KATEDRA PŁATOWCA I SILNIKA

PODSTAWY KONSTRUKCJI MASZYN

T 19. PRZEKŁADNIE CIERNE

mgr inż. Waldemar SOKOŁOWSKI

W S O S P

LITERATURA

• Dietrych J.: Kocańda St., Korewa W., Podstawy konstrukcji maszyn,

Cz. I, II, III, Wydawnictwo Naukowo-Techniczne, Warszawa 1967.

• Dietrych M.: Podstawy konstrukcji maszyn, Wydawnictwo

Naukowo-Techniczne, Tom I, II, III, Warszawa 1999.

• Osiński Z., Bajon W., Szucki T.: Podstawy konstrukcji maszyn,

Państwowe Wydawnictwo Naukowe, Warszawa 1975.

• Ćwiczenia z Podstaw konstrukcji maszyn, Poradnik, Wrocław 1982.

Zagadnienie 1. Ogólna charakterystyka przekładni ciernych

W przekładniach bezcięgnowych o sprzężeniu ciernym przenoszenie napędu odbywa

się dzięki sile tarcia powstającej między parą kół ciernych.

Rozróżnia się przekładnie cierne o przełożeniu stałym lub zmiennym w sposób ciągły

(wariatory). Zwykle buduje się przekładnie o przełożeniu zmiennym. Przekładnie

zwykle pasują na sucho lub smarowane są olejem, odprowadza ciepło jednak

powoduje zmniejszenie tarcia, co zmusza do stosowania większych nacisków i

prowadzi do zwiększenia wymiarów.

Uzyskiwane parametry przekładni:

•prędkość obwodowa kół ciernych v<25m/s;

•przełożenie i<10;

•sprawność η<96% dla elementów ciernych przeciętnie wykonanych (60 – 70)%.

W przekładni o dobrze przeanalizowanej geometrii, poprawnie skonstruowanej i

precyzyjnie wykonanej, sprawność osiąga wartość 95÷96%.

Zalety przekładni ciernych:

•prosta konstrukcja elementów ciernych i łatwe do wykonania;

•cichobieżność i brak obciążeń dynamicznych pozwalające na pracę przy dużych

prędkościach obrotowych;

•możliwość uzyskani dużej rozpiętości przełożeń;

•możliwość ciągłej regulacji obrotów.

Wady:

duże obciążenie wałów łożysk;

konieczność stosowania specjalnych urządzeń dociskających siebie elementy cierne;

brak stałości przełożenia z powodu poślizgów;

stosunkowo mała sprawność;

duża wrażliwość na nierównomierność obciążenia.

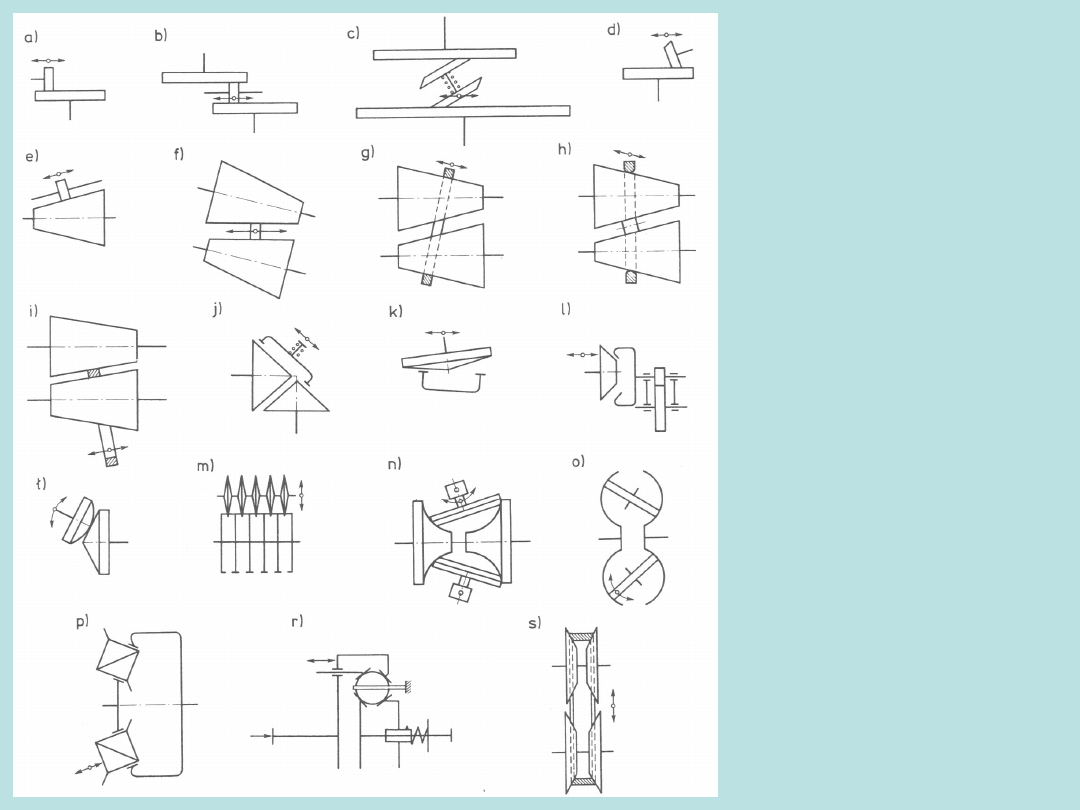

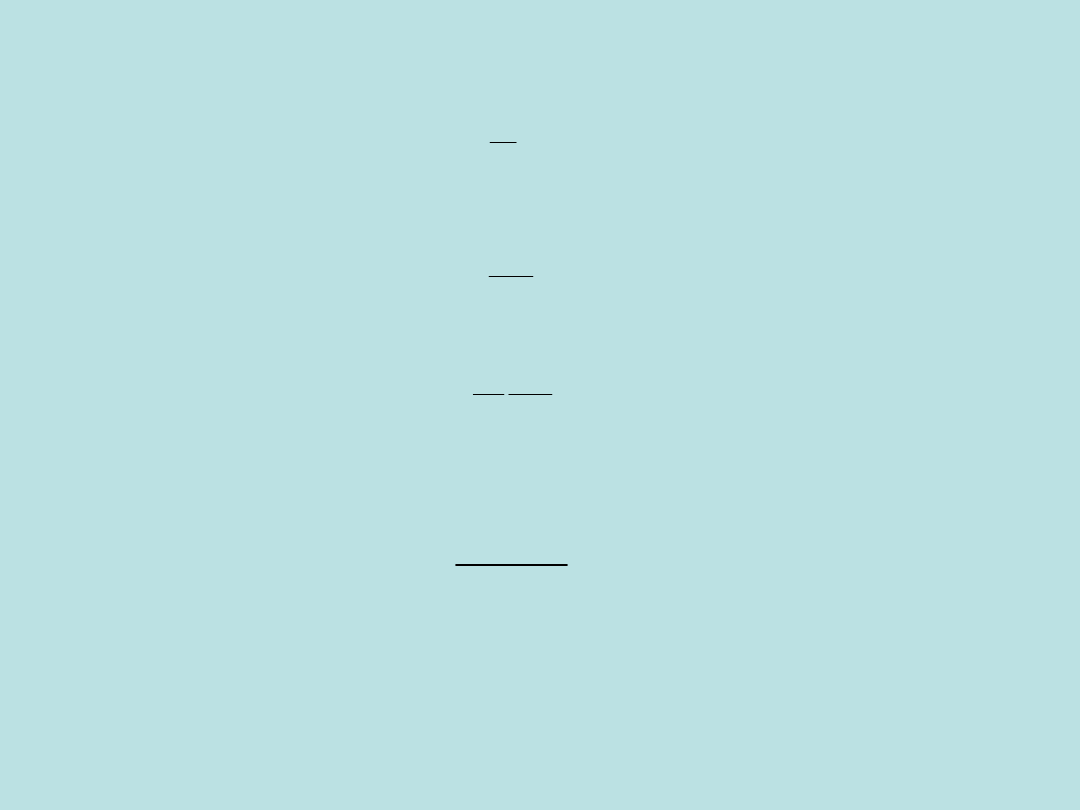

Rodzaje przekładni

bezstopniowych: a), b), c),

d) przekładnie czołowe, e),

f) z bębnami stożkowymi i

krążkiem czołowym, g) ze

sztywnym pierścieniem, h)

ze sztywnym pierścieniem

i rolką odciążającą łożyska,

i) z wewnętrznym

pierścieniem

pośredniczącym, j), k)

stożkowe o osiach

nierównoległych, l)

stożkowe z przekładnią

zębatą, której siła

międzyzębna dociska

tarczę do elementu

stożkowego, ł) stożkowe z

elementem kulistym, m)

wielotarczowe, n), o)

toroidalne, p) z rolkami

stożkowymi, r) kulowe, s)

z rozsuwanymi tarczami

stożkowymi.

Zagadnienie 2. Dobór materiałów pary ciernej

W przekładniach ciernych bardzo istotnym problemem jest dobór

materiałów pary ciernej. Decydującym o znaczeniu jest współczynnik

tarcia ślizgowego. Kojarzenie materiałów powinno być takie, aby tarcie

toczne było możliwie małe (małe odkształcenia sprężyste), a tarcie

ślizgowe możliwie duże. Wymagana jest również wysoka granica

zmęczenia stykowego, duża odporność na zużycie i dobre

odprowadzenie ciepła. Praktycznie nie można dobrać materiałów

spełniających te wszystkie wymagania.

Do najczęściej używanych materiałów na pary cierne używamy:

1. Stal hartowana- stal hartowana (o twardości większej lub równej 60

HRC) – prędkości małe v<7m/s i N>10 kW przy większych parametrach

(N>20 kW i

v = 15÷20m/s) przekładnie są smarowane olejem.

2. Żeliwo-stal lub stal-żeliwo. Materiały te zapewniają dobrą współprace

elementów ciernych ze względu na większą odporność na zatarcie,

cichobieżność, ale sprawność nieco mniejsza.

3. Tworzywo sztuczne-stal lub żeliwo. Takie skojarzenie ma następujące

zalety: większy współczynnik tarcia, cichobieżność. Wady, to mniejsza

sprawność, większe wymiary gabarytowe ze względu na mniejsze

dopuszczalne naciski na powierzchniach współpracujących.

4. Guma-stal lub żeliwo. Duży współczynnik tarcia ślizgowego (µ<0,8).

Stosuje się przy małych mocach, gdy wymagana jest duża

cichobieżność i płynność ruchu, straty mocy w wyniku odkształcenia

gumy nie są istotne.

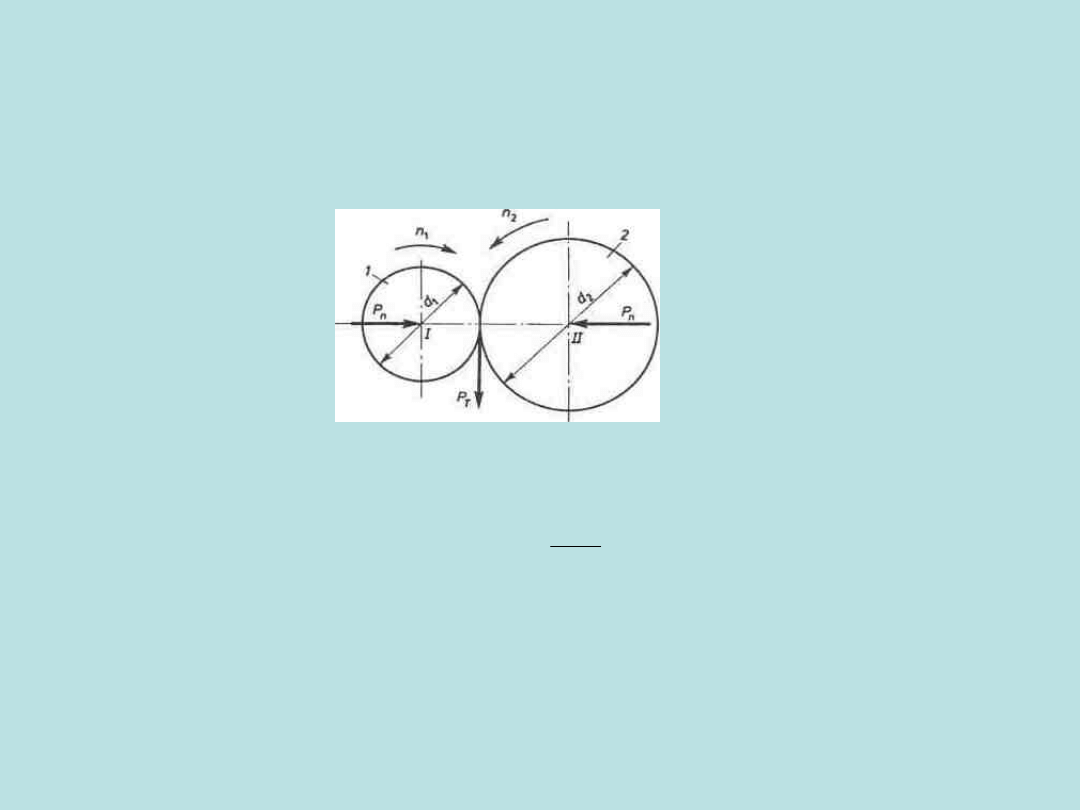

Zagadnienie 3. Moc przekładni ciernej

Elementy cierne muszą być dociskane do siebie z siłą zapewniającą

dostateczne sprzężenie cierne przy nominalnym obciążeniu przekładni.

Obciążenie przekładni momentem powoduje powstanie na powierzchni

styku obwodowej siły tarcia P

T

.

n

T

P

P

P

n

– sił docisku

Aby nie dopuścić do poślizgu, P

n

zwiększa się o wsp. β

n

T

P

P

T

n

P

P

Moc przenoszona na wale I

N

1

= M

1

ω

1

na wale II

N

2

= ηN

1

= η M

1

ω

1

Moment na wale I

2

1

1

d

P

M

T

Prędkość kątowa

30

1

1

n

30

2

1

1

1

n

d

P

N

T

Jeżeli P

n

wyrazimy w (N), d w (mm), n

1

w (obr/min) i N

1

chcemy otrzymać w kW

7

1

1

1

10

*

6

n

d

P

N

n

Dziękuję za uwagę

Document Outline

Wyszukiwarka

Podobne podstrony:

przekladnie cierne id 404815 Nieznany

w9 PRZEKŁADNIE CIERNE I CIEGNOWE

wykl 5 Przekl cierne

PRZEKŁADNIE CIERNE

Przekładnie cierne teoria

przekładnie cierne

przekladnie cierne id 404815 Nieznany

PRZEKŁADNIE CIERNE(1)

w9 PRZEKŁADNIE CIERNE I CIEGNOWE

8 Przekładnie łańcuchowe pasowe cierne

8 Przekładnie łańcuchowe pasowe cierne

w6 Czołowe przekładanie walcowe o zebach srubowych

Pragniesz li przekleństw

Przekładnie cięgnowe

Przekladnie i sprzegla

Przekładnie łańcuchowe

phmetria www przeklej pl

więcej podobnych podstron