Sprawdzanie

przyrządów do pomiaru

długości i kąta

2

Hierarchiczne układy

sprawdzań

•

Spójność pomiarowa

– powiązanie z wzorcami

jednostek miar.

• Nieprzerwany łańcuch porównań nazywamy

łańcuchem powiązań

.

•

Wzorzec podstawowy

– wzorzec

charakteryzujący się najwyższą jakością

metrologiczną.

•

Wzorzec odniesienia

- wzorzec

charakteryzujący się najwyższą jakością

metrologiczną dostępny w danym miejscu

stanowiący odniesienie dla wykonywanych

pomiarów.

•

Wzorzec roboczy

– wzorzec jednostki miary

używany zwykłe do wzorcowania lub sprawdzania

wzorców miar, przyrządów pomiarowych lub

materiałów odniesienia.

Przepisy metrologiczne

•

Prawnej kontroli metrologicznej

podlegają przyrządy stosowane:

- w ochronie zdrowia i środowiska,

- w ochronie bezpieczeństwa i

porządku publicznego,

- przy pobieraniu opłat (podatków i

należności budżetowych),

- przy dokonywaniu kontroli celnej,

- w obrocie handlowym

Przepisy metrologiczne

•

Zatwierdzenie typu

– wykazanie na podstawie

wyników badań, że typ przyrządu spełnia

wymagania metrologiczne.

•

Legalizacja

– jest sprawdzeniem, stwierdzeniem i

poświadczeniem dowodem legalizacji, że przyrząd

spełnia wymagania metrologiczne

• Rodzaje legalizacji:

-

legalizacja pierwotna

– wykonywana po raz

pierwszy po wyprodukowaniu przyrządu,

-

legalizacja ponowna

– każda kolejna

legalizacja,

-

legalizacja jednostkowa

– w wykonaniu

jednostkowym przyrządu

Ogólne zasady wzorcowania i

sprawdzania przyrządów

pomiarowych

•

Wzorcowanie

– zbiór operacji

ustalających relacje między wartościami

wielkości mierzonej wskazywanego przez

przyrząd a odpowiednimi wartościami

wielkości odtwarzanymi przez wzorce.

•

Sprawdzanie

obejmuje czynności

stwierdzające zgodność przyrządu z

wymaganiami norm, zaleceń technicznych.

• Wzorcowanie i sprawdzanie powinno być

przeprowadzane wg określonych metod,

zgodnych z normami oraz uznanymi

zaleceniami

Procedura

wzorcowania/sprawdzenia

• powinna zawierać następujące

informacje:

- nazwy przyrządów, do których jest

stosowana,

- parametry lub wielkości, sprzęt lub wzorce

odniesienia stosowane podczas

wzorcowania,

- wymagane warunki środowiskowe,

- sekwencje realizowania procedury,

- procedurę szacowania niepewności

pomiarowej,

- protokół wyników pomiarów

Czynności procedur

• Niezależnie od rodzaju przyrządów

czynności można podzielić na następujące

grupy:

- czynności przygotowawcze,

- badanie stanu ogólnego,

- sprawdzanie parametrów technicznych,

- sprawdzenie parametrów metrologicznych,

- czynności końcowe

Laboratorium pomiarowe

• powinno mieć procedury dotyczące

przyjmowania, zabezpieczenia i przetrzymywania

przyrządów podlegających wzorcowaniu,

• powinien istnieć spójny system identyfikacji

przyrządów,

• Personel powinien mieć odpowiednie,

udokumentowane kwalifikacje,

• Powinny być procedury dla własnych przyrządów

pomiarowych używanych podczas wzorcowania,

• Powinny być nadzorowane warunki odniesienia

(temperatura 20º C, ciśnienie atmosferyczne

101325 Pa, ciśnienie pary wodnej w powietrzu

1333 Pa)

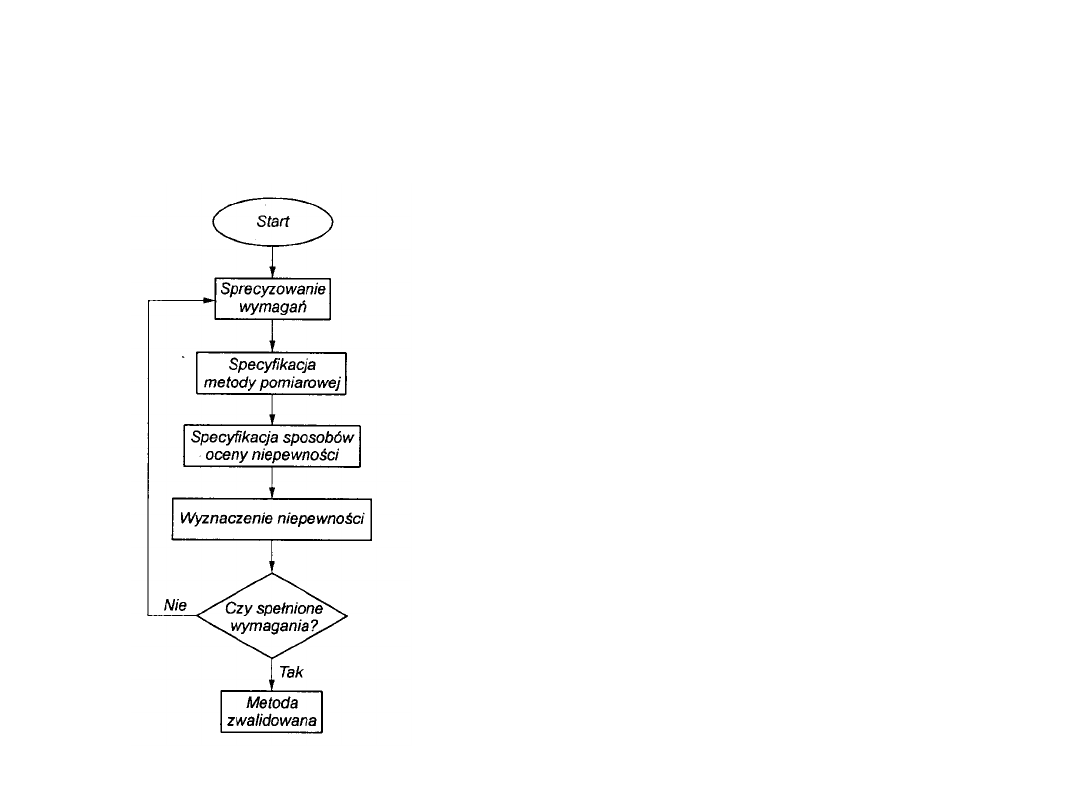

Walidacja metod pomiarowych

i badawczych

• Pierwszym etapem kontrolowania

poprawności metody pomiarowej jest

weryfikacja – dająca odpowiedź, czy

metoda jest zastosowana poprawnie i

zgodnie z założeniami.

• Walidacja – potwierdzenie, że zostały

spełnione wymagania dotyczące

określonego zastosowania metody

pomiarowej i podczas pomiaru uzyskamy

prawidłowe wyniki, obejmuje zasięgiem

także każdą procedurę, proces, aparaturę,

materiał, czynności lub oprogramowanie

Niepewność pomiaru

• Czynniki wpływające na niepewność

pomiaru:

- czynniki techniczne związane z:

wyposażeniem pomiarowym, metodami

pomiarowymi, jakością mierzonego

przedmiotu,

- czynniki ludzkie,

- czynniki środowiskowe.

• Wpływ tych czynników powinien być

uwzględniony w stosowanych metodach

pomiarowych

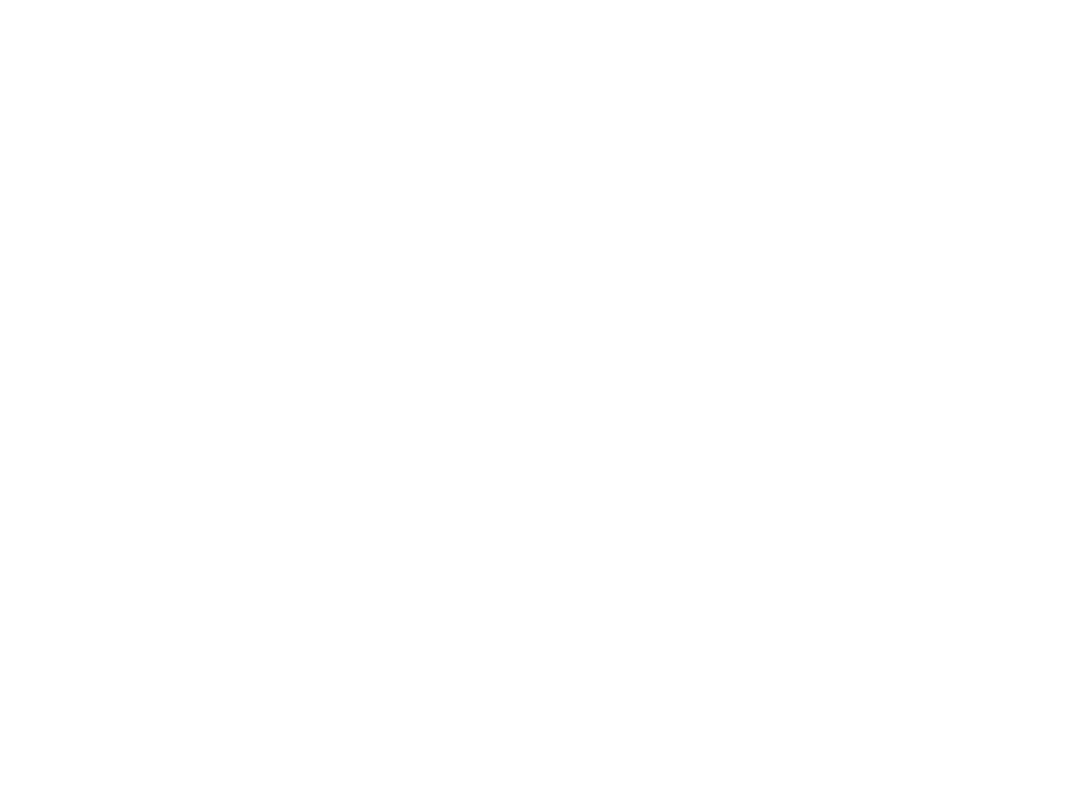

Procedura walidacji metod

pomiarowych

• Sposób

postępowania

podczas walidacji

jest uzależniony od

tego czy jest to:

- nowa metoda,

- metoda stosowana

w innych

laboratoriach,

- modyfikacja

stosowanej

metody,

- metoda

standardowa

Walidacja nowej metody

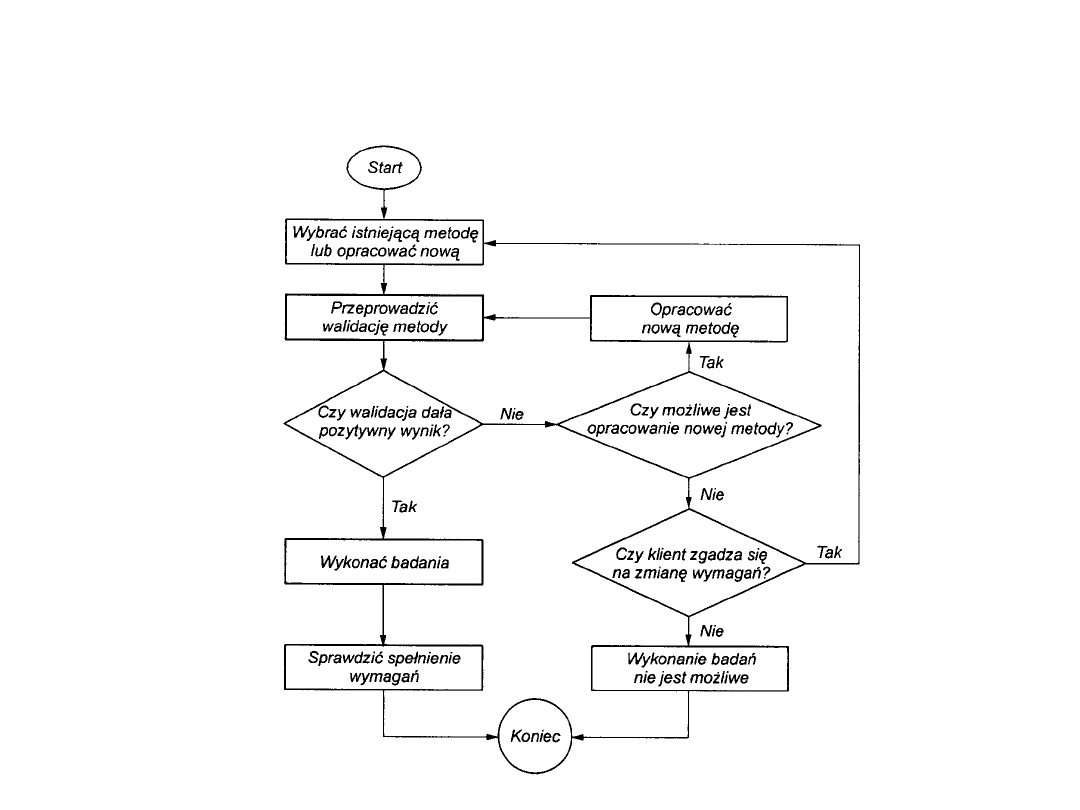

Schemat „modelu V” walidacji

Specyfikacja użytkownika

• Powinna uwzględniać następujące

wytyczne:

- każde wymaganie powinno być

zdefiniowane jasno i zwięźle,

- wymagania nie powinny się powtarzać,

- specyfikacja powinna wyrażać

oczekiwania, a nie rozwiązania projektowe,

- każde wymaganie powinno być tak

sformułowane aby było możliwe do

sprawdzenia,

- specyfikacja musi być zrozumiała dla obu

stron.

Plan walidacji

• W planie walidacji powinny znaleźć

odzwierciedlenie następujące elementy:

- precyzyjne określenie odpowiedzialności

wraz z przypisaniem jej do poszczególnych

osób,

- wykaz dokumentów definiującą metodę i

jej przeznaczenie,

- relacje metody z innymi elementami (np

oprogramowaniem),

- wykaz parametrów kontrolnych wraz ze

wskazaniem parametrów krytycznych.

Walidacja sprzętu

pomiarowego

• Miara niepewności przyrządu pomiarowego

– odchylenie standardowe

• Na wariancję pomiaru przyrządem składa

się wariancja wywołana powtarzalnością

oraz wariancja spowodowana

odtwarzalnością

1

1

2

n

x

x

s

n

i

i

2

2

2

odtw

powt

przyrz

Rozstęp średni

• Miernikiem powtarzalności może być

rozstęp średni

gdzie:

O -

liczba operatorów,

k-ty wynik pomiaru n-tego elementu

• Estymator odchylenia standardowego

powtarzalności

O

N

X

X

O

R

R

N

o

N

o

o

kn

n

o

kn

n

o

o

o

1

1

1

min

max

kn

X

*

2

d

R

powt

Odtwarzalność

• Miernikiem powtarzalności może być

rozstęp średni

• Estymator odchylenia standardowego

powtarzalności

N

X

N

X

R

N

n

O

n

N

n

O

n

O

1

1

min

max

*

2

d

R

O

powt

Błąd związany z

powtarzalnością i

odtwarzalnością

• Błąd związany z powtarzalnością EV:

• Błąd związany z otwarzalnością AV:

• Sumaryczny błąd

*

15

,

5

powt

EV

*

15

,

5

odtw

AV

2

*

2

*

15

,

5

&

odtw

powt

R

R

• Estymator odchylenia standardowego

produkcji

• Estymator rozrzutu produkcji

• Rozrzut całkowity błędu

*

2

min

max

d

X

X

n

n

prod

prod

PV

15

,

5

2

2

&

PV

R

R

TV

Wnioskowanie

R&R/TV < 10%

10% < R&R/TV <

30%

R&R < 30%

- przyrząd jakościowo

zdolny, nadaje się

do dalszej

eksploatacji,

- przyrząd nadaje się do

kontroli parametrów

drugorzędnych,

- przyrząd nie nadaje

się do eksploatacji

Nadzorowanie wyposażenia do

pomiarów, kontroli i badań

• Określenie przewidywanych pomiarów.

• Identyfikowanie wyposażenia pomiarowo-

kontrolnego.

• Określenie procedury wzorcowania wyposażenia

pomiarowego.

• Ustalenie odstępu między wzorcowaniami.

• Opracowanie procedury znakowania wyposażenia

pomiarowo- kontrolnego

• Nadzorowania zapisów dotyczących wzorcowania.

• Ocena ważności poprzednich wzorcowań.

• Określenie zasad użytkowania wyposażenia

pomiarowego.

• Zabezpieczenie wyposażenia

Sprawdzanie przyrządów

suwmiarkowych

• Dla suwmiarek norma i zalecenia

określają:

- właściwości materiału,

- cechy podziałek prowadnicy i suwaka,

- chropowatość powierzchni pomiarowych,

- odchyłki graniczne grubości szczęk pomiarowych,

- tolerancje płaskości i prostoliniowości powierzchni

pomiarowych,

- tolerancje równoległości elementów szczęk,

- dopuszczalne błędy wskazań

Instrukcja sprawdzania

•

Zawiera:

- warunki sprawdzania,

- przebieg sprawdzania:

oględziny zewnętrzne,

sprawdzenie charakterystyk metrologicznych,

które obejmuje:

- sprawdzenie płaskości i prostoliniowości

powierzchni pomiarowych,

- wyznaczenie błędów wskazań.

•

Dokumentowanie wyników sprawdzania

Sprawdzanie przyrządów

mikrometrycznych

• Wymagania metrologiczno-techniczne dotyczące

przyrządów mikrometrycznych wynikają z normy

PN/M – 053200 i dotyczą:

- właściwości materiału elementów pomiarowych,

- podziałki tulei i bębna,

- chropowatości powierzchni pomiarowych,

- tolerancji Tp płaskości powierzchni pomiarowych,

- tolerancji równoległości Tr powierzchni płaskich,

- tolerancji prostopadłości Tv powierzchni,

- dopuszczalne błędy wskazań

Instrukcja sprawdzania

mikrometrów zewnętrznych

• Zawiera:

- warunki sprawdzania,

- przebieg sprawdzania:

oględziny zewnętrzne,

sprawdzenie charakterystyk metrologicznych,

które obejmuje:

- sprawdzenie płaskości i równoległości

powierzchni pomiarowych,

- sprawdzanie nacisku pomiarowego

- wyznaczenie błędów wskazań.

• Dokumentowanie wyników sprawdzania

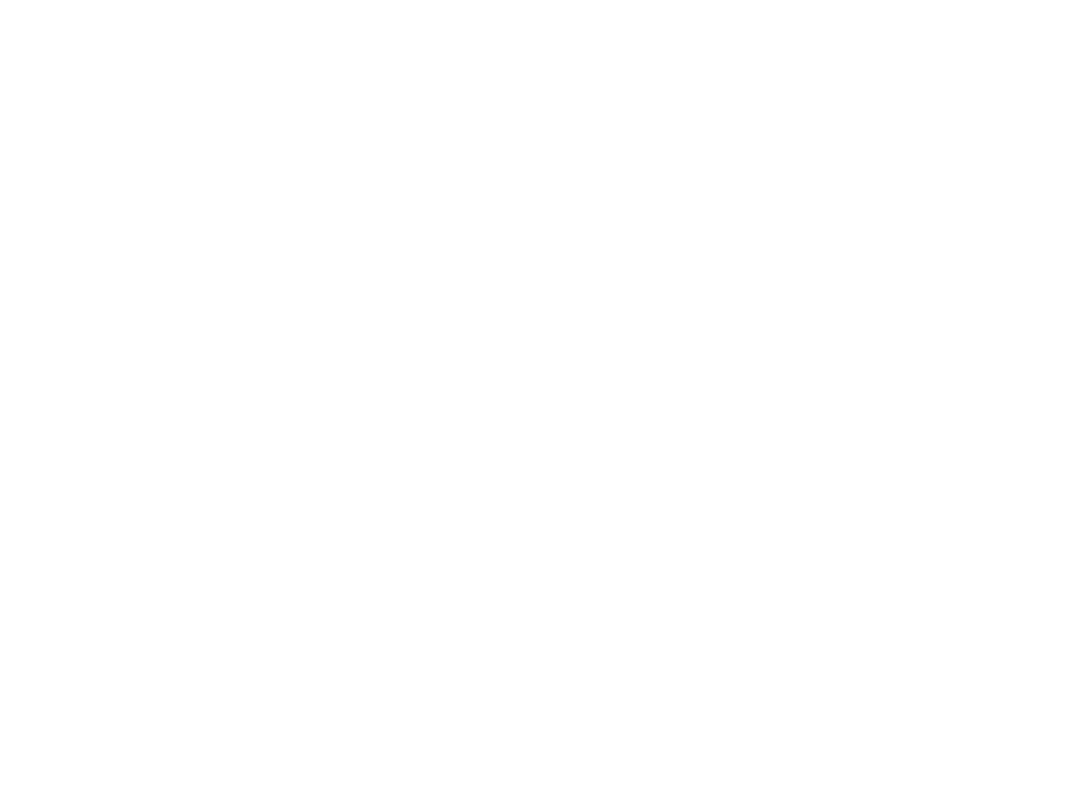

Sprawdzanie przyrządów

czujnikowych

• Procedury sprawdzania zależą od rodzaju

czujnika

Podstawowe wymagania

metrologiczne i techniczne

• Wartości działek elementarnych i zakresy

pomiarowe.

• Twardość powierzchni końcówki pomiarowej.

• Chropowatość powierzchni końcówki pomiarowej.

• Nacisk pomiarowy (zakres zmienności, histereza).

• Odchylenie od płaskości powierzchni pomiarowych

końcówek i stołu pomiarowego.

• Granice błędów dopuszczalnych.

• Zmiana wskazań spowodowana naciskiem

bocznym.

• Zmiana wskazań przy odchylaniu czujnika od

pionu.

• Histereza pomiarowa

Instrukcja sprawdzania

czujników

• Zawiera:

- warunki sprawdzania,

- przebieg sprawdzania:

oględziny zewnętrzne,

sprawdzenie charakterystyk metrologicznych, które

obejmuje:

- sprawdzenie zmiany wskazań wywołanych naciskiem

bocznym

- sprawdzanie nacisku pomiarowego

- wyznaczenie błędów wskazań

- wyznaczenie histerezy pomiarowej

- sprawdzenie tłumienia układu wskazującego

- wyznaczenie zakresu rozrzutu wskazań

- sprawdzenie wpływu pochylenia czujnika na wskazanie

- sprawdzenie siły potrzebnej do zmiany położenia

kątowego końcówki pomiarowej

• Dokumentowanie wyników sprawdzania

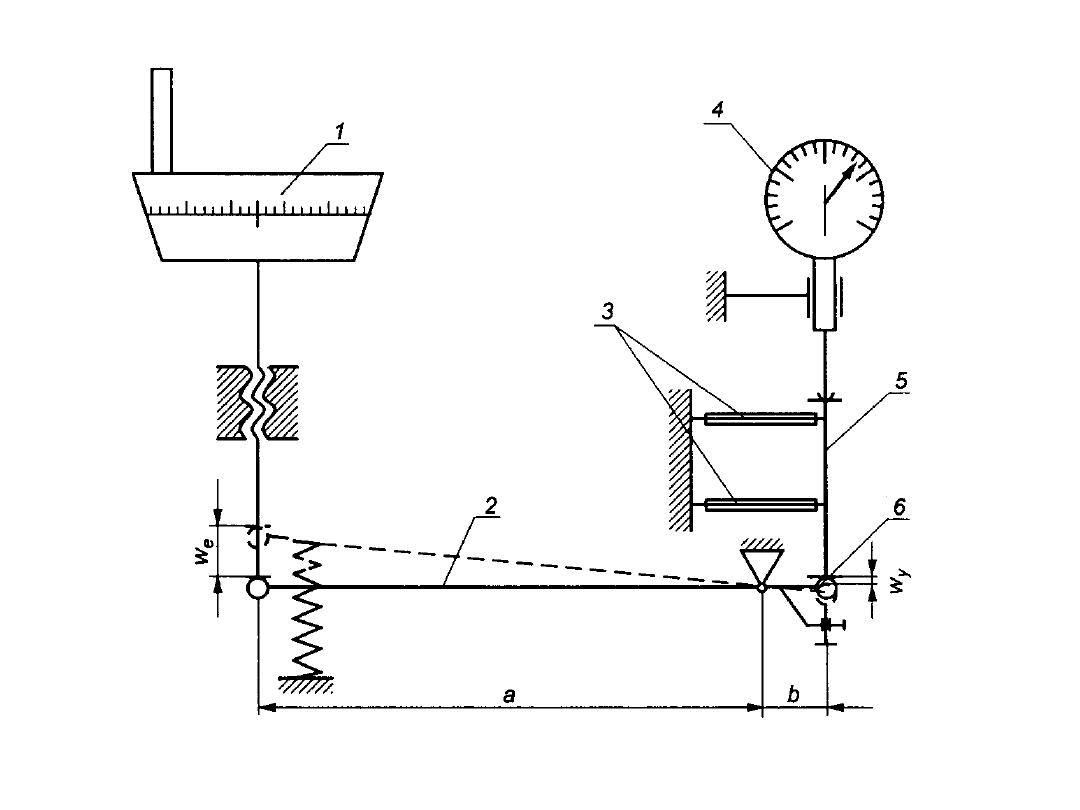

Sprawdzanie

płytek wzorcowych

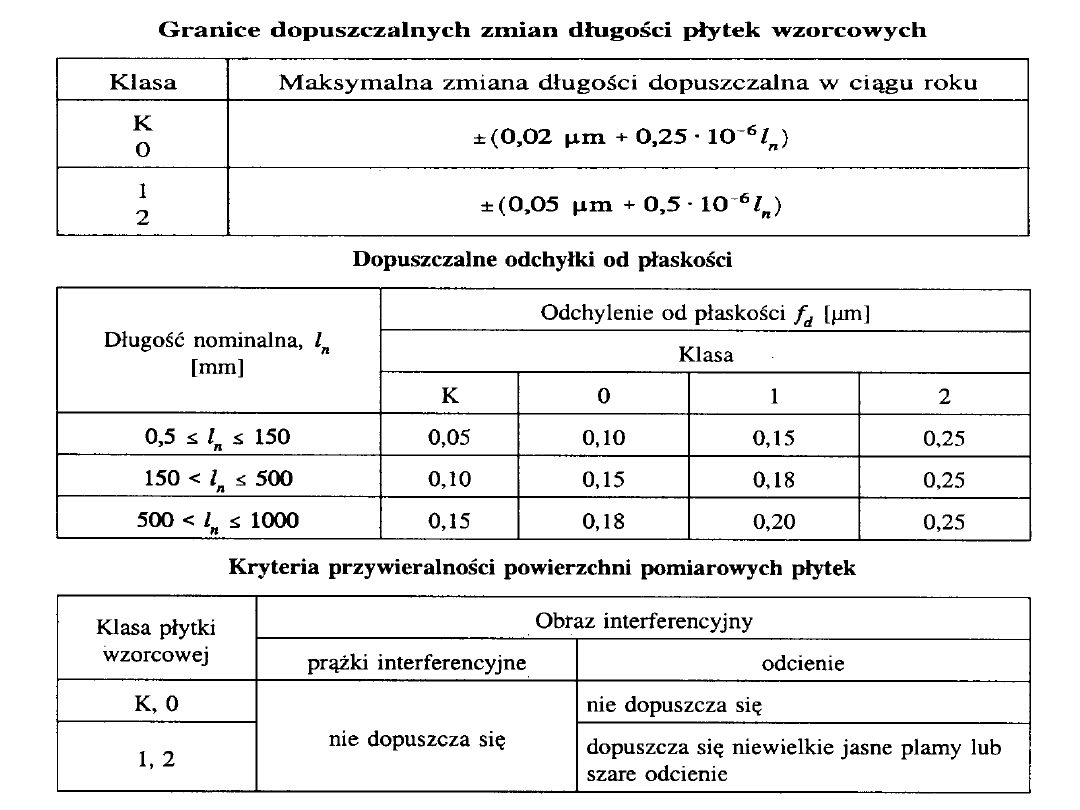

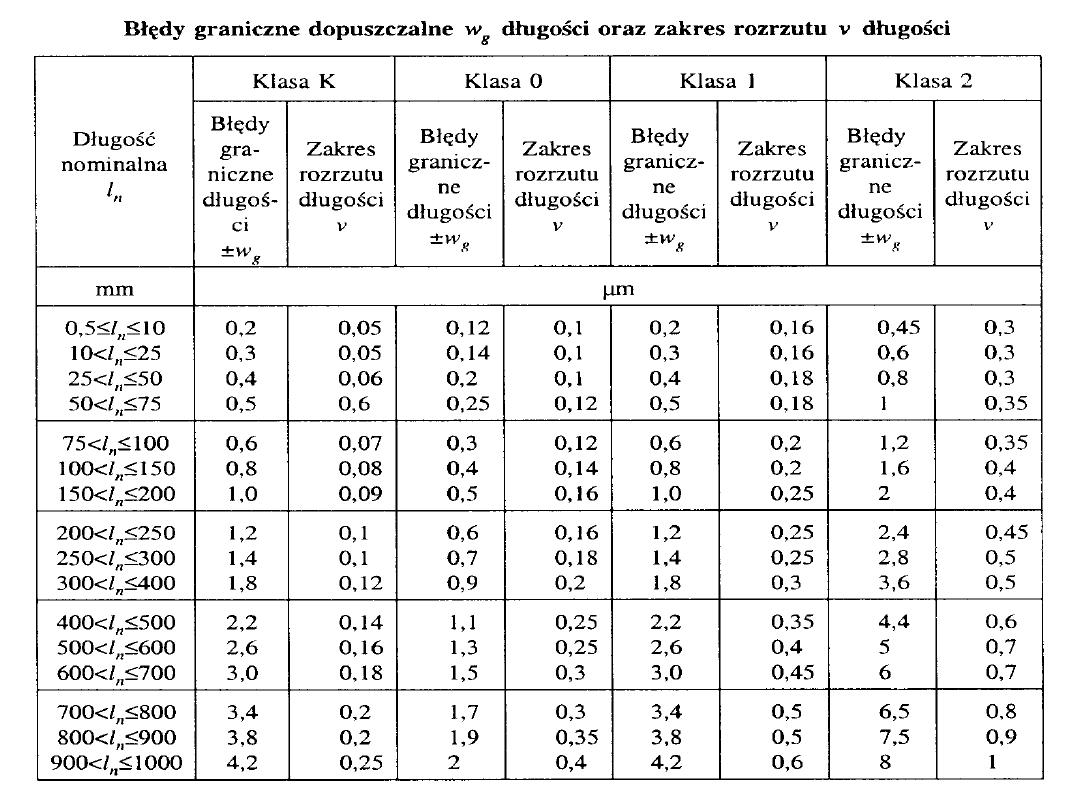

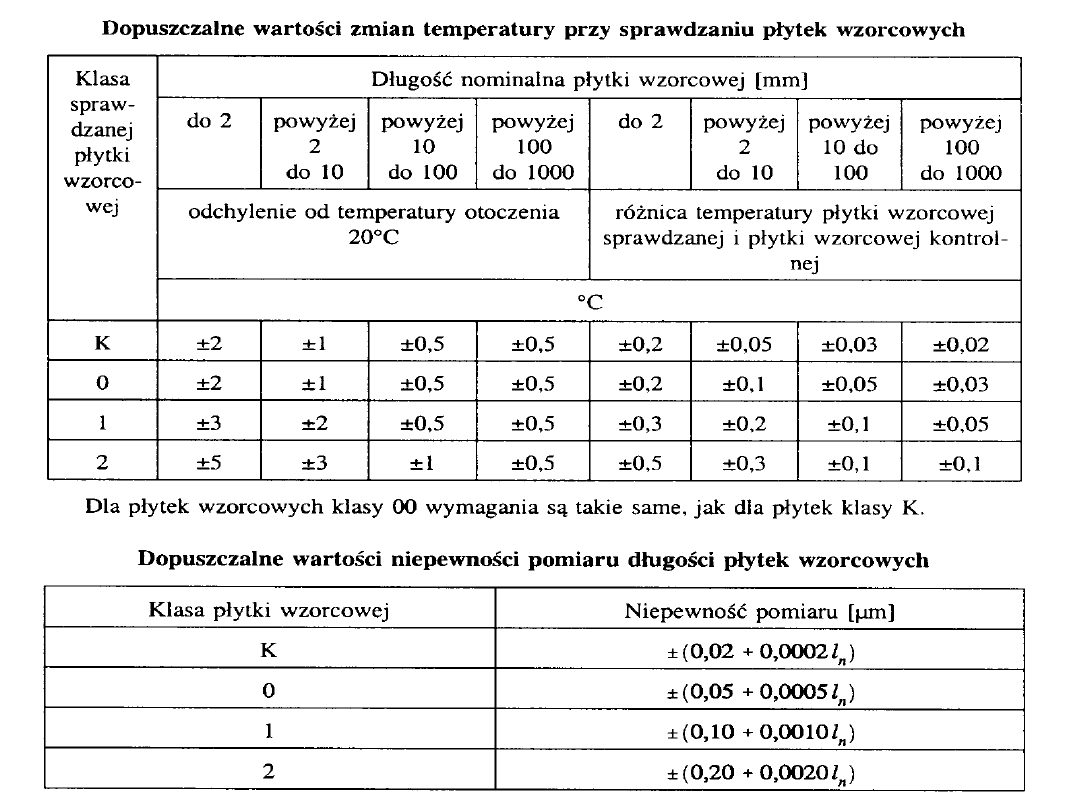

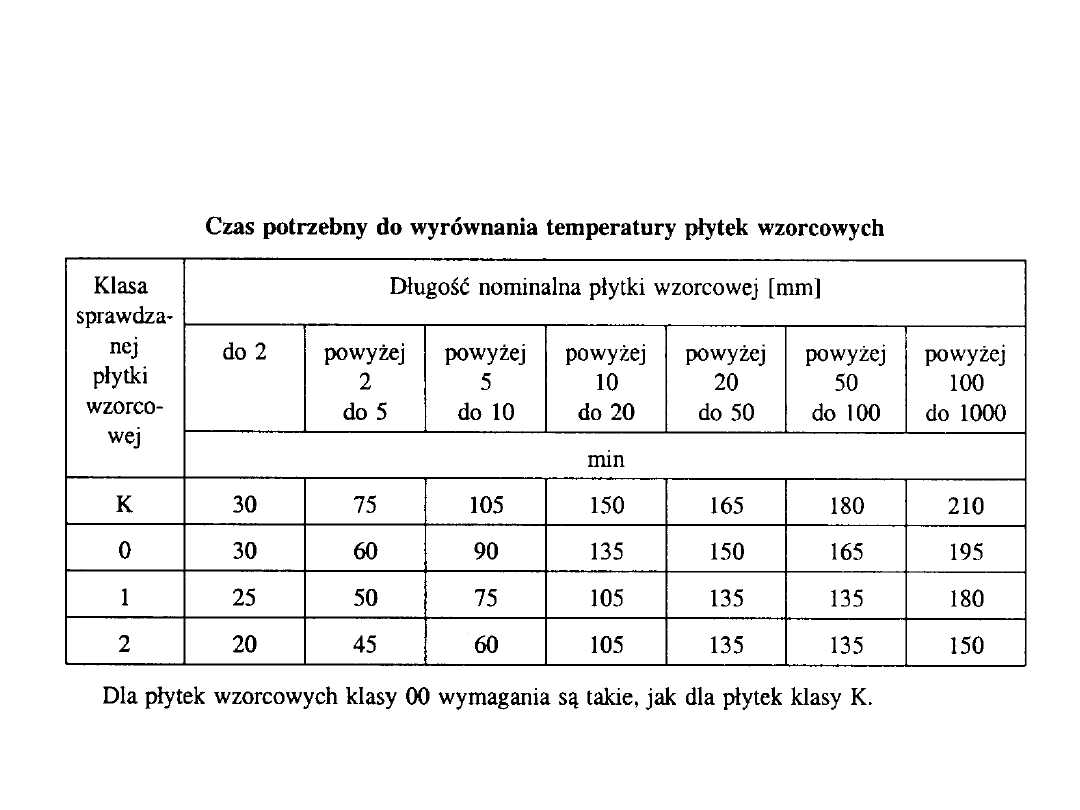

Płytki wzorcowe

• Płytki wykonywane są w klasach: 00, K, 0,1,2

• Warunki odniesienia

• Przywieralność powierzchni pomiarowych

• Właściwości materiału płytek wzorcowych

• Oznakowanie płytek wzorcowych (00, K)

• Wymagania metrologiczne:

- długość środkowa płytki wzorcowej

- odchylenie od płaskości

- dopuszczalne błędy długości oraz rozrzutu

długości

Podstawowe wymiary płytek

wzorcowych

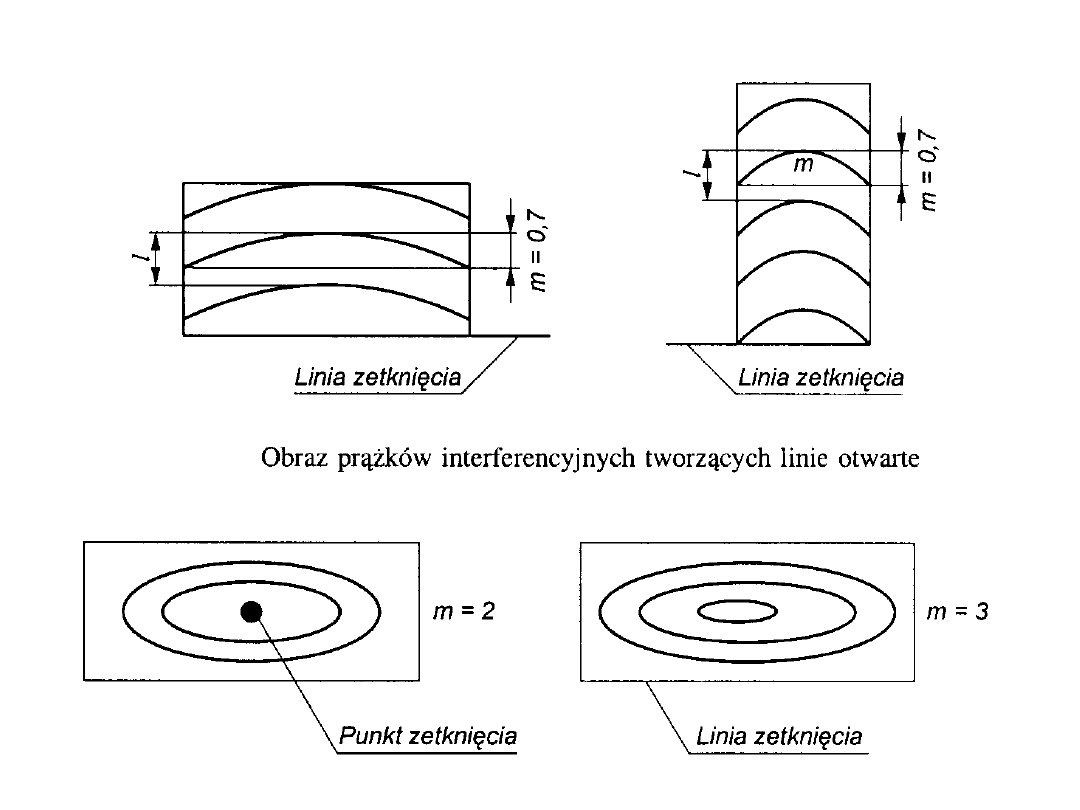

Sprawdzanie płytek

wzorcowych

Warunki sprawdzania

Przebieg sprawdzania:

1.

Oględziny zewnętrzne

2.

Sprawdzanie charakterystyk

metrologicznych:

-

sprawdzanie przywieralności powierzchni

pomiarowych

- sprawdzanie płaskości powierzchni pomiarowych

- wyznaczenia błędu długości środkowej

- wyznaczenia zakresu rozrzutu długości

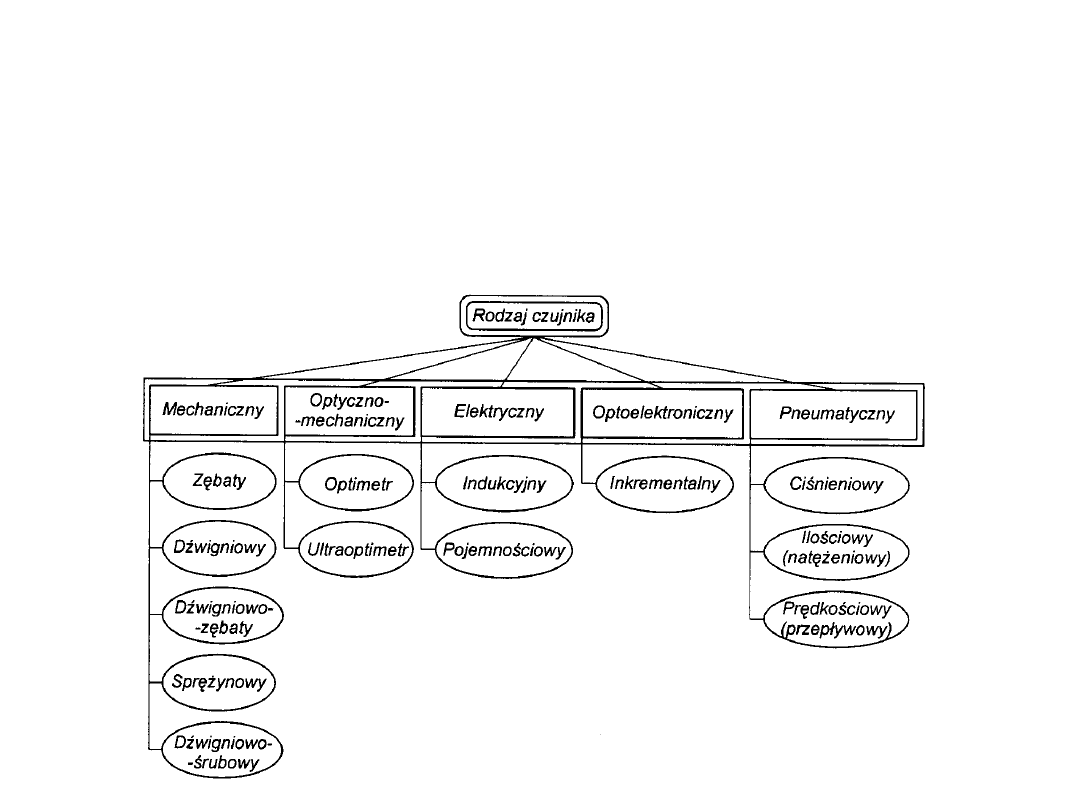

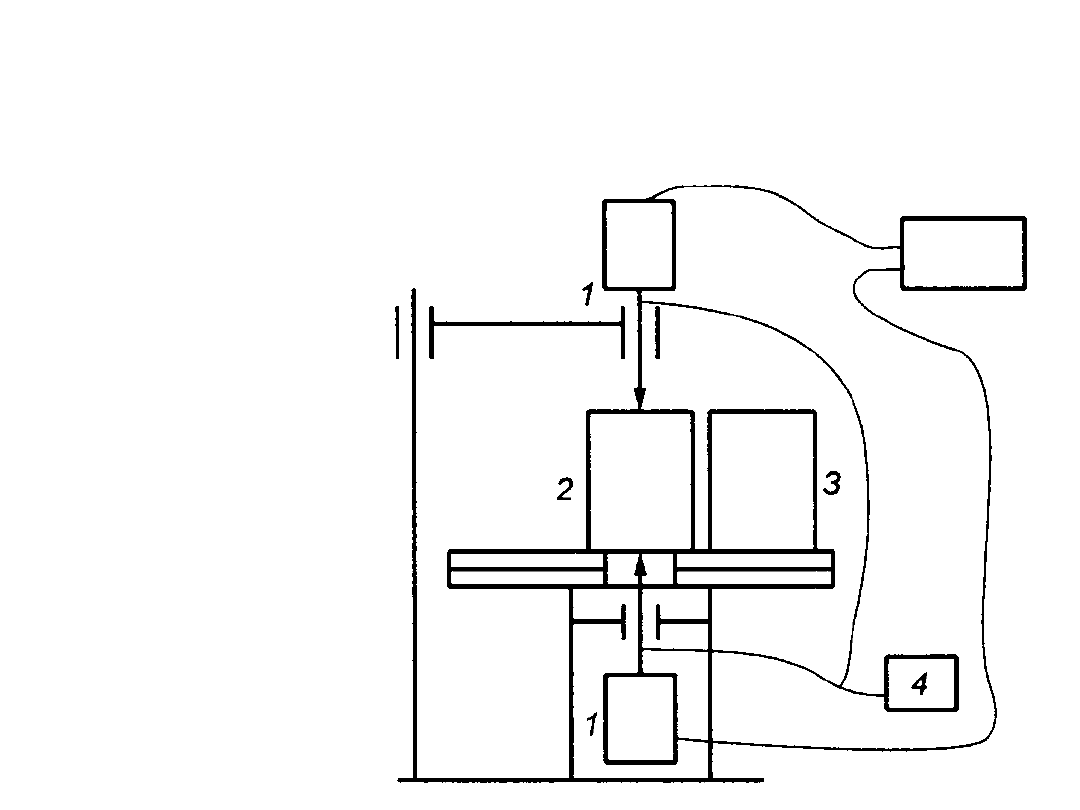

Układ pomiarowy do sprawdzania

płytek wzorcowych

1. Czujniki

indukcyjne

2. Płytka

wzorcowa

sprawdzana

3. Płytka

odniesienia

4. Układ

przemieszczan

ia punktów

pomiarowych

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

Wyszukiwarka

Podobne podstrony:

SKALOWANIE PRZYRZĄDU APARATURY DO POMIARU DŁUGOŚCI, SGGW Technika Rolnicza i Leśna, Automatyka, Spra

KLASYFIKACJA PRZYRZADÓW POMIAROWYCH I WZORCÓW MIAR DO POMIARU DŁUGOŚCI, PWR Politechnika Wrocławska,

Interferencyjne pomiary długości i kąta - sprawko 1, Uczelnia, Metrologia, Sprawka i Projekty

przyrządy do pomiaru wilgotności gleby

ET Przyrządy do pomiaru przepuszczalności świetlnej szyb

IChem Przyrzady do pomiaru temp

przyrzady do pomiarow

Interferencyjne pomiary długości i kąta - sprawko 2, Uczelnia, Metrologia, Sprawka i Projekty

Interferencyjne pomiary długości i kąta - sprawko 4, Uczelnia, Metrologia, Sprawka i Projekty

1 Pomiar i wzorcowanie przyrządów do pomiaru temperatury i ciśnienia, MECHATRONIKA Szkoła, mechatron

Badanie przyrządów do pomiaru rezystancji

Interferencyjne pomiary długości i kąta - sprawko 3, Uczelnia, Metrologia, Sprawka i Projekty

Pomiary długości i kąta w warunkach kontroli końcowej wyrobu - sprawko 1, Uczelnia, Metrologia, Spra

Opis 73 przyrządów do pomiarów z okresu II połowy XIX i końca XX wieku

instrukcja bhp przy obsludze przyrzadu do pomiaru czystosci spalin silnikow wysokopreznych dymomierz

Badanie przyrządów do pomiaru rezystancji v2

5 OBSLUGA PRZYRZADOW DO POMIARU CISNIENIA

Badanie przyrządów do pomiaru rezystancji uziemień oraz impedancji pętli zwarcia doc

więcej podobnych podstron