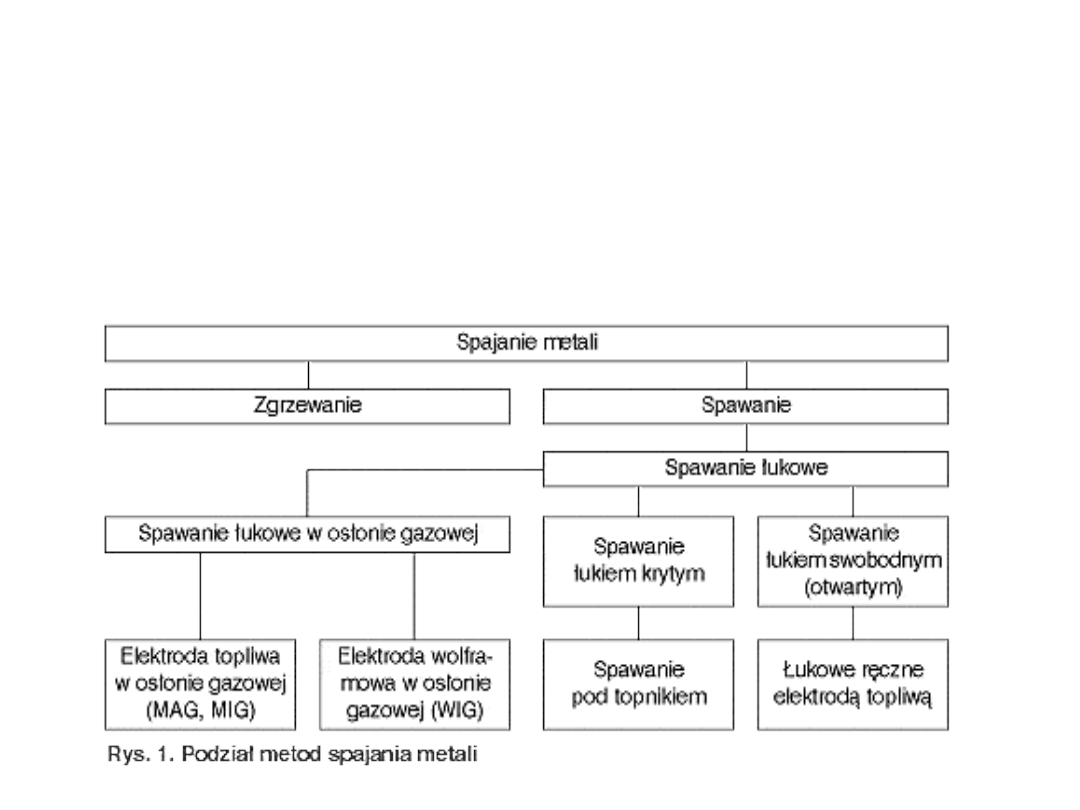

Spawanie jest obecnie najbardziej rozpowszechnionym sposobem łączenia

metali, polegającym na miejscowym rozgrzaniu metalu do stanu

topnienia. Spawanie odbywa się z dodawaniem lub bez dodawania spoiwa

oraz bez stosowania jakiegokolwiek nacisku lub uderzenia. Rozróżnia się

następujące rodzaje spawania: gazowe, elektryczne, łukiem krytym,

żużlowe, w osłonie argonu, w osłonie dwutlenku węgla, plazmowe,

elektronowe i inne.

Spawanie

2

POŁĄCZENIA

Połączenia nierozłączne - spawane

Połączenia spawane polegają na łączeniu elementów wykonanych

z takich samych lub podobnych materiałów za pomocą miejscowego

nadtopienia. Proces łączenia nazywamy spawaniem. Często podczas

spawania do połączenia doprowadzany jest dodatkowy materiał

w postaci tzw. drutu spawalniczego, który też ulega stopieniu. Nadtopione

miejsca łączonych części wraz z materiałem dodatkowym tworzą tzw.

spoinę.

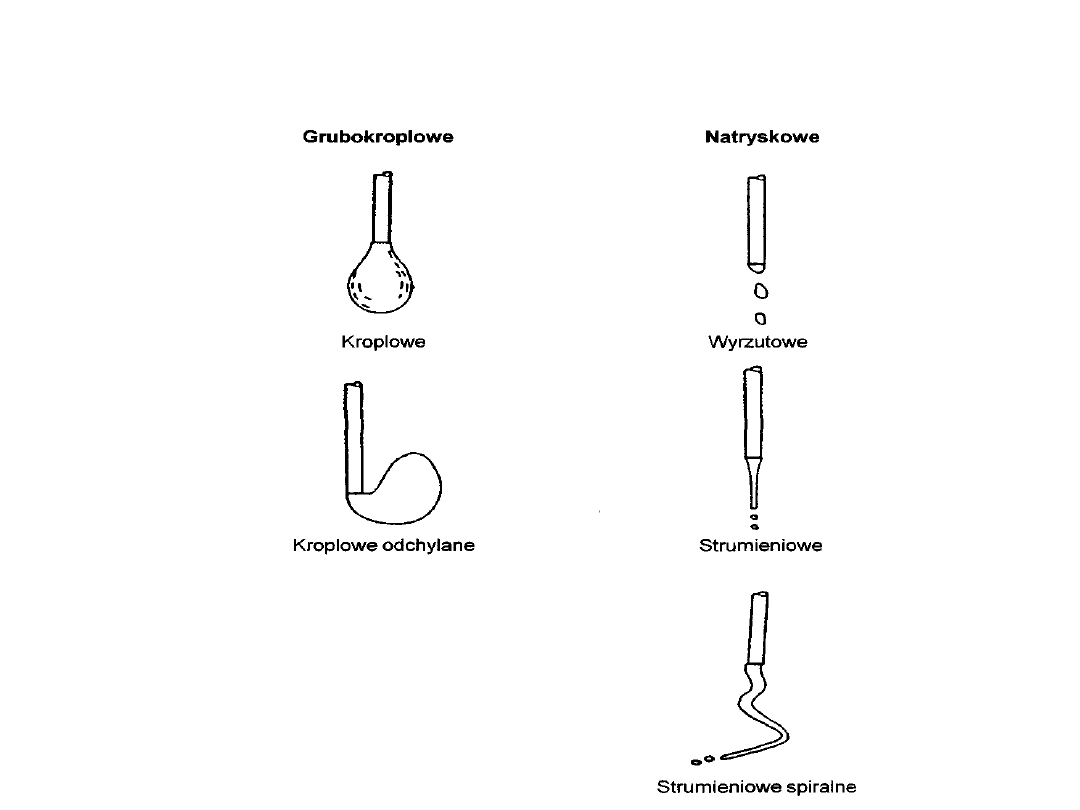

Rozróżniamy dwie zasadnicze metody spawania:

a) Spawanie elektryczne (łukowe)

b) Spawanie gazowe

3

POŁĄCZENIA

Połączenia nierozłączne - spawane

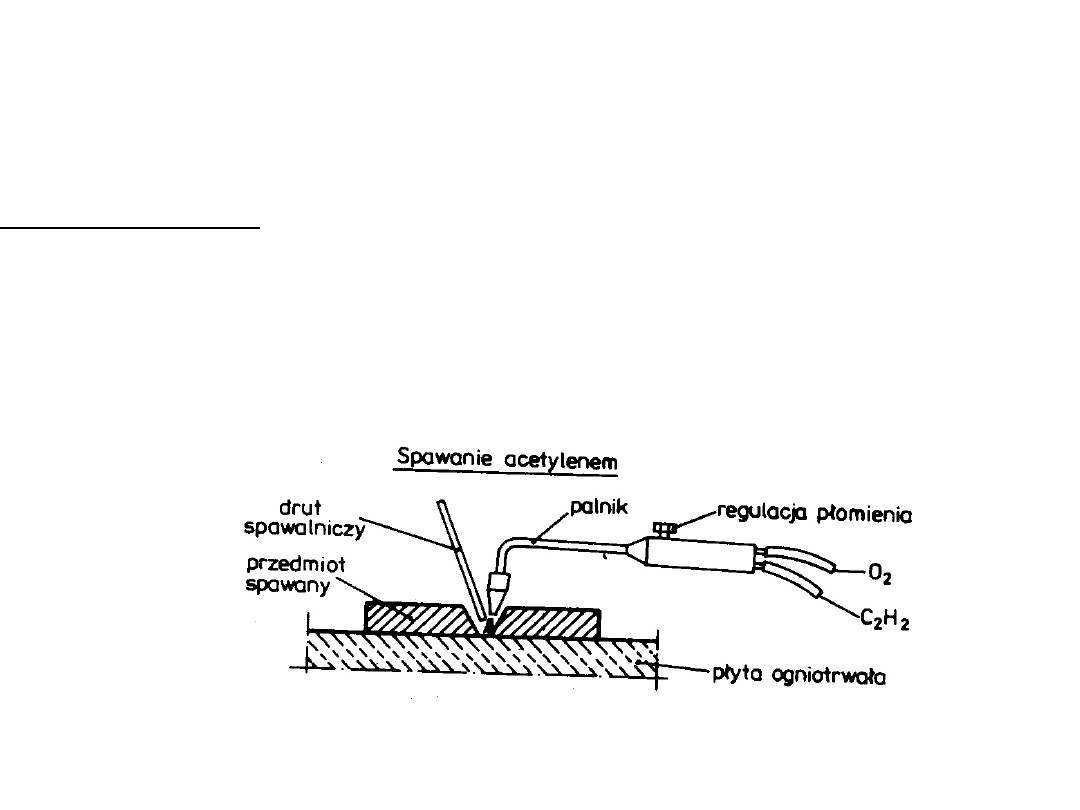

Spawanie gazowe polega na nadtopieniu elementów łączonych w obrębie

spoiny za pomocą palnika gazowego, do którego płomienia wprowadza

się materiał dodatkowy w postaci drutu spawalniczego. Najczęściej

stosowanym gazem palnym jest acetylen C

2

H

2

.

Ogólnie można stwierdzić, że spawanie gazowe jest droższe od elektrycznego,

niemniej jednak czasami jest ono konieczne, gdyż spawanie elektryczne

można stosować tylko do metali.

4

Charakterystyka

spawalniczych źródeł energii

Podstawowymi cechami źródeł energii są:

• Stopień koncentracji energii,

• Rodzaj emitowanej energii,

• Sprawność źródła energii .

Koncentracja energii jest określona przez moc

właściwą w miejscu nagrzewania / zaleca się

nie przekraczanie 10

8÷

10

10

W/m

2

/

Źródła energii można usystematyzować

następująco:

• Płomień gazowy 50x10

7

W/m

2

• Łuk elektryczny 10

6

÷10

9

W/ m

2

• Strumień plazmy 10

12

W/m

2

8

5

Spawanie gazowe metali

• Gazy spawalnicze

Acetylen, wodór, propan i butan (mieszanina)

oraz gaz ziemny. Do gazów niepalnych

używanych przy spawaniu gazowym należy

tlen.

Acetylen C

2

H

2

otrzymuje się z karbidu

(węglika wapnia) w wyniku rozkładu go w

wodzie według reakcji:

CaC

2

+ 2H

2

O

C

2

H

2

+ Ca(OH)

2

+ Q

1

Karbid CaC

2

otrzymuje się przez stopienie

koksu (antracytu) z wapnem niegaszonym w

specjalnych piecach, według reakcji:

CaO + 3C

CaC

2

+ CO

Płomień acetylenowo - tlenowy

Spalając mieszaninę tlenu z gazem palnym u wylotu dyszy palnika

można otrzymać dość wysokie temperatury.

Niestety przy spalaniu większości mieszanin gazowych płomień ma

zbyt niskie temperatury niewystarczające do spawania wielu metali z

wyjątkiem kilku o niskiej temperaturze topnienia. Jedynym wyjątkiem

jest acetylen. Zmieszany z tlenem we właściwym stosunku tworzy

płomień o temperaturze ok. 3100°C co jest wystarczające w licznych

zastosowaniach spawalniczych.

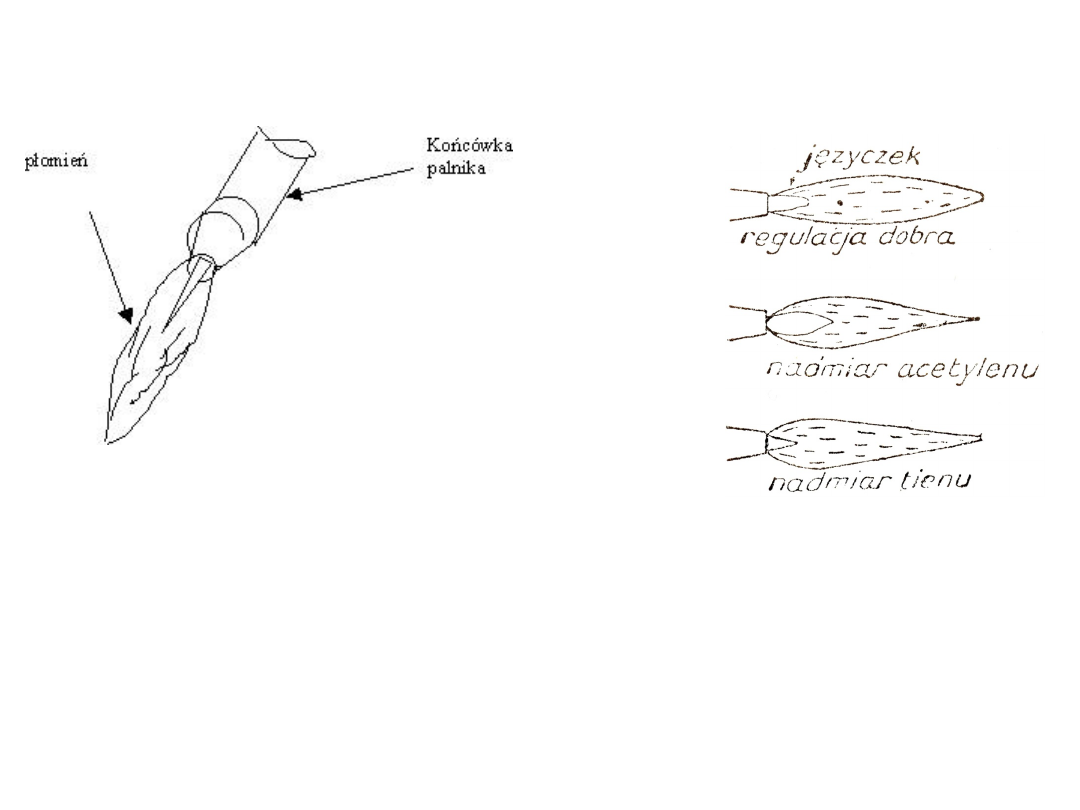

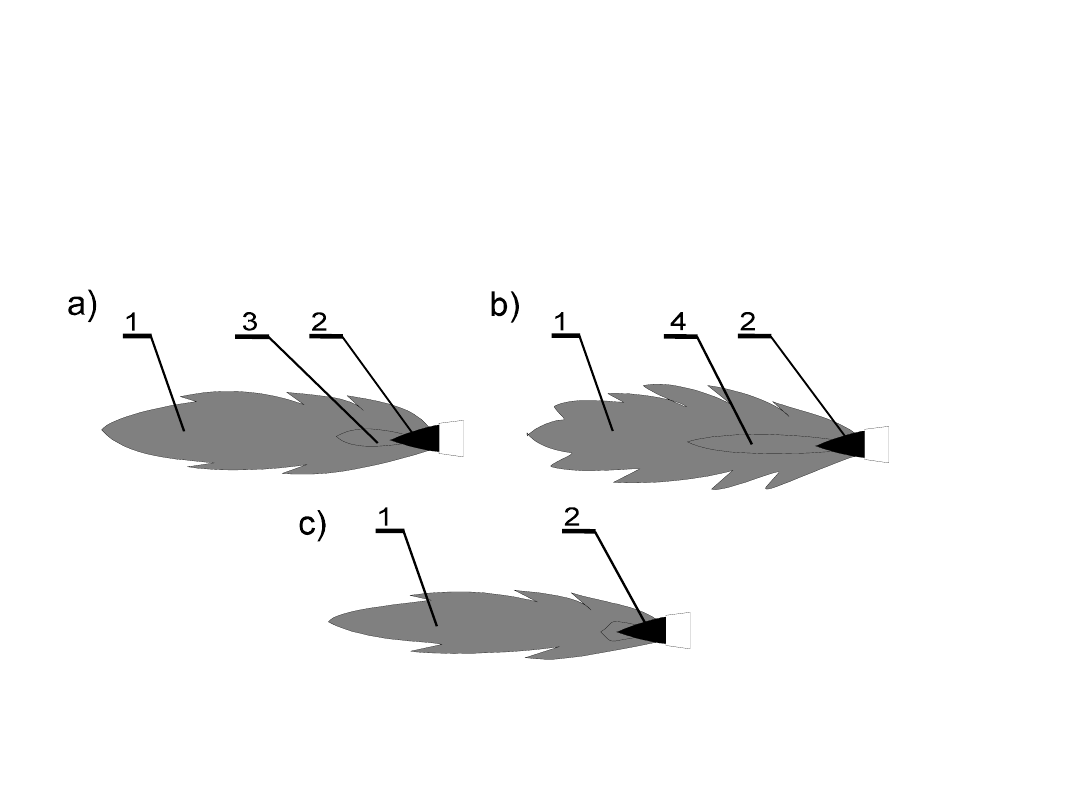

SFERY PŁOMIENIA

1 – jądro płomienia – kolor

niebieski

2 – redukcyjna, bezbarwna –

służy do spawania

3 – kita płomienia –

pomarańczowo czerwona,

składa się z dwutlenku węgla,

osłania jeziorko ciekłego

metalu i spoinę przed

wpływem powietrza

atmosferycznego.

7

Rodzaje płomieni

acetylenowo-tlenowych

a) a) normalny, b) nawęglający, c) utleniający; 1 - kita, 2 - jądro,

3 - strefa redukcyjna, 4 ‑ stożek nawęglający

8

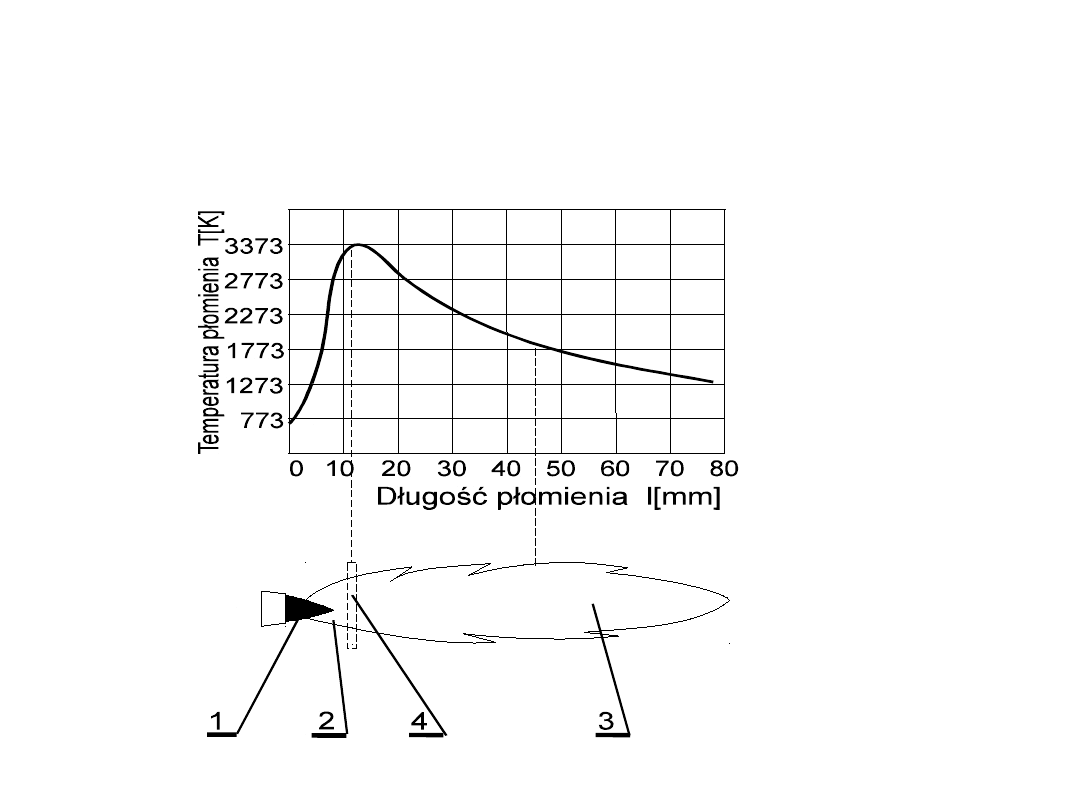

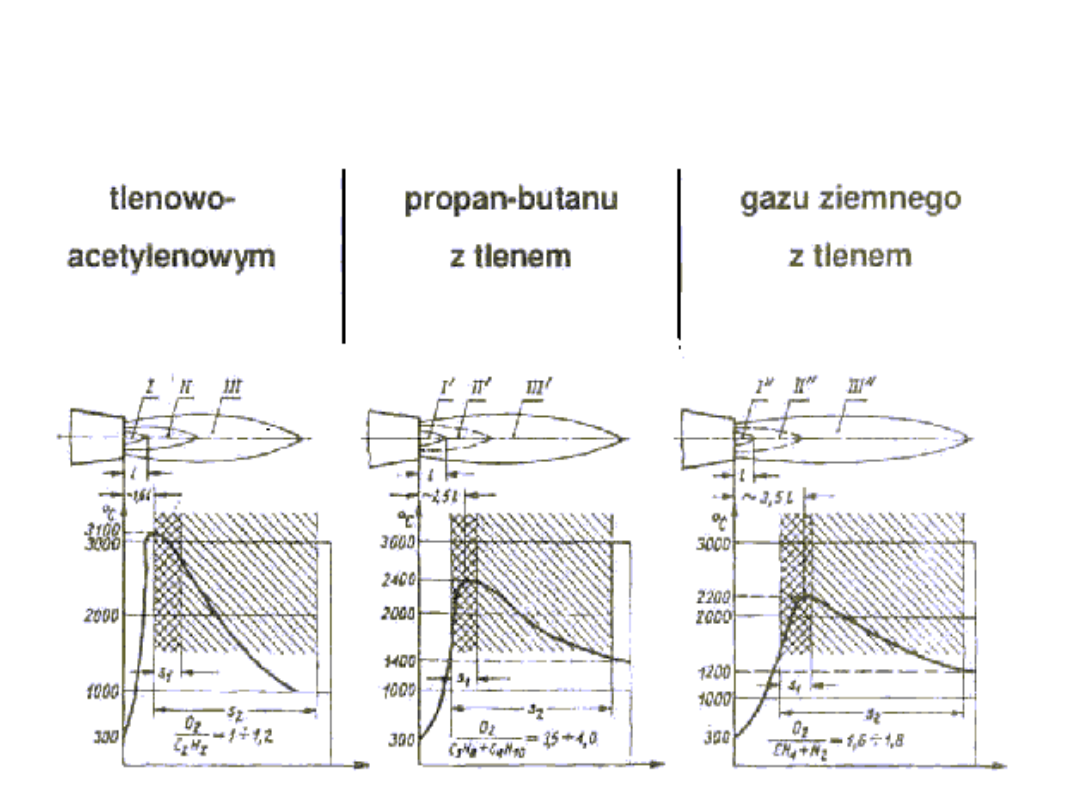

Rozkład temperatury w płomieniu

acetylenowo- tlenowym normalnym

Rozkład temperatury w

płomieniach

:

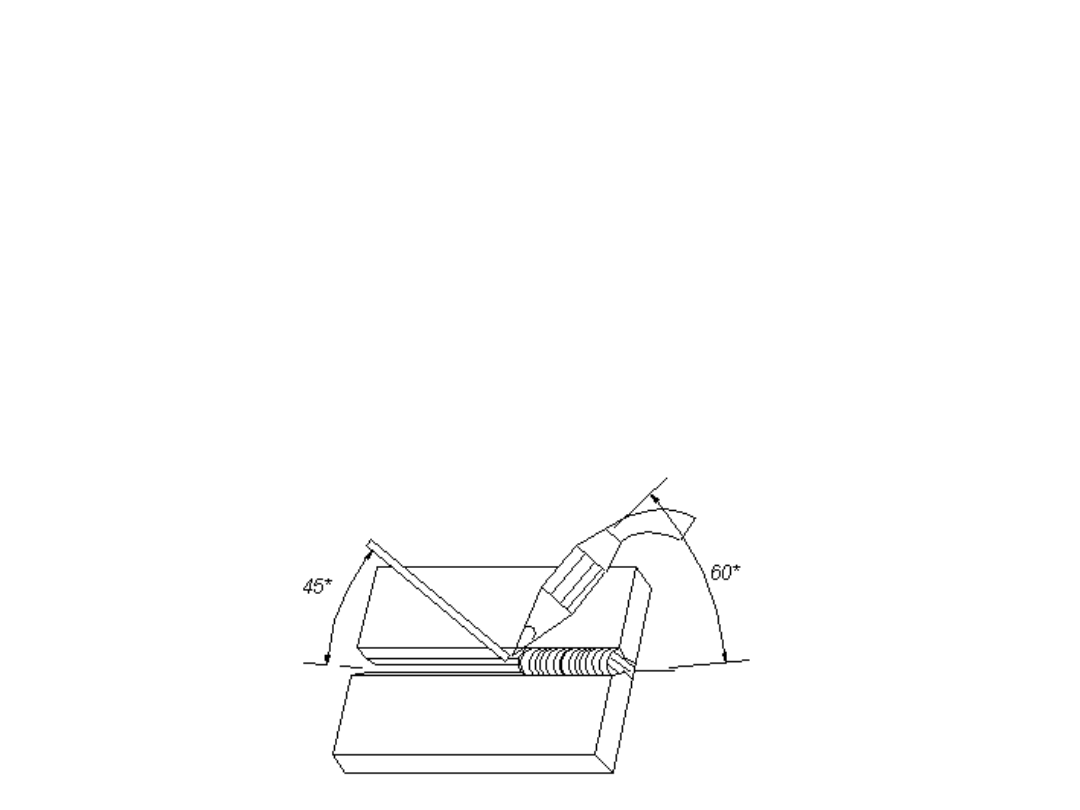

Metody spawania gazowego

Rozróżniamy trzy zasadnicze metody spawania gazowego:

•Spawanie w lewo do materiałów o grubości poniżej 3mm.

•Spawanie w prawo do materiałów o grubości powyżej 3mm.

•Spawanie w górę do materiałów wszystkich grubości.

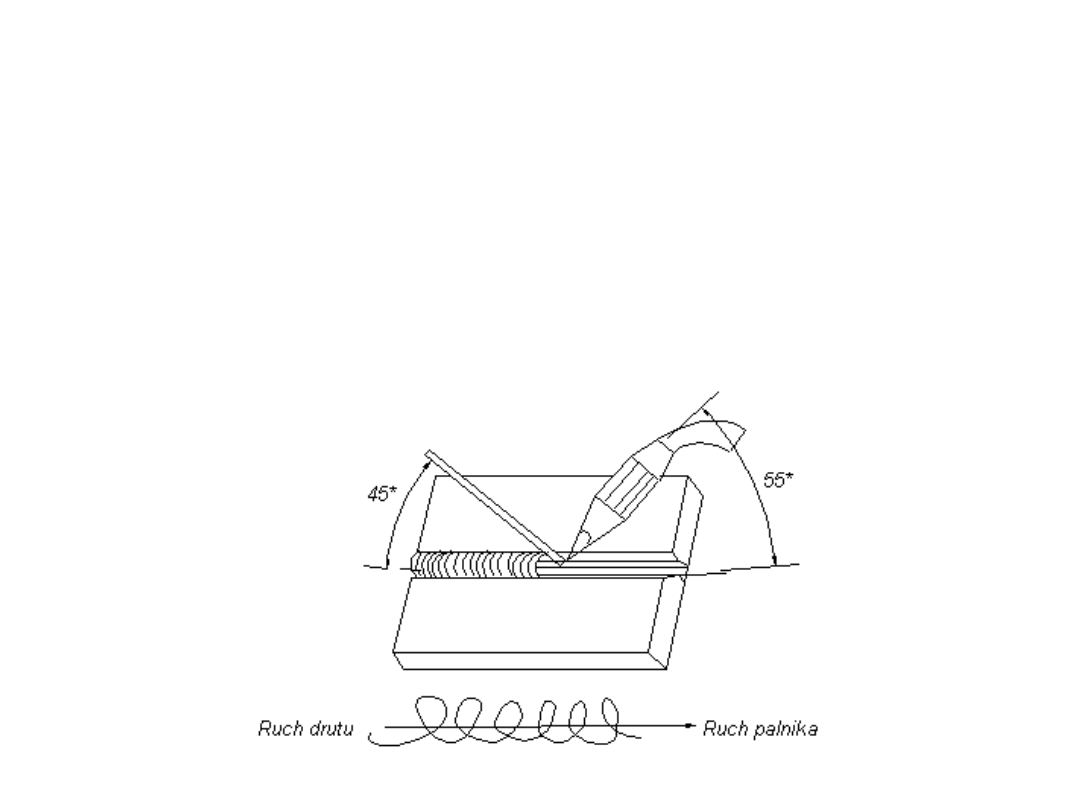

a) Spawanie metodą w lewo polega na prowadzeniu palnika od strony prawej

do lewej, przy pochyleniu palnika pod kątem od 60°(przy materiałach

grubszych), do 10°(przy materiałach cieńszych). Spoiwo podczas spawania

prowadzi się pod kątem około 45°. Przy spawaniu metodą w lewo spoiwo jest

prowadzone przed palnikiem. Płomień palnika roztapia brzegi metalu, tworząc

otworek w dolnej części spawanego materiału. Spawacz prowadzi palnik

prawą ręką, postępowym ruchem w lewo nie czyniąc nim żadnych ruchów

bocznych. Bardzo ważne jest aby spoiwo cały czas było w obrębie płomienia,

gdyż rozgrzany jego koniec w zetknięciu z powietrzem szybko się utlenia i

spawacz wprowadza do spoiny tlenki.

b) Spawanie metodą w prawo stosuje się przeważnie do grubszych

materiałów (ponad 3mm) wymagających ukosowania brzegów. Przy spawaniu

w prawo palnik prowadzi się pod kątem 55°,a spoiwo pod kątem 45°. Spoiwo

posuwa się za palnikiem od strony lewej do prawej. Palnikiem nie wykonuje

się żadnych ruchów poprzecznych, lecz prowadzi się go równomiernie ruchem

prostoliniowym wzdłuż brzegów spawanych. Spoiwem trzymanym w jeziorku

stopionego metalu wykonuje się ruch(w kształcie półksiężyca lub elipsy) w

kierunku poprzecznym do spoiny. Metodę spawania w prawo stosuje się do

robót odpowiedzialnych, zwłaszcza rurociągów przeznaczonych do pracy na

wysokie ciśnienie i trudne warunki eksploatacyjne (częste zmiany

temperatury i ciśnienia).

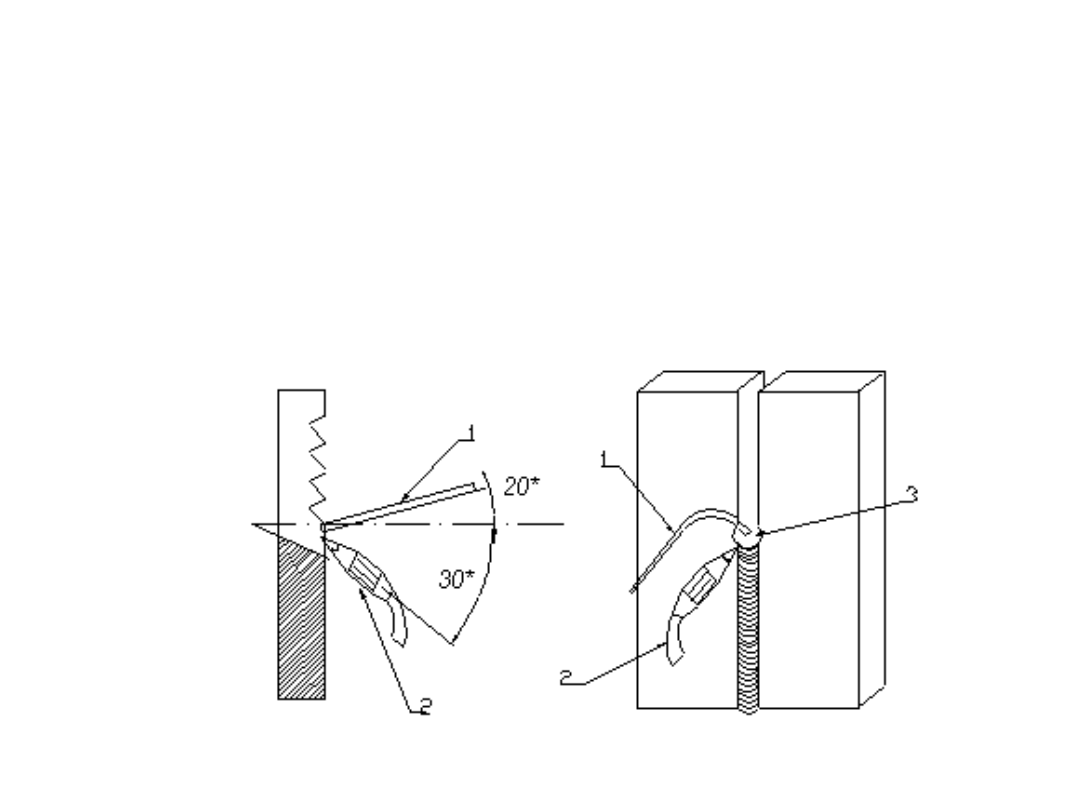

c) Metodę spawania w górę stosujemy do wszystkich grubości

materiału, przy czym materiał o grubości powyżej 4mm powinien być

spawany przez dwóch spawaczy jednocześnie. Palnik należy

prowadzić pod kątem 30° do osi pionowej, a drut pod kątem około

20°. Palnik prowadzi się równomiernym ruchem prostoliniowym, a

spoiwo ruchem skokowym. Metoda ta pozwala na łatwiejsze

utrzymanie oczka oraz mniejsze zużycie gazów.

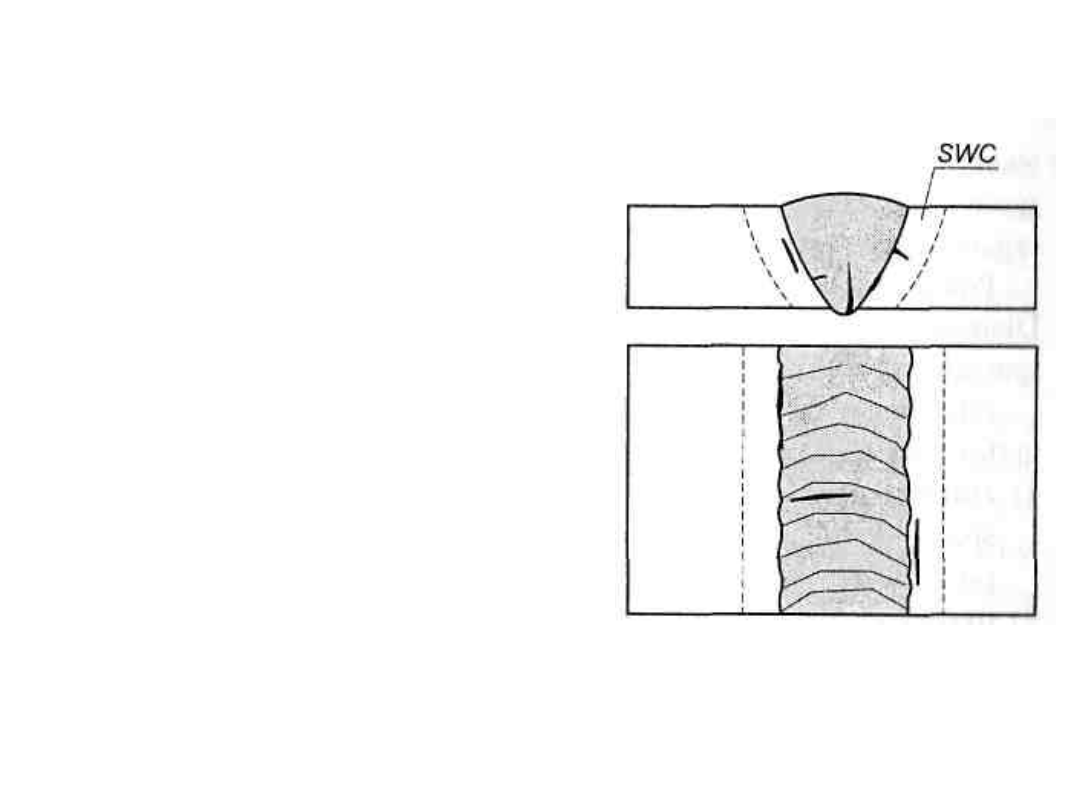

Typowe problemy spawania

gazowego

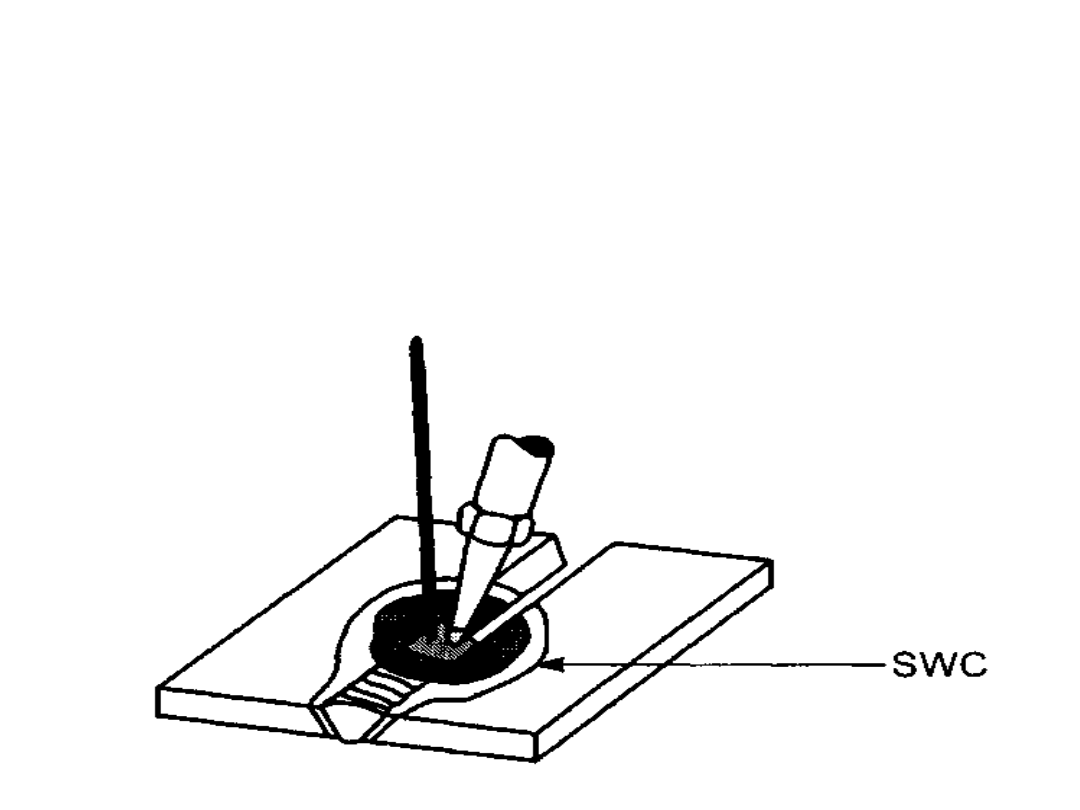

• Cechą charakterystyczną spawania

gazowego jest szeroka strefa wpływu ciepła

(SWC).

Skutki oddziaływania dużej ilości

ciepła:

•negatywny - pofałdowanie przy spawaniu cienkich

blach; •pozytywny -

niska skłonność do utwardzania i tworzenia pęknięć

w związku z wolnym stygnięciem.

Przykłady zastosowań spawania

gazowego

• Najczęściej za pomocą spawania gazowego

dokonuje się napraw zbiorników po materiałach

łatwopalnych, rurociągów oraz elementów

mosiężnych i żeliwnych (przeważnie metodą „na

gorąco").

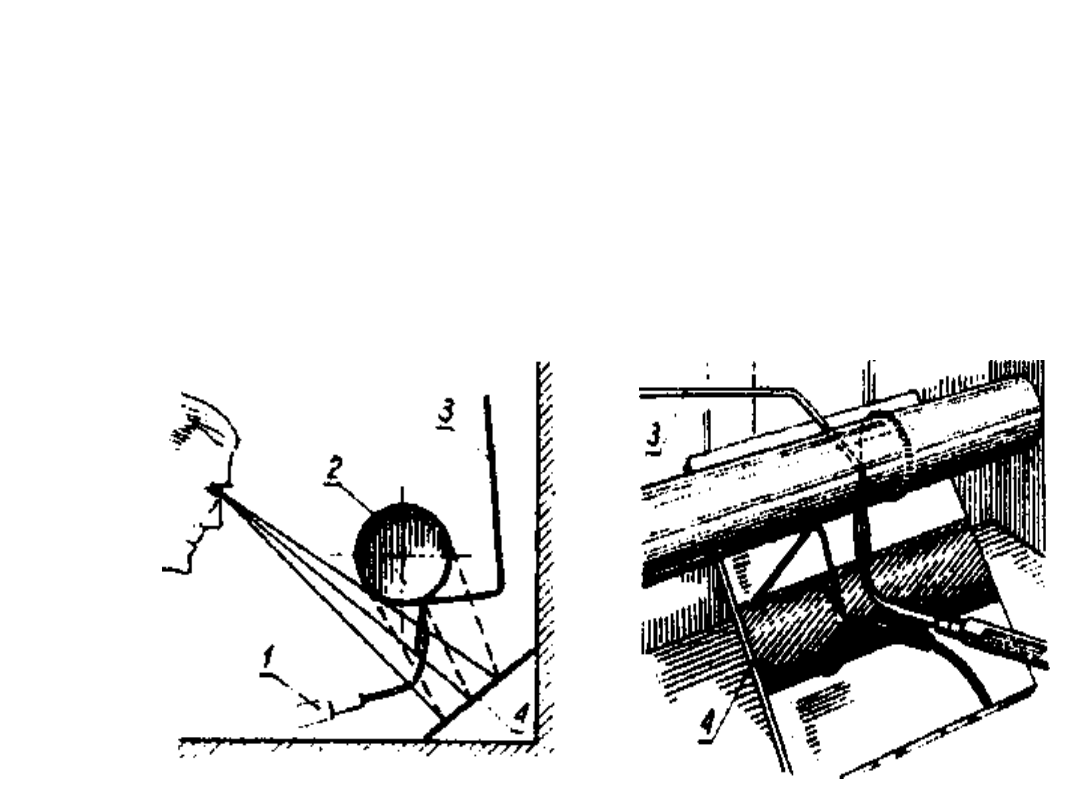

• spawanie rurociągu w trudno dostępnym miejscu

Spawanie rurociągu przy

użyciu lusterka

• 1- palnik

• 2- rura

• 3- spoiwo

• 4- lustro

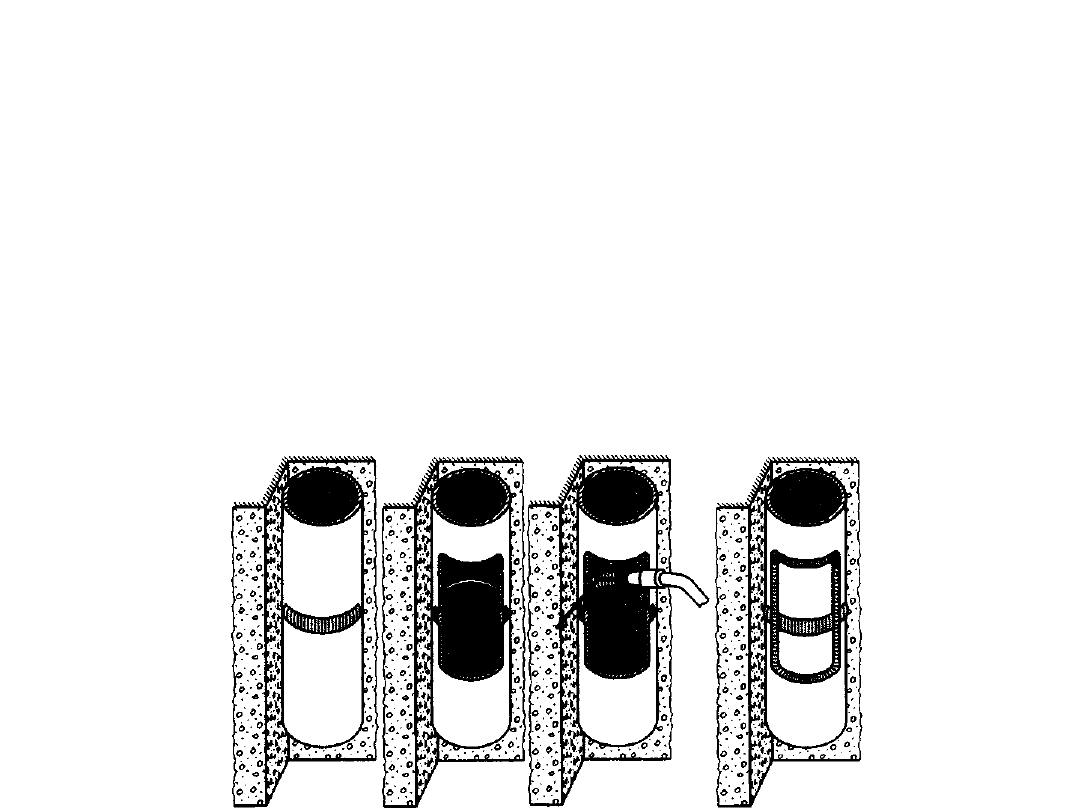

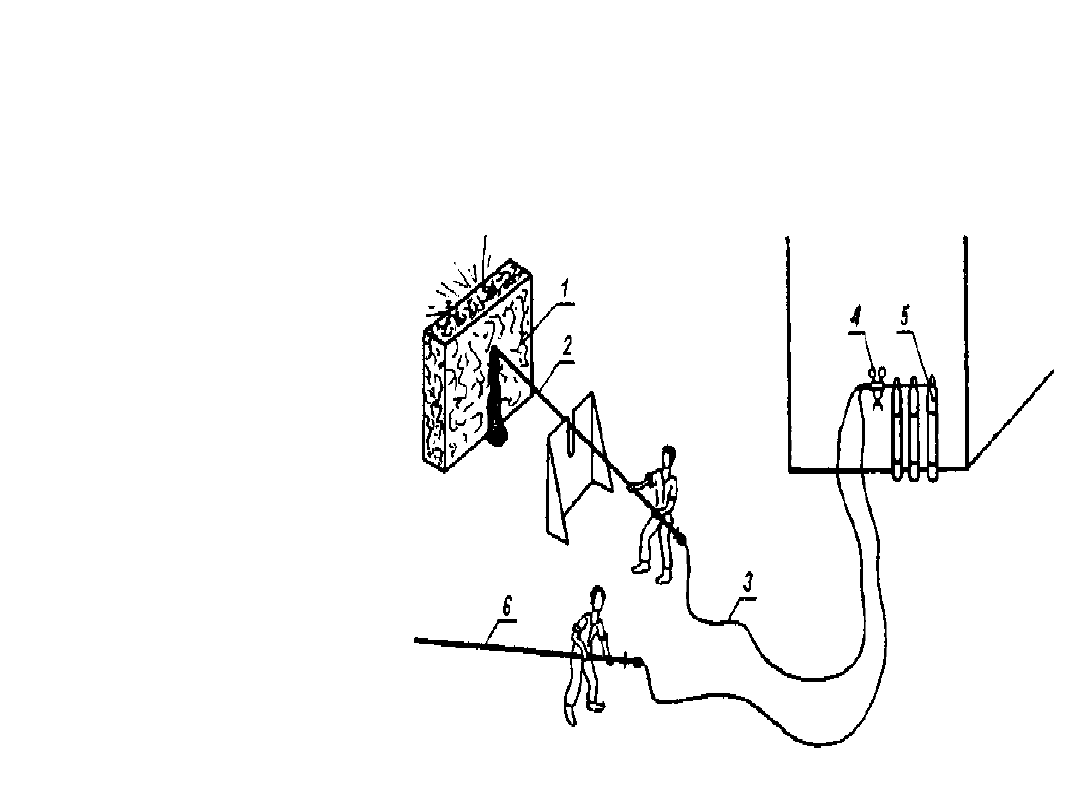

Schemat stanowiska do cięcia

lancą tlenową

• 1- płyta stalowa lub

żelbetonowa

• 2- lanca : rurka stalowa

o średnicy 8-mm

• długości 2-5 m

• 3- wąż tlenowy

• 4 - reduktor centralny

• 5 - zbieracz butli do tlenu

(min. 10 butli)

• 6 - lance do wymiany

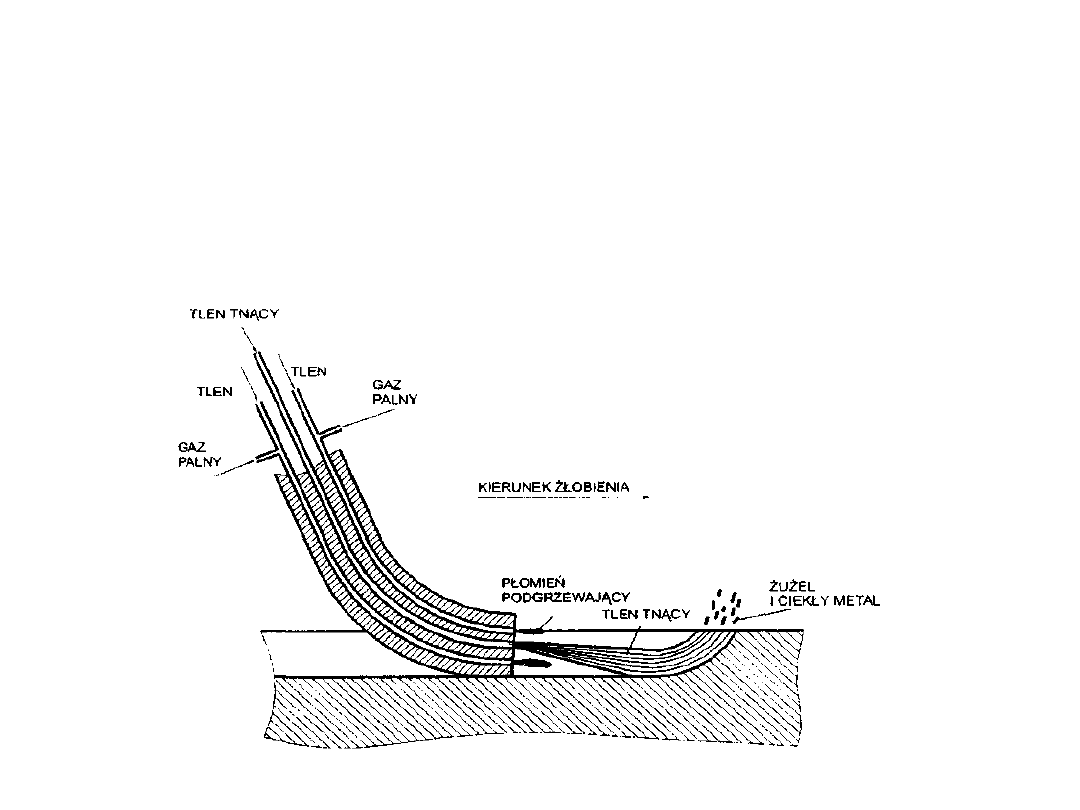

Zasada procesu żłobienia

• Proces żłobienia polega na nagrzaniu materiału do

odpowiednio wysokiej temperatury i wypaleniu metalu po

otwarciu strumienia tlenu tnącego

19

POŁĄCZENIA

Połączenia nierozłączne - spawane

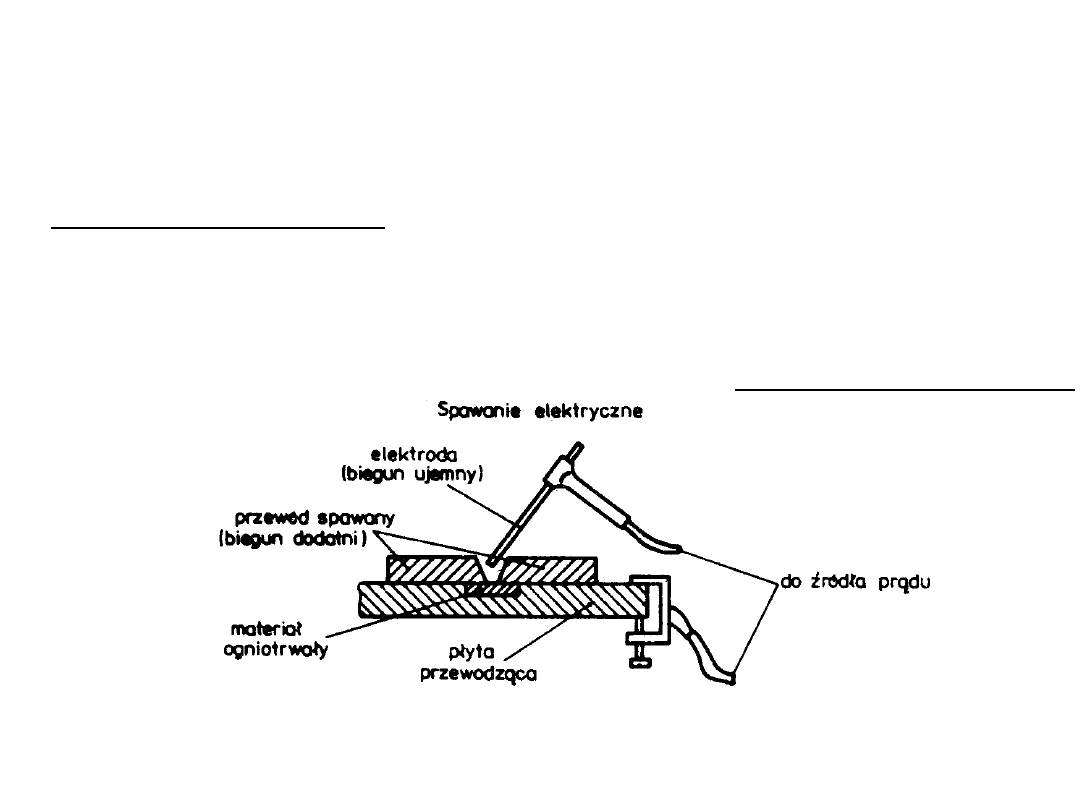

Spawanie elektryczne polega na wytworzeniu łuku elektrycznego

w miejscu tworzenia spoiny. Temperatura w środku łuku rzędu

3800 K powoduje topnienie materiału spawanego, który jest

biegunem dodatnim oraz materiału dodatkowego w postaci drutu

spawalniczego, który jest podłączony do ujemnego bieguna

źródła prądu. Drut spawalniczy jest nazywany elektrodą spawalniczą.

20

• Źródłem ciepła przy spawaniu łukowym

jest łuk elektryczny, jarzący się pomiędzy

końcem

elektrody

a

przedmiotem

spawanym. Ciepło jarzącego się łuku

powoduje topienie się elektrody i brzegów

przedmiotu spawanego. Stopiony metal

elektrody oraz stopiony metal przedmiotu

spawanego tworzą jeziorko ciekłego

metalu, które po zakrzepnięciu stanowi

spoinę, łączącą oba brzegi przedmiotu.

Charakterystyka

21

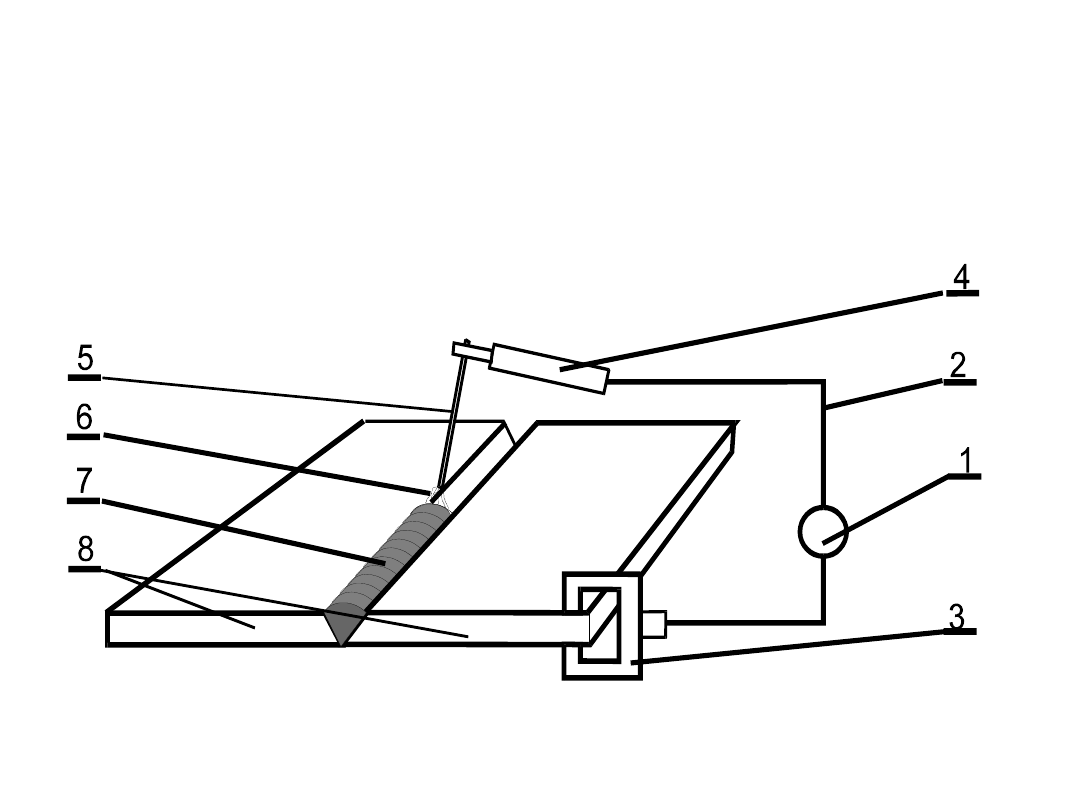

Schemat stanowiska do

spawania ręcznego

elektrodą otuloną

1-

źródło prądu, 2 - przewody obwodu spawania, 3 ‑ zacisk prądowy,

4 - uchwyt elektrody, 5 - elektroda otulona, 6 - łuk elektryczny, 7 -

ułożona spoina, 8 - elementy spawane

22

Parametry procesu spawania

• W przypadku spawania ręcznego elektrodami otulonymi

parametry procesu są następujące:

· gatunek i średnica elektrody;

· rodzaj i biegunowość prądu;

· natężenie prądu;

· liczba warstw w spoinie;

· pozycja spawania.

Dobór elektrod polega na wyborze gatunku elektrody i jej

średnicy. Gatunek elektrody dobiera się odpowiednio do

gatunku spawanego materiału, tj. jego składu chemicznego i

własności

mechanicznych.

Obowiązuje

zasada,

że

wytrzymałość

stopiwa

nie

może

być

mniejsza

od

wytrzymałości materiału rodzimego. Średnicę elektrody

uzależnia się od grubości materiału spawanego. Grubszy

materiał pozwala na stosowanie elektrod o większych

średnicach.

23

Dobór prądu spawania

• Natężenie prądu można orientacyjnie dobrać z

zależności:

J

sp

= k

d

el

• gdzie:

J

sp

- natężenie prądu spawania [A];

d

el

-średnica elektrody [mm];

k - współczynnik zależny od średnicy elektrody;

k = 25 30 [A /mm] dla d

el

= 2 mm;

k = 30 40 [A /mm] dla d

el

= 2 4 mm;

k = 40 60 [A /mm] dla d

el

= 4 6 mm.

24

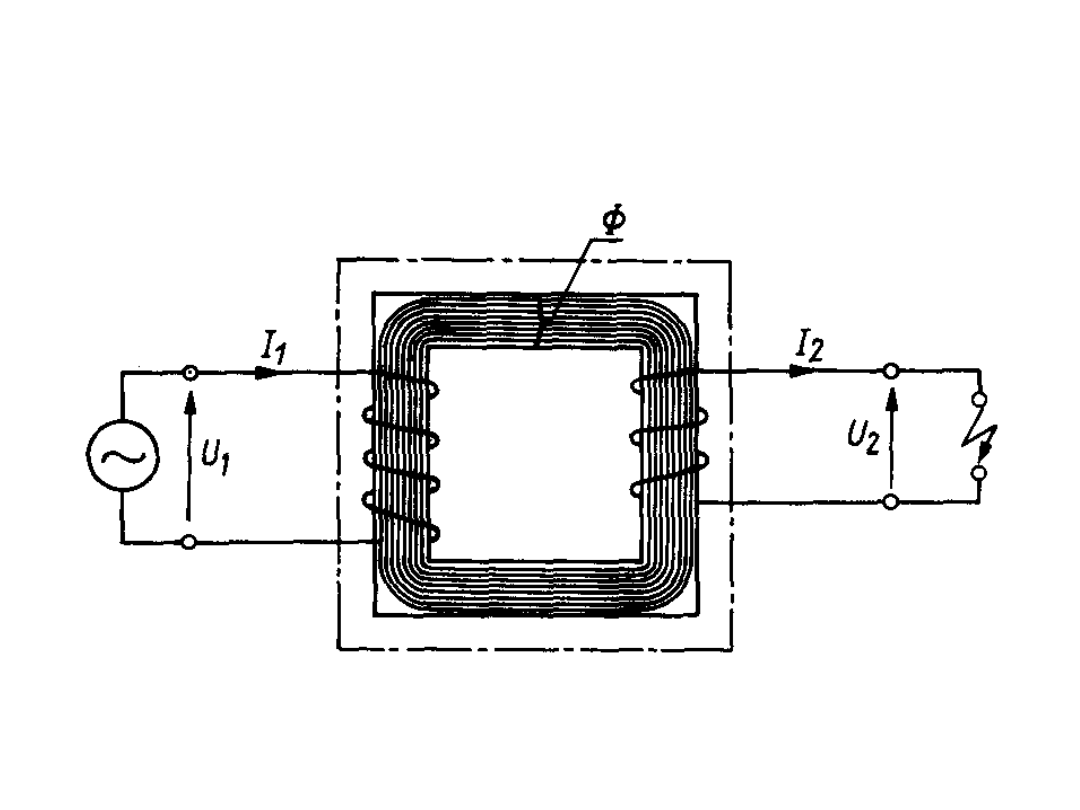

Urządzenia spawalnicze

Schemat transformatora

:

U

1

- napięcie na zaciskach strony pierwotnej,

U

2

- napięcie na zaciskach strony wtórnej, I

1

- prąd strony pierwotnej,

I

2

- prąd strony wtórnej,

- strumień magnetyczny w magnetowodzie

transformatora

25

•

Prostowniki spawalnicze przekształcają

prąd przemienny na wyprostowany o

odpowiednio ukształtowanej charakterystyce

zewnętrznej i o wy-maganym zakresie prądu

spawania. Składają się one z: transformatora,

zespołu prostowniczego, układu

sterująco - nastawczego i innych elementów.

•

Przetwornice spawalnicze są to zespoły

dwumaszynowe, składające się z silnika

napędowego i prądnicy spawalniczej. Silnikiem

napędowym jest najczęściej asynchroniczny

trójfazowy silnik elektryczny. Może nim być także

silnik prądu stałego lub silnik spalinowy. Prądnice

spawalnicze są maszynami prądu stałego lub

przemiennego o zwiększonej częstotliwości.

d.c.

ELEKTRODY:

•TOPLIWE

Otulone, nieotulone (gołe)

•Cienko otulone, średniootulone, grubo otulone

•Kwaśne, zasadowe, rutulowe [TiO2]

1.Ciągliwe (drut obwijany z bębna, nieskończona długość), krótkie

2.Specjalne – utleniające, do napawania, do żłobienia itd.

•NIETOPLIWE

Wolframowe, węglowe

FUNKCJE OTULINY:

•Umożliwić zajarzenie łuku przez zjonizowanie przestrzeni łukowej

•Prawidłowe i spokojne przenoszenie kropli z elektrody do jeziorka ciekłego

metalu

•Ochrona kropli oraz jeziorka ciekłego metalu przed wpływami

atmosferycznymi (N2, H2, O2)

•Gwarantować prawidłowy skład chemiczny spoiny (dostarczać wypalone

podczas spawania dodatki stopowe)

•Wytworzyć żużel, którego zadaniem jest kształtowanie lica spoiny oraz

spowolnienie stygnięcia spoiny i ochrona

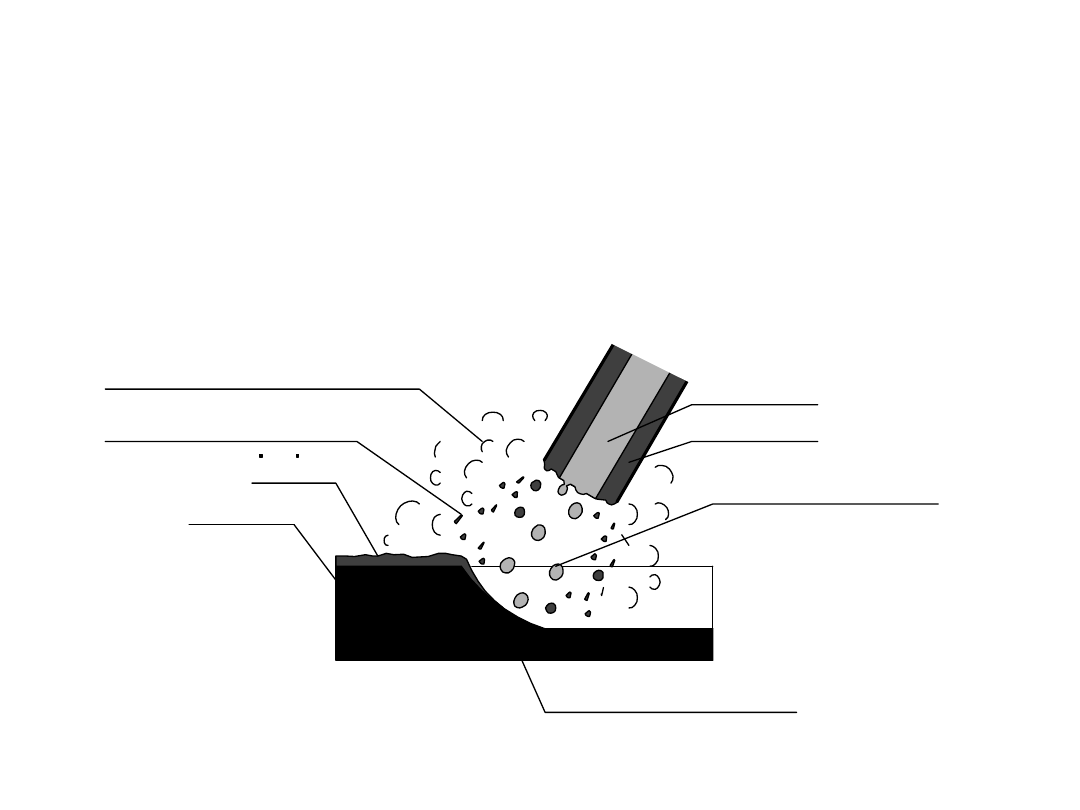

rdzeń metalowy

otulina

krople spoiwa

krople topnika

zuzel

warstwa ochronna

gazów i par

płynne jeziorko

spoina

Formowanie spoiny przy spawaniu elektrycznym łukowym

elektroda otuloną

Podczas spawania topi się rdzeń elektrody i w postaci kropel

przenoszony jest do spoiny. Znaczne siły działające w łuku

elektrycznym na krople spoiwa powoduje, że można prowadzić

spawanie w dowolnej pozycji, także z dołu do góry.

Przy spawaniu stali węglowej rdzeń (drut) wykonany jest

najczęściej ze stali ST3S.

Topi się także otulina elektrody. Część stopionej otuliny

odparowuje tworząc osłonę łuku, część w postaci kropel opada na

jeziorko spoiny

POZYCJE SPAWALNICZE – położenie

elektrody względem spoiny w

przestrzeni

-Naboczna (styk podłogi ze ścianą)

-Naścienna

-Pionowa

-Okopowa

-Pułapowa

Podolna – jedyna pozycja

swobodna

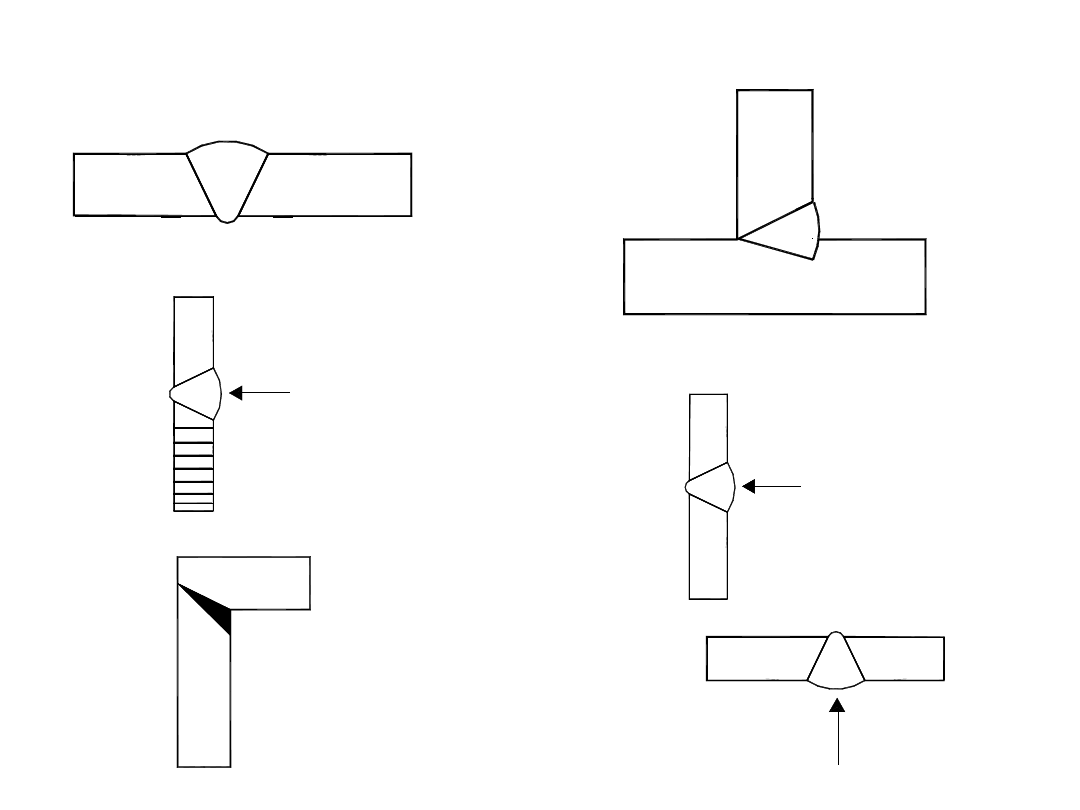

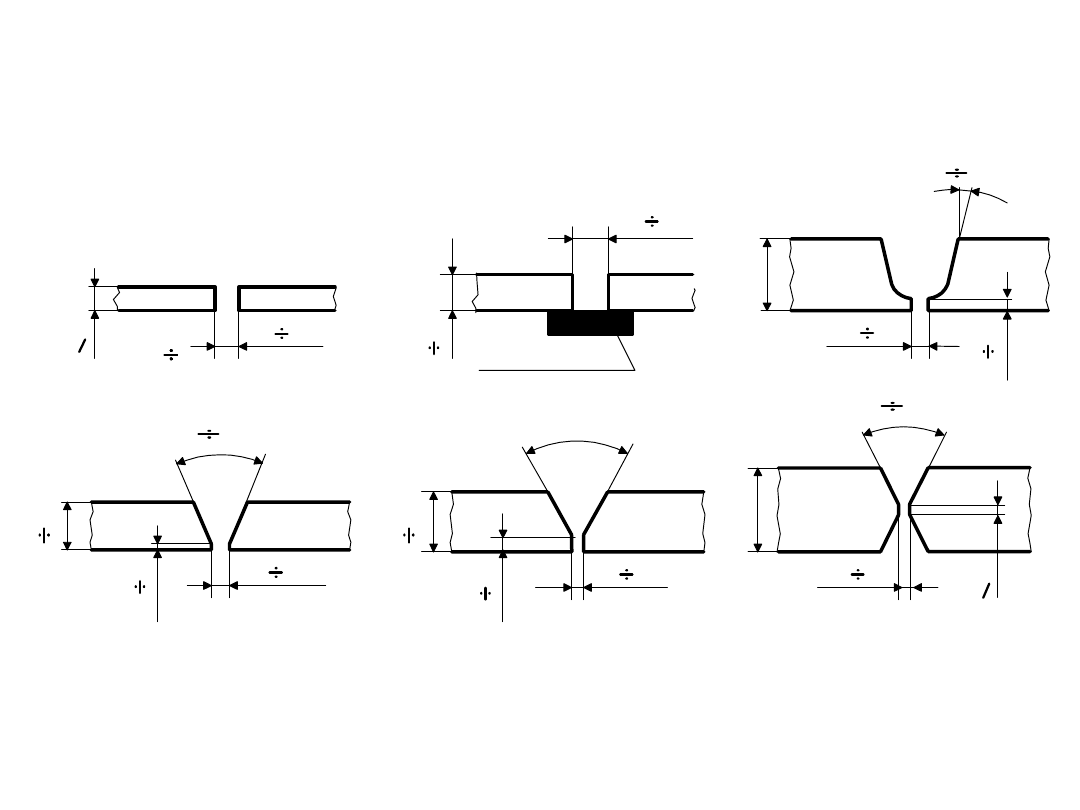

PRZYGOTOWANIE BRZEGÓW DO SPAWANIA – ROWKI

SPAWALNICZE

Przed przystąpieniem do spawania materiał musi być przygotowany tzn.

odpuszczony, oczyszczony i zukosowany. Muszą być usunięte zabrudzenia

mechaniczne: farba, korozja, smary, brudy tłuste i wykonany rowek

spawalniczy (gwarantuje to wytrzymałość spoiny). Spoina czołowa (złącze

doczołowe) – blachy przycięte na równo

Rowek V - przetopiony przez całą grań,

grubsza blacha

•Rowek Y – kąt, próg

Rowek U – blachy grube

Rowek X – spawanie dwustronne

Rowek 2U

Spoina czołowa (złącze

doczołowe)

blachy przycięte na równo

Spoiny pachwinowe

Rowek 1/2Y

Rowek K – rowek dwustronny

Rowek J

Rowek B

Rowek 1/2V

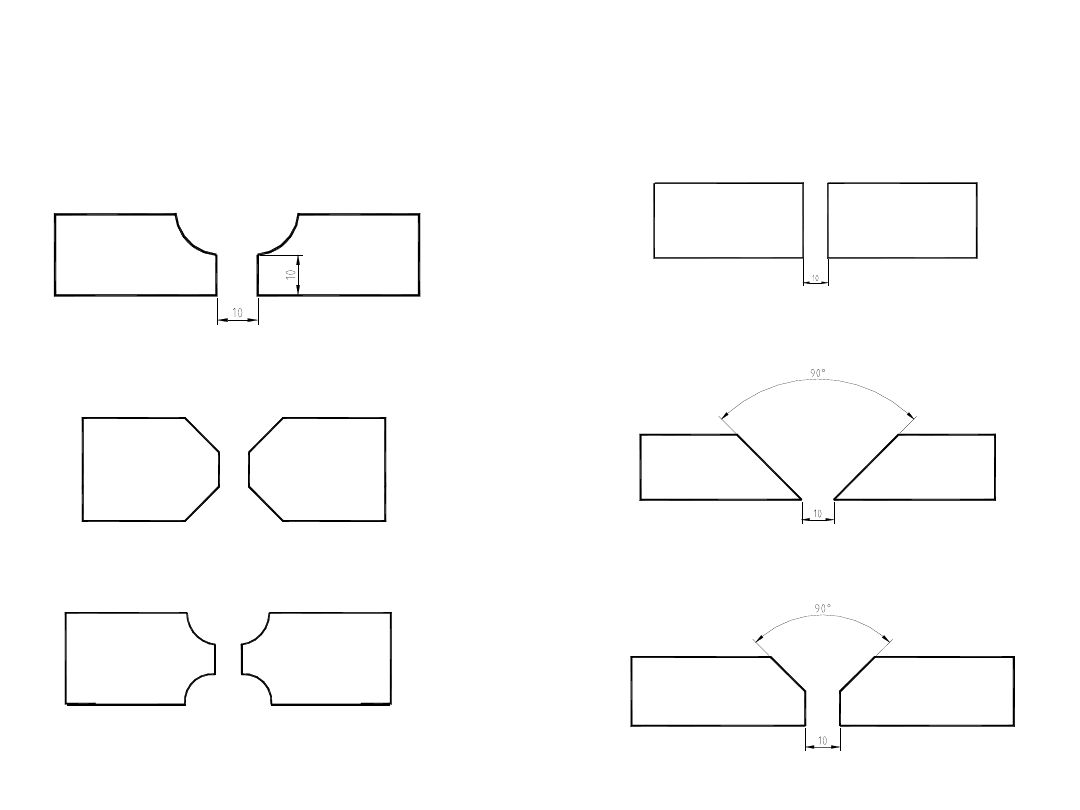

Kształt i wymiary ukosowania zależą od zastosowanej metody

spawania i od grubości łączonych przedmiotów w miejscu łączenia.

Na rysunku przedstawiono przykłady, zalecanego przez PN-EN 29692,

ukształtowania brzegów przy spawaniu łukowym elektrodami

otulonymi.

0 3

<

1

4

1 4

4

4

4

<

3

0

2

2

40

60

o

6 8

3

8

5

40

10

60

o

>1

2

>1

0

podk³adka

60

o

8

12

o

2

4

Przykłady przygotowania brzegów blach do spawania

łukowego elektrodami otulonymi

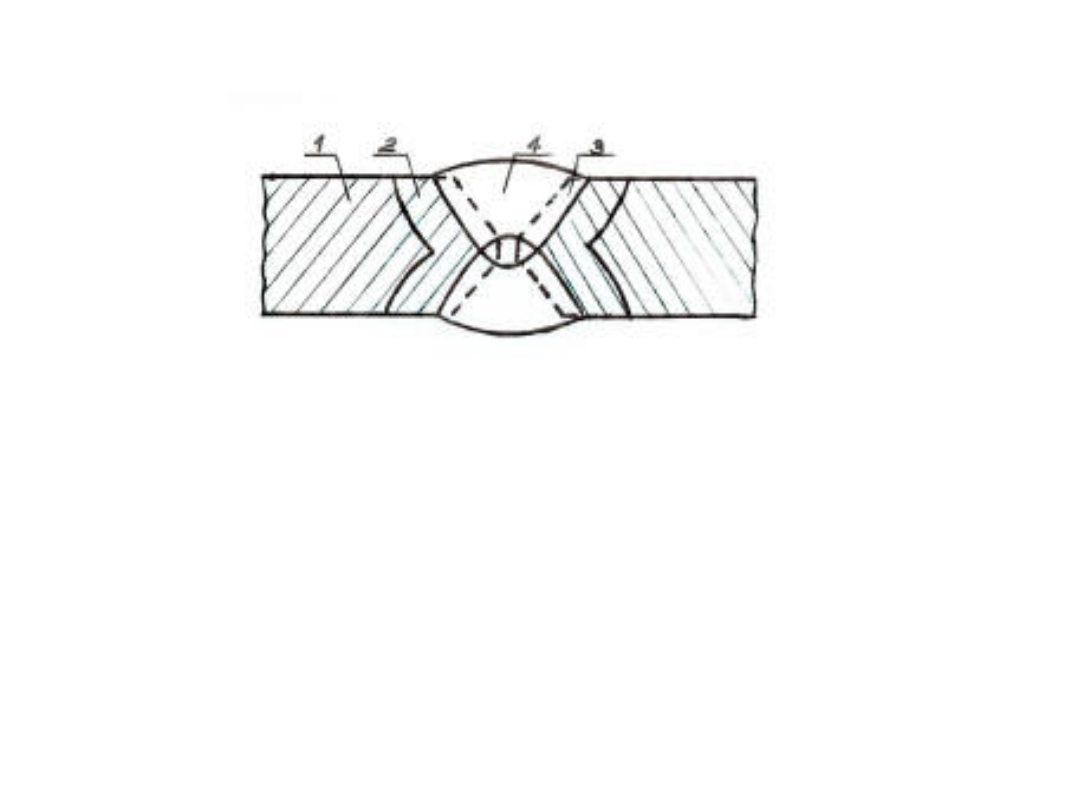

BUDOWA ZŁĄCZA SPAWANEGO

1. Strefa metalu rodzimego – jest częścią materiału spawanego, która pod

wpływem spawania nie uległa zmianom chemicznym ani takiemu nagrzaniu,

które by wywołało zmiany w budowie krystalicznej materiału.

2. Strefa wpływu ciepła – zwana inaczej strefą przejściową, jest to ta część

materiału, która nie ulega zmianom chemicznym, ale została nagrzana do tak

wysokiej temperatury, że nastąpiła zmiana struktury materiału.

3. Strefa wtopienia – jest to stosunkowo wąska strefa materiału rodzimego,

który uległ podczas spawania przetopieniu, w wyniku czego nastąpiło

częściowe wymieszanie się materiału spoiwa z materiałem rodzimym.

4. Strefa spoiny – część złącza, która powstała głównie z materiału spoiwa,

który przeszedł w czasie spawania w stan płynny, a następnie zakrzepł

w spoinie.

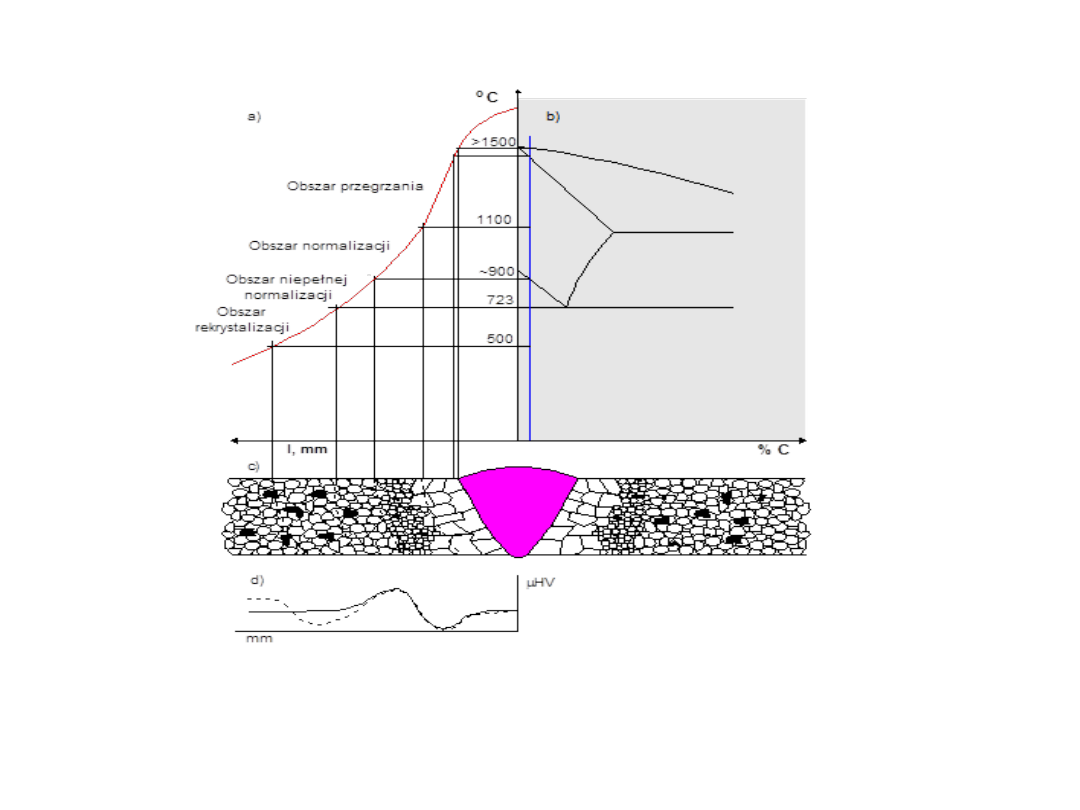

Wpływ temperatury na strukturę złącza spawanego

Wpływ temperatury na strukturę złącza spawanego: a) rozkład temperatury

na powierzchni złącza, b) wykres żelazo – węgiel, c) poglądowy rysunek

budowy złącza,

d) rozkład mikrotwardości w złączu spawanym

34

POŁĄCZENIA

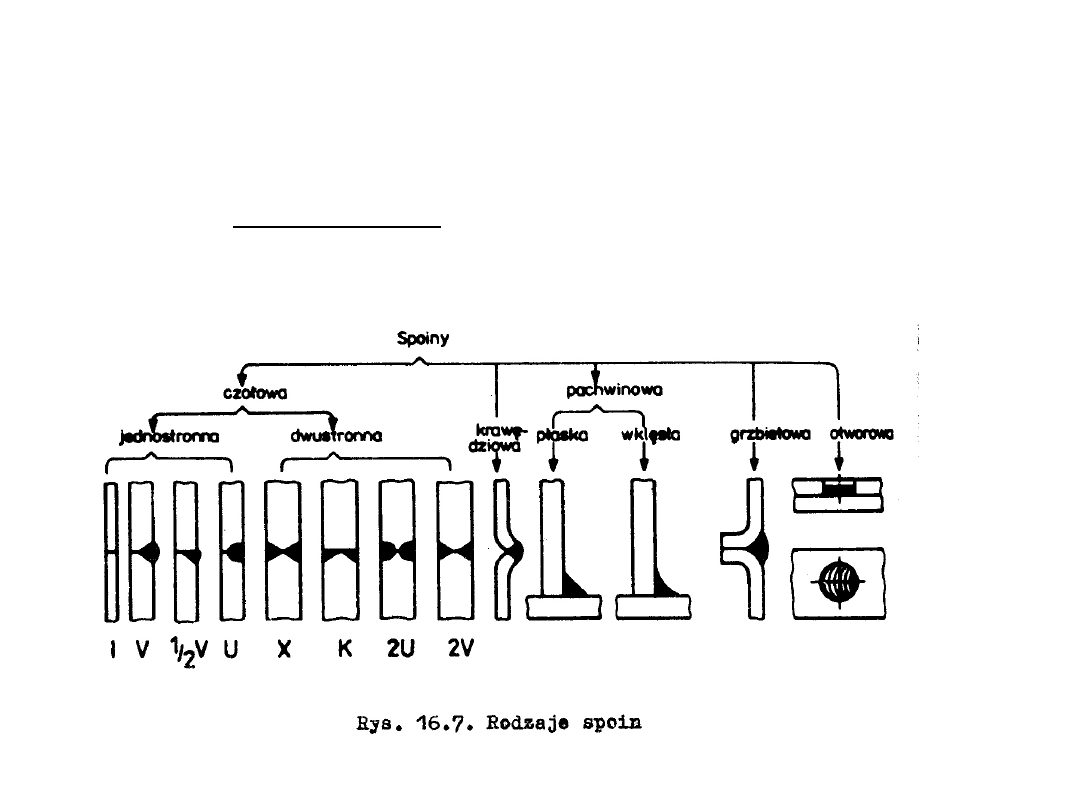

Połączenia nierozłączne - spawane

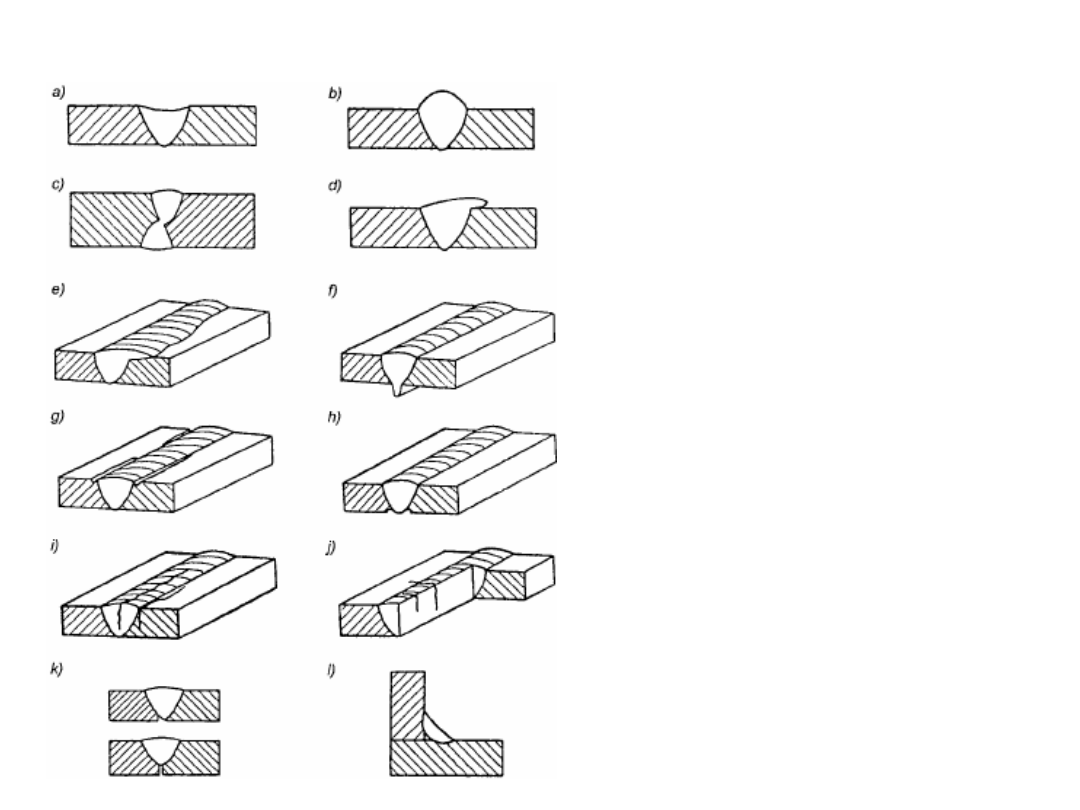

Rodzaje spoin

W zależności od potrzeby można stosować różne rodzaje spoin:

35

POŁĄCZENIA

Połączenia nierozłączne - spawane

Rodzaje spoin

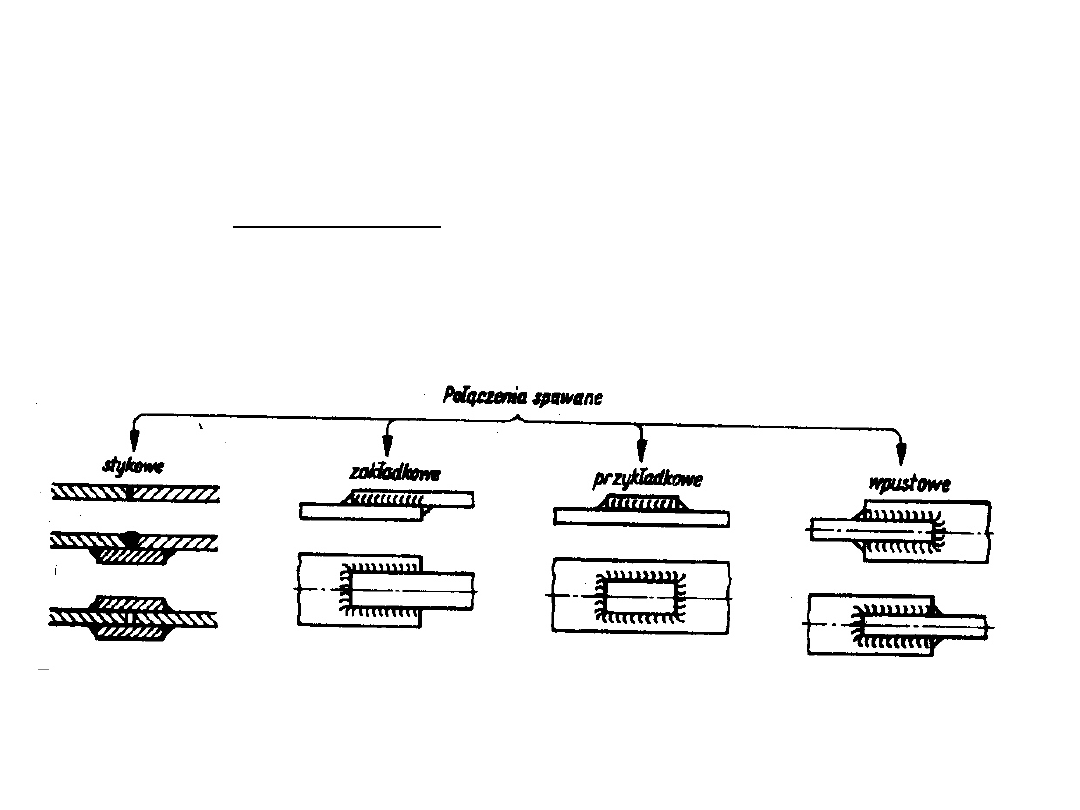

W zależności od wzajemnego ułożenia łączonych elementów połączenia

spawane mogą być:

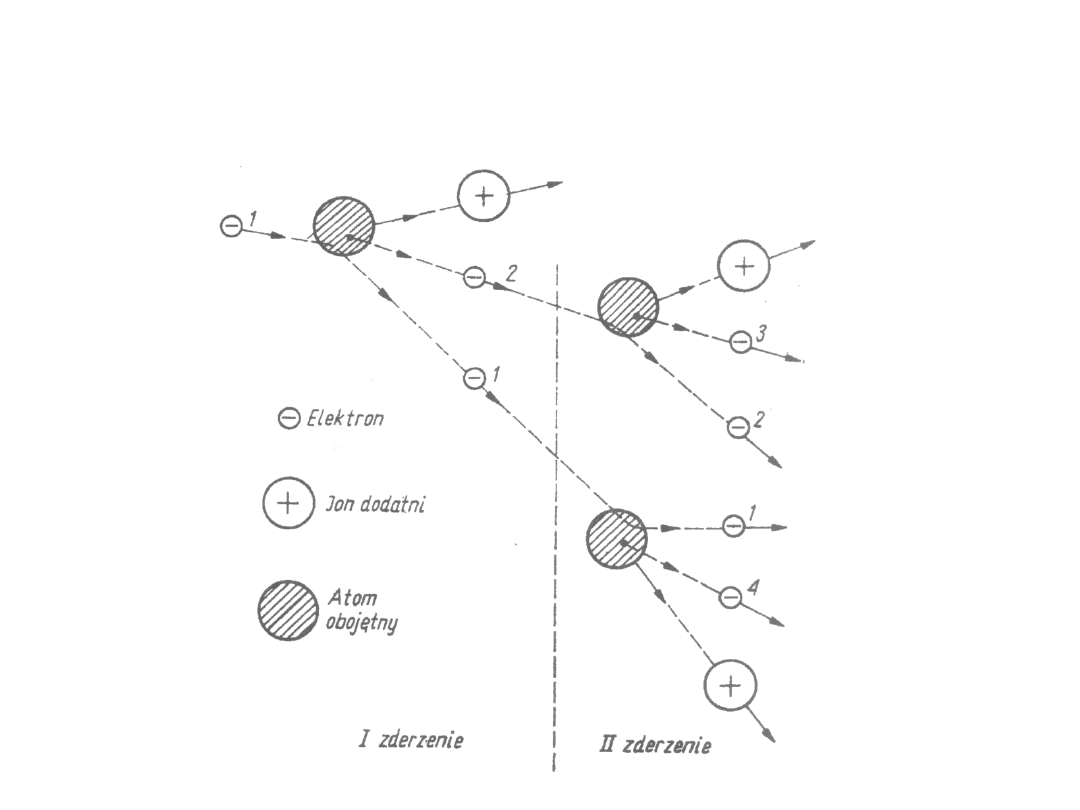

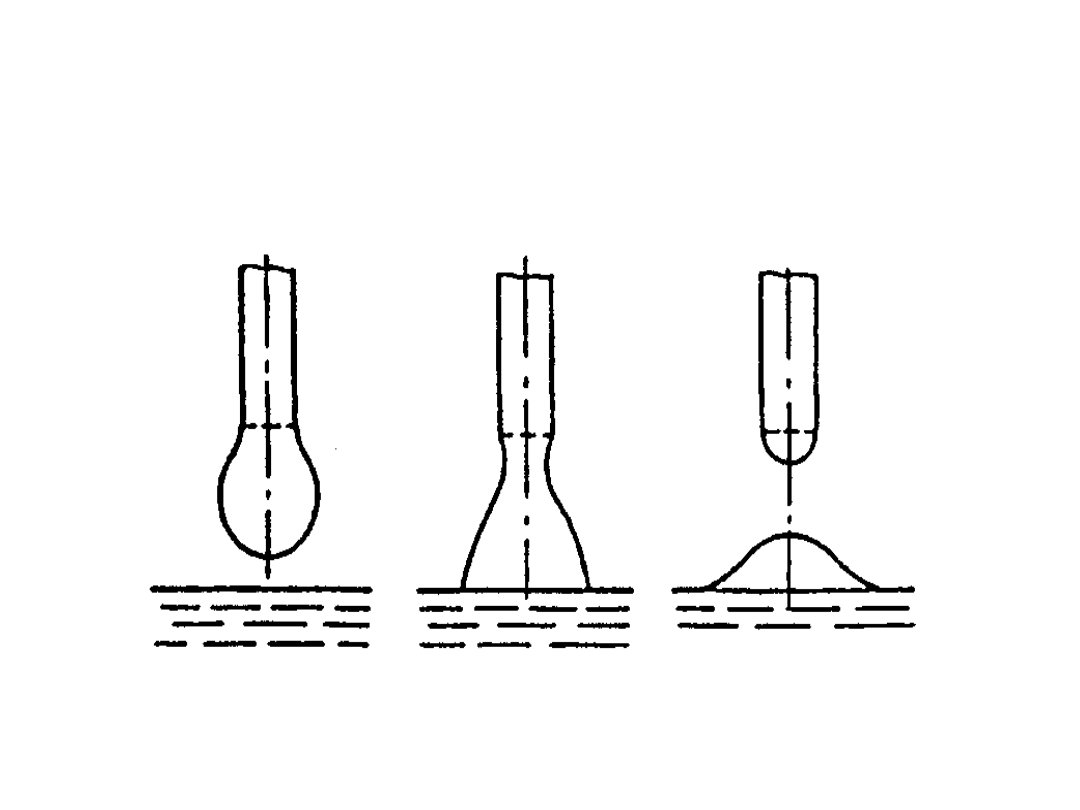

Jonizacja przestrzeni

międzyelektrodowej

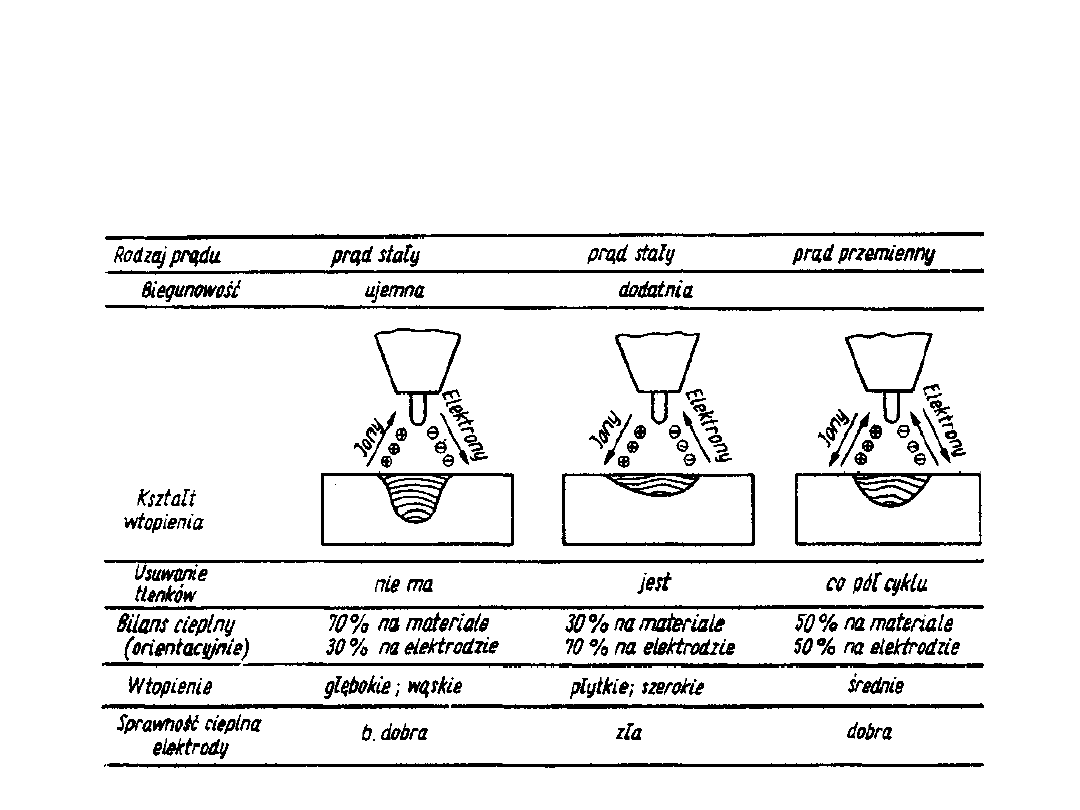

Wpływ rodzaju prądu i

biegunowości łuku na rozdział

ciepła

Odrywanie kropli stopionego

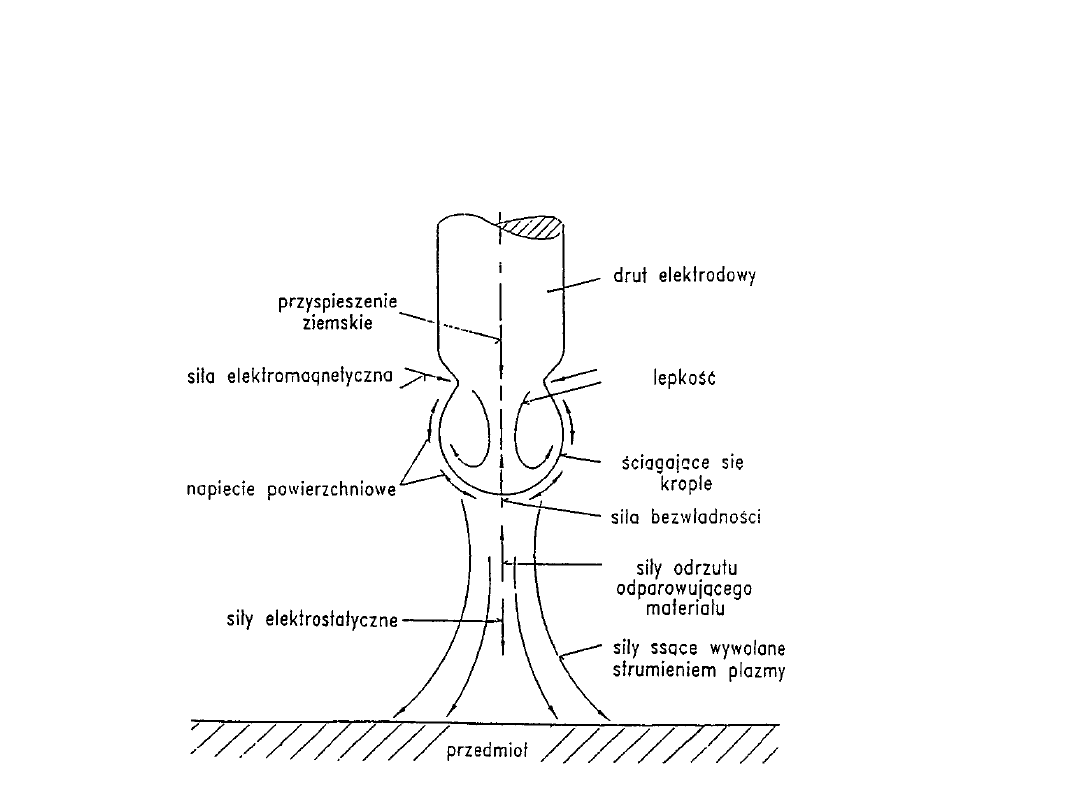

metalu od końca drutu

elektrodowego

Przenoszenie zwarciowe

Przenoszenie bezzwarciowe

41

POŁĄCZENIA

Połączenia nierozłączne - spawane

Zalety i wady połączeń spawanych

Zalety:

1. Względnie niski koszt urządzeń i samego procesu spawania.

2. Krótki czas wykonywania połączenia.

3. Łatwość wprowadzania zmian konstrukcyjnych.

4. Stosunkowo duża szczelność połączeń spawanych.

5. Możliwość łączenia elementów o różnych rozmiarach.

Wady:

1. Zależność jakości połączenia (spoiny) od umiejętności i staranności

spawacza (przy spawaniu ręcznym).

2. Możliwość wystąpienia odkształceń cieplnych mogących powodować

pęknięcia lub inne uszkodzenia łączonych części.

3. Trudność lub niemożność łączenia części wykonanych z różnych

materiałów.

a) - wklęśnięcie lica,

b) - nadmierny nadlew lica,

c) - nieprawidłowość spoiny,

d) - nawis lica,

e) - rozlew lica,

f) - wyciek grani,

g) - podtopienie lica,

h) - podtopienie grani,

i) - pęknięcie wzdłużne,

j) - pęknięcia poprzeczne,

k) - brak przetopu spoiny

jednostronnej w złączu

doczołowym,

l) - brak przetopu spoiny

pachwinowej w złączu kątowym.

PRZYKŁADY WAD W SPAWANYCH ZŁĄCZACH METALI

Pękanie połączeń spawanych

Pękanie połączeń spawanych zachodzi, jeżeli w złączu

występują naprężenia oraz czynniki i okoliczności

powodujące zmniejszenie zdolności materiału do

przenoszenia naprężeń. Występowanie naprężeń jest

warunkiem koniecznym do powstawania i rozwoju

pęknięć. Przy spawaniu w złączu zawsze występują

naprężenia własne, spowodowane nierównomiernym

nagrzaniem elementów w okresie formowania spoiny. Na

złącze przeważnie działają obciążenia zewnętrzne. Siły i

momenty zewnętrzne powodują zwiększenie lub

zmniejszenie tych naprężeń. Jednak, wobec występowania

naprężeń własnych, bez przykładania obciążeń

zewnętrznych, mogą nastąpić pęknięcia, jeżeli w spoinie

lub w strefie wpływu ciepła występują niekorzystne

czynniki i warunki. Różne przypadki pękania: pękanie na

gorąco, na zimno, pękanie lamenarne, pękanie kruche,

znajdują wytłumaczenie w występowaniu określonych

czynników i warunków

Pękanie na gorąco

Pękanie na gorąco zachodzi w temperaturze solidusu, w warunkach

krystalizacji spoiny (współistnienie fazy stałej i ciekłej). Dla stali

konstrukcyjnych będzie to temperatura około 1300°C, lecz w przypadku

występowania niskotopliwych związków pękanie może nastąpić poniżej

temperatury 1000°C. Pęknięcia na gorąco przebiegają między ziarnami

(kryształami). Mają przebieg skomplikowany i usytuowane są najczęściej w

pobliżu osi spoiny i równolegle do niej (prostopadle do kierunku

odprowadzania ciepła)

Przyczyny powstawania pęknięć na

gorąco

Do najważniejszych czynników sprzyjających pękaniu na gorąco należą:

•Występowanie szkodliwych domieszek (siarka, fosfor, ołów, bor, cyna, cynk),

tworzących niskotopliwe eutektyki obniżające międzykrystaliczną spójność

spoiny w czasie krzepnięcia. Eutektyka tych pierwiastków wydziela się na

granicach ziaren. Najbardziej niebezpieczna jest siarka tworząca eutektykę

Fe-FeS o temperaturze krzepnięcia 988°C. Powoduje to zmniejszenie pola

powierzchni czynnego przekroju, przenoszącego naprężenia. Koncentracja

naprężeń wywołana miejscowymi zmianami przekroju może spowodować

wzrost wartości naprężeń i w efekcie może doprowadzić do zainicjowania

pęknięcia.

•Długi czas krzepnięcia. Zachodzi tu podobieństwo do omówionego wpływu

szkodliwych domieszek. Powierzchnia przekroju przenoszącego naprężenia

jest zmniejszona z powodu występowania obszarów fazy ciekłej. Dodatkowo,

przy stosunkowo powolnym rozwoju fazy stałej, pogłębia się niekorzystna

relacja między narastaniem wewnętrznych sił rozciągających i wzrostem pola

powierzchni czynnego przekroju spoiny.

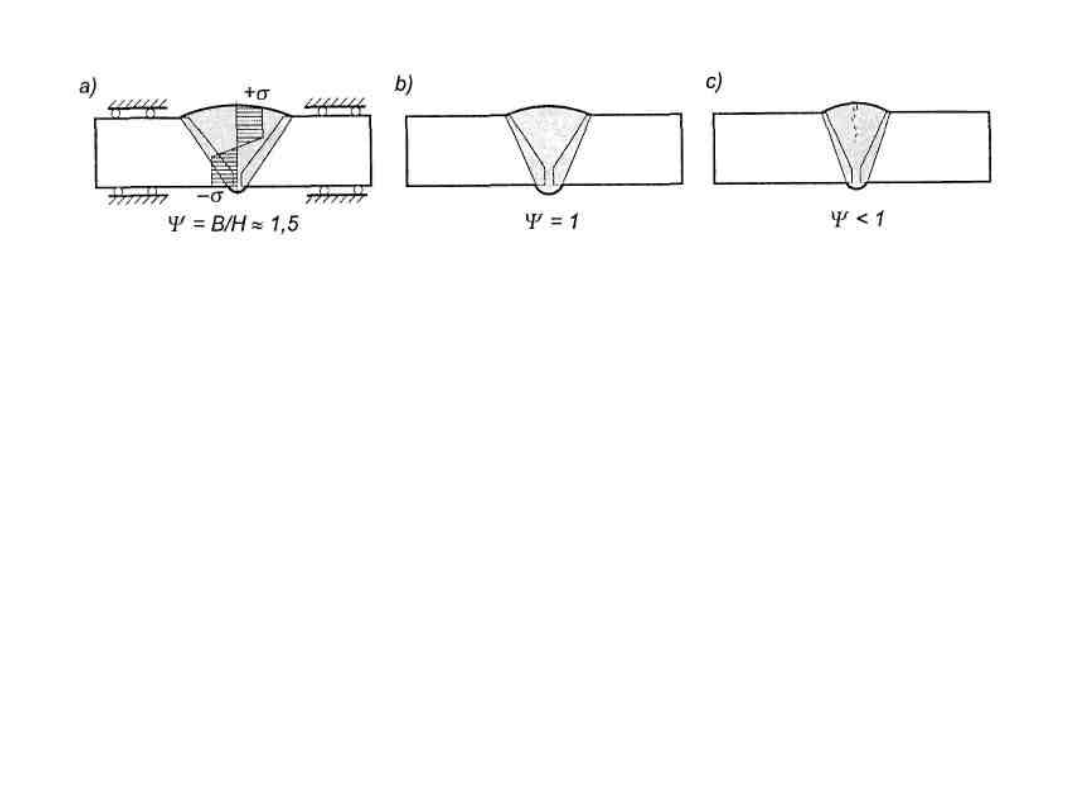

•Niewłaściwy kształt spoiny sprzyjający kumulacji zanieczyszczeń w

określonym miejscu lub powodujący zwiększenie naprężeń rozciągających. Za

najkorzystniejszy, zmniejszający zagrożenie powstawania pęknięć na gorąco,

jest uznawany kształt określony przez współczynnik kształtu spoiny Ψ = 1

(współczynnik kształtu spoiny Ψ jest stosunkiem największej szerokości do

wysokości spoiny, Ψ = B/H),

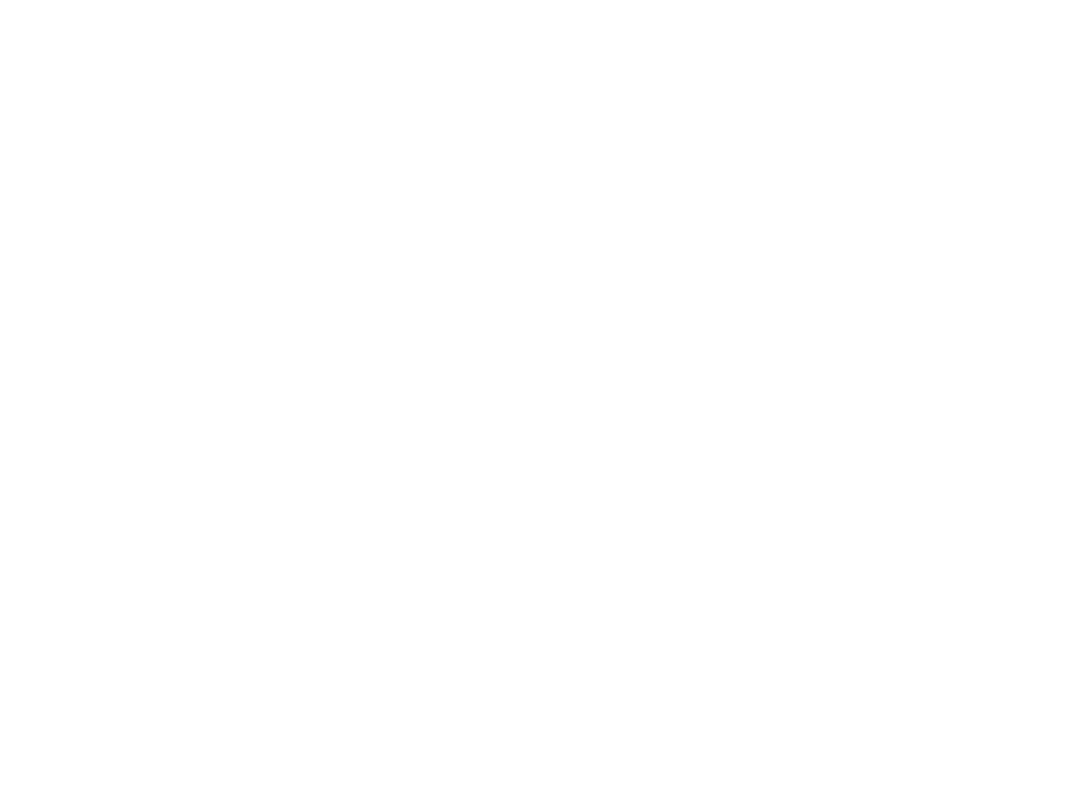

Wpływ kształtu spoiny na rozwój pęknięć na

gorąco

Przeciwdziałanie pękaniu na gorąco

Przeciwdziałanie pękaniu na gorąco mogą być następujące;

•modyfikacja składu chemicznego stopiwa w celu zawężenia zakresu

temperatur krystalizacji stopionej spoiny i podwyższenia zdolności do

odkształceń plastycznych w wysokich temperaturach;

•stosowanie stali i stopiwa o maksymalnym ograniczeniu szkodliwych

domieszek: siarki, fosforu, a także innych domieszek tworzących niskotopliwe

eutektyki, np. ołowiu. Zawartość S i P nie powinna przekraczać 0,04%. Im

wyższej jakości jest stal, tym niższa jest zawartość domieszek szkodliwych i

tym staranniej przestrzegane są parametry technologiczne procesu wytopu

stali, a także bardziej dokładny jest system kontroli jakości stali. Dlatego

pękanie na gorąco występuje częściej w stalach węglowych zwykłej jakości

niż w stalach węglowych wyższej jakości i niskostopowych;

•stosowanie stopiwa zawierającego pierwiastki wiążące siarkę, np. Mn, który

wiąże siarkę w trudno topliwy siarczek manganu MnS;

•zachowanie odpowiedniego kształtu spoiny;

•unikanie sztywnego zamocowania części spawanych.

Pękanie na zimno

Pękanie na zimno złączy stalowych

występuje w stalach skłonnych do

hartowania. Pękanie następuje poniżej

temperatury początku przemiany

martenzytycznej tj. około 200°C.

Pęknięcia zimne powstają w SWC lub w

spoinie, zależnie od hartowności

materiału w tych obszarach. Mają

przebieg prostoliniowy i są ukierunkowane

prostopadle lub równolegle do osi spoiny.

Ich długość może wahać się od kilku

mikronów do kilkudziesięciu milimetrów.

Pęknięcia przebiegają przez ziarna.

Inicjacja pęknięć może wystąpić zaraz po

spawaniu i ze znacznym opóźnieniem

dochodzącym do czterdziestu godzin

(próbki połączeń spawanych powinno się

badać po czasie nie mniejszym niż 24

godziny od momentu zakończenia

spawania

Rozwój pęknięć na zimno uwarunkowany jest:

•wartością rozciągających naprężeń własnych w spoinie,

spowodowanych nierównomiernym nagrzewaniem elementów

łączonych, naprężeń powstających wskutek przemian

strukturalnych (przemiana austenitu w martenzyt) i

naprężeń miejscowych, spowodowanych ewentualnym

wydzielaniem w mikroobjętościach wodoru wywierającego na

otoczenie duże ciśnienie;

•zdolnością materiału do odkształceń plastycznych i

poprawnością złącza (pory, wtrącenia niemetaliczne).

Podstawowym czynnikiem decydującym o zagrożeniu

powstawaniem pęknięć na zimno jest udział w stopie

pierwiastków zwiększających zdolność do hartowania. Taka

skłonność występuje, gdy zawartość przekracza 0,2% C i rośnie

ze Wzrostem zawartości węgla. Zdolność do hartowania

zwiększa także udział wielu pierwiastków dodawanych do stali

stopowych: chrom, nikiel, wanad i inne.

Powstawaniu pęknięć na zimno sprzyja także szybkie

odprowadzenie ciepła. Dlatego większe zagrożenie

powstawania tych pęknięć będzie w przypadku spawania

grubych elementów.

Przyczyny powstawania pęknięć na zimno

Zapobiegać powstawaniu pęknięć na zimno w stali wykazującej skłonność

do hartowania można przez:

•zmniejszenie szybkości studzenia wskutek zwiększenia energii liniowej

spawania lub przez podgrzanie złącza przed spawaniem i powolne studzenie

po spawaniu;

•przeprowadzenie obróbki cieplnej przed i po spawaniu. Najprostsza

obróbka cieplna polega na podgrzaniu złącza przed spawaniem i

przetrzymaniu złącza po spawaniu w temperaturze

150-200°C przez około 1 godzinę. Operacja ta ułatwia wydzielenie wodoru ze

spoiny. Bardziej kompleksowe oddziaływanie na spoinę osiąga się, stosując

zaraz po spawaniu wyżarzanie odprężające, wymagające wygrzewania złącza

w temperaturze 550-650°C: Operację tę należy rozpocząć zanim temperatura

spoiny spadnie poniżej 100°C. Wyżarzanie odprężające powoduje

zmniejszenie naprężeń własnych i wydzielenie wodoru ze spoiny.

Zastosowanie tej operacji jest jednak ograniczone do elementów o niezbyt

dużych wymiarach;

•stosowanie elektrod niskowodorowych, zasadowych, o dużej

plastyczności spoiwa. Ze względu na higroskopijność otuliny elektrody przed

spawaniem powinny być starannie wysuszone;

•stosowanie metod ograniczających przenikanie wodoru do spoiny

spawane w osłonie gazowej metodami MAG, MIG, TIG;

•luźne usytuowanie elementów łączonych i odpowiednią kolejność

spawania w przypadku konstrukcji wymagającej spawania w wielu

miejscach. Sztywne zamocowanie lub nieodpowiednia kolejność spawania

powodują wzrost naprężeń rozciągających w złączu, wskutek dodatkowego

obciążenia zewnętrznego wynikającego z przeciwdziałania swobodnemu

odkształcaniu konstrukcji (trzeba jednak zaznaczyć, że brak zamocowania

łączonych elementów powoduje zmniejszenie dokładności wymiarowej i

kształtowej ich wzajemnego usytuowania. W praktyce więc ten sposób

zapobiegania stosowany jest w sporadycznych przypadkach).

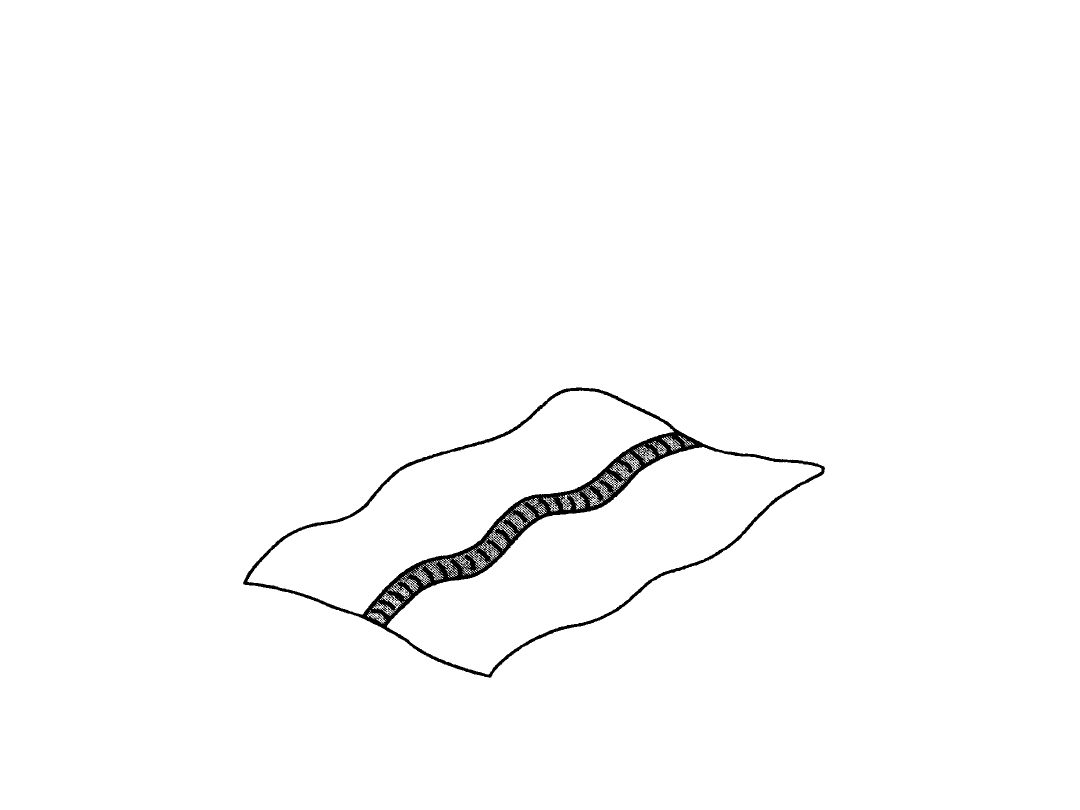

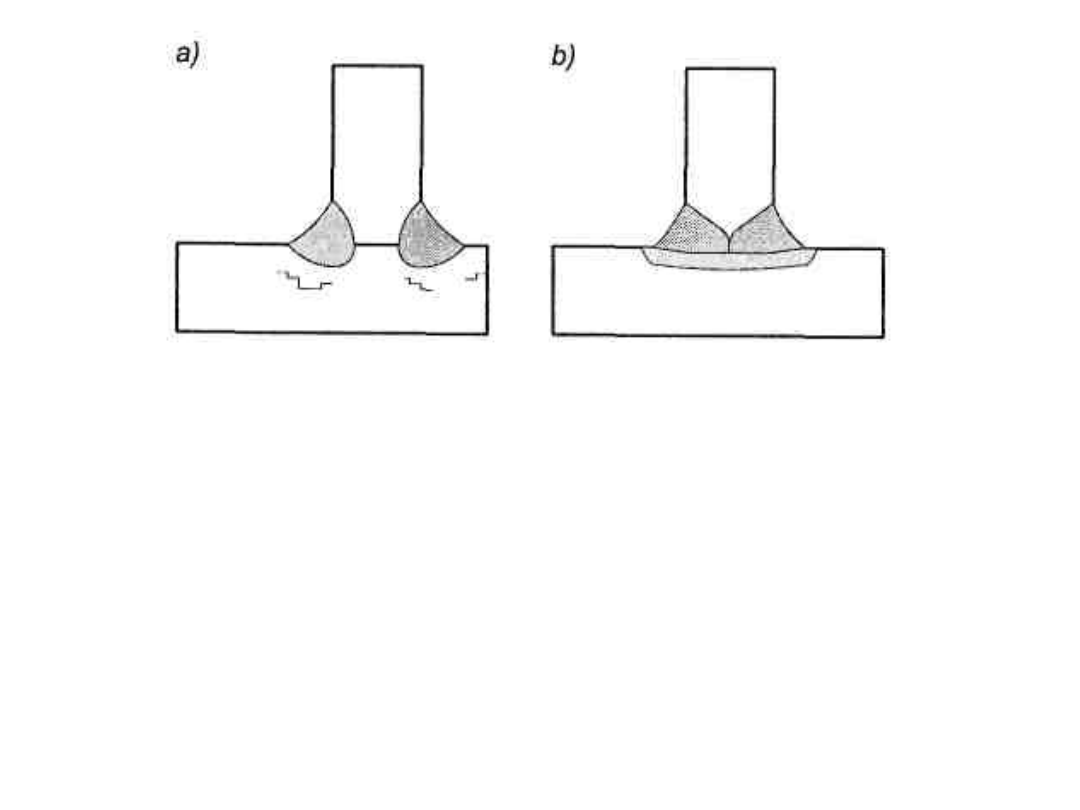

Pękanie lamenarne

Pękanie lamenarne jest szczególnym przypadkiem pękania

wywołanego przez spawanie. Objawia się w postaci

charakterystycznego tarasowego rozwarstwienia w materiale

rodzimym łączonych części, usytuowanego najczęściej w SWC.

Materiały stalowe walcowane, a więc blachy, płyty, pręty,

kształtowniki mają strukturę o wyraźnym ukierunkowaniu.

Anizotropowości struktury odpowiada zróżnicowanie właściwości

mechanicznych. Dla blach stalowych wytrzymałość na rozciąganie

R

m

w kierunku prostopadłym do powierzchni blachy jest około

40% mniejsza od wytrzymałości R

m

w kierunku zgodnym z

kierunkiem walcowania. Spoina spowoduje powstanie naprężeń

rozciągających także w kierunku prostopadłym do kierunku

włókien i do powierzchni blachy. Prawdopodobieństwo pęknięć

zwiększa się ze wzrostem zanieczyszczeń niemetalowych, np.

siarczków. W czasie walcowania zanieczyszczenia zostają

rozciągnięte wzdłuż włókien, tworząc nieciągłości struktury

metalicznej. Pęknięcia lamelarne najczęściej uzewnętrzniają się

po przyłożeniu naprężeń zewnętrznych. Powstaje

charakterystyczne, wzdłużne rozdarcie materiału.

Pękanie lamelarne: a) usytuowanie pęknięć;

b) zapobieganie powstawaniu pęknięć przez

podpawanie

Najskuteczniejszym sposobem unikania pęknięć

lamelarnych jest stosowanie stali o wysokim stopniu

czystości. Pęknięciom tym można także zapobiegać,

stosując podpawanie, a także spoiwo o podwyższonej

plastyczności i o obniżonych właściwościach

wytrzymałościowych.

Pękanie kruche

Pękanie kruche następuje, gdy materiał nie ma zdolności do

odkształceń plastycznych. Materiał kruchy, po przyłożeniu

obciążeń zewnętrznych, odkształca się sprężyście, aż do chwili

osiągnięcia naprężeń powodujących utratę spójności materiału, tj.

aż do osiągnięcia naprężeń równych wytrzymałości na rozciąganie

R

m

. Zdolność do odkształceń plastycznych materiału plastyczno-

sprężystego, a takim materiałem jest stal, maleje ze spadkiem

temperatury. W pewnej temperaturze, zwanej temperaturą

kruchości, zdolność do odkształceń plastycznych spada do zera.

Pękanie kruche rozwija się nagle i może osiągnąć długość do

kilkunastu metrów.

Pękanie kruche konstrukcji spawanej nastąpi jeżeli:

1.Materiał utracił zdolność do odkształceń plastycznych, przeszedł

w stan kruchy. W stalach konstrukcyjnych taki stan może być

spowodowany obniżeniem temperatury.

2.W złączu występują naprężenia rozciągające własne lub

spowodowane obciążeniem zewnętrznym.

3.W obszarach działania naprężeń występują karby geometryczne,

spowodowane wadami spoiny lub niewłaściwą konstrukcją złącza

spawanego.

Czynniki sprzyjające powstawaniu pęknięć kruchych

Wartość temperatury kruchości zależy od wielu czynników

charakteryzujących stan materiału. Skłonność stali do pękania kruchego

bardzo silnie zależy od stopnia odtlenienia i odgazowania. W stalach

nieuspokojonych kruchość materiału może wystąpić przy temperaturze

powyżej 0°C, nawet przy temperaturze około 30°C. W szczególności na

podwyższenie temperatury kruchości wpływa występowanie karbów oraz

zgniot, wywołany obróbką plastyczną na zimno. Także spawanie pośrednio

lub bezpośrednio może przyczynić się do stworzenia warunków sprzyjających

rozwojowi pęknięć kruchych.

Przeciwdziałanie powstawaniu pęknięć kruchych

•Podstawowym wskazaniem jest stosowanie stali uspokojonej. Korzystnie

wpływa także drobnoziarnista struktura i brak skłonności do starzenia. Można

to osiągnąć, wprowadzając do stali pierwiastki zwiększające liczbę zarodków

krystalizacji, np. wanad, a przede wszystkim aluminium, powodujące poza

rozdrobnieniem także odtlenienie i zwiększenie odporności na starzenie.

•Unikanie zgniotu materiału. Cięcie na nożycach w celu przygotowania

brzegów blachy do spawania wprowadza miejscowe umocnienie materiału i

staje się jedną z przyczyn kruchości. W przypadku bardzo odpowiedzialnych

konstrukcji należy usunąć warstwę umocnioną, stosując frezowanie lub

obróbkę cieplną, np. normalizowanie.

•Unikanie karbów geometrycznych. Należy starannie wykonać spoiny,

bez takich wad jak podtopienie czy brak przetopu, wprowadzających karby do

złącza. Bardzo groźne są zimne mikropęknięcia. W istocie są one bardzo

ostrymi karbami, od których może nastąpić rozwój kruchego pęknięcia.

Największe zagrożenie wnoszą ostre karby, usytuowane prostopadle do

kierunku działania naprężeń rozciągających.

Pękanie zmęczeniowe

Pękanie zmęczeniowe jest spowodowane obciążeniem konstrukcji

naprężeniami zmieniającymi się w czasie. Wytrzymałość

zmęczeniowa zależy od charakteru i wartości obciążeń zmiennych,

rodzaju materiału, geometrii elementów i stanu naprężeń własnych.

Przy spawaniu najczęściej stosuje się spoiwo o właściwościach

wytrzymałościowych nieco wyższych od materiału rodzimego

łączonych części. Toteż przy próbie statycznego rozciągania próbki

spawanej rozerwanie wystąpi przeważnie poza spoiną, w materiale

rodzimym. Natomiast przy obciążeniu zmęczeniowym pękanie

występuje najczęściej w obszarze krawędzi nadlewu spoiny lub w

spoinie, jeżeli są w niej zlokalizowane wady. Na ogół wytrzymałość

zmęczeniowa połączenia spawanego jest niższa niż materiału

rodzimego.

Zasadniczymi przyczynami mniejszej wytrzymałości zmęczeniowej

połączenia spawanego są: działanie spoiny jako karbu i występowanie

rozciągających naprężeń własnych. Przy spawaniu, poza przypadkiem

spoiny czołowej, nie można uniknąć karbu, a więc nie można uniknąć

spiętrzenia naprężeń. Współczynnik spiętrzenia naprężeń α

K

zależy od

wysokości lica i promienia przejścia, określonego na powierzchni

zewnętrznej, na styku materiału rodzimego i spoiny. Dla spoin

czołowych wynosi od 0 do 3, a w przypadku innych połączeń

spawanych może dochodzić do 7

Spiętrzenie naprężeń w złączu: a) doczołowym; b) krzyżowym

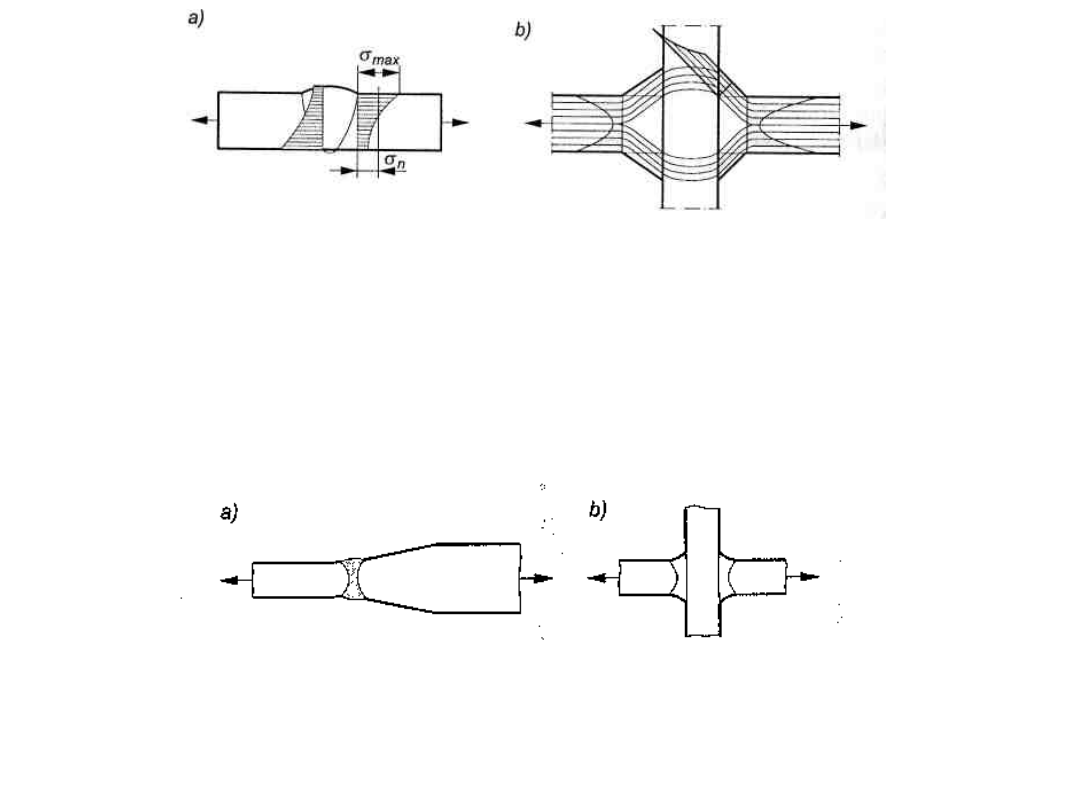

Zwiększenie wytrzymałości zmęczeniowej połączeń spawanych jest możliwe

tylko w ograniczonym zakresie. Podejmowane działania mają na celu

zmniejszenie współczynnika spiętrzenia naprężeń i usunięcie niekorzystnych

rozciągających naprężeń własnych. Zmniejszenie współczynnika spiętrzenia

naprężeń można osiągnąć odpowiednio kształtując spoinę w procesie

spawania lub w drodze obróbki skrawaniem, a także przez łagodną zmianę

przekrojów łączonych części. Zeszlifowując lico i grań połączenia

doczołowego można całkowicie usunąć karb geometryczny.

Na rys. pokazano przykład zwiększenia wytrzymałości połączenia

krzyżowego przez zastąpienie spoin pachwinowych spoinami czołowymi.

Na spiętrzenie naprężeń duży wpływ mają niuanse kształtu w miejscach

zmiany przekroju. Zwiększenie promienia przejścia pozwala na znaczne

zmniejszenie maksymalnej wartości naprężeń.

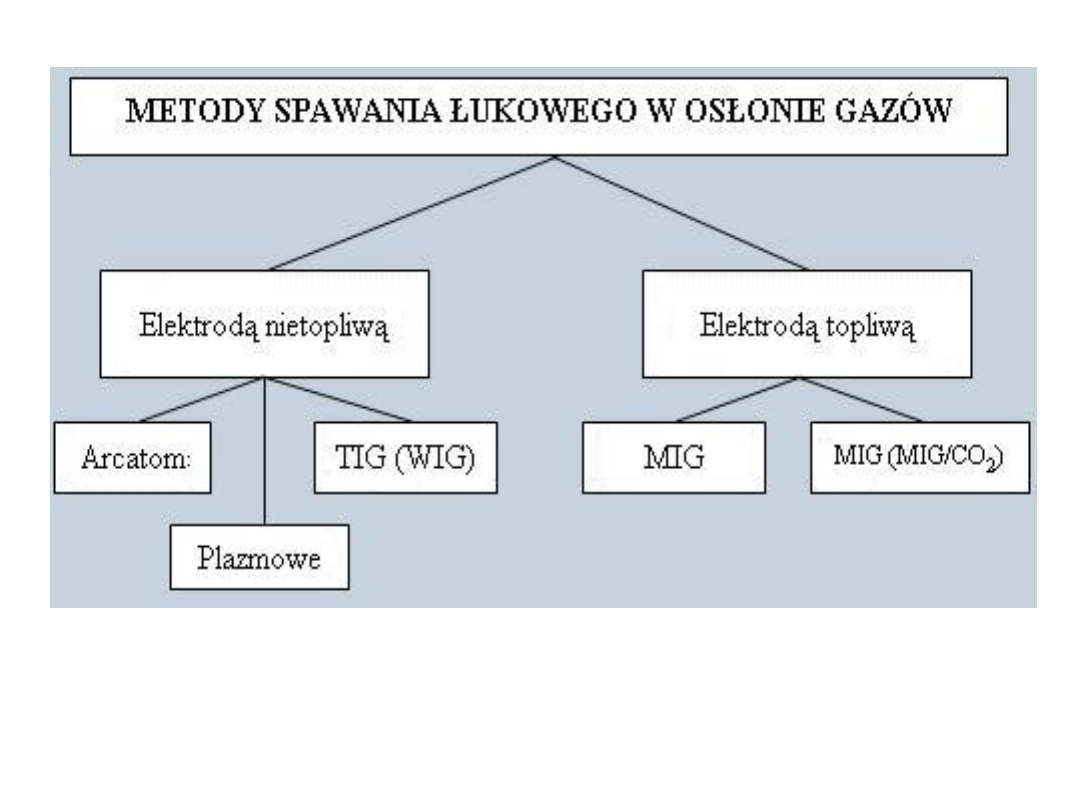

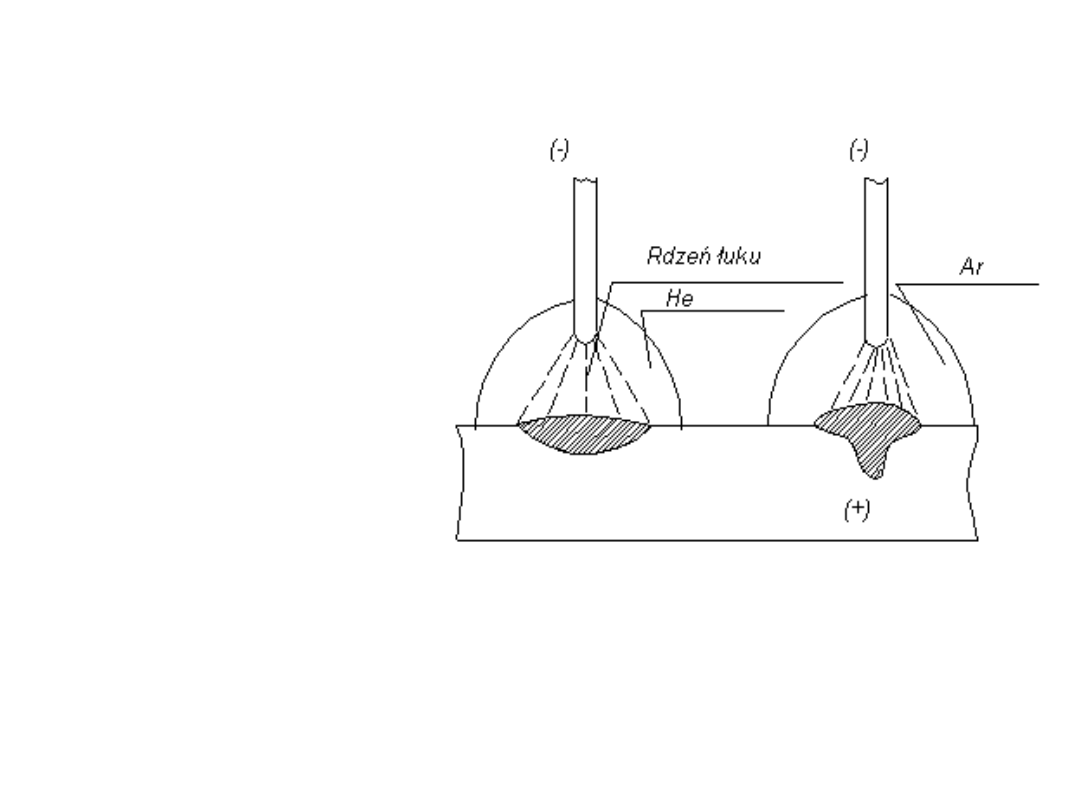

TIG/WIG

W metodzie TIG (zwanej też GTAW — Gas Tungsten Arc Welding) jest

stosowana nietopliwa elektroda wolframowa. Elektroda, łuk i obszar

przyległy do jeziorka ciekłego metalu są chronione przed atmosferą

przez obojętny gaz osłonowy. Jeżeli jest wymagane użycie spoiwa, to

materiał dodatkowy wprowadza się przy czołowej krawędzi jeziorka

ciekłego metalu.

Łuk jarzy się między końcem elektrody wolframowej a metalem

rodzimym złącza. Elektroda się nie stapia, ,a spawacz utrzymuje stałą

długość łuku. Wartość natężenia prądu jest nastawiana na źródle prądu.

Spoiwo zwykle jest dostępne w postaci drutu o długości 1m. Doprowadza

się je w miarę potrzeby do przedniego brzegu jeziorka. Jeziorko jest

osłaniane przez gaz obojętny wypierający powietrze z obszaru łuku. Jako

gaz ochronny najczęściej stosowany jest argon.

Jest to jedna z metod spawania łukowego za pomocą elektrody

nietopliwej w osłonie gazów obojętnych (Ar, He, Ar + He). Nazwa TIG

pochodzi od nazwy angielskiej Tungsten Inert Gas. W niemieckiej

literaturze spotyka się nazwę WIG - Wolfram Inert Gas.

Za pomocą metody TIG uzyskuje się niezwykle czyste, wysokiej

jakości złącza. Ponieważ w procesie nie powstaje żużel, jest

wyeliminowane ryzyko zanieczyszczenia spoiny jego wtrąceniami, a

i gotowa spoina praktycznie nie wymaga żadnego czyszczenia.

Metoda ta nadaje się do spawania niemal wszystkich metali, przy

czym proces może być prowadzony ręcznie lub w sposób

zautomatyzowany. Metoda TIG jest najczęściej stosowana do

spawania stopów aluminium oraz do spawania stali nierdzewnych,

gdzie jednorodność złącza ma krytyczne znaczenie. Jest szeroko

wykorzystywana w przemyśle nuklearnym, chemicznym, lotniczym

i spożywczym. Metodę TIG można stosować we wszystkich

pozycjach spawalniczych, zaletą tej metody jest to, że bardzo łatwo

formuje się grań, jest to szczególnie ważne podczas spawania

jednostronnego rur i zbiorników.

Temperatura topnienia aluminium - 680ºC

Temperatura topnienia tlenków aluminium Al

2

CO

3

- 2050ºC

Temperatura topnienia wolframu - 3370ºC

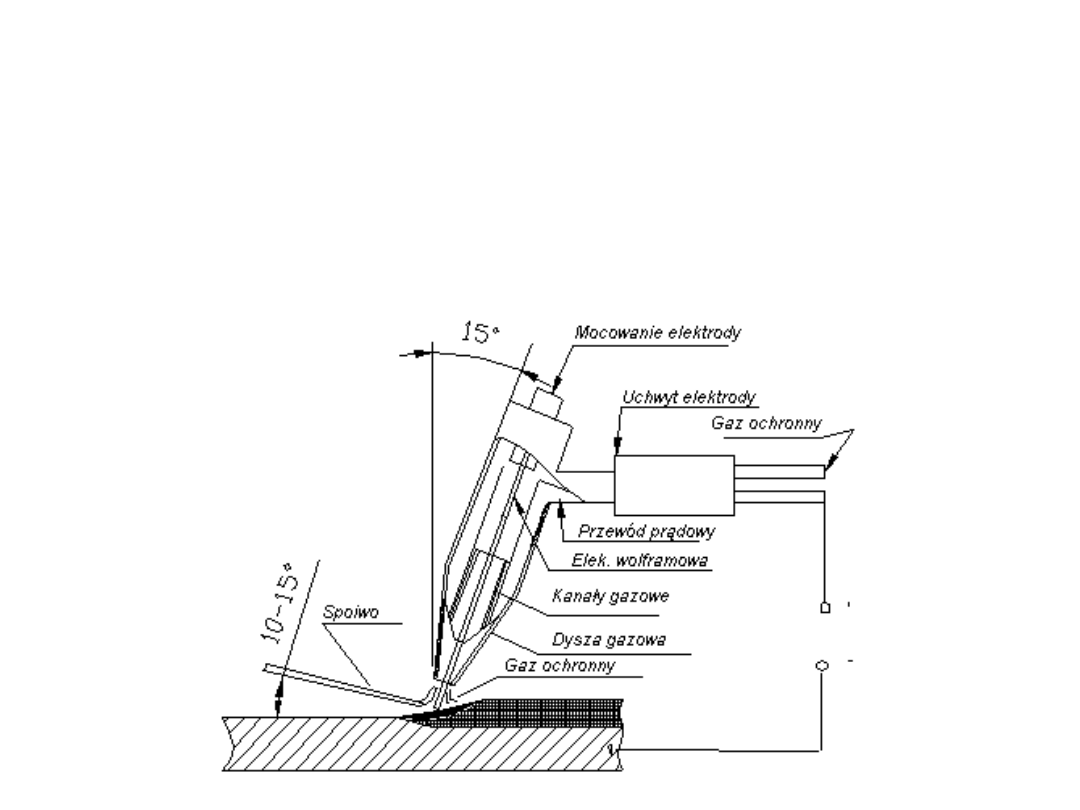

Istota spawania metodą TIG:

Łuk jarzy się między elektrodą nietopliwą (wolframową) a przedmiotem

spawanym. Elektrodę, łuk i jeziorko ciekłego metalu, a także zakrzepły

metal spoiny osłania strumień argonu lub helu, albo ich mieszaniny. Spoiwo

w postaci pręta doprowadza się pod kątem 15º, stapia się ono w łuku tak

jak ma to miejsce podczas spawania gazowego. Spoiwo może być też

doprowadzane w sposób ciągły pod postacią drutu odwijanego z bębna.

Spawanie można prowadzić także bez dodatku spoiwa. Sposób spawania

zależy od grubości łączonych elementów. Blachy o grubości do 5 mm

spawa się jednościegowo.

Pośród elektrod nietopliwych najbardziej przydatna okazała się elektroda

wolframowa o średnicy 0,5 - 8 mm. Trwałość elektrody jest tym wyższa, im

czystsza chemicznie jest elektroda. Dodatki takie jak dwutlenek toru (ThO

2

)

lub dwutlenek ceru (CeO

2

) do elektrody wolframowej wpływają na

łatwiejsze zajarzenie łuku oraz jego stabilność. Średnia żywotność takiej

elektrody to 40 godzin.

Charakterystyka metody

Obecnie spawanie TIG jest jednym z podstawowych procesów wytwarzania

konstrukcji, zwłaszcza ze stali wysokostopowych, stali specjalnych, stopów

niklu, aluminium, magnezu, tytanu i innych. Spawać można w szerokim

zakresie grubości złączy, od dziesiętnych części mm do nawet kilkuset

mm. Spawanie TIG prowadzone może być prądem stałym lub

przemiennym.

Parametry spawania

Podstawowymi parametrami spawania TIG są:

•Rodzaj i natężenie prądu,

•Napięcie łuku,

•Prędkość spawania,

•Rodzaj i natężenie przepływu gazu

ochronnego,

•Rodzaj materiału i średnica elektrody

nietopliwej,

•Średnica (wymiary) materiału dodatkowego.

Spawanie TIG przeprowadzone może być

prądem stałym oraz prądem przemiennym.

Podstawowe gazy ochronne

Rodzaj metalu

spawanego

Rodzaj procesu

spawania

Rodzaj gazu

ochronnego

Opis podstawowych własności

Aluminium i stopy

aluminium

Ręczne

Ar

Łatwe zajarzenie łuku i duża czystość spoiny

Automatyczne

He , He+Ar

Duże prędkości spawania, możliwość spawania

bez podgrzewania wstępnego

Magnez i stopy

magnezu

Grubość złącza

poniżej 1,5mm

Ar

Łatwość regulacji przetopienia i duża czystość

spoiny

Grubość złącza

powyżej 1,5mm

He

Dobre przetopienie, najlepsze wyniki przy

spawaniu prądem stałym

Stal węglowa

Ręczne

Ar

Łatwość regulacji kształtu spoiny i zajarzenia

łuku, możliwość spawania we wszystkich

pozycjach

Automatyczne

Ar+He

Zwiększone przetopienie i szybkość spawania

Stale Cr-Ni

Austenityczne

Ręczne

Ar

Ułatwiona regulacja przetopienia cienkich

blach

Automatyczne

Ar+He

Zwiększona głębokość przetopienia i szybkość

spawania

Ar+max 35% H2

Unika się podtopień, wymagane jest mniejsze

natężenie przepływu niż czystego Ar

He

Największe głębokości przetopienia i energie

liniowe spawania

Cu, Ni i ich stopy

Ręczne i

automatyczne

Ar

Duża łatwość spawania cienkich blach i

ściegów graniowych cienkich rur

Ar+He

Zapewnione wyższe energie liniowe spawania

He

Możliwość spawania grubych blach z dużymi

prędkościami bez podgrzewania wstępnego

Tytan i jego stopy

Ręczne i

automatyczne

Ar

Duża czystość spoiny

He

Większa głębokość przetopienia przy spawaniu

grubych blach

Podstawowymi własnościami fizycznymi gazów ochronnych, decydującymi

o ich wpływie na proces spawania TIG, są:

•potencjał jonizacji

•przewodnictwo cieplne

•ciężar właściwy

•punkt rosy

•dysocjacja i rekombinacja gazu

•potencjał jonizacji

•przewodnictwo cieplne

•ciężar właściwy

•punkt rosy

dysocjacja i rekombinacja gazu

•Potencjał jonizacji gazu ochronnego decyduje o łatwości zajarzenia łuku,

przewodzeniu prądu przez łuk(oporności łuku) i o napięciu łuku.

•Przewodnictwo cieplne gazu ochronnego decyduje o kształcie ściegu

spoiny.

•Ciężar właściwy gazu decyduje o stopniu ochrony jeziorka spawalniczego.

Punkt rosy gazu ochronnego - określa koncentracje wody w gazie. Im

niższy jest punkt rosy, tym niższa jest zawartość wody, a przez to

mniejsze niebezpieczeństwo tworzenia się pęcherzy gazowych w spoinie.

Materiał dodatkowy

Materiał dodatkowy do spawania TIG może mieć postać drutu, pałeczki,

taśmy lub wkładki stapianej bezpośrednio w złączu. Do spawania ręcznego

stosowane są druty lub pręty proste o średnicy 0,5 - 9,5 mm i o długości

500-1000mm. Jako materiały dodatkowe do spawania TIG w większości

przypadków stosowane są materiały o tym samym składzie chemicznym,

co spawany materiał. W niektórych przypadkach konieczne jest

zastosowanie materiału dodatkowego o wyraźnie różnym składzie

chemicznym od spawanego materiału. I tak np. do spawania stali

odpornych na korozję typu 9% Ni stosuje się stopy niklu; mosiądze spawa

się brązami aluminiowymi, fosforowymi lub krzemowymi. Zazwyczaj dąży

się jednak do tego, aby materiał dodatkowy miał lepsze własności niż

materiał spawany.

Urządzenia do spawania TIG

•Prostowniki tyrystorowe lub inwersyjne,

•Transformatory spawalnicze,

Źródła zasilania stosowane powszechnie do spawania elektrodami

otulonymi są stosowane do spawania TIG po wyposażeniu stanowiska

spawalniczego w dodatkowe zespoły.(rys 9). Poza składanymi stanowiskami

używa się też źródeł zasilania wyposażonych we wszystkie zespoły,

spełniające funkcje pomocnicze montowane we wspólnej obudowie. Takie

urządzenia są przeznaczone tylko do spawania metodą TIG.

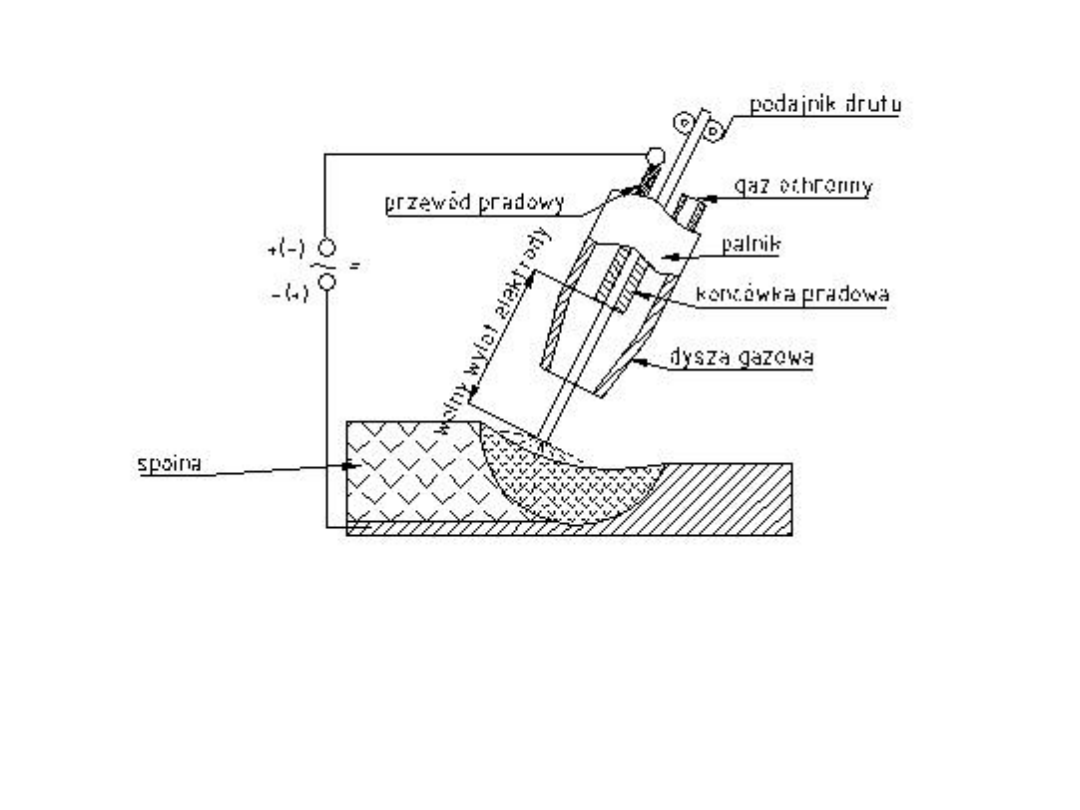

SPAWANIE W OSŁONIE GAZU:

OBOJĘTNEGO

MIG - METAL INERT GAS

I

AKTYWNEGO

MAG - METAL ACTIVE GAS

•Inne nazwy- spawanie łukowe w osłonie gazowej,

spawanie półautomatyczne, spawanie w osłonie CO2.

•Sposób pracy - ręczny, z możliwością użycia

mechanicznego przemieszczania prowadnika elektrody.

•Źródło ciepła - łuk elektryczny.

•Osłona jeziorka - gaz nie reagujący z metalem

spawanym.

•Zakres natężenia prądu - 60 - 500A.

•Moc cieplna – 1-25kJ/s.

W metodzie MIG/MAG łuk elektryczny jarzy się między metalową elektrodą,

mającą postać ciągłego drutu, a spawanym materiałem. Łuk i jeziorko

ciekłego metalu są chronione strumieniem gazu obojętnego lub

aktywnego. Metoda nadaje się do spawania większości materiałów; są

oferowane druty elektrodowe odpowiednie dla różnych metali.

Metoda MIG/MAG jest metodą uniwersalną pozwalającą uzyskiwać stopiwo

z bardzo dużą szybkością i we wszystkich pozycjach. Jest szeroko

stosowana do spawania cienkich i średnich elementów stalowych oraz do

spawania stopów aluminium, zwłaszcza gdy jest wymagana duża

wydajność spawania ręcznego. Wprowadzane druty rdzeniowe coraz

częściej są wykorzystywane do spawania dużych konstrukcji stalowych.

Spawanie odbywa się w osłonie gazu za pomocą elektrody topliwej. Drut

podawany jest za pomocą podajnika przez końcówkę prądową do miejsca

spawania. Drut przechodzi przez dyszę, do której doprowadzany jest gaz

osłonowy. Gaz wypływając z dyszy zabezpiecza przestrzeń łuku przed

dostępem powietrza. Drut elektrodowy stapiając się tworzy materiał

dodatkowy, z którego łącznie z ciekłym metalem nadtopionych brzegów

spawanych elementów powstaje spoina.

Charakterystyka metody

Spawanie MIG/MAG prowadzone może być prądem stałym lub

przemiennym we wszystkich pozycjach. Obecnie prawie wyłącznie stosuje

się spawanie MIG/MAG prądem stałym z biegunowością dodatnią.

Spawanie prowadzone jest jako półautomatyczne zmechanizowane,

automatyczne lub w sposób zrobotyzowany. Dzięki dużej uniwersalności

procesu, łatwość regulacji , spawanie MIG/MAG pozwala na wykonywanie

różnorodnych konstrukcji z różnych metali i stopów w warunkach

warsztatowych i montażowych, we wszystkich pozycjach.

Podstawowymi parametrami spawania MIG/MAG

są:

•Rodzaj i natężenie prądu(prędkość podawania

drutu),

•Napięcie łuku,

•Prędkość spawania,

•Rodzaj i natężenie przepływu gazu

ochronnego,

•Średnica drutu elektrodowego,

•Długość wolnego wylotu elektrody,

•Prędkość podawania drutu elektrodowego,

•Pochylenie złącza lub elektrody.

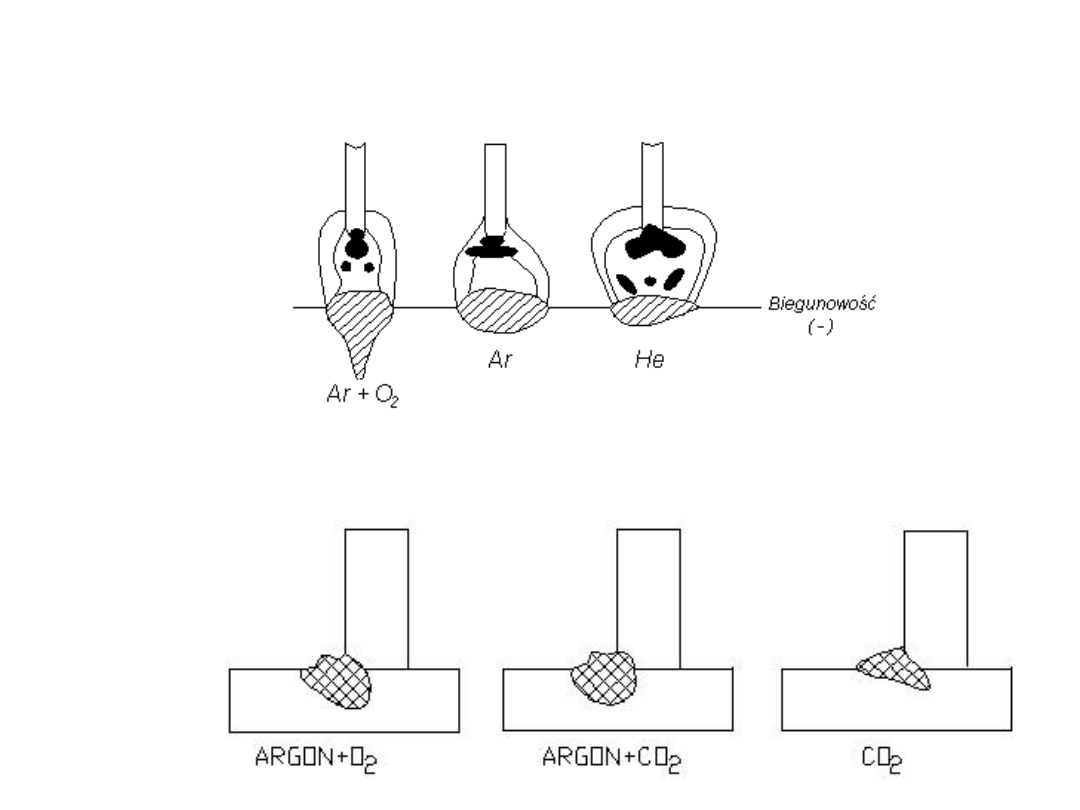

Gaz ochronny

Gaz ochronny - decyduje o sprawności osłony obszaru spawania, ale i o

sposobie przenoszenia metalu w łuku, prędkości spawania i kształcie

spoiny.

Gazy obojętne, argon i hel, choć doskonale chronią ciekły metal spoiny

przed dostępem atmosfery, nie są odpowiednie we wszystkich

zastosowaniach spawania MIG/MAG

Gaz ochronny

Działanie

chemiczne

Spawane metale

Ar

obojętny

Zasadniczo wszystkie metale poza stalami

węglowymi.

He

obojętny

Al., Cu, stopy Cu, stopy Mg, zapewniona duża

energia liniowa spawania.

Ar+20-80% He

obojętny

Al., Cu, stopy Cu, Mg, zapewnione duże

energie liniowe spawania, mała przewodność

cieplna gazu.

N2

redukujący

Spawanie miedzi z dużą energią liniową.

Ar+20-25% N2

redukujący

Spawanie miedzi z dużą energią liniową łuku,

lepsze jarzenie się łuku niż w osłonie 100%

N2.

Ar+1-2% O2

słabo utleniający

Zalecana głównie do spawania stali

odpornych na korozję i stali stopowych.

Ar+3-5% O2

utleniający

Zalecana do spawania stali węglowych i

niskostopowych.

CO2

utleniający

Zalecana wyłącznie do spawania stali

niskowęglowych.

Ar+20-50% CO2

utleniający

Zalecana wyłącznie do spawania stali

węglowych i niskostopowych.

Ar+10% CO2+5%

O2

utleniający

Zalecana wyłącznie do spawania stali

węglowych i niskostopowych.

CO2+20% O2

utleniający

Zalecana wyłącznie do spawania stali

niskowęglowych i niskostopowych.

90% He+7,5% Ar

+2,5% CO2

slabo utleniający

Stale odporne na korozję.

60% He+35%

Ar+5%CO2

utleniający

Stale niskostopowe o wysokiej udarności.

Spawanie łukiem krytym

Podczas spawania łukiem krytym (SAW — Submerged Arc Welding)

łuk elektryczny jarzy się między spawanym materiałem a końcem

topliwej elektrody i jest niewidoczny, gdyż jest pokryty warstwą

granulowanego topnika (stąd nazwa metody). Część topnika ulega

stopieniu tworząc ochronną warstwę żużla pokrywającą spoinę.

Pozostały topnik jest zbierany do ponownego użytku.

Proces spawania łukiem krytym jest zasadniczo realizowany za

pomocą w pełni zautomatyzowanego sprzętu, aczkolwiek są

dostępne ręcznie prowadzone uchwyty. W celu zwiększenia

wydajności może zostać zastosowane rozwiązanie z kilkoma

elektrodami. Metoda ta, dzięki bardzo dużej szybkości stapiania,

szczególnie dobrze nadaje się do wykonywania długich

prostoliniowych złączy w pozycji podolnej. Jest szeroko stosowana

w produkcji zbiorników ciśnieniowych, w zakładach chemicznych,

do wytwarzania dużych konstrukcji, w pracach naprawczych oraz w

przemyśle stoczniowym.

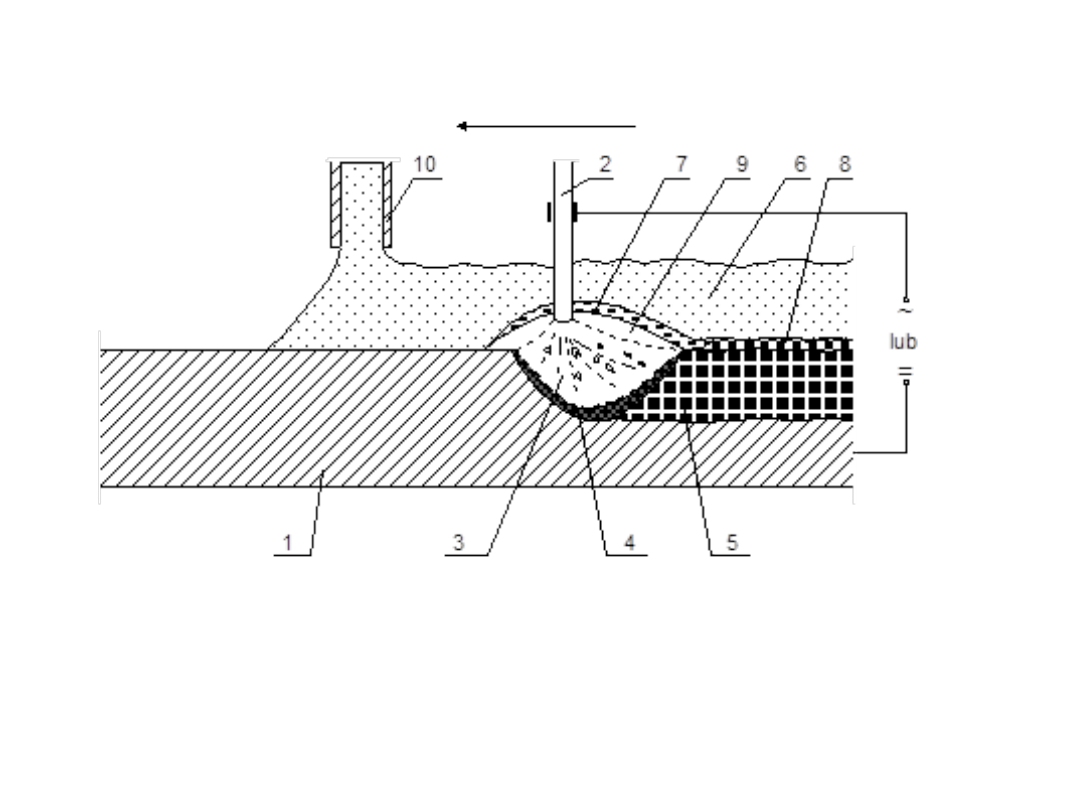

Spawanie łukiem krytym

Spawanie łukiem krytym: 1 – materiał rodzimy, 2 – drut elektrodowy,

3 – łuk elektryczny, 4- jeziorko spoiny, 5 – spoina, 6 – sproszkowany

topnik,

7 – płynna warstewka żużla, 8 – żużel w stanie stałym, 9 – strefa

gazowa,

10 – doprowadzenie topnika

Spawanie elektrożużlowe

W pierwszej fazie procesu spawania elektrożużlowego (ESW —

Electroslag Welding) jest zajarzany łuk elektryczny między

elektrodą i spawanym materiałem. Topnik przykrywający obszar

złącza zaczyna się topić i powstaje jeziorko płynnego żużla, którego

głębokość się powiększa. Gdy temperatura żużla wzrośnie i tym

samym zwiększy się jego przewodność elektryczna, łuk zgaśnie, a

prąd elektryczny będzie przepływał przez płynny żużel. Ponieważ

płynny żużel psiada pewną rezystancję, w wyniku przepływu prądu

powstaje energia cieplna niezbędna do prowadzenia procesu

spawania.

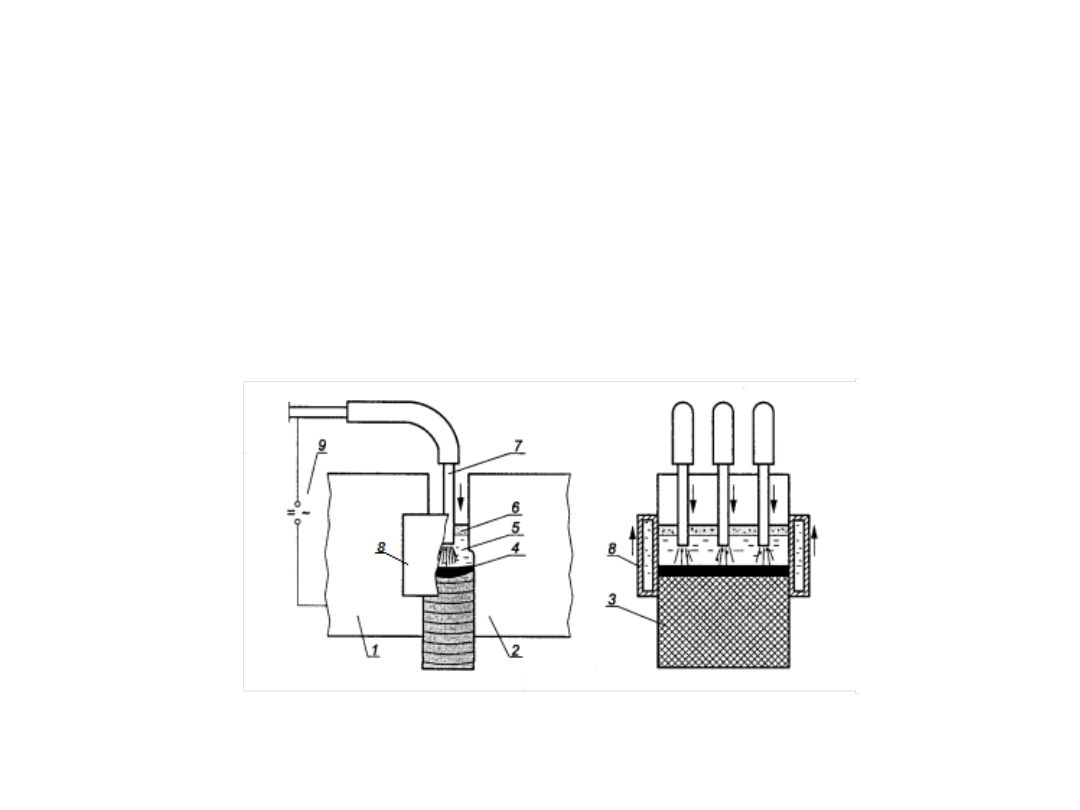

Schemat spawania elektrożużlowego: 1 i 2 – spawane blachy, 3 – spoina,

4 – ciekły metal, 5 – ciekły żużel, 6 – topnik, 7 – elektroda, 8 – ruchome

nakładki,

9 – źródło prądu

Spoina powstaje w przestrzeni ograniczonej stałymi lub

ruchomymi, chłodzonymi wodą, miedzianymi nakładkami oraz

powierzchniami złącza spawanych materiałów. W trakcie procesu

głowica spawalnicza przemieszcza się pionowo w górę.

W zależności od grubości spawanych materiałów może być

stosowana jedna lub więcej topliwych elektrod. Jeżeli materiał jest

bardzo gruby elektroda może być prowadzona ruchem

wahadłowym.

Spawanie to stosowane jest do przedmiotów o dużych

grubościach, w szczególności do łączenia grubych blach, wałów o

dużych średnicach. Jest to wydajny sposób spawania. Prędkość

spawania może dochodzić do

50 m/h. W praktyce ma zastosowanie wiele odmian spawania

elektrożużlowego.

Słabą stroną tej metody jest to, że używane w niej duże ilości

energii przyczyniają się do powolnego stygnięcia złącza, w wyniku

czego w strefie wpływu ciepła występuje duży rozrost ziarna.

Udarność materiału w strefie wpływu ciepła jest niewystarczająca,

aby spełnić wymagania stawiane konstrukcjom spawanym z

gwarantowaną odpornością na pęknięcia w niskich temperaturach,

czyli z odpornością na pęknięcia kruche.

Spawanie elektrogazowe (EGW — Electrogas Welding) stanowi

rozwinięcie metody spawania elektrożużlowego i przypomina ją

zarówno pod względem oprzyrządowania, jak i zastosowania.

Elektroda jest jednak topiona nie przez ciepło generowane w żużlu,

lecz — podobnie jak w metodzie MIG/MAG — przez łuk spawalniczy

jarzący się w osłonie gazów ochronnych. Spawanie elektrogazowe

jest używane do materiałów o grubości 12-100 mm, a w przypadku

materiałów grubszych elektroda jest dodatkowo prowadzona

ruchem wahadłowym. Zazwyczaj wykonuje się złącze I (z

odstępem), używane są także złącza V. Jeśli są wykonywane spoiny

pionowe — na przykład podczas spawania dużych zbiorników — to

stosując tę metodę można znacznie ograniczyć koszty w

porównaniu z ponoszonymi przy ręcznym spawaniu metodą

MIG/MAG.

Podobnie jak w metodzie MIG/MAG, są używane pełne druty

elektrodowe i druty rdzeniowe. Również są stosowane te same

gazy osłonowe.

W porównaniu ze spawaniem elektrożużlowym uzyskuje się

mniejszą strefę wpływu ciepła i nieco lepszą udarność. Długi wolny

wylot elektrody może być czynnikiem korzystnym, gdyż umożliwia

spawanie z większą prędkością, przyczynia się do stopienia

mniejszej ilości materiału spawanego i do wprowadzenia mniejszej

ilości ciepła.

Spawanie elektrogazowe

Spawanie plazmowe

Metoda spawania plazmowego (PAW — Plasma Arc Welding) jest

bardzo podobna do metody TIG. W zasadzie stanowi jej

rozszerzenie, mające na celu zwiększenie wydajności procesu.

W procesie spawania plazmowego są wykorzystywane dwa osobne

strumienie gazu: gaz plazmowy, który przepływa otaczając

elektrodę wolframową i który tworzy słup łuku plazmowego, oraz

gaz osłonowy, który chroni jeziorko ciekłego metalu.

. Jako gazu plazmowego najczęściej stosuje się argon. Jego wydatek

jest niewystarczający do skutecznej ochrony spoiny, toteż

dodatkowo doprowadza się gaz osłonowy i często jest nim również

argon.

Spawanie plazmowe z tzw. „oczkiem” (natężenie prądu spawania

przekracza 100 A), w którym łuk plazmowy przenika przez całą

grubość spawanego materiału. Odmiana ta jest szeroko stosowana,

gdy trzeba uzyskać złącza wysokiej jakości, w przemyśle lotniczym

(także w konstrukcjach kosmicznych), przetwórczym, chemicznym i

petrochemicznym.

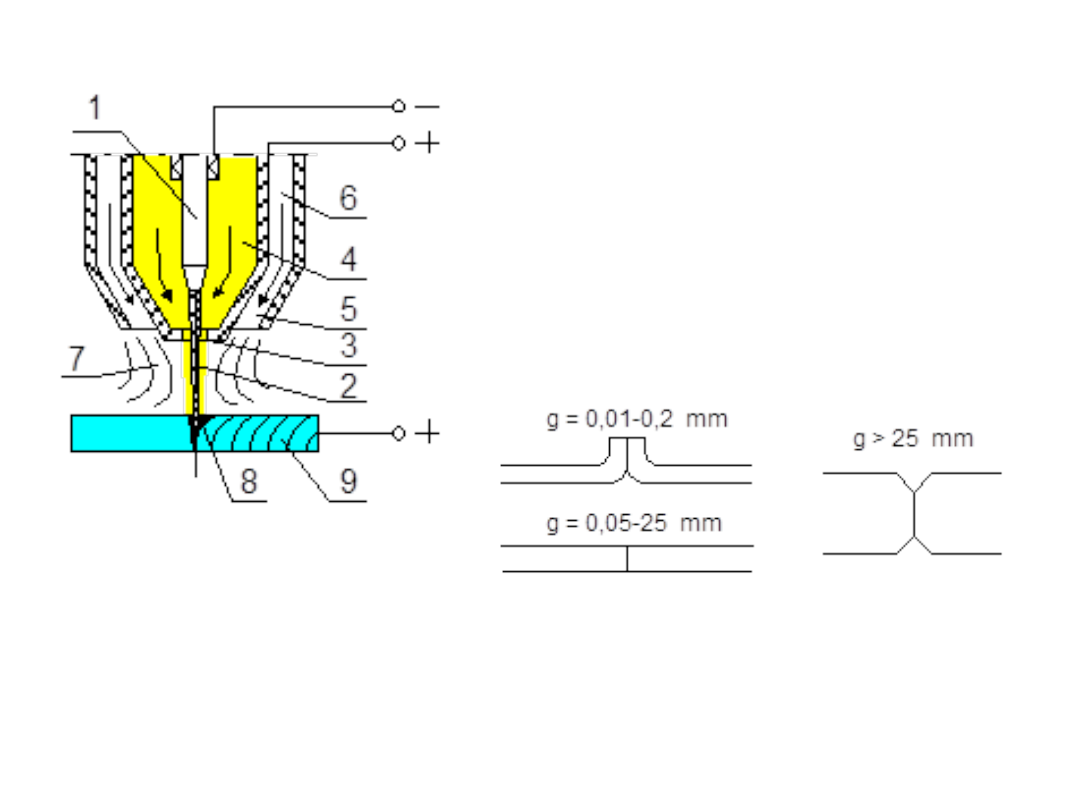

Spawanie plazmowe

Spawanie plazmowe łukiem

zależnym: 1 – elektroda, 2 –

strumień plazmy,

3 – dysza plazmowa, 4 – gaz

plazmowy, 5 – dysza gazu

ochronnego,

6 – gaz ochronny, 7 – osłona

gazowa,

8 – stopiony metal, 9 – spoina

Przygotowanie brzegów do spawania

plazmowego

Spawanie plazmowe prowadzi się najczęściej bez dodawania

spoiwa. Polega na uzyskaniu trwałego połączeniu poprzez

nadtopienie łączonych brzegów. Wymaga to dobrego

dopasowania łączonych brzegów.

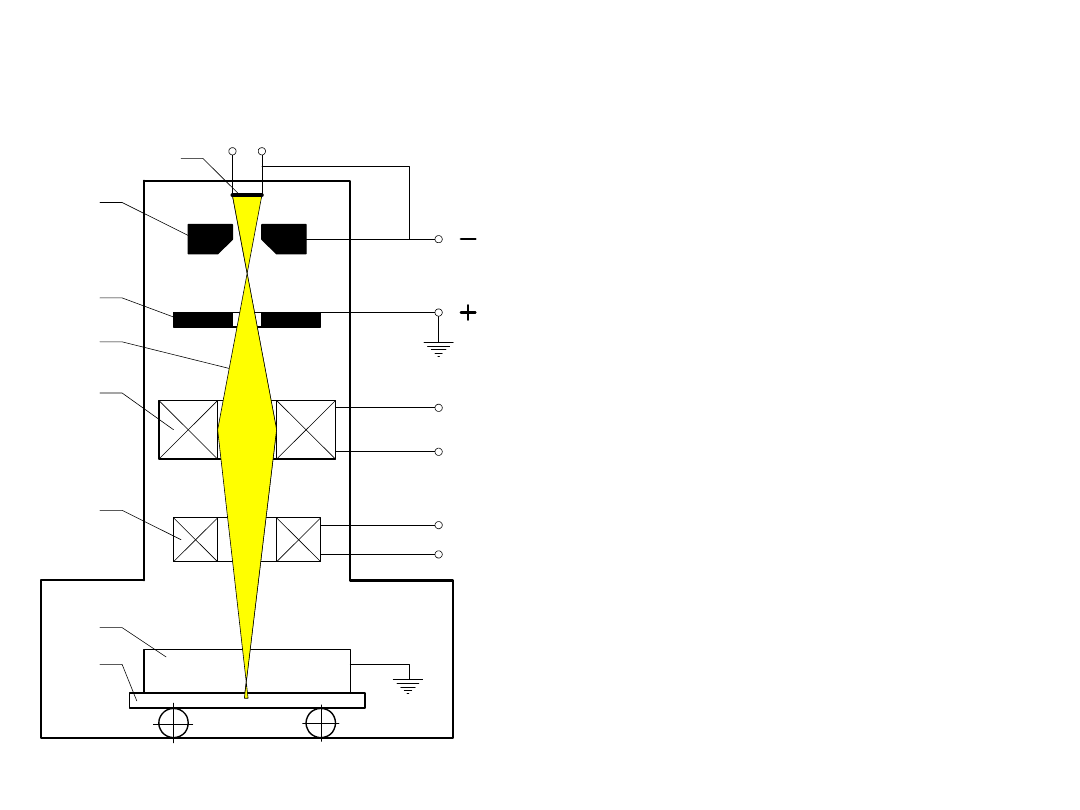

Spawanie elektronowe

U

p

2

3

4

5

6

1

7

8

U

ż

~

Schemat spawarki elektronowej

próżniowej: 1 – wiązka elektronów,

2 katoda emitująca elektrony, 3 –

katoda sterująca, 4 anoda, 5 – system

cewek ogniskujących, 6 – system

cewek odchylających, 7 – przedmiot

spawany,

8 – stolik manipulacyjny, Up –

wysokie napięcie przyśpieszające

elektrony

Elektrony emitowane są przez

rozżarzoną wolframową katodę.

Przyśpieszenie ruchu elektronów

następuje pod wpływem wysokiego

napięcia, rzędu 30 ÷ 200 kV,

występującego pomiędzy katodą i

anodą (tzw. wyrzutnia elektronów).

System cewek ogniskujących i

odchylających poprzez oddziaływanie

elektrostatyczne i

elektromagnetyczne powoduje

odpowiednie ukształtowanie i

odchylenie wiązki elektronów

1

3

2

v

4

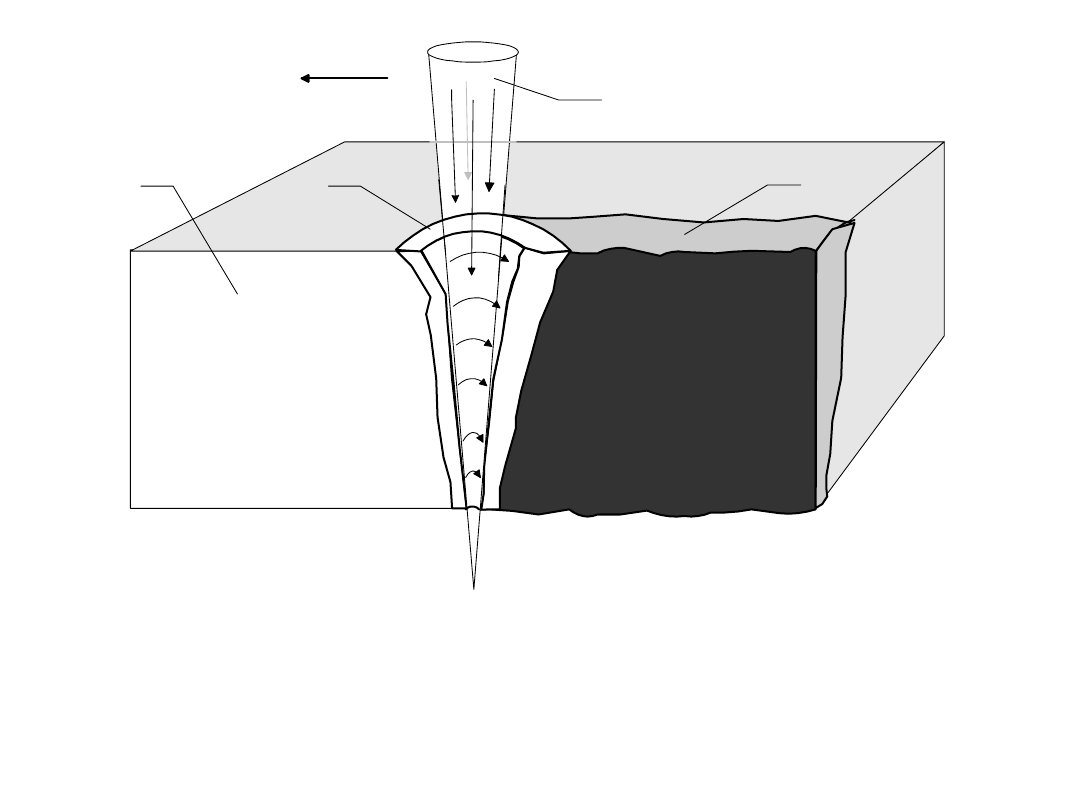

Proces formowania spoiny z oczkiem spoiny:

1 – wiązka elektronów,

2 – materiał spawany,

3 – warstwa stopionego metalu,

4 – spoina

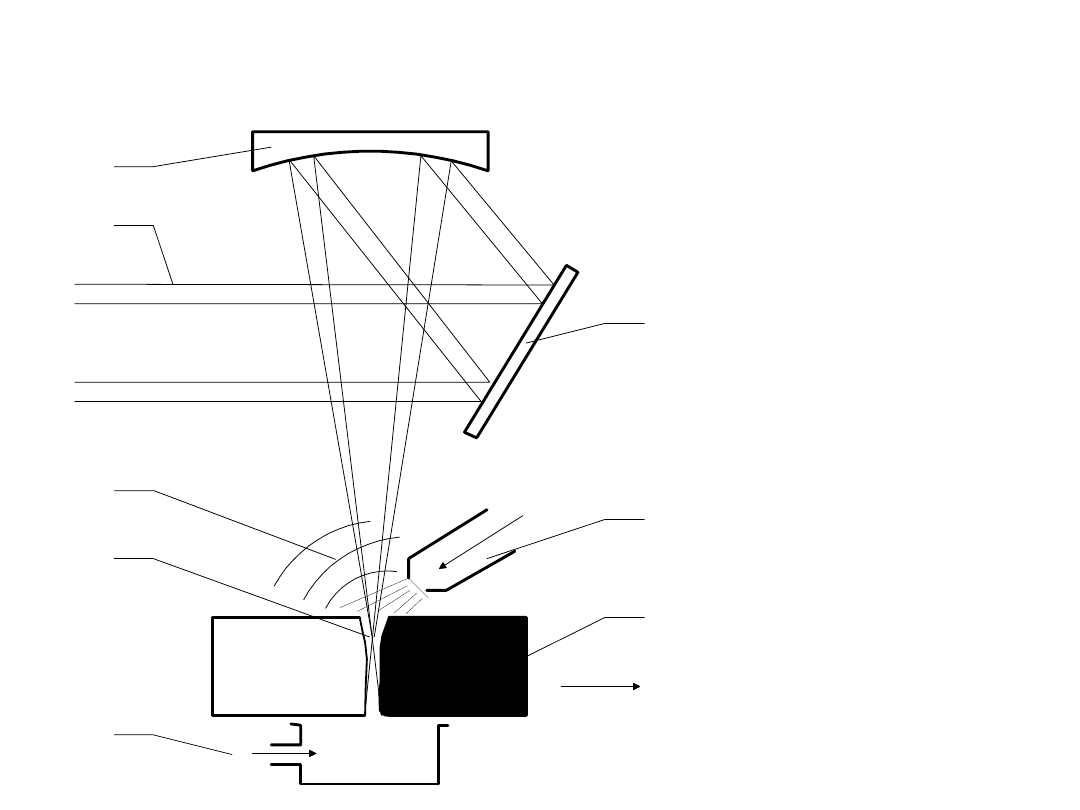

Spawanie laserowe

1

2

3

4

5

8

7

6

v

Spawanie pierścieniową

wiązką laserową:

1 – wiązka laserowa,

2 – zwierciadło płaskie,

3 – zwierciadło

ogniskujące,

4 – spawany przedmiot,

5 – ognisko wiązki

laserowej,

6 – obłok plazmy,

7 – nadmuch gazu

ochronnego,

8 – gazowa ochrona grani

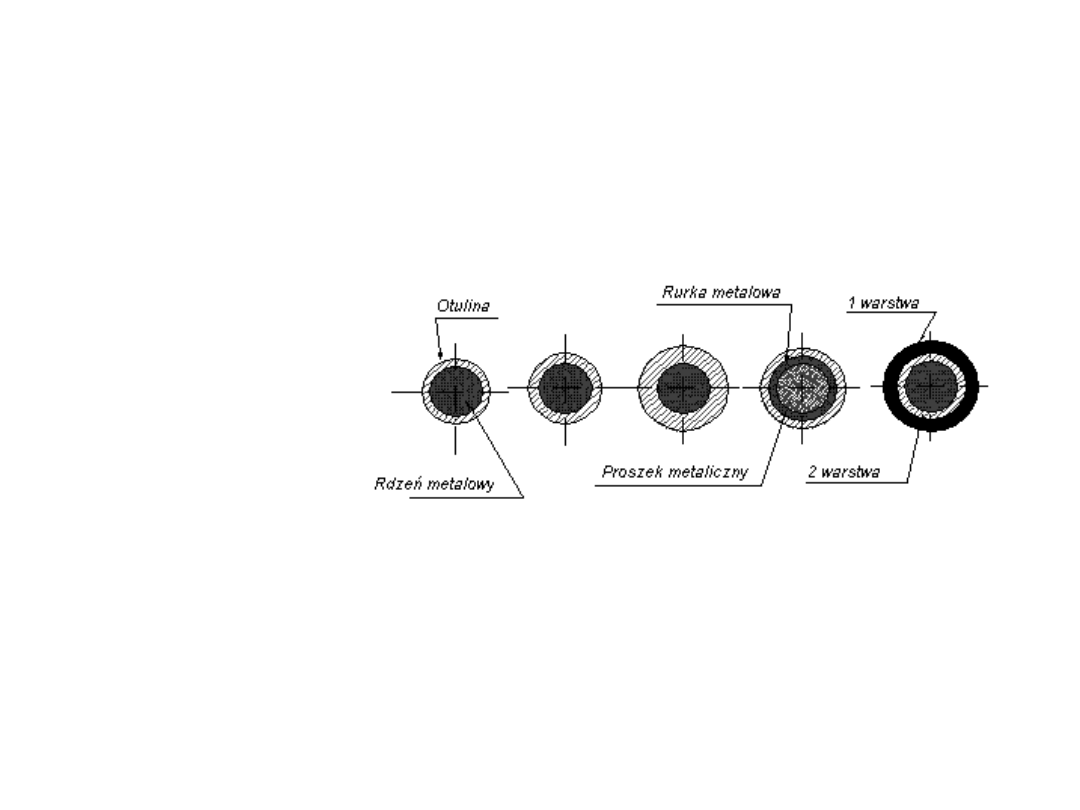

Spawanie drutami rdzeniowymi

Metoda spawania drutami rdzeniowymi

(FCAW — Flux Cored Arc Welding) jest

bardzo podobna do metody MIG/MAG

zarówno pod względem samego procesu,

jak i stosowanych urządzeń. Elektrodą

nie jest jednak pełny drut, lecz rurka

otaczająca rdzeń z topnika. W procesie

wytwarzania takiej elektrody najpierw

nadaje się płaskiej metalowej taśmie

kształt „U”. Następnie są do niej

wprowadzane dodatki stopowe i topnik,

po czym taśma jest zamykana za

pomocą rolek formujących, które nadają

jej postać rurki.

Podobnie jak w metodzie MIG/MAG, także i tutaj jest stosowana osłona

gazowa chroniąca strefę złącza przed wpływem atmosfery. Gaz jest albo

doprowadzany osobno (i w takim wypadku elektroda nosi nazwę elektrody

rdzeniowej do spawania z gazem osłonowym), albo powstaje wskutek

rozkładu składników topnika (elektroda samoosłonowa). Zawarty w

elektrodzie topnik wytwarza, oprócz gazu osłonowego, także i warstwę

żużla chroniącą stygnący metal spoiny. Żużel ten należy później usunąć.

Współczesna technologia budowy konstrukcji stalowych np. statków za

pomocą spawania wymusza stosowanie stali dobrze spawalnych.

Spawalność określa się za pomocą odpowiednich prób technologicznych,

natomiast szybką ocenę spawalności stali umożliwia tak zwany

równoważnik węglowy - C

e

. Jest on określony z pewnym przybliżeniem na

podstawie składu chemicznego (zawartości składników stopowych stali).

Dla stali ZW - zwykłej wytrzymałości równoważnik ma postać:

C

e

[%] = C +

Mn

/

6

gdzie:

C - procentowa zawartość węgla

Mn - procentowa zawartość manganu

Stal ZW uważana jest za dobrze spawalną jeżeli wartość równoważnika

węgla nie jest wyższa niż 0,4 %.

Dla stali PW - podwyższonej wytrzymałości równoważnik węgla

wyznaczany jest według wzoru:

C

e

[%] = C +

Mn

/

6

+

(Cr + Mo + V)

/

5

+

(Ni + Cu)

/

15

gdzie:

Cr, Mo, V - łączna [%] zawartość chromu, molibdenu i wanadu

Ni, Cu -łączna [%] zawartość niklu i miedzi

Stal PW uważana jest za dobrze spawalną jeżeli wartość równoważnika

węgla nie jest wyższa niż 0,45 %.

SPAWALNOŚĆ

Zgrzewanie

Zgrzewanie to sposób łączenia metali polegający na

tym, że części metalowe w miejscu łączenia

doprowadza się przez nagrzewanie do stanu

plastycznego (ciastowatego) lub do nadtopienia

powierzchni

łączonych

przekrojów

(zgrzewanie

iskrowe) i następnie łączy się je z zastosowaniem

odpowiedniej siły, np. przez kucie, prasowanie lub

zgniatanie, bez używania metalu dodatkowego, tj.

spoiwa. Zależnie od źródła ciepła, które służy do

nagrzania części łączonych do stanu plastycznego lub

do nadtopienia powierzchni łączonych, rozróżniamy

następujące

zasadnicze

rodzaje

zgrzewania

:

elektryczne

oporowe,

tarciowe,

zgniotowe

i

wybuchowe.

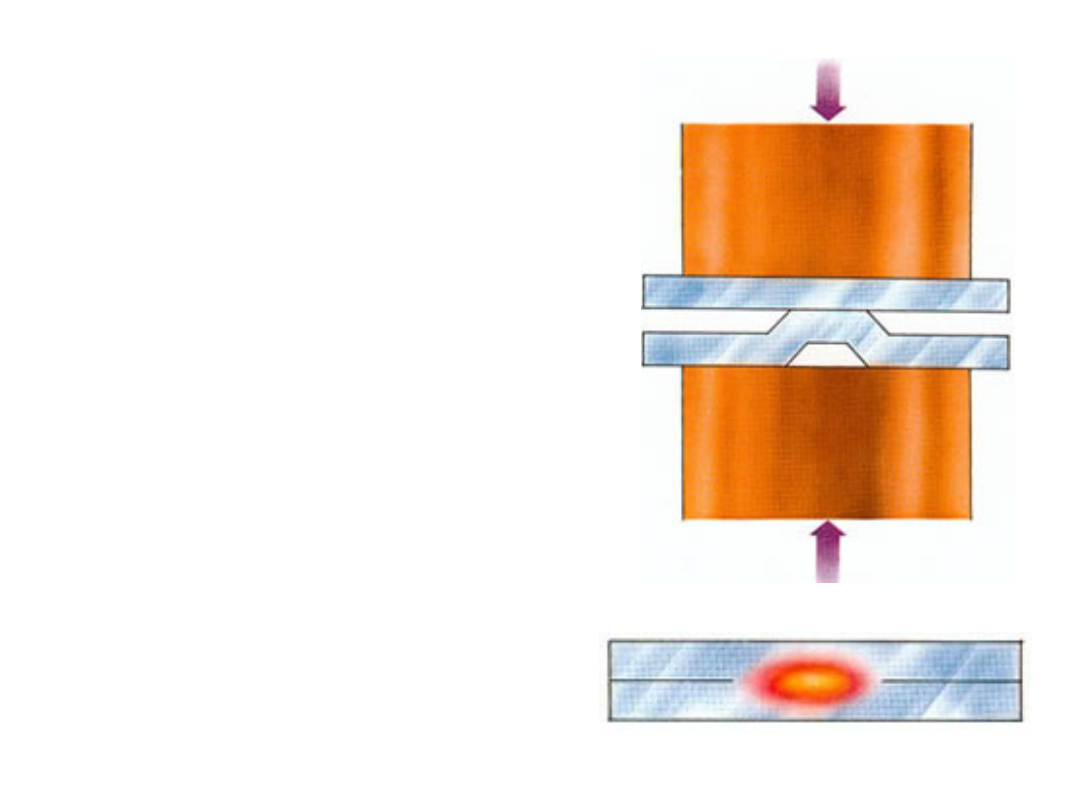

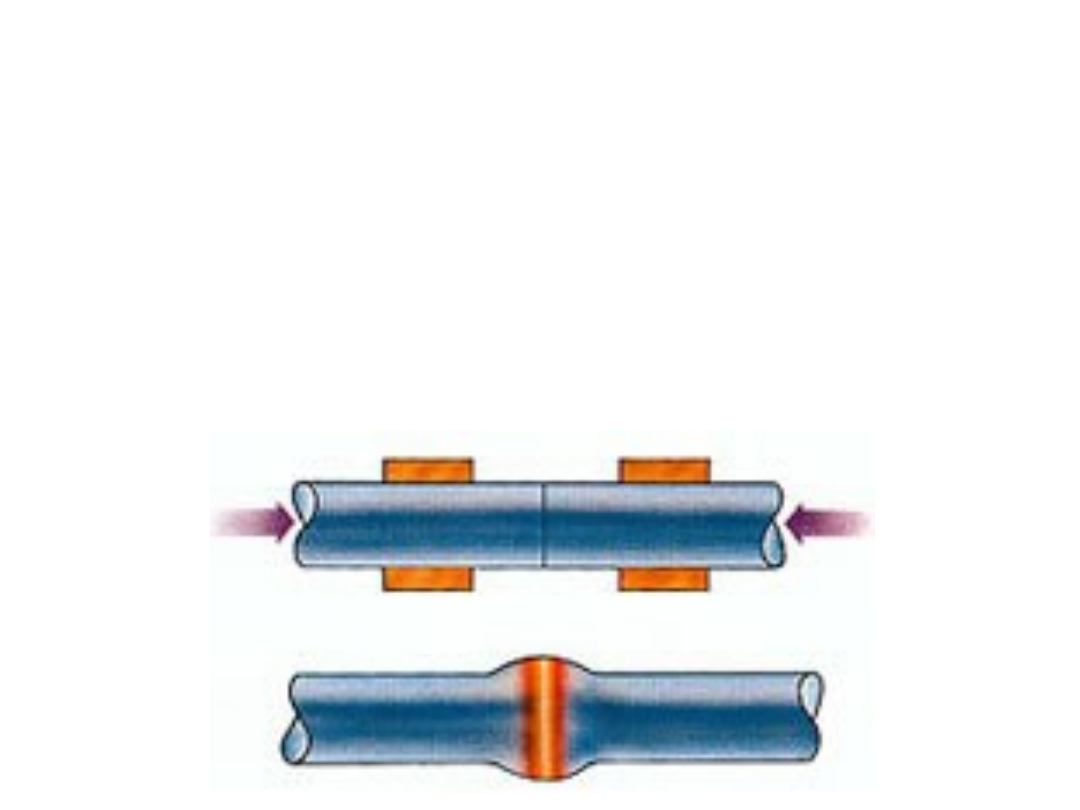

Zgrzewanie oporowe

W procesie zgrzewania oporowego metale są łączone

bez stosowania materiałów dodatkowych. Przez

obszar, w którym ma powstać złącze, jest

przepuszczany prąd elektryczny, doprowadzany za

pomocą wywierających nacisk elektrod. Ilość

generowanego ciepła zależy m.in. od oporności

elektrycznej styku łączonych elementów. Właściwość

ta ma istotny wpływ na przebieg procesu, od niej też

pochodzi jego nazwa.

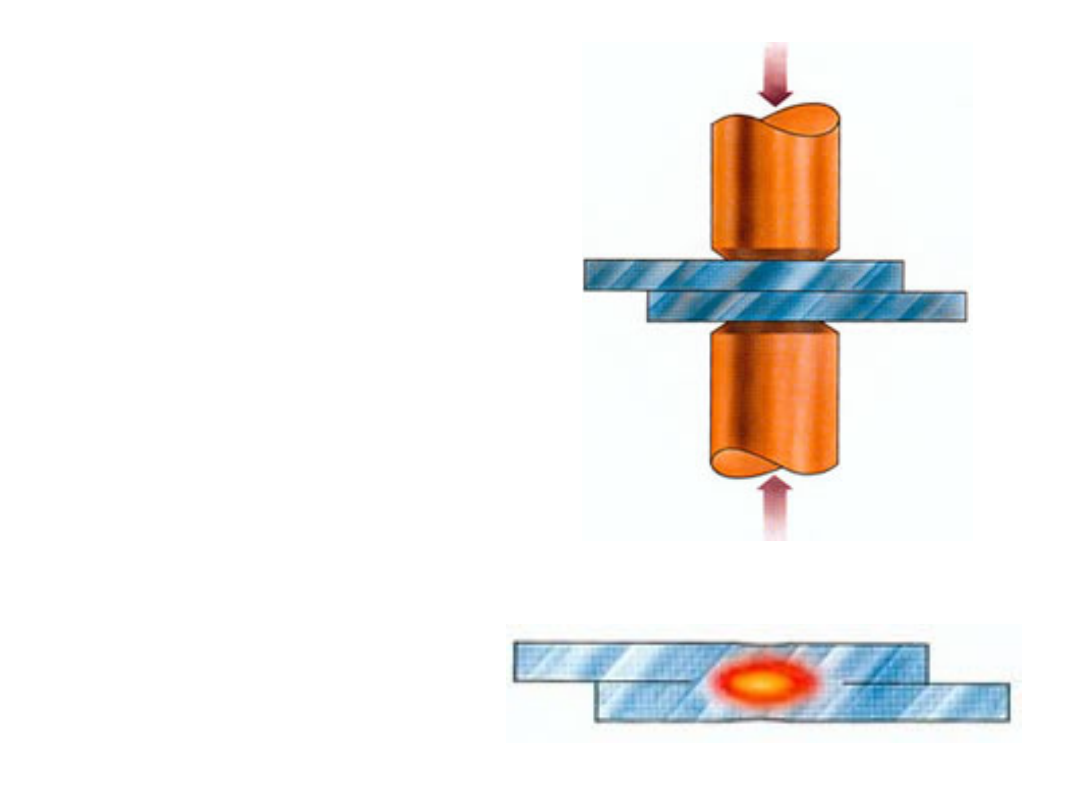

Podstawowe odmiany technologii zgrzewania

oporowego to:

* zgrzewanie punktowe,

* zgrzewanie garbowe,

* zgrzewanie liniowe,

* zgrzewanie doczołowe zwarciowe,

* zgrzewanie doczołowe iskrowe.

Zgrzewanie

punktowe

Jest to najbardziej znana

metoda zgrzewania

oporowego. Głównie jest

przeznaczona do spajania

arkuszy blach. Spoinę

tworzy jedna lub więcej

zgrzein, a elementy są

zazwyczaj łączone na

zakładkę. Z zasady stosuje

się elektrody punktowe o

odpowiednio dobranej

średnicy.

Zgrzewanie

garbowe

Zgrzeina powstaje w miejscu punktu

kontaktowego, specjalnie ukształtowanego

na materiale roboczym. Na przykład,

punktem kontaktowym (garbem) może być

wybrzuszenie lub pierścieniowe bądź

wydłużone występy technologiczne.

Łączenie elementów może odbywać się

jednocześnie w kilku punktach.

Odpowiednio duże elektrody obejmują

wszystkie punkty, które mają zostać

zgrzane w jednej operacji. Tworzone są

złącza zakładkowe lub doczołowe.

Przykłady zastosowań:

• Zgrzewanie do blach śrub i nakrętek

zaprojektowanych pod tym kątem i

dostępnych na rynku.

• Zgrzewanie garbowe elementów o

kształcie pręta, takich jak śruby czy

zaczepy (kołki).

• Zgrzewanie garbowe elementów

rurowych (złącza T i krzyżowe), a także

sworzni, użebrowania i krzywek.

• Zgrzewanie krzyżowe drutów.

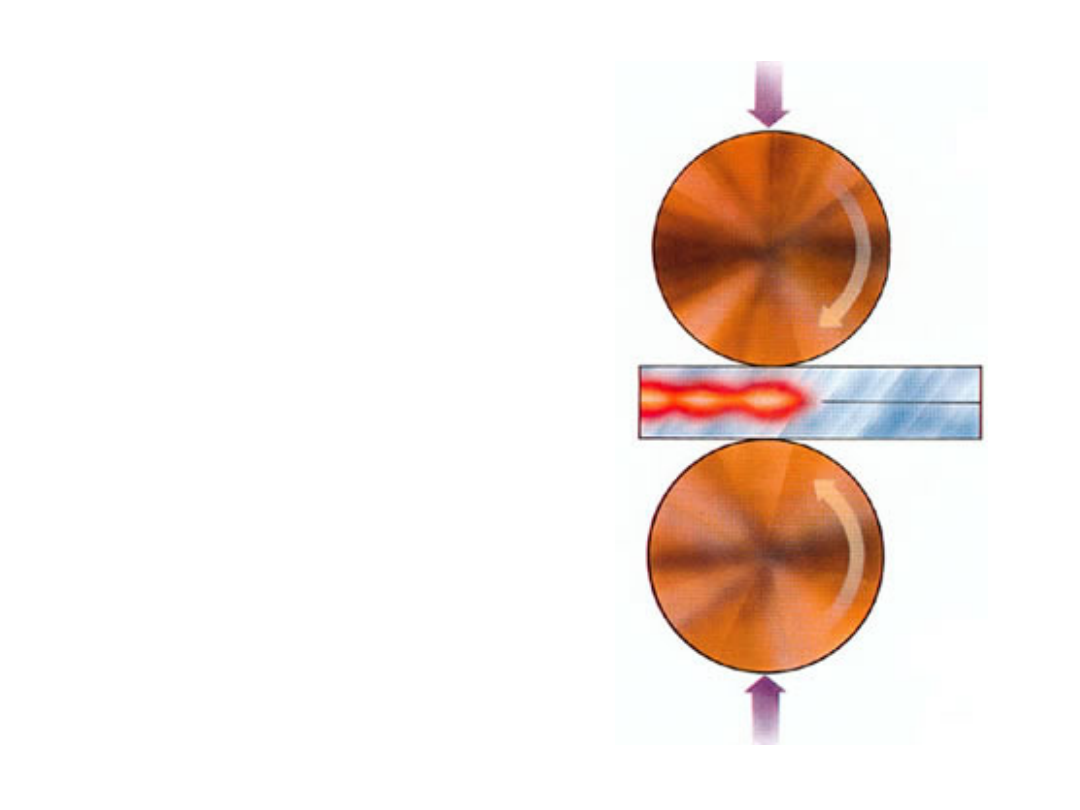

Zgrzewanie

liniowe

Metoda przede wszystkim

umożliwiająca wykonywanie

szczelnych zgrzein łączących

blachy. Zgrzewanie liniowe jest

procesem ciągłym, w którym

elektrody krążkowe oddziałują

na elementy robocze

ustawione (zazwyczaj) na

zakładkę.

Zgrzewanie doczołowe oporowe

Metoda typowo używana do łączenia prętów i drutów. Zgrzewane

elementy są ustawiane tak, aby się stykały powierzchniami czołowymi.

Gdy zostanie wywarty docisk, jest włączany przepływ prądu

zgrzewania; powierzchnie czołowe są nagrzewane i w wyniku procesu

powstaje równomiernie spęczone złącze.

Zgrzewanie doczołowe iskrowe

Zgrzewane elementy są ustawiane tak, aby się stykały powierzchniami

czołowymi. W procesie zgrzewania doczołowego iskrowego można

wyróżnić następujące etapy: podgrzewanie wstępne, wyiskrzanie i

spęczanie. Podgrzewanie jest wykonywane przy niewielkim docisku. Gdy

tylko złącze się nagrzeje, następuje etap wyiskrzania, w którym jest

wypalany materiał powierzchni złącza, w wyniku czego uzyskuje się

gładką, czystą powierzchnię. Gdy zostanie usunięty naddatek

przeznaczony na wyiskrzanie, następuje etap spęczania, w którym

powstaje wypływka zawierająca stopiony i utleniony metal.

Przykłady elementów zgrzewanych doczołowo iskrowo: pręty, ogniwa

łańcuchów, szyny i rury.

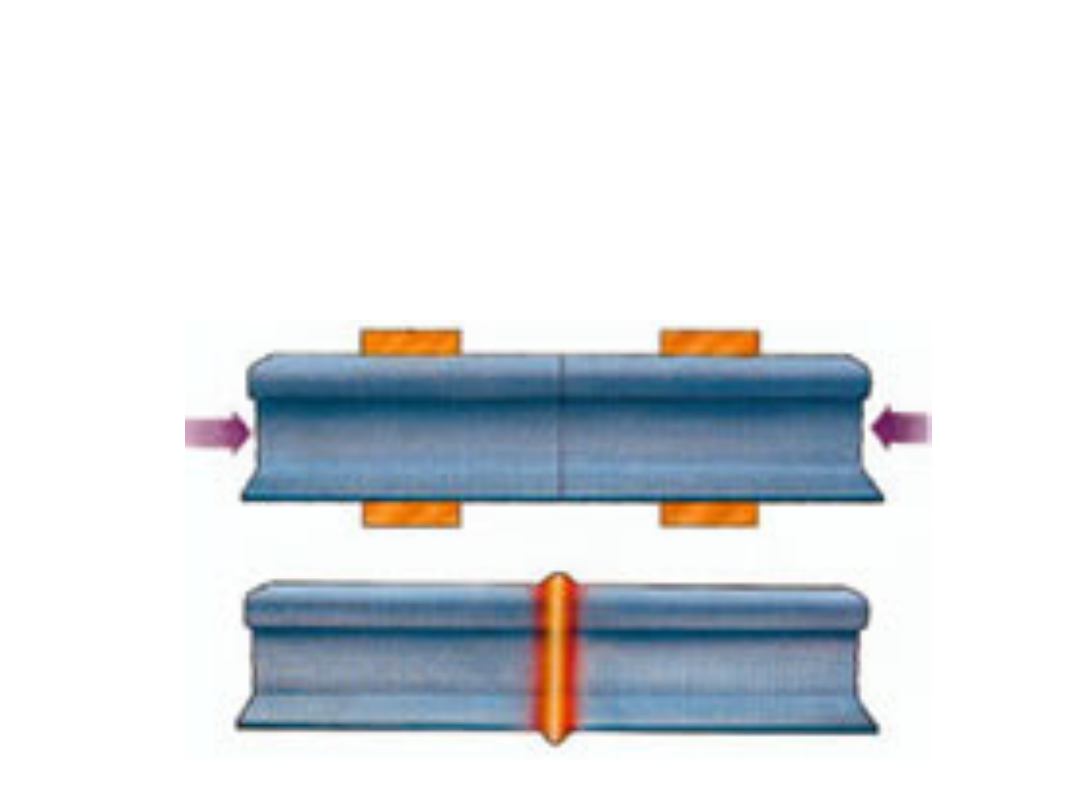

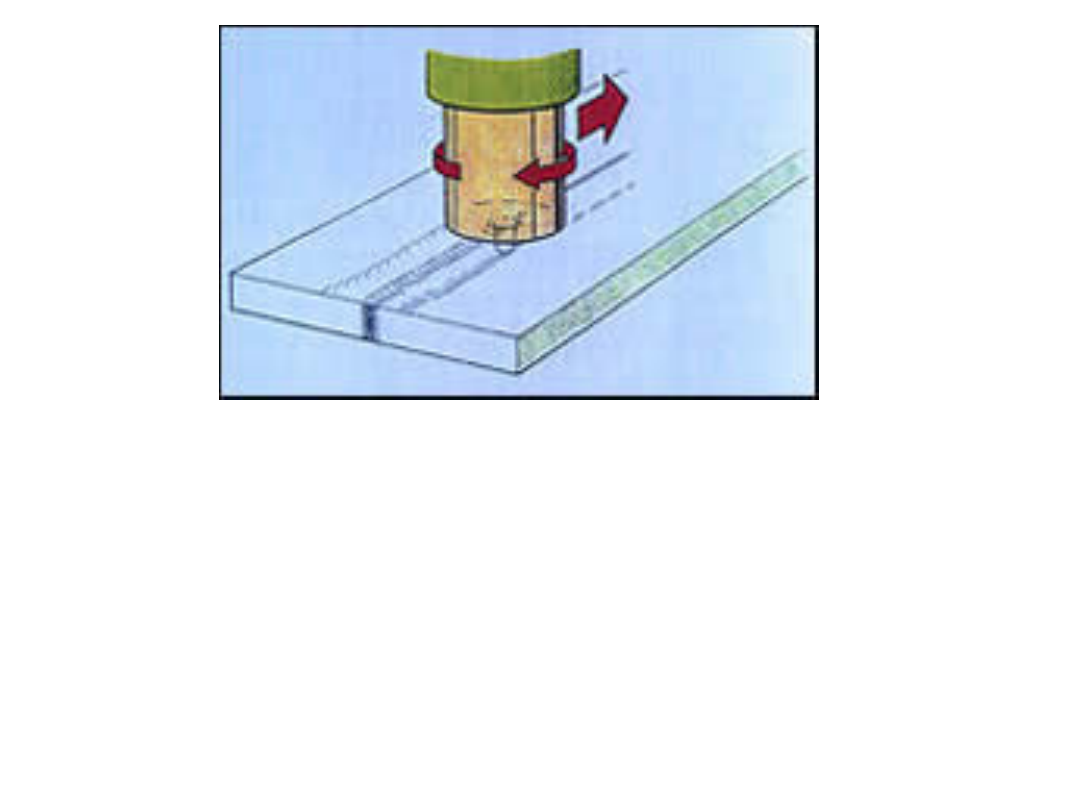

Spajanie tarciowe z przemieszaniem

Spajanie tarciowe z przemieszaniem to metoda, w której

występuje pełna penetracja w stanie stałym. Metoda ta może być

używana do spajania materiałów metalowych - obecnie głównie

aluminium - bez osiągania punktu topnienia.

Metoda ta została wynaleziona, opatentowana i przygotowana do

zastosowań przemysłowych przez Instytut Spawalnictwa w

Cambridge (Wielka Brytania). W metodzie tej cylindryczne

narzędzie z wyprowadzonym trzpieniem i zaopatrzone w kołnierz

jest wprowadzane w ruch obrotowy i powoli zagłębiane w obszar

złącza między dwoma ustawionymi czołowo elementami. Elementy

te muszą być zamocowane do podpierającej płyty, tak aby nie

mogły się rozsunąć. Wskutek tarcia narzędzia o powierzchnie

złącza jest generowane ciepło, w wyniku którego miękną

powierzchnie łączonych elementów (nie jest jednak osiągany

punkt topnienia) i narzędzie może się przemieszczać wzdłuż linii

złącza. Uplastyczniony materiał przepływa do tylnej krawędzi

trzpienia narzędzia, gdzie wskutek oddziaływania kołnierza i

trzpienia następuje przemieszanie. Stygnąc, przemieszany

materiał tworzy złącze między spajanymi elementami.

Spajanie tarciowe z przemieszaniem może być wykorzystywane do

łączenia blach i płyt aluminiowych bez wprowadzania spoiwa i bez

stosowania gazów osłonowych. Metodą tą można łączyć materiały o

grubości od 1,6 mm do 30 mm, uzyskując przy tym pełną penetrację

oraz złącze wolne od porowatości i wewnętrznych pęcherzy. Co więcej,

można uzyskiwać jednorodne złącza z minimalnym odkształceniem

także i w wypadku stopów aluminium uważanych za trudno spawalne

przy użyciu konwencjonalnych metod. Stosując spajanie tarciowe z

przemieszaniem łączono pomyślnie różnorodne stopy aluminium (z

serii 2xxx, 5xxx, 6xxx, 7xxx i 8xxx), a także stopy Al-Li. Ostatnio

zademonstrowano także wykorzystanie tej metody do spajania ołowiu,

miedzi, magnezu, a nawet stopów tytanu.

Zalety połączeń zgrzewanych:

1. Duża wydajność związana z możliwością

automatyzacji procesu

2. Duża wytrzymałość mechaniczna połączenia

3. Możliwość łączenia różnych metali.

Wady połączeń zgrzewanych:

1. Stosunkowo wysoki koszt procesu

zgrzewania

2. Niemożliwość łączenia materiałów

nieodpornych na nacisk

powierzchniowy.

Połączenia lutowane

Połączenie lutowane polega na złączeniu części metalowych za

pomocą stopionego łatwo topliwego metalu zwanego lutem, który

wprowadza się w szczelinę między łączone części. Lut następnie

krzepnie i łączy części. Przy lutowaniu nie występuje nadtapianie

łączonych części. Wytrzymałość połączenia lutowanego jest na

ogół dużo słabsza niż wytrzymałość połączeń dotąd omawianych.

W związku z tym lutowanie stosuje się głównie tam, gdzie duża

wytrzymałość nie jest wymagana np. w tradycyjnej elektronice.

Bardzo ważne w lutowaniu jest odpowiednie przygotowanie

łączonych powierzchni. W zależności od rodzaju użytego lutu

rozróżniamy:

1. Lutowanie miękkie – temperatura topnienia lutu jest mniejsza od

700K.

Jako luty miękkie są stosowane stopy cyny i ołowiu.

2. Lutowanie twarde – temperatura topnienia lutu jest większa od

800K.

Luty twarde są to przeważnie stopy miedzi i cynku.

3. Lutowanie szlachetne – gdzie jako lutu używa się srebra lub

złota.

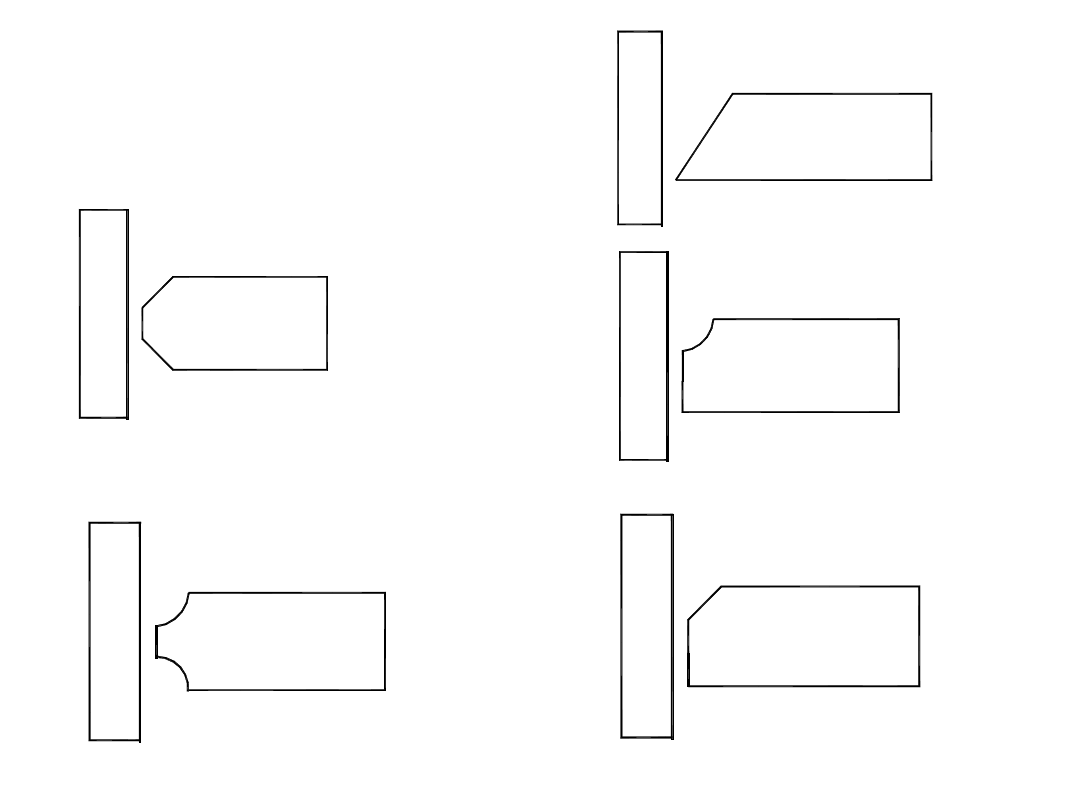

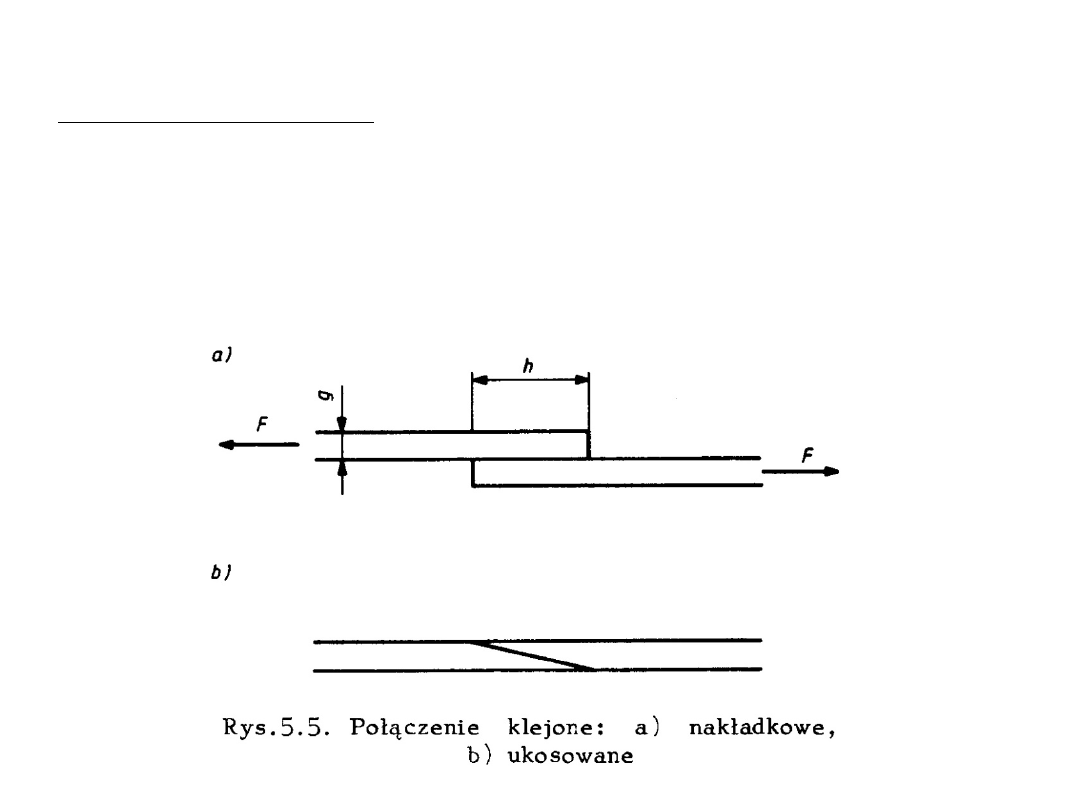

Połączenia klejone

Połączenie klejone polega na złączeniu części za pomocą ciekłej

substancji zwanej klejem, która twardnieje i łączy obie części.

Najważniejszą sprawą w procesie klejenia jest dobór odpowiedniego

kleju do łączonych substancji oraz odpowiednie przygotowanie

łączonych powierzchni. Ze względu na sposób łączenia połączenia

klejone dzieli się na nakładkowe i ukosowe (rysunek poniżej).

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

- Slide 90

- Slide 91

- Slide 92

- Slide 93

- Slide 94

Wyszukiwarka

Podobne podstrony:

AUTOMATYZACJA PROCESÓW SPAWALNICZYCH

Spawanie gazowe palnikiem, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, Spawalnictwo

spajalnictwo 2, Spawalnictwo

ćwiek -kolos spawalność (1), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

OSC 1, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

OCS-sprawozdanie2, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna

Metody oceny spawalnosci stali

spawalnictwo

Spawalnia

spawalnictwo opracowanie

8 Spawalnicze metody nakładania powłok

cwiek kolos spawalnosc (3) (2) Nieznany

spawy-lab, Studia, ZiIP, SEMESTR V, Spawalnictwo, od pudlo

Roboty spawalnicze - budowa, BHP

Spawalność, Politechnika Poznańska, Edukacja Techniczno Informatyczna, Semestr II, Materiałoznawstwo

Spawalnictwo sciaga1, Studia, pomoc studialna, odlewnictwo i spawalnictwo, odlewnictwo i spawalnictw

Sprawko spawalnictwo 1, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 semestr, obro

Sprawko spawalnictwo 1, obróbka plastyczna, Obróbka Cieplna i Spawalnictwo

więcej podobnych podstron