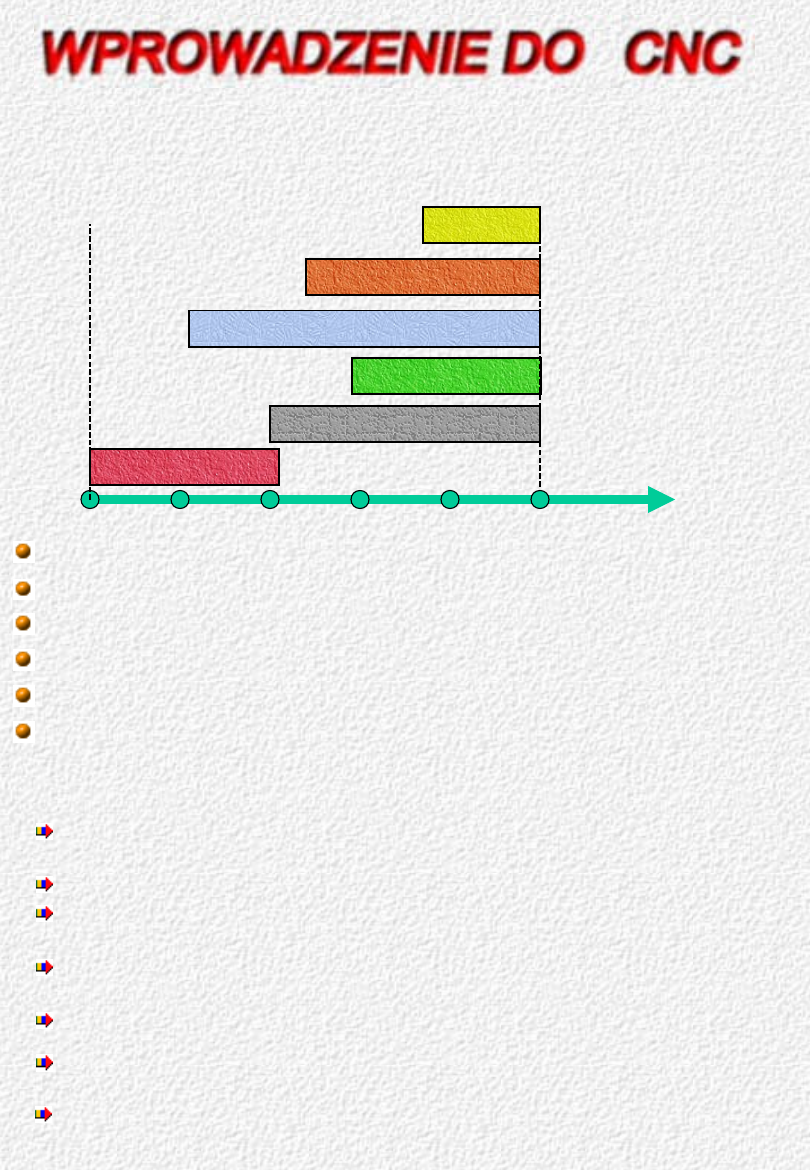

1. Historyczny rozwój CNC

a) Fazy rozwoju od konwencjonalnych obrabiarek do CIM

(

CIM – komputerowo zintegrowane wytwarzanie wraz z planowaniem i

konstruowaniem)

1950

1960

1970

1980

1990

2000

NC

CNC

FFS

CAD

CAD / CAM

CIM

NC

– sterowanie numeryczne

CNC

– komputerowe sterowanie numeryczne

CIM

-

komputerowe zintegrowane wytwarzanie wraz z planowaniem i

konstruowaniem

FFS

– elastyczny system wytwarzania

CAD

– komputerowe wspomaganie projektowania

CAM

– komputerowe wspomaganie wytwarzania

2. Cechy charakterystyczne obrabiarek

NC

Obrabiarka NC posiada:

urządzenie wejścia z numerycznymi danymi wejściowymi informacji

sterowniczych, zapisanymi na kartach lub taśmach dziurkowanych

przelicznikowy zespół przetwarzania danych sterowania

osobny napęd każdej osi przesuwu i wrzeciona, do sterowania ruchami

suportów

i uchwytów przedmiotów obrabianych

systemy pomiarowe i kontrolne, służące do przekazywania informacji

zwrotnej

o położeniu narzędzi do komputera sterującego

automatyczne urządzenia do wymiany narzędzi, a również

przedmiotów

głowice i magazyny

wielonarzędziowe

jeden lub więcej suportów narzędziowych

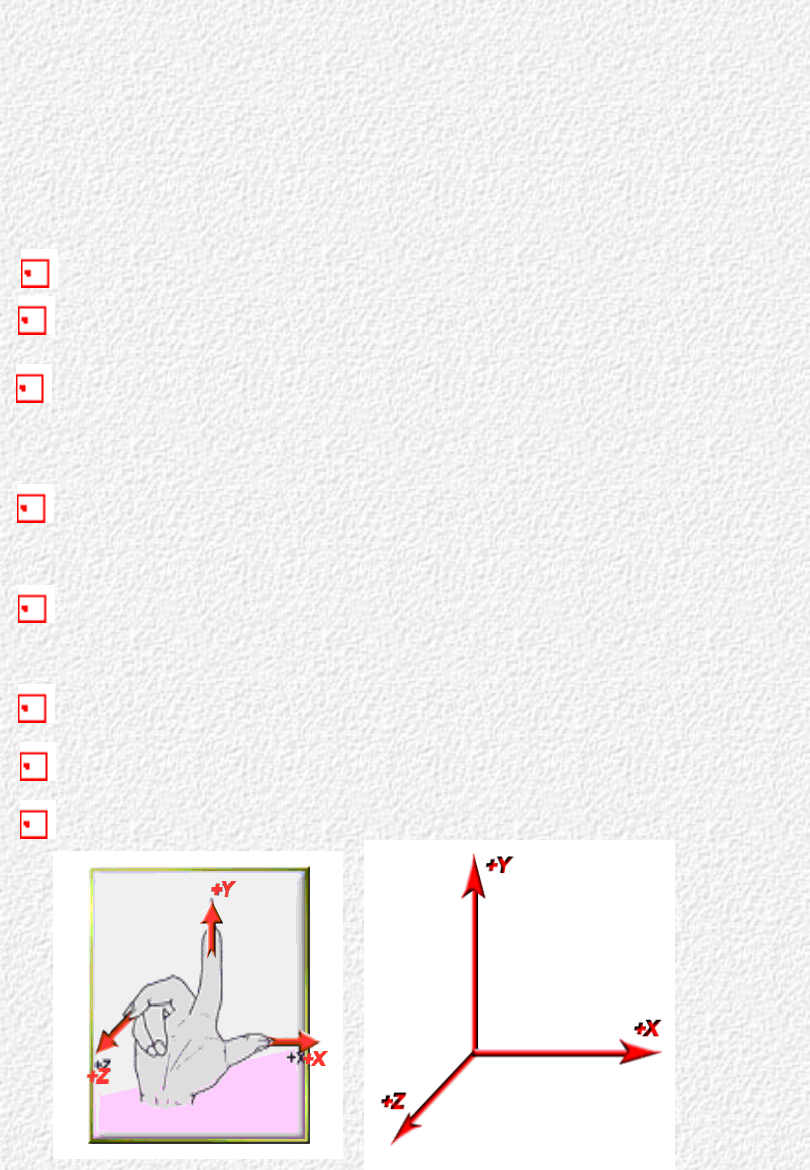

Oznaczenie osi i kierunków ruchu w obrabiarkach

Oznaczenie osi i kierunków ruchu w obrabiarkach

sterowanych numerycznie (PN-72/M-55251)

sterowanych numerycznie (PN-72/M-55251)

Do celów programowania jest konieczne przedstawienie wymiarów

przedmiotów w układzie współrzędnych i przypisanie tym

współrzędnym zwrotów stosownie do kierunków ruchów realizowanych

podczas obróbki na obrabiarce.

Podstawowe zasady tworzenia układu współrzędnych są następujące:

przyjęcie prostokątnego, prawoskrętnego układu współrzędnych;

kierunki poszczególnych osi układu są równoległe do kierunków

ruchów zespołów wynikających z istniejących prowadnic;

zwroty poszczególnych osi układu współrzędnych dobiera się tak,

aby ruch roboczy w kierunku ujemnego zwrotu przy podstawowych

metodach obróbki na danej obrabiarce powodował ubytek materiału

(wgłębianie się narzędzia w przedmiot obrabiany);

oś

Z

przyjmuje się równolegle do osi wrzeciona obrabiarki (jeżeli

obrabiarka nie ma wrzeciona, to oś

Z

definiuje się jako prostopadłą

do płaszczyzny mocowania przedmiotu obrabianego);

oś

X

jest główną osią w płaszczyźnie mocowania przedmiotu lub

narzędzia. Powinna ona być pozioma i równoległa do płaszczyzny

mocowania przedmiotu;

oś

Y

wynika z przyjętego układu współrzędnych;

przemieszczenia liniowe narzędzia oznacza się X, Y, Z;

przemieszczenia kątowe narzędzia oznacza się A, B, C;

3. Współczesne wymagania stawiane obrabiarkom

CNC

bardziej wydajne interfejsy do szybszej transmisji coraz większej

ilości danych

kompletne centra obróbkowe o najwyższej dokładności, np. tokarki

z 7-32 osiami ruchu sterowanymi numerycznie, licznymi

wrzecionami i napędzanymi

narzędziami frezarskimi stosowanymi przy toczeniu CNC

obróbka na najwyższych obrotach podczas toczenia ,frezowania i

wiercenia,

z ciągłym zapewnieniem najwyższej dokładności toru ruchu

konstruowanie serwonapedów o jak najkrótszym czasie reagowania

do regulacji uzyskiwanych wymiarów obróbkowych (obecnie czas

ten wynosi

już poniżej 1 ms)

minimalizacja nakładu programowania dla poszczególnych zadań

obróbkowych

proste i efektywne systemy programowania z dynamiczno-

interaktywną symulacją procesów obróbki

graficzne systemy diagnozowania błędów obrabiarek

sterowanych komputerowo lub całego systemu obróbkowego

4. Zalety obrabiarek

CNC

1.

Dzięki maszynom CNC możliwe jest osiągnięcie większej wydajności pracy

poprzez większą szybkość obróbki a także dzięki krótszym czasom głównym,

pomocniczym

i przygotowawczo-zakończeniowym. Szczególne znacznie mają następujące

czynniki:

możliwość programowania ręcznego bezpośredniego na obrabiarce

przesunięcie odpowiedzialności za programowanie, materiały i narzędzia oraz

optymalne

obciążenie stanowiska CNC, na wydziały przygotowujące produkcję

zapisywanie typowych przypadków obróbki specyficznych przedmiotów w

formie

podprogramów

możliwość optymalizacji programów sterowania cyfrowego w systemie

automatyczne dosuwanie narzędzia do osiągnięcia wymaganego wymiaru

automatyczne uruchamianie wszystkich funkcji obrabiarki i bezpośrednia

interwencja

po stwierdzeniu błędów i zakłóceń

automatyczny nadzór nad obróbką wykonywany przez sam układ sterowania

(automatyczny pomiar i kontrola)

uniwersalne zastosowanie narzędzi w systemach uchwytów

możliwość ustawienia narzędzi poza obrabiarką bez wpływania na czas pracy

maszyny

2.

Jednakowa jakość przedmiotów obrabianych przy niewielkim udziale

przedmiotów wadliwych

3.

Wyższa dokładność obróbki dzięki wysokiej dokładności podstawowej

obrabiarki

(pomiar z dokładnością 1/1000 mm)

4.

Krótsze cykle produkcyjne dzięki lepszej organizacji i połączeniu

rozproszonych

czynności produkcyjnych.

5.

Większa przepustowość

6.

Zwiększona elastyczność produkcji poprzez zastosowanie systemów

obróbkowych

i racjonalne wykonywanie mniejszych serii lub pojedynczych przedmiotów o

wysokim

stopniu złożoności

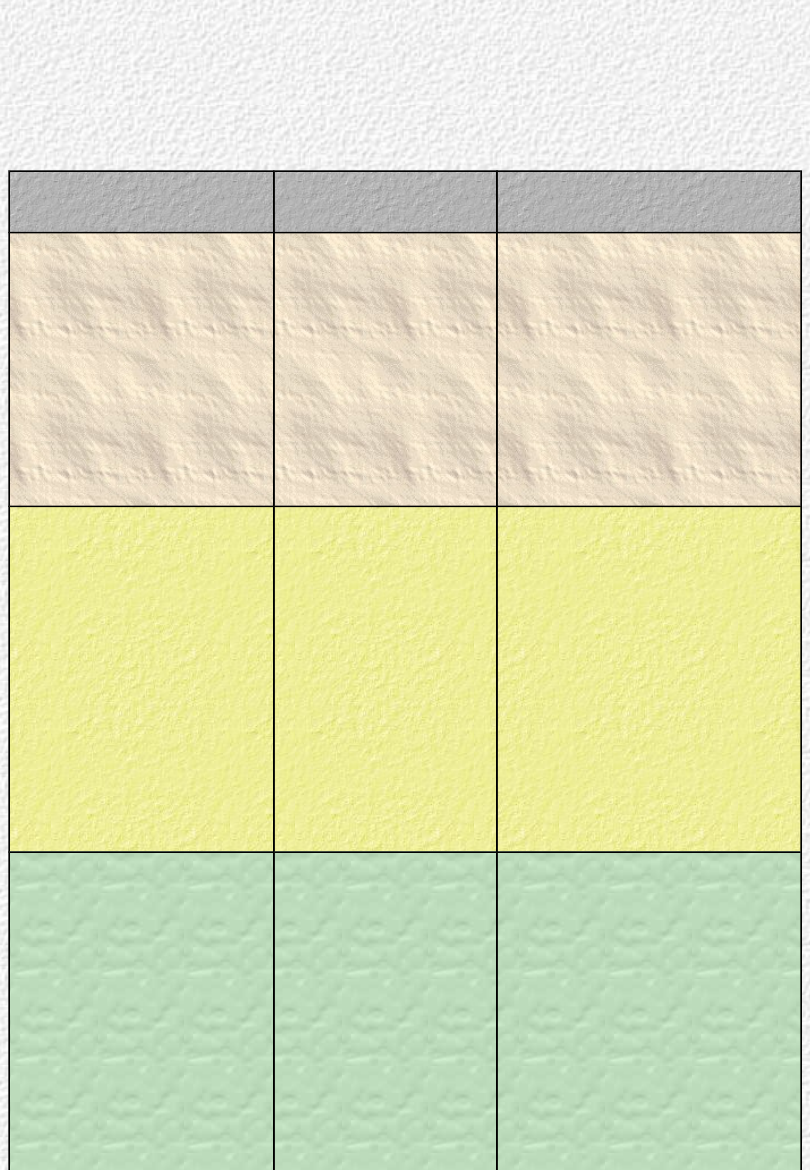

Obrabiarki

konwencjonalne

Obrabiarki NC

Obrabiarki CNC

Dane wejściowe:

Pracownik na podstawie

zlecenia i rysunku ręcznie

nastawia maszynę, zakłada

i zdejmuje przedmiot

obrabiany i narzędzia.

Dane wejściowe:

Program NC jest

przekazywany do

układu sterowania

poprzez taśmę

perforowaną

(dziurkowaną).

Dane wejściowe:

Programy sterujące mogą być

przekazywane do układu

sterowania CNC z klawiatury,

poprzez dyskietki lub złącze

bezpośrednie (interfejs

równoległy lub szeregowy).

Poszczególne programy

sterowania numerycznego są

gromadzone w wewnętrznej

pamięci. Nowoczesne systemy

sterowania są wyposażone także

w twarde dyski.

Sterowanie ręczne:

Pracownik zadaje ręcznie

ustawienia robocze (obroty,

przemieszczenia) i steruje

obróbką przy pomocy kółek

ręcznych.

Sterowanie NC:

Sterowanie

numeryczne przetwarza

informacje zawarte w

programie

i wytwarza

odpowiednie sygnały

sterujące, skierowane

do poszczególnych

zespołów maszyny

Sterowanie CNC:

Zintegrowany z systemem

mikrokomputer dzięki

odpowiedniemu oprogramowaniu

przejmuje wszystkie funkcje

sterownicze i regulacyjne

maszyny, wykorzystując pamięć

wewnętrzną dla programów

i podprogramów, danych

technologicznych, narzędzi

i ich wymiarów korekcyjnych

a także cyklów stałych i

otwartych.

W systemie CNC zintegrowane

jest często oprogramowanie do

diagnozowania błędów.

Kontrola:

Pracownik mierzy i

sprawdza ręcznie przedmiot

obrabiany pod względem

dokładności wymiarowej. W

razie konieczności

podejmuje decyzję o

ponownej obróbce.

Obrabiarka NC:

Dzięki ciągłej informacji

zwrotnej zespołu

pomiarowego i

zespołów napędowych

obrabiarka już podczas

pracy zapewnia

dokładność wymiarową

przedmiotu

obrabianego.

Obrabiarka CNC:

Dzięki ciągłej informacji zwrotnej

zespołu pomiarowego i zespołów

napędowych z silnikami o

regulowanej liczbie obrotów

obrabiarka już podczas pracy

zapewnia dokładność wymiarową

przed miotu obrabianego.

Poprzez zintegrowane czujniki

pomiarowe możliwa jest kontrola

wymiarów podczas obróbki.

Jednocześnie możliwa jest praca

nad systemem sterowania,

poprzez np. testowanie

i optymalizację nowych

programów obróbki sterowanej

cyfrowo.

5. Porównanie obrabiarek konwencjonalnych i

wyposażonych

w systemy sterowania CNC

+x

-x

-z

+z

M

M

–

–

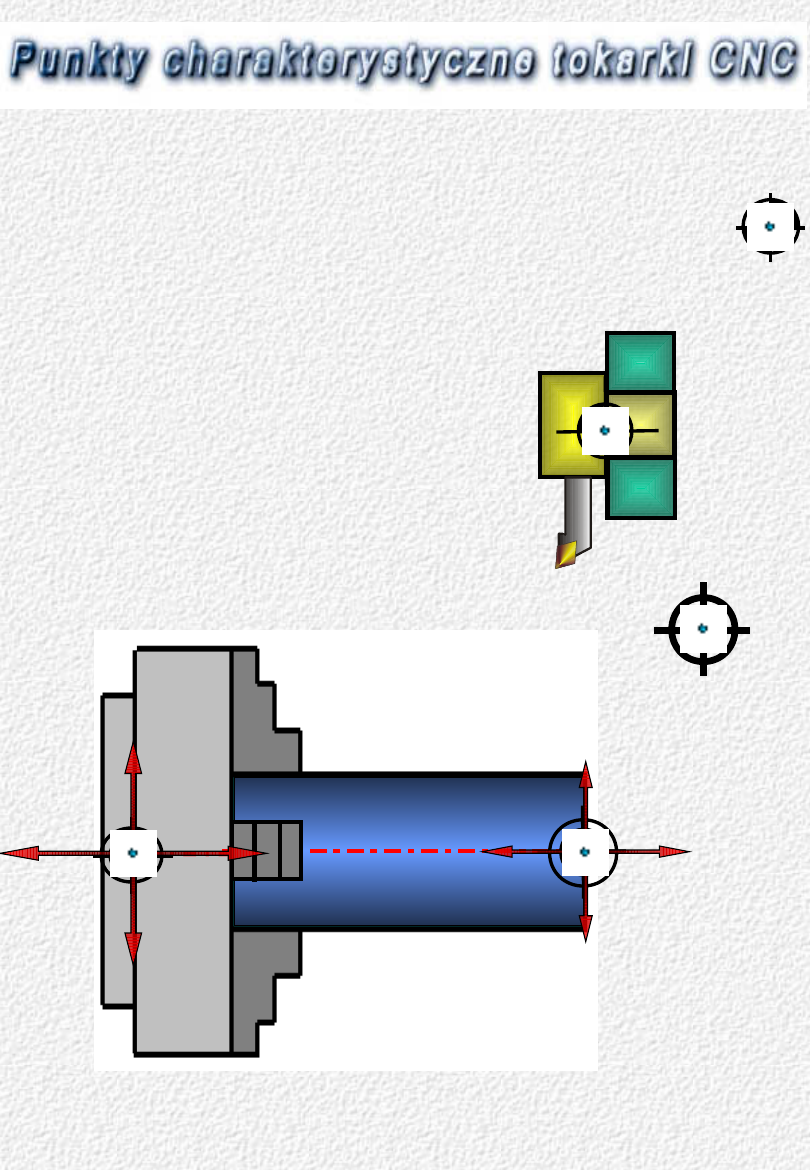

Punkt zerowy

Punkt zerowy

obrabiarki

obrabiarki

W

W

-

-

Punkt zerowy

Punkt zerowy

przedmiotu

przedmiotu

obrabianego

obrabianego

E-

E-

Punkt odniesienia

Punkt odniesienia

narzędzia

narzędzia

R-

R-

Punkt referencyjny (wyjściowy)

Punkt referencyjny (wyjściowy)

obrabiarki

obrabiarki

Punkt wymiany

Punkt wymiany

narzędzia

narzędzia

+

x

-x

-z

+

z

Punkt zerowy obrabiarki

Punkt zerowy obrabiarki

- jest to punkt wyjściowy układu

odniesienia.

Punkt ten ( umowna pozycja) jest ustalony przez producenta i nie

podlega żadnym zmianom przez użytkownika. Jest to punkt

odniesienia dla innych punktów charakterystycznych w przestrzeni

roboczej obrabiarki.

W tokarkach punkt ten znajduje się na powierzchni czołowej

wrzeciona tokarki, do której przylega tarcza zabierakowa lub uchwyt

(oś Z).W osi X pokrywa

się on z osią wrzeciona.

Punkt zerowy przedmiotu obrabianego

Punkt zerowy przedmiotu obrabianego

- wyznaczony przez

programistę

punkt na przedmiocie względem którego podaje się współrzędne

w programie obróbki. Jego położenie może być dowolne, lecz

najwygodniej umieścić go w miejscu będącym bazą wymiarową

przedmiotu.

Jest to punkt początkowy układu współrzędnych przedmiotu

obrabianego.

W częściach toczonych punkt zerowy przedmiotu obrabianego

należy ustawić na środku prawego lub lewego boku części

obrabianej.

Punkt wyjściowy obrabiarki (punkt referencyjny)

Punkt wyjściowy obrabiarki (punkt referencyjny)

- jest to

punkt ustalony przez producenta w przestrzeni roboczej

obrabiarki, do którego należy przesunąć element wykonawczy

maszyny (np. sanie narzędziowe)

po każdorazowym włączeniu zasilania obrabiarki lub nawet po

chwilowym zaniku napięcia. Służy do wzorcowania (zerowania)

systemów pomiarowych obrabiarki.Jego położenie na każdej osi

ruchu jest dokładnie ustalone poprzez wyłączniki krańcowe.

Współrzędne punktu referencyjnego mają w odniesieniu do

punktu zerowego obrabiarki zawsze tę samą wartość liczbową.

Jest ona ustawiona na stałe w układzie sterowania CNC. Po

włączeniu maszyny należy najechać we wszystkich osiach na ten

punkt w celu synchronizacji układu sterowania z obrabiarką.

Punkt odniesienia narzędzia

Punkt odniesienia narzędzia

-

jest stałym punktem

znajdującym się

na saniach narzędziowych. W przypadku tokarki punkt ten

znajduje się

na powierzchni głowicy narzędziowej, będącej bazą dla

mocowanych oprawek narzędziowych lub narzędzi. Podczas

umieszczania zespołu narzędziowego (oprawka narzędzia wraz z

narzędziem) w suporcie narzędziowym

(głowicy rewolwerowej)

Punkt wymiany narzędzia

Punkt wymiany narzędzia

-

jest punktem w przestrzeni

roboczej obrabiarki CNC, w którym może nastąpić bezkolizyjna

wymiana narzędzi. W większości układów sterowania położenie

punktu wymiany narzędzia jest zmienne.

40

65

100

150

Ø

6

0

Ø

4

0

Ø

5

0

x

z

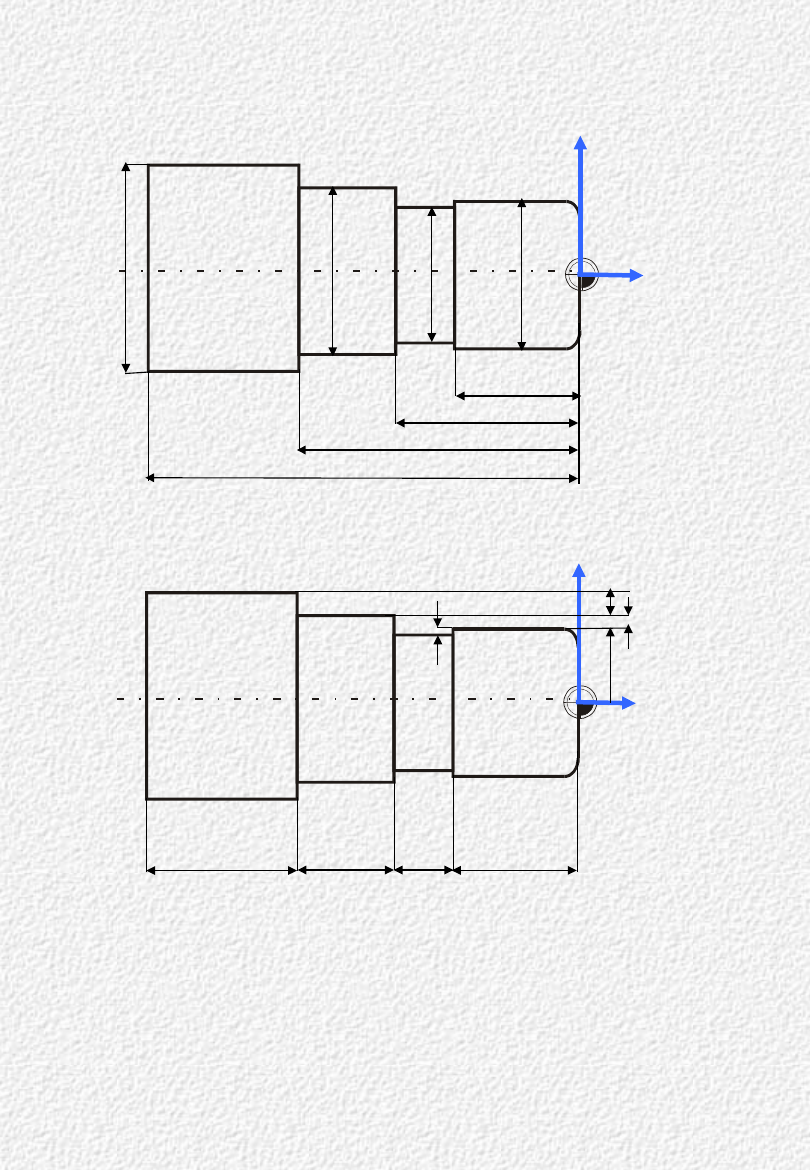

G90

G90

absolutne ( bezwzględne )

absolutne ( bezwzględne )

40

x

z

G91

G91

przyrostowe

przyrostowe

( inkrementalne )

( inkrementalne )

25

35

50

2

5

5

7

,5

5

ADRESY NALEŻY PROGRAMOWAĆ

ADRESY NALEŻY PROGRAMOWAĆ

NASTĘPUJĄCO

NASTĘPUJĄCO

ADRESY NALEŻY PROGRAMOWAĆ

ADRESY NALEŻY PROGRAMOWAĆ

NASTĘPUJĄCO

NASTĘPUJĄCO

G90 X .......

G90 X .......

Ø

Ø

(średnica

(średnica

przedmiotu)

przedmiotu)

Z+/-....

Z+/-....

wartość bezwzględna

wartość bezwzględna

G91 X .......

G91 X .......

R (promień przedmiotu)

R (promień przedmiotu)

Z+/-....

Z+/-....

faktyczna droga

faktyczna droga

przesuwu

przesuwu

Systemy wymiarowania przy toczeniu

Systemy wymiarowania przy toczeniu

Systemy wymiarowania przy toczeniu

Systemy wymiarowania przy toczeniu

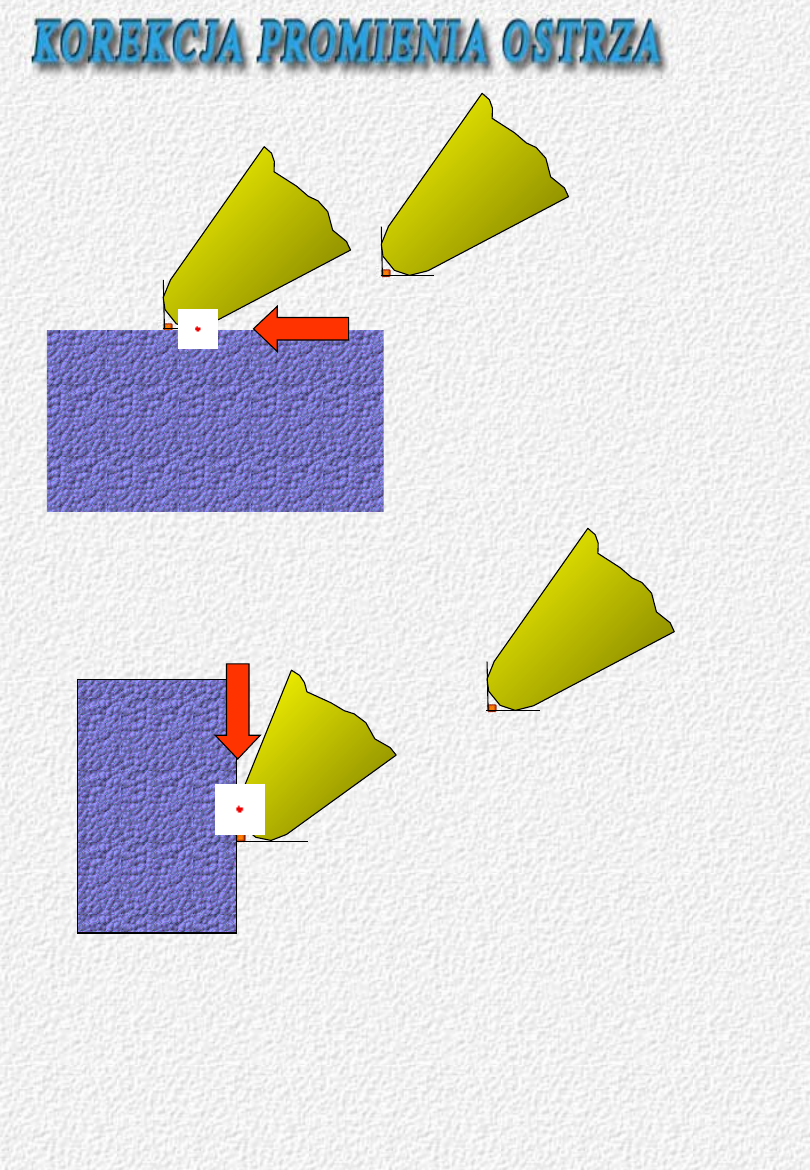

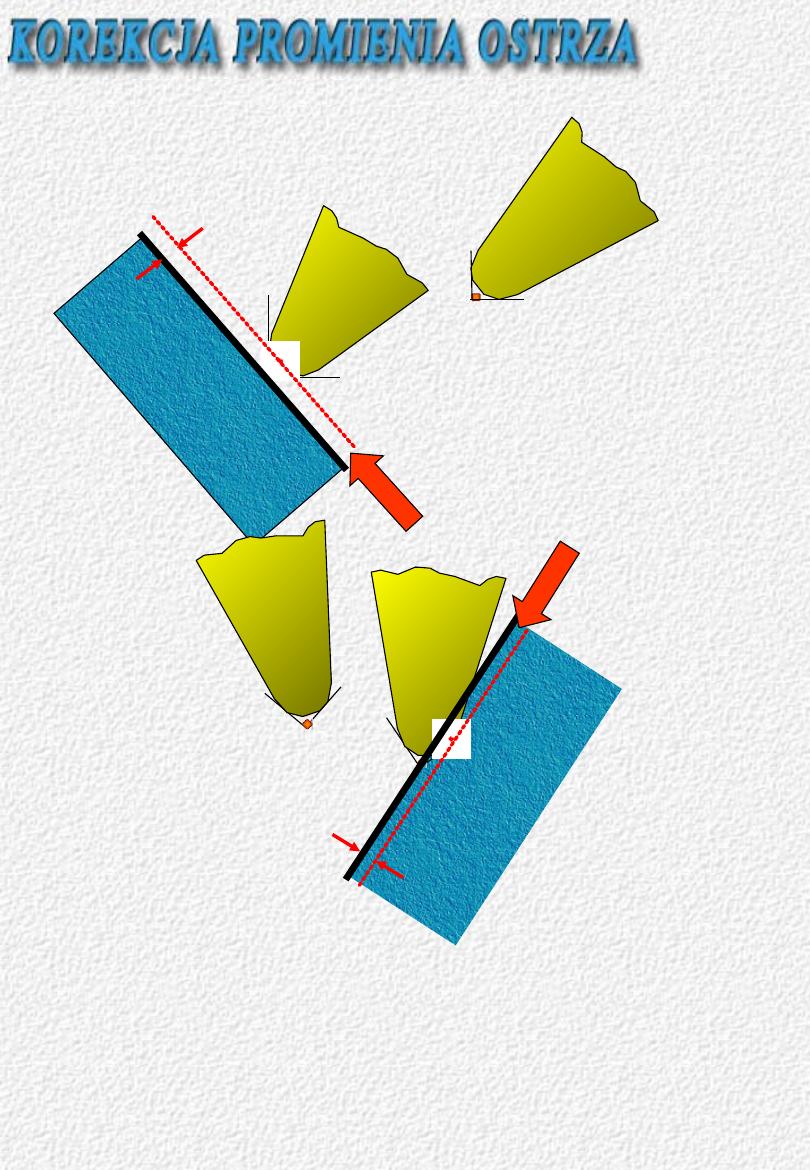

Korekcja polega na wprowadzaniu poprawek

Korekcja polega na wprowadzaniu poprawek

związanych ze zmianą położenia wierzchołka ostrza

związanych ze zmianą położenia wierzchołka ostrza

skrawającego np. przy wymianie narzędzia.

skrawającego np. przy wymianie narzędzia.

Rodzaje korekcji:

wymiarów długościowych, np. długości wiertła;

promienia narzędzia, np. rzeczywistego promienia freza

lub promienia wierzchołka ostrza noża tokarskiego.

Programuje się np. ruch środka freza, czyli tzw.

ekwidystanty.

Sposoby wprowadzania korekcji:

za pomocą nastawników dekadowych na pulpicie

operatora;

z wykorzystaniem pamięci sterowania CNC i

odpowiednich adresów (H lub automatycznie kojarzony z

numerem narzędzia T - wprowadzane z klawiatury).

Zasady stosowania korekcji.

Korekcję włączamy jedynie dla obróbki wykańczającej. Nie ma

ona zastosowania przy obróbce zgrubnej ani w cyklach

tokarskich.

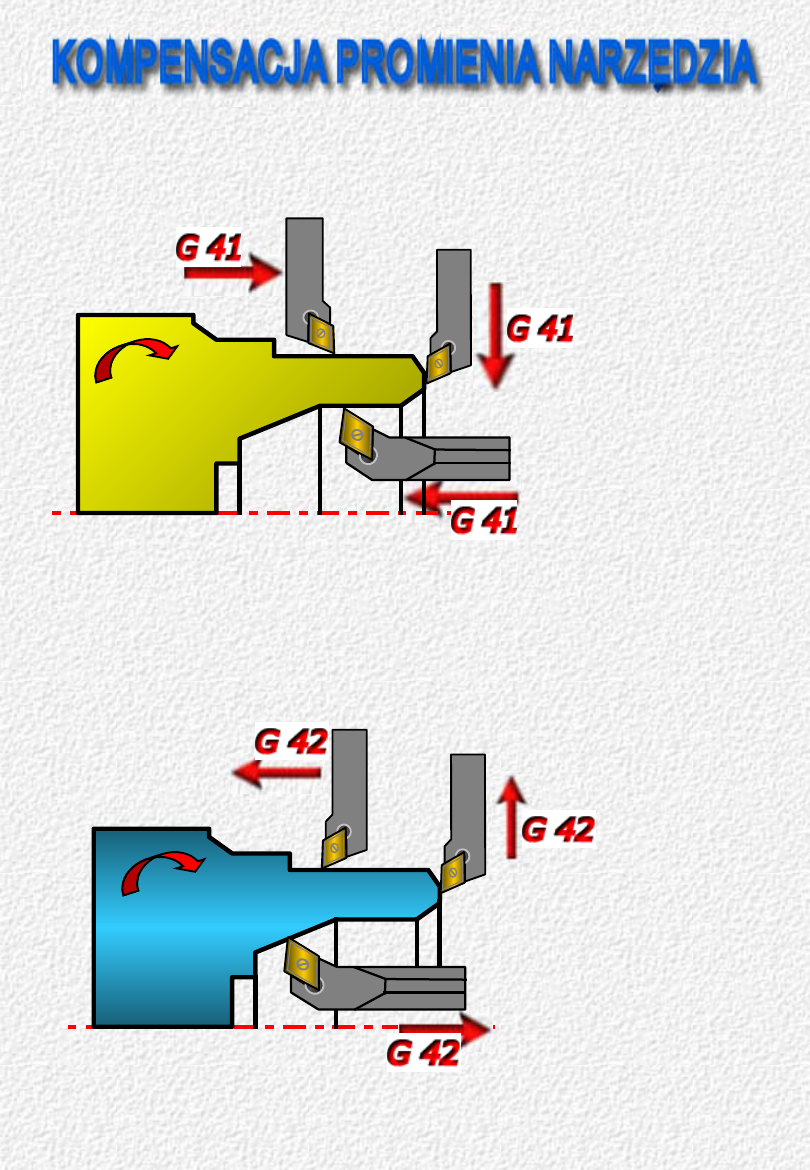

Pomiędzy włączeniem korekcji G41/G42 a jej odwołaniem G40

mają prawo pojawić się wyłącznie funkcje G00, G01, G02 lub

G03. Zastosowanie jakichkolwiek innych funkcji może

powodować nieprzewidziane zachowanie się maszyny -

niekontrolowane ruchy.

Korekcję włączamy przy najeździe na pierwszy punkt konturu, a

wyłączamy w linii wyjazdu z konturu.

Korekcję włączamy dla każdego narzędzia osobno. Odwołujemy

najpóźniej przed wymianą narzędzia.

Funkcje włączania i odwołanie korekcji w zależności od systemu

piszemy w osobnych liniach lub na końcu linii ruchu.

Pomiędzy włączeniem a odwołaniem korekcji musi następować

co najmniej jedna linia ruchu.

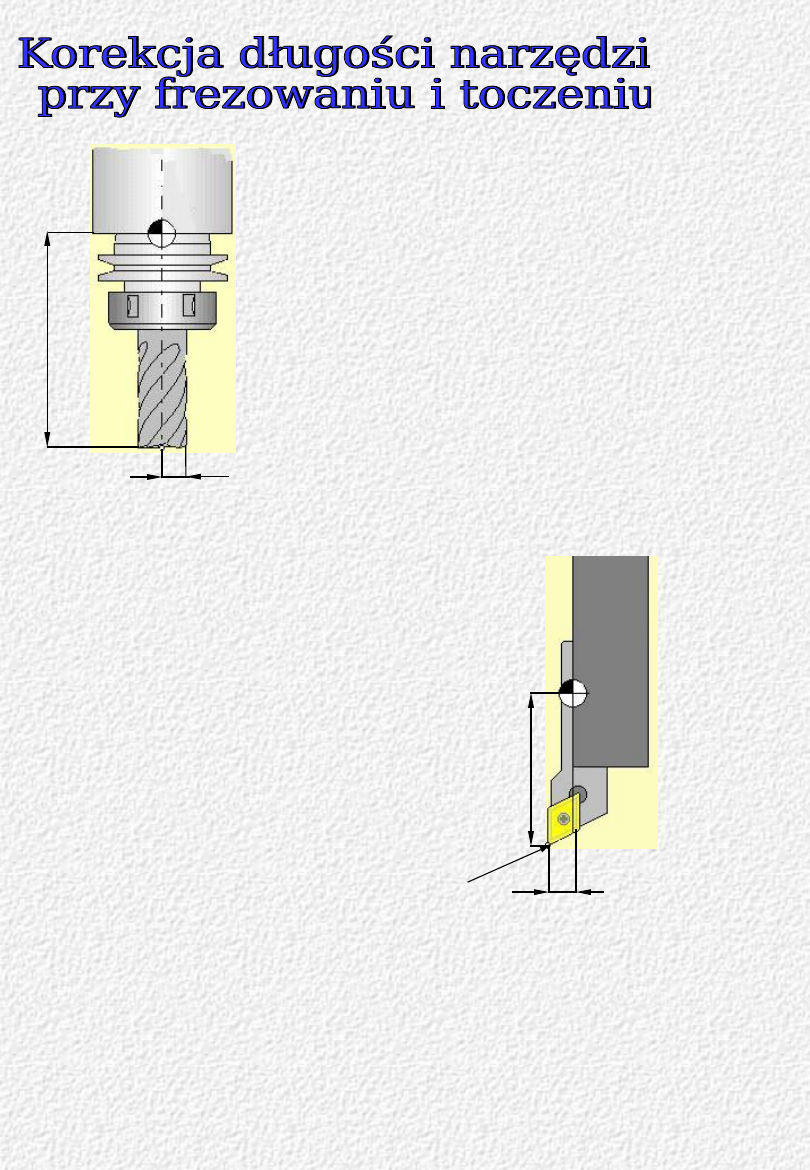

L

L

R

R

E

E

E

E

– punkt odniesienia

– punkt odniesienia

narzędzia

narzędzia

L

L

– długość = odległość

– długość = odległość

między

między

wierzchołkiem ostrza i

wierzchołkiem ostrza i

punktem

punktem

odniesienia narzędzia w osi

odniesienia narzędzia w osi

Z

Z

R

R

– promień narzędzia

– promień narzędzia

frezerskiego

frezerskiego

E

E

E

E

– punkt odniesienia

– punkt odniesienia

narzędzia

narzędzia

L

L

– odległość w kierunku osi Z

– odległość w kierunku osi Z

pomiędzy

pomiędzy

punktem odniesienia i

punktem odniesienia i

teoretycznym

teoretycznym

punktem wierzchołka ostrza

punktem wierzchołka ostrza

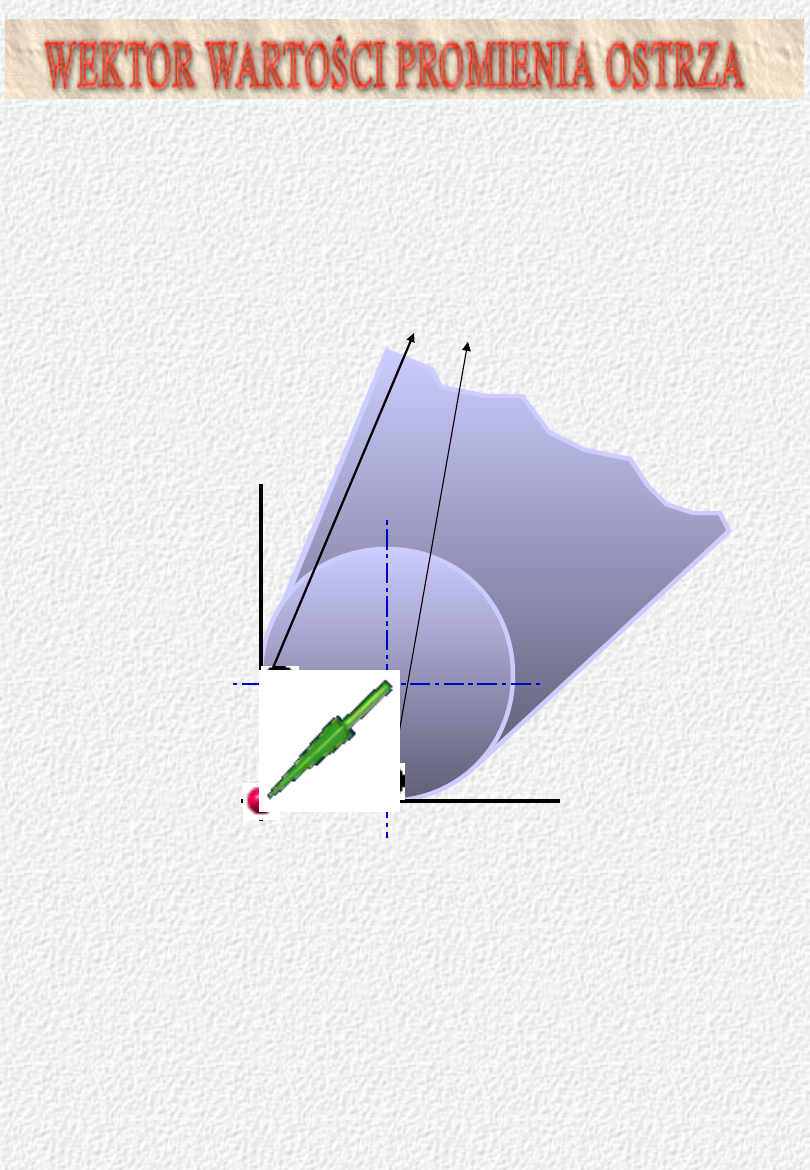

R

R

– promień

– promień

ostrza

ostrza

Q

Q

– odległość w kierunku osi X

– odległość w kierunku osi X

pomiędzy

pomiędzy

punktem odniesienia i

punktem odniesienia i

teoretycznym

teoretycznym

punktem wierzchołka ostrza

punktem wierzchołka ostrza

L

L

Q

Q

R

R

Kompensacja z prawej

Kompensacja z prawej

strony

strony

Kompensacja z lewej

Kompensacja z lewej

strony

strony

M0

4

M0

4

Teoretyczny wierzchołek

Teoretyczny wierzchołek

ostrza

ostrza

( punkt prowadzony )

( punkt prowadzony )

Punkty w których następuje

Punkty w których następuje

skrawanie

skrawanie

materiału

materiału

R

-

R

-

pr

om

ień

os

trz

a

pr

om

ień

os

trz

a

Rs – wektor naroża ostrza

Rs – wektor naroża ostrza

Wektor

Wektor

R

R

S

S

podaje położenie naroża ostrza

podaje położenie naroża ostrza

w odniesieniu do punktu środkowego.

w odniesieniu do punktu środkowego.

Wektor ten określany jest przy pomocy

Wektor ten określany jest przy pomocy

K W A D R A N T Ó W

K W A D R A N T Ó W

Toczenie przed

Toczenie przed

osią

osią

Toczenie za

Toczenie za

osią

osią

1

1

1

1

2

2

3

3

3

3

4

4

4

4

5

5

5

5

6

6

6

6

7

7

7

7

8

8

8

8

9

9

9

9

OBRÓBKA RÓWNOLEGŁA DO

OBRÓBKA RÓWNOLEGŁA DO

OSI

OSI

Teoretyczny

wierzchołek

ostrza

Teoretyczny

wierzchołek

ostrza

NIE MA BŁĘDU KONTURU

NIE MA BŁĘDU KONTURU

Teoretyczny

wierzchołek

ostrza

OBRÓBKA NIERÓWNOLEGŁA DO

OBRÓBKA NIERÓWNOLEGŁA DO

OSI

OSI

Kontur

Kontur

zaprogramowan

zaprogramowan

y

y

Kontur

Kontur

wykonany

wykonany

Błąd wymiaru (materiał został za mało

Błąd wymiaru (materiał został za mało

zeskrawany)

zeskrawany)

Teoretyczny

wierzchołek

ostrza

Błąd wymiaru

Błąd wymiaru

(materiał został za dużo

(materiał został za dużo

zeskrawany)

zeskrawany)

Kontur

Kontur

zaprogramowan

zaprogramowan

y

y

Kontur

Kontur

wykonany

wykonany

technologiczne

technologiczne

- dotyczące warunków skrawania i przebiegu

- dotyczące warunków skrawania i przebiegu

obróbki jak parametry obróbki - prędkość skrawania, posuw,

obróbki jak parametry obróbki - prędkość skrawania, posuw,

głębokość skrawania; materiału przedmiotu i narzędzia,

głębokość skrawania; materiału przedmiotu i narzędzia,

kolejności ruchów i czynności pomocniczych.

kolejności ruchów i czynności pomocniczych.

P

P

rogram jest to plan zamierzonej pracy

rogram jest to plan zamierzonej pracy

obrabiarki prowadzący do wykonania

obrabiarki prowadzący do wykonania

przedmiotu o określonych kształtach,

przedmiotu o określonych kształtach,

wymiarach i chropowatości powierzchni.

wymiarach i chropowatości powierzchni.

P

P

rogram jest to plan zamierzonej pracy

rogram jest to plan zamierzonej pracy

obrabiarki prowadzący do wykonania

obrabiarki prowadzący do wykonania

przedmiotu o określonych kształtach,

przedmiotu o określonych kształtach,

wymiarach i chropowatości powierzchni.

wymiarach i chropowatości powierzchni.

Każdy program zawiera dwie grupy informacji:

Każdy program zawiera dwie grupy informacji:

geometryczne

geometryczne

- dotyczące kształtów i wymiarów przedmiotu

- dotyczące kształtów i wymiarów przedmiotu

obrabianego, określają zatem współrzędne

obrabianego, określają zatem współrzędne

i przemieszczenia narzędzia lub przedmiotu niezbędne

i przemieszczenia narzędzia lub przedmiotu niezbędne

do

do

wymiarowego ustawienia narzędzia względem przedmiotu

wymiarowego ustawienia narzędzia względem przedmiotu

oraz wykonania

oraz wykonania

tego przedmiotu w procesie kształtowania;

tego przedmiotu w procesie kształtowania;

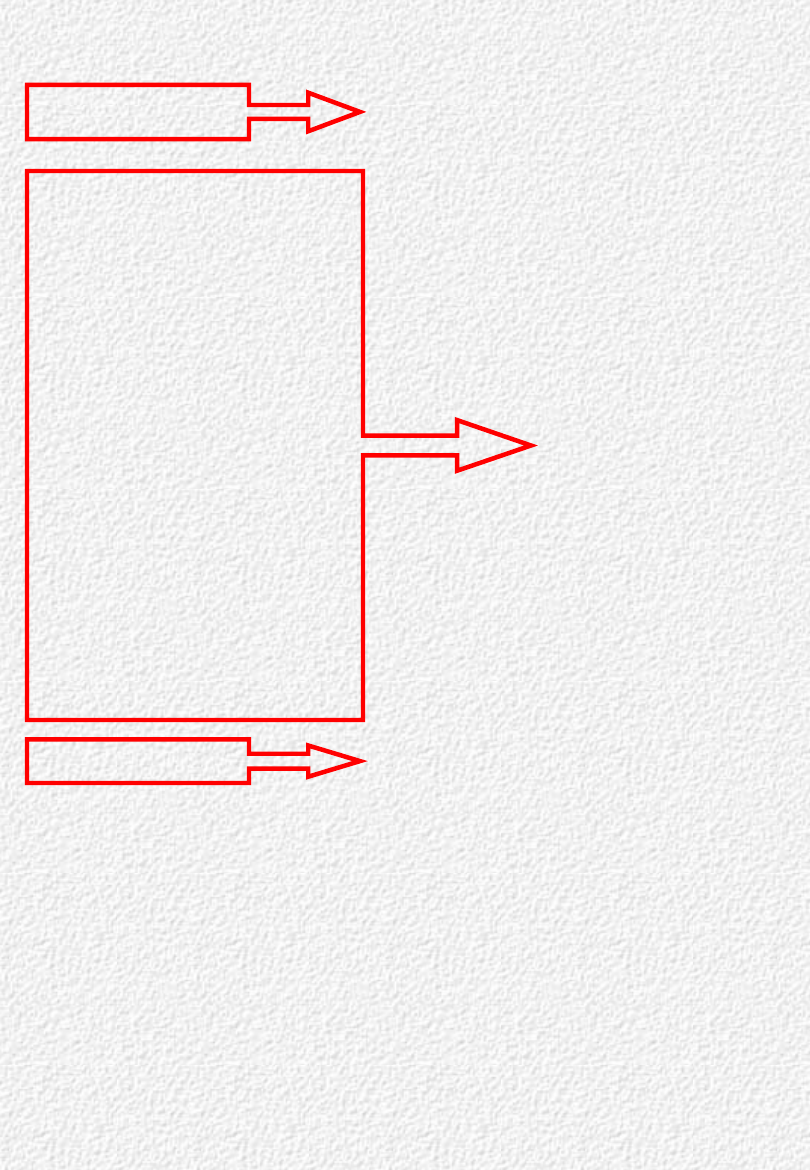

BUDOWA PROGRAMU NC

BUDOWA PROGRAMU NC

BUDOWA PROGRAMU NC

BUDOWA PROGRAMU NC

%TOK 1234

N005 G90

N010 G54 X....Z.....

N015 T0202 S480 M04

N020 G00 X84 Z0

N025 G01 X-1 F1.5 M08

N030 G01Z2

N035 G00 X80

N040 G96 S120

N045 G92 S3500

N050 G81 X20 Z0 I2.5

N055 G01 Z24 Z-2

N060 G03 X80 Z-90 I0 K-10

N065 G97

N070 G26

N075 T0404 S960 M03

N080 G00 X26 Z5N085 G33

X 23.5 Z-27 F1.5

N090 G01 X28

N095 G26

N0100 M30

POCZĄTEK

POCZĄTEK

PROGRAMU

PROGRAMU

SEKWENCJA BLOKÓW NC,

SEKWENCJA BLOKÓW NC,

ZAWIERAJĄCYCH INFORMACJE

ZAWIERAJĄCYCH INFORMACJE

DOTYCZĄCE OBRÓBKI

DOTYCZĄCE OBRÓBKI

KONIEC PROGRAMU

KONIEC PROGRAMU

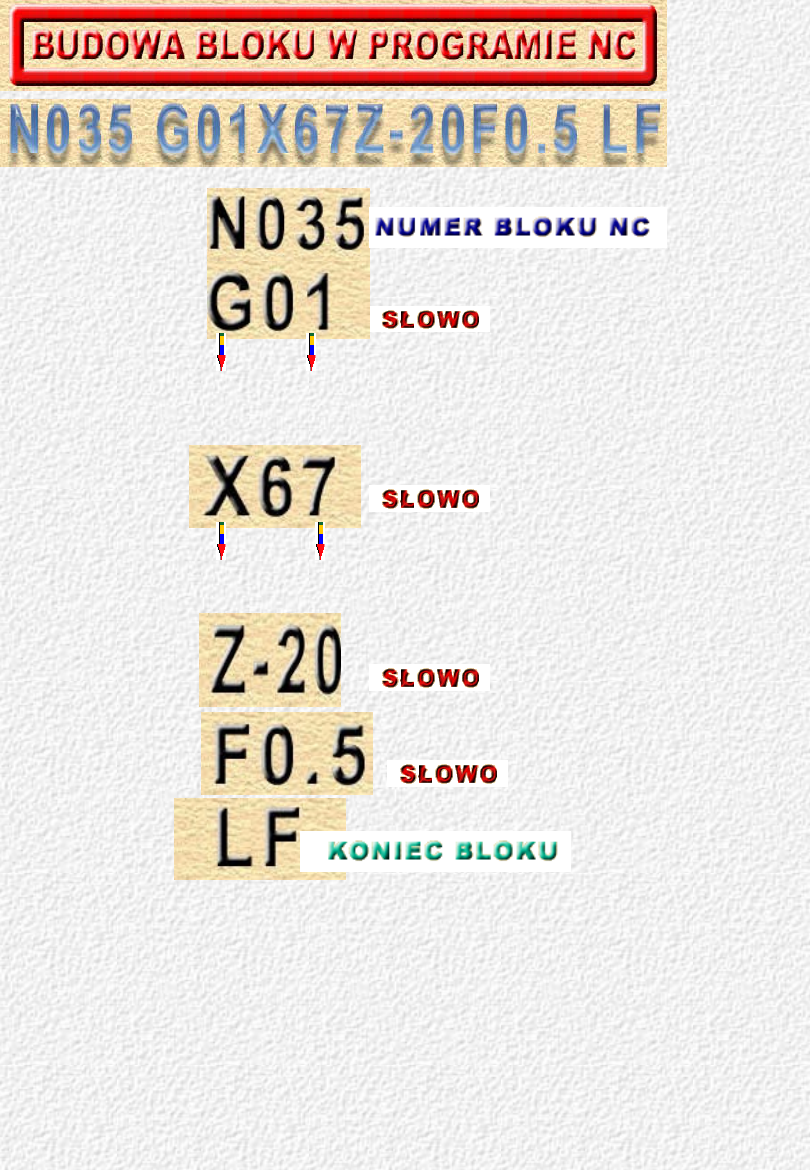

ADRE

ADRE

S

S

ADRE

ADRE

S

S

(kod)

(kod)

(kod)

(kod)

LICZB

LICZB

A

A

LICZB

LICZB

A

A

(

(

wartoś

wartoś

ć

ć

)

)

LICZB

LICZB

A

A

LICZB

LICZB

A

A

ADRE

ADRE

S

S

ADRE

ADRE

S

S

(

(

współrzędn

współrzędn

e

e

)

)

FUNKCJE

FUNKCJE

STEROWNICZE

STEROWNICZE

FUNKCJE

FUNKCJE

STEROWNICZE

STEROWNICZE

PRZYGOTOWAWCZ

E

PRZYGOTOWAWCZ

E

POMOCNICZE

POMOCNICZE

MASZYNOWE

MASZYNOWE

G

M

H,E

Precyzują rodzaj ruchu. Instrukcje te mają za zadanie

przygotowanie sterowania NC

do takiego przetwarzania danych geometrycznych, aby uzyskać

przewidziane programem warunki ruchu wszystkich zespołów

roboczych obrabiarki.

Przykład:

G00 ruch jałowy

G01 interpolacja liniowa

G02 interpolacja kołowa

+

G03 interpolacja kołowa

-

G33 gwintowanie ze stałym skokiem

G41 kompensacja pr. narzędzia

G54 ustalenie pkt. zerowego

przedmiotu

G75 cykl zgrubnego toczenia

wzdłużnego

G79 cykl toczenia rowka

G84 cykl wiercenia otworów

Funkcje dotyczą czynności technologicznych takich jak: posuwu,

obrotów, narzędzi

Przykład:

M03 włączenie obrotów

M05 wyłączenie obrotów

M07 włączenie chłodziwa-

ciecz

M00 zatrzymanie programu

M02 koniec programu

M30 koniec programu

Służą do programowania czynności, nie mających wpływu

na kształt

i wymiary przedmiotu obrabianego np.: włączenie

transport.

V

V

f

f

V

V

f

f

V

c

V

c

n

n

n

n

h

b

f

a

κ

V

V

c

c

=

=

·

·

d

d

·

·

n [m/min]- prędkość

n [m/min]- prędkość

skrawania

skrawania

V

V

f

f

= n

= n

·

·

f [mm/min]- prędkość

f [mm/min]- prędkość

posuwu

posuwu

n

n

liczba obrotów w

liczba obrotów w

[obr/min]

[obr/min]

f

f

posuw w [mm/obrót]

posuw w [mm/obrót]

a- głębokość skrawania

a- głębokość skrawania

f- posuw na obrót

f- posuw na obrót

χ

χ

- kąt przystawienia

- kąt przystawienia

b- szerokość wióra

b- szerokość wióra

h- grubość wióra

h- grubość wióra

A- przekrój warstwy

A- przekrój warstwy

skrawanej

skrawanej

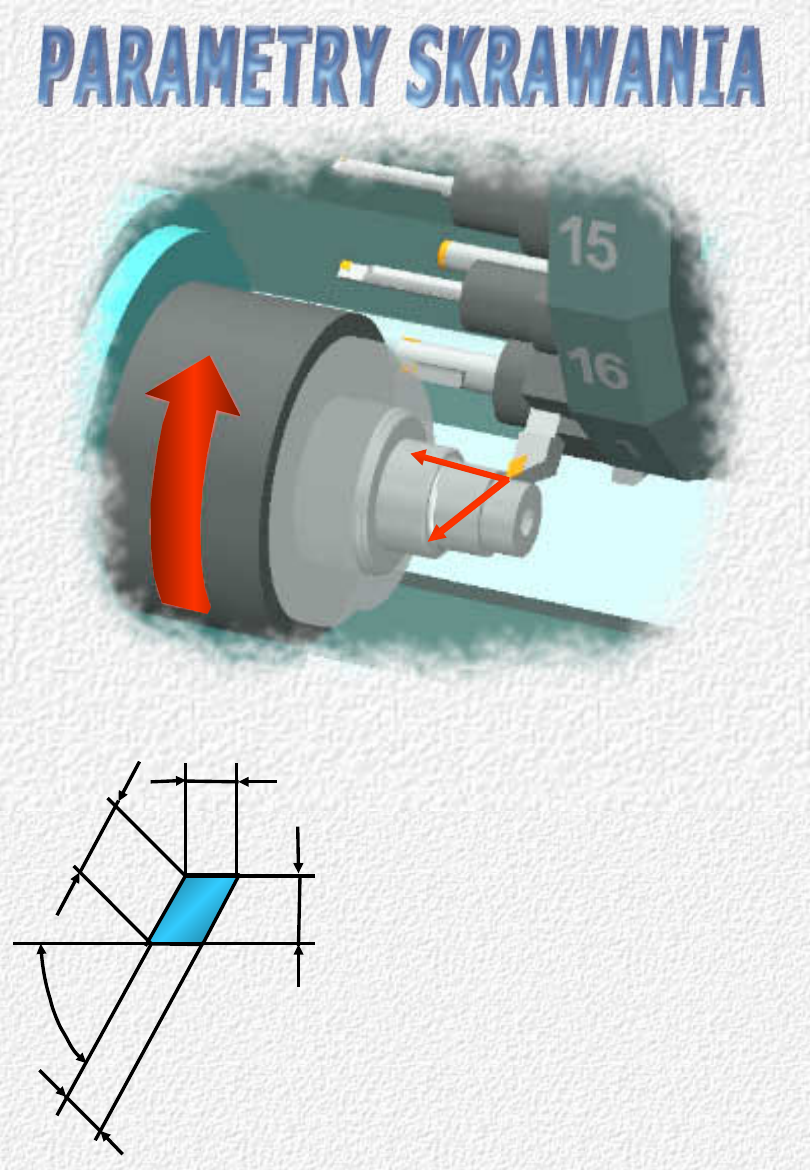

M00

M00

zatrzymanie programu

zatrzymanie programu

M02

M02

zakończenie programu bez powrotu

zakończenie programu bez powrotu

M03

M03

obroty wrzeciona-zgodne z ruchem wskazówek

obroty wrzeciona-zgodne z ruchem wskazówek

zegara

zegara

M04

M04

obroty wrzeciona-przeciwne z ruchem wskazówek

obroty wrzeciona-przeciwne z ruchem wskazówek

zegara

zegara

M05

M05

zatrzymanie wrzeciona

zatrzymanie wrzeciona

M07

M07

włączenie chłodziwa w postaci cieczy

włączenie chłodziwa w postaci cieczy

M08

M08

włączenie chłodziwa w postaci mgły

włączenie chłodziwa w postaci mgły

M09

M09

wyłączenie pompy z środkiem chłodzącym

wyłączenie pompy z środkiem chłodzącym

M30

M30

koniec programu z możliwością powrotu

koniec programu z możliwością powrotu

M99

M99

koniec podprogramu

koniec podprogramu

F

F

prędkość posuwu [ mm/obr ]

prędkość posuwu [ mm/obr ]

S

S

liczba obrotów [ obr/min]

liczba obrotów [ obr/min]

T

T

wymiana narzędzia

wymiana narzędzia

Wprowadzenie PRZED

Wprowadzenie PRZED

funkcjami

funkcjami

przejść - G

przejść - G

Wprowadzenie PO funkcjach

Wprowadzenie PO funkcjach

przejść - G

przejść - G

M03/M04 włączenie

M03/M04 włączenie

wrzeciona

wrzeciona

M00 program stop

M00 program stop

M07/M08 włączenie

M07/M08 włączenie

chłodziwa

chłodziwa

M02 koniec programu

M02 koniec programu

F posuw

F posuw

M05 wyłączenie obrotów

M05 wyłączenie obrotów

S obroty

S obroty

wrzeciona

wrzeciona

M09 wyłączenie chłodziwa

M09 wyłączenie chłodziwa

T wymiana

T wymiana

narzędzia

narzędzia

M30 koniec programu

M30 koniec programu

z możliwością powrotu

z możliwością powrotu

M99 koniec podprogramu

M99 koniec podprogramu

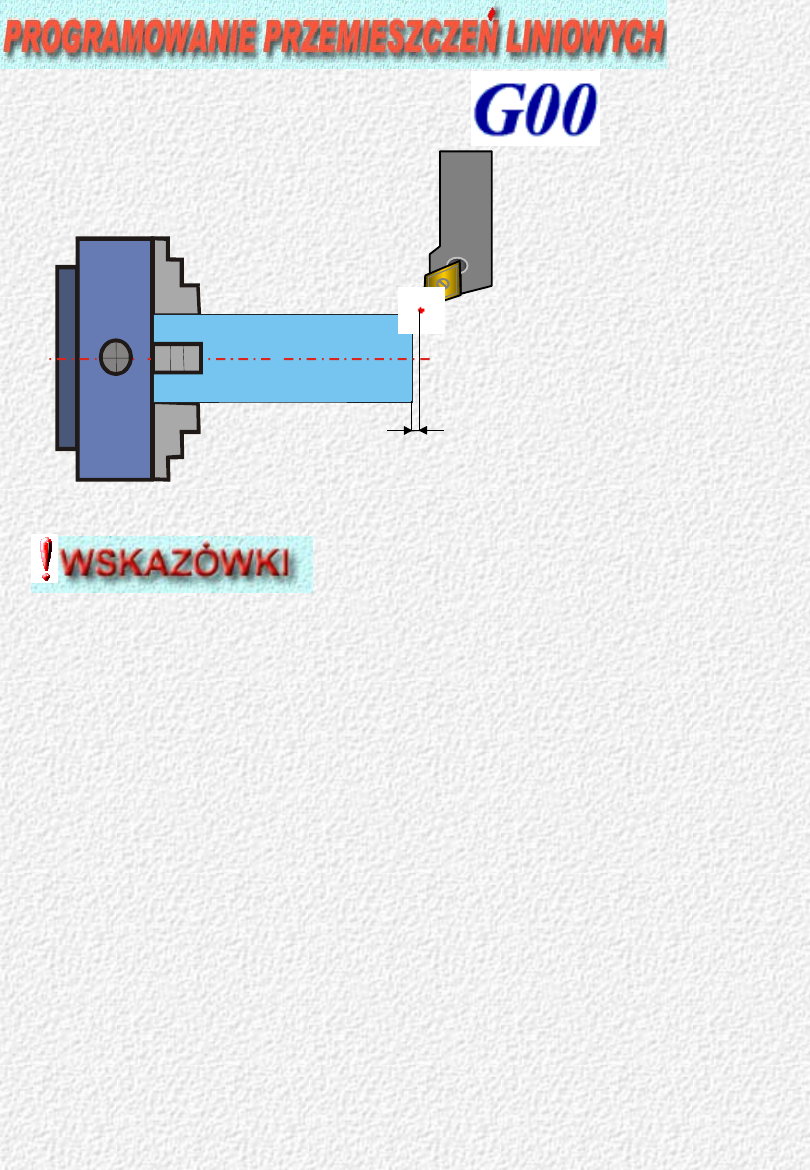

Programowanie ruchów

Programowanie ruchów

jałowych

jałowych

Programowanie ruchów

Programowanie ruchów

jałowych

jałowych

P -

P -

punkt docelowy

punkt docelowy

P -

P -

punkt docelowy

punkt docelowy

G00

G00

X...Z...F...S...T...M...

X...Z...F...S...T...M...

1. Niewielkie przemieszczenia jałowe korzystniej jest

programować jako ruch roboczy z dużym

posuwem F

2. Przy programowaniu punktu docelowego w sposób

absolutny

G90 współrzędna X odnoszona jest do średnicy

półwyrobu

3.Przy programowaniu punktu docelowego w sposób

przyrostowy

G91 współrzędna X odnoszona jest do promienia

półwyrobu

4. W bloku można podawać max trzy funkcje

pomocnicze M.

Funkcje wykonywane przed funkcja

G(M03/M04,M07/M08,F,S,T)

Funkcje wykonywane po funkcji G

to(M00,M02,M05,M09,M30,M99

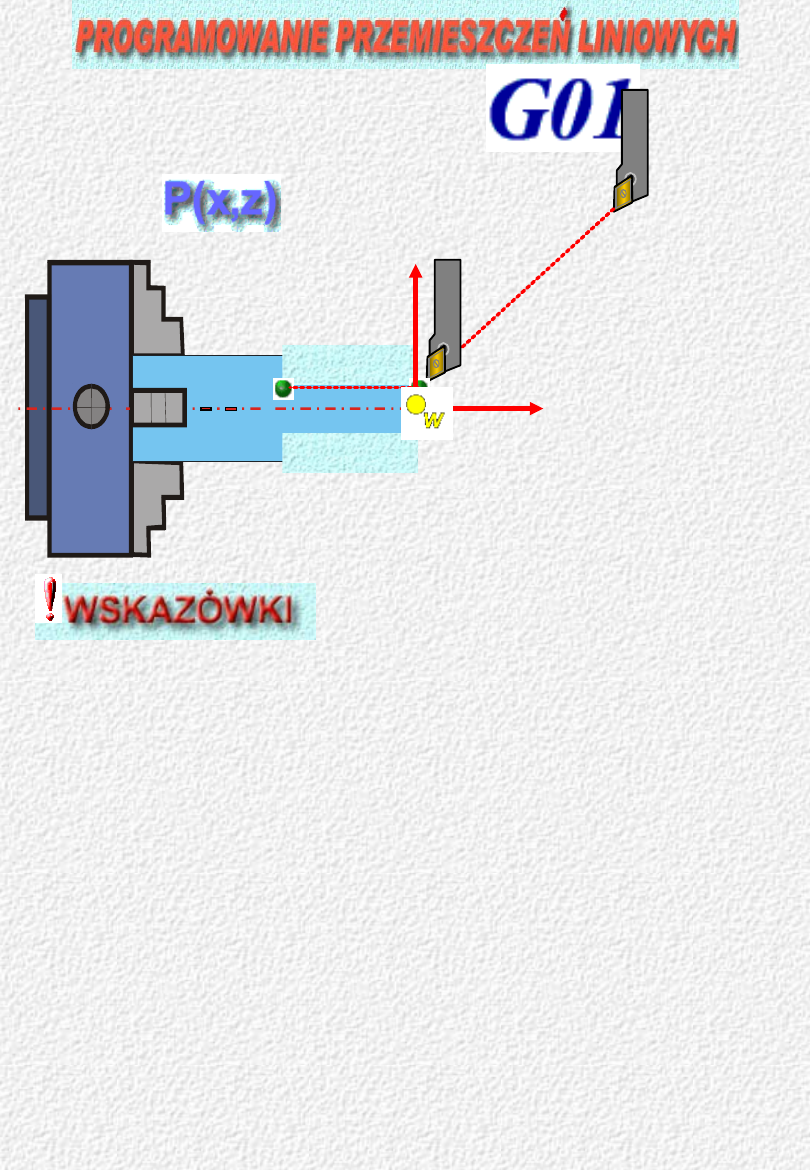

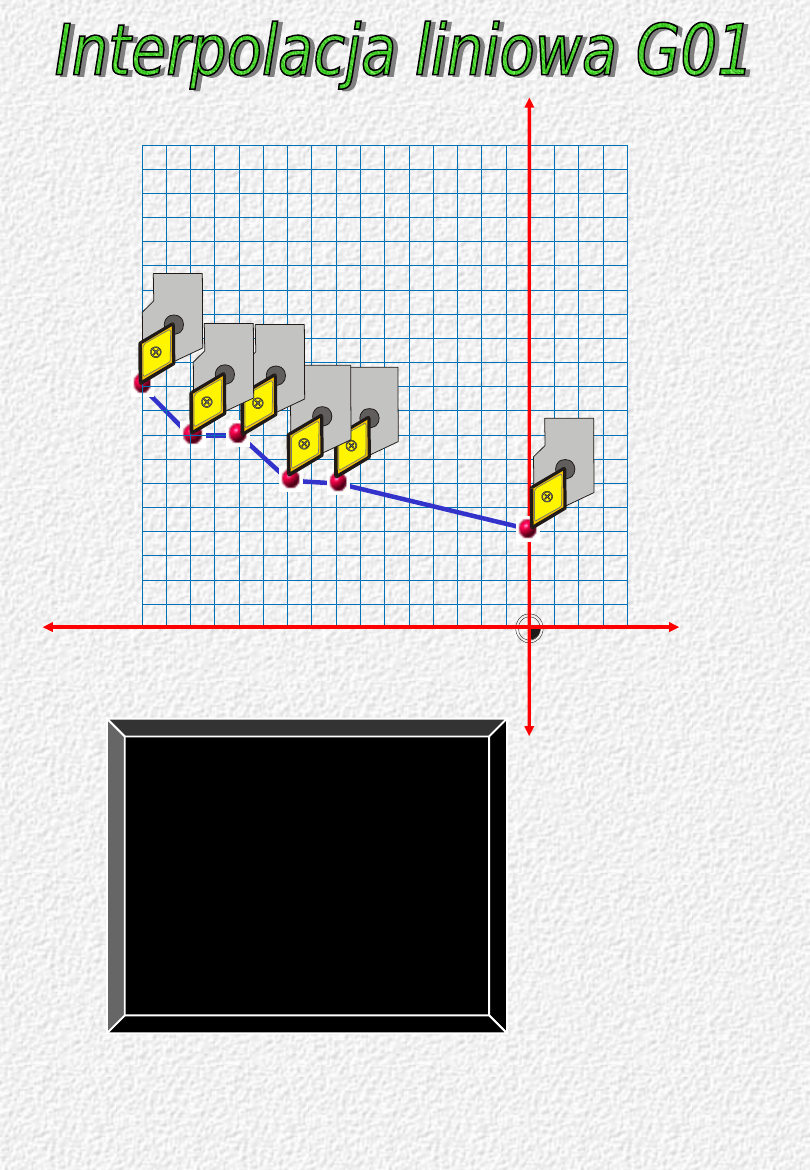

Programowanie ruchów

Programowanie ruchów

roboczych

roboczych

Programowanie ruchów

Programowanie ruchów

roboczych

roboczych

G01 X...Z...F...S...T...M...

G01 X...Z...F...S...T...M...

G0

0

X2

0

Z1

G01 X20 Z-

60

P(20,1)

P

1

(20,-

60)

+

X

+Z

2. Przy programowaniu punktu docelowego w sposób

absolutny

G90 współrzędna X odnoszona jest do średnicy

półwyrobu

3.Przy programowaniu punktu docelowego w sposób

przyrostowy

G91 współrzędna X odnoszona jest do promienia

półwyrobu

1. Jeśli w tym samym bloku oprócz G00

programowalne są

adresy dotyczące T, F, S wtedy wykonywane są one

przed

przesunięciem narzędzia do punktu docelowego

N005 G90

N010 F0.5 S2500 T0202

M04

P1

P2

P3

P4

P5

P6

N025 G01 X60 Z-50

punkt

P3

N030 G01 X80 Z-60

punkt P4

N035 G01 X80 Z-70

punkt P5

N040 G01 X100 Z-80

punkt P6

N015 G00 X40 Z0

punkt

P1

N020 G01 X60 Z-40

punkt P2

-10

-20

-30

-40

-50

-60

-70

-80

10

20

20

40

60

80

100

W

+z

-z

+x

-x

0

10

30

50

70

90

T0202

T0202

T0202

T0202

T0202

T0202

X

Z

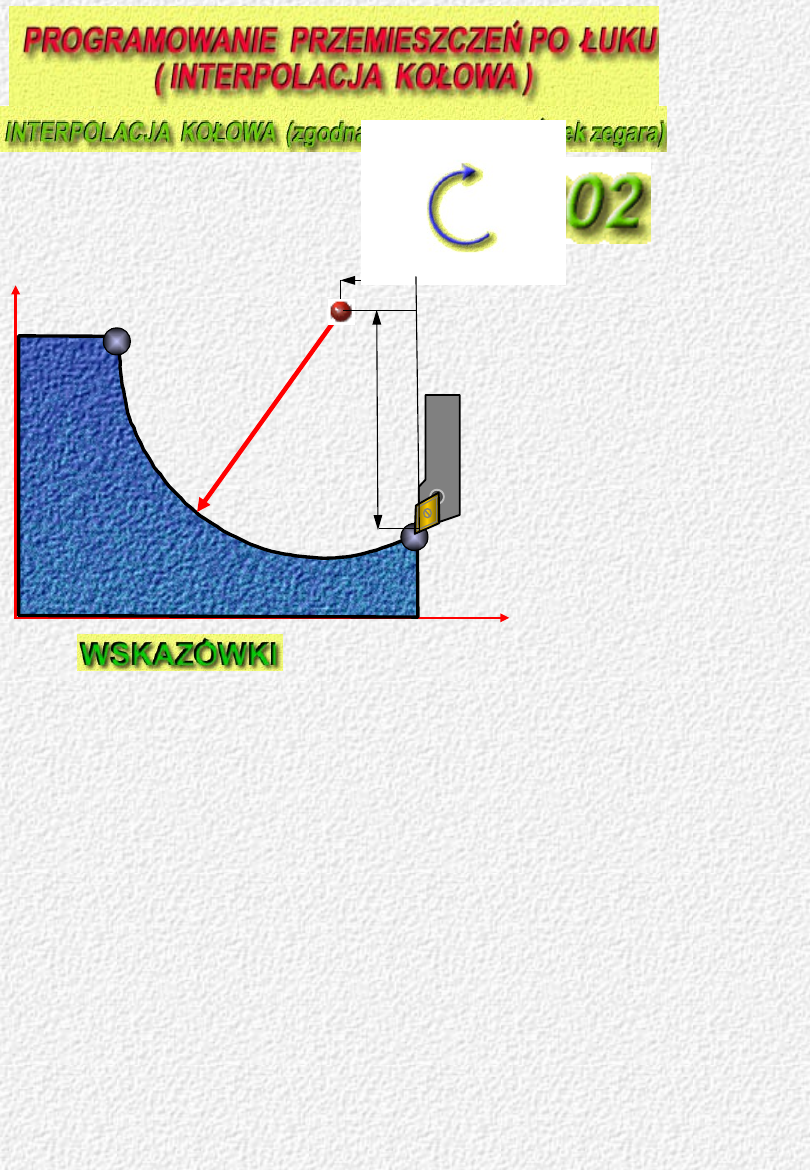

1. TOCZENIE W LEWĄ STRONĘ

1. TOCZENIE W LEWĄ STRONĘ

G02

G02

I =

I =

R , K = 0

R , K = 0

PUNKT STARTOWY

PUNKT STARTOWY

R

K

K

I

I

PUNKT

PUNKT

DOCELOWY

DOCELOWY

Odległość między punktem startowym

i środkiem koła w kierunku osi Z

Odległość między punktem startowym

i środkiem koła w kierunku osi Z

Odległość między punktem startowym

i środkiem koła w kierunku osi X

Odległość między punktem startowym

i środkiem koła w kierunku osi X

2. TOCZENIE W PRAWĄ STRONĘ

2. TOCZENIE W PRAWĄ STRONĘ

G02

G02

I = 0

I = 0

, K = R

, K = R

3.

Znak (+) lub (-) przy parametrze interpolacji kołowej(

I ,K )

określa położenie środka programowalnego koła

3.

Znak (+) lub (-) przy parametrze interpolacji kołowej(

I ,K )

określa położenie środka programowalnego koła

4.

Współrzędne punktu docelowego X i Z mogą być

programowane

w sposób absolutny (G90) lub przyrostowy (G91).

Niezależnie od tego, współrzędne środka koła (I i K)

standardowo

podawane są w sposób przyrostowy względem punktu

startowego

4.

Współrzędne punktu docelowego X i Z mogą być

programowane

w sposób absolutny (G90) lub przyrostowy (G91).

Niezależnie od tego, współrzędne środka koła (I i K)

standardowo

podawane są w sposób przyrostowy względem punktu

startowego

X

Z

PUNKT STARTOWY

PUNKT STARTOWY

R

K

K

I

I

PUNKT

PUNKT

DOCELOWY

DOCELOWY

Odległość między punktem startowym

i środkiem koła w kierunku osi Z

Odległość między punktem startowym

i środkiem koła w kierunku osi Z

Odległość między

punktem startowym

i środkiem koła w

kierunku osi X

Odległość między

punktem startowym

i środkiem koła w

kierunku osi X

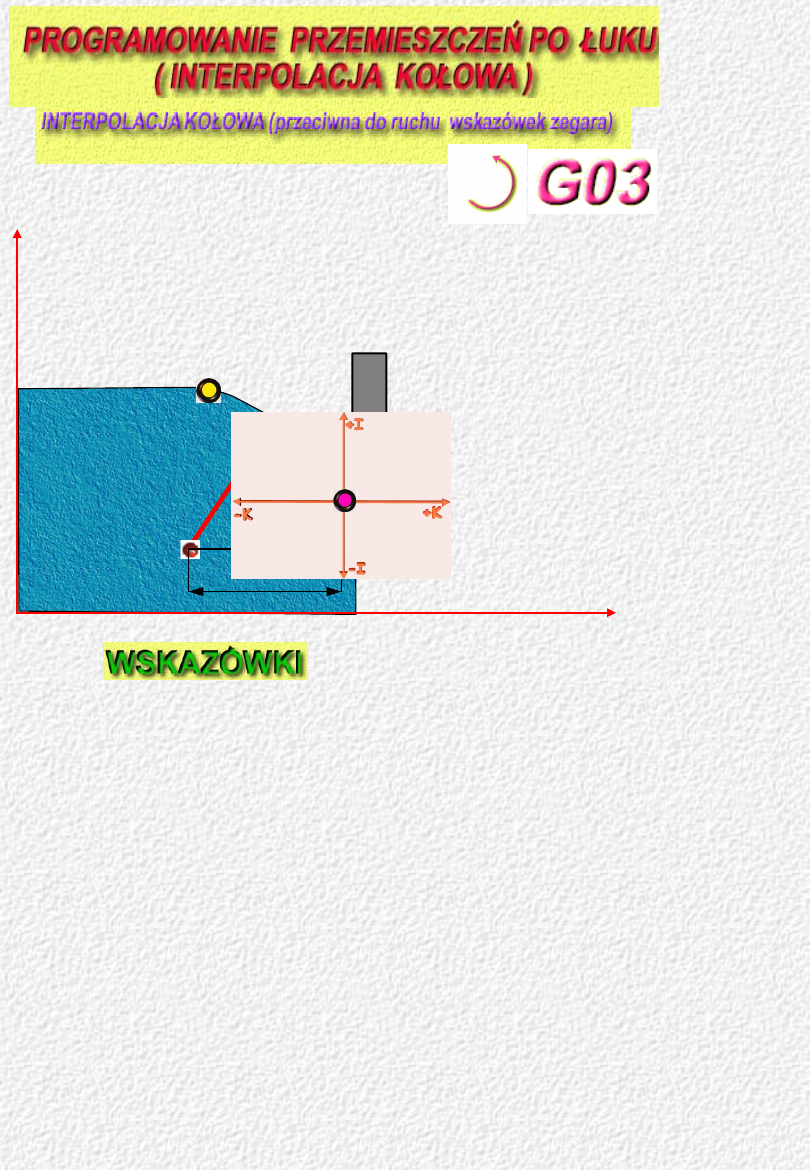

3.

Znak (+) lub (-) przy parametrze interpolacji kołowej(

I ,K )

określa położenie środka programowalnego koła

3.

Znak (+) lub (-) przy parametrze interpolacji kołowej(

I ,K )

określa położenie środka programowalnego koła

4.

Współrzędne punktu docelowego X i Z mogą być

programowane

w sposób absolutny (G90) lub przyrostowy (G91).

Niezależnie od tego, współrzędne środka koła (I i K)

standardowo

podawane są w sposób przyrostowy względem punktu

startowego

4.

Współrzędne punktu docelowego X i Z mogą być

programowane

w sposób absolutny (G90) lub przyrostowy (G91).

Niezależnie od tego, współrzędne środka koła (I i K)

standardowo

podawane są w sposób przyrostowy względem punktu

startowego

1.TOCZENIE W LEWĄ STRONĘ

1.TOCZENIE W LEWĄ STRONĘ

G03

G03

I = 0

I = 0

, K = -R

, K = -R

2.TOCZENIE W PRAWĄ STRONĘ

2.TOCZENIE W PRAWĄ STRONĘ

G03

G03

I =

I =

R , K= 0

R , K= 0

N85 G04

X6

N85 G04

X6

X- czas postoju narzędzia w

X- czas postoju narzędzia w

sekundach

sekundach

1. Długość czasu postoju obrabiarki

podawana jest

po adresie X i wyrażona jest w sekundach.

Funkcja G04 musi znajdować się we własnym,

oddzielnym bloku.

1. Długość czasu postoju obrabiarki

podawana jest

po adresie X i wyrażona jest w sekundach.

Funkcja G04 musi znajdować się we własnym,

oddzielnym bloku.

N90 G01 X80Z-60

G09

N90 G01 X80Z-60

G09

1. Program NC jest wykonywany na obrabiarce w sposób

1. Program NC jest wykonywany na obrabiarce w sposób

ciągły, tzn.

ciągły, tzn.

bez przerywania posuwowego ruchu narzędzia.

bez przerywania posuwowego ruchu narzędzia.

Wykonanie ostrego

Wykonanie ostrego

przejścia pomiędzy następującymi po sobie konturami

przejścia pomiędzy następującymi po sobie konturami

może prowadzić do uszkodzenia tego miejsca. W celu

może prowadzić do uszkodzenia tego miejsca. W celu

uniknięcia błędu

uniknięcia błędu

zarysu i zapewnienia dokładnego ruchu narzędzia według

zarysu i zapewnienia dokładnego ruchu narzędzia według

zaprogramowanych współrzędnych celowe jest

zaprogramowanych współrzędnych celowe jest

zastosowanie

zastosowanie

G09

G09

2. Funkcję G09 należy umieszczać na końcu bloku w

2. Funkcję G09 należy umieszczać na końcu bloku w

programie NC

programie NC

N...

N...

N...

N...

N...

N...

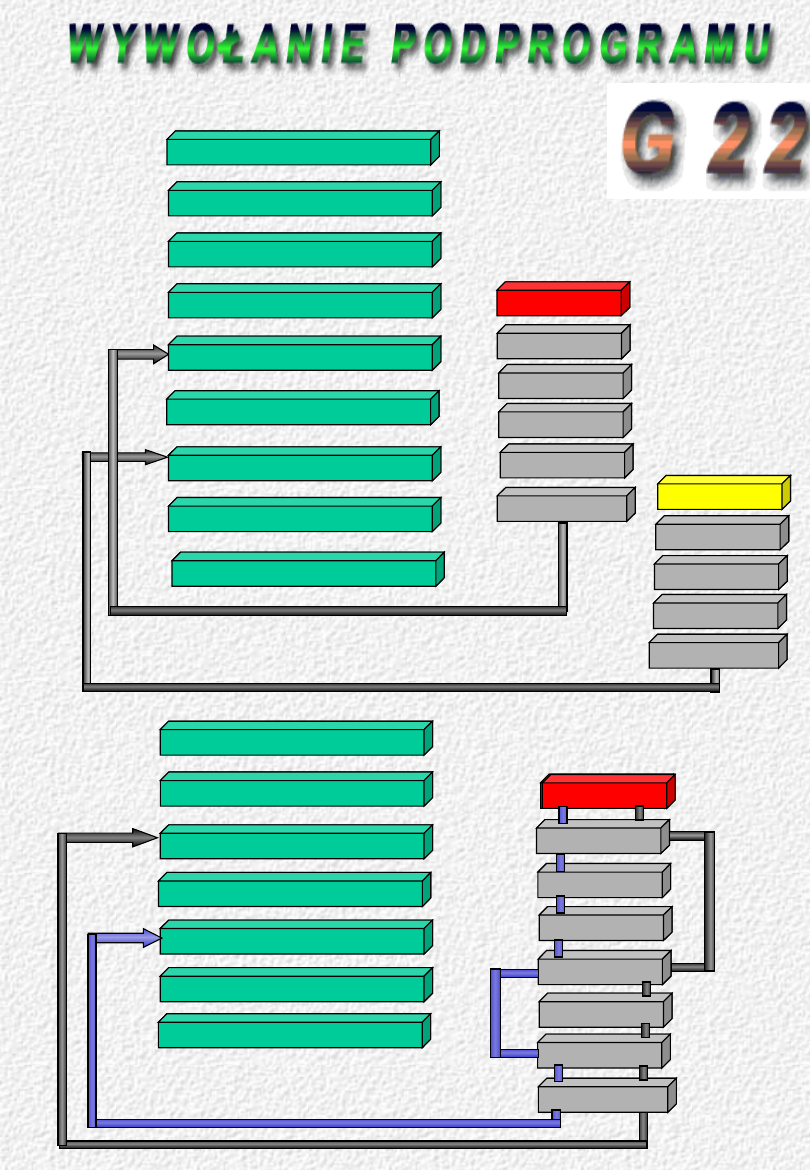

U

U

1234

1234

U

U

1234

1234

N...

N...

N...

N...

N...

N...

N...

N...

N..

N..

M99

M99

N...

N...

N...

N...

U

U

5678

5678

N...

N...

N...

N...

N...

N...

N..

N..

M99

M99

N... U

N... U

5678

5678

N...

N...

N...

N...

N...

N...

M30

M30

Wywołanie podprogramu w

Wywołanie podprogramu w

jednym

jednym

programie głównym

programie głównym

N...

N...

U

U

1234

1234

N...

N...

M30

M30

N..

N..

M99

M99

N... /01

N... /01

U1234

U1234

N...

N...

N...

N...

N... /02

N... /02

U1234

U1234

N...

N...

N...

N...

N.../

N.../

01

01

N...

N...

N.../

N.../

01

01

N.../

N.../

02

02

N...

N...

U

U

1234

1234

Wywołanie tego samego

Wywołanie tego samego

podprogramu w programie

podprogramu w programie

głównym

głównym

N150

N150

N...

N...

M30

M30

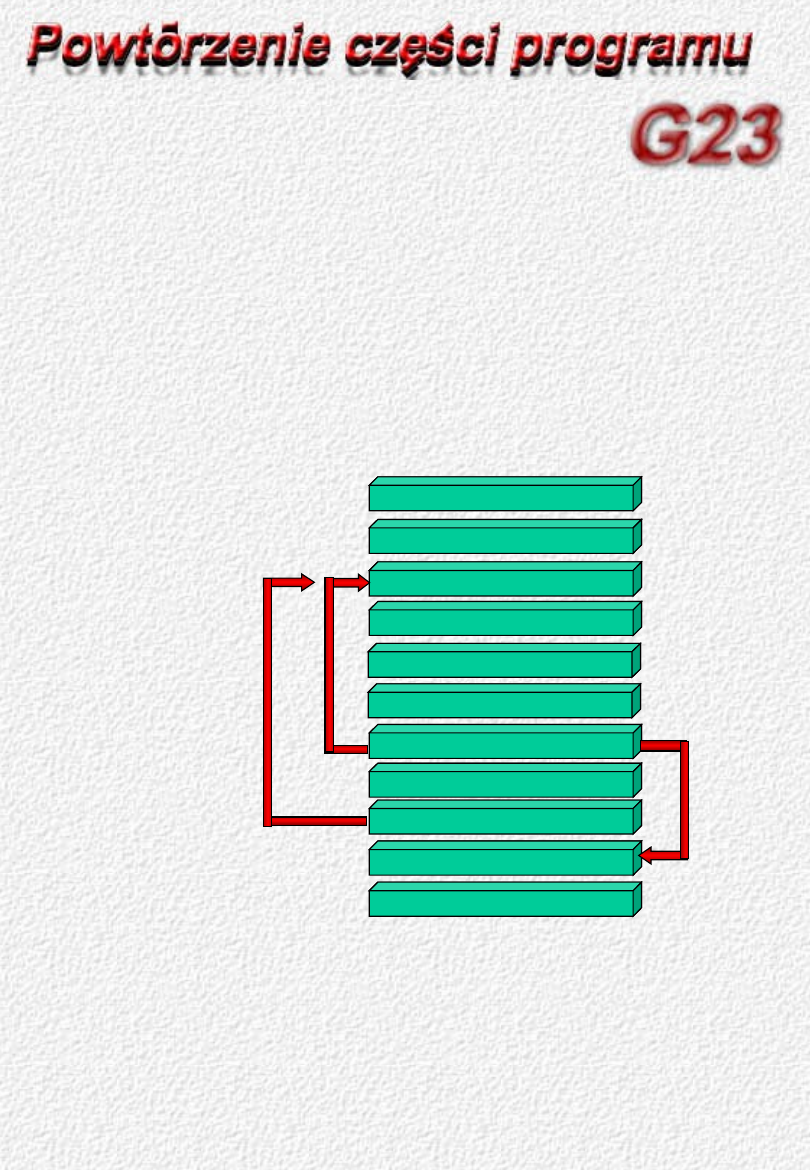

G23 P...Q...

G23 P...Q...

[S...]

[S...]

G23 P...Q...

G23 P...Q...

[S...]

[S...]

P

– numer pierwszego bloku programu,

od którego powinno być powtórzenie

( włącznie).

Q

– numer ostatniego bloku, od którego

powinno być

powtórzenie (włącznie).

S

– liczba powtórzeń wyznaczonej części

programu.

N155

N155

N160

N160

N165

N165

N170

N170

N175

N175

N180

N180

N185

N185

N190 G23 P160

N190 G23 P160

Q180

Q180

N195

N195

Numer bloku

początkowego

P

Liczba powtórzeń

S

Numer bloku

końcowego G

N 190 G23 P160

N 190 G23 P160

Q180

Q180

N 190 G23 P160

N 190 G23 P160

Q180

Q180

1. Adresy P i Q muszą być programowane koniecznie.

1. Adresy P i Q muszą być programowane koniecznie.

Jeśli nie zostanie podany adres S, wtedy część

Jeśli nie zostanie podany adres S, wtedy część

programu

programu

będzie wykonane tylko jeden raz.

będzie wykonane tylko jeden raz.

2. Funkcji nie wolno stosować w podprogramie.

2. Funkcji nie wolno stosować w podprogramie.

G24 P...

G24 P...

P – numer bloku, od którego ma nastąpić

P – numer bloku, od którego ma nastąpić

skok

skok

i od którego ma być kontynuowany

i od którego ma być kontynuowany

program.

program.

1. Funkcji G24 nie wolno stosować w

1. Funkcji G24 nie wolno stosować w

podprogramie

podprogramie

1. Nie ma potrzeby umieszczania współrzędnych

1. Nie ma potrzeby umieszczania współrzędnych

punktu

punktu

wyjściowego obrabiarki razem z funkcją G25.

wyjściowego obrabiarki razem z funkcją G25.

2. Należy zwracać uwagę na wyjściowe

2. Należy zwracać uwagę na wyjściowe

położenie

położenie

głowicy rewolwerowej, by mogła bez kolizji

głowicy rewolwerowej, by mogła bez kolizji

wykonać

wykonać

zaprogramowane przemieszczenie po linii

zaprogramowane przemieszczenie po linii

prostej

prostej

1. Nie ma potrzeby umieszczania współrzędnych

1. Nie ma potrzeby umieszczania współrzędnych

punktu

punktu

wymiany narzędzia razem z funkcją G25.

wymiany narzędzia razem z funkcją G25.

3. Współrzędne punktu wymiany narzędzia są

3. Współrzędne punktu wymiany narzędzia są

ustalone

ustalone

za pomocą programu konfiguracyjnego

za pomocą programu konfiguracyjnego

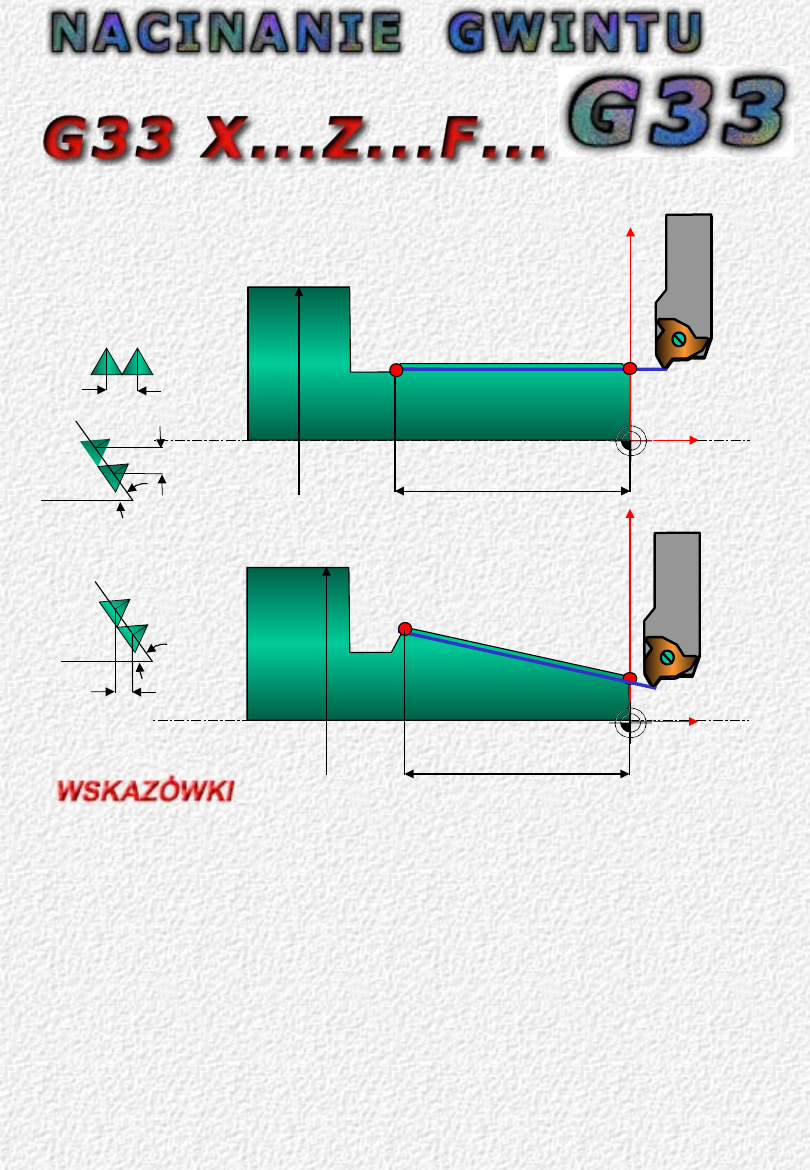

X – współrzędna punktu

docelowego

Z – współrzędna punktu

docelowego

F – skok

gwintu

x

z

Punkt

Punkt

startowy

startowy

Punkt

Punkt

startowy

startowy

z

Punkt

Punkt

docelowy

docelowy

Punkt

Punkt

docelowy

docelowy

Ø

X

x

z

Punkt

Punkt

startowy

startowy

Punkt

Punkt

startowy

startowy

Punkt

Punkt

docelowy

docelowy

Punkt

Punkt

docelowy

docelowy

z

Ø

X

F

F

ά

Kiedy

Kiedy

ά

ά

>

>

45°

45°

F

ά

Kiedy

Kiedy

ά

ά

≤

≤

45°

45°

1. Położenie narzędzia po poprzednim bloku jest

przyjmowane jako

punkt startowy obróbki. Dlatego narzędzie w poprzednim

bloku

musi zostać przesunięte do właściwego punktu.

2. Położenie punktu wyjściowego gwintu względem

położenia

zaprogramowanego funkcją G33 jako punkt końcowy,

decyduje

czy będzie nacinany gwint walcowy czy stożkowy.

3. Przy nacinaniu gwintu o kącie do 45° skok gwintu odniesiony

jest do Z

natomiast dla gwintów o kącie powyżej 45° skok gwintu

odniesiony jest do X

4. Każde przejście noża musi być programowane

indywidualnie.

Również oddzielnie należy programować posuw wgłębny i

ruch powrotny

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

Wyszukiwarka

Podobne podstrony:

MTS CNC Programowanie CNC Toczenie wydawnictwo REA PL

MTS CNC Programowanie CNC Toczenie wydawnictwo REA PL

TOCZEŃ

Toczeń

3.Karta toczenia DRUK2, Politechnika Świętokrzyska, Dokumentacja technologiczna

TOCZENIE

Chropowatość powierzchni przy toczeniu

Toczenie krwi u pacjenta krwawiącego - czy szybciej znaczy lepiej, MEDYCYNA, RATOWNICTWO MEDYCZNE, B

TOCZEŃ RUMIENIOWATY UKŁADOWY(1), Fizjoterapia, . fizjoterapia

E Toczenie InfoTech

Toczeń rumieniowaty układowy, Fizjoterapia, Reumatologia

Toczenie 1

09 Toczenie ksztaltujace 1

Kod CNC toczenie

PT Określenie wpływu parametrów skrawania przy toczeniu na chropowatość powierzchni obrabianej

lab-Kraków-sciskanie-MTS, ZiIP UR Kraków, I Semestr, Nauka o materiałach

Gr 3 - CNC tematy - toczenie, AGH, IMiR, TOU, SARZYNA PROJO

Toczenie 1

toczenie gwintu

więcej podobnych podstron