PLASTECH 2003

PLASTECH 2003

dr inż. Mariusz Ambroziak

Wadim Plast

ISO 9001 :

200

Stopy miedzi stosowane w budowie

form wtryskowych

Dlaczego wykorzystuje się brązy w

budowie form wtryskowych ?

Analizy

teoretyczne

i

doświadczenia

produkcyjne potwierdzają, że

materiały o

wysokiej przewodności cieplnej

w budowie

form wtryskowych korzystnie wpływają na

zwiększenie efektywności i równomierności

chłodzenia, co powoduje:

• skrócenie czasu cyklu wtrysku poprzez

skrócenie czasu chłodzenia wypraski,

• zredukowanie zapadnięć powierzchni oraz

wypaczeń i zwichrowań wypraski poprzez

zwiększenie

równomierności

rozkładu

temperatury na powierzchni formującej.

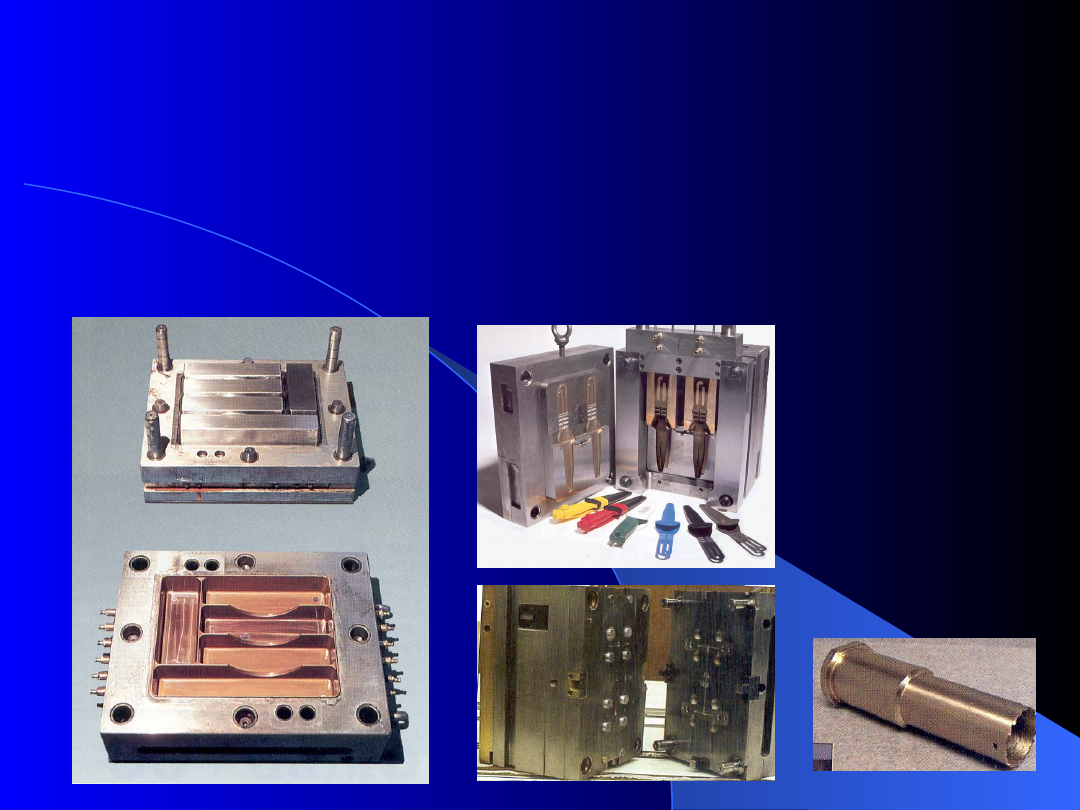

Przykłady zastosowania brązów w budowie

form wtryskowych

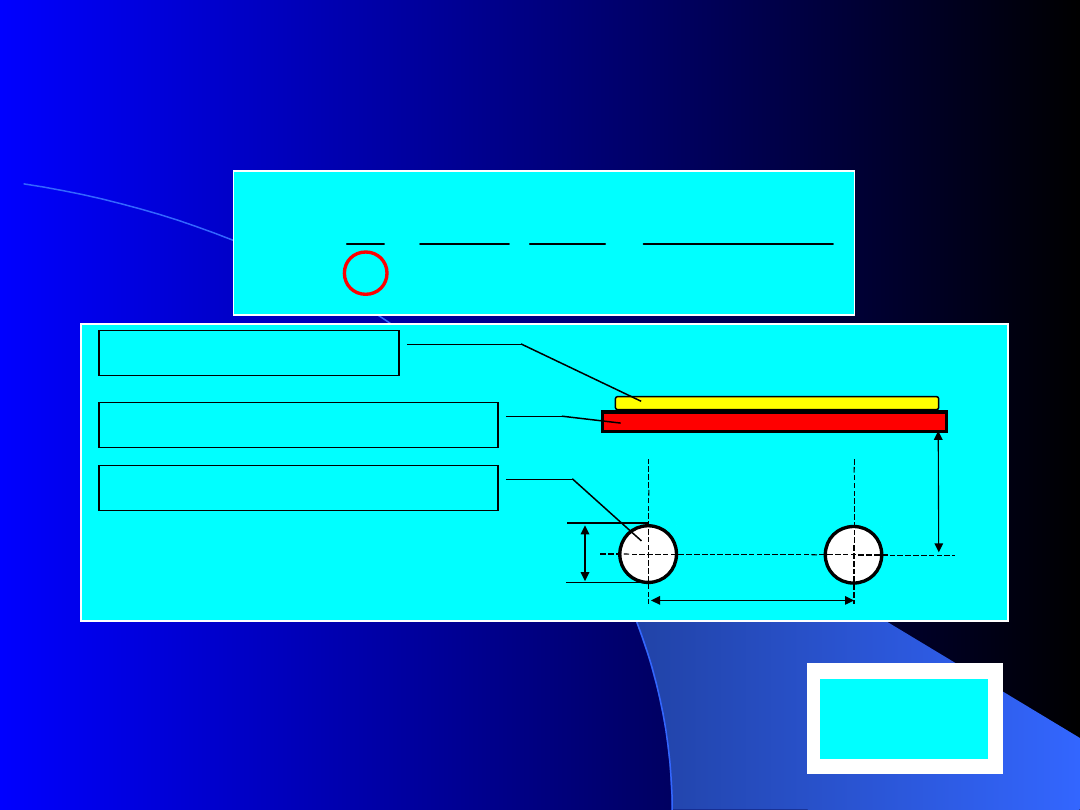

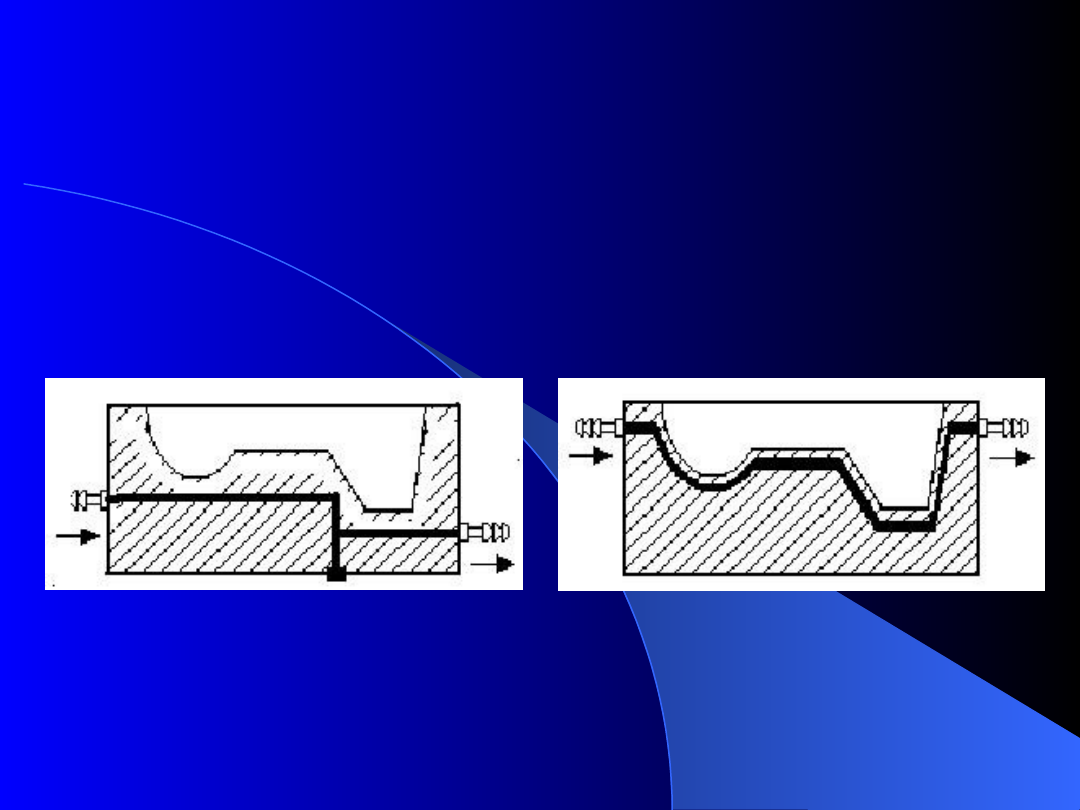

- wkładki formujące, trudnodostępne

miejsca formujące np. smukłe rdzenie,

wypychacze tulejowe itp..

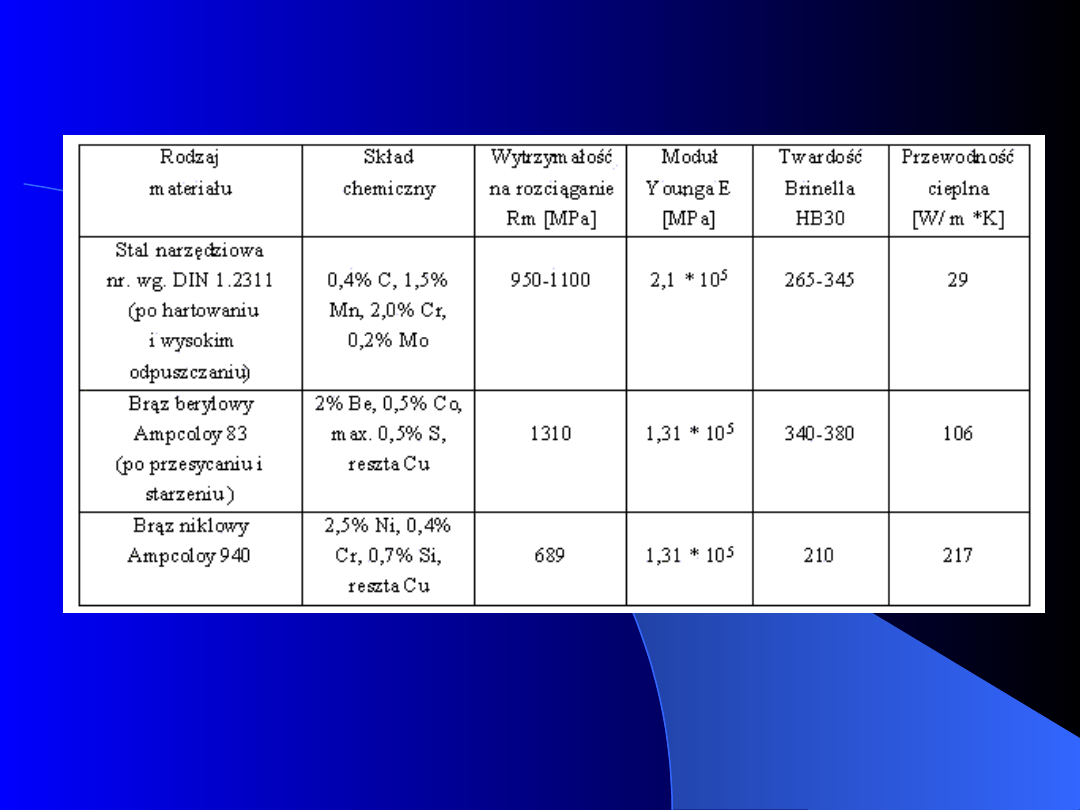

Porównanie właściwości stali narzędziowej i brązów

Brązy – kilkukrotnie wyższa przewodność cieplna od stali

narzędziowej przy porównywalnych właściwościach

mechanicznych

2. Czas pozostałych faz wtrysku t

N

- zależy od rodzaju systemu zamykania formy wtryskarki,

konstrukcji formy , masy wtryskarki itp.; 1-6 s dla nowoczesnych

wtryskarek i wyprasek o małej masie; 6-10 s dla nieco starszych

wtryskarek i wyprasek o większej masie

N

K

t

t

t

3. Czas cyklu

W

E

W

M

ef

k

T

T

T

T

a

s

t

2

.

2

2

8

ln

1. Czas chłodzenia dla wypraski w postaci

płytki t

K

s – grubość ścianki wypraski [m],

a - efektywny współczynnik dyfuzji cieplnej [m

2

/s],

T

M

– temperatura wtrysku [K],

T

E

– temperatura usunięcia wypraski [K],

T

W

– średnia temperatura powierzchni formującej

[K].

Dział Analiz Technicznych w Wadim Plast – uproszczona

analiza chłodzenia

4. Czas cyklu, który szczegółowo uwzględnia

warunki chłodzenia formy t

spr

TM

W

q

spr

T

T

s

h

D

B

C

C

t

2

1

0

t

t

spr

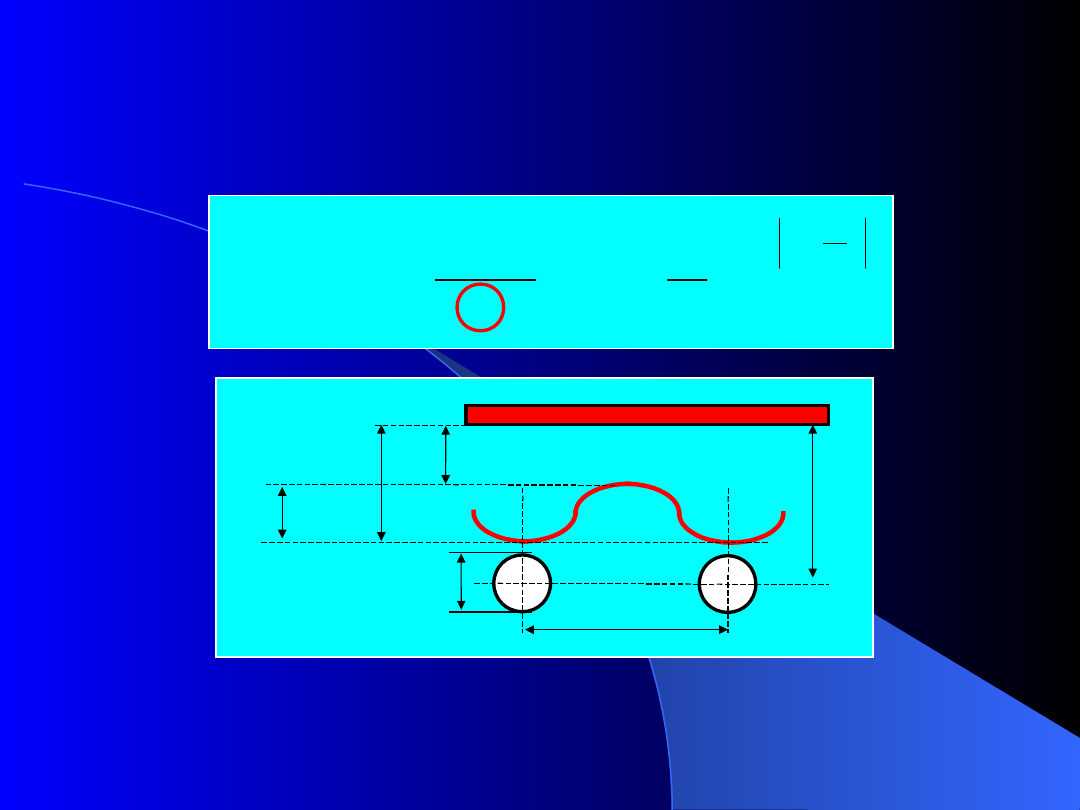

5. Warunek odpowiednio szybkiego

chłodzenia wypraski w formie

wtryskowej

D

B

C

powierzchnia formująca

(T

W

, )

kanały chłodzące (D, B, C)

medium chłodzące

(T

TM

, )

wypraska (s, , h)

6. Nierównomierność rozkładu temperatury na

powierzchni formującej j [%]

C

B

C

B

D

j

ln

8

,

2

22

,

0

4

,

2

T

min

T

max

B

C

j

D

tworzywa amorficzne: j =

5-10%

tworzywa krystaliczne: j =

2,5-5 %

Program komputerowy

,,Chłodzenie form wtryskowych”

pozwala szacować rozmieszczenie

kanałów chłodzących w formie w

zależności od zakładanej

efektywności chłodzenia (czasu

cyklu) i zakładanych

nierównomierności temperatury na

powierzchni formującej

Stowarzyszenie

Hipermoulding

Znaczące skrócenie czasu cyklu

wtrysku poprzez zastosowanie

specjalnej konstrukcji form i

specjalnego projektowania procesu

wtrysku

Dlaczego powstał program

Hipermoulding ?

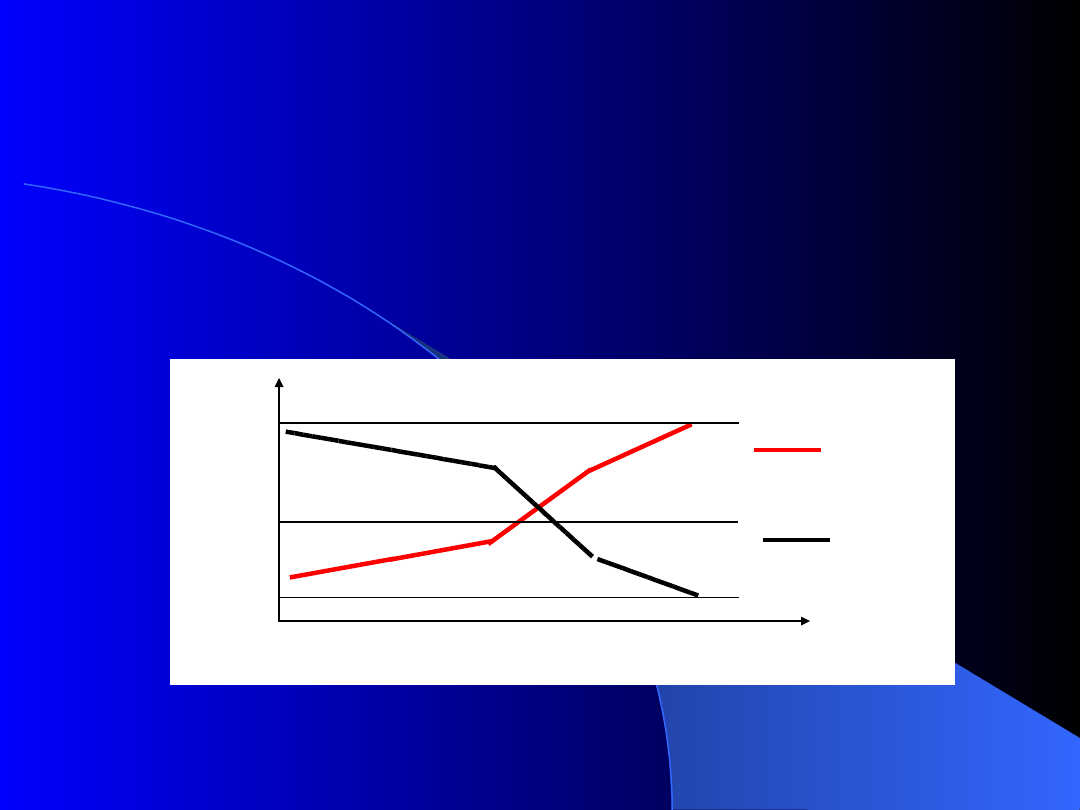

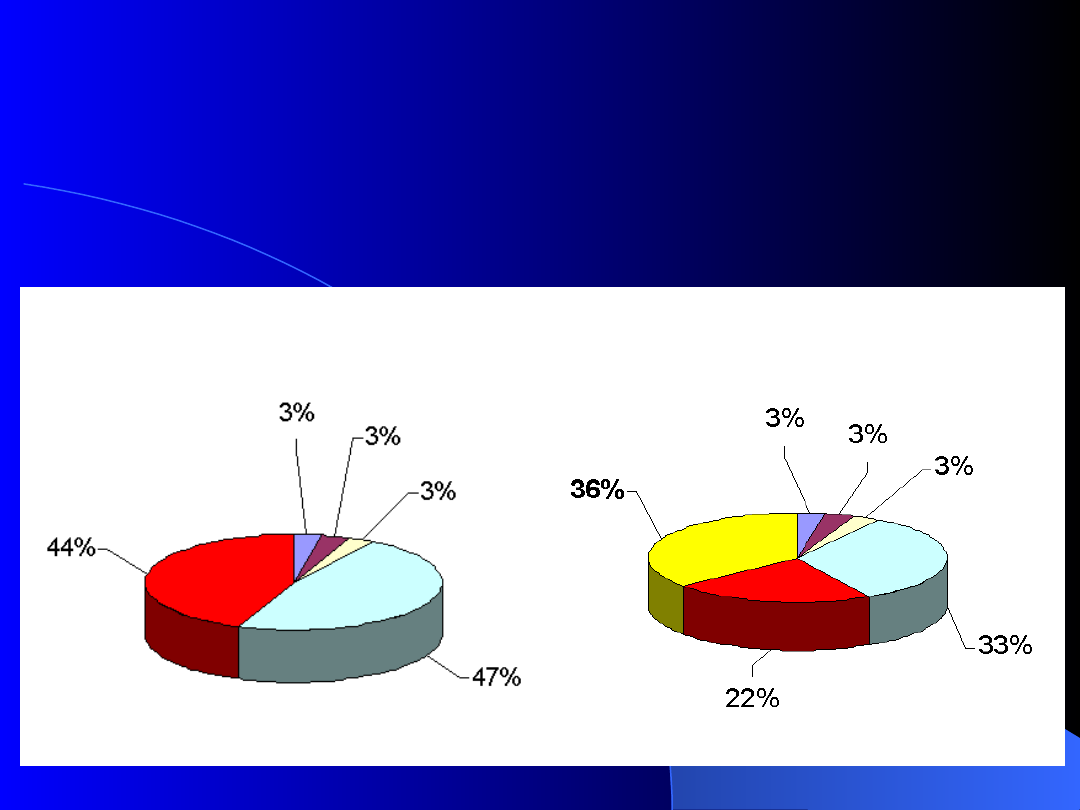

6 %

0 %

- 4

%

lata

Daleki

Wschó

d

Unia

Europejs

ka

Obroty [%] w ostatnich latach

obserwowane

w przemyśle wtryskowym i wytwarzania

form

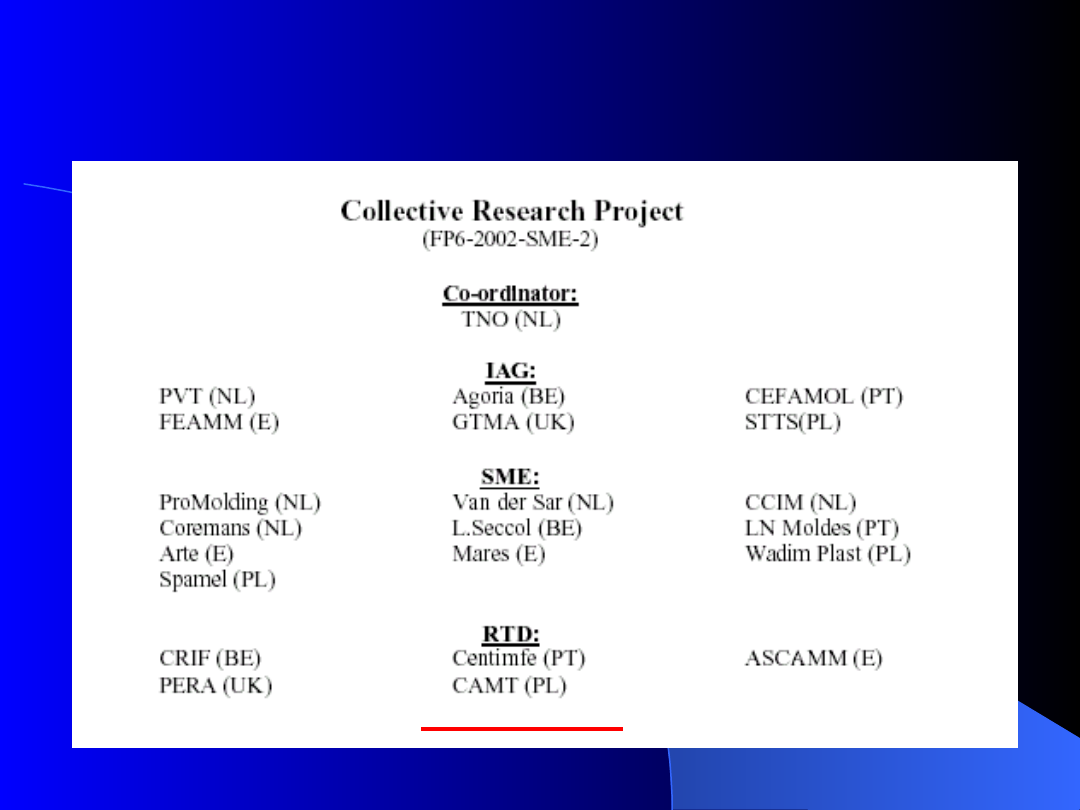

Członkowie programu

Hipermoulding

Politechnika

Wrocławska

Instytut

Pera

Instytut Technologii

Przemysłowych

Cele programu Hipermoulding

- obniżenie czasu cyklu o co najmniej 35 %

- obniżenie zużycia energii do chłodzenia

formy o co najmniej 30 %

- zwiększenie trwałości formy o co

najmniej 50 %

obniżenie kosztów wyprodukowania

wypraski o co najmniej 20 %

wykorzystanie i promowanie technik

Rapid Tooling (SLM, SLS) do budowy form

(powierzchni formujących i kanałów

chłodzących)

Realizacja programu Hipermoulding poprzez:

Szybszy i bardziej równomierny odbiór ciepła z

powierzchni wypraski (

brak wypaczeń wypraski

) i

mniejsze zużycie energii na chłodzenie formy (

układy

chłodzenia o mniejszej mocy

)

metody ubytkowe

metody przyrostowe

wykorzystanie i promowanie

programów do symulacji procesu

wtrysku (MES) – np.

Cadmould firmy

Simcon

dobór miejsca wtrysku, dobór

rodzaju materiału, dobór parametrów

wtrysku (ciśnienia, siły zwarcia),

analiza linii łączenia, pułapek

powietrznych, deformacji wypraski

itp.

Realizacja programu Hipermoulding poprzez:

uplastycznianie

i docisk

chłodzeni

e

otwarci

e

formy

zamknięcie

formy

wyrzucenie

wypraski

HIPERMOULDIN

G

Fazy procesu wtrysku w których powstają

defekty wyprasek (braki produkcyjne)

Efekty programu Hipermoulding

PODSUMOWANIE

• Wykorzystanie i promowanie programów

do symulacji procesu wtrysku - Cadmould

firmy Simcon

• Stosowanie brązów do budowy form

wtryskowych pozwala na (skrócenie czasu

chłodzenia wypraski, zwiększenie

równomierności rozkładu temperatury na

powierzchni formującej).

Efektywne chłodzenie formy wtryskowej poprzez:

• Wykorzystanie technik Rapid Tooling (SLM,

SLS) do budowy form (powierzchni

formujących i kanałów chłodzących)

• Wykorzystanie programu komputerowego

,,Chłodzenie form wtryskowych”

Dziękuję za

uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

Wyszukiwarka

Podobne podstrony:

2 Prezentacja chłodzenie form

Stopy miedzi

Stopy miedzi

materialoznawstwo stopy miedzi

MAT II 2 Stopy miedzi

25 26 B Stopy metali niezelaznych stopy miedzi NOWE

Sprawozdanie- Stopy miedzi, PG inżynierka, Semestr 2, Materiałoznawstwo-laborki

MIEDŹ I STOPY MIEDZI - Lab 11, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej,

C7a stopy miedzi

Odlewnicze Stopy Miedzi

Miedź i stopy miedziCuAlMgLiTi

Materiały - stopy miedzi, PG inżynierka, Semestr 2, Materiałoznawstwo-laborki

mowa stopy miedzi, Studia, SEMESTR 3, NOM

WAŻNIEJSZE STOPY MIEDZI I ALUMINIUM, materiałoznawstwo i pokrewne

C7a-stopy miedzi

Stopy miedzi

UNIT 8 Stopy miedzi

Stopy miedzi spr

więcej podobnych podstron