POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawalność materiału zależy nie tylko od samego spawanego

tworzywa, lecz związana jest z szeregiem innych czynników

wynikających z przyjętej technologii spawania oraz rozwiązania

konstrukcyjnego. Spośród wielu definicji spawalności wybrać

można tę, według której jest to miara zdolności do tworzenia

połączeń za pomocą spawania, które spełniałyby stawiane im z

góry wymagania.

Określenie spawalności i budowa

spoiny

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

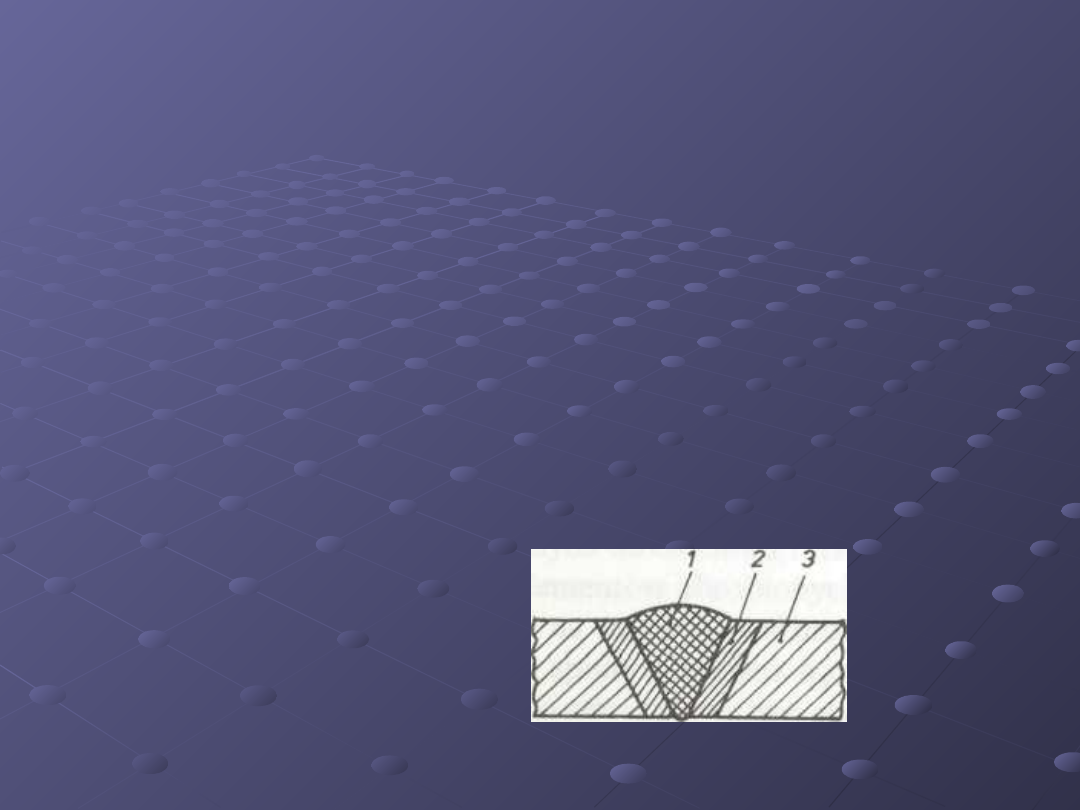

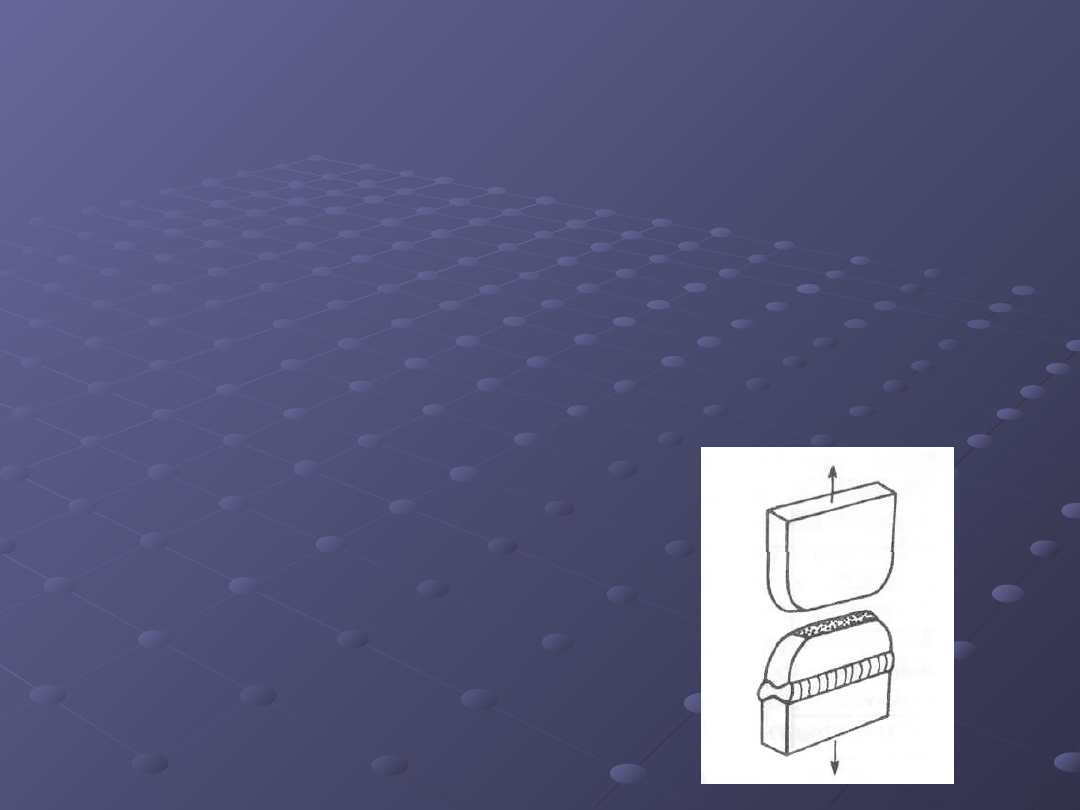

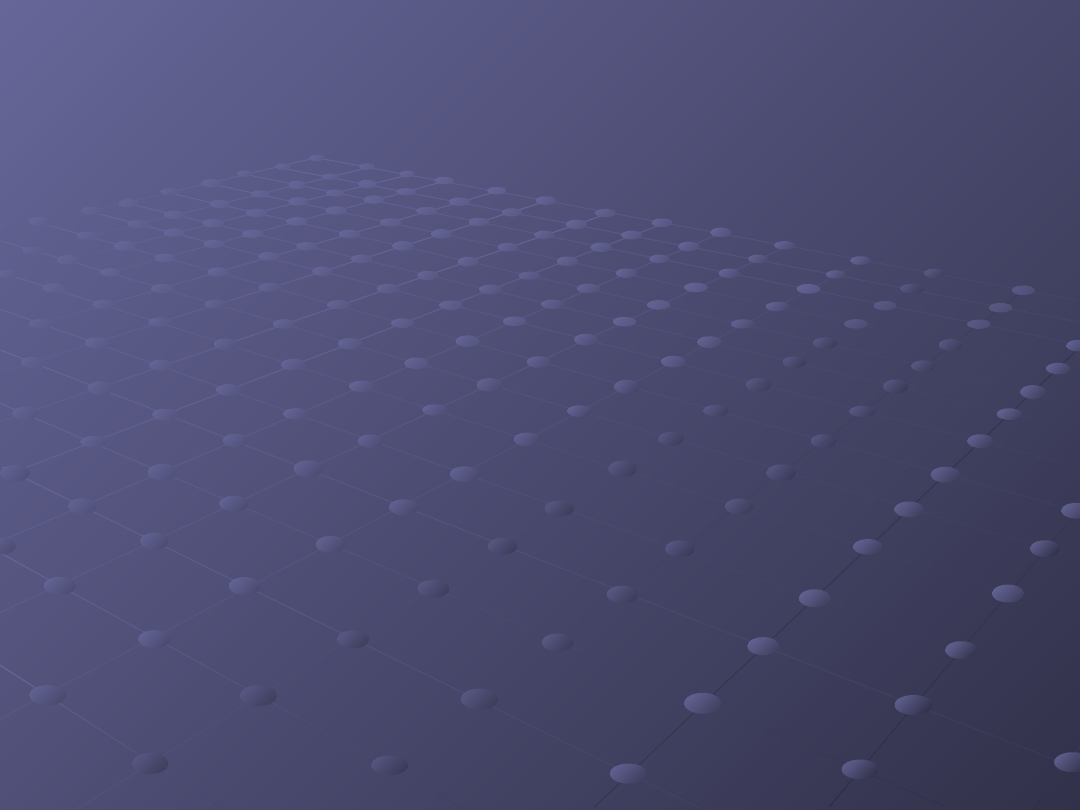

W wyniku spawania uzyskuje się połączenie, w którym wyróżnić

można trzy obszary pokazane na rys.:

1. spoinę (przetopiony metal o strukturze odlewu),

2. strefę wpływu ciepła (materiał łączony o zmienionej strukturze

na skutek oddziaływania cieplnego)

3. materiał podstawowy zwany też rodzimym (o strukturze nie

ulegającej mianom pod wpływem spawania).

Określenie spawalności i budowa

spoiny

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Szerokość i własności strefy wpływu ciepła zależą od rodzaju

materiału podstawowego i spoiwa, wymiarów (szczególnie

grubości) spawanego elementu, a także od warunków spawania.

Zmiany

struktury

powodują

zróżnicowanie

własności

mechanicznych połączenia. Niekiedy niejednorodności struktury i

własności mechanicznych mogą być tak duże, że złącze w stanie

surowym po spawaniu) jest nieprzydatne do eksploatacji;

wówczas wymagana jest odpowiednia obróbka cieplna.

Szczególnie niebezpieczny — w przypadku elementów spawanych

pracujących przy obciążeniach udarowych i zmiennych — jest

znaczny wzrost twardości w strefie wpływu ciepła powodujący

tzw. karb strukturalny. Ponadto procesy cieplne i zmiany struktury

są przyczyną pojawienia się naprężeń własnych, które niekiedy

istotnie pogarszają własności eksploatacyjne połączenia, a nawet

doprowadzają do powstania pęknięć.

Określenie spawalności i budowa

spoiny

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

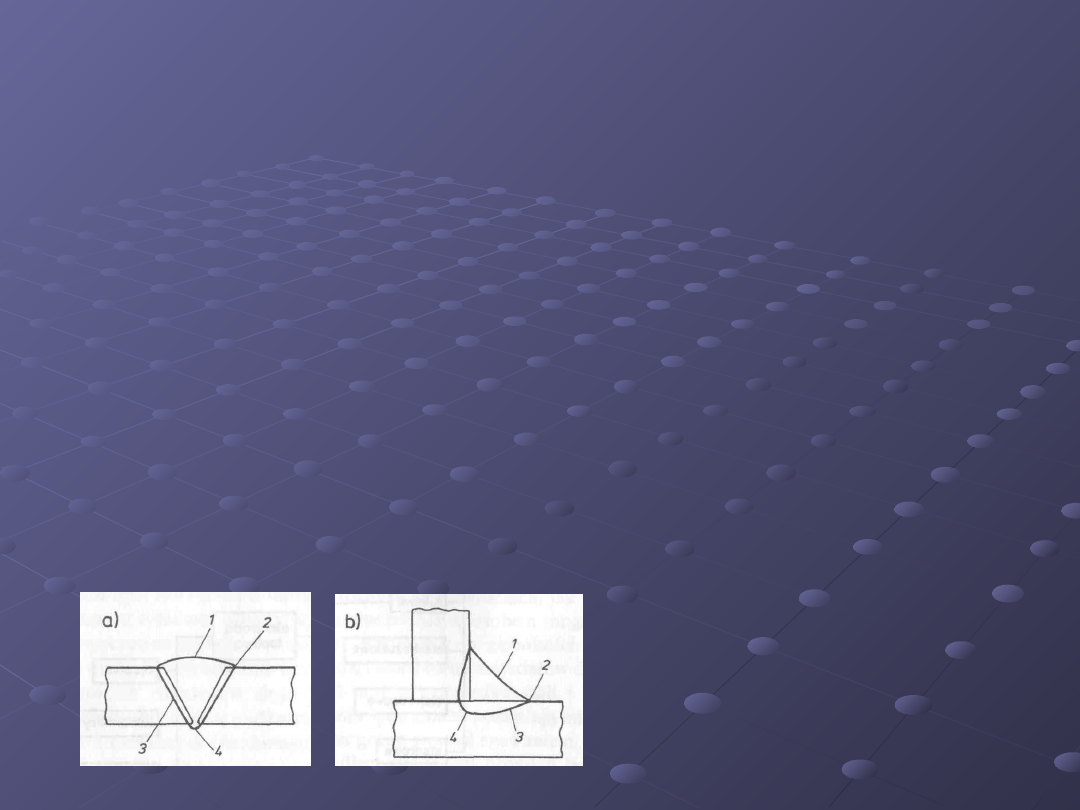

Spoina czołowa ograniczona jest linią wtopienia w materiał

rodzimy oraz licem i granią. Linia wtopienia powstaje w wyniku

częściowego roztopienia brzegów materiału podstawowego i

przemieszania go z płynnym spoiwem. Prawidłowo ukształtowane

lico spoiny winno być lekko wypukłe; wypukłość lica wystająca

ponad grubość blachy nazywa się nadlewem, a jego krawędź —

brzegiem lica spoiny.

Od strony grani spoina powinna być lekko pogrubiona i łagodnie

przechodzić w powierzchnię łączonych elementów. Unika się w

ten sposób spiętrzenia naprężeń wywołanego obecnością karbów.

Z tego samego względu lico spoiny pachwinowej nie powinno być

wypukłe.

Określenie spawalności i budowa

spoiny

Budowa spoiny: a)

czołowej,

b) pachwinowej

1 — lico, 2 — brzeg lica

spoiny, 3 — linia

wtopienia,

4 — grań

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

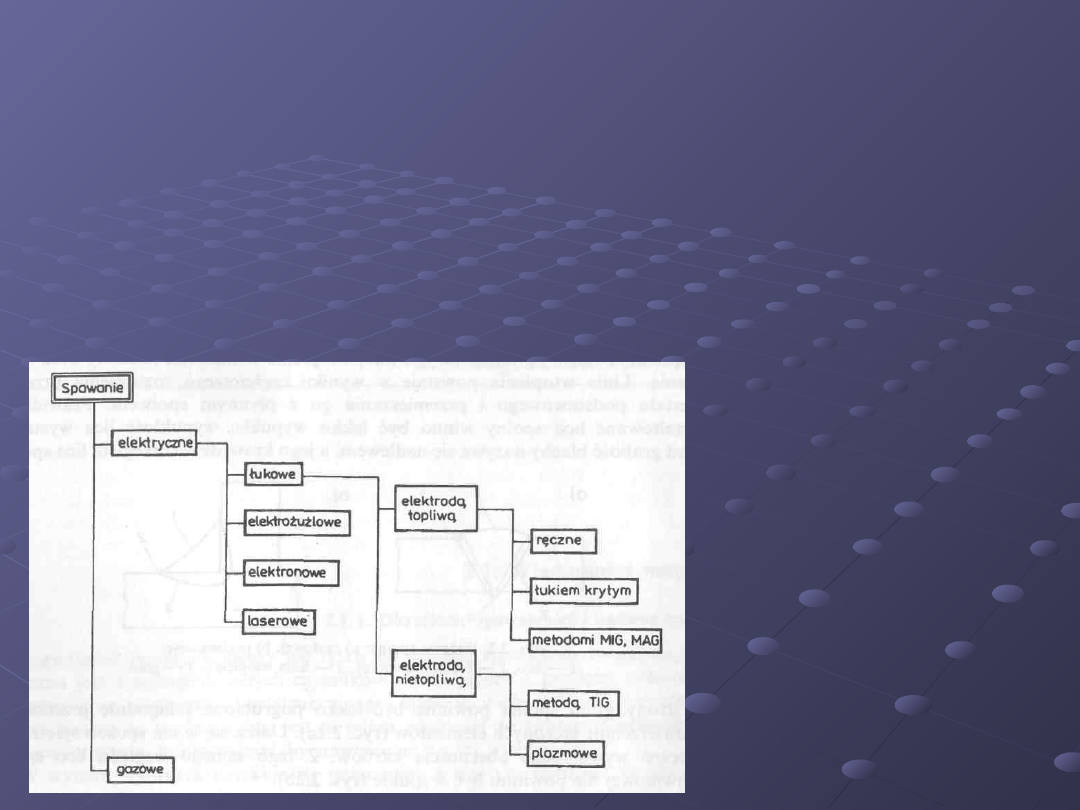

Istnieje szereg metod spawania stosowanych w budowie maszyn,

z których najważniejsze sklasyfikowane zostały na diagramie oraz

pokrótce scharakteryzowane poniżej.

Charakterystyka podstawowych metod

spawania

Klasyfikacja

podstawowych metod

spawania stosowanych

w budowie maszyn

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawanie elektryczne. Przy spawaniu elektrycznym źródłem ciepła może

być łuk elektryczny (spawanie łukowe), rezystancja (spawanie żużlowe),

energia wiązki elektronów (spawanie elektronowe) bądź energia świetlna

(spawanie laserowe).

Spawanie łukowe polega na jarzeniu się łuku elektrycznego pomiędzy

elektrodą a brzegami łączonych elementów. Elektrody mogą być topliwe i

wówczas dostarczają one spoiwa, lub nietopliwe, wtedy zachodzi

konieczność dodawania spoiwa. Spawanie elektrodami topliwymi może być

ręczne, łukiem krytym, w stru mieniu gazów ochronnych obojętnych (metoda

MIG — skrót od angielskich słów: Metal Inert Gas) lub aktywnych (metoda

MAG — Metal Active Gas). Przy spawaniu elektrodami nietopliwymi stosuje

się gaz ochronny obojętny (metoda TIG — Tungsten Inert Gas) bądź

zjonizowany (spawanie plazmowe).

Spawanie łukowe ma szereg zalet, do których zaliczyć należy: możliwość

zastosowania tych samych urządzeń zarówno do spawania stali, staliwa,

żeliwa, jak i metali nieżelaznych, możliwość wykonywania spoin we

wszystkich pozycjach i w miejscach trudno dostępnych, mniejsze

wymagania odnośnie do przygotowania krawędzi łączonych elementów. Z

kolei najważniejsze wady tej metody spawania, to: mała wydajność,

zależność jakości połączeń od kwalifikacji i sumienności spawacza, trudne

warunki pracy spawacza (toksyczne gazy, oślepiające działanie łuku).

Charakterystyka podstawowych metod

spawania

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawanie w osłonie gazowej cechuje możliwość wykonywania spoin

we wszystkich pozycjach, znaczna wydajność i możliwość

mechanizacji procesu oraz małe odkształ cenia i naprężenia

spawalnicze. Ta metoda spawania stosowana jest nie tylko do

łączenia stali węglowych, lecz także stali stopowych, aluminium i

miedzi.

Spawanie elektrożużlowe polega na bezłukowym stapianiu.się drutu

elektrodowego w ciekłym żużlu. Łączenie elementów wykonywane

jest w pozycji pionowej lub do niej zbliżonej, a spoina powstaje za

jednym przejściem od dołu do góry. Ten sposób spawania znajduje

zastosowanie przede wszystkim do łączenia elementów o

znacznych grubościach (do 2000 mm) w ciężkich konstrukcjach ze

stali węglowych oraz nisko- i średniostopowych.

Charakterystyka podstawowych metod

spawania

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawanie elektronowe polega na wytworzeniu w próżni strumień

elektronów i przyspieszeniu ich pod wpływem wysokiego napięcia.

Energia kinetyczna elektronów zderzających się ze spawanym

materiałem zamieniona zostaje na ciepło Dzięki zogniskowaniu

elektronów w wąską wiązkę, uzyskuje się wielką koncentrację

ciepła umożliwiającą łączenie materiałów o wysokiej temperaturze

topnienia (wolfram, molibden, tytan itp.) lub metali o bardzo

różnych właściwościach, jak np. miedzi stalą, aluminium z tytanem.

Spoiny wykonywane tym sposobem mogą być bard; wąskie a

równocześnie głębokie (stosunek szerokości do głębokości dochodzi

do 1:25). Nie ma potrzeby ukosowania krawędzi i stosowania

materiałów dodatkowych Grubość łączonych elementów sięga 200

mm w przypadku stali i 300 mm dla aluminium. Minimalny skurcz i

odkształcenia spawalnicze pozwalają na wytwarzanie części

maszyn z elementów obrabianych na gotowo przed spawaniem.

Charakterystyka podstawowych metod

spawania

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawanie elektronowe polega na wytworzeniu w próżni strumień elektronów

i przyspieszeniu ich pod wpływem wysokiego napięcia. Energia kinetyczna

elektronów zderzających się ze spawanym materiałem zamieniona zostaje

na ciepło Dzięki zogniskowaniu elektronów w wąską wiązkę, uzyskuje się

wielką koncentrację ciepła umożliwiającą łączenie materiałów o wysokiej

temperaturze topnienia (wolfram, molibden, tytan itp.) lub metali o bardzo

różnych właściwościach, jak np. miedzi stalą, aluminium z tytanem. Spoiny

wykonywane

tym

sposobem

mogą

być

bard;

wąskie

a równocześnie głębokie (stosunek szerokości do głębokości dochodzi do

1:25). Nie ma potrzeby ukosowania krawędzi i stosowania materiałów

dodatkowych Grubość łączonych elementów sięga 200 mm w przypadku

stali i 300 mm dla aluminium. Minimalny skurcz i odkształcenia spawalnicze

pozwalają na wytwarzanie części maszyn z elementów obrabianych na

gotowo

przed

spawaniem.

Przy spawaniu laserowym źródłem ciepła jest promień laserowy. Ty

sposobem można wykonywać zarówno spoiny punktowe, jak i ciągłe łączące

cienkie

folie

i

elementy

o grubości dochodzącej do kilkunastu milimetrów. Spawanie laserowe nie

wymaga próżni, a zastosowanie luster bądź światłowodów pozwala na

układane

spoin

w miejscach trudno dostępnych.

Charakterystyka podstawowych metod

spawania

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Spawanie gazowe. Spawanie gazowe polega na stapianiu spoiwa

i brzegów łączonego materiału w płomieniu acetylenowo-tlenowym.

Spoiny cienkich blach n wymagają dodatku spoiwa. Spawanie

gazowe stosowane jest głównie podczas remontów i montażu

(możliwość układania spoin we wszystkich pozycjach) do

wykonywania złączy o niewielkich grubościach. Metodą tą spawać

można stal żeliwo oraz stopy aluminium, miedzi i niklu. Spawanie

gazowe

znajduje

zastosowanie

także

przy

łączeniu

termoutwardzalnych tworzyw sztucznych.

Charakterystyka podstawowych metod

spawania

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

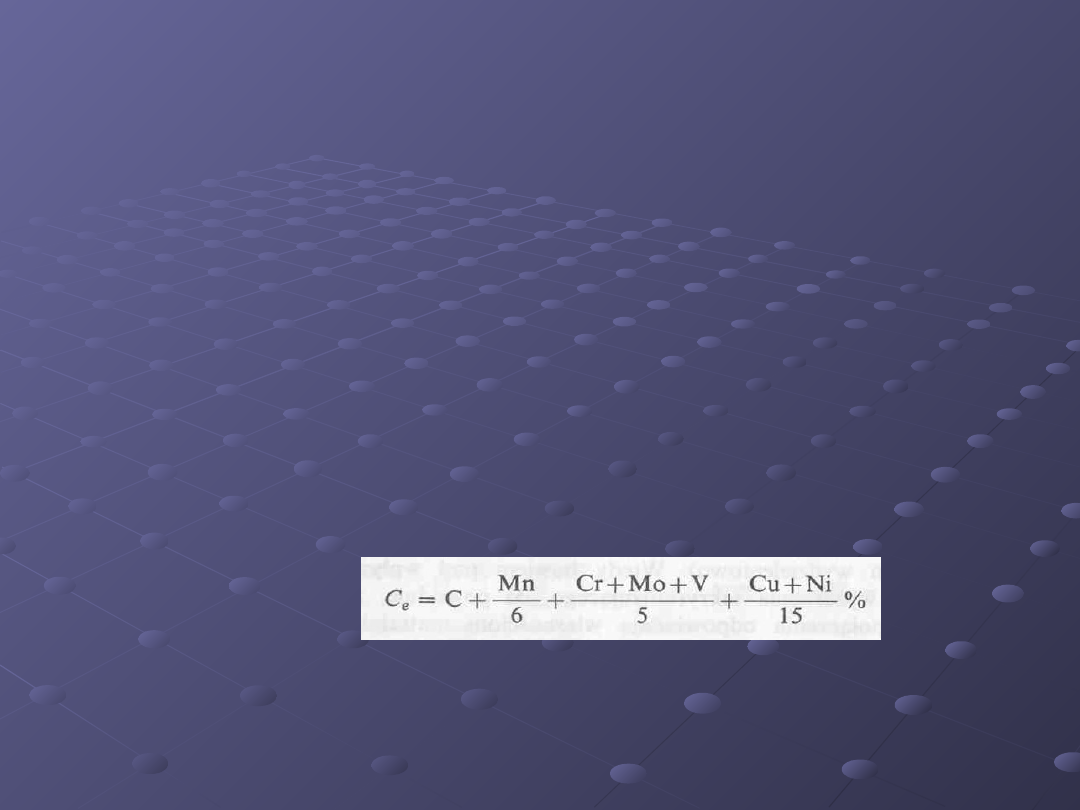

Stal.

W budowie maszyn stosowane są przede wszystkim stale węglowe

konstrukcyjne zwykłej (wg PN-88/H-84020) i wyższej jakości (wg

PN-75/H-84019) oraz stale konstrukcyjne o podwyższonej

wytrzymałości (wg PN-86/H-84018). Spawalno stali uzależniona jest

głównie

od

zawartości

węgla

i pierwiastków stopowych. Dobrze spawalne, a więc nie

wymagające żadnych dodatkowych zabiegów technologicznych, są

te stale, w których zawartość węgla nie przekracza około 0,25%,

bądź dla których równoważnik węgla Ce określony wzorem

(zawartość poszczególnych pierwiastków należy wstawić w %):

nie jest wyższy od około 0,40%. W przeciwnym przypadku

spawalność stali jest ograniczona, co oznacza konieczność

zastosowania specjalnej technologii spawania (w szczególności

wstępnego

podgrzewania

materiału

i niekiedy obróbki cieplnej po spawaniu).

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Stal.

Wśród stali węglowych zwykłej jakości cztery podstawowe gatunki: StOS,

St2S, St3S, St4S należą do stali łatwo spawalnych, co sygnalizuje litera S

(przy czym na konstrukcje bardziej odpowiedzialne zaleca się odmiany

uspokojone i półuspokojone). Pozostałe gatunki tej grupy stali, a więc St5,

St6,

St7

zalicza

się

do

stali

o ograniczonej spawalności z uwagi na podwyższoną zawartość węgla.

W podobny sposób podzielić można stale węglowe wyższej jakości. Niektóre

gatunki, jak np. 10, 15, 20 są dobrze spawalne; inne, np. 25, 35, 45, 55

należą do trudniej spawalnych, o czym decyduje podwyższona zawartość

węgla i obecność dodatków stopowych, głównie manganu. Rozważane stale

spawa się w praktyce budowy maszyn do zawartości węgla równej 0,6%.

Stale konstrukcyjne o podwyższonej wytrzymałości zawdzięczają swe

własności zwiększonej zawartości manganu, krzemu oraz obecności

mikrododatków stopowych (Nb, V), mimo że zawartość węgla ograniczona

jest do 0,2%. Stale te mają na ogół ograniczoną spawalność, szczególnie w

przypadku większych grubości.

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Staliwo.

Staliwa konstrukcyjne dzieli się na dwie zasadnicze grupy: węglowe (wg PN-

85/H-83152) i stopowe, zawierające takie dodatki stopowe, jak mangan,

chrom, nikiel itd. (wg PN-87/H-83156). Ponadto spotkać się można ze

staliwami

konstruk cyjnymi

o specjalnym przeznaczeniu, np. odpornymi na ścieranie lub na korozję.

Spawalność staliwa, podobnie jak stali, uzależniona jest przede wszystkim

od zawartości węgla i składników stopowych. Najłatwiej spawalne są staliwa

węglowe

o zawartości węgla do 0,25%, a więc gatunki L400 i L450; spawalność

innych staliw

jest ograniczona.

Żeliwo.

Żeliwa należą do tworzyw cechujących się złą spawalnością, a niektóre ich

gatunki nie są w ogóle spawalne. Stosunkowo najlepiej spawalne jest żeliwo

sferoidalne

(węgiel

w postaci kulkowej), ale pod warunkiem stosowania odpowied nich, dość

skomplikowanych zabiegów przed i po spawaniu. Najczęściej spawanie

żeliwa sprowadza się do napraw uszkodzeń eksploatacyjnych bądź do

usuwania wad

w produkcji odlewów.

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Aluminium i jego stopy.

Obok gatunków aluminium różniących się stopniem czystości (wg

PN-79/H-82160) dobrze spawalne są niektóre stopy przeznaczone

do przeróbki plastycznej, tj. typu Al-Mg, Al-Mn, Al-Zn-Mg. Natomiast

spawalność stopów typu Al-Mg-Si jest ograniczona. Charakterystykę

i przeznaczenie omawianych stopów podaje norma PN-79/H-88026.

Należy zaznaczyć, że proces spawania spowodować może obniżenie

wytrzymałości

złączy

z

aluminium

i jego stopów w tych przypadkach, gdy materiał podstawowy

poddany był specjalnym zabiegom techno logicznym podnoszącym

jego własności mechaniczne (materiał w stanie półtwardym lub

utwardzonym wydzieleniowo). Wtedy bowiem pod wpływem

temperatury zachodzi proces wyżarzania rekry stali żującego, co

powoduje, że własności wy trzymałościowe połączenia odpowiadają

własnościom materiału podstawowego w stanie miękkim. W celu

uniknięcia

tych

ujemnych

wpływów

opracowane

zostały

wspomniane stopy Al-Zn-Mg, które po upływie pewnego czasu po

spawaniu odzyskują wytrzymałość bliską wyjściowej.

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Miedź i jej stopy.

Spośród gatunków czystej miedzi do spawania nadaje się wyłącznie

miedź odtleniona o minimalnej zawartości wodoru. Wodór i tlen

powodują bowiem znaczne osłabienie wytrzymałości złącza w strefie

przy spoinowej. Ponadto płynna miedź ma dużą zdolność do

pochłaniania i rozpusz czania gazów, co jest przyczyną porowatości

obniżającej wytrzymałość spoiny. Znacznie wyższy, w porównaniu ze

stalą, skurcz objętościowy miedzi prowadzi dc znacznych

odkształceń i naprężeń spawalniczych oraz do pękania złączy.

Oprócz czystej miedzi spawa się również jej stopy, a więc mosiądze

(Cu-Zn) miedzionikle (Cu-Ni) i brązy (Cu-Sn). Spawalność tych

stopów zależy od ich składu — niektóre z nich są bardzo trudno

spawalne,

a

nawet

w ogóle niespawalne.

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wiadomości wstępne

Wiadomości wstępne

Tworzywa sztuczne.

Do spawania nadają się wyłącznie tworzywa termoplastyczne

które pod wpływem ogrzania stają się plastyczne, a po ochłodzeniu

wracają do stanu sztywnego. Do termoplastów produkcji

krajowej stosowanych najczęściej na konstrukcje spawane należą:

polichlorek winylu, poliamid, polietylen i polistyren.

Należy zaznaczyć, że w zależności od rodzaju łączonego tworzywa,

przeznaczenia konstrukcji i przyjętej metody spawania konieczne

jest zastosowanie odpowiedniego spoiwa, czyli tzw. materiału

dodatkowego. Przy doborze tego materiału powinny być zachowane

następujące podstawowe zasady:

- zbliżone składy chemiczne materia łączonego i spoiwa,

- własności mechaniczne spoiwa co najmniej równe własnościom

materiału rodzimego.

Uwagi o spawalności maszynowych tworzyw

konstrukcyjnych

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

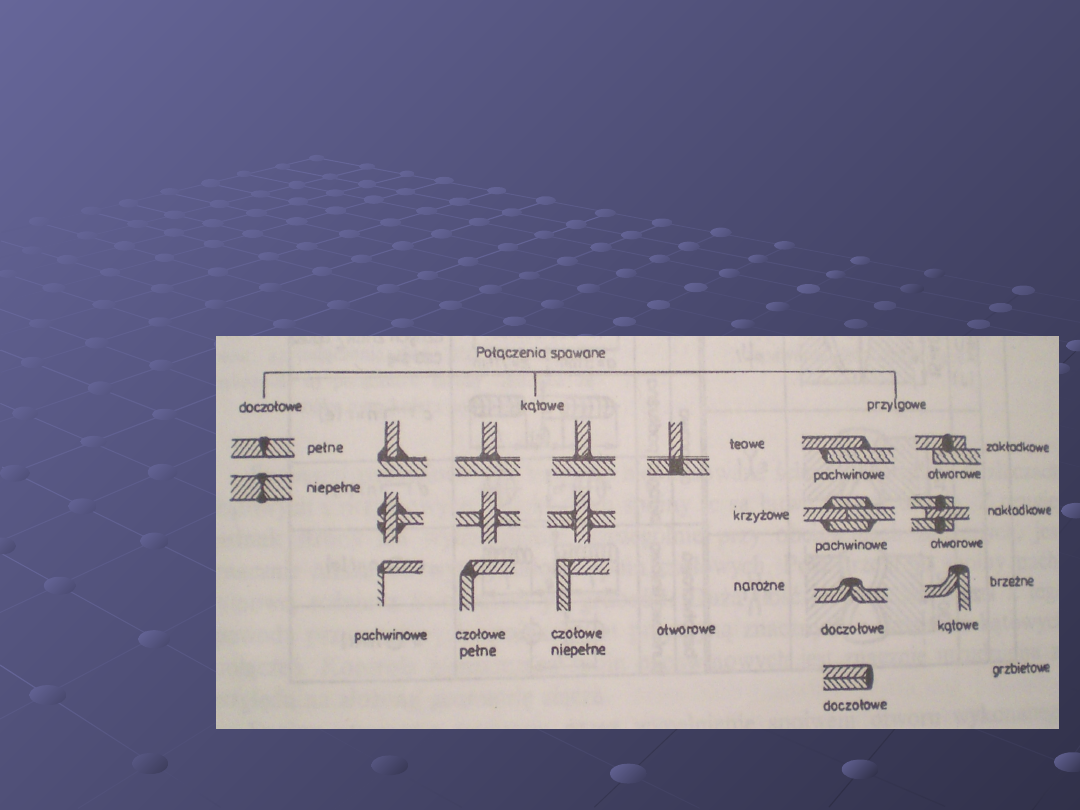

Połączenia spawane z uwagi na kształt podzielić można na

następujące zasadni rodzaje:

- doczołowe

- kątowe

- przylgowe.

Klasyfikacja połączeń spawanych i rodzaje spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

W połączeniach doczołowych elementy konstrukcyjne zestawione są

w jednej płaszczyźnie. Złącza kątowe powstają najczęściej w wyniku

prostopadłego zestawienia łączonych elementów. W szczególności

wyróżnić tu można połączenia: teowe, krzyżowe i narożne —

wszystkie te złącza uzyskać można zarówno za pomocą spoin

pachwinowych, jak i niektórych odmian spoin czołowych oraz spoin

otworowych. Wśród połączeń przylgowych najczęściej stosowane są

złącza zakład kowe i nakładkowe wykonane za pomocą spoin

pachwinowych lub otworowych oraz właściwe złącza przylgowe ze

spoinami brzeżnymi lub grzbietowymi.

Na podstawie przytoczonej klasyfikacji, wyróżnić można kilka

zasadniczych rodzajów spoin:

-czołowe

-pachwinowe

-otworowe

-brzeżne

-grzbietowe.

Klasyfikacja połączeń spawanych i rodzaje spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

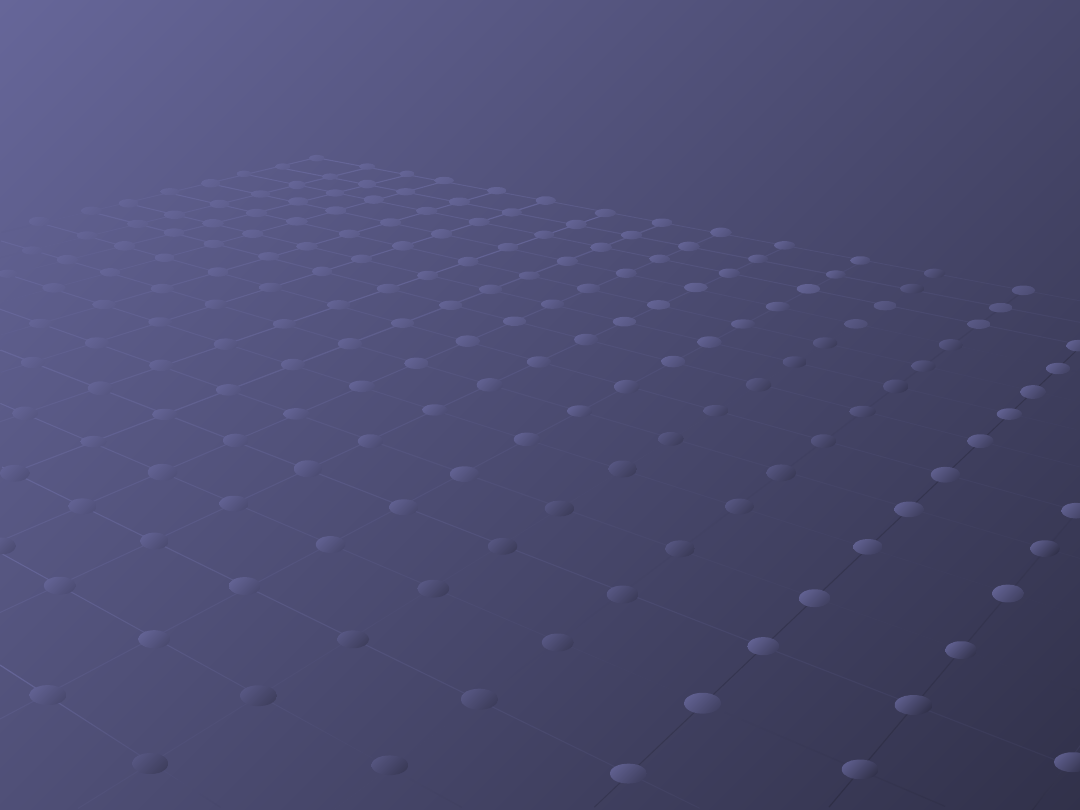

Klasyfikacja

Połączeń

spawanych

i rodzaje spoin

Oznaczanie

spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Spoiny czołowe wyróżniają się spośród innych rodzajów spoin

wysoką wytrzymałością przy obciążeniach stałych i zmiennych. W

przypadku

poprawnie

wykonanych

spoin

czołowych

ich

wytrzymałość przy obciążeniach statycznych jest taka sama, jak

materiału rodzimego; podobny rezultat osiągnąć można często przy

obciążeniach zmiennych, gdy za pomocą obróbki mechanicznej

usunie się nadlewy lica i grani. Odpowiednie przygotowanie brzegów

do spawania (tzw. ukosowanie) umożliwia łączenie elementów o

znacznym zakresie grubości. Zastosowanie specjalnych technologii,

jak spawanie elektronowe lub elektrożużlowe pozwala na

wykonywanie spoin o niekonwencjonalnych kształtach bądź

znacznych rozmiarach, jak to przykładowo pokazano na rysunkach.

Spoiny czołowe charakteryzuje łatwość kontroli ich jakości

wszystkimi metodami nieniszczącymi.

Klasyfikacja połączeń spawanych i rodzaje spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Spoinami pachwinowymi łączy się nieukosowane ścianki elementów

w złączach kątowych i przylgowych; dzięki temu spoiny te są łatwe

do wykonania. Z drugiej jednak strony ich wytrzymałość, szczególnie

przy obciążeniach zmiennych, jest znacznie niższa od wytrzymałości

spoin czołowych. Pole przekroju spoiny pach winowej rośnie z

kwadratem jej grubości. Duża ilość stopiwa konieczna z tego powodu

przy grubszych spoinach jest przyczyną znacznych odkształceń

kątowych połączeń. Kontrola nieniszcząca spoin pachwinowych jest

znacznie utrudniona ze względu na złożoną geometrię złącza.

Spoiny otworowe powstają przez wypełnienie spoiwem otworu

wykonanego w jednym z elementów połączenia. Spoin tych nie

należy stosować w połączeniach silnie obciążonych, zwłaszcza

zmiennie; są natomiast przydatne w przypadku łączenia zakładek

lub nakładek o dużej powierzchni. Kontrola jakości spoin otworowych

jest trudna.

Klasyfikacja połączeń spawanych i rodzaje spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Spoiny brzeżne powstają w wyniku przetopienia, bez dodawania

spoiwa, odpowiednio wywiniętych brzegów blach. Stosuje się je do

łączenia cienkich elementów (o grubości do 2 mm) i nie są one, z

pewnymi wyjątkami, przeznaczone do przenoszenia obciążeń.

Spoiny grzbietowe są odmianą niepełnych spoin czołowych w

złączach

przylgowych

i

łączyć

mogą

elementy

zarówno

nieukosowane,

jak

i ukosowane. Spoiny te stosuje się najczęściej do łączenia blach

celem zwiększenia ich grubości. Nie przenoszą one zasadniczych

obciążeń i z tego powodu nie podlegają obliczeniom.

Ponadto, przy użyciu specjalnych technologii (np. laser, wiązka

elektronów), wykonywać można spoiny bezotworowe, punktowe i

liniowe. Uzyskuje się je przez przetopienie jednej blachy i wtopienie

w blachę ułożoną pod spodem .

Klasyfikacja połączeń spawanych i rodzaje spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

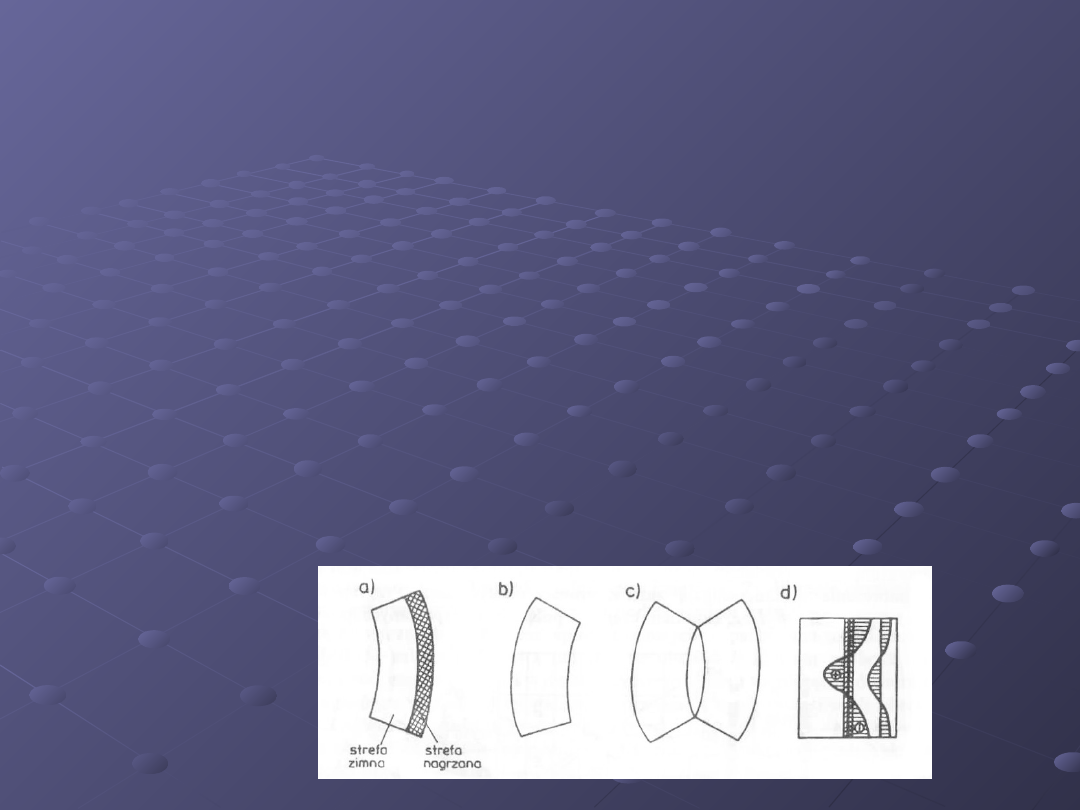

Proces spawania charakteryzuje się miejscowym nagrzewaniem

łączonych elemen tów. Materiał otaczający miejsce spawania

ogranicza swobodę odkształceń w tej strefie, prowadząc do naprężeń

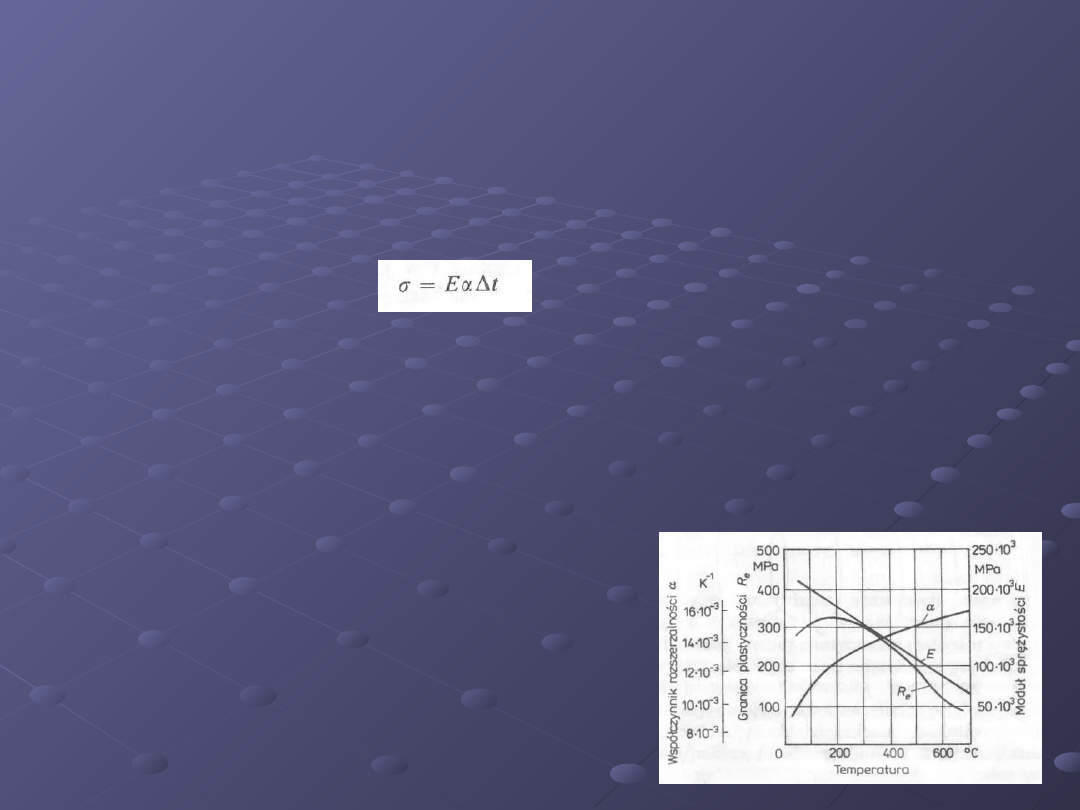

wyrażających się wzorem:

gdzie E — moduł Younga, a — współczynnik liniowej rozszerzalności

cieplnej, A, — różnica temperatur między nagrzaną i chłodną strefą

materiału.

Wielkości E i a, podobnie jak granica plastyczności Re i inne własności

wytrzymałościowe materiału, silnie zależą od temperatury, przy czym

dla stali iloczyn Ea przyjąć można za stały. Zatem naprężenia rosną

liniowo wraz

z temperaturą. Łatwo obliczyć, że dla

różnicy temperatur A; przekraczającej

nieco 100°C naprężenia w stali osiągają

wartość granicy plastyczności. Przy

spawana temperatury są dużo wyższe,

skutkiem

czego

w

połączeniach

spawanych

powstają

znaczne

odkształcenia plastyczne. Dodatkowe

naprężenia mogą być spowodowane

zmianami

objętościowymi

towarzyszącymi przemianom fazowym

metalu.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

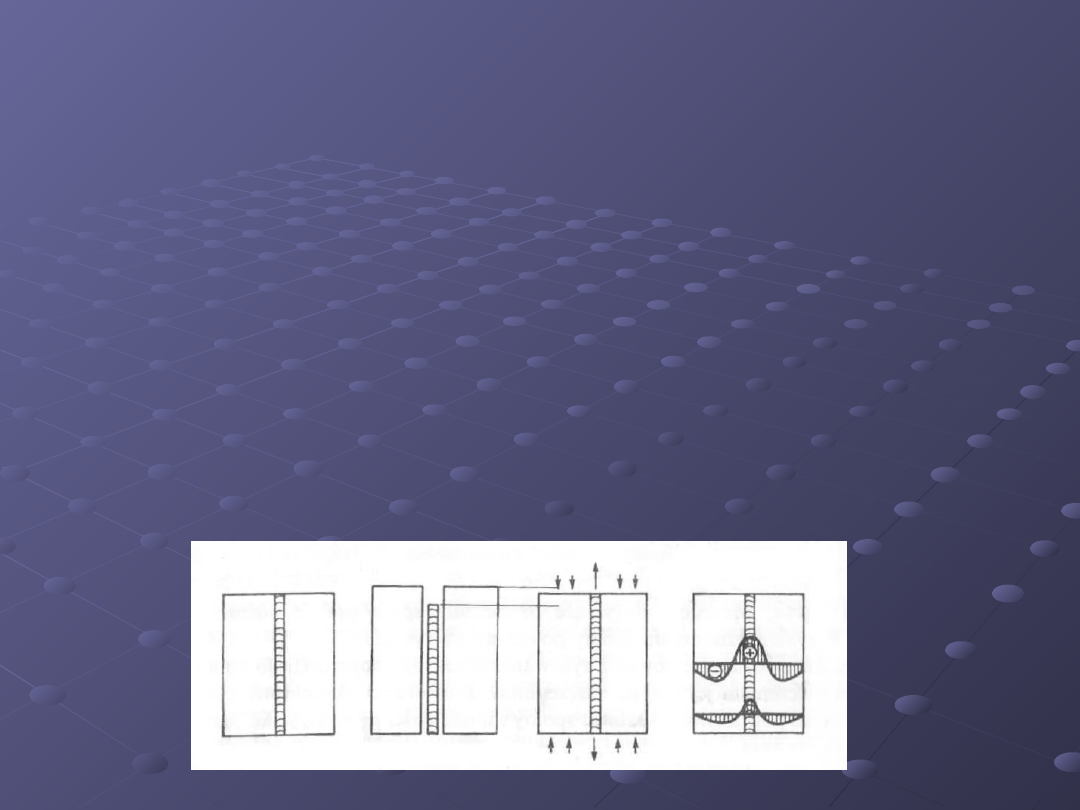

Powstawanie naprężeń własnych w procesie spawania wyjaśnić

można najprościej, analizując rysunek przedstawiający połączenie

dwu blach spoiną czołową. Gdyby blachę i spoinę potraktować jako

oddzielne elementy, po zakończonym spawaniu spoina stygnąc,

uległaby skróceniu, blachy zaś zachowałyby swą pierwotną długość.

W rzeczywistości, te trzy elementy stanowią całość i muszą mieć

jednakową długość. Spełnienie tego warunku wiąże się z powstaniem

naprężeń wynikających stąd, że spoina ulegnie wydłużeniu wzdłuż

swej osi, blachy zaś skróceniu. Zatem w spoinie i w jej najbliższym

otoczeniu powstają znaczne naprężenia rozciągające, zaś w blachach

— ściskające. Oczywiście siły rozciągające spoinę muszą równoważyć

się z siłami ściskającymi łączone elementy.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

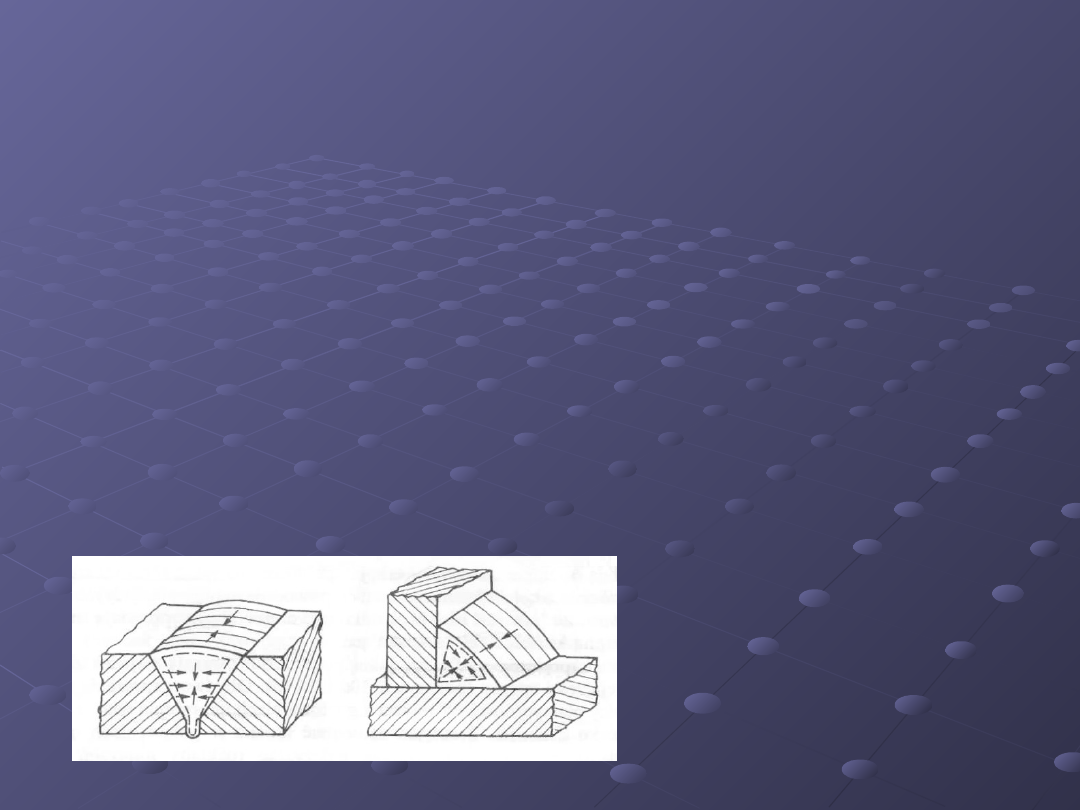

Obok naprężeń wzdłużnych powstają także naprężenia w kierunku

poprzecznym do osi spoiny. Mechanizm powstawania tych naprężeń

jest następujący. Skutkiem nagrzewania pasa blachy przy krawędzi,

wzdłuż której układana jest spoina, blacha ta ulega przegięciu jak

pokazano na rys. Wydłużenie nagrzewanego pasa jest jednak

ograniczone sztywnością zimnej części blachy, wobec czego w pasie

tym powstają naprężenia ściskające prowadzące do spęczenia

materiału. W miarę stygnięcia spęczony materiał zaczyna się kurczyć,

powodując odwrotne przegięcie arkusza blachy. Spawane doczołowo

blachy, silnie uprzednio szczepione, stygnąc usiłują się zatem

odkształcić tak, jak pokazano na rys. Odkształceniom tym

przeciwdziała z kolei ułożona spoina, co powoduje naprężenia, których

charakter przedstawiono na rys. W środkowej części złącza powstają

naprężenia rozciągające, na końcach zaś — ściskające.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

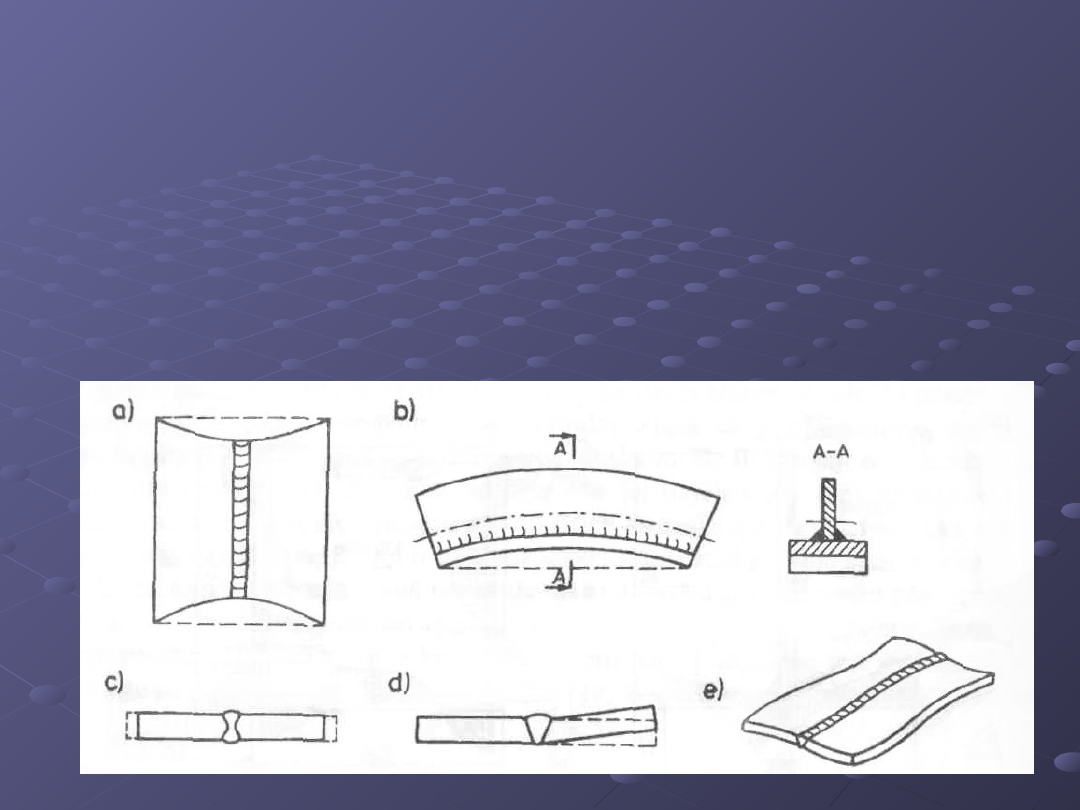

Naprężenia i odkształcenia spawalnicze

Po ułożeniu spoiny stopiwo wraz ze strefą przyległego do niej

materiału rodzimego, ulegając ochłodzeniu zmniejsza swą objętość,

co prowadzi do zmiany kształtu i wymiarów połączenia spawanego.

Najistotniejszy wpływ na odkształcenie złącza wywierają: skurcz

wzdłużny (w kierunku osi spoiny) i skurcz poprzeczny (w kierunku

szerokości spoiny). Skurcz wzdłużny powoduje skrócenie wzdłużne

złącza, a jeśli spoina układana jest poza płaszczyzną obojętną

przekroju — wygięcie wzdłużne. Skurcz poprzeczny jest przyczyną

skrócenia poprzecznego, a jeśli nie jest on równomierny na grubości

spoiny (większy od strony lica, mniejszy od grani), powstają

dodatkowo wygięcia kątowe. W elementach cienkościennych skurcze

powodują lokalną utratę stateczności w postaci wybrzuszeń i

zwichrowań.

Skurcz

objętościowy

spoin

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

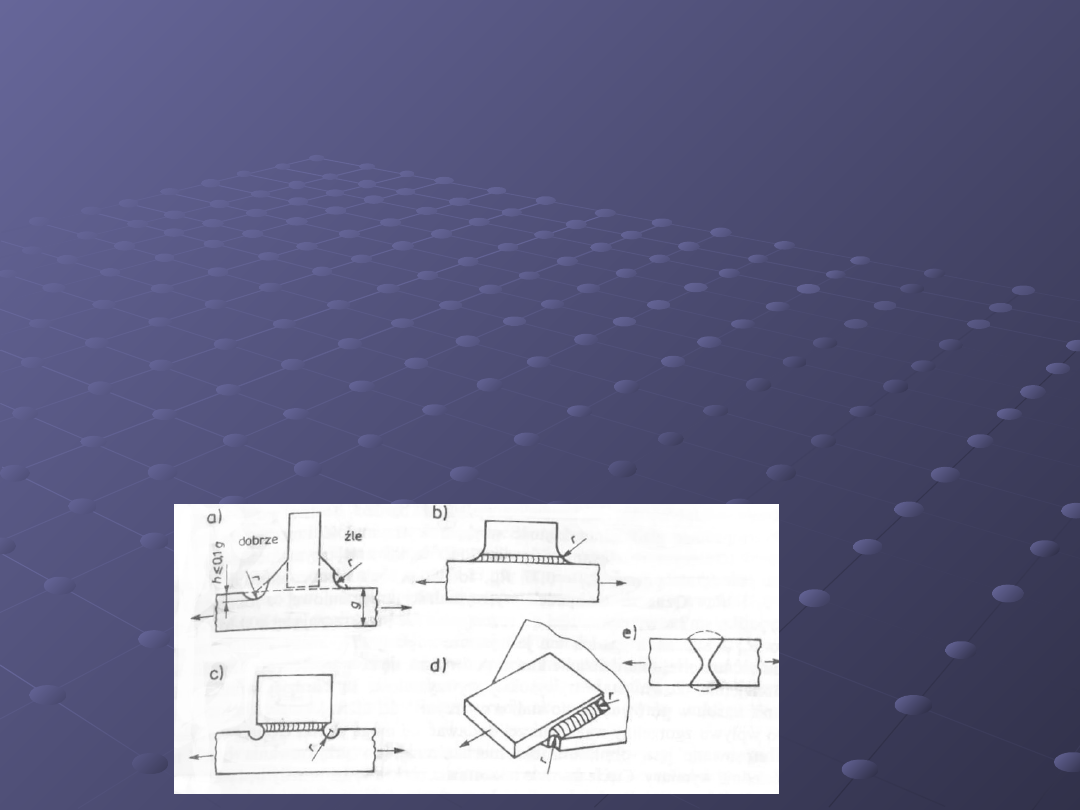

Rodzaje odkształceń spawalniczych:

a) skrócenie wzdłużne

b) wygięcie wzdłużne

c) skrócenie poprzeczne

d) wygięcie kątowe

e) wybrzuszenie

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

Skrócenia wzdłużne i poprzeczne nie stanowią istotniejszego

problemu, gdyż ich skutki można usunąć przez stosowanie

odpowiednich naddatków przy trasowaniu elementów. Wartość

skurczu podłużnego zależy od stosunku przekroju poprzecznego

spoiny do przekroju złącza; w połączeniach ze stali wartość ta wynosi

przeciętnie 0,1 ~ 0,3 mm na 1 m spoiny. Skrócenie poprzeczne

zwiększa się ze wzrostem objętości ułożonego stopiwa i wynosi

1-4 mm. Zatem w obydwu przypadkach skrócenia połączeń ze

spoinami czołowymi zależą przede wszystkim od sposobu

przygotowania krawędzi elementów do spawania. Z kolei kąt

wygięcia związany jest z grubością łączonych blach, kształtem rowka,

liczbą i sposobem układania ściegów oraz metodą spawania.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

Zasadniczą przyczyną utraty stateczności płaskich elementów

konstrukcyjnych na skutek spawania są naprężenia ściskające,

będące reakcją na naprężenia rozciągające w obszarze spoiny.

Dodatkowo do utraty stateczności przyczyniać się mogą wygięcia

kątowe

i wzdłużne.

Skłonność do wybrzuszeń i zwichrowań wzrasta ze zmniejszaniem

grubości łączonych elementów.

Charakterystyczne jest, że kształtu i wielkości omawianych

deformacji nie da się w zasadzie z góry przewidzieć, gdyż dla danego

elementu spawanego istnieje szereg końcowych postaci odkształceń.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Naprężenia i odkształcenia spawalnicze

Ponieważ zasadniczy wpływ na wielkość odkształceń wywiera ilość

ciepła pochłonięta przez łączone elementy w procesie spawania, z

tego względu konstrukcja winna charakteryzować się możliwie jak

najmniejszą liczbą spoin. Złącza spawane nie powinny mieć

wymiarów

większych

niż

wynika

to

z obliczeń wytrzymałościowych bądź wymagań konstrukcyjnych.

Istotne jest także staranne przygotowanie krawędzi spawanych

elemen tów w celu dobrego ich dopasowania.

Zmniejszenie wielkości odkształceń osiąga się także przez

odpowiednią technologię spawania, przede wszystkim przez

stosowanie metod spawania o dużej efektywności (większej ilości

ciepła wprowadzonej do materiału w jednostce czasu, jak np.

spawanie łukiem krytym, elektronowe, laserowe), spawanie

obustronne z odpowiednią kolejnością układania poszczególnych

warstw oraz przez nadawanie odkształceń wstępnych łączonym

elementom.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

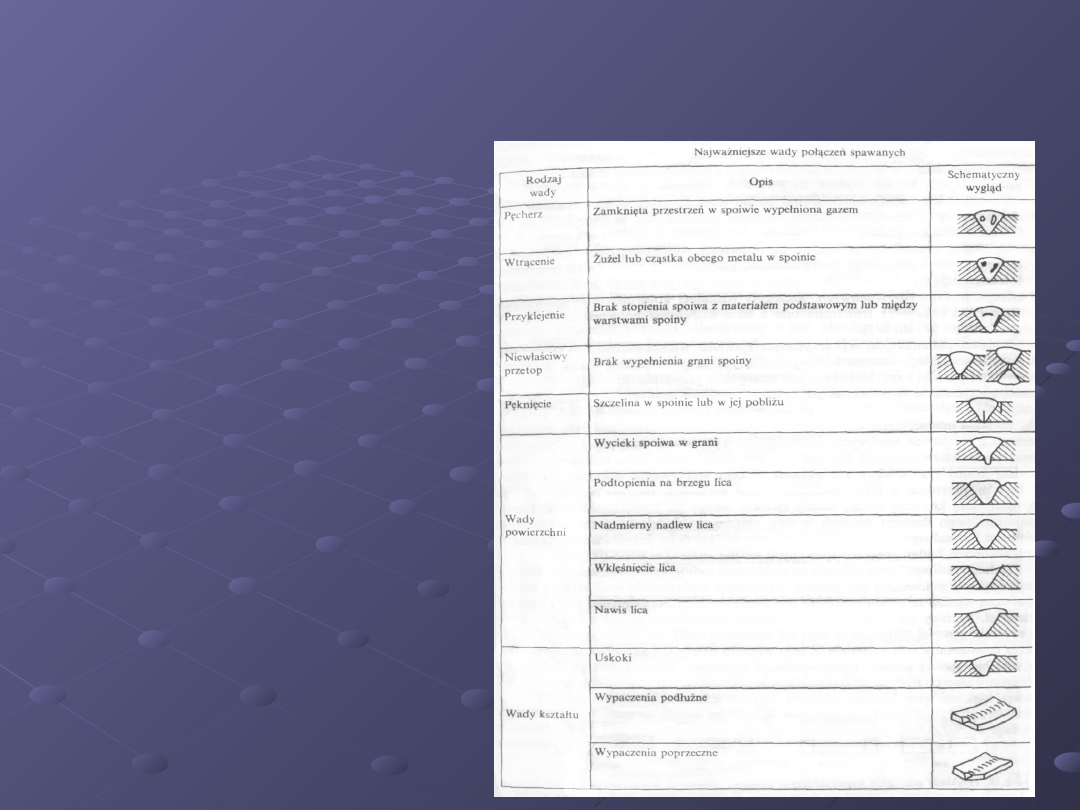

Badania jakości połączeń spawanych

W przypadku niewłaściwej

technologii (np. źle dobrane

parametry, nieodpowied nie

przygotowanie elementów do

spawania) i techniki spawania

(np. niskie kwalifikacje

spawacza) w połączeniu

spawanym powstać może

szereg wad ob niżających

niekiedy znacznie własności

wytrzymałościowe złącza.

Najważniejsze wady połączeń

spawanych wraz z krótkim ich

opisem ujęto w tabeli.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Badania jakości połączeń spawanych

Badania jakości połączeń spawanych podzielić można na dwie

grupy: badania niszczące i badania nieniszczące.

Badania niszczące obejmują przede wszystkim wyznaczenie

własności mechanicznych złączy oraz badania metalograficzne

spoin. Do badań własności mechanicznych zalicza się próby

rozciągania, zginania, udarności, łamania i twardości. Mają one

m.in. za cel stwierdzenie zgodności cech wytrzymałościowych

połączeń z wymaganiami norm, przepisów oraz dokumentacji

technicznej, jak również służą do kontroli kwalifikacji spawaczy

i oceny zastosowanych metod lub technologii spawania. Za pomocą

badań metalograficznych określić można między innymi makro- i

mikrostrukturę spoiny oraz wykryć wady kształtu i wady

wewnętrzne połączenia.

Badania nieniszczące grupują szereg sposobów wykrywania wad

spoin w celu określenia jakości złącza, a w konsekwencji przyjęcia

odpowiedniej wartości naprężeń dopuszczalnych. Znajomość zasad

badań nieniszczących jest podstawą do skon struowania połączenia

w sposób umożliwiający przeprowadzenie założonej metody kontroli.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wytrzymałość połączeń spawanych

Wytrzymałość połączeń przy obciążeniach statycznych

Połączenia doczołowe poddane statycznej próbie rozciągania

ulegają zniszczeniu przeważnie w materiale rodzimym, z dala od

spoiny (rys. 2.21). Warunkiem takiego sposobu pękania złącza jest

poprawne wykonanie spoiny i właściwy dobór dodat kowych

materiałów do spawania. Niemniej jednak, obecność wad spoin,

oczywiście w określonych granicach, nie obniża istotnie statycznej

wytrzymałości połączenia. Tłumaczy się to tym, że zazwyczaj

własności wytrzymałościowe spoiwa są wyższe niż materiału

rodzimego, a ponadto nadlew spoiny powiększa przekrój złącza.

Typowe zniszczenie

stalowego połączenia

spawanego przy

obciążeniu statycznym

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wytrzymałość połączeń spawanych

Przy obliczaniu wytrzymałości połączeń ze spoinami pachwinowymi

przyjmuje się upraszczające założenie, że spoiny w tych złączach

pracują na ścinanie niezależnie od rodzaju działającego obciążenia.

Przekrojem obliczeniowym spoiny pachwinowej jest przekrój

graniowy poprowadzony przez wysokość trójkąta spoiny, choć w

rzeczywistości linia przełomu jest często nieregularna, a czasem

ścięcie następuje wzdłuż linii wtopienia do materiału rodzimego.

Określenie wytrzymałości statycznej połączeń spawanych ze stopów

aluminium napotyka na trudności wynikające przede wszystkim ze

znacznego zróżnicowania własności wytrzymałościowych samego

materiału podstawowego w zależności od stanu jego obróbki i ich

zmian pod wpływem procesu spawania.

Ogólnie, wytrzymałość połączenia jest na ogół niższa od

wytrzymałości materiału podstawowego.

Wytrzymałość połączeń spawanych z tworzyw sztucznych zależy od

kwalifikacji spawacza i staranności przygotowania krawędzi

łączonych elementów.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wytrzymałość połączeń spawanych

Wytrzymałość połączeń przy obciążeniach zmiennych

Połączenia

spawane

są

elementami

konstrukcyjnymi

charakteryzującymi się nagłymi zmianami przekroju

prowadzącymi do spiętrzenia naprężeń. Zmiany przekroju

spowodowane być mogą rozwiązaniem konstrukcyjnym złącza bądź

wadliwym wykonaniem spoiny. Koncentracja naprężeń obniża

zmęczeniowe własno ści połączeń; obszary spiętrzenia naprężeń są

potencjalnymi miejscami zarodkowania (ogniskami) pęknięć

zmęczeniowych, które w przeciwieństwie do złączy obciążonych

statycznie rozwijają się bez odkształceń plastycznych.

Typowy złom

zmęczeniowy połączenia

spawanego:

1 – ognisko pęknięcia

(podtopienie na brzegu

lica) 2 — strefa

zmęczeniowa

3 — strefa resztkowa

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wytrzymałość połączeń spawanych

Miarą wpływu spiętrzenia naprężeń na wytrzymałość zmęczeniową

połączeń spawanych jest współczynnik działania karbu:

gdzie Zgł, i Zk oznaczają odpowiednio wytrzymałość zmęczeniową

próbki gładkiej (z materiału rodzimego) i próbki z karbem

(połączenia spawanego).

Jak wiadomo, współczynnik działania karbu uzależniony jest od

geometrii karbu i wrażliwości materiału na działanie karbu. Wpływ

geometrii karbu ujmuje współczynnik kształtu:

Działanie karbu wywołane kształtem połączenia lub wadami

spawania może by częściowo złagodzone przez odpowiednią

obróbkę mechaniczną

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wytrzymałość połączeń spawanych

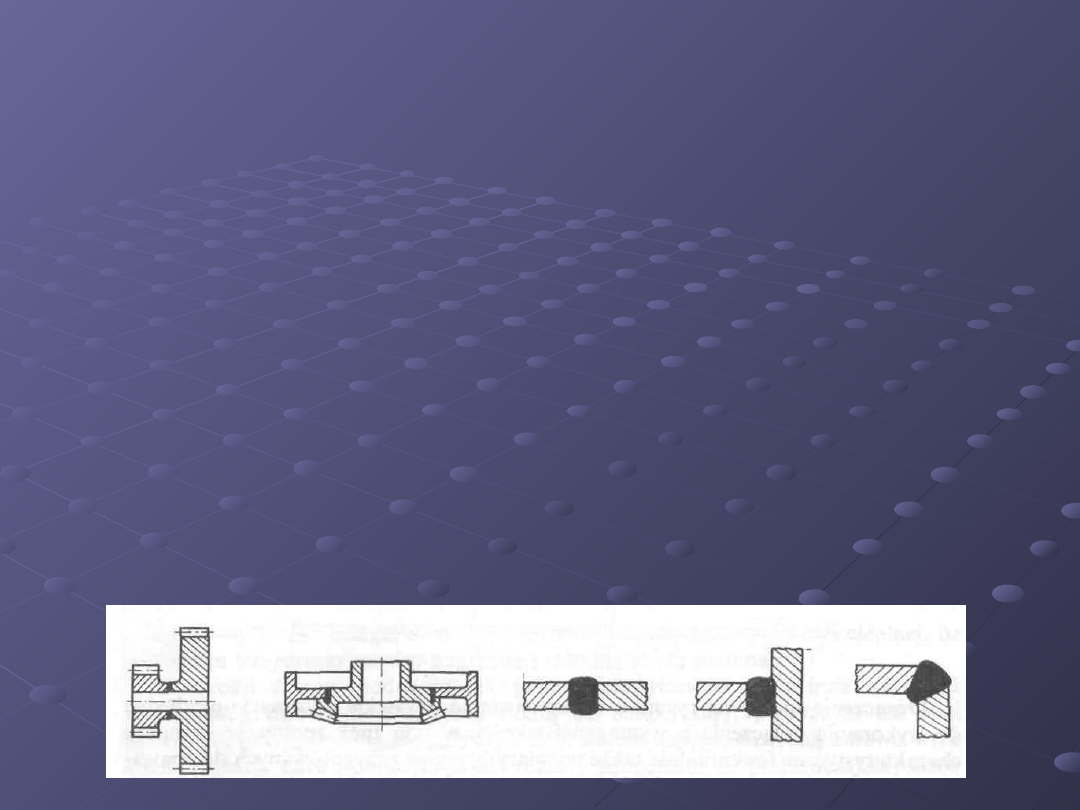

Na rysunku a przedstawiono frezowanie brzegu lica spoiny

pachwinowej

w celu usunięcia podstopień. Z kolei na rys. b, c pokazano czołowe

spoiny wzdłużne łączące element nośny z dodatkową blachą

obrobione przez zaokrąglenie naroży lub przez przewier cenie

otworów na końcach spoin. Wreszcie na rysunku d

przedstawione obróbkę kraterów nośnych spoin pachwinowych i

krawędzi blach węzłowych.

Wymienione

zabiegi

podwyższają

trwałą

wytrzymałość

zmęczeniową od kilkunastu do 100%. Natomiast usunięcie

nadlewów w poprzecznych nośnych spoinach czołowych (rys. e)

powoduje, że wytrzymałość zmęczeniowa złącza porównywalna jest

z wytrzymałością materiału podstawowego.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

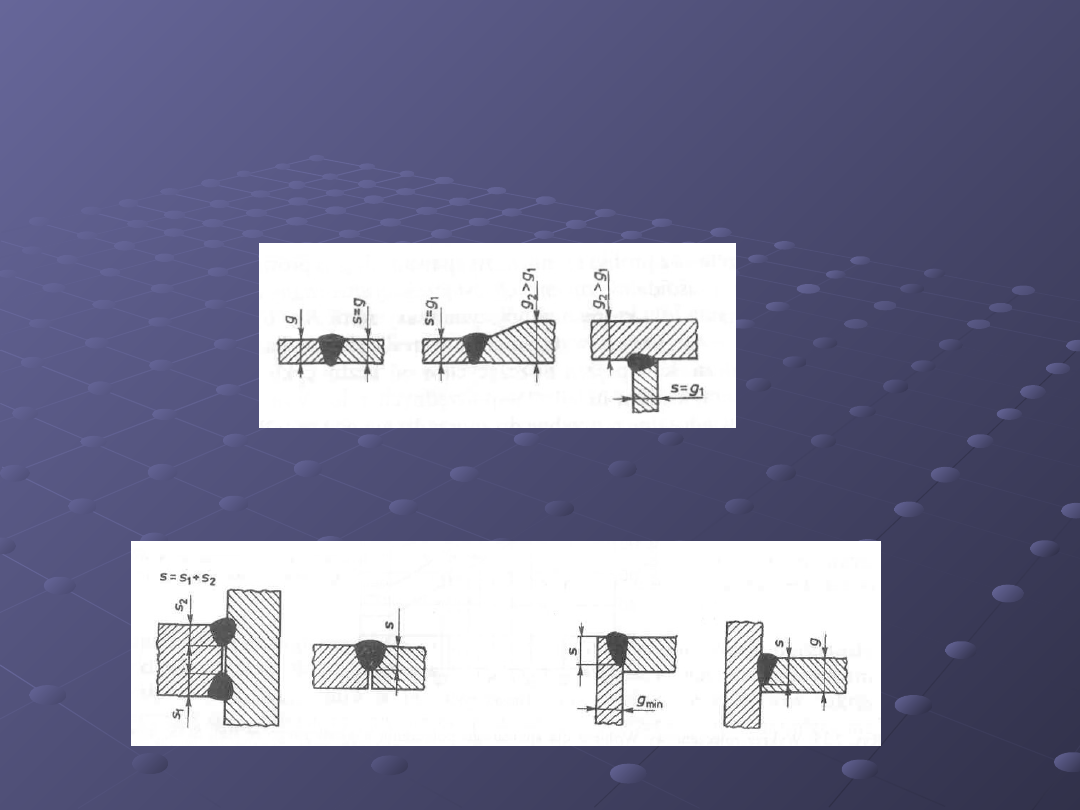

Wymiary obliczeniowe spoin

Grubość obliczeniową (nominalną) s spoiny czołowej przyjmuje się

równą grubości gmin cieńszego z łączonych elementów czyli:

W przypadku spoin niepełnych nie obejmujących całej grubości

elementu, których stosowanie możliwe jest tylko w uzasadnionych

przypadkach, przyjmuje się ich rzeczywistą grubość.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

W połączeniach przenoszących obciążenia należy w miarę

możliwości stosować spoiny czołowe, a nie pachwinowe. Połączenia

czołowe charakteryzują się, szczególnie przy obciążeniach

zmiennych, większą wytrzymałością.

Najlepszym rozwiązaniem są obustronne złącza czołowe. Spoiny

jednostronne powinny być dostępne z obydwu stron dla

umożliwienia podpawania grani.

Nie należy stosować spoin grubszych niż wynika to z obliczeń

wytrzymałoś ciowych.

Jakkolwiek to ostatnie stwierdzenie odnosi się także do długości

spoin, należy pamiętać, że w zbyt krótkich spoinach nierównomierny

rozkład naprężeń (spiętrzenia) doprowadzić może do zniszczenia

połączenia.

Liczba spoin winna być jak najmniejsza, a rozwiązanie konstrukcyjne

połączeń - jak najprostsze, bez pośrednich elementów, łatwe do

wykonania. Dla zmniejszenia liczby spoin celowe jest stosowanie

operacji gięcia na zimno oraz wykorzystanie materiału w jego

pierwotnej postaci, unikając dodatkowego cięcia i spawania.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

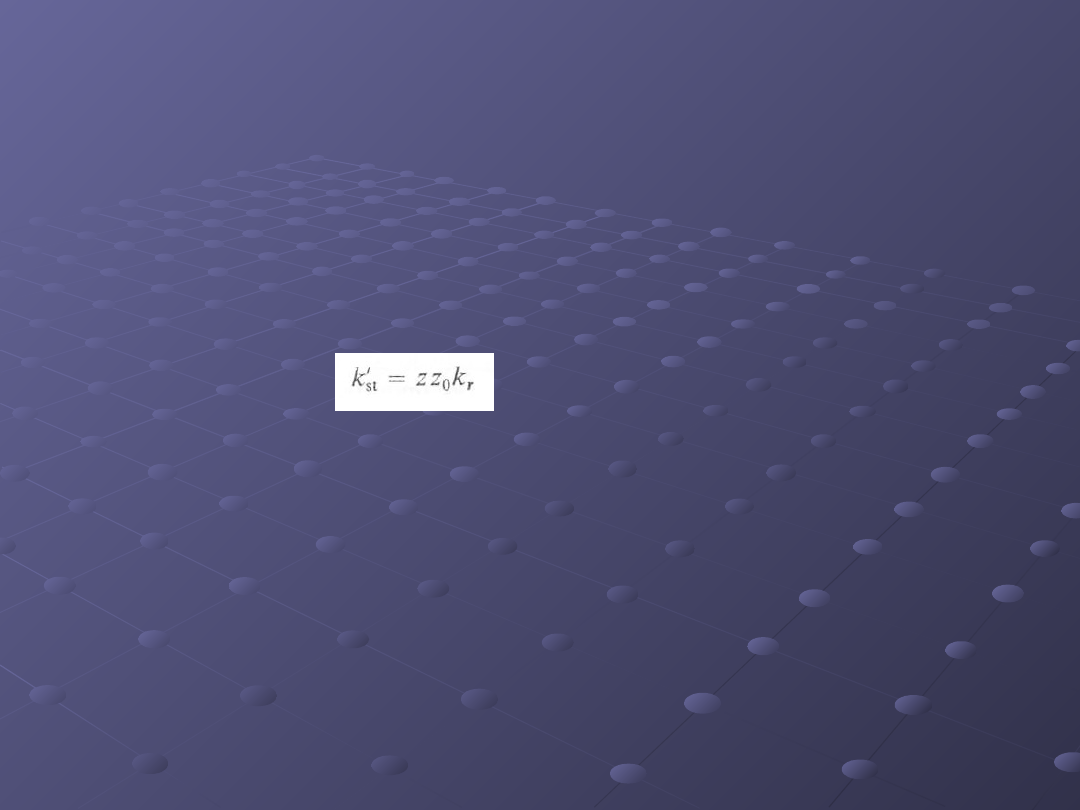

W obliczeniach połączeń spawanych konstrukcji maszynowych

stosowana jest szeroko metoda naprężeń dopuszczalnych. W

literaturze krajowej spotkać można dwa sposoby obliczania

naprężeń dopuszczalnych k'st dla spoiny przy obciążeniach

statycznych. Według jednego z nich naprężenia te wylicza się ze

wzoru:

w którym

z — współczynnik jakości spoiny

z0 — współczynnik statycznej wytrzymałości spoiny

kr — naprężenia dopuszczalne na rozciąganie dla materiału

podstawowego połączenia.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Współczynnik jakości z spoiny zależy od wielu czynników, a w tym

od kwalifikacji spawacza, metody spawania, warunków w jakich

wykonywane są prace spawalnicze, ewentualnego zastosowania

obróbki cieplnej połączenia czy przeprowadzenia kontroli jakości

spoin.

Dla

spoin

o

jakości

sprawdzonej

badaniami

wytrzymałościowymi lub nieniszczącymi przyjmuje się współczynnik

z = 0,8 -=- 1 (z — I pod warunkiem pełnych badań radiograficznych

lub ultradźwiękowych). Natomiast wówczas, gdy nie ma możliwości

zagwarantowania wysokiej jakości spoin, wartość tego współ

czynnika należy obniżyć, niekiedy nawet do 0,5. Ten ostatni

przypadek może mieć miejsce, np. przy wykonywaniu spoin

montażowych w miejscach trudno dostępnych lub w pozycjach

przymusowych.

Większa wartość współczynnika jakości winna cechować spoiny

narażone na znaczne obciążenia statyczne lub zmienne o dużej

amplitudzie, mniejsza — połączenia mniej ważne przy obciążeniach

przeważająco statycznych lub zmiennych o niewielkich amplitudach.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Współczynnik statycznej wytrzymałości spoiny uzależniony jest od

rodzaju

spoiny oraz sposobu obciążenia złącza i wynosi:

- dla spoin czołowych rozciąganych, ściskanych, zginanych z0 = 1;

- dla spoin czołowych ścinanych z0 = 0,8;

-dla spoin pachwinowych niezależnie od sposobu obciążenia z0 —

0,8.

-Należy zauważyć, że nie ma jednolitego poglądu na wartości

współczynnika

statycznej wytrzymałości spoiny. Spotkać się można, szczególnie w

starszej literaturze, z mniejszymi wartościami z0 niż podane

powyżej.

W przypadku złączy stalowych naprężenia dopuszczalne kr na

rozciąganie dla materiału podstawowego ustala się przy założeniu

współczynnika bezpieczeństwa xe 1,5 - 1,7 ze wzoru:

(Re oznacza granicę plastyczności)

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Inny sposób obliczania naprężeń dopuszczalnych k’st dla spoiny

polega na zastąpieniu iloczynu współczynników z i z0

współczynnikiem s.

Wówczas:

przy czym w przypadku stali (w nawiasach wartości dla aluminium):

dla spoin czołowych przy ściskaniu osiowym i przy zginaniu s = 1 (s

= 1),

dla spoin czołowych przy rozciąganiu osiowym i przy zginaniu s =

0,8

-

1

(s = 0,7 - 0,9)

w

przypadku

kontroli

spoin

metodą

radiograficzną

lub

ultradźwiękową s = 1 (s = 0,9).

dla spoin czołowych przy ścinaniu s = 0,6 (s ~ 0,6),

dla spoin pachwinowych niezależnie od sposobu obciążenia s = 0,65

(s - 0,6).

I w tym przypadku należy pamiętać o zmniejszeniu wartości

współczynnika

s wówczas, gdy warunki spawania są utrudnione (np. o 10% dla

zgrubnie kontrolowanych spoin montażowych, o 25% dla spoin

pułapowych

i w miejscach trudno dostępnych).

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

W przypadku obciążeń zmiennych naprężenia dopuszczalne dla

spoiny wyliczyć można ze wzoru:

w którym:

z — współczynnik jakości spoiny jak we wzorze,

za — współczynnik zmęczeniowej wytrzymałości spoiny,

k’ — naprężenia dopuszczalne dla materiału podstawowego przy

danym obciążeniu zmiennym.

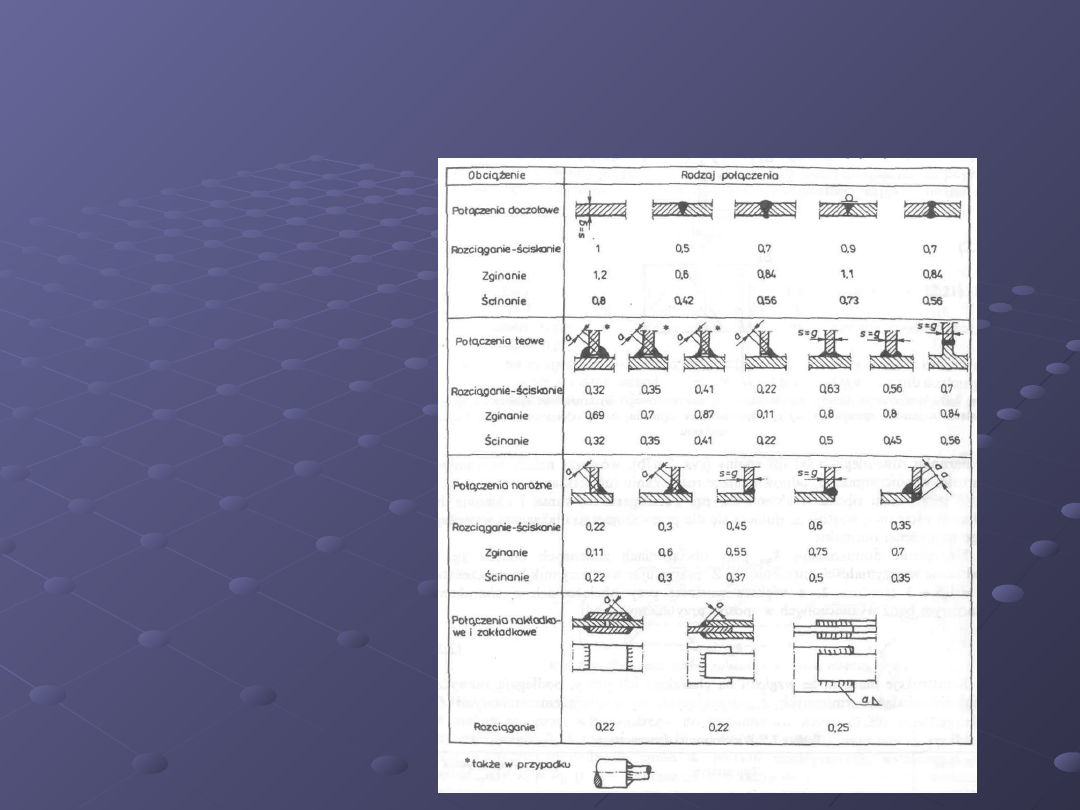

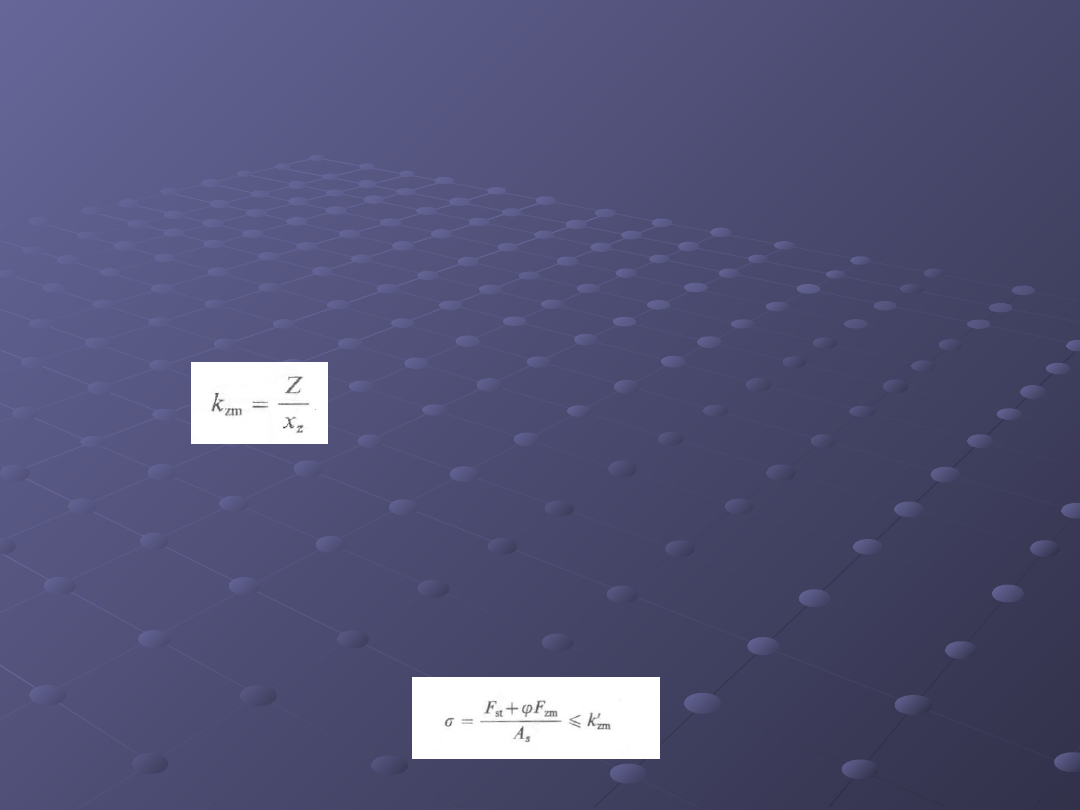

Współczynnik za jest odwrotnością współczynnika działania karbu

βk i jego wartości dla typowych rozwiązań konstrukcyjnych połączeń

i sposobów obciążenia podano w tablicy.

Należy zauważyć, że podane w tej tablicy wartości współczyn nika za

odnoszą się do złączy ze stali miękkiej i o podwyższonej

wytrzymałości. Dla stali wysoko wytrzymałościowych, bardziej

wrażliwych na działanie karbu, wartości za należy zmniejszyć.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Współczynniki

zmęczeniowej

wytrzymałości za

spoiny

W przypadku obciążeń

złożonych,

np.

rozciągania-ściskania

i

zginania lub zginania i

ścinania,

wartość

za

dobiera

się

dla

przeważającego

obciążenia wywołującego

naprężenia normalne

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Naprężenie dopuszczalne km przy obciążeniach zmiennych oblicza

się na podstawie wytrzymałości zmęczeniowej Z, przyjmując

współczynnik bezpieczeństwa xz= 1,5 - 3 (średnio 2, a większe

wartości przy obciążeniach o charakterze udarowym bądź

wyznaczonych

w

sposób

przybliżony),

czyli:

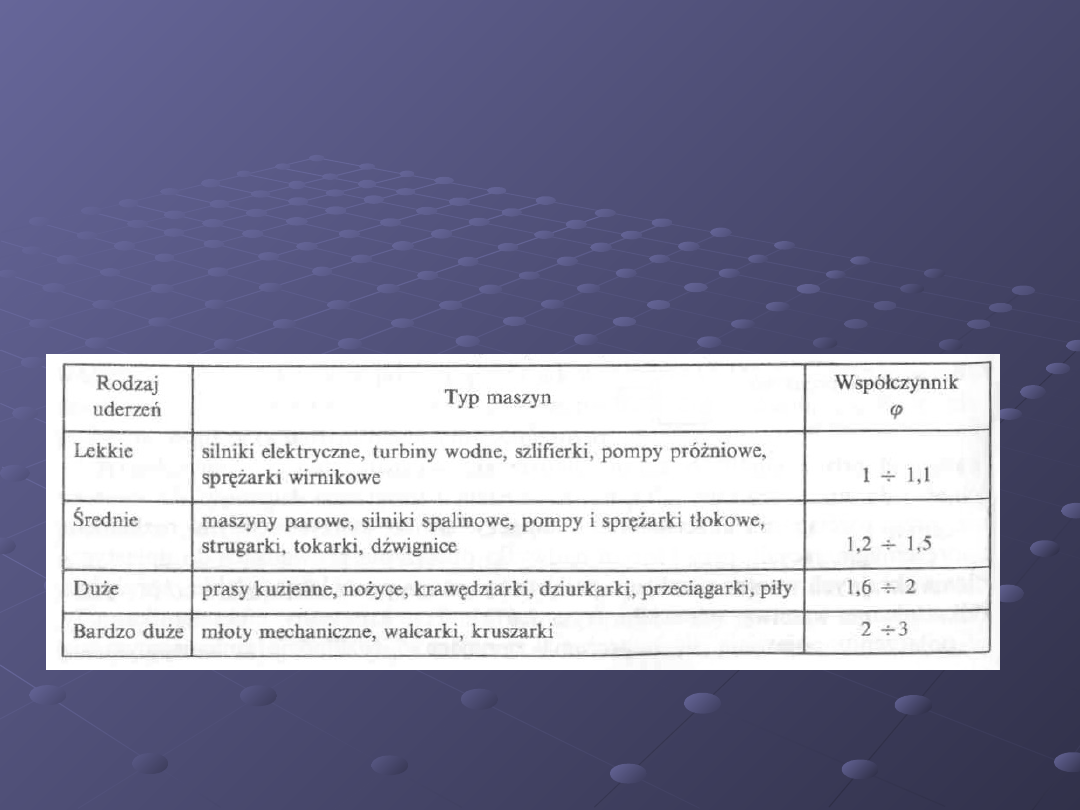

Konstrukcje maszyn, ze względu na charakter ich pracy, podlegają

zazwyczaj działaniu obciążeń zmiennych Fzm sumujących się z

obciążeniami stałymi Fst, pochodzącymi np. od ciężaru własnego

konstrukcji.

Sposób oddziaływania obciążeń zmiennych (np. powolny przyrost

obciążenia lub nagły udar) uwzględnia się poprzez współczynnik

dynamiczny φ. Zatem warunek wytrzymałości zapisać można

następująco:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Przykładowe współczynniki dynamiczne φ

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

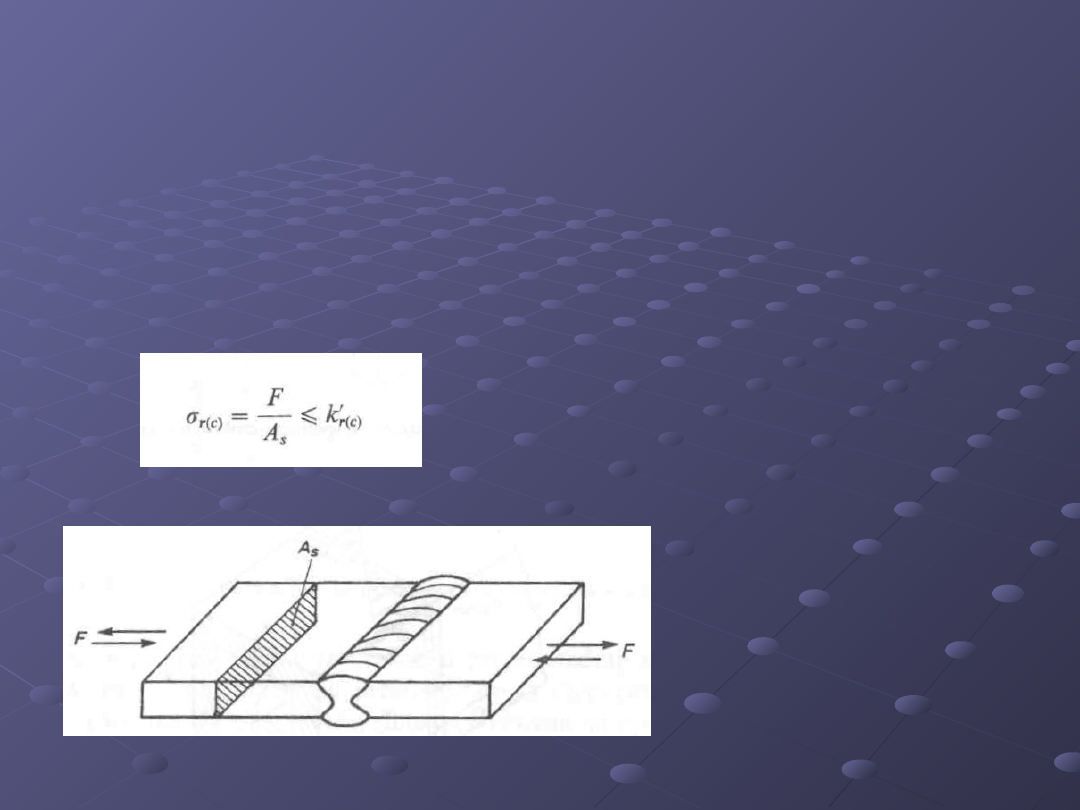

Połączenia ze spoinami czołowymi. Naprężenia w spoinach

czołowych oblicza się, tak jak naprężenia w materiale rodzimym.

Dla połączeń rozciąganych lub ściskanych siłą F działającą

prostopadle do osi spoiny, warunek wytrzymałości ma postać

przy czym As oznacza obliczeniowy

.

przekrój spoiny.

Obciążenie

osiowe

połączenia ze

spoiną czołową

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Jeśli spoina znajduje się w pręcie ulegającym wyboczeniu, to efekt

ten uwzględnić można np. przez wprowadzenie do mianownika

wzoru współczynnika zmniejszającego β, którego wartość zależy od

rodzaju materiału i smukłości pręta. Odrębne sprawdzanie spoin w

prętach podlegających wyboczeniu jest zbędne, gdy k'c = kc (kc —

naprężenia

dopuszczalne

na

ściskanie

dla

materiału

podstawowego).

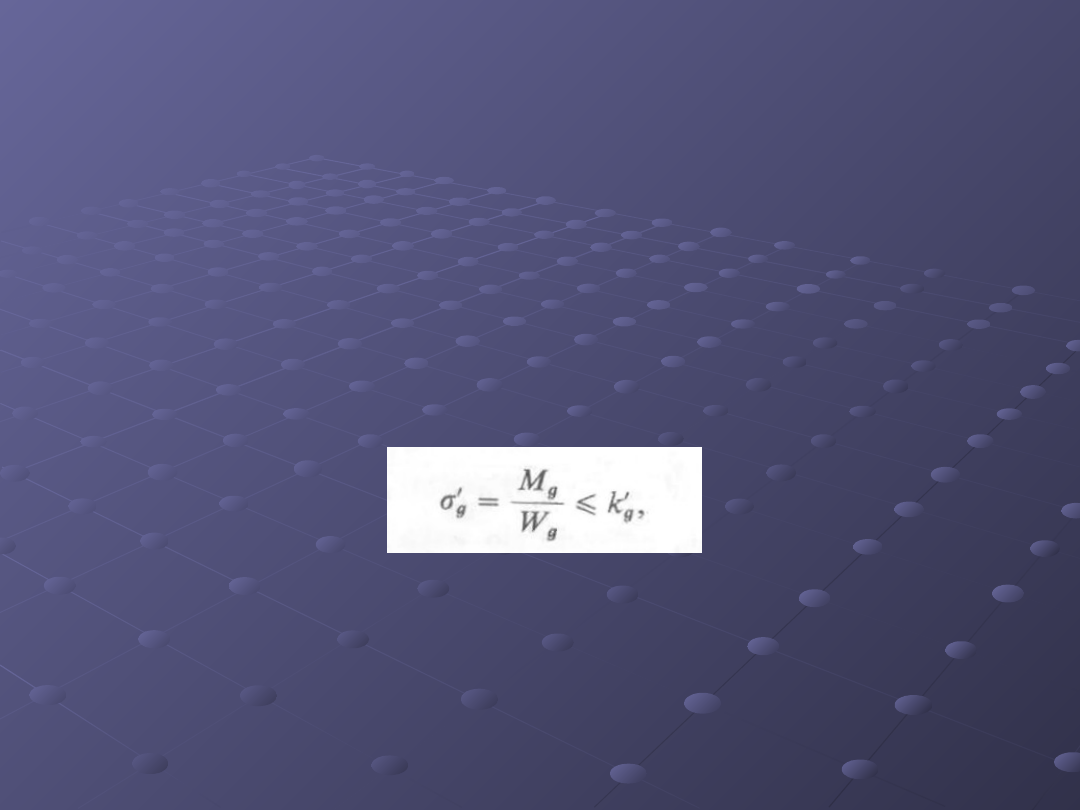

Spoiny czołowe w elementach zginanych w jednej płaszczyźnie

momentem

Mg oblicza się ze wzoru:

przy czym Wg oznacza wskaźnik wytrzymałości na zginanie

przekroju spoiny.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

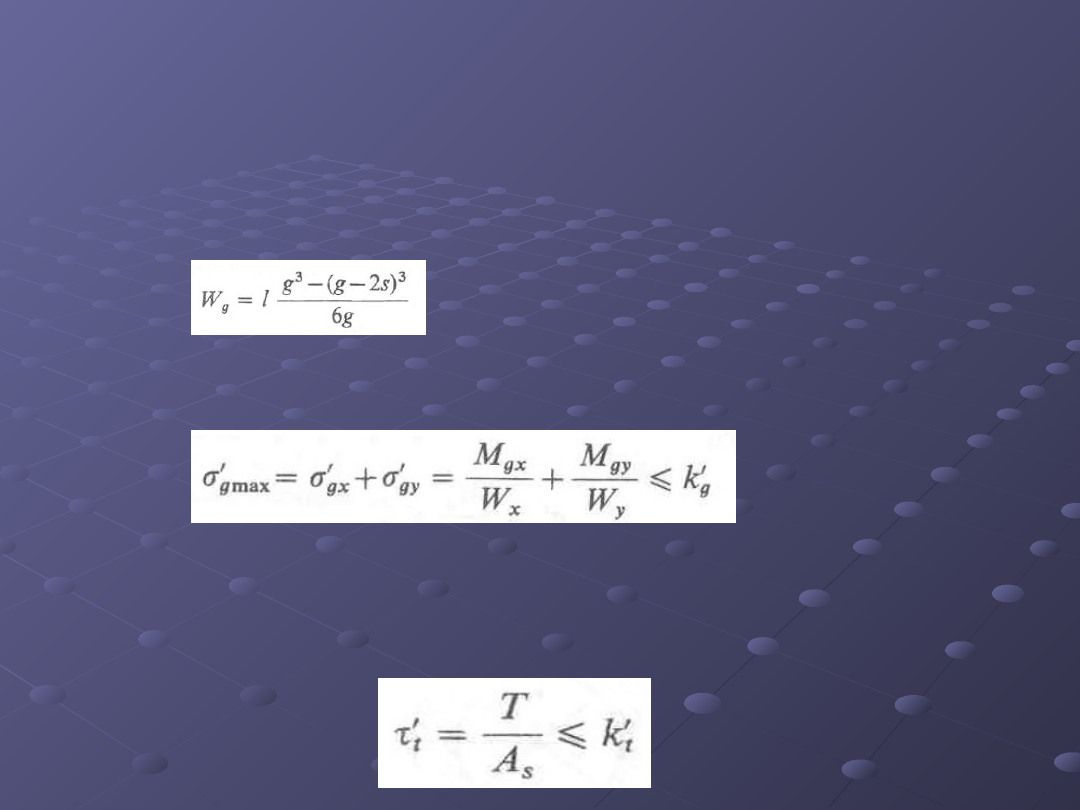

W przypadku spoiny niepełnej należy uwzględnić jej rzeczywistą

grubość, skąd:

W spoinach elementów zginanych w dwu płaszczyznach

momentami Mgx i Mgy naprężenia są równe:

przy czym Wx, Wy oznaczają odpowiednio wskaźniki

wytrzymałości przekroju spoiny na zginanie względem osi x i y.

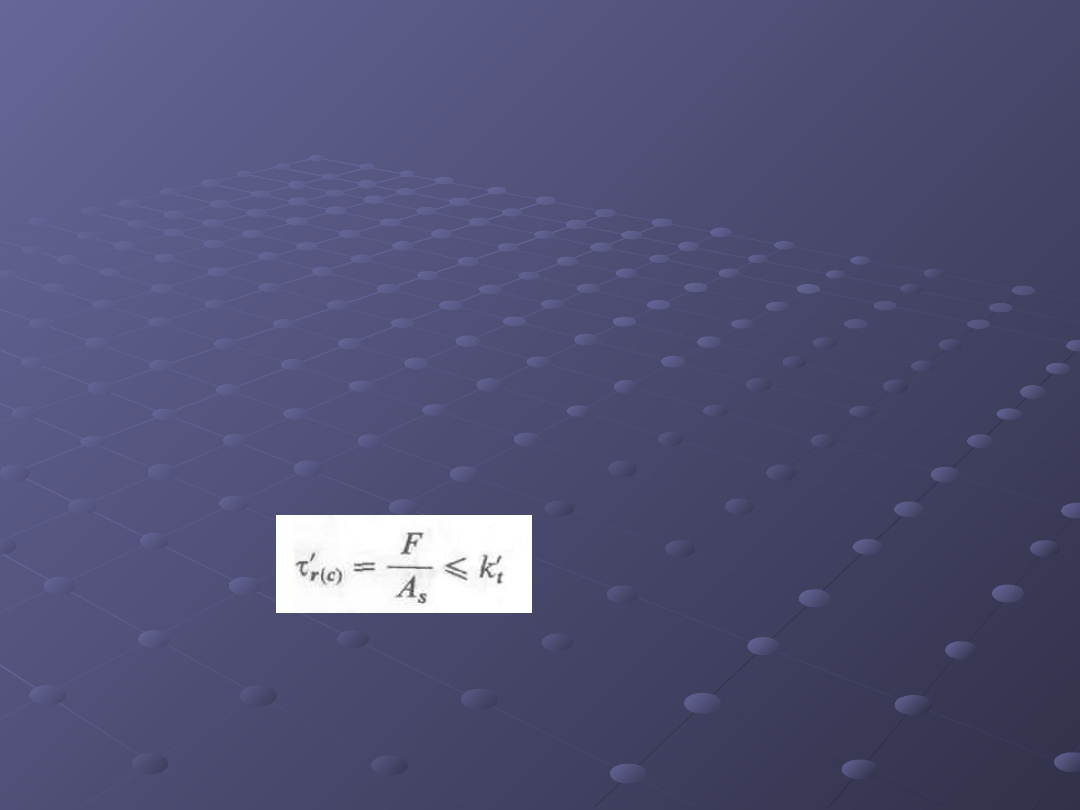

Warunek bezpieczeństwa na ścinanie siłą T ma postać:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

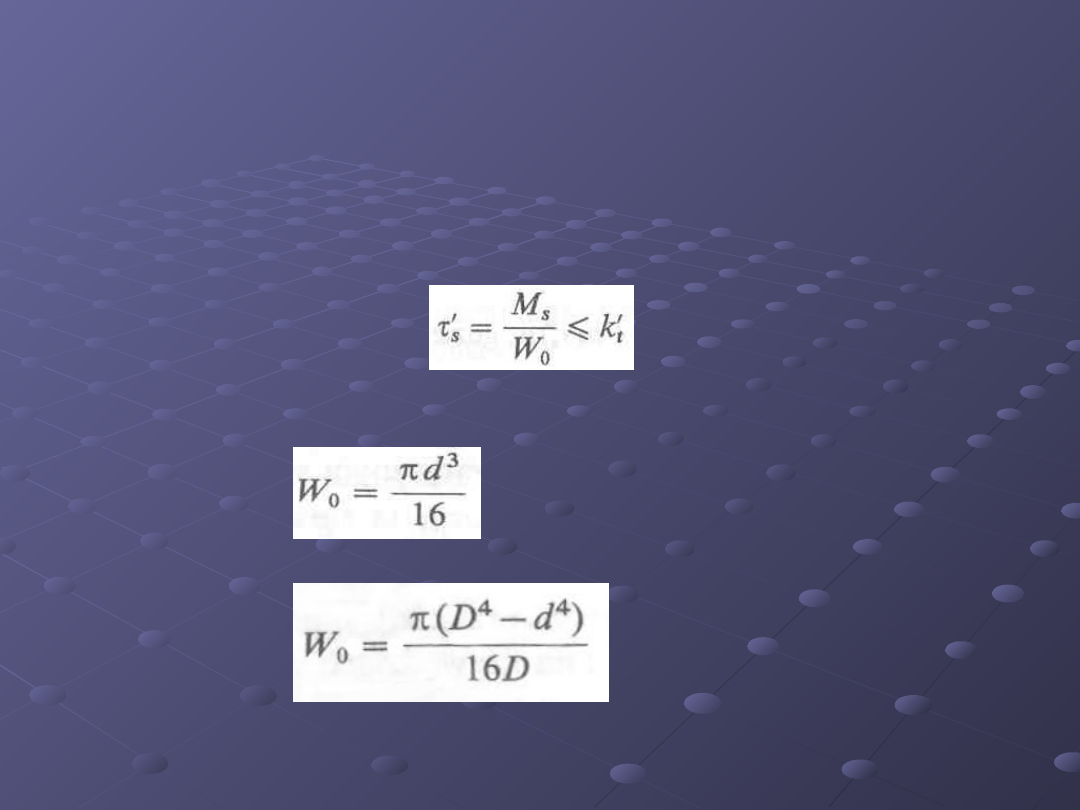

Naprężenia skręcające w spoinach czołowych przenoszących

moment skręcający Ms oblicza się ze wzoru:

Wskaźnik wytrzymałości przekroju spoiny na skręcanie wynosi:

dla przekroju kołowego pełnego:

dla przekroju kołowego drążonego:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

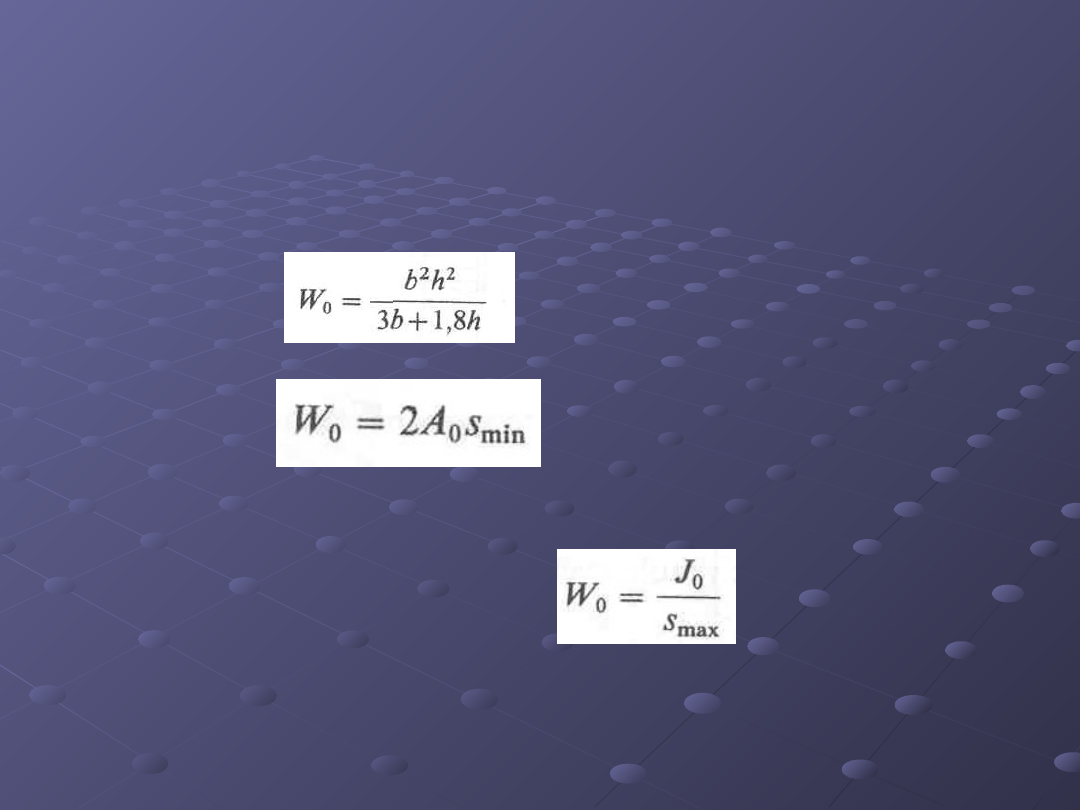

dla pełnego przekroju prostokątnego, gdy b > h według wzoru

przybliżonego:

dla przekroju prostokątnego drążonego:

gdzie A0 = (b+s1)(h+s2), smin = min(s1,s2)

Wzór ten odnieść także można do cienkościennego przekroju

rurowego:

dla otwartych przekrojów walcowanych:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

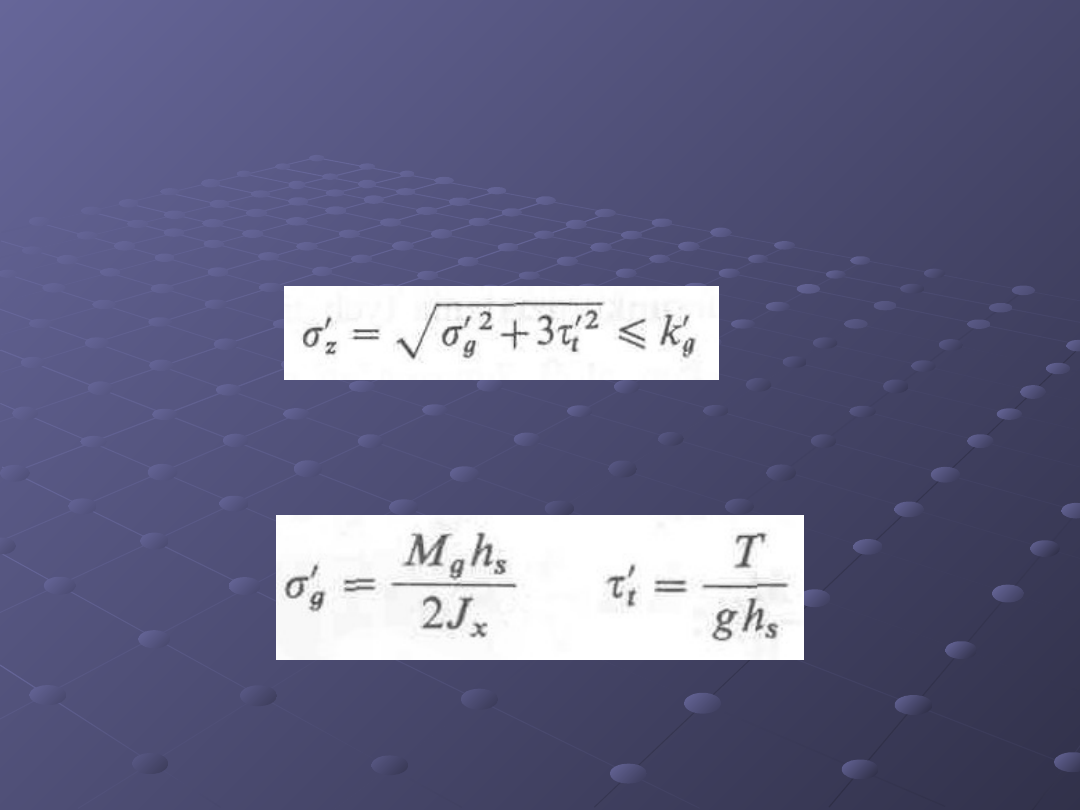

W przypadku zginania ze ścinaniem musi być spełniony warunek

wytrzymałości złożonej wynikający z hipotezy Hubera:

Natomiast w przypadku połączenia środnika belki dwuteowej,

naprężenia składowe oblicza się następująco:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

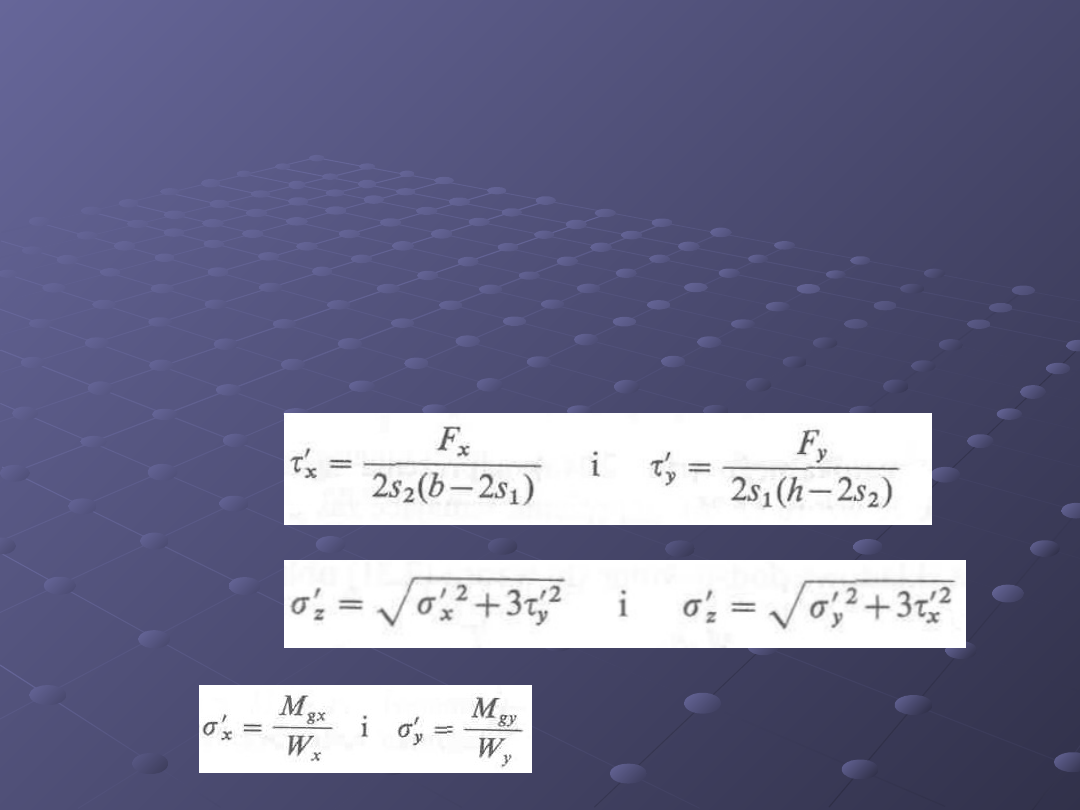

Ponadto sprawdzić należy maksymalne naprężenia zginające.

Styk czołowy przekroju skrzynkowego przenoszący momenty

zginające

i siły poprzeczne w dwu płaszczyznach sprawdza się, obliczając

maksymalne naprężenia zginające na krawędziach przekroju.

Ponadto uwzględnia się naprężenia ścinające przy założeniu, że siły

poprzeczne przenoszone są tylko przez ścianki równoległe do

kierunku działania tych sił:

wówczas naprężenia zastępcze:

gdzie:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

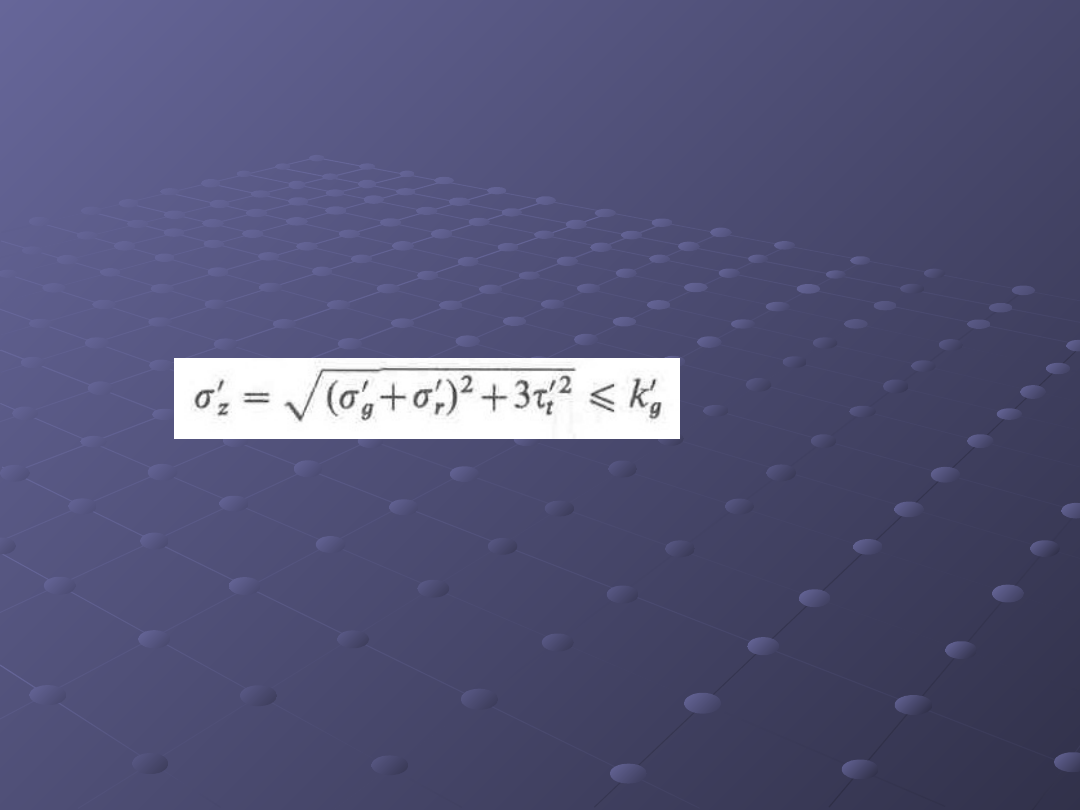

Jeśli oprócz zginania i ścinania występuje dodatkowo siła osiowa,

naprężenia zastępcze wyznacza się ze wzoru:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

Połączenia ze spoinami pachwinowymi.

Połączenia ze spoinami pachwinowymi oblicza się przy założeniu,

że w spoinach tych, bez względu na sposób obciążenia, powstają

zawsze naprężenia styczne.

Nie uwzględnia się również nierównomiernego rozkładu naprężeń

na długości spoiny.

Połączenia obciążone siłą osiową projektuje się według wzoru:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

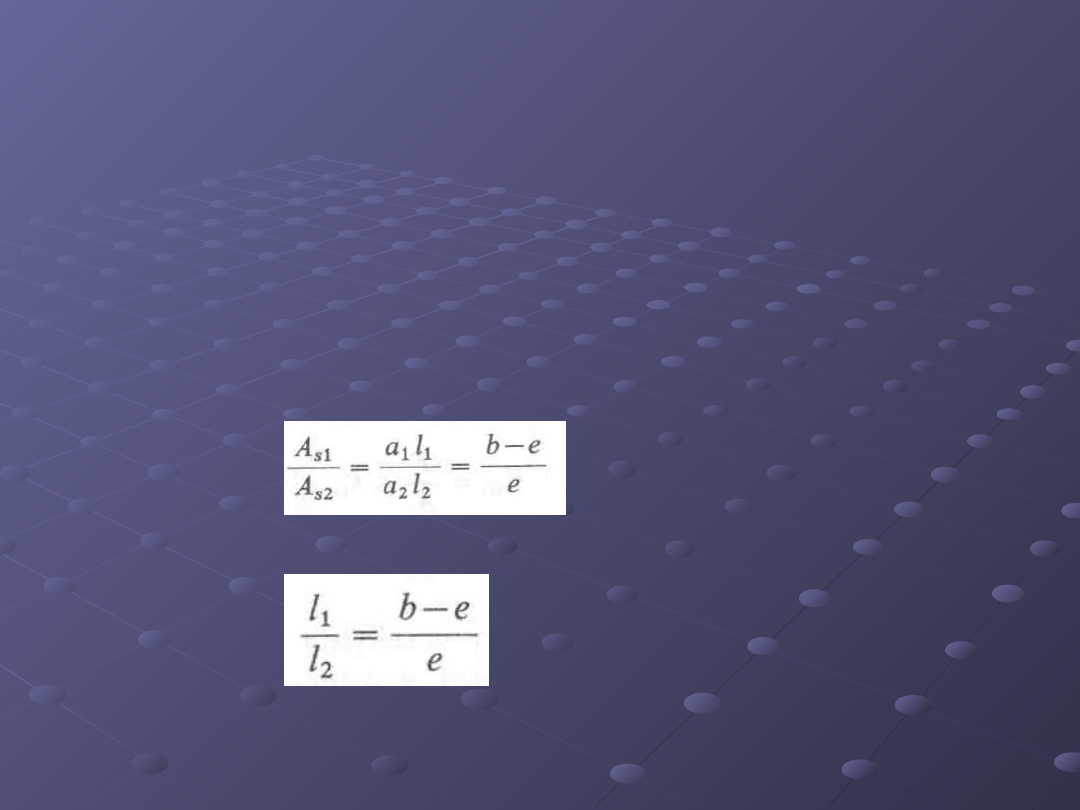

W złączach elementów o niesymetrycznym przekroju (np.

kątowników), spoiny należy rozmieścić, tak aby ich środek ciężkości

pokrywał się ze środkiem ciężkości łączonego elementu.

Spełnienie tego warunku prowadzi do następującego związku na

pola przekrojów As1 i As2 spoin ułożonych wzdłuż obu krawędzi

kątownika:

Gdy grubości obydwu spoin są jednakowe, tj. a1 = a2 = a, wzór

przybiera postać:

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

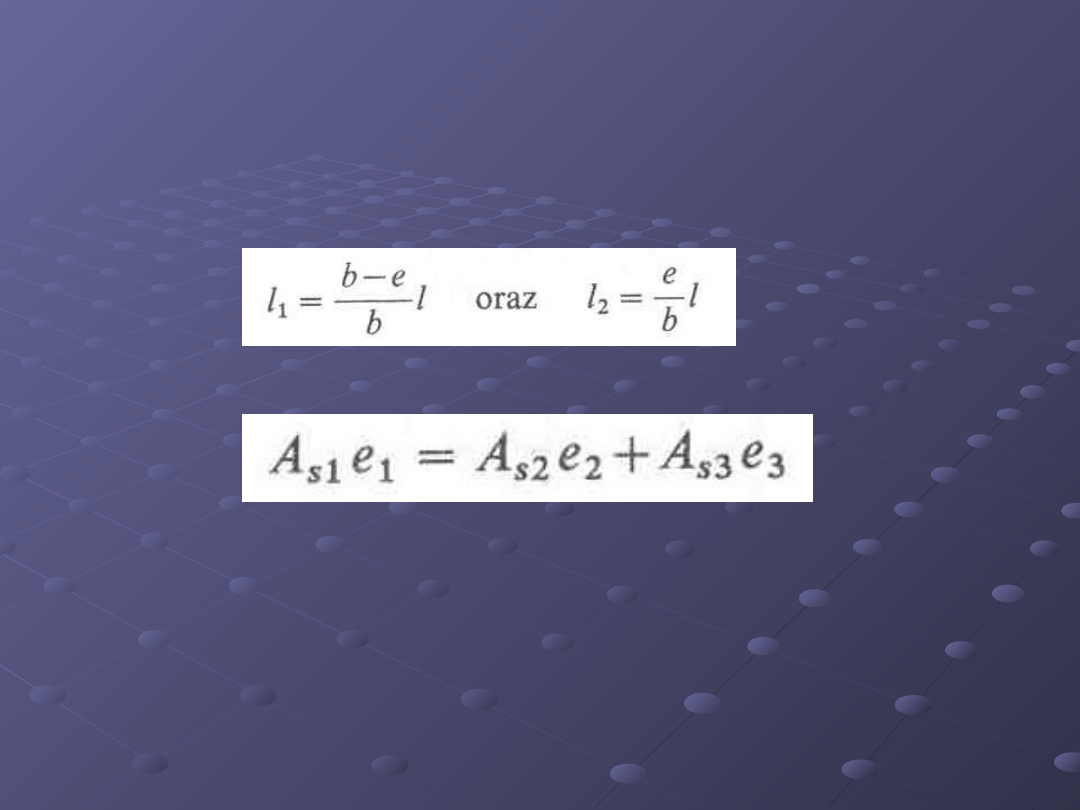

Jeśli uwzględni się, że l= l1+l2, to ostatecznie:

W przypadku gdy obok spoin podłużnych występuje spoina

poprzeczna, rozmieszczenie spoin winno odpowiadać warunkowi:

W tym miejscu należy jeszcze zwrócić uwagę na zagadnienie

współpracy pachwinowych spoin podłużnych i poprzecznych.

Na skutek różnicy wydłużeń spoin obydwu rodzajów ich obciążenie

nie jest równomierne. Nierównomierność rozkładu naprężeń rośnie

ze wzrostem stosunku długości spoiny podłużnej do poprzecznej;

gdy stosunek ten przekracza wartość 1,5 – 2, wówczas spoina

poprzeczna praktycznie nie przenosi obciążeń.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Wskazówki konstrukcyjne do projektowania

połączeń spawanych

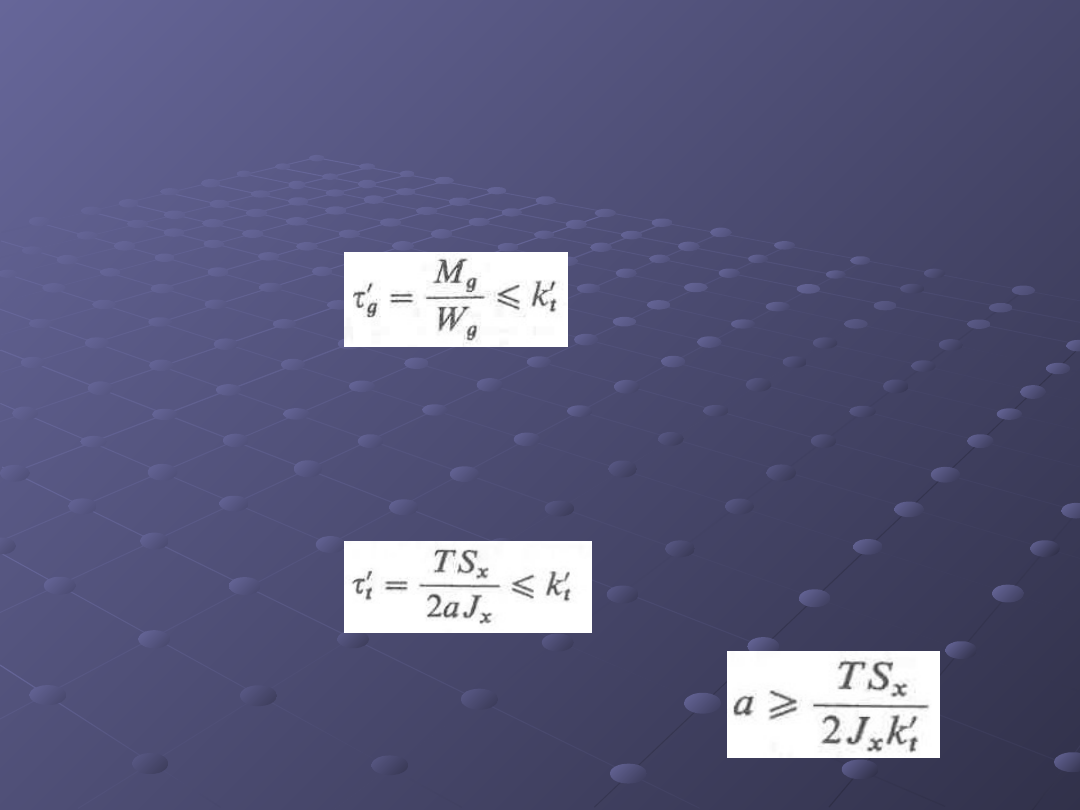

Przy zginaniu warunek bezpieczeństwa zapisać można w postaci:

przy czym wskaźnik Wg oblicza się z kładu przekroju

obliczeniowego spoin na płaszczyznę styku łączonych elementów.

W ciągłych spoinach pachwinowych o grubości a łączących pas ze

środnikiem belki powstają pod wpływem sił poprzecznych T

działających na belkę naprężenia wyrażające się wzorem:

w którym

Sx — moment statyczny przekroju pasa,

Jx — moment bezwładność całego przekroju.

Stąd wyznaczyć można wymaganą grubość spoiny.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

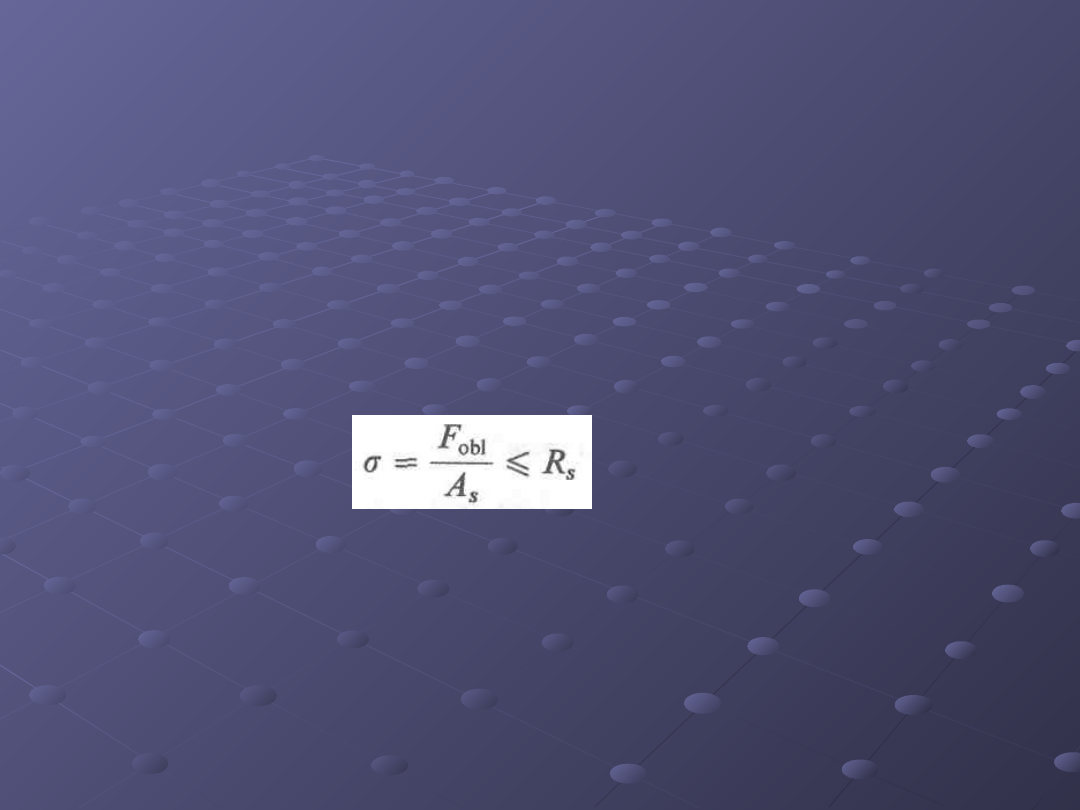

Obliczanie połączeń spawanych metodą stanów

granicznych

Konstrukcje stalowe, takie jak np. hale przemysłowe, jezdnie

podsuwnicowe, mosty suwnic, projektuje się w oparciu o metodę

stanów granicznych.

W myśl normy PN-80/B-03200 warunek wytrzymałości — zwany w

tej metodzie stanem granicznym nośności — ma dla prostych

przypadków obciążenia, takich jak rozciąganie, ścinanie, zginanie w

jednej płaszczyźnie, ogólną postać:

przy czym

Fobl — uogólnione obciążenie obliczeniowe,

Rs — wytrzymałość obliczeniowa spoiny.

Obciążenia obliczeniowe określa się jako sumę iloczynów tzw.

obciążeń charakterystycznych i odpowiednich współczynników.

Te ostatnie uwzględniają dynamiczny charakter obciążenia oraz

prawdopodobieństwo wystąpienia obciążeń bardziej niekorzystnych

od obciążeń charakterystycznych bądź równoczesnego działania

kilku obciążeń o maksymalnych wartościach.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Obliczanie połączeń spawanych metodą stanów

granicznych

Wytrzymałość obliczeniowa Rs spoiny jest iloczynem wytrzymałości

obliczeniowej R stali i współczynnika s:

Wytrzymałość R dla najczęściej stosowanych w budownictwie

gatunków stali podaje wymieniona norma; wytrzymałość tę

otrzymuje się z podzielenia minimalnej gwarantowanej granicy

plastyczności Re przez współczynnik materiałowy γs (dla stali o Re

≤ 355 MPa wynosi on 1,15). Z kolei współczynnik s określa się w

zależności od rodzaju spoiny i naprężenia, granicy plastyczności

stali oraz jakości złącza.

W przypadku konieczności uwzględnienia wpływu zmęczenia

materiału wartość wytrzymałości obliczeniowej R mnoży się przez

współczynnik zmęczeniowy mzm. Wartość tego współczynnika

uzależniona jest od rodzaju materiału, rozwiązania konstrukcyjnego

węzła i przewidywanej jego trwałości oraz charakterystyki cyklu

zmęczeniowego.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

Mechanika pękania znajduje obecnie szerokie zastosowanie do

oceny własności wytrzymałościowych połączeń spawanych.

Metody mechaniki pękania umożliwiają uwzględnienie wpływu wad

na wytrzymałość złączy.

Ponieważ niektórych wad, takich jak np. podtopień na brzegu lica

nie można praktycznie uniknąć w procesie spawania, dlatego

tradycyjna tendencja do naprawiania wykrytych defektów spoin

ustępuje nowej koncepcji, w myśl której wady nie doprowadzające

do zniszczenia połączenia w założonych warunkach eksploatacji

konstrukcji mogą być tolerowane (koncepcja ta nosi angielską

nazwę fitness for purpose, co przetłumaczyć można jako

dostosowanie do potrzeb).

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

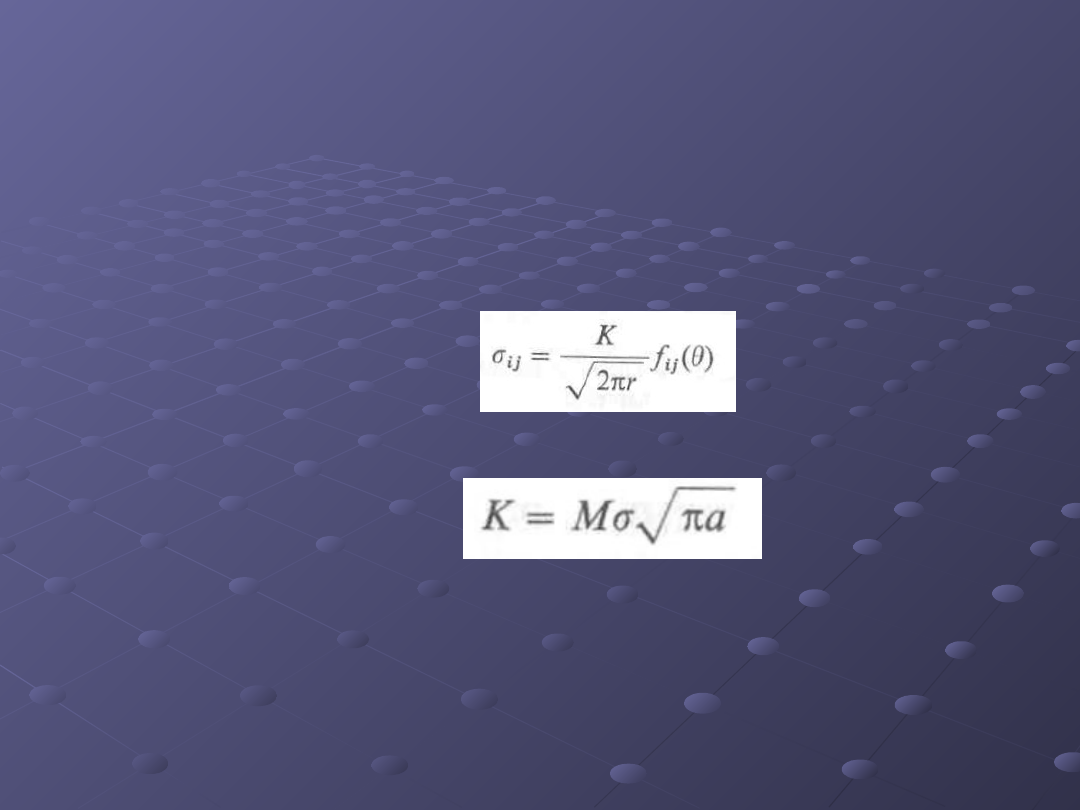

Podstawowym parametrem liniowo-sprężystej mechaniki pękania

jest współczynnik intensywności naprężeń K określający stan

naprężenia

σij,

w małej, w porównaniu z długością pęknięcia, odległości r od

wierzchołka pęknięcia w następujący sposób:

Współczynnik K wyraża się najczęściej w postaci:

gdzie:

u — naprężenia z dala od pęknięcia,

a — długość pęknięcia,

M — współczynnik poprawkowy zależny od geometrii elementu,

sposobu obciążenia i kształtu pęknięcia.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

Dla pęknięć w połączeniach spawanych rozwiązania na

współczynnik intensyw ności naprężeń otrzymuje się zazwyczaj w

sposób przybliżony przy zastosowaniu metody elementów

skończonych. Podyktowane jest to złożoną na ogół geometrią tych

połączeń, uniemożliwiającą zastosowanie rozwiązań ścisłych.

Katastrofalny

wzrost

pęknięcia

następuje

wówczas,

gdy

współczynnik K osiąga krytyczną wartość zwaną odpornością na

pękanie, oznaczaną symbolem Kc.

Odporność na pękanie jest stałą materiałową, którą wyznacza się

doświadczalnie

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

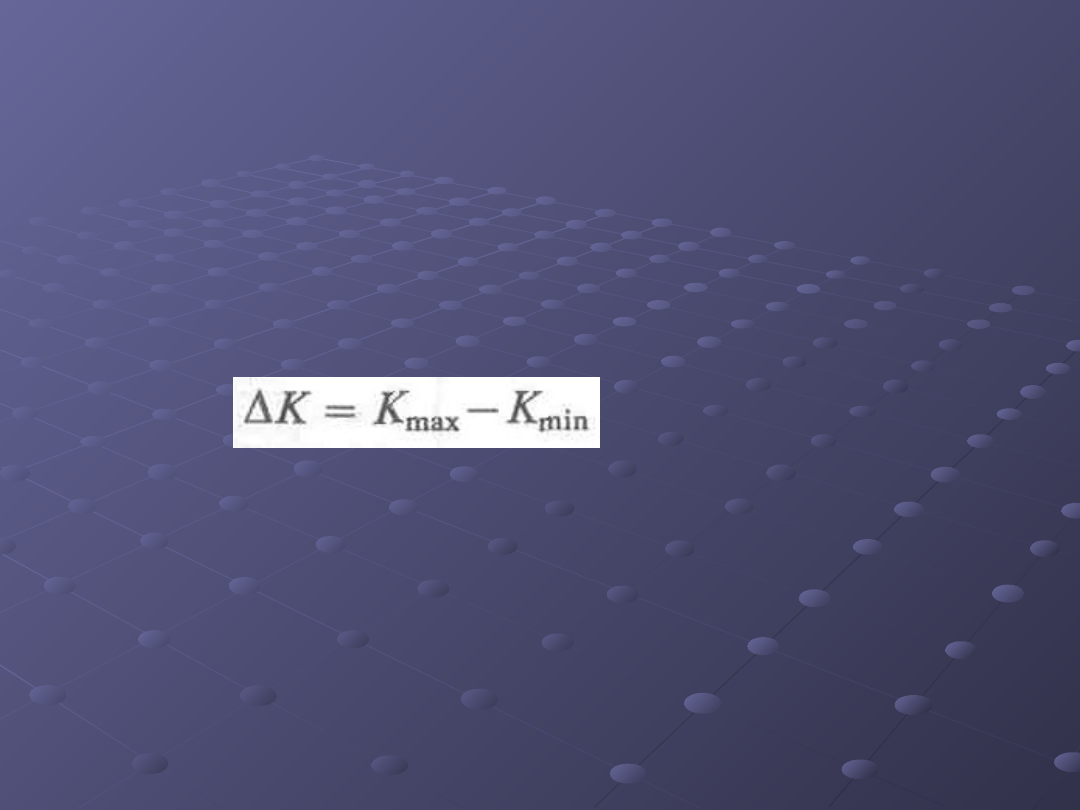

Liczne badania doświadczalne wykazały, że w danym

materiale

i danym środowisku pęknięcia zmęczeniowe o różnych wymiarach

i kształcie, rozwijające w elementach o odmiennej geometrii, mają

tę samą prędkość wzrostu na jeden cykl obciążenia (da/dN), jeżeli

charakteryzują się one tym samym zakresem współczynnika

intensywności naprężeń:

gdzie:

Kmax i Kmin są wartościami współczynnika K przy maksymalnym

i minimalnym naprężeniu cyklu zmęczeniowego.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

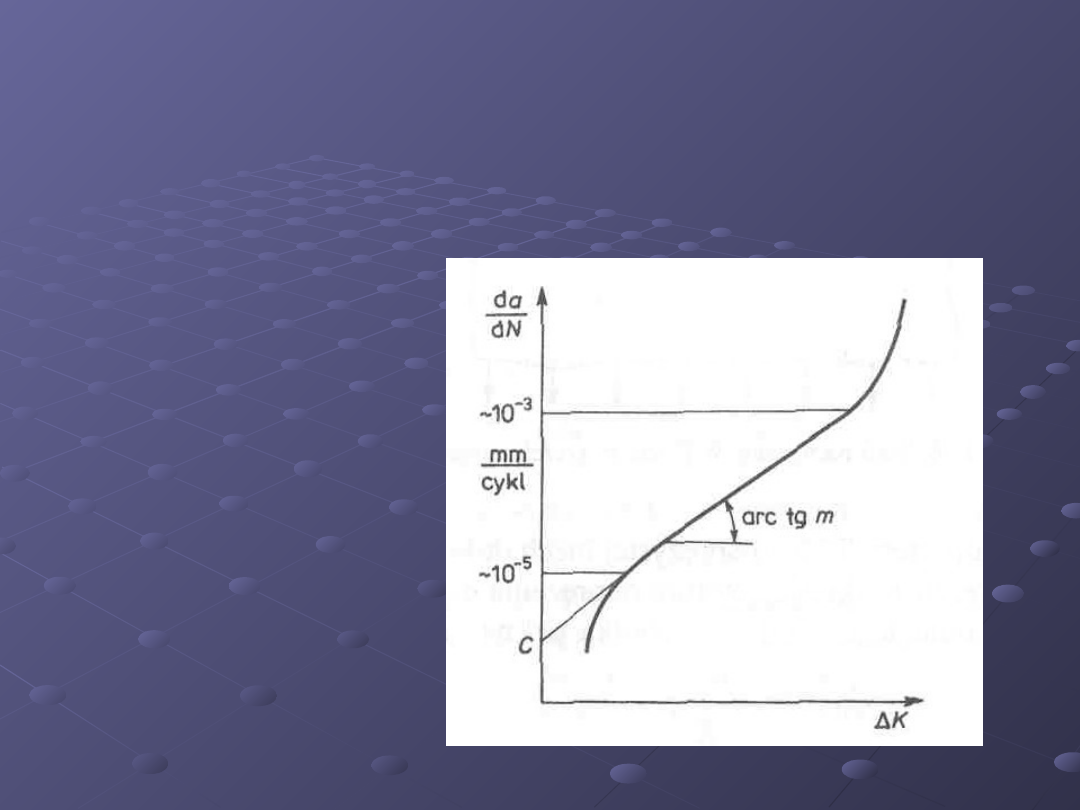

Typową zależność między da/dN i AK obserwowaną w metalach

zilustrowano na wykresie.

Środkowa część krzywej

propagacji pęknięcia

zmęczeniowego,

najważniejsza z

praktycznego punktu

widzenia, jest

prostoliniowa, gdy

wykres wykonany jest

we współrzędnych

podwójnie

logarytmicznych.

POŁĄCZENIA SPAWANE

POŁĄCZENIA SPAWANE

Zastosowanie mechaniki pękania do oceny wytrzymałości połączeń

spawanych

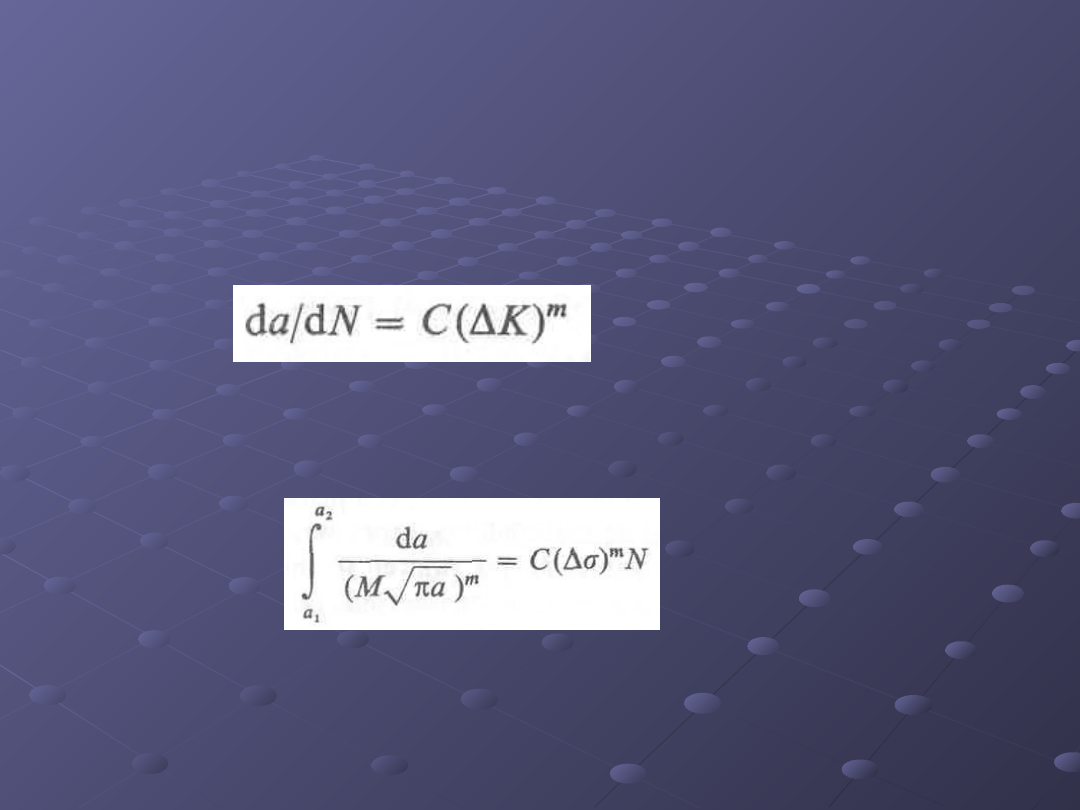

Równanie krzywej propagacji w tym, środkowym, zakresie wyrazić

można zgodnie z propozycją Parisa jako:

gdzie C i m są stałymi wartościami, które wyznacza się

doświadczalnie.

Jeżeli współczynnik intensywności naprężeń wyrażony jest w

postaci równania, to w wyniku obustronnego całkowania otrzymuje

się:

gdzie:

a1 — początkowa głębokość pęknięcia,

a2 — końcowa głębokość pęknięcia,

∆σ — zakres naprężeń cyklu zmęczeniowego,

N — liczba cykli zmian obciążenia, po której głębokość pęknięcia

wzrośnie od a1 do a2.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

Wyszukiwarka

Podobne podstrony:

POŁĄCZENIA SPAWANE [Przykład1]

METAL projekt I styk Tarsa, POŁĄCZENIE SPAWANE A3

,PODSTAWY KONSTRUKCJI MASZYN, POŁĄCZENIA SPAWANE

połączenia spawane lab (2)

połączenie spawane

Kolokwium ze śrub, sworzni oraz połączeń spawanych

projekt 3 połączenia spawane tematy

2 2 1 Badania materiałów i połączeń spawanych (labolatori

Połączenia spawane

Polaczenia spawane

Połączenia spawane

POŁĄCZENIA SPAWANE [Przykład3]

12 POLACZENIA SPAWANE kontrol Nieznany (2)

Konstrukcje metalowe 1 Przykl Polaczenia spawane id 246324

Połączenia SPAWANE wg PN EN 1993 1 8 DLA STUDENTÓW

POŁĄCZENIA SPAWANE [Przykład2]

projekt polaczenia spawane

Połączenia spawane

14 Połączenia spawane

więcej podobnych podstron