Drogowe

nawierzchnie

betonowe

nawierzchnie niezbrojone i niedyblowane,

nawierzchnie dyblowane i kotwione,

nawierzchnie zbrojone,

nawierzchnie o ciągłym zbrojeniu,

nawierzchnie złożone w tym technologie

whitetopping oraz ultra-thin-whitetopping.

Rodzaje nawierzchni

betonowych

Nawierzchnie niezbrojone i

niedyblowane

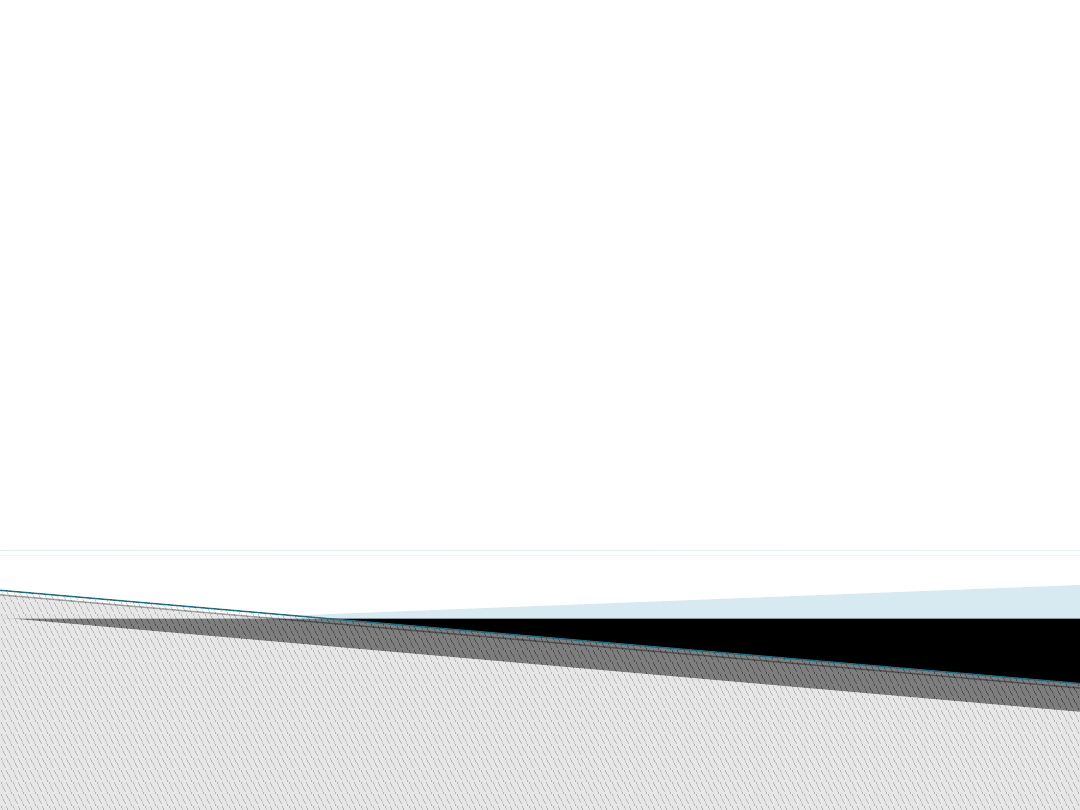

W Polsce nawierzchnie

niedyblowane i niekotwione

zalecane są dla ruchu o

natężeniu KR1 i KR2 oraz dla

podbudów z chudych

betonów, gruntów

stabilizowanych cementem

oraz betonów asfaltowych.

Płyty zazwyczaj są grubości

od 0,17 do 0,20 m.

Rysunek przedstawia najstarszy rodzaj nawierzchni betonowej zwany

„Kalifornijską”

Nawierzchnie niezbrojone i

niedyblowane

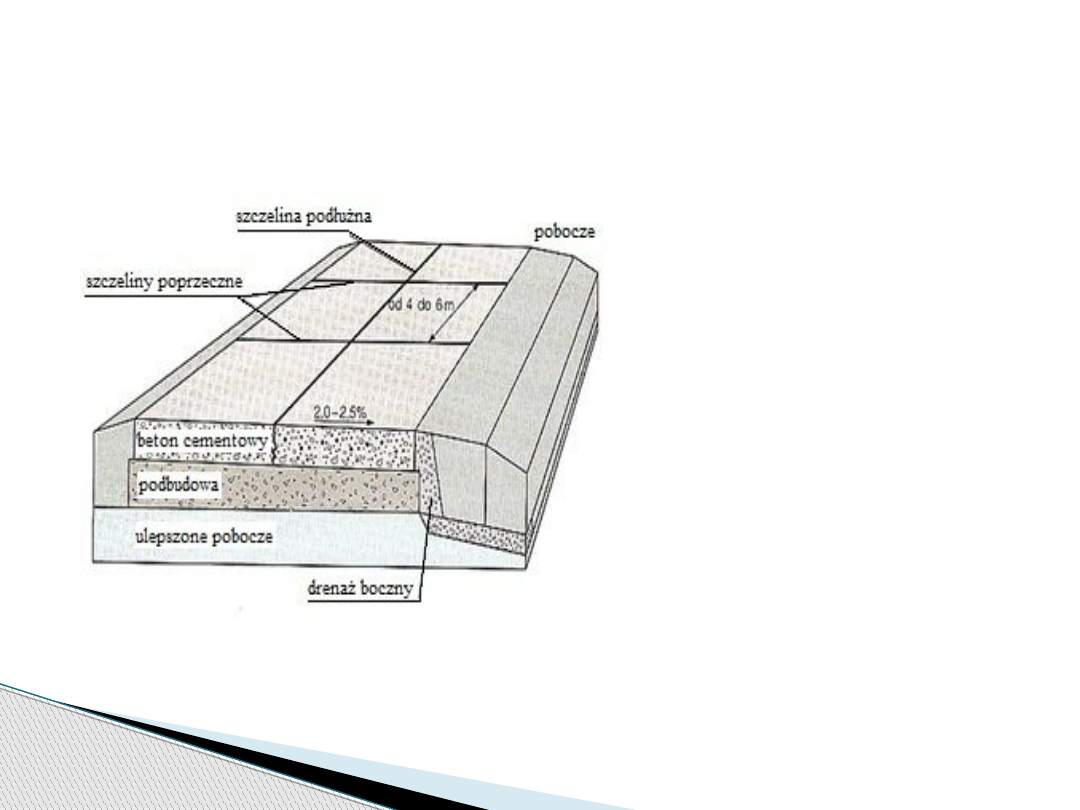

Bardzo ciekawa koncepcja

pojawiła się w połowie lat

siedemdziesiątych we Francji. Typ

tzw. grubej płyty bez dybli,

ułożonej na warstwie drenującej z

kruszywa lub geowłókniny.

Warunkiem dobrej pracy takiej

nawierzchni jest stosowanie

odwodnienia pod płytą i

odprowadzania wody poza obszar

jezdni. W tym celu wykonuje się

drenaż z kruszywa (warstwa o

grubości od 0,1 do 0,15 m) lub

geowłókniny. We Francji ciężkie

pojazdy transportowe poruszają

się najczęściej pasami powolnymi,

dlatego przekrój poprzeczny

nawierzchni ma zmienną grubość.

Różnica w grubości może wynosić

nawet 0,1 m.

Rysunek przedstawia typ

nawierzchni niedyblowanej i

niekotwionej tzw. „grubej płyty”

Nawierzchnie dyblowane i

kotwione

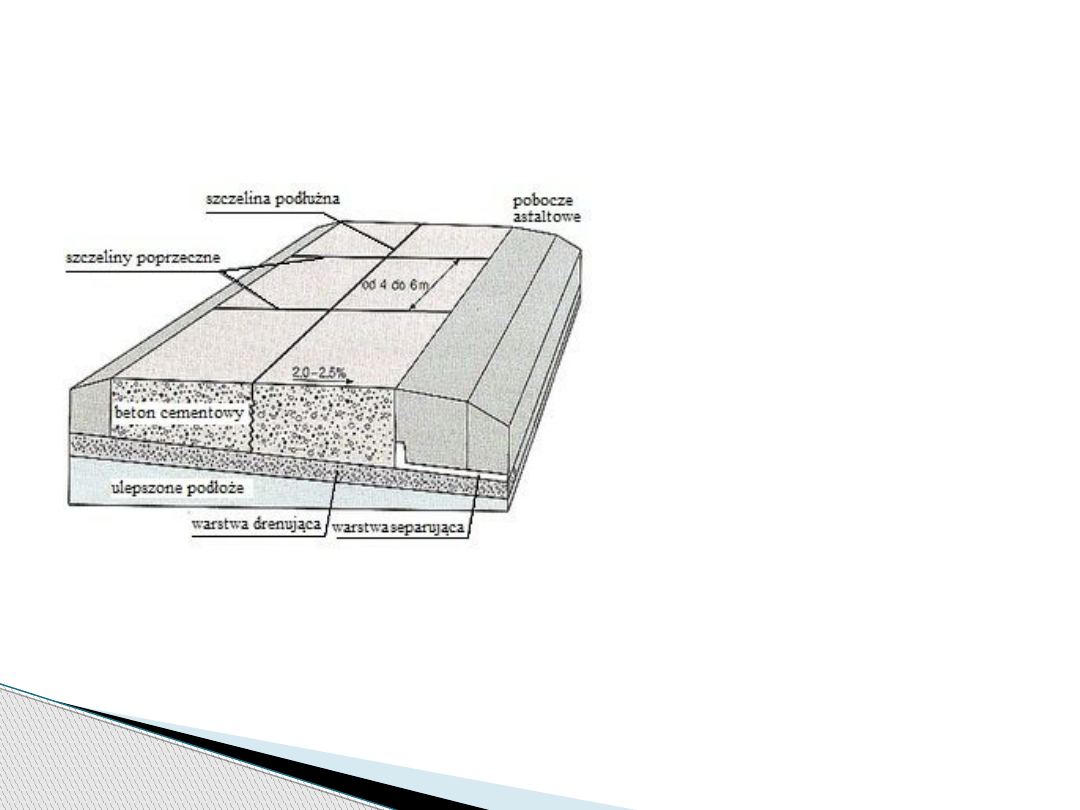

Użytkowanie płyt dyblowanych i

kotwionych, wykazało że

dyblowanie w znaczącym

stopniu polepsza współpracę

płyt na szczelinach

dylatacyjnych. Płyty są mniej

podatne na efekt klawiszowania,

a szczeliny rozszerzają się w

mniejszym stopniu. Takie

rozwiązanie doskonale się

sprawdza w przypadkach

wątpliwej jakości podbudowy

(podatność na erozje). Złe

zastosowanie technologii

dyblowania może prowadzić do

zniszczeń nawierzchni przy

szczelinach dyblowanych.

Rysunek przedstawia przykład

nawierzchni dyblowanej i kotwionej.

Nawierzchnie dyblowane i

kotwione

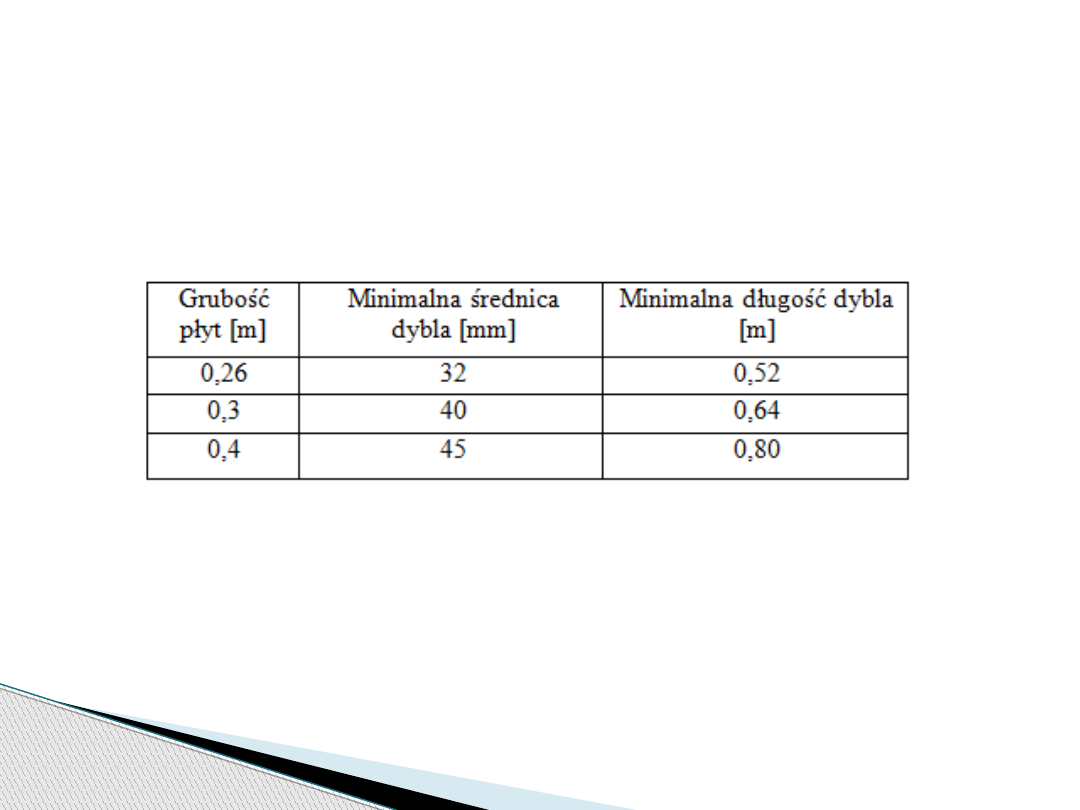

Wymiary dybli są uzależnione od grubości płyt i są zgodne z tabelą,

natomiast rozstaw mieści się w granicach od 0,3 do 0,5 m.

Dyble powinny być wykonane ze stali St3S, ponadto powinny być

pokryte powłoką wykonaną z polimeru, dzięki czemu nie będą wiązać z

betonem.

W Europie średnica dybli waha się od 20 do 45 mm, długość wynosi

od 0,4 do 0,8 m, natomiast rozstaw zawiera się w granicach od 0,25 do

0,5 m.

Nawierzchnie dyblowane i

kotwione

Najczęściej dyble są

wciskane w świeżo

ułożoną mieszankę

betonową na połowę

grubości nawierzchni,

przy użyciu wibratora.

Można je również układać

na podpórkach, przykład

takiego montażu

przedstawiono na

rysunku obok. Podczas

transportu pręty

podłużne pełnią funkcje

stabilizującą, taką samą

funkcje pełnią pręty

montażowe, jednak

należy je usunąć przed

betonowaniem.

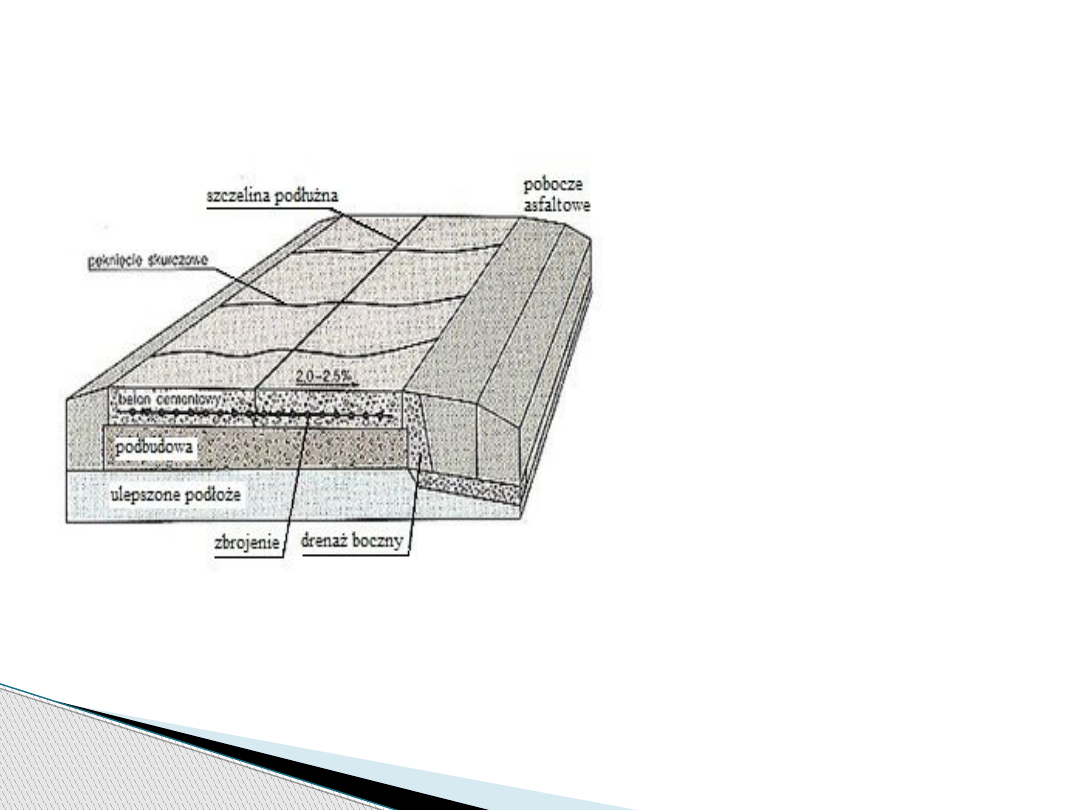

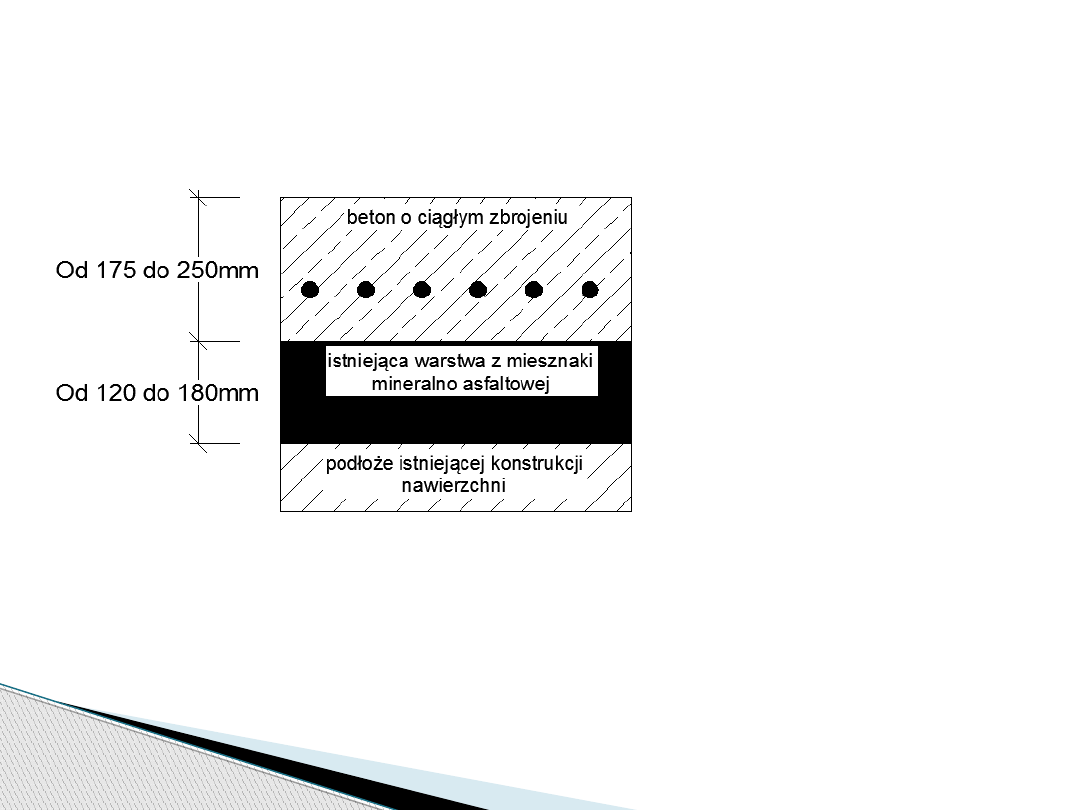

Nawierzchnie o ciągłym

zbrojeniu

Nawierzchnia o ciągłym

zbrojeniu posiada szereg zalet

jak na przykład brak

klawiszowania płyt, równość,

brak wysokich nakładów na

utrzymanie czy długi okres

eksploatacji, jest szczególnie

popularny w USA, Anglii, Belgii

czy Francji. Wymieniając zalety

nie należy zapominać o głównej

wadzie, czyli o wysokim koszcie

budowy związanym z ilością

stali potrzebnej do zbrojenia. W

Polsce, ze względów

ekonomicznych nawierzchnie o

ciągłym zbrojeniu nie są

szeroko stosowane.

Rysunek przedstawia przykładową

konstrukcję nawierzchni o zbrojeniu

ciągłym.

Nawierzchnie o ciągłym

zbrojeniu

Zbrojenie można układać

dwoma metodami. Pierwsza to

użycie do tego celu podpórek,

natomiast druga to użycie

specjalnej maszyny. Zbrojenie

należy umieścić w połowie

grubości płyty, a rozstaw

waha się w granicach

od 0,1 do 0,23 m.

Początkowym problemem były

pęknięcia skurczowe, które

pojawiały się w nawierzchni.

Doświadczenia belgijskie,

jednak pokazały, iż nie są to

głębokie pęknięcia i nie

powodują korozji stali.

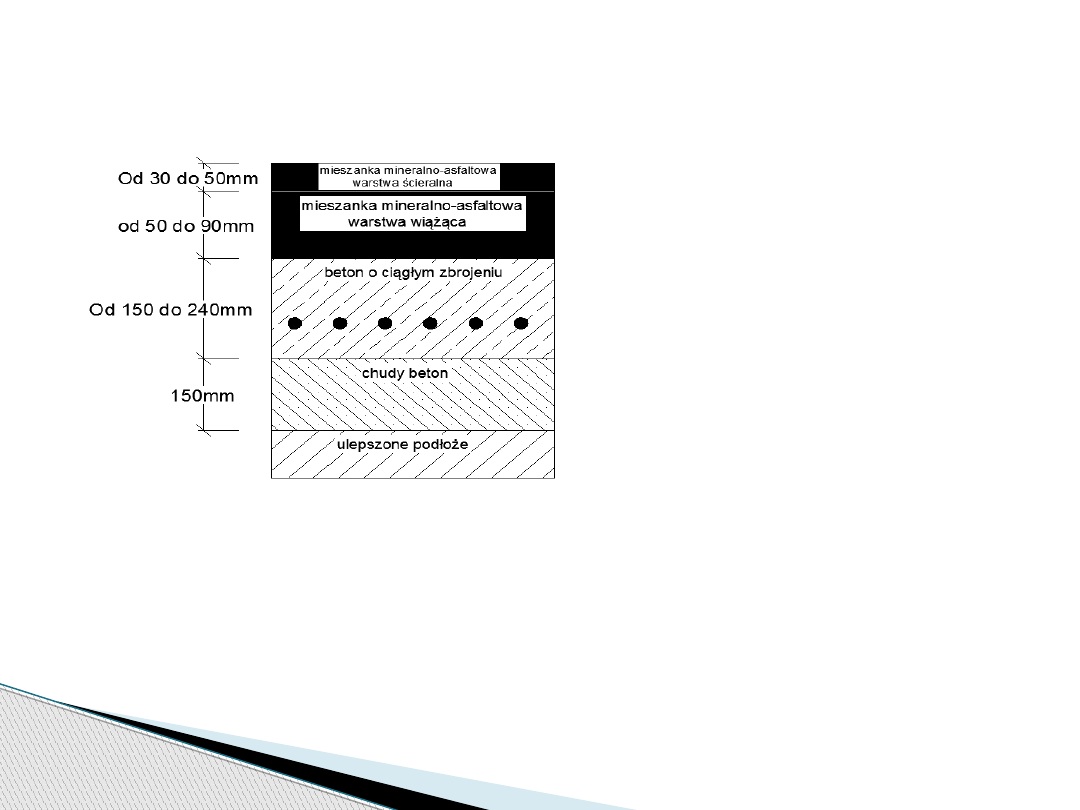

Nawierzchnie złożone

Konstrukcja składa się z

podbudowy z betonu o zbrojeniu

ciągłym, której grubość znajduje

się w granicach

od 150 mm do 240 mm, pokrytej

warstwą wiążącą z mieszanki

mineralno asfaltowej o grubości

od 50 do 90 mm i przykrytej

warstwą ścieralną o grubości od

30 do 50 mm. Podbudowę należy

zbroić prętami o średnicy

minimum 12 mm, natomiast

stopień zbrojenia powinien

wynosić 0,4%. Zsumowana

grubość warstw z MMA powinna

wynosić minimum 80 mm. Tak

zbudowana nawierzchnia przenosi

od około 50 000 000 osi 80 kN do

nawet 140 000 000 osi 80 kN.

Ten typ nawierzchni jest szeroko stosowany w Anglii.

Posiada wysoką wytrzymałość, przez co uważany

jest za „wieczny”. Do zalet można zaliczyć

szczególnie niski poziom hałasu wytwarzany przez

pojazdy, brak korozji zbrojenia w szczelinach

skurczowych oraz odpowiednią sczepność kół z

nawierzchnią. Należy ponadto dodać, iż szczeliny

dylatacyjne w podbudowie nie wpływają na jakość i

równość górnej warstwy.

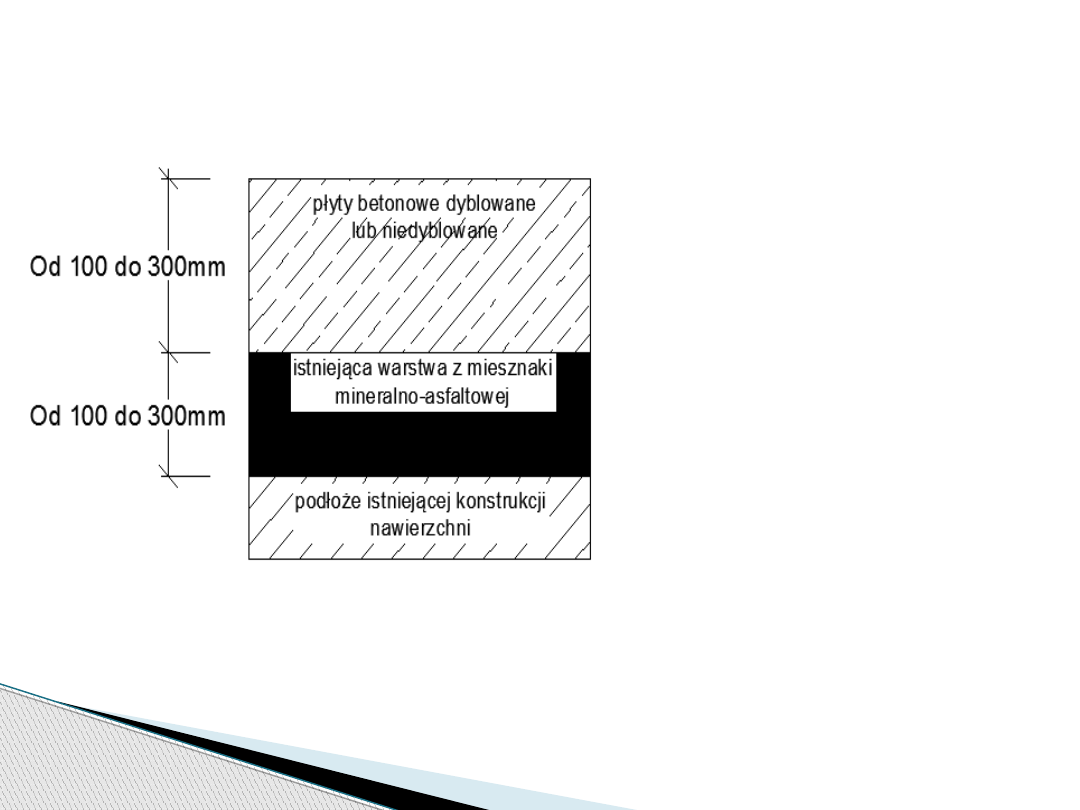

Whitetopping

Technologii whitetopping

pierwszy raz w 1918 roku użyli

Amerykanie. W dowolnym

tłumaczeniu nazwa whitetopping

oznacza „białą nakładkę”.

Konstrukcja polega na

pokrywaniu zniszczonych

nawierzchni betonowych lub

częściej asfaltowych warstwą z

betonu cementowego.

Wierzchnia warstwa może być

wykonana z płyt betonowych

niezbrojonych, zbrojonych jak

również z płyt o ciągłym

zbrojeniu. Minimalna grubość

płyty niezbrojonej to 0,1 m,

natomiast wymiar płyty nie może

być większy niż 21 - krotność

grubości płyty. Należy przy tym

zaznaczyć, że wymiar podłużny

płyty powinien być zbliżony do

poprzecznego.

Whitetopping

Gdy stosuje się

nawierzchnie z betonu

zbrojonego rozstaw

szczelin to 9 do 12 m,

natomiast w przypadku

betonu o ciągłym

zbrojeniu nie stosuje się

szczelin. Rysunek obok

przedstawia przykładowy

schemat konstrukcji

whitetoppingu oraz

wymagania grubości

warstw, w przypadku

gdy górną nawierzchnie

stanowi beton o

zbrojeniu ciągłym.

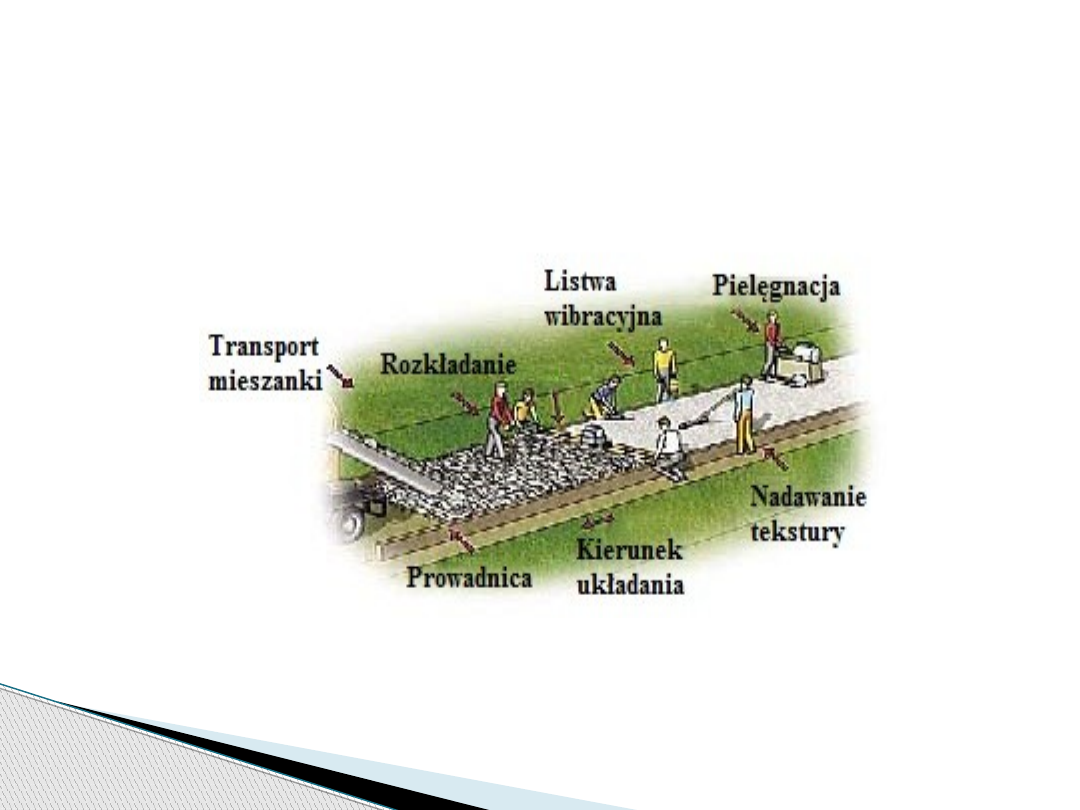

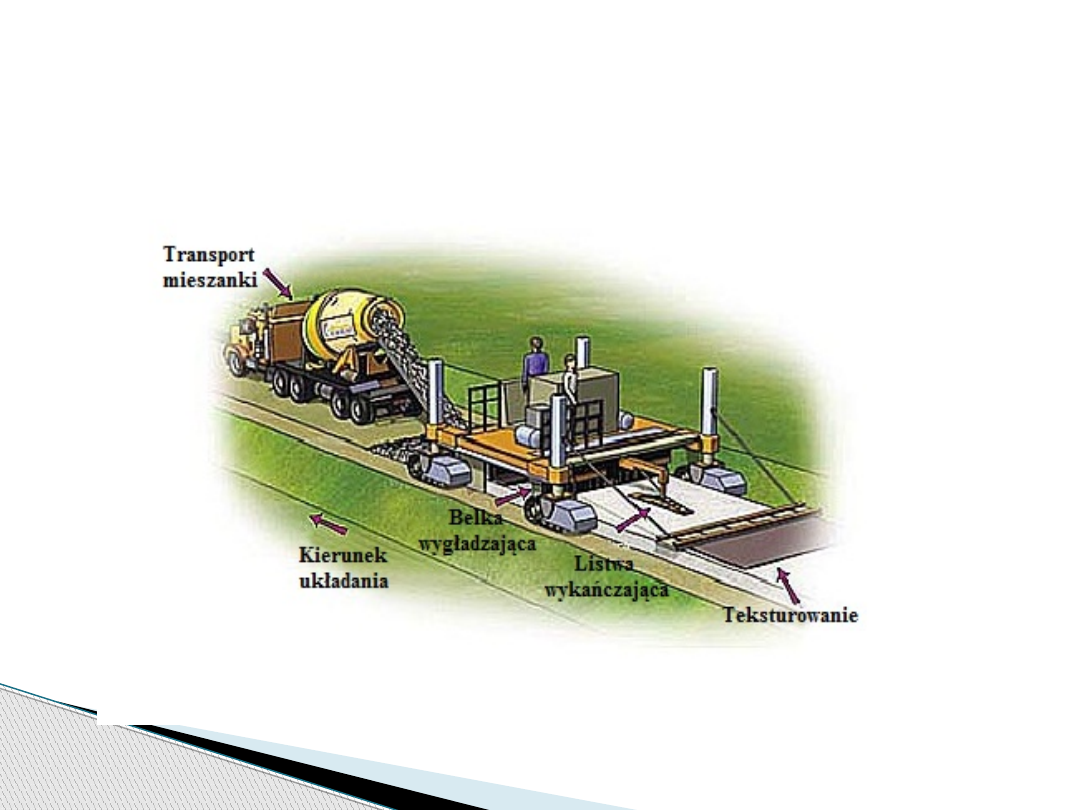

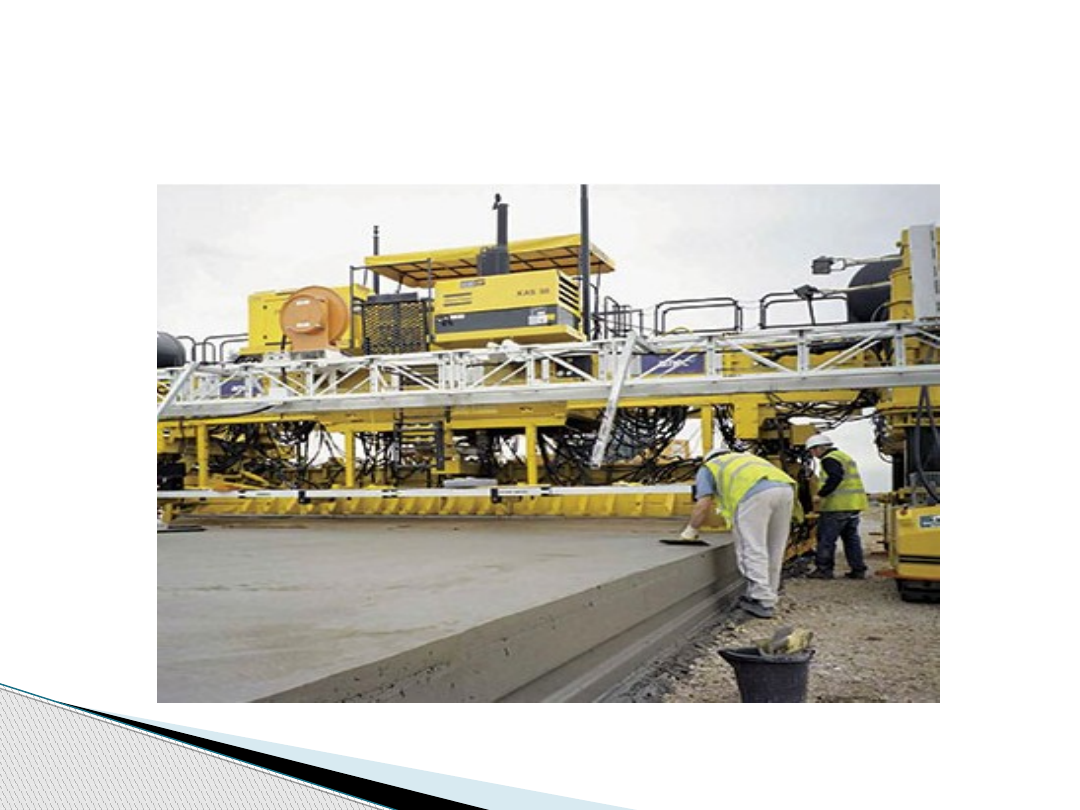

Metody układania nawierzchni

betonowych

Metody układania nawierzchni

betonowych

Metody układania nawierzchni

betonowych

Za uwagę dziękują:

Paweł Helbrych i Dawid Pietrzak

Document Outline

- Slide 1

- Rodzaje nawierzchni betonowych

- Nawierzchnie niezbrojone i niedyblowane

- Nawierzchnie niezbrojone i niedyblowane

- Nawierzchnie dyblowane i kotwione

- Nawierzchnie dyblowane i kotwione

- Nawierzchnie dyblowane i kotwione

- Nawierzchnie o ciągłym zbrojeniu

- Nawierzchnie o ciągłym zbrojeniu

- Nawierzchnie złożone

- Whitetopping

- Whitetopping

- Metody układania nawierzchni betonowych

- Metody układania nawierzchni betonowych

- Metody układania nawierzchni betonowych

- Slide 16

Wyszukiwarka

Podobne podstrony:

Nawierzchnie.Egzamin, budownictwo pk, sem4, nawierzchnie drogowe, Nawierzchnie, Nawierzchnie, egzami

ND TRD nawierzchnie betonowe

gowno adi, Budownictwo UTP, III rok, DUL stare roczniki, drogowe, nawierzchnie adi, obłój ćwiczenia

sprawozdanie 02.11.00, Budownictwo UTP, III rok, DUL stare roczniki, drogowe, nawierzchnie adi, obłó

nawierzchnie obłój sprawko, Budownictwo UTP, III rok, DUL stare roczniki, drogowe, nawierzchnie adi,

slajdy drogi - 03 A nawierzchnie betonowe wprowadzenie, Przodki IL PW Inżynieria Lądowa budownictwo

05 03 23 Nawierzchniazkostk betonowej

20 Nawierzchnie betonowe MAGDA

11 Kossakowski P i inni Stan przedawaryjny drog wewnetrznych o nawierzchni z betonowej kostki brukow

Utrzymanie i eksploatacja nawierzchni betonowych dróg i lotnisk

Wykonywanie i odnawianie nawierzchni betonowych

Nawierzchnie Betonowe

izol, Nawierzchnie drogowe, Sprawozdanie, dzienne

9 Nawierzchnia drogowa

Monter nawierzchni drogowych

egz 1, Politechnika Krakowska, IV Semestr, Nawierzchnie drogowe, Projekt, materialy, Nawierzchnie dr

więcej podobnych podstron