NATRYSKIWANIE

PLAZMOWE

Tietz Rafael

Natryskiwanie plazmowe

jest to metoda natryskiwania

powierzchni metali innymi metalami, stopami lub materiałami

niemetalicznymi (np. ceramicznymi) za pomocą palników plazmowych.

• Plazmę stanowi strumień gazu (np. argonu) o

wysokiej temperaturze i dużym stopniu

zjonizowania. Plazma powstaje w palniku w

którym wytwarza się „skondensowany” łuk

elektryczny. Łuk ten powstaje między elektrodą

wolframową umieszczoną centralnie i miedzianą

dyszą chłodzoną wodą, która stanowi anodę.

Przez palnik jest przedmuchiwany gaz

przechodzący w stan plazmy o temperaturze

dochodzącej do 10000 °C.

Natryskiwanie plazmowe (atmosferic plasma spray

APS)

• W natryskiwaniu plazmowym nanoszony materiał w postaci

proszku zwykle wtryskiwany jest do palnika przez który

przepuszczany jest gaz plazmotwórczy - zwykle argon (czasem z

dodatkiem wodoru, azotu lub helu). W centrum palnika znajduje

się katoda z wolframu torowanego wokół której koncentrycznie

umocowana jest miedziana anoda. Dzięki różnicy napięć

pomiędzy katodą i anodą, a także dzięki obecności argonu

dochodzi do wyładowania łukowego wewnątrz palnika.

Gwałtownie rozgrzany przepływającym w łuku prądem argon

zmienia stan skupienia na plazmowy i wydostaje się przez otwór

w czole palnika wraz z rozgrzanym proszkiem. Z uwagi na dużą

temperaturę gazów palnik chłodzony jest wodą. Palnik zwykle

zasilany jest prądem DC (stałym). W odpowiednio

przeprowadzonym procesie APS podłoże praktycznie nie jest

rozgrzewane.

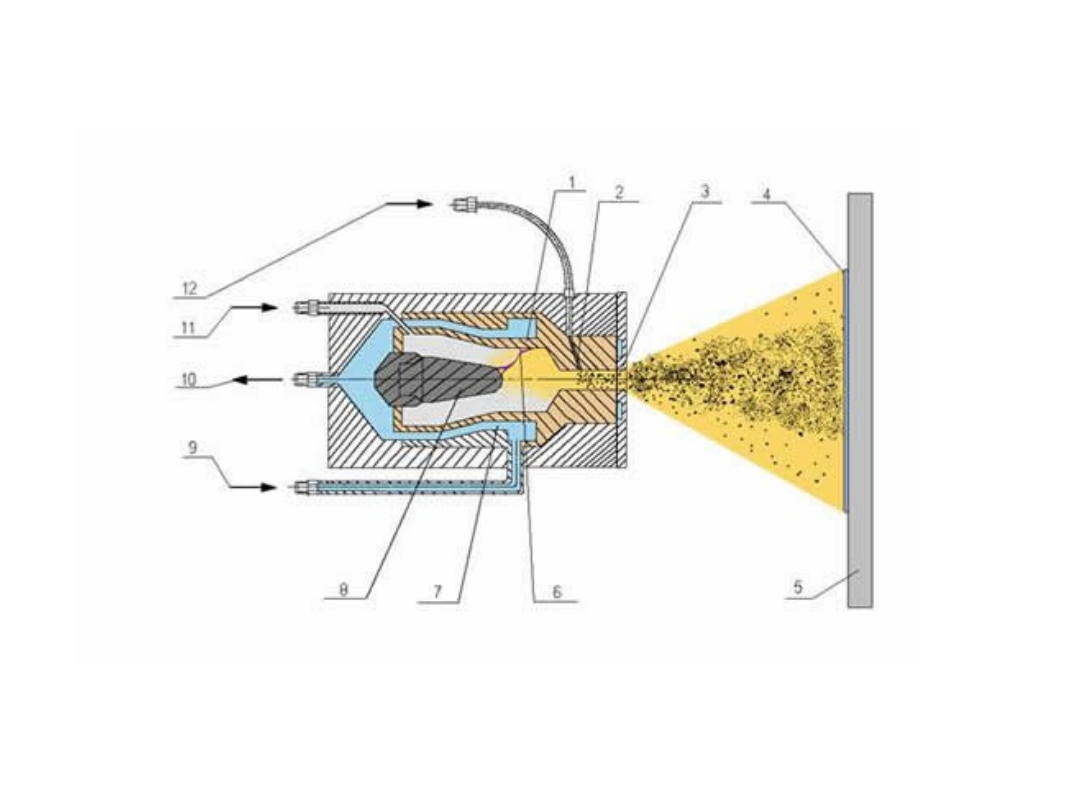

Schemat palnika do natryskiwania

plazmowego

1

, anoda; 2, kanał wewnętrznego injektora proszków; 3, natryskiwany proszek w stożku

gorącego gazu; 4, natryśnięta warstwa; 5, podłoże; 6, łuk wyładowania elektrycznego; 7,

kanały z wodną chłodzącą palnik; 8, katoda; 9, zasilanie, woda; 10, woda; 11, gaz roboczy

(argon), zasilanie; 12, wtryskiwany proszek w gazie nośnym.

WADY I ZALETY

Zalety:

- Temperatura w palniku plazmowym może osiągać 14000K. Z tego powodu

technika umożliwia nanoszenie warstw materiałów trudnotopliwych np. stopów

trudnotopliwych, wolframu lub cyrkonu.

- APS jest metodą uniwersalną. Pozwala na wykorzystywanie materiału w

formie proszków a także prętów (rzadko stosowane). Z uwagi na możliwość

zamontowania elementu podającego materiał natryskiwany poza palnikiem

możliwe jest natryskiwanie również substancji o niskiej temperaturze topnienia.

- Powłoki natryskiwane plazmowo są czystsze i gęstsze niż w natryskiwaniu

łukowym czy płomieniowym.

- Natryskiwanie plazmowe jest najczęściej wykonywane w normalnych

warunkach atmosferycznych. Niekiedy wykonuje się je w atmosferze gazu

obojętnego (argonu) lub w próżni. Można też przeprowadzać natryskiwanie

plazmowe w atmosferze gazu obojętnego pod niskim ciśnieniem.

Wady:

- Negatywne strony natryskiwania plazmowego, w stosunku do natryskiwania

łukowego i płomieniowego

to wyższa cena i złożoność procesu.

CEL I ZAKRES PRACY

• Coraz wyższe wymagania co do własności powłok natryskiwanych

plazmowo, pociągają za sobą poszukiwanie nowych materiałów jak np.

azotki, albo węgliki. Powłoki z nich uzyskane posiadają atrakcyjne własności

użytkowe: wysoką odporność na zużycie, mogą być stosowane jako bariery

cieplne, mogą też być eksploatowane w środowiskach agresywnych.

Jednakże materiały te narzucają szereg wymagań co do procesu

technologicznego natryskiwania plazmowego, charakteryzują się one

wysokimi temperaturami topnienia i wysokimi wartościami ciepeł topnienia

oraz wrażliwością na kontakt z tlenem. Dlatego trzeba dysponować

skutecznym plazmotronem zapewniającym dobre przetopienie ziaren i

ograniczać zawartość tlenu w strudze plazmy. Dla ograniczenia zawartości

tlenu można natryskiwać powłoki w próżni albo w atmosferach ochronnych,

ale są to technologie drogie. Dla obniżenia kosztów opracowano technologię

natryskiwania powłok w warunkach otoczenia, z warstwą ochronną gazu.

Tak więc dla uzyskania powłok z wyżej przedstawionych materiałów należało

zarówno opracować konstrukcję plazmotronu jak i opracować technologię

natryskiwania z warstwą ochronną gazu.

PODSUMOWANIE

• Metoda natryskiwania powłok z materiałów wrażliwych na

obecność tlenu przy ciśnieniu atmosferycznym z ochronną strugą

gazu ma szereg zalet technologicznych, a w konsekwencji i

ekonomicznych. Eliminuje szereg czasochłonnych operacji

związanych z koniecznością hermetyzacji procesu. Zapewnia

dobry dostęp do przedmiotu natryskiwanego, jego dobre

chłodzenie i kontrolę powstającej powłoki. Jednocześnie należy

podkreślić, że otrzymano powłoki o wysokiej jakości. Zwarta

budowa powłok o dobrej adhezji do podłoża. Porowatość w

granicach 5-11%, a więc na poziomie powłok otrzymywanych przy

obniżonym ciśnieniu. Dla pełnej weryfikacji metody wykonano

szereg powłok aplikacyjnych, które wdrożono do eksploatacji i

które się w pełni sprawdziły. Na uszczelniaczach pomp wirowych

na elektrorolkach i nożycach do kęsisk dla przemysłu hutniczego)

oraz na elementach roboczych łopatek turbin, silników i narzędzi.

Document Outline

- Slide 1

- Slide 2

- Natryskiwanie plazmowe (atmosferic plasma spray APS)

- Schemat palnika do natryskiwania plazmowego

- WADY I ZALETY

- CEL I ZAKRES PRACY

- PODSUMOWANIE

Wyszukiwarka

Podobne podstrony:

Natryskiwanie plazmowe, materiałoznawstwo

2 Objawy kliniczne w szpiczaku plazmocytowym – patomechanizm objawów 2id 19582 ppt

15 Slowek G i inni Beton natrys Nieznany

powłoki natryskiwane, MBiM

kąpiel wirowa i jazzuzi i natryski

PLAZMOGENY

Proces Krolla, Metalurgia prózniowa i plazmowa

9 Nagrzewanie plazmowe 2

Mycie pod natryskiem 3

lampa plazmowa

lampa plazmowa

2 Objawy kliniczne w szpiczaku plazmocytowym – patomechanizm objawów 1

izolacja natryskowa

04 Inz pow roz4 Powłoki natryskowe

Natryskowy masaz podwodny do druku!!!!!!!!!!, fizjoterapia

BHP przy użyciu aparatów natryskowych, 3 przy pracach

więcej podobnych podstron