Metody wytwarzania

warstw PVD i CVD

Opracowanie:

Renata Czarnecka

Agata Kubik

Jest to metoda polegająca na osadzaniu warstwy z fazy

gazowej z udziałem reakcji chemicznej. Stosuje się ją

przemyśle

światowym od końca lat 60-tych w celu wytwarzania warstw

antyściernych i antykorozyjnych.

Co to jest CVD (ang. Chemical Vapour Desposition)

Tymi metodami wytworzyć można takie warstwy

powierzchniowe jak np: węglik tytanu TiC, azotek tytanu TiN,

tlenek glinu Al

2

O

3

, azotek krzemu Si

3

N

4

a także warstwy

wieloskładnikowe typu Ti(C, N) lub kompozytowych TiC + TiN,

warstwy azotowane + TiN lub warstwy borków żelaza + TiB

2

Co otrzymujemy

Niezależnie od rodzaju reakcji, która zachodzi zdecydowany

wpływ na jej przebieg ma temperatura. Procesy CVD w

których aktywacja reakcji odbywa się wyłącznie dzięki

temperaturze nazywane są termicznymi lub

konwencjonalnymi CVD. Procesy te przeprowadza się

zwykle przy ciśnieniu atmosferycznym gazów lub małym

nadciśnieniu.

Wyróżnia się trzy podstawowe typy reakcji termo -

chemicznych wykorzystanych w procesach CVD:

dysocjacja;

rozkład;

utlenianie i reakcja chlorków.

Reakcje w procesach CVD

Dysocjacja

Zachodzi reakcja typu:

2AB↔A + AB2

Jeśli temperatura procesu spada, stała równowagowa reakcji

przesuwa się w lewo i zachodzi dysocjacja AB na A i AB2.

Jeżeli temperatura rośnie zachodzi synteza i powstaje

cząstka AB.

Przykładem może być dysocjacja dwujodku germanu:

2GeJ2(gazowy) ↔ Ge(stały) + GeJ4(gazowy)

Rozkład

Zachodzi reakcja typu:

AB(gaz)→ A(stały) + B(gazowy)

Podłoże, na które ma być naniesiona warstwa A

podgrzewane jest w atmosferze gazu AB do takiej

temperatury, w której zachodzi rozkład cząsteczek AB. Faza

A wydziela się w postaci stałej na podłożu, zaś składnik B

unoszony jest na zewnątrz komory reakcyjnej poprzez

roboczy gaz obojetny, zwykle argon.

Przykład:

proces Mond’a

Ni(CO)4(gaz) → Ni(stały) + 4CO(gaz)

Utlenianie i reakcja chlorków

Jest to bardzo popularny typ reakcji.

Przykłady:

•

utlenianie chlorku cyny

SnCl4(gaz) + 2H2O(gaz) → SnO2(stały) + 4HCl(gaz)

redukcja chlorku molibdenu

2MoCl5(gaz) + 5H2(gaz) → 2Mo(stały) + 10HCl(gaz)

Procesy CVD dają możliwość wytwarzania nie tylko

warstw metali czy półprzewodników – pozwalają także na

nakładanie warstw tlenkowych, azotkowych i

węglikowych.

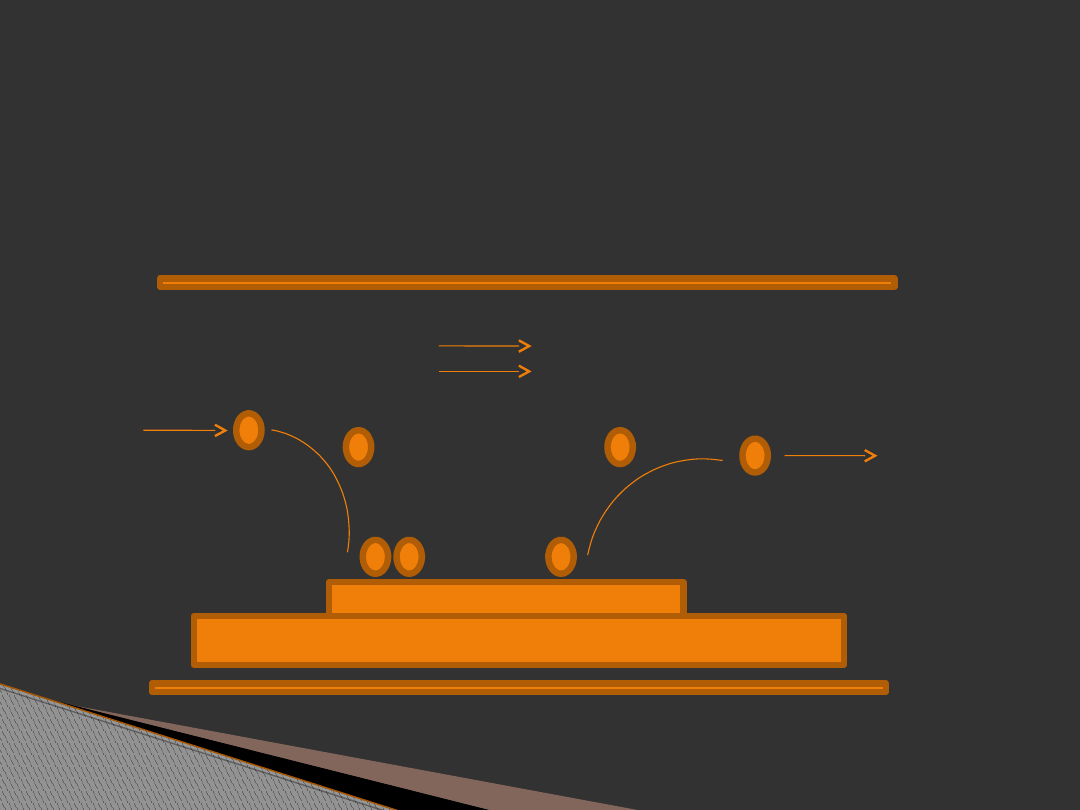

ETAPY PROCESU CVD

4

3

2

5

7

6

1

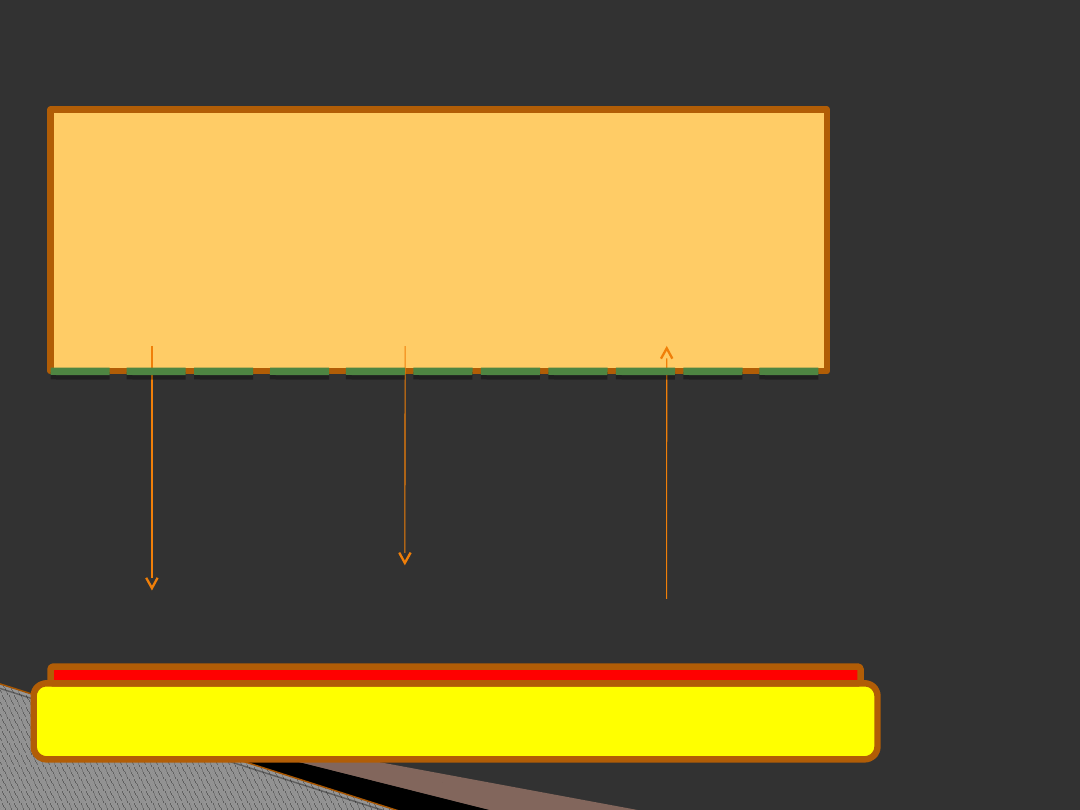

strumień gazu

płytka

1

transport substratów (wymuszona konwekcja) do komory,

2

transport substratów (dyfuzja) ze strumieniem gazu do

podłoża,

3

adsorpcja substratów na podłożu,

4

procesy powierzchniowe (dekompozycja substratów lub

reakcje, migracja, wiązanie z podłożem),

5

desorpcja produktów ubocznych reakcji,

6

transport produktów (dyfuzja) do strumienia gazu z

podłoża,

7

transport produktów (wymuszona konwekcja) z komory.

Objaśnienie znaków z wykresu

dla poszczególnych etapów

W niskiej temperaturze na glinie:

SiH

4

+ O

2

= SiO

2

+ H

2

(450

o

C)

W wysokiej temperaturze na polikrystalicznym krzemie:

SiCl

2

H

2

+ 2N

2

O = SiO

2

+ 2N

2

+ 2HCl (900

o

C)

Warstwy te są wykorzystywane w izolatorach jak również

zabezpieczają one przed wpływem otoczenia.

Tworzenie warstw SiO

2

metodą CVD

1) Wysoko temperaturowe T= 850

o

C – 1200

o

C

Przykład reakcji:

TiCl

4

+ CH

4

= TiC + 4HCl

TiCl

4

+ 2H

2

+1/2N

2

= TiN + 4HCl

2AlCl

3

+ 3CO

2

+ 3H

2

= Al

2

O

3

+ 3CO + 6HCl

2) Średnio temperaturowe T= 700

o

C - 900

o

C

Przykład reakcji:

(TiCl

4

, CH

3

CN, H

2

) = (TiC

x

N

1-x

, HCl)

3) Niskotemperaturowe T= 300

o

C – 600

o

C

Przykład reakcji:

(WF

6

, C

6

H

6

, H

2

) = (W

2

C, HF)

4) Plazmowe T= 3000

o

C – 6000

o

C

Przykład reakcji:

(TiCl

4

, H

2

, N

2

, Ar) = (TiN, HCl, NH

3

, Ar)

Podział metod CVD w zależności

od temperatury podłoży

Reakcja

1

to typowa reakcja zachodząca w procesach CVD z

aktywacją wyłącznie termiczną.

W procesach

2

i

3

obniżono temperaturę procesu po przez

dodanie pewnych substancji metaloorganicznych

ułatwiających zachodzenie reakcji.

W procesie

4

zastosowano aktywację plazmową. Polega ona

na wzbudzeniu jarzeniowego wyładowania.

Opis metod

PACVD (pod ciśnieniem atmosferycznym)

LPCVD (pod niskim ciśnieniem)

PECVD (wspomagana plazmą)

HDPCVD (wspomagana plazmą o dużej gęstości)

MOCVD (pary związków metaloorganicznych)

Odmiany technik CVD

Jest to metoda polegająca na tworzeniu krystalicznych

struktur

półprzewodników. Może ona służyć do produkcji diod, laserów

półprzewodnikowych, baterii słonecznych oraz elementów

układów elektronicznych. Można również niektóre przedmioty

pokrywać diamentem, węglikiem krzemu, krystaliczne tlenki

są

wykorzystywane do luster i filtrów optycznych.

Co to jest MOCVD oraz jego

zastosowanie

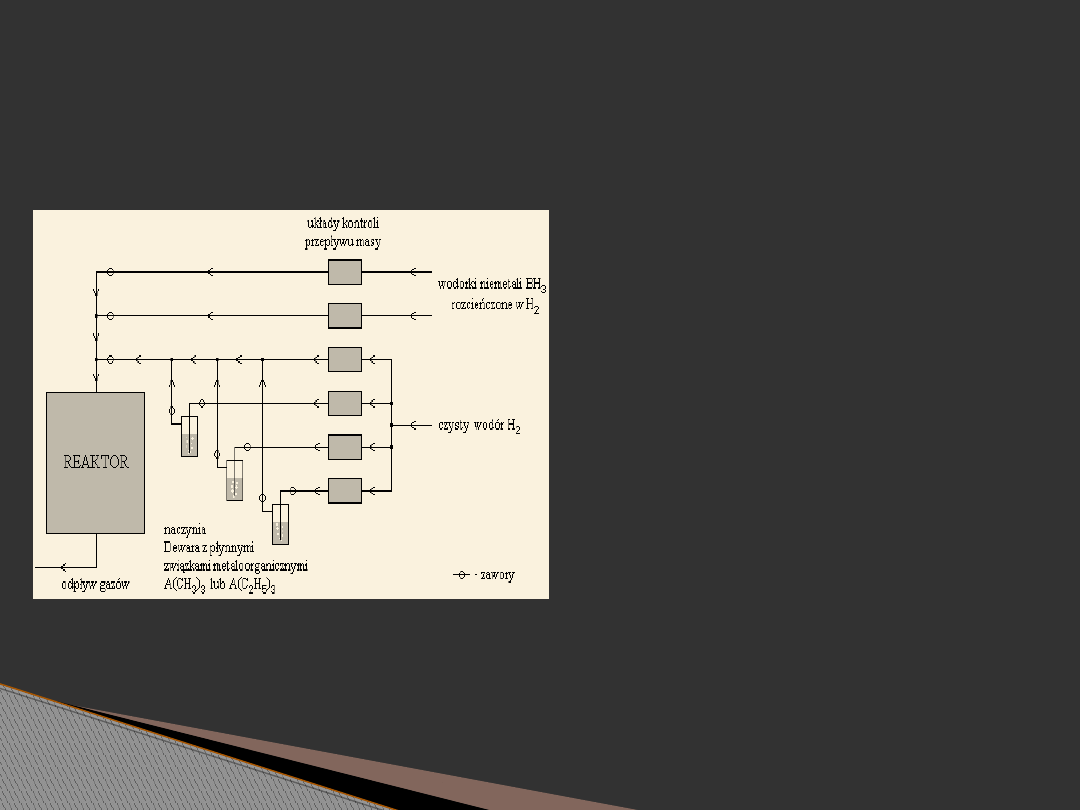

Przepuszczanie w pobliżu podłoża gazu

napędowego H

2

nasycony związkami

metaloorg.H

2

przepływając przez naczynie

Drawera zostaje nasycony tymi

substancjami przechowywanymi jako

ciecze. Wodorki łączą się z wodorem

jeszcze w postaci gazowej. Substancje

mieszają się ze sobą oraz z dodatkowym

czystym wodorem (czasem też N

2

i HCl).

Substancje nie reagują one ze sobą póki

nie znajdą się w obszarze wysokiej

temperatury.

Reakcje zachodzące podczas procesu:

A(CH

3

)

3

+ BH

3

-> AB + CH

4

A(C

2

H

5

)

3

+ BH

3

-> AB + C

2

H

6

związek metaloorganiczny+ wodorek ->

półprzewodnik + metan/etan

gaz + gaz -> kryształ + gaz

Zasada działania MOCVD

Podział metod MOCVD ze względu

na rodzaj użytego reaktora

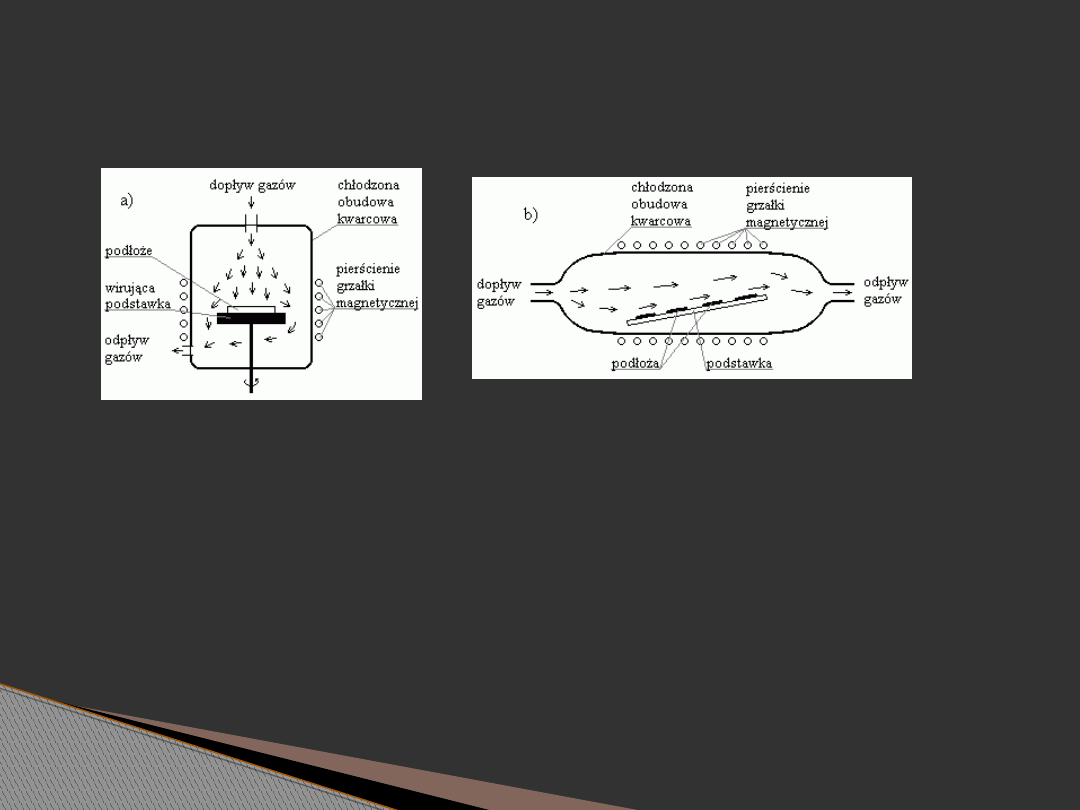

Rysunek przedstawia reaktory w konfiguracji pionowej(a) i

poziomej(b). Wyróżniamy również reaktory działające przy

ciśnieniu atmosferycznym lub przy niskich ciśnieniach.

Podłoże w reaktorze obraca się wokół własnej osi i jest ono

ogrzewane. Przepływ substancji może przebiegać w sposób

laminarny(korzystniejszy) lub turbulentny. Osadzanie

zachodzi na drodze dyfuzji po przez cieńką warstwę

kontaktową przy podłożu.

Jest to proces CVD wspomagany plazmą wyładowania

jarzeniowego. Tworzy ona twarde warstwy powierzchniowe

lub

warstwy wykazujące specjalne właściwości. Pod względem

energetycznym proces osadzania jest korzystny, ponieważ

plazma niskociśnieniowa pobiera znacznie mniej energii niż

inne

plazmy.

PACVD

Mikrostruktury warstw powierzchniowych

wytwarzanych metodą

PACVD w warunkach wyładowania jarzeniowego:

a. warstwa TiC na stali NC6;

b. warstwa Ti(O,C,N) na stali 1H18N9T;

c. warstwa SiC na stali 10;

d. warstwa TiN na stali SW7M

Opis rysunku:

Procesy zachodzące w technologiach PACVD

Wzbudzenie, Jonizacja, Dysocjacja,

Promieniowanie, Rekombinacja.

Cząsteczki neutralne Jony

migracja

adsorpcja

dysocjacja

reakcja

Bombardowanie jonami

przyśpieszanie

dyfuzja

desorpcja, chemiczne

rozpylanie

Podłoż

e

Powierzchnia

Otoczk

a

Granica

Plazma

Metoda ciśnieniową LPCVD:

3SiCl

2

H

2

+ 4NH

3

= Si

3

N

4

+ 6HCl + 6H

2

(750

o

C)

Metoda wspomagana plazmą PECVD:

SiH

4

+ NH

3

= SiNH + 3H

2

(300

o

C)

2 SiH

4

+ N

2

= 2SiNH + 3H

2

(300

o

C)

Warstwy te są nieprzenikliwe dla tlenu, wody i sodu.

Tworzenie warstw azotku

krzemu

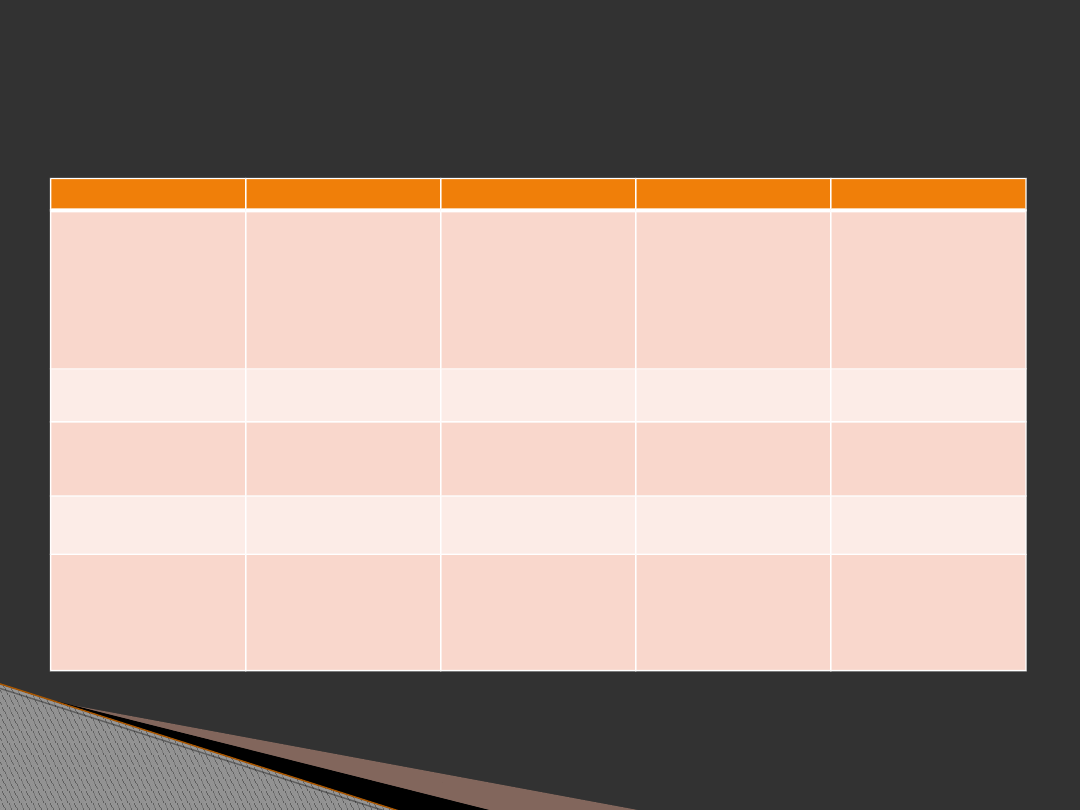

Nazwa metody

APCVD

LPCVD

PACVD

PACVD

Sposób

nagrzewania

detali

grzanie oporowe

komory roboczej

grzanie oporowe

lub tzw. pośrednie

z wykorzystaniem

zjawiska

wyładowania

jarzeniowego

grzanie w

warunkach

wyładowania

jarzeniowego

(jarzeniowe) lub

jarzeniowe z tzw.

gorącą anodą

grzanie jarzeniowe

lub jarzeniowe z

tzw. gorącą anodą

Temperatura

procesu

900 - 950°C

850°C

550 - 600°C

500 - 550°C

Ciśnienie w

komorze

roboczej

atmosferyczne

10 – 500 hPa

3 – 13 hPa

2 – 10 hPa

Atmosfery

gazowe

TiCl

4

+ H

2

+ N

2

TiCl

4

+ H

2

+ N

2

TiCl

4

+ H

2

+ N

2

Ti(OC

3

H

7

)

4

+ H

2

+

N

2

Rodzaj warstwy

TiC, TiCN, TiN

TiC, TiCN, TiN

TiN, warstwa

kompozytowa:

azotowana + Tin

warstwy typu

Ti(OCN) lub

kompozytowe:

azotowana +

Ti(OCN)

Różnice pomiędzy poniższymi metodami w warunkach

wyładowania jarzeniowego na przykładzie wytwarzania

warstw azotku tytanu

Wysoka temperatura jest głównym

czynnikiem ograniczającym zakres

stosowalności metod CVD. Jej wartość

jest dużo wyższa niż temperatura

odpuszczania stali używanych do

wytwarzania narzędzi.

W polu zastosowań tych metod pozostają

wyłącznie narzędzia i elementy wykonane z

węglików spiekanych. W szczególności

niezwykle popularnie stosuje się je do

nanoszenia twardych warstw na różnego rodzaju

płytki skrawające.

W metodach CVD są problemy występują problemy związane

z zanieczyszczeniem środowiska przez wydzielanie

szkodliwych produktów reakcji. W tym względzie metody PVD

maja zdecydowana przewagę, spełniają najbardziej

wygórowane kryteria ekologiczne.

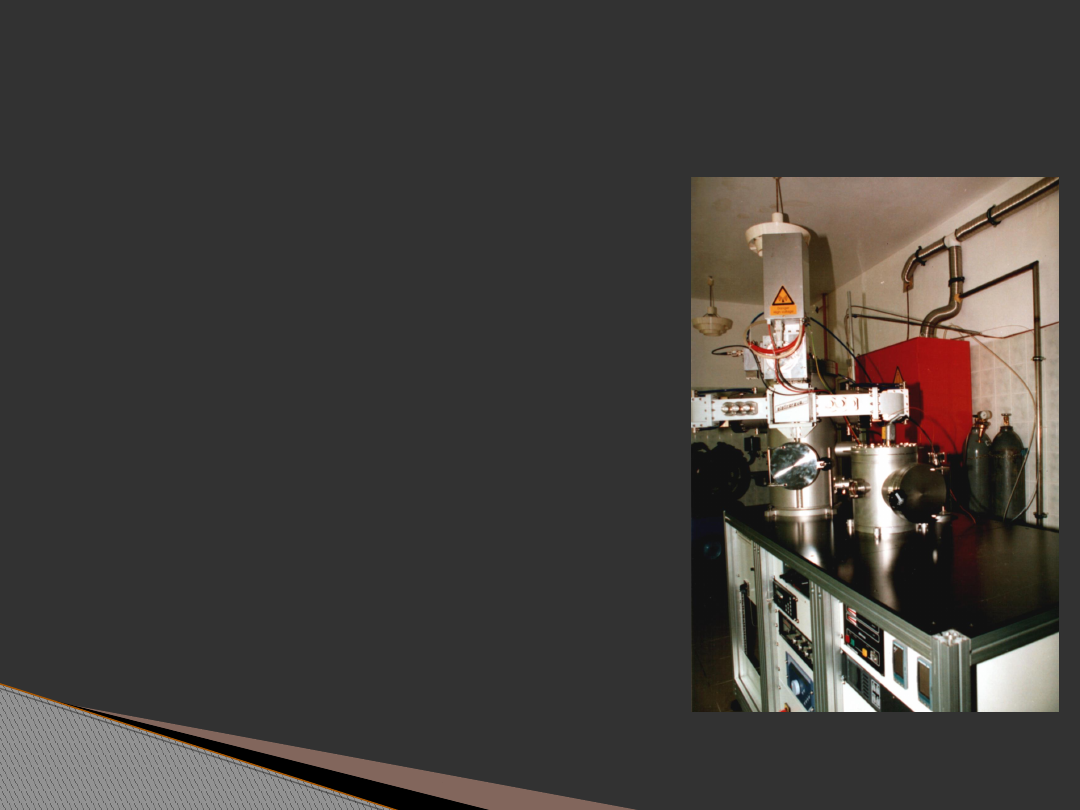

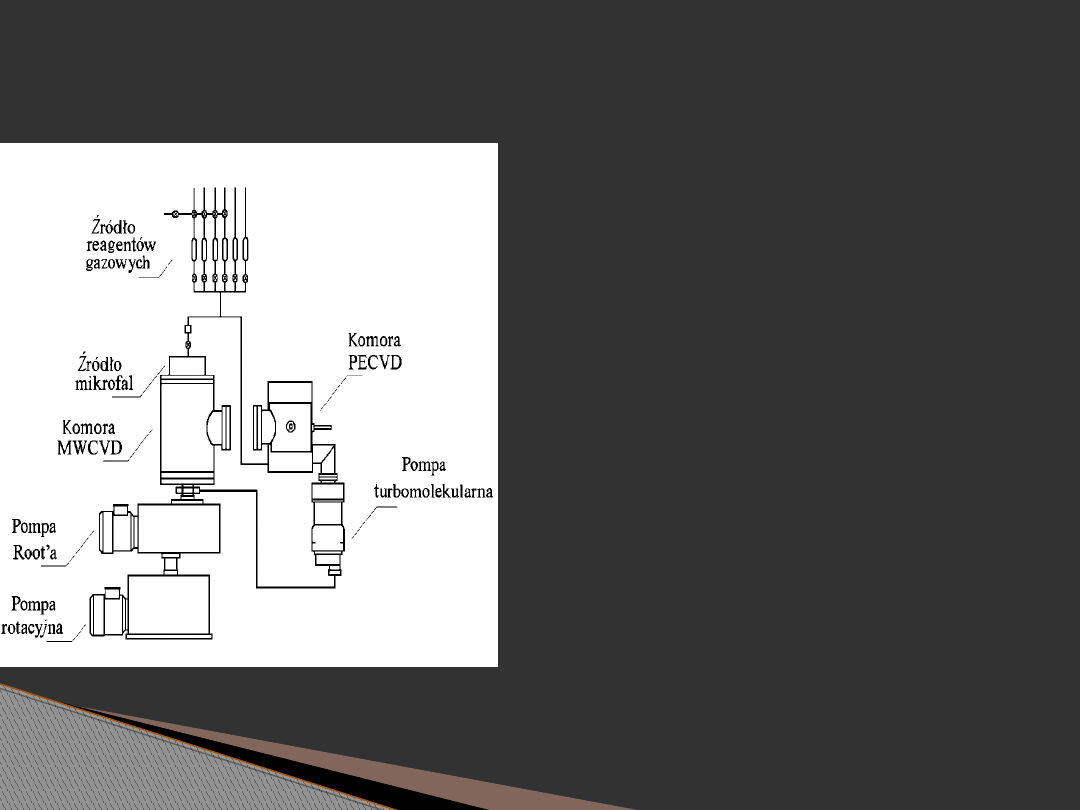

Aparatura firmy Elettrorava.

Układ MWCVD-RFCVD służy do

nanoszenia związków kowalencyjnych,

jonowo-kowalencyjnych, a także

metalicznych. Dzięki aktywowaniu

reakcji chemicznych w fazie gazowej

polami fizycznymi o różnych

częstotliwościach, temperatura

procesu może być znacznie obniżona,

co umożliwia otrzymywanie warstw na

podłożach o niskiej temperaturze

topnienia np. polimerach.

Opis schematu aparatury

Przedstawiony system składa się z

dwóch reaktorów wykonanych ze stali

kwaso-odpornej i żaroodpornej. Posiada

sześć niezależnych linii gazowych: N

2

, H

2

,

Ar, CH

4

, NH

3

, SiH

4

, które obsługiwane są

przez przepływomierze kalibrowane dla

poszczególnych gazów Przepływomierze

regulowane są za pomocą sensora

natężenia przepływów gazów firmy

Brooks Instrument Rosemount. Ciśnienie

w komorach regulowane jest za pomocą

zaworów dławiących, sterowanych

ciśnieniomierzami firmy MKS

Instruments Deutschland GmbH. Cały

system sterowany jest z szafy kontrolno-

sterowniczej, na której znajdują się

włączniki, wyłączniki i kontrolki

poszczególnych urządzeń.

Jest to fizyczne osadzanie z fazy gazowej metali lub jonów

przy wykorzystaniu grzania oporowego, łukowego,

elektronowego laserowego i doprowadzeniu osadzonego

trudnotopliwego metalu do stanu pary i osadzeniu go przez

naparowanie, napylenie lub rozpylenie na powierzchni

zimnego lub nieznacznie podgrzanego podłoża samego

metalu lub związku metalu z gazem przy wykorzystaniu

zjawisk elektrycznych.

Obecnie znanych jest kilkadziesiąt odmian i modyfikacji

metod PVD. Wszystkie je łączy to, iż opierają się na

wykorzystaniu różnych zjawisk fizycznych przebiegających

przy obniżonym do 10 – 10

-5

Pa ciśnieniu .

Metody PVD (ang. Physical Vapour

Desposition)

Niemal we wszystkich metodach

PVD osadzona n podłożu

powłoka powstaje ze strumienia

zjonizowanej plazmy kierowanej

elektrycznie na stosunkowo zimne

podłoże. Dlatego niekiedy metody

osadzania powłok z plazmy

(z wykorzystaniem jonów) noszą

nazwę osadzania lub pokrywania

jonowego albo metod PVD

wspomaganych plazmą lub

wykorzystujących jony.

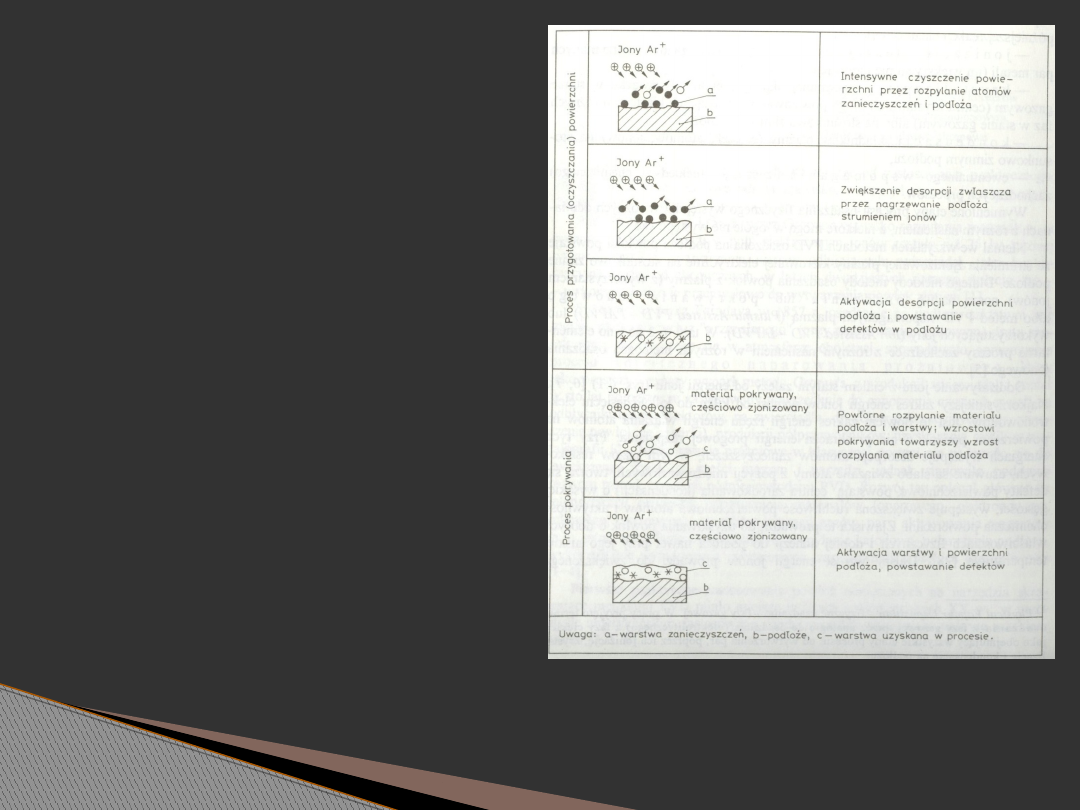

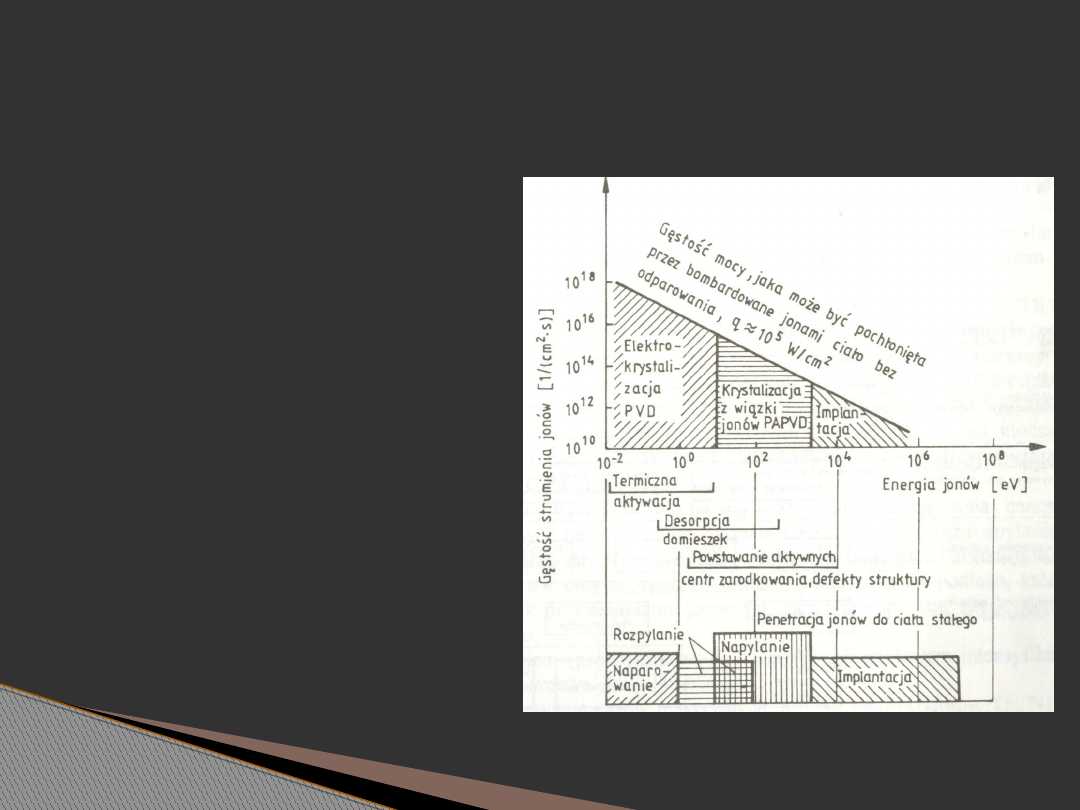

Elementarne procesy zachodzące

przy osadzaniu jonowym

Rodzaje oddziaływań jonu z ciałem

stałym w zależności od energii jonu

Najkorzystniejszy zakres energii jonów

wynosi od kilku do kilkudziesięciu eV. Jest

to zakres energii rzędu energii wiązania

atomów na powierzchni powłoki i nie

przekracza energii progowej rozpylania.

Wtedy także występuje desorbcja

atomów zanieczyszczeń, usuwane są

słabo związane atomy, tworzą się defekty

powierzchniowe, powstają centra

zarodkowania (kondensacji), występuje

zwiększona ruchliwość powierzchniowa

atomów i aktywność chemiczna

powierzchni. Dzięki temu zyskujemy

powłoki o dobrych właściwościach

fizycznych i dobrej adhezji do podłoża.

Większa energia jonów prowadzi do

wybijania cząstek nanoszonej powłoki i

podłoża, a dalszy wzrost do ich

implatacji.

Istniejące metody PVD różnią się:

1.

Umiejscowieniem strefy otrzymania i jonizowania par

substratu czyli nanoszonego materiału;

2.

Sposobem utrzymania i jonizowania par substratu

przez:

odparowanie termiczne,

sublimacje temperaturową,

rozpylanie metalu lub związku w stanie stałym

•

jonowe (katodowe lub anodowe)

•

magnetorowe.

3.

Usytuowaniem miejsca otrzymywania par substratu

przez odparowanie:

jednoczesne,

lokalne,

Podział metod PVD

4.

Sposobem osadzania (nanoszenia) par metalu na podłożu

przez:

Naparowanie,

Napylanie jonowe lub platerowanie jonowe

Rozpylanie;

5.

Brakiem lub istnieniem intensyfikacji procesu

nanoszenia warstw przez:

Stosowanie gazów reaktywnych,

Aktywowanie procesu jonizacji gazów i par metali,

Klasycznego osadzania,

Jonowego osadzania próżniowego par substratów

Podział metod PVD cd.

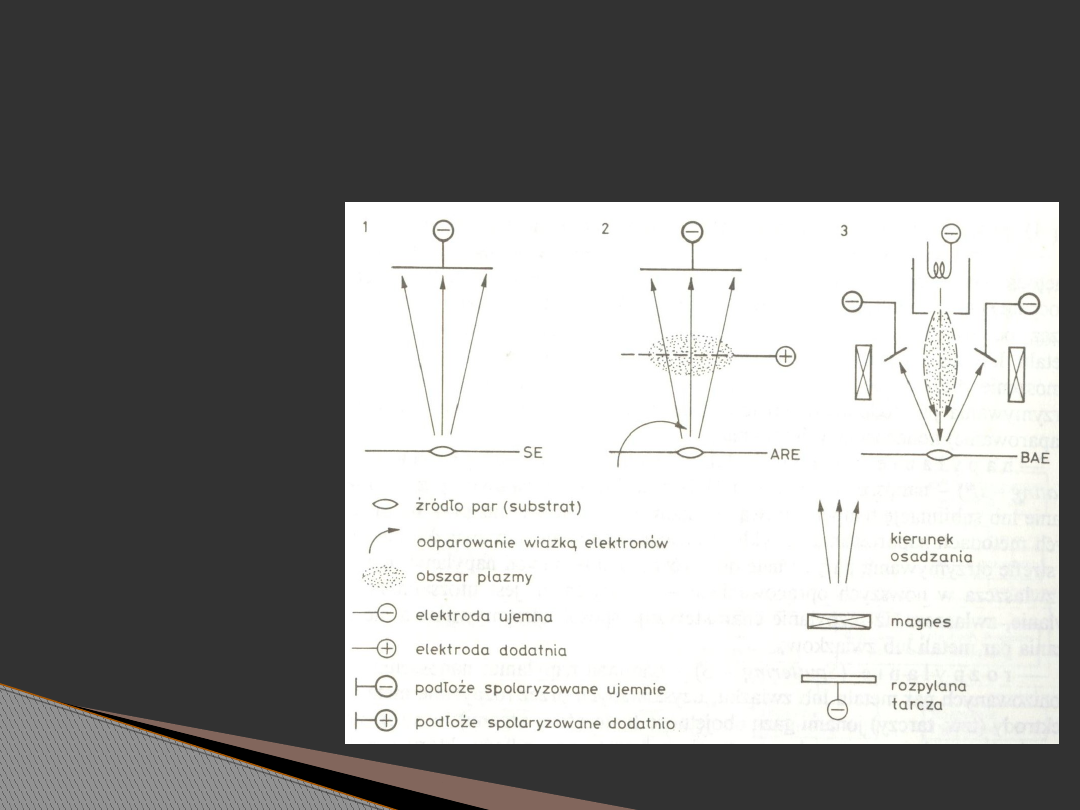

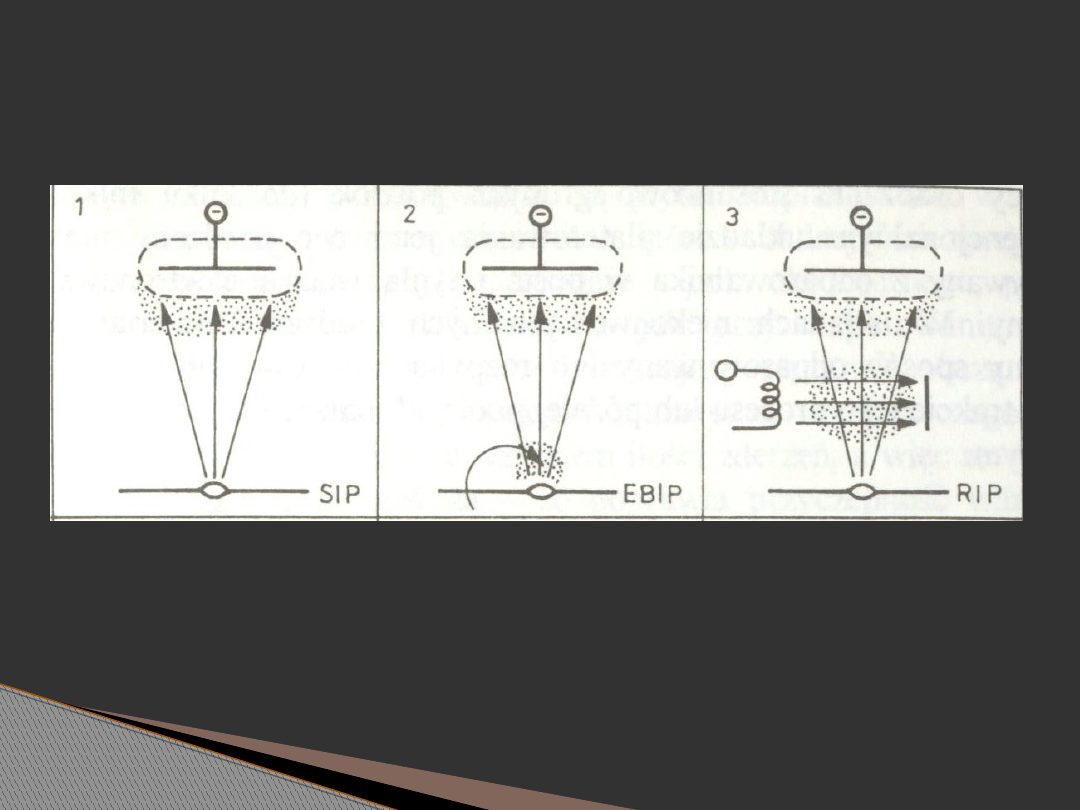

Schematy odmian naparowania

(E)

1 – klasyczne

(proste),

2 – aktywowane

reaktywne,

3 – aktywowane

dodatkową

elektrodą.

Metoda najczęściej

stosowana - ARE

Schematy odmian napylania

jonowego (IP)

1 – klasyczne(proste), 2 – klasyczne z topieniem metalu

strumieniem elektronów, 3 – aktywowane dodatkowym strumieniem

elektronów

Metoda najczęściej stosowana - RIP

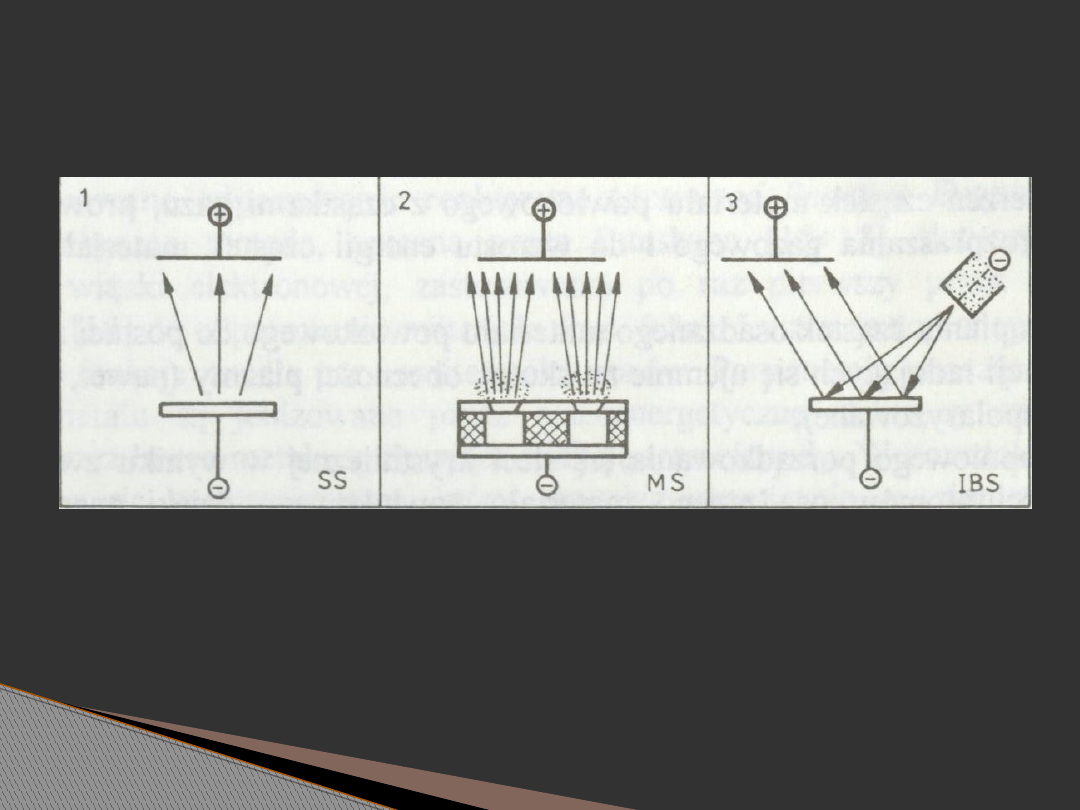

Schematy rozpylania (S)

1 – klasyczne (proste), 2 – aktywowane polem

magnetycznym (magnetronowe), 3 – aktywowane

strumieniem jonów.

Metoda najczęściej stosowana - MS

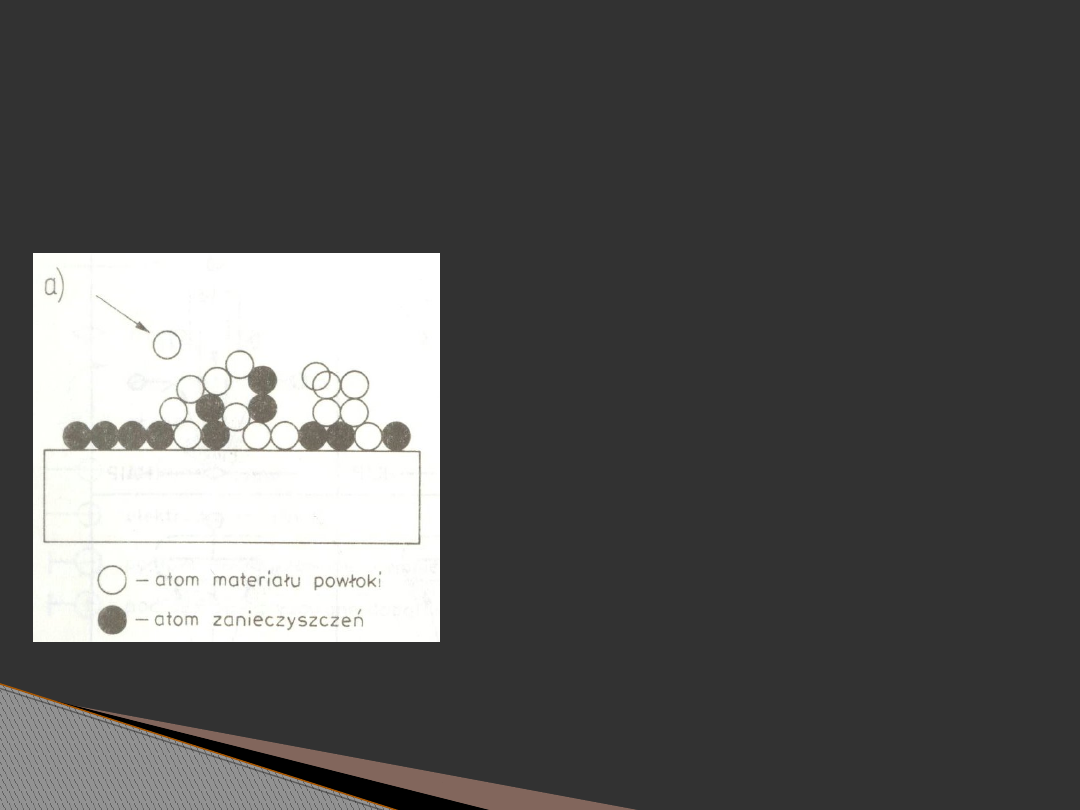

Procesy powierzchniowe

zachodzące przy osadzaniu

powłok

Przy klasycznym naparowaniu

Proces osadzania jest powolny

ponieważ powierzchnia parowania

metalów w odparowniku jest

wielokrotnie mniejsza od

powierzchni pokrywanego wsadu.

Pary metalu to neutralne atomy o

niskiej energii. Nie mogą wybić

atomów z podłoża, a tylko osiadają

na nim. W efekcie tworzą powłoki o

małej gęstości, słabej adhezji, z

dużą ilością zanieczyszczeń.

Stosowane jest rzadko, głównie przy

naparowaniu odbłyśników

zwierciadeł

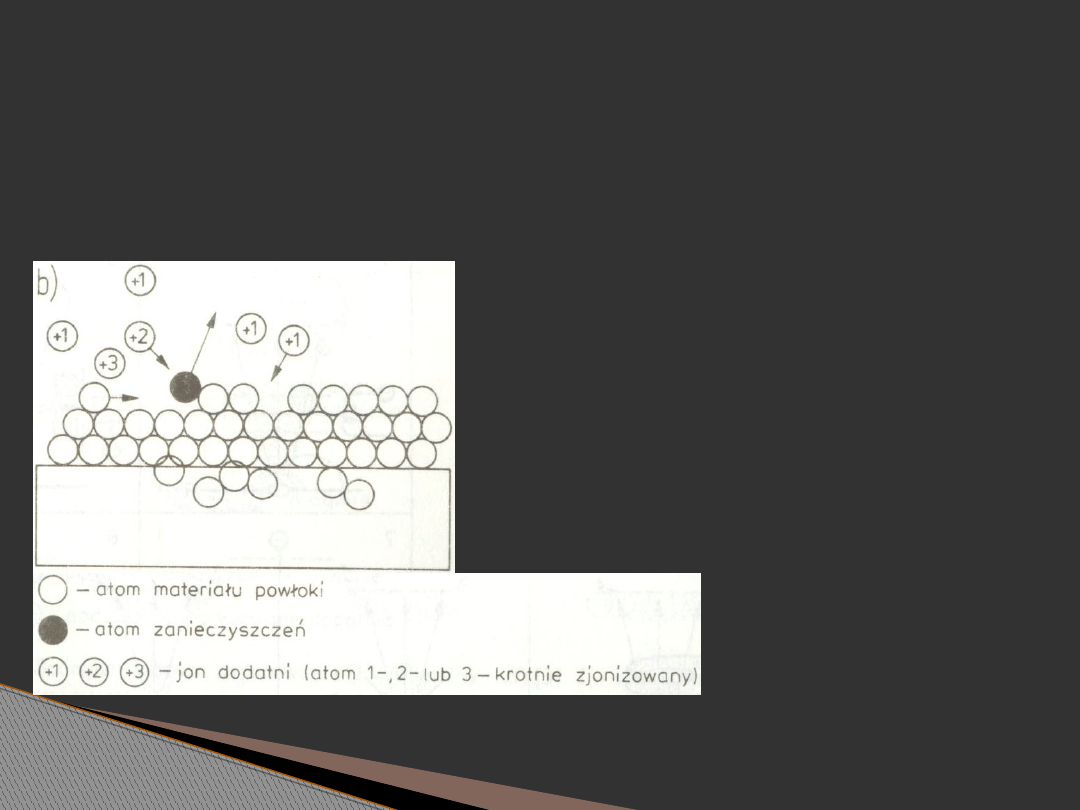

Procesy powierzchniowe

zachodzące przy osadzaniu

powłok cd.

Przy platerowaniu

jonowym

Podczas tego procesu następuje

bombardowanie jonami, które

powoduje bardzo dobrą gęstość,

szczelność i przyczepność powłoki do

podłoża głównie na skutek usuwania

atomów zanieczyszczeń, ogrzewania

podłoża oraz korzystny rozkład

naprężeń własnych w pobliżu faz

podłoże – powłoka, sprzyjający

osadzaniu grubych powłok.

Równomierne bombardowanie

daje równomierny

rozkład zarodków

krystalizacji, są gęstsze

i mniejsze.

1. Metody wykorzystujące jednoczesne odparowanie

substratu z całej powierzchni lustra cieczy.

Do tej grupy metod zalicza się te, w których są

wykorzystywane

pary materiału osadzanego (substratu), nagrzewanego w

odparowniku aż do stanu ciekłego. Najczęściej stosowane jest

grzanie elektronowe, indukcyjne, rzadziej oporowe.

Do metod tych należą:

Aktywowane odparowanie reaktywne (ARE),

Aktywowane odparowanie reaktywne z

polaryzacją (BARE)

Aktywowane odparowanie reaktywne łukiem

termojonowym (TAE),

Aktywowane odparowanie gorącą katodą (HCD),

Osadzanie reaktywne ze zjonizowanych

klasterów (ICB)

Ważniejsze metody PVD

2. Metody wykorzystujące odparowanie miejscowe:

W tej grupie metod źródło par jako całość ma

temperaturę zbyt niską do odparowania termicznego.

Odparowanie to zachodzi lokalnie, z niewielkich

obszarów o powierzchni kilku – kilkunastu mm

2

i o

temperaturze do kilku tysięcy stopni.

Do metod tych należą:

Odparowanie łukiem elektrycznym (AE),

Odparowanie impulsowo – plazmowe (PPM),

Odparowanie wiązką laserową (LBE).

3. Metody wykorzystujące rozpylanie bezpośrednie:

W metodach tych materiał stanowiący substrat

otrzymanej powłoki, zwany tarczą, jest rozpylany przez

jony gazu wytworzone w obszarze między plazmą a

wsadem. Rozpalone atomy przechodzą przez obszar

plazmy, gdzie ulegają jonizacji i ewentualnie reagując z

jonami i atomami gazu reaktywnego osadzają się w

postaci związku chemicznego na wsadzie.

Do metod tych należą:

Reaktywne rozpylanie diodowe (DS),

Reaktywne rozpylanie triodowe (TS),

Reaktywne rozpylanie w objętości katody wnękowej

(HCS),

Reaktywne rozpylanie cyklotronowe (ECRS),

Reaktywne rozpylanie jonowe (IS),

Reaktywne rozpylanie magnetronowe (MS),

4. Metody wykorzystujące osadzanie z wiązek jonów:

W tej grupie metod osadzany materiał stanowiący

substrat powłoki jest początkowo w dowolny sposób

odparowywany lub rozpylany, a następnie – jonizowany.

W pobliżu powierzchni wsadu lub na jego powierzchni

zachodzą reakcje chemiczne między jonami lub atomami

dostarczanego do komory urządzenia gazu reaktywnego

a jonami materiału wiązki, i na powierzchni wsadu

krystalizuje powłoka.

Do metod tych należą:

reaktywne osadzanie z wiązek jonów (IBD),

mieszanie jonowe (IM).

nie pogarszać właściwości mechanicznych

podłoża (i całego wyrobu),

poprawiać właściwości tribologiczne, dekoracyjne i

antykorozyjne wyrobu pracującego przy różnych

narażeniach zewnętrznych,

w powłoce powinny występować ściskające

naprężenia własne,

połączenie adhezyjne powłoki z podłożem

powinno być silne, siła adhezji zaś powinna

kompensować występujące w powłoce

naprężenia.

Powłoki PVD powinny spełniać

następujące wymagania:

Powłoka nałożona na podłoże tworzy z nim warstwę przejściową o

mniejszej grubości lub większej grubości, zawsze jednak

odgrywającą bardzo ważną rolę.

Strefa zewnętrzna powłoki – spełnia funkcje ochronne (zwiększa

odporność na zużycie tribologiczne i korozyjne) i dekoracyjne,

Warstwa przejściowa – zapewnia przede wszystkim adhezje

powłoki do podłoża i kompensuje odkształcenia powodowane różną

rozszerzalnością cieplna powłoki i podłoża,

Podłoże – przenosi głównie obciążenia mechaniczne, natomiast

jego odporność tribologiczna i chemiczna jest dużo niższa niż

powłoki.

Rodzaje powłok

Powłoki osadzane metodami PVD dzieli się na dwie grupy:

1. proste, zwane powłokami jednowarstwowymi lub

monowarstwowymi, składające się z jednego

materiału (np. Al., Cr, Mo, Cu, Au) lub faz (np. TiN,

TiC);

2. złożone – składające się więcej niż z jednego materiału

(metalu, fazy lub związku), przy czym materiały te są

różnie względem siebie rozmieszczone.

Podział powłok

Rozróżnia się pięć typów powłok złożonych:

a) stopowe (wieloskładnikowe), np.

TiN, VN, ZrN, NbC, TaC;

b) wieofazowe, np. TiN/Ti2N;

c) kompozytowe, np. TiV/Al2O3;

d) wielowarstwowe zwane

multiwarstwami np.

TiC/Ti(C,N)/TiN, NiCr/TiN;

e) gradientowe, np. TiN/Ti(CN)/TiC.

Podział i struktury powłok

złożonych

Aby powierzchnia spełniała swoje zadanie, powierzchnia

pokrywanego przedmiotu powinna charakteryzować się

odpowiednią:

twardością: uzyskaną w wyniku obróbki cieplnej lub

cieplno-termicznej;

gładkością: powierzchnia powinna być wyszlifowana lub

polerowana do wartości Ra < 0,8;

czystością: na powierzchni nie mogą występować cząstki

pyłu, kurzu, smary, tłuszcze, produkty korozji.

Wymagania stawiane

pokrywanej powierzchni

Zwykle grubość powłok nie przekracza kilku mikrometrów

(najczęściej 2-5 μm) dla powłok jednowarstwowych i 15

μmdla

powłok wielowarstwowych (dla powłoki CrN nawet 100 μm).

Szybkość osadzania jest różna, najczęściej waha się w

przedziale

3-18 μm/h.

Te same materiały powłokowe nałożone różnymi metodami

zwykle jako powłoka nie wykazują tych samych właściwości.

Właściwości powłoki nałożonej jedna metodą nie muszą być

takie same, gdyż ich skład chemiczny może być różny.

Powłoki PVD

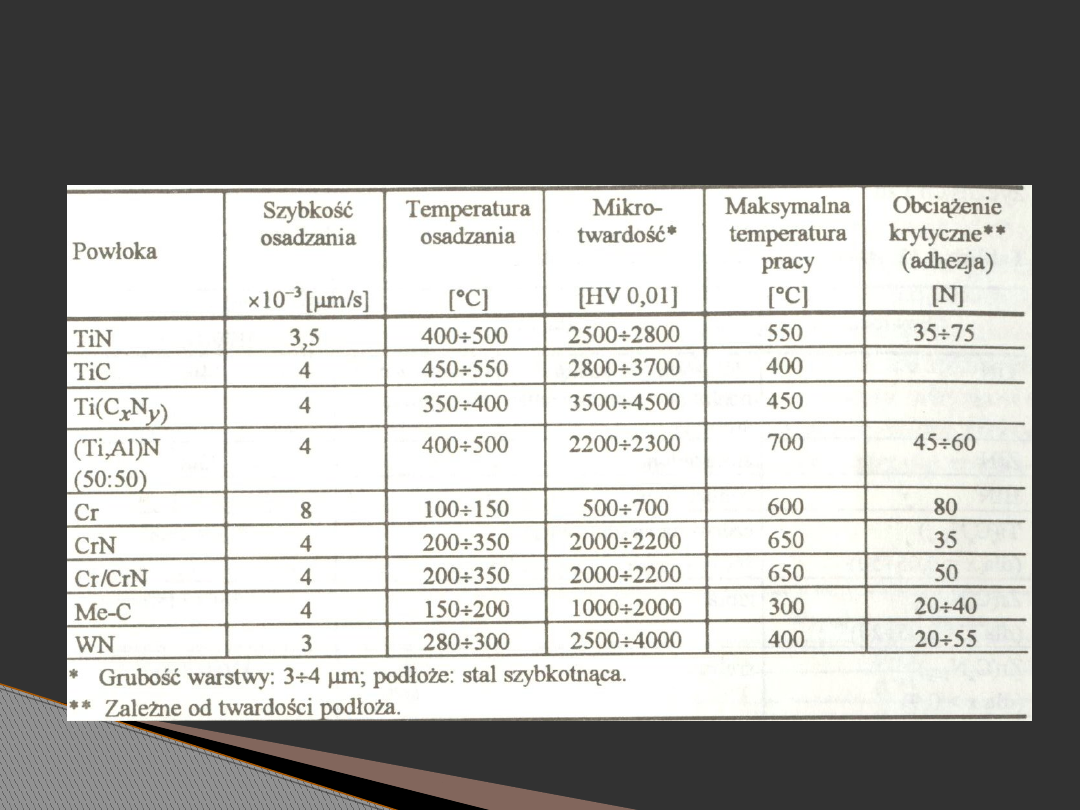

Właściwości niektórych powłok

osadzonych metodą MS

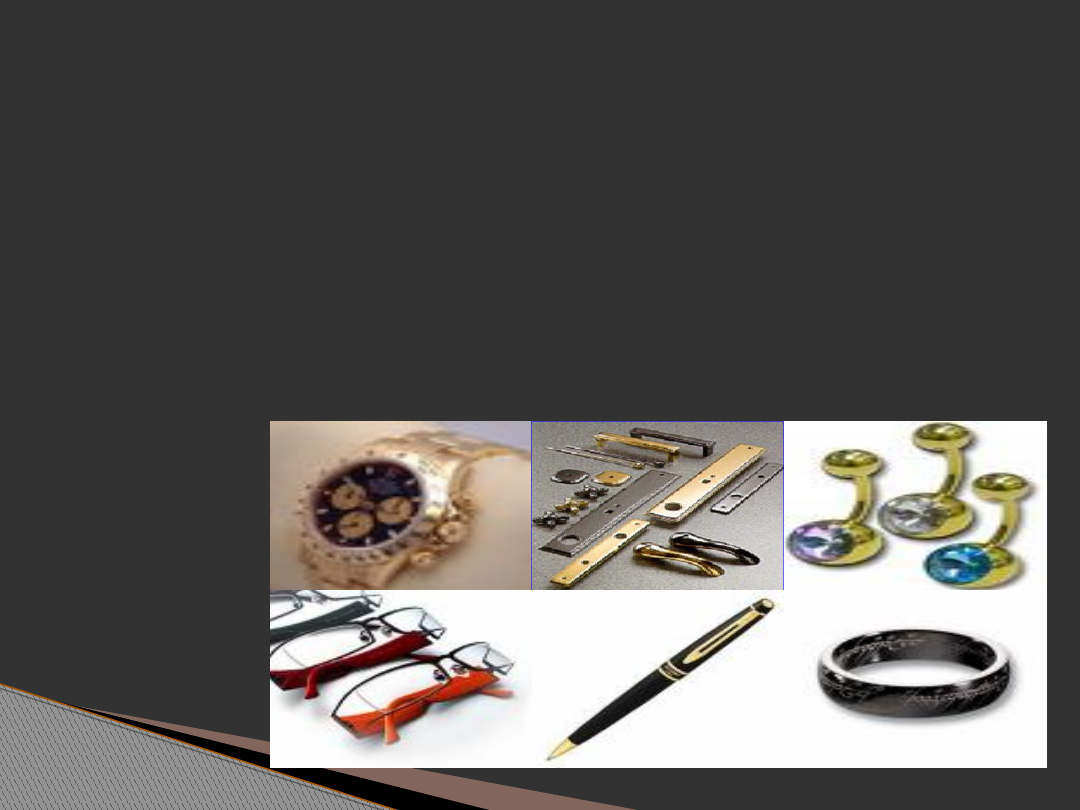

Dekoracyjne powłoki gawalnicze;

Powłoki przeciwodblaskowe dla szkieł optycznych, nie

przepuszczające promieniowania widzialnego i

słonecznego.

Zastosowanie warstw PVD

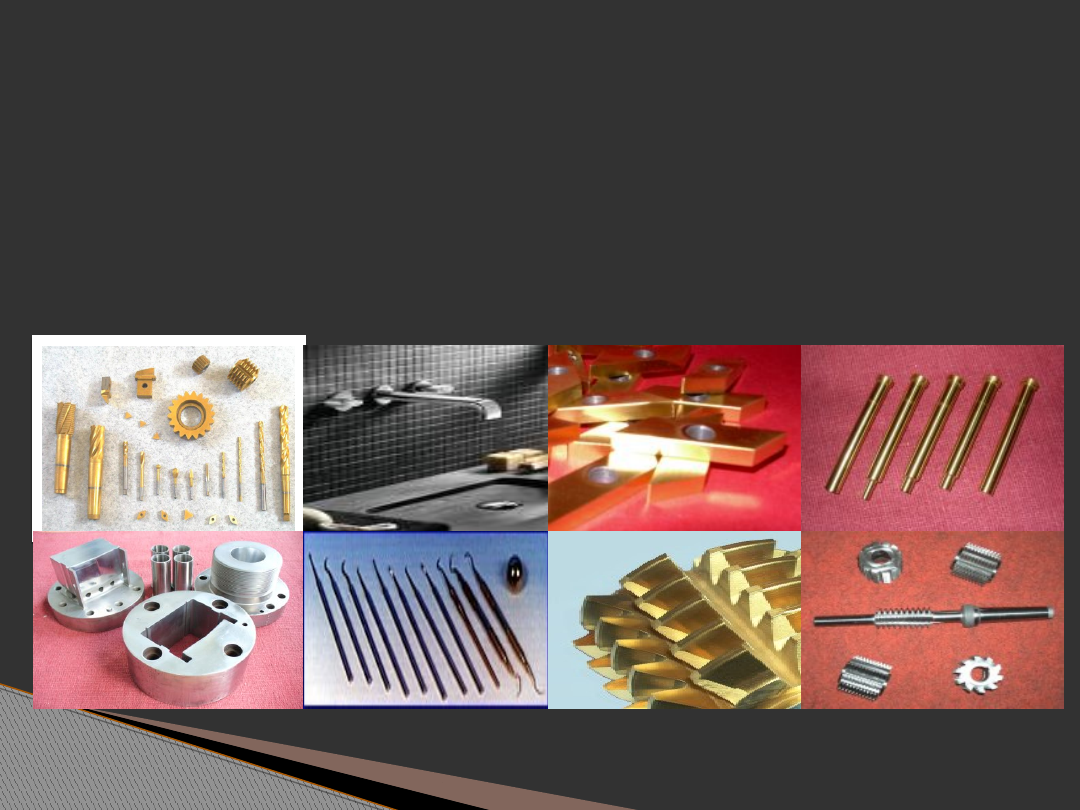

Zastosowanie warstw PVD cd.

Do pokrywania narzędzi, części maszyn i innych elementów

metalowych jako powłoki przeciwzużyciowe i

przeciwkorozyjne.

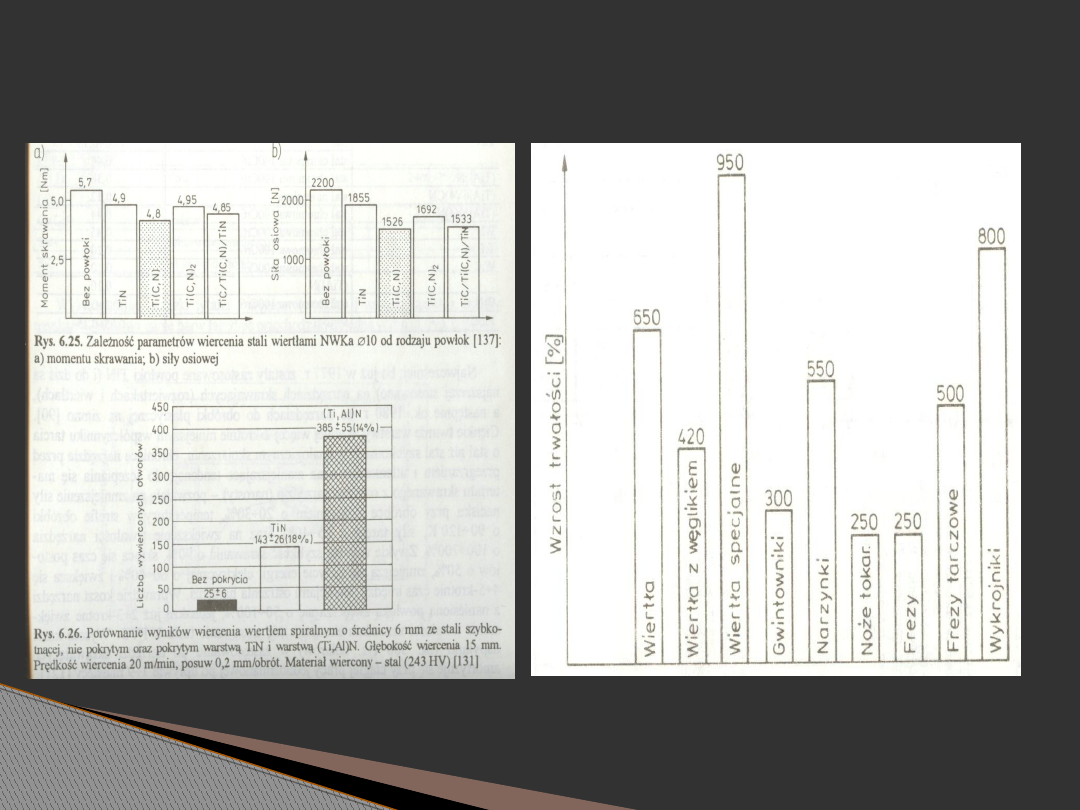

Eksploatacja narzędzi

Tadeusz Burakowski, Tadeusz Wierzchoń;

„Inżynieria powierzchni metali”

WNT Warszawa 1995 r.

Internet

Bibliografia

Document Outline

- Slide 1

- Co to jest CVD (ang. Chemical Vapour Desposition)

- Co otrzymujemy

- Reakcje w procesach CVD

- Slide 5

- Slide 6

- Slide 7

- ETAPY PROCESU CVD

- Objaśnienie znaków z wykresu dla poszczególnych etapów

- Tworzenie warstw SiO2 metodą CVD

- Podział metod CVD w zależności od temperatury podłoży

- Opis metod

- Odmiany technik CVD

- Co to jest MOCVD oraz jego zastosowanie

- Zasada działania MOCVD

- Podział metod MOCVD ze względu na rodzaj użytego reaktora

- PACVD

- Slide 18

- Slide 19

- Tworzenie warstw azotku krzemu

- Slide 21

- Slide 22

- Aparatura firmy Elettrorava.

- Opis schematu aparatury

- Metody PVD (ang. Physical Vapour Desposition)

- Slide 26

- Slide 27

- Podział metod PVD

- Podział metod PVD cd.

- Schematy odmian naparowania (E)

- Schematy odmian napylania jonowego (IP)

- Schematy rozpylania (S)

- Procesy powierzchniowe zachodzące przy osadzaniu powłok

- Procesy powierzchniowe zachodzące przy osadzaniu powłok cd.

- Ważniejsze metody PVD

- Slide 36

- Slide 37

- Slide 38

- Powłoki PVD powinny spełniać następujące wymagania:

- Rodzaje powłok

- Podział powłok

- Podział i struktury powłok złożonych

- Wymagania stawiane pokrywanej powierzchni

- Powłoki PVD

- Właściwości niektórych powłok osadzonych metodą MS

- Zastosowanie warstw PVD

- Zastosowanie warstw PVD cd.

- Eksploatacja narzędzi

- Bibliografia

Wyszukiwarka

Podobne podstrony:

metody wytwar

Metody wytwarzania odlewów

Innowacyjne metody wytwarzania matryc

26 metody nanoszenia warstw

Biotechnologiczne metody wytwarzania substancji biologicznie czynnych stosowanych w kosmetykach

PVD i CVD, Studia

precyzyjne metody wytwarzania modeli

pvd, cvd, piroliza

Metody wytwarzania rur godzina 11

Projekt Metody wytwarzania rur ze szwem

7 Złącza półprzewodnikowe właściwości, metody wytwarzania

Metody wytwarzania energii elektrycznej z energii słonecznej

metody wytwar

niekonwencjonalne metody wytwarzania energii elektrycznej

Rozdział 02 Metody wytwarzania materiałów i struktur półprzewodnikowych

Środowisko naturalne, a metody wytwarzania energii

Tworzywa sztuczne, metody wytwarzania, właściwości i zastosowanie (Aleksandra Buczek)

więcej podobnych podstron