MATERIAŁY

PRZEWODÓW

WODOCIĄGOWYCH

INSTALACJI

ZEWNĘTRZNEJ

RURY STOSOWANE W

SIECI WODOCIĄGOWEJ

Żeliwo

Jest stopem żelaza z węglem o procentowej zawartości

węgla 2 – 3,6% i takich składników jak krzem, mangan,

fosfor i siarka.

Rozróżniamy żeliwo:

- białe

- szare

- stopowe

- ciągliwe

- sferoidalne.

Rury stosowane w sieci

wodociągowej

Rury i kształtki żeliwne

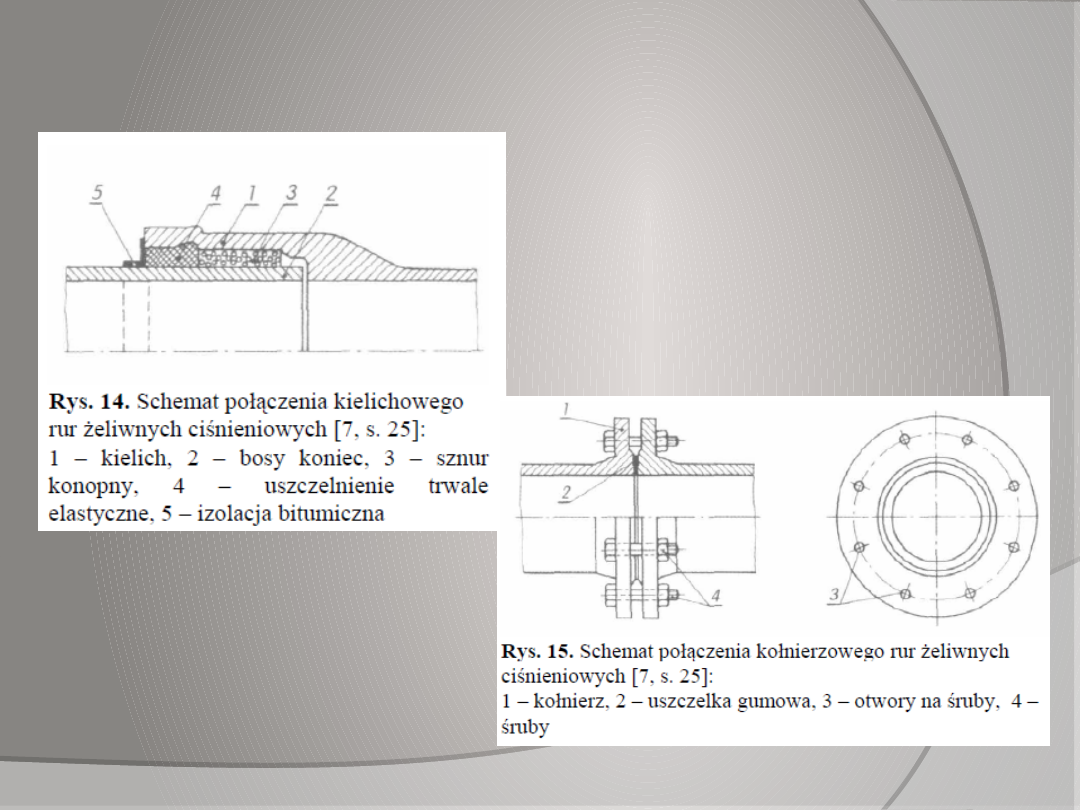

Wykonywane są jako kielichowe lub kołnierzowe.

Do układania w ziemi stosowane są rury

kielichowe. Średnice rur żeliwnych kształtują się

od 50 do 1200 mm, przy długości użytkowej od

2000 do 5000 mm.

Rury żeliwne odporne są na korozję, trwałe,

dopuszczalne ciśnienie robocze 10 kG/cm

2

.

Rury żeliwne stosowane są od około 300 lat.

Wadą rur żeliwnych jest ich kruchość i mała

odporność na uderzenia.

Łączenie rur żeliwnych

RURY STOSOWANE W

SIECI WODOCIĄGOWEJ

Stal

stop żelaza i węgla, o zawartości węgla poniżej 1,75%,

otrzymywane poprzez wypalanie surówki węgla tlenem

zawartym w powietrzu lub w rudzie żelaza.

Stale dzielimy na:

*stale węglowe:

*niskowęglowe (do 0,25%)

*średniowęglowe (0,25 – 0,6%)

*wysokowęglowe (powyżej 0,6%)

*stopowe.

Każda z nich dzieli się jeszcze na stale:

-konstrukcyjne

-narzędziowe

-o specjalnych właściwościach.

Rury stosowane w sieci

wodociągowej

Rury stalowe

Stosuje się je tam, gdzie mogą wystąpić wstrząsy i

obciążenia dynamiczne, np. do układania na

mostach, pod torami kolejowymi, w rejonach

górniczych, zakładach przemysłowych itp.

Wadą tych rur jest ich większa podatność na

korozję.

Średnice rur stalowych są wykonywane wg

potrzeb, długość do 8000 mm, wytrzymałość do

20 kG/cm

2

i więcej.

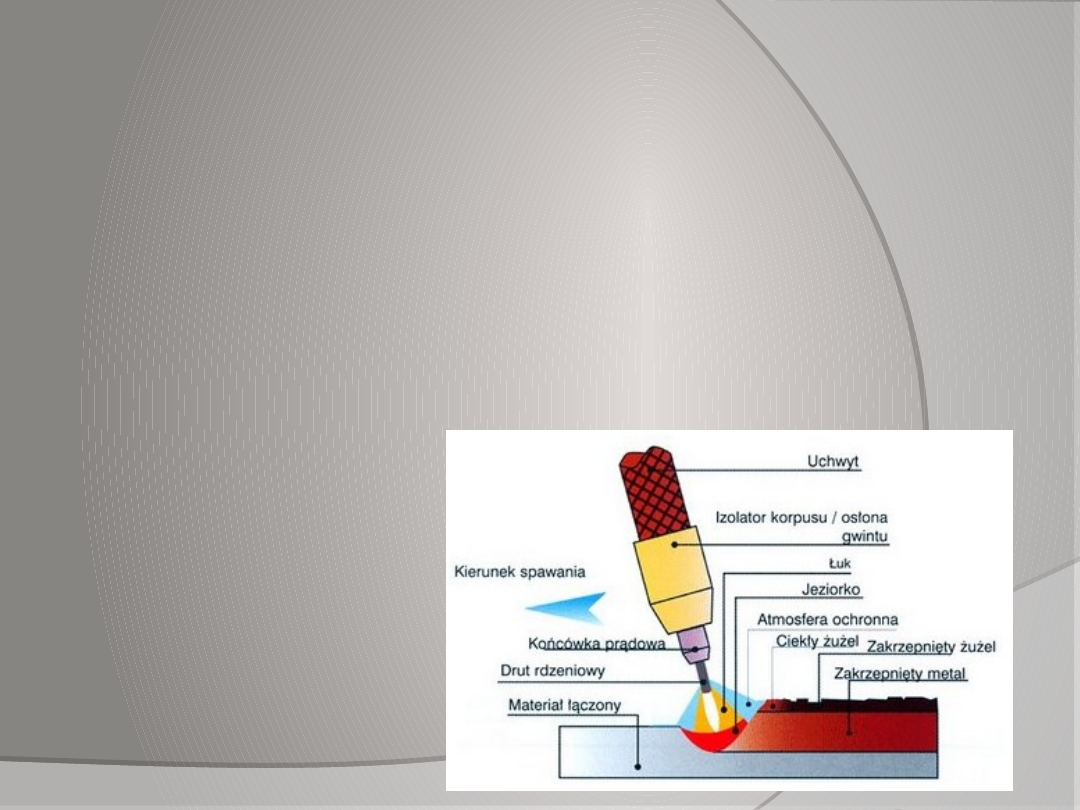

ŁĄCZENIE RUR STALOWYCH

- gwintowane:

a) nierozłączne (spawane)

b) rozłączne (kołnierzowe)

Rury ocynkowane można łączyć przez połączenia gwintowane lub

kołnierzowe z przejściem na gwint

Spawane tylko dla rur czarnych

- kołnierzowe:

a) do przewodów o dużej średnicy (powyżej 100 mm)

b) do instalacji wysokoprężnych

do uszczelnień stosuje się taśmy

-spawane

Stosowane tylko do rur czarnych

*acetylenowo – tlenowe (gazowe)

*łukowe – ręczne (do sieci)

Łączenie rur

stalowych

Łączy się najczęściej przez spawanie. W

zależności od grubości ścianek rury,

można stosować spawanie gazowe lub

łukowe. Przy połączeniach rur z armaturą

stosuje się najczęściej połączenia

kołnierzowe. Stosowane są również

połączenia kołnierzowe samych rur oraz

połączenia kielichowe.

Własności stali

Stal i instalacji sanitarnej występuje jako stal

ocynkowana.

Zalety stali: wytrzymała na rozciąganie, zginanie i

ściskanie, jest materiałem szczelnym, przez rury

stalowe nie przenikają gazy z otoczenia

zewnętrznego (np. tlen), jest odporna na

oddziaływanie promieni UV, jest też odporna na

wysokie temperatury, stal ma najniższy wśród

materiałów instalacyjnych współczynnik

rozszerzalności cieplnej (0,013 mm/mK),

Stal jest podatna na korozję. Ze względu na dość

dużą chropowatość ścianek rur stalowych, tworzą

się w nich osady złożone ze związków żelaza i

błony biologicznej. najsłabiej wytłumia drgania

RURY STOSOWANE W

SIECI WODOCIĄGOWEJ

Rury azbestowo cementowe

Wytrzymałość tych rur sięga 10 kG/cm

2

.

Wykonuje się je o średnicach 50 - 400 mm.

Długość rur 3000 – 4000 mm.

Do ich łączenia stosuje się specjalne złączki, do uszczelnień

natomiast uszczelki gumowe.

Wadą rur azbestowo cementowych jest kruchość, która

powoduje ograniczenie zastosowania, mała wytrzymałość na

zginanie, niemożliwość stosowania ogrzewania ich prądem

elektrycznym w wypadku zamarznięcia wody w rurze.

Głównymi zaletami tych rur są: dostateczna wytrzymałość

na wewnętrzne ciśnienie hydrauliczne i obciążenia

zewnętrzne, nieuleganie wpływom korozji elektrochemicznej,

mała wrażliwość na korozję chemiczną, niskie opory

hydrauliczne, niski współczynnik przewodnictwa cieplnego

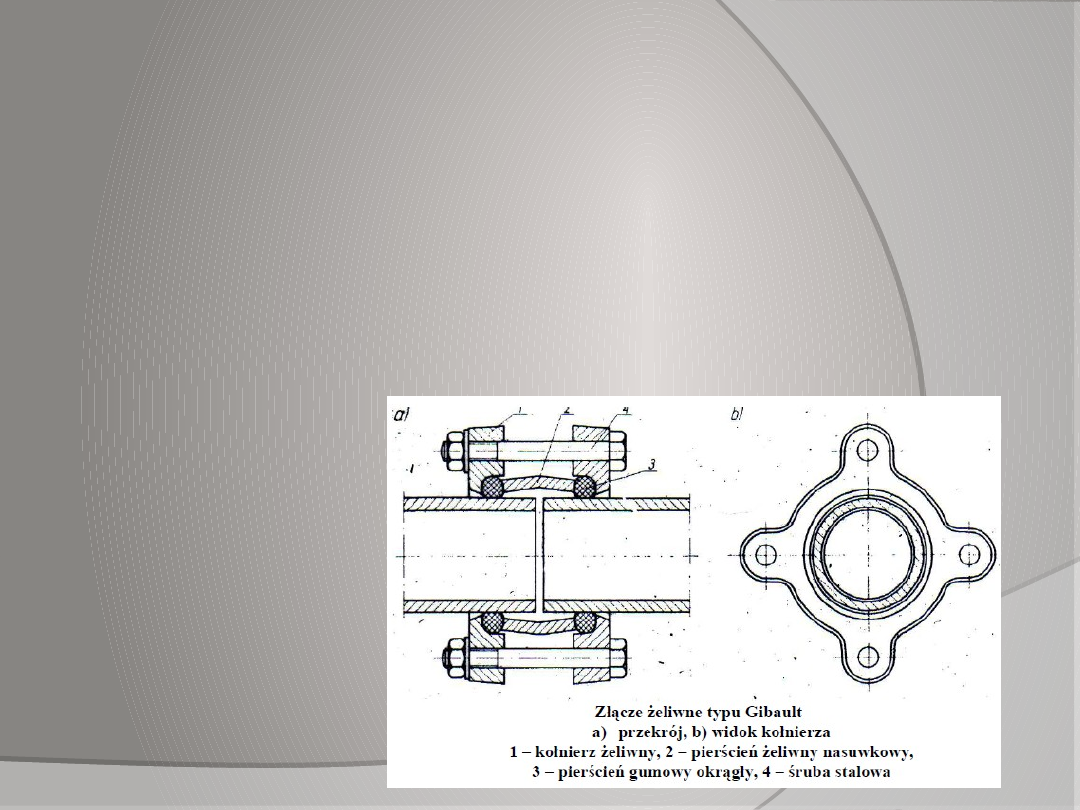

Łączenie rur

azbestowo

cementowych

Łączy się za pomocą odpowiednich nasuwek i uszczelnień gumowych.

Są stosowane dwa rodzaje złączy tych rur – złącza typu Simplex (do 5

kG/cm2) oraz złącza typu Gibault (do 10 kG/cm2).

Złącza obu wymienionych typów pozwalają na lekkie skręcenie w nich

rur (4 – 6 stopni), na skutek czego można bez specjalnych kształtek

wykonać krzywoliniowy przewód.

RURY STOSOWANE W

SIECI WODOCIĄGOWEJ

TWORZYWA SZTUCZNE

Materiały, których podstawowym składnikiem są organiczne

substancje wielkocząsteczkowe,

zwane polimerami oraz składniki dodatkowe wpływające na

właściwości przetwórcze i/lub użytkowe polimerów

Polimery – związki wielkocząsteczkowe złożone z jednakowych

powtarzających się prostych jednostek, zwanych „merami”, których

liczbą w makrocząsteczce określa stopień polimeryzacji „n”, na ogół

większy od 100

POLIREAKCJE:

- polimeryzacja

- polikondensacja

- poliaddycja

Tworzywa sztuczne

ZALETY TWORZYW SZTUCZNYCH

1.łatwość formowania wyrobów o skomplikowanych kształtach i krótki

cykl produkcyjny

2.możliwość uzyskiwania wyrobów o barwnych i gładkich

powierzchniach

3.dobra przyczepność do innych materiałów

Wadą tworzyw sztucznych jest ich wydłużanie cieplne, rury z tworzyw

sztucznych są nieodporne na wnikanie tlenu

Temperatura awaryjna – temp. jaką może mieć woda w stanie

awaryjnym w sumarycznym czasie 100 godzin w 50 latach eksploatacji

TWORZYWA SZTUCZNE

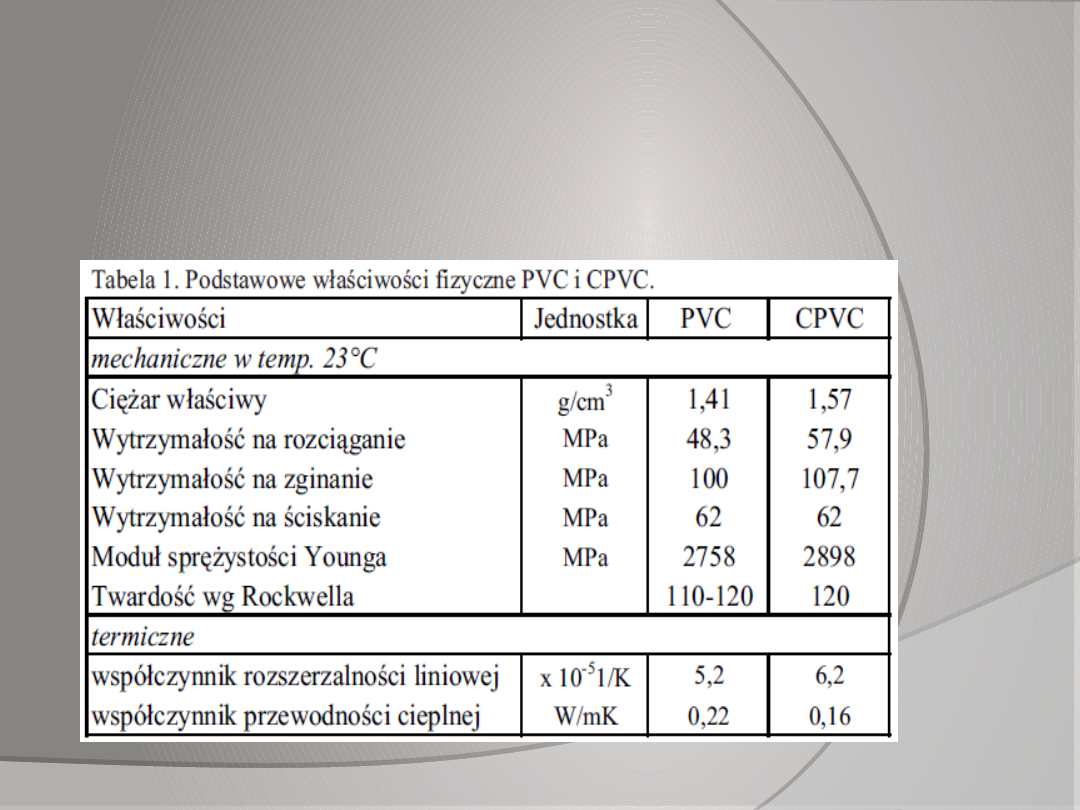

Polichlorek winylu (PVC)

Cechy charakterystyczne:

- bardzo wysoka sztywność

- odporność na korozję

- długotrwałe działanie kwasów, zasad, olejów, piasku i

zakwaszonej gleby;

- gładkie ściany wewnętrzne

Rury z PVC nie są odporne na zginanie i rozciąganie, niskie i

wysokie temperatury. Po zmodyfikowaniu tworzywa, zyskuje

ono specyficzne właściwości (np. CPVC jest odporne na

bardzo wysokie temperatury oraz na bezpośrednie działanie

ognia).

RURY Z PVC

Zalety instalacji z PVC i CPVC to:

- odporność na korozję, dająca 50-letnią trwałość bez

konieczności wymiany,

- doskonałe parametry hydrauliczne,

- szczelność połączeń,

- obojętność i odporność chemiczna na ponad 500 różnych

związków chemicznych, włącznie z większością kwasów,

zasad i alkoholi, detergentów, wybielaczy,

- łatwy i szybki montaż, niewymagający specjalistycznego

sprzętu oraz energii elektrycznej,

- doskonałe właściwości ognioodporne.

WŁAŚCIWOŚCI

FIZYCZNE PVC I

CPVC

TWORZYWA SZTUCZNE

Rury z PE

PE – LD (niska gęstość)

PE – MD średnia

PE – HD wysoka gęstość

Zastosowanie:

*wodociągi (przede wszystkim do wody zimnej)

*kanalizacja ciśnieniowa i grawitacyjna

*renowacje zniszczonych rurociągów

*rurociągi technologiczne w oczyszczalniach, kopalniach, zakładach

przemysłowych

*odwodnienia, drenaże, przepusty

*zbiorniki dla rolnictwa, retencyjne, na wodę i płyny technologiczne,

przeciwpożarowe, inne

Powinno pracować w niższych temperaturach (przy wyższych temp mają

małą wytrzymałość

Rury z HDPE (polietylen o wysokiej gęstości)

Zastosowanie:

*rury i kształtki drenarskie

*do budowy sieci wodociągowych i kanalizacyjnych, a także sieci

przesyłowych dla wielu substancji chemicznych

Tworzywa sztuczne

Polipropylen (PP)

Rury te są bardzo lekkie i charakteryzują się podwyższoną

odpornością na wysokie i niskie temperatury (nawet do - 90°C),

wysoką odpornością chemiczną na ścieki oraz odpornością na

uderzenia mechaniczne. Ponadto cechuje je:

- wysoka żywotność

- odporność na osadzanie kamienia

- doskonała szczelność

- odporność na wysokie ciśnienie (do 1,6 MPa)

- niskie opory przepływu

- dobra izolacyjność elektryczna (brak prądów błądzących)

- gazoszczelność

- mała wydłużalność cieplna rur do centralnego ogrzewania.

RURY Z PP

Mogą być one łączone poprzez zgrzewanie, za

pomocą łączników gwintowanych i zgrzewanych z

polipropylenu, połączeń kołnierzowych,

zaciskowych.

Zastosowanie:

*w instalacjach zimnej i ciepłej wody użytkowej,

centralnego ogrzewania instalacjach i sieciach

kanalizacyjnych

*instalacjach i sieciach kanalizacyjnych

*instalacjach przemysłowych

*jako rury drenarskie i osłonowe

TWORZYWA SZTUCZNE

Polibutylen (PB)

Cechy wyróżniające:

termoplastyczność, udarność, zdolność tłumienia drgań, a także

wysoka odporność na pełzanie, pęknięcia naprężeniowe i

ścieranie. Wykonane z niego rury cechuje też znakomita

elastyczność oraz odporność na korozję naprężeniową, kwasy,

zasady i rozpuszczalniki. Zachowują pamięć kształtu.

Zaletą rur PB jest łatwość i skuteczność połączeń – wykonuje się je

najczęściej na wcisk złączką z PB z wkładką mosiężną poprzez

zgrzewanie polidyfuzyjne lub kielichowo z uszczelką z EPDM.

Wykonane z rur PB instalacje cechuje wysoka estetyka, niewysoki

koszt materiału i robocizny, wysoka wytrzymałość oraz bardzo

długa żywotność, cicha praca nawet przy bardzo dużych

prędkościach przepływu, a także bakteriostatyczność – są odporne

na rozwój jakichkolwiek mikroorganizmów.

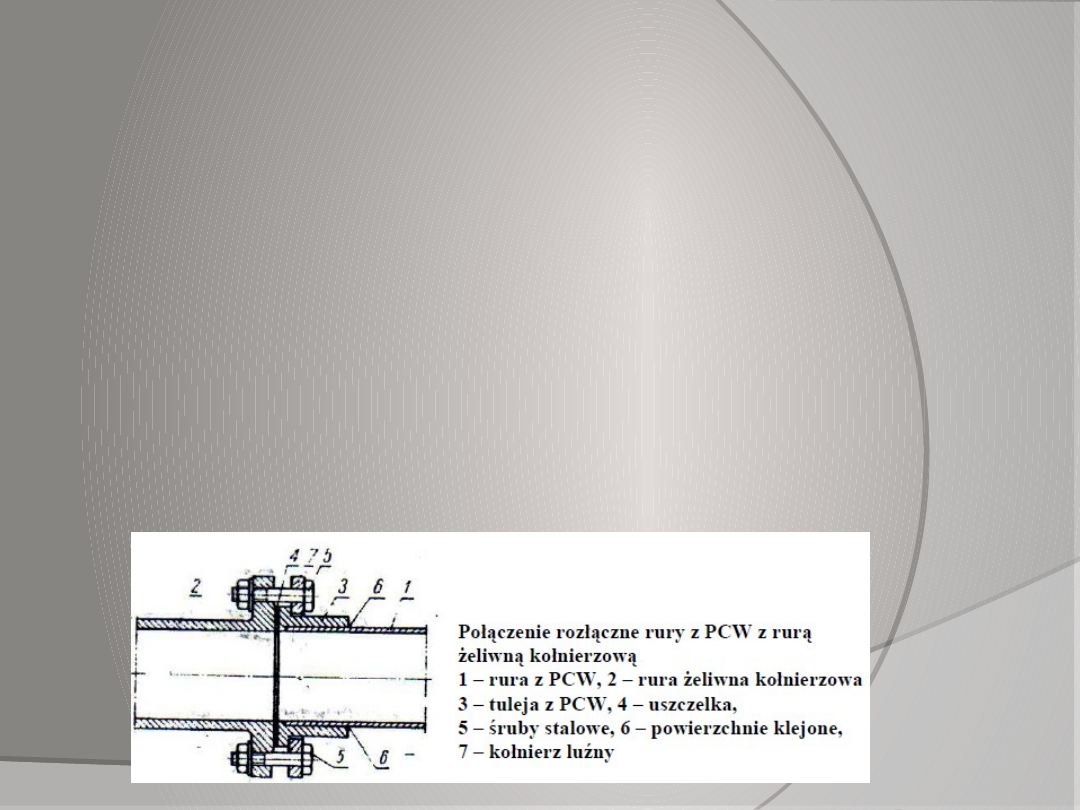

Łączenie rur z

tworzyw sztucznych

1. klejenie za pomocą specjalnych kształtek – stosowane do rur PVC

2. połączenia kielichowe – stosowane do rur PVC. Rury mają specjalne

końcówki (kielichy), w które wsuwane są tzw. końce bose. Połączenie jest

uszczelniane podkładką gumową

3. kształtki kołnierzowe – stosowane dla większych średnic rur,

przeważnie dla rur sieciowych. Przy skręcaniu połączeń kołnierzowych

należy śruby dokręcić „na krzyż” za pomocą klucza

dynamometrycznego. W połączeniach tych należy stosować uszczelki z

kauczuku butylowego lub POLICHLOROPRENOWEGO

4. zgrzewanie elektrooporowe – stosowane do rur z PE

5. zgrzewanie doczołowe – stosowane do rur LDPE i z polipropylenu

(polega na ogrzaniu czołowych styków i stykaniu ze sobą) do rur

warstwowych

ŁĄCZENIE RUR Z

TWORZYW SZTUCZNYCH

6. zgrzewanie polifuzyjne – stosowane do rur z polipropylenu i

polibutylenu oraz rur warstwowych (powinno wytwarzać się ciśnienie

podczas zgrzewania, zlikwidowana owalność, odtłuszczona

powierzchnia)

7. elektrozłączki – stosowane do rur z LDPE (polietylen o niskiej

gęstości). Końce łączonych rur wsuwa się do złączki, która jest

następnie poddawana działaniu prądu elektrycznego przez specjalne

urządzenie

8. złączki zaciskowe i gwintowe – stosowane do rur z polibutylenu, rur

warstwowych, polietylenu, a szczególnie PE-X (polietylen sieciowany)

materiału tego nie można zgrzewać ani kleić

9. złączki zaprasowywane – stosowane

Dziękuję za uwagę

Document Outline

- Slide 1

- Slide 2

- Rury stosowane w sieci wodociągowej

- Łączenie rur żeliwnych

- Slide 5

- Rury stosowane w sieci wodociągowej

- Slide 7

- Łączenie rur stalowych

- Własności stali

- Slide 10

- Łączenie rur azbestowo cementowych

- Slide 12

- Tworzywa sztuczne

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Tworzywa sztuczne

- Slide 19

- Slide 20

- Łączenie rur z tworzyw sztucznych

- Slide 22

- Dziękuję za uwagę

Wyszukiwarka

Podobne podstrony:

Dobieranie przewodów i osprzętu w instalacjach elektrycznych

Instalacja zewnętrzna

Ćw 4 Badanie podstawowych własności materiałów przewodzących

Rys. 40. Profil przewodów odpływowych.Instalacjia kanalizacyjna

Materialy przewodzace prad elek Nieznany

Materiały przewodz±ce pr±d elektryczny

Materiały przewodzące

Podstawowe własności materiałów przewodzących, Politechnika Lubelska w Lublinie

Badanie rezystywności materiałów przewodzących w zależności od temperatury radek

MATERIAŁY PRZEWODZĄCE

Podstawowe własności materiałów przewodzących

ćw 1 - Badanie rezystywności materiałów przewodzących w zależności od temperatury, Politechnika Pozn

Badanie rezystywności materiałów przewodzących w zależności od temperatury aga, Politechnika Poznań

Materiały przewodowe

Materiały pomocnicze do projektowania zewnętrznej ochrony odgromowej()

Inżynieria materiałowa?danie rezystywnosci materiałów przewodzacych cw 1

więcej podobnych podstron