HACCP - narodziny nowego podejścia do bezpieczeństwa i jakości zdrowotnej żywności

Jakość staje się jednym z najbardziej istotnych atrybutów wszystkich towarów, w tym również i żywności. Jest ona pojęciem subiektywnym. Na co dzień każdy potrafi w sposób mniej lub bardziej precyzyjny określić co rozumie pod pojęciem jakości i jakie są jego odczucia związane z jakością.

W obiegowym znaczeniu jakość oznacza nie tylko brak wad, jej głównym celem jest zadowolenie i spełnienie oczekiwań klienta lub konsumenta.

Przy ocenie jakości żywności należy uwzględnić następujące cechy:

* zdrowotność, w tym: bezpieczeństwo - wynikające z nieobecności drobnoustrojów chorobotwórczych i substancji chemicznych lub fizycznych szkodliwych dla zdrowia oraz wartość energetyczną i odżywczą wynikającą ze składu chemicznego

* atrakcyjność sensoryczną - wygląd, smakowitość, zapach, strukturę, konsystencję itp.

* cechy handlowe - trwałość, rodzaj opakowania, łatwość przygotowania itp.

Jakość odnosi się do wyrobu i jej zasadniczym zadaniem jest odpowiedzieć na potrzeby klienta lub konsumenta. W odniesieniu do żywności, jakość nierozerwalnie wiąże się z bezpieczeństwem i jakością zdrowotną. Pojęcie systemów jakości w produkcji żywności utożsamiane było przez wiele dziesięcioleci XX w. z laboratoriami badawczymi w zakładach spożywczych. Każdy duży producent starał się w ostatnim dziesięcioleciu organizować i dostosowywać system produkcji do zmieniających się warunków rynkowych, wymogów klienta oraz realizował program unowocześniania technologii produkcji żywności (a właściwie sposobów jej przetwarzania).

Historia HACCP jako systemu sięga początków prac nad żywnością dla programu kosmicznego w USA (Program „Apollo”) , które rozpoczęły się w latach 60-tych XX w. W wyniku tych prac i badań nad żywnością dla kosmonautów, stało się jasne, że same badania i szczególna technologia nie doprowadzą do efektu powtarzalnej jakości wyrobów, które winny w ekstremalnych warunkach, poza wartościami odżywczymi, także przetrwać w sensie przydatności do spożycia określony czas.

Projekt pod nazwą "Produkcja i badanie żywności" realizowany w ramach programu lotów kosmicznych miał na celu zagwarantowanie, że żywność przeznaczona dla astronautów będzie bezpieczna mikrobiologicznie, chemicznie i fizycznie, będzie powtarzalna w parametrach jakościowych, co miało olbrzymi wpływ na powodzenie (obok sprawności maszyn i urządzeń oraz statków kosmicznych) lotów kosmicznych. W programie tym uczestniczyli przedstawiciele firmy Pillsbury, Laboratorium Badawcze Armii USA oraz NASA.

Początkowo, tworzenie systemu jakości produkcji oparte było o założenie wyeliminowania zagrożeń mikrobiologicznych, z efektem końcowym w postaci żywności sterylnej w całej wyprodukowanej serii. Efektem tego programu było przejęcie najpierw przez firmy wprzęgnięte w program, później przez inne, zasad HACCP jako "narzędzia" produkcji żywności o gwarantowanej jakości. System HACCP został zaprezentowany publicznie w 1971 r. na Międzynarodowej Konferencji Bezpieczeństwa Żywności.

HACCP to skrót z języka angielskiego: Hazard Analysis and Critical Control Points.

W Polsce tłumaczymy HACCP następująco: Analiza Zagrożeń i Krytyczne Punkty Kontroli.

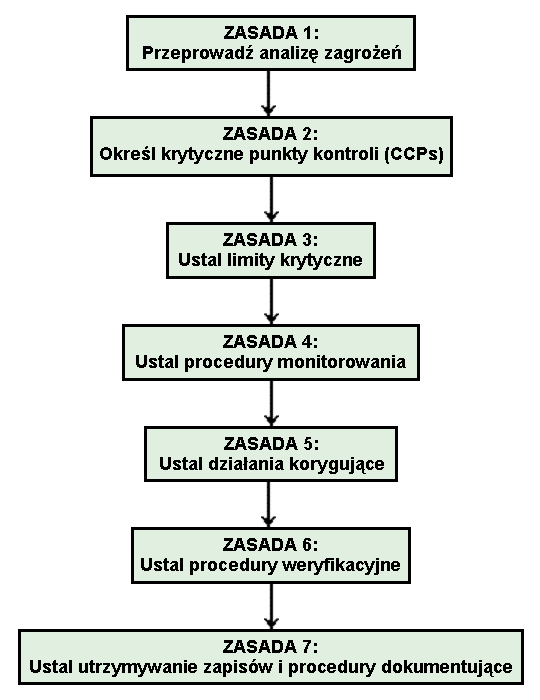

HACCP jest systematycznym podejściem do identyfikacji, oceny, i kontroli zagrożeń bezpieczeństwa żywności, bazującym na następujących siedmiu zasadach:

Zasada 1: Przeprowadź analizę zagrożeń

Zasada 2: Określ krytyczne punkty kontroli (CCPs)

Zasada 3: Ustal limity krytyczne

Zasada 4: Ustal procedury monitorowania

Zasada 5: Ustal działania korygujące

Zasada 6: Ustal procedury weryfikacyjne

Zasada 7: Ustal utrzymywanie zapisów i procedury dokumentujące

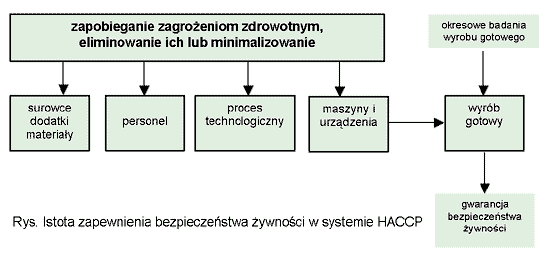

System HACCP opiera się więc przede wszystkim na zapobieganiu zagrożeniom żywności (wykres):

Polega on na zidentyfikowaniu miejsc, w których mogą pojawić się niebezpieczeństwa i odpowiednim zareagowaniu, jeśli zagrożenie wystąpi. Należy pamiętać, że HACCP to system polegający na samokontroli. Producent żywności sam decyduje, które etapy w produkcji lub dystrybucji żywności wiążą się z zagrożeniem dla żywności i które spośród nich mogą być skutecznie eliminowane. Następnie określa jak zamierza obserwować i nadzorować niebezpieczne miejsca, i jakie działania podejmować. Wszystkie ustalenia zostają opisane w postaci Księgi HACCP, a zapisy z działań czynione są regularnie i konsekwentnie.

HACCP w światowym, europejskim i polskim prawodawstwie

HACCP w skali globalnej

W 1962 r. agendy Organizacji Narodów Zjednoczonych ds. żywności i rolnictwa FAO oraz ds. zdrowia WHO powołały wspólnie Komisję Kodeksu Żywnościowego, której celem było i jest ujednolicanie norm dotyczących żywności.

Pojęcie Codex Alimentarius pochodzi z łaciny. Oznacza ono Kodeks Żywnościowy stanowiący zbiór norm i standardów dot. żywności, a oprócz tego Wytyczne i Rekomendacje Komisji Kodeksu Żywnościowego oraz opinie Państw członkowskich.

Codex Alimentarius został powołany ze względu na potrzebę usuwania barier związanych z międzynarodowym handlem żywnością. Zamierzenie to realizuje się poprzez opracowanie norm Kodeksu uzgodnionych w skali międzynarodowej.

Podstawowym zadaniem tych norm jest przede wszystkim ochrona zdrowia konsumentów oraz zapewnienie jakości zdrowotnej poprzez stosowanie zasad dobrych praktyk (produkcyjnej, higienicznej, cateringowej) w całym cyklu życia produktu żywnościowego.

Drugim uznanym na świecie organem, gdzie trwają prace związane z ujednoliceniem bezpieczeństwa żywności i konsumentów w skali globalnej jest Międzynarodowa Organizacja Normalizacyjna (ISO). Trwają w niej prace nad projektem ogólnoświatowej normy ISO/DC 22000 „System zarządzania bezpieczeństwem żywności - Wymagania”.

HACCP w USA

W latach 1972 - 1978 Federalna Administracja Leków i Żywności (FDA - Food and Drug Administration) wprowadziła obligatoryjnie w produkcji żywności realizację przez producentów zasad HACCP (pierwsza regulacja - 1973 - dotyczyła producentów żywności konserwowej o niskiej kwasowości). Po kolei poszczególne elementy przemysłu spożywczego były w kolejnych latach obejmowane tymi regulacjami. Praktycznie od 1979 roku można stwierdzić, że wszystkie produkty podlegające Prawu Żywnościowemu są standardem dla każdego producenta rejestrującego swój produkt. Obecnie system HACCP jest systemem powszechnie stosowanym w USA.

HACCP w Unii Europejskiej

W Unii Europejskiej producenci starali się realizować programy HACCP od połowy 1975 r. Poszczególne kraje członkowskie z kilkuletnim opóźnieniem ujednolicały przepisy dotyczące systemów jakości w produkcji żywności z przepisami FDA. Najważniejszym bazowym dokumentem jest Dyrektywa Rady nr 93/43/EEC z dnia 10.06.1993 r. Określa ona, oprócz obligatoryjności stosowania w produkcji zasad HACCP, także wymogi dotyczące higieny, zakupów, dystrybucji i sprzedaży żywności. Innym ważnym elementem tej dyrektywy jest stwierdzenie że osoby pracujące na rynku żywnościowym powinny analizować każdy krytyczny krok w postępowaniu celem zapewnienia bezpieczeństwa żywności i potwierdzać, że stosują odpowiednie procedury postępowania w standardowych czynnościach podczas prowadzenia biznesu.

Dla scharakteryzowania różnych grup żywności, stwierdzenia ich specyficzności, wydano również odrębne regulacje dotyczące mięsa, ryb, jaj, mleka oraz innych.

W styczniu 2000 r. Unia Europejska przedstawiła swoją nową strategię w zakresie zapewnienia właściwej jakości zdrowotnej żywności w dokumencie nazywanym „Białą Księgą w zakresie bezpieczeństwa żywności”. Najważniejszym aktem prawnym nowego systemu stało się Rozporządzenie Parlamentu Europejskiego i Rady z 28.01.2002 r. ustalające ogólne zasady i wymagania prawa żywnościowego, ustanawiające Europejski Urząd ds. Bezpieczeństwa Żywności oraz ustanawiające procedury w sprawie bezpieczeństwa żywnościowego (2002/178/EC). Poszerzony katalog dyrektyw i rozporządzeń UE znajdą Państwo pod adresem internetowym www.mdg.com.pl/dyrektywy.html. Obecny system prawny UE zobowiązuje wszystkie przedsiębiorstwa branży spożywczej, za wyjątkiem produkcji pierwotnej (czyli rolnictwa) do wdrażania zasad systemu HACCP, z uwzględnieniem specyfiki małych firm (na bazie Codex Alimentarius).

Spośród członków Unii Europejskiej tylko 3 kraje (Dania, Holandia i Irlandia) stworzyły normy krajowe odnośnie zapewnienia bezpieczeństwa żywności i HACCP.

HACCP w Polsce

Najważniejszym aktem prawnym obowiązującym obecnie jest znowelizowana w październiku 2003 r. „Ustawa o warunkach zdrowotnych żywności i żywienia”. Jest ona dostosowana w pełni do prawodawstwa Unii Europejskiej (omówionego powyżej). Ustawa nakłada obowiązek wdrażania systemu HACCP na wszystkich producentów i dystrybutorów żywności, w tym na zakłady żywienia zbiorowego, z chwilą wejścia Polski do UE, tj. od dnia 1 maja 2004 r.

Problem zapewnienia jakości zdrowotnej i bezpieczeństwa produkowanej żywności został ujęty również w rozporządzeniach wykonawczych ministrów, katalog których prezentujemy w poniższej tabeli:

Nazwa rozporządzenia |

Nr Dziennika Ustaw |

Rozporządzenie z dnia |

Organ wydający |

Rozporządzenie w sprawie wewnętrznej kontroli jakości zdrowotnej żywności i przestrzegania zasad higieny w procesie produkcji |

Dz.U. 2004 nr 120 poz. 1259 |

30.04.2004 |

Minister Zdrowia |

Rozporządzenie w sprawie pobierania i przechowywania próbek żywności przez zakłady żywienia zbiorowego |

Dz.U. 2004 nr 84 poz. 795 |

16.04.2004 |

Minister Zdrowia |

Rozporządzenie w sprawie wymagań higieniczno-sanitarnych w zakładach produkujących lub wprowadzających do obrotu środki spożywcze |

Dz.U 2004 nr 104 poz. 1096 |

26.04.2004 |

Minister Zdrowia |

Rozporządzenie w sprawie badań lekarskich do celów sanitarno-epidemiologicznych. |

Dz.U. 2002 nr 234 poz. 1975 |

18.12.2002 |

Minister Zdrowia |

Rozporządzenie w sprawie wymagań dotyczących jakości wody przeznaczonej do spożycia przez ludzi. |

Dz.U. 2002 nr 203 poz. 1718 |

19.11.2002 |

Minister Zdrowia |

Rozporządzenie w sprawie maksymalnych poziomów zanieczyszczeń chemicznych i biologicznych, które mogą znajdować się w żywności, składnikach żywności, dozwolonych substancjach dodatkowych, substancjach pomagających w przetwarzaniu albo na powierzchni żywności

|

Dz.U. 2004 nr 120 poz. 1257 |

30.04.2004 |

Minister Zdrowia |

Rozporządzenie w sprawie najwyższych dopuszczalnych poziomów pozostałości zanieczyszczeń chemicznych, biologicznych, produktów leczniczych i skażeń promieniotwórczych w roślinach, u zwierząt, w tkankach lub narządach zwierząt po uboju i w środkach spożywczych pochodzenia roślinnego lub zwierzęcego |

Dz.U. 2003 nr 97 poz. 884 |

10.05.2003 |

Ministra Rolnictwa i Rozwoju Wsi |

Rozporządzenie w sprawie szczegółowych wymagań w zakresie składowania i transportu głęboko mrożonych artykułów rolno-spożywczych |

Dz.U. 2003 nr 177 poz. 1732 |

19.09.2003 |

Ministra Rolnictwa i Rozwoju Wsi |

Rozporządzenie w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy |

Dz.U. 2003 nr 169 poz.1650 |

28.08.2003 |

Minister Gospodarki, Pracy i Polityki Socjalnej |

Wiele spośród powyższych rozporządzeń reguluje aspekty Dobrych Praktyk Produkcyjnych i Higienicznych (GMP/GHP), o których przeczytać Państwo możecie w Dobre Praktyki Produkcyjne i Higieniczne podwaliną HACCP.

Dobre Praktyki Produkcyjne i Higieniczne podwaliną HACCP

Wytwarzanie bezpiecznych produktów żywnościowych wymaga, aby system HACCP był budowany na solidnej podwalinie tzw. programów warunków wstępnych (z jęz. ang. prerequisite programs). Produkcja posiłków uwarunkowana jest spełnieniem podstawowych kryteriów i wymogów nmsanitarno-higienicznych zakładu żywienia zbiorowego. Gwarantują one zapewnienie jakości zdrowotnej oraz bezpieczeństwa wytwarzanych posiłków. Każdy zakład zobowiązany jest je spełnić, stosować w codziennej produkcji i obrocie żywnością.

Warunkiem wstępnym wdrożenia systemu HACCP jest wdrożenie i stosowane zasady Dobrej Praktyki Produkcyjnej GMP i Dobrej Praktyki Higienicznej (GHP). Definicje GMP oraz GHP podaje najnowsza Ustawa o warunkach zdrowotnych żywności i żywienia, a mianowicie:

* Dobra Praktyka Produkcyjna (GMP) - działania, które muszą być podjęte, i warunki, które muszą być spełniane, aby produkcja żywności oraz materiałów i wyrobów przeznaczonych do kontaktu z żywnością odbywały się w sposób zapewniający właściwą jakość zdrowotną żywności, zgodnie z przeznaczeniem,

* Dobra Praktyka Higieniczna (GHP) - działania, które muszą być podjęte, i warunki higieniczne, które muszą być spełniane i kontrolowane na wszystkich etapach produkcji lub obrotu, aby zapewnić bezpieczeństwo żywności.

GMP jest najczyściej wydawana w formie tzw. Kodeksów Dobrych Praktyk, w których są zawarte wszystkie zalecenia, jakich musi przestrzegać producent żywności, aby nie naruszyć przepisów sanitarnych obowiązujących w danym państwie. W produkcji żywności ważnym elementem GMP są zasady odnoszące się do higieny produkcji GHP. Każdy Kodeks Dobrych Praktyk musi zawierać zalecenia odzwierciedlające przepisy sanitarne danego kraju dotyczące produkcji i obrotu żywnością.

W USA obowiązuje tzw. Bieżąca Dobra Praktyka Produkcyjna (Current Good Manufacturing Practice - CGMP), będąca oficjalną nazwą aktów prawnych, definiujących standardy zapewniające produkcję bezpiecznej żywności. Zalecenia zawarte w tym dokumencie mają moc prawną. Federalna Administracja Leków i Żywności FDA wydała po raz pierwszy zasady CGMP dla produkcji żywności w 1969 r. Obecnie CGMP jest opisana w Kodeksie Regulacji Federalnych jako Część 110 zatytułowana „Bieżąca Dobra Praktyka Produkcyjna w Produkcji, Pakowaniu i Przechowywaniu Żywności dla Ludzi” („Current Good Manufacturing Practice in Manufacturing, Packing, or Holding Human Food”). CGMP jest stosowana przez FDA jako narzędzie kontroli wszelkich potencjalnych zanieczyszczeń żywności (chemicznych, fizycznych i mikrobiologicznych).

W 1969 r. na VI sesji Komisji Kodeksu Żywnościowego przyjęto dokument pt. „Zalecane Międzynarodowe Kodeksy Dobrej Praktyki - Ogólne Zasady Higieny Żywności„ („Recommended International Code of Practice - General Principles of Food Hygiene”). Dokument ten stawia wytyczne podstawowych wymagań higieniczno-sanitarnych przy produkcji żywności, a także zaleca stosowanie systemu HACCP jako systemu gwarantującego całkowite bezpieczeństwo zdrowotne produkowanej lub przetwarzanej żywności.

GMP i GHP obejmuje wszystkie aspekty produkcji żywności, takie jak:

* lokalizacja i otoczenie zakładu,

* budynki i pomieszczenia oraz ich układ funkcjonalny

* surowce i materiały,

* maszyny i urządzenia,

* przechowywanie i transport,

* zaopatrzenie w wodę,

* gospodarka odpadami,

* pomieszczenia socjalne,

* higiena personelu,

* profilaktyka i zwalczanie szkodników (program DDD),

* procesy czyszczenia, mycia i dezynfekcji,

* szkolenia personelu,

* reklamacje konsumenckie.

W Polsce nie istnieje sformalizowany Kodeks Dobrych Praktyk. W oparciu regulacje prawne (omawiane szerzej w poprzednim dziale naszego serwisu) każdy zakład żywienia zbiorowego winien stworzyć Zakładowy Kodeks Dobrych Praktyk, jako podwalinę budowy systemu HACCP. Zakładowy kodeks winien uwzględniać strukturę organizacyjną i specyfikę produkcji danego zakładu żywienia zbiorowego.

W podsumowaniu można wyróżnić dziesięć podstawowych zasad - haseł Dobrej Praktyki Higienicznej (GHP), które każdy pracownik zakładu żywienia zbiorowego może traktować jako swoisty „dekalog” postępowania :

* Zanim zaczniesz jakąkolwiek pracę upewnij się, że posiadasz wymagane procedury i instrukcje.

* Zawsze postępuj dokładnie wg instrukcji, nie stosuj „skrótów” czy „usprawnień”. Jeśli czegoś nie wiesz

lub nie rozumiesz - pytaj przełożonych lub sięgnij do odpowiedniej dokumentacji.

* Przed rozpoczęciem pracy upewnij się, że masz do czynienia z właściwym surowcem lub półproduktem.

* Upewnij się, że stan techniczny urządzeń i sprzętu jest prawidłowy oraz że są one czyste.

* Pracuj tak, aby maksymalnie ograniczać ryzyko zanieczyszczenia produktu, pomieszczeń, sprzętu i

urządzeń.

* Bądź uważny, przeciwdziałaj błędom i pomyłkom.

* Wszelkie nieprawidłowości i odchylenia od założonych parametrów procesu produkcji zgłaszaj

kierownictwu.

* Dbaj o higienę osobistą, utrzymuj swoje stanowisko w czystości i porządku.

* Dokładnie zapisuj wszystkie parametry przebiegu procesu.

* Przejmij odpowiedzialność za to co robisz.

Wdrożenie Zakładowego Kodeksu Dobrych Praktyk jest podwaliną budowy systemu HACCP. Dopiero po jego zakończeniu przystępujemy do budowy i wdrażania systemu HACCP opartego na 7 zasadach Codex Alimentarius wcześniej jednak, należy jeszcze wykonać 5 kroków przygotowawczych do budowy systemu HACCP.

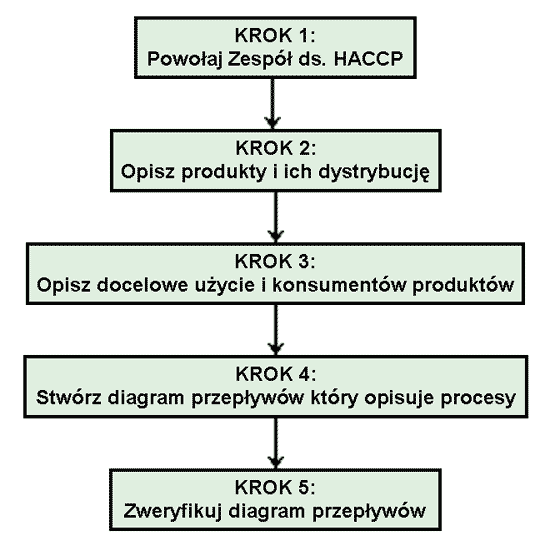

5 kroków przygotowawczych do budowy systemu HACCP

Absolutnym wymogiem wstępnym jest opracowanie i wdrożenie Zakładowego Kodeksu Dobrych Praktyk GMP i GHP.

Po zakończeniu prac nad GMP i GHP można przystąpić do prac wdrożeniowych systemu HACCP. Zbudowanie poprawnego i efektywnego systemu HACCP zgodnego z Codex Alimentarius wymaga przeprowadzenia działań wstępnych (przygotowawczych), rozłożonych na 5 kroków.

KROK 1: Powołaj Zespół ds. HACCP

Pierwszym zadaniem w tworzeniu systemu HACCP jest powołanie Zespołu ds. HACCP składającego się z osób, które mają określoną specyficzną wiedzę i umiejętności odpowiednie dla produktów i procesów. Powołanie Zespołu ds. HACCP odbywa się na mocy formalnego dokumentu - zarządzenia dyrektora (prezesa zarządu, właściciela) przedsiębiorstwa.

Zarządzenie to powinno zawierać:

* wyznaczenie przewodniczącego zespołu (Koordynatora ds. HACCP),

* imienny skład zespołu z wymienionymi funkcjami,

* zakres zadań do wykonania, uprawnień i odpowiedzialności członków zespołu,

* cel i okres działania zespołu.

Koordynator ds. HACCP jest odpowiedzialny za organizowanie i kierowanie pracą zespołu, opracowanie planu HACCP i dotrzymywanie założonych terminów. Zespół powoływany jest na stałe i jest utrzymywany po zakończeniu wdrożenia.

Zespół powinien być interdyscyplinarny i zawierać osoby z takich obszarów jak zaopatrzenie, produkcja, higiena, kontrola jakości i mikrobiologia żywności. Zespół powinien też zawierać personel operacyjny, który jest lepiej zaznajomiony ze zmiennością i ograniczeniami produkcji. Wszyscy członkowie zespołu powinni być przeszkoleni w zakresie zasad HACCP. Minimalny Zespół HACCP (w małym zakładzie) powinien składać się z dwóch osób. Zespół powinien wykorzystywać praktyczne doświadczenia innych pracowników.

Niewskazane jest angażowanie do zespołu osób:

* zbyt niskich kwalifikacjach,

* niechętnych do uciążliwej pracy,

* nie dysponujących wolnym czasem,

* zatrudnionych w służbach oficjalnej kontroli żywności (kontrolujących system).

Zespół ds. HACCP może potrzebować pomocy ekspertów zewnętrznych, dobrze znających się na potencjalnych zagrożeniach mikrobiologicznych, chemicznych i fizycznych, związanych z procesami i produktami. Jednakże system, który jest tworzony całkowicie przez ekspertów zewnętrznych, może być błędny, niekompletny i nie uzyskać wsparcia w organizacji. Stanem optymalnym jest zaangażowanie profesjonalnej firmy konsultingowej do prac wdrożeniowych systemu HACCP wraz z zakładowym Zespołem ds. HACCP.

KROK 2: Opisz produkty i ich dystrybucję

Zespół ds. HACCP opisuje najpierw produkty. W skład opisu wchodzą wszelkie niezbędne informacje pozwalające na jego pełną identyfikację i na ustalenie właściwych warunków bezpieczeństwa zdrowotnego.

Opis produktu zawierać winien:

* nazwę i definicję wyrobu,

* opis formy (struktura, kształt),

* skład surowcowy,

* cechy jakościowe - organoleptyczne, fizykochemiczne, mikrobiologiczne,

* ogólny opis procesu technologicznego, procedury utrwalające - obróbkę termiczną, wędzenie, zamrażanie,

zasolenie itp.,

* materiały opakowaniowe i system pakowania,

* trwałość (w tym termin przydatności do spożycia),

* warunki przechowywania wraz z warunkami przechowania po otwarciu opakowania,

* metody dystrybucji i transportu,

* wzór etykiety,

* przeznaczenie wyrobu wraz z ewentualnymi wyłączeniami konsumenckimi,

* inne informacje w zależności od potrzeb.

W zasadzie dla każdego asortymentu powinien być opracowany odrębny opis, a w przypadku grup wyrobów o jednakowym podstawowym składzie surowcowym i technologii - jeden opis z podkreśleniem różnic. Z tym opisem wiąże się konieczność opracowania specyfikacji surowców i półproduktów, a także szczegółowa i wyczerpująca instrukcja przygotowania do spożycia.

Prezentowane w opisie cechy jakościowe, własności fizykochemiczne i mikrobiologiczne powinny być uzasadnione wymaganiami oficjalnymi - normami, przepisami prawnymi, wynikami badań przez instytuty naukowo badawcze, lub dokumentacją z badań własnych.

KROK 3: Opisz docelowe użycie i konsumentów produktów

Należy opisać przewidywane normalnie użycie produktów. Grupą docelową konsumentów może być całe społeczeństwo lub szczególny segment populacji (np. niemowlęta, osoby upośledzone immunologicznie, osoby starsze, itp.). Jednocześnie należy wyraźnie zastrzec, przez jakie grupy konsumentów dany produkt nie powinien być spożywany i dlaczego (np. obecność specjalnego składnika). W przypadku produktów ogólnego spożycia, zawierających dodatki specjalne, należy jednoznacznie sformułować wykluczenie określonych grup konsumentów (np. dzieci, chorzy na cukrzycę, kobiety w ciąży itp.).

KROK 4: Stwórz diagram przepływów który opisuje procesy

Celem diagramu przepływów jest jasne i proste zobrazowanie opisu etapów związanych z procesem. Dla każdego produktu objętego systemem HACCP należy przygotować (w formie schematu blokowego) schemat technologiczny procesu produkcyjnego. Schemat powinien zawierać wszystkie kroki procesu będącego przedmiotem analizy, a więc wszystkie występujące czynności i operacje jednostkowe, a także ich parametry. Powinien więc być przedstawieniem logicznej sekwencji następujących po sobie zdarzeń i czynności. Schemat musi uwzględniać przyjęcie i przygotowanie surowców i półproduktów, produkcję właściwą, przetwórstwo, pakowanie, przechowywanie, dystrybucję. Dodatkowo, diagram może zawierać etapy łańcucha przepływów produktów, występujących przed i po przetwarzaniu w danej organizacji. Diagram przepływów nie musi być jednak aż tak dokładny jak projekt inżynierski. Wystarczającą formę diagramu są diagramy blokowe, wykorzystujące przyjęte w na świece symbole graficzne.

Do prawidłowego sporządzenia schematu niezbędne jest przygotowanie planu zakładu z opisanym układem pomieszczeń, ze szczególnym uwzględnieniem pomieszczeń produkcyjnych. Na takim planie oznacza się kierunki i drogi przepływu surowców, półproduktów i produktów.

Na tej podstawie można sporządzić diagram przepływów, który wykaże, czy główny proces:

* odbywa się w jednym ciągu

* czy drogi przepływu krzyżują się

Krzyżowanie się dróg przepływu dotyczy w zasadzie przemieszczania w procesie technologicznym surowców i półproduktów tymi samymi ciągami, co wyroby gotowe. Umożliwia to kontakt surowca z już utrwalonym produktem, co stwarza dodatkowe zagrożenia, w szczególności zagrożenia mikrobiologiczne, ale również chemiczne i fizyczne.

KROK 5: Zweryfikuj diagram przepływów

Zespół ds. HACCP powinien dokonać przeglądu operacji, aby zweryfikować dokładność i kompletność diagramu oraz jego zgodność ze stanem rzeczywistym.

Jeżeli okaże się to konieczne, w diagramach muszą zostać wprowadzone modyfikacje, które każdorazowo muszą zostać odpowiednio udokumentowane. Weryfikację należy przeprowadzać w każdym przypadku wprowadzenia zmian w procesie.

Wykonanie wyżej opisanych 5 kroków przygotowawczych pozwala przejść Zespołowi ds. HACCP do pracy na jądrem systemu - siedmioma zasadami HACCP wg Codex Alimentarius.

Dziękując za poświęcony czas, proszę o kontakt ze mną, jeżeli zechcą Państwo uzyskać pogłębione informacje na omówione przeze mnie tematy.

Właściwe prace wdrożeniowe systemu HACCP - 7 zasad wg Codex Alimentarius

Kodeks Żywnościowy (inaczej Codex Alimentarius) zakłada budowę systemu HACCP wg sekwencji siedmiu następujących zasad:

Zasada 1: Przeprowadź analizę zagrożeń

Analiza zagrożeń jest kluczowym etapem projektowania systemu HACCP - od poprawności tej analizy zależy powodzenie funkcjonowania całego systemu.

Zagrożenie jest to właściwość biologiczna, fizyczna lub chemiczna, która może powodować, iż żywność jest niebezpieczna dla konsumenta.

Analiza zagrożeń w systemie HACCP wykonywana jest w następujących trzech obszarach:

* zagrożeń biologicznych (mikrobiologicznych)

* zagrożeń chemicznych

* zagrożeń fizycznych

Zagrożenia biologiczne (mikrobiologiczne) to przede wszystkim:

* szkodniki

* pasożyty i pierwotniaki

* bakterie

* wirusy

* drożdże

* pleśnie

W aspekcie analizy zagrożeń biologicznych (mikrobiologicznych) należy brać pod uwagę obecność danych form, ich przeżywalność, wzrost, a także czynniki zewnętrzne przyśpieszające lub ograniczające ich wzrost (temperatura, pH, aktywność wodna aw)

Zagrożenia chemiczne można podzielić na naturalnie występujące w żywności:

* toksyny wytwarzane przez grzyby

* toksyny wytwarzane przez skorupiaki

* mikotoksyny (aflatoksyna, patulina)

* scombrotoksyna (histamina)

oraz dodawane do żywności (nieświadomie lub świadomie):

* metale szkodliwe dla zdrowia (cynk, arsen, miedź, ołów, kadm i inne)

* pozostałości olejów, smarów i klejów

* pozostałości środków myjących i dezynfekujących

* pozostałości leków weterynaryjnych (hormony, antybiotyki)

* środki grzybobójcze, owadobójcze i przeciwko gryzoniom

* pozostałości pestycydów i nawozów stosowanych w rolnictwie

* azotany i azotyny

* dodatki do żywności (barwniki, konserwanty)

Zagrożenia fizyczne można również podzielić na naturalnie występujące w żywności:

* kości i chrzęści w mięsie czerwonym i drobiowym

* ości w rybach

* skorupy owoców morza

* skorupy orzechów, pestki, twarde części owoców

oraz dodawane do żywności (nieświadomie):

* drewno

* szkło

* kamienie i piasek

* tworzywa sztuczne

* części i odłamki metalowe

* guziki, ozdoby i rzeczy osobiste pracowników

* włosy

* a także zagrożenia promieniotwórcze (radionuklidy)

Podstawowe elementy, które powinny być brane pod uwagę i dyskutowane w kontekście powstawania zagrożeń, to :

* dokładna charakterystyka surowców stosowanych do produkcji,

* sprawdzenie jakości materiałów pomocniczych i dodatków pod kątem ich czystości biologicznej,

chemicznej i fizycznej,

* analiza wszystkich etapów procesu produkcyjnego,

* analiza przyczyn ewentualnego zawracania produktu, np. repasteryzacja,

* przeanalizowanie budowy poszczególnych maszyn i urządzeń - charakterystyka wyposażenia z

uwzględnieniem pustych przestrzeni mogących być przyczyną komasacji zanieczyszczeń i zakażeń

mikrobiologicznych,

* analiza dróg potencjalnego zanieczyszczenia na skutek krzyżowania się ciągów technologicznych,

* podział przestrzeni technologicznych na przestrzenie wysokiego i niskiego ryzyka,

* sprawdzenie efektywności procesów czyszczenia, mycia i dezynfekcji pomieszczeń, maszyn i urządzeń

oraz higieny otoczenia,

* warunki zdrowia personelu oraz stosowana praktyka higieniczna,

* konfrontacja założeń teoretycznych ze stosowaną praktyką.

Analizy zagrożeń musi zostać przeprowadzona na każdym etapie procesu produkcyjnego, w oparciu o zweryfikowany diagram przepływów. Analiza zagrożeń powinna być przeprowadzana w kilku fazach:

* identyfikacja zagrożeń (stworzenie listy wszystkich potencjalnych zagrożeń),

* opis i krótka charakterystyka zagrożeń,

* określenie źródła pochodzenia (przyczyny) zagrożeń,

* oszacowanie ryzyka zagrożenia,

* określenie sposobów monitorowania

Analiza zagrożeń winna być prawidłowo dokumentowana, przy czym nie ma jednego uniwersalnego szablonu do analizy (Codex Alimentarius podaje jedynie przykładowy arkusz roboczy).

Zasada 2: Określ krytyczne punkty kontroli (CCP).

Jest to drugi najważniejszych etapów prac Zespołu ds. HACCP. Istotą wdrożenia systemu HACCP w procesie jest właściwe wyznaczanie krytycznych punktów kontroli CCP. One właśnie są elementem umożliwiającym realizację celu systemu - kontroli i panowania nad bezpieczeństwem i jakością zdrowotną żywności.

Na podstawie przeprowadzonej analizy zagrożeń ustalane są krytyczne punkty kontroli (CCP) tj. miejsca, etapy, procesy lub operacje jednostkowe, w których należy podjąć środki zapobiegawcze lub kontrolne, w celu wyeliminowania, zapobieżenia lub zminimalizowania zagrożenia do poziomu dopuszczalnego. Możliwe jest wyznaczenie więcej niż jednego CCP dla tego samego zagrożenia.

Identyfikacja i wyznaczenie krytycznych punktów kontroli w systemie HACCP odbywa się poprzez zastosowanie drzewa decyzyjnego, które ustawia w logiczny ciąg pytania i odpowiedzi dotyczące możliwości zlikwidowania lub zmniejszenia do akceptowalnego poziomu zagrożenia w danym punkcie. Taką analizę należy przeprowadzić dla każdego ustalonego wcześniej istotnego zagrożenia. Drzewo decyzyjne znajduje się w Załączniku do Codex Alimentarius .

Powinno się dążyć do wyznaczenia zbliżonej do rzeczywistej liczby CCP, ale takiej, która pozwoli nam nad nimi właściwie panować. Zbyt duża liczba CCP może utrudnić funkcjonowanie systemu HACCP i nie zawsze przyczynia się do produkcji/dystrybucji bezpiecznej żywności. Ustalenie CCP wymaga od Zespołu ds. HACCP pewnego doświadczenia, a przede wszystkim logicznego rozumowania i uwzględniania rzeczywistych warunków procesu. Korzystanie z drzewa decyzyjnego nie jest jedyną i ostateczną metodą ustalania CCP. Bardzo ważna jest wiedza i doświadczenie Zespołu ds. HACCP, które może u siebie wyznaczyć CCP na podstawie własnych wieloletnich obserwacji i zdobytych doświadczeń w zakładzie. Każdy wyznaczony CCP powinien mieć swój jedyny niepowtarzalny numer lub inny określony sposób identyfikacji .

Zasada 3: Ustal limity krytyczne.

Po wyznaczeniu krytycznych punktów kontrolnych CCP, należy określić jeden lub więcej parametrów, które będą kontrolowane w tym CCP. Łatwym i szybkim pomiarem oraz możliwością monitorowania jest kryterium wyboru parametru. Zgodnie z definicją, wartość krytyczna parametru procesu (granica tolerancji) oddziela stan akceptowalny od nieakceptowanego.

Przyjęcie i walidacja odpowiednich dla każdego CCP limitów krytycznych, tj. specyficznych miar (najczęściej temperatura, czas, wilgotność, aw, pH, NaCl oraz cechy organoleptyczne takie jak: tekstura, zapach, smak i barwa) określających parametry poprawnego funkcjonowania produkcji powinno być przeprowadzone w każdym CCP. Parametry mogą być traktowane również łącznie (np. temperatura i czas w procesie sterylizacji). Należy pamiętać, że w procesach cieplnych niewystarczające jest określenie wartości docelowej temperatury bez podania czasu jej działania. Wprowadzenie limitów krytycznych w każdym CCP umożliwia zapewnienie, że jest on pod stałą kontrolą.

Wartości te muszą być realistyczne, ale wystarczające do skutecznej eliminacji lub obniżenia zagrożenia do akceptowalnego poziomu i nie wpływające ujemnie na jakość produktu. Jako podstawowe informacje służące ustaleniu limitów krytycznych należy uwzględniać:

wymagania oficjalne (prawne i normatywne)

dostępne wyniki badań naukowych

wiedzę fachową specjalistów

badania doświadczalne

Możliwe jest przyporządkowanie jednemu CCP kilku limitów krytycznych. Utrzymanie wartości krytycznych decyduje o bezpieczeństwie produktu, ponadto jest podstawą do rozstrzygania ewentualnych sporów i kwestii prawnych.

Wartości ustalonych parametrów muszą gwarantować skuteczne eliminowanie lub obniżenie zagrożenia do akceptowalnego poziomu, jednak tak, by nie wpłynąć negatywnie na jakość produktu - przekroczenie pewnej granicy tolerancji wartości wybranych parametrów może mieć wpływ na cechy jakościowe produktu. Jeżeli np. jako CCP ustalono przyjęcie surowców, to poza niezbędną kontrolą ze strony zakładu, działaniami zmniejszającymi zagrożenie bezpieczeństwa zdrowotnego będzie m.in.:

wybór sprawdzonych dostawców

auditowanie dostawców

wymaganie odpowiednich atestów i deklaracji zgodności

Ważnym elementem jest prawidłowe wyznaczenie tolerancji parametru krytycznego. Zespół HACCP, po ustaleniu wartości tolerancji i wartości krytycznych, odnotowuje te wartości w odpowiednim formularzu.

Ustalając tolerancje dla wybranych parametrów należy je tak dobierać, by można było podjąć skuteczne działania zapobiegawcze nim przekroczone zostaną wartości krytyczne, jak również należy pamiętać, że przekroczenie pewnej granicy tolerancji może mieć negatywny wpływ na cechy jakościowe wyroby.

Zasada 4: Ustal procedury monitorowania

Konieczne jest ustalenie parametrów w pełni wiarygodnych, a jednocześnie możliwych do monitorowania, z uwzględnieniem posiadanego sprzętu. Monitorowanie CCP jest podstawą funkcjonowania HACCP. Stały proces kontroli, wyrażający się systematyczną obserwacją, dokonywaniem pomiarów i zapisem mierzonych wartości, jest sprawdzianem, że przebieg procesu, wszystkie operacje w ustalonych CCP, są wykonywane prawidłowo.

W przypadku stwierdzenia tendencji do utraty kontroli (przekroczenia zadanych wartości parametrów procesu), należy podjąć natychmiastowe działania, w celu odzyskania kontroli nad procesem, jeszcze zanim wystąpią odchylenia. Monitorowanie musi wykazać zaistnienie utraty kontroli nad procesem - wystąpienie odchyleń w CCP, przekroczenie limitów krytycznych - w tym przypadku podejmuje się odpowiednie działania korygujące. Ponadto, monitorowanie dostarcza pisemnej dokumentacji, niezbędnej do weryfikacji systemu HACCP. Ustalone limity krytyczne, w aspekcie założeń systemu HACCP, nie mają znaczenia, jeżeli nie są odpowiednio monitorowane.

Monitorowanie CCP może odbywać się w sposób:

* ciągły

* okresowy

Monitorowanie ciągłe jest zalecane z uwagi na ciągłość procesów technologicznych i efektywność ich sterowania. Dla wielu metod chemicznych i fizycznych realizacja ciągłych pomiarów jest możliwa. W tym przypadku bardzo istotnym zagadnieniem jest sprawdzanie i dokładna kalibracja aparatury i przyrządów pomiarowych.

Większość procedur monitorowania musi być wykonywana natychmiast, zwłaszcza, gdy odnoszą się do ciągłych procesów technologicznych. Dlatego zalecane są tzw. szybkie testy mikrobiologiczne lub wykonywane pomiary fizyczne lub chemiczne wskazujące pośrednio na warunki kontroli mikrobiologicznej w procesie.

Zasadnicze znaczenie ma tu częstotliwość monitorowania, która jest wstępnie ustalana na podstawie doświadczeń, gwarantujących pewność w określonych sytuacjach. Optymalna częstość dokonywania pomiarów powinna być ustalona na podstawie analizy zapisów w trakcie działania systemu, przy zastosowaniu metod statystycznych. Korzystne jest wprowadzenie sygnalizacji wizualnej lub akustycznej, zwłaszcza w odniesieniu do przekroczenia limitów krytycznych.

Tak więc dla każdego CCP musi być ustalony odpowiedni system monitorowania taki, aby:

* zagwarantować stałą ocenę zgodności parametrów CCP z limitami krytycznymi i ich tolerancjami

* umożliwić wykrycie utraty kontroli nad procesem, a także takiej tendencji

* zapewnić odpowiednią regulacje procesu, by nie dopuścić do odchyleń i niezgodności z ustalonymi

wymaganiami

W systemie monitorowania należy określić:

* metodę monitorowania - z preferencją metod szybkich i prostych

* charakter - ciągły lub okresowy (monitorowanie ciągłe jest zalecane z uwagi na ciągłość procesów

technologicznych i efektywność sterowania)

* optymalną częstotliwość monitorowania okresowego

* odpowiedzialność za wykonanie i nadzór

* miejsce wykonywania pomiarów lub pobierania prób do badań

* sposób i miejsce przechowywania zapisów

* zasady kontroli i kalibracji urządzeń pomiarowych(lub powołanie odpowiednich procedur)

Wszystkie zapisy i dokumenty związane z monitorowaniem CCP powinny być podpisane przez osobę wykonującą monitorowanie oraz osobę odpowiedzialną na nadzór nad systemem HACCP.

Zasada 5: Ustal działania korygujące.

Należy opracować działania korygujące dla każdego CCP, aby w przypadku wystąpienia niezgodności z ustalonymi wartościami parametrów umożliwiały one jak najszybsze usunięcie odchyleń od ustalonych limitów krytycznych. Działania te musza gwarantować, że dany CCP znajdzie się pod kontrolą, a także powinny zawierając dyspozycje dalszego postępowania. Działania korygujące muszą być podjęte, gdy monitoring wykazuje dążność do przekroczenia limitów krytycznych, a tym samym utraty kontroli nad CCP. Działania te muszą gwarantować, że CCP znajdujące się pod kontrolą, powinny zawierać dyspozycje dalszego postępowania.

Działania korygujące powinny być odpowiednio udokumentowane. Opracowane działania korygujące odnoszą się zarówno do produktu, jak i do procesu oraz osób prowadzących proces, np. brak higieny personelu. W zależności od charakteru procesu może wystąpić konieczność jego przerwania dla usunięcia przyczyn, które doprowadziły do podjęcia działań korygujących.

Na przykład w procesie sterylizacji, jeżeli temperatura spadnie poniżej wartości krytycznej, działaniem korygującym będzie zawrócenie produktu do ponownej sterylizacji, ale jednocześnie muszą być podjęte działania korygujące cały proces, np. zwiększenie ciśnienia pary technologicznej (jeśli to było przyczyną obniżenia się temperatury), aby ponowna sterylizacja przebiegała już we właściwej temperaturze.

Należy dołożyć starań, aby nie było potrzeby stosowania działań korygujących - opracowując odpowiednie działania prewencyjne, w których wyniku pozyskiwana będzie informacja i wprowadzane będą rozwiązania systemowe zapobiegające negatywnym skutkom potencjalnych zdarzeń krytycznych.

Pracownicy pełniący nadzór nad danymi CCP, muszą dokładnie wiedzieć, jakie działania korygujące są przewidziane dla danej sytuacji. Nie spełnienie ustalonych wymagań, przynajmniej w jednym CCP powoduje, że dana partia wyrobu powinna zostać zatrzymana do weryfikacji. W przypadku gdy weryfikacja wyrobów niezgodnych (np. za pomocą badań mikrobiologicznych) wykaże zgodność wszystkich wymagań jakościowych dla wyrobu gotowego, to partia ta może zostać dopuszczona do spożycia, a przy negatywnym wyniku - bezwzględnie odrzucona i przekazana do utylizacji.

Zasada 6: Ustal procedury weryfikacyjne.

W celu oceny prawidłowości funkcjonowania systemu HACCP należy wdrożyć procedurę jego weryfikacji, która powinna określać metody weryfikacji i częstotliwość jej przeprowadzania. Do weryfikacji można stosować metody analityczne, testy, audity i kontrole (np. urzędowe), przeglądy dokumentacji HACCP.

Przykładowe procedury weryfikacyjne to:

* przegląd i rewizja planu HACCP,

* przegląd wszystkich prowadzonych zapisów,

* rewizja ustalonych CCP,

* analiza najczęściej występujących nieprawidłowości w przebiegu procesów produkcyjnych,

* walidacja ustalonych limitów krytycznych,

* inspekcja, obserwacje poszczególnych operacji, w celu stwierdzenia, czy CCP są pod kontrolą,

* wyrywkowe pobieranie i analiza prób,

* ocena skuteczności opracowanych działań korekcyjnych,

* przegląd modyfikacji planu HACCP.

Weryfikacji dokonuje się zawsze po wprowadzeniu zmian, a także w razie zaistnienia problemów. Weryfikacja, stwierdzająca działanie systemu w praktyce, powinna obejmować dwa podstawowe aspekty:

* właściwość stosowanej formy systemu dla opanowania zagrożeń danego wyrobu,

* prawidłowość stosowania przyjętych procedur monitorowania i działań korygujących.

Weryfikacja winna być przeprowadzana:

* regularnie, wg ustalonej częstotliwości

* w przypadku uzyskania nowych informacji dotyczących bezpieczeństwa zdrowotnego poszczególnych

produktów lub ich składników,

* w razie wykrycia, że wytworzony produkt spowodował zatrucie pokarmowe,

* w przypadku niedopełnienia limitów krytycznych,

* po każdej modyfikacji planu HACCP,

* po każdej zmianie wytwarzanego produktu lub wprowadzeniu nowego,

* po każdej zmianie parametrów procesu,

* po każdej modyfikacji lub zainstalowaniu nowego urządzenia,

* przy wprowadzeniu zmian w pakowaniu lub w postępowaniu z produktem końcowym,

* przy wprowadzeniu zmian zalecanego sposobu przechowywania lub przygotowania produktu przez

konsumenta,

* po każdej zmianie przeznaczenia produktu,

* dla grup populacji „podwyższonego ryzyka”,

* po ujawnieniu nowych informacji dot. potencjalnych patogenów lub skażenia środowiska.

Zapisy z weryfikacji np. w postaci raportów, powinny zawierać m.in. dane dotyczące:

* oceny dokumentacji systemu HACCP,

* statusu zapisów związanych z monitorowaniem CCP,

* danych z monitorowania CCP w czasie realizacji procesu,

* nadzorowania aparatury kontrolno-pomiarowej,

* odchyleń i działań korygujących,

* analizowania próbek (wyników pomiarów),

* modyfikacji planu HACCP,

* szkolenia i umiejętności personelu monitorującego.

Podsumowując - weryfikacja systemu HACCP ma na celu wykazanie, że system w praktyce działa zgodnie z dokumentacją systemową oraz że jest on skuteczny w zapewnieniu bezpieczeństwa zdrowotnego żywności.

Zasada 7: Ustal utrzymywanie zapisów i procedury dokumentujące

Właściwe zarządzanie dokumentacją ma istotne znaczenie dla prawidłowego funkcjonowania systemu HACCP. System dokumentacji składa się z:

* Księgi HACCP

* Procedur i instrukcji systemowych

* Zapisów - dokumentów opisujących funkcjonowanie systemu HACCP

Księga HACCP zawiera:

* dokumenty dotyczące kolejnych etapów wdrażania systemu

* zespół HACCP - lista członków, zakres obowiązków i odpowiedzialności

* szczegółowe specyfikacje surowców, półproduktów, produktów końcowych

* diagramy przepływów

* identyfikację i analizę zagrożeń

* wykaz zidentyfikowanych CCP

* limity krytyczne, system monitorowania dla każdego CCP wraz z procedurami pobierania prób i metodami

badawczymi (tzw. plan HACCP)

* pętle jakości obrazujące graficznie proces z uwzględnieniem poszczególnych CCP

* plan działań korygujących

Najczęściej tworzone procedury systemowe to:

* nadzór nad dokumentacją

* nadzór nad zapisami

* działania korygujące i zapobiegawcze

* nadzór nad produktem niezgodnym, reklamacje i wycofanie z rynku

*weryfikacja systemu i audity wewnętrzne

Procedury mogą być uzupełniane systemem uszczegóławiających je instrukcji operacyjnych, w zależności od wielkości przedsiębiorstwa i komplikacji procesów.

Zapisy powstają w wyniku pomiarów, testów, analiz, a także raportów z auditów, przeglądów, wprowadzonych zmian, podejmowanych decyzji i działań.

Zapisy powinny obejmować:

* przyjęcie i ocenę jakości surowców

* rejestry kontroli parametrów w CCP

* dokumentację prowadzenia mycia i dezynfekcji

* dane z monitorowania CCP

* zapisy z działań korygujących i zapobiegawczych

* zapisy z szkoleń pracowników

* protokoły z auditów

* rejestr zmian w dokumentacji

Zapisy związane ze wszystkimi CCP musza być na bieżąco analizowane przez Koordynatora ds. HACCP lub innego członka Zespołu ds. HACCP. W szczególności należy analizować wszystkie odchylenia i nieregularności, a także zakłócenia w procedurze dokumentacji, które muszą być naprawiane. Wszystkie nieprawidłowości muszą być uważnie analizowane w aspekcie potencjalnego zagrożenia - w ten sposób przegląd zapisów staje się działaniem prewencyjnym dla zapewnienia bezpieczeństwa produktu.

W przypadku stwierdzenia niedoskonałości lub małej skuteczności, należy wprowadzić odpowiednie zmiany. Dokumentacja operacyjna jest świadectwem prawidłowości funkcjonowania systemu, powinna być gromadzona w określonych miejscach i przechowywana przez określony czas. Postępowanie z dokumentacją powinno być zgodne z odpowiednią procedurą.

Krytyczne Punkty Kontroli w kuchni ciepłej

System Analizy Zagrożeń i Krytycznych Punktów Kontroli (HACCP) staje się obecnie podstawowym narzędziem zapewnienia jakości zdrowotnej i bezpieczeństwa żywności.

Jednym z najważniejszych etapów budowy i wdrażania systemu HACCP jest wyznaczenie Krytycznych Punktów Kontroli, przy wykorzystaniu drzewa decyzyjnego Codex Alimentarius.

Krytycznym Punktem Kontroli (Critical Control Point - CCP) określamy miejsce, proces lub operację, w których należy podjąć środki kontrolne i zapobiegawcze w celu wyeliminowania, zapobieżenia bądź zminimalizowania zagrożenia.

Brak dozoru w tych miejscach lub nadzór niedostateczny, może być przyczyną skażenia żywności, zepsucia lub namnożenia drobnoustrojów powodując, że produkt końcowy może stanowić zagrożenie dla zdrowia konsumenta.

Zgodnie z założeniami systemu HACCP wg Kodeksu Żywnościowego (Codex Alimenatrius) wyznaczenie CCP poprzedzone jest opracowaniem schematów technologicznych (diagramów przepływów) oraz przeprowadzeniem identyfikacji i analizy zagrożeń, które mogą wystąpić na każdym etapie procesu technologicznego.

W przypadku kuchni ciepłej możemy się spotkać z takimi procesami jak:

* gotowanie

* duszenie

* smażenie

* pieczenie

* grillowanie oraz ich odmiany

W działalności kuchni ciepłej poza zapewnieniem właściwego postępowania higienicznego, zagwarantowanie bezpieczeństwa zdrowotnego potraw poddawanych obróbce termicznej uwarunkowane jest najczęściej dwoma parametrami: czasem i temperaturą.

Odpowiednia kombinacja tych dwóch parametrów pozwala na minimalizację zagrożeń, takich jak np. dezaktywacja mikroflory i pasożytów oraz termolabilnych toksyn i enzymów.

W przypadku wyznaczenia CCP w kuchni ciepłej najczęściej będziemy opierać się na zasadzie utrzymywania właściwej dla danego asortymentu surowca temperatury przez ściśle określony czas. Takie działania będą podstawą do wyznaczenia Krytycznych Punktów Kontroli.

Każdy CCP musi być monitorowany. Monitorowana może być temperatura prowadzonego procesu, ale również temperatura wewnątrz potrawy, półproduktu czy surowca. Należy jednak pamiętać, że w procesach cieplnych niewystarczające jest określenie wartości docelowej temperatury bez podania czasu jej działania. Parametry te muszą więc być traktowane w czasie pomiarów integralnie.

Przykłady w tym zakresie podaje tabela:

Etap procesu produkcyjnego |

Opis zagrożenia |

Kat. |

Krytyczna wartość graniczna |

Sposób kontroli |

Forma zapisu |

Smażenie kotletów z mięsa drobiowego (waga mięsa 80g) |

Skażenia mięsa bakteriami chorobotwórczymi takimi jak: E. Coli, Salmonella, Pseudomonas, Micrococcus, Proteus, Bacillus, Clostridium |

M |

Temperatura tłuszczu do smażenia 170-180 ºC;Czas smażenia 3,15 -3,30 minut. |

Pomiar temp. tłuszczu pirometrem; Pomiar czasu smażenia czasomierzem; |

Rejestr czasu i temp. procesu smażenia mięsa |

|

|

|

Temperatura wewnątrz porcji mięsa nie mniej niż 72º C |

Pomiar temp. pirometrem w dwóch miejscach na środku i przy brzegu kotle |

Rejestr czasu i temp. procesu smażenia mięsa |

Smażenie frytek |

Powstawanie szkodliwych produktów rozpadu z tłuszczów smażalniczych (składniki polarne) |

CH |

Zawartość składników polarnych 0 - 25 % w tłuszczu. |

Pomiar zawartości składników polarnych w tłuszczu testerem Polar Compound Tester |

Rejestr kontroli tłuszczu do smażenia |

Mycie urządzeń i wyposażenia po procesie przygotowania potraw. |

Pozostałość środków chemicznych w żywności po nieprawidłowo przeprowadzonym procesie mycia i dezynfekcji sprzętu |

CH |

Nieobecność w produkcie pozostałości środków chemicznych |

Wykonywanie szybkich testów diagnostycznych wskazujących pozostałość środków chemicznych |

Rejestr kontroli stanu sanitarnego maszyn i urządzeń

|

[Tabela 1. Przykłady wyznaczenia CCP w procesach charakterystycznych dla kuchni ciepłej]

Wyznaczaniem CCP w każdej kuchni zwyczajowo zajmuje się Zespół ds. HACCP pod kierunkiem wybranego spośród siebie Koordynatora ds. HACCP. Często przyjętą praktyką jest uczestnictwo w zespole eksperta z zewnątrz, posiadającego ukierunkowaną wiedzę np. z zakresu mikrobiologii.

Przy wyznaczaniu CCP należy wziąć pod uwagę bardzo ważną rzecz, a mianowicie punkty te muszą być mierzalne. Oznacza to, że dana operacja, czy parametr muszą być ujęte w ramy liczbowe, które możemy łatwo określić, zmierzyć, dokonać ich odczytu i rejestracji.

Szybki odczyt wyników pomiarów w CCP świadczy o skuteczności przeprowadzonej kontroli. Dlatego też najefektywniejsze są pomiary, które można przeprowadzić „on-line” czyli na bieżąco.

Stosowanie tej zasady może być niekiedy trudne. Dlatego przy wyznaczaniu Krytycznych Punktów Kontroli trzeba zastosować podejście „zdroworozsądkowe”. Nie można określić punktu krytycznego w miejscu, gdzie nie ma możliwości jego skutecznego sparametryzowania i opomiarowania. Lepiej zastosować tam obostrzone procedury przestrzegania zasad higieny, czy zachowania szczególnej ostrożności, w ramach Zakładowego Kodeksu Dobrych Praktyk (GMP/GHP).

Dlaczego HACCP...? Korzyści, zalety i wady oraz trudności z wdrażaniem.

Podstawowe pytania jakie winien zadać sobie każdy przedsiębiorca działający w branży spożywczej, w tym prowadzący zakład żywienia zbiorowego są następujące:

1. Jakie korzyści i zalety przyniesie wdrożenie w mojej firmie systemu HACCP?

2. Czy system HACCP posiada wady?

3. Jakie ewentualne trudności i pułapki czekają podczas jego wdrażania?

Korzyści i zalety wynikające z wdrożenia i funkcjonowania systemu HACCP.

Każdy przedsiębiorca decydując się na dodatkowe koszty związane z wprowadzeniem w życie zasad HACCP powinien mieć świadomość, że nakłady finansowe, które poniesie w związku z tymi działaniami spowodują :

* spełnienie wymagań prawa żywnościowego, które zobowiązuje m.in. zakłady żywienia zbiorowego do wdrażania i stosowania zasad HACCP od 1 maja 2004 r.

* aktualizację wiedzy i podniesienie świadomości personelu produkcyjnego w zagadnieniach roli jakości i bezpieczeństwa w produkcji

* zdyscyplinowanie załogi i zacieśnienie współpracy pomiędzy osobami na poszczególnych stanowiskach

* zapewnienie spełnienia oczekiwań klientów, dając gwarancję produktu bezpiecznego i wysokiej jakości

* podniesienie pewności i spowodowanie systematycznej powtarzalności jakości produktów - która jest niezbędna przy oczekiwaniach jakościowych konsumenta

* dołożenie tzw. należytej staranności wobec ewentualnych roszczeń sądowych konsumentów z powodu zatrucia oraz wobec organów urzędowej kontroli żywności (Sanepid)

* zapewnienie aktywnego podejścia do rozwiązywania problemów związanych z jakością i bezpieczeństwem zdrowotnym żywności

* umożliwienie podjęcia działań zaradczych, przed pojawieniem się problemu

* umiejętnie prowadzone szkolenia pomogą zintegrować załogę z celami działań przyświecających zarządowi/właścicielowi przedsiębiorstwa

* doinwestowanie materialnych zasobów przedsiębiorstwa (urządzenia pomiarowe, linie technologiczne, osprzęt, serwis, itp.)

* ulepszenie infrastruktury przedsiębiorstwa (tam gdzie wymogi GMP to wymuszą)

* działania związane z wdrożeniem i certyfikacją systemu HACCP podnoszą w rynkowej ocenie wiarygodność firmy, tak u konsumentów, jak i u konkurencji, która aby sprostać nowej sytuacji, musi nadążać za nowymi rozwiązaniami

* efektem nowego spojrzenia logistycznego na naszą produkcję będzie także zmniejszenie strat produkcyjnych, ilości błędów i braków, ulepszenie funkcjonowania i współpracy personelu

* mądrze realizowana polityka marketingowa przedsiębiorstwa z pewnością wyeksponuje nowy "oręż" w postaci HACCP do podniesienia image firmy poprzez działalność informacyjną i reklamową dla klienta

* nowy system dokumentacji - mimo obszernego charakteru - będąc umiejętnie zarządzanym pozwoli szybko reagować na powstałe (zapisane) niezgodności i problemy - co w praktyce oznacza oszczędność pieniędzy

* wdrożenia systemu pozwala efektywniej gospodarować zasobami przedsiębiorstwa

Korzyści techniczne, wynikające z wdrożenia systemu HACCP, polegają także na szczególnym podziale kompetencji i odpowiedzialności.

Korzyści finansowe są niepodważalne - następuje bowiem wyeliminowanie możliwości wyprodukowania partii niezgodnych z ustalonymi wcześniej kryteriami i założonymi parametrami jakościowymi, a przez to partii zagrażających konsumentom.

System HACCP przyczynia się do większego zaufania konsumentów do wyrobu oraz ułatwia jego obieg handlowy.

System HACCP posiada jednak również wady:

* wymaga personelu o wysokich kwalifikacjach

* wymaga nakładów związanych bądź to z wyszkoleniem Zespołu ds. HACCP i przygotowaniem go do samodzielnego wdrażania, bądź wynajęciem profesjonalnej firmy konsultingowej

* może powodować dodatkowe koszty inwestycyjne jeżeli nie będą spełnione podstawowe wymogi GMP

* może pociągać za sobą koszty zakupu lub kalibracji urządzeń kontrolno-pomiarowych

* najbardziej obciążony będzie z pewnością personel produkcyjny - który prócz zajęć związanych z bieżącą produkcją, będzie dodatkowo szkolony i zajmowany zagadnieniami HACCP. Te obciążenia mogą mieć wpływ na jakość produkcji w okresie przejściowym

* system HACCP posiada charakter biurokratyczny - wymaga profesjonalnego zarządzania, organizacji i prowadzenia dokumentacji (czemu sprzyja jego wdrażanie łącznie z systemem zarządzania jakością ISO 9001)

Najważniejszą potencjalną trudnością związaną z wdrażaniem systemu HACCP jest zmiana mentalności ludzi, począwszy na właścicielach/zarządzie, a skończywszy na personelu produkcyjnym i pomocniczym. Pracownicy muszą uświadomić sobie wagę zagrożeń i ryzyka związanego z własnymi zachowaniami, nie przestrzeganiem instrukcji i procedur, stanem swojego zdrowia i higieny. Bez pokonania tej bariery, w dużej mierze psychologicznej, nie możemy mówić o pełnym powodzeniu wdrożenia systemu HACCP.

Bardzo ważny jest ponadto profesjonalizm wdrożenia. Podczas realizacji wdrożenia (5 kroków przygotowawczych i 7 zasad głównych) kryje się bardzo wiele pułapek.

Najczęstszymi błędami spotykanymi w zakładach są:

* niedocenianie wagi GMP i GHP dla funkcjonowania systemu HACCP

* błędne wyznaczenie krytycznych punktów kontroli CCP (zbyt duża ilość CCP)

* nadmierne zbiurokratyzowanie systemu i jego dokumentacji

* luki w systemie, co podważa jego skuteczność

Wyszukiwarka

Podobne podstrony:

INSTRUKCJA SANITARNA ZMYWANIA NACZYŃ STOŁOWYCH W ZAKŁADACH ŻYWIENIA ZBIOROWEGO(1), system haccp w ga

Kompleksowe utrzymanie czystości, księga haccp w gastronomii

Instrukcja korzystania z WC, Kuchnia Gotowanie Wypieki gastronomia Sanepid Haccp

Instrukcja bhp krajalnicy do mięsa, Kuchnia Gotowanie Wypieki gastronomia Sanepid Haccp

OFERTA SPECJALNA, Kuchnia Gotowanie Wypieki gastronomia Sanepid Haccp

Stany zagrozenia zycia w gastroenterologii dzieciecej

2a esperienza haccp PL

HACCP 4

Ekonomika i organizacja gastronomii wyklad 1

więcej podobnych podstron