„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jan Lewandowski

Wykonywanie elementów optycznych 731[04].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zdzisław Anglart

inż. Teresa Piotrowska

Opracowanie redakcyjne:

mgr inż. Jan Lewandowski

Konsultacja:

dr inż. Anna Kordowicz-Sot

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[04].Z1.04

„Wykonywanie elementów optycznych”, zawartego w programie nauczania dla zawodu

optyk-mechanik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

4

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Materiały stosowane na elementy optyczne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2.

Cięcie szkła

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3.

Wiercenie otworów w szkle

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

17

4.3.3. Ćwiczenia

17

4.3.4. Sprawdzian postępów

18

4.4.

Frezowanie szkła

19

4.4.1. Materiał nauczania

19

4.4.2. Pytania sprawdzające

23

4.4.3. Ćwiczenia

23

4.4.4. Sprawdzian postępów

25

4.5. Docieranie

26

4.5.1. Materiał nauczania

26

4.5.2. Pytania sprawdzające

28

4.5.3. Ćwiczenia

28

4.5.4. Sprawdzian postępów

29

4.6. Szlifowanie powierzchni

30

4.6.1. Materiał nauczania

30

4.6.2. Pytania sprawdzające

41

4.6.3. Ćwiczenia

42

4.6.4. Sprawdzian postępów

44

4.7. Polerowanie powierzchni

45

4.7.1. Materiał nauczania

45

4.7.2. Pytania sprawdzające

49

4.7.3. Ćwiczenia

49

4.7.4. Sprawdzian postępów

52

4.8. Centrowanie soczewek

53

4.8.1. Materiał nauczania

53

4.8.2. Pytania sprawdzające

54

4.8.3. Ćwiczenia

54

4.8.4. Sprawdzian postępów

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Procesy technologiczne elementów optycznych

56

4.9.1. Materiał nauczania

56

4.9.2. Pytania sprawdzające

58

4.9.3. Ćwiczenia

58

4.9.4. Sprawdzian postępów

60

5.

Sprawdzian osiągnięć

61

6.

Literatura

66

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu elementów

optycznych, sposobach ich mocowania i kontroli podczas obróbki. W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

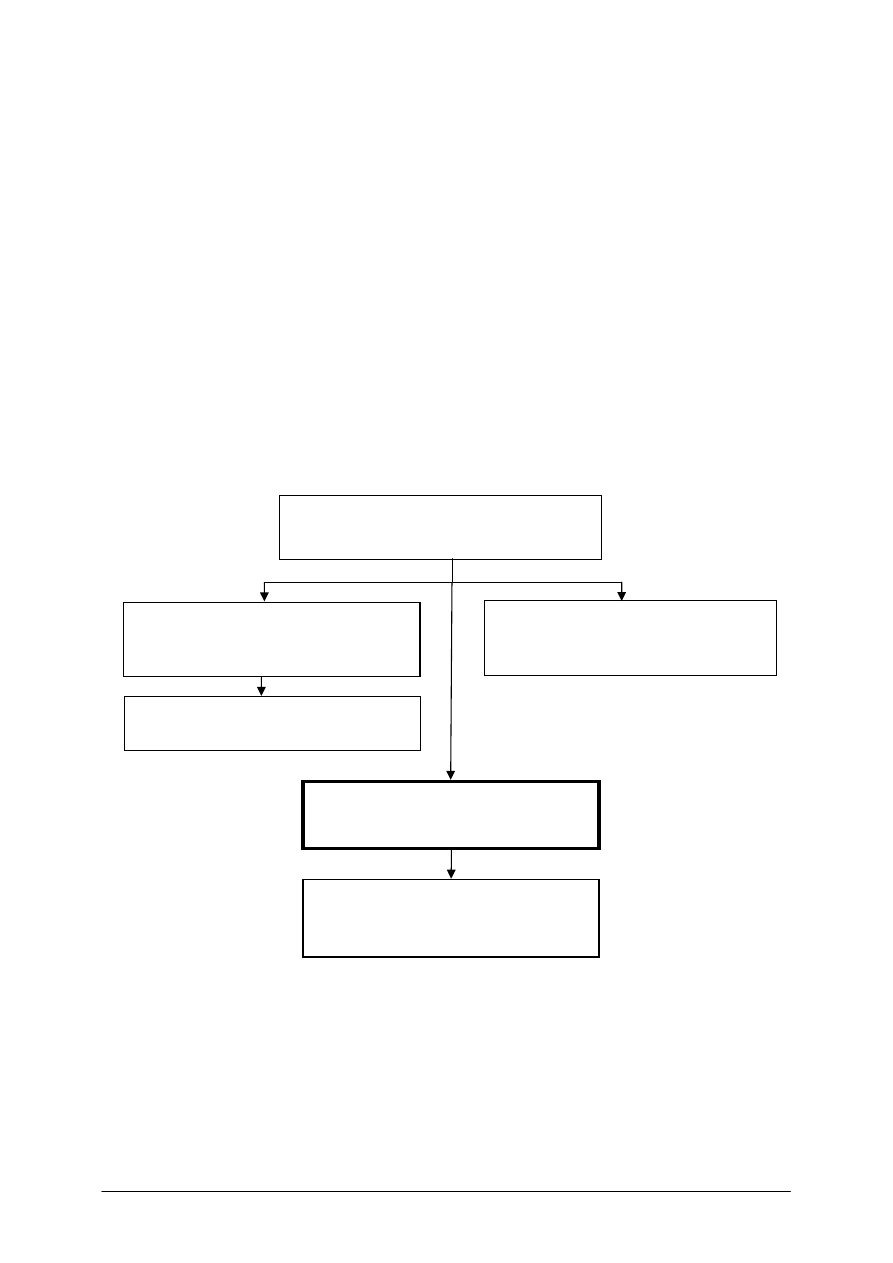

Schemat układu jednostek modułowych

731[04].Z1

Technologia elementów optycznych

731[04].Z1.03

Wykonywanie mechanizmów drobnych

i precyzyjnych

731[04].Z1.01

Charakteryzowanie elementów

optycznych

731[04].Z1.02

Dobieranie przyrządów optycznych

731[04].Z1.04

Wykonywanie elementów optycznych

731[04].Z1.05

Wykonywanie obróbki specjalnej

elementów optycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

–

stosować jednostki układu SI,

–

przeliczać jednostki,

–

posługiwać się podstawowymi pojęciami z zakresu fizyki,

–

posługiwać się podstawowymi pojęciami z zakresu charakteryzowania elementów

optycznych, dobieranie przyrządów optycznych,

–

rozróżniać szkice i rysunki wykonawcze,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy,

–

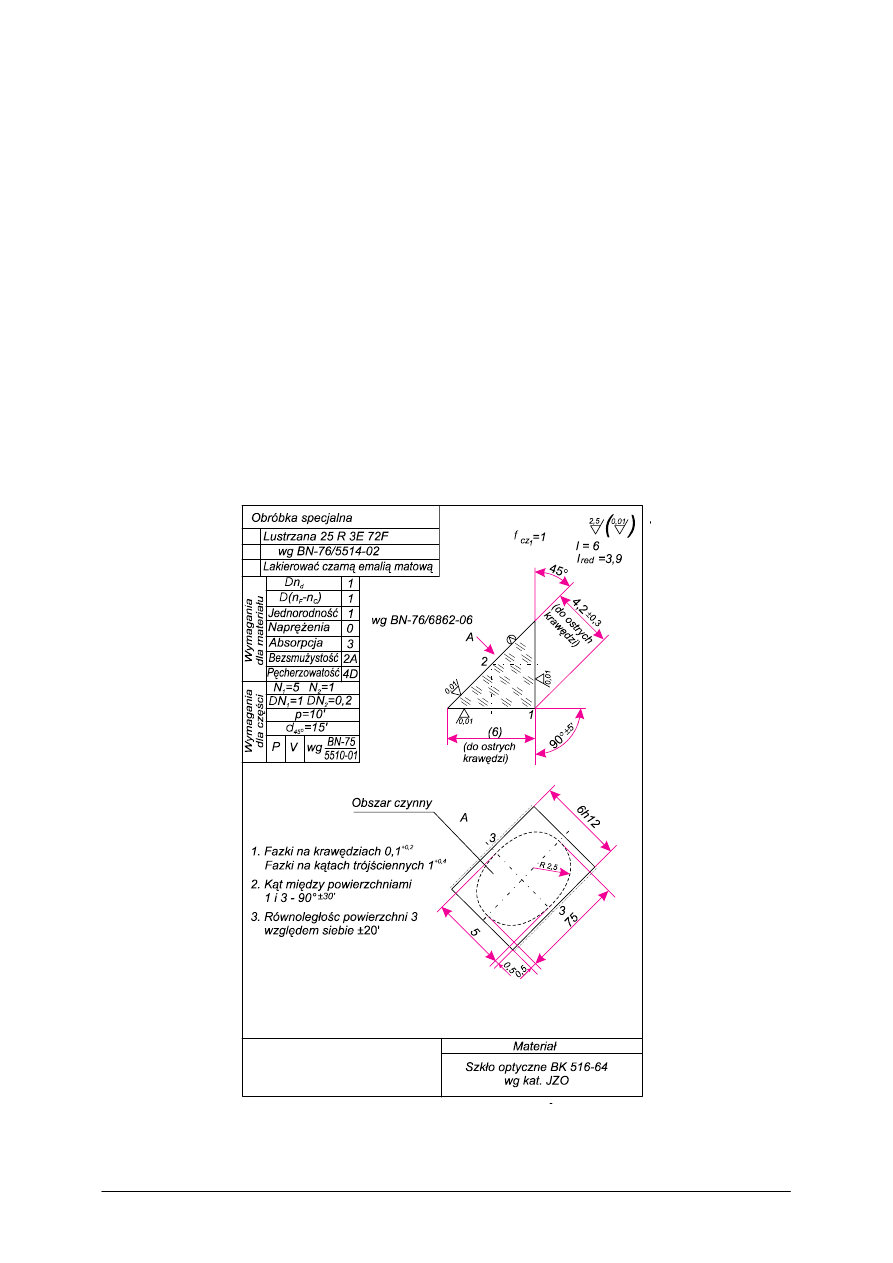

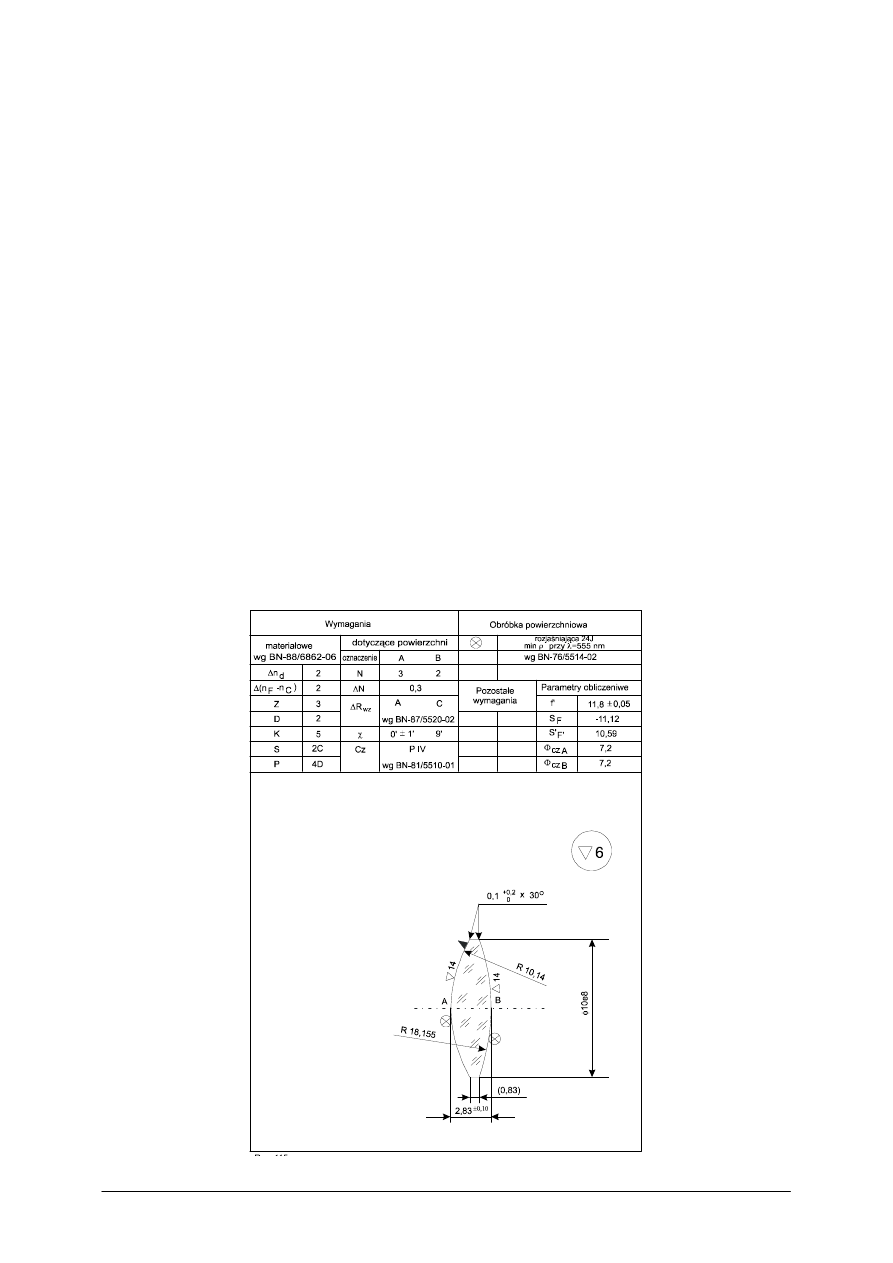

odczytać dokumentację techniczną dla elementów optycznych,

–

scharakteryzować materiały na elementy optyczne,

–

dobrać materiał i ocenić przydatność do obróbki,

–

dobrać i przygotować obrabiarki do pracy,

–

dobrać narzędzia niezbędne do obróbki szkła,

–

dobrać materiały pomocnicze do obróbki szkła,

–

określić właściwości poszczególnych sposobów mocowania elementów optycznych do

obróbki,

–

dobrać sposób mocowania elementów optycznych do obróbki,

–

posłużyć się sprzętem pomiarowym,

–

wykonać cięcie szkła,

–

wykonać frezowanie szkła,

–

wykonać docieranie wykonywanych elementów optycznych,

–

wykonać szlifowanie i polerowanie soczewki, pryzmatu, płytki ogniskowej i innych

elementów optycznych,

–

wykonać centrowanie soczewek,

–

zaplanować proces technologiczny wykonania typowych elementów optycznych,

–

skorzystać z dokumentacji technologicznej, norm i poradników,

–

zastosować przepisy bezpieczeństwa i higien pracy, przeciwpożarowe i ochrony

ś

rodowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały stosowane na elementy optyczne

4.1.1. Materiał nauczania

Jednym z najczęściej używanych materiałów do produkcji elementów optycznych jest

szkło optyczne. Jest to przechłodzona ciecz o nadzwyczajnej lepkości. W roku 1775 Szwajcar

Pierre’ Guinande zbudował piec do wytopu szkła, który umożliwił uzyskanie szkła

o odpowiedniej jakości.

Szkło optyczne otrzymuje się w piecach płomieniowych lub elektrycznych przez

nagrzewanie i topienie wsadu w donicy ceramicznej lub w tyglu metalowym. Wsadem jest

odpowiednio dobrana mieszanina minerałów. Duże huty produkujące szkło optyczne

wytwarzają go w ponad 200 gatunkach, gdyż duży wybór szkła pozwala na konstrukcję

lepszych układów optycznych.

Najwyższej jakości szkło otrzymuje się z tygli platynowych. Nagrzewanie wsadu odbywa

się bardzo powoli (1

÷

2 doby) z systematycznym powolnym mieszaniem. Studzenie wykonuje

się kilkukrotnie wolnej, aż do otrzymania niekrystalicznej jednorodnej masy tworzącej

przechłodzoną ciecz o nadzwyczaj dużej lepkości. Powolne tempo procesu topienia

i studzenia ma na celu zabezpieczenie masy szklanej przed powstawaniem naprężeń.

Podstawowymi parametrami szkła optycznego są:

−

współczynnik załamania (n),

−

współczynnik dyspersji, zwany też liczbą Abbe’go (γ

d

).

Współczynnik załamania zależy od długości fali świetlnej. Nominalny współczynnik

załamania wyznacza się dla żółtej linii „d” helu i oznacza symbolem n

d

. Oprócz tego mierzy

się również współczynnik załamania dla dwu linii wodoru: niebieskiej „F” i czerwonej „C”,

oznaczając je odpowiednio: n

F

oraz n

C

. Dyspersją średnią szkła nazywa się różnicę n

F

- n

c

.

Współczynnikiem dyspersji, lub liczbą Abbe’go, nazywa się wartość:

C

F

d

d

n

n

n

−

−

=

1

ν

Z analizy wzoru wynika,

ż

e im dyspersja (rozszczepienie) wi

ę

ksza, tym współczynnik

dyspersji jest mniejszy. Ze wzgl

ę

du na warto

ść

współczynnika dyspersji dzieli si

ę

szkło

optyczne na dwie grupy:

−

szkła kronowe (krony) o du

ż

ej liczbie Abbe’go,

−

szkła flintowe (flinty) o małej liczbie Abbe’go.

Przykłady oznacze

ń

szkła wg katalogów polskich:

BK 516-64

borowy kron n

d

= 1,516 ;

ν

d

= 64

F 620-36

flint

n

d

= 1,620 ;

ν

d

= 36

CF 755-27

ci

ęż

ki flint n

d

= 1,755 ;

ν

d

= 27

Szkło optyczne powinno posiada

ć

ni

ż

ej wymienione wła

ś

ciwo

ś

ci:

−

bardzo wysok

ą

jednorodno

ść

,

−

całkowit

ą

bezbarwno

ść

,

−

brak napr

ęż

e

ń

(dwójłomno

ś

ci),

−

jak najmniejsz

ą

p

ę

cherzowato

ść

,

−

bezsmu

ż

ysto

ść

,

−

nisk

ą

absorpcj

ę

ś

wiatła,

−

odporno

ść

na solaryzacj

ę

(tzn. brak

ż

ółkni

ę

cia lub m

ę

tnienia pod wpływem silnego

i długotrwałego nasłonecznienia).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Omawiane wyżej grupy i odmiany szkła optycznego noszą wspólną nazwę szkła

mineralnego, gdyż powstają z przetopienia wsadu mineralnego.

Drugim rodzajem materiału stosowanego na elementy optyczne (w optyce okularowej

i przyrządowej) są szkła organiczne, czyli tworzywa sztuczne o właściwościach fizycznych

zbliżonych do szkła mineralnego. Szkła organiczne wytwarza się metodą polimeryzacji.

Tworzywa mają wiele zalet konstrukcyjnych i technologicznych takich jak: dobra

przepuszczalność światła widzialnego, mały ciężar właściwy, elastyczność i łatwość

formowania podczas produkcji.

Posiadają również wady: należą do nich znaczna rozszerzalność cieplna i mała odporność

na podwyższone temperatury, mała odporność mechaniczna, co wymaga ochrony przed

porysowaniem stosując powłoki utwardzające.

Z wielu polimerów na elementy optyczne stosuje się trzy rodzaje:

−

węglan allilodwuglikolowy znany pod handlowym symbolem CR-39; jest to tworzywo

termoutwardzalne, odlewane w formach szklanych; n

d

= 1,498;

ν

d

= 53,6; ciężar

właściwy 1,32 g/cm

3

; duży skurcz przy polimeryzacji ogranicza jego stosowanie

praktycznie do soczewek okularowych,

−

polimetakrylan metylu (symbol PMMA), termoplast przerabiany przez wtryskiwanie,

prasowanie i obróbkę skrawaniem; n

d

= 1,492;

ν

d

= 57,8; ciężar właściwy 1,19 g/cm

3

,

−

poliwęglan (symbol PC), termoplast stosunkowo miękki kształtowany wyłącznie przez

wtryskiwanie; n

d

= 1,586;

ν

d

= 34,7; ciężar właściwy 1,20 g/cm

3

.

Ciągłe prace laboratoryjne nad modyfikacją tworzyw sztucznych przez tworzenie

kopolimerów o różnych proporcjach składników, zwiększanie ciężaru cząsteczkowego, co

znacznie poprawia właściwości mechaniczne oraz dodatki stabilizatorów podnoszące

odporność chemiczną i na promieniowanie ultrafioletowe pozwalają oczekiwać nowych

sukcesów w zakresie szkieł organicznych.

Na elementy optyczne używane są również kryształy optyczne – materiały drogie

o specjalnych

właściwościach

takich

jak

duża

przepuszczalność

promieniowania

w ultrafiolecie i podczerwieni, dobry stosunek między refrakcją a dyspersją oraz dla

niektórych z nich dobrą odporność mechaniczną i stabilność cieplną. Do wykonywania

elementów optycznych najczęściej stosuje się syntetyczne kryształy optyczne, które są

ważnym uzupełnieniem materiałów optycznych przy produkcji elementów laserowych

przeznaczonych do podczerwieni i ultrafioletu. Tymi materiałami są kryształy kwarcu (SiO

2

),

kalcytu (CaCO

3

), soli kamiennej (NaCl), sylwinu (KCl), fluorytu (CaF

2

). Kryształy te

hodowane są sztucznie. Technologie ich hodowania oraz technologie obróbki stanowią

oddzielną gałąź optyki.

Półfabrykaty elementów optycznych

W produkcji wielkoseryjnej i masowej (m.in. szkieł okularowych) półfabrykatami do

obróbki części optycznych są prasówki. Prasówka ma kształt pojedynczego elementu

z naddatkami na obróbkę. Surowcem do wytwarzania prasówki jest przedpraska, czyli

prostopadłościan uzyskany przez cięcie płyty szklanej, najczęściej rolką z węglików

spiekanych. Następnie przedpraski się waży, a nadmiar masy odłamuje się szczypcami na

narożach, lub zeszlifowywuje. Kolejną operacją jest bębnowanie w celu zaokrąglenia ostrych

krawędzi i naroży, które miałyby tendencję do zawijania się.

Tak przygotowane przedpraski nagrzewa się w piecu elektrycznym lub gazowym do

temperatury 700

÷

1000

°

C i formuje się w matrycach. Soczewki prasuje się zazwyczaj

w matrycach zamkniętych, a pryzmaty w otwartych. Matryce podgrzewa się, gdyż zbyt zimne

powodują pękanie przedprasek; jednak zbyt gorące utrudniają wyjmowanie prasówek.

Stosunek największego do najmniejszego wymiaru prasówki nie powinien być większy niż

15:1; minimalna grubość 2 mm, a pozostałe wymiary gabarytu minimum 10 mm. Naddatek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

obróbkowy na każdej powierzchni wynosi 0,3

÷

0,7 mm. Głębokość wad powierzchniowych

prasówki nie może przekraczać połowy naddatku obróbkowego. Tolerancje wymiarów

prasówek z matryc zamkniętych wynoszą

±

(0,5

÷

1,5) mm.

W produkcji małoseryjnej półfabrykaty otrzymuje się przez cięcie bloków lub tafli

szklanych. Szkło w blokach huta dostarcza o wymiarach ścisłych, o ograniczonych minimach,

lub dowolnych. Do obróbki najkorzystniejsza jest pierwsza odmiana, jednak cena jest

najwyższa. Szkło taflowe dostarcza się w postaci płyt o grubości do 35 mm.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Czy potrafisz zdefiniować szkło optyczne?

2.

Czy potrafisz wymienić własności szkła optycznego?

3.

Gdzie szukać własności szkła dla danego elementu optycznego?

4.

Do produkcji jakich części optycznych można używać tworzyw sztucznych?

5.

Co to jest katalog szkła optycznego?

6.

Jakie tworzywa sztuczne używamy na elementy optyczne?

7.

Jakich kryształów optycznych używamy do produkcji elementów optycznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ posługując się katalogami szkieł optycznych właściwości podanych gatunków

szkieł optycznych (CR39, BK 498-65, CF 640-35).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące szkła optycznego

organicznego i mineralnego,

2)

odszukać w materiałach dydaktycznych informacje dotyczące rodzajów i gatunków szkła

optycznego,

3)

odszukać w katalogach szkieł optycznych wskazane symbolami szkła optyczne,

4)

odczytać właściwości wskazanych szkieł,

5)

sporządzić notatkę umieszczając w niej odszukane informacje.

Wyposażenie stanowiska pracy:

−

kartka papieru,

−

długopis,

−

poradnik dla ucznia,

−

katalogi szkieł optycznych mineralnych i organicznych.

Ćwiczenie 2

Posegreguj otrzymane próbki materiałów optycznych i podaj właściwości tych

materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące szkła optycznego

organicznego i mineralnego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

2)

odszukać w materiałach dydaktycznych informacje dotyczące rodzajów i gatunków szkła

optycznego,

3)

posegregować otrzymane próbki materiałów optycznych,

4)

podać podstawowe właściwości tych materiałów,

5)

sporządzić notatkę umieszczając w niej odszukane informacje.

Wyposażenie stanowiska pracy:

−

kartka papieru,

−

długopis,

−

poradnik dla ucznia,

−

próbki materiałów optycznych,

−

arkusz spostrzeżeń.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić co to jest szkło optyczne?

2)

określić do czego służą tygle platynowe?

3)

określić co to jest norma branżowa dla szkła?

4)

określić co to jest „naprężenie” i „absorpcja”, czego one dotyczą?

5)

wskazać gdzie są podane wymagania dla części optycznej i jakich

parametrów one dotyczą?

6)

określić jakie materiały oprócz szkła musimy na elementy optyczne?

7)

wymienić nazwę kryształów optycznych używanych do wykonania

elementu optycznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Cięcie szkła

4.2.1. Materiał nauczania

Wykonywanie elementów optycznych jest procesem złożonym i specyficznym, który

powinien być prowadzony w pomieszczeniach na stanowiskach spełniających następujące

wymagania:

–

ś

rednia temperatura powietrza + 20

o

C,

–

oświetlenie miejscowe na każdym stanowisku pracy,

–

umywalki z ciepłą i zimną wodą oraz osadnikami na odpady produkcyjne,

–

oddzielne pomieszczenia dla poszczególnych operacji obróbczych, w szczególności

przeznaczone do mycia elementów płynami łatwopalnymi jak benzyna, spirytus czy

aceton,

–

odpowiednia wentylacja ogólna lub stanowiskowa,

–

zakaz palenia tytoniu.

Obróbka elementów optycznych dzieli się na dwa etapy:

−

obróbkę wstępną – polegającą na wykonaniu z bryły szkła elementu o kształcie

gotowego wyrobu z odpowiednimi zapasami na dalszą obróbkę. Jest to cięcie,

frezowanie, szlifowanie oraz wiercenie otworów,

−

obróbkę wykańczającą – polegającą na uzyskaniu odpowiedniej jakości powierzchni

wykonywanych elementów. Zaliczamy tu docieranie, szlifowanie wykańczające

i polerowanie.

Cięcia szkła

Do wykonania tej operacji możemy używać ostrzy diamentowych, rolek stalowych lub

pił diamentowych w zależności od grubości materiału i rodzaju powierzchni ciętych.

Polerowane tafle szklane o grubości do 6 mm rozcina się diamentem szklarskim.

Wystająca część ziarna diamentowego ma ostrą krawędź tnącą utworzoną przez łupanie

dużych ziaren diamentów syntetycznych. Do rysowania należy diament ustawić prostopadle

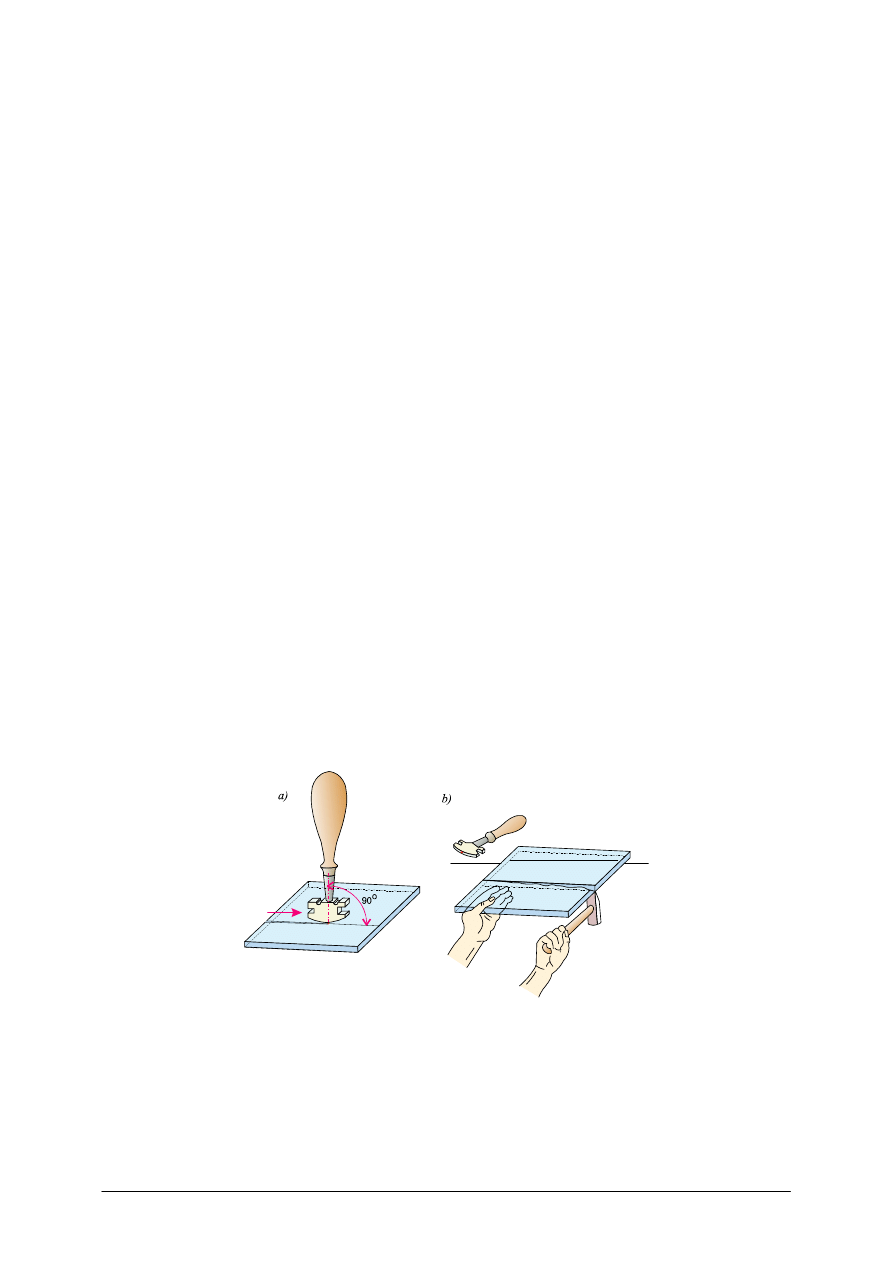

do tafli i prowadzić jak na rysunku. 1a wzdłuż liniału.

Rys. 1. Cięcie szkła nożem diamentowym [opracowanie własne]

Dobrze prowadzony diament wydaje charakterystyczny, niski dźwięk i pozostawia na

powierzchni szkła cienką rysę. Po lekkim naciśnięciu tafli przy krawędzi stołu, szkło pęka

wzdłuż rysy. Grubsze tafle łupie się po opukaniu młoteczkiem jak na rysunku 1b.

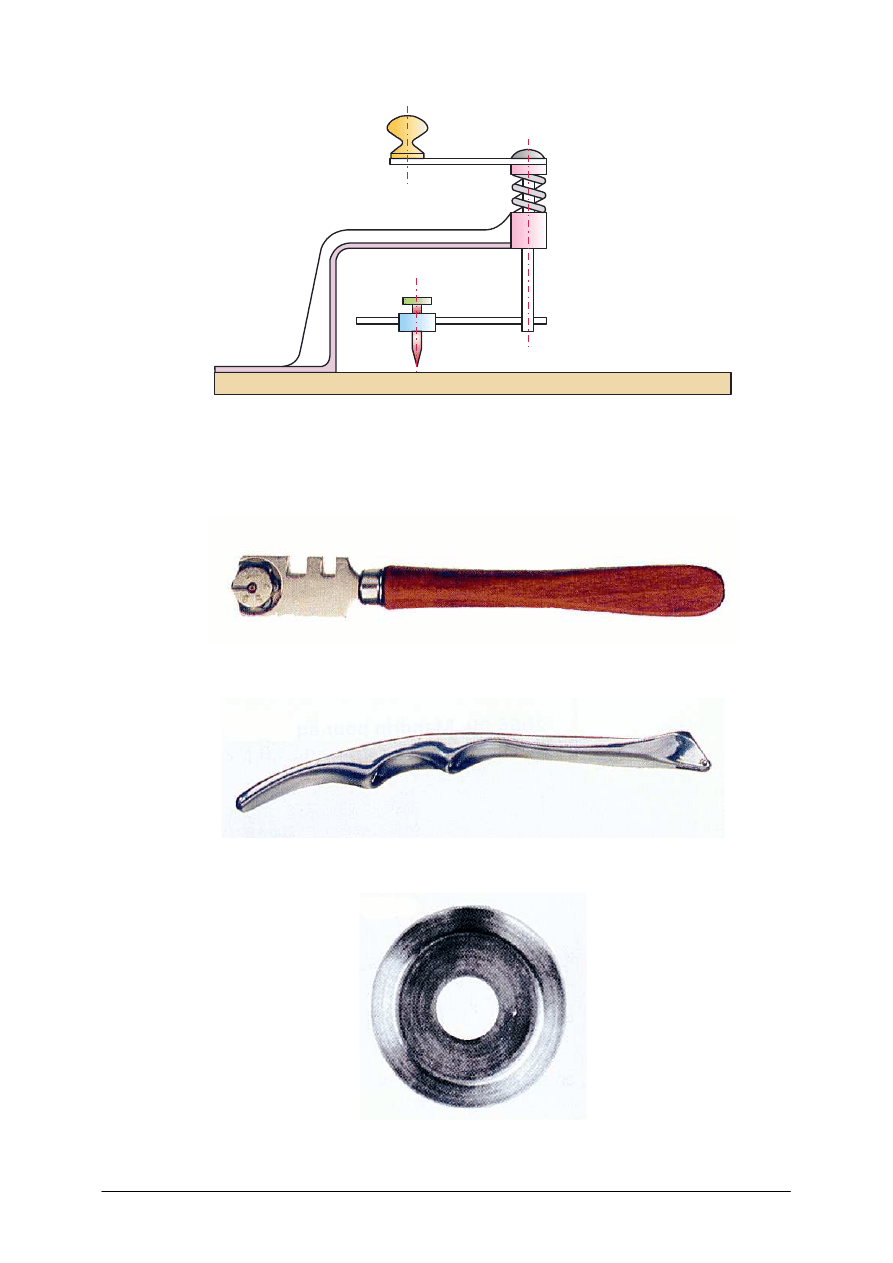

Okrągłe tarcze i pierścienie wycina się przy pomocy rozcinarki kołowej pokazanej na

rysunku 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 2. Wycinanie kształtów okrągłych [opracowanie własne]

Grubsze płyty lub tafle matowe przecina się przy pomocy rolki z węglików spiekanych

(rysunek 3 i 4), zakończonej ostro zaszlifowaną krawędzią (rysunek 5).

Rys. 3. Rolka do cięcia szkła [opracowanie własne]

Rys. 4. Rolka do cięcia szkła [opracowanie własne]

Rys. 5. Kształt noża [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

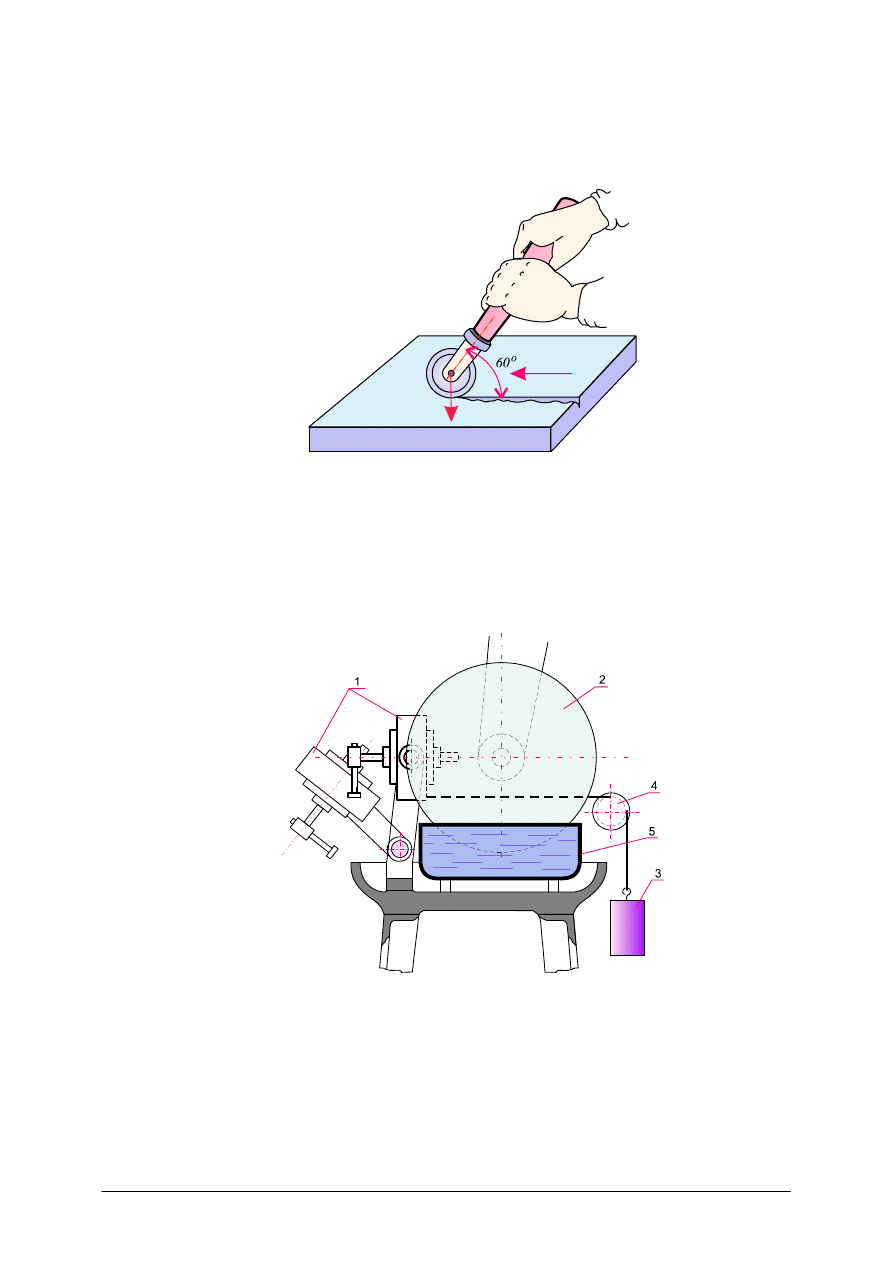

Rolkę, pochyloną jak na rysunek 6 należy mocno dociskać i równocześnie toczyć po

powierzchni szkła. Cienkie i niewielkie tafle łamie się po opukaniu młoteczkiem strony

niezarysowanej.

Rys. 6. Cięcie za pomocą rolki [opracowanie własne]

Najczęściej stosowanym sposobem cięcia szkła optycznego jest przecinanie piłami.

Ostrza tnące tworzą diamentowe ziarna zatopione w mosiądzu na obwodzie stalowej tarczy

o średnicy 250

÷

400 mm i grubości 1,8 mm. Prędkość obwodowa tarczy wynosi około 25 m/s.

Przesuw materiału względem narzędzia nie może być sztywny jak w obrabiarkach do metali,

gdyż ewentualne chwilowe przeciążenia groziłyby pękaniem szkła. Schemat piły do szkła

przedstawia rysunek 7.

Rys. 7. Schemat piły do cięcia szkła [opracowanie własne]

Blok szkła 1dociskamy do tarczy 2 ciężarkiem 3, przewieszonym przez rolkę 4. W celu

uniknięcia naprężeń w szkle wskutek jego nagrzewania przez tarcie ziaren diamentowych,

stosuje się obfite chłodzenie przez zanurzenie dolnej części tarczy w wanience 5 wypełnionej

wodą z dodatkiem nafty. Szerokość przecięcia wynosi 2 mm, a uzyskana dokładność

wymiarów około

±

0,25 mm. Znacznie wyższą dokładność uzyskuje się na piłach sterowanych

numerycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

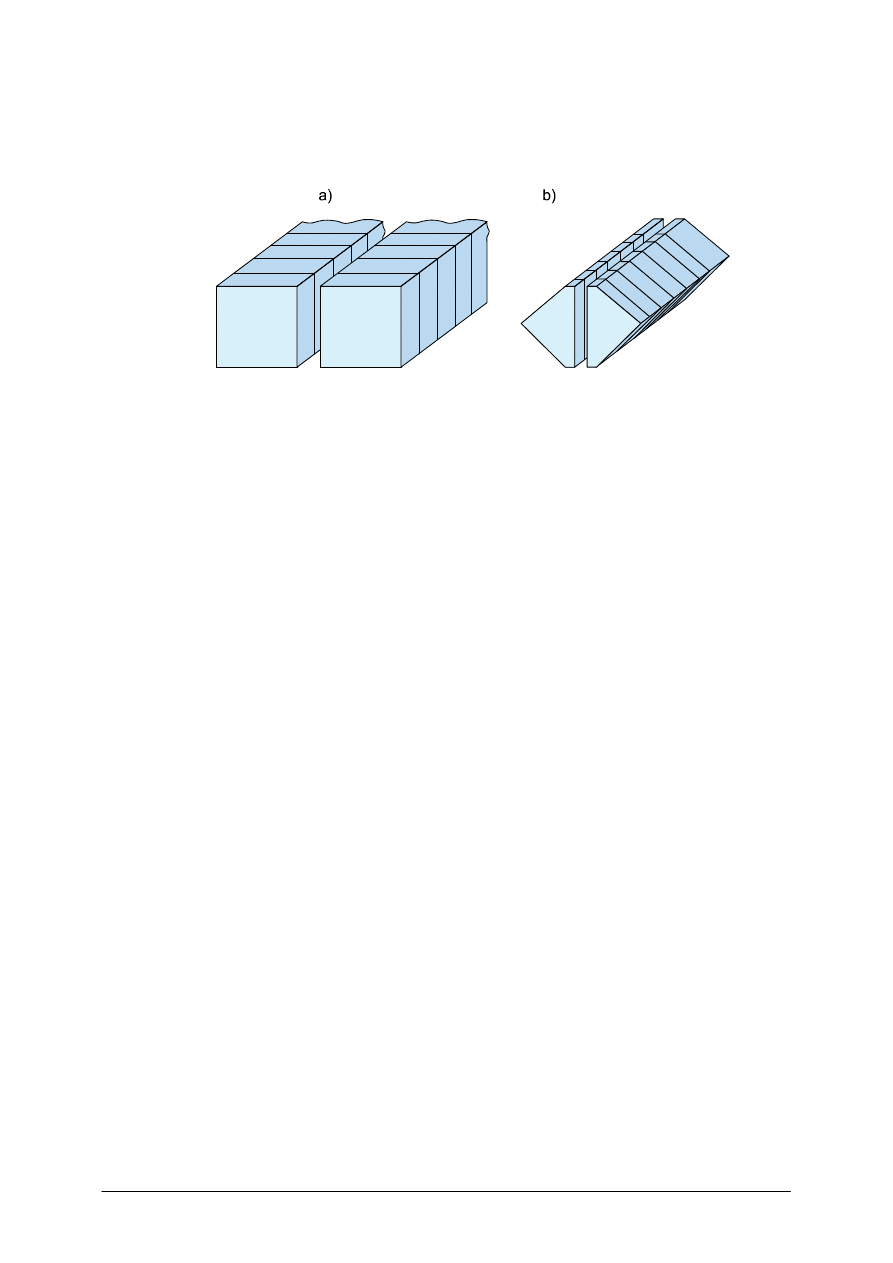

Cięcie na piłach stosuje się nie tylko do przecinania bloków i tafli szkła na półfabrykaty,

lecz również do rozcinania zespolonych przez sklejenie słupków na kwadraty (rysunek 8a),

trójkąty (rysunek 8b).

Rys. 8. Rozcinanie zespolonych słupków: a) na kwadraty, b) na trójkąty [opracowanie własne]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakimi narzędziami możemy ciąć szkło?

2.

Jakie płyty szklane tniemy za pomocą noża diamentowego?

3.

W jaki sposób tniemy rolką?

4.

Do czego służy piła diamentowa?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dokonaj cięcia płyty szklanej za pomocą rolki wg otrzymanego rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących cięcia szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących rodzajów narzędzi do

cięcia szkła,

3)

przygotować stanowisko do cięcia płyt szklanych za pomocą rolki,

4)

skompletować narzędzia i pomoce potrzebne do wykonania zadania,

5)

odczytać rysunek,

6)

przygotować narzędzia pomiarowe,

7)

wykonać cięcie płyty na wymiary wskazane na rysunku,

8)

sprawdzić wykonane elementy.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

rysunki wykonawcze do wykonania zadania,

−

płyty szklane do pocięcia,

−

rolki do cięcia,

−

liniały do cięcia szkła,

−

suwmiarki i kątowniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 2

Dobierz narzędzia do:

a)

cięcia polerowanej płyty ze szkła mineralnego o grubości 4 mm,

b)

wycięcia krążka o średnicy 100 mm z płyty ze szkła mineralnego,

c)

cięcia polerowanej płyty ze szkła mineralnego o grubości 10 mm,

d)

cięcia bloku szkła mineralnego,

e)

cięcia płyty ze szkła organicznego o grubości 15 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących cięcia szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących rodzajów narzędzi do

cięcia szkła,

3)

dobrać narzędzia do cięcia szkła dla poszczególnych przykładów,

4)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

komplet narzędzi do cięcia szkła,

−

katalogi narzędzi do cięcia szkła,

−

kartka A4.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić narzędzia do cięcia szkła?

2)

scharakteryzować cięcie za pomocą noża diamentowego?

3)

scharakteryzować cięcie za pomocą rolki?

4)

scharakteryzować cięcie za pomocą piły diamentowej?

5)

omówić budowę piły diamentowej?

6)

dobrać narzędzia do cięcia szkła optycznego?

7)

ciąć szkło optyczne w bloku?

8)

ciąć płyty szklane?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Wiercenie otworów w szkle

4.3.1. Materiał nauczania

Bardzo małe otwory o średnicy do 3 mm wierci się za pomocą wiertła diamentowego

(rysunek 9), którego część skrawająca wykonana jest z podłużnego odłamka diamentu

syntetycznego.

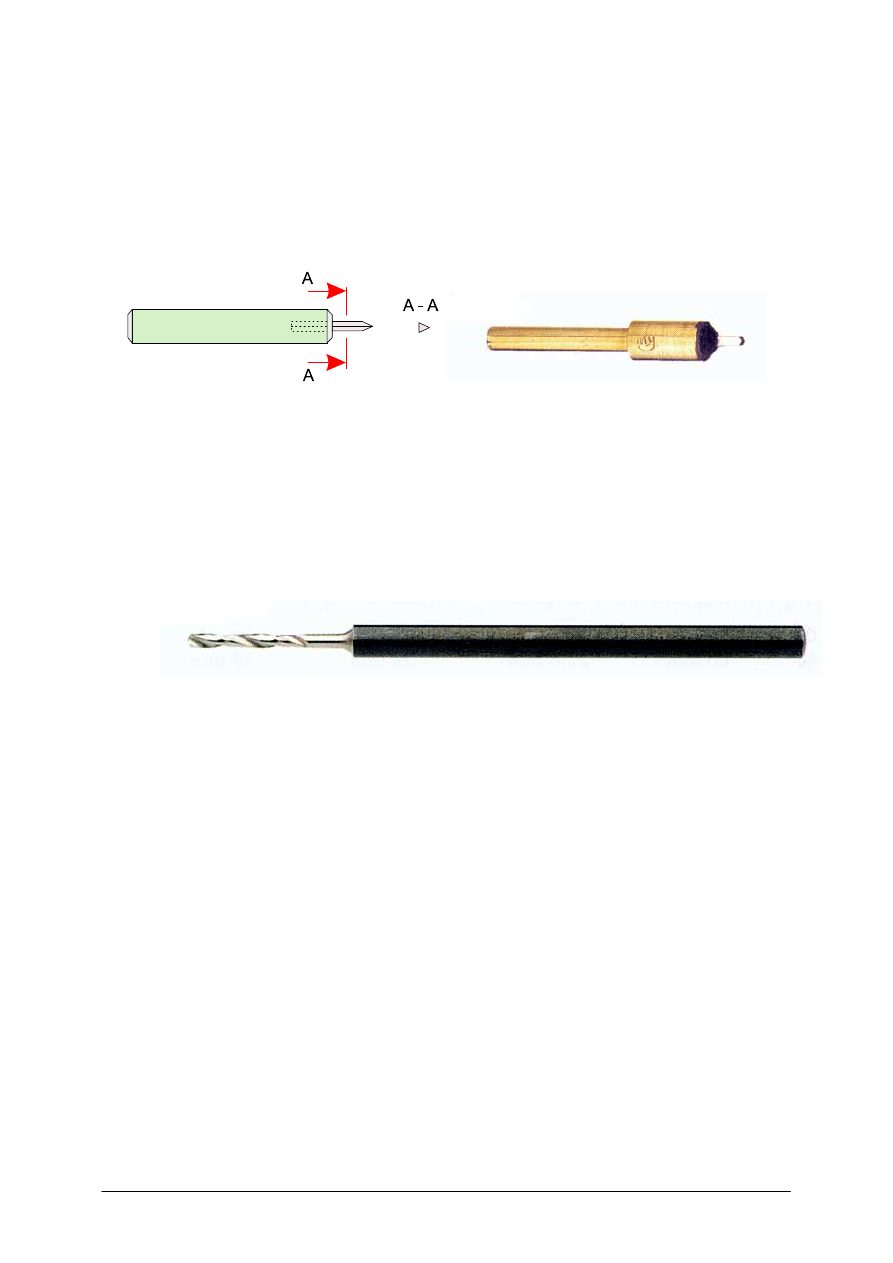

Rys. 9. Wiertła diamentowe [opracowanie własne]

Po zatopieniu ziarna twardym lutem w stalowej, walcowej oprawce szlifuje się diament

współosiowo z oprawką na graniastosłup o przekroju trójkąta równobocznego, a wystający

koniec na ostrosłup foremny z wierzchołkiem w osi cylindra oprawki. Wiercenie wykonuje

się na szybkoobrotowej, precyzyjnej wiertarce. W czasie wiercenia należy wiertło często

wycofywać do góry, a miejsce obróbki zwilżać terpentyną lub naftą.

Otwory o średnicy 3

÷÷÷÷

15 mm wierci się przy pomocy wierteł piórkowych lub spiralnych

z ostrzem z węglików spiekanych (rysunek 10). Kąt wierzchołkowy tych wierteł wynosi

około 80

°

.

Rys. 10. Wiertło spiralne [opracowanie własne]

Otwory w szkle o średnicach powyżej 3 mm można wykonywać także przez

wyszlifowanie ściernicą trzpieniową walcowo – stożkową, walcową lub ostrołukową.

Najlepiej do tego celu nadają się ściernice z ziarnem diamentowym naturalnym (oznaczone na

metryczce literą „D”), diamentowym syntetycznym (oznaczenie „SD”), lub karborundowym

(oznaczenie „C”).

Ostre krawędzie otworów są bardzo podatne na wyszczerbienia, z tendencją do pęknięć.

Dlatego wykonane otwory należy fazować, najlepiej dwustronnie, przy pomocy

drobnoziarnistej ściernicy trzpieniowej walcowo-stożkowej. Szlifowanie i fazowanie

otworów ściernicami trzpieniowymi wykonuje się na wiertarce, analogicznie jak wiercenie.

W czasie wiercenia i fazowania należy oczy osłaniać okularami ochronnymi.

Otwory powyżej 10 mm można wykonywać operacją wiercenia trepanacyjnego przy

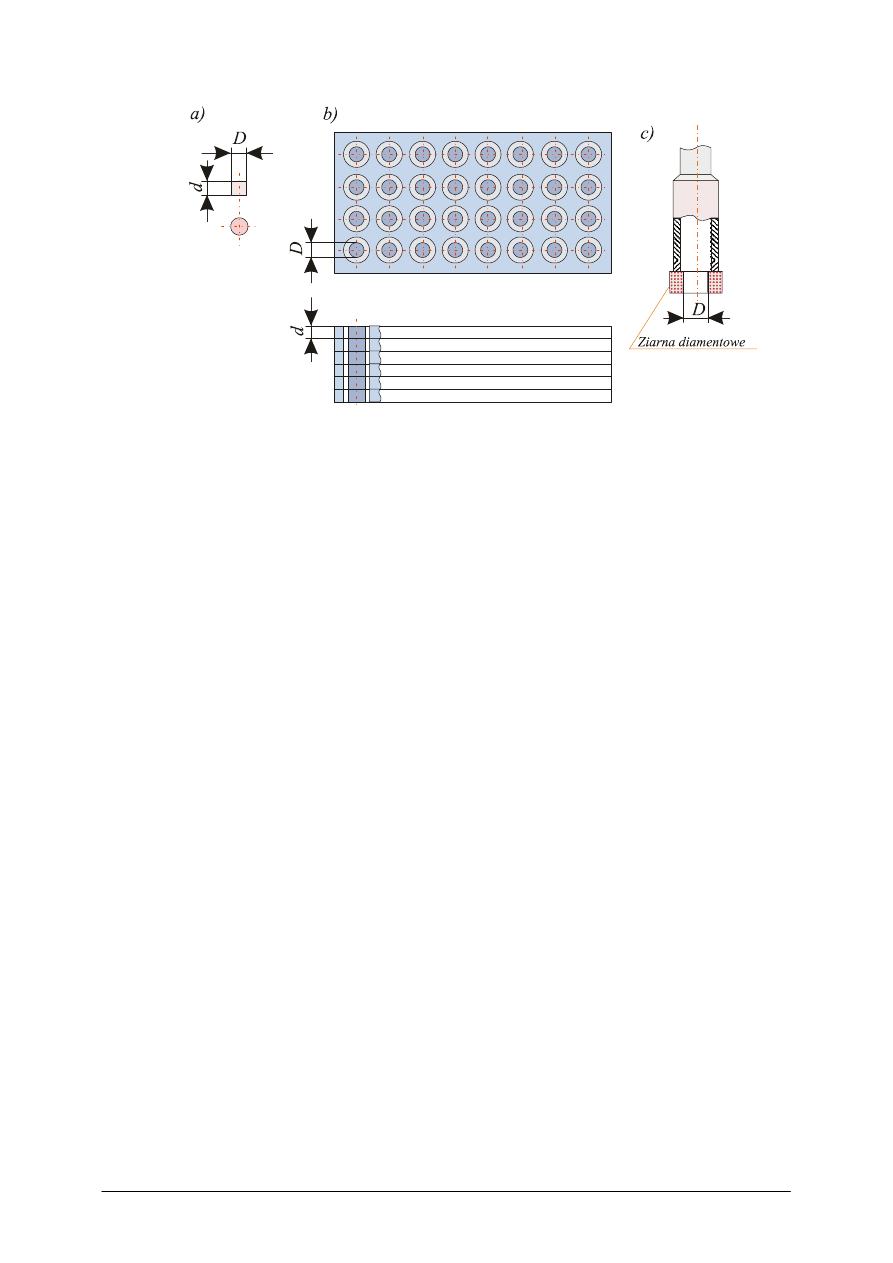

pomocy rurkowego freza z ziarnem diamentowym (rysunek 11).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 11. Wiercenie za pomocą wiertła trepanacyjnego [opracowanie własne]

Wiercenie trepanacyjne polega na usuwaniu pierścieniowych warstw szkła, przy czym

powstaje krążek materiału o żądanej średnicy zewnętrznej D, równej wewnętrznej średnicy

freza rurkowego. Operację wiercenia trepanacyjnego stosuje się często do otrzymywania

w produkcji seryjnej półfabrykatów do dalszej obróbki soczewek i okrągłych płytek

(ogniskowych, ochronnych). Wiercenie trepanacyjne wykonuje się najczęściej na kilku

płytach sklejonych w blok jak na rysunek 11b. Po wierceniu wyjmuje się pozostałe w środku

słupki, a po ich rozklejeniu otrzymuje się płytki (jak na rysunku 11a) do dalszej obróbki.

Wiercenie trepanacyjne zastępuje dwie operacje: cięcia i zaokrąglania.

Wykonywanie otworów o dowolnym kształcie i wymiarach w różnych materiałach

(także w szkle, ceramice, metalach) umożliwiają wiertarki i frezarki laserowe.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakimi narzędziami możemy wiercić otwory w szkle?

2.

Jakiego rodzaju otwory możemy wykonać za pomocą wierteł piórkowych?

3.

Jakiego rodzaju otwory możemy wykonać za pomocą wierteł trepanacyjnych?

4.

Jakiego rodzaju otwory możemy wykonać za pomocą wiertarek laserowych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wywierć otwory wg wskazanego rysunku w płycie ze szkła mineralnego i organicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących wiercenia otworów

w szkle optycznym,

2)

odszukać w materiałach dydaktycznych informacji dotyczących wierteł stosowanych do

szkła optycznego,

3)

odszukać w materiałach dydaktycznych informacji dotyczących trasowania otworów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4)

dobrać przybory i narzędzia do trasowania,

5)

dobrać przyrządy pomiarowe,

6)

dobrać wiertła do wykonania otworów,

7)

odtarasować otwory na płytach szklanych wg rysunku,

8)

wykonać otwory w płycie ze szkła mineralnego,

9)

wykonać otwory w płcie ze szkła organicznego,

10)

sprawdzić wykonane otwory.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

przyrządy traserskie,

−

wiertła do wiercenia otworów w szkle mineralnym i organicznym,

−

rysunek do wykonania otworów,

−

przyrządy pomiarowe do wykonywania pomiarów liniowych.

Ćwiczenie 2

Dobierz narzędzia do wywiercenia otworów:

–

o średnicy 2 mm,

–

o średnicy 8 mm,

–

o średnicy 15 mm,

oraz do fazowania otworów o średnicy 10 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących wiercenia otworów

w szkle optycznym,

2)

odszukać w materiałach dydaktycznych informacji dotyczących wierteł stosowanych do

szkła optycznego,

3)

dobrać wiertła do wykonania wskazanych otworów,

4)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

przyrządy traserskie,

−

komplet wierteł do wiercenia otworów w szkle mineralnym i organicznym,

−

katalogi narzędzi do wiercenia otworów szkle optycznym,

−

kartka papieru formatu A4.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować wiertła do szkła?

2)

scharakteryzować wiercenie otworów w szkle optycznym?

3)

omówić budowę wiertła piórkowego?

4)

scharakteryzować budowę wiertła rurkowego?

5)

dobrać narzędzia do wiercenia otworów w szkle optycznym?

6)

wywiercić otwory o różnych średnicach w szkle optycznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.4. Frezowanie szkła

4.4.1. Materiał nauczania

Frezarki do zgrubnej obróbki płaskich powierzchni szklanych przypominają budową

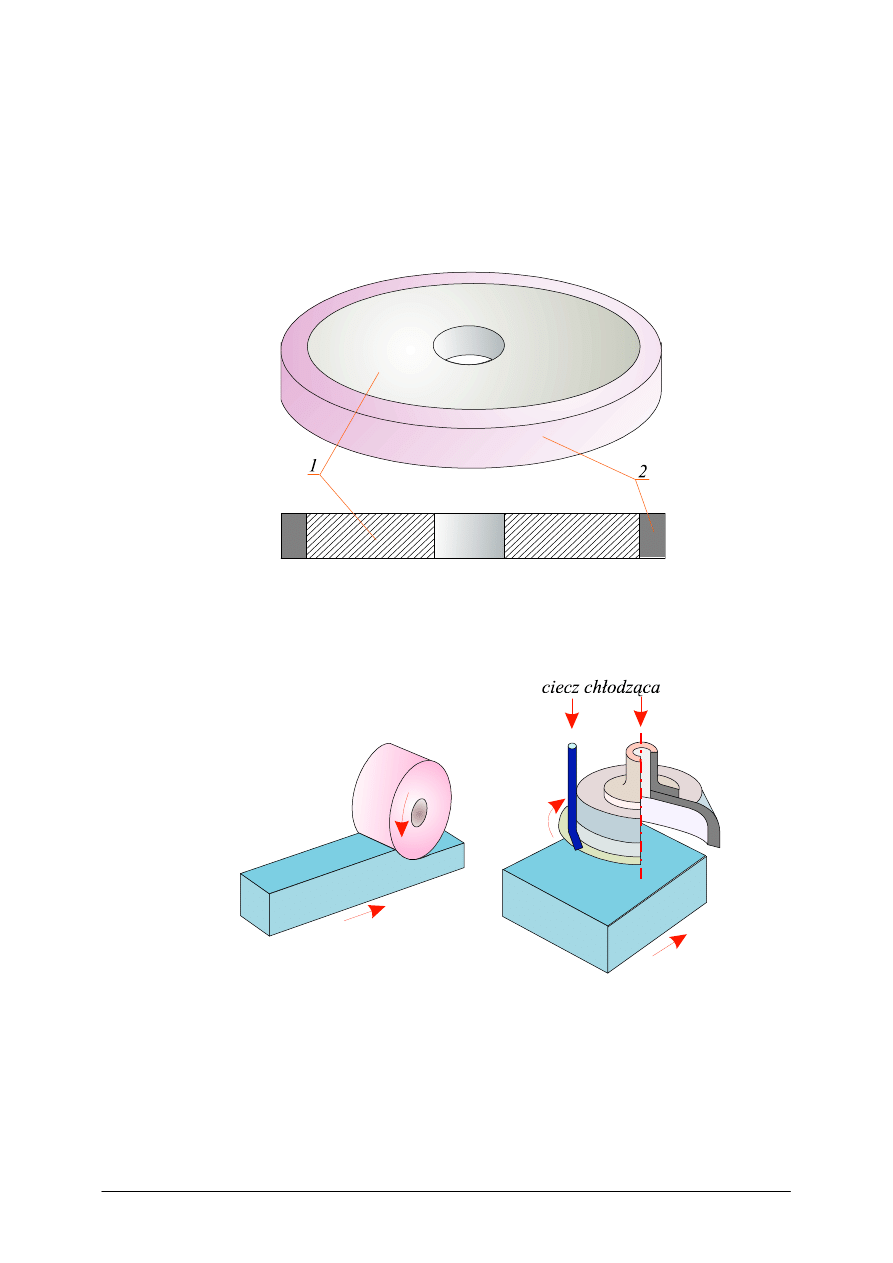

frezarki do metali, jednak frezy do szkła są w istocie ściernicami diamentowymi.

Rys. 12. Frez do szkła (ściernica diamentowa) [opracowanie własne]

Frez do szkła (rysunek 12) posiada stalowy korpus 1 oraz warstwę skrawającą grubości

2

÷

6 mm, która składa się z ziaren diamentowych osadzonych w osnowie zazwyczaj ze stopu

miedzi.

a)

b)

Rys. 13. Frezy do szkła: a) walcowy, b) garnkowy [opracowanie własne]

Do frezowania większych płaszczyzn używa się frezów walcowych (rysunek 13a) lub

garnkowych (rysunek 13b). Do wstępnego frezowania stosuje się ziarna diamentowe 150

µ

m

(średni wymiar gabarytu ziarna), do dokładnego ziarna ok. 100

µ

m, a do bardzo dokładnego

60

µ

m. Obrabiany materiał i narzędzie chłodzi się obficie emulsją wody z dodatkiem 5%

oleju.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Mocowanie obrabianych przedmiotów odbywa się w mechanicznych uchwytach,

zaciskach sprężystych lub próżniowych, albo do magnetycznego stołu (na stalowej płycie są

przyklejone elementy do obróbki).

Do produkcji wielkoseryjnej stosuje się frezarki z przezbrajanymi kilkoma jednostkami

obróbczymi; każda napędzana własnym silnikiem. Wydajność takich frezarek jest bardzo

wysoka, a jeden operator obsługuje równocześnie 2

÷

4 obrabiarek.

Po frezowaniu otrzymuje się dużą dokładność kształtu i wymiarów, jednak chropowatość

powierzchni jest duża (średnio Rz = 10

µ

m). Z tego powodu przed polerowaniem stosuje się

operację docierania, lub szlifowania drobnego luźnym ścierniwem.

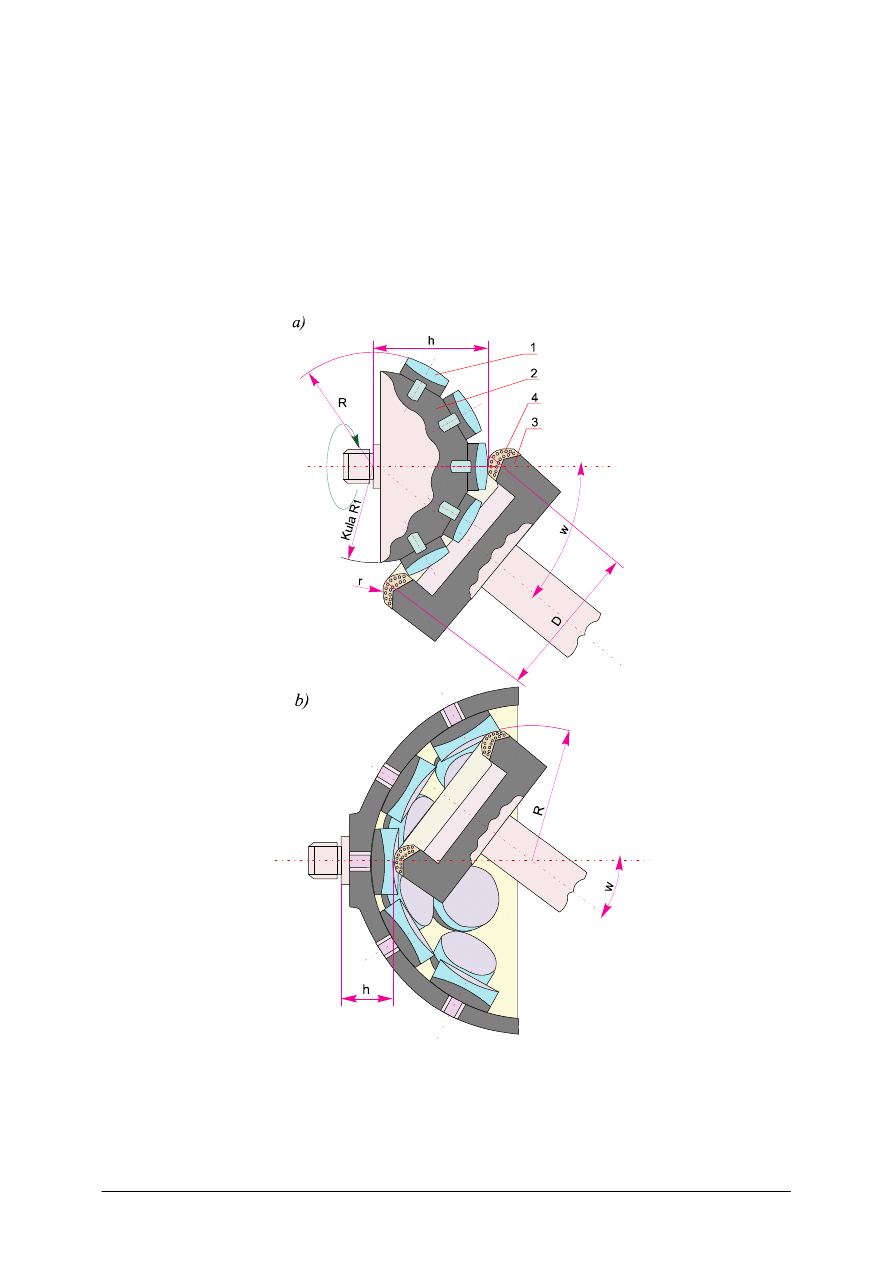

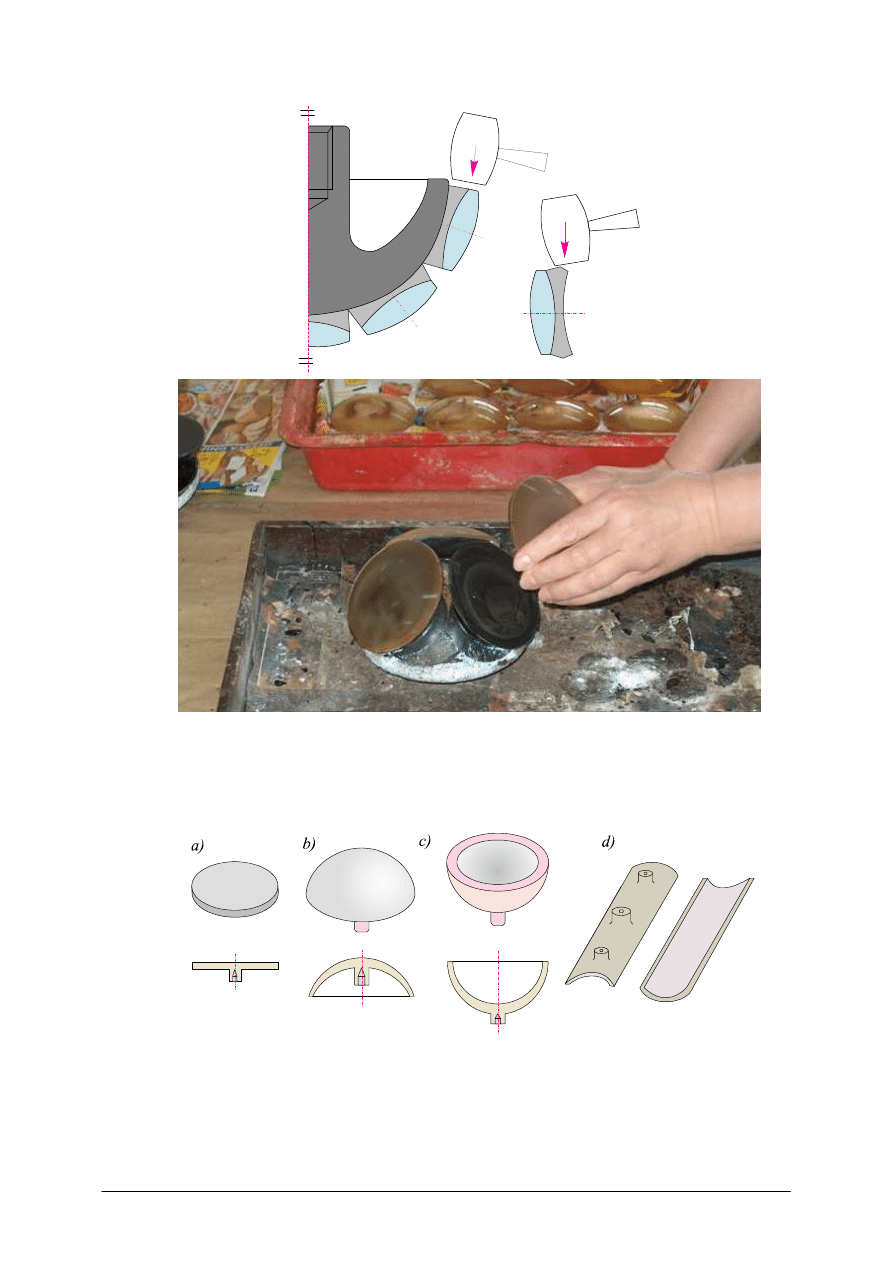

Rys. 14. Schemat frezowania powierzchni sferycznych: a) wypukłych, b) wklęsłych [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Frezowanie powierzchni sferycznych wypukłych przedstawia rysunek 14a, zaś

powierzchni wklęsłych rysunek 13b. Przy obróbce powierzchni wypukłych półfabrykaty 1

przykleja się do metalowego narzędzia 2 z powierzchnią kulistą o promieniu R

1

, ze względu

na kształt zwanego „grzybem”. Do „grzyba” przykręcone są podkładki odpowiedniej grubości

i kształtu służące do przyklejenia półfabrykatów, które mają być obrobione na powierzchnie

sferyczne o promieniu R.

Frezowanie wykonuje się frezem garnkowym 3 z nasypem diamentowym 4.

W zależności od parametrów D oraz r dysponowanych frezów należy oś wrzeciona

narzędziowego skręcić względem grzyba o kąt w obliczony ze wzoru:

)

(

2

sin

r

R

D

w

+

=

Podczas obróbki wrzeciona grzyba i freza obracają się wokół własnych osi. Obróbkę

wszystkich grzybów w serii wykonuje się do jednego wymiaru h, co pozwala utrzymać

bardzo mały rozrzut grubości frezowanych soczewek.

Analogicznie frezuje się powierzchnie wklęsłe półfabrykatów przyklejonych do wkładek,

które są wkręcone do czaszy kulistej (rysunek 14b). Wymagany promień R wklęsłej

powierzchni sferycznej uzyskuje się przez skręcenie wrzeciona narzędziowego względem

wrzeciona czaszy o kąt obliczony ze wzoru:

)

(

2

sin

r

R

D

w

−

=

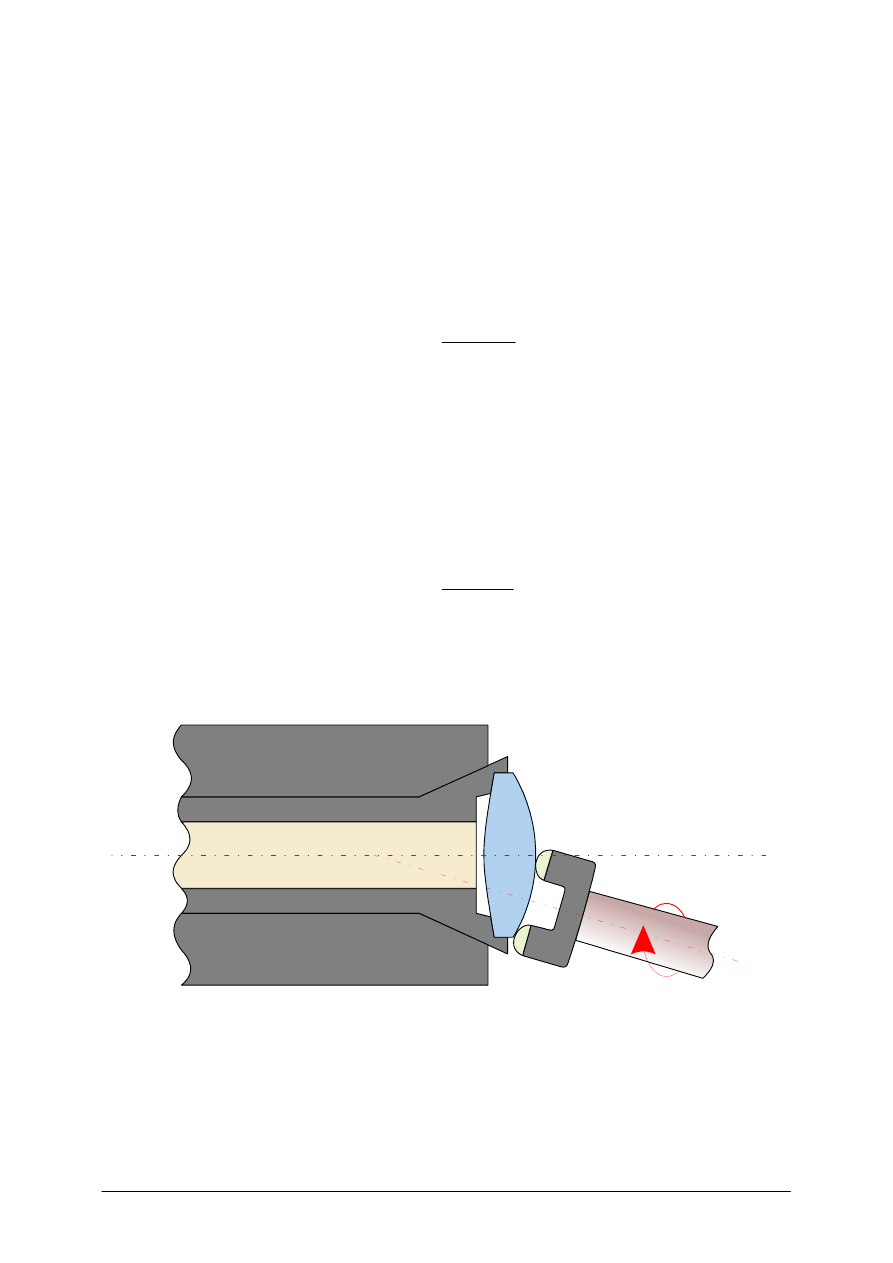

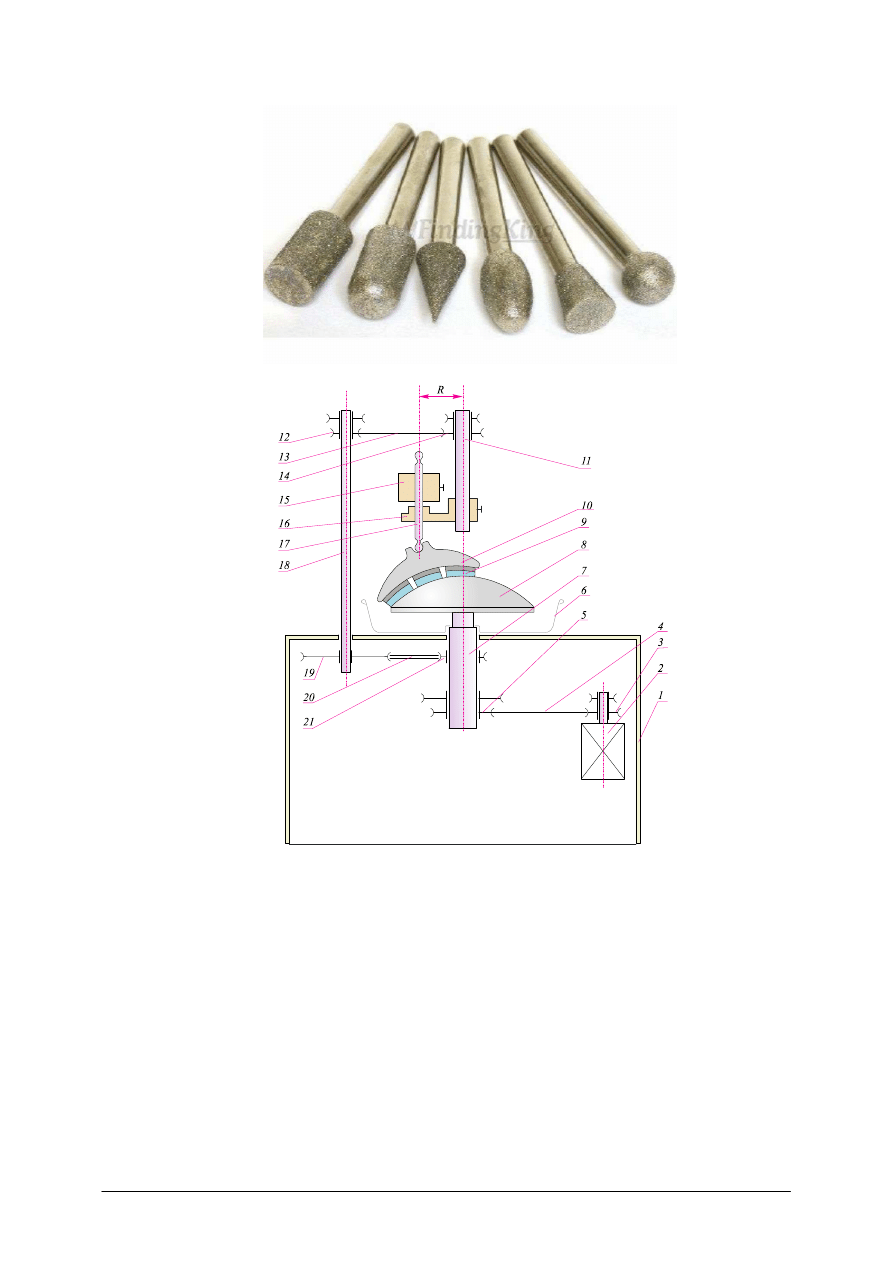

Pojedyncze soczewki do frezowania powierzchni sferycznych mocuje się w zacisku jak

na rysunek 15.

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

b)

c)

Rys. 15. Schemat frezowania pojedynczej soczewki: a) [opracowanie własne]

b), c) [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

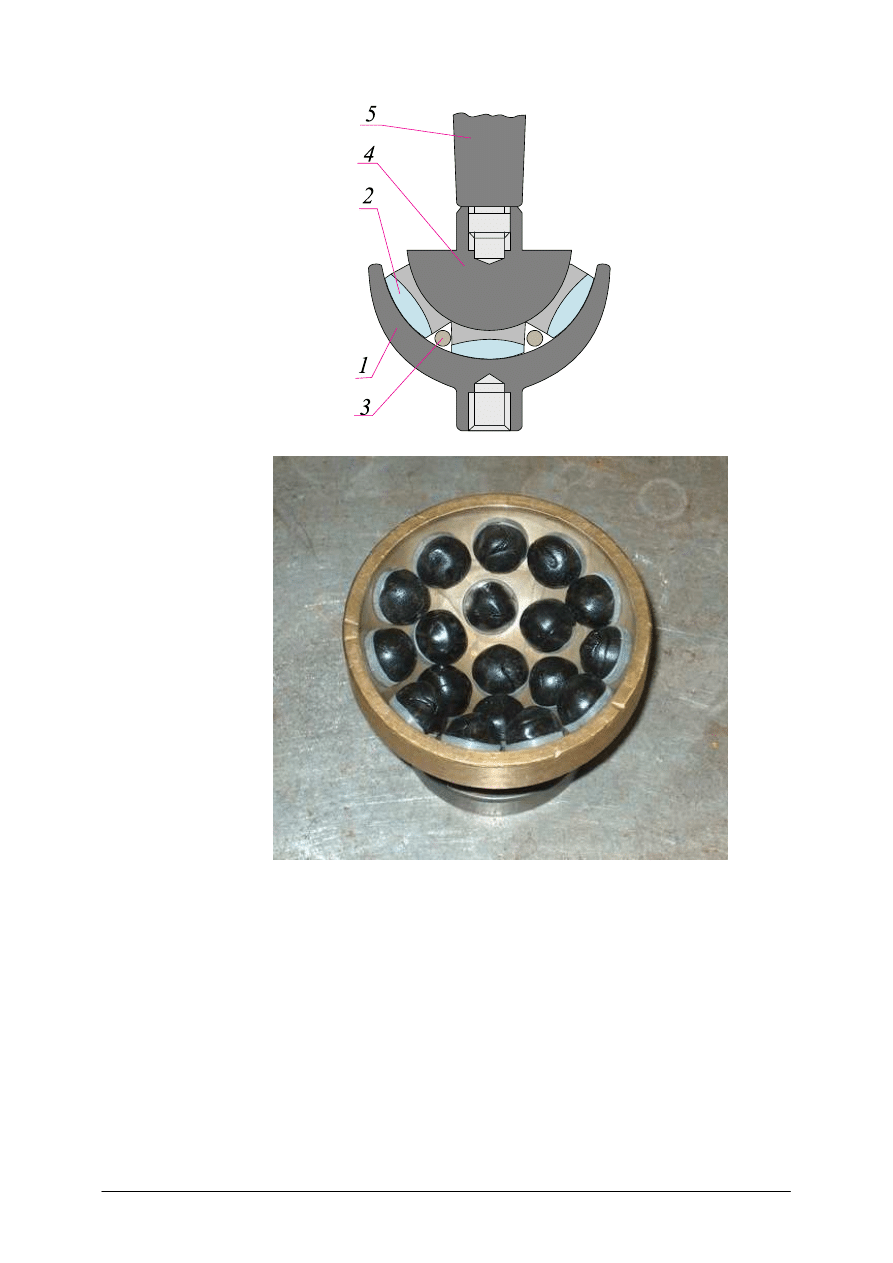

Sprawdzanie powierzchni soczewki po frezowaniu odbywa się przez zatarcie obrabianej

soczewki w czaszy mosiężnej. Dobrze wykonany element powinien się zabarwić do 2/3

swojej średnicy (rysunek 16).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

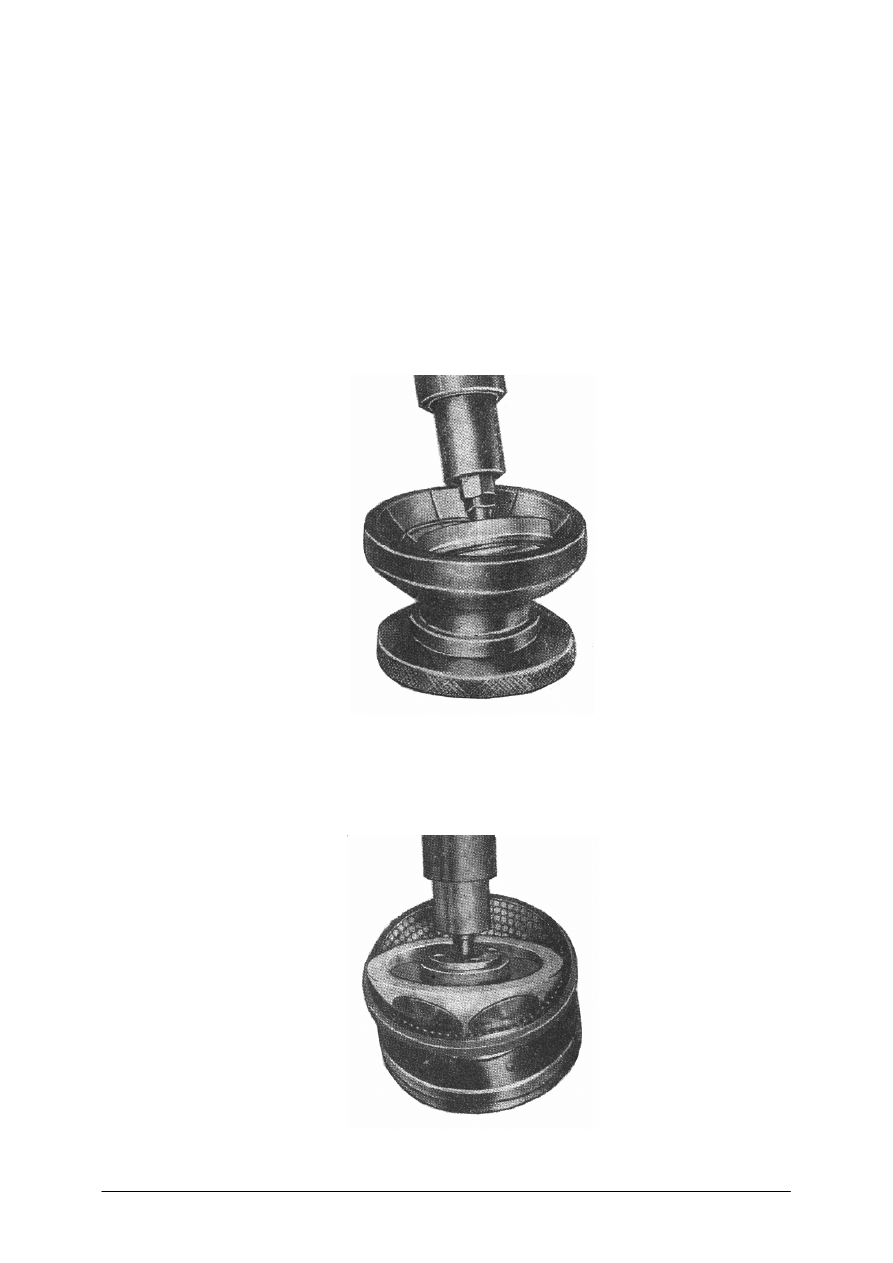

Rys. 16. Czasza mosiężna do sprawdzania soczewki po frezowaniu promienia

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Sprawdzanie powierzchni płaskich po frezowaniu odbywa się za pomocą szklanego

liniału.

Grubość frezowanych elementów możemy sprawdzać za pomocą suwmiarki lub czujnika

zegarowego.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakich narzędzi używamy do frezowania szkła optycznego?

2.

Jak zbudowany jest frez garnkowy?

3.

W jaki sposób mocujemy pojedyncze soczewki do frezowania?

4.

Czym rożni się frezowanie powierzchni wklęsłych i wypukłych?

5.

W jaki sposób sprawdzamy elementy po frezowaniu?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dobierz narzędzia i sposób mocowania do wskazanych na rysunkach elementów do

frezowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących frezowania szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących sposobów mocowania

elementów do operacji frezowania,

3)

odszukać w materiałach dydaktycznych informacji dotyczących rodzajów frezów,

4)

odczytać wskazane rysunki techniczne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

5)

dobrać sposoby mocowania wskazanych elementów do frezowania,

6)

dobrać frezy do wykonania frezowania,

7)

wypisać dobrane narzędzia i dobrane sposoby mocowania do operacji frezowania.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

katalogi frezów do szkła,

−

komplet frezów do szkła,

−

rysunki technologiczne elementów optycznych,

−

suwmiarka,

−

kartka papieru A4.

Ćwiczenie 2

Wyznacz kąt pod jakim należy ustawić frez garnkowy względem grzyba i czaszy do

frezowania jeśli D = 200 mm, R = 10 mm i r = 5 mm .

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących frezowania szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących sposobów mocowania

elementów do operacji frezowania,

3)

odszukać w materiałach dydaktycznych wzory do wyznaczania kąta pochylenia freza,

4)

wyznaczyć kąt w frezów względem grzyba,

5)

wyznaczyć kąt w frezów względem czaszy.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

tablice trygonometryczne,

−

kartka papieru A4.

Ćwiczenie 3

Wyfrezuj soczewkę dwuwypukłą wg otrzymanego rysunku.

Sposób wykonania ćwiczenia

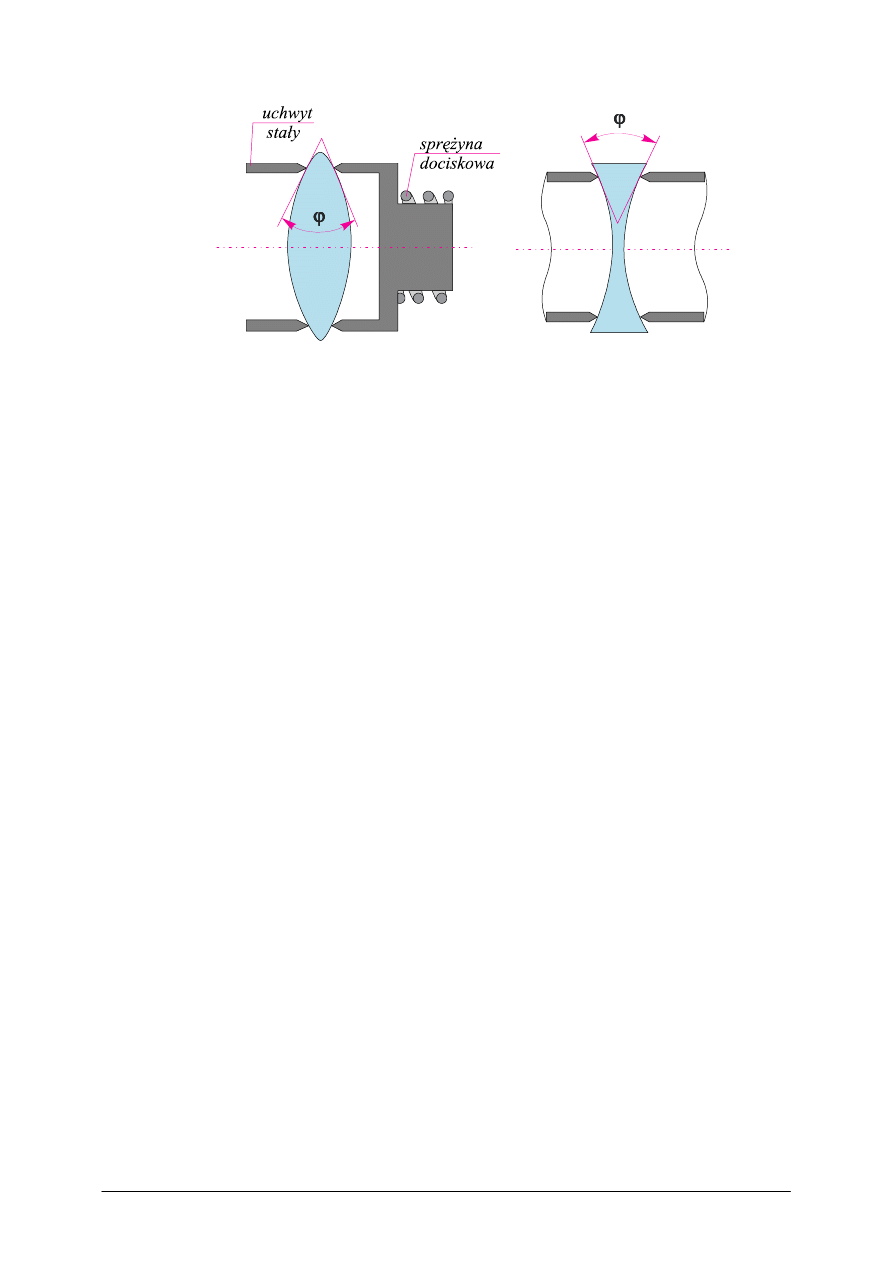

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących frezowania szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących sposobów mocowania

elementów do operacji frezowania,

3)

odszukać w materiałach dydaktycznych wzory do wyznaczania kąta pochylenia freza,

4)

odczytać rysunek soczewki i instrukcję technologiczną wykonania operacji frezowania,

5)

dobrać uchwyt mocujący,

6)

dobrać frez do szkła,

7)

dobrać przyrządy pomiarowe potrzebne do wykonania operacji frezowania soczewki,

8)

zamocować obrabiany materiał,

9)

ustawić frez wg instrukcji technologicznej,

10)

wykonać frezowanie pierwszej strony soczewki,

11)

sprawdzić promień wykonanej powierzchni soczewki,

12)

zamocować soczewkę do obróbki drugiej strony soczewki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

13)

ustawić frez do obróbki II strony soczewki wg instrukcji technologicznej,

14)

wykonać frezowanie II strony soczewki,

15)

sprawdzić promień wykonanej powierzchni,

16)

sprawdzić grubość wyfrezowanej soczewki.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

komplet frezów garnkowych do szkła,

−

frezarka do szkła,

−

instrukcja obsługi frezarki,

−

instrukcja technologiczna wykonania operacji frezowania soczewki,

−

uchwyty do mocowania soczewek do frezowania,

−

suwmiarka,

−

czujnik zegarowy i komplet płytek wzorcowych,

−

czasze mosiężne do sprawdzania promieni wykonywanych soczewek.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować frezy do szkła?

2)

scharakteryzować frezowanie elementów optycznych?

3)

omówić budowę frezarki do szkła?

4)

scharakteryzować sposoby mocowania elementów optycznych do

frezowania?

5)

dobrać narzędzia do frezowania szkła?

6)

wykonać frezowanie soczewki dwuwypukłej?

7)

wykonać frezowanie płaszczyzny?

8)

sprawdzić elementy po frezowaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5. Docieranie

4.5.1. Materiał nauczania

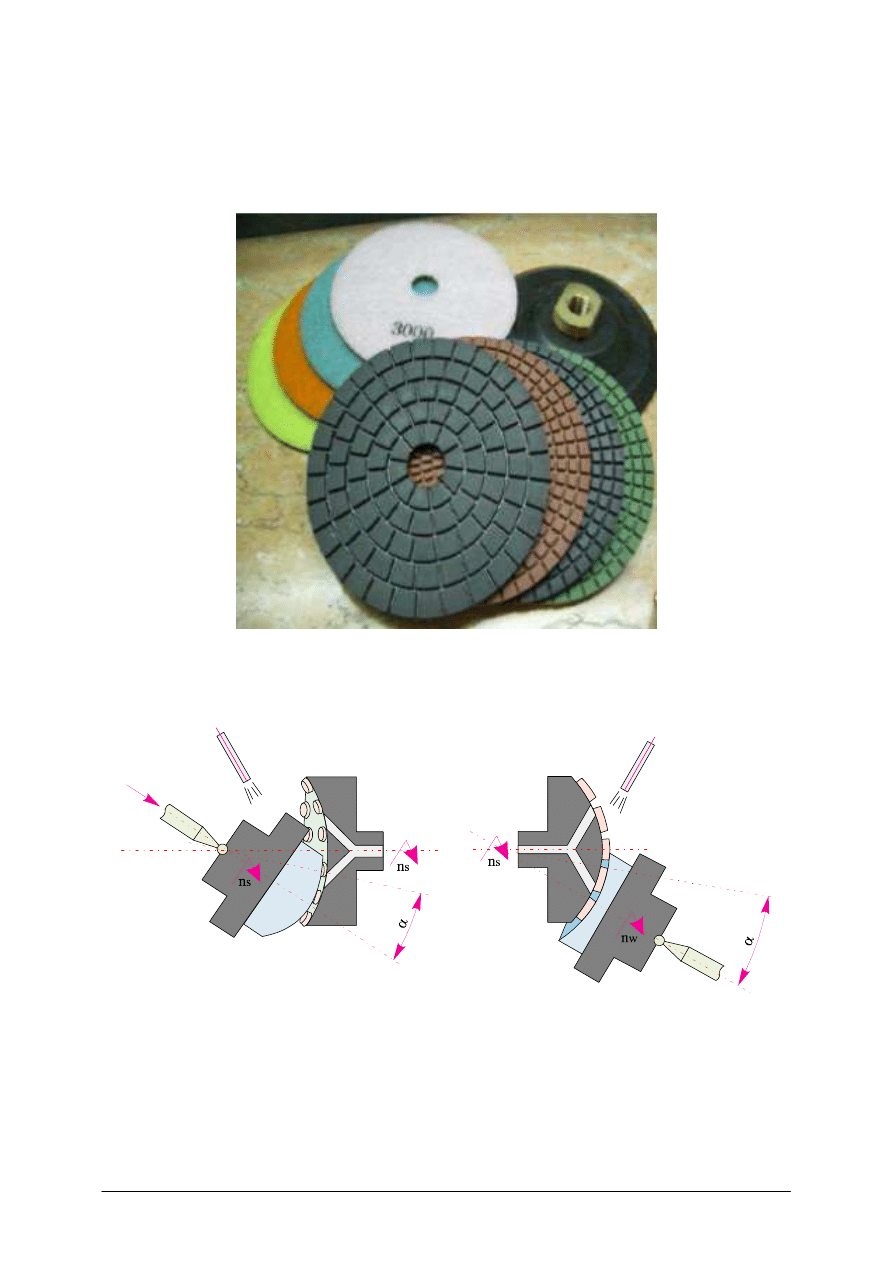

W celu zwiększenia dokładności kształtu i wymiarów, a przede wszystkim zmniejszenia

chropowatości powierzchni po frezowaniu stosuje się docieranie. Docieraniu poddaje się

powierzchnie płaskie, sferyczne i toryczne.

Operacja docierania wymaga dużych nacisków na obrabianą powierzchnię, jest jednak

krótkotrwała (poniżej 1-ej minuty) i powoduje znikome zużycie narzędzi. Do produkcji

masowej stosuje się narzędzia z dużymi segmentami ziaren diamentowych zatopionych

w osnowie ze stopów miedzi (rysunek 17).

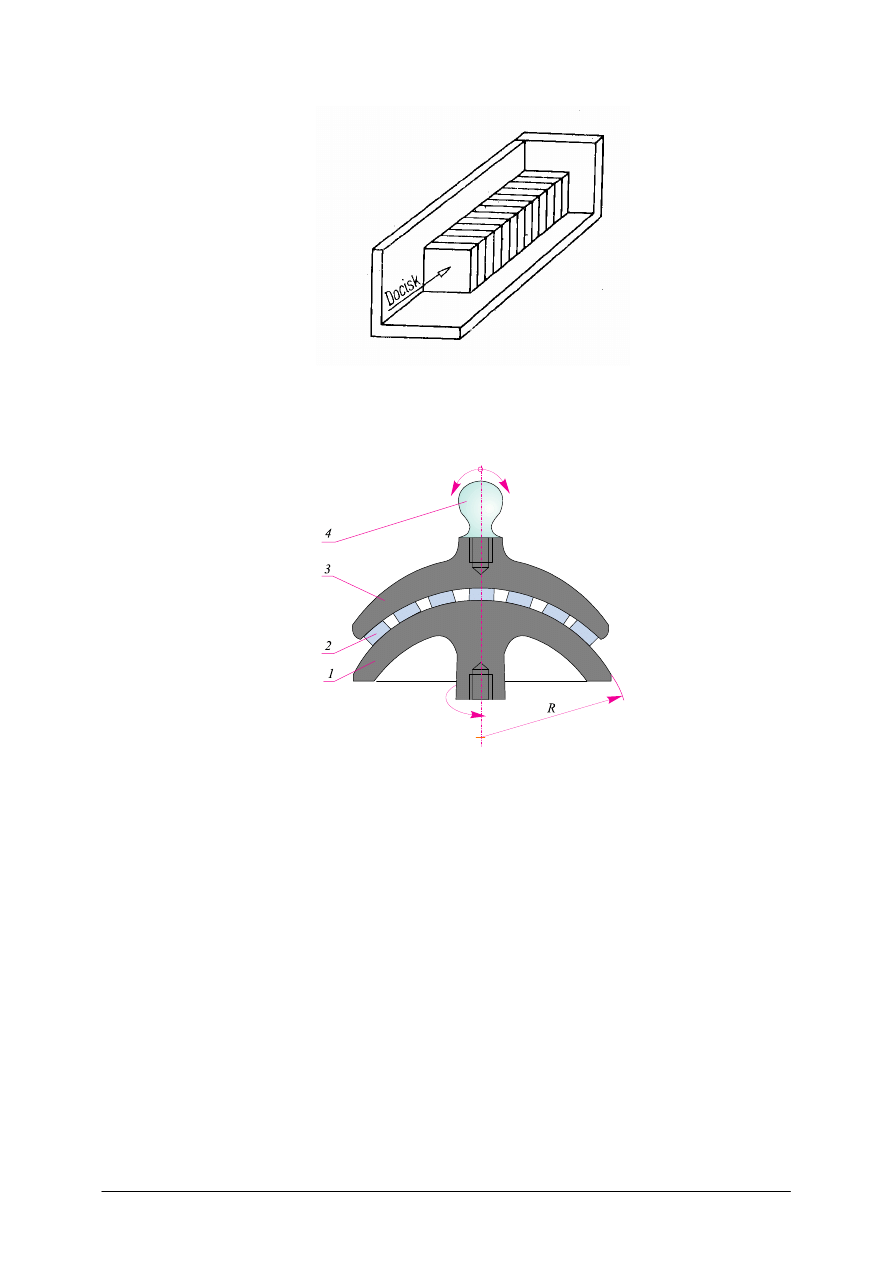

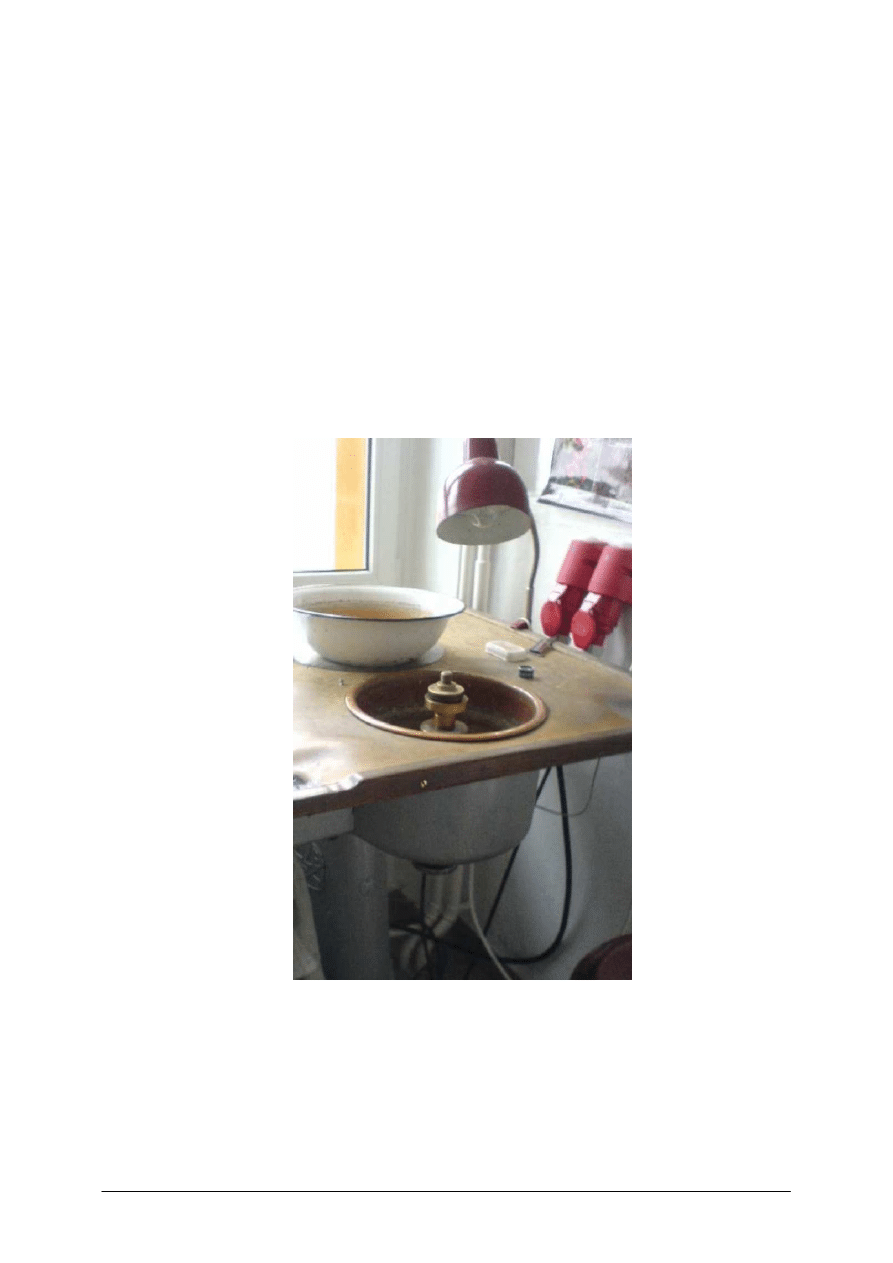

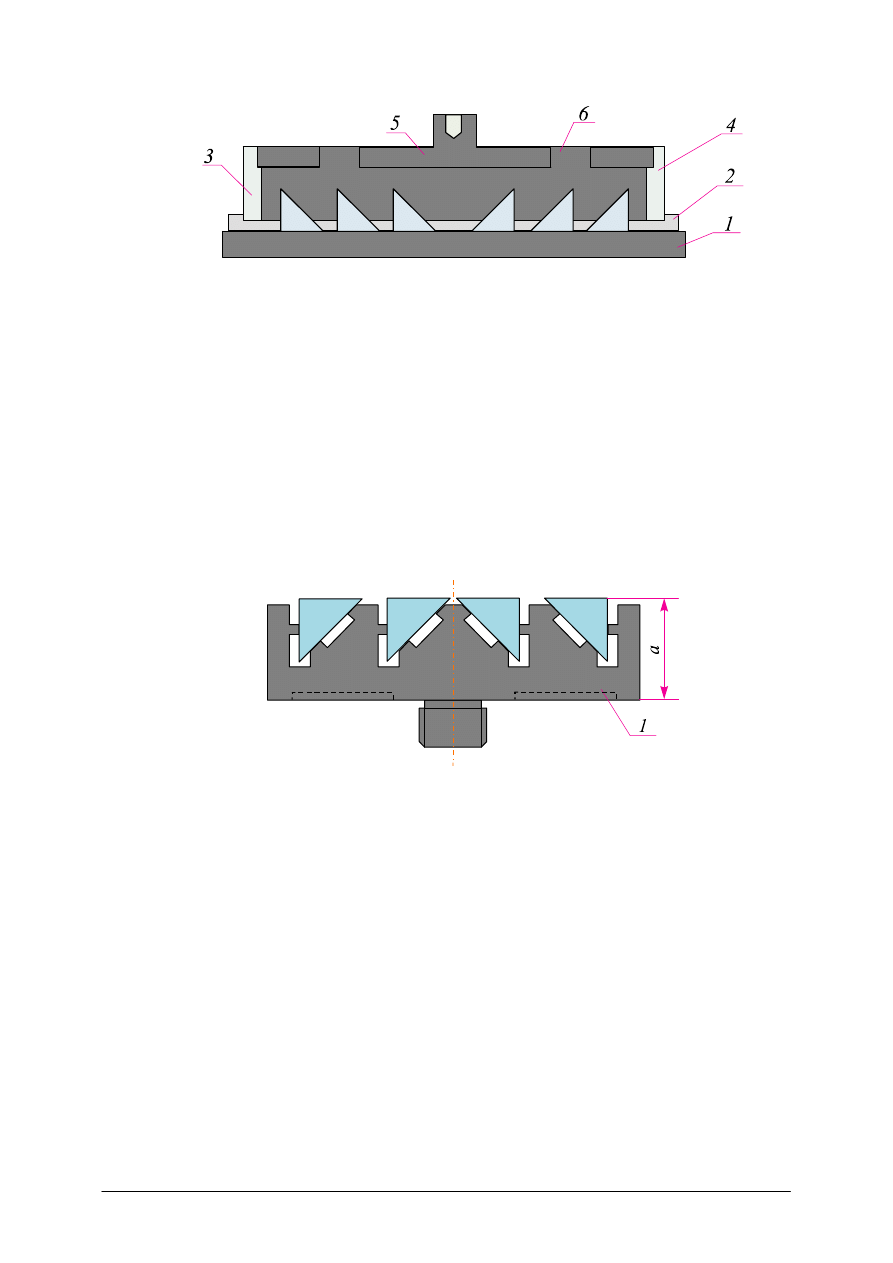

Rys. 17. Docieranie w produkcji masowej [opracowanie własne]

Do produkcji seryjnej stosuje się czasze, grzyby i tarcze stalowe wyklejone pastylkami

(rysunek 18).

Rys. 18. Docieranie w produkcji seryjnej [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Pastylki mogą być wypełnione ziarnami diamentowymi w całej masie lub tylko w części

grubości (zwykle 1

÷

2 mm). Pastylki posiadają średnicę 4

÷

15 mm, a grubość 2

÷

4 mm.

Wielkość ziarna 8

÷

40

µ

m.

Przykłady tarcz docierających pokazuje rysunek 19.

Rys. 19. Tarcze docierające [http://zto.mchtr.pw.edu.pl/download/.pdf - dr inż. Michał Józwik]

Rozmieszczenie pastylek powinno umożliwić przepływ chłodziwa oraz startych drobin

szkła przez kanały w narzędziu jak na rysunek 20.

Rys. 20. Schemat docierania [opracowanie własne]

Podczas docierania należy chłodzić narzędzie i obrabiane przedmioty emulsją wody

z olejem. Prawidłowy przebieg obróbki zapewnia trwałość narzędzia do 2000 obrobionych

powierzchni. Zastosowanie docierania wydatnie skraca czas polerowania tzn. operacji

wielokrotnie dłuższej, wymagającej wysokich kwalifikacji pracowników i kosztownych

materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaką obróbkę nazywamy docieraniem?

2.

Co to są pastylki diamentowe?

3.

Jakie powierzchnie możemy obrabiać za pomocą docierania?

4.

Jakiego chłodziwa używamy do docierania?

5.

Jaką operację zastępujemy docieraniem?

4.5.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj operację docierania soczewki wg załączonego rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących docierania,

2)

odczytać rysunek soczewki,

3)

dobrać narzędzia do docierania,

4)

dobrać uchwyt do mocowania elementów do obróbki,

5)

dobrać przyrządy kontrolne i pomiarowe,

6)

zapisać czynności występujące podczas operacji docierania.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia

−

kartka papieru A4,

−

długopis,

−

katalogi pastylek diamentowych,

−

katalogi narzędzi docierających,

−

katalogi uchwytów naklejniczych,

−

rysunek konstrukcyjny soczewki.

Ćwiczenie 2

Dobierz narzędzia i sprawdziany do wykonania operacji docierania powierzchni płaskiej

(płytki płaskorównoległej) i soczewki płaskowypukłej wg załączonych rysunków

konstrukcyjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących docierania,

2)

odczytać rysunek soczewki i płytki płaskorównoległej,

3)

dobrać narzędzia do docierania,

4)

dobrać przyrządy kontrolne i pomiarowe,

5)

sporządzić notatkę z wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia

−

kartka papieru A4,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

długopis,

−

katalogi pastylek diamentowych,

−

katalogi narzędzi docierających,

−

katalogi przyrządów pomiarowych,

−

rysunek konstrukcyjny soczewki i płytki płaskorównoległej.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować narzędzia do docierania?

2)

scharakteryzować docierania elementów optycznych?

3)

omówić budowę narzędzia docierającego?

4)

wykonać docieranie soczewek?

5)

dobrać narzędzia do docierania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.6. Szlifowanie powierzchni

4.6.1. Materiał nauczania

Wiadomości wstępne

Do grupowej obróbki elementy należy zamocować na uchwytach naklejniczych.

W zależności od kształtu elementów mocowanych będziemy używać różnego rodzaju

uchwytów naklejniczych oraz kleiw.

Rodzaje kleiw

Do najczęściej stosowanych kleiw do blokowania elementów optycznych do obróbki

zaliczamy:

–

wosk pszczeli służy do naklejania na uchwyty naklejnicze prawie wszystkich elementów

podczas obróbki zgrubnej. Jest łatwo usuwalny poprzez namoczenie i umycie elementu

i uchwytów w benzynie ekstrakcyjnej. Kleimy nim płytki do powierzchni uchwytu

naklejniczego, jak i płytki do obróbki obrzeży sklejając je w słupki. Wosku będziemy

używać do sklejania i naklejania płytek o wymiarach 40÷140 mm. Płytki wymagające

mocnego połączenia: słupki, które będą rozcinane piłą będziemy sklejać mieszaniną

wosku pszczelego i kalafonii,

–

kompozycji wosku pszczelego i kalafonii używamy wtedy, gdy zachodzi konieczność

zachowania dużej stabilności elementów optycznych (zaokrąglanie, cięcie na pile

słupków, szlifowanie zgrubne, drobne, polerowanie). Kalafonia dodana do wosku

powoduje zwiększenie twardości i wytrzymałości połączenia. Im większa ilość kalafonii,

tym sztywniejsze będzie połączenie elementów ze sobą (słupki) lub z uchwytem

naklejniczym,

–

smoła naklejnicza jest to komponent w skład którego wchodzą: kalafonia, pak drzewny,

olej mineralny i napełniacz w celu utwardzenia smoły naklejniczej. Jako napełniacze

możemy użyć talku, kredy, gipsu. Muszą być one czyste, pozbawione wtrąceń twardych,

aby nie rysowały obrabianego szkła. Odpowiednią twardość smoły naklejniczej

uzyskujemy poprzez odpowiedni skład kompozycji. Smołę naklejniczą można używać

dwukrotnie, należy tyko pamiętać, że podgrzewanie smoły zwiększa jej twardość,

–

smoła centrownicza używana do naklejania soczewek wypolerowanych na uchwyty

centrownicze. Jest ona komponentem paku drzewnego (50%), kalafonii (25%), szelaku

(25%). Szelak jest żywicą naturalną otrzymywaną z wydzieliny czerwców lakowych

ż

yjących głównie na południowoazjatyckich figowcach. Teraz używa się też szelaku

syntetycznego,

–

gips do blokowania pryzmatów średniej klasy dokładności kątowej do szlifowania

drobnego i polerowania możemy używać gipsu chirurgicznego (mały współczynnik

kurczliwości podczas wiązania).

Rozpuszczają się one w niskich temperaturach (oprócz gipsu), mają dobrą przyczepność

do podłoża, oraz łatwo je można usunąć z uchwytów naklejniczych i elementów optycznych.

Obróbka luźnym ścierniwem

Frezowanie i docieranie elementów optycznych stosuje się w produkcji masowej

i wielkoseryjnej. W produkcji jednostkowej oraz w małych i średnich seriach przeważa

obróbka luźnym ścierniwem, co oznacza, że ziarna ścierne nie są zblokowane z korpusem

narzędzia, lecz podawane luźno w postaci rzadkiej papki proszku ściernego (lub polerskiego)

w wodzie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Szlifowanie powierzchni odbywa się w dwu operacjach: szlifowania zgrubnego

i drobnego. Każda z tych operacji może być wykonywana ręcznie lub maszynowo.

Do zgrubnej obróbki ręcznej stosuje się proste obrabiarki jednowrzecionowe, w których

wrzeciono napędzane silnikiem elektrycznym usytuowane jest pionowo i skierowane

nagwintowaną końcówką ku górze.

W celu zamocowania do szlifowania zgrubnego płytki płaskorównolegle możemy

naklejać na uchwyty naklejnicze. Narzędzia wykonane są z aluminium. Jako kleiwa używamy

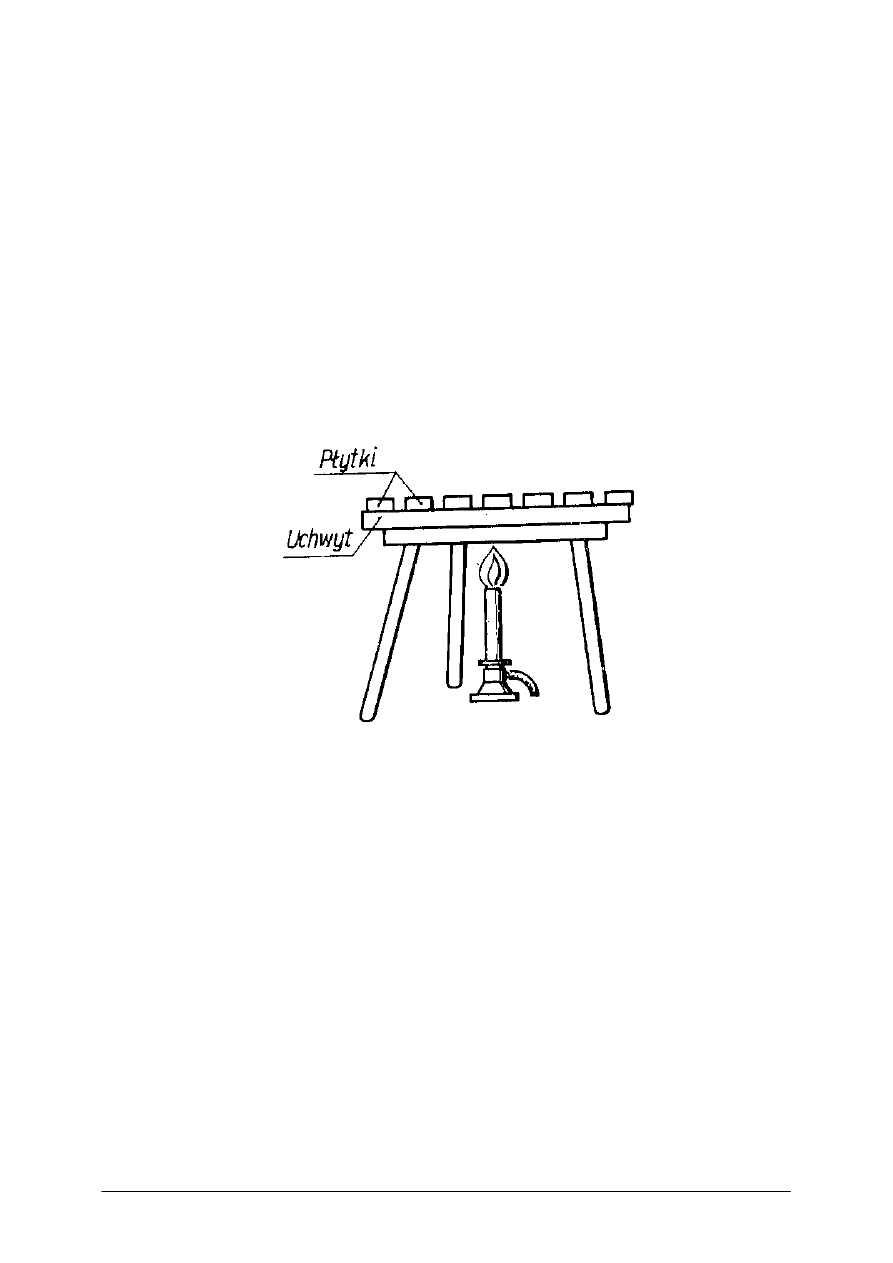

wosku naklejniczego. Nagrzewanie elementów i uchwytów naklejniczych możemy prowadzić

w piecu elektrycznym do temperatury topnienia wosku (~50÷0

°

C) lub za pomocą palnika

gazowego. Po podgrzaniu powierzchnię roboczą uchwytu naklejniczego i stronę nie

przeznaczoną do obróbki elementu optycznego smarujemy woskiem następnie układamy

równomiernie na powierzchni roboczej uchwytu naklejniczego stroną pokrytą woskiem do

powierzchni narzędzia naklejniczego. Płytki ułożone na narzędziu dociskamy tak, aby

wycisnąć nadmiar kleiwa. Im cieńsza warstwa kleiwa tym lepsza przyczepność. Ten sposób

mocowania odnosi się do operacji szlifowania na równoległość powierzchni płaskich.

Rys. 21. Naklejanie płytek [9, s.54]

W celu obrobienia obrzeży plytek przeznaczonych na okrągłe elementy lub pryzmy

zachodzi konieczność sklejania płytek płaskorównoległych w słupki. W tym celu

podgrzewamy płytki do temperatury (40÷60

º

C), pokrywamy jedną powierzchnię płytki

woskiem naklejniczym. Podgrzewamy kątownik naklejniczy tak jak płytki i układamy płytki

w kątowniku dociskając poszczególne płytki do siebie i do kątownika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 22. Sklejanie płytek w słupki [9, s. 54]

Tak zblokowane w kątowniku płytki odstawiamy do ostygnięcia w temperaturze

pokojowej. Po ostygnięciu, aby wyjąć słupek z kątownika należy zdecydowanie uderzyć

młotkiem drewnianym w ścianę kątownika.

Rys. 23. Schemat szlifowania powierzchni sferycznej [opracowanie własne]

Do obróbki powierzchni wklęsłych na wrzeciono nakręca się żeliwną czaszę wypukłą

(grzyb) oznaczoną 1 na rysunku 23, o wymaganym promieniu sfery R. Półfabrykaty (krążki

szklane) do obróbki – 2 przykleja się smołą naklejniczą do wklęsłej czaszy naklejniczej 3

(zwykle aluminiowej) z rękojeścią 4. Podczas obróbki szlifierz wykonuje narzędziem

naklejniczym ruchy wahadłowe pokazane na rysunku dwukierunkową strzałką, jednocześnie

dociskając elementy z narzędziem naklejniczym do narzędzia szlifierskiego. Powierzchnie

wypukłe obrabia się żeliwną czaszą wklęsłą na wrzecionie oraz (wypukłym) grzybem

z naklejonymi półfabrykatami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

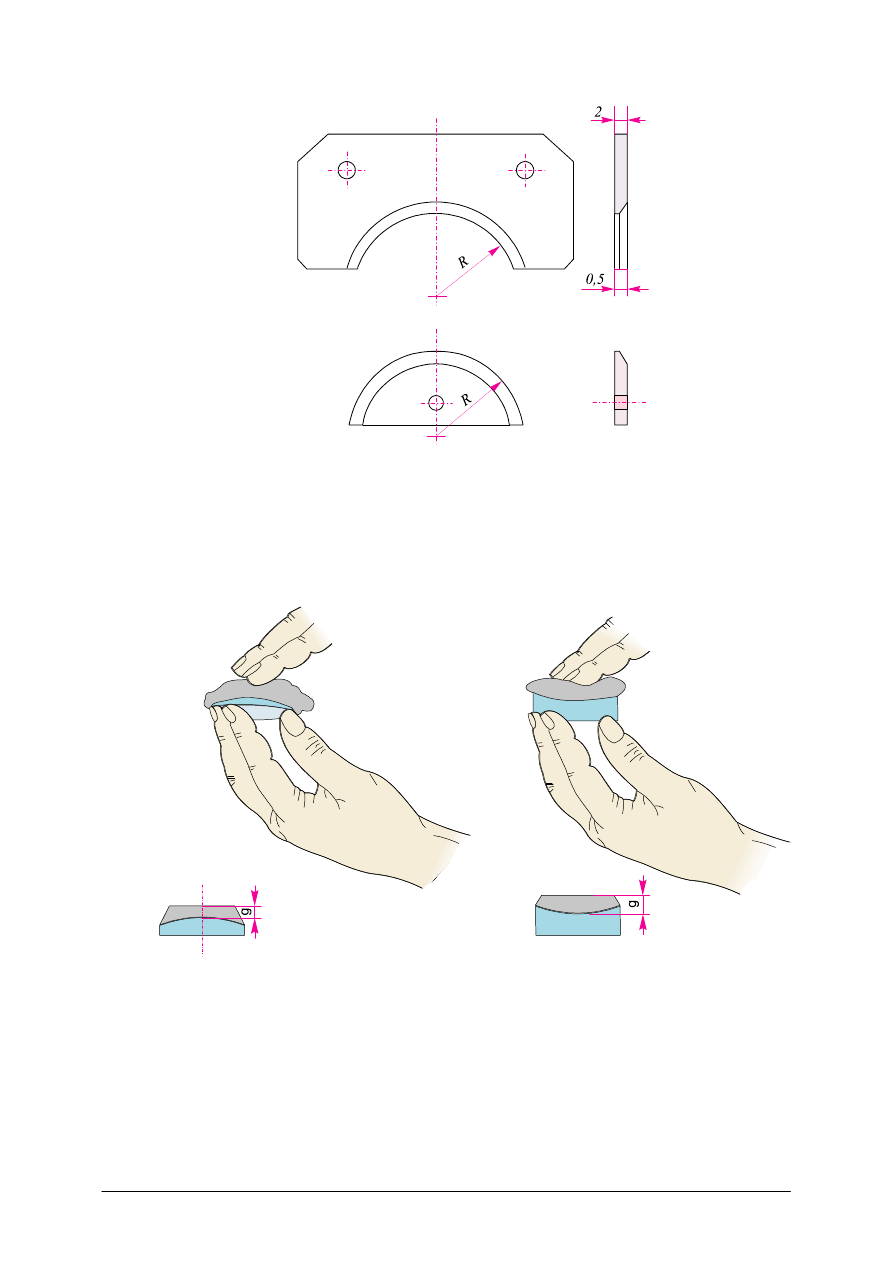

Rys. 24. Szablony do sprawdzania powierzchni sferycznych [opracowanie własne]

Kontrolę promienia narzędzi do szlifowania zgrubnego wykonuje się przy pomocy

stalowych szablonów pokazanych na rysunku 24.

Półfabrykaty przykleja się do narzędzia naklejniczego za pomocą smoły naklejniczej

(stopiona mieszanina kalafonii, gipsu i zalewy kablowej).

Rys. 25. Formowanie babek [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

c)

Rys. 26. Naklejanie soczewek: 1 – narzędzia układnicze, 2 – soczewka, 3 – rolka łożyskowa,

4 – narzędzie naklejnicze, 5 – rękojeść [opracowanie własne]

b), c). [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Naklejanie obejmuje dwa zabiegi:

−

formowanie tzw. „babek” (rysunek 25) i przyklejanie ich do soczewek nagrzanych na

płycie kuchenki elektrycznej do temperatury ok. 70

°

C,

−

naklejanie na grzyby 4 (rysunek 26) lub wklejanie w czaszę.

Pomocniczym narzędziem jest wklęsła czasza naklejnicza 1, w której układa się soczewki

2 oddzielone od siebie za pomocą odcinków drutu lub roleczek łożyskowych 3. Do grzyba

naklejniczego przykręcona jest rękojeść 5. Obróbkę elementów mocowanych smołą

naklejniczą nazywa się obróbką na miękkim podłożu. Narzędzia naklejnicze podgrzewa się

do temperatury 100

÷

120

°

C. Grubość g smoły na rys. 96 wynosi w obróbce zgrubnej 2

÷

5 mm,

a w obróbce dokładnej 5

÷

8 mm. Mniejsze wartości występują przy powierzchniach

dodatnich, dużej średnicy; większe - przy ujemnych o dużej średnicy. Obróbka na miękkim

podłożu nie pozwala na uzyskanie małych tolerancji grubości, ze względu na rozrzut grubości

„babki”.

Elementy o małej tolerancji grubości szlifuje się na twardym podłożu. Elementem

mocującym jest w tej metodzie krążek perkalu lub bibułki nasyconej smołą lub kleiwem

syntetycznym o grubości 0,05

÷

0,2 mm. Narzędzie naklejnicze zwane uchwytem posiada

gniazda o promieniu odpowiadającym drugiej (nie obrabianej) stronie półfabrykatu. Obróbka

na twardym podłożu daje nie tylko elementy o małej tolerancji grubości lecz pozwala także na

bardziej intensywną obróbkę, ponieważ sklejenie ma większą wytrzymałość.

Materiałem ściernym są proszki karborundowe (SiC), rzadziej korundowe (Al

2

O

3

) lub

elektrokorundowe.

Decydujący wpływ na wydajność obróbki ma ziarnistość proszku szlifierskiego, prędkość

skrawania i docisk na obrabiany element. Im większa jest grubość ziarna, tym wyższa

wydajność obróbki, lecz i wyższa chropowatość obrabianej powierzchni.

W obróbce zgrubnej stosuje się karborund najpierw o ziarnach 200

µ

m (średni z trzech

wymiarów gabarytu ziarna) oznaczonych numerem 80, a po usunięciu wszystkich

nierówności, wygładza się powierzchnie kolejno proszkami 100

µ

m (150) i następnie 50

µ

m

(F230/53).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

a)

b)

Rys. 27. a) Rozblokowywanie soczewek po obróbce [opracowanie własne] b)

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Po zakończeniu obróbki odbija się obrabiane soczewki za pomocą drewnianego młotka

jak na rysunku 27.

Rys. 28. Narzędzia do obróbki luźnym ścierniwem a), b), c), d). e), f), g) h) [opracowanie własne]

Kształty narzędzi do obróbki luźnym ścierniwem przedstawia rysunek 28: a – tarcza

płaska (zwana szalą), b – czasza wypukła (grzyb), c – czasza wklęsła, d – narzędzie walcowe

(cylindryczne).

Przykłady narzędzi szlifierskich pokazują zdjęcia na rysunku 29.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

a)

b)

c)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

d)

Rys. 29. Narzędzia szlifierskie [ http://zto.mchtr.pw.edu.pl/download/.pdf - dr inż. Michał Józwik]

Rys. 30. Schemat szlifierki do obróbki szkła [opracowanie własne]

Budowę szlifierki do mechanicznej obróbki zgrubnej przedstawia schematycznie rysunek

30. Napęd wrzeciona 7 i obrót narzędzia szlifierskiego 8 od silnika elektrycznego 2

przenoszony jest przez przekładnię redukującą koła 3 i 5 pasem 4. Nacisk ręczny zastąpiony

jest naciskiem zmiennych obciążników 15 przez wodzik 17 na narzędzie naklejnicze 10

i obrabiane elementy 9. Misa 6 służy do gromadzenia zużytego ścierniwa. Ruch obrotowy

wrzeciona redukowany (zmniejszany) jest przez dwie przekładnie pasowe 21 – 20 – 19 i 12 –

13–14 na wałek nośny 11. Umocowane na tym wałku ramię 16 umożliwia zmianę promienia

R powolnego ruchu obrotowego narzędzia naklejniczego wokół osi wrzeciona. Jednocześnie

siły tarcia elementów obrabianych powodują bardzo powolny obrót wrzeciona naklejniczego

wokół jego osi. Tak złożona i o różnych prędkościach kinematyka poszczególnych ruchów

powoduje niepowtarzalność drogi poszczególnych ziaren ścierniwa, a więc w miarę

jednorodne ścieranie całej obrabianej powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Szlifowanie zgrubne powierzchni płaskich wykonuje się ręcznie na prostej,

jednowrzecionowej szlifierce, a mechanicznie na szlifierce jak na rysunku 30 zastępując

czaszę i grzyb tarczami płaskimi przedstawionymi na rysunku 28 a.

Naklejanie elementów na tarczę naklejniczą wykonuje się przy pomocy parafiny. Uchwyt

(tarczę) nagrzewa się nad palnikiem gazowym do temp. 50

÷

60

°

C i naciera jego powierzchnię

kawałkiem parafiny do pozostawienia cienkiej warstwy. Półfabrykaty układa się na uchwycie

i lekko dociska palcami, po czym uchwyt studzi się w temperaturze pokojowej.

Odklejanie płytek z uchwytów wykonuje się po podgrzaniu uchwytów do temperatury

40

÷

60

°

C. Odklejone elementy i uchwyty myje się w wanienkach z benzyną w dobrze

wietrzonych pomieszczeniach z zachowaniem przepisów przeciwpożarowych.

Po szlifowaniu zgrubnym obrobione elementy poddaje się kontroli jakości (chropowatość

i kształt powierzchni, grubość, brak klinowości) i przekazuje do obróbki dokładnej

(szlifowanie drobne i polerowanie).

Szlifowanie drobne wykonuje się w osobnych pomieszczeniach (w celu zabezpieczenia

przed przenoszeniem grubych ziaren mogących pozostawić niedopuszczalne wady

powierzchni (rysy i wykłucia).

Szlifowanie drobne wykonuje się w czterech etapach proszkami o ziarnistości 28

µ

m

(oznaczenie M28 lub F320/29), 14

µ

m (M14, F500/13), 10

µ

m (M10, F600/9) i 5

µ

m (M5,

F1000/5) lub w trzech etapach kolejno proszkami M28, M14 i M7 (F800/7).

Jeżeli operację polerowania wykonuje ten sam pracownik, to w zasadzie posiada on

swobodę doboru proszków ściernych.

Narzędzia szlifierskie do szlifowania drobnego wykonuje się z mosiądzu. Do każdej

frakcji proszku należy stosować inne narzędzia, aby wbite w metal ziarno nie uszkodziło

wykonywanej powierzchni. W połowie procesu szlifowania drobnego sprawdza się promień

lub płaskość obrabianej powierzchni za pomocą sprawdzianu interferencyjnego

w monochromatycznym świetle lampy sodowej.

Korekcję promienia narzędzia szlifierskiego wykonuje się skrobakiem trójkątnym lub

odłamkiem ściernicy w zależności od sytuacji na brzegu tarczy lub na środku. Szlifowanie

drobne wykonuje się dla elementów pojedynczych lub zblokowanych na narzędziu

naklejniczym, ręcznie lub maszynowo.

Rys. 31. Szlifowanie drobne powierzchni sferycznych

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Obróbkę maszynową wykonuje się na szlifierko-polerkach. Szlifierko-polerka

mechaniczna posiada wodzik umieszczony na wąchaczu napędzanym przez dwa mimośrody

o różnych wartościach. Taka kinematyka obrabiarki zabezpiecza całkowitą niepowtarzalność

i znacznie większą różnorodność torów poszczególnych ziaren, a więc wyższą dokładność

kształtu obrabianej powierzchni.

Nowoczesne szlifierko-polerki posiadają bezstopniową regulację obrotów wrzeciona

i mimośrodów, pneumatyczny docisk narzędzi i samoczynne podawanie ścierniwa lub poleru.

Najdokładniejsze elementy (na przykład sprawdziany interferencyjne) wykonuje się

przez szlifowanie drobne i polerowanie na polerkach nożnych. Napęd z dwu pedałów

przenoszony jest pasem skórzanym na koło zamachowe, a następnie na wrzeciono.

Na wrzeciono nakręca się narzędzie szlifierskie lub polerskie, a obrabiany przedmiot

trzyma się w ręku wykonując nim złożone ruchy z jednoczesnym lekkim dociskiem. Na

polerkach nożnych uzyskuje się dokładność powierzchni do 0,01

λ

, nierównoległość

powierzchni do 1” i czystość powierzchni w I klasie.

Zmodernizowane polerki nożne posiadają silniczek elektryczny o ciągłej zmianie

obrotów regulowanej pedałem.

Rys. 32. Szlifierko-polerka [http://zto.mchtr.pw.edu.pl/download/.pdf - dr inż. Michał Józwik]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Rys. 33. Szlifowanie ręczne [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

1

3

4

2

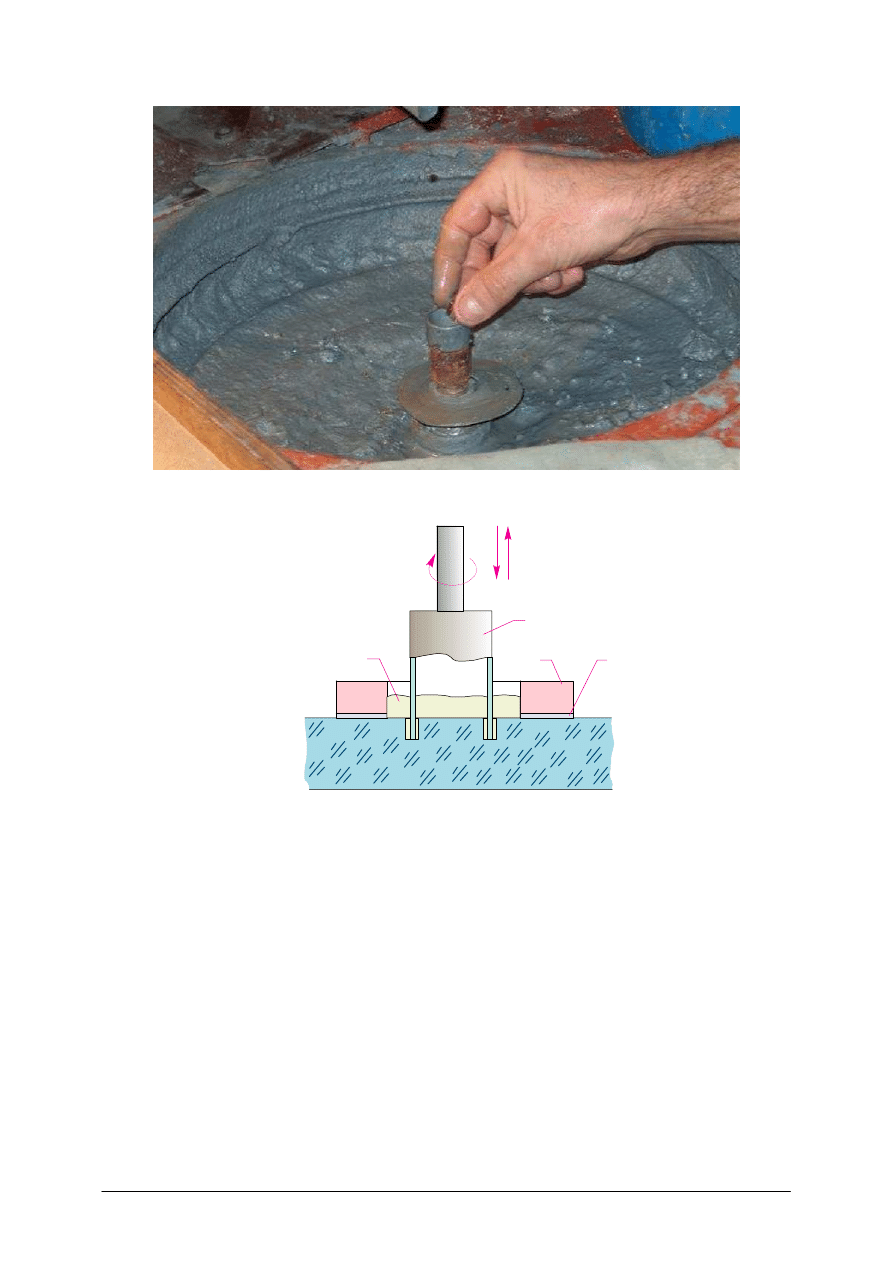

Rys. 34. Trepanacja otworów [opracowanie własne]

Obróbka luźnym ścierniwem umożliwia również wykonywanie trepanacyjne otworów

większej średnicy (rysunku 34). Rurka miedziana 1 zabiera proszek karborundowy 2

z położonego na obrabianym szkle metalowego pierścienia 3 z gumową podkładką 4.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakich narzędzi możemy używać do szlifowania zgrubnego szkła?

2.

Jakich narzędzi możemy używać do szlifowania drobnego szkła?

3.

Jakiego rodzaju proszków ściernych będziesz używać do obróbki wstępnej szkła?

4.

Z jakiego materiału są wykonywane narzędzia szlifierskie do obróbki wstępnej?

5.

Z jakiego metalu wykonane są narzędzia do szlifowania wykańczającego?

6.

Czego używamy jako podkładu na narzędziach polerskich do polerowania?

7.

Jak zbudowana jest szlifierko-polerka?

8.

Do czego służy szlifowanie trepanacyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.6.3. Ćwiczenia

Ćwiczenie 1

Zamocuj soczewki dwuwypukłe i płaskowklęsłe do uchwytu naklejniczego na grubą

warstwę smoły.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacji dotyczących obróbki wstępnej szkła,

2)

odszukać w materiałach dydaktycznych informacji dotyczących mocowania elementów

optycznych do szlifowania,

3)

zapoznać się z dokumentacją technologiczną wykonania soczewki dodatniej i ujemnej,

4)

odczytać z dokumentacji technologicznej wykonania soczewek ilość sztuk obrabianych

jednocześnie,

5)

dobrać czasze i grzyby naklejnicze i układnicze wg dokumentacji technologicznej,

6)

przygotować smołę naklejniczą,

7)

przygotować stanowisko do mocowania soczewek,

8)

uformować „babki” na wskazanej na rysunku stronie soczewek,

9)

ułożyć soczewki dodatnie w czaszy układniczej,

10)

zamocować soczewki dodatnie do narzędzia naklejniczego,

11)

ułożyć soczewki ujemne na narzędziu układniczym (grzybie),

12)

zamocować soczewki ujemne do narzędzia naklejniczego,

13)

sprawdzić wykonane mocowanie soczewek.

Wyposażenie stanowiska pracy:

−

poradnik dla ucznia,

−

dokumentacja technologiczna mocowania soczewek do szlifowania,

−

narzędzia układnicze do mocowania soczewek dodatnich i ujemnych,

−

narzędzia naklejnicze do mocowania soczewek dodatnich i ujemnych,

−

smoła naklejnicza,

−

urządzenia grzejne do podgrzewania soczewek i narzędzi naklejniczych,

−

rękojeść do narzędzi układniczych i naklejniczych.

Ćwiczenie 2

Dobierz narzędzia, przyrządy pomiarowe, materiały i pomoce do wykonania szlifowania

zgrubnego i wykańczającego płytki płaskorównoległej wg rysunku konstrukcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące szlifowania zgrubnego

i wykańczającego powierzchni płaskich,

2)

przeanalizować rysunek konstrukcyjny płytki płaskorównoległej,

3)

przeanalizować dokumentację technologiczną wykonania płytki płaskorównoległej,

4)

dobrać narzędzia do wymienionych w poleceniu operacji wykonania płytki

płaskorównoległej,

5)

dobrać przyrządy pomiarowe i kontrolne do wykonania w/w operacji,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6)

dobrać materiały i pomoce do operacji szlifowania zgrubnego i wykańczającego płytki

płaskorównoległej,

7)

sporządzić notatkę z wykonanego zadania.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

zestaw narzędzi szlifierskich do płaszczyzn,

–

zestaw narzędzi układniczych i naklejniczych do płaszczyzn,

–

zestaw przyrządów pomiarowych i kontrolnych do szlifowania płaszczyzn,

–

zestaw materiałów i pomocy do szlifowania,

–

katalogi narzędzi szlifierskich,

–

katalogi materiałów do szlifowania,

–

dokumentacja technologiczna wykonania płytki płaskorównoległej.

Ćwiczenie 3

Przeprowadź operację szlifowania zgrubnego soczewki płaskowypukłej wg rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące obróbki zgrubnej

powierzchni optycznych,

2)

odszukać w materiałach dydaktycznych informacji o narzędziach do szlifowania

zgrubnego,

3)

przeanalizować dokumentację technologiczną wykonania soczewki płaskowypukłej,

4)

zorganizować stanowisko do wykonania szlifowania zgrubnego powierzchni płaskich

i sferycznych,

5)

dobrać narzędzia do mocowania soczewek,

6)

dobrać narzędzia do szlifowania otrzymanych soczewek,

7)

dobrać przyrządy pomiarowe i kontrolne do szlifowania zgrubnego soczewek,

8)

dobrać materiały i pomoce wg dokumentacji technologicznej,

9)

zamocować soczewki do obróbki pierwszej strony (płaskiej) zgodnie z dokumentacja

technologiczną,

10)

przeprowadzić szlifowanie zgrubne pierwszej strony zachowując parametry zgodnie

z dokumentacją technologiczną,

11)

rozblokować soczewki i umyć po obróbce,

12)

zamocować soczewki do szlifowania strony drugiej (wypukłej),

13)

przeprowadzić szlifowanie zgrubne drugiej strony zachowując parametry zgodnie

z dokumentacją technologiczną,

14)

rozblokować soczewki po obróbce i umyć,

15)

skontrolować wykonane soczewki.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

dokumentacja technologiczna wykonania soczewki płaskowypukłej,

–

zestaw narzędzi szlifierskich do płaszczyzn,

–

zestaw narzędzi szlifierskich do powierzchni sferycznych,

–

zestaw narzędzi układniczych i naklejniczych do płaszczyzn,

–

zestaw narzędzi układniczych i naklejniczych do powierzchni sferycznych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

–

zestaw przyrządów pomiarowych i kontrolnych do szlifowania powierzchni płaskich

i sferycznych,

–

zestaw materiałów i pomocy do szlifowania,

–

katalogi narzędzi szlifierskich,

–

katalogi materiałów do szlifowania,

–

szlifierka do powierzchni płaskich i sferycznych.

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować narzędzia do szlifowania zgrubnego i wykańczającego?

2)

scharakteryzować narzędzia szlifierskie?

3)

scharakteryzować narzędzia naklejnicze i układnicze?

4)

omówić budowę szlifierki do szkła?

5)

scharakteryzować przyrządy pomiarowe i kontrolne stosowane

podczas szlifowania?

6)

scharakteryzować sposoby mocowania elementów do szlifowania?

7)

dobrać narzędzia do szlifowania?

8)

dobrać narzędzia pomiarowe stosowane do szlifowania zgrubnego

i polerowania?

9)

szlifować elementy płaskie?

10)

szlifować zgrubnie i wykańczająco soczewki?

11)

sprawdzać elementy po szlifowaniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

4.7. Polerowanie powierzchni

4.7.1. Materiał nauczania

Polerowanie ma na celu uzyskanie gładkiej i czystej powierzchni załamującej lub

odbijającej, bez rozpraszania światła i wykonuje się po szlifowaniu drobnym lub docieraniu.

Rys. 35. Polerowanie [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Polerowanie wykonuje się na takich samych obrabiarkach jak szlifowanie drobne, jednak

dla uniknięcia zarysowania polerowanych powierzchni śladami proszku szlifierskiego,

powinno się operację polerowania wykonywać w osobnym pomieszczeniu.

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

b)

Rys. 36. Narzędzia polerskie: a) oklejone smołą, b) oklejone filcem

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

Narzędzia polerownicze pokrywa się równą warstwą smoły polerowniczej o grubości

2

÷

4 mm przez jej wyciskanie za pomocą narzędzia (czaszy, grzyba) wyciskowego,

wykonywanego ze stopu lekkiego. Smoła polerownicza jest stopioną mieszaniną paku

drzewnego, kalafonii i asfaltu. Wyższą gładkość powierzchni, jednak mniejszą dokładność

uzyskuje się przez zastąpienie smoły polerowniczej woskiem polerowniczym.

Jako materiał polerowniczy dla optyki precyzyjnej stosuje się proszek tlenek ceru

z dodatkami NaO, BaO, SrO; rzadziej tlenki cyrkonu, cyny, a dla szkieł okularowych – tlenek

ż

elaza. Do polerowania materiałów najtwardszych używamy proszki, pasty i zawiesiny

diamentowe do 0,1 µm.

Intensyfikację procesu polerowania można uzyskać przez zastąpienie smoły folią

poliuretanową i innych tworzyw sztucznych. Wielokrotnie szybciej, jednak mniej dokładnie,

poleruje się filcem lub suknem. Dalsze przyspieszenie uzyskuje się dodając znikome ilości

detergentów.

Rys. 37. Sprawdzanie za pomocą szklanego sprawdzianu interferencyjnego

[http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

Rys. 38. Interferometr Fizeau [http://www.soczewki.produkcja.com.pl / f-ma B&M OPTIK GmbH]

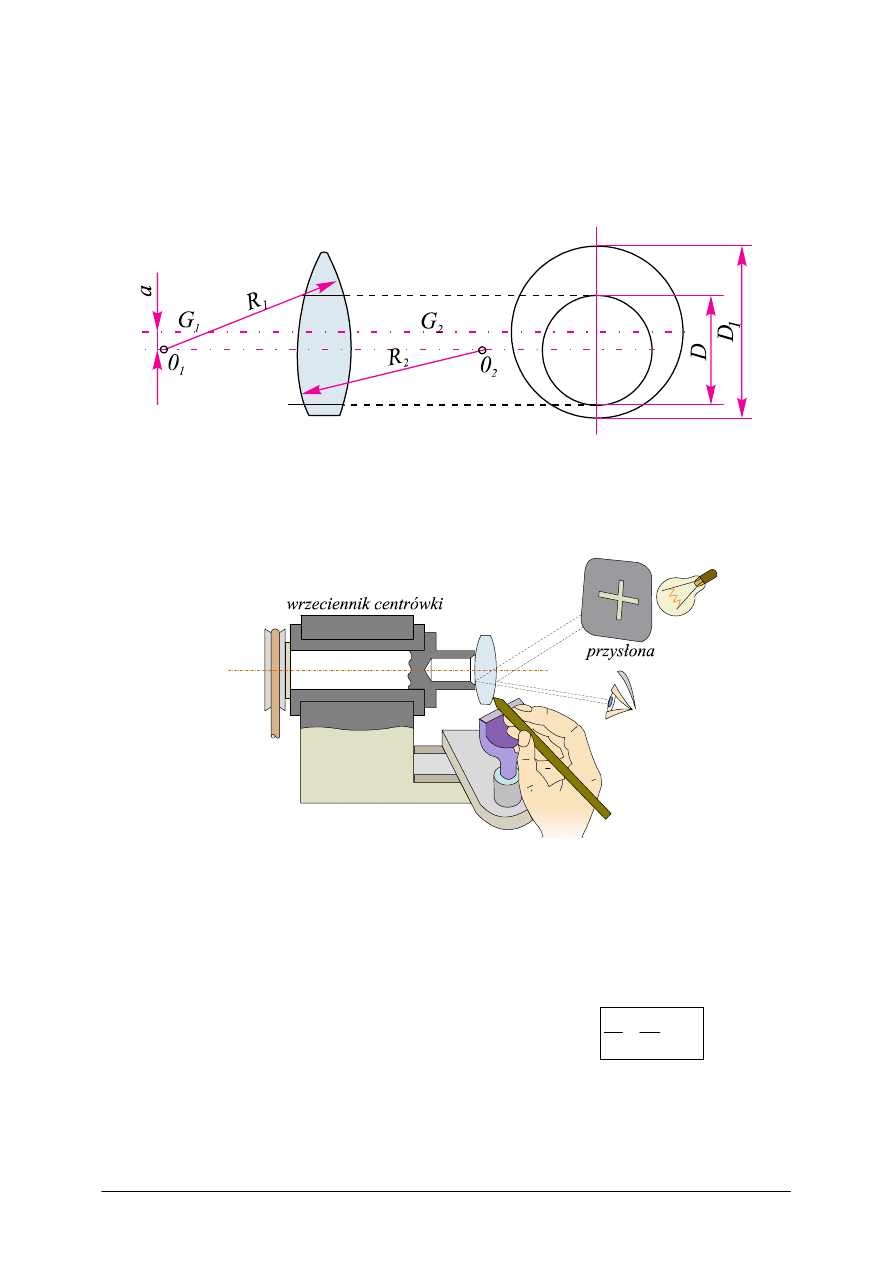

Dokładność kształtu polerowanej powierzchni sprawdza się przy pomocy szklanych

sprawdzianów interferencyjnych lub interferometrów.

Odklejanie polerowanych elementów od narzędzi naklejniczych uzyskuje się przez

oziębienie w zamrażarce, pod wpływem różnicy skurczu termicznego materiałów.

Mocowanie elementów optycznych do obróbki dokładnej – (szlifowanie drobne

i polerowanie) przeprowadzane jest dla dwóch grup elementów:

−

elementy płaskie (płytki płaskorównoległe, pryzmaty),

−

elementy sferyczne (różnego rodzaju soczewki).

Płytki płaskorównoległe – w zależności od wymagań jakościowych możemy mocować

na płaskich uchwytach naklejniczych o średnicy Ф250 mm za pomocą wosku naklejniczego.

Mocowanie odbywa się podobnie jak przy obróbce zgrubnej.

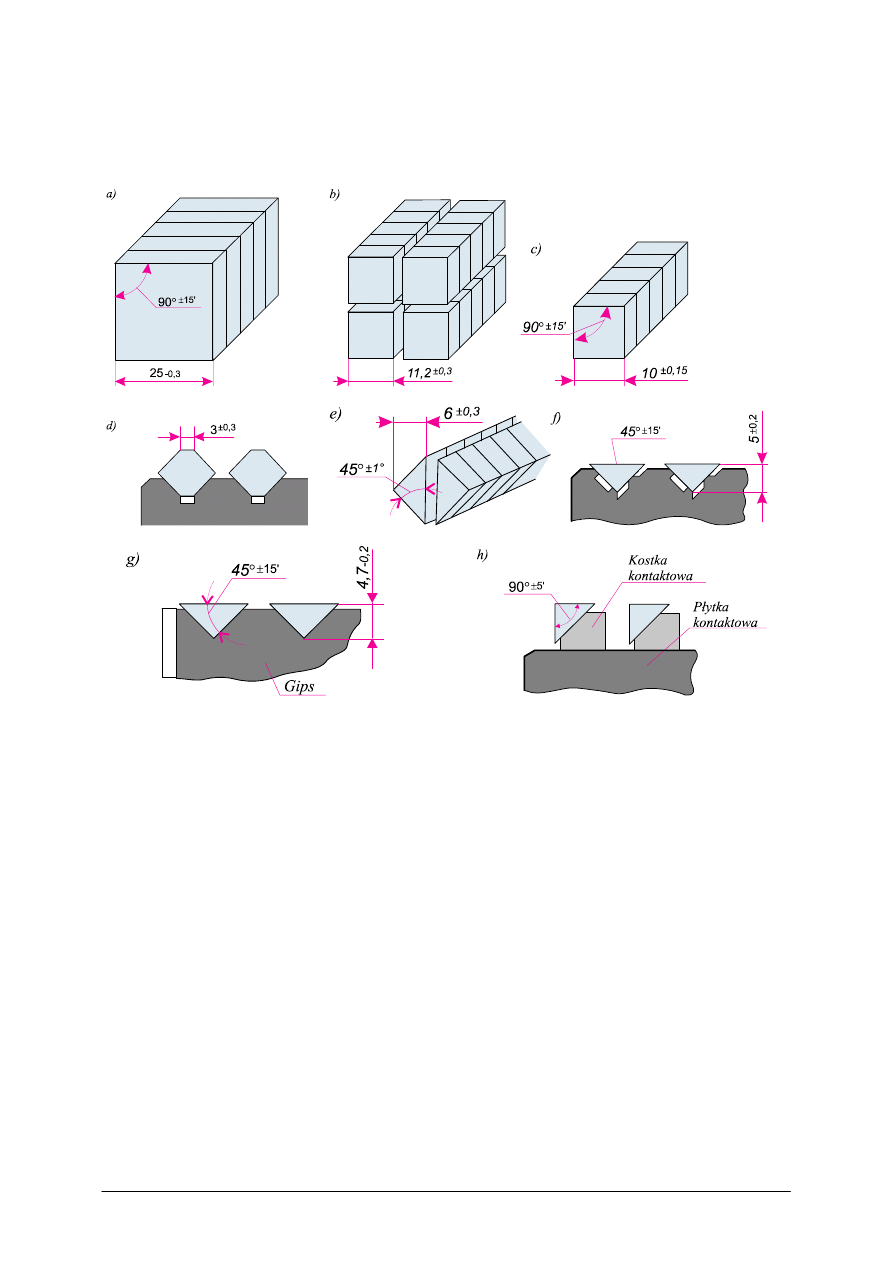

Pryzmaty do obróbki dokładnej w zależności od wymagań jakościowych powierzchni

i wartości tolerancji kątów możemy mocować na trzy sposoby:

−

gipsowanie – przy wartości tolerancji kątów w granicach ±5’. Do tego celu jest nam

potrzebna szala układnicza 1, trociny drewniane 3, dwuczęściowy uchwyt składający się

z obręczy 4 i tarczy z wodzikiem 5. Elementy układamy na szali układniczej zaczynając

od środka szali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

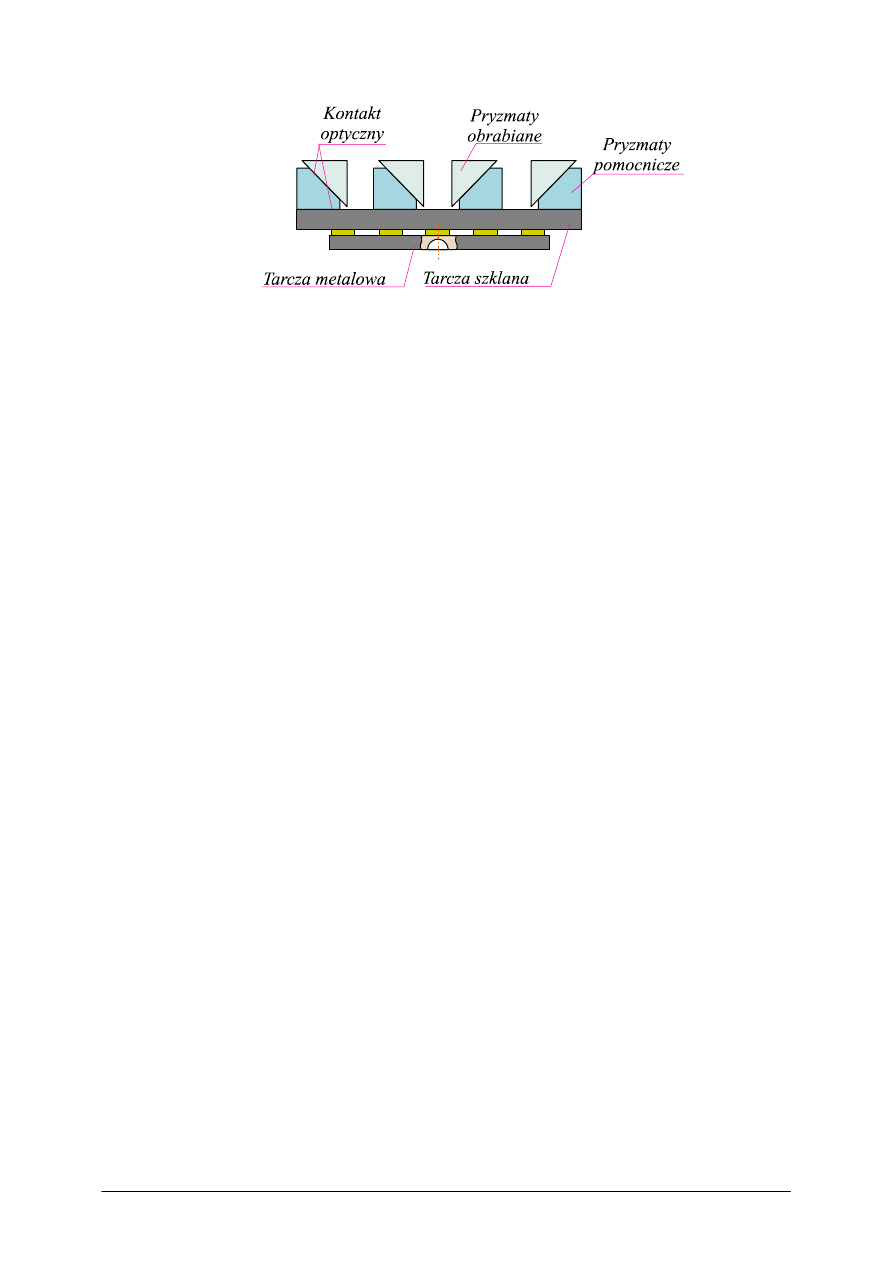

Rys. 39. Pryzmaty mocowane gipsem: 1 – płyta pomocnicza, 2 – pierścień, 3 – trociny,

4 – rama, 5 – tarcza, 6 – gips [opracowanie własne]

Gips wypełniający obręcz i blokujący pryzmaty wysycha po 6÷8 godzinach. Wtedy

zsuwamy zblokowane pryzmaty z szali układniczej. Szorstką szczotką zmiatamy

z pomiędzy pryzmatów trociny, zaś odsłoniętą powierzchnię powierzchnię gipsu

pokrywamy przy pomocy pędzelka gorącą parafiną dzięki temu podczas obróbki gips nie

nasiąknie wodą i pozwala to umyć dokładnie powierzchnie przeznaczone do obróbki.

Rozlokowanie polega na użyciu odpowiedniego urządzenia, tzw. jeża lub młotka

drewnianego, którym rozbija się umiejętnie gips i wyjmuje pryzmaty.

−

mocowanie pryzmatów w metalowych uchwytach naklejniczych stosujemy przy

dokładności kątowej ±2’. W uchwycie naklejniczym są wykonane gniazda

z płaszczyznami oporowymi nachylonymi pod odpowiednim kątem do płaszczyzny 1.

Jest to płaszczyzna bazowa do dokonywania pomiaru „a” w celu dalszej obróbki.

Rys. 40. Uchwyt naklejniczy do pryzmatów [opracowanie własne]

Jako kleiwa używamy wosku naklejniczego odpowiedniej twardości.

Rozlokowanie polega na podgrzaniu i wyjęciu pryzmatów z kanałów lub gniazd zależnie

od rodzaju uchwytu naklejniczego.

−

najbardziej dokładną metodą mocowania elementów optycznych do obróbki drobnej jest

kontakt optyczny – spajanie. Jest to zjawisko przywieralności dwóch powierzchni do

siebie dzięki wykorzystaniu zjawiska adhezji. Powierzchnie elementów optycznych,

tarczy szklanej (płyty kontaktowej), pryzmatów pomocniczych muszą być bardzo

dokładnie wyszlifowane i wypolerowane. Ten sposób połączenia nie wymaga żadnego

kleiwa. Błędy kąta prostego obrabianych elementów będą zależne tylko od dokładności

wykonania tarczy szklanej i pryzmatów pomocniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

49

Rys. 41. Mocowanie pryzmatów metodą kontaktu optycznego [opracowanie własne]

Rozlokowanie tak mocowanych pryzmatów wymaga umiejętnego podgrzania pryzmatu

obrabianego lub pomocniczego. Różnica temperatur powoduje chwilową deformację

powierzchni spojenia i rozłączenie.

Soczewki do odróbki dokładnej najczęściej mocujemy na grubej warstwy smoły

naklejniczej tzw. „babkę”. Sposób został omówiony w rozdziale 4.6.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakimi narzędziami możemy polerować szkło?

2.

Jakiego rodzaju proszku ściernego będziesz używać do obróbki wykańczającej szkła?

3.

Z jakiego materiału są wykonywane narzędzia szlifierskie do obróbki wykańczającej?

4.

Z jakiego metalu wykonane są narzędzia do szlifowania wykańczającego?

5.

Jakich proszków będziemy używać jako poleru?

6.

Czego używamy jako podkładu na narzędziach polerskich do polerowania?

7.

Jak możemy mocować elementy optyczne do obróbki wykańczającej?

4.7.3. Ćwiczenia

Ćwiczenie 1

Dobierz narzędzia, przyrządy pomiarowe, materiały i pomoce do wykonania szlifowania

wykańczającego i polerowania płytki pryzmatu wg rysunku konstrukcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać

w

materiałach

dydaktycznych

informacje

dotyczące

szlifowania

wykańczającego i polerowania powierzchni płaskich i pryzmatów,

2)

przeanalizować rysunek konstrukcyjny pryzmatu,

3)

przeanalizować dokumentację technologiczną wykonania pryzmatu,

4)

dobrać narzędzia do wymienionych w poleceniu operacji wykonania pryzmatu,

5)

dobrać przyrządy pomiarowe i kontrolne do wykonania w/w operacji,

6)

dobrać materiały i pomoce do operacji szlifowania wykańczającego i polerowania

pryzmatu,

7)

sporządzić notatkę z wykonanego zadania.

Wyposażenie stanowiska pracy:

–

poradnik dla ucznia,

–

zestaw narzędzi szlifierskich do płaszczyzn,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

50

–

zestaw narzędzi polerskich do płaszczyzn,

–

zestaw narzędzi układniczych i naklejniczych do pryzmatów,

–

zestaw przyrządów pomiarowych i kontrolnych do szlifowania wykańczającego

i polerowania pryzmatów,

–

zestaw materiałów i pomocy do szlifowania wykańczającego i polerowania pryzmatów,

–

katalogi narzędzi szlifierskich i polerskich,

–

katalogi materiałów do szlifowania wykańczającego i polerowania,

–

dokumentacja technologiczna wykonania pryzmatu.

Ćwiczenie 2

Przeprowadź

operację

szlifowania

wykańczające

i

polerowanie

soczewki

płaskowypukłej.