2 Programowalne sterowniki logiczne (PLC)

2.1 Wstęp

Wiele systemów jest sterowanych za pomocą prostych algorytmów tylko poprzez

wejścia binarne (0 - 1). Wyjściami tych systemów też są przeważnie sygnały binarne. Do

sterowania takich układów projektowane są proste układy elektroniczne. Coraz większe

zastosowanie znajdują elektroniczne układy typu ASIC, umożliwiające zaprogramowanie

złożonych algorytmów. Mikrokomputery nazywane sterownikami programowalnymi lub

programowalnymi sterownikami logicznymi PLC (Programmable Logic Controllers)

stosowane są do sterowania systemów, dla których nie istnieje potrzeba archiwizacji i

wizualizacji danych.

Sterowniki PLC są urządzeniami wszechstronnymi i zwartymi bazującymi na

standardowej architekturze mikroprocesorowej stosowanymi do sterowania maszyn i

procesów [5,6]. Są one zaprojektowane, aby ich programowanie i utrzymanie było proste.

Systemy PLC wymieniły starą logikę przekaźników. Sterowniki programowalny

(programmable controller – PC) jest w następujący sposób definiowany w 1978 przez NEMA

(National Electrical Manufacturers Association) jako:

„urządzenie przetwarzające cyfrowo, które stosuje Pamięć programowalną dla

wewnętrznego zapamiętywania instrukcji implementujących specyficzne funkcje:

logiczne, sekwencyjne, czasowe, zliczające i arytmetyczne do sterowania poprzez

cyfrowe lub analogowe wyjścia”

Zalety systemów PLC

• znaczny wzrost wydajności w porównaniu z logiką przekaźników,

• większa niezawodność,

• mniejsze wydatki na utrzymanie ze względu na brak części poruszających się,

• małe wymiary,

• małe koszty.

Wady sterowników programowalnych

• Wykrywanie błędów bardziej złożone niż w systemach przekaźnikowych,

• Awaria PLC może całkowicie zatrzymać sterowany proces, w konwencjonalnych

awaria zakłócała sterowany proces,

• Zewnętrzne zakłócenia mogą wpływać na zawartość pamięci PLC.

Rozwój systemów programowalnych sterowników logicznych rozpoczął się na początku

lat siedemdziesiątych i trwa do dziś. Na świecie istnieje ponad 100 liczących się firm

produkujących kilkaset modeli sterowników PLC. Największe znaczenie w produkcji i

zastosowaniu mają USA, Niemcy, Japonia i Francja. Większość firm produkuje sterowniki w

różnych klasach wielkości, z bogatym wyposażeniem wspomagającym programowanie,

testowanie i uruchamianie systemów. Istotnym zagadnieniem jest szybkie uzyskiwanie

prawidłowo działających programów.

Sterowniki spełniają szereg dodatkowych wymagań, których nie spełniają komputery

biurowe. Zaostrzone wymagania dotyczą zakresu temperatury pracy, wilgotności, odporności na

drgania i wstrząsy, zapylenie itp.

W systemach sterowania stosowany jest różny sprzęt komputerowy. Zwykle najniższy

poziom struktury sterowania bazuje na sterownikach programowalnych. W krajach wysoko

uprzemysłowionych programowalne sterowniki logiczne PLC (Programmable Logic Controllers)

są podstawowym środkiem sterownia i automatyzacji wszelkiego typu maszyn i urządzeń

technologicznych o binarnej strukturze funkcjonowania, takich jak obrabiarki, prasy wtryskarki

tworzyw sztucznych, linie zgrzewania, urządzenia do transportu technologicznego, urządzenia do

pakowania, urządzenia malarskie i galwanizerskie, urządzenia mieszająco - dozujące, sortujące,

ważące, itp. Stosuje się je także do automatyzacji całych procesów technologicznych w

hutnictwie, energetyce, przemyśle spożywczym, chemicznym, materiałów budowlanych itp.

2.2 Własności sterowników programowalnych

Sterownik programowalny PLC jest urządzeniem bazującym na mikroprocesorze,

posiadającym dodatkowo pamięć oraz urządzenia wejścia-wyjścia. Te elementy stanowią

integralną część sterownika. Zwykle Sterownik posiada połączenie do urządzenia

programującego i monitorującego.

W zależności od wielkości sterownika części składowe znajdują się w jednej zwartej

jednostce lub są rozproszone. Mały sterownik posiada do 40 połączeń wejść-wyjść, duży

natomiast ponad 128 połączeń lokalnych lub zdalnych z wieloma możliwościami stosowania

rozszerzeń.

System rozproszony na moduł CPU/pamięć, moduły wejścia-wyjścia (I/O racks) i odległe

moduły, które mogą być oddalone nawet o setki metrów od modułu głównego. Duże jednostki

PLC posiadają również moduły analogowe wejścia-wyjścia i możliwość użycia programów

wspomagających złożone operacje nie występujące w sterownikach przekaźnikowych.

Podstawową różnicą pomiędzy PLC a innymi urządzeniami mikroprocesorowymi, jest to

że zaprojektowane są dla środowiska przemysłowego. Np. stosują ekranowanie w celu

zabezpieczenia przed zakłóceniami elektrycznymi. Modularna budowa PLC umożliwia łatwą

wymianę i dodawanie modułów. Wspomagają standaryzowane połączenia i poziomy sygnałów i

są zaprojektowane dla łatwego zaprogramowania przez osoby nie znające języków

programowania.

Pamięć PLC dzieli się na pamięć programu zawartą w EPROM/ROM i pamięć

operacyjną. Pamięć RAM jest wykorzystywana do wykonywania programu i jako pamięć

chwilowa dla zapamiętywania danych wejściowych i wyjściowych. Typowa wielkość pamięci

stosowanej w sterownikach wynosi około 1KB dla małych sterowników, kilka KB dla średnich i 10-

20KB dla większych sterowników w zależności od potrzeb. Dla większości sterowników możliwe

jest zwiększanie pamięci w sposób prosty.

Urządzenia wejścia-wyjścia stanowią sprzęg pomiędzy zewnętrznymi procesami.

Urządzenia PLC są typowymi urządzeniami logicznymi, bazującymi na napięciu 5v. Ponieważ

zewnętrzne procesy wymagają większych mocy i napięć, dlatego moduły I/O są izolowane w

sposób optyczny lub inny. Typowe napięcie przetwarzania sterowników należy do zakresu 5V -

240V, prądy z zakresu 0.1A do kilku A, co nie powoduje konieczności dołączania dodatkowych

urządzeń dopasowujących.

Przy programowaniu sterowników stosowany jest zwykle system skrośny (rys. 2.1). W

systemie tym programy są tworzone na komputerze głównym (zwykle jest to komputer PC z

systemem Windows), następni kompilowane. Program skompilowany jest ładowany na sterownik

programowalny. To samo łącze, po którym jest ładowany program wynikowy, może być użyte do

śledzenia wykonania programu na sterowniku, a sterownik od tej pory pracuje samodzielnie.

PC- Komputer główny

Łącze szeregowe

PLC

Rys. 2.1. System skrośny programowania sterowników.

2.2.1 Zasada

działania sterowników programowalnych

Programowalne sterowniki logiczne, najogólniej definiując, mają strukturę komputerów

uniwersalnych, lecz zorientowane są na procesy sterowania logicznego. Wynikają stąd dwie

podstawowe ich własności: programowanie zadań odbywa się z wykorzystaniem specjalnych

języków zorientowanych na zapis funkcji logicznych, a ich budowa jest dostosowana do

bezpośredniego połączenia ze sterowanym obiektem. Wykonywanie programu sterowania polega

na szeregowo-cyklicznym przetwarzaniu rozkazów programu. Kolejne rozkazy są wykonywane

szeregowo jeden po drugim, a po wykonaniu wszystkich cykl jest powtarzany, niezależnie od

przebiegu sterowanego procesu technologicznego. Cykl powtarzania programu jest na tyle

szybki, że sterowany obiekt reaguje na związki logiczne pomiędzy jego wejściami a wyjściami,

wynikające z algorytmu jego pracy, tak jakby były one realizowane równolegle w czasie

rzeczywistym.

Bloki

układów wejścia/wyjścia służą do elektrycznego dopasowania sygnałów

dwustanowych, pochodzących ze sterowanego obiektu i wysyłanych przez sterownik do obiektu

sterowanego. Bloki te realizują również separację galwaniczną sterownika od obiektu

sterowanego, zmniejszając zagrożenie przed uszkodzeniem i przed zakłóceniami elektrycznymi

systemu sterowania. Układy wejścia/wyjścia umożliwiają bezpośrednie podłączenie sterownika

do obiektu sterowanego.

•

•

•

•

•

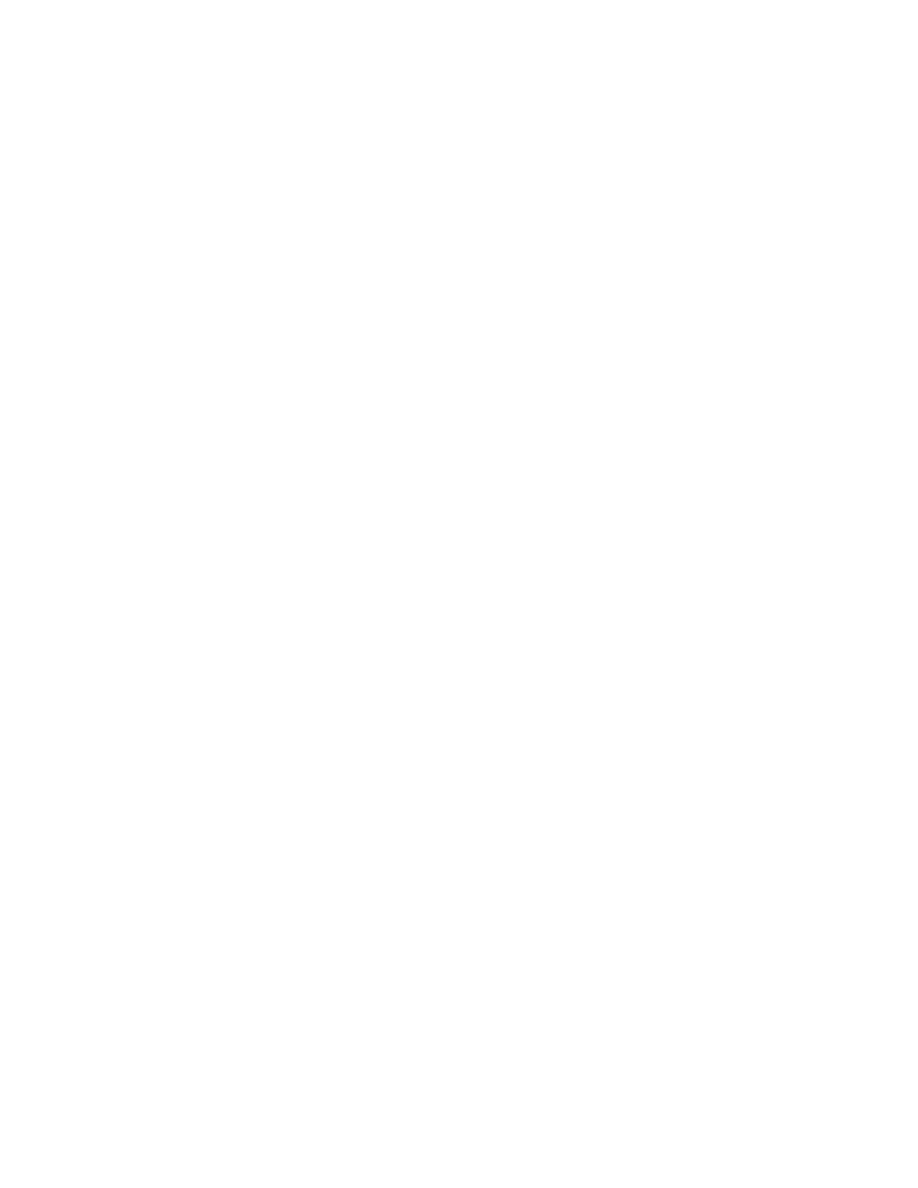

Sterowniki PLC mogą być wyposażone w różne rodzaje pamięci (rys. 2.2):

DRAM (dynamic RAM) – W pamieciach DRAM dane przechowywane są w komórkach

pamięci o charakterze pojemnościowym, wymagających okresowego odświeżania w celu

utrzymania zawartości komórki. Pamięci tego typu są wolniejsze ze wzgldu na

konieczność odświeżania, a czas dostępu wynosi przeciętnie 50-60 ns. Wymagane jest

zasilanie bateryjne do utrzymania zawartości takich pamięci po wyłączeniu prądu.

SRAM (static RAM) – Pamięci statyczne pracują na zasadzie przerzutników, dane w nich

pozostają tak długo dopóki się do niej zapisze nowe dane. Pamięci te cechują się

szybkim czasem dostępu rzędu 10-20ns.

ROM (Read Only Memory) jest pamięcią, której zawartość można tylko odczytać i nie

ulega zniszczeniu przy wyłączeniu zasilania. W pamięciach takich przechowywane są

części lub cały system operacyjny.

EPROM (Erasable Programmable Read Only Memory) – jest pamięcią typu ROM, której

zawartość można zmienić stosując pewne dodatkowe środki. Polega to zwykle na

wystawieniu tego układu zawierającego okno kwarcowe na układzie na działanie

promieni ultrafioletowych.

EEPROM (Electricaly Erasable Programmable Read Only Memory) – jest pamięcią typu

ROM, której zawartość można zmienić przy użyciu elektrycznych impulsów.

Większość sterowników programowalnych jest dostosowanych do przechowywaniu programu

aplikacji w tego typu pamięciach. Użytkownik za pomocą programatora zapisuje program

wynikowy do tego typu pamięci, a następnie dokonuje wymiany starych układów pamięci z

poprzednią wersją na układy pamięci z nową wersją. Pamięci EPROM i EEPROM zachowują

program i wszystkie dane, także w przypadku zaniku zasilania.

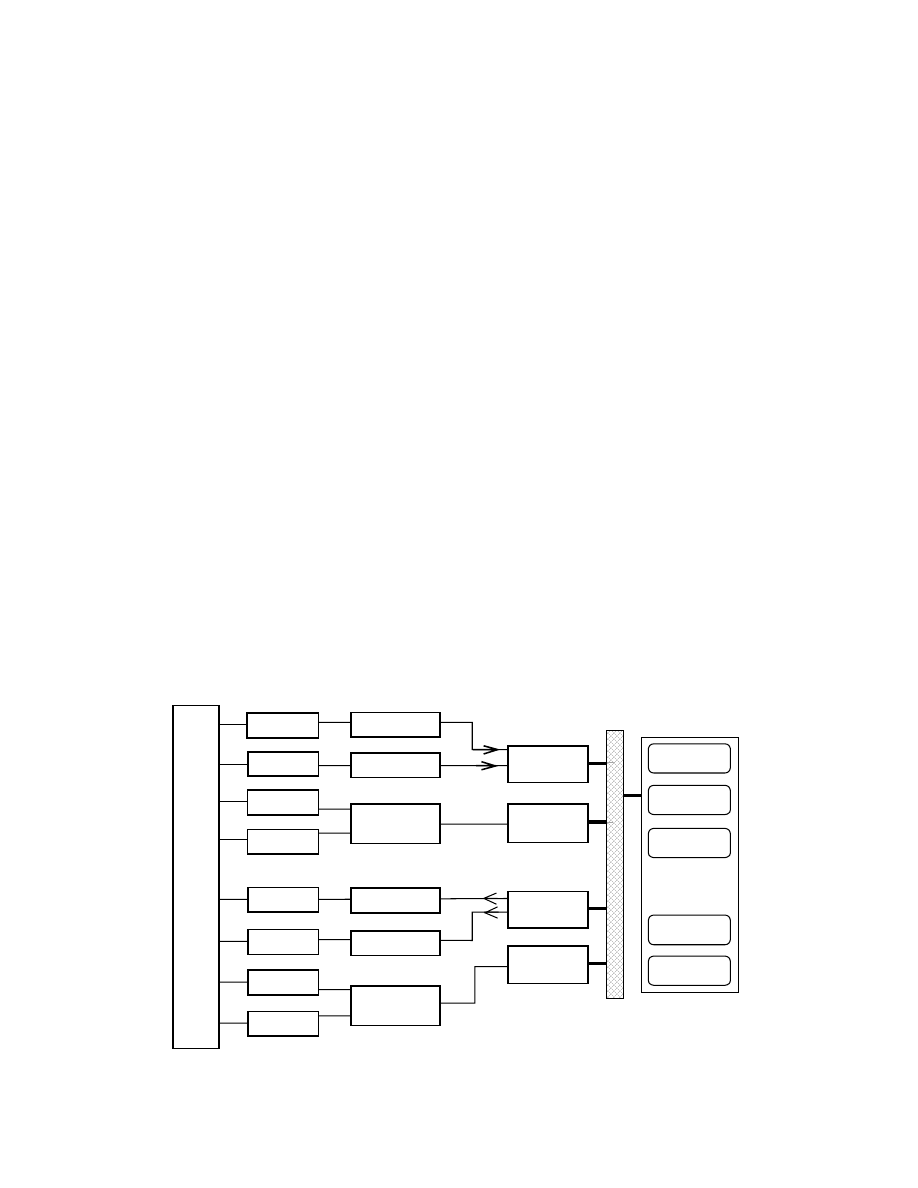

zegar

drugi CPU

drugi CPU

drugi CPU

drugi CPU

CPU

Wejście – napięcie DC

sprzęg syfrowy

Sprzęg

Licznika impulsów

Sprzęg

Cyfrowo-analogowy

Sprzęg

analogowo-cyfrowy

Wejście – napięcie AC

spzęg cyfrowy

Sprzęg

Wyjść przekaźnikowych

Łącze szeregowe

Łącze konsoli

magistrala

(adresowa, danych i sterowania)

Rys. 2.2. Podstawowa struktura sterownika programowalnego.

2.2.2 Parametry sterowników programowalnych.

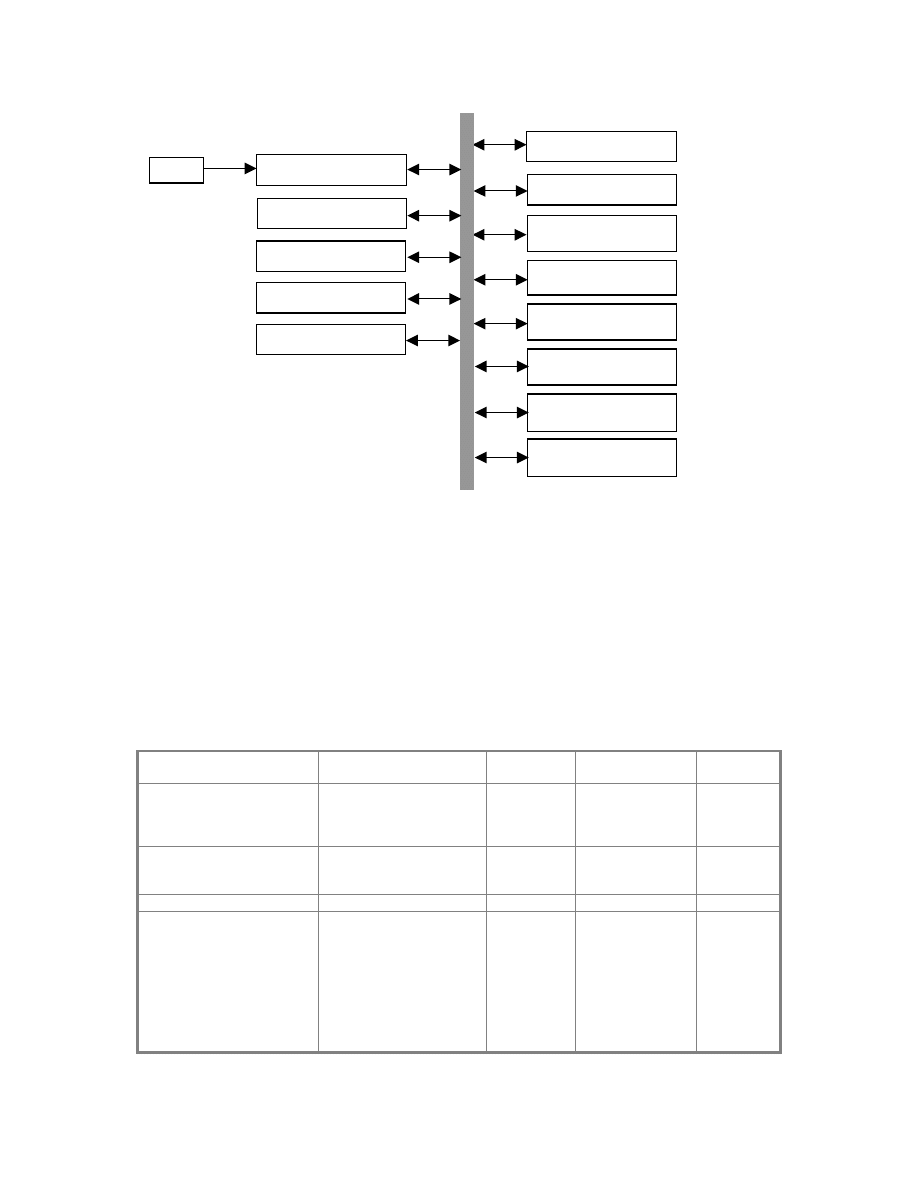

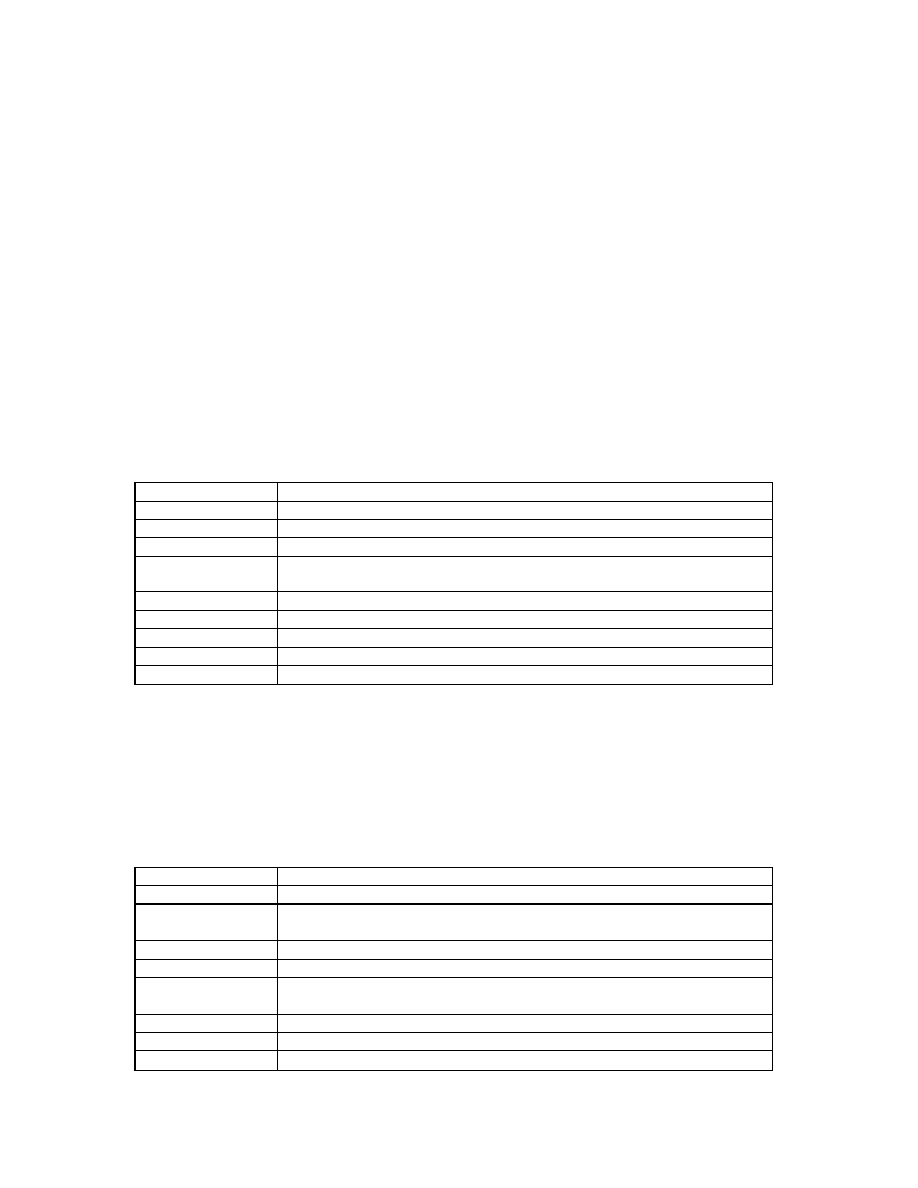

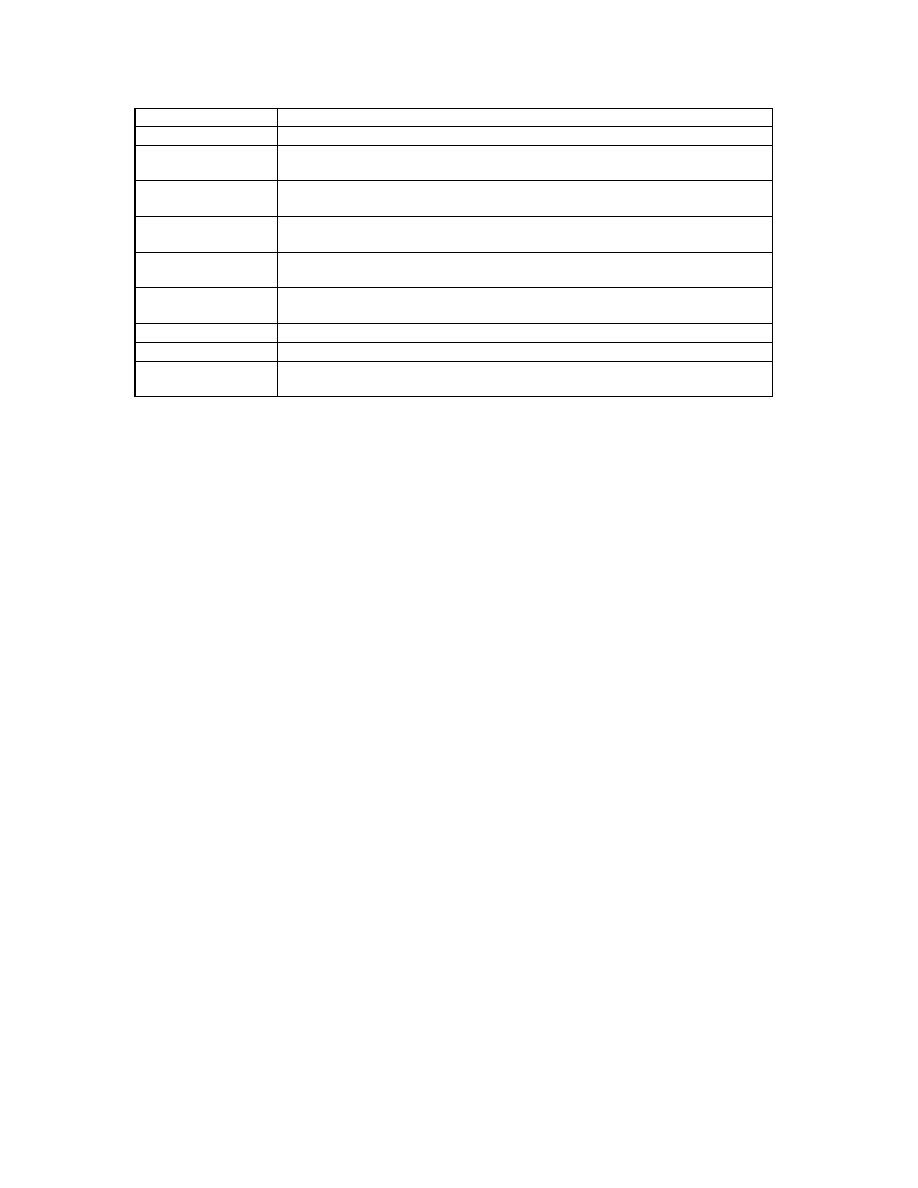

W tabeli 2.1 zawarto ważniejsze parametry [3] wybranych producentów sterowników

programowalnych. Jedną z charakterystycznych cech sterowników jest liczba wejść i wyjść

cyfrowych. W większości zastosowań wystarcza niewielka liczba takich wejść i wyjść. Ponieważ

program typowego sterownika polega na cyklicznym wykonaniu tego samego ciągu instrukcji,

dlatego szybkość sterownika programowalnego określana jest przez czas wykonania tysiąca

instrukcji. Proste programy sterownika nie zajmują zbyt dużo miejsca w pamięci, dlatego typowe

sterowniki wyposażane są w mniejszą pamięć RAM niż komputery osobiste.

Firma

Typ

I/O

Szybkość czas

dla 1000 instrukcji

RAM

Allen-Bradley

Micrologix 1000

SLC 500

PLC-5

PLC-5/250

16-32

20-960

128-3072

do 4.1K

do 2ms

0.5-8ms

<1ms

<1ms

do 1Kb

1K-24Kb

8K-100Kb

do 8Mb

GE Fanuc Automation

90 Micro

Seria 90-30

Seria 90-70

14

1K

12K

1ms

0.18ms

0.4ms

6Kb

80Kb

512Kb

PEP Modular Computers

Smart I/O

8-88

3Mb

Siemens

Simatic S5-90U

Simatic S5-95U

Simatic S5-100U

Simatic S5-115U

Simatic S5-135U/155U

Simatic TI500/TI505

Simatic S7-200

Simatic S7-300

Simatic S7-400

14-208

32-480

do 448

do 2K

32.8K

8.2K

64

1024

128K

2ms

2ms

0.8ms

0.1ms

0.18ms

0.06ms

0.8ms

0.3ms

0.08ms

4Kb

20Kb

20Kb

384Kb

1664Kb

1920Kb

4Kb

48Kb

512Kb

Tab. 2.1. Podstawowe parametry wybranych sterowników PLC.

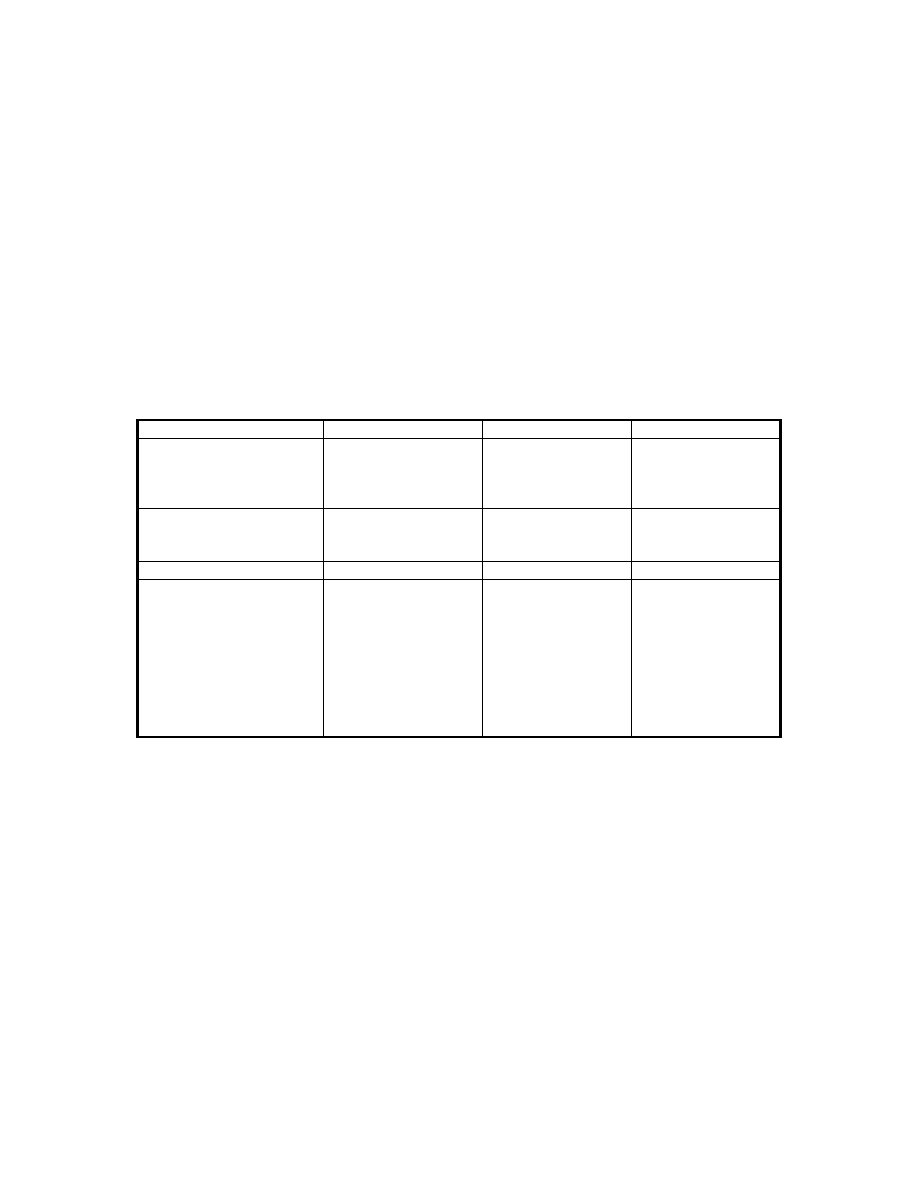

Sterowniki mogą być przeznaczone nie tylko do wykonywania prostych operacji. Tabela 2

podaje różne rodzaje operacji, które mogą być realizowane przez sterowniki: r - zadania czasu

rzeczywistego, m - wielozadaniowość, II - moduły do obliczeń równoległych, f - obliczenia

zmiennoprzecinkowe, pid - sterowanie typu PID, fz - logika fuzzy.

Programowanie sterowników nie musi być realizowane na poziomie bliskim maszynie.

Świadczy o tym coraz bogatsze oprogramowanie oferowane dla sterowników programowalnych.

W tab. 2.2 podawane są następujące typy oprogramowania: tr - pakiety treningowe, pc -

oprogramowanie komputerów osobistych (PC), iec- zgodność z IEC1131 dla wszystkich

wariantów, f - bloki funkcyjne, i - schematy drabinkowe, l - lista instrukcji, s - schematy przebiegu

sekwencji instrukcji, h - programator przenośny.

Coraz

większe wymagania związane są integracją sterownika z otoczeniem. Sterowniki

wyposażone są w różne sprzęgi umożliwiające transmisję danych. W tabeli 15.2 podano typy

łączy komunikacyjnych: e - Ethernet i jego odmiany, a - ARCnet, f -FIP, c - CAN, p-Profibus, l -

LONWorks, m - Modbus, m+ - Modbus+, s - Interbus-S, d - DeviceNet, as - ASInet, fo -

światłowody (fibre optics), r - fale radiowe.

Stosowane

są rozwiązania bazujące na języku naturalnym, przykładem może być

narzędzie CASE firmy Siemens o nazwie APT, którego celem jest zapewnienie prostoty

programowania sterowników.

Typ Operacje

Programowanie

Transmisja

Micrologix 1000

SLC 500

PLC-5

PLC-5/250

r

r,f,pid

r,f,pid,dmr

r,m,II,f,pid,dmr

pc, l, h

tr,pc,l,s,h

tr,pc,l,i,s,h

pc,l,s

m,d,fo,r

e,p,m,f,fo,r

e,m,d,fo,r

90 Micro

Seria 90-30

Seria 90-70

r,pid

r,pid,II

r,m,II,f,fz,pid,d/tmr

tr,pc,iec,l,i,h

tr,pc,iec,l,i,s,h

tr,pc,iec,l,s

m

e,f,c,m,d,s,d,r

e,f,p,m,s,d,sd,fo,r

Smart I/O

r,m

tr,pc,iec

p,m,d

Simatic S5-90U

Simatic S5-95U

Simatic S5-100U

Simatic S5-115U

Simatic S5-135U/155U

Simatic TI500/TI505

Simatic S7-200

Simatic S7-300

Simatic S7-400

r

r,fz

r,fz

r,f,pid,d,fz

r,f,II,pid,d,fz

r,f,pid,d

r

r,f,pid,fz

r,II,f,pid,fz

tr,pc,f,l,i,s,h

pc,f,l,i,s,h

pc,f,l,i,s,h

p,c,f,l,i,s,h

pc’C’,f,l,i,s,h

pc,l,i,APT

tr,pc,iec,l,i

tr,pc,iec,f,l,i,s

pc,iec,fl,is

as,m

p,m,as

as,m

e,p,m,m+,as,fo

e,p,m,m+,as,fo

a,p,m,m+,as,fo

RS485,ascii

p,as,fo,m+,RS485

e,p,as,fo,m,RS485

Tab. 2.2 Parametry wybranych sterowników PLC.

2.2.2 Metody programowania sterowników

Dla

języków programowania sterowników PLC opracowano standardy IEC

(International Electrotecnical Comission). Istnieje pięć podstawowych metod konstrukcji

oprogramowania sterowników w standardzie IEC 1131-3. Przykładem takiego

zaawansowanego systemu jest pakiet ISaGRAF, który uruchamiany jest pod Windows,

natomiast aplikacje programowe uruchamiane są na rodzinie sterowników PLC typu PEP

9000 w środowisku systemu operacyjnego czasu rzeczywistego OS9. Funkcje pakietu są

dostępne w dwóch trybach pracy, normalnym służącym do konstruowania programu oraz

drugim, służącym do kontroli działania programu. Program posiada procedury testujące oraz

możliwości podglądu wykonania programu w trybie symulacyjnym i na systemie docelowym.

ISaGRAPH posiada pięć języków programowania zgodnych ze standardem

IEC1131 - 3, z których można korzystać na raz w jednym programie. Są to:

•

•

•

•

•

sekwencyjne schematy funkcyjne (SFC - Sequential Function Chart),

bloki funkcyjne (FBD - Function Block Diagramm ),

schematy drabinkowe (LD - Ladder Diagram )

lista instrukcji (IL - Instruction List),

tekst strukturalny (ST - Structured Text ).

2.3 Programowanie sterowników PLC

Programowanie sterowników na poziomie zbliżonym do sprzętu jest realizowane w

sposób prawie jednakowy dla wszystkich sterowników. Dla zrozumienia zasady wykonywania

programów sterowników programowalnych wybrano prosty sterownik firmy Philips. Sterownik ten

bazuje tylko na 31 podstawowych instrukcjach.

2.3.1 Zasady uruchamiania i wykonywania programów PLC

Ze względu na specjalizację i ograniczone możliwości sterowników, nie rozwija się

programów dla sterownika na samym sterowniku. Programowanie dokonywane jest przez

urządzenie zewnętrzne. Może być to proste urządzenie programujące z klawiaturą, zwykle jednak

stosuje się rozwiązanie polegające na stosowaniu systemu uruchomieniowego, służącego do

uruchamiania programów na PLC. Taki system składa się z komputera uniwersalnego o większej

mocy obliczeniowej (na przykład PC) oraz samego PLC. Ponieważ programy dla PLC

opracowywuje się na innym komputerze, a potem - po kompilacji - program przekazywany jest z

komputera do PLC, to taki system uruchomieniowy nazywany jest systemem skrośnym. W

skład oprogramowania takiego systemu wchodzi edytor do pisania programów, kompilator

programów sprawdzający błędy syntaktyczne, program ładujący program skompilowany do

sterownika, program śledzący wykonanie programu na sterowniku (debugger). Systemy skrośne

wyposażane są w symulator sterownika, umożliwiający testowanie programu bez użycia

sterownika.

2.3.2 Budowa programu sterownika

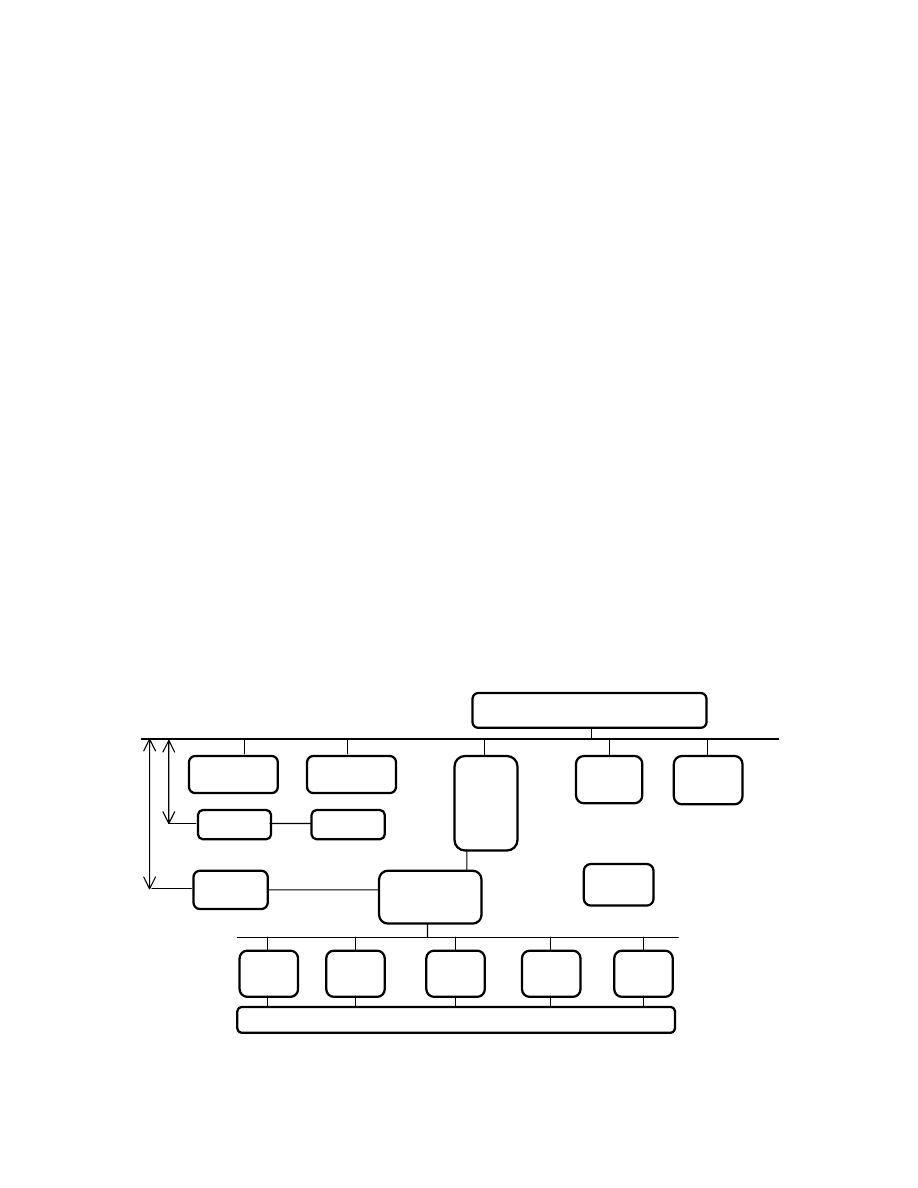

Typowy program sterownika składa się z dwóch części deklaracji zmiennych i części

wykonawczej (rys. 2.3). Część wykonawcza programu składa się z akcji. Wykonanie programu

polega na przechodzeniu od akcji do akcji. Akcję można podzielić na dwie części. Pierwsza z

nich składa się z instrukcji określających czy warunek realizacji działania jest spełniony. Druga

część zawiera instrukcje wykonywane (realizacja działania) w przypadku, gdy warunek realizacji

działania jest spełniony. Jeżeli warunek realizacji działania jest spełniony, to działanie jest

wykonywane, w przeciwnym przypadku następuje przejście do następnej akcji.

Za

realizację programu w sterowniku odpowiedzialny jest system operacyjny sterownika,

który cyklicznie wykonuje sekwencję operacji. Cykl operacji (sweep) polega na realizacji

następujących operacji:

•

•

•

•

•

realizacja wewnętrznych instrukcji PLC ( w tym autodiagnostyka),

pobranie danych wejściowych,

wykonanie programu użytkownika,

wysłanie danych na wyjścia,

obsługa transmisji (przeważnie transmisji po łączu szeregowym).

Warunek wykonania działania

Działanie

Warunek wykonania działania

Działanie

Warunek wykonania działania

Działanie

Deklaracja zmiennych

Akcja 1

Akcja N

Akcja-ustalenie stanu początkowego

. . .

Rys. 2.3. Struktura programu sterownika PLC

W sterownikach wyszczególnia się trzy rodzaje pamięci:

1. Segment pamięci z organizacją słowową, zawierający system operacyjny z funkcjami

kontrolnymi oraz oprogramowanie transmisji. Stosowana jest zwykle pamięć typu ROM

(EPROM).

2. Segment pamięci programu użytkownika (1, 2, 64 K słów). Są to zwykle pamięci typu DRAM z

podtrzymaniem bateryjnym lub SRAM.

3. Segment pamięci danych. Przeważnie wydziela się pewną dolną część pamięci do

zapisywania wartości bitowych dla operacji logicznych. Ta część pamięci ma zarazem

organizację bitową i słowową. Pozostała część pamięci ma organizację słowową.

2.3.3 Opis wybranego sterownika

Rozpatrzmy prosty sterownik PLC o nazwie MC31 firmy Philips. Sterownik ten posiada

następujące własności:

- sterownik w zwartej obudowie z możliwością transmisji poprzez magistralę miejscową

(fieldbus).

- 24 wejścia (24 V), optoizolowane, wyświetlanie stanu wejść poprzez LED-y,

- 16 wyjść: (24 V), 300 mA, optoizolowane. wyświetlanie stanu wyjść poprzez LED-y,

- możliwość rozszerzenia wejść i wyjść do 120 I/0,

- 8K pamięci na program CMOS RAM, EPROM, EEPROM,

- 2K 4bitowej pamięci danych,

- możliwość połączenia w sieci poprzez RS 485 i protokół transmisji PPCCOM,

- złącze RS 232 do ładowania programu,

- złącze RS 232 modemowe,

- wyświetlenie stanu baterii, zasilania i komunikacji.

Adresowanie pamięci sterownika

Pamięć sterownika jest podzielona na dwie części, przeznaczone dla danych i programu.

Dane zapisywane są do komórek 4-bitowych. Pierwsza strona pamięci przeznaczona jest do

adresowania zmiennych jednobitowych.

Podział pamięci danych sterownika przedstawia rysunek 2.4 Wartości pod adresami

zarezerwowanymi ustawiane są przez system operacyjny i mogą być wykorzystywane w

programie użytkownika:

0000.0 Przepełnienie arytmetyczne, spowodowane wykonaniem operacji arytmetycznych.

0000.1 Stała równa 1, stosowana w operacjach logicznych jako wartość TRUE.

0000.2 Sygnał alarmu, ustawiany gdy zasilanie spadnie poniżej 17.5 V (nominalne 24 V)

0000.3 Zegar co 0,01 s

0001.0 Zegar co 0,1 s

0001.1 Zegar co 1 s

0001.2 Zegar co 10 s

0001.3 Zegar co 60 s

Wartości zegara wykorzystywane są w operacjach uzależnionych od czasu. Adresy

wejścia-wyjścia służą do odczytania stanu sygnałów wejściowych i do wyprowadzania sygnałów

wyjściowych. Zmienne użytkownika zajmują pozostałą część pamięci danych, przy czym dla

pierwszej strony pamięci zmienne mogą być traktowane jako zmienne jednobitowe lub słowowe,

przy długości słowa wynoszącej 4 bity.

Adresy zarezerwowane

Adresy wejœcia-wyjœcia

Adresy zmiennych 1 i 4 bitowych

512

2

33

Adresy zmiennych 4 bitowych

0

Rys. 2.4. Podział pamięci danych

2.4 Sterowniki programowalne serii PEP 9000

Dla opisu przykładowych sterowników wybrano system nazwany PEP 9000 firmy PEP.

System ten składa się z trzech podstawowych jednostek przetwarzających.

VME9010 lub VME9030 – służące do różnorodnych zastosowań w których wymagana

jest duża moc przetwarzania i bazujące na magistrali VME. Stosowane do rozwiązań

wbudowanych, wizualizacji. Zawierają procesory 68040 i 68060 o szybkości

przetwarzania odpowiednio 100 i 150 MIPS (MIPS – milion operacji na sekundę).

•

•

•

IUC 9000 – sterownik z sprzęgiem CXC wyposażony w procesor 68360 o szybkości

4MIPS

SMART I/O – sterownik o małych rozmiarach stosowany głównie do podłączenia

zadajników i czujników. Sterownik z procesorem 68302 o szybkości 1.5 MIPS.

2.4.1 Sterownik SMART I/O

Sterownik SMART I/O zbudowany jest wokół elementu podstawowego SMART-Base

zawierającego procesor Motorola 68302 (rys. 2.5) z zegarem 20 Mhz, 0.5MB pamięci RAM, 64

KB pamięci SRAM z podtrzymywaniem bateryjnym, 1MB EPROM (opcjonalnie 1MB Flash-

EPROM), izolowany zasilacz 24V DC, złącze sieciowe PROFIBUS (do 500 Kbodów), łącze

szeregowe RS232 (skonfigurowane jako łącze telefoniczne lub modemowe) , izolowany 24

bitowy licznik oraz miejsce do osadzenia trzech dodatkowych modułów SM (Smart Modules).

Natomiast do samego elementu bazowego można dołaczyć maksymalnie 3 elementy

rozszerzające SMART-Ext. Procesor MC68302 jest zbudowany z dwóch procesorów osadzonych

na jednym chipie. Jeden z nich 68HC000 stanowi przemysłowy standard i pracuje przy

częstotilwości 20 MHZ, natomiast drugi jest typowym procesorem o architekturze RISC mającym

zastosowanie do komunikacji. Protokoły sieci przemysłowej używają RISC CPU zwalniając

68HC000 dla innych zadań. Komunikacja pomiędzy procesorem RISC a 68HC000 odbywa się

poprzez dualną pamięć RAM [2].

Użytkownik może programować SMART I/O przy pomocy komputera PC, przy użyciu

pięciu języków PLC (SFC,IL,LD,ST,FBD) lub traktować go jako normalny komputer pracujący pod

systemem czasu rzeczywistego OS-9 lub VxWorks i programować w środowisku

wielozadaniowym przy pomocy C lub Pascala. Wartym podkreślenia jest fakt programowej

kompatybilności SMART I/O z produktami opartymi na VME czy CXC .

zegar

(x3)

DMA

użytkownika

SCC

DMA(x6)

Procesor

Komunikacyjny

RISC

Trzon mikroprocesora MC68000

arbiter

magistrali

selektor

pamięci

pamięć

RAM

równoległe

we/wy

kontroler

przerwań

generator

zegara

Magistrala procesora RISC

porty wejść/wyjść i szeregowy multipleksowany kanał I/F

SCC

Kanał (x2)

SCC

Kanał

SCC

Kanał 3

SCC

Kanał 2

SCC

Kanał 1

Rys. 2.5. Schemat blokowy procesora MC68303

Opis funkcjonalny komponentów

• Logiczny RESET: Układ IC MAX 703 dokonuje przełączanie baterii, kontrolę braku zasilania,

synchronizacja resetu (resetu). Czas trwania cyklu zasilającego wynosi 200 ms. Istnieje

możliwość programowego zerowania (resetowania) sterownika. Przerwanie braku zasilania z

poziomu IRQ7. Sygnał braku zasilania generowany jest zazwyczaj przy 4.7 V, natomiast

przejście w stan oszczędzania energii następuje dla 4.65V.

• Oscylator Profibus-a. Oscylator Profibus-a pracuje z częstotliwością własna 24 MHZ lub 20

MHZ. Częstotliwość ta ma wpływ na prędkość maksymalną PROFIBUSA i synchronizację,

• Generator impulsów. Generowanie impulsów pochodzi od zegara 24 MHZ, dzielnik logiczny

jest wykonany w oparciu o układ PAL EPM7032LC44, natomiast czas trwania impulsu wynosi

10ms. Generator impulsów obsługuje przerwanie IRQ6.

• Generator Cykli ISaGRAF’a (do późniejszego zastosowania). Timer PI/T może być użyty do

generowania fali prostokątnej jako TOUT, sprzężony z PB9 procesora MC68302

8 bitów

we/wy

8 bitów

we/wy

8 bitów

we/wy

Reset

logiki

Oscylator 24Mhz dla

PROFIBUSa

Generator

tiku 10ms

MC68302-

FC20(25)

Generator cyklu ISAGRAFu

0,5 do 10 ms zegar WDOG

64 KB pamięć

zabezpieczająca

SRAM+baterie

68230

PLCC

interfejs

RS232

MODUŁY SMART

we/wy rozszerzające 68302

Izolacja

zegara

interfejs

RS485

DRAM 512 Kb

1 układ 256k*16

logika odświeżalna

(Flash)EPROM

powyżej 2Mb

DC/DC

18-36 V DC

izolowane

5V

1,2A

5V

150mA

złączki

1Kbit EEPROM

Rys. 2.6. Schemat blokowy płytki głównej SMART-Base

• Procesor MC6830. Procesor posiada porty mające następujące znaczenie: Port A - górny

bajt pierwszego SMART - modułu slot 1 (slot #0); równoległe we/wy. Port B - bity 0-2,

sterowanie slotem SM, Port B - bity 4-7,i Port A6, sterowanie EEPROMEM, Port B8 steruje

odświeżaniem pamięci DRAM za pomocą przerwania IRQ4, Port B8 steruje sprzężeniem

pinów PI/TOUT, timery 1 i 2 są używane do PROFIBUSA, natomiast timer 3 pełni rolę

kontrolera

• Pamięć DRAM. Pamięć o pojemności O.5 MB z zakresu $0-$80000, przy czasie odświeżania

10.67

µs, sterowanie przez CPU.

• Pamięć EPROM, FLASH. Pamięć o pojemności 1MB lub 256 KB, adresie $C00000-

$D00000, prędkości 120ns, wybór typu pamięci za pomocą zworek EPROM lub FLASH.

• Pamięć SRAM. Pamięć o pojemności 64 KB, adresie $F000000-$F0100000, prędkości

120ns, charakterze dyskowym I podtrzymaniu bateryjnym.

• Pamięć EEPROM. Pamięć o pojemności 1 KB, dostępie przez Port B4-7 i A7 procesora

68302.

• Procesor PI/T-68230. Adres bazowy $F7000000. PORT B - drugi slot SMART- modułu, 8-

bitowy, równoległe we/wy (slot #1). PORT A - trzeci slot SMART-modułu, 8-bitowy,

równoległe we/wy (slot #2). TIMER -timer interfejsu wejścia-wyjścia. H1-H4 linie wejściowe

IRQ z trzech modułów, przerwanie PI/T poziom IRQ1.

• RS 232. 8 – końcówkowe łącze telefoniczne lub modemowe.

• RS485. Łącze sieci PROFIBUS-a o izolacji 5V/150 mA, interfejs dwużyłowy umożliwia pracę

w trybie duplex.

• Cyfrowe wejście-wyjście. Trzy gniazda modułu SMART. Dodatkowo 8 cyfrowych linii wejść-

wyjść bezpośrednio połączonych do każdego slotu, oraz dodatkowe linie sterujące RESET i

INTERRUPT do każdego gniazda. Zasilanie linii 5V, trzyżyłowy interfejs SPI,SCLK

(wewnętrzna magistrala),SRxD,TRxD podłączony do każdego gniazda w celu wymiany

danych - identyfikujący się adresem ID.

• Timer we/wy. Stosowane są 3 timery wejścia-wyjścia (izolacja 2.5 kV) oraz timer PI/T

używany do funkcji TOUT,TIN. Dodatkowo są zaimplementowane: funkcja bramkująca GATE

funkcję TIN, dioda wejściowa Zenera 8.2 V umożliwia przejścia w stan wysoki powyżej 9V,

wejściowy filtr dolnoprzepustowy dla dwóch 24V linii wejściowych TIN i GATE. Linia TOUT

może generować falę prostokątną 5ms-178ms,przy prądzie max. 500mA przy 24V

• SPI - szeregowy intefrejs rozszerzeń wejść-wyjśc. Interfejs posiada 6 linii wejść-wyjść.

Trójżyłowe linie SPI: SCLK, SRxD, TRxD służą do wymiany danych: zasilanie 5V, są 3 linie

sterujące, RESET, INTERRUPT i Select.

• Przetwornik DC/DC. Przetworniki charakteryzują się częstotliwością przełączania 100 KHZ,

napięciem wejściowym 18-36 V DC. Dwa izolowane wyjścia 5 V z prądem max.1.2A(system)

i 150mA(PROFIBUS), izolacja 500 V DC.

W sterownikach ważną rolę odgrywają układy zegarowe, przy pomocy których realizowane

są instrukcje zegarowe. Instrukcje zegarowe sterują wyjściem sterownika w zależności od

zadanego przedziału czasu. Natomiast instrukcje licznikowe wykonywane są w zależności od

zliczonych impulsów.

Watchdog Timer (układ zegarowy czuwania) – jest to układ, który jest stosowany do

sprawdzania czy program jest nadal wykonywany (nie zawiesił się). W przypadku, gdy program

uległ zawieszeniu dla zadanego okresu czasu, układ ten powoduje zerowanie (resetowanie)

systemu.

Dodatkowe moduły SMART I/O[1]:

• SMART - Ext - element rozszerzający,

• SM-DIN1 - 8 wejść cyfrowych 24 V, izolacja galwaniczna,

• SM-DOUT1 - 8 wyjść cyfrowych 24 V,0.5 A, izolacja galwaniczna ,

• SM-REL1 - 6 wyjść przekaźnikowych do 220 V AC, do 2 A,60 W,

• SM-ACI1- 8 wejść 110/220 VAC,

• SM-AC01- 6 wyjść 110,/220 VAC,

• SM-DAD1 - 4 wejścia,2 wyjścia analogowe 12bit,+-10 V,

• SM-ADC1 - 6 wejść analogowych 12bit,+-10V

• SM-ADC1 - 6 wejść analogowych,0-20mA,

• SM-DAC1 - 2 wyjścia analogowe 12bit,+-10 V,

• SM-DAC1 - 6 wyjść analogowych 12bit,+-10 V,

• SM-DAC1 - 6 wyjść analogowych ,0-20mA,

• SM-THERM - 4 wejścia termopar,16bit,

• SM-PT100 - 4 wejścia PT100 ,trzyżyłowe,16bit,

• SM-RS232 - dodatkowy kanał RS-232C,

• SM-SSI - 1 x SSI,2 we 24 V DC,1 wy 24 V DC/500 mA,

• SM-SCR2-3 złącza pod śrubki 2x3 dla złącza timera 5 kompletów,

• SM-WDG

2.4.2 Sterowniki

IUC9000

Sterowniki IUC9000 (Intelligent Universal Controller) mogą być używane samodzielnie

lub dzięki wbudowanym mechanizmom sieciowym w konfiguracji rozproszonej. Wyposażone są

w interfejs RS-485 i oprogramowanie sieci przemysłowej czasu rzeczywistego PROFIBUS. Moduł

główny rozbudowywuje się dokładając karty rozszerzeń CXM ( Controller Extension Modules)

zależnie od potrzeb. Umożliwia to interfejs CXC (Controller Extension Connector). Sercem

sterownika jest procesor 69302 IMP (Integrated Multiprotocol Processor). Niezależnie od jądra

procesora można wydzielić układ SIB (Systems Integration Block) oraz procesor komunikacyjny

CP (Communications Processor). Oprócz tego na chipie znajdują się 3 szeregowe kanały DMA,

3 timery, kontroler przerwań, jeden uniwersalny kanał DMA i 1152 bajty dualnej pamięci RAM [4].

Podstawowe parametry zawarto w tab. 2.3.

CPU

68302 IMP 16.67 MHZ/20MHZ

Pamięć

max.4 MB SRAM

max. 2 MB EPROM/Flash EPROM

max. 64 KB EEPROM SRAM (opcjonalnie)

Timer

dwa 16-bitowe timery - RTC (zegar)

trzy 16-bitowe timery - MC68302 (CPU)

Zegar

Zegar czasu rzeczywistego - DP8571

(zliczanie godzin, dni, programowany alarm,

okresowe generowanie przerwań)

2 dodatkowe 16-bitowe timery + 44 bajty

SRAM

Łącza szeregowe

RS 232/RS 485

Zużycie energii

<=1.5 W

Zasilanie

5 V (+-5%) 300 mA

Identyfikacja modułu

8 bitowy przełącznik DIP

HW Watchdog

Układ MAX 696 - trigger 400ms

System autoprogramowania wektorów

przerwań przez PB8, PB9, PB10 i PB11

Generator impulsów zegarowych

1 x CXC zegar systemowy - 16MHZ

1 x CPU zegar - 16.67 MHZ

1 x RTC zegar - 32.768 MHZ

1 x SCC zegar - 12/24 MHZ

Diody

zawieszenie (halt) - czerwona

zasilanie (+5 V) - zielona

izolowane zasilanie - zielona

transmisja - zółta

Wtyki

1 x 15 pinów,1 x 9 pinów

Interfejs we/wy

CXC (Controller extension Connector)

DIN 41612,96 pinów

Zakresy temperatur

Standardowy (od 0

°C do +70°C)

Wilgotność

od 0% do 95% (bez kondensacji)

Tab. 2.3. Dane techniczne sterownika IUC9000

2.5 Moduły przetwarzania sygnałów

Systemy

komputerowe

sterowania i systemy rzeczywiste są przeważnie połączone za

pomocą linii sygnałowych. Przekazywanie sygnałów do i z systemu komputerowego będzie

możliwe, jeżeli będzie on wyposażony w odpowiednie moduły przetwarzające sygnały. Moduły

takie przetwarzają sygnały na wielkości liczbowe zapisywane do rejestrów oraz wielkości

liczbowe zawarte w rejestrach na sygnały. Moduły te muszą spełniać wiele wymagań,

dotyczących szybkości przetwarzania oraz minimalizacji utraty informacji zawartych w sygnale.

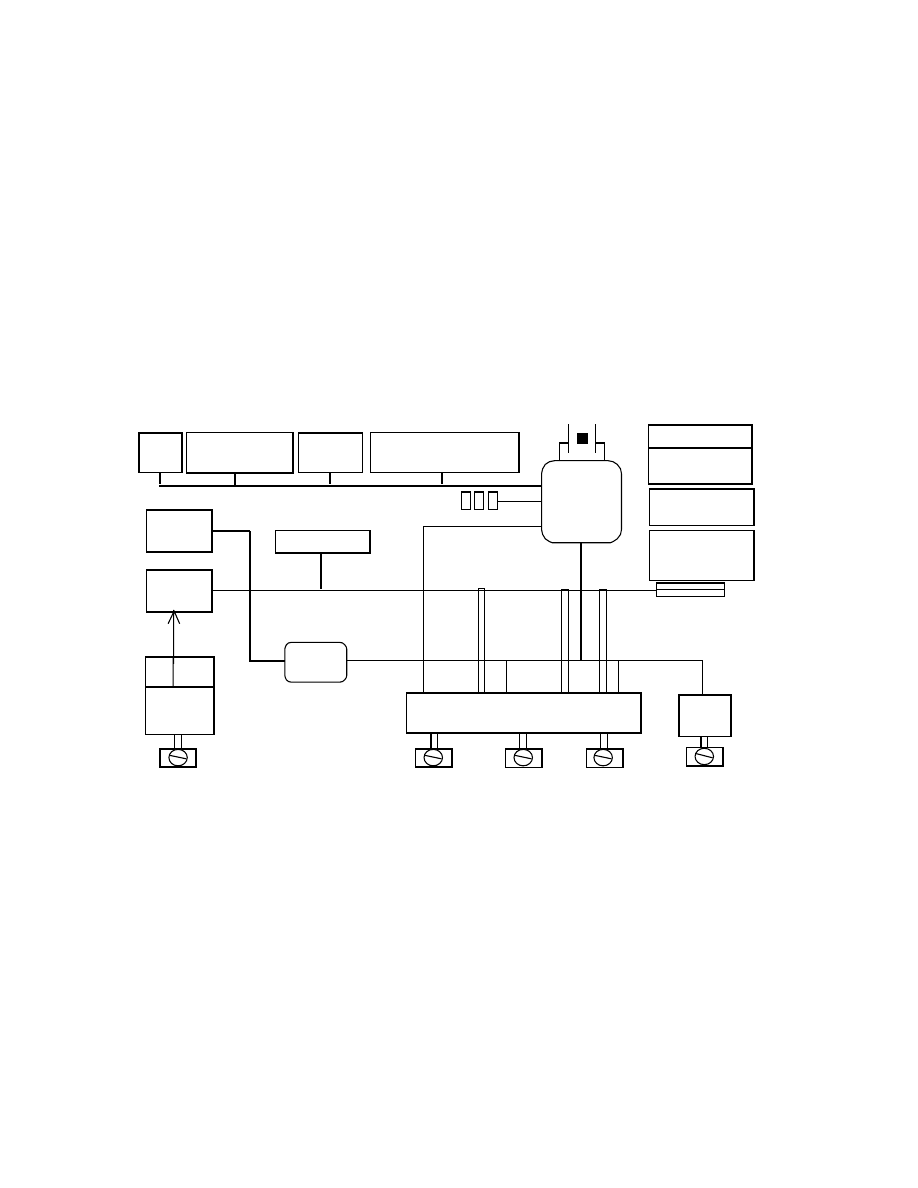

Komputerowe systemy pomiarowe zawierają następujące elementy: czujniki

(transducers), przetworniki (signal conditioner), sprzęt komputerowy rejestracji danych,

oprogramowanie rejestracji danych [8] (rys. 2.7).

Czujniki odwzorowują w sposób jednoznaczny sygnały fizyczne jednego rodzaju na

sygnały fizyczne innego rodzaju. Mierzą one zjawiska fizyczne i dostarczają na wyjściu sygnały

elektryczne. Sygnały elektryczne dostarczane przez czujniki są proporcjonalne do wielkości

fizycznych, które śledzą. Wielkościami fizycznymi (wejściowymi) są sygnały mechaniczne,

termiczne, magnetyczne, chemiczne, radiacyjne i inne.

Sygnały elektryczne dostarczane przez czujniki muszą być przetransformowane do postaci

akceptowalnej przez komputerowy system rejestracji danych pomiarowych. Zadania te realizują

przetworniki pomiarowe, które przetwarzają z zadaną dokładnością sygnał wejściowy na sygnał

wyjściowy, według określonej zależności zadanej przez pewną funkcję (nazywaną funkcją

przetwarzania). Układy dopasowywające (kondycjonujące) realizują skalowanie sygnału, jego

wzmocnienie i linearyzację, kompensację zimnych ogniw, filtrację.

Wyróżnia się następujące elementy obróbki sygnałów:

Wzmocnienie słabych sygnałów. W celu uzyskania maksymalnej rozdzielczości karty,

wzmocnione sygnały powinny osiągać pełny zakresu napięciowy, przewidziany dla karty.

Izolacja sygnałów przetwornika. Przed przekazaniem sygnałów do komputera jest

dokonywana ich izolacja ze względów bezpieczeństwa. System monitorowany może mieć

składowe przejściowe wysokonapięciowe, które mogą uszkodzić komputer. Dodatkowym

powodem izolacji jest eliminacja różnicy potencjałów mas między kartą a czujnikiem.

Filtracja jest stosowana dla uzyskania dokładniejszych pomiarów. Celem filtracji jest

usunięcie niepożądanych składowych sygnału. Przykładem jest filtracja szumu przy mierzeniu

temperatury.

Linearyzacja dla pewnych typów mierników. Wiele mierników posiada nieliniową

odpowiedź, w tym przypadku realizowana jest linearyzacja sygnałów.

Przetw.

Przetw.

Przetw.

Przetw.

Czujnik

Czujnik

Czujnik

Czujnik

Obiekt

Przetwornik

Przetwornik

Przetwornik

Przetwornik

Przetwornik

inteligentny

Przetwornik

inteligentny

A/C

Cyfrowe

C/A

Cyfrowe

Karta tr.

szeregowej

Karta tr.

szeregowej

Oprogramowanie

Procesor

Inne

Pamięć

Aplikacyjne

systemowe

Magistrala

Rys. 2.7. Schemat typowego systemu sterującego

Typowe przetworniki posiadają jedno wejście i jedno wyjście sygnałowe (SISO - Single Input

Single Output). Coraz częściej pojawiają się przetworniki o wielu wejściach i jednym wyjściu

(MISO - Multiple Input Single Output) oraz o wielu wejściach i wielu wyjściach (MIMO - Multiple

Input Multiple Output). Przetworniki typu MISO i MIMO wyposażone są procesor, który dokonuje

pewnej obróbki danych. Przetworniki takie noszą nazwę inteligentnych (smart).

2.5.1 Podstawowe parametry modułów przetworników sygnałów

Systemy komputerowe typu PLC, PC, VMEbus umożliwiają wprowadzanie i wyprowadzanie

sygnałów oraz danych poprzez odpowiednie karty, podłączane do magistrali systemu

komputerowego. Wyróżnia się następujące kategorie przetwarzania sygnałów realizowanych

przez karty wprowadzania i wyprowadzania sygnałów:

1. Przetwarzanie

typu

A/C

(Analog/Cyfra) lub odpowiednik ang. A/D (Analog/Digital). Sygnał

analogowy pojawiający na wejściu przetworzony zostanie na sygnał cyfrowy o zadanej

długości podanej w bitach (zwykle 8, 12, 16 bitów).

2. Przetwarzanie C/A lub odpowiednik ang. D/A. Liczba zapisana w postaci dwójkowej w

komputerze zostanie wyprowadzona jako sygnał analogowy.

3. Przetwarzanie cyfrowe sygnałów wejściowych. Sygnał elektryczny na wejściu traktowany

jest jako sygnał dwustanowy (binarny) i zostanie przetworzony do postaci liczby

jednobitowej.

4. Przetwarzanie cyfrowe sygnałów wyjściowych. Liczba jednobitowa zostanie

wyprowadzona jako sygnał przyjmujący jeden z dwóch możliwych stanów.

5. Liczniki/zegary

(Counter/Timer)

realizują zliczanie zdarzeń, pomiaru szerokości impulsów

i okresów pomiaru.

2.5.2 Zagadnienie doboru modułów przetworników sygnałów

Przy doborze modułów typu A/C należy sprawdzić następujące podstawowe ich własności:

•

•

•

•

•

Liczba wejść analogowych. Dla danego modułu określana jest możliwa lici ba wejść analogowych. Określa

ona liczbę sygnałów analogowych możliwych do wprowadzania.

Typy wejść analogowych. Wejścia analogowe mogą być jednobiegunowe drugim

biegunem jest wtedy wejście masy dla całej karty (ANALOG_GND) – lub

dwubiegunowe. W przypadku wejść dwubiegunowych (różnicowych) odległość od

urządzenia pomiarowego może być większa.

Szybkość przetwarzania. Na szybkość przetwarzania wpływa wiele czynników:

szybkość taktowania zegara i szybkości zamiany sygnału analogowego na cyfrowy,

metody organizacji transmisji danych, czas pobrania danych z karty i załadowania

danych do pamięci komputera, przepustowość (zależną od liczby kanałów).

Szybkość taktowania zegara. Karta posiada wewnętrzny zegar, który może zostać

zwykle zaprogramowany na częstość zegara od 0.001HZ do 200 KHZ Ważne jest

odpowiednie dobranie częstości próbkowania. Prawidłowe prze kształcenie sygnału na

postać cyfrową dla analizy (Nyquist - teoria próbkowania) wymaga częstości

próbkowania dwa razy większej. Sygnały dźwiękowe dostarczane przez mikrofon mają

składowe do 20 KHZ, w tym przypadku częstość próbkowania powinna wynosić 40KHz.

Technika multipleksowania jest powszechną techniką, stosowaną przy pomiarze kilku

sygnałów przez kartę analogowo-cyfrową. Karta taka pobiera sygnał dla pierwszego

kanału, przechodzi następnie do kanału drugiego itd. Stąd częstość próbkowania dla

kanału to maksymalny czas próbkowania dla całej liczby kanałów

Metody organizacji transmisji danych z karty do pamięci. Stosowane dwie metody

przekazywania danych z karty do pamięci: programowa (meto elastyczna, lecz

wolniejsza) i sprzętowa (metoda nieelastyczna, lecz szybka Przekazywanie danych

realizowane programowo może być wykonane metodą odpytań lub przerwań.

•

•

•

•

•

•

•

Czas pobrania danych z karty i załadowania do pamięci. Na czas ten ma wpływ na

możliwość bezpośredniego dostępu do pamięci (DMA) bez udziału procesora. DMA

(Direct Memory Access) jest mechanizmem, który realizuje transmisję danych z karty do

pamięci komputera.

Równoczesne pobranie danych. Istnieją zastosowania, które wymagają pomiaru

dokładnie w tym samym czasie (dla niektórych systemów 4 mikrosekundy może być

zbyt dużą różnicą). Własność prawie równoczesnego pobrania wartości sygnałów

nazywana jest w języku ang. „aperture matching” (migawkowe dopasowanie).

Odzwierciedla ono maksymalną różnicę czasu próbkowania pomiędzy różnymi

kanałami. Karty mające takie własności wyposażone są we wzmacniacze typu pobierz i

trzymaj (sample and hold).

Rozdzielczość sygnałów analogowych. Rozdzielczość definiowana jest jako liczba

bitów, za pomocą których może być zapisana wartość sygnału. Dla przykładu 12-bitowy

zapis danej daje rozdzielczość 1 z 4096. Rozdzielczość ta jest stosowana zarówno dla

wejściowych jak i wyjściowych sygnałów analogowych.

Zakres wejściowy sygnałów analogowych. Zakres tych wejść można zmienić

poprzez przełączniki znajdujące się na płycie. Przykład wyboru zakresu wejść

napięciowych: [-5V, 5V], [0V, 10V], [-10V, 10V].

Wzmocnienie sygnałów analogowych (gain). Wzmocnienie sygnałów może być

określone w sposób sprzętowy poprzez ustawienie przełączników na karcie lub w

sposób programowy. Programowa zmiana wzmocnienia realizowana jest przez niektóre

karty, dla procesów wymagających zmiennego wzmocnienia w trakcie procesu

rejestracji.

Zakłócenia i nieliniowości. Nieliniowość podawana jest jako liczba mniej znaczących

bitów. Przykładowo nieliniowość ±2LSB (Least Significant Bits) dotyczy 2 najmniej

znaczących bitów. Dokładność dla zakresu napięciowego (np. 0,01% pełnego zakresu

(full span) ).

Pozostałe dane techniczne. Dla kart przetworników podawane są dodatkowe dane

techniczne dotyczące wymiarów, zakresu temperaturowego, niezawodnej pracy,

oporności wejściowej itd.

Wyjścia analogowe

Wyjścia mogą być skonfigurowane jako wyjścia jedno lub dwubiegunowe, dla różnych

zakresów napięć. Dla wyjść analogowych podawany jest czas ustawienia (settling time) sygnału

wyjściowego z zadaną dokładnością dla podanej wartości liczbowej. Dla takiego wyjścia

definiowana jest maksymalna częstość obróbki sygnału wyjściowego (slew rate), to znaczy

maksymalna częstość z jaką może być zmieniany sygnał wyjściowy.

Wejścia–wyjścia cyfrowe

Każdy port może być użyty jako port wejściowy lub wyjściowy. Niektóre porty mogą być

użyte do synchronizacji (handshaking) pracy pozostałych portów.

Liczniki i wejścia-wyjścia cyfrowe zależne od czasu

Sygnały cyfrowe zależne od czasu są użyteczne w zastosowaniach w których stosuje się

zliczanie zdarzeń, generowanie impulsów, sygnałów prostokątnych, itp. Wyróżnia się trzy

podstawowe sygnały: bramki - są to sygnały używane do włączania i wyłączania funkcji liczników,

źródła – sygnał cyfrowy powodujący zwiększenie stanu licznika o 1, wyjścia przeznaczone do

wyprowadzenia impulsów bądź sygnałów prostokątnych. Liczniki są używane do generacji

częstości lub impulsów, jak również do zliczania zdarzeń lub pomiaru okresów częstotliwości lub

impulsów. Licznik 16 bitowy może zliczać wartości do 65536.

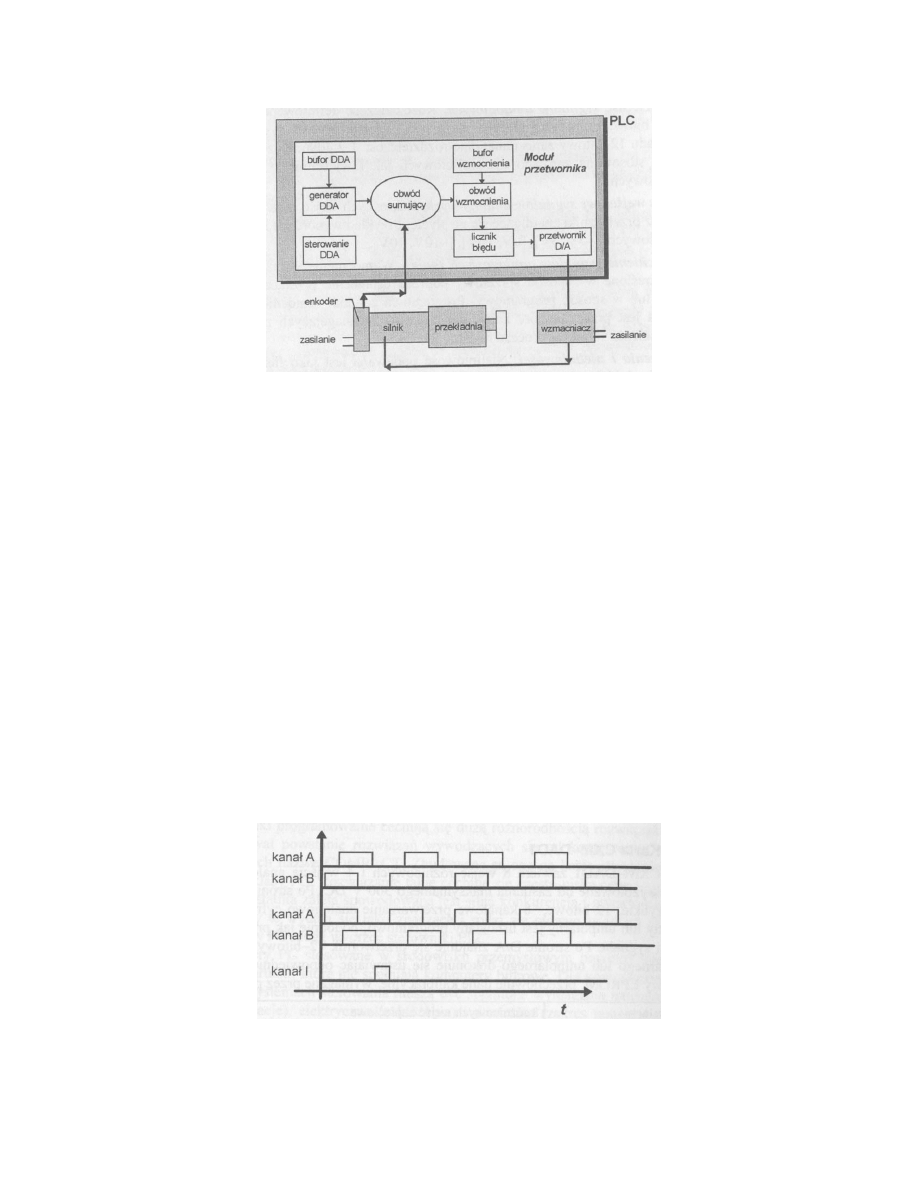

Rys. 2.8. Schemat sterowania silnikiem przy użyciu kart przetworników

2.5.3 Specjalizowane

moduły przetworników

Dla systemów komputerowych oferowane są również bardziej specjalizowane karty

przetworników sygnałów. Popularne są karty przeznaczone do sterowania serwomechanizmami,

nazywane sterownikami napędów (motion controllers). Na rysunku 2.8 podano schemat użycia

modułu przy sterowaniu jednoosiowym.

Sterowniki napędów bazują na technice zwanej cyfrową analizą różnicową DDA (Digital

Differential Analysis). W tej technice sterowanie napędem definiuje się cykl DDA, który może

trwać przykładowo od 1ms do 2 sekund. Czas trwania cyklu DDA określony jest programowo. Dla

każdego cyklu zadawana jest liczba impulsów prostokątnych, wyznaczająca liczbę przesunięć

jednostkowych silnika. Liczba ta może przyjmować wartości np. z przedziału od 0 do 4095 i jest

ustalana w sposób programowy oraz zapisywana do bufora DDA przed rozpoczęciem na-

stępnego cyklu DDA. Enkoder silnika przesyła do obwodu sumującego impulsy prostokątne,

podające rzeczywistą liczbę przesunięć jednostkowych silnika. Współczynnik wzmocnienia

sygnałów w obwodzie wzmocnienia można zmieniać programowo. Licznik błędów steruje

przetwornikiem D/A. Enkodery, zwane również impulsatorami optoelektronicznymi, generują

impulsy prostokątne (rys. 2.9) w dwóch kanałach A i B. Impulsy obu tych kanałów mają tę samą

częstotliwość, lecz są przesunięte w fazie o 1/4 okresu. Dla jednego kierunku obrotu impulsy

kanału A poprzedzają impulsy kanału B, a dla drugiego impulsy kanału B poprzedzają impulsy

kanału A. Enkoder może również posiadać układ indeksujący, powodujący wytworzenie impulsu

prostokątnego dla pełnego obrotu osi. Sygnał tego układu, wyprowadzany na kanał oznaczony

przez I (Indeksujący), ułatwia kontrolę położenia osi silnika.

Rys. 2.9. Przebiegi impulsów enkodera

Niektóre moduły sterujące ruchem silników mają szersze możliwości w postaci

dodatkowych wejść i wyjść binarnych, przetwarzania A/D i D/A. Dodatkowo moduł może być

wyposażony w oprogramowanie umożliwiające korzystanie z prostego języka, przeznaczone do

sterowania napędem. Takie programowanie umożliwia pracę procesorów modułu niezależną od

pracy komputera głównego (w tym przypadku PLC). Dokonywana jest jedynie synchronizacja

wykonywania poprzez przekazywanie parametrów. Zmiana parametrów dokonywana przez

komputer główny, może przykładowo spowodować przejście procesora sterującego napędem do

wykonania określonego segmentu programu. Komputer główny może również pobierać

informację o stanie procesu.

2.5.4 Przykłady modułów

Sterowniki programowalne IUC 9000 mogą być wyposażone w różne karty przetworników.

Dla przykładu podano parametry kart CXM -DI03 (tab. 2.4) i CXM-DAD1 (tab. 2.5).

Karta CXM - DIO3

CXM-DIO3 zawiera 16 izolowanych, cyfrowych wejść oraz 8 wyjść 24 V. Posiada również

zewnętrzny reset umożliwiający przejście wszystkich wejść/wyjść w stan niski oraz

zatrzymanie sterownika w przypadku awarii.

Izolacja:

zgodnie z IEC65A 2 kV

Wejścia: 16

wejść, 24V DC, 500 mA

czas włączenia: 5

ms

czas wyłączenia: 5

ms

niski stan:

< 5 V

>10 V

Wyjścia: 8

wyjść, 24 V DC,500 mA

zewnętrzne uziemienie elektrycznie izolowane

Zasilanie:

CXC +5V

zewnętrzne +24 V

Zakresy temperatur Standardowy (od 0

°C do +70°C)

Tab. 2.5. Dane techniczne karty CXM-DIO3

Karta CXM-DAD1

CXM-DAD1 zawiera 8 wejść różnicowych i 4 wyjścia analogowe galwanicznie izolowane od

systemowego zasilania maksymalnego 500 V DC. Po stronie A/D zapewnia szybkie, 12 bitowe,

8 kanałowe przetwarzanie analogowo cyfrowe. Tryb bipolarny lub unipolarny jest ustawiany

programowo, podobnie jak przerwanie konwersji sygnału. Po stronie D/A znajduje się przetwornik

12-bitowy. Wybór trybu bipolarnego lub unipolarnego dokonuje się ustawiając odpowiednio

zworki. 128 bajtowy EPROM przechowuje dane kalibracyjne wymagane przez przetworniki.

Wejście: 8

różnicowych wejść napięciowe

Przetwornik A/D

LTC1290DCN

Zakresy

napięciowe

± 10 V, ± 5 V (unipolarnie)

0-10 V,0-5 V (bipolarnie)

Rozdzielczość

12-bitowy przetwornik A/C

Dokładność 3/4

LSB

Zakres prądowy 0-20

mA

Czas konwersji 43

µs

Wyjście:

4 wyjścia

Przetwornik D/A

AD7568B

Zakresy

± 10 V DC lub 0-10 V DC ,wybór za pomocą zworek

napięciowe

Rozdzielczość

12-bitowy przetwornik C/A

Napięcie

odniesienia

0-10.1 V - programowalne,12 - bit,każdy kanał

Zakres prądów

wyjściowych

0-20 mA

Max. prąd

wyjściowy wyjścia

2 mA

Zewnętrzne

zasilanie wyjścia

24 V DC

Czas ustalania

wyjścia

0.4 V/

µs

Błąd liniowości

± 0.75 LSB

EEPROM

93C46, 128 bajtowy EPROM

izolacja

galwaniczna

500 V DC

Tab. 2.5 Dane techniczne karty CXM – DAD1

2.6 Sterowniki programowalne a przemysłowe komputery klasy PC

Na rynku sterowników programowalnych obserwowany jest trend podobny jak dla innych

komputerów stosowania coraz szybszych procesorów. Producenci oferują połączenia sieciowe

umożliwiające sprzężenie sterowników z innymi jednostkami przetwarzającymi.

Sterowniki programowalne cechują się dużą różnorodnością rozwiązań. Fakt ten

spowodował powstanie rozwiązań wywodzących się od komputerów osobistych noszących

nazwę COMPACT. Zbudowane są one na bazie standardowych komputerów klasy PC.

Rozwiązanie takie cechuje się często niską ceną i prostotą budowy. Ta ostatnia zaleta

spowodowana jest silną konkurencją i otwartością rozwiązań. Zalety te wydają się jako znaczące

i rodzi się pytanie w jakim stopniu komputer klasy PC mogą wyprzeć sterowniki PLC.

Komputery PC stosowane w środowisku przemysłowym powinny spełniać dodatkowe

warunki, które nie spełniają komputery biurowe. Dla komputerów stosowanych w systemach

sterowania muszą być spełnione wymagania mechaniczne (drgania, wibracje), elektryczne

(zakłócenia) i otoczenia (zakres temperaturowy, wilgotność, zapylenie, itp.). Komputery biurowe

zawierają napędy dysku, które są narażone na drgania i wibracje. Na rynku PC występuje silna

tendencja do powstawania coraz to nowych wersji komputerów klasy PC, tendencja jest tak silna,

że po krótkim okresie czasu nie są dostępne wersje wcześniej produkowane. Zjawisko to

związane jest z małą stabilnością linii produkcyjnych jest istotną wadą stosowania tych systemów

w środowisku przemysłowych. Związane jest to z tym, że każde wprowadzenie w środowisku

przemysłowym nowej wersji sprzętowej powinno być poprzedzone testami, które w środowisku

przemysłowym są kosztowne.

Spełnienie wymienionych warunków przez komputery PC powoduje zwiększenie kosztów

związanych z ich wytwarzaniem. Przystosowanie komputerów PC do celów sterowania może

prowadzić do ograniczenia ich otwartości (nie wszystkie programy będą mogły być uruchamiane).

PLC spełniają od dawna pewne wymagania, które nie spełniają komputery PC. Należą do nich

integracja sprzętowa z otoczeniem. PC i PLC do sprzężenia z otoczeniem potrzebują tą sama

liczbę modułów i portów wejścia-wyjścia. W USA [7] tylko około 10% sprzedawanych

sterowników przeznaczonych jest dla dużych aplikacji (powyżej 500 punktów I/O). Oznacza to, że

pozostała część rynku bazuje na sterownikach klasy małej i średniej. Minimalny koszt

sterowników małych o liczbie punktów I/O wynoszącej od 10 do 32 wynosi 150$, natomiast

minimalny koszt sterownika z liczbą punktów I/O powyżej 500, z możliwością podłączenia do

sieci przemysłowej, regulacją PID oraz z odpowiednią ilością pamięci wynosi 3000$. Te koszty są

trudne do przełamania przez przystosowane do środowiska przemysłowego komputery PC.

Jednym z dalszych wymagań jest zapamiętywanie setup-u, programu i danych oraz

możliwość łatwego startowania systemu. Możliwe jest zapisywanie setup-u użytkownika w

pamięci EEPROM. Natomiast programy i dane mogą być zapisywane do dysków krzemowych

SSD (solid state disk). Spośród dysków krzemowych największe rozpowszechnienie znalazły

dyski typu Flash-Disk. Dysk ten pracuje na podobnej zasadzie jak zwykły dysk. Opracowane

zostały dwa rodzaje systemów plikowych dla dysków typu flash: FFS (Flash File System) firmy

Microsoft oraz wspomagany przez różne firmy FTL (File Translation Layer). FFS widzi Flash-Disk

jak urządzenie sieciowe, natomiast FTL przypomina system plików DOS-u. Można wyróżnić trzy

rozwiązania komputerów bazujących na PC stosowane w środowiskach przemysłowych:

•

•

•

Industrial PC. Są to komputery o PC adaptowane do środowiska przemysłowego,

poprzez zastosowanie odpowiedniej obudowy zabezpieczającej np. przed zakłóceniami

elektrycznymi, zapyleniem.

PCcompact. Jest to rozwiązanie polegające na zintegrowaniu wszystkich zasobów i

urządzeń peryferyjnych na jednej płycie. Komputery tego typu o nazwie PC4 i PC5

oferowane np. przez firmę OR umożliwiają podłączenie modułów sieci miejscowej CAN.

Moduł cyfrowy CAN-D posiada 8-bitowe grupy cyfrowych sygnałów wejścia i wyjścia.

Moduł analogowy CAN-A z wiem grupę sygnałów analogowych wejściowych i

wyjściowych.

Compact PCI. Compact PCI jest 32/64 bitową magistralą w standardowym formacie

Eurokaty o szybkości transmisji 132/264 MB/s. Komputer ten posiada płytę - backplane

z 8 gniazdami rozszerzeń.

Zastosowanie komputerów do sterowania bazujących na komputerach klasy PC będzie się

powiększało tam, gdzie konieczna jest w szerszym zakresie wizualizacja i archiwizacja danych.

Wyszukiwarka

Podobne podstrony:

PROGRAMOWALNE STEROWNIKI LOGICZNE PLC

12 Podstawy automatyki Układy sterowania logicznego

Realizacja układu sterowania logicznego na?zie sterownika PLC sprawozdanie

Programowalny sterownik czasowy

7 Sterowanie logiczne na bazie Nieznany

A-03 Komparator, Elektrotechnika AGH, Semestr V zimowy 2014-2015 - MODUŁ C, semestr V (moduł C), Pod

9 Sterowanie logiczne na bazie sterownika SIMATIC S7 200 oraz modelu przejścia dla pieszych

H Juszka i in Sterowanie logiczne z regulacja PID

Programowalne uklady logiczne

Podstawy programowania sterowników PLC (2)

Programowanie sterowników PLC u

Prezentacja Języki programowania sterowników PLC

Synteza sekwencyjnych układów sterowania logicznego sprawozdanie

09 Programowanie sterownika PLC

sumator szeregowy projekt, Elektrotechnika AGH, Semestr V zimowy 2014-2015 - MODUŁ C, semestr V (mod

więcej podobnych podstron