WYDZIAŁ INŻYNIERII MATERIAŁOWEJ, METALURGII I TRANSPORTU

POLITECHNIKI ŚLĄSKIEJ W KATOWICACH

KATEDRA ENERGETYKI PROCESOWEJ

REFERAT

CHARAKTERYSTYKA I OPIS TECHNICZNY KOTŁA FOSTER

WHEELER COMPACT CFB OF 260/13, 7/540/220

OPRACOWANIE: Bartłomiej Niemiec

2

1. Wstęp

Prace nad fluidalnym spalaniem zostały rozpoczęte 16 grudnia 1921 r., kiedy Fritz

Winkler zauważył ruch ziarenek pod wpływem powietrza przypominający wrzącą ciecz. Ten

niewielki eksperyment zapoczątkował rozwój nowego procesu zwanego fluidyzacją. Jednakże

dopiero w latach sześćdziesiątych pojawiło się szczególne zainteresowanie techniką

fluidalnego spalania dzięki usilnym wysiłkom Douglasa Elliota, który wspólnie z British Coal

Utilization Research Accociation i National Coal Board zainicjował program badań fluidalnego

spalania węgla w warstwie pęcherzykowej (bubbling fluidized bed).

17 lat po wynalazku Winklera, Waren Lewis i Edwin Gilliard z MIT poszukując

odpowiednio procesu do katalitycznego krakingu zauważyli nowe zjawisko zwane fluidyzacją

w warstwie cyrkulacyjnej (circulating fluidized bed lub w skrócie CFB). Od tego okresu nastąpił

szybki rozwój techniki CFB, ale głównie w przemyśle petrochemicznym. Dopiero w 1982 roku

został zbudowany pierwszy kocioł CFB 84 MW w zakładach Vereinigte Aluminium Werke w

Luenen według technologii Lurgi. Jednocześnie prowadzone były intensywne prace przez

fińską firmę Ahlstrom, Foster Wheeler, ABB i inne, które zaowocowały wieloma konstrukcjami

kotłów CFB.

Olbrzymi postęp w budowie kotłów fluidalnych na świecie spowodował

zainteresowanie fluidalną technologią spalania węgla krajowych producentów kotłów, a także

energetyki zawodowej i przemysłowej. Rafako we współpracy z EVT oferuje obecnie cały

zestaw kotłów z cyrkulacyjną warstwą fluidalną. Podobnie, Foster Wheeler Energy Fakop z

Sosnowca oferuje krajowym inwestorom kotły fluidalne CFB oraz Compact. Szereg krajowych

firm prowadzi modernizację ciepłowni opartą na technice fluidalnego spalania.

3

2. Podstawy techniki fluidalnego spalania węgla

Fluidyzacja jest procesem tworzenia się zawiesiny drobnych cząstek węgla w

przepływającym od dołu strumieniu powietrza. Dobranie wymiarów cząstek węgla i prędkości

strumienia powietrza powoduje, że jego cząstki wprowadzone w ruch turbulentny tworzą tzw.

fazę fluidalną, wykazującą właściwości fizyczne bardzo zbliżone do cieczy. Cząstki węgla są

wówczas doskonale wymieszane z powietrzem, a duża powierzchnia styku cząstek węgla i

powietrza powoduje zwiększenie intensywności spalania.

Taka intensywność spalania pozwala na zmniejszenie wymiarów komory paleniskowej,

w której proces ten zachodzi, oraz na obniżenie temperatury spalania do 800

÷

900°C [1].

Konsekwencją obniżenia temperatury spalania jest zmniejszenie się ilości wytwarzanych w

procesie spalania tlenków azotu oraz ulatniania się cząstek sodu i wanadu. Tlenki azotu są

groźne dla środowiska, a sód i wanad powodują korozję turbin gazowych napędzanych

spalinami z paleniska fluidalnego.

Dzięki idealnemu wymieszaniu cząstek węgla z powietrzem w warstwie fluidalnej oraz

faktowi, że temperatura złoża fluidalnego jest niższa niż temperatura topnienia popiołu

zawartego w węglu, możliwe jest spalanie węgla niskokalorycznego, zawierającego bardzo

dużo popiołu. Spalano węgiel o zawartości 60% popiołu.

W palenisku fluidalnym możliwe jest spalanie węgla o wartości opałowej począwszy od

ok. 6300 kJ/kg bez odbioru ciepła z warstwy fluidalnej i od ok. 13 000 kJ/kg przy odbiorze

ciepła z warstwy fluidalnej [1].

Pomyślnie wypadły próby ze spalaniem w palenisku fluidalnym również węgla

brunatnego, mułów i przerostów węgla kamiennego, torfu, łupków bitumicznych, pozostałości

z przeróbki ropy naftowej, odpadów komunalnych itd.

Fluidalne spalanie węgla zapopielonego jest jedynym bezpośrednim sposobem jego

spalania, które może być wykorzystywane dla wytwarzania gazów wysokotemperaturowych

dla turbiny gazowej. Wynika to z niskiej temperatury łoża fluidalnego, co minimalizuje

wyzwolenie się gazowych składników popiołu szkodliwie działających na łopatki turbiny oraz

nadtapianiu ziaren popiołu mogących w rezultacie tego wywołać erozję łopatek [4].

Intensywność reakcji chemicznych zachodzących w warstwie fluidalnej jest również

wykorzystywana do drugiego, niemniej ważnego celu, a mianowicie wiązania siarki zawartej w

węglu i spalającej się na w dwutlenek siarki z dodanym do węgla tlenkiem wapnia w postaci

4

mielonego kamienia wapiennego lub dolomitu. Dwutlenek siarki wiąże się w warstwie

fluidalnej z tlenkiem wapnia, tworząc siarczek wapnia wg reakcji:

CaCO

3

+ ciepło

→

→

→

→

CaO + CO

2

SO

2

+ CaO + 1/2O

2

→

→

→

→

CaSO

4

Stosunkowo niska temperatura panująca w palenisku powoduje, że wiązanie to pozostaje

stabilne i powstający siarczek wapnia jest usuwany wraz z popiołem (w wysokich

temperaturach panujących w kotłach ze zwykłymi paleniskami siarczek wapnia powstaje

trudniej, a ponadto część jego rozkłada się z powrotem na tlenek wapnia i na dwutlenek siarki

w dalszym odcinku drogi spalania). Skuteczność odsiarczania spalin w takim procesie osiąga

95%, a więc jest większa niż w innych procesach, a sam proces jest tańszy inwestycyjnie.

Wymiana ciepła między warstwą fluidalną a umieszczonymi w niej rurowymi

powierzchniami ogrzewalnymi kotła jest także bardzo intensywna, co wpływa na wymiary

komory paleniskowej. Do 60% ciepła uzyskanego ze spalania może być przyjęte przez te

powierzchnie ogrzewalne.

Palenisko fluidalne pozwala na zmniejszenie emisji dwutlenku siarki do atmosfery przy

stosunku molowym Ca/S = 1,5 o 80%, a przy stosunku molowym Ca/S = 2,5 nawet o 95%.

Równocześnie emisja tlenków azotu do atmosfery zostaje zmniejszona o 50

÷

80% w stosunku

do paleniska pyłowego [1].

5

3. Kotły atmosferyczne z cyrkulacyjną warstwą fluidalną (CFBC).

3.1. Konstrukcje

kotłów cyrkulacyjną warstwą fluidalną.

Kotły z cyrkulacyjnym złożem fluidalnym znalazły w ostatnich latach szerokie

zastosowanie, szczególnie jako przemysłowe i budowane w elektrociepłowniach. Główne

źródło ich powodzenia tkwi w tym, że bez dodatkowego wyposażenia są zdolne spełnić

szczególnie wysokie wymagania dotyczące ochrony środowiska. Okazało się również w

praktyce, że w paleniskach fluidalnych może być spalany szeroki zakres paliw, częściowo

również różne szlamy i odpady produkcyjne.

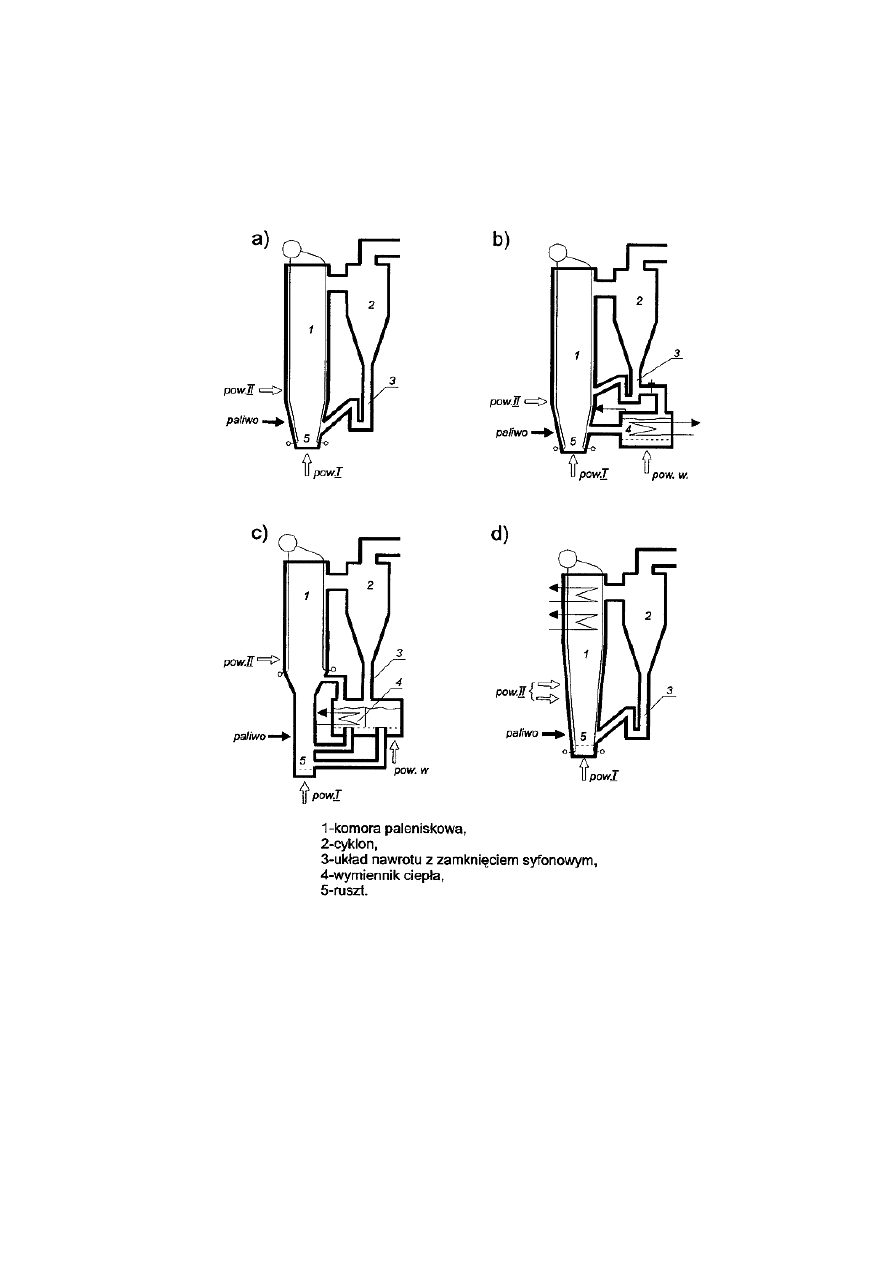

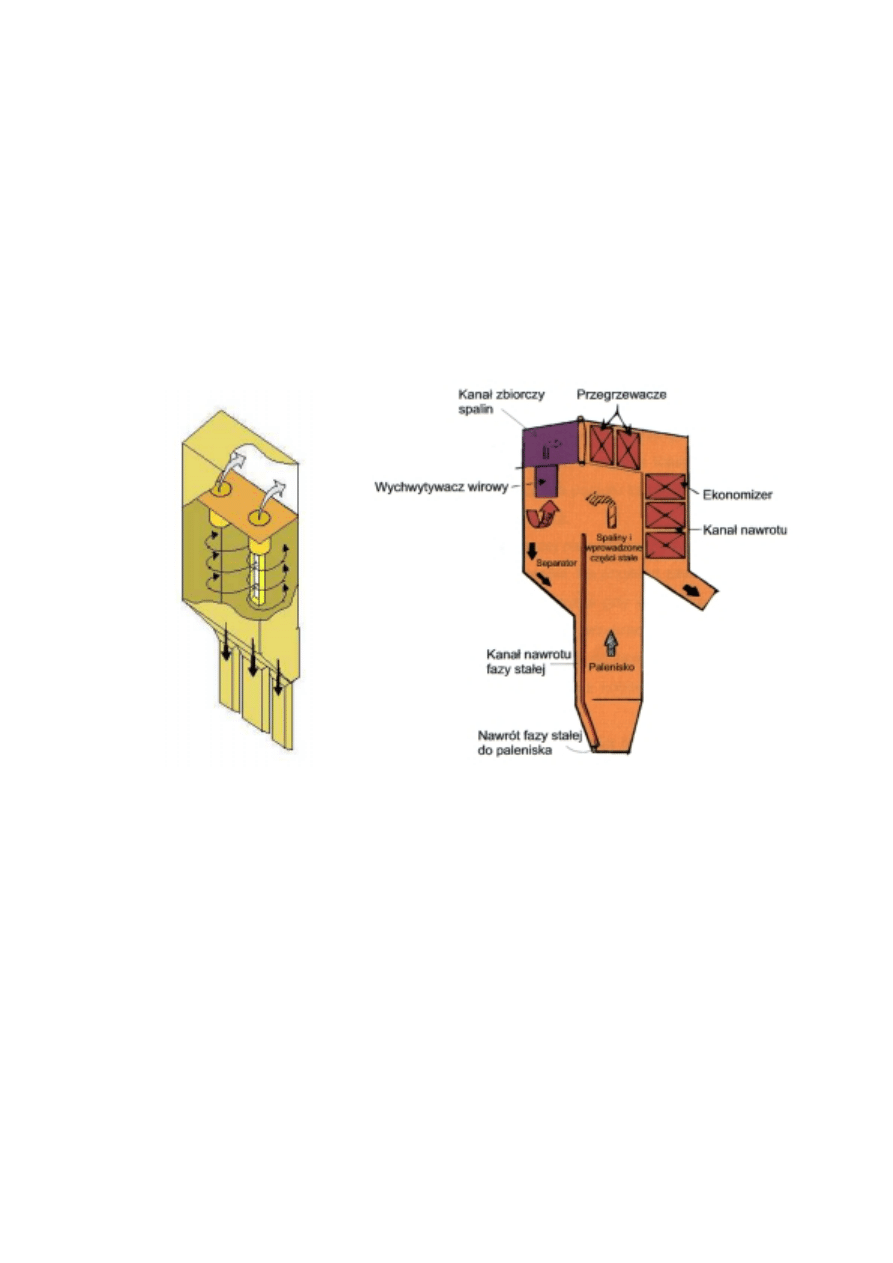

Charakterystyczne cechy konstrukcyjne kotłów z cyrkulacyjną warstwą fluidalną

przedstawiono na rysunku 1. Głównymi elementami składowymi typowego kotła z

cyrkulacyjna warstwą fluidalną są: komora paleniskowa 1, cyklon 2, układ nawrotu z

zamknięciem syfonowym 3 lub zaworem typu L. Niektóre rozwiązania kotłów (rys. 1b i c)

wyposażone są w tzw. zewnętrzny wymiennik ciepła 4. Komora paleniskowa wyposażona jest

w szczelne, membranowe powierzchnie wymiany ciepła, natomiast dolna część komory

paleniskowej wyłożona jest masą ogniotrwałą. W tej części komory znajdują się także otwory

dla wprowadzania paliwa, sorbentu, wtórnego powietrza, popiołu zawracanego spod cyklonu,

palników rozpałkowych oraz odprowadzania popiołu. Spalanie paliwa zachodzi na ogół w

dolnej części komory paleniskowej, podczas gdy przekazywanie ciepła do ścian odbywa się w

górnej części komory, głównie drogą promieniowania i konwekcji ziaren materiału sypkiego.

Cyklon, na ogół wyłożony masą ogniotrwałą przewidziany jest dla oddzielenia ziaren materiału

sypkiego unoszonych z gorącymi spalinami i zawrócenia ich z powrotem na dno komory

paleniskowej, poprzez rurę opadową i syfon. Syfon przewidziany jest dla zabezpieczenia

przed wstecznym przepływem spalin z komory paleniskowej do cyklonu [5].

6

Rys. 1. Schematy kotłów z cyrkulacyjną warstwą fluidalną [5].

a) – kocioł typu Ahlstrom, b) – kocioł typu Lurgi, c) – kocioł z binarną warstwą fluidalną, d) – kocioł z paleniskiem

Circofluid [5].

Prędkość gazu z jaką przepływa on przez komorę paleniskową zwykle mieści się w

przedziale 4,5 do 6 m/s. Powietrze wprowadzane do kotła jest sumą powietrza pierwotnego,

wtórnego, powietrza transportującego paliwo i sorbent, powietrza zamykającego w syfonie,

powietrza fluidyzującego w zewnętrznym wymienniku oraz klasyfikatorze popiołu. Klasyfikator

7

popiołu odprowadzanego z dolnej części komory paleniskowej jest przewidziany dla

wydzielenia z masy materiału sypkiego wypełniającego komorę paleniskową grubych ziaren

popiołu w celu wyprowadzenia ich na zewnątrz kotła.

Temperatura w komorze paleniskowej utrzymywana jest na poziomie 850

÷

900°C [5]. Ten

zakres temperatury wybrany został dla zapewnienia optymalnych warunków wiązania siarki.

Rozmiar ziaren węgla i sorbentu zwykle mieści się w granicach 0

÷

6 mm (średnia

średnica ziaren 1

÷

3 mm). Spotyka się kotły (rys.1b) wymagające rozdrobnienia węgla do

rozmiarów 0

÷

1 mm (średnia średnica 0,1

÷

0,3 mm) oraz kotły nie wymagające rozdrabniania

paliwa (rys. 1c).

Walczak

Paliwo

Sorbent

Chłodnica

popiołu

Gorący

cyklon

Przegrzewacze

Podgrzewacze

powietrza

Bateria filtrów workowych

Komin

Wentylator

powietrza

pierwotnego

Wentylator

powietrza

wtórnego

K

o

m

o

ra

p

al

e

n

isko

wa

Wentylator

odciągowy

spalin

Spaliny

Rys. 2. Schemat instalacji paleniskowej cyrkulacyjnego kotła fluidalnego konstrukcji Ahlstrom Pyropower [5].

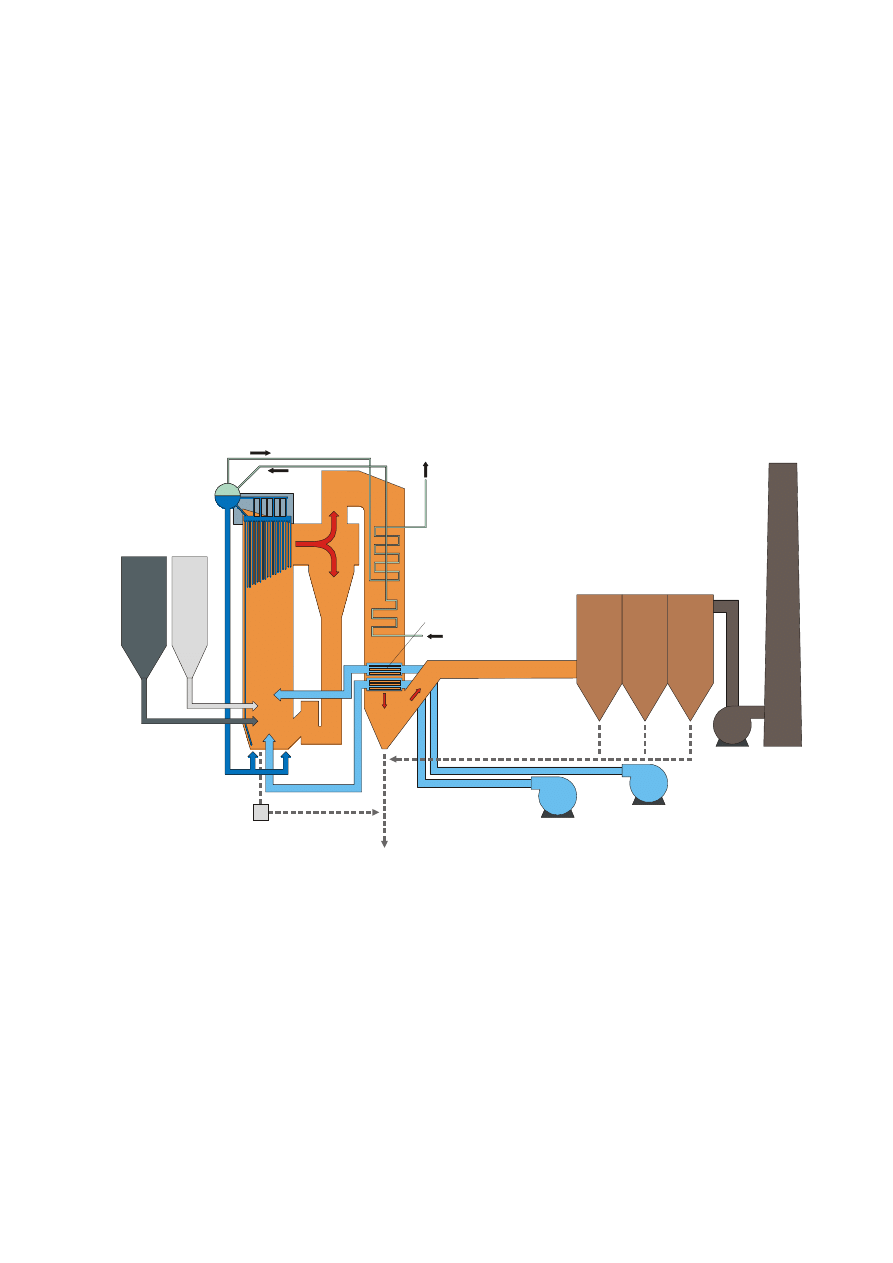

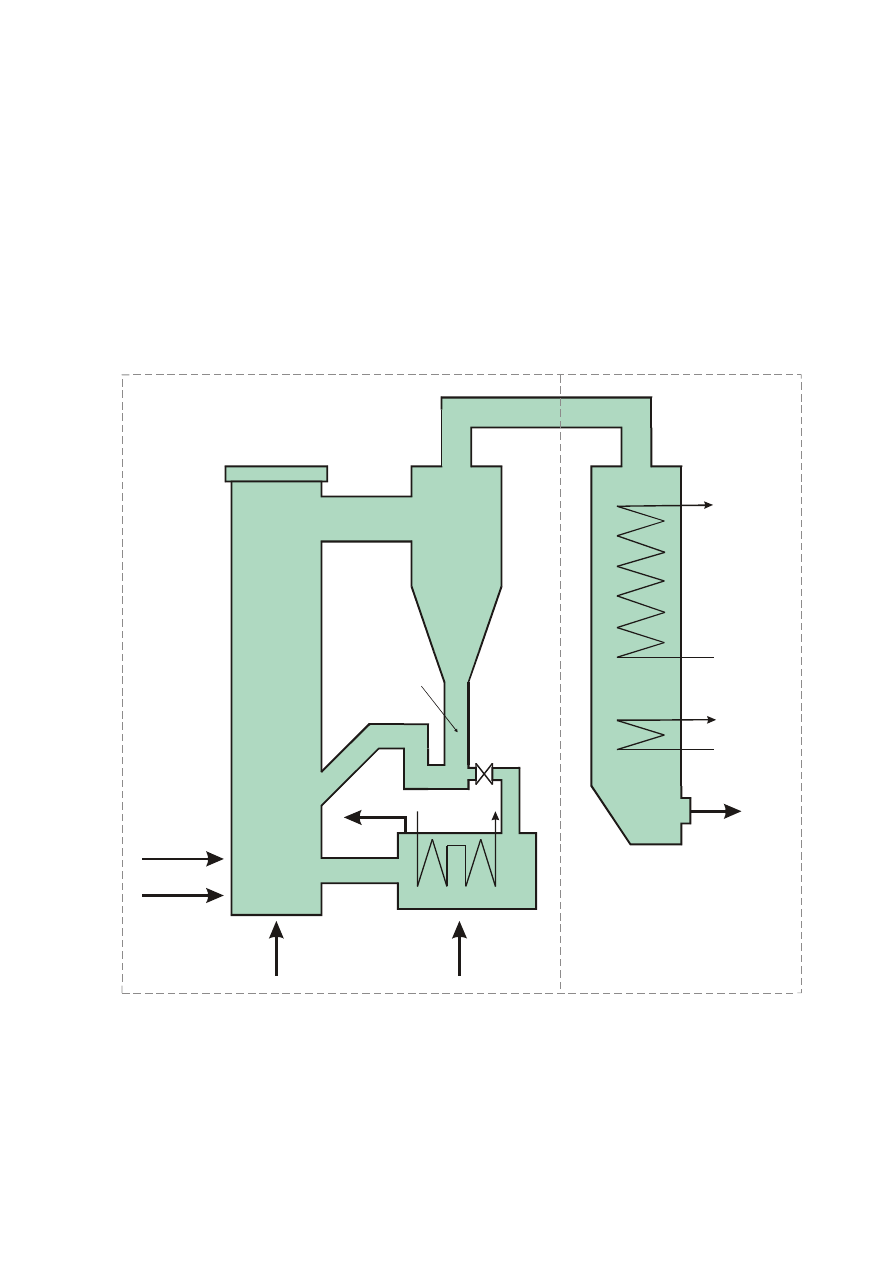

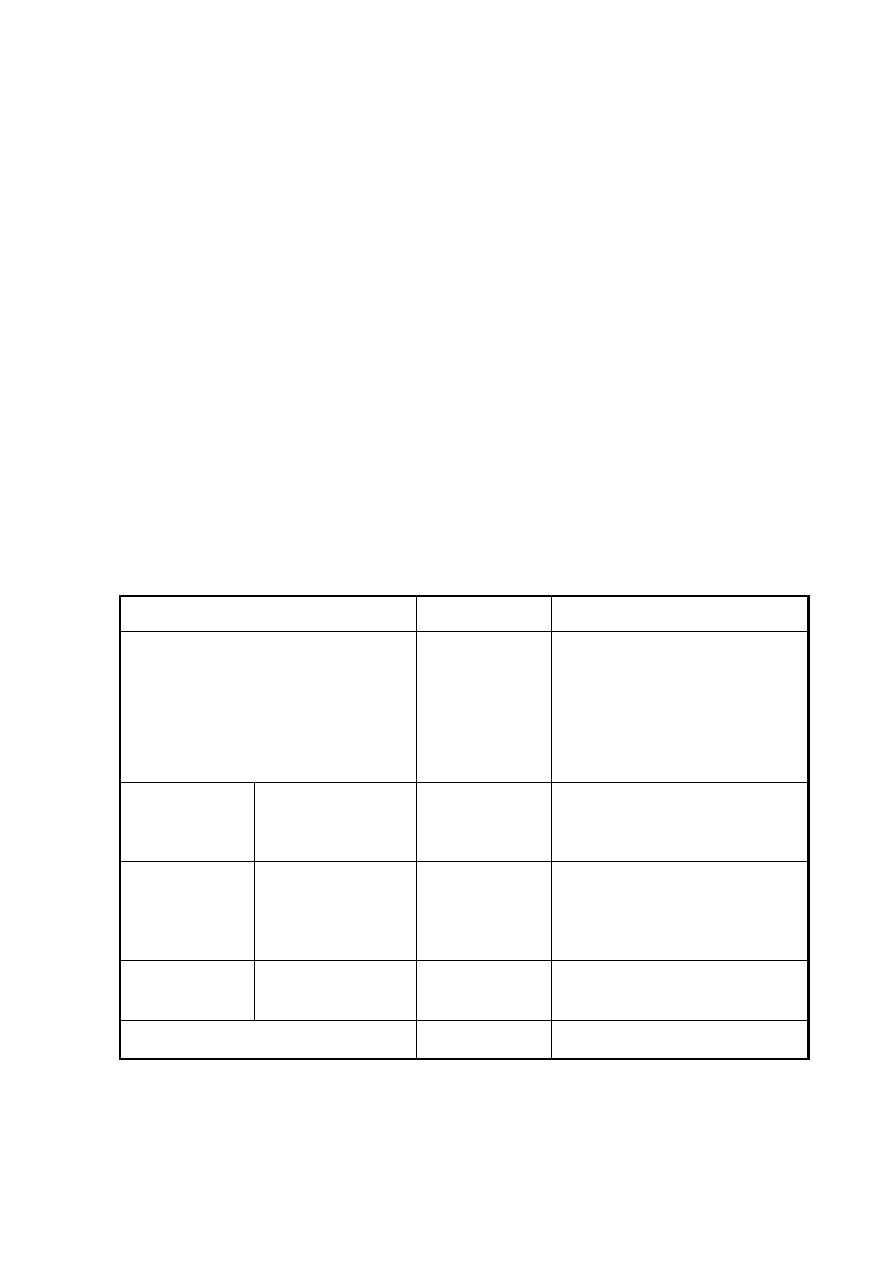

Podstawowe konstrukcje głównych zagranicznych producentów kotłów: Ahlstrom

Pyropower (rys. 2), Lurgi (rys. 3) i Foster Wheeler (rys. 4) są podobne jeśli chodzi o

rozmieszczenie powierzchni ogrzewalnych, rozmiary, konstrukcję cyklonów, układów nawrotu

oraz drugiego ciągu. Zasadnicze różnice to obecność zewnętrznego wymiennika ciepła,

rozwiązania rusztu rozdzielającego gaz i układu odprowadzania popiołu. Kotły Lurgii zwykle

8

wyposażone są w zewnętrzny wymiennik ciepła, w którym zanurzone są powierzchnie

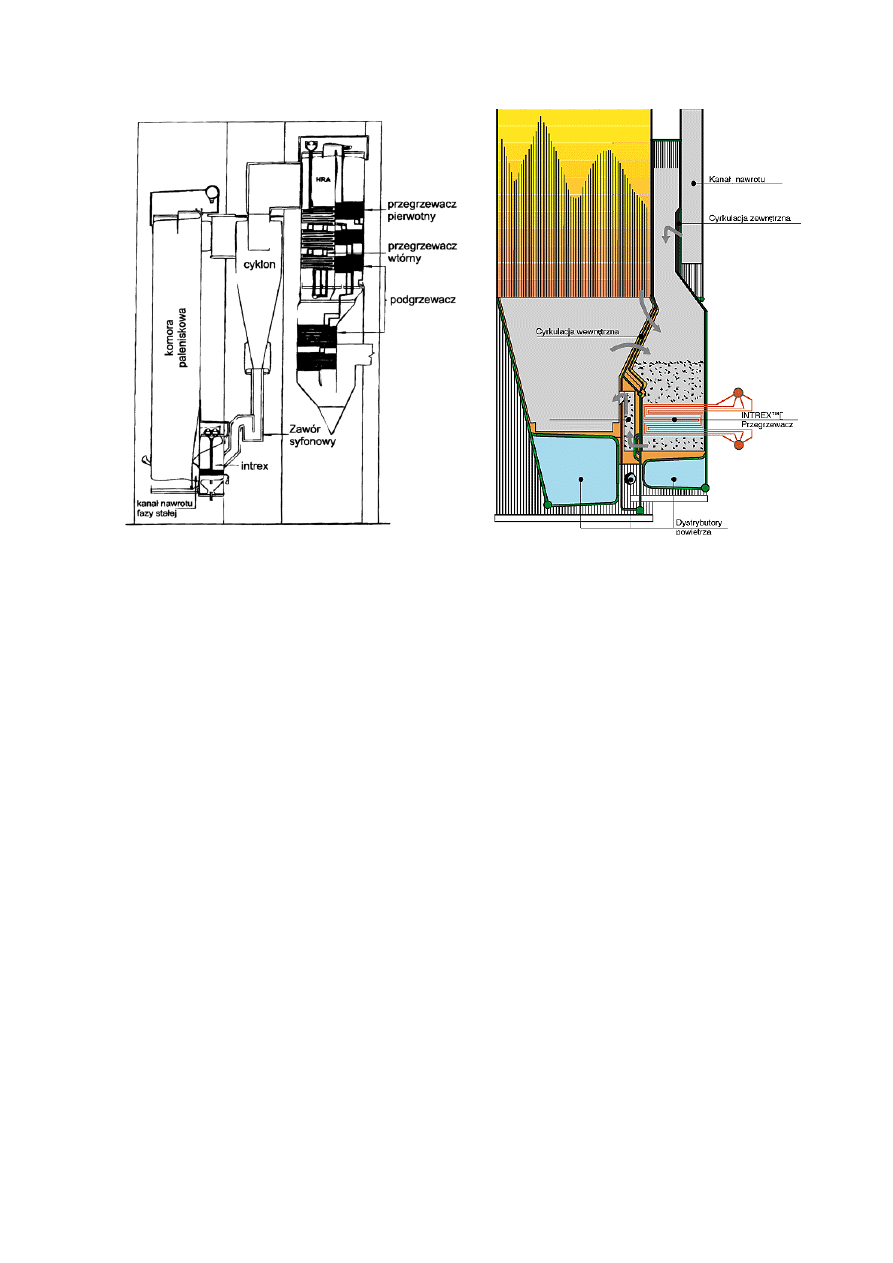

parownika lub przegrzewacza. Nowe konstrukcje Foster Wheeler'a zawierają dodatkowy

wewnętrzny wymiennik ciepła typu INTREX (rys. 4) lub tzw. rury podwójne omega, czy też

ściany „skrzydłowe" (konstrukcje starsze) [5].

Cyklon

Powietrze

pierwotne

Paliwo

Kontur cyrkulacyjny

Część konwekcyjna

K

o

m

o

ra

p

a

le

n

is

ko

w

a

Przegrzewacze

pary

Przegrzewacze

pary

Spaliny

Powietrze

wtórne

Wymiennik

ciepła

Układ nawrotu z

zamknięciem

syfonowym

Sorbent

Rys. 3. Schemat kotła fluidalnego konstrukcji Lurgi [5].

9

Rys. 4. Schemat kotła fluidalnego konstrukcji Foster Wheeler oraz przegrzewacza typu INTREX

TM

[5], [7].

3.2. Budowa

kotła Foster Wheeler Compact CFB OF-260/13.

W celu spełnienia wymagań w zakresie ochrony powietrza atmosferycznego w

Elektrociepłowni Jaworzno II zostały zainstalowane dwa kotły wykorzystujące technikę

fluidalnego spalania paliw. Nowe kotły po stronie wody zasilającej oraz pary świeżej nie

współpracują z kotłami istniejącymi. Są one eksploatowane w układzie blokowym - kocioł i

turbozespół tworzą tzw. blok, który nie jest połączony po stronie obiegu roboczego z innymi

blokami.

Kocioł CFB 260 Compact został zaprojektowany i zbudowany do spalania paliw w

cyrkulacyjnej warstwie fluidalnej. Jest kotłem z paleniskiem atmosferycznym, naturalną

cyrkulacją wody, jednowalczakowym. Kocioł ten składa się z następujących, podstawowych

elementów:

•

komora paleniskowa zintegrowana z separatorem i kanałami nawrotnymi popiołu (rys.

5), w których zabudowane są przegrzewacze pary III stopnia Intrex (rys. 4),

•

ciąg konwekcyjny z zabudowanymi od dołu: podgrzewaczem powietrza pierwotnego i

wtórnego , podgrzewaczem wody oraz I i II stopniem przegrzewacza pary,

10

Komora paleniskowa wraz z separatorem i kanałem nawrotnym (rys. 5) zbudowana jest

z chłodzonych woda membranowych ścian szczelnych. Separator, kanał nawrotny i komora

paleniskowa są zintegrowane i podłączone do tego samego obiegu wody stanowią one

parownik kotła. Od dołu rury ekranowe parownika połączone są za pomocą dolnych komór

ekranowych do których woda z walczaka doprowadzona jest 4 rurami opadowymi. Od góry

rury ekranowe parownika połączone są za pomocą górnych komór ekranowych, z których

mieszanka parowo - wodna doprowadzona jest do walczaka 28 rurami komunikacyjnymi.

Separator kompaktowy

Rys. 5. Schemat kotła fluidalnego konstrukcji Foster Wheeler typu Compact z separatorem kompaktowym [7], [5].

Komora paleniskowa wraz z separatorem i kanałem nawrotnym są podwieszone do

konstrukcji nośnej kotła za pomocą regulowanych zawieszeń. Pozwala to na swobodne

wydłużanie się kotła do dołu. Walczak zawieszony jest na 2 jarzmach do tej samej konstrukcji

nośnej.

Górna część drugiego ciągu kotła obejmująca przegrzewacze pary i podgrzewacz wody

również jest podwieszona do konstrukcji nośnej za pomocą regulowanych zawieszeń.

Pomiędzy kanałami wylotowymi z separatora a drugim ciągiem zabudowany jest

kompensator w celu wyeliminowania naprężeń wynikających z różnic wydłużeń cieplnych.

11

Dolna część drugiego ciągu obejmująca podgrzewacz powietrza posadowiona jest na

własnej konstrukcji wsporczej. Pomiędzy dolną a górną częścią drugiego ciągu zabudowany

jest kompensator dla zniwelowania pionowych wydłużeń cieplnych.

Komora paleniskowa zamknięta jest od dołu rusztem fluidyzacyjnym z dyszami

„strzałkowymi", pod którym znajduje się skrzynia powietrza z zamontowanymi w kanałach

dolotowych powietrza pierwotnego palnikami rozpałkowymi.

Ruszt fluidyzacyjny oraz dolne skosy komory paleniskowej (do wysokości ok. 6m nad

rusztem) zabezpieczone są warstwą wymurówki ogniotrwałej w celu uniknięcia erozji

ekranów.

Podobnie okno wylotowe z komory paleniskowej, separator popiołu wraz z kanałami

nawrotnymi wyłożone są wymurówka ogniotrwałą zabezpieczającą przed erozją. Wnętrze,

skrzyni powietrza jest wymurowane grubszą warstwą betonu izolacyjnego w celu

zabezpieczenia przed przegrzaniem ścian skrzyni podczas pracy palników rozpałkowych.

Warstwa betonu izolacyjnego znajduje się również wewnątrz kanałów wylotowych z

separatora.

3.3. Spalanie w kotle fluidalnym CFB OF-260/13

Dla prawidłowego prowadzenia procesu spalania w kotle konieczne jest doprowadzenie

do komory paleniskowej odpowiednio przygotowanego paliwa i powietrza. Paliwo podawane

jest do komory paleniskowej 4 podajnikami śrubowymi węgla zlokalizowanymi z przodu i z tyłu

kotła. Wloty paliwa są na wysokości około l m powyżej poziomu rusztu fluidyzacyjnego w

strefie najsilniejszych turbulencji, co zapewnia bardzo dobre wymieszanie węgla z materiałem

złoża i powietrzem. Dwa wloty węgla znajdują się w przedniej ścianie komory paleniskowej po

lewej i prawej jej stronie oraz 2 wloty w tylnej ścianie w jej środkowej części. Ponadto w

przedniej ścianie komory paleniskowej na tej samej wysokości znajdują się lance wtrysku

mułu węglowego.

Powietrze pierwotne do spalania podawane jest do komory poprzez dysze „strzałkowe"

rusztu fluidyzacyjnego ze skrzyni powietrznej i spełnia ono jednocześnie rolę gazu

fluidyzującego. W warunkach nominalnego obciążenia kotła ilość podawanego powietrza jest

zbliżona do jego zapotrzebowania do spalania. W warunkach niskich obciążeń (poniżej 50 %

wydajności nominalnej) ilość powietrza jest uzależniona od jego zapotrzebowania do

12

prawidłowej fluidyzacji cyrkulacyjnej, co powoduje jego nadmiar w stosunku do

zapotrzebowania do spalania. Strumień powietrza pierwotnego jest regulowany

automatycznie przez DCS w zależności od bieżącego obciążenia kotła.

Powietrze wtórne podawane jest do komory paleniskowej na wysokości około 2.3 m.

Jego zadaniem jest uzyskanie spalania zupełnego i wyeliminowanie emisji CO i C

x

H

y

.

W celu związania SO

2

podaje się do komory paleniskowej mączkę kamienia wapiennego.

Dysze podawania sorbentu zlokalizowane są około 0.7 m nad podajnikami węgla

również w strefie największych turbulencji, w której zachodzi główny proces spalania.

Popiół pozostały po spaleniu paliwa wraz z produktami procesu odsiarczania oraz

piaskiem pozostałym z pierwszego napełnienia kotła materiałem inertnym tworzy właściwy

materiał złoża cyrkulujący w kotle i biorący decydujący udział w przekazywaniu ciepła.

Cyrkulujący materiał złoża przepływa z komory paleniskowej wąskim oknem do separatora

gdzie jest w dużej części wytrącany ze strumienia spalin (sprawność separatora 70-80 % w

zależności od granulacji materiału złoża). Wytrącony materiał złoża spływa kanałami

nawrotnymi przez zawory skrzelowe do komór przegrzewaczy Intrex.

W komorach przegrzewaczy Intrex następuje fluidyzacja bąbelkowa materiału złoża,

przy czym powierzchnia warstwy utrzymywana jest powyżej wężownic przegrzewacza.

Przepływ złoża do komory paleniskowej może być zrealizowany dwoma sposobami:

•

przelew z powierzchni złoża przez skośne szczeliny w ścianie pomiędzy komorą

paleniskową i przegrzewaczem Intrex,

•

przez

układ kanałów nawrotnych do komory, wspomaganych powietrznymi dyszami

popędowymi.

Spaliny wraz z najdrobniejszymi frakcjami popiołu przepływają z separatora do drugiego

ciągu przez dwie rury wylotowe „Vortex Finder" i kanały spalin wyposażone w wymurówkę

izolacyjną. Następnie za podgrzewaczem powietrza spaliny kierowane są pojedynczym

wykonanym z blachy kanałem do elektrofiltru, w którym wytrącany jest popiół lotny. Za

elektrofiltrem doskonale oczyszczone spaliny są tłoczone przez wentylator spalin do komina.

Na odcinku kanału spalin między wentylatorem a kominem zainstalowana jest aparatura

kontrolno pomiarowa do monitoringu emisji zanieczyszczeń. Wlot do komina wyposażony jest

w żaluzjową klapę odcinającą sterowaną z DCS. Klapa ta w czasie pracy kotła musi być

całkowicie otwarta, a przy odstawieniach kotła do remontu całkowicie zamknięta [6].

13

3.4. Odsiarczanie spalin w kotle fluidalnym CFB OF-260/13

Zakres temperatur w komorze spalania kotła CFB jest wystarczająco wysoki by nastąpiła

kalcynacja kamienia wapiennego CaCO

3

oraz wystarczająco niski by nie następowało

spiekanie ziaren CaO, które reagują z SO

2

. Do najważniejszych parametrów, które decydują o

skuteczności procesu odsiarczania należą:

•

stosunek molowy Ca/S,

•

czas pobytu ziaren sorbentu (wysokość komory spalania),

•

reakcyjność sorbentu,

•

rozkład strefy redukcyjnej i utleniającej w komorze,

•

temperatura w komorze spalania,

•

rozkład frakcyjny ziaren sorbentu,

•

odporność ziaren sorbentu na ścieranie i rozdrabnianie,

•

warunki

eksploatacji

kotła (natężenie przepływu ziaren, temperatura),

Skuteczność odsiarczania w kotłach CFB może dochodzić nawet do 95% dzięki

wprowadzeniu większej masy sorbentu (Ca/S>3), co jednak wiąże się z koniecznością

zagospodarowania znacznej masy odpadów stałych i spadkiem sprawności kotła. Dlatego

zastosowanie jako sorbentu CaCO

3

będzie zastępowane innymi, uszlachetnionymi

sorbentami pozyskiwanymi w bardziej zawansowanych technologiach [3].

Można również podnieść skuteczność odsiarczania do 95% i wyżej przez zainstalowanie

na trakcie spalin reaktora aktywizującego do nawilżania mieszaniny spalin i lotnego popiołu –

nie jest tu wymagane wprowadzenie zawiesiny wapiennej. Czas pobytu spalin w reaktorze

aktywizującym wynosi ok. 2 – 3 sekundy, a więc znacznie krótszy niż w typowych skruberach

(10–12 s.) co powoduje, że wymiary reaktora są niewielkie, zachowując jednocześnie bardzo

wysoką skuteczność odsiarczania.

3.5. Mechanizm

wiązania siarki

Sposób przygotowania sorbentu, a zwłaszcza warunki kalcynacji oraz rozkład ziarnowy

decydują w dużej mierze o skuteczności odsiarczania w kotle CFB. Kiedy ziarno sorbentu w

postaci CaCO

3

wprowadzone jest do komory spalania rozpoczyna się proces jego

14

nagrzewania, a następnie kalcynowania z tworzeniem ziarenek CaO. W czasie procesu

nagrzewania z ziarna uwalnia się para wodna, która czasami może doprowadzić do rozpadu

ziarna na mniejsze kawałki. Podczas procesu kalcynacji z ziarna uwalnia się CO

2

, któremu

towarzyszy tworzenie się porów w objętości ziarna. Proces kalcynacji jest znacznie szybszy

niż zasadniczy proces wiązania siarki. Dwutlenek siarki dyfunduje przez pory lub szczeliny w

ziarnie CaO i absorbowany jest na powierzchni małych kryształów CaO, a następnie wchodzi

z nimi w reakcje chemiczną – tworzy się CaSO

4

, który zwiększa swoje rozmiary w stosunku

do wyjściowego kryształu CaO oraz kamienia wapiennego. W warunkach normalnych jeden

CaCO

3

zajmuje 36,9 cm

3

podczas gdy jeden mol CaSO

4

ma objętość 46 cm

3

. Stąd pory

sorbentu zatykane są produktem wiązania siarki o wyższej objętości utrudniając całkowitą

utylizację sorbentu. Warunki przepływowe w kotle CFB sprzyjają intensywnemu zdzieraniu

warstewki produktu poprawiając tym samym skuteczność odsiarczania [3].

Ważniejsze parametry techniczne, parametry paliwa i sorbentu oraz poziomy emisji

zanieczyszczeń z kotła CFB OF-260 w Elektrowni Jaworzno II zawarto w tablicy 1 [6].

Tablica 1. Ważniejsze parametry techniczne kotła CFB OF-260 w Elektrowni Jaworzno II [6].

Parametr

Jednostka

Wartość

Moc elektryczna bloku

MW

70,6

Wydajność cieplna

MW

179,8

Ilość pary świeżej

kg/s

72,2

Ciśnienie pary świeżej

MPa

13,7

Temperatura pary świeżej

°C

540

Temperatura wody zasilającej

°C

220

Temperatura spalin za kotłem

°C

132

Sprawność kotła

%

91,03

SO

X

mg/Nm

3

560

NO

X

mg/Nm

3

470

CO

mg/Nm

3

310

Emisja

w spalinach

suchych

przy O

2

= 6 %

popiół

mg/Nm

3

50

wartość opałowa

MJ/kg

17

÷

20

wilgotność

%

15

÷

20

popiół

%

15

÷

25

siarka

%

0,8

÷

1,5

Węgiel

granulacja

mm

0

÷

20

CaCO

3

%

92

÷

96

wilgotność

%

maks. 4

Sorbent

granulacja

mm

maks. 2

Temperatura złoża

°C

849

Paliwo rozpałkowe

olej opałowy

15

3.6. Podsumowanie.

Zastosowanie kompaktowych kotłów fluidalnych CFB do spalania węgla w energetyce

pozwoliło w znacznym stopniu rozszerzyć zakres utylizowanych paliw, jak również przyczyniło

się do istotnego ograniczenia emisji do atmosfery szkodliwych substancji gazowych.

Do głównych korzyści [6] wynikających z zastosowania kotła kompaktowego CFB można

zaliczyć:

•

separator chłodzony wodą - mniejszy ciężar wymurówki, krótszy czas rozruchu

•

kompaktowa konstrukcja - mniejsze gabaryty kotła,

•

możliwość spalania szerokiego zakresu "gorszych" paliw, ze względu na dużą

pojemność cieplną i dobre wymieszanie z materiałem złoża,

•

wysoka sprawność spalania, ze względu na mieszanie turbulentne i długi czas

przebywania cząstek w złożu cyrkulacyjnym,

•

niska emisja SO

2

ze względu na łatwe wiązanie siarki z kamieniem

wapiennym w odpowiednich temperaturach,

•

niska emisja NO

X

ze względu na niską temperaturę złoża i spalanie stopniowe,

•

niska emisja CO i C

x

H

y

ze względu na warunki turbulentne i spalanie stopniowe,

•

stabilne warunki pracy i zdolność kotła do odbioru dużej ilości ciepła z materiału

cyrkulującego,

•

dobra regulacja ze względu na przekazywanie ciepła prawie proporcjonalnie do

obciążenia,

•

niepotrzebne są rury wewnątrz złoża (przedmiot erozji),

•

mniejsza

ilość punktów zasilania ze względu na dobre wymieszanie w złożu.

Mała przestrzeń pod budowę kotła fluidalnego CFB, oraz fakt że nie potrzeba

dodatkowych urządzeń do odsiarczania spalin, ma szczególne znaczenie przy modernizacji

starych kotłowni i wymianie przestarzałych bloków energetycznych. Niewątpliwą wadą jest

technologii fluidalnego spalania jest znaczna ilość sorbentu koniecznego do wiązania siarki w

procesie spalania, a co za tym idzie znaczna masa popiołów.

16

Literatura

[1]

Kucowski J.,Laudyn D., Przekwas M. – Energetyka a ochrona środowiska, Wydawnictwa

Naukowo Techniczne, Warszawa 1993.

[2] Nowak W. – Fluidalne spalanie węgla. Część I. Przegląd technologii, Gospodarka

paliwami i energią nr 3/1996.

[3] Nowak W. – Fluidalne spalanie węgla. Część II. Emisje zanieczyszczeń z kotłów

fluidalnych, Gospodarka paliwami i energią nr 3/1996.

[4]

Tomeczek J. – Spalanie węgla, Skrypt Politechniki Śląskiej nr 1667, Gliwice 1992.

[5] Gajewski W. – Analiza porównawcza kotłów cyrkulacyjnych z kotłami pyłowymi

wyposażonymi w instalacje odsiarczania i odazotowania spalin, Raport KKT-9/97

Politechniki Częstochowskiej, Częstochowa 1997.

[6]

Foster Wheeler Energia Polska – Kocioł CFB OF-260/13, 7/540/220, Instrukcja obsługi,

1999.

[7]

Strona internetowa Foster Wheeler –

http://www.fwc

.

17

Spis Treści

1. Wstęp...................................................................................................................................2

2. Podstawy techniki fluidalnego spalania węgla................................................................3

3. Kotły atmosferyczne z cyrkulacyjną warstwą fluidalną (CFBC).....................................5

3.1. Konstrukcje

kotłów cyrkulacyjną warstwą fluidalną...........................................5

3.2. Budowa

kotła Foster Wheeler Compact CFB OF-260/13.....................................9

3.3.

Spalanie kotle fluidalnym CFB OF-260/13...........................................................11

3.4.

Odsiarczanie spalin w kotle fluidalnym CFB OF-260/13....................................13

3.5. Mechanizm

wiązania siarki...................................................................................13

3.6. Podsumowanie......................................................................................................15

Literatura..................................................................................................................................16

Wyszukiwarka

Podobne podstrony:

Budowa kotła?B COMPACT FOSTER WHEELER

opis techniczny

opis techniczny

PKS W zad3 Opis Techniczny

Kopia Opis techniczny B, Skrypty, UR - materiały ze studiów, studia, studia, 4 STASZEK, Semestr II,

CHARAKTERYSTYKA-karta techniczna, WÓZKI WIDŁOWE WIADOMOŚCI TESTY 2009 NA EGZAMIN, DOKUMENTY UDT

charakterystyka i opis problemu jakosciowego, Socjologia

OPIS TECHNICZNY, Skrypty, PK - materiały ze studiów, II stopień, pomoc, II semestr, KONSTRUKCJE STAL

PWiK - Opis techniczny, Budownictwo S1, Semestr IV, PWiK, Projekt, Projekt 4

Opis techniczny-moje, Inżynieria Środowiska, Przydomowe oczyszczalnie ścieków, projekt, Przydomowe o

Opis Techniczny

OPIS TECHNICZNY PROJEKTU

opis techniczny

Opis techniczny usługowo przemysłowy

opis techniczny do rysunkow

Opis techniczny

6082 PB 7C PERONY opis techniczny

Opis techniczny 3

Instalacje budowlane Projekt Opis techniczny

więcej podobnych podstron