30.Kryteria projektowe i właściwości fizyko-mechaniczne poszczególnych

rodzajów mieszanek mineralno-asfaltowych

BETON ASFALTOWY

I Projektowanie:

Projektowanie składu mieszanki mineralno – asfaltowej przeprowadza się następująco:

1. Sprawdzenie przydatności materiałów przeznaczonych do produkcji MMA

2. Zaprojektowanie składu mieszanki mineralnej odpowiadającej krzywej uziarnienia, która

powinna mieścić się w polu dobrego uziarnienia wyznaczonym przez krzywe graniczne

3. Określenie optymalnej zawartości lepiszcza asfaltowego (wg metod obliczeniowych i

doświadczalnych – metoda Marshalla)

4. Sprawdzenie właściwości zaprojektowanej mieszanki w próbie laboratoryjnej (porównanie

właściwości próbek z wymaganiami dla betonu asfaltowego dla danej warstwy

konstrukcyjnej nawierzchni) i w próbie technologicznej na odcinku doświadczalnym z

zakresem badań przewidzianym dla danej warstwy nawierzchni

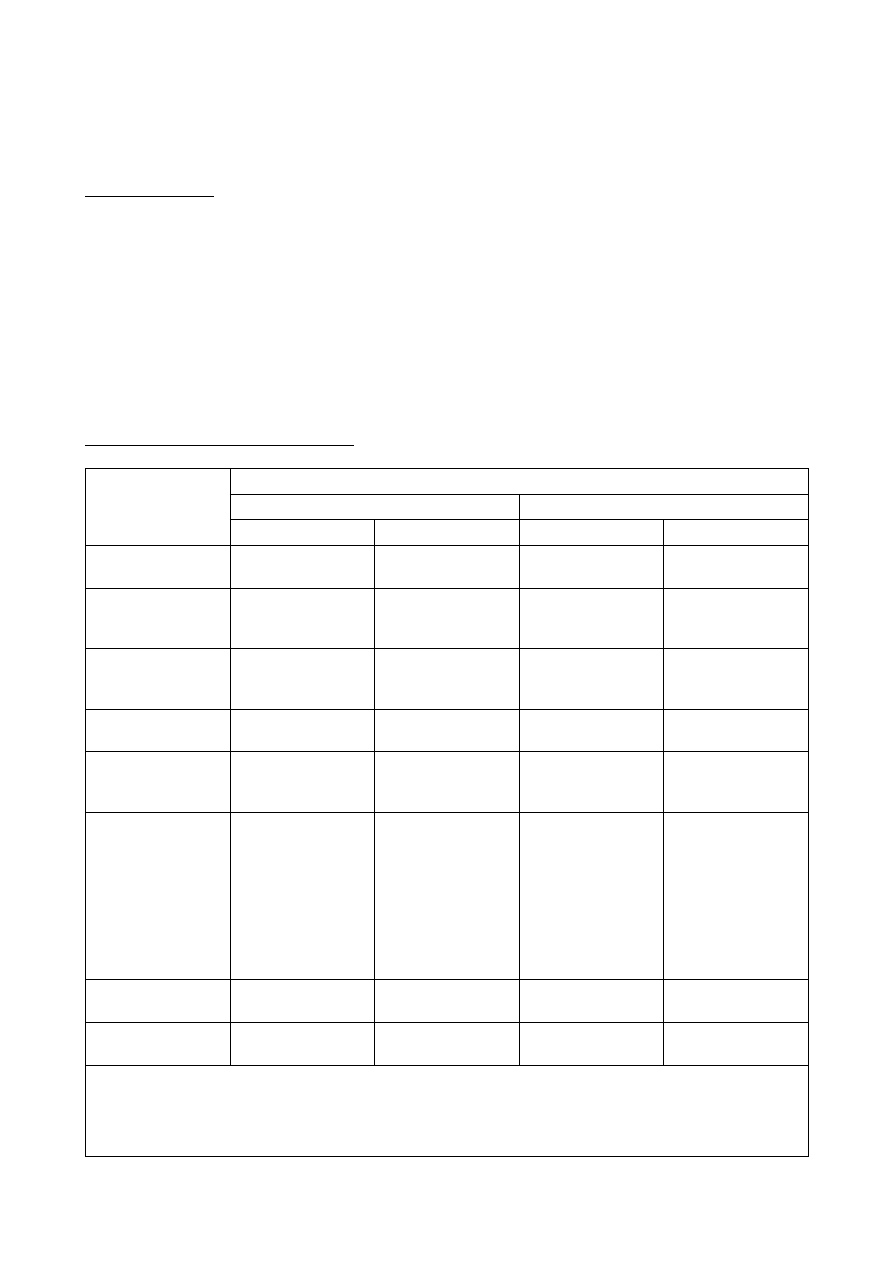

II Właściwości fizyko-mechaniczne

Właściwości

Wymagania wobec mieszanki mineralno - asfaltowej

W-wa wiążąca, wyrównawcza i wzmacniająca

Warstwa ścieralna

KR1 - KR2

KR3 - KR6

KR1 - KR2

KR3 - KR6

Moduł sztywności

pełzania

1)

, MPA

nie wymaga się

≥ 16

nie wymaga się

≥ 14

Stabilność próbek wg

metody Marshalla w

temp. 60ºC, kN

≥ 8,0

2)

(≥ 6,0)

4)

≥ 11,0

2)

≥ 5,5

3)

≥ 10,0

2)

Odkształcenie próbek

wg metody Marshalla

w temp. 60ºC, mm

2,0 – 5,0

1,5 – 4,0

2,0 – 5,0

2,0 – 4,5

Wolna przestrzeń w

próbkach, jw., %

4,0 – 8,0

4,0 – 8,0

1,5 – 4,5

2,0 – 4,0

Wypełnienie wolnej

przestrzeni w

próbkach, jw., %

65,0 – 80,0

≤ 75,0

75,0 – 90,0

78 - 86

Grubość w-wy z

MMA o uziarnieniu,

cm:

- 0/6,3 mm

- 0/8,0 mm

- 0/12,8 mm

- 0/16,0 mm

- 0/20,0 mm

- 0/25,0 mm

-

-

3,5 – 5,0

4,0 – 6,0

6,0 – 8,0

-

-

-

-

4,0 – 6,0

6,0 – 8,0

7,0 – 10,0

1,5 – 4,0

2,0 – 4,0

3,5 – 5,0

4,0 – 5,0

5,0 – 7,0

-

-

-

3,5 – 5,0

4,0 – 5,0

5,0 – 7,0

-

Wskaźnik

zagęszczenia w-wy, %

≥ 98,0

≥ 98,0

≥ 98,0

≥ 98,0

Wolna przestrzeń w

w-wie, %

od 4,5 do 9,0

od 4,5 do 9,0

od 1,5 do 5,0

od 3,0 do 5,0

1) dotyczy tylko fazy projektowania składu mieszanki mineralno-asfaltowej

2) próbki zagęszczone 2×75 uderzeń ubijaka

3) próbki zagęszczone 2×50 uderzeń ubijaka

4) dotyczy warstwy wyrównawczej

III Właściwości ogólne BA

•

skład betonu asfaltowego

- asfalty drogowe: 35/50, 50/70, 70/100

- polimeroasfalty drogowe: DE30 A, B, C; DE80 A, B, C; DP30

- wypełniacz mineralny, pyły z odpylania w otaczarce, popioły lotne

- kruszywa łamane granulowane:

a) ze skał magmowych i przeobrażonych

b) ze skał osadowych

c) z surowca sztucznego – żużle pomiedziowe i stalownicze

- kruszywa łamane zwykłe

- żwir i mieszanka

- grys i żwir kruszony z surowca naturalnie rozdrobnionego

- piasek

- destrukt

•

skład betonu asfaltowego powinien być tak dobrany, aby krzywa uziarnienia mieszanki

mineralnej mieściła się w polu dobrego uziarnienia, wyznaczonego przez krzywe graniczne

•

orientacyjna zawartość asfaltu

- 4,3 – 5,8 [%] dla warstwy wiążącej, wyrównawczej i wzmacniającej

- 5,0 – 6,3 [%] dla warstwy ścieralnej

•

BA powinien charakteryzować się takimi cechami technicznymi, aby warstwy

konstrukcyjne zbudowane z takiej mieszanki zapewniały nawierzchni drogowej następujące

właściwości:

- nośność konstrukcji nawierzchni

- trwałość na niszczące działanie ruchu i warunków atmosferycznych

- szczelność – nieprzepuszczalność nawierzchni dla wody

- odporność na odkształcenia trwałe powodowane przez ruch samochodowy

- szorstkość dająca dobrą, bezpieczną sczepność koła z nawierzchnią niezależnie od stopnia

zawilgocenia

- ekologiczność poprzez zastosowanie materiałów nieszkodliwych dla środowiska

naturalneo

•

mieszanka BA w czasie produkcji i zagęszczania powinna wykazywać dobrą urabialność i

zagęszczalność w przewidywanych dla tych procesów temperaturach

•

wytwarzanie i wykonanie warstw nawierzchni z BA

- produkcja w zespole do suszenia i otaczania (otaczarka) o mieszaniu cyklicznym bądź

ciągłym

- dozowanie składników – wagowe i zautomatyzowane za pomocą sterowania

elektronicznego

- asfalt w zbiorniku powinien być ogrzewany w sposób pośredni, z termostatem,

zapewniającym utrzymanie stałej temperatury z tolerancją ± 5ºC

- kruszywo – osuszone i tak podgrzane, aby mieszanka mineralna po dodaniu wypełniacza

uzyskała właściwą temperaturę

- transport- pojazdy samowyładowcze z przykryciem w czasie transportu

- czas transportu od chwili załadunku do rozładunku nie powinien przekraczać 2 godzin

- odcinek próbny wykonuje się co najmniej 3 dni przed rozpoczęciem zasadniczych robót

- przed rozłożeniem warstwy nawierzchni z BA powierzchnię podłoża oraz powierzchnię

każdej następnej warstwy asfaltowej należy spryskać emulsją asfaltową luz asfaltem

upłynninym

•

złącza w nawierzchni powinny być wykonane w linii prostej, równolegle lub prostopadle do

osi drogi

•

złącza w konstrukcji wielowarstwowej powinny być przesunięte względem siebie co

najmniej o 15 cm

MASTYKS GRYSOWY – SMA

I Projektowanie:

Skład mieszanki grysowo-mastyksowej SMA należy pojektować następująco:

1. Sprawdzenie przydatności materiałów przeznaczonych do produkcji MMA

2. Zaprojektowanie składu mieszanki mineralnej odpowiadającej krzywej uziarnienia

mieszczącego się pomiędzy krzywymi granicznymi

3. ustalenie projektowanej ilości lepiszcza w mieszance SMA:

- wykonanie co najmniej 3 serii próbek wg metody Marshalla z różną ilością lepiszcza

(różniących się między sobą o 0,5% lub 0,3%), po 3 próbki z każdej serii

- określenie dla każdej serii próbek średniej wartości zawartości wolnej przestrzeni w

zagęszczonej mieszance SMA

- dokonanie oceny makroskopowej wyglądu próbek w zagęszczonej mieszance SMA(na

powierzchni powinny być widoczne grysy, mastyks powinien tylko częściowo wypełniać

przestrzeń między ziarnami grysów)

- określenie zawartości asfaltu w mieszance SMA, przy której zawartość wolnej przestrzeni

wynosi około 3% (dla ruchu KR1 i KR2) lub 3,5% (dla ruchu KR3-KR6)

4. sprawdzenie właściwości zaprojektowanej mieszanki metodą pełzania (mieszanka SMA do

nawierzchni drogowej o kategorii ruch KR3-KR6) i koleinowania (kategoria ruchu KR5-

KR6)

5. Ustalenie zawartości stabilizatora laboratoryjną metodą spływności

6. Sprawdzenie składu zaprojektowanej mieszanki SMA na podstawie próby technologicznej

w wytwórni mieszanek mineralno-asfaltowych i na odcinku próbnym

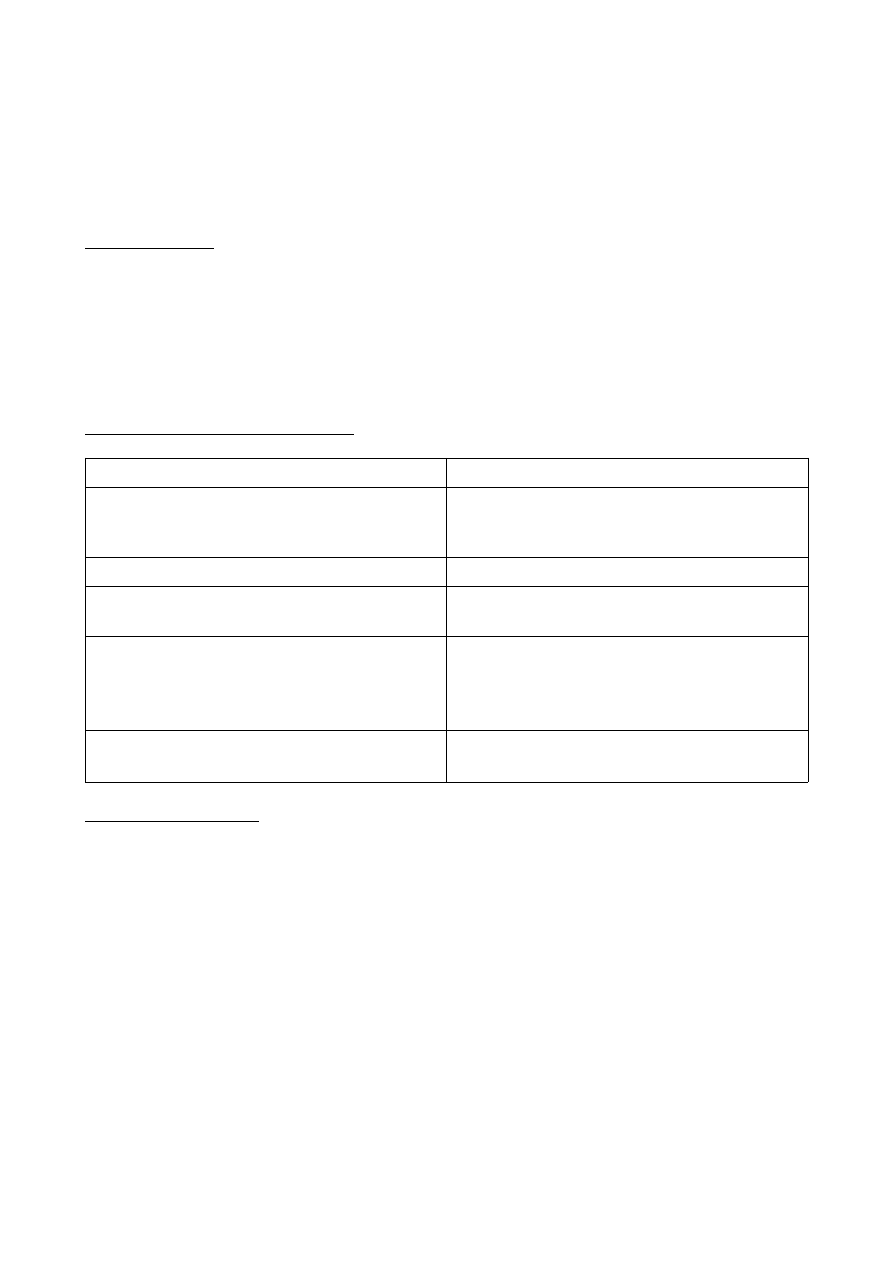

II Właściwości fizyko-mechaniczne

Właściwości

Wymagania wobec mieszanki i warstwy z SMA w zależności od kategorii

ruch

KR1 - KR2

KR3 - KR6

Wolna przestrzeń

2,0 – 4,0; zalecana 3,0

1)

3,0 – 4,0; zalecana 3,5

2)

Moduł sztywności pełzania

statycznego w temp. 40± 1ºC,

MPa

-

≥ 16

Grubość standardowa warstwy z

mieszanki SMA [cm], uziarnienie:

•

0/4 mm

•

0/5 mm

•

0/6,3 mm

0/8 mm

•

0/9,6 mm

•

0/11 mm

•

0/12,8 mm

1,5 – 2,5

2,0 – 3,0

2,0 – 3,0

2,5 – 3,5

3,5 – 4,5

-

-

-

-

-

3,0 -4,0

3,5 – 4,5

3,5 – 5,0

3,5 – 5,0

Grubość cienkiej w-wy

ścieralnej, [cm]

2,5 – 3,5 (nie mniej niż 2,0 i nie

więcej niż 4,0)

2,5 – 3,5 (nie mniej niż 2,0 i nie

więcej niż 4,0)

Grubość bardzo cienkiej w-wy

ścieralnej, [cm]

1,5 – 2,5 (nie mniej niż 1,5 i nie

więcej niż 3,0)

1,5 – 2,5 (nie mniej niż 1,5 i nie

więcej niż 3,0) – mieszanki

SMA 0/8 i 0/9,6 mm

Wolna przestrzeń w warstwie

2,0 - 6,0

3,0 – 6,0

Wskaźnik zagęszczenia w-wy

≥ 98,0

≥ 98,0

1) próbki zagęszczone 2×50 uderzeń ubijaka

2) próbki zagęszczone 2×75 uderzeń ubijaka

III Właściwości ogólne SMA

•

nazwa mieszanki wiąże się z budową mieszanki składającej się z grysów (60-80%)

tworzących szkielet nośny, którego pory wypełnione są mastyksem

•

mastyks składa się z asfaltu, wypełniacza, piasku i dodatku stabilizującego

•

zastosowanie SMA

- do warstwy ścieralnej nawierzchni dróg samochodowych niezależnie od klasy

technicznej drogi i kategorii obciążenia ruchem

- na drogach lotniskowych

- do warstwy ścieralnej i ochronnej na obiektach mostowych

- na szczególną uwagę zasługuje możliwość stosowania SMA do wykonywania cienkiej,

bardzo cienkiej i ultracienkiej warstwy ścieralnej

- zalecana do nawierzchni, które pracują w trudnych warunkach obciążenia ruchem i od

których wymaga się zwiększonej odporności na odkształcenia lepkoplastyczne

•

materiały stosowane do wytwarzania mieszanki SMA

- asfalt 35/50 lub 50/70

- polimeroasfalt: DE30 A, B, C; DE80 A, B, C; DP 80

- kruszywo łamane granulowane

- piasek

- wypełniacz wapienny

- środek adhezyjny

- dodatek stabilizujący w postaci włókien mineralnych lub polimerów

•

piasek naturalny w mieszance SMA powinien być w ilości nie większej niż 50% w stosunku

do piasku łamanego

•

lepiszcza modyfikowane stosuje się w SMA, ponieważ oprócz funkcji spełnianych przez

zwykłe lepiszcze oferują one istotne, dodatkowe korzyści:

- zwiększają odporność na deformacje (koleinowanie),

- zwiększają trwałość nawierzchni (jej żywotność),

- zmniejszają ryzyko przedwczesnego zniszczenia SMA ułożonego w cienkiej warstwie,

- zmniejszają zawartość niezbędnego stabilizatora.

•

kluczem do osiągnięcia prawidłowego SMA są cechy objętościowe mieszanki. Jakość SMA

determinowana jest przez właściwe proporcje objętościowe składników, a mianowicie

właściwe proporcje wolnych przestrzeni w szkielecie mineralnym (VCA) i zawartość

mastyksu. Zwiększenie wolnej przestrzeni w mieszance następuje przez zwiększenie

“nieciągłości” w uziarnieniu

•

dodatki stabilizujące w postaci włókien celulozowych, mineralnych lub innych, mają za

zadanie utrzymanie jednorodności mieszanki w czasie wytwarzania, transportu i

wbudowania. Dodatek stabilizujący zwiększa kohezję mastyksu i pozwala na dobre

związanie szkieletu grysowego i utrzymanie jednorodności mieszanki SMA

•

zawartość dodatków powinna wynosić:

- środka adhezyjnego: 0,2 – 0,9 % w stosunku do ilości asfaltu

- dodatku stabilizującego: 0,2 – 1,5 % w stosunku do MMA

•

wytworzenie i wbudowanie SMA

- zalecany jest następujący sposób wytwarzania SMA

- dozowanie składników mineralnych

- dozowanie stabilizatora i mieszanie na sucho mieszanki mineralnej (5-15 s)

- dozowanie lepiszcza asfaltowego (około 20 s)

- mieszanie końcowe mieszanki mineralno-asfaltowej (5-10 s)

- środek adhezyjny – dozować do asfaltu, stabilizator – najczęściej do kruszywa w

mieszalniku

- rozłożona mieszanka powinna być natychmiast zagęszczona za pomocą walców

stalowych, do zagęszczenia powinno wystarczyć 7-9 przejść walca

- wykonana w-wa ścieralna, bezpośrednio po ułożeniu, przed rozpoczęciem

zagęszczenia, powinna być posypana kruszywem w celu poprawy szorstkości

powykonawczej. Gorącą warstwę powinno się posypać suchym, łamanym piaskiem w

ilości około 1 kg/m

2

lub suchym grysem 2/4 odpornym na polerowanie w ilości 1-2

kg/m

2

i niezwłocznie przywałować walcem stalowym

•

rozłożona mieszanka powinna być natychmiast zagęszczona za pomocą walców stalowych,

do zagęszczenia powinno wystarczyć 7-9 przejść walca

Zalety SMA

•

Odporność na deformacje

Najbardziej znaną cechą SMA jest jej zwiększona odporność na koleinowanie. Odporność ta

się ma swoje źródło w składzie mieszanki mineralnej o nieciągłym uziarnieniu. Mieszanka ta składa

się w ponad 70% z frakcji grysowej, tworzącej stabilny szkielet z ziaren oraz z mastyksu

wypełniającego przestrzenie między grysami. Taki skład mieszanki mineralno-asfaltowej, po

ułożeniu i prawidłowym zagęszczeniu, gwarantuje zaklinowanie grysów, i co za tym idzie,

utworzenie odpornej na koleinowanie warstwy. Badania SMA z lepiszczem niemodyfikowanym,

wykonane w aparacie ściskania trójosiowego pozwalają stwierdzić, że odporność na deformacje jest

dla SMA 1.5÷4 -krotnie większa niż betonu asfaltowego

•

Zwiększona trwałość

Pierwotnie SMA powstała jako mieszanka mająca zapobiec szybkiemu ścieraniu nawierzchni pod

wpływem działania opon okolcowanych. Stąd między innymi duża zawartość twardych grysów.

Jednak kluczem do zwiększonej trwałości SMA jest wysoka zawartość mastyksu i “nadmiaru”

lepiszcza. Mastyks, ze swej natury nieprzepuszczalny dla wody i powietrza, wypełniając wolne

przestrzenie w mieszance czyni ją odporną na działanie wilgoci i przyspieszone starzenie lepiszcza.

Ponadto, grubsza warstwa lepiszcza otaczającego kruszywo, zapewnia trwalsze otoczenie ziaren –

czyli zmniejsza ryzyko ich wykruszania

•

Szorstkość powierzchni i odprowadzanie wody

Szorstkość nawierzchni jest jednym z głównych czynników poprawiających bezpieczeństwo ruchu.

Wysokie wskaźniki szorstkości SMA osiągane są dzięki zastosowaniu odpowiedniego rodzaju

kruszywa oraz wybraniu odpowiedniej tekstury powierzchni. Do warstw ścieralnych z SMA

powinno używać się wyłącznie kruszywa o odpowiednim PSV (Polished Stone Value), który jest

wskaźnikiem odporności kruszywa na polerowanie pod ruchem. Tekstura powierzchni ma duże

znaczenie dla kontaktu opona-nawierzchnia w obecności wody, a więc dla bezpieczeństwa ruchu.

Jak można zaobserwować w praktyce, na warstwie SMA po deszczu nie występuje cienka warstwa

wody opadowej. Znajduje się ona w mikrokanalikach otaczających wystające ziarna grysów.

Głębokość tak powstałej tekstury zależy od wielkości ziaren kruszywa (grysów) i stopnia

wypełnienia mastyksem przestrzeni między grysami. W SMA o największym maksymalnym

uziarnieniu – 0/14 i 0/16 mm głębokość tekstury sięga 1.5÷2.0 mm. W przypadku dróg, na których

pojazdy rozwijają duże prędkości, stosowanie grubszych mieszanek SMA jest szczególnie

uprawnione.

Te specyficzne właściwości odprowadzania warstwy wody mają także wpływ na

bezpieczeństwo jazdy w nocy, kiedy zapobiegają olśnieniu światłami pojazdów jadących z

naprzeciwka i polepszają widoczność oznakowania poziomego.

Na ziarnach kruszywa znajduje się znacznie grubsza warstwa lepiszcza. Wpływa to nie tylko

na zwiększenie trwałości warstwy, ale także, tym razem niekorzystnie, na utrzymywanie się

relatywnie zwiększonej śliskości nawierzchni po wykonaniu. Dlatego w niektórych krajach stosuje

się zabieg uszorstniania świeżej warstwy ścieralnej SMA przez rozsypanie i zawałowanie drobnego

kruszywa 0/2÷5 mm.

•

Zmniejszenie hałasu

W zależności od stosowanych tradycyjnie w różnych krajach mieszanek do warstw ścieralnych,

obserwowane są różne zmiany w hałaśliwości ruchu samochodowego. Na przykład w Wlk.Brytanii,

gdzie bardzo popularny jest Hot Rolled Asphalt, zastosowanie SMA zmniejszyło hałas

samochodowy od 2.7 do 5.3 dB(A). Także we Włoszech, pomiary przy prędkości 110 km/h i w

porównaniu z betonem asfaltowym 0/15 mm, wskazały spadek natężenia hałasu o 5.0÷7.0 dB(A).

Nie zawsze tak dobry efekt jest osiągany. W przypadkach zastosowania dodatkowego uszorstnienia

drobnym kruszywem, o okresie około roku można spodziewać się wzrostu hałaśliwości

nawierzchni.

ASFALT LANY

I Projektowanie:

1. Sprawdzenie przydatności materiałów przeznaczonych do produkcji MMA

2. Zaprojektowanie składu mieszanki mineralnej odpowiadającej krzywej uziarnienia, która

powinna mieścić się w polu dobrego uziarnienia wyznaczonym przez krzywe graniczne

3. Projektowanie ilości asfaltu poprzez badania penetracji stemplem (teoretyczną zawartość

lepiszcza oblicza się metodą wypełnienia wolnej przestrzeni w MMA, natomiast zawartość

asfaltu można ustalić w badaniach laboratoryjnych metodą penetracji stemplem)

4. Wykonanie odcinka próbnego

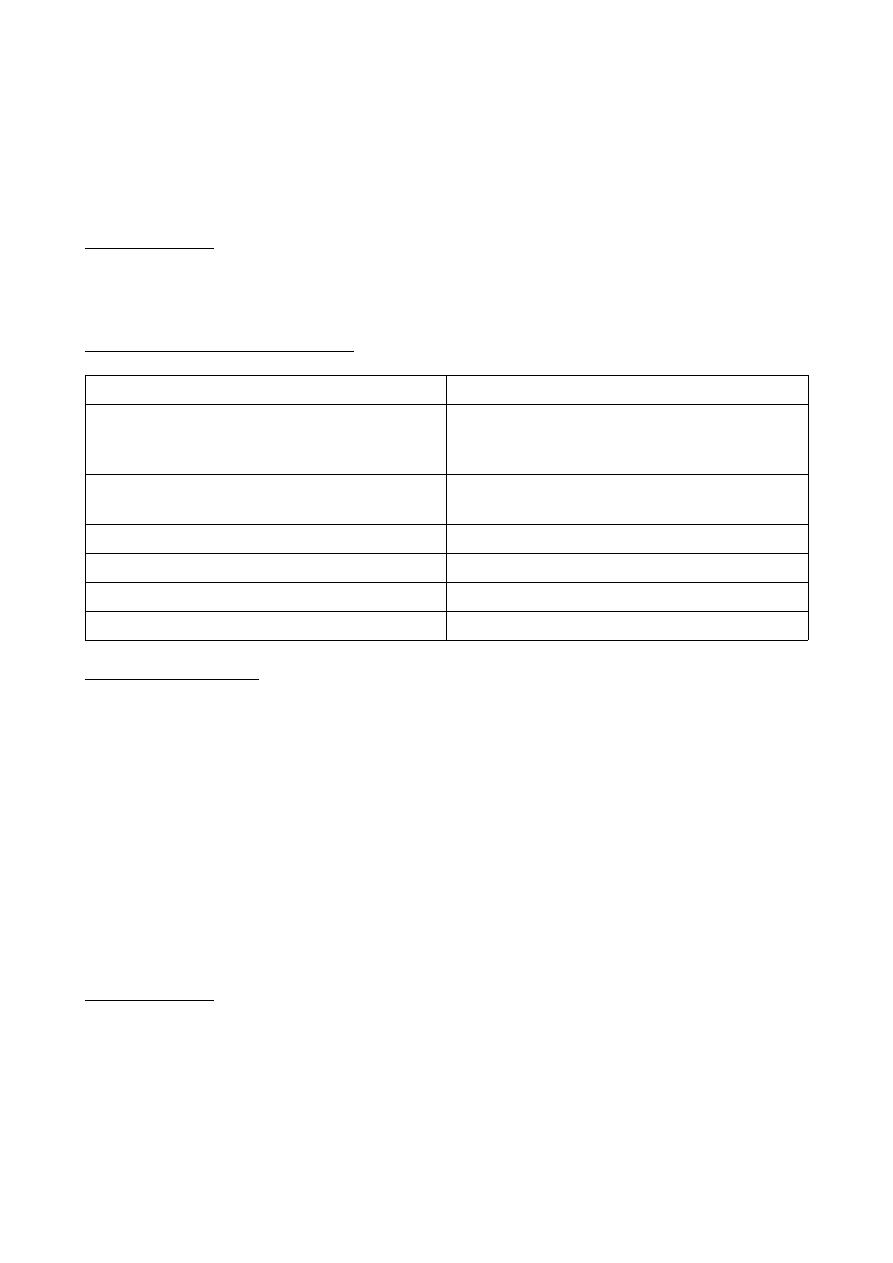

II Właściwości fizyko-mechaniczne

Właściwości

Wymagania

Penetracja stemplem o pow. 5 cm

2

i nacisku 525

kN w temp. 40ºC po 30 min., obciążenia kostek

(7×7×7cm)

1,0 – 5,0

Przyrost penetracji po następnych 30 min., mm

≤ 0,6

Penetracja próbki nawierzchni wykonanej

ręcznie, mm

≤ 8,0

Grubość warstwy wykonanej z asfaltu lanego o

uziarnieniu:

•

0/8,0 mm

•

0/12,8 mm

1,5 – 3,0 cm

2,5 – 3,5 cm

Krzywa do uszorstnienia, kg/m

2

:

•

grys od 2,0 do 4,0 mm

5,0 – 8,0

III Właściwości ogólne

•

wynaleziony w pierwszej połowie XIX w. w Niemczech przez Henniga i Egerstorta

•

składa się z mączki mineralnej, piasku, grysu kamiennego lub żwiru i asfaltu

•

stosowany do budowy w-wy ścieralnej dróg miejskich i zamiejskich, nawierzchni dróg

lotniskowych i nawierzchni na obiektach mostowych

•

produkcja masy asfaltu lanego

- produkcja w nowoczesnych WMB

- zwiększenie temp. kruszywa o ok. 30°C

- wydłużenie czasu mieszania MMA

- temp. produkcji MMA 175÷220°C

- zmniejszenie wydajności WMB do ok. 60% wydajności nominalnej

- dogrzewanie i homogenizacja MMA w kotłach transportowych przez min. 1 godz.

- możliwość poprawy urabialności i obniżenia temperatury przez dodatki specjalnych

preparatów chemicznych

•

transport masy asfaltu lanego

- specjalne kotły transportowe o ładowności 8÷12 ton

- automatycznie sterowana regulacja temperatury

- ciągłe mieszanie masy

- możliwość transportu z prędkością 80km/godz

- możliwość przechowywania masy w kotłach do 12 godz.

•

układarki do asfaltu lanego

- elementy składowe:

- podgrzewana belka profilująca nawierzchnię

- zespół napędowy z systemem sterowania

- zespół do wstępnego rozkładania masy AL (stosowany przy dużych układarkach)

- szerokość robocza układarki 2,5÷16,0m, najwygodniejsza dla robót mostowych

3,5÷5,0m

- rozsypywacz kruszywa (dla warstw ścieralnych

•

warunki wbudowania asfaltu twardolanego:

- warunki atmosferyczne:

-temperatura otoczenia > 0°C,

-brak opadów atmosferycznych

- podłoże:

- podłoże powinno posiadać projektowany profil,

- sucha i dokładnie oczyszczona z wszelkiego rodzaju zanieczyszczeń powierzchnia,

- podłoże nie powinno być skrapiane lepiszczem asfaltowym przed ułożeniem na nim

warstwy

- mieszanka:

- mieszankę należy wbudować w sposób mechaniczny z wyjątkiem miejsc, gdzie nie jest

możliwe zastosowanie układarki,

- układanie mieszanki musi odbywać się w sposób ciągły,

- temperatura wbudowania mieszanki nie powinna przekraczać 250°C (220°C dla

asfaltów modyfikowanych)

•

ze względu na swe zalety, polegające m.in. na dużej odporności na deformację, zwiększonej

odporności na zmęczenie oraz pełnej szczelności, asfalt twardolany zastosowano jako

warstwę ochronną izolacji na obiektach Autostrad A-2 i A-4 oraz innych mostach i

wiaduktach, położonych w ciągach dróg krajowych o dużym natężeniu ruchu.

•

Zalety asfaltu twardolanego

- zwiększona trwałość nawierzchni,

- zwiększona odporność na pękanie niskotemperaturowe i powierzchniowe pękanie

zmęczeniowe,

- zwiększona odporność na koleinowanie,

- wodoszczelność i nienasiąkliwość (dodatkowa warstwa izolacji),

- dobra przyczepność do podłoża,

- dobra szorstkość (powierzchniowe uszorstnienie grysem bitumowanym),

- brak konieczności zagęszczania ciężkimi walcami,

- możliwość układania przy niższych temperaturach otoczenia (powyżej 0°C).

•

wady asfaltu twardolanego

- ok. dwukrotnie wyższy koszt wykonania,

- duża pracochłonność,

- konieczność użycia wysokospecjalistycznego sprzętu i zatrudnienia wykwalifikowanych

pracowników

•

aspekty ekonomiczne

- Koszt wykonania warstwy wiążącej z SMA -40÷60zł/m2

- Koszt wykonania warstwy wiążącej z AL -90÷110zł/m2

Zwiększenie kosztu ~50 zł/m2 co stanowi do 1% wartości obiektu.

- Za tę cenę otrzymujemy:

- drugą niezależną warstwę izolacji ponieważ AL jest całkowicie szczelny

- przedłużoną do min. 30 lat trwałość izolacji i warstwy ochronnej, ponieważ

asfalt lany ma lepszą wytrzymałość zmęczeniową i odporność na spękania

niskotemperaturowe

- możliwość bezpiecznej wymiany warstwy ścieralnej bez obawy zniszczenia

izolacji.

ASFALT PIASKOWY

I Projektowanie:

1. Dobór mieszanki mineralnej

2. Ustalenie optymalnej ilości asfaltu

3. Sprawdzenie właściwości zaprojektowanej mieszanki mineralnej

II Właściwości fizyko-mechaniczne

Właściwości

Wymagania

Stabilność próbek wg metody Marshalla w

temp. 60ºC, zagęszczonych 2 × 50 uderzeń

ubijaka, kN

≥ 5,5

Odkształcenie próbek wg metody Marshalla,

mm

2,0 – 5,0

Wolna przestrzeń w próbkach, %

2,0 – 4,0

Grubość w-wy, cm

2,5 – 4,0

Wskaźnik zagęszczenia w-wy, %

≥ 98,0

Wolna przestrzeń w w-wie, %

2,0 – 6,0

III Właściwości ogólne

•

składa się z piasku naturalnego z dodatkiem piasku łamanego, mączki mineralnej i asfaltu

•

mieszanka wytwarzana, układana i zagęszczana na gorąco

•

charakteryzuje się dużą jednorodnością, niską nasiąkliwością i dużą trwałością

•

wady:

- brak odporności na odkształcenia trwałe

- duża wrażliwość na niewielkie zmiany składu

•

warstwy ścieralne, ze względu na mały współczynnik tarcia, powinny być uszorstniane.

Większą szorstkość uzyskuje się poprzez zwiększenie ilości piasku łamanego w składzie

mieszanki asfaltu piaskowego (około 60% piasku łamanego) oraz zastosowanie mniejszej

ilości asfaltu

•

nawierzchnia może być wykonana gdy temperatura jest wyższa niż 10ºC

MIESZANKI MINERALNO – ASFALTOWE O NIECIĄGŁYM UZIARNIENIU

I Projektowanie:

Skład mieszanki projektuje się następująco:

1. Dobranie składu mieszanki mineralnej

2. Wyznaczenie 5 wariantów zawartości lepiszcza asfaltowego (z przedziału orientacyjnej

zawartości elastomeroasfaltu dla danej mieszanki mineralnej) różniących się między sobą o

0,3%

3. Wykonanie próbek z MMA z różną zawartością asfaltu, zagęszczenie próbek ubijakiem

Marshalla

4. Oznaczenie spływności niezagęszczonej MMA

5. Określenie zawartości wolnej przestrzeni w zagęszczonych próbkach mieszanki

6. Ustalenie optymalnej zawartości lepiszcza asfaltowego

Optymalną zawartość lepiszcza asfaltowego określa się na podstawie:

•

zawartości wolnej przestrzeni w zagęszczonych próbkach mieszanki mineralno-

asfaltowej (od 2,0 do 4,0%)

•

spływności nie przekraczającej 1%

tak przyjęta zawartość lepiszcza zapewnia, że nie nastąpi spływanie jego z ziaren

kruszywa podczas transportu i wbudowania oraz nie pojawią się duże plamy na

wykonanej warstwie.

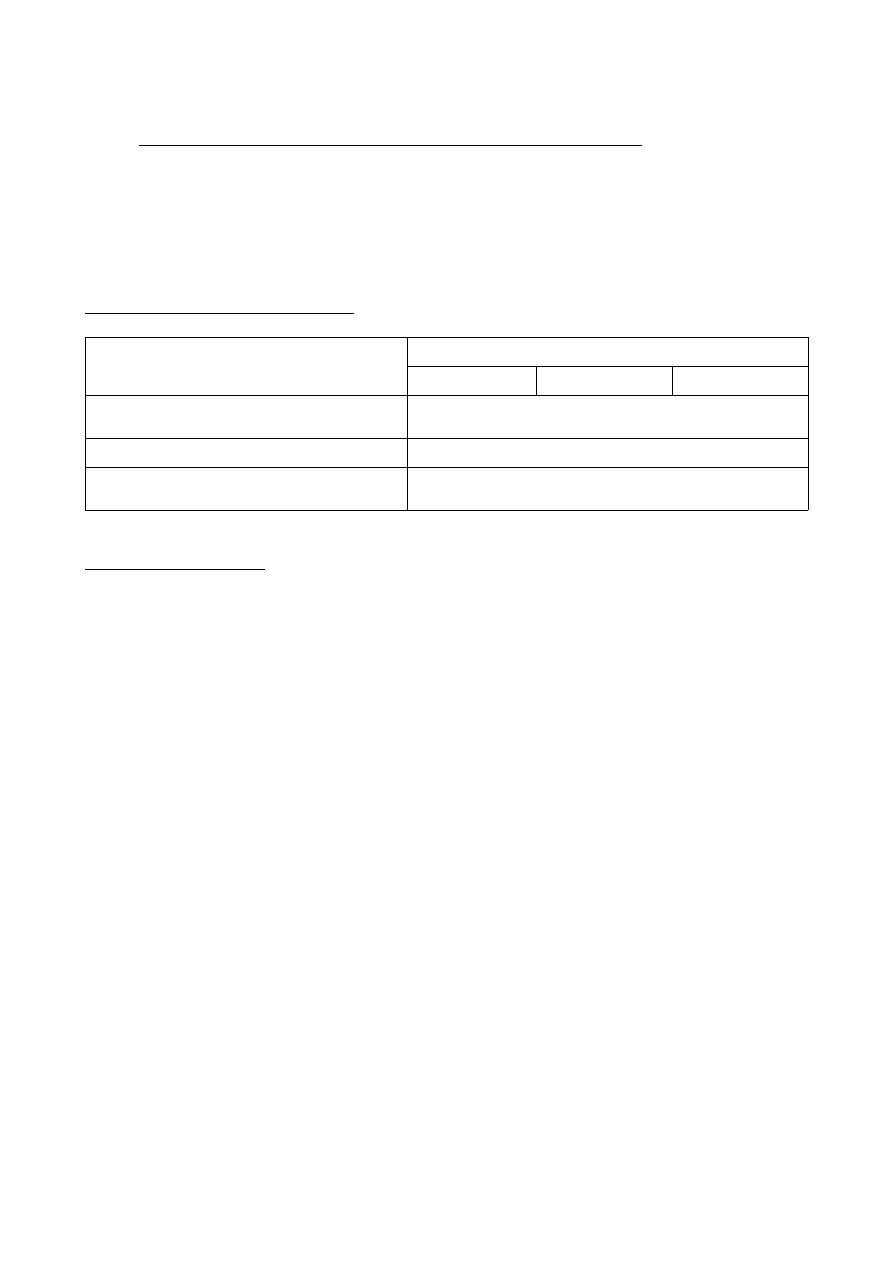

II Właściwości fizyko-mechaniczne

Skład mieszanki mineralno-asfaltowej

Rodzaj mieszanki mineralno-asfaltowej

0/6,3

0/9,6

0/12,8

Zawartość wolnej przestrzeni w zagęszczonych

próbkach MMA (2×50 uderzeń ubijaka), [%]

2.04.2011

Spływność metodą Schellenberga, [%]

≤ 1,0

Zawartość wolnej przestrzeni w wykonanej w-wie

nawierzchni

2.06.2011

III Właściwości ogólne:

•

mieszanka zaliczana do typu pośredniego

•

krzywa uziarnienia pozbawiona określonej frakcji lub grupy frakcji

•

mieszanka o nieciągłym uziarnieniu jest produkowana i wbudowana na gorąco

•

przeznaczone do wykonywania cienkich i ultracienkich warstw ścieralnych nawierzchni,

grubość warstw wynosi odpowiednio 1,5 – 2,5 cm i poniżej 1,5 cm.

•

cienkie warstwy ścieralne stosuje się w zabiegach utrzymaniowych w celu poprawy

szczelności i szorstkości nawierzchni lub do wykonania nowych nawierzchni

•

wytwarza się w zespołach do otaczania w taki sam sposób jak mieszanki typu betonowego

•

zagęszczenie wykonuje się walcami stalowymi bez wibracji

Wyszukiwarka

Podobne podstrony:

23 Podział i rodzaje mieszanek mineralno asfaltowych

CYKL CHOROBOWY Długość cyklu chorobowego jest właściwością charakterystyczną dla poszczególnych pato

Etap wstępny badań nad lekiem projektowanie cząstki aktywnej, ocena właściwości fizykochemicznych o

Etap wstępny badań nad lekiem projektowanie cząstki aktywnej, ocena właściwości fizykochemicznych o

Właściwości fizykochemiczne białek

Otrzymywanie i?danie właściwości fizykochemicznych hydrolizatów skrobi 16

Biochemia(ŻCz)Ćw1 Właściwości fizyko chemiczne aminokwasów

Projektowanie PKM rysunki mechanizmu zapadkowego 23 04 2013

mechanika gruntów, Strefa Projektowa, studia-rożne, mechanika gruntów

Wykład 1 WŁAŚCIWOŚCI FIZYKOCHEMICZNE SUBSTANCJI TOKSYCZNEJ

15 Zasada trójpodziału władzy organy sprawujące poszczególne rodzaje władzy, ich funkcje i zadani

Mechanika Budowli II - Projekty (rok III), Mechanika - Zadanie Projektowe Nr1, Politechnika Gdańska

Podstawowe zasady pielęgnacji poszczególnych rodzajów kaktusów

Wpływ poszczególnych rodzajów pożywienia na organizm osoby z grupą krwi 0, Zgodne z grupą krwi

Sprawozdanie Właściwości fizykochemiczne skrobi

2 5 kryteria samorzutności procesów fizykochemicznych

Projekt podnośnika śrubowego, Mechanika i budowa maszyn, PKMY, Projekt podnosnika

projekt 1 - okładka, BUDOWNICTWO, Mechanika, Mechanika Budowli, rms, Projekt 1 - Metoda Przemieszcze

więcej podobnych podstron