1

Montaż układu rozrządu

Przedstawiony montaż układu rozrządu został wykonany dla silnika firmy Sulzer

6 ZL 40/48. Jest to silnik średnioobrotowy, nienawrotny, pracujący na śrubę nastawną i prądnicę

wałową.

1.

Wałek rozrządu.

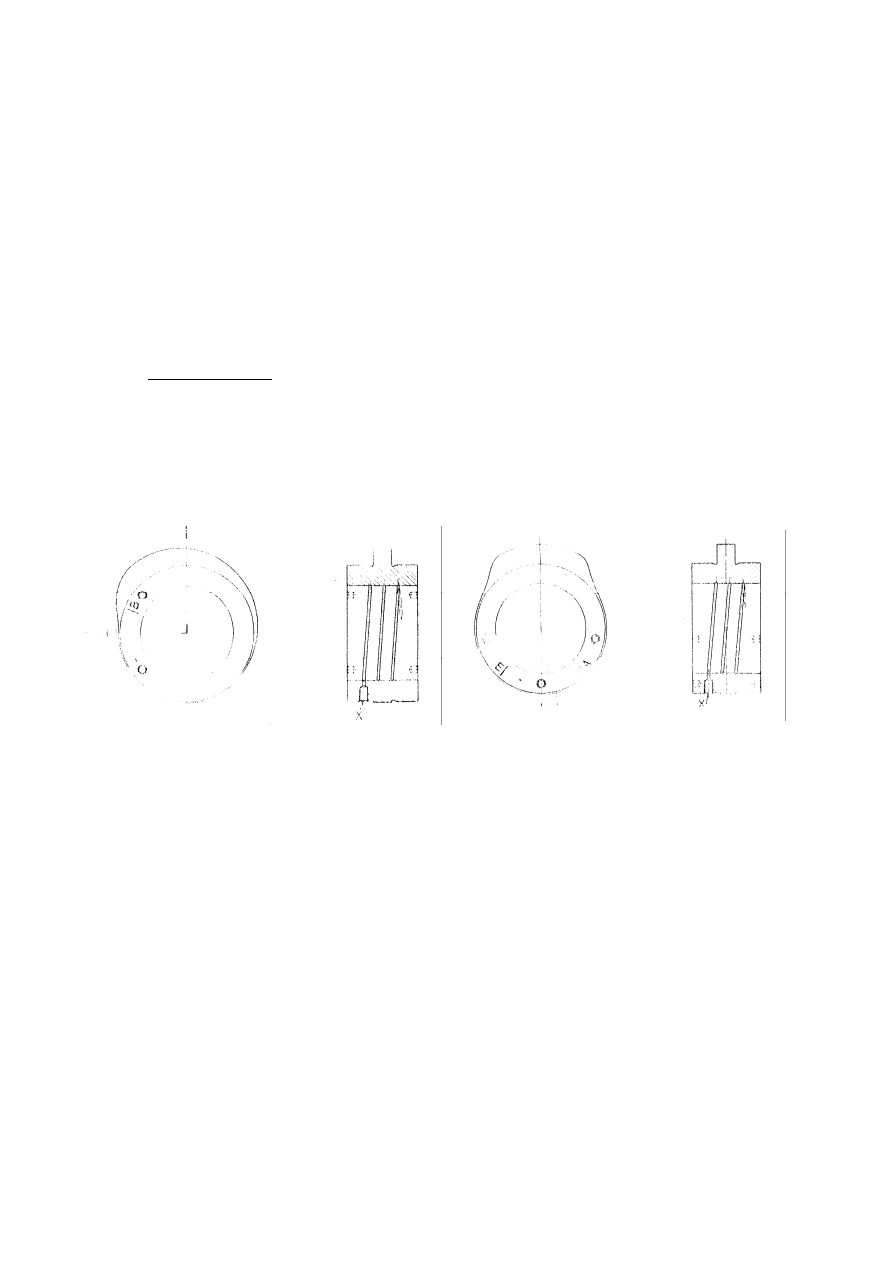

a) Montaż krzywek. Krzywki napędzające zawory dolotowe i wylotowe oraz pompy wtry-

skowe osadzone są skurczowo na wale rozrządu metodą hydrauliczną. Przestawianie krzywek jest

możliwe tylko po wtłoczeniu oleju pod bardzo wysokim ciśnieniem ( około 1200 kG/cm

2

) do

spiralnych rowków w otworze krzywki, co powoduje jego powiększenie. Przy montażu nowych

krzywek na wale, trzeba je wstępnie ustawić na wale wyjętym z silnika, zachowując dokładność od

– 10

O

do + 10

O

na obwodzie i +/- 5 mm w kierunku wzdłużnym. Za punkt odniesienia w kierunku

obwodowym służy rysa na kole wału rozrządu.

Bezwzględnym warunkiem jest, aby wał rozrządu, stożkowy wałek przyrządu montażowego

oraz otwór montowanej krzywki były absolutnie czyste i bez jakichkolwiek nierówności lub

wgnieceń. Wał rozrządu i wałek stożkowy należy lekko posmarować olejem mineralnym. Nie

wolno używać smaru z dwusiarczkiem molibdenu, gdyż zmniejszyłoby to przyczepność skurczowo

osadzonych części. Przebieg montażu krzywki:

-

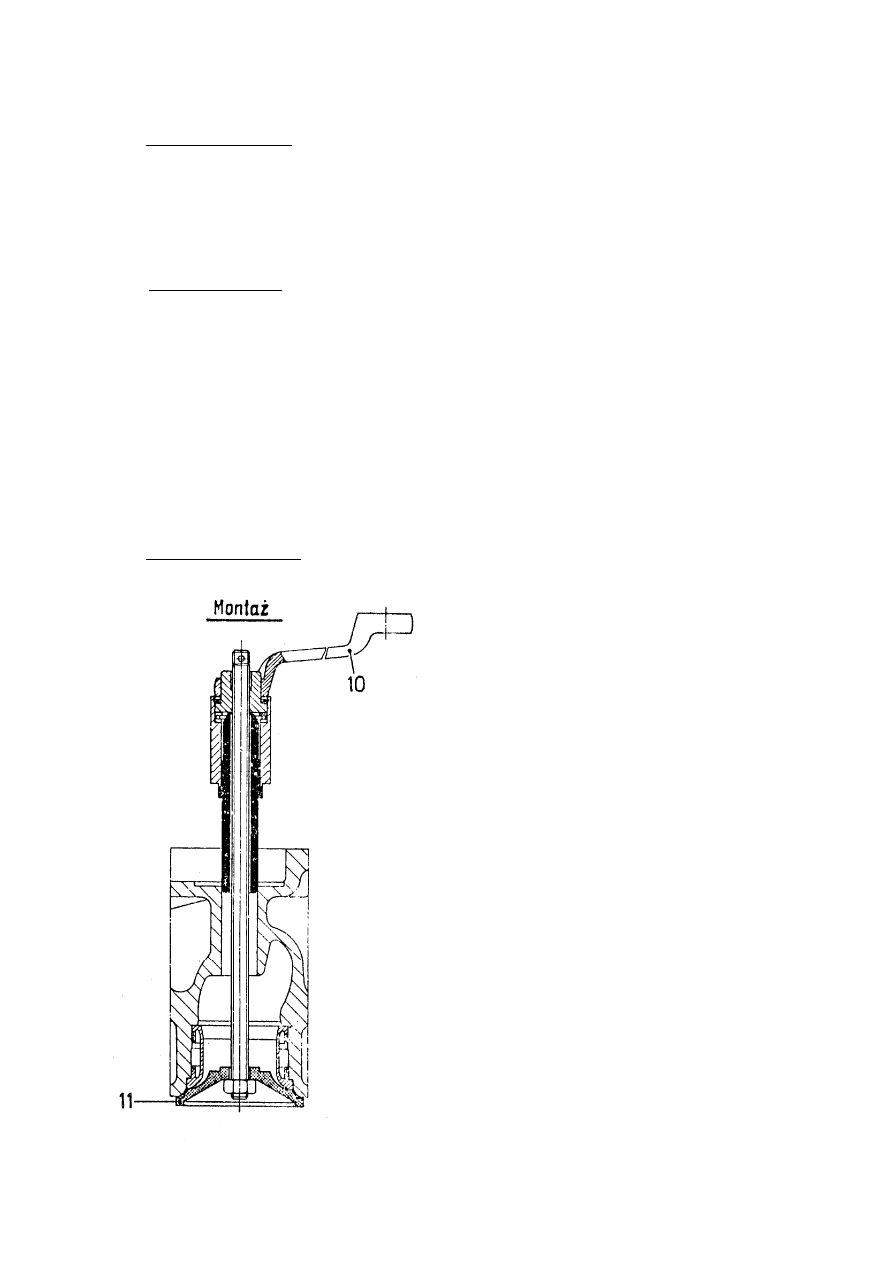

stożkowy wałek 2 przykręcić za pomocą wrzeciona gwintowanego 7 i nakrętki 10 do wału

rozrządu,

-

krzywkę wsunąć ostrożnie ręką jak można najdalej na stożkowy wałek, zwrócić uwagę

czy krzywka została prawidłowo nałożona ( strzałka na czołowej płaszczyźnie krzywki

musi zgadzać się z kierunkiem obrotów wału rozrządu ),

-

połączyć krzywkę z pompą olejową przewodem wysokociśnieniowym,

-

korpus przyrządu 3 nakręcić na wrzeciono 7 tak, aby oparł się o krzywkę,

-

wytworzyć w pompie ciśnienie rzędu 1200 kG/cm

2

co spowoduje powiększenie się

otworu krzywki,

-

jednocześnie należy obracać pokrętłem korpusu przyrządu 3, aby krzywkę przesunąć

przez wałek stożkowy, gdy krzywka znajdzie się na wale rozrządu ,dalej można ją

przesuwać ręcznie pod warunkiem, że ciśnienie jest wystarczająco wysokie,

-

krzywkę należy przesunąć na miejsce jej osadzenia i wyłączyć pompę, w ten sposób

zakłada się w określonej kolejności pozostałe krzywki, to samo dotyczy koła zębatego,

tarcz zamachowych oraz pierścieni oporowych łożyska ustalającego.

2

b) Ustawianie krzywek na wale rozrządu. Na gotowym silniku nie potrzeba przesuwać

krzywek, ponieważ zostały one już osadzone we właściwych położeniach przez producenta. Na

skutek awarii może się zdarzyć, że krzywka zmieni swoje położenie. Warunkiem prawidłowego

ustawienia krzywek jest, aby koła napędu wału rozrządu były zazębione w prawidłowych

położeniach. Wał korbowy musi być tak ustawiony aby tłok na 6 cylindrze był w GMP w suwie

pracy. W tym położeniu rysy na czołowych płaszczyznach krzywek zaworowych i paliwowych

powinny być skierowane ku górze w jednej płaszczyźnie. Obracając wałem korbowym należy go

ustawić w kolejnych położeniach kątowych podanych w specjalnych tabelach i dla tych położeń

sprawdzić przy pomocy przymiaru kontrolnego ustawienie krzywek danego cylindra. Jeżeli

kontrola wykaże, że krzywka musi być przestawiona, wówczas trzeba podłączyć pompę olejową

i wytworzyć odpowiednie ciśnienie umożliwiające jej obrót. Na bocznych powierzchniach krzywek

znajdują się dwa otwory, w które można włożyć klucz czopikowy, krzywkę odpowiednio ustawić

i w tym położeniu utrzymać dopóki ciśnienie oleju nie spadnie. W czasie przestawiania krzywki

należy sprawdzić czy w kierunku osiowym jest ona prawidłowo ustawiona. Krzywki powinny być

tak ustawione, aby rolka wodzika wystawała jednakowo z obu stron poza krawędzie krzywki.

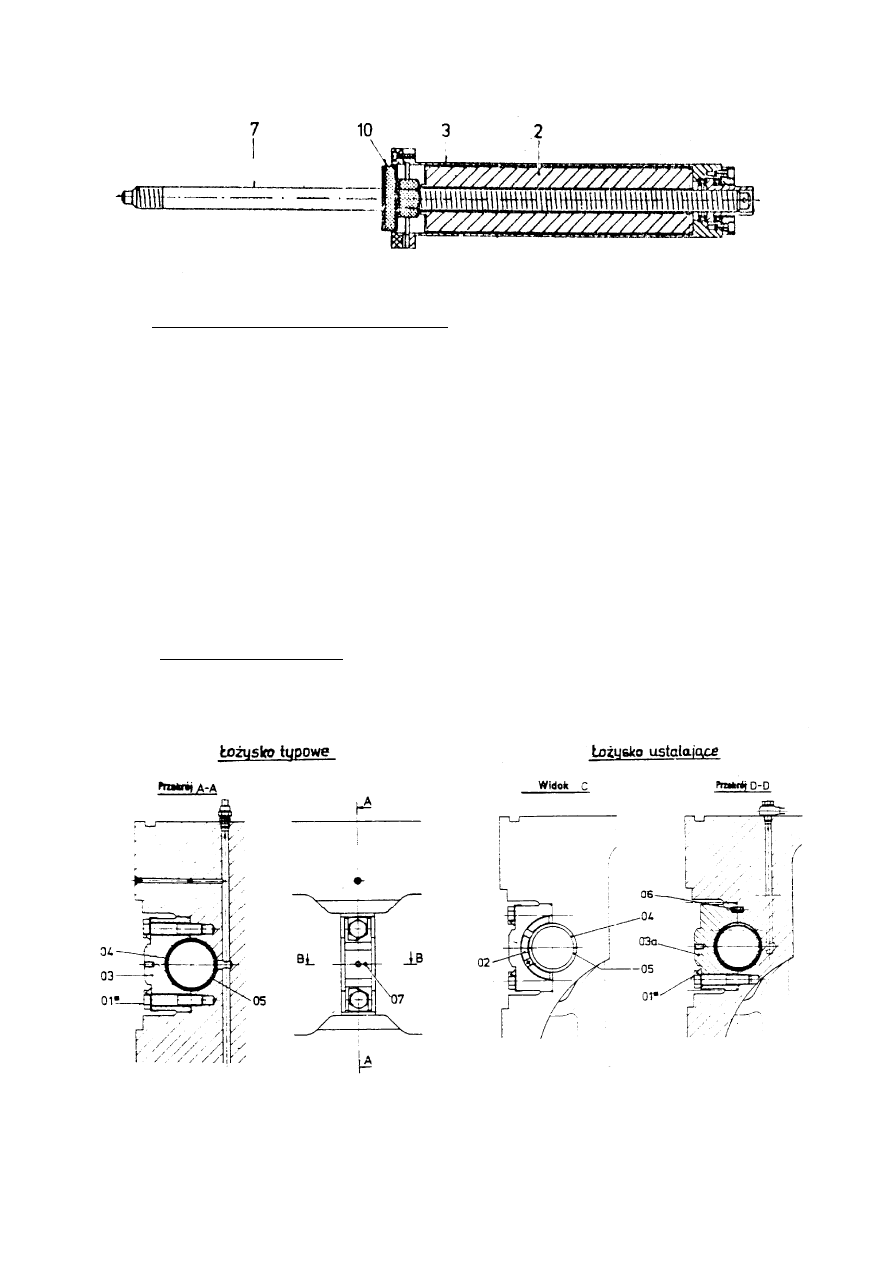

c) Łożyska wału rozrządu. Wał rozrządu osadzony jest w dwuczęściowych łożyskach.

Płaszczyzny podziału panewek obrócone są dokładnie o 90

O

w stosunku do płaszczyzny podziału

obudowy łożysk. Panewki ustalone są w określonym położeniu w pokrywach łożysk przy pomocy

kołków. Tylko pokrywa łożyska ustalającego jest ustalone jednym kołkiem, pozostałe pokrywy

łożysk nie są ustalone. Przy demontażu i montażu panewek nigdy nie demontować dwóch

sąsiednich łożysk. Przy montażu należy podnieść wał w pobliżu zakładanego łożyska podnośnikiem

hydraulicznym tak, aby dolna półpanewka po osadzeniu nie była obciążona. Przed zamontowaniem

półpanewek należy je lekko zwilżyć olejem na powierzchni ślizgowej. Panewki trzeba zakładać tak,

3

aby kołek osadzony w otworze pokrywy łożyska wszedł w otwór wykonany w płaszczyźnie

podziału panewki. Po zamontowaniu pokrywy łożyska należy usunąć podnośnik, a następnie

równomiernie i na przemian dokręcić obie śruby łożyskowe momentem 75 kGm i zabezpieczyć

podkładkami odginanymi. Przy montażu półpierścieni oporowych kołki na bocznych powierzch-

niach pokrywy łożyskowej muszą wejść w otwory półpierścieni. Luz osiowy reguluje się przez

przesunięcie na wale rozrządu wewnętrznego pierścienia oporowego przy łożysku ustalającym.

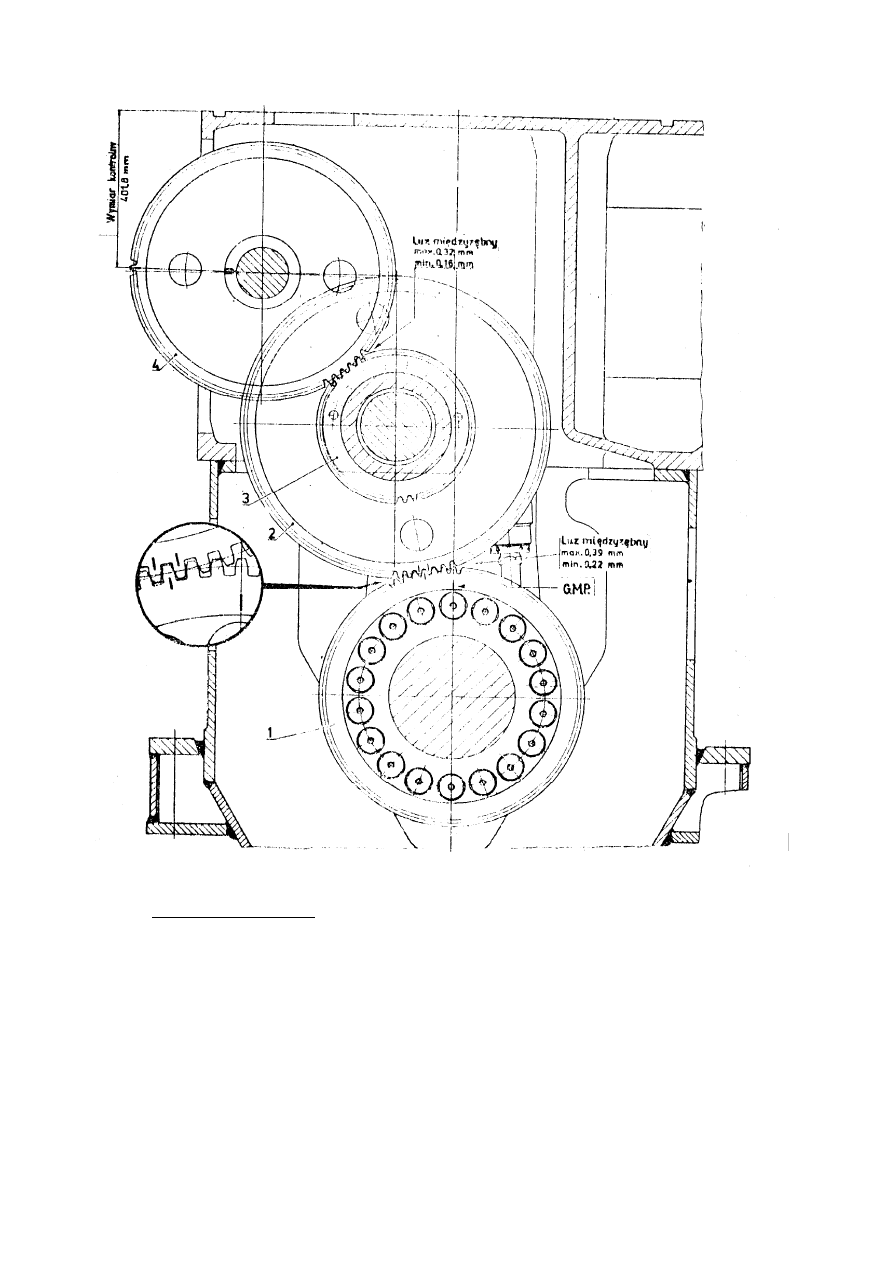

d) Napęd wału rozrządu. Wał rozrządu napędzany jest przez koło zębate osadzone na wale

korbowym 1 i podwójne koło pośrednie 2 i 3. Koło zębate na wale rozrządu osadzone jest

skurczowo metodą hydrauliczną. Przy montażu koła pośredniego dużego 2 na małe 3 należy koło

duże podgrzać do około 100

O

C i szybko nasunąć na małe koło, zwracając uwagę na położenie kołka

ustalającego. Przed ostygnięciem koła należy dokręcić je sześcioma śrubami złącznymi. Ustawianie

kół zębatych napędu rozrządu:

-

rysa na czołowej płaszczyźnie koła napędowego 1 powinna leżeć dokładnie w piono- wej

osi silnika; tłok 6 cylindra leży w GMP. Dwie rysy na dużym środkowym kole pośrednim

muszą być zgrane z rysą na kole napędowym 1, ponieważ małe koło pośrednie ma inną

podziałkę zębów. Koło na wale rozrządu 4 musi zajmować takie położenie, aby odległość

między skierowaną do środka koła rysą na zębie z górną krawędzią bloku cylindrowego

wynosiła teoretycznie 401,8 mm.

4

2

3

1

4

e) Montaż wału rozrządu. Aby ułatwić montaż wału rozrządu można wymontować elementy

napędu zaworów i pomp wtryskowych. Co najmniej jednak powinny być wyjęte drążki

popychaczy, a cięgła regulacyjne pomp wtryskowych ustawione w położeniu zerowym. Odcinki

między krzywkami powinny być owinięte skórą lub kartonem w celu ochrony wału przed

uszkodzeniem. W celu montażu wałka mocujemy do bloku cylindrowego dwie szyny montażowe.

Za pomocą lin umieścić wał na szynach. Dokładnie oczyścić czopy łożyskowe i umieścić wał na

swoim miejscu w kadłubie, zwracając na prawidłowe ustawienie kół napędowych. Podnieść wał za

pomocą podnośnika i założyć łożyska według pkt c). Po zamontowaniu kilku łożysk zdemontować

szyny montażowe i zamontować pozostałe panewki i pokrywy. Na koniec wszystkie śruby dokręcić

na przemian i równomiernie momentem 75 kGm. Połączyć z wałem napęd rozdzielacza powietrza

rozruchowego.

5

2.

Zawory wlotowe i wylotowe.

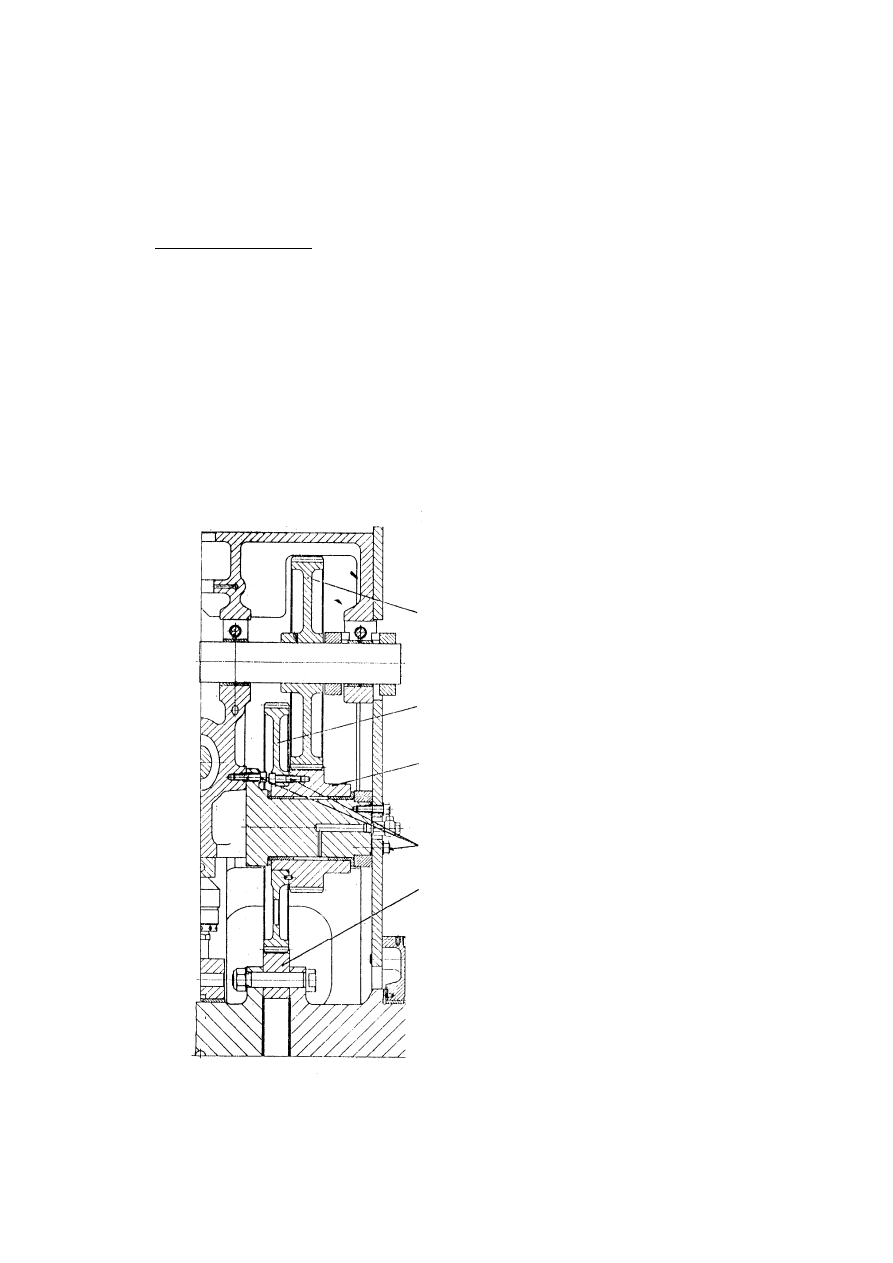

a) Sprężyny zaworowe. Jeżeli zachodzi konieczność wymiany sprężyny to należy ustawić tłok

w GMP, aby zawór mógł oprzeć się o denko tłoka przy demontażu sprężyn. Służy do tego przyrząd

do napinania sprężyn, co umożliwia wyjęcie dwuczęściowego zamka. Montaż sprężyn odbywa się

za pomocą tego samego przyrządu. Przed zluzowaniem przyrządu, przy montażu, należy sprawdzić

czy obie połówki zamka założone są prawidłowo. Szczelina pomiędzy połówkami zamka powinna

być po obu stronach taka sama.

b) Montaż zaworów. Czyste i sprawdzone ( zregenerowane ) zawory wkładamy w gniazda

zaworowe po wcześniejszym naoliwieniu trzonków zaworu olejem. Przed montażem sprężyn

sprawdzić czy zawory dają się łatwo przesuwać w prowadnicach. Po montażu sprawdzić czy

zawory równomiernie przylegają do swoich gniazd. Zgrubną kontrolę przylegania zamontowanego

zaworu można przeprowadzić przy pomocy cienkiego paska papieru lub szczelinomierza, które

wsuwa się pomiędzy przylgnię zaworu i gniazda. Dokładniejsze jest sprawdzenie wymontowanego

zaworu. W tym celu jedną z przylgni należy cienko i równomiernie posmarować farbą do

tuszowania, a następnie nałożyć z lekkim dociskiem zawór i obrócić go o około 1/6 obrotu w obie

strony. Po rozłączeniu obu przylgni można ocenić prawidłowość przylegania na podstawie

wielkości niezatuszowanej powierzchni tej przylgni, która nie była uprzednio posmarowana tuszem.

W dobrze dotartym zaworze powierzchnia przylegania powinna mieć postać wąskiego,

błyszczącego paska występującego w pobliżu większej średnicy przylgni.

c) Prowadnice zaworów. Prowadnice zaworów można montować przy użyciu specjalnego

przyrządu lub ciekłego azotu. Przy użyciu

przyrządu głowicę ustawić na obrabianej po-

wierzchni bocznej tak, aby prowadnicę zawo-

rową można było zakładać w położeniu pozio-

mym. Otwór oraz sama prowadnica muszą być

pozbawione uszkodzeń i być czyste. Powierzch-

nie pasowane otworu i prowadnicy posmarować

cienko olejem. Przed wciągnięciem prowadnicy

należy ją ustawić dokładnie w osi głowicy. Przy

użyciu niskiej temperatury prowadnicę zanurzyć

w ciekłym azocie na około 5 minut, po czym

zamontować ją w głowicy bez użycia siły. Po

włożeniu prowadnicy w otwór, przytrzymać ją

jeszcze około 30 sekund, dopóki nie nastąpi

wyrównanie się temperatur.

6

3.

Regulacja luzu zaworowego.

Luz zaworowy należy mierzyć na zimnym silniku pomiędzy końcem trzonka zaworu

i gniazdem kulistym dźwigni zaworowej. Do regulacji luzów zaworowych rolki popychaczy muszą

znajdować się na kole podstawowym krzywki. Wartości luzów:

- zawory dolotowe - 0,7 mm

- zawory wylotowe - 1,2 mm

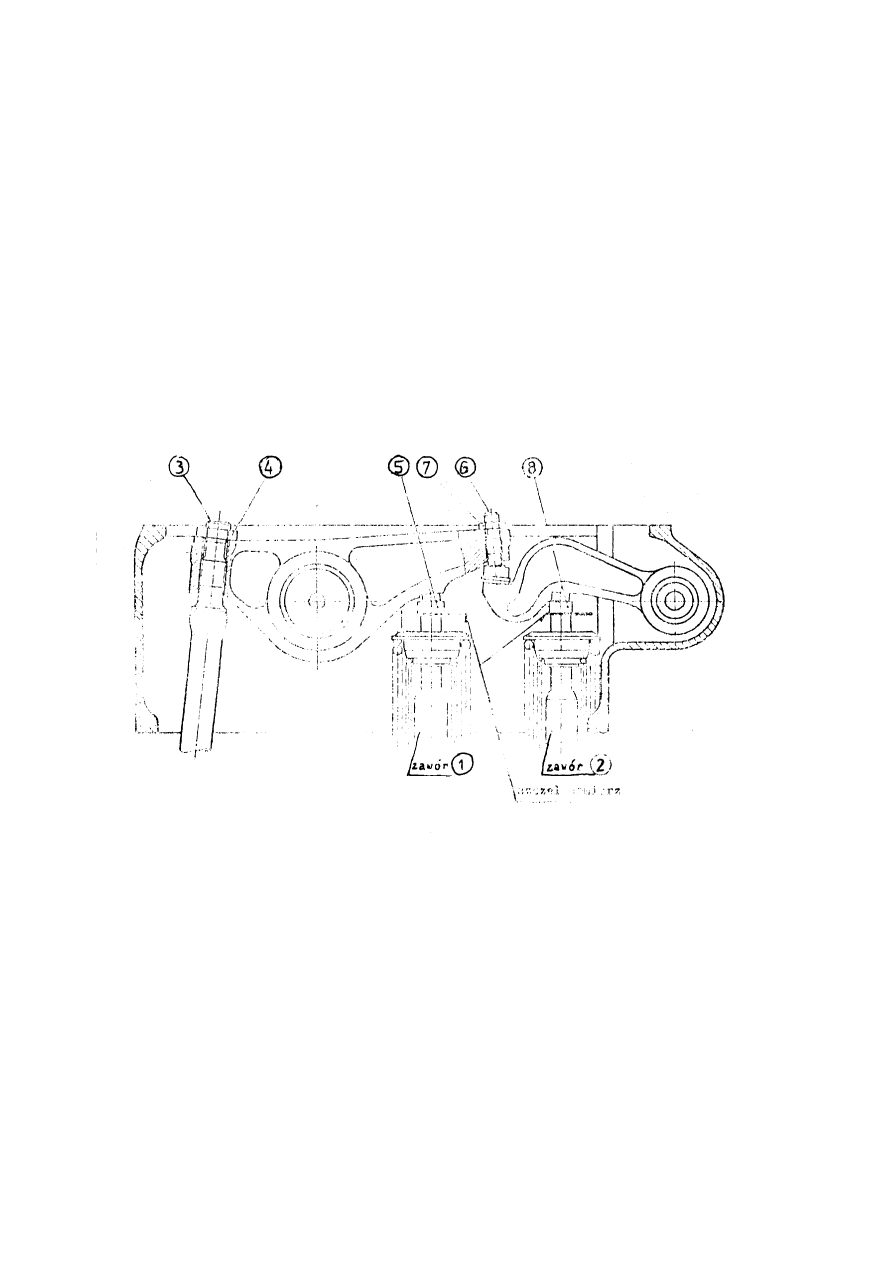

Ponieważ jedna krzywka przypada na dwa zawory to regulacja zaworów przeprowadzić

następująco:

Najpierw wyregulować luz na zaworze 1, a potem na zaworze 2. Odkręcić przeciwna-

krętki 4 i 7. Pomiędzy gniazdo kuliste 5 a koniec trzonka zaworu 5 wsunąć szczelino-

mierz o odpowiedniej wartości. Regulować śrubą 3 tak, aby blaszka szczelinomierza

dala się przesuwać z wyraźnym oporem. Pozostawiając szczelinomierz zaciśnięty

nakrętką 4 zabezpieczyć śrubę 3 przed odkręcaniem. Nie ruszając szczelinomierza na

zaworze 1 drugi szczelinomierz wsunąć pod gniazdo kuliste 8 zaworu 2. Dokręcając

ś

rubę 6 zacisnąć szczelinomierz jak na zaworze 1. Śrubę 6 zabezpieczyć przeciwna-

krętką 7. Sprawdzić luzy i wyjąć szczelinomierze.

Wyszukiwarka

Podobne podstrony:

Montaz desek podlogowych id 307 Nieznany

Montaz desek podlogowych id 307 Nieznany

Leki ukladu wspolczulnego id 26 Nieznany

Nauka ukladu okresowego id 3155 Nieznany

Badanie ukladu nerwowego id 781 Nieznany

MONTAZ KOL ZEBATYCH id 307515 Nieznany

Montaż układu rozrządu2, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III,

Badanie ukladu regulacji id 781 Nieznany (2)

Montaz znakow pionowych id 3075 Nieznany

MOO lab met newtonowskie id 307 Nieznany

Montaż układu rozrządu, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła, szkola1, III, T

Leki ukladu wspolczulnego id 26 Nieznany

Montaz zamka do drzwi id 307578 Nieznany

Montaz kabiny prysznicowej id 3 Nieznany

Montaz manipulacja id 307598 Nieznany

oles 307 329 id 335053 Nieznany

Instrukcja montazu Twist id 216 Nieznany

więcej podobnych podstron