„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Izabela Rosiak

Eksploatowanie maszyn i urządzeń do obróbki termicznej

321[09].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Apolonia Lewandowska

mgr inż. Jan Oczoś

Opracowanie redakcyjne:

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Izabela Rosiak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z1.05

„Eksploatowanie maszyn i urządzeń do obróbki termicznej” zawartego w modułowym

programie nauczania dla zawodu technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Maszyny i urządzenia do blanszowania, gotowania i parzenia

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Maszyny i urządzenia do smażenia i pieczenia

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

21

4.3. Maszyny i urządzenia do zagęszczania i suszenia

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Maszyny i urządzenia do pasteryzacji i sterylizacji

32

4.4.1. Materiał nauczania

32

4.4.2. Pytania sprawdzające

36

4.4.3. Ćwiczenia

37

4.4.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten może okazać się dla Ciebie pomocny w przyswojeniu zagadnień związanych

z eksploatowaniem maszyn i urządzeń do obróbki termicznej w przemyśle spożywczym.

Poradnik zawiera wiadomości dotyczące budowy, zasady działania, eksploatowania oraz

obsługi maszyn i urządzeń do obróbki termicznej.

Dużą wagę zwrócono na zastosowanie przepisów bezpieczeństwa i higieny pracy oraz

ochrony przeciwpożarowej dotyczące eksploatacji maszyn i urządzeń do obróbki termicznej.

Wskazano wykorzystanie maszyn i urządzeń do obróbki termicznej w procesach

technologicznych.

W poradniku zamieszczono:

−

wymagania wstępne, jakie są konieczne byś mógł przystąpić do realizacji tej jednostki

modułowej;

−

cele kształcenia, które opanujesz podczas kształcenia w tej jednostce modułowej;

−

materiał nauczania (podzielony na cztery rozdziały) umożliwiający samodzielne

opanowanie materiału i przygotowanie się do wykonania ćwiczeń i zaliczenia

sprawdzianu. W celu poszerzenia wiedzy powinieneś zapoznać się ze wskazaną literaturą

oraz innymi źródłami informacji np. katalogami, Dokumentacją Techniczno-Ruchową

maszyn i urządzeń;

−

pytania sprawdzające – przed przystąpieniem do ćwiczeń w celu sprawdzenia stopnia

opanowania materiału powinieneś udzielić odpowiedzi na zawarte pytania;

−

ćwiczenia po każdym z rozdziałów, które pozwolą osiągnąć umiejętności praktyczne

związane z tą jednostką modułową;

−

sprawdzian postępów, który umożliwi Ci sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń;

−

sprawdzian osiągnięć, który pozwoli Ci na sprawdzenie wiadomości i umiejętności

opanowanych podczas realizacji programu jednostki modułowej. Sprawdzian podany jest

w formie testu;

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

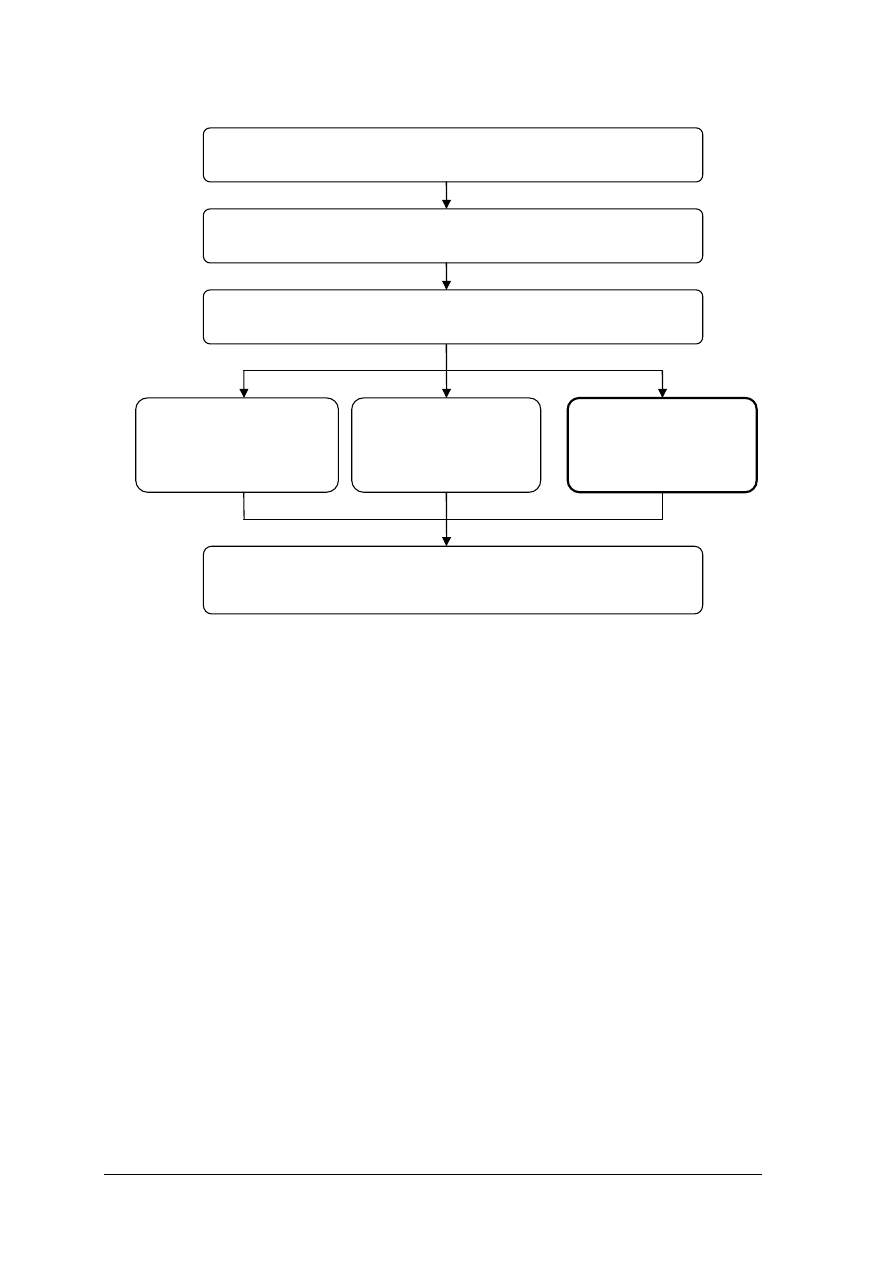

Schemat układu jednostek modułowych

321[09].Z1

Maszyny i urządzenia stosowane w przemyśle spożywczym

321[09].Z1.01

Eksploatowanie maszyn i urządzeń elektrycznych

321[09].Z1.06

Eksploatowanie maszyn i urządzeń stosowanych w procesach dyfuzyjnych,

fizykochemicznych i biotechnicznych

321[09].Z1.03

Wykorzystanie środków

transportu

w przemyśle spożywczym

321[09].Z1.04

Eksploatowanie maszyn

i urządzeń do obróbki

mechanicznej

321[09].Z1.05

Eksploatowanie maszyn

i urządzeń do obróbki

termicznej

321[09].Z1.02

Eksploatowanie maszyn i urządzeń ogólnego zastosowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji m.in.: norm, instrukcji, dokumentacji technicznej

i technologicznej,

−

czytać rysunki w dokumentacji technicznej,

−

wykonywać rysunki prostych części maszyn i urządzeń,

−

stosować uproszczenia i oznaczenia umowne w rysunku technicznym,

−

opisywać budowę części maszyn, ich działanie i zastosowanie,

−

organizować stanowisko pracy w zakładzie przetwórstwa spożywczego zgodnie

z wymaganiami ergonomii, przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciw pożarowej,

−

dobierać maszyny i urządzenia stosowane w przemyśle spożywczym,

−

stosować aparaturę kontrolno-pomiarową,

−

określać skutki nieprawidłowego działania przyrządów kontrolno-pomiarowych

w przetwórstwie żywności,

−

charakteryzować

układy

automatycznego

sterowania

procesami

w

przemyśle

spożywczym,

−

posługiwać się programami komputerowymi do wykonania rysunku technicznego,

−

stosować programy komputerowe do planowania i kontrolowania procesów

produkcyjnych w przemyśle spożywczym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić maszyny i urządzenia do obróbki termicznej stosowane w przemyśle

spożywczym,

−

określić budowę i zasadę działania maszyn i urządzeń do blanszowania, gotowania,

parzenia, smażenia i pieczenia,

−

określić budowę i zasadę działania maszyn i urządzeń do zagęszczania i suszenia,

−

określić budowę i zasadę działania maszyn i urządzeń do pasteryzacji i sterylizacji,

−

obsłużyć maszyny i urządzenia do obróbki termicznej stosowane w przemyśle

spożywczym,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas obsługi maszyn i urządzeń do obróbki termicznej,

−

skorzystać z instrukcji serwisowych i dokumentacji technicznej dotyczącej eksploatacji

maszyn i urządzeń do obróbki termicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Maszyny i urządzenia do blanszowania, gotowania

i parzenia

4.1.1.

Materiał nauczania

Blanszowniki

Blanszowanie polega na bezpośrednim ogrzaniu surowców w wodzie lub parze w temp.

85 – 90

o

C w krótkim czasie 0,5 – 5 min. Warunki blanszowania (obgotowania) są

odpowiednio dobrane do rodzaju surowca. Blanszowanie w parze jest bardziej korzystne ze

względu na mniejsze straty związków rozpuszczalnych w wodzie. Proces ten stosowany jest

w przygotowaniu warzyw przeznaczonych do produkcji konserw, mrożonek i suszu,

a niekiedy przy produkcji owoców, mięsa i innych surowców.

Wyróżnia się:

1) Blanszowniki o działaniu okresowym.

Są to różnego rodzaju pojemniki zaopatrzone w przelew gorącej wody. Ogrzewanie wody

może być za pomocą płaszcza grzejnego, wężownicy lub bezpośrednio parą wodną za pomocą

bełkotki. Surowiec umieszcza się w koszach ze stali kwasoodpornej i zanurza w gorącej

wodzie na określony czas. Następnie kosze wyjmuje się i umieszcza w zbiorniku z zimną

wodą.

2) Blanszowniki o działaniu ciągłym.

Mogą mieć różną konstrukcję. Najczęściej są to urządzenia typu tunelowego lub

bębnowego.

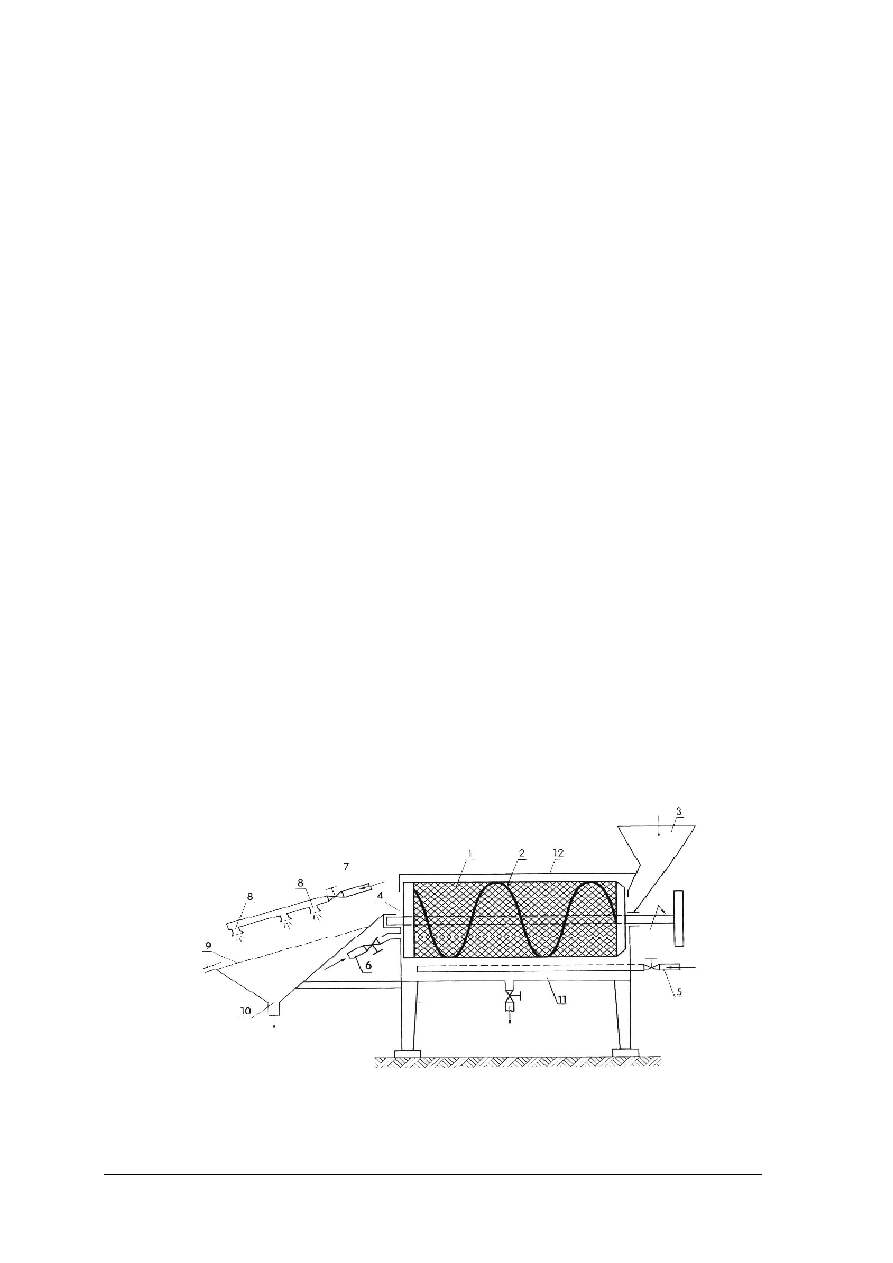

Blanszownik bębnowy – w wannie z wodą znajduje się perforowany ruchomy bęben,

wewnątrz bębna do przesuwania surowca zamontowany jest przenośnik ślimakowy. Poziom

gorącej wody w wannie regulowany jest rurą przelewową. Woda w wannie jest podgrzewana

parą.

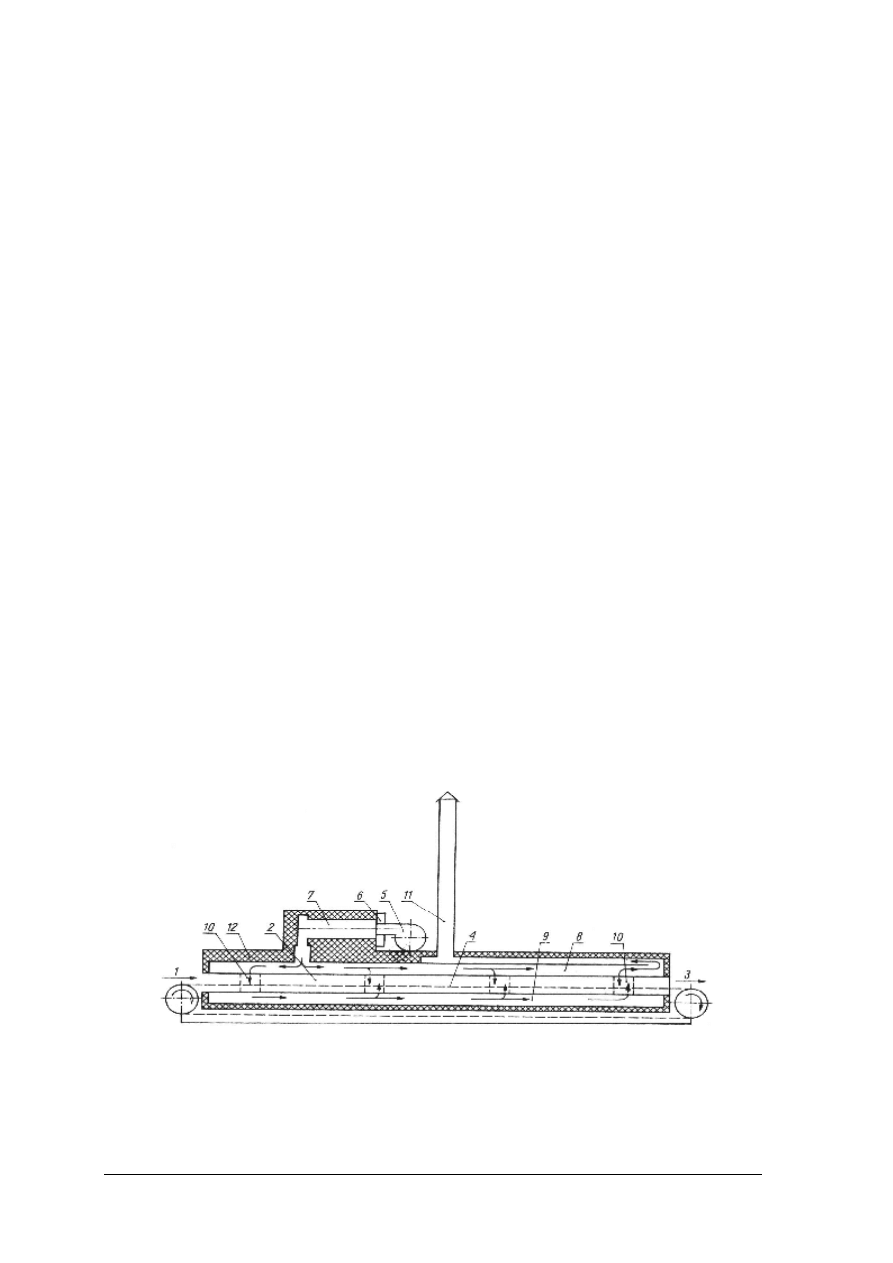

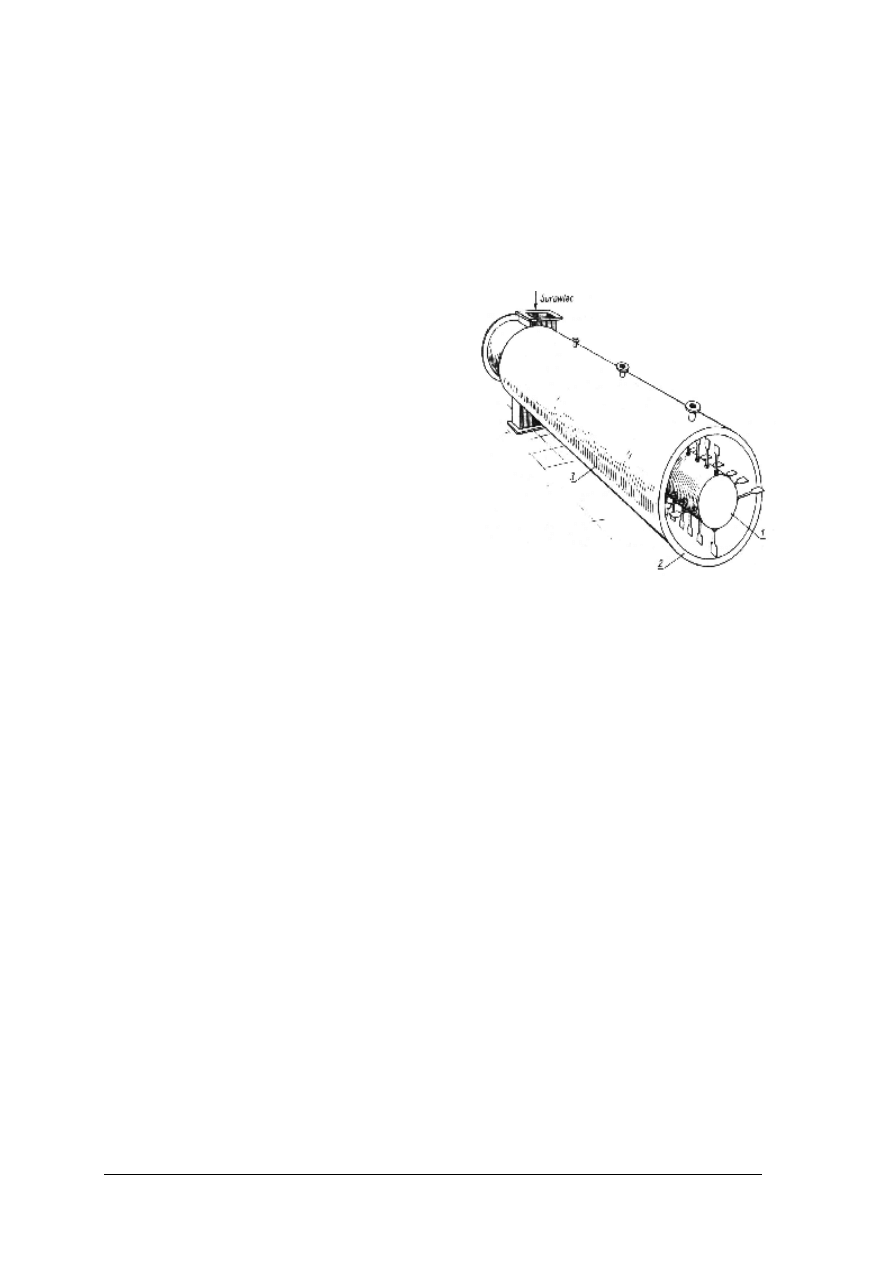

Rys. 1. Blanszownik bębnowy [2, s.130]

1 – bęben, 2 – ślimak, 3 - zasyp, 4 – wylot, 5 – dopływ pary, 6,7 – dopływ wody,

8 – natryski chłodzące, 9 – sito, 10 – odpływ wody, 11- koryto, 12 - pokrywa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Kotły warzelne

Proces gotowania (warzenia) jest stosowany w wielu branżach np. gotowanie brzeczki

w produkcji piwa, gotowanie mięsa, ryb i innych potraw.

Gotowanie polega na ogrzewaniu produktów we wrzącej wodzie lub innym płynie (mleku,

wywarze, roztworze cukru i itp.) albo nasyconej parze wodnej, pod zwykłym lub zmienionym

ciśnieniu. Pod ciśnieniem wyższym od atmosferycznego wrzenie płynu następuje

w odpowiednio wyższej temperaturze gotowania, a pod ciśnieniem niższym w temperaturze

niższej.

Podstawowymi urządzeniami do gotowania są kotły lub kadzie z płaszczem parowym.

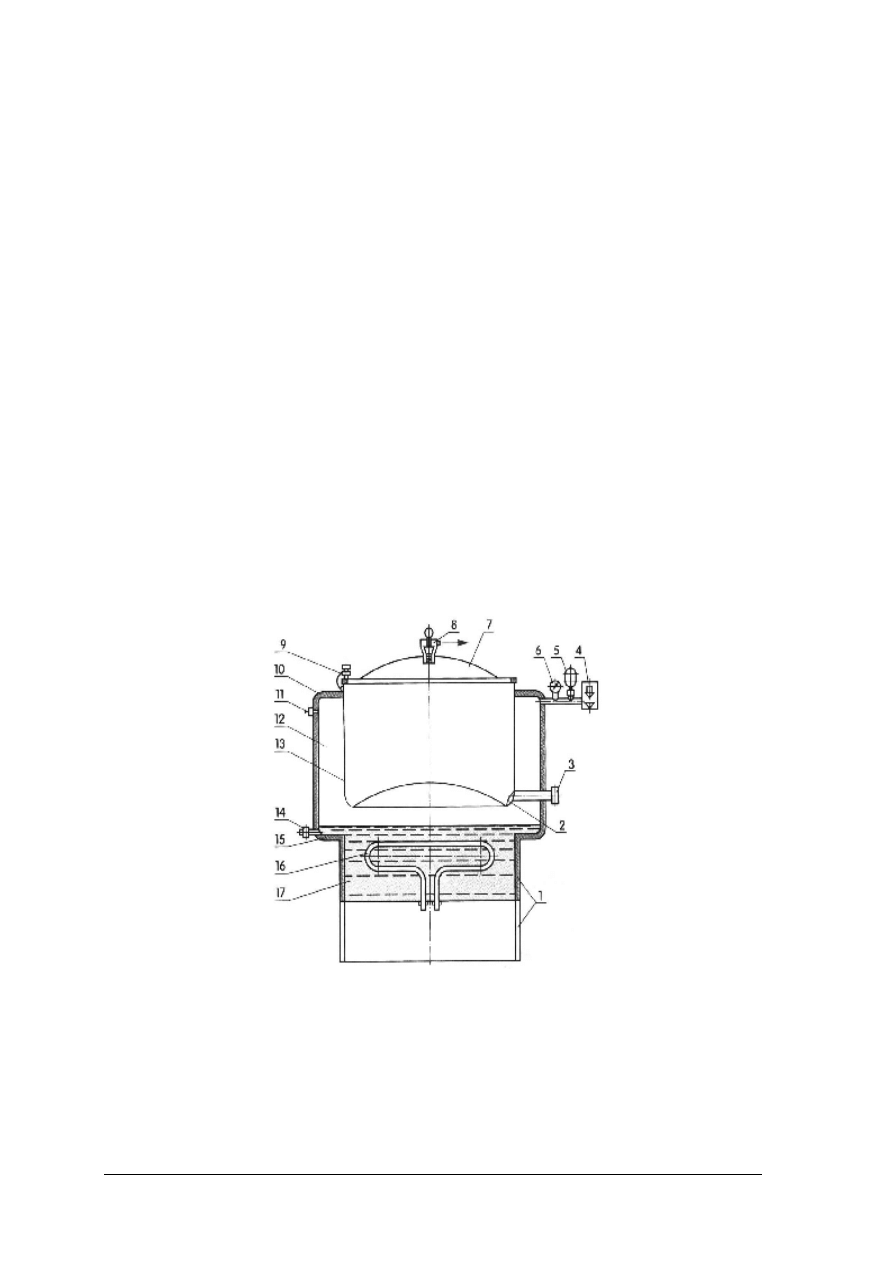

Kocioł warzelny

W skład każdego kotła warzelnego wchodzą: komora warzelna, komora grzejna (płaszcz

grzejny), armatura i przyrządy kontrolno – pomiarowe oraz elementy zabezpieczające,

obudowa z izolacją cieplną.

Kocioł ma podwójne ścianki, między którymi krąży para wodna jako czynnik

ogrzewający. Dzięki temu zarówno dno, jak i boki kotła mają jednakową temperaturę, co

powoduje równomierne ogrzewanie. Potrawy ogrzewane pośrednio nie przypalają się, gdyż nie

występuje miejscowe przegrzewanie kotła.

Kotły warzelne różnią się od siebie bardzo m.in. czynnikiem grzewczym (gaz, energia

elektryczna, para techniczna), pojemnością oraz rozwiązaniem konstrukcyjnym. Kotły dzielą

się na stacjonarne oraz przechylne. Poza kotłami grzania pośredniego występują kotły grzania

bezpośredniego, w których element grzejny jest umieszczony pod dnem kotła.

Rys. 2. Elektryczny kocioł warzelny z grzaniem pośrednim [3,s. 66]

1 – podstawa kotła, 2 – filtr, 3 – zawór spustowy, 4 – podwójny zawór bezpieczeństwa, 5 – lejek, 6 – manometr,

7 – pokrywa, 8 – zawór turbinka, 9 – śruba dociskowa, 10 – obudowa zewnętrzna, 11– zawór odpowietrzający,

12 – przestrzeń grzejna, 13 – kocioł warzelny, 14 – zawór wodny kontrolny, 15 – izolacja cieplna, 16 – element

grzejny (elektryczny), 17 – wytwornica pary

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Ogólne wskazania bezpieczeństwa i higieny pracy:

Przed przystąpieniem do pracy obsługujący powinien zapoznać się z zasadami:

−

prawidłowej eksploatacji kotła na podstawie niniejszej dokumentacji techniczno-ruchowej,

−

eksploatacji urządzeń ogrzewanych parą wodną oraz z zasadami bezpiecznej pracy

w zapleczach kuchennych,

−

udzielania pierwszej pomocy w nagłych wypadkach.

Szczególne ważne jest aby:

−

nie dopuszczać do wykonywania napraw i regulacji kotłów osób do tego

nieupoważnionych,

−

w razie skaleczenia, poparzenia lub zatrucia niezwłocznie udzielić pierwszej pomocy,

−

kontrolować wskazania manometru w czasie ogrzewania,

−

ustawić wylot kurka trójdrożnego we właściwym kierunku w stosunku do obsługi,

−

ostrożnie podnosić pokrywę w czasie gotowania w celu uniknięcia ewentualnego

poparzenia,

−

zachować ostrożność przy wlewaniu gorących potraw ze zbiornika.

Kotły elektryczne należy zabezpieczyć przed ujemnym wpływem przelewającej się cieczy

na izolację elektryczną.

Parowniki

Rozparzanie polega na ogrzewaniu materiałów (zwykle roślinnych) za pomocą, pary,

w celu przeprowadzenia masy w stan płynny. Rozparzanie (parowanie) stosowane m.in.

w przemyśle owocowo – warzywnym przy produkcji przecierów, w gorzelnictwie przy

parowaniu ziemniaków, zboża i innych surowców, w produkcji koncentratów spożywczych

przy otrzymywaniu preparowanych przetworów zbożowych takich jak płatki kukurydziane, ryż

błyskawiczny.

Parowniki występują o działaniu okresowym i ciągłym, a wśród nich rozparzacze

szybowe, tarczowe, ślimakowe, taśmowe.

Parnik ciśnieniowy o działaniu okresowym jest to cylindryczny zbiornik z dnem

stożkowym. Surowiec ładowany jest od góry, a rozparzony produkt jest odprowadzany dołem.

Parę grzejną doprowadza się od góry i od dołu. Jak każde urządzenie ciśnieniowe ma

manometr, zawór bezpieczeństwa oraz zawór odprowadzający.

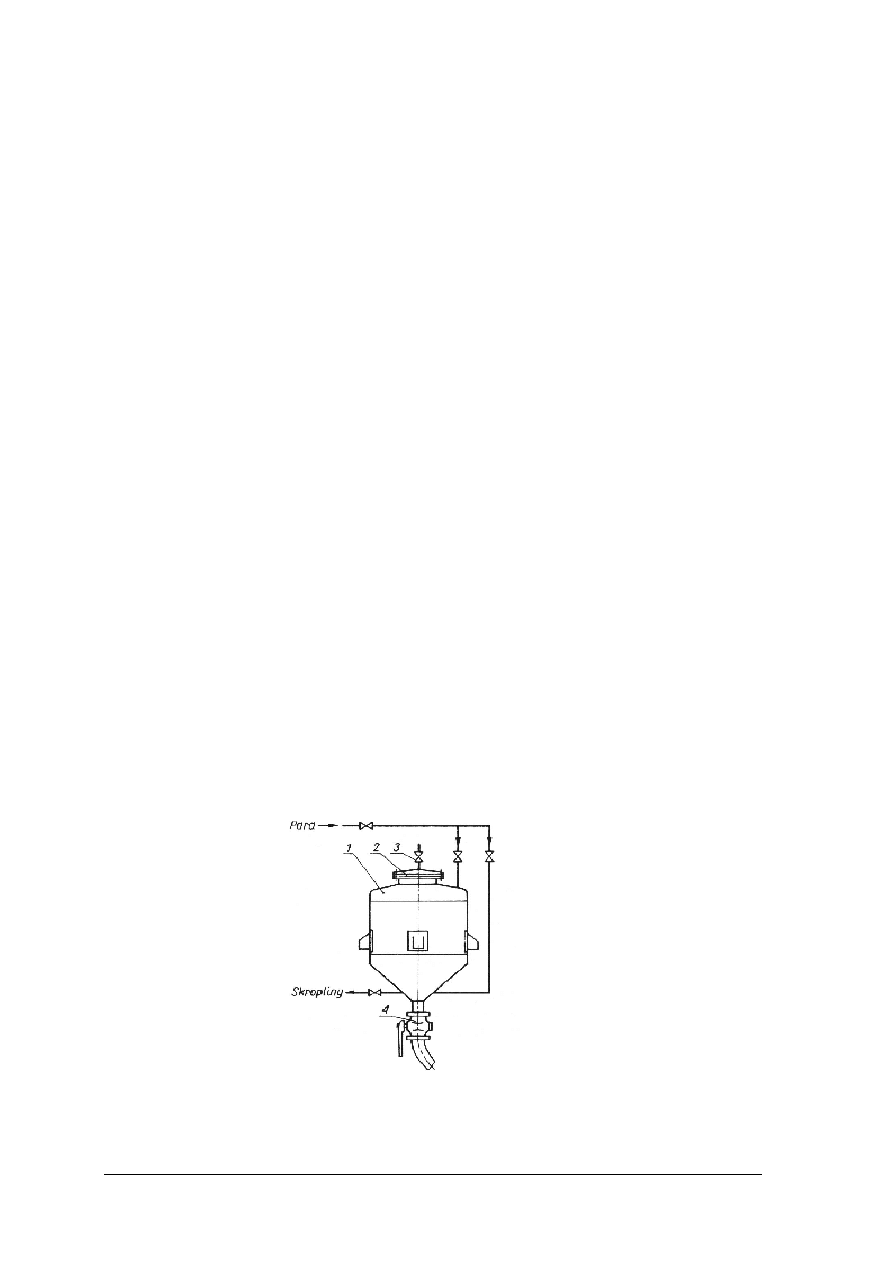

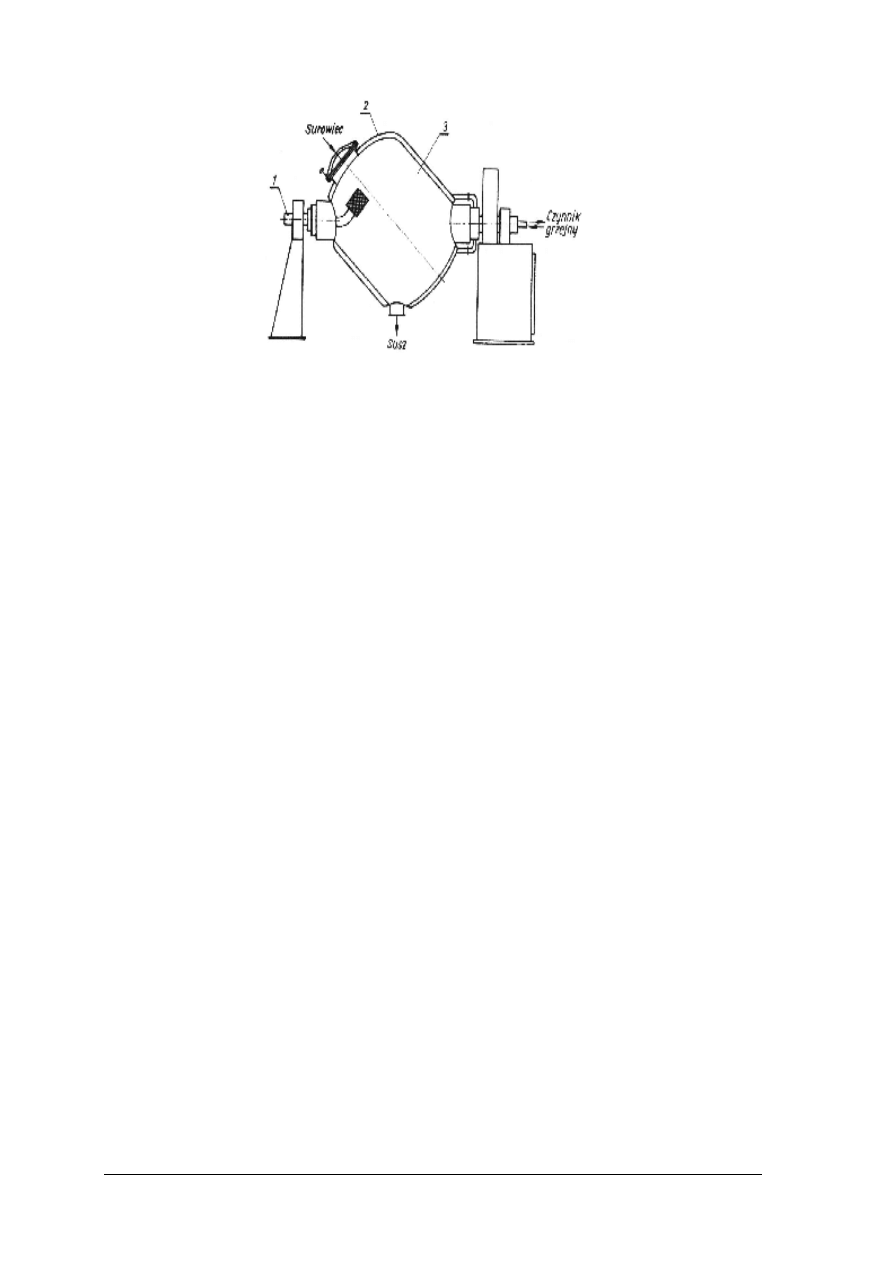

Rys. 3. Parnik ciśnieniowy o działaniu okresowym [6, s. 117]

1 – parnik, 2 – pokrywa, 3 – zawór bezpieczeństwa, 4 – zawór spustowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel stosowania blanszownika?

2. Z jakich elementów zbudowany jest blanszownik bębnowy?

3. Jak działa blanszownik bębnowy?

4. Jakie parametry należy określić by prawidłowo przeprowadzić proces blanszowania?

5. Jak jest zbudowany i jak działa kocioł warzelny?

6. Jakie parametry należy określić by prawidłowo przeprowadzić proces gotowania?

7. Jak jest zbudowany i jak działa parnik ciśnieniowy?

8. Jakie parametry należy dobrać by prawidłowo przeprowadzić proces parowania?

9. Jakie parametry należy kontrolować by prawidłowo przeprowadzić proces gotowania

w kotle warzelnym?

10. Jakie urządzenia kontrolno-pomiarowe są niezbędnym wyposażeniem kotła warzelnego?

4.1.2.

Ćwiczenia

Ćwiczenie 1

Wykonaj schemat blanszownika o działaniu okresowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przeznaczeniem i zasadą działania blanszownika,

2) przeanalizować budowę i działanie blanszownika o działaniu ciągłym,

3) zaprojektować blanszownik o działaniu okresowym,

4) naszkicować schemat blanszownika o działaniu okresowym,

5) wykonać schemat blanszownika,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno-ruchowa dla danych urządzeń,

−

podręcznik [2],

−

zeszyt,

−

przybory do rysowania.

Ćwiczenie 2

Na podstawie dokumentacji techniczno-ruchowej dla danych urządzeń określ parametry

pracy dla:

a) blanszownika,

b) kotła warzelnego,

c) parownika ciśnieniowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczno-ruchową dla danych urządzeń,

2) odczytać optymalne parametry pracy urządzeń,

3) zapisać parametry pracy dla danych urządzeń,

4) zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

−

katalogi i prospekty blanszowników,

−

dokumentacje techniczno-ruchowe dla danych urządzeń,

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 3

Scharakteryzuj przeznaczenie niezbędnej armatury kotła warzelnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczno-ruchową kotła warzelnego,

2) wypisać niezbędną armaturę kotła warzelnego,

3) określić przeznaczenie niezbędnej armatury,

4) zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący eksploatacji kotła warzelnego,

−

dokumentacja techniczno-ruchowa dla kotła warzelnego,

−

zeszyt,

−

przybory do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać cel stosowania blanszownika?

2) sklasyfikować blanszowniki?

3) zidentyfikować główne elementy budowy blanszownika o działaniu

okresowym?

4) wyjaśnić działanie blanszownika o działaniu okresowym?

5) narysować schemat blanszownika o działaniu okresowym?

6) określić parametry pracy blanszownika?

7) wymienić główne elementy budowy blanszownika o działaniu ciągłym?

8) wyjaśnić działanie blanszownika o działaniu ciągłym?

9) wskazać zakres wykorzystania kotła warzelnego?

10) dokonać podziału kotłów warzelnych?

11) określić parametry pracy kotła warzelnego?

12) zidentyfikować główne elementy konstrukcyjne kotła warzelnego?

13) wyjaśnić działanie kotła warzelnego?

14) zidentyfikować urządzenia kontrolno-pomiarowe, stosowane w kotle

warzelnym?

15) wskazać podstawowe zasady bhp jakie należy przestrzegać podczas

eksploatacji kotła warzelnego?

16) wskazać cel stosowania parownika ciśnieniowego?

17) określić parametry parownika ciśnieniowego?

18) zidentyfikować główne elementy budowy parownika ciśnieniowego?

19) wyjaśnić działanie parownika ciśnieniowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Maszyny i urządzenia do smażenia i pieczenia

4.2.1.

Materiał nauczania

Smażalniki

Smażenie jest to silne ogrzewanie surowca pod normalnym ciśnieniem, zwykle w gorącym

tłuszczu. Smażenie może odbywać się w małej ilości tłuszczu, tzw. smażenie stykowe (np.

porcjowanych kawałków mięsa), albo w dużej ilości tłuszczu – smażenie zanurzeniowe (np.

frytek). Smażenie jest typowym zabiegiem w otrzymaniu frytek, pączków, konfitur, wyrobów

rybnych i warzywnych.

Urządzenia do smażenia, tzw. smażalniki to duże patelnie lub metalowe wanny,

ogrzewane bezpośrednio nad paleniskiem, wypełnione olejem (mogą być zaopatrzone

w specjalne sita na których zanurza się produkt).

Bardziej nowoczesne smażalniki to urządzenia obrotowe lub tunelowe o działaniu

ciągłym, ogrzewane parą lub pośrednio płomieniem gazowym poprzez łaźnię oleju

mineralnego.

Liczne zastosowania mają elektryczne urządzenia do smażenia, w których temperatura

tłuszczu może być regulowana. Do użytku gastronomicznego wykorzystywane są płyty grzejne

lub urządzenia zbudowane z dwóch płyt z wbudowanymi grzałkami – grille.

Patelnie – zasadniczym elementem budowy jest wanna smażalnicza w kształcie

prostokątnym z wyprofilowanym lejkiem do zlewania tłuszczu. Pod dnem znajdują się

elementy grzejne, a od góry zamyka ją pokrywa. W celu opróżnienia zawartości patelni można

łatwo przechylić wannę.

Rozróżnia się:

−

patelnie płytkie do duszenia lub smażenia wyrobów porcjowanych (np. mięsa, ryb),

−

patelnie głębokie do smażenia produktów w dużej ilości tłuszczu (np. faworków,

pierożków).

Patelnie mogą być ogrzewane elektrycznie lub gazowo.

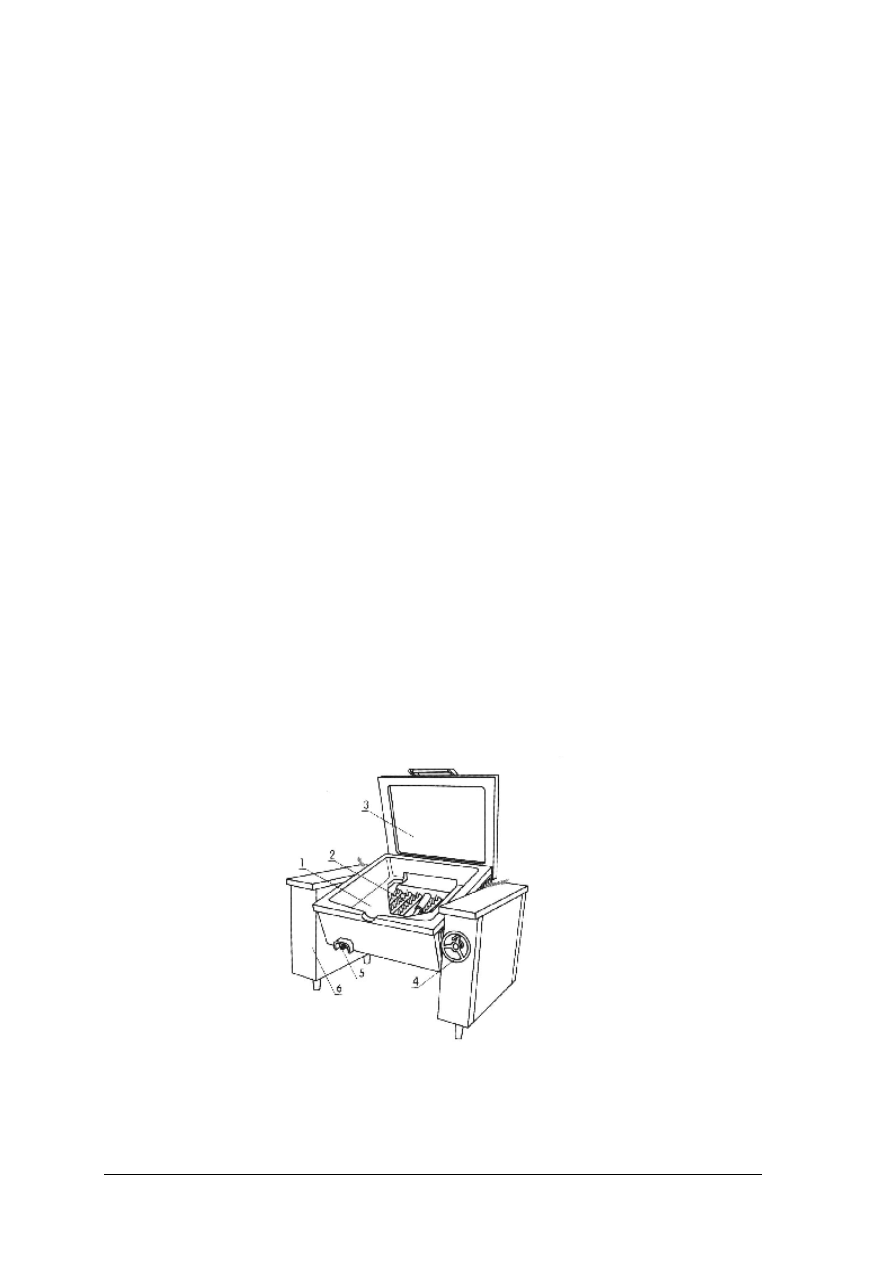

Rys. 4. Patelnia gazowa [3,s. 63]

1 – wanna smażalnicza, 2 – element grzejny (palnik gazowy), 3 – pokrywa, 4 – pokrętło podnośnika,

5 – regulator mocy, 6 - podstawa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ważne zasady eksploatacji

Nie należy:

−

nagrzewać pustych patelni,

−

wlewać wody do nagrzanych, gorących urządzeń,

−

przegrzewać tłuszczu w urządzeniach, bo może dojść do jego samozapalenia. Mycie

urządzenia powinno odbywać się po jego wystygnięciu.

Płyta grzejna służy do smażenia metodą beztłuszczową. Produkt stały kładzie się

bezpośrednio na gorącą powierzchnię płyty. Powierzchnia smażalnika wykonana jest z grubej

warstwy metalu, aby przy nagrzaniu nawet do 300

o

Ć nie uległa odkształceniu. Pod

powierzchnią smażalniczą znajdują się grzejniki elektryczne lub gazowe.

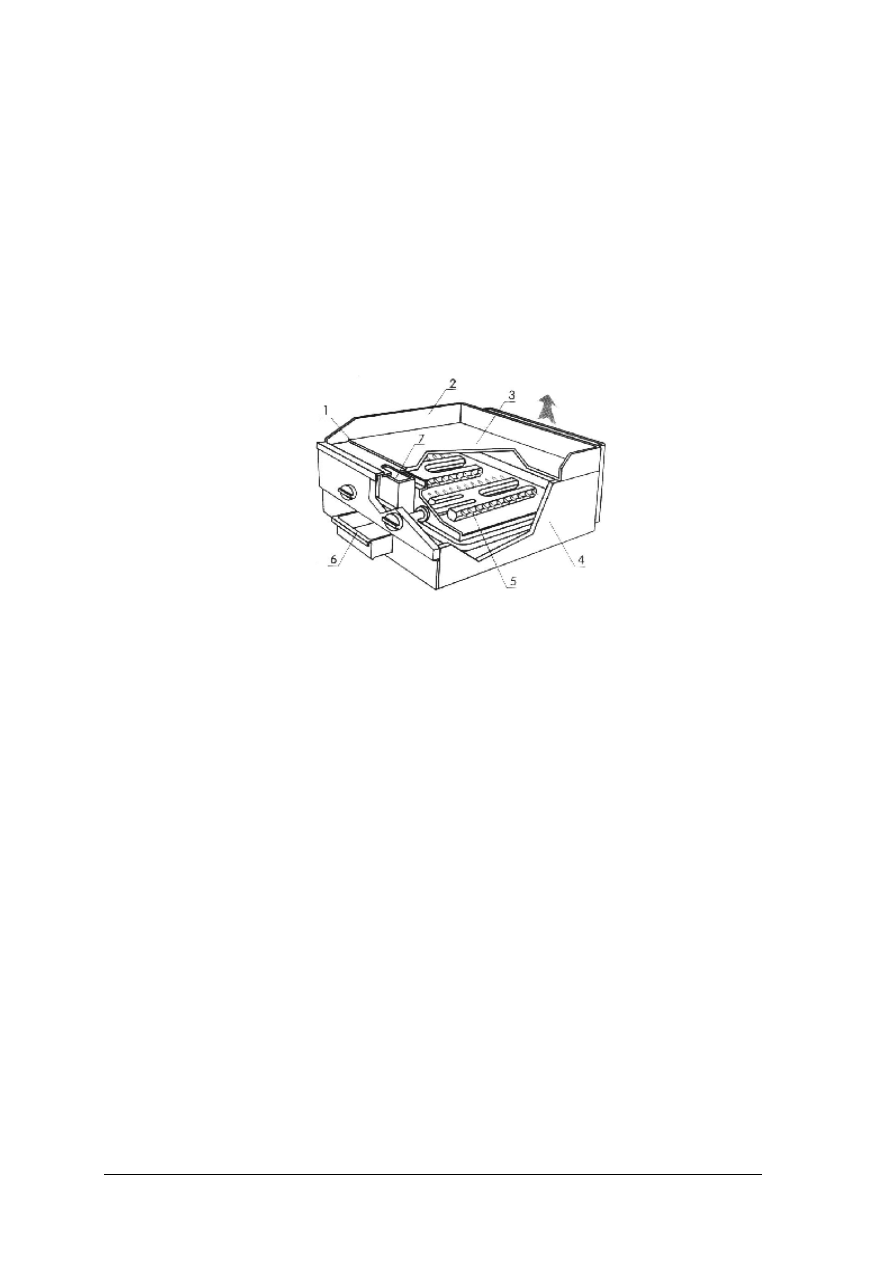

Rys. 5. Płyta grzejna [3, s. 61]

1 – rynienka, 2 – osłona, 3 – płyta smażalnicza, 4 – obudowa, 5 – elementy grzejne (palniki gazowe),

6 – szufladka na tłuszcz i resztki, 7 – rynienka ściekowa (na tłuszcz)

Piece i piekarniki

Pieczenie polega na ogrzewaniu w gorącym powietrzu (często z dodatkiem pary wodnej)

w temperaturze dochodzącej do 180 - 250

o

C w czasie od kilku dziesięciu minut do kilku

godzin. Stosowane jest w produkcji wyrobów piekarskich i ciastkarskich, pieczonego mięsa,

wędlin, drobiu, ryb, owoców.

Urządzenia służące do pieczenia chleba nazywają się piecami piekarskimi, a do pieczenia

mięsa, ciast itp. – piekarnikami, które mogą być wolno stojące lub wbudowane w trzon

kuchenny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Tabela 1. Klasyfikacja pieców piekarskich

Niezależnie od rodzaju w piecach występują następujące elementy:

−

komora wypiekowa (jedna lub kilka),

−

trzon (wózek obrotowy),

−

komora grzewcza (zawierająca palnik, układ grzałek lub palenisko) z elementami

rozprowadzającymi spaliny lub gorące powietrze,

−

urządzenie parownikowe i odprowadzające skropliny pary wodnej,

−

obudowa wraz z izolacją,

−

pulpit sterowniczy (elementy kontrolno-pomiarowe).

Najbardziej rozpowszechnionymi piecami są piece cyklotermiczne. Ich zaletą jest duża

sprawność energetyczna, możliwość wypieku szerokiego asortymentu pieczywa i łatwość

obsługi. Piece te ogrzewane są olejem, gazem lub energią elektryczną (nagrzewanie grzałkami

elektrycznymi). Powstałe gorące gazy spalinowe (lub gorące powietrze) za pomocą

wentylatora są wtłaczane do kanałów grzewczych i do wytwornic pary. Ciepło przekazywane

jest do komór wypiekowych. Gazy spalinowe (gorące powietrze) zawracane są do

ponownego obiegu.

Obieg cyklotermiczny wykorzystany jest w różnych konstrukcjach pieców m.in.:

obrotowych, komorowych - PKC, tunelowych PTC.

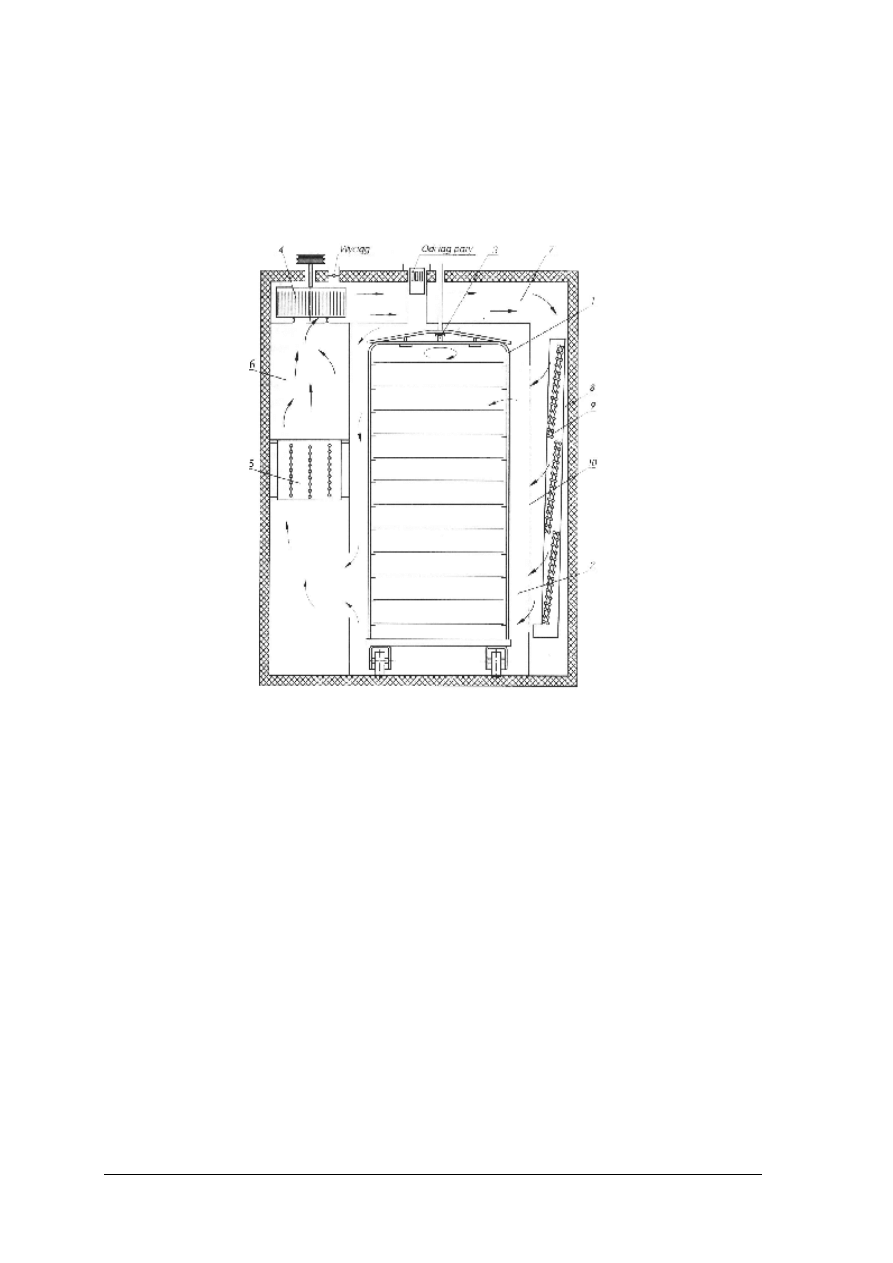

Piec obrotowy służy do wypieku pieczywa na wózkach obracających się w komorze

wypiekowej (po zaczepieniu na wieszaku lub umieszczeniu na obracającym się podeście).

Wózek wprowadza się do komory wypiekowej. Po zamknięciu drzwi wózek zostaje uniesiony

uchwytem do góry i zaczyna się obracać. Wentylator zasysa gorące powietrze z nagrzewnicy

i kanałem pod stropem pieca tłoczy je do bocznego kanału, skąd przez nadmuchowe otwory

1. W zależności od rodzaju

obudowy

−

ceramiczny

−

metalowy

2. W zależności od sposobu pracy

−

ciągły

−

okresowy

3. W zależności od konstrukcji

trzonu

−

wyciągowy z trzonem ruchomym w postaci:

o

wysuwanego wózka

o

taśmy (siatkowej) o ruchu posuwisto-zwrotnym

o

taśmy (siatkowej) o ruchu obrotowym

−

wrzutowy z trzonem nieruchomym w postaci płyty

szamotowej

−

beztrzonowy – trzon w postaci wózka obrotowy

4. W zależności od źródła ciepła

−

węglowy (materiał stały – węgiel, drzewo)

−

olejowy (materiał ciekły – olej napędowy, mazut)

−

gazowy (gaz ziemny lub miejski)

−

elektryczny (energia elektryczna)

5. W zależności od sposobu

ogrzewania komór

−

opalany bezpośrednio na trzonie

−

kanałowy

−

rurowy

−

kombinowany (rurowo – kanałowy)

6. W zależności od obiegu energii

cieplnej (obiegu spalin)

−

naturalny

−

cyklotermiczny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

dostaje się do komory wypiekowej. Skąd ponownie przechodzi do nagrzewnicy. W trakcie

wypieku można zaparować pieczywo. Uruchamia się natrysk wody na gorące stalowe ramy,

a wytworzona w ten sposób para przedostaje się do komory wypiekowej. Temperatura i inne

parametry są sterowane automatycznie. Po otwarciu drzwi komory następuje samoczynne

opuszczenie wózka, co pozwala na jego wprowadzenie.

Rys. 6. Piec obrotowy [1, s. 25]

1 – wózek, 2 – komora wypiekowa, 3 – uchwyt, 4 – wentylator, 5 – nagrzewnica, 6 – komora grzejna,

7 – kanał, 8 – boczny kanał, 9 – otwory nadmuchowe,10 – stalowe ramy

Piec taśmowy cyklotermiczny PTC jest to piec z przelotową (tunelową) komorą

wypiekową, siatkowym trzonem i wymuszonym, zwrotnym obiegiem spalin. Ogrzewania

komory wypiekowej dokonuje się przez spalanie oleju lub gazu w komorze spalania

i przetłaczanie spalin kanałami umieszczonymi pod i nad tunelem wypiekowym. W celu

lepszego wykorzystania ciepła, spaliny po przejściu przez system kanałów są częściowo

zawracane i mieszają się ze spalinami otrzymywanymi w komorze spalania. Zawracaniu ulega

ok. 70% częściowo schłodzonych spalin. Pozostałe 30% jest odprowadzane do komina.

Wskazówki bhp

1. Piece piekarnicze taśmowe cyklotermiczne mogą obsługiwać tylko odpowiednio

przeszkoleni pracowniczy.

2. Przy piecu powinna być wywieszona skrócona instrukcja obsługi, które powinny być

przestrzegane przez pracowników.

3. Piece muszą znajdować się w stanie czystym (co tydzień powinny być dokładnie

odkurzane), nie wolno nic na nich składować.

4. Osobom obsługującym piec nie wolno dokonywać żadnych manipulacji naprawczych,

ani też regulacji!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyjątek stanowią:

a) regulacja szybkości taśmy, którą należy regulować w ruchu,

b) dobór temperatury przez ustawianie termostatu,

c) dzwignia przepływu spalin do stref wypiekowych,

d) regulacja wielkości przepływu pary technologicznej.

5. Napraw i regulacji mogą dokonać tylko pracownicy do tego upoważnieni.

6. Obsługujący o wszelkich zauważonych nieprawidłowościach w pracy pieca

zobowiązani są do natychmiastowego zawiadomienia swych przełożonych.

7. Pomieszczenie, w którym znajduje się piec należy zaopatrzyć w gaśnicę śniegową

i obsługę pieca należy odpowiednio przeszkolić o sposobie ich użytkowania.

Instrukcja obsługi pieca PTC

Rozpalanie pieca:

1. Włączyć wyłącznik główny na pulpicie sterowniczym.

2. Otworzyć przepustnice kominową.

3. Przedmuchać układ cyklotermiczny przez okres 20 minut.

4. Otworzyć zasuwę komory spalania i dosunąć ssanie palnika do pieca.

5. Wyłączyć palnik.

6. Ustawić termostat na żądaną temperaturę od 330 do 350

0

C.

7. Włączyć wolny bieg taśmy.

Praca pieca

1. Ustawić dźwignię regulacji spalin, górnej i dolnej strefy według rodzaju pieczywa.

2. Nastawić na przyrządzie sterowania szybkości taśmy, żądany czas wypieku.

Wyłączanie pieca:

1. Wyłączyć palnik.

2. Odsunąć ssanie palnika od pieca oraz zamknąć zasuwę komory spalania.

3. Wyłączyć wentylator po upływie 20 minut.

4. Wyłączyć napęd taśmy.

5. Zamknąć przepustnicę kominową.

6. Wyłączyć wyłącznik główny na pulpicie sterowniczym.

7.

Zamknąć dopływ gazu do palnika.

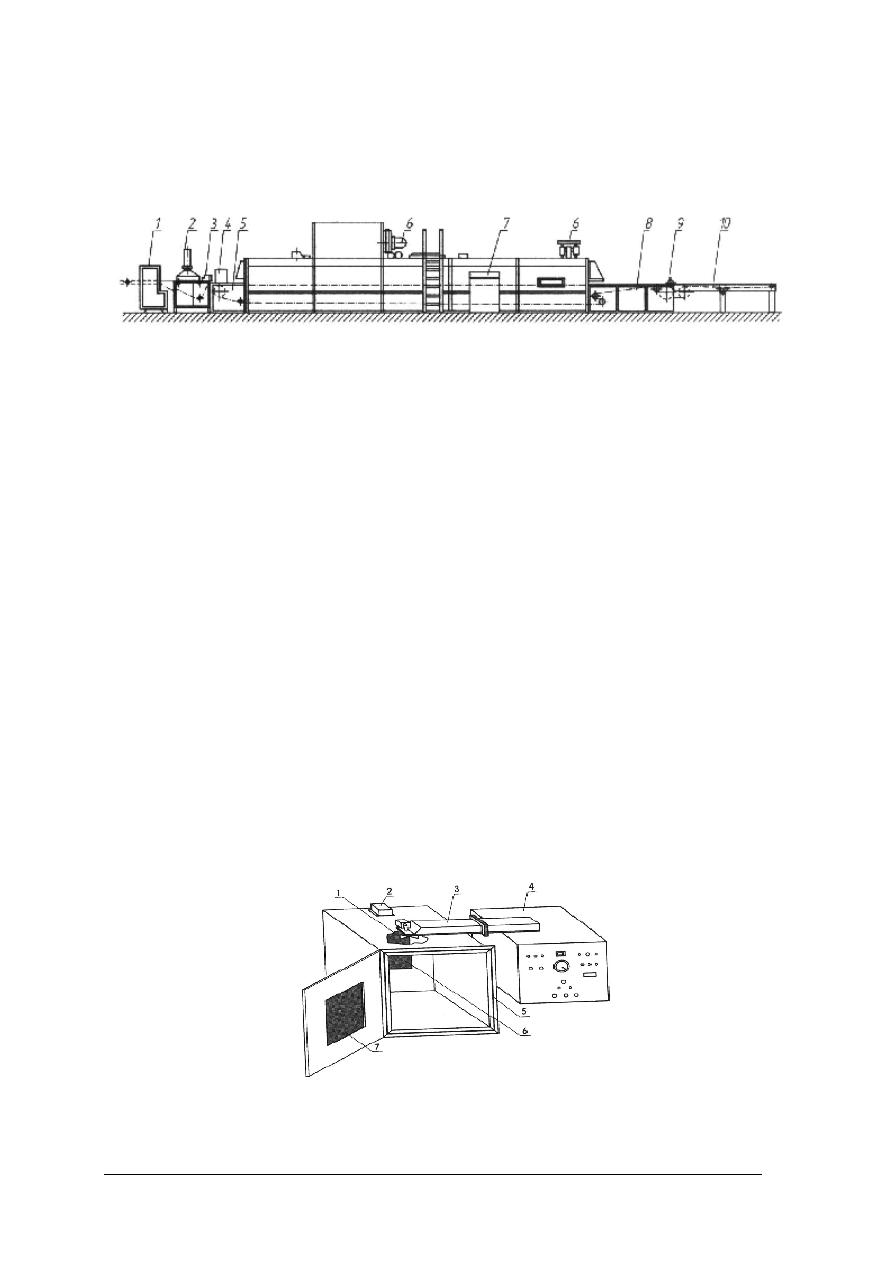

Rys. 7. Piec cyklotermiczny tunelowy [6, s. 130]

1 – załadunek surowca, 2 – komora wypiekowa, 3 - wyładunek pieczywa, 4 – trzon wypiekowy, 5 - palnik,

6 – wentylator, 7 – komora spalania, 8 – górny kanał spalin, 9 – dolny kanał spalin, 10 – boczny kanał spalin,

11 – komin, 12 - izolacja

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Piece tunelowe stosowane są do produkcji masowej, są głównym elementem linii

produkcyjnych chleba, bułek, rolad, babek, paluszków itp.

Rys. 8. Linia do produkcji paluszków - pałeczek [1, s. 125]

1 – wytłaczarka ślimakowa, 2 – kąpiel ługowa, 3 - walec nacinający, 4 –trzon wypiekowy, 5 - palnik,

6 – wentylator, 7 – komora spalania, 8 – górny kanał spalin, 9 – dolny kanał spalin, 10 – boczny kanał spalin,

11 – komin, 12 - izolacja

W piecach ogrzewanych energią elektryczną energia cieplna dostarczana jest do żywności

w postaci fal elektromagnetycznych (promieniowania elektromagnetycznego), o różnej

częstotliwości. Przykładem są:

−

Piec promiennikowy – źródłem ciepła są lampy promiennikowe zainstalowane nad i pod

trzonem wypiekowym. Piece te mają budowę tunelową. Znalazły zastosowanie przy

wypieku wyrobów cukierniczych trwałych.

−

Piec mikrofalowy – źródłem promieniowania jest lampa zwana magnetronem. Przez

przewód próżniowy mikrofale docierają do komory pieca, gdzie za pomocą specjalnego

urządzenia (mieszacza lub talerza obrotowego) są równomiernie rozprowadzane. Odbijają

się od ścian i koncentrują na ogrzewanym produkcie, docierając do niego ze wszystkich

stron, każde i od dołu. Umożliwia to równoczesne ogrzewanie całej masy wsadu. Piec

(kuchenka) jest zaopatrzona w zabezpieczenia (blokady drzwi, drzwi specjalnej

konstrukcji, sprężyny uszczelniające, gumowe dławiki drzwi, mikroprocesory blokujące),

które uniemożliwiają wydostanie się mikrofal na zewnątrz. Piece (kuchenki) mikrofalowe

powinny być utrzymywane w nieskazitelnej czystości, gdyż nawet najmniejsza plamka

(szczególnie na uszczelkach) może spowodować „wyciek” znacznej ilości mikrofal na

zewnątrz. Szkło, porcelana i inne tworzywa opakowane z racji składu chemicznego są

obojętne (przezroczyste) dla mikrofal, dlatego się nie ogrzewają.

Jest wykorzystywany w suszeniu sublimacyjnym, pieczeniu i rozmrażaniu żywności oraz

do dosuszania żywności.

Rys. 9. Piec mikrofalowy [2, s. 124]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

1 – mieszadło, 2 – oświetlenie, 3 – prowadnica fal, 4 – urządzenie sterujące, 5 – warstwa izolacyjna,

6 – wentylator, 7 – wziernik

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich elementów zbudowana jest patelnia głęboka?

2. Jak działa patelnia głęboka?

3. Jakie jest przeznaczenie patelni głębokiej?

4. Jaką funkcję pełni trzon w piecu?

5. Jakie rodzaje trzonów mogą występować w piecach?

6. Z jakich elementów zbudowany jest piec obrotowy?

7. Jaka jest zasada działania pieca obrotowego?

8. Na czym polega działanie obiegu cyklotermicznego?

9. Jakie są cechy obiegu cyklotermicznego?

10. Z jakich elementów zbudowany jest piec tunelowy?

11. Jaka jest zasada działania pieca tunelowego?

12. Jakie są zasady prawidłowej eksploatacji pieca tunelowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie konstrukcji patelni głębokiej zaprojektuj urządzenie do smażenia frytek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się budową i zasadą działania patelni głębokiej,

2) określić specyficzne wymagania urządzenia związane z procesem smażenia frytek,

3) zaprojektować urządzenie do smażenia frytek,

4) przedstawić projekt urządzenia w formie graficznej lub pisemnej.

Wyposażenie stanowiska pracy:

−

model patelni głębokiej,

−

katalogi i prospekty maszyn i urządzeń do smażenia,

−

podręcznik [3],

−

zeszyt,

−

przybory do pisania i rysowania.

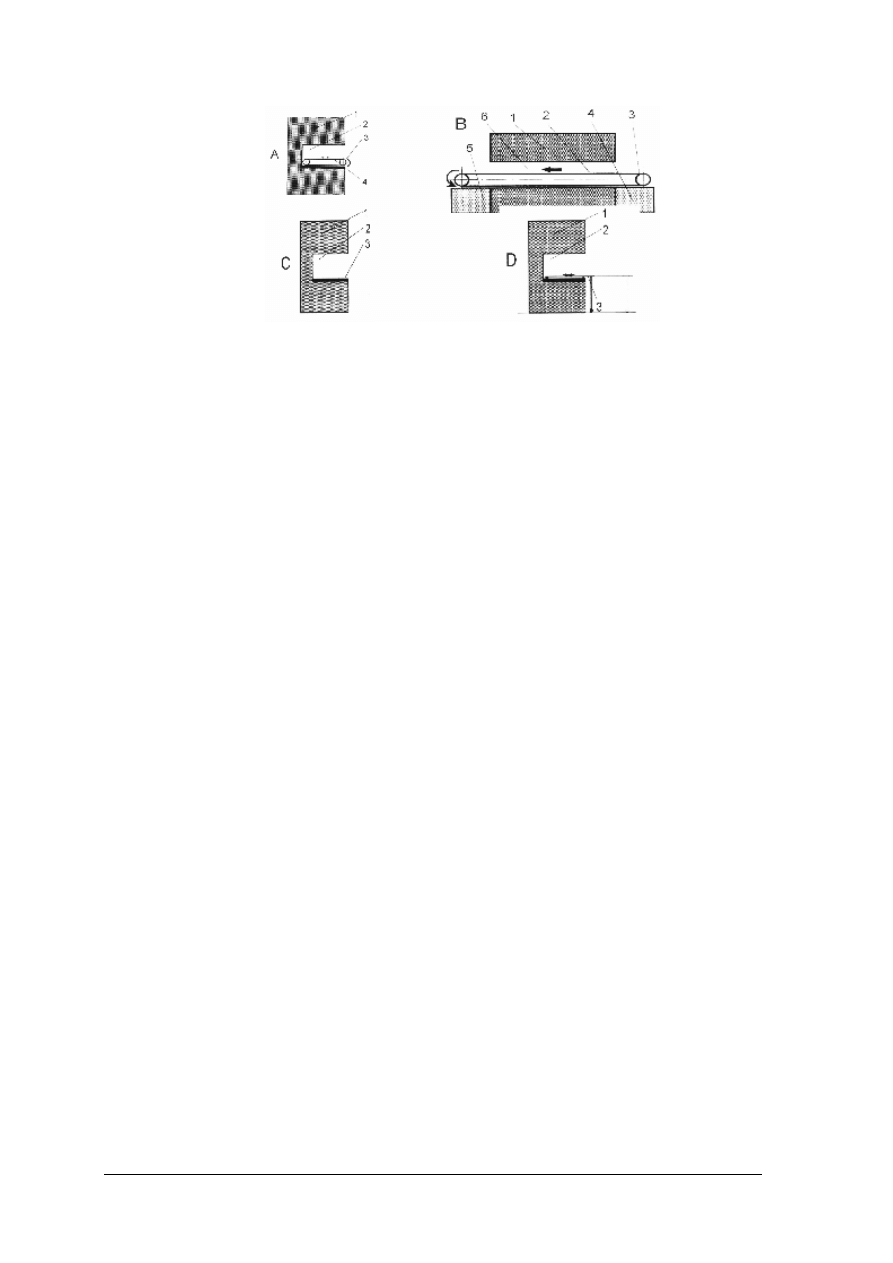

Ćwiczenie

2

Określ rodzaj trzonu pieca zaprezentowanego na rysunkach: A, B, C, D.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rysunek do ćwiczenia 2. Rodzaje trzonów pieca

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami trzonów w piecu,

2) określić działanie trzonów w danym piecu,

3) nazwać trzon zaznaczony na poszczególnych rysunkach,

4) zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

filmy dydaktyczne dotyczące eksploatacji pieców,

−

plansze i foliogramy przedstawiające budowę pieców,

−

zeszyt,

−

przybory do rysowania i pisania.

Ćwiczenie 3

Wyjaśnij zasadę działania obiegu cyklotermicznego na podstawie pieca obrotowego.

Wskazać zalety tego obiegu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową pieca obrotowego,

2) przeanalizować działanie pieca obrotowego na podstawie schematu,

3) wskazać kolejne etapy obiegu czynnika grzewczego w piecu,

4) opisać zasadę działania obiegu cyklotermicznego,

5) wskazać zalety obiegu cyklotermicznego,

6) przedstawić wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający eksploatację pieca obrotowego,

−

plansza przedstawiająca schemat budowy pieca obrotowego,

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 4

Przygotuj skróconą instrukcję obsługi pieca tunelowego cyklotermicznego. Instrukcja

musi:

−

zawierać niezbędne informacje dotyczące obsługi pieca,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

być czytelna i estetyczna, tak by mogła służyć pracownikom obsługującym piec

tunelowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową pieca tunelowego,

2) przeanalizować działanie pieca tunelowego na podstawie schematu,

3) zapoznać się z zasadami bhp i zasadami prawidłowej eksploatacji pieca tunelowego,

4) zapisać kolejne etapy obsługi pieca,

5) zaprojektować czytelną instrukcję obsługi pieca tunelowego,

6) wykonać instrukcję zwracając uwagę na jej estetykę i przejrzystość,

7) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

film dydaktyczny przedstawiający eksploatację pieca tunelowego,

−

dokumentacja techniczno – ruchowa pieca tunelowego,

−

brystol,

−

przybory do rysowania i pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje smażalników?

2) zidentyfikować główne elementy budowy patelni smażalniczej?

3) wyjaśnić działanie patelni smażalniczej?

4) określić podstawowe zasady eksploatacji patelni smażalniczej?

5) zidentyfikować główne elementy budowy płyty grzejnej?

6) wyjaśnić działanie płyty grzejnej?

7) sklasyfikować piece?

8) wskazać główne elementy pieców?

9) wyjaśnić działanie obiegu cyklotermicznego?

10) zidentyfikować główne elementy budowy pieca obrotowego?

11) wyjaśnić zasadę działania pieca obrotowego?

12) zidentyfikować główne elementy budowy pieca tunelowego?

13) wyjaśnić zasadę działania pieca tunelowego?

14) wyjaśnić podstawowe zasady bhp i prawidłowej eksploatacji pieca

tunelowego?

15) zidentyfikować kolejne etapy obsługi pieca tunelowego?

16) zidentyfikować główne elementy budowy pieca mikrofalowego?

17) wyjaśnić zasadę działania pieca mikrofalowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Maszyny i urządzenia do zagęszczania i suszenia

4.3.1. Materiał nauczania

Wyparki

Zagęszczanie polega na usuwaniu wody z ciał płynnych zwykle do wartości ok. 30%.

Znalazło ono zastosowanie w przemyśle cukrowniczym, owocowo – warzywnym, mleczarskim

i koncentratów spożywczych m.in.:

−

do utrwalenia produktów np. mleka zagęszczonego,

−

jako pierwszy etap w suszenia żywności płynnej, a także w zamrażaniu i sterylizacji

żywności,

−

do otrzymywania roztworów przesyconych przed procesem krystalizacji, np. cukru,

−

do nadania produktom formy dogodniejszej w użyciu np. koncentraty owocowe,

koncentraty zup,

Proces

zagęszczania

przez

odparowanie

rozpuszczalnika

(najczęściej

wody)

w temperaturze wrzenia jest prowadzony w aparatach wyparnych (wyparkach).

Wyparki pracują jako urządzenia o działaniu okresowym i ciągłym.

W przemyśle spożywczym najczęściej stosowane są wyparki próżniowe. Ich zaletami są:

niska temperatura wrzenia i odparowania (redukując ciśnienie temperaturę wrzenia wody

można obniżyć np. do 50

o

C), a tym samym przyspieszenie czasu zagęszczania.

Każda wyparka składa się z:

−

komory grzejnej, w której ogrzewa się produkt,

−

komory oparów, do której kieruje się odparowaną z produktu wodę

−

skraplacza, który skrapla odparowaną wodę (z pompą próżniową w przypadku wyparki

próżniowej).

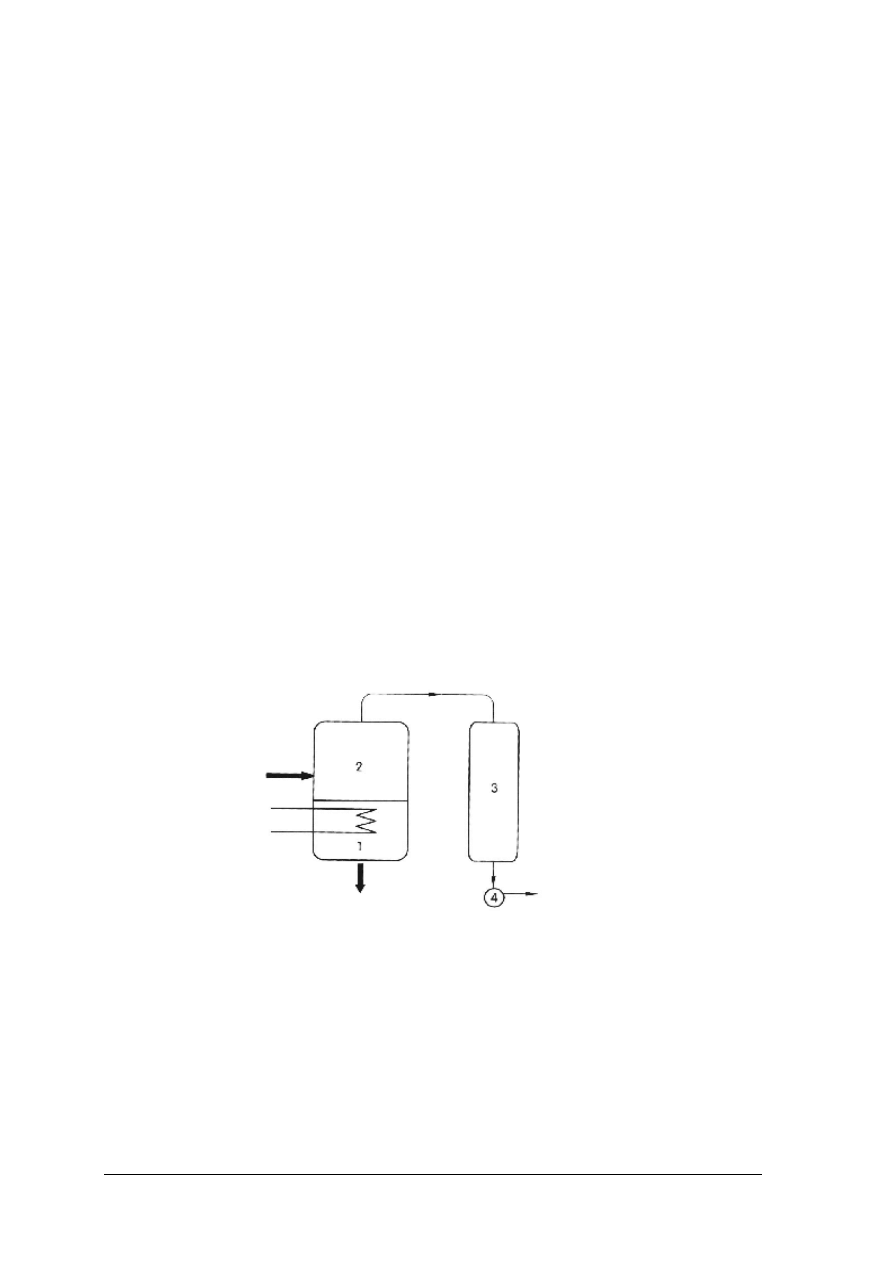

Rys. 10. Wyparka próżniowa [2, s. 319]

1 – komora grzejna, 2 – komora oparów, 3 – skraplacz, 4 – pompa.

Komora grzejna – jest wymiennikiem ciepła, który przenosi ciepło z pary grzejnej do

żywności, powodując odparowanie z niej wody. Elementami grzejnymi mogą być: płaszcz

parowy, wężownice, układ rurkowy pierścieniowy, zestaw płyt, talerzy lub inne rozwiązania.

Komora grzejna zwykle mieści się razem z komorą oparów we wspólnej obudowie – korpusie

wyparki, który zawiera króćce, wziernik, manometr i inne urządzenia. Komora grzejna

rurkowa (czasem płytowa) może być umieszczona także na zewnątrz korpusu komory

parowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

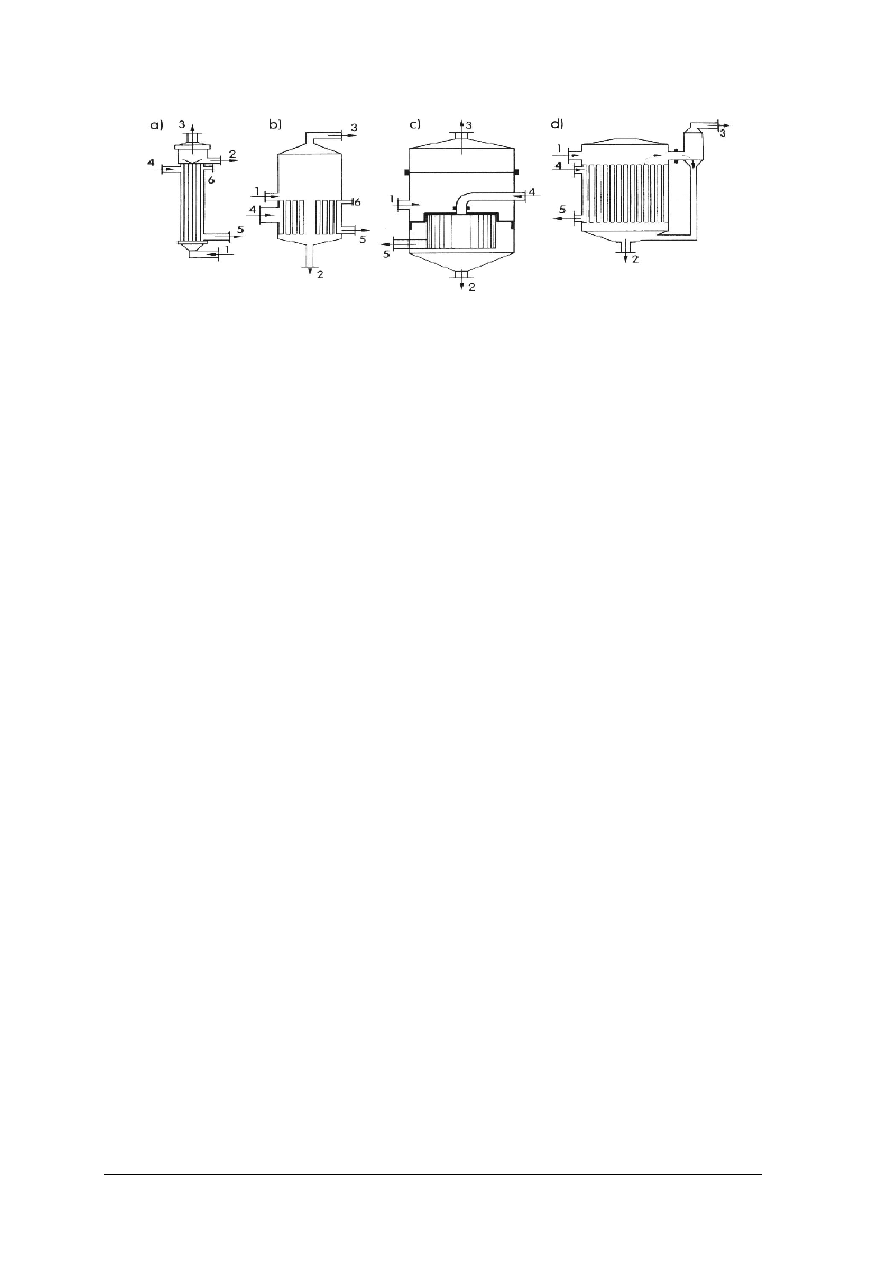

Rys. 11. Wyparki próżniowe z rurkowymi komorami grzejnymi [2, s. 320]

a) system Kestnera, b) system Roberta, c) wyparka z zawieszoną komorą grzejną, d) wyparka z rurą

cyrkulacyjną, 1 – dopływ surowca, 2 – wypływ koncentratu, 3 – odpływ oparów, 4 – wlot pary, 5 – wypływ

skroplin, 6 – odpowietrzenie

Komora oparów - odbiera opary i umożliwia odprowadzenie ich z wyparki, po uprzednim

oddzieleniu wstępnym z nich kropli cieczy porwanych z oparami. Komora może też być

wyposażona w urządzenia do osuszania oparów.

Skraplacz – oziębia opary i skrapla je, co powoduje obniżenie ciśnienia w wyparce.

Czynnikiem chłodzącym w skraplaczach jest woda studzienna (wyjątkowo może być amoniak).

Skraplacze mogą być bezpośrednie lub pośrednie.

W skraplaczach bezpośrednich, bezprzeponowych woda chłodząca, zwykle rozbita na

krople, miesza się z oparami, powodując ich skroplenie.

W skraplaczu pośrednim, przeponowym, ciepło oparów jest odbierane przez ścianki

przewodów rurowych lub płytowych, oziębianych zimną wodą.

W celu usunięcia nie skraplających się gazów i utrzymania odpowiednio niskiego ciśnienia

w wyparce stosuje się próżniowe pompy mechaniczne lub parowo – strumieniowe.

W skraplaczach bezpośrednich są stosowane tzw. pompy mokre, usuwające całość skroplin

i wody z chłodzenia.

Znaczne skrócenie czasu odparowania (zagęszczania) możliwe jest dzięki:

1) odparowaniu cieczy w cienkiej warstwie (filmie) dzięki:

−

rozprowadzeniu cieczy za pomocą mieszadła na wewnętrznej powierzchni komory

grzejnej,

ogrzewanej

płaszczem

parowym

(w

wyparce

cienkowarstwowej

z mieszadłem),

−

wprowadzeniu dużej ilości (np. 120) długich (5-10 m) pionowych rurek, ogrzewanych

od zewnątrz, w których ciecz w cienkiej warstwie jest poddawana wymuszonej

cyrkulacji (wyparka Krenza) lub swobodnie opada (wyparka Wieganda),

−

odparowywaniu cieczy w kilkuwarstwowym wirującym bębnie (wyparka odśrodkowa

Centri – Therm),

2) rozprężanie zagęszczanej cieczy wrzącej, ogrzewanej przeponowo parą dwustronnie

w przestrzeniach między odwróconymi dyskami (wyparka ekspansyjna Alfa Laval),

3) wprowadzenie czystej pary wodnej przegrzanej o temp. 250

o

C do zagęszczanej cieczy

i oddzielenie z wrzącej mieszaniny oparów w specjalnym rozdzielaczu.

Duże oszczędności w zużyciu ciepła osiąga się przez wykorzystanie energii cieplnej

oparów. Uzyskuje się to w dwojaki sposób:

−

przez podwyższenie temperatury oparów na drodze termo- lub turbosprężania

i zawracania ich do komory grzejnej wyparki,

−

przez

obniżenie

temperatury

wrzenia

zagęszczanych

cieczy

w

wyparkach

wielodziałowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyparki wielodziałowe składają się z kilku połączonych korpusów wyparnych (działów),

których liczba może dochodzić nawet do 7. Opary odprowadzane z poprzedniego działu są

wykorzystane jako czynnik grzejny w następnym dziale, przy czym w każdym kolejnym dziale

wrzenie zagęszczanej cieczy odbywa się w coraz niższej temperaturze, dzięki coraz silniejszej

redukcji ciśnienia przez pompę.

W

wyparkach

wielodziałowych

zasilanie

działów

może

być

współprądowe,

przeciwprądowe i mieszane. Przy zasilaniu współprądowym najsilniej występuje wzrost

lepkości, natomiast przy innych typach zasilania, zwłaszcza przy przeciwprądowym, można

wzrost lepkości znacznie eliminować.

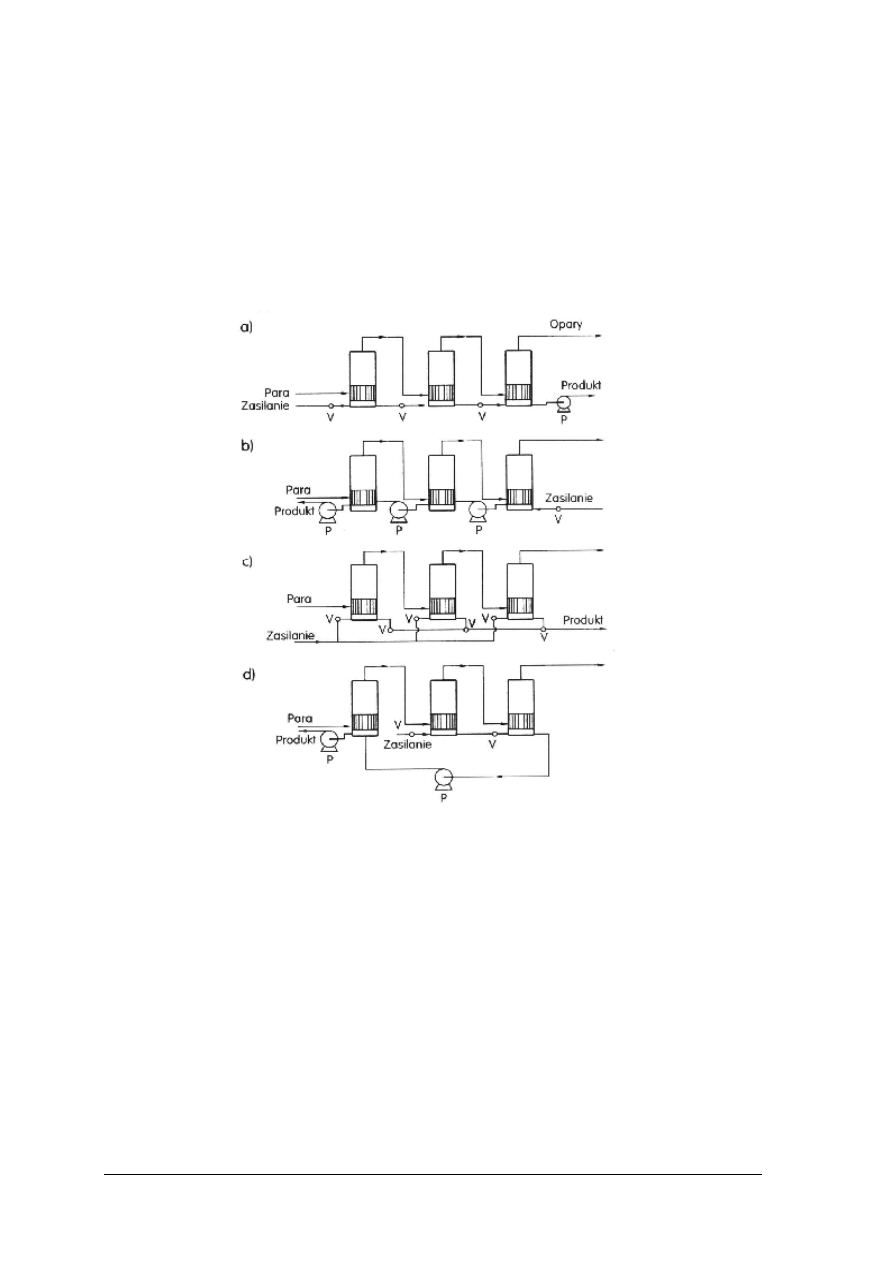

Rys. 12. Metody zasilania wyparki trójdziałowej [2, s. 325]

a) współprądowe, b) przeciwprądowe, c) równoległe, d) mieszane,

P – pompa, V- zawór kontrolny

Przykładem wyparki o zmniejszonych wymiarach i dającej się łatwo rozbierać jest wyparka

z komorą grzejną w postaci płytowego wymiennika ciepła (wyparka płytowa). W wyparce tej

ogrzewanej parą wodną, jest wykorzystana zasada wznoszącego się i opadającego filmu cieczy

zagęszczanej w przestrzeniach między płytami. Zagęszczany płyn jest doprowadzany do

podstawy każdej sekcji wznoszącego się filmu, wrze i wędruje do góry płyt, a następnie

przechodzi do sekcji filmu opadającego, gdzie wrzenie jest kontynuowane. Liczbą sekcji,

wznoszącego się i opadającego filmu w wyparce, może regulować wydajność urządzenia

i stopień zagęszczenia płynu. Mieszanina oparów i koncentratu jest rozdzielana na zewnątrz

korpusu wyparki, a opary mogą być powtórnie wykorzystane po kompresji lub w wyparkach

płytowych wielodziałowych. Przepływ płynu w cienkiej warstwie między płytami jest

wymuszony przez pompowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyparka odznacza się wysokim współczynnikiem przenoszenia ciepła, krótkim czasem

zagęszczania i wysokim wykorzystaniem energii. Wyparka ta może pracować bez przerwy,

nawet kilka dni. Nadaje się do zagęszczania ekstraktów mięsnych, drożdżowych lub

produktów mlecznych.

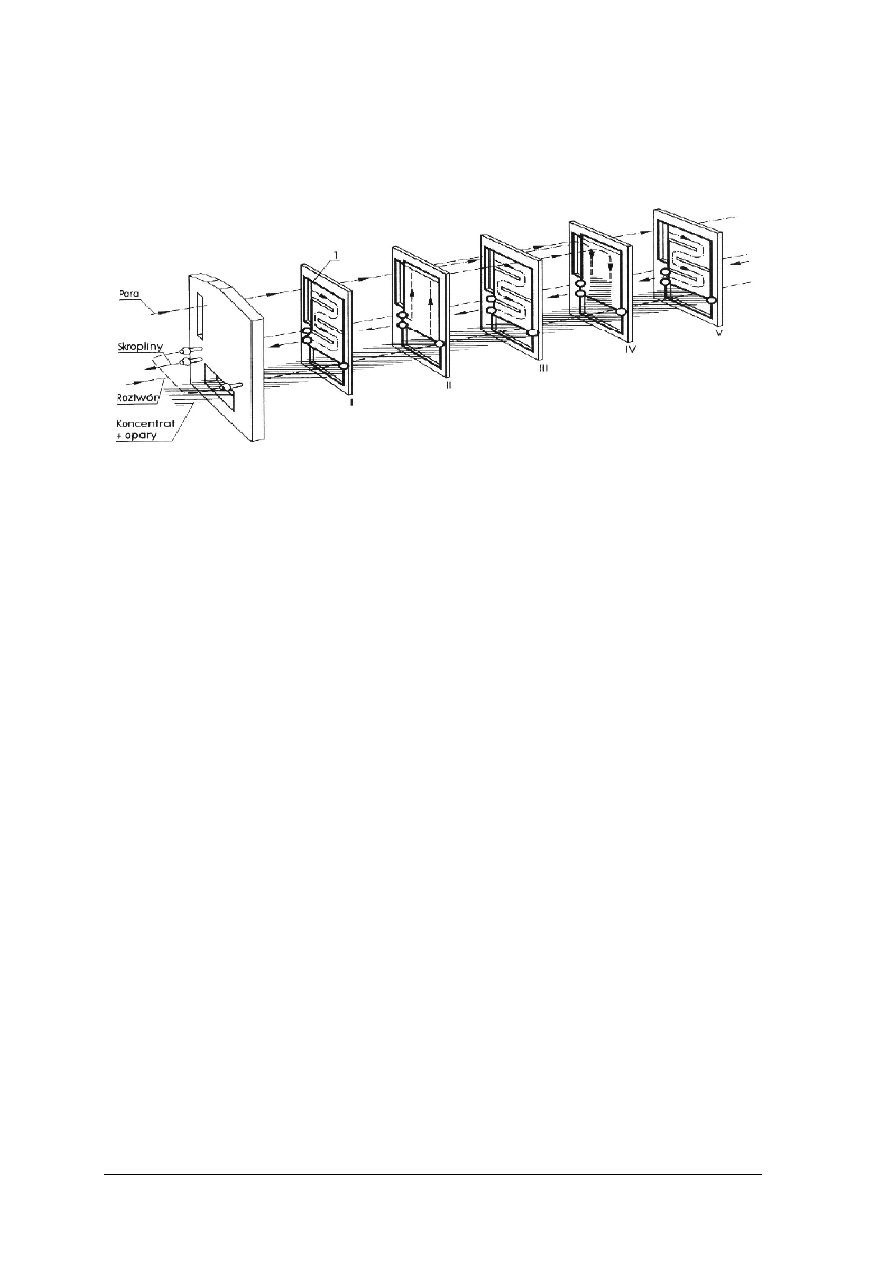

Rys. 13. Zasada działania wyparki APV [2, s. 327]

1 – uszczelka

Suszarki

Suszarki to urządzenia w których prowadzony jest proces suszenia. Suszenie jest jedną

z najstarszych metod utrwalania żywności, polega na usuwaniu z żywności około 85 – 99%

wody, przez jej odparowanie najczęściej w temperaturze 40 – 70

o

C.

Suszenie jest stosowane głównie w przemyśle:

−

owocowo – warzywnym (grzyby, owoce),

−

mleczarskim (mleko w proszku),

−

koncentratów spożywczych (odżywki, koncentraty dań),

−

zbożowym (ziarno zbóż).

Suszarki można podzielić na suszarki:

−

konwekcyjne (owiewowe), np. komorowa, tunelowa, taśmowa, bębnowa, rozpyłowa,

−

kondukcyjne (kontaktowe), np. walcowa, komorowa, tunelowa i tzw. suszarki

z mieszadłem,

−

promiennikowe, np. taśmowe,

−

inne, np. dielektryczne, mikrofalowe, pracujące pod obniżonym ciśnieniem.

1) Suszarki konwekcyjne są najpowszechniej stosowane do suszenia żywności gorącym

powietrzem. Czynnik suszący (powietrze) przepływa bezpośrednio nad lub pod materiałem

suszonym. Stan skupienia materiału może być stały, ciekły, półpłynny, pastowaty itp. Suszarki

mogą pracować w sposób okresowy i ciągły.

Suszarka komorowa zawiera sita lub tace, na których jest suszony materiał w warstwie

grubości 2 – 6 cm. Istnieje wiele różnych typów tych suszarek, różniących się kształtem,

wielkością, sposobem rozmieszczenia sit i tac, mechanizmem ich przesuwania, sposobem

ogrzewania i przepływem powietrza.

Charakteryzują się one małą zdolnością odparowywania wody z powierzchni, dużym

zużyciem ciepła i długim czasem suszenia. Stosowane głównie do suszenia warzyw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

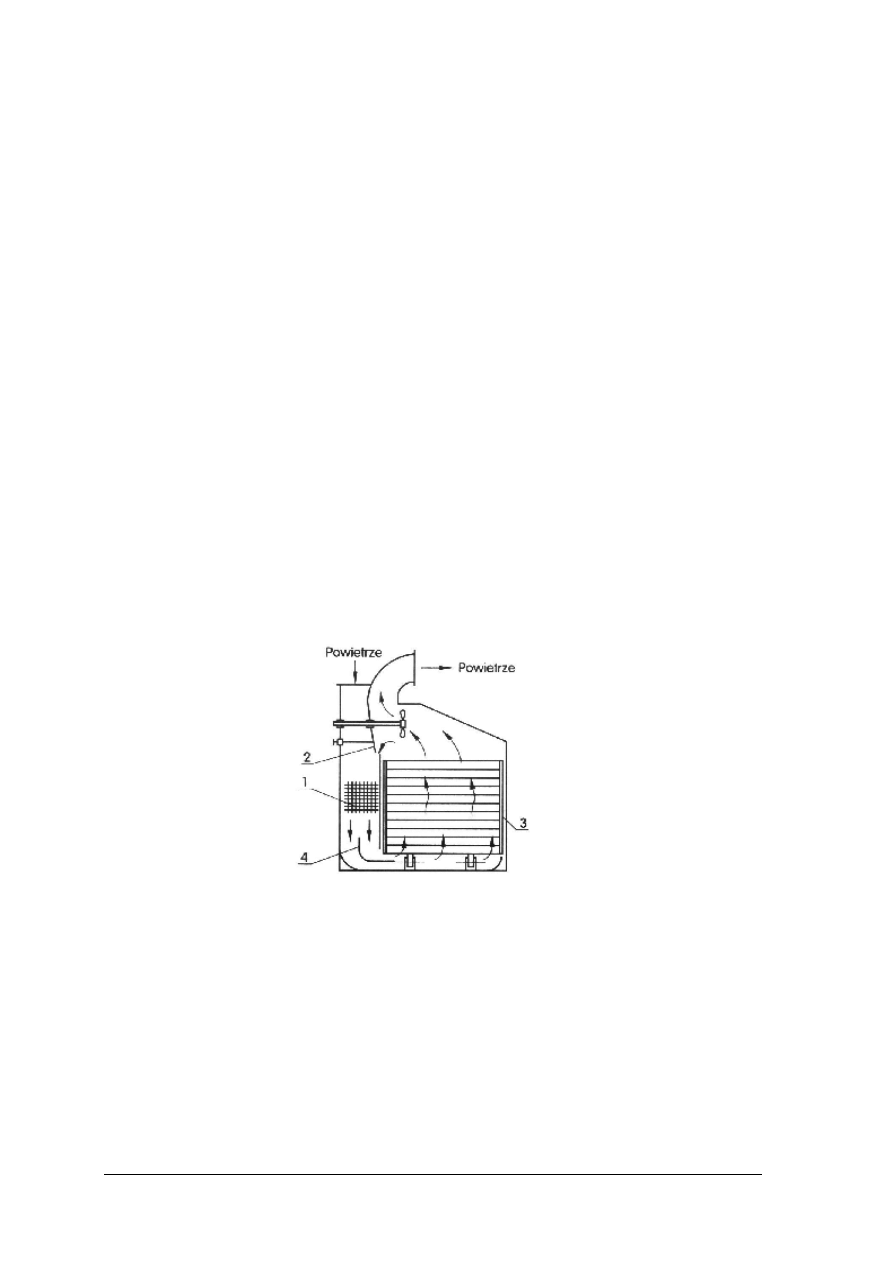

Rys. 14. Suszarka komorowa z podłużnym przepływem powietrza

[6, s. 304]

1 – podgrzewacz zewnętrzny, 2 – przesłona regulacji recyrkulacji, 3 – wózek, 4 – prowadnica powietrza

Suszarka rozpyłowa umożliwia suszenie zagęszczonego materiału ciekłego w stanie

rozdrobnienia (kropelki), w strumieniu gorącego powietrza (150 – 300

o

C) w dużej komorze

suszarniczej np. mleka, serwatki, lodów spożywczych, śmietany, serów, jogurtu, jaj,

ekstraktów kawy. Temperatura wysuszonego materiału wynosi 40 – 50

o

C. Odpowiednie

rozdrobnienie i rozpylenie cieczy (tzw. automizację) uzyskuje się przy użyciu: wirującej tarczy

lub dysz. Suszarki rozpyłowe różnią się nie tylko sposobem rozpylania cieczy, ale także

wielkością komory (wieży) suszarniczej, systemem ogrzewania powietrza i jego przepływu

w komorze, odbiorem wysuszonego produktu. Proces suszenia zachodzi bardzo szybko ze

względu na dużą powierzchnię kropli suszonego materiału w stosunku do jej masy.

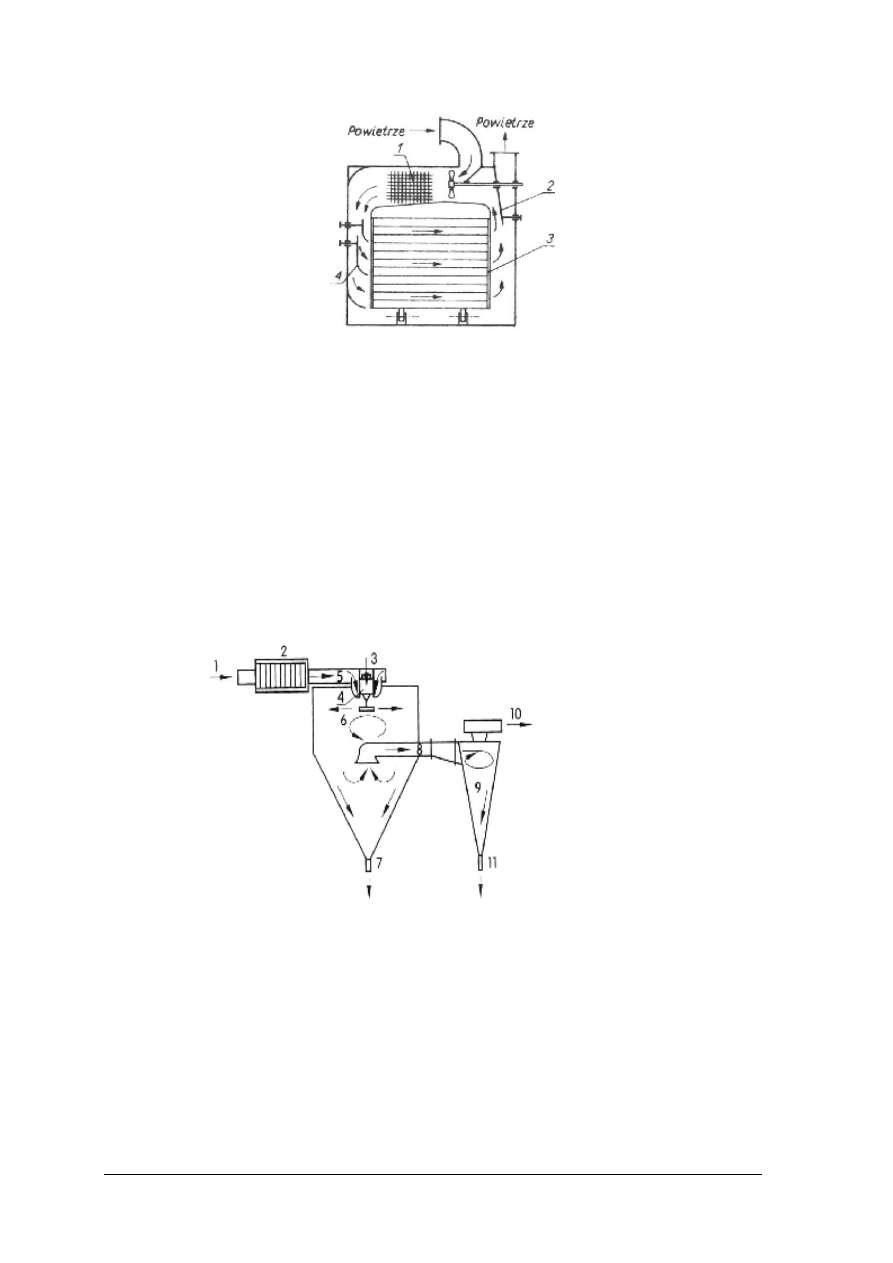

Rys. 15. Suszarka współprądowa rozpyłowa

[2, s. 356]

1 – wlot powietrza do filtru i ogrzewnicy, 2 – ogrzewnica, 3 – doprowadzenie mleka zagęszczonego, 4 – napęd

tarczy rozpyłowej, 5 – powietrze filtrowane gorące, 6 – tarcza rozpyłowa, 7 – odbiór proszku z wieży

suszarniczej, 8 – wylot powietrza zapylonego, 9 – odpylacz cyklonowy, 10 – wylot powietrza odpylonego,

11 – odbiór proszku z cyklonu

Do suszarek konwekcyjnych można zaliczyć suszarki fluidyzacyjne. Proces suszenia

odbywa się w stanie „zawieszenia” produktu w silnym strumieniu powietrza. Przez sypki,

ziarnisty materiał przepuszcza się od dołu ogrzane suche powietrze, o prędkości tak dobranej,

że cała masa ziarnista zostaje nieco uniesiona i tworzy gęstą zawiesinę. Następuje fluidyzacja

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

i suszenie materiału. Suszeniu fluidyzacyjnemu poddaje się np. ziarna zbóż, groszek, niektóre

owoce. Suszarki mogą pracować periodycznie lub w sposób ciągły.

2) Suszarki kondukcyjne - ciepło do odparowania wody z żywności jest dostarczane od

gorących powierzchni, na drodze przewodnictwa. Suszarki te mają ograniczone zastosowanie

ze względu na niebezpieczeństwo przegrzania powierzchniowych warstw żywności.

Wykorzystywane są najczęściej do suszenia materiałów pastowych i sprężonych zawiesin,

które są odporne na działanie podwyższonej temperatury.

Suszarka z mieszadłem jest przystosowana

do suszenia materiałów stałych i zawiesin w

cieczy. Składa się z cylindrycznego zbiornika z

płaszczem grzejnym, wewnątrz którego jest

zainstalowany wirnik zbudowany z wału o dużej

średnicy, na powierzchni którego są zamocowane

wąskie spłaszczone łopatki. Łopatki są ułożone

na wale w kształcie linii śrubowej i poruszają się z

prędkością obwodową 10-20 m/s.

Materiał wprowadzony do suszarki pod wpływem

siły odśrodkowej jest odrzucany na powierzchnię

grzejną i w postaci ciągle mieszanej warstwy

przesuwa się w kierunku wylotu. Czas pobytu w

suszarce wynosi od kilku sekund do 10 min.

Rys. 16. Suszarka z mieszadłem

Solidaire

[6, s. 325]

1 – rotor z łopatkami, 2 – płaszcz grzejny,

3 – zbiornik cylindryczny

3) Suszarki promiennikowe – w suszarce wykorzystywane jest promieniowanie cieplne

lampy). Mogą być one używane do suszenia materiałów w postaci cienkich taśm i małych

granulek.

4) Suszarki dielektryczne – suszenie w nich polega na ogrzewaniu materiału prądami

wysokiej częstotliwości (mikrofale). Ze względu na wysokie koszty eksploatacyjne są rzadko

stosowane.

5) Suszarki pracujące pod obniżonym ciśnieniem są wyposażone w hermetyczną komorę

suszenia, urządzenie wytwarzające i utrzymujące obniżone ciśnienie w układzie oraz

skraplacze oparów. Do obniżania ciśnienia w suszarce stosuje się pompy z pierścieniem

wodnym oraz pompy strumieniowe. Skraplacze są przeponowymi wymiennikami ciepła

chłodzonymi wodą lub solanką. Wyróżnia się suszarki komorowe, taśmowe, talerzowe

i walcowe. Stosowane są do suszenia truskawek, ekstraktów mięsnych, mięsa, napojów

mlecznych, koncentratu pomarańczowego, mas czekoladowych, niektórych warzyw, odżywek

dla dzieci.

Suszarka bębnowa pracująca pod obniżonym ciśnieniem zbudowana jest ze zbiornika

otoczonego płaszczem grzejnym. Zbiornik jest wprawiany w ruch obrotowy, materiał jest

poddawany intensywnemu mieszaniu w czasie suszenia. Wielokrotne przesypywanie się

materiału po gorącej powierzchni sprzyja wymianie ciepła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 17. Suszarka bębnowa

[6, s. 327]

1 – połączenie z pompą obniżającą ciśnienie, 2 – płaszcz grzejny, 3 – bęben suszarki

Suszarka sublimacyjna (liofilizacyjna) stanowi połączenie zamrażarki z suszarką

próżniową. Działanie suszarki oparte jest na bezpośrednim parowaniu wody z kryształów lodu

z pominięciem fazy ciekłej (bez topnienia lodu). Suszenie odbywa się w temperaturze niższej

od 0

o

C przy obniżonym ciśnieniu. Zawiera ona komorę próżniową z tacami do suszonej

żywności, grzejniki, dostarczające ciepło zużywane w sublimacji, skraplacz oparów oraz

pompę próżniową. Suszenie w tego typu suszarkach jest stosowane rzadko ze względu na

wysokie koszty. W suszarkach liofilizacyjnych suszy się np. ekstrakty kawy lub herbaty,

warzyw przyprawowych takich jak nać pietruszki, koper, szczypior.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest przeznaczenie wyparek?

2. Z jakich elementów zbudowana jest wyparka?

3. Jak działa wyparka?

4. Jak można sklasyfikować wyparki?

5. Które z wyparek skracają czas odparowania?

6. Z jakich elementów zbudowana jest wyparka komorowa?

7. Jak działa wyparka komorowa?

8. Jak zbudowana jest wyparka wielodziałowa?

9. Jak działa wyparka wielodziałowa?

10. Jakie jest przeznaczenie suszarek?

11. Jak można sklasyfikować suszarki?

12. Jakie różnice konstrukcyjne występują w suszarkach?

13. Na czym polega różnica w działaniu suszarek?

14. Jaki rodzaj pracy reprezentowany jest przez suszarki?

15. Jaki materiał przeznaczony jest do suszenia w danym typie suszarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.3. Ćwiczenia

Ćwiczenie 1

Wyjaśnij zasadę działania wyparki wielodziałowej. Wskaż różnice w działaniu wyparek

zasilanych współprądowo, przeciwprądowo lub o zasilaniu mieszanym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić główne elementy budowy korpusu wyparnego,

2) zapoznać się z budową i działaniem korpusu wyparnego,

3) określić zasadę działania wyparki wielodziałowej,

4) wskazać różnice w działaniu wyparek o różnym zasilaniu,

5) zapisać i przedstawić wnioski.

Wyposażenie stanowiska pracy:

−

model wyparki wielodziałowej,

−

plansze i foliogramy dotyczące działania wyparek wielodziałowych,

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 2

Na podstawie schematu suszarki nazwij główne elementy jej budowy i przeanalizuj

działanie tej suszarki.

Rysunek do ćwiczenia 2. Schemat suszarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem suszarki komorowej,

2) przeanalizować schemat suszarki,

3) nazwać główne elementy budowy suszarki na schemacie,

4) przeanalizować działanie tej suszarki,

5) zapisać nazwy elementów budowy suszarki i zasadę jej działania.

Wyposażenie stanowiska pracy:

−

plansze i foliogramy dotyczące budowy i działania suszarki komorowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

podręcznik [6],

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 3

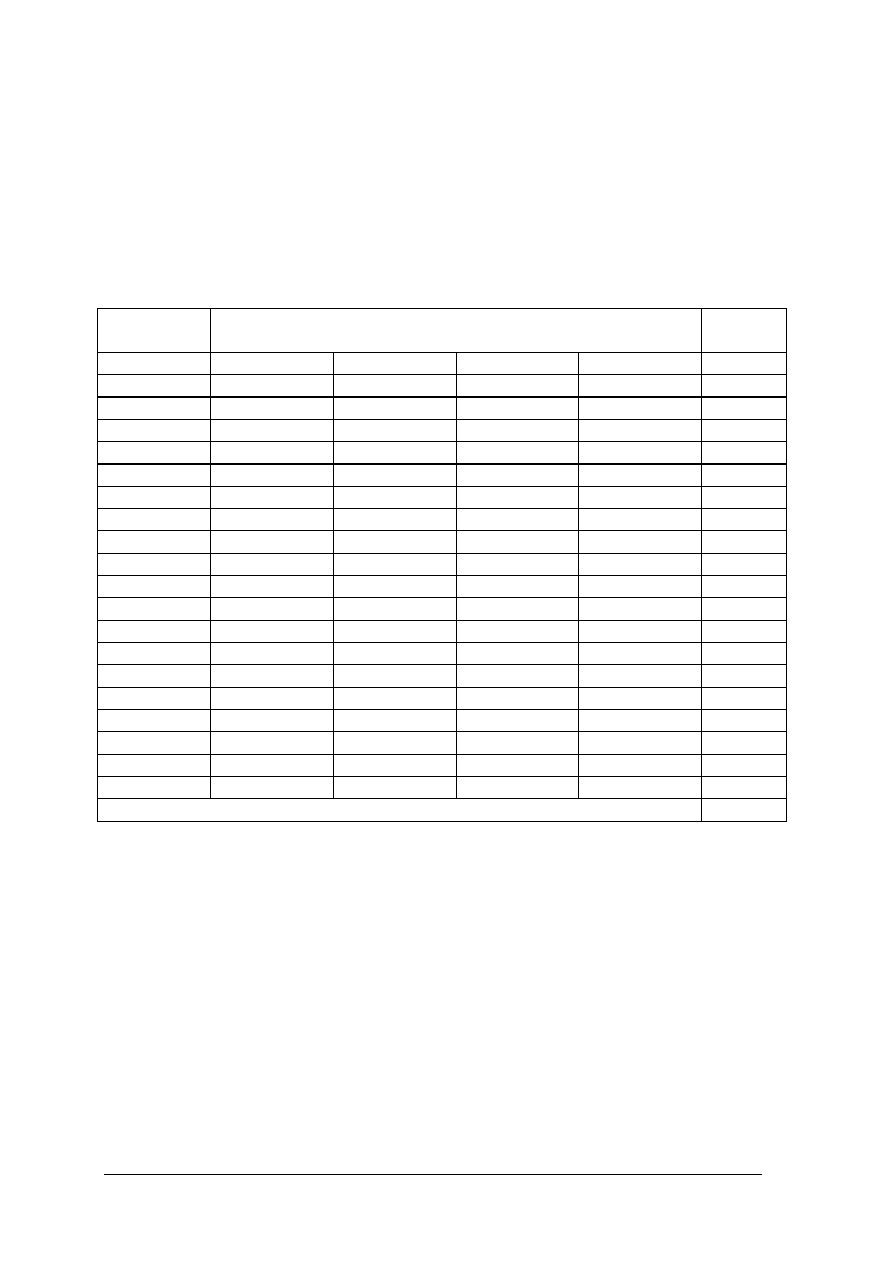

Dokonaj klasyfikacji suszarek. Scharakteryzuj suszarki wykorzystując poniższą tabelę.

rodzaj suszarki przykład suszarki

rodzaj pracy

(reprezentowany

przez suszarkę)

przykłady materiału

suszonego

dodatkowe

informacje

konwekcyjne

kondukcyjne

promiennikowe

inne

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami suszarek,

2) przeanalizować działanie suszarek,

3) dopasować poznane suszarki do danego rodzaju,

4) określić rodzaj pracy suszarek,

5) dobrać materiał, który jest przeznaczony do suszenia w danej suszarce,

6) określić dodatkowe informacje o danej suszarce,

7) wpisać zebrane wiadomości do tabelki,

8) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

katalogi i prospekty suszarek,

−

podręcznik [6],

−

zeszyt,

−

przybory do pisania.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić przeznaczenie wyparek?

2) zidentyfikować główne elementy budowy wyparki?

3) wyjaśnić działanie wyparki?

4) sklasyfikować wyparki?

5) wyjaśnić budowę i działanie wyparki komorowej?

6) określić cel i sposób prowadzenia zagęszczania w wyparkach

wielodziałowych?

7) wyjaśnić budowę i działanie wyparki płytowej?

8)

wyjaśnić podstawowe zasady bhp i prawidłowej eksploatacji wyparek?

9) określić przeznaczenie suszarek?

10) sklasyfikować suszarki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

11) wyjaśnić budowę i działanie suszarki komorowej?

12) wyjaśnić budowę i działanie suszarki rozpyłowej?

13) wyjaśnić budowę i działanie suszarki próżniowej?

14) wskazać zastosowanie suszarki fluidyzacyjnej?

15) wskazać zastosowanie suszarki sublimacyjnej?

16) określić materiał przeznaczony do suszenia w danym typie

suszarki?

17) wyjaśnić podstawowe zasady bhp i prawidłowej eksploatacji

suszarek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Maszyny i urządzenia do pasteryzacji i sterylizacji

4.4.1. Materiał nauczania

Pasteryzatory

Pasteryzacja polega na łagodnym podgrzewaniu materiału do temperatury nie

przekraczającej 100° C (przeważnie 65 ÷ 85°C).

Pasteryzacji poddaje się produkty płynne lub stałe, w zalewie przed umieszczeniem lub po

umieszczeniu ich w opakowaniach hermetycznych. Pasteryzacji poddaje się sok owocowy,

mleko, śmietankę, lody spożywcze, piwo w butelkach itp.

Urządzenia do pasteryzacji to pasteryzatory, mogą one pracować w sposób ciągły lub

okresowy, mają różną budowę. Wyróżnia się m.in. pasteryzatory płytowe, tunelowe,

natryskowe, zanurzeniowe.

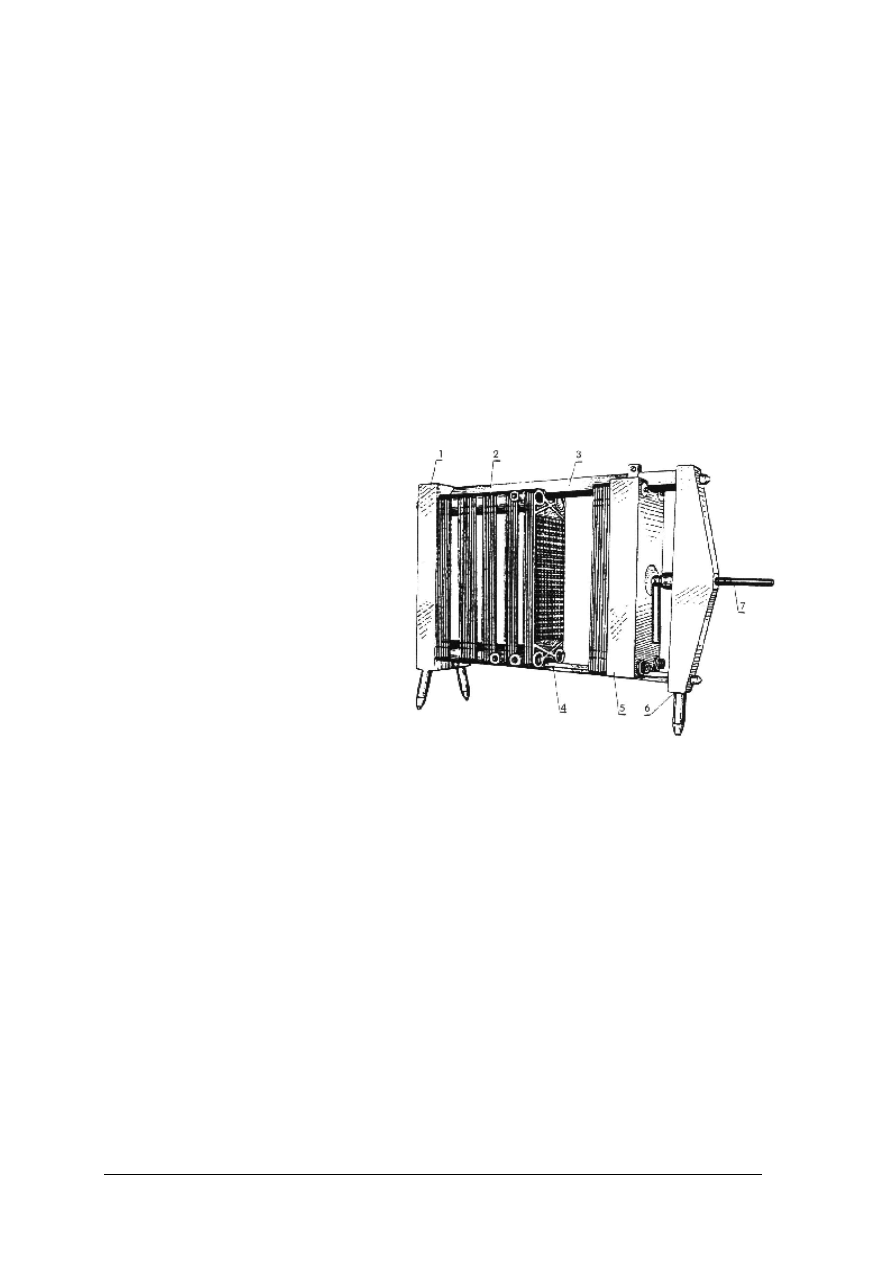

Aparaty

płytowe

zawierają

zestawy

płyt,

umieszczonych

równolegle na ramie nośnej. Czynnik

grzejny, w postaci gorącej wody, i

pasteryzowana

płynna

żywność

przepływają w przeciwprądzie w

przestrzeniach

kanalikowych,

utworzonych

między

płytami

rozdzielającymi czynnik grzejny od

materiału pasteryzowanego.

Rys. 18. Pasteryzator płytowy

[2 s. 280]

1 – korpus przedni, 2 –pakiet płyt, tworzących sekcję,

3 – belka górna, 4 – belka dolna, 5 – płyta dociskowa,

6 – korpus tylny, 7 – śruba dociskająca

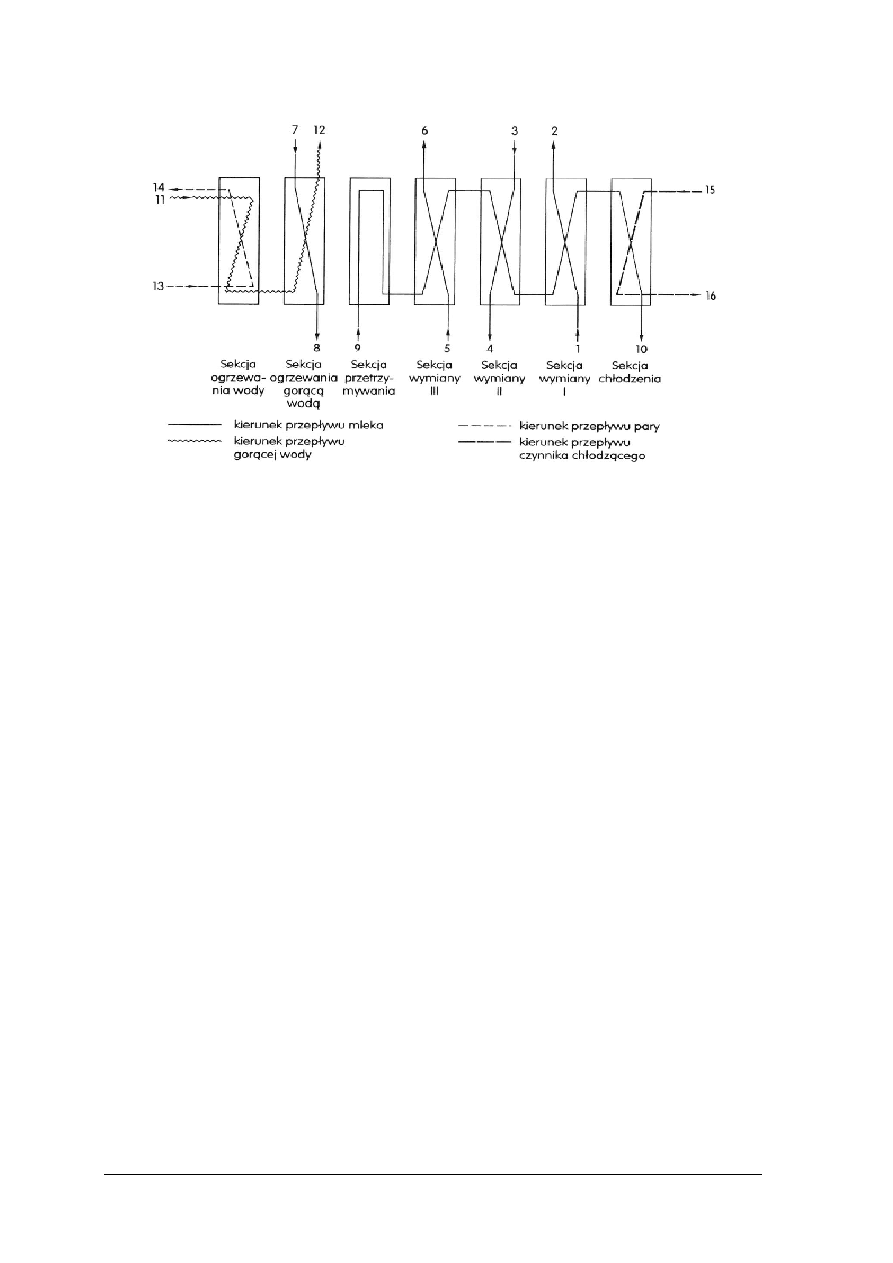

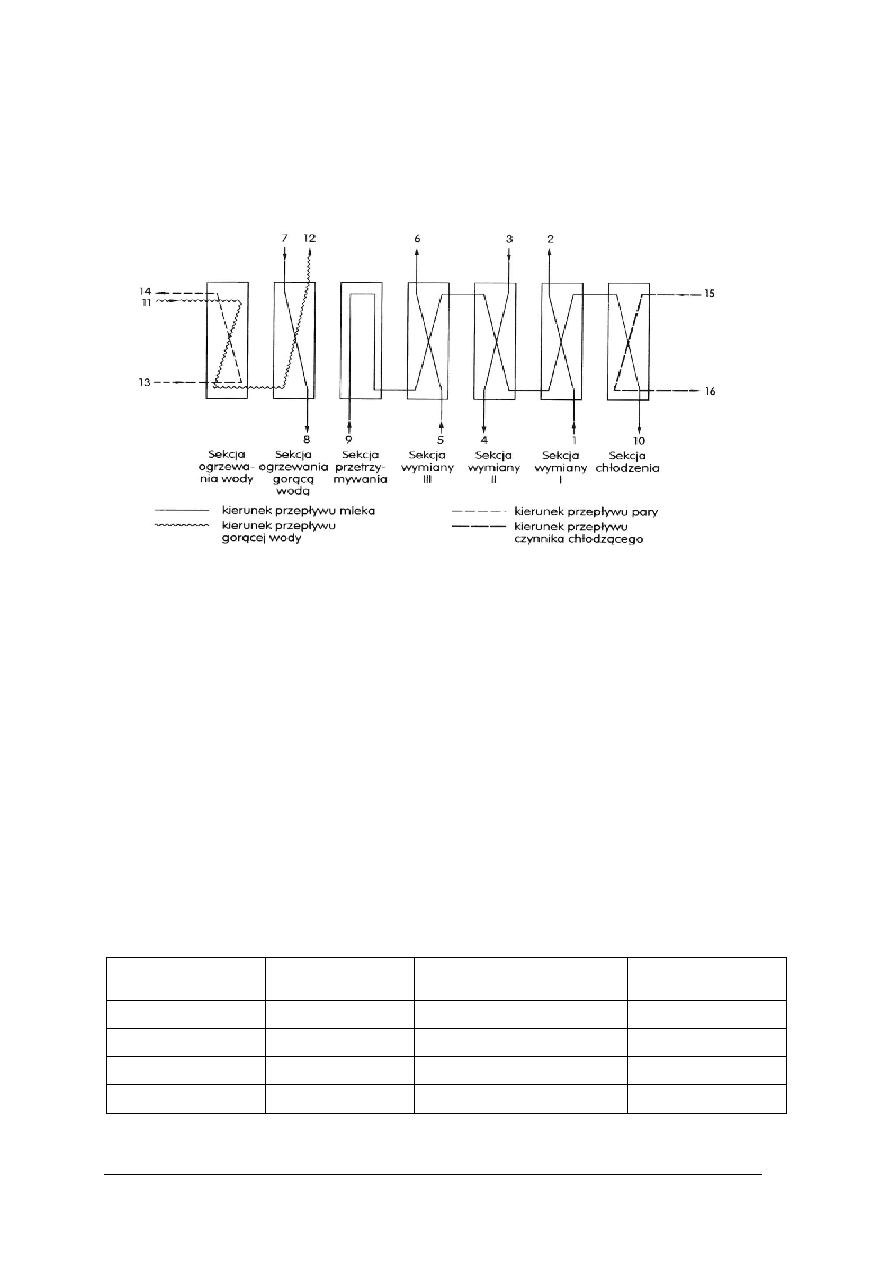

W nowoczesnych pasteryzatorach płytowych stosowanych np. do pasteryzacji mleka,

występuje kilka sekcji, a mianowicie:

−

sekcja ogrzewania wody parą grzejną,

−

sekcja pasteryzacji, w której mleko jest ogrzewane gorącą wodą do temperatury

pasteryzacji,

−

przetrzymywacz, złożony z płyt (o głębokich kanałach) lub rur, w których mleko dogrzane

do temperatury pasteryzacji, jest utrzymywanie w tej samej temperaturze przez określony

czas (zwykle 15 ÷ 20 s, niekiedy 30 s),

−

dział regeneracji ciepła, złożony z 2 ÷ 3 sekcji, gdzie następuje ogrzewanie, wchodzącego

do pasteryzowania mleka zimnego, ciepłem pobieranym od gorącego mleka,

wychodzącego z przetrzymywacza,

−

dwusekcyjny dział dalszego schładzania mleka spasteryzowanego, najpierw zimną,

a następnie lodowatą wodą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 19. Pasteryzator płytowy

– schemat przepływu mleka oraz czynnika grzejnego i chłodzącego w

pasteryzatorze płytowym

[2, s. 280]

1 – dopływ mleka surowego, 2 – odpływ mleka do wirówki, 3 – dopływ mleka z wirówki,4 – wpływ mleka do

homogenizatora, 5 – dopływ mleka z homogenizatora, 6 – odpływ mleka do sekcji ogrzewania, 7 – dopływ

mleka do sekcji ogrzewania, 8 – ewentualny odpływ mleka do przetrzymywania rurowego lub odgazowywacza,

9 – dopływ mleka do sekcji przetrzymywania, 10 – wpływ mleka pasteryzowanego, oziębionego, 11- dopływ

wody gorącej, 12 – wypływ wody gorącej, 13 – doprowadzenie pary grzejnej, 14 – odprowadzenie pary grzejnej,

15 – dopływ czynnika chłodzącego, 16 – odpływ czynnika chłodzącego

Aparaty płytowe mają wiele zalet:

−

umożliwiają oszczędne zużycie ciepła (ilość odzyskiwanego w dziale regeneracji ciepła

może dochodzić do 80 ÷ 95%);

−

są łatwe w obsłudze (rozbieranie, mycie);

−

można regulować ich wydajność przez zmianę liczby płyt w sekcjach;

−

charakteryzują się małymi wymiarami w stosunku do wydajności;

−

są wielofunkcyjne – można w nich pasteryzować różne płynne produkty, jak np. mleko

homogenizowane w całości lub rozdzielnie (osobno śmietankę homogenizowaną

i osobno mleko odtłuszczone), przetrzymywać mleko w temperaturze pasteryzacji w

różnym czasie lub nie stosować w ogóle przetrzymywania, można także prowadzić

częściowe odgazowanie mleka itd.

Nowoczesne aparaty płytowe są wyposażone w urządzenia, utrzymujące żądaną

temperaturę pasteryzacji oraz w samoczynnie działające urządzenia do zawracania mleka,

które nie zostało dostatecznie spasteryzowane.

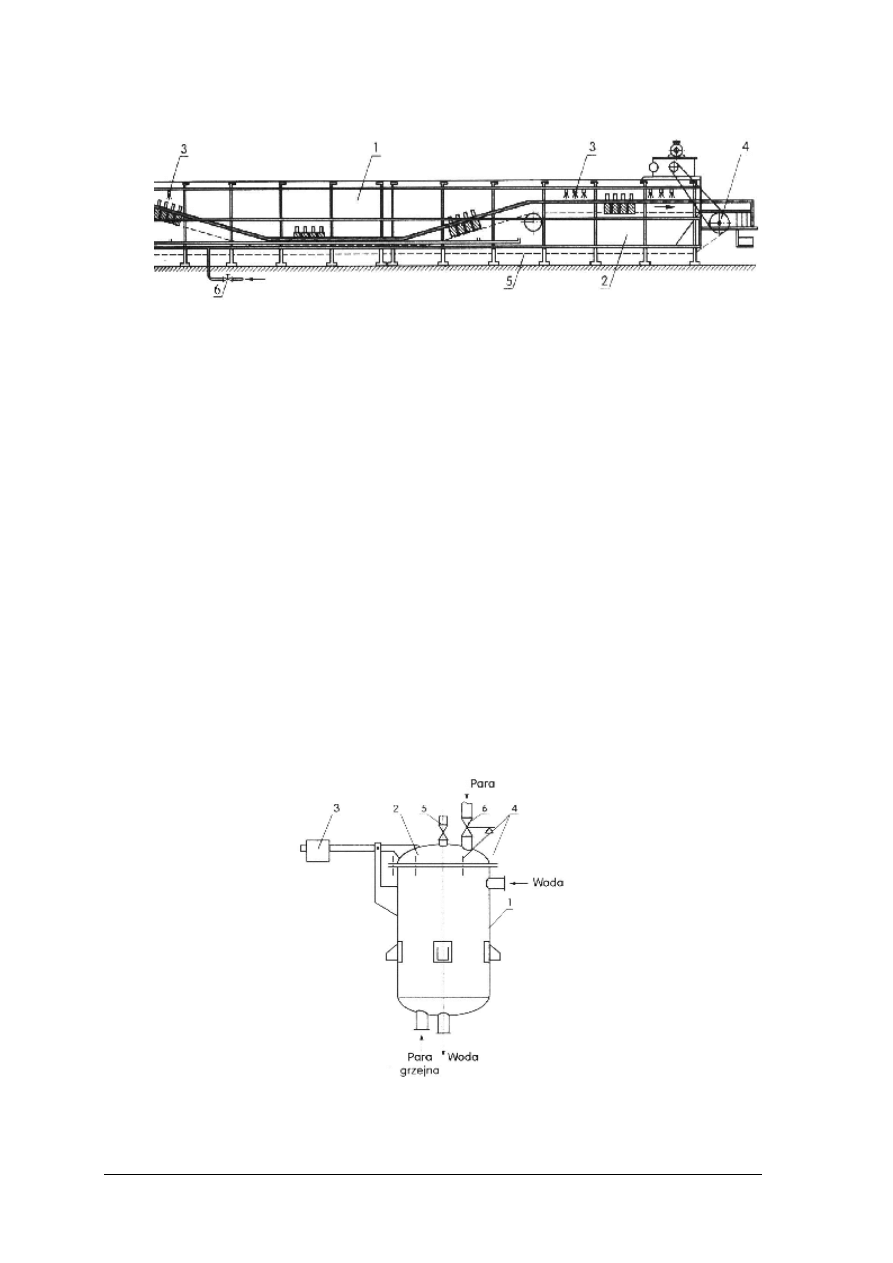

Pasteryzator natryskowo-zanurzeniowy jest urządzeniem, w którym produkt,

zapakowany w butelki, słoje lub puszki (np. piwo, soki owocowe), przesuwa się pod

natryskiem gorącej wody lub jest zanurzony w wodzie o ustalonej temperaturze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 20. Pasteryzator natryskowo - zanurzeniowy

[2, s. 281]

1 – tunel, 2 – wanna pasteryzacyjna, 3 – natrysk, 4 – napęd, 5 – przenośnik, 6- dopływ pary

Pasteryzator wannowy jest to zbiornik, do którego nalewa się produkt i ogrzewa

przeponowo, albo zbiornik z gorącą wodą, do którego wstawia się zapakowany szczelnie

produkt.

Sterylizatory

Sterylizacja polega na ogrzewaniu żywności w temperaturze powyżej 100

o

C.

Urządzenia służące do sterylizacji żywności w opakowaniach nazywane są autoklawami.

Autoklawy zawierają hermetycznie zamykany, oprzyrządowany zbiornik (doprowadzenie pary

wodnej lub wody, sprężonego powietrza, urządzenia pomiarowe, rejestracyjne i regulacyjne),

który do ogrzewania materiału pod zwiększonym ciśnieniem i w podwyższonej temperaturze.

Autoklawy mogą pracować w sposób ciągły lub okresowy.

−

Sterylizatory (autoklawy) pracujące okresowo mogą mieć zbiorniki ciśnieniowe pionowe

lub poziome oraz rozwiązania specjalne np. do automatycznego załadunku i wyładunku.

Autoklaw pionowy to wydłużony cylinder hermetycznie zamykaną pokrywą. Wewnątrz

znajduje się kosz z perforowanej blachy lub siatki, w którym umieszcza się opakowania

poddawane sterylizacji. Pokrywa autoklawu może mieć przeciwwagę, co ułatwia jej

podnoszenie.

Rys. 21. Autoklaw pionowy

[2, s. 292]

1 – zbiornik, 2 – pokrywa, 3 – przeciwwaga, 4 – śruby, 5 – zawór odpowietrzający, 6 – zawór bezpieczeństwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

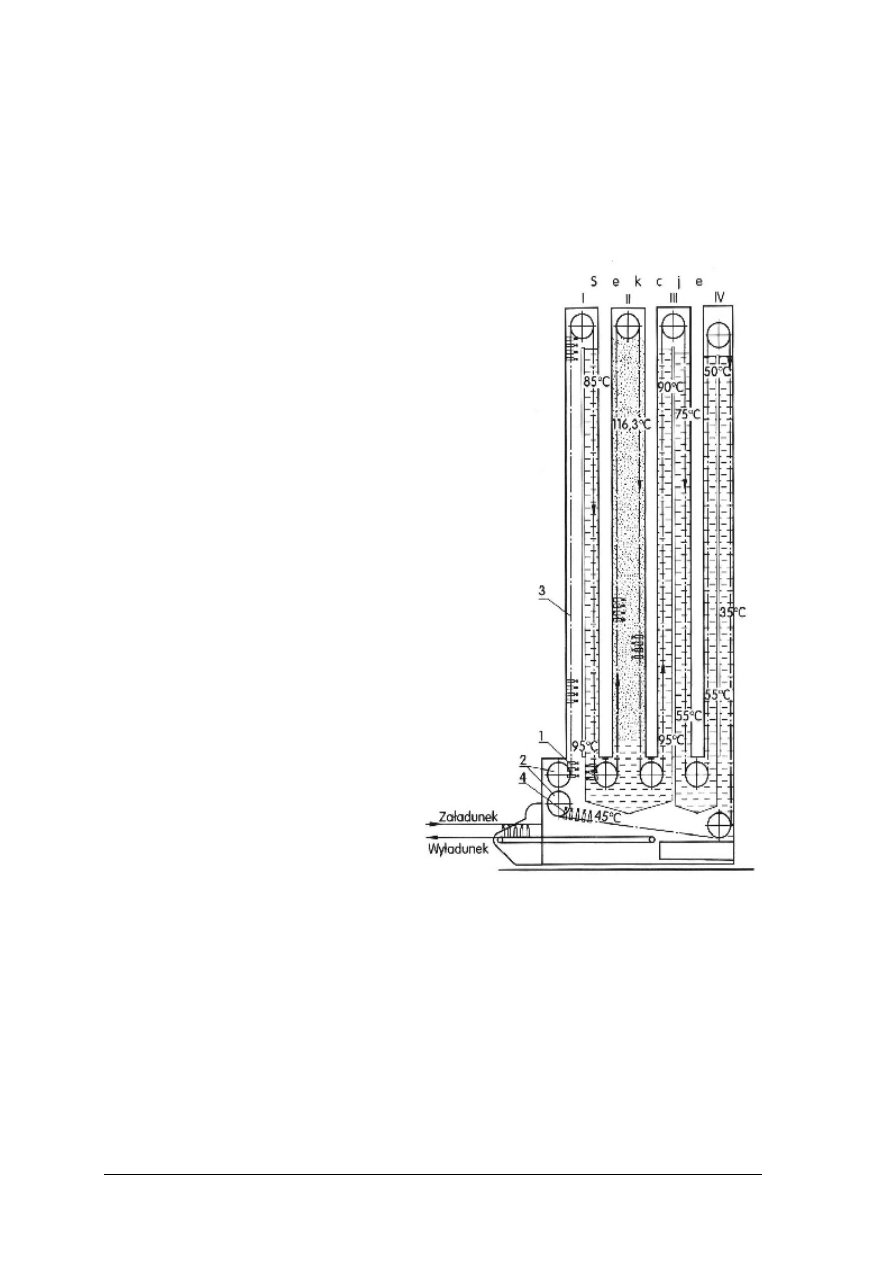

−

Serylizatory do pracy ciągłej mogą mieć różne rozwiązania konstrukcyjne, np.: obrotowe,

hydrostatyczne pionowe, hydrostatyczne poziome.

Sterylizator hydrostatyczny pionowy zawiera słupowe segmenty do podgrzewania,

sterylizacji i oziębiania. Ciśnienie pary nasyconej (i temperatura) w komorze sterylizacyjnej jest

regulowane przez zrównoważenie ciśnieniem hydrostatycznym słupa wody w sąsiednich

segmentach. Przenośnik składający się z łań cuchów w obwodzie zamkniętym z formami

dostosowanymi do rodzaju i kształtu

opakowań, transportuje konserwy

kolejno przez słupowe segmenty

autoklawu.

Zimna

woda,

wprowadzona do sekcji chłodzącej

przepływa w przeciwprądzie do

sekcji podgrzewającej. Urządzenie

pozwala na stopniowe zwiększanie

ciśnienia, wywieranego na konserwę

w sekcji podgrzewania i redukcję

ciśnienia w sekcji chłodzenia.

Wadą sterylizatora jest duża

jego

wysokość

(konieczna

do

zapewnienia

odpowiedniego

ciśnienia hydrostatycznego słupa

wody) oraz problemy z korozją

metalu.

Nowoczesne

autoklawy

są

wyposażone

w

sterowanie

komputerowe. W sposób ciągły

odbywa

się

monitorowanie

parametrów i sterowanie procesu.

Rys. 22. Sterylizator hydrostatyczny

[2, s. 294]

1 – butelki z mlekiem podawane na przenośnik, 2 – koła

napędzające przenośnik, 3 – łańcuchowy przenośnik, 4 – butelki

z mlekiem sterylizowanym, schodzące z przenośnika

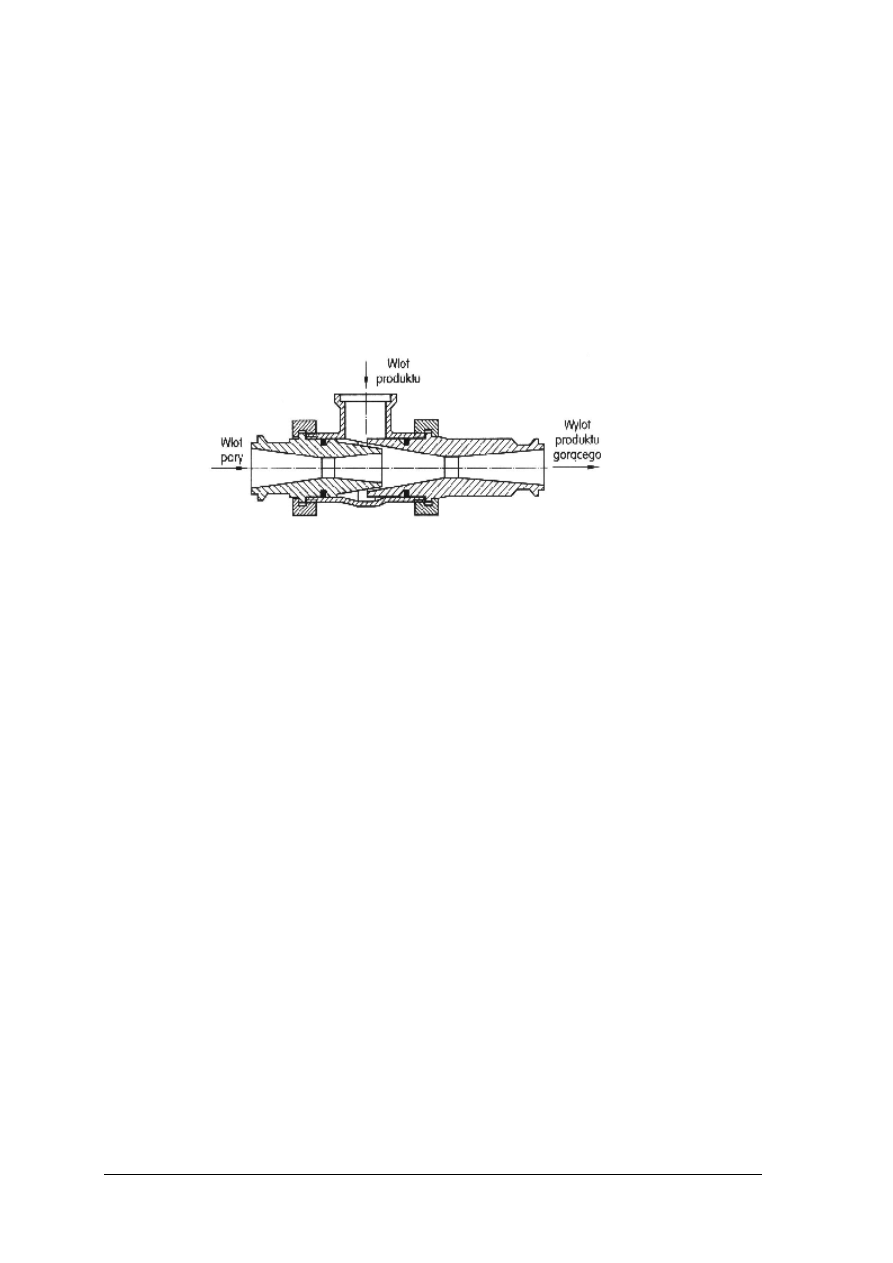

Proces sterylizacji żywności można przeprowadzać przed jej zapakowaniem (metoda

UHT). Metoda ta oparta na iniekcji gorącej pary do sterylizowanego produktu, a następnie

rozpylaniu żywności w gorącej parze jest najszybszą metodą sterylizacji. Stosowana jest do

produktów wrażliwych na ogrzewanie (mleka, soków owocowych). W metodzie tej

wykorzystywany jest m.in. sterylizator inżektorowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sterylizator inżektorowy strumieniowy. Para wprowadzana do żywności powoduje jej

ogrzanie do temp. 140 – 150

o

C. Produkt razem ze skroploną parą przechodzi przez

kalibrowany otwór (dyszę) do komory o zredukowanym ciśnieniu (ekspansyjnej). Ciśnienie

w tej komorze jest obniżone do takiej wartości, że odpowiadająca mu temperatura jest nieco

niższa od temperatury produktu przed iniekcją pary. W tych warunkach w komorze

ekspansyjnej odparowuje z żywności tyle wody ile jej do produktu wprowadzono ze

skraplającej pary. Odparowanie wody pod zredukowanym ciśnieniem powoduje

natychmiastowe oziębienie się produktu do temp. 76

o

C, a także usunięcie niepożądanych

substancji zapachowych. Produkt aseptycznie jest pakowany do jałowych hermetycznie

zamykanych opakowań.

Rys. 23. Sterylizator inżektorowy strumieniowy

[2, s. 295]

Ogrzewanie parą może następować bezpośrednio tak jak w sterylizatorze inżektorowym

strumieniowym lub pośrednio przez przegrodę metalową w sterylizatorze z płytowymi

wymiennikami ciepła lub z rurowymi wymiennikami ciepła.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest przeznaczenie pasteryzatorów?

2. Z jakich elementów zbudowana jest pasteryzator płytowy?

3. Jak działa pasteryzator płytowy?

4. Jak można sklasyfikować pasteryzatory?

5. Z jakich elementów zbudowany jest sterylizator pionowy?

6. Jak działa sterylizator pionowy?

7. Jakie jest przeznaczenie sterylizatorów?

8. Jak można sklasyfikować sterylizatory?

9. Jakie urządzenia kontrolne są niezbędne w sterylizatorze?

10. Na czym polega różnica w działaniu sterylizatorów?

11. Jaki materiał przeznaczony jest do utrwalania w danym typie urządzenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4.3. Ćwiczenia

Ćwiczenie 1

Na podstawie schematu pasteryzatora płytowego wyjaśnij jego działanie.

Rysunek do ćwiczenia 1. Pasteryzator płytowy

– schemat przepływu mleka oraz czynnika grzejnego i

chłodzącego w pasteryzatorze płytowym

[2, s. 280]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem pasteryzatora płytowego,

2) przeanalizować schemat pasteryzatora płytowego,

3) rozróżnić drogi przepływu poszczególnych czynników.

Wyposażenie stanowiska pracy:

−

model pasteryzatora płytowego,

−

plansze i foliogramy dotyczące budowy i działania pasteryzatora płytowego,

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 2

Dobrać urządzenia do utrwalania żywności do wybranych produktów.

urządzenie

rodzaj pracy

przykłady materiału

poddanego utrwalaniu

dodatkowe

informacje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami urządzeń do utrwalania żywności,

2) przeanalizować działanie urządzenia do utrwalania żywności,

3) określić rodzaj pracy urządzeń,

4) dobrać materiał, który jest przeznaczony do utrwalania w danym urządzeniu,

5) określić dodatkowe informacje o danej suszarce,

6) wpisać zebrane wiadomości do tabelki,

7) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

katalogi i prospekty urządzeń do utrwalania żywności,

−

plansze i foliogramy przedstawiające urządzenia do utrwalania żywności,

−

podręcznik [2],

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 3

Określ przeznaczenie niezbędnej armatury kontrolnej wybranego autoklawu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczno-ruchową autoklawu,

2) wypisać niezbędną armaturę autoklawu,

3) określ przeznaczenie niezbędnej armatury,

4) zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący eksploatacji autoklawu,

−

dokumentacja techniczno-ruchowa autoklawu,

−

zeszyt,

−

przybory do pisania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić przeznaczenie pasteryzatorów?

2) zidentyfikować główne elementy budowy pasteryzatora płytowego?

3) wyjaśnić działanie pasteryzatora płytowego?

4) zidentyfikować zalety pasteryzatora płytowego?

5) sklasyfikować pasteryzatory?

6) wyjaśnić

budowę

i

działanie

pasteryzatora

natryskowo-

-zanurzeniowego?

7) określić cel i sposób prowadzenia utrwalania w pasteryzatorze

wannowym?

8) wyjaśnić budowę i działanie autoklawu pionowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

9) zidentyfikować i określić przeznaczenie armatury autoklawu

pionowego?

10) określić przeznaczenie sterylizatorów?

11) sklasyfikować sterylizatory?

12) wyjaśnić budowę i działanie sterylizatora hydrostatycznego?

13) wyjaśnić budowę i działanie sterylizatora inżektorowego?

14) wskazać zastosowanie sterylizatora inżektorowego?

15) określić materiał przeznaczony do utrwalania w danym typie

urządzenia?

16) wyjaśnić podstawowe zasady bhp i prawidłowej eksploatacji

pasteryzatorów i sterylizatorów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wyboru wielokrotnego (tylko jedna odpowiedz jest prawidłowa).

5. Test składa się z zadań o różnym stopniu trudności: zadania są z poziomu

ponadpodstawowego i z poziomu podstawowego.

6. Odpowiedzi udzielaj na załączonej karcie odpowiedzi. Prawidłową odpowiedź zakreśl

„X”.

7. W przypadku pomyłki dotyczącej wyboru odpowiedzi poprzednio zaznaczoną odpowiedź

zakreśl „kółkiem” i zaznacz ponownie „X” właściwą odpowiedź.

8. Przestrzegaj podanej przez nauczyciela normy czasowej (40 min).

9. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Porozumiewanie się z innymi uczniami lub korzystanie ze „środków pomocy” wiąże się

z otrzymaniem oceny niedostatecznej.

11. Jeżeli masz jakieś wątpliwości dotyczące testu spytaj nauczyciela.

12. Po skończonej pracy test wraz z kartą odpowiedzi oddaj nauczycielowi.

Życzę powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Ogrzewanie wody za pomocą bełkotki stosowane jest w:

a) kotłach warzelnych,

b) blanszownikach,

c) parnikach,

d) wyparkach.

2. Parnik ciśnieniowy nie posiada:

a) manometru,

b) zaworu bezpieczeństwa,

c) zaworu zwrotnego,

d) zaworu odprowadzającego.

3. Potrawy ogrzewane w kotle warzelnym nie przypalają się ze względu na:

a) ogrzewanie kotła energią elektryczną,

b) możliwość szczelnego zamknięcia kotła,

c) ogrzewanie kotła parą,

d) podwójne ścianki kotła.

4. W trakcie pracy kotła warzelnego należy:

a) nie podchodzić do kotła,

b) uruchomić mieszadło,

c) kontrolować wskazanie manometru,

d) zapoznać się z dokumentacją techniczno - ruchową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. Proces blanszowania odbywa się:

a) 30 – 40

o

C,

b) 60 - 65

o

C,

c) 85 - 90

o

C,

d) 100 - 105

o

C.

6. Frytki i konfitury otrzymywane są w wyniku obróbki termicznej w:

a) smażalniku,

b) kotłach warzelnych,

c) piecach,

d) wyparkach.

7. Płyty grzejne mogą być ogrzewane:

a) parą technologiczną,

b) gazem,

c) olejem,

d)

wrzącą wodą.

8. Do głównych elementów każdego typu pieca można zaliczyć:

a) komorę wypiekową,

b) palnik,

c) trzon siatkowy,

d) wózek obrotowy

.

9. W piecu komorowym trzon w postaci siatkowej taśmy:

a) pozostaje w bezruchu,

b) wykonuje ruch postępowo - zwrotny,

c) wykonuje ruch okrężny,

d) przesuwa się z boku na bok.

10. W obiegu cyklotermicznym spaliny (gorące powietrze):

a) za pomocą wentylatora przekazywane są do ponownego obiegu,

b) za pomocą wentylatora wyprowadzane są przez przewód kominowy,

c) dzięki wentylatorowi omijają komorę grzewczą,

d) dzięki wentylatorowi omijają komorę wypiekową.

11. Piec wykorzystywany w produkcji potokowej (taśmowej) to:

a) obrotowy,

b) rurowy,

c) komorowy,

d) tunelowy.

12. Magnetron to:

a) katalizator ciepła,

b) urządzenie sterujące,

c) źródło promieniowania,

d) zabezpieczenie uniemożliwiające przedostanie się mikrofal.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

13. Do głównych elementów wyparek próżniowych można zaliczyć:

a) komorę grzejną, płaszcz grzejny,

b) sprężarkę, komorę oparów,

c) komorę grzejną, komorę oparów,

d) skraplacz, płyty.

14. Redukcję ciśnienia w wyparce próżniowej uzyskuje się stosując:

a) kondycjoner,

b) płaszcz grzejny,

c) pompę próżniową,

d) sprężarkę próżniową.

15. Czynnikiem chłodzącym w skraplaczu wyparki próżniowej jest:

a) woda destylowana,

b) chlorek sodu,

c) freon,

d) woda studzienna.

16. Skrócenie czasu odparowania w wyparce możliwe jest dzięki:

a) odparowaniu cieczy w cienkim filmie,

b) wprowadzeniu pary wodnej (o temp. 100°C) do zagęszczanej cieczy,

c) wprowadzeniu pary wodnej przegrzanej o temp. 400°C,

d) sprężenie zagęszczonej cieczy wrzącej.

17. Wziernik w wyparce umożliwia kontrolę:

a) temperatury zagęszczanej cieczy,

b) ciśnienia zagęszczanej cieczy,

c) poziomu zagęszczanej cieczy,

d) prężności zagęszczanej cieczy.

18. Dział regeneracji ciepła w pasteryzatorze płytowym umożliwia:

a) ogrzewanie cieczy (mleka) do temperatury pasteryzacji,

b) ogrzewanie wchodzącej do pasteryzatora cieczy,

c) schładzanie, wychodzącej z pasteryzatora cieczy,

d) ogrzewanie wychodzącej z pasteryzatora cieczy.

19. Autoklaw umożliwia:

a) sterylizację,

b) pasteryzację,

c) zagęszczenie,

d) prażenie.

20. Sterylizator hydrostatyczny osiąga znaczną wysokość ze względu na:

a) ilość sekcji,

b) skomplikowaną konstrukcję,

c) zapewnienie odpowiedniego ciśnienia,

d) rodzaj sterylizowanego materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Eksploatowanie maszyn i urządzeń do obróbki termicznej

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6. LITERATURA

1. Ambroziak Z. Produkcja piekarsko-ciastkarska. Cz.2. WSiP, Warszawa 1999

2. Dłużewski M., Dłużewska A.: Technologia żywności. Cz.2. WSiP, Warszawa 2001

3. Grzesińska W.: Wyposażenie techniczne zakładów. WSiP, Warszawa 2005

4. Jabłecka J., Zaworska A.: Podstawy przetwórstwa żywności. Cz.1. eMPi

2

, Poznań 2005

5. Jastrzębski W.: Technologia chłodnicza żywności. WSiP, Warszawa 1991

6. Lewicki P. P.(red): Inżynieria procesowa i aparatura przemysłu spożywczego. Tom.2.

WN-T, Warszawa 1990

Wyszukiwarka

Podobne podstrony:

15 Eksploatowanie maszyn i urządzeń do obróbki termicznej

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 04 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 06 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 06 u

Eksploatacja maszyn i urządzeń do zbioru zielonek

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z1 02 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 03 n

operator maszyn i urzadzen do obrobki plastycznej 812[01] z1 01 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 05 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 03 u

operator maszyn i urzadzen do obrobki plastycznej 812[01] z2 01 n

więcej podobnych podstron