„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Barbara Różańska

Wykończanie oraz ocena jakości obuwia gotowego

744[02].Z5.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Leszek Świdziński

dr inż. Elżbieta Wiśnios

Opracowanie redakcyjne:

mgr Barbara Różańska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].Z5.03

„Wykończanie oraz ocena jakości obuwia gotowego”, zawartego w modułowym programie

nauczania dla zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Wykończanie jako ostatnia faza procesu wytwarzania obuwia

– podział i ogólna charakterystyka procesów wykończania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Wykończanie wierzchów obuwia

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

28

4.3. Wykończanie spodów obuwia

29

4.3.1. Materiał nauczania

29

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

38

4.4. Metody i techniki klasyfikacji jakościowej gotowego obuwia

39

4.4.1. Materiał nauczania

39

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

43

4.4.4 Sprawdzian postępów

44

4.5. Dobór środków i zasady konserwowania obuwia

45

4.5.1. Materiał nauczania

45

4.5.2. Pytania sprawdzające

47

4.5.3. Ćwiczenia

47

4.5.4 Sprawdzian postępów

48

5. Sprawdzian osiągnięć

49

6. Literatura

54

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

dotyczących procesów wykończania oraz oceny jakości obuwia gotowego.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

wykaz literatury uzupełniającej.

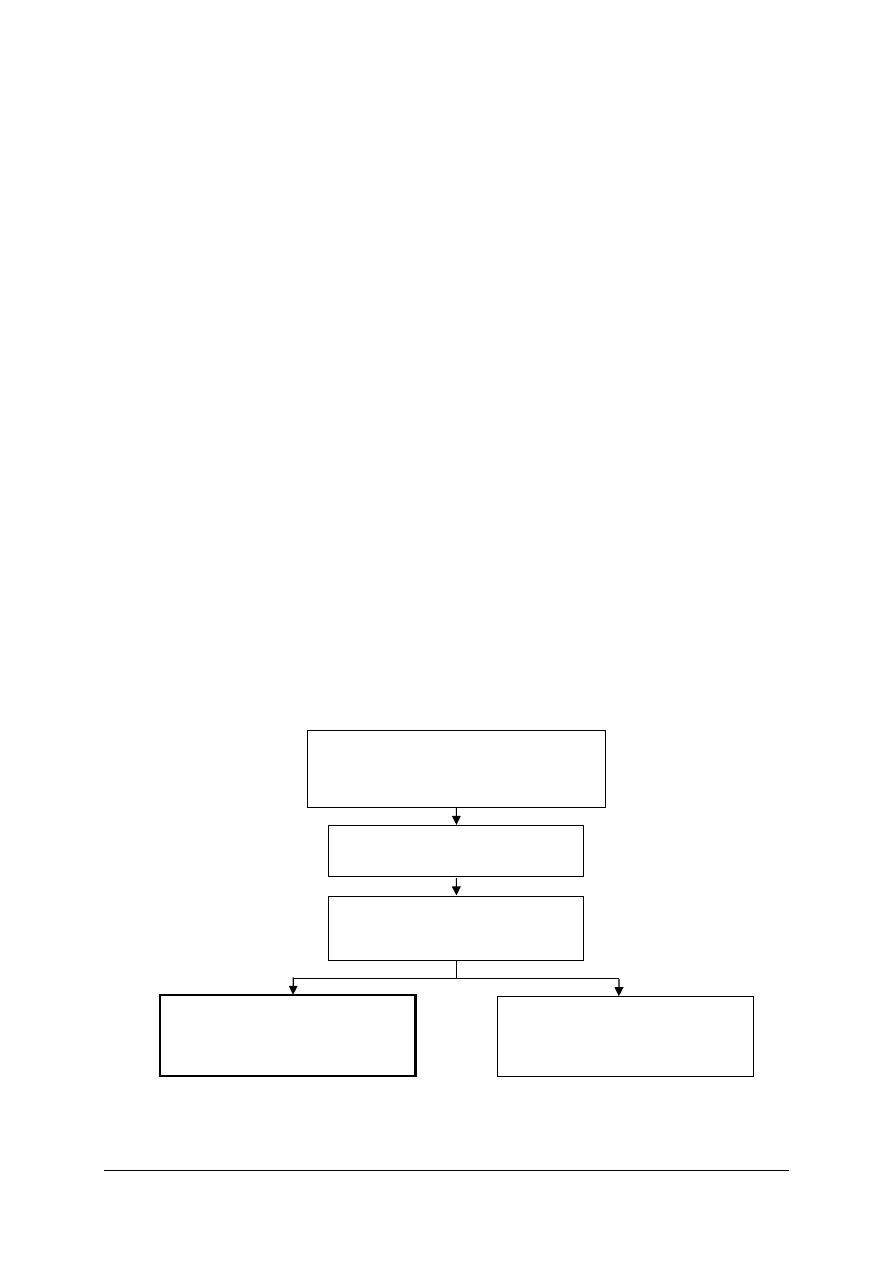

Jednostka modułowa „Wykończanie oraz ocena jakości obuwia gotowego”, stanowi jeden

z elementów modułu 744[02].Z5 „Technologia montażu i wykończania obuwia”, którego

struktura jest zilustrowana poniżej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

Schemat układu jednostek modułowych

744[02].Z5.03

Wyko

ńczanie oraz ocena

jako

ści obuwia gotowego

744[02].Z5.04

Cechowanie, pakowanie,

przechowywanie oraz transport

obuwia

744[02].Z5

Technologia monta

żu

i wyko

ńczania obuwia

744[02].Z5.01

Ustalanie technik monta

żu obuwia

744[02].Z5.02

Łączenie wierzchu ze spodem

obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

–

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy,

–

charakteryzować składowe części obuwia,

–

charakteryzować podstawowe rodzaje obuwia oraz typy cholewek,

–

klasyfikować obuwie według rozwiązań konstrukcyjnych i materiałowych,

–

sporządzać szkice elementów, półproduktów i typów obuwia,

–

odczytywać rysunki wykonawcze elementów, półproduktów i wyrobów obuwniczych,

–

charakteryzować materiały podstawowe i pomocnicze stosowane w produkcji obuwia,

–

określać wymagania techniczne i przetwórcze dla skór, tworzyw skóropodobnych

i materiałów włókienniczych na cholewki,

–

określać wymagania techniczne i przetwórcze dla skór i innych materiałów na spody

obuwia,

–

określać parametry techniczne materiałów pomocniczych stosowanych w produkcji

obuwia,

–

kwalifikować wady materiałów jako dopuszczalne i niedopuszczalne,

–

dobierać materiały podstawowe i pomocnicze, półprodukty oraz środki wykończalnicze

odpowiednio do konstrukcji, typu, przeznaczenia i techniki wytwarzania obuwia,

–

określać zasady konstruowania obuwia,

–

posługiwać się dokumentacją oraz normami przedmiotowymi i czynnościowymi

dotyczącymi oceny jakości materiałów, półproduktów i wyrobów,

–

oceniać jakość materiałów obuwniczych,

–

oceniać jakość półproduktów i wyrobów obuwniczych,

–

sporządzać kalkulację kosztów wytwarzania obuwia,

–

dobierać maszyny, urządzenia i narzędzia do różnych systemów montażu i technik

wykończania obuwia,

–

określać zasady działania i obsługi urządzeń do nawilżania cholewek,

–

określać zasady działania i obsługi ćwiekarek,

–

dobierać oprzyrządowanie do operacji ćwiekowania w zależności od kształtu kopyt,

rodzaju materiału i stosowanego systemu montażu,

–

określać zasady działania urządzeń do stabilizacji kształtów cholewek,

–

dobierać parametry pracy urządzeń transportowych,

–

obsługiwać maszyny i urządzenia do montażu i wykończania obuwia,

–

dokonywać rozkroju materiałów na elementy obuwia,

–

określać i stosować metody i techniki obróbki elementów obuwia,

–

stosować techniki łączenia elementów cholewki,

–

stosować różne metody wytwarzania cholewek,

–

dobierać połączenia elementów w zależności od typu i konstrukcji cholewek oraz

stosowanych materiałów,

–

określać technologię i wykonywać cholewki z zastosowaniem różnych technik,

–

określać przyczyny wadliwej produkcji cholewek,

–

charakteryzować systemy montażu obuwia,

–

sporządzać rysunki przekrojów poprzecznych obuwia montowanego różnymi systemami,

–

sporządzać wykaz operacji technologicznych montażu obuwia określonymi systemami,

–

określać parametry technologiczne dla danego systemu montażu,

–

określać błędy produkcyjne charakterystyczne dla poszczególnych systemów montażu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

–

dobierać system montażu dla określonego typu obuwia,

–

charakteryzować systemy ćwiekowania,

–

stosować różne systemy i techniki ćwiekowania, interpretować zjawiska zachodzące

podczas procesu ćwiekowania i utrwalania kształtu cholewek,

–

dobierać rozwiązania technologiczne procesu ćwiekowania,

–

dokonywać ćwiekowania cholewek różnymi technikami,

–

utrwalać kształt zaćwiekowanych cholewek,

–

stosować różne systemy montażu obuwia,

–

wykonywać operacje technologiczne montażu obuwia różnymi technikami,

–

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3 CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

określić metody i techniki wykończania obuwia,

–

dobrać materiały i środki do wykończania obuwia,

–

wykonać operacje czyszczenia, retuszowania, konserwacji i nabłyszczania obuwia,

–

ocenić jakość wykonania poszczególnych operacji,

–

zakwalifikować obuwie do określonego gatunku,

–

określić wpływ wykończenia na jakość, funkcjonalność i estetykę wyrobów

obuwniczych,

–

określić wpływ jakości wyrobów na ekonomiczne efekty działalności gospodarczej,

–

określić zasady rozpatrywania reklamacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wykończanie jako ostatnia faza procesu wytwarzania

obuwia – podział i ogólna charakterystyka procesów

wykończania

4.1.1. Materiał nauczania

Wykończanie to ostatnia faza procesu wytwarzania obuwia. W fazie tej nadaje się

ostateczny kształt i wygląd wyrobu opracowany przez stylistę w procesie projektowania

obuwia. W klasycznym układzie, wykończanie obuwia to przede wszystkim zabiegi

chemiczne i mechaniczne, ale także czynności związane ze znakowaniem, oceną jakości,

klasyfikowaniem obuwia oraz jego zapakowaniem. Te dodatkowe czynności były lub będą

opisane w materiale nauczania w odrębnych jednostkach modułowych. Poznałeś już jednostki

z modułu 744[02].O2 „Surowce, półprodukty i materiały obuwnicze”, spośród których

szczególne znaczenie dla procesu wykończania obuwia mają dwie jednostki: 744[02].O2.01

„Określenie właściwości surowców i skór wyprawionych do produkcji obuwia”

i 744[02]O2.05 „Dobieranie materiałów pomocniczych do produkcji obuwia”. Zdobyte

umiejętności stanowią podstawę do rozpoznawania rodzajów wykończania skór

i w zależności od tego dobierania właściwych środków pomocniczych w postaci środków

czyszczących, retuszujących i apreturujących oraz właściwego doboru środków

pomocniczych do wykończania wierzchów i spodów obuwia stosowanych w procesie

wykończania obuwia i jego konserwacji.

Operacje technologiczne procesu wykończania, obuwie ze względu na ich charakter

i specyfikę wykonujemy ręcznie i maszynowo. Budowę, działanie, użytkowanie,

konserwowanie oraz dobór podstawowych maszyn i urządzeń stosowanych w procesie

wykończania poznałeś w jednostce modułowej 744[02].Z2.04 „Zastosowanie maszyn,

urządzeń i narzędzi do montażu i wykończania obuwia”.

Po zakończeniu procesów wykończania, obuwia poddawane jest ocenie jakości

i sklasyfikowaniu do odpowiedniego gatunku. Zasady związane z tym procesem poznałeś już

w jednostce modułowej 744[02].Z1.02 „Ocena produkcji obuwniczej”.

Nie posiadasz jeszcze umiejętności związanych z cechowaniem (znakowaniem)

i pakowaniem obuwia, które nabędziesz po zapoznaniu się z kolejną jednostką modułową

744[02]Z.5.04 „Cechowanie, pakowanie, przechowywanie oraz transport obuwia”.

Przypomnienie nazw i treści jednostek modułowych, które już poznałeś ma na celu

zwrócenie Twojej uwagi na potrzebę zweryfikowania swoich umiejętności poprzez ich

sprawdzenie, a w miarę potrzeby powtórzenie. Jest to podstawowy warunek przystąpienia do

nauczania tej jednostki modułowej, w której zdobytą wiedzę wykorzystasz w programie

nauczania i bezpośredniego jej zastosowania przy realizacji ćwiczeń i zdobywaniu nowych

umiejętności.

Wracając do programu nauczania w tej jednostce modułowej, przybliżę problematykę

wykończania poprzez pryzmat współczesnych metod wytwarzania i realiów w polskim

przemyśle obuwniczym.

Jak już sugeruje tytuł rozdziału i pierwszy akapit, wykończanie to końcowa faza procesu

produkcji obuwia, w której dokonuje się wielu, często skomplikowanych operacji i czynności

trudnych do zmechanizowania. Niektóre z tych czynności graniczą ze sztuką i wymagają

indywidualnego potraktowania nawet pojedynczych półpar obuwia. Tak było zawsze od

początku przemysłowej produkcji obuwia, ale na przestrzeni ostatnich lat, w organizacji pracy

tego odcinka nastąpiły olbrzymie zmiany spowodowane wprowadzeniem do produkcji

obuwia nowych materiałów oraz technik i technologii wytwarzania. Obecnie przez pojęcie

wykończanie obuwia należy rozumieć zestaw operacji i czynności technologicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

zmierzających do nadania produktowi finalnemu (obuwiu) cech estetycznych poprzez

przywrócenie pierwotnego wyglądu materiałom i elementom użytym do jego produkcji. Cel

ten osiągamy przez zmywanie, retuszowanie i apreturowanie obuwia. Jest to tzw.

wykończanie chemiczne i dotyczy ono głównie obuwia produkowanego systemami

nowoczesnymi, w których wszystkie operacje obróbcze i wykończeniowe elementów obuwia

zostały wykonane wcześniej, tzn. przed jego montażem. Dotyczy to głównie obuwia

klejonego, wtryskowego, wulkanizowanego itp. Natomiast w systemach tradycyjnych,

złożonych, występuje jeszcze inny rodzaj wykończania, polegający na dodatkowych

operacjach obróbczych, jak frezowanie, ścieranie. Mówimy wtedy o tzw. mechanicznym

wykończaniu obuwia.

Wykończanie mechaniczne może również występować w procesie produkcji obuwia

systemem klejonym. Ma to miejsce szczególnie w tych zakładach, które nie posiadają

nowoczesnego parku maszynowego do obróbki elementów spodowych obuwia (głównie do

obróbki podeszew i obcasów).

Przy omawianiu problematyki wykończania obuwia posłużymy się typowym dla

przemysłu obuwniczego kryterium podziału procesów na wykończanie wierzchów obuwia

i spodów obuwia, bez względu na charakter dokonywanych operacji i czynności

technologicznych.

Wykończanie wierzchów obuwia jest ściśle związane z rodzajem materiałów z jakich

wykonano cholewki. Dlatego ten proces należy analizować w odniesieniu do skór, tworzyw

skóropodobnych i materiałów włókienniczych potocznie określanych mianem materiałów

tekstylnych. Najbardziej złożony jest proces wykończania obuwia skórzanego. Do

podstawowych czynności procesu wykończania wierzchów zalicza się przede wszystkim

czyszczenie obuwia, retuszowanie i apreturowanie. Często dokonuje się termicznego

usuwania fałd i wygładzania cholewek.

Bardziej złożony jest proces wykończania spodów obuwia, w którym niezależnie od

typowych czynności wykończalniczych jak malowanie, barwienie, wybielanie, woskowanie

itp. wykonuje się operacje związane z typową obróbką wiórową jak frezowanie lub ścieranie.

Zasygnalizowane procesy będą omówione w dwóch kolejnych rozdziałach. Dodatkowo,

w ramach powtórzenia i rozszerzenia nabytych przez Ciebie umiejętności, w materiale

nauczania omówione będą wybrane zagadnienia z problematyki metod i techniki klasyfikacji

jakościowej gotowego obuwia. Końcowym elementem omawianym w poradniku będą

zagadnienia związane z doborem środków i zasad konserwowania obuwia.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie operacje i czynności wykonuje się w ostatniej fazie wytwarzania obuwia jaką jest

wykończanie?

2. Jakie musisz posiadać umiejętności aby przystąpić do realizacji materiału nauczania

dotyczącego procesów wykończania i oceny jakości obuwia?

3. Jakie znaczenie w procesie wykończania mają umiejętności z zakresu materiałoznawstwa

obuwniczego oraz z budowy i użytkowania maszyn i urządzeń stosowanych w tym

procesie?

4. Na czym polega chemiczne wykończanie obuwia i jakie operacje i czynności wykonuje

się w tym procesie?

5. Czym charakteryzują się procesy mechanicznego wykończania obuwia?

6. Czy w procesie wykończania wierzchów obuwia wykonuje się wyłącznie procesy

chemiczne?

7. Jaki charakter mają procesy związane z wykończaniem spodów obuwia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Ćwiczenie 1

Wybierz ze zbioru próbek skór wierzchnich, te rodzaje, których nazwy wskaże Ci

nauczyciel. Ćwiczenie stanowi powtórkę z umiejętności, które zdobyłeś podczas nauczania

jednostki modułowej 744[02].O2.01 „Określenie właściwości surowców i skór wyprawionych

do produkcji obuwia”. Rozpoznane próbki scharakteryzuj pod kątem ich wykończenia

i właściwości przetwórczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenia zawarte w ćwiczeniu,

2) zapoznać się z fragmentami „Materiału nauczania” zawartymi w poradniku

744[02].O2.01, które dotyczą rozpoznawania rodzajów skór i technik ich wykończenia

oraz właściwości przetwórczych,

3) dokonać oględzin i analizy otrzymanych próbek skór,

4) wybrać ze zbioru próbek te, których nazwy wskazał nauczyciel,

5) zweryfikować wybrane próbki i pisemnie, w zeszycie do ćwiczeń uzasadnić swój wybór

poprzez charakterystykę tych materiałów,

6) zaprezentować wykonaną pracę,

7) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki skór wierzchnich z różnymi rodzajami wykończenia,

–

charakterystyki i opisy właściwości skór stosowanych na wierzchy obuwia,

–

lupa z 10–cio krotnym powiększeniem,

–

zeszyt do ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia 744[02].O2.01,

–

literatura z rozdziału 6 poradnika dla ucznia 744[02].O2.01.

Ćwiczenie 2

Wybierz ze zbioru karteczek samoprzylepnych z zamieszczonymi na nich nazwami

środków do wykończania obuwia te, których nazwy odnoszą się do procesów stosowanych

w procesie wykończania wierzchów obuwia. Ćwiczenie ma na celu sprawdzenie zdobytych

przez Ciebie umiejętności podczas realizacji jednostki modułowej 744[02].O2.05 „Dobieranie

materiałów pomocniczych do produkcji obuwia”.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w ćwiczeniu,

2) przeczytać odpowiednie fragmenty z rozdziału „Materiał nauczania” zawarte

w poradniku dla ucznia w jednostce 744[02].O2.05,

3) zapoznać się z nazwami środków do wykończania obuwia, które są umieszczone na

karteczkach samoprzylepnych,

4) wybrać ze zbioru te karteczki z nazwami środków, które zdecydowanie nie mogą być

użyte w procesie wykończania wierzchów obuwia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

5) wybrać z pozostałego zbioru te karteczki, na których są nazwy środków do wykończania

wierzchów obuwia,

6) nakleić karteczki w zeszycie do ćwiczeń i zdefiniować przeznaczenie środka,

7) dokonać samooceny wykonanego ćwiczenia,

8) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

karteczki samoprzylepne z napisami nazw środków do wykończania obuwia,

–

katalogi środków oferowanych do wykończania obuwia,

–

instrukcje technologiczne procesów wykończania obuwia,

–

przybory do pisania,

–

zeszyt do ćwiczeń,

–

poradnik dla ucznia z jednostki modułowej 744[02].O2.05 „Dobieranie materiałów

pomocniczych do produkcji obuwia”,

–

literatura z rozdziału 6 poradnika dla ucznia 744[02].O2.05.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić podstawowe czynności, które z założenia wykonuje się

w procesie wykończania obuwia?

2) określić swoje umiejętności, które wcześniej zdobyłeś i są związane

z procesem wykończania obuwia?

3) wyjaśnić jakie znaczenie dla procesu wykończania obuwia będą mieć

umiejętności związane z materiałoznawstwem obuwniczym oraz

budową, użytkowaniem i konserwacją maszyn i urządzeń stosowanych

w procesie wykończania?

4) zdefiniować podstawowe operacje i czynności, które związane są

z chemicznym sposobem wykończania?

5) wymienić procesy związane z mechanicznym sposobem wykończania?

6) zastosować kryterium podziału procesów wykończania obuwia?

7) scharakteryzować procesy wykończania wierzchów i spodów obuwia

oraz wskazać, które ze stosowanych technik wykończania są w nich

stosowane najczęściej (chemiczne czy mechaniczne)?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Wykończanie wierzchów obuwia

4.2.1. Materiał nauczania

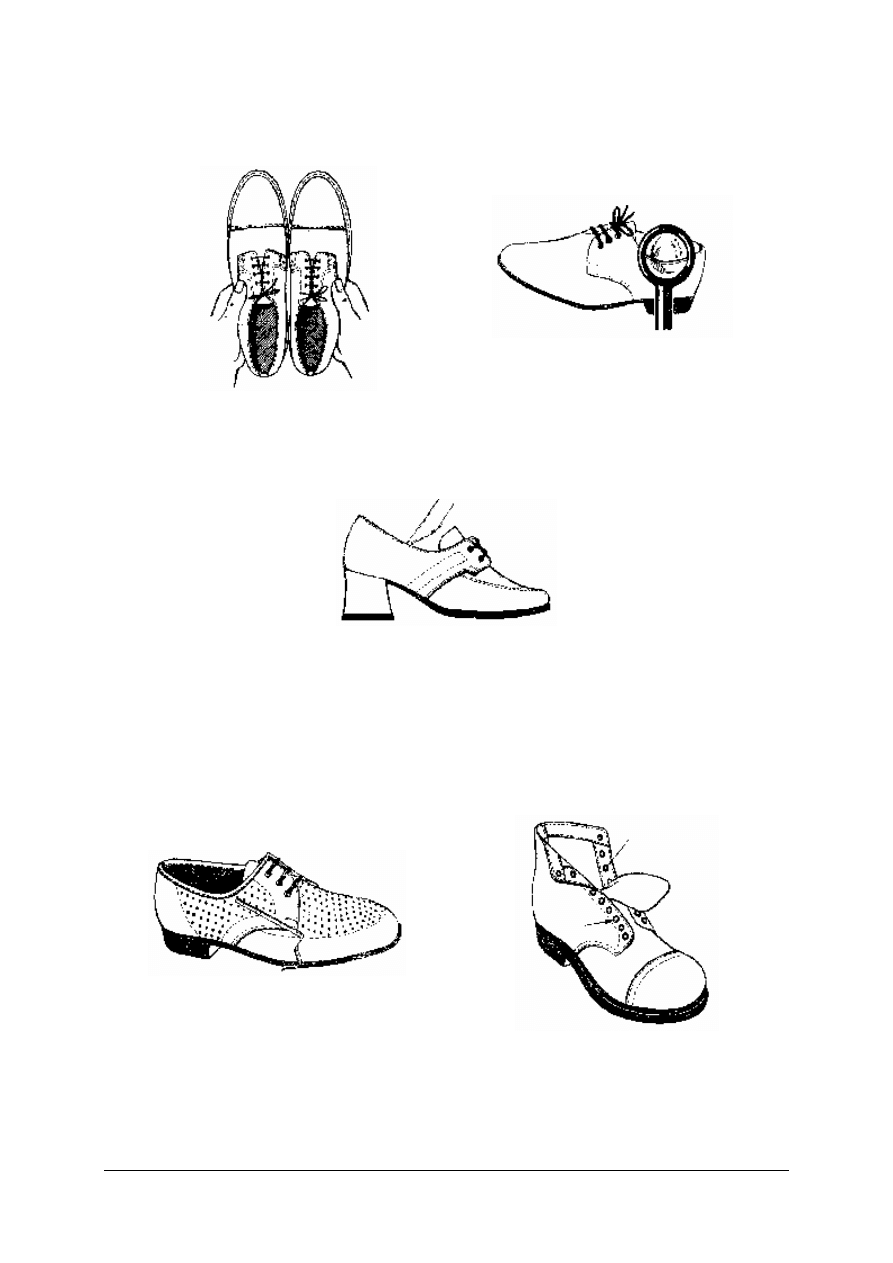

Technika i technologia wykończania są ściśle związane z rodzajem materiałów z jakich

wykonane są wierzchy cholewek. Mając na uwadze ten fakt, procesy wykończania wierzchów

obuwia omówimy w odniesieniu do:

– skór miękkich,

– tworzyw skóropodobnych,

– materiałów włókienniczych, określanych potocznie tekstylnymi.

Wykończanie wierzchów ze skóry

Można z całą odpowiedzialnością skonstatować, że obuwie wykonane ze skór miękkich

stanowi podstawowy problem w technologii wykończania wierzchów obuwia. Wynika to

w głównej mierze z różnorodności stosowanych sposobów wykończania powierzchni skór

w garbarniach przy równoczesnym stosowaniu zróżnicowanych pod względem chemicznym

środków wykończalniczych. Dlatego przy doborze technologii i techniki wykończania

skórzanych wierzchów obuwia musimy te czynniki uwzględniać.

Szczegóły dotyczące sposobów wykończania powierzchni skóry i stosowanych do tego

celu środków już znasz z materiału nauczania cytowanej wcześniej jednostki modułowej

744[02].O2.01. Umiejętności z tej dziedziny musisz sobie przypomnieć i utrwalić. Dla

ułatwienia tego zadania przypomnę, że do podstawowych rodzajów wykończania skór

zaliczamy rozwiązania wynikające:

–

z rodzaju stosowanych środków wiążących, jak: kazeinowe, plastykowe, kolodionowe,

poliuretanowe, lakierowane itp.;

–

ze stopnia przezroczystości powłoki nałożonej na powierzchnię skóry wyprawionej,

dzięki której uzyskujemy wykończanie: anilinowe, półanilinowe (zwane także

semianilinowym) i kryjące;

–

ze stosowanej techniki wykończania, w wyniku której uzyskujemy wykończanie przez:

nabłyszczanie, prasowanie, laminowanie, powlekanie pastami kryjącymi, szlifowanie

(welury, nubuki) itp.

W rzeczywistości liczba metod wykończania skór miękkich jest o wiele większa, gdyż

poszczególne metody występują z reguły w kombinacji między sobą, a ponadto powstają

nowe sposoby wykończania. Przytoczę chociażby takie, które od kilku lat znalazły dość

powszechne uznanie. Mam tu na myśli wykończanie typu: „crazy horse” i „pull’up”.

Wykończanie crazy horse jest wykonane na licowych skórach bydlęcych. Daje w efekcie

tłusty chwyt spowodowany użyciem tłuszczu stałego. Charakteryzuje się niejednolitą

powłoką, ulegającą nieznacznym rozjaśnieniom w trakcie rozciągania oraz słabą odpornością

na zarysowanie w porównaniu ze standardowymi skórami licowymi. Zachowuje naturalne

cechy skóry, jak jarzmo i blizny. Skóry te są dogarbowywane roślinnie. Ich grubość wynosi

1,6 ÷ 1,8 mm. „Crazy horse” są stosowane głównie do wyrobu trzewików i półbutów męskich

i młodzieżowych oraz do obuwia turystycznego.

Wykończanie „pull’up” jest wykonywane na skórach bydlęcych. To tak zwane olejowe

wykończanie skór szlifowanych, charakteryzuje się tłustym chwytem oraz fantazyjną

dwubarwnością, odróżniającą ją od innych rodzajów wykończeń, z lekkim półmatowym

połyskiem. W procesie wytwarzania obuwia dwubarwność zostaje wyeksploatowana

w miejscu rozciągania cholewki. Naturalna powłoka skóry jest mało odporna na tarcie

i zarysowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Do wykończania obuwia ze skór tłustych typu „pull’up” i „crasy horse” stosuje się środki

wykończeniowe, przeznaczone wyłącznie do tego typu skór [4, s. 107].

Przy tej różnorodności skór oferowanych przez przemysł garbarski istotne znaczenie

w procesie wykończania obuwia ma szybka identyfikacja rodzajów wykończania

przetwarzanych skór. Jest to konieczne ze względu na właściwy dobór środków

wykończalniczych. W przypadku naniesienia nieodpowiednich środków powłoka

wykończeniowa na wierzchach obuwia będzie pękać, łamać się i kruszyć, a także nie będzie

posiadać dobrego połysku i adhezji do lica skóry. Środek wykończeniowy nie zwiąże się ze

skórą, a więc będzie się łatwo złuszczać i ścierać. Stosunkowo dobrą i szybką metodą

identyfikacji rodzaju wykończenia powierzchni skór jest próba stałości apretury, polegająca

na działaniu wody destylowanej, 1% roztworu amoniaku lub metylocykloheksanonu.

Nawilżoną szmatką pociera się skórę i obserwuje zmiany na jej powierzchni oraz wygląd

szmatki (tab.1).

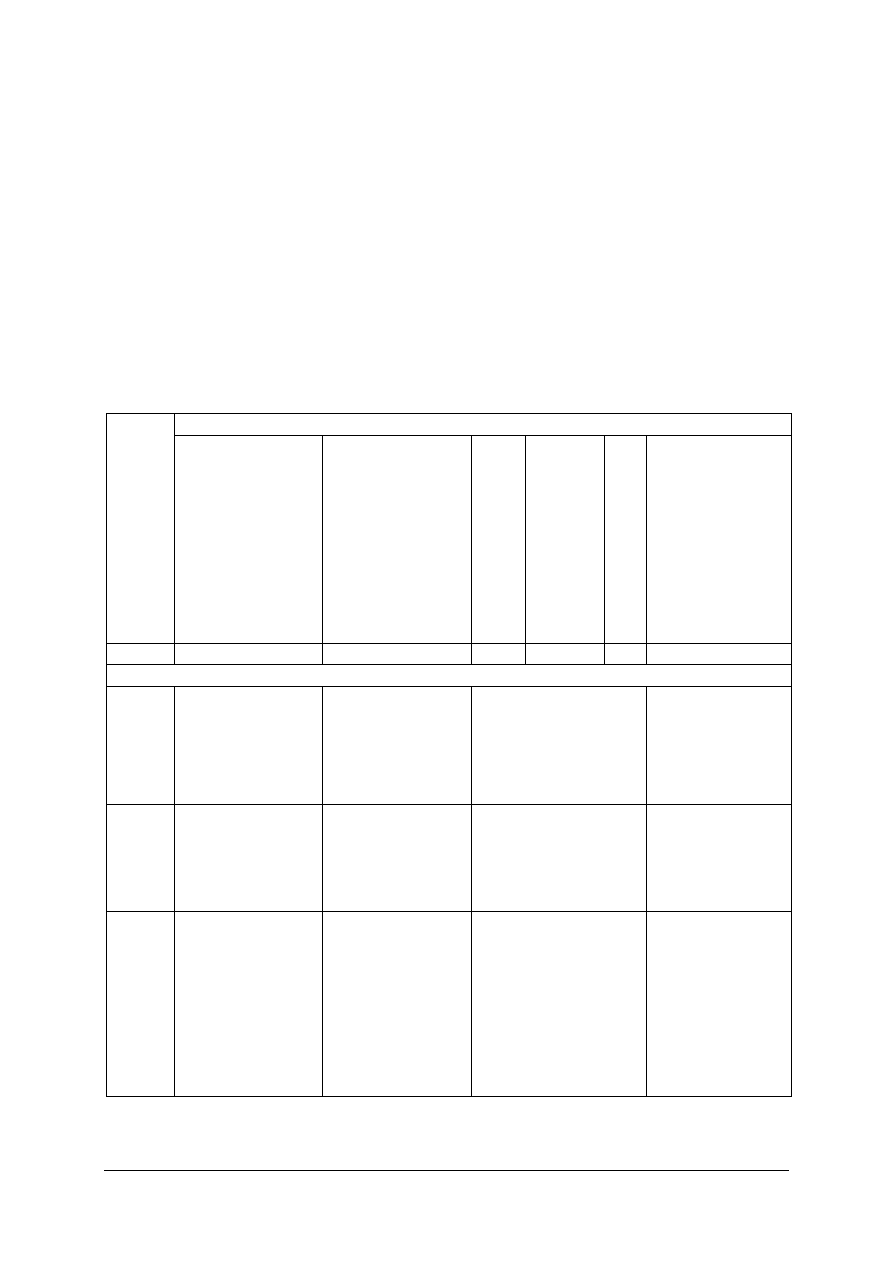

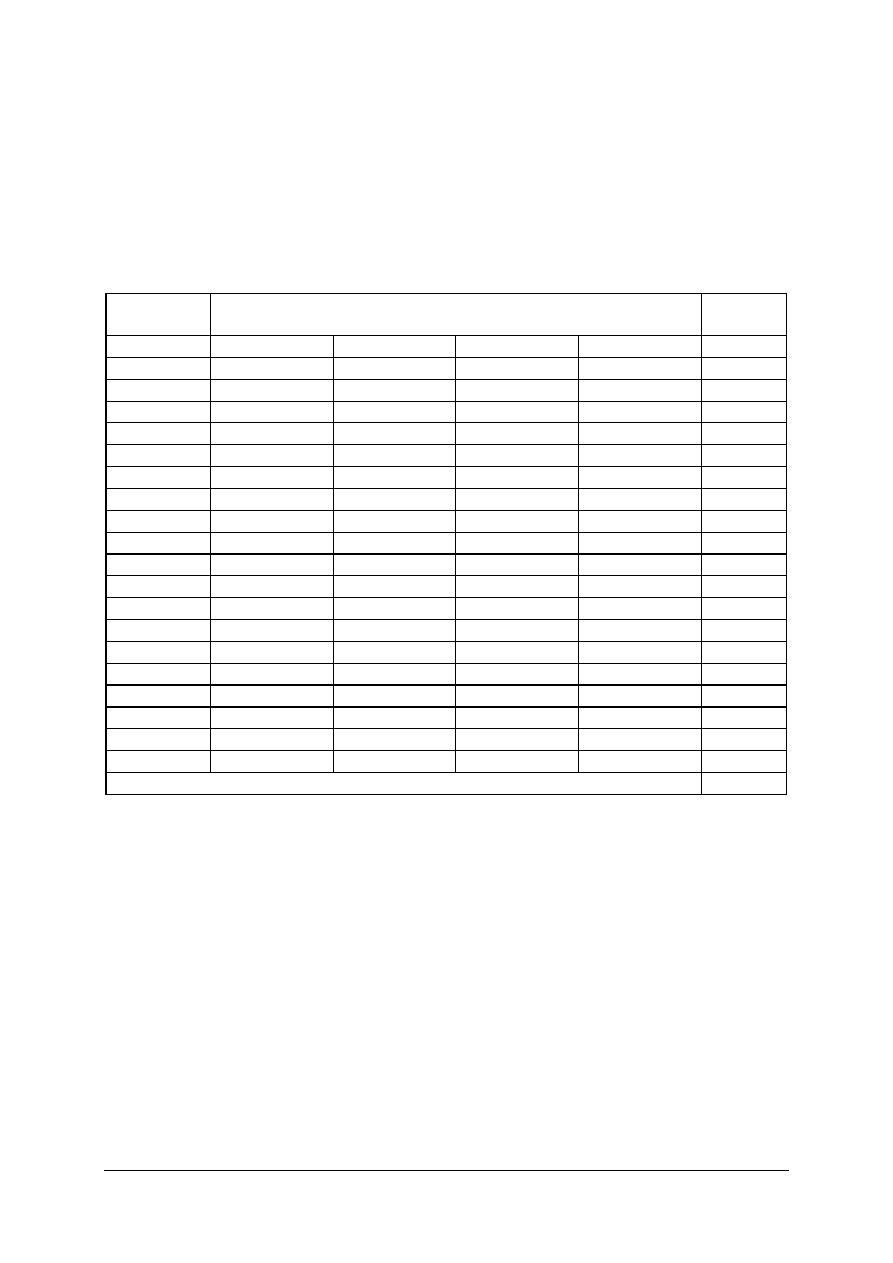

Tabela 1 Przybliżone sposoby identyfikacji wykończenia powierzchni skór [3, s. 486, 487]

Rodzaj wykończenia

Ś

rod

ek

u

ży

ty

d

o

n

aw

il

ża

n

ia

sz

m

at

ki

k

aze

ino

we

k

aze

ino

wo

–

ż

y

w

ic

o

we

ży

w

ic

o

wo

–

n

it

ro

ce

lu

lo

zo

we

k

aze

ino

w

o

–

ż

y

w

ic

o

w

o

–

n

it

ro

ce

lu

lo

zo

we

n

it

ro

ce

lu

lo

zo

we

ży

w

ic

o

w

o

–

k

aze

ino

w

o

–

ży

w

ic

o

w

o

–

1

2

3

4

5

6

7

Wygląd powierzchni na skórze po ścieraniu

W

od

a

d

es

ty

lo

w

ana

matowieje, słabo

odbarwia się

nieznacznie

matowieje,

nieznacznie

odbarwia się

nie zmienia się

nieznacznie

matowieje,

nieznacznie

odbarwia się

1

%

r

o

zt

w

ó

r

am

on

ia

ku

matowieje, mocno

odbarwia się, film

ulega naruszeniu

matowieje,

częściowo

odbarwia się, film

ulega naruszeniu

nie zmienia się

matowieje,

częściowo

odbarwia się

M

et

y

lo

cyk

loh

ek

sa

non

nieznacznie

matowieje,

nieznacznie

odbarwia się

matowieje, słabo

odbarwia się,

nieznaczne

naruszenie filmu

matowieje, mocno

odbarwia się aż do lica

skóry, film rozpuszcza

się

matowieje, słabo

odbarwia się,

nieznaczne

naruszenie filmu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ciąg dalszy tabeli 1

1

2

3

4

5

6

7

Wygląd szmatki po ścieraniu

W

od

a

d

es

ty

lo

w

ana

słabo zabarwiona,

nie lepi się

nieznacznie

zabarwiona, nie

lepi się

nie zabarwiona, bez

zmiany

nieznacznie

zabarwiona, nie

lepi się

1

%

r

o

zt

w

ó

r

am

on

ia

ku

mocno

zabarwiona, lepi

się

znacznie

zabarwiona, słabo

lepiąca się

nie zabarwiona, bez

zmiany

znacznie

zabarwiona, słabo

lepiąca się

M

et

y

lo

cyk

loh

ek

sa

non

nieznacznie

zabarwiona, nie

lepi się

znacznie

zabarwiona, lepi

się

mocno zabarwiona,

lepi się

znacznie

zabarwiona, lepi

się

Jeżeli podczas identyfikacji nie jesteśmy pewni jaki zastosowano środek do wykończania

skóry, to wskazane jest zapytanie producenta o rodzaj zastosowanego środka lub wybrać inną

metodę identyfikacji. Można też przeprowadzić próbę poprzez bezpośrednie działanie

środkami służącymi do wykończania obuwia na próbkę skóry, z której wyrób wykonano.

Zawsze musimy mieć pewność, że zastosowane do wykończania obuwia środki nie uszkodzą

warstwy wykończeniowej skóry, z której wykonano obuwie. Dzisiaj wielu producentów skór

informuje swoich odbiorców jakie środki do wykończania obuwia powinni stosować.

Środki wykończalnicze do wierzchów obuwia

Jak już sygnalizowałam, szczegóły dotyczące charakterystyki i doboru środków

wykończalniczych do procesów wykończania wierzchów i spodów obuwia zawarte były

w cytowanej wcześniej jednostce modułowej 744[02].O2.05.

W ramach powtórki przypomnij sobie właściwości i zasady doboru środków do

wykończania wierzchów obuwia, które podobnie jak procesy technologiczne można podzielić

na środki przeznaczone do:

–

czyszczenia, retuszowania,

–

nabłyszczania,

–

apreturowania.

Do czyszczenia stosuje się różnego rodzaju środki zmywające służące do usuwania

zabrudzeń, plam tłuszczowych, plam z tuszu, atramentu, farb itp. Środki te wytwarzane są na

bazie roztworów wodnych, rozpuszczalników organicznych czy też alkoholu [4, s. 110].

Do retuszowania, w zależności od rodzaju przetwarzanych materiałów wierzchnich

stosuje się takie produkty jak:

–

kredki woskowe,

–

pasty retuszerskie i woski,

–

farby retuszerskie do skór licowych,

–

pudry retuszerskie do nubuków, welurów, dwoin szlifowanych,

–

lakiery retuszerskie do skór lakierowanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Do nabłyszczania stosuje się różnego rodzaju pasty wytwarzane na bazie wosków. To od

ich składu i jakości zależy efekt nabłyszczania skóry. Najczęściej stosuje się woski naturalne

twarde oraz miękkie woski pszczele, woski Montana, niektóre gatunki miękkich wosków

syntetycznych oraz parafiny.

Pasty, ze względu na zastosowane do ich produkcji rozpuszczalniki dzielimy na trzy

zasadnicze grupy:

–

rozpuszczalnikowe,

–

emulsyjne (wodne),

–

wodno-rozpuszczalnikowe.

Pasty rozpuszczalnikowe

Rozpuszczalnikowe pasty do obuwia nie stanowią ściśle określonych związków

chemicznych, lecz są mieszaninami wosku i substancji woskowych oraz barwników

z rozpuszczalnikami. Są to roztwory kolodionowe, stanowiące zawiesiny mikrocząsteczek

wosku i substancji woskowych w rozpuszczalnikach organicznych. Pasty te wytwarzają

trwałe powłoki odporne na wilgoć, ale ich właściwości konserwujące są stosunkowo

niewielkie.

Pasty emulsyjne (wodne)

Emulsja stanowi złożony układ dwóch wzajemnie nierozpuszczalnych cieczy, z których

jedna jest rozproszona w drugiej w postaci małych kropelek.

Dobre pasty wodne mają szereg zalet:

–

nadają czyszczonemu obuwiu lepszy połysk,

–

mają dobre właściwości konserwujące,

–

intensywnie barwią obuwie,

–

mają większą przyczepność do skóry,

–

nie żywiczeją,

–

działają mniej korodująco na opakowania metalowe.

Wadą tych past jest:

–

mniejsza odporność na działanie wilgoci,

–

brak odporności na działanie niskiej temperatury.

Pasty tego typu zamarzają już w temperaturze poniżej 0

o

C. Niska temperatura powoduje

rozpad emulsji.

Pasty wodno-rozpuszczalnikowe

Pasty tego typu wykazują najlepsze właściwości użytkowe. Są one mieszaniną past

rozpuszczalnikowych i wodnych. Pasty zawierające więcej terpentyny lub innych

rozpuszczalników organicznych są określane jako rozpuszczalnikowo-wodne. Natomiast

pasty zawierające więcej wody są wodno-rozpuszczalnikowe.

Pasty wodno-rozpuszczalnikowe są najlepsze, mają bowiem konsystencję bardziej

mazistą od rozpuszczalnikowych, dlatego dają się łatwo rozsmarowywać na obuwiu. Tworzą

błony odporne na działanie wilgoci o doskonałym połysku, nie są wrażliwe na zmiany

temperatury i nie ulegają zamarzaniu.

Do apreturowania obuwia stosuje się roztwory lub emulsje, które naniesione na wierzch

cholewki tworzą po wysuszeniu błyszczącą powłokę i nie wymagają dodatkowego

nabłyszczania. Apretury obuwnicze różnią się rodzajem użytej substancji błonotwórczej,

rodzajem rozpuszczalnika oraz barwą. W przemyśle obuwniczym używa się między innymi

apreturę szelakową wodną i spirytusową, kazeinową i szelakowo – kazeinową wodną oraz

coraz częściej emulsje lub roztwory kolodionowe oraz żywice akrylowe i lakiery

poliuretanowe.

Przy doborze apretur należy przestrzegać zasady aby ich skład chemiczny był taki sam,

a przynamniej podobny jak skład chemiczny powłoki wykończeniowej skóry, z której jest

wykonany wyrób. Jeśli na przykład wierzch obuwia wykonany jest ze skóry o wykończeniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

plastykowym, to obuwie należy wykończać apreturami typowymi do wykończenia

plastykowego lub emulsjami lakieru kolodionowego. Wpływ na przyczepność apretury ma

także rodzaj zastosowanego rozpuszczalnika. Jeśli rozpuszczalnik apretury ma zdolność

rozpuszczania powłoki wykończeniowej skóry, to istnieją warunki wzajemnej dyfuzji

cząsteczek obu warstw, co niewątpliwie ma wpływ na dobrą adhezję apretury do podłoża.

Niska przyczepność apretury do podłoża może doprowadzić do łuszczenia się apretury.

Technologia wykończania wierzchów obuwia ze skór naturalnych

Wykończanie wierzchów obuwia to przede wszystkim czynności o charakterze

chemicznym, ale dokonuje się także czynności typu mechanicznego, a ściślej można je

określić jako hydrotermiczne, których głównym celem jest wyrównanie czy też wygładzanie

powierzchni cholewek. Biorąc pod uwagę kolejność prowadzonych prac, proces wykończania

wierzchów ze skóry możemy podzielić na 5 zasadniczych operacji:

–

czyszczenie,

–

wygładzanie,

–

retuszowanie,

–

apreturowanie,

–

polerowanie.

Czyszczenie

W czasie produkcji każda para obuwia przechodzi przez dziesiątki rąk, co powoduje

powstawanie zabrudzeń różnego rodzaju. Mogą to być plamy z kleju, tłuszczu, kurz itp. Do

usunięcia zanieczyszczeń stosuje się różne środki, w zależności od rodzaju zabrudzenia

i rodzaju skóry z jakiej są wykonane cholewki.

Czyszczenie obuwia, a szczególnie dobór środków myjących nie może mieć charakteru

przypadkowego. Drobna nawet pomyłka w doborze środka i sposobu usunięcia zabrudzenia

może spowodować uszkodzenie powłoki wykończeniowej cholewki. Szczególnie wrażliwe na

dobór środków czynnych są skóry w pastelowych kolorach.

Oprócz środków chemicznych do czyszczenia stosuje się środki mechaniczne, takie jak:

–

surowa krepa (usuwanie zabrudzeń z kleju),

–

papier ścierny (do welurów i nubuków),

–

nożyki (do ścierania lub skrobania),

–

ścierki itp.

Przed przystąpieniem do czyszczenia należy dokładnie rozpoznać rodzaj zabrudzenia

i dostosować do niego odpowiednie środki.

Przy czyszczeniu obuwia z czarnej skóry gładkiej licowej zanieczyszczenia usuwa się

czystą szmatką, namoczoną w wodzie lub mydlance. Obuwie zanieczyszczone olejem lub

innym tłuszczem należy usunąć przy użyciu rozpuszczalników organicznych. Najczęściej jest

to aceton, ale pamiętajmy, że to środek agresywny i przed użyciem tego środka należy

dokonać próby zmywania na odpadach skóry, z której wykonano cholewkę i obserwować

zachowanie się powłoki wykończeniowej po zmyciu. Drobne zabrudzenia z kleju, wosku,

farby można usunąć czubkiem noża. Większe zacieki z kleju usuwamy przy użyciu

specjalnych gumek lub po prostu surową krepą. Zabrudzenia na cholewkach ze skór

wykończonych w kolorach jasnych, pastelowych należy usuwać przez zmywanie mydlanką

aby nie doszło do uszkodzenia powłoki lub zmiany jej barwy. Jeżeli zabrudzenie pozostaje, to

zaleca się użycie flanelowej szmatki zwilżonej spirytusem.

Powierzchnię cholewek wykonanych ze skór welurowych lub nubukowych oczyszczamy

najczęściej gumową szczotką lub przy użyciu drobnoziarnistego papieru ściernego i szczotki

do usunięcia powstałego pyłu. Aktualnie wiele firm oferuje gotowe środki do oczyszczania

różnych rodzajów skór [4, s. 109].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

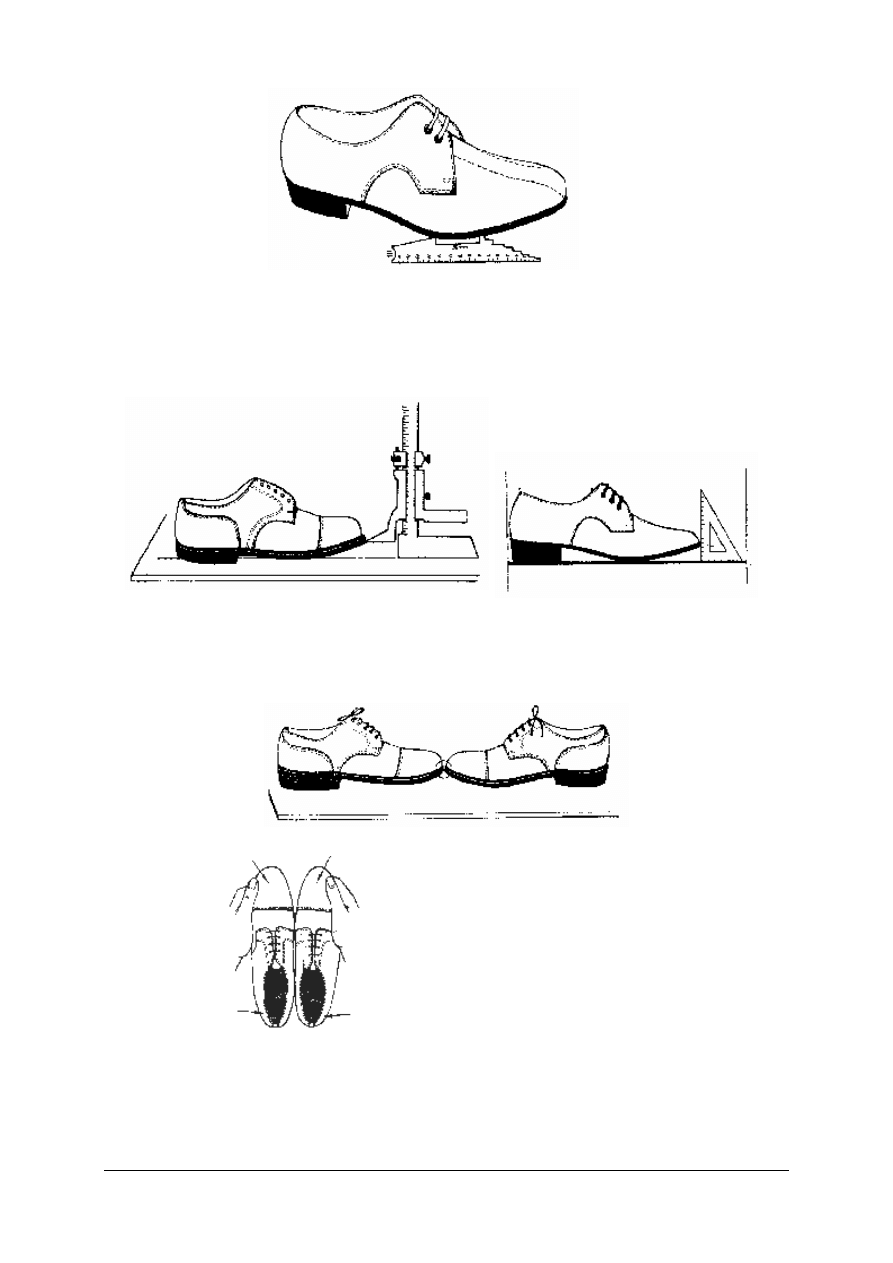

Wygładzanie

W procesie wygładzania, podczas przekształcania płaskich elementów cholewki

w trójwymiarowy wyrób jakim jest obuwie

dochodzi do różnego rodzaju odkształceń

w postaci zmarszczek, fałd i zgrubień. Defekty

te należy usunąć w procesie wygładzania

termicznego lub hydrotermicznego.

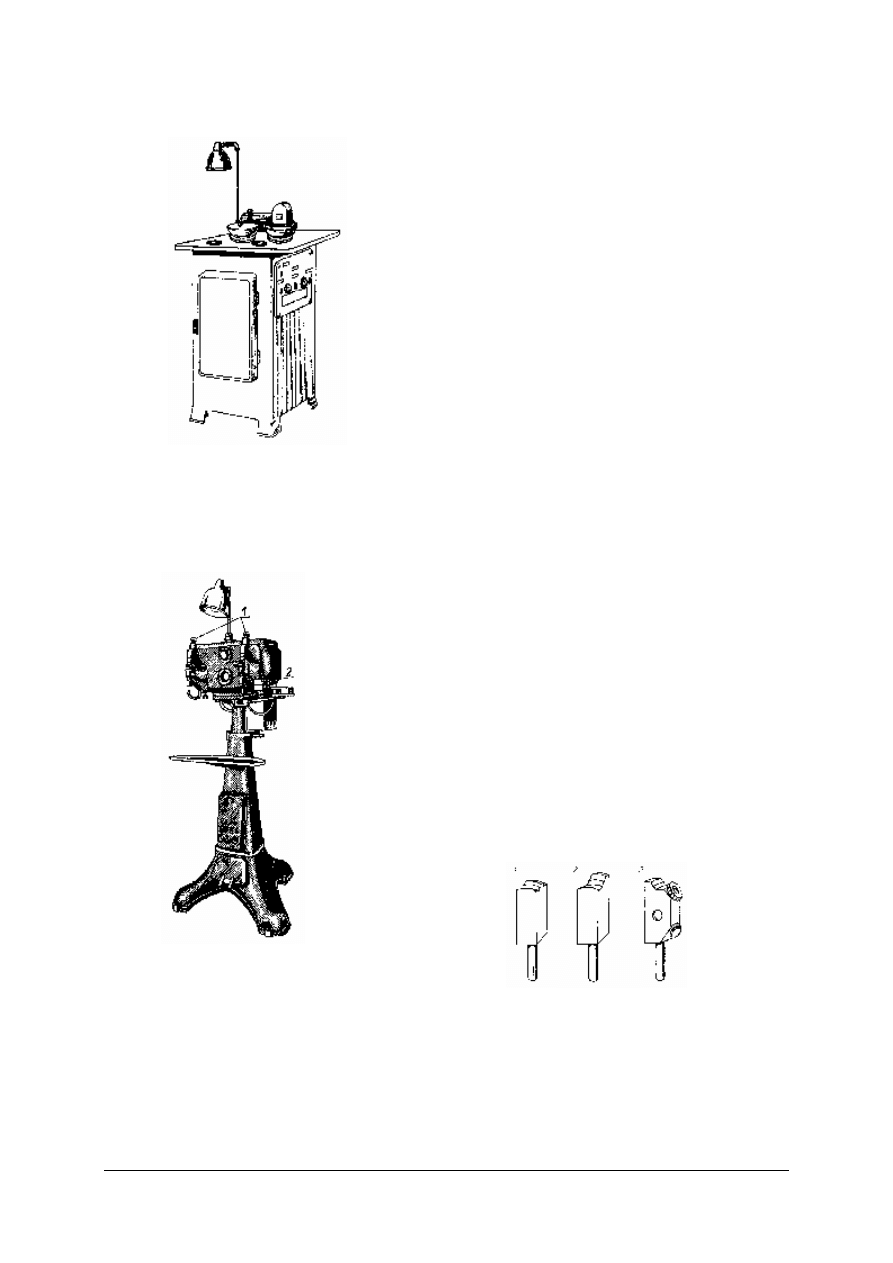

Wygładzanie termiczne wykonuje się przy

użyciu profilowanych żelazek stanowiących

element roboczy urządzeń do wygładzania

w bezpośrednim kontakcie ze skórą (rys. 1).

Niezależnie od stabilnych urządzeń do

wygładzania,

współcześnie

stosuje

się

specjalne przenośne urządzenia, których widok

ogólny zilustrowano na rysunku 2.

Rys. 2. Widok ogólny żelazek retuszerskich [10]

Żelazka te wykorzystywane są do rozprasowywania fałd i różnego rodzaju zniekształceń

skóry na wierzchach obuwia powstałych podczas procesu technologicznego.

Wygładzaniu termicznemu bezpośredniemu poddaje się cholewki z boksów, z wyjątkiem

wytłaczanych, deseniowanych i marszczonych. Nie należy również wygładzać cholewek

z welurów, nubuków i skór lakierowanych.

Wygładzanie cholewek ze skór z wykończeniem wrażliwym na bezpośredni kontakt

z gorącym żelazkiem, dokonuje się metodą hydrotermiczną. Do tego celu stosuje się specjalne

dmuchawy gorącego i wilgotnego powietrza. Widok ogólny takiej dmuchawy jest

zilustrowany na rysunku 3.

Rys. 1. Schemat wygładzania cholewek na

żelazku stanowiącym mechanizm roboczy

stabilnego urządzenia do wygładzania

skórzanych wierzchów obuwia [2, s. 309]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

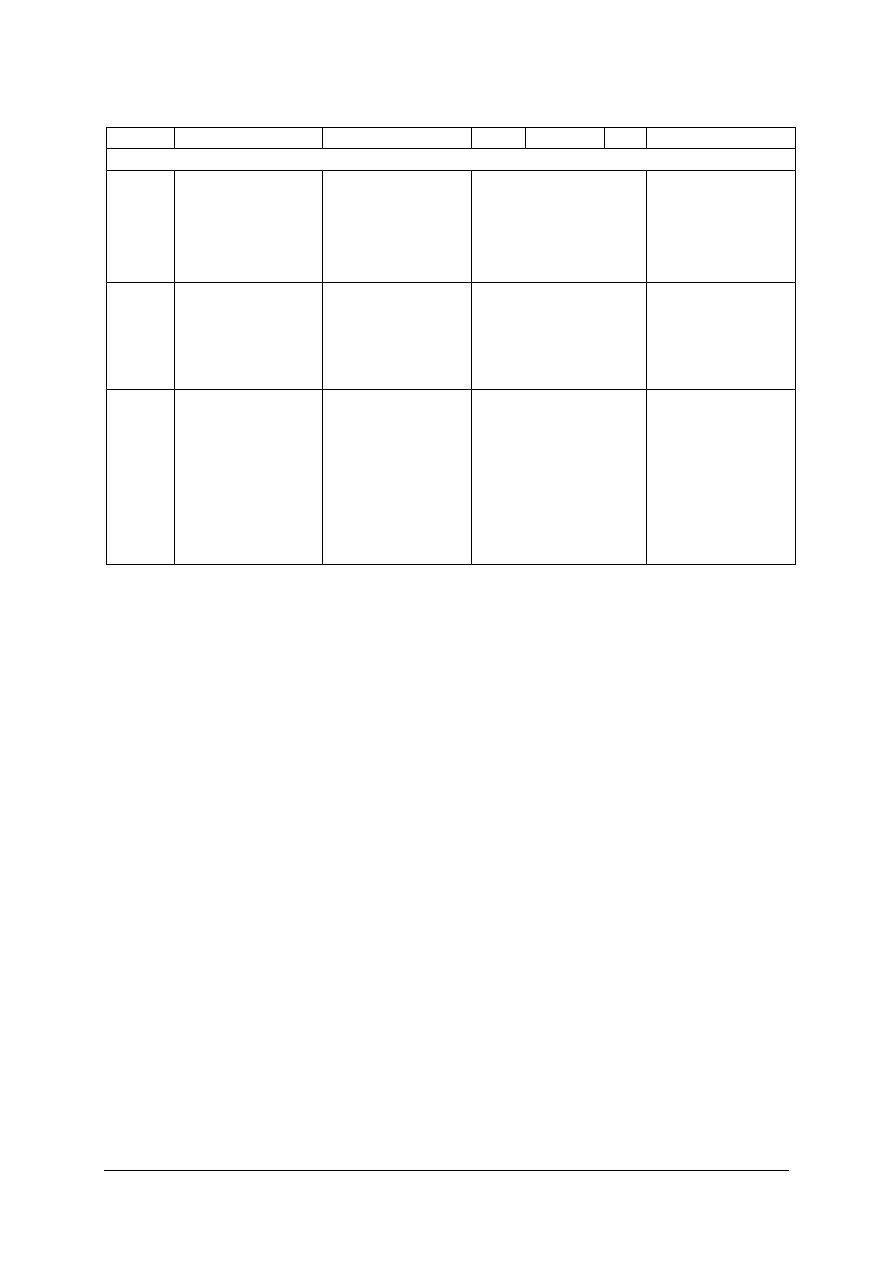

Urządzenie jest przeznaczone do wyrównywania

i prasowania powierzchni cholewek obuwia przy

pomocy nadmuchu gorącego powietrza i pary

wodnej. Zaletą tego urządzenia jest elektroniczne

płynne regulowanie temperatury i ilości pary wodnej,

która może być podawana pod ciśnieniem 3 barów

w sposób ciągły lub okresowo. Urządzenie może być

dodatkowo wyposażone w przystawkę umożliwiającą

zamknięty obieg gorącego powietrza pozwalającego

zaoszczędzić 30% energii.

Obok tradycyjnych korektorów powierzchni

wierzchów

obuwia,

firma

Leibrock

oferuje

urządzenia o zupełnie nowym sposobie wygładzania.

Czynnikiem usuwającym defekty na skórze (na

przykład

fałdy,

zmarszczki,

przebarwienia)

w korektorze Leibrock model FLG 1041 (rys. 4) jest

wiązka promieni emitowana przez specjalną lampę.

Wykorzystanie promieniowania do korekty pozwala

uzyskiwać

gładkie,

jednorodne

powierzchnie

skórzane,

eliminując

jednocześnie

ograniczenia

występujące przy termicznym działaniu powietrza

i pary wodnej. Niska temperatura emitowanych

promieni

w

pełni

eliminje

błędy

związane

z przypaleniem skóry. Bez problemów można

korygować powierzchnię skór białych i pastelowych.

Można skutecznie wygładać skóry w obszarze szwów

szytych.

W przypadku wygładzania powierzchni obuwia

z cholewami, na przykład kozaków damskich zaleca

się stosować formowarki i wygładzarki cholew

(rys. 5).

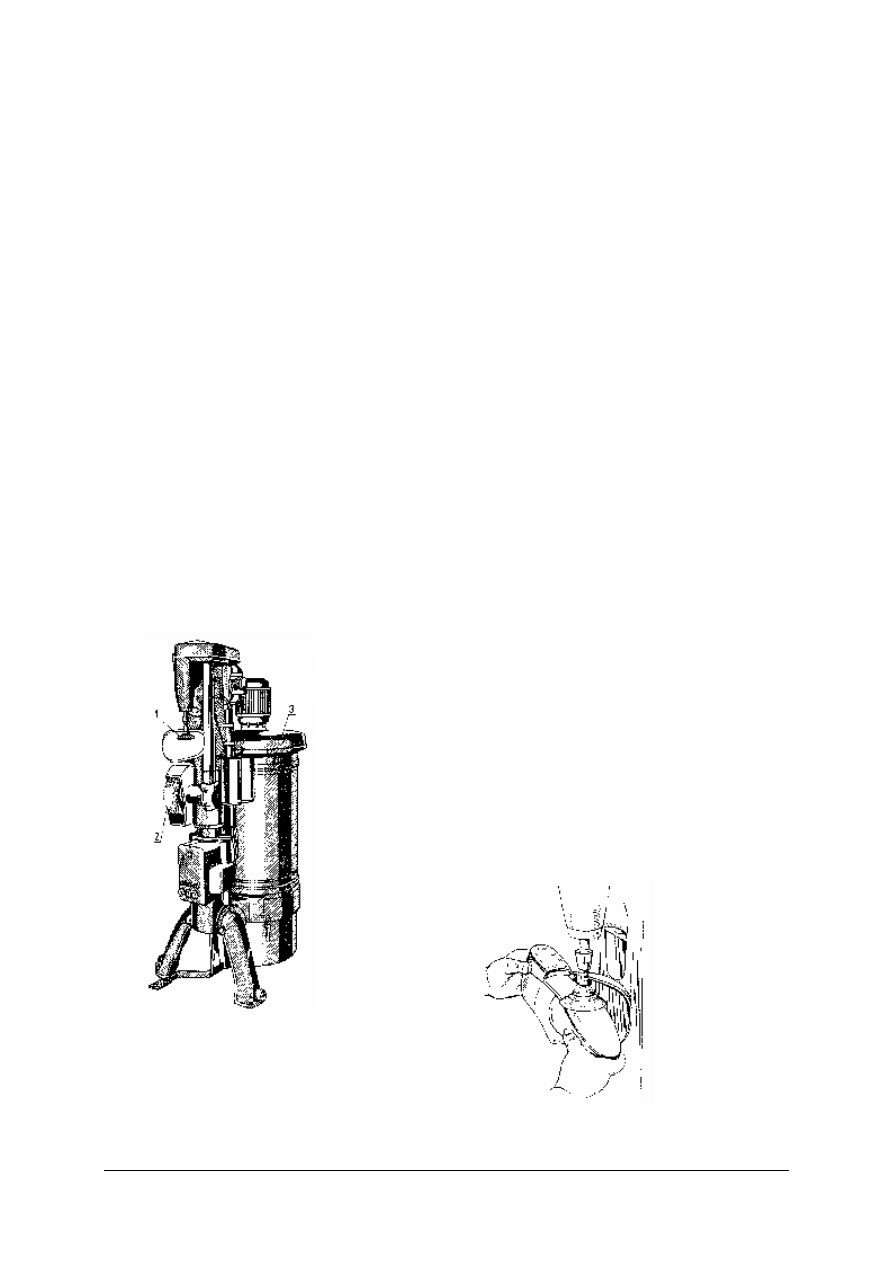

Rys. 5. Widok ogólny prasowalnicy cholew

kozaków firmy Leibrock model SF 42 [9]

Urządzenie SF 42, wyposażone jest w rozwieralną, podgrzewaną formę odwzorowującą

damską łydkę. Podgrzewana forma prasuje bez fałd i zmarszczek zarówno podszewkę jak

i zewnętrzną powłokę cholewki. Możliwość obracania formy o 360

o

pozwala w sposób

optymalny dokonać ostatecznego „szlifu” wysokiej cholewki.

Rys. 3. Widok ogólny

urządzenia hydrotremicznego do

wygładzania cholewek firmy

Leibrock model F1 [9]

Rys. 4. Widok ogólny korektora

powierzchni obuwia firmy

Leibrock model FLG 1041 [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Retuszowanie

Przy formowaniu cholewek w fazie ćwiekowania, łączeniu ich ze spodem i obróbce

spodów możliwe jest, nawet przy właściwym wykonaniu poszczególnych operacji,

powierzchniowe uszkodzenie wierzchu niektórych

półpar obuwia w miejscach, gdzie elementy składowe są

poddawane większym naprężeniom. Trudno jest

również

zapobiec

mechanicznym

uszkodzeniom

wierzchu. Poza tym niektóre elementy skórzane mają

sztywne lico, które przy obciąganiu łatwo pęka,

szczególnie na brzegach naciągniętej cholewki. Większe

wady, których nie można usunąć z gotowego obuwia,

należy

wykryć

podczas

procesu

produkcyjnego

(szczególnie w fazie ćwiekowania) i wymienić

uszkodzone elementy. Drobniejsze wady retuszuje się

odpowiednimi środkami na gotowym obuwiu.

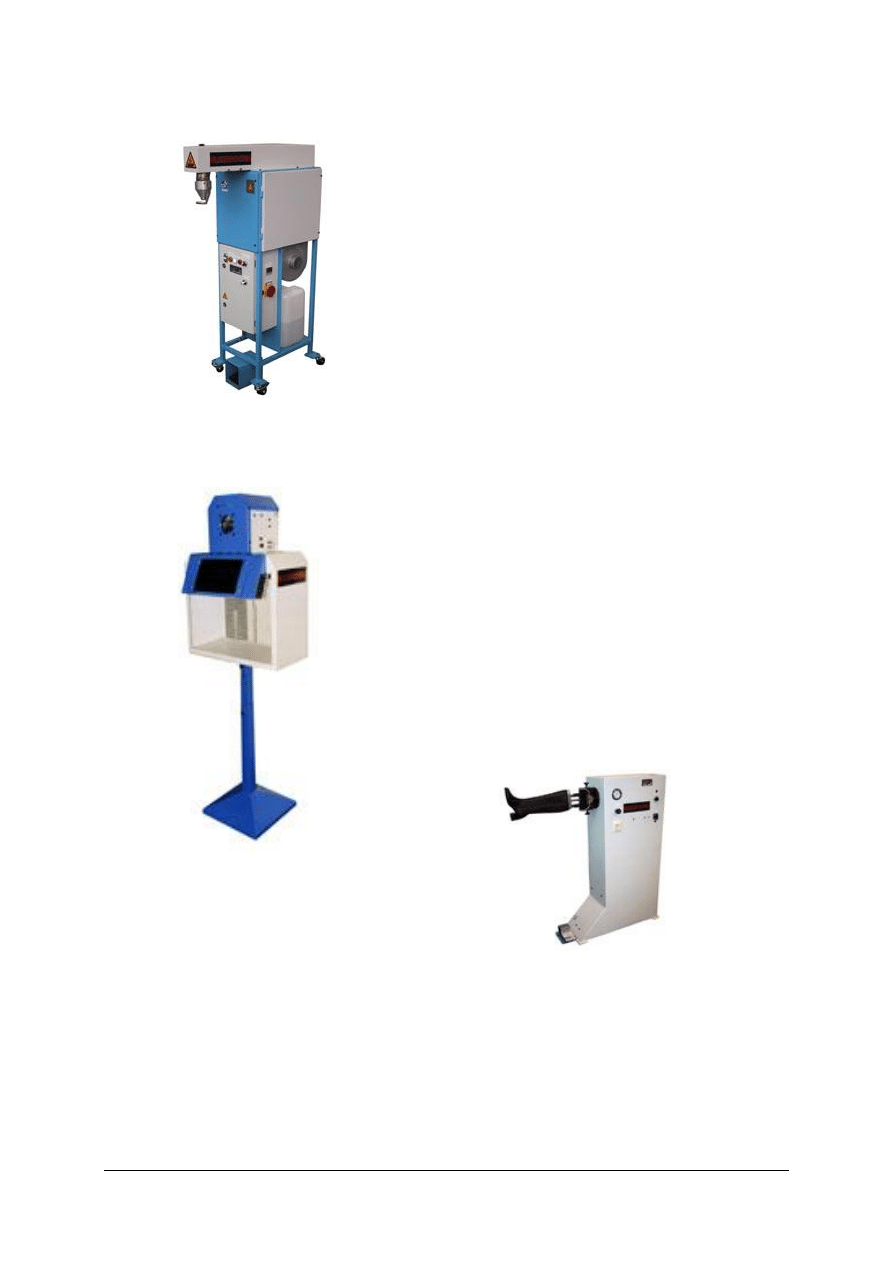

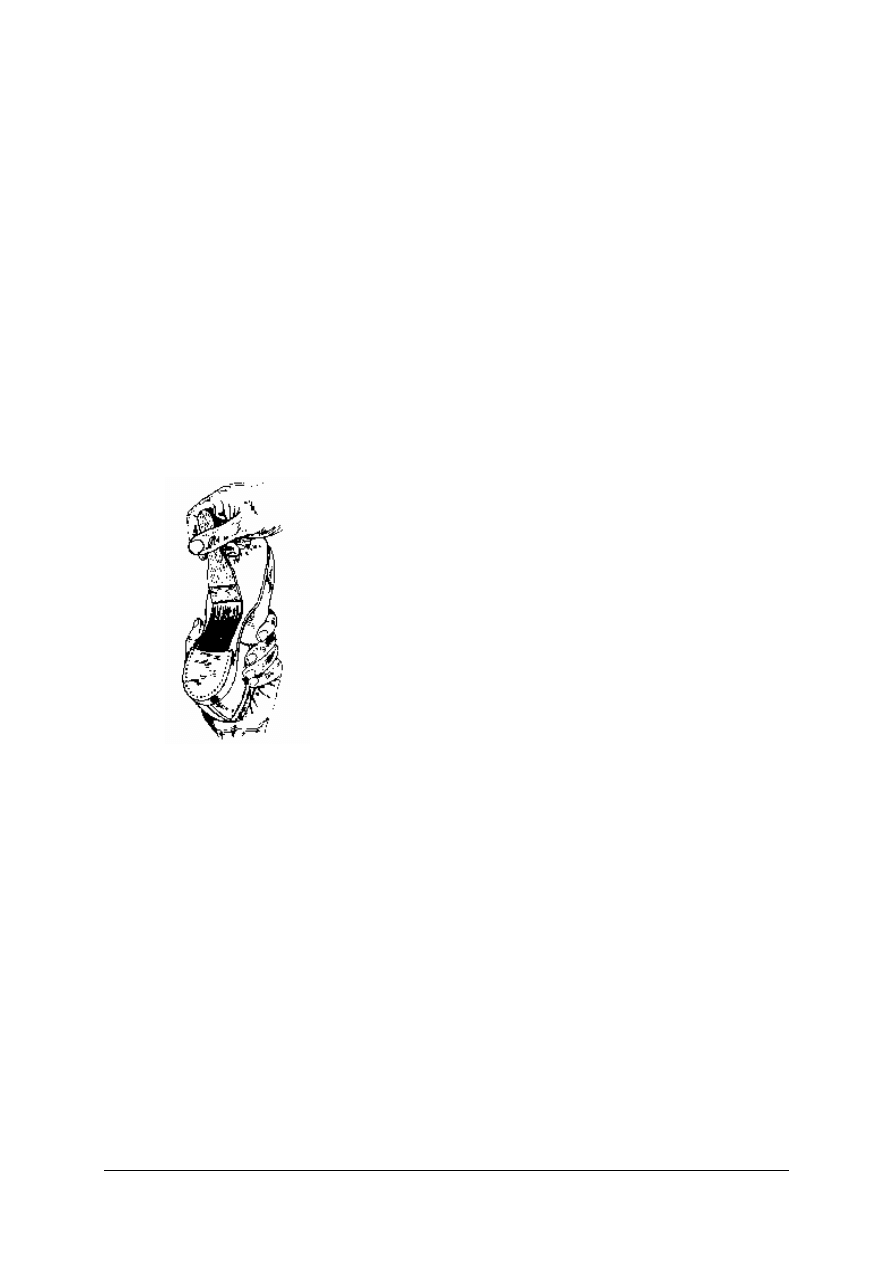

Do retuszowania obuwia używa się pistoletów do

natryskiwania, pędzli do nanoszenia farby, lampki

spirytusowej i noża do retuszowania woskiem.

W przypadku retuszowania wykonanego przy użyciu

pistoletu natryskowego zaleca się, aby tę czynność

wykonywać w specjalnej kabinie (rys. 6)

Kabina wyposażona jest w wentylator pochłaniający

opary substancji lotnych, a także w specjalny przesłono

– filtr zamiast płaszcza wodnego, jak to ma miejsce

w wielu typach kabin do apreturowania. Oczywiście,

czynności retuszowania przy użyciu pistoletu można

wykonać także w kabinach z filtrem wodnym

stosowanych z reguły do apreturowania obuwia (rys. 7).

Zaprezentowana na rysunku kabina posiada kurtynę

(ekran) wodną, własny odciąg pyłów oraz jarzmo

obrotowe z regulacją prędkości. Poza tym wyposażona

jest w oświetlenie miejscowe komory roboczej i pistolet

natryskowy.

Środki do retuszowania powinny mieć podobny

skład, jak środki używane w garbarni do wykończania

skóry. Na przykład skóry o wykończeniu kazeinowym

i nabłyszczane (boks cielęcy, szewro kozie) można

retuszować wyłącznie środkami kazeinowymi. Zależnie

od

zawartości

w

tych

środkach wypełniacza

kazeinowego i oleju zmiękczającego można nadawać

obuwiu niski lub wysoki połysk (tabela 2).

Tabela 2

Procentowy skład typowych komponentów do produkcji kazeinowych środków do retuszowania obuwia [7, s. 97]

Skład

Niski połysk [%] Wysoki połysk [%]

Wytonowana kazeinowa farba kryjąca

10 ÷ 15

10 ÷ 15

Kazeinowy wypełniacz o zawartości 20% suchej masy

4 ÷ 5

10 ÷ 12

Olej zmiękczający

1 ÷ 2

2 ÷ 5

Woda utleniona

85 ÷ 78

78 ÷ 68

Rys. 6. Widok ogólny kabiny

malarskiej z wyciągiem

górnym, firmy Wizmet [11]

Rys. 7. Widok ogólny

kabiny do apreturowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Do obuwia z wykończeniem kazeinowo – żywicznym lub żywiczno – kazeinowo –

żywicznym (boks bydlęcy gładki i wytłaczany, skóry wodoodporne, skóry świńskie

pigmentowe) powinno się używać roztworu kazeinowo – żywicznego.

Do retuszowania niektórych skór świńskich o wykończeniu kazeinowo – żywiczno –

nitrocelulozowym lub żywiczno – nitrocelulozowym używa się roztworu nitrocelulozowego,

rozcieńczonego rozpuszczalnikiem organicznym.

Jeżeli do retuszowania użyje się roztworu o innym składzie niż roztwór użyty w garbarni

do wykończenia skóry, naniesiona farba nie zwiąże się ze skórą, będzie się łatwo złuszczać

i ścierać.

Przy doborze komponentów należy zadbać o staranny dobór odcienia farby. Z reguły

odcienie te dość często zmieniają się. Wynika to z obowiązującej w danym roku kolorystyki

narzuconej przez trendy w modzie światowej. Dla przykładu podam skład pigmentów przy

tonowaniu określonego odcienia farby brązowej [7, s. 98]:

– pigment brązowy Z

41,0%

– pigment pomarańczowy

23,0%

– pigment czarny

14,5%

– pigment bordo Irgalit HB

1,5%

Przez zmieszanie podstawowych pigmentów w podanych wyżej proporcjach otrzymuje

się wcześniej określony brązowy odcień. Gdy roztwór do retuszowania jest gotowy należy

małe odchylenia odcieni stonować pigmentem, ponieważ przy wykończaniu skór

w garbarniach powstają również nieznaczne różnice kolorów poszczególnych skór. Mimo, że

dokładne stonowanie jest niekiedy pracochłonne, jest ono konieczne do zatarcia różnic

odcieni w retuszowanych miejscach.

Kazeinowe roztwory po wyschnięciu częściowo matowieją. Dlatego roztwór należy

dostosować do jaśniejszego odcienia i po przeschnięciu próbnie naniesionej farby porównać

z garbarskim wykończeniem. Aby uniknąć ścierania się farby przed użyciem dodaje się do

roztworu retuszującego formaliny w ilości 2 ÷ 3 g na 1 litr roztworu. Formalina utrwala farby

kryjące i zabezpiecza je przed starciem. Jeżeli na obuwiu mają być wyretuszowane większe

powierzchnie, roztwór formaliny nanosi się pistoletem po uprzednim przeschnięciu

wyretuszowanego miejsca. Ten sposób jest bardziej pracochłonny, daje jednak lepsze

rezultaty.

Podczas retuszowania pracownik sprawdza kolejno poszczególne pary obuwia i retuszuje

wady, zależnie od ich charakteru. Mniejsze wady, na przykład uszkodzenia farb kryjących na

krawędziach wokół cięć, retuszuje się miękkim pędzlem. Pędzel musi być ostro zakończony,

aby można było wyretuszować najdrobniejsze uszkodzenia. Jeżeli na brzegu naciągniętego

wierzchu warstwa licowa skóry jest popękana należy ogrzać koniec noża nad lampką,

uszkodzenie delikatne wygładzić i wyretuszować jak najszybciej woskiem, a dopiero później

roztworem farby.

W ten sposób można retuszować miejsca, które nie są narażone na wielokrotne zginanie,

na przykład usztywnione czubki, pięty lub miejsca przy brzegu podpodeszwy. Większe

powierzchnie wierzchu, szczególnie czubek i piętę, gdzie podczas formowania została

naruszona powłoka skóry lub też nastąpiło rozjaśnienie barwy, retuszuje się pistoletem

natryskowym. Pistoletu natryskowego używa się również, jeżeli poszczególne elementy

wierzchu różnią się barwą na skutek czyszczenia plam lub prasowania. Miejsca o odmiennej

barwie pokrywa się za pomocą pistoletu cienką warstwą środka chemicznego. Podczas

retuszowania nie należy nakładać grubej warstwy, a raczej dwie lub trzy cienkie, z których

każdą nakłada się po zaschnięciu poprzedniej. Aby zapewnić trwałość barwy natryskuje się

dodatkowo formaliną rozcieńczoną wodą w stosunku 1 : 3 (jedną część formaliny i dwie

części wody).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Jeżeli retuszuje się czubki obuwia wyżej podanym sposobem należy zabezpieczyć cięcia

podeszwy przed zanieczyszczeniem. Do tego celu używa się najczęściej samoprzylepnej folii,

którą opina się przednią część cięcia, podtrzymując jednocześnie palcami lewej ręki tak, aby

dokładnie zakryć nacięcie. Wszystkie środki do retuszowania przed nalaniem do naczynia lub

pistoletu należy dokładnie wymieszać, ponieważ pigment po pewnym czasie osadza się na

dnie naczynia. Jeżeli używa się nie wymieszanego środka, retuszowana powierzchnia jest

lepka i szybko żółknie pod wpływem nadmiernej ilości zmiękczaczy, które utrzymują się na

powierzchni środka chemicznego. Naczynia do przechowywania farby, pistolet natryskowy

i pędzle muszą być utrzymywane w czystości.

Mniejsze wady obuwia ze skóry wykończonej złotą lub srebrną folią retuszuje się

mieszaniną złotego lub srebrnego proszku z nitrocelulozą; nie można jednak w ten sposób

usunąć większych wad.

Wierzchy ze skóry lakierowanej retuszuje się lakierem kryjącym, który nanosi się za

pomocą pędzla. Jeżeli powłoka lakierowana jest popękana, retuszowanie jest trudniejsze.

Miejsca takie należy najpierw lekko zetrzeć papierem ściernym, oczyścić z pyłu i pokryć

warstwą lakieru podkładowego. Warstwę tę wygładza się palcem, a po wyschnięciu pokrywa

lakierem kryjącym. Retuszowane miejsce w tym przypadku jest zawsze widoczne, a zatem

obuwia takiego nie można zaliczyć do I gatunku.

Obuwie ze skór welurowych i nubukowych retuszuje się pudrem o kolorze

dostosowanym do koloru skóry. Najczęściej spotykanymi uszkodzeniami są w tym przypadku

plamy powstałe podczas usuwania z wierzchu zanieczyszczeń za pomocą rozpuszczalników

organicznych, jak aceton, toluen, octan etylu. Plamy pudruje się proszkiem, a następnie

szczotkuje.

Podczas międzyoperacyjnej kontroli pracownik przeprowadzający retuszowanie

powinien oznaczyć wszystkie wady, które po dobrze przeprowadzonym retuszowaniu obniżą

wygląd estetyczny obuwia do tego stopnia, że nie można go zakwalifikować do I gatunku.

Miejsca retuszowane należy oznaczyć, aby kontrola końcowa mogła dokładnie ocenić dany

wyrób. Po wyretuszowaniu obuwie ułożone w wózku należy odwrócić czubkiem na zewnątrz

(normalnie układa się piętą na zewnątrz), aby pracownik kontroli końcowej zwrócił na daną

parę szczególną uwagę.

Czynność tę podczas jednej zmiany produkcyjnej wykonuje na ogół jeden pracownik,

a w przypadku produkcji obuwia z lakieru lub przy pojawieniu się większej ilości wad

zwiększa się liczbę pracowników. Znane są przypadki, kiedy podczas retuszowania obuwia

damskiego, na jednej roboczo zmianie przy produkcji 1000 par, czynność tę wykonywało

6 ÷ 8 pracowników.

Apreturowanie

Przy szyciu cholewek i dalszych operacjach w montażu obuwia lico skór, a szczególnie

jego wykończenie nawet przy dużej ostrożności zostaje naruszone. Wpływa na to działanie

potu rąk pracowników oraz zmywanie i czyszczenie powstałych zabrudzeń. Nadawanie

wypukłych kształtów płaskim wierzchom powoduje otwieranie się porów skóry, osłabienie

pierwotnego połysku i zmatowienie wierzchu. Dlatego gotowe obuwie należy odnowić

poprzez apreturowanie, polerowanie i nabłyszczanie, nadając mu nowy świeży połysk.

Na odpowiedni wygląd obuwia skórzanego największy wpływ ma wykończenie lica

skóry w garbarniach. Wygląd ten powinien być utrzymany podczas procesu produkcji obuwia

i wykończania środkami chemicznymi podczas montażu. Ponieważ apreturowanie obuwia ma

na celu przede wszystkim odnowienie wykończenia lica skóry, w obuwnictwie powinno się

używać takich samych apretur, jakie były użyte przy wykończaniu skór w garbarni.

W przeciwnym razie apretura obuwnicza nie połączy się z garbarską i wygląd skóry się

pogorszy. Jeżeli wykończenie skóry jest matowe lub o niskim połysku, nie można używać

apretur i metod nanoszenia, którymi osiąga się wysoki połysk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W praktyce przemysłowej apreturowanie wykonuje się najczęściej ręcznie przy użyciu

gąbki i pistoletu natryskowego. Zaleca się używanie gąbki z jak najmniejszymi porami. Poza

tym stanowisko pracy powinno być wyposażone w specjalne kabiny z wyciągiem, które już

zilustrowano na rysunkach 6 i 7 przy omawianiu wyposażenia stanowiska do retuszowania.

Podczas apreturowania stanowisko należy zaopatrzyć dodatkowo w szklane naczynia na

apreturę oraz ochronne rękawice gumowe. Przy nanoszeniu apretury gąbką, rękawica chroni

prawą rękę, a przy użyciu pistoletu chroni lewą rękę.

Gąbki, naczynia i pistolet należy utrzymywać w czystości, a po pracy umyć je wodą.

Warunkiem sprawnego przebiegu procesu apreturowania jest właściwy dobór apretury

i absolutna czystość wierzchu cholewki. Jeżeli przekazane obuwie będzie posiadać

zabrudzenia, proces apreturowania należy przerwać, a obuwie przekazać do ponownego

oczyszczenia.

Podczas ręcznego apreturowania przy użyciu gąbki, należy ją zanurzyć do naczynia

z apreturą i zaczekać aż całkowicie nasiąknie. Przed rozpoczęciem apreturowania, z gąbki

należy wycisnąć nadmiar apretury. Apreturę nanosi się cienką warstwą tak, aby na

powierzchni nie pozostawały krople lub smugi. Jeżeli gąbka jest nadmiernie wyciśnięta nie

można osiągnąć równomiernego pokrycia wierzchu.

Podczas apreturowania obuwie należy trzymać lewą ręką za obcas w położeniu

poziomym czubkiem do siebie i nakładać apreturę jednym nieprzerwanym ruchem od pięty

do czubka. Po naniesieniu apretury na jedną stronę wierzchu obraca się obuwie i nanosi

apreturę na drugą stronę wierzchu w kierunku od czubka do pięty. Apretura powinna być

naniesiona równomiernie na całą powierzchnię tak, aby utrwalona powłoka była wszędzie

jednakowa, a poszczególne ruchy gąbką nie powodowały smug i zacieków.

W celu nadania obuwiu wysokiego połysku nie powinno się nakładać grubej warstwy;

korzystniejsze jest naniesienie kilku cienkich warstw rzadszej apretury. Gęstość apretury

zależy od ilości nanoszonych warstw. Drugą względnie trzecią warstwę apretury można

nanosić dopiero po wyschnięciu poprzedniej warstwy. Wysychanie przeważnie się

przyspiesza, stosując promienniki podczerwieni, wentylatory lub specjalne komory

suszarnicze.

Aktualnie ręczne apreturowanie obuwia za pomocą gąbki stosuje się w małych zakładach

ewentualnie przy produkcji partii pilotażowych.

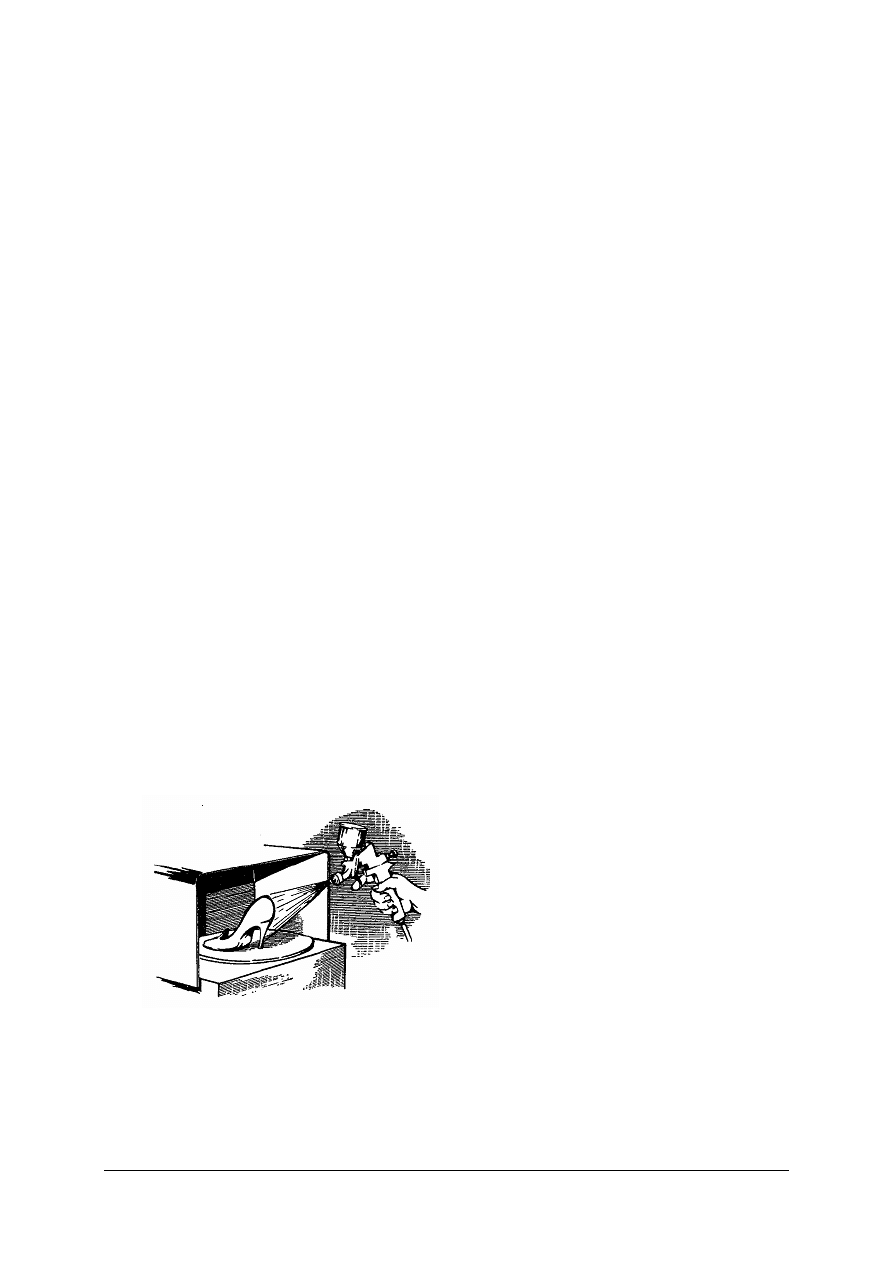

Technologię ręcznego apreturowania obuwia zastąpiono z powodzeniem poprzez

nanoszenie apretury pistoletem natryskowym (rys. 8). Czynność tę można wykonać przed lub

po wyzuciu kopyta. Apreturowanie

obuwia przed wyzuciem jest o tyle

lepsze, że zabezpiecza się w ten sposób

wnętrze

obuwia

przed

zaciekami

apretury i ewentualnymi zabrudzeniami.

W niektórych

sytuacjach

zachodzi

potrzeba wcześniejszego wyzucia kopyt

i apreturowanie

wykonuje

się

na

obuwiu, którego wnętrze jest odkryte.

W takiej sytuacji odkrytą podszewkę

należy chronić przed zabrudzeniem

stosując specjalne przesłony, a w razie

braku

takich

zabezpieczeń,

lepiej

apreturować obuwie przy użyciu gąbki.

Rys. 8. Schemat apreturowania pistoletem

natryskowym [2, s. 310]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Jak już wcześniej informowałam proces apreturowania należy wykonywać w specjalnych

komorach, chroniąc środowisko pracy przed toksycznymi oparami i zanieczyszczeniem

rozpryskiwanej przez dyszę pistoletu apretury.

Przy apreturowaniu obuwie umieszcza się wewnątrz kabiny natryskowej na specjalnej

obrotowej podstawce ewentualnie trzyma się je za obcas w kabinie i natryskuje apreturę. Przy

natryskiwaniu postępuje się tak, jak przy apreturowaniu gąbką, to znaczy nanosi się apreturę

równomiernie na całą powierzchnię unikając zacieków i nie pokrytych miejsc. Pistoletem

natryskowym apreturę nanosi się tylko raz (z wyjątkiem czarnego obuwia) i dlatego

utworzona powłoka powinna być grubsza. Warunkiem prawidłowego krycia jest odpowiedni

dobór dyszy pistoletu w zależności od rodzaju i konsystencji nanoszonej apretury. Ujemną

stroną tej techniki apreturowania jest stosunkowo duże zużycie apretury. Dlatego też

poszukiwano innych technik nanoszenia apretury.

Do najbardziej oszczędnych technik apreturowania należy bez wątpienia zaliczyć metodę

elektrostatyczną, którą w dodatku można stosować w kilku wariantach, różniących się

wykonaniem elektrody emisyjnej. We wszystkich odmianach metody, apretura zostaje

rozproszona, nie tylko wskutek działania sił pola elektrostatycznego, lecz również w wyniku

działania sił mechanicznych wywołanych sprężonym powietrzem lub przyspieszeniem sił

odśrodkowych [4, s. 120].

Apreturowanie w polu elektrostatycznym pozwala nie tylko na równomierne nałożenie

powłoki, ale praktycznie nie powoduje strat rozpylonej apretury. Zasada takiego

apreturowania polega na różnoimiennym naładowaniu rozpylonej apretury i pokrywanego

wierzchu obuwia.

Inną, też oszczędną i wydajną metodą apreturowania jest tak zwane apreturowanie

pneumatyczne. Metoda ta polega na tym, że obuwie zawiesza się na pionowych zaczepach

przenośnika i natryskuje się w komorze natryskowej, a następnie suszy. W celu

zabezpieczenia wnętrza obuwia przed wnikaniem apretury doprowadza się sprężone

powietrze, którego strumień wydobywający się z wnętrza obuwia chroni podszewkę przed

zaciekami apretury.

Zasygnalizowane metody: elektrostatyczna i pneumatyczna, pomimo wielu zalet, nie

znalazły szerszego zastosowania. Wynika to z tego, że są one, ze względu na koszt

oprzyrządowania, ekonomicznie uzasadnione jedynie w przypadku długich serii

produkcyjnych obuwia, od czego współcześnie się odchodzi.

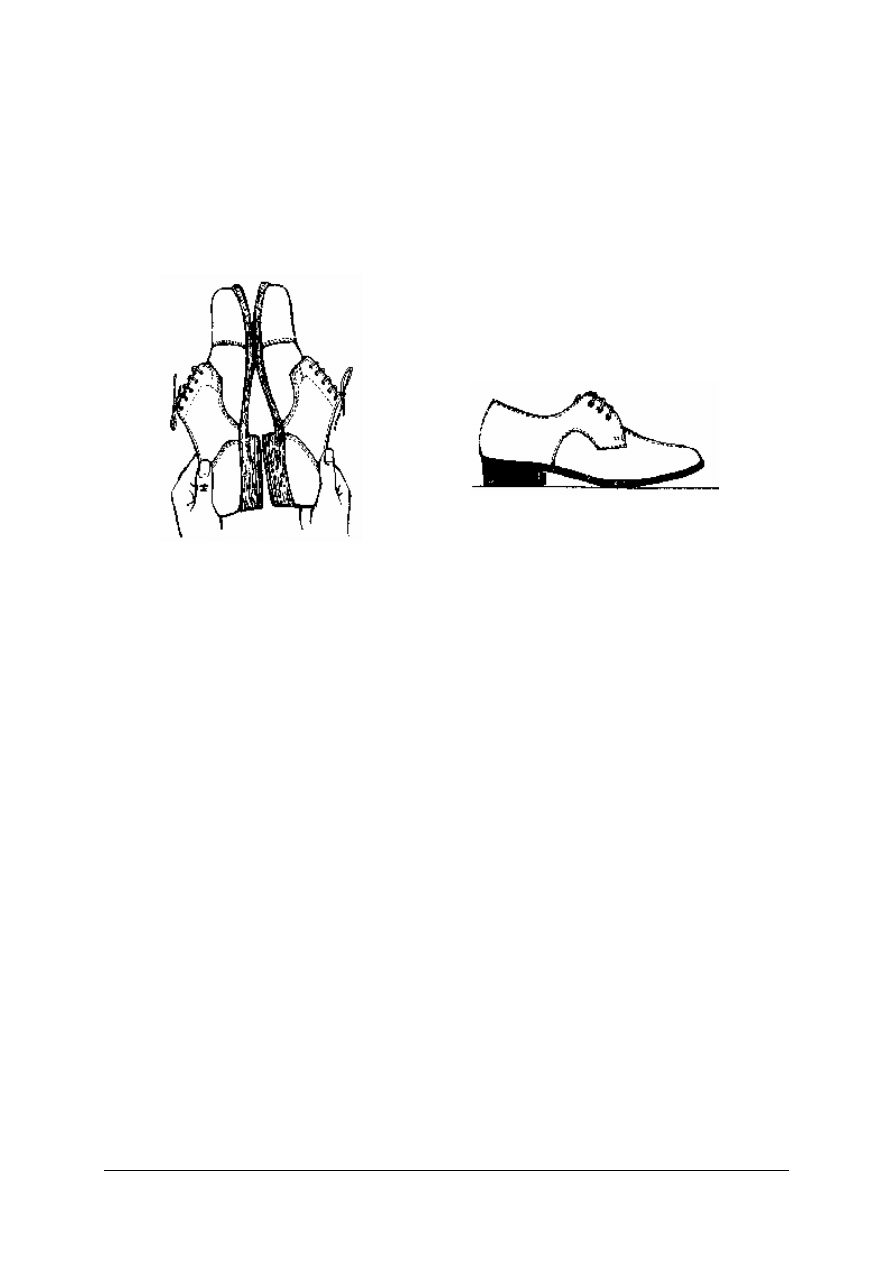

Polerowanie

Wiele rodzajów i typów obuwia nie poddaje się apreturowaniu, a proces wykończania

obuwia z wierzchami skórzanymi polega na pastowaniu, a następnie polerowaniu.

Polerowanie ma na celu nabłyszczanie cholewki lub oczyszczenie powierzchni za

pomocą wełnianych lub bawełnianych szczotek, osadzonych na wale poziomym szczotkark –

polerki (rys. 9).

Rys. 9. Widok ogólny szczotkarko – polerki [8], [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Szczotkarko – polerki służą do przecierania skór w celu uzyskania efektu cieniowania,

a także do polerowania i szczotkowania obuwia w celu uzyskania właściwego wykończenia

obuwia, często przy użyciu specjalnych past i wosków. Maszyna standardowa posiada dwie

wielkości obrotów oraz elektroniczny wyświetlacz obrotów.

Najczęściej polerowanie odbywa się w połączeniu z woskowaniem. Na szczotkę

z bawełny nanosi się powłokę woskową, w ten sposób, że kawałek wosku dociska się do

szczotki. Następnie do nawoskowanej szczotki dociska się wierzch obuwia, a pełen połysk

uzyskuje się dociskając obuwie do drugiej nie woskowanej szczotki z wełny.

Technologia wykończania wierzchów obuwia wykonanych z tworzyw skóropodobnych

i materiałów tekstylnych

W przeciwieństwie do wierzchów ze skór naturalnych, obuwie z wierzchami z tworzyw

skóropodobnych i materiałów tekstylnych nie wymaga aż tak skomplikowanych zabiegów

wykończalniczych. Proces wykończania wierzchów obuwia z tych materiałów w zasadzie

ogranicza się do czyszczenia i w uzasadnionych przypadka do retuszowania. Apreturowanie

stosuje się sporadycznie.

Do zmywania wierzchów z tworzyw skóropodobnych zaleca się używanie wody lub

wody z dodatkiem środków powierzchniowo czynnych w ilości 3 ÷ 5%. Środki do zmywania

nie mogą powodować powstawania plam i nalotów na powierzchni materiałów. Gąbki lub

miękkie tkaniny do zmywania muszą być czyste, a po kilkakrotnym użyciu należy je

przepłukać w wodzie. Zanieczyszczenia klejem należy usuwać natychmiast, gdyż usuwanie

zaschniętego kleju spowodować może uszkodzenie powierzchni materiału. W przypadku

stosowania alkoholi należy je rozcieńczać wodą w stosunku 1 : 1. Do usuwania wosków

i plam tłuszczowych dopuszczalne jest używanie benzyny. Nie wolno stosować ketonów,

estrów, węglowodorów chlorowanych, które powodują uszkodzenie powłok apretury.

Mechaniczne uszkodzenia są trudno usuwalne i dlatego w czasie produkcji należy

uważać, by ich uniknąć. Środki stosowane do tego celu powinny mieć skład zbliżony do

składu chemicznego wykończenia materiału i musi charakteryzować je odporność na

działanie wody i wytrzymałość na wielokrotne zginanie. Uszkodzenia te można usuwać

środkami retuszerskimi, opartymi na woskach lub kolodionowych farbach kryjących.

Wierzchy obuwia wykonane z materiałów tekstylnych należy wyjątkowo chronić

w procesie produkcyjnym przed zabrudzeniem. Szczególnie niebezpieczne jest zetknięcie

cholewki ze smarem i naoliwionymi mechanizmami maszyn obuwniczych, a także

bezpośrednim kontaktem z rękoma pracowników. Zabrudzenia te należy usuwać przy użyciu

gąbki zamoczonej w roztworze wodnym łagodnych środków piorących, w umiarkowanej

temperaturze. W uzasadnionych przypadkach można użyć benzyny lub spirytusu. Należy przy

tym uważać aby nie nastąpiła delaminacja sklejonych warstw materiału wierzchniego. Zabiegi

te nie są zawsze skuteczne i z tego względu jedyną skuteczną ochroną jest profilaktyka

i ochrona obuwia przed zabrudzeniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co ma decydujący wpływ na dobór techniki i technologii wykończania wierzchów

obuwia?

2. Jaki wpływ na proces wykończania wierzchów obuwia ma rodzaj wykończenia

powierzchni skóry?

3. Według jakich kryteriów należy określać rodzaje i techniki wykończenia powierzchni

skór przeznaczonych na wierzchy cholewek?

4. Jakie znasz rodzaje wykończania skór wierzchnich wynikające ze względu na rodzaj

stosowanych środków wiążących?

5. Czym charakteryzują się skóry anilinowe?

6. Jaki wpływ na proces wykończenia powierzchni skór ma zastosowana przy tym zabiegu

technika?

7. Czym charakteryzują się skóry z wykończeniem tłuszczowym?

8. Jakie znasz przybliżone sposoby identyfikacji rodzajów wykończania powierzchni skór?

9. Jakie znasz rodzaje środków wykończalniczych i według jakich kryteriów je podzielisz?

10. Czym charakteryzują się pasty stosowane do wykończania wierzchów obuwia i według

jakich kryteriów możemy je podzielić?

11. Które ze znanych Ci past wykazują najlepsze właściwości użytkowe?

12. Jakich zasad należy przestrzegać przy doborze środków wykończalniczych?

13. Z jakich podstawowych operacji technologicznych składa się proces wykończania

skórzanych wierzchów obuwia?

14. Na jakich zasadach oparty jest proces oczyszczania skórzanych wierzchów obuwia?

15. Jakie znasz techniki wygładzania cholewek ze skóry?

16. Jakie środki, urządzenia i narzędzia stosuje się przy retuszowaniu skórzanych wierzchów

obuwia?

17. Jakie znasz techniki apreturowania obuwia i czym powinny charakteryzować się apretury?

18. W jakim celu i przy użyciu jakich środków poleruje się skórzane wierzchy obuwia?

19. Jakie zasady obowiązują przy wykończaniu wierzchów obuwia z tworzyw

skóropodobnych i materiałów tekstylnych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj rodzaj wykończenia powierzchni próbek skórzanych otrzymanych od

nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy znanych sposobów identyfikacji wykończenia powierzchni skór,

2) przygotować środki do identyfikacji powłok wykończeniowych,

3) identyfikować powłoki w oparciu o ocenę stanu powierzchni wykończenia skóry po

dokonanych próbach ścierania,

4) identyfikować powłoki w oparciu o wygląd białej szmatki po próbach ścierania,

5) określić rodzaj wykończenia powierzchni otrzymanych próbek skór w oparciu

o wykonane próby identyfikacji,

6) zaprezentować wykonaną pracę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wyposażenie stanowiska pracy:

–

próbki skór do identyfikacji powłok wykończeniowych,

–

środki do identyfikacji: woda utleniona, 1% roztwór amoniaku, metylocykloheksanon,

białe płócienne szmatki,

–

instrukcje do rozpoznawania rodzajów wykończania skór na wierzchy obuwia,

–

przybory do pisania,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Wybierz nazwy środków do retuszowania obuwia ze skór licowych spośród nazw

różnych środków wykończalniczych umieszczonych na karteczkach samoprzylepnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w ćwiczeniu,

2) przeanalizować nazwy środków zamieszczonych na karteczkach,

3) wyeliminować ze zbioru karteczek, te nazwy środków wykończalniczych, które

zdecydowanie nie mogą być użyte do retuszowania,

4) dokonać ponownego przeglądu karteczek i wybrać te, na których zapisano środki do

retuszowania obuwia ze skór licowych,

5) nakleić karteczki z nazwami do zeszytu i krótko scharakteryzować wybrane środki,

6) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

karteczki samoprzylepne z napisanymi nazwami środków wykończalniczych,

–

przybory do pisania,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj czyszczenia cholewek wskazanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć i ocenić stan powierzchni cholewek otrzymanych od nauczyciela,

2) ustalić rodzaj zabrudzenia,

3) dobrać środki do czyszczenia w oparciu o ustalony rodzaj zabrudzenia,

4) dokonać czyszczenia wierzchów obuwia,

5) ocenić jakość wykonanej pracy,

6) zaprezentować wykonana pracę.

Wyposażenie stanowiska pracy:

–

cholewki do czyszczenia,

–

środki do czyszczenia cholewek skórzanych,

–

instrukcje czyszczenia różnego rodzaju zabrudzeń na powierzchni cholewek skórzanych,

–

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 4

Dokonaj wygładzania skórzanych wierzchów obuwia przy użyciu dmuchawy gorącego

i wilgotnego powietrza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy polecenia zawartego w ćwiczeniu,

2) obejrzeć i ocenić stan cholewek do wygładzania,

3) zapoznać się z instrukcją obsługi dmuchawy gorącego i wilgotnego powietrza oraz

instrukcją wygładzania cholewek,

4) dobrać parametry wygładzania: temperaturę i ilość pary wodnej, która może być

podawana w sposób ciągły lub okresowo,

5) wygładzić cholewkę zgodnie z instrukcją wykonania,

6) ocenić jakość wykonanej pracy, zanotować wnioski w zeszycie do ćwiczeń,

7) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

obuwie z wierzchem skórzanym z widocznymi zniekształceniami cholewki,

–

instrukcje obsługi dmuchawy i wykonania czynności wygładzania cholewek,

–

dmuchawa gorącego i wilgotnego powietrza,

–

przybory do pisania,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Dokonaj ręcznego apreturowania cholewki za pomocą gąbki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) sprawdzić przygotowanie powierzchni do apreturowania,

3) dobrać apreturę i gąbkę,

4) napełnić naczynie szklane apreturą,

5) nasączyć gąbkę apreturą,

6) usunąć nadmiar apretury,

7) dokonać apreturowania,

8) ocenić jakość apreturowania,

9) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

obuwie z cholewką skórzaną,

–

różne rodzaje apretury,

–

gąbki do apreturowania,

–

naczynie szklane na apreturę,

–

instrukcja ręcznego apreturowania przy użyciu gąbki,

–

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ćwiczenie 6

Dokonaj polerowania obuwia z wierzchem skórzanym przy użyciu wosku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w ćwiczeniu,

2) dobrać właściwy rodzaj wosku do polerowania,

3) sprawdzić stan techniczny maszyny do polerowania,

4) dobrać właściwy rodzaj szczotek (bawełniana i wełniana),

5) sprawdzić prędkość obrotową maszyny; zastosować właściwe przełożenie,

6) uruchomić maszynę i nanieść wosk na szczotkę bawełnianą,

7) nanieść wosk na powierzchnię cholewki za pośrednictwem szczotki,

8) polerować obuwie na szczotce wełnianej,

9) ocenić jakość wykończenia obuwia, zapisać wnioski z wykonanej pracy i dokonać oceny,

10) zaprezentować wykonaną pracę.

Wyposażenie stanowiska pracy:

–

obuwie do polerowania przy użyciu wosku,

–

polerko – szczotkarka z możliwością regulacji obrotów (najkorzystniej polerować obuwie

woskiem przy obrotach szczotki w przedziale 700 ÷ 900 obr./min),

–

szczotki do polerowania woskiem,

–

różne rodzaje wosków do polerowania,

–

przybory do pisania,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać podstawowy czynnik decydujący o wyborze techniki

i technologii wykończania skórzanych wierzchów obuwia?

2) zdefiniować zależność pomiędzy rodzajem wykończenia skóry

i doborem środków do wykończania obuwia?

3) określić kryteria charakteryzujące rodzaje wykończania powierzchni

skór na wierzchy obuwia?

4) nazwać rodzaje wykończenia skór w zależności od rodzaju stosowanych

środków wiążących?

5) zdefiniować wykończenie skór zwane anilinowym?

6) wyjaśnić wpływ zabiegów mechanicznych stosowanych w procesie

wykończania skór w garbarniach na rodzaj i jakość wykończenia

powierzchni skór na wierzchy obuwia?

7) zdefiniować wykończenie skór typu crazy horse i pull’up?

8) określić zasady identyfikacji rodzajów wykończania powierzchni skór

stosowanych na wierzchy obuwia?

9) rozpoznać i scharakteryzować rodzaje środków wykończalniczych

stosowanych w obuwnictwie?

10) rozróżnić i scharakteryzować pasty stosowane do wykończania

skórzanych wierzchów obuwia?

11) wskazać pastę do wykończania wierzchów obuwia o najlepszych

właściwościach i uzasadnić ten wybór?

12) zdefiniować zasady obowiązujące przy doborze środków do

wykończania skórzanych wierzchów obuwia?

13) nazwać i scharakteryzować podstawowe operacje technologiczne

występujące w procesie wykończania skórzanych wierzchów obuwia?

14) dobrać środki i dokonać czyszczenia wierzchów obuwia skórzanego ?

15) scharakteryzować maszyny, urządzenia i sposoby wygładzania

skórzanych wierzchów obuwia?

16) dobrać środki i dokonać retuszowania skórzanych wierzchów obuwia ?

17) dobrać apretury i dokonać apreturowania skórzanych wierzchów

obuwia przy użyciu gąbki i pistoletu natryskowego?

18) określić cel i zasady wykończania obuwia przy użyciu past

i polerowania skórzanych wierzchów obuwia?

19) zastosować techniki wykończania obuwia z wierzchami wykonanymi

z tworzyw skóropodobnych i materiałów tekstylnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3. Wykończanie spodów obuwia

4.3.1. Materiał nauczania

W nowoczesnych technologiach wytwarzania obuwia, wykończanie spodów przesunięto

z fazy montażu i wykończania do fazy obróbki elementów spodowych zwanej opracowaniem

spodów. Taki zabieg jest w pełni możliwy w klejonym systemie montażu, w którym

wytwarza się około 80% globalnej produkcji obuwia.

Wykończanie spodów obuwia w fazie montażu jest jednak nieuniknione w procesach

wytwarzania obuwia systemami tradycyjnymi, a także w wielosystemach łączonych, także

z systemem klejonym.

Do podstawowych operacji związanych z mechanicznym i chemicznym wykończeniem

spodów obuwia należy zaliczyć:

–

frezowanie brzegów obcasów i podeszew,

–

wygładzanie brzegów podeszew i obcasów,

–

wypalanie brzegów podeszew,

–

polerowanie boków obcasów,

–

wykończanie powierzchni podeszew.

Zasygnalizowane procesy omówię na podstawie wykończania spodu obuwia

całoskórzanego, które jest najbardziej reprezentatywne dla tego typu operacji. Praktycznie

wszystkie wymienione powyżej operacje są wykonywane w procesie wykończania spodów

skórzanych, czego nie można powiedzieć na przykład o podeszwach gumowych, które nie

zawsze wymagają barwienia, wypalania lub wykończania powierzchni.

Frezowanie obcasów skórzanych

Czynność ta wykonywana jest na maszynie zwanej frezarką obcasa. Na poziomym wale

maszyny umieszczone są dwie głowice: duża i mała stanowiące mechanizmy robocze

frezarki.

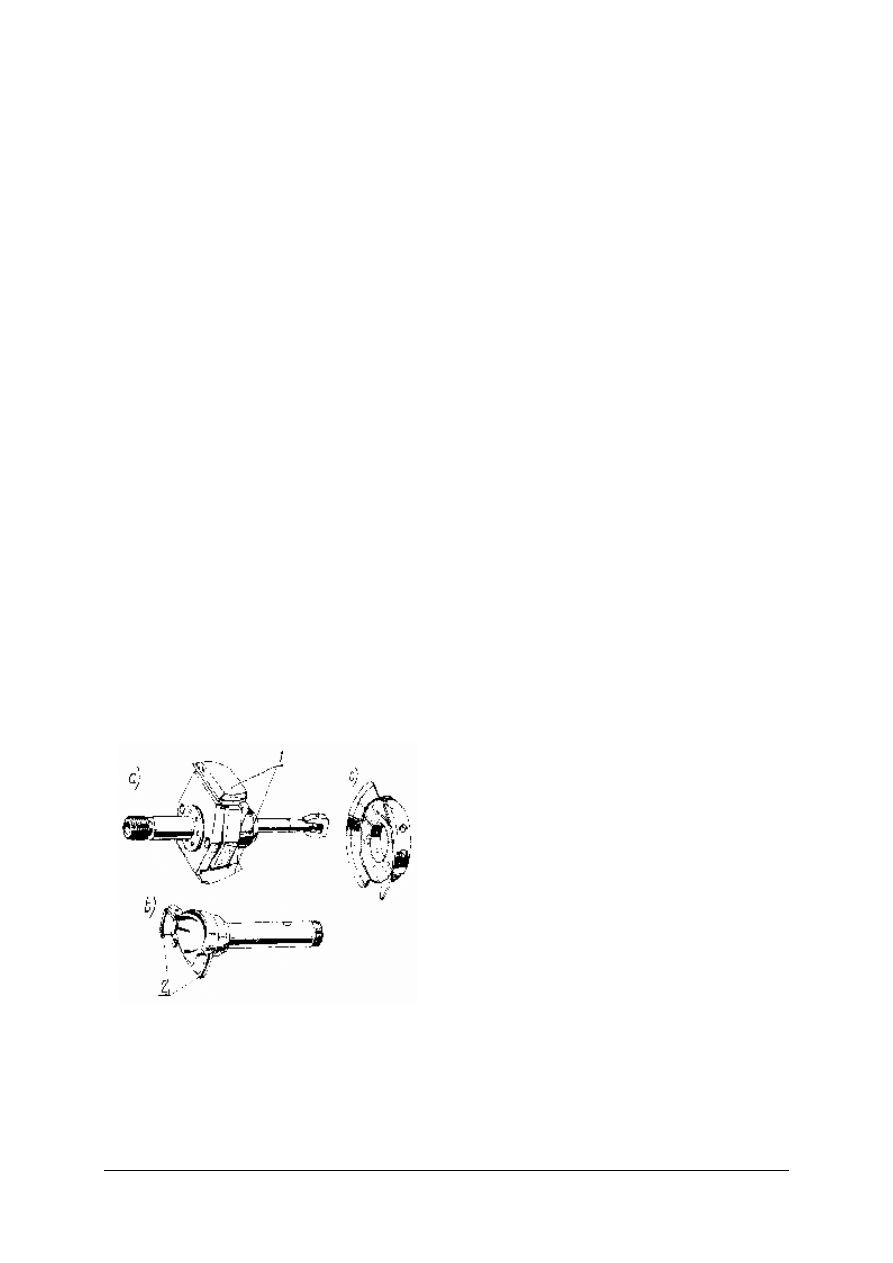

Duża głowica frezerska (rys. 10a) jest wkręcona w główną część poziomego wału

maszyny w sposób uniemożliwiający

jej

rozluźnienie w czasie obrotów. Noże frezerskie

są płaskie, zeszlifowane wklęsło od strony

ostrza. Do frezowania obcasów używa się noży

w dwóch grupach szerokości: 12 ÷ 36 mm dla

obcasów niskich i 38 ÷ 75 mm dla obcasów

wysokich.

Mała głowica (rys. 10b) jest wyposażona

w dwa nożyki segmentowe, których zadaniem

jest wyrównanie podeszwy tuż pod piętą

cholewki. Wirujące noże małej głowicy działają

pod kątem prostym w stosunku do skrawanego

obcasa.

Elementem ochraniającym część piętową

cholewki przed uszkodzeniem podczas strugania

obcasa jest bezpiecznik pięty (rys. 10c). Element

ten jest nieruchomy, służy jednocześnie jako

prowadnik pięty obuwia. Podczas strugania

obuwie opiera się o ruchomy wspornik, jego

wysokość reguluje się pedałem.

Rys. 10. Głowice frezerskie do strugania

obrzeży obcasów [2, s. 300]: a) głowica duża,

b) głowica mała, c) bezpiecznik pięty; 1 – noże

frezerskie duże, 2 – noże frezerskie małe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Przed frezowaniem koniecznie należy skontrolować powierzchnię boczną obcasów, czy

nie

ma

szczelin

pomiędzy

składkami

ewentualnie czy nie wystają źle wbite lub

skrzywione gwoździe. Jeżeli stwierdzimy takie

wady nie wolno frezować obcasów, a obuwie

należy przekazać do usunięcia stwierdzonych

wad.

Praca

na

frezarce

jest

bardzo

niebezpieczna i w tym przypadku należy

zachować wyjątkową ostrożność. W czasie

pracy obuwie prowadzi się oburącz. Lewą ręką

obejmuje się cześć piętową obuwia, natomiast

prawą część przedstopia (rys. 11).

Wygładzanie obcasów

Gładkość obcasów po frezowaniu jest niewystarczająca i należy ją poprawić poprzez

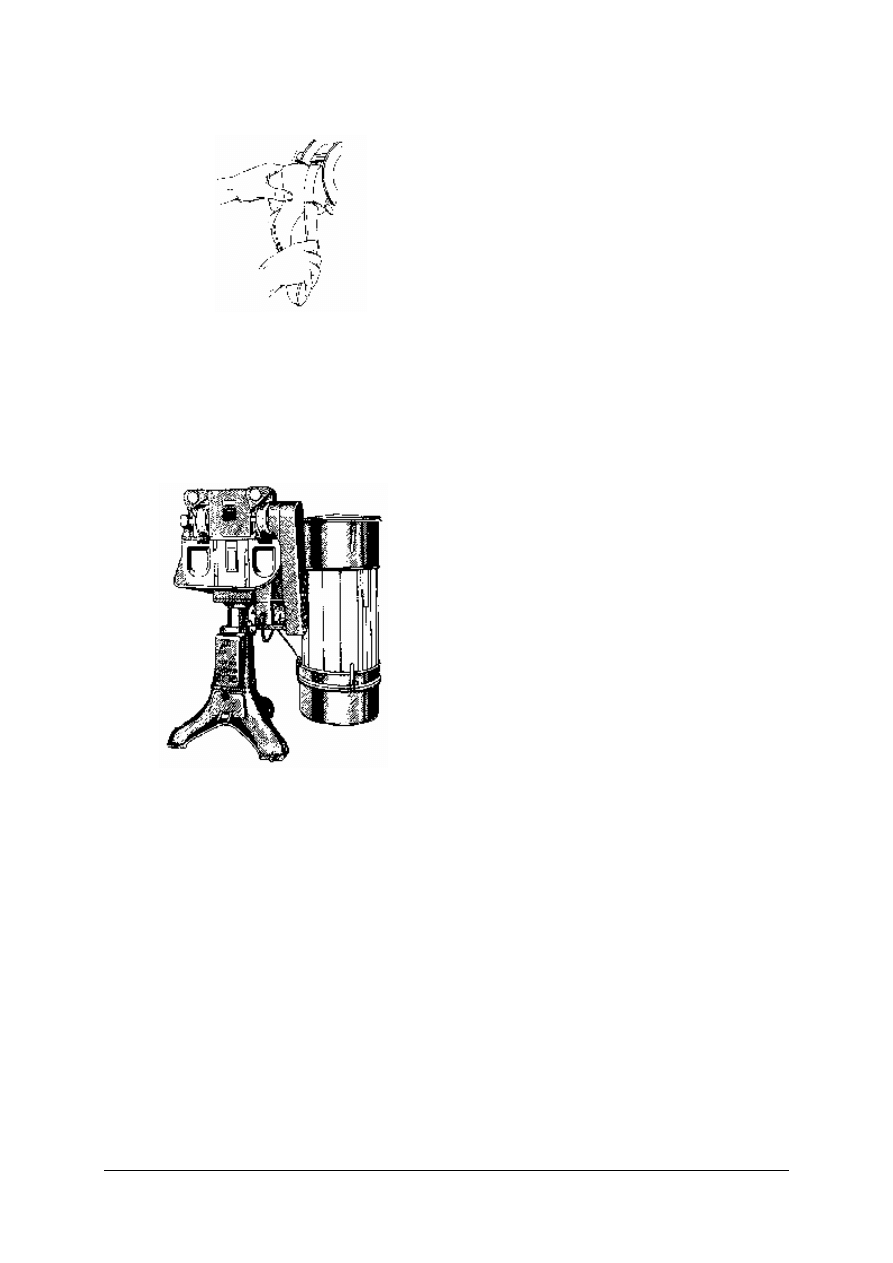

ścieranie za pomocą płótna ściernego na maszynie zwanej ścierarką obcasów (rys. 12).

Obcasy skórzane wygładza się dwa a nawet trzy

razy (gumowe tylko 2 razy).

Podstawowym mechanizmem roboczym

maszyny jest poziomy wał, na którym osadzone

są dwie tarcze dwuczęściowe trwale obciągniete

filcem. Na obwodzie tarczy umieszczone jest

płótno ścierne. Najczęściej na lewej tarczy

napina się pasek płotna gruboziarnistego (do

wstępnego wygładzania) natomiast na prawej

tarczy płótno ścierne drobnoziarniste (do

wygładzania końcowego). Szczegóły dotyczące

procesu wygładzania obcasów, jak również

wykonywania innych operacji związanych

z mechanicznym i chemicznym wykończaniem

spodów obuwia znajdziesz w literaturze

[2, s. 299 ÷ 312], [6, s. 217 ÷ 233]

Frezowanie brzegów podeszew

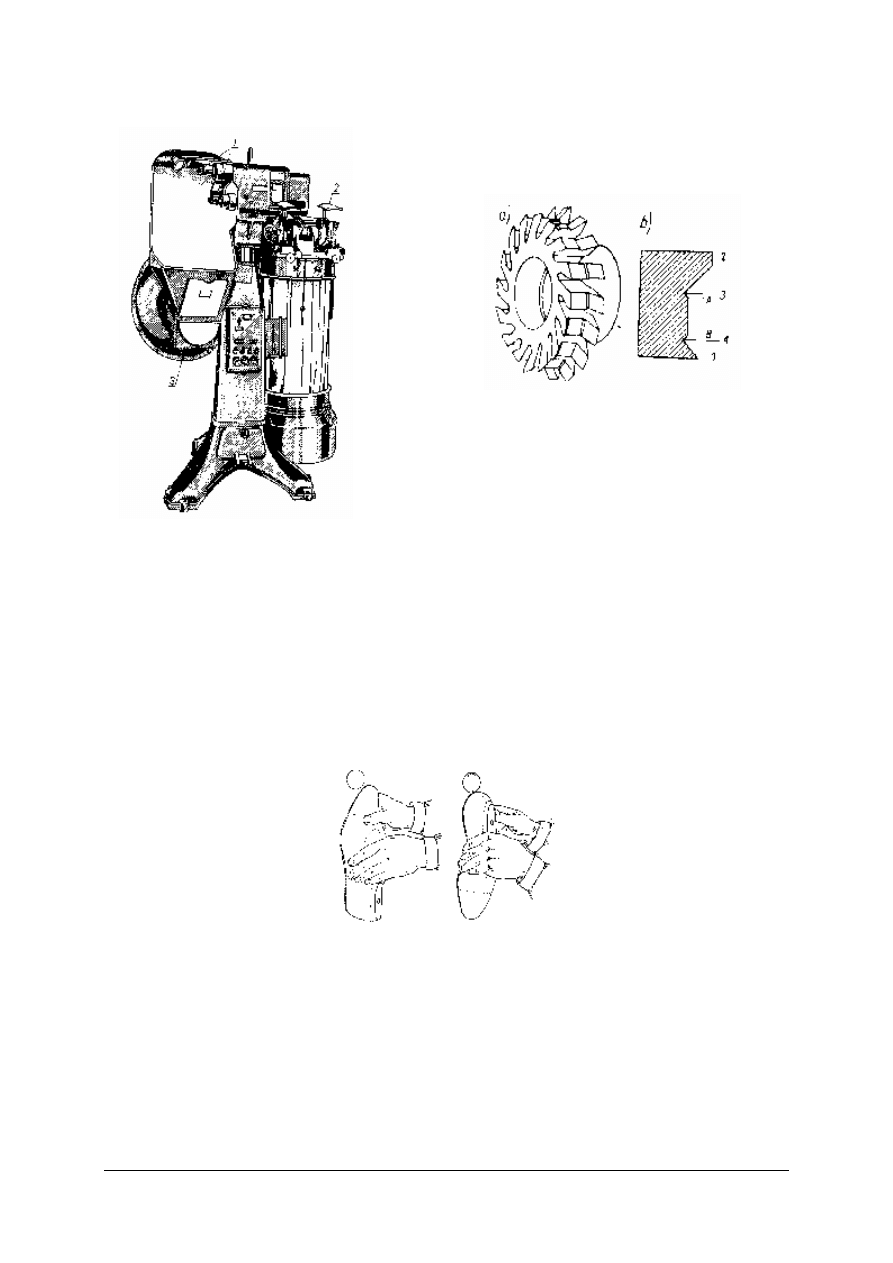

Brzegi podeszew zwane także cięciami, poddawane są procesowi frezowania na frezarce

podeszew (rys. 13).

Frezy wykonane są z miękkiej stali o zawartości 0,2% węgla. Wielkość freza oraz jego

kształt i liczba zębów zależą od grubości frezowanych podeszew i założeń konstrukcyjnych

spodu obuwia (rys. 14).

Do kształtowania brzegów podeszew obuwia męskiego stosuje się najczęściej frezy

o szerokości skrawania: 3

1

/

2

, 4, 4

1

/

2

, 5, 5

1

/

2