Nr 57

BIURO PROJEKTÓW BUDOWNICTWA MORSKIEGO Sp. z o. o.

80-

288 Gdańsk, ul. Kruczkowskiego 2, tel. 058-520-33-03 e-mail: projmors@projmors.pl

NR PROJEKTU

12080/PW/15

PROJEKT WYKONAWCZY

TREŚĆ OPRACOWANIA:

ADAPTACJA BUDYNKU MŁYNOWNI NA POTRZEBY INSTALACJI

GRANULACJI NAWOZÓW METODĄ KOMPAKTOWANIA

DZIAŁKI:

-

23/5 obręb 072,

BRANŻA:

AUTOMATYKA

INWESTOR:

GDAŃSKIE ZAKŁADY NAWOZÓW FOSFOROWYCH „FOSFORY” Sp. z o.o.

ul. Kujawska 2, 80-5

50 Gdańsk

TOM V. INSTALACJE ELEKTRYCZNE

Teczka 2. AUTOMATYKA

OPRACOWA

Ł

NR UPRAWNIEŃ

SPECJALNOŚĆ

inż. Adam Górczyński

PR

OJEKTOWAŁ

NR UPRAWNIEŃ

SPECJALNOŚĆ

mgr inż. Janusz Moteka

Upr. Nr ZGP-III-630/170/78

GENERALNY PROJEKTANT

mgr inż. Tadeusz Siuzdak

Rozwiązanie techniczne przedstawione w niniejszym opracowaniu stanowi wyłączną własność "PROJMORS" BPBM Sp. z o. o. w Gdańsku.

Wykorzystywanie i udostępnianie osobom trzecim - jedynie na podstawie pisemnego zezwolenia Dyrektora "PROJMORS" BPBM Sp. z o. o.

DOKUMENTACJĘ WYKONANO

GDAŃSK,

PAŹDZIERNIK 2015 r.

12080/PW/15

V

2

2

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

PROJMORS BIURO PROJEKTÓW BUDOWNICTWA MORSKIEGO Sp. z o. o.

S P I S D O K U M E N T A C J I

Treść

Zadanie inwestycyjne:

PROJEKT WYKONAWCZY

ADAPT

ACJA BUDYNKU MŁYNOWNI NA POTRZEBY INSTALACJI

GRANULACJI NAWOZÓW METODĄ KOMPAKTOWANIA

TOM V. Instalacje elektryczne

Teczka 2. Automatyka

Nr proj.

12080/PW/15

Lp.

Nr tomu / Nr

teczki

Części składowe

1

2

3

1

Tom I

Rozbiórki

2

Tom II

Technologia

3

Tom III

Architektura i Konstrukcja

Teczka 1

Architektura

Teczka 2

Adaptacja istniejącej konstrukcji budynków młynowni oraz magazynu

surowca

Teczka 3

Palowanie

Teczka 4

Fundamenty

Teczka 5

Posadzka

Teczka 6

Konstrukcja Pomos

tów

Teczka 7

Konstrukcja estakady pod przenośnik TR3

Teczka 8

Ściana oddzielająca w osi 6

Teczka 9

Dodatkowe konstrukcje inżynierskie

4

Tom IV

Instalacje sanitarne

Teczka 1

Instalacja wod.-kan.

Teczka 2

Wentylacja mechaniczna i ogrzewanie

12080/PW/15

V

2

3

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

Teczka 3

Instalacja sprężonego powietrza

5

Tom V

Instalacje elektryczne

Teczka 1

Instalacje elektryczne

Teczka 2

Automatyka

6

Tom VI

Przyłącza sanitarno-rurowe

7

Tom VII

Przedmiar robót

Teczka I

Rozbiórki

Teczka II

Technologia

Teczka III.1

Architektura

Teczka III.2

Adaptacja istniejącej konstrukcji budynków młynowni oraz magazynu

surowca

Teczka III.3

Palowanie

Teczka III.4

Fundamenty

Teczka III.5

Posadzka

Teczka III.6

Konstrukcja Pomostów

Teczka III.7

Konstrukcja estakady pod przenośnik TR3

Teczka III.8

Ściana oddzielająca w osi 6

Teczka III.9

Dodatkowe konstrukcje inżynierskie

Teczka IV.1 Instalacja wod.-kan.

Teczka IV.2 Wentylacja mechaniczna i ogrzewanie

Teczka IV.3

Instalacja sprężonego powietrza

Teczka V.1

Instalacje elektryczne

Teczka V.2

Automatyka

Teczka VI

Przyłącza sanitarno-rurowe

8

Tom VIII

Kosztorys inwestorski

12080/PW/15

V

2

4

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

Teczka I

Rozbiórki

Teczka II

Technologia

Teczka III.1

Architektura

Teczka III.2

Adaptacja istniejącej konstrukcji budynków młynowni oraz magazynu

surowca

Teczka III.3

Palowanie

Teczka III.4

Fundamenty

Teczka III.5

Posadzka

Teczka III.6

Konstrukcja Pomostów

Teczka III.7

Konstrukcja estakady pod przenośnik TR3

Teczka III.8

Ściana oddzielająca w osi 6

Teczka III.9

Dodatkowe konstruk

cje inżynierskie

Teczka IV.1 Instalacja wod.-kan.

Teczka IV.2 Wentylacja mechaniczna i ogrzewanie

Teczka IV.3

Instalacja sprężonego powietrza

Teczka V.1

Instalacje elektryczne

Teczka V.2

Automatyka

Teczka VI

Przyłącza sanitarno-rurowe

9

Tom IX

Specyfikacje techniczne wykonania i odbioru robót

SST

– 0.0

Wymagania ogólne

SST

– 1.0

Technologia

SST

– 2.0

Roboty rozbiórkowe

SST

– 3.0

Konstrukcje stalowe

SST

– 4.0

Konstrukcje betonowe i żelbetowe

SST

– 5.0

Konstrukcje Murowe

12080/PW/15

V

2

5

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

SST

– 6.0

R

oboty wykończeniowe

SST

– 7.0

Roboty ziemne

SST

– 8.0

Palowanie

SST

– 9.0

Instalacje sanitarne

SST

– 10.0

Instalacje elektryczne

SST

– 11.0

Automatyka

SST

– 12.0

Przyłącza sanitarno-rurowe

12080/PW/15

V

2

6

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

PROJMORS BIURO PROJEKTÓW BUDOWNICTWA MORSKIEGO Sp. z o. o.

S P I S D O K U M E N T A C J I

Treść

Zadanie inwestycyjne

: PROJEKT WYKONAWCZY

ADAPTACJA BUDYNKU MŁYNOWNI NA POTRZEBY INSTALACJI

GRANULACJI NAWOZÓW METODĄ KOMPAKTOWANIA

TOM V. INSTALACJE ELEKTRYCZNE

Teczka 2. AUTOMATYKA

Nr proj.

12080/PW/15

Lp.

Części składowe opracowania

I

OPIS TECHNICZNY

– str. 11

II

RYSUNKI

– str.448

III

ZAŁĄCZNIKI – str. 73

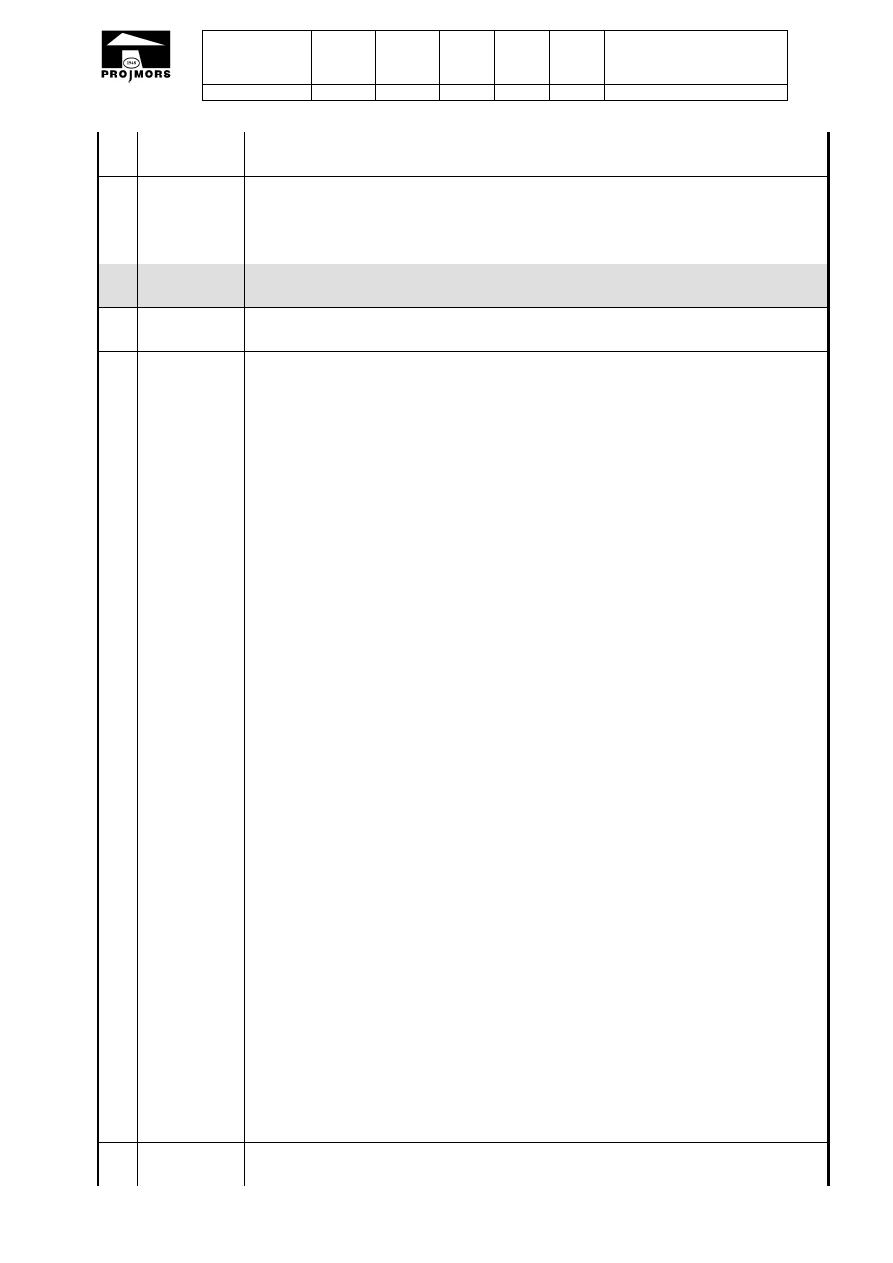

1.

Karty katalogowe czujników i wyłączników linkowych dostarczanych wraz

z urządzeniami technologicznymi i ujętych w projekcie technologicznym

– str. 74

Karta katalogowa

Oznaczenie według schematu

technologicznego instalacji

Opis punktów

pomiarowych

Kompaktor

Nr 77350

Kruszarka

Nr 77351

Rozdrabniacz

Nr 77352

FI001-FI004

pomiar natężenia

przepływu czynnika

LI021, LI022

pomiar poziomu

PI001, PI002

pomiar poziomu

PS001

ciągły pomiar

szczeliny

SI009- SI012

pomiar obrotów

XV001-XV003

zawór

elektromagnetyczny

12080/PW/15

V

2

7

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

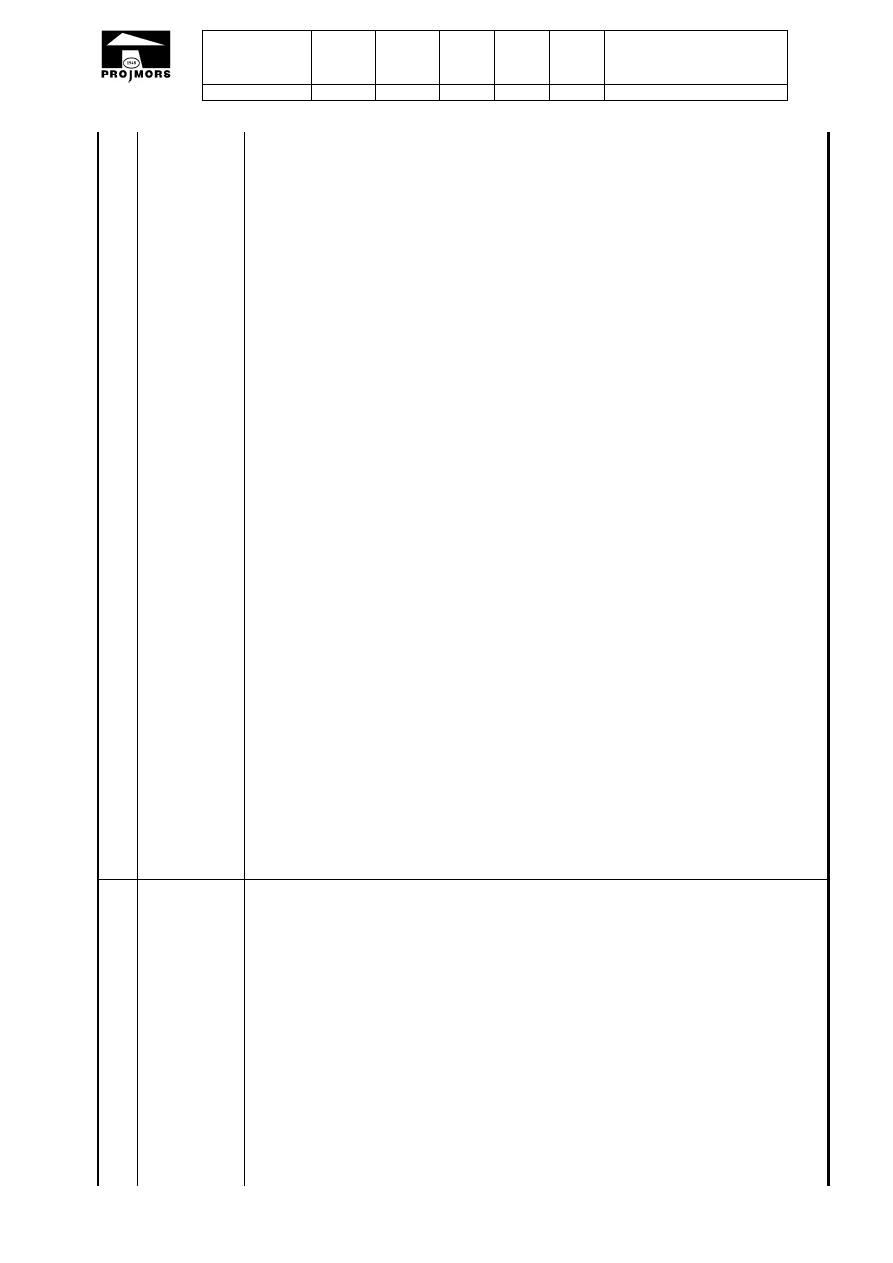

Karta katalogowa

Oznaczenie według schematu

technologicznego instalacji

Opis punktów

pomiarowych

RPF-30

WE001-WE005

waga

DI501A

SI001-SI023, SI026, SI027

pomiar obrotów

DF28-A2-B1-C5-

D0-H0-E1-P0-F6-E

LI001-LI005, LI007-LI09, LI016, LI018

pomiar poziomu -

czujnik zasypu

maksymalnego

DF23-A2-B1-C5-

D0-H0-E1-P0-G3-E

LI006, LI010-LI015, LI017, LI019, LI020

pomiar poziomu -

czujnik zasypu

minimalnego

E909

230V001-230V017, 230V019, 230V020,

230V022-230V027

sekwencer

układu czyszczącego

Ex ZS73

WL001-WL010

linkowy wyłącznik

bezpieczeństwa

Ex355 4VSR

BS001-BS020

czujnik równego

biegu taśmy

KD500A

CI001-CI004, CI017-CI020, CI025-CI028

pomiar położenia

IG500A

CI005-CI016, CI21-CI024,

CI029-CI042, CI047-CI050

pomi

ar położenia

ZI001-ZI010, ZI011, ZI012

czujnik zatoru

RI

ZSZ001-ZSZ003

czujnik zerwania

membrany

SEN-8700B085

PI003

pomiar ciśnienia

2.

Schemat technologiczny instalacji kompaktowania nawozów mineralnych

załączony z projektu technologicznego – str. 1

12080/PW/15

V

2

8

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

I. OPIS TECHNICZNY

SPIS TREŚCI

STRUKTURA SYSTEMU AUTOMATYZACJI ................................................................ 9

YTYCZNE MONTAŻU I URUCHAMIANIA

................................................................................ 12

WYTYCZNE TECHNOLOGICZNE DO PROJEKTU ELEKTRYCZNEGO

12080/PW/15

V

2

9

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

1.0.

Wstęp

1.1. Przedmiot opracowania

Przedmiotem opracowania jest projek

t automatyki instalacji kompaktowania nawozów

mineralnych o wydajności 10,0 t/h. Realizowany na terenie Gdańskich Zakładów Nawozów

Fosforowych „FOSFORY” w Gdańsku, w ramach adaptacji części pomieszczeń po byłej

młynowni. Inwestorem przedsięwzięcia są Gdańskie Zakłady Nawozów Fosforowych

„FOSFORY” Sp. z o.o. wchodzące w skład Grupy Puławy.

1.2. Podstawa opracowania

Podstawą opracowania są:

-

Projekt technologiczny instalacji kompaktowania - tom II.

-

Załącznik nr 1- Karty katalogowe czujników i wyłączników linkowych dostarczanych

wraz z urządzeniami technologicznymi i ujętych w projekcie technologicznym.

-

Załącznik nr 2 - Schemat technologiczny instalacji kompaktowania

-

Projekt instalacji elektrycznych - tom V teczka 1.

-

Uzgodnienia branżowe.

-

Obowiązujące normy i przepisy

1.3. Zakres opracowania

Zakres opracowania obejmuje projekt automatyki instalacji kompaktowania nawozów

mineralnych opracowany na poziomie warstwy fizycznej. Opracowanie zawiera opis

techniczny, część graficzną z całkowitą listę artykułów / listą zamówienia .

Zakres nie obejmuje opracowania algorytmu sterowania, regulacji i pomiarów oraz

oprogramowania sterowników PLC i panela operatorskiego.

1.4. Lokalizacja inwestycji

Planowane przedsięwzięcie inwestycyjne lokalizowane będzie w adaptowanym

budynku usytuowan

ym na terenach będących w wieczystym użytkowaniu GZNF „FOSFORY”,

zlokalizowanych na wschodnim stronie Kanału Kaszubskiego, w granicach Morskiego Portu

Gdańsk.

2.0. Struktura systemu automatyzacji

Zaprojektowany system automatyzacji instalacji kompaktowania ma

strukturę

hierarchiczną trójpoziomową. Pierwszy poziom stanowi system obiektowy, drugi poziom

12080/PW/15

V

2

10

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

stanowi system sterowania obiektowego , a trzeci poziom stanowi system dyspozytorski

wizualizacji.

2.1. Poziom obiektowy

Poziom ten stanowią urządzenia wykonawcze wyłączniki silnikowe, styczniki i falowniki.

Urządzenia ze standardowymi sygnałami do systemu automatyzacji będą podłączone poprzez

moduły do sterownika. Rozwiązania obwodów przedstawiono na poszczególnych schematach

obwodowych. Sygnały należy wprowadzić do sterownika i zwizualizować na stanowisku w

pomieszczeniu dyspozytora. Szafy ze sterownikami CAB01, CAB02 i CAB03 będą

zlokalizowane na poziomie I piętra i w pomieszczeniu rozdzielni nn na poziomie II piętra

bezpośrednio przy rozdzielnicach sterująco zasilających odpowiednio RKp1, RTsek. I

i RTsek.

II według projektu instalacji elektrycznych Tom V Teczka 1.

2.2. Poziom sterowania

Na tym poziomie realizowane jest zbieranie danych o obiekcie, monitorowanie tych

danych, wizualizacja, sterowanie w układzie otwartym i zamkniętym według algorytmów

sterowania, transmisja danych do poziomu zarządzania, realizacja poleceń przychodzących

z poziomu, zarządzania, realizacja blokad i zabezpieczeń.

Przewiduje się następujące sterowniki do obsługi instalacji technologicznej:

-

sterownik nadrzędny Siemens S7-300 umieszczony w szafie CAB01

- sterowniki ET200S umieszczone w szafach CAB01,CAB02,CAB03

-

rozproszone moduły wejść/wyjść ET200 ECO umieszczone na obiekcie, umożliwiające

zbieranie

sygnałów z poszczególnych urządzeń

-

sterownik będący w dostawie z układami stanowisk ładowania big bag-ów.

Komunikacja pomiędzy kolejnymi szafami ( również komunikacja ze sterownikiem do obsługi

stanowisk BIG-

BAG), dyspozytornią oraz rozproszonymi modułami wejść/wyjść odbywać się

będzie poprzez ProfiNet. Jedynie komunikacja z wagami oraz falownikami odbywa się po

RS485 ( zgodnie z DTR urządzeń).

Szafy sterowników CAB01, CAB02 i CAB03 zasilane będą sprzed wyłączników

głównych rozdzielnic zasilająco sterujących urządzenia technologiczne RKp1, RTsek. I

i RTsek. II.

Moduły rozproszone jak i 22-calowy panel dotykowy zainstalowany w dyspozytorni zasilane

będą z szaf CAB01/CAB02. Dodatkowo w panelu zainstalowano UPS, który w razie awarii

zasilania przez maksymalny dla siebie czas podtrzyma pracę panelu.

12080/PW/15

V

2

11

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

2.3.

Poziom zarządzania

Podstawowym zadaniem systemu na tym poziomie jest wspomaganie obsługi

technologicznej w zakresie: oddziaływania na proces, wizualizacji, rejestracji, raportowania,

archiwizacją i przetwarzaniem danych. Zadania te realizowane będą przez panel operatorski

22" systemu automatyzacji instalacji kompaktowania zasilany poprzez UPS zlokalizowany w

dyspozytorni na poziomie parteru obiektu i połączony z szafą CAB01 ze sterownikiem

nadrzędnym magistralą komunikacyjną ProfiNet.

Centralną część ekranu wizualizacja winna stanowić ekran synoptyczny - graficzna

reprezentacja obiektu, urządzeń i pomiarów a dolnej części ekranu pasek menu -

pozwalający na nawigowanie po ekranach synoptycznych oraz wywoływanie elementów

systemowych.

Planszę główną stanowi powinna schemat technologii z podziałem na kolejne

fragmenty schematu monitorowanej instalacji. Przejście do wybranego fragmentu

monitorowanej instalacji następuje poprzez wybranie fragmentu technologii na schemacie

głównym. Plansze (ekrany) powinny zapewniać jasne i przejrzyste przedstawienie technologii

monitorowanego układu.

Poziomy dostępu do systemu powinny zostać skonfigurowane pod względem

dostępności elementów aplikacji dla odpowiednich osób. Przewiduje się trzy poziomy dostępu:

technolog,

automatyk, dyspozytor. Zakres uprawnień dla ww. poziomów zostanie określony w

trakcie realizacji.

2.4. Ekrany wizualizacyjne

– Wartość pomiarowa

Przedstawienie informacji pochodzących z czujników powinien zapewniać przejrzysty

dostęp do aktualnej informacji wskazania oraz nazwy elementu definiującej jego

umiejscowienie w technologii.

– Przedstawienie napędów

Napędy powinny być wizualizowane w systemie w sposób schematyczny zapewniający

przejrzystość obrazu. Dla każdego napędu wskazanie jego stanu (stop, praca, awaria) i trybu

sterowania (lokalny, dyspozytorski, automatyczny, itp). Stan napędu definiuje kolorystyka

symboli natomiast tryb sterowania powinien wskazywany być na tabliczce napędu opisem

słownym a także symbol technologiczny obrazowanego napędu.

– Status napędu

Oznaczenia statusów urządzeń i jego typu. Informacje o trybie pracy napędów

wyrażone są w formie wyświetlaczy tekstowych.

12080/PW/15

V

2

12

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

– Sterowania napędami

Sterowania napędami powinno nastąpić poprzez dokonanie wyboru napędu

i pojawienie się opcji sterowania pozwalająca na wykonanie polecenia operatora. Przyjęcie

polecenia będzie sygnalizowane chwilową zmianą koloru z nazwą sterowanego napędu.

Sterowanie ręczne za pomocą panelu mobilnego, będzie możliwe jedynie po

zatwierdzeniu operacji przez uprawnioną do tego osobę. Zezwolenie to będzie realizowane z

panelu, poprzez wybór napędu/grupy tylko w określonej grupie dostępu (zakres uprawnień dla

ww. poziomów zostanie określony w trakcie realizacji).

– Sygnalizacja lokalna

Na obiekcie rozmieszczone zostały wieżyczki sygnalizacyjne, których zadaniem jest

informowanie poprzez sygnał świetlny( żółty ) oraz dźwiękowy ( dźwięk ciągły o określonym

czasie trwania ) o starcie linii. Dodatkowo w okolicach dyspozytorni zainstalowany zostanie

sygnał dźwiękowy informujący obsługę o błędzie. Częstotliwość dźwięku będzie zostanie

określona w trakcie realizacji.

– Awaryjne zatrzymanie.

Na obiekcie oprócz linkowych wyłączników bezpieczeństwa rozmieszczone zostały

lokalne przyciski awaryjnego zatrzymania. Podłączone są one do kart lokalnych bądź

rozproszonych wejść sterownika ( karty jak i sterownik są dedykowanymi urządzeniami

gwarantującymi bezpieczne zatrzymanie ). Również panel zdalny wyposażony jest w przycisk

awaryjnego zatrzymania.

Zatrzymanie silników sterowanych przez falownik realizowane jest poprzez podanie

sygnału niskiego ( odcięcie zasilania 24VDC) na wejście falownika, które gwarantuje

bezpieczne zatrzymanie silnika.

Zatrzymanie silników sterowanych stycznikami realizowane będzie poprzez zdjęcie

zasilania z cewki zasilającej stycznik. Ze względu na brak dodatkowych wymagań,

zatrzymanie jest realizowane w kat. 0 (

natychmiastowe wyłączenie nie powoduje

dodatkowego zagrożenia ).

2.5.

Wytyczne montażu i uruchamiania

W celu zapewnienia poprawności montażu aparatury automatyki należy zapewnić

nadzór specjalisty automatyka. Wykonawstwo montażu układów automatyki na obiekcie

obejmuje:

montaż szaf na obiekcie i w rozdzielni elektrycznej, montaż przycisków

i sygnalizatorów, ułożenie i podłączenie kabli pomiarowych i sterowniczych. Trasy kabli

prowadzone będą w rurkach ochronnych na uchwytach oraz w korytach kablowych

przykrytych mocowanych do konstrukcji.

Sieć kablową przedstawiono na schematach.

Instalacja kabli

i przewodów musi odbywać się zgodnie z obowiązującymi normami

i wytycznymi technologicznymi.

12080/PW/15

V

2

13

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

Przed przystąpieniem do uruchomienia należy sprawdzić prawidłowość połączeń

poszczególnych obwodów według ich schematów. Uruchomienie aparatury kontrolno-

pomiarowej należy przeprowadzić zgodnie z instrukcjami fabrycznymi producentów. Rozruch

t

echnologiczny i sterowanie procesem kompaktowania wykonane będzie przez przedstawicieli

producenta. Ponadto producent musi przeszkolić lokalną obsługę w zakresie sterowania

i nadzoru pracy nad kompaktorem.

3.0. Wytyczne technologiczne do projektu elektrycznego

automatyki

– Sterowanie elektryczne

Sterowanie całością projektowanej instalacji odbywać się będzie z pozycji panelu

operatorskiego

z zastosowaniem sterowników przemysłowych programowalnych.

Jednocześnie ze sterowaniem centralnym należy zaprojektować sterowanie lokalnie ręczne.

Odnosi się to do sterowania wszystkimi urządzeniami i powinno uwzględnić lokalne

sterowanie ręczne na czas napraw i serwisowania urządzeń. Sterowanie ręczne miejscowe w

miejscach przewidzianych jest możliwe dopiero po uzyskaniu pozwolenia od dyspozytora z

pozycji komputera.

Sterowanie lokalne jest również niezbędne w celach remontowych

i przeglądach okresowych, w tym jednak przypadku uniemożliwione musi być włączenie

urządzenia z pozycji sterowania centralnego ani z innego miejsca.

Należy zastosować systemową blokadę i zachowanie koniecznej kolejności włączania

i wyłączania urządzeń dla startu i wyłączania instalacji po zakończeniu pracy. Wymagania te

wynikają z przepisów P.POŻ. , technologii i bezpieczeństwa pracy. Wszystkie niezamierzone

stany muszą być sygnalizowane obsłudze na ekranie panelu sterowniczego oraz sygnałem

dźwiękowym na terenie zakładu.

– Wytyczne do sterowania instalacjami technologicznymi

Należy stosować automatyczny system kontroli, sygnalizacji i sterowania procesem

technologicznym. Urządzenia technologiczne są wyposażone w odpowiednie czujniki

alarmujące obsługę w wypadku wadliwej pracy urządzeń i samoczynnie wyłączające instalację

w trybie systemowym zaprogramowanym lub w systemie awaryjnym.

– Uruchomienie automatyczne

Uruchamianie automatyczne następuje z pozycji komputera po zaprogramowaniu instalacji

i następuje w ściśle określonej kolejności po naciśnięciu przycisku start.

1.

Jako pierwsza uruchamiana jest instalacja zasilania w sprężone powietrze sygnał

o pozi

omie ciśnienia w sieci miń. 6,0 bara.

12080/PW/15

V

2

14

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

2.

Następnie uruchamiana jest instalacja aspiracyjna ze zwłoką czasową na uzyskanie

pełnych parametrów pracy wentylatorów instalacji aspiracyjnej - czas zwłoki 10 sek.

3. Po ustabilizowaniu pracy instalacji aspiracyjnej uruchamiana jest instalacja technologiczna

poczynając od końca instalacji.

- jako pierwszy

uruchamiany przenośnik taśmowy zasypujący nawóz do zbiorników

składowych, według wyboru obsługi uwarunkowanej stanem napełnienia zbiorników.

lub skierowania nawo

zu na składowanie do magazynu podłogowego –uruchomienie

przenośnika TR3 , TR2 i ustawienie odpowiedniego kierunku pracy dla TR1

- jako drugi

uruchamiany jest rozdrabniacz udarowy Śr3 i przenośnik śrubowy S2

- jako trzeci uruchamiany jest separator sitowy So2

- jako czwarty

uruchamiany jest podnośnik czerpakowy P3

-

jako piąty uruchamiany jest przenośnik łańcuchowy R4

-

jako szósty uruchamiany jest rozdrabniacz udarowy Śr2

-

jako siódmy uruchamiana jest kruszarka Kr1

-

jako ósmy uruchamiany jest kompaktor Kp1 wraz z systemem Kp1.1 i Kp1.2

- zasuwa Zp9

uruchamiana jest indywidualnie po decyzji obsługi i wyłącznie w stanie

dostatecznego napełnienia zbiornika buforowego Zb5 (zasypany czujnik LI-020)

-

jako dziewiąty uruchamiany jest mikser ciągły MX1

-

jako dziesiąty uruchamiany jest podnośnik czerpakowy P2

-

jako jedenasty uruchamiany jest przenośnik łańcuchowy R3

- jako dwunasty

uruchamiany jest rozdrabniacz udarowy Śr1

- mikro dozowniki

Md1 i Md2 i przenośnik śrubowy S1 uruchamiane są indywidualnie

przez obsługę po ustaleniu i zaprogramowaniu ilości dozowania dodatków

i zdecydowaniu co będzie dozowane. Dozowanie rozpoczyna się po rozpoczęciu

podawania surowców po wagach elektronicznych dozujących WE1-WE4.

Instalacja mikro dozowania Md1 Md2 i S1

nie jest używana w produkcji każdego nawozu.

- jako trzynasty uruchamiany jest separator sitowy So1

- jako czternasty

uruchamiany jest przenośnik łańcuchowy R2

-

wagi dozownikowe WE1 WE2 WE3 WE4 przed uruchomieniem powinny być

zaprog

ramowane w zakresie wydajności pracy, odpowiednio do składu mieszanki

tworzącej nawóz. Dopiero po zaprogramowaniu mogą być uruchamiane poprzez zasyp

ze zbiorników.

-

wagi programuje się na ilość docelową podawania komponentu

-

wagi zliczają ilość łączna podawanego komponentu.

-

jako piętnasty uruchamiany jest wybierak wibracyjny Ww1 Ww2 Ww3 Ww4

12080/PW/15

V

2

15

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

Uwaga: wybieraki mogą pracować wszystkie lub tylko wybrane przez obsługę. Wybieraki

mogą pracować wyłącznie w czasie odbierania produktu na instalację czyli w czasie gdy

zasuwa pod wybierakiem jest otwarta Zp5 Zp6 Zp7 Zp8.

W żadnym przypadku wybierak wibracyjny nie może pracować gdy nie zapewniony jest

odbiór surowca (powodem jest niewskazane zawibrowanie surowca aż do stanu

zbrylenia.

- czas

zwłoki pomiędzy uruchomieniem kolejnych urządzeń powinien wynosić miń 10 sek.

Co powinno pozwolić na uzyskanie parametrów pracy urządzenia.

4.

Uruchamianie instalacji zasypu surowcem do poszczególnych zbiorników składowych

sterowane jest oddzielnie. Uruc

hamianie instalacji następuje jak w technologii

kompaktowania czyli od tyłu:

- jako pierwszy uruchamiany jest filtr z wentylatorem na zbiorniku wybranym do zasypu

oraz filtr z wentylatorem na podnośniku czerpakowym P1 F1 z V3

- jako drugi uruchamian

y jest napęd (otwieranie wybranej zasuwy do zbiornika) zasuwa

musi być otwarta

- jako trzeci

uruchamiany jest przenośnik łańcuchowy R1

- jako czwarty

uruchamiany jest podnośnik czerpakowy P1 i rozdzielacz po podnośnikiem

Re1 musi być skierowany na zasyp R1

Decyzję o uzupełnieniu zawartości poszczególnych zbiorników podejmuje obsługa na

podstawie wskazań czujników napełnienia zbiorników. Poziom zasypu powinien być

sygnalizowany na panelu operatorskim.

– Wyłączenie automatyczne

Zamierzone wyłączenie instalacji w trybie automatycznym powoduje zatrzymywanie

urządzeń kolejno poczynając od :

-

urządzenia wybierającego surowce ze zbiorników składowych Ww1 Ww2 Ww3 Ww4

Jednocześnie następuje zamknięcie zasuw pod wygarniakami Zp5 Zp6 Zp7 Zp8

W tym sam

ym czasie zamknięta powinna być zasuwa Zp9 (chyba że obsługa zdecyduje o

całkowitym opróżnieniu instalacji np. przy zmianie rodzaju produkowanego nawozu w takim

wypadku funkcja ta powinna być przez obsługę wyłączona)

-

następnie z czasem zwłoki na opróżnienie poszczególnych urządzeń następuje ich

kolejne wyłączanie Czas zwłoki na opróżnienie wynosi 15 sekund ( możliwość regulacji

czasu

zwłoki powinna być możliwa)

-

Po wyłączeniu wszystkich urządzeń technologicznych i po opróżnieniu dróg transportowych

z resztek surowca i produktu finalnego

pracują jeszcze piony aspiracyjne przez okres do 30

sekund następnie wyłączane są wszystkie wentylatory i dosył sprężonego powietrza do

12080/PW/15

V

2

16

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

filtrów i sterowania. Powietrze sprężone w czasie postoju instalacji dosyłane jest jedynie do

pulsatorów (dysz VA-06) zainstalowanych na zbiornikach dozownikowych.

– Niezamierzone wyłączenie

Niezamierzone wyłączenie instalacji w trakcie pracy spowoduje zasypanie instalacji

transportowych. Ponowne uruchomienie

instalacji transportowych szczególnie dotyczy to

podnośników czerpakowych może nastąpić wyłącznie po odblokowaniu (oczyszczeniu

zawartości zgromadzonych w stopach podnośników czerpakowych. Po oczyszczeniu można

zaczynać start automatyczny instalacji.

W opracowaniu projektu elektrycznego automatyki

należy uwzględnić :

1.

Na kondygnacjach obsługi koniecznie należy przewidzieć zamontowanie w dostępnych

i widocznych miejscach przyciski bezpieczeństwa. Przyciski STOP stosowane do

natychmiastowego zatrzymania

wszystkich urządzeń w razie zauważonego zagrożenia

pracy maszyn lub zagrożenia dla personelu obsługi.

2.

Należy przewidzieć instalację miejscowego sterowania zasilaniem elektrycznym na

wypadek prób technicznych urządzeń technologicznych po naprawach i wyłączaniu

zasilania na czas naprawy. Z takim zabezpieczeniem, które uniemożliwia włączenie

serwisowanego urządzenia z centralnej sterowni lub z innego miejsca. Zalecane jest

zastosowanie przenośnego panelu sterowniczego, który po podłączeniu lokalnemu do

zbudow

anej sieci odpowiednich gniazd automatycznie blokuje możliwość sterowania z

centralnej sterowni.

3.

Instalacje i urządzenia elektryczne w strefach występowania zapylenia tj. wewnątrz

zbiorników i w kanałach przesyłowych powinny odpowiadać wymaganiom dla IP miń 54

4.

Osprzęt instalacji elektrycznych musi być pyłoszczelny.

5.

Należy stosować sygnalizację pracy i awaryjnego wyłączenia maszyn.

6.

Kable siłowe i sterownicze należy układać instalacje elektryczne w sposób ograniczający

bezpośrednie osiadanie pyłu, przewidzieć łatwy i częsty sposób oczyszczania, stosować

gładkie osłony zmniejszające osiadanie pyłu. Korytka montażowe należy montować

pionowo.

7.

W miejscach potencjalnych uszkodzeń, zabezpieczać kable przed przypadkowymi

zgnieceniami, przecięciami izolacji, poprzez stosowanie rur pancernych, osłon, itp.

8.

Kable stosować bez łączenia z najmniejszą ilością rozgałęzień /rozgałęzienia przewodów

wewnątrz aparatury przeciwwybuchowej i w puszkach ognioszczelnych/.

9.

Stosować kable miedziane o odpowiednim przekroju przewodów.

10.

Przejścia przez ściany i w aparaturze starannie uszczelniać, stosować uszczelki gumowe

i dodatkowe masy plastyczne, na wszystkie urządzenia zewnętrzne przewody wchodzące

i wychodzące - stosować dławice.

12080/PW/15

V

2

17

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

11. Instalacje elektryczne

zarówno siłowe, elektryczne oświetleniowe i sterownicze wyposażyć

w wyłączniki awaryjne, umieszczone poza pomieszczeniami zagrożonymi wybuchem i

stosownie oznakować.

– Zagadnienia bhp

-

Projekt automatyki

musi uwzględnić wymagane instalacje ostrzegawcze przy włączaniu

urządzeń do pracy są to buczki ostrzegawcze i przyciski bezpieczeństwa. Musi być

zastosowane zblokowanie pozwolenia na uruchomienie dowolnego urządzenia przez

wcześniejsze włączenie buczka, po czym musi wystąpić zwłoka czasowa umożliwiająca

pracownikom odejście od obsługiwanego w tej chwili urządzenia w linii technologicznej.

-

Przewidziano blokadę technologiczną urządzeń, zdalne sterowanie i automatyczną

sygnalizację ruchu urządzeń. Kolejność załączania i wyłączania urządzeń technologicznych

jest ściśle wymagana procesem technologicznym oraz względami bezpieczeństwa pracy

i p.poż. Schemat blokad elektrycznych przewidywany do zastosowania w trakcie realizacji

instalacji

związany z systemem automatyki musi być uzgodniony z projektantem technologii,

autorem niniejszego opracowania projektowego.

-

Na kondygnacjach obsługi przewiduje się zamontowanie w dostępnych i widocznych

miejscach przyciski bezpieczeństwa. Stosowane do natychmiastowego zatrzymania

wszystkich urządzeń w razie zauważonego zagrożenia pracy maszyn lub personelu obsługi.

– Kwalifikacja obiektu pod względem zagrożenia p.poż i wybuchowości

Przewiduje się że podczas normalnej pracy instalacji zarówno surowce do produkcji

jak i gotowy nawóz mineralny w procesach technologicznych transportu technologicznego,

mechanicznego i grawitacyjnego oraz składowania znajduje się w całości wewnątrz

zbiorników, urządzeń technologicznych. Stosowane surowce jak i ich pyły nie są palne

i wybuchowe. Zgodnie z uzyskanymi wytycznymi p.poż nie przewiduje się zagrożenia

wybuchem w budynku .

– Ocena zagrożenia wybuchem

Zgodnie z Rozporządzeniem Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 29

maja 2003 r w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy

pracowników zatrudnionych na stanowisku pracy, na których może wystąpić atmosfera

wybuchowa (Dz.U. nr 107 poz. 1004) i zgodnie z późniejszymi zmianami określa się że dla

obiektu nie występują strefy zagrożenia wybuchem.

– Wymagania techniczne

Instalacje i urządzenia elektryczne należy stosować w wykonaniu o stopniu ochrony

IP nie mniej niż 54.

12080/PW/15

V

2

18

18

0

JAWNE

Projekt Nr

Tom

Teczka

Strona

Stron

Nr. rev

Klauzula dokumentu / Egz. Nr

– Przy układaniu przewodów i kabli przestrzegać niżej wymienionych zasad:

Układać instalacje w sposób ograniczający bezpośrednie osiadanie pyłu, przewidzieć

łatwy i częsty sposób oczyszczania, stosować gładkie osłony zmniejszające osiadanie pyłu.

W miejscach potencjalnych uszkodzeń, zabezpieczać kable przed przypadkowymi

zgnieceniami, przecięciami izolacji, poprzez stosowanie rur pancernych, osłon, itp.

Stosować kable miedziane o odpowiednim przekroju przewodów. Stosować zabezpieczenie

od zwarć i przeciążeń w sposób wykluczający ich nagrzewanie. Przejścia przez ściany i w

aparaturze starannie uszczelniać, stosować uszczelki gumowe i dodatkowe masy plastyczne,

na wszystkie urządzenia zewnętrzne przewody wchodzące i wychodzące - stosować dławice.

Instalacje zarówno siłowe jak i elektryczne wyposażyć w wyłączniki awaryjne, umieszczone

poza pomieszczeniami zagrożonymi wybuchem i stosownie oznakować.

– Uwagi montażowe

Montaż wyposażenia technologicznego prowadzony będzie przez ekipę remontowo-

montażową. Przed przystąpieniem do prac montażowych przypominamy o podstawowych

czynnościach przygotowawczych:

-

Przed przystąpieniem do prac montażowych dokładnie zapoznać się z przedstawioną

dokumentacją projektową

-

Do

kładnie zapoznać się z DTR-kami maszyn dostarczonych na plac budowy. Wszystkie

urządzenia przed ich zainstalowaniem powinny być dokładnie sprawdzone pod względem

ich kompletności i sprawności technicznej. Zauważone usterki należy usunąć przed

zdecydowaniem

o zamontowaniu urządzenia. Sprawdzić kompletność i stan techniczny

urządzeń przed przystąpieniem do wprowadzania urządzeń technologicznych do miejsc

montażu i ich zainstalowaniem.

Montaż powinien być wykonany zgodnie z instrukcją montażową i wytycznymi określonymi

przez producenta zawartymi w dokumentacji techniczno ruchowej dostarczonej wraz z

wyposażeniem.

Wszelkie urządzenia i materiały dopuszczone do stosowania na montażu winny

posiadać stosowne polskie certyfikaty, atesty i świadectwa dopuszczenia i świadectwa

zgodności ITB, PZH oraz innych uprawnionych instytucji. Wszelkie odstępstwa od wymagań

standardowych wymagają dokonania uzgodnień z inspektorem nadzoru i projektantem.

Prace budowlano-

montażowe prowadzić zgodnie z Rozporządzeniem Ministra

Inf

rastruktury z 6 lutego 2003 w sprawie bezpieczeństwa i higieny pracy podczas

w

ykonywania robót budowlanych (Dz.U. nr 47 poz. 401 z 19.03.2003 r).

Wyszukiwarka

Podobne podstrony:

Opis zawodu Inzynier automatyki, Opis-stanowiska-pracy-DOC

Opis zawodu Mechanik automatyki, Opis-stanowiska-pracy-DOC

Obraz123 Opis, Automatyka, step7

OPIS TECHNICZNY (Automatycznie zapisany)

OPIS, Automatyka i Robotyka, Semestr 2, Robotyzacja, sprawozdanie- materiały

Obraz123 Opis, Automatyka, step7

Naprawa dachu Open Sky Audi A2 zdjecia , opis

FESTO Podstawy automatyzacji

Analiza pracy Opis stanowiska pracy

Automatyka (wyk 3i4) Przel zawory reg

Budżet i podatki gr A2

Automatyzacja w KiC (w 2) Obiekty reg

opis techniczny

AutomatykaII 18

Automatyka wykład 8

więcej podobnych podstron