Zarządzanie i inżynieria produkcji "Podstawy metrologii"

1

Ćwiczenie nr 4

Pomiary przyrządami z przekładnią mechaniczną

1. Cel ćwiczenia

Zapoznanie studentów z niektórymi przyrządami mechanicznymi, służącymi

do pomiarów długości oraz z techniką pomiarów za pomocą tych przyrządów.

2.Podstawy teoretyczne

Przyrządy z przekładnią mechaniczną stanowią bardzo liczną grupę

przyrządów służących do pomiarów długości. Przyrządy te można

w uproszczeniu sklasyfikować w pięciu grupach:

- przyrządy mikrometryczne,

- czujniki zębate,

- czujniki dźwigniowe,

- czujniki dźwigniowo-zębate,

- czujniki dźwigniowo-sprężynowe.

Przyrządy mikrometryczne zostały już omówione w poprzednich ćwiczeniach.

Najprostszą konstrukcją wyróżniają się czujniki dźwigniowe, oparte na zasadzie

dźwigni. Typowymi czujnikami dźwigniowymi są minimetry (znane w Polsce

również pod nazwą limimetry). Na trzpieniu pomiarowym 1 umieszczony jest

dwustronny nóż 3. Nóż ten wchodzi w wycięcie w dźwigni 5. Dźwignia z

drugiej strony opiera się na nieruchomym nożu 6. Nóż przesuwając się wraz z

trzpieniem powoduje obrót dźwigni i połączonej z nią wskazówki dookoła

ostrza noża. Sprężyna 2 powoduje docisk dźwigni do noży i jednocześnie

wywołuje odpowiedni nacisk pomiarowy trzpienia na mierzony przedmiot.

Zmiany położenia noża pochylnego wprowadzają w działanie przekładni

określony błąd systematyczny rosnący proporcjonalnie ze wzrostem kąta. Stąd

też minimetry mają mały zakres wskazań nie przekraczający ± 0,2 mm od

środkowego położenia wskazówki, przy wartości działki elementarnej 0,01 mm.

Obecnie nie produkuje się tego rodzaju czujników.

Zarządzanie i inżynieria produkcji "Podstawy metrologii"

2

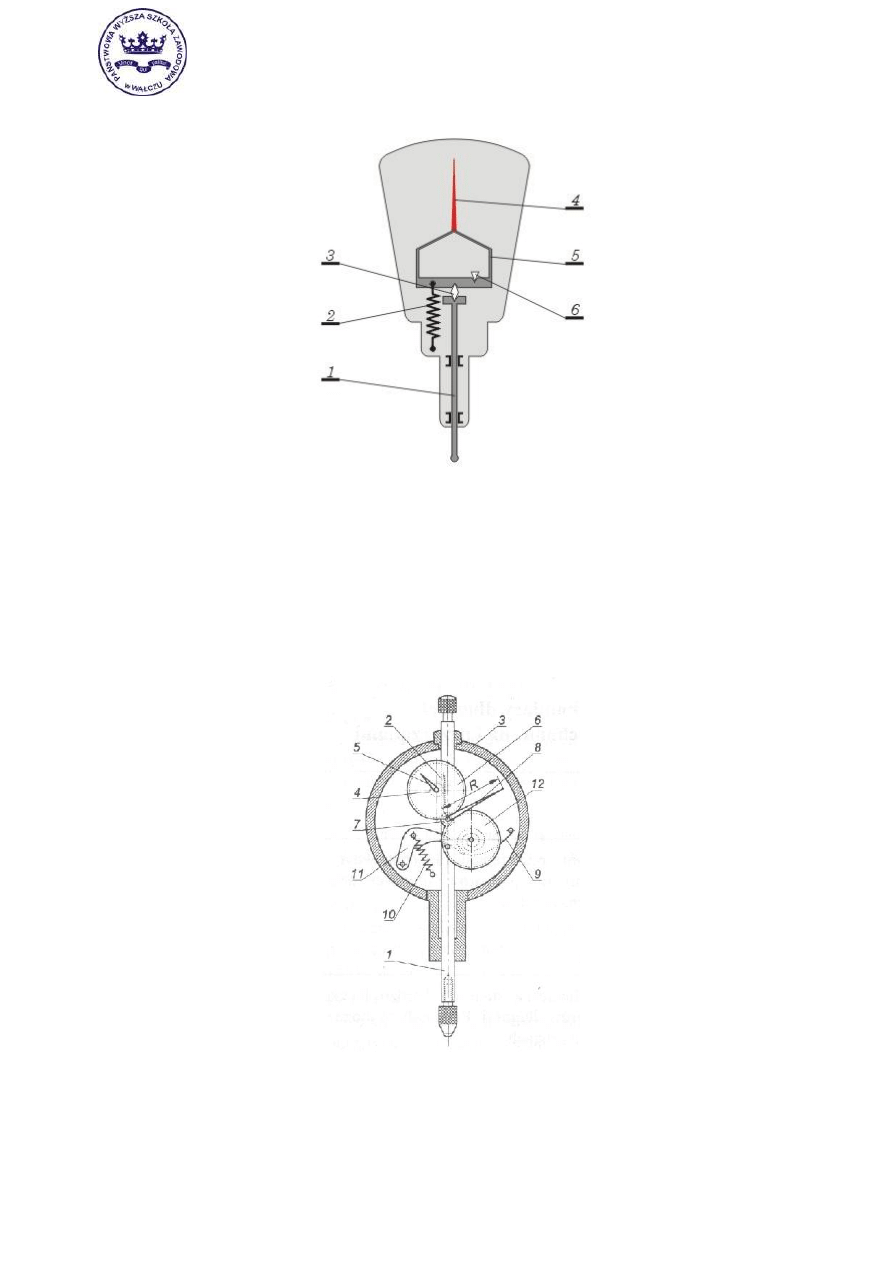

Rysunek 1. czujnik dźwigniowy budowa 1 - trzpień pomiarowy, 2 - sprężyna, 3

- dwustronny nóż, 4 - wskazówka,

Najczęściej spotykanym przedstawicielem czujników zębatych jest

czujnik zegarowy. Jego schemat przedstawiono na rys. 2.

Rys. 2. Schemat czujnika zegarowego; 1 - trzpień pomiarowy, 2 - listwa zębata,

3- obudowa czujnika; 4 - koło zębate, 5 - wskazówka obrotów,

Zarządzanie i inżynieria produkcji "Podstawy metrologii"

3

6 i 7 – koła zębate, 8 - wskazówka, 9 – sprężyna spiralna; 10 - sprężynka,

11 - dźwignia, 12 - koło zębate

Trzpień pomiarowy 1 jest związany sztywno z listwą zębatą 2. Przekazuje

on swój ruch na koło zębate 4 ze wskazówką obrotów 5. Koło zębate 4

jest współosiowo połączone z kołem 6, za pośrednictwem którego ruch

obrotowy jest przekazywany na koło zębate 7. Współosiowo z kołem 7

jest zamocowana wskazówka 8, której przemieszczenie jest proporcjonalne do

przemieszczenia

trzpienia

pomiarowego

1.

Koło zębate 12 wraz

ze spiralną sprężyną 9 służy do kasowania luzu międzyzębnego w przekładni

zębatej. Dźwignia 11 ze sprężyną 10 ustala właściwy nacisk pomiarowy.

Czujniki zegarowe są produkowane w rozmaitych wariantach, najczęściej

z działką elementarną 0,01 mm i zakresem pomiarowym 0-10 mm.

Czujniki

dźwigniowo-zębate

umożliwiają

znaczne

zwiększenie

dokładności pomiaru w porównaniu z czujnikami zębatymi. Istnieje wiele

odmian tych czujników. Najdokładniejsze z nich charakteryzują się dużym

zakresem pomiarowym i wysoką dokładnością. Najstarszym przedstawicielem

tej grupy przyrządów jest ortotest. Schemat przyrządu pokazano na rys. 3.

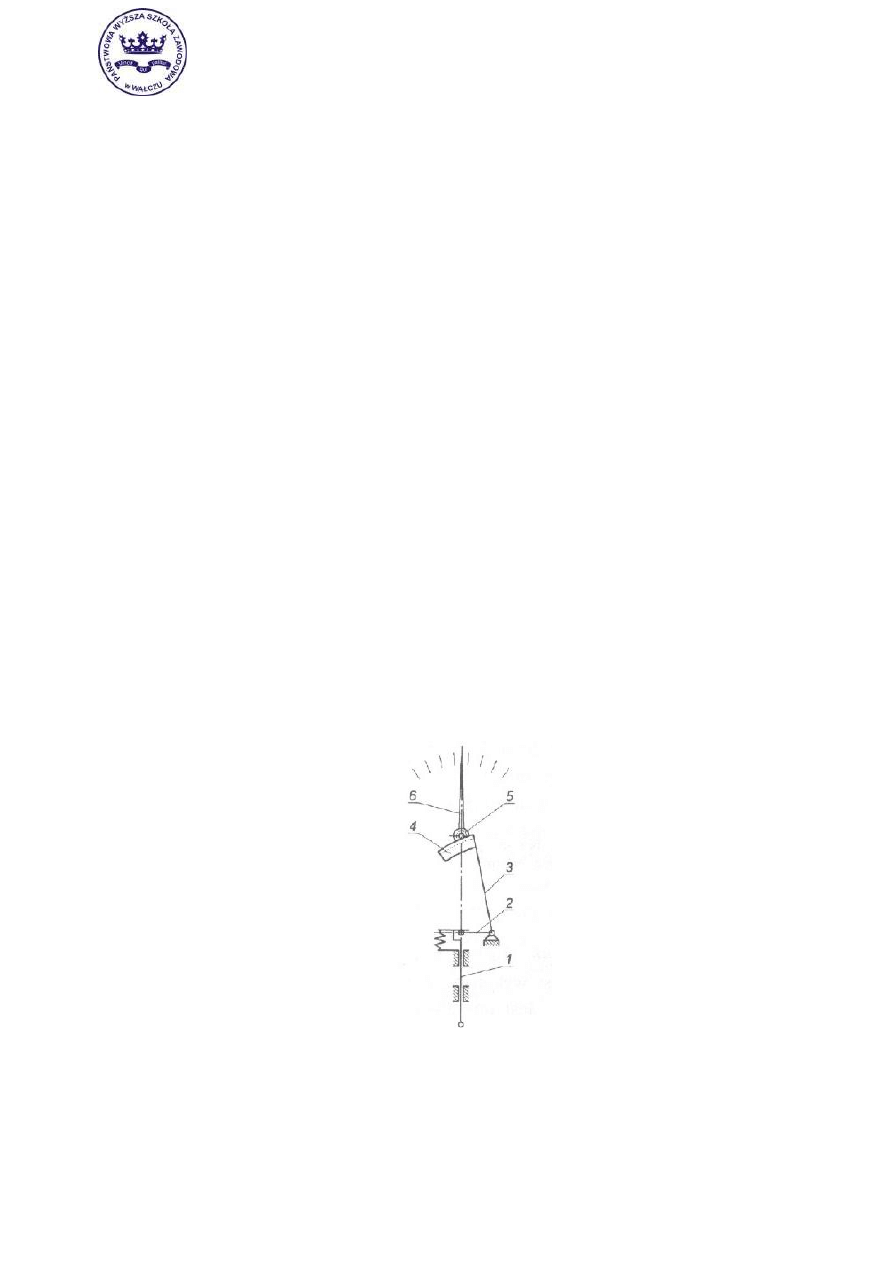

Rys. 3. Schemat czujnika dźwigniowo-zębatego; 1 - trzpień pomiarowy,

2 i 3 - ramiona dźwigni; 4 - segment zębaty, 5 - koło zębate; 6 - wskazówka

Zarządzanie i inżynieria produkcji "Podstawy metrologii"

4

Zakres pomiarowy przyrządu wynosi ±100 µm a działka elementarna l µm.

Obecnie są produkowane bardziej doskonałe przyrządy, np. o zakresie

pomiarowym 0-5 mm i działce elementarnej 0,002 mm, albo o zakresie

0-2 mm i działce elementarnej 0,001 mm.

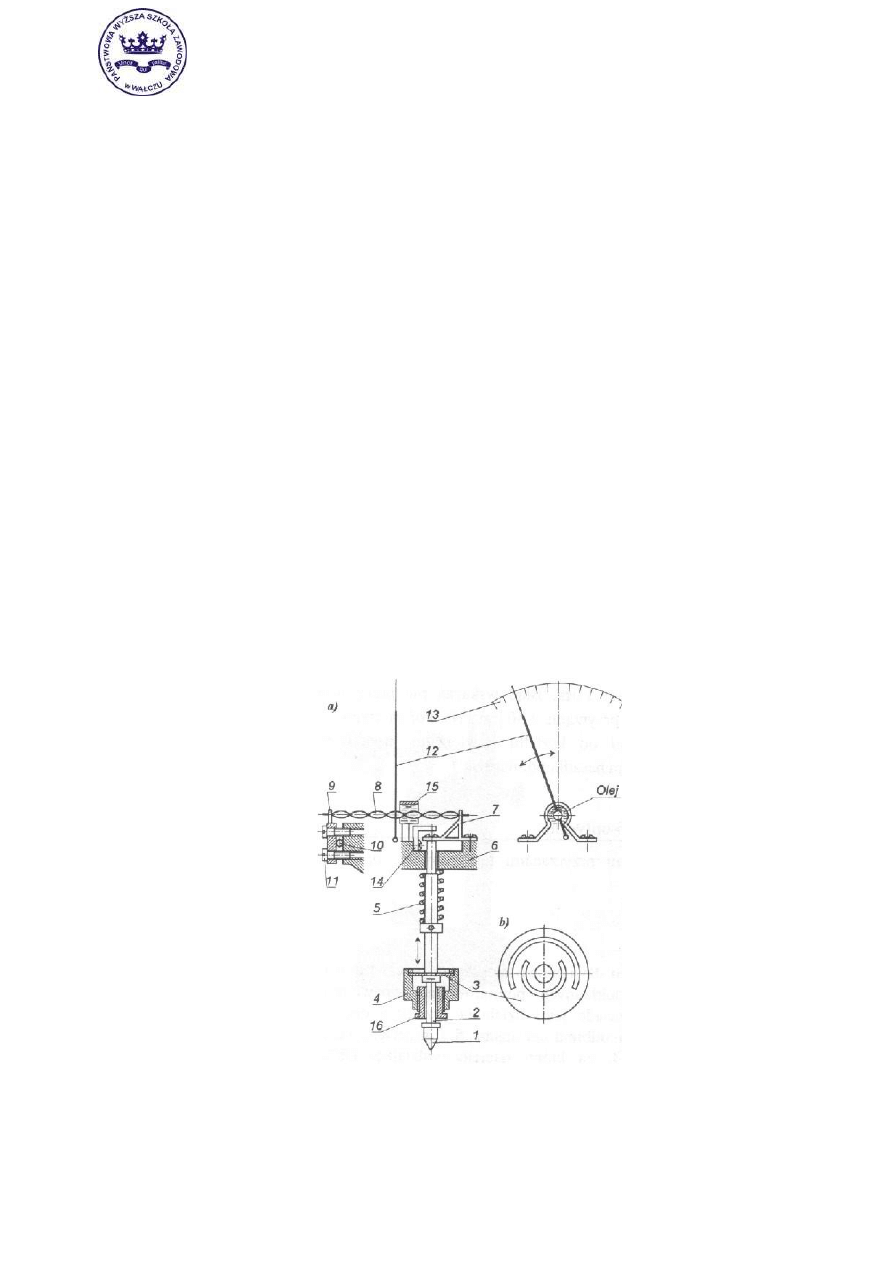

W czujnikach sprężynowych jest wykorzystane zjawisko rozkręcania się taśmy

z brązu przy rozciąganiu jej końców. Najczęściej spotykanym czujnikiem

sprężynowym

jest

mikrokator.

Przełożenie

mikrokatora

jest określone przez własności materiału taśmy, jej wymiar i kąt skręcenia.

Materiałem na taśmy jest najczęściej brąz berylowy. Wartość działki

elementarnej wynosi najczęściej l µm. Błąd wskazań nie przekracza ±0,6 µm.

Zakres pomiarowy przyrządu ±30 µm. Na końcu trzpienia pomiarowego 2,

w zależności od kształtu powierzchni mierzonej, można zakładać różnego

rodzaju nasadki pomiarowe 1.

Rys. 4. Schemat czujnika sprężynowego: a) mechanizm czujnika, b) widok

sprężyny 3; 1 - nasadka pomiarowa, 2 – trzpień pomiarowy, 3 - sprężyna,

4 - korpus, 5 - sprężyna śrubowa, 6 - obudowa, 7 - sprężyna, 8 - taśma,

Zarządzanie i inżynieria produkcji "Podstawy metrologii"

5

9 – sprężyna płaska, 10 - kolek, 11- wkręty regulacyjne, 12 - wskazówka,

13 - podziałka, 14 - górny ogranicznik przesuwu, 15 – tłumik olejowy,

16 - dolny ogranicznik przesuwu

3.Sprawozdanie

W sprawozdaniu należy zamieścić szkice schematu pomiarowego. Podać

wartości mierzonych elementów. Zamieścić wnioski i uwagi dotyczące

pomiarów.

4. Przykładowe pytania kontrolne

1. Rodzaje czujników.

2. Wymień grupę przyrządów służących do pomiarów długości

3.Budowa czujnika zębatego.

4. Budowa czujnika dźwigniowego.

5. Budowa czujnika dźwigniowo - zębatego.

5. Literatura

Karpiński T., Kacalak W., Łukianowicz Cz., Łukianowicz T.: Ćwiczenia

laboratoryjne z metrologii mechanicznej, Koszalin, Wydawnictwo Uczelniane

Politechniki Koszalińskiej 1997.

Wyszukiwarka

Podobne podstrony:

Cwiczenie M 6 Pomiar Natezeni Instrukcja id 99865

Ćwiczenie pomiar kątów nr 3 MiSP

ćwiczenie 3 Sprawdzanie przyrządów pomiarowych, ZiIP Politechnika Poznańska, Podstawy Metrologii

Cwiczenie 09 Probne obciazenie id 125080

Cwiczenia nr 10 (z 14) id 98678 Nieznany

Cwiczenie nr 2 Rysowanie precyzyjne id 99901

ćwiczenie 2 pomiary, Biologia Komórki, Prezentacje, 2011 lato

Cwiczenie pomiar kąta

KOZ (Cw) Cwiczenie 10 Przyk A3 id 249078

Cwiczenia nr 13 RPiS id 124686 Nieznany

pomiar wsp wydatku id 427855 Nieznany

Cwiczenie 17 Wzor sprawozdania id 125192

Cwiczenia nr 13 (z 14) id 98681 Nieznany

pomiary mocy i energii id 37439 Nieznany

INSTRUKCJA do ćwiczenia pomiar temperatury obrabiarek v3 ver robocza

Lab I Pomiar Masy Instrukcja id 74985

więcej podobnych podstron