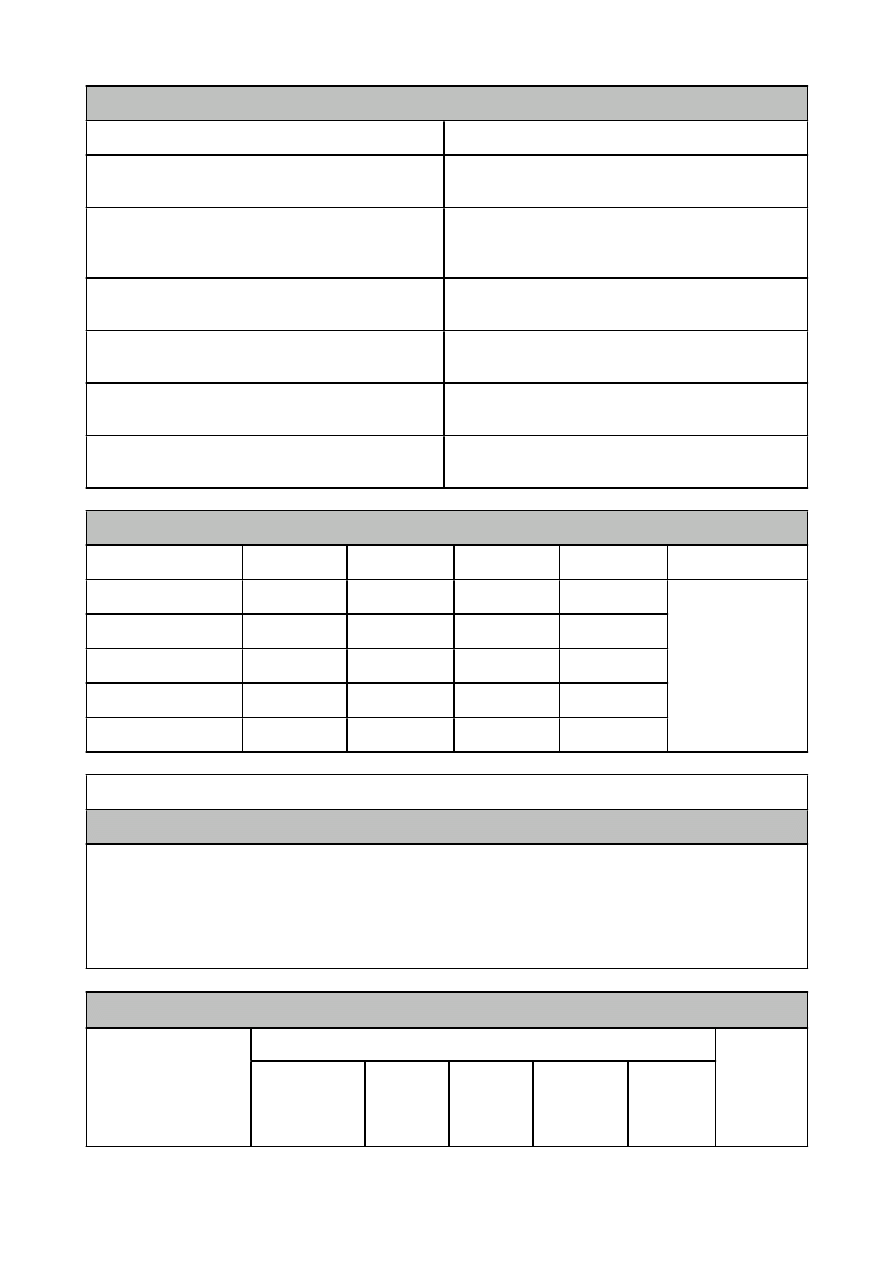

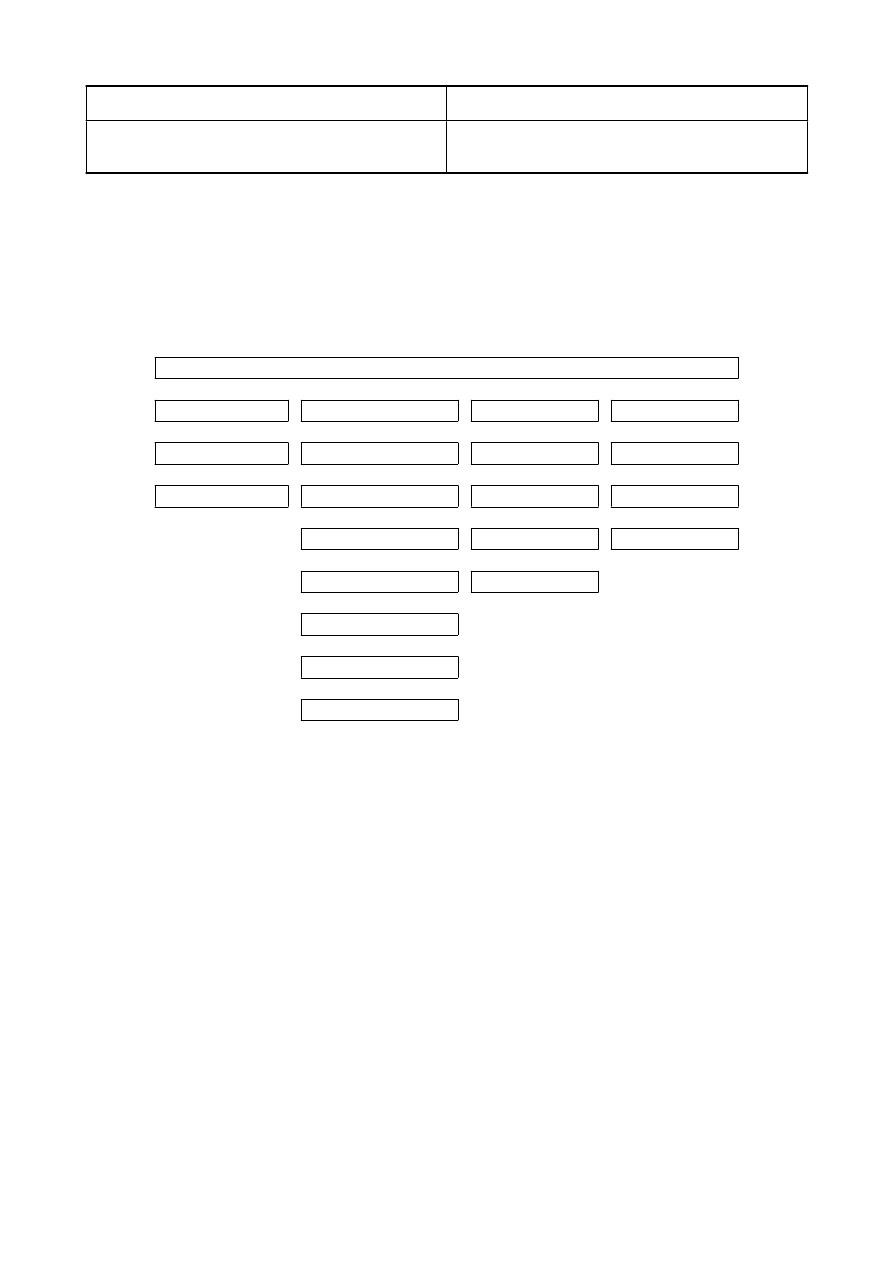

Minerały występujące w węglu

Grupa minerałów

Minerał

Minerały ilaste

Kaolinit Al

4

[(OH)

8

Si

4

O

10

]

Illit K

2

(AlFe

3+

Mg

5

)[(OH)

2

(AlSi

3

)O

10

]

Węglany

Kalcyt CaCO

3

Syderyt FeCO

3

Dolomit CaMg(CO)

3

Siarczki

Piryt FeS

2

Markasyt FeS

2

Tlenki

Kwarc SiO

2

Rutyl TiO

2

Chlorki

Halit NaCl

Sylwin KCl

Siarczany

Gips CaSO

4

* 2H

2

O

Siarczany żelaza Fe(II) i Fe(III)

Substancja organiczna - przeciętny skład pierwiastkowy paliw stałych, % mas.

Typ paliwa

Węgiel

Wodór

Tlen

Azot

Siarka

Torf

60

5,4

33

3,3

0,3-2,7

W. Brunatny

70

5,4

23

1

W. Płomienny

80

4,7

17

1,6

W. Ortokoksowy

88

4,7

4,5

1,9

Antracyt

92

3,2

2

1,5

Charakterystyczne temperatury stanu plastycznego węgla

1 - temperatura mięknienia węgla

2 - temperatura początku pęcznienia

3 - temperatura maksimum plastyczności

4 - temperatura końcowa pęcznienia

5 - temperatura maksimum odgazowania

6 - temperatura resolidacji

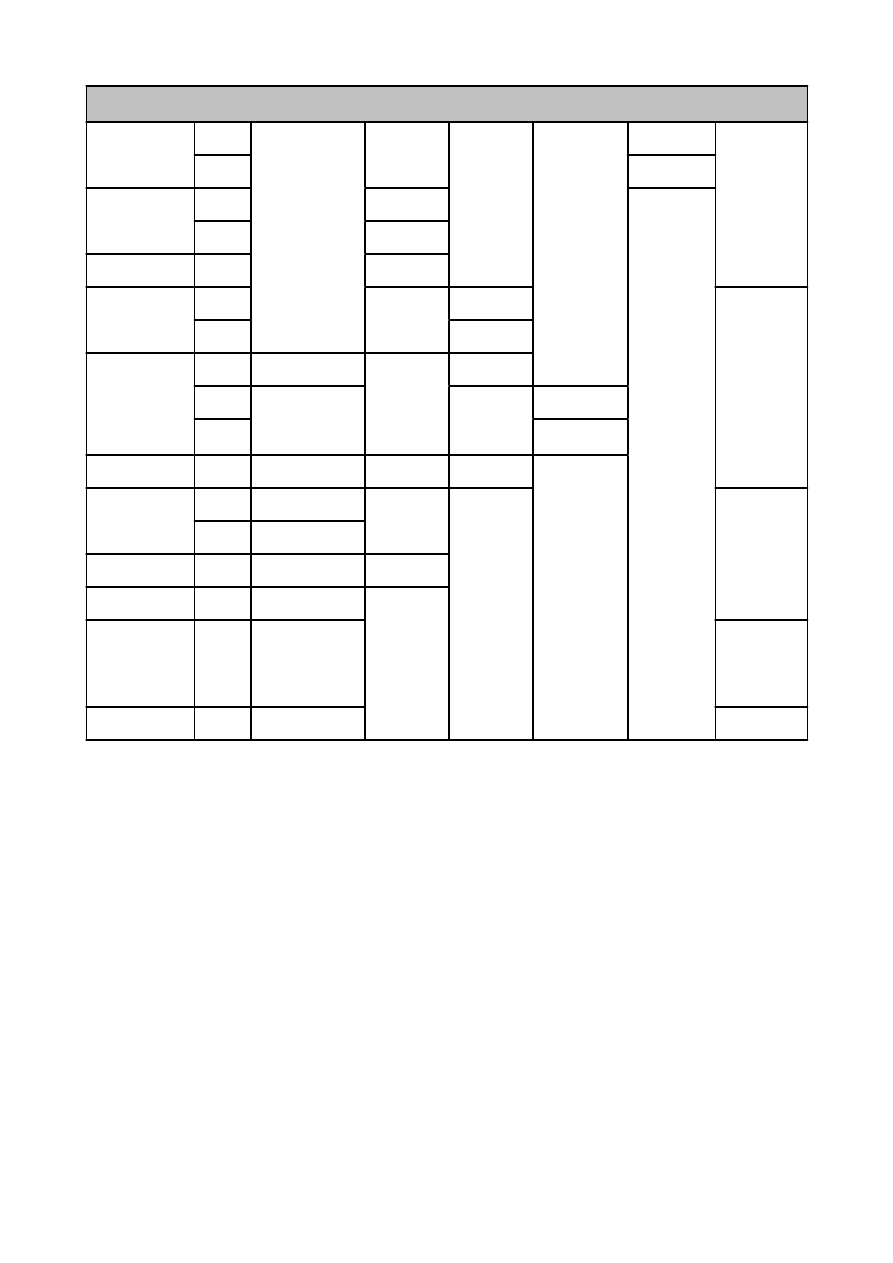

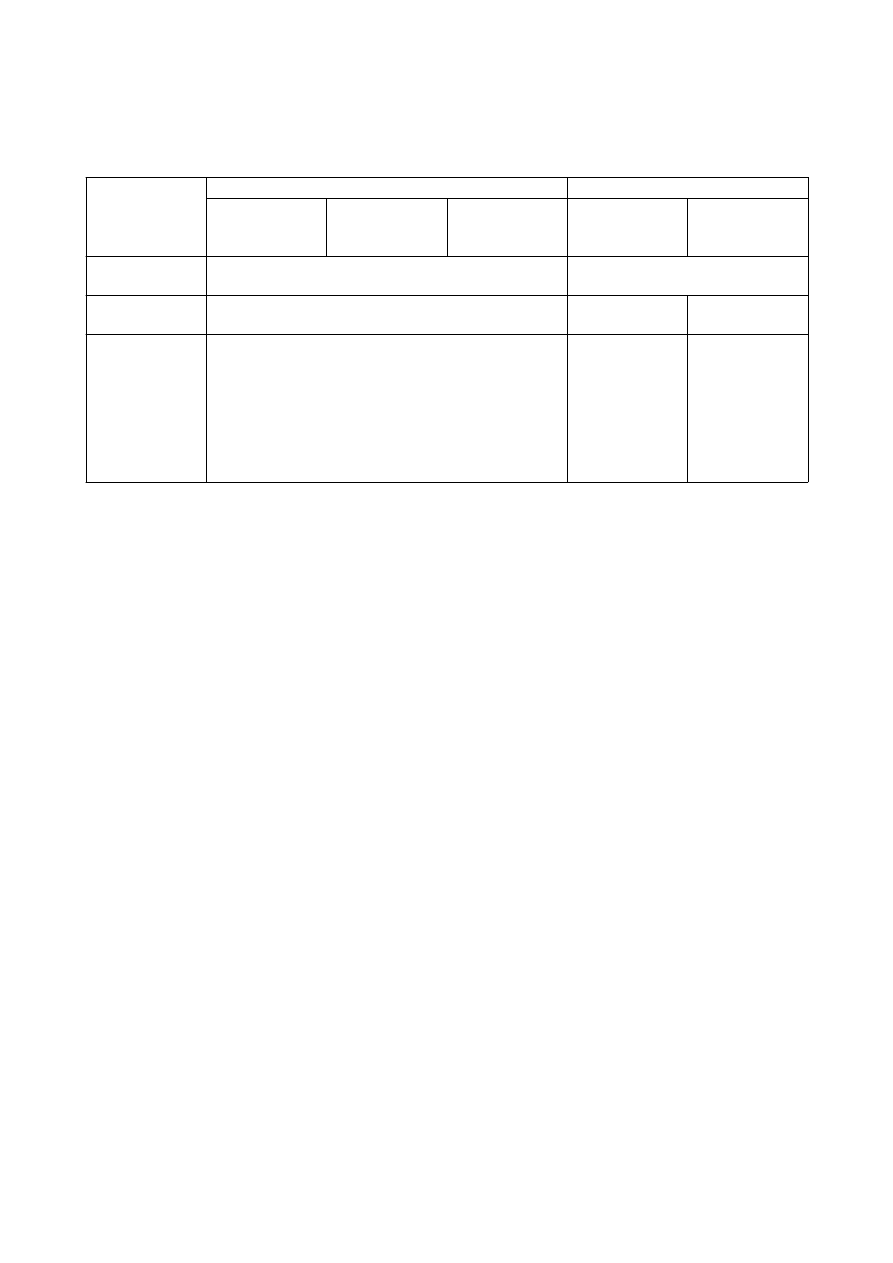

Polska klasyfikacja węgla wg normy PN-82/G-97002

Typ węgla

Parametry klasyfikacji

Zastosowa

nie węgla

Zawartość

części lotnych

V

daf

,%

Zdolność

spiekania

RI

Dylatacja,

%

Wskaźnik

wolnego

wydymania

SI

Ciepło

spalania

Q

daf

, kJ/kg

Polska klasyfikacja węgla wg normy PN-82/G-97002

płomienny

31,1

> 28

< 5

nie

normalizu

je się

nie

normalizuje

się

< 3100

energetyka

31,2

> 3100

gazowo-

płomienny

32,1

5 - 20

nie

normalizuj

e się

32,2

20 - 40

gazowy

33

40 - 55

gazowo-

koksowy

34,1

> 55

brak

produkcja

koksu

34,2

> 0

ortokoksowy

35,1

26 - 31

> 45

> 30

35,2A

20 - 26

nie

normalizu

je się

> 7,5

35,2B

< 7,5

metakoksowy

36

14 - 20

> 45

> 0

nie

normalizuje

się

semikoksowy

37,1

20 - 28

> 5

nie

normalizu

je się

produkcja

koksu,

energetyka

37,2

14 - 20

chudy

38

14 -28

< 5

antracytowy

41

10 - 14

nie

normalizu

je się

antracyt

42

3 - 10

energetyka

, produkcja

materiałów

węglowych

metaantracyt

43

< 3

-

Zastosowanie koksu (produkcja koksu w Polsce ok. 10 mln t)

• Koks wielkopiecowy ( paliwo, reduktor, czynnik zapewniający gazoprzepuszczalność wsadu)

• Koks do produkcji żelazostopów (Fe + Si, Mn, Cr)

• Koks odlewniczy (paliwo, czynnik zapewniający gazoprzepuszczalność wsadu)

• Koks do wytopu metali nieżelaznych (Zn, Pb, Cu - paliwo, reduktor, czynnik zapewniający

gazoprzepuszczalność wsadu)

• Koks opałowy

• Koks do produkcji karbidu

• Koks do produkcji wapna palonego (CaO)

Wydział węglopochodnych

Wydział węglopochodnych zajmuje się oczyszczaniem gazu koksowniczego i uzyskiem produktów

węglopochodnych

Obiekty technologiczne:

• Oddział kondensacji:

• odbiór i chłodzenie gazu surowego gazu koksowniczego

• przesyłanie gazu ssawami

• oczyszczanie gazu od smoły

• Amoniakalnia:

• metoda sytnikowa usuwania NH

3

z gazu

• odpędzanie NH

3

do N

2

• Benzolownia

• adsorpcja ciśnieniowa olejem płuczkowym

• Odsiarczalnia

W 1 m

3

surowego gazu koksowniczego, oprócz H

2

, CH

4

, CO, C

n

H

m

, CO

2

, N

2

znajdują się:

Fenol i homologi

2-4g

CS

2

, COS, C

4

H

4

S, C

n

H

2n+2

S

ok. 1g

NH

3

6-10g

HCN

1-2g

Pirydyna i homologi

1-3g

H

2

S

1-2g

Skład oczyszczonego gazu koksowniczego ( w % obj.)

H

2

53 - 59

CH

4

23 - 28

CO

6 - 10

C

n

H

m

2 - 4

CO

2

2 - 4

N

2

3 - 8

O

2

0,2 - 0,8

Wartość opałowa 17 MJ/m

3

Przeróbka benzolu

• Frakcja węglowodorowa (70 - 200

o

C)

• Skład benzolu surowego

• związki aromatyczne (benzen, toluen, ksyleny, etylobenzen, naftalen i metylonaftaleny)

• związki nienasycone (styren, inden, cyklopentadien, dicyklopentadien)

• związki siarki, tlenu i azotu (CS

2

, tiofen, zasady pirydowe, fenole, kumaron)

• węglowodory cykliczne nasycone (cyklopentan, cykloheksan)

• Główne składniki benzolu koksowniczego (ok. 90-92%)

• benzen (60-80%)

• toluen (10-20%)

• orto,meta,para-ksylen (1-5%)

Przeróbka benzolu surowego

• Wstępna destylacja

• przedgon

• benzol lekki (<140

o

C) --> rafinacja (kwasowa lub hydrorafinacja)

• benzol ciężki (>140

o

C)

• Destylacja benzolu ciężkiego

• frakcja styrenowa (140

o

C-160

o

C)

• żywice kumanorowo-indenowe (160

o

C-185

o

C

Przeróbka smoły koksowniczej

Skład smoły koksowniczej

Pierścieniowe związki aromatyczne

naftalen, fenantren, fluranten, piren, acenaftalen,

chryzen, fluoren, antracen, tlenek difenylu

Związki zawierające tlen

fenole, krezole, ksylenole i inne

Związki zawierające siarkę

tiofen, tionaften i inne

Związki zawierające azot

karbazol, akrydyna, chinolina, pirydyna

Związki nienasyconne

cyklopentadien, styren

Etapy przeróbki smoły:

1. Odstawanie w zbiornikach (60

o

C-80

o

C)

2. Destylacja smoły

Produkcja roczna smoły w Polsce 0,5 mln ton

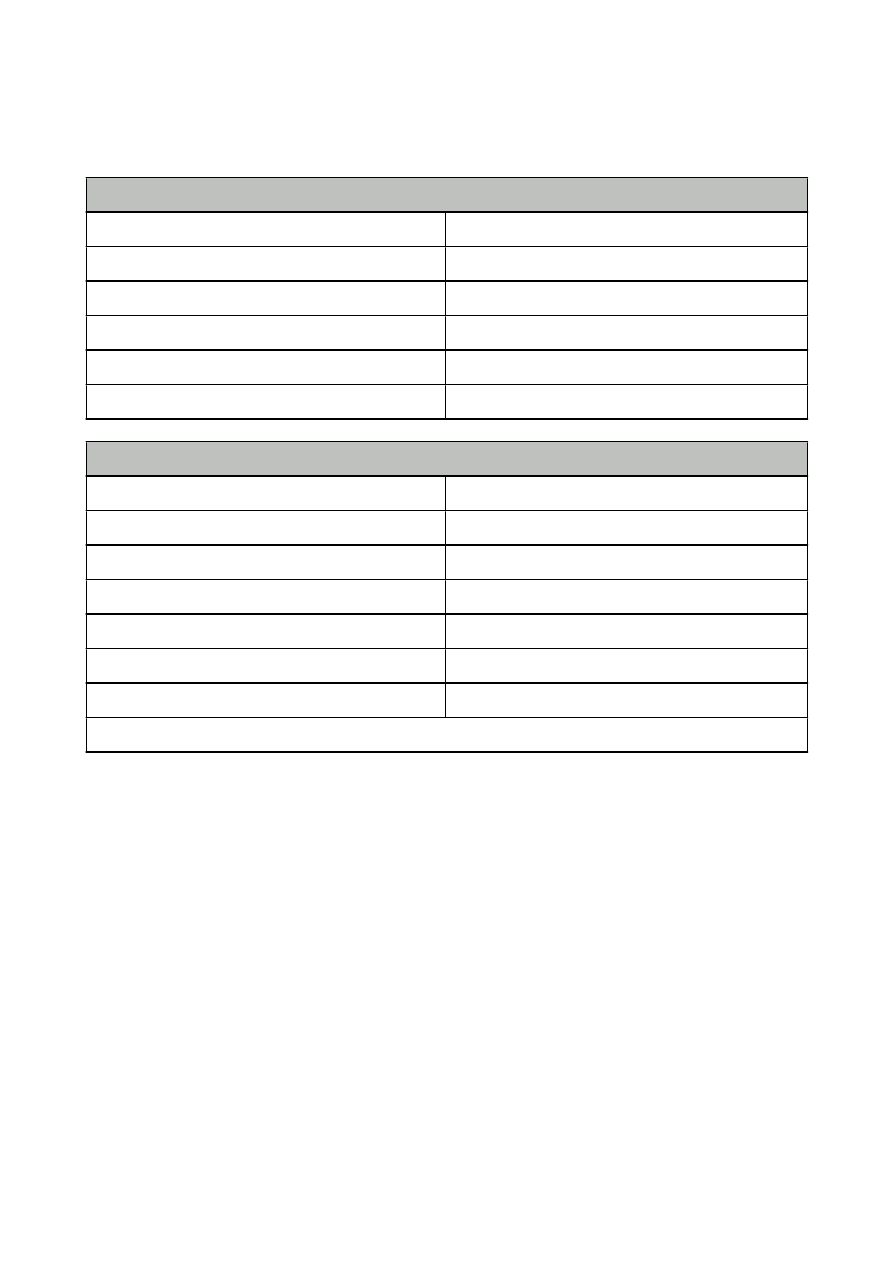

Uzysk produktów w instalacji ciągłej destylacji smoły

Produkt

Zakres temperatur wrzenia,

o

C

Uzysk, %

Olej lekki

100-170

0,5

Olej karbolowy

170-210

2

Olej naftalenowy

210-230

12

Olej płuczkowy

235-285

8

Olej acenaftenowy

260-320

2,5

Olej antracenowy

300-360

11

Olej chryzenowy

315-420

6

Pak

Pozostałość

58

Olej lekki

benzen i jego homologi

Olej karbolowy

I.

Ekstrakcja i rozdział

II.

Pozostałość po ekstrakcji (polimeryzacja do

żywic)

fenole, zasady pirydynowe, inden i humaron oraz

ich pochodne metylowe

Olej naftalenowy (krystalizacja lub destylacja)

naftalen (50-80%)

Olej płuczkowy

acenaften, fluoren, metylonaftaleny, difenyl, tlenek

difenylu, indol, naftalen

Olej antracenowy I (krystalizacja)

antracen, fenantren karbazol

Olej antracenowy II

chryzen,luoranten, piren, benzofluoren

Olej lekki

benzen i jego homologi

Pak

(Utwardzanie paku 150

o

C / T

miękknienia

70

o

C)

Pozostałość

Zastosowanie smoły

• do produkcji sadzy - 30%

• do produkcji oleju impregnacyjnego - 25%

• do produkcji tworzyw i plastyfikatorów - 15%

• do produkcji barwników - 10%

• do produkcji rozpuszczalników - 10%

• inne, np do produkcji smoły prparowanej - 10%

Przetwórstwo węgla

Spalanie

Koksowanie

Upłynnianie

Zgazowanie

Ciepło

Koks

Benzyna

Gaz przemysłowy

Para wodna

Smoła koksownicza

Olej diselowy

Gaz komunalny

Benzol surowy

Oleje opałowe

Gaz do syntezy

Siarczan amonowy

Oleje smarowe

Siarka płynna

Fenolan sodu

Gaz koksowniczy

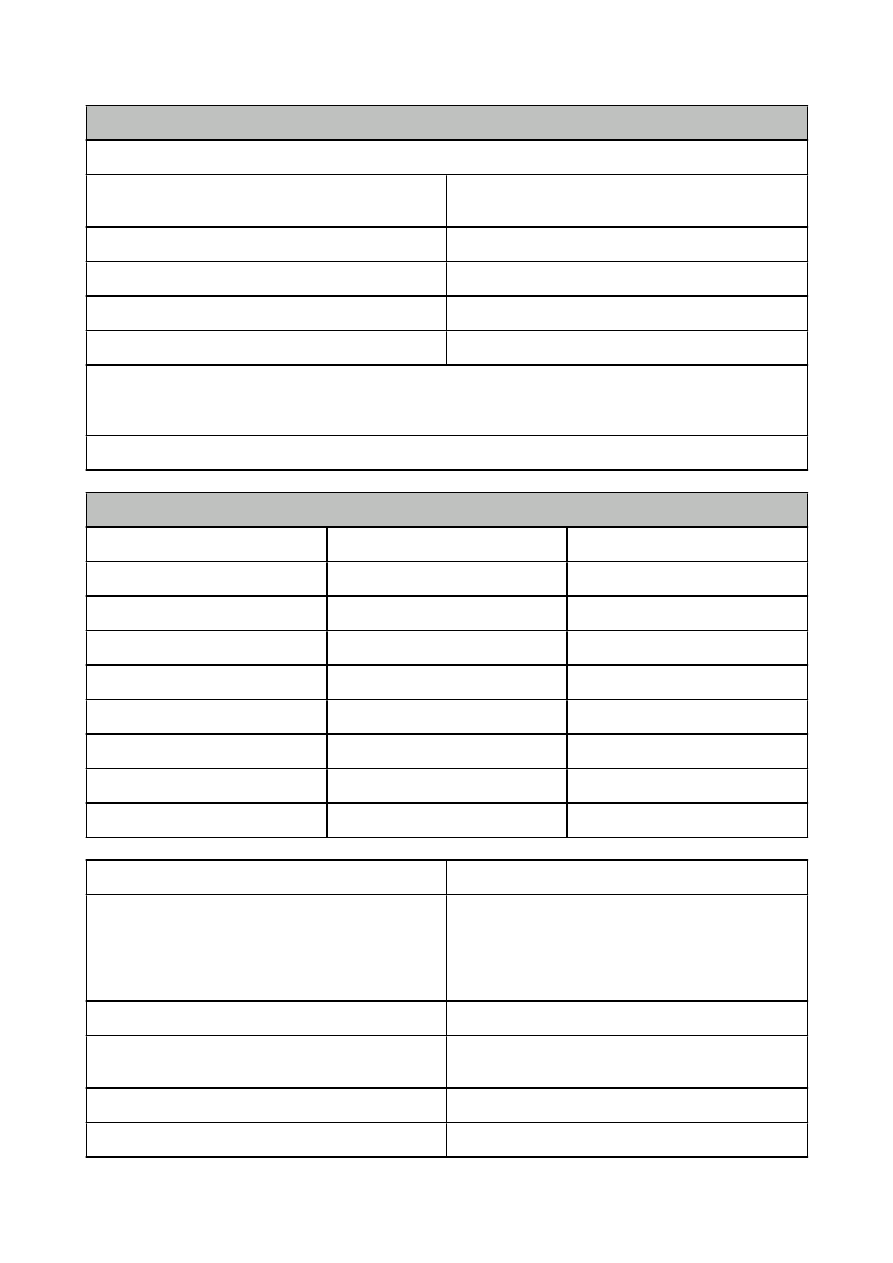

Koksowanie

• Koksowanie węgla to proces technologiczny polegający na odgazowaniu węgla w przedziale temperatur

(950-1100°C), bez dostępu powietrza, w celu wytworzenia koksu kawałkowego o dużej wytrzymałości

mechanicznej. Proces przeprowadza się na drobnozmielonych mieszankach węgli koksowniczych

(posiadających zdolność spiekania).

• Proces przeprowadza się w ceramicznych komorach koksowniczych o wymiarach:

- wysokość - 4-4.5 metra

- długość - 12-14 metrów

- szerokość - 0.35-0.5 metra (im szersza tym większy sortyment - wielkość kawałków koksu)

• Szereg komór poprzedzielanych ścianami grzewczymi tworzy piece koksownicze. Do ogrzewania

przeponowego stosuje się gazy spalinowe.

• Temperatury panujące w piecu:

- temperatura kanałów grzewczych - 1300°-1400°C

- temperatura ściany - 1000°-1050°C

- temperatura centralnej części komory - 950°C

- temperatura podsklepieniowej części komory - 750°-850°C

• Produkty i wydajność koksowania:

- koks - 70%-80%

- smoła - 2.5%-4.5%

- woda pogazowa - 3%-5%

- amoniak - 0.2%-0.4%

- benzol - 0.8%-1.4%

- gaz koksowniczy - 12%-18%

Stan przed

miękknieniem

Pierwotny stan karbonizacji

Wtórny stan karbonizacji

Mięknienie i

pęcznienie

pierwotne

Pęcznienie

Zestalanie się

Zjawisko

resolidacji

zestalenia

Kurczenie się

półkoksu

węgiel (<350

o

C)

Stan plastyczny (350-500

o

C)

Półkoks (>500

o

C) / Koks

ostateczny (950-1100

o

C)

Wydziela się:

Wydziela się:

Wydziela się

(670-720

o

C):

- woda

konstytucyjna

- okludowane

gazy

- CO

2

i H

2

S

- niewielka ilość

gazów palnych i

smoły

- intensywnie: smoła, woda i gaz rozkładowy

- intensywne

odgazowanie:

wodór, metan

Wyszukiwarka

Podobne podstrony:

Gryglewicz & Grzechowiak, technologia chemiczna surowce i nośniki energii, pytania egz

Gryglewicz&Grzechowiak, technologia chemiczna surowce i nośniki energii,Ropa

,Technologia chemiczna – surowce i nośniki energii L,Charakterystyka rop naftowych

,Technologia chemiczna – surowce i nośniki energii L,Siarka w węglu

,Technologia chemiczna – surowce i nośniki energii L,WŁAŚCIWOŚCI FRAKCJI PALIWOWYCH

,Technologia chemiczna – surowce i nośniki energii L,SKŁAD WĘGLOWODOROWY ROPY NAFTOWEJ I GAZUx

,Technologia chemiczna – surowce i nośniki energii L,WŁASNOŚCI KOKSOWNICZE WĘGLA

optymal temp PFR CSTR, Technologia INZ PWR, Semestr 4, Technologia Chemiczna - surowce i nośniki, Te

,Technologia chemiczna – surowce i procesy przemysłu nieorganicznego S,Odnawialne źródła energiix

Technologia chemiczna org-zagadnienia, Uczelnia PWR Technologia Chemiczna, Semestr 5, Technologia ch

Cwiczenie - F OKSYALKILENOWANIE ALKOHOLI, Technologia INZ PWR, Semestr 5, Technologia Chemiczna - su

TCH SUROWCE I NOŚNIKI ENERGII

wilk & steller, technologia chemiczna surowce i procesy przemysłu organicznego,Wykorzystanie propyl

wilk & steller, technologia chemiczna surowce i procesy przemysłu organicznego,koksowaniex

wilk & steller, technologia chemiczna surowce i procesy przemysłu organicznego,podstawowe surowce n

SIARCZANOWANIE ALKOHOLU DODECYLOWEGO, Uczelnia, Semestr 6, Technologia chemiczna - surowce, SIARCZAN

Technologia chemiczna W3, Technologia INZ PWR, Semestr 4, Technologia Chemiczna - surowce i procesy,

Technologia chemiczna, surowce 28 technologia chemiczna- surowce

więcej podobnych podstron