SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

1 sur 10

7/12/2006 17:55

Fabriquer un moteur Stirling à partir d'un Briggs & Stratton

Cette technique est 100% fonctionnelle

Fiche ouverte

fiche version 1.0

*****************************************************

Technique en cours de développement sur SURREALISTE action

*****************************************************

DEBUT DE LA FICHE

Présentation

L’avantage de ce moteur c’est qu’il ne demande pas d’usinage et qu’il est réalisable avec du matériel de

récupération. Il a été mis au point par un inventeur américain du nom de Boyette. Étant vraiment

époustouflé par la simplicité et l’esprit de cette réalisation, nous avons écrit à son créateur pour lui

demander toutes les explications nécessaires pour le reproduire. Tel qu’il est actuellement, ce moteur

tourne à 600 rpm et développe 6 watts de puissance à l’axe. Ce qui est intéressant, c’est qu’il est

fortement améliorable, notamment au niveau du déplaceur et de l’embiellage.

*********************

Pour l’instant, les explications sont encore en anglais, le temps que quelqu’un veuille bien se dévouer pour

les traduire.

*********************

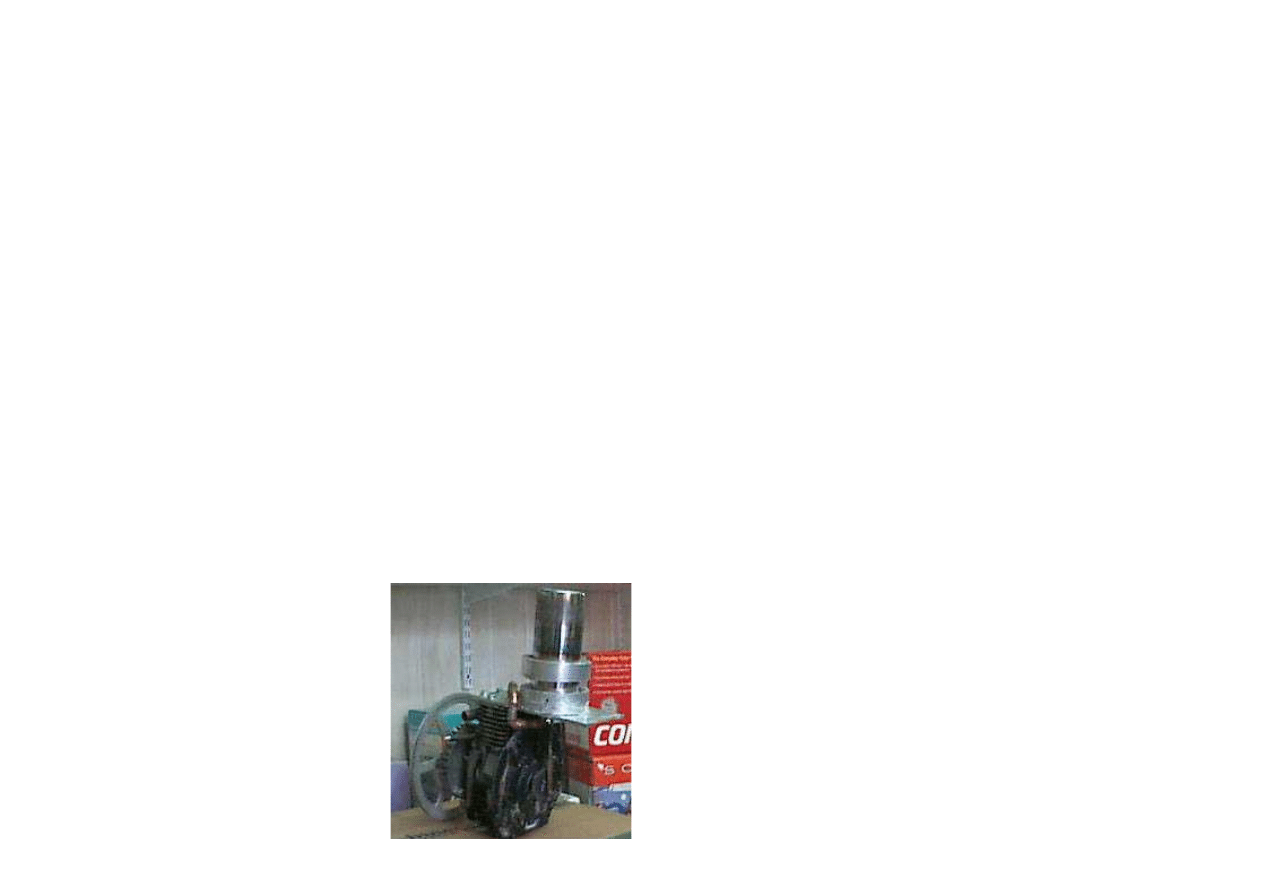

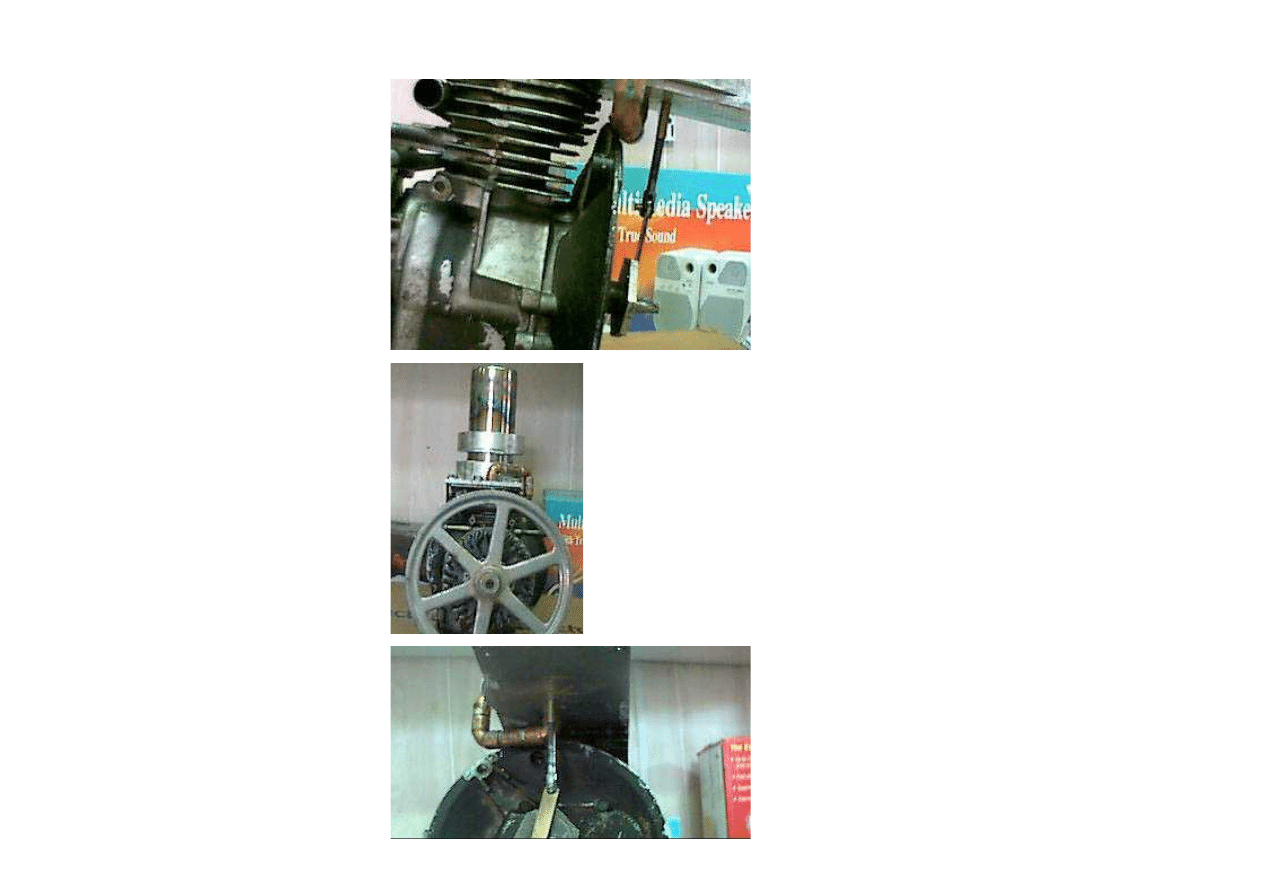

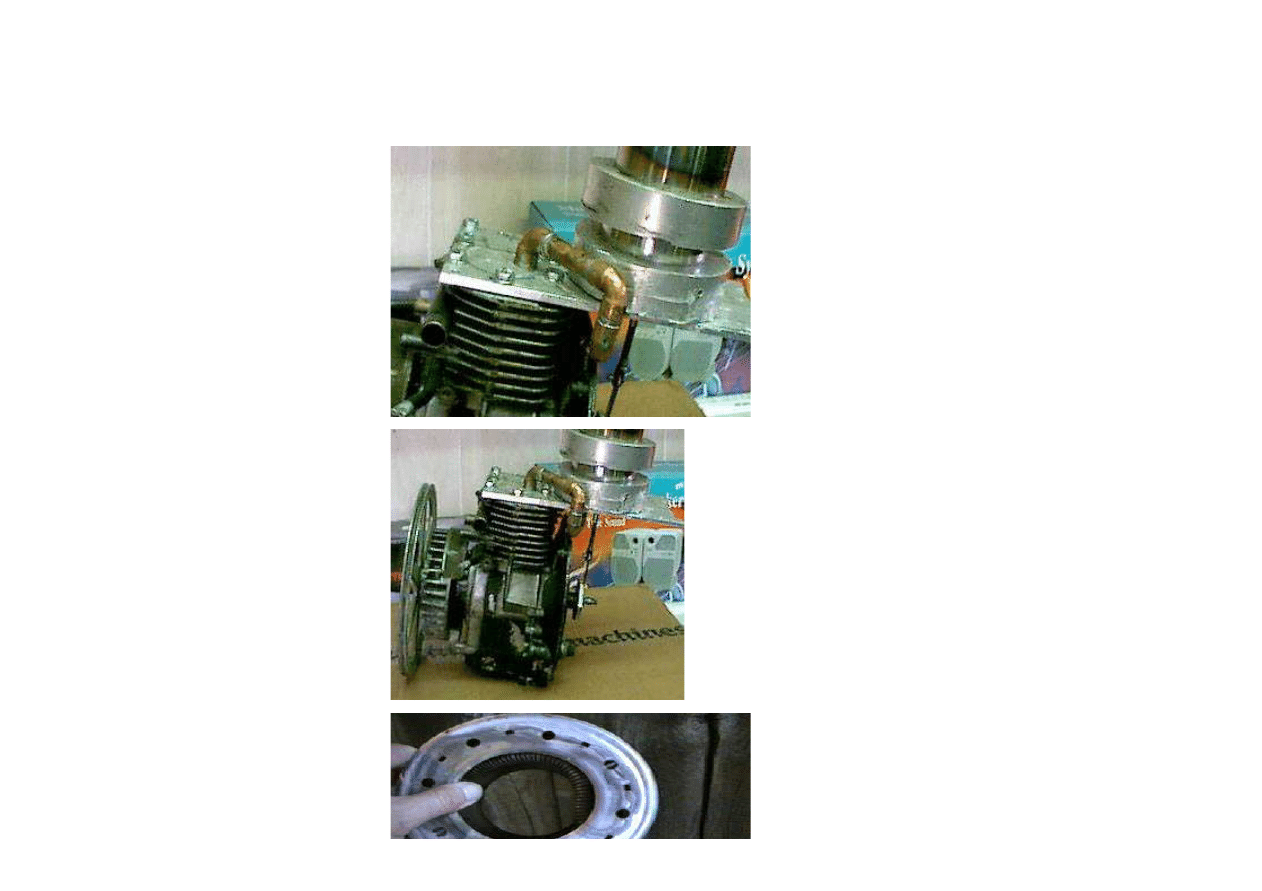

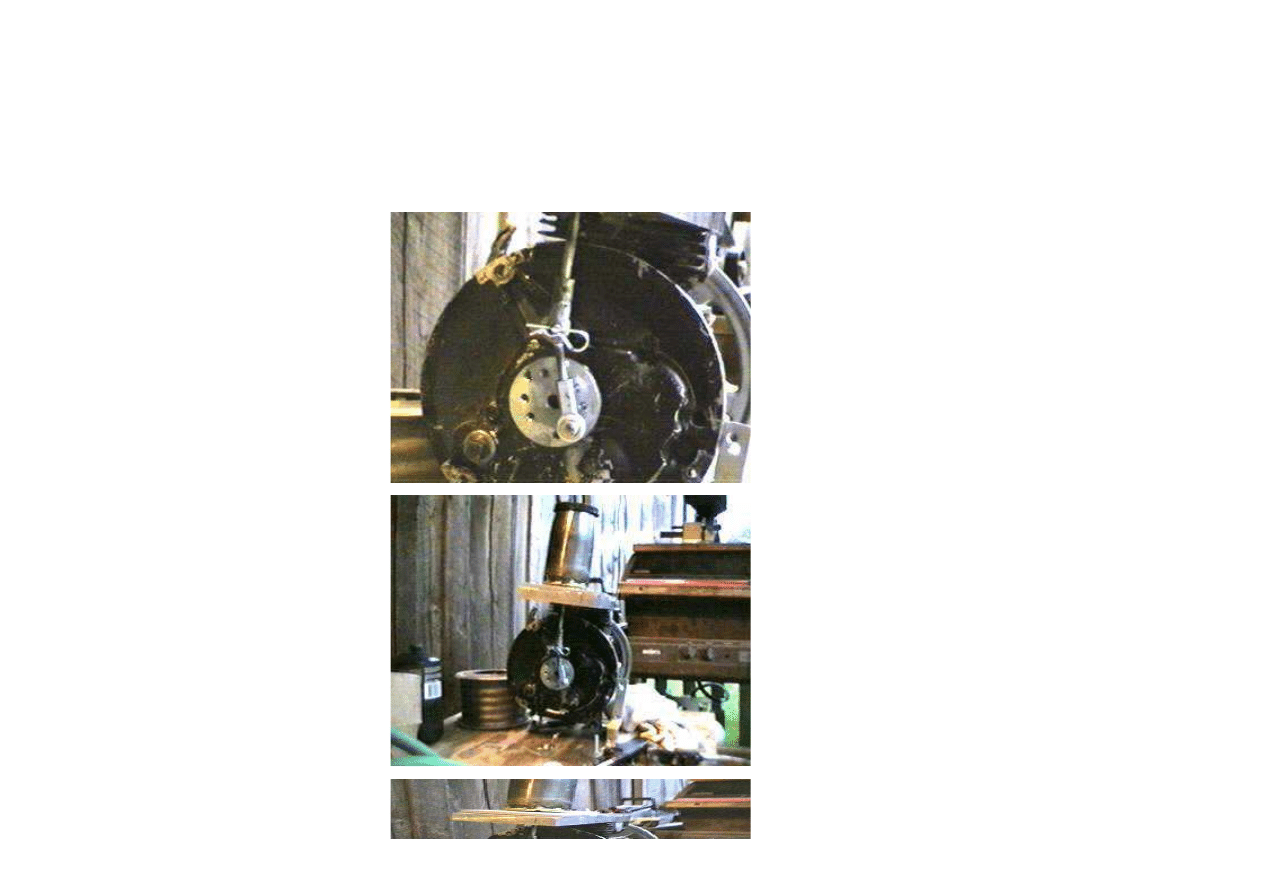

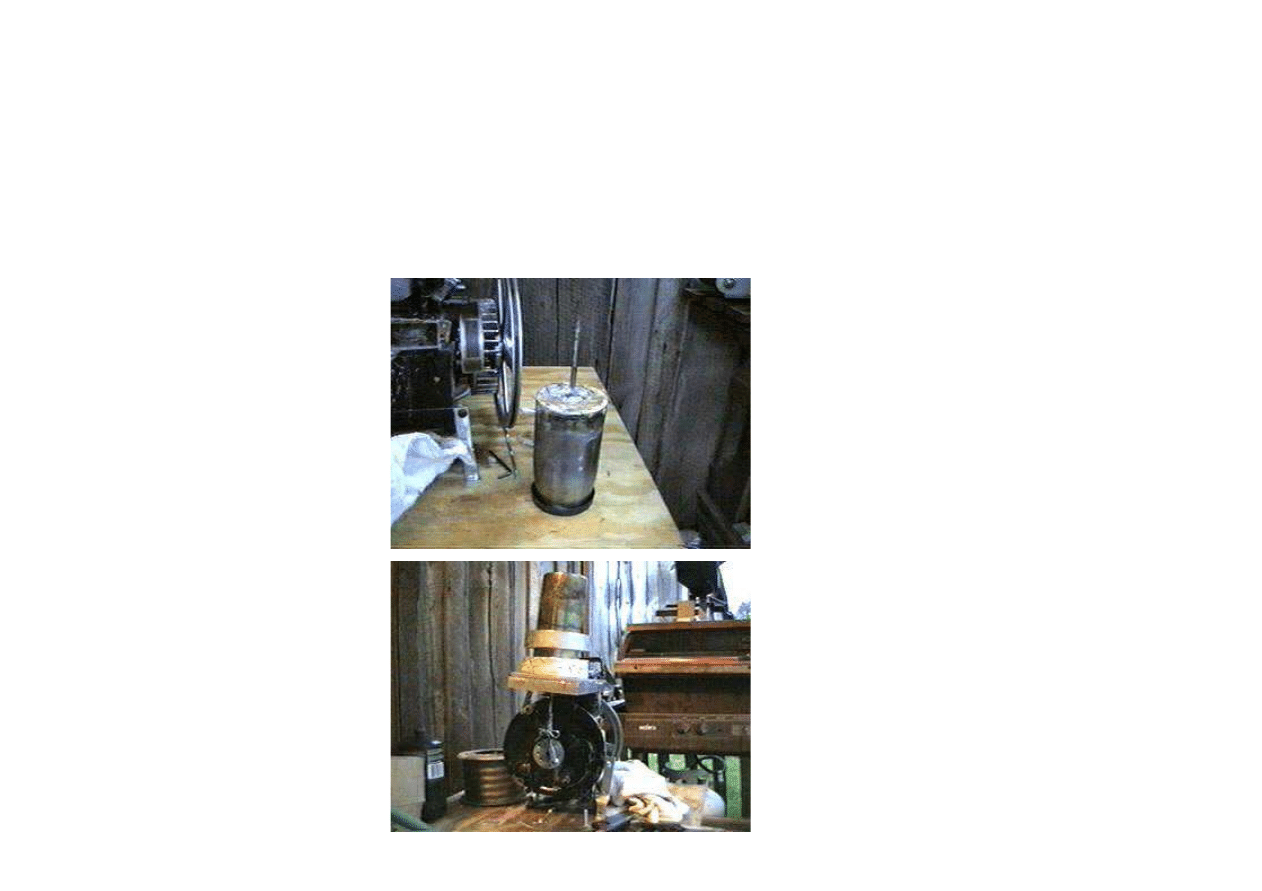

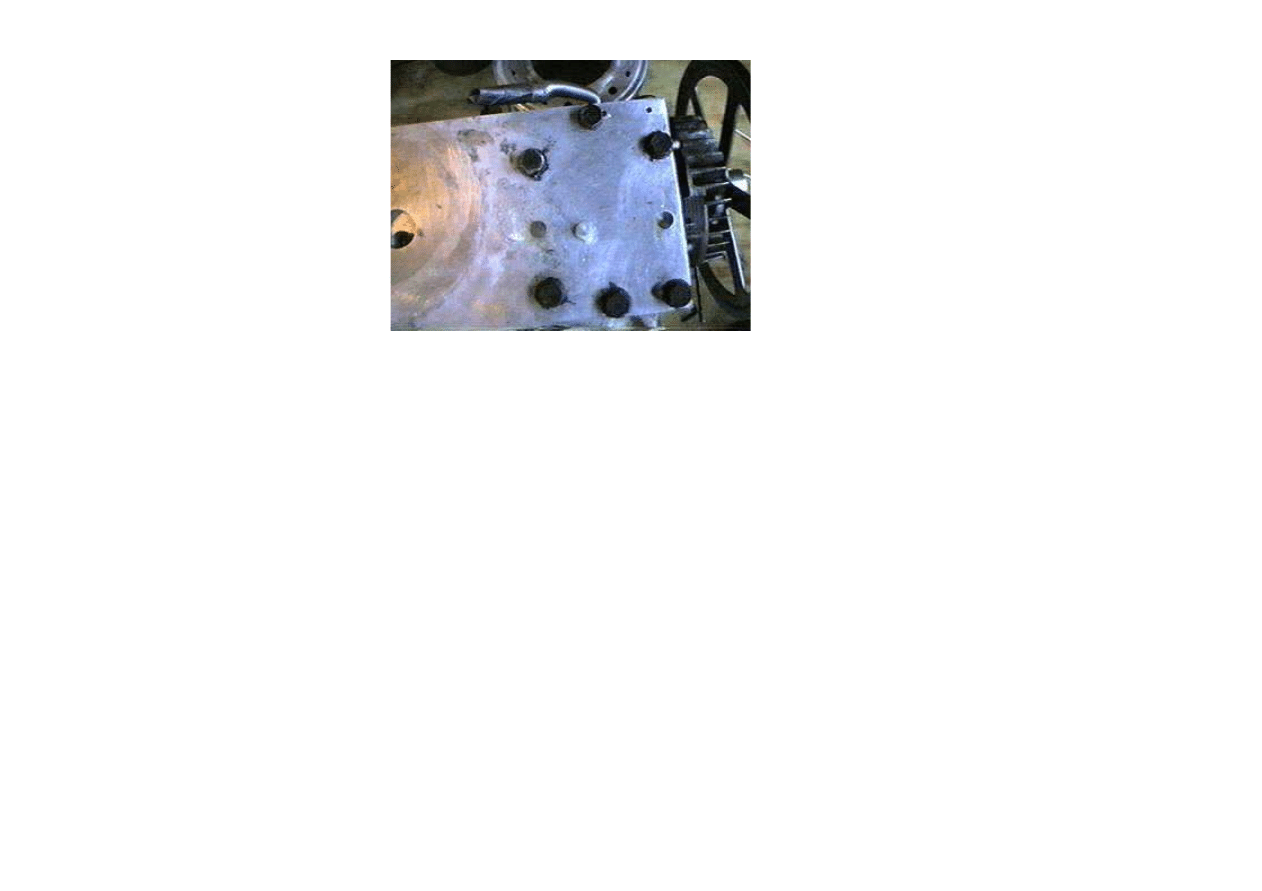

Photos

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

2 sur 10

7/12/2006 17:55

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

3 sur 10

7/12/2006 17:55

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

4 sur 10

7/12/2006 17:55

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

5 sur 10

7/12/2006 17:55

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

6 sur 10

7/12/2006 17:55

Explications

BRIGG TO STIRLING ENGINE CONVERSION

HI THIS A LITTLE INFO ON THE CONVERSION OF A BRIGGS ENGINE. IT IS ESTIMATED TO PUT OUT

ABOUT 6 WATTS OF SHAFT ENERGY USING A GENERATOR. I HAVN"T TRIED TO GET VERY EXACT

MEASURMENTS YET

the head instructions

ANY WAY THE WAY I CONSTRUCTED IT IS TO TAKE A 3/4 or 1 IN THICK PIECE OF ALUMINUM 6 IN WIDE

AND 8 IN LONG.THIS ALUMINUM BLOCK IS DRILLED LONGWAYS WITH A 1/2 IN DRILL BIT AND THE

ENDS SEALED WITH SILICONE AND A BOLT. THE TOP OF THE ALUMINUM BLOCK IS DRILLED INTO THE

BORE FOR THE AIR FROM THE DISPLACER CYLINDER TO ENTER THE PISTON. THEN THE BOTTOM OF THE

ALUMINUM BLOCK IS DRILLED INTO THE BORE FOR THE PISTON AIR TO ENTER THE DISPLACER

CYLINDER.THE MEASUREMENTS BETWEEN HOLES AND THE LENGTH FOR THE CHANNEL OR BORE WILL

VARY DEPENDING ON THE ENGINE YOU USE BUT ALL OF THE HOLES I DRILLED FOR THE AIR CHANNELS

ARE 1/2 INCH IN DIA.AND ABOUT 4 IN APPART THIS ALUMINUM BLOCK ALSO ACTS AS A HEAD FOR THE

PISTON .KEEP IN MIND THAT THERE IS A HOLE TO BE DRILLED FOR THE DISPLACER ROD AND BRONZE

BEARING I USED A 1 IN LONG X 1/4 IN BORE BEARING. I THINK THAT A 3/8 IN BORE BEARING WOULD

BE BETTER. LESS STRESS ON THE ROD AND BEARING .OH THE MOST IMPORTANT THINGS HERE ARE

THE DISPLACER BEARING HOLE MUST BE DRILLED PERFECTLY LEVEL (PLUM) FROM TOP TO BOTTOM.THE

DISPLACER WILL HIT THE SIDES OF THE CYLINDER IF ITS NOT DRILLED STRAIT. THE HOLES FOR THE

DISPLACER AND PISTON WILL HAVE TO BE DRILLED CLOSE TO THE WALLS OF THE DISPLACER AND

PISTON WALLS AS POSSIBLE GIVING BETTER PERFORMANCE.LESS DEAD SPACE.BOLT THIS HEAD YOU

HAVE CONSTRUCTED TO THE SILICONE SEALENT PREPED ENGINE

INSTRUCTIONS FOR THE DISPLACER AND CYLINDER THIS IS BY FAR THE HARDEST PART.!!!!!

MY ENGINE IS MADE FROM ALREADY MADE PARTS. HINCE A STAINLESS LIQUID SOUP DISPENCER FOR

THE DISPLACER AND A LONG STAINLESS FOOD DECANTER I LUCKED OUT AND FOUND TWO ITEMS THAT

WERE IN FAIRLY CLOSE TOLERANCES FOR A HOME BUILT ENGINE.THE SOAP DISPENCER AND THE

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

7 sur 10

7/12/2006 17:55

WERE IN FAIRLY CLOSE TOLERANCES FOR A HOME BUILT ENGINE.THE SOAP DISPENCER AND THE

DECANTER WERE FOUND AT TARGET DEPT STORE BUT I DONT SEE THEM ANY MORE Sad THE SOAP

DISPENCER IS ABOUT 6 IN LONG AND 3 3/4 IN WIDE THE CYLINDER IS ABOUT 9 IN LONG AND 4 IN

WIDE GIVING A 3 IN TRAVEL AND 1/4 IN CLEARENCE ON THE SIDES JUST ENOUGH FOR HOME TOOLS

NO PRECISION HERE.IF YOU HAVE A MACHINE SHOP YOU COULD GET VERY CLOSE TOLERANCES GIVING

CLOSER TOLERANCES AND BETTER EFFICENCY.THE CLOSER THE DISPLACER TO THE DISPLACER

CYLINDER THE BETTER I THINK ABOUT 1% TO 2% OF THE WIDTH OF THE DISPLACER FOR THE AIR TO

TRAVEL FROM TOP TO BOTTOM OF THE DISPLACER CYLINDER .WELL ENOUGH OF THAT .OK I TOOK MY

SOAP DISPENCER AND DRILLED A 1/4 IN HOLE AS CLOSE TO THE VERY MIDDLE A AS I COULD AND

BRAZED A 1/4 IN X 12 IN STEAL ROD TO IT NOT A VERY EASY TASK USE THE BLUE FLUX BRONZE

RODS.OR EXPERIMENT WITH WHAT YOU CAN FIND I COULD NOT EVER GET ANY KIND OF SILVER

SOLDER TO WORK HERE SO GOOD LUCK! THE OTHER END IS BRAZED WITH A WASHER OVER A 3/4 IN

HOLE WHERE THE PUMP WAS.AND THE 1/4 IN ROD BRAZED TO. THE ONLY HARD PART OF THE

DISPLACER IS FINDING A WAY TO SEAL THE BOTTOM TO THE ALUMINUM BLOCK. I TOOK A 4 IN CLUTCH

WASHER FOR A LAWN MOWER AND BOLTED IT DOWN AND SEALED IT WITH SILICONE. AFTER THE

DISPLACER WAS INSERTED INTO THE DISPLACER BEARING HOLE.

INSTRUCTIONS FOR THE ENGINE MODIFICATIONS

REMOVE THE HEAD TAKE OUT THE VALVE PUSH RODS CUT THE OUTPUT SHAFT TO ABOUT 1 IN LONG

MAKE A LARGER CRANK VENT FOR AIR TO RUSH IN AND OUT FROM THE CRANK CASE IT WORKS BETTER

VENTED USE MOBILE 1 30 W OR 20 W OIL ITS MUCH THINNER AND FLOWS BETER.

INSTRUCTIONS FOR THE DISPLACER CRANK

THE DISPLACER CRANK IS MADE OF 1/4 IN ROD ENDS FROM A BEARING SUPPLY COMPANY AND THE

YOLK IS MADE FROM A PULLY HOLDER MUST SEE PICTURES HERE NOT IN THIS WRITING THESE PARTS

ARE TO BE CUT AND FITTED TO SUIT YOUR ENGINE THE CRANK PLATE FOR THE DISPLACER IS MADE

FROM A LAWN MOWER BLADE ADAPTER .YOU WILL HAVE TO ADJUST AND CUT TO GET THE DISPLACER

TO TRAVEL AS CLOSE AS POSSIBLE TO THE TOP AND BOTTOM WITHOUT HITTING .

TIMING 90 DEG = PISTON TDC AND DISPLACER 1/2 WAY DOWN.

BURNER

PLEASE BE CAREFUL FIRE HURTS AND KILLS GAS CAN EXPLODE

TAKE A 3/4 IN X 24 IN FLEX STAINLESS FLEX PIPE AND DREMMEL OR DRILL 3/32 IN HOLES IN A ROW

LONG ENOUGH TO GO AROUND THE DISPLACER CYLINDER THE DREMMEL WORKS BEST.I USED A

PROPAIN TOURCH AS MY CARBURATOR AND SOURCE FOR GASS I TOOK A GARDEN HOSE AND CLAMPED

IT TO A PROPAIN TOURCH HEAD AND THE OTHER END TO THE BURNER MADE FROM THE FLEX PIPE THE

FLAME CAN BE ADJUSTED By COVERING THE AIR HOLES FOR THE NOZZLE OF THE TOURCH head BE

CAREFUL. THERE IS PROBABLY A LOT OF CARBON MONOIXIDE HERE .

if you want to pressurize it.

you will probably have to make the crankcase air volume much larger when i pressurized mine it would

work better at about 3 psi but at higher pressures the piston would have a hard time compressing the air

in the crankcase . before pressurizing the engine there are a few holes you will have to find.one will be at

the output shaft seal it with a short bolt and silicone.the others are the crankcase breather near the top of

the crankcase. you will need to make a plate to cover the breather up or seal it very good with epoxy or

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

8 sur 10

7/12/2006 17:55

the crankcase. you will need to make a plate to cover the breather up or seal it very good with epoxy or

silicone glue.

when pressurizing there are some dangers .!!!!

engines have been known to blow appart from the pressure even worse the engine might go into a diesel

effect from the oil vapor or oil on the piston causing a very bad and big explosion

possibly causing great harm to you or a fire. so be careful.pressurizing with helium would be the best

choice.at least there would be less risk of a diesel effect.

*******************************

traduction à la con : ca fait un peu de la traduc' a la google alors soyez pas génés: ameliorez!

(dégooglization en cours, quelques doutes sur certains termes techniques, n'hésitez pas à corriger...)

CONVERSION D'UN MOTEUR BRIGGS & STRATTON EN MOTEUR STIRLING.

Salut, voici quelques infos sur la conversion d'un moteur Briggs. On estime qu'il produit une énergie d'axe

d' environ 6 Watts en utilisant un générateur. Je n'ai pas encore essayé d'avoir des mesures très précises.

Instructions principales : Quoi qu'il en soit, la manière dont je l'ai construit a été de prendre un morceau

d'aluminium de ¾ ou 1 pouce (1 pouce = 2,54cm) d'épaisseur, 6 pouces de large et 8 de long. Ce bloc en

aluminium est foré dans la longueur avec un forêt de ½ (valeur NF ?) et les extrémités scellées avec du

silicone et un boulon (?).

Le dessus du bloc d'aluminium est foré dans l'alésage pour que l'air du cylindre du déplaceur entre dans le

piston. Puis le fond du bloc d' aluminium est foré dans l'alésage pour que l'air du piston entre dans le

cylindre du déplaceur. Les mesures entre les trous et la longueur pour le canal ou l'alésage varient selon le

moteur que tu utilises mais tous les trous que j'ai forés pour les canaux d'air font ½ pouce de diamètre et

sont espacés d'environ 4 pouces. Ce bloc d'aluminium agit en outre comme tête de piston. Gardez à

l'esprit qu'il y a un trou à forer pour la tige du déplaceur et le cylindre de bronze (cage de roulement en

bronze). J'ai employé un 1 en longueur et 1/4 pour l'alesage du cylindre. Je pense qu'un 3/8 serait mieux

pour l'alésage du cylindre: moins d'effort sur la tige et le cylindre. Oh le plus important ici est que le trou

du cylindre du déplaceur doit être foré parfaitement droit (précisément) de haut en bas. Sinon le

déplaceur tapera les bords du cylindre. Les trous pour le déplaceur et le piston devront être percés au plus

près des murs (?) du déplaceur et du piston pour donner de meilleures performances: moins d'espace

mort. Fixez cette tête que vous avez construite au moteur preped par un joint de silicone.

INSTRUCTIONS POUR LE DEPLACEUR ET LE CYLINDRE (ceci est de loin la partie la plus difficile!!!!!)

Mon moteur est fait à partir de pièces déjà faites. Un distributeur de soupe liquide (savon!) inox pour le

déplaceur et un long food decanter (sorte de bocal en inox où on stocke la nourriture!!!) inox. J'ai fouiné et

trouvé deux articles correspondant avec une tolérance assez étroite pour un moteur maison. Le

distributeur de savon et le decanter ont été trouvés à taget dept store mais je ne les y vois plus.

Dommage. Le distributeur de savon fait à peu près 6 pouces de long et 3 ¾ de large, le cylindre à peu

près 9 pouces de long et 4 de large, offrant un trajet de 3 pouces et un débattement de ¼ de pouces sur

les côtés, juste ce qu'il faut pour les outils maison. Pas de travail de précision ici. Si vous avez un atelier

d'usinage, vous pourrez obtenir des tolérances très étroites, offrant des tolérances plus étroites et une

meilleure efficacité. Plus le déplaceur est proche du cylindre du déplaceur, mieux c'est. Je pense à peu

près 1% à 2% de la largeur du déplaceur où l'air se déplace de haut en bas dans le cylindre du déplaceur.

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

9 sur 10

7/12/2006 17:55

près 1% à 2% de la largeur du déplaceur où l'air se déplace de haut en bas dans le cylindre du déplaceur.

Bon assez de tout ça. OK j'ai pris mon distributeur de savon et y ai percé un trou de ¼ de pouce le plus

précisément au centre possible, et y ai soudé une tige d'acier de ¼ de pouce, c'est pas une tâche facile,

utilisez la tige à souder en bronze « blue flux », ou essayez avec ce que vous trouverez, j'ai jamais réussi

à faire du bon travail avec un fer à souder en argent pour cette tâche alors bonne chance! L'autre

extrémité est soudée avec une rondelle par dessus un trou de ¾ de pouces où la pompe se trouvait. Et la

tige de ¼ de pouces a été soudée. La seule partie difficile pour le déplaceur est de trouver une solution

pour sceller le fond et le bloc d'aluminium. J'ai utilisé un clutch washer de tondeuse à gazon, et l'ai

démonté et fixé avec du silicone. Ensuite le déplaceur a été inséré dans le trou du cylindre du déplaceur.

INSTRUCTIONS POUR LES MODIFICATIONS DU MOTEUR

Enlever la tête, sortir les tiges (push) de soupapes, couper l'axe de sortie pour qu'il fasse à peu près 1

pouce de longueur, faire un plus grand passage de manivelle (crank) pour que l'air afflue dans et hors du

carter de manivelle (???), ça marche mieux quand c'est ventilé. Utilisez l'huile mobile 1 30 W ou 20 W elle

est plus fine et fluide.

INSTRUCTIONS POUR LA MANIVELLE DU DEPLACEUR

La MANIVELLE du déplaceur (le vilebrequin, non?) est faite avec des EXTRÉMITÉS De ROD (bielles?) de ¼

de pouce provenant d'un fournisseur de ROULEMENT ET Le (yolk) (la partie centrale) est fait à partir d'un

SUPPORT De POULIE. Il faudrait voir des images là qui ne sont pas dans ce texte. Ces pièces doivent être

coupées et adaptées pour convenir à votre moteur. Le plateau de manivelle pour le déplaceur est fait à

partir d'un adaptateur de lame de tondeuse à gazon. Il faudra adapter et couper pour que le déplaceur se

déplace le plus près possible du sommet et du fond sans s'y cogner.

CHRONOMÉTRANT 90 DEGRÉ= PISTON TDC ET MANIÉRE DE DISPLACER 1/2 VERS LE BAS.

BRULEUR

faites attention le feu peut faire mal et tuer, et le gaz peut exploser

Prenez un tuyau flexible de ¼ x 24 pouces et (dremmel) ou percez des trous de 3/32 pouces (???) alignés

en un rang assez long pour faire le tour du cylindre de déplaceur. Le dremmel (je crois que c'est come une

meuleuse mais avec un petit embout comme chez le dentiste!) marche mieux. J'ai utilisé un chalumeau à

propane comme carburateur et SOURCE de GAS J'ai pris un tuyau d'arrosage et l'ai fixé à une tête de

chalumeau à propane et l'autre extrémité au brûleur fait avec le flexible. La flamme peut être modulée en

bouchant les trous d'air (pour l'embout (le gicleur?) de la tête de chalumeau). Attention il y a

probablement beaucoup de mononxyde de carbone ici..

si tu veux le pressuriser.

tu devras probablement rendre le volume de l'air de carter de vilebrequin beaucoup plus grand, quand j'ai

pressurisé le mien cela fonctionnerait mieux à environ 3 livres par pouce carré mais à des pressions plus

élevées le piston aurait des difficultés pour comprimer l'air dans le carter de vilebrequin. Avant de

pressuriser le moteur il y a quelques trous que tu dois trouver.L'un d'eux sera à l'axe de sortie. Scellez-le

avec un boulon court et du silicone. Les autres sont le reniflard de carter de vilebrequin près du dessus du

carter de vilebrequin. tu devras faire un plat pour couvrir le reniflard haut ou pour le sceller très bon avec

la colle époxyde ou de silicone.

en pressurisant il y a quelques dangers ! ! ! !

SURREALISTE action - Wiwi - Stirling Boyette

http://www.surrealiste.org/modules/wiwimod/index.php?page=Stirling+Boyette

10 sur 10

7/12/2006 17:55

on a connu des moteurs qui ont explosé sous la pression, pire encore le moteur pourrait avoir un effet

diesel par la vapeur d'huile ou du pétrole sur le piston, provoquant une très grosse et mauvaise explosion,

vous causant possiblement de gros dommages ou un feu, alors faites attention, le meilleur choix serait de

pressurizer à l'helium, au moins il y a moins de risque d'effet diesel.

*******************************

S'il manque des infos, on devrait pouvoir les obtenir sans problème. Merci de passer par le forum dédié au

stirling pour toute discussion technique.

Wyszukiwarka

Podobne podstrony:

Fabriquer un moteur Stirling gamma

Motore Stirling(1)

MOTORES STIRLING, WSZYSTKO O ENERGII I ENERGETYCE, SILNIK STIRLINGA, WIADMOŚCI O SILNIKU

Modellino Motore Stirling

[Motor Stirling] [Ita] Modellino Motore Stirling

Motore Stirling

Stirling12 Perdite Nel Motore Stirling 8

Faire Du Froid Moteur Stirling

Esperienza?l motore di Stirling

Moteur Stirling solaire 3 2

Moth Rep Le moteur Stirling

motore di Stirling

moteur stirling

Moteur Stirling générateur de courant

Projet? tracteur à moteur Stirling

więcej podobnych podstron