„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Molendowska

Stosowanie surowców i materiałów włókienniczych

744[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż.. Tadeusz Sadowski

inż. Stanisław Pietryka

Opracowanie redakcyjne:

mgr inż.. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[01].Z1.02

„Stosowanie surowców i materiałów włókienniczych”, zawartego w modułowym programie

nauczania dla zawodu kaletnik 744[01].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Surowce i półprodukty włókiennicze

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

24

4.1.3. Ćwiczenia

25

4.1.4. Sprawdzian postępów

26

4.2. Otrzymywanie i właściwości tkanin

27

4.2.1. Materiał nauczania

27

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

32

4.3. Dzianiny, włókniny, filc i inne wyroby włókiennicze

33

4.3.1. Materiał nauczania

33

4.3.2. Pytania sprawdzające

36

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

4.4. Rodzaje nici. Magazynowanie wyrobów włókienniczych

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

41

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

43

5. Sprawdzian osiągnięć

44

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz poradnik, który będzie Ci pomocny w nabywaniu umiejętności

teoretycznych i praktycznych niezbędnych w czasie stosowania surowców i materiałów

włókienniczych.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, czyli umiejętności, które osiągniesz pozwolą Ci

stosować surowce i materiały włókiennicze do produkcji wyrobów kaletniczych.

3. Materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Do poszerzenia wiedzy wykorzystaj wskazaną

literaturę oraz inne źródła informacji.

4. Pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń.

5. Ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz opanować

umiejętności praktyczne.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej.

8. Literaturę.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Stosowanie surowców i materiałów włókienniczych, której treści

teraz poznasz jest jednym z modułów koniecznych do zapoznania się z surowcami

i materiałami włókienniczymi stosowanymi w produkcji wyrobów kaletniczych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

744[01].Z1

Surowce i materiały

kaletnicze

744[01]. Z1.02

Stosowanie surowców

i materiałów

włókienniczych

744[01]. Z1.03

Stosowanie tworzyw

sztucznych

i materiałów

skóropodobnych

744[01]. Z1.05

Ocenianie jakości

surowców

i materiałów do produkcji

wyrobów kaletniczych

744[01].Z1.01

Stosowanie surowców

skórzanych i skór

wyprawionych

744[01].Z1

.

04

Stosowanie materiałów

pomocniczych do produkcji

wyrobów kaletniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

definiować podstawowe prawa chemii, fizyki,

–

stosować ocenę organoleptyczną,

–

stosować podstawowe badania laboratoryjne,

–

określać podstawowe związki wielkocząsteczkowe,

–

posługiwać się przyrządami pomiarowymi,

–

organizować stanowisko pracy zgodnie z wymogami ergonomii,

–

korzystać z różnych źródeł informacji,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dokonać klasyfikacji surowców i wyrobów włókienniczych,

–

rozróżnić półprodukty włókiennicze,

–

rozróżnić surowce włókiennicze naturalne roślinne i zwierzęce,

–

dokonać klasyfikacji włókien naturalnych,

–

rozróżnić surowce włókiennicze chemiczne,

–

scharakteryzować fizyczne i chemiczne właściwości włókien roślinnych, zwierzęcych

i mineralnych,

–

wyjaśnić metody otrzymywania włókien z surowców naturalnych i chemicznych,

–

określić wpływ właściwości włókien na jakość gotowych wyrobów włókienniczych,

–

wyjaśnić pojęcia: przędza, skręt przędzy, numeracja przędzy,

–

wyjaśnić metody produkcji tkanin,

–

rozróżnić rodzaje splotów w tkaninach,

–

scharakteryzować właściwości tkanin,

–

rozróżnić wyroby włókiennicze: laminaty, włókniny, filce, dzianiny, plecionki, taśmy,

–

dobrać metody identyfikacji włókien,

–

przeprowadzić badania organoleptyczne włókien,

–

rozróżnić włókna pod mikroskopem,

–

przeprowadzić badania właściwości włókien i tkanin,

–

określić wskaźniki jakości tkanin,

–

określić rodzaje nici, numerację nici, skręty nici, wskaźniki jakości nici,

–

określić warunki magazynowania wyrobów włókienniczych,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Surowce i półprodukty włókiennicze

4.1.1. Materiał nauczania

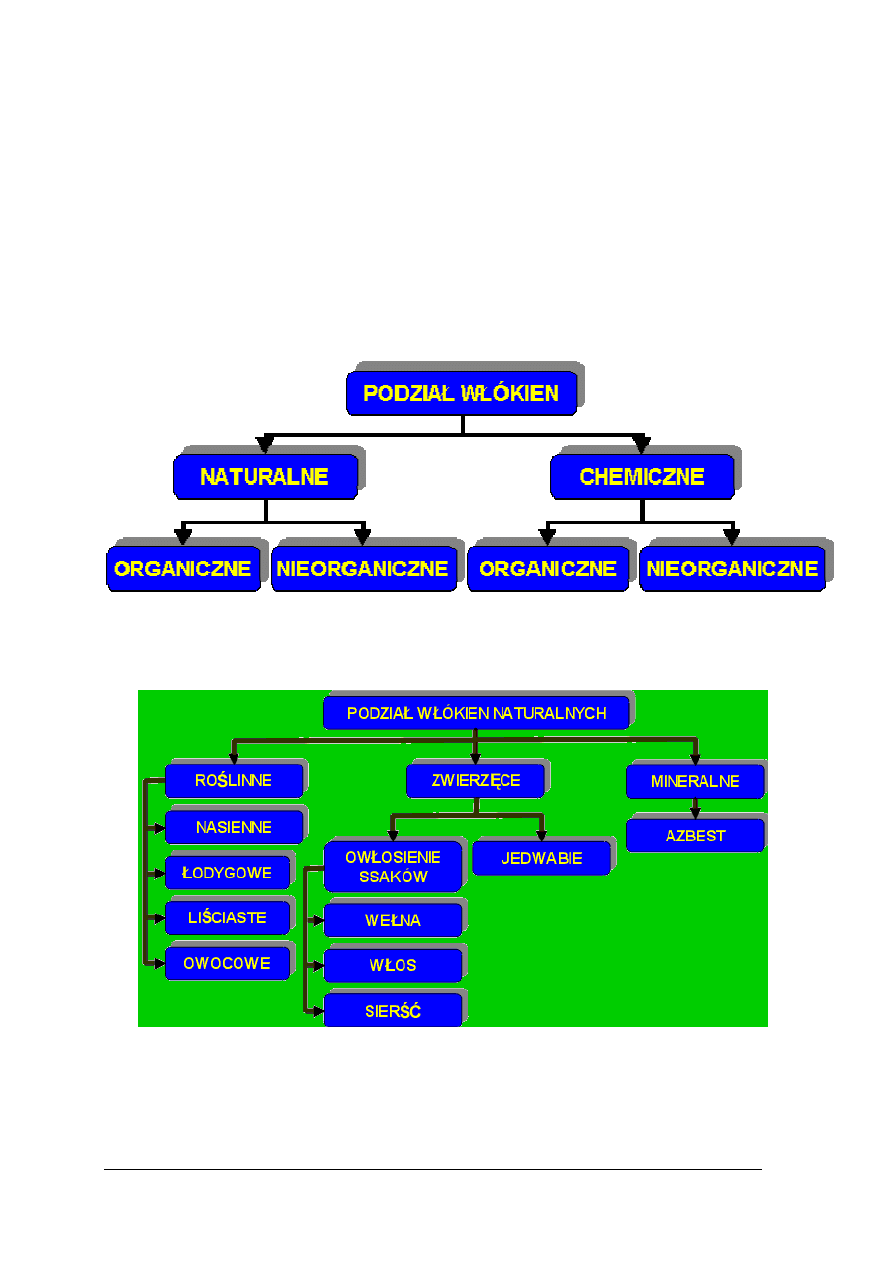

Klasyfikacja włókien

Ze względu na pochodzenie wszystkie włókna dzieli się na dwie zasadnicze grupy:

−

włókna naturalne,

−

włókna chemiczne.

Rys.1. Schemat podziału włókien

Ze względu na budowę chemiczną w każdej z tych grup można wydzielić włókna

pochodzenia organicznego i nieorganicznego. Większe znaczenie przemysłowe maja włókna

organiczne.

Rys.2. Schemat podziały włókien naturalnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

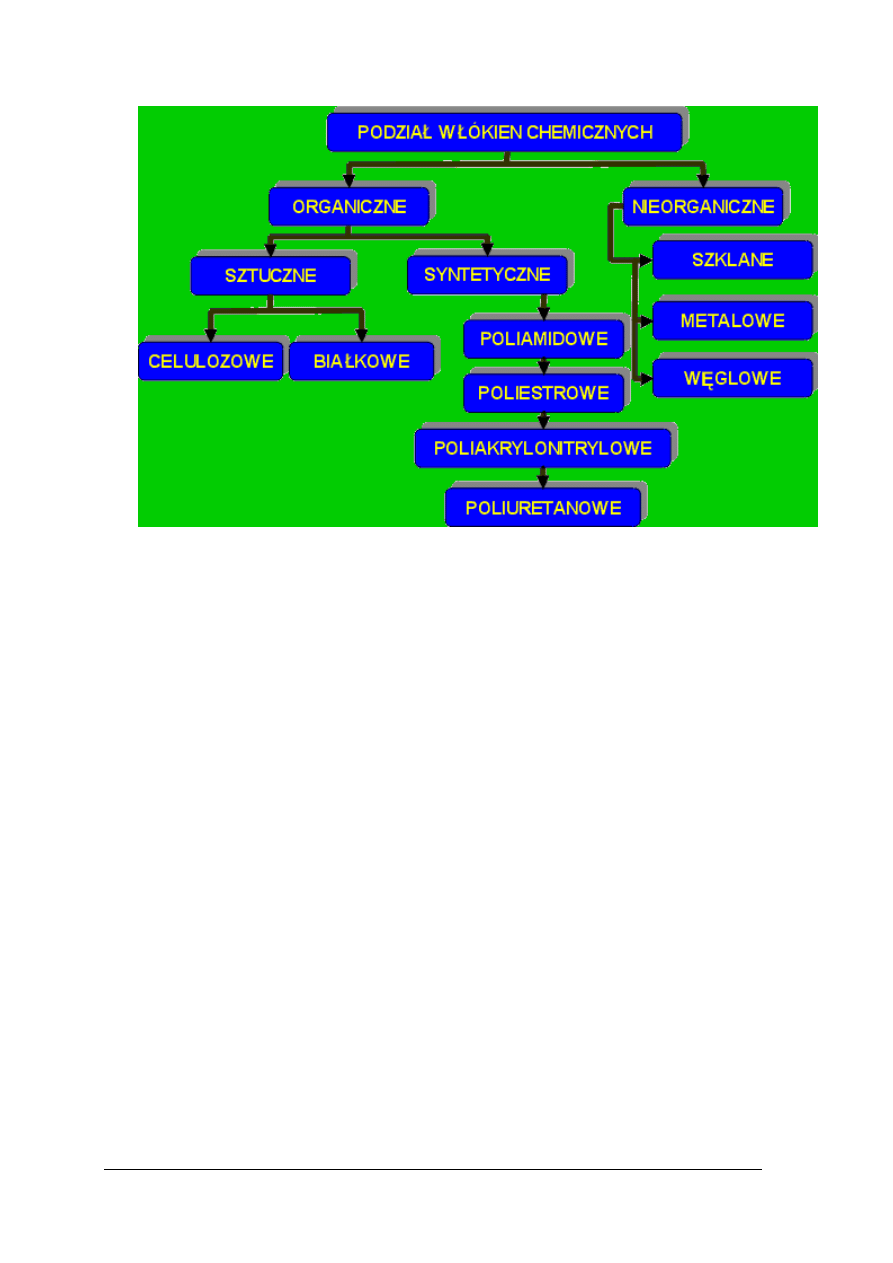

Rys.3. Schemat podziału włókien chemicznych

Włókna naturalne organiczne mogą być pochodzenia roślinnego (np. bawełna) lub

zwierzęcego (np. wełna), a nieorganiczne mineralnego (np. azbest).

Włókna chemiczne są wytwarzane przez człowieka. Grupa włókien chemicznych

pochodzenia organicznego dzieli się na włókna sztuczne i syntetyczne.

Włóknami sztucznymi nazywa się włókna wytwarzane ze związków znajdujących się

w przyrodzie, np. z celulozy uzyskiwanej z drewna. Przykładem może być jedwab

wiskozowy.

Włókna wytwarzane ze związków niewystępujących w przyrodzie, a otrzymywane drogą

syntezy chemicznej z prostych związków organicznych, noszą nazwę włókien syntetycznych.

Włóknem syntetycznym jest np. Stilon.

Włókna chemiczne nieorganiczne to włókna szklane.

Włókna mogą być użytkowane jako luźna masa włókiennicza, przede wszystkim jednak

stanowią surowiec do wytwarzania nitek, z których otrzymuje się różnego rodzaju płaskie

wyroby włókiennicze, np. tkaniny, dzianiny, taśmy inne. Przebieg przerobu włókien na wyrób

włókienniczy zależy w dużym stopniu od właściwości fizycznych i chemicznych włókien.

Właściwości te wpływają na cechy użytkowe wyrobu włókienniczego. Niektóre właściwości

fizyczne włókien dadzą się ściśle określić za pomocą pomiarów przy użyciu odpowiednich

przyrządów (np. kształt włókna, długość włókna, grubość, wytrzymałość na rozciąganie

jednokierunkowe lub osiowe, wydłużenie włókien, sprężystość, gęstość, izolacyjność,

higroskopijność). Inne natomiast można badać tylko metodą organoleptyczną, posługując się

zmysłami dotyku, wzroku i powonienia. Właściwości chemiczne włókien określa się na

podstawie zachowania się ich wobec podwyższonej temperatury oraz wobec określonych

odczynników chemicznych.

Wszystkie włókna zarówno naturalne, jak i chemiczne są zbudowane z polimerów, które

są związkami wielkocząsteczkowymi. Włókna naturalne są utworzone z polimerów

naturalnych, powstających w organizmach roślinnych (celuloza) i zwierzęcych (pewne

rodzaje ciał białkowych).Włókna sztuczne otrzymuje się również z polimerów naturalnych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

w wyniku ich chemicznej obróbki. Włókna syntetyczne natomiast są wytwarzane

z polimerów, które powstają na skutek odpowiednich reakcji chemicznych polimeryzacji,

polikondensacji czy poliaddycji.

Reakcja polimeryzacji polega na łączeniu pewnej liczby jednakowych monomerów bez

wydzielania produktów ubocznych. Masa cząsteczkowa tak uzyskanego polimeru jest, więc

wielokrotnością masy cząsteczkowej użytych monomerów. Rozróżniamy polimeryzację

łańcuchową, rodnikową, jonową, stereospecyficzną.

Z kopolimeryzacją mamy do czynienia wtedy, kiedy w reakcji polimeryzacji bierze udział

dwa lub więcej różnych monomerów, w nazwie tak otrzymanego polimeru uwzględniamy

nazwy wszystkich monomerów biorących udział w reakcji.

Polikondensacja polega na łączeniu wielu cząsteczek substancji wyjściowych przy

jednoczesnym wydzielaniu prostych produktów ubocznych, jak woda, chlorowodór itp.

Jest to reakcja stopniowa, można ją przerwać w określonym stadium, czym różni się od

reakcji polimeryzacji łańcuchowej.

W przebiegu reakcji poliaddycji następuje łączenie się monomerów z przemieszczaniem

atomu wodoru lub grup atomów bez wydzielania produktów ubocznych.

Istnieją również tworzywa sztuczne otrzymywane przez chemiczną przemianę surowca

naturalnego określane jako modyfikowane.

Polimery mogą mieć budowę liniową, rozgałęzioną lub usieciowaną.

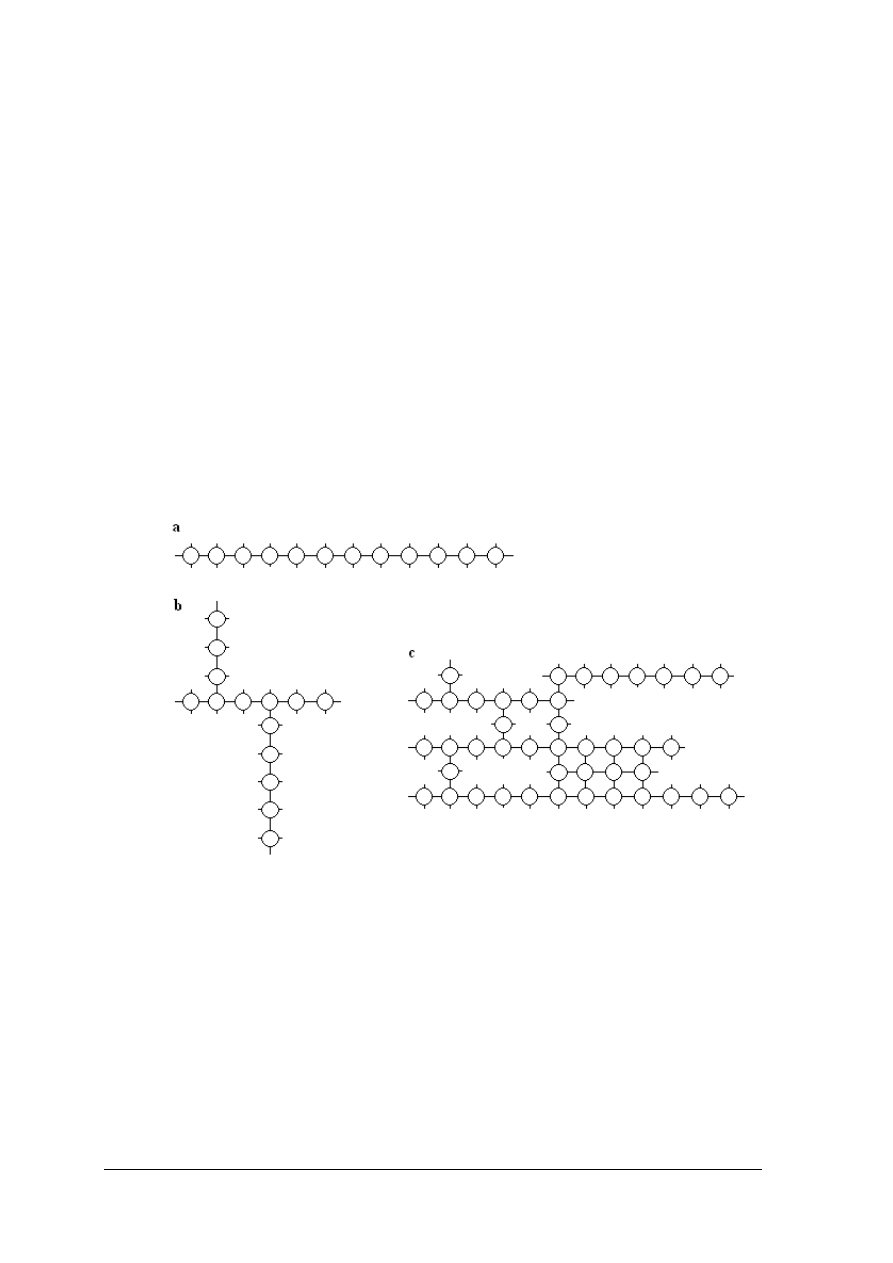

Rys. 4.

Struktura polimerów[ 1, s.183]

a - polimer liniowy,

b - polimer rozgałęziony,

c - polimer usieciowany.

Bawełna

Włókien bawełny dostarcza roślina o nazwie bawełnica. Roślina ta znana jest od z góry

trzechtysiecy lat przed nasza erą. Za ojczyznę jej uważane są powszechnie Indie

Wschodnie.Uprawiano ją również od dawna w Egipcie. Bawełna jest uprawiana w krajach

podzwrotnikowych. Ogółem bawełnę uprawia się w 80 krajach świata. Główni producenci

bawełny to poczynając od najpotężniejszych: USA, Chiny, Indie, Pakistan, Uzbekistan,

Brazylia, Turcja, Australia, Turkmenistan i Egipt.

Bawełnica należy do roślin ślazowatych. Największe znaczenie gospodarcze ma bawełnica

krzewiasta(patrz rys.5). Jest to roślina jedno- lub dwuletnia o wysokości od 1 do 3 metrów. Po

przekwitnięciu kwiatu powstaje torebka owocowa wielkości orzecha włoskiego. Wewnątrz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

torebki znajdują się nasiona pokryte delikatnymi włoskami, tj. włóknami bawełnianymi. Gdy

torebka dojrzeje, pęka, a włókna podobne do pęczków waty wydostają się na zewnątrz.

.

Rys..5.

Pęknięta torebka bawełny

[5, s. 19]

Zbiory bawełny – zbioru dokonuje się ręcznie lub za pomocą specjalnych maszyn. Zbiera

się dojrzałe pęczki włókien Zbiory ręczne trwają wiele tygodni, ale mają przewagę

jakościową nad zbiorami maszynowymi. Zbiór ręczny gwarantuje włókno czyste, białe bez

suchych liści i fragmentów suchych torebek. Zebraną bawełnę suszy się, sortuje, odziarnia

(oddziela włókna od nasion) i oczyszcza. Tak przygotowane włókna są gotowe do dalszej

obróbki.

Tab.1.Własciwości użytkowe włókien bawełny [5, s. 12]

Właściwości użytkowe

Izolacyjność

Włókna w stanie rozluźnionym oraz grubsze tkaniny o puszystej

powierzchni wykazują dość dobrą izolacyjność cieplną.

Jednak w czasie użytkowania właściwości izolacyjne ulegają

pogorszeniu

Higroskopijność

Bawełna może przyjąć do 20% wilgoci w postaci pary

z powietrza, nie sprawiając wrażenia mokrej. Schnie powoli

Wrażenia dotykowe

grubość i chwyt

Miękka, miła i bardzo przyjemna w dotyku

Inne ważne właściwości

Wytrzymałość

Wytrzymałość bardzo duża. W stanie mokrym jeszcze wzrasta

Sprężystość

Bawełna jest mało sprężysta. Wyroby z bawełny szybko się

gniotą

Właściwosci

elektrostatyczne

Bawełna prawie się nie elektryzuje, ponieważ jest ciągle

wilgotna

Kształt włókna

widok

wzdłużny

dojrzałego

włókna

bawełny

przekrój poprzeczny

Długość włókna

−

krótkowłóknista – do 10 mm

−

średniowłoknista – do 30 mm

−

długowłoknista – do 60 mm

Spalanie

Bawełna pali się szybko, jasnym płomieniem. Wydziela zapach

palonego papieru. Pozostałością jest jasno – szary popiół

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Właściwości chemiczne.

Ponieważ włókno bawełny jest zbudowane z celulozy, więc jej właściwości chemiczne są

takie jak celulozy.

Merceryzacja – jest to proces polegający na uszlachetnieniu włókien bawełny poprzez

działanie na niestężoną zasadą sodową. W efekcie tego procesu włókna bawełny zwiększają

swą wytrzymałość, zwiększa się ich połysk, rośnie higroskopijność, oraz zwiększa się

powinowactwo do barwników

.

Zastosowanie

Największą ilość bawełny przerabia się na tkaniny odzieżowe, bieliźniane, pościelowe,

obiciowe, obuwnicze, tasiemki, koronki, watę i gazę lekarską itp.

Len

Len jest jedną z najstarszych roślin uprawnych. Już między 5000 a 4000 lat p.n.e.

uprawiali go Egipcjanie, Babilończycy, Fenicjanie i inne cywilizacje. Wiadomo też, iż był

uprawiany w starożytnym Rzymie. Rzymianie dokładnie opisali metody obróbki lnu, które

w nieznacznym stopniu różnią się od dziś stosowanych technik. Z Europy południowej

znajomość uprawy lnu przeniknęła do Galii, Niderlandów, Germanii i stąd prawdopodobnie

do Polski. W Polsce przemysł lniarski rozwinął się na przełomie XVI i XVII wieku. Uprawa

lnu daje dwojakie korzyści. Z lnu otrzymuje się nie tylko włókno, ale również siemię lniane –

czyli nasiona dające olej używany przede wszystkim do wyrobu pokostu. Największymi

producentami lnu na świecie są: Chiny, Rosja, Francja, Ukraina, Białoruś, Egipt, Litwa,

Czechy, Polska.

Rys.6. Len kwitnący i dojrzały [5, s.14]

Do produkcji włókien uprawia się odmiany o długiej łodydze, kwiatach w kolorze od błękitu

do bieli. Osiągają one wysokość od 80 do 120 cm. Len jest rośliną jednoroczną. Na dojrzałej

roślinie z kwiatów tworzą się torebki wielkości ziarna grochu, zawierające oleiste nasiona.

Zbiory następują w lipcu i sierpniu.

Obróbka lnu:

−

len wyrywa się z korzeniami, a następnie suszy na polu. Aby otrzymać bardziej delikatne

włókno, zbioru dokonuje się wówczas, gdy łodyga jest jeszcze zielonożółta,

−

odziarnianie – usuwanie torebek nasiennych,

−

roszenie – moczenie słomy lnianej w basenie z ciepłą wodą w celu rozpuszczenia

substancji sklejających tzw. pektyn,

−

lamanie i trzepanie – wyroszoną i wysuszoną słomę lnianą poddaje się międleniu, czyli

łamaniu i kruszeniu zdrewniałych części łodygi w celu ich usunięcia w procesie trzepania.

−

czesanie

–

wyczesywanie łyka, aż do momentu powstania wiązki włókien nadających się

do przędzenia

(

patrz zdjęcie

).

W wyniku czesania uzyskuje się: len czesany, wyczeski

lniane tzw. pakuły.

Pojedyncze włókno lniane wydobyte z łodygi stanowi włókno techniczne. Włókno

techniczne składa się z wielu pęczków krótkich i cienkich włókienek elementarnych. Włókna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

elementarne są ze sobą sklejone klejem roślinnym (pektyną)i stanowią pęczki włókien. Na ich

powierzchni znajdują się widoczne pod mikroskopem rysy i zgrubienia. Przekrój poprzeczny

pęczka włókien ma kształt zbliżony do wieloboku. Długość włókna technicznego wynosi

20÷140cm, długość włókien elementarnych średnio 16÷30mm,a grubość przeciętnie 7÷20µm.

Wytrzymałość włókien na rozciąganie jest bardzo duża, a wytrzymałość mokrych włókien

jeszcze wzrasta. Wydłużenie względne przy rozciąganiu jest bardzo małe i wynosi 1,5÷4%.

Tab.2.Właściwości fizyko-mechaniczne lnu [5,s.16]

Sztywność włókien lnu jest

ich charakterystyczną

cechą, zauważalną

szczególnie

w tkaninach niebielonych.

Wyroby z tkanin lnianych

mają skłonność do

gniecenia się gdyż

sprężystość włókien

Izolacyjność

Tkaniny lniane charakteryzują się małą izolacyjnością. Materiały

lniane sprawiają wrażenie chłodu, które wzmaga się po jej

wymaglowaniu

Higroskopijność

Duża – szybko nasiąka wodą i szybko schnie..

Wrażenia dotykowe

grubość i chwyt

W skutek zawartości kleju roślinnego len jest sztywny i szorstki.

Na skutek pęczkowej budowy poszczególnych włókien przędza

lniana wykazuje nierówności, które nadają tkaninie lnianej

ziarnisty wygląd powierzchni

Barwa i połysk

Zależy od gatunku, najczęściej bywa szarosrebrzysta.Trudno się

barwi. Włókna mają naturalny matowy połysk

Inne ważne właściwości

Wytrzymałość

Wytrzymałość lnu i jego odporność na zniszczenia jest bardzo

duża. W stanie mokrym jeszcze wzrasta

Sprężystość

Len jest mało sprężysty, dlatego mocno się gniecie, tkaniny

lniane po zgnieceniu nie powracają do poprzedniego kształtu

Właściwosci

elektrostatyczne

Len prawie się nie elektryzuje, ponieważ jest ciągle jest

wilgotny

Kształt włókna

widok wzdłużny – wiązka (włókno

techniczne) i włókna elementarne

przekrój poprzeczny, zbliżony do wieloboku – patrz czerwone

kółko

Spalanie

Len pali się szybko, jasnym płomieniem. Wydziela zapach

palonego papieru. Pozostałością jest jasno - szary popiół

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Właściwości chemiczne

Ponieważ włókno lnu jest zbudowane z celulozy, więc jej właściwości chemiczne są takie jak

celulozy. W porównaniu do bawełny w swym składzie posiada więcej klejów roślinnych.

Len znalazł zastosowanie do produkcji tkanin pościelowych, dekoracyjnych odzieżowych itp.

Konopie są obok lnu główną włóknodajną rośliną pozyskiwaną z łodyg. Roślina ta wymaga

cieplejszego klimatu niż len. Główni producenci to: Rosja, b. Jugosławia, Węgry, Rumunia,

Algieria i Hiszpania. Konopie należą do rodziny pokrzywowatych i są rośliną

jednoroczną. Wysokość łodygi konopi środkowoeuropejskich dochodzi do 2,5 m,

a południowoeuropejskich do 4 m. Zbioru dokonuje się przez koszenie łodyg. Wydobycie

włókien odbywa się jak przy włóknach lnu. Włókno techniczne jest grubsze i mocniejsze

od

lnu,

jest

też

bardziej

zdrewniałe,

a

więc

sztywniejsze

i

twardsze.

Rys.7. Konopie [5, s.17]

Rys.8.Włókna konopi [5, s. 17]

Właściwości włókien – są odporne na działanie wody zwykłej i morskiej (stąd ich

zastosowanie w przemyśle powroźniczym).Barwa włókien jest jasnożółta, zielonkawa lub

szara, a połysk słabszy niż włóka lnu

Juta, pochodzenie – Indie, Bangladesz, Pakistan.

Włókna juty są zdrewniałe i niejednorodne. Juta charakteryzuje się ostrym zapachem, nie jest

odporna na gnicie. Ich rozciągliwość i elastyczność jest porównywalna z tymi samymi

cechami lnu. Stosuje się ją do produkcji pasów, jako osnów do produkcji dywanów, tkanin

podkładowych do wykładzin.

Ramia

Pochodzenie – Kraje Dalekiego Wschodu, kraje b. ZSRR, USA.

Włókna ramii są wysokowartościowymi, bardzo wytrzymałymi włóknami. Są gładkie

i jednorodne, o trwałym połysku, łatwo poddają się barwieniu i są odporne na światło. Ramia

dobrze wchłania wodę. Wytwarza się z nich lekką, trwałą tkaninę na pościel, obrusy, tasiemki

i sznurki. Krótkich włókien używa się do produkcji banknotów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys.9. Włókna ramii [5, s.17]

Sizal

Sizal to nazwa handlowa włókna twardego wydzielanego przez liście agawy (Agawe

rigida).Agawa jest uprawiana w Meksyku, Brazyli, Indonezji oraz Afryce Wschodniej.

Włókna sizalu są odporne na działanie wilgoci, rozrywanie i wycieranie. Łatwo poddaja się

barwieniu ponieważ ich kolor jest jasny.

Rys.10. włókna sizalu [5, s. 17]

Kokos jest drzewem pochodzącym z Indii, Indonezji, Sri Lanki. Surowcem włókienniczym są

włókna okrywające skorupę orzecha kokosowego.

Włókna kokosowe – są odporne na tarcie i niszczenie, charakteryzują się dobrą sprężystością,

są odporne na zabrudzenia i dobrze izolują.

Włókien kokosowych używa się przede wszystkim do produkcji wyrobów przemysłu

powroźniczego, materacy i szczotek, a także latawców i wykładzin.

Rys. 12. Włókno kokosa [5, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Włókna zwierzęce

Włókna zwierzęce dzieli się na dwie grupy:

−

włókna stanowiące uwłosienie zwierząt,

−

włókna które są wydzieliną gruczołów gąsienic owadów.

Spośród włókien pochodzących z uwłosienia zwierząt największe znaczenie ma wełna.

Potocznie pod nazwą „wełna” rozumiemy wełnę owczą; inne rodzaje wełen są określane

przez dodanie nazwy zwierzęcia, z którego pochodzi wełna, np. wełna kozia, wełna

wielbłądzia itp. Podstawowym składnikiem włókien zwierzęcych są białka, które są

związkami wielkocząsteczkowymi powstałymi przez polikondensację aminokwasów.

Makrocząsteczki białka składają się z węgla, wodoru, tlenu, azotu, siarki itp. Łańcuchy

cząsteczkowe tworzą fibryle, które łączą się w związki. Podstawowym białkiem uwłosienia

ssaków jest keratyna. Włókna jedwabiu są zbudowane z dwóch rodzajów białek fibroiny

i serycyny. Niektóre białka są rozpuszczalne w wodzie(białko jaja kurzego, żelatyna), inne

natomiast rozpuszczają się w roztworach niektórych zasad, soli i kwasów. Podczas

ogrzewania i pod wpływem działania alkoholu białko ulega ścięciu, czyli przechodzi w stan

nierozpuszczalny.

Substancje, które wchodzą w skład białka, barwią się pod wpływem stężonego kwasu

azotowego na żółto. Reakcja ta, zwana reakcją ksantoproteinową, służy do identyfikacji

włókien zwierzęcych.

Wełna owcza

Główni producenci wełny: Australia, Nowa Zelandia, Chiny, Argentyna, Urugwaj, RPA,

Wielka Brytania, Hiszpania,Turcja, Gruzja.

Wełnę z jagniąt otrzymuje się po sześciu miesiącach, natomiast dorosłe osobniki strzyże się

raz w roku. Wełna żywa pozyskiwana jest z żywego, zdrowego zwierzęcia; natomiast wełna

martwa z owiec ubitych ze względu na zły stan zdrowia. Owce strzyże się ręcznie lub za

pomocą elektrycznych postrzygarek, otrzymując spójne runo. Runo po strzyżeniu dzieli się na

cztery grupy pod względem jakościowym, biorąc pod uwagę grubość, karbikowatość, długość

włókien, zanieczyszczenia i kolor.

Pranie – nieprane runo z jednej owcy waży od 1 do 6 kg. Około 40% tej masy stanowią

lanolina i zanieczyszczenia. Brud i znaczna część lanoliny zostaje usunięta podczas prania.

Karbonizacja, jeżeli istnieje taka potrzeba, zanieczyszczenia roślinne usuwa się, działając na

runo kwasem siarkowym.

Dzięki swojej budowie włókno wełny jest bardzo elastyczne. We wnętrzu włókna splatają się

ze sobą spiralnie dwie różnorodne części o różnym składzie chemicznym. Karbikowatość

wełny wynika z niejednorodnej struktury włókien. Oddziaływanie wilgoci i ciepła powoduje

różne pęcznienie obu części włókna, stąd wełnę bardzo łatwo prasuje się i formuje. W wyniku

ddziaływania ciepła, wilgoci i procesów mechanicznych łuski włókna wełny zahaczają

o siebie, powodując jej spilśnianie(filcowanie).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Tab.3. Właściwości wełny [5, s. 20]

Właściwości użytkowe

Izolacyjność

Wyroby wełniane charakteryzują się bardzo dobrą izolacyjnością

cieplną. Gładkie, ścisłe materiały wełniane izolują mniej niż

materiały o luźniejszej strukturze

Higroskopijność

Duża - potrafi przyjąć ilość pary wodnej odpowiadającą 1/3jej

własnej masy, nie sprawiając wrażenia wilgotnej w dotyku

Wrażenia dotykowe -

grubość i chwyt

Miękkość włókien zależy od ich grubości. Cienka wełna

merynosowa jest miękka natomiast gruba wełna może podrażniać

skórę

Barwa i połysk

Zależy od gatunku i rasy owcy. Kolor najczęściej bywa kremowy

lub jasnoszary

Odporność biologiczna

Włókna wełny atakowane są przez larwy moli

Inne ważne właściwości

Wytrzymałość

Jest wytrzymała, jednak mniej niż inne surowce włókiennicze.

Po zmoczeniu traci na wytrzymałości o 30%

Sprężystość

Jest bardzo duża. Wyroby wełniane po zgnieceniu szybko się

rozprostowują

Właściwości

elektrostatyczne

Elektryzują się w niewielkim stopniu, gdyż stale zawierają

wilgoć

Kształt włókna

widok wzdłużny - łuski są ułożone dachówkowato

przekrój poprzeczny - okrągły

Karbikowatość

wełna cienka - bardzo

i średnio łukowata

wełna średnia - łukowata

wełna gruba - lekko i mało łukowata

Spalanie

Pali się małym, gasnącym płomieniem, wydziela zapach

palonych włosów. Pozostawia ciemny dający się rozetrzeć popiół

Ze względu na właściwości wełnę stosuje się przede wszystkim do wyrobu tkanin i dzianin

odzieżowych. Poza tym wyrabia się z niej tkaniny dekoracyjne, dywany, filce i koce. Wełna

podobnie jak bawełna, staje się surowcem luksusowym. Obecnie coraz częściej produkuje się

wyroby wełniane z domieszką włókien chemicznych. Wyroby te noszą nazwę

wełnopodobnych.

Wełna kozia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wełny koziej dostarczają kozy kaszmirskie i angorskie.

Kozy kaszmirskie żyją w Mongolii i Himalajach na wysokości do 5000 m. Warunki życia,

wykształciły u nich delikatną warstwę wełny spodniej. Wyroby wykonane z tych włókien, np.

szaliki, tkaniny sukienkowe, są cienkie, miękkie, lekkie i przyjemne w dotyku. Kaszmir

należy do najdroższych włókien naturalnych.

Kozy angorskie żyją w Teksasie, RPA i Turcji. Wełna tych kóz ma długie włókno, lekko

kręcone i jedwabiście połyskujące, ma kolor biały, łatwo poddaje się farbowaniu i niemal się

nie spilśnia. Znalazła zastosowanie w produkcji tkanin zwanych „alpaka”, pluszów, imitacji

futer, jak również modnych tkanin i dzianin zwanych „mohair”.

Wełna wielbłądzia

Wełny tej dostarczają wielbłądy jednogarbne hodowane w Afryce Północnej i wielbłądy

dwugarbne hodowane w Azji. Wełna porastająca skórę wielbłąda, składa się z włókien

grubych i długich oraz z włókien krótkich, cienkich, bardzo miękkich, lekkich

i wytrzymałych na rozciąganie. Włókna krótkie są cennym surowcem do wyrobu tkanin na

płaszcze, podpinki, swetry, pledy itp.

Jedwab naturalny

Ojczyzną jedwabiu są Chiny. To tam prawdopodobnie przed około 5000 lat

zaobserwowano oprzędzającą się gąsienicę jedwabnika. Za czasów rzymskich, Rzymianie

wymieniali jeden funt chińskiego jedwabiu na funt złota. To z Chin przemycono jajeczka

jedwabników do Europy, początkując jednocześnie produkcje jedwabiu na obszarach

śródziemnomorskich.

Obecnie najważniejszymi krajami produkującym jedwab są: Japonia, Chiny, Indie, Kraje

b. ZSRR, Korea, oraz w Europie: Włochy, Francji, Polsce

.

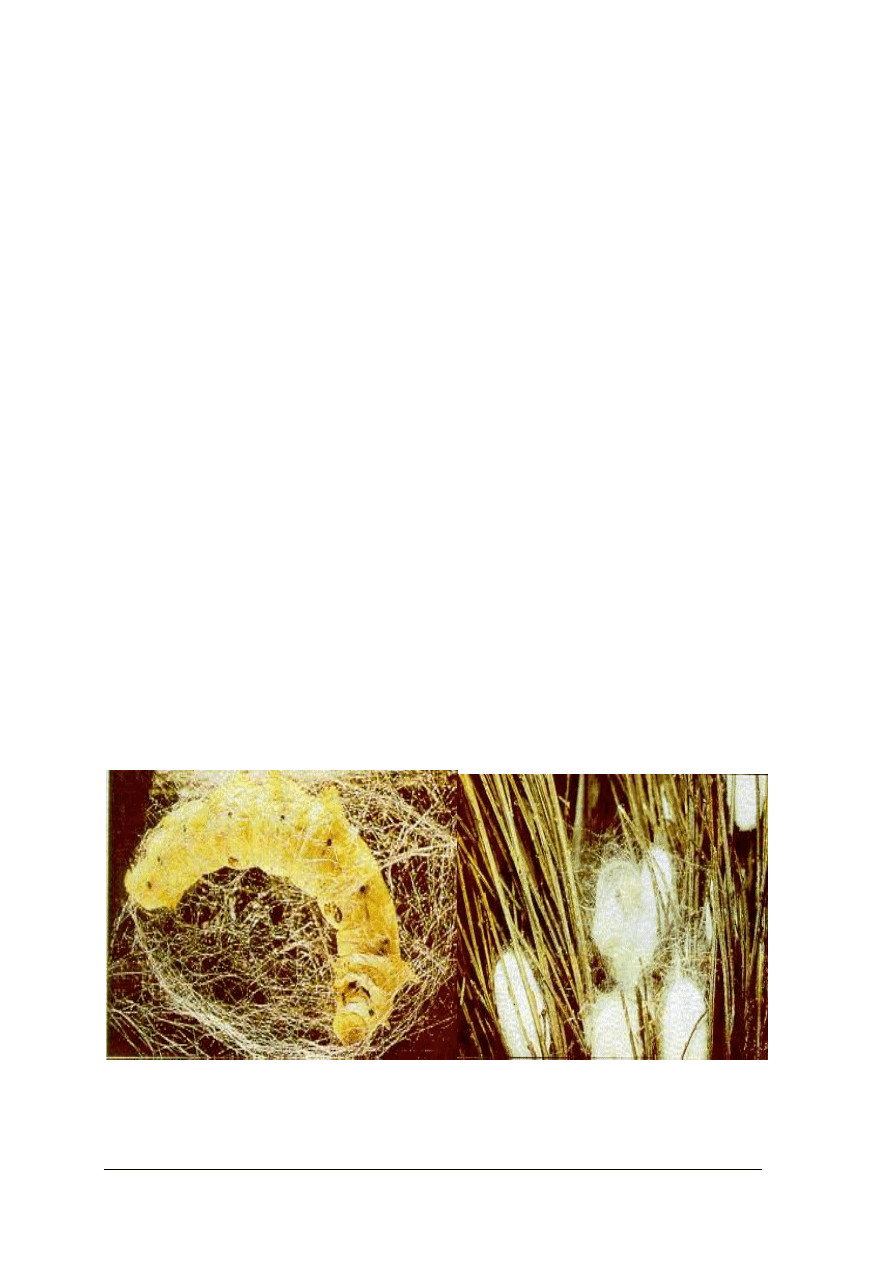

Jedwabnikiem hodowlanym jest jedwabnik morwowy. Gąsienica owada odżywia się liśćmi

drzewa morwowego. Po około 30 dniach zaczyna się przekształcać tworząc oprzęd, który

może mieć długość około 3000 m. Oprzęd nazywa się kokonem. Po około 14 dniach

gąsienica przeobraża się w motyla. Przy hodowli nie dopuszcza się do przeobrażenia

poczwarki w motyla i przedziurawienia kokonu.

Zebrane kokony poddaje się zamorzaniu traktując gorącą parą lub gorącym powietrzem.

Gąsienica formuje oprzęd Kokon z oplątem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 13. Pozyskiwanie jedwabiu naturalnego [5, s. 23]

Nić jedwabna zbudowana jest z białka zwanego fibroiną, które połączone są substancją

klejącą zwaną serycyną. Serycyna rozpuszcza się w wodzie, nadaje ona kokonowi naturalna

barwę.

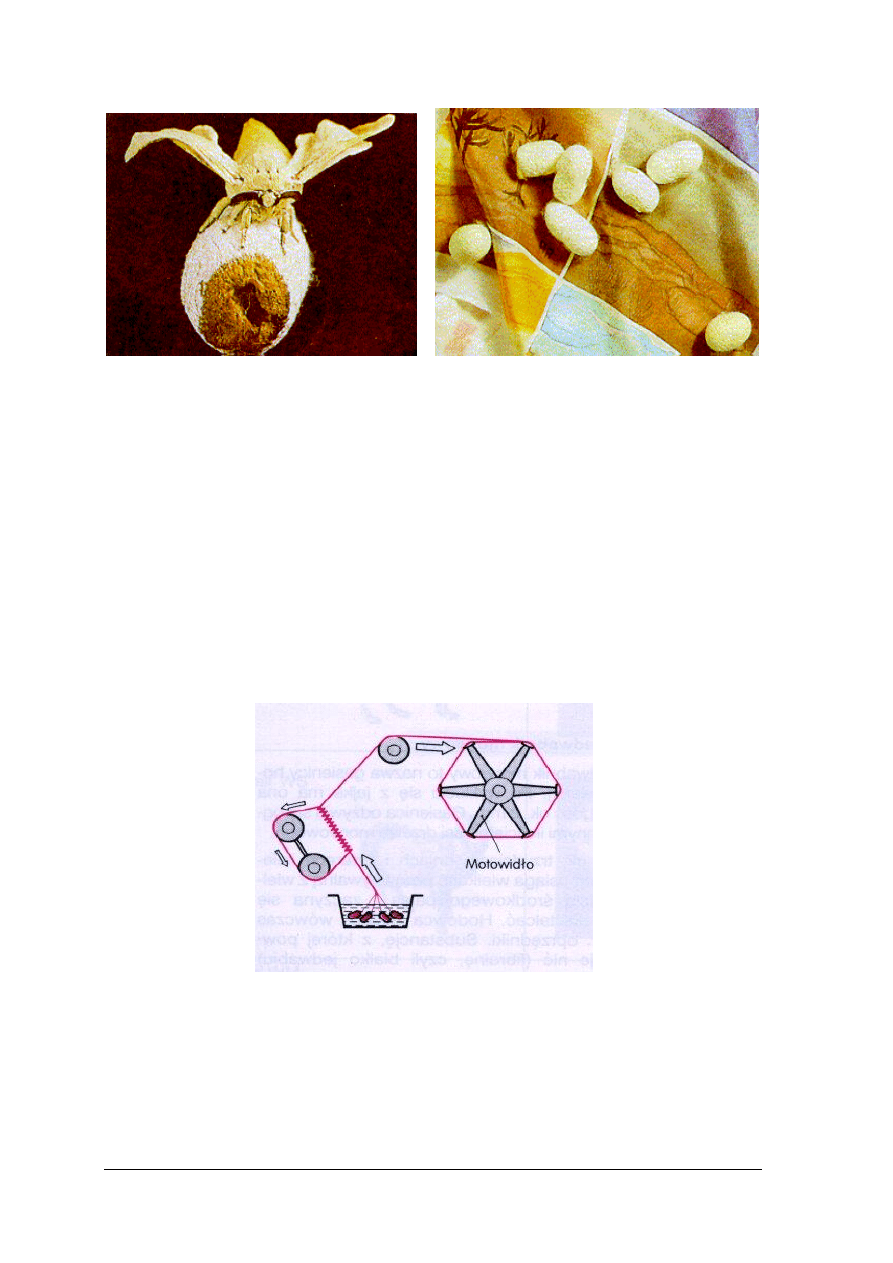

W celu rozpuszczenia serycyny kokony wrzuca się do gorącej wody, odnajduje się końce

włókien, a następnie rozwija się kokony. Ze względu na to, że pojedyncze nitki są zbyt

cienkie rozwinięte nitki z 7 – 10 kokonów łączy się tworząc greżę. Greża – jest to jedwab ze

środkowej części kokonu o długości około 1000 metrów. Jedwab szapowy – są to dłuższe

włókna z tej części kokonu, która nie da się rozwinąć. Bureta – są to krótkie włókna

odpadowe pozostałe po tworzeniu przędzy szapowej. Fryzon – cienka splątana warstwa

włókien zdjęta z początku i końca kokonu.

Rys.14. Rozmotywanie oprzędów [5, s. 24]

Uwolniony z kokonu motyl Kokon na jedwabnej tkaninie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Tab.4.Właściwości fizyko - mechaniczne jedwabiu [5, s. 25]

Właściwości użytkowe

Izolacyjność

Jedwab jest chłodny w dotyku, a zarazem zatrzymuje ciepło

Higroskopijność

Podobnie jak wełna może przyjąć ilość pary odpowiadającą 1/3

własnej masy, nie sprawiając wrażenia wilgotnego

Wrażenia dotykowe

grubość i chwyt

Jedwab jest bardzo przyjemny w dotyku ze względu na jego

cienkość i miękkość. Najważniejszymi cechami jedwabiu

pozbawionego substancji kleistych są: jedwabny połysk,

cienkość włókien i przyjemne wrażenie w dotyku

Barwa i połysk

Ładny połysk, tzw. "jedwabisty". Barwa zależy od rasy

jedwabnika, przeważnie bywa biała, kremowa lub żółta

Inne ważne właściwości

Wytrzymałość

Wytrzymałość, bardzo duża

Sprężystość

Jedwab jest bardzo sprężysty, dzięki temu wyroby wykonane

z jedwabiu nie gniotą się

Właściwosci

elektrostatyczne

Jedwab prawie się nie elektryzuje, ponieważ jest ciągle wilgotny

Kształt włókna

widok wzdłużny

przekrój poprzeczny, zbliżony do trójkąta – patrz czerwone kółko

Spalanie

Jedwab pali się powoli, małym, gasnącym płomieniem. Wydziela

zapach palonych włosów (rogów)

Jedwab naturalny jest używany do wyrobu tkanin sukienkowych, nici do szycia

maszynowego, nici specjalnych chirurgicznych itp. Znalazł również zastosowanie do

produkcji tkanin na czasze balonów, spadochronów oraz niektórych tkanin technicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Tabela 5 Właściwości chemiczne włókien naturalnych [2. s. 58]

Rodzaj włókna

Właściwości

włókna

bawełna

len

wełna

jedwab

naturalny

Sposób

palenia się

zapala się łatwo, płomień

pomarańczowożółty, pali się

równo, pozostawia delikatny

szarawy popiół, zapach

palonego papieru

jak bawełna

zapala się dość łatwo, pali się

krótkim, żółtym płomieniem,

pozostaje czarna, krucha kulka

o nieregularnych kształtach, zapach

palonych włosów

jak wełna

Odporność na

działanie

podwyższonej

temperatury

działanie temp. powyżej

165

0

C powoduje

uszkodzenie włókna

jak bawełna długotrwałe działanie temp. 100

0

C

powoduje rozkład włókien

działanie temp.

powyżej 140

0

C

powoduje

uszkodzenie

włókien

Odporność na

działanie

kwasów

odporna na działanie

nierozcieńczonych w temp.

pokojowej, działanie

rozcieńczonych kwasów

w podwyższonej temp. oraz

stężonych kwasów powoduje

rozpad włókien

jak bawełna odporna na działanie kwasów

w temp. pokojowej, nieodporna na

działanie

stężonych

kwasów

w podwyższonej temp. stężony

kwas azotowy barwi włókno na

żółto

jak wełna

Odporność na

działanie

zasad

odporna na działanie

nierozcieńczonych zasad,

stężone roztwory powodują

pęcznienie włókien i ich

rozpuszczenie

jak bawełna nieodporna na działanie zasad nawet

o słabym stężeniu, w podwyższonej

temp.

następuje

rozpuszczanie

włókna

jak wełna

Włókna chemiczne

W procesie produkcji włókien chemicznych można wyodrębnić następujące etapy:

−

otrzymywanie masy włóknotwórczej( w przypadku włókien syntetycznych polimeru),

−

formowanie włókna,

−

rozciąganie włókna,

−

końcowe operacje wykończalnicze.

Formowanie włókna, czyli przekształcenie substancji przędnej ze stanu ciekłego w ciało

stałe, może się odbywać trzema sposobami:

−

przez wprowadzenie formowanego tworzywa do przygotowanej kąpieli zestalającej – jest

to snucie mokre,

−

przez odparowanie z roztworu przędnego rozpuszczalnika za pomocą ogrzanego

powietrza – jest to snucie suche,

−

przez chłodzenie masy uprzednio roztopionej wysokich temperaturach – jest to tzw.

snucie techniczne.

Wybór sposobu uformowania włókien zależy od właściwości użytego polimeru. Włókna

sztuczne i syntetyczne są wytwarzane w trzech postaciach: jako włókna ciągłe, odcinkowe

oraz jako żyłka. Nić wielowłókową otrzymuje się przez łączenie i skręcenie określonej liczby

pojedynczych włókien ciągłych. Włókna odcinkowe otrzymuje się przez cięcie wiązki

włókien ciągłych na odcinki o określonej długości. Włókna te przędzie się same lub

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

w mieszankach z włóknami naturalnymi. Żyłką nazywa się pojedyncze włókno o dość

znacznej grubości (średnica powyżej 0,1mm).Właściwości włókien chemicznych mogą być

w szerokich granicach zmieniane i dowolnie kształtowane. Wielkościami dowolnie

nadawanymi mogą być, np. długość, grubość i kształt przekroju poprzecznego włókien.

Przykładem włókien chemicznych może być, np. jedwab wiskozowy, jedwab miedziowy,

jedwab

octanowy,

włókna

poliamidowe,

poliestrowe,

poliakrylonitrylowe,

polichlorowinylowe, polipropylenowe czy poliuretanowe.

Włókna wiskozowe

Surowcami wyjściowymi do produkcji włókien wiskozowych są: celuloza drzewna, ług

sodowy i dwusiarczek węgla. Arkusze celulozy zanurza się w roztworze ługu sodowego,

w wyniku, czego otrzymuje się tzw. alkalicelulozę, którą (po odciśnięciu z niej nadmiaru

ługu) poddaje się mieleniu, a następnie działaniu dwusiarczku węgla. Powstaje wtedy

żółtawopomarańczowy związek – ksantogenian celulozy, który traktuje się ługiem sodowym

i wodą, w wyniku czego powstaje gęsta, lepka ciecz, tzw. wiskoza. Tak przygotowany

roztwór zostaje wprowadzony do maszyn przędzalniczych, gdzie pod zwiększonym

ciśnieniem jest przeciskany przez dysze z otworkami o średnicy stanowiącej setne części

milimetra. Dysze są zanurzone w kwaśnej kąpieli, przez którą cieniutkie strumienie wiskozy

przechodząc koagulują (zestalają się). Zespół nitek otrzymanych z jednej dyszy zostaje

nawinięty na szpulę. O właściwościach wytrzymałościowych uzyskanych włókien decyduje

wielkość rozciągu, któremu poddaje się włókna w chwili ich formowania. Otrzymane w ten

sposób włókna poddaje się płukaniu, bieleniu i skręcaniu, aby uzyskać jedwab nadający się do

tkania.

Włóknom odcinkowym można nadawać dowolne długości, zależnie od tego, do jakich

włókien naturalnych mają być upodobniane. Produkuje się włókna bawełnopodobne

i wełnopodobne. Krajowy przemysł włókien sztucznych wytwarza trzy rodzaje odcinkowych

włókien wiskozowych:

−

Textra – włókna bawełnopodobne, gładkie, matowe lub z połyskiem,

−

Argona – włókna wełnopodobne gładkie, matowe lub z połyskiem, używane jako

domieszka do wełny, rzadziej jako 100 – procentowa przędza,

−

Merona -– włókno wełnopodobne, karbikowane w procesie wykończalniczym.

Włókna ciągłe mają kształt podłużny prostoliniowy. Włókna odcinkowe typu wełny mogą

być karbikowane. Im bardziej nieregularny brzeg przekroju poprzecznego włókien tym

większą wykazują sczepność, co pozwala na uzyskanie cieńszej przędzy.

Długość włókien może być regulowana np.: Textra 34÷48mm, Argona 60÷140, Merona

38 ÷60mm, a także ich grubość.

Wytrzymałość włókien na rozciąganie zależy od metody otrzymywania i jest na ogół

niewielka. Dużą wadą tych włókien jest znaczny spadek wytrzymałości w stanie mokrym.

Podczas rozciągania następuje dość znaczne wydłużenie od 15÷35% i jeszcze bardziej

wzrasta w stanie mokrym. Włókna celulozowe charakteryzuje duża higroskopijność 9,8÷13%

wody, mała sprężystość, łatwość barwienia, duży połysk, brak odporności na podwyższone

temperatury oraz działanie kwasów i zasad. W czasie spalania daje mało popiołu i wydziela

zapach palonego papieru.

Używa się ich do wyrobu tkanin, dzianin, wyrobów pasmanteryjnych itp.

Do włókien celulozowych zaliczane są także włókna miedziowe i octanowe.

Inne włókna sztuczne, których produkcja i wykorzystanie jest niewielkie to:

−

włókna sztuczne białkowe,

−

włókna sztuczne z soku kauczukowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Włókna syntetyczne

Włókna syntetyczne otrzymuje się z polimerów wytworzonych ze związków

chemicznych pochodzących między innymi z węgla, ropy naftowej lub gazów ziemnych.

W procesie otrzymywania włókien syntetycznych można wyróżnić dwie zasadnicze fazy:

−

otrzymywanie polimeru w postaci ciała stałego,

−

przeprowadzenie polimeru w płynną masę i uformowanie z niej włókien, które są

poddawane rozciąganiu w stopniu dużo większym niż włókna sztuczne.

Z grupy włókien syntetycznych najszersze zastosowanie znalazły:

−

włókna poliamidowe,

−

włókna poliestrowe,

−

poliakrylonitrylowe.

Ogólne właściwości włókien syntetycznych:

−

wykazują bardzo dużą wytrzymałość na rozciąganie,

−

dużą odporność na tarcie,

−

dobrą sprężystość,

−

posiadają właściwości termoplastyczne,

−

na ogół są odporne na działanie różnych chemikaliów,

−

po praniu szybko wysychają i nie filcują się,

−

nie wymagają prasowania,

−

nie są atakowane przez mole, bakterie i grzyby,

−

są mało higroskopijne,

−

elektryzują się,

−

łatwo się brudzą i mechacą.

Włókna syntetyczne w postaci ciągłej stosuje się jako surowce samoistne natomiast

włókna odcinkowe można stosować jako samoistne lub sporządza się mieszanki z włóknami

naturalnymi.

Polskie nazwy włókien syntetycznych:

−

poliamidowych – Stilon, Polana,

−

poliestrowych – Elana, Torlen,

−

poliakrylonitrylowych – Anilana,

−

poliuretanowych – Elaston.

Tabela 6. Właściwości chemiczne włókien sztucznych i syntetycznych [2, s. 95]

Włókna sztuczne

Włókna syntetyczne

Właściwości

włókna

wiskozowe

octanowe

poliamidowe poliestrowe

poliakrylonitrylowe

Sposób

palenia się

jak

włókna

roślinne

przy zetknięciu

z płomieniem

palą się szybko,

jednocześnie

topią się tworząc

czarną zwęglona

kulkę, wydzielają

zapach octu

przy zetknięciu z płomieniem palą

się i topią, po usunięciu płomienia

gasną, tworząc wolno stygnącą

plastyczną masę silnie parzącą, po

ostygnięciu formuje się twarda

kulka

przy zetknięciu

z płomieniem

miękną, palą się

i jednocześnie nie

topią, po wyjęciu

z płomienia palą się

nadal, stygnąc

tworzą zwęgloną

kulkę

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Odporność

na działanie

temperatur

działanie

temp.150

0

C

obniża

wytrzymałość

w temperaturze

180

0

C stają się

plastyczne,

miękną przy

250

0

C, topią się

w temp. 260

0

C

długotrwałe

działanie

temp.100÷150

0

C

powoduje

żółknięcie

i osłabienie,

miękną w temp.

170

0

C, topią się

w temp.

200÷250

0

C

długotrwałe

działanie temp.

150

0

C w bardzo

małym stopniu

obniża

wytrzymałość,

miękną w

temp.230÷245

0

C,

topią się w temp.

ok. 260

0

C

miękną w temp. ok.

235

0

C, przy temp.

ok. 300

0

C ulegają

rozkładowi

Odporność

na działanie

kwasów

mało odporne na

działanie kwasów

nieorganicznych,

stopień

uszkodzenia

wzrasta

w podwyższonej

temp.

odporne na

działanie

rozcieńczonych

kwasów w temp.

pokojowej,

stężone roztwory

powodują

zniszczenie

mało odporne na

kwasy zwłaszcza

nieorganiczne,

spadek

wytrzymałości

wzrasta ze

wzrostem

stężenia, czasu

i temp.

odporne

na działanie

rozcieńczonych

kwasów nawet

w podwyższonej

temp.,

rozpuszczają się

w niektórych

stężonych

kwasach np.

siarkowym

bardzo odporne na

działanie kwasów

o średnim stężeniu

nawet

w podwyższonej

temp., stężone

kwasy powodują

znaczne

uszkodzenia

włókien

Odporność

na działanie

zasad

odporne na

działanie słabych

roztworów,

stężone roztwory

powodują

pęcznienie

włókien,

a w końcu

rozpuszczenie

odporne na

działanie słabych

roztworów,

stężone

uszkadzają

włókna

odporne na

działanie zasad

zarówno w temp.

pokojowej jak

i podwyższonej,

nawet po

dłuższym

działaniu

odporne na

działanie

roztworów

o słabym

i średnim

stężeniu , stężone

znacznie

osłabiają włókna

odporne na

krótkotrwałe

działanie

rozcieńczonych

zasad, długotrwałe

działanie niszczy

włókna

Przędza

Nitkę utworzoną z włókien odcinkowych zespolonych przez skręcenie nazywa się

przędzą.

Przędzenie włókien odcinkowych obejmuje kilka etapów:

−

rozluźnianie masy włókien, usuwanie zanieczyszczeń oraz sporządzanie mieszanki,

−

układanie włókien równoległe (czesanie) i formowanie z nich taśmy,

−

stopniowe rozciąganie i skręcanie taśmy w celu uzyskania niedoprzędu,

−

stopniowe rozciąganie i skręcanie niedoprzędu, czyli tworzenie przędzy.

W zależności od długości przerabianego włókna rozróżnia się systemy przędzenia:

zgrzebny i czesankowy. Systemem zgrzebnym przerabia się krótsze włókna wełny, bawełny

i lnu. Przędza zgrzebna jest bardziej puszysta, słabiej skręcona, bardziej miękka i mniej

wytrzymała na rozerwanie niż przędza czesankowa. Przędzę zgrzebną stosuje się do wyrobu

grubszych tkanin, o powierzchni bardziej puszystej. Dłuższe włókna wełny, bawełny, lnu oraz

odpowiednie mieszanki tych włókien z włóknami sztucznymi i syntetycznymi przędzie się

systemem czesankowym, uzyskując przędzę czesankową. Z przędzy czesankowej wyrabia się

cienkie tkaniny o gładkiej powierzchni.

Wszystkie włókna chemiczne otrzymuje się w postaci gotowej nitki, zwanej jedwabiem.

Nitka utworzona z jednego włókna ciągłego skręconego lub bezskrętnego, nadającego się

do

bezpośredniego

przerobu

na

wyrób

włókienniczy

nazywa

się

jedwabiem

jednowłóknowym.Takim jedwabiem jest również jedwab naturalny. Nitka utworzona z dwu

lub więcej skręconych lub nieskręconych ze sobą włókien ciągłych nazywa się jedwabiem

wielowłókowym. Jedwab wielowłókowy przerabia się bezpośrednio w przemyśle

włókienniczym lub modyfikuje w procesie zwanym teksturowaniem. W procesie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

teksturowania, pod wpływem odpowiedniej temperatury oraz siły skręcającej i rozciągającej,

gładka, podobna do wiązki drucików nitka z włókien ciągłych zmienia strukturę i układ

włókien, dzięki czemu uzyskuje nowe właściwości. W procesie tym wiązka włókien zyskuje

jakby karbikowatość, skędzierzawienie, a przy tym dużą puszystość, elastyczność, miękkość

i przyjemny dotyk.

Sposoby skręcania przędzy

Włókna odcinkowe i jedwabie podczas przędzenia mogą być skręcane w dwóch

kierunkach. Jeżeli kierunek skrętu jest zgodny z kierunkiem środkowej części litery S (tzw.

kierunek lewy), wówczas skręt oznacza się literą S. Natomiast, jeżeli kierunek skrętu jest

zgodny z kierunkiem środkowej części litery Z ( tzw. kierunek prawy), to skręt oznacza się

literą Z. Skręt nitek decyduje o ich wytrzymałości, wydłużeniu, wyglądzie itp.

W praktyce możemy mieć doczynienia z nitkami:

−

pojedynczymi,

−

łączonymi,

−

wielokrotnymi,

−

skręconymi wielostopniowo,

−

wielokrotnymi ozdobnymi.

Podczas skręcania przędzy należy pamiętać o tzw. punkcie krytycznym, przekroczenie,

którego powoduje jej osłabienie.

O jakości przędzy wykonanych z tych samych włókien decydują:

−

skręt,

−

wytrzymałość na rozciąganie,

−

grubość,

−

równomierność.

Numeracja przędzy

Grubość przędzy oznacza się odpowiednimi numerami:

−

numeracją metryczną, która oznacza długość przędzy przypadającą na jednostkę masy 1g.

Zapis Nm 30/2 oznacza, że 30m przędzy waży 1g, a przędza skręcona jest z dwóch nitek,

−

titr – denier Td, która wyraża masę 9000 m przędzy,

−

tex Tt, która wyraża masę 1000m przędzy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy surowce włókiennicze?

2. Jakie znasz surowce włókiennicze roślinne, zwierzęce, chemiczne?

3. Jakie są etapy otrzymywania przędzy?

4. Jakie właściwości przędzy wpływają na jej jakość?

5. Jakie są numeracje przędzy?

6. Jakie są sposoby skręcania przędzy?

7. Jakie znasz systemy przędzenia?

8. Jakie są metody identyfikacji włókien?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj rodzaj przygotowanych włókien metodą spalania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wykonać próbę spalania,

3) dokonać obserwacji przebiegu spalania,

4) spostrzeżenia i rodzaj włókien zapisać w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– zestaw włókien,

– palnik,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie przygotowanych różnych próbek przędz określ sposób ich skręcania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) rozpoznać sposób skręcania,

3) nazwać i narysować w zeszycie ćwiczeń rozpoznany sposób skręcania.

Wyposażenie stanowiska pracy:

– próbki przędz,

– przybory do rysowania i pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Przy pomocy mikroskopu określ widok wzdłużny i poprzeczny przygotowanych włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) określić widok włókien,

3) opisać i narysować w zeszycie ćwiczeń widok włókien.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

– próbki włókien,

– mikroskop,

– przybory do rysowania i pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 4

Metodą organoleptyczną określ właściwości przygotowanych włókien.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przygotowanymi włóknami,

2) rozpoznać rodzaj i właściwości włókien,

3) zapisać nazwy i właściwości włókien w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– próbki włókien,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić surowce włókiennicze roślinne, zwierzęce, mineralne,

sztuczne i syntetyczne?

¨

¨

2) dokonać podziału surowców włókienniczych?

¨

¨

3) rozpoznać rodzaje włókien?

¨

¨

4) wymienić numeracje przędzy?

¨

¨

5) określić rodzaj skrętu?

¨

¨

6) przedstawić sposób otrzymywania przędzy?

¨

¨

7) określić właściwości przędzy?

¨

¨

8) wskazać pochodzenie surowców włókienniczych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2.

Otrzymywanie i właściwości tkanin

4.2.1. Materiał nauczania

Tkaniną jest wyrób płaski utworzony z dwóch układów nitek osnowy i wątku. Osnowa

przebiega wzdłuż tkaniny, a wątek prostopadle do niej. Proces tkania odbywa się na krosnach

(automatycznych lub bezczółenkowych). Osnowa i wątek przeplatają się ze sobą wg

określonego porządku, który nazywa się splotem. Najmniejsza liczba nitek osnowy i wątku,

po której porządek przeplatania obu układów nitek w tkaninie powtarza się, nazywa się

raportem splotu. Każda nitka osnowy tworząc splot przechodzi na przemian nad i pod

określona liczbą nitek wątku. Jeżeli nitka osnowy tworząc splot przechodzi górą, to odcinek

ten tworzy pokrycie osnowowe. Jeżeli natomiast na pewnym odcinku wątek pokrywa osnowę,

to odcinek ten tworzy pokrycie wątkowe.

Sploty tkanin dzieli się na następujące grupy:

−

sploty zasadnicze: płócienny, skośny, atłasowy,

−

sploty pochodne: sploty pochodne od splotów zasadniczych, sploty kombinowane.

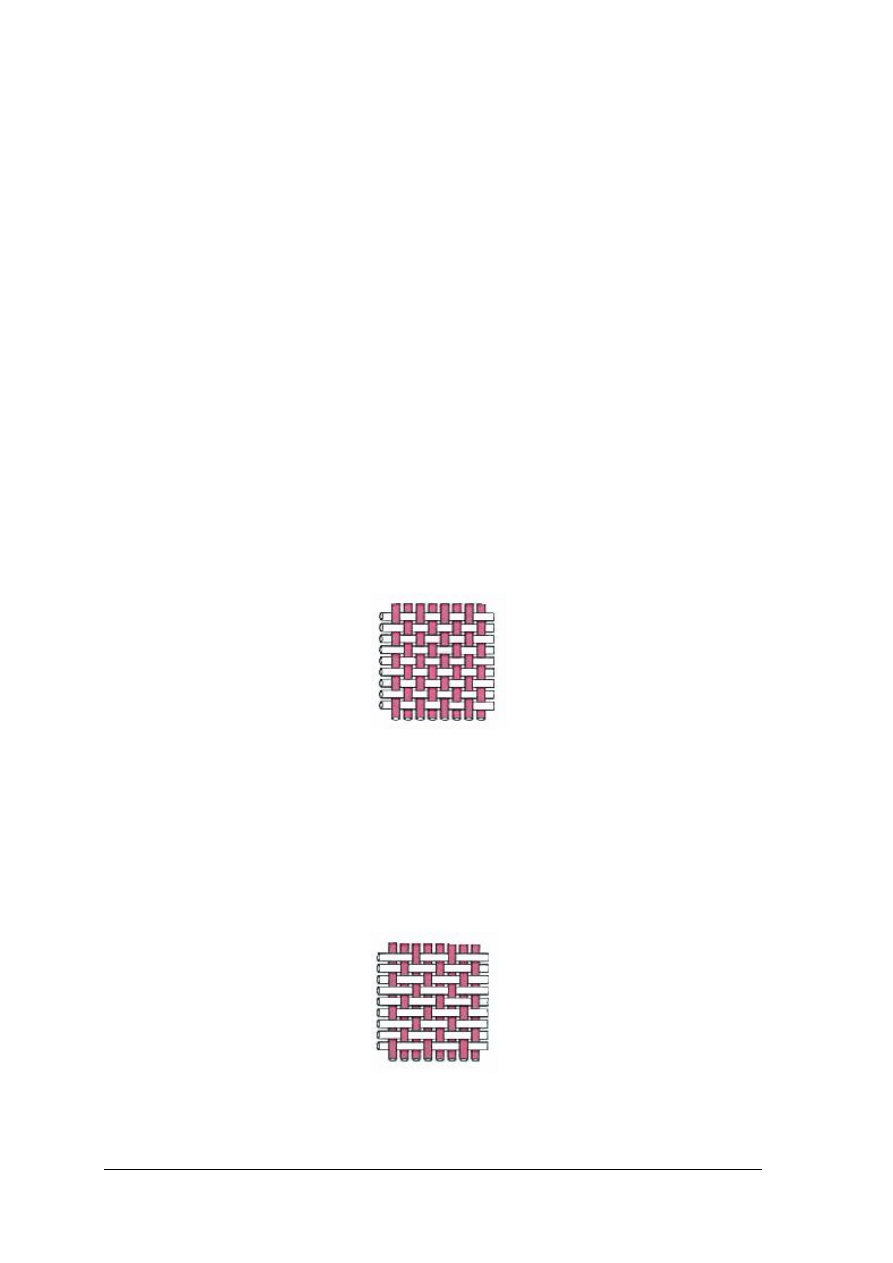

Splot płócienny

W splocie tym nitka wątku przechodzi kolejno pod jedną i nad jedną nitką osnowy

(rys. 15)

.

Splot ten nadaje tkaninie gładką powierzchnię i pewną sztywność. Wygląd lewej

i prawej strony tkaniny jest jednakowy. Splot ten stosowany jest do wyrobu tkanin, od

których wymagana jest duża wytrzymałość np.: bielizna, odzież sportowa.

Rys. 15. Splot płócienny [5, s. 63]

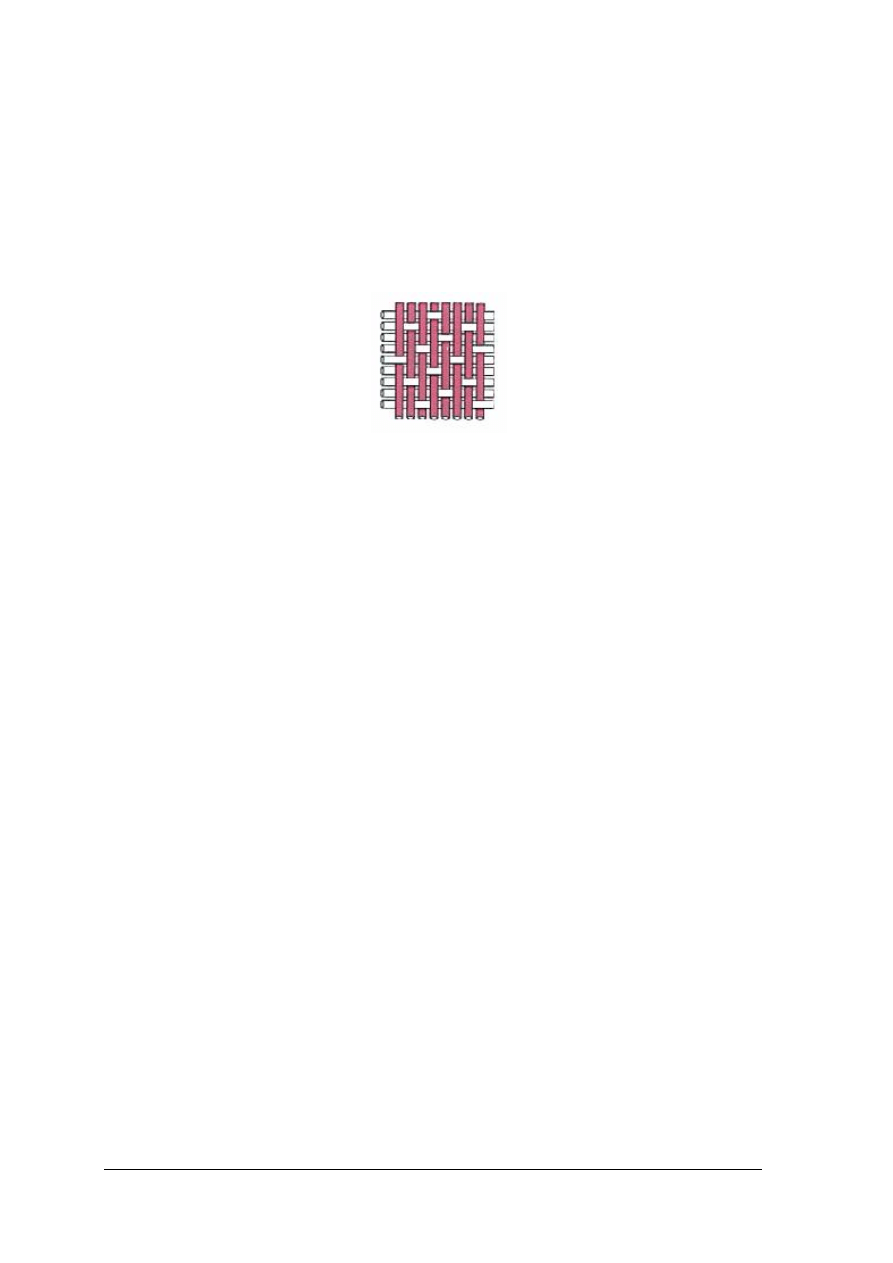

Splot skośny

Na powierzchni tkanin o splocie skośnym powstają skośne rządki. Nachylenie ich zależy

od gęstości nitek wątku i osnowy. W zasadniczym splocie skośnym nitka wątku przebiega

stale nad dwiema i pod jedną nitką osnowy, przy czym za każdym nawrotem nitki wątku

przeplot przesuwa się o jedną nitkę osnowy (rys. 16).

Tkaniny o splocie skośnym są bardziej miękkie i porowate niż tkaniny o splocie płóciennym

wykonane z tych samych nitek.

Rys. 16. Splot skośny [5, s. 63]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Splot atłasowy

W splotach atłasowych, podobnie jak w skośnych, wątek przebiega nad i pod większą

liczbą nitek osnowy. Liczba nitek w raporcie wynosi, co najmniej 5 (rys.17). Punkty

przeplotu nitek, na ogół nie tworzą ciągłych skośnych linii, lecz są rozproszone w określonym

porządku i wobec tego mało widoczne, przez co powierzchnia tkaniny jest gładka i zależnie

od połysku nitek mniej lub bardziej lśniąca. Jeżeli w miejscach przeplotu osnowa pokrywa

wątek, a pozostała powierzchnia splotu jest pokryta luźno leżącymi nitkami wątku, to taki

splot nazywa się satynowym. Sploty atłasowe i satynowe stosuje się przede wszystkim

w tkaninach z lśniących nitek podkreślają, bowiem ich połysk.

Ry.17. Splot atłasowy [5, s. 63]

Sploty pochodne od splotu płóciennego:

−

rypsowy,

−

panama.

Sploty pochodne od sploty skośnego:

−

skośny wzmocniony,

−

skośny łamany.

Splotem pochodnym od atłasowego jest między innymi splot satynowy wzmocniony.

Do tkanin o splotach złożonych należą:

−

tkaniny z dodatkową warstwą osnowy lub wątku,

−

tkaniny dwuwarstwowe,

−

tkaniny pikowe,

−

tkaniny ozdobne tkane,

−

tkaniny z okrywą pętelkową i włosową,

−

tkaniny ażurowe.

Podstawowe procesy wykończania tkanin

Tkanina zdjęta z krosna, czyli tzw. surowa, nie wykazuje jeszcze pożądanych właściwości

użytkowych i estetycznych. Na powierzchni jej występują zanieczyszczenia, ponadto jest

sztywna i szorstka. W celu nadania surowej tkaninie estetycznego wyglądu i polepszenia

właściwości użytkowych poddaje się ją wykończaniu, którego sposób zależy od rodzaju

surowca, od jej przeznaczenia, a w wielu przypadkach od wymagań mody.

W procesie wykończania tkanin stosuje się działania mechaniczne (np. drapanie,

maglowanie), fizykomechaniczne(merceryzacja) i chemiczne (np. bielenie, traktowanie

różnymi preparatami chemicznymi, w tym również żywicami syntetycznymi).

W całym procesie wykończania tkanin wyróżnia się:

−

wykończanie wstępne, mające na celu usunięcie z powierzchni tkanin zanieczyszczeń,

−

barwienie lub drukowanie,

−

wykończenie końcowe, którego celem jest nadanie tkaninie białej, wybarwionej lub

drukowanej wymaganych właściwości użytkowych i estetycznych zgodnie z jej

przeznaczeniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Błędy tkanin

Błędy tkanin mogą pochodzić z surowca przędzalniczego, wadliwego przędzenia, tkania

lub wykończenia tkaniny. Większość wad występujących w tkaninach stanowią błędy tkackie.

Do ważniejszych błędów występujących w tkaninach zalicza się:

−

zabrudzenia,

−

zgrubienia,

−

blizny,

−

nieprawidłowy przeplot,

−

dziury,

−

rozrzedzenia,

−

nieprawidłowy druk,

−

nierównomierność barwy,

−

smugi apreturskie itp.

Właściwości tkanin

Do właściwości użytkowych tkanin, decydujących o ich przydatności do produkcji

wyrobów kaletniczych należą:

−

właściwości higieniczne (w bardzo małym stopniu),

−

właściwości wytrzymałościowe,

−

właściwości estetyczne.

Na podstawie badań organoleptycznych można określić właściwości tkaniny związane

z jej budową i wykończeniem. Wrażenie przy dotyku i wygląd zewnętrzny tkaniny pozwala

określić rodzaj zastosowanego splotu, rodzaj wykończenia, sprężystość tkaniny, układalność,

kierunek osnowy i wątku, prawą i lewą stronę tkaniny, odporność na mięcie itp.

Określenie niektórych wskaźników użytkowych możliwe jest jednak na podstawie badań

laboratoryjnych takich jak np.:

−

wyznaczanie masy powierzchniowej tkaniny, która oznacza masę wyrobu o powierzchni

1m

2

, wyrażona w gramach na metr kwadratowy,

−

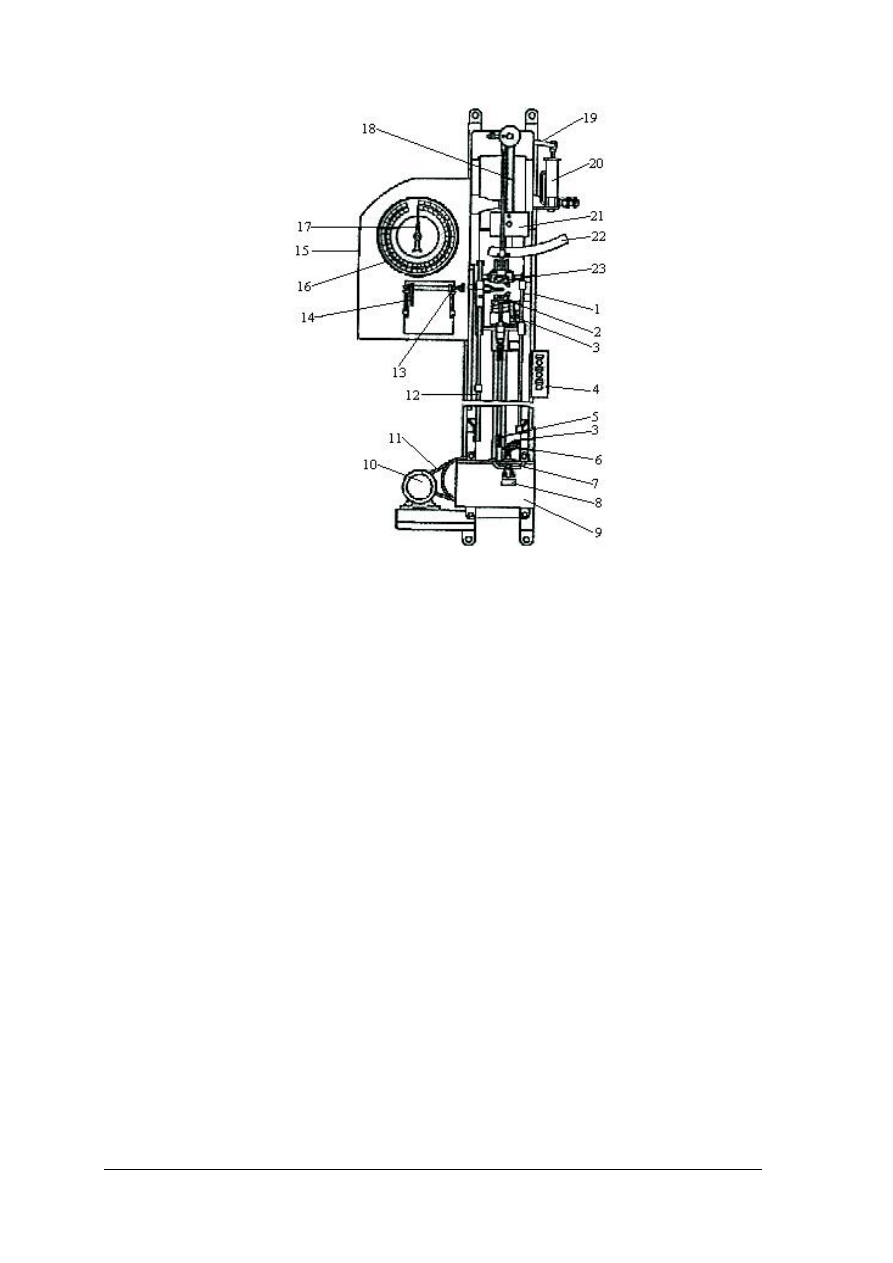

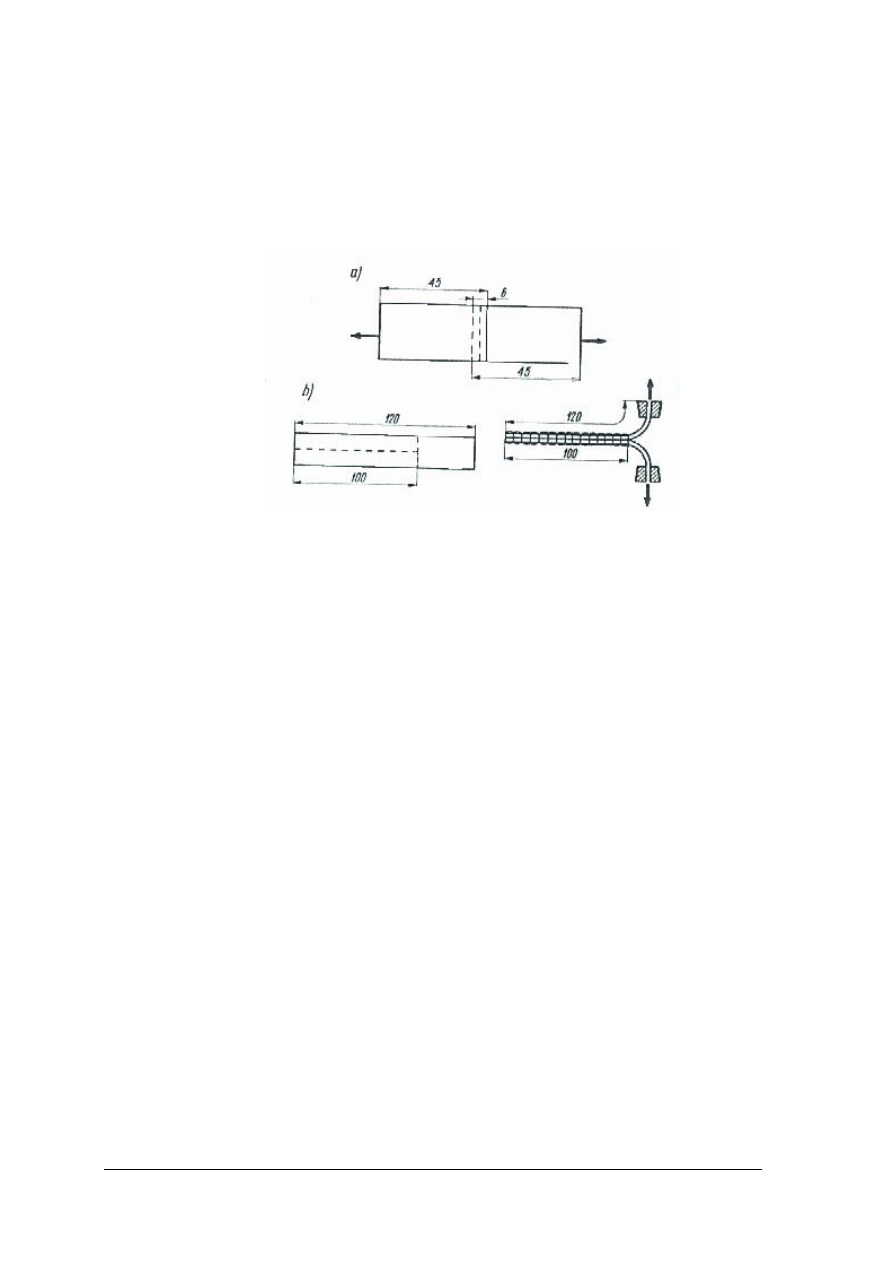

wyznaczanie wytrzymałości tkanin na rozciąganie, które oznaczane jest z zastosowaniem

zrywarki (rys. 18) i oznacza siłę potrzebną do zerwania próbki o określonych wymiarach

wyrażona w [ N ].Oznaczenie to wykonuje się osobno w kierunku osnowy i w kierunku

wątku,

−

wyznaczanie odporności na ścieranie, które przeprowadza się aparatach, w których

ścieranie wyrobów następuje w wyniku tarcia o własną powierzchnię lub o inne

powierzchnie chropowate,

−

wyznaczanie zmiany wymiarów tkanin po prasowaniu, po zamoczeniu w wodzie, po

praniu. Zasada pomiaru polega na odpowiednim przygotowaniu, oznaczeniu

i wymierzeniu próbek, ich prasowaniu, moczeniu w wodzie lub praniu, a następnie po

wysuszeniu na ponownym wymierzeniu i obliczeniu zmiany wymiarów,

−

wyznaczanie gęstości tkaniny, która oznacza liczbę nitek osnowy i wątku przypadających

na 100mm tkaniny,

−

wyznaczanie wytrzymałości na wypychanie, które oznacza się siłą z jaką sprężone

powietrze powoduje zniszczenie próbki tkaniny, pękanie krzyżowe włókien świadczy

o dobrej wytrzymałości zarówno osnowy jak i wątku. Na wyniki badań oprócz siły

wypychania składają się również wysokość wypchnięcia oraz kształt pęknięcia próbki,

−

badanie odporności wybarwień tkaniny na działanie światła, wody, potu, pranie oraz

tarcie na sucho i na mokro.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 18. Schemat maszyny wytrzymałościowej RMI-60 [3, s.157]

1- obudowa, 2,23- zaciski, 3 - wyłączniki końcowe, 4- rozrusznik magnetyczny,

5- łańcuch, 6,7- pedały, 8- wskaźnik szybkości, 9- reduktor, 10- silnik elektryczny,

11- przekładnia pasowo-klinowa, 12-linijka, 13- mechanizm do podawania papieru,

14- karetka, 15- osłona, 16- tarcza, 17- strzałka, 18- wahadło,

19- dźwignia, 20- tłumik olejowy, 21, obciążenie zmienne, 22- skala łukowa.

Przykładowe nazwy handlowe tkanin

Tkaniny bawełniane i bawełnopodobne to: batyst, etamina, perkal, kreton, popelina, ryps,

satyna, krepa, gabardyna, drelich, teksas, flanela, baja, barchan, i inne.

Tkaniny wełniane i wełnopodobne to np.: panama, krepa, boston, tenis, gabardyna,

kaszmir, tweed, samodział, diagonal, sukno, flausz, i inne.

Tkaniny jedwabne i jedwabnopodobne to np.: schiffon, fular, atłas, ryps, adamaszek, tafta,

brokat, i inne.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak definiujesz tkaninę?

2. Co to jest splot tkanin?

3. Jakie są badania właściwości tkanin?

4. Co to jest raport tkaniny?

5. Jak dzielimy sploty?

6. Jakie znasz sploty podstawowe?

7. Jaki wpływ na właściwości tkanin ma jej splot?

8. Jakie etapy występują w produkcji tkanin?

9. Jakie etapy występują w wykończeniu tkanin?

10. Jakie błędy występują w tkaninach?

11. Jak dzielimy błędy w tkaninach?

12. Jakie właściwości tkanin można określić na podstawie badań organoleptycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj sploty przygotowanych próbek tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) rozpoznać rodzaje splotów,

3) narysować w zeszycie ćwiczeń rozpoznane sploty,

4) nazwać rozpoznane sploty.

Wyposażenie stanowiska pracy:

– próbki tkanin,

– igła preparacyjna,

– lupa,

– przybory do pisania i rysowania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 2

Określ błędy występujące w przygotowanych próbkach tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeprowadzić badanie wyglądu zewnętrznego próbek,

3) zanotować zaobserwowane błędy w zeszycie ćwiczeń,

4) zakwalifikować zaobserwowane błędy do odpowiednich grup.

Wyposażenie stanowiska pracy:

– próbki tkanin,

– lupa,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

Ćwiczenie 3

Określ raport dla przygotowanych próbek tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki,

3) określić rodzaj splotu,

4) określić raport tkaniny,

5) narysować sploty i określić raport.

Wyposażenie stanowiska pracy:

– próbki tkanin,

– lupa,

– zeszyt ćwiczeń,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

– przybory do pisania i rysowania,

– literatura z rozdziału 6.

Ćwiczenie 4

Określ właściwości tkanin na podstawie badań organoleptycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki,

3) dokonać oceny organoleptycznej właściwości tkanin,

4) zapisać spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– próbki tkanin,

– lupa,

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

Ćwiczenie 5

Wyznacz masę powierzchniową tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przygotować próbki,

3) zważyć próbki,

4) zapisać spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– próbki tkanin,

– waga,

– zeszyt ćwiczeń,

– przybory do pisania,

– literatura z rozdziału 6.

4.2.4.Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić sploty tkanin?

¨

¨

2)

przedstawić etapy produkcji tkanin?

¨

¨

3)

wymienić błędy tkanin?

¨

¨

4)

określić właściwości tkanin na podstawie badań

organoleptycznych?

¨

¨

5)

wymienić badania laboratoryjne tkanin?

¨

¨

6)

wykonać oznaczenie masy powierzchniowej i gęstości tkanin?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.3.

Dzianiny, włókniny, filc i inne wyroby włókiennicze

4.3.1.

Materiał nauczania

Dzianiny

Dzianiny są wyrobem włókienniczym wytwarzanym z nitek w procesie mechanicznym,

zwanym dzianiem. Nitka w dzianinie tworzy oczka określonego kształtu i rozmiaru; są one

podstawowym elementem budowy dzianiny.

Dzianiny produkowane przez przemysł można podzielić na dwie zasadnicze grupy:

−

dzianiny metrażowe w postaci wyrobów o dużych powierzchniach (zbliżone do tkanin),

−

dzianiny odpasowane, wytwarzane bezpośrednio w postaci elementów o określonych

kształtach.

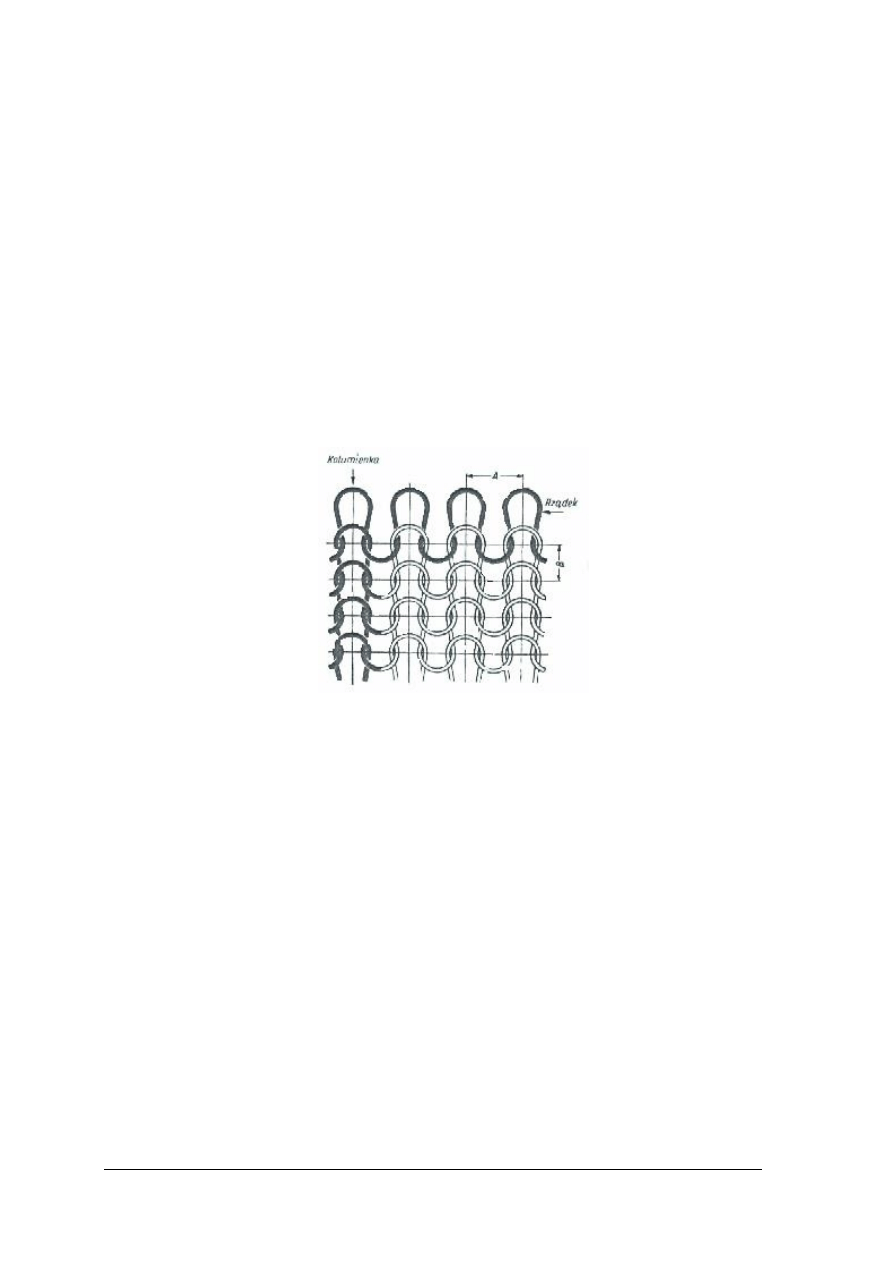

Układ zadzierzgniętych oczek uszeregowanych jedno nad drugim jest nazywany kolumienką.

Natomiast układ zadzierzgniętych oczek uszeregowanych obok siebie nazywa się rządkiem

(rys 19).

Rys. 19. Układ oczek w rządku i kolumience [2, s. 166]

A - szerokość kolumienki,

B - szerokość rządka

Oczka mogą być otwarte lub zamknięte. Budowa oczka otwartego charakteryzuje się tym, że

podstawa jego jest rozwarta, a oczka zamkniętego jest zamknięta. Podstawowymi cechami

charakteryzującymi dzianiny jest liczba rządków i kolumienek oraz grubość. Im więcej

rządków i kolumienek oczek przypada na odcinek określonej długości, tym dzianina jest

bardziej ścisła. Grubość dzianiny zależy od grubości użytej nitki i rodzaju splotu.

Surowcem dla przemysłu dziewiarskiego są nitki z włókien naturalnych (oprócz włókien

sztywnych typu len), sztucznych i syntetycznych. W dzianinach, podobnie jak w tkaninach,

występują różne sploty, które dzieli się na: zasadnicze, pochodne i wzorzyste. Dzianiny,

podobnie jak tkaniny, po zdjęciu z maszyny przechodzą przez wiele operacji

wykończalniczych takich jak: opalanie, pranie, bielenie, barwienie, drapanie, prasowanie oraz

poddawanie stabilizacji termicznej. Dzianiny są miękkie i przyjemne w noszeniu, luźna

struktura zapewnia ich dobre właściwości higieniczne, niegniotliwość, dużą sprężystość,

rozciągliwość i elastyczność.

Badanie organoleptyczne dzianin przeprowadza się podobnie jak tkanin. Wzrokowo oraz na

podstawie wrażenia przy dotyku można określić budowę dzianiny, rodzaj zastosowanych

nitek, rodzaj splotu, miękkość itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Badania laboratoryjne określające niektóre wskaźniki użytkowe dzianin to np.:

−

masa właściwa,

−

liczba rządków (lub kolumienek),

−

wytrzymałość na rozciąganie,

−

odporność na piling.

Włókniny

Włókniny tworzy się z masy luźnych, odpowiednio uformowanych włókien, poddanych

następnie wiązaniu prze przeszywanie, igłowanie lub sklejanie specjalnymi środkami

wiążącymi ewentualnie przez tzw. wykurczanie surowca.

W metodzie przeszywania przygotowane na zgrzeblarce runo przeszywa się na specjalnej

maszynie ściegiem łańcuszkowym lub zygzakowym.

Metoda igłowania polega na przekłuwaniu uformowanego runa igłami naciętymi

wielokierunkowo. Igły te przeciągają włókna w runie i odpowiednio wiążą.

Sklejanie pośrednie polega na tym, że między dwie warstwy runa wprowadza się przędzę

nitkowaną, nasyconą klejami, a odpowiednie walce dociskają runo i sklejają je. Metoda

bezpośrednia polega na sklejaniu włóknin wytwarzanych na specjalnym agregacie.

Włókniny znalazły zastosowanie między innymi jako materiały usztywniające,

wypełniające, termoizolacyjne.

Ze względu na różne sposoby otrzymywania włóknin ich budowa i właściwości są

zróżnicowane. Podstawowymi wskaźnikami dla włóknin, niezależnie od rodzaju włókien

i nici przeszywających, jest układ włókien runa, ilość masy włóknistej w jednostce

powierzchni i gęstość nici przeszywających masę włóknistą oraz w przypadku klejenia –

rodzaj stosowanej żywicy i jej ilość w stosunku do masy.

Laboratoryjnie określamy masę 1m

2

włókniny, wytrzymałość na rozerwanie w kierunku

poprzecznym i podłużnym, wydłużenie w momencie rozerwania. Do wad włóknin

przeszywanych zaliczamy skłonność do deformacji i mała wytrzymałość na ścieranie.

Filce

Filce są to porowate, zwarte, miękkie i elastyczne warstwy spilśnionych włókien wełny

zwierzęcej o odpowiednich wskaźnikach wytrzymałościowych, z dodatkiem innych włókien

naturalnych i syntetycznych. Początkowo uzyskuje się runo luźnych włókien, które poddaje

się filcowaniu na specjalnych maszynach, gdzie pod wpływem ciepła, wilgoci i ciśnienia

włókna wełny na skutek zginania i ubijania wzajemnie się zaczepiają, tworząc zwartą masę.

Uzyskany produkt zanurza się do roztworu kwasu, a następnie zasady i ubija w specjalnych

walcach młotkowych. W wyniku spilśniania otrzymuje się filc i wojłok.

Pod względem sposobu produkcji rozróżnia się:

−

filce tkane, które otrzymuje się przez spilśnianie tkaniny z włókien łatwo się filcujących,

−

filce bite, które produkuje się przez spilśnianie warstw luźno ułożonych włókien wełny

lub sierści z domieszkę innych włókien.

Filce bite mają znacznie niższą wytrzymałość na rozerwanie niż filce tkane. W zależności od

barwy i sposobu wykończania rozróżnia się filce białe, o barwie przypadkowej, barwione oraz

specjalnie impregnowane, deseniowane itp. Filcom pod wpływem pary i ciśnienia można

nadawać dowolne formy. Filce znalazły zastosowanie jako materiały wypełniające,

termoizolacyjne, usztywniające wyroby.

Laminaty

Laminaty są to wyroby włókiennicze, powstałe przez trwałe połączenie za pomocą

klejenia, zgrzewania lub pikowania kilku warstw płaskiego wyrobu włókienniczego, np.

tkaniny lub dzianiny z warstwą pianki z tworzywa syntetycznego (najczęściej z pianki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

poliuretanowej). Zaletami laminatów jest mała masa powierzchniowa, dobra izolacyjność

cieplna, a ponadto wysoka stabilność wymiarów. W kaletnictwie laminaty można zastosować

jako materiał na elementy zewnętrzne i wewnętrzne. Zastosowanie laminatów eliminuje

konieczność stosowania tradycyjnych materiałów usztywniających i wypełniających wyroby.

Plecionki i taśmy

Plecionki powstają przez przeplatanie przędzy nie pod kątem prostym, lecz ukośnie.

Taśmy natomiast powstają z przeplatania się nitek osnowy i wątku pod kątem prostym.

Do plecionek zalicza się taśmy stosowane do wzmocnienia i zdobienia, przy wykończaniu

brzegów i szwów. Mogą być one produkowane z przędzy bawełnianej, włókien sztucznych

lub jedwabnych. Są one produkowane na krosnach wstążkowych. Plecionki są bardziej

rozciągliwe i podatne na układanie. Do taśm plecionych zaliczamy między innymi: sznurki,

sutasz, galony itp.

Taśmy tkane wykonuje się na krosnach tkackich. Do produkcji taśm tkanych stosuje się

nitki z włókien bawełny, wiskozy, jedwabiu naturalnego z włókien syntetycznych, nitki

metalizowane oraz nitki gumowe.

Wśród taśm tkanych wyróżniamy:

−

taśmy z brzegiem wzmocnionym grubszą nitką, którą dodaje się do osnowy, służące do

lamowania, wzmacniania brzegów, wzmacniania szwów czy jako ozdoba,

−

taśmy samoklejące, które służą do wzmocnienia szwów, brzegów itp. Taśmy samoklejące

składają się z nośnika i miękkiej powłoki o właściwościach samoklejących, która

zachowuje kleistość po dłuższym okresie. Nośnikiem może być tkanina, folia z tworzyw

sztucznych i inne. Kompozycje klejowe, takie jak: kauczuk, polimery estrów akrylowych

czy innych żywic syntetycznych z dodatkiem zmiękczaczy, nanosi się jednostronnie,

−

taśmy gumowe gdzie jako osnowy używa się nitki gumowej, wątkiem zaś jest bawełna

lub sztuczny jedwab. Taśmy te znalazły zastosowanie przede wszystkim do zdobienia

elementów marszczeniem,

−

taśmy samoczepne tzw. rzepy, które łatwo łączą elementy, zamykają wyrób itp. Taśma

składa się z dwóch rodzajów taśm: taśmy chwytnej (aktywnej) wykonanej z włókien

poliamidowych lub poliestrowych, w którą są wmontowane haczyki lub „grzybki” oraz

taśmy podkładowej (biernej), utworzonej również z włókien poliamidowych lub

poliestrowych, do której prostopadle do jej powierzchni są umocowane pętelki lub

skarbikowane włókienka.

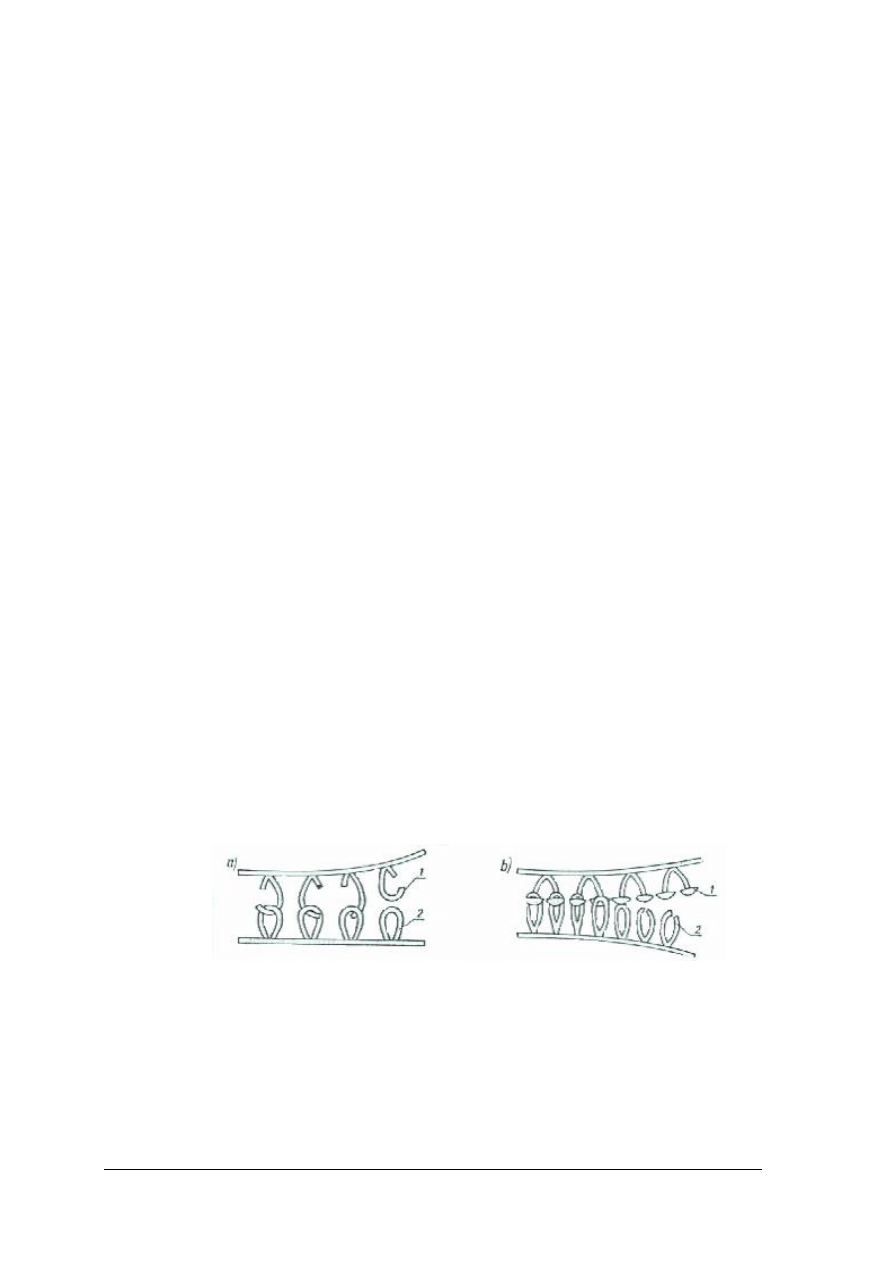

Rys. 20. Taśmy samoczepne: a) typowe, b) grzybkowe [7, s. 196]

1 - taśma podkładowa,

2 - taśma chwytna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest dzianina?

2. Z jakich surowców otrzymujmy dzianiny?

3. Jakie są właściwości dzianin?

4. Jakie tworzywa otrzymujemy w wyniku reakcji polimeryzacji?

5. Co to jest włóknina?

6. Jakie są metody otrzymywania włóknin?

7. Jak otrzymujemy laminaty?

8. Co to jest filc?

9. Jakie znasz filce?

10. Czym różnią się plecionki od taśm?

11. Jakie znasz taśmy tkane?

4.3.3. Ćwiczenia

Ćwiczenie 1

Zidentyfikuj dzianinę wśród przygotowanych wyrobów włókienniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z przygotowanymi próbkami wyrobów włókienniczych,

3) rozpoznać dzianinę,

4) zapisać w zeszycie ćwiczeń czym różni się dzianina od pozostałych wyrobów

włókienniczych.

Wyposażenie stanowiska pracy:

−

próbki wyrobów włókienniczych,

−

stół,

−

przybory do pisania,

−

zeszyt ćwiczeń,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj oceny organoleptycznej przygotowanej dzianiny.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) dokonać oceny organoleptycznej,

3) zapisać obserwacje w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

– dzianina,

– przybory do pisania,

– zeszyt ćwiczeń,

– literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 3

Na podstawie przygotowanych próbek włóknin określ sposób ich otrzymywania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zapoznać się z przygotowanymi próbkami,

3) wskazać i opisać metody otrzymywania przygotowanych próbek włóknin.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– próbki włóknin,

– zeszyt ćwiczeń,

–

literatura z rozdziału 6.

Ćwiczenie 4

Na podstawie przygotowanych próbek taśm, wskaż plecionki i taśmy tkane.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zapoznać się z przygotowanymi próbkami,

3) wskazać i opisać taśmy i plecionki.

Wyposażenie stanowiska pracy:

– przybory do pisania,

– próbki plecionek i taśm,

– zeszyt ćwiczeń,

–

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozpoznać dzianiny?

¨

¨

2)

wymienić właściwości dzianin?

¨

¨

3)

wymienić metody otrzymywania włóknin?

¨

¨

4)

wskazać różnice między plecionkami i taśmami?

¨

¨

5)

scharakteryzować włókniny?

¨

¨

6)

wymienić filce?

¨

¨

7)

scharakteryzować filce?

¨

¨

8)

wskazać zastosowanie włóknin, dzianin, filcu, plecionek i taśm?

¨

¨

9)

scharakteryzować laminaty?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4. Rodzaje nici. Magazynowanie wyrobów włókienniczych

4.4.1. Materiał nauczania

Nici powstają przez skręcenie kilku nitek przędzy i służą do łączenia elementów

składowych wyrobu. Tak jak w przypadku przędzy, kierunki skręcania przy nitkowaniu

oznacza się literami S i Z. Nitkowanie polega na skręcaniu, co najmniej dwóch przędz w celu:

polepszenia odporności na rozerwanie, ujednolicenia struktury przędzy, uzyskania przędzy

o szczególnych efektach. Zwykle kierunek, w którym jest skręcana nitka jest odwrotny do

kierunku, w którym są skręcone włókna przędzy. Wielkość skrętu określa się liczba obrotów

na określoną jednostkę długości. Biorąc pod uwagę liczbę skrętów na metr, nitki ocenia się

jako luźne, normalne lub ścisłe.

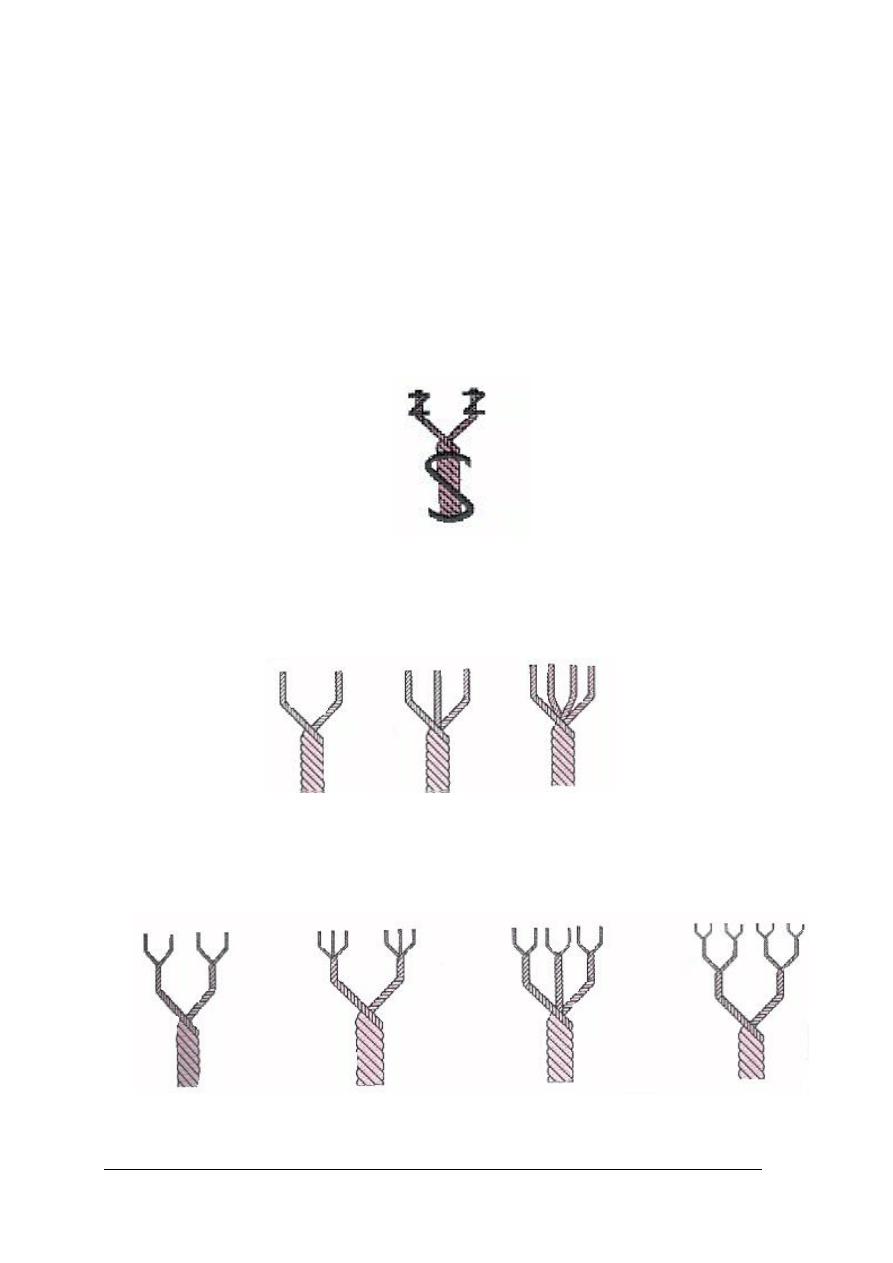

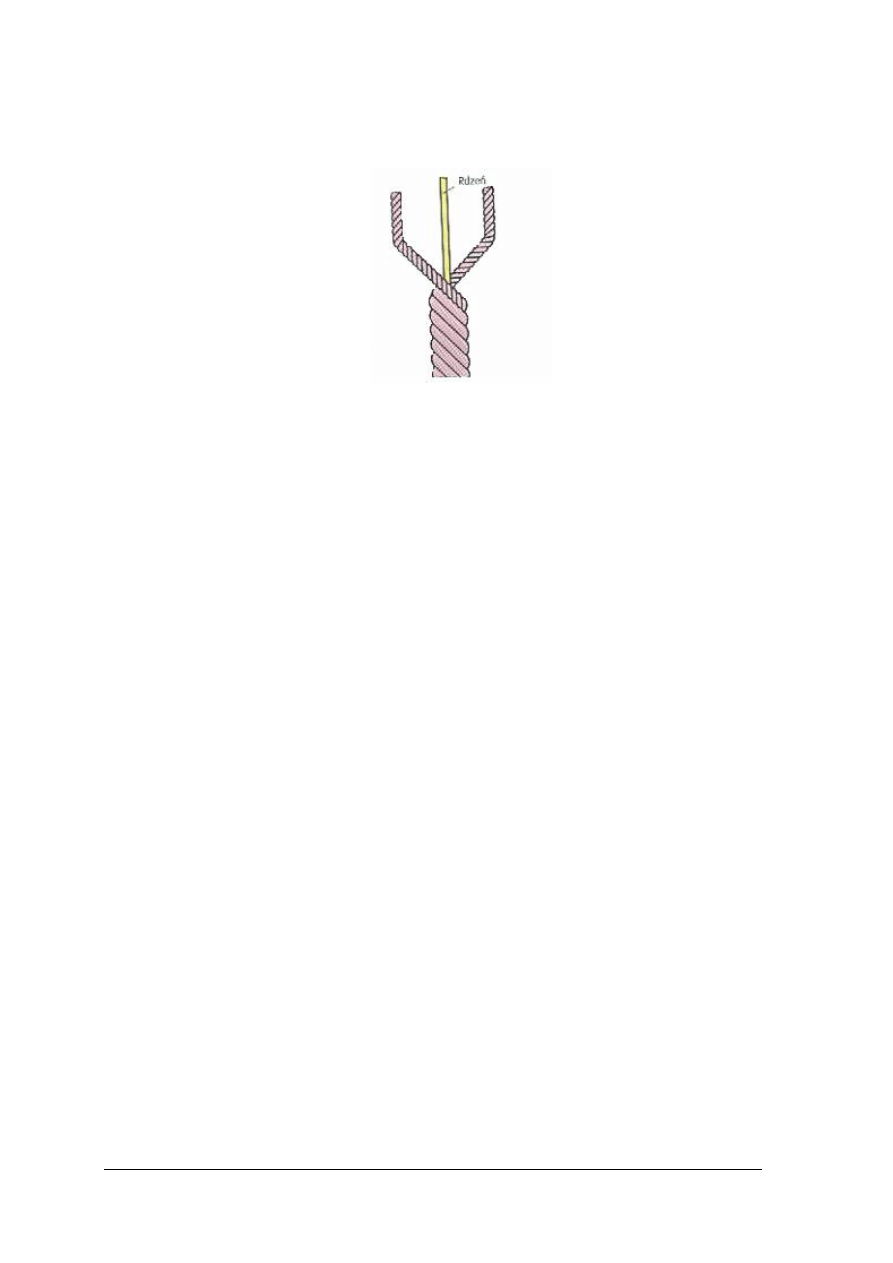

Rys.21. Nitka [5, s. 53]

Ze względu na sposób nitkowania rozróżnia się nitki wielokrotne i nitki skręcone

wielostopniowo.

Nitki wielokrotne powstają przez połączeni i skręcenie dwóch lub więcej nitek

pojedynczych.

Rs.22. Nitki wielokrotne[5, s. 53]

W przypadku nitek skręconych, wielostopniowo przędzę najpierw skręca się, tworząc

nitki, a następnie określoną liczbę nitek skręca się ze sobą, tak, aby powstała nitka skręcona

wielokrotnie.

Rys. 23.Nitki skręcane wielostopniowo [ 5, s. 53]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39