Podać klasyfikację metod pomiarowych

.

Metoda pośrednia

- metoda pomiarowa polegająca na bezpośrednich pomiarach innych wielkości i wykorzystaniu istniejącej

zależności między mierzoną wielkością a wielkościami zmierzonymi bezpośrednio. Przykładem takiej metody jest

wyznaczanie promienia R łuku na podstawie wyników pomiaru strzałki s i cięciwy c; promień R oblicza się według wzoru

R=c2/(8s)+s/2

Metoda bezpośrednia

- metoda pomiarowa, dzięki której wartość wielkości mierzonej otrzymuje się bezpośrednio, bez

potrzeby wykonywania dodatkowych obliczeń opartych na zależności funkcyjnej wielkości mierzonej od innych wielkości

- Bezpośredniego porównania - metoda pomiarowa porównawcza polegająca na porównaniu całkowitej wartości wielkości

mierzonej z wartością znaną tej samej wielkości, która w postaci wzorca wchodzi bezpośrednio do pomiaru (np. porównanie

mierzonej długości z przymiarem kreskowym).

- Wychyleniowa - metoda pomiarowa porównawcza polegająca na określeniu wartości wielkości mierzonej przez

wychylenie urządzenia wskazującego; przyrząd pomiarowy może mieć urządzenie wskazujące analogowe lub cyfrowe.

Przykładem jest tutaj pomiar profilometrem parametru Ra chropowatości powierzchni.

- Różnicowa- metoda oparta na porównaniu wielkości mierzonej z niewiele różniącą się od niej znaną wartością tej samej

wielkości i pomiarze różnicy tych wartości.

-

Różnicowo wychyleniowa

to metoda różnicowa polegająca na pomiarze małej różnicy między wartością wielkości

mierzonej i znaną wartością tej samej wielkości za pomocą czujnika (np, pomiar średnicy wałka przy użyciu stosu płytek

wzorcowych i czujnika zamocowanego na statywie).

-

Różnicowo koincydencyjna

- metoda pomiarowa różnicowa polegająca na wyznaczeniu, przez obserwację koincydencji

(zgodności) pewnych wskazówek lub sygnałów, małej różnicy między wartością wielkości mierzonej i porównywanej z nią

znanej wartości tej samej wielkości (np, pomiar średnicy wałka za pomocą suwmiarki z noniuszem).

-

Różnicowa zerowa

- metoda różnicowa polegająca na sprowadzeniu do zera różnicy między wartością wielkości mierzonej

a porównywaną z nią znaną wartością tej samej wielkości. Przykładem takiej metody jest pomiar rozstawienia szczęk

sprawdzianu do wałków przy użyciu stosu płytek wzorcowych i wałeczków pomiarowych, polegający na doprowadzeniu

przez zmiany wymiaru wałeczka do braku luzu

Rodzaje pomiarów i ich schematy blokowe.

Sposoby pomiaru odchyłki prostoliniowości są trudne do klasyfikacji ze względu na wiele możliwych kryteriów. Ze względu

na sposób odbierania informacji pomiarowej (i związaną z tym ilość informacji) można wyróżnić pomiary ciągłe i dyskretne.

Ciągłe

- realizują przyrządy mające możliwość ciągłego przemieszczania czujnika pomiarowego wzdłuż linii prostej, jak np.

przyrządy do pomiaru odchyłek walcowości, przyrządy do pomiaru odchyłki prostopadłości, a ponadto przyrządy, których

głównym przeznaczeniem są pomiary chropowatości powierzchni, czy też przyrządy do pomiaru zarysów (konturografy).

Dyskretne

- dominują tzw. krokowe, tzn. takie, w których odległości sąsiednich punktów pomiarowych są stałe. W

przypadku stosowania metod krokowych zaleca się przyjmować krok t-0,lL

Rodzaje błędów pomiaru i ich wpływ na wyniki pomiarów.

Błędy systematyczne– przy wielokrotnym powtarzaniu pomiaru w praktycznie stałych warunkach pozostają niezmienione,

lub zmieniają się według znanego prawa lub w funkcji przyczyny wymuszającej

s = const,

s = f(z)

s =

s

1

+

s

2

+

s

3

+ …

usuwanie ich poprzez korektę wyniku poprawką c ; X + c ; c = –

s

Błędy przypadkowe – przy wielokrotnym powtarzaniu pomiaru, w praktycznie stałych warunkach, zmieniają się w sposób

nieprzewidziany, zarówno co do wartości bezwzględnej, jak i co do znaku

p = var

2

3

2

2

2

1

p

p

p

p

Błędy nadmierne ( grube ) – z nieprawidłowo wykonanego pomiaru; błędy których nie można zaliczyć do systematycznych

ze względu na ich niepowtarzalność i do przypadkowych, ponieważ przekraczają wartość graniczną

Z istoty pomiaru wynika, że poznanie rzeczywistej wartości wielkości mierzonej jest niemożliwe. Można sformułować

twierdzenie, że każdy wynik pomiaru jest obarczony błędem pomiaru. Błąd pomiaru definiuje się jako niezgodność wyniku

pomiaru z wartością prawdziwą wielkości mierzonej.

Niepewność pomiaru i sposoby jej obliczania

.

Niepewność pomiaru jest to przedział wartości rozłożony symetrycznie względem wyniku pomiaru, w którym (przedziale) z

określonym prawdopodobieństwem jest zawarty błąd pomiaru. Wartość niepewności pomiaru umożliwia wyznaczenie dwóch

wartości, między którymi jest zawarta wartość rzeczywista wielkości mierzonej.

NIEPEWNOŚĆ POMIARU

PARAMETR ZWIĄZANY Z WYNIKIEM POMIARU,

CHARAKTERYZUJĄCY ROZRZUT WARTOŚCI, KTÓRE MOŻNA W

UZASADNIONY SPOSÓB PRZYPISAĆ WIELKOŚCI MIERZONEJ.

BŁĄD POMIARU:

x

x

ˆ

;

różnica pomiędzy wynikiem pomiaru a wartością prawdziwą

Wiarygodny wynik pomiaru jest reprezentowany przez przedział wyznaczony na

określonym poziomie ufności:

1

ˆ

ˆ

U

x

x

U

x

P

gdzie: 1 –

= P jest poziomem ufności, który określa prawdopodobieństwo P,

że wyznaczony przedział zawiera wartość prawdziwą wielkości mierzonej.

Niepewność standardowa:

n

i

i

n

x

x

u

1

2

1

Złożona niepewność standardowa:

2

2

B

A

c

u

u

u

Niepewność rozszerzona:

x

u

k

x

U

c

gdzie:

k = 1;

U =

;

dla P = 0,6827

k = 2;

U = 2

;

dla P = 0,9545

k = 3;

U = 3

; dla P = 0,9973

…

k = 6;

U = 6

;

dla P = 0,999997 ;

3,4 wad / milion

^

x + U

U

U

x

^

x – U

^

x

–

x

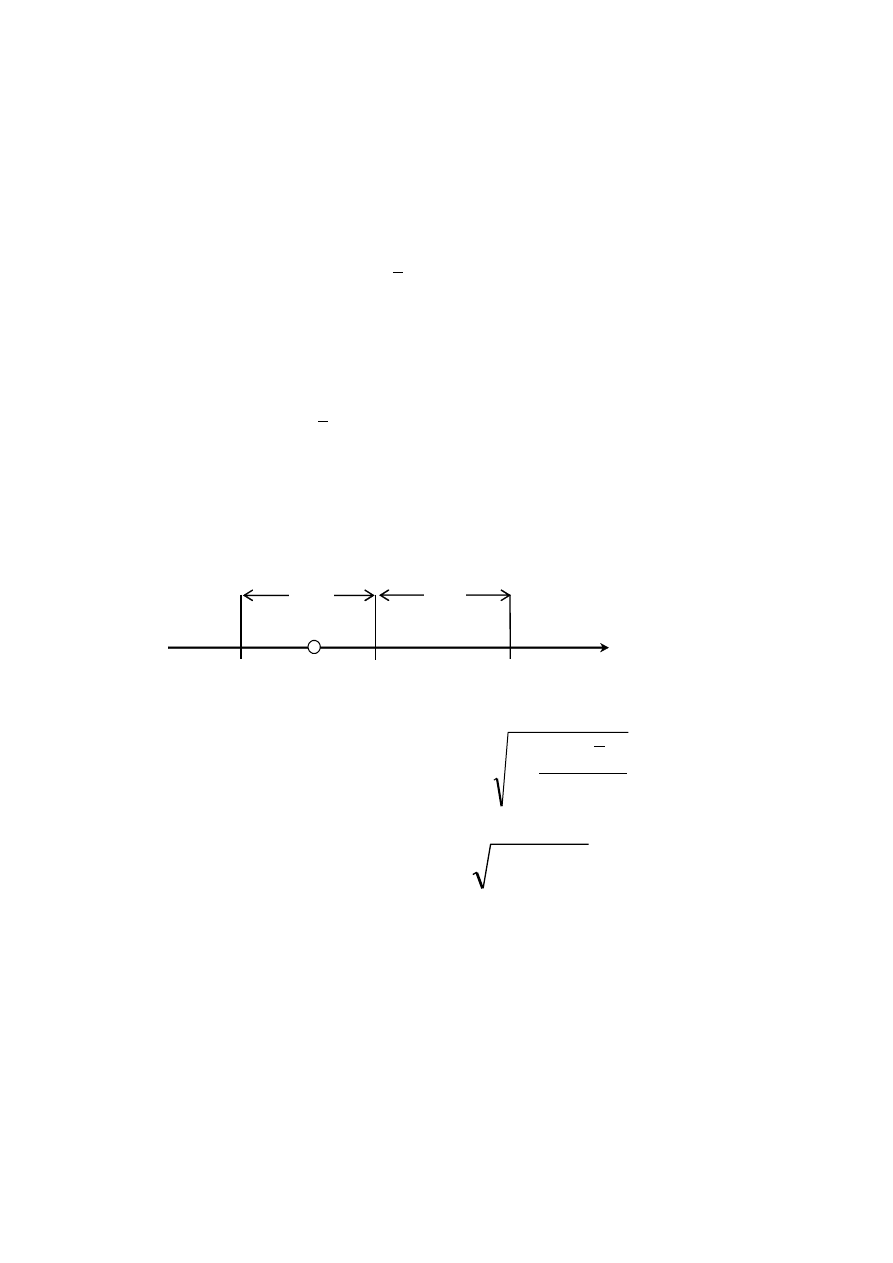

Jakie są sposoby wyrażania tolerancji wymiaru długości.

Jako funkcja wymiaru nominalnego i klasy tolerancji

Przedział tolerancji

T (pole tolerancji)

Wymiar nominalny

D

Wymiary graniczne:

górny B dolny A

Linia zerowa

( 0 – 0 )

Odchyłki graniczne:

górne ( ES, es)

dolne (EI, ei )

T = B – A

To = ES – EI

Tw = es – ei

ES = Bo – D

EI = Ao – D

es = Bw – D

ei = Aw – D

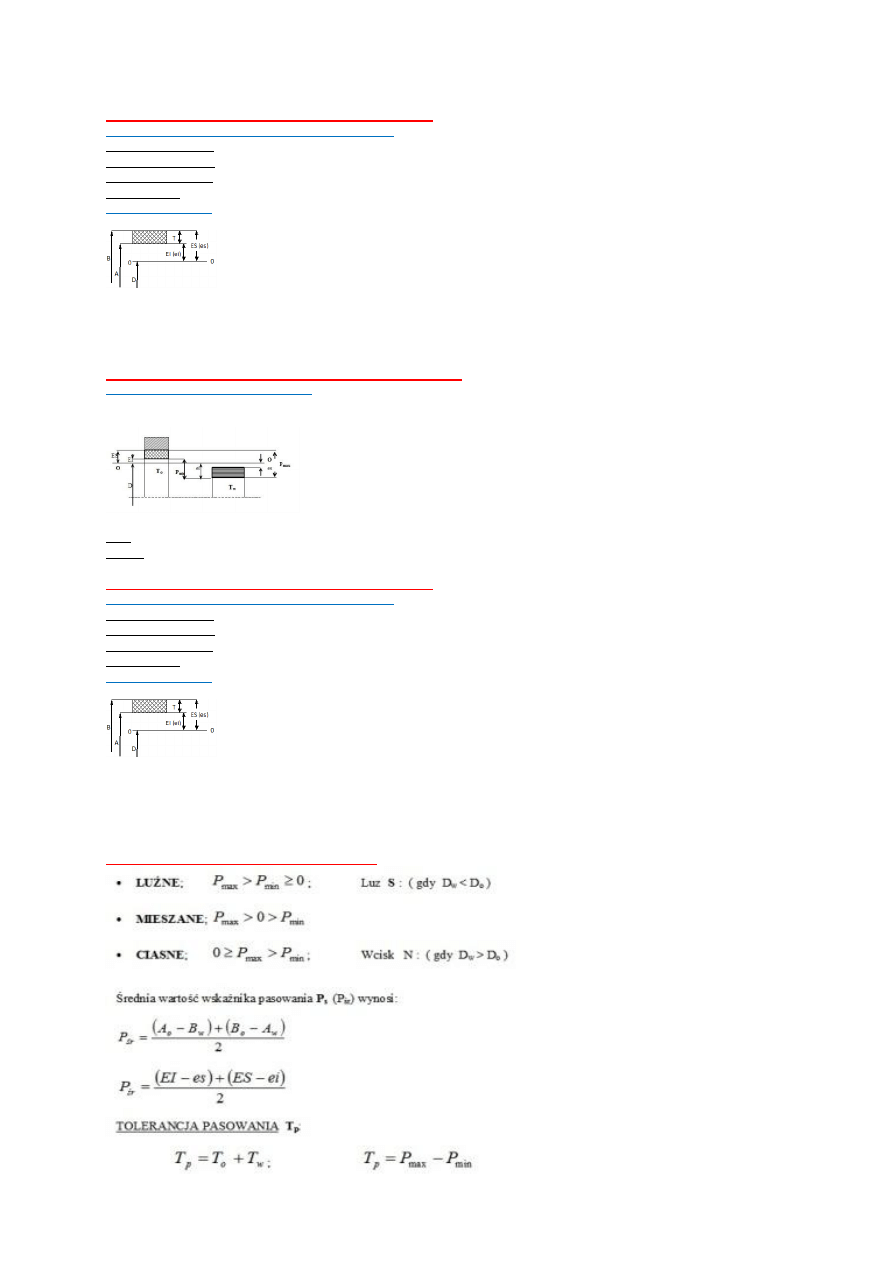

Co to jest wskaźnik pasowania i jak wyraża rodzaje pasowań:

Wskaźnik pasowania P (determinant) jest to różnica wymiarów rzeczywistych otworu i wałka przed ich połączeniem.

Pmax = Bo – Aw = ES – ei

Pmin = Ao – Bw = EI - es

W zależności od wymiarów otworu i wałka wskaźnik pasowania P może być dodatni, ujemny, lub równy zeru:

Luz – kiedy różnica wymiarów otworu i wałka jest dodatnia; wymiar otworu większy od wymiaru wałka

Wcisk – kiedy różnica wymiarów otworu i wałka jest ujemna, gdy wymiar otworu jest mniejszy od wymiaru wałka

Jakie są sposoby wyrażania tolerancji wymiaru długości.

Jako funkcja wymiaru nominalnego i klasy tolerancji

Przedział tolerancji

T (pole tolerancji)

Wymiar nominalny

D

Wymiary graniczne:

górny B dolny A

Linia zerowa

( 0 – 0 )

Odchyłki graniczne:

górne ( ES, es)

dolne (EI, ei )

T = B – A

To = ES – EI

Tw = es – ei

ES = Bo – D

EI = Ao – D

es = Bw – D

ei = Aw – D

Jakie są rodzaje pasowań i jak się je rozróżnia.

W zależności od znaków wartości granicznych

wskaźnika P, pasowania dzielimy na:

Podać rodzaje określania tolerancji kątów i stożków.

Tolerancja kąta może być wyrażona:

W postaci kąta płaskiego AT

i jednostkach : [rad,

,

]

Jako długość odcinka prostej prostopadłej do ramienia kąta AT

h

naprzeciw kąta AT

w odległości równej nominalnej

długości L

1

krótszego ramienia kąta lub tworzącej stożka od wierzchołka i o zbieżnościach C > 1 : 3

Jako różnica średnic stożkaAT

D

wynikająca z kątów granicznych i odniesiona do długości nominalnej stożka L o

zbieżnościach C

1 : 3

Dla powierzchni stożkowych są stosowane dwie metody tolerowania:

-postać nominalną stożka opisuje się przez podanie następujących wymiarów nominalnych: średnicy dużej Ą długości L i

kąta stożka a/lub zbieżności C

metoda ta polega na określeniu tolerancji stożka przez podanie położenia pola tolerancji i wartości tolerancji

średnicy stożka To stałej wzdłuż całej długości

-postać nominalną stożka opisuje się przez podanie następujących wymiarów nominalnych: średnicy Ds w określonej

płaszczyźnie przekroju poprzecznego (wraz z określeniem tego położenia przez podanie wymiaru L-), długości L i kąta

stożka α

Co to jest zamienność części maszyn i podać jej rodzaje.

Jest to założenie, że poszczególne części maszyn i ich zespoły produkowane seryjnie czy masowo pasują do siebie dzięki

temu, że spełniają określone, kontrolowane pomiarem wymagania dokładności wymiarowej.

Rodzaje zamienności:

Całkowita (stuprocentowa)

– polega na takim tolerowaniu montowanych wymiarów, aby nawet przy najbardziej

niekorzystnym zbiegu wartości odchyłek wykonawczych dane części maszyn można było złożyć w zespoły bez dodatkowych

czynności.

Częściowa (procentowa)

- pewnej liczby części, zwykle nieznacznej, nie można prawidłowo złożyć w zespoły, ponieważ

tolerancje wymiarów mających wpływ na montaż zostały powiększone w stosunku do tolerancji, które by zapewniały

zamienność całkowitą.

Warunkowa:

Technologiczna - wymaga przeprowadzenia dodatkowej (lub przewidzianej) obróbki w celu usunięcia niekorzystnego

zbiegu odchyłek wymiarów w danym zespole.

Konstrukcyjna - wymaga przeprowadzenia dodatkowej (lub przewidzianej) obróbki w celu usunięcia niekorzystnego zbiegu

odchyłek wymiarów w danym zespole.

Selekcyjna - wymaga przeprowadzenia dodatkowej (lub przewidzianej) obróbki w celu usunięcia niekorzystnego zbiegu

odchyłek wymiarów w danym zespole.

Wymienić elementy wyróżniane w specyfikacji geometrii wyrobów uwzględniane w dokumentacji technicznej.

GRANICA MAKSIMUM MATERIAŁU

(maximum material limit) MML

MML jest górną granicą dla wymiarów zewnętrznych i dolną granicą dla wymiarów wewnętrznych i odpowiada największej

objętości przedmiotu.

Jeżeli MML jest przekroczona część może być poprawiona.

GRANICA MINIMUM MATERIAŁU (least material limit) LML.

LML opisuje najmniejszą objętość materiału i jest granicą odrzucenia (wybrakowania) części.

GRANICA WIRTUALNA MAKSIMUM MATERIAŁU – MMVL

Opisuje maksymalny wymiar stanu wirtualnego idealnego elementu (powierzchni granicznej), w której zawiera się element

geometryczny w stanie maksimum materiału przy jednoczesnym występowaniu maksymalnych dopuszczalnych odchyłek

kształtu i położenia.

ZASADA MAKSIMUM MATERIAŁUM

Określa wzajemne powiązanie wymiaru i geometrii elementów. Wymaga, aby stan wirtualny elementów tolerowanych dla

maksimum materiału kształtu nominalnego elementu odniesienia nie był przekroczony. Wówczas element geometryczny nie

może przekroczyć stanu wypadkowego – wirtualnego.

MMVL = MML + T

dla wymiarów zewnętrznych

MMVL = MML – T

dla wymiarów wewnętrznych

ZASADA MINIMUM MATERIAŁU L

Określa wzajemne powiązanie wymiaru i geometrii elementów. Element geometryczny nie może przekroczyć stanu

wirtualnego.

LMVL = MML – T

dla wymiarów zewnętrznych

LMVL = MML + T

dla wymiarów wewnętrznych

ZASADA NIEZALEŻNOŚCI

Każde oznaczone na rysunku wymaganie wymiarowe lub geometryczne powinno być spełnione niezależnie od siebie, chyba

że jest określony ich szczególny wzajemny związek. Przy tolerowaniu niezależnym wymiarów przyjęta tolerancja nie

ogranicza odchyłek kształtu i położenia elementu

ZASADA POWIERZCHNI PRZYLEGAJĄCYCH (POWŁOKI)

E

Wzajemne powiązanie wymiarów i geometrii oznacza, że powierzchnie rzeczywiste elementu powinny mieścić się w obrębie

powierzchni przylegających o kształcie nominalnym i wymiarze maksimum materiału. Element rzeczywisty nie może

wykraczać poza geometrycznie idealną powierzchnię graniczną (powłokę) o wymiarze maksimum materiału.

WYMAGANIE WZAJEMNOŚCIR

Zasada umożliwiająca zwiększenie tolerancji wymiaru, jeżeli odchyłki kształtu i położenia nie wyczerpują całkowicie

swojego oznaczonego (tolerancją) przedziału. Wymaganie wzajemności może występować tylko łącznie z zasadą maksimum

materiału bądź z warunkiem minimum materiału

POLE ZEWNĘTRZNE TOLERANCJI P

STAN SWOBODNY F

TOLEROWANIE STATYSTYCZNE ST

Jakie mogą być rodzaje (kształty) tolerancji geometrycznych w płaszczyźnie (2D).

-pole pomiędzy liniami prostymi odległymi o t

G

,

-pole pomiędzy liniami krzywymi, będącymi obwiedniami okręgów o średnicach t

LP

, których -środki leżą na zarysie o

nominalnym kształcie,

-koło o promieniu R,

-koło o średnicy

,

-dwa współśrodkowe okręgi o różnicy promieni t

k

,

Jakie mogą być rodzaje (kształty) tolerancji geometrycznych w przestrzeni (3D).

-walec o promieniu,

-walec o średnicy t

G

,

-dwa współśrodkowe walce o różnicy promieni t

z

,

-dwie równoległe płaszczyzny odległe o t

E

-dwie powierzchnie będące obwiedniami kolejnych położeń kul o średnicach t

LP

, których środki leżą na powierzchni

nominalnej.

Wymienić rodzaje prostych (samodzielnych) tolerancji geometrycznych.

Kształtu:

-prostoliniowości

-płaskości

-okrągłości

-walcowości

Wymienić rodzaje tolerancji geometrycznych z elementami odniesienia (bazami).

Kierunku

:

- równoległości

- prostopadłości

- nachylenia

Położenia

:

-pozycji

-współśrodkowości

-współosiowości

-symetrii

Bicia

:

-bicia promieniowego

-bicia osiowego

-bicia całkowitego promieniowego

-bicia całkowitego osiowego

Jakie mogą być rodzaje elementów odniesienia (bazy) w tolerowaniu geometrycznym.

W tolerowaniu geometrycznym prostoliniowości:

-na płaszczyźnie,

-w przestrzeni,

-w przestrzeni w wyznaczonym kierunku

W tolerowaniu geometrycznym równoległości:

-dwóch płaszczyzn,

-prostej i płaszczyzny,

-dwóch prostych (osi) na płaszczyźnie,

-dwóch prostych (osi) w przestrzeni:

+w płaszczyźnie wspólnej

+w płaszczyźnie normalnej do wspólnej

W tolerowaniu geometrycznych prostopadłości:

-dwóch płaszczyzn,

-płaszczyzny względem prostej,

-prostej względem płaszczyzny w wyznaczonym kierunku,

-prostej względem płaszczyzny.

Co to jest struktura geometryczna powierzchni ( SGP ) i jak się ją charakteryzuje

.

Struktura geometryczna powierzchni

określa rzeczywistą budowę powierzchni zewnętrznej i jej odchyleń od zarysu

teoretycznego. Charakteryzują ją:

-chropowatość

-falistość

-odchyłki kształtu

Jakie są rodzaje parametrów nierówności (falistości, chropowatości) powierzchni przedmiotu.

Parametry wysokości (amplitudowe)

-Rp – wysokość najwyższego wzniesienia profilu,

-Rv – wysokość najniższego wgłębienia profilu,

-Rt – całkowita wysokość profilu chropowatości,

-Rc – średnia arytmetyczna rzędnych (wysokości) profilu chropowatości,

n

i

i

r

a

z

n

dx

x

z

l

R

1

1

)

(

1

-Rq – średnia kwadratowa rzędnych profilu chropowatości,

n

i

i

r

q

z

n

dx

x

z

l

R

1

2

2

1

)

(

1

-współczynnik asymetrii profilu

n

i

i

z

n

Rq

Rsk

1

3

3

1

1

-Współczynnik spłaszczenia profilu

n

i

i

z

n

Rq

Rku

1

4

4

1

1

Parametry długości (odległościowe)

-RSm – średnia szerokość elementów profilu

m

i

Xs

m

RSm

1

1

Parametry mieszane (wysokościowo – długościowe)

-R

a – średni arytmetyczny wznios profilu

-R

q – średni kwadratowy wznios profilu

n

i

i

i

x

z

n

q

R

1

2

1

Parametry krzywej udziału materiałowego

%

100

)

(

%

100

1

)

(

2

1

n

n

n

l

c

Ml

L

L

L

l

c

Rmr

Na czym polega sprawdzanie, a na czym pomiar długości.

Pomiar długości

ma na celu wyznaczenie wartości wielkości mierzonej.

Sprawdzenie długości

polega na porównaniu wartości długości elementu otrzymanej w wyniku pomiaru do wartości

uzyskanej wcześniej na skutek odczytania jej z tabeli bądź obliczeń.

Przedstawić ogólny podział przyrządów pomiarowych.

Termin „przyrządy pomiarowe” obejmuje wszystkie urządzenia techniczne przeznaczone do wykonywania pomiarów.

Wyróżnia się przyrządy pomiarowe:

-suwmiarkowe

-mikrometryczne

-czujniki

-maszyny pomiarowe

+długościomierze

+wysokościomierze

+mikroskopyprojektory

+współrzędnościowe maszyny pomiarowe

-do pomiaru kątów

-do pomiaru chropowatości i falistości

-do pomiaru odchyłek kształtu i położenia

-do pomiaru kół zębatych

Inne

Wyszukiwarka

Podobne podstrony:

metro sciaga id 296943 Nieznany

metro ŚCIĄGA 3, Studia - UR Kraków, Metrologia, Kolokwia

metro sciaga, Założenia w pomiarach:

metro ściąga 4

metro sciaga id 296943 Nieznany

Kolokwium wykład sciaga metro

ściąga metro elektr kolos

Metro-jakas sciaga, AGH, Semestr IV, Metrologia[Nieciąg], Ściągi, Ściągi

sciaga zad, Politechnika Lubelska, Studia, do 1 kolosa, metro

metro1, Metro 1 colos sciaga, Pomiar- dokonywany jest przy pomocy przyrządu pomiarowego

Metro Egz sciąga

ściąga metro elektr egzamin mini

ściąga metro elektr kolos mini

sciąga metro 2

1 sciaga ppt

więcej podobnych podstron