10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

1

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

10.

MECHANIZACJA WYTWARZANIA PREFABRYKATÓW BETONOWYCH

W ŚWIETLE WSPÓŁCZENYCH TECHNOLOGII PRODUKCJI I

WYMAGAŃ JAKOŚCIOWYCH

10.1. Wprowadzenie

Pojęcie „prefabrykacja betonowa” ma w Polsce odcień negatywny wynikający z jej kojarzeniem z bu-

downictwem wielkopłytowym realizowanym w kraju głównie w latach 1970 - 1985. W okresie tym na po-

trzeby budownictwa mieszkaniowego pracowało prawie 200 fabryk domów i wytwórni prefabrykatów.

Zakłady te technologicznie były zróżnicowane, od najprostszych wytwórni poligonowych wyposażonych

w stacjonarne urządzenia formujące zlokalizowane na otwartej przestrzeni, po linie produkcyjne oparte na

taśmowych metodach produkcji realizowanych w halach produkcyjnych. W wyniku prowadzonych proce-

sów wytwórczych uzyskiwano serie gotowych, betonowych prefabrykatów o w sumie dobrych parame-

trach wytrzymałościowych (realizacje z betonu klas B15, B17,5) lecz dużych brakach jakościowych, spro-

wadzających się do pełnej dyskwalifikacji 1

÷

3% wyrobów już na etapie ich produkcji.

Znane powszechnie są wady prefabrykatów polegające na odchyłkach wymiarów rzeczywistych od zakła-

danych, nierównościach płaszczyzn, rakach powierzchniowych betonu, obtłuczeniach krawędzi, ubytki

warstw fakturowych elementów elewacyjnych. W efekcie nowo oddane do użytku budynki posiadały licz-

ne defekty, pogłębiające się w trakcie eksploatacji obiektów.

Przyczyny wymienionych zjawisk były różnorakie, poczynając od zwracania głównie uwagi na liczbę od-

dawanych mieszkań a nie ich jakość, poprzez brak motywacji i premiowania za produkcję bezusterkową,

na braku na rynku dobrych jakościowo materiałów (stosowano pospółki o wysokim punkcie piaskowym,

cementy o zmiennych cechach jakościowych, preferowano wysoki stosunek w/c przy wytwarzaniu elemen-

tów w zblokowanych formach bateryjnych i pneumatycznym transporcie mieszanki) i zaniedbaniu indywi-

dualnego projektowania na rzecz rozwiązań typowych dla całego kraju. Ponadto panowało wówczas prze-

konanie iż zarówno w technologii produkcji samego betonu jak i formowania prefabrykatów oraz ich ter-

moobróbki uzyskano kres możliwości technicznych i że w najbliższej przyszłości nie należy raczej ocze-

kiwać jakichkolwiek zmian. Prognozy te, jak wiadomo, się nie spełniły i począwszy od początku lat 80-

tych w Europie zachodniej, a od początku lat 90-tych w Polsce, obserwuje się dynamiczny rozwój techno-

logii betonu (zwykłego oraz wysokiej wytrzymałości) oraz metod formowania prefabrykatów. Dokonujące

się na naszych oczach przeobrażenia są przedmiotem niniejszego referatu.

10.2. Geneza technologii modyfikowanego beton

Jakkolwiek pod koniec lat siedemdziesiątych wydawało się, że ówczesna technologia betonu wyczerpa-

ła już wszystkie swoje możliwości to okazało się, iż produkowane w latach sześćdziesiątych i siedemdzie-

siątych betony są znacznie mniej trwałe niż betony starsze. Spostrzeżeń takich dokonano jednocześnie w

wielu krajach, m.in. w USA, Anglii i Francji. Przyczyny tego zjawiska okazały się zróżnicowane, jednakże

dość zgodne, za podstawową przyczynę obniżenia trwałości konstrukcji uznano produkcję betonu o wyso-

kim w/c, wymuszonym przez powszechne stosowanie pomp do betonu.

Zaczęto więc ponownie analizować wytrzymałościowo twórczą rolę wody w betonie i związki wartości w/c

z gęstością kamienia cementowego oraz porowatością, wodoszczelnością i mrozoodpornością betonu.

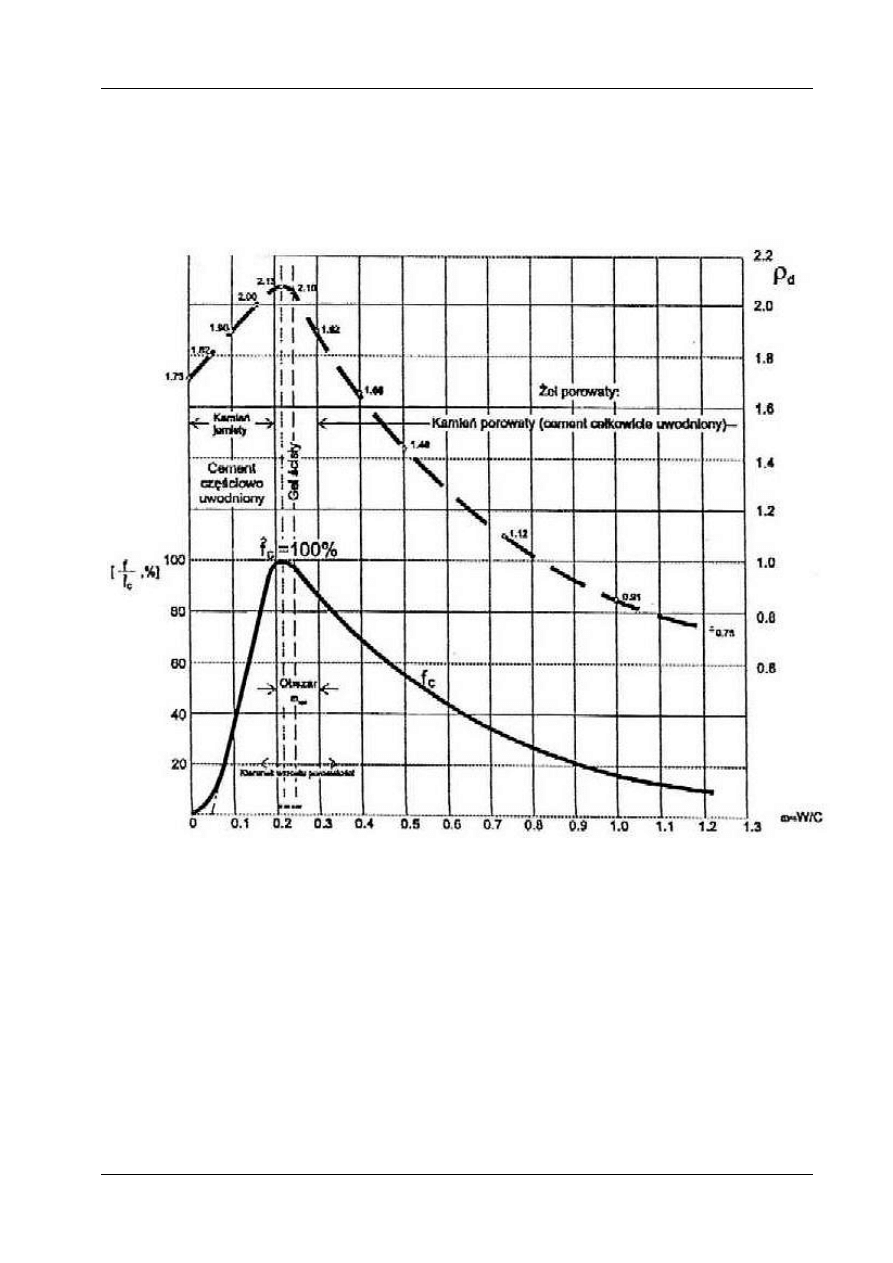

Punktem wyjścia do tych rozważań są zależności pokazane na rys. 1. Z rysunku tego wynika, iż relatywnie

wysoką wytrzymałość betonu i jego gęstość uzyskuje się przy stosunku w/c = 0,22

÷

0,25. Do rozwiązania

pozostał problem technologiczny - urabialności mieszanki z przeznaczeniem do pompowego podawania, z

którego producent betonów nie chce zrezygnować. Na tle tak sformułowanego zadania pojawiło się kilka

problemów:

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

2

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

−

możliwości precyzyjnego dozowania składników mieszanki betonowej, w tym głównie wody dla osią-

gnięcia żądanych parametrów mieszanki,

−

przyjęcia albo zamiennika nadmiaru w stosunku do optimum ilości wody zarobowej albo jej mecha-

nicznego usunięcia po uformowaniu prefabrykatu,

−

możliwości formowania betonów z „suchych” mieszanek betonowych.

Rys. 10.1.

Zależność stosunku wytrzymałościowego f

c

/ $f

c

i gęstości

ρ

d

kamienia cementowegood W/C [2]

Zadano sobie takie pytanie, czy możliwe jest przekroczenie magicznej wytrzymałości rzędu 60 MPa okre-

ślonej jako granicznej dla betonów cementowych. Na wszystkie tak sformułowane problemy znaleziono

odpowiedź i rozpoczęto produkcję cementowych mieszanek betonowych nowej generacji z jednoczesną

zmianą warunków jej produkcji i formowania.

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

3

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

10.3. Techniki regulacji ilości wody zarobowej w betonie

10.3.1. Nowoczesne węzły do produkcji mieszanek betonowych

Zautomatyzowane

węzły produkcji mieszanek betonowych są znane od ponad 30 lat. Zgodnie z ówcze-

snym poziomem techniki istniała możliwość wagowego dozowania poszczególnych składników oraz za-

programowania produkcji kilkunastu receptur mieszanek. Podstawową trudność stanowiło dokładne dozo-

wanie ilości wody zarobowej, ponieważ brak było urządzeń do ciągłego pomiaru wilgotności kruszywa

podawanego do zasypników i możliwości odejmowania ilości wody zaadsorbowanej przez kruszywo od

globalnej ilości wody. Z tego powodu występowały trudności z utrzymaniem na żądanym poziomie sto-

sunku w/c, konsystencji mieszanki i wytrzymałości. Obecnie zagadnienia te nie stanowią technicznego

problemu, mimo iż w węźle używa się różnych rodzajów cementu, przynajmniej 4 frakcji kruszywa oraz

stosuje dodatki mineralne i domieszki chemiczne dozowane w trakcie produkcji mieszanki. Przy zasadni-

czo nie zmienionej konstrukcji węzła, urządzeń wagowych, silosów i przenośników taśmowych wprowa-

dzono jednakże zmiany związane z komputerową obsługą procesu produkcyjnego, mechanicznym dozo-

waniem domieszek chemicznych, bieżącą kontrolą wilgotności kruszywa i precyzyjnym dozowaniem ilości

wody [1, 4].

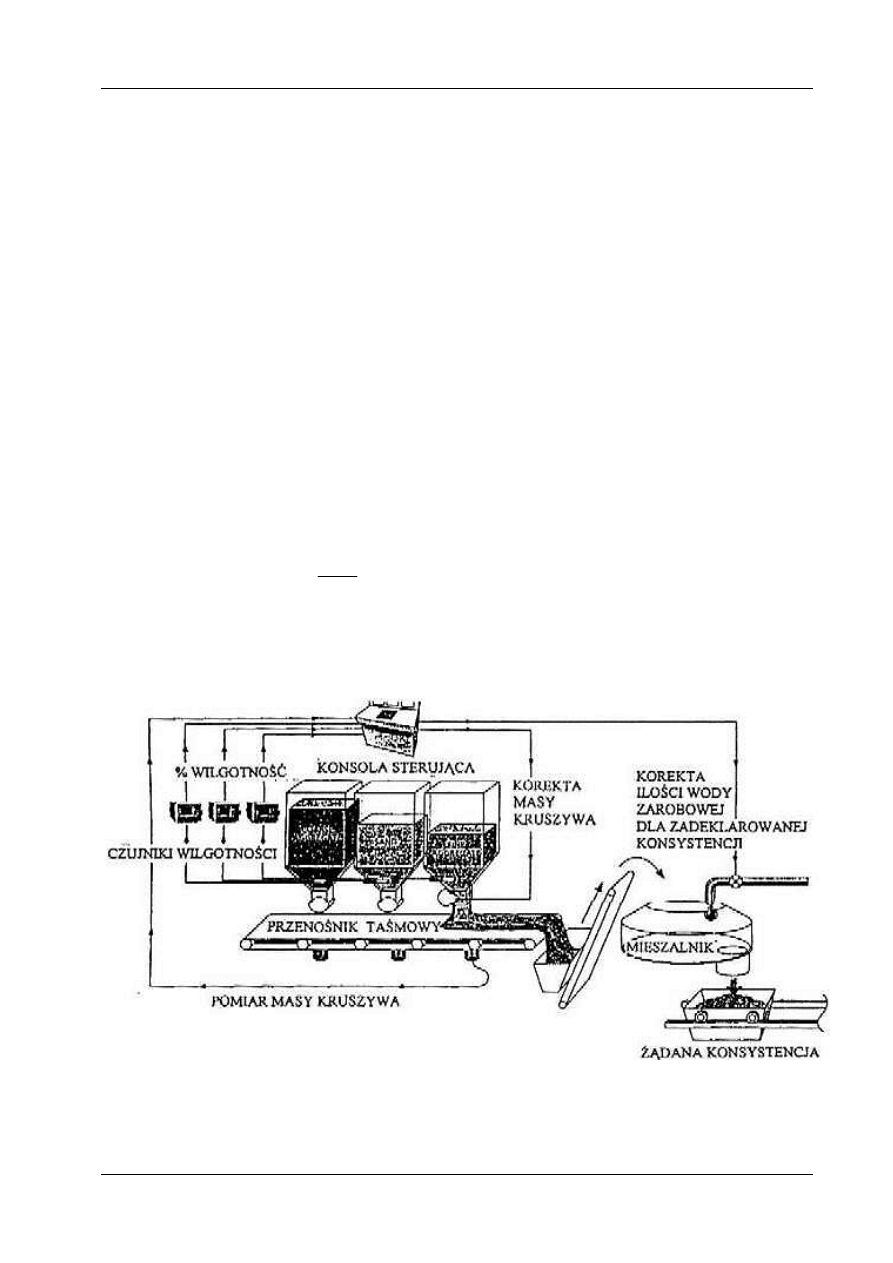

Schemat skomputeryzowanego węzła betoniarskiego wyposażonego w system dyspozytorski do precy-

zyjnego dozowania ilości wody pokazano na rys. 2. Zasadniczym elementem systemu są czujniki pomiaru

wilgotności kruszywa i czujniki masy kruszywa dające bieżącą informację o ilości wody zaadsorbowanej

przez kruszywo. Uzyskane informacje kierowane są do jednostki centralnej, która dokonuje korekt ilości

wody dostosowanej do mieszalnika w stosunku do założonej w recepturze. Pomiarów wilgotności dokonu-

je się albo poprzez pomiar potencjału na okładkach kondensatora (uwzględnia się w tym przypadku dipo-

lową strukturę cząsteczkach

H

O

+

−

) albo technikę mikrofalową (energia fali jest pochłaniana propor-

cjonalnie do ilości molekuł wody). W najnowszych rozwiązaniach węzłów czujniki pomiaru wilgotności

montowane są w dnie mieszalnika, co jeszcze bardziej zwiększa dokładność sterowania konsystencją mie-

szanki betonowej.

Rys.10 2 .System regulacji ilości wody zarobowej w zautomatyzowanym węźle produkcji mieszanki

betonowej [1]

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

4

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

10.3.2 Upłynnianie domieszkami chemicznymi, mechaniczne usuwanie nadmiaru ilości wody,

stosowanie mieszanek suchych

Istnieją różne metody obniżania wartości stosunku w/c przy zachowaniu dobrej urabialności betonu w

trakcie jego produkcji, transportu i układania. Dużą popularność zyskały obecnie domieszki chemiczne do

betonu upłynniające w dużym zakresie mieszanki betonowe, od np. gęstoplastycznej do ciekłej przy dozo-

wanej ilości wody zarobowej jak dla konsystencji gęstoplastycznej. Są to związki o różnym składzie che-

micznym i wielofunkcyjnym działaniu. Ich działanie szczegółowo omówione zostało w pracach [2] i W.

Świerczyńskiego. Odrębna grupa metod usuwania zbędnej ilości wody zarobowej, związana jest ze stoso-

waniem specjalnych instalacji do tego celu przystosowanych.

Do technik usuwania zbędnej ze względów na procesy hydratacji i hydrolizy cementu ilości wody zalicza

się metodę wirowania oraz metodę odwadniania próżniowego mieszanki betonowej.

Metoda wirowania, szczegółowo omówiona w pracy T. Oleszkiewicza, polega na wprowadzeniu w ruch

wirowy urządzenia formującego co powoduje, iż mieszanka betonowa w wyniku działania sił odśrodko-

wych, układa się po obwodzie formy i zostaje silnie zagęszczona. Zbędna, nie związana woda zarobowa

zostaje odprowadzona na zewnątrz urządzenia.

Znaczną popularnością cieszą się także metody polegające na odwodnieniu próżniowym ułożonej mie-

szanki betonowej za pomocą specjalnych mat filtracyjnych i przenośnych pomp próżniowych z oprzyrzą-

dowaniem. Efektem takiego procesu jest wyraźny wzrost wytrzymałości przypowierzchniowych warstw

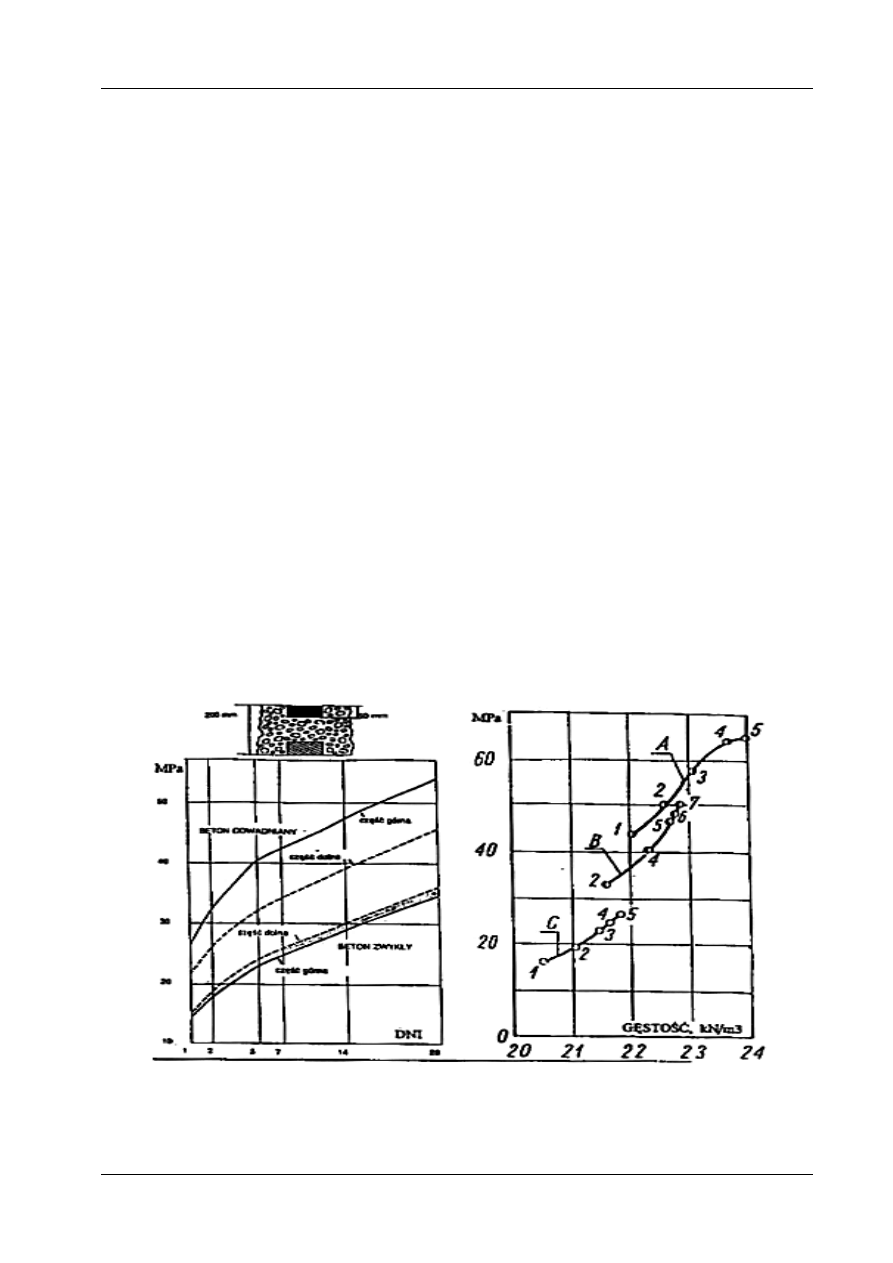

betonu, ich ścieralności, szczelności i mrozoodporności. Podstawowe zależności między betonem odwad-

nianym próżniowo i nieodwadnianym pokazano na rys. 3. Metoda ta ma liczne zastosowania, w Poznaniu

wykorzystywana była przy produkcji prefabrykatów ściennych dla budowanych w Pożegowie zbiorników

na wodę pitną.

Kolejną techniką regulacji wartości stosunku w/c jest wibroubijanie lub wibroparowanie „suchych”

mieszanek betonowych. Działania takie powodują, iż poszczególne składniki mieszanki betonowej znajdu-

ją się w stanie trwałego ugniatania, w wyniku którego zbliżają się do siebie wypełniając wolne przestrze-

nie. Duża częstotliwość ubijaka lub wałowarki wywołuje zjawisko zbliżone do wibrowania w związku z

czym siły tarcia, kapilarne oraz spójności ulegają zmniejszeniu, w wyniku czego ruch poszczególnych czą-

stek jest znacznie ułatwiony. Pokazane na rys. 4 zależności obrazują relacje między gęstością betonu, jego

wytrzymałością oraz częstotliwością działania ubijaka [3].

Rys. 10.3.

Wytrzymałość na ściskanie betonu odwadnia-

nego próżniowo i zwykłego wg technologii

TREMIX

Rys. 10.4.

Wpływ liczby uderzeń ubijaka na wytrzy-

małość i gęstość zapraw [3] o różnych

składach i ilości uderzeń od 50 do 3500

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

5

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

W praktyce formowanie prefabrykatów często łączy się omówione metody mechanicznego zagęszczania

stosując prasowanie, prasoodpowietrzanie, walcowanie, zagęszczanie impulsowe itp. [5].

10.4. Urządzenia formujące współczesnej prefabrykacji betonowej

Współczesnym prefabrykatom betonowym stawia się zdecydowanie wyższe wymagania jakościowe niż

w latach siedemdziesiątych, co wynika z traktowania gotowego elementu jako ostatecznie wykończonego.

Funkcje takie sprawują elementy szkieletowe hal i mostów, elementy elewacyjne budynków, rury i studnie

kanalizacyjne, elementy nawierzchni drogowych typu krawężniki czy kostka brukowa. Do uzyskania ta-

kich efektów przyczyniają się głównie technologie formowania prefabrykatów betonowych realizowanych

poprzez dwa zasadnicze typy urządzeń:

−

uniwersalne

podkłady formujące przystosowane do wytwarzania różnych typów prefabrykatów, także

wielkogabarytowych,

−

w

pełni zautomatyzowane agregaty produkcyjne do wytwarzania elementów gabarytowo małych, lecz

o bardzo wysokich parametrach technicznych.

10.4.1. Uniwersalne podkłady formujące

Reprezentantem tej grupy urządzeń są współczesne linie produkcyjne Avermanna, stanowiące zespół

sprzężonych stołów obrotowych do produkcji wielkogabarytowych elementów betonowych o dowolnych

kształtach.

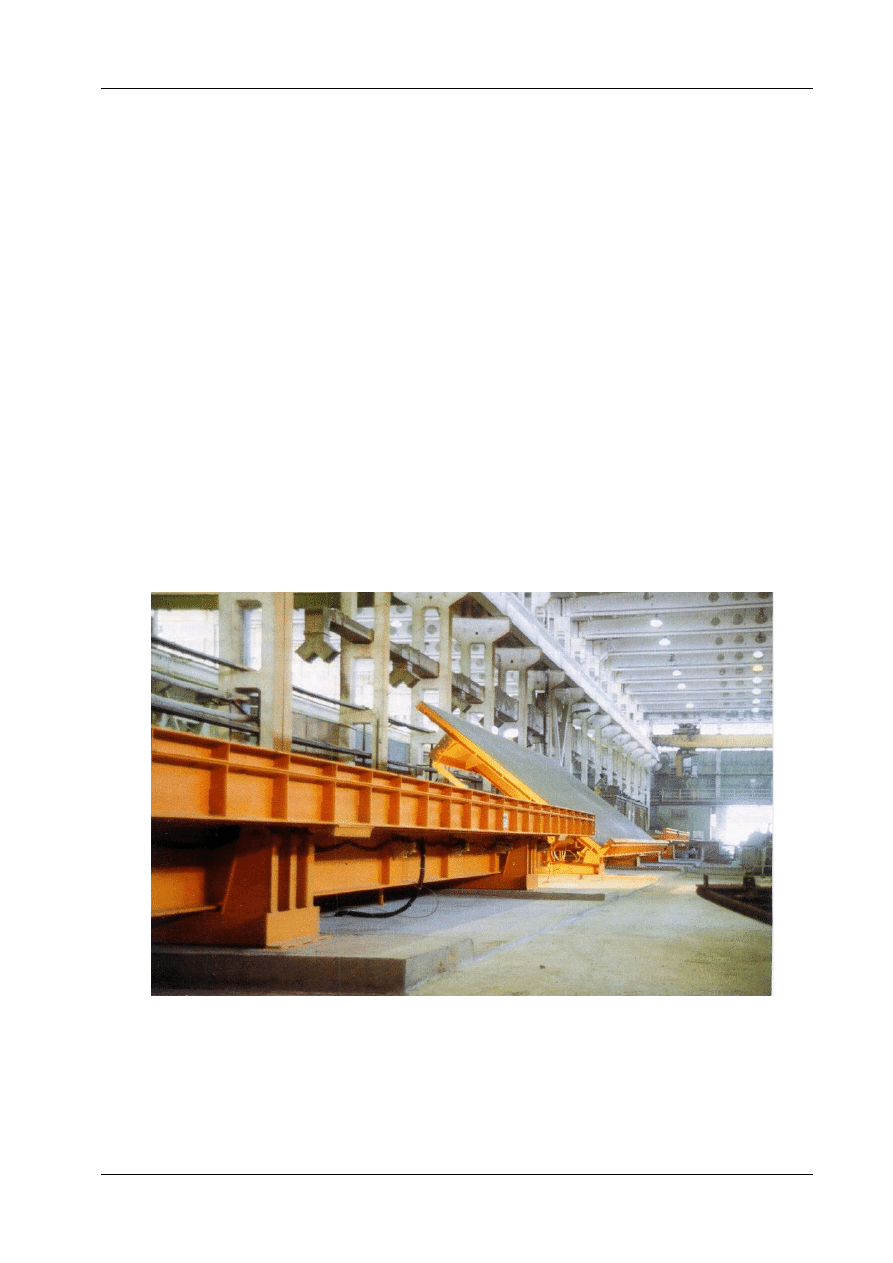

Przykład takiej linii pokazano na rys. 10.5. Jest to grupa stalowych uchylnych hydraulicznie form skła-

dających się z trzech pojedynczych stołów o wymiarach 15,0

×

3,8 m z dwoma mostkami o długości 1,0 m.

Rys. 10.5.

Stoły Avermanna zamontowane w przedsiębiorstwie „Pekabex” S.A

Nośność robocza wynosi 750 kg/m

2

, podniesienie płaszczyzny formującej do 80°. Zespół zaopatrzo-

ny jest w instalację do ogrzewania powierzchni formującej parę wodną.

Górną konstrukcję form stanowią dwa wzdłużne dźwigary 500 mm połączone ciężkim poprzecznym

krzyżulcem, które gwarantują sztywność przeciwskrętną, jak i ułożone na tychże w odstępach 350 mm -

dźwigary poprzeczne ze stali profilowanej.

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

6

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

Stalową płaszczyznę roboczą stanowią blachy o grubości 8 mm, dokładnie płasko ułożone i wyszli-

fowane na gładko.

Konstrukcja górna połączenia jest poprzez przeguby uchylenia z dolnymi trawersami, a te są zako-

twione w fundamentach. Poprzez łączniki gumowo - metalowe następuje elastyczne ułożenie stołu z jednej

strony w przegubach uchylających, a na przeciwnej stronie poniżej wzdłużnych dźwigarów na dolnym tra-

wersie przy posadzce.

W zależności od potrzeb na blachach formujących układane są ograniczniki kształtu produkowanych

elementów. Za szczególnie udane uznaje się wyprodukowane na tych liniach elementy ścienne zewnętrzne

z gotową warstwą fakturową - reliefową. Relief uzyskuje się poprzez ułożenie na dnie formy matrycy

kształtującej fakturę. Matryce wykonuje się z profilowanej stali kwasoodpornej, a ostatnio także z gumy,

elastomerów, poliuretanu i żywic. Elewacje z betonu architektonicznego należą w Polsce do nielicznych,

tym bardziej podkreślić należy udane realizacje „Pekabexu” S.A. w tym zakresie.

10.4.2. Agregaty produkcyjne do wytwarzania drobnych elementów budowlanych

Inną formą wytwarzania estetycznych i trwałych elementów betonowych są agregaty produkcyjne

wspomagane komputerowymi procesami sterowania i technikami wibroprasowania betonu. Do takich linii

zaliczyć należy ciągłą produkcję dachówek BRAAS formowanych na aluminiowych podkładach (paletach)

przesuwanych przenośnikiem taśmowym do właściwej dachówaczki. Podkłady formują dolną powierzch-

nię dachówek a specjalny wałek dociskowy formuje kontury i powierzchnię zewnętrzną dachówek. Za-

gęszczony i wyprofilowany materiał opuszcza maszynę jako ciągła wstęga, która za pomocą noży jest od-

cinana na odpowiednią długość, a następnie wyokrąglana.

Podobnie systemem agregatowym produkowana jest betonowa kostka brukowa. Typoszereg agregatów

do produkcji kostki brukowej jest bardzo zróżnicowany, od ręcznie obsługiwanych pras hydraulicznych po

wysokowydajne, w pełni skomputeryzowane i zautomatyzowane linie produkcyjne. Przykład takiej linii

pokazano na rys. 10.6.

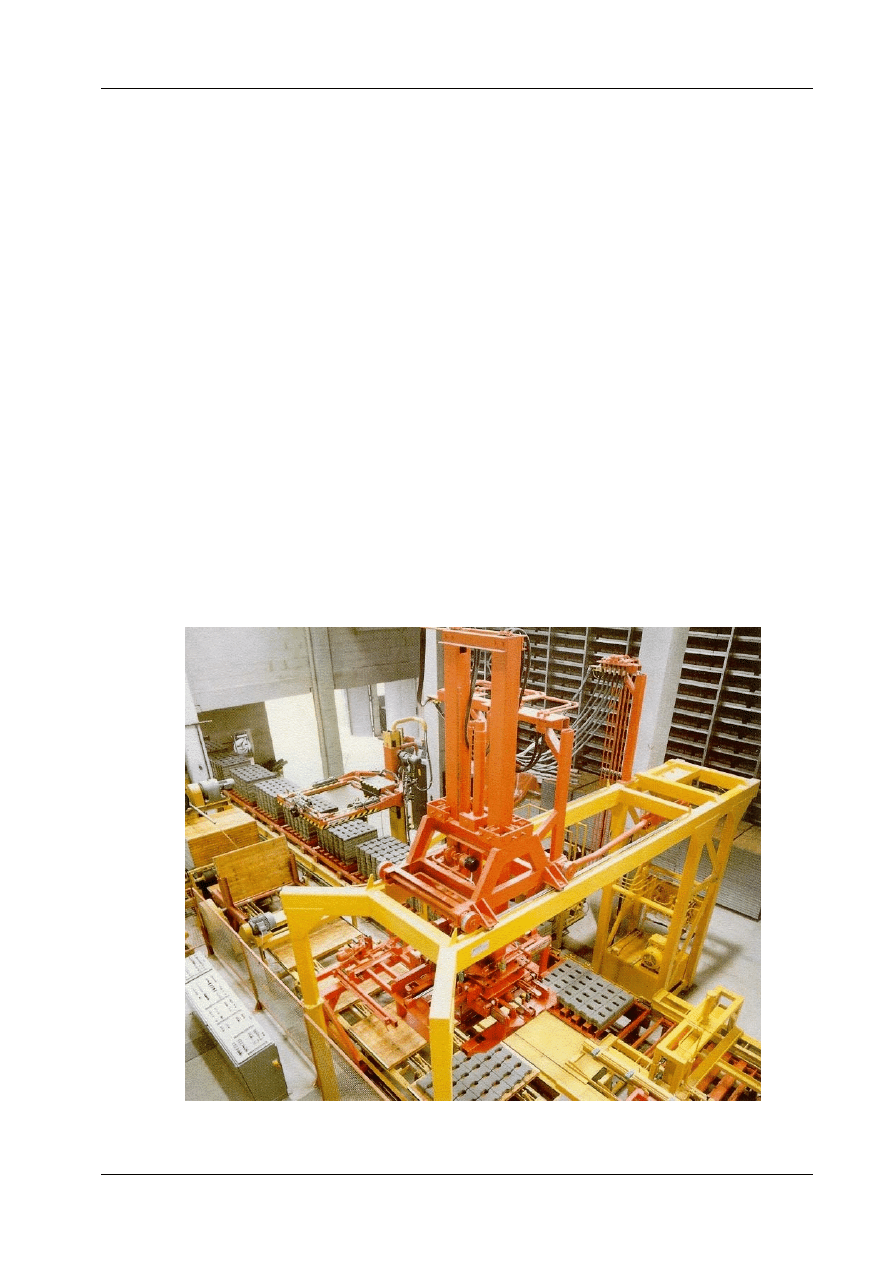

Rys. 10.6.

Agregatowo - potokowa produkcja kostki brukowej

10. Mechanizacja wytwarzania prefabrykatów w świetle współczesnych technologii

produkcji i wymagań jakościowych

7

Józef Jasiczak - „Technologie budowlane II” 2003r.

Alma Mater

Zasady produkcji kostek są zbliżone. Dokładnie przygotowaną mieszankę betonową, o stosunku

w/c = 0,30-0,36, podaje się poprzez zsyp na przenośnik taśmowy, którym materiał transportowany jest do

zasobnika automatycznej prasy hydraulicznej. Z zasobnika wymagana porcja mieszanki betonowej zsypy-

wana jest na paletę z umieszczoną na niej formą. Po sprasowaniu betonu (wibroubiciu) forma podnoszona

jest w górę, a paleta z uformowanymi na niej produktami przesuwana jest przenośnikiem rolkowym do

magazynu regałowego. Średni cykl produkcji jednej warstwy produktów waha się od 35 do 55 sekund.

Znane są także metody wielowarstwowego układania wyprodukowanych wyrobów. W metodzie tej wibro-

prasa wielokrotnie przesuwa się nad paletami technologicznymi posypując, przy powrocie, wykonane

wcześniej kostki piaskiem. Cykl produkcyjny w tej metodzie waha się od 45 do 70 sekund, a układanie

kolejnej warstwy produktu może nastąpić po upływie 20-40 minut.

W efekcie tak realizowanego procesu produkcyjnego uzyskuje się bardzo dobry jakościowo produkt, o wy-

sokich cechach użytkowych (wytrzymałość na ściskanie 60

÷

90 MPa, nasiąkliwość poniżej 4%, mrozood-

porność >> 150). Opisane urządzenia wykorzystuje się obecnie także do produkcji innych elementów dro-

gowych oraz pustaków wielokomorowych o bardzo cienkich ściankach. Jakość wykonanych elementów

jest tak dobra, iż w wielu krajach mury te nie są tynkowane i malowane jedynie farbami emulsyjnymi

.

10.5. Podsumowanie

Dokonany przegląd technik formowania prefabrykatów betonowych wskazał na wielokierunkowe prze-

słanki umożliwiające uzyskanie obecnie wyrobów gotowych o zróżnicowanych kształtach, wyglądzie i

barwie. Nastąpiło odejście od betonów niskich klas w stronę betonów o klasach wytrzymałościowych z

przedziału B30

÷

B45, a nawet przekraczających B70. Przyjęta została także pewna zasada funkcjonarno -

użytkowa: elementy budowli o dużej masie i gabarytach, bez szczególnych wymagań jakościowych, reali-

zowane są bezpośrednio na budowie metodą monolityczną, elementy budowlane eksponowane na zewnątrz

o wymaganych wysokich walorach architektonicznych i estetycznych produkowane są technologią prefa-

brykowaną. To samo dotyczy elementów nawierzchni drogowych, od których wymaga się wysokich walo-

rów estetycznych oraz cech mechanicznych i trwałości przy działaniu zewnętrznych czynników agresyw-

nych.

Obserwując dynamiczny rozwój produkcji cementu i chemii betonu, pojawienie się zagranicznych i kra-

jowych wytwórni, specjalistycznego wyposażenia technologicznego, rozwój oprogramowania komputero-

wego i zmianę podejścia inwestorów do systemów budowania można spodziewać się w najbliższej przy-

szłości pewnego powrotu do technologii prefabrykowanych przy spełnieniu opisanych w niniejszym refe-

racie wymagań odnośnie jakościowych kryteriów stawianych elementom gotowym

.

Literatura

1. Dewar D. J.: Computer modelling for design and control. Concrete Engineering International 12/1999,

England.

2. Jasiczak J., Mikołajczyk P.: Technologia betonu modyfikowanego domieszkami i dodatkami. WPP Po-

znań 1997.

3. Kopyciński i in.: Przygotowanie, transport i układanie betonu. Arkady, Warszawa 1973.

4. Laffan R.: Water, Water Everywhere: Necessity of on-line moisture measurement for the production of

consistent quality concrete. Concrete Engineering International, 4/1998, England.

5. Mikoś J.: Wybrane zagadnienia technologii prefabrykacji. PWN, Warszawa 1987.

Wyszukiwarka

Podobne podstrony:

45 Nowoczesne technologie produkcji prefabrykatów betonowych

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

Zintegrowane konstrukcje budowlane w świetle współczesnych rozwiązań technologii (1)

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Nowe technologie w produkcji żywności wygodnej 1, PRAWO ŻYWNOŚCIOWE, Ogólna technologia żywności, Pr

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

Magazynowanie pasz i odchodów (organizacja przechowywania i zagospodarowania), Studia, Technologia w

Technologia produkcji roślin kolokwium

Powstanie starożytnego Izraela w świetle współczesnych koncepcji historyczno archeologicznych

Podstawy technologii produkcji piwa

TECHNOLOGIA PRODUKCJI MLEKA OWCZEGO

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

Mechanizmy wytwarzania strachu u Grahama Mastertona, Fantastyka, Graham Masterton

Chów i Hodowla Koni (1), ● Chów i hodowla i Technologie w produkcji

więcej podobnych podstron