1

NAPĘD ELEKTRYCZNY

Napędem elektrycznym nazywamy zespół urządzeń i aparatów elektrycznych pracujących na

zasadzie wykorzystania energii elektrycznej i służących do nadawania ruchu maszynie roboczej .

W najprostszym układzie napędowym występuje jednokrotne przetwarzanie energii .

Natomiast w złożonych układach napędowych , zanim energia elektryczne zostanie przekazana

maszynie roboczej , może być kilkakrotnie przetwarzana lub mogą być zmienione jej parametry

elektryczne . Każde przekształcenie energii jest związane ze stratami . Elektryczne układy napędowe

odznaczają się jednak sprawnością energetyczną oraz prostotą budowy i łatwością obsługi .

Elektryczny układ napędowy składa się z następujący części :

1.

ź

ródła napięcia (zasilacz)

2.

części łączącej silnik z maszyną roboczą , sprzęgła , przekładni pasowej lub przekładni zębatej

3.

silnika elektrycznego , w którym doprowadzana energia elektryczna przetwarzana jest na energię

elektryczną wirującego wału

4.

maszyny roboczej

Spośród napędowych silników elektrycznych można wyróżnić :

1.

silniki prądu stałego – obcowzbudne , bocznikowe , szeregowe , szeregowo – bocznikowe,

krokowe (skokowe)

2.

silniki prądu przemiennego – asynchroniczne klatkowe i pierścieniowe , synchroniczne

Układ napędowy jest zasilany ze źródła energii , które jest charakteryzowane :

1.

wartością mocy

2.

rodzajem napięcia : stałe lub przemienne

3.

wartością napięcia np. 440V , 380V , 220V , 110V , 24V

4.

liczbą faz

5.

wartością częstotliwości np. 50Hz , 400Hz , 6Hz

6.

wartością rezystancji lub impedancji wewnętrznej źródła

7.

kształtem napięcia : sinusoidalne , prostokątne , odkształcone

W skład wyposażenia układu napędowego wchodzą następujące aparaty elektryczne :

1.

łączniki

2.

rezystory regulacyjne i rozruchowe

3.

dławiki wygładzające

4.

układy regulacji napięcia

5.

urządzenia rozruchowe

6.

urządzenia zabezpieczające

7.

urządzenia kontrolujące pracę silnika

8.

urządzenia hamujące

9.

połączenia pędne

Silniki prądu stałego .

Zasada działania .

ZASILACZ

APARATURA

ŁĄCZENIOWA

SILNIK

MASZYNA

ROBOCZA

2

Rozpatrywać będziemy model elementarny składający się z jednego zwoju obracającego się między

dwoma biegunami marginesu . Początek i koniec zwoju są połączone z dwoma pierścieniami

ś

lizgowymi , po których ślizgają się szczotki odprowadzające prąd do zamkniętego obwodu

zewnętrznego . Jeżeli zwój znajdujący się w polu magnetycznym o indukcji B obraca się z prędkością

v , to w jego bokach o długości l indukuje się siła elektromotoryczna . Jeżeli obwód tego zwoju będzie

zamknięty (przez szczotki i pierścienie ślizgowe) , to popłynie w nim prąd o kierunku zgodnym ze

zwrotem indukowanej siły elektromotorycznej .

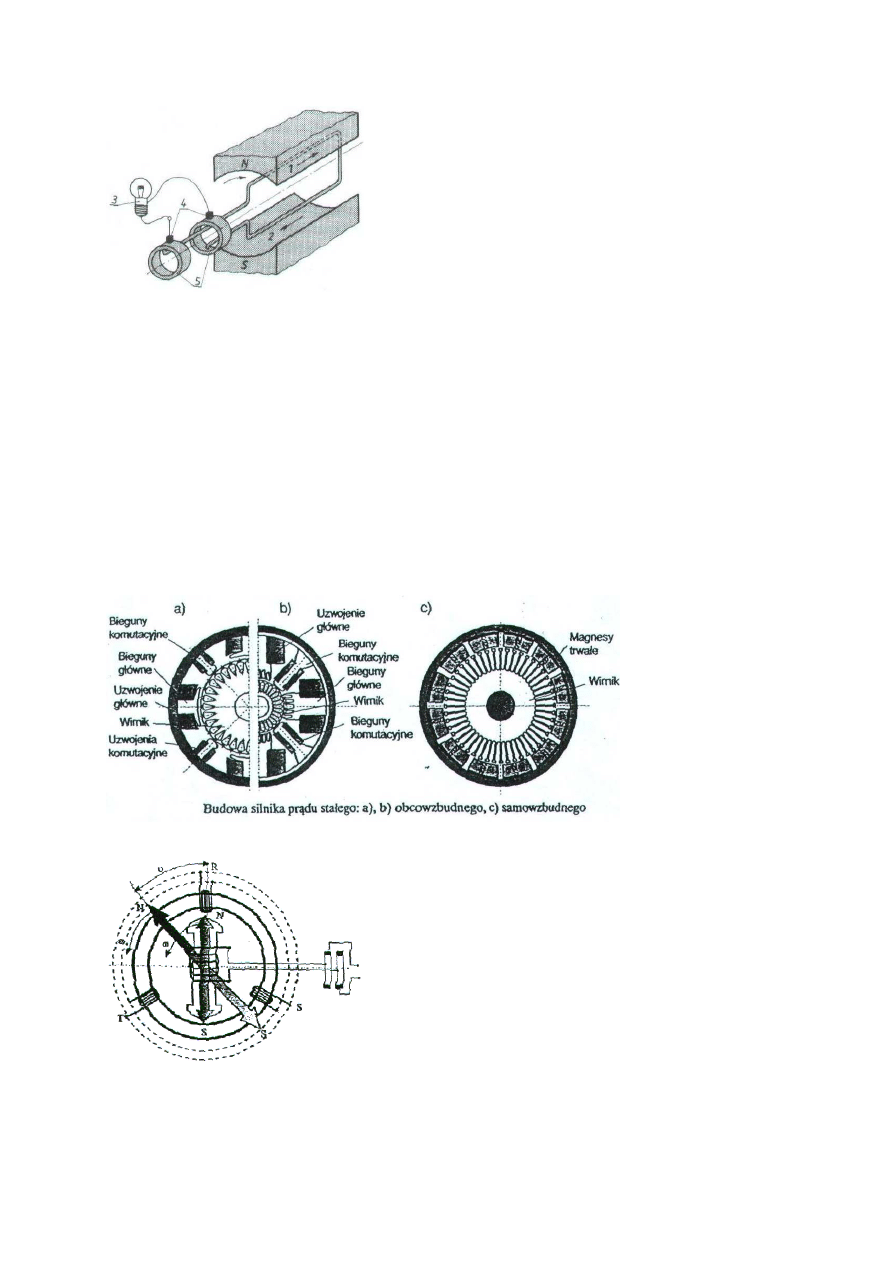

Budowa :

1.

nieruchomy stojan

2.

wirujący wirnik (twornik)

3.

bieguny główne

4.

bieguny pomocnicze

5.

komutator

Rozróżniamy silniki :

1.

samowzbudne – bocznikowe , szeregowe , szeregowo – bocznikowe

2.

obcowzbudne

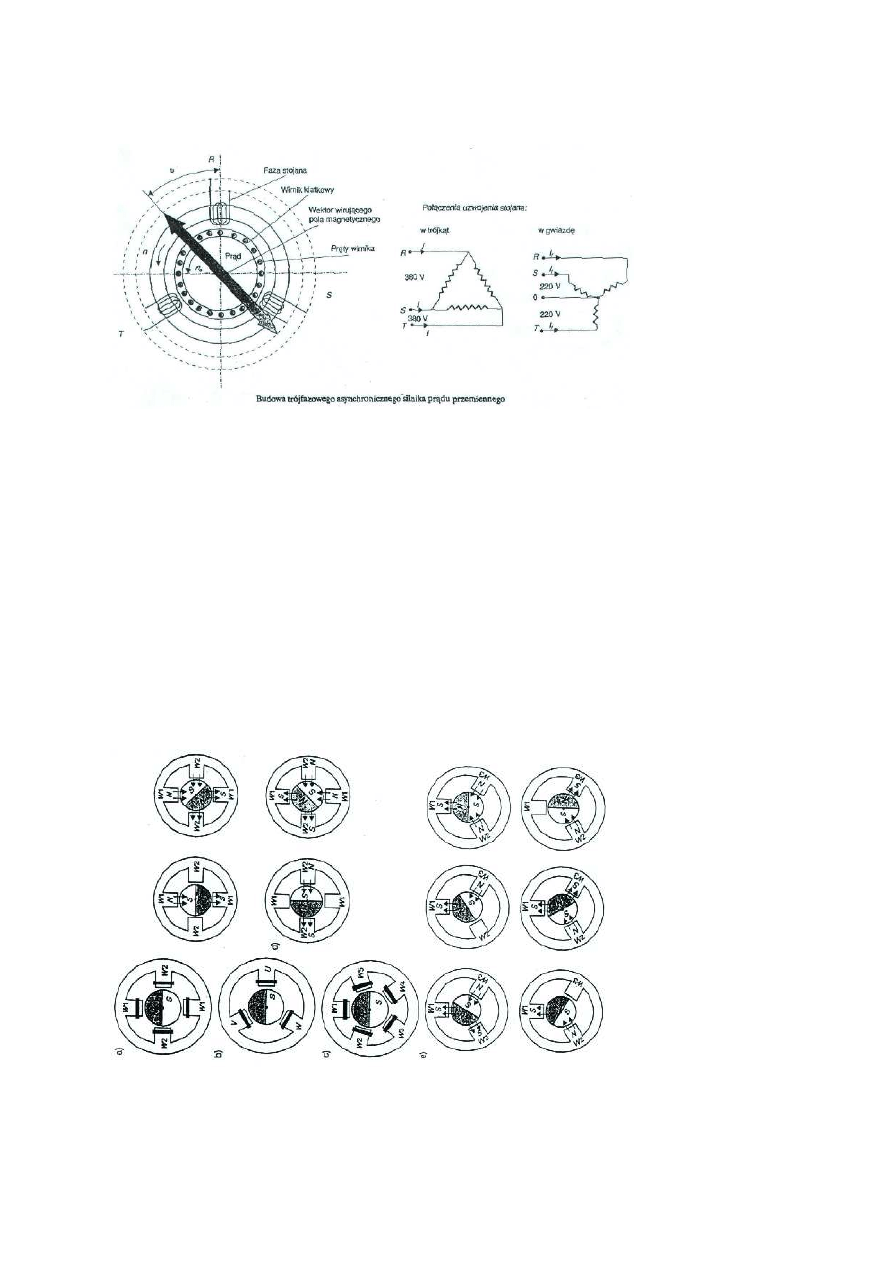

Silniki prądu przemiennego .

Silniki synchroniczne.

Maszyną synchroniczną nazywa się maszynę prądu przemiennego , której wirnik w stanie ustalonym

obraca się z taką samą prędkością , z jaką wiruje pole magnetyczne .

Maszyny synchroniczne są budowane w dwóch odmianach :

1.

z biegunami utajonymi (z wirnikiem cylindrycznym)

1,2- boki zezwoju

3- odbiornik

4- szczotki

5- pierścienie ślizgowe

3

2.

z biegunami jawnymi (z wirnikiem jawnobiegunowym)

Silniki asynchroniczne.

Maszyna indukcyjne (asynchroniczna) to taka , w której napięcie do obwodu wirnika nie jest

doprowadzone z zewnątrz , lecz pojawia się w wyniku indukcji elektromagnetycznej .

Wyróżnia się silniki :

1.

o uzwojeniach klatkowych – uzwojenia wirników silników indukcyjnych mogą być wykonane

podobnie jak w stojanie , z drutu nawojowego , lub z nieizolowanych prętów o dużym przekroju

całkowicie wypełniający żłobek . Wystające poza rdzeń części poszczególnych prętów są ze sobą

połączone po obu stronach pierścieniami zwierającymi, tworząc wraz z prętami uzwojenia jakby

klatkę , dlatego silnik o takim uzwojeniu nazywamy klatkowym .

2.

o uzwojeniach pierścieniowych – jeżeli uzwojenie wirnika jest wykonane z drutu nawojowego , to

istnieje możliwość dołączenia do obwodu wirnika dodatkowych elementów zwiększających

rezystancję każdej fazy . Aby to było możliwe , uzwojenie wirnika jest połączone na stałe z

pierścieniami ślizgowymi . Silnik z takim uzwojeniem nazywamy silnikiem indukcyjnym

pierścieniowym .

Silniki krokowe.

Silniki krokowe są elementami wykonawczymi przetwarzającymi impulsy elektryczne na przesunięcia

kątowe lub liniowe , nazywane krokami lub skokami . W silnikach tych wykorzystuje się zjawisko

zmiany położenia rdzenia ferromagnetycznego (wirnika) w polu magnetycznym w celu osiągnięcia

optymalnej przewodności obwodu magnetycznego .

Do zalet napędów elektrycznych należy zaliczyć:

1.

zwarta konstrukcja napędu i przetworników sterująco – kontrolnych (czujników stanu)

Schemat budowy i działania

silnika wysokomomentowego

wielofazowego z wirnikiem

jednobiegunowym i stojanem :

a) dwubiegunowym – silnik

dwufazowy ; b)

trójbiegunowym – silnik

trójfazowy ; c)

pięciobiegunowym – silnik

pięciofazowy ; kolejność

zasilania faz w silniku

czterobiegunowym (d) i

trójbiegunowym (e)

4

2.

duża szybkość działania dzięki małej bezwładności elementów ruchomych silnika

3.

stałość prędkości obrotowej

4.

wysoka maksymalna prędkość obrotowa (do 15000 obr/min)

5.

szeroki zakres regulacji rozwijanych momentów

6.

małe bezwładności wirników , uzyskiwane dzięki specjalnym konstrukcjom

7.

duży moment obrotowy przy maksymalnej prędkości

8.

bezpieczeństwo pracy

9.

niski poziom szumu i wibracji oraz brak zanieczyszczenia otoczenia

10.

trwałość i stosunkowo duża pojemność cieplna ; umożliwia to eksploatację bez nadzoru i

ogranicza czynności obsługi , wymagają niewielkiej liczby zabiegów konserwatorskich

11.

łatwy demontaż silników w przypadku wystąpienia konieczności ich wymiany bądź remontu

12.

ogólnodostępność , taniość i łatwość doprowadzenia energii zasilania

W grupie wad należy wymienić :

1.

ograniczoną trwałość szczotek w komutatorach silników prądu stałego

2.

ograniczone wykorzystanie w środowisku zagrożonym wybuchem (możliwość wystąpienia

przebić , zwarć)

3.

zależność prędkości od obciążenia , co wymaga rozbudowy układów regulacji napędu

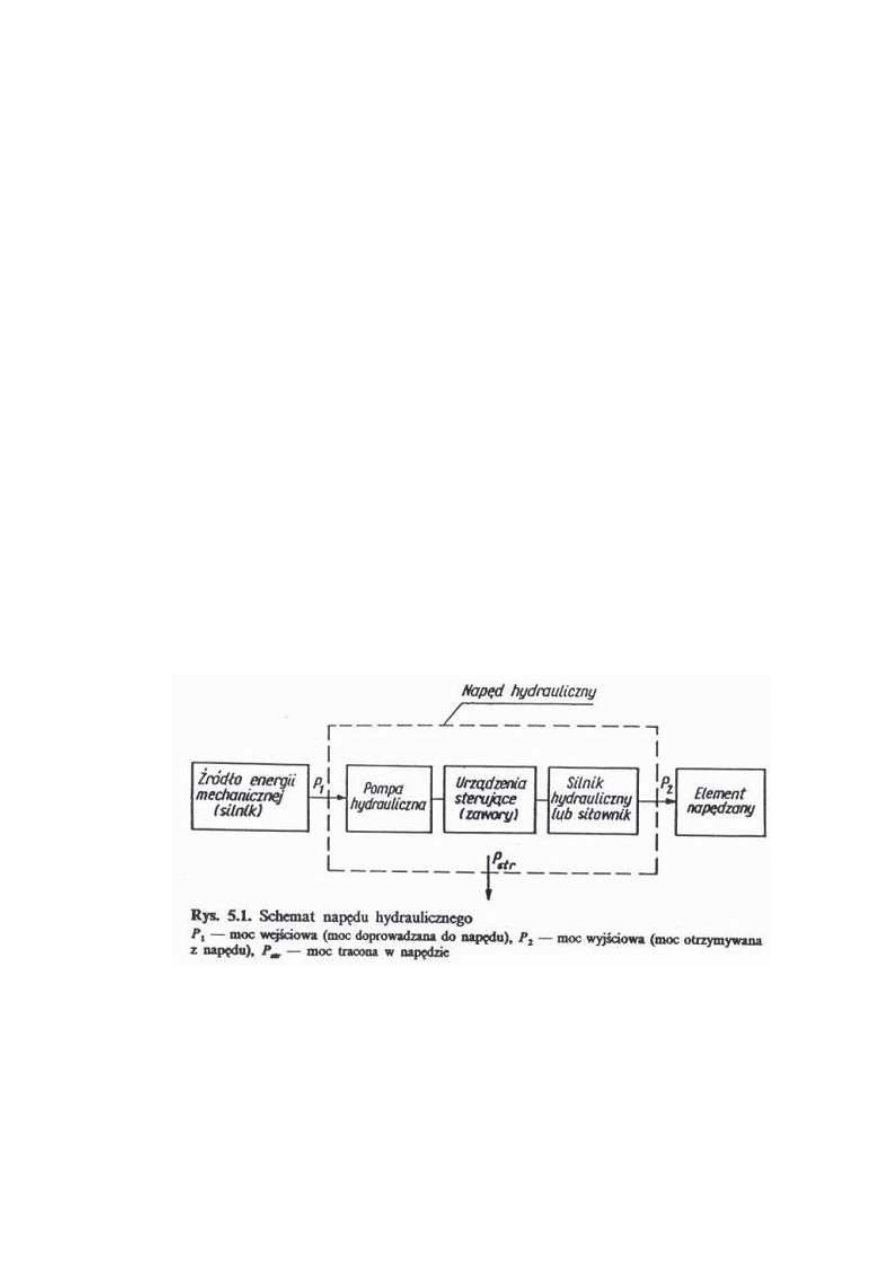

NAPĘD HYDRAULICZNY

Napędy hydrauliczne są to urządzenia służące do przekazywania energii mechanicznej z

miejsca jej wytwarzania do urządzenia napędzanego. W napędach tych czynnikiem przenoszącym

energię jest ciecz. Zasada napędu hydraulicznego jest oparta na prawie Pascala, dotyczącym

równomiernego rozchodzenia się ciśnienia w cieczy.

W zależności od sposobu przenoszenia ruchu rozróżnia się napędy hydrauliczne:

-

hydrostatyczne, których działanie opiera się na wykorzystaniu przede wszystkim energii

ciśnienia cieczy

-

hydrokinetyczne, których działanie opiera się na wykorzystaniu energii kinetycznej cieczy

W zależności od rodzaju przenoszonego ruchu rozróżnia się napędy o ruchu obrotowym i o

ruchu postępowym. W napędach hydraulicznych może też następować zamiana ruchu obrotowego na

postępowy bądź ruchu postępowego na obrotowy.

W skład mechanizmu hydraulicznego wchodzą:

-

pompy , które zamieniają dostarczoną przez silnik energię mechaniczną na energię

hydrauliczną. W napędach hydrostatycznych stosuje się pompy wyporowe, a w napędach

hydrokinetycznych – pompy wirowe

-

silniki hydrauliczne lub siłowniki, zamieniające dostarczaną przez pompę energię

hydrauliczną z powrotem na energię mechaniczną. Silniki hydrauliczne stosowane do

napędu mechanizmów o ruchu obrotowym pod względem budowy są zbliżone do pomp i

podobnie jak pompy dzieli się je na wyporowe (stosowane w napędach hydrostatycznych )

oraz wirowe (stosowane w napędach hydrokinetycznych). Do napędu mechanizmów o

5

ruchu postępowym są stosowne wyłącznie silniki hydrauliczne wyporowe, działające na

zasadzie siłowników (cylinder ze szczelnym tłokiem).

-

Zawory sterujące przepływem (czynnika energii) w układzie napędu hydraulicznego

Oprócz tych elementów niezbędne są również elementy pomocnicze: przewody łączące, zbiorniki,

filtry, akumulatory hydrauliczne, chłodnice lub podgrzewacze, a także przyrządy do pomiaru

ciśnienia, natężenia przepływu itd.

Zalety układów hydraulicznych:

-

możliwość uzyskania bardzo dużych sił, przy małych wymiarach urządzeń

-

możliwość uzyskania bezstopniowej zmiany prędkości ruchu

-

możliwość użycia małych sił do sterowania pracą ciężkich maszyn

-

możliwość zdalnego sterowania

-

możliwość zastosowania mechanizacji i automatyzacji ruchów

-

dużą trwałość elementów układów hydraulicznych oraz łatwość ich wymiany

Do wad należy zaliczyć:

-

trudności związane z uszczelnieniem elementów ruchowych; wszelkie nieszczelności

powodują przedostawanie się powietrza do obiegu, a to z kolei powoduje zakłócenia pracy

układu

-

duże straty energii na pokonywanie oporów przepływu

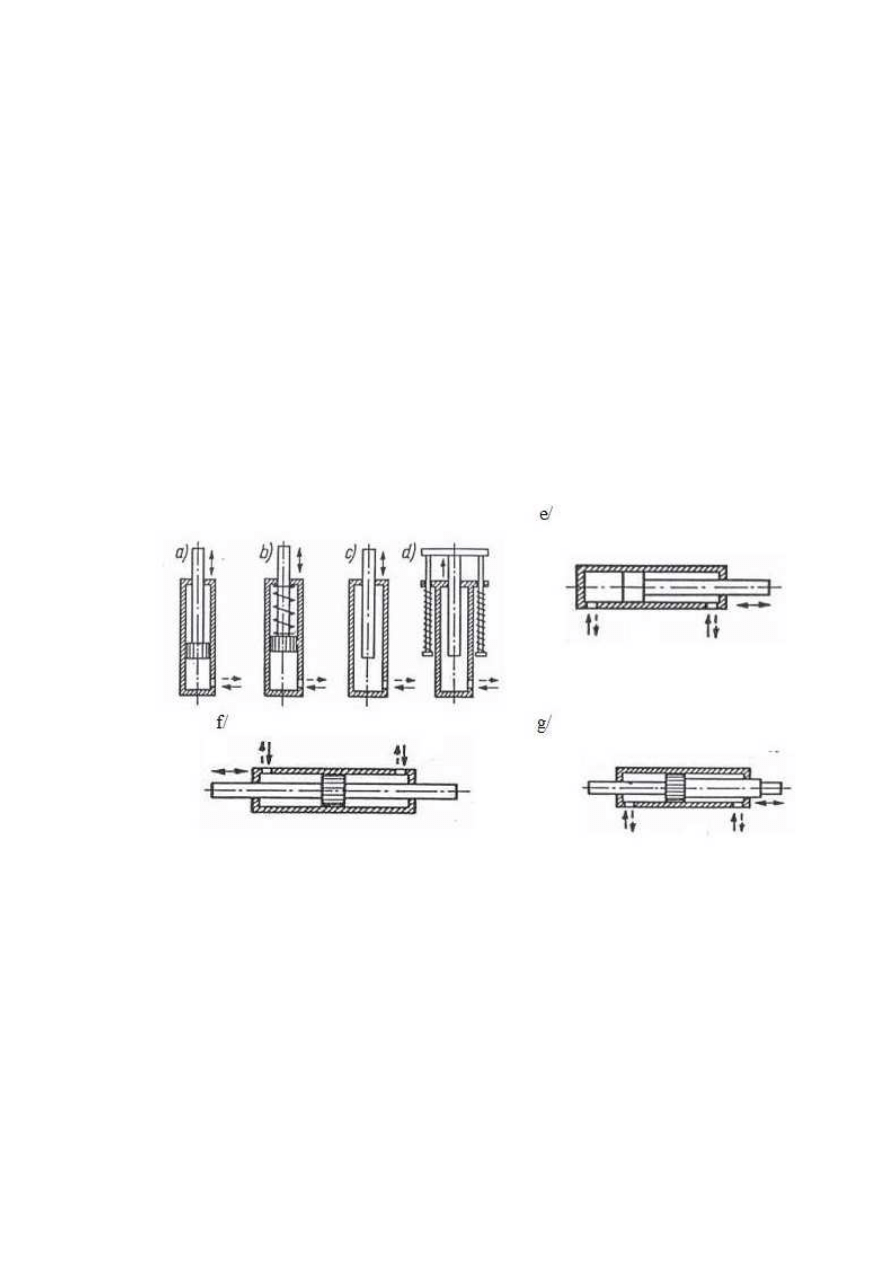

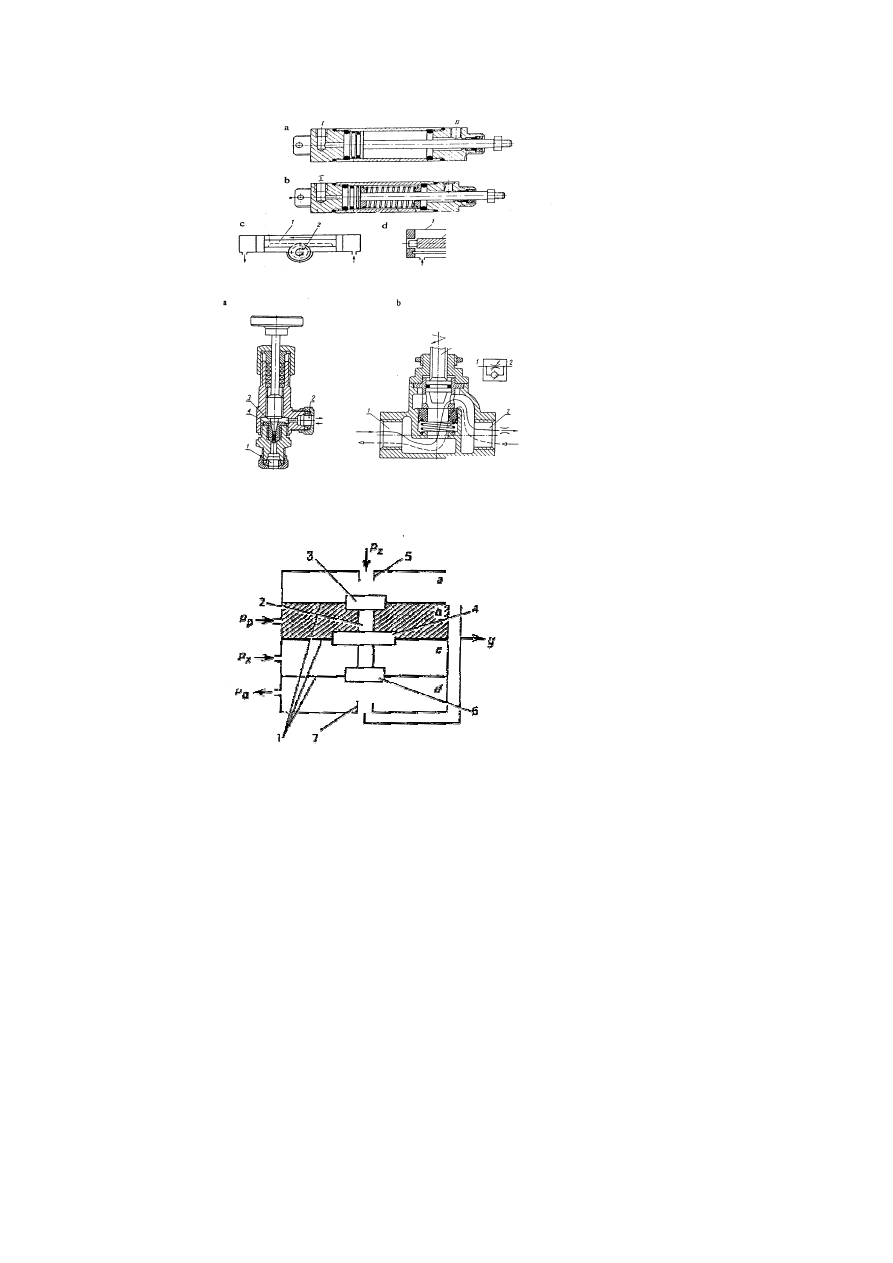

Cylindry hydrauliczne

a i b/ cylindry jednostronnego działania tłokowe

c i d/ cylindry jednostronnego działania nurnikowe

f/ cylinder jednostronnego działania teleskopowy

g/ cylinder jednostronnego działania przeponowy

Pompy

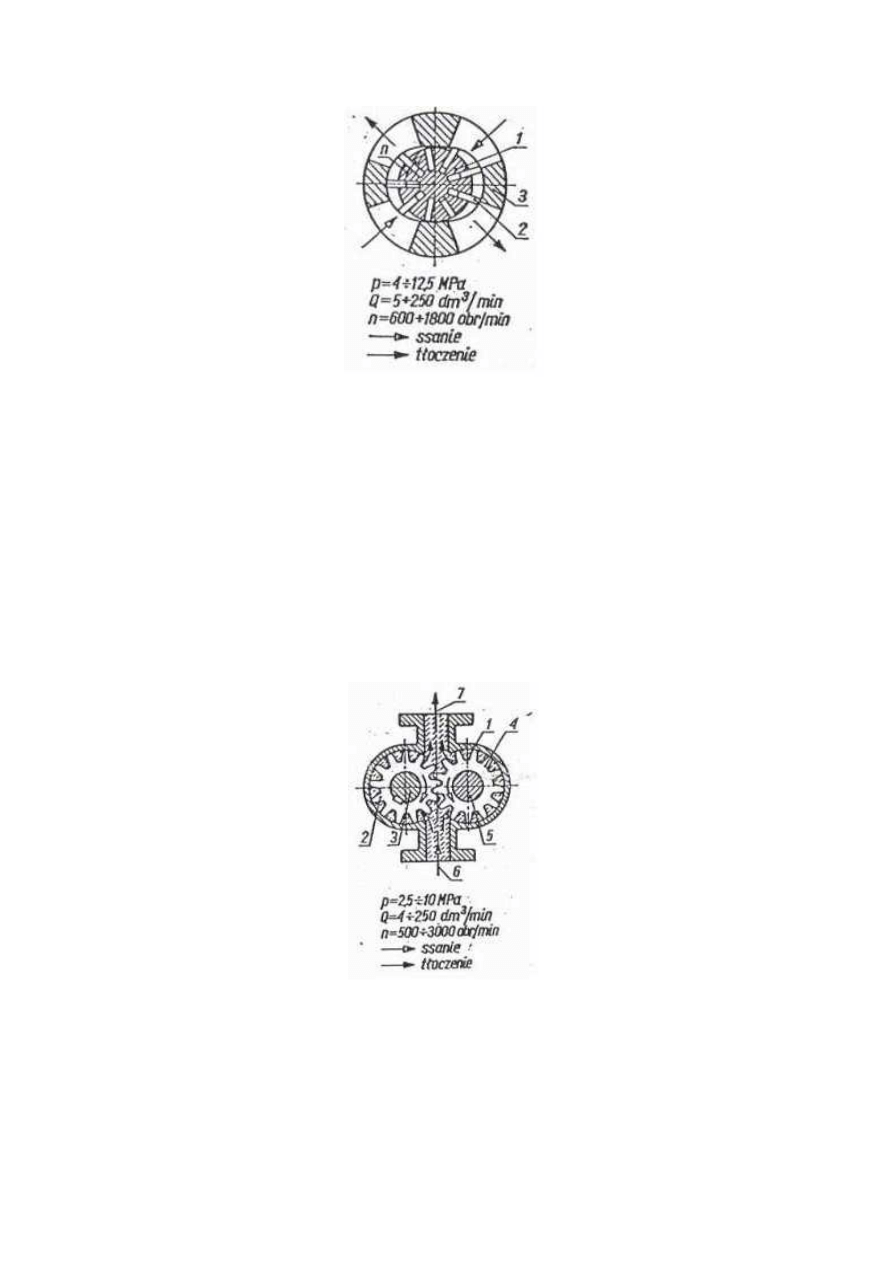

Pompa łopatkowa typu Vickersa

1- wirnik, 2- łopatka, 3- obudowa

6

Wirnik z łopatkami jest umieszczony współosiowo z otworem obudowy, który ma przekrój o kształcie

owalnym utworzonym przez 4 łuki o śr. leżących w osi wirnika. Dzięki temu pompa ma 2 przestrzenie

wsawne i 2 przestrzenie tłoczne, rozmieszczenie jest przeciwległe i odpowiednio połączone. Dzięki

symetrii konstrukcyjnego układu pompy, chwilowe siły ciśn. działające na wirnik i łopatki równoważą

się w każdym ustawieniu obracającego się wirnika. Liczba łopatek wynosi zwykle 12 lub 16 są one

dociskane, do obudowy dzieki naporowi cieczy doprowadzanej pod ciśnieniem do przestrzeni pod

łopatkami.

Pompa zębata

1-

korpus, 2 i 3- koło i wałek napędzający, 4 i 5- koło i wałek napędzany, 6- kanał ssawny

7- kanał tłoczny

Tworzą ją dwie zazębione ze sobą czołowe śrubowe lub daszkowe koła zębate. Jedno z nich

napędzane jest od silnika. Podczas obracania się kół zębatych w kierunku roboczym w komorze

ssawnej ciecz wypełnia międzyzębne wnęki kół i jest przymusowo przemieszczana do komory

tłocznej. Nadciśnienie w komorze tłocznej utrzymuje się w skutek wyciskania cieczy spomiędzy

zazębiających się zębów kół. Jednocześnie w wyniku napływania cieczy pomiędzy zęby kół

wyzębiające się w komorze ssawnej i jednoczesnego unoszenia się z niej cieczy do komory tłocznej, w

komorze ssawnej panuje podciśnienie. Podczas pracy pompy zębatej wskutek istniejącej różnicy

ciśnień przemieszczana ciecz powraca z komory tłocznej poprzez szczeliny pomiędzy wewnętrznymi

ś

ciankami korpusu oraz czołami i wierzchołkami zębów do komory ssawnej.

7

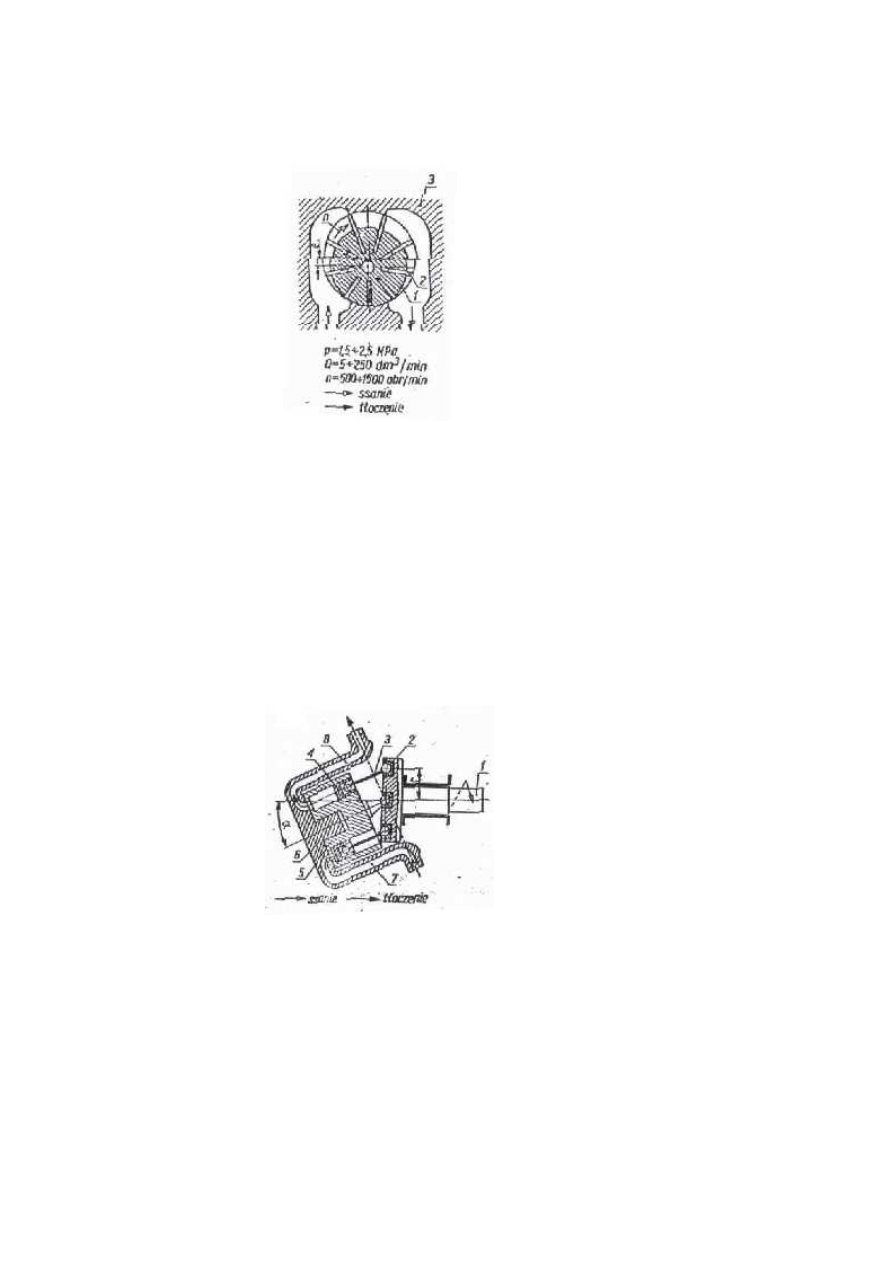

Pompa łopatkowa mimośrodkowa

1- wirnik, 2- łopatka, 3-obudowa, 4- kanał ssawny, 5- kanał tłoczny, e-stała mimośrodkowość

Obracający się wirnik ma promieniowe wycięcia w których znajdują się szurliwe łopatki. Wirnik i

łopatki umieszczony jest mimośrodkowo w cylindrycznej obudowie. Łopatki przylegają szczelnie do

obudowy. Przestrzeń między łopatkami zwiększa się w czasie jednej połowy obrotu wirnika i maleje

w drugiej połowie obrotu. Kanał dolotowy jest w miejscu powiększania się przestrzeni

międzyłopatkowej, a kanał wylotowy – gdzie przestrzenie maleją. Zmieniając mimośrodkowość

wirnika regulujemy wydajność pompy.

Pompa tłokowa osiowa

1- wałek napędzający, 2- tarcza, 3-drążek tłokowy, 4-tłok, 5- obracający się wraz z tarczą 2

6- nieruchoma obudowa z czopem centralnym, 7- kanał ssawny, 8- kanał tłoczny

Pompa o ruchomym korpusie, w którym umieszczone są cylindry. Tłoki wykonują ruchy przestrzenne.

Każdy tłok porusza się względem cylindra, który z kolei obraca się wraz z korpusem dookoła osi.

Podczas przekręcania się wałka pędnego wraz tarczą pędną o kąt 180

°

i jednocześnie przekręcania się korpusu zawierającego cylindry o taki sam kąt. Tłok wykonuje pełny

skok, a cylinder jest połączony z komorą ssawną. W czasie dalszego półobrotu wałka i korpusu tłok

wykonuje suw w kierunku przeciwnym i wytłacza zassaną uprzednio ciecz z cylindra.

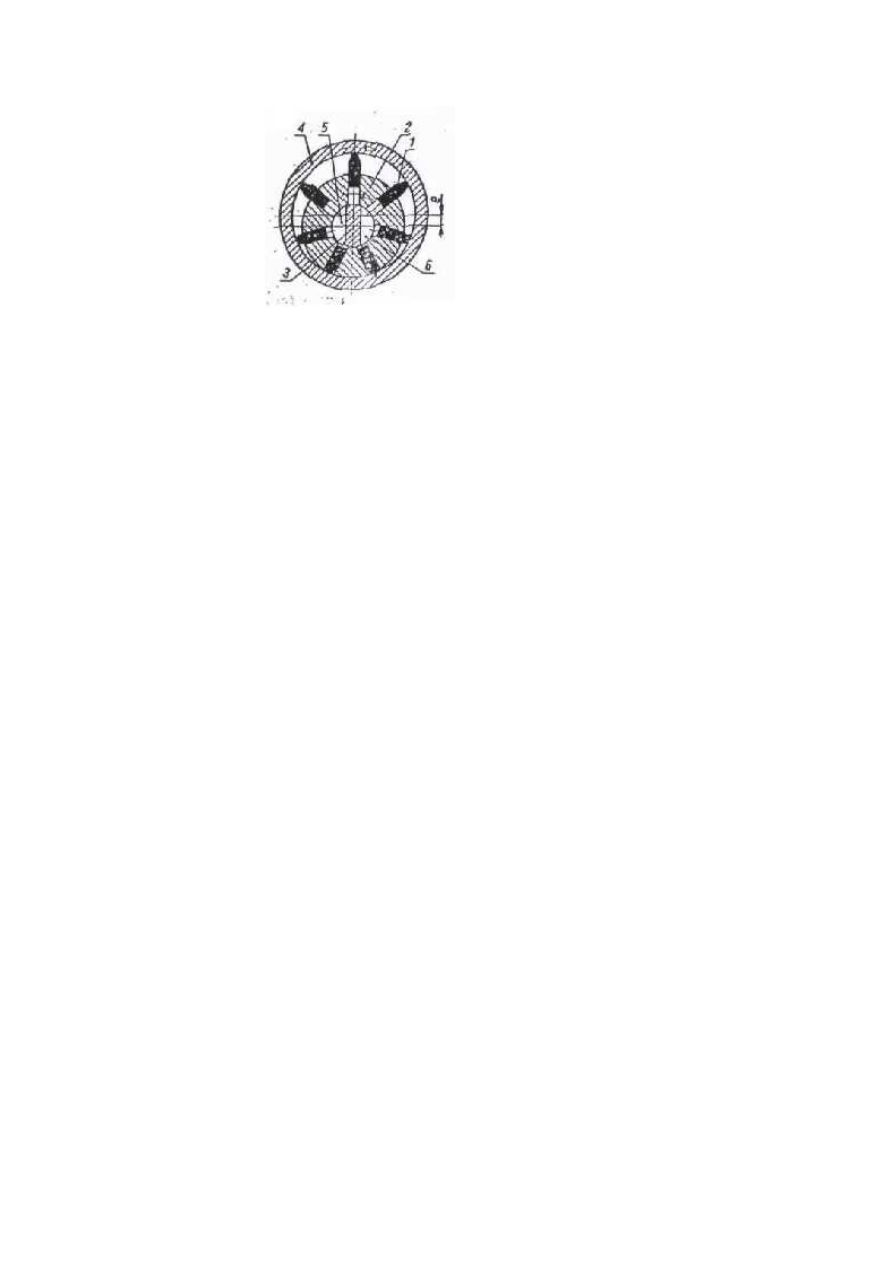

Pompy promienne

1- tłoczek, 2- wirnik, 3- nieruchoma przegroda, 4- obudowa, 5- kanał ssawny, 6- kanał tłoczny, e-

zmienna mimośrodkowość

8

Mają układ rzędowy lub gwiazdkowy. Gwiazdkowy składa się z wirnika, w którym znajdują się

cylindry i tłoki. Wirnik obraca się na wałku zawierającym dwie wyfrezowane komory – tłoczną i

ssawną, połączone kanałem ssawnym z końcówka pompy. Rozdzielone są przegrodą. Tłoki opierają

się dzięki naciskowi sprężyn lub siłom odśrodkowym o pierścień obudowy względem, której wirnik

jest przesunięty o mimośrodkowość e. Ciecz wytłaczana z komory tłocznej jest zasysana z komory

ssawnej do cylindra, a później wytłaczana do komory tłocznej. Liczba cylindrów wynosi zwykle 5 do

9.

Do elementów sterujących napędów hydraulicznych zaliczamy:

- zawory ciśnieniowe spełniające następujące zadania:

-

zawory bezpieczeństwa zabezpieczają układy hydrauliczne przed zbyt wysokim ciśnieniem

-

zawory przelewowe utrzymują określone ciśnienie w układzie hydraulicznym

-

zawory kolejności działania utrzymują określone ciśnienie przed zaworem niezależnie od

ciśnienia za zaworem

-

zawory redukcyjne utrzymują określone ciśnienie za zaworem niezależnie od zmian

ciśnienia przed zaworem

-

zawory różnicowe utrzymują stałą różnicę ciśnień przed i za zaworem

-

zawory proporcjonalne zapewniają stały stosunek ciśnień przed i za zaworem

- zawory natężeniowe spełniają następujące zadania:

-

zawory odcinające zamykają lub otwierają przepływ cieczy

-

zawory rozdzielcze zwane też rozdzielaczami hydraulicznymi, kierują ciecz do

odpowiednich przewodów i odbiorników

-

zawory zwrotne przepuszczają strumień cieczy tylko w jednym kierunku

-

zawory dławiące sterują w sposób ciągły natężeniem przepływu cieczy

-

regulatory przepływu dwudrogowe zapewniają stałe natężenie przepływu, niezależnie od

zmian ciśnienia w instalacji

-

regulatory przepływu trójdrogowe sterują natężeniem przepływu, kierując w razie potrzeby

część strugi cieczy do bocznego odgałęzienia

Zawór bezpieczeństwa ( przelewowy)

Każdy układ hydrauliczny powinien być zabezpieczony przed przeciążeniami. Przed podwyższeniem

ciśnienia ponad dopuszczalną wartość. Zabezpieczenie takie zapewnia się przez włączenie na

odgałęzieniu przewodu tłocznego pompy zaworu bezpieczeństwa, który otwiera się samoczynnie w

przypadku podwyższenia się ciśnienia do określonej wartości. Często tylko część cieczy dostarczonej

przez pompę ma dopływać do urządzenia wykonawczego, a reszta powinna odpływać do zbiornika lub

innej gałęzi układu, w której panuje niższe ciśnienie. W takich warunkach zawór przepuszczający

nadmiar cieczy z odgałęzienia roboczego jest nazywany zaworem przelewowym, który spełnia

jednocześnie zadania zaworu bezpieczeństwa.

9

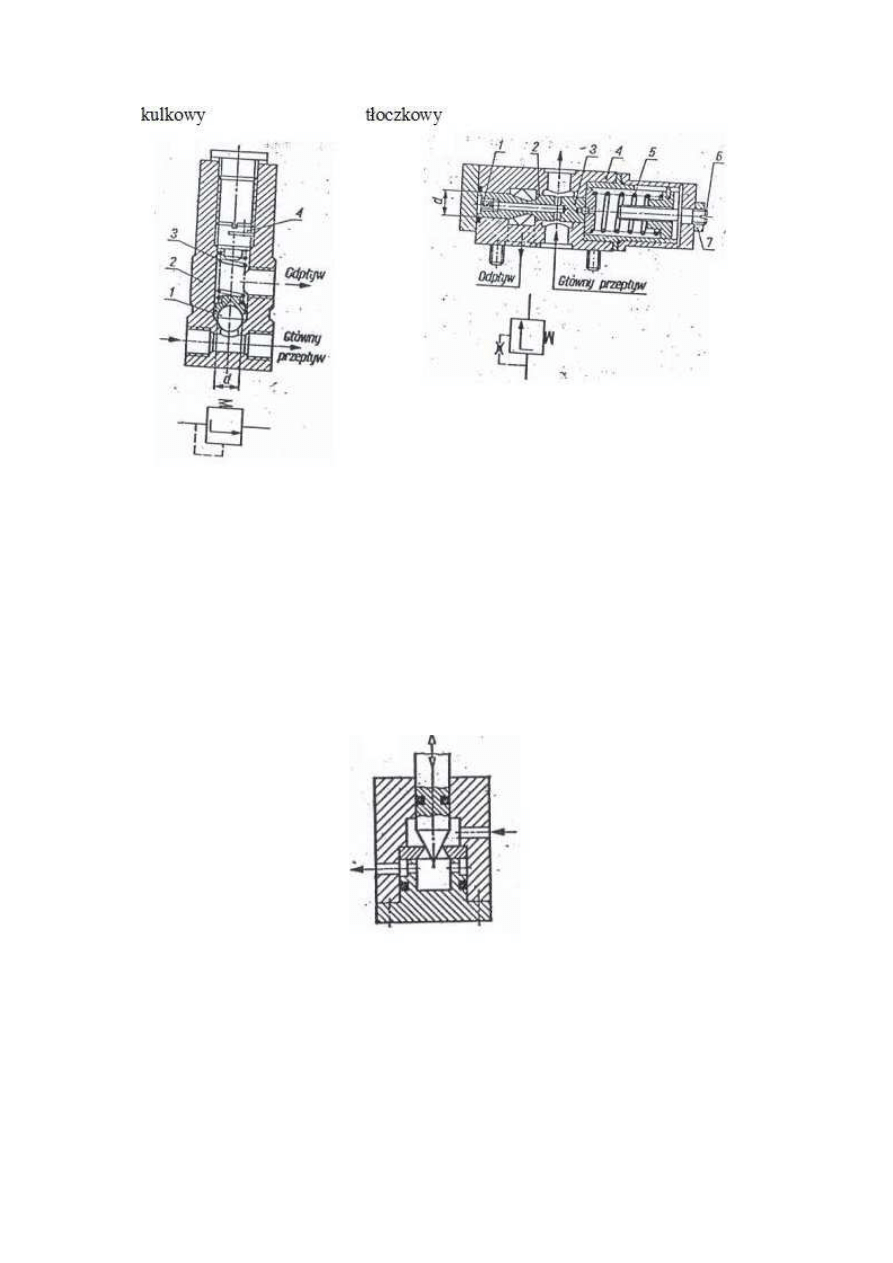

kulkowy:

1-kulka, 2- korpus, 3- sprężyna, 4- śruba regulacyjna, d- średnica czynnej powierzchni

tłoczkowy:

1- szczelina dławiąca, 2- krawędź sterująca tłoczka, 3 i 4- korpus, 5- sprężyna, 6- śruba regulacyjna,

7- przeciwnakrętka

Gorsze są zawory kulkowe ponieważ szybciej zużywa się gniazdo, którym osadzona jest kulka dlatego

częściej stosuje się zawory tłoczkowe.

Dławiki

Sterują one rozdzielaniem energii. Dławienie polega na rozpraszaniu cieczy oparte może być na

lepkości cieczy.

Strata ciśnienia w typie dławika kryzowego iglicowego jest sprowadzona do minimum w skutek tarcia

cieczy.

Dławik iglicowy

NAPĘDY PNEUMATYCZNE

Niewątpliwą cechą przemawiająca na korzyść napędów pneumatycznych jest prosta i

niezawodna konstrukcja, szczególnie podczas realizowania ruchu liniowego. Element wyjściowy

napędu uzyskuje dość dużą prędkość, dochodzącą do 1 m/s, przy przemieszczeniach liniowych oraz 60

obr/min przy obrotowych. Zasilane mogą one być ze standardowej, przemysłowej sieci sprężonego

powietrza o ciśnieniu 0,5 – 0,6 MPA. Napędy te mogą pracować ponadto w środowisku agresywnym i

zagrożonym pożarem. Posiadają duzy współczynnik sprawności, około 80%, dużą niezawodność oraz

trwałość, mały stosunek masy napędu do uzyskanej moc, są odporne na wibracje, a ich cena jest

stosunkowo niska.

10

Do wad napędów pneumatycznych zaliczyć należy niestałość prędkości członu wyjściowego

napędu przy zmianach obciążeń, spowodowaną ściśliwością czynnika roboczego, ograniczoną liczbę

punktów pozycjonowania (najczęściej dwa), konieczność wyhamowania członu wyjściowego napędu

w końcowej fazie ruchu, gdyż jego uderzenia przy dużej prędkości w twardy zderzak (np. denko

cylindra siłownika) powodują znaczne przeciążenia dynamiczne, głośną prace napędu.

Pod względem funkcjonalnym podzespoły napędu pneumatycznego dzielimy na bloki:

a)

Przygotowania sprężonego powietrza – którego zadaniem jest odpowiednie spreparowanie

powietrza, które następnie tłoczone będzie do instalacji przez sprężarkę. Powietrze pobierane

z otoczenia ( hali przemysłowej ) jest wilgotne, w wyniku czego możliwe jest wystąpienie

korozji, poza tym jest ono zanieczyszczone cząstkami pyłów czy też związkami chemicznymi.

Zadaniem omawianego bloku jest wyeliminowanie wszystkich niedogodności.

-

oddzielacz wilgoci – eliminuje możliwość korozji spowodowaną tłoczeniem powietrza

zawierającego w sobie wilgoć (np. parę wodną), korozja, osadzanie się lodu, szronu może

być powodem zmniejszenia się przekrojów czynnych przepływowych przewodów

zasilających

-

smarownica – rozpyla olej, niezbędny do smarowania przemieszczających się wzajemnie

części elementów wykonawczych i rozdzielaczy

-

zawór redukcyjny – pozwala nastawiać optymalne ciśnienie do sprężonego powietrza

-

filtr powietrza – służy do usuwania z powietrza zasilającego napęd cząstek

zanieczyszczeń, dzielimy je na

o

mechaniczne – odpowiedzialne za wyłapywanie cząstek na drodze

przepuszczania powietrza przez odpowiednią tkaninę, papier lub odwirowanie.

o

adsorpcyjne – usuwają cząstki zanieczyszczeń poprzez pochłanianie ich przez

odpowiedni związek chemiczny

-

manometr – kontrola i regulacja ciśnienia zasilania

b)

Blok sterowania przepływem sprężonego powietrza – zawiera urządzenia, za pomocą których,

zgodnie z założonym programem działania robota, otwiera się lub zamyka dostęp medium

roboczego do roboczych przestrzeni elementów wykonawczych (siłowników). Elementami

sterowania przepływem powietrza są tzw. rozdzielacze pneumatyczne (zawory rozdzielające)

c)

Blok elementów wykonawczych napędu – siłowniki liniowe jednostronnego lub

dwustronnego działania, rzadziej siłowniki z przesunięciem kątowym – wahadłowe. Każdy

siłownik realizuje swój cykl roboczy w kolejności określonej procesem technologicznym.

Przełączenie odpowiedniego rozdzielacza następuje wg programu, realizowanego przez układ

sterujący robota.

Sterowanie zaworami pneumatycznymi odbywa się poprzez dwustanowe przekaźniki:

-

elektryczne

-

pneumatyczne

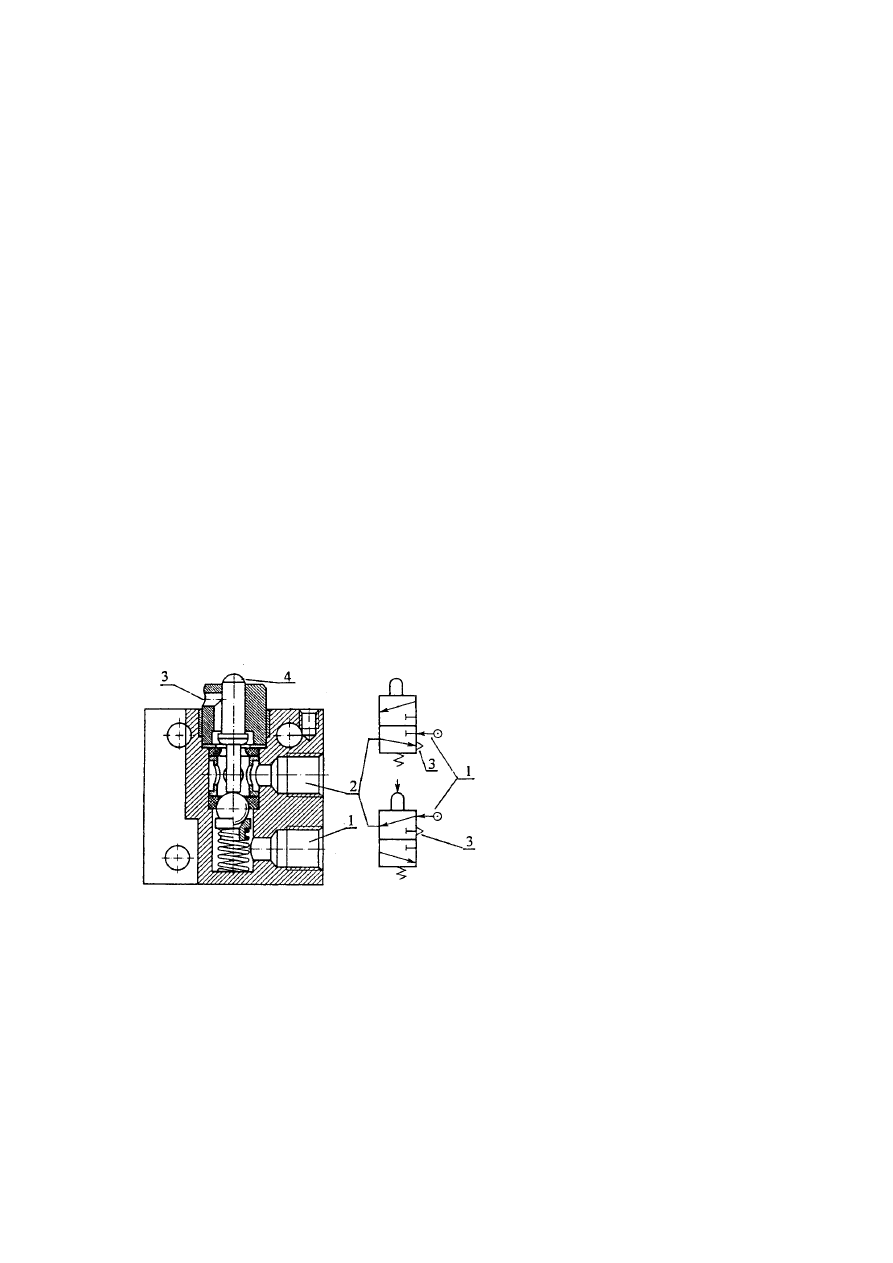

Pneumatyczne zawory

rozdzielające

1 – przewody

doprowadzające; 2 –

przewody odprowadzające;

3 – odpływ powietrza do

atmosfery; 4 –

elektromagnetyczny zawór

rozdzielający

Siłownik liniowy:

a – jednostronnego i b –

dwustronnego działania

Siłowniki z przesunięciem

kątowym:

c i d; 1 – zębatka; 2 – wał

wyjściowy; 3 – śruba;

4 – nakrętka; 5 – prowadnica

11

Przekaźnik pneumatyczny zbudowany jest w postaci czterech komór utworzonych przez elastyczne

membrany o różnych powierzchniach efektywnych

Wykorzystanie sprężonego powietrza zapewnia wyjściowemu członowi napędu pneumatycznego

osiągniecie dużych prędkości, co oznacza, że tłok siłownika dochodzi do zadanej pozycji z dużą

prędkością. Wymaga to stosowania specjalnych urządzeń hamujących, gdyż inaczej spowodowałoby

to zderzenia tłoka ze zderzakiem mechanicznym ograniczającym ruch tłoka. Konieczne zatem staje się

wyhamowanie tłoka w końcowej fazie ruchu.

Można to uzyskać przez:

a)

dławienie wpływu czynnika roboczego z opróżnianej komory siłownika

b)

wyhamowanie tłoka za pomocą urządzeń mechanicznych (amortyzatorów), a także

pneumatycznych lub hydraulicznych

Hamulce wykorzystywane w pneumatycznych zespołach napędowych dzielimy na:

a)

hamulce cierne

-

duża sprawność

-

nie obciąża siłownika podczas ruchu

-

duże prędkości ruchu

-

duży wpływ na prędkość i dokładność

Przekaźnik pneumatyczny

1 – membrany; 2 – trzpień;

3,4,6 – sztywnik membrany;

5,7 – dysze

Zawory dławiące: a – iglicowy i

b – grzybkowy

1 – dopływ powietrza; 2 –

odpływ powietrza; 3 – element

dławiący; 4 - gniazdo

12

b)

hamulce hydrauliczne

-

mały wpływ obciążenia na prędkość i dokładność pozycjonowania

-

niemożność uniknięcia skutków tarcia w obwodzie hydraulicznym

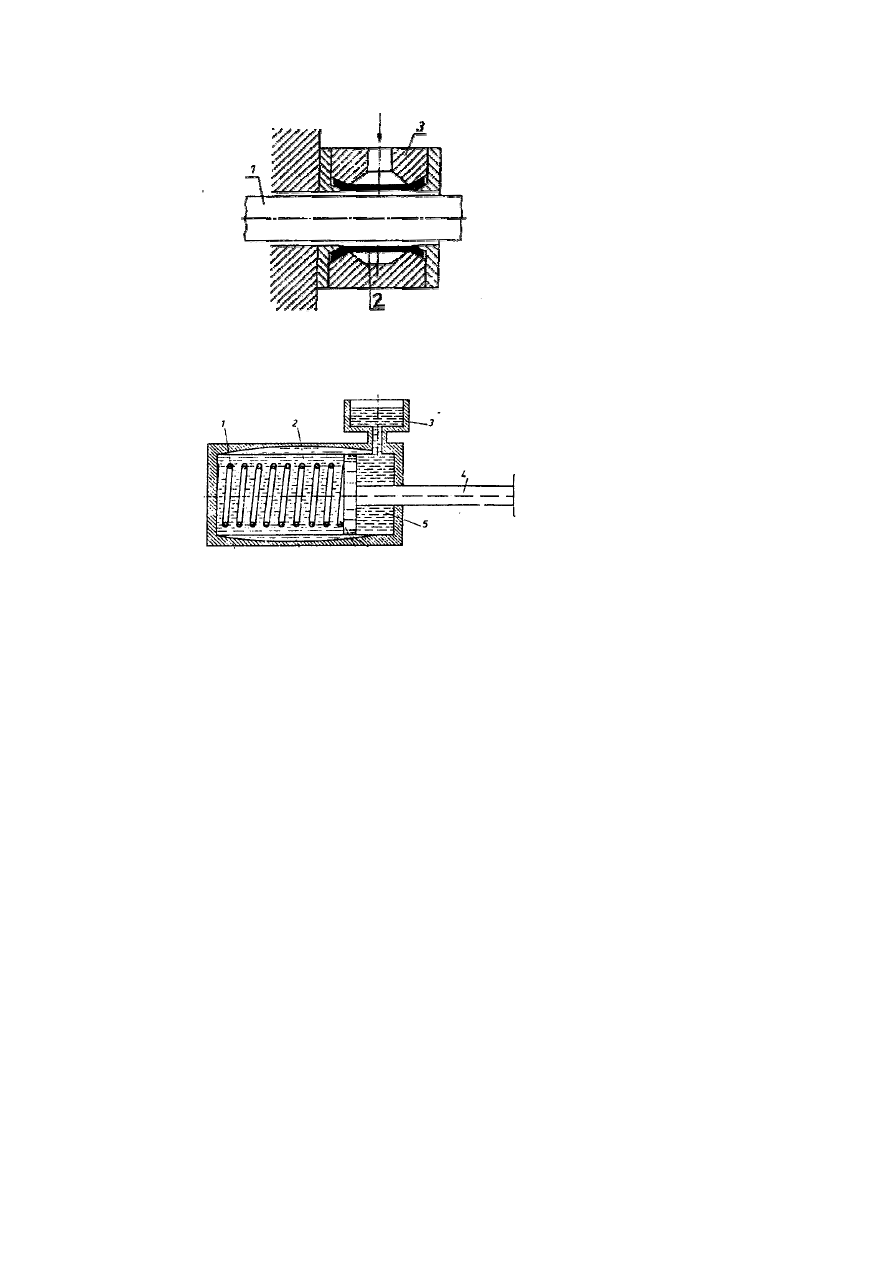

Hamulec cierny

pneumatyczny

1 – trzpień tłoczyska; 2 –

okładziny cierne; 3 –

obudowa

Hamulec hydrauliczny

1 – sprężyna; 2,5 – komory

przelewowe; 3 – zbiornik;

4 – tłoczysko

Wyszukiwarka

Podobne podstrony:

napedy pneumatyczne hydrauliczne i elektryczne, Automatyka i Robotyka, Semestr I, Maszynoznawstwo, l

Naped hydrauliczny, Automatyka i Robotyka, Semestr 1, Maszynoznastwo, Napędy elektryczne pneumatyczn

Napędy elektryczne pneumatyczne i hydrauliczne, Napędy pneumatyczne, elektryczne, hydrauliczne, POLI

Napędy pneumatyczne, Automatyka i Robotyka, Semestr 1, Maszynoznastwo, Napędy elektryczne pneumatycz

Napędy elektryczne,pneumatyczne i hydrauliczne

Napędy i sterowanie hudraulicznie - Pytania-zestaw 2, Pneumatyka - Hydraulika

Napędy i sterowanie hydrauliczne i pneumatyczne

Napędy i sterowanie hydrauliczne i pneumatyczne materiały do ćwiczeń audytoryjnych

Sprawozdanie katalogi, AGH, Semestr 5, Napędy i sterowanie hydrauliczne i pneumatyczne, NiS, pneumat

Napędy hydrauliczne i pneumatyczne, Pneumatyka - Hydraulika

sprawko napedy pneumatyka, AGH, semestr 5, Metrologia (Jastrzębski), z chomika, pneumatyka sprawko,

Badanie siłowników pneumatycznych - ćwiczenie, Pneumatyka - Hydraulika

Napędy pneumatyczne Podstawowe informacje i pojęcia Budowa i zasada działania Przykłady

Napedy i ster. hydrauliczne(obr.), Księgozbiór, Studia, LOOS

Projekt pneumatycznego siłownika tłokowego (Uniwersytet Śląski), Pneumatyka - Hydraulika

12 Napędy pneumo hydrauliczne

Analizowanie ukladow pneumatycznych i hydraulicznych

07 Analizowanie układów pneumatycznych i hydraulicznych

więcej podobnych podstron