„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Dorota Górzyńska

Stosowanie technik przetwórstwa szkła 311[33].Z3.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Kazimierz Lubaś

mgr Elżbieta Pietrasz

Opracowanie redakcyjne:

mgr Joanna Górzyńska

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[33]Z3.06

„Stosowanie technik przetwórstwa szkła”, zawartego w modułowym programie nauczania dla

zawodu technikum technologii szkła.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Przetwórstwo szkła, elementy obróbki szkła

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

20

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

23

4.2. Przetwórstwo szkła budowlanego

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

35

4.2.3. Ćwiczenia

36

4.2.4. Sprawdzian postępów

38

4.3. Kontrola przetworzonego szkła

39

4.3.1. Materiał nauczania

39

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

42

4.3.4. Sprawdzian postępów

43

5. Sprawdzian osiągnięć

44

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych technikach

przetwórstwa szkła, metodach przetwórstwa szkła płaskiego oraz o kontroli przetworzonego

szkła.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

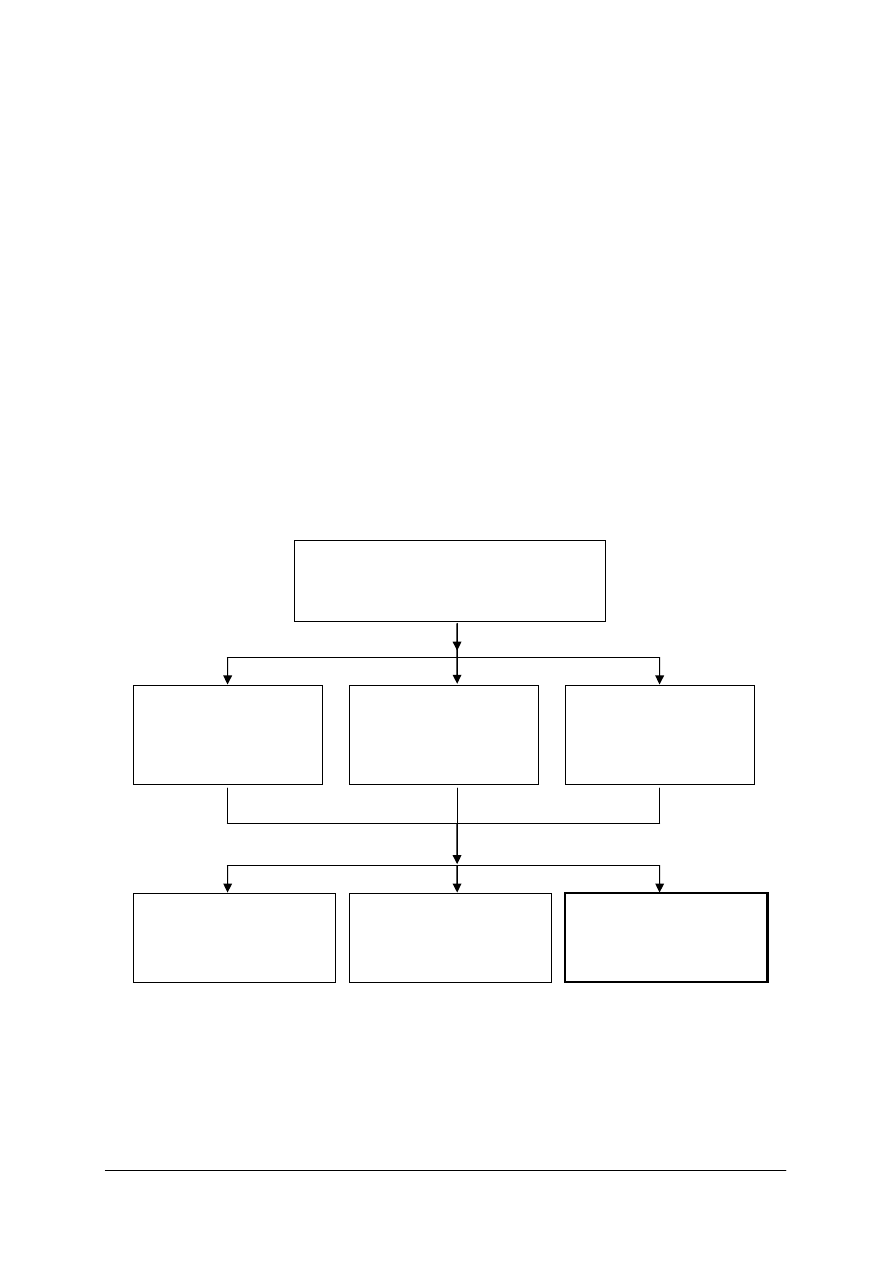

Schemat układu jednostek modułowych

311[33].Z3

Technologia produkcji

i przetwarzania szkła

311[33].Z3.01

Wytwarzanie szkła

gospodarczego

i opakowaniowego

311[33].Z3.02

Wytwarzanie szkła

technicznego

311[33].Z3.03

Wytwarzanie szkła

budowlanego

311[33].Z3.04

Stosowanie technik

wykończania szkła

311[33].Z3.05

Stosowanie technik

zdobienia szkła

311[33].Z3.06

Stosowanie technik

przetwórstwa szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

charakteryzować poszczególne metody wytwarzania szkła,

−

posługiwać się podstawowymi pojęciami z zakresu technologii szkła,

−

wyjaśniać zasadę działania urządzeń wspomagających procesy technologiczne,

−

charakteryzować techniki wykończenia wyrobów szklanych,

−

posługiwać się schematami technologicznymi wytwarzania wyrobów szklanych,

−

wymieniać materiały pomocnicze stosowane do produkcji szkła,

−

korzystać z różnych źródeł informacji,

−

obsługiwać komputer,

−

współpracować w grupie,

−

charakteryzować właściwości szkła,

−

rozpoznawać przyrządy pomiarowe,

−

charakteryzować szkło budowlane, techniczne, gospodarcze, opakowaniowe,

−

określić wpływ właściwości szkła na procesy obróbki i przetwórstwa wyrobów

szklarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– sklasyfikować techniki przetwórstwa szkła,

– posłużyć się dokumentacją technologiczną dotyczącą przetwórstwa szkła,

– zorganizować proces przetwórstwa szkła,

– dobrać materiały i narzędzia do określonej techniki przetwórstwa szkła,

– zaplanować proces przetwórstwa wyrobu ze szkła,

– scharakteryzować etapy wytwarzania szkła zespolonego,

– określić właściwości szkła bezpiecznego,

– scharakteryzować etapy hartowania szkła,

– dobrać materiały do utwardzania szkła,

– wykonać obróbkę palnikową rur i prętów,

– dobrać metody wytwarzania szkła chroniącego przed promieniowaniem słonecznym oraz

szkła specjalnego,

– dobrać urządzenia do gięcia szyb,

– dobrać materiały do klejenia i laminowania szkła,

– scharakteryzować metody łączenia elementów szkła z innymi materiałami,

– rozpoznać wady wykonania przetworzonego szkła,

– określić możliwości wyeliminowania wad przetwarzania szkła,

– posłużyć się przyrządami do oceny jakości przetworzonego szkła,

– ocenić jakość przetworzonego szkła,

– zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas procesów przetwórstwa szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Przetwórstwo szkła, elementy obróbki szkła

4.1.1. Materiał nauczania

Przetwórstwo szkła

Przetwórstwem szkła nazywamy zmiany kształtu wyrobów lub wstępnie uformowanych

półfabrykatów szklanych przy zachowaniu charakterystyki tworzywa lub zmiany właściwości

tworzywa przez stabilizację relaksacji strukturalnej, odmieszanie lub dyfuzyjne zmiany

w warstwach powierzchniowych.

Główne techniki przetwórstwa szkła możemy podzielić ze względu na rodzaj szkieł

poddawanych przetworzeniu, w związku z tym wyróżniamy:

−

przetworzenie szkła płaskiego na szkło bezpieczne hartowane, szkło bezpieczne klejone,

szyby zespolone, szkło chroniące przez promieniowaniem słonecznym,

−

obróbkę szkła polegającą na zmianie kształtu, łączeniu szkła, klejeniu szkła.

Materiały i urządzenia stosowane w przetwórstwie szkła

W praktykach przetwórstwa szkła półfabrykatami są najczęściej: rury, pręty, kolby,

wypraski, płyty szklane. Elementy te muszą cechować się przede wszystkim odpowiednią

czystością. Inną znaczącą cechą są wymagania tolerancji wymiarowych, jak również

właściwości tworzywa.

Wysokie wymagania stawiane są lepkości, wytrzymałości na nagłe zmiany temperatury,

a przy łączeniu elementów konieczne jest dopasowanie ich współczynników rozszerzalności

cieplnej. W przypadku gdy różnica wartości współczynników rozszerzalności szkieł dwóch

łączonych ze sobą elementów wynosi więcej niż 10%, stosuje się szkła przejściowe. Szkło

w obróbce termicznej nie powinno ulegać krystalizacji i spienieniu.

Materiałami pomocniczymi w różnych metodach, są m.in.:

−

w przypadku szyb zespolonych: masy uszczelniające, ramki dystansowe, czy sito

molekularne,

−

w przypadku szyb klejonych bezpiecznych: folie, proszki,

−

w przypadku klejenia szyb: różne kleje do szkieł,

−

w przypadku łączenia szkła: metal lub ceramika,

−

w przypadku szkła chroniącego przed promieniowaniem słonecznym: tlenki lub metale

określonych pierwiastków.

Ze względu na wiele metod przetwórstwa stosuje się różne źródła ciepła. W związku

z tym, że oddziałują one w różny sposób na szkło lub elementy, z którymi jest ono łączone

istnieje konieczność racjonalnego doboru źródła ciepła do przyjętej metody przetwórstwa.

Stosowane są następujące źródła ciepła:

−

palnik gazowy,

−

piece i promienniki ciepła (omówione w dalszej części poradnika, w zależności od metod

przetwórstwa szkła),

−

energia elektryczna.

Większość czynności związanych z obróbką szkła, wykonuje się na „gorąco”, tzn. ze szkłem

rozgrzanym do temperatury, w której jest ono plastyczne. Dlatego podstawowym narzędziem

w pracy szklarskiej jest palnik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

W praktyce zastosowanie ma kilkaset typów palników, różnych pod względem rodzaju paliwa,

wielkości i kształtu oraz ilości dysz i sposobu mieszania stosowanych mediów gazowych.

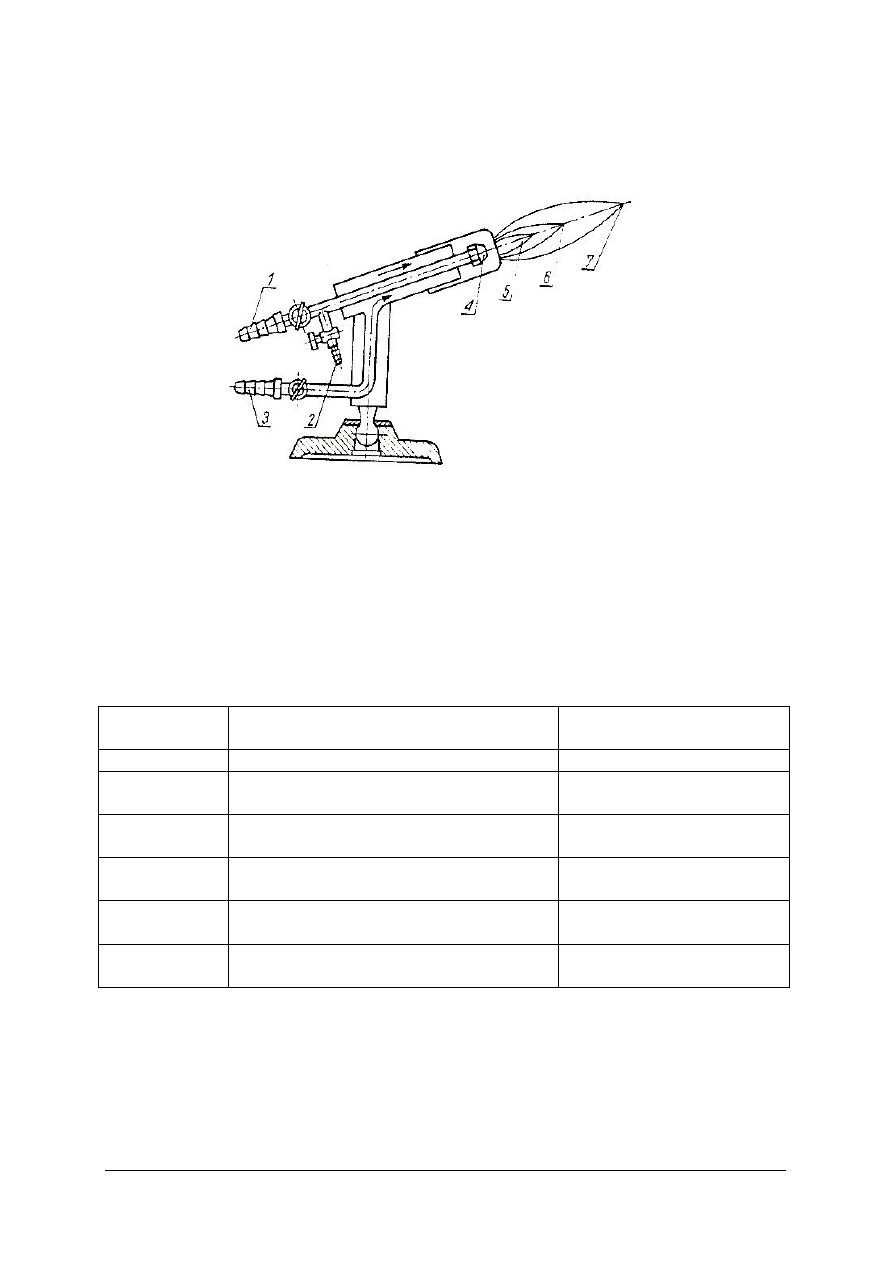

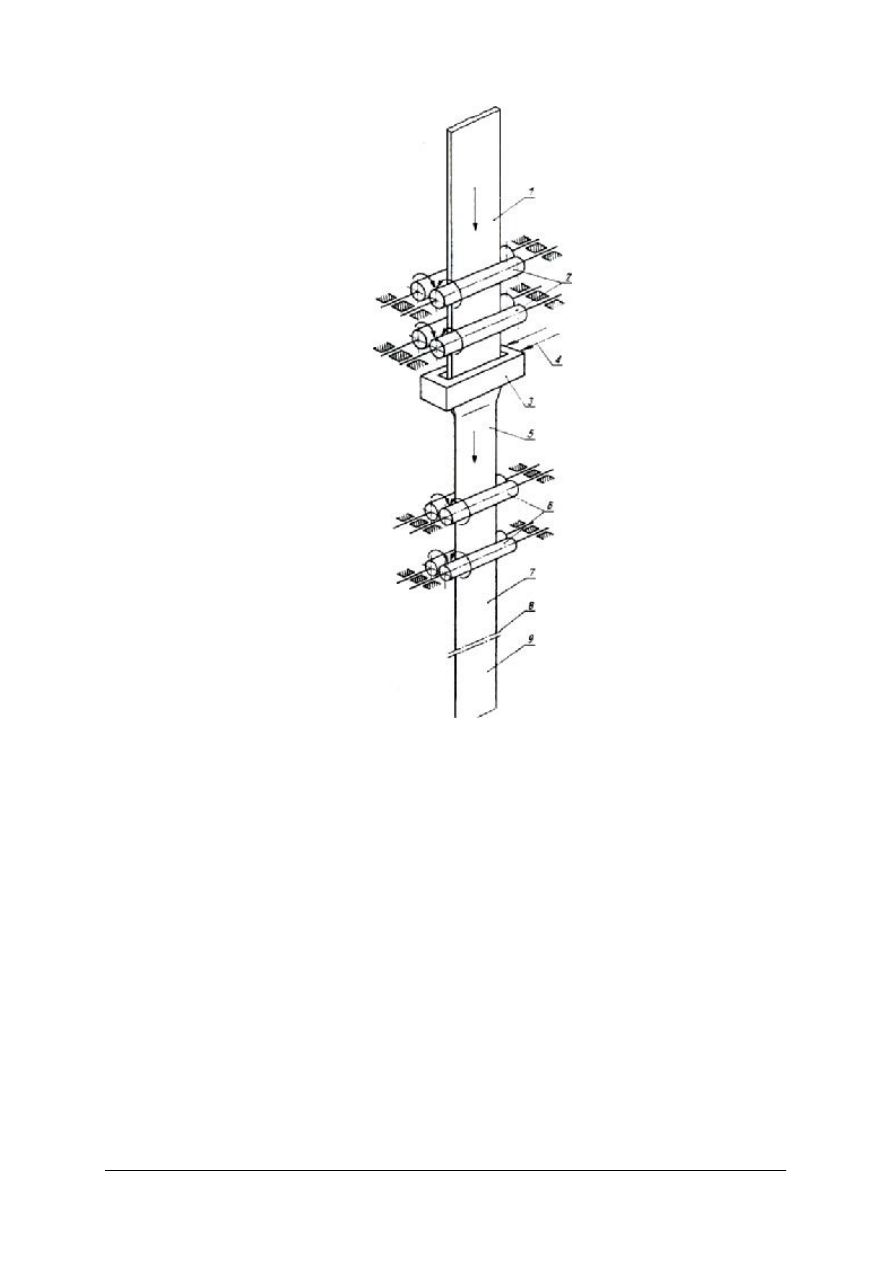

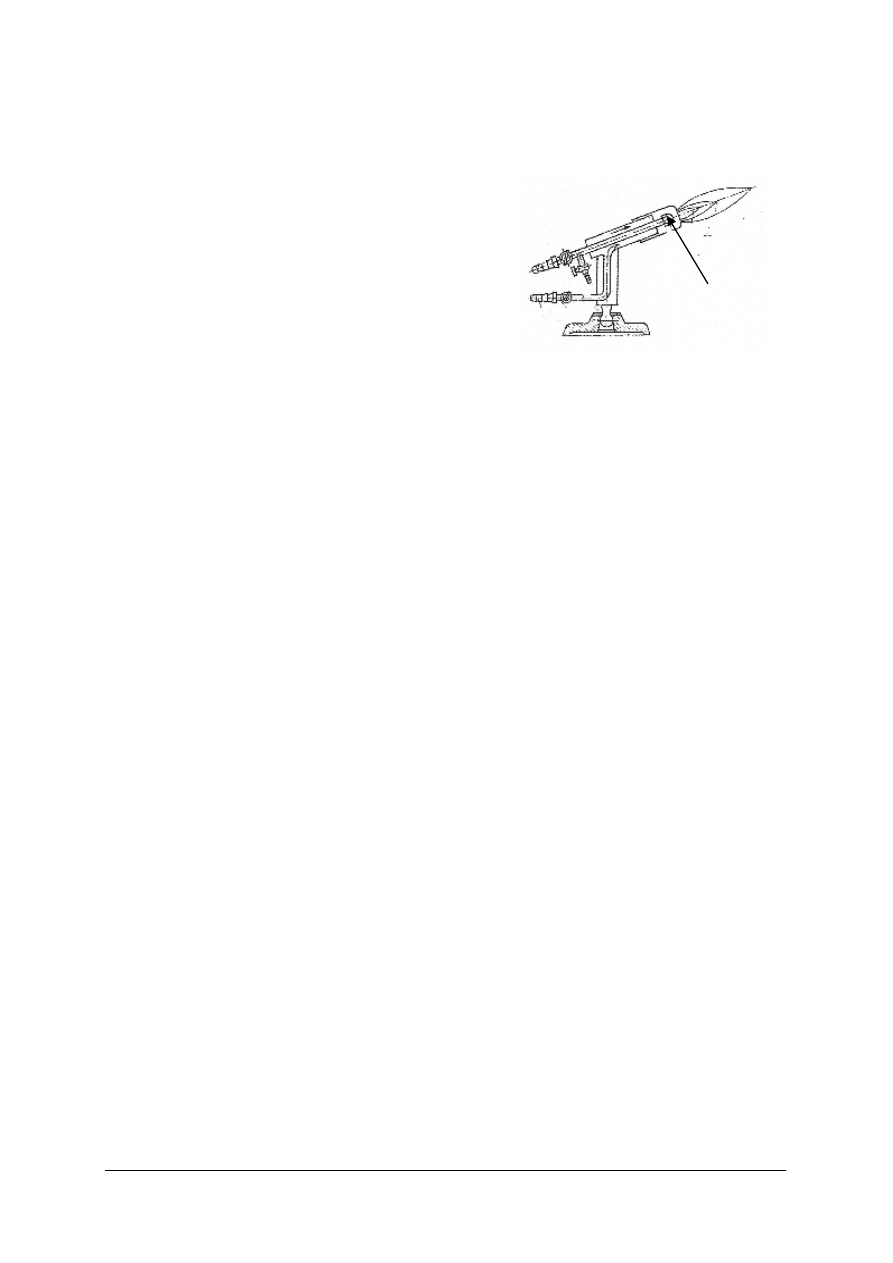

Rys. 1. Palnik do termoplastycznego przetwórstwa szkła. [3, s.366]

1 – doprowadzenie powietrza, 2 – doprowadzenie tlenu, 3 – doprowadzenie gazu,

4 – dysza, 5 – strefa mieszania, 6 – wierzchołek strefy redukcji, 7 – wierzchołek strefy utleniania.

Najważniejsze czynniki decydujące o funkcji palnika to:

−

kształt płomienia, który powinien umożliwiać koncentrację najwyższej temperatury na

określone miejsca wyrobu,

−

temperatura płomienia: powinna być dostosowana do rodzaju szkła i metody pracy,

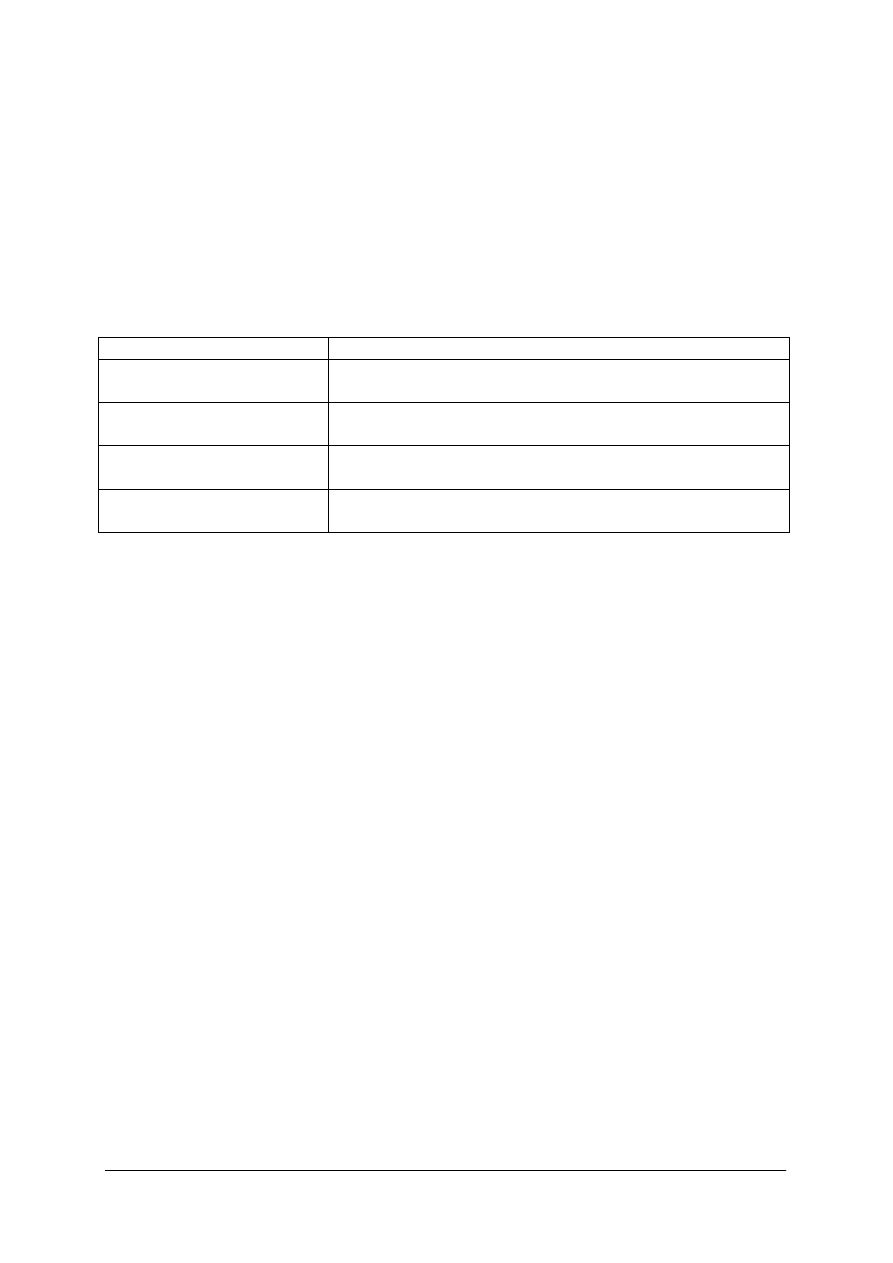

Tabela 1 – Temperatury płomienia stosowane w przetwórstwie szkła. [2, s. 366]

Temperatura

0

C

Płomień

Główne zastosowanie

300-500

Płomień kopcący

Do podgrzewania szkła

500-700

Żółtoświecący płomień (bez dodatku

powietrza)

Do odprężania

uformowanych przedmiotów

do 1000

Płomień bunsenowski (z dopływem

powietrza)

Do obtapiania ostrych

krawędzi

800-1200

Palnik gazowy (z dopływem powietrza pod

ciśnieniem)

Do formowania

niskotopliwych szkieł

1400-1700

Palnik gazowy (z powietrzem

wzbogaconym tlenem)

Do formowania trudno

topliwych szkieł

1600-2000

Palnik gazowo-tlenowy lub wodoro-

tlenowy

Do formowania szkła

krzemionkowego

−

charakter płomienia, gdyż niektóre szkła wymagają płomienia utleniającego, a inne

atmosfery redukującej,

−

ilość rozwinięcia ciepła musi być dostosowana do wykonywanej operacji, szczególnie

ważne jest to w produkcji maszynowej.

Innym źródłem ciepła stosowanym w przetwórstwie szkła jest energia elektryczna, używana

do ogrzewania i spawania szkła. Metody elektryczne charakteryzują się dużą sprawnością

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

przekazywania ciepła bezpośrednio w miejsce łączenia. Korzyści ze stosowania spawania

elektrycznego to przede wszystkim:

−

możliwość szybkiego uzyskania wysokiej temperatury,

−

mniejsze odparowanie szkła na powierzchni, ponieważ nagrzewanie jest równomierne

w całej objętości,

−

łatwiejsze łączenie grubszych elementów (nagrzewanie objętościowe),

−

miejsca spawu są węższe; mniejsze niebezpieczeństwo deformacji,

−

możliwość precyzyjniejszej regulacji niż w metodzie płomieniowej,

−

duża powtarzalność i odtwarzalność wykonania.

Obróbka palnikowa rur i prętów.

Obróbka szkła „na gorąco” wymaga wielkiej wprawy, szczególnie przy regulacji

płomienia. Przeprowadzenie bowiem obróbki przy użyciu palnika z niewłaściwie

wyregulowanym płomieniem prowadzi najczęściej do złego wykonania zadania i jest przyczyną

dużego odpadu surowca, który jest cenny.

Do głównych metod obróbki palnikowej rur i prętów zaliczamy, m.in.:

−

wyciąganie i przewężanie,

−

wyciąganie kapilar do destylacji próżniowej,

−

wykonywanie „oliwek”,

−

zatapianie rurek,

−

wyginanie rurek i bagietek szklanych,

−

łączenie rurek szklanych.

Metody przetwórstwa możemy podzielić ze względu na sposób prowadzenia operacji

przetwórstwa, na:

a) metody ręczne, np. wyciąganie i przewężanie, zatapianie obrzeży,

b) mechaniczne, np. formowanie odśrodkowe, wywijanie obrzeży.

Często metodę przetwórstwa można dokonać w dwojaki sposób, zarówno sposobem ręcznym,

jak i maszynowo.

Najważniejszymi czynnościami do opanowania przy obróbce palnikowej rurek szklanych są:

−

wybór palnika szklarskiego wraz z odpowiednimi narzędziami, w zależności od

wykonywanej metody,

−

regulacja płomienia palnika szklarskiego,

−

sztuka obracania rurki szklanej w płomieniu palnika,

−

właściwe ogrzanie miejsc rurki podlegających obróbce,

−

skupienie dostatecznej ilości szkła w miejscach obróbki,

−

zastosowanie bardzo płynnych ruchów w pracy,

−

określenie czasu wygrzewania rurek, a następnie stopniowego ich ochładzania, po

wykonaniu określonego zadania.

Podstawowym narzędziem w przetwórstwie ręcznym rur i prętów szklanych jest palnik

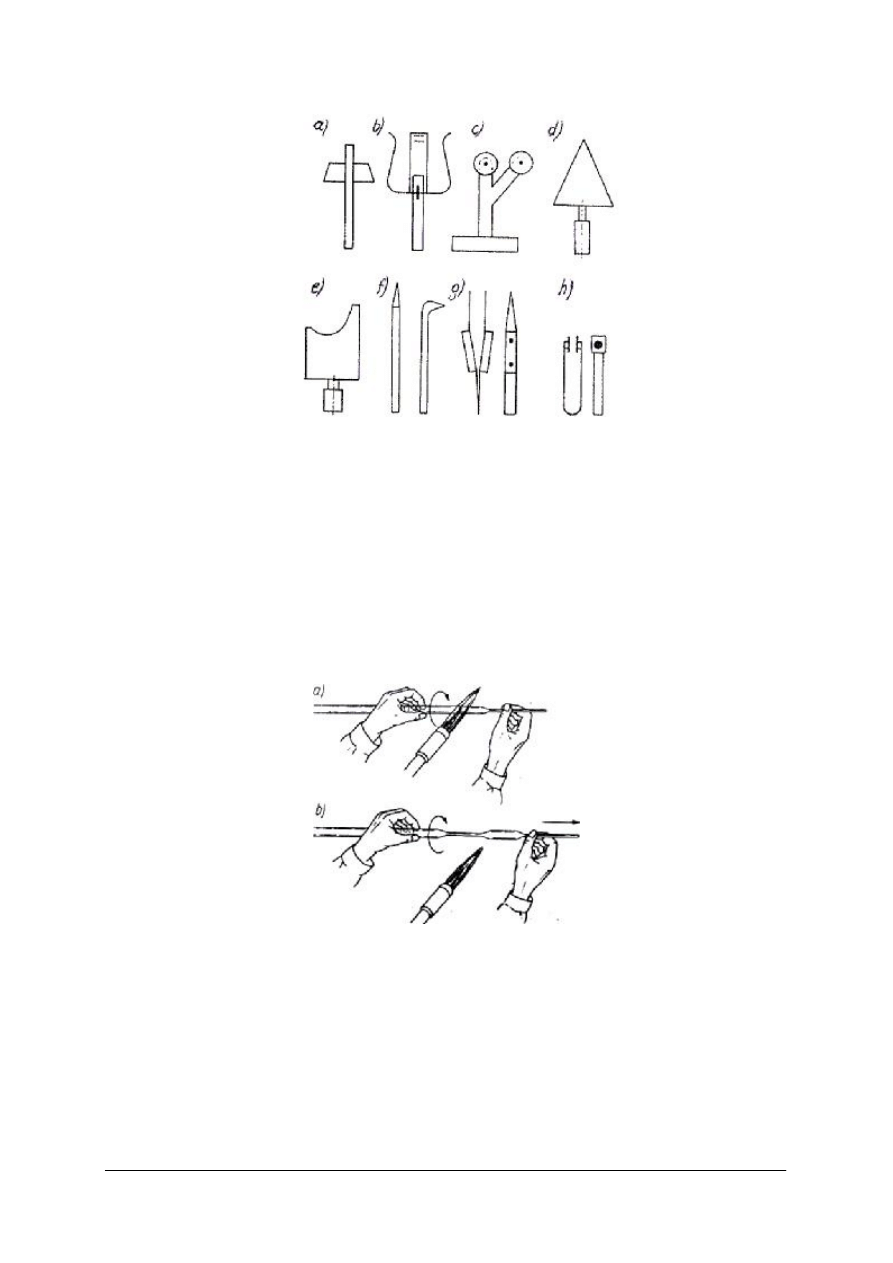

szklarski oraz zestaw narzędzi, z których najważniejsze przedstawiono na rys 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Podstawowe narzędzia stosowane w ręcznym termoplastycznym przetwórstwie szkła:

a) zatyczka z rurką do wydmuchiwania, b) uchwyt na kolby, c) prowadnica rolkowa, d) płytkowy rozwiertak

grafitowy lub mosiężny, e) szablon do zwężania rurek, f) pręt do przebijania otworów, g) pinceta, h) kleszcze

do spłaszczania szkła. [3, s.367]

Wyciąganie szkła

Polega na przyłożeniu siły rozciągającej do ogrzanego do odpowiedniej lepkości

półfabrykatu szklanego. Siła formująca przekazywana jest na przedmiot ręcznie lub za pomocą

narzędzi

Ręczne formowanie przez wyciąganie

Rys. 3. Ręczne ścienianie rurki szklanej: a) podgrzanie szkła, b) rozciąganie rurki. [3, s.367]

Przy ręcznym wyciąganiu podstawowym narzędziem dmuchacza jest palnik szklarski.

Przykładem formowania maszynowego przez wyciąganie wyrobów z rurki jest

wytwarzanie ampułek.

Metodą wyciągania wykonuje się również ścienianie rur, prętów i szkła płaskiego. Rura

lub tafla szklana odpowiednich wymiarów podawane w strefę grzewczą są następnie

z określoną szybkością odciągane za pomocą ciągarki rolkowanej lub gąsienicowej.

Uformowane w ten sposób wyroby są następnie ciągłe na wymagane odległości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

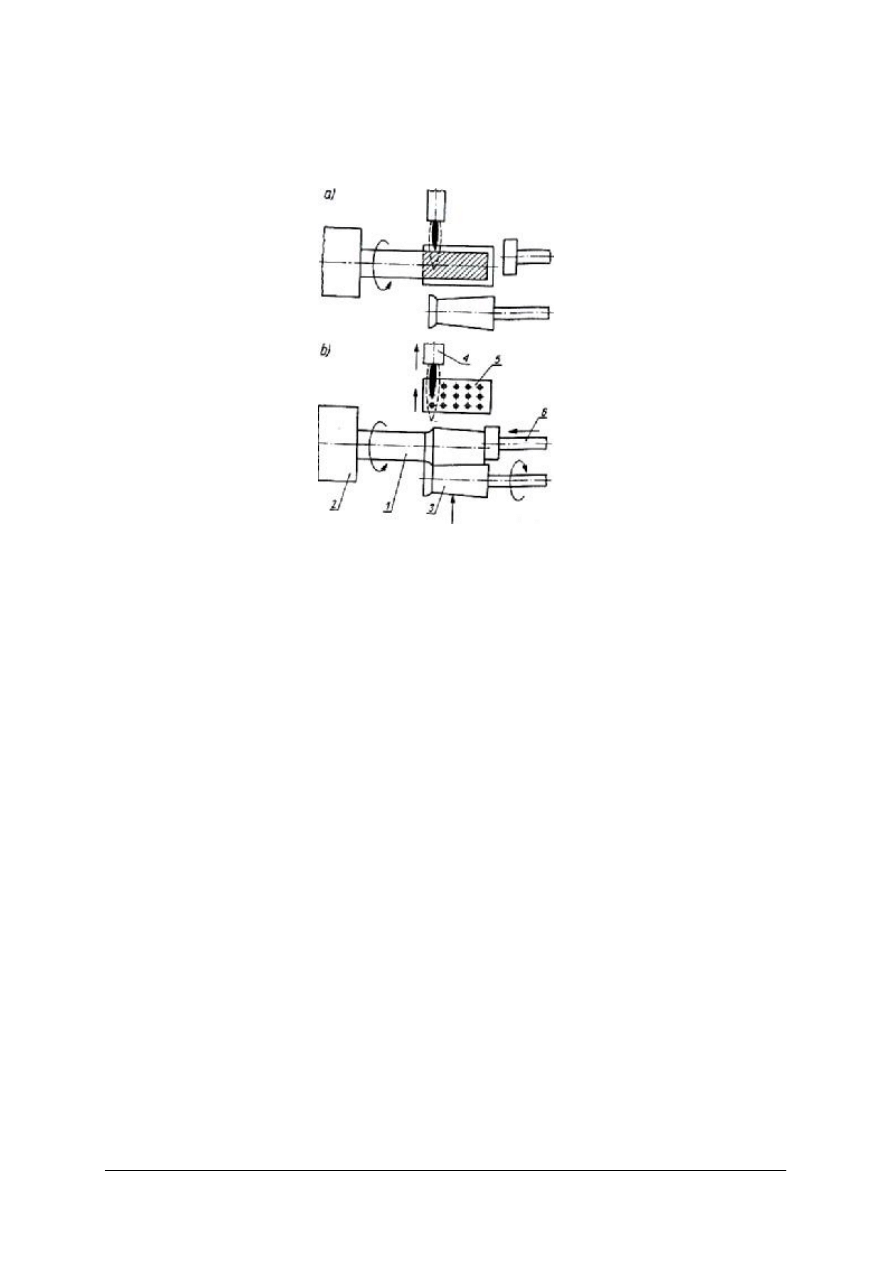

Rys. 4. Ścienianie szkła płaskiego: 1 – szkło płaskie wyjściowe, 2 – rolki podające szkło wyjściowe,

3 – element grzejny, 4 – zasilanie energią elektryczną, 5 – strefa formowania, 6 – rolki wyciągające,

7 – ścieniona taśma szklana, 8 – miejsce odcięcia, 9 – odcięty odcinek szkła cienkiego. [3, s.368]

Metoda przeciągania wykonuje się z rur, o dużych średnicach, wiele wymiarów rurek i kapilar,

a ze szkła płaskiego o grubości ok. 4 mm formuje się folię i bardzo cienkie szkło płaskie.

Wywijanie obrzeży

Polega na rozszerzaniu końcówek rur szklanych lub szyjek naczyń w formie lejka lub stożka.

Wywijanie obrzeży wykonuje się z zastosowaniem palników gazowych metodą ręczną

(rysunek 5) lub mechanicznie (rysunek 6). Przy jednej i drugiej metodzie podstawowymi

narzędziami formującymi jest odpowiedni rozwijak.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

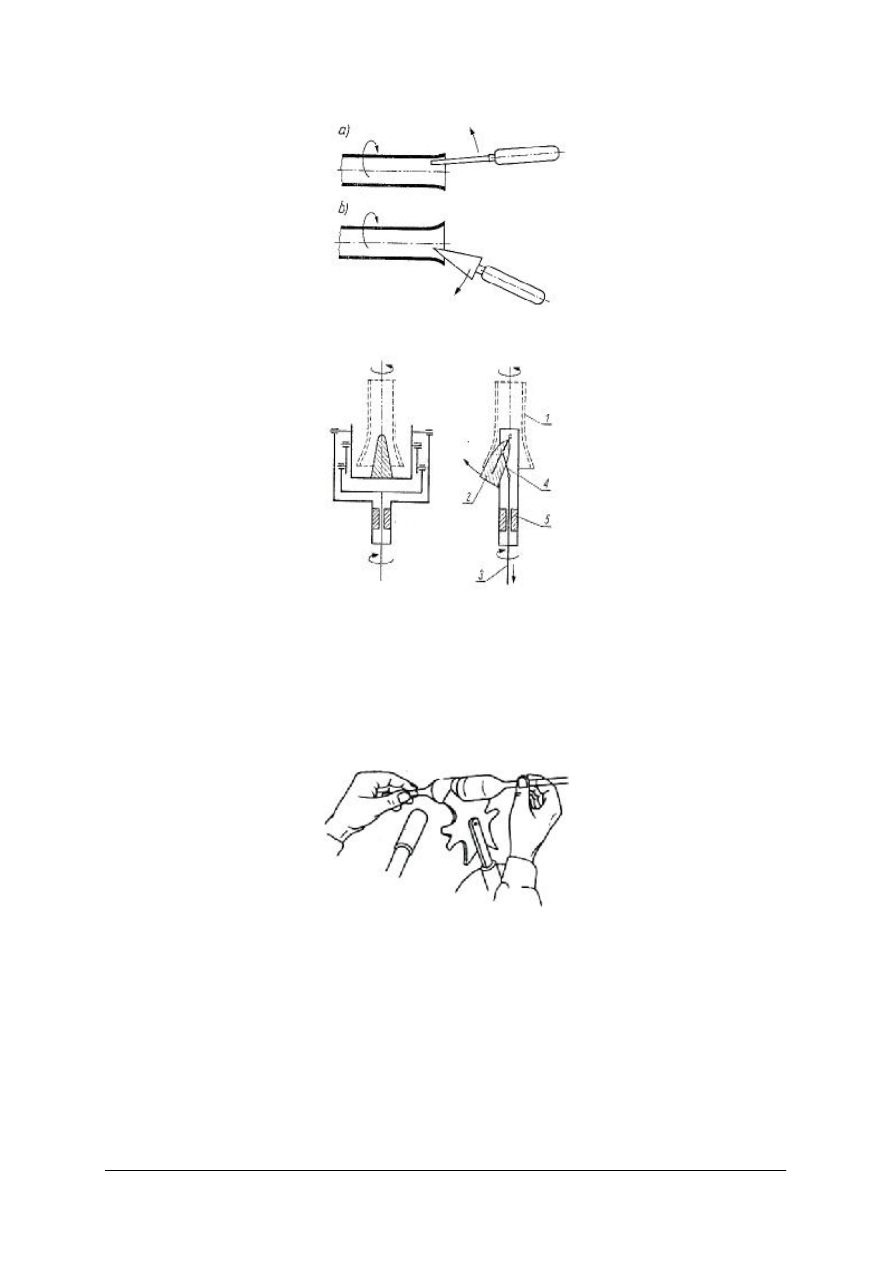

Rys. 5. Ręczne rozwijanie rurki: a), b) fazy procesu. [3,s.370]

Rys. 6. Schemat maszynowego rozwijania końcówki rurki: 1 – rurka, 2 – rdzeń rozwijarki, 3 – popychacz,

4 – przegub średni popychacza, 5 – prowadzenie popychacza. [3, s. 370]

Przewężanie rurek

Przewężaniu średnic rurek o różnym kształcie. Przykład najprostszy wykonanie przewężania

na rys. 8. Przewężanie rurek wykonuje się również na maszynach automatycznie, za pomocą

swobodnego rozciągania lub formowania za pomocą rolki.

Ważnym czynnikiem decydującym o jakości wyrobu jest również grubość ścianek rurki na

jej obwodzie.

Rys. 7. Ręczne zwężanie rurek szklanych. [3, s.371]

Formowanie przez spłaszczanie

Polega na zgniataniu rurki lub pręta szklanego, za pomocą specjalnych kleszczy.

Formowanie spłaszczeń można wykonywać metodą ręczną lub maszynowo.

Wykonywanie oliwek

polega na uzyskaniu na końcach rurek szklanych pierścieniowatych karbów lub zgrubień,

Zastosowanie: produkcja rurek przeciwdziałających zsuwaniu się węży gumowych.

Wykonywanie oliwek wykonuje się z zastosowaniem palników gazowych metodą ręczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 8. Szklane rurki łącznikowe zakończone oliwkami. [2,s.61]

Zatapianie

polega głównie na zatapianiu obrzeży szkła, lub środków szklanych rurek. Zatopienie szkła

przebiega

w

temperaturze

odpowiadającej

lepkości,

przy

której

siły

napięcia

powierzchniowego powodują wygładzenie powierzchni i zatopienie obrzeży.

Zatopienie rurek wykonuje się z zastosowaniem palników gazowych metodą ręczną.

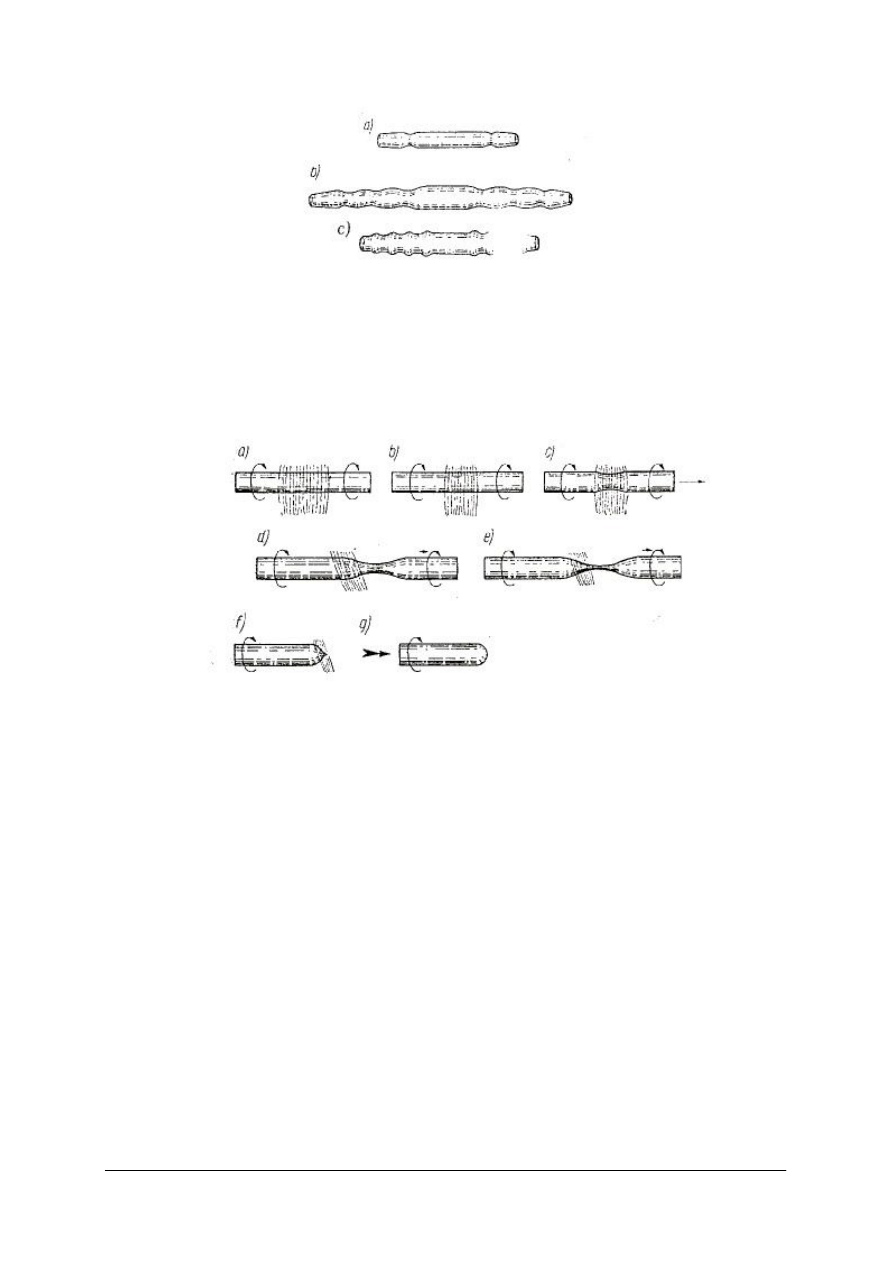

Rys. 9. Zatapianie rurek szklanych: a) ogrzewanie wstępne, b) ogrzewanie właściwe,

c) powolne odciąganie niepotrzebnego końca rurki, d) dalsze odciąganie końca,

e) odtapianie niepotrzebnego końca, f) ogrzewanie zatopionego końca, g) wydmuchiwanie półkulistego dna.

[2,s.59]

Wyginanie

polega na nagrzaniu półfabrykatu (rurek szklanych) i formowanie ich do odpowiedniego

kształtu formy.

Zastosowanie: formowanie kolanek, łuków, spirali, sprzętu laboratoryjnego, aparatury

przemysłowej i rurociągów.

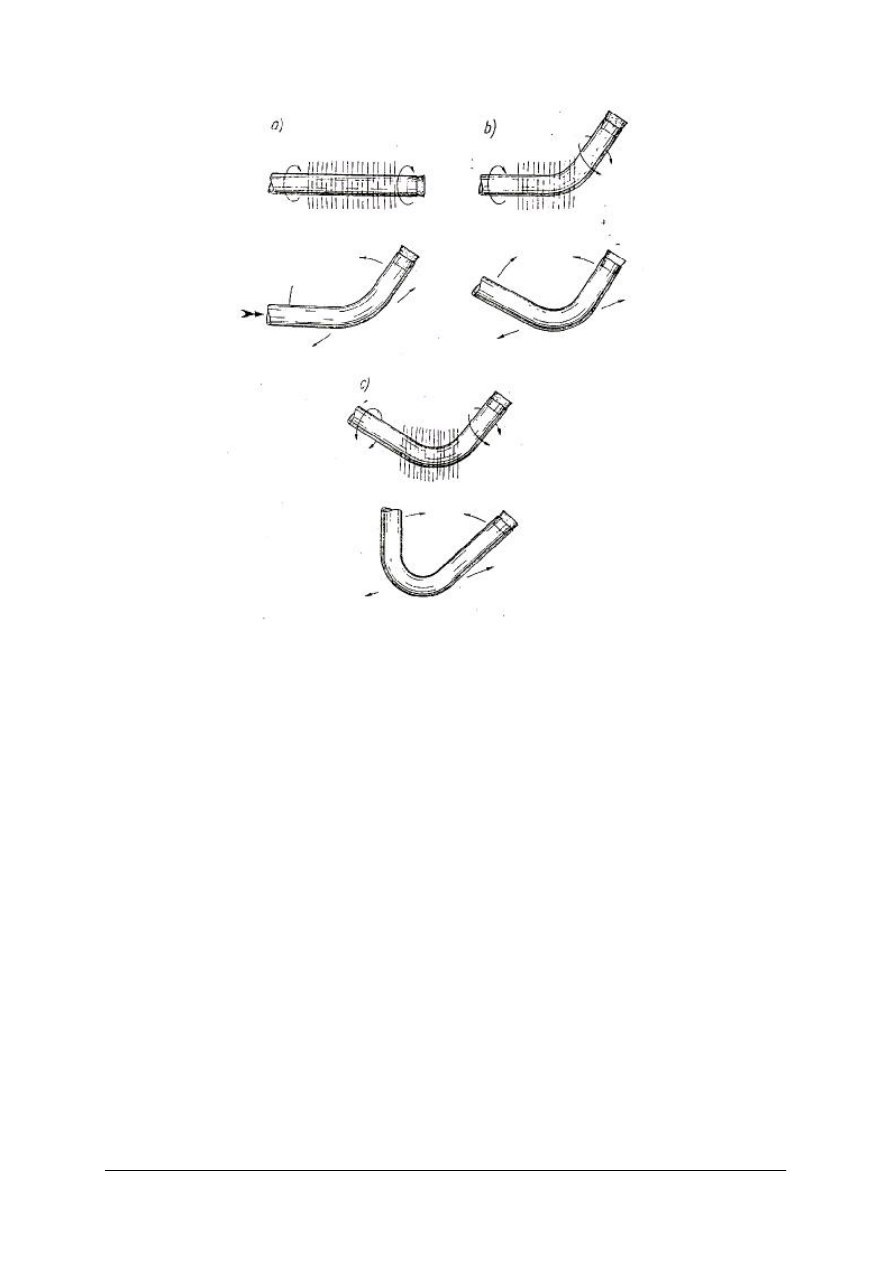

Wyginanie rurek wykonuje się z zastosowaniem palników gazowych (metoda ręczna) lub

z zastosowaniem pieca elektrodowego wyposażonego w odp. kształty form (metoda

maszynowa).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 10. Wyginanie rurki pod ostrym końcem: a), b), c) kolejne etapy. [2,s.71]

Łączenie rurek

Polega na połączeniu rurek o jednakowych lub różnych średnicach lub na bocznym łączeniu

rurek. Łączenie rurek wykonuje się z zastosowaniem palników gazowych metodą ręczną.

Zastosowanie: powstanie kolanek, łuków, spirali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

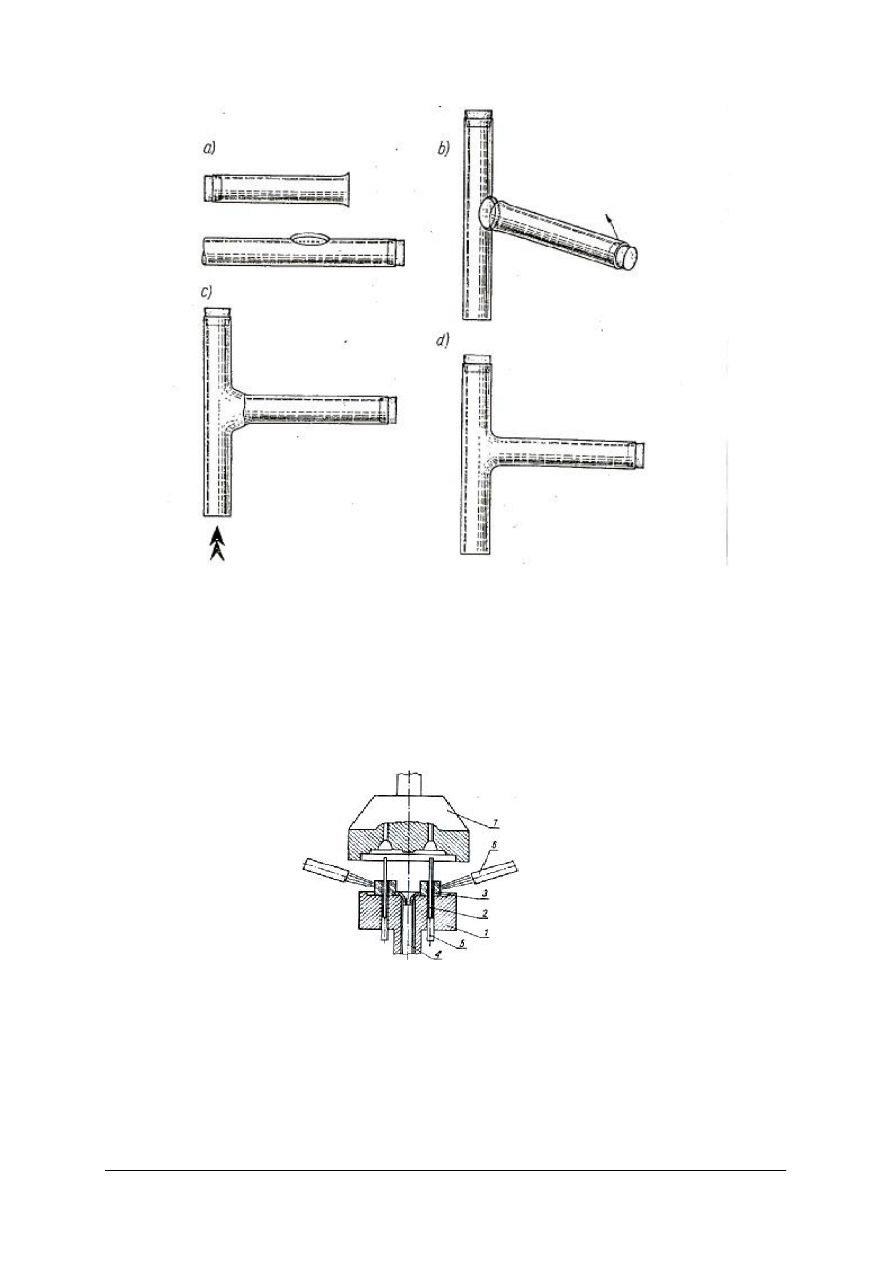

Rys. 11. Boczne łączenie rurek szklanych: a) przygotowanie rurki bocznej i głównej,

b) łączenie rozgrzanych krawędzi rurek, c) rozdmuchanie gorącej spoiny, d) gotowe złącze. [2,s.83]

Formowanie przez wytłaczanie

Szkło w postaci elementów szklanych odpowiedniego kształtu, formuje się po uzyskaniu

odpowiedniej temperatury, tzn. że szkło jest w zasadzie podgrzewane dopiero w matrycy,

a następnie wytłaczane stemplem. wyroby formuje się na prasach o napędzie ręcznym albo na

automatach karuzelowych.

Rys. 12. Schemat wytłaczania z odcinków rurek talerzyka lampy elektronowej: 1 – matryca formy,

2 – przepusty drutowe, 3 – odcinki rurek szklanych, 4 – rurka pompowa, 5 – wypychacze, 6 – palnik,

7 – wytłocznik. [3, s.371]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Formowanie przez wydmuchiwanie

Metodą formowania przez wydmuchiwanie produkowane są z rurek bańki szklane lub

pierścieniowate powiększenia średnic rurek. Przy formowaniu przez wydmuchiwanie rurek,

jest jednostronnie zamykana i następnie po ogrzaniu określonej strefy do wymaganej

temperatury rozdmuchuje się ją swobodnie lub rozdmuchanie następuje w formach

wykonanych z materiału charakteryzującego się małą zwilżalnością przez szkło (mała adhezja

między szkłem i formą). Najbardziej nadają się do tego celu formy grafitowe lub węglowe.

Formowanie prez wydmuchiwanie wykonuje się ręcznie lub automatycznie.

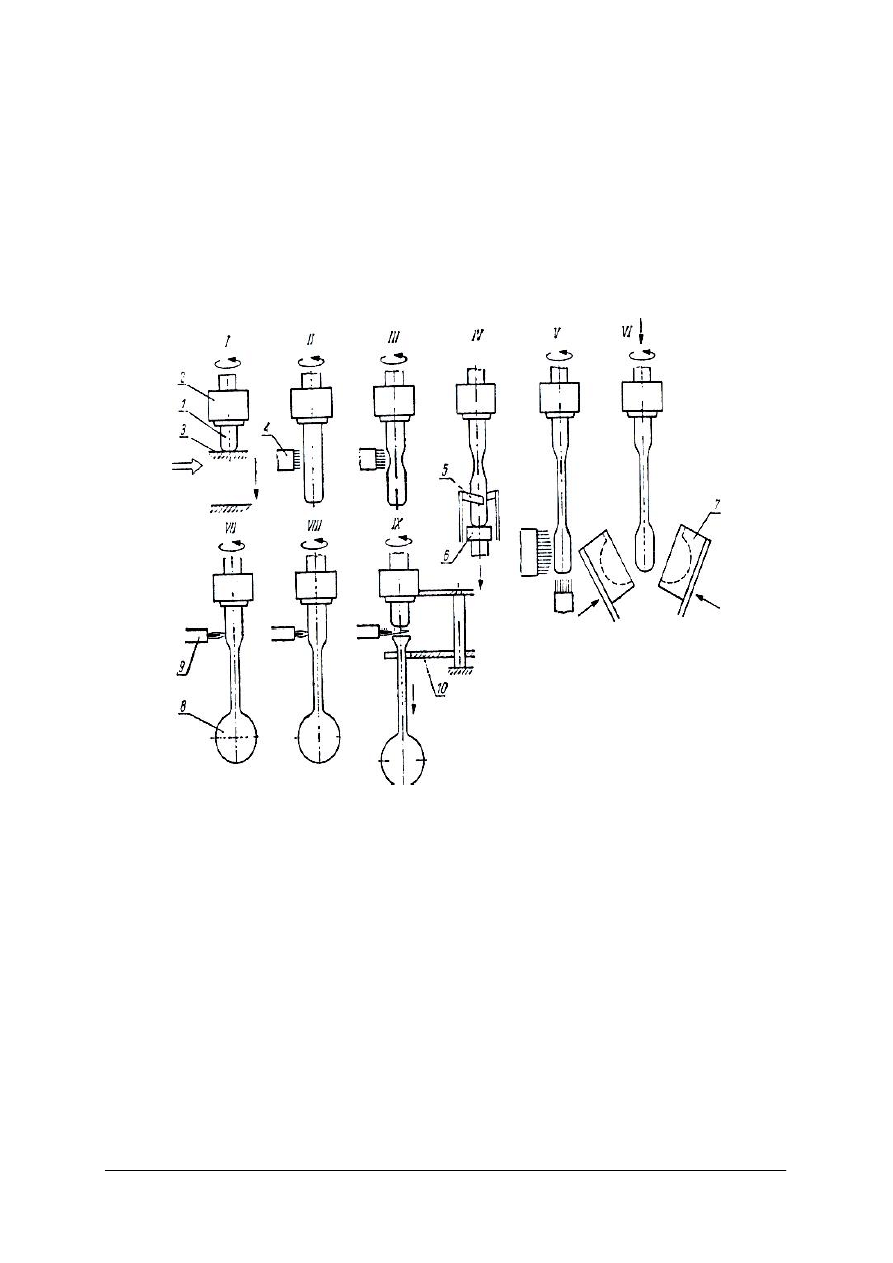

Rys. 13. Schemat maszynowego formowania baniek z rurek szklanych metodą wydmuchiwania:

1 – rurka szklana, 2 – uchwyt zaciskowy, 3 – zderzak, 4 – palniki skrzynkowe, 5 – uchwyt odciągający,

6 – odsadzka, 7 – forma dwuczęściowa, 8 – uformowana bańka, 10 – uchwyt odbieralni. [3, s. 372]

Występujące przy dużej liczbie obrotów siły odśrodkowe pokonują lepkość i napięcie

powierzchniowe, wywołując płynięcie w strefie podwyższonej temperatury. Szkło ogrzane,

odpowiedniej lepkości jest odrzucane do ścianek formy lub szablonu i przyjmuje ich kształt.

Półfabrykatem w tej metodzie są rurki szklane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Podstawowe parametry formowania odśrodkowego to: ilość obrotów formowanego

przedmiotu, płomień w strefie formowania, grubość i rozłożenie ścianki rurki

temperatur

formowania.

Rys. 14. Schemat przebiegu formowania rdzeni szlifów znormalizowanych metodą odśrodkową:

a) podgrzewanie rurki przy małej liczbie obrotów (200-300 obr./min.),

b) formowanie odśrodkowe (800-1200 obr./min.),

1 – rurka szklana, 2 – uchwyt zaciskowy, 3 – rolka formująca, 4, 5 - palniki, 6 – płytka wyrównująca obrzeże.

[3,s. 369]

Łączenie elementów szkła z innymi materiałami

Połączenie szkła ze szkłem lub z innymi tworzywami tworzy trwałe złącze, w którym

wykorzystywane są siły adhezji i kohezji szkła. W przetwórstwie szkła występują głównie

łączenia szkło-szkło, szkło-metal i szkło-ceramika.

Złącza szkło-szkło - wymaga dużych umiejętności i opanowania tworzywa. Spawanie

szkieł można wykonywać różnymi metodami. Praktyczne znaczenie mają jednak przede

wszystkim: spawanie za pomocą płomienia gazowego i spawanie energią elektryczną. Proces

spawania jest zakończony, gdy złącze nie wykazuje niepotrzebnych zgrubień, ma równe

i gładkie przejścia i nie wykazuje niedopuszczalnych naprężeń.

Wytrzymałość wykonanych złączy szkło-szkło zależy przede wszystkim od:

−

zgodności współczynnika rozszerzalności cieplnej szkieł w temperaturze poniżej zakresu

odprężania,

−

formy złącza, wykluczającej występowanie naprężeń,

−

dobrze stopionego miejsca połączeń; gładkie równe przejścia,

−

szybkości podgrzewania i chłodzenia szkieł; powinna ona zapewnić jak najmniejszy odpad.

Złącza szkło-metal - są szeroko stosowane w elektronice i elektrotechnice w konstrukcji

lamp kineskopowych i oscyloskopowych, lamp oświetleniowych i neonów, lamp nadawczych i

odbiorczych, zwieraków, półprzewodników, termostatów i wielu innych wyrobów tego

przemysłu. Wymagania stawiane tym złączom pracującym w tak odpowiedzialnych i trudnych

warunkach są bardzo wysokie. Do najważniejszych z nich należą:

−

duża wytrzymałość złącza w warunkach pracy urządzeń,

−

próżnioszczelność połączeń szkło-metal,

−

jak najmniejsze naprężenia w złączu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

czyste i wolne od pęcherzy miejsca połączeń szkła z metalem,

−

dobra izolacja elektryczna.

Przyczepność szkła do większości stosowanych metali polega na ścisłym związaniu szkła z

warstwą tlenkową powstałą przed lub w czasie stapiania na powierzchni metalu. Warstwa

tlenkowa powinna być tak cienka, aby przy zatapianiu całkowicie została rozpuszczona przez

otaczające metal szkło i nie łuszczyła się. Rozpuszczony w szkle tlenek tworzy warstwę szkła

przejściowego o zmniejszającej się zawartości tlenku. Przyleganie szkła do metali szlachetnych,

np. platyny, polega na adhezji. Poza bardzo wysokimi wymaganiami stawianymi stosowanym

w złączach metalom (duża możliwość utleniania, bardzo dobre odgazowanie, łatwość

obróbki), ostre kryteria stawiane są w zakresie dopasowania współczynników rozszerzalności

cieplnej metalu i szkła oraz ich zgodność w całym zakresie temperatury, od dolnej temperatury

odprężania, aż do temperatury pokojowej. Niezgodność współczynników wywołuje

występowanie naprężeń w złączu, wywołujących w konsekwencji pękanie szkła. W niektórych

typach złączy można zmniejszyć to niebezpieczeństwo przez takie dobranie współczynników

rozszerzalności szkła i metalu oraz konstrukcję złącza, że w szkle powstają naprężenia

ściskające.

Innym rozwiązaniem ułatwiającym dobre połączenie jest pocienienie przepustów

metalowych lub wykonanie ich z cienkiej blachy lub folii. Naturalnie w przypadku dużej

różnicy współczynnika można stosować również szkła przejściowe. W technologii łączenia

szkła z metalami może być również stosowana technika spieków szklanych i technika

lutowania za pomocą lutowi szklanych.

Złącza szkło-ceramika - ma zastosowanie w elektrotechnice i elektronice, najczęściej są to

specjalne tworzywa ceramiczne.

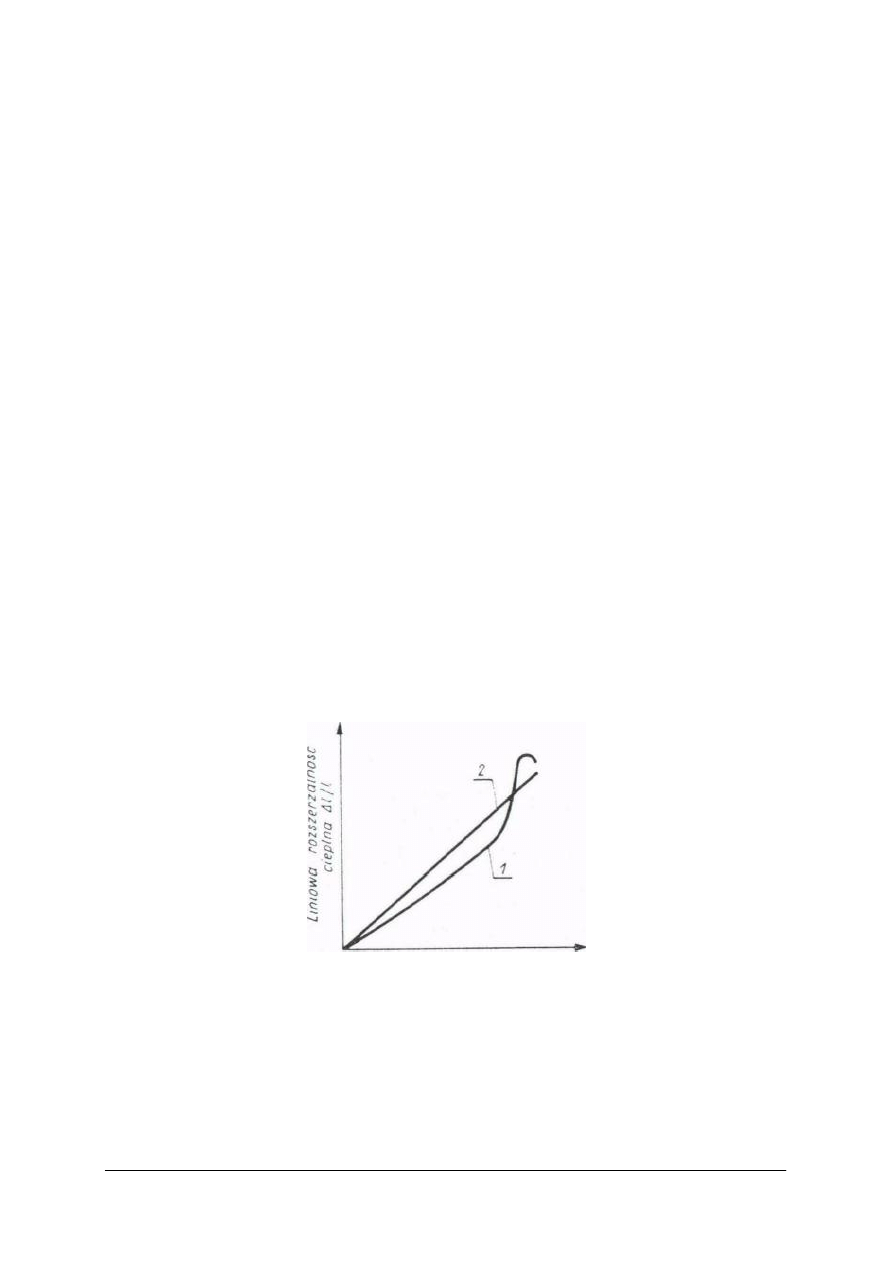

W zasadzie szkła wykazują dobrą przyczepność do ceramiki. Warunkiem jednak pewnych

złączy nie wykazujących rys i spękań jest zgodność współczynników rozszerzalności cieplnej.

Optymalne złącza szkło-ceramika uzyskuje się, jeżeli współczynnik rozszerzalności cieplnej

ceramiki jest nieznacznie wyższy od szkła. Pozwala to na wywołanie w ceramice korzystnych

naprężeń rozciągających.

temperatura t

Rys. 15.Wykres liniowej rozszerzalności cieplnej szkła i ceramiki (1-szkło, 2-ceramika). [3,s. 378]

Złącza szkło-ceramika wykonuje się w płomieniu palnika lub w elektrycznie ogrzewanych

piecach muflowych. Przed złączeniem niezbędne jest jednak poszkliwienie ceramiki, przez

posmarowanie powierzchni przewidywanej do łączenia rozdrobnionym proszkiem szklanym

rozrobionym wodą.

Przy wykonawstwie złącza należy zwrócić uwagę na: dokładne dopasowanie detali

ceramicznych i szklanych, dobre poszkliwienie ceramiki i ostrożne podgrzewanie i studzenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

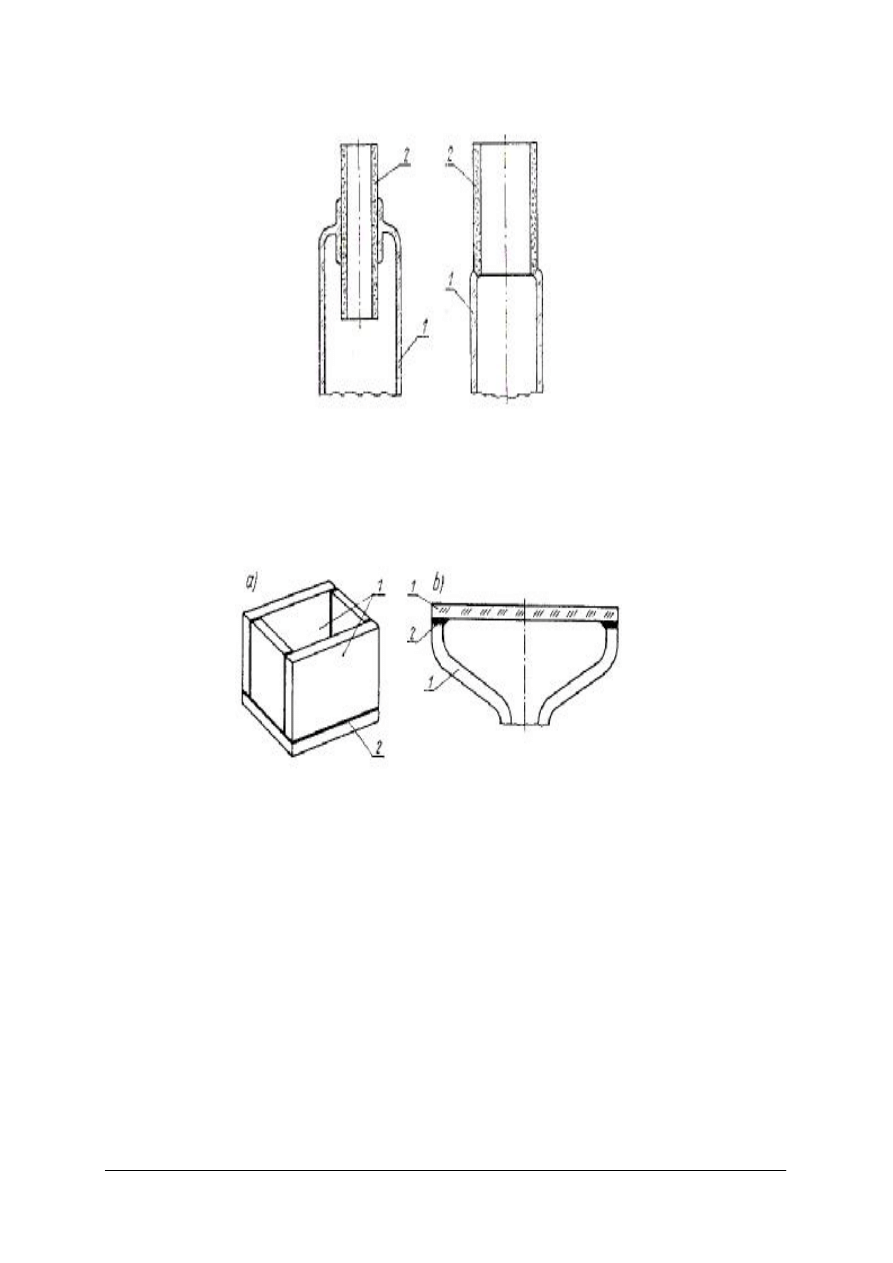

Rys. 16. Przykłady złączy szkło-ceramika: 1 – szkło, 2 – ceramika. [3, s. 378]

Lutowanie szkła

Łączenie elementów szklanych wymaga ze względów konstrukcyjnych lub

technologicznych stosowania metody lutowania za pomocą specjalnych lutowi szklanych.

Rys. 17. Przykłady lutowania szkieł: a) lutowanie kuwet, b) lutowanie okienek szklanych,

1 – szkło, 2 – lutowie szklane. [3,s.379]

Lutowiami szklanymi nazywamy niskotopliwe szkła, których temperatura obróbki dla

odpowiadającego zakresu lepkości musi być niższa od dolnej temperatury odprężania

łączonych szkieł o zbliżonym współczynniku rozszerzalności cieplnej. Lutowia szklane

powinny dobrze zwilżać powierzchnię łączonych elementów bez powodowania ich

odkształcenia. Zbyt mały rozpływ lutowia może powodować niecałkowite wypełnienie spawu

lutowiem, a tym samym powstanie nieszczelność i osłabienia spawu. Najczęściej stosowane

lutowia mieszczą się w układach: PbO-B

2

O

3

lub ZnO-SiO

2

lub ZnO-B

2

O

3

-P

2

O

5

-ZnF

2

. Dla

modyfikacji właściwości stosuje się często różne dodatki, np. A1

2

O

3

, V

2

O

3

, CdO.

Najniższą temperaturę obróbki wykazują lutowia układu PbO—B

2

O

3

. Wykazują one jednak

stosunkowo małą odporność hydrolityczną.

Oprócz lutowi zachowujących w procesie lutowania stan szklisty stosowane są również

lutowia krystalizujące. Wytopione i sfrytowane lutowie jest najczęściej rozdrabniane

w młynach kulowych do wielkości ziarna <0,05mm. Z tak rozdrobnionego proszku

przygotowuje się pastę z dodatkiem wody, alkoholu metylowego lub dla lepszego wiązania

roztworu nitrocelulozy z octanem amylu. Przygotowaną pastą o odpowiedniej konsystencji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

nanosi się na powierzchnię łączoną. W niektórych zastosowaniach w miejsce łączenia nakłada

się, sprasowane z lutowia z dodatkiem lepiszcza, kształtki.

W procesie lutowania łączone elementy powinny być z sobą odpowiednio ściśnięte.

Z uwagi na wysoką zawartość PbO w większości lutowi szklanych w procesie lutowania

należy zapewnić atmosferę utleniającą.

Materiały do klejenia szkła

Prawidłowe sklejenie szkła jest zapewnione, gdy adhezja kleju do szkła odpowiada jego

kohezji, tzn. wytrzymałość sklejonego miejsca (połączenia) odpowiada wytrzymałości

łączonych przedmiotów.

Klejom do szkła stawiane są następujące wymagania:

−

długi czas przechowywania (od zmieszania do stwardnienia) i możliwie krótki czas

utwardzania,

−

duża wytrzymałość mechaniczna,

−

duża odporność chemiczna.

Warunkiem dobrego sklejenia są:

−

czysta powierzchnia, przede wszystkim nie zanieczyszczona tłuszczem i kurzem,

−

możliwie gładka powierzchnia, co poprawia skuteczność działania kleju, ponieważ jego

adhezja działa na bardziej rozwiniętej powierzchni.

Najczęściej stosowane kleje do szkła to:

−

kleje utwardzane na zimno, do których zaliczane są również kleje zawierające

rozpuszczalniki, np. żywice epoksydowe,

−

kleje do łączenia szkła z drewnem - podgrzany,

−

kleje do szkła (nierozpuszczalny w wodzie) – 100 g kleju stolarskiego na gorąco

rozpuszcza się w 150 g 90% kwasu octowego, dodając 5 g dwuchromianu amonowego;

czas suszenia 3 h w temperaturze 20

0

C,

−

balsam kanadyjski - żywica kanadyjskiego świerka balsamowego – stosowany głównie do

klejenia szkieł optycznych,

−

utwardzane na gorąco kleje – kleje typu kauczukowego, jak żywice epoksydowe i żywice

silikonowe.

Utwardzanie szkła.

Jedną z metod utwardzających szkło są techniki klejenia szkła przy użyciu klejów utwardzanych

UV. Technika ta wiąże się z wykonaniem pewnych czynności następujących po sobie:

a) czynności wstępne

−

przygotowanie powierzchni do klejenia (całkowicie czyste, odtłuszczone i suche

powierzchnie),

−

ogrzewanie elementów przed ich sklejeniem (ogrzewać powoli i równomiernie przy

pomocy suszarki lub opalarki do temperatury ok.50

0

C, celem uniknięcia naprężeń

podczas klejenia)

−

schłodzenie klejonych elementów do temperatury pokojowej,

−

właściwy wybór kleju (stosować klej UV o średniej lepkości),

−

unieruchomienie elementów konstrukcyjnych, aby zabezpieczyć je przed drganiami

i przesuwaniem,

−

fugowanie – nanoszenie kleju (nie nanosić zbyt dużych ilości klejów, nakładać go

w postaci fal),

b) utwardzanie (naświetlanie)

−

utwardzanie wstępne, dające możliwość usunięcia resztek kleju poza obszarem

klejenia,

−

utwardzenie końcowe, za pomocą odpowiedniej lampy UV.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Lampa utwardzająca nadaje się w szczególności do klejenia witryn i mebli szklanych.

Pozytywnym akcentem konstrukcji lampy jest to, iż ma małą wagę, a praca na niej jest łatwa

do opanowania.

W przypadku klejenia różnych konstrukcji należy zastosować odpowiednią lampę UV.

Lampa nie może być krótsza, niż klejona krawędź. Pozwala to na uniknięcie naprężeń

powstałych wskutek nierównomiernego oświetlania. W celu uzyskania możliwie najlepszej

wytrzymałości końcowej należy stosować do utrwalenia wyłącznie światło białe, a podczas

utwardzania należy ustawić lampę najbliżej klejonej powierzchni. Utwardzanie końcowe,

w zależności od typu lampy trwa od 60 sekund do 5 minut. Wszystkie lampy naświetlające są

wyposażone w filtry UV chroniące oczy i skórę. Dla bezpieczeństwa osób pracujących należy

jednakże ubrać okulary ochronne z filtrem UV oraz rękawice jednorazowe.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak można wyjaśnić pojęcie przetwórstwa szkła?

2. Jakie są główne techniki przetwórstwa szkła?

3. Jakie półfabrykaty stosowane są w przetwórstwie szkła?

4. Jakie źródła ciepła stosowane są w przetwórstwie szkła?

5. Jakie czynniki mają wpływ na jakość pracy palnika?

6. Jaki jest zakres temperatur stosowanych do formowania niskotopliwych szkieł?

7. Jakie są korzyści procesu - spawania elektrycznego szkła?

8. Jakie są główne metody obróbki palnikowej rurek i prętów szklanych?

9. Jakie urządzenia i narzędzia stosowane są w obróbce palnikowej rurek i prętów

szklanych?

10. Jakie są główne metody łączenia szkła?

11. Gdzie znajduje zastosowanie łączenie szkła z metalem?

12. Jakie wymagania stawiane są złączom szkło-metal?

13. Jakie operacje należy wykonać przed złączeniem szkła z ceramiką?

14. Na czym polega metoda lutowania za pomocą specjalnych lutow szklanych?

15. Jakie warunki należy zapewnić w procesie lutowania?

16. Jakie wymagania stawiane są klejom do szkła?

17. Jakie znasz rodzaje klejów stosowanych do szkła?

18. Z jakich etapów składa się proces utwardzania szkła przy użyciu klejów?

19. W jakie środki ochrony osobistej powinien być wyposażone pracownik pracujący przy

lampach UV?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj narzędzia stosowane w procesie przetwórstwa rur szklanych do techniki

przetwórstwa.

A. spłaszczanie [ ] szablon

B. przewężanie [ ] rozwiertak

C. wywijanie [ ] kleszcze

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące obróbki palnikowej rurek

i prętów szklanych,

2) dokonać analizy treści,

3) przyporządkować narzędzia stosowane w procesie przetworów rur szklanych do techniki

przetwórstwa.

Wyposażenie stanowiska pracy:

−

papier, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Wykonaj operacje wygięcia rurki szklanej na kształt litery L.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące techniki przetwarzania rur

metodą ręczną,

2) dokonać analizy treści,

3) zapoznać się z instrukcją do wykonania ćwiczenia,

4) przygotować stanowisko pracy,

5) zapoznać się z budową i zasadę działania palnika szklanego,

6) założyć środki ochrony osobistej,

7) wykonać operację wygięcia rurki szklanej.

Wyposażenie stanowiska pracy:

−

materiały i sprzęt potrzebny do wykonania ćwiczenia: rurka szklana, palnik szklarski,

−

instrukcja do wykonania ćwiczenia, instrukcja obsługi palnika szklarskiego oraz instrukcja

stanowiskowa bhp,

−

środki ochrony osobistej,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ćwiczenie 3

Opisz metody łączenia szkła z innymi materiałami:

I.

Łączenie szkła ze szkłem.

II. Łączenie szkła z metalem.

III. Łączenie szkła z ceramiką.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczących łączenie szkła z innymi

materiałami,

2) dokonać analizy treści,

3) opisać sposoby łączenia szkła ze szkłem, metalem, ceramiką.

Wyposażenie stanowiska pracy:

−

papier, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Przedstaw za pomocą schematu blokowego operacje lutowania za pomocą lutowni

szklanych, krystalizujących.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych, treści dotyczące operacji lutowania za pomocą

lutowni szklanych,

2) dokonać analizy treści,

3) sporządzić schemat blokowy.

Wyposażenie stanowiska pracy:

−

papier, ołówki,

−

papier A4,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie przetwórstwa szkła?

2) określić główne techniki przetwórstwa szkła?

3) rozpoznać półfabrykaty stosowane w przetwórstwie szkła?

4) określić źródła ciepła stosowane w przetwórstwie szkła?

5) określić czynniki decydujące o jakości pracy palników szklarskich?

6) dobrać zakresy temperatur stosowanych w procesach

technologicznych obróbki i przetwórstwa szkła?

7) określić korzyści procesu spawania elektrycznego szkła?

8) wymienić główne metody obróbki palnikowej rurek i prętów

szklanych?

9) dobierać urządzenia i narzędzia do obróbki palnikowej rurek i prętów?

10) określić metody łączenia szkła?

11) wskazać zastosowanie metod, łączenia szkła z metalem?

12) określić wymagania stawiane złączom szkło-metal?

13) określić operacje wstępne procesu łączenia szkła z ceramiką?

14) scharakteryzować metodę lutowania za pomocą lutowi szklanych?

15) określić wymagane warunki pracy w procesie lutowania?

16) określić wymagania stosowane klejom do szkła?

17) wymienić kleje stosowane do szkła?

18) określić etapy procesu utwardzenia szkła przy użyciu klejów?

19) określić, w jakie środki ochrony osobistej powinien być wyposażony

pracownik pracujący przy lampach UV?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Przetwórstwo szkła budowlanego

4.2.1. Materiał nauczania

Szkła chroniące przed promieniowaniem słonecznym

Do szkieł chroniących przed promieniowaniem słonecznym zalicza się szkła ze zwiększoną

zdolnością pochłaniania lub odbijania promieniowania słonecznego w stosunku do szkła

okiennego bezbarwnego. Wyróżnia się dwie grupy takich szkieł: szkła barwione w masie oraz

szkła z warstwami nanoszonymi w procesach przetwórstwa na powierzchnię szkła płaskiego

bezbarwnego.

POCHŁANIAJĄCE

ODBIJAJĄCE

Ú

Ú

BARWIONE W MASIE

Z WARSTWAMI NANIESIONYMI W

PROCESIE PRZETWÓRSTWA SZKŁA

Ú

Ú

METALE PRZEJŚCIOWE

TLENKI LUB METALE

Rys. 18 - Schemat powstawania szkieł chroniących przed promieniowaniem słonecznym.

Istotą metod stosowanych w procesach przetwórstwa szkła jest nanoszenie na jego

powierzchnię cienkich warstw metali lub tlenków metali, charakteryzujących się zdolnością

pochłaniania lub odbijania promieniowania słonecznego. Szczególne miejsce zajmują metale,

które mają selektywne właściwości w tym zakresie, jak złoto, miedź, srebro, aluminium.

Ze względu na właściwości ochronne przed promieniowaniem słonecznym, warstwy

nanoszone na szkło można podzielić na trzy grupy:

−

chroniące przed promieniowaniem słonecznym, bez wyraźnej ochrony przed

promieniowaniem cieplnym,

−

chroniące przed promieniowaniem cieplnym i widzialnym,

−

chroniące przed promieniowaniem cieplnym, a jednocześnie wykazujące dobrą

przepuszczalność w zakresie promieniowania widzialnego.

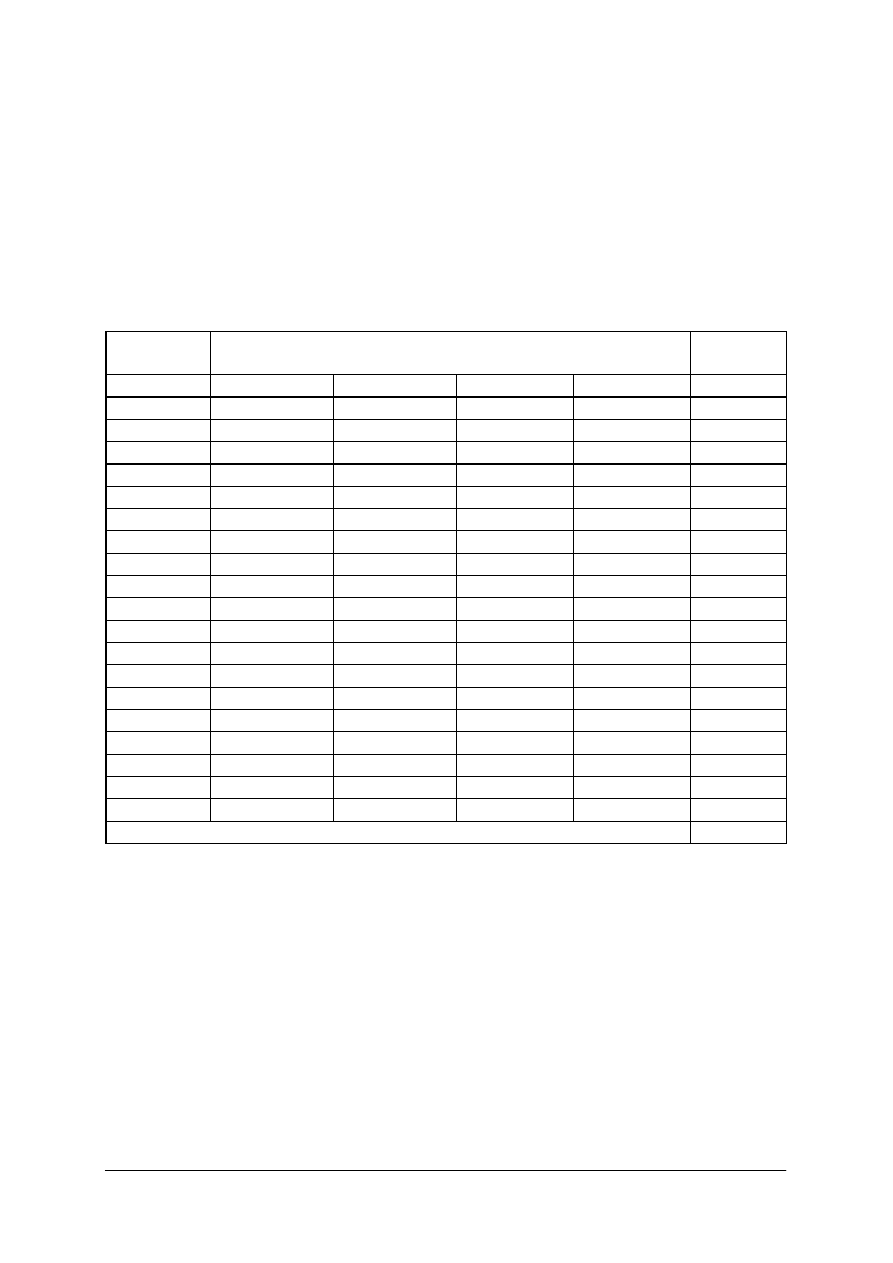

Tabela 3 – Podział warstw nanoszonych na szkło, chroniących przed promieniowaniem słonecznym. [4,s. 110]

Rodzaj warstwy

Typ warstwy

Materiał warstwy

Tlenkowe odbijające

TiO

2

, Bi

2

O

3

Tlenkowe pochłaniające

Tlenki mieszane na bazie: Co,

Fe, Cr, Ni:TiO

2

:Pd, TiO

2

:Au

Warstwy chroniące przed

promieniowaniem

słonecznym bez wyraźnej

ochrony w zakresie

promieniowania cieplnego

Metaliczne

półprzewodnikowe,

pochłaniające

Tlenki Ni, Cr, stale

szlachetne, specjalne stopy Si

(warstwy z tlenkami krzemu i

tytanu)

Półprzewodnikowe

In

2

O

3

:Sn, SnO

2

:Sb i F,

Cd

2

SnO

4

:In lub Al

Warstwy chroniące przed

promieniowaniem cieplnym, a

wykazujące dobrą

przepuszczalność w zakresie

widzialnym

Metaliczne, selektywne

Au, Ag, Cu z warstwami

ochronnymi z tlenków tytanu

i bizmutu

Warstwy chroniące przed

promieniowaniem cieplnym

i widzialnym

Metaliczne, selektywne

Au, Ag, Cu z warstwą

ochronną z tlenków bizmutu i

tytanu, ZnS i NiCr

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Właściwości użytkowe szyb chroniących przed promieniowaniem słonecznym zależą od

właściwości warstw nanoszonych na powierzchnię szyb. Parametrami charakteryzującymi taką

warstwę są: współczynnik odbicia dla danej długości fali, współczynnik przepuszczalności i

współczynnik absorpcji.

W budownictwie stosowanie szyb chroniących przed promieniowaniem słonecznym

uzasadniają następujące efekty: oszczędność na urządzeniach klimatyzacyjnych, oszczędność

na kosztach ogrzewania, efektywne wykorzystanie powierzchni wnętrz, poprawa mikroklimatu

wewnątrz.

Metody wytwarzania szyb chroniących przed promieniowaniem można podzielić na dwie

grupy:

a) metody chemiczne, do których zaliczamy

−

metodę zanurzeniową,

−

metodę natryskową – pirolizy i redukcji chemicznej,

−

metodę wytrącania z fazy gazowej;

b) metody próżniowe, do których zaliczamy

−

metodę odparowywania termicznego – ogrzewania elektrycznego i elektrodowego

bombardowania,

−

metodę rozpylania katodowego – konwencjonalną i wysokowydajną.

Przykładem metod chemicznych – jest metoda pirolizy polegająca na natryskiwaniu

roztworu na powierzchnię szkła, ogrzaną do temperatury 260-580°C, w komorze natryskowej

w atmosferze powietrza.

Do natryskiwania stosuje się wodne roztwory soli metali lub roztwory związków

metaloorganicznych, które ulegają dysocjacji termicznej z wytworzeniem warstwy tlenków

metali na powierzchni szkła. Metodę pirolizy stosuje się obecnie przede wszystkim do

nanoszenia powłok na szyby o dużej powierzchni w połączeniu z procesem produkcji szkła

metodą float. Komora do natryskiwania umieszczona jest na początku odprężarki tunelowej.

Tą metodą produkuje się szyby z warstwami uzyskiwanymi z tlenków kobaltu, chromu, żelaza

i niklu. Warstwy wytwarzane tą metoda są z reguły odporne chemicznie i mechanicznie

i nadają się do oszkleń jednoszybowych.

Natomiast do metod próżniowych zaliczamy, np. metodę ogrzewania elektrycznego, która

polega na przeprowadzeniu materiału przeznaczonego na warstwy w stan gazowy przez

ogrzewanie elektryczne łódeczek, w których znajduje się ten materiał. Proces odbywa się

w komorach, w których wytwarza się wysoką próżnię.

Metodę tę stosuje się na skalę przemysłową w dwu wersjach: statycznej i dynamicznej.

Metoda statyczna polega na tym, że łódeczki z materiałem do odparowania i tafle, na które

naparowywana jest warstwa, zajmują stałe miejsce w komorze próżniowej. W metodzie

dynamicznej łódeczki z materiałem do odparowania zajmują stałe miejsce w komorze, a tafle,

na które naparowuje się warstwy, przemieszczają się poziomo nad łódeczkami. Tą metodą

mogą być nanoszone zarówno warstwy o właściwościach ochrony przeciwsłonecznej, np. na

bazie niklu, chromu, tytanu lub specjalnych stopów, jak również warstwy o właściwościach

ochrony przeciwsłonecznej i cieplnej, np. na bazie złota, srebra i miedzi. Metodę tę stosuje się

również do nakładania warstw potrójnych, mających właściwości ochrony cieplnej,

a jednocześnie duży współczynnik przepuszczalności światła.

Wszystkie metody wytwarzania szkieł chroniących przed promieniowaniem słonecznym

noszą potoczną nazwę szkieł refleksyjnych, które mają zastosowanie wszędzie tam, gdzie ze

względów estetycznych wymagane jest szkło kolorowe bądź szkło o podwyższonych

parametrach ochrony przed słońcem. Stosuje się je do biur, sklepów, mieszkań ośrodków

oświatowych, innych pomieszczeń użyteczności publicznej oraz w ogrodach zimowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Do głównych zalet szkła refleksyjnego można zaliczyć:

−

ochronę budynków przed nagrzewaniem dzięki warstwie refleksyjnej,

−

tworzenie ciekawych efektów architektonicznych,

−

redukcja promieniowania UV, a mianowicie szkło to: zatrzymuje 94% promieniowania

ultrafioletowego,

−

zapobiega utracie kolorów oraz starzeniu się plastików, budynki oszklone szkłem

refleksyjnym zyskują na estetyce wyglądu, jak również stwarzają wrażenie powiększania

przestrzeni wokół nas,

−

chronią przed nadmiernym zmęczeniem oczu, poprawiają komfort psychiczny osób

znajdujących się w tak oszklonych pomieszczeniach.

Szkła specjalne

Do szkieł specjalnych produkowanych metodą spiekania szkła rozdrobnionego zaliczamy

szkła piankowe, typu Vycor i multiform.

Wytwarzanie szkła piankowego polega na ogrzaniu do temperatury spiekania proszku

szklanego z dodatkiem odpowiedniej ilości środków, które wydzielają gazy w wyższej

temperaturze. W produkcji szkła typu Vycor materiałem wyjściowym jest szkło o składzie

70-75% SiO

2

, 20-25% B

2

O

3

, 5% Na

2

O, z którego wytrawia się kwasami fazę boranowo-

sodową (B

2

O

3

- Na

2

O ) w temperaturze 750

0

C, a nastepnie gąbczasty, porowaty materiał

zawierający 98% SiO

2

jest spiekany w temperaturze 1000

0

C. szkło to charakteryzuje się dużą

wytrzymałością mechaniczną oraz dobrą odpornością chemiczną. W stosunku do innych

adsorbentów cechuje się dobrą optyczną transparentnością, znajduje szerokie zastosowanie w

nauce i technice, np. adsorpcyjnej, w chromatografii. Stosuje się je w procesie wymiany

jonowej do wytwarzania specjalnych przewodników, jako media aktywne biologicznie.

Szkło multiform, tą nazwą określamy szkło wytwarzane z bardzo drobnego ziarna

szklanego (najczęściej ˂150 μm) metodą odlewania wodnej suspensji szkła do form

gipsowych, podobnie jak się stosuje w produkcji ceramiki lub przez „suche” sprasowanie

z lepiszczem organicznym. Uformowane powyższymi metodami i wysuszone kształtki są

nastepnie spiekane. Metodą tą wytwarzane są najczęściej szkła, których nie można wykonać

tradycyjnymi technologiami.

Produkowane obecnie szkło piankowe stało się cennym materiałem o wszechstronnym

zastosowaniu, głównie wykorzystywanym jako materiał izolacyjny w budownictwie.

Zależnie od własciowści i przeznaczenia produkuje się różne rodzaje szkła piankowego:

termoizolacyjne, dźwiękochłonne i filtrujące (specjalne).

Szczególnie komórkowa struktura szkła wpływa na jego korzystne właściwości, jak:

−

mała nasiąkliwość,

−

mrozoodporność,

−

odporność elektryczna,

−

duża wytrzymałość mechaniczna,

−

mała gęstość pozorna.

Poza tym szkło piankowe ma wiele cennych cech użytkowych, jak odporność na procesy

gnilne i działania mikroorganizmów, niepalność i łatwość obróbki mechanicznej. W zwiazku z

takimi cechami, szkła te wykorzystuje się w najnowszych technologiach jako nawozy dla

produkcji roślinnej (w formie granulatów rozdrobnionego szkła piankowego), które są

doskonałym źródłem mikroelementów budujących szkło, a dodatkowo nie wpływające na

zmiany odczynów gleb w miejscach stosowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wytwarzanie szyb zespolonych

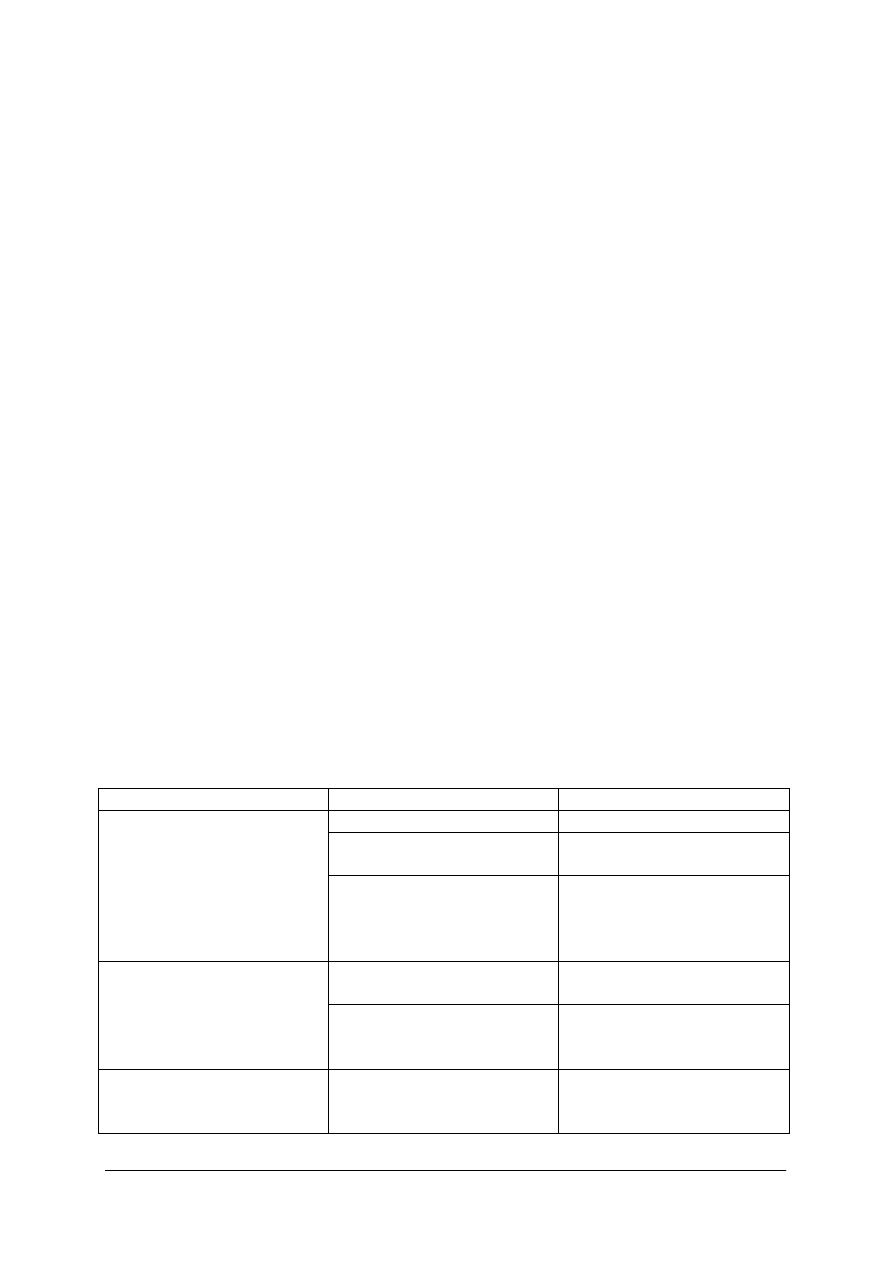

Szyba zespolona to zespół składający się z co najmniej dwóch szyb oddzielonych elementem

dystansowym na całym obwodzie, połączonych ze sobą hermetycznie z zastosowaniem

różnych sposobów uszczelniania obrzeży, zawierający w przestrzeni międzyszybowej

pochłaniacz wilgoci, powietrze lub inne gazy.

Ze względu na konstrukcję połączeń szyb składowych szyby zespolone można podzielić na

trzy grupy:

−

spojenie szkła ze szkłem – składają się z dwu szyb odpowiednio wyprofilowanych na

brzegach i spojonych w miejscu styku. Odstęp między szybami wynosi najczęściej 5-7 mm.

Do zalet zestawów należy mała grubość złącza, a do wad – mała izolacyjność termiczna

oraz ograniczenia wymiarowe,

−

spojenie szkła z metalem – składają się z dwu lub więcej szyb oddzielonych od siebie

przekładką dystansową. Łączenie szyb z przekładką następuje przez lutowanie. Przed

procesem lutowania, na obrzeża szerokości ok. 8 mm nakłada się warstwę miedzi,

a następnie cyny. Zaletą zestawów jest mała szerokość złącza, wadą – mała wytrzymałość

na wstrząsy i drgania,

−

połączenie elementem dystansowym – składają się z dwu lub więcej szyb oddzielonych od

siebie ramką dystansową. Obrzeża szyb uszczelnia się specjalną masą elastyczną. Ramka

dystansowa wypełniona jest adsorbentami. Zaletą zestawów jest zwiększona wytrzymałość

na drgania i wstrząsy, wadą – zmniejszona trwałość zestawu, wynikająca ze starzenia się

mas uszczelniających.

Istnieje duża różnorodność technik wytwarzania szyb zespolonych. Wynika to głównie z różnej

konstrukcji połączeń szyb składowych oraz różnego stopnia mechanizacji pracy. W skład szyb

zespolonych wchodzą następujące materiały: szkło, adsorbenty, masy uszczelniające, ramki

dystansowe i gazy.

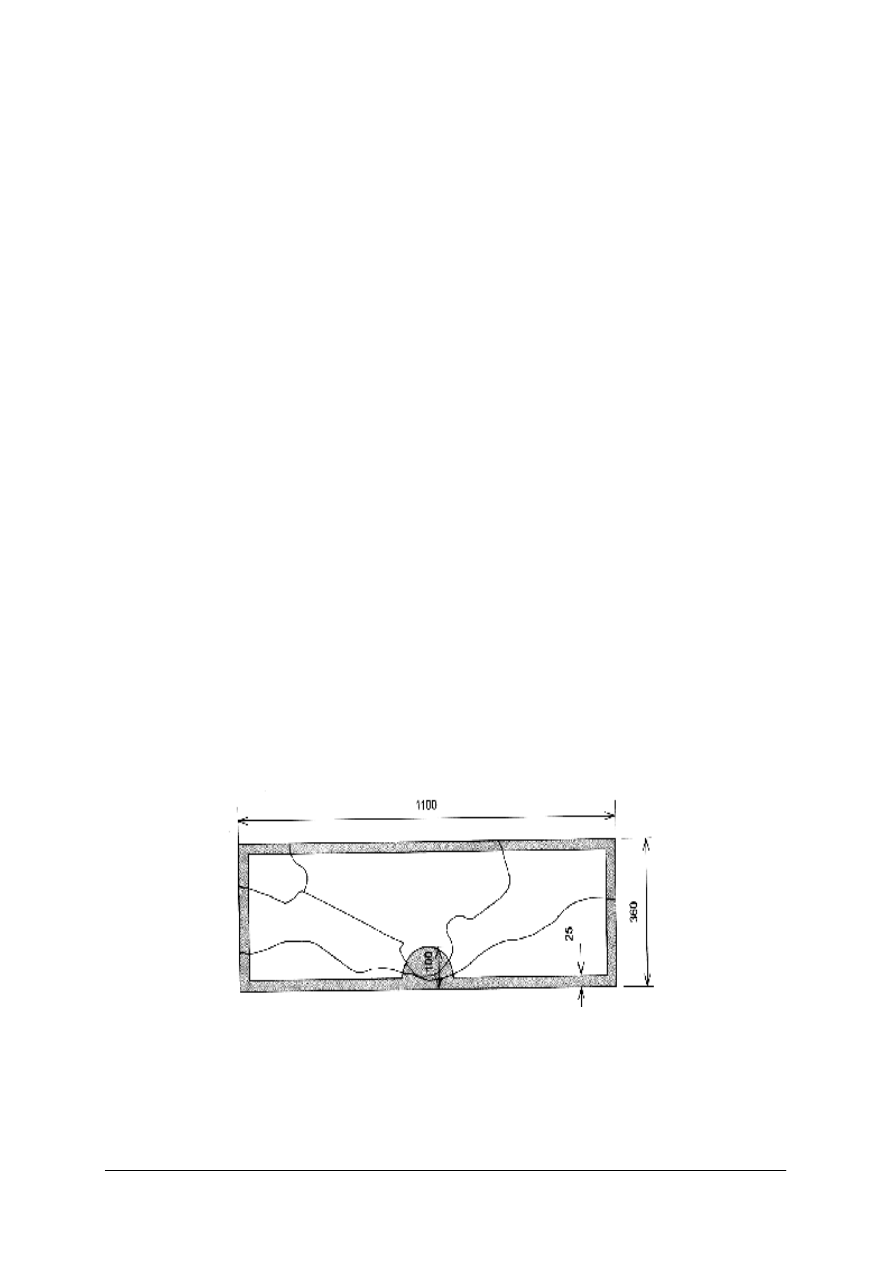

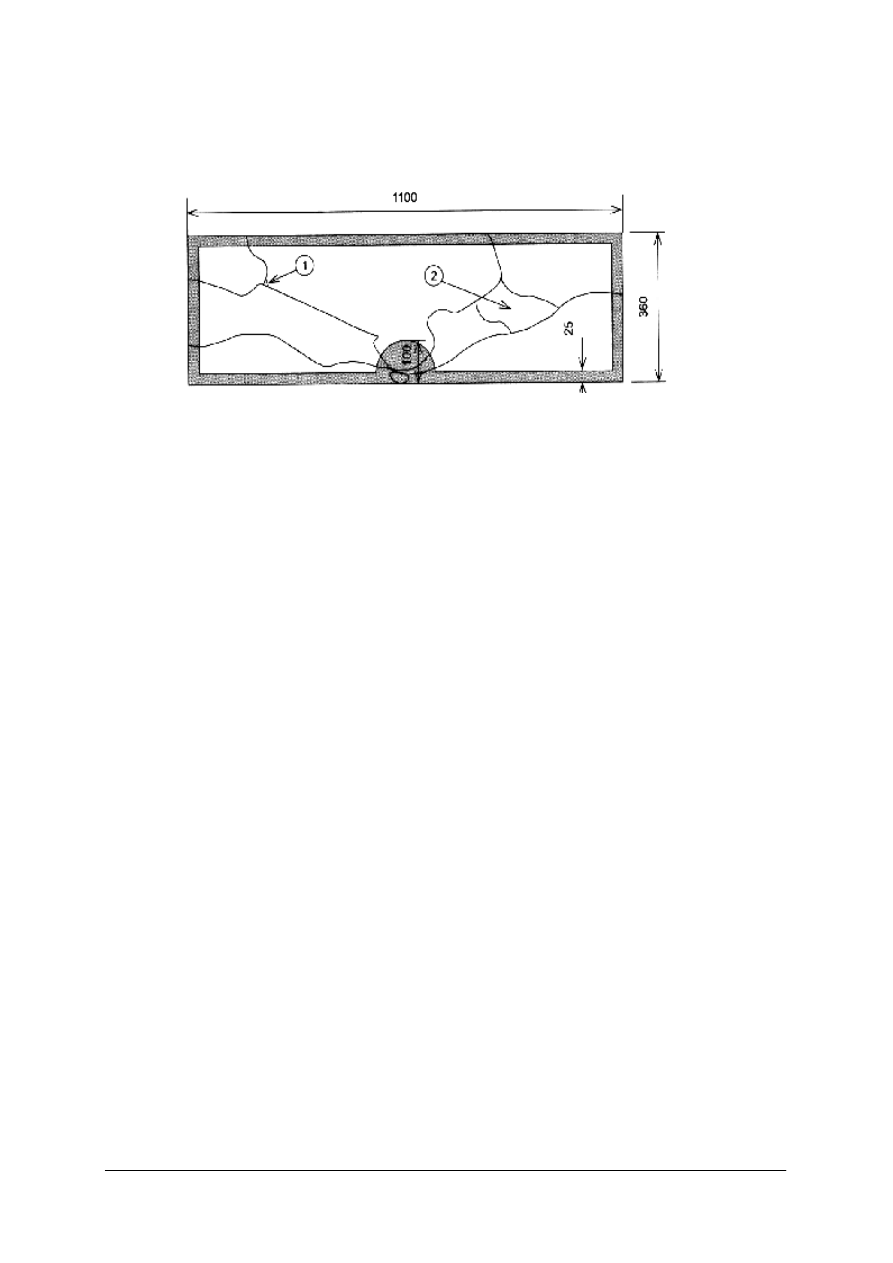

Rys. 19. Budowa szyby zespolonej. [1,s. 155]

Technologia produkcji szyb zespolonych zostanie omówiona na przykładzie zestawów

szkło-ramka dystansowa, uszczelniacz elastyczny-szkło. Produkcja szyby zespolonej musi

odbyć się z wykorzystaniem jej podstawowych elementów budowy, a więc:

−

szkło - do produkcji szyb zespolonych jest szkło okienne bezbarwne, szkło

o selektywnej przepuszczalności promieniowania słonecznego (refleksyjne, barwne),

szkło bezpieczne (klejone i hartowane), szkło ornamentowe itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

adsorbenty, którym najczęściej jest krzemionka koloidalna (silikażel), drobno

zgranulowana o bardzo rozwiniętej strukturze kapilarnej. Do produkcji szyb

zespolonych najczęściej stosuje się granulat o wymiarach 1-2 mm. Ilość

adsorbowanej wilgoci zależy od ciśnienia cząstkowego pary wodnej w powietrzu

i jest tym większa, im większe jest to ciśnienie. Do osuszenia powietrza zawartego

między szybami używa się 10-40 g silikażelu na l m

2

szyby zespolonej. Jako

adsorbenty stosuje się również krystaliczne zeolity, tj. uwodnione glinokrzemiany

metali alkalicznych lub innych metali jedno- i dwuwartościowych. Do produkcji szyb

zespolonych najczęściej używa się sit molekularnych o wymiarze kuleczek 1-2 mm,

−

masy uszczelniające - mające za zadanie przykleić ramkę do szkła oraz wstępnie

uszczelnić przestrzeń między ramką i szkłem. Najczęściej do tego celu stosuje się masy

plastyczne, produkowane głównie na bazie kauczuku butylowego. Masy te nakłada się

przeważnie na gorąco w formie wąskich pasm na boczne ścianki ramek dystansowych.

Stosuje się również materiały klejące w postaci gotowych taśm samoprzylepnych. Masy te

powinny

charakteryzować

się

następującymi

właściwościami:

bardzo

dobrą

przyczepnością do szkła i materiału ramki, duża wytrzymałością na rozrywanie kohezyjne,

dużą odpornością na zmiany temperatury od -50 do +70 °C, dużą odpornością na dyfuzję

pary wodnej oraz bezpieczeństwem użycia.

Do uszczelniania obrzeży między szybami składowymi a ramką dystansową stosuje się

masy elastyczne. Masy te dzielą się na jednoskładnikowe (utwardzające się w kontakcie

z wilgocią z powietrza) i dwuskładnikowe (utwardzające się po zmieszaniu obu

składników). Do jednoskładnikowych mas uszczelniających należą masy silikonowe lub

jonomerowe. Masy silikonowe mają bardzo dobrą przyczepność do szkła i nieco gorszą

do aluminium, są odporne na działanie zmiennej temperatury i wykazują małą

przepuszczalność pary wodnej. Są dogodne w stosowaniu, muszą jednak być

przechowywane w szczelnie zamkniętych pojemnikach i po otworzeniu bezpośrednio

zużyte. Wadą ich jest długi czas utwardzania się. Masy jonomerowe charakteryzują się

bardzo krótkim czasem utwardzania - już po kilku minutach są suche w dotyku.

Do dwuskładnikowych mas uszczelniających należą masy utworzone najczęściej na bazie

polisiarczków kauczukowych, epoksydowych i poliuretanów. Składają się z dwu części

mieszanych ze sobą przed użyciem. Czas przerobu i czas utwardzania mogą zmieniać się

w pewnych granicach zależnie od proporcji tych składników oraz temperatury. Masy

elastyczne powinny wykazywać dużą elastyczność i odporność na rozrywanie, bardzo

dobrą przyczepność do szkła i materiału ramki, dużą odporność na zmiany temperatury od

-50 do +70 °C oraz odporność na działanie promieni UV (ultrafioletowych). Ponadto

masy te powinny mieć odpowiednią konsystencję w czasie cyklu produkcyjnego szyb

zespolonych (czas technologiczny przerobu i czas utwardzania) oraz spełniać wymagania

bhp w czasie produkcji i użytkowania szyb zespolonych,

−

ramki dystansowe – w szybach zespolonych o złączu elastycznym przeważnie stosuje

się ramki dystansowe z taśmy aluminiowej lub stalowej. Kształt profili elementów

składowych ramki może być różny, lecz zawsze powinien zapewnić: odpowiedni

dystans między szybami składowymi, odpowiednią objętość dla adsorbentu,

odpowiednią sztywność złącza oraz dobre warunki uszczelnienia obrzeży. Elementy

składowe ramek na obrzeżach mogą być zgrzewane lub łączone narożnikami z mas

plastycznych lub metalu. Powierzchnia ramek dystansowych powinna być idealnie

czysta (odtłuszczona) w celu zapewnienia przyczepności mas uszczelniających,

−

gazy wypełniające przestrzeń między szybami, najczęściej wypełnia się suchym

powietrzem w celu poprawy właściwości użytkowych szyb zespolonych, oraz coraz

częściej stosuje się gazy techniczne. Podstawowymi parametrami decydującymi

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

o użyciu do tych celów gazów są: chemiczna obojętność w stosunku do szkła, metalu

i mas uszczelniających,, mały stopień przenikania przez masy uszczelniające,

odporność na działanie promieni ultrafioletowych, niski punkt wrzenia poniżej -20

0C, odporność na zmienną temperaturę, opłacalność (porównanie kosztów

z efektami). Korzystne właściwości wykazują gazy: Ar, CO2, SO2, CC12F2, SF6 ,Kr

- bardzo drogi (argon, tlenek węgla IV, tlenek siarki IV, chlorofluorek węgla, fluorek

siarki VI, krypton).

Podstawowymi parametrami charakteryzującymi szyby zespolone są: izolacyjność cieplna

i izolacyjność akustyczna.

Miarą izolacyjności cieplnej szyb zespolonych jest współczynnik przenikania ciepła. Wartość

jego zależy od grubości i właściwości szyb składowych, odległości między szybami oraz

rodzaju gazu wypełniającego przestrzeń między szybami. Wartości współczynnika k

zmniejszają się wraz ze zwiększaniem odległości między szybami.

Izolacyjność akustyczna szyb zespolonych zależy od grubości szyb składowych, odległości

między szybami, konstrukcji ramki dystansowej i sposobu osadzenia szyby w ramiaku.

Uzyskanie korzystniejszych parametrów izolacyjności akustycznej szyb zespolonych wymaga

konstruowania specjalnych układów wieloszybowych. Ogólne zasady, które powinno się

uwzględniać przy konstruowaniu takich szyb są następujące: odległości między szybami

powinny wynosić co najmniej 60 mm (najkorzystniej 100 mm), odległości między szybami

powinny być stopniowane tak, aby malały w kierunku przejścia dźwięku, grubość szyb

powinna być zróżnicowana tak, aby ich stosunek wynosił co najmniej 1,5: l, grubość szyb

powinna być stopniowana tak, aby rosła w kierunku przejścia dźwięku.

Przy zachowaniu czynników decydujących o izolacyjności akustycznej szyb zespolonych

można produkować szyby o średniej izolacyjności akustycznej 25-50 dB.

Szyby zespolone z uwagi na swoje zalety szeroko wprowadzono do budownictwa w miejsce

tradycyjnych przeszkleń.

Wytwarzanie szkła klejonego

Produkcja szkła bezpiecznego polega na połączeniu na całej powierzchni dwu lub kilku

płyt szklanych w sposób trwały za pomocą specjalnej folii.

W odróżnieniu od szkła płaskiego odprężonego i hartowanego, szkło bezpieczne

charakteryzują dwie podstawowe właściwości. Pierwsza z nich polega na zachowaniu kształtu

szyby po rozbiciu. W razie rozbicia szyba nie rozsypuje się, lecz pozostaje na swoim miejscu.

Druga właściwość to zachowanie przejrzystości światła po rozbiciu, gdy od miejsca uderzenia

powstaje splot promieniście rozchodzących się pęknięć, a szyba pozostaje przezroczysta.

Dzięki swoim podstawowym właściwościom szyby te stosuje się wszędzie tam, gdzie chodzi o

bezpieczeństwo ludzi i ochronę mienia, np. budownictwie przeważnie do oszkleń

wewnętrznych i zewnętrznych szkół, szpitali, więzień, banków, wystaw itp., a w motoryzacji

do przeszkleń wszelkiego rodzaju środków transportu. Szkło bezpieczne można produkować

w wykonaniu specjalnym, wówczas jedna z szyb składowych lub folia ma określone

właściwości, np. elektro-przewodzące, pochłaniające lub odbijające promieniowanie słoneczne

itp. Można stosować pojedyncze szyby klejone lub układ szyb zespolonych. Produkuje się

szkło klejone grubości 5-50 mm. Szkło grubości powyżej 20 mm zalicza się do tzw. szyb

„pancernych".

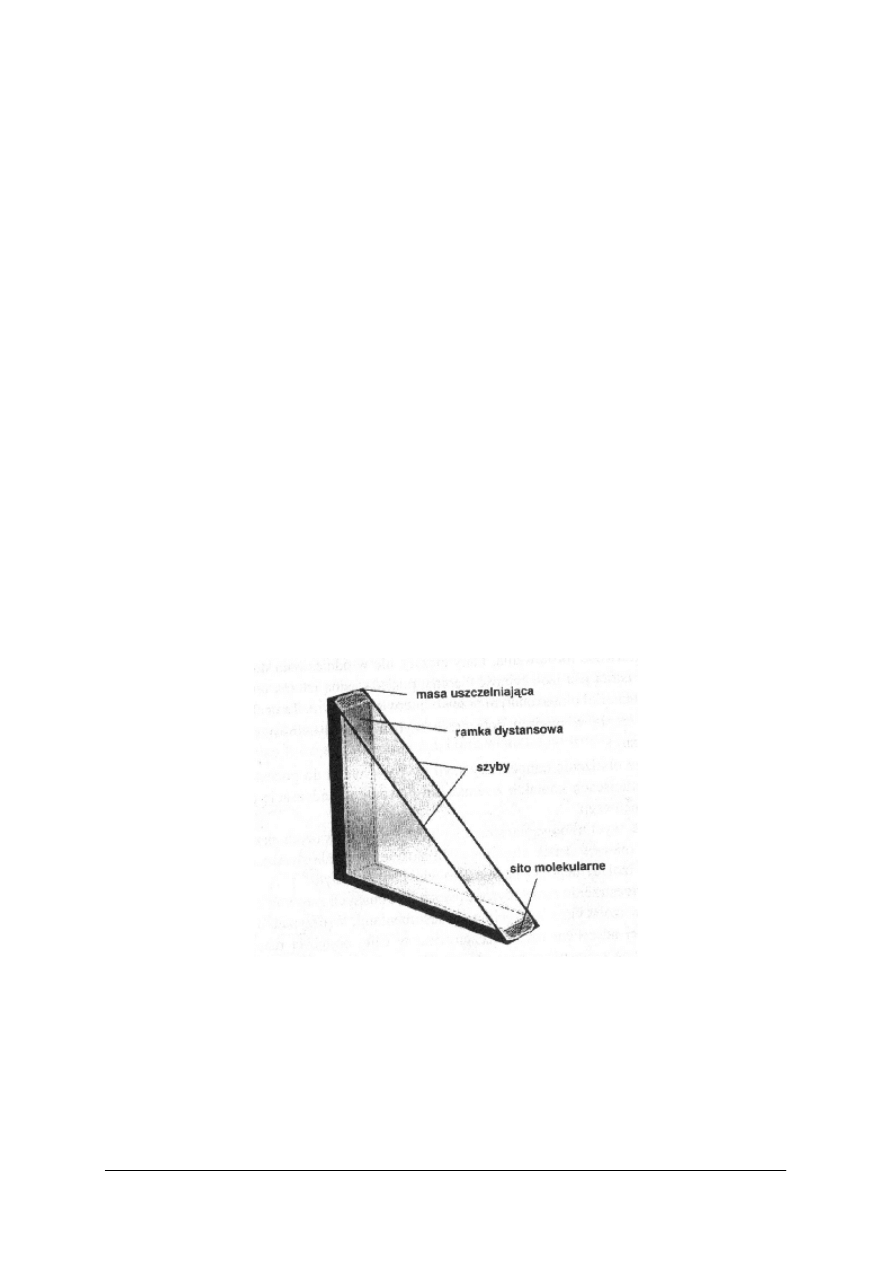

Szkło klejone bezpieczne składa się ze szkła i folii. Do produkcji szkła klejonego używa

się szkła płaskiego najlepszej jakości, produkowanego metodą float. Podstawowym

wymaganiem w stosunku do szkła, wynikającym z technologii klejenia, jest jakość

powierzchni; niedopuszczalne są fale, zgrubienia, obce wtrącenia. Powierzchnia powinna być

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

idealnie czysta i odtłuszczona, gdyż decyduje to o adhezji szkła do folii. Rodzaj szkła dobiera

się zależnie od przeznaczenia szkła klejonego.

Warstwę pośrednią między dwiema szybami w szkle klejonym stanowi uplastyczniona folia.

Szerokie zastosowanie znalazła folia z poliwinylobutyralu (PVB).

Do najważniejszych właściwości folii należy przepuszczalność do światła. Produkowana folia

PVB ma różne nazwy firmowe: Saflex, Butacite, Trosifol itp. i różne odmiany: mrożoną,

pudrowaną i przekładaną przekładką polietylenową.

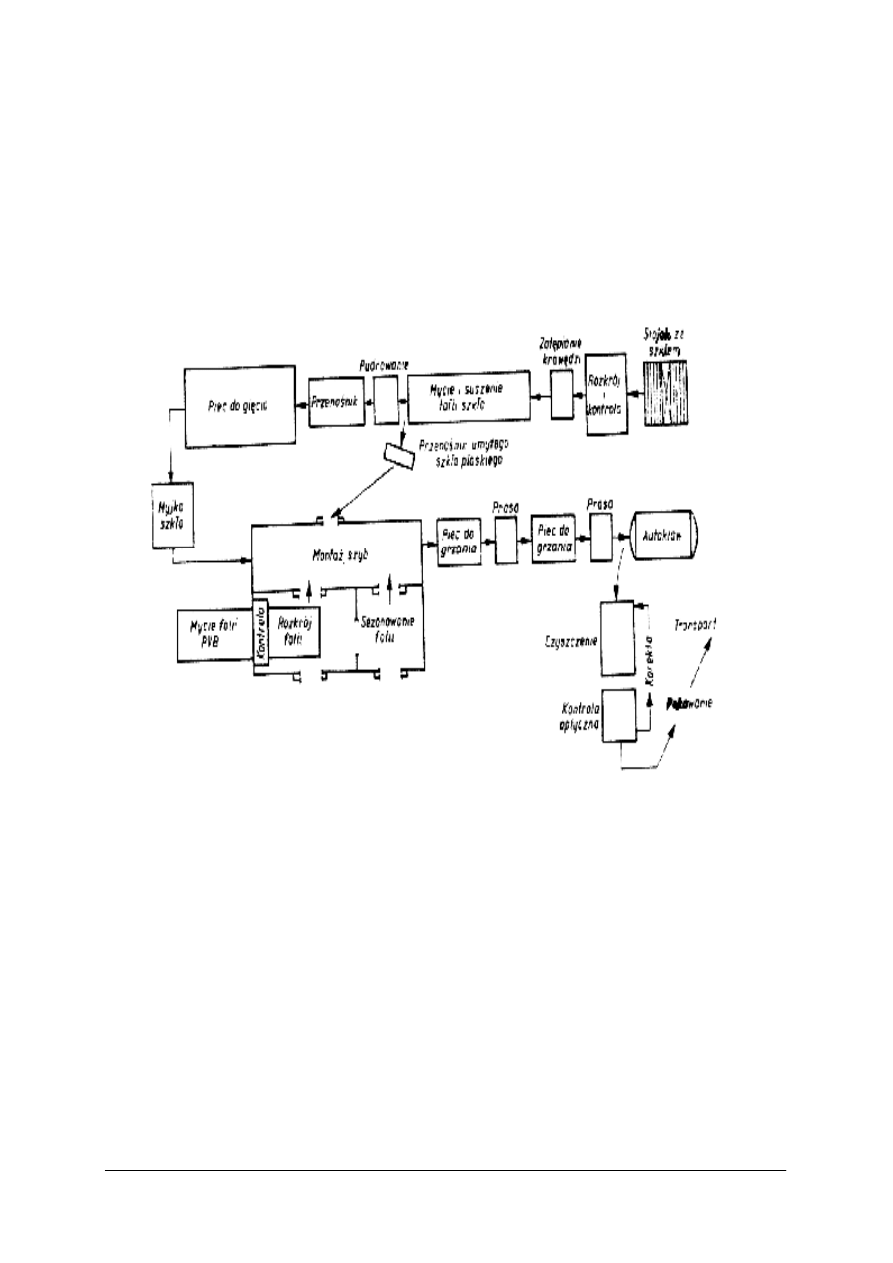

Produkcja szkła klejonego jest procesem złożonym, wymagającym dokładnego

i precyzyjnego wykonania wielu operacji.

Rys. 20. Schemat przebiegu procesu produkcji szkła klejonego bezpiecznego. [4,s. 126]

Stopień złożoności operacji technologicznych zależy od przeznaczenia wyrobu. W każdym

przypadku muszą być zachowane parametry technologiczne w odniesieniu do jakości szkła,

oczyszczania powierzchni szkła, procesu gięcia przy szybach giętych, obróbki folii wg wskazań

dostawcy oraz procesów wstępnego i ostatecznego sklejania. Przy produkcji giętych szyb

klejonych szkło z myjki przechodzi przez urządzenia do pudrowania. Podawany na

powierzchnię szkła puder, proszek oddziela dwie szyby w procesie gięcia. Najczęściej do

przesypywania szkła służy sproszkowana ziemia okrzemkowa lub mika, gdyż ich współczynnik

załamania światła jest jak folii po sklejeniu. Szkło w tym przypadku nie wymaga mycia po

procesie gięcia, a jedynie dokładnego oczyszczenia powierzchni, np. przez odkurzenie.

Do pomieszczenia montażowego oprócz szkła podaje się folię, wcześniej poddaną

procesowi obróbki polegającej na myciu (w przypadku folii pudrowanej), cięciu na formaty

i klimatyzowaniu. Temperatura w pomieszczeniu klimatyzowanym wynosi 18-20°C,

wilgotność względna 20-26%, zależnie od gatunku folii. Po złożeniu szyb z folią w pakiety

(szkło-folia-szkło), przechodzą one przez urządzenia do wstępnego sklejania, które ma na celu

usunięcie powietrza z przestrzeni między szkłem i folią oraz wstępne połączenie szkła z folią.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wstępnie sklejone pakiety umieszcza się w autoklawie, gdzie następuje ostateczne sklejanie

szyb z folią. Po wyjściu z autoklawu szyby klejone poddaje się kontroli na zgodność z

wymaganiami obowiązujących norm.

Do najważniejszych urządzeń technologicznych zaliczamy:

−

urządzenia do mycia szkła – mycie i suszenie, następuje w myjko-suszarkach, w których

szkło można przemieszczać w pozycji poziomej lub pionowej. Urządzenia te mogą być

wyposażone w dwie lub więcej sekcji myjących, a dodatkowo w tarcze polerskie, służące

do wstępnego czyszczenia i polerowania powierzchni tafli szkła. Do mycia stosuje się

wodę o kontrolowanej twardości. Najczęściej myjki są wyposażone w demineralizatory,

−

urządzenia do wstępnego sklejania – w praktyce przemysłowej występują dwie metody do

wstępnego sklejania: mechaniczna i próżniowa. Metoda mechaniczna polega na

wyciskaniu powietrza z przestrzeni między szkłem a folią przez nagrzanie pakietu (szkło-

folia-szkło), a następnie sprasowanie go przez walce gumowe. Wyróżnia się system

jednostopniowy i dwustopniowy, zależnie od liczby cykli grzania i prasowania. Różnią się

one parametrami nagrzewania i prasowania. Metoda próżniowa polega na odsysaniu

powietrza z przestrzeni między szkłem a folią. Wyróżnia się odsysanie w workach

gumowych (pakiet znajduje się w specjalnym worku, z którego odsysane jest powietrze),

odsysanie z zastosowaniem uszczelek gumowych (pakiet na obrzeżach obłożony jest

uszczelką gumową, z której odsysa się powietrze) i odsysanie w autoklawach

próżniowych. Metody próżniowe stosuje się przeważnie przy produkcji szyb giętych, szyb

o skomplikowanej budowie oraz szyb wielowarstwowych,

−

urządzenia do ostatecznego sklejania - prowadzi się w autoklawach powietrznych lub

olejowych. W autoklawach powietrznych cykl autoklawizacji trwa 2-4h, przy

temperaturze 120-145°C i ciśnieniu 1,2-1,4MPa. Stosowane są również autoklawy

próżniowo-ciśnieniowe do klejenia szyb wielowarstwowych o skomplikowanych

kształtach. System próżniowo-ciśnieniowy umożliwia prowadzenie w jednym urządzeniu

całego procesu klejenia szkła, a więc zarówno operacji wstępnego, jak i ostatecznego

klejenia,

−

urządzenia do gięcia szkła – gdzie podstawowymi urządzeniami są piece do nagrzewania

szkła oraz ramki lub formy, na których nabiera kształtu wyginana szyba. Przy produkcji

wieloseryjnej

stosowane

są

piece

tunelowe

(przelotowe,

pierścieniowe

lub

dwupoziomowe). Piece tunelowe mają konstrukcję zbliżoną do odprężarki. Ustalony

układ temperatury wzdłuż pieca zapewnia uzyskanie warunków do podgrzania szyby,

wygięcia jej, a następnie odprężenia i ochłodzenia do temperatury otoczenia. Szyby

przeznaczone do gięcia układa się parami na ramę (lub formę), która umieszczona jest na

wózku. Wózek przemieszcza się w piecu, zgodnie z ustalonym cyklem do poszczególnych

stref.

Dokładność wygięcia i jakość powierzchni zależą od wymiarów szyb, jakości i konstrukcji

ramy oraz temperatury gięcia i czasu przetrzymywania szyby w tej temperaturze. Krzywa

rozkładu temperatury dla procesu gięcia szkła zależy od składa chemicznego szkła, gabarytów

giętego szkła i rodzaju krzywizny. Przy produkcji małych serii szyb do gięcia stosuje się piece

elektryczne jedno- lub wielokomorowe.

Hartowanie szkła

Hartowaniem nazywa się proces obróbki termicznej, polegający na ogrzaniu tafli szkła do

górnej temperatury odprężania lub nieco powyżej (maksimum do temperatury mięknięcia

szkła), a następnie bardzo szybkim ochłodzeniu tej tafli. Celem tej obróbki jest wytworzenie

specjalnego układu naprężeń w tafli szkła, zwiększających jego wytrzymałość mechaniczną.

Wytrzymałość na zginanie szkła hartowanego jest 5-7 razy większa niż szkła zwykłego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

i wynosi 200-290 MPa. Sprężystość szkła hartowanego również przekracza wielokrotnie

sprężystość szkła zwykłego. Zwiększona wytrzymałość mechaniczna szkła hartowanego

sprawia, że jest ono szeroko stosowane w budownictwie, szczególnie w obiektach, w których

są zaostrzone wymagania wytrzymałościowe oraz bezpieczeństwa.

Charakterystycznymi cechami szkła hartowanego jest:

−

sposób pękania w razie rozbicia szyby, pęka ona na drobne kawałki w kształcie

wieloboków o tępych krawędziach, co zmniejsza ryzyko obrażeń ciała, zdecydowało to

o szerokim użyciu szkła do szkleń środków transportu,

−

zwiększona odporność na zmiany temperatury (od -100 do 300 °C) wpłynęła na

stosowanie szkła hartowanego na okienka w kuchenkach gazowych, grzejnikach,

suszarkach itp.

Ze względu na wywołany układ naprężeń szkła hartowanego nie można poddawać go

procesom dalszej obróbki. Szyby poddawane hartowaniu muszą mieć docelowy kształt

i wymiar. Przed procesem hartowania wykonuje się następujące operacje obróbki szkła:

krojenie, szlifowanie i polerowanie obrzeży, wiercenie otworów, mycie i suszenie. Rozkrój

szkła ma na celu nadanie szybie wymaganego kształtu i wymiaru i odbywa się na różnego

rodzaju stołach ręcznie lub automatycznie. Na uwagę przy wykonaniu szkieł hartowanych

zasługują urządzenia: pantograf do wykrawania szyb fasonowych z wcześniej wykrojonych

formatek oraz stół do wykroju formatek o dowolnym kształcie z dużej tafli szkła.

Rys. 21. Pantograf do wykrawania szyb fasonowych. [4, s.118]

Po zakończeniu procesów obróbki szkło przechodzi przez myjko-suszarki w celu

dokładnego usunięcia zanieczyszczeń, nagromadzonych na tafli w czasie obróbki.

Procesy obróbki w dużym stopniu wpływają na koszty produkcji szkła hartowanego. Przy

organizowaniu oddziałów produkcji szkła hartowanego należy więc zwracać szczególną uwagę

na właściwą organizację przepływu szkła w procesach obróbki oraz dobór odpowiednich

maszyn w celu minimalizacji strat na tym etapie procesu.

Instalacje do hartowania szkła składają się z trzech zasadniczych grup urządzeń:

−

pieców do nagrzewania,

−

chodnic do ochładzania,

−

systemów transportu, przemieszczających tafle szkła w całym cyklu hartowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ze względu na położenie tafli wyróżnia się instalacje do pionowego hartowania (tafla

w całym procesie znajduje się w pozycji pionowej) oraz do poziomego hartowania (tafla

w całym procesie znajduje się w pozycji poziomej).

Ze względu na cykl pracy wyróżnia się instalacje o działaniu okresowym oraz o działaniu

ciągłym.

Piece do nagrzewania szkła są konstrukcjami metalowymi wypełnionymi ogniotrwałym

materiałem izolacyjnym. Wewnętrzna ich część jest wypełniona materiałem ogniotrwałym

o specjalnych wyżłobieniach, w których umieszcza się elementy grzejne. Elementy grzejne,

wykonane zazwyczaj w postaci spiral lub taśm o specjalnym profilu i splocie, ułożone

w wyżłobieniach wykładziny ogniotrwałej pieca, stanowią sekcje grzejne, na ogół

z niezależnymi regulacjami. W celu uzyskania równomiernego rozkładu temperatury w całej

objętości nagrzewanej tafli, stopień nasycenia elementami grzejnymi oraz ich kształt jest różny

w poszczególnych sekcjach grzejnych.

Chłodnice mają zabezpieczyć równomierny i intensywny odbiór ciepła z całej powierzchni

chłodzonej tafli szkła. Chłodnice mogą mieć różne konstrukcje. Najczęściej są to metalowe

skrzynie sekcyjne lub rotacyjne z szeregiem otworów, przez które wydmuchiwane jest

powietrze. Chłodnice sekcyjne składają się ze skrzynek metalowych, usytuowanych na

wspólnym zbiorniku w odstępach minimum 30 mm. Odległość skrzynek zależy od wielkości

chłodnicy i ilości powietrza, jaką trzeba odprowadzić, aby zapobiec powstaniu poduszki

powietrznej między chłodnicą a taflą szkła. Szerokość i wysokość skrzynek jest podyktowana

ciśnieniem i ilością powietrza, potrzebną do hartowania. Chłodnice rotacyjne są to skrzynie,

z których powietrze wyprowadzane jest przez dyszę wystającą ok. 50 mm poza ściany skrzyni.

W czasie odmuchiwania szkła chłodnica porusza się ruchem okrężnym.

Rys. 22. Schemat pieca do poziomego hartowania szkła: 1 – piec do nagrzewania, 2 – wentylatory,

3 – przenośnik wprowadzający tafle do pieca, 4 – przenośnik odbierający tafle. [4,s. 122]

Przy pionowym hartowaniu szkła elementem przenoszącym szkło jest wózek, zawieszony

na szynie jezdnej. Służy on do wprowadzania płyt szkła do pieca, przemieszczania ich do

stanowiska gięcia do chłodnicy, a następnie na stanowisko zdejmowania płyt. Płyty

umocowane są uchwytami do ramy umieszczonej na wózku. Konstrukcję uchwytów dobiera

się zależnie od wielkości płyt poddawanych procesowi hartowania. Podstawową wadą pieców

do pionowego hartowania z uchwytami do wieszania szkła jest powstawanie wad na szkle

w postaci znaków lub wyciągów.

Przy produkcji szkła hartowanego giętego między piec do nagrzewania szkła, a chłodnicę

wprowadza się urządzenie do gięcia szkła. Urządzenie to stanowi prasę, w której nadaje się

szybie żądany kształt. Elementy prasujące, stykające się z szybą, wykonane są ze stali

żaroodpornej; kształt ich zmienia się zależnie od wymaganego kształtu szyby.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Przedstawiony na rysunku 22 piec tunelowy o kształcie cylindrycznym ma dziesięć sektorów.

Układ ogrzewania składa się z ośmiu oddzielnie sterowanych sekcji. Nieruchomą częścią pieca

jest dolna część walca. Górna część każdego sektora jest ruchoma, co umożliwia sprawne

prowadzenie remontów, a także ciągłą obserwację ogrzewanego szkła. Ruchomą częścią są

rolki kwarcowe, za pomocą których szkło jest transportowane wzdłuż pieca do strefy

chłodzenia, a następnie do stanowisk zdejmowania szkła z linii. Przy tego typu piecach

eliminuje się pracochłonne operacje mocowania szkła w uchwytach (hakach) oraz

zdejmowanie szkła. Piece poziome o pracy ciągłej mogą być wykonane w różnych wersjach,

np. o różnym kształcie tunelu (prostokątnym, cylindrycznym) lub różnym systemie przesuwu

tafli. Wydajność pieców jest bardzo różna (300-4000 tyś. m

2

/rok). Instalacje do poziomego

hartowania szkła stanowią konstrukcje rozwojowe w tej dziedzinie.

W liniach do poziomego hartowania szkła również występują urządzenia umożliwiające

produkcję szyb giętych hartowanych. Wyróżnia się system gięcia grawitacyjnego i gięcia na

poduszce powietrznej. W systemie gięcia grawitacyjnego płytę szkła o odpowiednim kształcie i

wymiarach umieszcza się na specjalnej ramie, wraz z którą przechodzi przez piec do

nagrzewania. W czasie nagrzewania szkło przyjmuje w sposób płynny żądaną krzywiznę. Po

wygięciu szkło i rama przechodzą przez część instalacji, obejmującej chłodzenie tafli.

Najnowocześniejszą metodą produkcji giętych szyb hartowanych jest gięcie na poduszce

powietrznej. W skład instalacji wchodzi piec do nagrzewania szkła, układ do gięcia szkła

i układ do chłodzenia szkła. Proces produkcyjny przebiega następująco: płytę szkła

o odpowiednich wymiarach przemieszcza się przez rolki kwarcowe wzdłuż pieca tunelowego.

Po dojściu do stanowiska gięcia układy fotooptyczne i zespół urządzeń mechanicznych ustalają

położenie płyty we właściwym miejscu szerokości przenośnika. Gdy płyta znajduje się we

właściwym miejscu komory do gięcia, zostaje przyssana do górnej części komory, która

stanowi kształt szyby. Odbywa się to przez wytworzenie próżni wewnątrz komory. Następnie

specjalny układ mechaniczny podnosi komorę na odpowiednią wysokość, a inny układ

podstawia ramkę formującą pod komorę próżniową. Gdy ramka formująca znajdzie się we

właściwym miejscu pod szybą, odpowiedni system wytwarza nadciśnienie, dzięki czemu płyta

opada na ramkę formującą. Po ustaleniu się końcowego kształtu szyby na ramce, ramka z

szybą przesuwa się do układu chłodzącego, a następnie do stanowisk zdejmowania szyb. Cały

proces hartowania sterowany jest komputerem. Zaletami tego systemu są: większa precyzja

wykonania zadanego kształtu szyby, mniejsze zniekształcenia przy obrzeżach, możliwość

hartowania szkła cienkiego grubości poniżej 4 mm. System ten rozwija sposoby gięcia szyb o

złożonych profilach oraz dąży do uzyskania powtarzalności kształtów, pozwalających na

stosowanie szyb giętych tą metodą w procesie produkcji szyb klejonych.

Zdobienie tafli szkła metodą fusingu

Jednym z najnowszych dokonań w dziedzinie obróbki szkła i produkcji materiałów jest

fusing. Istotą techniki jest kontrolowane kształtowanie szkła w wysokiej temperaturze.

Materiałem wyjściowym jest szkło płaskie, zarówno białe, przezroczyste, jak i barwne.

Stosowane są tu łączenia szkieł, gięcie, formowanie i dekorowanie. Zdobienia nanoszone są

zarówno pomiędzy warstwami szkieł, jak również na powierzchni. Jako środki zdobnicze służą

farby ceramiczne, grysy, metale i tlenki metali. Technika fusingu w połączeniu z wyobraźnią

projektantów pozwala stworzyć niezwykłe przedmioty różnorodne pod względem formy i

wielkości.

Elementy wycięte ze szkła płaskiego, zwykle dwie lub więcej warstw, nakładane są na siebie

i stapiane w temperaturze dostosowanej do stopnia komplikacji wzoru. W zależności od

rozmiaru wytwarzanego przedmiotu stosowane są odpowiednie piece. Pod wpływem

temperatury płaskie szkło staje się plastyczne i dostosowuje kształtem do odpowiedniej formy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Przedmioty wykonane techniką fusingu często poddaje się końcowej obróbce z zastosowaniem

operacji polerowania, piaskowania, fazowania, cięcia i klejenia. Mogą też być łączone z innymi

tworzywami, jak drewno, metal.

Metodą fusingu wytwarzane są szkła artystyczne, użytkowe, a także wielkogabarytowe

elementy wystroju wnętrz – ściany działowe, parawany, osłony grzejników, drzwi, czy blaty

stołów.

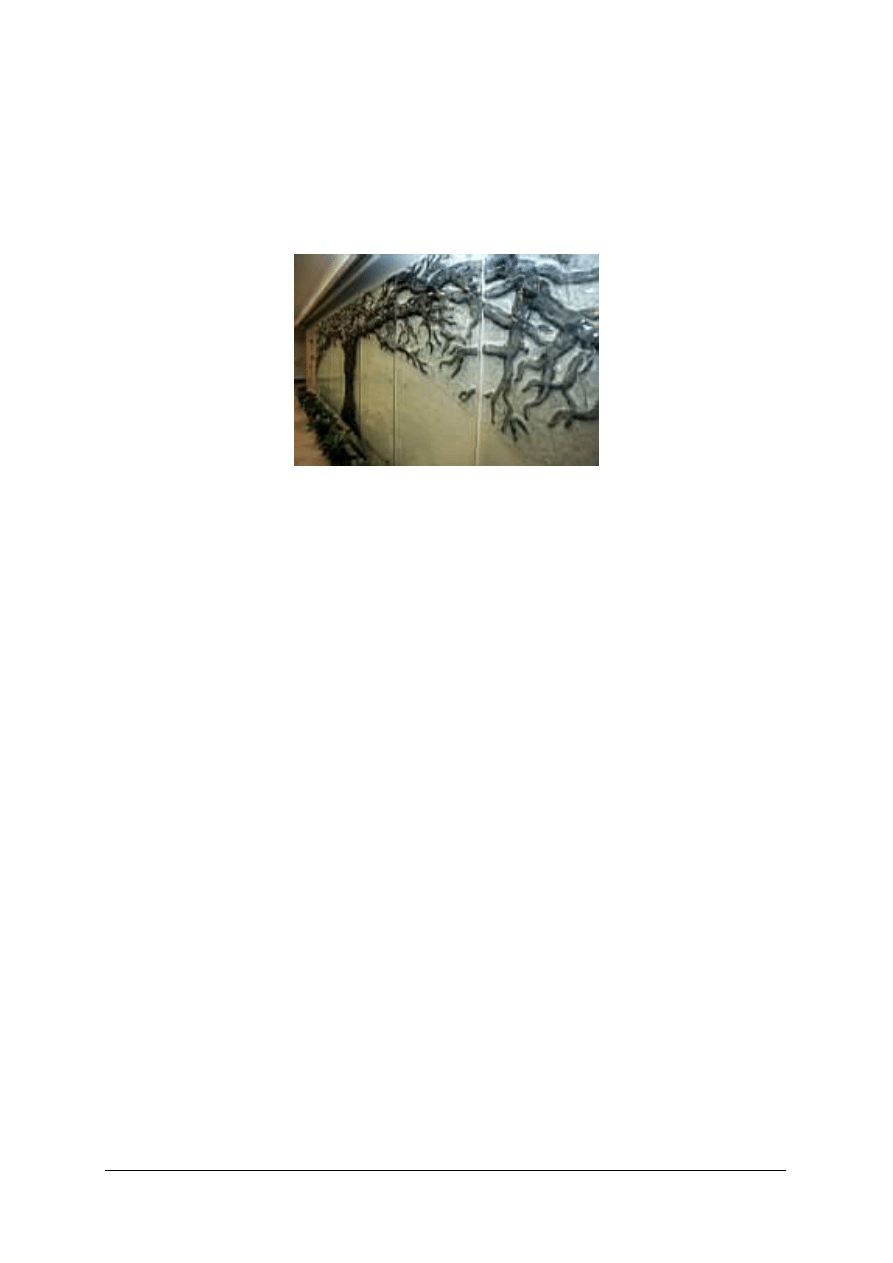

Rys. 23. Wielkogabarytowy element wystroju wnętrz wykonany metodą fusingu, znajdujący się w Biurze

Bezpieczeństwa Narodowego. [5]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody wytwarzania szkła chroniącego przed promieniami słonecznymi?

2. Jakie

materiały

wykorzystuje

się

przy

produkcji

szkieł

przeciwsłonecznych

pochłaniających?

3. Jakie typy warstw nanosi się na szkło chroniące przed promieniowaniem cieplnym i widzialnym?

4. Jakie parametry charakteryzują warstwy ochronne nanoszone na powierzchnię szkieł?

5. Jakie są zalety stosowania szkieł chroniących przed promieniowaniem słonecznym?

6. Jakie są metody wytwarzania szyb chroniących przed promieniowaniem słonecznym?

7. Jak można wyjaśnić pojęcie szyby zespolonej?

8. Jakie znasz rodzaje konstrukcji połączeń szyb zespolonych?

9. Jakie materiały stosowane są do wytwarzania szyb zespolonych?

10. Jakie są podstawowe parametry charakteryzujące szyby zespolone?

11. Gdzie znajdują zastosowanie szkła klejone bezpieczne?

12. Z jakich elementów składa się szkło klejone bezpieczne?

13. Jakie znasz nazwy handlowe folii stosowanych w szkłach bezpiecznych?

14. Jakie urządzenia wykorzystywane są przy produkcji szkła klejonego bezpiecznego?

15. Jak można wyjaśnić proces hartowania szkła?

16. Jakie są cechy charakterystyczne szkła hartowanego?

17. Jakie operacje obróbki szkła wykonane są przed procesem hartowania?

18. Jakie urządzenia stosowane są do hartowania szkła?

19. Jakie materiały stosowane są do zdobienia szkła techniką fusingu?

20. Gdzie mogą być zastosowane szkła wytworzone metodą fusingu?

21. Z jakich etapów składa się proces zdobienia nie techniką fusingu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj metody wytwarzania szkła chroniącym przed promieniowaniem

słonecznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące wytwarzania szkła chroniącego

przed promieniami słonecznymi,

2) dokonać analizy treści,

3) dokonać charakterystyki metod chemicznych i próżniowych wytwarzania szkła

z warstwami ochronnymi,

4) wypisać cechy, aby stworzyły opis szkła chroniącego przed promieniowaniem cieplnym