Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Izabela Rosiak

Eksploatowanie maszyn i urządzeń stosowanych w procesach

dyfuzyjnych, fizykochemicznych i biotechnicznych

321[09].Z1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Zbigniew Iwasiuk

mgr inż. Barbara Zielonka

Opracowanie redakcyjne:

Konsultacja:

mgr inż. Maria Majewska

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[09].Z1.06

„Eksploatowanie

maszyn

i

urządzeń

stosowanych

w

procesach

dyfuzyjnych,

fizykochemicznych i biotechnicznych” zawartego w modułowym programie nauczania dla

zawodu technik technologii żywności.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Maszyny i urządzenia stosowane w procesach dyfuzyjnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

21

4.2. Maszyny i urządzenia stosowane w procesach fizykochemicznych

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

32

4.2.4. Sprawdzian postępów

35

4.3. Maszyny i urządzenia stosowane w procesach biotechnicznych

36

4.3.1. Materiał nauczania

36

4.3.2. Pytania sprawdzające

41

4.3.3. Ćwiczenia

41

4.3.4. Sprawdzian postępów

43

5. Sprawdzian osiągnięć

44

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten Ci pomocny w przyswajaniu zagadnień związanych z eksploatowaniem

maszyn

i

urządzeń

stosowanych

w

procesach

dyfuzyjnych,

fizykochemicznych

i biotechnicznych w przemyśle spożywczym. Poradnik zawiera wiadomości dotyczące budowy,

zasady działania, eksploatowania oraz obsługi maszyn i urządzeń stosowanych w procesach

dyfuzyjnych, fizykochemicznych i biotechnicznych.

Dużą wagę zwrócono na zastosowanie przepisów bezpieczeństwa i higieny pracy

dotyczących eksploatacji maszyn i urządzeń stosowanych w procesach dyfuzyjnych,

fizykochemicznych i biotechnicznych. Wskazano wykorzystanie maszyn i urządzeń

w procesach technologicznych.

W poradniku zamieszczono:

−

wymagania wstępne, jakie są konieczne byś mógł przystąpić do realizacji tej jednostki

modułowej;

−

cele kształcenia, które opanujesz podczas kształcenia w tej jednostce modułowej;

−

materiał nauczania (podzielony na cztery rozdziały) umożliwiający samodzielne

opanowanie materiału i przygotowanie się do wykonania ćwiczeń i zaliczenia

sprawdzianu. W celu poszerzenia wiedzy powinieneś zapoznać się ze wskazaną literaturą

oraz innymi źródłami informacji np. katalogami, dokumentacjami techniczno – ruchowymi

maszyn i urządzeń.

−

pytania sprawdzające - przed przystąpieniem do ćwiczeń w celu sprawdzenia stopnia

opanowania materiału powinieneś udzielić odpowiedzi na zawarte pytania.

−

ćwiczenia po każdym z rozdziałów, które pozwolą osiągnąć umiejętności praktyczne

związane z tą jednostką modułową.

−

sprawdzian postępów, który umożliwi Ci sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń.

−

sprawdzian osiągnięć, który pozwoli Ci na sprawdzenie wiadomości i umiejętności

opanowanych podczas realizacji programu jednostki modułowej. Sprawdzian podany jest

w formie testu.

−

wykaz literatury.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

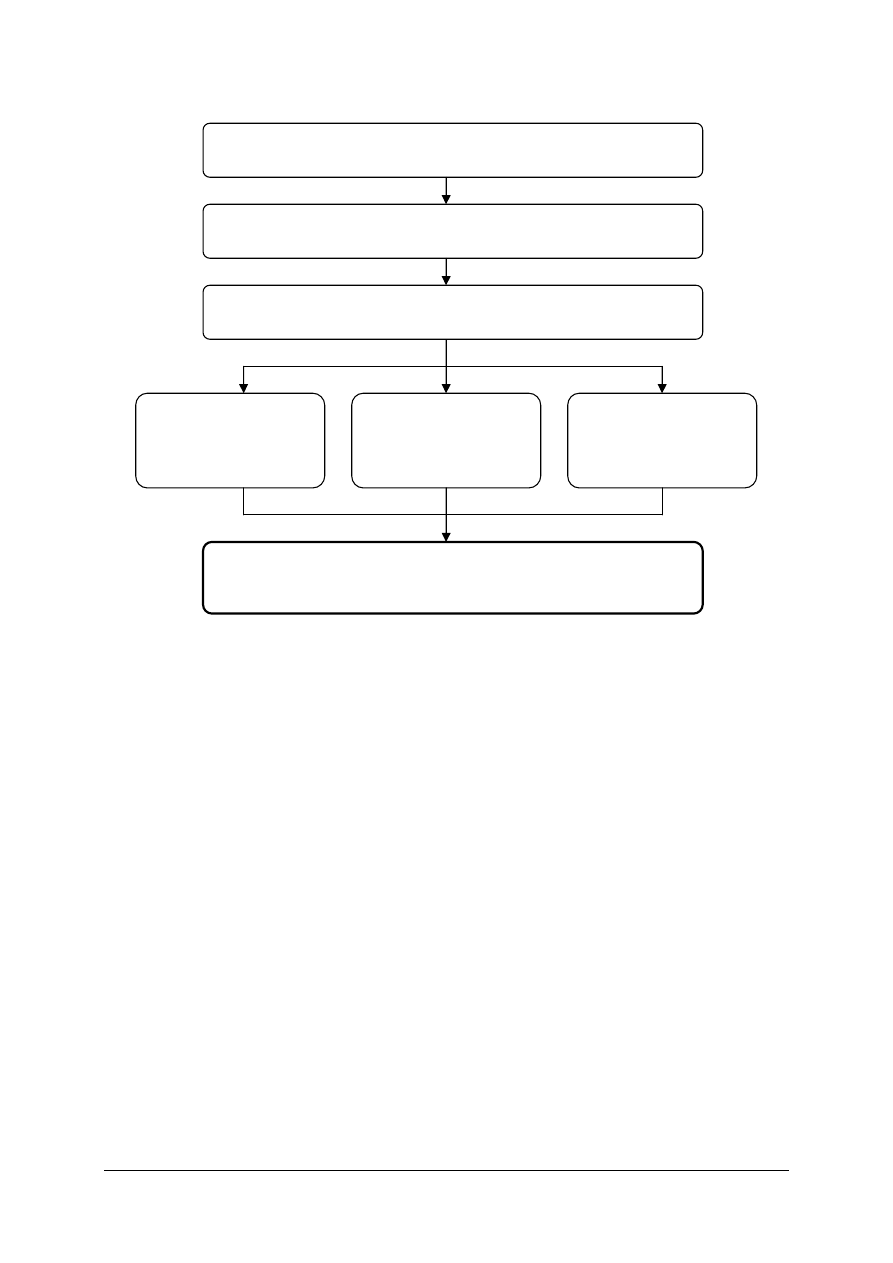

Schemat układu jednostek modułowych

321[09].Z1

Maszyny i urządzenia stosowane w przemyśle spożywczym

321[09].Z1.01

Eksploatowanie maszyn i urządzeń elektrycznych

321[09].Z1.06

Eksploatowanie maszyn i urządzeń stosowanych w procesach

dyfuzyjnych, fizykochemicznych i biotechnicznych

321[09].Z1.03

Wykorzystanie środków

transportu

w przemyśle spożywczym

321[09].Z1.04

Eksploatowanie maszyn

i urządzeń do obróbki

mechanicznej

321[09].Z1.05

Eksploatowanie maszyn

i urządzeń do obróbki

termicznej

321[09].Z1.02

Eksploatowanie maszyn i urządzeń ogólnego zastosowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji m.in.: norm, instrukcji, dokumentacji technicznej

i technologicznej,

−

czytać rysunki w dokumentacji technicznej,

−

wykonać rysunki prostych części maszyn i urządzeń,

−

stosować uproszczenia i oznaczenia umowne w rysunku technicznym,

−

opisać budowę części maszyn, ich działanie i zastosowanie,

−

zorganizować stanowisko pracy w zakładzie przetwórstwa spożywczego zgodnie

z wymaganiami ergonomii, przepisami bezpieczeństwa i higieny pracy oraz ochrony

przeciwpożarowej,

−

dobrać maszyny i urządzenia stosowane w przemyśle spożywczym,

−

zastosować aparaturę kontrolno-pomiarową,

−

określić

skutki

nieprawidłowego

działania

przyrządów

kontrolno-pomiarowych

w przetwórstwie żywności,

−

scharakteryzować układy automatycznego sterowania procesami w przemyśle

spożywczym,

−

posługiwać się programami komputerowymi do wykonania rysunku technicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić maszyny i urządzenia stosowane do procesów dyfuzyjnych, fizykochemicznych

i biotechnicznych w przemyśle spożywczym,

−

określić budowę i zasadę działania maszyn i urządzeń do ekstrakcji, destylacji i sorpcji,

−

określić budowę i zasadę działania maszyn i urządzeń do emulgowania, krystalizacji

i innych procesów fizykochemicznych,

−

określić budowę i zasadę działania maszyn i urządzeń stosowanych w procesach

biotechnicznych,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas obsługi maszyn i urządzeń do procesów dyfuzyjnych, fizykochemicznych

i biotechnicznych w przemyśle spożywczym,

−

obsłużyć maszyny i urządzenia stosowane do procesów dyfuzyjnych, fizykochemicznych

i biotechnicznych w przemyśle spożywczym,

−

skorzystać z instrukcji serwisowych i dokumentacji technicznej dotyczącej eksploatacji

maszyn i urządzeń do procesów dyfuzyjnych, fizykochemicznych i biotechnicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Maszyny i urządzenia stosowane w procesach dyfuzyjnych

4.1.1. Materiał nauczania

Dyfuzja jest zjawiskiem wzajemnego przenikania cząsteczek jednej substancji względem

cząsteczek drugiej w gazach, cieczach i ciałach stałych.

Na ogół wyższa temperatura sprzyja dyfuzji i w praktyce operacje typu dyfuzyjnego

zazwyczaj są pobudzane lub związane z operacjami cieplnymi.

Do ważniejszych operacji dyfuzyjnych, występujących w technologii żywności, są

zaliczane: ekstrakcja, destylacja, sorpcja, krystalizacja i suszenie.

Ekstrakcja

Ekstrakcja jest to operacja (lub zespół operacji) wydobywania z mieszaniny stałej, płynnej

lub gazowej określonego składnika lub grupy składników, za pomocą odpowiedniego

rozpuszczalnika, w którym składniki wykazują różną rozpuszczalność.

Materiał poddany ekstrakcji nazywa się surówką, a rozpuszczalnik, kontaktujący się

z surówką - ekstrahentem.

W wyniku przeprowadzonej ekstrakcji z surówki otrzymuje się ekstrakt, tj.

wyekstrahowany składnik wraz z rozpuszczalnikiem, oraz rafinat, czyli wyekstrahowaną

surówkę. Późniejsze oddzielenie ekstrahowanego składnika od rozpuszczalnika odbywa się

przez destylację, krystalizację, ultrafiltrację lub inne operacje.

Urządzenia, w których przeprowadzana jest ekstrakcja można podzielić przyjmując różne

kryteria:

−

w zależności od stanu skupienia materiału podlegającego ekstrakcji można je podzielić na

ekstraktory do ciał stałych i ekstraktory do cieczy;

−

w zależności od charakteru pracy aparaty te dzielą się na ekstraktory o działaniu

okresowym, półciągłym i ciągłym;

−

w zależności od kierunku przepływu surówki i rozpuszczalnika - na przeciwprądowe,

współprądowe, o idealnym wymieszaniu, kombinowane;

−

w zależności od rodzaju cyrkulacji rozpuszczalnika - na ekstraktory o jednokrotnym

przepływie, z recyrkulacją i zraszane.

W ekstraktorach pracujących w układzie ciało stale – ciecz, cząstki ciała stałego mogą

stanowić warstwę nieruchomą, ruchomą lub warstwę w stanie fluidalnym.

Podstawowe typy konstrukcyjne ekstraktorów są klasyfikowane według następujących

cech:

−

w zależności od kształtu korpusu aparatu - na kolumnowe i zbiornikowe;

−

w zależności od rodzaju urządzenia transportującego - na ślimakowe, łapowe,

łańcuchowe, koszowe, taśmowe;

−

w zależności od położenia korpusu - na poziome, pionowe i pochyłe.

Do najpowszechniej stosowanych w przemyśle spożywczym ekstraktorów do ciał stałych

zalicza się ekstraktory bateryjne, ślimakowe, taśmowe i koszowe.

W przemyśle spożywczym do ekstrakcji w układzie ciało stale - ciecz znajdują jeszcze

szerokie zastosowanie ekstraktory o działaniu okresowym i półciągłym, mimo że należą do

grupy aparatów przestarzałych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

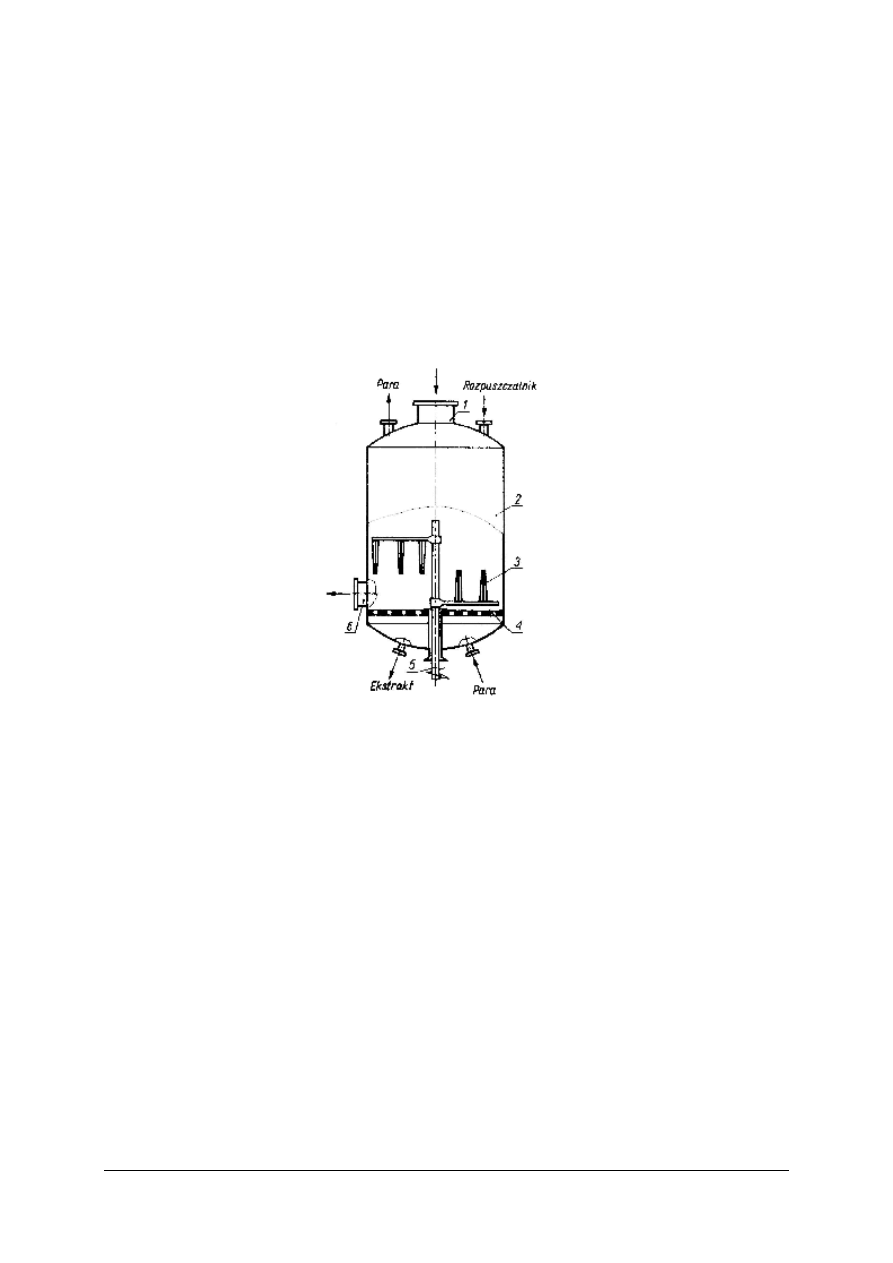

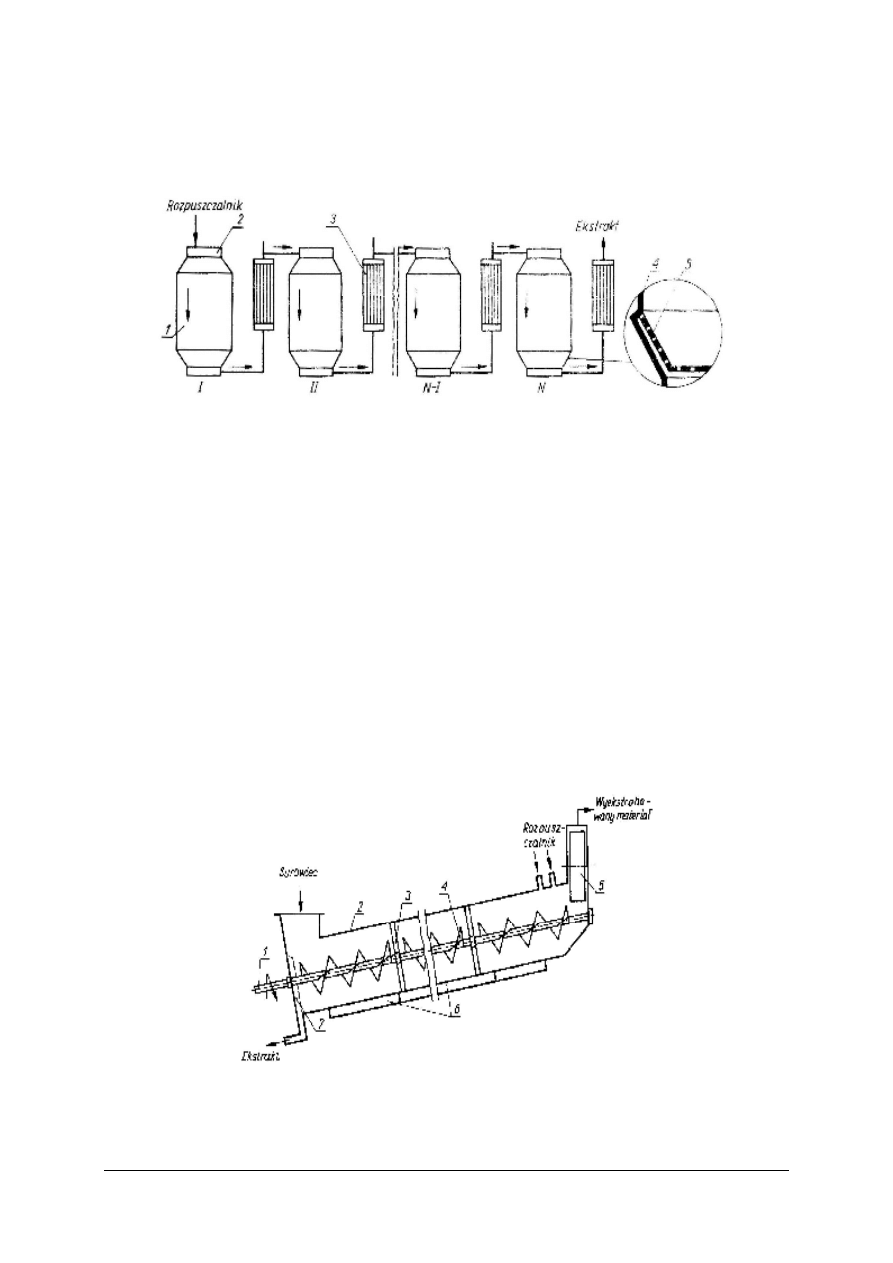

Ekstraktory bateryjne występują jako zespoły zbiorników (w ilości 4 – 16) zwanych

dyfuzorami. Każdy dyfuzor pracuje w sposób okresowy, natomiast bateria jako całość pracuje

w sposób ciągły.

Dyfuzory są to zbiorniki o małej objętości, ustawiane pionowo, czasem wyposażone

w mieszadło. Otwór w górnej części aparatu służy do doprowadzania cząstek ciała stałego,

a w dolnej do ich wyładowywania. Otwory te są zamykane szczelnie pokrywami w sposób

mechaniczny lub hydrauliczny. Sito rozdzielcze może znajdować się w dolnej lub górnej części

dyfuzora. W dyfuzorach prowadzi się ekstrakcję jednostopniową.

Wadą ich jest duże zużycie rozpuszczalnika i długi czas ekstrakcji, w wyniku, czego

koszty eksploatacyjne tych ekstraktorów są wysokie.

Rys. 1. Dyfuzor [7, s.367]

1 – otwór załadunkowy, 2 – korpus dyfuzora, 3 – mieszadło palczaste,

4 – dno sitowe, 5 – napęd mieszadła, 6 – otwór wyładunkowy

Najczęściej poszczególne dyfuzory są łączone ze sobą szeregowo, wskutek czego

w baterii można prowadzić ekstrakcję wielostopniową przeciwprądową. Zamknięty układ

przewodów pozwala wyłączać okresowo jeden z dyfuzorów, który zawiera najbardziej

wyczerpaną surówkę (rafinat). W tym czasie wyładowuje się z niego cząstki ciała stałego

o niskiej zawartości substancji ekstrahowanej i załadowuje świeżą krajankę. Po załadunku

dyfuzor zostaje znowu włączony do układu cyrkulacji rozpuszczalnika, przy czym

w pierwszym etapie jest on zasilany ekstraktem, który wcześniej przepłynął już przez wszystkie

pozostałe dyfuzory. Równocześnie wyłącza się z baterii następny dyfuzor, zawierający

krajankę najbardziej wyczerpaną. Jest to dyfuzor, przez który w poprzednim etapie przepłynął

świeży rozpuszczalnik.

Główną wadą baterii dyfuzyjnej jest duży nakład pracy ręcznej przy jej obsłudze oraz

znaczne straty składnika ekstrahowanego podczas opróżniania poszczególnych dyfuzorów.

Zaletą tego typu aparatów jest przebywanie cząstek ciała stałego w nieruchomej warstwie,

wskutek czego nie ulegają one uszkodzeniu, co zapewnia lepsze warunki hydrodynamiczne

procesu. Ponadto na całej drodze dyfuzji występuje zbliżona różnica stężeń substancji

ekstrahowanej w ekstrakcie i rafinacie, wskutek czego proces ekstrakcji zachodzi z jednakową

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

szybkością w całej baterii. Otrzymuje się ekstrakt końcowy o zawartości substancji

ekstrahowanej zbliżonej do jej zawartości w krajance. Przepływ ekstraktu między

poszczególnymi dyfuzorami umożliwia łatwą kontrolę temperatury przebiegu procesu.

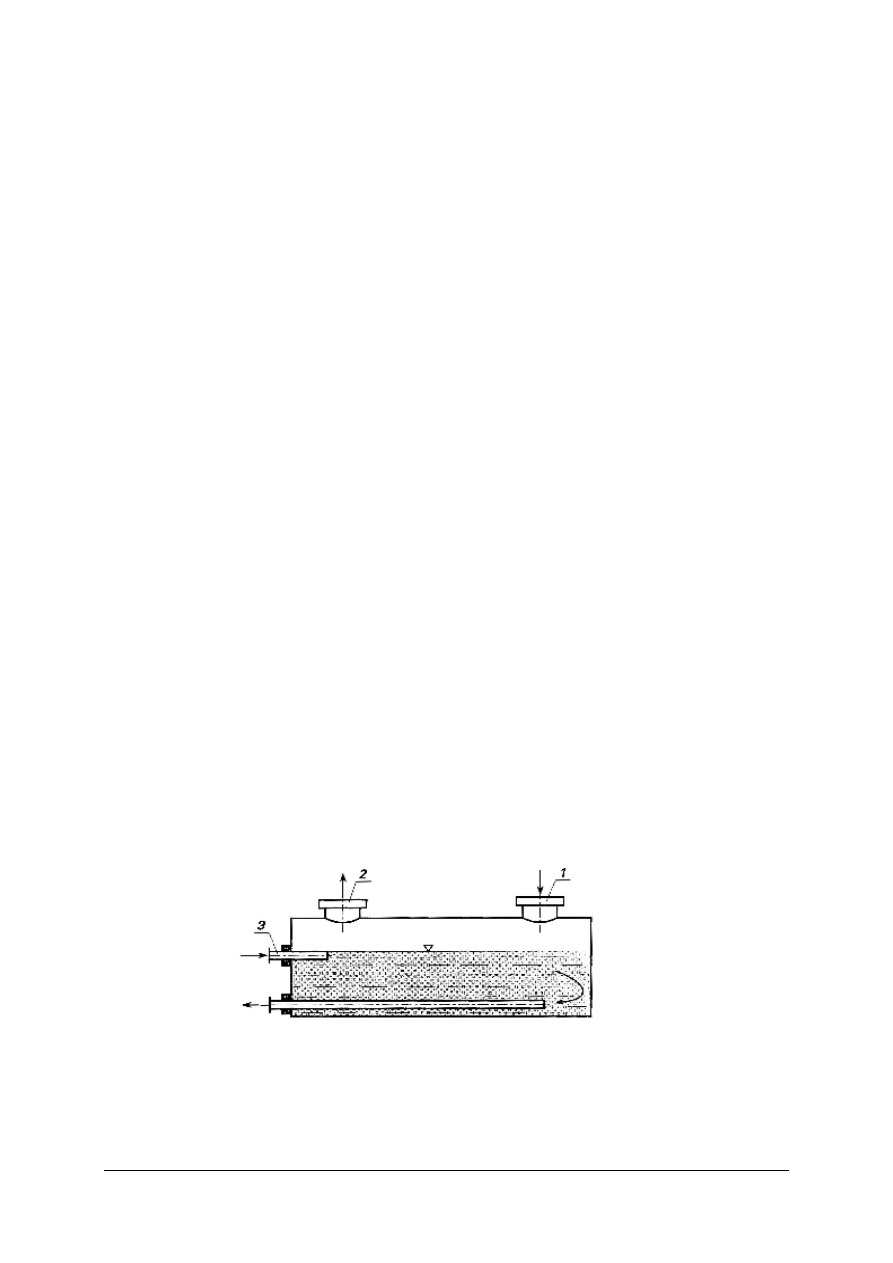

Rys.2. Bateria dyfuzyjna [7, s.368]

1 – dyfuzor, 2 – otwór załadunkowy, 3 – podgrzewacz, 4 – korpus dyfuzora, 5 – dno sitowe stożkowe,

I, II, N - dyfuzory

Ekstraktor dwuślimakowy jest zbudowany ze zbiornika złożonego z dwóch lekko

nachylonych do poziomu (o ok. 8%) cylindrów, częściowo zachodzących na siebie. Są, one

zaopatrzone od strony zewnętrznej w płaszcz grzejny. Wewnątrz zbiornika znajdują się dwa

przenośniki ślimakowe wykonujące ruch obrotowy w kierunku przeciwnym. Zwoje ślimaków

częściowo zachodzą na siebie, co utrudnia obrót materiału wraz ze ślimakiem. W dolnej części

zbiornika, przed ścianą czołową, znajduje się wewnętrzna przegroda sitowa, tworząca z tą

ścianą komorę do oddzielania ekstraktu. Sito jest oczyszczane za pomocą skrobaków

obracających się wraz ze ślimakiem. Aparat jest podzielony na kilka sekcji, na styku których

znajdują się łożyska wałów ślimaka. Zawieszenie łożysk spełnia rolę przeciwłap. To

rozwiązanie konstrukcyjne polepsza warunki hydrodynamiczne procesu. W górnej części

aparatu, ponad wałami ślimaków, znajduje się koło czerpakowe służące do usuwania rafinatu.

Nieco poniżej jest wlot rozpuszczalnika, który przepływa w ekstraktorze przeciwprądowo

w stosunku do cząstek ciała stałego.

Rys. 3. Ekstraktor ślimakowy [7, s.370]

1 – napęd przenośnika ślimakowego, 2 – zbiornik ekstraktora, 3 – zawieszenie łożysk, 4 – przenośnik

ślimakowy, 5 – koło czerpakowe, 6 - płaszcz grzejny, 7 – komory do oddzielania ekstraktu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ekstraktory bateryjne stosowane są w przemyśle tłuszczowym. Tłuszcze roślinne

wydobywa się również w ekstraktorze ślimakowym lub koszowym.

W przemyśle owocowo - warzywnym do produkcji soków owocowych i warzywnych są

wykorzystywane przede wszystkim ekstraktory ślimakowe.

W przemyś1e koncentratów spożywczych do produkcji ekstraktów kawy i herbaty są

stosowane głównie ekstraktory bateryjne.

W przemyśle piwowarskim do produkcji ekstraktu chmielu są wykorzystywane

ekstraktory ślimakowe. Każda porcja chmielu jest poddawana czterokrotnemu ekstrahowaniu.

W przemyśle cukrowniczym, oprócz ekstraktorów bateryjnych, są stosowane

odpowiednie typy ekstraktorów ciągłych (dyfuzorów): bębnowy, taśmowy, ślimakowy.

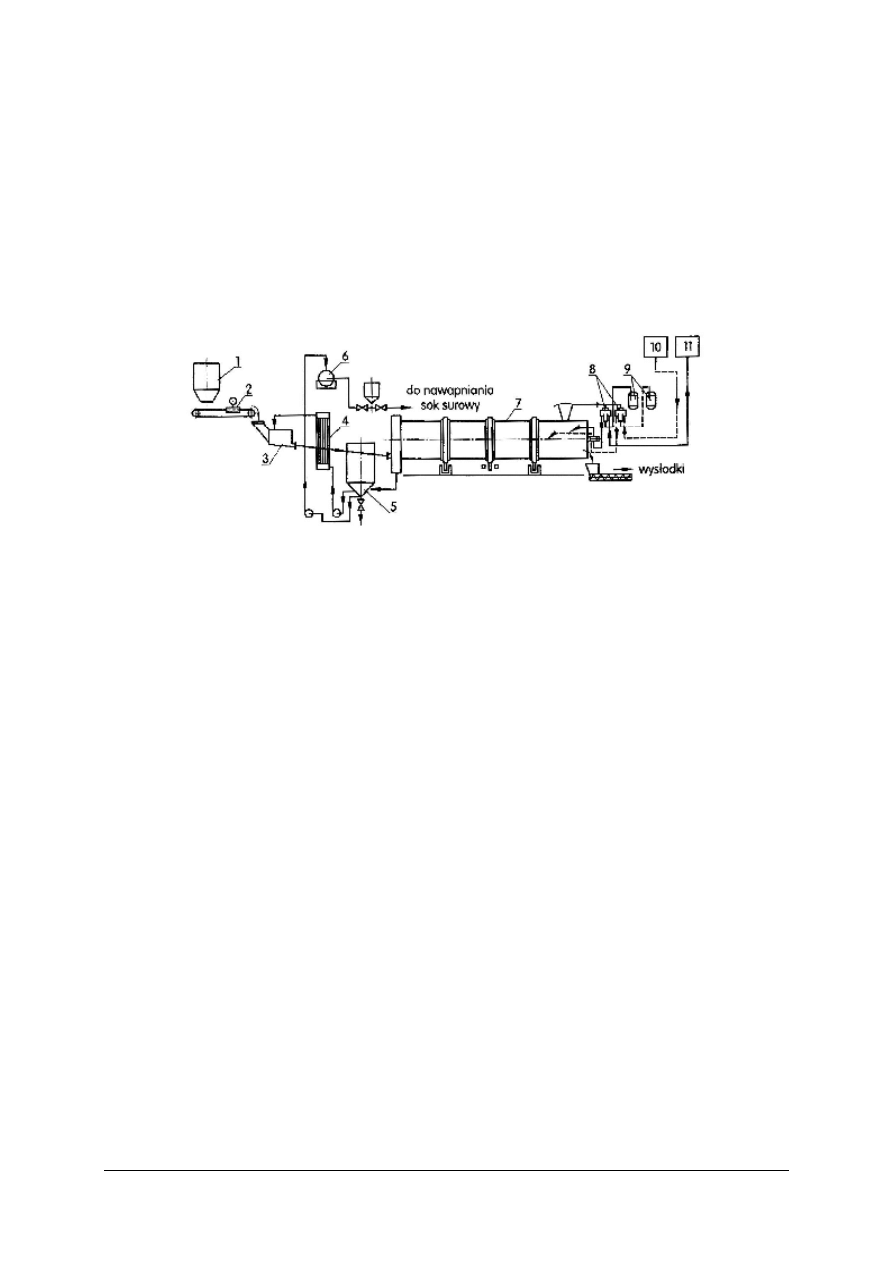

Rys. 4. Działanie ekstraktora bębnowego [2, s.154]

1 – krajalnica, 2 – waga taśmowa, 3 – zaparzalnik krajanki, 4 – zagrzewacz, 5 – skrzynia soku surowego

odciąganego i zawracanego, 6 – łapacz miazgi z soku surowego, 7 – bęben ekstraktora, 8 – zawory,

9 – dozowniki, 10 – zbiornik gorącej wody, 11 – zbiornik zimnej wody

Ekstrakcja w układzie ciecz – ciecz stanowi w technologii żywności zazwyczaj jeden

z elementów złożonego procesu technologicznego.

Destylacja

Destylacja stosowana jest do rozdzielania ciekłych roztworów na poszczególne produkty

(frakcje). Rozdzielanie mieszanin dwu - i wieloskładnikowych odbywa się przez odparowanie

lotnych (w danych warunkach temperatury i ciśnienia) składników, a następnie skroplenie ich

i zebranie w odbieralniku.

W przemyśle spożywczym stosuje się m.in.:

−

destylację prostą (różniczkową),

−

destylację równowagową,

−

rektyfikację (destylację wielokrotną).

Największe znaczenie ma rektyfikacja stosowana w przemyśle spirytusowym oraz przy

produkcji aromatów w przemyśle owocowo - warzywnym.

Zastosowanie destylacji prostej jako niezależnej operacji w przemyśle spożywczym jest

ograniczone. Jest ona wykorzystywana tylko przy produkcji koniaków.

Destylacja prosta (różniczkowa) - polega na ogrzewaniu mieszaniny cieczy do wrzenia

pod stałym ciśnieniem, a następnie skropleniu powstałych oparów i zebraniu otrzymanego

destylatu.

Poprzez destylację można rozdzielić ciekłe mieszaniny, których poszczególne składniki

mają różną temperaturę wrzenia, czyli inną prężność pary w tej samej temperaturze. Przy

wrzeniu mieszaniny takich cieczy, w powstałych oparach jest większe stężenie składnika

bardziej lotnego (tzn. o niższej temperaturze wrzenia) niż w cieczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

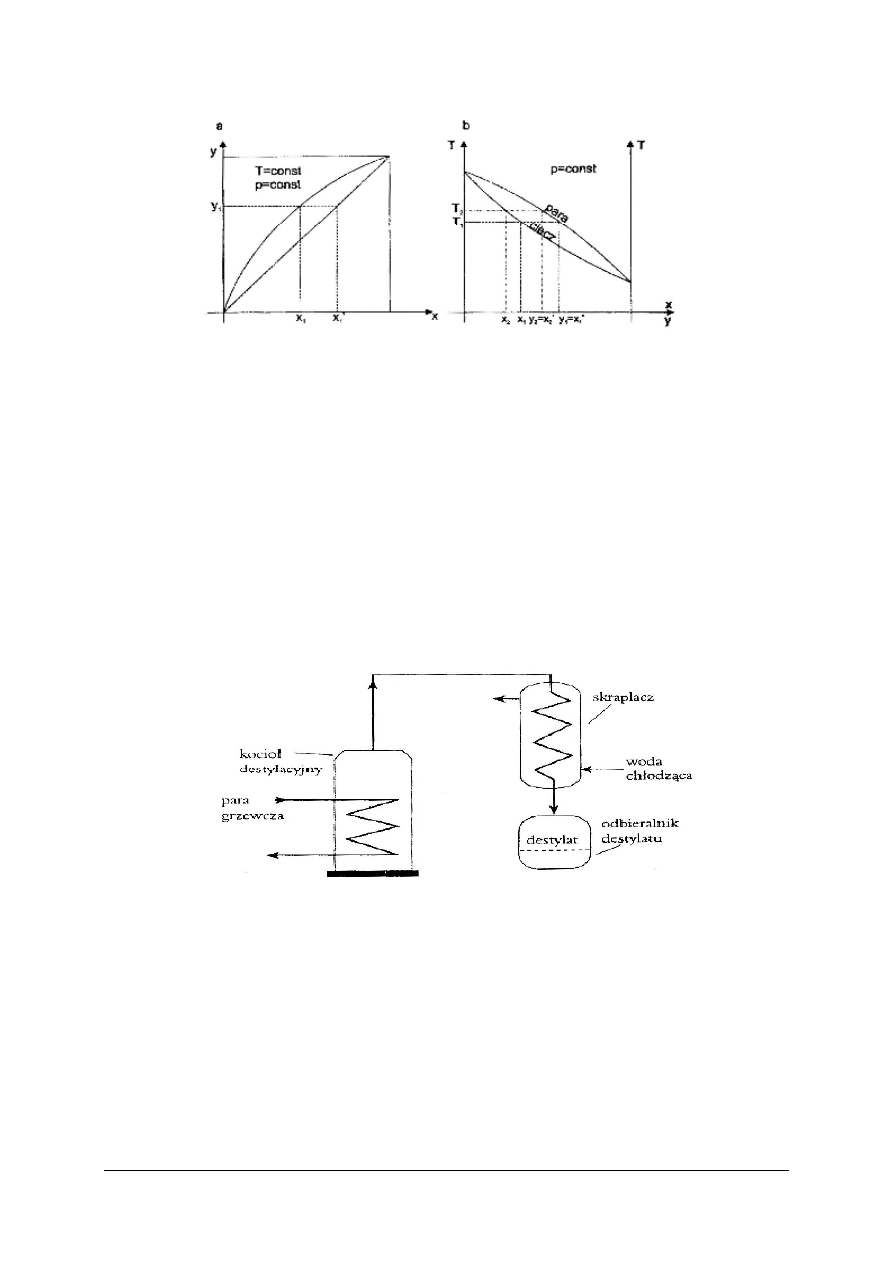

Rys. 5. Przebieg destylacji prostej [10, s.90]

x, y - ułamki molowe składnika bardziej lotnego (odpowiednio) w cieczy i parze,

[kg składnika bardziej lotnego/kg mieszaniny składników]

Podczas wrzenia cieczy zawierającej x

1

składnika bardziej lotnego powstają opary,

w których udział składnika bardziej lotnego jest większy i wynosi y

1

. Opary te po całkowitym

skropleniu dają ciecz (destylat), w której udział składnika bardziej lotnego jest taki sam, jaki

był w oparach, czyli y

1

= x

1

’. W miarę przedłużania czasu destylacji okresowej maleje udział

składnika bardziej lotnego zarówno w cieczy jak i w parze. To powoduje, że wzrasta

temperatura wrzenia ciekłej mieszaniny. Ważną cechą destylacji jest również to, że w cieczy

pozostają ciała stałe, stąd proces destylacji może być wykorzystany również do zatężania

roztworów czy zawiesin.

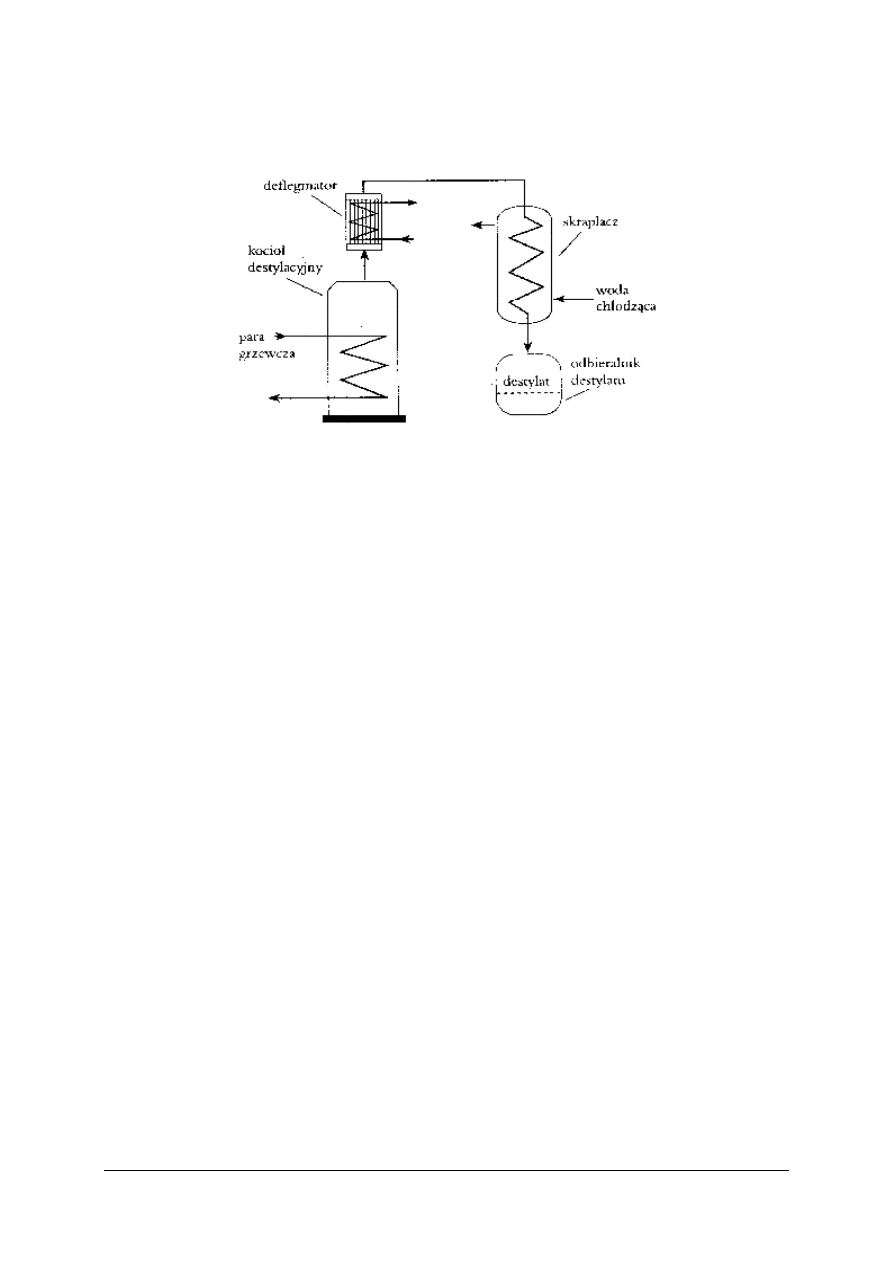

Aparatura do destylacji prostej składa się z kotła destylacyjnego ze źródłem ciepła,

skraplacza i odbieralnika destylatu.

Rys.6. Aparatura do destylacji prostej

[3, s.11]

Większą czystość destylatu uzyskuje się podczas procesu destylacji prostej

z deflegmatorem (wymiennikiem ciepła). W deflegmatorze następuje częściowe skroplenie

dochodzącej z kotła destylacyjnego pary, poprzez jej ochłodzenie. Powstała ciecz, tzw. flegma,

jest bogatsza w składnik mniej lotny i spływa z powrotem do kotła. Wzbogacona w bardziej

lotny składnik para wędruje do skraplacza.

Destylacja równowagowa przeprowadzana jest w sposób ciągły, polega na:

−

podgrzaniu cieczy w wymienniku ciepła do temperatury wyższej od temperatury jej

wrzenia pod ciśnieniem atmosferycznym;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

skierowaniu otrzymanej mieszaniny parowo – cieczowej do rozdzielacza, gdzie panuje

ciśnienie niższe niż ciśnienie równowagi dla wrzącej mieszaniny i gdzie następuje

natychmiastowe rozdzielenie mieszaniny na parę bogatą w składnik bardziej lotny i ciecz

bogatą w składnik mniej lotny;

−

skierowaniu oparów do skraplacza i odbieraniu z aparatu.

Rektyfikacja polega na wzbogaceniu par w składniki bardziej lotne, dzięki

przeciwprądowej wymianie ciepła i masy, między unoszącymi się w górę parami destylowanej

cieczy a spadającą w dół cieczą (flegmą).

W rektyfikacji rozdzielanie składników następuje przez oziębianie gorących par

i wydzielenie z nich składników o niższej lotności (wyższej temperaturze skraplania), a nie

przez doprowadzenie mieszanin cieczy do wrzenia i parowanie składników.

Rektyfikacja jest stosowana powszechnie w przemyśle, zwłaszcza gdy w skład mieszaniny

cieczy wchodzi kilka składników o zbliżonej temperaturze wrzenia. Wymaga ona zastosowania

instalacji, w skład której wchodzą specjalne aparaty, tzw. kolumny rektyfikacyjne, budowane

w kształcie pionowej wieży.

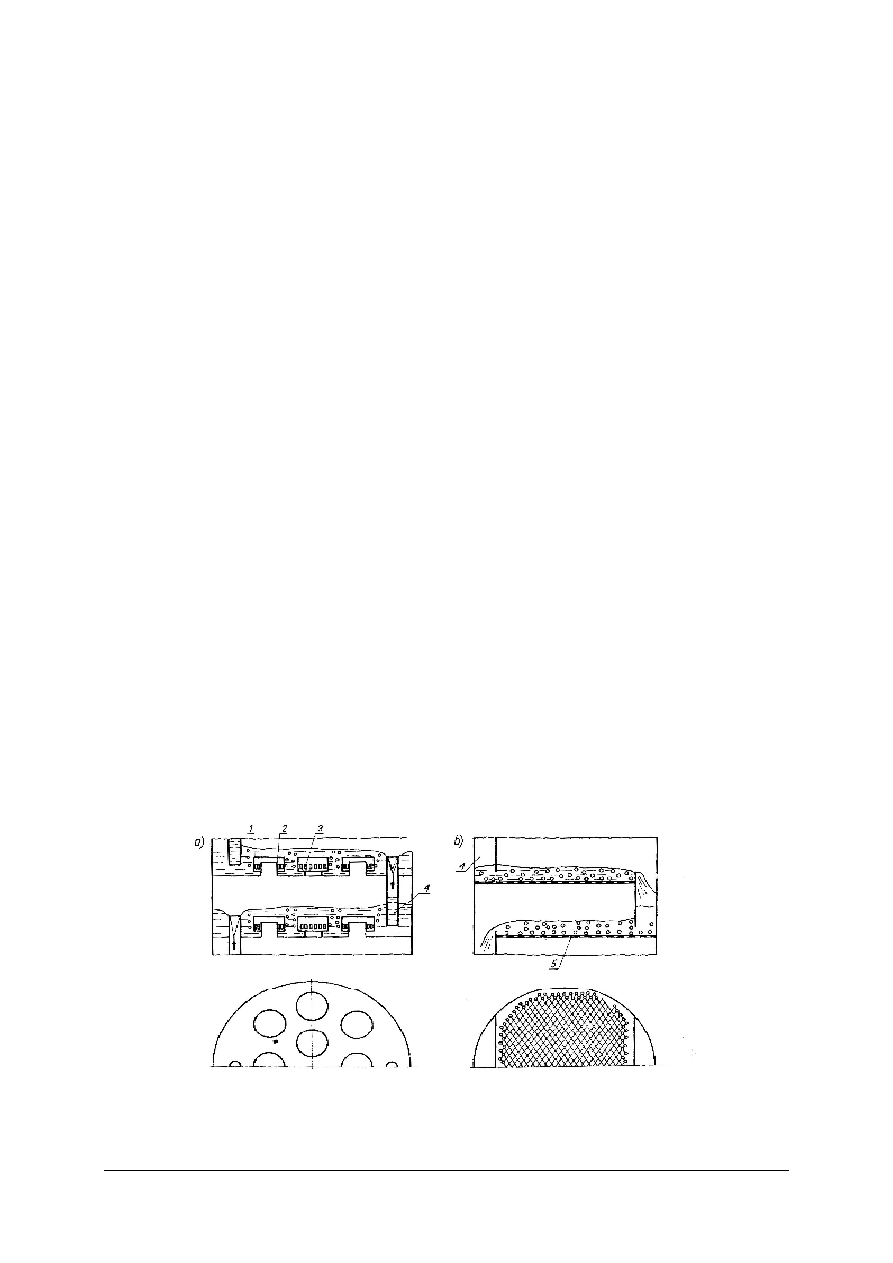

W celu zapewnienia dobrego kontaktu pary z flegmą stosuje się odpowiednie zabudowy

(lub wypełnienia) wnętrza kolumn. W przemyśle spożywczym są to najczęściej poziome

przegrody - półki kołpakowe albo sitowe.

Półka kołpakowa zawiera wiele rurek, doprowadzających parę z półki niższej do warstwy

cieczy spływającej z półki górnej. Rurki parowe są nakryte kołpakami, mającymi szczeliny na

obwodzie i są zanurzone w cieczy. Zadaniem kołpaków jest rozdzielenie dopływającej pary na

drobne strumienie, a nawet pęcherzyki, mieszające się z cieczą. Do spływania cieczy z póki

w dół służą rurki przelewowe, których wysokość reguluje grubość warstwy cieczy na półce.

Na każdej półce gorąca para powoduje wrzenie cieczy, a więc przebiega tu jednokrotna

destylacja, natomiast w całej kolumnie, zawierającej wiele półek, destylacja wielokrotna.

Destylacja odbywa się przy małym nakładzie energii, ponieważ do ogrzewania cieczy i jej

wrzenia wykorzystuje się ciepło wnoszone z parą.

Półka sitowa składa się z przegrody, zawierającej otwory średnicy ok. 3 mm, i przelewu

odpływowego. Para płynąca z półki niższej, przechodzi przez otwory i powoduje wrzenie

cieczy, spływającej z półki górnej. Wysokość warstwy cieczy na półce jest regulowana,

podobnie jak na półce kołpakowej, wysokością przelewu odpływowego. Ciecz nie może

spływać przez otworki, gdyż nie pozwala na to ciśnienie pary, unoszącej się do góry.

Rys. 7. Budowa półek kolumny rektyfikacyjnej a) półka kołpakowa, b) półka sitowa [2, s.163]

1 – kołpak, 2 – rura parowa (kominek), 3 – nacięcia (szczeliny), 4 – przelew odpływowy,

5 – perforowana część półki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

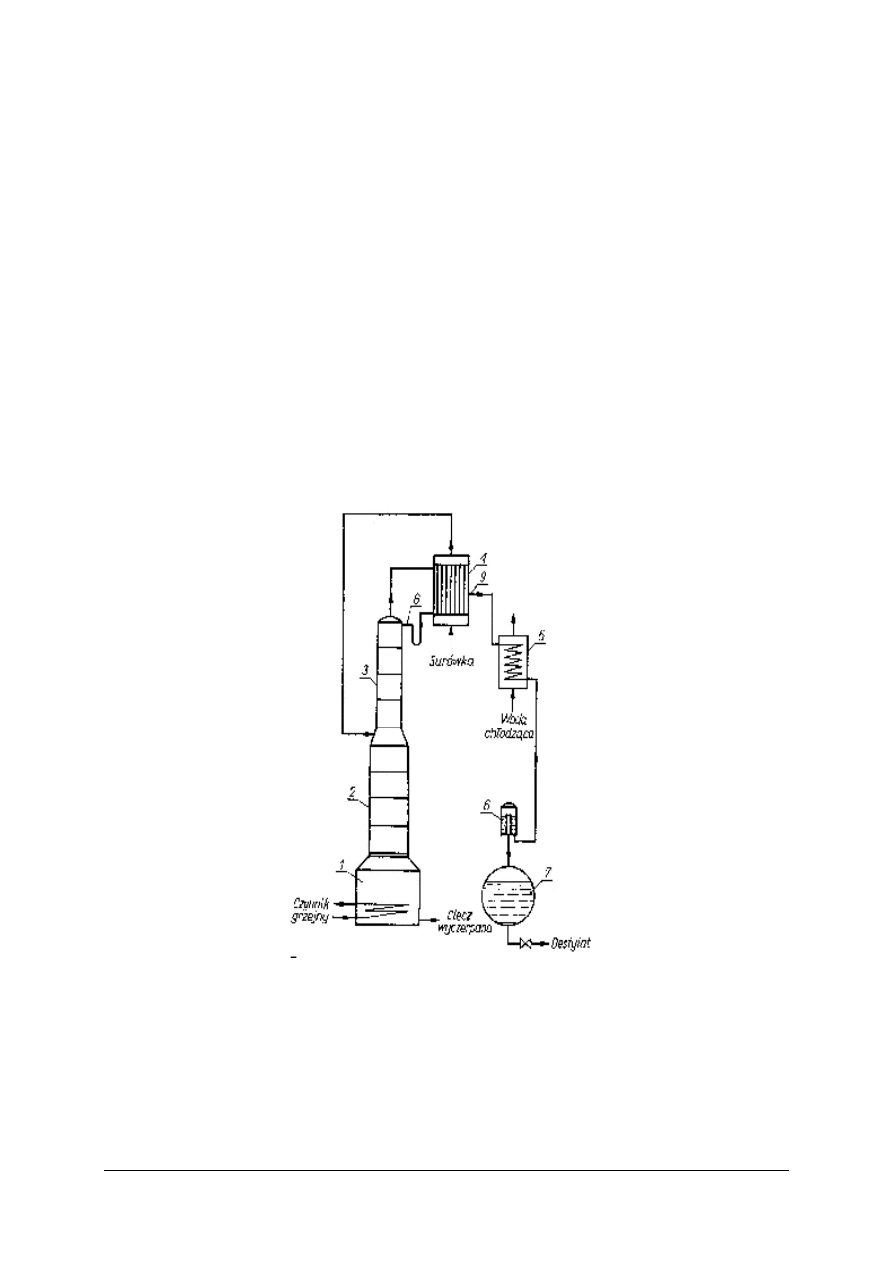

Destylacja może być prowadzona okresowo lub w sposób ciągły.

Aparaty kolumnowe o działaniu okresowym są rzadko stosowane.

Do aparatów o działaniu ciągłym mieszanina do destylacji dopływa w sposób ciągły.

W czasie pracy oddestylowuje się składnik bardziej lotny, przy czym destylat i ciecz

wyczerpana odpływają z aparatu równocześnie. Budowane są jako urządzenia jedno- lub

kilkukolumnowe, najczęściej dwukolumnowe. Składają się z sześciu zasadniczych części

składowych: kotła, kolumny odpędowej, kolumny wzmacniającej, deflegmatora, chłodnicy

destylatu i zbiornika destylatu.

W aparatach jednokolumnowych kolumna wzmacniająca umieszczona jest na kolumnie

odpędowej, zaś w aparatach dwukolumnowych obie kolumny stoją obok siebie. Surówkę, np.

odfermentowany zacier, wprowadza się najpierw do deflegmatora, gdzie ogrzewa się ją

przeponowo parami destylatu. Ogrzana surówka jest wprowadzana na półkę zasilaną kolumny.

W kolumnie następuje rozdestylowanie mieszaniny, przy czym kolumna wzmacniająca (nad

półką zasilaną) spełnia tę samą rolę, co kolumna aparatu o działaniu okresowym, a kolumna

odpędowa pod półką zasilaną jest przeznaczona do zubożania mieszaniny spływającej z części

wzmacniającej. Para z ostatniej półki kolumny wzmacniającej jest kierowana do deflegmatora.

Skroplona część pary spływa na górną półkę kolumny. Pozostała para przechodzi do

chłodnicy, a stąd w postaci cieczy do zbiornika destylatu. Kocioł kolumny jest ogrzewany parą

grzejną przeponowo lub bezprzeponowo.

Rys. 8. Aparat jednokolumnowy do rektyfikacji ciągłej [7, s.423]

1 – kocioł, 2 – kolumna odpędowa, 3 – kolumna wzmacniająca,

4 – deflegmator częściowo skraplający, 5 - skraplacz, 6 – latarka przepływowa,

7 – zbiornik destylatu, 8 – doprowadzenie powrotu, 9 – odprowadzenie destylatu

Proces rozdzielania złożonej mieszaniny jest najczęściej realizowany w aparatach

wielokolumnowych.

Oprócz zasadniczych typów destylacji, występują różne ich odmiany (np.: destylacja pod

zmniejszonym

ciśnieniem, destylacja cząsteczkowa), dostosowane do właściwości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

rozdzielanych składników (np. wrażliwość na działanie wysokiej temperatury, lotność).

Zakłócenia w normalnej pracy aparatów rektyfikacyjnych mogą być spowodowane

następującymi przyczynami:

−

niedostatecznym lub nadmiernym dopływem surówki,

−

zanieczyszczeniami surówki,

−

wadliwą konstrukcją,

−

uszkodzeniami niektórych części aparatu,

−

nieprawidłową obsługą.

Przykłady niewłaściwej obsługi aparatów są następujące:

−

zbyt szybkie rozgrzewanie aparatu podczas uruchamiania,

−

dopuszczenie do zalewania półek zacierem przez niedostateczną kontrolę działania

regulatora odpływu wywaru,

−

przekraczanie ustalonej wielkości dopływu zacieru do aparatu,

−

zbyt duże ochłodzenie deflegmatora,

−

nieprowadzenie ustalonych zapisów w książce aparatowej.

W celu umożliwienia prawidłowej obsługi aparat powinien być wyposażony w sprawnie

działające urządzenia kontrolno – pomiarowe m.in.: termometr, manometr. Zawory

regulacyjne powinny mieć tarczę ze skalą, co ułatwia prawidłowe ustalenie natężenia

przepływów.

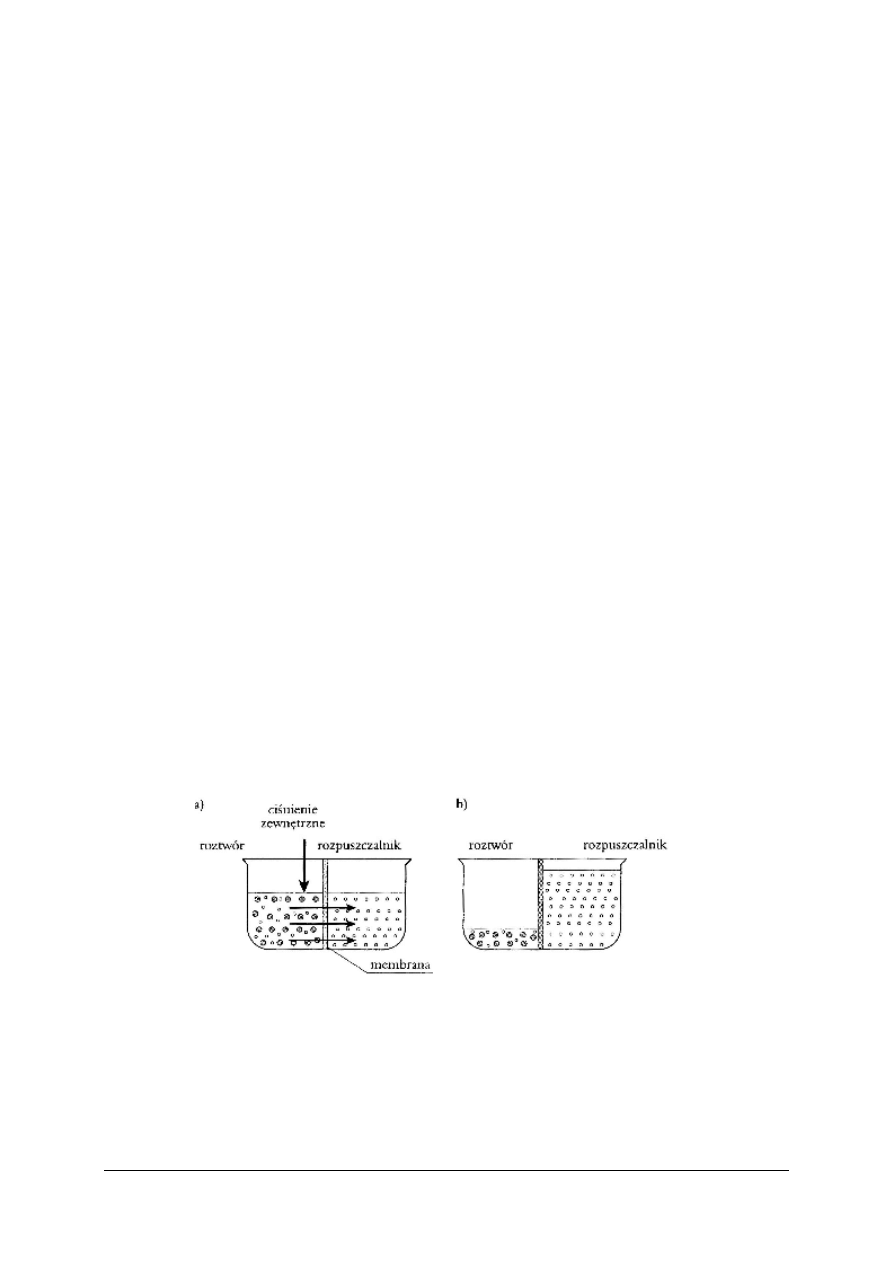

Odwrócona osmoza

Odwrócona osmoza polega na przemieszczaniu się cząsteczek rozpuszczalnika przez

błonę półprzepuszczalną z roztworu bardziej stężonego do mniej stężonego (rozpuszczalnika),

odwrotnie niż w osmozie. Proces ten zachodzi tylko wtedy, jeżeli od strony roztworu

o wyższym stężeniu zastosuje się ciśnienie zewnętrzne wyższe od ciśnienia osmotycznego.

Wykorzystując odwróconą osmozę, można uzyskać zagęszczony roztwór wyjściowy przy

nieznacznej

modyfikacji

jego

składu

chemicznego,

ponieważ

w

zależności

od

przepuszczalności membrany wraz z rozpuszczalnikiem mogą przenikać niektóre mniejsze

cząsteczki. Ciśnienie zewnętrzne potrzebne do zmiany kierunku osmozy wynosi od 5 do 7,5 MPa.

Rys. 9. Zasada procesu odwróconej osmozy

a) stan początkowy, b) stan końcowy [3, s.16]

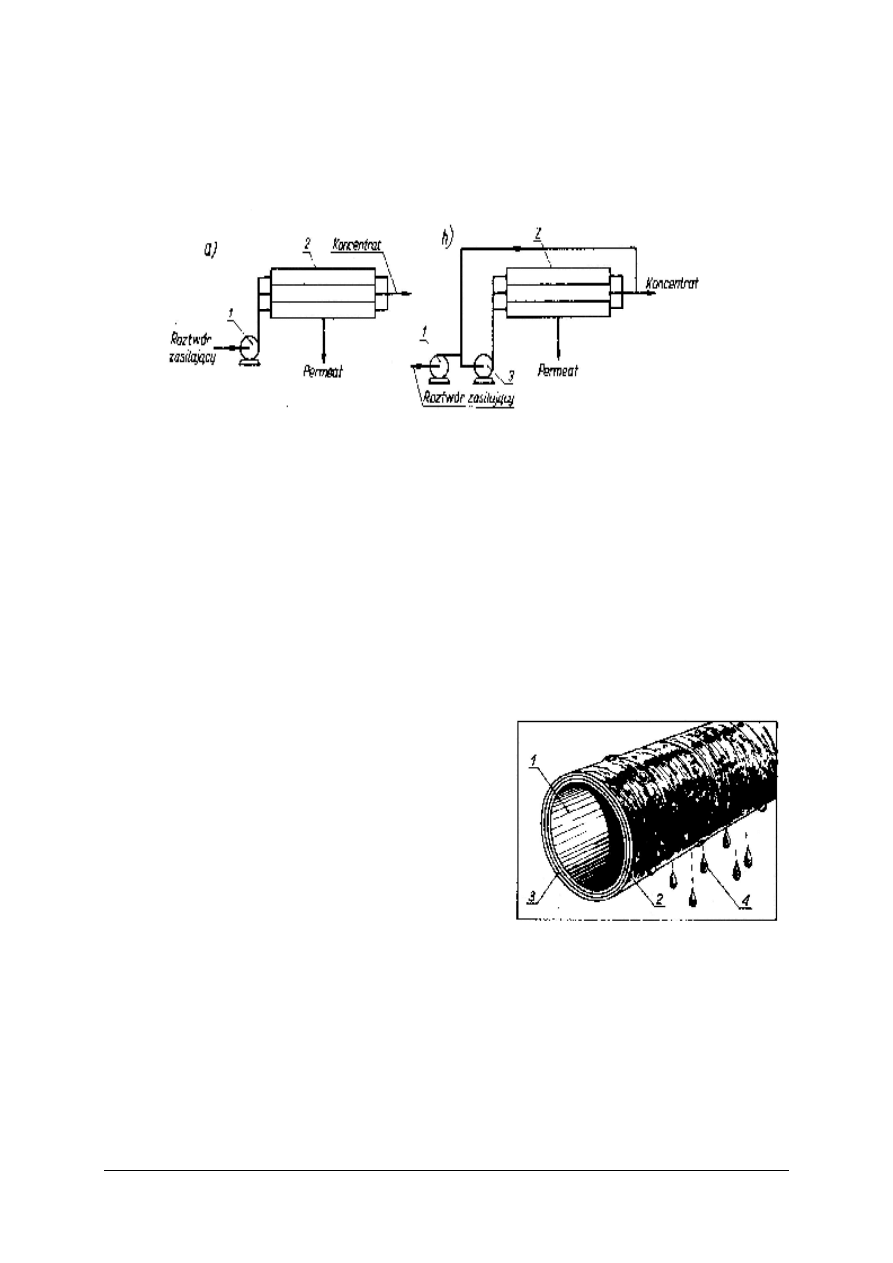

Urządzenia do odwróconej osmozy. Urządzenia do odwróconej osmozy powinny

zapewniać nie tylko właściwą wydajność i selektywność procesu, ale również muszą

charakteryzować się:

1) łatwością mycia i dezynfekcji,

2) łatwością wymiany membran,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

3) możliwością stosowania do zagęszczenia różnych roztworów.

Każde urządzenie do odwróconej osmozy składa się z pompy, zespołu membran oraz

odbiorników koncentratu i permeatu (filtratu). W procesie może być zastosowana recyrkulacja

lub układ szeregowy.

Rys.10. Schemat urządzenia do odwróconej osmozy a) obieg otwarty,

b) częściowa cyrkulacja roztworu [7, s.440]

1 – pompa, 2 – moduły membranowe, 3 – pompa cyrkulacyjna

Najistotniejszym elementem w urządzeniach do odwróconej osmozy są membrany. Skład

chemiczny i struktura molekularna błon do odwróconej osmozy są głównymi czynnikami,

decydującymi o szybkości dyfuzji substancji rozpuszczonych. Materiał służący do budowy tych

membran, winien mieć dużą przepuszczalność dla wody i jednocześnie dużą nieprzepuszczalność

dla składników rozpuszczalnych w wodzie. Błony są budowane najczęściej z octanu celulozy,

mieszanych estrów celulozy, poliamidów (zmodyfikowanej formy nylonu) i innych tworzyw.

Również grubość tych błon jest ważna i wynosi od 0,05 do 0,1 μm.

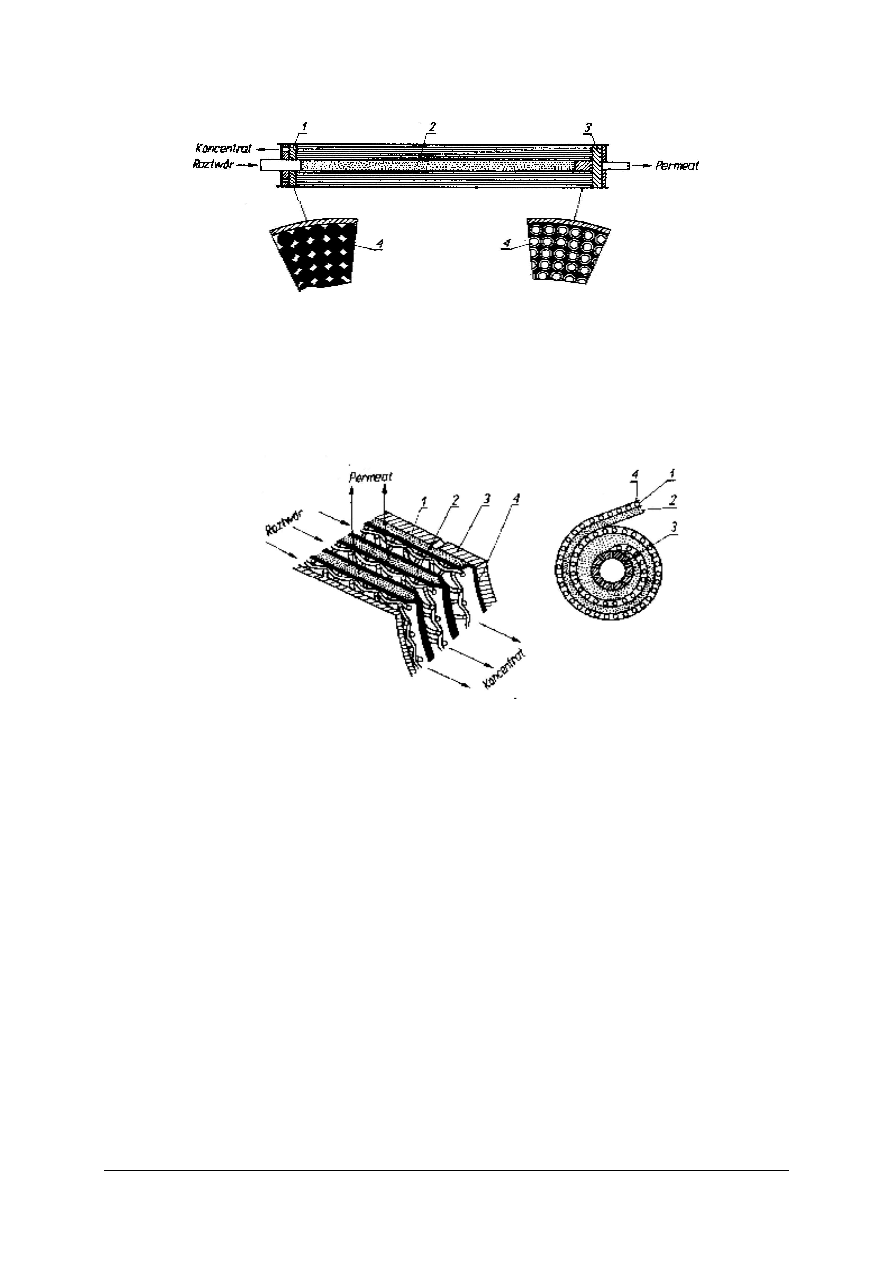

Membrany są wykonywane w postaci elementów płaskich i elementów rurowych.

Zaletą elementów rurowych jest to, że są one produkowane jako łatwo wymienne moduły.

Wśród nich wyróżnia się:

§ Elementy rurowe o dużej średnicy. Są one

wykonane w ten sposób, że wewnątrz porowatej rury

z włókna szklanego jest nałożona membrana. Gęstość

upakowania membrany jest mała i wynosi 0,33 do

3,27 m

2

/m

3

. Moduły produkowane z tych elementów

zawierają od kilku do kilkunastu rur o łącznej

powierzchni

dochodzącej

do

kilku

metrów

kwadratowych.

Rys.11. Element rurowy o dużej średnicy

[7, s.440]

1 – roztwór, 2 – membrana, 3 – rura z włókna szklanego

§ Elementy wykonane z rurek o średnicy od 5 do 100 μm. Gęstość upakowania

membrany wynosi 327 do 654 m

2

/m

3

. Moduły są wykonane w ten sposób, że rurki z membrany

zostają ułożone wokół porowatej rury zasilającej i wprowadzone do rury metalowej. Porowata

rura zasilająca z jednej strony jest zaślepiona, tak że roztwór zasilający wypełnia przestrzenie

między rurkami membranowymi.

Z jednej strony modułu jest odbierany koncentrat z przestrzeni międzyrurowej, a z drugiej

strony jest odbierany permeat wypływający z wnętrza rurek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys.12. Moduł wykonany z rurek membranowych o małej średnicy [7, s.440]

1 – kolektor koncentratu, 2 – porowata rura, 3 – kolektor przesączu, 4 – rurki

§ Elementy zwojowe wykonywane są w ten sposób, że porowaty materiał spełniający rolę

kolektora permeatu jest obustronnie pokryty membraną, a następnie pokryty materiałem

nieprzepuszczalnym. Po zamknięciu na bokach i jednym końcu całość zostaje zwinięta i umieszczona

w rurze metalowej. Gęstość upakowania membrany wynosi od 8,16 do 16, 32 m

2

/m

3

.

Rys.13. Element membranowy zwojowy [7, s.440]

1 - siatka, 2 – materiał porowaty (kolektor przesączu), 3 - rura zbiorcza przesączu, 4 – membrana

Elementy płytowo-ramowe wzorowane są na prasach filtracyjnych Gęstość upakowania

membrany wynosi 1,64 do 3,27 m

2

/m

3

. Kanały przepływu roztworu zagęszczonego mają

wysokość 0,3 - 0,5 mm, a prędkość przepływu nie przekracza 0,5 m/s.

W przemyśle spożywczym do odwróconej osmozy są stosowane wszystkie typy

elementów, jednak ich przydatność w zależności od rodzaju produktów jest różna. Najbardziej

uniwersalne są moduły z rurami o dużej średnicy. Elementy zwojowe oraz zawierające rurki

o małej średnicy wymagają roztworów klarownych, nie tworzących osadów w czasie

zagęszczania. Natomiast elementy płytowe mają zastosowanie w przypadku roztworów

o podwyższonej lepkości oraz przy zagęszczaniu serwatki.

Urządzenia do odwróconej osmozy składają się z kilku do kilkudziesięciu modułów, które

są zasilane równolegle.

Urządzenia rurowe są bardziej przydatne dla przemysłu spożywczego niż urządzenia

płytowe.

Odwrócona osmoza stosowana jest głównie do: odsalania wody morskiej i oczyszczania

ścieków oraz zagęszczania serwatki. Rzadziej jest stosowana do zagęszczania soków

owocowych, warzywnych, mleka odtłuszczonego, syropu klonowego oraz białka jaja kurzego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ultrafiltracja podobnie jak odwrócona osmoza jest metodą membranową, w której

przenikanie cząsteczek roztworu przez błonę półprzepuszczalną wymuszone jest przez

ciśnienie zewnętrzne. Odwrócona osmoza różni się od ultrafiltracji gęstością błon i wysokością

stosowanego ciśnienia oraz charakterystyką przepływu filtratu. Ultrafiltracja dąży do

oddzielania wody wraz z rozpuszczonymi w niej składnikami, jak cukry proste, sole, jony itp.

i zatrzymania makrocząsteczek, małych kropelek tłuszczu, występujących w emulsjach,

koloidów itp.

Ultrafiltrację stosuje się do wydzielania białek z mleka, serwatki, do produkcji sera

i jogurtu.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel przeprowadzania procesu ekstrakcji?

2. Z jakich elementów zbudowany jest dyfuzor?

3. Jak działa dyfuzor?

4. Jak działa bateria dyfuzorów?

5. Jakie zalety wynikają z zastosowania baterii dyfuzorów?

6. Jakie parametry należy określić by prawidłowo przeprowadzić proces dyfuzji?

7. Jaki jest cel przeprowadzania procesu destylacji?

8. Z jakich elementów składa się aparatura do destylacji?

9. Jaką rolę pełni deflegmator?

10. Jakie parametry należy określić by prawidłowo przeprowadzić proces destylacji?

11. Jakich podstawowych zasad należy przestrzegać podczas prawidłowej obsługi aparatów

rektyfikacyjnych?

12. Jaki jest cel stosowania odwróconej osmozy?

13. Na jakiej zasadzie działają urządzenia do odwróconej osmozy?

14. Jakie rodzaje membran stosowane są w procesie odwróconej osmozy?

15. Jakie są różnice i podobieństwa procesu odwróconej osmozy i ultrafiltracji?

4.1.3. Ćwiczenia

Ćwiczenie 1

Do podanych elementów budowy dyfuzora dobierz

odpowiednie cyfry od 1 do 6 tak by prawidłowo

opisywały budowę dyfuzora przedstawionego na

schemacie.

Dopasuj również do strzałek (pozostających na

schemacie bez opisu: pionowej i poziomej) następujące

określenia czynników: rafinat, surowiec

..... – dno sitowe,

..... – otwór wyładunkowy,

..... – mieszadło palczaste,

..... – otwór załadunkowy,

..... – korpus dyfuzora,

..... – napęd mieszadła,

Rys.14. Dyfuzor [7, s.367]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją dyfuzora,

2) przeanalizować schemat budowy dyfuzora,

3) opisać jego zasadę działania,

4) dopasować nazwy elementów budowy dyfuzora do cyfr oznaczonych na schemacie (od 1

do 6) dopisując odpowiednie cyfry przy danym elemencie,

5) dobrać nazwy czynnika do odpowiednich strzałek na schemacie (pionowej i poziomej)

zapisując nazwy na schemacie w odpowiednim miejscu,

6) zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczno - ruchowa dyfuzora,

−

podręcznik [7],

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 2

Wyjaśnij działanie baterii dyfuzyjnej wypisując brakujące wyrazy do tekstu.

Dyfuzory można ............. szeregowo w baterie, w których prowadzi się ekstrakcję

wielostopniowo i przeciwprądowo. Pojedynczy dyfuzor pracuje w sposób okresowy natomiast

bateria jako całość jest urządzeniem o pracy .................. Materiał ekstrakcyjny pozostaje cały

czas w tym samym dyfuzorze, a tylko odpowiednio przełącza się przewody doprowadzające

.................. i odprowadzające ekstrakt. Na początku cyklu pracy baterii surowiec

z pierwszego dyfuzora wymywany jest czystym rozpuszczalnikiem, jednak do drugiego

i każdego kolejnego dyfuzora kieruje się już powstały wcześniej ........... Po uruchomieniu

pracy całej baterii czysty rozpuszczalnik kierowany jest do ............... z najdłużej

ekstrahowanym surowcem, a ekstrakt o najwyższym stężeniu doprowadza się do dyfuzora

napełnionego nową porcją surowca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem dyfuzora,

2) zapoznać się z budową i działaniem baterii dyfuzyjnej,

3) odczytać podany tekst i go przeanalizować,

4) wpisać brakujące wyrazy do tekstu,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze i foliogramy przedstawiające działanie baterii dyfuzorów

−

dokumentacja techniczno - ruchowa baterii dyfuzorów,

−

podręcznik [7],

−

zeszyt,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 3

Wyjaśnij działanie aparatury do destylacji z deflegmatorem. Określ cel stosowania

deflegmatora.

Rys.15. Aparatura do destylacji z deflegmatorem [3, s.11]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem aparatury do destylacji bez deflegmatora,

2) zapoznać się z budową i działaniem aparatury do destylacji z deflegmatorem,

3) określić różnice między destylacją bez a destylacją z deflegmatorem,

4) ocenić zastosowanie deflegmatora,

5) zapisać i zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

plansze i foliogramy przedstawiające budowę i działanie aparatury do destylacji,

−

podręcznik [3],

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 4

Scharakteryzuj przykłady niewłaściwej obsługi aparatów rektyfikacyjnych i określ ich skutki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem aparatów rektyfikacyjnych,

2) wymienić przykłady niewłaściwej obsługi aparatów rektyfikacyjnych,

3) określić skutki niewłaściwej obsługi aparatów rektyfikacyjnych,

4) zapisać i zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący eksploatacji aparatów rektyfikacyjnych,

−

dokumentacja techniczno – ruchowa aparatów rektyfikacyjnych,

−

zeszyt,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 5

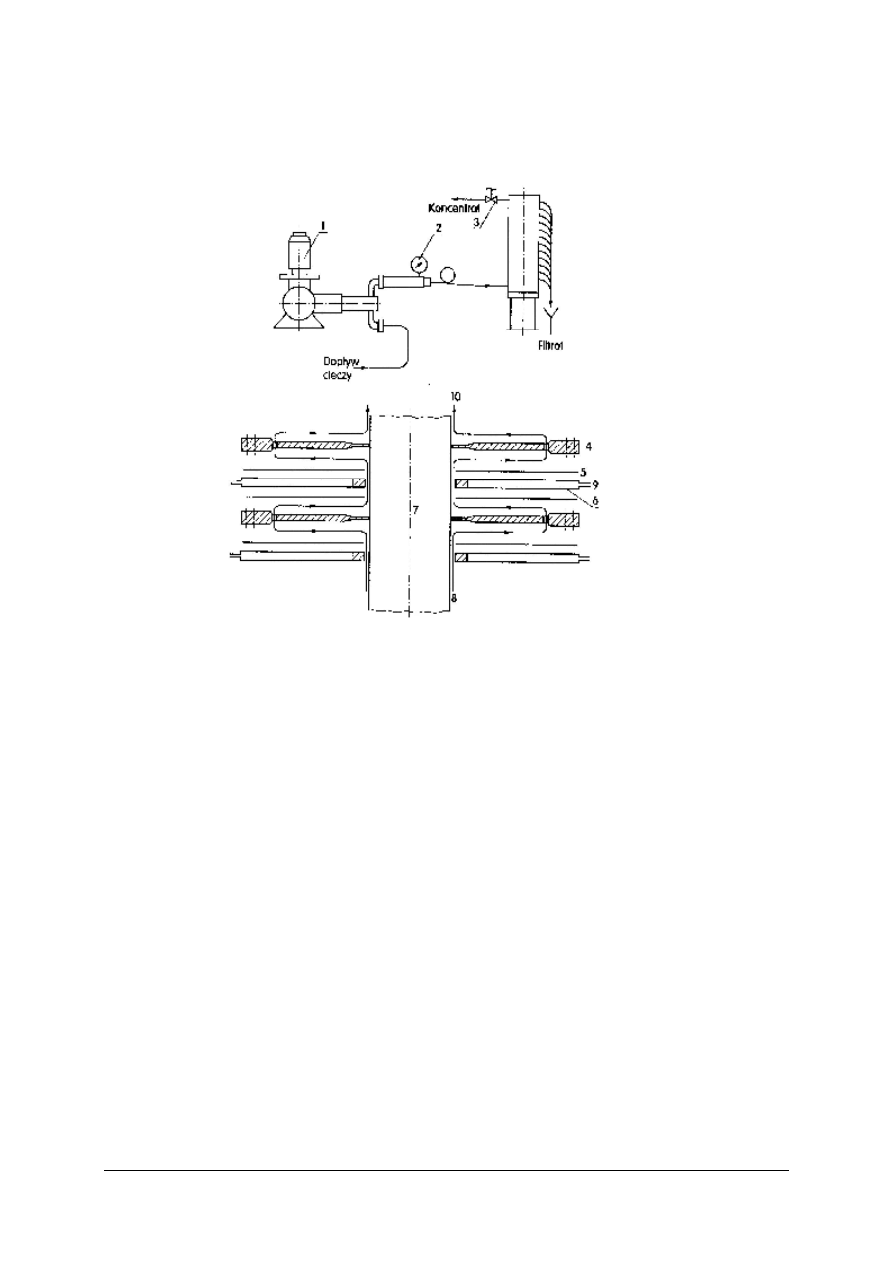

Wyjaśnij budowę i zasadę działania ultrafiltru płytowego przedstawionego na schemacie.

Rys.16. Urządzenie do ultrafiltracji z membranami w postaci zestawu płaskich płyt [2, s.340]

1 - pompa, 2 – manometr, 3 – zawór regulujący ciśnienie, 4 – przegroda międzymembranowa, 5 – membrana,

6 – płyta wspierająca membranę i odprowadzająca filtrat, 7 – część centralna, 8 – dopływ cieczy,

9 – filtrat, 10 - koncentrat

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową i działaniem urządzeń do osmozy odwróconej,

2) przeanalizować schemat ultrafiltru pod kątem budowy,

3) przez analogię procesów odwróconej osmozy i ultrafiltracji dokonać analizy zasady

działania ultrafiltru płytowego,

4) zapisać i zaprezentować wnioski.

Wyposażenie stanowiska pracy:

−

plansze i foliogramy przedstawiające budowę i działanie urządzenia do ultrafiltracji

z membranami w postaci zestawu płaskich płyt,

−

zeszyt,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

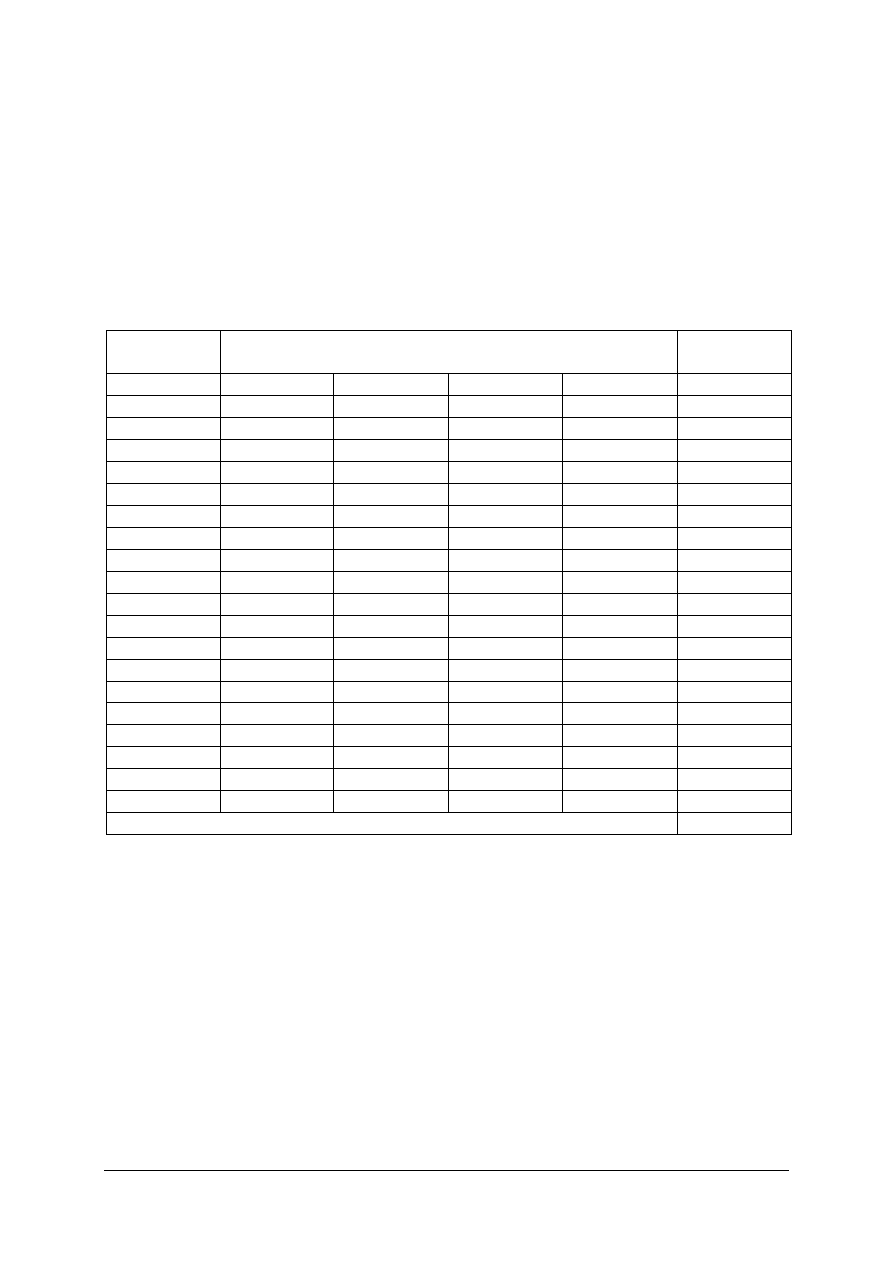

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać cel stosowania procesu dyfuzji?

2) zidentyfikować główne elementy budowy dyfuzora?

3) wskazać zalety zastosowania baterii dyfuzorów?

4) wyjaśnić budowę i działanie ekstraktora ślimakowego?

5) wyjaśnić proces destylacji?

6) zidentyfikować elementy aparatury do destylacji prostej?

7) określić różnice między destylacją przeprowadzaną z zastosowaniem

aparatury do destylacji z deflegmatorem lub bez?

8) wyjaśnić działanie kolumny rektyfikacyjnej?

9) wskazać podstawowe zasady jakie należy przestrzegać podczas obsługi

aparatów rektyfikacyjnych?

10) wyjaśnić proces odwróconej osmozy?

11) wskazać zasadę działania urządzeń do odwróconej osmozy?

12) określić różnice i podobieństwa procesu odwróconej osmozy

i ultrafiltracji?

13) wyjaśnić budowę i zasadę działania ultrafiltru płytowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Maszyny

i

urządzenia

stosowane

w

procesach

fizykochemicznych

4.2.1. Materiał nauczania

Sorpcja

Sorpcja jest pojęciem ogólnym obejmującym zjawiska adsorpcji i absorpcji przebiegające

na granicy dwóch faz.

Adsorpcja polega na zmianie stężenia substancji w warstwie powierzchniowej innej

substancji.

Ciało, na powierzchni którego zachodzi adsorpcja, nazywa się adsorbentem, a substancja

gromadząca się na jego powierzchni - adsorbatem. Substancją, na której adsorbują się

cząsteczki, jest zwykłe ciało stałe, porowate, o rozwiniętej powierzchni. Adsorbatami są

cząsteczki gazów lub substancje rozpuszczone w roztworach albo znajdujące się w gazach.

W produkcji żywności adsorbentami są:

−

węgiel aktywny otrzymywany z drewna (węgiel drzewny) lub kości (węgiel kostny),

−

ziemie bielące (gliny i iły) będące kopalinami, do których zaliczamy ziemię hiszpańską,

ziemię Fullera i bentonity,

−

żelatyna,

−

agar,

−

skrobia modyfikowana.

Adsorpcja stosowana jest do usuwania cząstek powodujących zmętnienia, eliminowania

niepożądanych zapachów oraz do odbarwiania. Po adsorpcji usuwa się adsorbent wraz

z adsorbatem z oczyszczanej cieczy poprzez filtrację lub odwirowanie. Możliwa jest

regeneracja adsorbentu i ponowne jego zastosowanie.

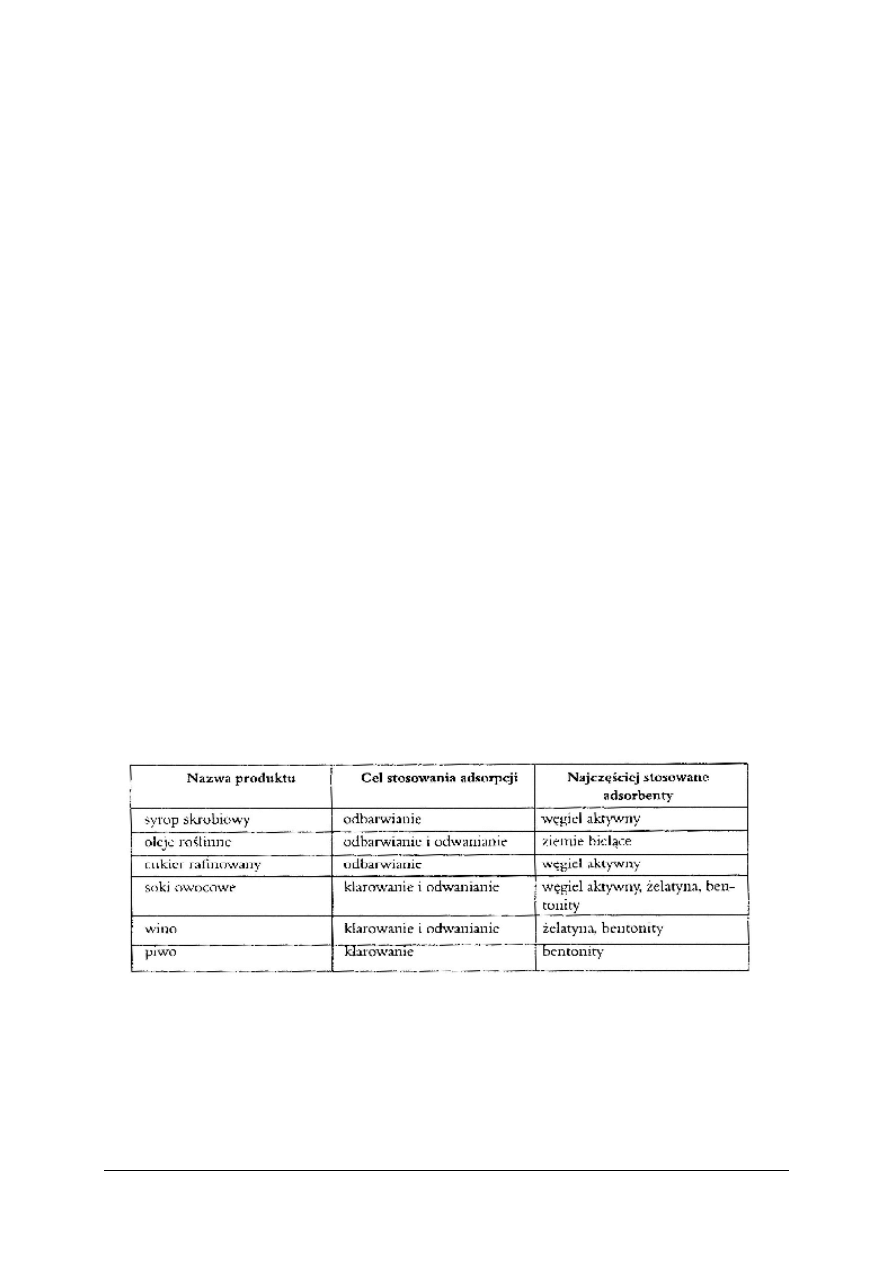

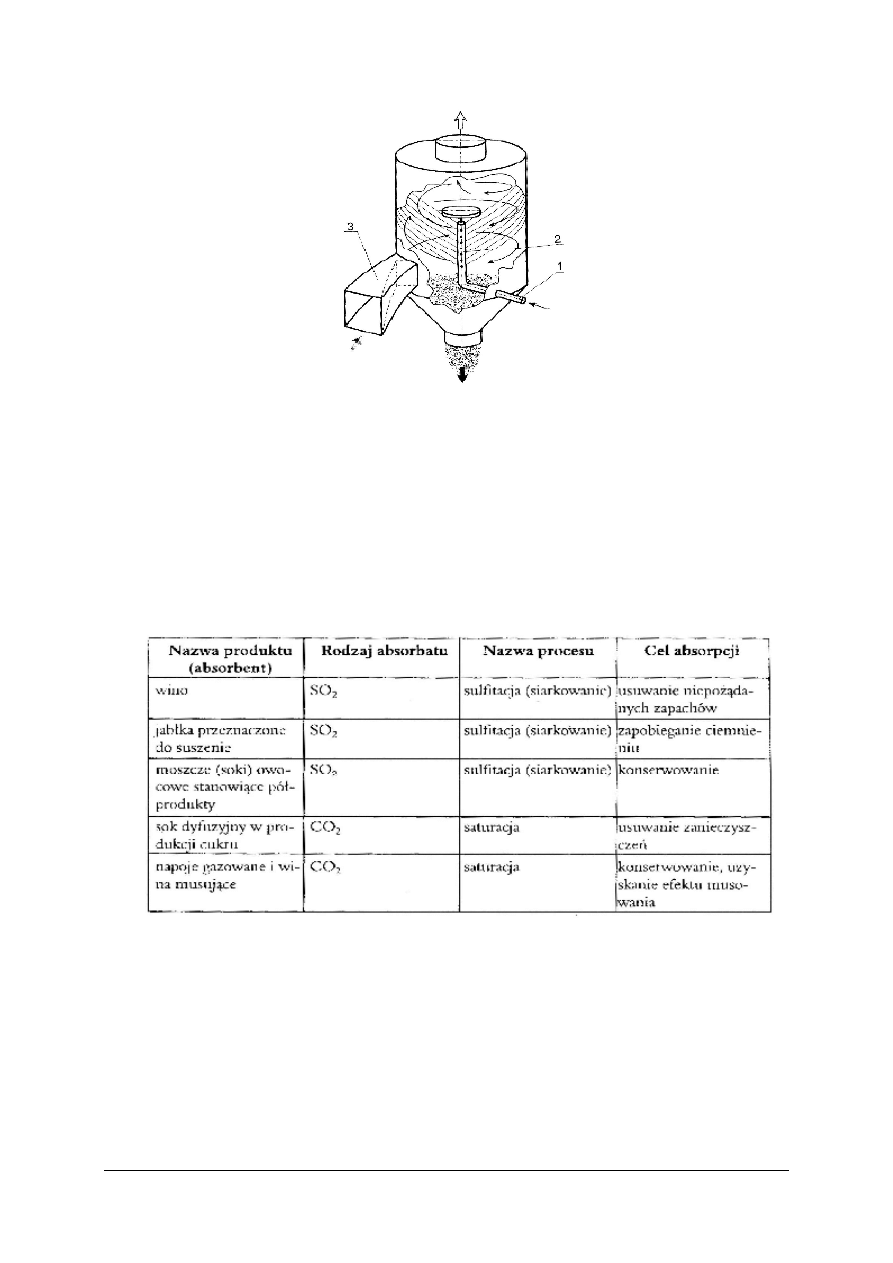

Tabela 1. Przykłady zastosowania adsorpcji [3, s.36]

Rodzaj i typ aparatury do przeprowadzenia adsorpcji jest związany z okresowym lub

ciągłym sposobem prowadzenia procesu, sposobem kontaktu stopniowym lub ciągłym,

rodzajem adsorbentu i parametrami procesu.

Dodatkowo adsorbery można podzielić ze względu na położenie i stan ruchu adsorbentu

w adsorberze na adsorbery z warstwą: nieruchomą, ruchomą, fluidyzacyjną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Adsorber z warstwą nieruchomą. Jeżeli strumień gazu jest niewielki i okresowy,

o zmiennej wartości usuwanych składników, to przy małym ich stężeniu stosuje się nieruchomą

(nieregenerowalną) warstwę adsorbentu. Adsorbent może występować w postaci pakietów

lub wypełnienia pojemników o różnych kształtach. Adsorbent wymienia się, gdy jego

pojemność zbliża się do nasycenia. Jeżeli strumień gazu jest duży to adsorbcję (ze względów

ekonomicznych) prowadzi się z warstwą regenerowaną.

W zależności od wysokości warstwy rozróżnia się adsorbery z płytką lub wysoką

warstwą. Warstwy płytkie (cienkie) umieszcza się między perforowanymi przegrodami, często

w postaci siatek. Ze względu na ograniczoną pojemność sorpcyjną takiej warstwy umieszcza

się zwykle większą ich liczbę w układzie pionowym lub poziomym. W celu skrócenia czasu

i zachowania ciągłości procesu stosuje się baterie adsorpcyjne, składające się z dwóch lub kilku

adsorberów.

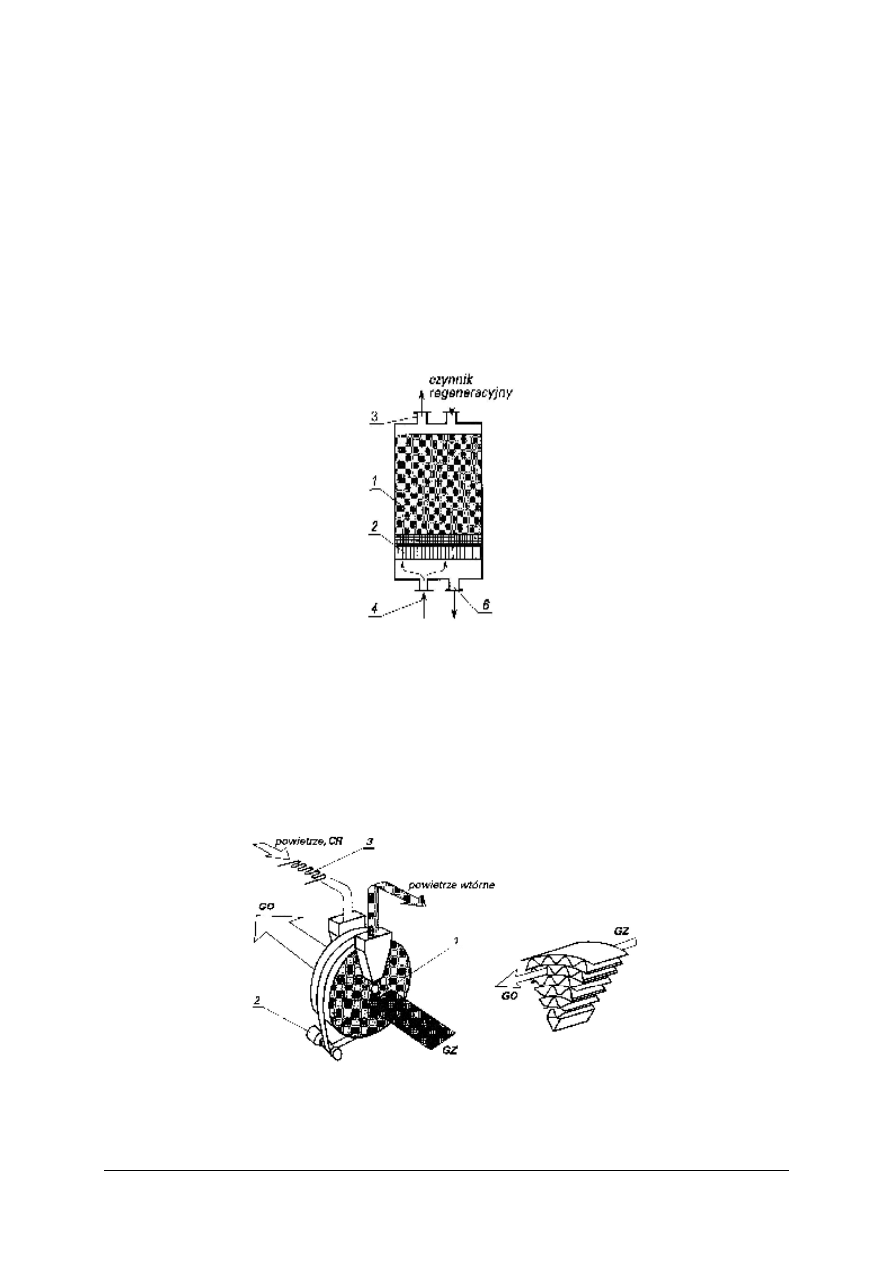

Rys.17. Adsorber z nieruchomą warstwą adsorbentu [9, s.197]

1 – warstwa adsorbentu, 2 – ruszt oporowy, 3 – odlot gazu po adsorpcji,

4 – wlot gazu, 6 – odlot opatów z desorpcji

Adsorber rotacyjny posiada tzw. rotory tarczowe lub bębnowe, obracające się wokół osi

poziomej lub pionowej. Rotory mają strukturę blokową, o dużej powierzchni wewnętrznej, lub

wstęgową z taśmy impregnowanej odpowiednim adsorbentem. Układ taki, jako bardzo zwarty, jest

stosowany głównie do usuwania z gazów odlotowych lotnych rozpuszczalników organicznych przy

stężeniach mniejszych od 2 g/m

3

, a takie do ich zatężania w strumieniu gazu.

Rys.18. Schemat adsorbera rotacyjnego i wycinek bębna wypełnionego adsorbentem

w postaci taśmy (tkaniny) karbowanej węgla aktywnego [9, s.198]

1 - bęben, 2 - napęd, 3 – podgrzewacz,

GO – gaz oczyszczony, GZ – gaz wlotowy, CR – czynnik regeneracyjny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W przemyśle spożywczym szerokie zastosowanie mają aparaty o działaniu okresowym do

odbarwiania układów ciekłych, występują one w postaci kolumn, filtrów lub mieszalników.

Adsorbery o działaniu ciągłym do adsorpcji składników zawartych w cieczach mają

budowę podobną do budowy ekstraktorów układu ciecz – ciało stałe i działają na tej samej

zasadzie.

Zjawisko adsorpcji zachodzi również w operacjach tj.:

−

w trakcie mycia - na powierzchni cieczy adsorbują się substancje obniżające napięcie

powierzchniowe, czyli środki myjące,

−

w czasie emulgowania związki zwane emulgatorami adsorbują się na powierzchni cząstek

cieczy tworzących emulsje i stabilizują ją,

−

w trakcie usuwania soli mineralnych z mleka i serwatki przy produkcji odżywek dla dzieci,

−

w czasie aglomerowania (łączenia się) cząstek materiałów sproszkowanych w produkcji

mleka w proszku, kakao, kawy i herbaty rozpuszczalnej.

Absorpcja polega na pochłanianiu substancji i równomiernym jej rozprowadzaniu

(dyfuzji) w całej objętości jednej z faz.

Faza pochłaniająca substancję to absorbent, faza pochłaniana - to absorbat. W technologii

żywności najczęściej ma miejsce pochłanianie gazu przez ciecz.

Wysokie ciśnienie, duże stężenie składników w fazie gazowej i niska temperatura

w układzie sprzyjają procesowi absorpcji.

Jednym ze sposobów wprowadzenia gazu do cieczy jest przepuszczenie go tuż nad

powierzchnią cieczy.

Ze względu na sposób rozwinięcia powierzchni kontaktu gaz – ciecz wyróżnia się

absorbery:

−

powierzchniowe,

−

wypełnione,

−

natryskowe,

−

barbotażowo – półkowe.

Absorber powierzchniowy – powierzchnia międzyfazowa gaz – ciecz stanowi tu

powierzchnię swobodną cieczy. Absorbery te stosowane są do absorpcji gazów dobrze

rozpuszczalnych, w tym również przebiegającej z wydzieleniem znacznego strumienia ciepła.

Absorbery powierzchniowe stanowią: zbiorniki poziome, cylindryczne lub prostopadłościenne

zaopatrzone w wężownice chłodzącą, jeżeli jest to konieczne. Absorbery są wykonane

z materiałów odpornych na działanie chemiczne substancji biorących udział w procesie.

Rys.19. Absorber powierzchniowy [9, s.189]

1, 2 – wlot i odlot gazu, 3 – wlot cieczy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Do grupy absorberów powierzchniowych zalicza się również aparaty ze spływającą

warstewką cieczy – absorbery warstewkowe. Warstewki cieczy absorbentu spływają przeciw-

lub współprądowo, w stosunku do gazu, po powierzchni wewnętrznej rurek w absorberze

rurowym (jest to konstrukcja zbliżona do wymiennika ciepła płaszczowo - rurowego) lub po

płaskich, równoległych płytach w absorberze płytowym. Absorbery te są instalowane w pozycji

pionowej. Warunkiem ich poprawnego działania jest równomierne rozprowadzenie cieczy

(absorbentu) na poszczególne rurki i płyty, jak również właściwy stosunek rozpuszczalnika do

strumienia masy gazu, poniżej prędkości zalewania (przeciążenia fazą ciekłą).

Absorber wypełniony – faza ciekła podawana jest na szczyt aparatu i rozprowadzana

w wypełnieniu, po który ścieka grawitacyjnie w postaci filmu o pewnej grubości. Faza gazowa

przepływa ruchem wymuszonym w przeciwprądzie od dołu ku górze przez puste przestrzenie

wypełnienia. Przy prawidłowym zwilżaniu i przy całkowitym pokryciu powierzchni

wypełnienia filmem cieczy zyskuje się największą powierzchnię styku faz. Aby aparat

z wypełnieniem pracował efektywnie, ciecz musi być rozdzielana równomiernie w całej jego

objętości. W tym celu wypełnienie składa się z elementów, które zapewniają jak największą

powierzchnię kontaktu, przy optymalnych stratach ciśnienia.

Rys.20. Absorber z wypełnieniem [6, s.156]

1 – wlot gazu, 2 – wlot cieczy, 3 – wylot gazu, 4 – wylot cieczy

Absorbery natryskowe zwane skruberami, stanowią komory lub kolumny o przekroju

prostokątnym lub kołowym zasilane cieczą zwykle w stanie rozproszonym lub też ciecz jest

rozpylana na krople strumieniem absorbowanego gazu. Ze względu na kierunek przepływu

gazu względem cieczy w aparacie, wyróżnia się trzy zasadnicze rodzaje absorberów

natryskowych: przeciwprądowe, współprądowe i z przepływem krzyżowym. W absorberach

przeciwprądowych ciecz rozpylona na krople, u góry aparatu, opada przeciwprądowo

w strumieniu gazu płynącym do góry. Rozpylanie cieczy odbywać się może za pomocą jednej

lub wielu dysz, rozmieszczonych w jednym lub kilku równoległych rzędach. W absorberach

z krzyżowym przepływem strumienia gazu i cieczy natrysk kropel jest skierowany na poziomo

przepływający gaz, natomiast we współprądowych zgodnie z kierunkiem przepływu gazu.

Do absorberów tego rodzaju zalicza się również skrubery ze stycznym wlotem gazu

i natryskiem skierowanym promieniowo od środka do ściany, zwane – absorberami

odśrodkowymi. Stosowane są one często do absorpcji z jednoczesnym odpylaniem gazów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys.21. Skruber odśrodkowy [9 s.134]

1 – doprowadzenie wody, 2 – kolektor rozpyłu, 3 - wlot styczny gazu zapylonego

Absorbery barbotażowo – półkowe stanowią aparaty typu zbiornikowego lub

kolumnowe, w których strumień gazu w postaci pęcherzyków porusza się względem fazy

ciągłej, cieczy lub zawiesiny. Do grupy tych aparatów można zaliczyć absorber

jednostopniowy, wielostopniowy, lub ich modyfikacje, np. cyrkulacyjny lub strumieniowy.

W przemyśle spożywczym absorpcję gazów wykorzystuje się w różnych branżach.

Spośród używanych gazów największe zastosowanie ma dwutlenek węgla, dwutlenek siarki

i powietrze.

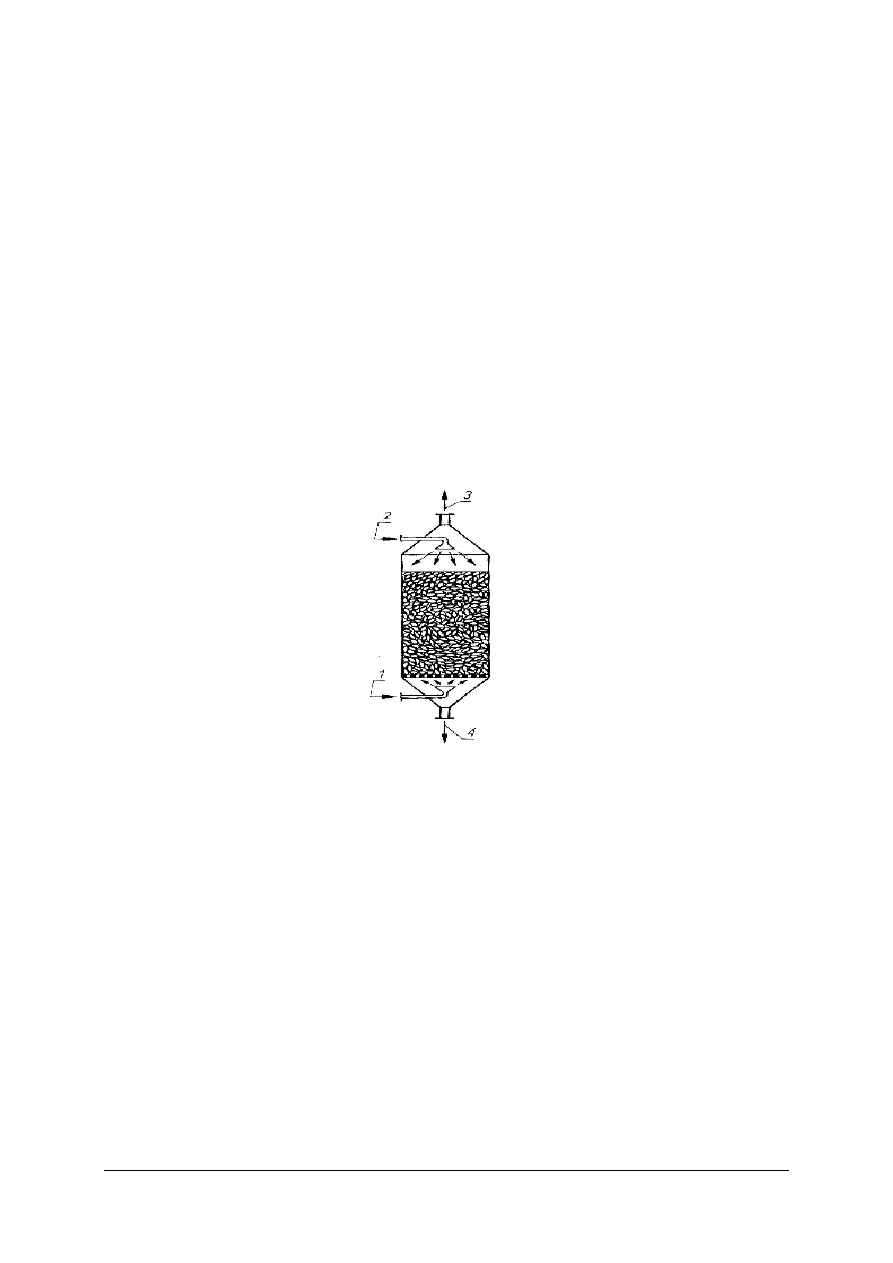

Tabela. 2. Przykłady zastosowania absorpcji [3, s.38]

Zjawisko absorpcji zachodzi również w produkcji szampana. W odróżnieniu od win

musujących, oryginalny szampan, produkowany wyłącznie z winogron rosnących w Szampanii

we Francji, wysycany jest dwutlenkiem węgla powstającym w procesie naturalnej fermentacji.

Desorpcja jest to proces odwrotny do adsorpcji i absorpcji. Służy odzyskiwaniu gazów

użytych wcześniej do absorpcji np. desulfitacji moszczów oraz do regeneracji adsorbentów,

np. węgla aktywnego.

Urządzenia stosowane do odzyskiwania gazów (rekuperatory do gazów) mają różną

konstrukcję, dostosowaną do specyfiki poszczególnych przypadków desorpcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Emulgowanie

Emulgowanie to tworzenie stałej emulsji poprzez dokładne wymieszanie dwu lub więcej

niemieszających się płynów w ten sposób, że jeden (faza rozproszona) jest zdyspergowany

w postaci bardzo małych kropelek w drugim (faza ciągła).

W przetwórstwie żywności emulsje składają się najczęściej z wody oraz tłuszczu. Z tych

samych faz (wodnej i olejowej) można otrzymać zarówno emulsję typu olej w wodzie (o/w)

jak i woda w oleju (w/o). Typowymi emulsjami są: mleko, sosy, majonezy, margaryny.

Emulsję można otrzymać metodą mechaniczną, polegającą na intensywnym mieszaniu

dwóch faz. Taka emulsja szybko traci jednolity charakter, czego rezultatem jest niepożądane

rozwarstwienie faz.

Z tego powodu do otrzymania emulsji stosuje się emulgatory – substancje obniżające

napięcie powierzchniowe na granicy dwóch faz, co umożliwia wytworzenie trwałych, nie

rozwarstwiających się połączeń.

W wielu produkcjach stosowane są naturalne emulgatory np. lecytynę.

Emulgatory są stosowane w produkcji:

−

margaryny - ułatwiają wytworzenie stabilnej emulsji typu w/o,

−

lodów - stanowią element wiążący miedzy frakcją lipidową i białkową,

−

pieczywa - wzajemne oddziaływanie emulgatorów ze skrobią, białkami (gluten) i lipidami

mąki zwiększają adsorbcję wody, zdolność pęcznienia i kleikowania oraz lepkość ciasta,

dzięki temu uzyskuje się mniejsze odparowanie wody w czasie wypieku, większą

porowatość, lepszą teksturę oraz większą trwałość pieczywa,

−

wyrobów czekoladowych - wykorzystanie - lecytyny obniża lepkość masy, zapobiega

krystalizacji masła kakaowego, poprawia rozproszenie fazy tłuszczowej, co ułatwia

rozprowadzanie dodatków w masie czekoladowej i pozwala na obniżenie zawartości

tłuszczu w gotowym wyrobie,

−

sosów majonezowych i sałatkowych - emulgatory warunkują jednolitość i trwałość

emulsji,

−

wędlin podrobowych i past (mięsno – tłuszczowych) – emulgatory ułatwiają rozproszenie

fazy tłuszczowej, zapobiegają wydzielaniu tłuszczu i poprawiają smarowność produktów,

−

zabielaczy do kawy, śmietanki i deserów - ułatwiają aglomerowanie i rozpuszczanie

produktów suszonych rozpyłowo.

Urządzenia do emulgowania nazywają się emulgatorami, są to m.in.:

§ Miksery - urządzenia wyposażone w wysokoobrotowe turbinki lub mieszadła typu

śmigłowego. Stosowane np. do emulgowania tłuszczu w wodzie z dodatkiem emulgatora –

lecytyny, wykorzystywanego jako dodatku technologicznego w produkcji pieczywa.

§ Emulsory (maszyny dyspergujące) działające na zasadzie pomp wirowych. Są nazywane

również homogenizatorami odśrodkowymi. Zawiesina lub emulsja jest wprawiana w ruch

obrotowy i pod działaniem siły odśrodkowej przetłaczana przez wąskie szczeliny, podobnie jak

w homogenizatorach ciśnieniowych. Część roboczą stanowi wirnik obracający się z prędkością

ok. 8000 obr/min, umieszczony w nieruchomym statorze. Stojan może być wymienny. Kształt,

wielkość i rodzaj perforacji stojana są dobierane do rodzaju produktu i pożądanego stopnia

rozdrobnienia. Emulsor umożliwia emulgację mleka, mieszanek lodowych, napojów

bezalkoholowych, zup, sosów, majonezów itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 22. Element roboczy emulsora [2, s. 82]

1 – pręty mocujące, 2 – wał, 3 – rotor, 4 – stator (sito)

§ Homogenizator ultrasoniczny (ultradźwiękowy), w których fale mechaniczne wysokiej

częstotliwości (18 - 30 kHz), wytwarzane przez drgającą płytkę, powodują cykliczne

naprężenia i kawitację w cieczy o małej lepkości, prowadzące do powstawania emulsji

o kropelkach wielkości 1÷2 μm. Urządzenia te są używane do produkcji lodów spożywczych,

emulsji olejowych, a także do dyspergowania proszku w płynie.

Rys. 23. Homogenizator ultrasoniczny [2, s.68]

1 – doprowadzenie surowca, 2 - stroiciel, 3 – odprowadzenie produktu, 4 – czujnik - kryształ,

5 – płytka drgająca, 6 – szczelina

Krystalizacja

Krystalizacja jest to proces wydzielania z roztworu ciała stałego w postaci krystalicznej

lub proces powstania fazy stałej w postaci krystalicznej podczas krzepnięcia substancji będącej

w stanie ciekłym.

W technologii żywności krystalizacja jest stosowana do różnych celów, przede wszystkim do:

−

wydzielenia z surowca składnika w czystej postaci krystalicznej, stanowiącego główny

produkt końcowy np.: cukry, kwasy spożywcze;

−

krystalizacji składnika (lub składników) bez wydzielenia go (ich) z gotowego produktu;.

jakość gotowego produktu (np. lodów spożywczych, mleka zagęszczonego z dodatkiem

cukru, margaryny, masła, czekolady), zależy od tego jak małe są kryształy (im mniejsze

tym lepiej).

Do krystalizacji wykorzystuje się urządzenia zwane krystalizatorami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

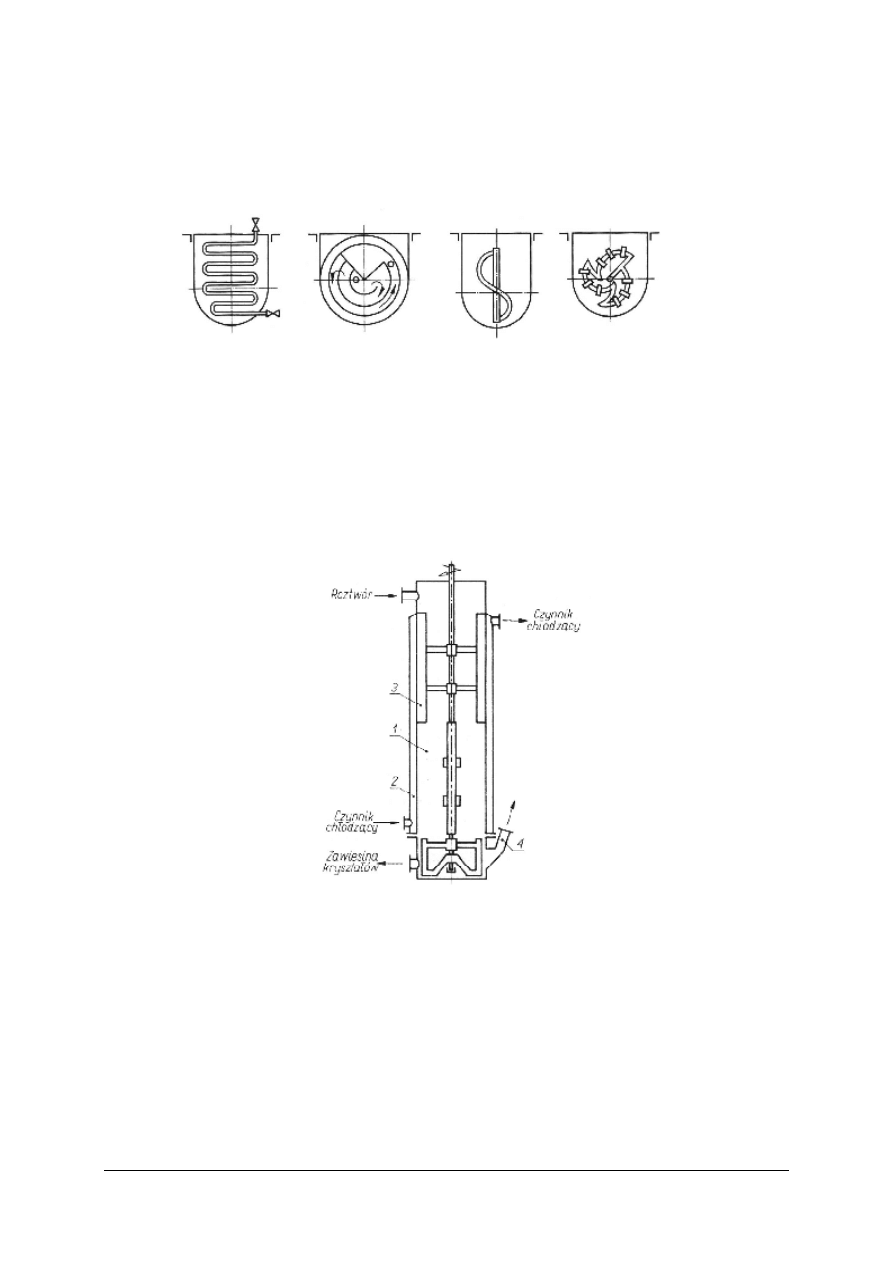

Ze względu na sposób osiągania przesycenia granicznego krystalizatory dzieli się na:

−

aparaty z chłodzeniem, których powierzchnia chłodząca jest nieruchoma (może nią być

np.: płaska wężownica lub płaszcz chłodzący) lub ruchoma (np. w kształcie dysku, rury)

spełniająca jednocześnie funkcję mieszadła,

Rys. 24. Powierzchnie chłodzenia krystalizatorów [2, s. 176]

−

aparaty z odparowaniem rozpuszczalnika (wyparki) – z naturalną lub wymuszoną

cyrkulacją, pracujące pod normalnym lub obniżonym ciśnieniem.

Krystalizator cylindryczny pionowy jest wyposażony w mieszadło łapowe. Dodatkowo

na końcach łap znajdują się szczotki zeskrobujące wydzielone na ściankach zbiornika kryształy.

Roztwór jest doprowadzany króćcem w górnej części krystalizatora, a wydzielone kryształy są

usuwane króćcem w dolnej części aparatu. Ługi pokrystaliczne są odprowadzane najczęściej

do następnego krystalizatora. Krystalizatory tego typu są często łączone szeregowo w baterie.

Rys. 25. Krystalizator cylindryczny pionowy

[7, s.387]

1 – zbiornik krystalizatora, 2 – płaszcz chłodzący, 3 – mieszadło łapowe,

4 – odprowadzenie roztworu do następnego krystalizatora.

Krystalizatory z chłodzeniem są, stosowane do krystalizacji ciał stałych, których

rozpuszczalność wydatnie zmniejsza się ze zmianą temperatury.

Gdy rozpuszczalność ciała stałego zawartego w roztworze niewiele zmniejsza się

z obniżeniem temperatury lub nawet wzrasta, potrzebne do przeprowadzenia krystalizacji

przesycenie roztworu uzyskuje się przez odparowanie części rozpuszczalnika. W tym celu

stosowane są warniki (wyparki). Tego typu proces stosuje się w procesie krystalizacji

sacharozy (gotowania cukrzyc).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

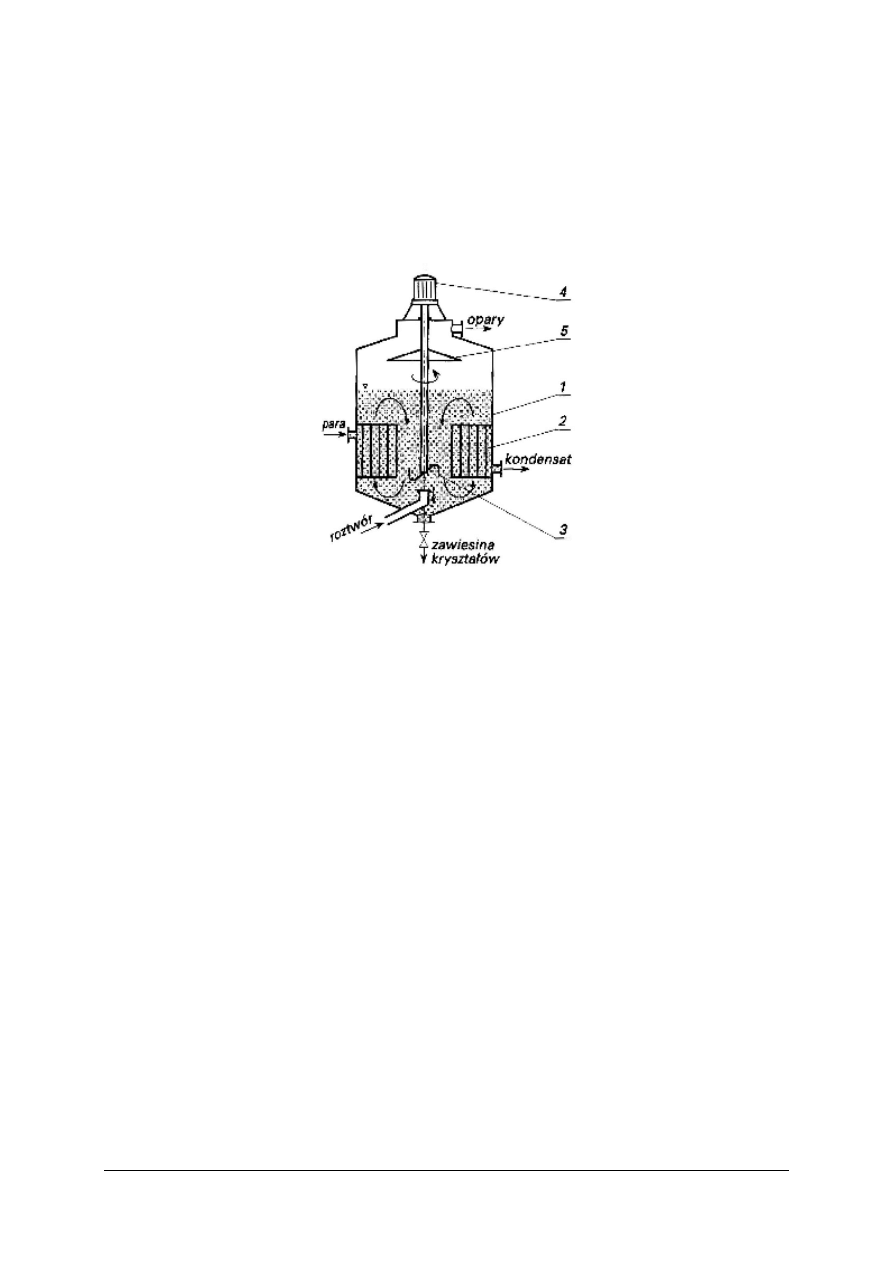

Krystalizator z odparowaniem rozpuszczalnika (krystalizator wyparny) –krystalizacja

przebiega w nim dzięki ciepłu doprowadzonemu z zewnątrz. Krystalizator posiada cyrkulację

wymuszoną. Dzięki zainstalowaniu mieszadła w komorze grzejnej uzyskuje się zwiększenie

szybkości cyrkulacji i polepszenie warunków przenikania ciepła.

Warniki jednokomorowe (krystalizatory wyparne) pracują pod zmniejszonym ciśnieniem.

Stosuje się wiele typów tych urządzeń różniących się konstrukcją, zwłaszcza pod względem

kształtu powierzchni ogrzewania i kadłuba aparatu.

Rys.26. Krystalizator wyparny z mieszaniem mechanicznym [9, s.167]

1 - korpus aparatu, 2 - komora grzejna, 3 - mieszadło, 4 - napęd mieszadła, 5 - separator kropel

W zależności od hydrodynamicznych warunków prowadzenia procesu krystalizatory dzieli

się na:

−

aparaty z naturalnym obiegiem roztworu substancji krystalizującej,

−

z wymuszonym obiegiem roztworu substancji krystalizującej.

Aparaty z chłodzeniem są wyposażone w mieszadła lub elementy wibrujące. Natomiast

w krystalizatorach z odparowaniem rozpuszczalnika jest stosowana cyrkulacja naturalna

lub wymuszona.

Naturalna cyrkulacja roztworu substancji krystalizującej jest spowodowana różnicą

gęstości oraz ruchem pęcherzy pary. Szybkość krystalizacji jest proporcjonalna do

częstotliwości cyrkulacji roztworu substancji krystalizującej z zawieszonymi kryształami. Na

szybkość krystalizacji i skład granulometryczny kryształów wywiera decydujący wpływ

częstotliwość przepływu roztworu przez strefę nagrzewania, dlatego w konstrukcjach

krystalizatorów dąży się do skracania drogi nagrzewania oraz stymulacji cyrkulacji roztworu.

Zastosowanie mieszadła w krystalizatorze skraca czas kontaktu między kryształami, utrudnia

więc powstawanie konglomeratów, a nawet powoduje rozbijanie części już wytworzonych.

Krystalizatory mogą pracować w sposób: okresowy lub ciągły.

W procesie krystalizacji okresowej do aparatu wprowadza się okreś1oną porcję

początkową roztworu, który jest doprowadzany do stanu przesycenia. Proces krystalizacji

może przebiegać z zasilaniem lub bez zasilania zawiesiny krystalizującej świeżymi porcjami

roztworu. Właściwości zawiesiny krystalizującej w danej chwili powinny być jednakowe

w całej objętości aparatu, ale zmieniają się w czasie.

Aparaty okresowe są, stosowane zwykle w przypadkach, gdy proces jest prowadzony

w niedużej skali lub, gdy proces technologiczny, w którym pewien fragment stanowi

krystalizacja trwa długo.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W krystalizatorach o działaniu ciągłym krystalizacja przebiega przy ciągłym zasilaniu

roztworem świeżym i ciągłym odbiorze kryształów z aparatu. W dowolnym punkcie

krystalizatora o działaniu ciągłym skład zawiesiny krystalizującej jest stały w czasie, ale różny

w poszczególnych punktach aparatu. Krystalizatory tego typu umożliwiają, prowadzenie

procesu w optymalnych warunkach wzrostu kryształów.

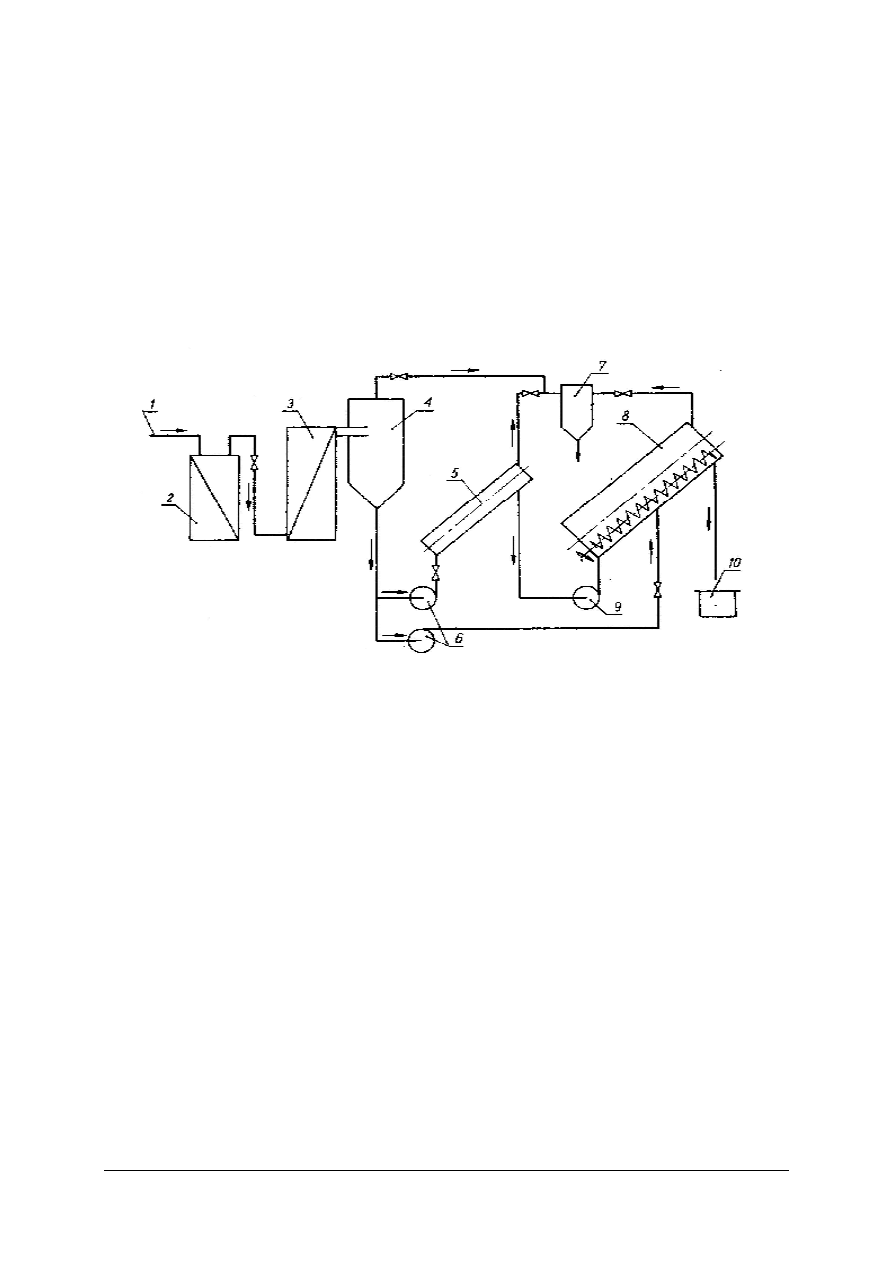

Jednym z przykładów aparatów o działaniu ciągłym jest urządzenie z ruchomymi

przegrodami. Charakterystyczne jest skośne ustawienie aparatu wyposażonego w mieszadło

ślimakowe. Krystalizator stosowany jest w celu krystalizacji cukru w zagęszczonym soku

dyfuzyjnym. Sok gęsty jest doprowadzany z wyparki do krystalizatora dużego lub małego.

W krystalizatorze małym są przygotowane zarodki, które są kierowane do krystalizatora

dużego, gdzie następuje proces krystalizacji cukru.

Rys. 27. Krystalizator skośny o działaniu ciągłym [7, s.392]

1 – dopływ soku świeżego, 2 – wymiennik ciepła, 3 – wyparka, 4 – zbiornik przejściowy,

5 – krystalizator do przygotowania zarodków, 6 – pompy do podawania zagęszczonego soku,

7 – skraplacz, 8 – krystalizator wyposażony w mieszadło ślimakowe,

9 – pompa podająca zagęszczony sok z zarodkami, 10 – zbiornik zawiesiny kryształów

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polegają procesy: sorpcji, adsorpcji, absorpcji i desorpcji?

2. Na jakiej zasadzie oparte jest działanie adsorberów?

3. Jakie rodzaje absorberów stosowane są w przemyśle spożywczym?

4. Na jakiej zasadzie oparte jest działanie absorberów?

5. Na czym polega proces emulgacji?

6. Jakie urządzenia stosowane są do tworzenia emulsji?

7. Z jakich elementów zbudowany jest i jak działa emulsor?

8. Z jakich elementów zbudowany jest i jak działa homogenizator ultrasoniczny?

9. Na czym polega proces krystalizacji?

10. Jakie rodzaje krystalizatorów stosowane są w przemyśle spożywczym?

11. Na czym polega budowa i działanie krystalizatora z mieszadłem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.2.3. Ćwiczenia

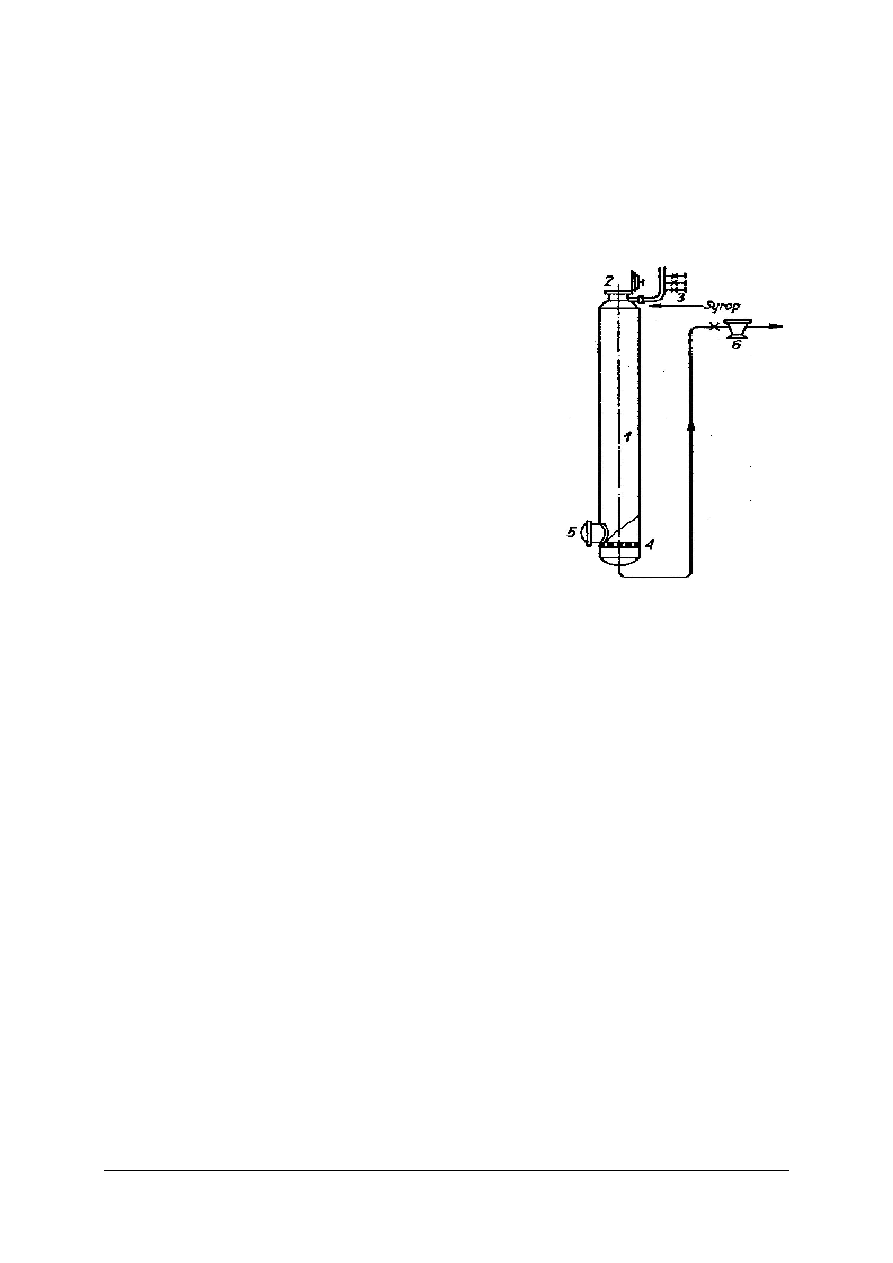

Ćwiczenie 1

Na podstawie schematu kolumny adsorpcyjnej i opisu jej działania, zidentyfikuj elementy

oznaczone cyframi od 1 do 6. Korzystając z dokumentacji technicznej wyjaśnij zasady

prawidłowej eksploatacji urządzenia.

Schemat przedstawia kolumnę adsorpcyjną (filtr) do

odbarwiania syropów za pomocą węgla kostnego. Adsorber

jest to pionowe naczynie cylindryczne o wysokości 6 - 10 m

i średnicy 0,6 - 1,2 m. Adsorbent ładuje się do adsorbera

przez wsyp zaopatrzony w pokrywę. Do wyładowania

adsorbentu służy otwór. Węgiel sypie się na ruszt, na którym

ułożono metalowe sito i płótno. Syrop do filtrowania podaje

się przez przewód, do którego są przyłączone króćce

i zawory. Tymi króćcami podaje się syropy o różnym

zabarwieniu. W miarę nasycania powierzchni węgla

barwnikami doprowadza się syropy o coraz silniejszym

zabarwieniu. Pozwala to na pełne wykorzystanie zdolności

adsorpcyjnej węgla. Odbarwiony roztwór kieruje się do

kontrolnego filtru z tkaniną, w którym zatrzymują się

porwane kawałeczki węgla.

Rys. 28. Kolumna adsorpcyjna [7, s. 124]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną kolumny adsorpcyjnej,

2) przeanalizować schemat budowy kolumny adsorpcyjnej,

3) nazwać elementy budowy kolumny oznaczone cyframi od 1 do 6,

4) wyjaśnij zasady eksploatacji kolumny adsorpcyjnej,

5) zapisać i zaprezentować wyniki.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna kolumny adsorpcyjnej,

−

foliogramy przedstawiające budowę kolumny adsorpcyjnej,

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 2

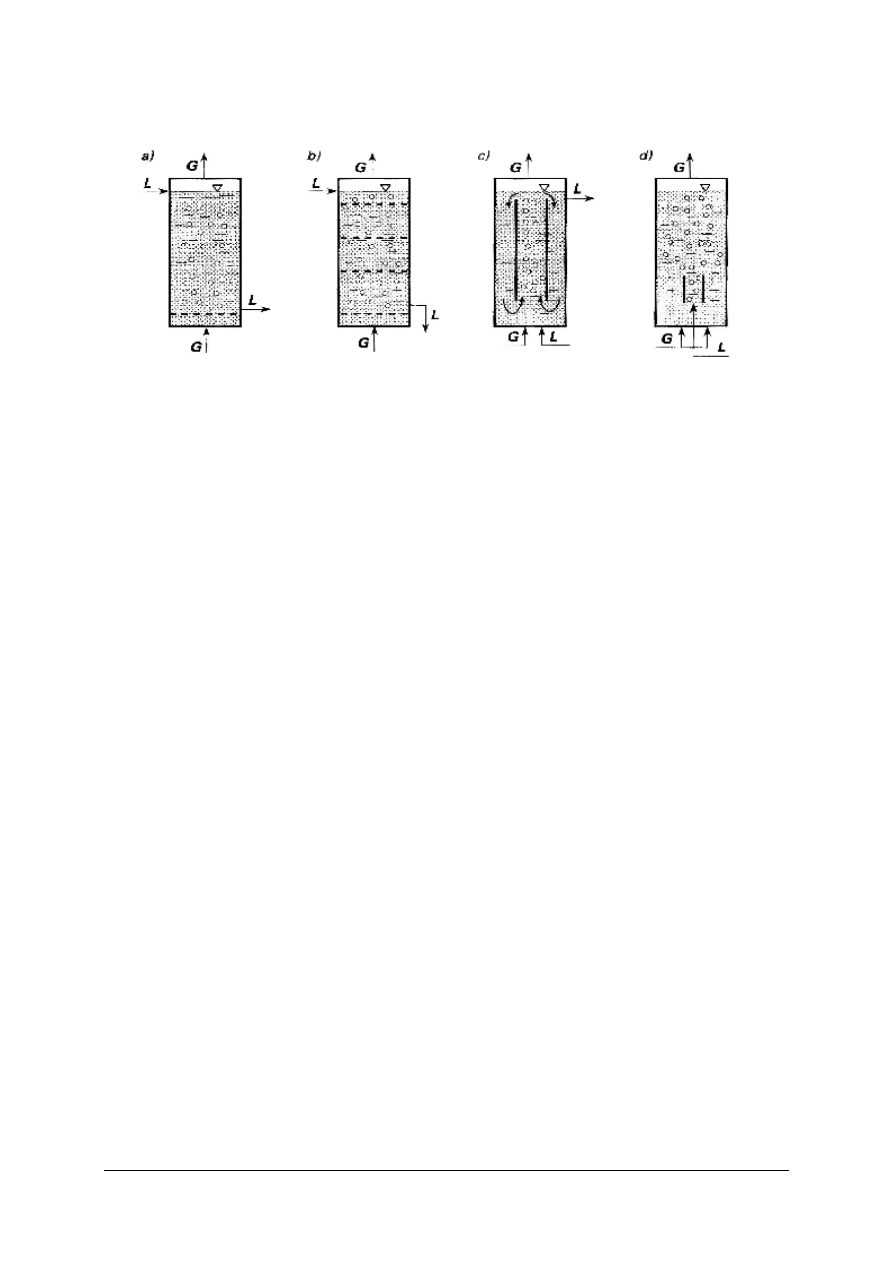

Zidentyfikuj grupę absorberów przedstawionych na schematach. Do każdego z nich

dopasuj odpowiednią nazwę.

−

absorber jednostopniowy

- ….,

−

absorber strumieniowy

- ….,

−

absorber cyrkulacyjny

- ….,

−

absorber wielostopniowy

- …..

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 29. Absorbery............................ [9, s. 191]

G – strumień masy gazu obojętnego, L – strumień masy rozpuszczalnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z klasyfikacją absorberów ze względu na sposób rozwinięcia powierzchni

kontaktu czynników gaz – ciecz,

2) przeanalizować zasadę działania absorberów,

3) nazwać grupę absorberów przedstawionych na schematach,

4) dopasować podane w ćwiczeniu nazwy do przedstawionych na rysunku typów

absorberów, dopisując odpowiednią literę (oznaczającą dany rodzaj absorbera) do nazwy,

5) przedstawić rozwiązanie.

Wyposażenie stanowiska pracy:

−

dokumentacje techniczne absorberów,

−

plansze i foliogramy przedstawiające budowę kolumny adsorpcyjnej,

−

podręcznik [9],

−

zeszyt,

−

przybory do pisania i rysowania.

Ćwiczenie 3

Rozwiąż krzyżówkę.

1. Przykład emulsji

2. Substancja obniżająca napięcie powierzchniowe na granicy dwóch faz, co umożliwia

wytworzenie trwałych nie rozwarstwiających się połączeń.

3. Homogenizator odśrodkowy wykorzystywany do emulgacji.

4. Emulgator stosowany jako dodatek technologiczny w produkcji pieczywa.

5. Urządzenie do emulgowania wyposażone w wysokoobrotowe mieszadło.

6. Jednym z elementów homogenizatora ultrasonicznego jest ................ płytka.

7. Perforowany element emulsora.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przebiegiem emulgowania,

2) określić pojęcie emulgatora,

3) przeanalizować budowę i działanie urządzeń stosowanych do emulgowania,

4) rozwiązać krzyżówkę,

5) odczytać hasło i je zdefiniować.

6) zapisać i zaprezentować rozwiązanie.

Wyposażenie stanowiska pracy:

−

prospekty emulgatorów,

−

podręcznik [2],

−

zeszyt,

−

przybory do pisania.

Ćwiczenie 4

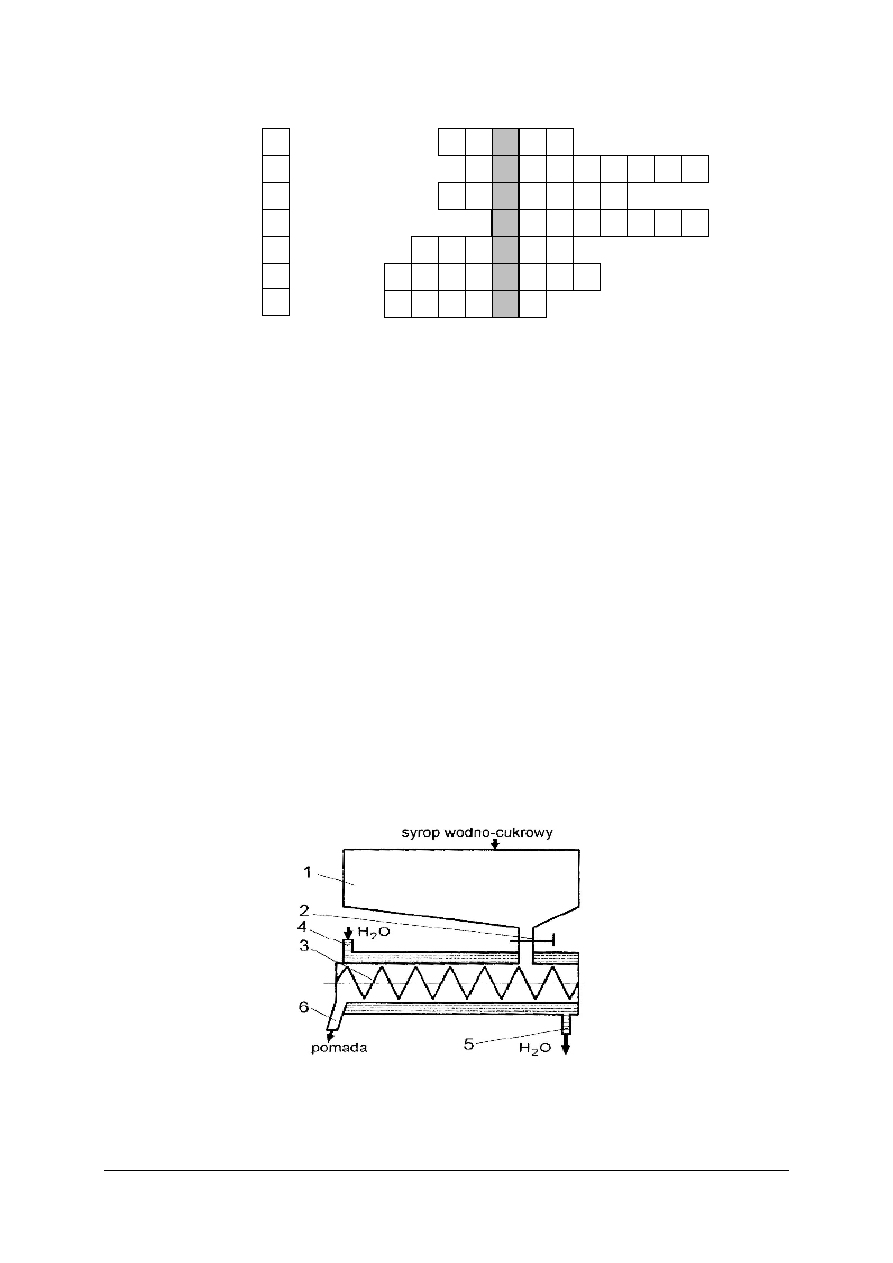

Wyjaśnij działanie krystalizatora pomady. Wyjaśnij przeznaczenie poszczególnych

elementów budowy krystalizatora m. in.: zaworu, mieszadła ślimakowego.

Ułóż instrukcję obsługi krystalizatora zgodną z zasadami bhp.

Rys.30. Schemat krystalizatora pomady [10, s.281]

1 – zbiornik na syrop wodno-cukrowy, 2- zawór, 3 – cylinder krystalizatora z mieszadłem (ślimakowym),

4 – dopływ wody do płaszcza chłodzącego, 5 – odpływ wody z płaszcza chłodzącego, 6 – wylot pomady

7

6

5

4

3

2

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z budową krystalizatora,

2) przeanalizować działanie krystalizatora pomady,

3) określić przeznaczenie poszczególnych elementów budowy krystalizatora m. in.: zaworu

i mieszadła ślimakowego,

4) w oparciu o zasady eksploatacji urządzenia zawarte w dokumentacji technicznej ułożyć

instrukcję obsługi krystalizatora,

5) zapisać i przedstawić wnioski.

Wyposażenie stanowiska pracy:

−

film dydaktyczny dotyczący eksploatacji krystalizatora,

−

dokumentacja techniczno-ruchowa krystalizatora pomady,

−

model krystalizatora pomady,

−

zeszyt,

−

przybory do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) opisać procesy: sorpcji, adsorpcji, absorpcji i desorpcji?

2) wyjaśnić na jakiej zasadzie oparte jest działanie adsorberów?

3) wskazać rodzaje adsorberów stosowanych w przemyśle spożywczym?

4) wyjaśnić budowę i zasadę działania kolumny adsorpcyjnej?

5) określić zasady prawidłowej eksploatacji kolumny adsorpcyjnej?

6) sklasyfikować absorbery?

7) wyjaśnić na jakiej zasadzie oparte jest działanie absorberów?

8) wyjaśnić budowę i zasadę działania absorberów barbotażowo-

półkowych?

9) opisać proces emulgacji?

10) zidentyfikować urządzenia stosowane do emulgacji?

11) wyjaśnić budowę i zasadę działania homogenizatora ultrasonicznego?

12) opisać proces krystalizacji?

13) zidentyfikować urządzenia stosowane do krystalizacji?

14) wyjaśnić budowę i zasadę działania krystalizatora z mieszadłem ?

15) określić zasady prawidłowej obsługi krystalizatora zgodne z zasadami

bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

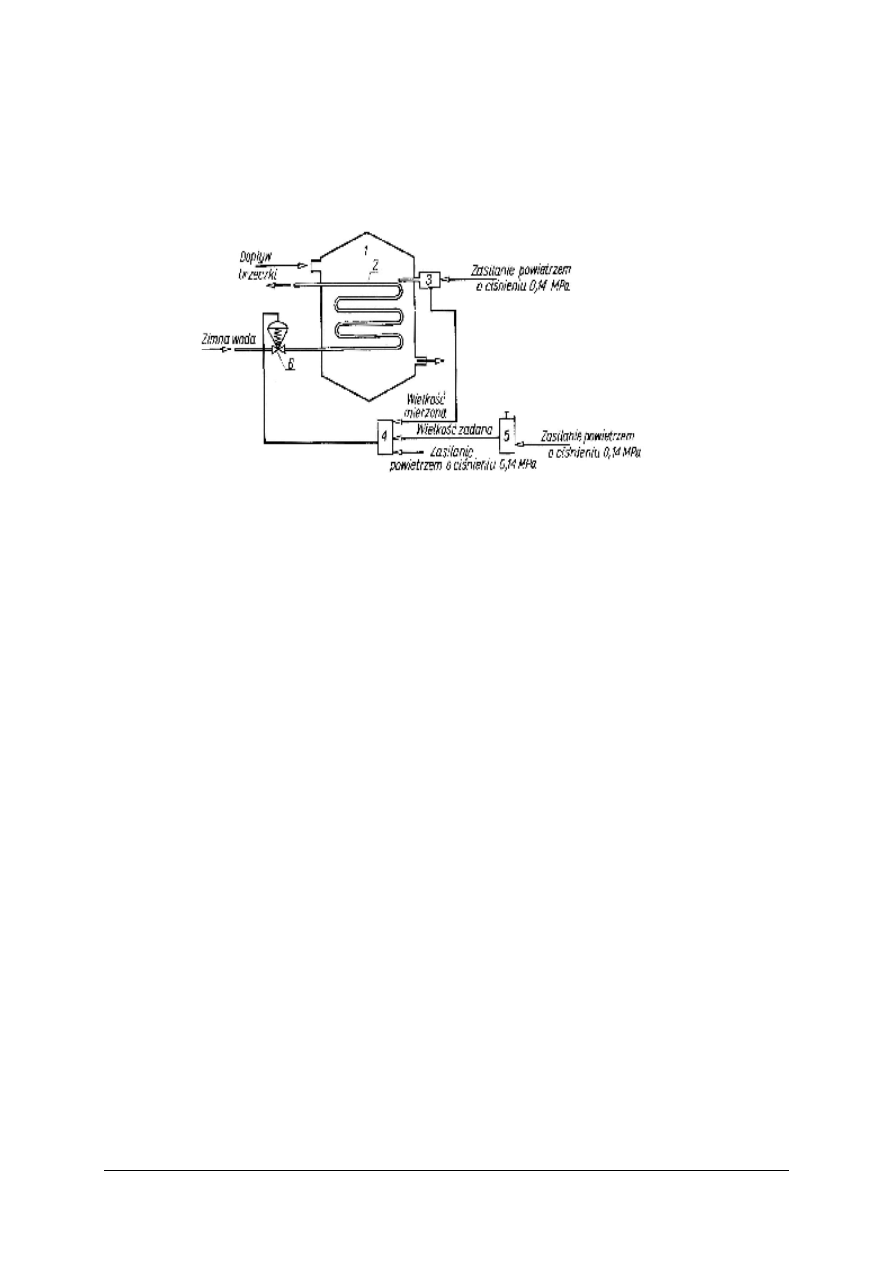

4.3. Maszyny i urządzenia stosowane w procesach

biotechnicznych

4.3.1. Materiał nauczania

Biotechnologia jest sposobem produkowania żywności za pomocą naturalnych metod

biologicznych.

W przetwórstwie żywności dzięki tej technologii można kształtować:

−

cechy organoleptyczne produktów (smak, zapach, barwę),

−

zawartość składników odżywczych (np. białka, tłuszczu, cukrowców, wody).

Produkcja biomasy

Hodowla drobnoustrojów może być prowadzona w sposób okresowy, ciągły lub mieszany

(półciągły), w specjalnie zbudowanych i wyposażonych zbiornikach zwanych tankami

fermentacyjnymi albo bioreaktorami.

Bioreaktor (fermenter) jest głównie urządzeniem w każdym procesie biochemicznym,

w którym mikroorganizmy, komórki zwierzęce lub roślinne są wykorzystywane do

przetwarzania i wytwarzania produktów biologicznych.

Główną funkcją, jaką spełnia bioreaktor, jest kontrolowanie środowiska procesu w celu

zapewnienia warunków do optymalnego wzrostu lub wytwarzania odpowiednich komórek

w określonym środowisku.

Stosowane są trzy grupy bioreaktorów typu zbiornikowego:

−

bez mieszania mechanicznego i napowietrzania,

−

bez mieszania mechanicznego i z napowietrzaniem,

−

z mieszaniem mechanicznym i z napowietrzaniem.

Bioreaktory bez mieszania mechanicznego i napowietrzania to zbiorniki stosowane

tradycyjnie do okresowej produkcji wina, piwa, sera i in.

Podział bioreaktorów z napowietrzaniem i mieszaniem mechanicznym związany jest ze

sposobem rozproszenia - dystrybucji gazu, mieszaniem i przepływem cieczy.

Najczęściej stosowanym bioreaktorem jest klasyczny zbiornik z mieszadłem. Jako małe

aparaty reaktory te są wykonywane ze szkła, zaś przy dużych objętościach ze stali

kwasoodpornej. Mieszadło w wysokich zbiornikach jest wielowirnikowe, napędzane od góry

lub dołu. Liczba mieszadeł montowanych na wale zależy od wysokości poziomu cieczy

w zbiorniku. Aby zapewnić warunki dobrego mieszania mieszalnik jest wyposażony

w przegrody na ścianie bocznej.

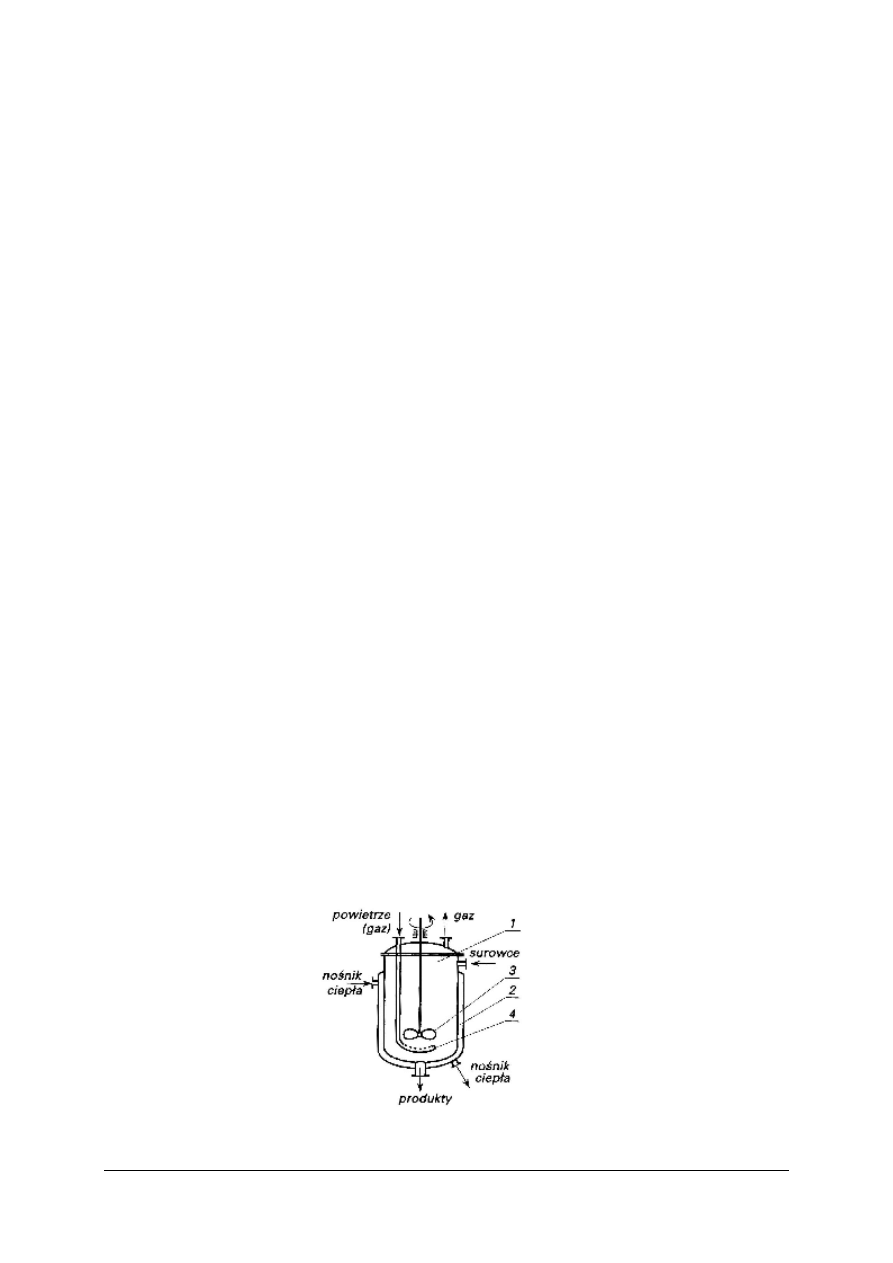

Rys. 31. Reaktor okresowy

[9, s. 233]

1 – zbiornik, 2 – płaszcz grzejny, 3 – mieszadło, 4 - barboter

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Bioreaktory, z racji konieczności zapewnienia sterylnych warunków przebiegu procesu,

muszą być szczelne, dlatego stosuje się specjalne dławice uszczelniające dla obracającego się

wału mieszadła. W bioreaktorach na skutek obecności w środowisku procesu substancji

powierzchniowo czynnych, często ma miejsce generowanie piany, co komplikuje przebieg

procesu i jest powodem zmniejszenia objętości roboczej reaktora, strat produktu i in.

Niszczenie piany w bioreaktorach stanowi często duży problem eksploatacyjny.

Bioreaktory z napowietrzaniem strumieniem powietrza są budowane w wielu

odmianach. Powietrze podawane jest od dołu bełkotką lub dyskiem rozpraszającym.

W bioreaktorach dużej pojemności zasilanie surowcami biologicznymi i powietrzem odbywa

się w kilku punktach. Chłodzenie może być wykonywane przez zainstalowanie wewnętrznego

wymiennika w rurze cyrkulacyjnej lub w zewnętrznej pętli cyrkulacji.

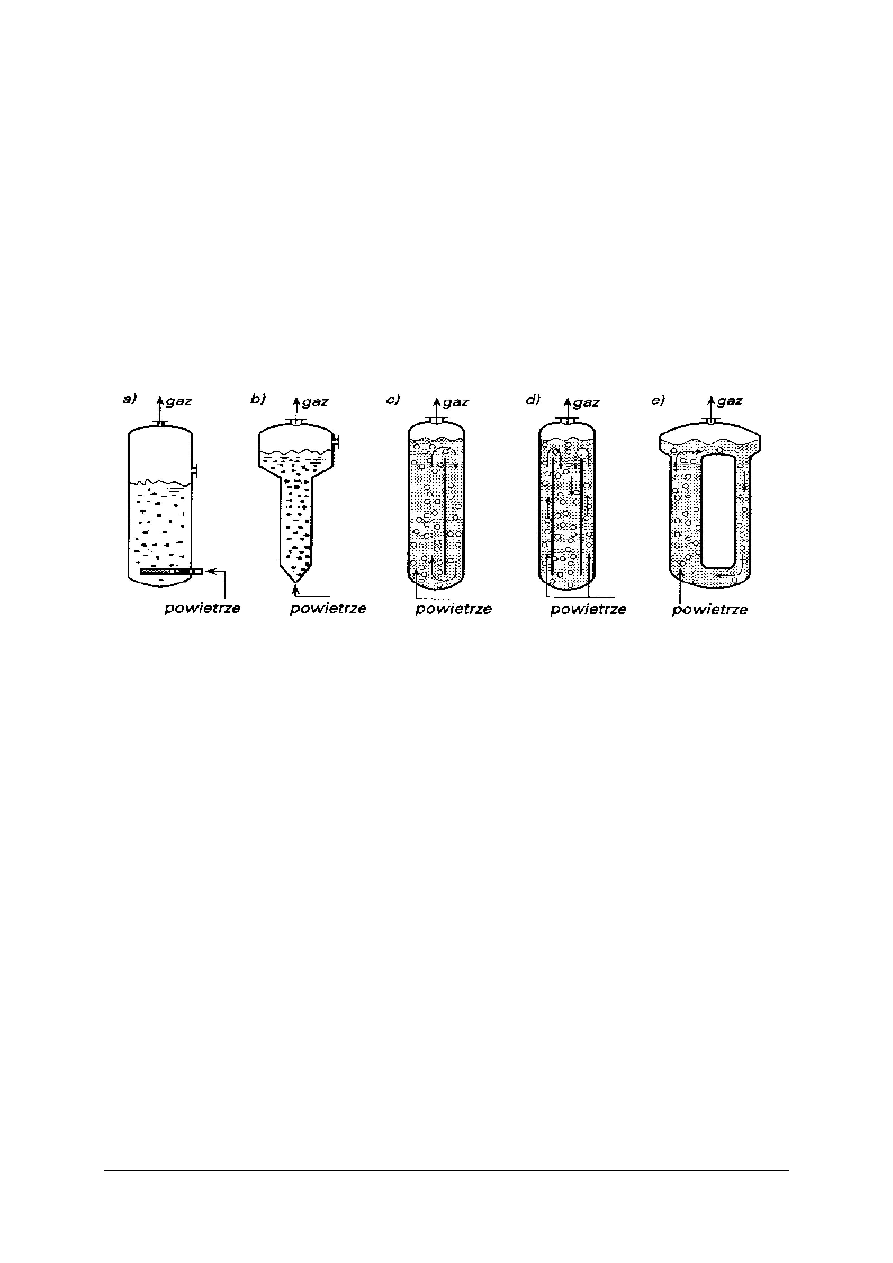

Rys.32. Bioreaktory: a) barbotażowy, b) fluidalny, c) cyrkulacyjny z przegrodą wewnętrzną,

d) cyrkulacyjny z rurą cyrkulacyjną, e) cyrkulacyjny z cyrkulacją zewnętrzną [9, s. 242]

Do zalet bioreaktorów z napowietrzaniem zalicza się min. występowanie małych sił ścinających,

co pozwala na wzrost mikroorganizmów i komórek zwierzęcych, łatwe utrzymanie warunków

sterylnych, możliwość budowy aparatów o wysokości do 60 m i średnicy do ok. 7 m z dobrą

rozpuszczalnością tlenu.

Wadę stanowią trudności w utrzymaniu stałych warunków procesowych w reaktorze, mało

sprawna separacja piany w górnej części reaktora, wysoki koszt inwestycyjny i przy dużej skali

aparatu znaczne zużycie energii.

Fermentacja

Fermentacja w znaczeniu mikrobiologicznym i biochemicznym, oznacza proces metaboliczny

beztlenowego zdobywania energii, polegający na odwodorowaniu związków organicznych.

W ujęciu technicznym termin „fermentacja” odnosi się również do tlenowych

katabolicznych przemian bakteryjnych, drożdżowych lub pleśniowych.

Procesy fermentacji stosowane są w przetwórstwie żywności, zarówno pochodzenia

roślinnego, jak i zwierzęcego, do:

−

utrwalania produktów spożywczych (kiszone ogórki i kapusta),

−

nadawania żywności pożądanych cech organoleptycznych, głównie smaku i zapachu

(np. kiszone ogórki i kapusta, salami, mleczne napoje fermentowane),

−

otrzymywania określonych produktów spożywczych (wina, piwa, wódki),

−

otrzymywania czystych składników odżywczych, dodatków do żywności, preparatów

enzymatycznych i innych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Najczęściej wykorzystywane rodzaje fermentacji to: mlekowa, alkoholowa, octowa,

propionowa.

Proces fermentacji przeprowadza się metodą okresową, półciągłą lub ciągłą. Fermentacja

może zachodzić zarówno w specjalnych zbiornikach jak i specjalistycznych urządzeniach.

Kadzie fermentacyjne otwarte (aluminiowe, stalowe, emaliowane) stosuje się przy

produkcji piwa (fermentacji brzeczki). Występują kadzie prostopadłościenne, skrzyniowe lub

cylindryczne (stojące lub leżące), wannowe o pojemność 3000 – 150000 l. W kadziach są

umieszczone urządzenia chłodnicze w postaci rur, z przepływającym wewnątrz medium

chłodzącym. Temperatura fermentacji wynosi ok. 5 – 6

0

C.

Bardzo ważnym czynnikiem, decydującym o właściwym przebiegu fermentacji jest

utrzymanie odpowiedniej czystości pomieszczenia, zbiorników i całej aparatury, ponieważ

brzeczka i piwo są bardzo dobrym podłożem do rozwoju drobnoustrojów niepożądanych.

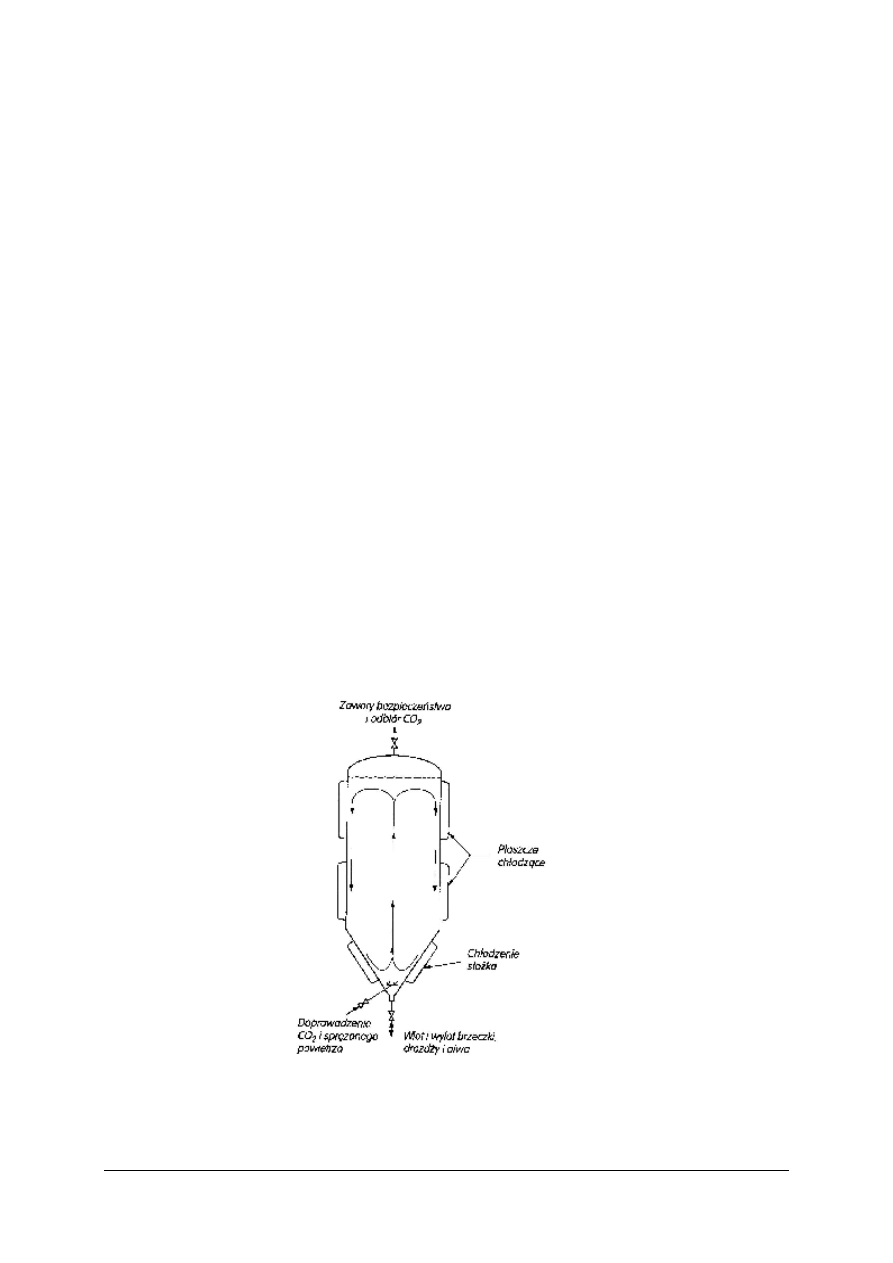

Fermentor cylindryczno – stożkowy to pionowy zbiornik wykonany ze stali

kwasoodpornej wewnątrz polerowanej. Zbiorniki o pojemności powyżej 200000 l i wysokości

ok. 20 m buduje się zwykle jako wolno stojące, pokryte izolacją termiczną i zabezpieczone

z zewnątrz okładziną z blachy. Zbiorniki te stosuje się w browarach do procesu fermentacji

i leżakowania. Noszą one nazwę fermentorów, gdy zachodzi w nich ciśnieniowa fermentacja,

lub tankofermentorów (unitanków), gdy zachodzi w nich fermentacja, a po niej, w tym samym

zbiorniku, leżakowanie piwa.

Nowoczesne zbiorniki są w pełni zautomatyzowane, sterowane komputerem. Fermentory i

tankofermentory są wyposażone w armaturę ciśnieniową, próżniową, instalację do odzysku

dwutlenku węgla, kondycjonowania piwa, płaszczowe chłodzenie oraz instalację pozwalającą

na ściąganie drożdży, zdalny odczyt temperatury, ciśnienia i napełnienia. Mycie zbiorników

odbywa się dzięki podłączeniu do stacji mycia za pomocą obrotowych głowic umocowanych

w pokrywie zbiorników.

Rys.33. Fermentor cylindryczno-stożkowy [8, s. 178]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

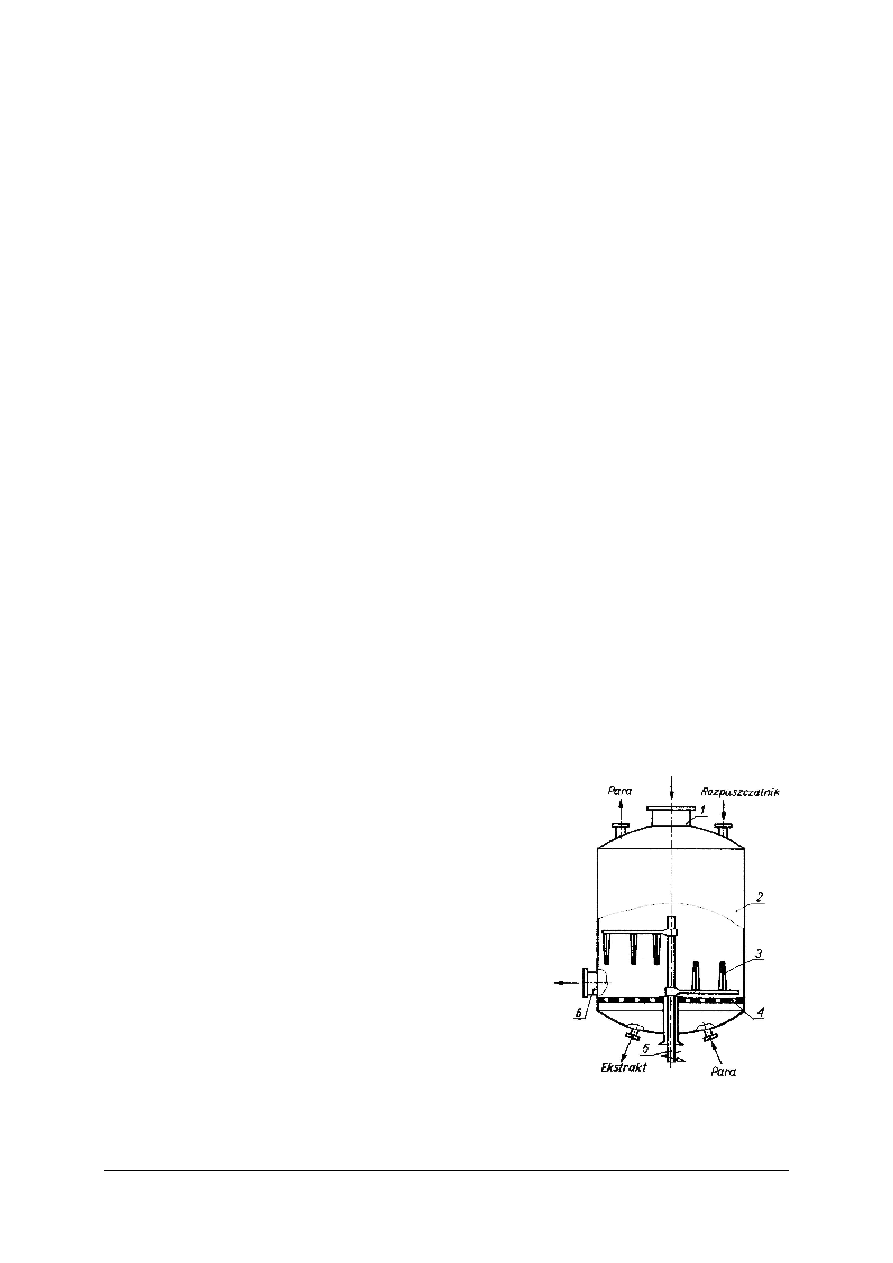

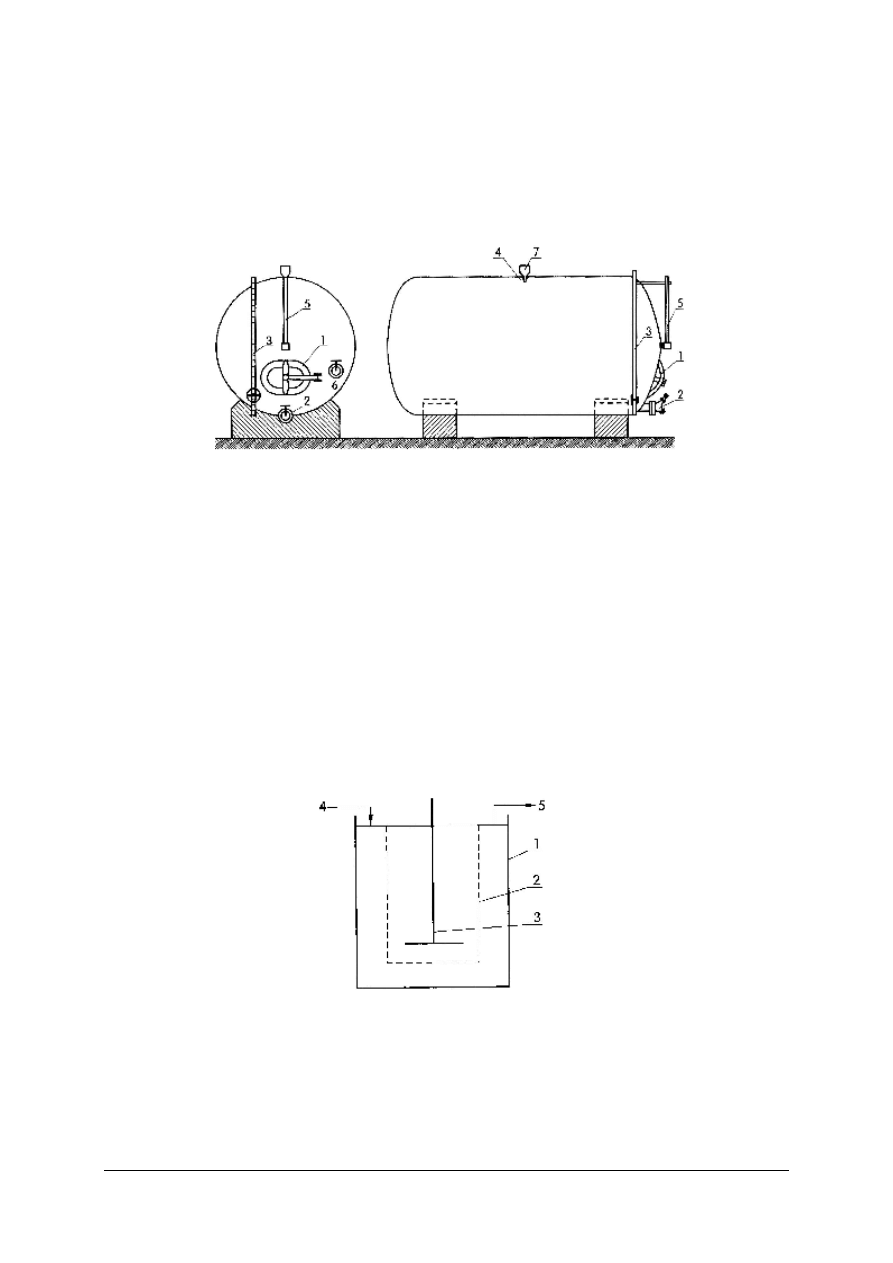

Tank fermentacyjny – najczęściej zamknięty metalowy zbiornik o pojemności od kilku

do kilkunastu tysięcy litrów. Wykonany ze stali pokrytej wykładziną kwasoodporną lub stali

kwasoodpornej. Zbiornik fermentacyjny ma w górnej części otwór do odprowadzania CO

2

podczas fermentacji np. nastawu przy produkcji wina. Nastaw powinien zajmować ok. 80%

objętości zbiornika. Pozostałą przestrzeń pozostawia się wolną, co zapobiega wypływowi

fermentującego burzliwie, spienionego nastawu.

Rys.34. Tank fermentacyjny [4, s.120]

1 – właz, 2 – kran spustowy, 3 – laska miernicza, 4 – otwór do odprowadzania CO

2,

5 – płynowskaz,

6 – kran probierczy, 7 – czop fermentacyjny.

Fermentację przeprowadza się w wydzielonym pomieszczeniu zwanym fermentownią.

Powinna ona być wyposażona w urządzenia do regulacji temperatury (ogrzewanie,

chłodzenie). Musi być ona utrzymana w wyjątkowej czystości, co chroni nastawy przed

zakażeniem. Wydzielane podczas fermentacji duże ilości CO

2

muszą być usuwane za pomocą

sprawnie działającej wentylacji. Zaleganie CO

2

może stanowić zagrożenie dla życia

pracowników.

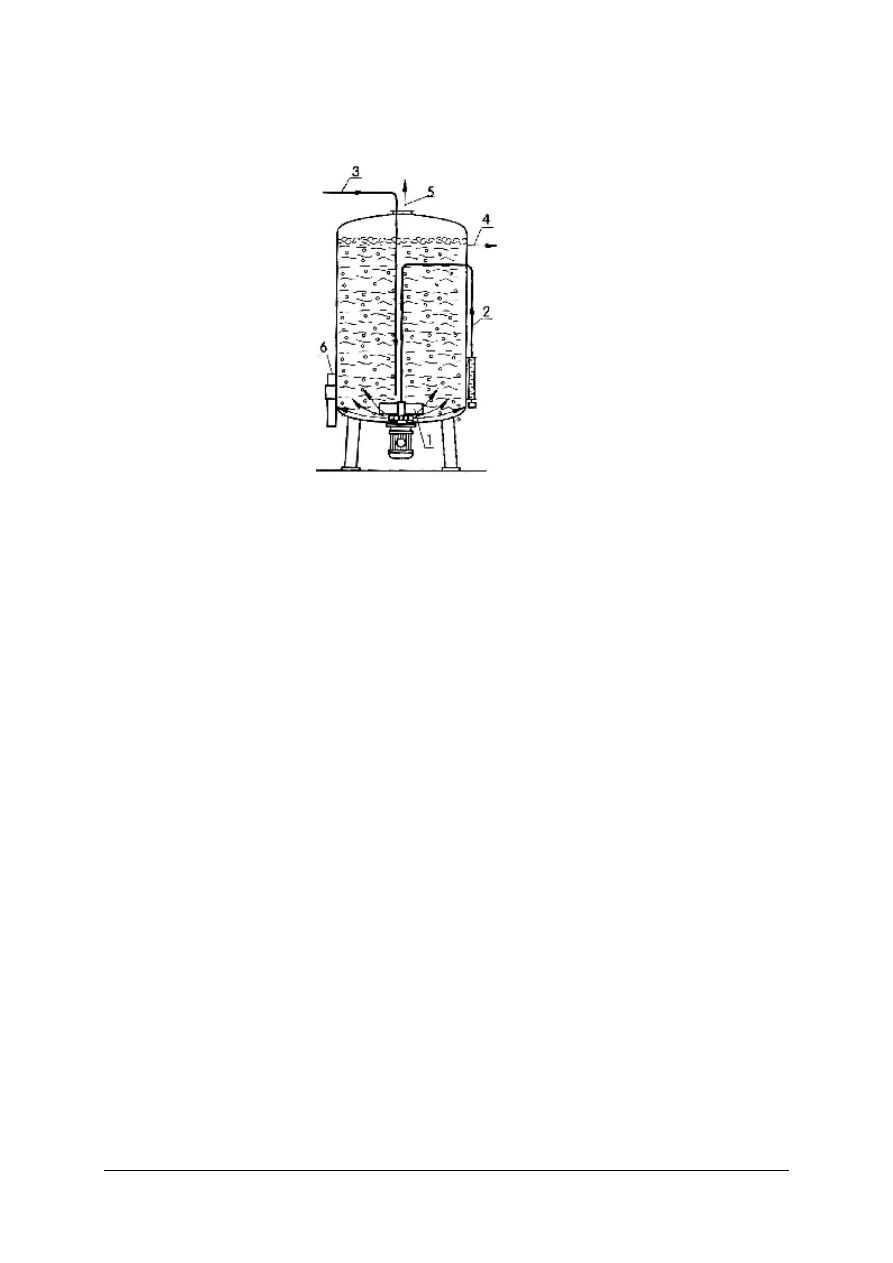

Tank do fermentacji metodą ciągłą – umożliwia zatrzymanie drobnoustrojów w cylindrze

z mikroporowatymi ścianami lub w części odgrodzonej półprzepuszczalną błoną, co zapobiega

ich wymywaniu.

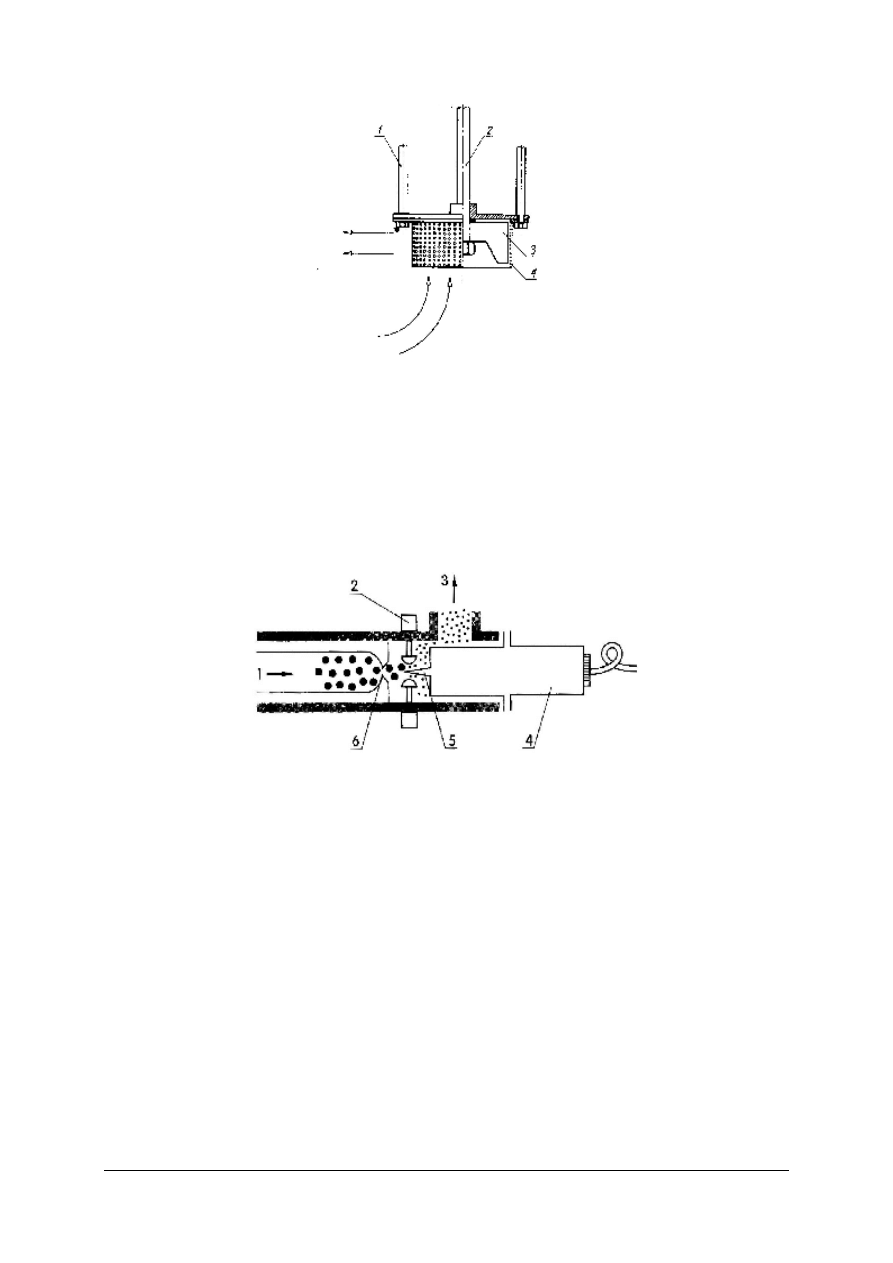

Rys.35. Tank do fermentacji systemem ciągłym z zatrzymywaniem drobnoustrojów [2, s. 215]

1 – tank fermentacyjny, 2 – cylinder o ścianach porowatych, nie przepuszczalnych dla komórek

drobnoustrojów, 3 – mieszadło, 4 – doprowadzenie świeżej pożywki,

5 – odprowadzenie przefermentowanego podłoża.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40