„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Stanisława Rak

Eksploatowanie maszyn i urządzeń stosowanych

w produkcji zwierzęcej 311[22].Z2.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr. inż. Tadeusz Budzisz

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

mgr inż. Stanisława Rak

Konsultacja:

mgr inż. Andrzej Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[22].Z2.07,

,,Eksploatowanie maszyn i urządzeń stosowanych w produkcji zwierzęcej”, zawartego

w modułowym programie nauczania dla zawodu technik mechanizacji rolnictwa.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Wyposażenie ogólne budynków inwentarskich

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

23

4.2. Maszyny i urządzenia do przygotowania i zadawania pasz

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

38

4.2.4. Sprawdzian postępów

39

4.3. Maszyny i urządzenia do doju i chłodzenia mleka

40

4.3.1. Materiał nauczania

40

4.3.2. Pytania sprawdzające

52

4.3.3. Ćwiczenia

53

4.3.4. Sprawdzian postępów

56

4.4. Urządzenia do usuwania obornika i utylizacji gnojowicy

57

4.4.1. Materiał nauczania

57

4.4.2. Pytania sprawdzające

67

4.4.3. Ćwiczenia

67

4.4.4. Sprawdzian postępów

68

5.

Sprawdzian osiągnięć

69

6.

Literatura

73

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz do ręki poradnik Eksploatowanie maszyn i urządzeń stosowanych

w produkcji zwierzęcej, który zawiera:

−

wymagania wstępne – wykaz niezbędnych umiejętności i wiedzy, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – zawierający niezbędne wiadomości teoretyczne, umożliwiający

samodzielne przygotowanie się do wykonania ćwiczeń i zaliczenia sprawdzianu;

wykorzystaj zasoby Internetu,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś materiał nauczania,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań; pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

W materiale nauczania zostały omówione:

−

wyposażenie ogólne budynków inwentarskich,

−

maszyny i urządzenia do przygotowania i zadawania pasz,

−

maszyny i urządzenia do doju i chłodzenia mleka,

−

urządzenia do usuwania obornika i utylizacji gnojowicy.

Przed przystąpieniem do wykonywania ćwiczeń zapoznaj się z pytaniami

sprawdzającymi, które pozwolą Ci ocenić stan Twojej wiedzy, potrzebnej do wykonania

ćwiczeń.

Wykonując ćwiczenia zamieszczone w poradniku lub zaproponowane przez nauczyciela,

będziesz kształtował umiejętności użytkowania maszyn i urządzeń stosowanych w produkcji

zwierzęcej.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

sprawdzian postępów.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę

przeprowadzenia

sprawdzianu

poziomu

przyswojonych

wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której zakreślisz poprawne rozwiązania do

poszczególnych zadań.

Bezpieczeństwo i higiena pracy

W czasie zajęć w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

311[22].Z2.02

Eksploatowanie

siewników i sadzarek

311[22].Z2.04

Eksploatowanie

maszyn

i urządzeń do zbioru

zielonek

311[22].Z2.07

Eksploatowanie maszyn

i urządzeń stosowanych

w produkcji zwierzęcej

311[22].Z2.08

Eksploatowanie urządzeń

i środków transportu

stosowanych

w gospodarstwie rolnym

311[22].Z2.06

Eksploatowanie

maszyn do zbioru

roślin okopowych

311[22].Z2.05

Eksploatowanie

maszyn do zbioru

zbóż

311[22].Z2

Użytkowanie i naprawa

narzędzi, maszyn

i urządzeń rolniczych

311[22].Z2.03

Eksploatowanie

narzędzi, maszyn

i urządzeń do

nawożenia i ochrony

roślin

311[22].Z2.01

Eksploatowanie

narzędzi i maszyn do

uprawy roli

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej eksploatacja powinieneś

umieć:

−

czytać ze zrozumieniem informacje przedstawione w formie opisu, instrukcji, rysunków,

szkiców, wykresów, dokumentacji technicznej i technologicznej,

−

wyjaśniać oznaczenia stosowane na rysunku technicznym maszynowym,

−

rozróżniać metalowe i niemetalowe materiały konstrukcyjne oraz materiały

eksploatacyjne,

−

określać zastosowanie materiałów konstrukcyjnych w budowie maszyn,

−

dobierać przyrządy pomiarowe,

−

dokonywać pomiarów podstawowych wielkości fizycznych i geometrycznych oraz

interpretować wyniki,

−

rozróżniać elementy maszyn i urządzeń,

−

stosować podstawowe wielkości charakteryzujące układy elektryczne,

−

analizować pracę podstawowych obwodów elektrycznych,

−

posługiwać się przyrządami pomiarowymi podstawowych wielkości elektrycznych,

−

określać zastosowanie maszyn i urządzeń elektrycznych w urządzeniach przemysłowych

i rolniczych,

−

stosować zasady bezpiecznej obsługi maszyn i urządzeń elektrycznych,

−

charakteryzować podstawowe procesy starzenia się i zużycia materiałów oraz elementów

maszyn,

−

posługiwać się dokumentacją techniczną, Dokumentacją Techniczno-Ruchową, normami

i katalogami.

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

przewidywać i wskazywać zagrożenia dla zdrowia i życia ludzkiego oraz środowiska

przyrodniczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować dojarnie,

−

wyjaśnić budowę i działanie dojarki mechanicznej,

−

obsłużyć dojarkę mechaniczną,

−

scharakteryzować urządzenia do schładzania mleka,

−

scharakteryzować urządzenia do usuwania obornika,

−

wyjaśnić zasadę działania szufli mechanicznej,

−

scharakteryzować zasadę działania przenośników o ruchu ciągłym i posuwisto-zwrotnym

oraz kolejek do obornika,

−

określić zasady przechowywania obornika i gnojowicy,

−

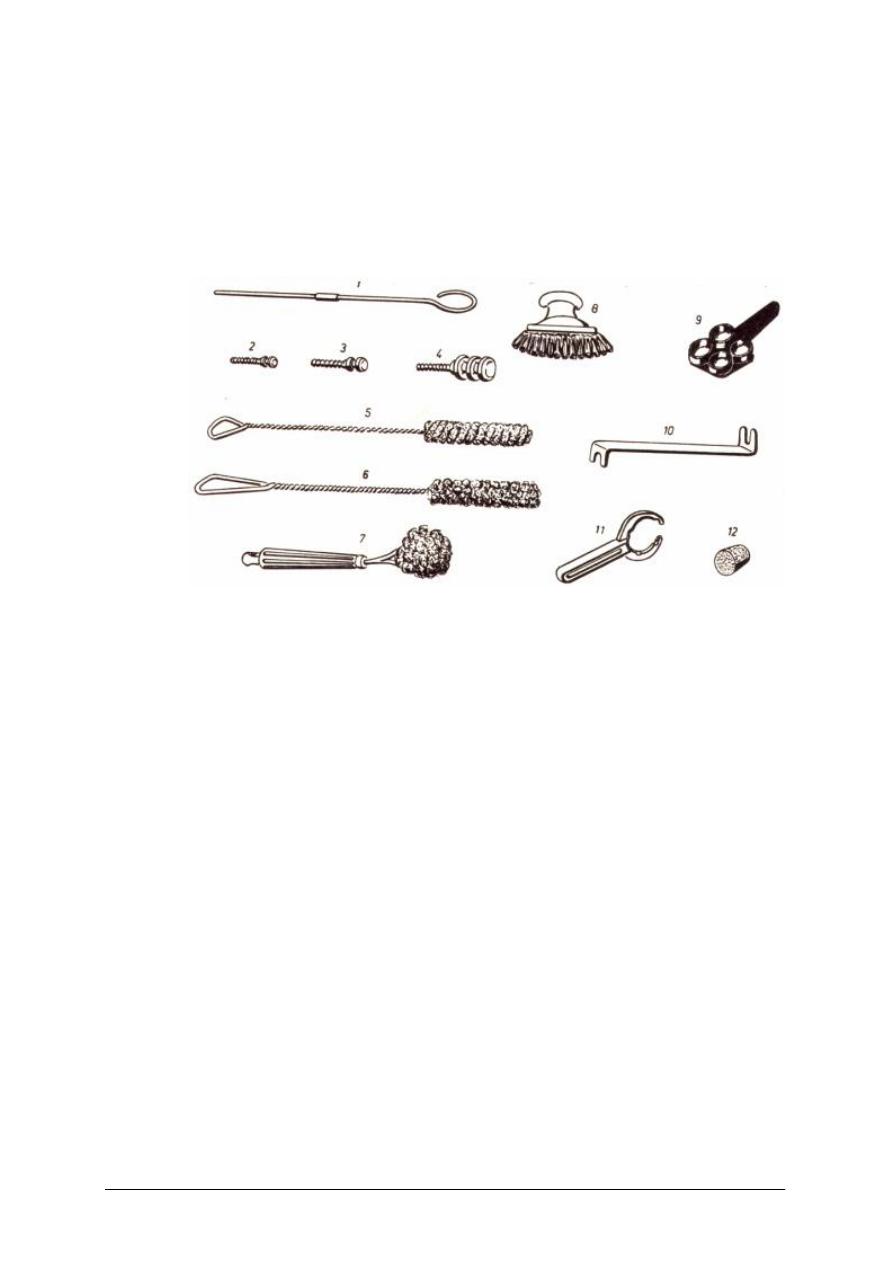

scharakteryzować narzędzia do zabiegów pielęgnacyjnych,

−

scharakteryzować urządzenia do przygotowywania i zadawania pasz,

−

zaprojektować i obliczyć koszty wyposażenia budynku inwentarskiego,

−

wykonać konserwację urządzeń stosowanych w budynkach inwentarskich,

−

zastosować przepisy bhp podczas obsługi urządzeń w budynkach inwentarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1 Wyposażenie ogólne budynków inwentarskich

4.1.1.Materiał nauczania

Rodzaje budynków stosowanych w produkcji zwierzęcej

Współczesny budynek inwentarski musi spełniać przepisy prawa budowlanego, a także

wymagania zawarte w standartach technologicznych. Parametry techniczne budynku

wynikają z przyjętego systemu utrzymania zwierząt. Konstrukcja i rozwiązania funkcjonalne

budynku przesądzają o rodzaju zastosowanych maszyn i urządzeń do mechanizacji obsługi

zwierząt. Przystąpienie Polski do UE spowodowało konieczność dostosowania naszego

rolnictwa do licznych wymogów unijnych. Główne wymagania, jakie standardy

technologiczne stawiają budynkom inwentarskim, to:

−

zgodność z ustawodawstwem polskim i unijnym, a także z przepisami eksportowymi

innych krajów, kupującymi nasze wyroby,

−

odpowiednie, określone normami, warunki zoohigieniczne dla każdej kategorii zwierząt,

−

możliwość zastosowania proekologicznych technologii utrzymania zwierząt,

−

funkcjonalność i niezawodność rozwiązań konstrukcyjnych oraz wyposażenia,

−

oszczędne i efektywne zużycie energii,

−

minimalne nakłady pracy w bieżącej obsłudze zwierząt,

−

krótki czas amortyzacji,

−

wykorzystania niekonwencjonalnych źródeł energii powstającej w procesie produkcji,

−

możliwość przeznaczenia obiektu na inne cele - nie tylko do produkcji rolniczej.

Duże znaczenie w kształtowaniu ustawodawstwa unijnego miało pojęcie dobrostanu,

które określa stan pełnego zdrowia psychicznego i fizycznego, aby zwierzę pozostawało

w harmonii ze swoim otoczeniem.

Budynek inwentarski powinien chronić zwierzęta od niekorzystnych warunków

atmosferycznych i zapewniać optymalne warunki bytowania.

W zależności od rodzaju hodowanych zwierząt budynki inwentarskie można podzielić

na: obory, chlewnie, kurniki, owczarnie i budynki specjalne do hodowli zwierząt futerkowych

(króliki, nutrie, lisy, norki,).

Obory to budynki przeznaczone dla bydła. mogą być otwarte lub zamknięte. Budynki

otwarte są to budynki wolnowybiegowe pozbawione całkowicie lub częściowo ściany

zewnętrznej. Na okres zimy ściana ta jest osłaniana belami sprasowanej słomy lub kurtynami,

których zadaniem jest zmniejszenie prędkości przepływu powietrza.

Wśród budynków dla bydła można wyróżnić:

−

obory uniwersalne dla różnych grup zwierząt (krowy, cielęta, jałówki, opasy),

−

obory dla krów mlecznych,

−

cielętniki dla odchowu cieląt,

−

jałowniki do wychowu jałówek,

−

bukaciarnie dla bydła mięsnego,

−

budynki i pomieszczenia specjalne (dojarnie, paszarnie, izolatki).

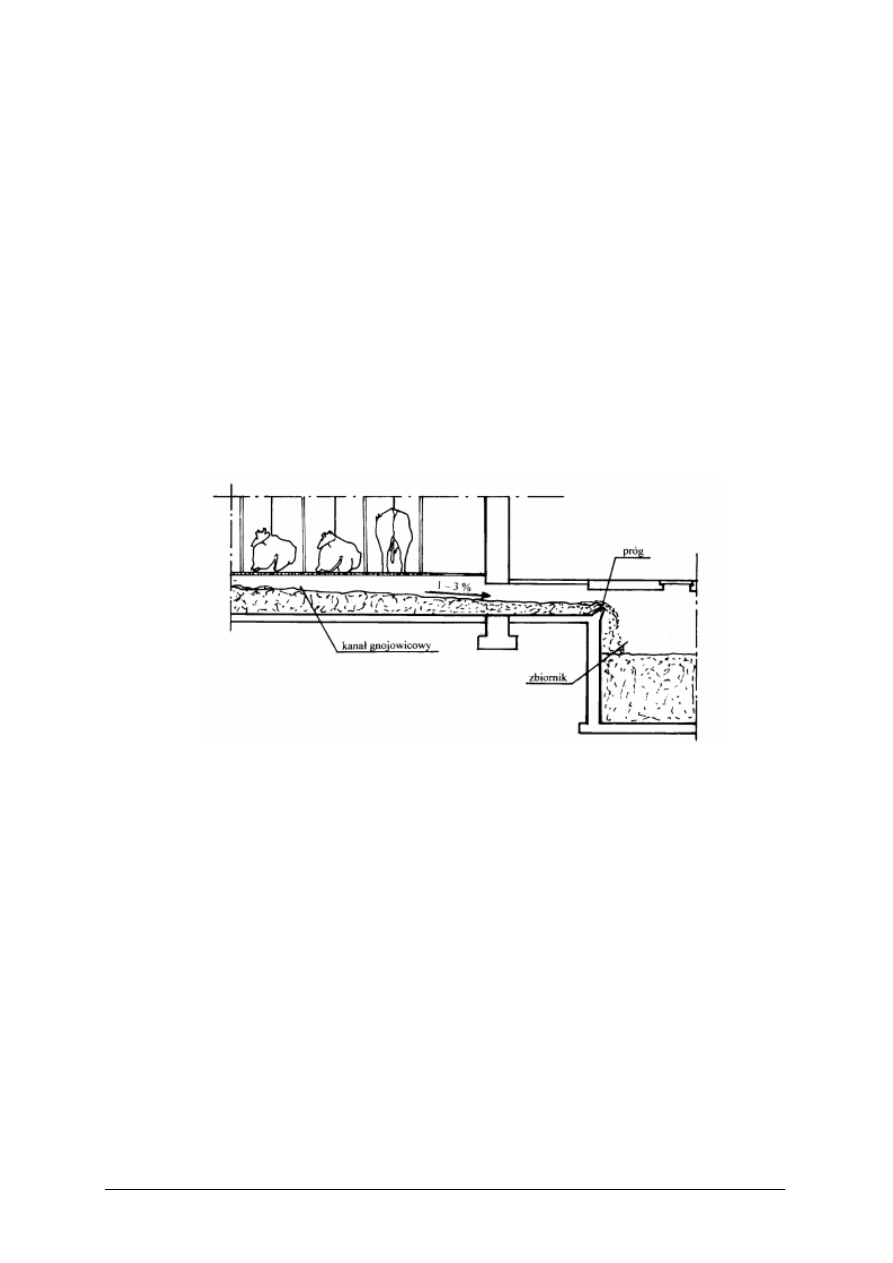

Sposób usuwania odchodów warunkuje podział budynków inwentarskich na:

−

ściołowe, z których odchody usuwane są w formie obornika i gnojówki,

−

bezściołowe, z których odchody usuwane są w postaci gnojowicy.

Budynki ściołowe budowane są jako:

−

płytkie, z których obornik usuwany jest codziennie na gnojownię,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

płytkie z posadzkami samoczyszczącymi,

−

głębokie, w których obornik jest przetrzymywany do 6 miesięcy.

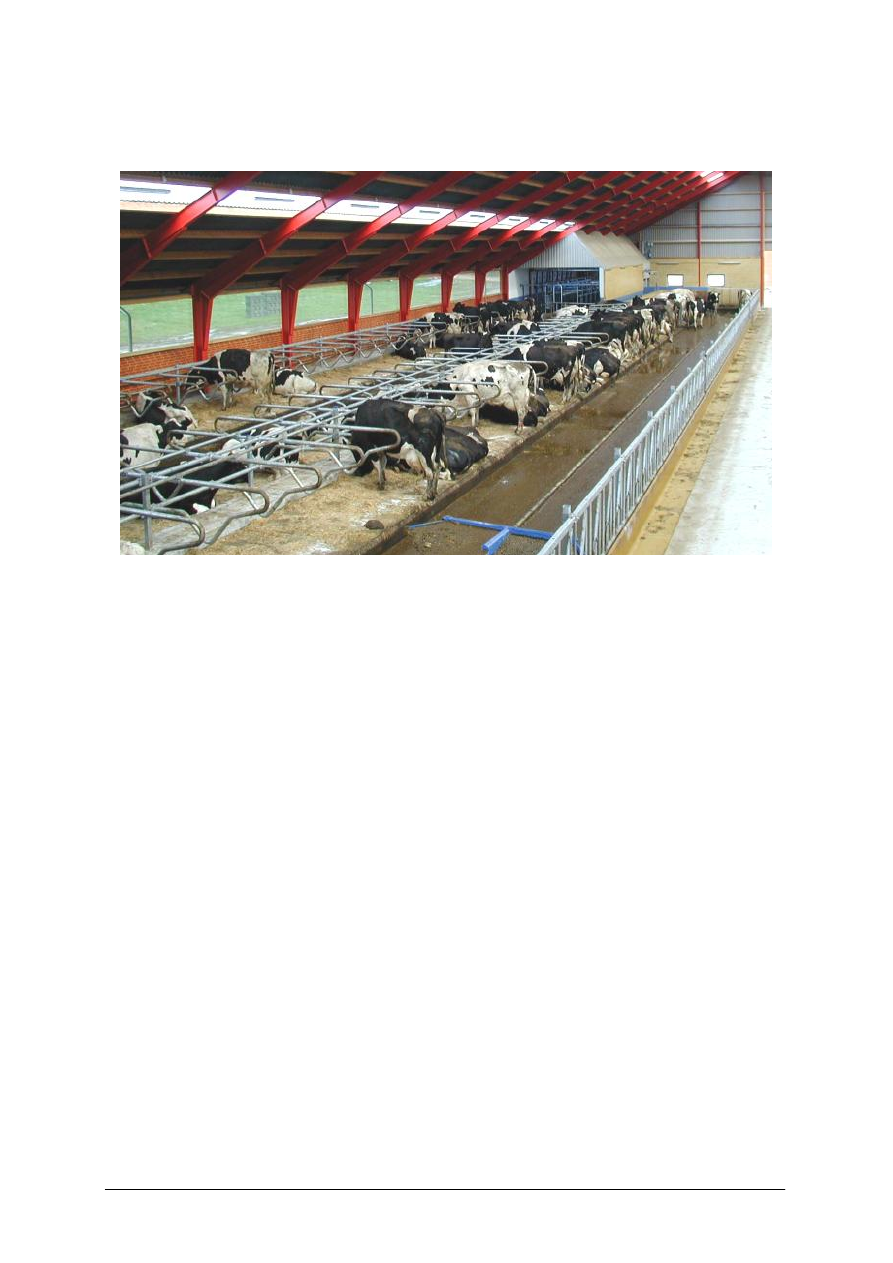

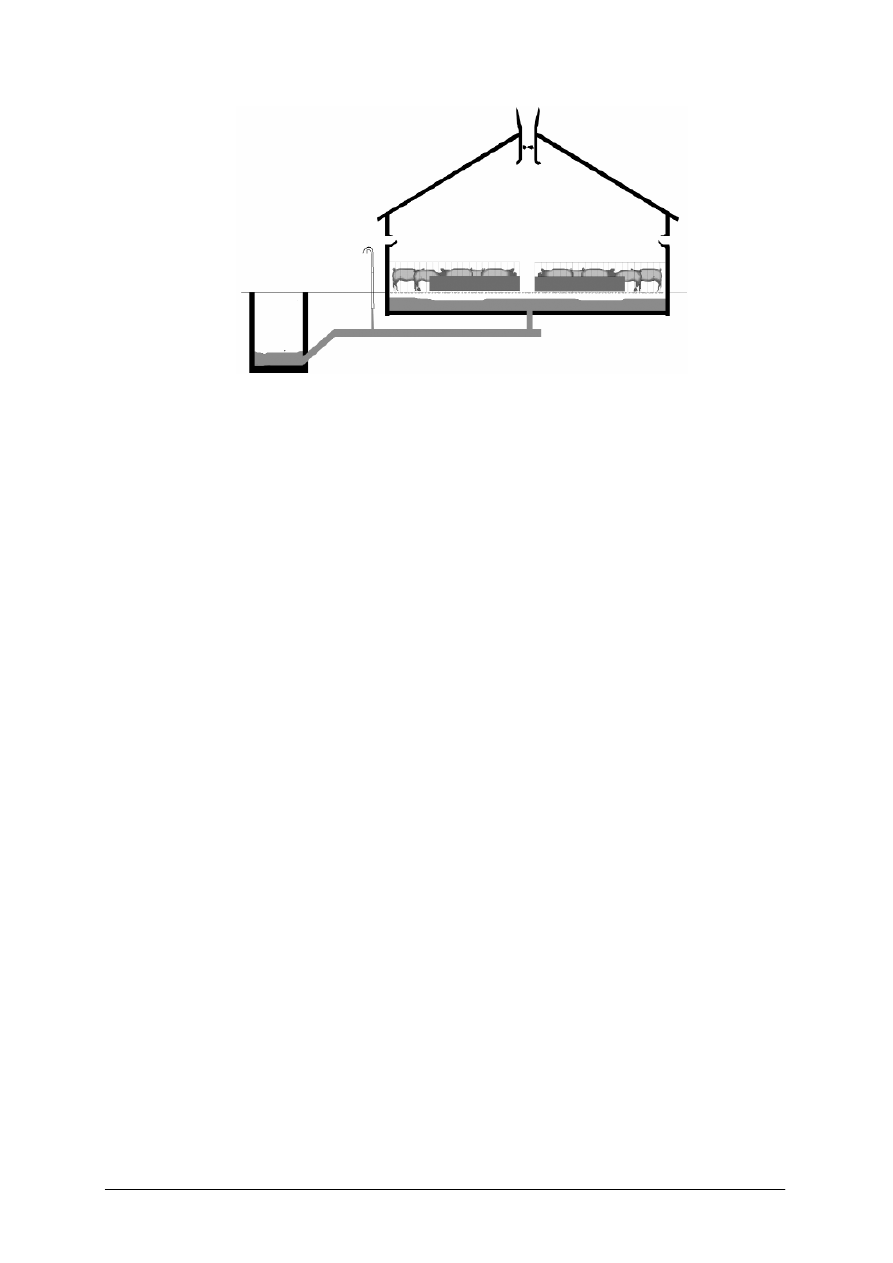

Rys. 1. Budynek inwentarski według standartów UE - obora wolnostanowiskowa, ściołowa, płytka [12]

Systemy utrzymania zwierząt

W praktyce rolniczej stosowane są następujące systemy utrzymania zwierząt:

−

stanowiskowy (uwięziowy),

−

wolnostanowiskowy,

−

wolnowybiegowy,

−

w kojcach,

−

w klatkach.

System uwięziowy polega na utrzymaniu zwierząt na stanowiskach, z których okresowo są

zwalniane i przepędzane na pastwiska lub wybiegi.

System wolnostanowiskowy pozwala na swobodne poruszanie się zwierząt w obrębie

budynku, jedynie dostęp do wybiegów regulowany jest przez obsługę. W systemie tym

wyróżniamy

obory

z

boksami,

kombiboksami,

głęboką

ściółką i podłogami

samoczyszczącymi.

Boksy powstają z podzielenia obszaru wypoczynkowego przegrodami i służą do wypoczynku

krów. Boksy zapewniają krowom potrzebę indywidualnego dystansu, muszą być dostatecznie

duże, by krowy mogły się w nich bez przeszkód kłaść i wstawać i na tyle wąskie, by nawóz

trafiał poza boks. Optymalna szerokość boksu wynosi 1,2 m.

Obory z głęboką ściółką nie mają wydzielonych legowisk. Jeśli zaścielony jest cały

obszar przebywania zwierząt, to stosowane są przegrody paszowe. Gdy zaścielony jest tylko

obszar wypoczynkowy, to na korytarzu paszowym stosuje się podłogę szczelinową.

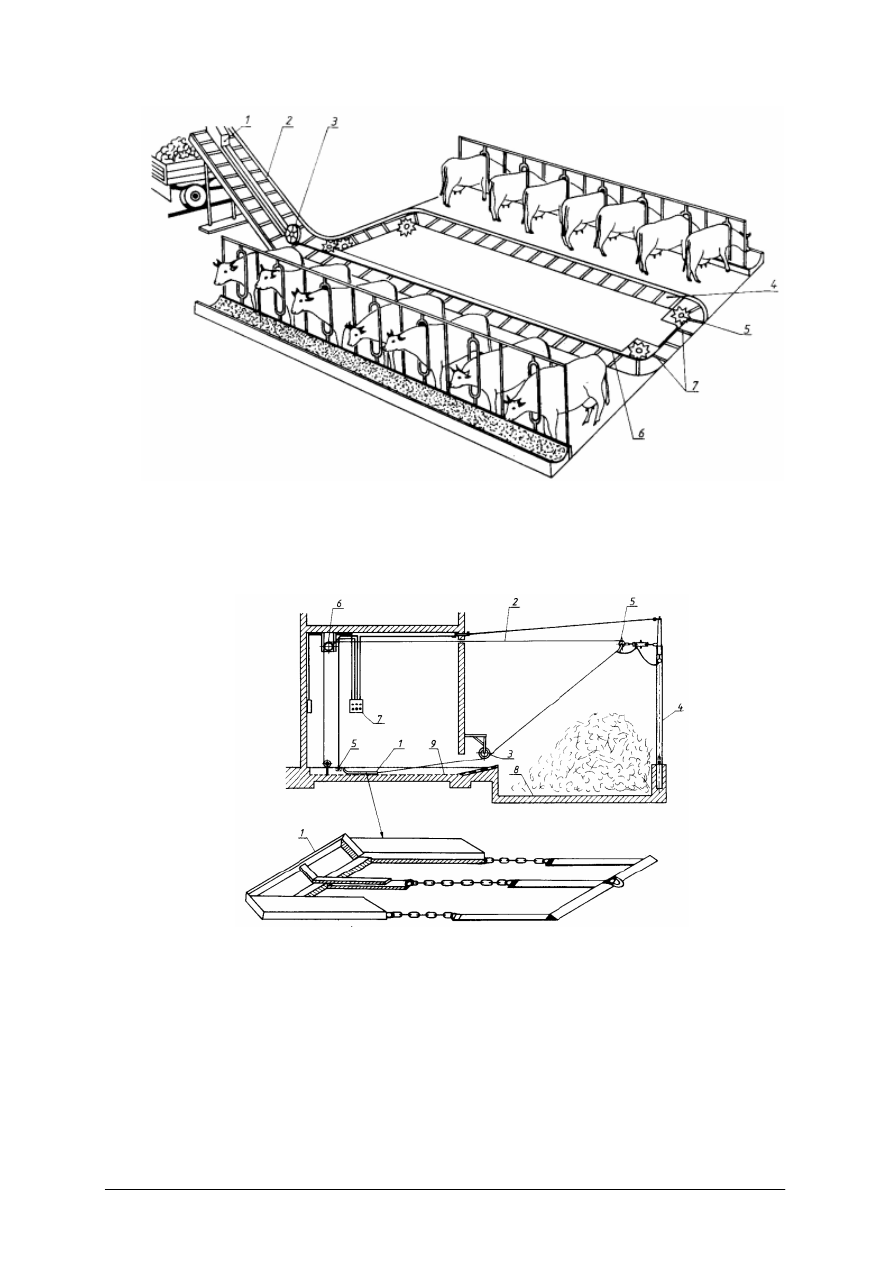

W systemie z podłogą samoczyszczącą część legowiskowa zaścielona jest słomą i posiada

spadek w kierunku korytarza gnojowego. W tym systemie słoma może być magazynowana

w najwyżej położonej części legowiska, skąd pobierana jest przez spacerujące zwierzęta,

wgniatana i przesuwana w kierunku korytarza gnojowego, skąd w formie obornika, usuwana

jest spychaczem. Obora w tym systemie podzielona jest na trzy strefy:

−

magazyn rozdrobnionej słomy umieszczony w wyższej części budynku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

legowisko ze spadkiem 5 do 8% w kierunku korytarza gnojowego,

−

korytarz gnojowy zwany biegalnią.

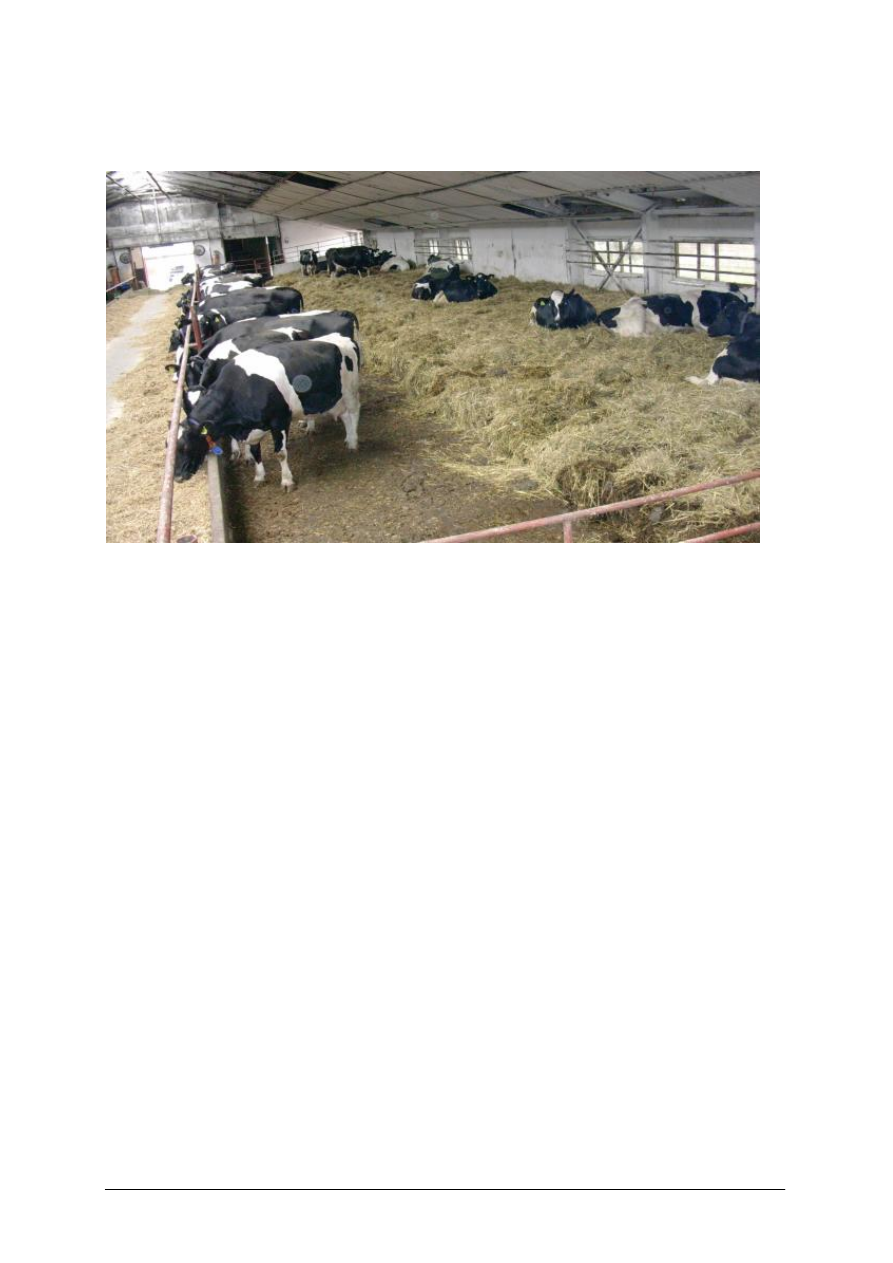

Rys. 2.

Obora z posadzkami samoczyszącymi [12]

Obory wolnostanowiskowe różnią się od obór stanowiskowych znacznie większą

koncentracją zwierząt w jednym budynku, inną technologią produkcji i mechanizacji. Zalety

obór wolnostanowiskowych to:

−

większa liczba krów obsługiwanych przez jednego pracownika,

−

lżejsza praca ludzka, szczególnie podczas doju,

−

większa higiena doju krów,

−

możliwość automatycznego karmienia paszami treściwymi.

Obory wolnostanowiskowe mają jednak następujące wady:

−

wymagana jest wysoko wykwalifikowana obsługa,

−

konieczne jest usuwanie zwierzętom rogów dla bezpieczeństwa zwierząt i obsługi,

−

istnieją korzystniejsze warunki do szerzenia się chorób skórnych.

System wolnowybiegowy polega na nieograniczonym dostępie zwierząt do wybiegów

i swobodnym poruszaniu się po budynku. System kojców powszechnie stosowany jest

w chlewniach i w hodowli bukatów. Zwierzęta przebywają w wydzielonych przegrodami

kojcach indywidualnych i grupowych. System klatek stosowany jest w hodowli kur i zwierząt

futerkowych. W systemie klatkowym występuje duże zagęszczenie zwierząt na 1m²

powierzchni budynku.

Wyposażenie budynków inwentarskich

Do wyposażenia ogólnego budynku inwentarskiego zalicza się bramki, poręcze,

przegrody stanowiskowe i paszowe, żłoby, wiązania i wygrodzenia. Elementy wyposażenia

ogólnego dzielą oborę na obszar wypoczynkowy, paszowy, udojowy i nawozowy oraz

wyznaczają korytarze paszowe i gnojowe.

Stanowisko stanowi wydzieloną w budynku powierzchnię przeznaczoną dla jednego

zwierzęcia i składa się z części paszowej, legowiska i części gnojowej. Wymiary stanowisk

ustalane są w zależności od rodzaju, wieku, masy ciała i systemu utrzymania zwierząt. Dla

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

krów mlecznych o masie do 500 kg, w uwięziowym systemie utrzymania, długość stanowiska

wynosi 160 cm, a szerokość 110 - 120 cm.

Legowisko powinno być suche, miękkie, nie śliskie, o niskim współczynniku przewodzenia

cieplnego. Posadzki legowisk wykonuje się ze spadkiem 1-2% w kierunku korytarza

gnojowego, z betonu o podwyższonej ciepłochronności z warstwą izolacyjną. W celu

poprawy komfortu zwierząt na legowiskach wykłada się maty, zaściela słomą lub stosuje

specjalny piasek. Zanieczyszczeniu legowiska zapobiegają przegrody stanowiskowe,

wiązania i czasami stosowane tresery. Częścią brudną stanowiska jest, w systemie

bezściołowym kanał gnojowy, a w systemie ściołowym korytarz gnojowy.

Legowiska w oborach wolnostanowiskowych podzielone są przegrodami na boksy

o wymiarach 220x120 cm. Wyścielone są rozdrobnioną słomą, trocinami lub matami

stanowiskowymi i podniesione o 15 cm, w stosunku do biegalni. Na wysokości mostka

zwierzęcia umieszcza się poręcz karkową zapobiegającą wchodzeniu zwierzęcia w głąb boksu

i zanieczyszczaniu legowiska. Innym rozwiązaniem w oborach wolnostanowiskowych są

kombiboksy. Są to bezściółkowe stanowiska przylegające do żłobu o wymiarach 180x120 cm

podniesione o 20 cm powyżej korytarza spacerowego, oddzielone od siebie długimi

przegrodami. Mogą być otwarte i zamknięte, umożliwiające czasowe unieruchomienie

zwierząt na stanowisku.

Przegrody stanowiskowe oddzielają od siebie legowiska poszczególnych zwierząt.

Wykonane są z ocynkowanych rur stalowych, zabetonowanych w posadce. Często stanowią

konstrukcję nośną rurociągów wodnych, powietrznych i mlecznych oraz mocowania uwięzi.

W oborach stanowiskowych montowane są, co drugie stanowisko, krótkie przegrody

o długości 100 cm. Zapewniają one bezpieczeństwo obsłudze w czasie doju mechanicznego.

Żłoby umożliwiają zwierzętom swobodny dostęp do paszy, ograniczają jej straty i zapewniają

łatwość zadawania paszy. Dno żłobu powinno znajdować się o 5-10cm powyżej części

legowiskowej, a wysokość krawędzi żłobu od strony zwierzęcia powinna wynosić 20 cm.

Najczęściej wykonuje się żłoby z kamionki lub betonu pokrytego masą plastyczną

zapewniającą odpowiednią gładkość.

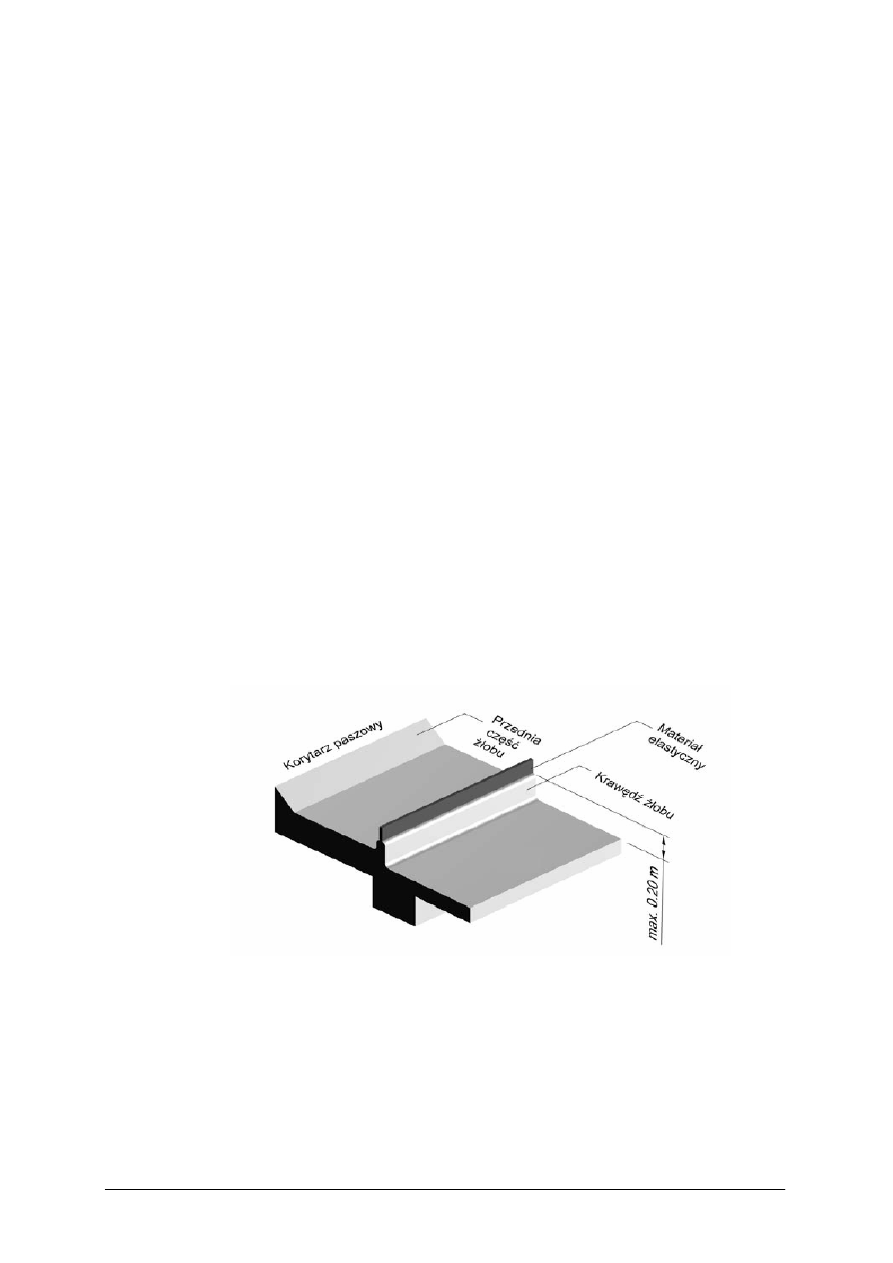

Rys. 3. Zalecany kształt żłobu [6, s. 130]

Przegrody paszowe oddzielają żłób od legowiska. Nie stosuje się ich na stanowiskach

krótkich, wówczas ich rolę spełniają wiązania lub poręcz karkowa. Przegrody wykonuje się

jako otwarte, zamknięte lub automatyczne wykonane z ocynkowanych rur stalowych

w kształcie pałąkowym, grzebieniowym i zatrzaskowym.

Uwięzie (wiązania) utrzymują zwierzęta na stanowiskach i powinny:

−

umożliwiać swobodę stania, kładzenia się, wstawania i leżenia,

−

ograniczać ruchy wzdłuż legowiska,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

uniemożliwiać wchodzenie do żłobu,

−

uniemożliwiać stawanie na korytarzu lub kanale gnojowym,

−

zapewniać nieskrępowany dostęp do żłobu i poidła,

−

nie powodować otarcia skóry i okaleczenia,

−

ułatwiać pracę obsłudze.

Rys. 4. Poręcz karkowa i przegroda paszowa [7, s. 107]

Rodzaj stosowanych uwięzi uzależniony jest od liczby krów, systemu ich utrzymania,

sposobu doju i sposobu żywienia i można je podzielić na:

−

łańcuchowe zbudowane z łańcucha rozpiętego pionowo, po którym przesuwa się obejma

szyjna wykonana z łańcucha, skóry lub tworzywa sztucznego. Dolny koniec łańcucha

mocowany jest do regulowanego haka podłogowego, a górny do zamka zamocowanego

na obrotowej rurze, co umożliwia grupowe zwalnianie zwierząt,

−

jarzmowe, zbudowane z dwuramiennego jarzma, którego górne końce mocowane są do

ruchomych suwaków powodujących zbliżanie lub oddalania ramion jarzma a dolne końce

spięte pałąkiem do haka podłogowego. Konstrukcja ta zapewnia grupowe wiązanie

i zwalnianie zwierząt,

−

obrotowe zwane przegrodami obrotowymi, najczęściej stosowane są w oborach krów

mlecznych, ponieważ zapewniają łatwy dostęp dojarza do wymion wskutek skośnego

ustawienia zwierząt. Szerokość stanowiska wynosi tu około110 cm, co uniemożliwia

ruchy krowy na boki, a jednocześnie krowy mają dużą swobodę wskutek braku jarzma

szyjnego.

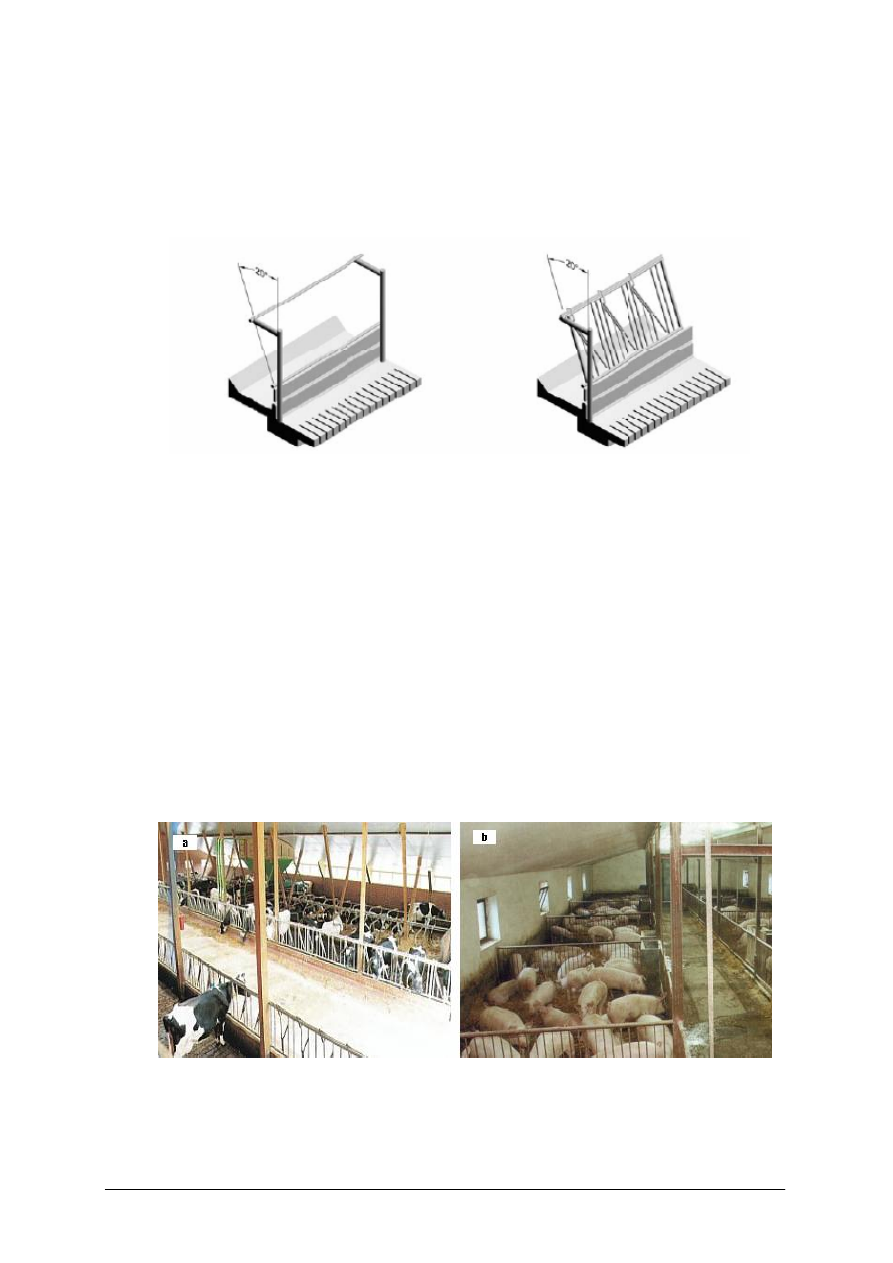

Rys. 5. Korytarze paszowe: a) w oborze, b) w chlewni [12, 11]

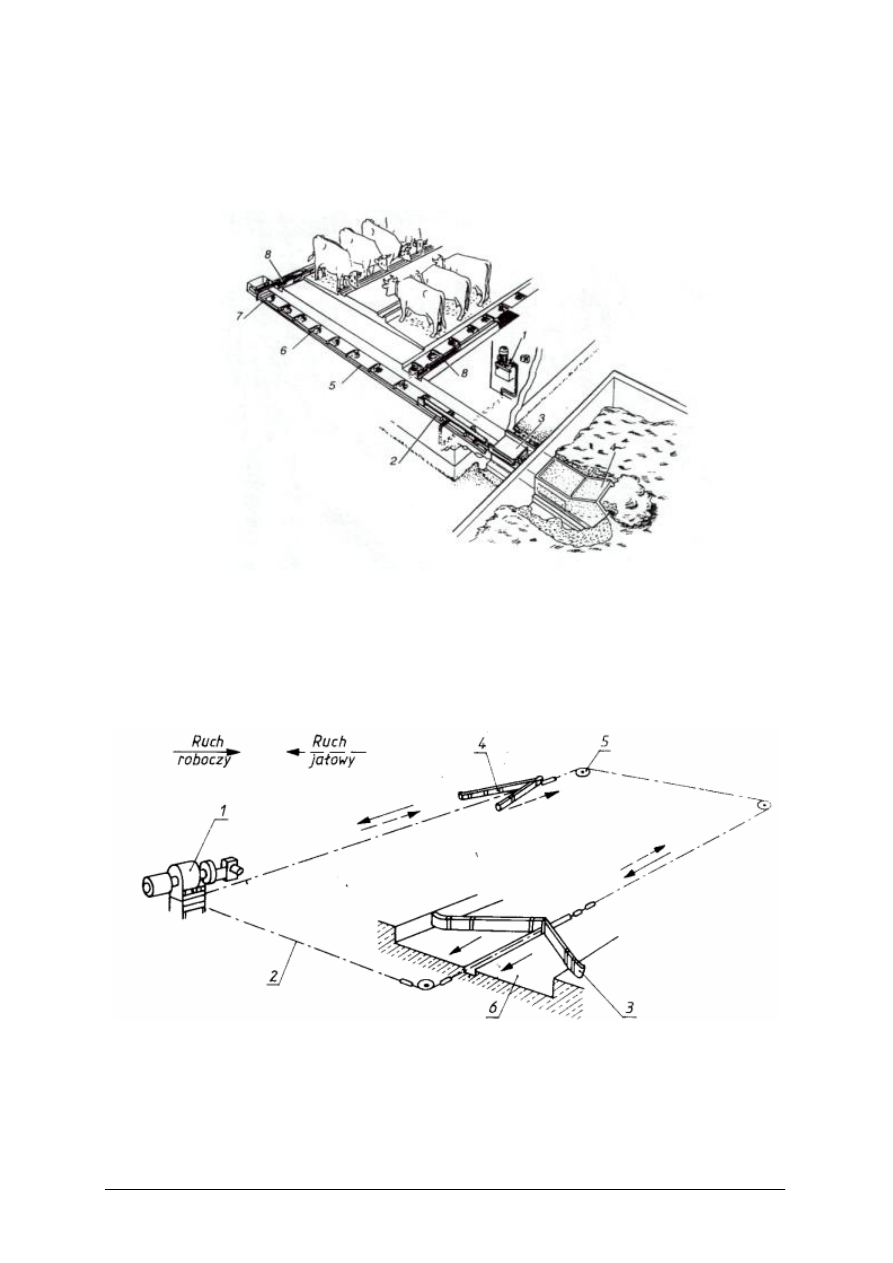

Korytarze paszowe służą do dostarczania zwierzętom paszy i mogą być:

−

przejazdowe o szerokości ok. 3 m umożliwiające stosowanie wozów paszowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

dużej szerokości ok. 5 m służące do magazynowania porcji zielonki lub kiszonki oraz

wjazdu objętościowych przyczep zbierających.

Kanał gnojowy przykryty jest rusztem, przez szczeliny, którego odchody przedostają się do

wody i jako lżejsze spływają do zbiornika. Ruszty wykonuje się z cynkowanych ogniowo

profili stalowych, betonu lub tworzyw sztucznych, o łagodnych krawędziach, by nie kaleczyły

zwierząt a jednocześnie ich powierzchnia nie może być śliska. Rozstawione są

w odległościach 25-35 mm.

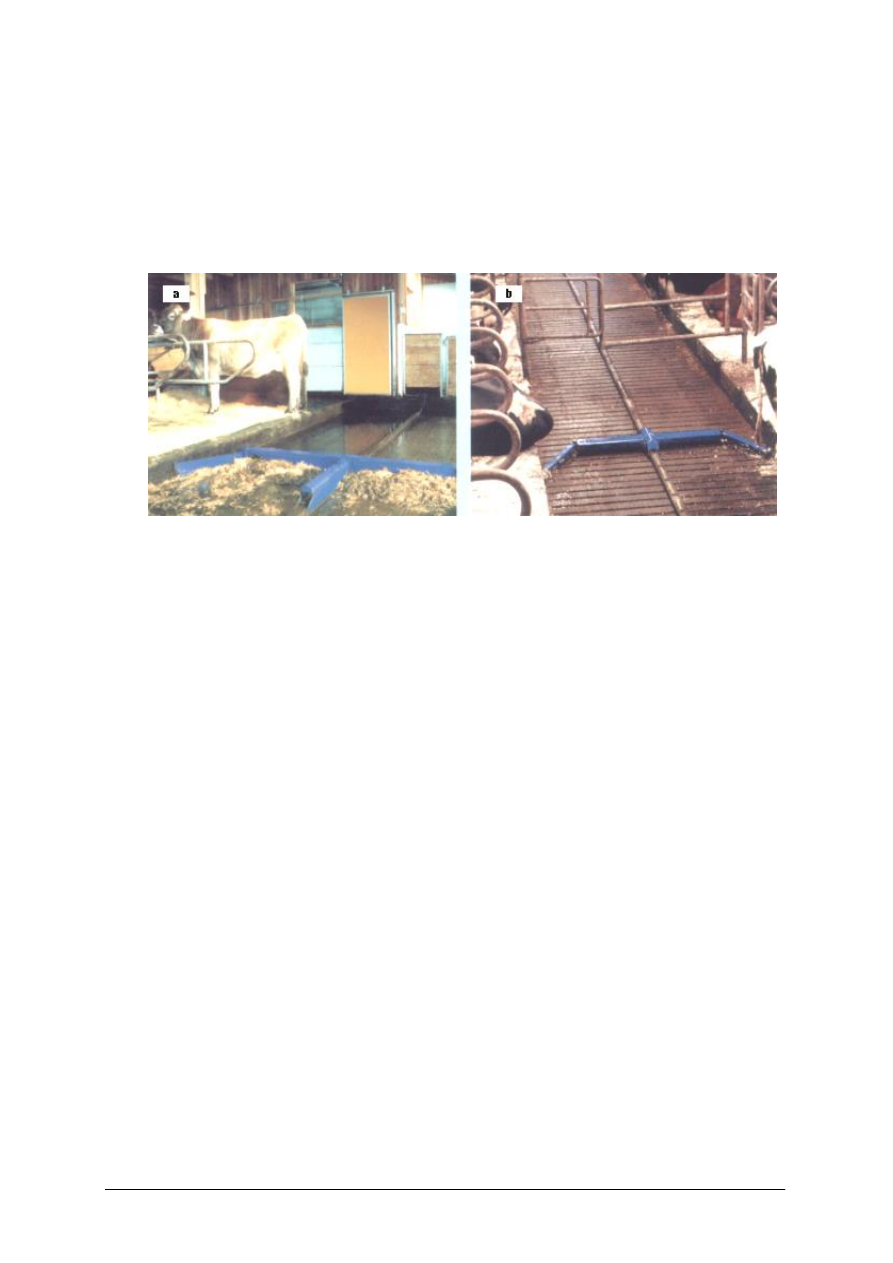

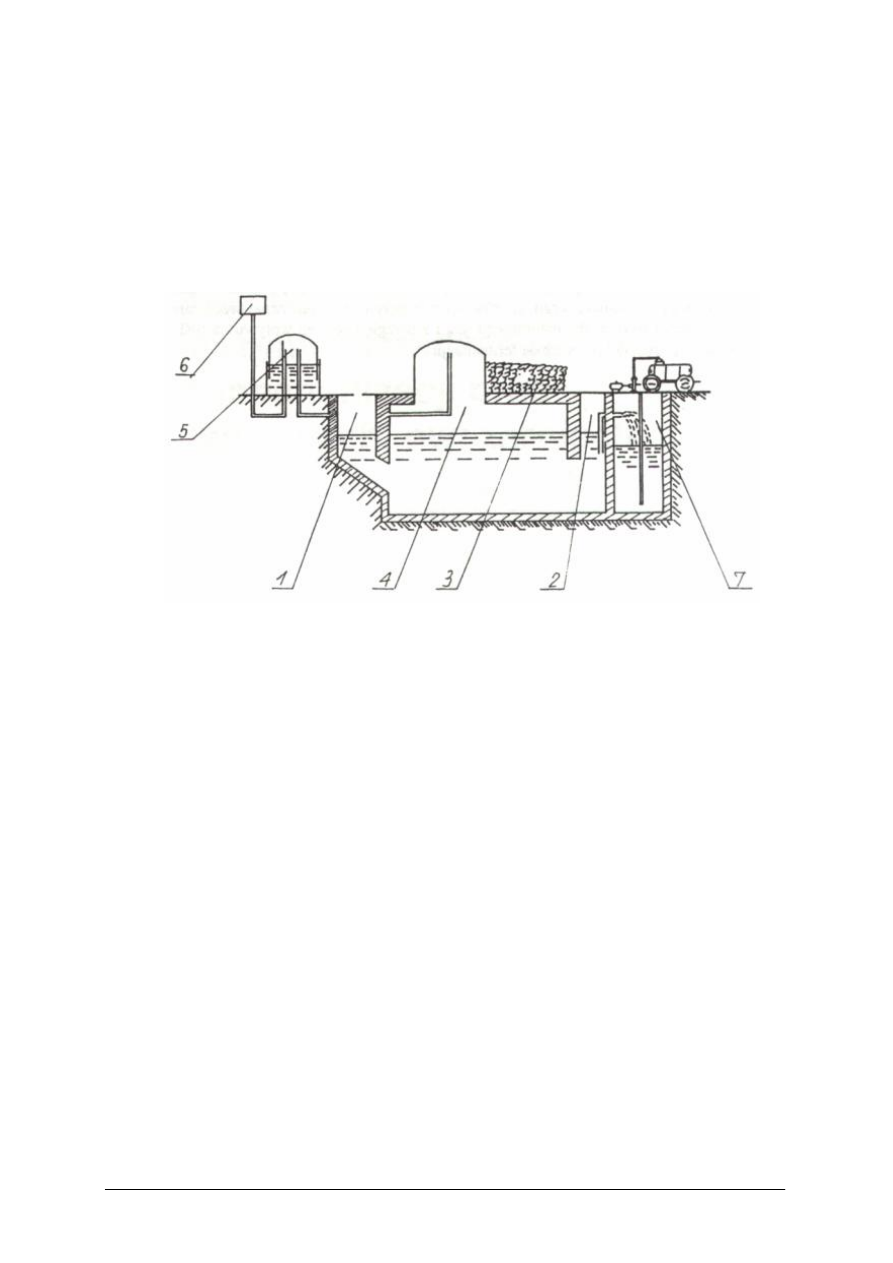

Rys. 6. Korytarze gnojowe z urządzeniami do usuwania odchodów: a) w budynku ściołowym, b) w budynku

bezściołowym [12]

Korytarze gnojowe obniżone są o 15-25 cm od poziomu legowiska, co zmniejsza

zanieczyszczenie legowiska odchodami i ułatwia mechaniczne ich usuwanie.

Cielętniki, jałowniki i bukaciarnie podzielone są najczęściej na szereg kojców,

przegrodzonych rurami lub kształtownikami stalowymi do wysokości 130 cm. Wyjątek

stanowią indywidualne kojce dla odchowu cieląt do drugiego miesiąca życia. W większych

fermach są to kojce bezściołowe ze szczelinową podłogą z elementów betonowych

o szerokości 10 cm. Odchody, przydeptywane przez 3 cm szczeliny, usuwane są budynku

systemem hydraulicznym. Na 1 sztukę powinno przypadać około 1,5 m² powierzchni podłogi

i 65 cm długości żłobu. Obsada kojca zależy od rodzaju i masy zwierząt.

Systemy utrzymania zwierząt w kojcach stosowane są w hodowli trzody chlewnej.

Zalecane są następujące układy kojców dla świń:

−

z centralnym korytarzem paszowym,

−

z centralnym korytarzem gnojowym,

−

zapewniające utrzymanie świń na głębokiej ściółce.

W kojcach może być stosowany system:

−

ściółkowy z usuwaniem obornika za pomocą przenośników zgarniakowych lub

z posadzkami samoczyszczącymi o spadku 8-10%,

−

bezściółkowy z usuwaniem gnojowicy w sposób ciągły lub okresowy.

W legowiskach świń na głębokiej ściółce wydzielone są rusztowe korytarze paszowe.

Można wyróżnić kojce dla loch luźnych, prośnych i loch z prosiętami, warchlaków

i tuczników.

Kojec porodowy podzielony jest przegrodami na trzy części lub wstawiana jest do niego

klatka porodowa. Część środkowa przeznaczona jest dla maciory, a dwie boczne dla prosiąt.

Przegrody zapewniają prosiętom swobodny dostęp do maciory i zapobiegają przygniataniu

prosiąt. Z przodu kojca jest koryto i poidło smoczkowe dla maciory. W części dla prosiąt są

karmniki na pasze treściwe, poidełka i lampy grzewcze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

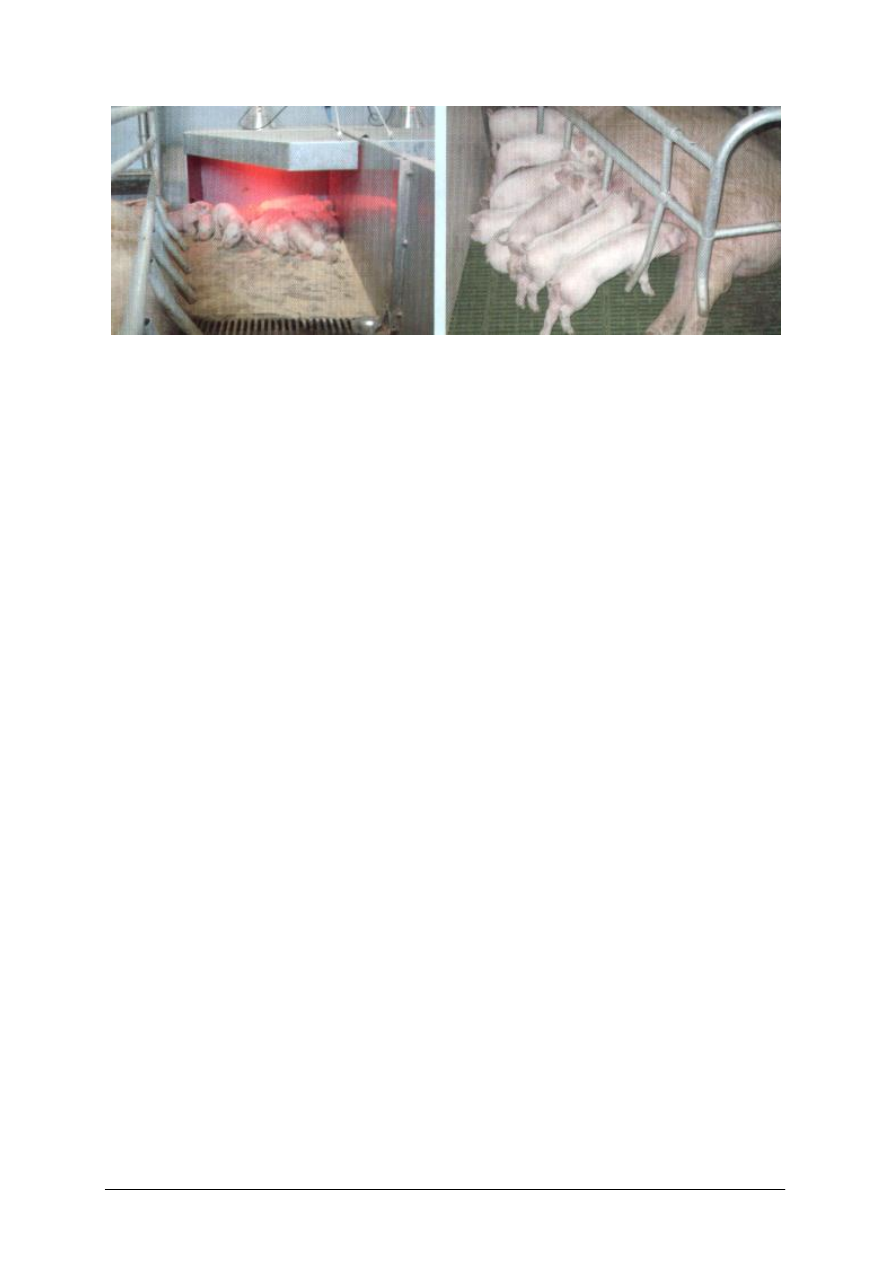

Rys. 7. Kojce dla macior z prosiętami [13]

Kojce dla warchlaków i tuczników mają ażurową podłogę, pod która znajdują się płyty

do gromadzenia i usuwania odchodów. Wymiary kojców, szerokość korytarzy gnojowych

i długości koryt dobierane są w zależności od masy zwierząt z wykresów lub tablic.

Dużo zalet posiada system posadzek samoczyszczących w chlewniach ściółkowych.

Podłoga kojca, w tym systemie zbudowana jest z 8-10% spadkiem w kierunku korytarza

gnojowego. Aktywność ruchowa zwierząt powoduje przemieszczanie ściółki do korytarza

gnojowego, skąd okresowo jest usuwana.

W chowie kur stosowane są następujące systemy:

−

chów wolno wybiegowy (naturalny), stosowany w chowie na własny użytek,

−

chów intensywny na ograniczonej przestrzeni, stosowany w kurnikach zarodowych,

−

chów intensywny bez wybiegów, stosowany w chowie niosek i brojlerów.

Pomieszczenia dla kur można podzielić na:

−

kurniki towarowe, selekcyjne, reprodukcyjne i kontrolne,

−

brojlernie,

−

wychowalnie zarodowe.

Kurniki towarowe służą do prowadzenia chowu niosek do produkcji jaj konsumpcyjnych.

W masowej produkcji jaj stosowane są dwa sposoby utrzymania niosek: podłogowy

i bateryjny.

W chowie podłogowym kury przebywają na ściółce lub ruszcie. Przy większej obsadzie,

ponad 2000 niosek, zaleca się system ściółkowo-rusztowy, w którym zmechanizowane jest

zadawanie paszy, pojenie, zbiór jaj i usuwanie pomiotu. W systemie podłogowo-rusztowym

na 1/3 powierzchni podłogi ustawia się skrzynie nawozowe, przykryte drewnianymi lub

metalowymi rusztami, na których znajdują się poidła i karmniki. Pod ścianami lub w środku

po obu stronach korytarza dla obsługi ustawia się gniazda do znoszenia jaj. Jedno gniazdo,

w kształcie sześcianu o boku 40 cm, przeznaczone jest dla 5-6 kur.

Bateryjny chów niosek polega na trzymaniu ich w klatkach zestawionych w baterie

płaskie, kaskadowe i wielopiętrowe. Podłogę klatki wykonuje się z 14% spadkiem w kierunku

rynienki lub taśmy zbierającej jaja. Brojlernie przeznaczone są do produkcji mięsa

drobiowego. Są to pomieszczenia zamknięte bez dostępu światła dziennego. Stosowane są

dwa systemy utrzymania brojlerów: podłogowy i bateryjny. Ten drugi sposób, bardzo

krytykowany przez ekologów, nie jest stosowany w naszym kraju. W systemie podłogowym

trzyma się kurczęta na głębokiej ściółce. Zagęszczenie zależy od wydajności urządzeń

wentylacyjnych oraz pory roku i wynosi 13-20 sztuk na 1m².

Do wylęgu piskląt służy aparat wylęgowy zbudowany z komory lęgowej i klujnikowej.

Musi panować w nim odpowiedni mikroklimat sterowany komputerowo przez układ

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

ogrzewania, chłodzenia, nawilżania i system nawiewno-wywiewny. W czasie inkubacji jaja

są dwukrotnie prześwietlane w celu eliminacji jaj nie zapłodnionych i obumarłych.

Budynki dla owiec można podzielić na: owczarnie dla młodzieży i matek z jagnięciami.

W naszym klimacie utrzymuje się owce w systemie przemiennym pastwiskowo-alkierzowym,

przy czym owce powinny jak najdłużej w ciągu roku przebywać na pastwisku. Owczarnie nie

mogą być zawilgocone, gdyż wełna ma wtedy tendencje do spilśniania się, stale

przewietrzane, nadmierna koncentracja amoniaku powoduje żółknięcie wełny oraz

przegrzewane, gdyż wówczas często chorują. Optymalne parametry mikroklimatu to:

wilgotność względna powietrza do 80%, minimalna temperatura 5°C, a w czasie strzyży 8°C.

Powietrze w pomieszczeniach powinno być możliwie czyste i składem zbliżone do

atmosferycznego. Nadmierne stężenie dwutlenku węgla (CO

2

ponad 0,3%), amoniaku (NH

3

ponad 0,0020%) i siarkowodoru (H

2

S ponad 0,0005%) są dla zwierząt bardzo szkodliwe.

Oprócz światła dziennego, docierającego do owczarni poprzez okna, których całkowita

powierzchnia powinna stanowić od 1/15 do 1/20 powierzchni podłogi owczarni, instalowane

jest oświetlenie sztuczne. Natężenie dźwięków w pomieszczeniach w czasie odpoczynku

zwierząt nie powinno przekraczać 70 dB. Owce trzymane są na ściółce głębokiej, płytkiej lub

podłodze szczelinowej. Owce strzyże się na zwykłych stołach, stołach-wózkach lub na

podłodze.

Hodowlę zwierząt futerkowych prowadzi się systemem klatek ustawionych

w pomieszczeniach lub miejscach osłoniętych od słońca i wiatru, suchych, widnych, bez

przeciągów. Ze względu na ziemno-wodny tryb życia w pomieszczeniach dla nutrii powinien

być basen z bieżącą wodą.

Wentylacja i klimatyzacja budynków inwentarskich

Zwierzęta przebywające w pomieszczeniach wydzielają ciepło i parę wodną, która

powstaje wskutek oddychania, parowania nawozu i wody z poideł. Ulega ona skraplaniu na

ścianach i stropie budynku powodując jego zawilgocenie, rozwój pleśni i spadek temperatury.

Ponadto w pomieszczeniach powstają szkodliwe gazy: dwutlenek węgla, amoniak,

siarkowodór, metan, azotyny, które w nadmiernych ilościach wpływają negatywnie na

zdrowie, żywotność zwierząt i przyrosty wagowe czy wydajność. W celu zapewnienia

właściwego rozwoju zwierząt w pomieszczeniach hodowlanych musi panować odpowiedni

mikroklimat określany przez parametry mikroklimatu, których wartość dla krów mlecznych

przedstawia się następująco:

−

temperatura 8-16º C,

−

wilgotność względna powietrza 60-80%,

−

prędkość powietrza zimą 0,3 m/s, latem 0,5 m/s,

−

skład chemiczny powietrza, dwutlenek węgla do 0,3%, amoniak do 0,002%, siarkowodór

do 0,0005%,

−

wymiana powietrza: zimą 90 m³/szt./h, latem 350-400 m³/szt./h,

−

natężenie oświetlenia dziennego 1:18, sztucznego 20-30 lx, w dojarniach 100 lx,

−

poziom hałasu możliwie najniższy,

−

zapylenie do 120 µg/m³.

Wymagane parametry mikroklimatu dla różnych grup zwierząt zawarte są

w odpowiednich normach. Zachowanie optymalnego mikroklimatu przyczynia się do

zmniejszenia zużycia paszy, osiągnięcia większych przyrostów wagi i wyższej mleczności.

Największy wpływ na mikroklimat pomieszczeń mają następujące czynniki:

−

klimat zewnętrzny poprzez temperaturę, wilgotność, wiatry,

−

obsada zwierząt, warunkująca ilość zanieczyszczeń powietrza w pomieszczeniu,

−

własności termiczne budynku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

−

wentylacja zapewniająca wymianę powietrza.

Prawidłowy mikroklimat w pomieszczeniach inwentarskich zapewnia wentylacja

naturalna lub mechaniczna albo coraz częściej stosowana klimatyzacja.

Wentylację naturalną stanowi:

−

infiltracja (przesączanie) przez nieszczelności okien i drzwi,

−

przewietrzanie (wietrzenie) polegające na okresowym otwieraniu okien i drzwi,

−

aeracja (przewietrzanie w sposób ciągły) przez otwory o regulowanej przepustowości.

Rys. 8. Wentylacja naturalna przez świetlik kalenicowy [12]

Wentylacja naturalna wykorzystuje zjawisko grawitacji. Ciepłe powietrze posiada

mniejszą gęstość, zatem unosi się do góry, gromadząc się pod stropem zaś chłodne opada

w dół. Dlatego wlot kanałów wywiewnych umieszcza się w stropie lub kalenicy budynku,

natomiast otwory nawiewne świeżego powietrza w ścianach bocznych, zazwyczaj pod

oknami. Suma przekrojów otworów nawiewnych wynosi ok.. 60% sumy przekrojów kanałów

wywiewnych. Kanały wywiewne o przekroju okrągłym lub kwadratowym muszą być

izolowane cieplnie. Chroni to powietrze wylotowe przed wychłodzeniem, zapobiega

zmniejszaniu ciągu i skraplaniu się pary wodnej na ściankach kanału. Efektywność wietrzenia

budynku zwiększa się przez zamontowanie na wylocie kanału wywiewnego wywietrznika

zwanego deflektorem.

Od systemów wentylacyjnych wymaga się, aby zapewniły dopływ świeżego powietrza

do pomieszczenia w ilości 65-220 m³/h na DJP (DJP- Duża Jednostka Przeliczeniowa-zwierzę

o wadze 500kg). Warunek taki spełnić może wentylacja mechaniczna. Zapewnia ona

regulację i kontrolę wymiany powietrza w budynku niezależnie od warunków panujących na

zewnątrz. Wentylacja mechaniczna może być wykonana jako:

−

podciśnieniowa,

−

nadciśnieniowa,

−

równociśnieniowa,

−

turbowentylacja,

−

przewodowa.

W systemie wentylacji podciśnieniowej wentylatory znajdują się w pionowych kominach

zamocowanych w dachu. Praca ich wytwarza w budynku podciśnienie, wskutek czego przez

otwory wlotowe wykonane w ścianach napływa świeże powietrze. Prawidłowy ruch

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

powietrza uzyskuje się przez właściwe rozmieszczenie wentylatorów wylotowych i otworów

wlotowych. System ten jest powszechnie stosowany.

Wentylacja nadciśnieniowa wytwarza w budynku nadciśnienie, co zmniejsza lub

całkowicie eliminuje przeciągi przy otwartych oknach i drzwiach. Wentylatory,

umiejscowione w dachu, czasami mogą stwarzać problemy w czasie upalnej pogody, tłocząc

do budynku rozgrzane powietrze. Zużyte powietrze jest usuwane przez otwory wylotowe.

Wentylacja równociśnieniowa zapewnia minimalny poziom nad- i podciśnienia

w budynku. Wentylatory zamocowane są zarówno w otworach wlotowych, jak i wylotowych.

System ten charakteryzuje wyższe zużycie energii elektrycznej. Turbowentylacja jest

systemem gdzie wszystkie wentylatory instalowane są w dachu i mogą wdmuchiwać świeże

powietrze i wyciągać zużyte. Wentylacja przewodowa polega na umieszczeniu wentylatora

ssącego lub ciśnieniowego w ścianie i połączeniu z jednym lub kilkoma przewodami

biegnącymi wzdłuż budynku. W ofercie handlowej można spotkać kompletne kominy

wentylacyjne o średnicach 35 do 50 cm wykonane z polietylenu (PE) oraz laminatu

poliestrowo-szklanego odpornego na działanie amoniaku. Zestaw kominowy składa się

z cylindrycznego wylotu zakończonego klapą motylkową samozamykającą się i deflektora.

Komfort pomieszczeń podnoszą sufity dyfuzyjne zbudowane z odpornej na działanie

promieni UV folii dyfuzyjnej. Zapobiegają one występowaniu przeciągów i opadaniu

wilgotnego powietrza na zwierzęta. W nowoczesnych chlewniach stosowane są

wysokociśnieniowe systemy zamgławiania w celu:

−

obniżenia temperatury o 5-7°C w czasie upalnego lata,

−

kontroli wilgotności względnej powietrza,

−

kontroli zapylenia,

−

stosowania terapii inhalacyjnych,

−

dezynfekcji pomieszczeń.

System współpracuje z domowym komputerem osobistym, sterownikiem mikroklimatu,

termostatem lub higrometrem. Może być uruchamiany przez timer w regularnych odstępach

czasu.

Klimatyzacja działa w sposób ciągły i polega na bieżącej kontroli i regulacji temperatury,

wilgotności, szybkości przepływu powietrza, jego sterylizację, ogrzewanie lub ochładzanie,

osuszanie lub nawilżanie, oczyszczanie mechaniczne i chemiczne niezależnie od czynników

zewnętrznych.

Oświetlenie może być naturalne lub sztuczne. Duże znaczenie przy oświetleniu naturalnym

ma czystość szyb, gdyż pochłaniają około 20% promieni słonecznych i zatrzymują promienie

ultrafioletowe bardzo korzystnie wpływające na zdrowie zwierząt. Miernikiem tego

oświetlenia jest stosunek powierzchni okien do powierzchni podłogi. Powinien on zawierać

się w granicach od 1:15 do 1:25. Stały fotoklimat pomieszczenia oraz jego regulację może

zapewnić oświetlenia sztuczne. Stosuje się do tego celu lampy jarzeniowe, sodowe,

halogenowe lub ultrafioletowe z właściwościami bakteriobójczymi.

Ogrzewanie pomieszczeń realizowane jest poprzez:

−

nagrzewnice powietrzne elektryczne lub na olej opałowy,

−

promienniki podczerwieni zasilane elektrycznie lub gazem propan-butan,

−

elektryczne ogrzewanie podłogowe legowisk,

−

maty elektryczne zatapiane w betonie ze sterownikiem czujnikiem temperatury,

−

podgrzewane elektrycznie maty stanowiskowe.

Urządzenia do zaopatrywania gospodarstw w wodę

Woda jest potrzebna do picia, utrzymania higieny osobistej, pojenia zwierząt,

przygotowania pasz mokrych, mycia zwierząt i sprzętu oraz do celów przeciwpożarowych.

Stały dostęp do wody powoduje zwiększenie mleczności krów o 10-19%, przyrost masy ciała

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

bydła o 8%, a tuczników nawet o 16%. Woda przeznaczona do picia i pojenia zwierząt

powinna być czysta, przeźroczysta, bezbarwna, bez nadmiaru składników szkodliwych dla

zdrowia, bez zapachu, bakterii i wirusów chorobotwórczych. Skład fizyczny, chemiczny

i biologiczny wody określają odpowiednie normy. Większość ferm czerpie wodę

z osiedlowych instalacji wodociągowych. Gospodarstwa zmuszone do korzystania z własnego

źródła wody stosują studnie głębinowe i urządzenia hydroforowe.

Urządzenie hydroforowe składa się z wielostopniowej pompy głębinowej napędzanej

silnikiem elektrycznym, wodno-powietrznego zbiornika ciśnieniowego, rurociągu, sprężarki

powietrznej, osprzętu i aparatury kontrolno-pomiarowej. Pompa tłoczy wodę do zbiornika

ciśnieniowego i spręża w nim powietrze. Pod wpływem sprężonego powietrza woda zostaje

przetłoczona do rurociągu. Wskutek poboru wody przez zwierzęta ciśnienie wody spada

i przy określonej wartości ciśnienia włącznik ciśnieniowy uruchamia silnik elektryczny

pompy, która podaje wodę do chwili osiągnięcia górnej wartości ciśnienia ustawionej na

wyłączniku. Zawór zwrotny wmontowany w rurę dopływową, zabezpiecza instalację przed

ubytkiem wody, gdy pompa nie pracuje. Zazwyczaj włącznik ciśnieniowy uruchamia pompę

przy ciśnieniu 200kPa, a wyłącza przy ciśnieniu 500kPa.

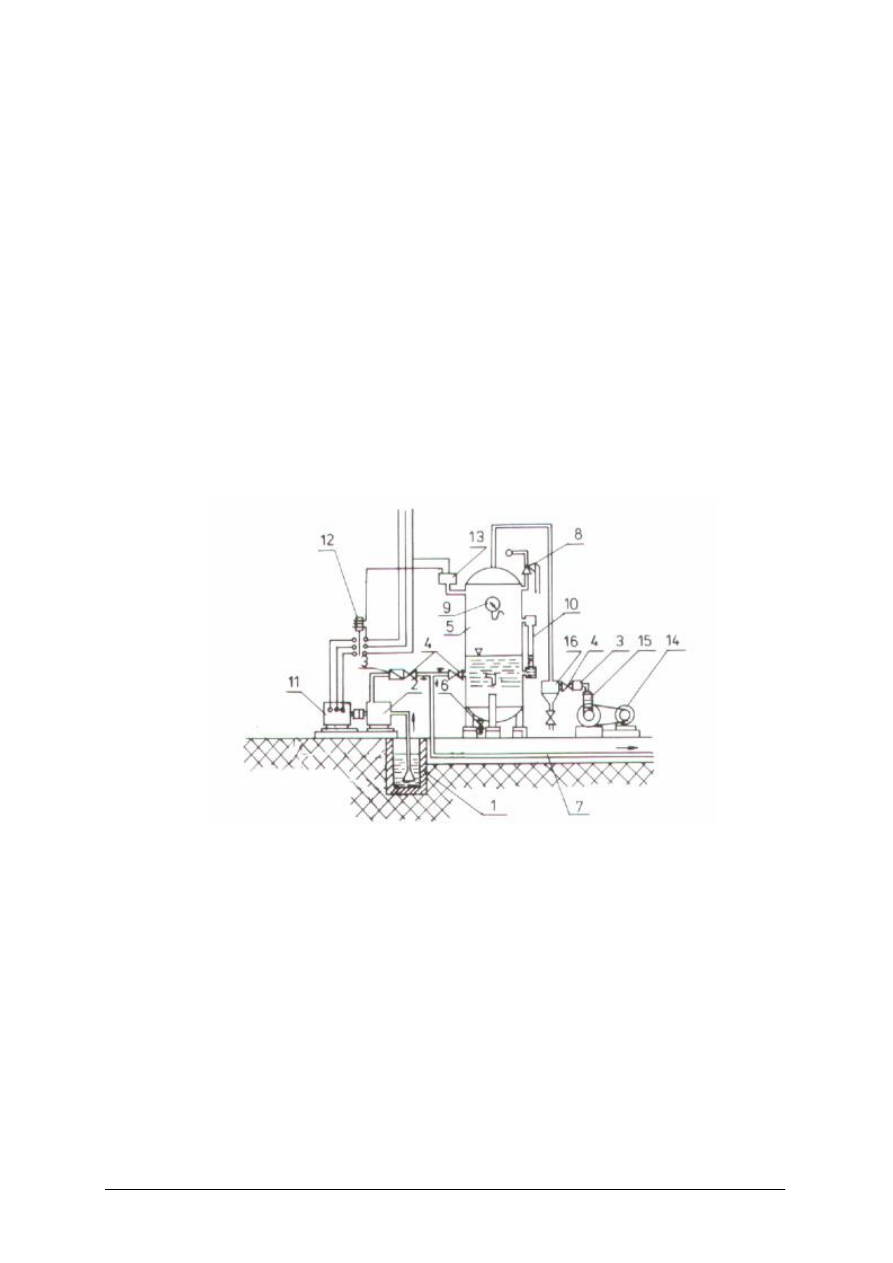

Obsługa hydroforu polega na sprawdzaniu poziomu wody w zbiorniku, szczelności

połączeń, bieżącym uzupełnieniu powietrza w zbiorniku i okresowym czyszczeniu zbiornika.

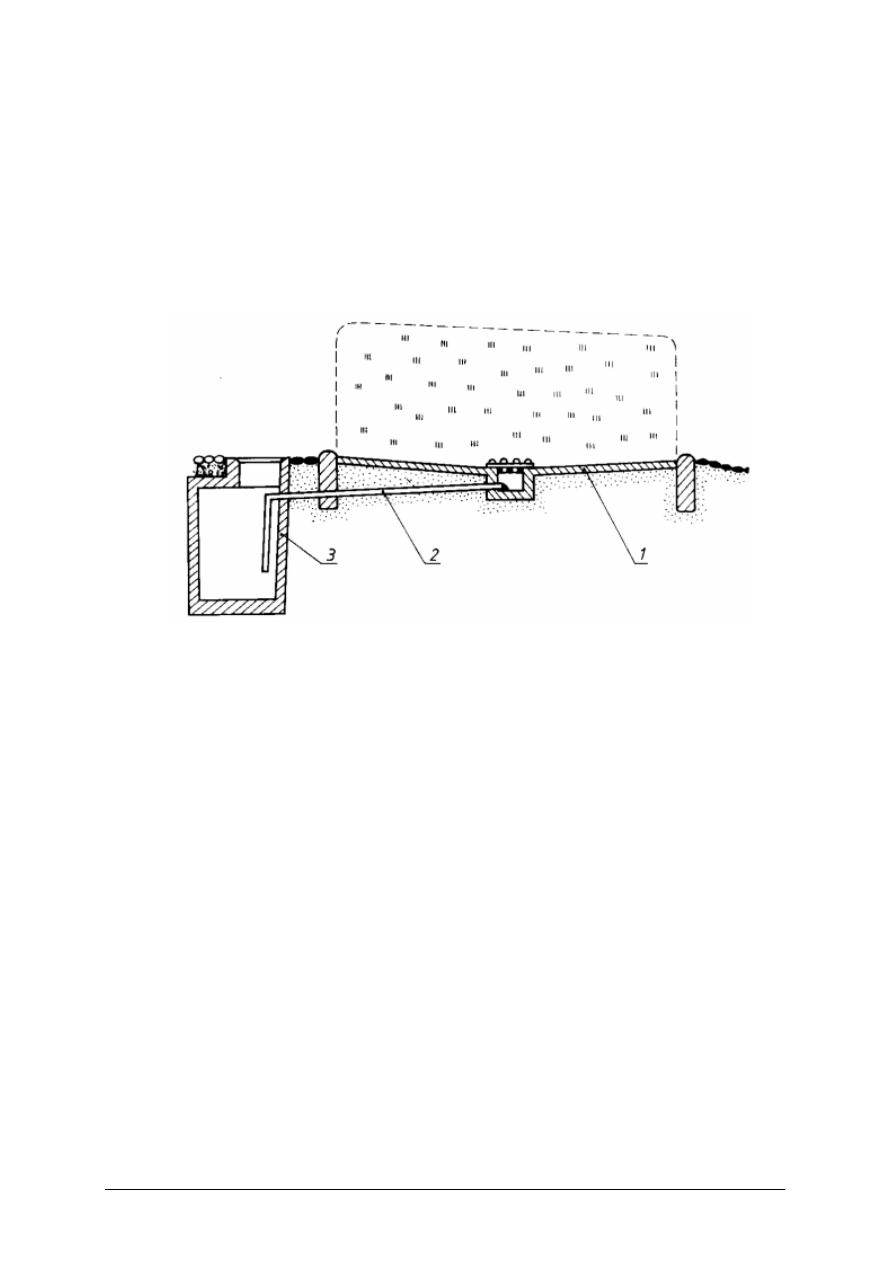

Rys. 9. Urządzenie hydroforowe: 1 studnia, 2 pompa, 3 zawór zwrotny, 4 zawór odcinający, 5 zbiornik, 6 zawór

spustowy, 7 rurociąg tłoczny, 8 zawór bezpieczeństwa, 9 manometr, 10 rurka wodowskazowa, 11 silnik

elektryczny napędzający pompę, 12 stycznik, 13 wyłącznik ciśnieniowy, 14 silnik elektryczny

napędzający sprężarkę, 15 sprężarka, 16 odolejacz [4, s. 404]

Zwierzęta czerpią wodę z poideł zamontowanych na stanowiskach lub w kojcach. Poidło

miskowe dla bydła składa się z miski wykonanej z nierdzewnej stali, żeliwa lub tworzywa

sztucznego, pokrywy, złączki, zaworu oraz przycisku z rolką. Zwierzę, po podniesieniu

pokrywy, naciska nosem przycisk, który przez rolkę i sworzeń otwiera zawór i woda napływa

do poidła do chwili zwolnienia przycisku. Przy żywieniu trzody chlewnej paszami suchymi

konieczne jest dostarczenie wody w ilości 2-3 l na 1 kg suchej paszy. Poidła smoczkowe

stosowane są do pojenia trzody chlewnej. Wykonuje się je ze stali kwasoodpornej i są

instalowane pod kątem 15° do poziomu na wysokości od 30 do 85 cm od posadzki nad

kanałem gnojowym, aby wykluczyć możliwość zalewania legowisk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

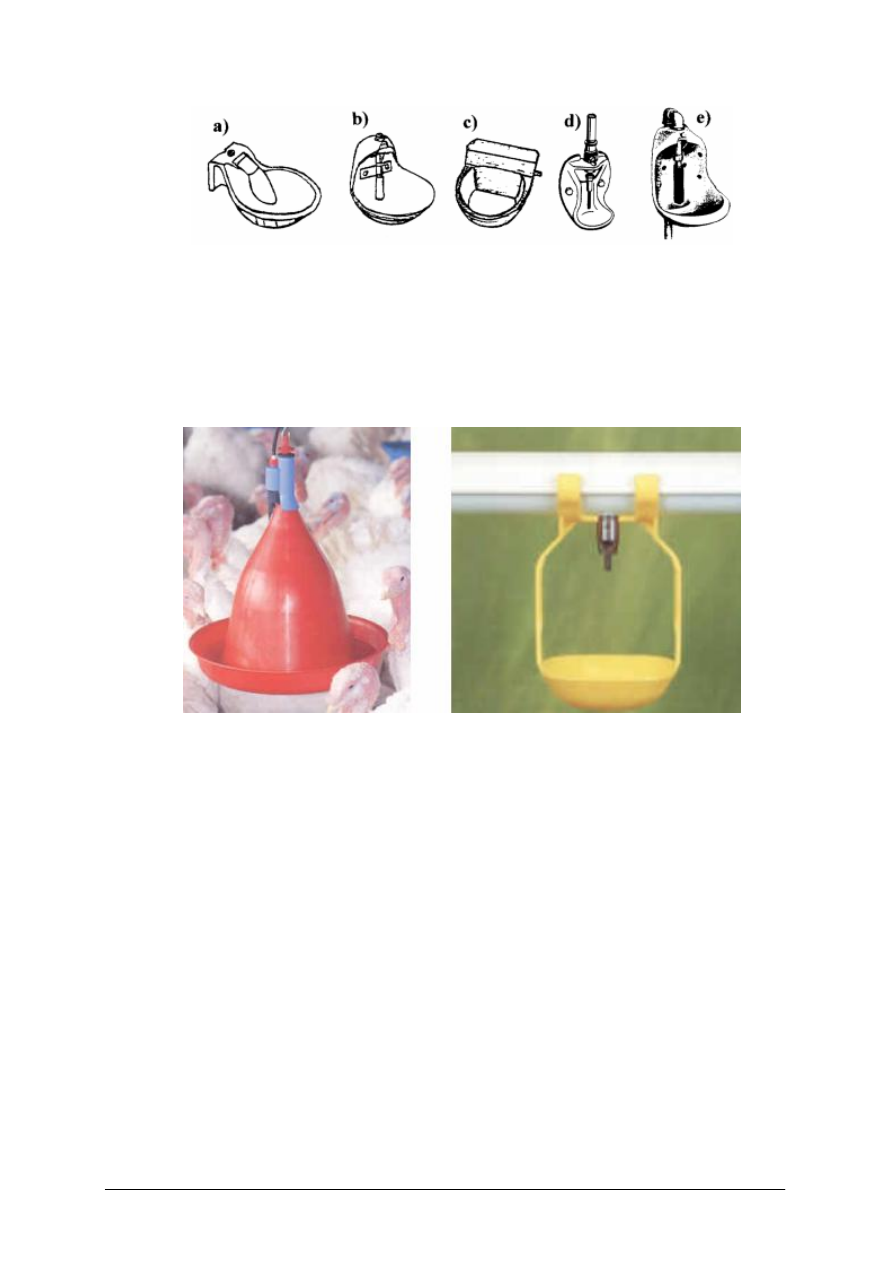

Rys. 10. Przykłady poideł: a),b),c) miskowe dla bydła, d) poidło dla prosiąt, e) poidło dla owiec [1, s. 13]

Kury wypijają 2-3 razy więcej wody niż spożywają paszy. Stosowane są dla nich poidła

dzwonowe i kropelkowe. Poidło dzwonowe z tworzywa sztucznego zawieszone jest na

dźwigni dwuramiennej uruchamiającej zawór dwutłoczkowy. Dźwignia połączona jest ze

sprężyną o regulowanym napięciu, co równoważy masę poidła i wody. W miarę wypijania

wody przez ptaki następuje podnoszenie dzwonu do góry i napełnianie poidła do poziomu

ustalonego napięciem sprężyny.

Rys. 11. Poidła dla drobiu: dzwonowe i kropelkowe [3]

Poidła kropelkowe charakteryzują się prostą budową, zapewniają czystość wody, nie

wymagają żadnej obsługi i są dość pewne w działaniu. Poidło kropelkowe składa się

z korpusu, grzybkowego zaworu sterującego i zaworu kulkowego. Gdy ptak dotknie dziobem

sworznia zaworu sterującego, wyciekają krople wody. Warunkiem prawidłowej pracy tych

poideł jest małe ciśnienie, około 1 kPa, w rurociągu zasilającym, które uzyskuje się przez

zastosowanie zbiornika wyrównawczego z zaworem redukcyjnym. Zbiornik ten wykorzystuje

się do przygotowania wody pitnej o odpowiedniej temperaturze i kwasowości oraz podawania

leków i preparatów witaminowych. Poidła dla owiec zbudowane są podobnie jak poidła dla

bydła, różni je tylko kształt miski.

Materiały i urządzenia i do poprawy dobrostanu zwierząt

Zwierzętom należy zapewnić swobodę ruchu, możliwość odpoczynku, kontakt wzrokowy

z innymi zwierzętami, odpowiednie żywienie i właściwy mikroklimat. Do poprawy

dobrostanu zwierząt stosuje się produkty higieniczne, dezynfekcyjne, antypoślizgowe

powierzchnie podłóg, łatwozmywalne pokrycia ścian, muchołapki, materace, sprzęt do

higieny racic, wysokociśnieniowe myjki, szczotki, maszynki do strzyżenia itp. Krowa

mleczna prowadzi aktywny tryb życia. Wstaje z legowiska około 20 razy dziennie by zjeść,

napić się, załatwić potrzeby fizjologiczne oraz udać się do doju. Po każdym wstaniu kładzie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

się, by odpoczywać i przeżuwać, co jest jej naturalnym zachowaniem. Kładąc się opada na

podłoże z wysokości 25 – 30 cm i obciąża stawy nadgarstkowe ciężarem 2/3 masy ciała.

Krowa spędza 60% czasu leżąc, jeśli tylko pozwalają na to warunki w oborze. Jeżeli kładąc

się odczuwa ból z powodu uderzenia nadgarstkami o podłoże wówczas pozostaje w pozycji

stojącej. Jednak zbyt długie stanie jest niekorzystne i zmienia naturalne zachowanie krowy.

Spada spożycie paszy i wody, zmniejsza się zaopatrzenie organizmu w składniki pokarmowe.

Najkorzystniejsza jest sytuacja, w której krowy stoją, kładą się i leżą tak długo jak chcą, co

jest korzystne dla ich zdrowia i dobrego samopoczucia. W rezultacie zmniejsza się ich stres,

poprawia krążenie krwi, trawienie i wydajność mleka. Ma to również działanie profilaktyczne

na stan racic oraz szybsze ich zdrowienie w przypadku uszkodzeń.

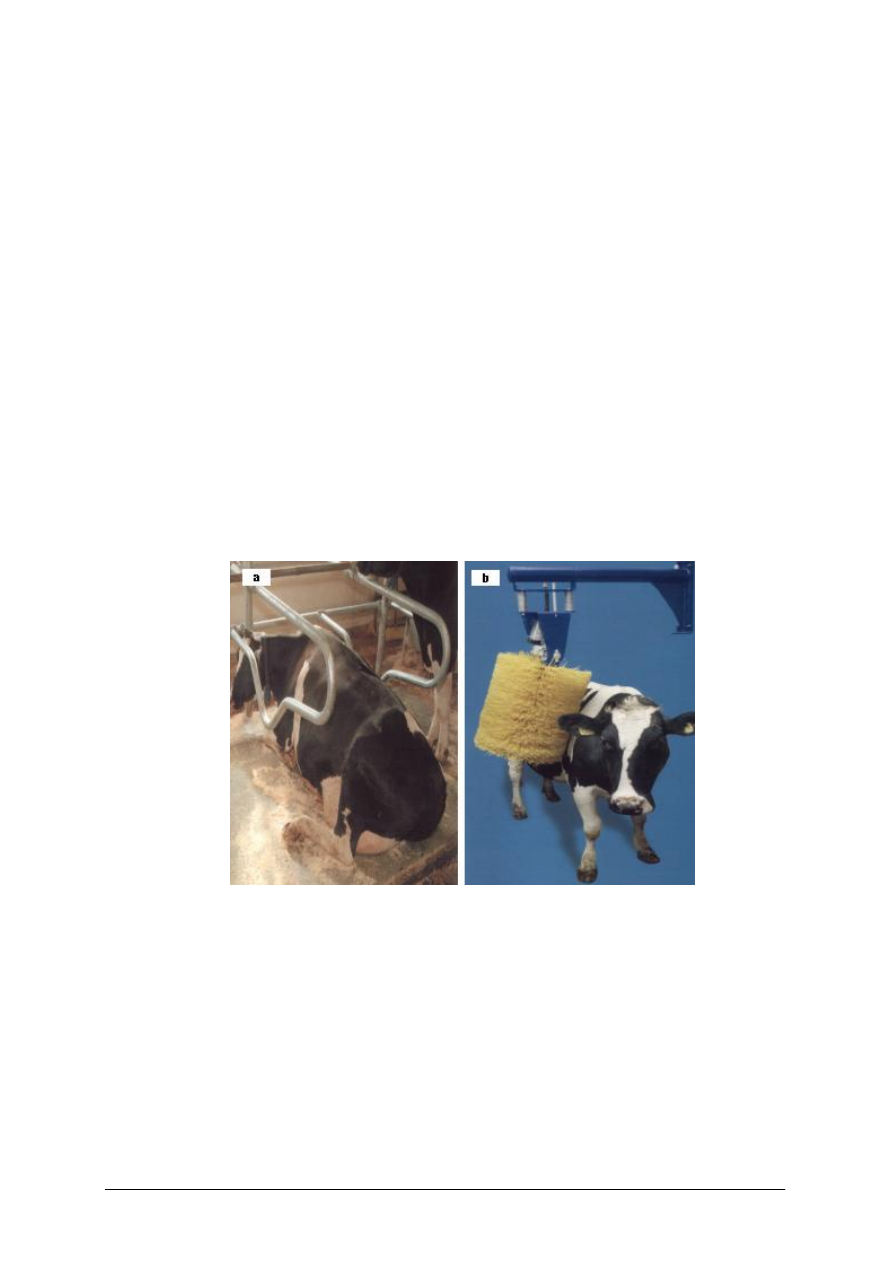

Szczotki dla krów poprawiają komfort zwierząt i w naturalny sposób regulują

przemieszczanie się krów w oborze. Krowy chętnie korzystają ze szczotek, dzięki czemu są

czystsze i spokojniejsze. Szczotki poprawiają cyrkulację krwi i ogólny dobrostan

zwierząt. Krowy przestają się ocierać o wystające elementy wyposażenia, co chroni je przed

uszkodzeniem skóry, a hodowcę przed zbędnymi kosztami. Lepsze samopoczucie krów

ujawnia się też większym spożyciem paszy i wzrostem wydajności.

Pokrycia ścian i posadzek zapewniają bezpieczeństwo ludziom i zwierzętom tworząc

trwałe, antypoślizgowe powierzchnie. Chronią ściany i podłogi budynków przed agresywnym

działaniem kwasów i detergentów. Zastosowanie pokryć poprawia warunki higieniczne

w oborze. Pokrycia posadzkowe są łatwe do utrzymania w czystości. Można je myć

wysokociśnieniową myjnią wodną.

Rys. 12. Poprawa dobrostanu: a) piasek i maty legowiskowe, b) szczotka [12]

Piasek na legowiska pochłania wilgoć, dzięki czemu stanowiska zwierząt są suche

i higieniczne. Redukuje to poziom bakterii w oborze, co sprzyja zdrowiu wymion i racic.

Zobojętnia zapach amoniaku i innych substancji wonnych, co tworzy zdrowe środowisko dla

wyższej wydajności i obniża koszty wentylacji. Absorbuje wilgoć w ilości do 140% masy

ściółki tworząc suche środowisko. Niższe są koszty stosowania ściółki i utrzymania zwierząt,

a mniejsza ilość much obniża poziom stresu zwierząt. Ma odczyn (pH) korzystny dla skóry,

nie podrażnia jej, jest przyjazny dla środowiska oraz łatwy do zastosowania i usunięcia. Nie

jest toksyczny ani żrący i nie powoduje korozji.

Muchy są powodem rozdrażnienia i stresu zwierząt i stanowią poważne zagrożenie dla

ich wydajności. Liczne badania wykazały, że mleczność krów niepokojonych przez muchy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

znacznie spada. Muchy mogą również powodować obniżenie jakości mleka. Różne rodzaje

bakterii i wirusów przenoszonych przez owady mogą przedostać się do mleka przez aparat

udojowy i gumy strzykowe.

Elektryczne muchołapki wykorzystują promienie UV do wabienia much, które następnie

zabijane są prądem elektrycznym o wysokim napięciu, dopuszczalnym do użycia

w budynkach inwentarskich. Muchołapka klejowa wykorzystuje silną substancję klejącą do

łapania much. Taśmy i arkusze wabią muchy za pomocą barw i kształtów. Muchołapka jest

skuteczna nawet o zmroku. Płyny do mycia i dezynfekcji urządzeń udojowych usuwają

zanieczyszczenia, które mogą wystąpić w postaci tłuszczów, białek, bakterii, minerałów

i kamienia mlecznego. Niszczyciel larw jest to płyn zawierający bakterie, które niszczą larwy

i zabezpieczają skórę zwierząt przed ich zagnieżdżeniem. Preparat miesza się z wodą

i spryskuje się nim zagrożone miejsca. Dwa zabiegi zabezpieczają zwierzę na 4 do

6 miesięcy.

Urządzenia do pielęgnacji racic zapobiegają kulawiźnie krów, powodowanej przez źle

zbilansowane żywienie, nieprawidłową higienę, nieregularne obcinanie racic, złe wymiary

stanowisk oraz niestosowanie kąpieli racic. Kulawizna wpływa ujemnie na wydajność mleka

przez zmniejszenie ilości pobieranej przez krowę paszy. Zwierzę dotknięte kulawizną jest

bardziej podatne na mastitis, co obniża jakość mleka.

Urządzenia do dekoronizacji służą do niszczenia zawiązków rogów. Posiadają element

grzejny analogiczny jak w lutownicy. Przystawiony na kilka sekund do zawiązków rogów na

głowie cielęcia powoduje trwałe ich zniszczenie. Po zabiegu należy zdezynfekować powstałą

ranę, która goi się po kilku dniach.

Maszynki do strzyżenia krów ułatwiają utrzymanie krów w czystości. Maszynka do

strzyżenia owiec składa się z mechanizmu tnącego, dociskającego nóż do grzebienia,

mechanizmu korbowego i napędzającego. Elementem roboczym jest nóż, przesuwający się

bardzo szybko ruchem posuwisto zwrotnym po grzebieniu. Regulacja maszynki polega na

odpowiednim docisku noża do grzebienia i ustawieniu skoku noża w mechanizmie

korbowym. Do ostrzenia stępionych nożyków i grzebieni używa się ostrzałek jedno- lub

dwutarczowych.

Ogrodzenia elektryczne służą do wyznaczania kwater na pastwiskach, ścieżek, okólników

oraz ochrony upraw leśnych i polowych przed zniszczeniem. W skład budowy ogrodzenia

wchodzi: elektryzator, przewód elektryczny ze zwijaczem, słupki, izolatory i uchwyty

izolacyjne do wykonania przejść w ogrodzeniu. Elektryzator wytwarza krótkie, trwające do

0,1 s, impulsy elektryczne o napięciu kilku tysięcy woltów. Jest zasilany z sieci elektrycznej

lub z baterii. Przewody ogrodzeniowe stanowią linki skręcane z tworzyw poliamidowych lub

sznury wykonane z włókna szklanego z cienkimi drutami miedzianymi. Przewody

zawieszone są na izolatorach przymocowanych do słupków. Dotknięcie zwierzęcia do linki

powoduje przepływ prądu, uczucie bólu i odruchowe cofnięcie od ogrodzenia.

Tresery elektryczne służą do utrzymania w czystości stanowisk krów. Składają się

z prętów elektryzujących zamocowanych nad grzbietami krów, izolatorów, przewodów

i elektryzatora. W czasie defekacji krowa wygina grzbiet, którym dotyka elementu tresera,

zostaje porażona impulsem elektrycznym, cofa się i oddaje odchody do kanału gnojowego. Po

zakończeniu cyklu hodowlanego należy przeprowadzić mycie i dezynfekcję pomieszczeń

inwentarskich. Stosowane są do tego celu wysokociśnieniowe myjnie na gorącą wodę

i aparaty dezynfekcyjne.

Wymagania bhp stawiane budynkom inwentarskim

Budynki powinno się lokalizować, ze względów sanitarnych, w odpowiedniej odległości

od osiedli mieszkaniowych i obiektów użyteczności publicznej, od dróg publicznych i torów

kolejowych, itp. Budynki należy umieszczać na glebach lekkich i przepuszczalnych, dłuższą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

osią w kierunku wiejących wiatrów. Miejsce pod budowę powinno być osłonięte przed

wiatrami i silnym nasłonecznieniem, np. wysokimi drzewami i pasami zieleni,

zatrzymującymi również kurz. Wjazd na fermę musi być wyposażony w śluzę sanitarną dla

ludzi i wjeżdżających pojazdów. Konieczne jest takie zaplanowanie fermy, by „drogi czyste”

nie krzyżowały się z „brudnymi” (transport pasz, nawozu, sztuk padłych itp.).

Przy usytuowaniu budynku na działce budowlanej powinny być zachowane minimalne

odległości od granic działki i od zabudowy na sąsiednich działkach budowlanych.

W zabudowie zagrodowej nie ogranicza się odległości między budynkami z zastrzeżeniem

zachowania dostępu do naturalnego oświetlenia i zachowania stref pożarowych. Dla

inwestycji o obsadzie większej niż 240 DJP wymagane jest sporządzenie raportu

oddziaływania na środowisko. Na budowę wymagane jest uzyskanie decyzji pozwolenia na

budowę.

Właściwe rozplanowanie wnętrza budynku inwentarskiego i pomieszczeń pomocniczych

decyduje o sposobie mechanizacji i organizacji pracy przy obsłudze zwierząt. Technologiczne

ciągi transportowe w budynku muszą zapewniać łatwy i bezkolizyjny transport pasz, mleka,

ściółki i odchodów. Obiekty inwentarskie przeznaczone do chowu ściołowego lub

bezściołowego powinny być wyposażone w odpowiednio zaprojektowaną i wykonaną

gnojownię. Do budynku powinna być doprowadzona instalacja wody pitnej zabezpieczona

przed przepływami zwrotnymi. Ścieki sanitarne, jeżeli są w budynku, powinny być odbierane

oddzielnie od systemu kanalizacji technologicznej. Przy umieszczaniu rurociągów

i zbiorników należy uwzględnić poziom wody gruntowej.

Wszelkie urządzenia i wyposażenie metalowe budynku inwentarskiego powinno być

uziemione i połączone ze sobą. Instalacje powinny posiadać wyłączniki separacyjne.

W oborze powinien być zainstalowany awaryjny system zasilania elektrycznego. Instalacja

elektryczna powinna być wyposażona w wyłącznik różnicowo-prądowy. We wszystkich

budynkach musi być zainstalowane uzupełniające połączenie ekwipotencjalne eliminujące

różnice potencjałów między różnymi elementami budynku, mogące spowodować stres

i nienormalne zachowanie się zwierząt.

Materiały stosowane do budowy pomieszczeń inwentarskich, kojców i wyposażenia,

z którym zwierzę musi się zetknąć, nie mogą być szkodliwe dla zwierząt i muszą nadawać się

do dokładnego czyszczenia i dezynfekcji. Wyposażenie musi umożliwiać zwierzętom zajęcie

naturalnej pozycji podczas picia, pobierania paszy, ruchu i wypoczynku. Musi być tak

zaprojektowane, by nie powodowało zagrożenia dla zdrowia zwierząt. Całość wyposażenia

powinna mieć gładką powierzchnię i zaokrąglone krawędzie, dzięki czemu na

powierzchniach będzie osiadać mniej kurzu i będą łatwiejsze w utrzymaniu czystości. Zdrowe

zwierzę winno wykazywać ogólne ożywienie, swobodne poruszanie się, chęć odżywiania się

i przeżuwania, nie powinno utykać, posiadać widocznych ran czy okaleczeń.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz budynki inwentarskie i stawiane im wymagania?

2. Co wchodzi w skład wyposażenia ogólnego budynków inwentarskich?

3. Jakie są systemy utrzymania zwierząt w oborach?

4. Jakie są rodzaje i wymagania stawiane uwięziom dla bydła?

5. Jakie znasz systemy utrzymania trzody chlewnej?

6. Co zapewnia prawidłowy mikroklimat w budynku?

7. Jaka jest zasada działania i na czym polega konserwacja hydroforu i poideł?

8. Jakie korzyści przynosi poprawa dobrostanu zwierząt?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.1.3. Ćwiczenia

Ćwiczenie 1

Zaprojektuj wyposażenie ogólne chlewni dla tuczników.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) wyjaśnić pojęcie wyposażenia ogólnego budynku inwentarskiego,

4) zapoznać się z typowymi projektami chlewni,

5) określić systemy utrzymania świń,

6) wykonać projekt.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi urządzeń,

−

standardy unijne dla gospodarstw,

−

typowe projekty budynków inwentarskich.

Ćwiczenie 2

Oceń stan techniczny i dokonaj konserwacji urządzenia hydroforowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapoznać się z instrukcją obsługi hydroforu i przepisami bhp,

3) sprawdzić stan techniczny hydroforu,

4) dokonać obsługi i konserwacji hydroforu,

5) zanotować wartości nastawionych ciśnień roboczych urządzenia hydroforowego.

Wyposażenie stanowiska pracy:

−

instrukcja obsługi i konserwacji hydroforu,

−

typowe projekty instalacji wodociągowych,

−

wyposażenie warsztatowe.

Ćwiczenie 3

Dobierz materiały i urządzenia do poprawy dobrostanu zwierząt.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady bezpiecznej pracy,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zapoznać się z materiałami i urządzeniami do poprawy dobrostanu zwierząt,

4) zaplanować poprawę dobrostanu w swoim gospodarstwie,

5) ocenić korzyści z poprawy dobrostanu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

standardy unijne dla gospodarstw,

−

kodeks dobrej praktyki rolniczej,

−

katalogi materiałów i urządzeń do poprawy dobrostanu,

−

przykłady materiałów poprawiających dobrostan zwierząt.

4.1.4. Sprawdzian postępów

Czy potrafisz?

Tak

Nie

1) określać rodzaje budynków inwentarskich i stawiane im wymagania?

2) dobierać elementy wyposażenia ogólnego budynków?

3) scharakteryzować systemy utrzymania zwierząt w oborach?

4) określać rodzaje i wymagania stawiane uwięziom dla bydła?

5) scharakteryzować systemy utrzymania trzody chlewnej?

6) określać parametry mikroklimatu w pomieszczeniach?

7) bezpiecznie obsługiwać hydrofor i dobierać odpowiednie poidła?

8) korzystać z materiałów i urządzeń poprawiających dobrostan

zwierząt?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Maszyny do przygotowania i zadawania pasz

4.2.1. Materiał nauczania

Rodzaje pasz i sposoby ich przygotowania do skarmiania

Zwierzęta powinny być karmione paszą zbilansowaną pod względem odżywczym

i energetycznym, dostosowaną do wieku i masy ciała, która zapewni ich potrzeby bytowe,

produkcyjne, kondycję i dobre samopoczucie. Pasza musi zwierać właściwie dobrane

składniki mineralne i witaminy, których niedobór może powodować obniżenie produkcji

i pogorszenie zdrowia zwierząt. Jakość zadawanej zwierzętom paszy uzależniona jest od

sposobu zbioru, magazynowania i przygotowania.

Stosowane w żywieniu zwierząt pasze można podzielić na:

−

objętościowe suche – siano, słoma, plewy,

−

objętościowe soczyste – zielonki, kiszonki, okopowe,

−

treściwe – nasiona zbóż, makuchy, otręby,

−

pasze pełnoporcjowe, stosowane w automatach paszowych,

−

dodatki paszowe – probiotyki, biopreparaty.

Przygotowanie pasz ma na celu zwiększenie strawności i przyswajalności, podniesienie

wartości odżywczej, usunięcie szkodliwych substancji z paszy, poprawienie jej smaku,

ułatwienie mieszania, zadawania oraz pobierania jej przez zwierzęta. Można wyróżnić

następujące sposoby przygotowania paszy do skarmiania:

−

mechaniczne – oczyszczanie, mycie, rozdrabnianie, mieszanie,

−

cieplne – gotowanie, parowanie, suszenie, brykietowanie, granulowanie,

−

chemiczne – ługowanie, amoniakowanie, wapnowanie,

−

biologiczne – zakiszanie, drożdżowanie,

−

biotechniczne – technologie produkcji pasz z żywymi mikroorganizmami.

Maszyny i urządzenia do przygotowania pasz

W zależności od rodzaju paszy stosujemy odpowiednio maszyny i urządzenia do

przygotowania pasz objętościowych suchych i soczystych oraz pasz treściwych.

Siano i słoma to podstawowe pasze objętościowe suche, które przed skarmianiem należy

rozdrobnić. Do tego celu używane są następujące maszyny:

−

sieczkarnie bębnowe i toporowe,

−

rozwijacze, przecinacze, rozdrabniacze i szarpacze sprasowanych bel.

Sieczkarnia bębnowa posiada elementy robocze zbliżone swoją budową do stosowanych

w sieczkarniach polowych i składa się z zespołu podającego, wciągająco-zgniatającego,

rozdrabniającego i napędowego.

Zespół podający sieczkarni stanowi przenośnik łańcuchowo-listwowy umieszczony na

dnie drewnianej lub metalowej skrzyni. Zespół wciągająco-zgniatający stanowią dwa walce

o rowkowanej powierzchni, umieszczone jeden nad drugim. Walec dolny osadzony jest

nieruchomo, natomiast walec górny mocowany jest przesuwnie w płaszczyźnie pionowej

i dociskany sprężyną, co zapewnia odpowiednie sprasowanie materiału. Prędkość obwodowa

walców jest nieznacznie większa od prędkości przenośnika podającego, co zapobiega

spiętrzaniu się materiału przed walcami. Sprasowany materiał przesuwany jest do zespołu

rozdrabniającego składającego się z bębna i stalnicy. Na wale bębna osadzone są dwie tarcze,

do których przymocowane są noże wygięte wzdłuż linii śrubowej. Takie ustawienie noży

zapewnia równomierną pracę sieczkarni. Długość sieczki regulujemy przez zmianę prędkości

podawania materiału lub zmianę liczby noży na bębnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Sieczkarnia toporowa różni się konstrukcją zespołu rozdrabniającego. Koło toporowe

z osadzonymi na wspornikach łukowatymi nożami osadzone jest na wale, którego oś jest

prostopadła do osi walców zgniatających. Sieczkarnie toporowe, budowane czasem w wersji

umożliwiającej pneumatyczny transport sieczki do silosu, nazywane są sieczkarniami

z wydmuchem. Ze względu na ostre, obrotowe krawędzie przy pracy na sieczkarniach należy

zachować szczególną uwagę. Występujące zagrożenia, to możliwość zmiażdżenia ręki przez

walce przy podawaniu materiału i skaleczenia przy odbieraniu sieczki.

Rozwijacz bel składa się z ramy i dwuramiennego chwytaka. Ramiona posiadają obrotowe

ostrza. Rozsuwanie i składanie ramion wymuszają dwa siłowniki hydrauliczne dwustronnego

działania, zasilane z układu hydrauliki zewnętrznej ciągnika. Ostrza chronią bele przed

obrotem w czasie ich podnoszenia. Po przywiezieniu beli do obory jest ona opuszczana na

korytarzu paszowym i w czasie jazdy powoli rozwijana.

Przecinacz bel służy do porcjowania dużych prostopadłościennych bel i przecinania bel

okrągłych. Składa się z podnośnika widłowego zamocowanego suwliwie na ramie i zespołu

tnącego napędzanego silnikiem hydraulicznym. Podnośnik podnosi belę i transportuje do

obory, a zespół tnący poruszając się z góry w dół, rozcina belę na mniejsze elementy.

Rozdrabniacz bel przystosowany jest do rozdrabniania i zadawania zwierzętom sprasowanej

bel siana i sianokiszonki. Można go również wykorzystywać do ścielenia słomy. Jest

przyczepiany do ciągnika i składa się z przenośnika podłogowego, komory z nożowym

bębnem rozdrabniającym i wyrzutnika rozdrobnionego materiału. Sprasowana bela ładowana

jest do komory, opuszczaną przez siłownik hydrauliczny, tylną ścianą załadowczą. Również

hydraulicznie reguluje się położenie kanału wyrzutnika oraz zmienia kierunek przesuwu

przenośnika podłogowego. Bezstopniowa regulacja szybkości jego przesuwu umożliwia

zmianę tempa rozdrabniania i zadawania paszy.

Rys. 13. Rozdrabniacz bel słomy i siana [13]

Samozaładowczy szarpacz bel posiada widły sterowane siłownikiem hydraulicznym. Po

podjechaniu tyłem do beli następuje jej podebranie na widły i podanie do wnętrza komory

szarpacza. Bela rozdrabniana jest przez walce z palcami szarpiącymi i nożami tnącymi.

Rozdrobniony materiał podawany jest przenośnikiem ślimakowym na zewnątrz szarpacza

i wykorzystywany do ścielenia.

W kraju produkowany jest zestaw maszyn do przygotowania prasowanej słomy w belach

do ścielenia. W skład zestawu wchodzi: samozaładowczy wózek, nośnik bel, rozwijacz

i rozdrabniacz bel.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Urządzenie do ługowania słomy składa się z:

−

szarpacza bel, który rozluźnia bele i tnie na sieczkę,

−

komory z mieszadłem do spryskiwania sieczki roztworem NaOH,

−

przenośnika pneumatycznego,

−

układu dozowania ługu z dyszami spryskującymi,

−

zespołu napędowego.

Oprócz ługowania stosuje się również amoniakowanie, wapnowanie, kiszenie, mielenie

i miażdżenie słomy, co powoduje lepszą jej przyswajalność i większe efekty w żywieniu.

Pasza objętościowe soczyste w postaci zielonki i kiszonki wymagają jedynie rozdrobnienia

i wymieszania z innymi komponentami. Czynności te, przed skarmianiem, wykonują

maszyny do zadawania pasz.

Maszyny do przygotowania pasz okopowych

Z roślin okopowych wykorzystywanych na cele paszowe dla trzody chlewnej największe

znaczenie mają ziemniaki. Wymagają one przed skarmianiem oczyszczenia, uparowania,

gniecenia i wymieszania z innymi składnikami. Do tego celu stosuje się:

−

płuczki bębnowe, ślimakowe i łopatkowe,

−

siekacze, otrząsaczo-siekacze,

−

parniki elektryczne i węglowe,

−

kolumny parnikowe przewoźne i stacyjne o działaniu ciągłym lub okresowym,

−

gniotowniki.

Maszyny te mogą stanowić samodzielne urządzenia lub wchodzić w skład agregatów do

przeróbki pasz.

Płuczka bębnowa składa się z dwóch komór: suchej i mokrej. Ziemniaki z kosza

zasypowego spadają do pierwszego bębna, w którym na skutek ruchu obrotowego są

oczyszczane z zanieczyszczeń i przesuwane do wylotu, skąd łopatkami wygarniającymi

podawane są do bębna zanurzonego w wodzie. Po opłukaniu wygarniane są na zewnątrz.

Bębny napędzane są silnikiem elektrycznym poprzez przekładnie pasowe.

Otrząsaczo - siekacz służy do czyszczenia i rozdrabniania korzeni buraków, marchwi brukwi

i innych okopowych. Funkcję otrząsacza spełnia podajnik ślimakowy nachylony pod kątem

45º do poziomu z ażurowym dnem. W dolnej części podajnika znajduje się kosz zasypowy,

a w górnej siekacz bębnowy, który składa się z obudowy i zespołu rozdrabniającego.

Elementami roboczymi siekaczy są noże o ostrzach gładkich lub grzebieniowych.

Przeciwostrzem w czasie cięcia jest nieruchoma stalnica, na której opierają się korzenie. Noże

wykonuje się ze stali narzędziowej i obrabia cieplnie.

Siekacz bębnowy składa się z podstawy, kosza zasypowego ze stalnicą, bębna nożowego

i układu napędowego. Bęben nożowy ma kształt ściętego stożka. W podłużnych szczelinach

bębna mocowane jest osiem noży, które po jednej stronie mają ostrza gładkie, a po przeciwnej

grzebieniowe. Stopień rozdrobnienia krajanki reguluje się przez zmianę odstępu między

ostrzem noża a stalnicą, co umożliwiają wykonane w nożach podłużne otwory pod śruby

mocujące.

Parnik elektryczny składa się z cylindrycznego zbiornika o podwójnych ścianach

z materiałem izolacyjnym, elementu grzejnego, osadnika szlamu, szczelnej pokrywy,

wyłącznika czasowego i stojaka. Parnik napełnia się opłukanymi ziemniakami i wlewa około

10 litrów wody na każde 100 kg wsadu. Parowanie przeprowadza się w godzinach

obowiązywania taryfy nocnej wykorzystując nastawy wyłącznika czasowego. W małych

gospodarstwach spotykane są parniki na paliwo stałe, wówczas pod cylindrycznym

zbiornikiem, o pojedynczej ścianie, umieszczone jest palenisko z popielnikiem.

Kolumna parnikowa o działaniu ciągłym zbudowana jest z kotła wytwarzającego parę,

płuczki, pionowego przenośnika ślimakowego, parnika, przenośnika parowanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

ziemniaków, gniotownika, podwozia z kołami i osprzętu. Przy uruchamianiu kolumny

parnikowej należy najpierw przygotować do pracy wytwornicę pary, następnie napełnić

ziemniakami parnik i po osiągnięciu przez parę wymaganego ciśnienia roboczego otworzyć

dopływ pary do parnika. Po uparowaniu ziemniaków uruchamia się pochyły przenośnik

wygarniający i od tej chwili następuje ciągła praca kolumny parnikowej. Wymagany czas

parowania reguluje się prędkością kątową ślimaka wygarniającego. W czasie pracy kolumny

parnikowej należy cały czas kontrolować ciśnienie pary, poziom wody na wodowskazie

i napełnienie wodą bezpiecznika wodnego.

Kolumna parnikowa stacyjna o działaniu okresowym zbudowana jest z wytwornicy pary,

zestawu pojedynczych parników i wózka transportowego. Wytwornica pary składa się z kotła

opłomkowego z podgrzewaczem wody i paleniskiem. Osprzęt kotła stanowią: wodowskazy,

wzierniki, zawory, pompy oraz bezpiecznik chroniący kocioł przed nadmiernym wzrostem

ciśnienia pary. Każdy z parników, umieszczony na stojaku, posiada przewód doprowadzający

parę z kotła oraz otwór do spuszczania pary i skroplin.

Gniotownik stosowany do rozdrabniania uparowanych ziemniaków zbudowany jest z kosza

zasypowego, przenośnika ślimakowego zakończonego stożkowym rusztem prętowym,

zespołu napędowego i ramy podpartej na kołach. Ziemniaki rozgniatane są podczas

przeciskania przez prętowy ruszt, którym zakończony jest przenośnik ślimakowy.

Maszyny do przygotowania pasz treściwych

Proces rozdrabniania ziarna następuje w wyniku rozcinania, rozłupywania i rozbijania

przez uderzenie oraz zgniatania pomiędzy obracającymi się walcami. Śruta zbożowa stanowi

jeden z komponentów paszy treściwej dostosowanej do potrzeb żywieniowych zwierząt. Do

przygotowania jednorodnej paszy treściwej należy ją wymieszać z innymi składnikami.

Do przygotowania pasz treściwych służą:

−

rozdrabniacze bijakowe i uniwersalne,

−

śrutowniki walcowe i tarczowe,

−

zgniatacze ziarna,

−

mieszarki pasz i dozowniki,

−

urządzenia do przygotowania pasz pełnoporcjowych.

Rozdrabniacze charakteryzują się dużą energochłonnością, niską jakością rozdrabniania

i znacznym udziałem cząstek pylistych, bardzo niekorzystnych przy żywieniu paszą suchą.

Rys. 14. Rozdrabniacz bijakowy i uniwersalny [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rozdrabniacz bijakowy składa się z następujących zespołów:

−

podstawy z koszem zasypowym,

−

wirnika z przegubowo umocowanymi bijakami,

−

obudowy z wymiennymi sitami,

−

silnika elektrycznego z przekładnią pasową.

Ziarno zasypywane do kosza przedostaje się przez regulowany otwór do komory

bijakowej. Wskutek obrotów bijaki wirnika rozbijają ziarno i powstałą w ten sposób śrutę

wyrzucają poprzez sita do workownika. Średnica otworów w sitach decyduje o stopniu

rozdrobnienia ziarna. Prostokątne płytki bijaków rozmieszczone są w linii śrubowej

i przymocowane przegubowo do tarcz osadzonych na wale wirnika. Umożliwia to

wykorzystanie wszystkich czterech krawędzi roboczych bijaków. Warunkiem rozdrobnienia

przez uderzenie jest odpowiednia prędkość obwodowa bijaków wynosząca 40 – 80 m/s.

Rozdrabniacz uniwersalny służy do rozdrabniania ziarna, wykonywania przecieru

z zielonek i siekania okopowych. Przygotowanie rozdrabniacza do pracy polega na

odpowiednim dobraniu talerzy i sit do rodzaju rozdrabnianego materiału. Materiał z kosza

zasypowego spada na obracający się talerz. Pod działaniem ostrzy talerza i krawędzi

obudowy komory rozdrabniania następuje rozcinanie i wyrzucanie cząstek przez kanały

wylotowe. W rozdrabniaczu tym reguluje się napięcie pasków klinowych, kąt natarcia noży

talerza do buraków i wielkość szczeliny zasypowej. Grubość uzyskiwanej śruty z ziarna zbóż,

zależy od średnicy otworków w sitach. Silnik elektryczny rozdrabniacza zamocowany jest na

przewoźnej przystawce i można go wykorzystać do napędu innych maszyn.

Śrutownik tarczowy posiada dwie tarcze, przy czym jedna obraca się, a druga jest

nieruchoma. Tarcze zwane kamieniami wykonuje się z żeliwa lub drobno zmielonych

twardych minerałów (krzemień, kwarc, korund) spojonych klejem. Tarcze, umieszczone

w obudowie, mają na swych powierzchniach roboczych rowki o przekroju trójkątnym

i zmiennej głębokości. Ruchoma tarcza dociskana jest do nieruchomej przez sprężynę i śrubę

nastawczą. Obraca się razem z wałem, łożyskowanym wahliwie, otrzymując napęd od silnika

elektrycznego. Zboże z kosza zasypowego, przez regulowaną szczelinę, podawane jest przez

ślimak między tarcze śrutujące. Grubość śruty zależy od odległości między tarczami, którą

ustala się przesuwając tarczę ruchomą śrubą nastawczą. Wielkość cząstek śruty dla bydła

powinna wynosić 3 mm, a dla trzody chlewnej 1 mm.

Śrutownik walcowy składa się z obudowy, kosza zasypowego i pary walców o rowkowanej

powierzchni, które obracają się z różną prędkością w przeciwnych kierunkach. Walec

szybkobieżny napędzany jest bezpośrednio od silnika elektrycznego, a wolnobieżny za

pośrednictwem przekładni zębatej zwalniającej około trzykrotnie obroty. Walec wolnobieżny

jest osadzony przesuwnie, co umożliwia regulację odległości między walcami i uzyskanie

śruty o różnej grubości. Docisk walców ustalają sprężyny zabezpieczając je przed

uszkodzeniem, w przypadku dostania się twardego przedmiotu. W celu zwiększenia stopnia

rozdrobnienia śruty na części obwodu walca szybkobieżnego stosuje się ruchomą tarkę.

Rys. 15. Typoszereg zgniataczy do ziarna [13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Zgniatacze do ziarna eliminują wady rozdrabniaczy i śrutowników, gdyż uzyskujemy z nich

śrutę w postaci płatków ze znikomą ilością cząstek pylistych. Dzięki systemowi trzech

walców, obracających się z tą samą prędkością, ziarno przechodzi przez dwie szczeliny

robocze. Szerokość pierwszej szczeliny jest stała, a drugiej regulowana. Stopniowe zgniatanie

ziarna zapewnia wysoką jakość i umożliwia w jednej operacji zgniatać duże i małe ziarna np.

kukurydzę, bobik, groch wspólnie z owsem czy jęczmieniem. Jednostkowe zużycie energii

w procesie gniecenia jest około 3 razy mniejsze w stosunku do zużycia energii

w rozdrabniaczach bijakowych, a otrzymana pasza nie zawiera cząstek pylistych, jest lepiej

przyswajalna przez zwierzęta i łatwiejsza do transportu przez linie paszowe do

autokarmników.

Mieszarki stacjonarne, które mogą pracować w gospodarstwach indywidualnych lub

mieszalniach przemysłowych. W skład budowy mieszarki wchodzą:

−

zbiornik w kształcie ściętego stożka lub prostopadłościanu wykonany z blachy,

−

układ mieszający w postaci przenośnika śrubowego,

−

kosz zasypowy z regulowaną zasuwą,

−

układ napędowy składający się z silnika elektrycznego i przekładni,

−

konstrukcja nośna wykonana z kształtowników stalowych,

−

instalacja elektryczna.

Rys. 16. Mieszarki stacjonarne: pionowa i pozioma [3]

Dozowniki służą do automatycznego odmierzania jednakowych porcji paszy i podawania jej

do skarmiania lub dalszej przeróbki. Mogą być objętościowe i wagowe, pracujące w sposób

ciągły lub przerywany. Zasobnik składa się z zasobnika, komory dozowania i zastawek

regulacyjnych. Do dozowników objętościowych o ruchu ciągłym należą miedzy innymi

dozowniki taśmowe, wałkowe i ślimakowe.

Urządzenia do produkcji pasz pełnoporcjowych

Pasze takie składają się z ługowanej słomy (50-100%), melasy (10-30%), mocznika

(około 3%), oraz ziarna zbóż (10-20%). W skład zestawu do produkcji pasz pełnoporcjowych

wchodzi:

−

urządzenie do ługowania słomy,

−

zbiorniki melasy mocznika i ziarna wraz z dozownikami,

−

rozdrabniacz ziarna,

−

komora mieszania,

−

granulator lub brykieciarka.

Sprasowana bela słomy podawana jest przenośnikiem łańcuchowym do szarpacza,

a następnie do rozdrabniacza bijakowego. Rozdrobniona i spryskana roztworem NaOH słoma,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

przenośnikiem pneumatycznym dostarczana jest do ślimakowej mieszarki, do której

dostarczane są także inne komponenty. Mocznik z zasobnika przez dozownik i rurociąg

transportujący melasę. Ziarno ze zbiornika przez dozownik i rozdrabniacz. Po dokładnym

wymieszaniu pasza jest granulowana lub brykietowana.

Maszyny i urządzenia do zadawania pasz dla bydła

Maszyny i urządzenia do zadawania pasz można dzielić na mobilne i stacjonarne.

Urządzenia mobilne mogą być stosowane także poza budynkami inwentarskimi, nie

wymagają skomplikowanej obsługi i są łatwe do zastąpienia w razie awarii. Potrzebują jednak

szerokich korytarzy paszowych, powodują hałas i zanieczyszczają powietrze w budynku

spalinami. Urządzenia stacjonarne są bardziej złożone, a w przypadku awarii trudno je

zastąpić. Mobilne urządzenia do zadawania pasz można podzielić na:

−

urządzenia do wybierania kiszonek z silosów płaskich,

−

akumulatorowe wózki paszowe,

−

uniwersalne przyczepy do zbioru i zadawania zielonek,

−

przyczepy paszowe do rozdrabniania i zadawania pasz,

−

wozy paszowe.

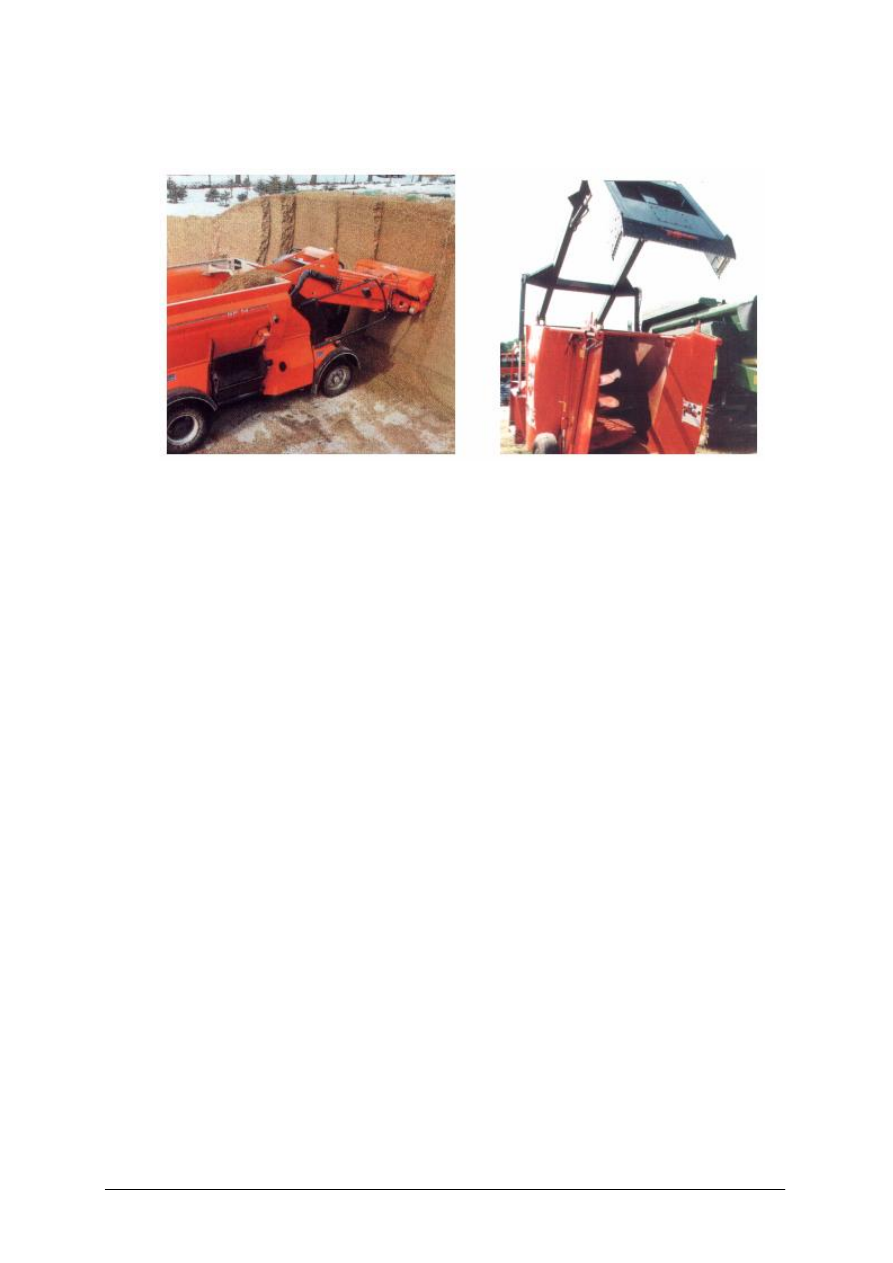

Do wybierania kiszonek z silosów płaskich stosuje się:

−

ładowarki czołowe i chwytakowe,

−

wybieraki frezujące lub wycinające bloki kiszonki.

Ładowacze bardzo rozluźniają pryzmę i pozostawiają poszarpaną powierzchnię kiszonki, co

powoduje jej straty. Resztki kiszonki pozostawione na bokach i dnie silosu trzeba usuwać

ręcznie.

Wybieraki frezujące mogą być zawieszane na ciągniku, samojezdne lub nabudowane na

ciągniku lub przyczepę do zadawania pasz. Obrotowe frezy wybieraka odcinają warstwę

kiszonki, która następnie przenoszona jest przenośnikiem na środki transportu.

Wybieraki wycinające bloki kiszonki zawieszane są na trójpunktowym układzie

zawieszenia, nabudowane w przedniej części ciągnika lub zamontowane na ramionach

ładowarki chwytakowej. Składają się z ramy, podnośnika widłowego, urządzenia

wycinającego i przytrzymywacza wyciętego bloku. Ruch w górę podnośnika wymuszony jest

siłownikiem hydraulicznym, ruch w dół odbywa się pod własnym ciężarem. Do podnośnika

mocowana jest prowadnica z napędzanym nożem. Nóż wykonuje jednocześnie ruch

posuwisto-zwrotny w płaszczyźnie pionowej i postępowy w płaszczyźnie poziomej wzdłuż

prowadnicy. Odcięty blok kiszonki przytrzymuje w czasie transportu do obory hydrauliczny

przytrzymywacz. Wycinacz bloków pozostawia gładką powierzchnię pryzmy, co utrudnia

wnikanie powietrza do kiszonki.

Akumulatorowy wózek paszowy posiada skrzynię ładunkowa z przenośnikiem

podłogowym, trzy bębny dozujące, dwa przenośniki wygarniające oraz układ napędowy

i sterujący. Załadowana do skrzyni ładunkowej kiszonka podawana jest przenośnikiem

podłogowym do bębnów dozujących. Bębny wyposażone w noże rozdrabniają kiszonkę, która

równomiernym strumieniem przez komorę zrzutową i przenośniki taśmowe dostarczana jest

do żłobów. Regulację dawki paszy przeprowadza się przez zmianę prędkości jazdy lub

szybkości wygarniania.

Do zbioru zielonek przeznaczonych do bezpośredniego skarmiania służy uniwersalna

przyczepa zbierająca wyposażona w kosiarkę nożycową lub rotacyjną zwana również

ścinaczem zielonek. W skład budowy ścinacza wchodzą następujące podzespoły:

−

kosiarka,

−

zespół podbierający i rozdrabniający,

−

skrzynia ładunkowa z przenośnikiem podłogowym,

−

zespół dozujący.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Zielonka ścinana jest kosiarką i ładowana do skrzyni ładunkowej podbieraczem

palcowym. Przyczepa może być wyposażona w sieczkarnię bębnową lub zespół docinający

podbieracza. Po przyjeździe do obory uruchamiany jest przenośnik podłogowy

przemieszczający paszę w kierunku walców dozujących, które poprzez przenośniki podają

paszę do żłobów.

Przyczepy paszowe otrzymują napęd zespołów roboczych od wału odbioru mocy ciągnika.

Składają są z ramy z podwoziem i kołami jezdnymi, skrzyni ładunkowej, przenośnika

podłogowego,

bębnów

rozdrabniająco-dozujących,

układu

napędowego

i zespołów

regulacyjnych. Kiszonka załadowana do skrzyni ładunkowej przemieszczana jest przez

podwójny przenośnik podłogowy do bębnów dozujących. Noże bębnów, rozmieszczone

wzdłuż linii śrubowej rozdrabniają i dozują kiszonkę na przenośnik taśmowy, którym

dostarczana jest do żłobów. Wielkość dawki reguluje się przez zmianę położenia zapadki

w mechanizmie zapadkowym napędzającym przenośnik podłogowy lub zmianę prędkości

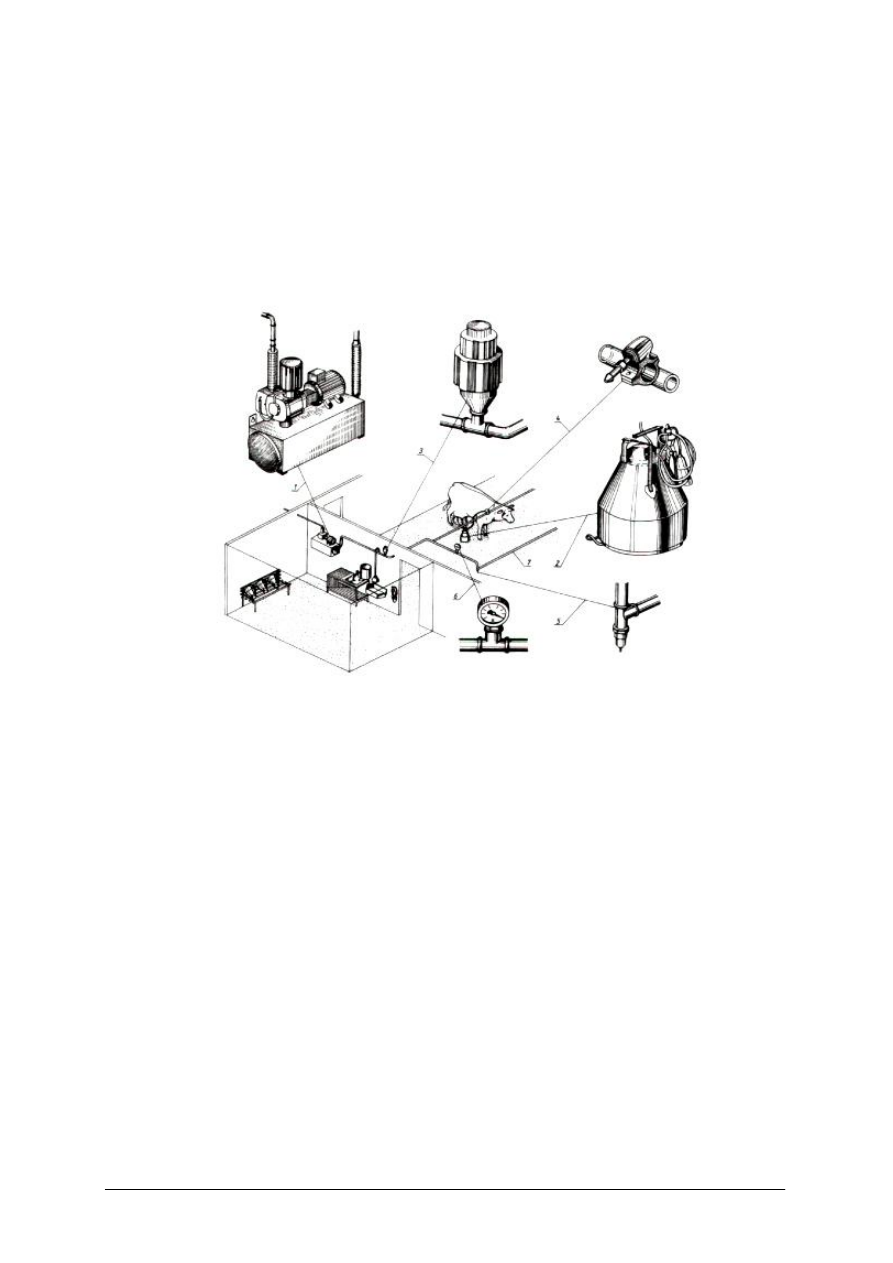

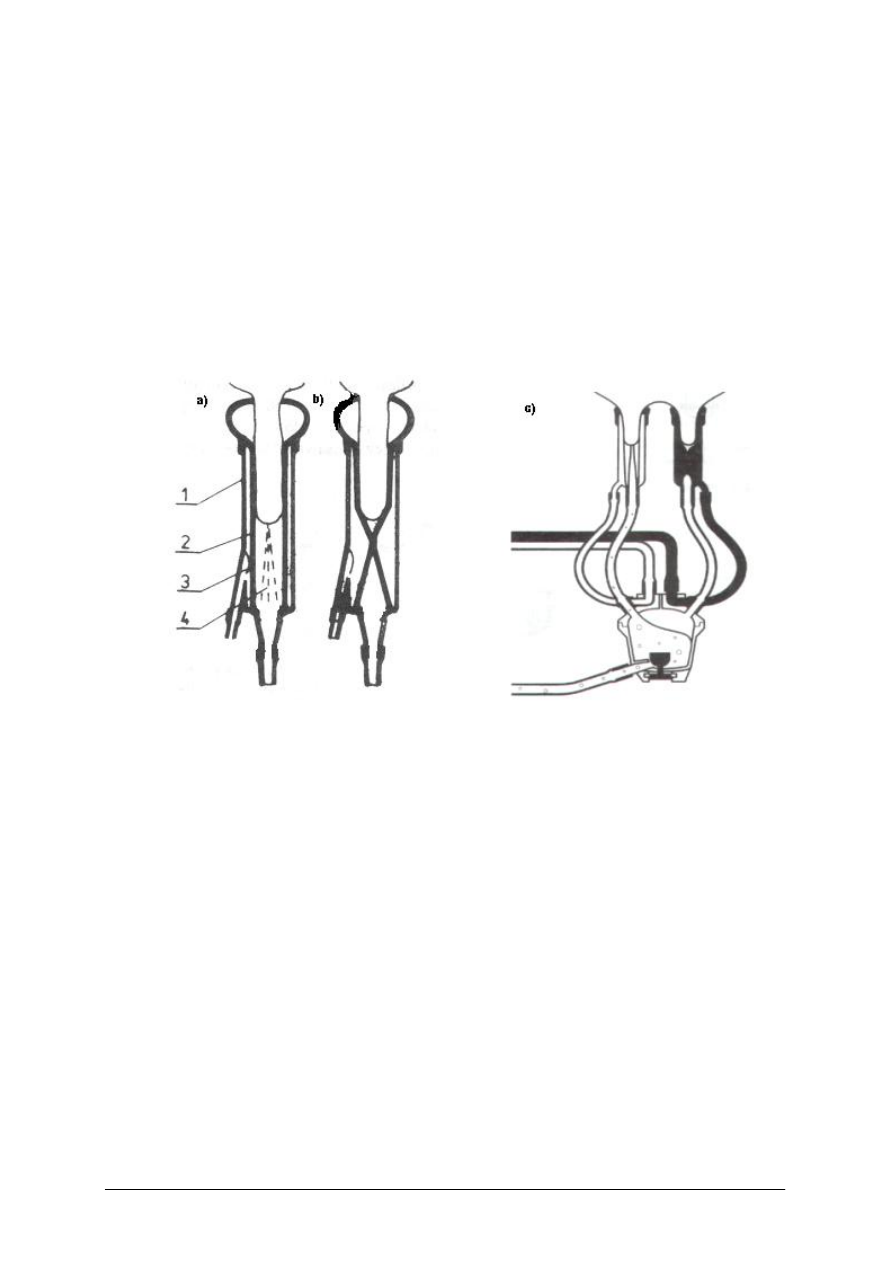

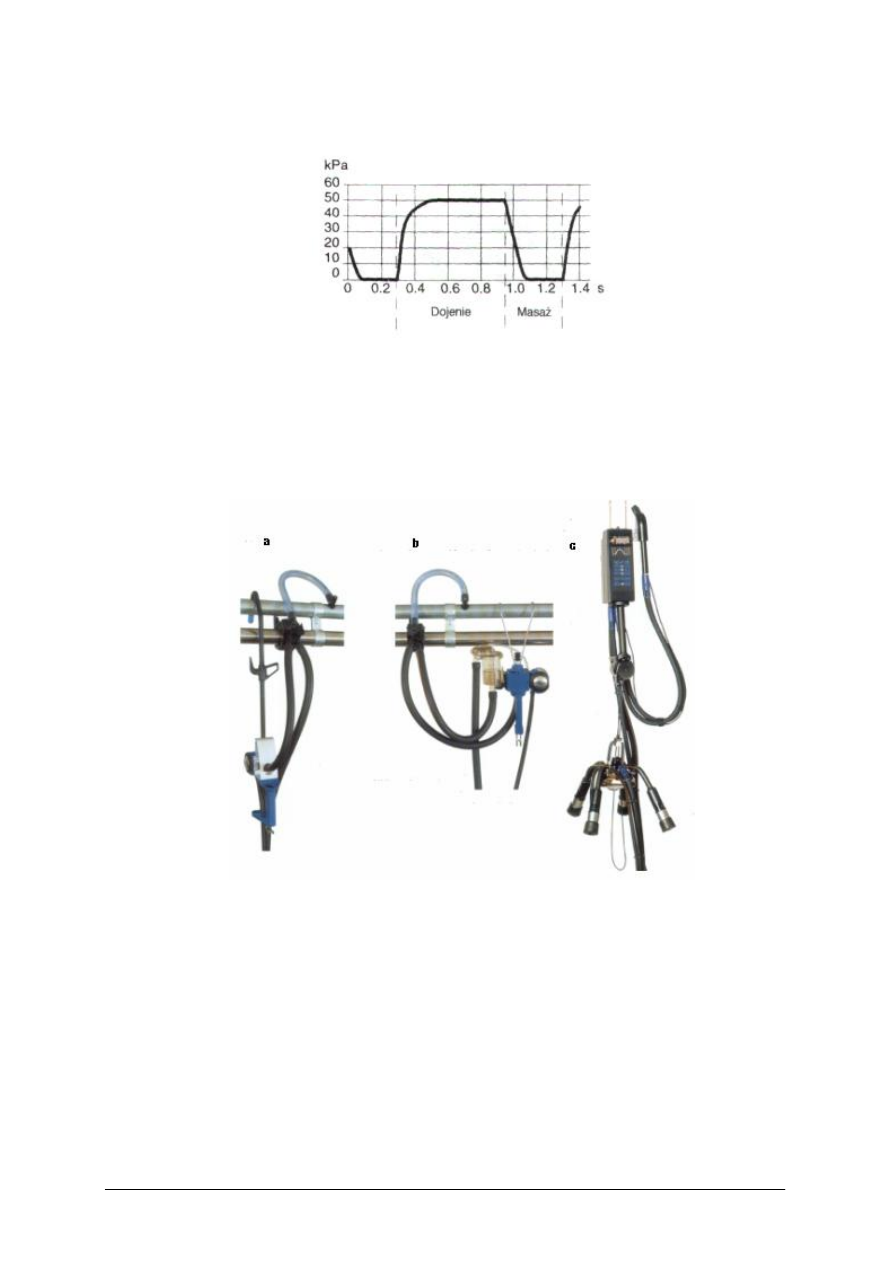

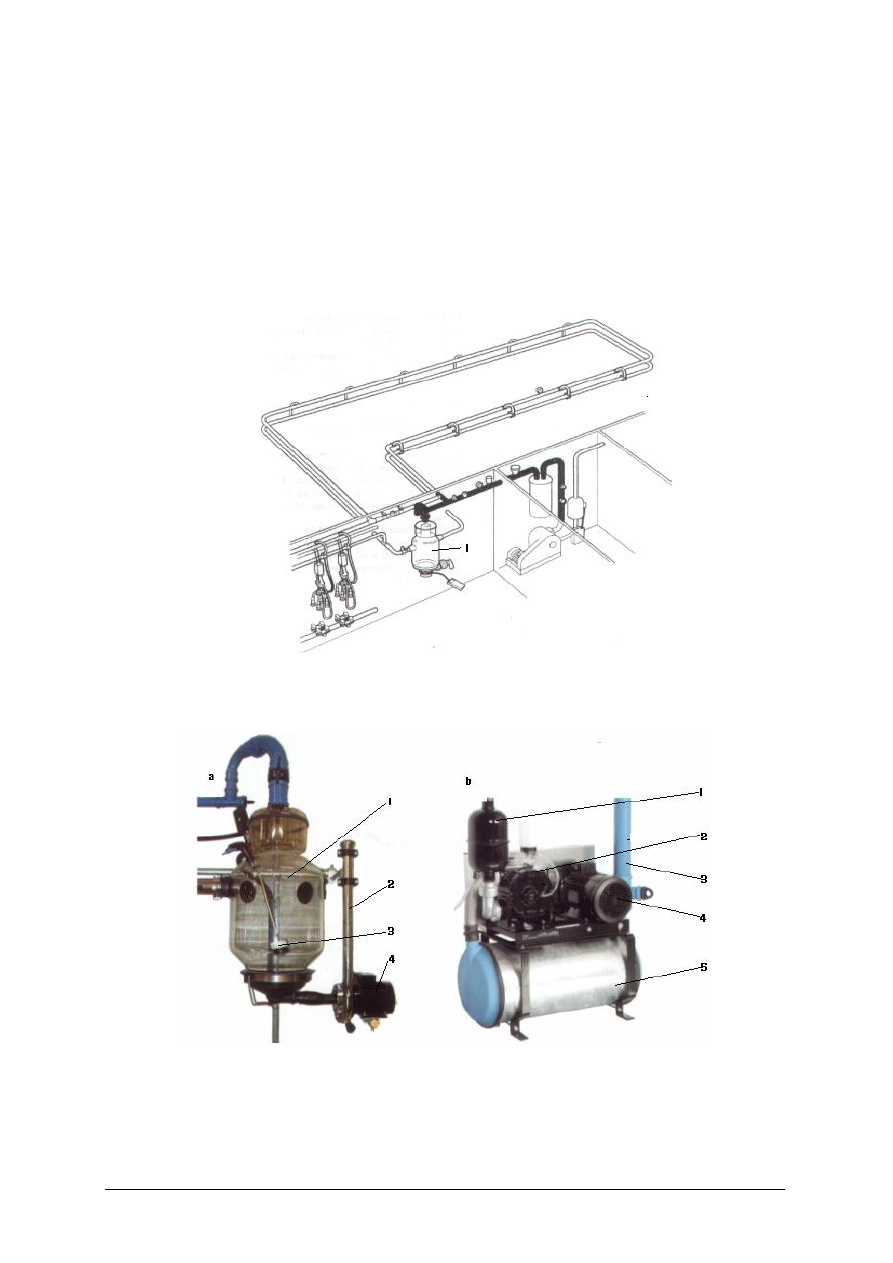

jazdy.