N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

76

T E C H N I K A

D E N T Y S T Y C Z N A

Proteza stała

w odcinku przednim

Kompozyt Sinfony z zastosowaniem

włókien wzmacniających Stick. Cz. III

Włókna szklane znalazły swoje zastoso-

wanie w stomatologii jako wzmocnienie

materiału kompozytowego i akrylowe-

go. Znacznie poprawiło to właściwości

mechaniczne tych materiałów. Dzięki

zastosowaniu kompozytu wzmocnione-

go włóknem szklanym można wykonać

uzupełnienia, które spełniają warunki

stawiane stałym uzupełnieniom prote-

tycznym, tj.: trwałość, sztywność, bio-

kompatybilność i estetyka.

Włókno szklane powstaje w wyniku

przeciskania stopionej masy szklanej

przez otwory o bardzo małej średnicy.

Masa szklana to materiał otrzymywany

przez stopienie tlenku krzemu (krze-

mionka, SiO

2

) z różnymi dodatkami.

Stopiona masa szklana poddawana jest

szybkiemu ochłodzeniu, tak aby nie do-

szło do pełnej krystalizacji krzemionki

i w strukturze pozostało jak najwięcej

fazy amorficznej. Surowcem do produk-

cji tradycyjnego szkła jest piasek kwar-

cowy (SiO

2

) oraz dodatki, najczęściej

węglan sodowy (Na

2

CO

3

) i węglan wap-

niowy (CaCO

3

); topniki: tlenki boru i oło-

wiu (B

2

O

3

, PbO) oraz barwniki, którymi

są zazwyczaj tlenki metali przejściowych,

takie jak kadm czy mangan. Surowce

są mieszane i topione w piecu w tempe-

raturze 1400-1500°C, a następnie formo-

wane w wyroby przed pełnym skrzepnię-

ciem. Pierwszy patent na otrzymywanie

włókna szklanego jako formy materiału

został przyznany w 1931 roku. W zależ-

ności od średnicy i składu włókno szkla-

ne posiada szeroki zakres zastosowań.

Ze względu na lekkość, wytrzymałość

i odporność materiał ten jest powszechnie

SŁOWA KLUCZOWE

most adhezyjny,

włókna szklane, podział protez

stomatologicznych, filary, mosty, przęsła

STRESZCZENIE

Część III pracy

poświęcona jest włóknom szklanym

i materiałom pomocniczym

wykorzystywanym podczas

wykonywania protezy stałej.

lic. tech. dent. Paula Romanowska

W

kolejnym arty-

kule z serii

przedstawiono technologię

wykonania adhezyjnego

mostu kompozytowego

wzmacnianego włóknem

szklanym, zaopatrującego

braki zębów w przednim

odcinku łuku zębowego.

stosowany w wielu gałęziach przemysłu,

medycynie, a także w stomatologii (1).

R

ODZAJE

WŁÓKIEN

SZKLANYCH

Występuje kilka rodzajów włókien, m.in.

aramidowe i polietylenowe oraz włókna

szklane impregnowane (FRC), preimpre-

gnowane, karbonizowane i kwarcowe.

Włókna szklane są najpopularniejszym

rodzajem włókien używanym w stoma-

tologii. Takie właściwości, jak duża ela-

styczność i wytrzymałość na pękanie, do-

bra przyczepność do kompozytu i akrylu,

kolor najbardziej zbliżony do naturalne-

go oraz biozgodność, najpełniej wydają

się spełniać właśnie włókna szklane.

Włókna polietylenowe opatentowane

zostały w 1979 roku. Głównym proble-

mem w pracy z tym rodzajem włókien

jest ich niska jakość wiązania z kompo-

zytem i niezadowalająca wytrzymałość

w porównaniu z włóknami szklanymi.

Włókna karbonizowane produkowa-

ne są od 1960 roku. Ich czarny kolor

wyklucza ich używanie w stomatologii

estetycznej, natomiast znajdują one za-

stosowanie w przemyśle. Jedyną możli-

wością ich wykorzystania w stomatologii

są wkłady koronowo-korzeniowe.

Włókna aramidowe wprowadzone

zostały w 1965 roku, niestety ich niskie

parametry wiązania, a także żółta barwa

uniemożliwiają wykonanie w pełni este-

tycznego uzupełnienia protetycznego. Do-

datkowym mankamentem jest możliwość

zmniejszenia ich właściwości mechanicz-

nych przez światło słoneczne (31).

Struktury włókien obejmują wzory,

gdzie wyróżnia się formy włókien:

4

/ 2 0 1 0

77

T E C H N I K A

D E N T Y S T Y C Z N A

– o przebiegu jednokierunkowym,

– o przebiegu splecionym – siatka,

– o ułożeniu w formie tkaniny bądź

liny,

– włókna pocięte.

Najbardziej rozpowszechnione są te

o jednokierunkowym przebiegu, gdzie

wszystkie włókna są ułożone równole-

gle. Długie, jednokierunkowe włókna

wzmacniają konstrukcję protetyczną,

powodując jej znaczną sprężystość oraz

wytrzymałość na ugięcia (20).

Używane

są do wzmocnienia konstrukcji mostów,

wkładów koronowo-korzeniowych, ko-

ron i protez. Włókna ułożone w formie

siatki zdają egzamin jako wzmocnie-

nie stosowane wówczas, gdy kierunek

działania sił nie jest jednolity, gdyż uło-

żone są prostopadle do siebie. Siatka

jest szczególnie przydatna do wzmoc-

nienia grubych, gęstych struktur. Taka

forma włókien szklanych stosowana

jest do wzmocnienia koron, uzupełnień

ruchomych, a także do obszaru wokół

klamer w protezach.

Innym rodzajem włókien są te ułożo-

ne w formie tkaniny bądź liny. Są one

bardziej odporne na uderzenia niż włók-

na o przebiegu jednokierunkowym.

Ostatnia wymieniona forma włókien

nie jest popularna w protetyce, lecz

znajduje swoje zastosowanie w niektó-

rych systemach CAD/CAM. Pocięte

włókna są krótkie i ułożone w przypad-

kowy sposób, podobnie jak wypełniacze

w materiałach kompozytowych. Niektó-

re kompozyty stosowane do wypełnień

posiadają ten rodzaj włókien wewnątrz

materiału (25).

Wszystkie wymienione materiały pod-

dawane są obróbce ręcznej. Różne ma-

teriały impregnowane żywicą wykazują

odmienne właściwości mechaniczne

i obróbki. Rodzaj włókna, jego kierun-

kowość, jak również jakość impregnacji

włókna matrycą z żywicy mają znaczący

wpływ na właściwości fizyczne tych ma-

teriałów (36).

Aktualnie stosuje się materiały zawie-

rające wstępnie impregnowane włókna

szklane, np. włókna Stick. Dzięki wstęp-

nej impregnacji monomerów uzyskano

bardzo dobre parametry techniczne i ła-

twość użycia. Fińska firma StickTech za-

proponowała ciekawą strukturę włókien

szklanych, gdzie bez względu na postać,

wstępnie silanizowane włókienka zato-

pione w matrycy Bis-GMA, otoczone

są dodatkowo cienką żywicą PMMA. Za-

daniem dodatkowej powłoki PMMA jest

poprawa wiązania powierzchni włókna

z materiałami akrylowymi i kompozy-

towymi, a także ułatwienie posługiwa-

nia się włóknami (elastyczność). Sama

substancja bis-GMA jest zbyt lepka i ła-

two klei się do instrumentów i innych

materiałów. Jeśli włókna są wstępnie

impregnowane w fabryce, nazywa się

je włóknami impregnowanymi żywicą,

w skrócie FRC (31).

Istnieją dwa sposoby preimpregna-

cji włókien szklanych stosowane przez

producentów. Pierwszy polega na impre-

gnacji włókien szklanych w obecności

monomerów i polimerów akrylanowych

(proszek i płyn wymieszane w odpo-

wiednich proporcjach). W trakcie mie-

szania porowatych polimerów akryla-

nowych z monomerami akrylanowymi

monomery częściowo rozmiękczają

i pokrywają powierzchnię polimerów

w proszku. Pozostałe wolne monomery

penetrują w głąb porowatej powierzchni

włókien szklanych.

Drugi sposób preimpregnacji pole-

ga na zanurzeniu włókien szklanych

w żywicy dimetakrylanowej z fotoini-

cjatorami, która ma większe napięcie

powierzchniowe i penetruje do włókien

szklanych wolniej i w mniejszej ilości,

niż robią to wolne monomery.

Według Goldberga impregnowanie

wstępne materiałów pozwala im na wy-

trzymanie dwu-, a nawet trzykrotnie

większego obciążenia, mają również

dziesięciokrotnie wyższy moduł ela-

styczności w porównaniu z materia-

łami impregnowanymi przez lekarza

lub technika dentystycznego. Badania

in vitro wykazały, że preimpregnowa-

ne kompozyty wzmacniane włóknem

szklanym odznaczają się siedmiokrotnie

większą wytrzymałością oraz trzykrot-

nie większą sztywnością w porównaniu

z powszechnie stosowanymi kompozyta-

mi. Wzmocnione włóknami szklanymi

preimpregnowanymi przęsła wykazują

odporność na siłę dochodzącą do 600-

1200 N, czyli taką, na jaką narażone

są zęby trzonowe podczas żucia (21).

Stosowanie preimpregnacji zapobiega

strzępieniu się włókien, wydatnie zwięk-

sza wytrzymałość mechaniczną, a także

poprawia adhezję materiału po polime-

ryzacji. Preimpregnacja pozwala rów-

nież zastosować większą ilość włókien,

dając tym samym lepsze parametry ma-

teriału, gdyż im więcej zastosowanych

włókien, tym większa wytrzymałość

materiału.

A

DHEZJA

Prowadzono szereg badań mających

na celu podniesienie jakości połączenia

FRC z kompozytem będącym materia-

łem licującym. Solonit i Vallittu dowiedli,

że stosowanie silanów zwiększa jedynie

adhezję żywic (jako składnika materiału

licującego) do włókien szklanych. Silan

znacząco poprawia adhezję i penetrację

żywicy akrylowej do włókien szklanych

(17). Kolejny sposób zwiększania adhe-

zji materiału licującego do spolimery-

zowanego FRC bazuje na przenikaniu

monomeru pochodzącego z nowej ży-

wicy w głąb polimerycznej struktury

substratu. To zjawisko zostało nazwa-

ne IPN z angielskiego Interpenetrating

Polymer Network (interpenetrująca sieć

polimerowa). Włókna Stick charaktery-

zuje występowanie w ich składzie wyjąt-

kowej struktury usieciowanego polime-

ru. Funkcją tej unikalnej struktury jest

zwielokrotnianie zdolności wiązania się

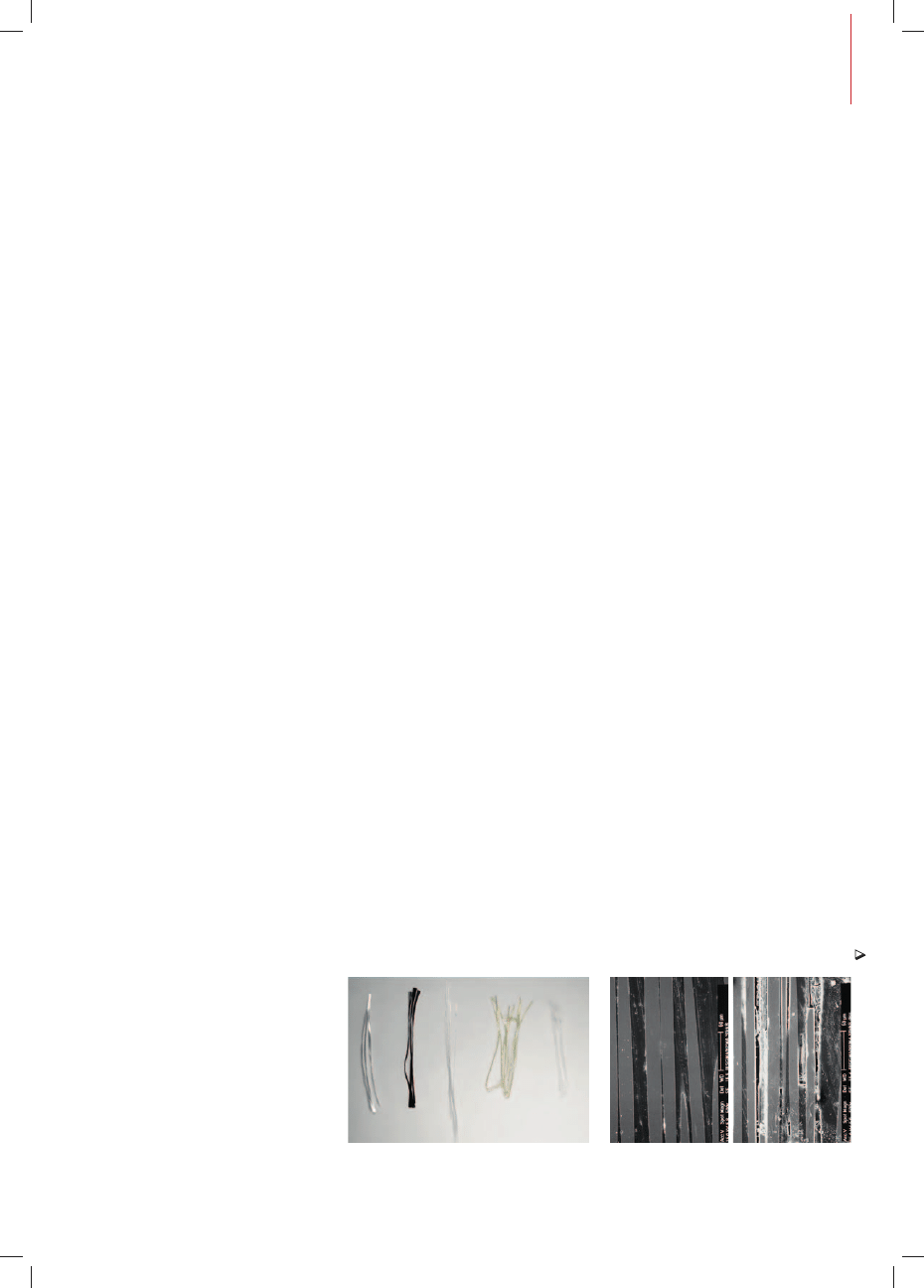

Fot. 1. Rodzaje włókien sztucznych wykorzystywanych

w stomatologii: a) szklane, b) karbonizowane, c) kwar-

cowe, d) aramidowe, e) polietylenowe

a

b

c

d

e

Fot. 2. Powierzchnia wiązania włókna Stick przed nasą-

czeniem żywicą (z lewej) i 5 min po nasączeniu żywicą

fot. ar

chiwum f

ir

m

y P

oldent

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

78

T E C H N I K A

D E N T Y S T Y C Z N A

włókien z materiałami kompozytowymi,

adhezyjnymi czy cementami kompozy-

towymi, nawet po ostatecznym naświe-

tleniu powierzchni włókna. Unikatowa

struktura IPN umożliwia właściwe wią-

zanie z powierzchnią zębów laborato-

ryjnie wykonanych prac protetycznych

podczas ich osadzania w jamie ustnej

pacjenta (41).

W

YTRZYMAŁOŚĆ

MATERIAŁU

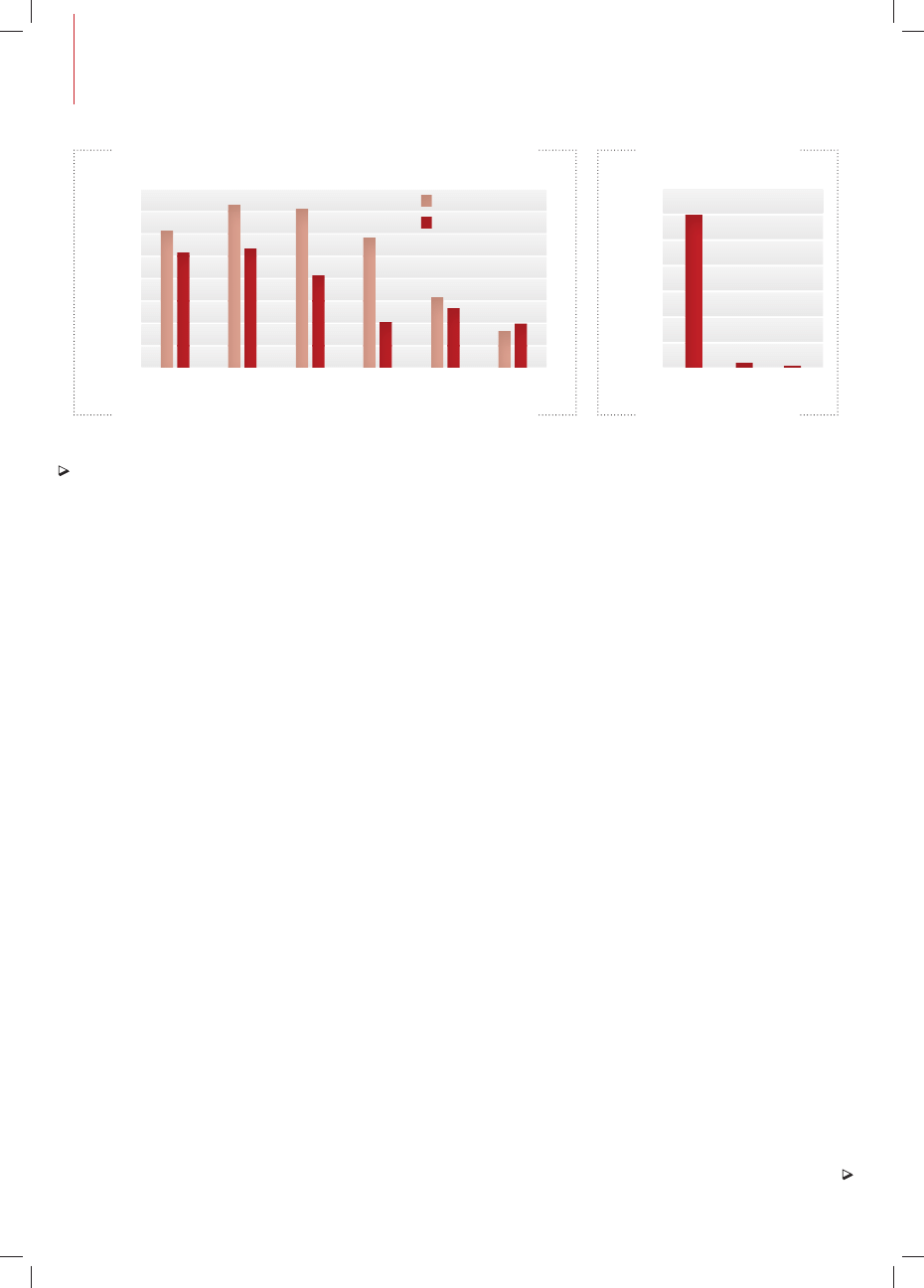

Test wytrzymałości na zginanie mierzy

maksymalną liczbę powtarzających się

nacisków zwarciowych, jaką może wy-

trzymać włókno. Według producenta

włókien szklanych StickTech wytrzy-

małość zgięciowa polimeru preimpre-

gnowanych włókien szklanych wynosi

600 MPa dla jednej wiązki przy polime-

ryzacji w piecyku, a przy polimeryzacji

lampą 500 MPa. Zbliżone wartości dwo-

jakiej polimeryzacji są konkurencyjne

dla pozostałych włókien, ponieważ bez

względu na to, jak będą polimeryzowane

włókna, ich wytrzymałość jest zbliżona.

Uzależniona jest ona od rodzaju włókna,

stopnia jego impregnacji i wytrzymało-

ści wiązania pomiędzy włóknami a po-

limerową matrycą (31).

Wytrzymałość materiału na zmęcze-

nie jest ważniejsza od wytrzymałości

na zginanie. Tab. 2 prezentuje sytuację

w jamie ustnej, gdzie powtarzające się

naciski zwarciowe „męczą” włókna.

Zielony słupek obrazuje wytrzymałość

niewzmocnionego akrylu, który wy-

trzymuje 13 000 nacisków zwarciowych,

tzw. ugryzień. Słupek niebieski pokazu-

je wytrzymałość na zmęczenie akrylu

wzmocnionego metalem – wytrzyma

on 36 000 nacisków zwarciowych, na-

tomiast słupek czerwony pokazuje wy-

trzymałość włókna Stick wzmocnionego

PMMA. Konstrukcja wzmocniona tym

rodzajem włókien wytrzyma 1 200 000

nacisków zwarciowych (ugryzień), za-

nim akryl złamie się na zewnętrznych

krawędziach. Obszar wzmocniony włók-

nami nie ulegnie uszkodzeniu (31).

Warto wspomnieć o adhezji bakterii

do omawianego materiału protetycz-

nego. Według badań Hammera Strep-

tococus mutans wykazuje mniejsze

powinowactwo do włókien szklanych

niż polietylenowych. Badania porów-

nawcze nad adhezją Candida albicans

do włókien szklanych i tworzyw akry-

lowych udowodniły, że grzyby te znacz-

nie częściej kolonizują tworzywa akry-

lowe (22).

Kompozyty wzmacniane włóknem

szklanym znalazły zastosowanie w wy-

konawstwie wielu prac protetycznych.

Są to:

– wkłady i nakłady licowe (licówki),

– wkłady koronowo-korzeniowe,

– szyny periodontologiczne,

– korony kosmetyczne bez podbudowy

metalowej,

– mosty jednoprzęsłowe oparte na wkła-

dach koronowych lub koronach bez

podbudowy metalowej,

– mosty typu Maryland,

– jednoprzęsłowe mosty oparte na im-

plantach (32).

Wykorzystanie mechanicznych wła-

ściwości włókna szklanego pozwala

wzmocnić dotąd używane materiały

stomatologiczne oraz poprawić efektyw-

ność ich działania.

M

ATERIAŁY

POMOCNICZE

Gipsy

Gips jest najczęściej używanym materia-

łem stomatologicznym, który znajduje

zastosowanie w każdej pracy protetycz-

nej wykonywanej w laboratorium den-

tystycznym. Jest on nieodzownym ele-

mentem naszej pracy, dlatego też powin-

niśmy znać jego rodzaje, zastosowanie

i właściwości w procesie przetwarzania,

aby stosować go w odpowiedni sposób,

w zależności od wykonywanego uzupeł-

nienia protetycznego.

Gips dentystyczny wykorzystywany

jest w różnych dziedzinach techniki

dentystycznej, powinien zatem posiadać

cechy, które ułatwią nam pracę, miano-

wicie:

– łatwo się mieszać i obrabiać,

– podczas odlewania wycisku dobrze

i łatwo zapływać, żeby precyzyjnie

odtwarzać kontury i detale wycisku,

– powinien być ostrokonturowy i drob-

noziarnisty, aby dokładnie odwzoro-

wać detale,

– nie może wchodzić w reakcję z ma-

teriałem wyciskowym, musi być che-

micznie obojętny wobec wszystkich

mas wyciskowych,

– szybko uzyskiwać pożądaną twardość

i wytrzymałość na pęknięcia,

– zachowywać stabilny kształt i wiernie

oddawać wymiary – nie kruszyć się

ani nie rozszerzać,

– powinien być twardy i łatwy do prze-

chowywania (37).

Stick

Akryl

i włókno Stick

Akryl

i metal

Akryl

everStick

Vectris

FibreKor

Connect

Ribbond

MAKS

YMALN

A

W

Y

TRZYMAŁ

OŚĆ

3 - P U N K T O W Y T E S T

M A R K A

W Ł Ó K N A

Tab. 1. Wytrzymałość na zginanie

Tab. 2. Wytrzymałość na zmęczenie

8 0 0

7 0 0

6 0 0

5 0 0

4 0 0

3 0 0

2 0 0

1 0 0

0

1 4 0 0 0 0 0

1 2 0 0 0 0 0

1 0 0 0 0 0 0

8 0 0 0 0 0

6 0 0 0 0 0

4 0 0 0 0 0

2 0 0 0 0 0

0

Polimeryzowanie w piecyku

Polimeryzowanie lampą

1 2 0 0 0 0 0

3 6 0 0 0

1 3 0 0 0

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

80

T E C H N I K A

D E N T Y S T Y C Z N A

Technicy dentystyczni mają do dyspo-

zycji cztery rodzaje gipsów.

Klasa I – gipsy wyciskowe

Kiedyś stosowane były do pobiera-

nia wycisków u bezzębnego pacjenta.

Współcześnie służą do tego masy siliko-

nowe, alginatowe i polimery. Obecnie

gipsy wyciskowe służą do artykulacji,

ponieważ posiadają odpowiednią kon-

systencję, krótki czas wiązania i małą

rozszerzalność.

Klasa II – gipsy alabastrowe (modelowe)

Gipsy modelowe są stosowane do wy-

konywania modeli diagnostycznych

i orientacyjnych. Warto zwrócić uwagę,

jak się je otrzymuje. Gips jest ogrzewa-

ny w otwartym kotle w temperaturze ok.

115°C, w procesie tym powstaje proszek

półwodzianu, który jest porowaty i niere-

gularny, dlatego używany jest do modeli,

które nie wymagają wysokiej jakości.

Klasa III – gipsy twarde (odlewowe)

Gipsy odlewowe, inaczej zdefiniowane

jako -półwodzian siarczanu wapnia,

który jest produkowany poprzez usu-

nięcie części skrystalizowanej w gipsie

wody za pomocą ciśnienia w obecności

pary wodnej o temperaturze 125°C (2).

Gipsy te charakteryzują się mniejszą po-

rowatością i regularnym kształtem czą-

steczek materiału, co pozwala na wyko-

nanie precyzyjnego modelu o lepszych

właściwościach, niż ma to miejsce w gip-

sach modelowych. Wykonuje się z nich

modele do protez całkowitych i częścio-

wych oraz używa się ich w ortodoncji

i przy naprawach.

Klasa IV – gipsy supertwarde (odlewowe

o wysokiej wytrzymałości)

Otrzymuje się je nieco inaczej niż omó-

wione rodzaje gipsów. Są one otrzymy-

wane przez gotowanie w 30-procento-

wym roztworze chlorku wapnia. W ten

sposób otrzymane cząsteczki gipsu

są najmniej porowate i dzięki temu mo-

żemy uzyskać doskonałą jakość odlewa-

nego modelu. Gipsy klasy IV powinny

być stosowane, gdy wykonujemy prace

precyzyjne. Służą do wykonywania mo-

deli roboczych i podstawek, do protez

stałych, w protetyce kombinowanej oraz

protezach szkieletowych (1).

Ten rodzaj

gipsów cechuje się znakomitą jakością,

pozwalającą na precyzyjne odwzoro-

wanie detali, twardością i odpornością

na ścieranie.

Gips z chemicznego punktu widzenia

to półwodzian siarczanu wapnia, który

po zmieszaniu z wodą ulega przemia-

nie w dwuwodzian siarczanu wapnia.

Wzór chemiczny CaSO

4

x 2H

2

O precy-

zyjnie wytycza proporcje pierwiastków

w związku. Spaja ze sobą:

– atom wapnia (Ca),

– atom siarki (S),

– cztery atomy tlenu (O),

– cztery atomy wodoru (H),

– dwa atomy tlenu (O).

Następna część związku pokazuje

skład wody krystalizacyjnej. Gips denty-

styczny wypala się dopóki nie powstanie

półhydrat CaSO

4

x ½H

2

O, w konsekwen-

cji obróbki cieplnej gips nie zawiera

wody, dzięki czemu może ją ponownie

przyjmować i wiązać (37).

Omawiany materiał dentystyczny

powinien posiadać odpowiednią kon-

systencję, co umożliwi uzyskanie za-

dowalającego pod względem jakości

modelu. Z tego powodu bardzo ważne

jest zachowanie adekwatnego stosunku

płynu do proszku, który określa ilość

wody podanej w mililitrach dodanej

na każde 100 g proszku. Stosunek płynu

do proszku ma istotny wpływ również

na stopień rozszerzalności po związa-

niu. Im gęstsza konsystencja, tym więk-

sza ekspansja. Mieszanina, która jest

rzadsza, czyli zawiera zwiększoną ilość

wody w stosunku do proszku, będzie

wolniej się wiązać, a także będzie mniej

wytrzymała i bardziej krucha, czyli in-

nymi słowy słabsza. W związku z tym

każdy technik powinien kierować się

wskazaniami producenta, który ustala

odpowiedni stosunek płynu do proszku

w każdym rodzaju gipsu, aby uniknąć

niepowodzeń.

Kolejną rzeczą, o której powinniśmy

wiedzieć, jest czas wiązania materiału

gipsowego. Proces ten składa się z dwóch

etapów: początkowego i końcowego.

Faza początkowa to inaczej czas pracy.

Po wlaniu odpowiedniej ilości wody

destylowanej należy wsypać do miski

odmierzoną ilość proszku, następnie po-

czekać, aby gips wchłonął wodę, co zapo-

biegnie powstaniu grudek, i wymieszać.

Po uzyskaniu odpowiedniej konsystencji

odlewamy wycisk na wibratorze. Począt-

kowe wiązanie musi nastąpić w 8-16 mi-

nut od rozpoczęcia mieszania (37). Koń-

cowy czas wiązania jest określony jako

ten, w którym reakcja chemiczna jest za-

kończona, a materiał musi być oddzielo-

ny od wycisku bez uszkodzenia. Wynosi

on około 45-60 min.

Należy wiedzieć, że wytrzymałość

materiałów gipsowych na zgniatanie

ma wpływ na twardość i odporność

na ścieranie. Wytrzymałość na zgniata-

nie uzależniona jest od gęstości związa-

nej masy (5). Gips klasy II ze względu

na to, że posiada znacznie więcej wody

niż gips klasy III czy IV będzie tym,

który ma słabszą wytrzymałość i twar-

dość. Odporność na rozciąganie gipsów

ma wpływ przy czynnościach, w któ-

rych działają siły zginania. Jest to mo-

ment uwalniania modeli z elastycznych

materiałów wyciskowych. Gipsy klasy II,

III i IV posiadają zdecydowanie mniejszą

odporność na rozciąganie niż zgniata-

nie. Odporność mokrego gipsu jest dwu-

krotnie mniejsza zarówno na ściskanie,

jak i rozciąganie niż po jego wyschnię-

ciu (5).

Trzeba również wspomnieć o sposo-

bie przechowywania gipsów w labora-

torium, ponieważ posiadają one właści-

wości higroskopijne (wchłaniają wilgoć

z powietrza). Dlatego jego niewłaściwe

przechowywanie może spowodować

zmianę czasu wiązania, obniżyć twar-

dość, zmienić rozszerzalność i powodo-

wać chropowatość powierzchni (37).

Jako technicy jesteśmy świadomi,

że powodzenie wykonanej pracy zależy

od jakości modelu, a precyzyjny model

uzyskamy z odpowiednio dobranego

gipsu, który będzie posiadał wszystkie

jego właściwości.

Izolatory

Bardzo często podczas pracy w laborato-

rium zachodzi konieczność oddzielenia

dwóch takich samych bądź różnych ma-

teriałów. Materiały izolacyjne używane

w laboratorium protetycznym można

podzielić na dwie grupy:

1. do gipsu:

– woda,

– wodny roztwór szkła wodnego,

– wodny roztwór mydła,

4

/ 2 0 1 0

81

T E C H N I K A

D E N T Y S T Y C Z N A

– błonotwórcze materiały izolacyjne,

– oliwa,

– wazelina.

2. do metali o jednakowej strukturze kry-

stalicznej:

– talk,

– sadze,

– tlenki tych samych metali,

– sproszkowana kreda,

– oliwa.

Woda izoluje gips klasy I, który w dzi-

siejszych czasach nie jest już używany

do wykonywania wycisków z gipsu mo-

delowego. Namoczony wycisk nie przyj-

muje wody, która jest zawarta w świeżo

rozrobionym gipsie modelowym, dzięki

czemu cząsteczki gipsu modelowego

nie wnikają w wypełnione wodą poro-

watości wycisku. Taki rodzaj izolacji nie

zaciera obrazu pola protetycznego, lecz

trudno usunąć wycisk z modelu.

Wodny roztwór mydła otrzymuje się

poprzez włożenie do naczynia 50 g my-

dła, dopełnia się wrzącą wodą do 1000 g

i przetrzymuje w temperaturze 100°C

do momentu całkowitego rozpuszczenia

mydła. W ten sposób otrzymuje się 5-pro-

centowy roztwór, do którego po jego

ostudzeniu zanurza się wycisk gipsowy.

Na powierzchni wycisku powstaje war-

stwa mydła wapniowego, która zakleja

pory. Po odizolowaniu powierzchni na-

leży roztwór mydła spłukać strumieniem

zimnej wody, ponieważ pozostawione

zatraca kształt modelu. Innym sposobem

izolacji za pomocą wodnego roztworu

mydła może być zanurzenie w nim wy-

cisku na 10 sekund, a następnie przeło-

żenie do czystej wody, aż do całkowite-

go nasączenia. Przed odlaniem modelu

wycisk należy oczyścić z wody, która

pozostała na jego powierzchni, gdyż

mogłaby doprowadzić do zmniejszenia

wytrzymałości i zwiększenia porowato-

ści powierzchni modelu.

Wodny roztwór szkła wodnego po-

wstaje przez stopienie dwutlenku krze-

mu z mocnymi zasadami i węglanami

potasów:

2 x NaOH + SiO

2

Na

2

SiO

3

+ H

2

O

K

2

CO

3

+ SiO

2

K

2

SiO

3

+ CO

2

Szkło wodne jest wodnym roztworem

krzemianu sodu (Na

2

SiO

3

) bądź potasu

(K

2

SiO

3

). Są to sole łatwo rozpuszczal-

ne w wodzie, gdzie ich roztwory silnie

reagują alkalicznie. Krzemian sodu

ma przeważnie barwę szarozieloną

na skutek zanieczyszczeń związkami

żelaza. Najczęściej spotyka się wodne

roztwory szkła wodnego, które można

bardzo łatwo rozcieńczyć gorącą wodą.

Roztwór szkła wodnego powinien być

przechowywany w zamkniętych naczy-

niach ze względu na to, że pozostawione

na powietrzu ulega rozkładowi pod wpły-

wem bezwodnika kwasu węglowego,

który jest kwasem silniejszym od kwasu

krzemowego. Szkło wodne w praktyce

używane jest do:

– zwiększania twardości gotowych mo-

deli gipsowych, poprzez równomierne

pokrycie całego modelu cienką war-

stwą,

– izolacji wycisków gipsowych przed

odlaniem modelu,

– izolacji form gipsowych przed polime-

ryzacją akrylową,

– spajania szkła, porcelany i gipsu (klej

mineralny),

– spajania mas ogniotrwałych (lepisz-

cze).

Materiały izolacyjne błonotwórcze

to preparaty służące do izolacji form

gipsowych przed polimeryzowaniem

masy akrylowej. Już ponad 40 lat temu

znane były takie preparaty, jak Sealx

oparty na bazie kazeiny, który po rozro-

bieniu ma konsystencję galarety. Można

nim izolować akryl biały, różowy i bez-

barwny, ponieważ nie zabarwia form

gipsowych. Isodent i Pizolit, które opar-

te są głównie na solach kwasu algowego,

posiadają konsystencję syropu. Podane

rodzaje izolatorów błonotwórczych

są stabilizowane środkiem bakteriobój-

czym, jakim jest formalina (26).

Materiały izolacyjne są stosowane pod-

czas oddzielenia dwóch powierzchni, np.

gips-gips czy kompozyt-gips. W swoim

składzie zawierają rozpuszczone w wo-

dzie sole sodowe kwasu alginowego –

taki sam materiał, jaki znajduje się w algi-

natowych materiałach wyciskowych. Za-

daniem tego składnika jest wytworzenie

na powierzchni gipsu elastycznej błony,

która zapobiegnie połączeniu się z nim

gipsu lub wchłonięciu monomeru przez

jego porowatą powierzchnię, co w kon-

sekwencji spowoduje połączenie się

kompozytu i gipsu. Reakcja izolatora

z powierzchnią gipsu jest dokładnie taka

sama, jak ta, która zachodzi podczas wią-

zania masy alginatowej, kiedy jony wap-

nia pochodzącego z gipsu dwuwodnego

łączą się z resztkami kwasu alginatowe-

go, tworząc produkt usieciowany, czyli

żel. Oprócz tego w materiałach do izolacji

znajdujemy niewielką ilość fosforanów,

których zadaniem jest zmniejszenie szyb-

kości żelowania alginianu sodu. Jeżeli

w materiale do izolacji byłaby zbyt mała

ilość fosforanów, wówczas podczas roz-

prowadzania separatora po powierzchni

gipsu powstałyby grudki. Zbyt duża ilość

fosforanów powoduje, że izolator przez

bardzo długi czas nie wchłania się w po-

wierzchnię gipsu. Poza wyżej wymienio-

nymi składnikami materiały do izolacji

powinny zawierać w swoim składzie

środek bakteriostatyczny i barwnik. Za-

daniem środka bakteriostatycznego jest

zahamowanie wzrostu flory bakteryjnej

wewnątrz naszego preparatu. Gdyby

tego składnika zabrakło, to doszłoby

do zmniejszenia się lepkości izolatora.

Preparat zachowuje się wówczas jak

roztwór wodny i nie posiada właściwości

izolujących. Kwas alginatowy w procesie

fermentacji zostaje rozłożony przez mi-

kroorganizmy na cukry proste. Barwnik

pomaga w określeniu, czy powierzchnia

gipsu została zaizolowana.

Materiały izolacyjne powinny być prze-

chowywane w temperaturze pokojowej.

Nie wolno ich zamrażać, bo wówczas

może dojść do rozwarstwienia materia-

łu i staje się on bezużyteczny. Nie należy

również wystawiać ich na bezpośrednie

działanie słońca, ponieważ może to spo-

wodować rozłożenie środka bakteriosta-

tycznego i w konsekwencji doprowadzić

do rozwoju drobnoustrojów. Podczas

użytkowania odpowiednią ilość izolatora

trzeba przelać z dużej butelki zbiorczej

do oddzielnego naczynia i za pomocą

pędzla odizolować powierzchnię gipso-

wą. Po zakończonej pracy niewykorzy-

stany izolator nie może być ponownie

wlany do opakowania zbiorczego, po-

nieważ w używanym roztworze są roz-

puszczone jony wapniowe z gipsu, które

mogą spowodować proces żelowania

materiału izolującego w opakowaniu.

Po pewnym czasie mogłoby się okazać,

że izolator jest bezużyteczny (34).

Piśmiennictwo na www.technik.elamed.pl

oraz w „NTD” nr 2/2010, s. 69.

Document Outline

- Technik_4_10_str_076

- Technik_4_10_str_077

- Technik_4_10_str_078

- Technik_4_10_str_080

- Technik_4_10_str_081

Wyszukiwarka

Podobne podstrony:

technik artykul 2010 04 29945

technik artykul 2010 04 29923

technik artykul 2010 04 29941

technik artykul 2010 04 29940

technik artykul 2010 04 29929

technik artykul 2010 04 29948

technik artykul 2010 04 29924

technik artykul 2010 04 29932

technik artykul 2010 04 29943

technik artykul 2010 04 29922

więcej podobnych podstron