Główne materiały stosowane przy

Główne materiały stosowane przy

wykonywaniu przewodów

wykonywaniu przewodów

kanalizacyjnych:

kanalizacyjnych:

• Kamionka,

• Beton i żelbet,

• Tworzywa sztuczne:

PCW – Polichlorek Winylu

PE – Polietylen (głównie High Density)

Rury kompozytowe – duroplasty wzmacniane włóknem

szklanym (GRP – Glass Reinforced Plastic)

Profilowane (PE/PP)

Kamionka w systemach kanalizacyjnych:

Kamionka w systemach kanalizacyjnych:

• Kamionka jest najstarszym materiałem, z którego

wykonywano rury.

• Rury kamionkowe były już stosowane ok. roku 3500

p.n.e. na terenie dzisiejszej Syrii.

• Z uwagi na swe ogromne zalety materiał ten jest nadal

powszechnie stosowany.

• W wielu miastach europejskich przeszło połowa

długości sieci kanalizacyjnej wykonana jest właśnie z

kamionki (dot. do zwłaszcza średnic 100-400mm).

• Jedynie pewnym modyfikacjom ulega proces produkcji

oraz ulepszany jest sam surowiec, a przede wszystkim

wprowadzono nowe sposoby połączeń.

Rodzaje rur kamionkowych

Rodzaje rur kamionkowych

W kanalizacji używa się rur kamionkowych:

•

szkliwionych w całości z wyjątkiem powierzchni stycznej

•

częściowo szkliwionych, których tylko powierzchnie użytkowe

pokryte są szkliwem

•

nie szkliwionych o powierzchni tylko spieczonej.

•

W zależności od jakości rur rozróżnia się 2 gatunki: I i II.

Dla obu gatunków ustalona jest dopuszczalna ilość wad:

-

odpryski, pęcherzyki, wytopy, pęknięcia, rysy, wyszczerbienie krawędzi;

-

właściwości takie jak wytrzymałość na zgniatanie,

-

nasiąkliwość w wodzie, wodoszczelność

-

ś

cieralność, kwasoodporność

Rury kamionkowe uk

Rury kamionkowe uk

ł

ł

adane w wykopach

adane w wykopach

otwartych maj

otwartych maj

ą

ą

z

z

łą

łą

cza kielichowe

cza kielichowe

:

:

•

Do niedawna słabą stroną przewodów wykonanych z kamionki było

uszczelnienie tych złączy, gdyż stosowano uszczelnienie w postaci sznura

konopnego bądź pakuł impregnowanych materiałami bitumicznymi.

•

Obecnie złączom rur kanalizacyjnych stawiane są b. wysokie wymagania –

muszą być trwałe, szczelne

– i to nawet gdy nastąpi wzajemne przemieszczenie liniowe i kątowe

sąsiadujących odcinków rur

-

oraz

odporne na agresywne substancje chemiczne zawarte w

transportowanych ściekach.

•

Stosowane obecnie połączenia to uszczelki z tworzyw sztucznych:

elastomeru EPDM oraz poliuretanu PU, spełniają te rygorystyczne

wymagania.

Sposoby łączenia rur kamionkowych

Sposoby łączenia rur kamionkowych

Norma PN EN 295 podaje dla rur kamionkowych układanych w wykopach 3 typy połączeń:

-

system F z uszczelką elastomerową typu KD,

-

system C z uszczelnieniem poliuretanowym typu K,

-

system S z frezowanym kielichem i uszczelką elastomerową nakładaną na koniec bosy.

System F - oparty na zachowaniu założonych wymiarów rury z minimalnymi odchyleniami,

polega na przyleganiu wargowych uszczelek gumowych do końca rury w kielichu. Koniec bosy

pozostaje bez uszczelek. Nadaje się dla małych średnic (100, 125, 150, 200, 250 mm).

Umożliwia wzajemny obrót połączonych rur o 3

o

bez utraty szczelności.

System C - dopuszcza większe odchyłki wymiarowe rury. Formuje się uszczelkę z twardego

PU w kielichu oraz z miękkiego PU na bosym końcu. Zapewnia to doskonałą szczelność

połączenia. System C przeznaczony jest dla rur kamionkowych o większych średnicach (200,

250, 300, 400, 450, 500, 600, 700, 800, 900, 1000, 1200, 1400 mm). Umożliwia wzajemny

obrót połączonych rur o 2

o

bez utraty szczelności.

System S - zapewnia również doskonałą szczelność połączenia. W tym systemie szlifuje się

powierzchnię wewnętrzną każdej rury. W rezultacie uzyskuje się doskonałą kołowość

przekroju oraz minimalne odchyłki wymiarowe. Na koniec bosy gotowej rury nakładana jest

uszczelka elastomerowa z EPDM, zabezpieczona przed przemieszczeniem niewidoczną z

zewnątrz opaską dociskową ze stali.

Wady i zalety rur kamionkowych

Wady i zalety rur kamionkowych

Poza rurami do celów kanalizacyjnych wykonuje się kształtki i inne wyroby z

kamionki: trójniki, łuki, kolana, syfony, zwężki, osadniki, wpusty, korki ,

nasuwki.

Kształty tych wyrobów wraz z symbolami podane są w normie PN-68/B-

12751: Kamionkowe rury i kształtki kanalizacyjne. Kształt i wymiary.

Zalety :

-trwałość, odporność na korozję i szczelność

-duża wytrzymałość, mała chropowatość

-odporność na ścieranie i bezproblemowy recykling

Wady:

kruchość – wymagana jest ostrożność w obchodzeniu się z rurami

aż do ich zasypania w wykopie

Uwaga! Kamionka jest odporna na nagłe zmiany temperatury w

warunkach dodatnich nie przekraczających 60

0

C.

Beton w systemach kanalizacyjnych:

Beton w systemach kanalizacyjnych:

• Z uwagi na wysokie wymagania w zakresie trwałości, występujące

zagrożenia korozyjne, oraz stosunkowo niską jakość, jaką miał początkowo

beton, tworzywo to nie było początkowo stosowane do budowy kanałów.

•Konieczność budowy kanałów większych przekrojach, pracochłonność

realizacji kanałów murowanych oraz ograniczenie średnic przewodów

kamionkowych, a także postęp w technologii wytwarzania betonu złożyły

się na coraz częstsze stosowanie tego materiału do budowy rurociągów.

• Obecnie beton, beton zbrojony (żelbet) i beton sprężony są powszechnie

stosowane do budowy kolektorów wielkowymiarowych.

• W przypadku przewodów sanitarnych i ogólnospławnych beton jest

narażony na kontakt z agresywnymi ściekami – szczególnie przy małych

spadkach, gdzie następuje sedymentacja osadów w kolektorze. W tej

sytuacji wymagana jest ochrona betonu. Stosuje się betony o dużej

wodoszczelności, do produkcji używa się cementu oraz kruszywa o

podwyższonej odporności na korozję.

Rodzaje rur betonowych i żelbetonowych

Rodzaje rur betonowych i żelbetonowych

Rury betonowe i żelbetowe różnią się kształtem (kołowy, jajowy),

wykonaniem bądź niewykonaniem stopki, tj. płaskiej części zewnętrznej

powierzchni rury ułatwiającej układanie rury na płaskim podłożu oraz

rodzajem złącza, tj. połączenia końcowych fragmentów rury:

• rury kielichowe bez stopki i ze stopką

• rury kielichowe bez stopki i ze stopką

z wykształconą kinetą

• rury łączone na zakład bez stopki i ze stopką

• rury łączone na styk bez stopki i ze stopką

• rury jajowe łączone na zakład, ze stopką o profilu normalnym i

podwyższonym

• rury jajowe łączone na styk ze stopką

• trójniki

• rury z otworem

Rodzaje rur betonowych i żelbetonowych

Rodzaje rur betonowych i żelbetonowych

•

Oprócz wymienionych produkuje się rury o innych kształtach przekroju poprzecznego

dostosowanego do okresowo małych przepływów ścieków.

•

Wytwarza się też rury dwuwarstwowe, w których częścią nośną jest rura betonowa lub

ż

elbetowa, a do transportu ścieków służy wewnętrzna rura z tworzywa sztucznego

(najczęściej PE-HD lub PCW) lub kamionki, trwale zespolona z rurą zewnętrzną.

•

Jest to b. dobre rozwiązanie; beton zapewnia nośność przy stosunkowo niskiej cenie, zaś

kamionka lub tworzywo sztuczne – b. dużą odporność na korozję.

Rury i kształtki betonowe i żelbetowe dzieli się na:

•

odmiany – w zależności od zastosowanej klasy betonu, np. 25 dla rur

wykonanych z betonu klasy B25

•

klasy – w zależności od zastosowanego zbrojenia; dopuszcza się stosowanie 3

klas dla danego asortymentu i typu rur

•

gatunki – w zależności od cech geometrycznych; rury kielichowe mogą być

produkowane w 2 gatunkach

Złącza rur betonowych i żelbetonowych

Złącza rur betonowych i żelbetonowych

Uszczelki do niedawna stosowano uszczelnienia wykonywane na budowie

(kity, sznury smołowane, opaski betonowe i inne).

•Rury z betonu sprężonego Betras, przeznaczone do kanalizacji ciśnieniowej

uszczelniano uszczelkami typu O-ring.

•Obecnie stosuje się uszczelki zintegrowane (wbetonowane w procesie

produkcyjnym) Uszczelki te wykonuje się z elastycznych elastomerów o

szczelnej strukturze i dużej odporności na agresję chemiczną – np. EPDM

(kauczuk etylenowo-propylenowy) oraz SBR C(kauczuk styrenowy) i NBR

(kauczuk nitrylowo-butadienowy)

Rury betonowe i żelbetowe (kołowe i jajowe) produkowane

są w b. szerokim zakresie średnic – do 3600 mm. Złącza:

•kielichowe

•na zakład (wpust i pióro)

•na styk

Cechy rur betonowych i żelbetowych

Cechy rur betonowych i żelbetowych

Beton posiada dużą wytrzymałością na ściskanie i małą na rozciąganie.

Początkowo kolektory betonowe stosowano w sieciach ogólnospławnych

charakteryzujących się bardzo dużymi wahaniami przepływu ścieków.

Najkorzystniejszym rozwiązaniem w takiej sytuacji jest przekrój o

kształcie jajowym, zapewniający w okresach niskich przepływów

minimalną dla samooczyszczania kanału prędkość przepływu. Takie

kształty jak dzwonowy, gruszkowy, jajowy i kołowy są dobrze

dostosowane do linii ciśnień, co powoduje że naprężenia w przekrojach

tych konstrukcji są zminimalizowane.

•

Mała wytrzymałość betonu na rozciąganie stwarza ograniczenia w

kształtowaniu przekroju poprzecznego oraz trudności realizacyjne

związane z konieczną dużą grubością ścianek. Rozwiązaniem

eliminującym te ograniczenia było wprowadzenie do betonu zbrojenia

przenoszącego naprężenia rozciągające.

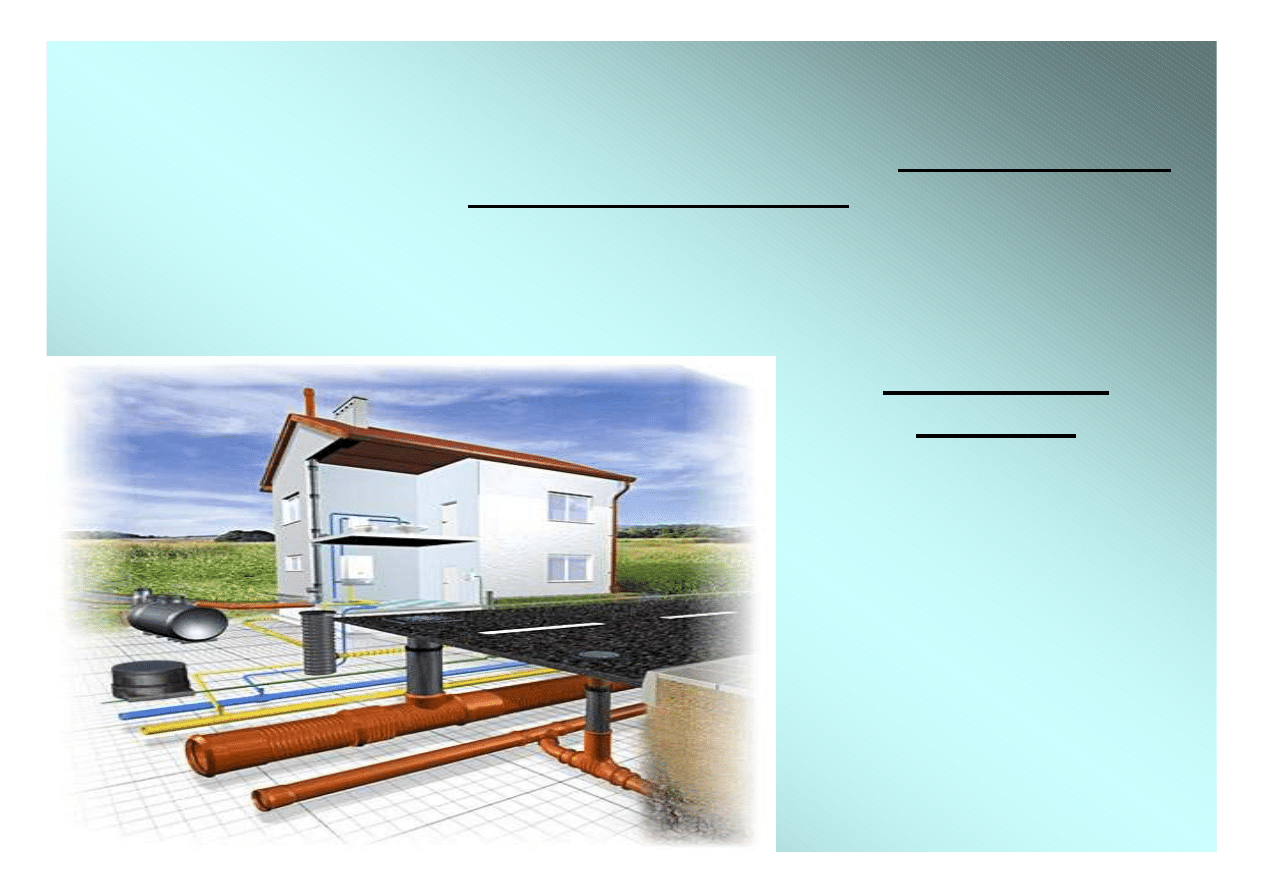

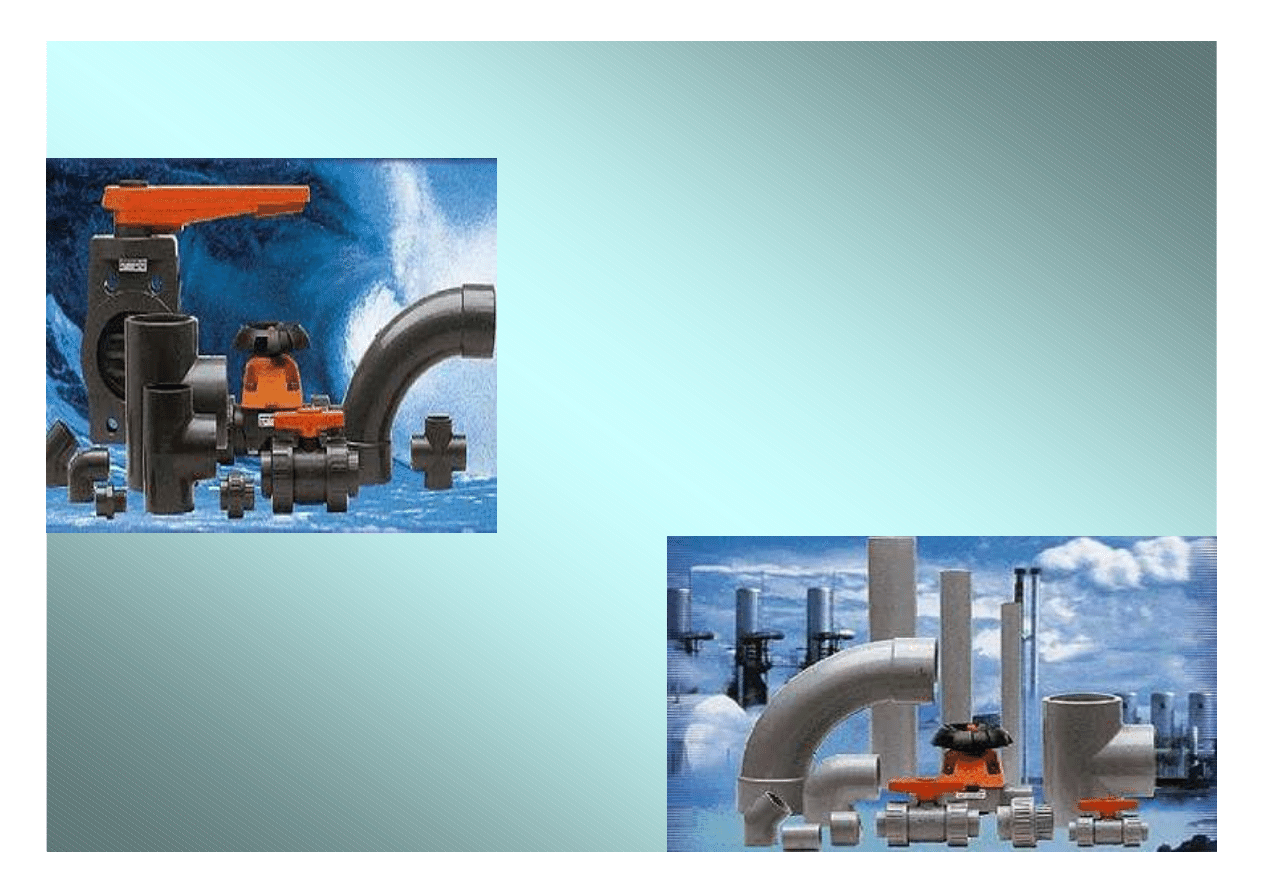

Rury z tworzyw sztucznych

Rury z tworzyw sztucznych

W większości starych instalacji, sieci kanalizacyjnych istnieją rury kamionkowe,

betonowe czy żelbetowe.

Obecnie odchodzi się od w/w rur na rzecz rur z tworzyw sztucznych.

Do produkcji rur kanalizacyjnych stosowane są przede wszystkim: PCW, PE-HD, PP

oraz kompozytowe GRP-EP , GRP-UP i profilowane PE/PP.

Rury z tworzyw

sztucznych

charakteryzują się

odpornością na korozję,

są obojętne biologicznie

i chemicznie, nie

wchodzą w reakcje z

wodą i zawartymi w niej

związkami, są także

odporne na dzia

ł

anie

wielu kwasów i zasad.

Rur z PCW można podzielić na:

Rur z PCW można podzielić na:

Rury z PCW-U (PVC-U) – nieplastyfikowany polichlorek winylu

PCW-C - chlorowany polichlorek winylu

Instalacje ciepłej i zimnej

wody, galwaniczne,

elektrolizy, chemiczne,

poczty powietrznej, itp.

Zakres temperatur: 0 - 80

o

C

Instalacje ciśnieniowe WOD-KAN,

przemysłowe, ochrona kabli

energetycznych, gazowe,

chemiczne, poczty powietrznej,

chłodnicze, itp.

Zakres temperatur: 0 - 60

o

C

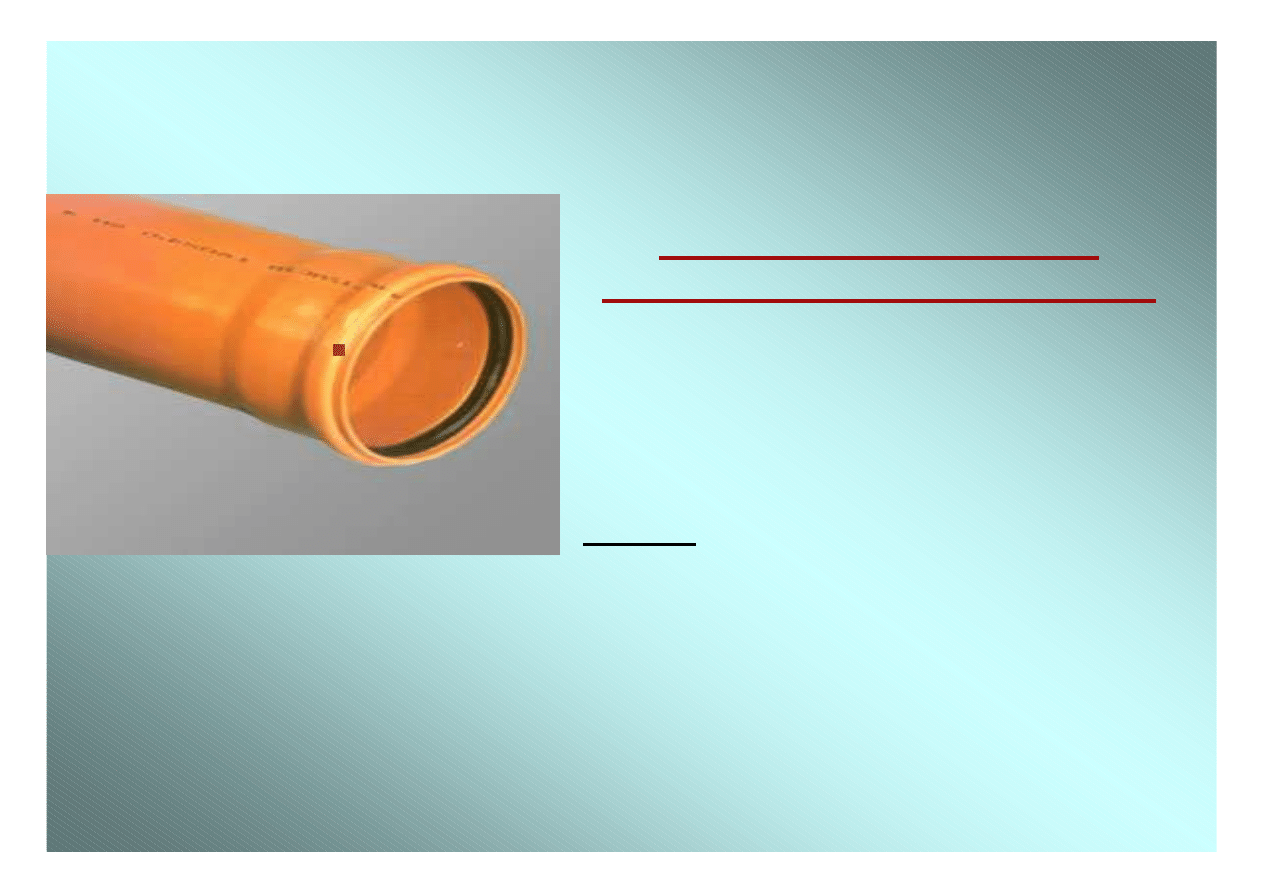

Przewody kanalizacyjne z PCW

Przewody kanalizacyjne z PCW

-

-

U

U

-

Rury i kształtki kanalizacyjne z PVC-U przeznaczone są do budowy

systemów kanalizacji sanitarnych, deszczowych, przemysłowych i innych.

- Rury z wydłużonym kielichem są stosowane m.in na terenach objętych

szkodami górniczymi, w budownictwie drogowym itp.

-Chętnie stosowany w systemach ciśnieniowych ze względu na brak

potrzeby posiadania specjalistycznych urządzeń oraz

ł

atwość montażu.

Rury i kształtki do kanalizacji

zewnętrznej z PVC-U występują jako:

- rury typu lekkiego

- rury typu średniego

- rury typu ciężkiego

oraz rury z wydłużonym kielichem

- Rury i kształtki produkowane są z mieszanek, w których skład wchodzą :

PVC suspensyjny, środki stabilizujące, barwniki, wypełniacze.

Ś

r. DN : Rura kanalizacyjna : 110 – 630 mm

Rur z PCW głównie łączy się poprzez:

Rur z PCW głównie łączy się poprzez:

W przypadku rur kanalizacyjnych PCW najczęściej stosuje się

połączenie kielichowe w tym połączenia 2 bosych końców za

pomocą kształtek dwukielichowych lub nasuwek.

Rury o średnicy od 63 mm na jednym końcu posiadają

uformowany kielich z rowkiem na uszczelkę gumową.

Elementem łączącym i uszczelniającym jest uszczelka ze

specjalnej gumy o profilowanym kształcie, którą umieszcza się

w rowku kielicha. Złącze tego typu jest połączeniem rozłącznym

umożliwiającym wzajemne przesunięcie części rurociągu i

kompensację wydłużeń.

Rury z PCW można także łączyć z armaturą tradycyjną w sys. kanalizacyjnych.

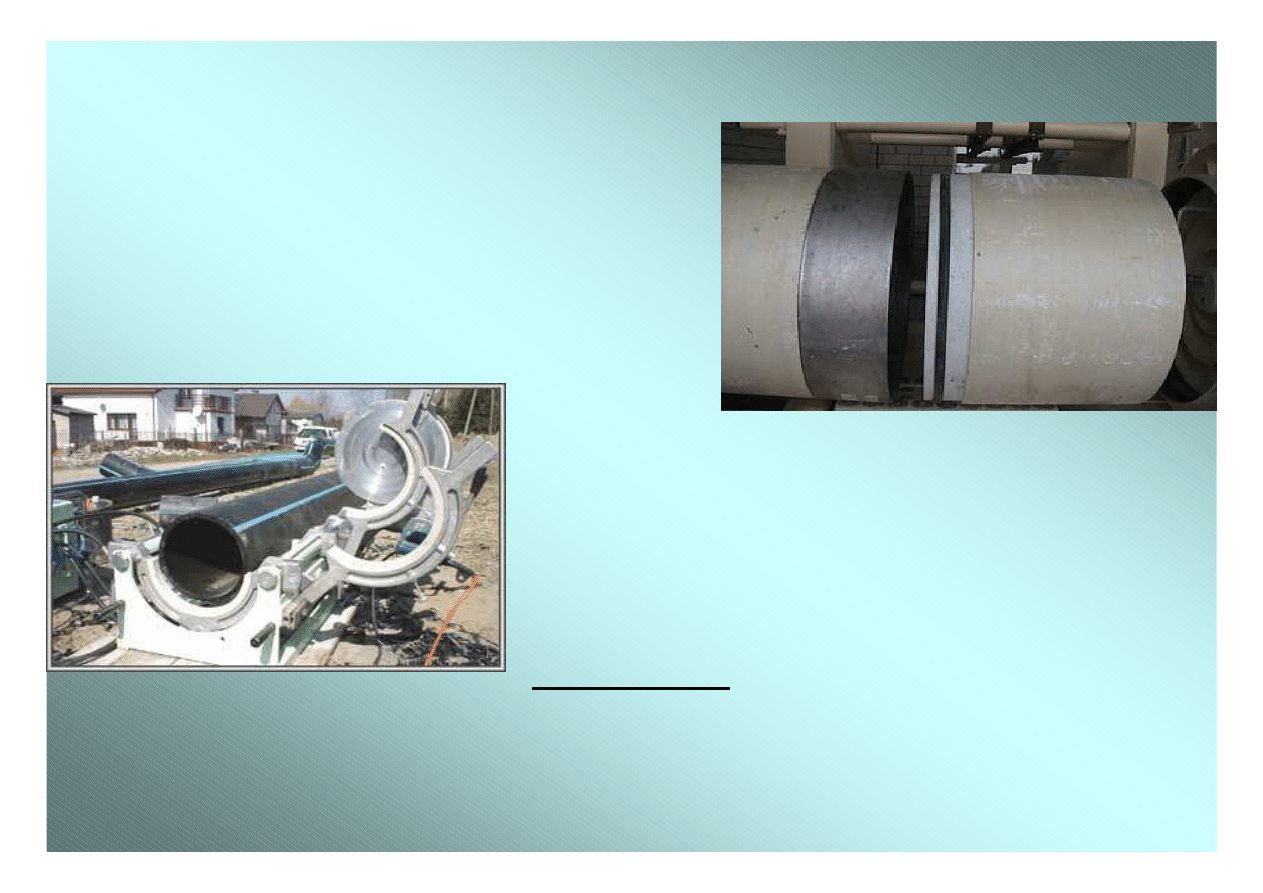

Sposoby połączenia rur z PE

Sposoby połączenia rur z PE

-

-

HD

HD

Rury i kształtki PE - HD do kanalizacji ciśnieniowej występują jako

PE - HD 80 i PE -HD 100

MRS (minimalna wymagana wytrzyma

ł

ość - Minimum Required Strenght) - dla PE 80

MRS = 8,0 MPa i dla PE 100 MRS = 10,0 MPa.

Rury ciśnieniowe z PE HD 80/100 przeznaczone są m.in do budowy, sieci

WOD-KAN oraz do transportu płynów agresywnych.

Odcinki rur w zależności od średnicy i

przeznaczenia można łączyć:

- zgrzewanie doczołowe

- zgrzewanie przy pomocy złączy

elektrooporowych

-łączenie za pomocą kształtek

zaciskowych

Średnica DN ciśnieniowa : 32 - 450

Systemy z PE HD są doskona

ł

ym materia

ł

em na

sieci lokalizowane w gęstej infrastrukturze,

natężeniu ruchu drogowego oraz w przypadkach,

gdy należy liczyć się z wysokimi kosztami

inwestycji.

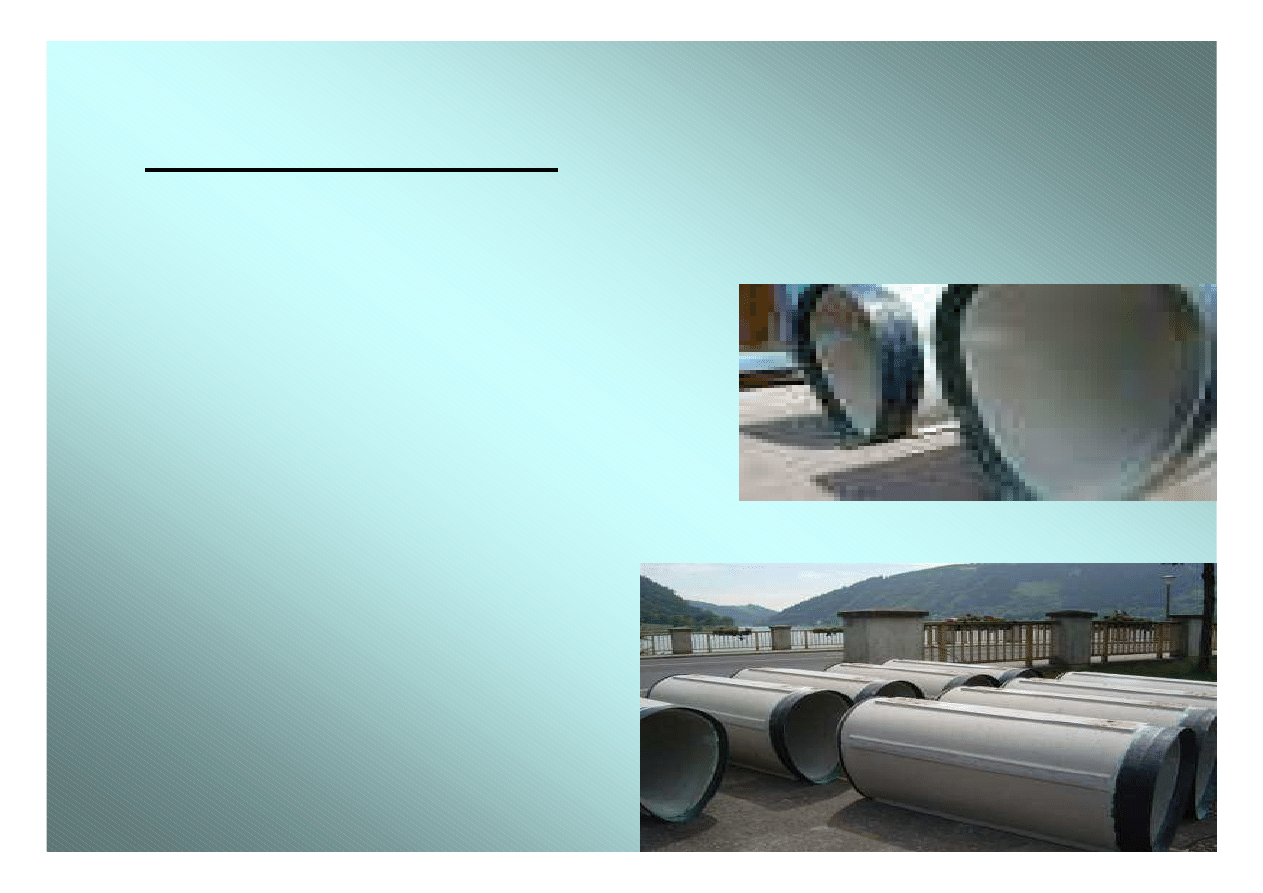

Rury kompozytowe z duroplastów GRP

Rury ci

ę

te s

ą

na długo

ść

6 m przy pomocy

półautomatycznych pił tarczowych.

Zewn

ę

trzne kraw

ę

dzie obci

ę

tych ko

ń

ców

rur s

ą

fazowane i pokrywane

ż

ywic

ą

.

Ostatni

ą

operacj

ą

jest zamontowanie

ł

ą

cznika.

Poł

ą

czenia:

•Ł

ą

czniki Standardowe – z

ż

ywicy poliestrowej wzmacnianej włóknem

szklanym i zaopatrzone w elastomerowe uszczelki

•Ł

ą

czniki Specjalne – kołnierzowe z GPR lub metalu do ł

ą

czenia rur

GPR z rurami innych materiałów.

Wytwarzane s

ą

z trzech głównych

składników:

•śywica poliestrowa GRP-UP,

•śywica epoksydowa GRP-EP,

•Piasek,

•Włókno szklane.

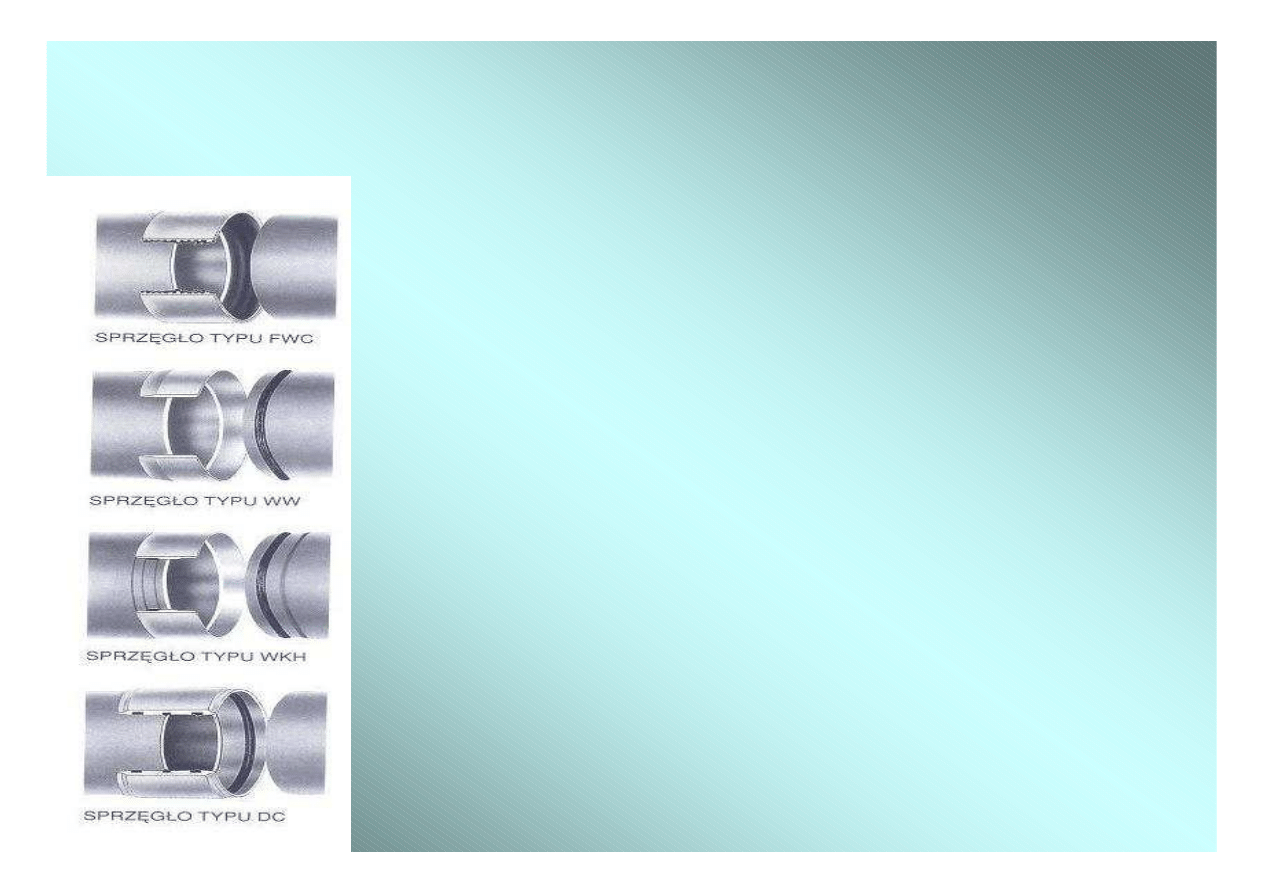

Łączenie rur kompozytowych GRP na

przykładzie przewodów Hobas

Sprz

ę

gło typu FWC –

wewn

ą

trz no

ś

nego elementu

laminatowego znajduje si

ę

kołnierz wykonany z EPDM, który

składa si

ę

z pier

ś

cienia dystansowego oraz sym/asym

umieszczonych warg centruj

ą

cych i uszczelniaj

ą

cych.

Ł

ą

cznik asymetryczny FWC

Ł

ą

czniki asymetryczne produkowane s

ą

o

ś

rednicach: DN 150 do

DN 1200, jako ł

ą

czniki rur ci

ś

nieniowych i bezci

ś

nieniowych.

Ł

ą

cznik symetryczny FWC

Ł

ą

czniki symetryczne produkowane s

ą

o

ś

rednicach: DN 300 do

DN 2400, dla rur ci

ś

nieniowych i bezci

ś

nieniowych.

•

Zawieraj

ą

obudowan

ą

laminatem poliestrowym tulej

ę

z

odpornego na działanie wody elastomeru.

•

Konstrukcja ł

ą

cznika zapewnia szczelno

ść

poł

ą

czenia zar

ó

wno

na ci

ś

nienie wewn

ę

trzne transportowanej cieczy jak i zewn

ę

trzne

w

ó

d gruntowych.

Łączenie rur kompozytowych Hobas

Łączniki specjalne typu WW/WKH –

charakteryzują się w porównaniu z

w/w znacznie niższym profilem: np. sprzęgło typu WKH praktycznie

nie wystaje poza zewnętrzną średnice łączonego rurociągu.

Ł

ą

cznik nieroz

ł

ą

czny DCL dla rur DN 200 do DN 1200

Po

ł

ą

czenie produkowane w procesie odlewania odśrodkowego, zawierające

elastomerowe pierścienie uszczelniające oraz dwie listwy blokujące. Jest to

ł

ą

cznik uniemożliwiający wysunięcie się z niego rur.

Ł

ą

czniki te o średnicach od DN 200 do DN 1200 stosowane są do rur

bezciśnieniowych oraz ciśnieniowych do 0,4 MPa.

Ł

ą

cznik DC dla rur DN 150 do DN 500

Po

ł

ą

czenia symetryczne dla rur i kszta

ł

tek bezciśnieniowych o średnicach od

DN 150 do DN 500. Uszczelka pierścieniowa o specjalnym kszta

ł

cie przekroju

zapewnia szczelność po

ł

ą

czeń rurociągów bezciśnieniowych.

Sprzęgło typu DC/DCL –

łącznik składa się z pierścienia nośnego oraz

oddzielnie wykonanych pierścieni uszczelniających i pierścienia dystans.

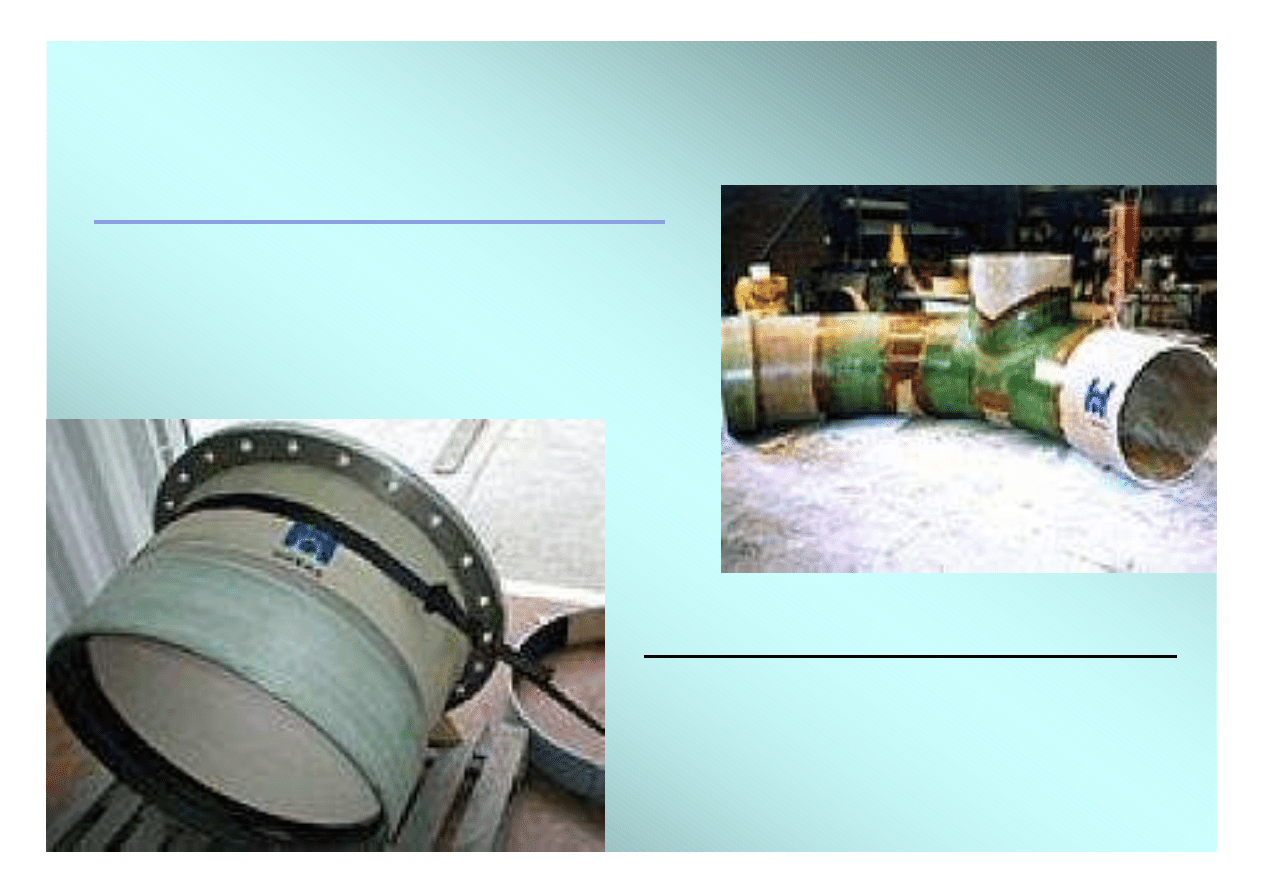

Łączenie rur kompozytowych Hobas z

rurami wykonanymi z innych materiałów

Łączniki specjalne typu kołnierzowego –

Kszta

ł

tki i rury HOBAS do średnicy DN 600

w

ł

ą

cznie są kompatybilne z wykonanymi z żeliwa.

Natomiast w celu umożliwienia

ł

ą

czenia z

kszta

ł

tkami i rurami z innych materia

ł

ów mogą

być odpowiednio laminowane.

Podstawowy asortyment kształtek to:

ł

uki o dowolnym kącie ugięcia, redukcje

wspó

ł

osiowe i niewspó

ł

osiowe, trójniki i

odga

ł

ę

zienia równoprzelotowe i o zmiennych

ś

rednicach z odga

ł

ę

zieniem pod różnym kątem,

króćce ko

ł

nierzowe z ko

ł

nierzem sta

ł

ym i luźnym

.

Rury kompozytowe z duroplastów Hobas

wyróżniają się następującymi cechami:

• stosunkowo mały ci

ęż

ar,

• łatwy monta

ż

i instalowanie,

• szeroki asortyment produktów

dostosowanych do potrzeb

klienta,

• łatwy transport,

• niska energochłonno

ść

wytwarzania.

•długi okres trwało

ś

ci

eksploatacyjnej,

• szczelno

ść

,

nieprzepuszczalno

ść

,

• wysoki poziom odporno

ś

ci na

korozj

ę

,

• gładko

ść

powierzchni

wewn

ę

trznej i zewn

ę

trznej,

Przewody profilowane PE/PP

Oprócz rur gładkich niektóre firmy oferują własne systemy ich ścianek, mające

polepszyć parametry wytrzymałościowe rur poprzez wprowadzenie układów

przestrzennych (rury profilowe)

Rury strukturalne do kanalizacji

deszczowej i sanitarnej typu RAUVIA PE

posiadają zewnętrzne profilowane ścianki

w kolorze czarnym oraz gładką wewnętrzną

powierzchnię w kolorze białym.

•Systemy te bazują na rurach dwuściennych z PE i PP. Powierzchnia

wewnętrzna rur jest g

ł

adka natomiast zewnętrzna jest karbowana.

Dzięki temu połączeniu profilowanej ścianki zewnętrznej z gładką

rurą wewnętrzną = zwiększona sztywność przy dobrych

parametrach hydraulicznych.

Łączenie rur profilowanych PE/PP może

odbywać się m. in. z wykorzystaniem

następujących technik:

Rury PEHD/PP łączy się

•na złączki

•kielichy

Nasuwki, złączki dwukielichowe

kielichy, które wraz z pierścieniem

uszczelniającym pozwalają na

szczelne łączenie przewodów dzięki

specjalnie wyprofilowanej gumowej

uszczelce, fabrycznie zintegrowanej z

kielichem.

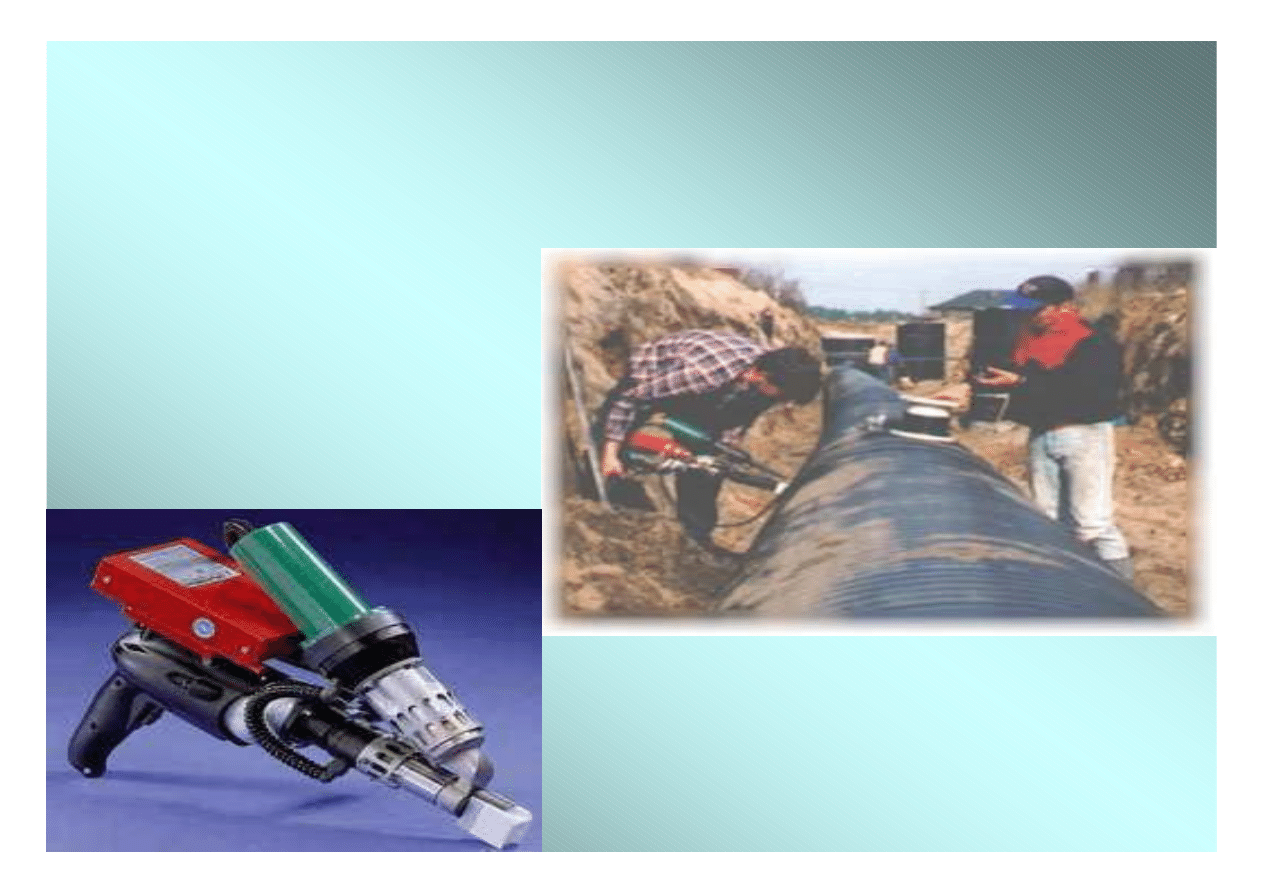

• przez spawanie ekstruderem.

Wykonywanie poł

ą

cze

ń

rur PP/PE

spawanie ekstruderem

Ekstruder

Elementy łączone są w monolit poprzez

spawanie ekstruzyjne z użyciem drutu

spawalniczego z rodzimego materiału,

dodatkowo posiadają system wpustów

ułatwiających centrowanie i ustawianie.

•wykonuje się tylko jeden ścieg.

•charakteryzują się różną

wydajnością wytłaczanego

tworzywa w czasie, co przenosi

się na spawanie danym

ekstruderem materiałów o

określonych grubościach.

Główne cechy rur profilowanych PP/PE

•

Do produkcji rur profilowych stosuje się PE-HD, rzadziej PE-MD w

połączeniu z PP lub jego kopolimerem PP-CO czy homopolimerem PP-H

• Najczęściej występujące na rynku rury z profilami PP są wytwarzane na

gładkich obracających się walcach stalowych poprzez spiralne nawijanie

polipropylenowego węża. Rozwiązanie to pozwala na wytworzenie rur o

zwiększonej sztywności obwodowej, dzięki czemu:

-rury w tej technologii produkowane są w zakresie średnic 200-3500 mm

oraz mają szerokie zastosowanie w drogownictwie, co potwierdzają stosowne

aprobaty IBDiM

•Niska chropowatość materia

ł

u (k=0, 2 mm) korzystnie wp

ł

ywa na prędkość

przep

ł

ywu oraz zachowanie drożności w trakcie eksploatacji a także

umożliwia uk

ł

adanie rur z minimalnymi spadkami. Bezproblemowe jest

również czyszczenie przewodów w trakcie eksploatacji.

•Dzięki zastosowanym materia

ł

om charakteryzują się lekkością,

ł

atwością

wykonania montażu, trwa

ł

ością, wysoką odpornością chemiczną i termiczną.

Zalety systemu rur profilowanych PE/PP

sprawiają, że wyroby te mają zastosowanie:

- stosuje się je do kanalizacji deszczowej i sanitarnej o

zwiększonych średnicach przepływu, jak również jako przepusty

lub zbiorniki do gromadzenia wody,

- mogą być także stosowane jako rury drenarskie z różnymi

szerokościami szczelin o dużej wydajności ssącej oraz zdolności

transportowania,

-do prowadzenia wód powierzchniowych (ma

ł

ych cieków

wodnych) pod drogami,

- jako odprowadzenie odcieków na sk

ł

adowiskach śmieci,

- w instalacjach odgazowani sk

ł

adowisk śmieci.

Wady i zalety stosowania rur z tworzyw

sztucznych w sieciach kanalizacyjnych:

ZALETY: - długi okres przewidywanej eksploatacji – nie krótszy niż 50 lat,

-

mały ciężar w stosunku do rur sztywnych (betonowych, żeliwnych,

możliwość produkcji rur o dużych długościach (z termoplastów o mniejszych

ś

rednicach),

-

odporność chemiczna i nietoksyczność

-

dobre właściwości hydrauliczne i duża odporność na ścieranie,

-

bardzo mała nasiąkliwość,

-

łatwy, szybki montaż i szczelność,

-

niskie koszty eksploatacji

WADY: - niestabilność parametrów wytrzymałościowych w czasie i przy

zmianach temperatury i duża wydłużalność,

trudność zapewnienia wymaganej współpracy pomiędzy ośrodkiem gruntowym

i przewodem bez bardzo starannego wykonania podsypki i obsypki

przewodów.

Wyszukiwarka

Podobne podstrony:

03 Stosowanie materiałów konstrukcyjnych

04 Stosowanie materiałów pomocniczych w przemyśle

1. Systemy kanalizacji stosowane na obszarach wiejskich, Kanalizacja

Ocena jakości i stosowanie materiałów optycznych

PODSTAWY PRAWNE STOSOWANIA MATERIAŁÓW, szkola, szkola, sem 3, MARCIN STUDIA, MB

rodzaje sieci kanaliz, Sieć Kanalizacyjna

Etapy poradnistwa zawodowego, STUDIA (dużo materiału z psychologii, pedagogiki), DORADZTWO ZAWODOWE,

II 1 Systematyka i właściwości techniczne współcześnie stosowanych materiałów budowlanychx

DZIALY PSYCHOLOGII STOSOWANEJ, Materiały, wstęp do psychologii

wiczenia stosowane, Materiały naukowe z różnych dziedzin

Najczęściej stosowane materiały szczotkowe i ich właściwości elektro fizyczne

Pojęcie systemu i rygory jego stosowania [w] Materiały Szkoły Podstaw Inżynierii Systemów nr 2, 1976

Poradnik Ochrony rąk stosowane podczas pracy z nożycami ręcznymi

Ocena jakości i stosowanie materiałów optycznych

02 Stosowanie materiałów konstrukcyjnych

~$stosowanie materialow konstrukcyjnych zaliczenie wyklad 2011 doc

więcej podobnych podstron