Wydział Inżynierii Materiałowej i Ceramiki

Akademii Górniczo-Hutniczej w Krakowie

Laboratorium z Podstaw Inżynierii Materiałów

Ćwiczenie nr 4:

Spiekanie w fazie stałej – kinetyka spiekania ZnO

III rok, studia niestacjonarne, technologia chemiczna

Nr ćwiczenia

4

Temat ćwiczenia:

Spiekanie w fazie stałej – kinetyka spiekania

ZnO

Data wykonania:

10.12.2011

Grupa:

2

Wykonali:

mgr Józef Nawracaj

Michał Baster

Prowadzący:

dr inż.

Karol Kyzioł

Ocena:

Cel ćwiczenia:

Celem ćwiczenia jest przeprowadzenie spiekania w fazie stałej próbki wykonanej z

ZnO i na podstawie dokonywanych pomiarów skurczu liniowego wypraski poznanie kinetyki

procesu spiekania z wykorzystaniem równań kinetycznych spiekania modelowego Coble`a –

Kuczyńskiego. Zmierzoną wypraskę umieszcza się w piecu wyposażonym w elektroniczny

regulator temperatury. Następnie dokonuje się pomiarów zmian liniowych do temperatury

800

0

C. Końcowym elementem ćwiczenia jest izotermiczne spiekanie w 800

0

C. połączone z

pomiarami skurczu badanej próbki

Wstęp teoretyczny:

Spiekanie jest jednym z kluczowych sposobów otrzymywania gotowych wyrobów w

przemyśle ceramicznym. W zasadzie większość procesów technologicznych zasadza się na

spiekaniu. Najogólniej polega ono na termicznej konsolidacji zdyspergowanego materiału i

uzyskaniu litego polikryształu o niskim stopniu porowatości. Zdyspergowany materiał

poddaje się wstępnemu formowaniu mechanicznemu np. poprzez prasowanie. Spiekanie jest

procesem samorzutnym.

W spiekanym materiale zachodzą zmiany makro oraz mikroskopowe. Dokonują się

dzięki procesom przenoszenia masy. W przypadku spiekania w fazie stałej jest to

przegrupowanie ziarn oraz procesy dyfuzyjne.

Wykonywane

ć

wiczenie

pozwala

na

obserwację

zmian

makroskopowych

polegających za zmianach wymiarów zewnętrznych badanej wypraski. Jest to powiązane z

możliwością określenia stopnia zagęszczenia materiału w funkcji czasu i wyznaczenia

kinetyki tego procesu.

Spośród różnych sposobów pomiaru wielkości zagęszczenia najłatwiej mierzyć

rozmiary liniowe próbki oraz ich zmian w czasie. W przypadku braku anizotropii zachowania

możemy wywieść z nich także miarę objętościową. Może być ona wyznaczona również

pierwotnie z pomiaru bezpośredniego podobnie jak pomiar gęstości materiału.

W pomiarach kinetycznych posługujemy się wielkościami bezwymiarowymi, z

których stosuje się praktycznie względną zmianę rozmiarów czyli skurcz próbki

L

L

∆

- liniowy

V

V

∆

- objętościowy

Dla niewielkiej zmiany rozmiarów są one powiązane zależnością:

L

L

V

V

∆

=

∆

3

Mając dane takiego rodzaju możemy określić kinetykę czyli postęp spiekania. Zmiany

w skali makro są rezultatem mian w skali mikro, które polegają na powiększeniem przekroju

szyjki międzyziarnowej oraz zbliżaniem się środków dwóch ziarn do siebie.

Na tej podstawie sformułowano równania kinetyczne dla spiekania:

t

R

T

B

t

R

T

A

f

p

m

d

p

n

d

)

(

)

(

=

=

ε

gdzie:

R

r

f

d

=

to stosunek przekroju szyjki r do wyjściowego promienia ziarna R

h

h

d

∆

=

ε

to względna zmiana odległości geometrycznych środków dwóch sąsiednich ziarn

t – czas

A(T), B(T) – stałe zależne od materiału i temperatury

n,m,p – stałe pozwalające na identyfikację danego mechanizmu przenoszenia masy

Zmiany zewnętrzne wyrobu w kolejnych w toku kolejnych operacji stosowanych w metodzie

proszkowej. Faza c to wypraska przez spiekaniem, faza d to wypraska po spieczeniu.

Widoczny wyraźny skurcz wypraski

Wykonanie ćwiczenia i obliczenia

I.

Pomiar zmian długości kształtki ZnO pod wpływem zmian temperatury.

Pomiar długości początkowej kształtki L

0

Pomiar 1

23,93 mm

Pomiar 2

23,95 mm

Pomiar 3

23,95 mm

23,94 mm

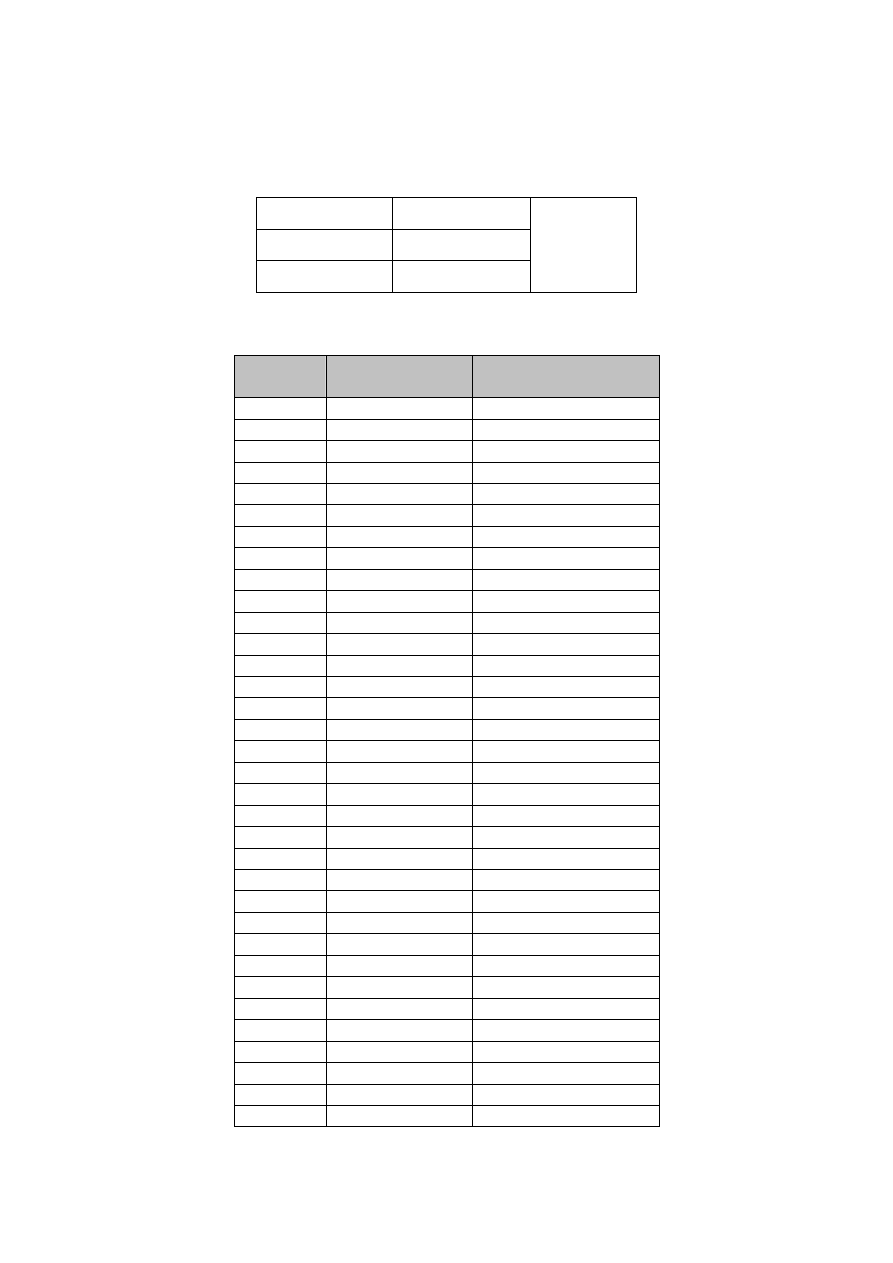

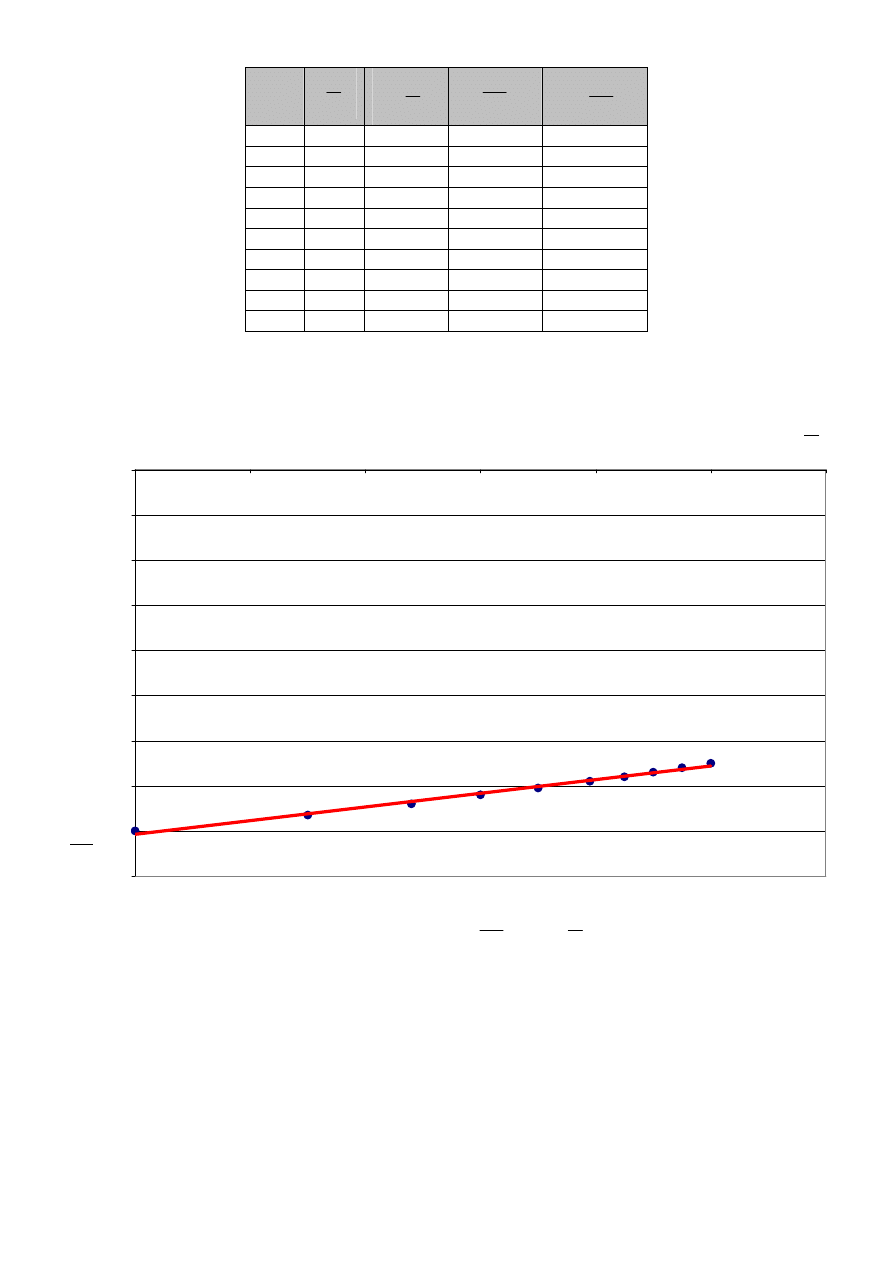

Zmiany długości kształtki ZnO pod wpływem zmiany temperatury

L.p.

Temperatura

[

0

C]

Zmiana długości

[mm]

1.

151

-0,02

2.

171

-0,015

3.

191

-0,01

4.

211

-0,01

5.

231

-0,01

6.

251

-0,005

7.

271

0,00

8.

291

+0,005

9.

311

+0,005

10.

331

+0,01

11.

351

+0,01

12.

371

+0,01

13.

391

+0,01

14.

411

+0,01

15.

431

+0,01

16.

451

+0,015

17.

471

+0,015

18.

491

+0,015

19.

511

+0,015

20.

531

+0,015

21.

551

+0,02

22.

571

+0,02

23.

591

+0,02

24.

611

+0,02

25.

631

+0,02

26.

651

+0,02

27.

671

+0,025

28.

691

+0,02

29.

711

+0,01

30.

731

+0,005

31.

751

-0,02

32.

771

-0,06

33.

791

-0,11

34.

800

-0,48

-0,6

-0,5

-0,4

-0,3

-0,2

-0,1

0

0,1

0

100

200

300

400

500

600

700

800

900

Temperatura [0C

]

Z

m

ia

n

a

d

łu

g

o

śc

i

∆

L

[

m

m

]

Wykres 1. Zależność zmian długości próbki w funkcji temperatury ∆L = f(T)

Wniosek: Wyraźny skurcz liniowy badanej próbki zaczyna się w temperaturze

ok. 750

0

C. Zmiana wymiarów próbki jest makroskopową cechą procesu spiekania, więc

w zarejestrowanej temperaturze należy wyznaczyć jego początek.

II.

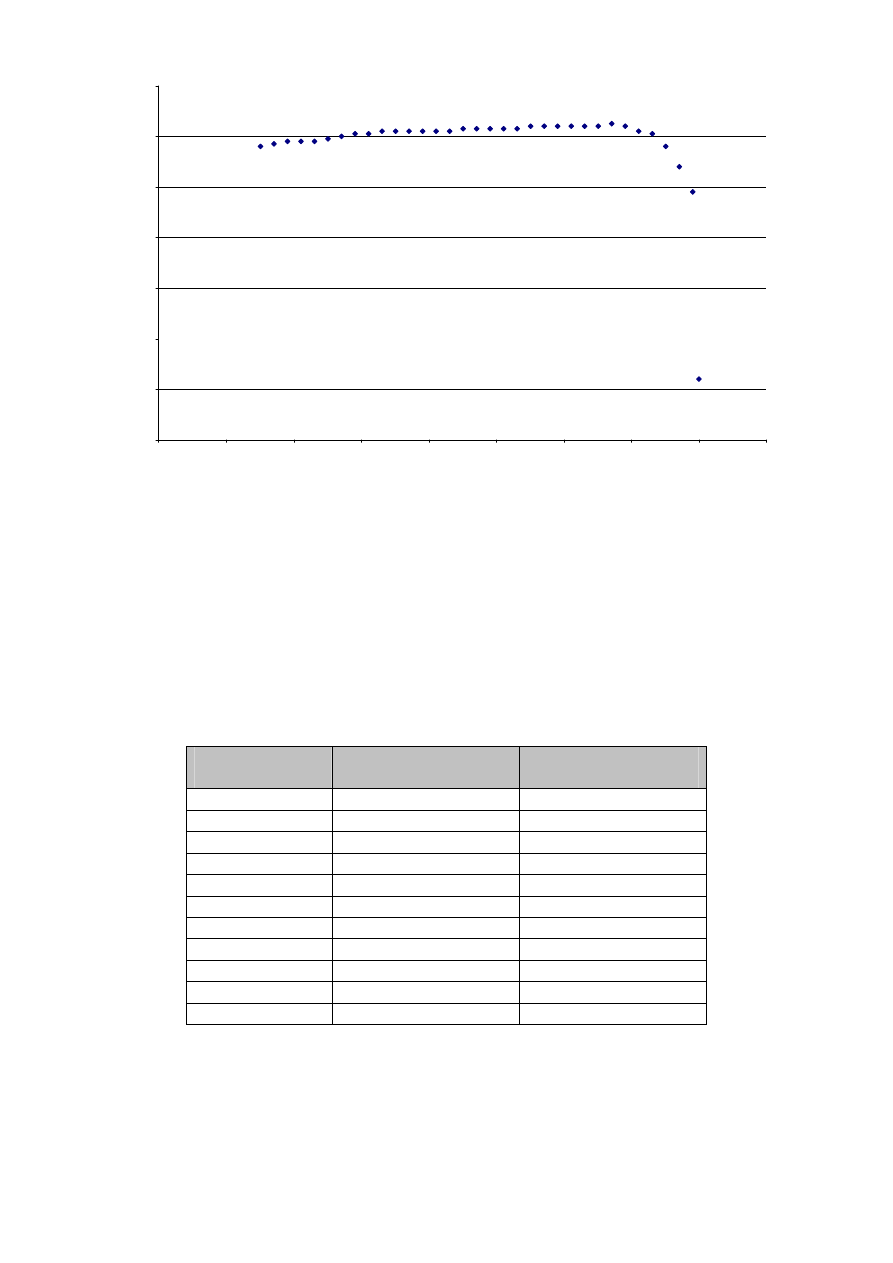

Pomiar zmian długości kształtki w czasie w stałej temperaturze.

Temperatura

[

0

C]

Czas

[min]

Zmiana długości

[mm]

800

0

-0,48

800

3

-0,60

800

6

-0,70

800

9

-0,79

800

12

-0,87

800

15

-0,94

800

18

-1,00

800

21

-1,05

800

24

-1,10

800

27

-1,15

800

30

-1,19

Pomiar skurczu prowadzono co 3 minuty przez okres 30 minut zgodnie z

zaleceniem prowadzącego zajęcia. Znak „-” przy wartościach zmiany długości

oznacza skurcz próbki.

Czas

[min]

0

t

t

0

lg

t

t

0

L

L

∆

∆

0

lg

L

L

3

1

0

0,025

-1,60

6

2

0,30

0,029

-1,53

9

3

0,48

0,033

-1,48

12

4

0,60

0,036

-1,44

15

5

0,70

0,039

-1,41

18

6

0,79

0,042

-1,38

21

7

0,85

0,044

-1,36

24

8

0,90

0,046

-1,34

27

9

0,95

0,048

-1,32

30

10

1

0,050

-1,30

t

0 –

wartość skalująca, przyjęto 3 min

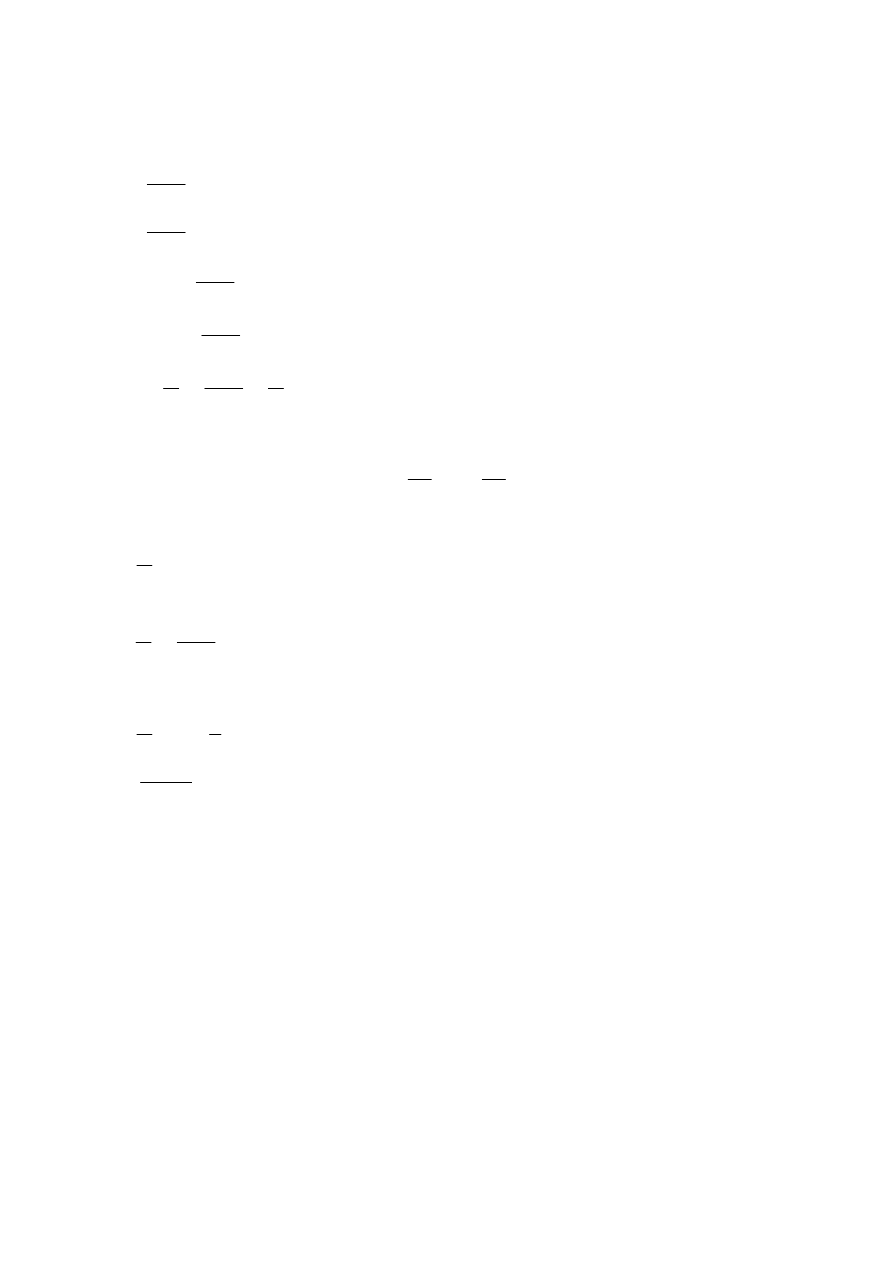

Wykres 2. Zależność

=

∆

0

0

lg

lg

t

t

f

L

L

Współczynniki kierunkowe obliczono przy pomocy programu Microsoft Excel. Wynoszą one

odpowiednio:

a= 0,3029

b= -1,615

Dopasowanie punktów do prostej R

2

wynosi 0,9918, a więc jest bardzo wysokie.

y = 0,3029x - 1,615

R

2

= 0,9918

-1,8

-1,6

-1,4

-1,2

-1

-0,8

-0,6

-0,4

-0,2

0

0

0,2

0,4

0,6

0,8

1

1,2

0

lg

t

t

∆

0

lg

L

L

Określenie dominujących mechanizmów przenoszenia masy:

Wykorzystuję drugie równanie kinetyki spiekania w modelu Coble-Kuczyńskiego,

które przekształcam w następujący sposób:

t

m

R

T

B

m

m

t

R

T

B

m

t

R

T

B

t

R

T

B

t

R

T

B

p

m

d

p

m

d

p

m

d

p

m

d

p

m

d

lg

1

)

(

lg

1

lg

:

/

lg

)

(

lg

lg

)

(

lg

)

lg(

lg

/*

)

(

)

(

+

=

+

=

=

=

=

ε

ε

ε

ε

ε

:

Odnosząc to do wzoru funkcji liniowej otrzymanej na wykresie: y = ax+b i możliwość

wprowadzenia zamiast

m

d

ε

jako zmiennej

L

L

∆

[

L

L

m

d

∆

=

ε

]

=

=

=

=

p

m

d

R

T

B

m

b

t

x

m

a

y

)

(

lg

1

lg

1

lg

ε

Wiec:

30

.

3

3029

.

0

1

1

1

=

=

=

⇒

=

m

a

m

m

a

Przy m = 3.30 dominującym mechanizmem przenoszenia masy jest dyfuzja po granicach

międzyziarnowych.

Wnioski:

Przebieg ćwiczenia oraz uzyskane wyniki pomiarów wykazały wyraźną zmianę

wymiarów zewnętrznych próbki. Początkowy wzrost jej wymiarów powiązany jest ze

zjawiskiem rozszerzalności cieplnej. Od temperatury około 750

0

C obserwujemy początek

wyraźnego zmniejszania się długości liniowej. Jest to wynik procesu przegrupowania ziarn i

tworzenia się pierwszych nie punktowych połączeń między nimi czyli szyjek

międzyziarnowych. Przegrupowaniu ziaren towarzyszył także dyfuzja po granicach

międzyziarnowych, która okazała się dominującym mechanizmem przenoszenia masy.

Odchyłka współczynnika m od tabelarycznej wartości „3” była wynikiem niedokładności

pomiarowych. Pomimo ustalenia temperatury na stałym poziomie wymiary liniowe badanej

wypraski dalej malały co jest empirycznym dowodem na samorzutność procesu spiekania.

Wyszukiwarka

Podobne podstrony:

cwiczenie nr 9 sprawozdanie id 101106

Ćwiczenie nr 8, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr8

Ćwiczenie nr 6, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr6

Ćwiczenie nr 7, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr7

ćwiczenie nr 1, sprawozdanie

ćwiczenie nr.5, SPRAWOZDANIA czyjeś

ćwiczenie nr.5, SPRAWOZDANIA czyjeś

ćwiczenie nr 2 sprawozdanie

ćwiczenie nr 8 sprawozdanie

ćwiczenie nr 9 sprawozdanie

SPRAWOZDANIE Z CWICZENIA NR 4, Technologia zywnosci, semestr III, chemia zywnosci

Ćwiczenie nr 50b, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr50b

Drgania Ćwiczenie nr 13, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Laborka, Lab

Sprawozdanie z ćwiczenia nr 2(transformator), Studia, AAAASEMIII, 3. semestr, Elektrotechnika II, Pa

Sprawozdanie z ¦cwiczenia nr" Kopia

Sprawozdanie z cwiczenia nr 1 justa

Ćwiczenie nr 82, sprawozdania, Fizyka - Labolatoria, Ćwiczenie nr82

więcej podobnych podstron