„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Alicja Królak

Zapewnienie jakości mięsa i jego przetworów 741[03].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tadeusz Jakubczyk

mgr inż. Witold Pułkownik

Opracowanie redakcyjne:

mgr inż. Jadwiga Morawiec

Konsultacja:

mgr inż. Barbara Kapruziak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[03].O1.02

Zapewnienie jakości mięsa i jego przetworów,

zawartego w modułowym programie

nauczania dla zawodu rzeźnik – wędliniarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Wpływ drobnoustrojów, pasożytów i szkodników na jakość mięsa i jego

przetworów

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Wdrażanie systemu HACCP w zakładzie mięsnym

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

19

4.3. Wymagania sanitarne i higiena w systemie HACCP

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

22

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

24

5. Sprawdzian osiągnięć

25

6. Literatura

29

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

741[03].O1

Podstawy zawodu

741[03].O1.01

Stosowanie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej oraz ochrony środowiska

741[03].O1.02

Zapewnianie jakości mięsa i jego przetworów

741[03].O1.03

Stosowanie norm w produkcji mięsa i jego przetworów

741[03].O1.04

Stosowanie maszyn i urządzeń w produkcji mięsa i jego przetworów

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej zapewniania jakości

mięsa i jego przetworów.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia,

−

materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ć

wiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji,

−

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczenia,

−

instrukcje wykonania ćwiczenia,

−

sprawdzian postępów,

−

wykaz literatury.

Przed rozpoczęciem kształcenia w jednostce modułowej przewidywane jest

zdiagnozowanie Twoich umiejętności.

Sprawdzian osiągnięć opracowany jest w formie testu zawierającego:

−

instrukcję,

−

zestaw zadań testowych,

−

punktację zadań,

−

kartę odpowiedzi.

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej uczeń powinien umieć:

−

korzystać z różnych źródeł informacji,

−

komunikować się i pracować w zespole,

−

dokonywać oceny swoich umiejętności,

−

wyszukiwać, selekcjonować, porządkować i przechowywać informacje niezbędne do

wykonywania zadań zawodowych,

−

interpretować założenia teoretyczne i stosować w praktyce,

−

analizować podstawowe akty prawne,

−

kontrolować przebieg procesów produkcyjnych,

−

stosować normy zapewnienia jakości zdrowotnej wyrobów w procesach produkcyjnych,

−

określać metody utrwalania żywności,

−

prezentować wyniki opracowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

dokonać analizy podstawowych aktów prawnych dotyczących produkcji, dystrybucji

i przechowywania mięsa i jego przetworów,

−

określić zadania instytucji zajmujących się nadzorem produkcji mięsa i jego przetworów,

−

scharakteryzować pasożyty zwierząt rzeźnych,

−

scharakteryzować choroby spowodowane czynnikami chorobotwórczymi występującymi

w mięsie i jego przetworach,

−

określić przyczyny i scharakteryzować objawy zatruć pokarmowych,

−

określić źródła zagrożenia mikrobiologicznego mięsa i jego przetworów,

−

zabezpieczyć mięso i jego przetwory przed zakażeniem mikrobiologicznym,

−

określić źródła zagrożeń chemicznych i fizycznych mięsa oraz jego przetworów,

−

zabezpieczyć mięso i jego przetwory przed zagrożeniami fizycznymi i chemicznymi,

−

określić sposoby zabezpieczania mięsa i jego przetworów przed szkodnikami,

−

określić wymagania zdrowotne dotyczące osób zatrudnionych w zakładach mięsnych,

−

dobrać środki do utrzymania czystości w zakładzie produkcyjnym,

−

scharakteryzować układ funkcjonalny pomieszczeń w zakładzie przetwórczym,

−

określić główne założenia i cele wdrażania systemów GMP, GHP i HACCP,

−

określić wymagania sanitarno-higieniczne dotyczące pomieszczeń produkcyjnych, ich

wyposażenia technicznego, jakości wody i innych mediów, przebiegu procesów

technologicznych, ich kontroli, sposobów mycia i dezynfekcji, magazynowania

i transportu mięsa i jego przetworów,

−

rozróżnić zagrożenia, mające wpływ na bezpieczeństwo gotowych wyrobów,

−

określić krytyczne punkty kontroli w procesie produkcji wybranych przetworów,

−

określić sposoby monitorowania wybranych CCP,

−

zaproponować działania korygujące dla wybranych CCP,

−

skorzystać z norm i instrukcji dotyczących zapewnienia jakości mięsa i jego przetworów,

−

zastosować zasady GMP i GHP oraz normy do zapewnienia jakości zdrowotnej

produktów w procesach produkcyjnych,

−

skontrolować przebieg procesów produkcyjnych,

−

scharakteryzować zakres kontroli zewnętrznej dotyczącej produkcji mięsa i jego

przetworów,

−

zapewnić bezpieczeństwo zdrowotne mięsa i jego przetworów,

−

zastosować przepisy bezpieczeństwa i higieny pracy, sanitarno-epidemiologiczne,

ochrony przeciwpożarowej oraz ochrony środowiska,

−

skorzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Wpływ drobnoustrojów, pasożytów i szkodników na jakość

mięsa i jego przetworów

4.1.1. Materiał nauczania

Ogólne wiadomości o drobnoustrojach występujących w mięsie i jego przetworach

Mięso zawierające duże ilości różnorodnych związków organicznych i nieorganicznych

(woda, substancje białkowe, węglowodany, tłuszczowce, sole mineralne, enzymy, witaminy,

związki azotowe) stanowi znakomitą pożywkę dla rozwoju mikroorganizmów. Ilość

mikroorganizmów, ich rozwój i wpływ na jakość mięsa zależą od szeregu czynników

działających przyżyciowo, w czasie obróbki wstępnej zwierząt rzeźnych i na wszystkich

etapach przetwarzania i przechowywania mięsa. Głównym celem zabiegów dokonywanych po

uboju zwierzęcia jest niedopuszczenie do rozwoju mikroorganizmów i uniknięcie ujemnych

skutków ich działalności. Szybkość rozwoju mikroorganizmów zależy od:

−

stopnia zakażenia mięsa,

−

temperatury mięsa,

−

odczynu mięsa,

−

zawartości wody w mięsie, na jego powierzchni i w otoczeniu.

Stopień zakażenia mięsa zdrowych, prawidłowo przygotowanych do uboju zwierząt rzeźnych,

poddanych w prawidłowy sposób ubojowi i obróbce technologicznej, może być bardzo

niewielki i polegać głównie na zakażeniu powierzchni.

Temperatura mięsa i otoczenia określa możliwość rozwoju mikroflory. Większość

mikroorganizmów mogących powodować procesy gnilne w mięsie należy do

mikroorganizmów mezofilnych, dla których optymalne warunki istnieją w zakresie temperatur

+20–40ºC. Powyżej tej temperatury rozwijają się bakterie termofilne rzadkie w naszej strefie

klimatycznej.

W temperaturach niższych istnieją warunki dla rozwoju mikroorganizmów psychrofilnych.

Zawartość wody w mięsie jest dostatecznie duża dla szybkiego rozwoju mikroorganizmów,

ale tylko w wypadku mechanicznego zniszczenia jego struktury lub w wyniku dojrzewania.

W warunkach przerobu mięsa, przy przeważnie powierzchniowym zakażeniu mikroorganizmami,

większe znaczenie ma wilgotność powierzchni mięsa i otoczenia, głównie powietrza.

Rodzaj i liczba drobnoustrojów zależą od stopnia i źródeł zakażenia oraz od warunków

i czasu rozmnażania. W mięsie i jego przetworach mogą występować drobnoustroje

chorobotwórcze (obecność ich jest niedopuszczalna) oraz niechorobotwórcze. Biorąc pod

uwagę znaczenie drobnoustrojów w przemyśle mięsnym można je podzielić na:

–

bakterie gnilne,

–

bakterie lipolityczne,

–

bakterie fermentacji mlekowej,

–

bakterie denitryfikacyjne,

–

drożdże, pleśnie.

Bakterie gnilne są szkodnikami w przemyśle mięsnym. Powodują rozkład białka zwany

gniciem. Rozkład białka może powodować tworzenie się związków trujących i cuchnących.

Bakterie lipolityczne rozkładają tłuszcze i są niepożądane w przemyśle mięsnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Bakterie fermentacji mlekowej są pożyteczne w procesie dojrzewania wędlin surowych

(metka, salami) oraz niepożądane w innych przypadkach.

Bakterie denitryfikacyjne są wykorzystywane do uzyskania czerwonego barwnika mięsa

peklowanego.

Drożdże i pleśnie stanowią mikroflorę szkodliwą. Drożdże mogą powodować tzw.

oszronienie mięsa czyli tworzenie na powierzchni bezwonnego białego nalotu.

Rozwój pleśni wywołuje opleśnienie mięsa i jego przetworów. Ponadto zarówno drożdże jak

i pleśnie mają zdolność rozkładania białek, tłuszczów i cukrowców.

W badaniach bakteriologicznych mięsa i jego przetworów wykrywa się obecność

następujących grup drobnoustrojów:

−

tlenowych,

−

tlenowych ciepłoopornych,

−

proteolitycznych (gnilnych),

−

pałeczek z grupy okrężnicy,

−

beztlenowych laseczek przetrwalnikujących,

−

pałeczek odmieńca,

−

enterokoków,

−

gronkowców chorobotwórczych,

−

pałeczek z grupy Salmonella.

Szczególnie niebezpieczne dla higieny produktów i zdrowia konsumentów są pałeczki

okrężnicy (rodzaj Escherichia), odmieńca (Bacillus proteus), pałeczki duru i duru rzekomego

(rodzaj Salmonella) oraz czerwonki (rodzaj Shigella).

Zabiegi termiczne jak pasteryzacja niszczą drobnoustroje z grupy pałeczki okrężnicy. Pałeczki

okrężnicy stanowią mikroflorę jelita grubego ludzi i zwierząt. Obecność tych bakterii

w produktach mięsnych świadczy o zanieczyszczeniu kałowym powstałym na skutek źle

umytych lub nie umytych rąk lub za pośrednictwem zakażonej wody.

Pałeczki odmieńca są szeroko rozpowszechnione w przyrodzie, mają właściwości gnilne.

Niektóre szczepy są chorobotwórcze.

Gronkowce należą do rodziny Staphylococcus. Niektóre gatunki np. gronkowiec złocisty

wytwarzają charakterystyczne barwniki. Pewne szczepy niektórych gatunków wytwarzają jady

(toksyny), które wywołują zatrucia pokarmowe. Źródłem zakażenia produktów mięsnych

gronkowcami są nosiciele, osoby ze zmianami ropnymi na skórze i z ostrymi nieżytami dróg

oddechowych.

Pałeczki durowe i rzekomo durowe rodzaju Salmonella są chorobotwórcze dla ludzi

i zwierząt. Mogą wywoływać u ludzi ostre choroby zakaźne i gorączkowe – dur brzuszny

i dury rzekome oraz zatrucia pokarmowe. Zatrucia produktów mięsnych pałeczkami

Salmonella następuje za pośrednictwem zakażonej wody, much i nosicieli. Nosiciele nie mogą

pracować w przemyśle spożywczym.

Pałeczki rodzaju Shigella wywołują czerwonkę lub ostry nieżyt żołądkowo-jelitowy.

Silna biegunka będąca jednym z objawów zakażenia bakterią sprzyja rozprzestrzenianiu

zarazków. Źródłem zakażenia jest człowiek chory, a także muchy i zakażona woda.

Powierzchnia mięsa w trakcie uboju, wytrzewiania i innych czynności poubojowych jest

narażona na zakażenie drobnoustrojami. Odpowiedni poziom higieny może zmniejszyć

stopień zakażenia.

Najważniejszym czynnikiem decydującym o możliwości wzrostu drobnoustrojów (bakterie,

pleśnie, drożdże) jest temperatura. Drobnoustroje mogą wykazywać funkcje życiowe

w bardzo szerokim zakresie temperatur, od -23 do +113ºC z tym, że żaden z gatunków nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

jest zdolny do wzrostu w całym podanym zakresie. Dla każdego gatunku można wyróżnić trzy

charakterystyczne temperatury rozwoju:

−

minimalną,

−

optymalną,

−

maksymalną.

W temperaturze optymalnej drobnoustroje rozmnażają się najszybciej. Temperatura

minimalna i maksymalna wyznacza granice wzrostu, ale nie ich śmierci.

Mikroorganizmy chorobotwórcze i zatrucia pokarmowe.

Zakażenie mikroorganizmami może być pierwotne, tzn. powstałe przyżyciowo, oraz

wtórne, powstałe po uboju na skutek zetknięcia z nosicielami, którymi mogą być ludzie,

owady, gryzonie, również zanieczyszczenia kałem, treścią jelitową, brudem itp. Przy

sprzyjających warunkach dla rozwoju bakterii chorobotwórczych spożycie zakażonego mięsa

może spowodować poważne zaburzenia jelitowe lub stać się przyczyną określonej choroby.

Zaburzenia jelitowe, tzw. zatrucia pokarmowe, powstają także w wyniku spożycia mięsa lub

produktów mięsnych zakażonych mikroorganizmami wytwarzającymi specyficzne, toksyczne

dla człowieka jady bakteryjne.

Pasożyty zwierząt rzeźnych

Tasiemiec uzbrojony, (Taenia solium) jeden z dwóch głównych gatunków tasiemców

(Cestoda), które pasożytują w przewodach pokarmowych kręgowców, nie wyłączając

człowieka. Posiada on w przeciwieństwie do tasiemca nieuzbrojonego haczyki za pomocą

których przytwierdza się do ściany jelita cienkiego. Tasiemce mają długie, płaskie ciało,

przypominające wyglądem tasiemkę. Są przystosowane do pasożytniczego trybu życia. Ciało

tasiemca składa się z szeregu powtarzających się segmentów. Każdy taki segment produkuje

do 100 000 jaj. Segmenty najdalej odsunięte od główki, zawierają dojrzałe jaja. Segmenty te

odrywają się kolejno od ciała tasiemca i wraz z kałem opuszczają organizm żywiciela

ostatecznego. Długość dorosłego pasożyta może wynosić nawet 15 metrów. Tasiemcem

uzbrojonym można się zarazić zjadając niedogotowaną wieprzowinę, pochodzącą od

zakażonej świni. Oprócz przewodu pokarmowego tasiemiec uzbrojony może się osadzić

w mięśniach i narządach wewnętrznych człowieka jako larwa wągier. Szczególnie

niebezpieczne są przypadki osadzenia larwy w mózgu, która uciskając go może wywoływać

objawy podobne do padaczki. U człowieka zakażonego występują: brak apetytu, bóle brzucha,

nudności, biegunki i zaparcia, niekiedy wymioty i ogólne osłabienie. W celu zabezpieczenia

przed zarażeniem chorobami odzwierzęcymi pracownicy zakładów przetwórstwa mięsnego

obowiązani są do ścisłego przestrzegania higieny osobistej (czystość rąk i twarzy, częste

odkażanie rąk i jamy ustnej), unikania skaleczeń i odkażanie każdego zadrapania

i skaleczenia, przestrzegania czystości pomieszczeń, ostrożnego obchodzenia się ze

zwierzętami wykazującymi cechy chorobowe lub podejrzanymi. Przy stwierdzeniu

jakichkolwiek niedyspozycji należy koniecznie zgłosić się do lekarza i ściśle przestrzegać

jego zaleceń.

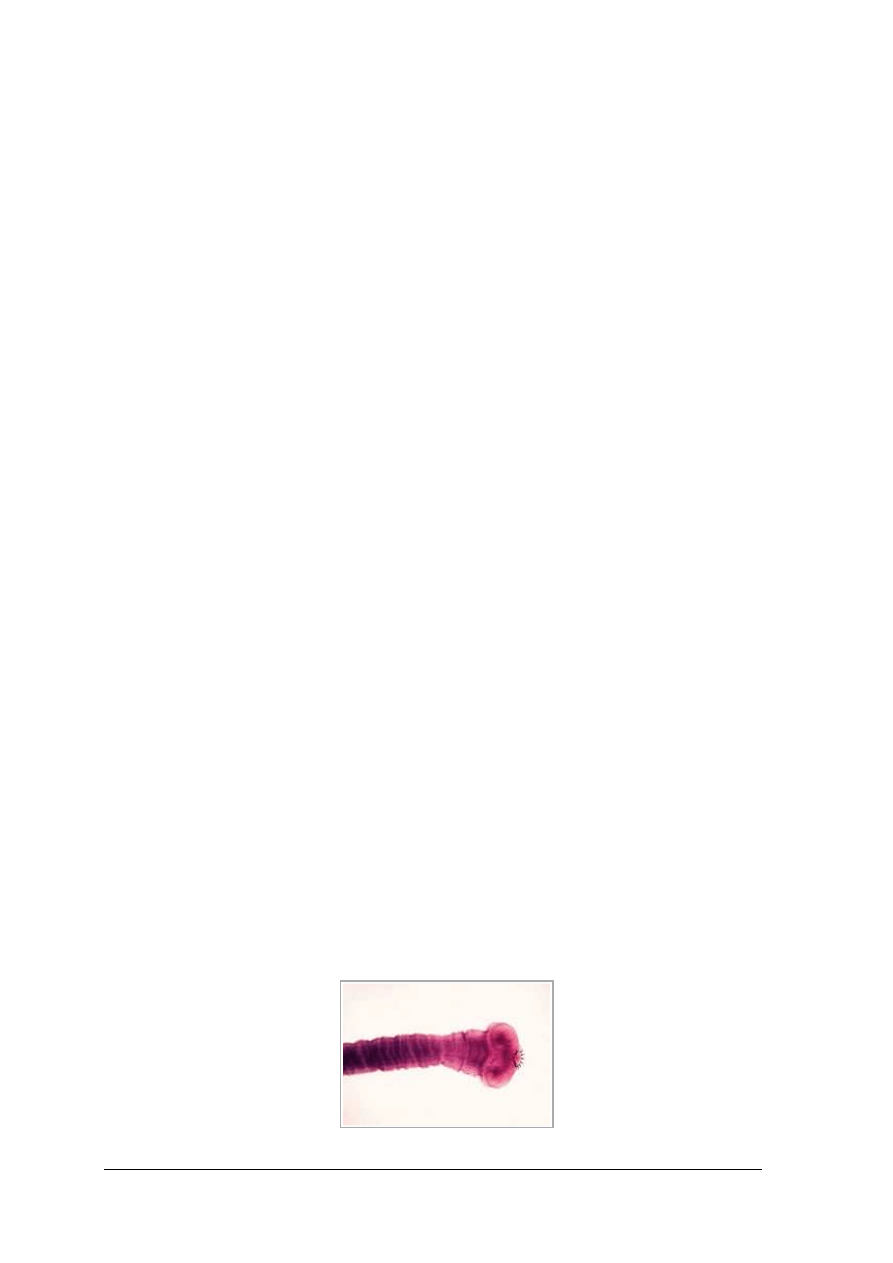

Rys. 1. Tasiemiec uzbrojony – główka tasiemca (skolex) [9].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 2. Tasiemiec nieuzbrojony – osobnik dorosły [9].

Tasiemiec nieuzbrojony (Taenia saginata) – pasożyt człowieka i bydła z rodzaju

tasiemców. Rozmnaża się wyłącznie u człowieka. Najczęściej spotykany tasiemiec w Polsce

(u 0,5 do 1% ludzi). Umiejscowienie: jelito cienkie człowieka. Rozmiary tasiemca dochodzą

do 10 metrów długości. Posiada przyssawki za pomocą, których przytwierdza się do ściany

jelita. Nie posiada przewodu pokarmowego, dzięki czemu energię potrzebną do strawienia

pokarmu wykorzystuje do rozrodu. Nie potrzebuje przewodu pokarmowego, ponieważ żyje

w jelitach gdzie znajduje się przetworzony pokarm w postaci mleczka pokarmowego. Różni

się od tasiemca uzbrojonego tym, że nie posiada haczyków. Zamrażanie mięsa do -10°C

zabija pasożyta po ok. pięciu dniach.

Włośnica (trychinoza) należy do chorób pasożytniczych. Wywołana jest przez włośnia

krętego występującego głównie u świń. Skręcone sprężynowato i otorbione włośnie znajdują się

w mięśniach szczurów. Świnia zjadając szczura ulega zakażeniu, wprowadzając torebki

włośniowe do żołądka i jelit, skąd ich larwy przedostają się do krwi oraz mięśni i umiejscawiają

się. Zakażone świnie zachowują się jak zdrowe lub wykazują objawy podobne do

reumatycznych (bóle, kulawizna, obrzęki). Zjadając mięso zakażone człowiek może zakazić się

trychinami. Objawami są bóle brzucha, nudności, wymioty, biegunka, gorączka, obrzęki twarzy

i oczu, sztywność i obrzęki mięśni (zwłaszcza klatki piersiowej oraz barków), ogólne osłabienie.

Cykl rozwojowy

1. wypełnione jajami człony tasiemca są wydalane wraz z kałem z organizmu żywiciela

ostatecznego (człowieka),

2. jaja są zjadane przez żywiciela pośredniego (bydło),

3. w jelicie krowy z jaja wylęga się pierwsza postać larwalna,

4. larwa przedostaje się przez ścianki jelita do naczyń krwionośnych i wędruje wraz z krwią

do mięśni,

5. onkosfera przekształca się w następna larwę – wągra,

6. wągry przedostają się do żywiciela ostatecznego, kiedy ten np. zje surową albo półsurową

zarażoną wołowinę.

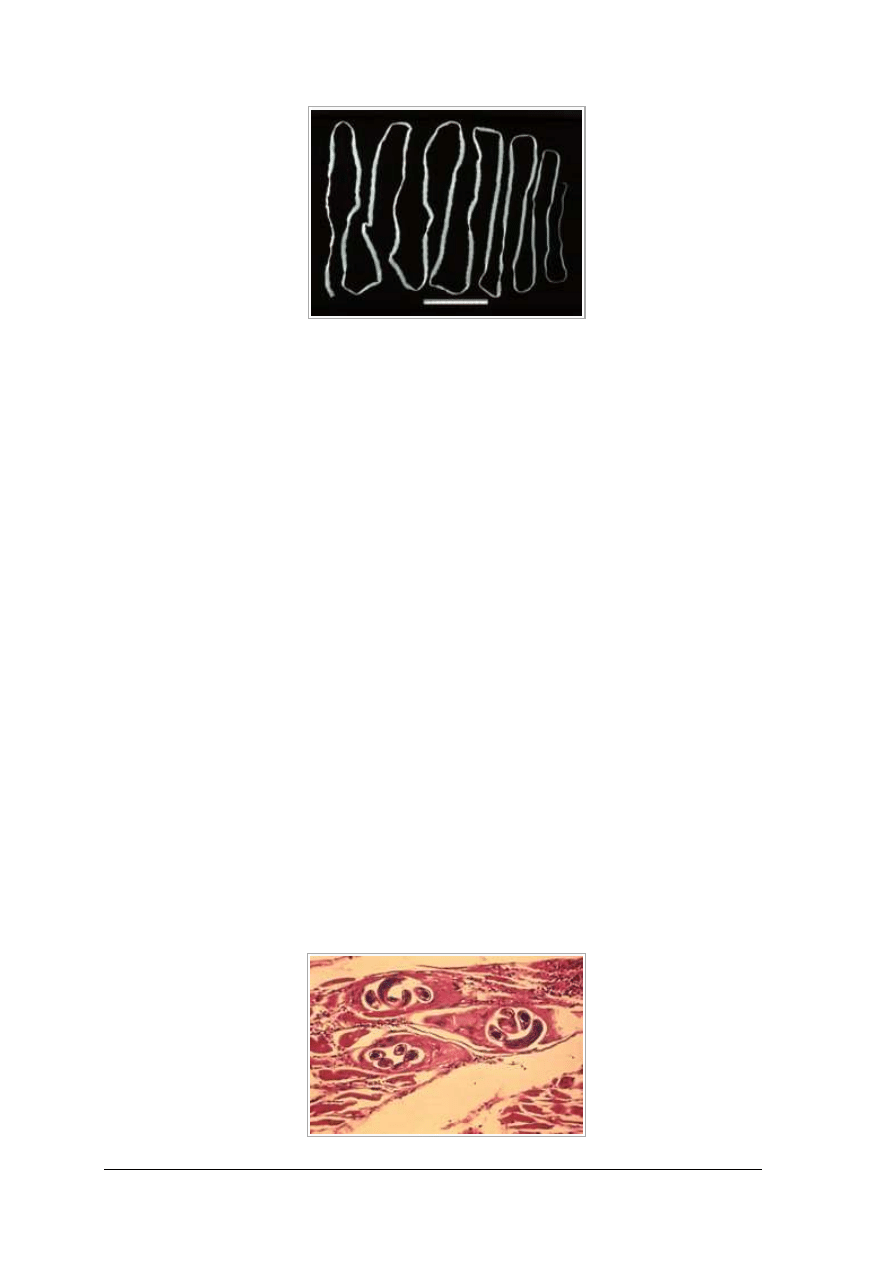

Rys. 3. Włosień kręty – cysty włośnia krętego [9].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Włosień kręty (Trichinella spiralis) należy do nicieni.

Jest najgroźniejszym pasożytem człowieka. Wywołuje chorobę włośnicę (trychinozę).

Zakażenie następuje po zjedzeniu zakażonego mięsa świni lub dzika. W żołądku człowieka,

pod wpływem enzymów trawiennych, otorbione larwy (znajdujące się wcześniej w mięśniach

zwierzęcia) wydostają się z otoczek, a następnie przedostają się do jelita cienkiego. Tam

w przeciągu 48–72 godzin osiągają dojrzałość płciową i kopulują. Po kopulacji samce giną,

a samice przedostają się do węzłów chłonnych. Samice rodzą żywe larwy. Każda samica

około 1500. Z węzłów chłonnych jaja dostają się do krwi, a wraz z nią do mięśni poprzecznie

prążkowanych. Po wniknięciu do włókna mięśniowego zwijają się spiralnie i otorbiają.

Niektóre giną, inne zachowują zdolność do zarażania nawet przez kilkadziesiąt lat. Objawy są

początkowo takie jak podczas grypy: wysoka temperatura i rozległe bóle w całym organizmie.

Włosień spiralny jest bardzo niebezpieczny, gdyż może doprowadzić nawet do zgonu swojego

nosiciela. Wykrywanie trychin w mięsie jest stosunkowo łatwe, choć czasochłonne. Do

punktu badań trafia najczęściej próbka zbiorcza.

Szkodniki żywności

Szkodniki magazynowe są wprowadzane do pomieszczeń zakładu przemysłu

spożywczego w tym także mięsnego z surowcami i dodatkami. Gryzonie wabione są

zapachem pokarmu, wilgocią i ciepłem wytwarzanym w procesie produkcji. Światło

przyciąga nocą owady latające oraz biegające i pająki, które dostają się przez szczeliny

i szpary do budynków. Szkodniki w zakładzie mięsnym znajdują dużo pokarmu i liczne

kryjówki, w których rozmnażają się i rozwijają. Należy zastosować odpowiednie sposoby

i metody ich zwalczania. Najważniejsze, nie chemiczne metody zwalczania szkodników to

szkodnikoszczelność budynków zakładu i zabiegi higieniczne. Metody te są najtańsze

i gwarantujące długotrwałą ochronę zakładu przed szkodnikami.

Prowadzić należy inspekcję obiektu, w czasie której należy wskazać czynniki sytuacje

i problemy, które mogą doprowadzić do skażenia lub zniszczenia (zepsucia) żywności przez

szkodniki. Regularnej inspekcji powinny być poddawane wszystkie pomieszczenia obiektu,

surowce, produkty końcowe i teren wokół budynków. W czasie inspekcji należy sprawdzać te

miejsca, które są trudne do sprzątania, czyszczenia i mycia. Sprawdzać należy też urządzenia,

które ostatnio popsuły się lub źle funkcjonowały. W urządzeniach i w miejscach wokół nich

gromadzą się resztki poprodukcyjne, zalegając w szczelinach i zakątkach. Regularnie należy

sprawdzać te obszary, w których poprzednio występowały szkodniki.

Szkodniki magazynowe to: gryzonie, owady i roztocza. Najbardziej znane

i niebezpieczne gryzonie to myszy i szczury. Straty, jakie one powodują, ograniczają się nie

tylko do zjadania pożywienia, ale także do zanieczyszczania odchodami i sierścią produktów.

Przenoszą wszelkiego rodzaju choroby, w tym również zakaźne np. tyfus, gruźlicę,

wściekliznę. Rozmnażają się bardzo szybko.

W ciągu jednego roku potomstwo jednej pary szczurów może osiągnąć 1000 osobników,

drugą cechą jest olbrzymia żarłoczność. Walka z gryzoniami polega na podejmowaniu akcji

zapobiegawczej oraz na stosowaniu metod mechanicznych, fizycznych, chemicznych

i bakteriologicznych: Metody zapobiegawcze polegają na zachowaniu czystości i szczelności

magazynu, zapobieganiu przenikania szkodników do magazynu przez dokładną kontrolę

każdej nowej partii dostarczonego surowca.

W przypadku stwierdzenia porażenia surowców przez szkodniki stosuje się również

metody fizyczne, stosowanie wysokich i niskich temperatur. Największe znaczenie ma

ogrzewanie do temp. 48–52°C przez 45–50 minut. Temperatura ta wystarcza do zabicia

szkodników, nie niszczy ona ziarna i nasion. Metody tej nie można zastosować do innych

artykułów spożywczych. Temperatury minusowe, niszczące szkodniki (poniżej -5°C) rzadko

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

się stosuje. Najczęściej podłogi, ściany, opakowania odkaża się gorącą parą. Metody

mechaniczne polegają na zakładaniu wszelkiego rodzaju pułapek i potrzasków. Metody

chemiczne polegają na wykorzystaniu trucizn.

Rys. 4. Mysz [9].

Rys. 5. Myszowate – Przedstawiciel rodziny: szczur [9].

Myszowate (Muridae) – rodzina gryzoni. W skład myszowatych wchodzi 98 rodzajów

z ok. 460 gatunkami (w Polsce zamieszkuje 8 gatunków). Wykształciły się w pliocenie i są

spokrewnione z chomikowatymi. Wielkością zbliżone są do szczura. Długość ich ciała

z ogonem wynosi 11–80 cm. W większości naziemne, ale są także nadrzewne i żyjące pod

ziemią. Mają krótką miękką sierść. Aktywne głównie w nocy. Są wszystkożerne. Pierwotnie

zamieszkiwały Afrykę, Eurazję, Australię, teraz niektóre z myszowatych są rozprzestrzenione

na całym świecie.

Zagrożenia jakości mięsa

Zagrożeniem nazywany jest czynnik chemiczny, fizyczny lub biologiczny, którego

działanie lub obecność w produkcie gotowym może i/lub powoduje zagrożenie dla zdrowia

konsumenta.

Wyróżnia się zagrożenia: biologiczne, chemiczne i fizyczne.

Zagrożenia biologiczne

Czynnikiem biologicznym może być mikroorganizm wywołujący zakażenie, alergię lub

powodujący skutki toksyczne. Czynniki biologiczne różnią się pod względem stopnia ryzyka

zakażenia. Niektóre z nich nie wywołują chorób u ludzi, inne mogą wywoływać choroby, ale

nie rozprzestrzeniają się, a powodowane przez nie choroby można z reguły wyleczyć. Istnieją

czynniki biologiczne, które mogą wywoływać poważne choroby, które rozprzestrzeniają się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

wśród ludzi i na które nie ma jeszcze skutecznego leku. Jednym z głównych celów UE jest

zagwarantowanie

wysokiego

poziomu

bezpieczeństwa,

pozwalającego

uchronić

społeczeństwo przed tego rodzaju ryzykiem i uniknąć narażenia go na kontakt

z niebezpiecznymi czynnikami biologicznymi. W tym celu UE podjęła na różnych szczeblach

szereg działań na rzecz ochrony zdrowia.

W związku z ryzykiem związanym z chorobami zakaźnymi, jakie niedawno się pojawiły,

państwa członkowskie zacieśniły współpracę w celu opracowania systemów zapobiegania,

wczesnego ostrzegania oraz interwencji. W odpowiedzi na rozmaite zagrożenia Unia

Europejska ustanowiła struktury, które, mają zapobiegać, a w razie potrzeby reagować na

przypadki wystąpienia chorób zakaźnych.

Zagrożenia biologiczne, chemiczne i fizyczne mogą pochodzić z surowców, procesu

technologicznego, otoczenia (maszyn, hal produkcyjnych, elementów stykających się

z żywnością, itp.), wody i powietrza oraz bezpośrednio od personelu.

W przypadkach, gdy prawdopodobieństwo wystąpienia zagrożenia jest duże, nazywane

jest zagrożeniem znaczącym i bezwzględnie musi być kontrolowane.

Ś

rodki zapobiegawcze dla zagrożeń biologicznych to:

−

kontrola (monitoring) i regulacja temperatury procesów technologicznych,

−

kontrola (monitoring) i regulacja temperatury i wilgotności mikroklimatu pomieszczeń,

−

kontrola czasu,

−

ogrzewanie i gotowanie,

−

chłodzenie i zamrażanie,

−

kontrola kwasowości (zasadowości),

−

kontrola dodatków soli i innych konserwantów,

−

suszenie,

−

kontrola surowców.

Dla zagrożeń chemicznych to:

−

kontrola surowców,

−

kontrola procesu technologicznego (produkcji),

−

kontrola dodatków.

Dla zagrożeń fizycznych to:

−

kontrola surowców i dostawców,

−

kontrola w trakcie produkcji (np. używanie magnesów, detektorów metali, itp.).

Zwykle stosuje się kontrolę parametrów, które można zmierzyć w trakcie trwającego procesu

technologicznego, takich jak:

−

temperatura,

−

wilgotność,

−

ciśnienie,

−

czas,

−

wartość pH,

−

stężenie procentowe.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego mięso stanowi dobrą pożywkę dla rozwoju drobnoustrojów?

2. Jakie czynniki mają wpływ na szybkość rozwoju drobnoustrojów?

3. Jaki jest podział mikroorganizmów w przemyśle mięsnym ze względu na ich znaczenie?

4. Jaką rolę odgrywają drożdże i pleśnie w przemyśle mięsnym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

5. W jaki sposób oddziaływają na organizm ludzki gronkowce, pałeczki odmieńca, pałeczki

duru i duru rzekomego?

6. Jakie znasz pasożyty mogące występować w mięsie i jego przetworach?

7. Jak uchronić mięso i jego przetwory przed szkodnikami?

8. Co oznaczają pojęcia: zagrożenie biologiczne, fizyczne i chemiczne?

9. Jakie znasz środki zapobiegawcze dla zagrożeń biologicznych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj drobnoustroje, pasożyty oraz szkodniki mięsa i jego przetworów na podstawie zdjęć.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) udzielić odpowiedzi na pytania:

Dlaczego mięso i przetwory mięsne stanowią dobrą pożywkę dla rozwoju

drobnoustrojów?

Jakie czynniki powodują rozwój drobnoustrojów w mięsie?

Jak dzielimy drobnoustroje biorąc pod uwagę wymagania temperaturowe?

Jaki jest podział drobnoustrojów pod względem zapotrzebowania na tlen?

Jakie pasożyty mogą występować w mięsie zwierząt rzeźnych?

Jakie szkodniki powodują zagrożenia jakości mięsa i jego przetworów?

2) przeanalizować otrzymane do identyfikacji zdjęcia drobnoustrojów, pasożytów, zwierząt

i szkodników mięsa,

3) zaproponować tabelę, lub inny sposób zapisu cech charakterystycznych drobnoustrojów,

pasożytów i szkodników umieszczonych na zdjęciach,

4) zapisać nazwy rozpoznanych drobnoustrojów, szkodników i pasożytów oraz ich

charakterystykę.

5) porównać wyniki swojej pracy z materiałami na foliogramach lub w podręcznikach,

6) dokonać analizy wykonanego ćwiczenia w oparciu o własne przemyślenia,

7) zaprezentować wyniki swojej pracy.

Wyposażenie stanowiska pracy:

−

literatura,

−

plansze przedstawiające źródła zagrożeń mięsa i jego przetworów,

−

plansze lub foliogramy przedstawiające bakterie chorobotwórcze: gronkowca złocistego,

pałeczki durowe (Salmonella typhi), Clostridium,

−

preparaty pasożytów zwierząt rzeźnych,

−

plansze przedstawiające szkodniki mięsa i jego przetworów,

−

normy dotyczące wymagań mikrobiologicznych dla przetworów mięsnych.

Ćwiczenie 2

Dobierz metody zabezpieczania mięsa i jego przetworów przed zagrożeniami

biologicznymi na liniach uboju zwierząt.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zdefiniować pojęcie biologicznego zagrożenia jakości,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

2) podać źródła zagrożeń biologicznych,

3) zaznaczyć na schemacie przedstawiającym linię uboju zwierząt miejsca zagrożeń biologicznych,

4) dobrać środki ostrożności chroniące przed zagrożeniem biologicznym,

5) określić na czym polega kontrola biologiczna w zakładach mięsnych,

6) podać nazwy instytucji sprawujących nadzór sanitarny w zakładach mięsnych,

7) wyniki swojej pracy zapisać i zaprezentować.

Wyposażenie stanowiska pracy:

−

literatura,

−

schematy linii uboju zwierząt rzeźnych,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

Ćwiczenie 3

Określ zagrożenia jakości przetworów mięsnych występujące w procesach

technologicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zdefiniować pojęcie zagrożenia jakości mięsa i jego przetworów,

2) przygotować schemat blokowy wybranego procesu technologicznego (np. schemat

produkcji kiełbasy białej surowej, schemat produkcji konserw pasteryzowanych, schemat

produkcji mięsa porcjowanego),

3) określić prawdopodobieństwo wystąpienia zagrożeń i stopnia ryzyka w procesie

wytwórczym,

4) ustalić działania zapobiegawcze i korygujące,

5) zapisać wyniki swojej pracy na dużym arkuszu papieru,

6) zaprezentować wyniki swojej pracy.

Wyposażenie stanowiska pracy:

−

literatura,

−

schematy blokowe procesów technologicznych,

−

duże arkusze papieru,

−

kolorowe mazaki,

−

taśma klejąca.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie zagrożenia biologicznego?

2) wskazać środki zapobiegawcze dla zagrożeń biologicznych?

3) rozpoznać pasożyty i szkodniki mogące występować w przemyśle

mięsnym?

4) ustalić zagrożenia występujące w procesach technologicznych?

5) wskazać źródła zakażeń mikrobiologicznych mięsa i jego przetworów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Kontrola jakości i higiena produkcji w zakładzie mięsnym

4.2.1. Materiał nauczania

Podstawy prawne regulacji systemu HACCP

Ustawodawstwo żywnościowe w Polsce i w Unii Europejskiej

Polsce obowiązywała Ustawa sanitarna z 1919 roku. Ustawa z 2 listopada 1970 roku

dotyczyła warunków zdrowotnych żywności i żywienia (Dz. U. Nr 29, poz. 245). Ustawa

normowała „warunki produkcji środków spożywczych i używek oraz obrotu tymi artykułami

w zakresie niezbędnym dla ochrony zdrowia ludności”

Polski akt prawny nakładający na przedsiębiorstwa obowiązek wdrażania systemu HACCP to

Ustawa z 11 maja 2001 r. „o warunkach zdrowotnych żywności i żywienia.” Zgodnie

z ustawą „kierujący zakładem lub osoba przez niego upoważniona jest obowiązany wdrożyć

i stosować zasady systemu HACCP”. Zatem nie tylko zakłady produkcyjne, ale także

hurtownie, sklepy, restauracje mają obowiązek wdrażać HACCP bez względu na wielkość

zakładu. Ustawa określa:

−

warunki produkcji i dystrybucji żywności,

−

wymagania dotyczące zapewnienia właściwej jakości zdrowotnej artykułów,

−

wymagania dotyczące przestrzegania zasad higieny w procesie produkcji,

−

wymagania zdrowotne wobec osób biorących udział w procesie produkcji,

−

wymagania dotyczące materiałów i wyrobów przeznaczonych do kontaktu z żywnością,

−

zasady przeprowadzania urzędowej kontroli żywności.

Najnowsze wersje norm HACCP to normy DS. 3027 HACCP: 2002 „Zarządzanie

bezpieczeństwem żywności zgodnie z HACCP”.

Propozycje nowych regulacji w zakresie higieny i bezpieczeństwa żywności dotyczących

przemysłu mięsnego to:

Propozycja Rozporządzenia Parlamentu Europejskiego i Rady ustanawiająca szczegółowe

wymagania w zakresie higieny żywności pochodzenia zwierzęcego oraz propozycja

ustanawiająca szczegółowe wymagania dotyczące urzędowej kontroli produktów pochodzenia

zwierzęcego przeznaczonych dla ludzi.

Propozycja Rozporządzenia Rady ustanawiająca zasady wymagane przy produkcji,

wprowadzaniu na rynek i importowaniu produktów pochodzenia zwierzęcego przeznaczonych

do konsumpcji przez ludzi.

Systemy zarządzania jakością

Pojęcie systemu zarządzania jakością można podzielić na trzy grupy czynników, które od

siebie zależą i decydują o zagwarantowaniu jakości produktu:

−

jakość,

−

zarządzanie jakością albo filozofia jakości,

−

systemy kontroli jakości.

Pojęcia te ściśle się ze sobą wiążą. System zapewnienia jakości jest tworzony przez

następujące elementy:

−

produkcja, sprawność działania,

−

informacja,

−

kultura,

−

styl kierowania,

−

procesy ekonomiczne itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

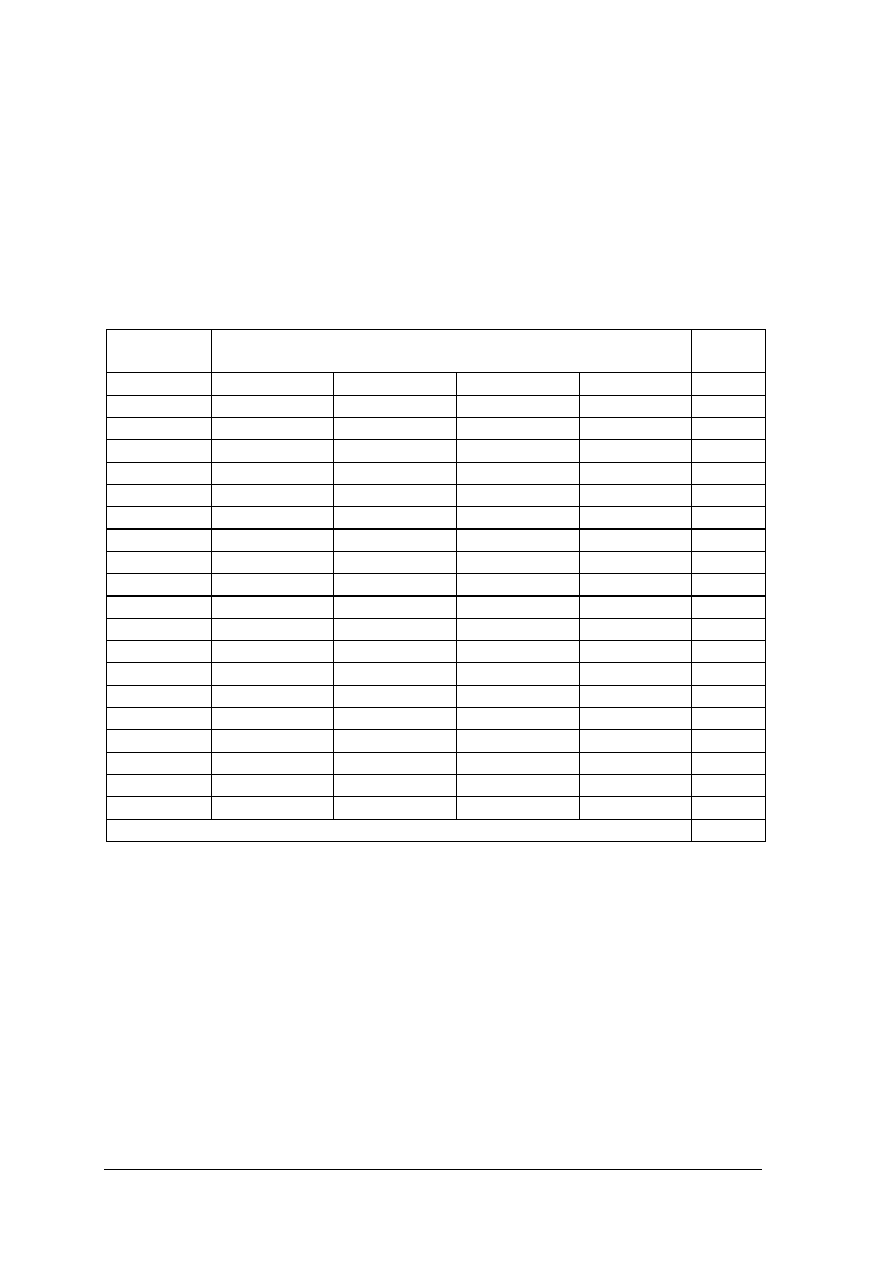

Czynniki te ujęte są w trzech systemach zapewnienia jakości produktu finalnego: HACCP

(Analiza Zagrożeń i Krytycznych Punktów Kontrolni), GMP (Dobra Praktyka Produkcyjna),

GHP (Dobra Praktyka Higieniczna). Wymienione trzy systemy tworzą łącznie system TQM

(Total Quality Management) – Zarządzanie Jakością.

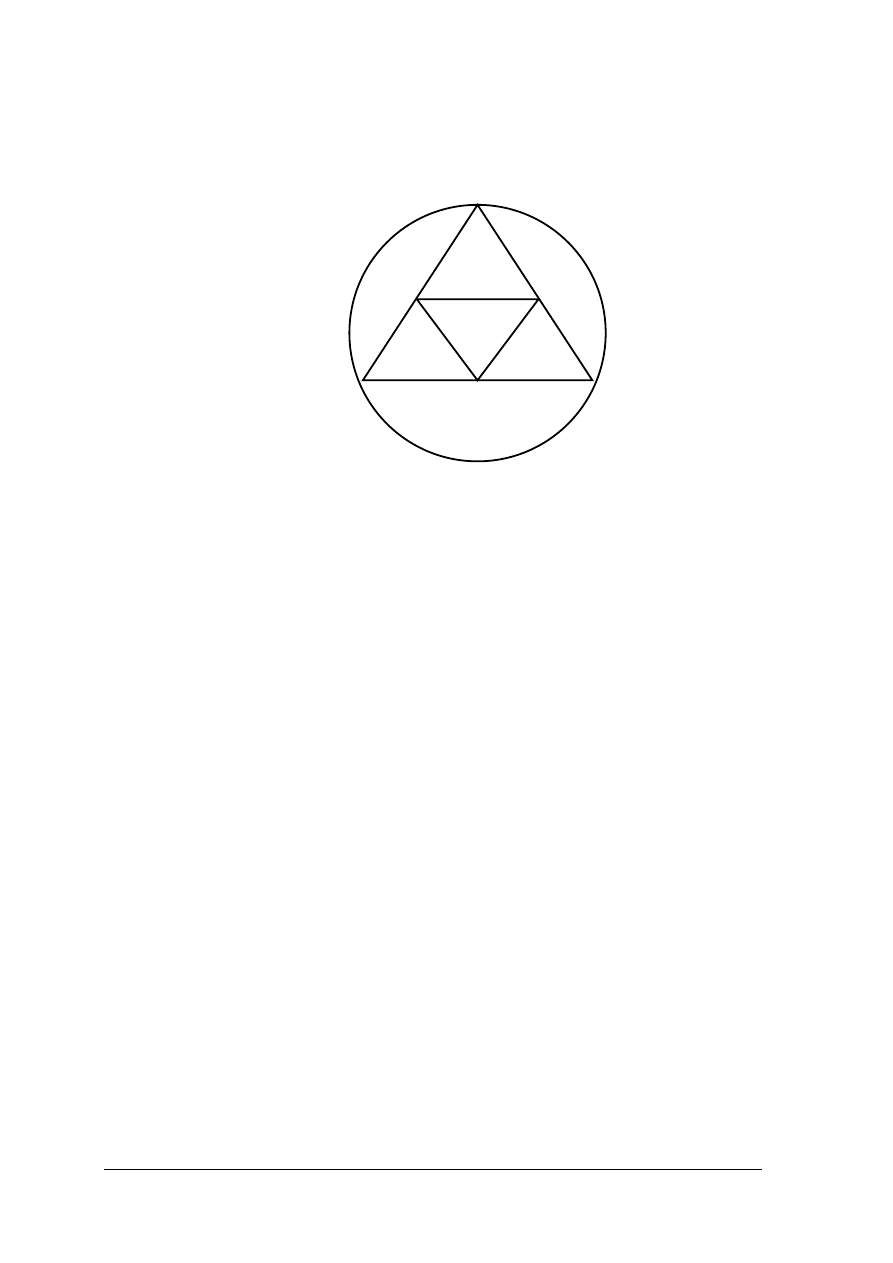

Rys. 6. Integracja systemów zarządzania jakością w przemyśle spożywczym oraz kolejność ich wdrażania do

praktyki produkcyjnej: HACCP – Analiza Zagrożeń i Krytycznych Punktów Kontroli, GMP – Dobra

Praktyka Produkcyjna, GHP – Dobra Praktyka Higieniczna, SZJ – System Zapewnienia Jakości,

TQM – System Zarządzania Jakością (PN-ISO-8402:1996) [3, s. 219].

Wdrażanie systemu HACCP w zakładzie mięsnym

Wprowadzanie systemu HACCP w Polsce jest związane z dostosowaniem warunków

higienicznych produkcji żywności do standardów Unii Europejskiej. System HACCP opiera

się na pewnych zasadach. Personel zakładu powinien:

1. Ustalić i dokonać analizy zagrożeń oraz określić prawdopodobieństwa i stopień ryzyka

ich wystąpienia w procesie przetwórczym.

2. Zanalizować posiadane linie technologiczne (od surowca po produkt gotowy) i określić

krytyczne punkty kontroli (CCP).

3. Ustalić dla każdego (CCP) KPK wartości prawidłowych parametrów i cech kontrolnych,

które mają być dotrzymane.

4. Ustalić system kontroli (monitoringu) dla każdego CCP.

5. Ustalić działania naprawcze (korygujące) dla każdego CCP, które mogą być zastosowane

gdy zajdzie potrzeba.

6. Opracować dokumentację systemu HACCP, ustalić efektywny sposób prowadzenia

zapisów, rejestrów i przechowywania danych, niezbędnych do nadzorowania CCP.

7. Ustalić procedury weryfikacji i przeglądu systemu.

Zgodnie z zasadą pierwszą należy:

−

przygotować na diagramie przepływ dla każdego produkowanego wyrobu,

−

określić kroki, które przechodzi każdy surowiec przed wejściem do zakładu oraz po

wyjściu z zakładu,

−

sklasyfikować kroki oceniając stopień ryzyka i stopień zagrożenia dla zdrowia

konsumenta,

−

dobrać dla każdego rodzaju zagrożenia (fizycznego, chemicznego i biologicznego),

−

ś

rodki pomiaru i metody kontroli,

−

opisać dokładnie dane zgodnie z regułami dokumentacyjnymi dla każdego gotowego

produktu.

HACCP

SZJ

GHP

GMP

TQM

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Zasada druga obliguje do:

−

stwierdzenia czy dany punkt krytyczny powinien posiadać jeden czy więcej punktów

kontrolnych,

−

określenia dokładnych limitów i parametrów procesu pod względem fizycznym,

chemicznym i biologicznym dla każdego kroku produkcyjnego.

Aby być zgodnym z ideą zasady trzeciej należy:

−

wyposażyć laboratoria i linię technologiczną w odpowiedni sprzęt pomiarowy,

−

dobrać odpowiednia metodę pomiaru do wyznaczonych kroków CCP,

−

przeprowadzić walidację (dowód). Dotyczy wyłącznie procesów wytwórczych, które

realizowane są maszynowo, na liniach technologicznych z elektroniczno-mechanicznymi

systemami monitorowania.

Zgodnie z zasadą czwartą należy dbać, by urządzenia pomiarowe rejestrowały przejrzyście

parametry procesu i dołączyć je do raportu jako dowód przeprowadzenia procesu zgodnie

z złożeniami. Dostęp do dokumentu musi być w takim miejscu, aby personel mógł

natychmiast zareagować na zakłócenie procesu.

Zasada piąta. Zgodnie z tą zasadą należy oznaczyć na diagramie przepływu etapy, które mogą

podlegać działaniom korygującym bez uszczerbku dla jakości produktu. Należy również

ustanowić dla każdego etapu oddzielny plan działań korygujących. Należy też udowodnić, że

działania korygujące nie wpłyną na pogorszenie jakości wyrobu.

Zasada szósta sprawdza czy system działa prawidłowo i czy jest skuteczny. Jeżeli okaże

się, że nie jest skuteczny będzie stanowił podstawę do zaplanowania i wykonania działań

naprawczych.

Zasada siódma określa, że należy ustalić i zdefiniować audity zewnętrzne (przeprowadzane

przez inspektorów nie związanych z zakładem) i wewnętrzne (prowadzone przez personel

innych wydziałów, ale z macierzystego zakładu). Należy także opracować dokumentację do

auditów i określić częstotliwość ich wykonywania dla kolejnych wydziałów. Po wykonaniu

pierwszych auditów trzeba opracować procedury weryfikacji dla systemu HACCP

w zakładzie.

Audit jakości to systematyczne i niezależne badanie mające określić, czy czynności dotyczące

jakości i ich wyniki odpowiadają przyjętym wcześniej ustaleniom oraz czy te ustalenia są

skutecznie realizowane i pozwalają na osiągnięcie przyjętych celów.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz systemy zarządzania jakością?

2. Z jakich elementów składa się system HACCP?

3. Na jakich zasadach opiera się system HACCP?

4. Jak oceniłbyś najważniejsze elementy systemu HACCP.

5. Jak wdrożyć system HACCP w zakładzie mięsnym?

4.2.3. Ćwiczenia

Ćwiczenie 1

Zanalizuj akty prawne z zakresu przetwórstwa mięsa i zasad systemów HACCP, GMP i GHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiały do wykonania ćwiczenia,

2) ustalić jakie akty prawne obowiązują przy produkcji żywności w Polsce,

3) przedstawić polski akt prawny nakładający na przedsiębiorstwa stosowanie systemu

HACCP,

4) wymienić warunki określane w ustawie odnośnie stosowania systemu HACCP,

5) zapisać na dużym arkuszu papieru obowiązujące akty prawne oraz warunki określane

w ustawie, dotyczące stosowania systemu HACCP,

6) zaprezentować na forum klasy przygotowany plakat,

7) przygotować się do dyskusji na temat: jakie korzyści i trudności wynikają

z funkcjonowania systemu HACCP.

Wyposażenie stanowiska pracy:

−

przepisy prawa dotyczące przetwórstwa mięsa i jego przetworów,

−

dokumentacja GMP, GHP i HACCP,

−

literatura,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

Ćwiczenie 2

Ustal Krytyczne Punkty Kontroli w wybranym procesie technologicznym np.:

Produkcja kruchego mięsa kulinarnego.

Produkcja polędwicy sopockiej.

Produkcja mięsa mielonego.

Produkcja szynki konserwowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać zagadnienie (spośród zaproponowanych przez nauczyciela w ramach problemu

ogólnego), które chciałbyś opracować,

2) dobrać grupę, z którą chciałbyś pracować,

3) wspólnie z nauczycielem ustalić temat wykonywanego ćwiczenia,

4) przygotować harmonogram pracy w grupie,

5) przystąpić do realizacji ćwiczenia konsultując z nauczycielem przygotowywanie do prezentacji,

6) ćwiczenie rozpocząć od analizy przydzielonej przez nauczyciela linii technologicznej (od

surowca po produkt gotowy) i określić Krytyczne Punkty Kontroli. Dla każdego CCP

ustalić system kontroli,

7) zaprezentować i poddać ocenie efekty pracy na forum klasy.

Wyposażenie stanowiska pracy:

−

literatura,

−

dokumentacja HACCP,

−

schematy linii technologicznych,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 3

Ustal działania korygujące dla wybranego Krytycznego Punktu Kontroli pod względem

stopnia zagrożenia dla końcowej jakości produktu gotowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) oznaczyć na schemacie technologicznym (wskazanym przez nauczyciela) te etapy

produkcji, które mogą podlegać działaniom korygującym bez uszczerbku dla jakości

produktu,

2) udowodnić powód wykluczenia pozostałych etapów jako nie podlegających zasadzie

działań korygujących,

3) ustanowić dla wybranego etapu plan działań korygujących w odniesieniu do parametrów,

4) udowodnić, ze działania korygujące nie wpłyną na pogorszenie jakości wyrobu,

5) zapisać na plakacie jakie działania korygujące zostały podjęte i dokonać objaśnień

(zgodnie z punktami 1–4 ćwiczenia) w trakcie prezentacji,

6) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

literatura,

−

dokumentacja systemu HACCP,

−

schemat technologiczny,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie: plan HACCP?

2) zdefiniować pojęcie działania korygujące?

3) zdefiniować pojęcie CCP?

4) zanalizować Krytyczne Punkty Kontroli w procesach technologicznych?

5) ustalić działania korygujące dla CCP?

6) zinterpretować akty prawne obowiązujące przy produkcji żywności

w Polsce?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Wymagania sanitarne i higiena w systemie HACCP

4.3.1. Materiał nauczania

Zasady Dobrej Praktyki Higienicznej GHP

Zgodnie z definicją w ustawie z dnia 11 maja 2001 r. o warunkach zdrowotnych żywności

i żywienia Dobra Praktyka Higieniczna to działania, które muszą być podjęte na wszystkich

etapach produkcji i obrotu żywności, aby zapewnić bezpieczeństwo żywności. Każde

przedsiębiorstwo jest zobowiązane do opracowania własnego programu lub instrukcji Dobrej

Praktyki Higienicznej. Program jest podstawą do wdrażania zasad systemu HACCP.

Wszystkie procedury i instrukcje dotyczące GHP i GMP powinny być ściśle przestrzegane

przez wszystkich pracowników.

Dobra Praktyka Produkcyjna GMP i Dobra Praktyka Higieniczna GHP to dwa

podstawowe systemy mające na celu utrzymanie odpowiedniej kontroli higieny środowiska

pracy oraz procesów technologicznych mających miejsce w branży spożywczej.

Dobra Praktyka Higieniczna dotyczy:

−

stanu technicznego budynków zakładu, czystości i porządku otoczenia,

−

prawidłowego wykorzystania pomieszczeń zakładu i ich wyposażenia,

−

stanu technicznego i sanitarnego maszyn, urządzeń i sprzętu pod względem zabezpieczenia

ż

ywności,

−

prawidłowego funkcjonowania urządzeń kontrolno-pomiarowych,

−

prawidłowych i skutecznie prowadzonych procesów czyszczenia ze szczególnym

uwzględnieniem procesów mycia i dezynfekcji,

−

procesów mycia i dezynfekcji,

−

jakości zdrowotnej wody stosowanej do procesów technologicznych, prawidłowości

usuwania odpadów stałych i ścieków w tym odpadów niebezpiecznych,

−

orzeczeń lekarskich do celów sanitarno-epidemiologicznych określonych w przepisach,

−

kwalifikacji pracowników w zakresie przestrzegania zasad higieny,

−

skuteczności zabezpieczenia zakładu przed szkodnikami.

Dobra Praktyka Produkcyjna dotyczy:

−

bieżącej lub okresowej oceny jakości zdrowotnej surowców, półproduktów, substancji

dodatkowych oraz materiałów przeznaczonych do kontaktów z żywnością stosowanych

w procesie produkcji,

−

oceny zgodności stosowanych procesów technologicznych z przyjętymi założeniami,

−

kontroli parametrów procesów mających wpływ na bezpieczeństwo żywności.

Działania GMP i GHP to działania zapobiegawcze mające na celu bezpieczeństwo zdrowotne

ż

ywności wykorzystywane przez system zarządzania HACCP.

Technologie przechowalnictwa mięsa i przetworów mięsnych

Jakość higieniczna produktów mięsnych jest powiązana z czystością mikrobiologiczną

użytego do ich produkcji surowca. W nowoczesnych działach uboju oraz rozbioru

i wykrawania wprowadzane są efektywne systemy mycia i dezynfekcji, oraz rozwiązania

konstrukcyjne umożliwiające rozdział części „brudnej” i „czystej” hali ubojowej.

Równocześnie stosuje się nowe zabiegi technologiczne pozwalające na zmniejszenie

zanieczyszczenia

mikrobiologicznego

tusz.

Zmniejszenie

zanieczyszczenia

mikrobiologicznego tusz uzyskuje się poprzez traktowanie ich powierzchni gorącym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

powietrzem, parą wodną, gorącą wodą lub natrysk roztworami kwasów organicznych

(octowego, cytrynowego lub mlekowego). Specjalne warunki sanitarne chłodni składowych

muszą dysponować wystarczająco dużymi komorami chłodniczymi i zamrażalniami,

w których świeże mięso natychmiast po uboju musi być schłodzone i utrzymane w stałej

temperaturze nie wyższej niż +7ºC dla tusz i mięsa z rozbioru oraz +3ºC dla ubocznych

surowców rzeźnych. Świeże mięso do zamrożenia musi pochodzić bezpośrednio

z zatwierdzonej rzeźni lub zakładu rozbioru mięsa.

Wydłużenie trwałości mięsa kulinarnego uzyskuje się przez stosowanie pakowania

próżniowego lub w modyfikowanej atmosferze. Pierwszy sposób stosowany jest w przemyśle

częściej, zarówno przy pakowaniu porcji przeznaczonych do sprzedaży detalicznej jak

i większych elementów tuszy. Zapakowane próżniowo mięso może być przechowywane od

3 do 4 tygodni w temperaturze chłodniczej. Drugi sposób jest droższy, ale pozwala na

wytworzenie atrakcyjnej jasnoczerwonej barwy mięsa. Najczęściej stosowana jest atmosfera

składająca się z 60–80% azotu i 20–40% dwutlenku węgla. Pakowanie próżniowe lub

w atmosferze modyfikowanej może być stosowane w kombinacji z innymi metodami

utrwalania, np. napromieniowaniem. Ostatnio władze sanitarne w USA zezwoliły na

napromieniowanie pakowanej próżniowo wołowiny i wieprzowiny. Okres przechowywania

mięsa może być dzięki temu wydłużony dwukrotnie w porównaniu z klasyczną metodą

pakowania próżniowego. Przetwory mięsne uzyskują określoną trwałość dzięki wykorzystaniu

uzupełniającego działania czynników utrwalających takich jak:

−

dodatek soli kuchennej i azotynu/azotanu podczas peklowania,

−

dodatek innych substancji chemicznych (kwasu askorbinowego/izoaskorbinowego lub ich

soli, mleczanu sodu, kwasów organicznych),

−

działanie składników dymu wędzarniczego, obniżanie pH i aktywności wody,

−

pakowanie próżniowe i odpowiednio niska temperatura przechowywania.

Wprowadzenie na rynek nowych produktów mięsnych stwarza specyficzne problemy

mikrobiologiczne związane z ich przechowywaniem. Przykładem mogą być gotowe dania

mięsne wytwarzane przy zastosowaniu obróbki cieplnej po uprzednim zapakowaniu

próżniowym. Charakteryzują się łatwością przygotowania do spożycia w zakładach żywienia

zbiorowego. Wymagają jednak ścisłego przestrzegania temperatury przechowywania

w granicach 0–3ºC, aby wyeliminować ryzyko wzrostu przetrwalnikujących bakterii

chorobotwórczych. Zakłady mięsne wytwarzają coraz więcej przetworów konfekcjonowanych,

tj. poddanych porcjowaniu (plasterkowaniu), a następnie pakowanych próżniowo. Mają one

wydłużony okres przydatności do spożycia. Występuje jednak możliwość wzrostu

w temperaturach chłodniczych względnie beztlenowych bakterii chorobotwórczych. W celu

zmniejszenia tego ryzyka może być stosowana inokulacja powierzchni porcjowanych

i plasterkowanych przetworów przez kultury bakterii kwasu mlekowego. Cechy organoleptyczne

produktu nie zostają zmienione. Nową techniką dodatkowego utrwalania produktów

pakowanych próżniowo jest poddawanie ich działaniu wysokich ciśnień (rzędu 300–600 MPa).

Higiena osobista i ochrona zdrowia pracowników

W nowoczesnym podejściu do zapewnienia odpowiedniej jakości procesów

produkcyjnych żywności, w systemie HACCP wszyscy pracownicy muszą posiadać wiedzę

z zakresu zasad higieny żywności. Warunki sanitarne dotyczące przetwórstwa to nie tylko

czystość urządzeń, hal produkcyjnych, maszyn, ale przede wszystkim higiena pracowników.

Pracownicy stykając się bezpośrednio z produktem mogą być ich źródłem zakażeń. Mogą

przenosić tą drogą choroby zakaźne. Każdy pracownik przystępujący do pracy musi mieć

aktualne badania lekarskie, szczególnie na nosicielstwo chorób zakaźnych. Osoby, które

podejrzewa się, że mogą być chore należy natychmiast poddać badaniom medycznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ponadto muszą nosić odzież ochronną odpowiednią do wykonywanej pracy. Pracownicy

powinni zachować wysoki poziom czystości ciała i ubrania. Wszystkie skaleczenia na skórze

muszą być przykryte wodoodpornym opatrunkiem. Ważnym czynnikiem jest mycie rąk przed

rozpoczęciem pracy, po wyjściu z toalety i po zakończeniu tzw. „prac brudnych”. Przed

przystąpieniem do pracy należy się wykąpać, następnie założyć ubranie robocze, które po

skończonej pracy należy oddać do pralni. Duże znaczenie ma szkolenie pracowników

w zakresie higieny osobistej pracowników. Umywalki, suszarki do rąk, toalety i szatnie

powinny być tak usytuowane, aby utrzymanie higieny przez pracowników nie było

problemem. Podsumowując należy stwierdzić, że higiena i bezpieczeństwo artykułów

przemysłu mięsnego jest wypadkową następujących czynników:

−

warunki sanitarne produkcji,

−

higiena pracowników i ich wiedza na temat higieny,

−

materialne i techniczne warunki produkcji,

−

stan wyposażenia zakładu.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czego dotyczą działania Dobrej Praktyki Higienicznej?

2. Jak zmniejszyć zanieczyszczenia mikrobiologiczne tusz?

3. Jak długo można przechowywać mięso pakowane próżniowo lub w atmosferze

modyfikowanej?

4. Jakie czynniki utrwalające mają wpływ na trwałość mięsa?

5. Jakie czynniki wpływają na higienę i bezpieczeństwo artykułów przemysłu mięsnego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ ogólne zasady przechowywania surowców mięsnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać materiały potrzebne do wykonana ćwiczenia,

2) ustalić warunki pracy w grupie,

3) ustalić warunki lokalizacyjne i techniczne rzeźni korzystając z przygotowanej literatury

i norm,

4) ustalić warunki sanitarne przy uboju zwierząt,

5) ustalić warunki przy rozbiorze mięsa,

6) uwzględnić warunki weterynaryjne przy pakowaniu mięsa,

7) ustalić warunki weterynaryjne przy składowaniu mięsa,

8) zaproponować formę zapisu opracowanych zasad przechowywania surowców mięsnych,

(np. na dużych arkuszach papieru przyklejać karteczki samoprzylepne, na których

zapisano ustalone warunki przechowywania mięsa. Można zaproponować tabelę),

9) zaprezentować efekty pracy,

10) dokonać oceny ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

−

literatura,

−

dokumentacja HACCP,

−

normy,

−

arkusze papieru,

−

kolorowe mazaki,

−

kartki samoprzylepne.

Ćwiczenie 2

Określ zasady przechowywania przetworów mięsnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować materiały i literaturę do wykonania ćwiczenia,

2) określić podział pracy w grupie,

3) określić sposób wykonania zadania,

4) wymienić czynniki utrwalające przetwory mięsne,

5) ustalić parametry przechowywania przetworów pakowanych próżniowo oraz

konfekcjonowanych,

6) określić warunki przechowywania wędlin,

7) opisać nowe techniki dodatkowego utrwalania przetworów mięsnych,

8) zaprezentować wyniki pracy grupy,

9) dokonać oceny wykonanej pracy.

Wyposażenia stanowiska pracy:

−

literatura,

−

normy,

−

arkusze papieru,

−

mazaki,

−

taśma klejąca,

−

karteczki samoprzylepne.

Ćwiczenie 3

Dokonaj interpretacji przepisów bhp, sanitarno-epidemiologicznych, ochrony przeciwpożarowej

oraz ochrony środowiska dotyczących przetwórstwa mięsa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać zagadnienie, które chciałbyś opracować:

−

dokonaj interpretacji przepisów bhp obowiązujących w zakładach mięsnych,

−

dokonaj

interpretacji

przepisów

sanitarno-epidemiologicznych

dotyczących

przetwórstwa mięsa i jego przetworów,

−

dokonaj interpretacji przepisów ochrony przeciwpożarowej obowiązujących

w zakładach mięsnych,

−

dokonaj interpretacji przepisów dotyczących ochrony środowiska dotyczących

przetwórstwa mięsa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

2) dobrać grupę, z którą chciałbyś pracować,

3) wspólnie z nauczycielem opracować opis projektu formułując:

−

temat projektu (tytuł),

−

cel projektu, uzasadnienie wyboru tematu i zagadnienia do rozważenia w projekcie,

−

termin wykonania projektu i kryteria oceny,

4) zawrzeć kontrakt z nauczycielem na wykonanie projektu,

5) przygotować harmonogram pracy w grupie,

6) przystąpić do realizacji projektu konsultując z nauczycielem przygotowywane

sprawozdanie z wykonania projektu,

7) ustalić plan sprawozdania z wykonania projektu,

8) wykonać projekt zgodnie z planem,

9) zaprezentować projekt poddając go ocenie,

10) wziąć udział w dyskusji na temat przepisów prawa obowiązujących w przetwórstwie

mięsa i jego przetworów po zaprezentowaniu wszystkich projektów.

Wyposażenie stanowiska pracy:

−

Kodeks śywnościowy FAO/WHO,

−

Dyrektywa nr 93/43/EWG z dnia 19 czerwca 1993 r. dotycząca higieny środków spożywczych,

−

Ustawa z 11 maja 2001 r. o warunkach zdrowotnych żywności i żywienia (tj Dz.U.

z 2005 r. Nr 31, poz. 265 z późn. zm.),

−

czasopisma zawodowe.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie GHP i GMP?

2) wskazać sposoby zabezpieczania mięsa i jego przetworów przed

szkodnikami?

3) określić

wymagania

sanitarno-higieniczne

dotyczące

pomieszczeń

produkcyjnych, wyposażenia technicznego, ich kontroli i sposobów

mycia?

4) określić wymagania sanitarno-higieniczne dotyczące przebiegu procesów

technologicznych?

5) określić zasady przechowywania mięsa i jego przetworów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Odpowiedzi udzielaj na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, gdyż tylko wówczas będziesz miał satysfakcję z wykonanego

zadania.

7. Kiedy udzielenie odpowiedzi na któreś z pytań będzie Ci sprawiało trudność, wtedy odłóż

jego rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia !

ZESTAW ZADAŃ TESTOWYCH

1. Na liniach uboju zwierząt mogą wystąpić zagrożenia jakości mięsa

a) biologiczne.

b) chemiczne.

c) fizyczne.

d) wszystkie wyżej wymienione.

2. Skrót HACCP oznacza

a) krytyczne punkty kontrolne – kryterium.

b) analizę zagrożeń i krytyczne punkty kontrolne.

c) jednostkę kontrolną i krytyczne punkty kontrolne.

d) działania korygujące i krytyczne punkty kontrolne.

3. CCP można rozróżniać pod względem stopnia

a) eliminacji zagrożenia.

b) jakości produktu.

c) ilości produktu.

d) ilości i jakości produktu.

4. Plan HACCP to dokument określający

a) przyczyny zagrożeń jakości produktu.

b) prawdopodobieństwo wystąpienia zagrożenia jakości.

c) metody, środki zaradcze i przebieg działań w celu opanowania zagrożeń jakości

produktu.

d) niezbędne działania dla zapewnienia bezpieczeństwa żywności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

5. Bakterie gnilne wywołują rozkład

a) tłuszczu.

b) soli mineralnych.

c) cukrów.

d) białek.

6. Szkodniki magazynowe powodują

a) straty ilościowe żywności.

b) zanieczyszczenia odchodami i sierścią.

c) szerzenie chorób zakaźnych.

d) wszystkie wymienione wyżej straty.

7. Do pasożytów zwierząt rzeźnych zaliczane są

a) tasiemce, włośnie.

b) pleśnie, drożdże.

c) bakterie gnilne.

d) bakterie tlenowe.

8. Szybkość rozwoju mikroorganizmów w mięsie zależy od

a) stopnia zakażenia, temperatury, odczynu i zawartości wody w mięsie.

b) temperatury i wilgotności pomieszczeń.

c) rodzaju i ilości mikroflory w pomieszczeniu.

d) zawartości soli mineralnych, białek i cukrów w mięsie.

9. Drożdże mogą powodować

a) opleśnienie mięsa.

b) zawilgocenie mięsa.

c) oszronienie mięsa.

d) dojrzewanie mięsa.

10. Jednym z środków zapobiegawczych dla zagrożeń biologicznych jest

a) kontrola produkcji.

b) chłodzenie i zamrażanie.

c) kontrola pracowników.

d) kontrola dostawców.

11. Działania GMP i GHP mają na celu

a) dokonanie analizy zagrożeń.

b) ustalenie systemu kontroli produkcji.

c) bezpieczeństwo zdrowotne żywności.

d) opracowanie dokumentacji produkcji.

12. Bakterie powodujące procesy gnilne w mięsie rozwijają się najszybciej w temperaturze

a) +5–10ºC.

b) +10–20ºC.

c) +20–40ºC.

d) +40–50ºC.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

13. Źródłem zakażenia produktów mięsnych gronkowcami są osoby

a) ze zmianami ropnymi na skórze.

b) z nieżytami dróg oddechowych.

c) nosiciele gronkowca.

d) z wszystkimi wymienionymi wyżej cechami.

14. Pałeczki rodzaju Salmonella mogą wywoływać u ludzi choroby zakaźne np.

a) dur brzuszny.

b) czerwonkę.

c) włośnicę.

d) posocznicę.

15. Zagrożenie jakości mięsa spowodowane jest czynnikami

a) chemicznymi, fizycznymi i biochemicznymi.

b) biochemicznymi, biologicznymi i fizycznymi.

c) fizycznymi, chemicznymi i mikrobiologicznymi.

d) chemicznymi, fizycznymi i biologicznymi.

16. Każde przedsiębiorstwo jest zobowiązane przez Parlament Europejski do opracowania

instrukcji

a) KPK.

b) GHP.

c) ISO.

d) CCP.

17. Mięso po uboju musi być schłodzone i przetrzymywane w temperaturze nie wyższej niż

a) + 15ºC.

b) +12ºC.

c) + 9ºC.

d) + 7ºC.

18. W myśl ustawy o warunkach zdrowotnych żywności kierownictwo zakładu powinno

organizować

a) egzamin z „minimum sanitarnego”.

b) szkolenia pracowników.

c) badania lekarskie pracowników.

d) badania weterynaryjne zwierząt.

19. Na linii uboju świń w strefie brudnej punktem kontrolnym może być

a) oszałamianie, kłucie, wykrwawianie.

b) skórowanie, mycie tusz.

c) podział na tusze i półtusze.

d) badanie weterynaryjne.

20. Zasadniczymi przyczynami obniżania jakości mięsa chłodzonego jest

a) ubytek wody.

b) zmiana barwy.

c) pogorszenie konsystencji.

d) wszystkie wymienione czynniki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Zapewnianie jakości mięsa i jego przetworów

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

6. LITERATURA

1. Bodył P.: HACCP – Analiza Zagrożeń i Krytyczny Punkt Kontrolny

2. Dłużewski M., Chuchlowa J., Krajewski K., Kamieński W.M.: Technologia żywności

cz. I WSiP S.A., Warszawa 2000

3. Królak A.: Technologia przetwórstwa mięsnego. Hortpress sp. z oo., Warszawa 2003

4. Kwiatek K., Kudyba E.: Weryfikacja systemu HACCP w nadzorze weterynaryjnym nad

produkcją żywności pochodzenia zwierzęcego. Gospodarka Mięsna 7/2000

5. Niemierko B.: Pomiar wyników kształcenia WSiP Warszawa

6. Olszewski A.: Technologia przetwórstwa mięsa. WNT, Warszawa 2002

7. Pisuła A., Tyburcy A.: Technologia przechowalnictwa mięsa i przetworów mięsnych.

Warszawa 2006

8. Turlejska H.: Zasady GHP/GMP oraz system HACCP jako narzędzia zapewnienia

bezpieczeństwa zdrowotnego żywności. Poradnik dla przedsiębiorcy, Warszawa 2003

9. www.wikipedia.org.pl

Wyszukiwarka

Podobne podstrony:

02 Zapewnianie jakosci miesa i Nieznany (2)

02 Zapewnianie jakosci zdrowotn Nieznany (2)

02 Zapewnianie jakości zdrowotnej żywności

03 Stosowanie norm w produkcji mięsa i jego przetworów

mleko i jego przetwory, biologia- studia, Prace(1)

wykłady, wykład 2 jakość i zmoany poubojowe, A) jakość mięsa:

CUKIER I JEGO PRZETWORY

Sytemy zapewnienia jakości`, Systemy Zapewnienia Jakości, Systemy Zapewnienia Bezpieczeństwa Zdrowot

33 Algorytmy zapewnienia jakości i niezawodności mikrosystem

Metody zapewniania jakości opieki zdrowotnej

4 Zapewnienie jakości i DPL

22(45) Zapewnienie jakości oprogramowaniaid 29565 ppt

technologia gastronomiczna, W1 Gastronomiczna - jakosc mięsa, TECHNOLOGIA GASTRONOMICZNA

Projekt plan zapewnienia jakości (2)

Środowisko życia i jego przetwarzanie

więcej podobnych podstron