„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Mirosław Kroma

Magazynowanie

i

transport

maszyn

i

urządzeń

precyzyjnych 731[03].O1.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożena Kuligowska

mgr inż. Andrzej Zych

Opracowanie redakcyjne:

mgr inż. Mirosław Kroma

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].O1.06

„Magazynowanie i transport maszyn i urządzeń precyzyjnych” zawartego w modułowym

programie nauczania dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zabezpieczanie maszyn i urządzeń precyzyjnych przed korozją

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

11

4.2. Zabezpieczanie maszyn i urządzeń precyzyjnych przed drganiami, polem

elektromagnetycznym i ładunkami elektrostatycznymi

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3. Magazynowanie maszyn i urządzeń precyzyjnych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

27

4.3.3. Ćwiczenia

28

4.3.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć

32

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik

będzie

Ci

pomocny

w

opanowaniu

umiejętności

magazynowania

i transportowania maszyn i urządzeń precyzyjnych.

Poradnik ten posiada następującą strukturę:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń. Materiał nauczania obejmuje:

−

informacje, opisy, tabele, rysunki z danego tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

Poradnik zawiera materiał nauczania składający się z 3 tematów. Są to: Zabezpieczanie

maszyn i urządzeń precyzyjnych przed korozją, Zabezpieczanie maszyn i urządzeń

precyzyjnych przed drganiami, polem elektromagnetycznym i ładunkami elektrostatycznymi,

Magazynowanie maszyn i urządzeń precyzyjnych.

Temat „Zabezpieczanie maszyn i urządzeń precyzyjnych przed korozją” pomoże

Ci zapoznać się z podstawowymi sposobami ochrony przed korozją maszyn i urządzeń

precyzyjnych, ponadto pomoże Ci ukształtować umiejętności konieczne do stosowania

właściwych metod i technik podczas zabezpieczania przed korozją maszyn i urządzeń

precyzyjnych.

Temat „Zabezpieczanie maszyn i urządzeń precyzyjnych przed drganiami, polem

elektromagnetycznym

i

ładunkami elektrostatycznymi” pomoże Ci zapoznać się

z podstawowymi technikami ochrony maszyn i urządzeń precyzyjnych przed drganiami,

polem

elektromagnetycznym

i

ładunkami

elektrostatycznymi,

ponadto

pomoże

Ci ukształtować umiejętności konieczne do stosowania właściwych technik podczas

zabezpieczania

maszyn

i

urządzeń

precyzyjnych

przed

drganiami,

polem

elektromagnetycznym i ładunkami elektrostatycznymi.

Temat „Magazynowanie maszyn i urządzeń precyzyjnych” pomoże Ci zapoznać się

z podstawowymi technikami transportowania i magazynowania maszyn i urządzeń

precyzyjnych, ponadto pomoże Ci ukształtować umiejętności konieczne do transportowania

i magazynowania maszyn i urządzeń precyzyjnych.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Wymagania te poznasz podczas trwania nauki.

Poniżej przedstawiono miejsce tej jednostki modułowej w strukturze całego modułu:

„Techniczne podstawy mechaniki precyzyjnej”.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

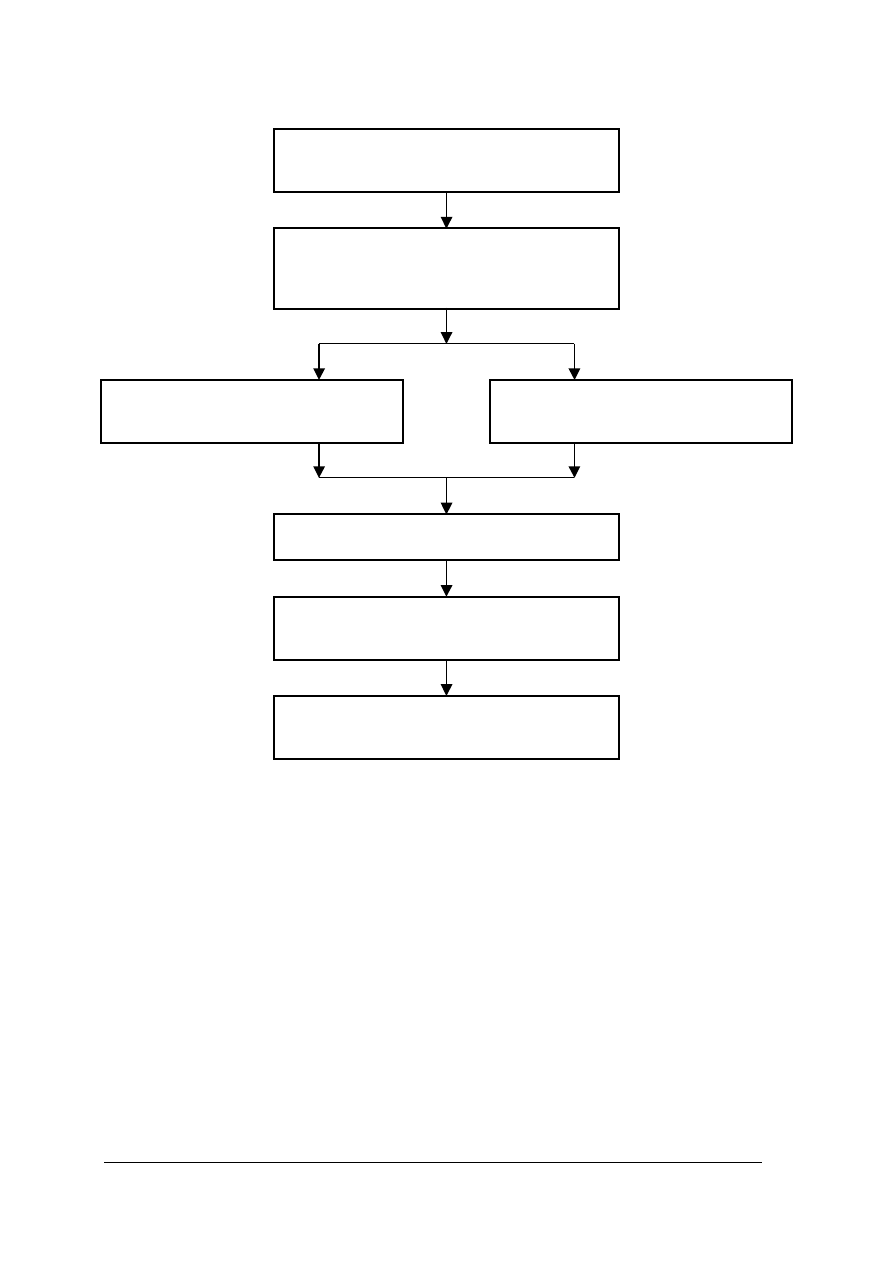

731[03].O1

Techniczne podstawy

mechaniki precyzyjnej

731[03].O1.01

Stosowanie przepisów bezpieczeństwa i higieny

pracy, ochrony przeciwpożarowej i ochrony

środowiska

731[03].O1.02

Posługiwanie się

dokumentacją techniczną

731[03].O1.03

Rozróżnianie materiałów konstrukcyjnych

stosowanych w mechanice precyzyjnej

731[03].O1.04

Dokonywanie pomiarów warsztatowych

731[03].O1.04

Wytwarzanie prostych części maszyn

i urządzeń precyzyjnych

731[03].O1.04

Magazynowanie i transport maszyn

i urządzeń precyzyjnych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

analizować zjawiska fizyczne,

−

poszukiwać informacji,

−

wybierać informacje,

−

dokumentować informacje,

−

przeprowadzać proste rozumowania logiczne,

−

interpretować związki wyrażone za pomocą wzorów, tabel, wykresów,

−

czytać dokumentację techniczną,

−

prezentować skutki własnych działań,

−

obsługiwać komputer osobisty ( PC ) w stopniu podstawowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować sposoby magazynowania maszyn i urządzeń precyzyjnych,

−

dobrać rodzaje opakowania w zależności od konstrukcji maszyn i urządzeń precyzyjnych,

−

zabezpieczyć magazynowane maszyny i urządzenia precyzyjne przed korozją,

−

zabezpieczyć

magazynowane

maszyny

i urządzenia precyzyjne przed polem

elektromagnetycznym,

−

wybrać sposób transportu maszyn i urządzeń precyzyjnych w zależności od konstrukcji,

−

skorzystać z literatury technicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zabezpieczanie maszyn i urządzeń precyzyjnych przed

korozją

Materiał nauczania

Korozją metali nazywa się stopniowe niszczenie metali wskutek chemicznego lub

elektrochemicznego oddziaływania środowiska. Niszczenie rozpoczyna się na powierzchni

metalu i postępuje w głąb. Praktycznie wszystkie metale z wyjątkiem platyny, złota, srebra,

rtęci i częściowo miedzi ulegają pod wpływem wilgoci korozji.

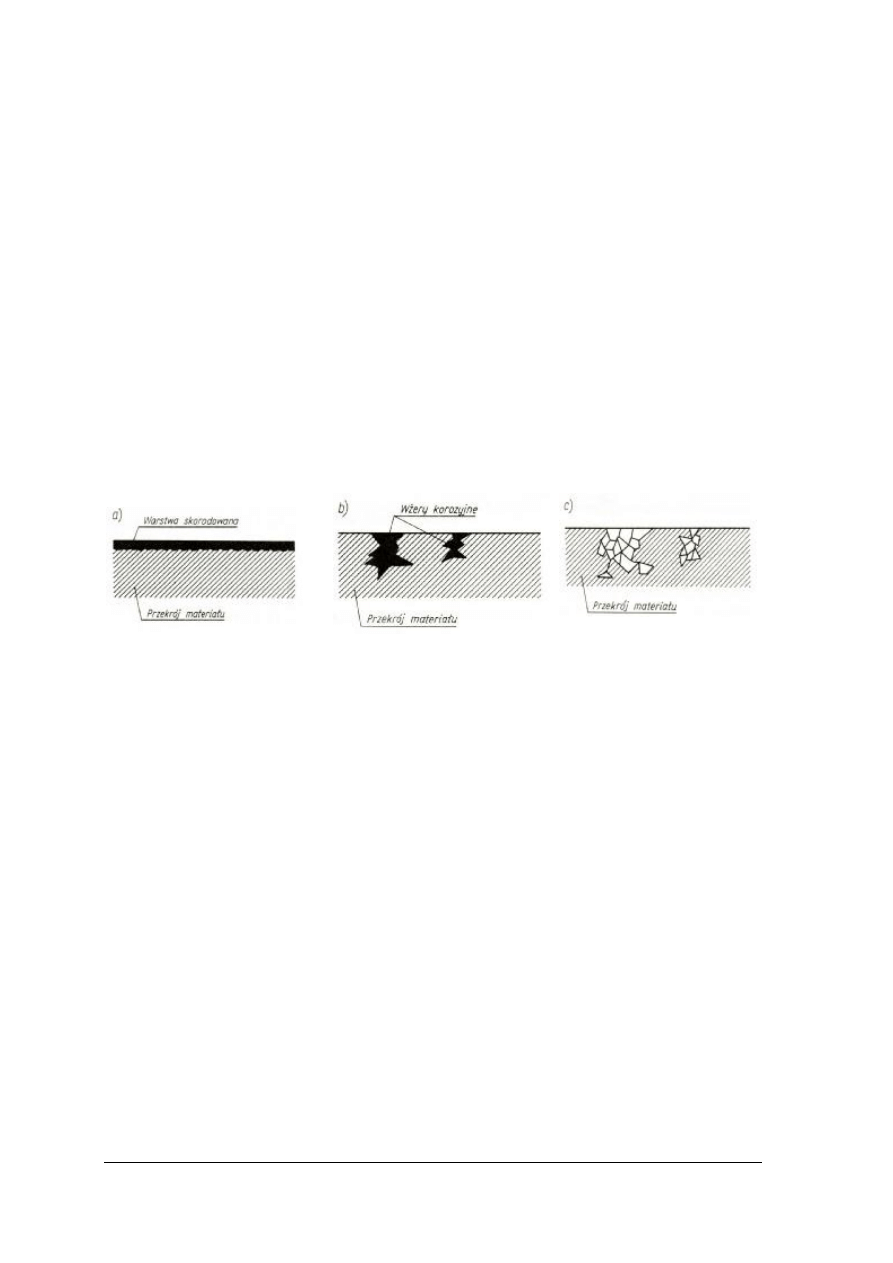

W zależności od przebiegu procesu korozji rozróżnić można: korozję równomierną

obejmującą całą powierzchnię przedmiotu metalowego, korozję miejscową – występującą tylko

w określonych obszarach przedmiotu w postaci plam lub wżerów sięgających głęboko

w materiał, korozję międzykrystaliczną – występującą na granicy ziaren materiału rodzimego

(rys. 1).

Rys. 1. Rodzaje korozji:

a) korozja równomierna, b) korozja miejscowa, c) korozja międzykrystaliczna [2, s 131].

Korozja miejscowa i korozja międzykrystaliczna są bardzo groźne dla konstrukcji

metalowych, ponieważ powodują znaczące osłabienie konstrukcji, bez wyraźnie widocznych

śladów.

Konieczność ochrony metali wynika ze strat spowodowanych zniszczeniem korozyjnym.

Straty te to przede wszystkim: przestoje związane z wymianą skorodowanych elementów,

zmniejszenie wydajności technologicznej na skutek korozji, osłabienie wytrzymałości

i w konsekwencji zniszczenie skorodowanych elementów i podzespołów.

W celu wyeliminowania lub zmniejszenia do dopuszczalnego poziomu zjawiska korozji

stosowane są powszechnie rożne metody ochronne. Do metod tych należą:

Ochrona elektrochemiczna – polegająca na sztucznym obniżeniu potencjału

elektrochemicznego chronionego przedmiotu (obiektu) i w konsekwencji jego ochrony.

Nakładanie powłok ochronnych – metoda polega na celowym nałożeniu na powierzchnię

chronionego przedmiotu specjalnej warstwy ochronnej. Stosowane warstwy ochronne mogą

być metalowe lub niemetalowe. Na powłoki metalowe o dużej odporności na korozję używa

się: niklu, chromu, miedzi, srebra, cynku, cyny, ołowiu, kadmu i glinu. Powłoki te mogą być

nałożone galwanicznie, przez zanurzenie itp. Powłoki niemetalowe są pochodzenia

organicznego, takie jak: farby, lakiery, oleje i smary oraz tworzywa sztuczne. Powłoki te

oddzielają chroniony przedmiot (obiekt) od agresywnego środowiska, skuteczność powłoki

ściśle związana jest z jej trwałością.

Wytwarzanie powłok ochronnych – metoda polega na celowym wytworzeniu

na powierzchni chronionego przedmiotu (obiektu) specjalnej powłoki chroniącej przed

korozją.

Powłoki

te

wytwarzane

są

metodami

chemicznymi

(fosforanowanie),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

elektrochemicznymi (oksydowanie) lub na skutek wprowadzenia do warstwy wierzchniej

metalu ochronnego.

Najmniejszą

odporność

na

korozję

wykazują

metale

i

stopy

zawierające

zanieczyszczenia. Struktury jednoskładnikowe wykazują większą odporność na korozję.

Wprowadzenie dodatków nie korodujących zwiększa lub całkowicie zabezpiecza chroniony

metal lub stop. Właściwa konstrukcja elementów i dobór materiałów łączących elementy

(np. śruby, nity) ma duże znaczenie w ochronie przed korozją, korozja występuje najczęściej

w miejscach połączenia elementów. Dobierając materiały, należy uwzględnić ich miejsce

w szeregu elektrochemicznym. Zła konstrukcja elementów sprzyja korozji, zwłaszcza wtedy,

gdy tworzą się miejsca gdzie gromadzi się woda lub inny czynnik wywołujący korozję.

Ponieważ mechanizm precyzyjny jest urządzeniem o wysokiej dokładności wykonania,

niemożliwe do wykorzystania są pewne techniki konserwacyjne lub ochronne.

Techniki ochrony przed korozją nie zalecane lub niemożliwe do zastosowania.

Nałożenie powłoki malarskiej to technika ochronna najpowszechniej stosowana spośród

wszystkich metod ochrony wyrobów metalowych przed korozją. Technika ta polega na

wytworzeniu na powierzchni chronionego elementu specjalnej ochronnej warstwy

(pomalowaniu powierzchni przedmiotu farbą lub lakierem). Metoda ta niemożliwa jest do

zastosowania dla ochrony mechanizmów o małych gabarytach. Technika ta daje zadowalające

efekty tylko dla konstrukcji wielkogabarytowych, a ostateczny efekt zależy od techniki

nakładania powłoki i precyzji wykonania. Zalecaną techniką może być malowanie

proszkowe, malowanie w polu elektrostatycznym lub z wykorzystaniem sprężonego

powietrza. Nakładanie powłoki przy użyciu pędzla, jakkolwiek skuteczne, jest mało

estetyczne. Dużą rolę podczas nakładania powłok malarskich odgrywa estetyka naniesionej

powłoki. Elementy małe i najmniejsze po pokryciu farbą ochronną tracą swoją dokładność, co

praktycznie dyskwalifikuje je do wykorzystania jako części mechanizmu.

Czasowe zabezpieczenie polegające na pokryciu powierzchni elementów specjalnym

smarem lub wazeliną techniczną. Metoda ochronna stosowana często podczas produkcji oraz

magazynowania części i podzespołów, polegająca na pokryciu elementu (wyrobu) smarem

lub wazeliną techniczną. Metoda stosowna podczas produkcji większych elementów.

Zaletami metody są: łatwość nakładania i usuwania powłoki, krótki czas nakładania,

wystarczająca trwałość i skuteczność ochrony (w krótkim czasie). Wadami powłoki są: niska

skuteczność ochrony (w dłuższym okresie czasu), niska przyczepność powłoki (powłoka

„schodzi” i brudzi), kłopotliwe metody czyszczenia oraz duża przyczepność zanieczyszczeń.

Metoda nie nadająca się do konserwacji drobnych elementów mechanizmu precyzyjnego, jak

również do konserwacji działającego mechanizmu (zwiększenie oporu ruchów, osadzanie

zanieczyszczeń i wręcz całkowite zalepienie mechanizmu).

Techniki ochrony przed korozją zalecane do zastosowania.

Wykonanie mechanizmu i urządzenia precyzyjnego z materiałów odpornych na korozję

- metoda stosowana powszechnie. Podstawowym powodem jej stosowania jest fakt,

że większość materiałów konstrukcyjnych - wykorzystywanych w zawodzie mechanika

precyzyjnego charakteryzująca się odpowiednimi właściwościami technologicznymi jest

w dużym stopniu odporna na korozję (np. stale chromowo - niklowe, mosiądze).

Pokrycie elementów mechanizmu i urządzenia precyzyjnego galwaniczną powłoką

ochronną – metoda polegająca na wykonaniu elementów mechanizmu precyzyjnego

z materiału o odpowiednich właściwościach technologicznych ale podlegającego korozji,

a następnie pokryciu wykonanego elementu powłoką ochronną a dla elementów

zewnętrznych dekoracyjno - ochronną. Nakładanie powłoki odbywa się tylko metodą

galwaniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Czasowa ochrona przed korozją - metoda polega na krótkotrwałej ochronie przed korozją

(np. podczas magazynowania lub transportu). Metoda polega na czasowym oddzieleniu

mechanizmu precyzyjnego od czynników mogących potencjalnie wywołać efekty korozji.

Oddzielenie lub znaczące ograniczenie wpływu czynników, głównie atmosferycznych lub

chemicznych, można uzyskać, stosując zamknięte lub wręcz hermetyczne opakowania

uzupełnione o pośrednie warstwy ochronne – woskowany lub natłuszczony papier oraz środki

chemiczne spowalniające efekty korozji (inhibitory korozji). W wielu przypadkach stosowane

jest firmowe (ze szlachetnego drewna) pudełko z papierem firmowym nasączonym lekkich

środkiem ochronnym lub estetycznym woreczkiem foliowym i zamieszczonym wewnątrz

środkiem chemicznym pochłaniającym wilgoć.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest korozja metali?

2. Jakie są skutki korozji?

3. Jakie są rodzaje korozji metali?

4. Jakie są metody ochrony przeciwkorozyjnej mechanizmów i urządzeń precyzyjnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

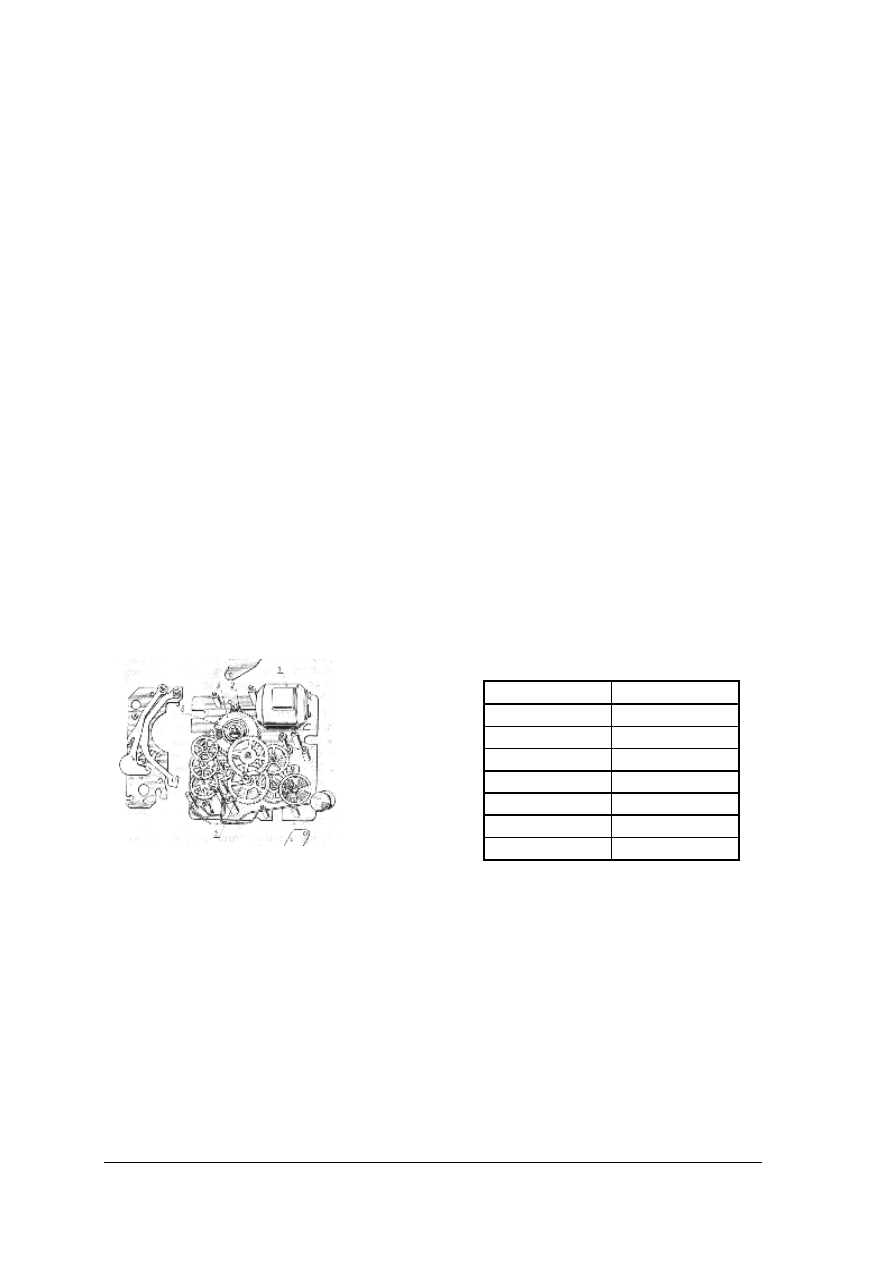

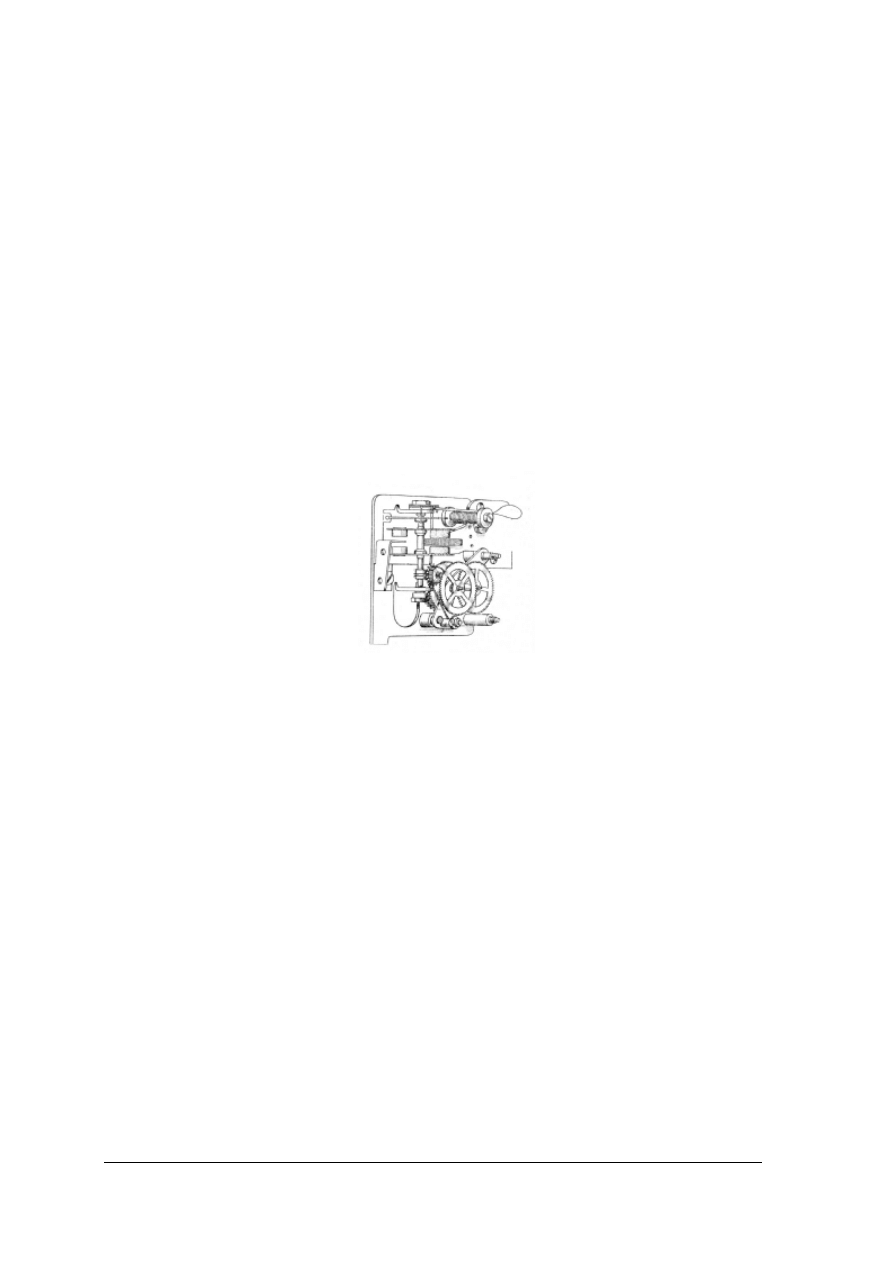

Dokonaj demontażu urządzenia precyzyjnego (rys. do ćwiczenia 1). Urządzenie nie musi

być sprawne, Oceń wizualnie stopień zużycia poszczególnych elementów. Dokonaj

identyfikacji poszczególnych części. Na podstawie obserwacji oceń stopień odporności na

korozję poszczególnych części mechanizmu. Wyniki zapisz w tabeli.

Tabela do ćwiczenia 1

Nazwa części

koroduje

koło pośrednie

tak

dźwignia

nie

ślimak

tak

.....

nie

.....

tak

Rys. do ćwiczenia 1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika dla ucznia,

2) przeanalizować dokumentację demontowanego mechanizmu,

3) zdemontować podstawowe podzespoły i części mechanizmu,

4) zidentyfikować zdemontowane elementy,

5) odnaleźć ślady korozji zdemontowanych elementów,

6) ustalić, na podstawie poradnika i literatury, rodzaj materiału, z jakiego wykonane zostały

elementy mechanizmu precyzyjnego (np. mosiądz lub stal lecz nie konkretne gatunki,

np. MO60, 45H),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

7) oszacować, na podstawie obserwacji, stopień odporności poszczególnych części

mechanizmu na korozję,

8) sprawdzić zgodność uzyskanych wyników z literaturą,

9) dokonać samooceny,

10) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowisko montażowe,

−

przyrządy optyczne (lupa, mikroskop),

−

poradnik ucznia,

−

poradnik mechanika,

−

detale

ćwiczeniowe

(urządzenia,

maszyny

lub

mechanizmy

precyzyjne)

wraz z dokumentacją.

Ćwiczenie 2

Dokonaj demontażu urządzenia precyzyjnego (rys. do ćwiczenia 2). Urządzenie powinno

być sprawne. Zdemontowane elementy oczyść z pozostałości zanieczyszczeń i środków

smarnych. Oceń wizualnie stopień zużycia poszczególnych elementów. Dokonaj montażu

i konserwacji mechanizmu. Podczas smarowania zastosuj różne środki smarne.

Rys. do ćwiczenia 2.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika ucznia,

2) przeanalizować dokumentację mechanizmu,

3) zdemontować podzespoły i części mechanizmu,

4) oczyścić zdemontowane elementy,

5) ocenić (wizualnie) stan zużycia zdemontowanych elementów mechanizmu,

6) zmontować oczyszczony mechanizm precyzyjny,

7) zakonserwować zmontowany mechanizm,

8) ocenić prawidłowość działania zmontowanego mechanizmu,

9) ocenić przydatność poszczególnych środków konserwujących,

10) sprawdzić zgodność uzyskanych wyników z dokumentacją,

11) dokonać samooceny,

12) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowisko montażowe,

−

stanowisko do mycia elementów,

−

przyrządy optyczne (lupa, mikroskop),

−

poradnik dla ucznia,

−

poradnik mechanika,

−

detale ćwiczeniowe (ćwiczebne urządzenia, maszyny lub mechanizmy precyzyjne)

wraz z dokumentacją.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 3

Dobierz metodę czasowej ochrony przed korozją maszyny lub urządzenia precyzyjnego,

załóż, że zakład produkcyjny posiada niezbędne materiały i środki konserwujące.

Przyjmij, że mechanizm precyzyjny został wykonany ze stali.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika dla ucznia,

2) wybrać właściwą technikę ochronną,

3) zabezpieczyć czasowo ćwiczeniowe urządzenie precyzyjne,

4) ocenić jakość wykonania zadania,

5) dokonać samooceny,

6) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowiska do pakowania maszyn i urządzeń precyzyjnych,

−

poradnik dla ucznia,

−

ćwiczeniowe urządzenia, maszyny lub mechanizmy precyzyjne wraz z dokumentacją,

−

opakowania różnego typu i wielkości,

−

inne materiały do pakowania w zależności od potrzeb (szary papier pakowy, papier

woskowany, papier impregnowany, taśma klejąca, sznur pakowy),

−

materiały pomocnicze (papier, długopis, ołówek),

−

literatura (dotyczącą transportu i komunikacji),

−

katalog środków transportowych (transport wewnętrzny, zewnętrzny).

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

scharakteryzować metody ochrony przed korozją mechanizmów

i urządzeń precyzyjnych?

2)

dobrać metody ochrony przed korozją mechanizmów i urządzeń

precyzyjnych?

3)

dobrać czasowe metody ochrony przed korozją mechanizmów

i urządzeń precyzyjnych?

4)

zabezpieczyć przed korozją maszyny i urządzenia precyzyjne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Zabezpieczanie maszyn i urządzeń precyzyjnych przed

drganiami, polem elektromagnetycznym i ładunkami

elektrostatycznymi

4.2.1. Materiał nauczania

Ochrona przed drganiami i wibracjami stanowi podstawowe zadanie podczas

magazynowania i transportowania maszyn i urządzeń precyzyjnych. Wymagana dokładność

działania podczas wykonywania swoich zadań i drgania to dwa przeciwstawne zjawiska,

których pogodzenie jest niezmiernie trudne. Drgań wyeliminować nie można, należy

ograniczyć je do akceptowalnego dla prawidłowego funkcjonowania maszyny lub urządzenia

precyzyjnego poziomu. Co to są drgania?

Drgania są to okresowe zmiany układu fizycznego wokół położenia równowagi pod

wpływem dostarczanej do układu energii. Zmiany te to najczęściej niskoczęstotliwościowe

wibracje, nieraz o dużej amplitudzie rozchodzące się w otoczeniu i oddziałujące na

mechanizmy, maszyny i urządzenia oraz ludzi.

Drgania wywołują wiele zakłóceń w prawidłowym działaniu maszyn i urządzeń, powodują

np. zakleszczanie się mechanizmów, luzowanie połączeń kształtowych (np. gwintowych),

generują trudności w uzyskiwaniu pożądanej dokładności działania (np. dokładność chodu

mechanizmu zegarowego), nieszczelności (np. przy drganiu zaworów) i inne utrudnienia.

Drgania mają poza tym szkodliwy wpływ na operatora lub użytkownika maszyn lub

mechanizmów i przeważnie są źródłami hałasu.

Podczas pracy każdej maszyny występują drgania. Jest to następstwo pracy maszyny i nie

stanowi to zagrożenia. Problem stanowią nadmierne drgania, gdyż mogą powodować wadliwą

pracę maszyny lub jej mechanizmów a w końcowym efekcie doprowadzić do jej uszkodzenia

lub zniszczenia. Nadmierne drgania maszyn lub mechanizmów, również precyzyjnych,

powodują także duże zagrożenia dla jej operatorów (np. wagi) lub współpracujących

z maszyną pracowników (np. żurawie budowlane).

Występujące drgania są powodem powstawania zmiennych naprężeń w mechanizmach

i maszynach. Doprowadzają on do zniszczeń o charakterze zmęczeniowym. Zniszczenia te

dotyczą nie tylko wybranych elementów maszyn ale i ich całych podzespołów. Drgania

wpływają także pośrednio na szybsze zużycie elementów, powodują nierównomierny wzrost

obciążenia na określonych fragmentach podzespołu (np. drgania motoreduktora mogą

spowodować uszkodzenia określonych zębów koła przekładni). Drgania powodują szybsze

zużycie łączników stalowo - gumowych, elementów z tworzyw sztucznych, wyrobów

gumowych itp. Drgania powodują również osiadanie fundamentów, podpór maszyn itp. Jeżeli

występujące drgania nie spowodują zniszczenia maszyny lub urządzenia, to na pewno

spowodują wyraźne skrócenie czasu jej eksploatacji.

Występujące drgania są szkodliwe dla ludzi. Szczególnie niebezpieczne są drgania

o małych częstotliwościach wywołane kołysaniem kabiny roboczej (np. dźwigi, podnośniki

regałowe lub koszowe) oraz drgania o częstotliwościach rezonansowych organów

wewnętrznych człowieka. Odrębnym problemem są drgania narzędzi udarowych

i wibracyjnych bardzo szkodliwie oddziałujących na obsługę. Drgania na operatora mogą

oddziaływać poprzez: kabinę, podesty, urządzenia sterownicze i inny sposób.

Hałas to także drgania – słyszalne. Źródłem hałasu są zarówno drgania mechaniczne, jak

i drgania gazów i cieczy. Hałas utrudnia, a przy zbyt dużym natężeniu uniemożliwia

wykonywanie określonych zadań zawodowych podczas pracy. Hałas może doprowadzić do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

trwałych zmian w organizmie człowieka i znacznego uszkodzenia lub nawet zniszczenia

narządu słuchu.

Najogólniej drgania można podzielić na: drgania okresowe – powtarzające się

w określonej sytuacji technicznej, drgania nieokresowe – występujące losowo. Spośród drgań

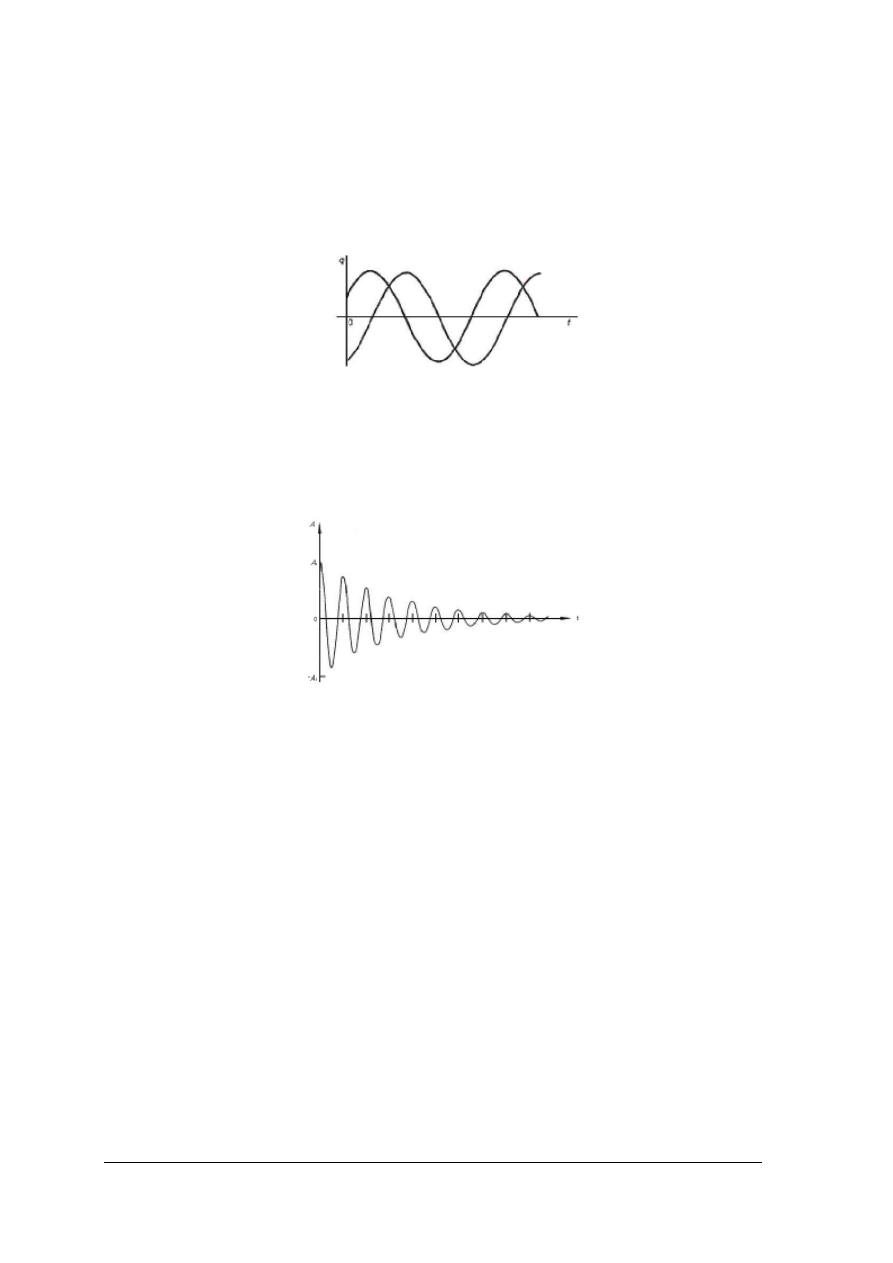

okresowych najważniejszą rolę odgrywają drgania proste (zwane również harmonicznymi)

(rys. 2) charakteryzujące się wysoką stałością w czasie (stałość amplitudy w okresie drgań).

Rys. 2. Drgania niegasnące.

Jeżeli drgania występują w dłuższym okresie czasu ich amplituda (maksymalne

odchylenie od punktu równowagi) nie zmienia się – to takie drgania nazywamy

niegasnącymi. Jeżeli jednak na skutek różnych czynników (np. specjalnych tłumików drgań –

amortyzatorów) amplituda drgań maleje (rys. 3), to drgania takie nazywamy gasnącymi.

Rys. 3. Drgania gasnące.

Inne rodzaje drgań:

Drgania swobodne – po wytrąceniu z położenia równowagi ciało pozostawione samo sobie

drga – po pewnym czasie drgania zanikną na skutek braku energii podtrzymującej drgania

i strat energii ciała drgającego. Przykładem mogą być drgania pochodzące od uderzeń lub

wstrząsów.

Drgania wymuszone – drgania wywołane przez siłę zewnętrzną, która okresowo (lub

w sposób ciągły) oddziałuje na ciało lub mechanizm – są to z reguły drgania „trwałe”

w czasie na skutek ciągłego dostarczania energii do układu. Przykładem mogą być drgania

wywołane przez pracujący silnik elektryczny.

Wśród głównych czynników odpowiedzialnych za występowanie drgań wyróżnić należy:

występowanie położeń równowagi i sił zwrotnych w konstrukcji, bezwładność oraz niezbyt

duże opory.

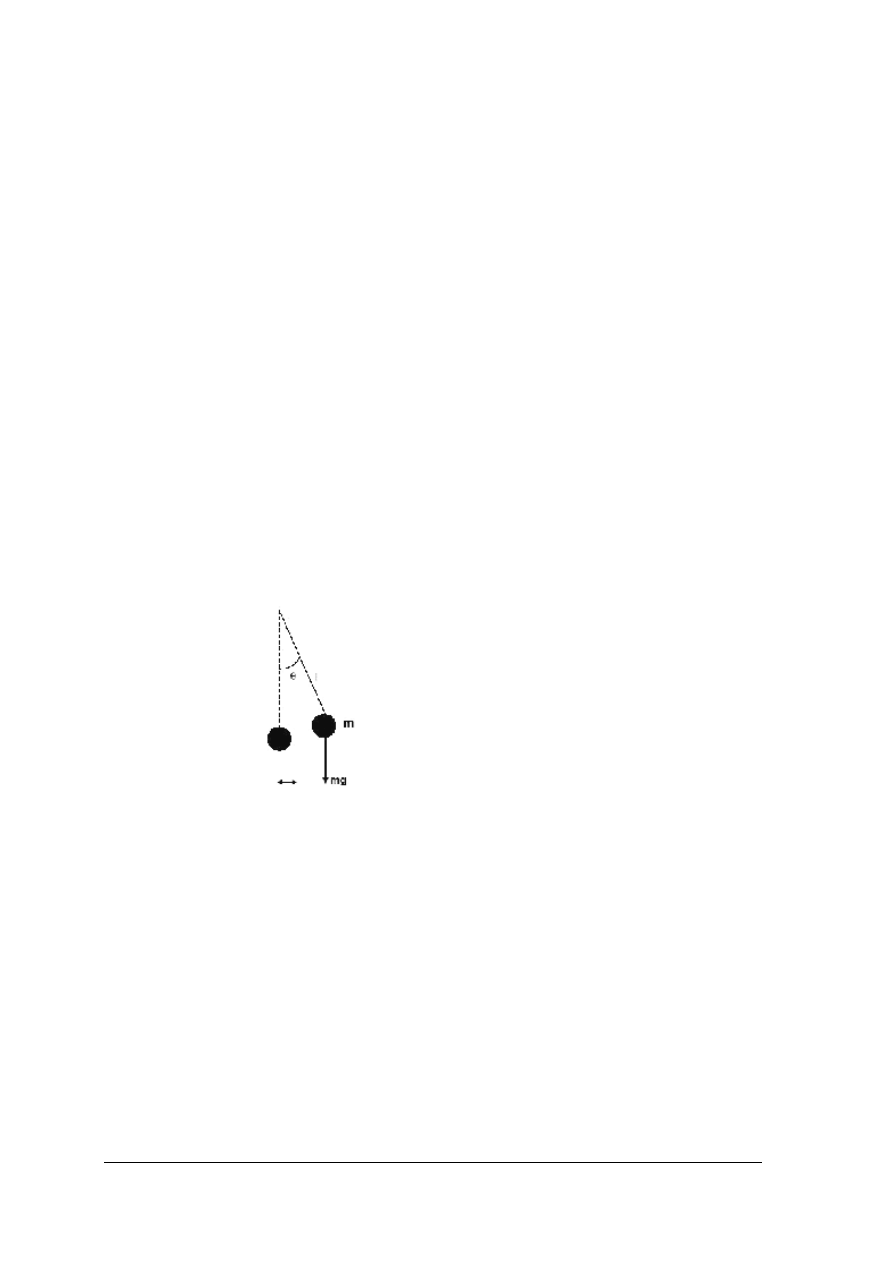

Każda konstrukcja (mechanizm lub maszyna) w warunkach normalnych znajduje się

w spoczynku (wykonując swoje zadania zawodowe jest zamocowana do podłoża).

W momencie eksploatacji w trakcie wykonywania zadań technologicznych, następuje

wytrącenie jej z położenia równowagi (rys. 4). Mówimy tu o drobnych odchyleniach, czy

wręcz oscylacjach wokół tego punktu, na skutek wielu czynników zarówno wewnętrznych

jak i zewnętrznych. Każda maszyna zbudowana jest z fizycznych elementów

konstrukcyjnych, które charakteryzują się określonymi właściwościami (np. sztywność,

podatność, sprężystość) i te elementy zgodnie z prawami mechaniki stają się źródłem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

określonych (nieraz bardzo dużych) sił reakcyjnych – sił zwrotnych. Siły zwrotne

są w głównej mierze odpowiedzialne za drgania.

Wszystkie wykonywane podzespoły i mechanizmy charakteryzują się określonymi

właściwościami fizycznymi. Jedną z tych podstawowych właściwości jest masa. Z punktu

widzenia dynamiki masa ciała jest miarą jego bezwładności. Rozpatrując bezwładność ciała

jako cechę przeciwstawiającą się ruchowi i uwzględniając fizyczne właściwości ciał, należy

szczególną uwagę zwrócić na zachowanie się ciał pod wpływem sił zewnętrznych. To

rzeczywiste elementy konstrukcji odkształcają się, gromadząc energię, która zostaje później

wydzielona w postaci drobnych wahnięć (rys. 4), drobnych ruchów – jednym słowem drgań.

Drgania dotyczą nie tylko elementów maszyn (ciał stałych), lecz także cieczy i gazów.

Na skutek tarcia pomiędzy cieczą (dotyczy to również powietrza) a przewodem

transmisyjnym (rurociągiem) w okolicy ścianek rurociągu następuje załamanie przepływu

laminarnego i powstanie w strudze cieczy określonych zawirowań (turbulencji), zachodzi to

szczególnie podczas przepływu ze zwiększoną prędkością. Te turbulencje są doskonale

słyszalne nawet z dość dużej odległości.

Podczas ruchu ciała stałego zmieniające się chwilowo opory wynikające z odkształceń

warstwy powierzchniowej przedmiotu, chwilowych warunków smarnych powodują zmienne

stany naprężeń wewnętrznych i w konsekwencji pod ich wpływem drgania. Sytuacja staje się

skomplikowana przy analizie struktury wewnętrznej materiału konstrukcyjnego poddanemu

odkształcaniu. Rozpatrując zachodzące zjawiska musimy poddać analizie strukturę metalu, jej

rzeczywiste cechy odpowiedzialne za powstawanie drgań lub wyjaśniające podatność

elementów maszyn i urządzeń na drgania. Opis tych zjawisk jest, zbyt szeroki by go tu

przytoczyć.

gdzie:

m – masa ciała

g – przyspieszenie ziemskie

l – długość elementu

Θ – kąt odchylnia od punktu równowagi

Rys. 4. Model obrazujący drgania mechanizmów.

Analizując mechanizm, maszynę, konstrukcję, możemy wyróżnić zespół czynników

i sytuacji, w których wystąpienie drgań mechanicznych jest bardzo realne. Podstawowe

źródła drgań i hałasu podane są poniżej:

Wirujące niewyrównoważone masy – np. wirniki silników elektrycznych, przekładnie

mechaniczne itp.

Obciążone zmiennymi siłami konstrukcje – transportery, maszyny i konstrukcje

dźwigowe, podnośniki (szczególnie podczas ruchu), mechanizmy o pracy nawrotnej itp.

obciążone siłami konstrukcje o zmiennej sztywności – wszystkie maszyny produkcyjne,

pakujące, obrabiarki, mechanizmy napędowe itp.

Konstrukcje ciśnieniowe – w których są przesyłane lub gromadzone media typu ciecz lub

gaz, np. rurociągi, przewody pneumatyczne, hydrauliczne, zbiorniki, zawory itp.

Mechanizmy maszyn – w których elementy o dużej masie osadzone są lub połączone

z elementem sprężystym i łącznie wykonują określone ruchy – mechanizmy robotów

przemysłowych, podajniki, elementy maszyn pakujących, wskazówki dużych zegarów oraz

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

proporcjonalnie mniejsze, ale generujące podobne naprężenia w elementach i podzespołach

– maszyny i urządzenia precyzyjne.

Inne podzespoły lub mechanizmy maszyn - zużyte sprzęgła, łożyska, koła zębate, pasy

napędowe, uszkodzone łączniki stalowo - gumowe, amortyzatory lub np. uszczelnienia

siłowników itp.

Ze względu na negatywny wpływ drgań na maszyny i urządzenia oraz na ludzi, należy

dążyć do maksymalnego ograniczenia występowania drgań i ich tłumienia. W wielu

przypadkach konstruktorzy wykorzystują do tego celu specjalne tłumiki drgań. Powoduje to

jednak zwiększenie kosztów maszyn i urządzeń jak również komplikuje budowę

maszyn i mechanizmów. Najlepszym rozwiązaniem jest stosowanie w maksymalnym stopniu

naturalnych metod tłumienia i pozostawienie specjalnych tłumików tylko tam gdzie jest to

niezbędne.

Tarcie wewnętrzne – metoda ta obejmuje rozproszenie energii mechanicznej wewnątrz

ciała drgającego. Stosując w budowie maszyn materiały o szczególnie dużym tarciu

wewnętrznym, np. gumę i tworzywa sztuczne, możliwe staje się silne tłumienia drgań

maszyny.

Tarcie konstrukcyjne – metoda ta obejmuje rozproszenie energii mechanicznej na styku

ciał połączonych nieruchomo. Podczas obciążenia takich elementów następuje ich wzajemny

poślizg części powierzchni i w skutek tarcia następuje rozproszenie energii drgań.

Tarcie w połączeniach ruchomych – metoda ta obejmuje rozproszenie energii

mechanicznej w łożyskach, prowadnicach i innych podzespołach umożliwiających ruch

względny. Wykorzystuje się tu zamianę energii drgań na energię ruchu.

Tłumienie hydrauliczne i aerodynamiczne – metoda ta obejmuje rozproszenie energii

wykorzystując opór ośrodka, szczególnie płynów.

Podczas tłumienia drgań dąży się do zamiany możliwie największej ilości energii drgań

mechanicznych na inne formy energii, np. energię ruchu, ciepło itp. lub też dąży się do

rozproszenia jednolitego strumienia energii na kilka o mniejszym natężeniu i fazie.

Drgania generowane w mechanizmach i urządzeniach precyzyjnych powstają nie tylko

podczas ich pracy. Drgania przenoszone są bezwiednie na urządzenia i mechanizmy

precyzyjne zarówno podczas transportu jak i ich magazynowania. Ze względu na precyzję

wykonania, jak i pożądaną dokładność działania (prawidłową pracę – np. waga

laboratoryjna), ważne jest ciągłe monitorowanie drgań, jakie oddziałują na urządzenia

mechanizmy precyzyjne oraz ich minimalizowanie. Podstawowym źródłem drgań w tym

okresie są metody i środki transportu. Ważnym czynnikiem ograniczającym wpływ drgań na

mechanizm precyzyjny jest właściwe opakowanie, najlepiej wykonane z miękkiego drewna

lub grubej wielowarstwowej tektury (dla lekkich mechanizmów) oraz wypełnione specjalnie

przygotowanymi spiralnymi (o dużej długości) wiórami drewnianymi.

Ładne i starannie wykonane drewniane opakowanie, estetycznie ocechowane pełni

oprócz ochrony rolę dekoracyjną – może być uzupełnione gadżetem – typu ładny pojemnik ze

smarem do konserwacji i białe rękawiczki.

Podczas transportu operator wózka lub kierowca środka transportowego powinien

zwracać uwagę na sprawność stosowanego środka transportowego, w szczególności, choć to

może być trudne, na łączniki gumowo – stalowe łączące ruchome i stałe elementy konstrukcji

wózka, na konstrukcje amortyzatorów hydraulicznych – szczególnie na wycieki oleju,

zwracać uwagę na działanie elementów sprężystych (sprężyn) resorów, ponadto na właściwe

ciśnienie w oponach i jakość ciągów komunikacyjnych podczas transportowania maszyn

i urządzeń precyzyjnych.

Pierwszym sygnałem potencjalnego uszkodzenia jest występowanie podczas eksploatacji

środków transportowych drgań o większej niż zwykle amplitudzie, bądź większego niż

zwykle hałasu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

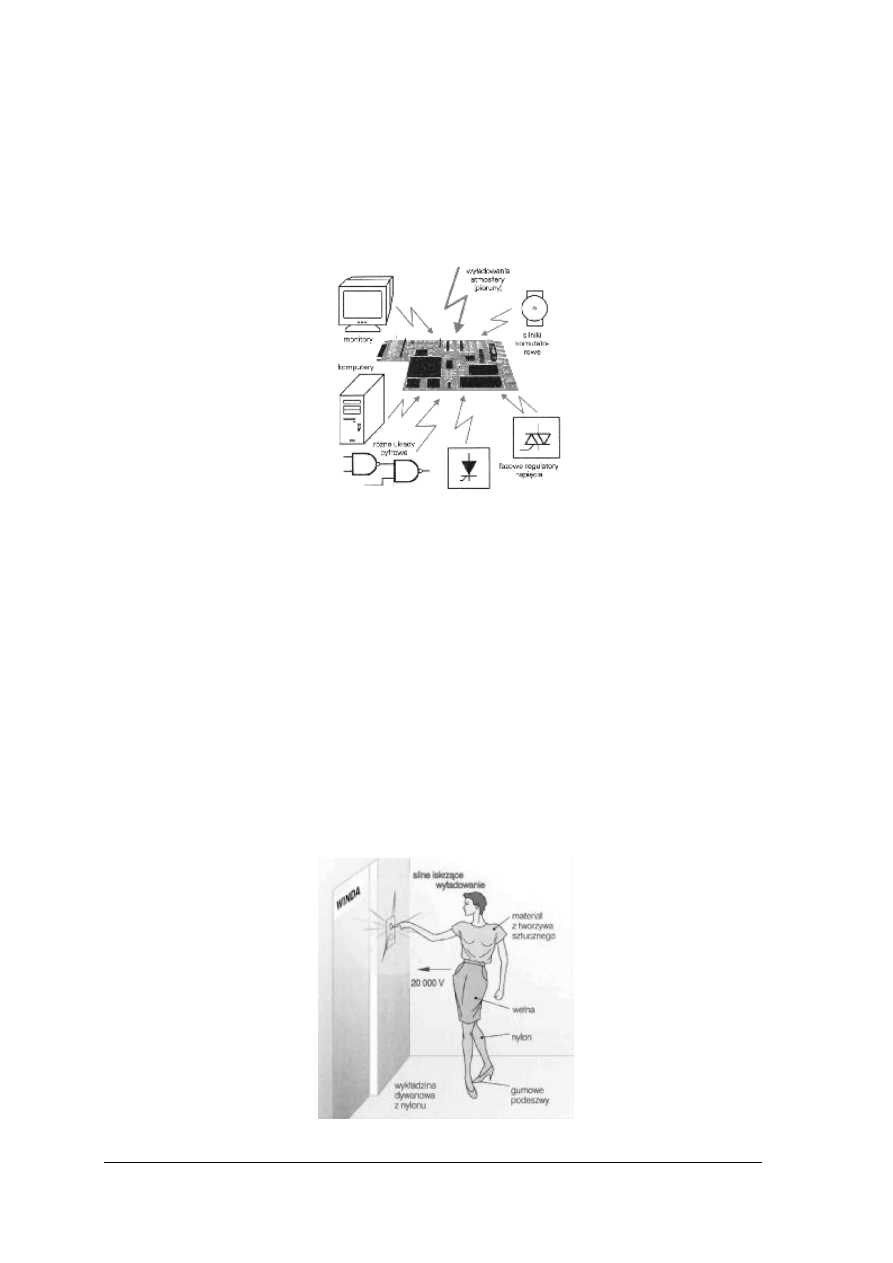

Zakłócenia przenoszone przez pola elektromagnetyczne dotyczą przede wszystkim

wysokich częstotliwości. Każdy obwód, w którym płynie prąd o wysokiej częstotliwości,

staje się źródłem fali elektromagnetycznej – również zakłóceń i zwrotnie, każdy odcinek

przewodu lub materiału przewodzącego działa jak antena odbiorcza. Pole elektromagnetyczne

może działać zakłócająco na znaczne odległości, nawet gdy inne oddziaływania są już

pomijalne.

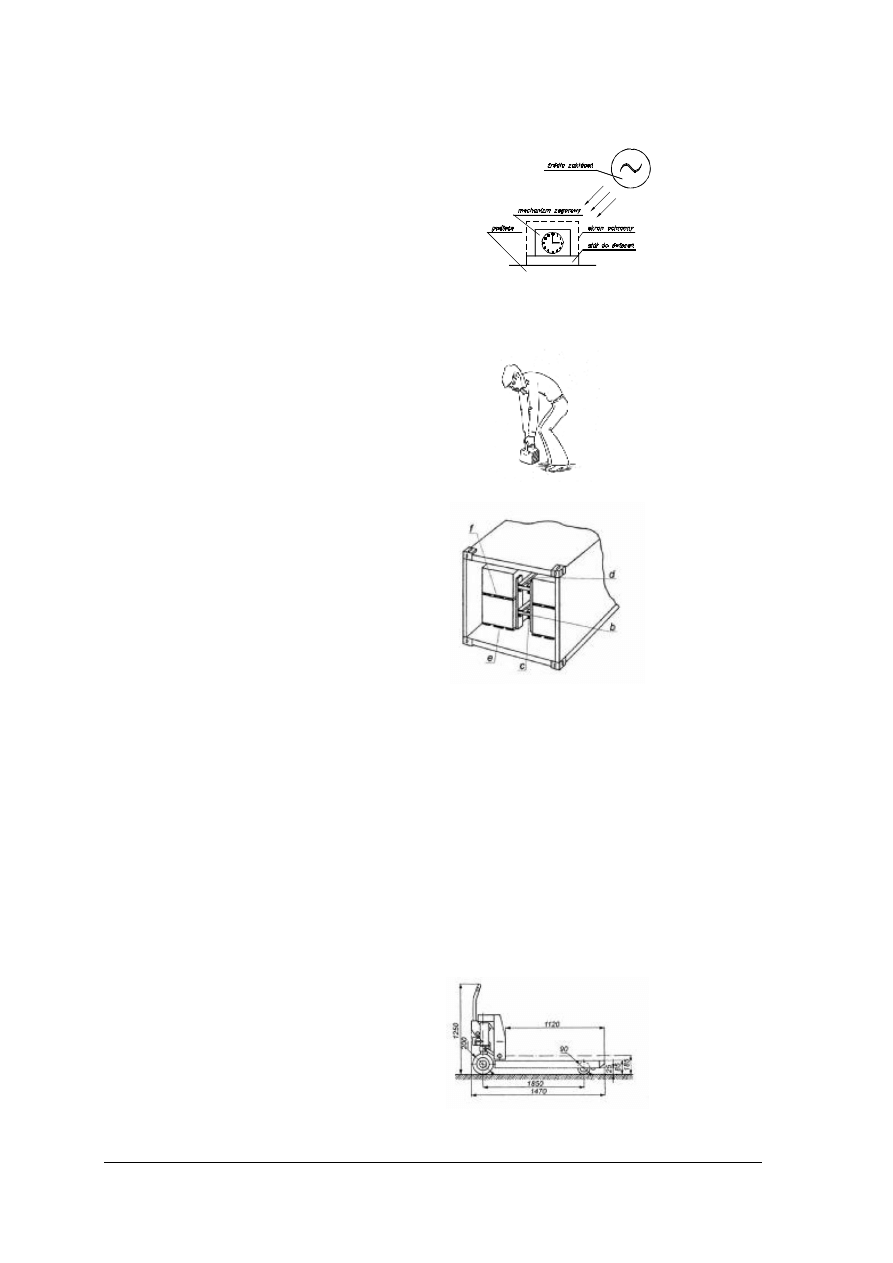

Rys. 5. Przykładowe źródła zakłóceń elektromagnetycznych [9, s. 24].

Najczęściej źródłem zakłóceń są obwody i urządzenia, gdzie występują sygnały

o stromych zboczach (rys. 5). Pomimo małej pojemności i indukcyjności, przy wysokich

częstotliwościach zasięg zakłóceń elektromagnetycznych jest duży.

Skutecznym środkiem ochrony przed zakłóceniami elektromagnetycznymi jest

ekranowanie. By ekran spełnił swoje zadanie, musi być połączony do masy urządzenia

a zamiast cienkiej folii należy zastosować blachę (najlepiej stalową) o grubości 0,1 – 0,2 mm.

Należy jednak pamiętać, że blacha ta nie stłumi dostatecznie zakłóceń magnetycznych

o częstotliwościach sieci energetycznej (50 Hz). Metalowa obudowa przeciętnej maszyny lub

urządzenia precyzyjnego jest ochroną w zupełności wystarczającą. Pewien problem stanowić

może okno ze szkła i tworzywa sztucznego. Zakłócenia bowiem mogą do wnętrza wniknąć,

podobnie jak pole magnetyczne, przez otwory w obudowie.

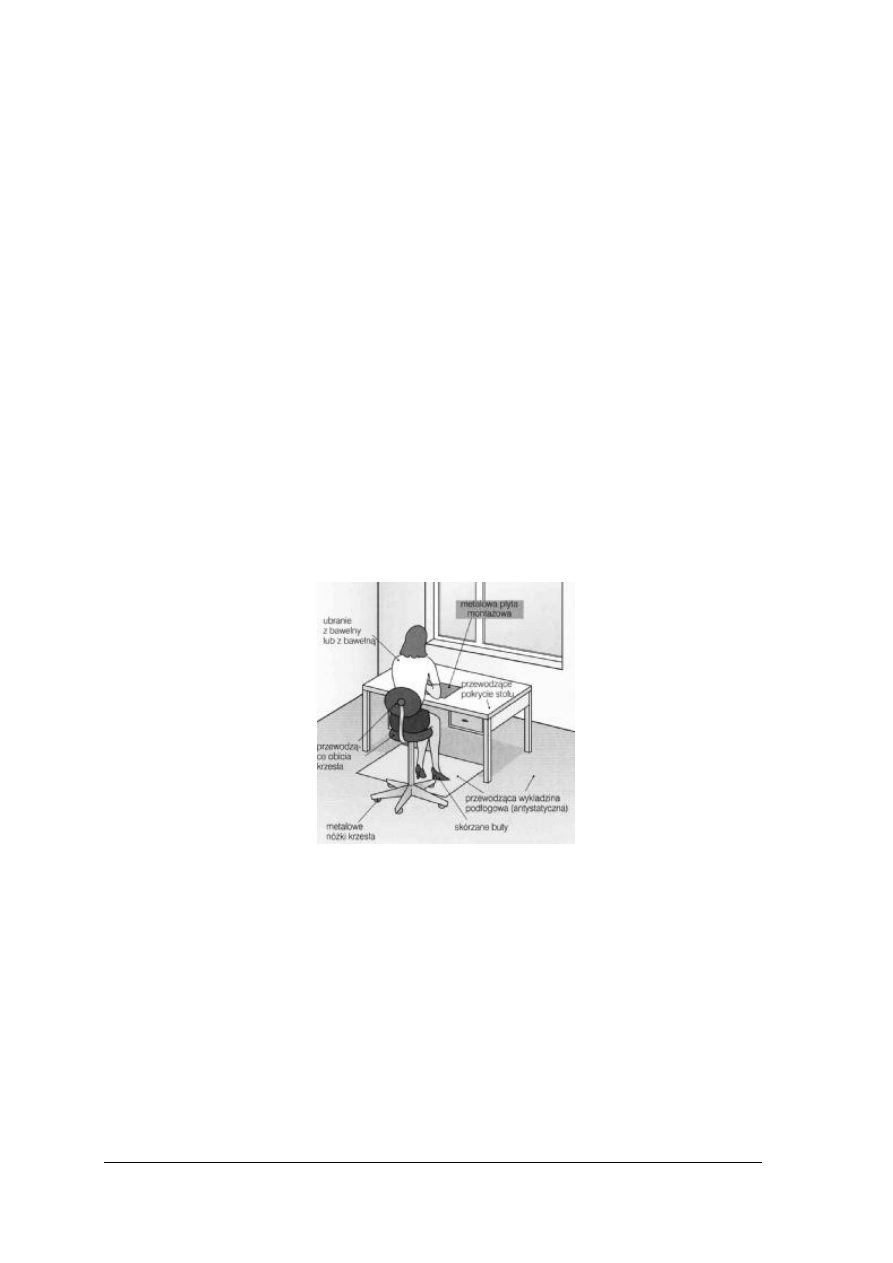

Jeżeli konieczne jest przemieszczanie się po podłożu z warstwą izolującą i jeżeli osoba

poruszająca się (rys. 6) ubrana jest w ubiór z tworzywa sztucznego (elementy ubioru

wykonane z nylonu, perlonu, elastanu lub polyacrylu), dochodzi do zjawiska uporządkowania

ładunków elektrycznych, co w konsekwencji objawia się naładowaniem elektrostatycznym.

Rys. 6. Ładunki elektrostatyczne [5, s. 355].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyładowania te nie są niebezpieczne dla ludzi ponieważ przepływająca energia jest zbyt

mała, mają natomiast szkodliwy (lub niszczący) wpływ na struktury elektroniczne.

Szczególnie zagrożone są unipolarne podzespoły elektroniczne, które stanowią podstawę

wszystkich układów mikroprocesorowych. Zjawisko to występuje również w różnych

maszynach, np. taśma transportera biegnąca po rolkach, maszyny z przekładnią z pasem

parcianym itp. Biegnący pas transmisyjny, taśma transportera, pas napędowy generują

ładunki elektrostatyczne zarówno w samym pasie (taśmie) jak i w elementach maszyny.

Nagromadzone ładunki wynoszą często nawet kilkadziesiąt tysięcy woltów, co kończy się

zwykle przeskokiem iskry elektrycznej (w określonych sytuacjach nagromadzone ładunki

mogą być znacznie wyższe). Nie bez znaczenia dla prawidłowego działania urządzenia lub

mechanizmu

precyzyjnego,

zarówno

elektronicznego,

elektrycznego

czy

typowo

mechanicznego jest gromadzący się na obudowie lub szczególnie wewnątrz kurz przyciągany

właśnie przez nagromadzone ładunki, a utrudniający prawidłową pracę mechanizmu lub

urządzenia i konsekwentnie prowadzący do przedwczesnego jego zużycia.

By zapobiec, a raczej maksymalnie zmniejszyć skutki elektryczności statycznej, stosuje

się połączenia wyrównawcze, odprowadzające nadmiar ładunków z maszyny do masy oraz

wyrównujące (stąd nazwa) poziomy ładunków pomiędzy poszczególnymi maszynami

w ciągu produkcyjnym lub transportowym. Podczas pracy z podzespołami lub układami

elektronicznymi należy zachować szczególną ostrożność. Zalecane jest specjalne stanowisko

zabezpieczone przed wyładowaniami elektrostatycznymi (rys. 7). W przypadku nie spełnienia

określonych wymagań mogą powstać uszkodzenia układu na skutek nagromadzenia się

niebezpiecznego ładunku na stanowisku roboczym, magazynowym czy środku transportu.

Rys. 7. Stanowisko pracy zabezpieczone przed wyładowaniami elektrostatycznymi [5, s. 355].

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są czynniki zewnętrzne oddziałujące na maszyny i urządzenia precyzyjne?

2. W jaki sposób różne czynniki zakłócają pracę maszyn i urządzeń precyzyjnych?

3. Jakie są skutki oddziaływania czynników zakłócających pracę maszyn i urządzeń

precyzyjnych?

4. W jaki sposób możliwe jest minimalizowanie wpływu czynników zakłócających pracę

maszyn i urządzeń precyzyjnych?

5. Czy możliwe jest całkowite wyeliminowanie czynników zakłócających pracę maszyn

i urządzeń precyzyjnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.3. Ćwiczenia

Ćwiczenie 1

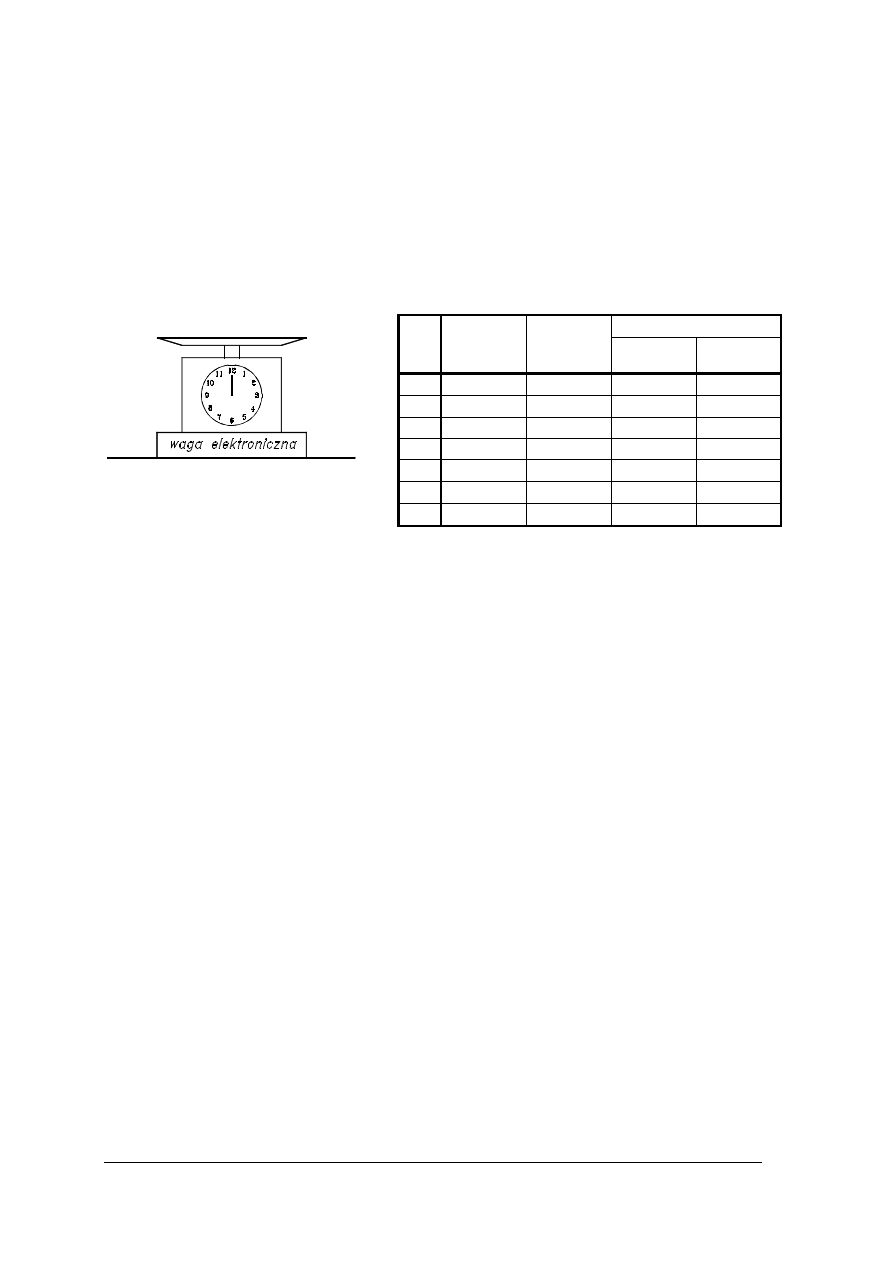

Dokonaj kontroli pracy urządzenia precyzyjnego (np. wagi elektronicznej), poddanego

drganiom. (rys. do ćwiczenia 1). Załóż, że zakład produkcyjny posiada niezbędne

wyposażenie.

UWAGA – podczas zadawania drgań pamiętaj, że zbyt duża amplituda drgań może

spowodować uszkodzenie mechanizmu.

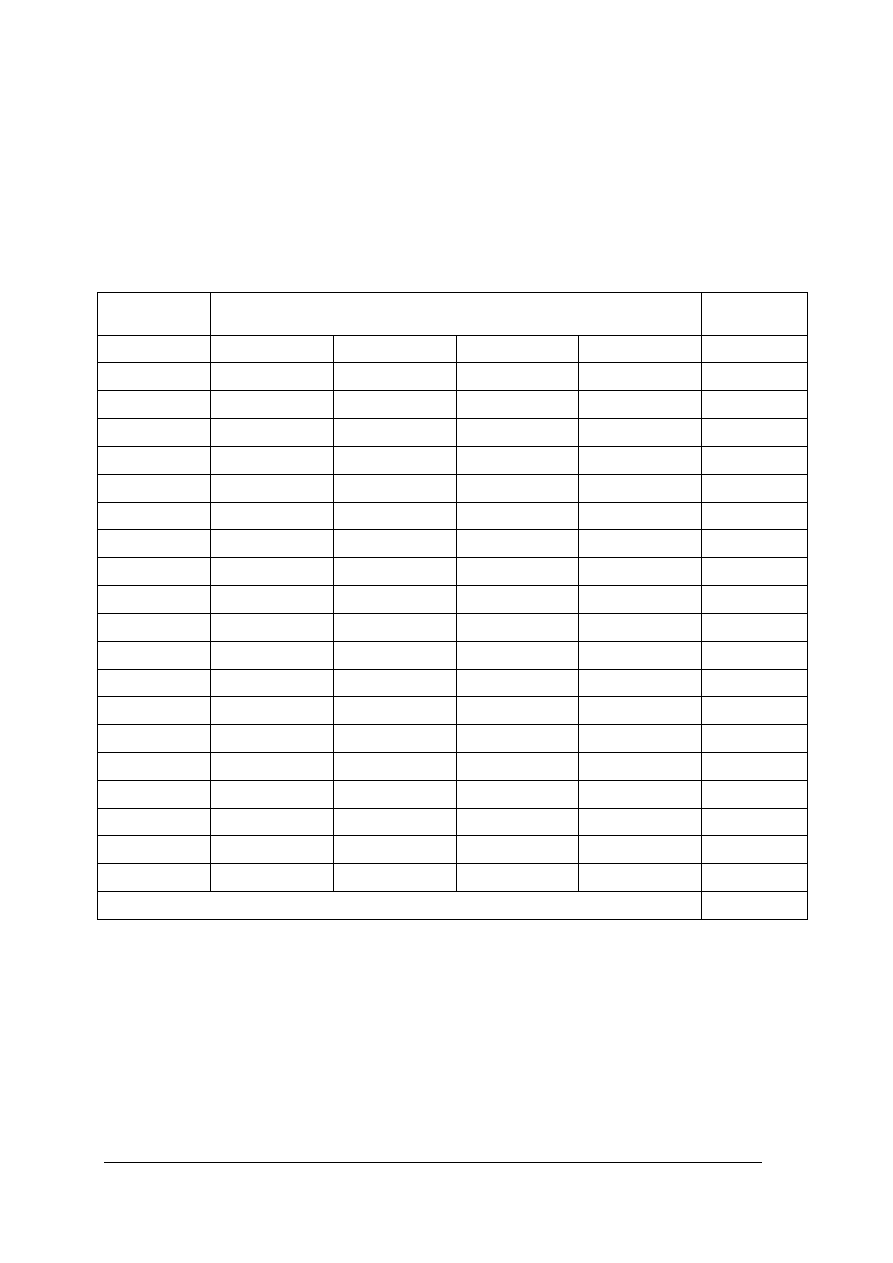

Tabela do ćwiczenia 1

Odczyt

Lp.

Czas

pomiaru

Parametry

drgań

w

spoczynku

podczas

drgań

1. 1 minuta

0,05 G

2.

5 minut

0,05 G

3. 10 minut

0,1 G

4. 15 minut

0,1 G

5. 20 minut

0,1 G

6.

7.

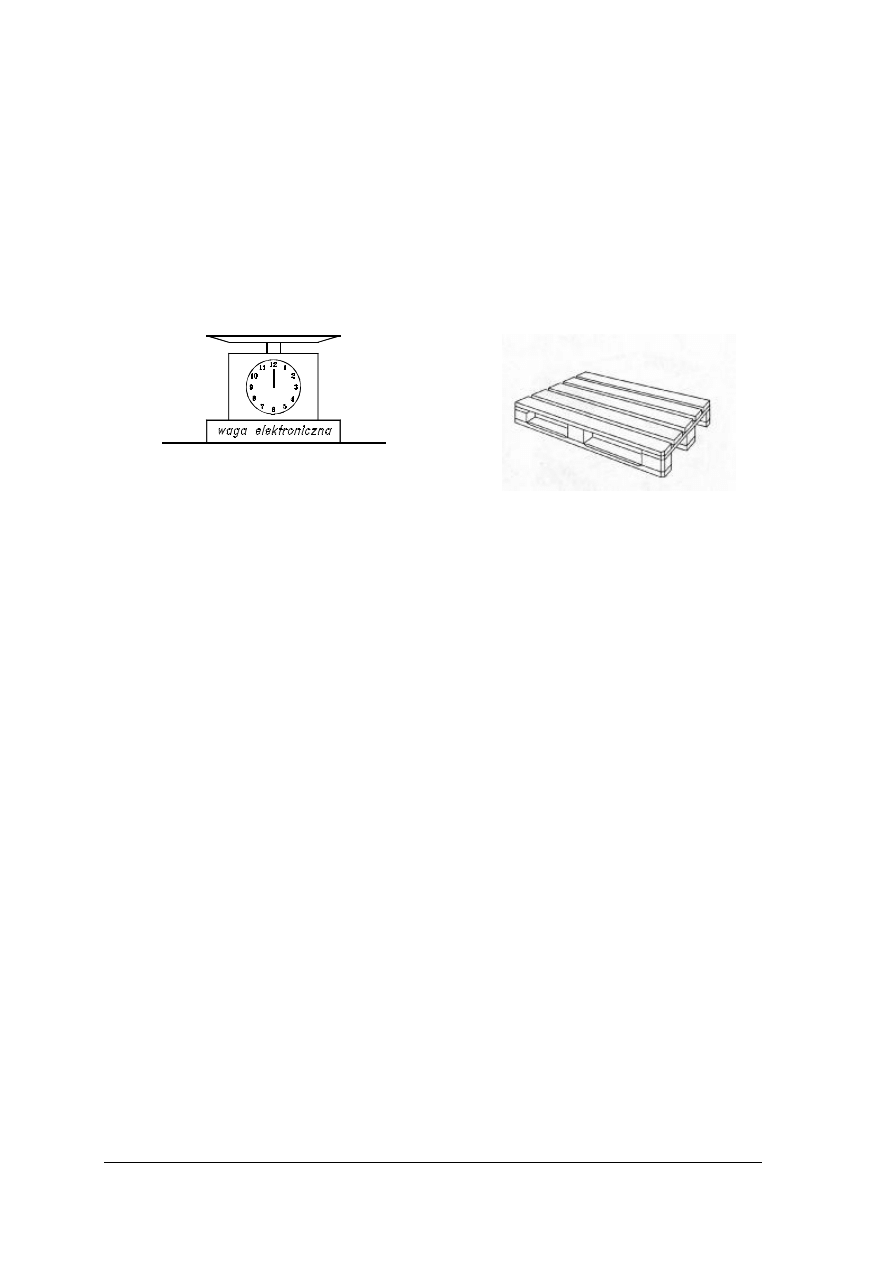

Rys. do ćwiczenia 1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika dla ucznia,

2) umieścić badany mechanizm zegarowy na stole wibracyjnym,

3) włączyć wibracje (pamiętaj że zbyt duża amplituda drgań może uszkodzić urządzenie

precyzyjne),

4) metodą porównawczą określić błąd wskazań badanego urządzenia precyzyjnego (przy

małej amplitudzie drgań błąd wskazań może być niewielki),

5) regularnie kontrolować przebieg ćwiczenia,

6) wykonać zestawienie uzyskanych wyników (np. w zamieszczonej tabeli),

7) dokonać oceny uzyskanych wyników,

8) dokonać samooceny,

9) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

stanowisko badawcze wyposażone w sterowany stół wibracyjny,

−

poradnik dla ucznia,

−

poradnik mechanika,

−

badane maszyny lub urządzenia precyzyjne (np. waga elektroniczna lub waga szalkowa),

−

wzorcowe narzędzia pomiarowe stosowne do prowadzonych badań (zegar wzorcowy,

stoper, suwmiarka, waga laboratoryjna),

−

inne mechanizmy i detale ćwiczeniowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

scharakteryzować wpływ drgań na maszyny i urządzenia precyzyjne?

2)

scharakteryzować wpływ pola elektromagnetycznego na maszyny

i urządzenia precyzyjne?

3)

scharakteryzować wpływ ładunków elektrostatycznych na maszyny

i urządzenia precyzyjne?

4)

dobrać sposoby ochrony maszyn i urządzeń precyzyjnych przed

drganiami?

5)

dobrać sposoby ochrony maszyn i urządzeń precyzyjnych przed polem

elektromagnetycznym?

6)

dobrać sposoby ochrony maszyn i urządzeń precyzyjnych przed

ładunkami elektrostatycznymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3. Magazynowanie maszyn i urządzeń precyzyjnych

4.3.1. Materiał nauczania

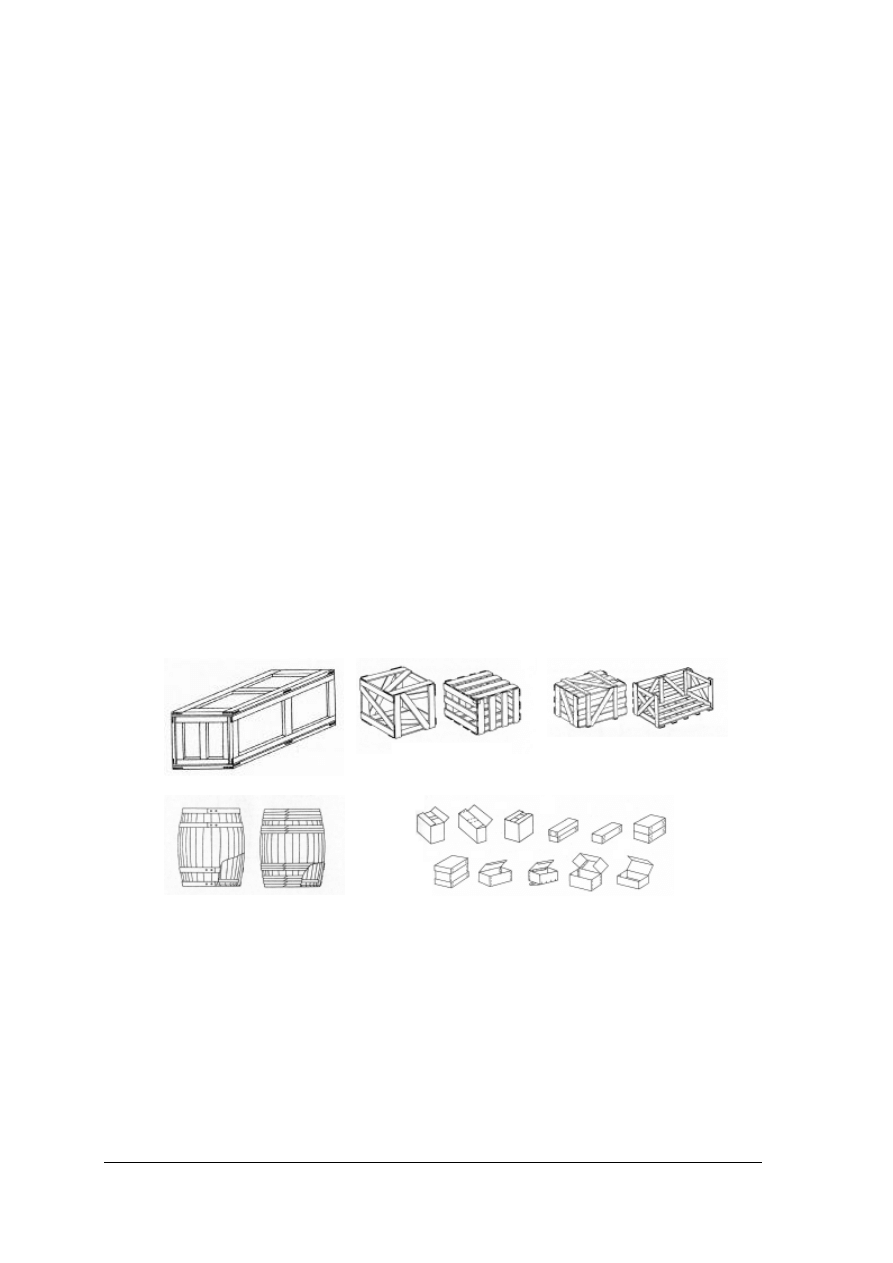

Opakowanie jest to produkt, którego podstawową funkcją jest ochrona innych produktów

przed uszkodzeniem, na skutek oddziaływania różnych czynników zewnętrznych. Ochrona

powinna być zapewniona podczas składowania (magazynowania) i transportowania w drodze

od producenta do użytkownika.

Podstawowymi zadaniami opakowań transportowych są: zabezpieczenie zapakowanych

w te opakowania produktów przed czynnikami zewnętrznymi i ubytkami naturalnymi,

dostarczenie produktu do miejsca docelowego w stanie nienaruszonym, ułatwienie działań

przeładunkowych i składowych, tworzenie jednostek detalicznego obrotu, ułatwienie

tworzenia jednostek ładunkowych, bezpieczne odbycie transportu. Ponadto szata graficzna

opakowania może służyć do reklamy zapakowanego wyrobu. Opakowania można podzielić

w zależności od: kryterium funkcjonalności – na opakowania jednostkowe, zawierające

pojedyncze sztuki wyrobu, opakowania zbiorcze, łączące określoną ilość opakowań

jednostkowych w całość i opakowania transportowe, służące do transportowania

i przechowywania wyrobów; kryterium tworzywa – na opakowania: drewniane, metalowe,

papierowe, szklane, z tworzywa sztucznego itp.; kryterium formy geometrycznej

– na opakowania: prostopadłościenne, o podstawie okrągłej, specjalnym kształcie; kryterium

formy konstrukcyjnej – na opakowania typu: skrzynka, pudło, hobok, worek itp.; kryterium

rodzaju – na opakowanie typu: worek papierowy o pojemności 25 kg, beczki drewniane,

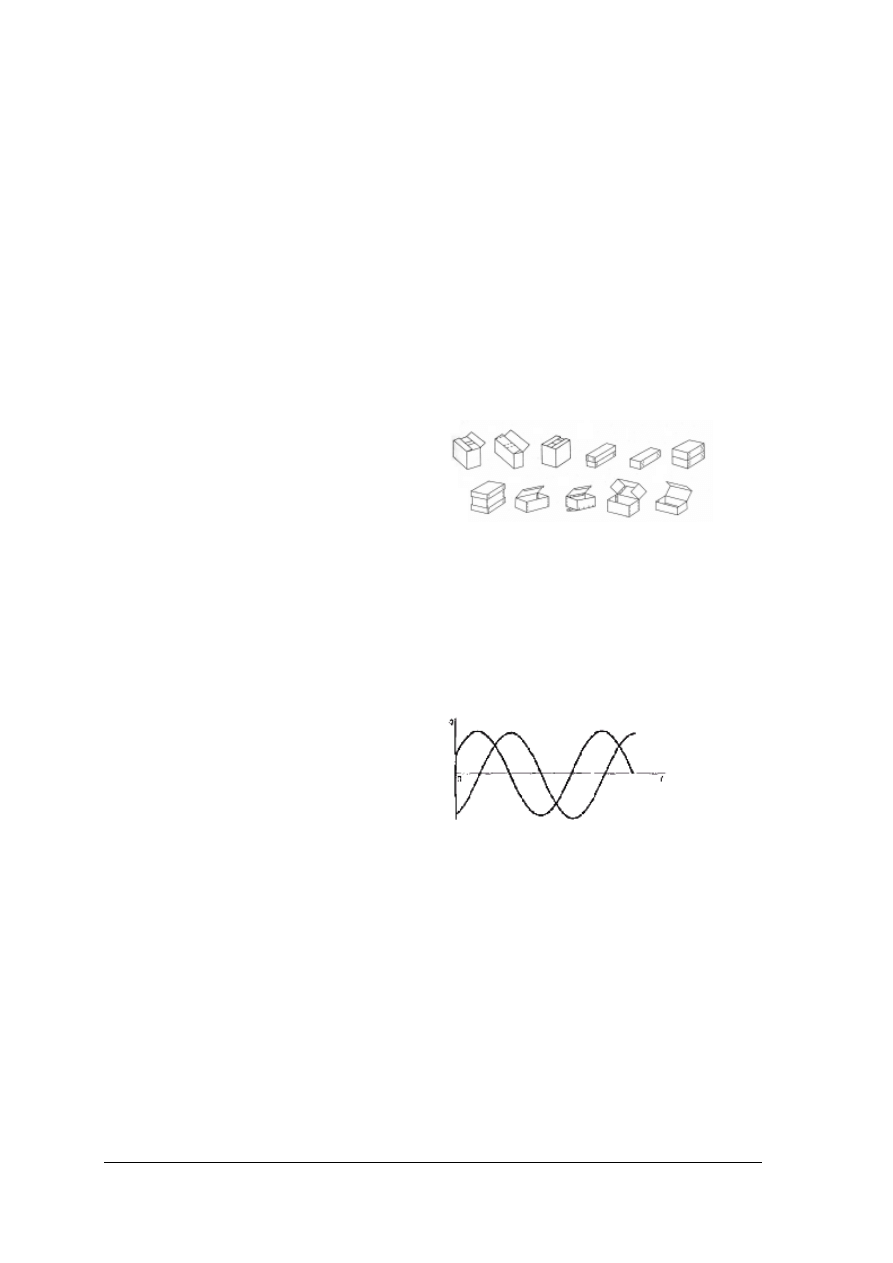

klatki drewniane, pudła tekturowe itp. Przykłady opakowań przedstawione są na

rysunku (rys. 8).

a)

b)

c)

d)

e)

Rys. 8. Przykłady opakowań:

a) skrzynki, b i c) klatki różnych typów, d) beczki, e) pudła i pudełka [3, s. 26-29].

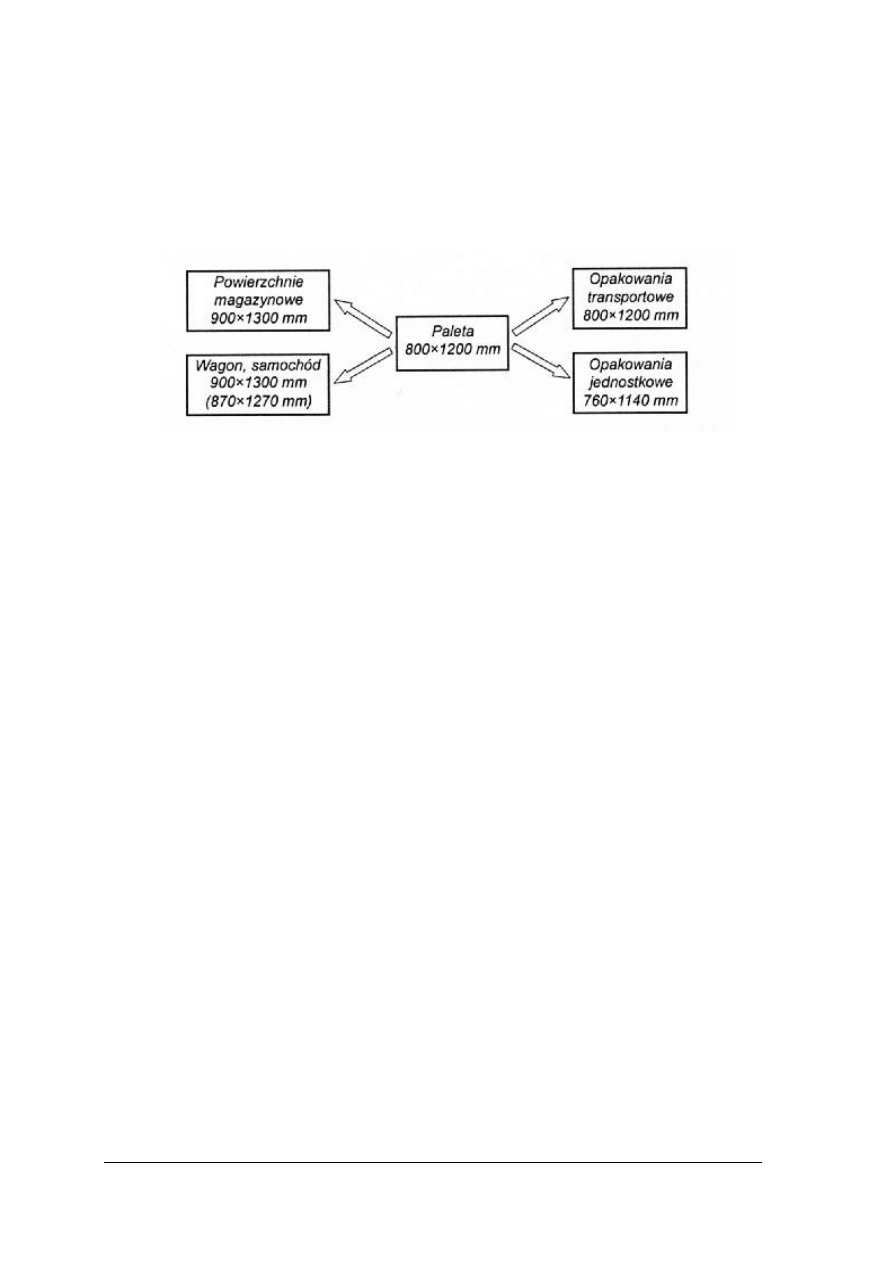

W celu pełnego wykorzystania powierzchni ładunkowej palety płaskiej uprzywilejowanej

o pow. ładunkowej 800 x 1200 mm, przy układaniu na nie ładunku w opakowaniach

prostopadłościennych lub o przekroju kołowym, wprowadzono system wymiarowy opakowań

szczegółowo przedstawiony w PN - 78 / O - 79021 „ Opakowania – System wymiarowy”.

Podstawą projektowania opakowań jest moduł wspólny dla palet 800 x 1200 mm

i 1000 x 1200 mm.

Warunkiem zachowania odpowiedniej współzależności wymiarów: opakowanie – paleta

– środek transportowy – powierzchnia magazynowa, jest zachowanie koordynacji

wymiarowej (rys. 9).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W przypadku transportu ładunków szczególnie cennych lub bardzo wrażliwych na

narażenia mechaniczne można wykorzystać opakowania z atestem. Atestacja opakowań

polega na stwierdzeniu – na podstawie badań laboratoryjnych – zgodności z wymaganiami

wynikającymi z normalnych warunków transportu. Według krajowych przepisów

(szczególnie na polskich kolejach) stosowanie opakowań atestowanych jest obowiązkowe

w odniesieniu do ładunków z deklarowaną wartością.

Rys. 9. Współzależność wymiarowa [3, s 31].

Jednostka ładunkowa to określona ilość ładunku zestawionego w jedną całość, w sposób

zapewniający trwałość zestawienia przez cały łańcuch transportowy. Prawidłowe

uformowanie tej jednostki polega na doborze właściwego środka transportu, odpowiadającego

technicznej i ekonomicznej podatności przewozowej ładunku, właściwym ułożeniu ładunku

na lub w tym środku oraz zabezpieczenia ładunku podczas transportu. Jednostki ładunkowe

stanowić mogą: palety (jednostki paletowe), pakiety, kontenery, nadwozia wymienne,

naczepy siodłowe itp.

Znakowanie maszyn i urządzeń precyzyjnych ma na celu umożliwić rozpoznawanie tych

urządzeń docierających do odbiorcy, do placówek handlowych. W dużym stopniu

znakowanie jest wizytówką sprzedawanych wyrobów. Pełni także ważne funkcje w obronie

interesów klienta. Wyroby precyzyjne – jak każdy towar, powinny być w trwały sposób

zaopatrzone w zawieszki o oznakowaniem, etykiety, obwoluty lub mieć dodatkowe ulotki.

Oznakowanie pełni również funkcję ochronną informując przewoźnika o wrażliwości

przesyłki. Zgodnie z przepisami rozróżnia się podane niżej grupy znaków:

Znaki zasadnicze określają nazwę wyrobu, znak firmowy określający nazwę producenta

oraz

zastosowanie

wyrobu.

Znaki

informacyjne

dostarczają

informacji

o właściwościach i cechach wyrobu. Znaki niebezpieczeństwa określające i wskazujące na

niebezpieczeństwa dla ludzi i otoczenia wynikające z cech towaru. Znaki manipulacyjne

informują o sposobie obchodzenia się z opakowaniem w czasie manipulacji towarem. Pełnią

również funkcję ochronną dla wyrobu. Znaki reklamowe mają przede wszystkim zwrócić

uwagę nabywcy i zachęcić go do kupna. W celach reklamowych producent często na

opakowaniach jednostronnych umieszcza informacje o wyróżnieniach na imprezach

handlowych, krajowych i międzynarodowych.

Kod kreskowy służy przede wszystkim do identyfikacji wyrobów za pomocą symbolu,

który może być odczytywany przez urządzenia elektroniczne (kasy rejestrujące, komputery).

Oznaczenie wyrobu kodem kreskowym usprawnia ich sprzedaż, przyśpiesza obrót towarowy

i zmniejsza koszty obrotu. Najbardziej powszechnym kodem kreskowym jest kod EAN,

nadawany przez Centrum Kodów Kreskowych. Składa się z części graficznej i liczbowej.

Znak jakości, umieszczony na towarach, to wspaniała wizytówka reklamowa producenta,

dla konsumenta zaś stanowi, iż towar jest naprawdę dobry, a cena ustalona obiektywnie.

Rodzaje znaków jakości: znak kontroli jakości (KJ) - jest świadectwem dokonania kontroli

przez producenta, certyfikowane znaki jakości - są świadectwem dokonania kontroli przez

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

firmę zewnętrzną niezależną od producenta, potwierdzającą jakość wyrobu w sposób

obiektywny ma podstawie określonych metodą certyfikowania kryteriów.

Znaki bezpieczeństwa – specjalne znaki które muszą mieć te towary krajowe oraz ich

odpowiedniki pochodzące z importu, które mogą stwarzać zagrożenie dla zdrowia, życia lub

środowiska naturalnego użytkownika. Dotyczy to np. wyrobów zawierających metale ciężkie

- w bateriach podtrzymujących pamięci, materiały promieniotwórcze – niezbędne

w niektórych urządzeniach precyzyjnych itp.

Znaki magazynowe to system oznaczania wyrobów umożliwiający przypisanie

konkretnego numeru seryjnego (lub numeru magazynowego) każdemu egzemplarzowi

towaru. Można przypisać grupie towarów grupę numerów seryjnych o podanym wzorcu.

Współczesny system znakowania (najczęściej komputerowy) musi zapewnić dostęp do

informacji o każdym egzemplarzu oraz jego aktualnym położeniu. Operator systemu może

decydować o tym, który egzemplarz wydamy z magazynu, sprzedamy na fakturę czy

przyjmiemy zwrócony od klienta. Wydruk dokumentów zakupu, wydania lub zwrotu może

być uzupełniony o druk dodatkowych etykiet. Dla każdego egzemplarza towaru z dokumentu

drukowana jest jedna etykieta. Na etykiecie można umieszczać indywidualne cechy wyrobu

(np. kolor obudowy maszyny) czy dostawy: nazwę, symbol, numer seryjny, kod kreskowy,

informację o lokalizacji w magazynie, oznakowanie dokumentu dostawy, datę ważności,

cenę, jednostkę miary itp.

Magazyn jest to wyodrębniony teren, budynek lub wydzielone pomieszczenie

dostosowane do przyjmowania, przechowywania i wydawania towarów. Mówiąc o towarze

w pracy, tej poświeconej maszynom, urządzeniom i mechanizmom precyzyjnym słowa takie,

jak towar, produkt lub wyrób należy rozumieć jako słowa tożsame z maszynami,

urządzeniami i mechanizmami precyzyjnymi. Ze względu na cechy budowlano-

konstrukcyjne magazyny można podzielić na:

- otwarte, np. place składowe - służące do przechowywania towarów odpornych na czynniki

atmosferyczne lub też do przechowywania towarów zabezpieczonych przed oddziaływaniem

tych czynników (np. dzięki opakowaniom),

- półotwarte, np. wiaty – są to powierzchnie zadaszone bez ścian lub z jedną do trzech ścian,

proste budowle typu szopy, przeznaczone do przechowywania towarów zabezpieczonych

przed oddziaływaniem czynników atmosferycznych lub odpornych na te czynniki,

- zamknięte, np. nadziemne budynki – są to powierzchnie praktycznie zabezpieczone przed

oddziaływaniem

wszystkich

lub

prawie

wszystkich

czynników

atmosferycznych,

przeznaczone do przechowywania większości towarów (wyrobów, surowców, materiałów)

z wyjątkiem tych, które wymagają specjalnych warunków magazynowania; w przypadku

mechanizmów precyzyjnych jak również gotowych wyrobów precyzyjnych ten typ magazynu

wykorzystywany jest najczęściej,

- specjalne, np. silosy – są magazyny o specjalnej konstrukcji przeważnie o specjalnym

wyposażeniu, dostosowane do jednego produktu (wyrobu lub surowca), rzadziej do grupy,

spełniające określone wąsko specjalizowane wymagania (np. ciśnienie w przestrzeni

magazynowej);

Ogólne zasady przechowywania towarów – wyrobów w magazynie określają zasady, których

przestrzeganie gwarantuje bezpieczeństwo przechowywanych towarów - wyrobów.

Obejmują one podane poniżej zasady.

Właściwe rozmieszczenie towarów – rozmieszczenie to jako podstawowe kryterium

rozmieszczenia towarów uwzględnia masę i asortyment wyrobu, przy właściwym

rozmieszczeniu należy uwzględnić również kształt i objętość. Czynniki te decydują

o odpowiednich sposobie składowania, chroniącym towary przed zniszczeniem bądź

uszkodzeniem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Zapewnienie wymaganych warunków fizycznych przechowywania, np. temperatury,

wilgotności, czasu wymiany powietrza, ochrony przed nasłonecznieniem. Warunki

te powinny zagwarantować wartości użytkowe towaru.

Zabezpieczenie towarów przed szkodnikami – dotyczy to pewnej grupy towarów.

Ochrona zmniejsza straty powstałe w cyklu magazynowania spowodowane gryzoniami,

owadami itp.

Zapewnienia higieny pomieszczeń i bhp osób – zapewnienie właściwych warunków

higieniczno - sanitarnych zarówno dla towarów jak również dla osób obsługujących oraz

warunków bhp tych osób.

Podczas prac magazynowych, jak również podczas prac związanych z załadunkiem

i wyładunkiem, zachodzi konieczność przetransportowania towaru w ramach magazynu lub

pomiędzy magazynem a miejscem wykonywania prac ładunkowych. Transport ten może

wykonywany być z wykorzystaniem środków transportu z napędem mechanicznym lub

napędem ręcznym. Podczas transportowania ładunków o małej masie i małych gabarytach,

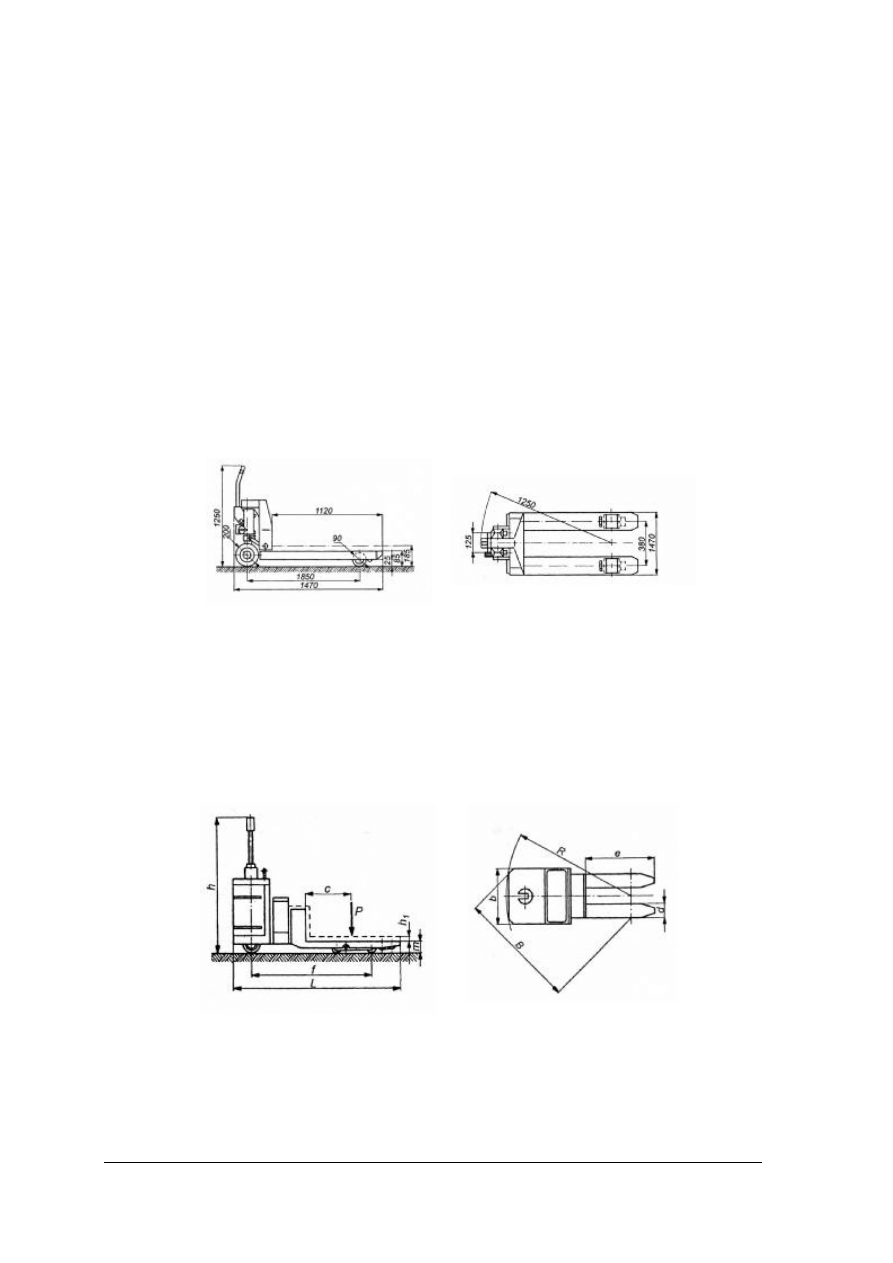

w sposób doraźny wystarczającym środkiem będzie ręczny wózek paletowy o udźwigu

maksymalnym 1200 kg (rys. 10).

Rys. 10. Ręczny wózek paletowy [3, s. 73].

Podczas transportowania ładunków o większej masie, na dalsze odległości lub

wykonywania zadań transportowych częściej, lepszym środkiem transportowym jest wózek

akumulatorowy prowadzony. Wózek ten znacznie ułatwia prace transportowe – nie wymaga

od operatora stosowania dużej siły oraz znacznie ułatwia manewrowanie w magazynie i na

placu załadunkowym, dzięki układom sterowania wózkiem. Widok wózka przedstawia

rysunek 11.

Rys. 11. Wózek akumulatorowy prowadzony [3, s. 73].

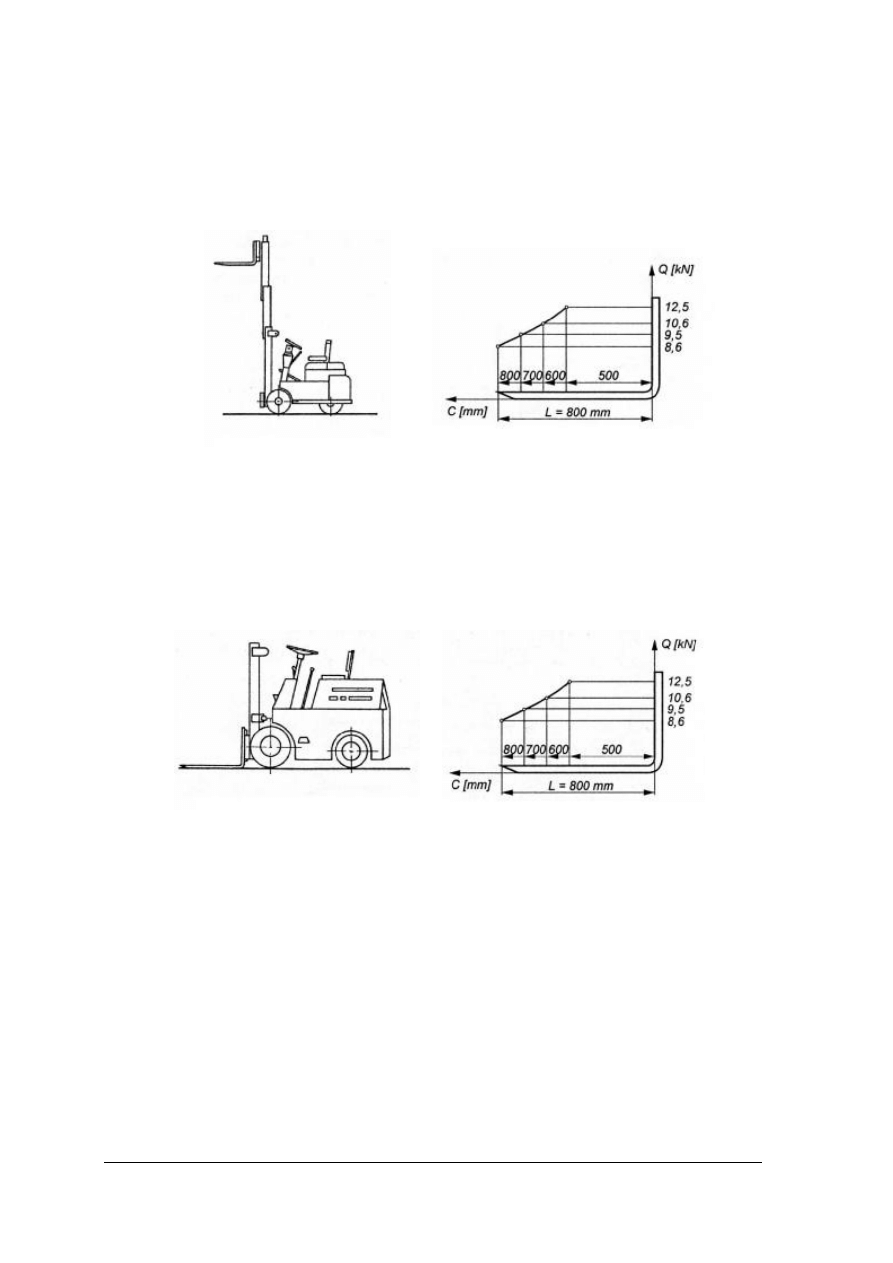

W przypadku ładunków o większej masie i większych gabarytach niezbędne stanie się

zastosowanie jako środków transportowych i jednocześnie załadunkowych, wózków

podnośnikowych widłowych o napędzie mechanicznym. Po względem funkcjonalnym wśród

wózków, których wyposażeniem są widły – wyróżnić można wózki unoszące, umożliwiające

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

uniesienie palety lub ładunku na niewielką wysokość (kilkadziesiąt centymetrów) w celu

poziomego przemieszczenia (rys. 10 i 11) oraz wózki podnośnikowe – w większości

przypadków jako wózki czołowe – umożliwiające wykonywanie prac transportowych

i jednocześnie umożliwiające układanie ładunków na wielopoziomowych regałach czy też

wzajemne piętrzenie jednostek paletowych (rys. 12 i 13).

Rys. 12. Wózek podnośnikowy akumulatorowy [3, s. 74].

Wózek ten z powodu niskiej wysokości może stosowany być podczas pracy w krytych

środkach transportu (kryty wagon, samochód z zamkniętym nadwoziem). Ze względu na

rodzaj napędu (elektryczny), wózek ten może pracować w pomieszczeniach zamkniętych

o małej kubaturze lub w pomieszczeniach, gdzie ze względu na wydajność układów

wentylacji nie wolno wykorzystać wózków o lepszych parametrach transportowych

ale o napędzie spalinowym (rys. 13).

Rys. 13. Wózek podnośnikowy spalinowy [3, s 74].

Wykresy załączone do rysunków (rys. 12 i 13) ilustrują zależność udźwigu wózka

od położenia siły ciężkości ładunku w stosunku do czoła wideł wózka.

Drogi przejazdowe transportu wewnętrznego dla wózków podnośnikowych powinny

odpowiadać wymaganiom normy PN - 68 / M - 78010. Drogi te powinny umożliwiać dla

ruchu dwukierunkowego swobodne mijanie się wózków z określonym bezpiecznym zapasem

odległości, umożliwiać swobodne manewry robocze. Nawierzchnia powinna być pozioma

(o niewielkim pochyleniu), gładka, o dobrej przyczepności i odporna za zużycie. Warunki te

najlepiej spełniają nawierzchnie betonowe i asfaltowe. Rampy załadunkowe powinny spełnić

wymagania dróg przejazdowych. Wymiary otworów drzwiowych powinny pozwalać na

swobodny przejazd wózka.

Zasady bezpiecznej pracy przy dźwiganiu i przenoszeniu (wybrane): dopuszczalna

wartość masy przy dźwiganiu i regularnym przenoszeniu przypadająca na jednego

pracownika nie może przekraczać 50 kg dla mężczyzny i 30 kg dla kobiety na odległość do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

25 metrów, w przypadkach szczególnych dopuszczalne jest przenoszenie ładunków o masie

do 50 kg jednak nie dalej niż 75 metrów. Ładunki długie nie mogą przekraczać masy 30 kg

i długości 4 m na jedną osobę. Podczas przenoszenia ładunków należy stosować środki

pomocnicze (kleszcze, pasy oraz obowiązkowo rękawice). Podczas przemieszczania

ładunków wózkami transportowymi dopuszczalna masa ładunku przewożonego na jednym

wózku nie może przekraczać 400 kg na osobę, a odległość przewozu ładunku nie może

przekraczać 250 metrów, przy większej odległości masa ładunku nie może przekraczać 300

kg. Wózek musi posiadać sprawne hamulce i ogumione koła. Zachowanie bezpieczeństwa

pracy przy wykonywaniu wszelkich prac przeładunkowych wymaga dyscypliny, wyobraźni

i odpowiedzialności. Transportowanie ładunków z wykorzystaniem wózków podnośnikowych

regulują odrębne przepisy. Kierujący wózkiem podnośnikowym musi posiadać specjalne

uprawnienia.

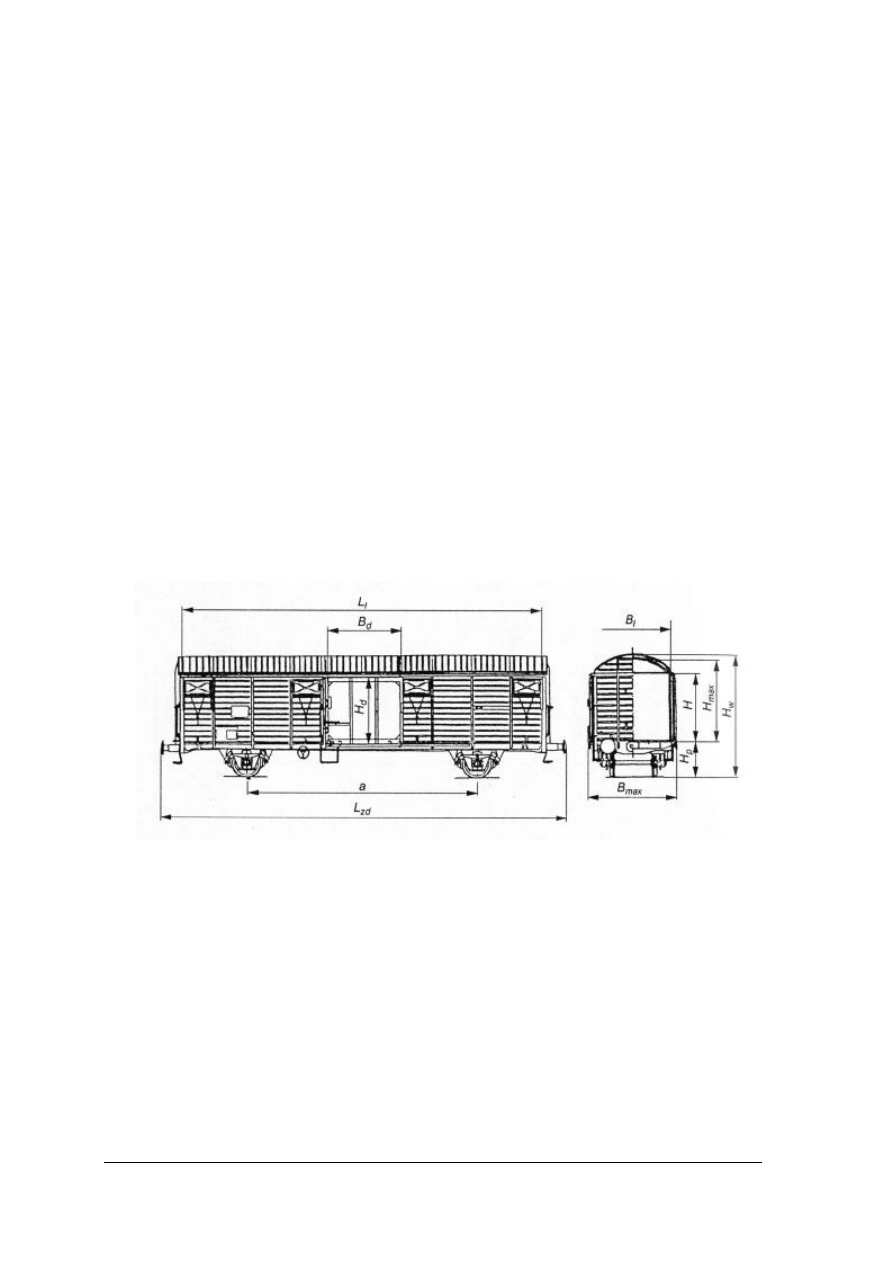

Transport kolejowy.

Kolejowy wagon towarowy jest pojazdem szynowym bez własnego napędu przeznaczony do

przewozu ładunków. Wagony towarowe dzieli się na: wagony uniwersalne (np. kryte,

platformy i węglarki), wagony specjalizowane – wagony uniwersalne dostosowane

dodatkowo do przewozu określonych rodzajów ładunków, wagony specjalne, np. cysterny.

Konstrukcja wagonu wynika z jego przeznaczenia. W zależności od przeznaczenia

nadwozie wagonu ma różny kształt, wielkość rodzaj nadwozia itp. Dobór wagonu do

konkretnego zadania przewozowego zależy od: rodzaju ładunku, wielkości ładunku i jego

postaci, wielkości jednorazowej partii ładunku, stopnia podatności ładunku na czynniki

zewnętrzne i odległości przewozu.

Rys. 14. Wagon uniwersalny [3, s 196].

Transport drogowy.

Ciężarowe pojazdy drogowe stanowią grupę środków transportu przeznaczonych do

przewozu ładunków po drogach. Ciężarowe pojazdy drogowe dzielą się na pojazdy silnikowe

i bezsilnikowe (przyczepy, naczepy). Z eksploatacyjnego punktu widzenia pojazdy

samochodowe podzielić można na: samochody dostawcze do 2 ton, samochody nisko-,

średnio- i wysokotonażowe, ciągniki zwykłe i siodłowe. Najbardziej rozpowszechnione są

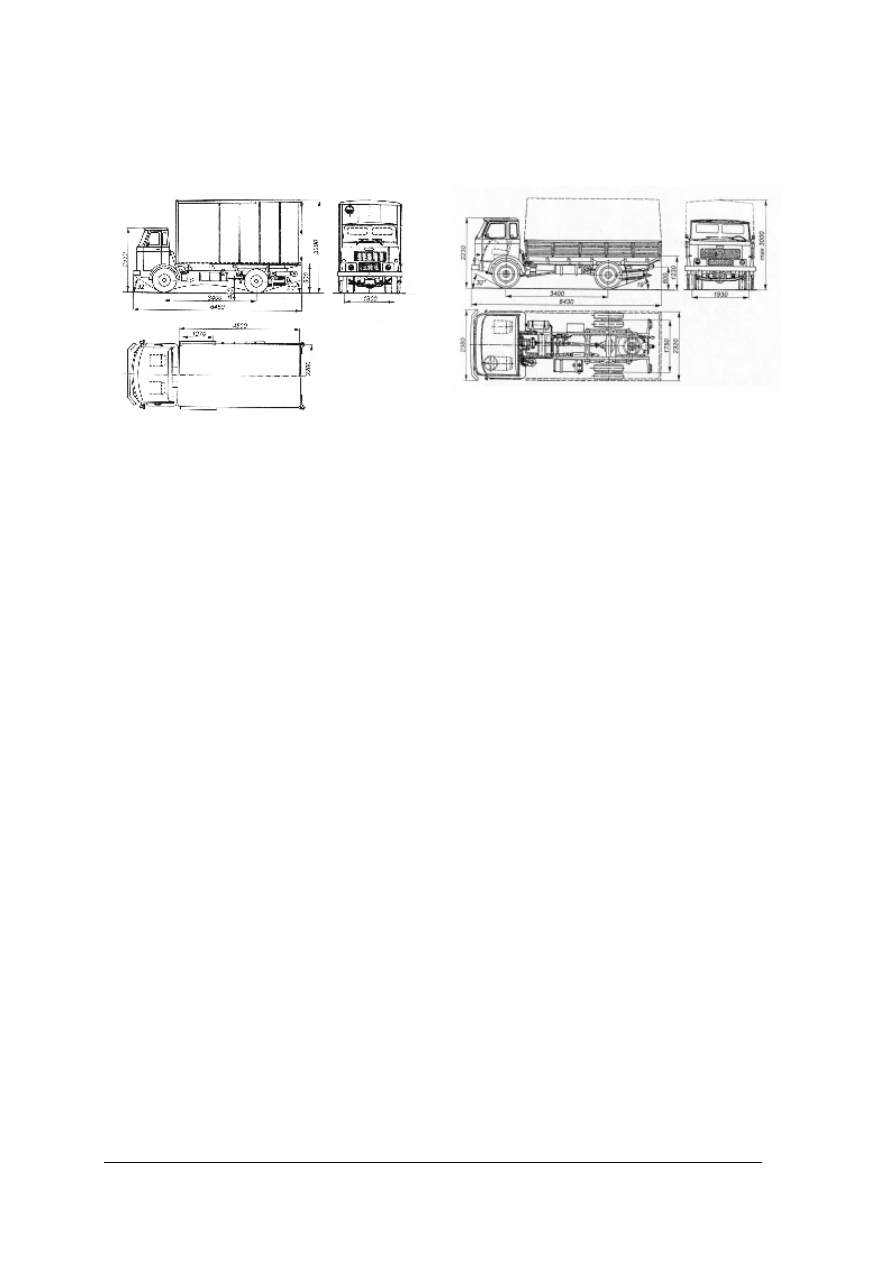

pojazdy średniotonażowe (6 – 12 ton) o wielostronnym przeznaczeniu (rys. 15).

Pojazdy uniwersalne są to pojazdy ogólnego przeznaczenia i powszechnego użytkowania.

Praktycznie można nimi przewieźć każdy ładunek nie wymagający zachowania specjalnych

warunków

przewozu.

Pojazdy

skrzyniowe

niekryte

(rys.

15b)

są

dostępne

do prac załadunkowych i wyładunkowych ze wszystkich stron, w ostatnich czasach są

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

wyposażane w proste urządzenia rozładunkowe obsługiwane przez kierowcę. Przed wpływem

warunków atmosferycznych ładunek chroniony jest opończą (plandeką).

a)

b)

Rys. 15. Pojazdy skrzyniowe ogólnego przeznaczenia:

a) furgon, b) samochód skrzyniowy [3 s 51].

Furgony są to pojazdy skrzyniowe ze stałą osłoną nadwozia (rys. 15a). Są używane

do przewozu ładunków wymagających szczególnych ochrony w czasie przewozu. Furgony

cechuje mniejsza dostępność powierzchni ładunkowej. Dobór rodzaju pojazdu do zadania

transportowego w porównaniu z transportem kolejowym wykazuje pewną różnicę. Przewóz,

ładunków na odległości powyżej 25 km powinien odbywać się taborem uniwersalnym

istnieje bowiem możliwość wykorzystania przebiegu powrotnego do przewozu innego

ładunku oraz maleje procentowy udział postoju pojazdu. Ponadto w sytuacjach szczególnych,

gdy firma przewozowa dysponuje określonym taborem, zastosowanie najbardziej

ekonomicznego rozwiązania wymaga użycia specjalnego pojazdu.

Należy pamiętać, że im mniejsza jest naturalna podatność transportowa, tym bardziej

uzasadnione jest użycie taboru specjalizowanego lub specjalnego. W takim przypadku małe

jest prawdopodobieństwo wykorzystania środków transportowych w kierunku powrotnym.

Przesyłka powinna być rozmieszczona na lub w środku transportu w sposób

równomierny i nie naruszający obrysu skrajni ładunkowej. Pojazd nie może być przeciążony.

Podczas przewozu ładunków wielkość narażeń mechanicznych ładunku zależy od stanu

technicznego pojazdu, profilu i stanu technicznego nawierzchni, po której porusza się pojazd,

sposobu poruszania się pojazdu (prędkości, przyspieszeń). Maksymalne przyspieszenie

wzdłużne (równoległe do kierunku ruchu nie powinno przekraczać 4g (czterokrotnego

przyspieszenia ziemskiego), w kierunku poprzecznym 0,4g (np. podczas transportu morskiego

na skutek fal). Przyspieszenia takie dopuszczalne są dla ładunków masowych.

Z racji przeznaczenia i dokładności wykonania maszyn i urządzeń precyzyjnych

oddziaływanie takich przeciążeń jest niedopuszczalne. Bezpieczeństwo ładunku zależy

od: sposobu przygotowania ładunku, prac załadunkowych, urządzeń załadunkowych oraz

sposobu zabezpieczenia ładunku na pojeździe, ponadto od obsługi (personelu)

i bezpieczeństwa ruchu.

W przypadku niepełnego wykorzystania pojemności lub ładowności pojazdu, ładunek

powinien być umieszczony bezpośrednio przy przedniej ścianie skrzyni ładunkowej pojazdu,

tak by przy gwałtownym hamowaniu nie nastąpiło uderzenie ładunku o przednia ścianę

skrzyni lub nie doprowadziło do uszkodzenia kabiny kierowcy, jednak rozmieszczenie

ładunku nie powinno spowodować przekroczenia dopuszczalnych nacisków na poszczególne

osie pojazdu. Ładunek podczas transportu powinien zostać unieruchomiony. Przykłady

sposobów rozmieszczenia i zabezpieczenia ładunków przedstawiają rysunki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

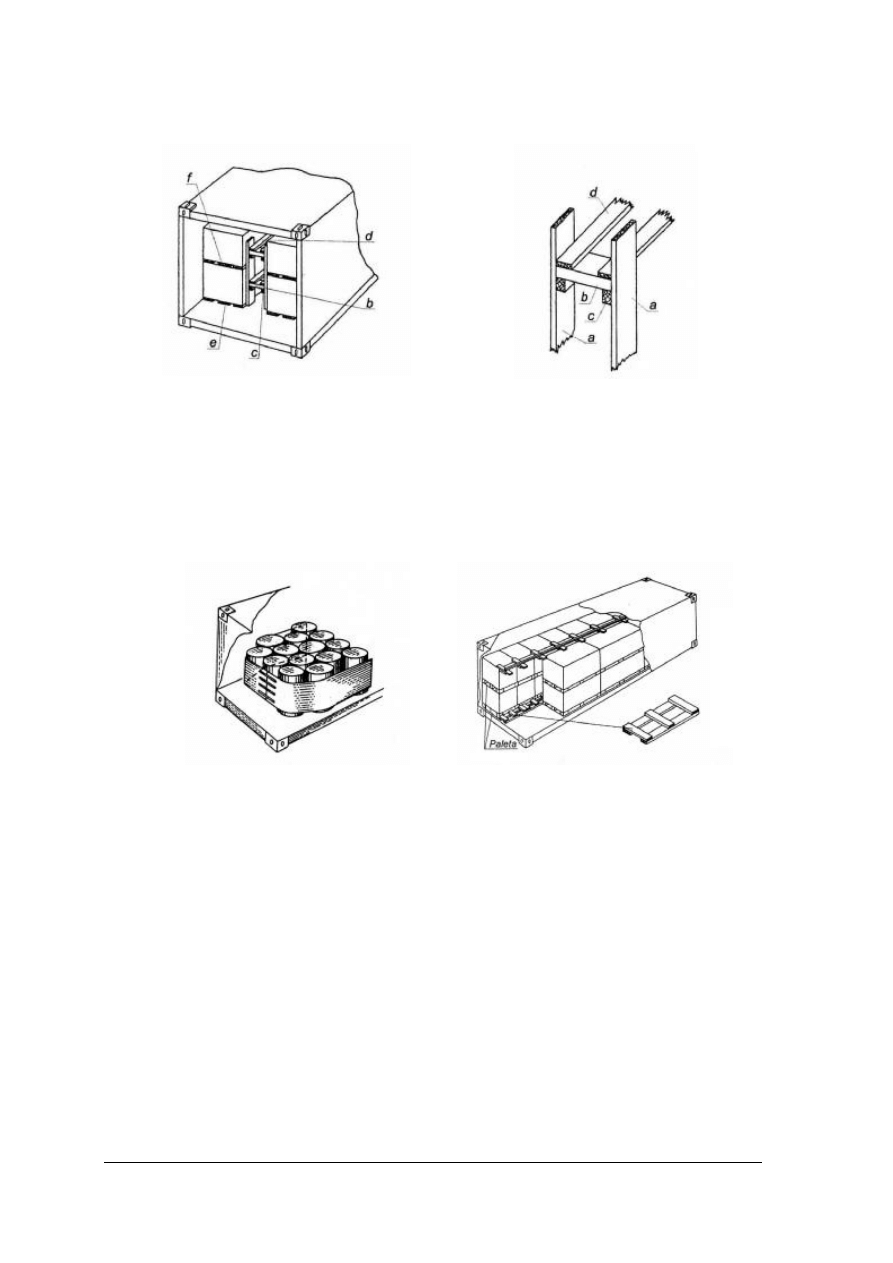

A)

B)

Rys. 16. Przykładowe sposoby zabezpieczenia ładunków

A) drewniana konstrukcja wspornikowa, B) szczegóły konstrukcji: a - listwa mocująca,

b – listwa rozpierająca, c – listwa łącząca, d – łącznik, e – legarek, f – listwa separacyjna [3, s 63].

W przypadku przewożenia w beczkach – wystarczającym zabezpieczeniem jest połączenie

wszystkich beczek pasami (rys. 17a). Podczas przewożenia ładunków w kontenerach

paletowych można uniemożliwić ich przesuw wykorzystując palety (rys. 17b).

a)

b)

Rys. 17. Przykładowe sposoby zabezpieczenia ładunków [3, s. 64].

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest opakowanie?

2. Jakie mogą być opakowania?

3. Co to jest jednostka ładunkowa?

4. Jak znakuje się wyroby?

5. Jak można magazynować gotowe wyroby?

6. Jak można transportować towary?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj wyboru opakowania dla gotowego urządzenia precyzyjnego. Spakowane

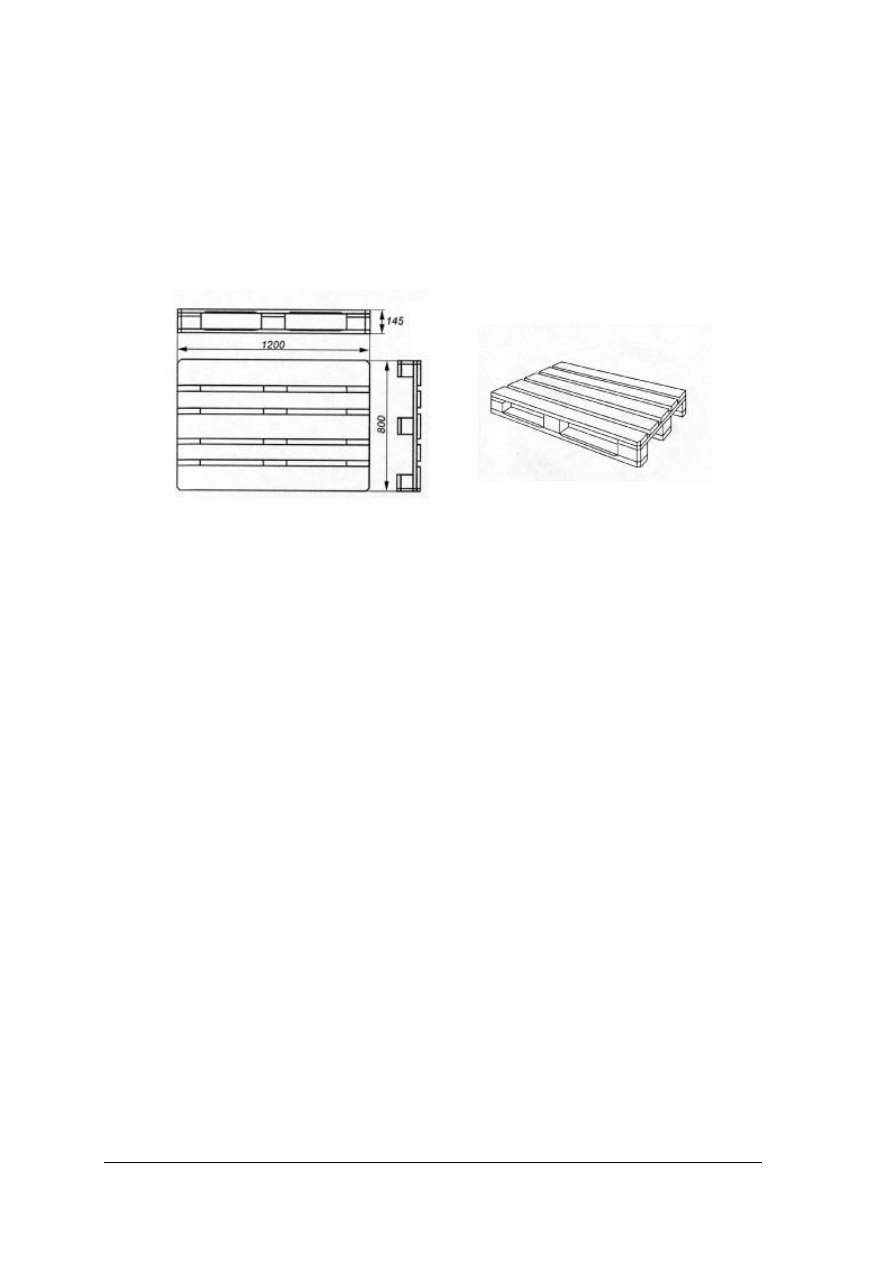

urządzenia umieść na palecie ładunkowej jednopłytowej (rys. do ćwiczenia 1) o wymiarach

800 x 1200 mm, wiedząc że gabaryty opakowania jednostkowego (opakowania urządzenia

precyzyjnego) wynoszą 190 x 180 x 120 mm. Ilość warstw nie powinna przekroczyć czterech

opakowań. Zabezpiecz ładunek na czas transportu i dalszego magazynowania. Załóż,

że zakład produkcyjny posiada niezbędne wyposażenie i środki.

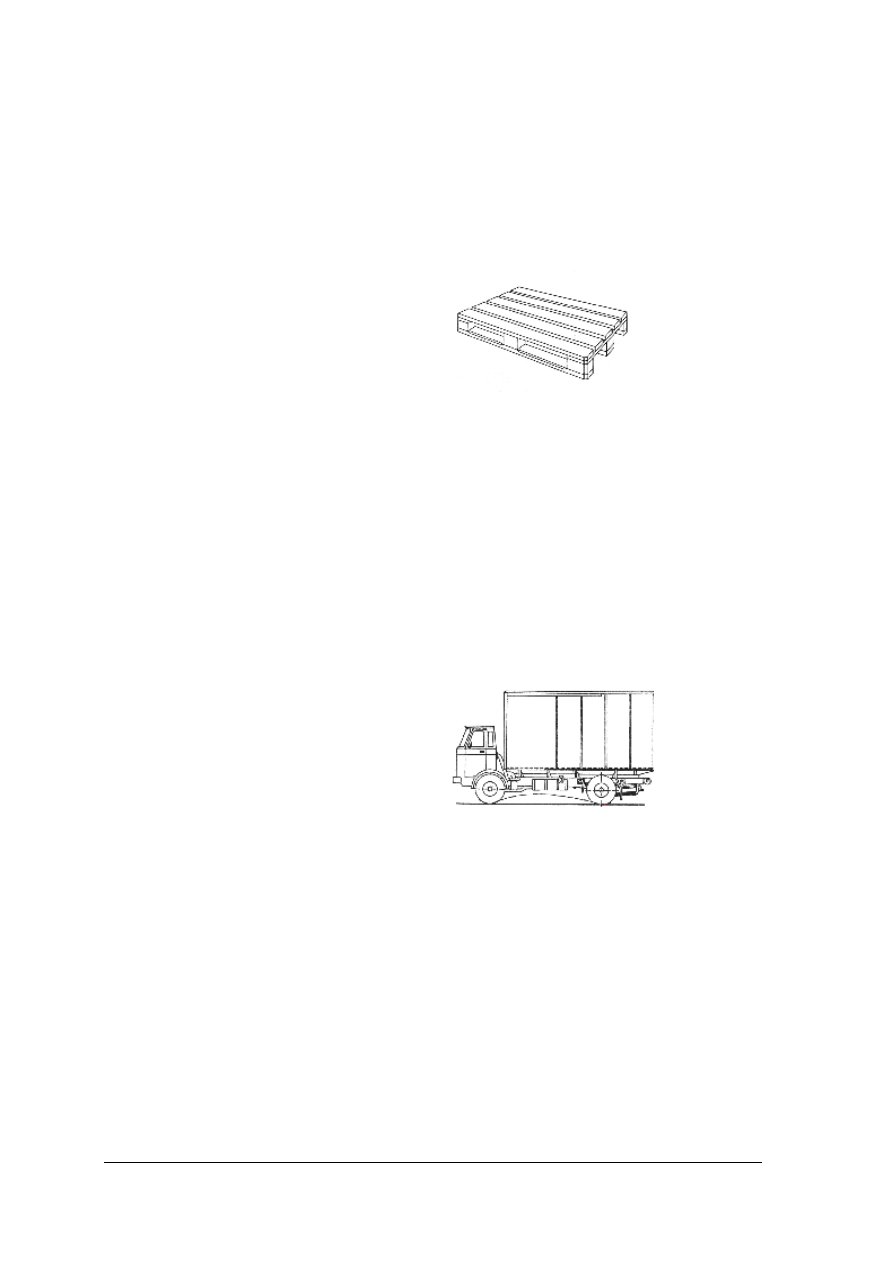

a)

b)

Rys. do ćwiczenia 1:

a) symboliczny widok urządzenia precyzyjnego, b) widok palety.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika dla ucznia,

2) dobrać metodę pakowania maszyn i urządzeń precyzyjnych,

3) dokonać pakowania wybranych maszyn i urządzeń precyzyjnych,

4) dokonać oceny wykonania zadania,

5) ocenić bezpieczeństwo zapakowanych maszyn i urządzeń precyzyjnych podczas

przyszłego transportowania,

6) dokonać samooceny,

7) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowiska do pakowania wyrobów precyzyjnych,

−

poradnik dla ucznia,

−

detale szkoleniowe (np. pudełka papierowe, imitujące zapakowane maszyny lub

urządzenia precyzyjne o zadanych wymiarach),

−

opakowania różnego typu i wielkości,

−

inne materiały do pakowania w zależności od potrzeb (szary papier pakowy, papier

woskowany, papier impregnowany, taśma klejąca, sznur pakowy, folia PE w rolce),

−

pomocnicze materiały do pakowania (kulki styropianowe, wstęgowe wióry drewniane lub

grube trociny),

−

materiały pomocnicze (papier, długopis, ołówek),

−

literatura (dotyczącą transportu i komunikacji),

−

katalog środków transportowych (transport wewnętrzny, zewnętrzny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ćwiczenie 2

Dokonaj składowania gotowych wyrobów precyzyjnych na palecie ładunkowej

jednopłytowej (rys. do ćwiczenia 2) o wymiarach 800 x 1200 mm, wiedząc że gabaryty

opakowania jednostkowego (opakowania wyrobu precyzyjnego) wynoszą 190 x 180 x 120

mm. Ilość warstw nie powinna przekroczyć czterech opakowań. Zabezpiecz ładunek na czas

transportu i dalszego magazynowania. Załóż, że zakład produkcyjny posiada niezbędne

środki.

a)

b)

Rys. do ćwiczenia 2 [4, s. 33].

a) wymiary palety b) widok palety

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika ucznia,

2) dobrać metodę pakowania maszyn i urządzeń precyzyjnych,

3) dokonać pakowania wybranych maszyn i urządzeń precyzyjnych,

4) dokonać oceny wykonania zadania,

5) ocenić bezpieczeństwo zapakowanych maszyn i urządzeń precyzyjnych podczas

przyszłego transportowania,

6) dokonać samooceny,

7) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowiska do pakowania wyrobów precyzyjnych,

−

poradnik dla ucznia,

−

detale szkoleniowe (np. pudełka papierowe, imitujące zapakowane maszyny lub

urządzenia precyzyjne o zadanych wymiarach),

−

opakowania różnego typu i wielkości,

−

inne materiały do pakowania w zależności od potrzeb (szary papier pakowy, papier

woskowany, papier impregnowany, taśma klejąca, sznur pakowy, folia PE w rolce),

−

pomocnicze materiały do pakowania (kulki styropianowe, wstęgowe wióry drewniane lub

grube trociny),

−

materiały pomocnicze (papier, długopis, ołówek),

−

literatura (dotyczącą transportu i komunikacji),

−

katalog środków transportowych (transport wewnętrzny, zewnętrzny).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ćwiczenie 3

Zaplanuj dokonanie wysyłki gotowych wyrobów precyzyjnych z magazynu do punktu

sprzedaży detalicznej, odległego o 300 km, transportem morskim (do portu transportem

drogowym). Transportu dokonaj na palecie ładunkowej dwupłytowej (rys. a do ćwiczenia 3)

o wymiarach 800 x 1200 mm, z zastosowaniem ramy paletowej (rys. b do ćwiczenia 3),

wiedząc że gabaryty opakowania jednostkowego (opakowania wyrobu precyzyjnego)

wynoszą 190 x 180 x 120 mm. Ilość warstw nie powinna przekroczyć czterech opakowań.

Zabezpiecz ładunek na czas transportu. Załóż, że zakład produkcyjny posiada niezbędne

środki.

a)

b)

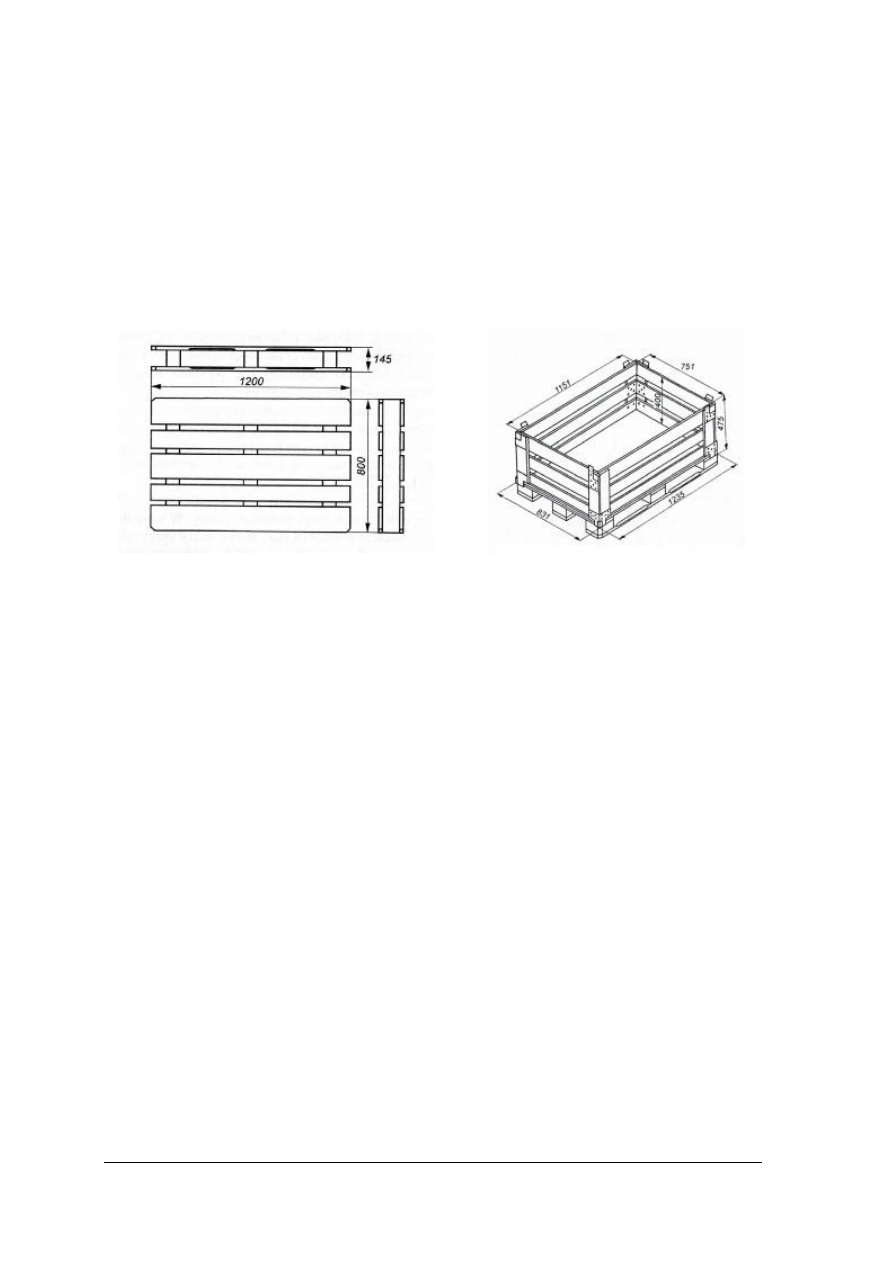

Rys. do ćwiczenia 3:

a) wymiary palety, b) widok i wymiary ramy paletowej [4, s.33-34].

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać odpowiednie strony poradnika dla ucznia,

2) określić czynniki oddziałujące na maszyny lub urządzenia precyzyjne podczas transportu,

3) dobrać metodę pakowania maszyn i urządzeń precyzyjnych,

4) dokonać pakowania wybranych maszyn i urządzeń precyzyjnych,

5) dobrać metodę i środek transportu,

6) ocenić bezpieczeństwo zapakowanych maszyn i urządzeń precyzyjnych podczas

transportowania,

7) dokonać oceny wykonania zadania,

8) dokonać samooceny,

9) zaprezentować wykonanie zadania.

Wyposażenie stanowiska pracy:

−

wyposażone stanowiska do pakowania wyrobów precyzyjnych,

−

poradnik dla ucznia,

−

detale szkoleniowe (np. pudełka papierowe, imitujące zapakowane maszyny lub

urządzenia precyzyjne o zadanych wymiarach),

−

opakowania różnego typu i wielkości,

−

inne materiały do pakowania w zależności od potrzeb (szary papier pakowy, papier

woskowany, papier impregnowany, taśma klejąca, sznur pakowy, folia PE w rolce, gruba

folia PE),

−

pomocnicze materiały do pakowania (kulki styropianowe, wstęgowe wióry drewniane lub

grube trociny),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

−

materiały pomocnicze (papier, długopis, ołówek),

−

literatura (dotyczącą transportu i komunikacji),

−

katalog środków transportowych (transport wewnętrzny, zewnętrzny),

−

mapa drogowo – kolejowa (lub plan miasta),

−

prognoza pogody (na czas transportu).

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

scharakteryzować funkcje opakowania?

2)

sklasyfikować opakowania?

3)

wyjaśnić sposób znakowania wyrobów?

4)

scharakteryzować środki transportowe?

5)

scharakteryzować metody transportowania maszyn i urządzeń

precyzyjnych?

6)

dobrać sposoby transportowania maszyn i urządzeń precyzyjnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Udzielaj odpowiedzi na załączonej karcie odpowiedzi.

5. W przypadku odpowiedzi zbliżonych wybierz tę, która wydaje ci się najlepsza.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

8. Na rozwiązanie testu masz 40 min.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

ZESTAW ZADAŃ TESTOWYCH

1. Podstawowym czynnikiem wywołującym korozję atmosferyczną jest:

a) temperatura powietrza,

b) ciśnienie powietrza,

c) wilgotność powietrza,

d) nasłonecznienie powietrza.

2. Do tłumienia drgań mechanicznych wykorzystuje się materiały o:

a) dużej wewnętrznej sztywności,

b) dużym tarciu wewnętrznym,

c) dużej wielkości,

d) dużym ciężarze.

3. Przedstawione poniżej opakowania służą do transportu produktów i wyrobów:

a) ciekłych,

b) gazowych,

c) mineralnych,

d) technicznych.

4. Do czasowego zabezpieczenia elementów mechanizmów przed korozją, należy

wykorzystać:

a) farbę olejną,

b) powłokę fosforanową,

c) specjalne smary,

d) powłokę z tworzywa sztucznego.

5. Drgania których amplituda nie zmienia się w czasie (patrz rysunek) to drgania:

a) drgania rezonansowe,

b) drgania niegasnące,

c) drgania tłumione,

d) drgania stałe.

6. Czasową ochronę antykorozyjną elementów maszyn i urządzeń precyzyjnych stosuje się:

a) w trakcie demontażu,

b) w procesie montażu mechanicznego,

c) podczas produkcji i magazynowania,

d) w trakcie eksploatacji.

7. Trwałą metodą ochrony maszyn lub urządzeń precyzyjnych przed korozją jest:

a) wypełnienie obudowy maszyny lub urządzenia precyzyjnego specjalnym smarem,

b) zastosowanie powłok malarskich,

c) zmniejszenie wymiarów maszyny lub urządzenia precyzyjnego,

d) zastosowanie materiałów niekorodujących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

8. Zastosowanie ekranu ochronnego (patrz rysunek) skutecznie zabezpiecza urządzenie

precyzyjne przed wpływem zakłóceń:

a) magnetycznych,

b) elektromagnetycznych,

c) mechanicznych,

d) świetlnych.

9. Zabronione jest regularne przenoszenie ładunku o masie do 50 kg na odległość ponad:

a) 13 m,

b) 19 m,

c) 22 m,

d) 25 m.

10.Rysunek

przedstawia

zabezpieczenie

ładunku podczas:

a) magazynowania,

b) transportowania,

c) podnoszenia,

d) ładowania.

11. Umieszczone w opakowaniu, środki higroskopijne, zabezpieczają wyrób przed:

a) zapyleniem,

b) korozją,

c) zapaleniem,

d) wybuchem.

12. Ładunki elektrostatyczne wykazują szkodliwy wpływ na:

a) układy tłumienia drgań,

b) układy i elementy elektroniczne,

c) podzespoły napędu,

d) obwody magnetyczne.

13. Przedstawiony na rysunku środek transportu umożliwia przewóz towarów:

a) po drogach publicznych,

b) po torach kolejowych,

c) po terenie zakładu produkcyjnego,

d) po terenie miasta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

14. Źródłem zakłóceń elektromagnetycznych są układy:

a) pneumatyczne,

b) elektroniczne,

c) parowe,

d) hydrauliczne.

15. Wymiary typowej palety (na rysunku) wynoszą:

a) 800 x 1100 mm,

b) 900 x 1200 mm,

c) 800 x 1300 mm,

d) 800 x 1200 mm.

16. Wybierając miejsce do przechowywania towaru w magazynie, należy uwzględnić:

a) masę i wielkość towaru,

b) tylko masę towaru,

c) tylko wielkość towaru,

d) masa i wielkość towaru nie ma znaczenia.

17. Największym zagrożeniem dla urządzeń precyzyjnych podczas transportu są:

a) udary cieplne,

b) opady atmosferyczne,

c) drgania i uderzenia mechaniczne,

d) fale radiowe.

18. Przedstawiony na rysunku środek transportu umożliwia przewóz towarów:

a) po drogach publicznych,

b) po torach kolejowych,

c) po terenie magazynu,

d) po szlakach wodnych.

19. Korozja elektrochemiczna zachodzi:

a) na granicy ziaren,

b) na granicy powietrza i ziemi,

c) na powierzchni wody,

d) na granicy metalu i elektrolitu.

20. Urządzenia i maszyny precyzyjne przechowywane są najczęściej:

a) w magazynie otwartym,

b) w magazynie zamkniętym,

c) w magazynie półzamkniętym,

d) w magazynie półotwartym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Magazynowanie i transport maszyn i urządzeń precyzyjnych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1. Czajkowski J.: Elementy przyrządów precyzyjnych. WSiP, Warszawa 1986

2. Górecki A.: Technologia ogólna – podstawy technologii mechanicznej. WsiP, Warszawa

1984

3. Jakubowski L.: Technologia prac ładunkowych . Politechnika Warszawska 2003

4. Osiński Zb.: Tłumienie drgań mechanicznych. PWN, Warszawa 1986

5. Schmidt D.: Mechatronika. REA Warszawa 2002

6. Topulos A.: Technologia mechaniczna. WNT, Warszawa 1988

7. Tryliński W.: Poradnik konstruktora przyrządów precyzyjnych i drobnych. WNT,

Warszawa 1971.

8. Mały poradnik mechanika. Praca zbiorowa. WNT, Warszawa 1999

9. Elektronika dla wszystkich – czasopismo. Warszawa

Wyszukiwarka

Podobne podstrony:

Obsługiwanie maszyn i urządzeń precyzyjnych

08 Montowanie maszyn i urządzeń precyzyjnych

Diagnozowanie przyczyn nieprawidłowej pracy maszyn i urządzeń precyzyjnych

12 Obsługiwanie maszyn i urządzeń precyzyjnych

Wykonywanie obsługi i konserwacji maszyn i urządzeń precyzyjnych

Strzałka ugięcia, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Piotr Milejski Projekt przenośnika taśmowego, AGH, 6 semestr, Maszyny i Urządzenia transportowe

pomiar, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Untitled 1, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Druty, Druty - MiU, Maszyny i urządzenia transportowe

liny, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Untitled 20, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Dobieranie maszyn i urządzeń przemysłowych oraz transportowych

matryca do wyrobu sciag, MASZYNY I URZĄDZENIA TRANSPORTOWE

Olszyna, IMiR - st. inż, sem.6 od sołtysa, Maszyny i urządzenia transportowe

Dane do projektu przenośnika zgrzebłowego, Uczelnia, Maszyny i urządzenia transportowe

MASZYNY I URZADZENIA DO PRECYZY Nieznany

Sprawko liny, AGH - IMIR - IMIM, III ROK, Maszyny i urządzenia transportowe

więcej podobnych podstron