__________________________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grażyna Uhman

Obsługiwanie maszyn i urządzeń precyzyjnych

731[03].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jerzy Giemza

mgr inż. Henryk Stańczyk

Opracowanie redakcyjne:

mgr inż. Grażyna Uhman

Konsultacja:

mgr inż. Andrzej Zych

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z2.02.

„Obsługiwanie maszyn i urządzeń precyzyjnych’ zawartego w modułowym programie

nauczania dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania i zestawy ćwiczeń

7

4.1. Podstawy eksploatacji maszyn i urządzeń precyzyjnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

9

4.2. Zużycie, jego przyczyny i zapobieganie

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

11

4.2.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

13

4.3. Przeglądy techniczne i naprawy, użytkowanie maszyn i urządzeń

precyzyjnych

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

15

4.3.3. Ćwiczenia

15

4.3.4. Sprawdzian postępów

16

5. Sprawdzian osiągnięć

17

6. Literatura

23

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Kontynuujesz naukę zawodu w systemie modułowym, w którym treści nauczania są

podzielone na jednostki modułowe. Jednostka modułowa „Obsługiwanie maszyn i urządzeń

precyzyjnych”, do której otrzymałeś poradnik jest drugą z kolei jednostką w module

„Eksploatacja maszyn, urządzeń i przyrządów pomiarowych”.

Zadaniem tego modułu jest pomóc Ci zdobyć wiedzę dotycząca prawidłowej obsługi,

napraw i regulacji maszyn i urządzeń precyzyjnych. Dzięki niej będziesz umiał dokonać

prawidłowego przygotowania maszyny do pracy, zapobiegać jej zużyciu czy wykonywać

przeglądy.

Poradnik dla ucznia ma pomóc Ci w opanowaniu wiedzy zawartej w jednostce

modułowej, która zawiera niezbędny materiał nauczania i ćwiczenia wraz ze wskazówkami,

potrzebnymi do zaliczenia jednostki modułowej. Przed rozpoczęciem nauki zapoznaj się

z celami tej jednostki. Dowiesz się na tej podstawie, co będziesz umieć po jej zakończeniu.

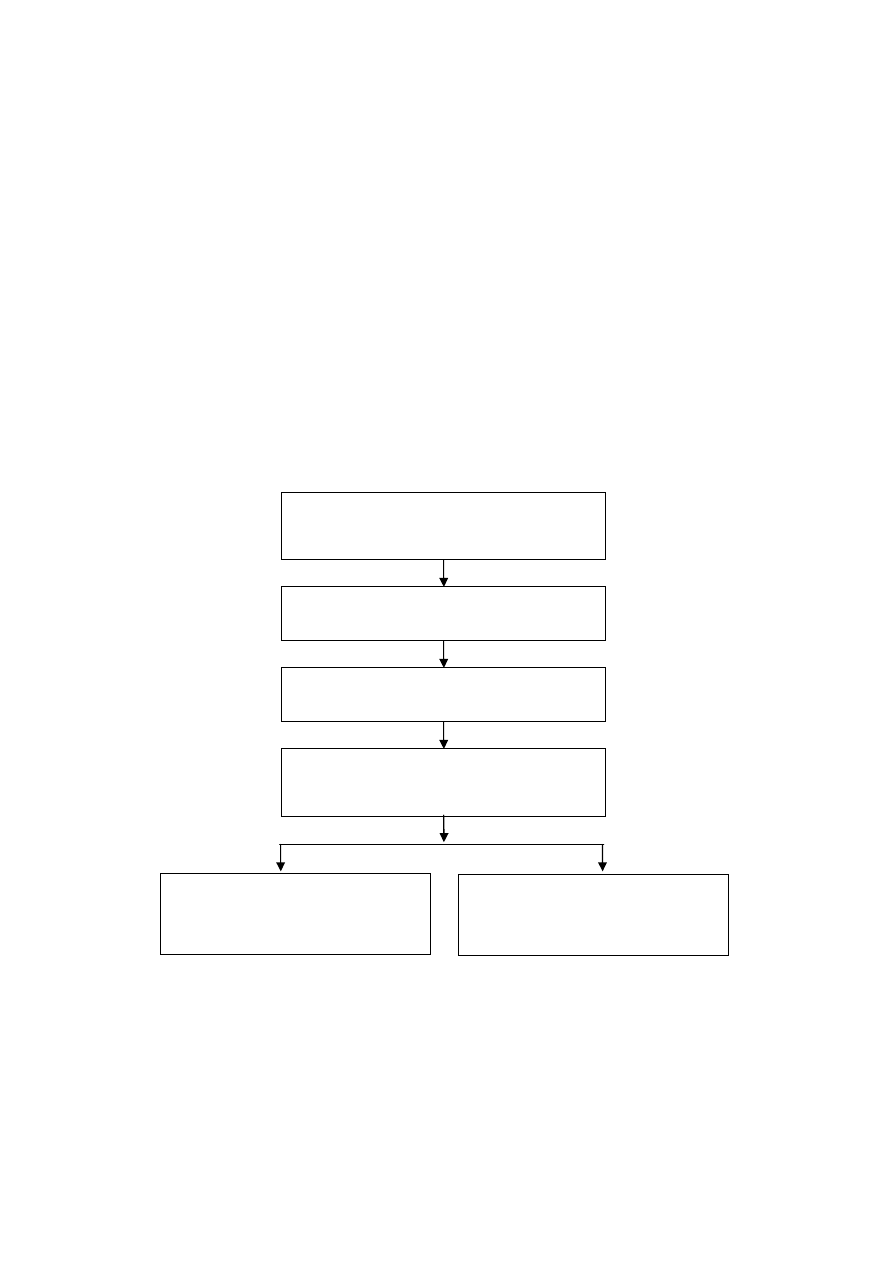

Moduł 731[03].Z2 Eksploatacja maszyn, urządzeń i przyrządów pomiarowych składa się

z sześciu jednostek (patrz schemat układu jednostek modułowych):

Schemat jednostek modułowych

731[03].Z2

Eksploatacja maszyn, urządzeń

i przyrządów pomiarowych

731[03].Z2.01

Organizowanie stanowiska pracy

731[03].Z2.02

Obsługiwanie maszyn i urządzeń precyzyjnych

731[03].Z2.03

Diagnozowanie przyczyn nieprawidłowej

pracy maszyn i urządzeń precyzyjnych

731[03].Z2.06

Wykonywanie napraw i regulacji

przyrządów pomiarowych

731[03].Z2.05

Wykonywanie napraw i regulacji

maszyn i urządzeń precyzyjnych

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Jednostka Z2.02 podzielona została na trzy tematy:

1. Podstawy eksploatacji maszyn i urządzeń precyzyjnych,

2. Zużycie, jego przyczyny i zapobieganie,

3. Przeglądy techniczne i naprawy, użytkowanie maszyn i urządzeń precyzyjnych.

Jednostka Z2.02 podzielona została na 3 tematy:

4. Podstawy eksploatacji maszyn i urządzeń precyzyjnych,

5. Zużycie, jego przyczyny i zapobieganie,

6. Przeglądy techniczne i naprawy, użytkowanie maszyn i urządzeń precyzyjnych.

Przed przystąpieniem do realizacji ćwiczeń sprawdź, czy jesteś do nich odpowiednio

przygotowany. W tym celu wykorzystaj zestawy pytań sprawdzających zamieszczane

po materiale nauczania. Na końcu opracowania każdego z tematów, po ćwiczeniach znajduje

się sprawdzian postępów, który pozwoli Ci określić swoje osiągnięcia w zakresie poznawanej

wiedzy. Jeśli uzyskasz pozytywne wyniki, będziesz mógł przejść do następnego tematu,

a jeśli nie, to wiadomości i umiejętności powinieneś powtórzyć i uzupełnić przy pomocy

nauczyciela. Ponadto proponowane ćwiczenia będą tak skonstruowane, by pomóc Ci ocenić

stopień opanowania wiedzy.

Na końcu poradnika jest zamieszczony sprawdzian osiągnięć w postaci testu. Spróbuj go

rozwiązać, aby przygotować się do zaliczenia jednostki modułowej.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

dobierać, zgodnie z dokumentacją technologiczną, narzędzia do prac naprawczych,

−

dobierać, zgodnie z dokumentacją technologiczną, maszyny i oprzyrządowanie do prac

naprawczych,

−

dobierać narzędzia do kontroli prac naprawczych,

−

organizować stanowiska pracy przy naprawie i pomiarach diagnostycznych maszyn

i urządzeń precyzyjnych zgodnie z zasadami ergonomii, przepisami bezpieczeństwa

i higieny pracy oraz ochrony środowiska,

−

rozróżniać materiały eksploatacyjne.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić ogólne pojęcia dotyczące eksploatacji obiektów technicznych,

−

rozróżnić systemy eksploatacyjne maszyn i urządzeń: użytkowanie, obsługiwanie,

zasilanie,

−

scharakteryzować warunki techniczne użytkowania maszyn i urządzeń precyzyjnych,

−

przygotować do pracy maszyny i urządzenia precyzyjne,

−

obsłużyć maszyny i urządzenia zgodnie z zasadami eksploatacji,

−

scharakteryzować typowe okresy zużycia części maszyn w toku pracy maszyny,

−

rozróżnić metody zapobiegania zużyciu,

−

wyjaśnić budowę i zasadę działania obsługiwanej maszyny i (lub) urządzenia

precyzyjnego,

−

określić zakres przeglądu okresowego, naprawy bieżącej, średniej i głównej,

−

zaproponować modernizację konstrukcji maszyny i urządzenia precyzyjnego,

−

zastosować przepisy bhp i ochrony środowiska podczas obsługi maszyn i urządzeń

precyzyjnych.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy eksploatacji maszyn i urządzeń precyzyjnych

4.1.1. Materiał nauczania

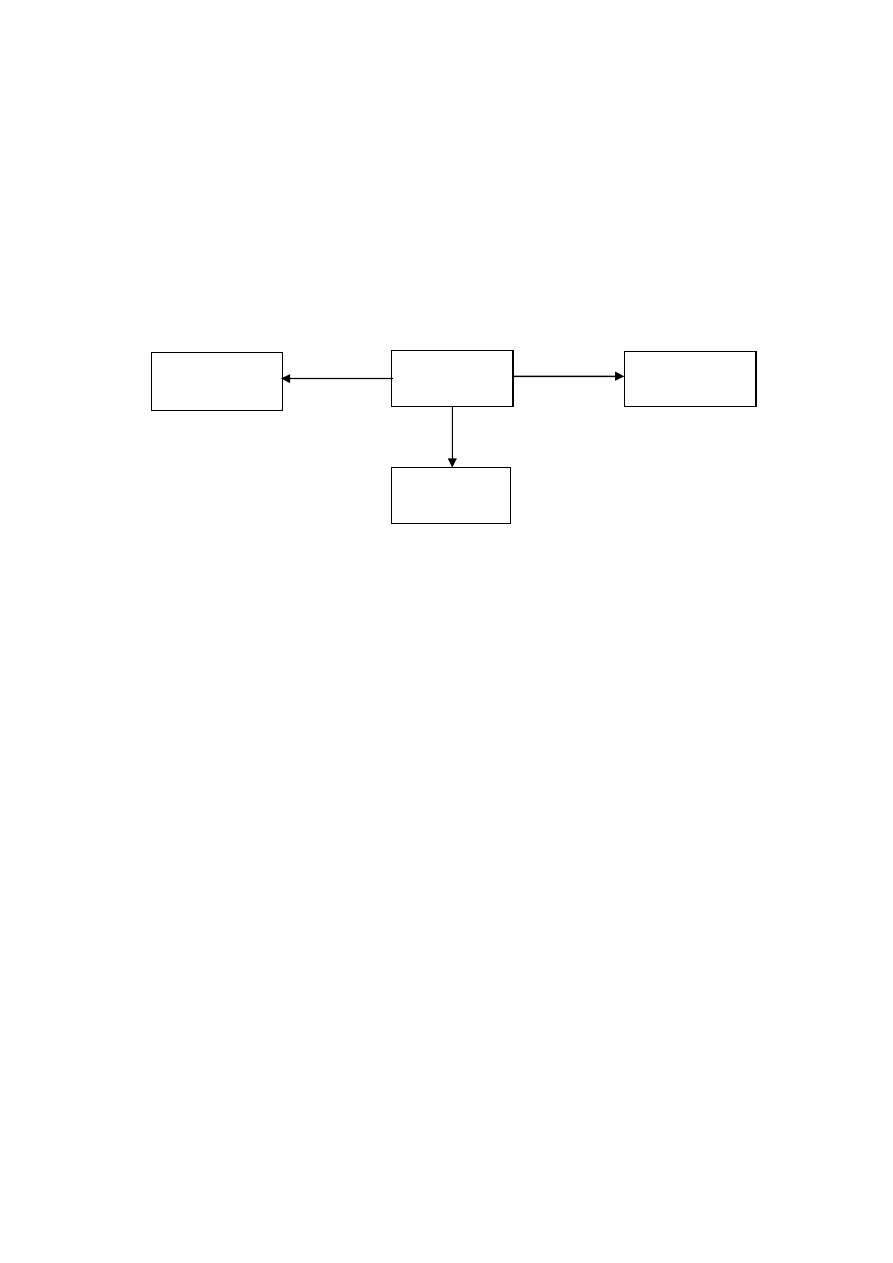

Eksploatacja maszyn lub urządzeń jest to zespół czynności obejmujący swym zakresem

planowanie, użytkowanie, obsługiwanie i przechowywanie maszyn lub urządzeń.

Rys.1. Schemat pojęcia eksploatacja maszyn i urządzeń

Użytkowanie maszyn jest to etap lub etapy eksploatacji, w czasie których odbywa się

praca sprawnej maszyny oraz bieżąca kontrola jej stanu technicznego.

Obsługiwanie jest to zespół działań, które są wykonywane między etapami użytkowania

maszyny i mają na celu przywrócenie jej pierwotnego stanu technicznego. Jest to czas

przeznaczony na obsługę techniczną oraz naprawy urządzenia.

Przechowywanie

jest

to oczekiwanie

maszyny

lub

urządzenia

(najczęściej

w magazynach) na przekazanie do użytkowania, obsługi lub naprawy.

Maszyny i urządzenia można podzielić w zależności od:

−

ważności spełnianej funkcji na: podstawowe i pomocnicze, na przykład maszynami

podstawowymi są narzędzia diagnostyczne, a pomocniczymi - wentylatory, instalacje

w budynku i sam budynek,

−

krotności użycia na: jednokrotnego i wielokrotnego użycia,

−

zmiany miejsca użytkowania na: stacjonarne lub przemieszczalne, na przykład

maszynami stacjonarnymi są obrabiarki, a przemieszczalnymi - wózki transportowe,

−

możliwości naprawialności na: nienaprawialne i naprawialne, na przykład urządzeniami

nienaprawialnymi są żarówki elektryczne,

−

zasilania w energię elektryczną na: produkujące energię elektryczną - na przykład

turbiny elektrowni wodnej i pobierające energię elektryczną - na przykład silniki

elektryczne.

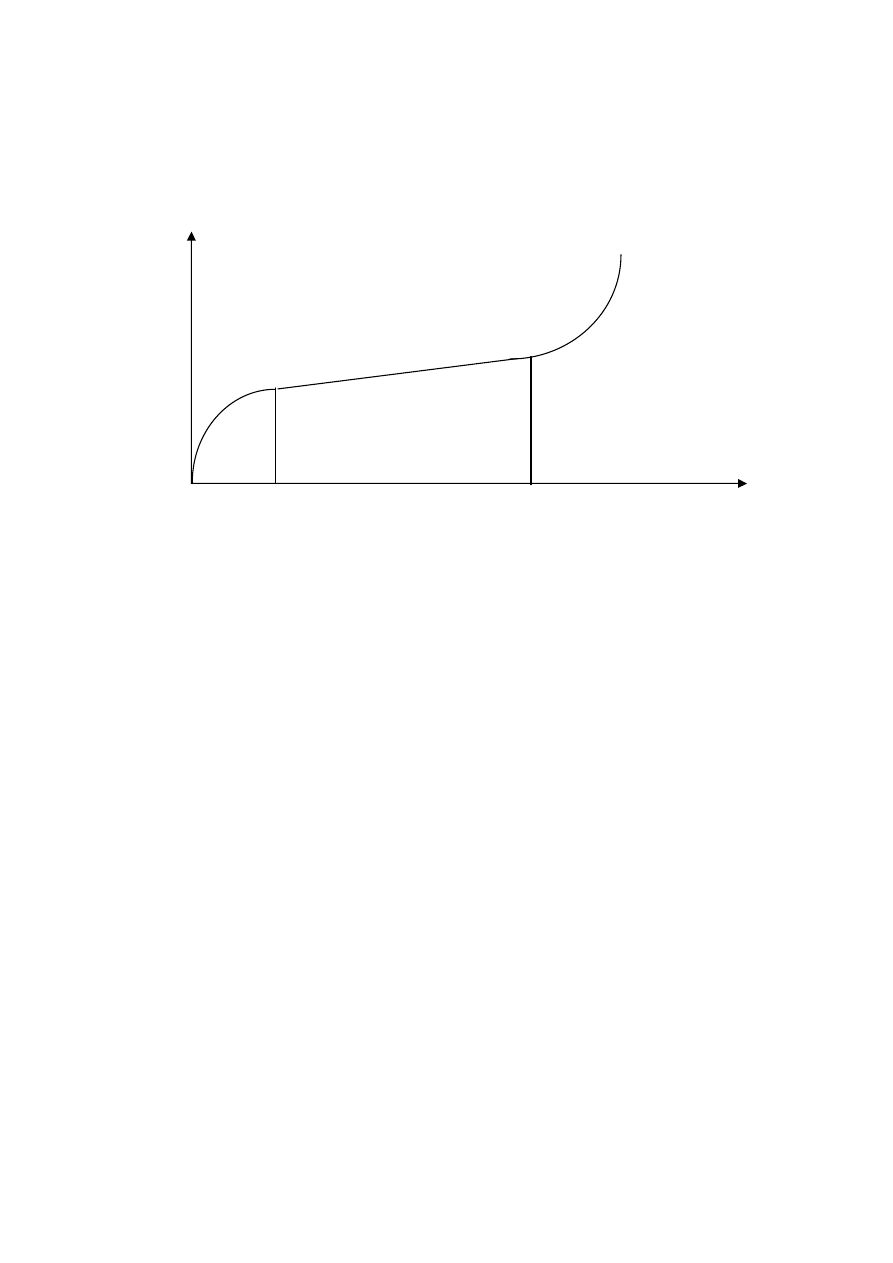

Naturalne zużycie urządzeń zależy od ich konstrukcji, a w szczególności od rodzaju

połączeń. Naturalne zużycie rośnie proporcjonalnie do czasu pracy urządzenia. Tylko do

określonej granicy zużycie nie powoduje zmian w jakości pracy mechanizmu i wtedy jest

uważane za zużycie naturalne i dopuszczalne. Później następuje zużycie niszczące.

Zużycie mechaniczne następuje przede wszystkim na skutek tarcia powstającego

między współpracującymi ze sobą powierzchniami. Powoduje ono zmianę wymiarów

i kształtów współpracujących części, a zatem powstawanie nadmiernych luzów.

Użytkowanie

urządzeń

Eksploatacja

urządzeń

Przechowywanie

urządzeń

Obsługiwanie

urządzeń

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Zużycie chemiczne polega na zmianach w strukturze powierzchni współpracujących

części, powstających w wyniku korodującego oddziaływania kwasów zawartych w olejach

i smarach oraz oddziaływania środowiska, w którym jest użytkowane urządzenie.

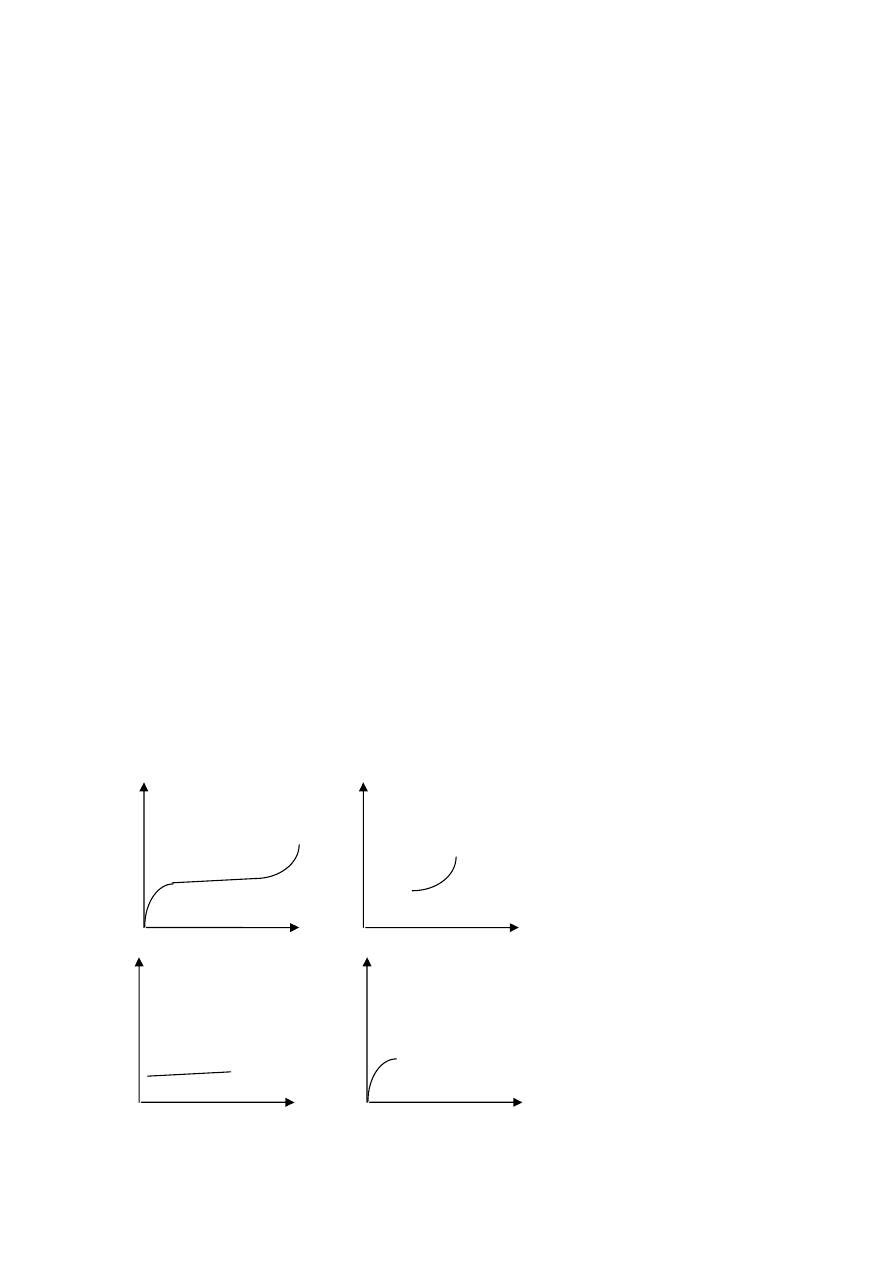

Rys. 2 Zależność zużywania się części od okresu eksploatacji

4.1.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co znaczą pojęcia: eksploatacja, użytkowanie, obsługiwanie i przechowywanie maszyn

lub urządzeń?

2. Jakie są kryteria podziału maszyn lub urządzeń?

3. Jak dzielimy maszyny lub urządzenia według tych kryteriów?

4. Jakie mamy zużycia w zależności od czasu pracy urządzenia?

5. Jak zależy zużycie od czasu eksploatacji?

6. Na czym polega zużycie mechaniczne?

7. Na czym polega zużycie chemiczne?

Szybkość

zużywania

się części

Okres

docierania

Okres

normalnego

zużywania

Okres

przyspieszon

ego

zużywania

się

Czas

eksploatacji

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Wykorzystując dostępne materiały, wyszukaj sposoby wydłużenia czasu eksploatacji

przed wystąpieniem zużycia niszczącego? Ćwiczenie wykonaj w zespole dwuosobowym

a jego wynik przedstaw na plakacie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) znaleźć w literaturze, jak można wydłużać czas eksploatacji, zanim wystąpi zużycie

niszczące,

2) przedstawić na plakacie znalezione informacje,

3) zaprezentować i ocenić efekty swojej pracy.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

kartki papieru formatu A0,

–

flamastry,

–

środek do mocowania plakatów na tablicy,

–

literatura i inne źródła informacji.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) znaleźć w literaturze lub innych źródłach sposoby wydłużenia czasu

eksploatacji do wystąpienia zużycia niszczącego?

2) wymienić sposoby wydłużenia czasu eksploatacji

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Zużycie, jego przyczyny i zapobieganie

4.2.1. Materiał nauczania

Straty spowodowane niszczeniem korozyjnym wielokrotnie przewyższają skutki

mechanicznego zużycia metali i ich stopów. Na całokształt strat spowodowanych korozją

składają się:

−

nakłady na prace zabezpieczające przed korozją, jak na przykład malowanie,

zabezpieczanie przeciwkorozyjne mechanizmów,

−

koszty związane z wymianą skorodowanych elementów,

−

straty spowodowane przestojem urządzeń związanym z wymianą skorodowanych

elementów lub okresem ich ponownego zabezpieczenia,

−

straty spowodowane zmniejszoną wydajnością maszyn i urządzeń na skutek korozji ich

elementów,

−

straty powstałe w wyniku wypadków spowodowanych osłabieniem elementów na skutek

korozji.

Korozja chemiczna polega na niszczącym działaniu gazów lub cieczy niebędących

elektrolitami.

Korozja elektrochemiczna jest procesem niszczenia metalu związanym z przepływem

prądu elektrycznego przez granicę faz metal - elektrolit (na przykład korozja metali

w roztworach wodnych, stopionych solach, wilgotnych glebach).

Korozja równomierna obejmuje swym zasięgiem całą powierzchnię przedmiotu

metalowego.

Korozja miejscowa występuje tylko w pewnych miejscach przedmiotu w postaci plam

lub wżerów sięgających nieraz głęboko w materiał. Ze względu na możliwość znacznego

osłabienia przedmiotu korozja miejscowa jest groźna dla trwałości konstrukcji.

Korozja międzykrystaliczna pojawia się na granicy ziarna, powodując bardzo znaczne

zmniejszenie właściwości wytrzymałościowych materiału.

Rozróżnia się następujące metody zabezpieczenia przed korozją:

−

ochronę elektrochemiczną,

−

nakładanie i wytwarzanie powłok ochronnych,

−

dobór właściwych materiałów i prawidłowa konstrukcja elementów narażonych na

korozję.

Przez tarcie, w jego najbardziej ogólnym pojęciu, są rozumiane zjawiska

występujące w obszarze styku dwóch przemieszczających się względem siebie ciał,

w wyniku których powstają opory ruchu.

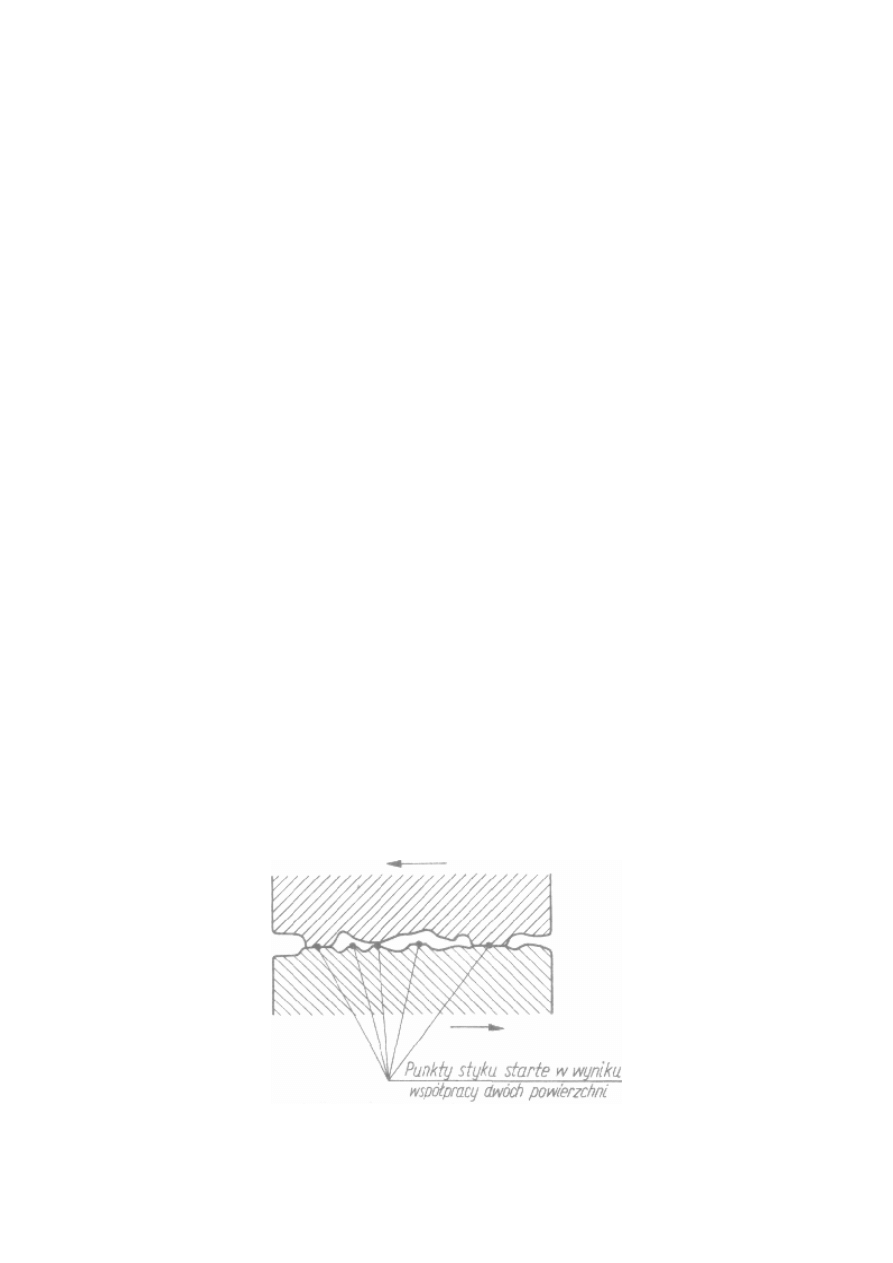

Rys. 3. Schemat ideowy tarcia

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rozróżnia się tarcie:

−

suche, przy którym współpracujące powierzchnie nie są smarowane,

−

płynne, gdy między powierzchniami czopa i panwi stale występuje warstewka smaru,

−

mieszane, przy którym powierzchnie współpracujące częściowo stykają się (głównie na

wierzchołkach nierówności), zaś na pozostałym obszarze są rozdzielone warstewką

smaru.

W zależności od sposobu przemieszczania się dwóch przyległych do siebie

płaszczyzn rozróżniamy tarcie:

−

ślizgowe, jeżeli powierzchnia jednego ciała przesuwa się (ślizga) po powierzchni

drugiego ciała,

−

toczne, jeżeli powierzchnia jednego ciała toczy się po powierzchni drugiego ciała.

Smarowanie zmniejsza straty energii na pokonanie tarcia i zapobiega wczesnemu

zużyciu części. Smarowanie spełnia również inne zadania, do których należą:

−

częściowe zabezpieczenie przed korozją powierzchni metalowych,

−

chłodzenie części oraz odprowadzanie ciepła spomiędzy współpracujących

powierzchni,

−

przyspieszenie procesu docierania,

−

odprowadzenie z obszaru współpracy części zużytych cząstek materiałów,

−

amortyzacje drgań i obciążeń uderzeniowych,

−

zmniejszenie luzów i skutków ich powiększania w połączeniach ruchowych.

Oleje i smary są to substancje, które wprowadza się między trące się powierzchnie w celu

zmniejszenia współczynnika tarcia, a tym samym przedłużenia trwałości tych powierzchni.

Przy ocenie zastosowania i przydatności olejów i smarów bierze się pod uwagę lepkość,

smarność, temperaturę krzepnięcia, temperaturę zapłonu oraz zawartość zanieczyszczeń

mechanicznych i kwasowych.

Ze względu na pochodzenie oleje i smary dzieli się na: mineralne, roślinne,

zwierzęce i syntetyczne. Największe zastosowanie w technice mają obecnie oleje mineralne

rafinowane przede wszystkim z ropy naftowej.

4.2.2.Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie straty powoduje korozja?

2. Jak są rodzaje korozji?

3. Czym się różnią rodzaje korozji?

4. Co to jest tarcie?

5. Jakie są rodzaje tarcia?

6. Jakie zabezpieczenia stosujemy przed korozją?

7. Jakie zabezpieczenia stosujemy przed skutkami tarcia?

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie opisanych wymagań technicznych dla różnych części mechanizmów

precyzyjnych dobierz do nich właściwe zabezpieczenie przed korozją chemiczną.

Wykorzystaj dokumentację techniczną tych części. Możesz wykonać zadanie w parze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie opisanych wymagań technicznych dla różnych części mechanizmów

precyzyjnych dobrać do nich właściwe zabezpieczenie przed korozją chemiczną i opisać

je w zeszycie lub na plakacie,

2) uzasadnić swój wybór zabezpieczenia,

3) przedyskutować propozycje z resztą grupy i nauczycielem,

4) wykonać zadanie praktycznie, stosując się do przepisów bhp, ochrony ppoż. i ochrony

środowiska.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

opis wymagań technicznych różnych części,

–

materiały zabezpieczające przed korozją,

–

części wymagające zabezpieczenia,

–

środki i przepisy bhp.

Ćwiczenie 2

Na podstawie opisanych wymagań różnych części mechanizmów precyzyjnych dobierz

do nich właściwe zabezpieczenie przed skutkami tarcia. Następnie wykonaj zadanie

praktycznie. Wykorzystaj dokumentację techniczną tych części. Możesz wykonać zadanie

w parze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie opisanych wymagań technicznych dla różnych części maszyny dobrać do

nich właściwe zabezpieczenie przed skutkami tarcia i zapisać to w zeszycie lub na

plakacie,

2) uzasadnić swoje propozycje i przedyskutować je z resztą grupy i nauczycielem,

3) wykonać zadanie praktycznie, stosując się do przepisów bhp, ochrony ppoż. i ochrony

środowiska.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

opis wymagań technicznych dla różnych części,

–

materiały zabezpieczające przed skutkami tarcia,

–

części wymagające zabezpieczenia,

–

środki i przepisy bhp.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać zabezpieczenie przed korozją?

2) wykonać zabezpieczenie przed korozją?

3) dobrać zabezpieczenie przed skutkami tarcia?

4) wykonać zabezpieczenie przed skutkami tarcia?

5) wykonać zadania zgodnie z zasadami bhp?

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Przeglądy techniczne i naprawy, użytkowanie maszyn

i urządzeń precyzyjnych

4

.3.1. Materiał nauczania

Przegląd techniczny wykonuje się bez wyłączania z pracy maszyny lub urządzenia,

wykorzystując przestoje podczas wolnej zmiany albo dni wolne od pracy. Terminy

przeglądów technicznych oraz ich zakres określa dla każdej maszyny lub urządzenia

dokumentacja techniczno-ruchowa (DTR). Każda maszyna lub urządzenie ma swoiście dobrany

czas pomiędzy przeglądami. Zakres prac wykonywanych w czasie przeglądu technicznego

maszyn i urządzeń precyzyjnych jest także uregulowany w dokumentacji techniczno-

ruchowej. Naprawa bieżąca obejmuje naprawę lub wymianę szybko zużywających się

części oraz czynności regulacyjne. Dokonuje się jej przeważnie bez demontażu

maszyny lub urządzenia.

Naprawa średnia ma znacznie szerszy zakres niż bieżąca i może być wykonywana

na stanowisku pracy maszyny lub po zdemontowaniu jej - w wydziale lub stanowisku

naprawczym. Czas pomiędzy naprawami określany jest specyficznie dla danej

maszyny lub urządzenia i zawarty w dokumentacji techniczno - ruchowej.

Naprawa główna powinna przywracać maszynie pełną wartość użytkową.

Naprawy głównej maszyn dokonuje się przeważnie po zdemontowaniu je j

i usunięciu z miejsca pracy i przetransportowaniu do wydziału naprawczego lub

stanowiska naprawczego.

Przebieg naprawy głównej składa się z:

−

operacji wstępnych, do których zaliczamy odłączenie maszyny od sieci elektrycznej,

wymontowanie z miejsca pracy, transport do wydziału napraw lub na stanowisko

naprawcze i czyszczenie zewnętrzne,

−

operacji naprawczych,

−

operacji końcowych, do których zaliczamy: ostateczny montaż, regulację, konserwację,

ewentualnie malowanie i odbiór po naprawie.

Konserwacja maszyn i urządzeń polega na właściwym ich smarowaniu, utrzymaniu

w czystości i zabezpieczeniu powierzchni przed korozją. Czynniki te mają bardzo duży

wpływ na stan techniczny maszyn i urządzeń, ich zużycie oraz trwałość części

i mechanizmów. Do czynności konserwacyjnych zalicza się również drobną regulację,

dociąganie zluzowanych śrub i nakrętek itp. Instrukcje czynności konserwacyjnych

i regulacyjnych zawiera DTR danej maszyny lub urządzenia.

Procedura przygotowania maszyny lub urządzenia do pracy:

1. Przystępując po raz pierwszy do pracy na maszynie lub urządzeniu należy dobrze

zapoznać się z instrukcją obsługi.

2. Sprawdzić, czy wszystkie elementy zostały rozkonserwowane. Wszystkie wskazówki

związane z przygotowaniem maszyny zawarte w instrukcji muszą być bezwzględnie

przestrzegane.

3. Przed przystąpieniem do pracy na maszynie lub urządzeniu należy dokładnie

zapoznać się z przeznaczeniem wszystkich dźwigni, pokręteł i innych elementów

użytkowania maszyny lub urządzenia.

4. Należy sprawdzić, czy maszyna lub urządzenie jest w stanie należytej sprawności,

czy wszystkie osłony i zabezpieczenia są na swoich miejscach.

5. Po zakończeniu pracy należy doprowadzić maszynę lub urządzenie do stanu

wyjściowego, przed przystąpieniem do pracy.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1) Na czym polega przegląd techniczny?

2) Na czym polega naprawa średnia?

3) Na czym polega naprawa główna?

4) Jak przebiega naprawa główna?

5) Na czym polega konserwacja?

6) Jak przebiega przygotowanie maszyny i urządzenia do pracy?

7) Gdzie uregulowane są zakresy, przebiegi i sposoby wykonania napraw i konserwacji?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji techniczno-ruchowej przygotuj maszynę do pracy.

Przeanalizuj najpierw budowę i zasadę działania maszyny. Skorzystaj z rad i doświadczenia

nauczyciela. Przestrzegaj zasad i użyj środków bhp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować budowę i zasadę działania maszyny, wykorzystując jej dokumentację

techniczną,

2) przeanalizować procedurę i czynności przygotowania maszyny do pracy, wykorzystując

jej dokumentację techniczną,

3) przygotować maszynę do pracy, korzystając z rad i doświadczenia nauczyciela

i przestrzegając zasad bhp, ochrony ppoż. i ochrony środowiska.

Wyposażenie stanowiska pracy:

–

sprawna maszyna,

–

tekst przewodni przygotowany przez nauczyciela,

–

dokumentacja techniczno-ruchowa maszyny,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

Ćwiczenie 2

Na podstawie dokumentacji techniczno-ruchowej przygotuj do pracy urządzenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować budowę i zasadę działania urządzenia, wykorzystując jego dokumentację

techniczną,

2) przeanalizować procedurę i czynności przygotowania urządzenia do pracy,

wykorzystując jego dokumentację techniczną,

3) przygotować urządzenie do pracy, korzystając z rad i doświadczenia nauczyciela,

przestrzegając zasad bhp, ochrony ppoż. i ochrony środowiska, pamiętając

o samokontroli i samodzielnym korygowaniu błędów.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

–

sprawne urządzenie,

–

dokumentacja techniczno-ruchowa tego urządzenia,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować maszynę do pracy?

2) opisać budowę i zasadę działania obsługiwanej maszyny?

3) wykonać zabezpieczenie przed korozją?

4) przygotować urządzenie do pracy?

5) opisać budowę i zasadę działania obsługiwanego urządzenia?

6) skorzystać z dokumentacji techniczno-ruchowej?

7) wykonać zadania zgodnie z zasadami bhp?

8) przeprowadzić samokontrolę i samodzielnie skorygować błędy?

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

5. SPRAWDZIAN OSIĄGNIĘĆ

Podstawą zaliczenia jednostki modułowej jest napisanie testu i wykonanie próby pracy:

Przygotowanie maszyny lub urządzenia do pracy. Test sprawdza Twoje przygotowanie

teoretyczne, zaś próba pracy – praktyczne. Zadanie w próbie pracy będzie polegało na

wykonaniu kompletu badań kontrolnych mikrometru, wypełnieniu karty ewidencyjnej danego

urządzenia pomiarowego, postawieniu diagnozy oraz wniosków dotyczących remontu

urządzenia. Nauczyciel oceni przebieg Twojej pracy. Ocenę pozytywna otrzymasz, jeżeli

prawidłowo wykonasz wszystkie czynności diagnostyczne, ocenisz ewentualne uszkodzenia

i wskażesz elementy do naprawy lub wymiany, a ewentualne błędy sam wykryjesz

i poprawisz.

Jeżeli wynik sprawdzania będzie negatywny, powinieneś (powinnaś) powtórzyć materiał

nauczania i ćwiczenia z tych części jednostki modułowej, z których masz wiedzę nie

opanowaną. Nauczyciel wyjaśni, co umiesz, a co powinieneś uzupełnić.

INSTRUKCJA DLA UCZNIA

1) Przeczytaj uważnie instrukcję.

2) Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3) Zapoznaj się z zestawem zadań testowych.

4) Test zawiera 22 zadania. Do każdego z nich z nich podane są 4 możliwe odpowiedzi.

Tylko jedna jest poprawna.

5) Udzielaj odpowiedzi tylko na załączonej KARCIE ODPOWIEDZI, stawiając

w odpowiedniej rubryce znak X. W przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić poprawną odpowiedź.

6) Pracuj samodzielnie, bo tylko wtedy będziesz mieć pewność, ze sprawdziłeś swoją

wiedzę.

7) Nie musisz zachowywać kolejności rozwiązywania zadań.

8) Na rozwiązanie testu masz 45 minut.

9) Punktacja zadań: 0 lub 1 punkt

10) Proponuje się następujące normy wymagań:

–

dopuszczający - za uzyskanie 10÷12 punktów,

–

dostateczny

- za uzyskanie 13÷15 punktów,

–

dobry

- za uzyskanie 16÷18 punktów,

–

bardzo dobry

- za uzyskanie 19÷22 punktów.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

ZESTAW ZADAŃ TESTOWYCH

1. Eksploatacja maszyn lub urządzeń to:

a) zespół czynności obejmujący swym zakresem planowanie, użytkowanie, obsługiwanie

i przechowywanie maszyn lub urządzeń.

b) zespół czynności obejmujący swym zakresem przechowywanie maszyn lub urządzeń.

c) zespół czynności obejmujący swym zakresem użytkowanie maszyn lub urządzeń.

d) instrukcja obsługi maszyn lub urządzeń.

2. Użytkowanie maszyn lub urządzeń to:

a) obsługiwanie i przechowywanie maszyn lub urządzeń.

b) bieżąca kontrola.

c) etap lub etapy eksploatacji, w czasie których odbywa się praca sprawnej

maszyny oraz bieżąca kontrola jej stanu technicznego.

d) użytkowanie, obsługiwanie i przechowywanie maszyn lub urządzeń.

3. Obsługiwanie maszyn lub urządzeń to:

a) zespół działań, które są wykonywane między etapami użytkowania maszyny i mają

na celu przywrócenie jej pierwotnego stanu technicznego.

b) użytkowanie i przechowywanie maszyn lub urządzeń.

c) etapy eksploatacji, w czasie których odbywa się praca sprawnej maszyny.

d) praca na sprawnej maszynie.

4. Przechowywanie maszyn lub urządzeń to:

a) etapy eksploatacji, w czasie których odbywa się praca sprawnej maszyny.

b) użytkowanie maszyn lub urządzeń.

c) zespół działań, które są wykonywane między etapami użytkowania maszyny.

d) oczekiwanie maszyny lub urządzenia (najczęściej w magazynach) na przekazanie do

użytkowania, obsługi lub naprawy.

5. Zużycie urządzenia v

z

zależy od czasu pracy urządzenia t według wykresu:

a)

b)

c)

d)

v

z

t

v

z

t

v

z

t

v

z

t

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

6. Zużycie mechaniczne następuje na skutek:

a) tarcia powstającego między współpracującymi ze sobą powierzchniami, powoduje

ono zmianę wymiarów i kształtów współpracujących części, a zatem powstawanie

nadmiernych luzów.

b) zmian w strukturze powierzchni współpracujących części.

c) oddziaływania kwasów zawartych w olejach i smarach.

d) zmian parametrów eksploatacyjnych.

7. Zużycie chemiczne polega na:

a) zmianach w strukturze powierzchni współpracujących części, powstających w wyniku

oddziaływania kwasów.

b) zmianach w strukturze powierzchni współpracujących części, powstających w wyniku

oddziaływania kwasów zawartych w olejach i smarach oraz oddziaływania środowiska.

c) tarciu między współpracującymi ze sobą powierzchniami.

d) zmianach w sposobie pracy mechanizmu.

8. Wydłużenia czasu eksploatacji do wystąpienia zużycia niszczącego można dokonać

przez:

a) oszczędzanie czasu pracy urządzenia.

b) użycie lepszych jakościowo smarów i olejów.

c) oszczędzanie na materiałach eksploatacyjnych.

d) nie można uzyskać takiego wydłużenia.

9. Straty spowodowane korozją to:

a) nakłady na malowanie, zabezpieczanie przeciwkorozyjne mechanizmów, koszty

związane z wymianą skorodowanych elementów i przestojami maszyn i urządzeń,

zmniejszona

wydajność

skorodowanych

elementów,

wypadki

spowodowane

skorodowanymi częściami.

b)

tylko

koszty wypadków,

spowodowan

ych

skorodowanymi częściami.

c)

tylko

koszty malowania

i

koszty związane z wymianą skorodowanych elementów

.

d) brzydki wygląd maszyn.

10. Korozja elektrochemiczna to:

a) niszczące działanie gazów lub cieczy nie będących elektrolitami.

b) proces niszczenia metalu związany z przepływem prądu elektrycznego przez granicę

faz metal – elektrolit.

c) korozja powodująca nieznaczne zmniejszenie właściwości wytrzymałościowych

materiału.

d) proces degradacji.

11. Wskaż odpowiedź zawierającą wszystkie rodzaje zabezpieczenia przed korozją:

a) ochrona elektrochemiczna,

b) nakładanie i wytwarzanie powłok ochronnych,

c) dobór właściwych materiałów i prawidłowa konstrukcja elementów narażanych na

korozję,

d) wszystkie wymienione zabezpieczenia.

12. Tarcie suche to:

a) tarcie, gdy między powierzchniami czopa i panwi stale występuje warstewka smaru.

b) tarcie, przy którym powierzchnie współpracujące częściowo stykają się.

c) tarcie, które jest nieszkodliwe.

d) tarcie, przy którym współpracujące powierzchnie nie są smarowane.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

13. Zabezpieczeniem przed skutkami tarcia jest:

a) zmniejszenie dokładności wykonania.

b) odsunięcie od siebie elementów.

c) odprowadzanie z obszaru współpracy części zużytych cząstek materiałów.

d) pozostawienie w obszarze współpracy części zużytych cząstek materiałów.

14. W jakich sytuacjach wykonuje się przegląd techniczny?

a) przegląd techniczny wykonuje się bez wyłączania z pracy maszyny lub urządzenia,

wykorzystując przestoje podczas wolnej zmiany albo dni wolne od pracy.

b) przegląd techniczny wykonuje się z wyłączaniem z pracy maszyny.

c) przegląd techniczny wykonuje się w czasie pracy.

d) przegląd techniczny wykonuje się z wyłączaniem z pracy maszyny lub urządzenia,

w czasie pracy.

15. Konserwacja polega na:

a) smarowaniu.

b) utrzymywaniu w czystości.

c) właściwym smarowaniu, utrzymaniu w czystości i zabezpieczeniu powierzchni

przed korozją.

d) zalewaniu specjalnym płynem konserwującym.

16. Czym różni się naprawa średnia i naprawa główna?

a) naprawa średnia musi być wykonywana na stanowisku pracy maszyny, naprawy

głównej maszyn należy dokonać po zdemontowaniu jej i usunięciu z miejsca pracy.

b) naprawa średnia nie może być wykonywana na stanowisku pracy maszyny, naprawa

główna maszyn wykonywana jest na stanowisku pracy maszyny.

c) naprawa średnia może być wykonywana na stanowisku pracy maszyny lub po

zdemontowaniu jej - w wydziale lub stanowisku naprawczym, a naprawy głównej

maszyn dokonuje się przeważnie po zdemontowaniu jej i usunięciu z miejsca pracy

i przetransportowaniu do wydziału naprawczego lub stanowiska naprawczego.

d) naprawa średnia nie może być wykonywana na stanowisku pracy maszyny i naprawa

główna także.

17. Zakresy, przebiegi i sposoby wykonania napraw i konserwacji uregulowane są w:

a) dokumentacji techniczno - ruchowej (DTR).

b) Polskich Normach.

c) literaturze fachowej.

d) ofertach firm.

18. Zespół czynności w procedurze napraw to:

a) luzowanie nakrętek.

b) odłączenie maszyny od sieci elektrycznej.

c) operacje wstępne, do których zaliczamy odłączenie maszyny od sieci elektrycznej,

wymontowanie z miejsca pracy, transport do wydziału napraw lub na stanowisko

naprawcze i czyszczenie zewnętrzne.

d) transport do wydziału napraw lub na stanowisko naprawcze.

19. Zespołem czynności w procedurze napraw są:

a) operacje naprawcze.

b) przygotowanie maszyny do pracy.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

c) uprzątnięcie maszyny po pracy.

d) ustawienie parametrów wykonawczych.

20. Ostatnim zespołem czynności w procedurze napraw jest:

a) zespół operacji końcowych, do których zaliczamy: ostateczny montaż, regulację,

konserwację, ewentualnie malowanie i odbiór po naprawie.

b) regulacja.

c) montaż.

d) operacje naprawcze.

21. Poprawność wykonania zadań zawodowych można uzyskać dzięki:

a) tylko kontroli przełożonego.

b) jedynie sprawności maszyn.

c) tylko komórce kontroli jakości.

d) sprawności maszyn oraz autokontroli i samodzielnemu korygowaniu błędów

w czasie pracy.

22. Stosowanie się do przepisów bhp, ochrony ppoż. i ochrony środowiska jest:

a) uciążliwe.

b) koniecznością i elementem etyki zawodowej.

c) zbyteczne.

d) sposobem na zyski firm produkujących środki bhp.

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

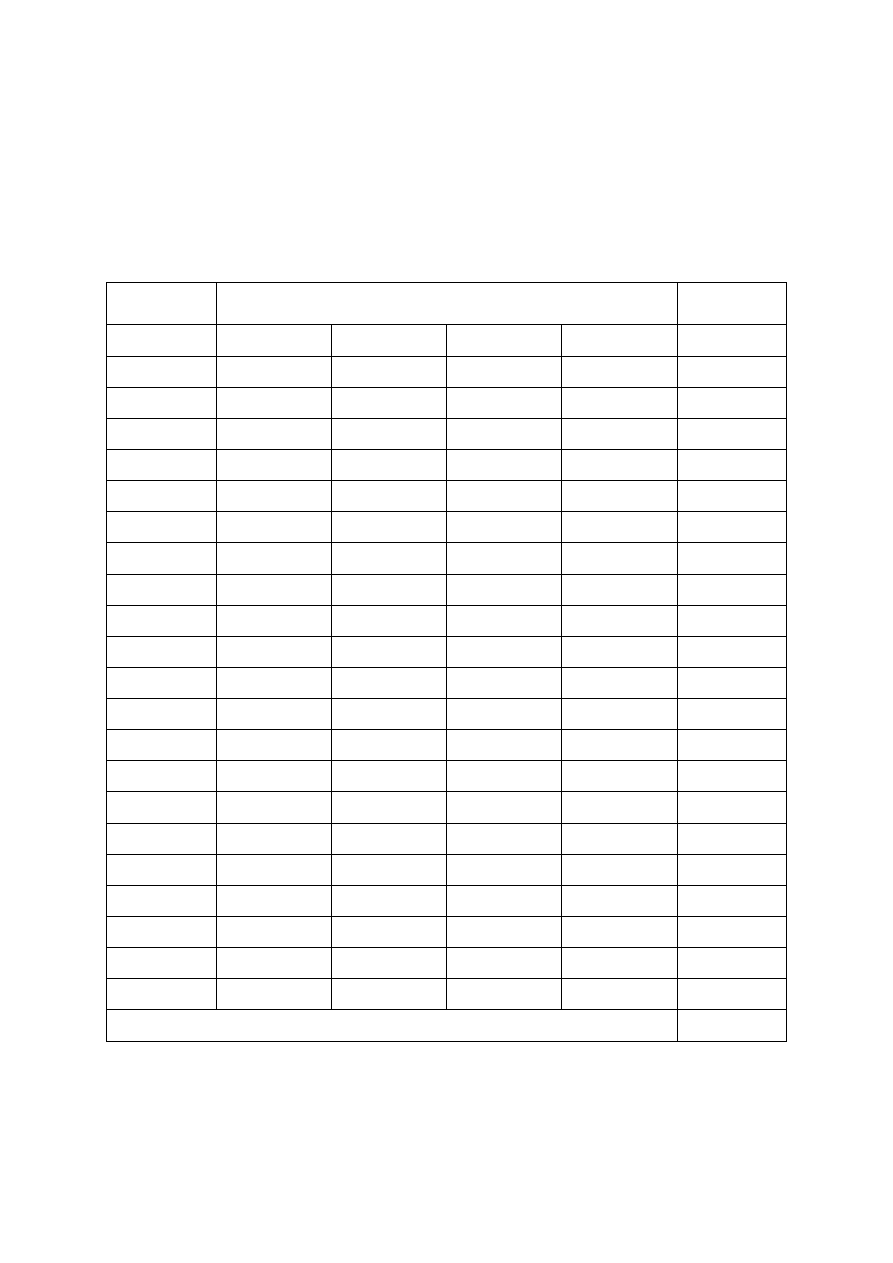

KARTA ODPOWIEDZI

Imię i nazwisko ............................................................................................................................

Obsługiwanie maszyn i urządzeń precyzyjnych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

Razem:

___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

6. LITERATURA

1. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989r.

2. Górecki A.: Technologia ogólna. WSiP, Warszawa 2000

3. Lewandowski T.: Rysunek techniczny dla mechaników. WSiP, Warszawa 1995

4. Mac S., Leowski J.: Bezpieczeństwo i Higiena Pracy. Podręcznik dla szkół zasadniczych.

WSiP, Warszawa 1999

5. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

6. Okoniewski S.: Podstawy technologii mechanicznej, WNT, Warszawa 1983

7. Legutko St.: Podstawy eksploatacji maszyn i urządzeń, WSiP, Warszawa 2004

8. Pawlicki K.: Transport w przedsiębiorstwie. Maszyny i urządzenia. WSiP, Warszawa 1996

9. Rutkowski A.: Części maszyn. WSiP, Warszawa 1996

Wyszukiwarka

Podobne podstrony:

Obsługiwanie maszyn i urządzeń precyzyjnych

Wykonywanie obsługi i konserwacji maszyn i urządzeń precyzyjnych

12 Użytkowanie maszyn i urządzeń oraz obiektów

obsługa maszyn i urządzeń

12 Użytkowanie maszyn i urządzeń oraz obiektów

13-obsługa maszyn i urządzeń, Instrukcje BHP, XVI - OBRÓBKA

Instrukcja BHP dla Obsługi Maszyn i Urządzeń, Chomiki, Zywel

Obsługa maszyn i urządzeń

10 Obsługa maszyn i urządzeń

08 Montowanie maszyn i urządzeń precyzyjnych

12 Eksploatowanie maszyn i urządzeń ogólnego zastosowania

9 BHP obsługa maszyn i urządzeń

07 Obslugiwanie maszyn i urzadz Nieznany (2)

Diagnozowanie przyczyn nieprawidłowej pracy maszyn i urządzeń precyzyjnych

12 Obsługiwanie sprzętu i urządzeń do prac gospodarczych

07 Obsługiwanie maszyn i urządzeń elektrycznych

więcej podobnych podstron