___________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Tobiasz Budzyński

Obsługiwanie maszyn i urządzeń stosowanych w przetwórstwie

spożywczym 827[01].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Pucek

dr inż. Kazimierz Witosław

Opracowanie redakcyjne:

mgr Tobiasz Budzyński

Konsultacja:

mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01].Z1.01

„Obsługiwanie maszyn i urządzeń stosowanych w przetwórstwie spożywczym”, zawartego

w programie nauczania dla zawodu operator maszyn i urządzeń przemysłu spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. System zapewnienia higieny produkcji żywności HACCP. Przesyłanie

i wytwarzanie energii cieplnej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Silniki spalinowe, pompy – właściwości, charakterystyka

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

35

4.2.3. Ćwiczenia

35

4.2.4. Sprawdzian postępów

38

4.3. Urządzenia

kotłowe,

sprężarki,

wentylatory

–

właściwości,

charakterystyka

39

4.3.1. Materiał nauczania

39

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

49

4.3.4. Sprawdzian postępów

50

5.

Sprawdzian osiągnięć

51

6.

Literatura

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu obsługiwania maszyn

i urządzeń ogólnego zastosowania w przetwórstwie spożywczym.

W poradniku zamieszczono:

– wymagania wstępne wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś bez

problemów mógł korzystać z poradnika,

– cele kształcenia wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

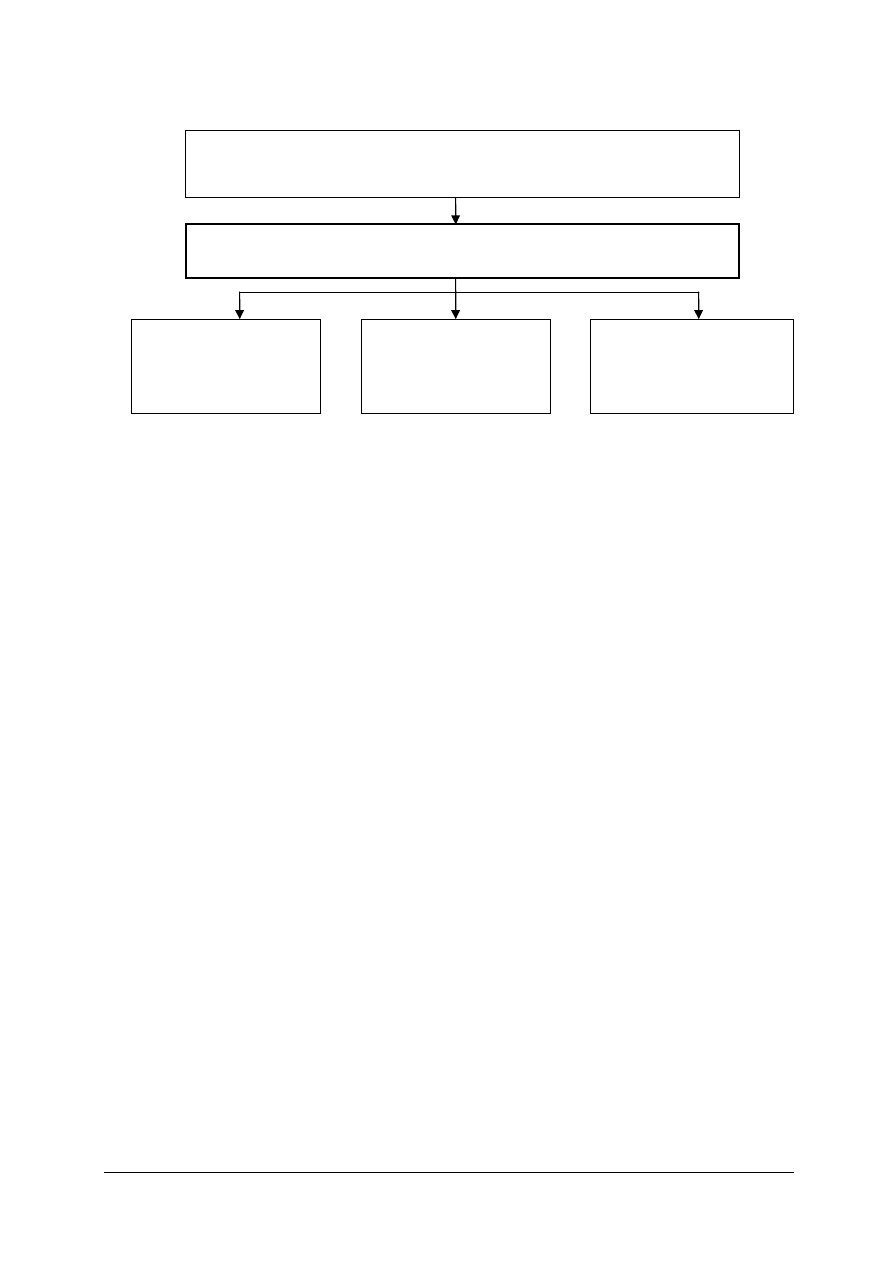

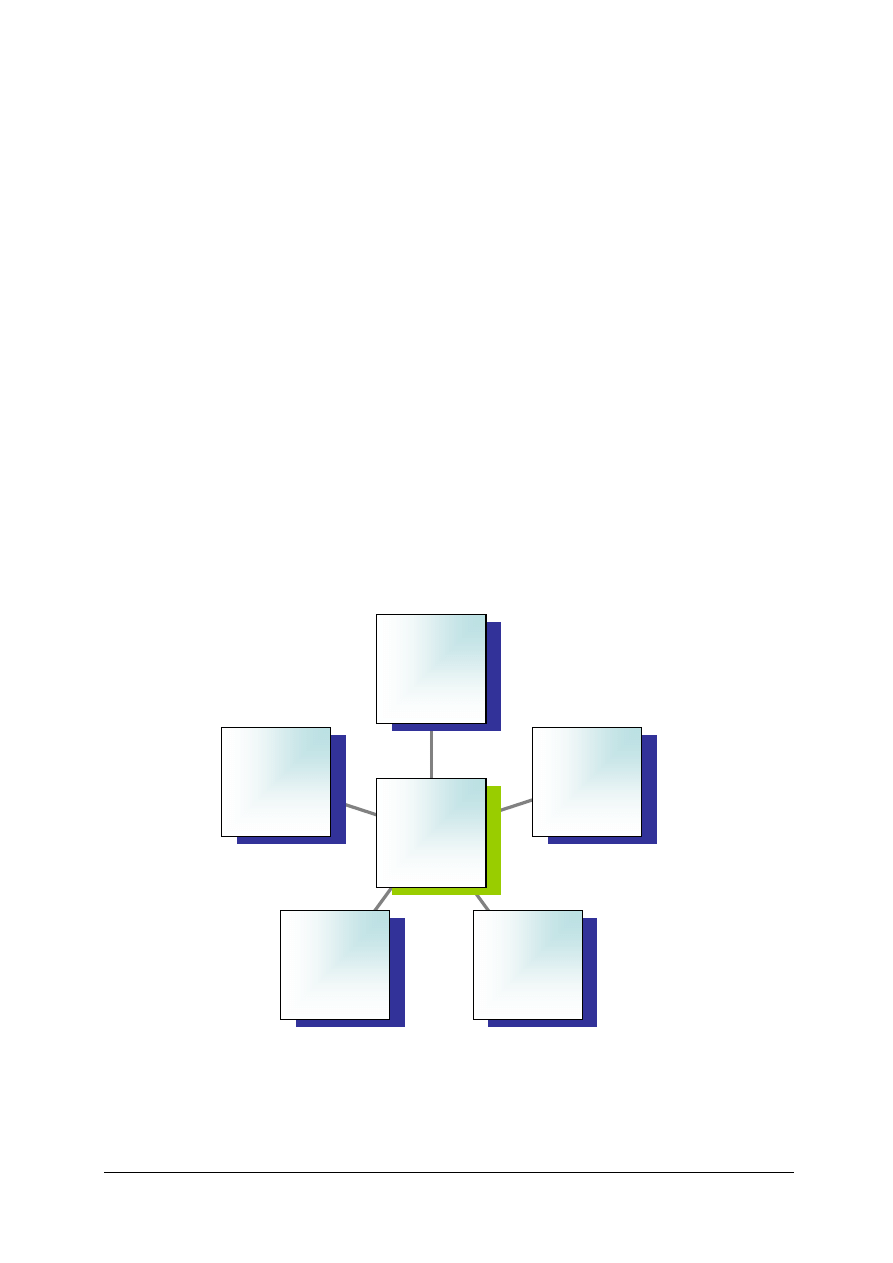

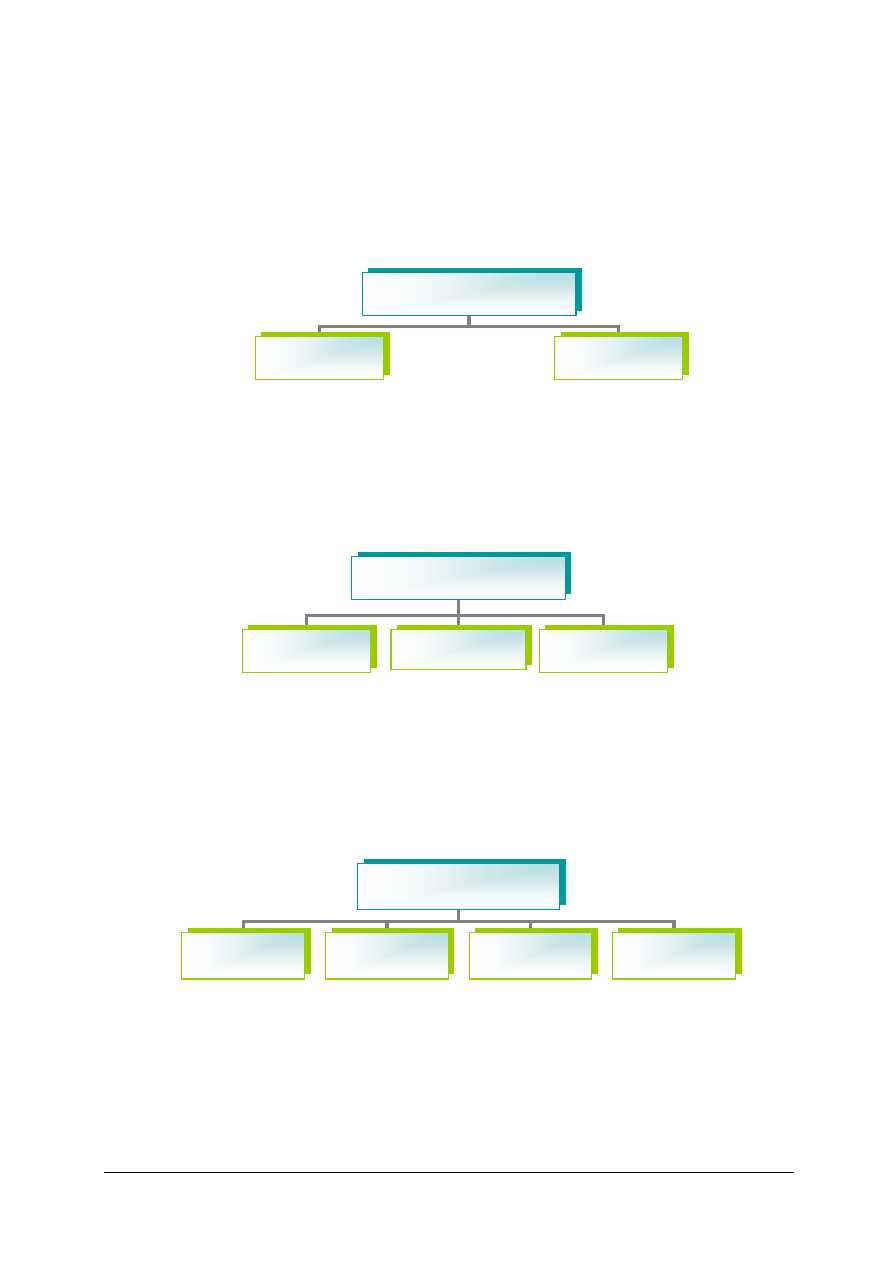

–

Schemat układu jednostek modułowych

827[01].Z1

Eksploatacja maszyn i urządzeń stosowanych

w przetwórstwie spożywczym

827[01].Z1.01

Obsługiwanie maszyn i urządzeń stosowanych w przetwórstwie spożywczym

827[01].Z1.02

Użytkowanie instalacji

technicznych

827[01].Z1.03

Obsługiwanie urządzeń

chłodniczych i aparatury

kontrolno-pomiarowej

827[01].Z1.04

Stosowanie środków

transportu w przemyśle

spożywczym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

przestrzegać przepisów

bhp, ochrony przeciwpożarowej oraz ochrony środowiska,

–

posługiwać się instrukcjami i dokumentacją techniczną,

–

posługiwać się podstawowymi jednostkami miar i wag,

–

posługiwać się podstawowymi pojęciami i wielkościami fizycznymi,

–

korzystać z różnych źródeł informacji,

–

obsługiwać komputer,

–

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

sklasyfikować maszyny i urządzenia ogólnego stosowania,

–

wyjaśnić działanie maszyn sprężających: wentylatory, dmuchawy, sprężarki,

–

określić zasadę działania wentylatorów,

–

wyjaśnić różnice występujące w budowie pomp wirowych i tłokowych,

–

wyjaśnić zasady działania silników spalinowych,

–

rozróżnić rodzaje urządzeń kotłowych i ich armaturę,

–

określić sposoby przesyłania energii cieplnej i ich zastosowania,

–

wskazać niebezpieczeństwa związane z działaniem i obsługą parowych instalacji

energetycznych,

–

zastosować zasady tworzenia i funkcjonowania zakładowego systemu zapewnienia higieny

produkcji (HACCP),

–

zastosować sprzęt do utrzymania czystości maszyn i urządzeń produkcyjnych,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas obsługi maszyn i urządzeń

ogólnego zastosowania.

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. System zapewnienia higieny produkcji żywności HACCP.

Przesyłanie i wytwarzanie energii cieplnej

4.1.1. Materiał nauczania

W rozdziale pierwszym poradnika zostaną omówione zagadnienia związane z przepisami

BHP stosowanymi podczas obsługi maszyn i urządzeń. W kolejnej części tego rozdziału zostanie

przedstawiony system zapewnienia higieny produkcji HACCP. Następnie zostaną opisane

podstawowe zagadnienia związane z energią cieplną. Ostatnim poruszanym zagadnieniem są

maszyny i urządzenia służące do utrzymania porządku sprzętu wykorzystywanego do produkcji

w przetwórstwie spożywczym.

Przepisy BHP dotyczące obsługi maszyn i urządzeń związane są w znacznej mierze z ochroną

przed działaniem elektryczności statycznej. Elektryczność statyczna powstaje wówczas, gdy na

przedmiotach odizolowanych od ziemi gromadzą się różnoimienne ładunki elektrostatyczne.

Pojawia się ona w obiektach przemysłowych zarówno podczas przesypywania ciał sypkich,

przelewaniu cieczy jak i przepływie gazów przez rurociągi. Zbliżenie do siebie przedmiotów

naładowanych

ładunkami różnoimiennymi może spowodować wyładowanie iskrowe.

Wyładowaniom tym często towarzyszy człowiek, jednak elektryczność statyczna raczej nie

zagraża jego życiu. W pomieszczeniach gdzie występuje zagrożenie pożarowe wyładowanie

iskrowe może spowodować zapalenie się lub wybuch nagromadzonych substancji palnych, co

niesie za sobą nie tylko straty materialne, ale może też być zagrożeniem dla życia i zdrowia ludzi

przebywających w pobliżu. Jednym ze sposobów przeciwdziałania elektryczności statycznej jest

uziemienie przedmiotów metalowych. Polega to na połączeniu części gromadzących ładunki

elektryczne z metalowym prętem umieszczonym bezpośrednio w ziemi. Przedmioty niemetalowe

można

chronić

przed

nagromadzeniem

ładunków poprzez nawilżanie powietrza

w pomieszczeniach. Cienka warstwa wody osiadająca na ściankach tych przedmiotów powoduje

odprowadzenie ładunków do ziemi lub innych przedmiotów o przeciwnym ładunku elektrycznym.

Zasady prawidłowej eksploatacji i bezpiecznej obsługi maszyn elektrycznych. Wszystkie

urządzenia elektryczne posiadają instrukcję obsługi, zatem powinny być zgodnie z nią

eksploatowane i konserwowane. Najczęściej spotykanymi nieprawidłowościami pracy maszyny

mogą być drgania i stuki wynikające np. z uszkodzenia elementów maszyny. Może to

powodowaćnadmierne grzanie się elementów maszyny a w konsekwencji ich trwałe uszkodzenie.

Kolejną oznaką awarii może być wystąpienie iskrzenia spowodowane uszkodzeniem instalacji

elektrycznej lub zużyciem elementów ślizgowych czy komutatora oraz szczotek. Największe

zagrożenie stwarza brak osłon części wirujących lub pozostających pod napięciem. Może to

powodować zagrożenie dla zdrowia człowieka, jak również uszkodzenie maszyny.

Podczas pracy z maszynami i urządzeniami elektrycznymi należy bezwzględnie przestrzegać

zarówno ogólnych zasad BHP jak i zasad bezpiecznej pracy z maszynami. Do takich

podstawowych zasad BHP można zaliczyć:

–

nie zbliżać się i nie dotykać urządzeń bez konieczności posługiwania się nimi,

–

remonty i konserwacje mogą wykonywać jedynie osoby posiadające odpowiednie

kwalifikacje,

–

przed włączeniem maszyny bądź urządzenia należy wykonać oględziny stanu technicznego

maszyny,

–

przed wymianą żarówek i bezpieczników wyłączyć obwód,

–

w celu podłączenia lub odłączenia wtyczki chwytać ją za obudowę,

–

nie dotykać części urządzeń mokrymi rękami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

–

nie dotykać jednocześnie urządzeń i uziemionych metalowych przedmiotów,

–

po zauważeniu nieprawidłowości w pracy urządzeń należy odłączyć zasilanie.

System zapewnienia higieny żywności produkcji HACCP skrót ten pochodzi od pierwszych

liter angielskiej nazwy Hazard Analysis and Critical Control Point. W języku polskim oznacza on

Analiza Zagrożeń i Krytyczny Punkt Kontroli. System ten powstał w celu zapewnienia

bezpieczeństwa żywności w trakcie całego procesu produkcyjnego a także podczas jej

składowania. Jego głównym zadaniem jest zapewnienie produktom spożywczym higienicznej

czystości. Jest on wykorzystywany w firmach zajmujących się produkcją oraz handlem artykułami

spożywczymi.

W przypadku tego systemu, główny nacisk związany z nadzorem nad żywnością kładzie się

na przyczynach zagrożeń bezpośrednio w miejscu ich powstawania. W wyniku takiego podejścia,

zagrożenie zdrowotne żywności, które może być związane ze stosowanymi surowcami, dodatkami

i materiałami pomocniczymi, personelem, maszynami i urządzeniami, a także procesem

technologicznym jest eliminowane przed wyprodukowaniem gotowego wyrobu. Jest to

najefektywniejszy sposób zapewnienia oraz gwarantowania bezpieczeństwa żywności. System

HACCP jest uznany przez wszystkie organizacje, zajmujące się bezpieczeństwem żywności.

W przypadku chęci wdrożenia przez przedsiębiorstwo systemu HACCP, warunkiem

wstępnym jest opracowanie pięciu programów dotyczących następujących zagadnień

:

–

badania wody,

–

mycia i dezynfekcji,

–

usuwania odpadów i ścieków,

–

kontroli szkodników,

–

kontroli kwalifikacji zdrowotnych pracowników.

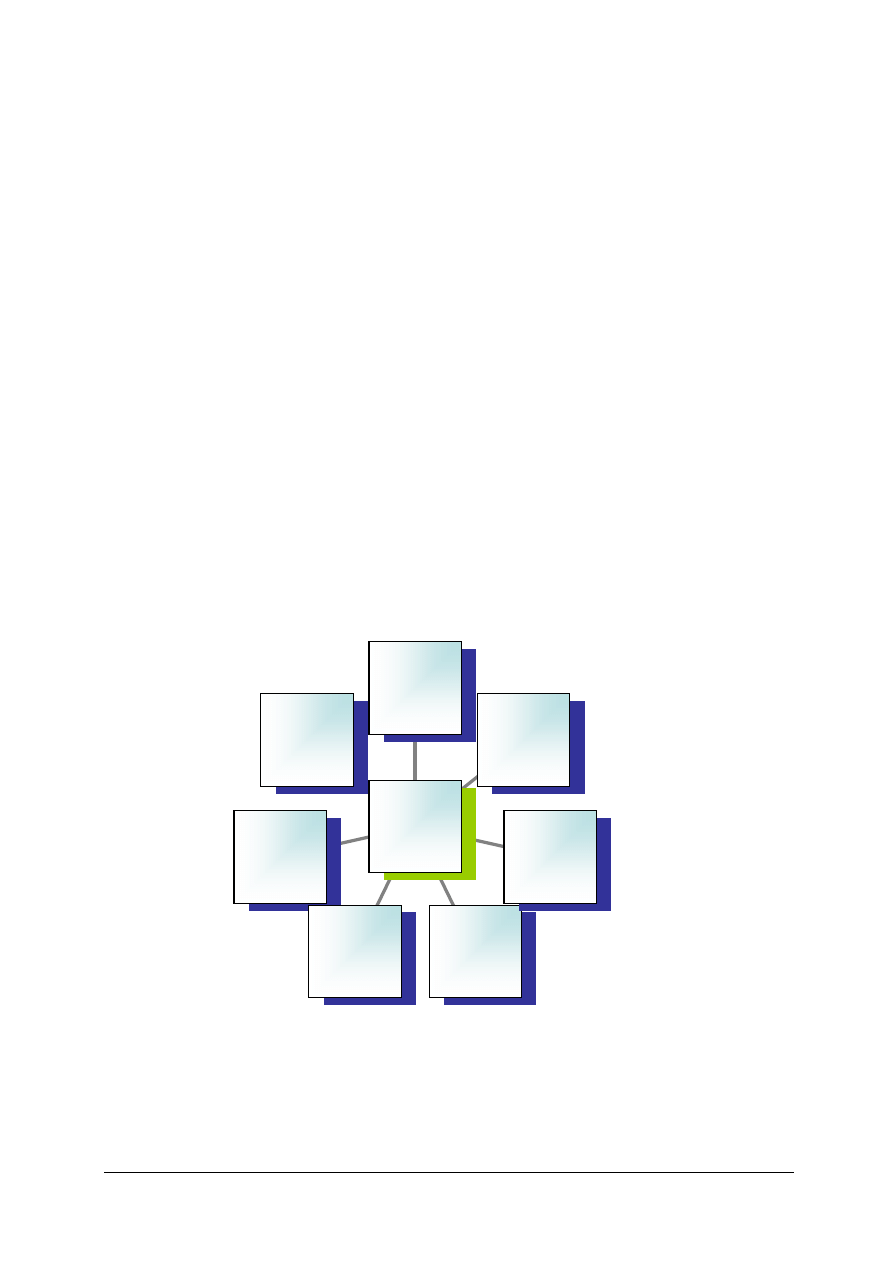

System HACCP opiera się na kilku podstawowych zasadach. Zostały one przedstawione na

rysunku 1.

Rys. 1.

Zasady systemu HACCP [opracowanie własne]

Zasady występujące w systemie HACCP

–

Zasada 1 Analiza zagrożeń oraz środków im zapobiegających. Ma ona na celu identyfikację

wszystkich szkodliwych czynników biologicznych, chemicznych i fizycznych, które mogą

wystąpić na wszystkich etapach procesu produkcyjnego poczynając od surowców

Zasada 6.

Procedury

weryfikacji

Zasada 5.

Działania

korygujące

Zasada 4.

Ustalenie i

wprowadzenie

systemu

monitorowania

CCP

Zasada 3.

Ustalenie

parametrów i

limitów

krytycznych

Zasada 2.

Określenie

krytycznych

punktów

kontroli

Zasada 1.

Analiza zagrożeń

oraz środków im

zapobiegających

Zasada 7.

Dokumentacja i

dokumentowanie

systemu HACCP

Zasady systemu

HACCP

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

i materiałów pomocniczych, a kończąc na dystrybucji produktów. Ma ona również na celu

oszacowanie ryzyka wystąpienia danego czynnika, jak też określenie środków

zapobiegawczych, które można zastosować w przypadku wystąpienia zagrożenia w celu jego

eliminacji bądź minimalizacji skutków jego wystąpienia,

–

Zasada 2. Określenie krytycznych punktów kontroli. W ramach przeprowadzonej analizy

zagrożeń i określeniu środków zapobiegawczych ustalane są najważniejsze punkty, elementy

lub etapy, w których środki zaradcze nie są skuteczne. Są one określane mianem Krytycznych

Punktów Kontrolnych (CCP). Punkty te muszą być poddawane szczególnej kontroli ze

względu na możliwość wystąpienia w tych miejscach nadmiernego ryzyka powodującego

nieakceptowalną jakość zdrowotną żywności,

–

Zasada 3. Ustalenie parametrów i limitów krytycznych. Najważniejszym zadaniem, które

obejmuje tą zasadę jest ustalenie Krytycznego Punktu Kontrolnego, w takim momencie

procesu produkcyjnego, któremu będą mogły być przypisane odpowiednie parametry procesu,

które będą sprawdzane w określonych warunkach. Tolerancję odchyleń należy dobrać w taki

sposób, by nie miały one znaczenia na zachowanie bezpieczeństwa zdrowia.

–

Zasada 4. Ustalenie i wprowadzenie systemu monitorowania CCP. System monitorowania

Krytycznych Punktów Kontrolnych to procedura mająca na celu określenie jak często i przez

kogo będą sprawdzane pomiary dla punktów krytycznych. Zawiera ona również informacje

o sposobie prowadzenia zapisów z przeprowadzonych kontroli oraz w jaki sposób i przez

kogo będzie to nadzorowane,

–

Zasada 5. Działania korygujące. Ma ona na celu ustalenie działań koniecznych do wykonania

w przypadku przekroczenia lub niedopełnienia zadanych parametrów w Krytycznym Punkcie

Kontroli. Działania wykonywane w ramach tej zasady powinny określać co w takim

przypadku zrobić z produktem, linią produkcyjną oraz zawierać instrukcje w jaki sposób

doprowadzić naruszone parametry do wymaganego poziomu,

–

Zasada 6. Procedury weryfikacji. Przedsiębiorstwo w związku z tą zasadą ma obowiązek

określić procedury kontroli wewnętrznej, mające na celu sprawdzenie czy wdrożony system

HACCP działa w sposób prawidłowy, zgodnie z przyjętymi założeniami. Celem tej kontroli

jest również ustalenie poprawności wyznaczenia Krytycznych Punktów Kontroli

i parametrów ich monitorowania,

–

Zasada 7. Dokumentacja i dokumentowanie systemu HACCP. Zasada ta zawiera zapis

o konieczności stworzenia, prowadzenia, przechowywania i archiwizowania dokumentacji

systemu. Prowadzona dokumentacja świadczy o rzeczywistym funkcjonowaniu systemu

HACCP w przedsiębiorstwie. Pozwala ona również na jego kontrolę osobom z zewnątrz

danego zakładu - inspekcjom lub kontrahentom.

Do najważniejszych korzyści, jakie przedsiębiorstwo uzyskuje w ramach wdrożenia systemu

HACCP można zaliczyć:

–

pozwala on zapobiegać występowaniu zagrożeń w łańcuchu żywnościowym,

–

pozwala uzyskać miejsca potencjalnych zagrożeń podczas procesu produkcji wraz z ich oceną

i oszacowaniem ryzyka,

–

pozwala na szybkie ustalenie i wyeliminowanie przyczyny wystąpienia epidemii

żywnościowej (zatrucia),

–

pozwala na ustalenie zakresu odpowiedzialności poszczególnych pracowników zajmujących

się nadzorowaniem krytycznych punktów kontroli,

–

pozwala na uzyskanie sprawniejszej organizacji pracy, prowadzi do obniżenia kosztów

produkcji poprzez podwyższenie jakości i cen produktów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Energia cieplna

Zjawisko wymiany ciepła zawsze zachodzi między dwoma sąsiadującymi ciałami, jeżeli mają

one różną temperaturę i trwa ona do momentu jej wyrównania. W dalszej części rozdziału zostaną

szerzej przedstawione następujące zagadnienia związane z energią cieplną:

–

przypadki wymiany ciepła,

–

przewodzenie ciepła,

–

unoszenie ciepła,

–

przejmowanie ciepła,

–

przenikanie ciepła,

–

promieniowanie cieplne,

–

wymienniki ciepła,

–

regenerator.

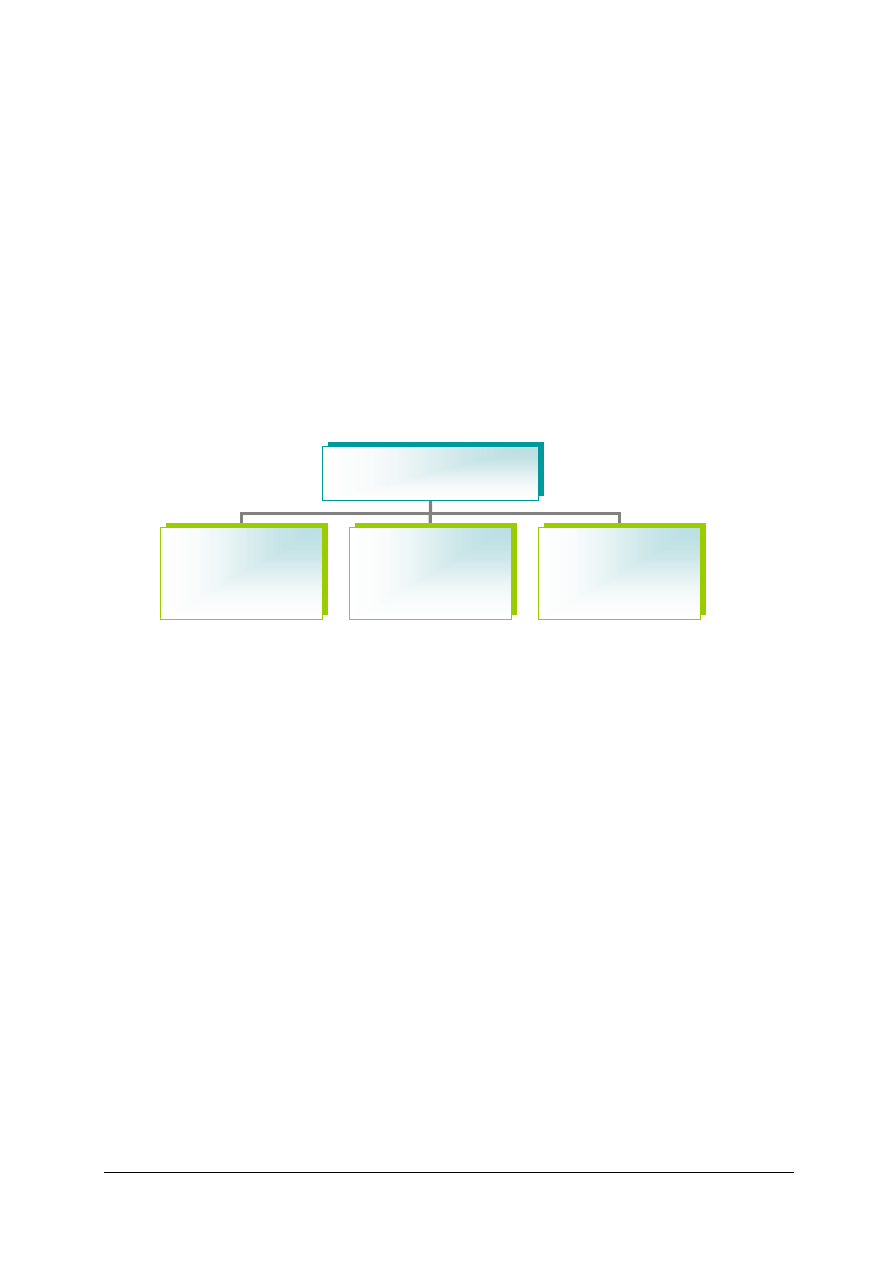

Wymiana ciepła zachodzi w trzech przypadkach: w obszarze ciała jednorodnego, pomiędzy

ciałami stykającymi się bezpośrednio ze sobą, między dwoma ciałami oddalonymi od siebie.

Przypadki te zostały przedstawione na rysunku 2.

Rys. 2.

Przypadki wymiany ciepła [opracowanie własne]

W obszarze jednorodnego ciała stałego wymiana ciepła odbywa się na zasadzie

przewodzenia. W jednorodnych ciałach ciekłych lub gazowych jest ona bardziej złożona,

ponieważ odbywa się na zasadzie przewodzenia lub unoszenia. W cieczach oraz gazach, ze

względu na duże odległości między cząsteczkami, przewodzenie ciepła zachodzi mniej

intensywnie niż w ciałach stałych. Unoszenie ciepła zachodzące w płynach zależy głównie od tego

czy następuje samoistnie wywołane jedynie ruchem cząsteczek, czy też jest wymuszone

czynnikami zewnętrznymi.

Wymiana ciepła między ciałami stałymi to proces przewodzenia, natomiast między płynem

a ciałem stałym nazywana jest przejmowaniem ciepła. Wymiana ciepła między dwoma płynami

oddzielonymi od siebie ciałem stałym składa się z kilku procesów i zwana jest przenikaniem.

Podobny proces zachodzący pomiędzy dwoma ciałami stałymi oddalonymi od siebie,

przedzielonymi próżnią nazywamy promieniowaniem.

Wymiana ciepła zachodzi jako proces ustalony wówczas, gdy zarówno ilość przenoszonego

ciepła jest stała, a temperatura układów nie ulega zmianie. Podczas gdy wielkości te zmieniają się

zachodzi proces wymiany nie ustalonej.

Przewodzenie ciepła polega na przekazywaniu energii kinetycznej pomiędzy cząsteczkami

jednego ciała. Największą przewodnością charakteryzują się metale, zaś najmniejszą gazy. Zależy

ona od temperatury, ponieważ wraz ze wzrostem temperatury przewodność gazów rośnie a cieczy

maleje. Przewodność metali natomiast jest stała. Podczas przewodzenia ciepła przez płaską

ściankę natężenie strumienia ciepła stanowi stosunek przewodności materiału ścianki i różnicy

temperatur panujących po obu jej stronach do jej grubości.

Unoszenie ciepła ma miejsce tylko w ciałach ciekłych lub gazowych, ponieważ ma to ścisły

związek z ruchem ich cząsteczek. W ciałach płynnych cząsteczki mają swobodę ruchu, więc

Przypadki wymiany

ciepła

W obszarze ciała

jednorodnego

Pomiędzy ciałami

bezpośrednio

stykającymi się ze

sobą

Pomiędzy dwoma

ciałami oddalonymi

od siebie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

stykają się z innymi cząsteczkami i wymieniają z nimi ciepło. Unoszenie ciepła może występować

zarówno w przestrzeni ograniczonej jak i nieograniczonej. Szybkość wymiany ciepła jest zależna

od różnicy temperatur oraz szybkości poruszania się cząsteczek. Ruch cząsteczek może wynikać

ze zmiany gęstości płynu spowodowanej zmianą temperatury, lub też może być spowodowany

urządzeniem zewnętrznym.

Przejmowanie ciepła jest zjawiskiem zachodzącym pomiędzy płynem a ścianką ciała stałego.

Jeśli wzdłuż ścianki przemieszcza się płyn o temperaturze różnej od temperatury ścianki, to

między nimi zachodzi przejmowanie ciepła.

Przenikanie ciepła zachodzi wówczas, gdy wymiana następuje między dwoma płynami

oddzielonymi ścianką ciała stałego. Zachodzą tu łącznie trzy zjawiska: przejmowania ciepła

z płynu pierwszego, przewodzenie ciepła przez ściankę i przejmowanie ciepła przez płyn drugi.

Promieniowanie cieplne zachodzi pomiędzy ciałami oddalonymi od siebie, pod warunkiem

jednak, iż środowisko rozdzielające jest przenikalne. Zjawisko to polega na wymianie ciepła za

pośrednictwem fal elektromagnetycznych, które padając na inne ciało mogą zostać pochłonięte,

odbite lub przepuszczone. W ciałach stałych i cieczach ciepło przekazywane jest za

pośrednictwem fal o wszystkich długościach, podczas gdy w gazach w procesie tym biorą udział

określone fale. Moc promieniowania, czyli ilość wypromieniowanego ciepła zależy od

właściwości fizycznych danego ciała oraz od rodzaju jego powierzchni i temperatury. Znacząca

wymiana energii na zasadzie promieniowania odgrywa rolę jedynie w wysokiej temperaturze.

Wymienniki ciepła są urządzeniami służącymi do wymiany ciepła między dwoma

czynnikami płynnymi, które zazwyczaj są od siebie oddzielone metalową ścianką wymiennika.

Wymienniki występują jako pośrednie i bezpośrednie. W wymiennikach bezpośrednich czynnik

o wyższej temperaturze miesza się bezpośrednio z czynnikiem o temperaturze niższej przekazując

w ten sposób ciepło. W wymiennikach pośrednich czynniki nie stykają się ze sobą. Wymienniki

powierzchniowe możemy rozróżnić w zależności od kierunku przepływu obu czynników na

współprądowe i przeciwprądowe oraz krzyżowe. Na rysunku 3 przedstawiono dwa rodzaje

wymienników ciepła.

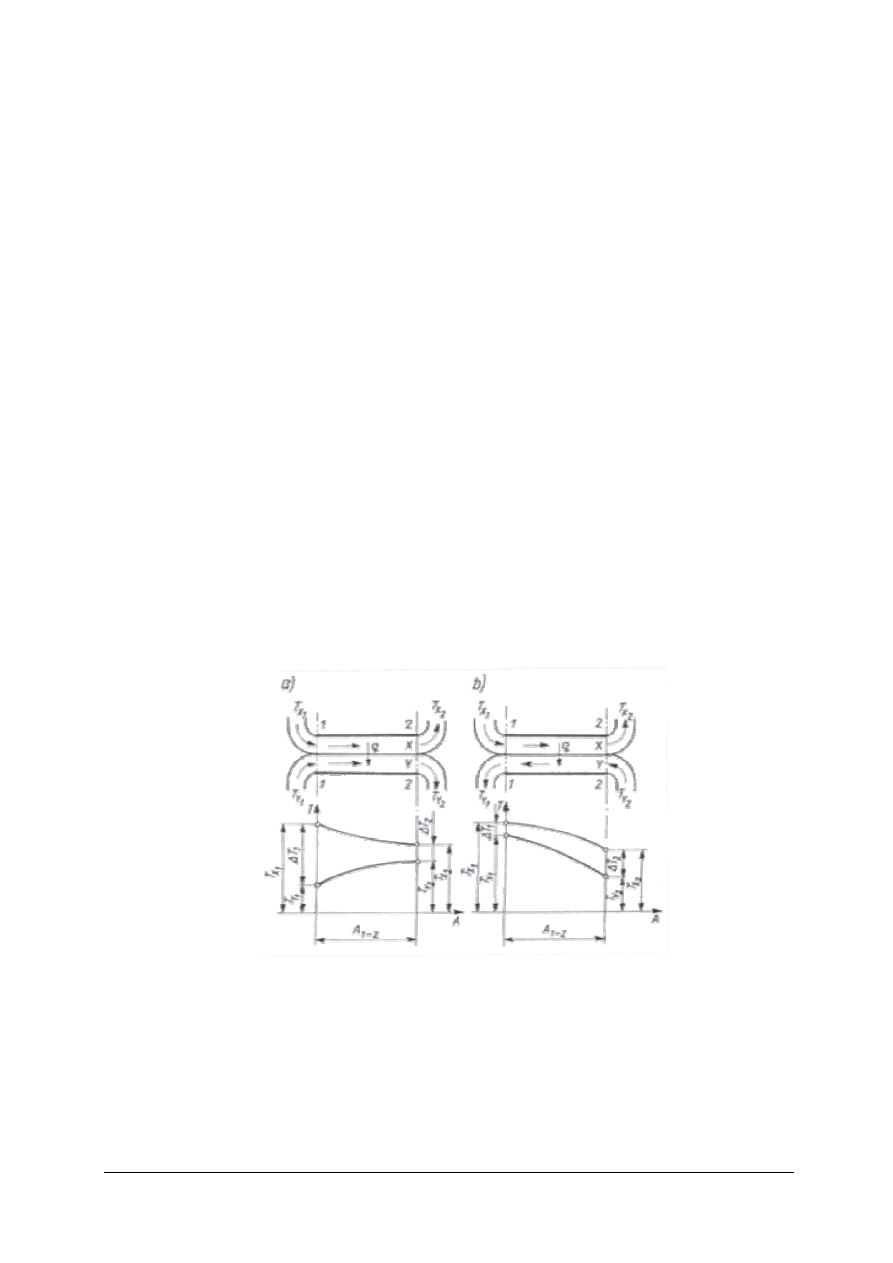

Rys. 3.

Wymienniki ciepła: a) współprądowy, b) przeciwprądowy [1, s. 180]

Na rysunku oznaczono:

X – czynnik ogrzewający,

Y – czynnik ogrzewany,

T – temperatura,

q – natężenie strumienia cieplnego,

A

1-2

– pole powierzchni ścianki dzielącej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Regenerator jest to komora wypełniona elementami wykonanymi z materiałów ogniotrwałych

w taki sposób by umożliwić kolejno przepływ gazów gorących i zimnych. Przepływając przez

regenerator czynnik cieplejszy oddaje energię elementom znajdującym się w komorze,

a przepływający kolejno czynnik chłodny przejmuje nagromadzone w niej ciepło.

Urządzenia do czyszczenia i utrzymania czystości maszyn i urządzeń zapewnienie czystości

maszynom i urządzeniom wykorzystywanym w produkcji mogą służyć dwa systemy:

–

zewnętrzny,

–

wewnętrzny.

Do systemu wewnętrznego zalicza się wszystkie elementy, zespoły czy instalacje danej

maszyny, lub zespołu maszyn, mające na celu zapewnienie czystości bieżącej maszyn. W tym

przypadku, czyszczenie jest jednym z elementów procesu produkcyjnego, procesu, który może

być kontynuowany dopiero po wykonaniu działania związanego z czyszczeniem danej maszyny,

jego elementu bądź linii produkcyjnej.

Do systemu zewnętrznego zalicza się wszelkie maszyny bądź urządzenia zewnętrzne, nie

związane bezpośrednio z urządzeniami realizującymi proces produkcyjny. W obecnym czasie na

rynku dostępnych jest wiele urządzeń, które mogą zostać wykorzystane w celu zapewnienia

czystości maszynom wykorzystywanym w produkcji. Wybór ich uzależniony jest od zadań, jakie

są przed nimi postawione, od warunków działania, wymaganej wydajności, a także od ceny.

W przypadku dokonywania wyborów z dość szerokiej oferty rynkowej, należy wziąć pod uwagę

nie tylko cenę samego urządzenia, ale także koszty, jakie są związane z jego eksploatacją. Można

do nich zaliczyć koszty związane z przeglądami technicznymi maszyn (w przypadku, jeśli

wymaga ich producent), koszty części zamiennych, ich dostępności oraz rozmieszczenie punktów

serwisowych oraz ich niezawodność potwierdzona testami, certyfikatami. Należy również wziąć

pod uwagę długość trwania gwarancji udzielanej przez producenta.

Na częstotliwość wykonywania działań zapewniających utrzymanie czystości ma wpływ

wiele czynników. Można do nich zaliczyć między innymi: specyfikę prowadzonej działalności,

rodzaj produkcji, rodzaj zastosowanych środków produkcji, zanieczyszczenie środowiska,

częstotliwość wykonywania prac porządkowych w hali produkcyjnej, jak też warunki

klimatyczne.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe zasady BHP obowiązujące w trakcie obsługi maszyn i urządzeń?

2. Jakie zadania są stawiane przed systemem HACCP?

3. Jakie są warunki wstępne wdrożenia systemu HACCP w przedsiębiorstwie?

4. Jakie są zasady systemu HACCP?

5. Jakie są korzyści wynikające z wdrożenia systemu HACCP?

6. Jakie są przypadki wymiany ciepła?

7. Co to jest przewodzenie cieplne?

8. Co to jest unoszenie ciepła?

9. Co to jest przejmowanie ciepła?

10. Co to jest przenikanie ciepła?

11. Co to jest promieniowanie cieplne?

12. Jaka jest zasada działania wymienników ciepła?

13. Jakie są systemy wykorzystywane podczas utrzymywania czystości maszyn i urządzeń?

14. Co to jest system wewnętrzny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz maszyny i urządzenia zapewniające utrzymanie czystości na hali produkcyjnej

przedsiębiorstwa zajmującego się produkcją makaronów, na każdym z etapów jego wytwarzania.

Etapy występujące w trakcie jego produkcji to:

−

przygotowanie surowców – obejmuje między innymi operacje: przygotowania mieszanek

mąki, przesiewanie, podgrzewanie wody, przygotowanie masy jajowej,

−

wytworzenie ciasta makaronowego,

−

formowanie,

−

suszenie makaronu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) dobrać maszyny i urządzenia zapewniające utrzymanie czystości na hali produkcyjnej

przedsiębiorstwa zajmującego się produkcją makaronów,

5) uzasadnić konieczność i potrzebę zastosowania wybranych urządzeń,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

przybory do pisania, linijka, ołówek,

–

stanowisko z dostępem do Internetu.

Ćwiczenie 2

Przedstaw w postaci tabeli zasady, jakie występują w systemie HACCP. Na podstawie tych

zasad, opracuj system zapewnienia higieny produkcji żywności dla dowolnego przedsiębiorstwa

zajmującego się przetwórstwem spożywczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przedstawić zasady jakie występują w systemie HACCP,

5) opracować system zapewnienia higieny produkcji żywności dla dowolnego przedsiębiorstwa

zajmującego się przetwórstwem spożywczym,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

–

papier formatu A4,

–

przybory do pisania, linijka, ołówek,

–

stanowisko z dostępem do Internetu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić podstawowe zasady BHP obowiązujące w trakcie obsługi

maszyn i urządzeń?

2)

określić zadania stawiane przed systemem HACCP?

3)

określić

warunki

wstępne

wdrożenia

systemu

HACCP

w przedsiębiorstwie?

4)

wyjaśnić zasady obowiązujące w systemie HACCP?

5)

określić korzyści jakie uzyskuje przedsiębiorstwo z wdrożenia

systemu HACCP?

6)

wymienić przypadki wymiany ciepła?

7)

wyjaśnić przypadki wymiany ciepła?

8)

zdefiniować podstawowe pojęcia związane z energią cieplną np.:

przewodzenie cieplne, przejmowanie ciepła, przenikanie ciepła?

9)

wyjaśnić zasadę działania wymienników ciepła?

10) określić urządzenia związane z utrzymaniem czystości maszyn

i urządzeń produkcyjnych?

11) wyjaśnić rolę jaką pełni system zewnętrzny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Silniki spalinowe, pompy – właściwości, charakterystyka

4.2.1. Materiał nauczania

W poniższym rozdziale zostaną przedstawione podstawowe właściwości związane z silnikami

spalinowymi, ich podział oraz charakterystyka. W następnej części rozdziału omówione zostaną

pompy.

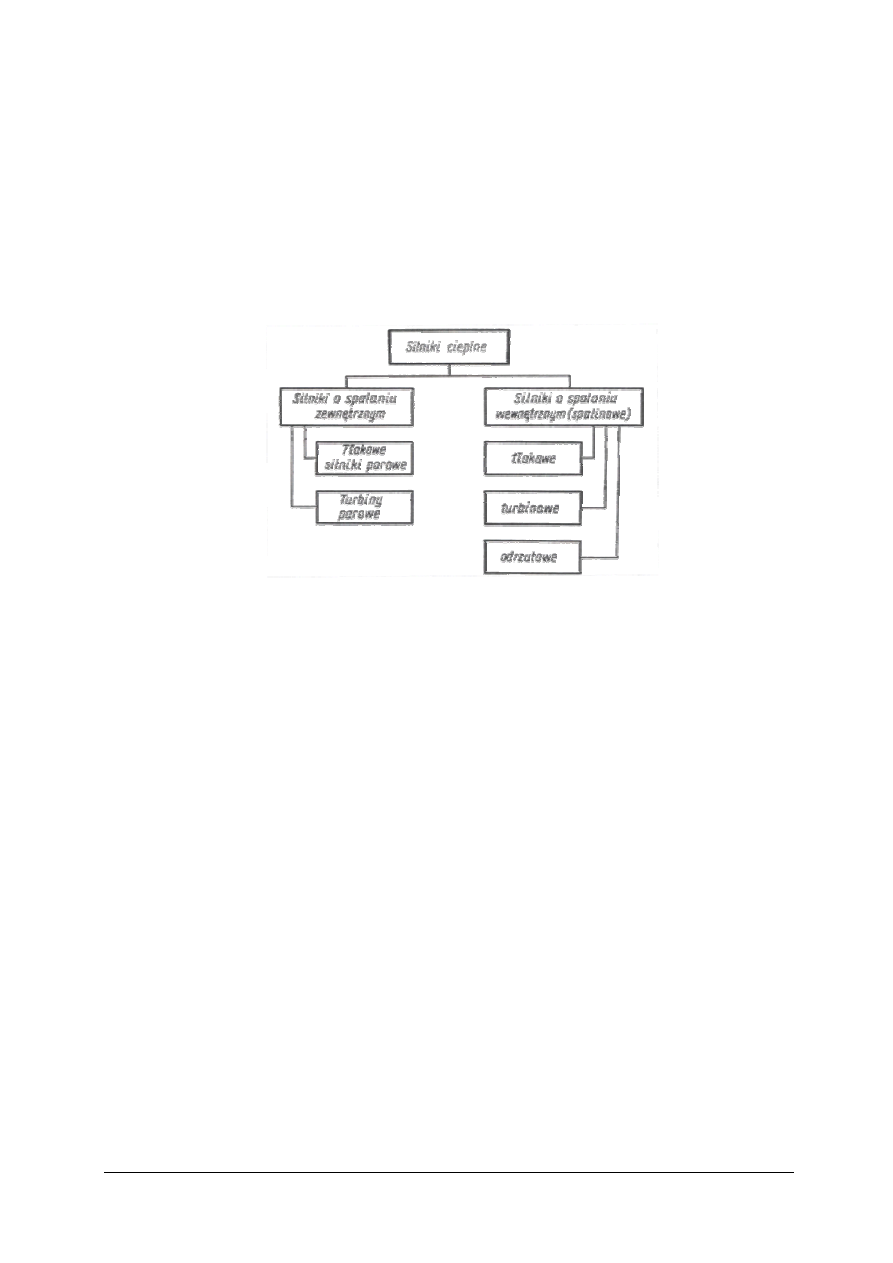

Silniki cieplne są maszynami przetwarzającymi energię cieplną na mechaniczną. Na rysunku

4 przedstawiono klasyfikację silników cieplnych.

Rys. 4.

Podział silników cieplnych [1, s. 228]

Do silników o spalaniu zewnętrznym zaliczamy tłokowe silniki parowe oraz turbiny parowe.

Spalanie paliwa odbywa się poza silnikiem, wynikiem czego jest wytworzenie w kotłach

parowych pary wodnej będącej czynnikiem roboczym.

Silniki o spalaniu wewnętrznym zwane silnikami spalinowymi uzyskują energię mechaniczną

w wyniku spalania paliwa wewnątrz silnika. Silniki spalinowe dzielimy na: tłokowe, turbinowe

i odrzutowe.

Silniki spalinowe tłokowe przetwarzają energię cieplną otrzymaną podczas procesu spalania

paliwa na energię mechaniczną. Przemiana ta zachodzi w przestrzeni roboczej silnika. W silniku

tłokowym znajduje się przynajmniej jeden tłok ograniczający przestrzeń roboczą. Tłok może

wykonywać ruch postępowo-zwrotny lub obrotowy i ma za zadanie przenoszenie sił. Nacisk na

tłok realizowany jest poprzez siły powstałe podczas spalania paliwa. Poruszający się tłok za

pośrednictwem połączonego z nim mechanizmu korbowego przekazuje energię do wału

korbowego powodując jego obrót.

Silniki spalinowe turbinowe posiadają przynajmniej jeden wirnik, który jest napędzany za

pomocą strumienia gazu posiadającego dużą prędkość i energię kinetyczną. Moc użyteczna

silnika, podobnie jak w silnikach tłokowych przenoszona jest z turbiny na wał główny silnika.

Ponieważ strumień gazu napędzający turbinę ma dużą prędkość dodatkowo zachodzi tu zjawisko

siły ciągu, która może być również wykorzystana do napędu np. samolotu.

Silniki spalinowe odrzutowe wykorzystują wyłącznie siłę ciągu nie pobierając mocy

użytecznej z wału silnika. Silniki odrzutowe można ogólnie podzielić na przelotowe i rakietowe.

Silnik przelotowy pobiera niezbędny w procesie spalania tlen z przepływającego w czasie pracy

przez niego powietrza. Silnik rakietowy, z uwagi na brak przepływu powietrza, pobiera niezbędny

tlen z dołączonego zbiornika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

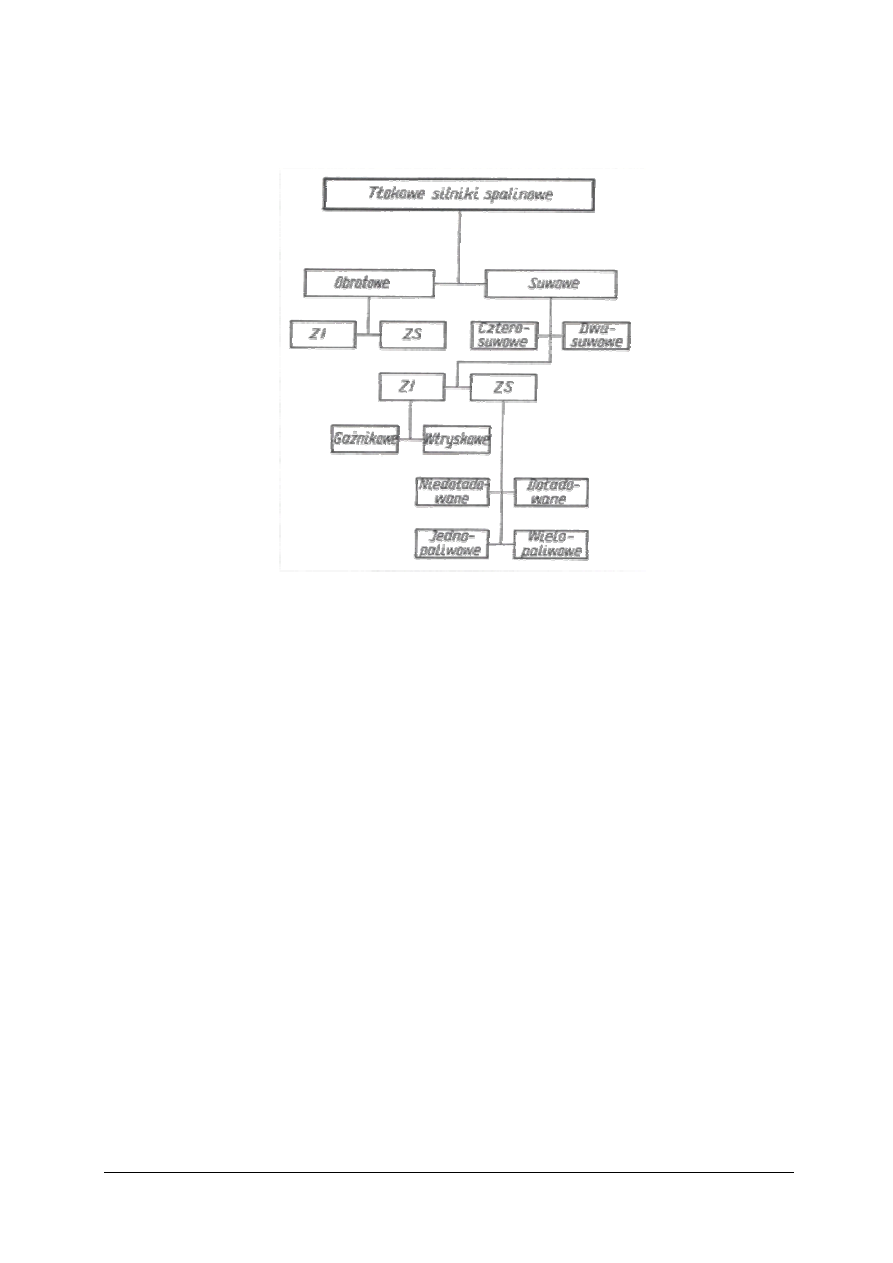

Rodzaje tłokowych silników spalinowych – tłokowe silniki spalinowe możemy podzielić ze

względu na sposób zapłonu mieszanki palnej w cylindrach na silniki o zapłonie iskrowym

i samoczynnym. Na rysunku 5 przedstawiono klasyfikację tłokowych silników spalinowych.

Rys. 5.

Podział tłokowych silników spalinowych [1, s. 230]

Na rysunku oznaczono:

ZI – zapłon iskrowy,

ZS – zapłon samoczynny.

W silnikach z zapłonem iskrowym mieszanka paliwa i powietrza zapalana jest za pomocą

iskry elektrycznej wytwarzanej pomiędzy elektrodami świecy zapłonowej. Mieszanka paliwa

i powietrza wytwarzana jest w gaźniku, a w przypadku zasilania silnika gazem mieszanka gazu

z powietrzem tworzona jest w mieszalniku. W silnikach iskrowych zasilanych za pomocą wtrysku

mieszanka palna tworzy się podczas wtrysku paliwa do cylindra.

W silnikach z zapłonem samoczynnym zapłon paliwa następuje na skutek zetknięcia ze

sprężonym powietrzem o wysokiej temperaturze. Cykl pracy silnika może być realizowany

w zależności od jego budowy podczas jednego lub dwóch obrotów wału korbowego. Podczas

jednego pełnego obrotu wału korbowego silnika, tłok wykonuje dwa suwy pomiędzy zwrotnymi

punktami położenia. Dlatego też ze względu na zasadę ich pracy możemy podzielić je na

dwui czterosuwowe. Silniki mogą być zasilane paliwem stałym, ciekłym i gazowym. Silniki

zasilane gazem mają zapłon iskrowy, a mieszanka paliwa i powietrza wytwarzana jest

w mieszalniku znajdującym się poza cylindrem. Zależnie od sposobu napełniania cylindra oraz

efektowi zwiększonej mocy możemy rozróżnić silniki doładowane i niedoładowane.

Zasada działania silnika czterosuwowego w silniku tego typu, na jeden cykl pracy silnika

czterosuwowego składają się cztery suwy tłoka, są to:

–

suw ssania,

–

suw sprężania,

–

suw pracy

–

suw wylotu.

Na każdy suw przypada ½ pełnego obrotu wału korbowego, co stanowi, iż na jeden cykl

pracy przypadają dwa pełne obroty wału. W silnikach z zapłonem iskrowym i samoczynnym cykl

pracy jest taki sam. Różnice wynikają ze sposobu tworzenia mieszanki palnej oraz sposobu jej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

zapłonu. W silnikach gaźnikowych mieszanka tworzy się w gaźniku, stąd zasysana jest do

cylindra, gdzie następuje zapłon. W silnikach z zapłonem samoczynnym mieszanka tworzy się

dopiero w cylindrze, po czym następuje jej samozapłon.

Silnik czterosuwowy z zapłonem iskrowym gaźnikowy w silnikach tego typu, w czasie suwu

dolotu ssania, tłok wykonuje ruch od górnego martwego punktu GMP do dolnego martwego

punktu DMP. W tym czasie następuje otwarcie zaworu dolotowego, przez który do cylindra

zostaje zassana mieszanka paliwa i powietrza uprzednio wytworzona w gaźniku. W tym czasie

zawór wylotowy pozostaje zamknięty.

W drugiej kolejności następuje suw sprężania nagromadzonej w cylindrze mieszanki. Oba

zawory pozostają zamknięte, a sprężona mieszanka ulega zapaleniu za pomocą iskry elektrycznej

wytworzonej przez świecę zapłonową. Podczas spalania mieszanki następuje wzrost ciśnienia

i temperatury powstałych gazów spalinowych, które rozprężając się wykonują pracę przesuwając

tłok w kierunku DMP. Przez cały ten czas zawory pozostają zamknięte, a przesuwający się tłok

obraca za pomocą korbowody wał silnika.

Ostatnim etapem cyklu jest suw wylotu, podczas którego zostaje otwarty zawór wylotowy,

a tłok przemieszczający się w kierunku GMP wypycha spaliny z cylindra. Po zakończeniu suwu

wylotu znów następuje suw dolotu i tym samym cykl pracy się powtarza.

Czterosuwowy silnik z zapłonem samoczynnym wysokoprężny w silnikach tego typu cykl

pracy silnika czterosuwowego z zapłonem samoczynnym jest bardzo podobny do cyklu pracy

silnika z zapłonem iskrowym. Zasadnicza różnica polega na tym, że w cylindrze zamiast

mieszanki palnej sprężane jest powietrze, do którego w ostatniej fazie następuje wtrysk paliwa.

Wtryśnięte paliwo wraz ze sprężonym gorącym powietrzem tworzy mieszankę, która pod

wpływem panującej temperatury zapala się, co powoduje wzrost ciśnienia i w efekcie prowadzi do

wykonania suwu pracy tłoka. Podczas suwu pracy tłok przekazuje energię do wału korbowego,

a podczas suwu wylotu powstałe spaliny zostają usunięte z cylindra. Na rysunku 6 przedstawiono

schemat działania silnika czterosuwowego.

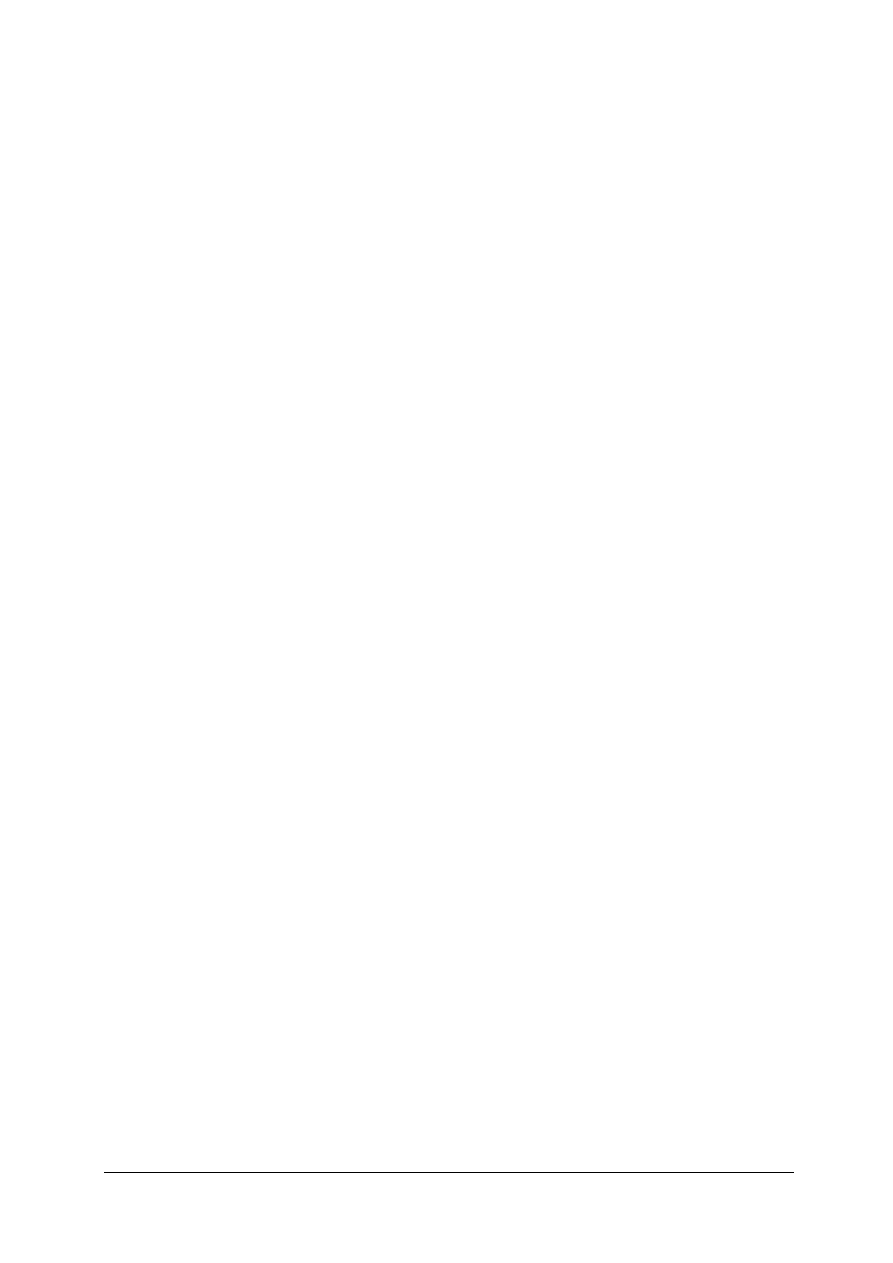

Rys. 6.

Schemat działania silnika czterosuwowego: a) suw dolotu, b) suw sprężania, c) suw pracy,

d) suw wylotu [1, s. 234]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Na rysunku oznaczono:

GMP – górne martwe położenie tłoka,

DMP – dolne martwe położenie tłoka,

Vk – objętość komory sprężania,

Vs – objętość skokowa cylindra,

S – skok tłoka

Zasada działania silnika dwusuwowego w silnikach tego typu pełny cykl pracy silnika

dwusuwowego odbywa się podczas jednego obrotu wału korbowego. Silniki dwusuwowe ze

względu na brak zaworów sterujących wykonują tylko suw pracy i suw sprężania. Funkcję

sterującą pełni tu sam tłok odsłaniając i zasłaniając otwory znajdujące się w ściankach cylindra.

Napełnianie cylindra mieszanką palną oraz usuwanie spalin odbywają się jednocześnie. Wstępne

sprężanie mieszanki palnej odbywa się w komorze korbowej silnika lub w specjalnej dmuchawie

w przypadku wdmuchiwania powietrza. W przypadku sprężania mieszanki w komorze korbowej

silnika musi być ona szczelnie zamknięta. Tuż przed zakończeniem suwu pracy górna krawędź

tłoka odsłania okno wylotowe, co powoduje odprowadzenie nagromadzonych spalin. Chwilę

później następuje odsłonięcie okna dolotowego, przez które do cylindra doprowadzana jest

uprzednio sprężona mieszanka palna lub powietrze. Podczas ruchu tłoka w kierunku GMP

następuje zasłonięcie okien dolotowych i wylotowych, po czym rozpoczyna się właściwe

sprężanie czynnika palnego. Po osiągnięciu przez tłok GMP następuje zapłon sprężonej mieszanki

za pomocą iskry elektrycznej lub też wtrysk paliwa i samozapłon mieszanki. Spalaniu towarzyszy

wzrost ciśnienia i temperatury, co powoduje suw pracy kończący cykl pracy silnika. Na rysunku 7

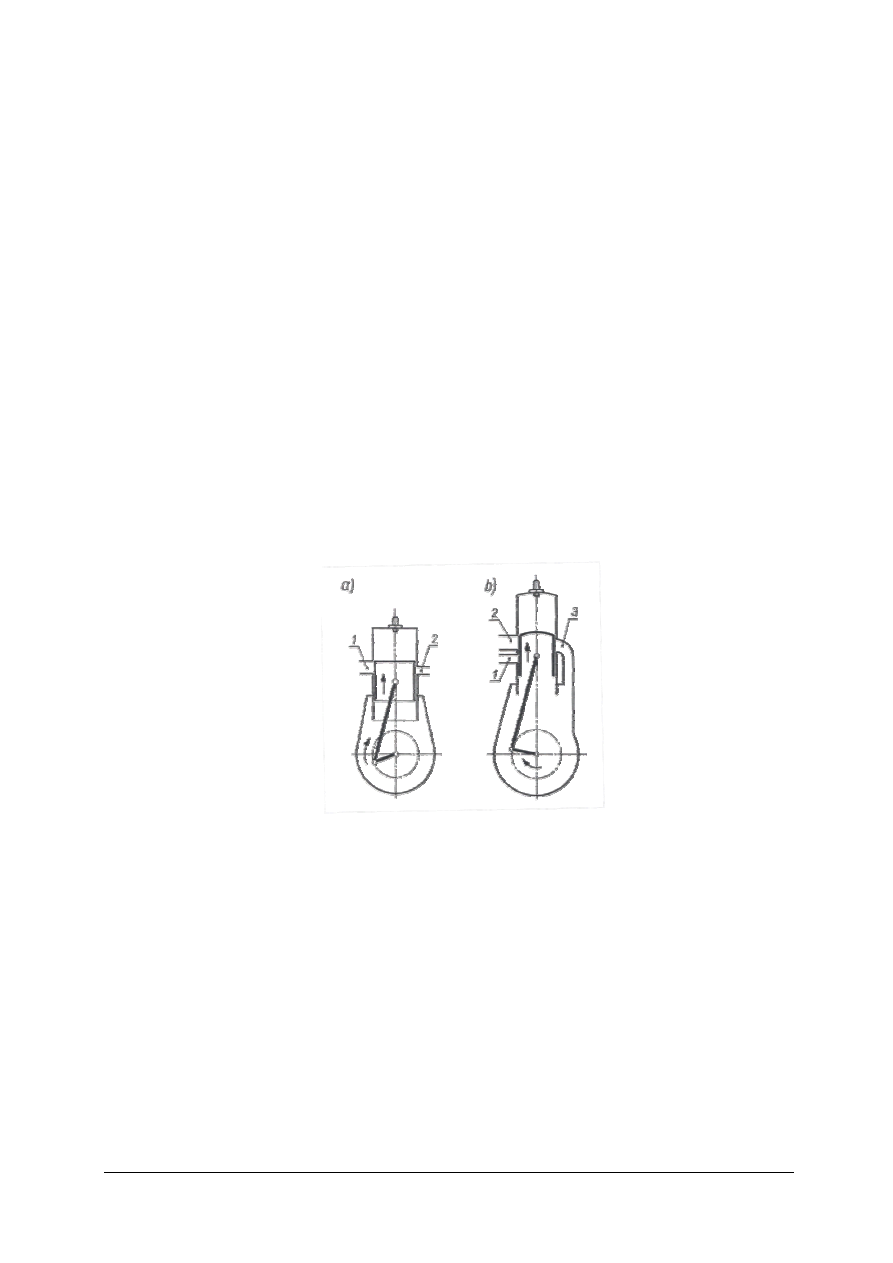

przedstawiono schemat działania silników dwusuwowych.

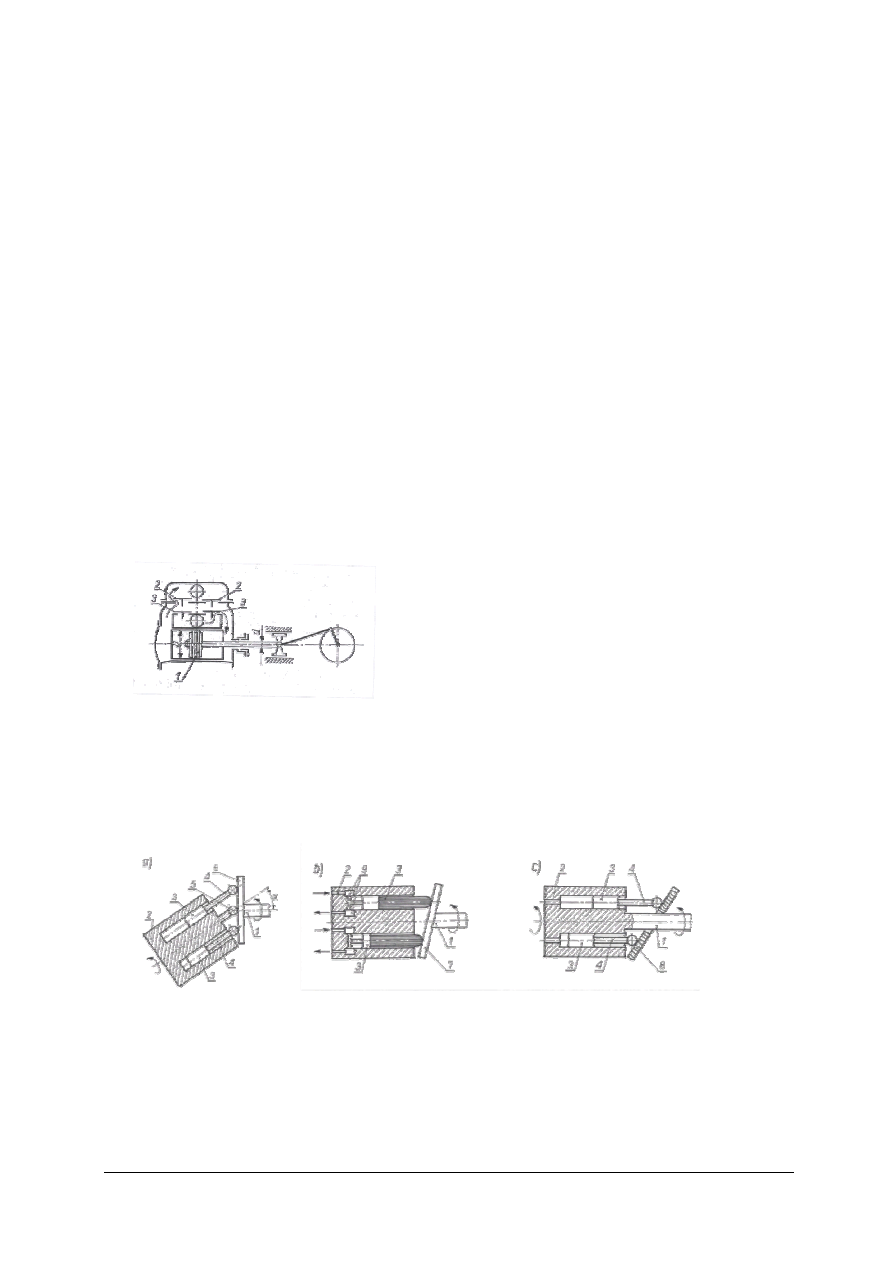

Rys. 7.

Schematy działania silników dwusuwowych: a) ładowanego dmuchawą, b) ze wstępnym

sprężaniem w komorze korbowej. [1, s. 236]

Na rysunku oznaczono:

1 – okno wylotowe,

2 – okno wlotowe,

3 – okno kanału przelotnego.

Parametry pracy silników spalinowych

Charakterystycznymi parametrami pracy silnika spalinowego są:

–

średnie ciśnienie indykowane i użyteczne,

–

moc indykowana i użyteczna,

–

prędkość obrotowa,

–

moment obrotowy,

–

sprawność teoretyczna,

–

sprawność cieplna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

–

sprawność indykowana,

–

sprawność mechaniczna i ogólna,

–

jednostkowe i godzinowe zużycie paliwa.

Dodatkowo do oceny silników stosuje się wskaźniki szybkobieżności, mocy, ciężaru

i ekonomiczności pracy.

W następnej części rozdziału zostanie przedstawiona charakterystyka, klasyfikacja oraz

zastosowanie pomp.

Pompy są urządzeniami wykorzystywanymi zarówno do przenoszenia cieczy z poziomu

niższego na wyższy, a także z obszarów o niższym ciśnieniu do obszarów o ciśnieniu wyższym.

Jest to bierna maszyna hydrauliczna stanowiąca pod względem energetycznym odwrotność

silników wodnych. Pobiera energię mechaniczną ze źródła zewnętrznego i przenosi ją na ciecz

przez nią przepływającą. Istnieje również grupa urządzeń wodnych zwanych odwracalnymi, które

mogą zarówno być wykorzystywane jako pompy lub silniki.

Ze względu na sposób przekazywania cieczy pompy możemy podzielić według ich rodzajów

i zastosowań. Jednym z nich to pompy wyporowe, działające na zasadzie przetłaczania cieczy

z przestrzeni ssawnej pompy do tłocznej. Następuje to za pomocą tłoka, nurnika, wirnika itd.

stanowiącego element roboczy wykonujący ruch obrotowy, postępowo-zwrotny lub złożony, co

powoduje, że przetłaczanie cieczy następuje w sposób przerywany.

Ze względu na ruch wykonywany przez element roboczy pompy można podzielić na pompy

wyporowe: o ruchu postępowo zwrotnym elementu roboczego tłoka, nurnika lub przepony;

o ruchu obrotowo-zwrotnym tłoka skrzydełkowego; pompy rotacyjne o ruchu obrotowym tłoka,

koła zębatego lub wirnika; o ruchu obiegowym oraz oscylacyjno-obrotowym elementu roboczego.

Na rysunku 8 przedstawiono klasyfikacje pomp wyporowych uzależnionych od rodzaju ruchu

elementu roboczego pompy.

Rys. 8.

Klasyfikacja pomp wyporowych w zależności od ruchu elementu roboczego [opracowanie własne]

Pompy wyporowe o ruchu postępowo-zwrotnym organu roboczego są to pompy tłokowe

konstruowane jako jedno lub wielocylindrowe o jedno lub dwustronnym działaniu.

O ruchu

oscylacyjno-

obrotowym organu

roboczego

O ruchu

obiegowym

organu roboczego

O ruchu

obrotowym organu

roboczego – tłok,

koło zębate, wirnik

śrubowy

O ruchu obrotowo

zwrotnym organu

roboczego – tłok

skrzydełkowy

O ruchu

postępowo-

zwrotnym organu

roboczego – tłok,

nurnik lub

przepona

Klasyfikacja

pomp

wyporowych

w zależności od

ruchu elementu

roboczego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Pompa tłokowa jednostronnego działania składa się głównie z kadłuba zawierającego komorę

zaworową wraz z zaworem ssawnym i tłocznym oraz tłok, zazwyczaj napędzany przez

mechanizm korbowy. Dodatkowo w skład całej instalacji wchodzi rurociąg ssawny wraz ze

smokiem, a także rurociąg tłoczny odprowadzający pompowaną substancję. Na rysunku 9

przedstawiono schemat pompy tłokowej jednostronnego działania.

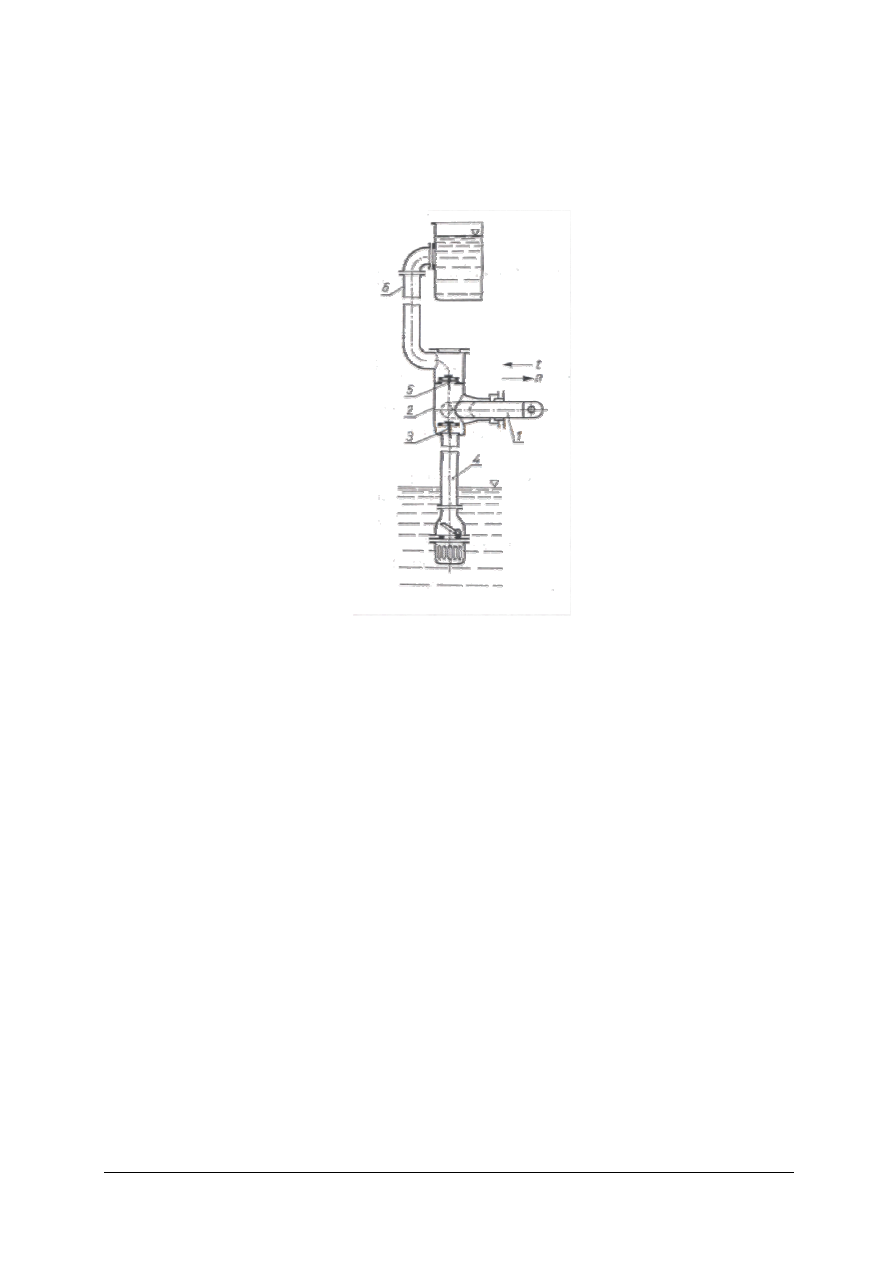

Rys. 9.

Schemat pompy tłokowej jednostronnego działania [1, s. 58]

Na rysunku oznaczono:

1 – tłok (nurnik),

2 – komora zaworowa,

3 – zawór ssawny,

4 – rurociąg ssawny,

5 – zawór tłoczny,

6 – rurociąg tłoczny,

n – ruch kukorbowy,

t – ruch odkorbowy nurnika.

Podczas gdy tłok przesuwa się w kierunku korbowym następuje zwiększenie przestrzeni

komory ssawnej, co powoduje zwiększenie podciśnienia skutkujące otwarciem zaworów

ssawnych i zassaniem cieczy do kadłuba pompy. Gdy tłok zmienia kierunek ruchu na odkorbowy,

wtedy zawór ssawny zostaje zamknięty a nagromadzona ciecz wypychana jest poprzez zawór

tłoczny do rurociągu tłocznego. Z uwagi na fakt, iż podczas jednego ruchu tłoka pompa tłokowa

zasysa określoną ilość płynu, dlatego też mają one szerokie zastosowanie jako pompy dozujące

i służą m.in. do dozowania ściśle określonych dawek cieczy. Na rysunku 10 przedstawiono

przykładową dozującą pompę nurnikową jednostronnego działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

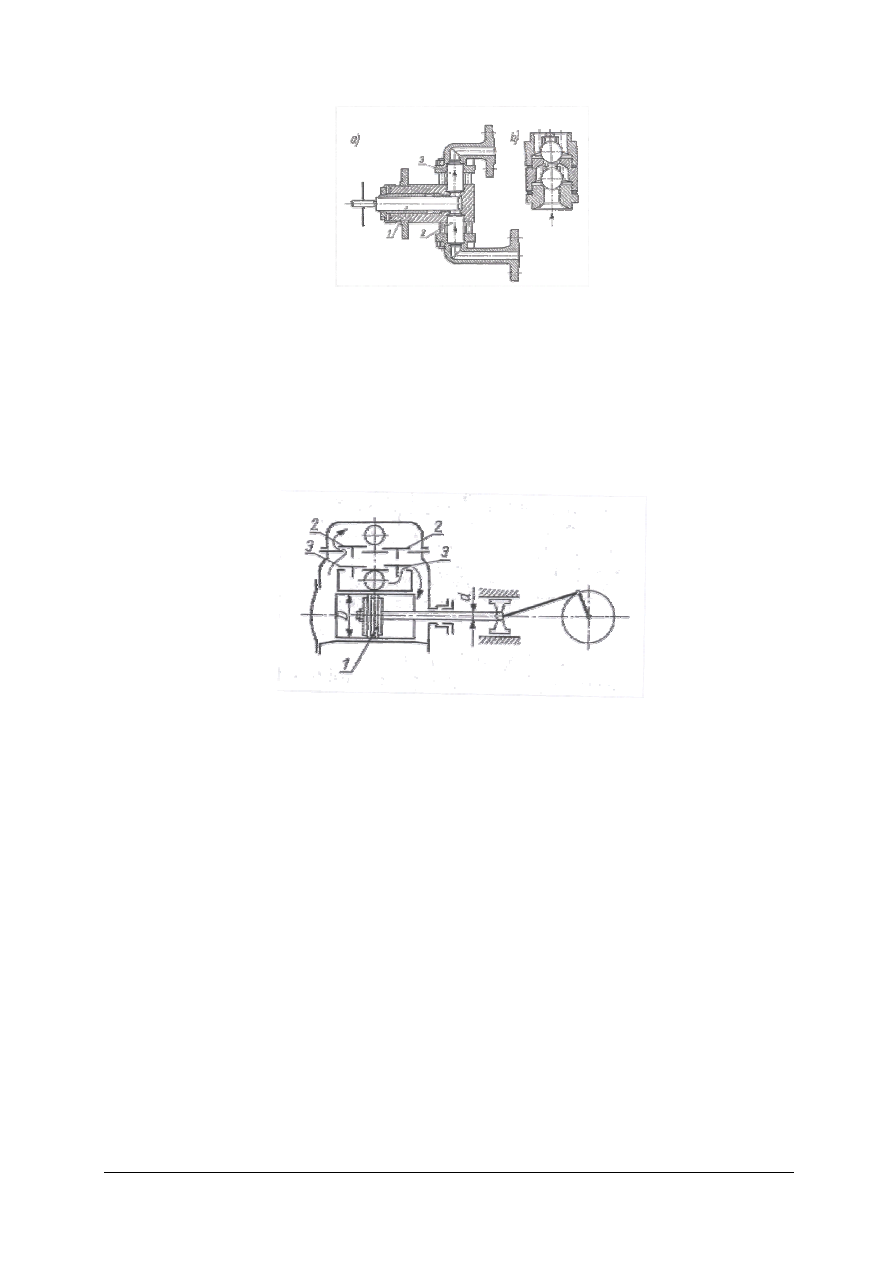

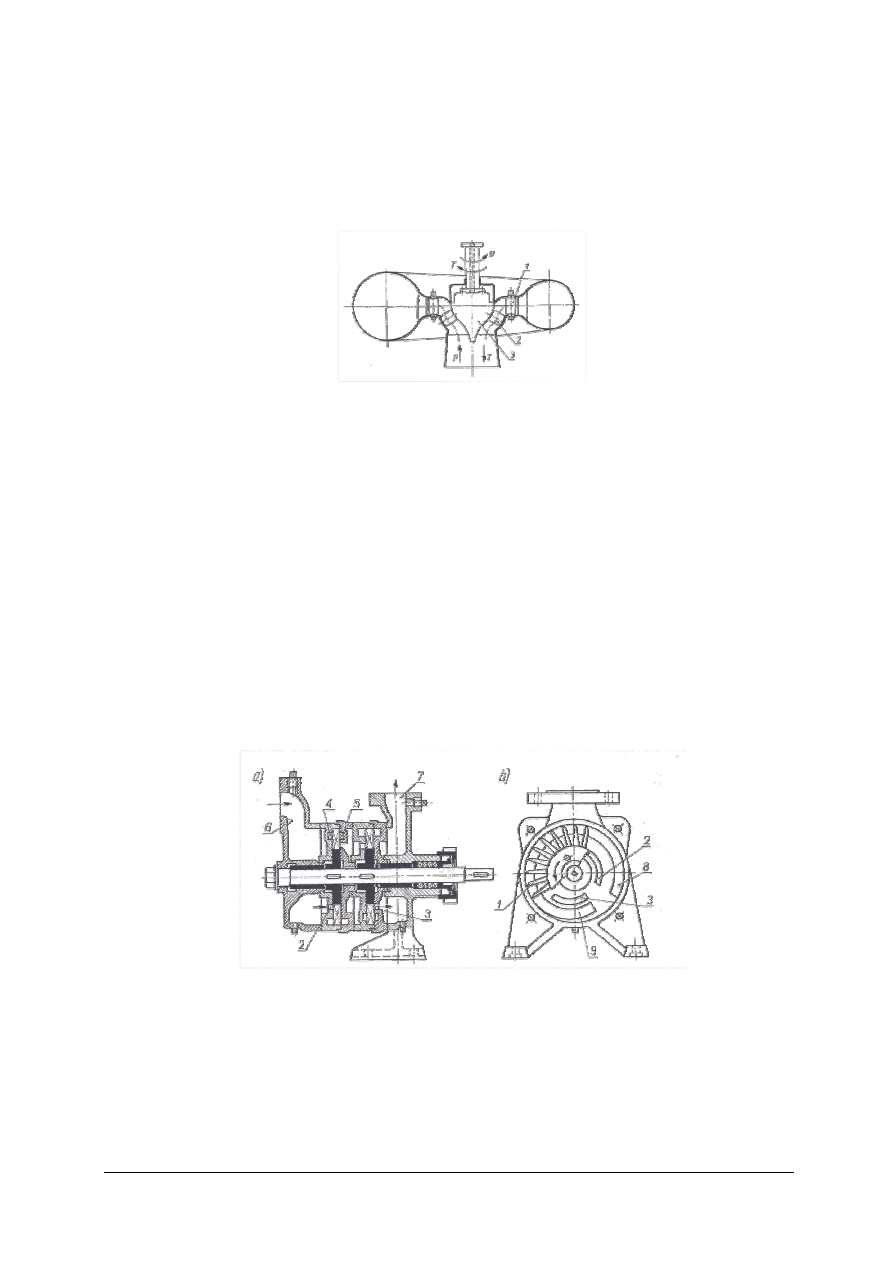

Rys. 10. Pompa dozująca nurnikowa jednostronnego działania: a) przekrój pompy, b) przekrój zaworów [1, s. 58]

Na rysunku oznaczono:

1 – nurnik,

2 – zawór ssawny,

3 – zawór tłoczny.

W pompach tłokowych dwustronnego działania zarówno zawory ssawne jak i tłoczne

znajdują się po obu stronach tłoka. Na rysunku 11 przedstawiono pompę tłokową dwustronnego

działania.

Rys. 11. Pompa tłokowa dwustronnego działania [1, s. 59]

Na rysunku oznaczono:

1 – tłok,

2 – zawory ssawne,

3 – zawory tłoczne.

W pompach tych obie strony tłoka pracują jednakowo. Podczas zasysania po jednej stronie

tłoka, po drugiej następuje proces tłoczenia cieczy zassanej uprzednio. Przy zmianie kierunku

ruchu tłoka funkcje te zmieniają się.

Z uwagi na fakt istnienia różnych nacisków po obu stronach tłoka, co prowadzi do

nierównomiernej pracy pompy i zróżnicowanych wydatków energii, w celu zapobiegania tym

uniedogodnieniom do jednego wału korbowego sprzęga się dwie pompy o wykorbieniach

przesuniętych względem siebie o kąt 90

°

.

Kolejnym rodzajem pomp dwustronnego działania są pompy tłokowe różnicowe posiadające

tłok o zróżnicowanej średnicy. Pompa tego rodzaju została przedstawiona na rysunku 12.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 12 Schemat pompy tłokowej różnicowej [1, s. 60]

Na rysunku oznaczono:

1 – nurnik,

2 – komora zaworowa,

3 – zawór ssawny,

4 – rurociąg ssawny,

5 – zawór tłoczący,

6 – rurociąg tłoczący,

7 – powietrznik ssawny,

8 – powietrznik tłoczący,

n – ruch nurnika kukorbowy,

t – ruch nurnika odkorbowy.

Podczas ruchu tłoka jedna strona zasysa określoną część płynu, a jednocześnie druga wytłacza

go nieco mniej proporcjonalnie do powierzchni czynnej tłoka. Jeden pełny cykl pracy pompy

realizuje jeden suw ssania i dwa suwy tłoczenia, gdzie jeden odbywa się równocześnie z suwem

ssania.

Pompy tłokowe zawierają w komorze tłocznej i ssawnej powietrzniki. Są to niewielkie

poduszki powietrzne, które mają za zadanie wyrównywanie natężenia przepływu cieczy.

Ułatwiają one również rozruch pompy i wyrównują jej pracę.

Pompy wielotłokowe składają się z większej ilości – kilku lub kilkunastu tłoków.

Pompy wielotłokowe promieniowe zawierają od 2 do 13 cylindrów, przykład takiej pompy

przedstawiono na rysunku 13.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

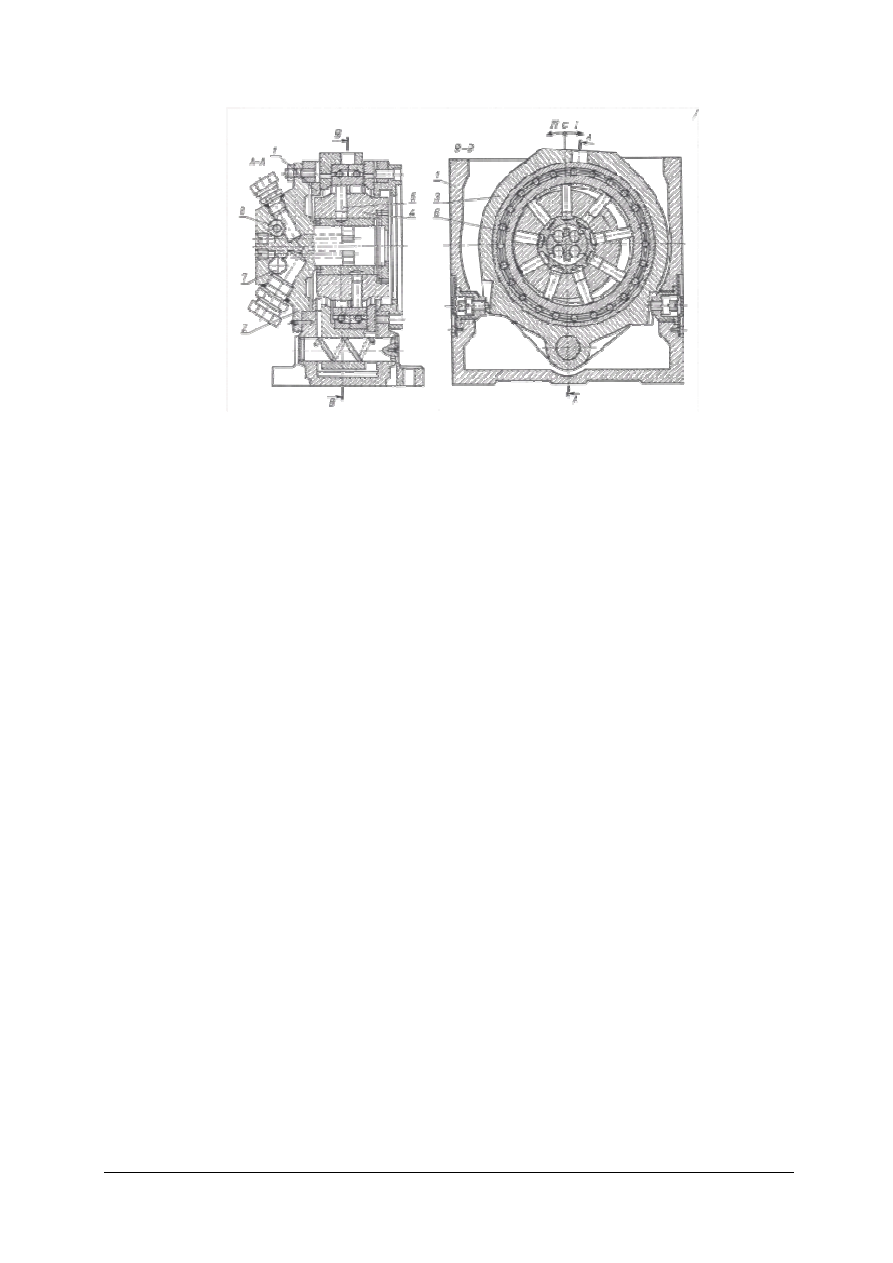

Rys. 13. Pompa wielotłoczkowa promieniowa [1, s. 61]

Na rysunku oznaczono:

1 – kadłub,

2 – czop wału z kanałami ssawnymi i tłocznymi,

3 – rama uchylna,

4 – wirnik (blok cylindrowy),

5 – tłoczki,

6 – wewnętrzny pierścień łożyska,

7 – otwór ssawny,

8 – otwór tłoczny.

Zorientowane są prostopadle do osi obrotu w ustawieniu promieniowym. W zależności od

wydajności pompy mogą występować promieniowe układy cylindrów ustawione w kilku

płaszczyznach. Cylindry z tłoczkami znajdują się w wirniku obracającym się w cylindrycznej

obudowie. Pompowanie cieczy następuje na skutek ruchu postępowo-zwrotnego jaki wykonuje

wirnik osadzony mimośrodowo na osi.

Wielotłoczkowe pompy osiowe posiadają w zależności od ich budowy wychylny blok

cylindrowy lub wychylną tarczę oporową. W pompach z wychylnym blokiem wielkość skoku

tłoka pompy zależy od kąta pomiędzy osią bloku i osią wałka napędowego. Blok może być

napędzany przez przegub lub za pomocą tłoczysk połączonych z tarczą wałka napędowego.

W pompach z nieruchomym blokiem wychylna wirująca tarcza oporowa napędzana wałem

napędowym powoduje ruch tłoczków. W podobny sposób pracują pompy z niewirującą tarczą,

gdzie ruch obrotowy wykonuje blok cylindrowy napędzany wałkiem napędowym.Wielotłoczkowe

pompy osiowe posiadają od 5 do 18 cylindrów w układzie osiowym. W niektórych pompach

regulacja wydajności jest realizowana poprzez zmianę kąta wychylenia tarczy oporowej.

Równomierność wydajności pompy jest zależna od ilości cylindrów.

Na rysunku 14 przedstawiono przykładowe schematy działania osiowych pomp

wielotłoczkowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

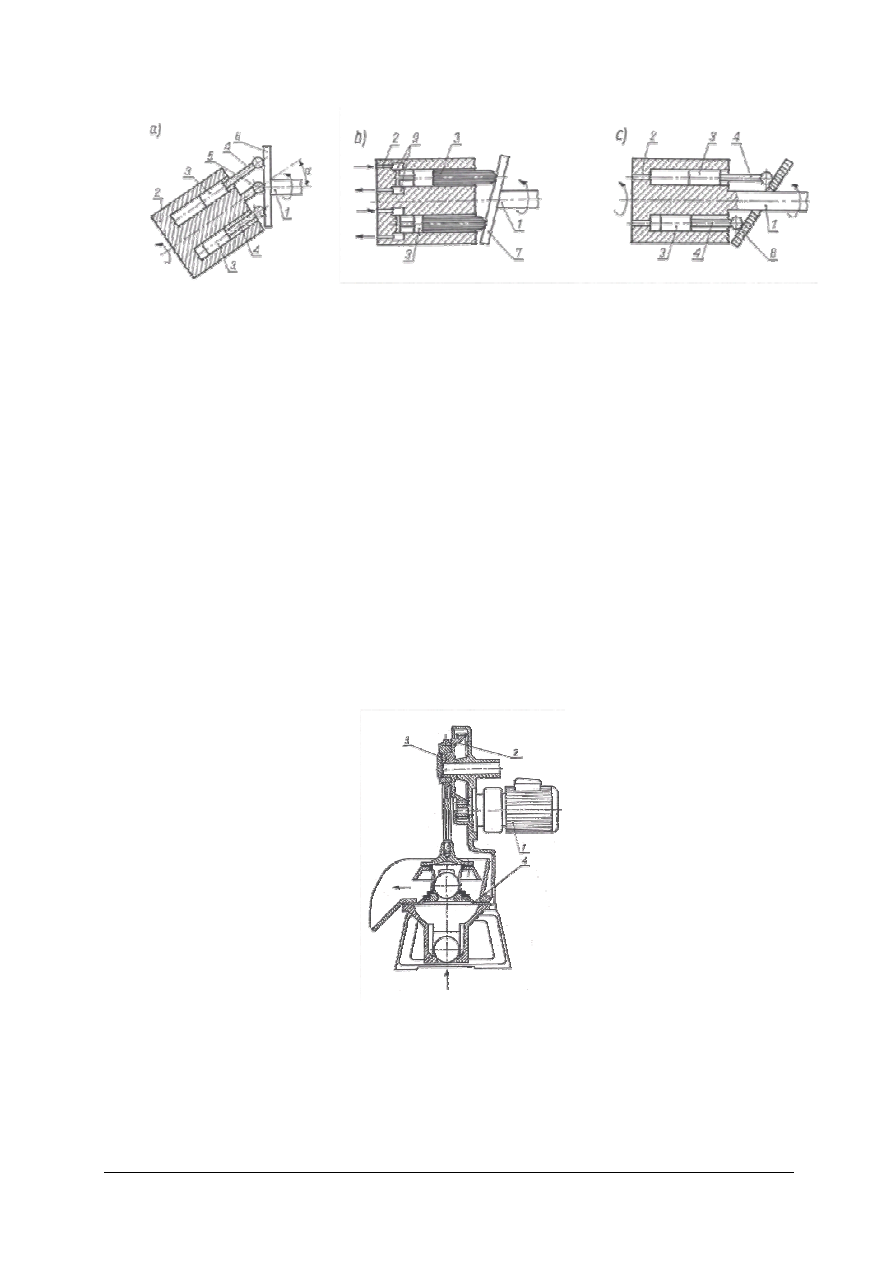

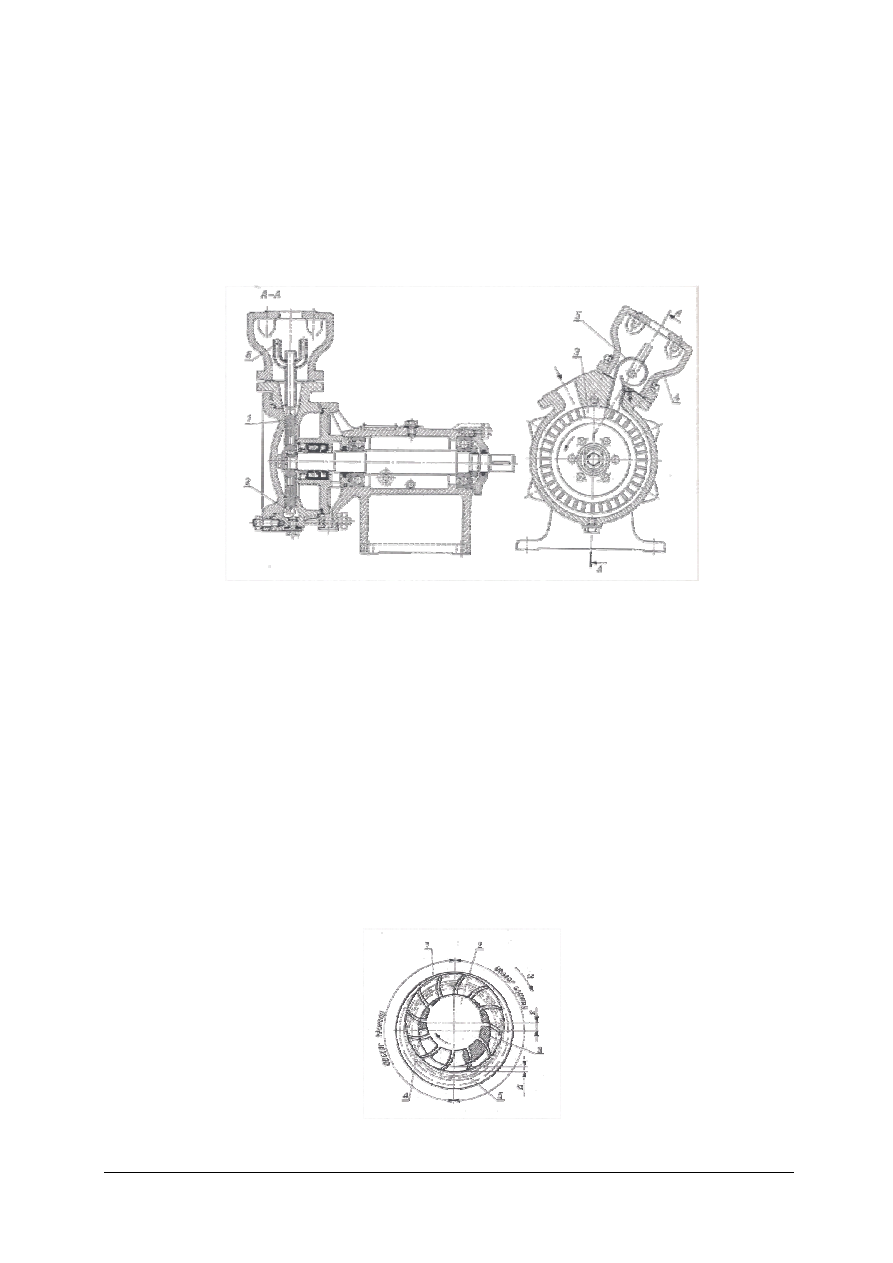

Rys. 14.

Schematy działania wielotłoczkowych pomp osiowych: a) z wychylnym, wirującym blokiem

cylindrowym, b) z wychylną, wirującą tarczą oporową, c) z wychylną, niewirującą tarczą

oporową. [1, s. 62]

Na rysunku oznaczono:

1 – wałek napędowy,

2 – blok cylindrowy,

3 – tłoczek,

4 – tłoczysko,

5 – przegub uniwersalny,

6 – tarcza oporowa,

7 – wychylna tarcza oporowa wirująca,

8 – wychylna tarcza oporowa niewirująca,

9 – zawory zwrotne.

W pompach przeponowych głównym elementem roboczym jest membrana wykonana ze

skóry lub gumy. Ruch przepony zapewnia układ dźwigni lub inny czynnik pośredni. Napęd

pośredni może być realizowany za pomocą nurnika pracującego w cieczy, co powoduje zmiany

nacisku cieczy na przeponę. Może być ona również uruchamiana powietrzem pod zmiennym

ciśnieniem. Na rysunku 15 przedstawiono pompę przeponową napędzaną silnikiem elektrycznym

za pomocą przekładni zębatej.

Rys. 15. Pompa przeponowa z napędem elektrycznym [1, s. 63]

Na rysunku oznaczono:

1 – silnik elektryczny,

2 – przekładnia zębata,

3 – mimośród,

4 – przepona.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Pompy te mogą występować jako jedno lub wieloprzeponowe. Mają one zastosowanie do

pompowania cieczy zanieczyszczonych.

W pompach tłokowych bezkorbowych napęd realizowany jest przez silniki pneumatyczne lub

parowe. Tłoki obu maszyn znajdują się na jednym tłoczysku. Zbudowane są jako jedno lub

dwucylindrowe obustronnego działania. Ich zaletą jest prosta budowa jednak posiadają

stosunkowo małą sprawność. Znalazły one zastosowanie w przemyśle naftowym oraz do tłoczenia

wody. Na rysunku 16 przedstawiono schemat bezkorbowej pompy tłokowej o napędzie parowym.

Rys. 16. Schemat bezkorbowej pompy tłokowej z napędem parowym. [1, s. 65]

Na rysunku oznaczono:

1 – tłok maszyny parowej,

2 – tłoczysko,

3 – tłok pompy.

Pompy wyporowe o ruchu obrotowo-zwrotnym organu roboczego z tej grupy pomp stosuje

się jedynie pompy skrzydełkowe podwójnego i poczwórnego działania. Zasada ich pracy polega

na wahadłowym ruchu tłoka, co powoduje zamiennie zwiększanie lub zmniejszanie objętości

komory, a co za tym idzie zasysanie lub tłoczenie zassanej cieczy z komory roboczej do przewodu

tłocznego. Na rysunku 17 przedstawiono schemat pompy skrzydełkowej podwójnego działania.

Rys. 17. Schemat pompy skrzydełkowej podwójnego działania [1, s. 67]

Na rysunku oznaczono:

1 – tłok skrzydełkowy,

2 – obudowa,

3 – dźwignia,

4 – przegroda,

5 – komora ssawna,

6 i 7 – komory robocze,

8 i 9 – zawory,

10 – komora tłoczna,

11 – przewód tłoczny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Pompy wyporowe rotacyjne działają w oparciu o ruch obrotowy organu roboczego. Tłok lub

wirnik oddziela obszar ssawny od obszaru tłocznego, co eliminuje potrzebę stosowania zaworów

sterujących. Element roboczy podczas obrotu powiększa przestrzeń ssawną jednocześnie

zmniejszając przestrzeń tłoczną, co powoduje zasysanie i przetłaczanie cieczy. Charakteryzują się

one równomierną pracą, prostą konstrukcją, mniejszymi gabarytami oraz możliwością sprzęgania

z szybkobieżnymi silnikami.

W pompach łopatkowych organem roboczym jest wirnik posiadający wysuwne łopatki. Na

rysunku 18 przedstawiono schemat pompy łopatkowej.

Rys. 18. Schemat pompy łopatkowej [1, s. 67]

Na rysunku oznaczono:

1 – wirnik,

2 – łopatki,

3 – kadłub,

4 – wał wirnika,

5 – przestrzenie międzyłopatkowe.

Wirnik posiada przesuwne łopatki, które dociskane są do gładzi wnętrza kadłuba na skutek

działania siły odśrodkowej lub sprężyn. Wysunięte łopatki tworzą przestrzenie o zmiennej

objętości, co powoduje zjawisko zasysania lub tłoczenia. Łopatki usytuowane są pod kątem, co

zapobiega ich zakleszczaniu się i poprawia ich przyleganie do cylindra. Wirnik obciążony jest

siłami spowodowanymi różnicą ciśnienia, co niweluje się budując je w układzie dwustronnym. Na

rysunku 19 przedstawiono schemat pompy łopatkowej dwustronnego działania.

Rys. 19. Schemat pompy łopatkowej dwustronnego działania [1, s. 67]

Na rysunku oznaczono:

1 i 2 – otwory ssawne,

3 i 4 – otwory tłoczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ze względu na budowę mają one zastosowanie jedynie do cieczy czystych samosmarujących.

Mimo ich niezbyt dużej wydajności znalazły one zastosowanie np. w podnośnikach

hydraulicznych.

Pompy zębate mają elementy robocze w postaci kół zębatych. Obracając się w kadłubie

z możliwie małym luzem, oddzielają obszar ssawny od tłocznego. Zęby spełniają zadanie tłoków

a ciecz przetłaczana jest we wrębach międzyzębowych. Występują one jako nisko średnio

i wysokociśnieniowe. Można rozróżnić dwa rodzaje pomp tego typu, są to:

−

pompy zębate o zazębieniu zewnętrznym; przykładową pompę tego typu przedstawiono na

rysunku 20.

−

pompy zębate o zazębieniu wewnętrznym; przykładową pompę tego typu przedstawiono na

rysunku 21.

Mają one zastosowanie do tłoczenia cieczy czystych samosmarujących.

Rys. 20. Schemat pompy zębatej o zazębieniu zewnętrznym [1, s. 68]

Na rysunku oznaczono:

1 – koło zębate napędzające,

2 – koło zębate napędzane,

3 – obszar ssawny,

4 – obszar tłoczny.

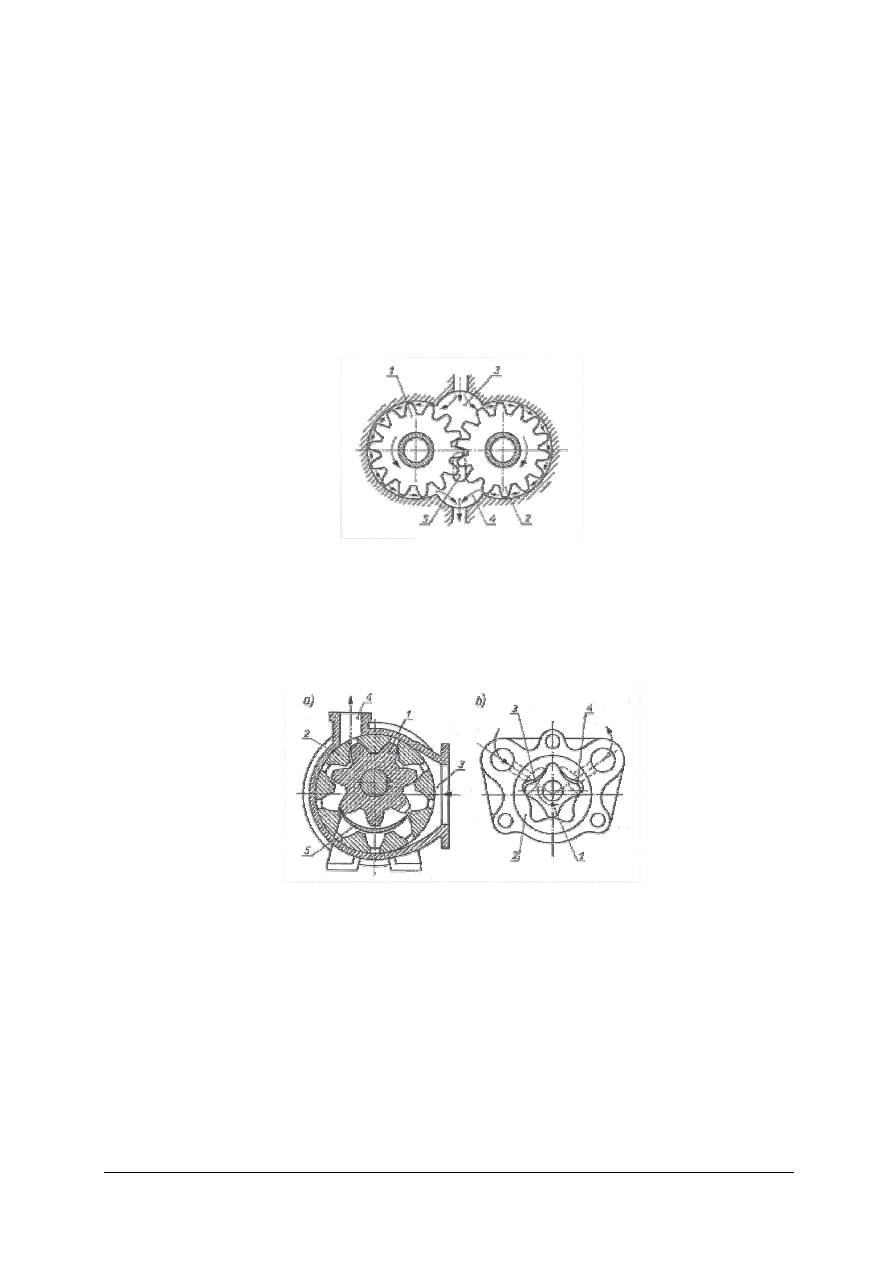

Rys. 21. Schematy pomp zębatych o zazębieniu wewnętrznym: a) pompa z przegrodą

oddzielającą, b) pompa rotorowa [1, s. 69]

Na rysunku oznaczono:

1 – koło zębate napędzające,

2 – koło zębate (wieniec zębaty) napędzane,

3 – obszar ssawny,

4 – obszar tłoczny,

5 – przegroda oddzielająca.

Pompy krzywkowe stosowane są do tłoczenia cieczy i gazów. Ich zaletą jest możliwość

tłoczenia cieczy bardzo gęstych oraz posiadających zanieczyszczenia jednak posiadają one

niewielką sprawność ze względu na występujące nieszczelności. Na rysunku 22 przedstawiono

przykładowe pompy krzywkowe typu Roots.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

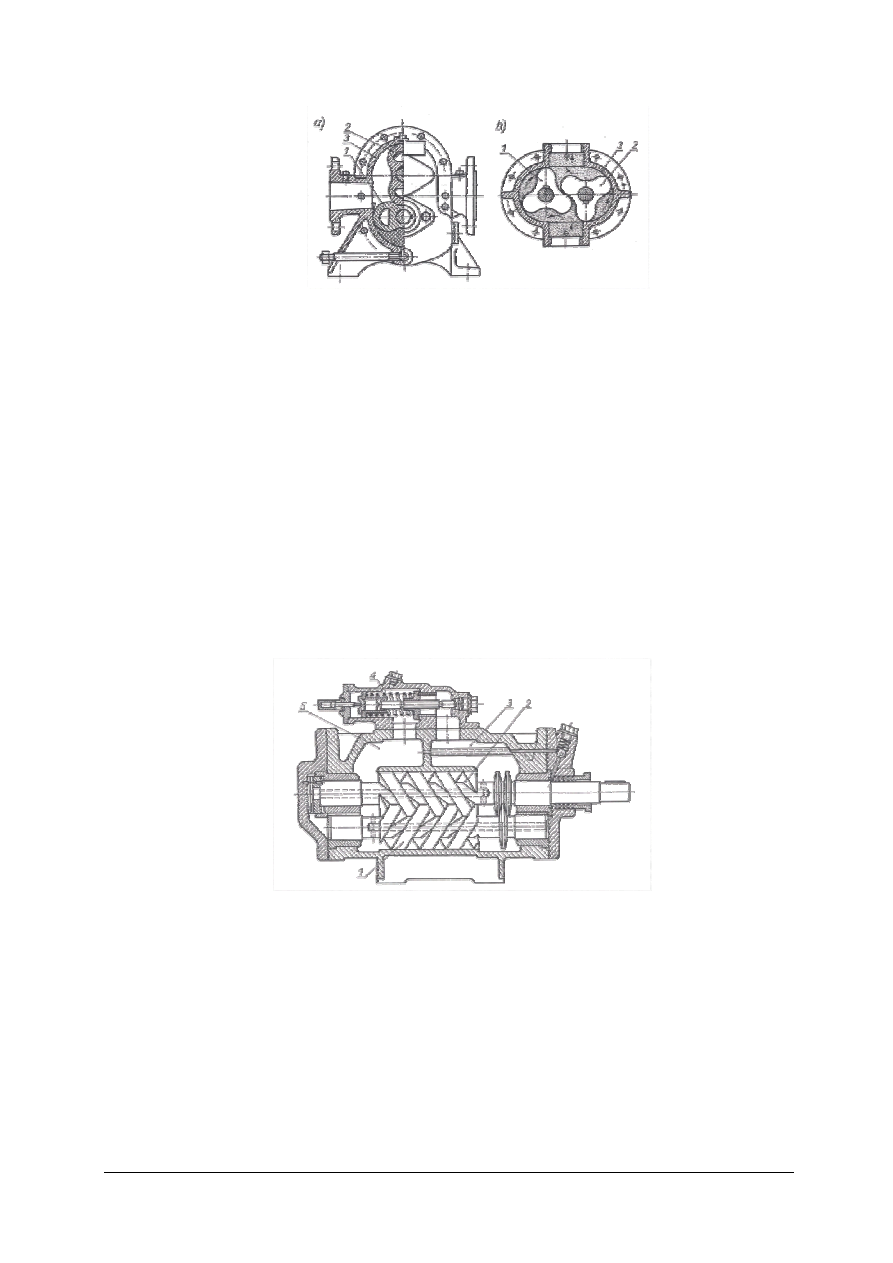

Rys. 22. Pompa krzywkowa typu Roots: a) z wirnikami dwutłokowymi, b) z wirnikami trójtłokowymi[1, s. 69]

Na rysunku oznaczono:

1 – wirnik czynny pompy,

2 – wirnik bierny,

3 – kadłub pompy.

W pompach śrubowych organem roboczym są wirniki w kształcie śruby, o specjalnym

zarysie. W zależności od budowy może ich być od jednego do pięciu. W pompie z jednym

wirnikiem ma on postać śruby jednozwojnej, która podczas obiegowego ruchu w tulei

posiadającej dwuzwojny gwint wewnętrzny o skoku dwukrotnie większym od gwintu śruby

tworzy przestrzenie robocze, co umożliwia przemieszczanie cieczy z obszaru ssawnego do

tłocznego pompy. W celu uzyskania odpowiedniej szczelności pomiędzy wirnikiem a tuleją jest

ona wykonana ze sprężystego materiału np. gumy. Kierunek przepływu tłoczonej cieczy jest

zależny od kierunku obrotów wirnika.

W pompach z kilkoma wirnikami są one zazębione wzajemnie, co powoduje zwiększenie

wydajności pracy pompy. Na rysunku 23 przedstawiono przykładową pompę śrubową

dwuwirnikową.

Rys. 23. Pompa śrubowa dwuwirnikowa [1, s. 70]

Na rysunku oznaczono:

1 – śruba bierna,

2 – śruba czynna,

3 – obszar tłoczny,

4 – zawór bezpieczeństwa,

5 – obszar ssawny.

Pompy śrubowe mają zastosowanie do przetłaczania cieczy zarówno czystych jak

i zanieczyszczonych.

Inną grupę pomp wyporowych stanowią pompy ślimakowe, działające na zasadzie ślimaka

i ślimacznicy. Tłoczona ciecz przekazywana jest we wrębach przekładni. Mają one zastosowanie

do przetłaczania gęstych cieczy samosmarujących np. smary.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Pompy wyporowe o obiegowym ruchu organu roboczego to np. pompa puszkowa posiadająca

elastyczny tłok napędzany mimośrodem, który wykonując ruch obiegowy w kadłubie powodując

przetłaczanie cieczy. Na rysunku 24 przedstawiono schemat pompy puszkowej.

Rys 24. Pompa puszkowa [1, s. 71]

Na rysunku oznaczono:

1 – kadłub,

2 – tłok,

3 – mimośród,

4 – przegroda.

Pompa wyporowa przewodowa składa się z elastycznego przewodu, przez który przetłaczana

jest ciecz. Ruch cieczy zapewnia wirnik zakończony rolką przetaczaną po przewodzie

i jednocześnie dociskaną do ścianki kadłuba, co powoduje swoiste wyciskanie cieczy w kierunku

tłocznym. Na rysunku 25 przedstawiono schematy pomp wyporowych przewodowych.

Rys. 25. Schematy

pomp

wyporowych

przewodowych:

a)

z

wirnikiem

jednoramiennym, b) z wirnikiem trójramiennym. [1, s. 72]

Na rysunku oznaczono:

1 – elastyczny przewód,

2 – rolka.

Kolejnym rodzajem są pompy wirowe, w których element roboczy stanowi wirnik obracający

się z dużą prędkością. Posiada on łopatki powodujące przepływ cieczy poprzez przeniesienie na

nią energii pobranej z silnika. Dzięki swojej budowie pompy wirowe zapewniają ciągłe

przemieszczanie cieczy.

Pompy wirowe możemy podzielić ze względu na sposób przekazywania energii na pompy

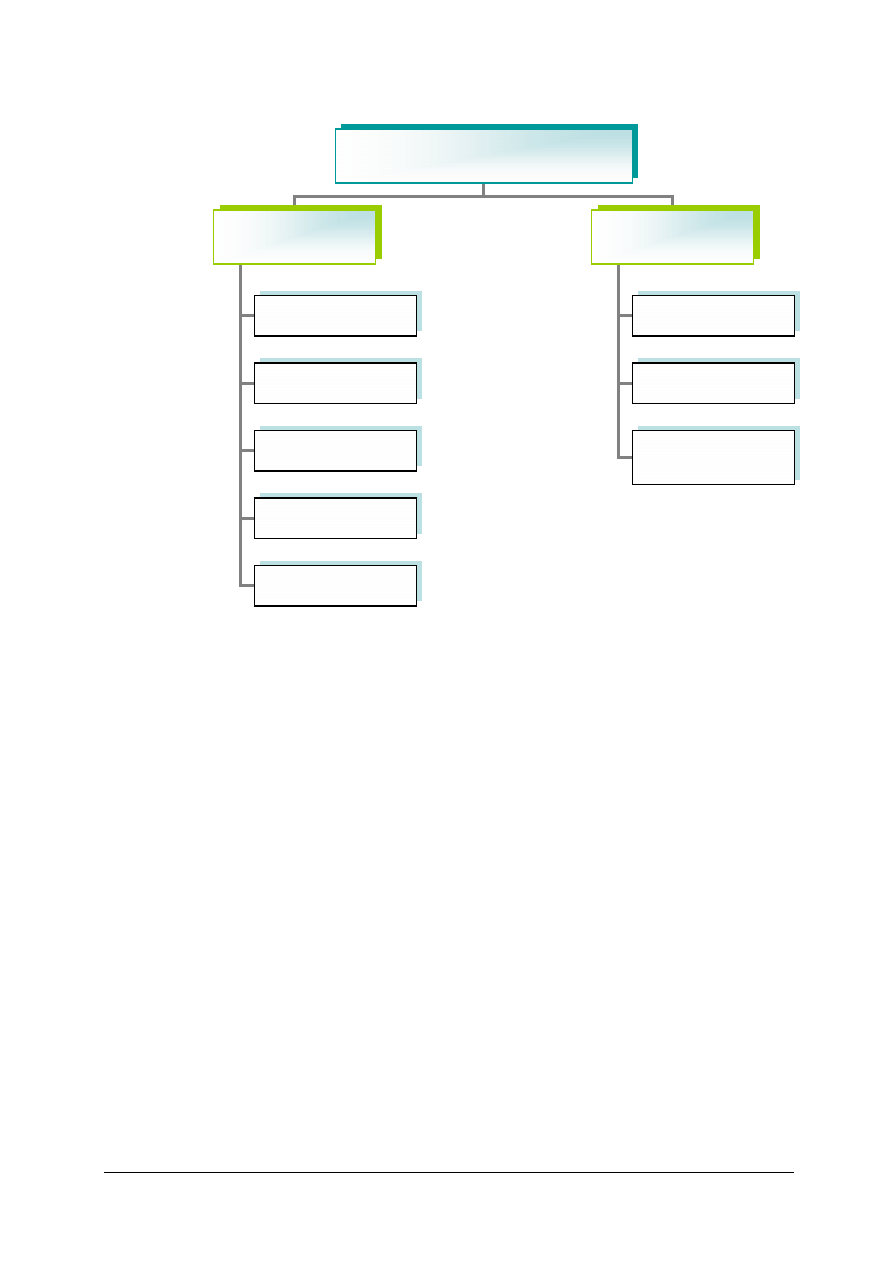

wirowe krętne oraz krążeniowe. Na rysunku 26 przedstawiono klasyfikację pomp wirowych

uwzględniając sposób przekazywania energii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 26.

Klasyfikacja pomp wirowych ze względu na sposób przekazywania energii

[opracowanie własne]

W pompach wirowych krętnych, obracający się wirnik powoduje przepływ cieczy. Ponieważ

budowa wirników jest zróżnicowana zasadnym jest rozróżnienie tych pomp w zależności od

kierunku przepływu cieczy.

Na tej podstawie rozróżniamy pompy wirowe odśrodkowe, w których wypływ cieczy

z wirnika odbywa się promieniowo pod wpływem siły odśrodkowej oddziałującej na ciecz.

Narzuca to kolejny podział na pompy odśrodkowe o przepływie wymuszonym oraz o przepływie

swobodnym.

Pompy helikoidalne, w których przepływ cieczy przez wirnik następuje ukośnie. Posiadają

one bezłopatkową kierownicę oraz cylindryczny lub spiralny kanał zbiorczy.

Pompy diagonalne posiadają wirnik złożony z kilku łopatek, a przepływ cieczy odbywa się

promieniowo przez wirnik poczym zmienia kierunek na osiowy.

Osiowy przepływ posiadają również pompy śmigłowe, w których łopatki wirnika mogą być

zarówno stałe jak i ruchome, a kierownica może być zarówno zlokalizowana przed jak i za

wirnikiem.

Pompy odwracalne są maszynami wodnymi wirowymi. Wspomniane we wstępie pompy

odwracalne mogą również pełnić rolę turbiny wodnej (silnika).

Pompy wirowe krętne

W pompach odśrodkowych jedno- lub wielostopniowych zwiększenie wydajności można

osiągnąć stosując wirniki dwustrumieniowe. Aby zwiększyć jednocześnie wydajność i wysokość

podnoszenia możemy zastosować pompy wielostopniowe o szeregowo-równoległym układzie

wirników, w których grupy wirników o układzie szeregowym łączy się w sposób równoległy. Na

Klasyfikacja pomp wirowych ze względu

na sposób przekazywania energii

Pompy wirowe

krętne

Pompy wirowe

krążeniowe

odśrodkowe

śmigłowe

diagonalne

helikoidalne

odwracalne

z kanałami bocznymi

z pierścieniem

wodnym

peryferalne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

rysunku 27 przedstawiono schemat pompy odśrodkowej jednostopniowej z wirnikiem

jednostrumieniowym.

Rys. 27. Schemat pompy odśrodkowej jednostopniowej z wirnikiem jednostrumieniowym [1, s. 75]

Na rysunku oznaczono:

1 – wirnik,

2 – kanał zbiorczy spiralny,

3 – przewód ssawny,

4 – przewód tłoczny.

Pompy odśrodkowe samozasysające posiadają obudowę o specjalnym kształcie z podwójnym

kanałem zbiorczym, co po uruchomieniu pompy powoduje wysysanie znajdującego się w niej

powietrza i zasysanie oraz tłoczenie cieczy. Sprawność tych pomp jest mniejsza niż zwykłych

pomp odśrodkowych, ale nadają się one do przetłaczania zarówno wody czystej jak i zawiesin.

Pompy helikoidalne w pompach tego typu przepływ cieczy odbywa się w kierunku osiowo-

promieniowym. Na rysunku 28 przedstawiono schemat pompy helikoidalnej.

Rys. 28. Schemat pompy helikoidalnej [1, s. 76]

Na rysunku oznaczono:

1 – wirnik,

2 – łopatki wirnika,

3 – spiralny kanał zbiorczy,

4 – kadłub.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Pompa taka posiada inny kształt wirnika niż pompa odśrodkowa. Wirnik zbudowany jest

w kształcie stożka z odpowiednio ukształtowanymi łopatkami. Pompy takie buduje się jako

pionowe lub poziome jednostopniowe. Mają one stosunkowo dużą wydajność.

Pompy diagonalne w pompach tego typu ciecz przepływa w kierunku osiowo-promieniowo-

osiowym. Na rysunku 29 przedstawiono schemat pompy diagonalnej.

Rys. 29. Schemat pompy diagonalnej [1, s. 76]

Na rysunku oznaczono:

1 – wirnik,

2 – łopatki wirnika,

3 – łopatki kierownicy,

4 – kadłub.

W pompach tego typu wirnik ma kształt zbliżony do wirnika pompy helikoidalnej. Różni się

ona tym, że posiada kierownicę z łopatkami prostującymi kierunek cieczy wypływającej

z wirnika. W kierownicy następuje zamiana prędkości cieczy na ciśnienie. Pompy te mają

zastosowanie np. w głębokich studniach.

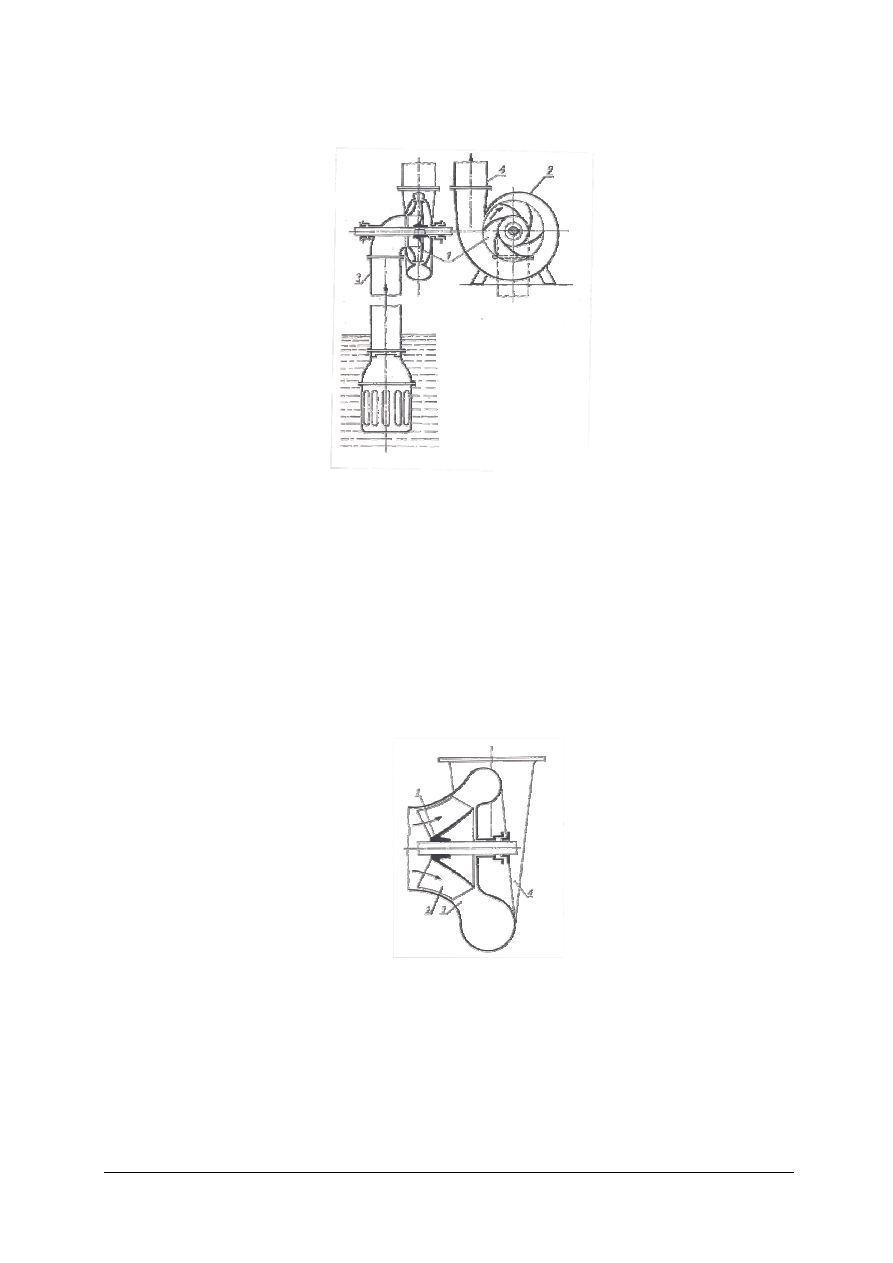

Pompy śmigłowe budowane w układach pionowym i poziomym ze względu na niewielką

wysokość podnoszenia stosuje się np. w ujęciach wody rzecznej, a także w stosuje się je

w układach zamkniętych centralnego ogrzewania. Przepływ wody w pompie ma kierunek osiowy.

Kierownica umieszczona za wirnikiem wspomaga zamianę energii przepływającej cieczy na

ciśnienie. Na rysunku 30 przedstawiono schemat oraz przekrój pompy śmigłowej.

Rys. 30. Pompa śmigłowa a) schemat, b) przekrój [1, s. 77]

Na rysunku oznaczono:

1 – kadłub,

2 – łopatki kierownicy,

3 – łopatki wirnika,

4 – wirnik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

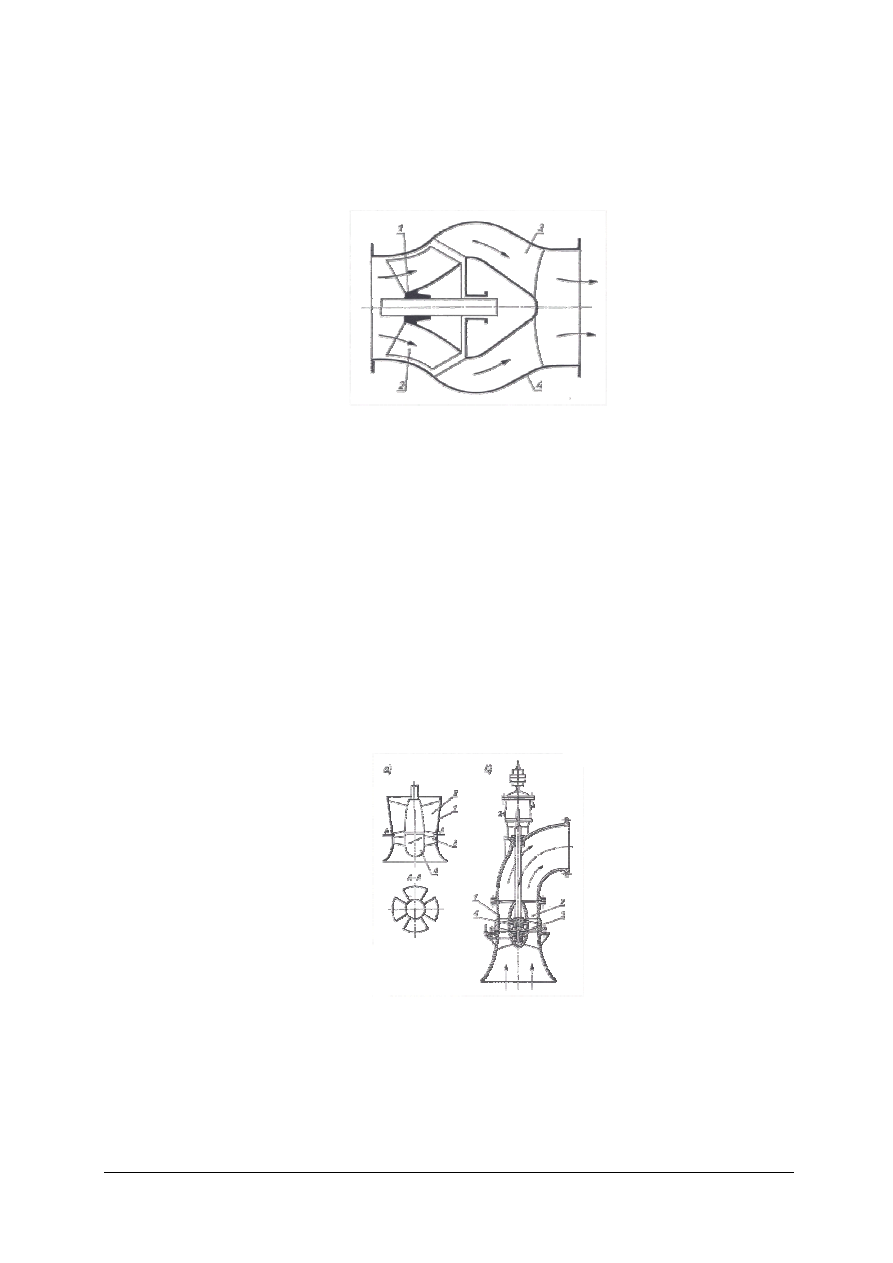

Pompy odwracalne tzw. pompoturbiny w zależności od potrzeb mogą pracować zamiennie

jako pompy lub jako turbiny. Proces ten może być realizowany dzięki współpracy pompy

z maszyną elektryczną pracującą jako silnik lub prądnica. Występują one jako pompoturbiny

promieniowe dośrodkowe lub odśrodkowe; diagonalne jedno- lub dwustopniowe oraz

helikoidalne. Najbardziej rozpowszechniona jest pompoturbina Deriaza posiadająca regulowane

łopatki wirnika i kierownicy. Na rysunku 31 przedstawiono schemat pompoturbiny Deriaza.

Rys. 31. Schemat pompoturbiny Deriaza [1, s. 78]

Na rysunku oznaczono:

1 – łopatki wirnika (regulowane),

2 – łopatki kierownicy (nastawne),

3 – piasta wirnika,

P – przepływ pompowy,

T – przepływ turbinowy.

Pompy wirowe krążeniowe

Pompy tego typu stanowią nieliczną grupę pomp wirowych. Ich główna zaletą jest zdolność

samozasysania. Pompy z bocznymi kanałami pierścieniowymi posiadają kanały w bocznych

ścianach kadłuba, których głębokość jest zmienna. Podczas obrotu przestrzenie międzyłopatkowe

zmniejszają się na skutek zmniejszenia kanału w ścianie kadłuba, co powoduje wzrost ciśnienia

cieczy i przetłoczenie jej do otworu tłocznego. W miejscu gdzie kanał ma większą głębokość

następuje zasysanie cieczy do przestrzeni międzyłopatkowej. Wadą tego rodzaju pomp jest brak

zdolności samozasysania, a ich zastosowanie ogranicza się do pompowania wody czystej. Na

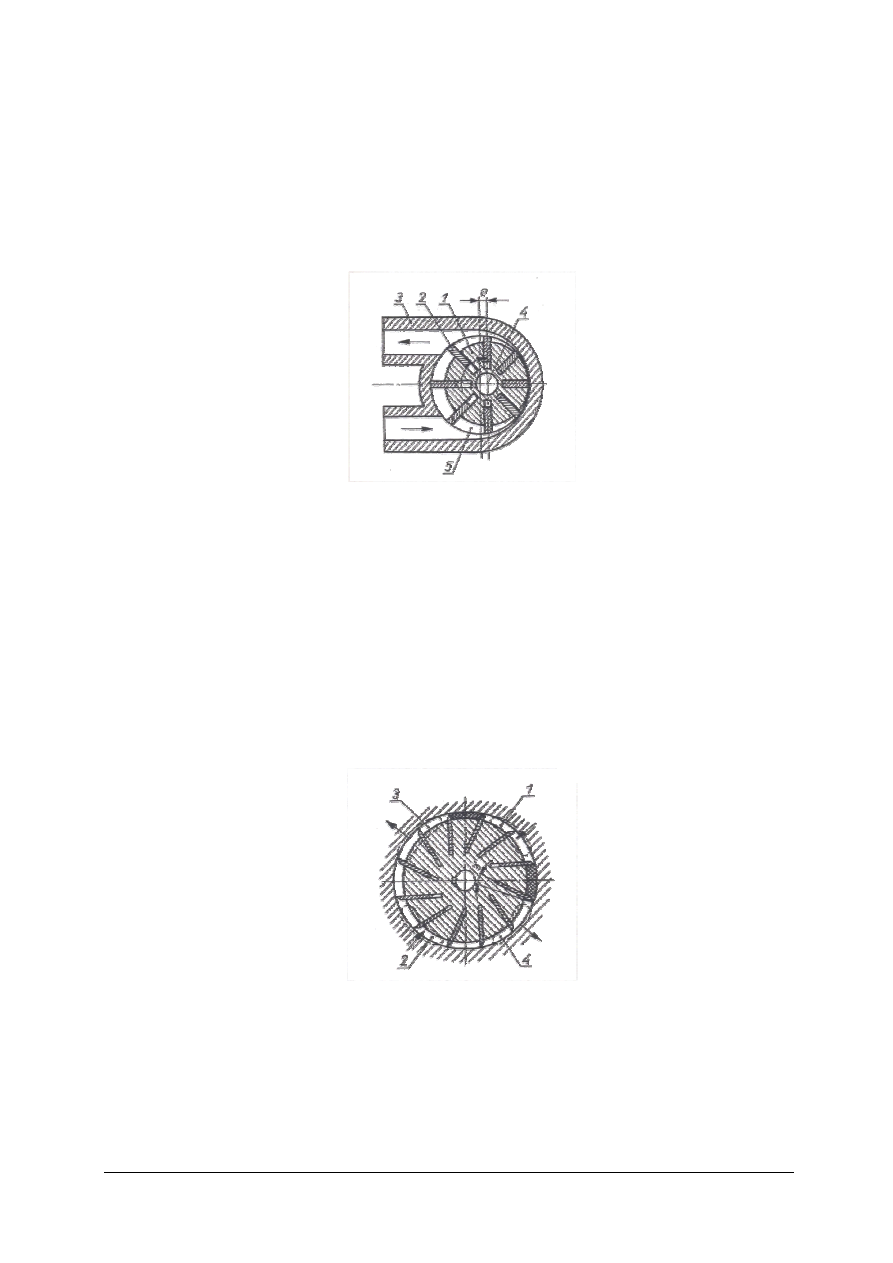

rysunku 32 przedstawiono pompę krążeniową z kanałami bocznymi.

Rys. 32. Pompa krążeniowa z bocznymi kanałami [1, s. 79]

Na rysunku oznaczono:

1 – wirnik,

2 – otwór ssawny,

3 – otwór tłoczny,

4 i 5 – kanały boczne,

6 – komora ssawna,

7 – króciec tłoczny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

8 – miejsce zanikania (spłycania) kanału tłocznego,

9 – miejsce pogłębiania się kanału bocznego.

Pompy peryferalne pracują okresowo. Pierwszy okres zasysania polega na oddzieleniu

zasysanej cieczy od powietrza. Powietrze odprowadzane jest do wylotu pompy natomiast ciecz

spływa do zbiornika w obszarze tłocznym i wraca między łopatki wirnika aż do momentu

całkowitego usunięcia powietrza z układu ssawnego. Po usunięciu powietrza następuje drugi okres

pracy pompy tłoczenie. Na rysunku 33 przedstawiono schemat pompy peryferalnej.

Rys. 33. Pompa peryferalna [1, s. 80]

Na rysunku oznaczono:

1 – wirnik,

2 – kanał obwodowy,

3 – próg oddzielający obszar ssawny od tłoczonego,

4 – zbiornik na króćcu tłoczonym,

5 – oddzielacz powietrza,

6 – rurki odprowadzające powietrze.

Pompy z wirującym pierścieniem wodnym pracują na zasadzie obracającego się

mimośrodowo wirnika. Między wirującymi łopatkami a pierścieniem wodnym powstają

przestrzenie, w których zmieniająca się okresowo objętość powoduje zasysanie lub wytłaczanie

cieczy. Otwory ssawne i tłoczne znajdują się w bocznych ścianach obudowy. Pompy tego typu

najczęściej stosuje się jako pompy próżniowe lub dmuchawy powietrza. Na rysunku 34

przedstawiono schemat działania jednokomorowej pompy samozasysającej z pierścieniem

wodnym.

Rys. 34. Schemat działania jednokomorowej pompy samozasysającej z pierścieniem wodnym [1, s. 81]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Na rysunku oznaczono:

1 – kadłub,

2 – wirnik,

3 – otwór ssawny,

4 – otwór tłoczny,

5 – pierścień wodny,

a – zanurzenie łopatek w pierścieniu wodnym.

Zastosowanie pomp mają one liczne i wszechstronne zastosowanie również w życiu

codziennym każdego człowieka. Jednym z powszechniejszych jest pompowanie wody zarówno w

małych gospodarstwach jak i wodociągach, kanalizacji, ciepłownictwie, rolnictwie itp. Stosuje się

je również w przemyśle i budownictwie np. do transportu betonu. Ogólnie można powiedzieć, że

pompy służą do transportu nie tylko cieczy, ale również gazów a nawet ciał stałych lub mieszanin.

Za ich pośrednictwem transportuje się zarówno piasek z wodą, soki jak i substancje żrące pod

odpowiednim ciśnieniem.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje silników cieplnych?

2. Jakie są właściwości silników tłokowych?

3. Jakie są rodzaje spalinowych silników tłokowych?

4. Jaka jest zasada działania silników z zapłonem iskrowym?

5. Jaka jest zasada działania silników z zapłonem samoczynnym?

6. Jakie są cztery suwy tłoka silnika czterosuwowego?

7. Jaka jest zasada działania silnika czterosuwowego?

8. Jaka jest zasada działania silnika dwusuwowego?

9. Jakie są parametry pracy silników spalinowych?

10. Co to są pompy?

11. Jaka jest klasyfikacja

pomp wyporowych w zależności od ruchu elementu roboczego?

12. Jakie są rodzaje pomp wyporowych ze względu na sposób przekazywania energii?

13. Co to są pompy diagonalne?

14. Jakie jest zastosowanie pomp?

15. Co to są pompy wyporowe?

16. Jaka jest budowa pompy tłokowej jednostronnego działania?

17. Jaka jest zasada działania pomp tłokowych?

18. Co to są pompy wielotłokowe?

19. Jaka jest budowa pompy wielotłoczkowej promieniowej?

20. Jaka jest zasada działania pomp przeponowych?

21. Jaka jest budowa pompy skrzydełkowej podwójnego działania?

22. Jakie są zadania pomp krzywkowych?

23. Jaka jest zasada działania pomp peryferalnej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przedstaw w postaci tabeli charakterystykę porównawczą silników z zapłonem iskrowym

i zapłonem samoczynnym. Podaj przykłady maszyn, urządzeń, pojazdów, w których znalazły

zastosowanie powyższe rodzaje silników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przedstawić w postaci tabeli charakterystykę porównawczą silników z zapłonem iskrowym

i zapłonem samoczynnym,

5) scharakteryzować przykłady zastosowania tych silników w pojazdach, maszynach,

urządzeniach,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania, linijka, ołówek,

−

stanowisko z dostępem do Internetu.

Ćwiczenie 2

Przedstaw parametry pracy silników spalinowych. Podaj ich definicje, oraz określ znaczenie

każdego z nich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przedstawić parametry pracy silników spalinowych oraz podać ich definicje,

5) określić znaczenie każdego z parametrów,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania, linijka, ołówek,

−

stanowisko z dostępem do Internetu.

Ćwiczenie 3

Dokonaj analizy budowy pomp wirowych krętnych. W postaci tabeli przedstaw podobieństwa

oraz różnice występujące pomiędzy poszczególnymi rodzajami. Określ zastosowanie każdego

z rodzajów pomp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

4) przeanalizować budowę pomp wirowych krętnych. Wyniki przedstawić w tabeli określając

różnice oraz podobieństwa występujące pomiędzy nimi,

5) scharakteryzować przykłady zastosowania poszczególnych rodzajów pomp wirowych

krętych,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania, linijka, ołówek,

−

stanowisko z dostępem do Internetu.

Ćwiczenie 4

Dokonaj analizy budowy pomp wirowych krążeniowych. W postaci tabeli przedstaw

podobieństwa oraz różnice występujące pomiędzy poszczególnymi rodzajami. Określ

zastosowanie każdego z rodzajów pomp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić materiały i narzędzia do wykonania ćwiczenia,

2) zorganizować stanowisko pracy zgodnie z zasadami bhp i ergonomii pracy,

3) zaplanować tok postępowania,

4) przeanalizować budowę pomp wirowych krążeniowych. Wyniki przedstawić w tabeli

określając różnice oraz podobieństwa występujące pomiędzy nimi,

5) scharakteryzować przykłady zastosowania poszczególnych rodzajów pomp wirowych

krętych,

6) przeprowadzić analizę ćwiczenia,

7) zaprezentować pracę na forum grupy.

Wyposażenie stanowiska pracy:

−

papier formatu A4,

−

przybory do pisania, linijka, ołówek,

−

stanowisko z dostępem do Internetu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić rodzaje silników cieplnych?

2)

określić właściwości silników tłokowych?

3)

określić rodzaje spalinowych silników tłokowych?

4)

rozróżnić

zasadę

działania

silników

zapłonem

iskrowym

i z zapłonem samoczynnym?

5)

wymienić cztery suwy tłoka silnika czterosuwowego?

6)

określić zasadę działania silnika dwusuwowego?

7)

określić zasadę działania silnika czterosuwowego?

8)

wymienić parametry pracy silników spalinowych?

9)

określić zadania pomp?

10)

rozróżnić rodzaje pomp?

11)

wymienić rodzaje pomp wyporowych ze względu na sposób

przekazywania energii?

12)

określić rodzaje pomp wyporowych w zależności od ruchu

elementu roboczego?

13)

określić budowę pompy tłokowej jednostronnego działania?

14)

określić zasadę działania pomp tłokowych?

15)

określić zadania pomp wielotłokowych?

16)

określić budowę pompy skrzydełkowej podwójnego działania?

17)

określić zadania pomp krzywkowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.3. Urządzenia kotłowe, sprężarki, wentylatory – właściwości,

charakterystyka

4.3.1. Materiał nauczania

W rozdziale trzecim zostaną kolejno przedstawione charakterystyki oraz klasyfikacje maszyn

i urządzeń wykorzystywanych w przetwórstwie spożywczym. Są to: urządzenia kotłowe, sprężarki

oraz wentylatory.

Kotły parowe są to naczynia ciśnieniowe wytwarzające parę wodną o ciśnieniu wyższym od

atmosferycznego. Para ta jest przeznaczona do napędu urządzeń turbin parowych lub jako czynnik

grzewczy w instalacjach na zewnątrz kotła. Para wytwarzana jest pod wpływem ciepła

otrzymywanego ze spalania paliwa w palenisku. Gorące spaliny przepływają wzdłuż powierzchni

grzejnej kotła, gdzie oddając ciepło ogrzewają wodę, powodując wytworzenie pary nasyconej.

Para nasycona jest następnie przegrzewana w celu otrzymania pary nienasyconej o wyższej

temperaturze. Kotły parowe stosowane są przeważnie do wytwarzania pary przegrzanej

charakteryzującej się wyższą temperaturą dochodzącą do 650

°

C i ciśnieniem osiągającym 35MPa.

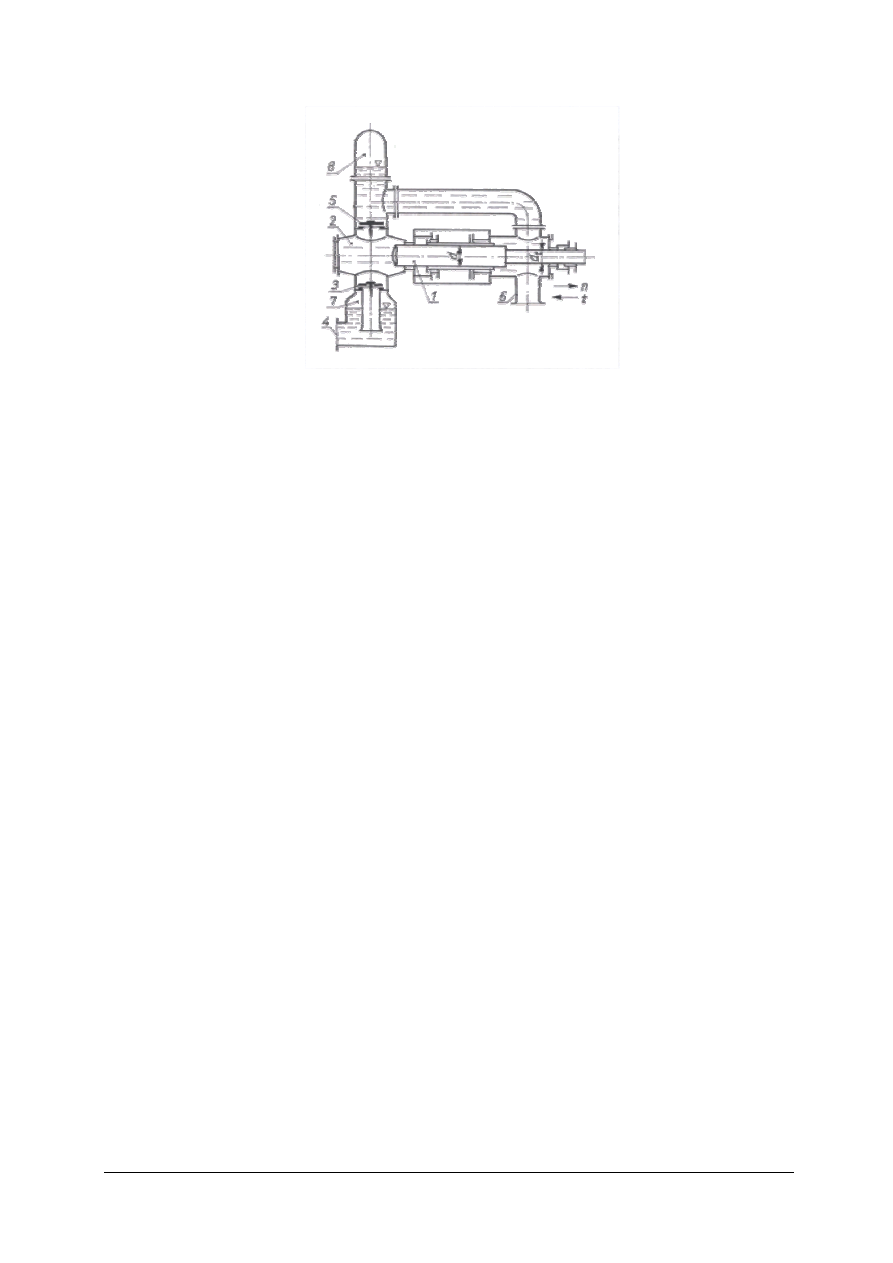

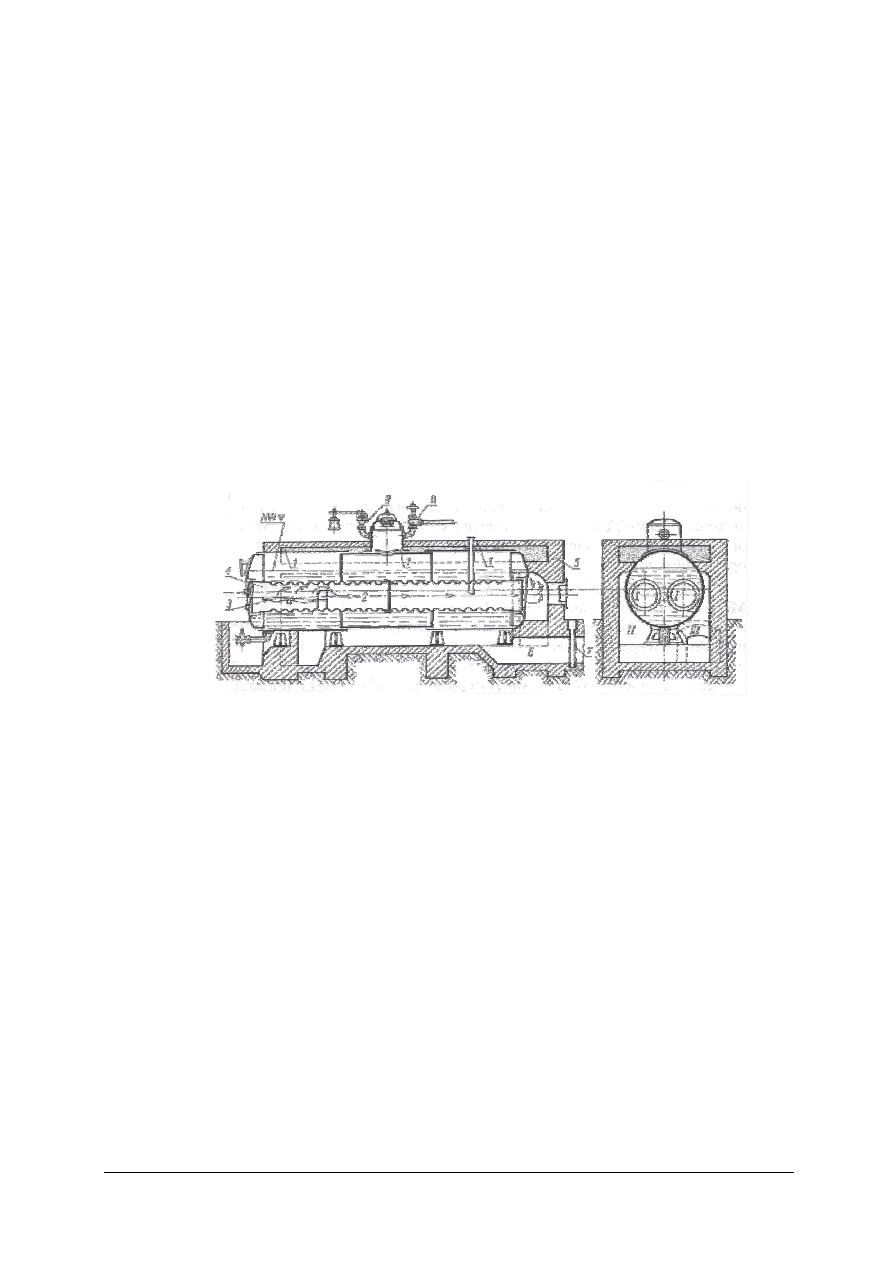

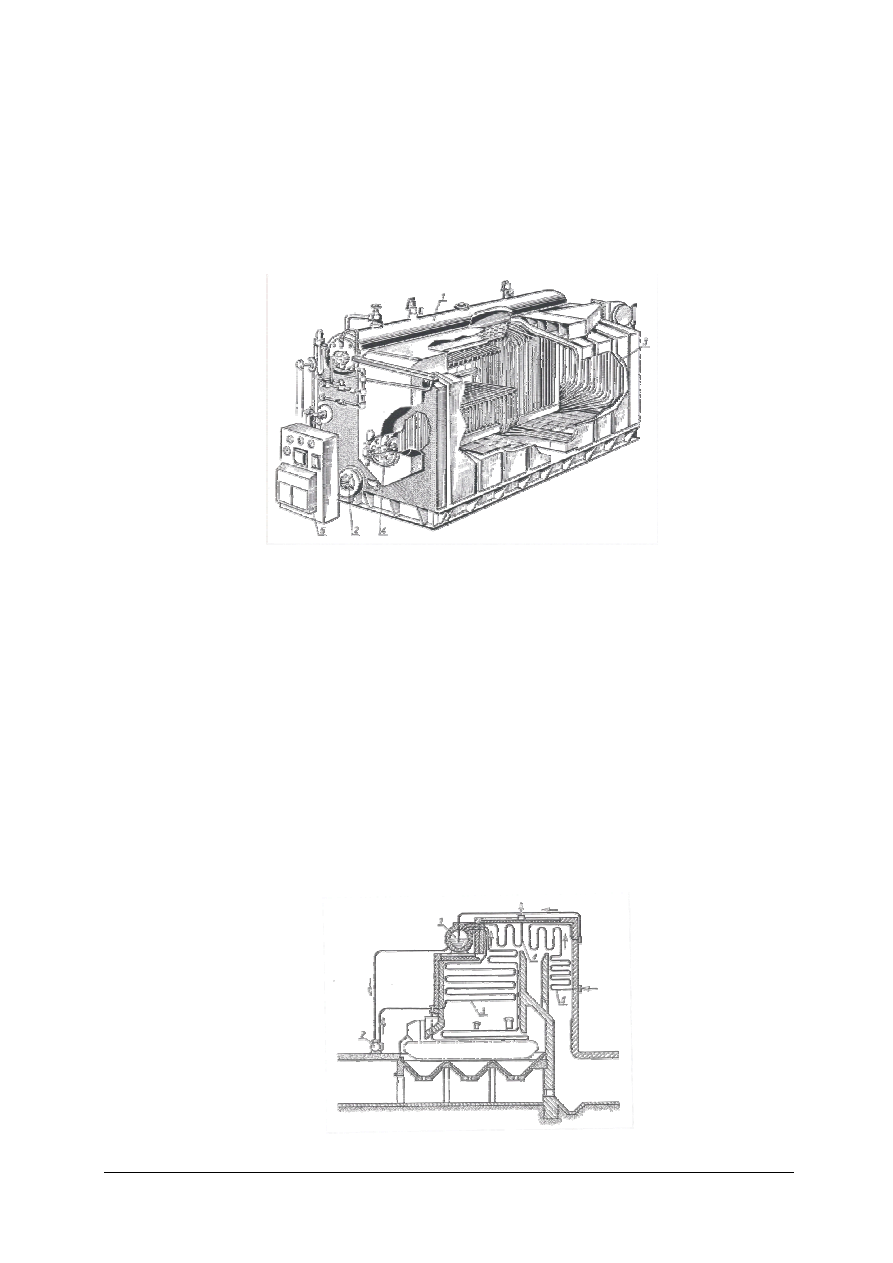

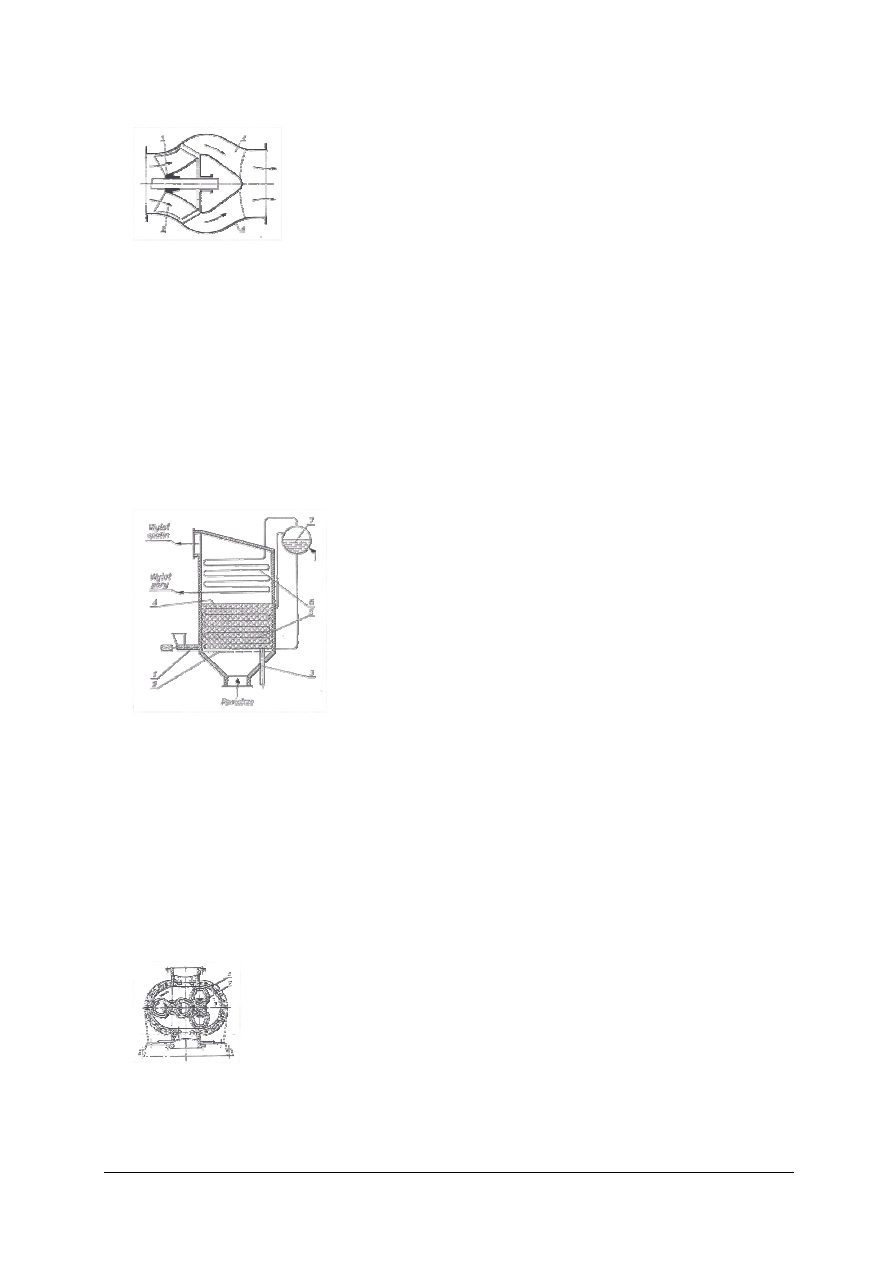

Kocioł składa się z wielu zespołów a jego budowę przedstawiono na rysunku 35.

Rys. 35. Kocioł płomienicowy dawnej konstrukcji [1, s. 185]

Na rysunku oznaczono:

I – pierwszy przelot spalin,

II – drugi przelot spalin,

III – trzeci przelot spalin,

1 – walczak,

2 – płomienica,

3 – ruszt,

4 – komora paleniskowa,

5 – obmurowanie,

6 – kanał spalin,

7 – zasuwa kominowa,

8 – zawór odcinający,

9 – zawór bezpieczeństwa.

Głównym elementem kotła jest walczak wypełniony wodą. Wewnątrz umieszczona jest

płomienica wykonana z blachy falistej. Palenisko składa się z rusztu i komory paleniskowej skąd

wypływające gorące spaliny przechodzą przez płomienice, a następnie omywają zewnętrzną

powierzchnię walczaka ogrzewając je, a następnie uchodzą do komina. W niewielkich kotłach

stosuje się ruszt mechaniczny. Kotły wielkie ze względu na potrzebę dostarczania większych

ilości paliwa zaopatrzone są w paleniska pyłowe zasilane mieszaniną zmielonego węgla

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

z powietrzem, wdmuchiwaną do komory paleniskowej przez palniki. Do takich kotłów zalicza się

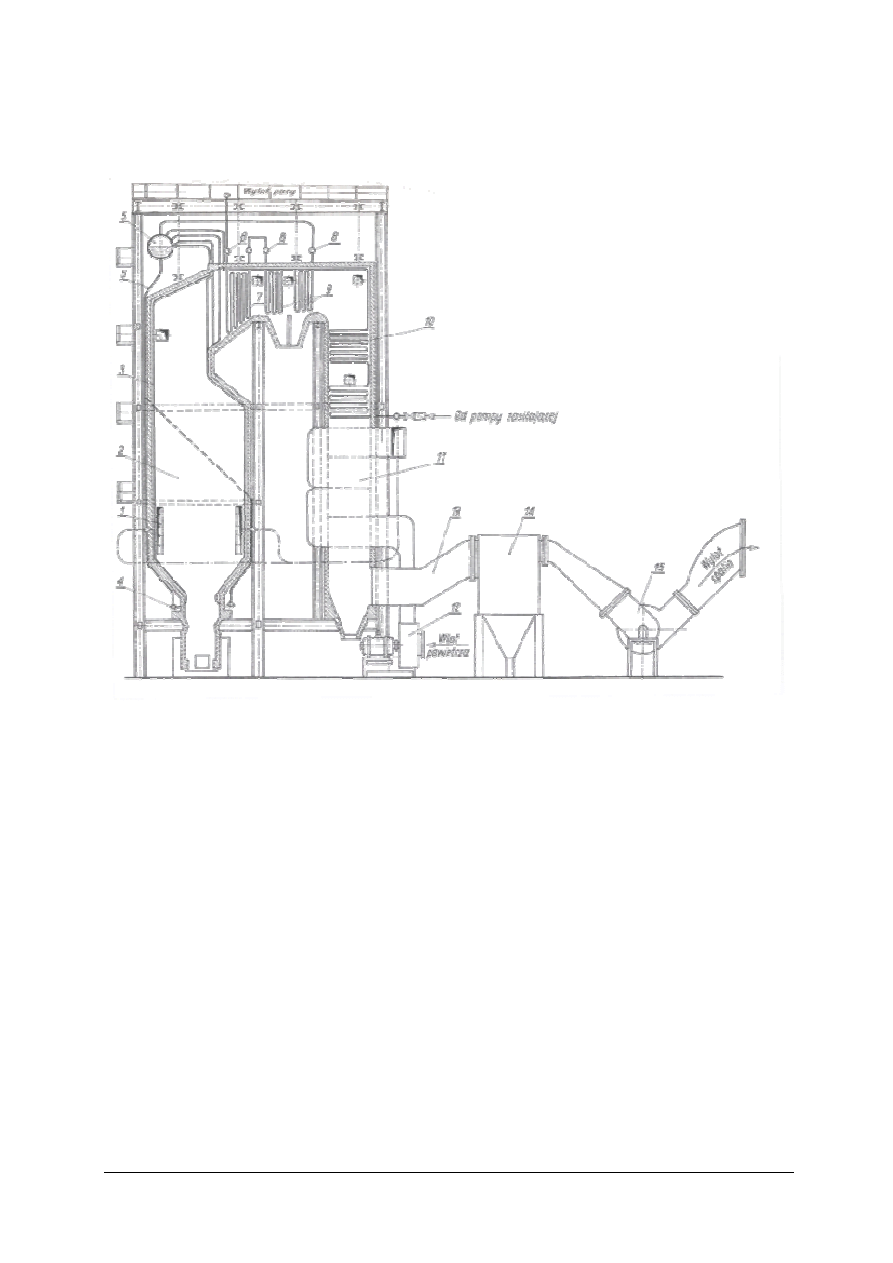

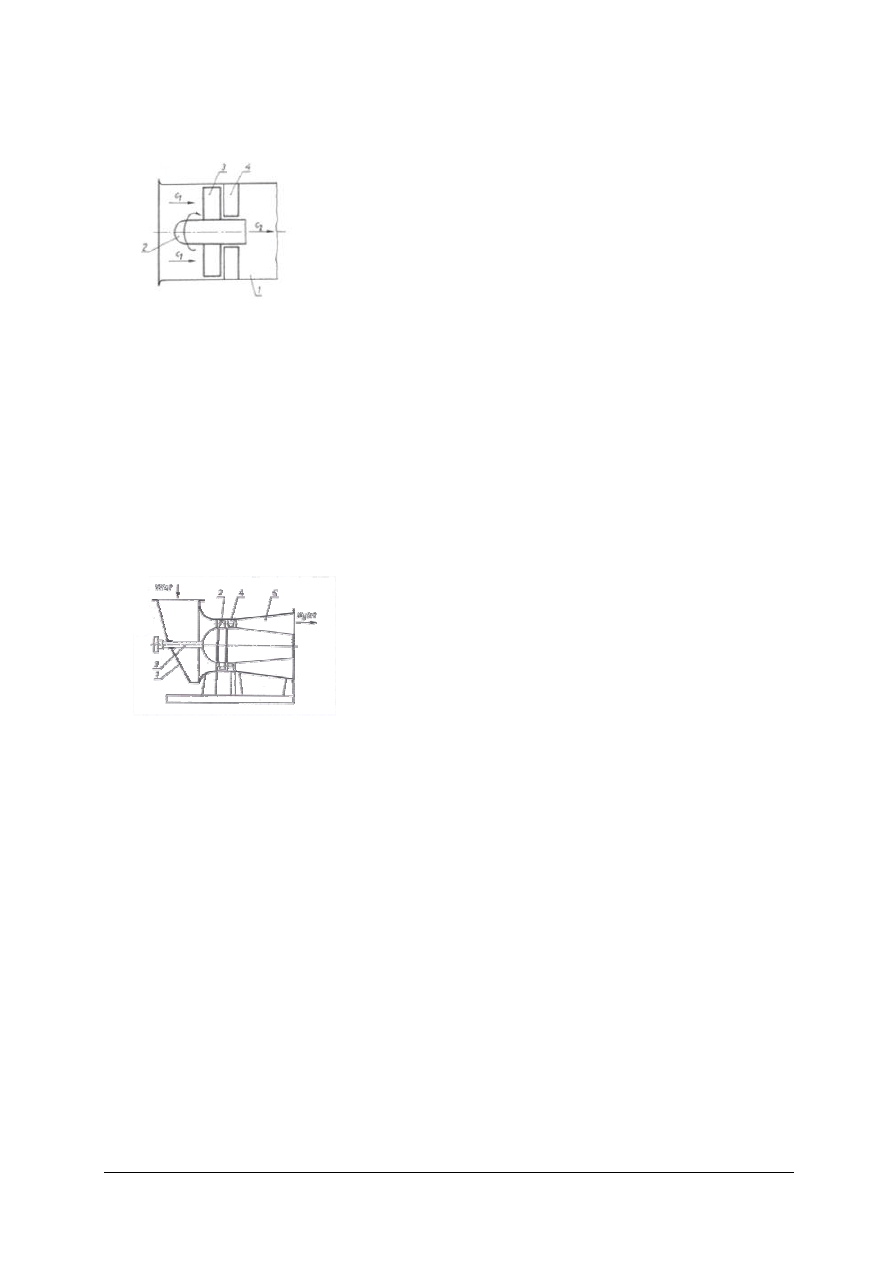

kocioł opromieniowany. Na rysunku 36 przedstawiono kocioł opromieniowany wodnorurkowy

z paleniskiem pyłowym.

Rys. 36. Kocioł opromieniowany wodnorurkowy z paleniskiem pyłowym [1, s. 187]

Na rysunku oznaczono:

1 – palniki,

2 – komora paleniskowa,

3 – ekrany,

4 – komory zbiorcze,

5 – walczak,

6 – rury odpadowe,

7 – przegrzewacz,

8 – komory przegrzewacza,

9 – wężownice przegrzewacza,

10 – podgrzewacz wody,

11 – podgrzewacz powietrza,

12 – wentylator,

13 – kanał spalin,

14 – urządzenie odpylające,

15 – wentylator sztucznego ciągu.

Ogrzewana woda znajduje się w rurach umieszczonych nad paleniskiem. Płomień i spaliny

ogrzewają wodę na zasadzie promieniowania. Ogrzana woda zawierająca pęcherzyki pary

przemieszcza się ku górze, gdzie para jest uwalniana i odprowadzana. Po odparowaniu pozostała

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

woda odprowadzana jest rurami opadowymi do komory zbiorczej. Dzięki różnicy w gęstości

ogrzewanej wody krążenie w układzie następuje samoczynnie. Wytworzona w ten sposób para

nasycona przepływa do podgrzewacza gdzie spaliny przegrzewają parę.

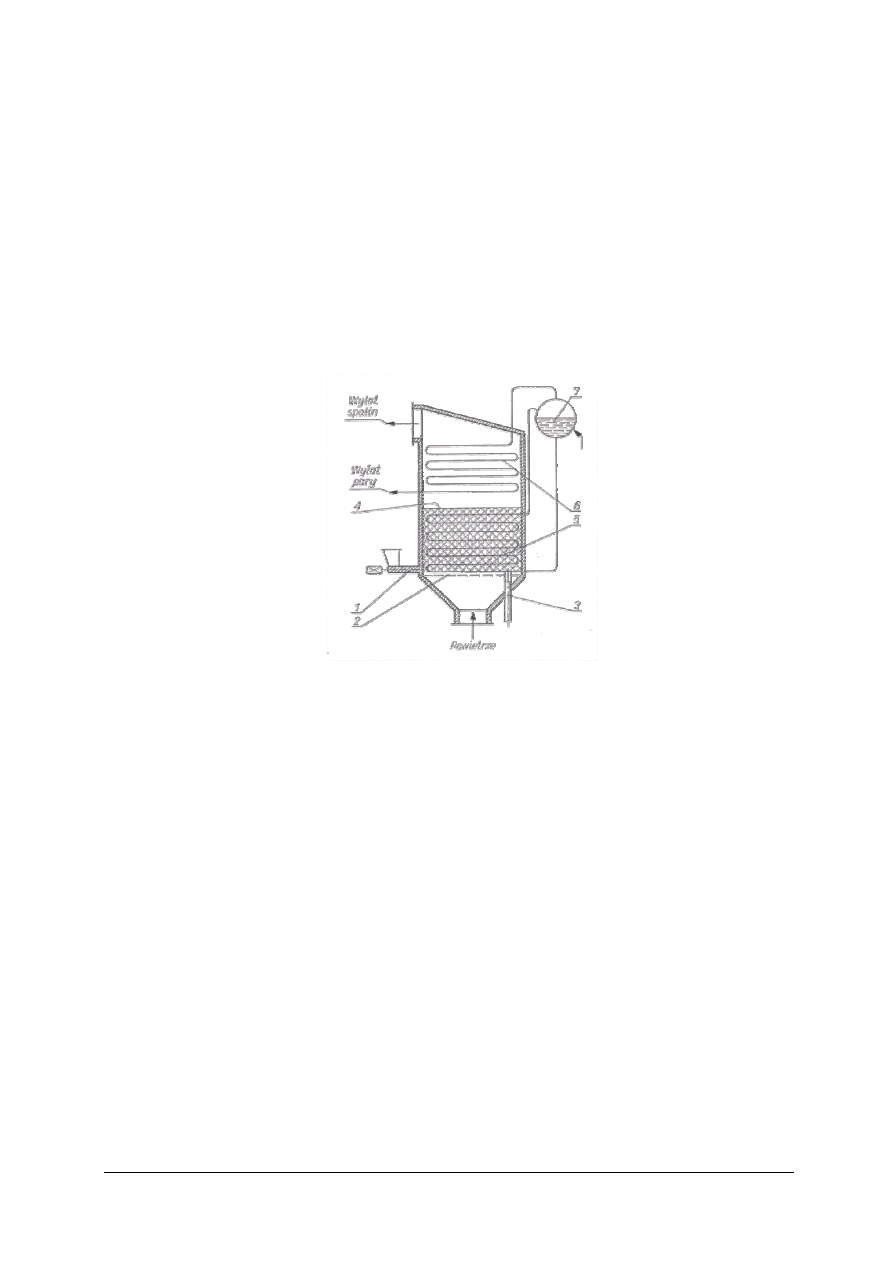

Kotły możemy dzielić ze względu na różne kryteria. Poniżej na rysunkach zostaną

przedstawione podstawowe kwalifikacje kotłów.

Na rysunku 37 przedstawiono podział kotłów ze względu na stronę (wewnętrzną lub

zewnętrzną) powierzchni parownika omywanej przez spaliny.

Rys. 37. Podział kotłów ze względu na powierzchnie omywaną przez spaliny [opracowanie własne]

Rozróżniamy kotły:

−

płomieniówkowe spaliny płyną wewnątrz rur otoczonych wodą,

−

opłomykowe spaliny omywają z zewnątrz rury wypełnione wodą.

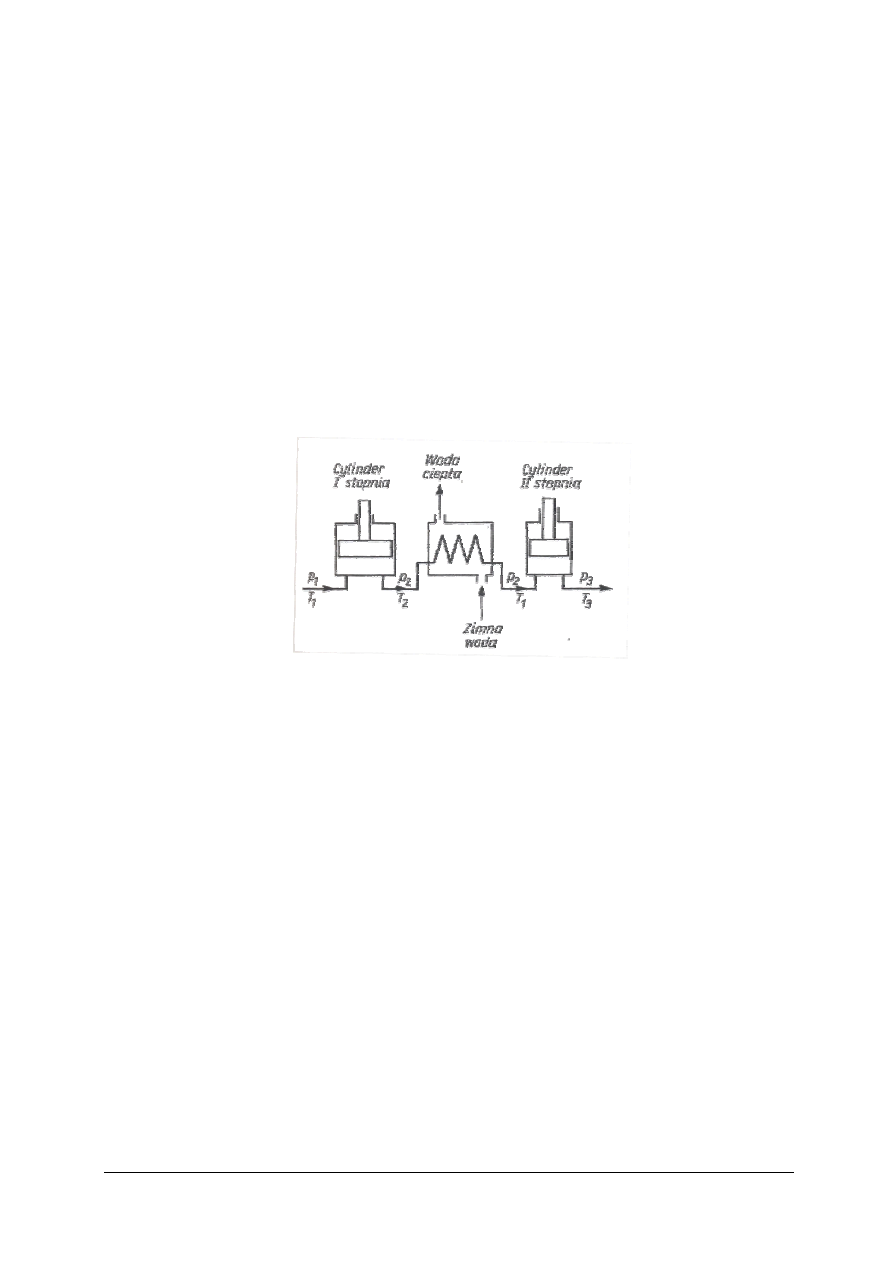

Na rysunku 38 przedstawiono podział kotłów w zależności od sposobu wymiany ciepła

z parownikiem.

Rys. 38. Podział kotłów ze względu na sposób wymiany ciepła z parownikiem [opracowanie własne]

Rozróżniamy kotły:

−

konwekcyjne parownik przejmuje ciepło na drodze konwekcji,

−

opromieniowane ciepło przejmuje powierzchnia ekranów opromieniowanych,

−

opromieniowano-konwekcyjne gdzie oprócz ekranów występuje pęczek konwekcyjny

parownika.

Na rysunku 39 przedstawiono podział kotłów ze względu na rodzaj obiegu wody.

Rys. 39. Podział kotłów ze względu na rodzaj obiegu wody [opracowanie własne]

Rozróżniamy kotły:

−

z obiegiem naturalnym – w kotłach tego typu ruch występuje wskutek różnicy gęstości

mieszaniny parowo-wodnej i wody,

−

z obiegiem wspomaganym – w kotłach tego typu przepływ wody w rurach opadowych

wspomagany jest przez pompę,

Podział kotłów ze względu na sposób

wymiany ciepła z parownikiem

konwekcyjne

opromieniowano-

konwekcyjne

opromieniowane

Podział kotłów ze względu na

powierzchnię omywaną przez spaliny

płomieniówkowe

opłomkowe

Podział kotłów ze względu na

rodzaj obiegu wody

z obiegiem

naruralnym

z obiegiem

wspomaganym

z obiegiem

wymuszonym

kotły

przepływowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

−

z obiegiem wymuszonym – w kotłach tego typu przepływ zostaje wymuszony przez pompę

obiegową,

−

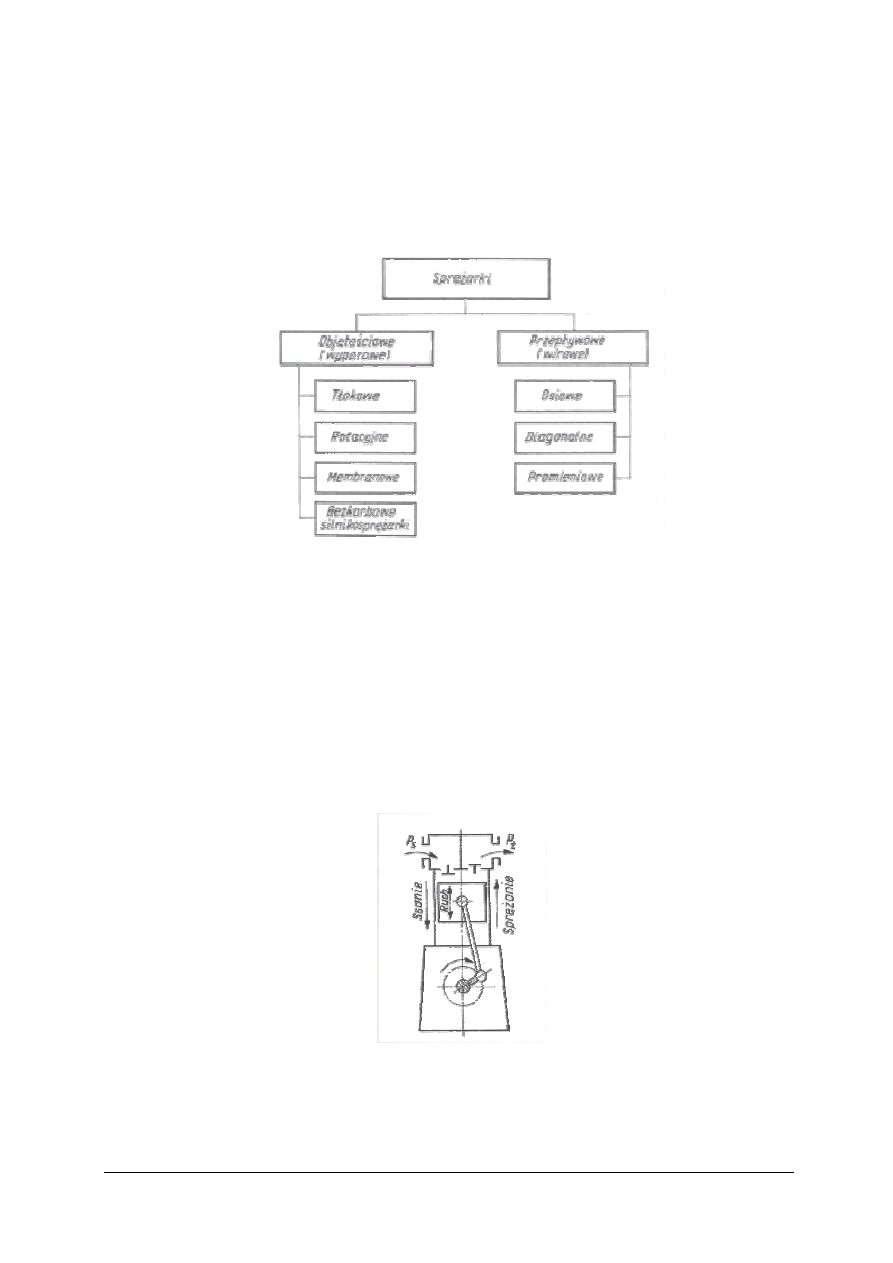

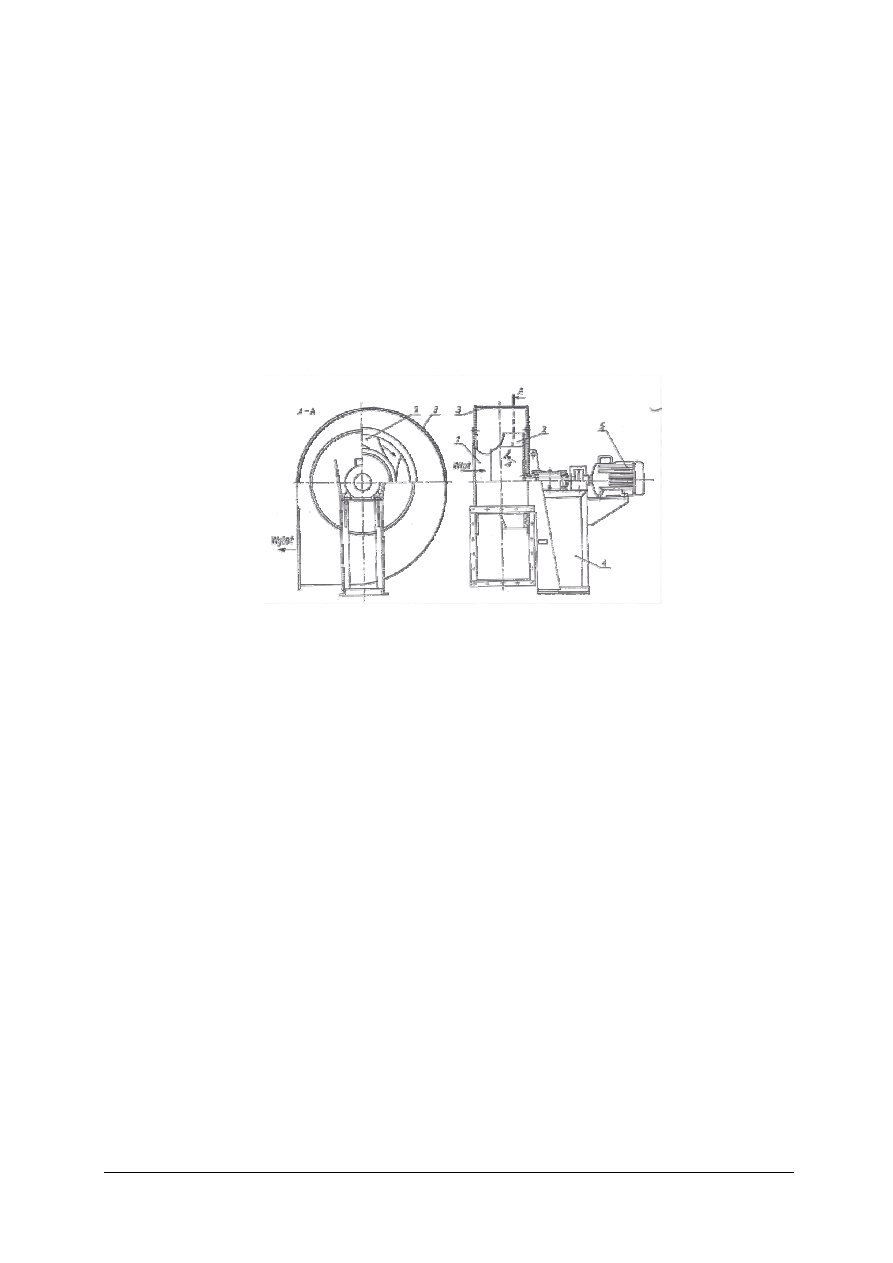

kotły przepływowe, nie zawierające walczaka, w których woda przetłaczana jest przez układ