40

W

ażną rolę we współpracy stali i betonu ma alkalicz-

ne środowisko betonu, stanowiące zabezpieczenie

antykorozyjne stali – czyli stal w alkalicznym środowisku

betonu jest chroniona przed korozją dzięki pasywującej

warstwie, która powstaje na prętach zbrojeniowych. Ale

do czasu. Powolny proces korozji stali w betonie zachodzi

w następujący sposób: wskutek działania na beton i wnikania

w głąb betonu (systemem połączonych porów, w wyniku

czynników środowiskowych) wody i rozpuszczonych w niej

soli (szczególnie tych z zimowego utrzymania dróg) oraz

wnikania do betonu dwutlenku węgla beton ulega karbona-

tyzacji, czyli obniża się jego pH, oraz niszczona jest warstwa

pasywująca na stali. Rozpoczyna się proces korozji zbroje-

nia. Początkowo na konstrukcji nie widać żadnych śladów

korozji. Po pewnym czasie pojawiają się pierwsze mokre

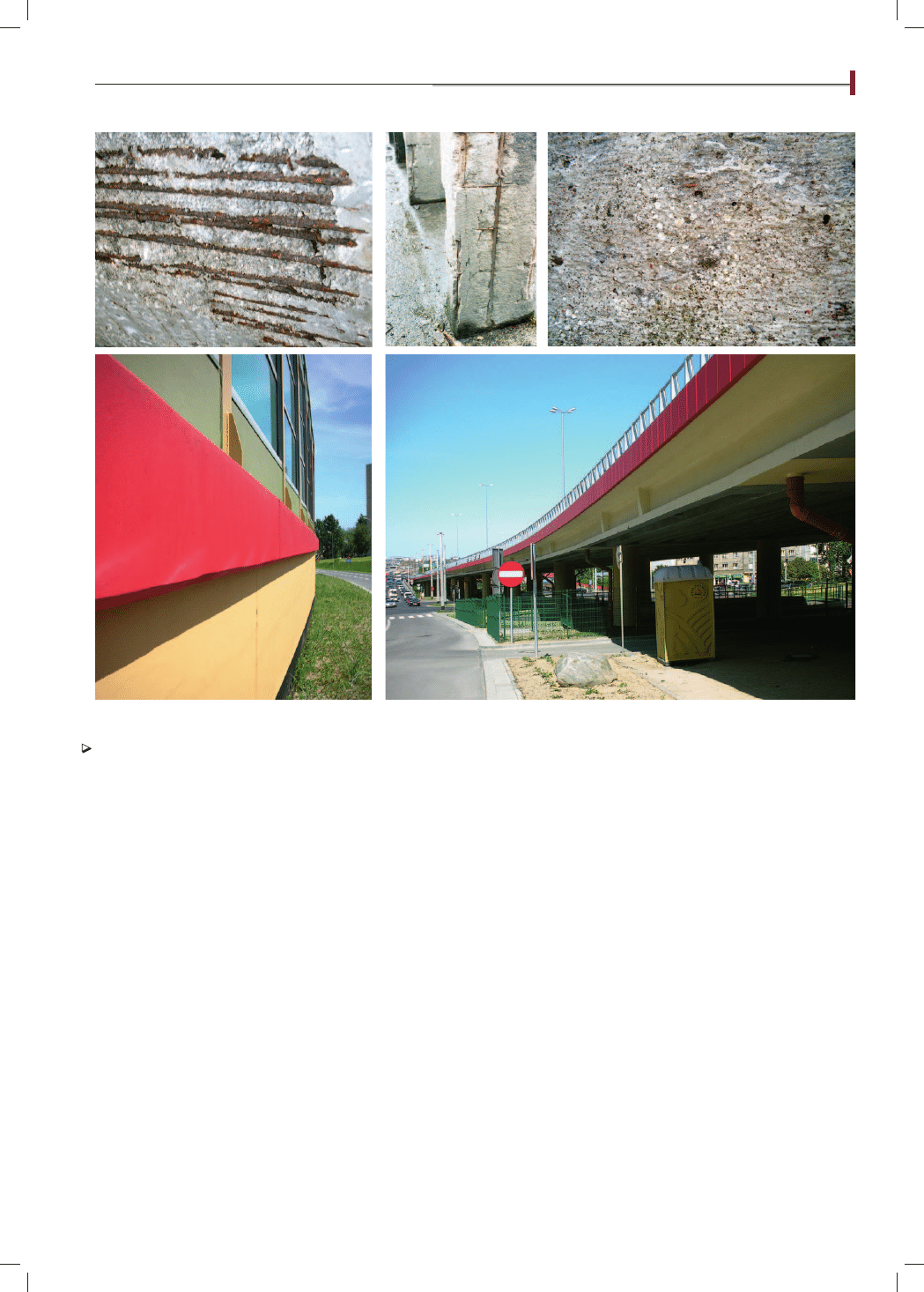

plamy, stalaktyty (fot. 1), rdzawe plamy (fot. 2) na powierzch-

niach betonowych konstrukcji (najszybciej jest to widoczne

na spodzie konstrukcji płyt). Na prętach zbrojeniowych

tworzą się ogniwa korozyjne, stal koroduje − produkty korozji

mają większą objętość niż stal, z której się tworzą, i powoli

rozsadzają beton. Na konstrukcji pojawiają się pierwsze rysy

(wzdłuż prętów zbrojeniowych). Rysy te sięgają aż do zbroje-

nia. Dzięki nim woda, sole i dwutlenek węgla nie mają żadnej

przeszkody (w postaci otuliny betonowej) i szybko docierają

do zbrojenia. Zjawiska korozyjne zachodzą coraz szybciej,

większa ilość produktów korozji zaczyna szybciej rozsadzać

beton. Fragmenty otuliny betonowej zaczynają odpadać

i uwidaczniają się na wierzchu skorodowane pręty (fot. 3, 5).

Z czasem zjawisko to obejmuje coraz większe obszary. Pręty

korodują na wskroś i to, co widzimy, to już tylko „rdza” (fot. 4).

Brak w przekroju prętów stali, która zdolna byłaby przenosić

jakiekolwiek siły. Jeżeli ten stan obejmuje znaczne po-

wierzchnie, grozi to awarią konstrukcji. Zjawiska te możemy

powszechnie obserwować na starszych obiektach mosto-

wych. Obiekty te wymagają natychmiastowej naprawy.

Interwencja musi mieć miejsce w odpowiednim momencie,

zanim korozja obejmie większą część przekroju zbrojenia.

Jeżeli remont zostanie przełożony na później, zakres naprawy

i jej koszt zwiększą się znacznie, ponieważ oprócz reprofi lacji

będzie trzeba uzupełnić w konstrukcji brakujące pręty.

Należy tu powiedzieć, że samo zjawisko karbonatyzacji

betonu powoduje jego uszczelnienie i jest korzystne dla

konstrukcji betonowych pozbawionych stali. Uszczelniony

produktami reakcji chemicznych beton wykazuje większą

wytrzymałość w strefach przypowierzchniowych, a w be-

tonie zbrojonym uszczelnienie betonu nieco opóźnia pro-

ces wnikania wody, soli i CO

2

w głąb, ale nie jest w stanie

tego procesu zatrzymać.

Czy można zapobiec

degradacji betonu

i jak to zrobić?

Oczywiście procesy degradacji betonu można znacznie

opóźnić. Pierwszym rozwiązaniem jest zastosowanie

odpowiednich szczelnych betonów i napowietrzanie mie-

szanki betonowej. Ma ono na celu przerwanie ciągłości

porów występujących w betonie. Dzięki temu agresywne

czynniki środowiskowe mają utrudniony dostęp do zbro-

jenia. Ponadto współczesne betony o niskim wskaźniku

w/c (na ogół mniejszym niż 0,55) są bardziej szczelne,

co też spowalnia procesy degradacji. Drugim sposobem

ochrony betonu jest stosowanie odpowiednich rozwiązań

konstrukcyjnych − tzw. ochrona konstrukcyjna. Są to takie

rozwiązania geometrii obiektu, aby woda miała utrudnio-

ny dostęp, np. do dźwigarów, poprzez przesunięcie ich

dalej pod płytę (czyli wydłużenie wsporników), stosowa-

nie kapinosów, wykonywanie gzymsów z materiałów bar-

dziej odpornych na degradację, np. z polimerobetonów,

czy wreszcie odpowiednie zagłębienie prętów w betonie,

czyli odpowiednią otulinę. I wreszcie ostatnie rozwiąza-

nie – zastosowanie ochrony powierzchniowej w postaci

impregnacji, hydrofobizacji lub powłok ochronnych.

Hydrofobizacja polega na pokryciu powierzchni betonu

preparatem hydrofobizującym, w wyniku czego po-

wierzchni betonu nadaje się cechy niezwilżalności. Woda

wylana na powierzchni perli się (fot. 6). W ten sposób

ograniczamy dostęp wody do betonu. Beton hydrofobi-

zowany ma ciemniejszy odcień niż beton niepokryty żad-

nym preparatem i z tego powodu hydrofobizacja bywa

niechętnie stosowana, ponieważ trudno ocenić wizualnie,

czy była zastosowana, czy też nie.

Drugi rodzaj zabezpieczenia powierzchniowego to impre-

gnacja. Preparat impregnujący wnika w przypowierzch-

niową warstwę betonu, zjawisko perlenia się wody

na powierzchni zaimpregnowanej nie jest tak widoczne

jak w wypadku hydrofobizacji. Ale możliwe są też pewne

dodatkowe właściwości zaimpregnowanego betonu, np.

wzmocnienie warstwy przypowierzchniowej, większa

odporność na uderzenie niż w wypadku betonu nieza-

bezpieczonego itp.

I wreszcie ostatnia możliwość − powłoki ochronne. Mogą

mieć przeróżne właściwości, w zależności od przewidywa-

nych zastosowań. Te stosowane na mostach są na ogół:

− paroprzepuszczalne (umożliwiają swobodną dyfuzję

pary wodnej z betonu lub ograniczają ją w nieznacz-

nym stopniu),

− stanowią barierę lub ograniczenie dla wnikających

w głąb konstrukcji wody i dwutlenku węgla,

− są lub powinny być odporne na UV,

− są dobrze przyczepne do betonu (cecha ta jest określa-

na wytrzymałością na odrywanie mierzoną testem

pulloff i jest różna w zależności od tego, czy powłoka

jest sztywna, czy elastyczna),

− mogą być sztywne – jakiekolwiek rysy powstające

w betonie uwidaczniają się na powłoce (cecha pożą-

dana, gdy pokrywamy powłoką elementy z betonu

sprężonego, w których zarysowania betonu są nie-

dopuszczalne) lub elastyczne – powłoka może prze-

prężyć rysy o rozwartości nawet do 0,6 mm (zależnie

od systemu i grubości),

Zabezpieczenie

antykorozyjne

betonu

mgr inż. Jadwiga Wrzesińska

Beton, szczegól-

nie zbrojony, jest

bardzo dobrym

materiałem

konstrukcyjnym.

Świetnie

sprawdza się

w mostach.

Naprężenia

ściskające

w konstrukcji

przenosi beton,

rozciągając

stal. Dobra

współpraca

betonu i stali

wynika przede

wszystkim

ze zbliżonych

współczynników

liniowej rozsze-

rzalności ter-

micznej betonu

i stali. Dla betonu

wynosi on

1 x 10

-

5/

K

, a dla

stali 1,2 x 10

-

5/

K

.

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

41

Lp.

Właściwość użytkowa

Metoda badania

Wymaganie

1.

Ubytek masy po zamrażaniu-odmrażaniu w obecności soli

PN-EN 13581

Ubytek masy elementu pokrytego impregnatem hydrofobizującym może nastąpić nie

wcześniej niż po 20 cyklach później niż dla próbki kontrolnej niepokrytej impregnatem

hydrofobizującym

2.

Głębokość impregnacji na próbce sześciennej o boku 100 mm,

wykonanej z betonu C(0,70) zgodnie z PN-EN 1766

Głębokość penetracji mierzy się

dokładnością do 0,5 mm wg PN-EN 14630

Klasa I głębokość < 10 mm

Klasa II głębokość ≥ 10 mm

3.

Nasiąkliwość wodą

Odporność na alkalia

PN-EN 13580

Nasiąkliwość < 7,5 % w porównaniu z próbką niehydrofobizowaną

Nasiąkliwość po zanurzeniu w roztw. alkaliów < 10%

4.

Współczynnik wysychania

PN-EN 13579

Klasa I wsp. wysychania > 30%

Klasa II wsp. wysychania > 10%

5.

Dyfuzja jonów chlorkowych

Jeżeli absorpcja kapilarna wody wynosi < 0,01 kg/m

2

· h

0,5

,

dyfuzja jonów chlorkowych nie zachodzi

Odpowiednio do norm krajowych

Brak norm krajowych*

Lp.

Właściwość użytkowa

Metoda badania

Wymaganie

1.

Odporność na ścieranie testem Tabera, mierzona na 10 mm pla-

strze pobranym z zaimpregnowanej próbki sześciennej o boku

100 mm z betonu C(0,70) wg PN-EN 1766

PN-EN ISO 5470-1

Koło ścierające H22/1000 obrotów/obciążenie 1000 g.

Co najmniej 30% poprawa ścieralności w porównaniu z próbką niezaimpregnowaną.

Dopuszczone inne metody badania

2.

Przepuszczalność pary wodnej

PN-EN ISO 7783-1, 2

Klasa I:

s

D

< 5 m przepuszczalne

Klasa II:

5m ≤ s

D

< 50 m

Klasa III:

s

D

> 50 m szczelne dla pary wodnej

3.

Absorpcja kapilarna i przepuszczalność wody

PN-EN 1062-3

w < 0,1 kg/m

2

· h

0,5

4.

Przyczepność po badaniu kompatybilności cieplnej.

Podłoże odniesienia C(0,70) wg PN-EN 1766.

Dla zastosowań zewnętrznych z działaniem soli odladzających.

Cykle zamrażania-odmrażania z zanurzeniem w roztworze soli odla-

dzającej 20 razy oraz cykle burza-deszcz (szok termiczny) 10 razy

PN-EN 13687-1

PN-EN 13687-2

Cyklom poddawana jest ta sama próbka, jako pierwsze wykonuje się cykle burza-

deszcz.

Po cyklach:

− brak pęcherzy i odspojeń,

− badanie przyczepności przy odrywaniu:

na pow. pionowej średnio > 0,8 (0,5) MPa,

na pow. poziomej bez obc. mechanicznego > 1,0 (0,7) MPa,

na pow. poziomej obc. mechanicznie > 1,5 (1,0) MPa.

W nawiasie podana minimalna wartość odczytu

5.

Odporność chemiczna

PN-EN ISO 2812-1

Odporność na działanie odpowiednich środowisk powinna odpowiadać odporności

zdefi niowanej w EN 206-1 po 30 dniach działania – brak widocznych uszkodzeń

6.

Odporność na uderzenia mierzona na zaimpregnowanych próbkach

wykonanych z betonu MC (0,40) wg PN-EN 1766

PN-EN ISO 6272-1

Brak rys i odspojeń po uderzeniach:

Klasa I:

odporność ≥ 4 Nm

Klasa II:

odporność ≥ 10 Nm

Klasa III:

odporność ≥ 20 Nm

7.

Przyczepność przy odrywaniu na podłożu odniesienia C (0,70)

wg PN-EN 1766, pielęgnacja przez 7 dni w warunkach normalnych,

starzenie przez 7 dni w temperaturze 70°C

PN-EN 1542

Na pow. pionowej średnio > 0,8 (0,5) MPa,

na pow. poziomej bez obc. mechanicznego > 1,0 (0,7) MPa,

na pow. poziomej obc. mechanicznie > 1,5 (1,0) MPa.

W nawiasie podana minimalna wartość odczytu

8.

Odporność na poślizg

PN-EN 13036-4

Klasa III odporność ≥ 55 jedn. przy badaniu na mokro (powierzchnie zewnętrzne)

Dopuszczalne przepisy krajowe

9.

Głębokość impregnacji na próbce sześciennej o boku 100 mm,

wykonanej z betonu C(0,70) zgodnie z PN-EN 1766

Głębokość penetracji mierzy się z do-

kładnością do 0,5 mm wg pr EN 14630

≥ 5 mm

10.

Dyfuzja jonów chlorkowych

Jeżeli absorpcja kapilarna wody wynosi <0,01 kg/m

2

· h

0,5

,

dyfuzja jonów chlorkowych nie zachodzi

Odpowiednio do norm krajowych

Brak norm krajowych*

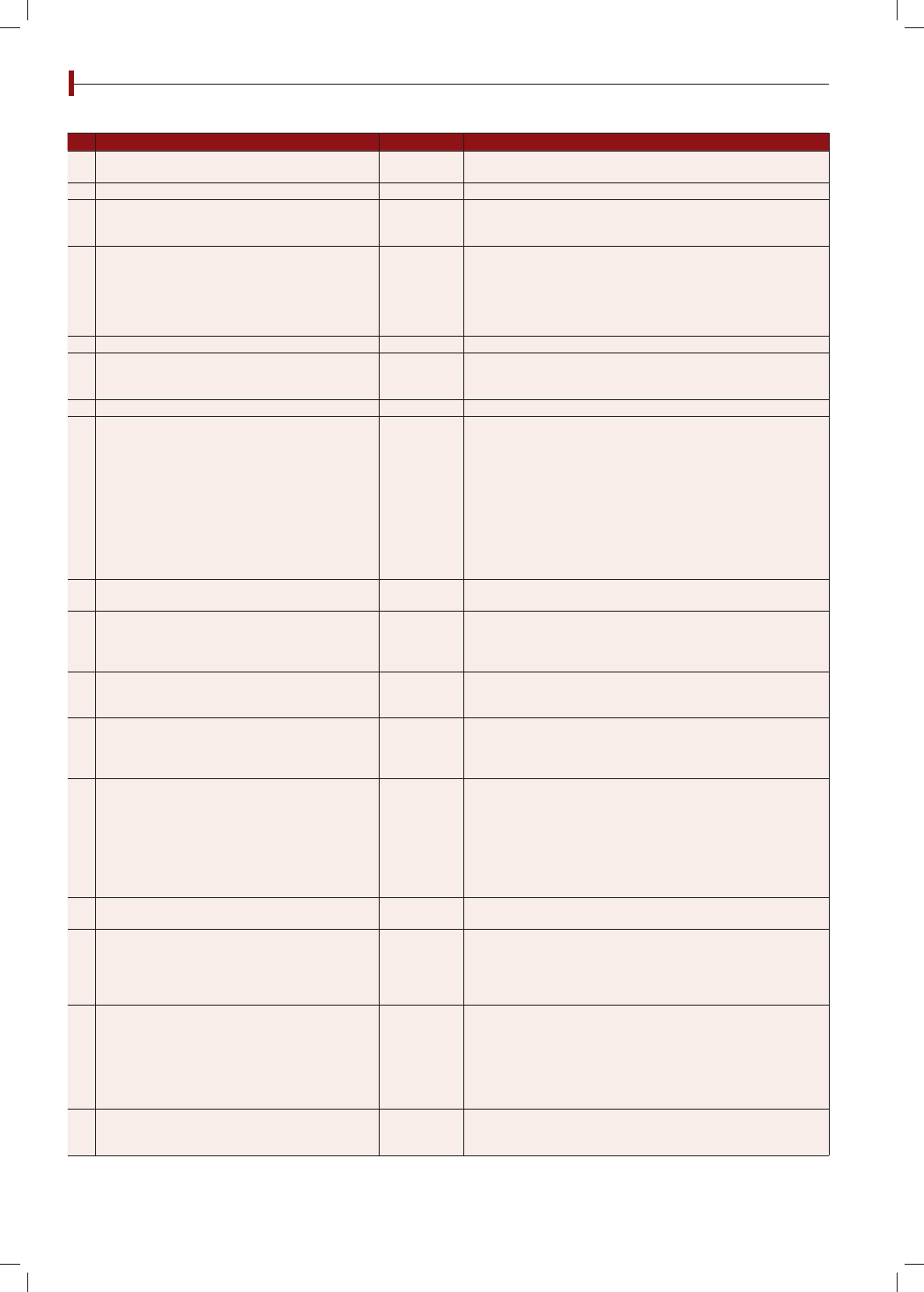

Tab. 1. Właściwości użytkowe powierzchni betonowych pokrytych preparatem hydrofobizującym (zastosowanie na obiektach mostowych)

*przypis autorki

Tab. 2. Właściwości użytkowe powierzchni betonowych pokrytych preparatem impregnującym (zastosowanie na obiektach mostowych)

*przypis autorki

Fot. 3. Skorodowane pręty zbrojeniowe płyty mostowej widoczne

wskutek odspojenia się otuliny betonowej

Fot. 1. Stalaktyty na spodzie płyty mostowej spowodowane przeciekającą

wodą

Fot. 2. Rdzawe wykwity na powierzchni gzymsów powstałe wskutek

wypłukiwania produktów korozji prętów stalowych na powierzchni betonowej

fot

. J

. W

rz

esińska

fot

. J

. W

rz

esińska

42

Lp.

Właściwość użytkowa

Metoda badania

Wymaganie

1.

Skurcz liniowy

Tylko dla systemów sztywnych o grubości ≥ 3 mm

PN-EN 12617-1

≤ 0,3 %

2.

Współczynnik rozszerzalności cieplnej dla powłok o grubości > 1 mm

PN-EN 1770

Systemy sztywne do zastosowań zewnętrznych α

T

≤ 30 · 10

-6

K

-1

3.

Odporność na ścieranie testem Tabera (dla izolacjo-nawierzchni)

PN-EN ISO 5470-1

Ubytek masy mniejszy niż 3000 mg przy zastosowaniu koła ścierającego H22/1000 obrotów/

obciążenie 1000 g

Dopuszczone inne metody badania

4.

Badanie przyczepności powłok metodą nacinania powłoki nałożonej

na beton MC (0,40) wg PN-EN 1766.

Dotyczy tylko powłok gładkich o grubości do 0,5 mm w stanie

suchym. Badanie wykonywane jako dodatkowe do badania przyczep-

ności na odrywanie. Na budowie można wykonywać jedynie badanie

przyczepności przez odrywanie

PN-EN ISO 2409

Szerokość nacięcia

4 mm

Wartość nacięcia poprzecznego ≤ GT2

5.

Przepuszczalność CO

2

PN-EN 1062-6

s

D

> 50 m

6.

Przepuszczalność pary wodnej

PN-EN ISO 7783-1, 2

Klasa I s

D

< 5 m przepuszczalne

Klasa II 5m ≤ s

D

< 50 m

Klasa III s

D

> 50 m szczelne dla pary wodnej

7.

Absorpcja kapilarna i przepuszczalność wody

PN-EN 1062-3

w < 0,1 kg / m

2

· h

0,5

8.

Przyczepność po badaniu kompatybilności cieplnej.

Dla zastosowań zewnętrznych

z zastosowaniem soli odladzających.

Cykle zamrażania-odmrażania z zanurzeniem w roztworze soli odladzającej

50 razy i cykle burza-deszcz (szok termiczny) 10 razy.

Dla zastosowań bez soli odladzającej.

Cykle cieplne bez działania soli odladzającej 20 razy

PN-EN 13687-1

PN-EN 13687-2

PN-EN 13687-3

Cyklom poddawana jest ta sama próbka, jako pierwsze wykonuje się cykle burza-deszcz.

Po cyklach:

− brak pęcherzy i odspojeń,

− badanie przyczepności przy odrywaniu, średnio:

systemy ze zdolnością mostkowania rys lub elastyczne:

− bez obciążenia ruchem ≥ 0,8 (0,5) MPa,

− obciążone ruchem ≥ 1,5 (1,0) MPa,

systemy sztywne*:

− bez obciążenia ruchem ≥ 1,0 MPa (0,7),

− obciążone ruchem ≥ 2,0 (1,5) MPa.

W nawiasie podana minimalna wartość odczytu

9.

Odporność chemiczna (dla zastosowań specjalnych)

PN-EN ISO 2812-1

Odporność na działanie odpowiednich środowisk powinna odpowiadać odporności zdefi niowanej

w EN 206-1 po 30 dniach działania – brak widocznych uszkodzeń

10.

Odporność na silną agresję chemiczną:

Klasa I: 3 d bez nacisku

Klasa II: 28 d bez nacisku

Klasa III: 28 d z naciskiem (dla zastosowań specjalnych)

PN-EN 13529

Zmniejszenie twardości o mniej niż 50% przy pomiarze metodą Bucholza EN ISO 2815 lub metodą

Shore'a EN ISO 868, 24 h po wyjęciu powłoki z cieczy badawczej

11.

Zdolność mostkowania rys po przechowywaniu zgodnie z PN-EN 1062-11

p. 4.1 – 7 dni w temp. 70°C dla systemów żywicznych

p. 4.2 – promieniowanie UV i zawilgocenie dla systemów dyspersyjnych

PN-EN 1062-7

Wymagane klasy i warunki zgodne z tab. 6, 7 PN-EN 1504-2

12.

Odporność na uderzenia mierzona na pokrytych powłoką próbkach

wykonanych z betonu MC (0,40) wg PN-EN 1766 (dla powłok na podporach

nurtowych lub podporach wiaduktów drogowych lub autostradowych)

PN-EN ISO 6272-1

Brak rys i odspojeń po uderzeniach:

Klasa I odporność ≥ 4 Nm

Klasa II odporność ≥ 10 Nm

Klasa III odporność ≥ 20 Nm

13.

Przyczepność przy odrywaniu na podłożu odniesienia MC (0,40)

wg PN-EN 1766, pielęgnacja:

− przez 28 dni w wypadku systemów jednoskładnikowych, zawierających

cement i PCC,

− przez 7 dni w wypadku systemów żywicznych

PN-EN 1542

średnio:

systemy ze zdolnością mostkowania rys lub elastyczne:

− bez obciążenia ruchem ≥ 0,8 (0,5) MPa,

− obciążone ruchem ≥1,5 (1,0) MPa,

systemy sztywne*:

− bez obciążenia ruchem ≥ 1,0 (0,7) MPa,

− obciążone ruchem ≥ 2,0 (1,5) MPa.

W nawiasie podana minimalna wartość odczytu

14.

Odporność na poślizg (dla izolacjo-nawierzchni)

PN-EN 13036-4

Klasa III odporność ≥ 55 jednostek przy badaniu na mokro (powierzchnie zewnętrzne).

Dopuszczalne przepisy krajowe

15.

Sztuczne starzenie zgodnie z PN-EN 1062-11:2002 p. 4.2 promienie UV

i zawilgocenie – tylko dla zastosowań zewnętrznych.

Badać tylko barwę białą i RAL 7030

PN-EN 1062-11

Po 2000 h starzenia:

brak pęcherzy wg PN-EN ISO 4628-2

brak rys wg PN-EN ISO 4628-4

brak złuszczeń wg PN-EN ISO 4628-5

Nieznaczna zmiana barwy, utrata połysku lub kredowanie może być dopuszczalne, ale należy to opisać

16.

Przyczepność do mokrego betonu na podłożu MC (0,40) (jeżeli istnieje

konieczność układania powłok na wilgotnym podłożu)

PN-EN 13578

Po obciążeniu:

brak pęcherzy wg PN-EN ISO 4628-2

brak rys wg PN-EN ISO 4628-4

brak złuszczeń wg PN-EN ISO 4628-5

Przyczepność przy odrywaniu ≥ 1,5 N/mm

2

, w ponad 50% przypadków zniszczenie

powinno nastąpić w betonie.

Badanie dla powłok stosowanych na świeżym lub mokrym betonie

17.

Dyfuzja jonów chlorkowych

Jeżeli absorpcja kapilarna wody wynosi <0,01 kg/m

2

· h

0,5

, dyfuzja jonów

chlorkowych nie zachodzi

Odpowiednio

do norm krajowych

Brak norm krajowych**

Tab. 3. Właściwości użytkowe powierzchni betonowych pokrytych powłoką lub systemem powłokowym (zastosowanie na obiektach mostowych). Producent musi podać zalecaną grubość

powłoki po wyschnięciu lub utwardzeniu, dla której uzyskuje się wyspecyfi kowane powyżej wartości właściwości

* systemy sztywne powłoki o twardości D ≥ 60 zgodnie z PN-EN ISO 868

**przypis autorki

m o s t y

m a t e r i a ł y i t e c h n o l o g i e

43

− mogą poprawić odporność konstrukcji na uderzenia

(szczególnie przydatna właściwość dla zabezpieczenia

powłokami podpór nurtowych lub podpór wiaduktów

drogowych i autostradowych),

− mogą być odporne na zabrudzenia i graffi

ti lub brud

i rysunki graffi

ti są z nich łatwo usuwalne (wodą, wodą

pod ciśnieniem lub dedykowanymi środkami chemicz-

nymi).

Dodatkowo powłoki ochronne, stosowane na beton

na chodnikach jako tzw. izolacjo-nawierzchnie, muszą być:

− odporne na ścieranie,

− odporne na poślizg,

− wodoszczelne.

Dla zastosowań specjalnych powłoki na beton mogą

charakteryzować się również podwyższoną odpornością

na niektóre substancje chemiczne.

Niebagatelną cechą obecnie oferowanych na rynku i sto-

sowanych powłok ochronnych jest szeroka gama kolorów,

pozwalająca uzyskać na obiektach mostowych dodatko-

we efekty plastyczne (fot. 7) .

Dobór ochrony materiałowej zależy przede wszystkim

od czynników korozyjnych środowiska, w którym znajduje

się obiekt, oraz od jakości betonu konstrukcji i efektu

ochronnego, jaki chcemy uzyskać.

Powłoki ochronne na betonie są objęte normą zharmoni-

zowaną PN-EN 1504-2:2006 Wyroby i systemy do ochrony

i napraw konstrukcji betonowych. Defi nicje, wymagania,

sterowanie jakością i ocena zgodności. Część 2: Systemy

ochrony powierzchniowej betonu. Niektóre z oferowanych

na rynku wyrobów posiadają jeszcze aktualne aprobaty

techniczne. Od 1 stycznia 2009 r., czyli od daty pełnej

harmonizacji, polskie przepisy sprzeczne z normą zharmo-

nizowaną powinny być wycofane. Instytuty nie mogą już

wydawać aprobat technicznych na te wyroby (a jedynie

rekomendacje techniczne, niemające żadnej mocy praw-

nej). Z faktu harmonizacji normy PN-EN1504-2 wynika

możliwość znakowania tego typu wyrobów oznakowa-

niem CE, gdy w ocenie zgodności brała udział jednostka

notyfi kowana. Producent może także oznakować swój

wyrób znakiem B – budowlane (w Polsce nie ma obowiąz-

ku znakowania wyrobów zgodnych z normami zharmo-

nizowanymi znakiem CE) – wtedy w ocenie zgodności

może wziąć udział jednostka akredytowana. Systemy po-

wierzchniowej ochrony betonu podlegają ocenie zgod-

ności w systemie 2+, co oznacza, że producent, przed

wydaniem deklaracji zgodności, oznakowaniem wyrobu

i wprowadzeniem wyrobu do obrotu i stosowania, musi

uzyskać certyfi kat Zakładowej Kontroli Produkcji (ZKP).

Wyroby wprowadzone do obrotu i stosowania bez prze-

prowadzenia oceny zgodności i uzyskania certyfi katu ZKP

są wprowadzone nieprawnie. Ich producenci narażają się

na wysokie kary ze strony organów kontrolnych nadzoru

budowlanego za bezprawne działania.

Konieczność posiadania certyfi katów ZKP dotyczy

również wyrobów ochrony powierzchniowej, dla których

dokumentem odniesienia jest nadal aprobata techniczna.

Informacja ta jest na ogół zapisana w aprobacie technicz-

nej na dany wyrób w p. 5.1 (aprobaty ITB i IBDiM).

Najważniejsze właściwości użytkowe systemów ochrony

powierzchniowej, zgodnie z normą PN-EN 1504-2, które

mogą być stosowane na obiektach mostowych, zestawio-

no w tabelach 1-3.

fot

. J

. W

rz

esińska

Fot. 4. Całkowicie przekorodowane pręty

zbrojeniowe w płycie żelbetowej

Fot. 5. Korozja zbrojenia słupów mostu

łukowego z jazdą dołem

Fot. 6. Perlenie się wody na powierzchni

betonu zabezpieczonego preparatem

hydrofobizującym

Fot. 7. Efekty estetyczne zastosowania

powłok ochronnych na betonie

4.

7a.

5.

7b.

6.

Wyszukiwarka

Podobne podstrony:

Łożyska mostowe, urządzenia dylatacyjne i zabezpieczenia powierzchni betonu

zabezpieczenie antykorozyjne

Zabezpieczenie antykorozyjne

Zabezpieczenie antykorozyjne

Doświadczalne sprawdzenie pewnych zabezpieczeń projektowych dotyczących trwałości betonu w nawiązani

Zabezpieczenie i regeneracja zagrożonych korozją konstrukcji z betonu

Antykoncepcja

04 Zabezpieczenia silnikówid 5252 ppt

techniczne srodki zabezpieczenia(1)

ZABEZPIECZANIE IMPREZ MASOWYCH

Doustne antykoagulanty stosowanie

BIERNE ZABEZPIECZENIA PRZECIWPOŻAROWE

domieszki do betonu

Studenci antykoncepcja

Zabezpieczanie uszkodzonych elementów i budynków

więcej podobnych podstron