„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Rudolf

Wykonywanie prac konserwatorskich

722[04].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Kazimierz Witosław

mgr inż. Andrzej Kacperczyk

Opracowanie redakcyjne:

mgr inż. Janusz Rudolf

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z3.02.

„Wykonywanie prac konserwatorskich” zawartego w modułowym programie nauczania dla

zawodu kowal

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Dobór materiałów oraz technologii do regeneracji wyrobów kowalskich

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 10

4.1.3. Ćwiczenia 10

4.1.4. Sprawdzian postępów 12

4.2. Prace pomocnicze przy kowalskich pracach konserwatorskich

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające 15

4.2.3. Ćwiczenia 15

4.2.4. Sprawdzian postępów 17

4.3. Organizacja i techniki wykonywania kowalskich prac konserwatorskich

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające 19

4.3.3. Ćwiczenia 22

4.3.4. Sprawdzian postępów 23

4.4. Wykonywanie kalkulacji prac konserwacji i renowacji zabytków

w zakresie kowalstwa artystycznego

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające 22

4.4.3. Ćwiczenia 23

4.4.4. Sprawdzian postępów 23

4.5. Przepisy bezpieczeństwa pracy przy pracach konserwatorskich

24

4.5.1. Materiał nauczania

24

4.5.2. Pytania sprawdzające 25

4.5.3. Ćwiczenia 25

4.5.4. Sprawdzian postępów 26

5. Sprawdzian osiągnięć

27

6. Literatura

31

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik

będzie Ci pomocny w opanowaniu umiejętność z zakresu wykonywania prac

konserwatorskich, na zajęciach dydaktycznych w szkole kształcącej w zawodzie kowal

722[04].

W poradniku zamieszczono:

− wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

− cele kształcenia – wykaz umiejętności, jakie opanujesz podczas zajęć,

− materiał nauczania – podstawowe wiadomości dotyczące zagadnień z zakresu wykonania

prac konserwatorskich

− ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

− pytania sprawdzające,

− wykaz literatury, z jakiej uczniowie mogą korzystać podczas nauki.

Wskazane jest, aby zajęcia dydaktyczne były prowadzone różnymi metodami ze szczególnym

uwzględnieniem:

− pokazu z objaśnieniem,

− tekstu przewodniego,

− metody projektów,

− ćwiczeń praktycznych.

Formy organizacyjne pracy uczniów mogą być zróżnicowane, począwszy od samodzielnej

pracy uczniów do pracy zespołowej.

W celu przeprowadzenia sprawdzianu wiadomości i umiejętności ucznia, nauczyciel może

posłużyć się zamieszczonym w rozdziale 6 zestawem zadań testowych, zawierającym

różnego rodzaju zadania.

W tym rozdziale podano również:

− plan testu w formie tabelarycznej,

− punktacje zadań i uczenia się,

− propozycje norm wymagań,

− instrukcję dla nauczyciela,

− instrukcję dla ucznia,

− kartę odpowiedzi,

− zestaw zadań testowych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module „Kowalstwo artystyczne”

Moduł 722[04].Z3

Kowalstwo artystyczne

722[04].Z3.01

Wykonywanie wyrobów artystycznych

722[04].Z3.02

Wykonywanie prac konserwatorskich

722[04].Z3.03

Wykonywanie galanterii metalowej

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się dokumentacją technika,

−

posługiwać się narzędziami pomiarowymi,

−

rozpoznawać podstawowe materiały kowalskie i ich stopy,

−

wykonywać podstawowe operacje kowalskie,

−

wykonywać podstawowe operacje kowalstwa artystycznego,

−

wykonywać prace spawalnicze w kowalstwie,

−

wykonywać konserwację maszyn, urządzeń i narzędzi stosowanych w pracy kowalskiej,

−

przestrzegać przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− odczytać dokumentację w zakresie niezbędnym do wykonania kowalskich prac

konserwatorskich,

− dokonać pomiarów, posłużyć się sprzętem pomiarowym,

− zorganizować stanowisko pracy,

− dobrać rodzaj materiału do naprawionego przedmiotu,

− dobrać odpowiednią technologię wykonania do rodzaju prac konserwatorskich np.

spawanie, nitowanie, gięcie, kucie , skrawanie, kształtowanie artystyczne,

− zastosować powłoki ochronne i ozdobne odpowiednio do konserwowanego wyrobu,

− sporządzić zapotrzebowanie materiałowe do wykonania prac,

− porozumieć się z przełożonymi i współpracownikami i konserwatorami,

− wykonać pracę z zachowaniem zasad bhp, ochrony ppoż. i ochrony środowiska,

− sporządzić kalkulację kosztów,

− korzystać z internetu jako źródło wiedzy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Dobór materiałów oraz technologii do regeneracji

wyrobów kowalskich

4.1.1. Materiał nauczania

Dobór materiałów oraz technologii do regeneracji wyrobów kowalskich

Wyroby kowalskie, a w szczególności wyroby artystyczne z biegiem lat ulegają

zniszczeniu. Najczęściej powodem zniszczenia jest wszechobecna korozja. Większość

wyrobów kowalskich narażona jest na działanie korozji, czyli proces stopniowego niszczenia

metali i ich stopów pod wpływem chemicznego lub elektrochemicznego oddziaływania

środowiska. Proces niszczenia materiału pod wpływem korozji rozpoczyna się w warstwach

powierzchniowych i przemieszcza się w głąb materiału. W wyniku takiego działania najpierw

zanikają na wyrobach kowalskich wykonane wzory, reliefy i cyzelowanie powierzchni.

W praktyce korozja jest zjawiskiem złożonym, powodującym niszczenie metali na

wolnym powietrzu (tzw. korozja atmosferyczna) następuje pod wpływem oddziaływania

chemicznego oraz elektrochemicznego pary wodnej i gazów zawartych w powietrzu. Korozja

równomierna, która swoim działaniem niszczącym obejmuje całą powierzchnię wyrobu

kowalskiego ma wpływ na zmianę wytrzymałości metalu. Natomiast korozja miejscowa

występująca na niewielkim obszarze, powoduje głębokie wżery znacznie zmniejszające

wytrzymałości materiału z którego wykonywany jest element kuty.

Najgroźniejszym dla wyrobów metalowych jest korozja międzykrystaliczna występująca

na granicy ziaren, sięgając w głąb materiału. Zewnątrz zjawisko to jest niewidoczne, ale

wytrzymałość materiału ulega znacznemu osłabieniu, co powoduje odłamanie lub

wykruszenie wyrobu kowalskiego. Na ten rodzaj narażony jest mosiądz, stopy aluminium

i stale austenityczne. Częstym zjawiskiem oprócz korozji niszczącym wyroby i konstrukcje

kowalskie jest ich świadoma dewastacja przez człowieka. Dotyczy to głównie wyrobów

kowalskich typu: kraty, balustrady, poręcze, ogrodzenia, meble ogrodzeniowe itp.

Przy regeneracji i naprawie wyrobów kowalskich należy dobrać odpowiedni gatunek

oraz rodzaj materiału. Jest to podyktowane zachowaniem kształtów oraz przeznaczenia

wyrobu kowalskiego.

W obecnym czasie kowal ma do dyspozycji cały asortyment wyrobów hutniczych

o określonych kształtach oraz gatunku materiału. Wiadomo, że powinny to być metale lub ich

stopy plastyczne, które dają się kształtować na zimno i na gorąco nie tracąc spójności

materiału. Regeneracji podaje się wyroby kowalskie, które wykonane były w różnych

okresach, które sięgają niekiedy XVI wieku.

Wyroby z tamtych okresów charakteryzują się techniką ich wykonania to jest

temperaturą kucia i wagą kutego żelaza. Na temperaturę wpływ miało palenisko kowalskie,

które umożliwiało naginanie żelaza o wadze 1 kg do temperatury około 1000

0

C. Na

powierzchni wyrobów z minionych wieków widoczne są niezbyt głębokie, ale wyraźne wżery

spowodowane gwałtownym utlenianiem żelaza. Ślady delikatnych uderzeń młota na

powierzchni wyrobu zachowanych przedmiotów żelaznych dowodzą, że kucie było nie tylko

obróbką zgrubną, ale też wykańczającą. Współczesny kowal mając do dyspozycji duże

kowadło i ciężkie młotki i praktycznie nieograniczoną ilość żelaza nagrzewa metal do

maksymalnej temperatury i kuje go silnymi uderzeniami młota. Nieuniknione przy tego

rodzaju obróbce niedokładności usuwa za pomocą szlifowania.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Znajomość opisanych powyżej dawnych i współczesnych technik wyrobów kowalskich

pozwala na określenie sposobu wykonywania regeneracji czy naprawy takiego wyrobu.

Dobór odpowiedniej technologii regeneracji wyrobów kowalskich zależy od wielu

czynników. Należy uwzględnić rodzaj materiału , z którego wykonywany jest regenerowany

wyrób kowalski, jego kształt, przeznaczenie i walory artystyczne.

Do typowych technologii regeneracji wyrobów kowalskich należy łączenie istniejących

elementów z nowymi lub częściami wyrobów. Przy regeneracji lub naprawie wyrobu

kowalskiego typu krata ozdobna, ogrodzenie, balustrada, zniszczone lub skorodowane

elementy wymienia się w części lub w całości. Należy wtedy zastosować odpowiedni do

istniejących rodzajów połączeń elementów wymienionych powyżej wyrobów.

Do najczęściej stosowanych operacji łączenia elementów w tych wyrobach zaliczamy:

1. Zgrzewanie ogniskowe (kowalskie) polega na łączeniu stali o małej zawartości węgla

przez nagrzanie pod uderzeniem młota. Końce materiału najczęściej ścina się ukośnie lub

spęcza i odkuwa końce po ich nagrzaniu, starannie oczyszcza się ze zgorzeliny i łączy pod

odpowiednim naciskiem wywołanym uderzeniami młotka. Aby uzyskać w miejscu

zgrzewania taki sam przekrój materiału używa się różnego rodzaju podsadzek, nadstawek

i foremników. Operacja ta wymaga od kowala dużych umiejętności manualnych i zalicza

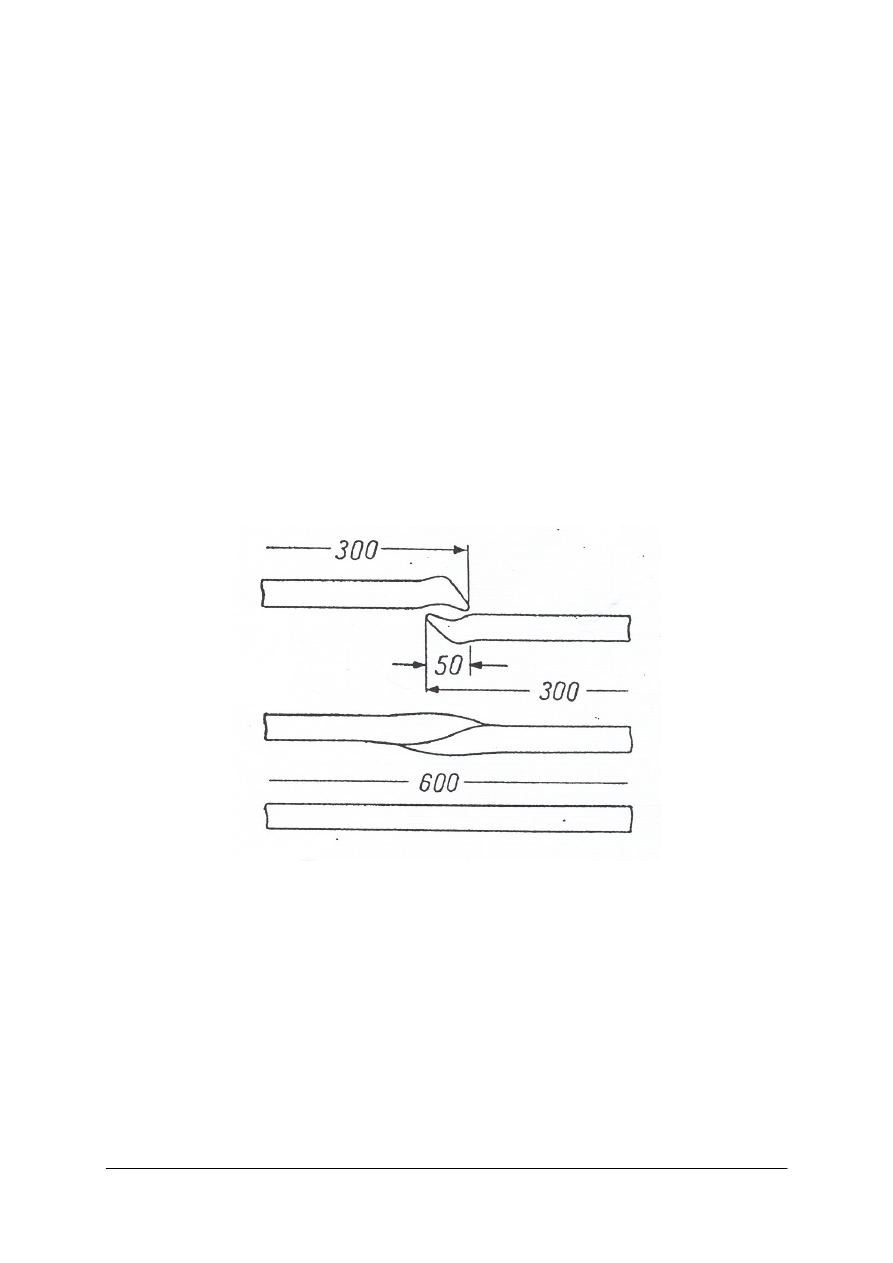

się do technologii dawnych. Przebieg zgrzewania ogniskowego przedstawia rysunek.

Rys.1. Przebieg zgrzewania ogniskowego żelaza płaskiego [1, s.94].

2. Spawanie to proces, którego brzegi łącznych części ulegają stopieniu, a ciekły metal

wypełnia istniejąca między nimi szczelinę. Spawanie dzielmy na elektryczne i gazowe.

Aby połączyć ze sobą dwa elementy regenerowanego lub naprawianego wyrobu

kowalskiego należy łączone brzegi odpowiednio ukształtować(ukosować). Wymiar i kat

ukosowania prętów, blach i kształtowników zależy od ich grubości. Wykonana spoina

powinna zapewnić po oszlifowaniu powierzchnię bez pęknięć i wgłębień. Jeśli jednak

występują jakieś widoczne ubytki, pęknięcia to operację tę należy powtórzyć aż do

całkowitego uzyskania po szlifowaniu równej i nie popękanej powierzchni. Spawanie

zaliczamy do technologii współczesnej, która jest szybka i skuteczna.

3. Lutowanie polega na tym, że metal rodzimy pozostaje w stanie stałym, a topi się jedynie

spoiwo zwane lutem wprowadzone do szczeliny między elementami łącząc je dzięki

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

zjawisku przyczepności powierzchniowej przy nieznacznym dyfundowaniu (przenikaniu)

w głąb metalu rodzinnego. Zależnie od temperatury lutu rozróżniamy lutowanie miękkie

(temperatura topnienia lutu do 550

o

C) i lutowanie twarde (temperatura topnienia lutu

powyżej 550

o

C). Przy naprawach oraz konserwacji wyrobów kowalskich lutowanie

można zastosować do łączenia elementów ozdobnych np. rozet wykonanych z cienkiej

blachy.

Odmianą lutowania twardego jest tzw. lutowanie przy użyciu mosiądzu jako lutu.

Połączenie lutowania, (czyli stopionego lutu) z metalem rodzimym np. wyrobu

kowalskiego następuje dopiero po osiągnięciu temperatury zwilżania lutu przez metal

rodzimy (np. temperatura zwilżania lutu przez żeliwo jest równa 650 – 800

o

C, przez stal

800-950

o

C). Przy tej temperaturze lutowanie „przyczepia się” do powierzchni metalu

rodzimego, jeśli jest on należycie oczyszczony i pozbawiony warstwy tlenków.

Powierzchnię tę należy chronić przed utlenieniem podczas lutowania stosując topniki.

Wypełnianie ubytków na powierzchni wyrobów kowalskich w czasie prac

konserwatorskich można zastosować przez nałożenie warstw lutu. Nadmiar lutu usuwa się

z powierzchni mechanicznie lub ręcznie narzędziami ślusarskimi np. palnikami. Metodę tę

stosować można przy naprawie wyrobu wykonanego ze stopów miedzi, brązu, mosiądzu.

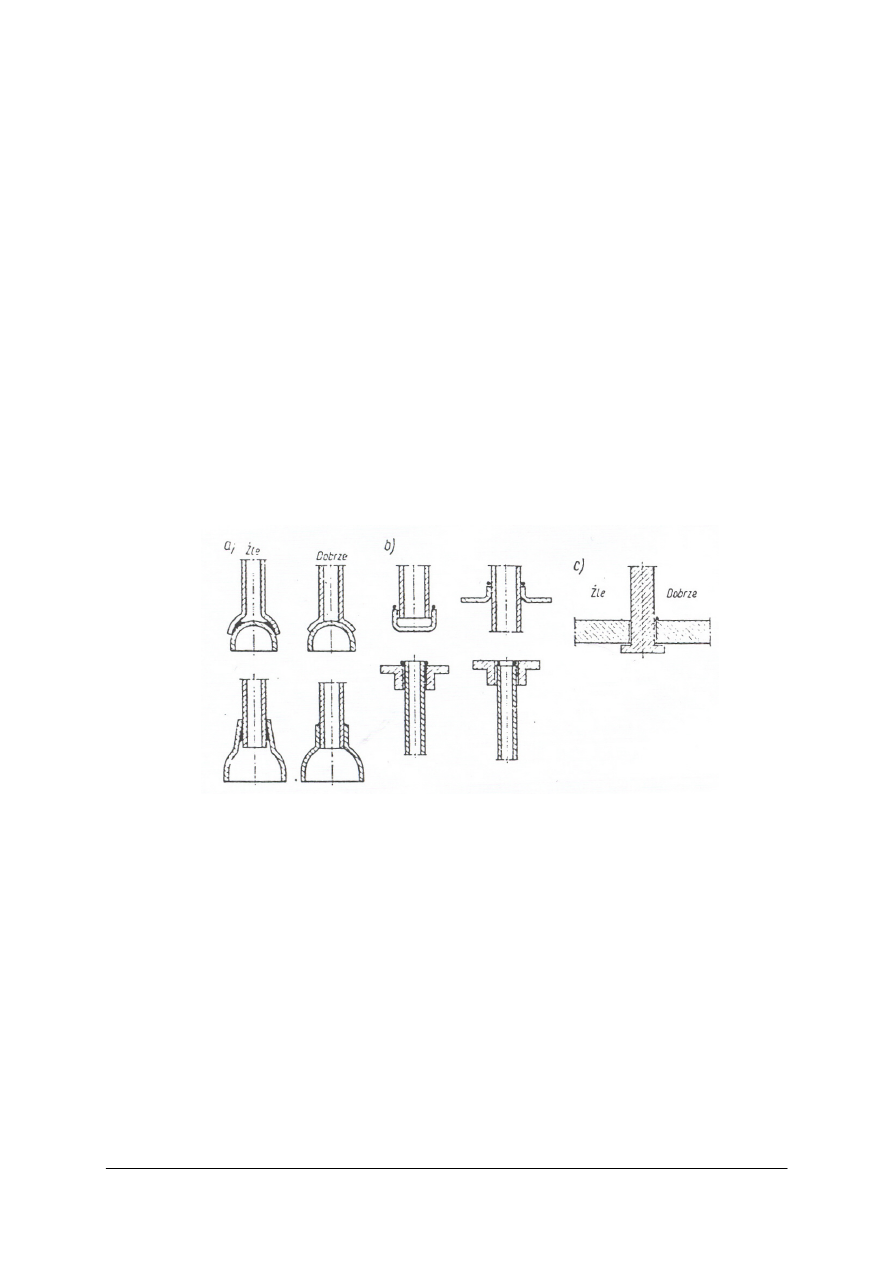

Na rysunku poniżej przedstawiono przykłady złączy lutowanych na twardo, źle i dobrze

wykonanych.

Rys. 2. Przykłady złączy lutowanych na twardo: a) złącza ukształtowane źle i dobrze, b) przykład umieszczenia

lutu, c) złe i dobre umieszczenia lutu. [12, s. 915]

4. Wykonywanie obejm i zakuwek na łączonych elementach regenerowanego wyrobu

stosuje się wtedy, gdy kraty, ogrodzenia, balustrady lub inne wyroby są łączone ze sobą w

taki sposób. Pozwala to na zachowanie takich samych kształtów obejm i zakuwek jak

istniejące oryginały. W taki sposób mogą być połączone ze sobą również elementy

kowalstwa artystycznego, a ich odnowienie lub wykonanie nowych pozwala na

utrzymanie wyrobów artystycznych istniejącego wyrobu.

Aby wykonać poprawnie obejmę lub zakuwkę, która będzie łączyć ze sobą dwa lub

więcej elementów należy:

− dobrać odpowiedni rodzaj materiału (taki jak oryginał),

− obciąć materiał w postaci prętów, płaskowników, blach na odpowiedni wymiar, po

wykonaniu obejmy lub zakuwki nie powstała luka między dwoma krawędziami,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

− nagrzać materiał do temperatury kucia i wykonać kształtowanie obejmy lub zakuwki

na łączonych elementach,

− zakuć lub pospawać końce obejmy lub zakuwki ,

− oczyścić ze zgorzeliny wykonane połączenie, a w przypadku spawania oszlifować

spoinę.

Technologia łączenia elementów przez wykonanie obejmy lub zakuwki jest dawna, ale

umożliwia zastosowanie spawania , co czyni ją współczesną.

5. Nitowanie to nierozłączne łączenie elementów za pomocą nitów. Wykonanie połączenia

nitowego polega na przebiciu lub wywierceniu otworów w łączonych elementach,

a następnie wstawieniu nitu i jego zamknięciu tj. wykonaniu drugiego łba tzw. Zakuwki

na zimno lub na gorąco. Pomimo, że jest to połączenie nierozłączne, stosuje się je przy

regeneracji wyrobów kowalskich podczas łączenia elementów kutych. W wyrobach

kowalstwa artystycznego często łączy się elementy kute, rozety ze sobą za pomocą nitów.

Łby tych nitów są często zdobione nacięciami lub kształtowane tak aby podnieść walory

artystyczne wyrobu.

Stosuje się nity normowe ogólnego przeznaczenia, ale również kowal sam wykonuje nity

na potrzeby wyrobu kowalskiego. Nitowanie to technologia łączenia wyrobów kutych

i artystycznych znana od dawna. Przy wykonywaniu regeneracji połączenia współcześnie

wykorzystamy elektronarzędzia, co nadaje jej wymiar współczesny.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co charakteryzuje powierzchnie wyrobów kutych dawniej?

2. Co należy uwzględnić przy doborze technologii regeneracji wyrobu kowalskiego?

3. Jakie zjawiska wpływają na niszczenie wyrobów kowalskich?

4. Na czym polega zgrzewanie ogniskowe (kowalskie)?

5. Na czym polega spawanie elementów kutych?

6. W jakim rodzaju wyrobów stosuje się zgrzewanie kowalskie i spawanie elementów

kutych?

7. Na czym polega wykonywanie obejm i zakuwek?

8. Kiedy stosuje się obejmy i zakuwki przy regeneracji wyrobów kowalskich?

9. Na czym polega nitowanie elementów kutych?

10. Kiedy stosujemy nitowanie jako regeneracje połączeń wyrobów kutych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonanie naprawy uszkodzonych elementów – dopasowanie i zgrzewanie ogniskowe

(kowalskie) dwóch elementów kraty ozdobnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy uszkodzonych elementów kraty lub zapoznać się z dokumentacją

rysunkową,

2) zaplanować czynności i operacje kowalskie,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

3) zorganizować stanowisko pracy, dobrać narzędzia i sprzęt oraz materiał do wykonania

ćwiczenia,

4) ciąć materiał na wymiar,

5) zgrzać materiał w palenisku kowalskim,

6) spęczać końce płaskownika, każdy osobno,

7) zgrzać jednocześnie oba końce,

8) przekuć przez wydłużenie miejsce zgrzania do właściwego przekroju,

9) wyrównać powierzchnie,

10) kontrolować na bieżąco wymiary zgrzanych elementów, ewentualnie dociąć do

wymaganego wymiaru,

11) wykonać ćwiczenie zgodnie z zasadami bhp i ppoż.,

12) oczyścić lub oszlifować miejsce łączenia elementów,

13) zaprezentuj efekt wykonywanej pacy.

Czas na wykonanie ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− palenisko kowalskie,

− kowadło,

− narzędzia kowalskie (przecinak, gładzik, podstawka),

− zestaw młotków kowalskich,

− zestaw kleszczy kowalskich,

− szlifierka kątowa do ciecia i szlifowania,

− sprzęt ochrony indywidualnej,

− materiał: płaskownik 40x8 gat. St3,

− przymiar kreskowy L=1000,

− sprzęt ochrony indywidualnej (fartuch skórzany, rękawice, okulary),

− narzędzia ślusarskie (pilnik, piłka do metalu),

− literatura z rozdziału 6.

Ćwiczenie 2

Wykonanie naprawy balustrady ozdobnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją rysunkową lub wykonać oględziny balustrady ozdobnej,

2) zaplanować czynności technologiczne,

3) zorganizować stanowisko pracy dobrać materiał, narzędzia i sprzęt oraz urządzenia

potrzebne do wykonania ćwiczenia,

4) dobrać i stosować środki ochrony indywidualnej,

5) ciąć materiał na wymiar,

6) ukosować końce materiału,

7) ukosować końce konstrukcji balustrady,

8) łączyć przez spawanie elementy balustrady,

9) szlifować spoinę,

10) kontrolować na bieżąco wymiary oraz jakość wykonywanego połączenia spawanego,

11) wykonać ćwiczenie zgodnie z przepisami bhp i ppoż.,

12) posprzątać stanowisko pracy,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

13) zaprezentuj efekt wykonanego ćwiczenia,

14) uzasadnij sposób naprawy przez spawanie elementów balustrady.

Czas na wykonanie ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− przymiar kreskowy L=1000,

− szlifierka kątowa z tarcza do cięcia i szlifowania,

− narzędzia ślusarski (młotek, punktak, rysik, pilnik, piłka do metalu),

− spawarka elektryczna,

− elektrody ER 146 ∅ 2,5 ÷∅ 4,

− sprzęt ochrony indywidualnej: fartuch skórzany, rękawice spawalnicze, tarcza lub

przyłbica spawalnicza, okulary ochronne,

− płaskownik 40x8 gat. St3S,

− materiał: płaskownik 40x8 gat. St3,

− literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać sposób naprawy kraty lub balustrady ozdobnej?

2) dobrać materiał do naprawy?

3) zorganizować stanowisko pracy do zgrzewania kowalskiego?

4) wykonać zgrzewanie ogniskowe elementów płaskich?

5) zorganizować stanowisko pracy do spawania elektrycznego elementów

ogrodzeń i balustrad?

6) spawać elektrycznie łączone elementy?

7) posługiwać się szlifierką kątową?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.

Prace pomocnicze przy kowalskich pracach

konserwatorskich

4.2.1. Materiał nauczania

Prace konserwatorskie wykonywane przez kowala można podzielić na pomocnicze

i główne. Są one ze sobą ściśle powiązane zakres i jakość prac pomocniczych ma duży wpływ

na końcowy efekt wykonywania, regeneracji lub konserwacji wyrobów kowalskich.

Do prac pomocniczych przy kowalskich pracach konserwatorskich zaliczamy:

1. Cięcie materiału to podstawa jakichkolwiek późniejszych prac wykonywanych przez

kowala przy naprawie i regeneracji wyrobów kowalskich. Materiał używany do

regeneracji i naprawy wyrobów kowalskich ma ściśle określoną długość, która wynika

z dokonywanych pomiarów rzeczywistych lub zapisanych w dokumentacji technicznej.

Gatunek i kształt materiału określa sposób cięcia. Sposób cięcia określa również

zastosowana technologia prac konserwatorskich.Z powyższego wynika, że materiał

możemy ciąć ręcznie i mechanicznie. Ręczne przy użyciu piłki do metalu lub nożyc

tniemy pręty, płaskowniki, blachę ( o grubości do 3mm) rury, kształtowniki itp. Te same

wyroby hutnicze możemy ciąć stosując: szlifierkę kątową z tarczą do cięcia, nożyce

elektryczne, przecinarkę tarczową. Czynności te wykonujemy ręcznie przy użyciu

elektrycznych narzędzi przenośnych lub stacjonarnych. Cięcie materiału na potrzeby prac

konserwatorskich i regeneracyjnych możemy wykonać na mechanicznych nożycach

gilotynowych, piłach ramowych i taśmowych. Stosuje się również cięcie palnikiem

tlenowo-acetylenowym lub przepalanie elektrodą otuloną przy wykorzystaniu spawarki

elektrycznej.

2. Grzanie materiału to czynność, która ma wpływ na sam proces kucia (kształtowania)

materiału na gorąco. Oprócz tradycyjnego paleniska kowalskiego, grzanie materiału

(wsadu) możemy przeprowadzić w piecu elektrycznym lub gazowym. Piece elektryczne

mogą być oporowe elektrodowe, łukowe, katodowe. Podział ten wynika ze sposobu

otrzymania ciepła. Piece gazowe wykorzystują energię cieplną wyzwoloną podczas

procesu spalania. Zaletą stosowania pieca w stosunku do tradycyjnych palenisk

kowalskich jest pełna kontrola temperatury grzania, która w piecach jest nastawiona

i kontrolowana, natomiast w palenisku, kowal musi określić temperaturę grzania na

podstawie barw żarzenia. W obecnych czasach kowal może skorzystać również

z pirometru i na podstawie jego wskazań określić temperaturę grzania materiału.

3. Wykonanie oprzyrządowania lub matrycy kuźniczej wchodzi w zakres prac

pomocniczych przy produkcji półfabrykatów lub wyrobów kutych i artystycznych. Prace

renowacyjne, naprawcze i konserwatorskie wyrobów kowalskich zaliczamy do produkcji

jednostkowej, która nie przewiduje stosowania oprzyrządowania lub matryc, ponieważ

jest wykonywana na określonym jednym czasami niepowtarzalnym wyrobie.

Zakres prac konserwatorskich jest dość duży i może opierać się na różnych

technologiach, które wykorzystują różne operacje kowalskie. Z tego powodu możemy

wykorzystać istniejące oprzyrządowanie do wykonania określonych zabiegów

kowalskich przy naprawie, regeneracji lub konserwacji wyrobów kowalskich.

Odzwierciedlenie określonego kształtu, promienia, łuku, wyoblania w regenerowanym

wyrobie możemy uzyskać przez zastosowanie oprzyrządowania lub matrycy. Stosują

spawanie, wiercenie, gwintowanie i szlifowanie elementów przyrządu lub matrycy

możemy przygotować je do wykonania elementów w ramach prac konserwatorskich-

naprawczych. Jeśli zakres prac naprawczych obejmuje kilkanaście elementów, których

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

kształty są powtarzalne można wykonać oprzyrządowanie lub matrycę kuźniczą.

Przyspieszy to prace przy niewielkim nakładzie środków.

4. Przygotowanie powierzchni wyrobów kowalskich w pracach konserwatorskich ma duże

znaczenie. Wyroby kute zabezpiecza się przed korozją lub w celu poprawy walorów

artystycznych farbą lub powłokami ochronnymi. Otrzymywanie powłoki o żądanych

własnościach uzależnione jest od właściwego przygotowania. Należy usunąć z niej

wszystkie zanieczyszczenia-rdzę, olej, zgorzelinę, smary, brud, żużel, topniki stosowane

w procesie spawania i , sole i wodę. Niekiedy konieczne jest zwiększenie chropowatości

powierzchni lub nałożenie warstw podkładowych. Przygotowując powierzchnie do

pokrycia metodą galwaniczną odtłuszczamy lub wytrawiamy wyrób oraz go polerujemy.

Przed nakładaniem powłok metalizacyjnych z tworzyw sztucznych, a także przed

malowanie stosuje się obróbkę strumieniową-ścierną np. śrutowanie. Można także

stosować szlifowanie, które polega na ręcznym docisku przedmiotu do obracającej się

tarczy oklejonej proszkiem ściernym. Przed malowaniem powierzchnię wyrobu podaje

się szczotkowaniu. Zabieg ten wykonuje się za pomocą szczotek z drutu stalowego lub

mosiężnego, a następnie używa się szczotek z włókien naturalnych lub sztucznych. Przed

nakładaniem powłok ochronno-dekoracyjnych powierzchnie przedmiotu poddaje się

polerowaniu za pomocą tarczy filcowej lub flanelowej i pasty polerskiej. Prędkość

obrotowa tarczy zależy od rodzaju materiału. Dla stali wynosi ona 46 – 48 m/s, dla

miedzi 36 m/s, a dla metali szlachetnych 20-24 m/s. W obecnym czasie dostępne są masy

szpachlowe, którymi można wypełnić rysy, ubytki i pory na powierzchniach wyrobów

kowalskich, które posiadają własności mechaniczne i wytrzymałościowe zbliżone lub

takie same jak materiał z którego wykonany jest wyrób kowalski. Te własności szpachli

przy renowacji do przygotowania powierzchni o dużych ubytkach i skomplikowanych

kształtach.

5. Wiercenie i powiercanie otworów stosuje się przy naprawie lub regeneracji połączenia

nitowanego wyrobów kowalstwa artystycznego. Najczęściej stosujemy do zabiegów

wiertarki: elektryczne, ręczne, stołowe, kadłubowe lub promieniowe. Zależy to od

średnicy wierconego lub powiercanego otworu oraz wiertła, jako narzędzia. W

przypadku wiertarek ręcznych wiertło mocujemy w uchwycie wiertarki. Jeśli

zastosujemy wiertła o uchwycie stożkowym, to mocowanie ich odbywa się bezpośrednio

we wrzecionie wiertarki lub za pomocą tulejek redukcyjnych. Wiertła o chwycie

walcowym mocuje się w uchwytach wiertarskich. Pogłębianie jest to zabieg mający na

celu powiększenie istniejącego otworu na pewną głębokość. Powiercanie jest to zabieg

powiększający istniejący otwór na całej długości. Jest to zabieg, w którym należy

zwrócić szczególną uwagę przy rozpoznawaniu powiercania, ponieważ wiertło może

zatrzymać się na krawędzi istniejącego otworu, a co za tym idzie następuje szarpnięcie i

niekontrolowany obrót wiertarki ręcznej. Grozi to urazowi kończyn górnych (rąk).

Wywiercony lub powiercany otwór może mieć średnicę większą od dobranego nitu o 1

mm. Odpowiedni dobór obrotów wiertarki i stanowczy stały nacisk pozwala bezpiecznie

wykonać opisane zabiegi wiercenia i powiercania otworów w elementach kutych. Jeśli

zastosujemy do wiercenia wiertarkę z regulacją obrotów, to ich dobór zależy od średnicy

wiertła oraz rodzaju materiału, w którym wykonuje się opisane zabiegi.

Używając wiertarek innych niż ręczne materiał obrabiany mocujemy w imadle lub

uchwycie na stole wiertarki. Przed przystąpieniem do pracy na wiertarkach, należy

zapoznać się z przepisami bhp obowiązującymi przy obsłudze wiertarek.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie prace pomocnicze wykonuje się podczas konserwacji wyrobów kowalskich?

2. Jakie urządzenia służą do cięcia blach, płaskowników i prętów?

3. W czym przeprowadza się grzanie materiału kowalskiego?

4. Na jakiej podstawie określa się temperaturę grzania wsadu w palenisku kowalskim?

5. Do czego służą przyrządy i matryce kuźnicze?

6. jak przygotowuje się powierzchnię do malowania wyrobów kowalskich?

7. Jak przygotowuje się powierzchnię wyrobu do pokrycia metodą galwaniczną?

8. Czym charakteryzuje się masy szpachlowe?

9. Gdzie wykorzystuje się masy szpachlowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonanie matrycy kuźniczej do odtwarzania uszkodzonych elementów wyrobów

kowalskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją rysunkową lub wykonać oględziny elementów wyrobu,

które należy naprawić lub wymienić na nowe,

2) wykonać szkic matryc do wykonywania naprawianego elementu,

3) zaplanować czynności technologiczne do wykonywania ćwiczeń,

4) zorganizować stanowisko pracy, zorganizować materiał, narzędzia, urządzenia niezbędne

do wykonania ćwiczenia,

5) dobrać środki ochrony indywidualnej

6) ciąć materiał na wymiar z rys. i założeniami technologicznymi,

7) spawać elementy kształtujące do podstawy matrycy,

8) wiercić otwór w stemplu,

9) spawać uchwyt stempla,

10) stępić (szlifować) krawędzie kształtujące elementów podstawy i stempla,

11) kontrolować na bieżąco jakość wykonywanych zabiegów i operacji,

12) ustawić matrycę na prasie i wykonać próbne gięcie,

13) wykonać ćwiczenie zgodnie z zasadami bhp i ppoż.,

14) zaprezentować efekty wykonania ćwiczenia.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

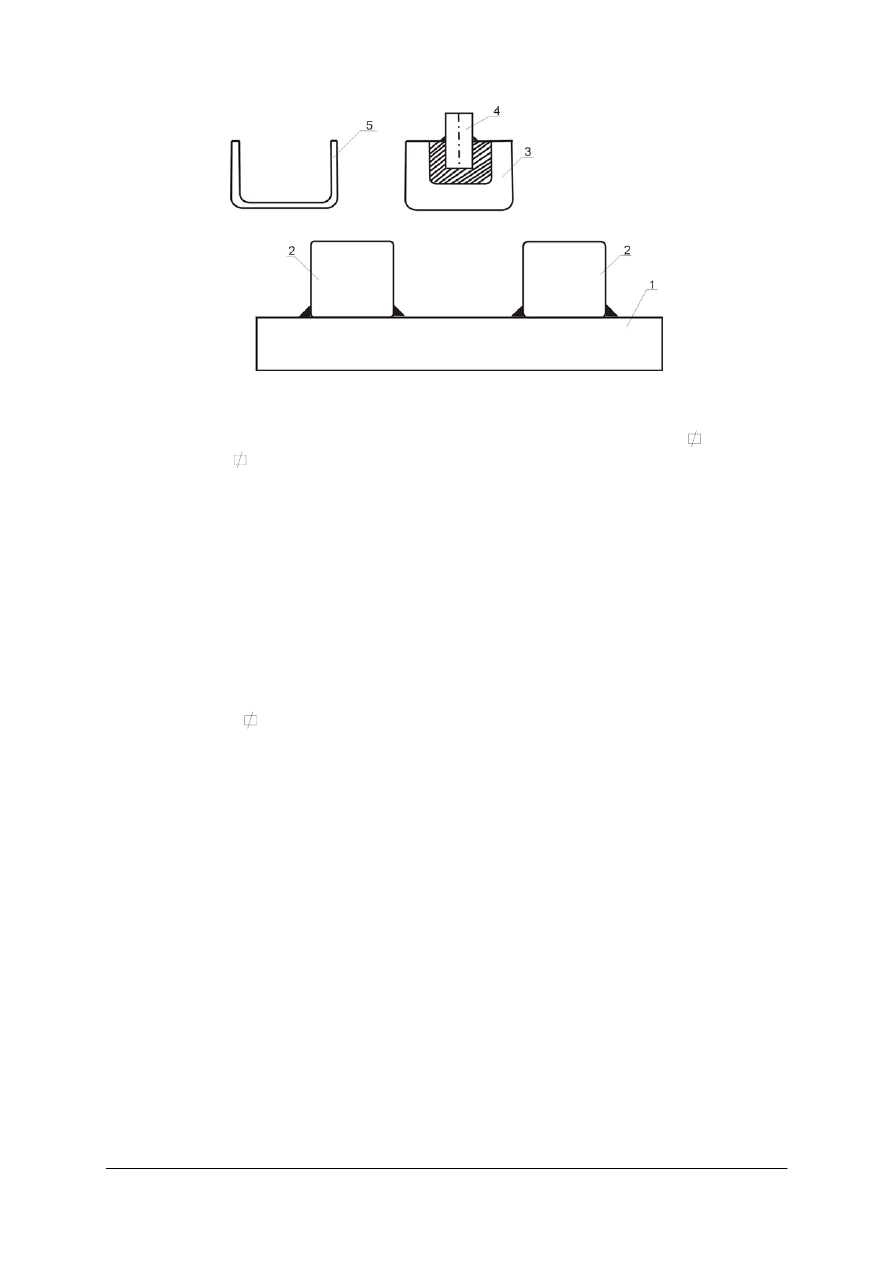

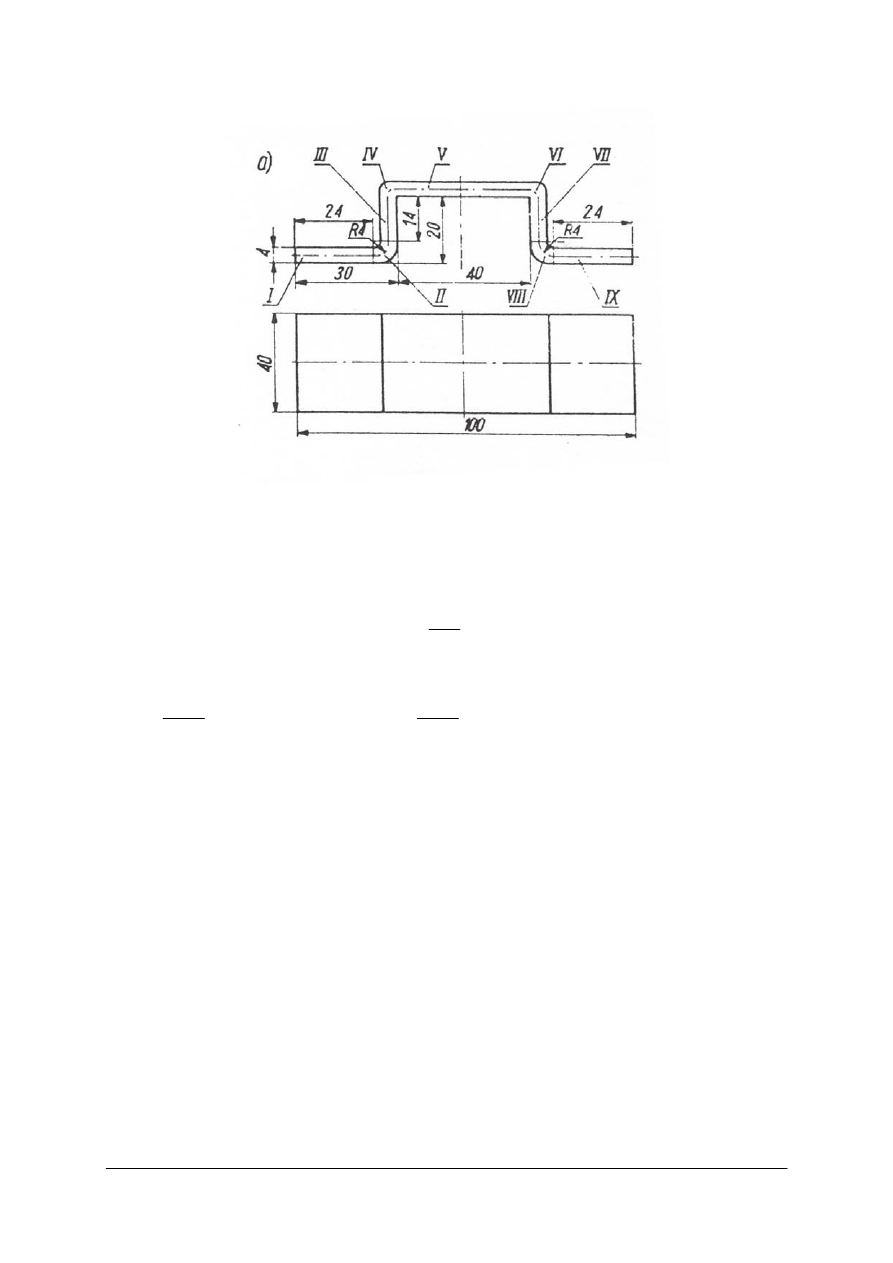

Rys 3. szkic matryc do wykonania elementu U – ukształtowanego

1.podstawa (

≠ 10x300x300), 2. Elementy kształtujące lewy i prawy ( 80x80x80),

3. Stempel (

80x80x80),4. Uchwyt stępa (

∅40x100), 5. Element U- ukształtowany (≠ 40x12)

Czas na wykonanie ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− przymiar kreskowy L=1000, suwmiarka L=140/0,1

− szlifierka kątowa z tarcza do cięcia i szlifowania,

− wiertarka kadłubowa,

− spawarka elektryczna

− elektrody ER 146 ∅ 2,5 ÷∅ 4,

− narzędzia ślusarski (młotek, punktak, rysik, pilniki),

− materiał : pręt 80x80, płask 10x300x300, ≠ 40x12

− piła ramowa ( lub taśmowa),

− prasa mimośrodowa lub hydrauliczna,

− sprzęt ochrony indywidualnej (rękawice robocze, okulary, fartuch skórzany, tarcza lub

przyłbica spawalnicza),

− literatura z rozdziału 6.

Ćwiczenie 2

Obliczenie długości wybranego kształtownika do gięcia o określonym kształcie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją rysunkową giętego elementu lub określić kształt wg wzoru,

2) wykonać szkic z naniesienie wszystkich niezbędnych wymiarów do gięcia materiału ,

3) określić rodzaj materiału( pręty, płaskowniki, rury, kształtowniki),

4) obliczyć długość materiału potrzebną do kształtowania materiału (wg rys.)

5) zeprezentować wykonane obliczenia,

6) uzasadnić sposób wykonanych obliczeń.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys.4. Skobel [1, s. 58].

Obliczenie materiału na skobel: materiał płask gat. St5, długość skobla dzielimy na dziewięć

odcinków (I-IX) i znajdujemy długość każdego z nich. Zaokrąglenia u dołu obliczmy na ¼

długości okręgu o promieniu R=4 mm czyli

4

2 R

π

. Zaokrąglenia u góry x 4mm (gięcie pręta

bez zaokrąglonej wewnętrznej strony przyjmuje się od 0,4-0,6 grubości pręta).

Zatem:

L=24+

4

4

2

⋅

π

+14+0,5x4+40+0,5+x4+14+

4

4

2

⋅

π

+ 24=132,56

≈ 133 mm

Wyposażenie stanowiska pracy:

− dokumentacja rysunkowa elementu (lub wzór elementu),

− kartka papieru formatu A4,

− przybory kreślarskie (ołówek, linijka, cyrkiel),

− suwmiarka, promieniomierz ( w przypadku wzorca wyrobu)

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) ciąć materiał na określoną długość?

2) obliczyć długość materiału do wykonania elementu?

3) określić temperaturę grzania materiału?

4) zaprojektować przyrząd lub matrycę kuźniczą?

5) spawać i montować elementy matrycy?

6) przygotować powierzchnię elementów kutych pod powłoki malarskie?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Organizacja i techniki wykonywania kowalskich prac

konserwatorskich

4.3.1. Materiał nauczania

Przystępując do naprawy, regeneracji i konserwacji wyrobów kowalskich należy określić

zakres i kolejność wykonywania czynności, zabiegów i operacji.

Wyroby kute typu kraty ozdobne, ogrodzenia, balustrady, drzwi itp. są zamocowane na

stałe w obiektach budowlanych lub wmurowane w elementy betonowe. Po określeniu zakresu

naprawy lub konserwacji należy je zdemontować w taki sposób aby ponownie można było je

zamontować na swoim miejscu. Najczęściej demontaż elementów polega na odpowiednim

wycięciu wyrobu kowalskiego.

W przypadku, gdy w wyrobie kowalskim stosowano połączenie nitowane należy je

roznitować przez ścięcie łba nitu na zimno lub na gorąco. Można również nit rozwiercić, ale

wtedy niszczymy zupełnie łącznik w postaci nitu. Naprawa elementów kutych bez ich

demontażu sprowadza się jedynie do ich prostowania, spawania ewentualnie nitowania

i malowania doraźnego pojedynczych sztuk. Kompleksowa naprawa, regeneracja

i konserwacja powinna odbywać się w kuźni przy zastosowaniu zabiegów i operacji

kowalskich oraz technologii spawalniczych. Aby można było prawidłowo i skutecznie

wykonać prace konserwatorskie stanowisko pracy powinno być wyposażone we wszystkie

urządzenia, sprzęt, narzędzia i materiały służące do kucia ręcznego i maszynowego.

Ponadto powinna znajdować się na wyposażeniu kuźni spawarka elektryczna oraz

stanowisko do spawania gazowego. Oprócz tego na wyposażeniu powinno znajdować się

urządzenie do cięcia prętów, kształtowników i blach, wiertarka kadłubowa i elektronarzędzia

w postaci szlifierki, wiertarek i wycinarki. Wszystkie w/w urządzenia i narzędzia usprawnią

oraz przyśpieszą prace związane z konserwacją wyrobów kowalskich.

Dobór odpowiedniej techniki wykonania naprawy, regeneracji lub konserwacji wyrobów

kowalskich uzależniony jest od rodzaju materiału, kształtu, sposobu łączenia elementów oraz

walorów artystycznych.

Technologie te nie odbiegają od technologii, które zostały użyte do wykonania wyrobów

poddanych naprawie lub regeneracji. Dlatego stosuje się kucie ręczne wyrobów drobnych, jak

i mechaniczne młotem lub prasą z zastosowaniem zabiegów i operacji takich jak: wydłużanie

(odciąganie), odsadzanie (przesadzanie), spęczanie (zgrubianie, osadzanie), przebijanie

otworów, przecinanie (odcinanie, ucinanie) gięcie, skręcanie i zgrzewanie i gładzenie.

Oprócz wymienionych zabiegów i operacji kowalskich stosuje się spawanie i zgrzewanie

elektryczne, oraz technologie regeneracji powierzchni i ubytków przez zastosowanie

odpowiednich mas i wypełnień. Ponownie przekute powierzchnie lub krawędzie można

poddać np.: cyzelowaniu lub wykonaniu reliefów za pomocą stempli. Krawędzie skręconych

płaskowników lub kształtowników i prętów można poddać ponownemu zdobieniu przez

nacięcie wzorów za pomocą przecinaków kowalskich.

Jedną z metod naprawy elementów kutych w postaci krat, ogrodzeń, balustrad jest

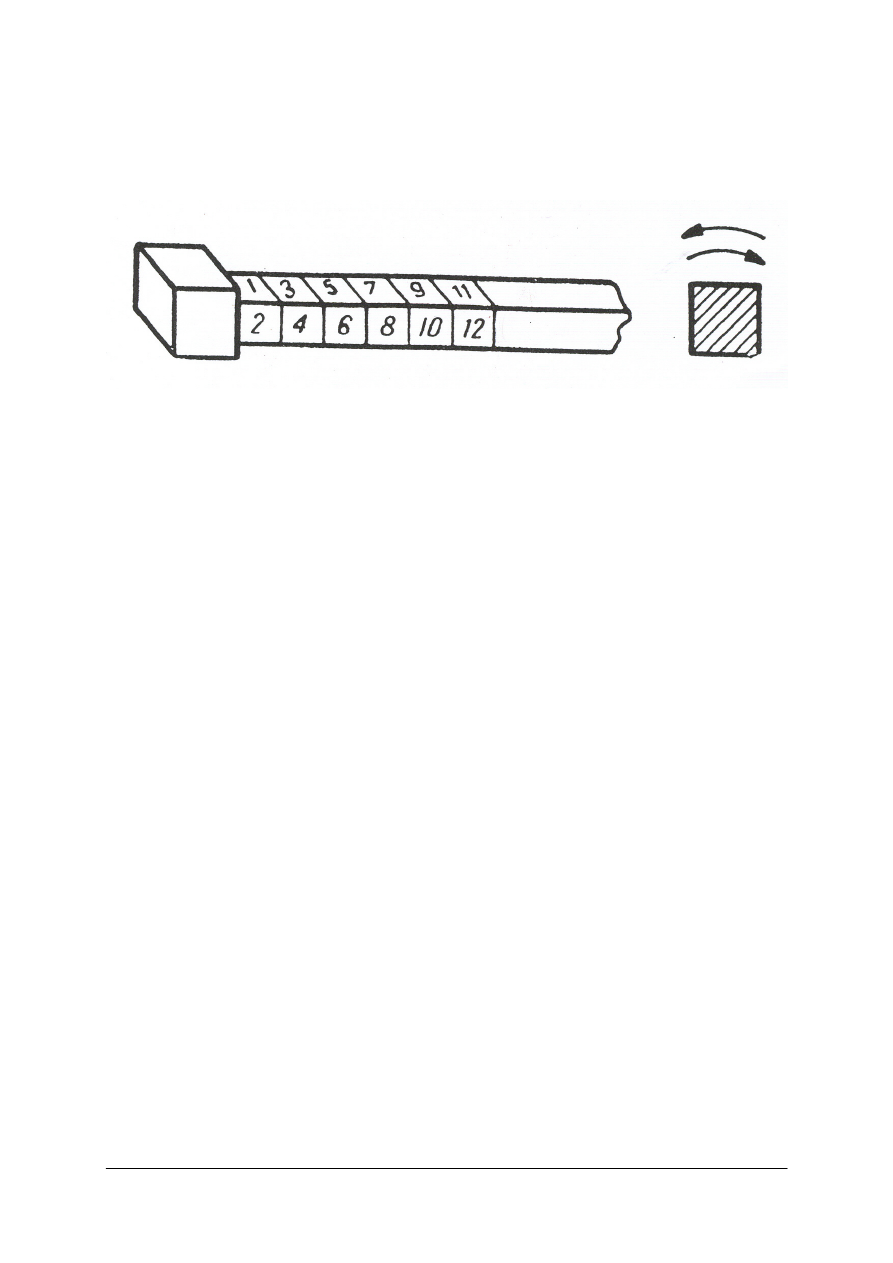

wydłużanie (odciąganie) prętów kwadratowych. Praktycznie biorąc wydłużanie pręta

kwadratowego polega na tym, że przedmiot nagrzany do temperatury od 850 do 1250ºC

przenosi się z ogniska kowalskiego i poddaje się częstym i silnym uderzeniom bezpośrednio

młotkiem kowalskim lub mechanicznym na młocie. Pod wpływem uderzeń odkuwka

w miejscu uderzeń staje się cieńsza, natomiast długość jej i szerokość ulega zwiększeniu.

Następne uderzenie po obróceniu o 90º powoduje zmniejszenie szerokości kontem

powiększenia długości itd. Stale obracając przedmiot o 90º (po 2 lub 3 uderzeniach)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

i poddając go silnym uderzeniom młota kowalskiego lub bijaka młota osiągamy wydłużenie

przedmiotu do żądanej długości, uzyskując jednocześnie określony przekrój.

Rys. 5. Wydłużanie pręta kwadratowego [1, s. 66].

Naprawę powierzchni wyrobów kutych można wykonać między innymi przez

zastosowanie napawania powierzchni. W tym celu należy dokładnie wyczyścić ubytki ze

zgorzeliny, brudu a następnie za pomocą elektrody napawać przygotowane miejsce. Po

każdym nałożeniu warstwy należy oszlifować napawane miejsce. Czynności te powtarza się

do momentu całkowitego uzupełnienia ubytku w powierzchni wyrobu kowalskiego.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje połączeń występują w wyrobach kowalskich?

2. Na czym polega spawanie elektryczne i gazowe?

3. Co to są reliefy i gdzie się je wykonuje?

4. Na czym polega cyzelowanie powierzchni?

5. Wymień podstawowe operacje i zabiegi kowalskie

6. Na czym polega zgrzewanie ogniskowe?

7. Jak przebiega wydłużanie prętów kwadratowych?

8. Co to jest napawanie i gdzie się je stosuje?

9. Wymień znane Ci elektronarzędzia?

10. Za pomocą jakich narzędzi wykonuje się nacięcia i wzory na powierzchniach

i krawędziach wyrobów kutych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wydłużanie pręta o przekroju kwadratowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) przygotować materiał, narzędzia i przyrządy do wykonania ćwiczenia,

3) rozpalić palenisko,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4) zagrzać pręt o przekroju kwadratowym do temperatury 850

0

-1200

0

C,

5) położyć na kowadle i kuć obracając go o 90

0

6) kontrolować na bieżąco wymiary długości oraz przekroju kwadratowego,

7) wygładzić powierzchnie pręta po kuciu,

8) zatępić ostre krawędzie,

9) zaprezentować efekt wykonywanego ćwiczenia.

Czas wykonania ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− palenisko kowalskie,

− kowadło,

− zestaw kleszczy kowalskich,

− macki pomiarowe i przymiar kreskowy L=1000,

− młotki i gładziki kowalskie,

− sprzęt ochrony indywidualnej (fartuch skórzany, rękawice),

− literatura z rozdziału 6.

Ćwiczenie 2

Wykonanie naprawy uszkodzonych powierzchni wyrobów kutych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) przygotować materiał (element kuty), narzędzia, przyrządy potrzebne do wykonania

ćwiczenia,

3) dobrać sprzęt ochrony osobistej (okulary, rękawice spawalnicze, tarcza lub przyłbica

spawalnicza),

4) zlokalizować ubytek powierzchni kutej,

5) ustawić parametry do naprawienia elektroda otuloną,

6) oszlifować naprawione miejsce na powierzchni wyrobu kutego,

7) wykonać ćwiczenie zgodnie z zasadami bhp i ppoż.,

8) kontrolować na bieżąco jakość wykonywanych prac szczególnie w stosunku do kształtu

powierzchni wyrobu kutego,

9) przedstawić efekt wykonywanej pracy i uzasadnić dobór zastosowanej technologii.

Czas wykonania ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− spawarka elektryczna,

− elektrody ER 146 ∅ 2,5 ÷∅ 4,

− szlifierka kątowa z tarczą do szlifowania,

− zestaw narzędzi ślusarskich (pilniki, młotek)

− sprzęt ochrony indywidualnej (okulary, rękawice spawalnicze, fartuch skórzany, tarcza

lub przyłbica spawalnicza),

− element kuty z powierzchnią o widocznym ubytku,

− literatura z rozdziału 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zorganizować stanowisko pracy do wykonywania naprawy lub konserwacji

wyrobów kowalskich?

2) wykonać reliefy na powierzchni wyrobów?

3) wykonać cyzelowanie powierzchni wyrobu kutego?

4) wykonać wydłużanie pręta kwadratowego?

5) wykonać napawanie powierzchni wyrobu kutego?

6) posługiwać się elektronarzędziami typu wiertarka, szlifierka?

7) dobrać sprzęt ochrony indywidualnej przy kuciu i spawaniu wyrobów

kowalskich?

8) dobrać narzędzia i materiały do wykonywania naprawy wyrobów

kowalskich?

9) posługiwać się dokumentacją rysunkową w zakresie wykonania prac

kowalskich?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Wykonywanie kalkulacji prac konserwacji i renowacji

zabytków w zakresie kowalstwa artystycznego.

4.4.1. Materiał nauczania

Kalkulacja prac konserwacyjnych i renowacyjnych kowalskich wyrobów artystycznych

powinna obejmować:

• koszty użytych materiałów,

• koszty robocizny bezpośredniej,

• koszty robocizny pośredniej (montaż, demontaż)

• koszty transportu,

• koszty energii elektrycznej, mediów, paliwa (koksu),

• zysk ( np. 20% kosztów robocizny).

Jeśli chodzi o zakup materiałów (wyrobów hutniczych, mas szpachlowych, farb, lakierów

itp.), to koszty można określić na podstawie faktur zakupu tych materiałów. Określenie

kosztów prac pomocniczych (montaż, transport) jest dość proste ze względu na

przewidywany czas ich trwania. Największy problem występuje przy kalkulowaniu kosztów

robocizny bezpośredniej związanej z konserwacją i renowacją zabytków kowalstwa

artystycznego. Należy tu uwzględnić przewidywany czas wykonania wszystkich czynności,

który pozwoli na określenie kosztów robocizny.

Ze względu na specyficzny kształt wyrobów artystycznych oraz ich walory wizualne

dopiero po demontażu części można określić stan np. powierzchni i krawędzi, które należy

poddać renowacji. Dlatego kalkulacja powinna być wykonywana jako wstępna przed

wykonaniem konserwacji i renowacji zabytków kowalstwa artystycznego. Po wykonaniu

wszystkich prac planowanych i nie planowanych powinna powstać kalkulacja końcowa

(powykonawcza), która uwzględnia wszystkie wykonane czynności wraz z użytym do tego

materiałem oraz innymi opisanymi powyżej składnikami. Kalkulacja wstępna

i powykonawcza może różnić się znacznie od siebie, ale wynika to z różnicy pomiędzy

założeniami wstępnymi, a całościowo wykonanymi prawami renowacyjnymi.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Wymień składniki wchodzące w skład kalkulacji kosztów?

2. Jakie czynności wchodzą w zakres robocizny pośredniej?

3. Jakie czynności wchodzą w zakres robocizny bezpośredniej?

4. Od jakich kosztów oblicza się zysk od wykonywanego zlecenia?

5. Jaki jest zakres kalkulacji wstępnej?

6. Jaki jest zakres kalkulacji powykonawczej?

7. Z czego wynika różnica między wstępną a powykonawczą kalkulacją?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonanie kalkulacji prac konserwatorskich i renowacji zbytów w zakresie kowalstwa

artystycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) określić zakres prac renowacyjnych wyrobu kowalstwa artystycznego ( oględziny

wybranego),

2) dobrać technologię wykonywania prac,

3) określić narzędzia, przyrządy i materiały niezbędne do wykonania prac (wyroby

hutnicze, farby, rozpuszczalniki, szpachle),

4) ewentualne koszty wykonania niezbędnego oprzyrządowania,

5) określić koszty demontażu, montażu i transportu,

6) obliczyć zysk (np. 20% - 30%),

7) przedstawić kalkulację (ewentualnie) powykonawczą z doliczonymi dodatkowymi

kosztami wykonania prac konserwatorskich,

8) uzasadnić sposób wykonania kalkulacji prac konserwatorskich.

Wyposażenie stanowiska pracy:

− wyrób kowalstwa artystycznego przeznaczony do renowacji lub konserwacji, szkic

wyrobu z opisem czynności konserwatorskich,

− kartka papieru A4,

− zestaw Polskich Norm, katalogów i cenników,

− kalkulator,

− literatura z rozdziału 6.

Czas wykonania ćwiczenia 180 minut.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić koszty materiałów?

2) określić koszty energii elektrycznej i mediów?

3) określić koszty transportu, montażu i demontażu?

4) określić koszty robocizny bezpośredniej?

5) wyliczyć zysk z wykonania zlecenia?

6) przedstawić kalkulacje wstępną?

7) przedstawić kalkulację powykonawczą?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.5. Przepisy bezpieczeństwa pracy przy pracach

konserwacyjnych

4.5.1. Materiał nauczania

Wykonywanie zadań zawodowych wymaga od pracownika (ucznia) znajomości

przepisów bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej. Znajomość tych

przepisów sprawdzana jest przez stosowanie ich w pracy bezpośrednio przy wykonywaniu

czynności praktycznych i obsłudze maszyn, urządzeń i sprzętu. Aby praca każdego robotnika

była wydajna i nie powodowała nadmiernego i nie potrzebnego zużycia sił powinna być

z góry przemyślana. Składa się na to umiejętne rozłożenie narzędzi i materiałów

skoordynowanie poszczególnych czynności i ich kolejności, unikanie zbędnych ruchów,

właściwa postawa przy urządzaniu, przestrzeganie przepisów bhp i ppoż.

Większość prac konserwatorskich i renowacyjnych wyrobów kowalskich przeprowadza

się w kuźni. Dlatego ubranie robocze przy wykonywaniu tych prac jest takie same jak przy

typowych pracach kowalskich oznacza to, że pracownik powinien mieć ubranie robocze

potwierdzone atestem CIOP (Centralnego Instytutu Ochrony Pracy), buty robocze z cholewką

i noskami stalowymi oraz podeszwą niepalną. Na głowie nakrycie w postaci czapki lub

beretu.

Do podstawowych środków ochrony indywidualnej zaliczyć należy:

− fartuch skórzany,

− rękawice robocze (skórzane),

− rękawice spawalnicze,

− ochronniki słuchu,

− okulary ochronne lub osłona twarzy,

− okulary spawalnicze,

− tarcza lub przyłbica spawalnicza.

Przy wykonywaniu prac związanych z demontażem lub montażem wyrobów kowalskich

na wysokości zalecane jest stosowanie zabezpieczeń w postaci szelek i lin. Pozostały sprzęt

używany podczas prac na wysokościach taki jak drabiny, rusztowania i pomosty powinny być

sprawne technicznie. Przed przystąpieniem do pracy na maszynach i urządzeniach kuźniczych

ich działanie należy sprawdzić przez próbne uruchomienie. Podobnie elektronarzędzia

powinny być próbnie uruchomione przed ich używaniem.

Ręczne narzędzia kowalskie i ślusarskie przed użyciem należy podać oględzinom

wzrokowym w celu określenia ich stanu technicznego. Przy kuciu na gorąco używane

narzędzia kowalskie należy chłodzić, tak aby nie stwarzały zagrożenia dla pracujących osób.

Przy wykonywaniu zadań zawodowych w zespołach dwu i więcej osobowych należy zwrócić

uwagę na współpracowników. Ważną rolę odgrywa właściwa komunikacja na stanowisku

pracy.

Wypowiedzi ze względu na hałas powinny być głośno i stanowczo artykułowane,

a czynności wykonywane po upewnieniu się, że współpracownik wie co należy wykonać.

Wyroby i półfabrykaty, które zostały nagrzane do wysokości temperatury należy składować

tak aby nie stanowiły zagrożenia przez poparzenie się osób współpracujących lub trzecich.

Przy pracach związanych z renowacją powierzchni, czyszczenia i malowania gdzie stosuje się

szpachle, rozcieńczalniki, kwasy, farby, lakiery stosować należy maseczki zabezpieczające

drogi oddechowe. Instalacje nawiewowe i wentylacyjne kuźni powinny być sprawne, aby

prawidłowo przebiegały prace spalania w palenisku kowalskim, a powstały w czasie kucia

dym, kurz i zapylenie zostały usunięte.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wygląda ubranie robocze kowala?

2. Jakie czynniki wpływają na bezpieczną pracę w kuźni?

3. Co zaliczamy do środków ochrony indywidualnej przy pracach kowalskich?

4. Co zaliczamy do środków ochrony indywidualnej przy pracach spawalniczych?

5. Jakie czynności należy wykonać przed przystąpieniem do pracy na urządzeniach

i maszynach kuźniczych?

6. Jak powinna przebiegać komunikacja między pracownikami na stanowisku pracy?

7. Jakie zabezpieczenia stosuje się przy pracach na wysokości (powyżej 1m)?

8. Jakie są zadania instalacji nawiewnej w kuźni?

9. Jakie są zadania instalacji wentylacyjnej w kuźni?

10. Jak zabezpiecza się górne drogi oddechowe przy pracach renowacyjno-malarskich.

4.5.3. Ćwiczenia

Ćwiczenie 1

Dobór i zastosowanie środków ochrony indywidualnej podczas prac konserwatorskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać narzędzia, sprzęt, maszyny i urządzenia do wykonania ćwiczenia (zgodnie z

zakresem prac),

3) dobrać ubranie robocze i sprzęt ochrony indywidualnej do pracy w kuźni i przy pracach

spawalniczych, demontażowych, montażowych i konserwatorskich,

4) zapoznać się z instrukcja stanowiskowa bhp,

5) zapoznać się z instrukcja maszyn i urządzeń,

6) sprawdzić stan techniczny narzędzi, urządzeń i maszyn,

7) zaprezentować i uzasadnić organizację oraz wybór środków ochrony indywidualnej.

Czas wykonania ćwiczenia 180 minut.

Wyposażenie stanowiska pracy:

− instrukcje bhp i ppoż.,

− instrukcje obsługi maszyn i urządzeń,

− DTR maszyn i urządzeń,

− sprzęt ochrony indywidualnej przy pracach kowalskich,

− sprzęt ochrony indywidualnej przy spawaniu,

− sprzęt ochrony indywidualnej przy pracach na wysokościaci,

− narzędzia kowalskie,

− narzędzia ślusarskie,

− elektronarzędzia (wiertarki , szlifierki),

− narzędzia pomiarowe na gorąco,

− narzędzia pomiarowe (przymiar, suwmiarka),

− literatura z rozdział 6.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko pracy do wykonania prac konserwatorskich?

2) dobrać sprzęt ochrony indywidualnej przy pracach kowalskich?

3) dobrać sprzęt ochrony indywidualnej przy spawaniu?

4) sprawdzić stan techniczny narzędzi ręcznych kowalskich i ślusarskich?

5) sprawdzić stan techniczny maszyn?

6) bezpiecznie wykonać zaplanowane czynności, zabiegi i operacje?

7) porozumiewać się z innymi pracownikami przy wykonywaniu zadań

zawodowych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 pytań o różnym stopniu trudności. Są to pytania

wielokrotnego wyboru, co oznacza, że tylko jedna z czterech możliwych odpowiedzi jest

poprawna.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

6. Test składa się z dwóch części o różnym stopniu trudności.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 60 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Stal jest to stop:

a) żelaza z kobaltem,

b) żelaza z węglem,

c) żelaza z krzemem,

d) żelaza z srebrem.

2. Stal to stop zawierający do:

a) 0,02 % C,

b) 0,02 % C,

c) 0,2 % C,

d) 2%C.

3. Prostowanie blachy przy regeneracji wyrobu kowalskiego stosuje się w celu uzyskania:

a) falistości powierzchni,

b) płaskości powierzchni,

c) chropowatości powierzchni,

d) udarności powierzchni.

4. Regeneracje reliefów na powierzchni wyrobu kowalskiego wykonuje się:

a) młotkiem i przebijakiem,

b) młotkiem i przecinakiem,

c) młotkiem i stemplem,

d) młotkiem i rysikiem.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. Spawanie gazowe wykonuje się przy zastosowaniu mieszaniny gazów:

a) helu i argonu,

b) helu i dwutlenku węgla,

c) tlenu i acetylenu,

d) argonu i acetylenu.

6. Do ciecia elementów wyrobów kowalskich nie używa się:

a) szlifierki kątowej,

b) piłki do metalu,

c) nożyc dźwigniowych,

d) pilników zdzieraków.

7. Przecinaki kowalskie służą do:

a) przecinania materiału,

b) skręcania płaskowników,

c) przebijania otworów,

d) cyzelowania powierzchni.

8. Przed naniesieniem powłok ochronnych na wyrób kowalski i jego powierzchnie należy:

a) podać obróbce cieplnej,

b) odtłuścić i oczyścić z brudu,

c) przepłukać strumieniem wody,

d) czernić w oleju.

9. Przed spawaniem dwóch elementów kutych powierzchnie łączone należy:

a) naciąć przecinakiem kowalskim,

b) ukosować i oszlifować,

c) zabezpieczyć antykorozyjnym,

d) przekuć na zimno.

10. Zgrzewanie ogniskowe polega na:

a) łączeniu dwóch elementów na gorąco,

b) kształtowaniu dwóch elementów,

c) spawaniu dwóch elementów na gorąco,

d) wybijanie otworów w dwóch elementach.

11. Który z poniższych procesów naprawy wyrobów kutych jest poprawny:

a) montaż elementów, demontaż elementów, przekuwanie i spawanie,

b) demontaż, przekuwanie, spawanie i montaż elementów,

c) przekuwanie, montaż, demontaż i spawanie,

d) spawanie, montaż, przekuwanie, demontaż.

12. jaki jest koszt wykonania renowacji elementów kutych balustrady, jeśli koszt materiału

wynosi 1500 zł, a robocizna 2000zł, a zysk stanowi 20 % kosztów materiału:

a) 3000zł.,

b) 3500zł.,

c) 3900zł.,

d) 4500zł.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

13. Nacięcia na krawędziach płaskowników naprawianej kraty ozdobnej wykonuje się przy

użyciu:

a) młotka i gładzika,

b) młotka i przebijaka,

c) młotka i przecinaka,

d) młotka i dziurkownicy.

14. Do ochrony narządów słuchu służą:

a) okulary spawalnicze,

b) ochronniki słuchu,

c) maski przeciwpyłowe,

d) rękawice robocze.

15. Instalacja wentylacyjna w kuźni służy do:

a) nawilżania powietrza,

b) osuszania powietrza,

c) usuwania gazów i pyłów,

d) nawiewu powietrza do paleniska.

16. Nitowanie elementów kutych po regeneracji przeprowadza się za pomocą:

a) zgrzewania ogniskowego,

b) obejm i zakuwek,

c) zakuwania i formowania,

d) przecinania i gładzenia.

17. Zastosowanie obejm i zakuwek w naprawianych wyrobach kowalskich ma na celu:

a) połączenie ze sobą dwóch lub więcej elementów,

b) skręcenie prętów płaskich,

c) prostowanie blach na gorąco,

d) skręcanie prętów kwadratowych.

18. Najgroźniejsze skutki dla wyrobów kowalskich przynosi:

a) korozja równomierna,

b) korozja międzykrystaliczna,

c) korozja miejscowa,

d) korozja wżerowa.

19. Zachowanie powtarzalności kształtów kutych przy regeneracji wymagają zastosowania:

a) spęczania materiału na gorąco,

b) użycia matrycy lub przyrządu,

c) kucia ręcznego swobodnego,

d) gładzenia powierzchni po kuciu.

20. Do pomiaru wymiaru kutego na gorąco materiału użyć należy:

a) macek wewnętrznych lub zewnętrznych,

b) przymiaru kreskowego,

c) suwmiarki uniwersalnej,

d) liniału krawędziowego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie prac konserwatorskich

Zakreśl poprawną odpowiedź, wpisz brakujące części zdania lub wykonaj rysunek

Nr

zadania

Odpowiedź Punkty

1 a b c d

2 a b c d

3 a b c d

4 a b c d

5 a b c d

6 a b c d

7 a b c d

8 a b c d

9 a b c d

10

a b c d

11

a b c d

12

a b c d

13

a b c d

14

a b c d

15

a b c d

16

a b c d

17

a b c d

18

a b c d

19

a b c d

20

a b c d

Razem:

Data……………….

……………………………

podpis

ucznia

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

LITERATURA

1. Andrzejewski W: Roboty kowalskie i ślusarskie w budownictwie, PWT, Warszawa 1952

2. Badora K. , Waszkiewicz S. : Rysunek zawodowy dla ślusarza wyrobów artystycznych,

WSiP, Warszawa 1976

3. Bożenko L. : Maszynoznawstwo do szkoły zasadniczej, WSiP, Warszawa 1998

4. Czerwiński W. : Materiałoznawstwo dla ZSZ, Warszawa 1976

5. Gogółka W. , Kiecoń B. : Kuźnictwo PWSZ, Warszawa 1974

6. Górecki A. , Grzegórski Z. : Ślusarstwo przemysłowe i usługowe. WSiP,

Warszawa 1998

7. Górecki A. : technologia ogólna. WSiP, Warszawa 2000

8. Mac S. : Obróbka metali z materiałoznawstwa WSiP, Warszawa 1999

9. Miller J., Jarmoszuk S. : Ślusarstwo i spawalnictwo. WSiP, Warszawa 1995

10. Płochowska-Grzemowska H. : Kuźnictwo Cz. 2 WSiP, Warszawa 1975

11. Solis H. : Ślusarstwo artystyczne WSiP, Warszawa 1976

12. Surowiak W. : Poradnik warsztatowca mechanika. WN-T, Warszawa 1962

13. Ziłko J. : Konstrukcje stalowe Cz. 2 WSiP, Warszawa 1995

Wyszukiwarka

Podobne podstrony:

15 Wykonywanie prac konserwator Nieznany

15 Wykonywanie prac konserwatorskich

24 Wykonywanie prac z zakresu obróbki ręcznej

BHP przy wykonywaniu prac z zakresu gospodarki leśnej, 1 bhp w zakladach

2 wykaz WYMAGANIA WYKONYWANIA PRAC SZCZEGÓLNIE NIEBEZPIECZNYCH W, egzaminy zawodowe technik bhp, 3,

Spis i prowadzenie prac konserwacyjnych na budynku, Bezpieczeństwo pożarowe

Instrukcja bhp prz wykonywaniu prac admin biurowych

Notatki Wykonywanie Prac Biurowych

18 Wykonywanie prac plastyczno technicznych

04 Wykonywanie prac z zakresu obróbki ręcznej

Instrukcja BHP przy wykonywaniu prac?karskich(1)

06 Wykonywanie prac z zakresu obróbki mechanicznej metali

06 Wykonywanie prac przygotowawczo zakończeniowych

Prowadzenie prac konserwatorskich, nowe

13 Wykonywanie prac związanych z utrzymaniem czystości

03 Wykonywanie prac biurowychid Nieznany (2)

32 Wykonywanie prac montazowych Nieznany

więcej podobnych podstron