„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Tokarski

Wykonywanie

prac

montażowych,

pakowanie

i magazynowanie wyrobów 311[32].Z5.

03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Waldemar Szymański

mgr inż. Łukasz Styczyński

Opracowanie redakcyjne:

mgr inż. Teresa Jaszczyk

Konsultacja:

mgr inż. Teresa Jaszczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[32].Z5.03

Wykonywanie prac montażowych, pakowanie i magazynowanie wyrobów zawartego

w modułowym programie nauczania dla zawodu technik technologii drewna.

.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Charakterystyka sposobów montażu wyrobów

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Przebieg procesu montażu z wykorzystaniem urządzeń montażowych 12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

14

4.3. Tolerancja i pasowanie elementów stałych i ruchomych w wyrobie

15

4.3.1 Materiał nauczania

15

4.3.2 Pytania sprawdzające

19

4.3.3 Ćwiczenia

19

4.3.4 Sprawdzian postępów

20

4.4. Ocena jakości wyrobów

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające

23

4.4.3. Ćwiczenia

23

4.4.4. Sprawdzian postępów

24

4.5.

Okuwanie, montowanie i obsługa zmechanizowanych urządzeń

montażowych stosowanych przy montażu mebli rozbieralnych

i nierozbieralnych

25

4.5.1. Materiał nauczania

25

4.5.2. Pytania sprawdzające

32

4.5.3. Ćwiczenia

32

4.5.4. Sprawdzian postępów

33

4.6. Ocena prac montażowych oraz techniczno–jakościowych, ocena

wyrobów półproduktów i produktów

34

4.6.1. Materiał nauczania

34

4.6.2. Pytania sprawdzające

35

4.6.3. Ćwiczenia

36

4.6.4. Sprawdzian postępów

36

4.7. Opracowanie schematu procesu technologicznego montażu

określonego wyrobu

37

4.7.1. Materiał nauczania

37

4.7.2. Pytania sprawdzające

37

4.7.3. Ćwiczenia

37

4.7.4. Sprawdzian postępów

38

4.8. Transport wewnątrzzakładowy

39

4.8.1. Materiał nauczania

39

4.8.2. Pytania sprawdzające

42

4.8.3. Ćwiczenia

42

4.8.4. Sprawdzian postępów

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Zasady gospodarki magazynowej i magazynowanie materiałów,

wyrobów i elementów

44

4.9.1. Materiał nauczania

44

4.9.2. Pytania sprawdzające

47

4.9.3. Ćwiczenia

47

4.9.4. Sprawdzian postępów

48

4.10. Rodzaje opakowań, pakowanie i zabezpieczenie w środkach transportu 49

4.10.1. Materiał nauczania

49

4.10.2. Pytania sprawdzające

52

4.10.3. Ćwiczenia

53

4.10.4. Sprawdzian postępów

54

5. Sprawdzian osiągnięć

55

6. Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu wykonywania prac

montażowych, pozwoli ocenić jakość wyrobów, zaprogramować proces montażu mebli,

zapoznać się z zasadami pakowania i transportu mebli, a także określi zasady magazynowania

wyrobów z drewna.

Jednostka modułowa 311[32].Z5.03 Wykonywanie prac montażowych, pakowanie

i magazynowanie wyrobów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś posiadać

aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej, które określają umiejętności jakie opanujesz

w wyniku procesu kształcenia.

3. Materiał nauczania, który zawiera informacje niezbędne do realizacji zaplanowanych

szczegółowych celów kształcenia, umożliwia samodzielne przygotowanie się do

wykonania ćwiczenia i zaliczenia sprawdzianów.

Wykorzystaj do poszerzenia wiedzy wskazaną literaturę oraz inne źródła informacji.

Obejmuje on również:

–

pytania sprawdzające wiedzę niezbędną do wykonania ćwiczenia,

–

ćwiczenia z opisem sposobu ich wykonania oraz wyposażenia stanowiska pracy,

–

sprawdzian postępów, który umożliwi sprawdzenie poziomu Twojej wiedzy po

wykonaniu ćwiczenia.

4. Sprawdzian osiągnięć w postaci zestawu pytań sprawdzających opanowanie umiejętności

określonych w tej jednostce modułowej.

5. Wykaz literatury dotyczącej programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po zapoznaniu się z materiałem nauczania spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej. Wykonując sprawdzian postępów powinieneś odpowiadać na pytania tak lub nie

co oznacza, że opanowałeś materiał lub nie.

Bezpieczeństwo i higiena pracy

Przy obsłudze urządzeń montażowych zalecane są ogólne zasady bezpiecznej pracy

obowiązujące podczas prac na maszynach do klejenia drewna. Szczególną uwagę należy

zwrócić na bezpieczne sterowanie urządzeniami pneumatycznymi i hydraulicznymi

mechanizmami dociskowymi. Urządzenia sterujące powinny być zabezpieczone przed

przypadkowym uruchomieniem, szczególnie gdy przy urządzeniu pracuje więcej niż jeden

pracownik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

Schemat układu jednostek modułowych

311[32]Z5

Technologia montażu

i magazynowania

311[32]Z5.03

Wykonywanie prac montażowych,

pakowanie

i magazynowanie wyrobów

311[32]Z5.02

Dobieranie maszyn

i urządzeń montażowych

311[32]Z5.01

Rozpoznawanie okuć, akcesoriów

i łączników

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji jednostki modułowej powinieneś umieć:

−

stosować urządzenia do wywierania nacisku,

−

dobierać i stosować urządzenia montażowe,

−

dobierać narzędzia do konkretnych prac montażowych,

−

posługiwać się schematami kinematycznymi urządzeń montażowych,

−

przygotowywać urządzenie montażowe do pracy,

−

rozróżniać typowe części urządzeń montażowych,

−

posługiwać się dokumentacją techniczną,

−

wykorzystywać techniki komputerowe,

−

organizować stanowisko pracy zgodnie z zasadami bhp,

−

rozróżniać poszczególne rodzaje konstrukcji mebli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić sposoby łączenia elementów w podzespoły i zespoły,

−

zastosować układ tolerancji i pasowań,

−

dokonać montażu elementów w podzespoły i zespoły,

−

posłużyć się sprawdzianami w czasie montażu mebli,

−

ocenić jakość zmontowanych wyrobów,

−

ocenić prawidłowość przebiegu prac montażowych,

−

określić zasady magazynowania materiałów, elementów i wyrobów,

−

dobrać sposób transportu operacyjnego,

−

sklasyfikować opakowania wyrobów z drewna,

−

dobrać opakowania dla różnych wyrobów,

−

zapakować wskazany wyrób,

−

opracować instrukcję montażu, pakowania, przechowywania i transportu wyrobów,

−

określić przyczyny powstawania błędów produkcyjnych i sposoby ich usuwania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1 Charakterystyka sposobów montażu wyrobów

4.1.1 Materiał nauczania

Sposoby montażu mebli

Montaż mebli polega na łączeniu elementów i podzespołów w wyrób gotowy. Istotą

montażu jest sklejanie złączy nierozłącznych, przytwierdzenie łączników oraz ruchomych

części, takich jak: drzwi, szuflady, półki itp.

Warunkiem prawidłowego montażu elementów jest dokładność obróbki skrawaniem,

szczególnie prawidłowe wykonanie i rozmieszczenie połączeń stolarskich oraz zgodne

z rysunkiem wymiary elementów.

Higroskopijność drewna i tworzyw drzewnych powoduje, że zmiany wilgotności

i temperatury otoczenia wywołują kurczenie się i pęcznienie elementów meblowych

i połączeń stolarskich. Dlatego temperatura i wilgotność otoczenia powinny być jednakowe

w oddziałach obróbki skrawaniem i w pomieszczeniach, gdzie odbywa się montaż mebli.

Do montażu należy przeznaczać jedynie elementy jakościowo odpowiadające warunkom

technicznym. Wskazane jest, aby w elementach dostarczanych do montażu były wykonane

wszelkie gniazda i wgłębienia na okucia. Prawidłowo zorganizowany montaż przebiega w ten

sposób, że najpierw łączy się elementy w płaskie podzespoły, a następnie z elementów

i podzespołów tworzy się zespoły przestrzenne.

Montaż potokowy występuje w seryjnej produkcji mebli. Polega on na tym, że jeden

wyrób montuje się na różnych stanowiskach roboczych przystosowanych do określonych

czynności montażowych. W tych wypadkach wykonywany wyrób przemieszcza się z jednego

stanowiska roboczego na drugie.

Transport może odbywać się ręcznie lub mechanicznie za pomocą przenośników.

Montażu można dokonywać za pomocą narzędzi ręcznych lub mechanicznych urządzeń

montażowych. Istotą ich działania jest wywieranie nacisku na montowane elementy tak, aby

przylegały one do siebie. W miejscach połączeń podczas montażu, elementy muszą być

ustawione względem siebie pod takimi kątami, aby tworzyły zaplanowaną konstrukcję

przestrzenną. W razie stosowania narzędzi ręcznych, kąty występujące między elementami

muszą być specjalnie ustawione. W mechanicznych urządzeniach montażowych, montowane

elementy samoczynnie ustawia się w takiej pozycji, w jakiej znajdują się w gotowym

wyrobie, co znacznie ułatwia montaż.

Montaż części i całości konstrukcji meblarskich

Łączenie może być nierozłączne (zespolone) lub rozłączne.

Łączenia nierozłącznego dokonuje się głównie za pomocą spoin klejowych, natomiast

rozłącznego – za pomocą okuć łączących.

Wytrzymałość spoin klejowych łączących części konstrukcji nie powinna być mniejsza

od wytrzymałości materiałów, z których te części zostały wykonane. Poza tym spoina klejowa

powinna być odporna na działanie destrukcyjnych czynników, działających na wyrób

w czasie użytkowania. Spoina nie może różnić się barwą od sklejonego materiału, nie może

zmieniać barwy sklejonego materiału i nie może działać destrukcyjne na powłoki

wykończeniowe i okucia. Dotyczy to przede wszystkim spoin klejowych łączących okleiny

z podłożem.

Wytrzymałość i odporność miejsc łączących ze sobą nieruchome i ruchome części mebla

okuciami łączącymi muszą odpowiadać warunkom wynikającym z użytkowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Istotne dla montażu zespołów i wyrobów są przede wszystkim: dokładność obróbki, w tym

okuwania, szczelności złączy, zwłaszcza rozłącznych, oraz prawidłowo zachowane luzy

pomiędzy częściami ruchomymi mebla.

W zależności od ustaleń objętych dokumentacją projektową oraz niezamierzonych

i niekorzystnych skutków zewnętrznych obróbki łączeniem, uzyskane w jej wyniku części

i całości konstrukcji mogą podlegać po osiągnięciu technologicznej wytrzymałości spoin

klejowych, dodatkowej powierzchniowej obróbce skrawaniem, a w przypadku podzespołów,

także obróbce w zakresie ogólnego kształtu i profilów złączeniowych.

Po stwierdzeniu, że wymiary kształtu i geometria powierzchni części konstrukcyjnej,

a także ich wilgotność i wygląd zewnętrzny odpowiadają warunkom zawartym

w dokumentacji projektowej, przekazuje się je do montażu podzespołów, zespołów, w końcu

do montażu ogólnego.

Montaż jest podstawowym etapem procesu wytwarzania wyrobów meblarskich.

W przypadku mebli rozbieralnych, całości lub część montażu ostatecznego może się również

odbywać w warsztatach przymagazynowych lub w punktach sprzedaży, jak i bezpośrednio

w mieszkaniu użytkownika. Opinie, co do takiego postępowania są podzielone. Korzyści

zarówno

w

transporcie

(lepsze

wykorzystanie

przestrzeni

załadowczych),

jak

i w magazynowaniu (lepsze wykorzystanie przestrzeni składowania) są niewątpliwe.

Natomiast zastrzeżenia budzą, wygórowany koszt montażu (montaż próbny w wytwórni

i ostateczny u odbiorcy) oraz trudności w kompletowaniu zestawów mebli i w doborze

okleiny.

W praktyce są stosowane dwa rodzaje montażu: seryjny, a zatem i potokowy – głównie

w produkcji przemysłowej oraz indywidualny – głównie w produkcji o charakterze

rzemieślniczym. W pierwszym przypadku, cały montaż, względnie też tylko montaż

ostateczny odbywa się na taśmie o ruchu ciągłym. Uzyskujemy wtedy zamierzoną ilość

wyrobów z matematyczną dokładnością. Wybór rodzaju montażu jest zależny głównie od

dokładności wykonania łączonych ze sobą części, konstrukcji wyrobu i planu produkcji.

Montaż podzespołów i zespołów lub wyrobów odbywa się z reguły w odpowiednich

urządzeniach ściskowych, specjalnie do tego celu zaprojektowanych i wykonanych. Istota

działania, tych w zasadzie prostych urządzeń polega na zaciśnięciu odpowiednio ustawionych

w urządzeniu części, składających się na przedmiot montażu i utrwaleniu jego kształtu. Siły

wywołujące docisk mogą działać w zależności od potrzeby w jednym lub dwóch kierunkach

wzajemnie do siebie prostopadłych, albo też umożliwiać równoczesne dociśnięcie przedmiotu

montażu po przekątnych. Montaż podzespołów odbywa się z reguły w urządzeniach,

w których siły działają w jednym kierunku, natomiast montaż zespołów i wyrobów –

w urządzeniach, w których siły działają w dwóch kierunkach.

W praktyce przyjmuje się, że ciśnienie jednostkowe wywierane na łączone części przedmiotu

montażu wynosi 60 ÷ 80 N/m

2

.

Urządzenie montażowe składa się w zasadzie ze specjalnego stołu (łoża) służącego do

właściwego ustawienia łączonych części w stosunku do siebie oraz z mechanizmu

dociskowego, zazwyczaj ścisków mechanicznych, pneumatycznych, hydraulicznych i innych.

Ogólnie biorąc można powiedzieć, że im ścisk montażowy, będzie sprawniejszy (większy

stopień mechanizacji), tym jego wydajność będzie większa, a obsługa łatwiejsza.

Podczas montażu elementów o powierzchniach pokrytych powłokami istnieje duże

niebezpieczeństwo ich uszkodzenia, dlatego konstrukcja urządzeń montażowych powinna

gwarantować wywieranie nacisku na elementy bez uszkodzenia ich powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do ćwiczenia:

1. Dlaczego podczas montażu mebli temperatura i wilgotność powietrza powinny być

jednakowe w działach obróbki skrawaniem i w pomieszczeniach, gdzie odbywa się

montaż?

2. Dlaczego w elementach przeznaczonych do montażu powinny być wykonane wszelkie

gniazda i wgłębienia na okucia?

3. Co rozumiesz pod pojęciem montaż mebli?

4. Jakie czynniki mają wpływ na prawidłowy montaż wyrobu?

5. Na czym polega prawidłowo zorganizowany montaż?

6. Jaka jest różnica między montażem indywidualnym, a potokowym (seryjnym)?

4.1.3 Ćwiczenia

Ćwiczenie 1

Zaprojektuj stanowisko montażowe dla dowolnego wyrobu schematycznie lub opisowo.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczenia nauczyciel powinien omówić zakres

i technikę wykonania ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać urządzenie montażowe aby zapewnić ustawienie elementów względem siebie

w położeniu w jakim znajdują się w gotowym wyrobie.

2) dokonać wyboru oprzyrządowania, które będzie niezbędne do mocowania okuć

metalowych lub z tworzywa.

3) określić najlepszą organizację pracy, która zapewni bezpieczną i wydajną pracę.

4) dobrać urządzenia pomocnicze niezbędne do wykonania montażu.

5) dobrać przyrządy i narzędzia (pomiarowe, kontrolne, pomocnicze).

6) dokonać wyboru urządzeń transportowych zapewniających dostarczanie elementów do

montażu jak i odbiór zamontowanych wyrobów.

Środki dydaktyczne:

−

tablice, schematy, prospekty itp. urządzeń montażowych i narzędzi,

−

dostępna literatura,

−

przyrządy pomiarowe kontrolne pomocnicze

−

notatnik,

−

długopis,

−

arkusz papieru formatu A-4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.4 Sprawdzian postępów.

Czy potrafisz:

Tak Nie

1) wyjaśnić potrzebę zachowania właściwej wilgotności względnej powietrza

oraz temperatury podczas montażu i podczas obróbki elementów?

¨

¨

2) wyjaśnić przyczyny ze względu, na które na montażu nie wykonujemy gniazd

i wgłębień na okucia?

¨

¨

3) scharakteryzować pojęcie: montaż mebli?

¨

¨

4) scharakteryzować czynniki które, mają wpływ na prawidłowy montaż wyrobu? ¨

¨

5) wyjaśnić istotę prawidłowo zorganizowanego montażu?

¨

¨

6) określić zasadnicze różnice między montażem jednostkowym,

a seryjnym (potokowym)?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Przebieg procesu montażu z wykorzystaniem urządzeń

montażowych

4.2.1 Materiał nauczania

Czynności wstępne przed montażem

Przed przystąpieniem do prac montażowych należy przeprowadzić kontrolę elementów

przeznaczonych do montażu:

−

poszczególne elementy do montażu dobiera się zgodnie z wymaganiami przewidzianymi

w normach przedmiotowych,

−

przeprowadza się kontrolę wilgotności elementów przeznaczonych do montażu,

−

sprawdza się jakość wykończenia elementów przygotowanych do montażu,

−

wszystkie wymiary elementów przygotowanych do montażu sprawdza się za pomocą

sprawdzianów granicznych, czy pasują do przyjętego systemu tolerancji i pasowań.

Proces montowania każdego wyrobu stolarskiego ma przebieg podobny, a mianowicie:

1. Montaż podzespołu:

a) dobór elementów w/g koloru struktury drewna,

b) montaż kontrolny „na sucho” w produkcji jednostkowej lub kontrola sprawdzianami

granicznymi w produkcji masowej.

c) pokrycie złącz (łączonych części) elementów klejem,

d) zaciśnięcie zmontowanego podzespołu w urządzeniu montażowym,

e) usunięcie kleju wyciśniętego ze złącza,

f) sezonowanie w czasie zaciśnięcia, jak i po wyjęciu z zacisków.

2. Obróbka podzespołów (w razie potrzeby):

a) obróbka na wyrówniarkach, frezarkach, szlifierkach,

b) struganie na grubość płyt i frezowanie obwodu płyt i ram,

c) wyrównywanie nierówności i profilowanie ram.

3. Montaż zespołów:

a) kontrola za pomocą sprawdzianów granicznych,

b) dobór podzespołów i elementów w/g struktury i koloru drewna,

c) montaż złączy na klej,

d) zaciśnięcie w zacisku montażowym i sezonowanie,

e) usunięcie kleju wyciśniętego ze złącza.

4. Montaż całego wyrobu:

a) kontrola za pomocą sprawdzianów granicznych,

b) dobór zespołów i elementów w/g struktury koloru drewna,

c) montaż całości na klej,

d) zaciśnięcie w ścisku montażowym i sezonowanie,

e) usunięcie kleju wyciśniętego ze złącz,

f) ewentualne pasowanie szuflad i założenie drzwi,

g) ułożenie półek i innych ruchomych części.

W zależności od rodzaju konstrukcji wyrobu, liczba operacji może ulec zmianom, lecz

kolejność wykonywania zawsze jest taka sama.

Prace wykonywane po montażu

Gdy zmontowany wyrób jest jeszcze zaciśnięty w urządzeniach montażowych należy

przymocować na stałe wszystkie te części, które są pomocne w utrzymaniu jego

prawidłowego kształtu. Są to np. ścianka tylna, która przeciwdziała wypaczeniu się całego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

korpusu szafy. Etapy ostatecznego montażu mają zawsze swoją ustaloną kolejność, jak

również w określonej kolejności następują poszczególne operacje, z których składa się każdy

etap. Im operacje te będą bardziej rozdrobnione, tym korzystniejsza jest organizacja

stanowiska roboczego. Kolejność operacji i ich rozdrobnienie pozwala na ustalenie

jednakowych, względnie zbliżonych czasów na poszczególne operacje, a co za tym idzie – na

wprowadzenie przy montażu potokowego systemu pracy.

Kontrola i odbiór zmontowanych wyrobów

Kontroli powinny być poddawane wszystkie wyroby, w zakładach o należytej organizacji

wystarczy skontrolować tylko pewną część wyrobów.

Kontrola zmontowanego wyrobu polega na stwierdzeniu:

–

prawidłowego doboru elementów i zespołów pod względem struktury drewna,

–

dokładnego pasowania wszystkich połączeń zarówno nieruchomych jak i ruchomych,

–

dokładnego oczyszczenia, szczególnie z kleju na połączeniach,

–

prawidłowego okucia wyrobu w czasie montażu.

Po tym odbiorze wyroby są transportowane do magazynu wyrobów gotowych.

4.2.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynności należy wykonać przed montażem?

2. W jaki sposób przebiega proces montowania mebli z uwzględnieniem podzespołu,

zespołu i wyrobu gotowego?

3. Jakie prace należy wykonać po montażu?

4. Na czym polega kontrola i odbiór zmontowanego wyrobu?

4.2.3 Ćwiczenia

Ćwiczenie 1

Na podstawie normy przedmiotowej PN-F-06001-2, PN-F-06001-3 dokonaj odbioru

jakościowego elementów z tarcicy przeznaczonych do montażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normą przedmiotową,

2) na podstawie opisu wad drewna zawartego w normie dokonać odbioru jakościowego

elementów,

3) dokonać podziału na elementy dobre i nie nadające się do montażu,

4) dokonać podziału na elementy nadające się do naprawy oraz nienaprawialne,

5) podczas odbioru elementów zwrócić uwagę na dokładność wykonania,

6) dokonać oceny poprawności wykonanego ćwiczenia.

7) oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

norma przedmiotowa PN-F-06001-2, PN-F-06001-3,

–

elementy przeznaczonych do montażu (odbioru jakościowego),

–

rysunki wykonawcze elementów,

–

notatnik,

–

ołówek/długopis,

–

kątownik,

–

przymiar kreskowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Dokonaj kontroli wymiarów elementów za pomocą sprawdzianów granicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wykonać pomiar długości elementów,

2) wykonać pomiar szerokości elementów,

3) wykonać pomiary gniazd i czopów,

4) dokonać klasyfikacji na elementy dobre i nienadające się do montażu,

5) dokonać klasyfikacji na elementy nadające się do naprawy oraz nienaprawialne,

6) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

sprawdziany graniczne niezbędne do wykonania ćwiczenia,

–

próbki elementów przeznaczonych do montażu,

–

rysunki wykonawcze elementów,

–

notatnik,

–

ołówek/długopis.

4.2.4 Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić czynności, które należy wykonać przed montażem?

¨

¨

2) scharakteryzować czynności, które składają się na pracę montowania wyrobu? ¨

¨

3) określić czynności, jakie należy wykonać po montażu?

¨

¨

4) wyjaśnić, na co należy zwrócić uwagę podczas odbioru zmontowanego

wyrobu?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Tolerancja i pasowanie elementów stałych i ruchomych

w wyrobie

4.3.1 Materiał nauczania

Zasadnicze pojęcie dokładności obróbki

Przy obróbce elementów składowych jakiegokolwiek wyrobu uzyskanie wymiarów ściśle

odpowiadających wymiarom rysunku wykonawczego jest prawie nieosiągalne. Otrzymane po

obróbce tzw. wymiary rzeczywiste elementu będą zawsze więcej lub mniej odbiegały od

wymiarów podanych na rysunku wykonawczym, czyli tzw. wymiarów nominalnych. Im

różnica między wymiarami nominalnymi a rzeczywistymi będzie mniejsza, tym obróbka

będzie dokładniejsza. Dlatego też dopuszczalne wielkości odchyłek od wymiarów

nominalnych należy ustalić w zależności od niezbędnej dokładności pracy.

Zmechanizowanie procesów produkcji i wprowadzenie produkcji seryjnej stworzyło

potrzebę zamienności każdego elementu wchodzącego w skład wyrobu. Pod pojęciem

„zamienność” elementów należy rozumieć możliwość łączenia elementów w zespoły

a zespoły w wyrób, bez stosowania indywidualnych pasowań i poprawek za pomocą narzędzi.

Dlatego też, aby osiągnąć wymaganą zamienność elementów przy masowej produkcji,

wymiary tych elementów muszą być utrzymane w z góry określonych granicach dokładności.

Podstawowe pojęcia w tolerancji i pasowaniu

Aby zapewnić zamienność elementów oraz aby niedokładności w wymiarach

wykonywanych elementów nie były przypadkowe, konieczne jest ustalenie dwóch wymiarów,

pomiędzy którymi wymiar rzeczywisty będzie się zawierał. Wymiary te nazywamy

granicznymi; większy z nich jest wymiarem górnym (maksymalnym), a mniejszy dolnym

(minimalnym).

–

Różnica między wymiarami granicznymi –górnym i dolnym - nazywa się tolerancją.

–

Różnica między dolnym wymiarem granicznym a wymiarem nominalnym nazywa się

odchyłką dolną.

–

Różnica między górnym wymiarem granicznym a wymiarem nominalnym nazywa się

odchyłką górną.

–

Różnica miedzy wymiarem rzeczywistym a wymiarem nominalnym nazywa się odchyłką

rzeczywistą.

Odchyłki mogą być dodatnie lub ujemne i oznacza się je znakiem „+” lub „-”, przy czym

odchyłkę górną umieszcza się u góry wymiaru nominalnego a dolną u dołu. Na przykład na

rysunku wykonawczym podana jest grubość czopa 16

+0,2

oznacza to, że nominalna grubość

czopa jest 16 mm z odchyłką górną +0,2mm. Górny wymiar graniczny będzie zatem

16 +(+0,2)=16,2 mm a dolny 16+0=16 mm, zatem tolerancja wyniesie 16,2 – 16 =0,2 mm.

Przy połączeniu czopowym dwóch elementów rozróżnia się gniazdo i czop wchodzący

w gniazdo. Jeżeli różnica między wewnętrznymi wymiarami gniazda i czopa będzie dodatnia,

to czop będzie mógł swobodnie przesuwać się w gnieździe, czyli pomiędzy czopem

i gniazdem będzie luz. Połączenie takie nazywa się ruchomym. Jeżeli różnica ta będzie

ujemna, to czop nie zmieści się w gnieździe. Jeżeli różnica ta będzie równa 0, to czop da się

wsunąć w gniazdo i po montażu otrzymamy połączenie nieruchome. Natomiast jeżeli przy

połączeniu dwóch elementów o jednakowych wymiarach nominalnych i ustalonych

odchyłkach z góry jest zapewnione ich wzajemne swobodne poruszanie się względem siebie,

albo też nieruchome stałe połączenie, to ma tu miejsce tzw. pasowanie. Pasowania dzielą się

na ruchowe i spoczynkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Układ tolerancji i pasowań

System ustalający racjonalną (nie za dużą, nie za małą) dokładność obróbki elementów

i odpowiednie wielkości współdziałających wymiarów (elementów), zapewniające niezbędną

wzajemną stałość i wytrzymałość lub wzajemną ruchomość połączenia – nosi nazwę układu

tolerancji i pasowań.

Układ tolerancji i pasowań:

–

zapewnia wzajemną zamienność elementów jednego rzędu (czyli elementów jednakowej

wielkości i o jednakowym przeznaczeniu);

–

kieruje dokładnością wykonania poszczególnych elementów w potrzebnych granicach

w ten sposób, aby możliwe było przewidziane z góry współdziałanie po ich

zmontowaniu;

–

nie zmusza do zbyt dokładnej, a tym samym bardziej kosztownej obróbki w przypadkach,

gdy jest to niezbędne;

–

umożliwia znaczne obniżenie kosztów produkcji;

–

zapewnia wysoką jakość wyrobów ze względu na prawidłowość i wytrzymałość

połączeń;

–

uzupełnia rysunek i pozwala na zrealizowanie wymiarów podanych na tym rysunku.

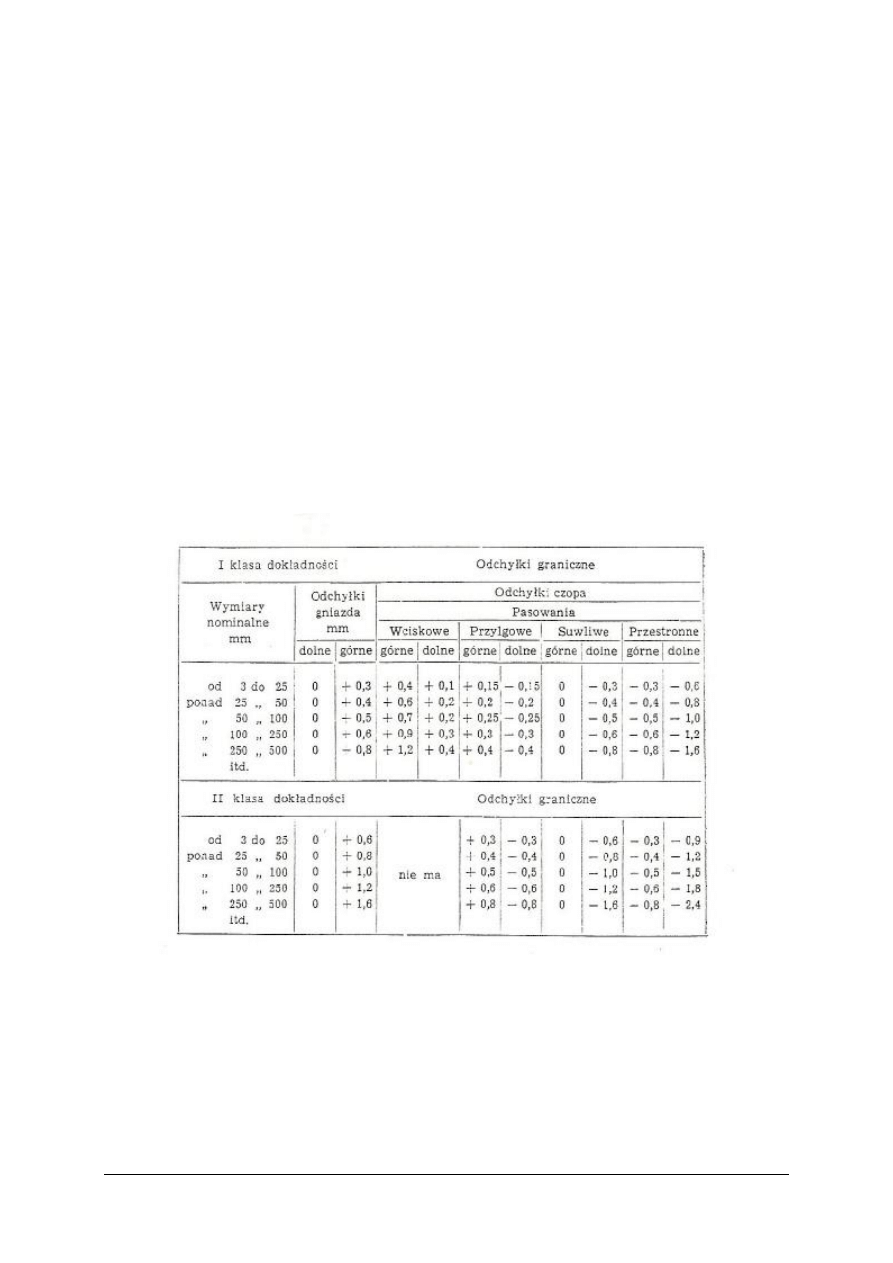

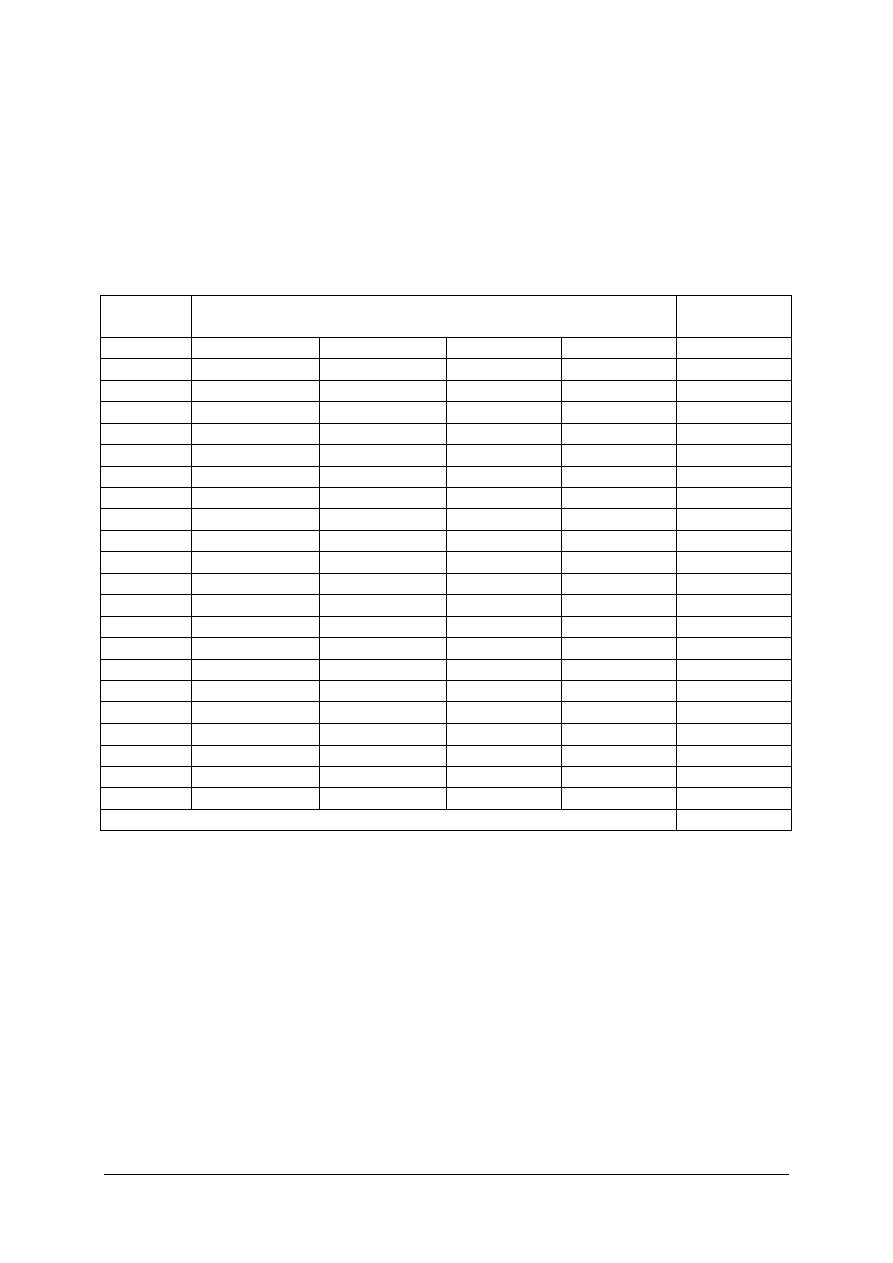

Tabela 1. Układ tolerancji i pasowań (system gniazda) [9,s. 227]

Układ tolerancji i pasowań (system gniazda)

Układy te opierają się na tzw. systemie gniazda polegającym na tym, że wymiary

graniczne dolne gniazda zostają stałe, różne zaś pasowania otrzymuje się przez odpowiednie

zmiany w wymiarach granicznych czopa. W systemie gniazda wymiar nominalny jest

zarazem dolnym wymiarem granicznym gniazda.

Sprawdziany graniczne i ich zastosowanie

Szczególne znaczenie dla praktycznego wykonania prac wg tolerancji i pasowań ma

zastosowanie sprawdzianów granicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Istnienie opracowanego układu tolerancji i pasowań łatwo pozwala ustalić graniczne

odchyłki dla każdego wymiaru obrabianego elementu. Znając graniczne wymiary elementu

można nie uwzględniać rzeczywistego wymiaru, wystarczy skontrolować czy zawiera się on

w granicach. Do takiej kontroli granicznych wymiarów elementu bez oznaczenia

bezwzględnej jego wartości – służą sprawdziany graniczne. W zależności od kontrolowanych

wymiarów sprawdzianom granicznym nadaje się różny kształt: czopa dla sprawdzenia

otworów gniazd, macek zewnętrznych do kontrolowania walca czopa itp.

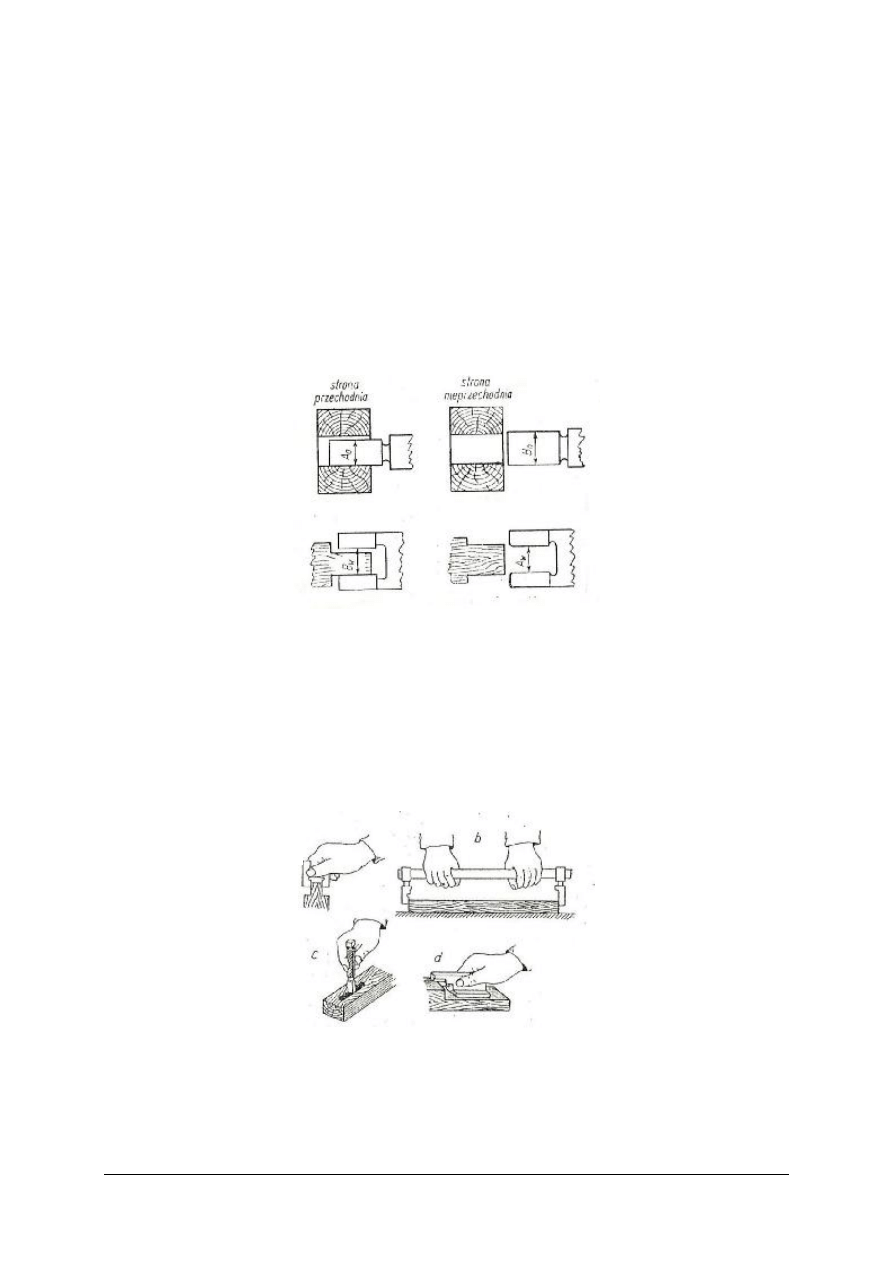

Sprawdziany graniczne posiadają 2 strony: przechodnią i nieprzechodnią. Kontrolę

przeprowadza się za pomocą nakładania sprawdzianu na mierzony element. Wymiar elementu

uważa się za wykonany w dopuszczalnych granicach jeżeli przechodnia strona sprawdzianu

przechodzi, a nieprzechodnia strona nie przechodzi przez element. Dlatego też jedna strona

sprawdzianu wykonana jest wg wymiaru równego największemu, a druga najmniejszemu

granicznemu wymiarowi elementu.

Rys. 1. Sprawdzanie wymiarów elementów sprawdzianami granicznymi [2, s.81]

Z rysunku 1 wynika, że wymiar gniazda będzie zawarty w ustalonych granicach jeżeli

w gniazdo wchodzić będzie strona sprawdzianu z najmniejszym wymiarem i na odwrót – dla

czopa za przechodnią powinna służyć strona sprawdzianu o największym wymiarze

granicznym a nieprzechodnia strona z najmniejszym wymiarem granicznym.

Sprawdziany bywają dwustronne, w których wymiary przechodni i nieprzechodni są

położone na różnych końcach lub stronach i jednostronne z przechodnim i nieprzechodnim

wymiarem po jednej stronie. Jednostronne sprawdziany są wygodniejsze, gdyż skracają

czynności kontroli.

Rys. 2. Przykłady wykorzystania sprawdzianów różnych rodzajów: a) użycie

sprawdzianu szczękowego małego wymiaru, b) użycie sprawdzianu dużego

wymiaru, c) użycie sprawdzianu tłoczkowego, d) użycie sprawdzianu do

sprawdzania wymiarów mieszanych. [2, s.82]

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wpływ dokładności obróbki montażu.

Elementu, który spełniałby doskonale założone rysunkiem warunki geometryczne, czyli

elementu idealnie, dokładnie obrobionego nie jesteśmy w ogóle w stanie wyprodukować.

Obrobiony element odpowiada, zawsze tylko w pewnym stopniu, idealnemu elementowi

określonemu rysunkiem roboczym.

Dokładność obróbki elementu, scharakteryzować można:

– dokładnością kształtu, tj. stopniem zgodności rzeczywistego kształtu całego elementu

i jego poszczególnych części z odpowiednimi częściami na rysunku,

– dokładnością wymiarów, tj. stopniem zgodności rzeczywistych wymiarów elementów

i jego poszczególnych części z odpowiednimi wymiarami (nominalnymi) na rysunku,

– dokładnością struktury powierzchni, tj. stopniem jej gładkości w porównaniu

z odpowiednimi geometrycznymi powierzchniami przewidzianymi na rysunku.

Różnice wykonania obrobionego elementu w porównaniu z elementem idealnym nazywamy

odchyleniami. Mogą one być odpowiednio: odchyleniami kształtu, wymiarów i struktury

geometrycznej powierzchni. Wielkość odchyleń dopuszczalnych przy obróbce zależy z jednej

strony od przeznaczenia elementu, z drugiej - od możliwości technologicznych obróbki.

Zwiększenie dokładności obróbki (jakości obróbki) wymaga stosowania bardziej dokładnych

narzędzi i maszyn oraz dokładniejszego ich ustawiania, zmniejszania szybkości posuwu

(zmniejszenie wydajności) co pociąga za sobą zwiększenie kosztów i nakładów pracy.

Odchylenia kształtu i wymiarów charakteryzują bezpośrednio dokładność obróbki elementu

i mają dla niej decydujące znaczenie. Odchylenia kształtu i wymiarów są ze sobą najczęściej

związane w sposób nie pozwalający na oddzielne ich traktowanie. Jako ogólną zasadę należy

przyjąć że dopuszczalne odchylenia kształtu powinny mieścić się w dopuszczalnych

odchyleniach wymiarów.

Wpływ na dokładność wykonania elementu, czyli na dokładność jego wymiarów i kształtu

oraz gładkość powierzchni mają następujące czynniki:

– rodzaj i stan obrabiarki; im bardziej jest precyzyjna obrabiarka a stan jest nienaganny, tym

większa będzie dokładność obrabianych na niej elementów, natomiast drgania,

nierówności powierzchni stołu i prowadnic, luzy w łożyskach obniżają dokładność

obróbki i gładkość powierzchni,

– rodzaj, stan i ustawienie narzędzi skrawających; dokładność i gładkość obróbki mogą

zapewnić wyłącznie narzędzia wykonane w oparciu o naukowe zasady przez

wyspecjalizowane w tym kierunku zakłady przemysłowe; narzędzia muszą być

odpowiednio i fachowo konserwowane, ostrzone oraz prawidłowo ustawione,

– prędkość skrawania i posuwu; zwiększenie prędkości skrawania i zmniejszenie prędkości

posuwu zwiększają gładkość powierzchni,

– gatunek i rodzaj materiału; dokładniejszą obróbkę otrzymuje się na drewnie wyższej

jakości oraz przy liściastych, twardych rodzajach drewna; drewno o zawiłych rocznych

słojach z sękami i innymi wadami oraz drewno miękkie są trudniejsze w obróbce

szczególnie jeżeli chodzi o gładkość powierzchni,

– fachowa i sumienna obsługa; należyta konserwacja obrabiarki, wczesne rozpoznanie

usterek w pracy obrabiarki lub narzędzia oraz skrupulatne stosowanie się do instrukcji

technicznej dającej pewność, że praca na dobrej obrabiarce zaopatrzonej w dobre

narzędzia da dobre rezultaty,

– wilgotność materiału i warunki przechowywania elementów; oprócz wymienionych

czynników na wielkość możliwych odchyleń w stosunku do wymiarów nominalnych duży

wpływ mają właściwości drewna, które uwidaczniają się przy zmianie jego wilgotności

jak również zmianach wilgotności powietrza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposoby określania i sprawdzania kształtu i wymiarów w elementach wyrobów oraz

pomiar gładkości obrabianych powierzchni w wyrobach stolarskich.

Każdy element określa się według jego przekroju poprzecznego, czyli element może być

kwadratowy, prostokątny, trójkątny, okrągły, półokrągły, profilowany i inny.

Do sprawdzania kształtu i wymiarów elementu można użyć narzędzi pomiarowych, takich jak

suwmiarki, kątomierze itp. Jednakże przy masowej produkcji sprawdzenie wymiarów za

pomocą suwmiarki byłoby zbyt powolne i kosztowne. O wiele szybsze i dokładniejsze jest

sprawdzanie, zarówno kształtu jak i wymiarów, za pomocą sprawdzianów. Jeżeli nie chodzi

o dużą dokładność używa się do pomiarów sprawdzianów normalnych, które wykrywają

odchyłki wyłącznie w jednym kierunku i to bez ich bliższego określenia. Poza tym

sprawdzianami normalnymi można sprawdzić kształty (profile) elementów. Jeżeli zaś chcemy

sprawdzić wymiary w pewnych granicach dokładności należy stosować wyłącznie tzw.

sprawdziany graniczne, które są nieodłączne przy korzystaniu z układu tolerancji i pasowań.

Do sprawdzania wewnętrznych wymiarów stosuje się graniczne sprawdziany tłoczkowe, dla

zewnętrznych zaś – graniczne sprawdziany szczękowe. Sprawdziany muszą być utrzymane

w czystości, starannie konserwowane i często kontrolowane gdyż w przeciwnym razie szybko

się zużywają, tracą wymiar i są bezużyteczne.

Gładkość powierzchni pożądana jest ze względu na:

– estetykę wykończenia; im powierzchnia będzie gładsza, tym estetyczniej wygląda,

– zmniejszenie ścieralności,

– łatwość usuwania zanieczyszczeń.

Do pomiaru gładkości służą specjalne przyrządy optyczne oparte na zasadach załamania

promieni świetlnych zwane gładkościomierzami optycznymi.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co rozumiesz pod pojęciem zamienność elementów?

2. Co to są wymiary graniczne?

3. Co nazywamy odchyłką górną, a co dolną i jak się je oznacza?

4. Co to jest tolerancja?

5. Co to jest układ tolerancji i pasowań i czemu on służy?

6. Na czym polega prowadzenia kontroli wymiarów za pomocą sprawdzianów granicznych?

7. Jakie są różnice między sprawdzianem jednostronnym i dwustronnym?

4.3.3 Ćwiczenia

Ćwiczenie 1

Określ odpowiednią tolerancję połączenia czopowego. Grubość czopa wynosi 20 mm.

Pasowanie czopa musi być wciskowe w I klasie dokładności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić jakie powinny być odchyłki gniazda (z tablic),

2) ustalić jakie powinny być odchyłki czopa (z tablic),

3) obliczyć tolerancję gniazda,

4) obliczyć tolerancję czopa,

5) ustalić wymiary graniczne i odpowiednio zapisać,

6) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

–

tablice zamieszczone w jednostce modułowej,

–

notatnik,

–

ołówek/długopis,

–

kalkulator.

Ćwiczenie 2

Określ odpowiednią tolerancję szerokości i wysokości szuflady. Wysokość szuflady

100 mm, szerokość szuflady 500 mm. Obliczenia dokonać w II klasie dokładności, połączenie

suwliwe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić jaka powinna być odchyłka otworu na szufladę (z tablic),

2) ustalić jaka powinna być odchyłka wysokości boku szuflad (z tablic),

3) obliczyć odpowiednią tolerancję szerokości szuflady,

4) obliczyć odpowiednią tolerancję wysokości szuflady,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

tablica zamieszczona w jednostce modułowej,

–

notatnik,

–

ołówek/długopis,

–

kalkulator.

4.3.4 Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wyjaśnić pojęcie zamienności elementów?

¨

¨

2) wyjaśnić pojęcie wymiaru granicznego?

¨

¨

3) obliczyć tolerancję na określonym przykładzie?

¨

¨

4) scharakteryzować pojęcie tolerancji i pasowania?

¨

¨

5) określić odpowiednią tolerancję dolną i górną?

¨

¨

6) dokonać pomiaru wymiarów za pomocą sprawdzianu granicznego?

¨

¨

7) wyjaśnić jaki sprawdzian graniczny powinieneś zastosować, aby przyśpieszyć

prędkość pomiaru?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Ocena jakości wyrobów

4.4.1 Materiał nauczania

Pojęcie jakości

Jakość wyrobu jest to zespół jego istotnych właściwości charakteryzujących przydatność

wyrobu do określonego przeznaczenia, stosownie do wymagań stawianych przez odbiorców

i użytkowników. Cechy jakościowe nadają wyrobowi zdolność do zaspokajania potrzeb

społecznych i są wyrazem jego społecznej wartości użytkowej.

Oceny i mierniki jakości mebli

W dotychczasowej praktyce kryteriami oceny jakości mebli są wymagania zawarte

w szeregu norm przedmiotowych na poszczególne grupy przeznaczeniowe mebli (np. na

meble mieszkaniowe, meble kuchenne, meble biurowe, meble internatowe, meble

stołówkowe i inne) oraz w normach na metody badań w zakresie wytrzymałości konstrukcji

mebli.

Wymagania grupowych norm przedmiotowych mają charakter ogólny przedstawiający

znaczną dowolność w ich interpretacji. Nie zawierają poza tym pełnego zakresu mierników

jakości i nie są na ogół zróżnicowane w zależności od odmiennych warunków użytkowania

poszczególnych grup przeznaczeniowych mebli.

Obecnie w wyniku przeprowadzonych prac badawczych i studiów jakość staje się pojęciem

coraz bardziej sprecyzowanym, które w wielu przypadkach oznacza wielkość, którą daje się

mierzyć i ocenić za pomocą liczb.

Dla wyczerpującej oceny jakości mebla przyjmuje się następujące kryteria:

–

przydatność funkcjonalno-użytkowa,

–

walory estetyczne,

–

odporność na warunki użytkowania,

–

przydatność techniczno-ekonomiczna.

Przydatność funkcjonalno–użytkowa

Miernikami jakości mebli w zakresie funkcjonalno-użytkowym jest stopień spełnienia

następujących wymagań:

–

dostosowanie mebla do założonego programu użytkowego pod względem rozwiązania

konstrukcyjnego, wymiarów i układu przestrzennego elementów;

–

dostosowanie wymiarów i kształtu mebla do anatomicznych, antropometrycznych

i biochemicznych cech użytkownika;

–

dostosowanie wymiarów i kształtu mebla do wymiarów, kształtu, liczebności oraz

systemu przechowywania i sposobu układania na meblu lub składowania we wnętrzu

mebla przedmiotów, dla których mebel jest przeznaczony;

–

dostosowanie wymiarów gabarytowych mebla do normatywów wymiarowych

i wielkości modularnych stosowanych w budownictwie;

–

dostosowanie rodzaju użytych materiałów konstrukcyjnych i wykończeniowych do

funkcji mebla lub jego elementów wynikający z założonego programu użytkowego

mebla;

–

łatwość obsługi, poprawność działania i niezawodność ruchomych części mebla

(np. drzwi przesuwanych, szuflad itp.);

–

bezpieczeństwo użytkowania mebla.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Walory estetyczne

Mierniki jakości w zakresie walorów estetycznych mebla są bardzo trudne do

sprecyzowania, ponieważ dotyczą one subiektywnych odczuć emocjonalnych użytkownika.

Aby zatem nie popełnić błędu przez naruszenie indywidualnych, nieraz kontrastowo

różnych upodobań użytkownika, ocena mebli pod tym względem nie może być zbyt wnikliwa

i ścisła, lecz powinna ograniczać się do konfrontacji mebla z podstawowymi zasadami

estetyki wynikającymi z aktualnych kierunków wzornictwa w dziedzinie wyposażenia wnętrz

użytkowych:

–

dostosowanie formy mebla do stawianych mu wymogów funkcjonalno-użytkowych;

–

zharmonizowanie widocznych elementów mebla pod względem kolorystyki i faktury;

–

dostosowanie okuć i akcesoriów meblowych pod względem kształtu i kolorystyki do

ogólnej formy mebla;

–

współdziałanie mebla (łatwość zestawienia) pod względem formy z innymi elementami

wyposażenia wnętrza;

–

zharmonizowanie mebli występujących w komplecie lub zestawie pod względem formy;

–

staranność wykończenia (tzw. estetyka techniczna).

Odporność na warunki użytkowania

Odporność na warunki użytkowania jest równoznaczna z trwałością mebla. Oceniając

trwałość bierze się pod uwagę przeznaczenie mebla i dla wynikających stąd konkretnych

warunków ustala się wymagania dotyczące odporności na obciążenia użytkowe oraz

odporność powierzchni roboczych mebla na niszczące działanie czynników otoczenia.

A zatem miernikami trwałości mebli są:

–

odporność konstrukcji mebla na obciążenia użytkowe;

–

odporność powłok wykończeniowych na działanie czynników mechanicznych,

fizycznych i chemicznych,

–

odporność tkanin meblowych na użytkowe obciążenia mechaniczne działanie czynników

fizykochemicznych.

Ponieważ konstrukcje i warunki pracy poszczególnych rodzajów mebli są różne, przeto

zakres i wartość mierników trwałości mebli są również zróżnicowane.

Przydatność techniczno-ekonomiczna

Pod względem tego kryterium mebel rozpatruje się i ocenia z punktu widzenia interesów

ogólnogospodarczych oraz potrzeb i interesów użytkownika, co oznacza, że mebel powinien

być tak zaprojektowany, aby przy zachowaniu optymalnego poziomu jakości mógł być

produkowany jak najmniejszym nakładem środków produkcji i przekazany użytkownikowi po

stosunkowo niskiej cenie. Oceniając mebel pod względem przydatności techniczno-

ekonomicznej uwzględnia się:

–

poprawność rozwiązania konstrukcyjnego pod względem rodzaju zastosowanych

połączeń konstrukcyjnych, racjonalnego wykorzystania właściwości technicznych

użytych materiałów, wymiaru i kształtu przekroju elementów konstrukcyjnych oraz

innych czynników, które decydują o wytrzymałości i funkcjonalności mebla;

–

ekonomiczność konstrukcji pod względem rodzaju zastosowanych materiałów oraz

wymiarów elementów;

–

technologiczność rozwiązania konstrukcyjnego tzn. dostosowanie konstrukcji i rodzaju

materiałów do aktualnych warunków i możliwości technologicznych;

–

dokładność wykonania tj. obróbki elementów, montażu i wykończenia;

–

przystosowania do transportu i składowania (m.in. stopień rozbieralności lub

składowania mebla oraz łatwość montażu i demontażu).

Stąd w praktyce mamy do czynienia z obiektywnymi miernikami jakości, które możemy

oznaczyć za pomocą badań laboratoryjnych lub pomiarów oraz z subiektywnymi miernikami

jakości, których nie możemy zmierzyć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest jakość wyrobu?

2. Jak dokonujemy oceny jakości mebli, wymień kryteria oceny?

3. Jakie znasz mierniki jakości mebli funkcjonalno-użytkowe?

4. Jakie walory estetyczne powinien posiadać mebel?

5. Co oznacza pojęcie odporności na warunki użytkowania?

6. Jakie cele w produkcji mebli spełnia przydatność techniczno-ekonomiczna?

7. Czym różnią się obiektywne i subiektywne mierniki jakości mebli?

4.4.3 Ćwiczenia

Ćwiczenie1

Dokonaj oceny jakości wybranego mebla skrzyniowego znajdującego się w pracowni

szkolnej.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) wybrać mebel znajdujący się w szkole do oceny jakości,

2) dokonać oceny jakości mebla pod względem :

–

przydatności funkcjonalno-użytkowej,

–

walorów estetycznych,

–

odporności na warunki użytkowania,

–

ocenić przydatność techniczno-ekonomiczną uwzględniając interesy użytkownika

pod względem:

–

ekonomiczności konstrukcji,

–

dokładności wykonania,

–

przystosowania do transportu,

3) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

mebel skrzyniowy do oceny,

–

materiał nauczania z jednostki modułowej,

–

notatnik,

–

ołówek/długopis,

–

przedmiotowe normy (PN-91/F-06027-02).

Ćwiczenie 2

Dokonaj oceny jakości wybranego mebla konstrukcji szkieletowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wybrać mebel o konstrukcji szkieletowej znajdujący się w szkole,

2) dokonać oceny jakości mebla pod względem:

–

przydatności funkcjonalno-użytkowej,

–

walorów estetycznych,

–

odporności na warunki użytkowania,

–

oceny przydatności techniczno-ekonomicznej,

3) dokonać oceny poprawności wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

–

mebel konstrukcji szkieletowej,

–

materiał nauczania jednostki modułowej,

–

notatnik,

–

długopis/ołówek,

–

normy przedmiotowe PN-91/F-06027/03.

4.4.4 Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić pojęcie jakości wyrobu?

¨

¨

2) scharakteryzować mierniki funkcjonalno-użytkowe mebli?

¨

¨

3) określić, wg jakich kryteriów dokonujemy oceny jakości mebli?

¨

¨

4) określić kryteria dotyczące walorów estetycznych mebla?

¨

¨

5) wyjaśnić pojęcie odporności na warunki użytkowania?

¨

¨

6) określić pojęcie przydatności techniczno-ekonomicznej mebla?

¨

¨

7) scharakteryzować, czym różnią się badania obiektywne

i subiektywne oceny jakości mebli?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5.

Okuwanie, montowanie i obsługa zmechanizowanych

urządzeń montażowych stosowanych przy montażu mebli

rozbieralnych i nierozbieralnych

4.5.1 Materiał nauczania

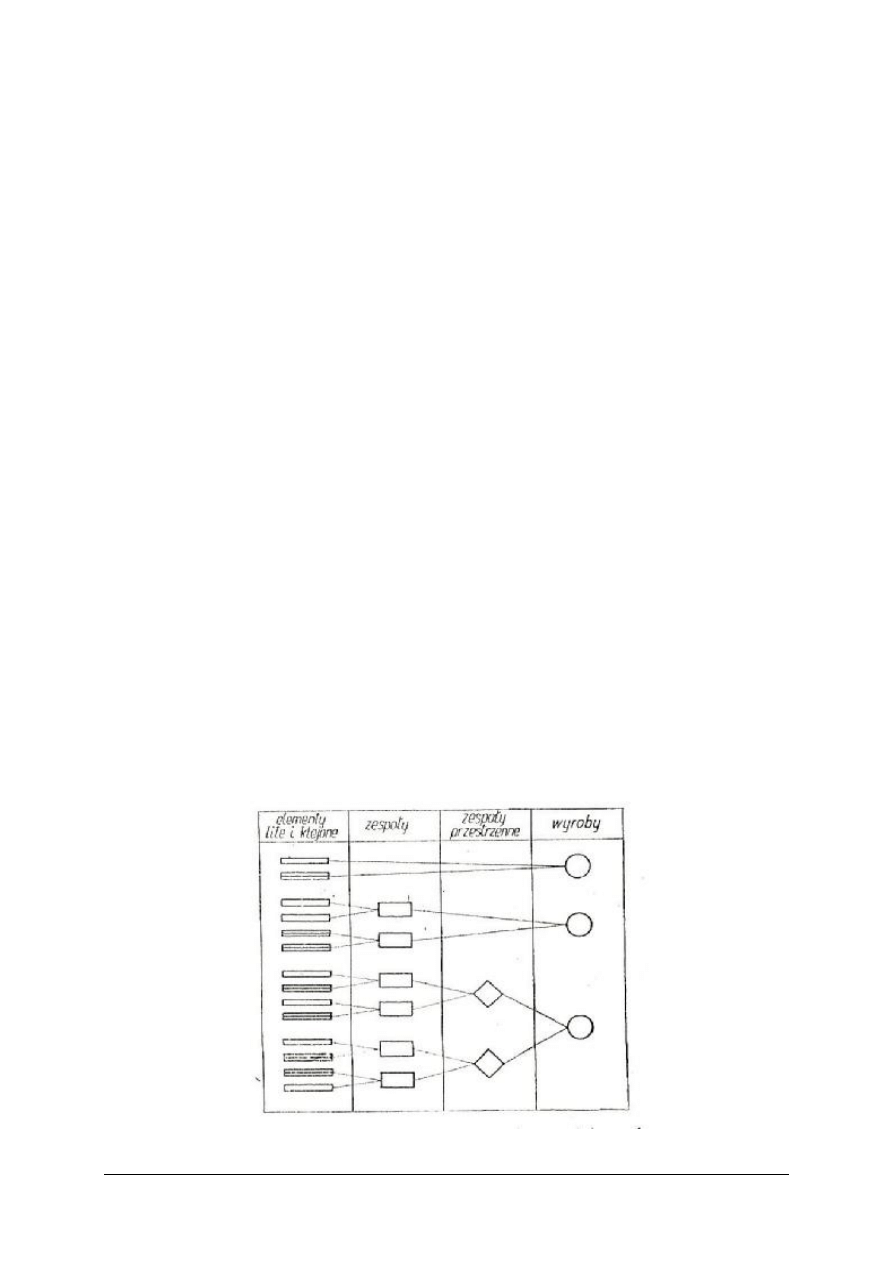

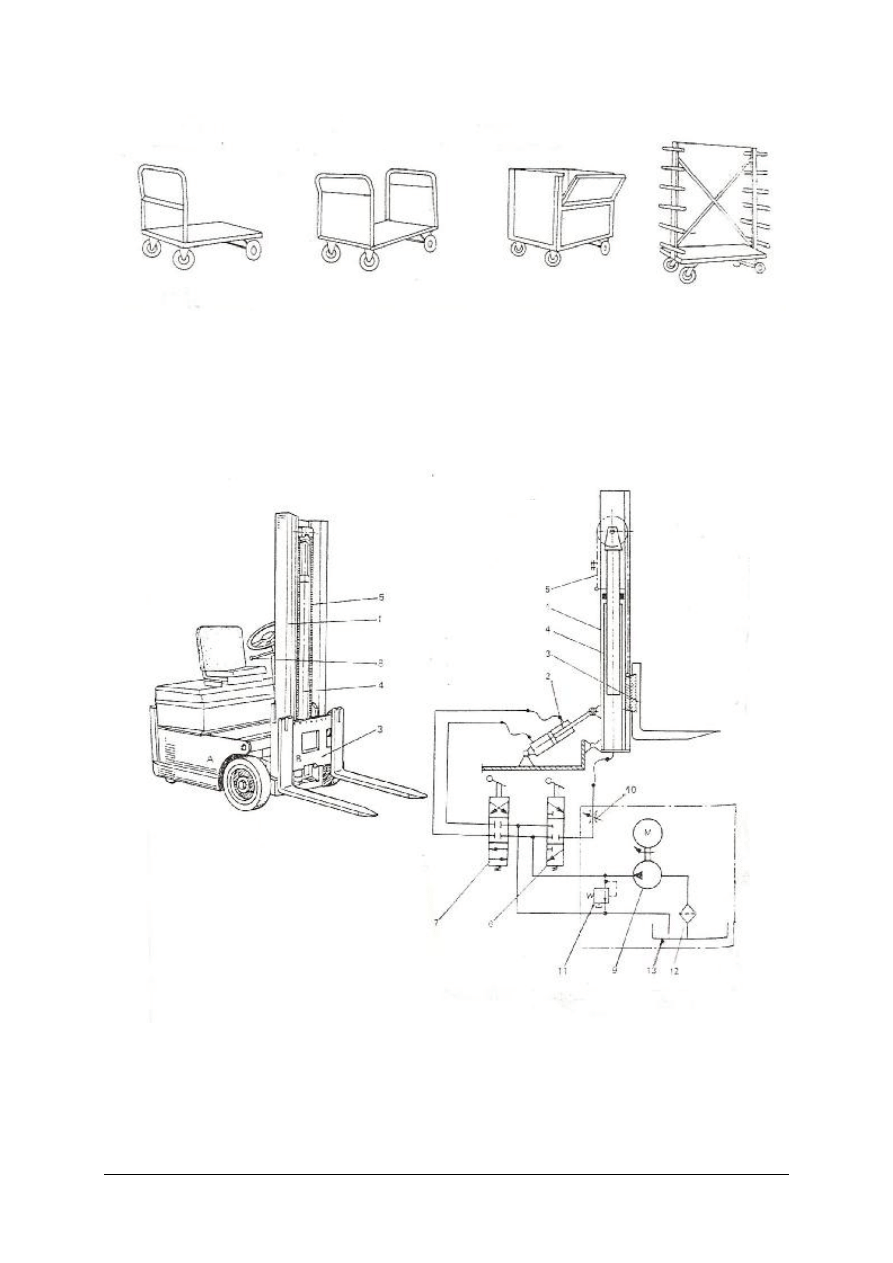

Klasyfikacja jednostek montażowych

W procesie montażu wyrobów można wyróżnić następujący szereg jednostek

montażowych:

1. Elementy:

a) lite,

b) elementy klejone i okleinowane (w postaci płyt).

2. Zespoły tj. ramki, skrzynie i inne połączenia, w których każdy element zachowuje

samodzielne przeznaczenie konstrukcyjne.

3. Skomplikowane zespoły przestrzenne złożone z prostszych zespołów i elementów.

4. Wyroby gotowe.

Wyrób stolarski może być zmontowany bezpośrednio z elementów (proste w konstrukcji

wyroby np. okna, drzwi itp.). Następnie z elementów zmontowanych uprzednio w zespoły

montujemy większość prostych mebli i wreszcie z elementów uprzednio zmontowanych

w zespoły i zespoły przestrzenne np. meble o skomplikowanej konstrukcji – biurka, kredensy

i inne. Taka kolejność montażu wyrobów stolarskich nie jest przypadkowa. Podyktowana ona

jest warunkami porządku technologicznego i musi być przewidziana przy opracowaniu

konstrukcji wyrobu.

Montowanie dużej ilości różnego rodzaju elementów od razu w gotowe wyroby jest

skomplikowane i niewydajne. Rozbicie montażu na kilka kolejnych etapów daje znaczne

uproszczenia i sprowadza montaż do rzędu względnie prostych operacji.

Osiągamy przy tym możliwość mechanizacji montażu elementów w zespoły i stosowania

urządzeń do montażu w zespoły przestrzenne i wyroby.

Dlatego właściwie opracowaną, można nazwać tylko taką konstrukcję wyrobu, która

pozwala nie tylko wykonywać obróbkę elementów na obrabiarkach, lecz także i na rozbicie

procesu montażowego na proste samodzielne operacje.

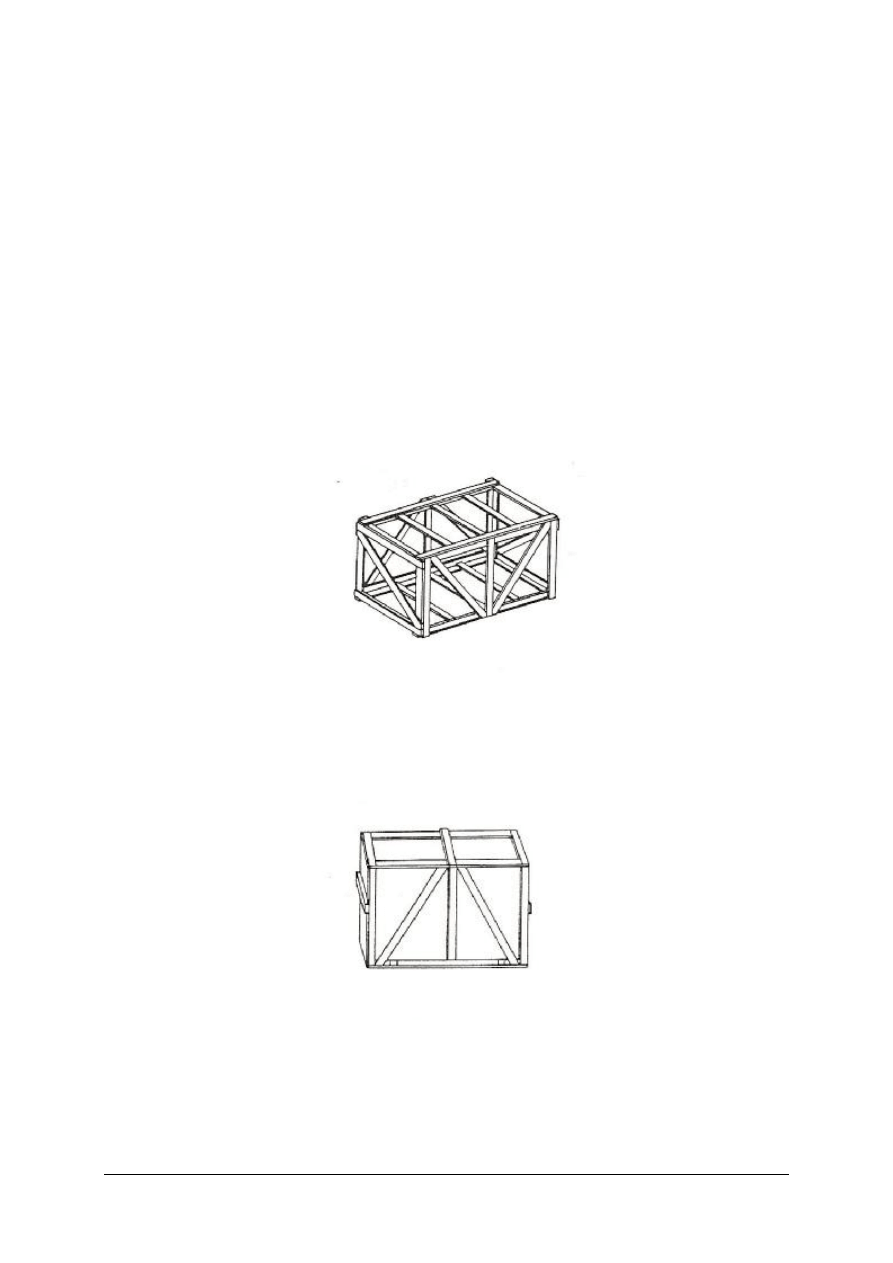

Rys. 3. Klasyfikacja jednostek montażowych w zmechanizowanej produkcji stolarskiej [2, s. 285]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Montaż elementów w zespoły

Podstawowym warunkiem dokładnego montażu elementów w zespoły jest dokładne

przygotowanie elementów na obrabiarkach. Nieprzestrzeganie tego warunku uniemożliwia

wykonanie operacji montażowych. Ręczny montaż zespołów jest mało wydajny i może być

usprawiedliwiony tylko w produkcji jednostkowej. Przy znaczniejszej liczbie montowanych

zespołów stosujemy zmechanizowane urządzenia montażowe. Odpowiednio do tego

produkuje się urządzenia montażowe pozwalające na wykonanie dociśnięcia w jednym lub

dwóch wzajemnie prostopadłych do siebie kierunkach, bądź też jednoczesnego dociśnięcia po

przekątnych.

Łączenie elementów w zespoły wykonujemy zawsze za pomocą, nie tylko kleju lecz również

połączeń stolarskich. Klej nanosimy zawsze na dwie sklejane powierzchnie, tj. powierzchnię

czopa i gniazda.

Do kontroli kształtu zmontowanego zespołu używamy:

–

wzornika do sprawdzania prześwitu wzdłuż przekątnej,

–

kątownika, którym sprawdzamy prawidłowość zewnętrznych kątów,

–

nakładanych wzorników – w wypadkach zespołów o skomplikowanym nieprostoliniowym

kształcie.

Zmontowane zespoły podawane są do montażu w wyroby z reguły wyłącznie po ich

mechanicznej obróbce wykonywanej dla nadania zespołom dokładnych wymiarów i kształtu.

Montaż ostateczny

Proces ostatecznego montażu wyrobu można ogólnie podzielić na cztery etapy:

1. tworzenie szkieletu wyrobu,

2. zamocowanie na szkielecie części wzmacniających jego sztywność,

3. wmontowanie ruchomych części wyrobu,

4. zamocowanie wszystkich drugorzędnych elementów mających na celu dekoracyjno-

wykończeniowe znaczenie.

Technologiczny proces ostatecznego montażu w dużym stopniu zależy od rodzaju

i konstrukcji montowanych wyrobów.

Okuwanie elementów, podzespołów, zespołów i wyrobów

Do połączeń poszczególnych elementów w wyrobach stolarskich używa się okuć

meblowych lub budowlanych. Okucia stosuje się przede wszystkim w wyrobach

rozbieralnych oraz w ich częściach ruchomych. Najczęstsze zastosowanie mają okucia

metalowe, rzadziej z mas plastycznych.

Spośród okuć typowych dla stolarki meblowej należy wymienić zamki, zawiasy, zatrzaski,

zasuwki, złącza śrubowe i uchwyty.

Oprzyrządowanie do montażu tych okuć na elementach wyrobów z drewna i tworzyw

drzewnych winno posiadać następujące zasadnicze cechy:

–

możliwie największą uniwersalność, zapewniające okuwanie najwięcej rodzajów

elementów,

–

możliwość mocowania wszystkich okuć w czasie jednorazowego umieszczania elementu

w oprzyrządowaniu,

–

zasada „jednego ruchu” polegająca na tym, że wszystkie ograniczniki (szablony) do

poszczególnych okuć znalazły się na okuwanym elemencie po jednym ruchu rąk

pracownika obsługującego oprzyrządowanie,

–

w przypadku mniejszych elementów – zapewnienie okuwania kilku elementów

jednocześnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wszystkie oprzyrządowania do mocowania okuć posiadają tę wspólną cechę, że składają

się z dwóch zasadniczych podzespołów połączonych ze sobą przegubowo (zawiasowo),

części dolnej (stałej) górnej ruchomej z zamocowanymi ogranicznikami okuć.

Praktyka przemysłowa wykazała, że ta forma jest zdecydowanie najlepsza. Do okuwania

dostarczane są elementy z gotowymi gniazdami na okucia.

Pierwszą czynnością jest oczyszczenie gniazd i sprawdzenie, czy ich wielkość i kształt są

odpowiednie dla danych rodzajów okuć. W razie potrzeby dokonać poprawek gniazda,

gniazda wykonywane mechanicznie wymagają najczęściej poprawek w narożach, które mogą

być niedokładnie wykonane.

Drugą czynnością jest założenie do gniazd okuć i przykręcenie ich wkrętami. Przed

przykręceniem wkrętów należy uprzednio nawiercić otwory, dzięki którym wkręty łatwiej

wejdą w drewno. Istotna jest również średnica nawierconego otworu, który dla płyt

wiórowych wynosi 0,6-0,8 średnicy rdzenia wkręta a dla drewna 0,4-0,7 średnicy rdzenia

wkręta. Do nawiercania otworów na wkręty oraz ich wkręcania służą narzędzia

zmechanizowane jak wiertarki i wkrętarki elektryczne lub pneumatyczne.

Trzecią główną czynnością po przykręceniu okuć jest sprawdzenie, czy połączone

elementy prawidłowo do siebie pasują i czy działanie okuć odpowiada zamierzonemu celowi.

Dla lepszego zrozumienia procesu okuwania posłuży następujący opis okuwania.

Szafa – następujące elementy szafy wymagają połączenia za pomocą okuć:

a) łączenie skrzydeł drzwiowych z bokami szafy lub z przegrodą za pomocą zawiasów,

b) łączenie skrzydeł drzwiowych ze sobą lub z przegrodą za pomocą zamków meblowych,

c) łączenie wieńców z bokami za pomocą złączy metalowych,

d) łączenie półek z bokami lub z przegrodą za pomocą podpórek.

Oprzyrządowanie do mocowania okuć

Zależnie od kształtu, wymiarów i przeznaczenia okuwanych elementów można spotkać

dwie następujące odmiany oprzyrządowań:

1) Podzespół górny ułożyskowany jest od przodu oprzyrządowania (tzn. od strony

obsługującego) i po otwarciu opada w dół, poniżej powierzchni stołu roboczego

stanowiska montażowego.

2) Podzespół górny ułożyskowany jest w tylnej części oprzyrządowania i utrzymywany jest

w „otwartym” położeniu przy użyciu przeciwwagi.

Pierwsze rozwiązanie stosuje się zwykle tam, gdzie okucia umieszczone są bliżej skraju

elementu np. drzwi, wieńce, przegrody i podobne im części mebli skrzyniowych. Przykład

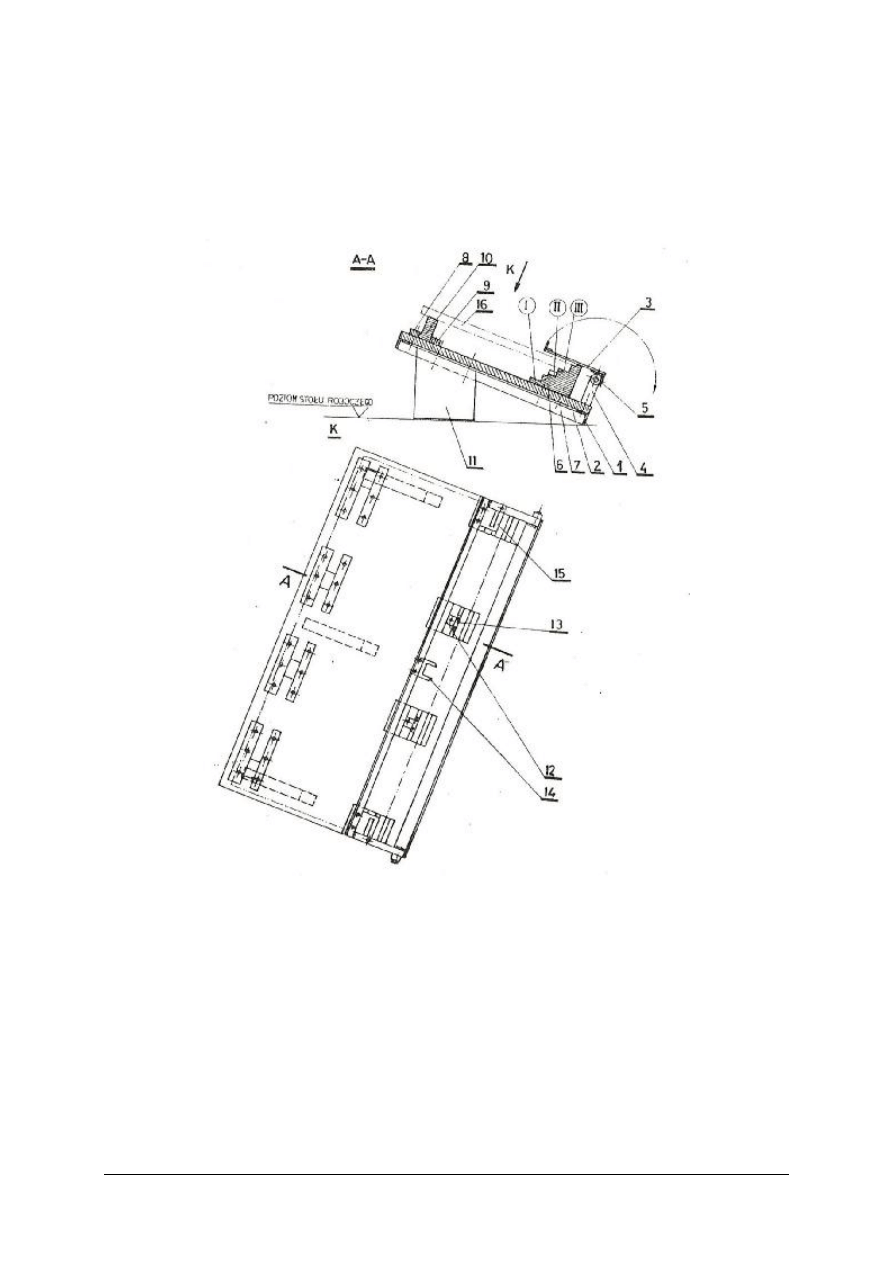

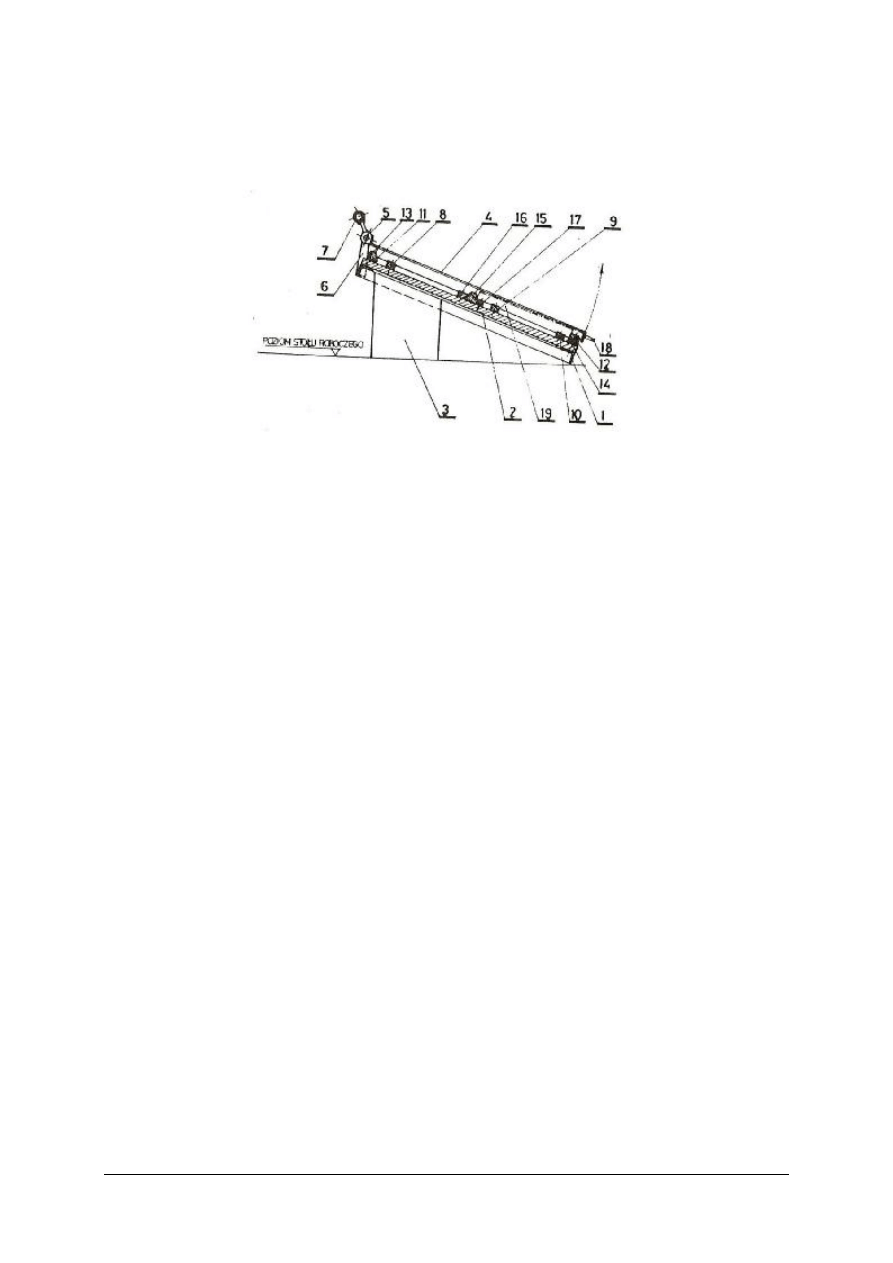

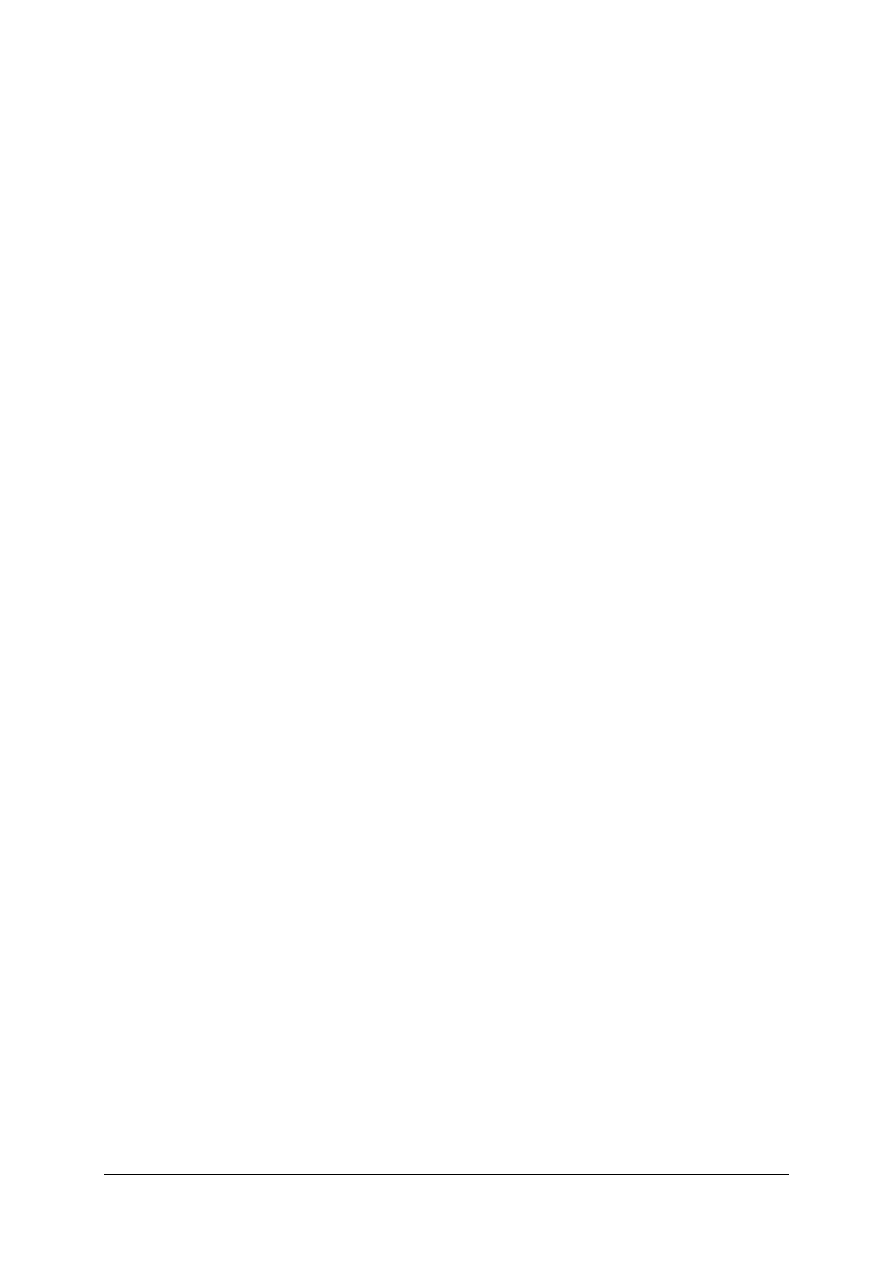

takiego rozwiązania zilustrowano na rysunku 4.

Przedstawiona konstrukcja stanowi uniwersalne oprzyrządowanie do okuwania różnego

rodzaju drzwi mebli segmentowych. Można przy użyciu tego oprzyrządowania okuwać drzwi

małe (3 elementy jednocześnie), średnie (2 elementy) i duże (1 element). Podzespół dolny

składa się z ramy (1) i umocowanej na niej płyty (2). Rama spawana jest ze stalowego

kątownika, płyta wykonana z płyty wiórowej lub sklejki. W przedniej części podzespołu

dolnego umocowane są stalowe wsporniki (4) z zawiasami (5). Zawiasy te łączą przegubowo

podzespół dolny z górnym (3). Podzespół górny wykonany jest również w formie ramy, przy

czym części dłuższe (przednia i tylna) wykonane są z kątownika a krótsze boczne

z płaskownika. Do podzespołu górnego umocowane są ograniczniki do poszczególnych okuć,

a mianowicie: ogranicznik (14) do zamka nakładanego i ograniczniki (15) do zasuwek.

Okuwane elementy spoczywają w czasie wykonywania operacji we wspornikach przednich

(6) i tylnych (10). Wsporniki przednie wykonane mogą być z duralu lub tworzywa sztucznego

i zamocowane są do płyty (2) przy użyciu wkrętów (7). Wsporniki te mają formę schodkową.

Zależnie od rodzaju okuwane drzwi (16) układane są na trzech poziomach: na poziomie I –

drzwi małe, na poziomie II – drzwi średnie i na poziomie III – drzwi duże. Wsporniki tylne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

(10), wykonane również z duralu lub tworzywa sztucznego, są wymienne. Posiadają one

różne wysokości (2 rodzaje), dobrane do poziomu II i III wsporników przednich (6).

Wsporniki tylne (10) są wsuwane między listwy (8) i (9), wykonane najlepiej z tekstolitu lub

innego podobnego tworzywa. Listwy te mocowane są do płyty (2) przy użyciu wkrętów do

drewna. Listwy (8) i (9) służą jednocześnie jako wsporniki tylne przy okuwaniu drzwi

spoczywających na poziomie I.

Rys. 4. Oprzyrządowanie do mocowania okuć z podzespołem górnym ułożyskowanym z przodu [1, s.60]

Do nadania określonego położenia listwom przymykowym drzwi małych służą

ograniczniki (13) mocowane do wsporników (6). Położenie listew przymykowych

mocowanych do drzwi średnich ustalone jest ogranicznikami (12) mocowanymi również do

wsporników (6). Drzwi duże, spoczywające w czasie operacji okuwania na poziomie III są

dosuwane do prawej strony (bazowej) oprzyrządowania, gdzie do skrajnego wspornika (6)

umocowany jest odpowiedni ogranicznik. Drzwi średnie ułożone na poziomie II, dosuwane

są do lewej i prawej strony (okuwane są dwa elementy jednocześnie). W tym celu lewy

skrajny wspornik (6) posiada również ogranicznik. Do podzespołu dolnego umocowane są w

tylnej części wsporniki (11) służące do nadania oprzyrządowaniu pochylenia ok.

0

20 . W celu

zapewnienia swobodnego i całkowitego opuszczenia podzespołu górnego w dół, przednia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

krawędź ramy (1) winna być usytuowana na równi z brzegiem stołu roboczego, na którym

instalowane jest oprzyrządowanie.

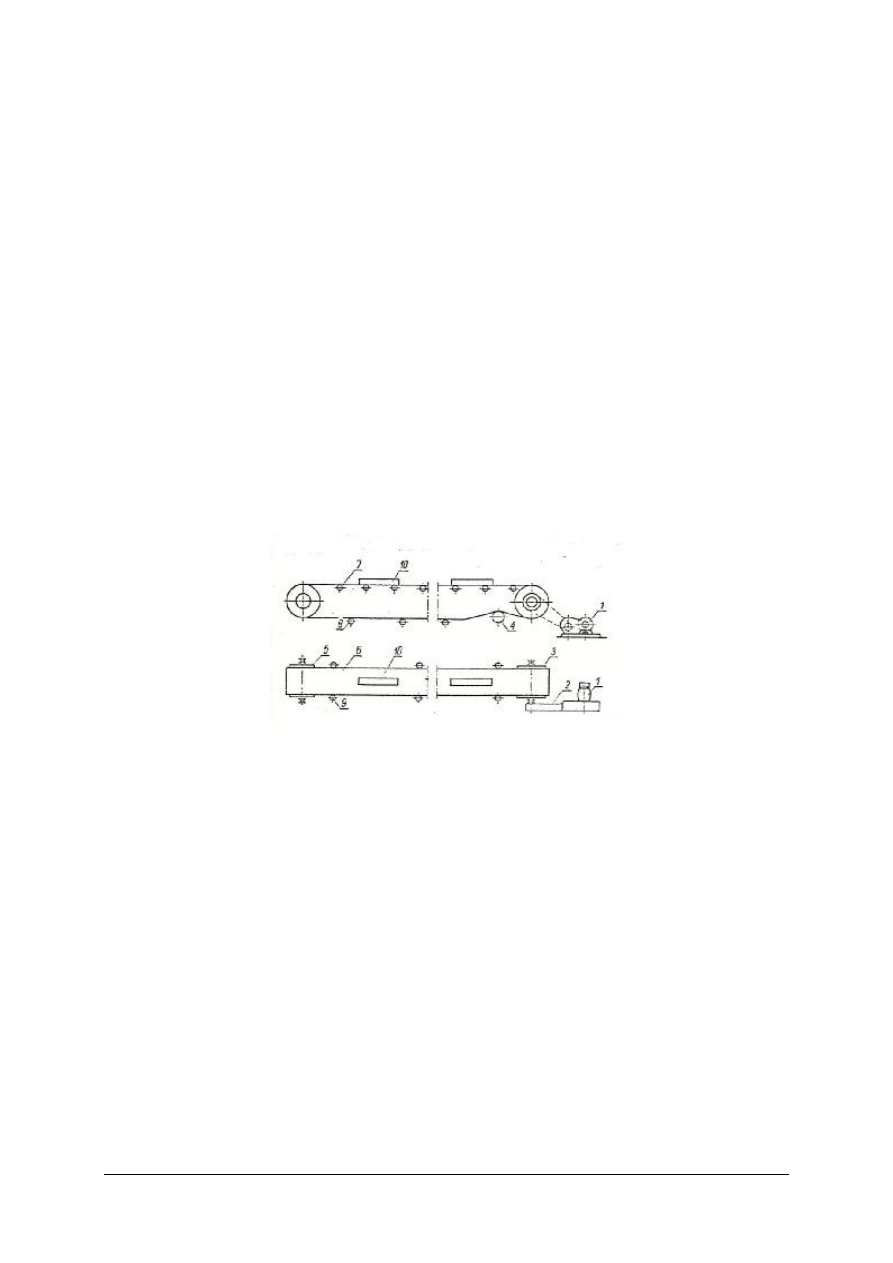

Oprzyrządowanie z podzespołem górnym ułożyskowanym w tylnej części pokazane jest

w przekroju poprzecznym na Rys 5.

Rys. 5. Oprzyrządowanie do mocowania okuć z podzespołem górnym ułożyskowanym z tyłu [1, s. 61]

Zilustrowany tu przykład oprzyrządowania stanowi przykład oprzyrządowania do

okuwani różnej wielkości boków skrzyniowych mebli segmentowych. Ogólna budowa tego

oprzyrządowania jest podobna do tej jaką przedstawiono na rysunku 4. i opisano powyżej.

Podzespół dolny składa się z wykonanej ze stalowego kątownika ramy (1), do której

przymocowana jest śrubami płyta (2) wykonana z płyty wiórowej lub sklejki. Do płyty tej

umocowane są wkrętami ograniczniki (11) i (12) oraz listwy podporowe (8), (9) i (10).

Ograniczniki przednie (12), wykonane z miękkiego tworzywa sztucznego (np. polietylen)

mają przednią powierzchnię prostopadłą do powierzchni płyty (2). Ograniczniki tylne (11)

mają przednie powierzchnie skośne nachylone do powierzchni płyty (2) pod kątem

0

60 .

Skosy te zapewniają ciasne ułożenie okuwanego przedmiotu posiadającego wymiary

wykonania z określoną tolerancją. Zarówno ograniczniki przednie (12), jak i tylne (11)

mocowane są do płyty (2) za pośrednictwem kątowników (13) i (14). Zwiększa to trwałość

oprzyrządowania i zapewnia lepszą regulację w trakcie zużywania się go. Ograniczniki

środkowe (15) są wymienne, wsuwane w razie potrzeby między wykonane z tekstolitu lub

podobnego tworzywa listwy (16) i (17). Ograniczniki środkowe (15) mają w tym celu

wykonany w tylnej swej części skos, a przednia część ukształtowana jest podobnie, jak

ograniczniki tylne (11), tzn. ze skosem

0

60 . Na rys. 4 pokazano przykładową sytuację, gdzie

okuwany element (19) posiada małe wymiary. W takim przypadku korzysta się

z ograniczników środkowych (15). W przypadku elementu większego, który opiera się z tyłu

o stałe ograniczniki (11), ograniczniki (15) są zbędne, listwy (16) służą jako dodatkowe

elementy podporowe. Listwy (17) posiadają mniejszą wysokość, w niczym więc nie

przeszkadzają. Podzespół górny wykonany jest w postaci ramy spawanej z kątowników.

W ramie tej osadzone są odpowiednie ograniczniki (szablony) okuć. Podzespół górny

połączony jest przegubowo, przy użyciu zawiasów (5) oraz wsporników (6), z podzespołem

dolnym. W części tylnej podzespołu górnego umieszczona jest przeciwwaga (7). Jej ciężar

winien być tak dobrany, by podzespół górny mógł się utrzymać w określonym położeniu

podczas uniesienia go w górę oraz by dolegał do podzespołu dolnego po opuszczeniu w dół.

Przeciwwaga (7) może być wykonana ze stalowej rury z odpowiednią ilością ołowianego

śrutu. W części przedniej podzespołu górnego znajduje się uchwyt (18), który służy do

unoszenia i opuszczania tego podzespołu. Całe oprzyrządowanie pochylone jest w stosunku

do powierzchni stołu roboczego pod katem około

0

20 . W tym celu do dolnej powierzchni

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

płyty (2) umocowane są w tylnej jej części wsporniki (3). Praca przy użyciu oprzyrządowania

przebiega

następująco:

pracownik

obsługujący

stanowisko

montażowe

uzbraja

oprzyrządowanie wg elementów, które mają być okuwane. Jest to czynność polegająca na

wsunięciu odpowiednich ograniczników wymiennych w odpowiednie miejsca. Następnie

pracownik układa elementy na części dolnej i opuszcza część górną. Potem w odpowiednie

miejsca wyznaczone przez ograniczniki (szablony) kładzie okucia i mocuje je do elementów

(najczęściej przy użyciu wkrętaka pneumatycznego). Dalsza praca polega na uniesieniu części

górnej, wyjęciu okutego elementu i odłożeniu go na stos. Zwrócić należy uwagę, że

w oprzyrządowaniu przedstawionym na rysunku 4 nie ma ograniczników tylnych, a okuwany

element ustalony jest jedynie od przodu, opierając się jedynie o ograniczniki przednie pod

działaniem własnego ciężaru. Rozwiązanie takie jest wystarczające, gdyż okucia mocowane

są jedynie w przedniej części elementów, blisko ich obrzeża. Rozwiązanie pokazane na

rysunku 5 przeznaczone jest do elementów, w których okucia rozmieszczone są w zasadzie na

całej ich powierzchni, stąd konieczność zabezpieczenia przed przesunięciem się elementu

w czasie okuwania. Zasadniczą zaletą przedstawionych wyżej koncepcji oprzyrządowań do

mocowania okuć jest ich uniwersalność w ramach elementów danego rodzaju.

Oprzyrządowania te mają tę przewagę nad powszechnie spotykanymi w przemyśle

rozwiązaniami indywidualnymi, że można każde stanowisko montażu wstępnego (tzn.

przytwierdzania okuć) uzbroić w oprzyrządowania na stałe i wydzielić tylko stanowiska dla

poszczególnych rodzajów elementów tzn. dla boków, dla drzwi, dla wieńców itp. Poprawia to

znacznie organizację pracy i nie wymaga miejsca na magazynowanie dużej ilości

wielkowymiarowych oprzyrządowań.

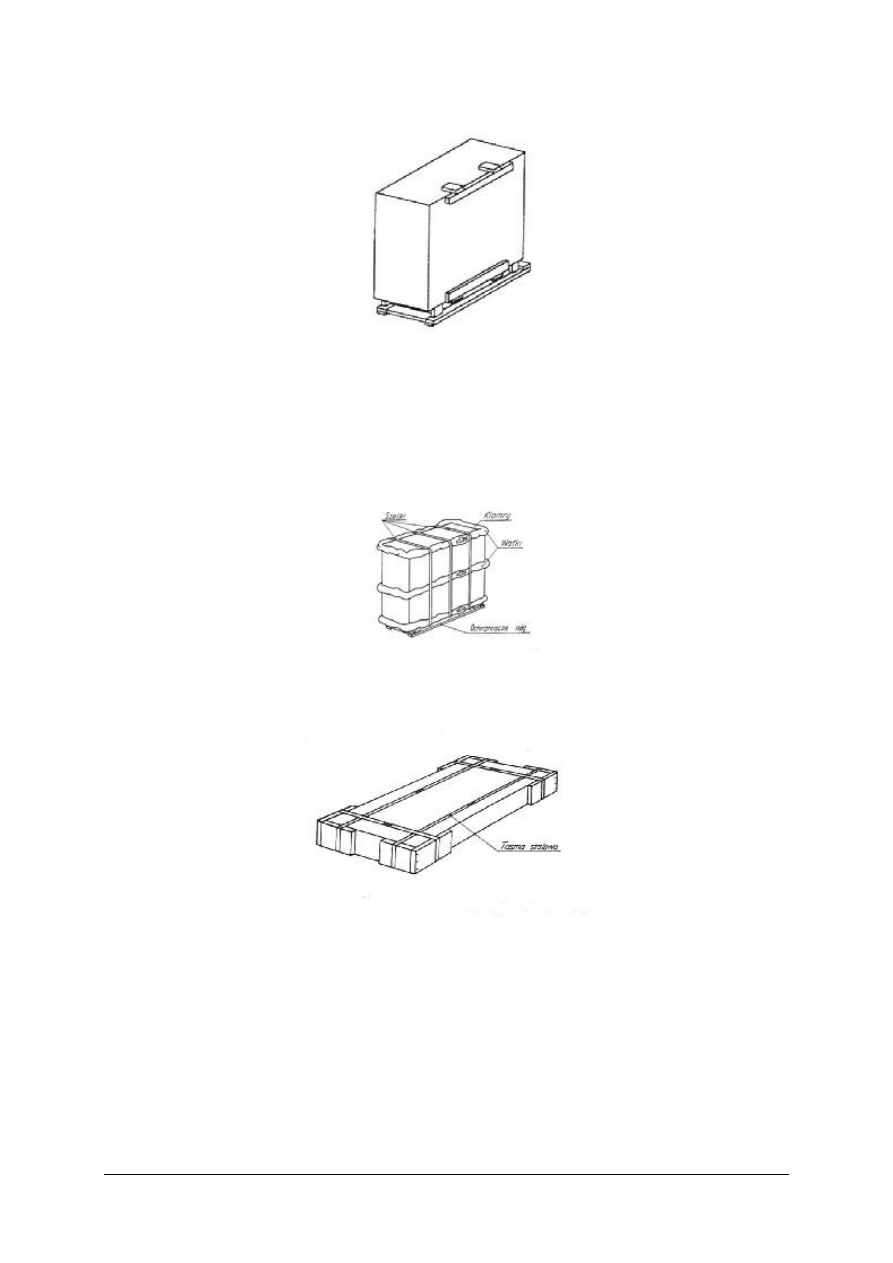

Montaż mebli skrzyniowych nierozbieralnych

W tego typu meblach stosuje się połączenia stolarskie nierozłączne usztywnione klejem.

Montaż polega więc w tym wypadku na łączeniu elementów w podzespoły płaskie a następnie

na sklejaniu połączeń stolarskich. W wyniku tych zabiegów powstaje korpus mebla, do

którego przymocowuje się ścianę tylną i elementy częściowo unieruchamiane tj. drzwi,

szuflady czy półki.

Pierwszym warunkiem prawidłowego montażu jest utrzymanie prostokątności wyrobów.

W produkcji masowej stosuje się specjalne ściski montażowe, których konstrukcja umożliwia

ustawienie elementów względem siebie pod zadanymi kątami. Najczęściej są to urządzenia

montażowe uniwersalne. Aby przygotować w/w urządzenia do pracy należy dokonać

następujących czynności.

Jak wiemy z jednostki modułowej 311 [32]Z5.02 urządzenie montażowe do montażu

konstrukcji skrzyniowej zbudowane jest z dwóch prostokątnych stalowych ram ustawionych

na nóżkach równolegle jedna za drugą i połączonych ze sobą za pomocą stalowych

poprzeczek dystansowych. Mając dane gabarytowe mebla, który ma zostać zmontowany,

dokonać musimy następujących czynności. Poprzeczki pionowe i poziome ustawiamy

odpowiednio do wymiarów gabarytowych mebla. Poprzeczka pionowa ustawiona jest

stosownie do szerokości montowanego mebla, natomiast poprzeczka pozioma ustawiona jest

stosownie do wysokości montowanego mebla. Podział taki umożliwiają rzędy otworów

w ramach i poprzeczkach oraz stalowe sworznie umieszczone w odpowiednich otworach

stosownie do wymiarów gabarytowych montowanego mebla. Do ram i poprzeczek

przymocowane są płyty oporowe, które powinny być ustawione na elementach nośnych

prostopadle do kierunku działania sił wywołanych przez mechanizmy dociskowe, co pozwala

na prawidłowe sklejenie złącza. W celu uniknięcia uszkodzeń łączonych elementów trzewiki

mechanizmów dociskowych, płyty oporowe i podpórki powinny mieć płaskie i gładkie

powierzchnie lub powinny być wyłożone elastyczną wykładziną. Następnie przystępujemy do

właściwego rozmieszczenia i zamocowania mechanizmów dociskowych, które powinny być

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

ustawione na elementach nośnych prostopadle do płyt oporowych. Właściwe ustawienie

siłowników zabezpiecza elementy przed ugięciem, wyboczeniem lub skręceniem podczas

montażu wyrobu.

Mocowanie mechanizmów dociskowych wykonuje się za pomocą śrub lub stosuje się

specjalne obejmy cierne, co gwarantuje trwałe i silne połączenie z elementami nośnymi.

W uniwersalnych urządzeniach montażowych najczęściej są stosowane mechanizmy

dociskowe z cylindrami pneumatycznymi. Powietrze należy doprowadzić z sieci sprężonego

powietrza za pomocą ręcznie sterowanych rozdzielaczy. Siła nacisku zależy od ciśnienia

powietrza i średnicy tłoków. Po przestawieniu rozdzielacza sprężone powietrze

odprowadzane jest z cylindrów do atmosfery, a sprężyna przesuwa tłok cylindra do pozycji

wyjściowej.

W praktyce przyjmuje się, że ciśnienie jednostkowe wywierane na łączone części wyrobu

wynosi 60-80 N/m

2

.

Próbny montaż wyrobów rozbieralnych

Montaż mebli rozbieralnych polega na odpowiednim ustawieniu elementów względem

siebie i ich całkowitym lub częściowym unieruchomieniu.

Stosuje się przy tym połączenia kołkowe i różnego rodzaju wkręty śrubowe. Nie używa się tu

kleju. Sztywność mebla skrzyniowego uzyskuje się za pomocą tylnych ścian, kołków

i wkrętów.

Meble stojakowe usztywnia się kołkami i wkrętami. Współczesne meble skrzyniowe

często składają się z segmentów. Najczęściej są to meble konstrukcji stojakowej. Korpus

mebla wspiera się na przedłużonych ścianach bocznych.

Montaż mebli rozbieralnych należy przeprowadzić wg niżej opisanych zasad.

1) Rozpakować meble i sprawdzić, czy nie są uszkodzone.

2) Posortować elementy posługując się instrukcją montażu oraz rysunkiem do niego

dołączonym.

3) W gniazdach znajdujących się w czołach boków i przegród umieścić kołki.

4) Złożyć boki z przegrodami poziomymi, jeżeli takie występują w wyrobie.

5) Złożyć boki z wieńcem górnym i dolnym.

6) Unieruchomić elementy za pomocą połączeń śrubowych.

7) Zamocować ścianę tylną.

8) Zamocować do drzwi zamki, zawiasy, zasuwki oraz zatrzaski.

9) Zamocować drzwi i klapy w korpusie wyrobu.

10) Wbić w umieszczone w bokach gniazda kołki podpórkowe i umieścić półki.

11) Jeżeli są szuflady wsunąć je między listwy prowadzące.

12) Do gotowego wyrobu zamocować uchwyty, lustro i inne załączone do mebli akcesoria

meblowe.

13) Przetrzeć

powierzchnie

elementów

mebli

suchą

szmatką

usuwając

z

nich

zanieczyszczenia.

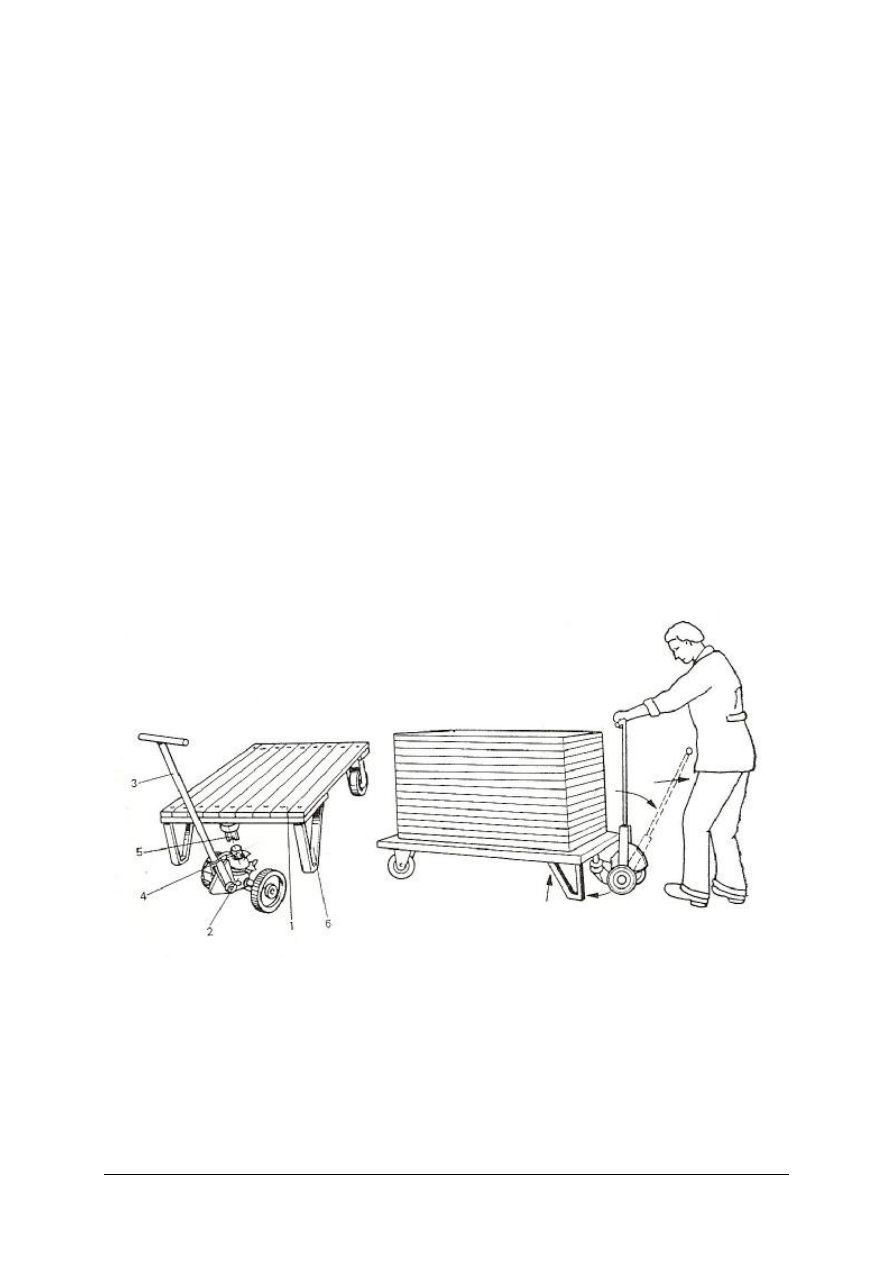

Meble jako wyroby przestrzenne zajmują dużo miejsca w środkach transportu podczas

ich przewozu od producenta do miejsca sprzedaży lub do odbiorcy. Zwiększa to znacznie

koszty transportu. Coraz częściej więc końcowy montaż mebli przenosi się z zakładu

produkcyjnego do mieszkań użytkownika. Dąży się przy tym do dużych uproszczeń

konstrukcyjnych ułatwiających przeprowadzenie montażu przez każdego użytkownika

według instrukcji załączonej do mebli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.5.2 Pytania sprawdzające

Odpowiadając na pytania sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest klasyfikacja jednostek montażowych?

2. Na czym polega montaż elementów w zespoły i na co należy zwrócić uwagę podczas

kontroli elementów przeznaczonych do montażu?

3. Jak wygląda montaż ostateczny wyrobu?

4. Jakie cechy powinno posiadać oprzyrządowanie do okuwania elementów?

5. Jakie czynności składają się na proces okuwania?

6. W procesie montażu szafy zachodzi konieczność okuwania. Jakie elementy trzeba poddać

procesowi okuwania?

7. Na czym polega montaż mebli skrzyniowych nierozbieralnych?

8. Jakie zasady obowiązują przy montażu wyrobów rozbieralnych?

9. Na czym polega przygotowanie urządzeń montażowych do pracy?

4.5.3 Ćwiczenia

Ćwiczenie 1

Dokonaj próbnego montażu wyrobu rozbieralnego wg instrukcji montażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozpakować meble do montażu,

2) zapoznać się z instrukcją montażu,

3) posortować elementy posługując się instrukcją montażu,

4) umieścić kołki w gniazdach,

5) złożyć boki z przegrodami,

6) złożyć boki z wieńcem górnym i dolnym,

7) zamocować ścianę tylną,

8) zamocować okucia (zamki, zawiasy itp.),

9) zamocować drzwi w korpusie wyrobu,

10) wbić podpórki pod kołki i umieścić półki,

11) jeżeli są szuflady wsunąć je między listwy prowadzące,

12) zamocować uchwyty, lustro i inne akcesoria meblowe,

13) przetrzeć powierzchnie elementów mebli suchą szmatką (kosmetyka),

14) dokonać oceny wykonanego montażu.

Wyposażenie stanowiska pracy:

–

młotek gumowy,

–

klucze imbusowe / wkrętak,

–

instrukcja montażu,

–

młotek lub zszywacz pneumatyczny

–

wkręty / zszywki,

–

szmatka.

Ćwiczenie 2

Zaprojektuj oprzyrządowanie do okuwania skrzydeł drzwiowych z bokami małej szafki

za pomocą zawiasów krótkich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) na bokach szafki wyznaczyć miejsca zamocowania zawiasów,

2) z płyty pilśniowej wykonać szablon z ogranicznikami dla boku,

3) w płycie pilśniowej wyciąć miejsca, w których zamocowane zostaną zawiasy,

4) zamocować zawiasy za pomocą wkrętów do drewna,

5) z płyty pilśniowej wykonać szablon z ogranicznikami dla drzwi,

6) w płycie pilśniowej wyciąć miejsca w których zamocowane zostaną zawiasy,

7) zamocować w drzwiach zawiasy za pomocą wkrętów do drewna,

8) sprawdzić działanie okutych elementów,

9) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

kawałki płyty pilśniowej,

–

zawiasy,

–

piłka do wycięcia otworów w płycie pilśniowej,

–

listewki na ograniczniki,

–

klej Wikol,

–

wkręty do drewna,

–

wkrętak / wkrętak pneumatyczny,

–

wiertarka elektryczna lub pneumatyczna.

4.5.4 Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) określić poszczególne jednostki montażowe?

¨

¨

2) wyjaśnić na czym polega montaż elementów w zespoły, gotowy wyrób

i co wchodzi w zakres kontroli elementów przeznaczonych do montażu?

¨

¨

3) scharakteryzować cechy, które powinno posiadać oprzyrządowanie

do okuwania elementów?

¨

¨

4) wymienić elementy, które należy poddać procesowi okuwania,

opierając się na dowolnym przykładzie?

¨

¨

5) wyjaśnić na czym polega montaż wyrobów rozbieralnych?

¨

¨

6) wyjaśnić jaka jest różnica miedzy montażem mebli rozbieralnych

a nierozbieralnych?

¨

¨

7) przygotować dowolne urządzenie montażowe do pracy?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6. Ocena prac montażowych oraz techniczno-jakościowych,

ocena wyrobów, półproduktów i produktów

4.6.1 Materiał nauczania

Kontrola zmontowanego wyrobu polega głównie na stwierdzeniu:

1) prawidłowego doboru elementów i zespołów pod względem struktury drewna,

2) dokładnego pasowania wszystkich połączeń zarówno nieruchomych jak i ruchomych,

3) ogólnego oczyszczenia, szczególnie z kleju na połączeniach,

4) prawidłowego okucia wyrobu w czasie montażu,

5) wymaganej warunkami technicznymi dokładności głównych wymiarów i należytego

wykończenia powierzchni.

Sprawdzenie jakości montażu i usuwanie zauważonych wad należy przeprowadzić przed

przekazaniem wyrobu do odbioru technicznego.

W zależności od rodzaju mebla sprawdza się sztywność i stateczność mebla, jego

prostokątność, ścisłe przyleganie podzespołów i zespołów ruchomych.

Luzy występujące między ruchomymi zespołami wyrobów nie mogą przekraczać

dopuszczalnych wielkości podanych w Polskiej Normie na meble mieszkaniowe, która

dotyczy ogólnych wymagań i badań. Okucia spełniające funkcję zamków w meblach

skrzyniowych powinny działać sprawnie przy prawidłowym ustawieniu wyrobu. Wszelkie

uszkodzenia wyrobów powstałe podczas montażu muszą być usunięte, a powierzchnie

oczyszczone z wycieków klejowych i doprowadzone do stanu użytkowego przewidzianego

warunkami technicznymi. Wyroby gotowe przed przekazaniem do magazynu podlegają

badaniom zgodności wykonania ich z dokumentacją techniczną i obowiązującymi normami

przedmiotowymi. Wynik tych badań decyduje o dopuszczeniu mebli do obrotu towarowego.

W dziale kontroli jakości przeprowadza się badania organoleptyczne mebli, sprawdza się