P R Z E G L

kD BUDOWLANY

1/ 2009

N O R M A L I Z A C J A

27

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

Proces spawania, wg systemów

zarządzania jakością oraz norm

budowlanych uznany jest jako

proces specjalny. Konsekwencją

tego jest konieczność zakwalifi-

kowania go, czyli udowodnienia

przez wykonawcę swoich możli-

wości technicznych. W artykule

przedstawiono zagadnienie kwa-

lifikowania technologii spawalni-

czych wg aktualnie obowiązują-

cych norm.

Połączenia w konstrukcjach bu -

dowlanych to kategoria, od której

zależą właściwości eksploatacyj-

ne obiektu oraz jego bezpieczeń-

stwo. Występujące połączenia

spawane muszą więc spełniać

wysokie wymagania techniczne.

Wymagania te zestawiono w aktu-

alnie obowiązującej normie PN-B-

06200:2002 [1]. Jednym z waż-

niejszych wymagań co do wyko-

nywania spawania jest procedura

kwalifikowania, czyli uznania tech-

nologii. Kwalifikowanie technologii

stanowi dowód na to, ze dany pro-

ces spawalniczy w danym przed-

siębiorstwie zostanie wykonany

przy spełnieniu wszystkich wyma-

gań technicznych i jakościowych.

Pojęcie „kwalifikowanie technolo-

gii” ma swoje podstawy. Procesy

łą

czenia metali (spawalnicze) wg

PN-B-06200 są zakwalifikowane

jako procesy specjalne. Według

norm ISO proces specjalny zdefi-

niowany jest jako proces, którego

wynik nie może być w pełni spraw-

dzony przez późniejszą kontrolę

i badanie wyrobu i gdzie niepra-

widłowości jego przebiegu mogą

się ujawnić w czasie stosowania

wyrobu (konstrukcji). Jakość wyro-

bu może być zatem zapewniona

właściwym procesem technolo-

gicznym rozumianym w szerszym

zakresie, a mianowicie: organiza-

cją produkcji, jakością materiałów,

Dr in

ĝ. Piotr SÚdek, Instytut Spawalnictwa, Gliwice

Jakość technologii spawania

Wymagany WPS istnieje

(PN-EN ISO 15609-1)[21]

Czy wymagany jest WPS?

Opracowanie pWPS

Kwalifikowane pWPS-u zgodnie z wymaganiami norm

PN-EN ISO 15610

[3]

PN-EN ISO15611

[4]

PN-EN ISO 15612

[5]

PN-EN ISO 15613

[6]

PN-EN ISO 14555 [7]

PN-EN ISO 15620 [8]

PN-EN ISO 15614

(ark 1–13) [9-20]

Kwalifikowanie procesu

áączenia materiaáów

Protokó

á kwalifikowania technologii spawania (WPQR)

WPS lub instrukcja robocza przygotowana przez wytwórc

Ċ

Brak dalszych dzia

áaĔ

Tak

Nie

Tak

Nie

Przekazanie do produkcji:

WPS lub instrukcja robocza

przygotowana przez wy-

twórc

Ċ

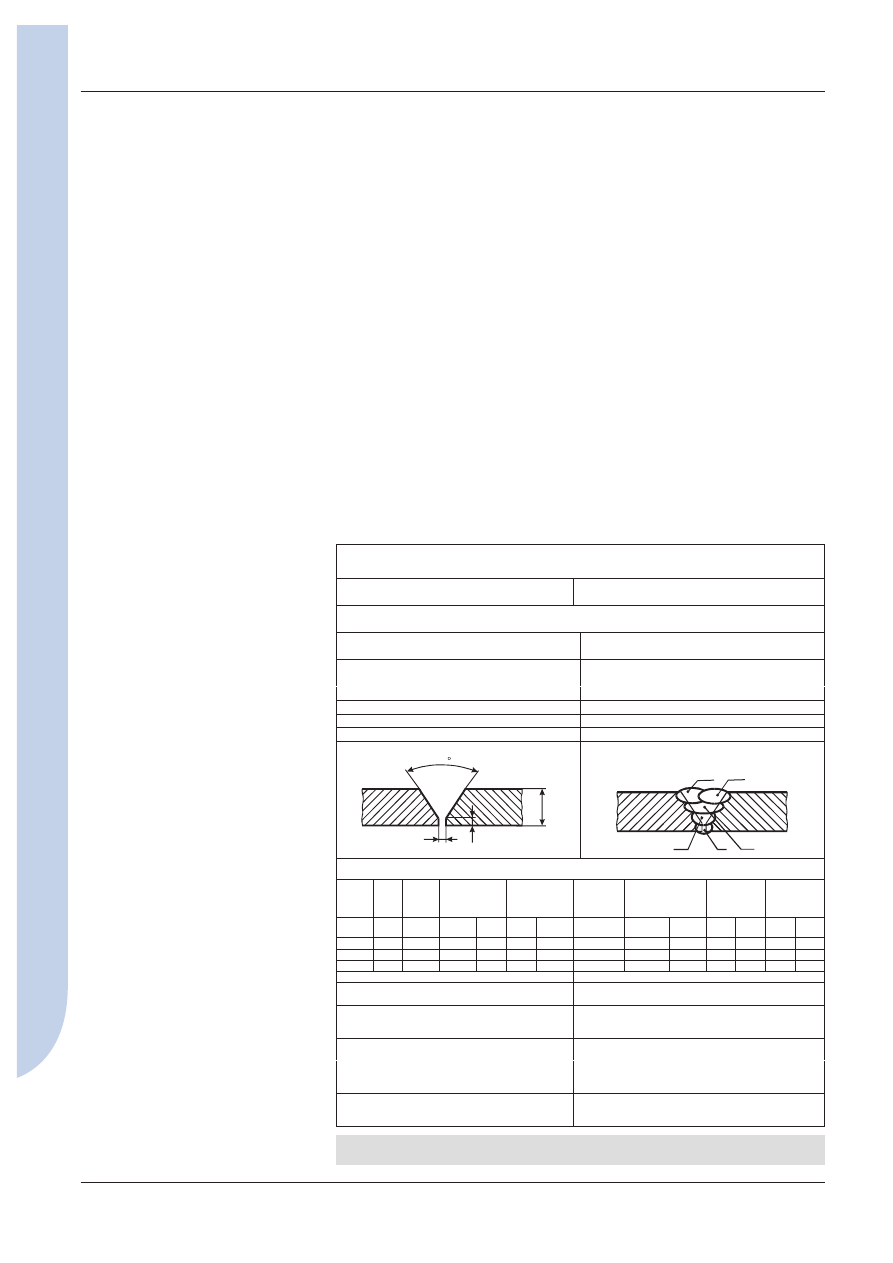

Rys. 1.

Schemat procesu kwalifikowania technologii

ïÈczenia materiaïów

odpowiednim procesem technolo-

gicznym oraz sprzętem, kwalifika-

cjami personelu biorącego udział

w wytwarzaniu i kontrolą jako-

ś

ci na każdym etapie produkcji.

Zabezpieczenie odpowiedniego

poziomu jakości zagwarantowa-

ne będzie zrealizowaniem wielu

przedsięwzięć w sferze organiza-

cyjnej i technicznej, które można

zestawić w czterech podstawo-

wych grupach [31]:

– organizacja systemu zabezpie-

czenia jakości (SZJ);

– personel;

– technologia;

– kontrola.

Przez pojęcie jakości technologii

należy zatem rozumieć spełnienie

wymagań co do przygotowania,

wykonania i kontroli wszystkich

materiałów, sprzętu oraz proce-

sów, w wyniku których powstaje

procedura technologiczna okre-

ś

lona postanowieniami odpo-

wiedniej

normy

technicznej.

Zasady przygotowania technologii

w ramach kwalifikowania okre-

ś

lone są w normie PN-EN ISO

15607 [2]. Na rysunku 1 pokazano

schemat, wg którego powinno się

realizować proces kwalifikacyjny.

W zależności od rodzaju konstruk-

cji, rodzaju materiału i możliwości

technologicznych wytwórcy pro-

ces kwalifikowania można realizo-

wać wg różnych procedur [3–20].

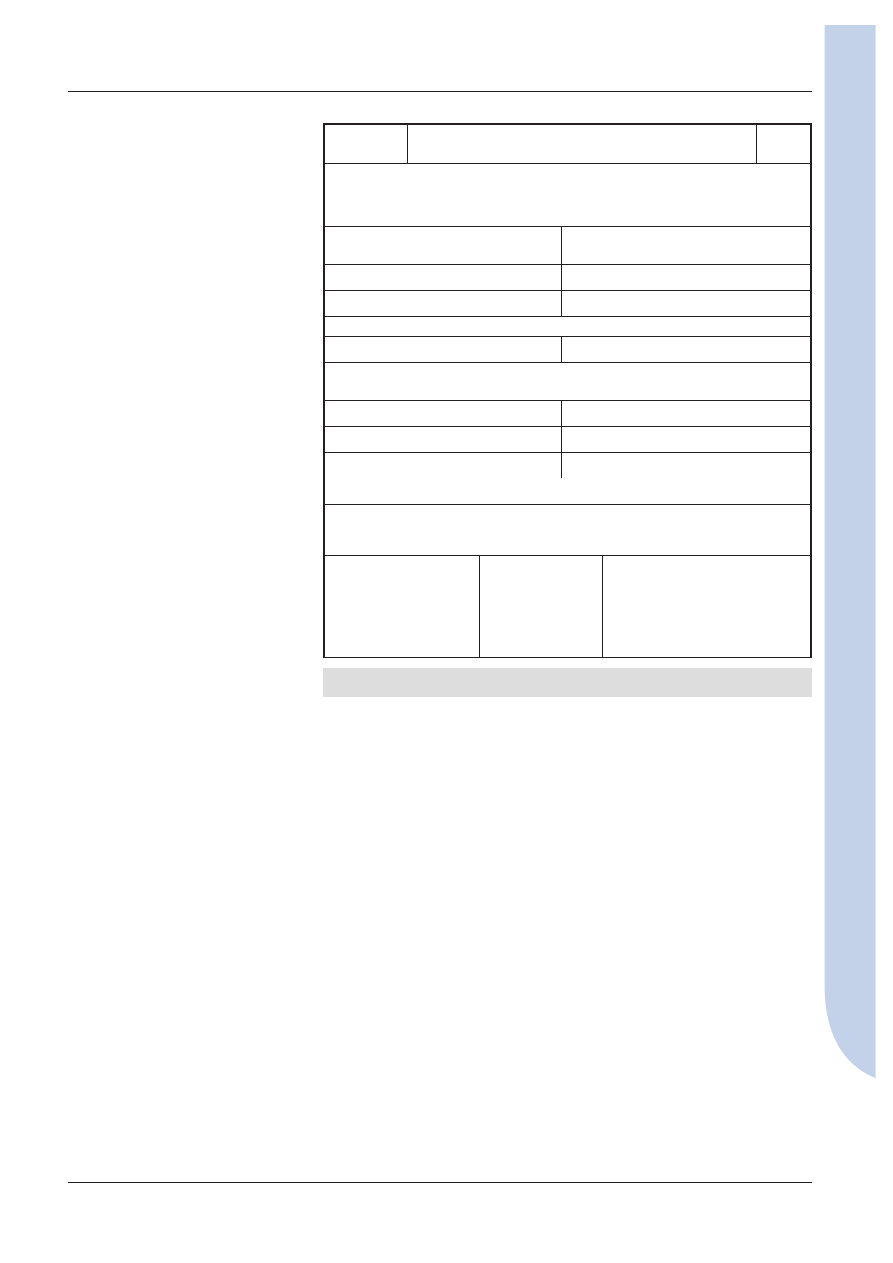

Podstawowym dokumentem tech-

nologicznym jest instrukcja tech-

nologiczna spawania o przyjętej

z języka angielskiego nazwie WPS

(Welding Procedure Specification)

[21]. W dokumencie tym zesta-

wione muszą być wszystkie nie-

zbędne informacje wymagane

do wykonania spoiny. Przykład

takiego dokumentu pokazano na

rysunku 2. Instrukcja (WPS) może

P R Z E G L

kD BUDOWLANY

1/ 2009

28

N O R M A L I Z A C J A

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

być przygotowywana w różny

sposób.

PN-EN ISO 15610 [3] – określa

warunki kwalifikowania techno-

logii na podstawie uznawanych

materiałów dodatkowych do spa-

wania łukowego. W postanowie-

niach są zestawione ograniczenia

co do materiałów podstawowych

oraz metod spawania. Może być

stosowana tylko dla materiałów

niestopowych grupy 1 oraz dla

materiałów austenitycznych grupy

8.1 [22, 23].

Procedura kwalifikowania tech-

nologii wg uznanych materiałów

dodatkowych może być zasto-

sowana o ile w normie wyrobu,

umowie i specyfikacji nie ma okre-

ś

lonych wymagań w zakresie

udarności lub twardości, a mate-

riał podstawowy nie ulega wpły-

wowi spawania w zakresie R

e

,

odporności na korozję oraz

innych parametrów strefy wpły-

wu ciepła, które po spawaniu

mogą ulec zmianie. Z przed-

stawionych warunków uznania

wynika, że dotyczyć ono będzie

konstrukcji z materiałów łatwo-

spawalnych. W przypadku normy

PN-B-06200 dotyczyć to będzie

konstrukcji klasy 2 i 3. Procedura

kwalifikacyjna musi być nadzo-

rowana przez kompetentnego

egzaminatora [2]. Muszą mu być

przedstawione normy materia-

ł

ów podstawowych dla zakresu

kwalifikacji, wykaz stosowanych

materiałów dodatkowych (zgod-

nych z odpowiednimi normami),

opracowany przez wytwórcę

pWPS oraz protokół kwalifikowa-

nia technologii (WPQR – Welding

Procedure Qualification Record

[2]). Na podstawie pWPS nale-

ż

y wykonać złącza próbne. Nie

wymaga się badań właściwości

połączenia spawanego, ale złą-

cza próbne powinien wykonać

spawacz posiadający odpowied-

ni zakres uprawnień wg PN-EN

287–1 [25]. Istotnym elementem

procedury kwalifikacyjnej będzie

zatem nadzorowanie spawania

elementu próbnego, a w szcze-

gólności porównanie zmiennych

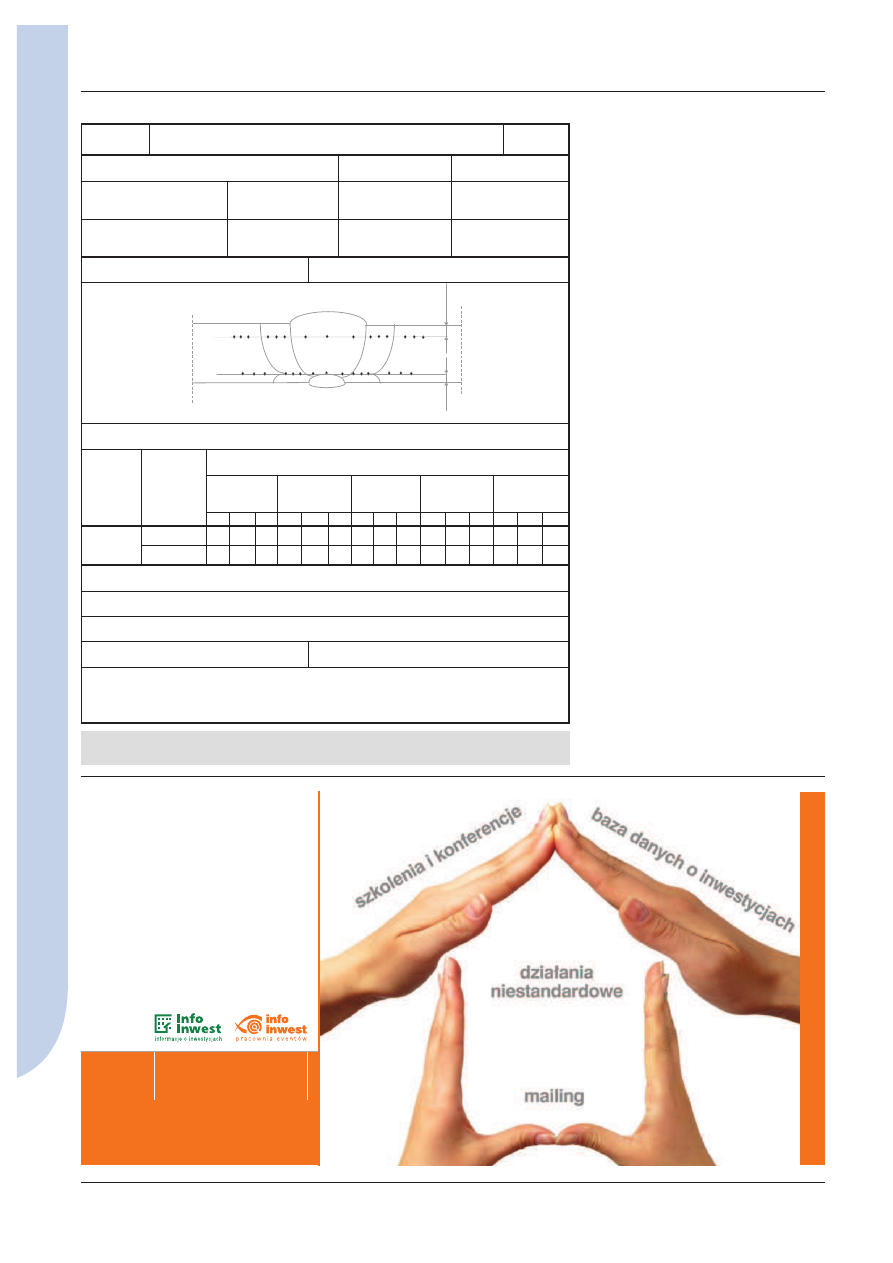

Rys. 2.

Widok instrukcji technologicznej spawania (WPS) – przyk

ïad

Instrukcja Technologiczna Spawania Wytwórcy (WPS)

Miejscowo

Ğü: Miejsce siedziby lub oficjal-

nej filii firmy

Instrukcja Technologiczna Spawania Wytwórcy nr: KJ/M/12/00

(numeracja wg systemu zarz

ądzania jakoĞcią)

WPQR nr: KJ/12/00

(numeracja wg systemu zarz

ądzania jakoĞcią)

Sposób przygotowania i czyszczenia:

Wytwórca: Nazwa wytwórcy

Oznaczenie materia

áu podstawowego:

– klasyfikacja: S355J2G3 - EN 10025

Sposób przenoszenia metalu:

Grubo

Ğü materiaáu: 12 mm

Typ z

áącza i spoiny BW

ĝrednica zewnĊtrzna:

Szczegó

áy przygotowania do spawania

Pozycja spawania: PA

Konstrukcja z

áą

o

n

j

e

l

o

K

a

z

c

Ğü spawania

60

2

2

1

2

4

2

1

5

3

Szczegó

áy dotyczące spawania

ĝcieg

Pro-

ces

Wymiar

Nat

ĊĪenie

pr

ądu

[A}

Napi

Ċcie

[V]

Rodzaj

pr

ądu

Pr

ĊdkoĞü podawa-

nia drutu

[m/min]

Pr

ĊdkoĞü

przesuwu

[cm/min]

Ilo

Ğü wprowa-

dzonego cie-

p

áa

[kJ/cm]

spoiwa

min

max

min

max

bieguno-

wo

Ğü

min

max

min

max

min

max

1

135

1,2

130

140

18

19

DC +

3,2

3,5

30

32

2-3

135

1,2

210

220

26

27

DC +

6,5

7,0

35

38

4-5

135

1,2

250

260

29

30

DC +

7,8

8,2

38

40

Oznaczenie spoiwa: PN-EN 440 – G3 Si1

Inne informacje:

Nazwa handlowa: –

ĝciegi zakosowe (max. szer.):

Gaz/Topnik – os

áona: PN-EN 439 - M21

Przep

áyw gazu: – osáonowy 12 ÷ 15 l/min

– formuj

ący 0

Rodzaj elektrody wolframowej/ wymiary:

Oscylacja (amplituda, cz

ĊstotliwoĞü, czas przerwy): –

Szczegó

áy Īáobienia/podkáadki: ss, nb

Temperatura podgrzewania wst

Ċpnego: nie stosowano

Szczegó

áy spawania áukiem pulsującym: –

Temperatura mi

ĊdzyĞciegowa: 200°C

Utrzymanie temp. podgrz. wst

Ċpnego

Obróbka cieplna po spawaniu: nie stosowano

Wylot elektrody: 10–15 mm

Szczegó

áy spawania plazmowego: –

Przedstawiciel wytwórcy:

Imi

Ċ i nazwisko Data

sowania tego zakwalifikowania,

szczególnie w budownictwie.

Norma PN-EN ISO 15611 [4] okre-

ś

la warunki kwalifikowania tech-

nologii na podstawie uzyskanego

wcześniejszego doświadczenia

wytwórcy. Istnieje znaczna grupa

wytwórców, którzy od dłuższe-

go czasu produkują konstrukcje

spawane dla wielu zastosowań.

Konstrukcje te są eksploatowa-

ne i spełniają wszelkie wymaga-

nia techniczne. Dotychczasowa

ich pozycja na rynku i określone

doświadczenia dają pełną rękoj-

mię produkcji o odpowiedniej

jakości. Istnieją więc przesłanki,

ż

e poziom technologiczny wytwór-

cy jest wystarczający i procedury

kwalifikowania technologii mogą

być uproszczone. Procedura kwa-

lifikacyjna wymaga opracowania

przedstawionych w pWPS oraz

wynik oględzin jakości wykona-

nych przez egzaminatora. Złącza

próbne powinny spełniać wyma-

gania wg załącznika B normy

PN-B-06200.

Dokumentacja kwalifikacyjna bę -

dzie obejmować tylko pWPS

zatwierdzony i odpowiednio uwia-

rygodniony przez egzaminatora

oraz WPQR. Zatwierdzony pWPS

automatycznie staje się WPS-em

do stosowania.

Procedura kwalifikowania tech-

nologii na podstawie uznanych

materiałów dodatkowych tylko

z pozoru wydaje się atrakcyjna.

Może być tylko stosowana w przy-

padku najmniej odpowiedzialnych

konstrukcji. Praktycznie brak kon-

troli wymagań właściwości złączy

znacznie ogranicza obszar sto-

P R Z E G L

kD BUDOWLANY

1/ 2009

N O R M A L I Z A C J A

29

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

wprowadzone jedynie przez egza-

minatora lub jednostkę badającą.

Nie ma ograniczeń w czasie dla

ważności standardowej technolo-

gii spawania. Egzaminator może

w ramach swoich czynności naka-

zać zespawanie elementu prób-

nego i wykonać na nim badania

wizualne lub inne nieniszczące wg

swojego uznania.

Norma PN-EN ISO 15613:2006

[13] określa warunki kwalifiko-

wania technologii na podstawie

przedrodukcyjnego badania tech-

nologii spawania lub zgrzewania.

W praktyce produkcyjnej stosowa-

ne są prace spawalnicze, które nie

mają w pełni odniesienia do kształ-

tu i wymiarów elementów prób-

nych wg danego arkusza normy

PN-EN ISO 15614, ponieważ nie

zawsze istnieje możliwość prze-

prowadzenia badań wg jej pełne-

go zakresu, a ze względu na zna-

czenie węzła spawanego, istnieje

jednostki i jej personelu. Personel

nadzoru spawalniczego musi

posiadać kwalifikacje wg PN-EN

ISO 14731:2008 [30], a zakład

powinien posiadać odpowied-

ni system zarządzania jakością

wg PN-EN ISO 3834 [26 – 29].

Technologie standardowe mogą

stosować spawacze mający odpo-

wiednie uprawnienia wg PN-EN

287 pokrywające zakres kwalifi-

kacji przedmiotowej technolo-

gii standardowej. Dokumentacja

przekazanej technologii stan-

dardowej powinna obejmować

protokół kwalifikacji WPQR wraz

z WPS-ami, z wykazaniem jednost-

ki pierwotnej (w której dokonano

kwalifikacji wg pełnych badań)

oraz jednostki egzaminującej.

Instrukcja WPS po podpisaniu

i zatwierdzeniu przez egzamina-

tora lub jednostkę egzaminującą

staje się technologią do stosowa-

nia. Wszelkie zmiany mogą być

pWPS odpowiadającego wyma-

ganiom norm oraz odpowiednie-

go udokumentowania uzyskane-

go doświadczenia. Dokumentacja

ta powinna zawierać dokumenty

kontroli (badań niszczących i nie-

niszczących), prób szczelności lub

ciśnieniowych oraz innych, pod-

czas których sprawdza się jakość

i wytrzymałość wyrobu i połą-

czeń spawanych. Dokumentami

poświadczającymi produkcję spa-

walniczą może być wykaz produk-

cji lub obiektów wykonanych w

okresie 1 roku, w ciągu określone-

go czasu lub dokumenty rewizyj-

ne poświadczające odpowiednią

jakość połączeń spawanych w kon-

strukcjach będących w eksplo-

atacji. Dokumenty te powinny być

załączone do protokołu WPQR.

Za określony czas uważa się

5 lat, o ile w normach wyrobu lub

innych specyfikacjach nie poda-

no inaczej. Istotnym elementem

procedury kwalifikacyjnej może

być wizytacja wykonanych przez

wytwórcę obiektów lub oględziny

wyrobów po okresie eksploatacji.

Wizytacja lub oględziny powin-

ny odbyć się po upływie okresu

gwarancyjnego. Zakwalifikowana

w ten sposób technologia jest

ważna ściśle w odniesieniu do

produkcji spawalniczej, która

była sprawdzana przez inspekcję.

Należy dodać, że nie wymaga

się w tym przypadku wykonania

i badania płyt próbnych.

Norma PN-EN ISO 15612 [5] okre-

ś

la warunki kwalifikowania techno-

logii na podstawie przyjęcia stan-

dardowej technologii spawania.

Jednostka posiadająca technolo-

gię wg odpowiedniej części PN-EN

ISO 15614, a więc na podstawie

pełnych badań technologii, może

odstąpić innej jednostce tę kwali-

fikację jako tzw. technologię stan-

dardową. Są jednak ogranicze-

nia i uwarunkowania. Stosowanie

kwalifikowania na podstawie tech-

nologii standardowej może być

odniesione tylko do wybranych

grup stali. Warunkiem zakwalifi-

kowania technologii standardowej

jest odpowiednie przygotowanie

Jednostka egzaminuj

ąca (nazwa, logo)

Strona

1/4

Protokó

á kwalifikacji technologii spawania (WPAR) nr KJ/12/00

Welding Procedure Approval Record (WPAR)

I. Kwalifikacja technologii spawania –

ĝwiadectwo badaĔ

Welding procedure approval – Test certificate

1. Technologia spawania stosowana przez wytwórc

Ċ

Manufacturer’s Welding Procedure

2. Jednostka egzaminuj

ąca: (Nazwa ) Exami-

ner/test body

0

0

/

2

1

/

M

/

S

Z

r

n

S

P

W

P

3. Wytwórca: CHEMOAPARAT S.A.

Manufacturer

4. Adres:

Address

5. Norma dotycz

ąca badaĔ: PN-EN 288-3

Code/Testing standard

6. Data spawania: 14.06.2000

Date of welding

Zakres kwalifikacji. Extent of approval

7. Proces spawania: 135

Welding process

8. Rodzaj z

áącza: doczoáowe

Joint type: butt weld

9. Materia

á podstawowy: S355J2G3 - EN 10025

Parent metal:

10. Rodzaj spoiwa: PN-EN 440 - G3Si1

11. Grubo

Ğü materiaáu podstawowego (mm): 12

Filler metal type/standard

Parent metal thickness

12. Rodzaj gazu os

áonowego: PN-EN 439 - M21 -

13. Rodzaj pr

ądu spawania: DC +

Shielding gas/standard

Welding current:

14. Pozycja spawania: PA

15. Podgrzewanie wst

Ċpne: nie stosowane

Welding position

Preheat: no applied

16. Inne informacje: –

Other informations

17. Niniejszym stwierdza si

Ċ, Īe záącze próbne spawano i badano zgodnie z wymaganiami normy

PN-EN 288-3 i uzyskano wynik pozytywny.

This is certified that test joint was prepared, welded and tested satisfactorily in accordance with the

requirements of the code testing standard indicated above.

18. Miejscowo

Ğü

19. Data wydania

20. Egzaminator lub jednostka egzami-

nacyjna

e

u

s

s

i

f

o

e

t

a

D

n

o

i

t

a

c

o

L

Examiner / test body

(Nazwa)

Tychy

03.07.2000 r.

Jan Kowalski, EWE

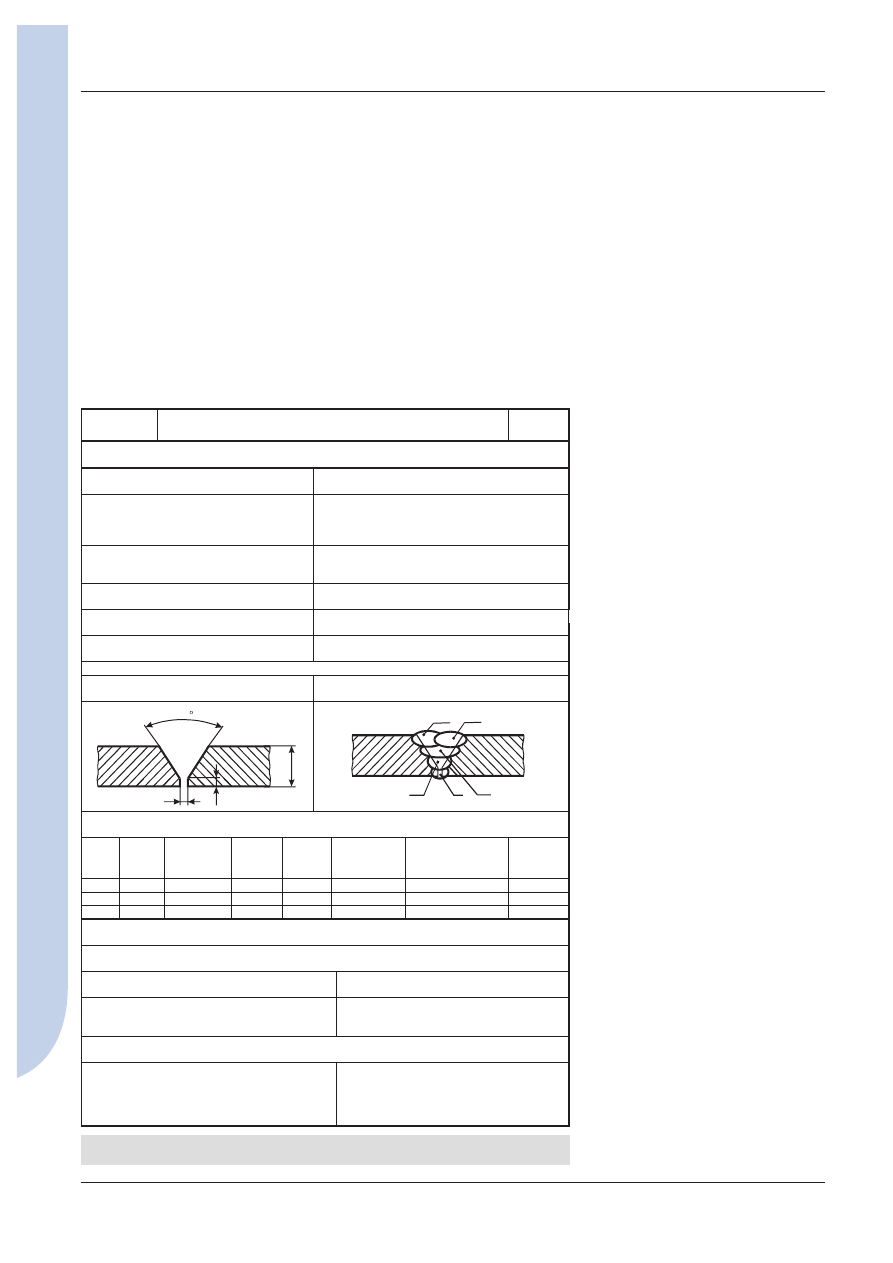

Rys. 3.

Protokó

ï kwalifikacji technologii (WPQR), strona 1

P R Z E G L

kD BUDOWLANY

1/ 2009

30

N O R M A L I Z A C J A

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

badań powinien w zasadzie odpo-

wiadać zakresowi wg odpowied-

niego arkusza PN-EN ISO 15614.

Nie zawsze jest to możliwe do zre-

alizowania. Możliwe mogą być też

badania uzupełniające. Można

zastosować badania dodatkowe,

np.: badania odporności na koro-

zję, badania ścieralności, badania

erozji złącza pod wpływem róż-

nych czynników itp.

Kwalifikacja technologii dotyczy

tylko złącza lub powierzchni napa-

wanej danego wyrobu. Zakres

kwalifikacji dotyczący grubo-

ś

ci można odnosić do każdego

elementu złącza, jak również do

grubości spoiny. W zależności od

warunków można ustalić zakresy

grubości zarówno dla spoin, jak

i dla powierzchni napawanych.

Zakres ten będzie wynikać z para-

metrów spawalniczych i musi gwa-

rantować wymagane właściwości

spoin lub napoin. W celu udowod-

nienia tego, powinno się wykonać

całą serię elementów próbnych,

w których zastosowano by różne

parametry i dla różnych grubości.

Kwalifikowanie technologii wg

PN-EN ISO 15613 dotyczy dane-

go wytwórcy, dla którego je zre-

alizowano. Muszą być zachowane

warunki technologiczne i warun-

ki kontroli, takie jak przy reali-

zowaniu procedury kwalifikacyj-

nej, o ile specyfikacja wyrobu nie

stanowi inaczej. Ważność kwa-

lifikacji jest na czas nieokreślo-

ny, chyba że uzgodniono inaczej.

Procedura kwalifikacyjna powinna

być udokumentowana za pomo-

cą WPQR. Norma PN-EN ISO

15614–1 [9] ustala warunki kwa-

lifikowania technologii spawania

na podstawie badania techno-

logii. Kwalifikowanie technologii

spawania może być realizowane

na podstawie wielu norm [9–20].

Stanowi ono najbardziej złożoną

procedurę polegającą na przepro-

wadzeniu pełnego badania tech-

nologii, która obejmuje ustalenie

warunków i techniki spawania oraz

badanie właściwości złącza i spo-

iny. Jest zatem procedurą naj-

kosztowniejszą, ale również naj-

zakres koniecznych badań muszą

być uzgodnione z egzaminato-

rem. Mogą one wynikać również

z wymagań dotyczących wyrobu .

Warunki odbioru powinny wynikać

z normy wyrobu lub specyfikacji

projektowej. Procedura kwalifika-

cyjna wymaga sporządzenia przez

wytwórcę pWPS, z uwzględnie-

niem wszystkich występujących

parametrów. Jeśli warunki pro-

dukcyjne wymagają stosowania

oprzyrządowania, to elementy

próbne powinny być wykonywane

w tych samych warunkach. Zakres

konieczność

przeprowadzenia

badań w celu potwierdzenia moż-

liwości technologicznych wytwór-

cy. W takim przypadku należy

przygotować jeden lub więcej ele-

mentów próbnych, które w miarę

możliwości odzwierciedlą kształt

i wymiary elementu rzeczywistego

(produkcyjnego). Ważne będzie

zapewnienie warunków wyko-

nania elementu produkcyjnego,

takich jak: utwierdzenia, wpływu

nagrzewania, utrudnionego dostę-

pu itp. Kształt, wymiary, warun-

ki przeprowadzenia prac oraz

Protokó

á kwalifikacji technologii spawania WPAR nr KJ/12/00

Strona

2/4

II. Szczegó

áy dotyczące záącza próbnego

Details of test joint

1. Miejscowo

Ğü

)

a

w

z

a

N

(

:

a

n

j

y

c

k

e

p

s

n

i

a

k

t

s

o

n

d

e

J

.

2

y

h

c

y

T

:

Location

Examiner/ test body

3.Technologia spawania stosowana przez wytwórc

Ċ:

Manufacturer’s welding procedure

PWPS nr KJ/M/12/00

4. Sposób przygotowania oraz czyszczenia: szlifo-

wanie rowka i obszaru spoiny

Method of preparation and cleaning:

Grinding of groove and joint area

5. Wytwórca: CHEMOAPARAT S.A.

6. Specyfikacja materia

áu podstawowego:

S355J2G3 - EN 10025

Manufacturer

Parent material specification:

7. WPAR nr: KJ/12/00

8. Imi

Ċ i nazwisko spawacza: Jan CieĞlik

e

m

a

n

s

’

r

e

d

l

e

W

:

.

o

n

R

A

P

W

9. Proces spawania: 135

10. Grubo

Ğü materiaáu (mm): 12

)

m

m

(

s

s

e

n

k

c

i

h

t

l

a

i

r

e

t

a

M

:

s

s

e

c

o

r

p

g

n

i

d

l

e

W

11. Rodzaj z

áącza: - doczoáowe

12. Pozycja spawania: PA

n

o

i

t

i

s

o

p

g

n

i

d

l

e

W

d

l

e

w

t

t

u

b

:

e

p

y

t

t

n

i

o

J

13. Szczegó

áy przygotowania do spawania (schemat) Weld preparation details (sketch)

Rysunek z

áącza

Joint design

Kolejno

Ğü spawania

Welding sequence

60

2

2

1

20

4

2

1

5

3

14. Szczegó

áy dotyczące spawania

Welding details:

ĝcieg

Run

Proces

Process

Wymiar spoiwa

Size of filler

metal

[mm]

Nat

ĊĪenie

pr

ądu

Current

[A]

Napi

Ċcie

áuku

Voltage

[V]

Rodzaj pr

ądu

biegunowo

Ğü

Type of cur-

rent/polarity

Pr

ĊdkoĞü podawania

drutu

Wire feed speed

[m/min]

Pr

ĊdkoĞü

spawania

Travel speed

[cm/min]

1

135

1,2

136

18,5

DC/+

3,3

30

2-3

135

1,2

220

27

DC/+

6.9

38

4-5

135

1,2

250

30

DC/+

7,8

40

15. Inne informacje:

Other information:

16. Klasyfikacja spoiwa i nazwa handlowa: PN-EN 440 - G3 Si1 / IMT2

Filler metal classification and trade name

17. Przep

áyw gazu (l/min): 12–15

18. Wylot elektrody (mm): 10–15

Shielding gas flow rate

Stand off distance (mm)

19. Temperatura podgrzewania wst

Ċpnego: nie sto-

sowane

20. Temperatura mi

ĊdzyĞciegowa: 200°C

Preheat temperature: no applied

Interpass temperature

21. Szczegó

áy Īáobienia/podkáadek: spawanie jednostronne bez podkáadki

Details of gouging/backing

ss nb

22. Wytwórca: CHEMOAPARAT S.A.

Manufacturer:

23. Egzaminator lub jednostka egzaminuj

ąca

Examiner / test body

n

i

r

g

m

0

0

0

2

.

6

0

.

4

1

)

s

i

p

d

o

p

i

a

t

a

d

(

Ī. Jan Kowalski – (Nazwa)

date and signature

Rys. 4.

Szczegó

ïy wykonania zïÈcza próbnego (WPQR), strona 2

P R Z E G L

kD BUDOWLANY

1/ 2009

N O R M A L I Z A C J A

31

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

Podobieństwo metalurgiczne ma-

teriałów podstawowych i dodat-

kowych, podobieństwo technik

spawalniczych oraz zróżnicowany

stopień trudności spawania (pozy-

cje spawania) pozwalają na znacz-

ne nieraz rozszerzenie kwalifikacji.

Wyrażając to najprościej: wyko-

nując badania kwalifikacyjne dla

określonych zmiennych pojawiają

się możliwości ich rozszerzenia

tworząc tzw. zakres kwalifikacji.

Stale konstrukcyjne, w zależności

od swoich właściwości spawal-

niczych, zostały uszeregowane

w tzw. grupy materiałowe. W tabeli

1 przedstawiono sposób podziału

stali.

Kwalifikowanie technologii wg

PN-EN ISO 15614–1 przeprowa-

dza się na ściśle określonych ele-

Wyniki badań muszą być doku-

mentowane w protokołach WPQR

i tylko one są podstawą do zakwa-

lifikowania technologii. Na rysun-

kach 3–6 pokazano przykładowy

WPQR.

Jak widać, kwalifikowanie tech-

nologii na podstawie badań jest

kosztowne,

zatem

niezwykle

ważne jest właściwe określenie

tzw. zakresu kwalifikacji. Zakres

ten dotyczy: materiałów – bada-

nia jednego gatunku materiału

pozwalają na stosowanie tech-

nologii dla określonych innych

gatunków o odpowiednim podo-

bieństwie metalurgicznym; wymia-

rów, a w szczególności grubości

i średnic; metod spawania; pozycji

spawania; rodzaju spoiny; gatunku

materiału dodatkowego i innych.

bardziej wiarygodnym sposobem

udowodnienia możliwości wyko-

nawcy. Stosowanie kosztownych

procedur powinno być uzasadnio-

ne i przemyślane. Kwalifikowanie

na podstawie badań technologii

powinno być realizowane dla połą-

czeń spawanych w konstrukcjach

klasy I [1]. Opracowanie technolo-

gii następuje u wytwórcy (pWPS),

w zależności od potrzeb zamó-

wienia, wyposażenia i profilu pro-

dukcji. Liczba i rodzaj elementów

próbnych określona jest potrze-

bami kwalifikacji, które obejmują:

grupę materiałową, rodzaj proce-

su spawania, rodzaj złącza, gru-

bość łączonych elementów, rodzaj

i gatunek materiałów dodatko-

wych, pozycję spawania, rodzaj

prądu, rodzaj obróbki cieplnej.

Tabela 1.

Grupy materia

ïowe stali

Grupa

Rodzaj stali

Podgrupa

Norma/Przyk

ïadowe gatunki

1

R

eH

≤ 460 MPa, C ≤ 0,25%, Si ≤ 0,6%, Mn ≤ 1,8%, Mo

≤0,7%, S ≤ 0,045%, P≤0,045%, Ni ≤ 0,5%, Cu ≤0,4%, Cr

≤0,3%, Nb ≤0,06%, Ti ≤ 0,05%

1.1

PN-EN 10025-2/ S235, PN-EN 10025-3/S275N, PN-EN 10025-4/S275M

1.2

PN-EN 10025-2/ S355, PN-EN 10025-3/S355N, PN-EN 10025-4/S355M

1.3

PN-EN 10025-3/ S420N

1.4

PN-EN 10025–5/ S235W

2

Drobnoziarniste po obróbce termomechanicznej

R

eH

> 360 MPa

2.1

PN-EN 10025-4/ S420M, S460M, PN-EN 10028-5/ P420M

2.2

PN-EN 10149-2/ S550MC

3

Ulepszane cieplnie i utwardzane wydzieleniowo z wyj

Ètkiem

nierdzewnych

3.1

PN-EN 10025-6/ S460Q, S620Q, PN-EN 10028-6/ P460Q, P500Q

3.2

PN-EN 10025-6/ S890Q, S960Q

3.3

PN-EN 10137-3/ S500A

4

Stale niskowanadowe Cr-Mo-(Ni)

Mo ≤ 0,7%, V ≤ 0,1%

4.1

Cr ≤ 0,3%, Ni ≤ 0,7%

4.2

Cr ≤ 0,7%, Ni ≤ 1,5%

5

Stale Cr-Mo bezwanadowe

C≤ 0,35%

5.1

PN-EN 10028-2/ 13CrMo4-5, PN-EN 10216-2/ 10CrMo5-5

5.2

PN-EN 10028-2/ 10CrMo9-10, PN-EN 10216-2/ 10CrMo9-10

5.3

PN-EN 10216-2/ X11CrMo5+L

5.4

PN-EN 10216-2/ X11CrMo9-1+L

6

Stale wysokowanadowe Cr-Mo-(Ni)

6.1

PN-EN 10213-2/ G12CrV5-2, PN-EN 10216-2/14MoV6-3

6.2

PN-EN 10213-2/ G17CrMoV5-10

6.3

0,3% < Cr ≤7,0% Mo ≤ 0,7%, V ≤ 0,35%

6.4

PN-EN 10216-2/ X10CrMoVNb9-1, PN-EN10213-2/ GX23CrMoV12-1

7

Stale ferrytyczne, martenzytyczne i utwardzane

wydzieleniowo

C ≤0,35%, 10,5%≤Cr ≤ 30%

7.1

PN-EN 10088:1:2005 Tab. 1

/ X2CrNi12

7.2

PN-EN 10028-7/ X3CrNiMo13-4, PN-EN 10213-2/ GX8CrNi12

7.3

Stale utwardzane wydzieleniowo

8

Stale austenityczne

Ni ≤ 31%

8.1

PN-EN 10222-5/X2CrNiCu19-10, X2CrNi18-9

8.2

PN-EN 10088-1:2005 Tab. 3/ X1CrNi25-21

8.3

PN-EN 10088:2005 Tab. /3X12CrMnNiN17-7-5

9

Stale niklowe, Ni≤10%

9.1

PN-EN 10028-4/ 11MnNi5-3, PN-EN 10222-3/ 13MnNi6-3

9.2

PN-EN 10028-4/ 12Ni14, PN-EN 10213-3, G17NiCrMo13-6

9.3

PN-EN 10028-4/X8Ni9, X7Ni9

10

Stale ferrytyczno austenityczne DUPLEX

10.1

PN-EN 10222-5/ X2CrNiMo22-5-3

10.2

PN-EN 10222–5/ X2CrNiMoN25–7–4

11

Stale spoza grup 1–10

0,25% < C ≤ 0,5%

11.1

0,25% < Cr ≤ 0,35%

11.2

0,35% < Cr ≤0,5%

11.3

0,5% < Cr ≤ 0,85%

P R Z E G L

kD BUDOWLANY

1/ 2009

32

N O R M A L I Z A C J A

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

Szkic elementu próbnego

Symbole

Rodzaj i za-

kres bada

Ĕ

Uwagi dodatkowe

a = min 150

b = min 350

O – odpad min 25

T – pomiar twardo

Ğci

M – badania makroskopo-

we

R – próba rozci

ągania

G – próba zginania

U – próba udarno

Ğci

D –

Ğrednica zewn.

t – grubo

Ğü Ğcianki

VT – badania wizualne

UT – badania ultrad

ĨwiĊ-

kowe

RT badania radiograficzne

MT – badania magnetyczno-

-proszkowe

PT – badania penetracyjne

Typowe przyk

áady pomia-

rów twardo

Ğci

VT/100%

RT lub UT

100%

MT lub PT

R/ 2 szt

G / 2 szt

G / 2 szt

U / zest.I

U / zest. II

T

M /1 szt.

UT tylko dla stali ferrytycznej

PT dla stali nieferrytycznych

Rozci

ąganie lica

Rozci

ąganie grani

Karb w spoinie

Karb w HAZ

Nie wymagane (R

e

)

225 MPa)

i dla grupy 9

Nie wymagane (R

e

)

225 MPa)

i dla grupy 9

Nie wymagane (R

e

)

225 MPa)

i dla grupy 9

VT / 100%

MT lub PT

UT lub RT

T

M /2 szt

PT dla stali nieferrytycznych

UT tylko dla stali ferrytycz-

nych i t > 8

Dla D

) 50 nie stosowa

ü UT

VT / 100%

MT lub PT

M /2 szt

T

PT dla stali nieferrytycznych

Kierunek spawania

m

ax

2

max 2

max 2

Punkty pomiaru twardo

Ğci

max 2

Linia pomiaru twardo

Ğci

O

RG

RG

U

T

O

a

t

b

Spoina czo

áowa

Przygotowanie brzegów wg pWPS

RG

U

RG

M

TM

D

/t

a

Spoina czo

áowa

Przygotowanie brzegów wg pWPS

Spoiny pachwinowe

t

2

t

1

b

b

a

Kierunek spawania

M

T

_

A

B

a

a

a

D

2

/t

2

D

1

/t

1

t

2

t

1

b

b

a

Kierunek spawania

M

T

M

_

A

B

a

a

a

D

2

/t

2

D

1

/t

1

O

O

O

O

TM

TM

TM

TM

M

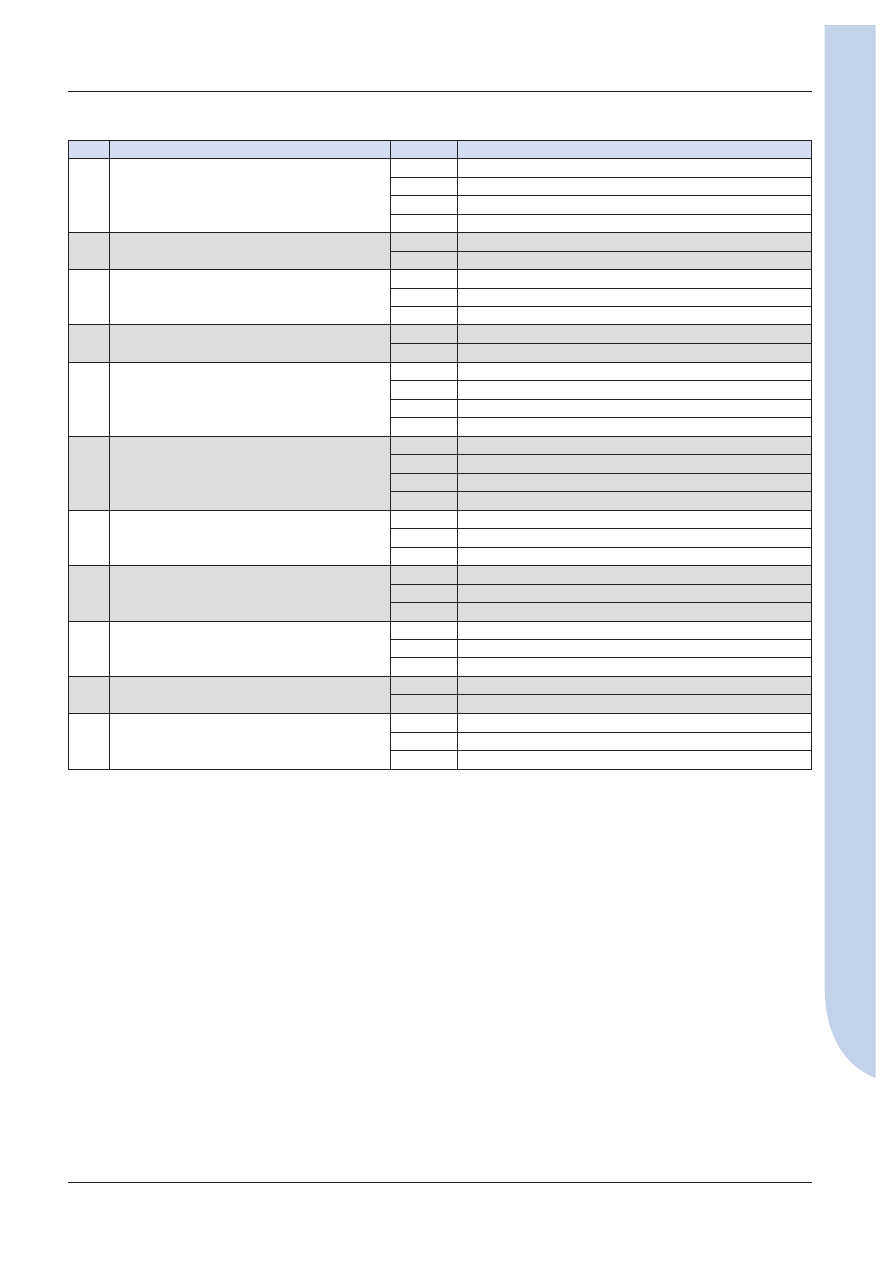

Tabela 2.

Kszta

ït i wymiary zïÈczy próbnych oraz zestawienie wymaganych badañ

P R Z E G L

kD BUDOWLANY

1/ 2009

N O R M A L I Z A C J A

33

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

mentach próbnych. W tabeli 2

pokazano kształty i wymiary ele-

mentów próbnych, rodzaj i zakres

badań nieniszczących i niszczą-

cych oraz podstawowe warunki

tych badań.

Istotnym elementem optymaliza-

cji kosztów kwalifikowania jest

zakres kwalifikacji. Normy [9–20]

ustalają takie zakresy. I tak, wyko-

nanie badań na wybranym mate-

riale badania umożliwia stoso-

wanie tej technologii w odniesie-

niu do innych podgrup lub grup

materiałowych. Wymaga to wyso-

kich kwalifikacji personelu nadzo-

rującego proces kwalifikowania.

Niezbędna w tym przypadku jest

odpowiednia wiedza.

BIBLIOGRAFIA

[1] PN-B-06200:2002, Konstrukcje stalowe

budowlane. Warunki wykonania i odbioru.

Wymagania podstawowe

[2] PN-EN ISO 15607:20078, Specyfikacja

i kwalifikowania technologii spawania

metali. Zasady ogólne

[3] PN-EN ISO 15610, Specyfikacja

i kwalifikowanie technologii spawania

metali. Kwalifikowanie na podstawie

zbadanych materiałów dodatkowych

do spawania

[4] PN-EN ISO 15611, Specyfikacja

i kwalifikowanie technologii spawania

metali. Kwalifikowanie na podstawie

wcześniej nabytego doświadczenia

w spawaniu

[5] PN-EN ISO 15612, Specyfikacja

i kwalifikowanie technologii spawania

metali. Uznanie na podstawie przyjęcia

standardowej technologii spawania

[6] PN-EN ISO 15613, Specyfikacja

i kwalifikowanie technologii spawania

metali. Kwalifikowania na podstawie

przedprodukcyjnego badania spawania/

zgrzewania

[7] EN ISO 14555, Welding – Arc stud

welding of metallic materials

[8] EN ISO 15620, Welding – Friction

welding of metallic materials

[9] PN-EN ISO 15614–1, Specyfikacja

i kwalifikowanie technologii spawania

metali. Badanie technologii spawania –

Część 1: Spawanie łukowe i gazowe stali

oraz spawanie łukowe niklu i stopów niklu

[10] PN-EN ISO 15614–2, Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania

– Część 2: Spawanie łukowe aluminium

i jego stopów

[11] prEN ISO 15614–3, Specification and

qualification of welding procedures for

metallic materials – Welding pro cedure test

– Part 3: Welding procedure tests for the

arc welding of casts iron

[12] PN-EN ISO 15614–4 (U), Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania –

Część 4: Spawanie wykańczające odlewów

aluminiowych

[13] PN-EN ISO 15614–5 (U), Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania –

Część 5: Spawanie łukowe tytanu, cyrkonu

i ich stopów

[14] PN-EN ISO 15614–6 (U), Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania

– Część 6: Spawanie łukowe i gazowe

miedzi i jej stopów

[15] PN-EN ISO 15614–8 (U), Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania –

Część 8: Spawanie rur z płytami sitowymi

[16] EN ISO 15614–9, Specification and

qualification of welding procedures for

metallic materials – Welding proce dure

test – Part 9: Underwater hyperbaric wet

welding

[17] prEN ISO 15614–10, Specification and

approval of welding procedures for metallic

materials – Welding proce dure test – Part

10: Hyperbaric dry welding

[18] PN-EN ISO 15614–11, Specyfikacja

i kwalifikowanie technologii spawania

metali – Badanie technologii spawania –

Część 11: Spawanie wiązką elektronów

i wiązką promieniowania laserowego

[19] prEN ISO 15614–12, Specification and

approval of welding procedures for metallic

materials – Welding proce dure test – Part

12: Spot, seam and projection welding

[20] prEN ISO 15614–13, Specification

and qualification of welding procedures

for metallic materials – Welding procedure

test – Part 13: Resistance butt and flash

welding (ISO/DIS 15614–13:2002)

Protokó

á kwalifikacji technologii spawania WPAR nr KJ/12/00

Strona

3/4

III. Wyniki bada

Ĕ

Test results

1. Technologia spawania: pWPS nr ZS/M/12/00 2. Jednostka egzaminuj

ąca: (Nazwa)

Manufacturer’s welding procedure

Examiner / test body

Za

á

3

1

/

1

r

n

.

Reference no

3. Ogl

Ċdziny zewnĊtrzne: 100% wg EN 970. NiezgodnoĞci niedopuszczalnych nie stwierdzono. Wynik

bada

Ĕ pozytywny – poziom B ISO 5817

Visual examination test results : acceptable – level B ISO 5817.

4. Badania penetracyjne: wg EN 3452. Niezgodno

Ğci niedopuszczalnych nie stwierdzono. Wynik ba-

da

Ĕ pozytywny – poziom B ISO 5817.

Dye penetrant test results : acceptable – level B ISO 5817.

5. Badania radiograficzne wg ISO 1106-1:1984. Niezgodno

Ğci niedopuszczalnych nie stwierdzono.

Wynik bada

Ĕ pozytywny – poziom B ISO 5817.

Radiography test results: acceptable – level B ISO 5817.

6. Badania makroskopowe. W badaniu makroskopowym wg EN 1321: 1996 niezgodno

Ğci spawalni-

czych nie stwierdzono. Poziom jako

Ğci B wedáug ISO 5817. Wynik badania pozytywny.

Macro examination test results: acceptable – level B ISO 5817.

7. Makrostruktura próbki

Macrostructure

8. Próba rozci

ągania wg EN 895:1995

Temperatura: 20°C

Tensile test

Temperature

Rodzaj/numer

Type/No.

Rm

[N/mm

2

]

Miejsce zerwania

Fracture location

Uwagi

Remarks

2A1R

2A3R

550,8

547,1

Zerwanie poza spoin

ą. Parent metal

Zerwanie poza spoin

ą. Parent metal

9. Próby zginania

Bend tests

wg EN 910:1996

ĝrednica trzpienia gnącego: 48 mm

Former diameter

Rodzaj/numer próbki

Type/No.

K

ąt zgiĊcia

Bend angle

Wynik

Result

2A1GL

2A3GL

2A1GG

2A3GG

130

130

130

130

Bez rys i p

ĊkniĊü. No flaws and cracks

Bez rys i p

ĊkniĊü. No flaws and cracks

Bez rys i p

ĊkniĊü. No flaws and cracks

Bez rys i p

ĊkniĊü. No flaws and cracks

Rys. 5.

Zestawienie wyników bada

ñ wïaĂciwoĂci zïÈcza spawanego (WPQR),

strona 3

P R Z E G L

kD BUDOWLANY

1/ 2009

34

N O R M A L I Z A C J A

A

R

T

Y

K

U

Y

P

R

O

B

L

E

M

O

W

E

[21] PN-EN ISO 15609–1, Specyfikacja

I kwalifikowanie technologii spawania

metali. Instrukcja technologiczna spawania

– Część 1: Spawanie łukowe

[22] ISO/TR 15608:2005, Welding –

Guidelines for metallic materials grouping

system

[23] Węglowski M. S., Oznaczanie

gatunków stali I ich klasyfikacja według

grup materiałowych w oparciu o nowe

przepisy, Konstrukcje Stalowe, nr 5/2007

[24] PN-EN ISO 4063:2002, Spawanie

i procesy pokrewne. Nazwy i numery

procesów

[25] PN-EN 287–1, egzamin kwalifikacyjny

spawaczy. Spawanie. Cz. 1: Stale

[26] PN-EN ISO 3834–1:2006, Wymagania

jakości dotyczące spawania materiałów

metalowych – Część 1: Kryteria wyboru

odpowiedniego poziomu wymagań jakości

[27] PN-EN ISO 3834–2:2006, Wymagania

jakości dotyczące spawania materiałów

metalowych – Część 2: Pełne wymagania

jakości

[28] PN-EN ISO 3834–3:2006, Wymagania

jakości dotyczące spawania materiałów

metalowych – Część 3: Standardowe

wymagania jakości

[39] PN-EN ISO 3834–4:2006 (U),

Wymagania jakości dotyczące spawania

materiałów metalowych – Część 4:

Podstawowe wymagania jakości

[30] PN-EN ISO 14731:2008, Nadzór

spawalniczy – Zadania i odpowiedzialność

[31] Sędek P., Techniki spawalnicze

w świetle wymagań przepisów i norm

budowlanych, Przegląd Budowlany

nr 10/2004

Protokó

á kwalifikacji technologii spawania WPAR nr KJ/12/00

Strona

4/4

10. Badanie udarno

Ğci wg EN 875:1995

Impact Tests

Rodzaj:Charpy V

Type

Wymiar: 10,0 × 8,0

Size

Usytuowanie karbu/kierunek

Notch location/ direction

Temperatura

Temperature

[

O

C]

Warto

Ğci [J]

Values [J]

1 2 3

Uwagi

Remarks

2A2S

2A2P

–20

–20

44 31 32

57 70 74

11. Próby twardo

Ğci wg EN 1043-1:1996

Rodzaj/Obci

ąĪenie: HV 10

Hardness tests

Type/load

1 2 3

4 5 6 7 8 9 10 11 12 13 14 15

1 2 3

4 5 6 7 8 9 10 11 12 13 14 15

A

B

2 mm

2 mm

12. Usytuowanie pomiarów (szkic)

Location of measurements (sketch}

Oznacze-

nie próbki

Linia bada-

nia

Miejsce pomiaru i twardo

Ğü HV10

Location of measurements and hardness HV10

Sample

Mark

Lines of

measur-

ments

MR

Parent metal

SWC

H.A.Z.

Spoina

Weld metal

SWC

H.A.Z.

MR

Parent metal

1

2

3

4

5

6

7

8

9

10 11 12 13 14

15

A

156

159 162

166

189

195

168

180

185

204 194 178 149

147

147

2A

B

160

161 160

170

174

172

163

163

167

173 172 171 150

149

151

Uwagi: MR - materia

á rodzimy. Parent metal

SWC – strefa wp

áywu ciepáa. H.A.Z.

13. Badania prowadzono zgodnie z wymaganiami: PN-EN 288-3:1994

Tests carried out in accordance with the requirements of

14. Protoko

áy z badaĔ laboratoryjnych nr 1/12/VI/00,16, 56/00, 40/00

Laboratory report references

15. Wyniki bada

Ĕ: pozytywne

16. Jednostka egzaminuj

ąca: (Nazwa)

Tests result: acceptable

Examiner/ test body

17. Badania prowadzono w obecno

Ğci:

Tests carried out in the presence of:

Jan Kowalski EWE

03.07.2000 r.

Rys. 6.

Zestawienie wyników bada

ñ zïÈcza spawanego (WPQR), strona 4

www.pracowniaeventow.pl

www.infoinwest.pl

Info-Inwest Sp. z o.o., 01-347 Warszawa

ul. Gabriela 4, lok.1, tel.: 022 664 44 44

e-mail: redakcja@infoinwest.pl

sukces

w bran˝y

budowlanej

to sztuka

komplementarna

Wyszukiwarka

Podobne podstrony:

INSTRUKCJA TECHNOLOGICZNA SPAWANIA

13 Instrukcja technologiczna spawania

Instrukcja technologiczna spawania

PRZYKŁADOWE PYTANIA DLA STUDENTÓW, Technologie Ochrony Środowiska, Analiza Instrumentalna

opisać technologie spawania spoiną pachwinową i przedstawić przykłady

Technologia spawania stali wysokostopowych 97 2003

Instrukcja technologiczna postępowania z jajami

Cleaning In Place Technology(1)

TH - przykladowe pytania egzaminacyjne KTZ-Technologii Zboz, SGGW - Technologia żywnosci, V semestr,

instrukcyjna, Technologia budowy maszyn

INSTRUKCJA TECHNOLOGICZNO RUCHOWA

Development of organic agriculture in Poland, Technologie

Analiza instrumentalna, Technologia chemiczna, Chemia analityczna, Laboratorium, Meteriały ogólne

Instrukcja Technoline BC 700

Instrukcja bhp - spawania elektr 1

więcej podobnych podstron