„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jacek Hoffman

Stosowanie metali i stopów 311[26].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Marian Cymerys

mgr inż. Ryszard Łoin

Opracowanie redakcyjne:

mgr inż. Andrzej Żelasko

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[26].Z1.02

„Stosowanie metali i stopów”, zawartego w modułowym programie nauczania dla zawodu

technik odlewnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Struktura krystaliczna metali. Krystalizacja

6

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

6

10

10

11

4.2. Struktura stopów. Układy równowagi fazowej

12

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

12

17

17

19

4.3. Budowa wykresu żelazo – cementyt. Składniki strukturalne stopów żelaza

z węglem

20

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

20

22

22

23

4.4. Charakterystyka stopów żelaza z węglem. Wpływ pierwiastków

stopowych na strukturę i właściwości stali

24

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

24

29

29

30

4.5. Klasyfikacja stali węglowych i stopowych, żeliwa i staliwa. Znakowanie

i zastosowanie stopów żelaza z węglem

31

4.5.1. Materiał nauczania

4.5.2. Pytania sprawdzające

4.5.3. Ćwiczenia

4.5.4. Sprawdzian postępów

31

34

34

35

4.6. Metale nieżelazne i ich stopy. Znakowanie i zastosowanie stopów metali

nieżelaznych

36

4.6.1. Materiał nauczania

4.6.2. Pytania sprawdzające

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

36

39

39

40

5. Sprawdzian osiągnięć

41

6. Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o stosowaniu metali i stopów.

W poradniku znajdziesz:

−

wymagania wstępne określające umiejętności, jakie powinieneś posiadać, abyś mógł bez

problemów rozpocząć pracę z poradnikiem,

−

cele kształcenia czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia

w ramach tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

−

zestaw pytań sprawdzających, czy opanowałeś już podane treści,

−

ćwiczenia zawierające polecenia, Sposób wykonania ćwiczenia oraz wyposażenie

stanowiska pracy, które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie

Twoich wiadomości i umiejętności opanowanych podczas realizacji programu danej

jednostki modułowej,

−

literaturę związaną z programem jednostki modułowej umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

Życzę owocnego korzystania z tego Poradnika.

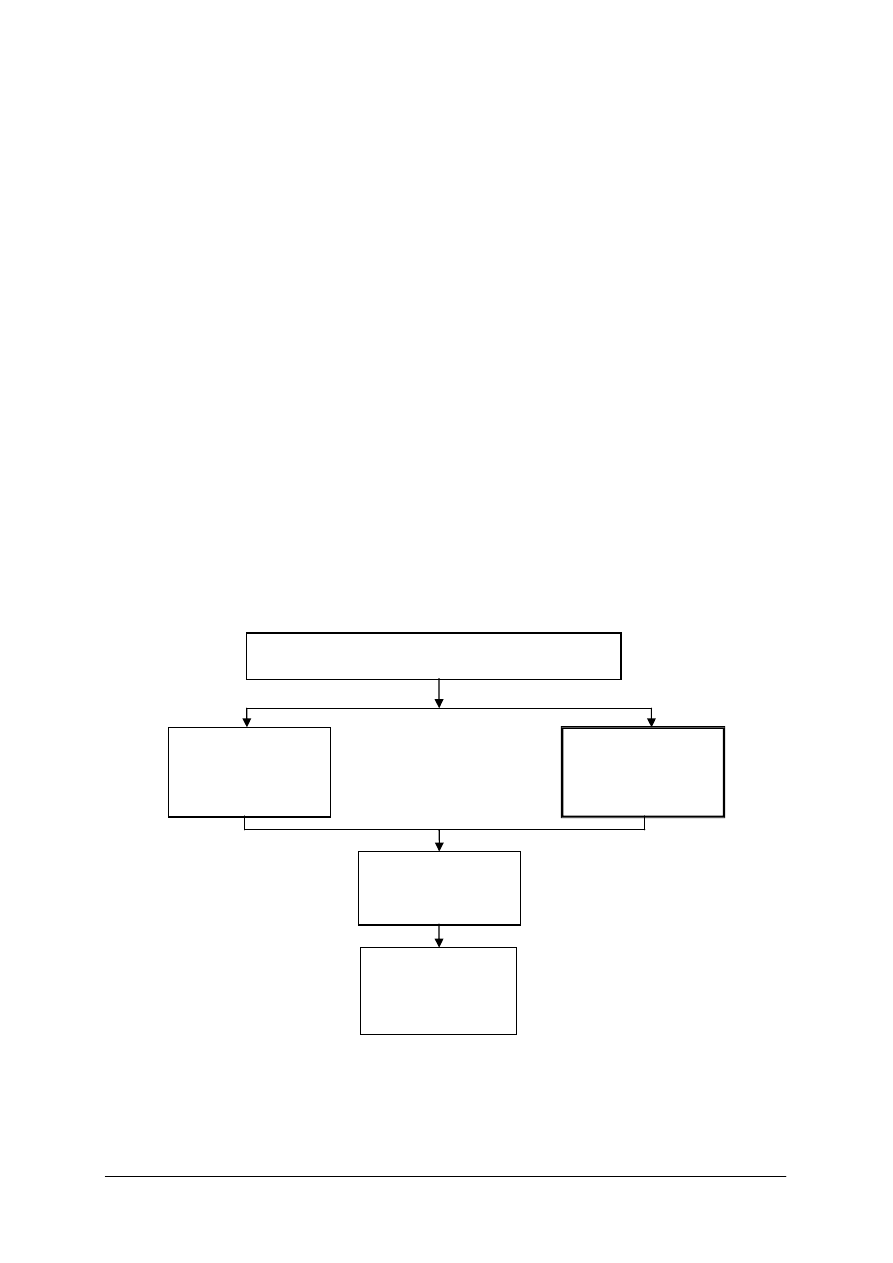

Schemat układu jednostek modułowych

311[26].Z1

Podstawy technologii odlewniczej

311[26].Z1.01

Stosowanie materia

łów

niemetalowych

311[26].Z1.02

Stosowanie metali

i stopów

311[26].Z1.03

Badanie metali

i stopów

311[26].Z1.04

Wykonywanie obróbki

cieplnej i cieplno-

chemicznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

korzystać z poradników i norm,

−

odczytywać informacje podane na rysunku wykonawczym i złożeniowym,

−

stosować umiejętności opanowane we wcześniejszych jednostkach modułowych,

−

analizować treść zadania, dobierać metody i plan rozwiązania,

−

komunikować się i pracować w zespole,

−

samodzielnie podejmować decyzje,

−

dokonywać oceny swoich umiejętności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować budowę krystaliczną metali,

−

wyjaśnić przebieg studzenia czystego metalu,

−

wyjaśnić przebieg krzepnięcia wlewka,

−

określić czynniki wpływające na przebieg krystalizacji,

−

określić strukturę stopów metali,

−

rozróżnić cechy charakterystyczne mieszaniny faz, związku chemicznego i roztworu

stałego,

−

wyjaśnić pojęcia: likwidus, solidus, punkt eutektyczny oraz przemiana eutektyczna,

perytektyczna, eutoktoidalna,

−

sporządzić wykres równowagi stopów podwójnych na podstawie krzywych chłodzenia,

−

dokonać analizy przemian zachodzących podczas topienia i krzepnięcia stopu

dwuskładnikowego o dowolnie wybranym składzie procentowym,

−

sporządzić krzywe chłodzenia i schematy struktur stopu podwójnego o dowolnie

wybranym składzie procentowym obu składników na podstawie wykresów równowagi,

−

zanalizować wykres żelazo-cementyt,

−

określić składniki i przemiany w stałej temperaturze oraz scharakteryzować fazy

występujące w stopach żelaza,

−

określić wpływ zawartości węgla na właściwości stopów żelaza z węglem,

−

ocenić wpływ składu chemicznego stopów żelaza na ich właściwości technologiczne

i wytrzymałościowe,

−

scharakteryzować wpływ pierwiastków stopowych na właściwości stali, staliwa i żeliwa,

−

rozróżnić gatunki stali, staliwa i żeliwa,

−

przewidzieć zastosowanie stali i żeliw,

−

zidentyfikować gatunek stopu żelaza z węglem na podstawie oznaczenia,

−

sklasyfikować stopy metali nieżelaznych,

−

określić właściwości i zastosowanie stopów metali nieżelaznych,

−

skorzystać z norm, katalogów i poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Struktura krystaliczna metali. Krystalizacja

4.1.1. Materiał nauczania

Każdy pierwiastek, w zależności od temperatury i ciśnienia może występować w stanie:

gazowym, ciekłym, stałym.

Pierwiastki w stanie stałym, w zależności od ułożenia atomów mogą występować jako:

−

bezpostaciowe (szkliste),

−

krystaliczne,

Między atomami a także cząsteczkami występują elektrostatyczne siły przyciągania

i odpychania które się równoważą w pewnych warunkach. Ta równowaga warunkuje

ustalenie się odległości między atomami lub cząsteczkami. Siły elektrostatyczne wiążące

atomy lub cząsteczki, zależą od budowy zewnętrznych powłok elektronowych i mogą to być

wiązania:

−

jonowe (heteropolarne, elektrostatyczne),

−

atomowe (kowalencyjne, homopolarne),

−

Van der Waalsa (wiązania międzycząsteczkowe),

−

metaliczne.

Jeżeli pierwiastek ma budowę krystaliczną, to w zależności od wiązania może mieć

kryształy: jonowe, walencyjne, molekularne, metaliczne.

Metale w temperaturze otoczenia (oprócz rtęci) mają budowę krystaliczną , a między

atomami występują wiązania metaliczne tzn. atomy pozbawione pewnych elektronów,

stanowią jony dodatnie i są umiejscowione w węzłach sieci krystalicznej, zaś pewna liczba

elektronów wartościowości porusza się swobodnie między jonami. Te elektrony stanowią

jakby wspólną własność wszystkich atomów i tworzą tzw. gaz elektronowy. Stąd wynikają

charakterystyczne własności metali:

−

dobre przewodnictwo elektryczne,

−

dobra przewodność cieplna,

−

plastyczność,

−

połysk,

−

dobre własności wytrzymałościowe.

Krystaliczna budowa. Atomy metali umieszczone są w węzłach sieci i tworzą komórki

strukturalne. Liczba możliwych kombinacji wzajemnego rozmieszczenia atomów

w przestrzeni, czyli liczba sieci jest ograniczona do 14. Ale większość metali krystalizuje

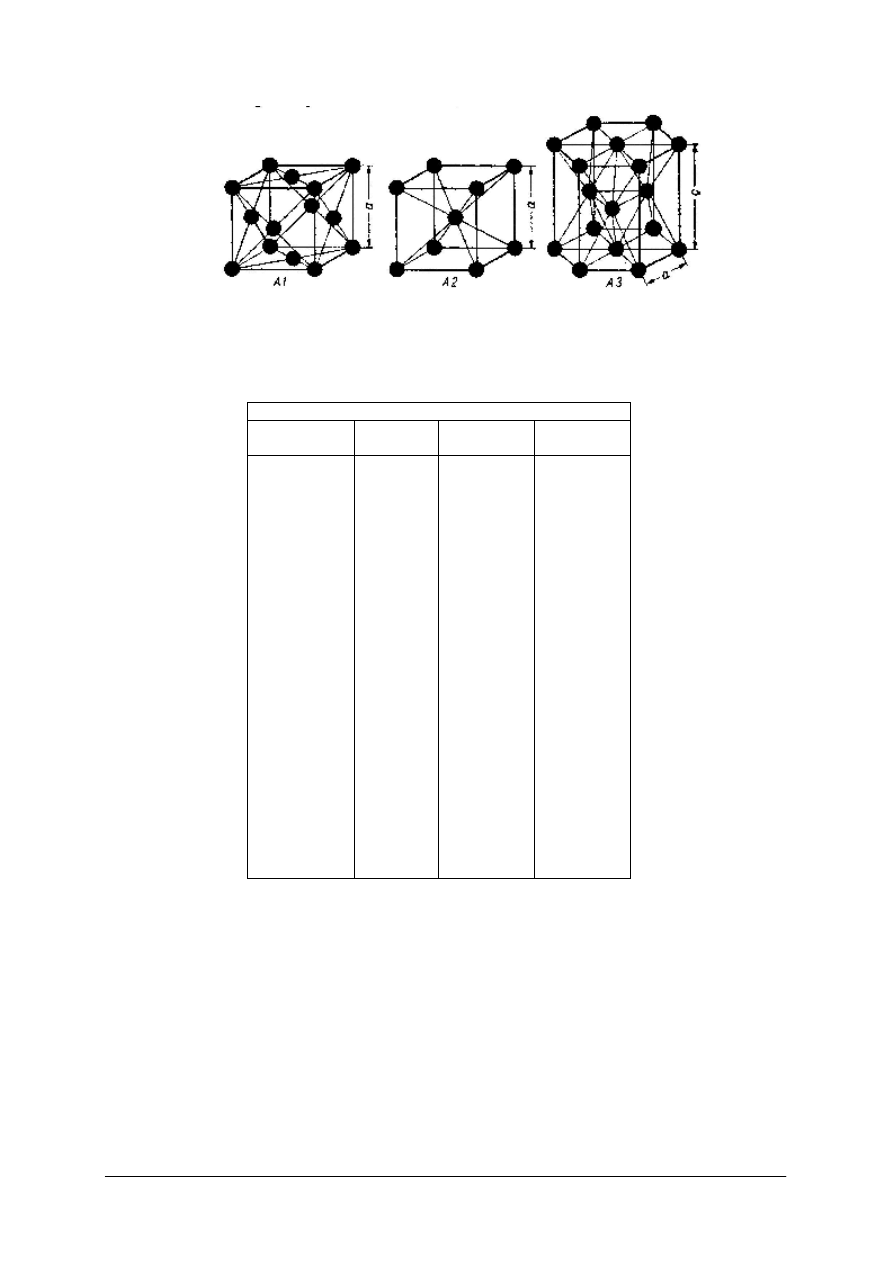

w trzech podstawowych sieciach (rys. 1):

A1 – sieć płasko- centrowana układu regularnego,

A2 – sieć przestrzennie- centrowana układu regularnego,

A3 – sieć heksagonalna zwarta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 1. Elementarne sieci przestrzenne metali : A1- komórka regularna płasko –centrowana,

A2 – regularna przestrzennie – centrowana, A3 – heksagonalna zwarta [7, s.22].

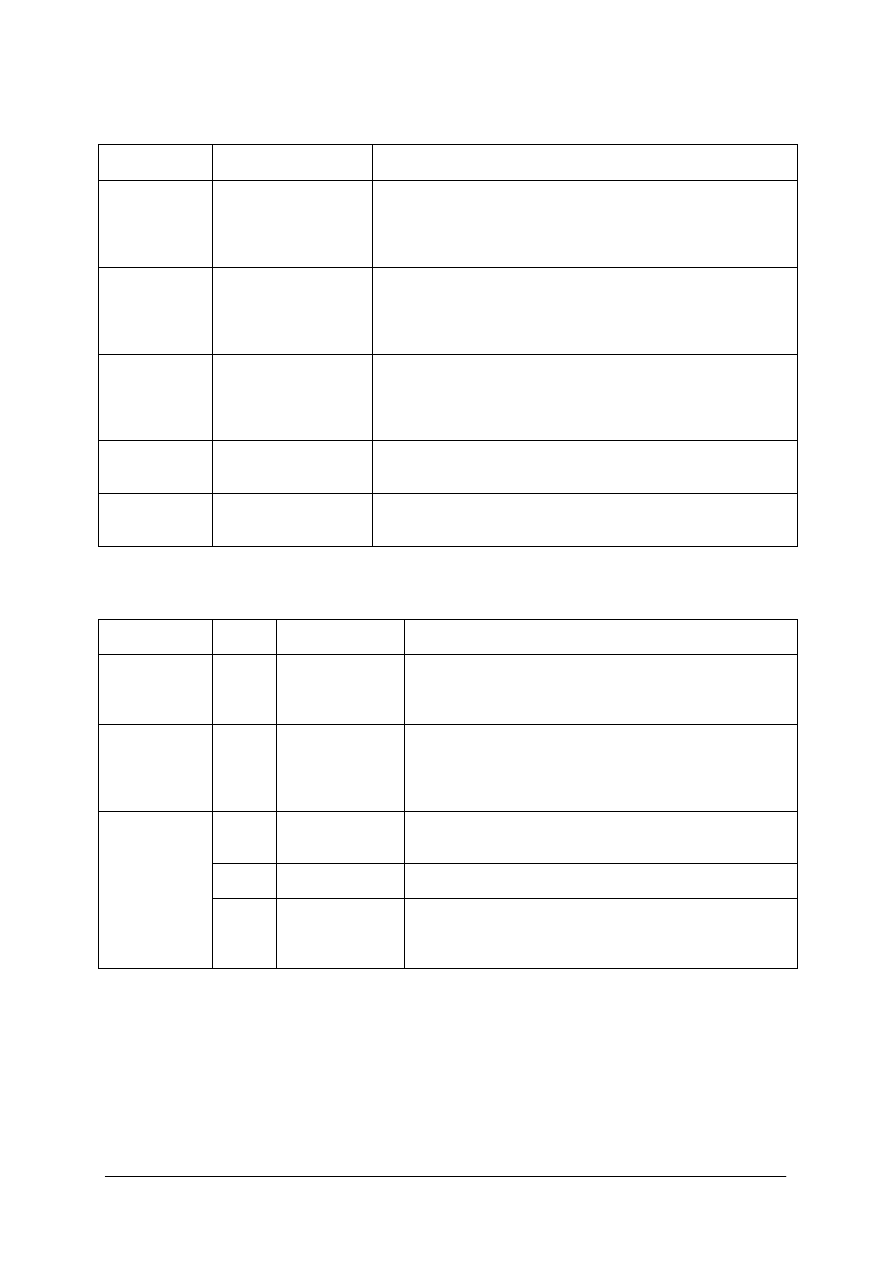

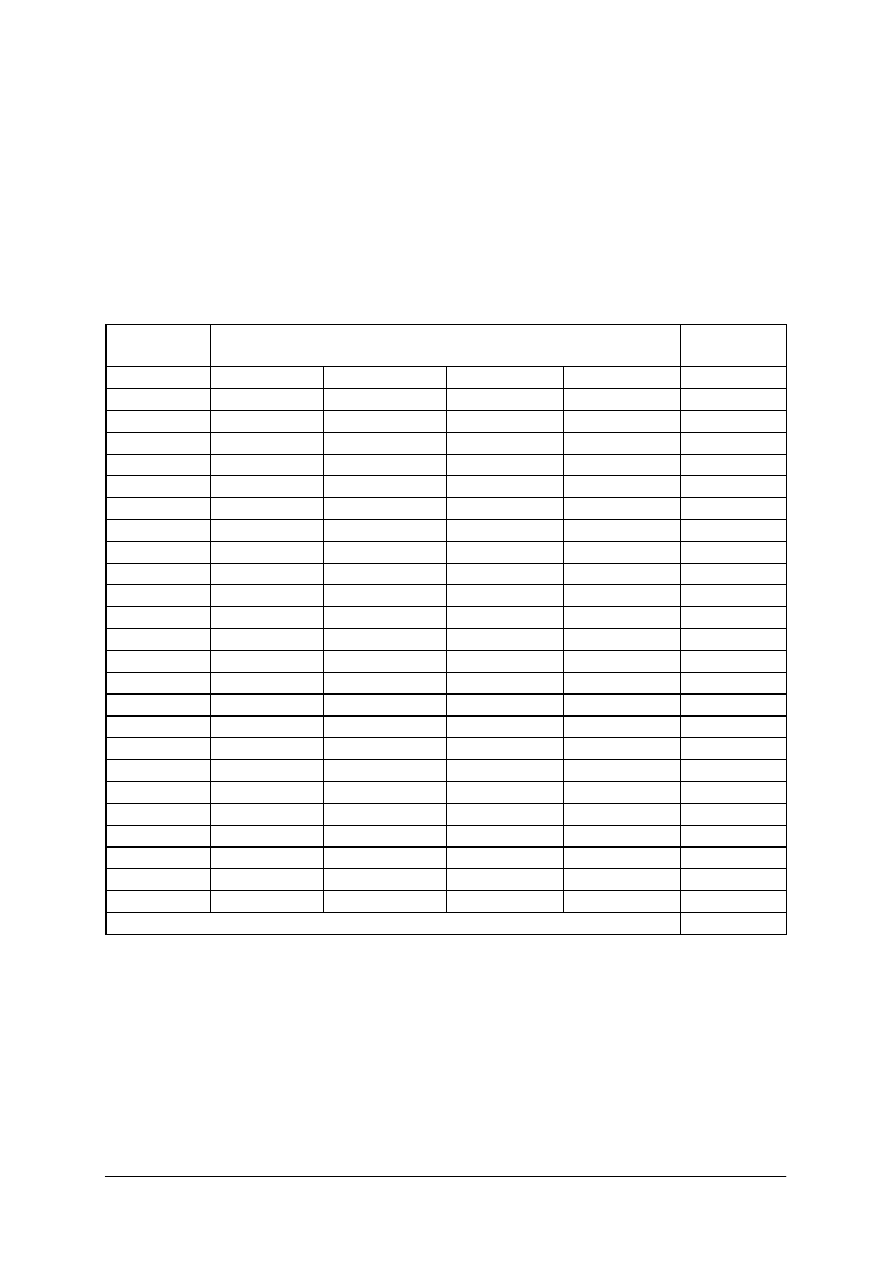

Tabela. 1.Pierwiastki krystalizujące w sieciach A1, A2, A3, oraz w innych sieciach [7, s.23]

Typy sieci przestrzennych

A1

A2

A3

Inne

Al

Ag

Au

Cu

γFe

βCo

Ni

βCr

Pb

γMn

Ir

Pt

Rh

Pd

Th

αCa

Sr

βCe

Pr

Yb

αFe

αCr

δFe

Mo

W

V

Nb

βZr

Ta

δMn

βTi

Li

Na

K

Rb

Cs

Ba

Eu

βHf

βTl

βU

γLa

βPr

βNd

Zn

Mg

Cd

αBe

αTi

αCo

αZr

Sc

Y

Tc

Ru

αLa

αCe

Nd

Gd

Pb

Dy

Ho

Er

Tm

Lu

Re

Os

αTl

αMn

βMn

Ge

As

Sb

Bi

βSn

αSn

C

Si

Ga

Se

In

Te

Po

Pa

Np

αPr

αNd

W tabeli.1. podano przynależność metali do poszczególnych typów A1, A2, A3, oraz

zestawiono metale krystalizujące w innych sieciach. Niektóre metale z zależności od

warunków fizycznych jak temperatura i ciśnienie, wykazują zdolność przegrupowania swoich

atomów, tworząc odmienne sieci przestrzenne. Zjawisko to nosi nazwę alotropii lub

polimorfizmu. I tak na przykład Feα istniejące w temperaturze otoczenia, krystalizuje w sieci

A2. Natomiast w temperaturze od 906

0

C do 1400

0

C krystalizuje w sieci A1. Powyżej

1400

0

C powraca do sieci A2 formie Feδ. Podczas przejścia metalu z jednej odmiany

alotropowej w drugą, zachodzi skokowa zmiana energii wewnętrznej metalu. Następuje

wydzielanie ciepła przy ochładzaniu i pochłanianie przy ogrzewaniu. Ta ilość ciepła

potrzebna lub wydzielona podczas przemiany nazywa się ciepłem przemiany alotropowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Krystalizacja jest to przejście metalu ze stanu ciekłego w stan stały, wtedy

nieuporządkowany układ atomów zamienia się w uporządkowany układ sieci krystalicznych.

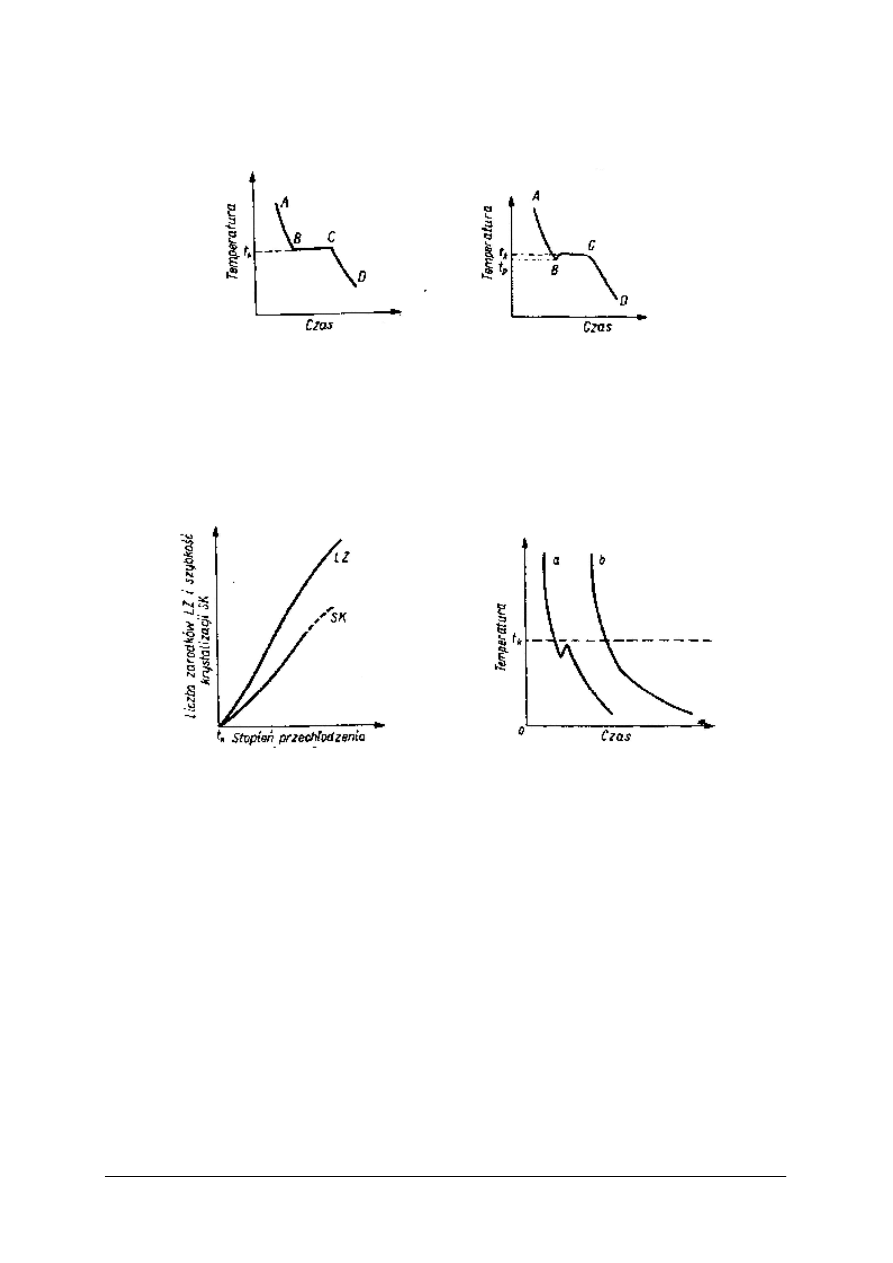

Rys. 2. Teoretyczny przebieg studzenia ciekłego

metalu [8, s. 24]

Rys. 3. Rzeczywisty przebieg studzenia ciekłego

metalu [8, s. 24]

Na rys.2. jest teoretyczny przebieg krzepnięcia czystego metalu. Odcinek AB – stygnięcie

ciekłego metalu, BC – krystalizacja, CD – stygnięcie metalu zestalonego. Rzeczywisty

przebieg krzepnięcia rys. 3, wymaga pewnego przechłodzenia. Im większy jest stopień

przechłodzenia, tym większa jest szybkość krystalizacji SK i większa liczba zarodków LZ

rys.4.

Rys. 4. Wpływ stopnia przechłodzenia metali na liczbę

zarodków LZ i szybkość krystalizacji SK [8, s. 25]

Rys. 5. Rzeczywisty przebieg krystalizacji przy

małej ilości metalu [8, s. 25]

Jeżeli mamy małą ilość metalu, w warunkach laboratoryjnych, to ilość wydzielonego ciepła

może być niewystarczająca do podniesienia temperatury t

p

do t

k

, wtedy przebieg krzepnięcia

przebiega jak na rys.5

Reasumując, na przebieg krzepnięcia i otrzymaną strukturę wpływa:

1. Stopień przechłodzenia

2. Stopień czystości ciekłego metalu

3. Nie rozpuszczone resztki krystaliczne zawarte w ciekłym metalu

4. Wstrząsy mechaniczne (ultradźwięki)

5. Warunki odlewania

Zanieczyszczenia: największy wpływ mają wtrącenia niemetaliczne, które nie rozpuszczają

się w ciekłym metalu. Tworzą one zarodki krystalizacji i otrzymuje się wtedy strukturę

drobnoziarnistą. Takie samo działanie mają gazy pochłonięte przez ciekły metal, wydzielając

się podczas krzepnięcia, lub w wyniku reakcji chemicznej tworzą zarodki krystalizacji. Nie

rozpuszczone resztki kryształów, w stopach żelaza są to grafit, węgliki, azotki, wpływają

podobnie jak zanieczyszczenia na tworzenie się struktury drobnoziarnistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Wstrząsy mechaniczne również ultradźwięki sprzyjają wydzielaniu się z cieczy gazów

i wtrąceń niemetalicznych, co umożliwia przechłodzenie i powstawanie struktury

drobnoziarnistej.

Krzepnięcie wlewka stalowego

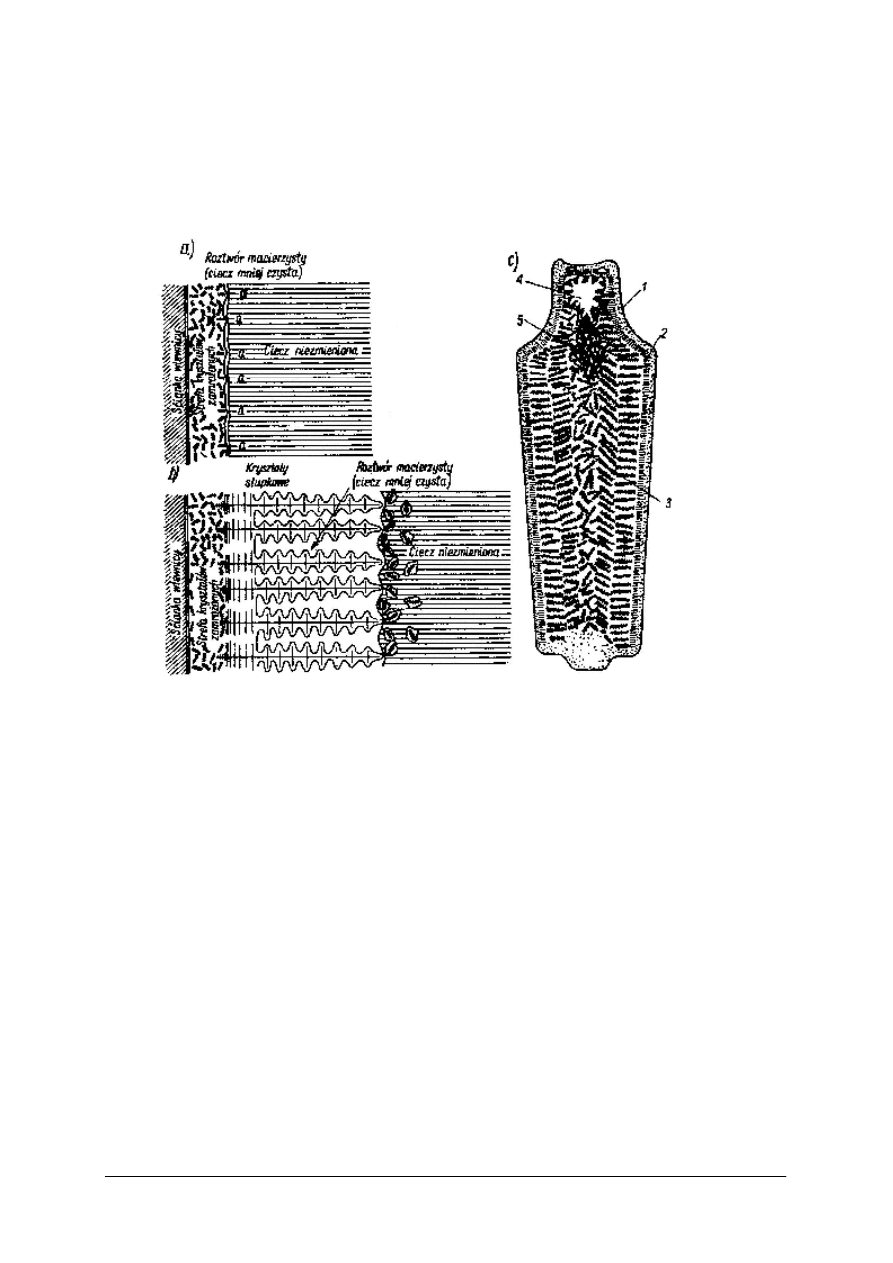

Rys. 6. Krystalizacja stali uspokojonej odlanej do formy: a), b) schemat przebiegu krystalizacji

stali uspokojonej, c) makrografia wzdłużnego przekroju wlewka z tej stali

1 – strefa kryształów zamrożonych, 2 – strefa kryształów słupkowych (transkrystalizacji) , 3 – strefa

kryształów wolnych, 4 – jama usadowa, 5 – pęcherzyki gazowe [8, s. 32]

1. strefa kryształów zamrożonych, na skutek silnego odprowadzania ciepła przez zimne

ścianki formy, metal ulega silnemu przechłodzeniu. Powstaje bardzo wąska, najbardziej

drobnoziarnista strefa we wlewku. Skład odpowiada składowi cieczy.

2. strefa transkrystalizacji, w tej strefie odpływ ciepła jest wyraźnie jednokierunkowy

w stronę ścian formy. Kryształy które są ukierunkowane zgodnie z kierunkiem odpływu

ciepła, narastają najszybciej i w rezultacie otrzymuje się kryształy iglaste skierowane

prostopadle do ścianek formy. Szerokość tej strefy zależy od temperatury odlewania

i szybkości chłodzenia.

3. strefa kryształów wolnych, nie ma tutaj określonego kierunku odpływu ciepła, więc

kryształu rosną najwolniej, mają orientacje chaotyczną, zaś kształt jest równo

wymiarowy.

W czystym metalu, jest mało prawdopodobne występowanie tej strefy z braku

przechłodzenia i zarodków krystalizacji, i kryształy iglaste wyrastają do samego środka.

Kryształy mając większą gęstość od cieczy, opadają na dół, a zanieczyszczenia wypływają ku

górze tworząc tam jamy usadowe 4 i pęcherze powietrza 5.

Zróżnicowanie w składzie chemicznym we wlewku nosi nazwę likwacji lub segregacja

„makro”, w odróżnieniu od segregacji „mikro” która występuje w poszczególnych ziarnach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys.6 przedstawia wlewek ze stali uspokojonej, która jest dobrze odtleniona

i odgazowana, przez co ma bardzo mało pęcherzy gazowych, przeważnie skupionych w jamie

skurczowej. Odtlenienie powoduje zwiększona zawartość krzemu lub aluminium, które wiążą

tlen w postaci tlenków występujących jako wtrącenia niemetaliczne.

W przypadku stali nieuspokojonej, tylko częściowo odtlenionej manganem, podczas

krzepnięcia, bardzo intensywnie wydziela się gaz, powodując jakby wrzenie metalu. Po

zakrzepnięciu, w całej masie występuje duża ilość pęcherzy gazowych i struktura jest

podziurkowana. Jama skurczowa nie tworzy się. Po dalszej obróbce plastycznej pęcherze

ulegają zgrzewaniu oprócz pęcherzy przypowierzchniowych, które otwierając się stanowią

poważną wadę materiału.

W stali półuspokojonej zachodzą podobne zjawiska jak w stali nieuspokojonej, tylko w dużo

mniejszym stopniu. W strukturze jest już dużo mniej pęcherzy powietrza i powstaje niewielka

jama skurczowa.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Co to jest alotropia?

2. Od czego zależy proces krzepnięcia?

3. Co to są kryształy zamrożone i gdzie one występują?

4. Co to jest strefa transkrystalizacji?

5. Jaką strukturę ma wlewek ze stali nieuspokojonej?

6. W jakiej temperaturze krzepnie badany metal wg tablic temperatur topnienia metali?

7. Na czym polega zjawisko przechłodzenia?

8. Od jakich czynników zależy zapoczątkowanie krzepnięcia?

9. Gdzie występują kryształy zamrożone?

10. Czym się charakteryzuje stal nieuspokojona?

11. Czym się charakteryzuje stal uspokojona?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie pomiaru temperatury krzepnięcia czystego metalu, narysuj wykres

krzepnięcia dla tego metalu.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) włożyć do pieca tygiel z badanym metalem, rozgrzać do stopienia metalu,

2) włożyć termoelement podłączony do miliwoltomierza do zasklepionej z jednej strony

stalowej rurki,

3) włożyć rurkę z termoelementem (termoelement nie może dotykać dna rurki) do wyjętego

tygla z roztopionym metalem,

4) zapisywać co 10 sekund temperaturę krzepnięcia,

5) po skrzepnięciu metalu, stopić go powtórnie,

6) na podstawie otrzymanych wyników spadków temperatury, wykreślić krzywą chłodzenia

w układzie współrzędnych temperatura – czas.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska:

−

piec elektryczny do topienia metali,

−

tygiel,

−

badany metal,

−

urządzenie do pomiaru temperatury (termoelement Ni-NiCr),

−

rurka do termoelementu,

−

miliwoltomierz,

−

stoper,

−

papier milimetrowy.

Ćwiczenie 2

Na podstawie obserwacji makroskopowej, określ strukturę wlewka stalowego.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zaobserwować badane próbki gołym okiem i za pomocą szkła powiększającego,

2) narysować strukturę obserwowanej próbki, określić strukturę i rodzaj stali,

3) zaobserwować badane próbki pod mikroskopem metalograficznym przy niewielkim

powiększeniu od 30x do 100x (pod tym powiększeniem bada się wielkość ziarna),

4) narysować obserwowane próbki, określić rodzaj ziaren, porównać z atlasem

mikrostruktur.

Wyposażenie stanowiska:

−

przygotowane próbki wlewka stalowego ze stali nieuspokojonej i uspokojonej,

−

szkło powiększające,

−

mikroskop metalograficzny o powiększeniu do 100X,

−

atlas mikrostruktur, katalog stali, normy PN dot. stali.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować

pojęcia:

alotropia,

sieć

krystaliczna,

wiązanie

metaliczne?

2) zdefiniować własności metali?

3) rozróżnić strefę kryształów zamrożonych, transkrystalizacji?

4) rozróżnić stal uspokojoną i nieuspokojoną?

5) określić czynniki wpływające na strukturę podczas krystalizacji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Struktura stopów. Układy równowagi fazowej

4.2.1 Materiał nauczania

Stop metali, lub metali z niemetalami (jeżeli posiada cechy metaliczne), otrzymuje się

poprzez stopienie metali, ich wymieszanie i odlanie.

Metale w stanie ciekłym mogą tworzyć:

−

roztwór ciekły, gdy metale rozpuszczają się w sobie całkowicie,

−

roztwór ciekły nasycony, gdy metale rozpuszczają się w sobie częściowo, tworzą wtedy

dwie warstwy: górna, nasycony roztwór metalu cięższego w lżejszym, dolna nasycony

roztwór metalu lżejszego w cięższym,

−

nie rozpuszczają się w sobie, tworzą wtedy dwie warstwy cięższego i lżejszego metalu.

Metale w stanie stałym występują jako:

−

mieszanina czystych składników, gdy nie rozpuszczają się w sobie,

−

roztwory stałe, gdy rozpuszczają się w sobie całkowicie,

−

roztwory stałe ograniczone, lub mieszaniny roztworów stałych nasyconych, gdy

rozpuszczają się w sobie częściowo.

Dwa metale, lub metale z niemetalami, mogą tworzyć inne struktury, takie jak:

−

faza międzymetaliczna, dwa metale tworzą nową sieć, która różni się od sieci obydwu

składników,

−

związek międzymetaliczny, gdy faza metaliczna ma ściśle określony skład i odrębne

własności, różne od własności składników,

−

związek chemiczny, posiada wiązania jonowe zamiast metalicznych i ma wtedy

własności niemetaliczne.

Liczba faz i stopni swobody, przy analizowaniu krzepnięcia stopów metali ma

zastosowanie reguła faz Gibbsa:

S = n – f + 1 gdzie:

S – liczba stopni swobody, ilość czynników które można zmieniać, niezależnie od siebie, bez

zmiany równowagi układu np. temperatura, stężenie poszczególnych faz,

n – liczba składników w stopie,

f – liczba faz, jednakowe części układu które można oddzielić od reszty powierzchniami

rozdziału, mają taki sam skład i strukturę.

Fazy występujące w stopie mogą być jako:

−

metal czysty ciekły, metal czysty stały, odmiany alotropowe, roztwór ciekły, roztwór

stały, fazy międzymetaliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Układ dwuskładnikowy metali z nieograniczoną rozpuszczalnością.

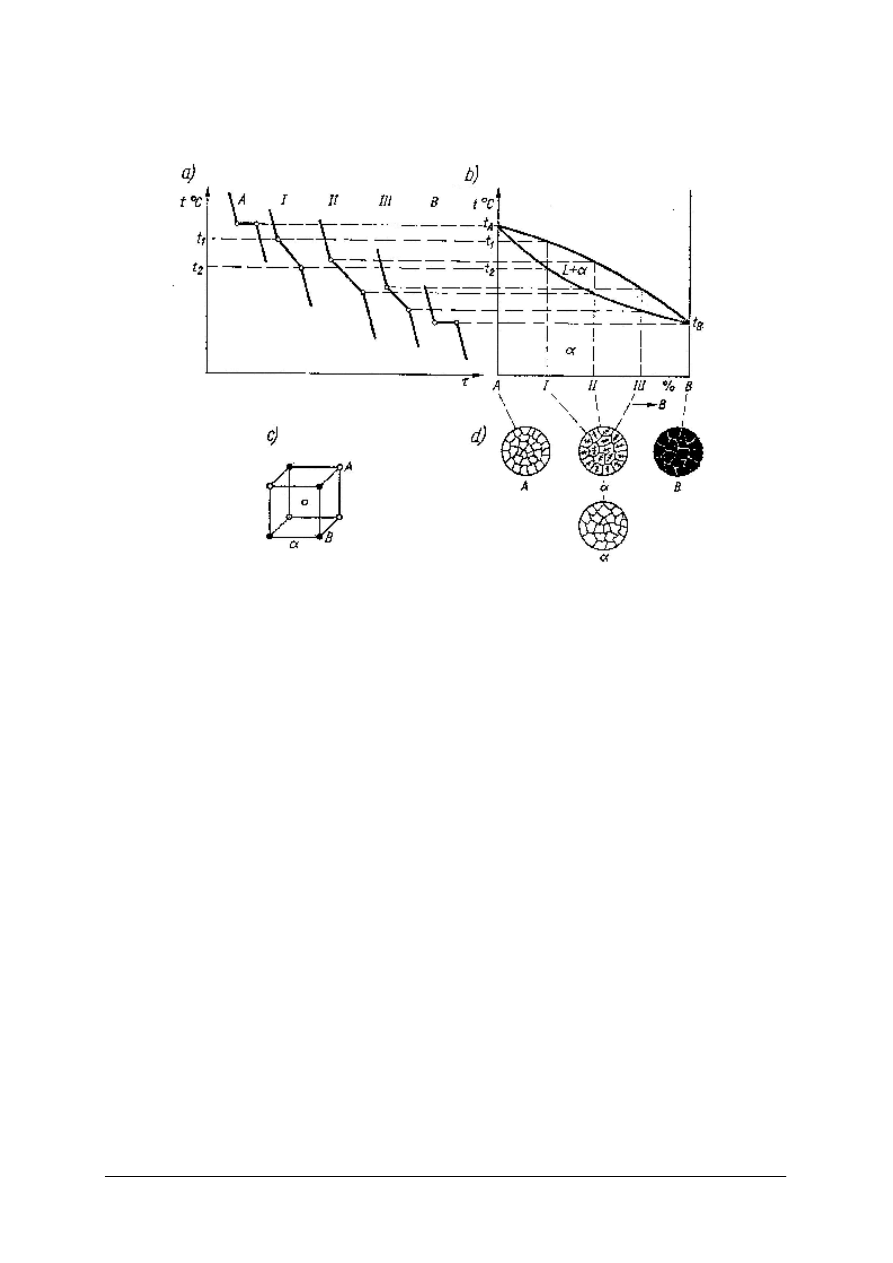

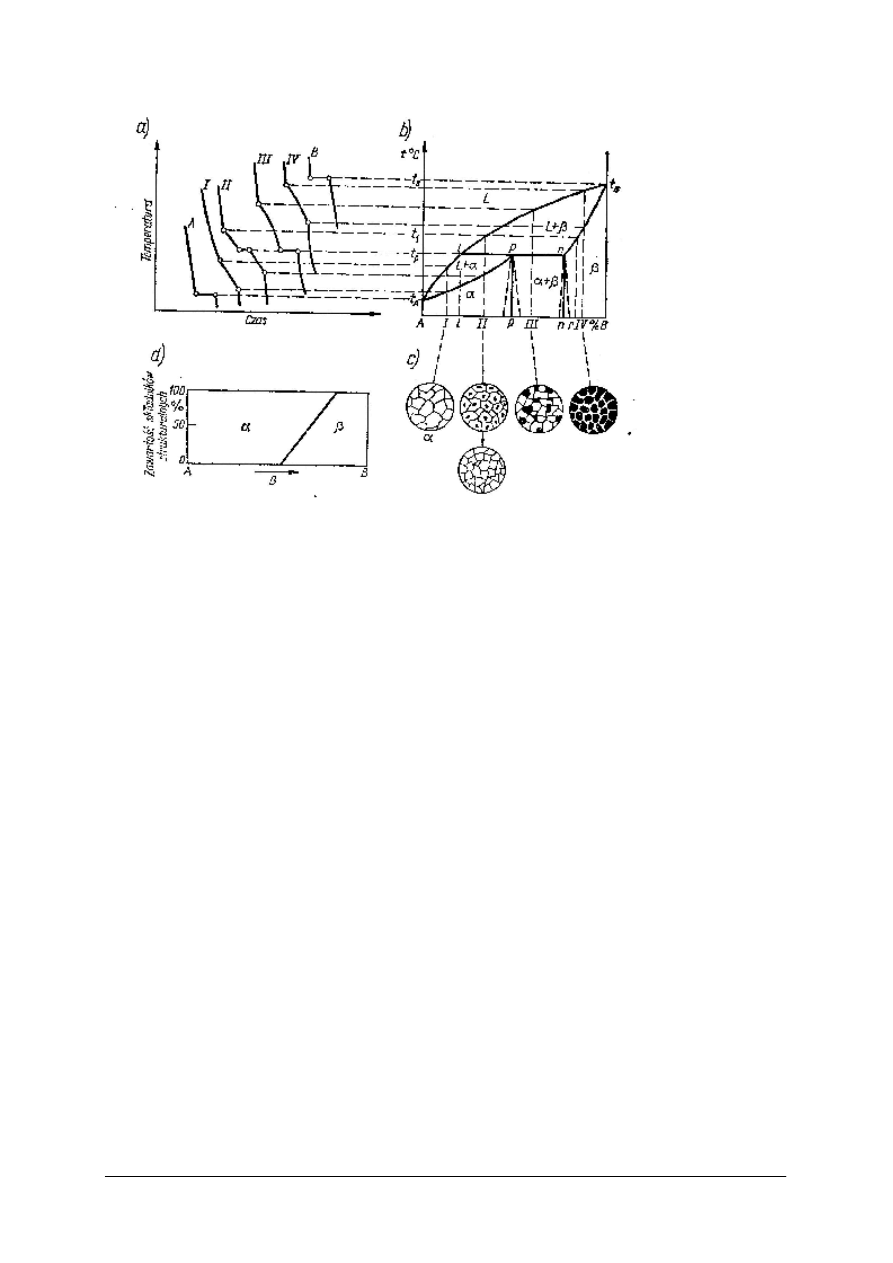

Rys. 7. Układ dwuskładnikowy z nieograniczoną rozpuszczalnością: a) krzywe chłodzenia,

b) układ równowagi fazowej, c) sieć przestrzenna roztworu różnowęzłowego, d) schematy struktur [7, s. 110]

Na rys.7a przedstawione są krzywe chłodzenia metalu A (temperatura topnienia t

A

), metalu B

(temperatura topnienia t

B

), stopu I (75% metalu A i 25% metalu B), który zaczyna krzepnąć

w temperaturze t

1

, a koniec krzepnięcia jest w temperaturze t

2

, łagodniejszy spadek w tym

zakresie spowodowany jest wydzielającym się ciepłem krzepnięcia. Podobnie przebiega

krzepnięcie stopu II (50% A i 50% B), i stopu III (25% A i 75% B). Na podstawie krzywych

chłodzenia powstał wykres równowagi fazowej dwóch metali, które rozpuszczają się w sobie

całkowicie w stanie stałym rys.7b.

Linia górna wykresu, która łączy temperatury początków krzepnięcia wszystkich stopów

nazywa się likwidus, a dolna łącząca temperatury końców krzepnięcia nazywa się solidus.

Reguła faz Gibbsa zastosowana do układu roztworu stałego nieograniczonego.

Nad linią likwidusu jest n=2 (2 składniki, metal A i metal B) i f=1 (roztwór ciekły)

S = n – f + 1 = 2 – 1 + 1 = 2, a więc można zmienić temperaturę i skład ciekłego roztworu,

a równowaga nie zostanie zachwiana, roztwór ciekły będzie trwale istniał.

Podobnie jest pod linią solidusu: n = 2, f =1, więc S = 2 – 1 +1 = 2, można zmieniać

temperaturę i skład roztworu stałego przez dyfuzję, a równowaga układu będzie stała.

Pomiędzy linią likwidusu i solidusu jest n =2, f =2 (roztwór ciekły i roztwór stały)

S = 2 – 2 + 1 = 1, można zmienić tylko jeden czynnik np. temperaturę, a drugi np. skład

roztworu ciekłego lub stałego, zmieni się samorzutnie. W tym polu, zmiana temperatury

powoduje samorzutną zmianę składu poszczególnych faz.

W tabeli2. podano wykaz stopów które tworzą ze sobą roztwory stałe nieograniczone,

a rys.9 pokazuje układ równowagi fazowej roztworów stałych nieograniczonych

z minimum.

Reguła dźwigni; pozwala określić w danej temperaturze stosunek ilości poszczególnych

faz, czyli ilość roztworu stałego do ilości roztworu ciekłego lub do całości stopu (rys.8).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 8. Reguła dźwigni; oznaczanie ilości poszczególnych faz [7, s. 114]

W temperaturze t

1

dla stopu o składzie n istnieją dwie fazy: kryształy roztworu stałego

o składzie s i roztwór ciekły o składzie l. Ilość roztworu ciekłego do roztworu stałego maja się

tak do siebie jak odcinki ab/bc

Tabela. 2. Układy dwuskładnikowe roztworów stałych nieograniczonych [7. s. 115]

Roztwory stałe

nieograniczone

zwykłe

Roztwory stałe

nieograniczone z

minimum

Fe— Cr

Cu— Au

Cu — Mn

Ni— Au

Ni— Pd

Ni— Pt

Cr— Mo

Cr— Ti

Co— Ir

Co— Rh

Sb— As

K— Cs

Rb— Cs

K— Rb

Au— Ag

Au— Pd

Cu— Ni

Cu— Pt '

Cu— Pd

Cd— Mg

Bi— Sb

Ge— Si

Ti— Mo

Ti— Nb

Ti— V

W— Mo

W— Ta

Pt— Ir

Ca— Sr

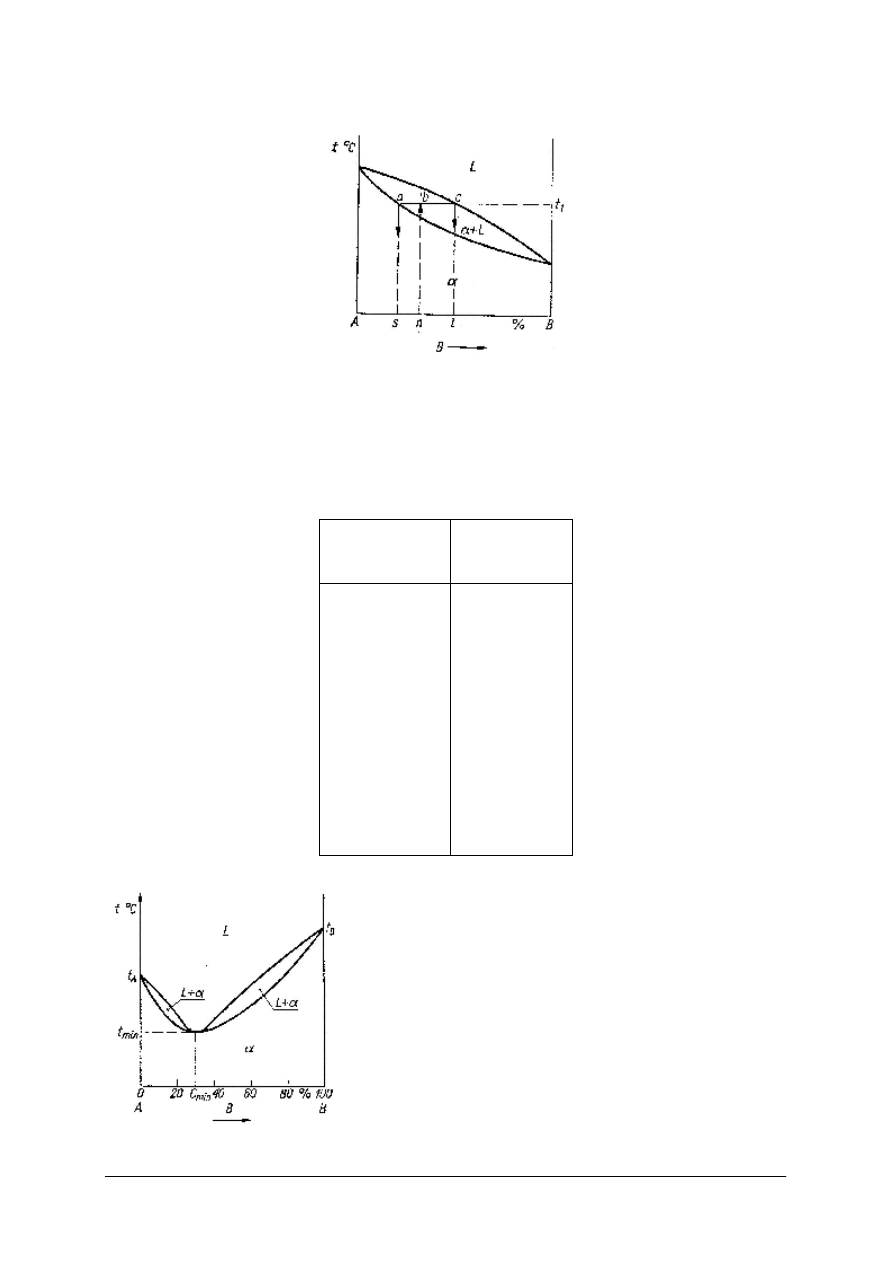

Rys. 9. Układ dwuskładnikowy z rozpuszczalnością

nieograniczoną, z minimum [7, s. 114]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Układ fazowy z eutektyką czystych metali. Jeżeli dwa metale rozpuszczają się w stanie

ciekłym, ale przy krzepnięciu każdy z metali krystalizuje osobno, tworząc ziarna czystego

metalu, to stop wtedy nie jest jednorodny, lecz jest mieszaniną dwóch czystych metali.

Mieszaniny takie wykazują dla pewnego, określonego składu, najniższa i stałą temperaturę

krzepnięcia, zwaną temperaturą eutektyczną, a skład taki nazywa się mieszaniną eutektyczną

lub eutektyką. Jest to najbardziej drobnoziarnista mieszanina, rys.10. Stop I w stanie stałym

składa się z ziaren metalu A rozłożonych w eutektyce E, stop E to drobnoziarnista mieszanina

ziaren metalu A i metalu B, a stop II to ziarna metalu B rozłożone w eutektyce E. Stopy które

leżą po lewej stronie od punktu e nazywa się stopami podeutektycznymi, a po prawej stronie

od e, stopami nadeutektycznymi.

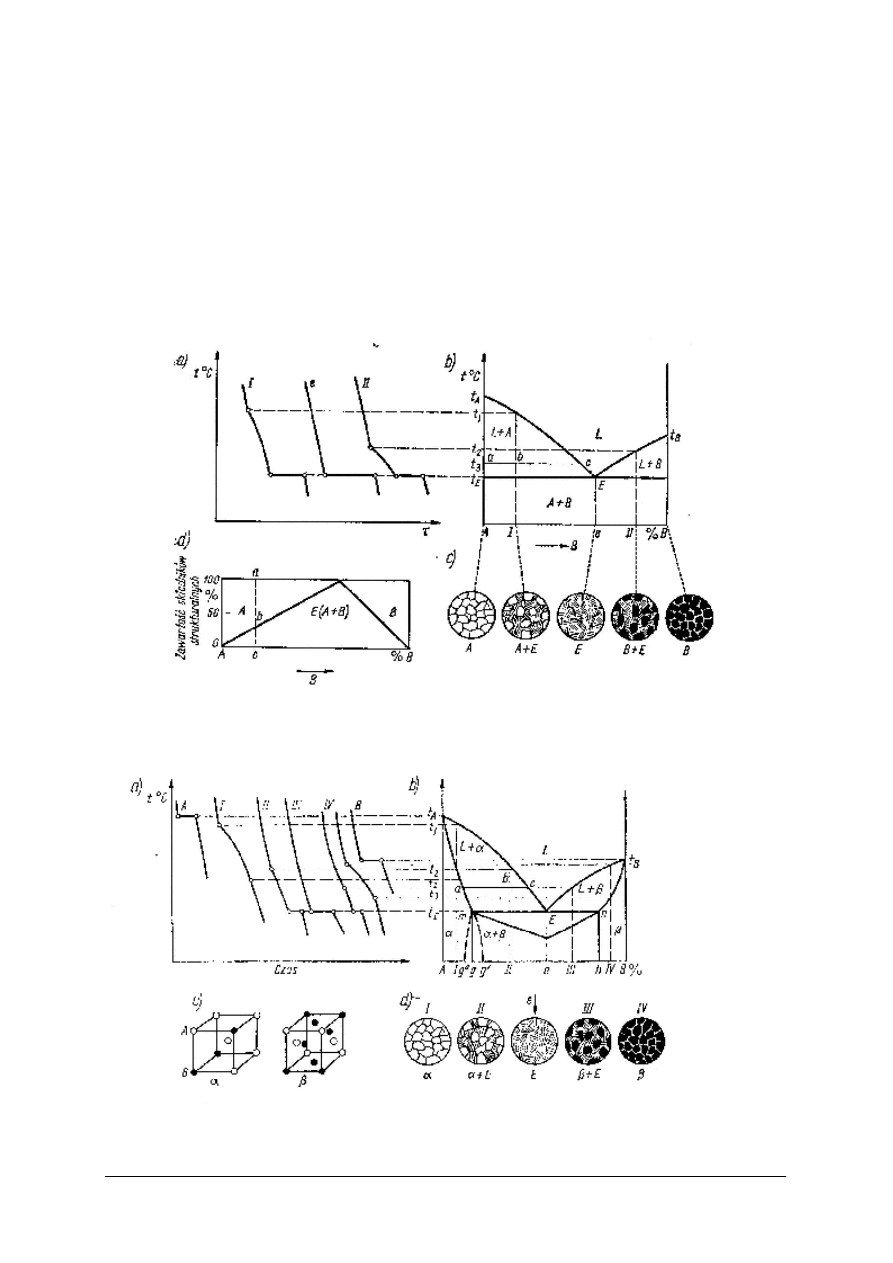

Rys. 10. Układ dwuskładnikowy metali nie rozpuszczających się w sobie; a) krzywe chłodzenia,

b) układ równowagi fazowej, c) schematy struktur, d) zawartość składników strukturalnych [7, s. 116]

Układ dwuskładnikowy metali z ograniczoną rozpuszczalnością i eutektyką

Rys. 11. Układ dwuskładnikowy metali z ograniczoną rozpuszczalnością i eutektyką: a) krzywe chłodzenia, b)

układ fazowy, c) przykładowe sieci przestrzenne, d) schematy struktur [7, s. 122]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Stop I, w temperaturze otoczenia składa się ziaren roztworu stałego metalu B w metalu A

i posiada siatkę krystaliczną metalu A. Analogicznie jest ze stopem IV, jest to roztwór stały

metalu A w metalu B i siatka jest metalu B. Stop e, to eutektyka, składająca się z drobnych

ziaren roztworu stałego α i β. Stop II to ziarna roztworu α równomiernie rozłożone

w eutektyce. Rozpuszczalność metalu B w A może wzrastać w stanie stałym zgodnie z linią

mg’ lub maleć zgodnie z linią mg” ,co jest częstszym przypadkiem.

W tabeli 3. podano przykłady stopów metali z ograniczoną rozpuszczalnością i z eutektyką.

Tabela. 3. Przykłady układów podwójnych z ograniczoną rozpuszczalnością i z eutektyką [7. s. 122]

Układ

Skład eutektyki w

procentach składnika

drugiego

Ag- Cu

28,1

Ag -Ge

19,0

Ag - Pb

97,5

Ag-- Si

4,5

Al— Be

0,6

Al— Ge

54,0

Al— Si

11,6

Al— Zn

95,0

Au— Bi

82,0

Au — Ge

12,0

Bi— Cd

40,0

Bi— Pb

45,50

Bi— Sn

43,00

Cd— Pb

82,50

Cd— Sn

32,25

Cd— Zn

17,50

Pb— Sb

11,20

Pb— Sn

61,90

Układ dwuskładnikowy metali z ograniczoną rozpuszczalnością i z perytetyką rys.12

W tym przypadku, rozpuszczalność metalu B w metalu A jest dość duża i dochodzi do składu

p. W stopie II zaczynają krzepnąć kryształy roztworu β, zmieniając swój skład od r do n.

W stałej temperaturze przemiany perytektycznej t

p

zachodzi przebudowa kryształów β

n

w kryształy α

p

wg schematu:

Ll + βn = αp + L

Przemiana perytektyczna zachodzi na granicy dwóch faz, cieczy L i kryształów β. Najpierw

wyczerpują się kryształy β, a pozostała ciecz krzepnie i powstają kryształy α. Przy wolnym

chłodzeniu otrzymuje się jednorodny stop roztworu stałego α. Przy szybkim chłodzeniu

przemiana β w α nie zdąży się zakończyć i otrzymamy wtedy ziarna składające się

z kryształów β otoczonych przez kryształy α. Z racji budowy ziarna perytetyka pochodzi od

słowa „peri” co oznacza po grecku dookoła. Przemiany pozostałych stopów można łatwo

wyjaśnić na podstawie znajomości poprzednich układów dwuskładnikowych.

Układy podwójne w których występuje przemiana perytektyczna to: Al-Mn, Al.-Ti,

Al-Ni, Cd-Sn, Co-Fe, Cu-Sn, Cu-Ti, Cu-Zn, Fe-Mn, Fe-Ni, Mg-Mn, Ni-Zn, Sb-Sn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 12. Układ dwuskładnikowy z ograniczoną rozpuszczalnością i z perytetyką: a) krzywe

chłodzenia , b) układ fazowy, c) schematy struktur, d) zawartość składników strukturalnych [7, s. 125]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Jak się otrzymuje stopy metali?

2. Jaka jest struktura gdy dwa metale tworzą roztwór stały nieograniczony?

3. Co to jest eutektyka?

4. Co to jest perytetyka?

5. Co określa reguła faz Gibbsa?

6. Co określa reguła dźwigni?

7. W jakiej temperaturze krzepnie Ni i Cu wg tablic temperatur topnienia metali?

8. Co to jest solidus?

9. Co to jest likwidus?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie pomiaru temperatury krzepnięcia kilku stopów Ni-Cu, narysuj krzywe

chłodzenia dla tych stopów i wykres fazowy.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) włożyć do pieca tygle z badanymi stopami, rozgrzać do stopienia, do zasklepionej

z jednej strony stalowej rurki, włożyć termoelement podłączony do miliwoltomierza,

2) włożyć rurkę z termoelementem (termoelement nie może dotykać dna rurki) do wyjętego

tygla z roztopionym stopem (wykonać te czynności do każdego stopu),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

3) zapisać co 10 sekund temperaturę krzepnięcia dla każdego stopu, po skrzepnięciu stopów

i wykonaniu pomiarów, stopić je powtórnie,

4) wykreślić krzywe chłodzenia w układzie współrzędnych temperatura – czas dla

poszczególnych stopów na podstawie otrzymanych wyników spadków temperatury,

5) narysować wykres fazowy na podstawie krzywych chłodzenia,

6) odczytać z tablic fizycznych temperatury topnienia czystych metali.

Wyposażenie stanowiska:

−

piec elektryczny do topienia metali,

−

tygle,

−

badane stopy: I (25%Cu-75%Ni), II (50%Cu-50%Ni), III (75%Cu-25%Ni),

−

urządzenie do pomiaru temperatury (termoelement Ni- NiCr),

−

rurki do termoelementu,

−

miliwoltomierz,

−

stoper,

−

papier milimetrowy, tablice fizyczne dla metali.

Ćwiczenie 2

Na podstawie pomiaru temperatury krzepnięcia kilku stopów Pb-Sb, narysuj krzywe

chłodzenia dla tych stopów i wykres fazowy.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) włożyć do pieca tygle z badanymi stopami i rozgrzać stop do stopienia,

2) do zasklepionej z jednej strony stalowej rurki, włożyć termoelement podłączony do

miliwoltomierza,

3) włożyć rurkę z termoelementem (termoelement nie może dotykać dna rurki) do wyjętego

tygla z roztopionym stopem (wykonać to do każdego stopu),

4) zapisać temperaturę krzepnięcia co 10 sekund dla każdego stopu,

5) po skrzepnięciu stopów i wykonaniu pomiarów, stopić je powtórnie,

6) wykreślić krzywe chłodzenia w układzie współrzędnych temperatura – czas dla

poszczególnych stopów na podstawie otrzymanych wyników spadków temperatury,

7) narysować wykres fazowy na podstawie krzywych chłodzenia,

8) odczytać z tablic fizycznych temperatury topnienia czystych metali.

Wyposażenie stanowiska:

−

piec elektryczny do topienia metali,

−

tygiel,

−

badane stopy: I (20%Sb-80%Pb), II (40%Sb-60%Pb), III (60%Sb-40%Pb), IV (80%Sb-

20%Pb),

−

urządzenie do pomiaru temperatury (termoelement Ni- NiCr),

−

rurki do termoelementu,

−

miliwoltomierz,

−

stoper,

−

papier milimetrowy, tablice fizyczne dla metali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2.4. Sprawdzian postępów

Czy potrafisz

Tak

Nie

1) zdefiniować pojęcia: likwidus, solidus, eutektyka, perytetyka?

2) zdefiniować fazy występujące w stopach podwójnych?

3) określić ilość i skład faz dla określonego stopu i przyjętej temperatury?

4) rozróżnić eutektykę, perytetykę?

5) rozróżnić stopy podeutektyczne i nadeutektyczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3 Budowa wykresu żelazo – cementyt. Składniki strukturalne

stopów żelaza z węglem

4.3.1 Materiał nauczania

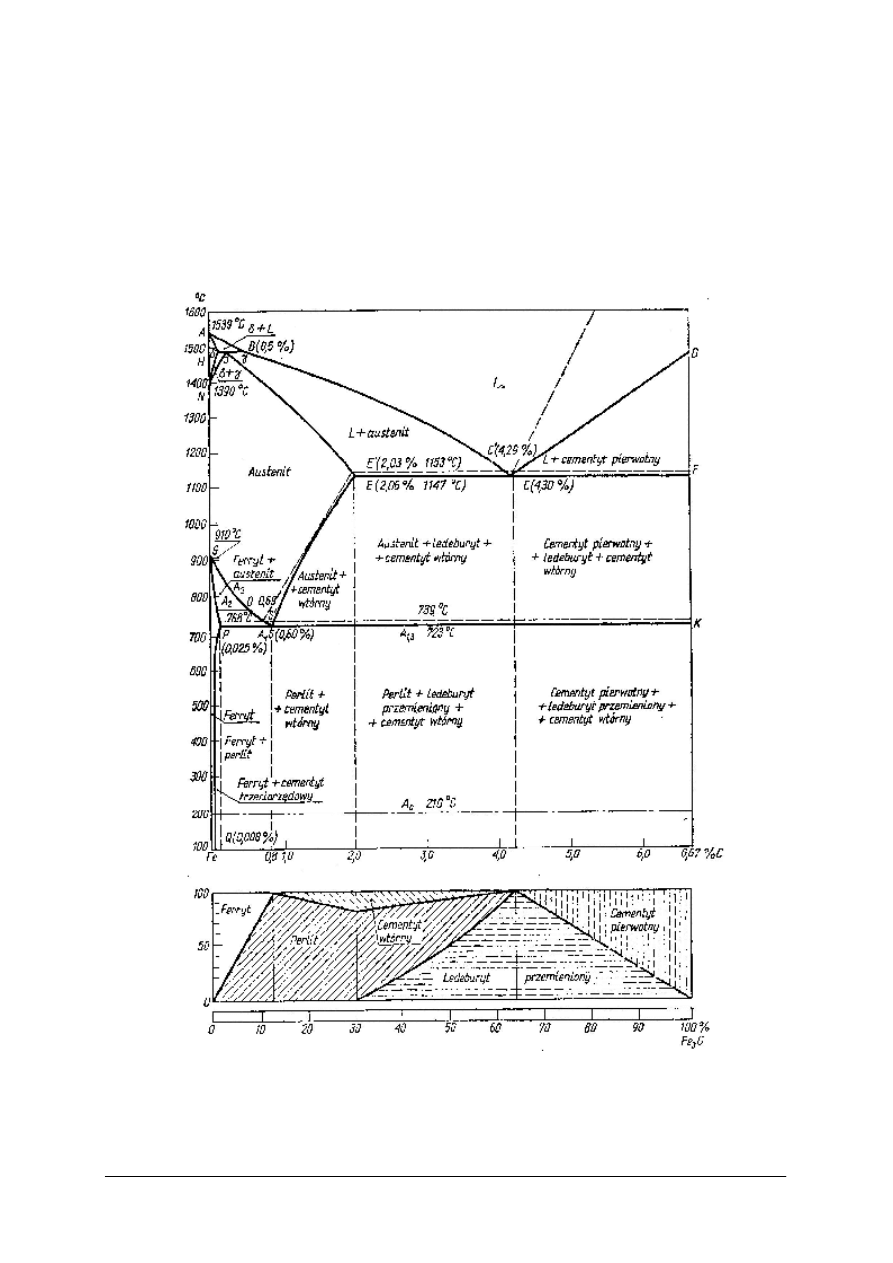

Wykres żelazo – cementyt (węgiel)

Rys. 13. Układ żelazo – cementyt (linia ciągła) i żelazo – grafit (linia przerywana) [7, s. 234]

Układ żelazo – cementyt ma praktyczne zastosowanie do zawartości 2%C (stal), natomiast

układ żelazo – grafit do stopów powyżej 2%C (żeliwa).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Składniki strukturalne stopów żelazo – węgiel.

1. Ferryt; jest to roztwór stały węgla w żelazie α krystalizujący w sieci przestrzennie

centrowanej. Największa rozpuszczalność w temperaturze eutektoidalnej (723

o

C) wynosi

0,02% C, w temperaturze otoczenia zmniejsza się do 0,008% C. W wyższych

temperaturach istnieje ferryt δ o nieco większych parametrach sieci w stosunku do

ferrytu.

2. Austenit; jest to roztwór stały węgla w żelazie γ , krystalizujący w sieci regularnej płasko

centrowanej. Maksymalna rozpuszczalność wynosi 2.06% C w temperaturze 1147

o

C

i maleje wraz z temperaturą do 0,8 % C (w 723

o

C), i jest on trwały powyżej tej

temperatury.

3. Cementyt; związek chemiczny Fe

3

C który krystalizuje z roztworu ciekłego wg linii DC

i jest to cementyt pierwotny. Wydzielający się w stanie stałym z austenitu według linii

ES, jest to cementyt wtórny i wydzielający się z ferrytu, cementyt trzeciorzędowy.

4. Perlit; jest to eutektoidalna mieszanina ferrytu i cementytu, zawierająca 0,8% C węgla

(87% ferrytu i 13% cementytu). Powstaje z rozkładu austenitu w temperaturze 723

o

C.

W stalach wolno chłodzonych ma budowę pasemkową w postaci na przemian ułożonych

płytek ferrytu i cementytu.

5. Ledeburyt; jest to eutektyczna mieszanina austenitu i cementytu, zawierająca 4,3% C

i krzepnie w stałej temperaturze 1147

o

C. Po ochłodzeniu do temperatury 723

o

C

przemienia się w perlit. Poniżej tej temperatury występuje mieszanina perlitu

i cementytu, ale zachowuje charakter ledeburytu i nazywa się ledeburytem

przemienionym

Własności poszczególnych składników podane są w tabeli 4.

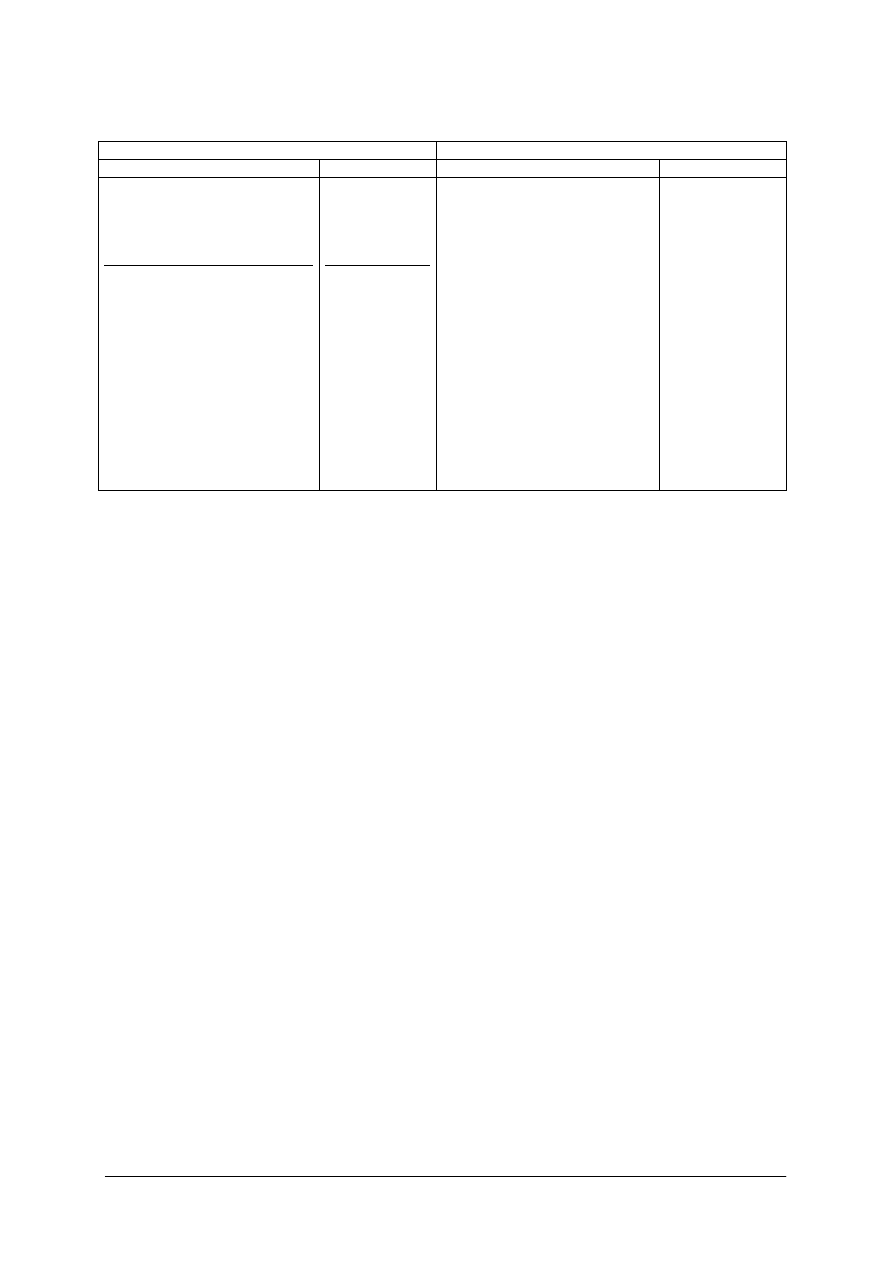

Tabela. 4. Własności składników strukturalnych stopów żelaza z węglem [3. str.176]

Rodzaj składnika

Wytrzymałość

na rozciąganie

R m [MPa]

WydłużenieA

[%]

Twardość HB

Ferryt

295

40

80

Austenit (stopowy)

740

50

200

Cementyt

29,5

700

Perlit

800

8-10

200 - 260

Ledeburyt

przemieniony

-------------

-----------

450

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Jaka może być struktura stali w temperaturze otoczenia?

2. Jaka może być struktura żeliwa w temperaturze otoczenia?

3. W jakiej temperaturze zachodzi przemiana eutektyczna na wykresie Fe- Fe3C?

4. W jakiej temperaturze zachodzi przemiana eutektoidalna na wykresie Fe- Fe3C?

5. Jaka jest temperatura przemiany eutektoidalnej na wykresie Fe- Fe3C i jaki proces

zachodzi w przebudowie struktur?

6. Co to są stopy eutektyczne?

7. Co to są stopy eutektoidalne?

8. Co to są stopy podeutektoidalne?

9. Co to są stopy nadeutektoidalne?

10. Co to jest austenit?

11. Co to jest perlit?

12. Co to jest ferryt?

13. Co to jest cementyt i cementyt wtórny?

4.3.3. Ćwiczenia

Ćwiczenie 1

Opracuj na podstawie wykresu żelazo – cementyt, schemat przemian fazowych

zachodzących podczas chłodzenia dla stopu o zawartości węgla np. 0,04%C; 0,8%C; 1,2%C

3,5%C.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dla zadanej zawartości węgla w stopie żelaza, na wykresie żelazo-cementyt,

przeanalizować przemiany zachodzące podczas chłodzenia,

2) narysować wykres krzywej chłodzenia dla wskazanego stopu,

3) określić ilość faz i strukturę podczas chłodzenia i w temperaturze otoczenia,

4) znaleźć strukturę danego stopu w zestawie zdjęć typowych struktur.

Wyposażenie stanowiska:

−

wykres układu równowagi fazowej żelazo- cementyt,

−

zestaw zdjęć typowych struktur stopów żelaza.

Ćwiczenie 2

Przygotuj mikroskop, przeprowadź obserwacje, i rozpoznaj badane próbki.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować mikroskop metalograficzny do obserwacji próbek stopów przy

powiększeniu 100X i 500X,

2) przeprowadzić obserwację i wyróżnić fazy oraz strukturę badanej próbki,

3) uszeregować próbki wg wzrastającej zawartości węgla w stopach,

4) określić próbki podeutektoidalne i nadeutektoidalne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska:

−

mikroskop metalograficzny,

−

komplet wytrawionych próbek (zgłady) ze stali i żeliwa,

−

zestaw zdjęć typowych struktur,

−

wykres układu równowagi fazowej żelazo-cementyt.

4.3.4.Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: ferryt, austenit, perlit, cementyt, ledeburyt?

2) zdefiniować przemianę eutektyczną i eutektoidalną?

3) określić fazy i zachodzące przemiany dla danego stopu?

4) rozróżnić struktury: ferryt, austenit, perlit, cementyt, ledeburyt?

5) rozróżnić stal podeutektoidalną i nadeutektoidalną?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Charakterystyka stopów żelaza z węglem. Wpływ pierwiastków

stopowych na strukturę i właściwości stali

4.4.1. Materiał nauczania

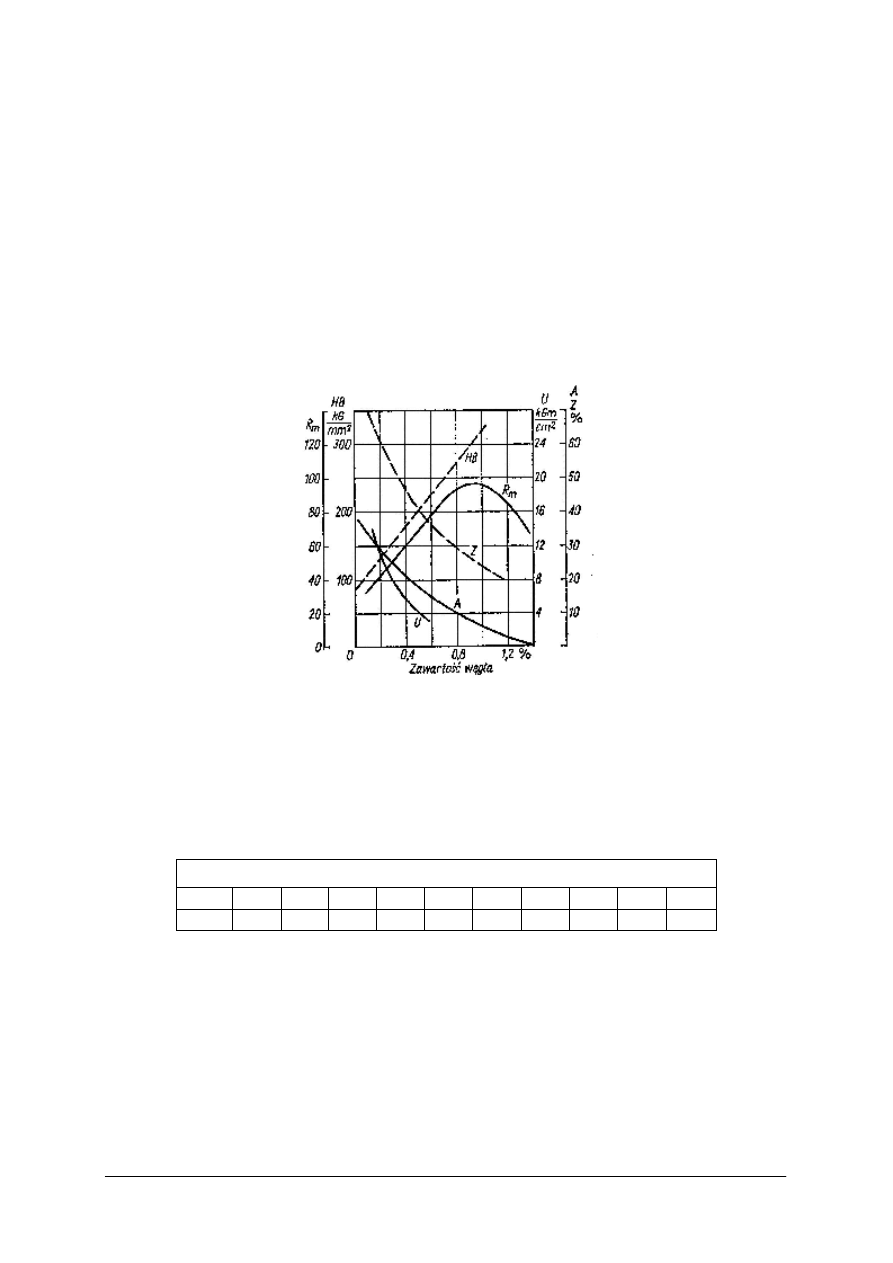

Stal. Rysunek 14 przedstawia własności mechaniczne w zależności od zawartości węgla

w stali. Wraz ze wzrostem zawartości węgla rośnie twardość HB, ponieważ zwiększa się

udział twardego perlitu i cementytu w stopie, natomiast maleje udział miękkiego ferrytu.

Wytrzymałość na rozciąganie R

m

wzrasta do momentu gdy pojawia się nadmiar kruchego

cementytu który zmniejsza wytrzymałość. Wysoka udarność U, wysokie wydłużenie A,

i przewężenie Z, zależą od dużej zawartości ferrytu który występuje przy niskiej zawartości

węgla.

Rys.14. Wpływ węgla na własności mechaniczne stali [7, s. 267]

W stalach węglowych istnieją jeszcze inne pierwiastki, które w różny sposób wpływają

na własności mechaniczne stali. Dopuszczalna zawartość tych składników dla stali węglowej

nie może przekraczać ilości przedstawionej w tabeli 5.

Tabela. 5.Maksymalna zawartość składników stopowych w stalach węglowych [7.str.266]

Maksymalna zawartość %

Mn

Si

Ni

Cr

W

Co

Cu

Al

Mo

V

Ti

0,8

0,4

0,3

0,3

0,2

0,2

0,2

0,1 0,05 0,05 0,05

Podstawowymi składnikami występującymi w każdej stali są:

Mangan Mn, odtlenia i odsiarcza stal, część manganu występuje w postaci siarczków MnS.

Mangan rozpuszcza się w ferrycie dając roztwory różnowęzłowe i w cementycie dając

(FeMn)

3

C. Nie uwidacznia się w postaci oddzielnych faz. Zniekształca sieć, co powoduje

zwiększenie wytrzymałości.

Krzem Si, odtlenia stal. Rozpuszcza się w ferrycie dając roztwór rożnowęzłowy. Podnosi

wytrzymałość i twardość.

Fosfor, Cała ilość rozpuszcza się w ferrycie, zwiększa wytrzymałość i twardość, ale

powoduje w stali tzw. „kruchość na zimno”. Ułatwia obrabialność stali.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Siarka występuje w postaci wtrąceń siarczkowych, otacza ziarna austenitu w postaci

siatki i powoduje tzw. „ kruchość na gorąco” co uniemożliwia obróbkę plastyczną stali

w wyższych temperaturach. Natomiast ułatwia obróbkę mechaniczną (stal automatowa).

Stal stopowa, jeżeli któryś ze składników w tabeli 5. przekracza wartości tam

wymienione, wtedy otrzymujemy stal stopową. Poszczególne składniki stopowe działają:

Chrom zwiększa twardość i wytrzymałość stali, podnosi temperaturę hartowania i sprzyja

hartowaniu głębokiemu. Stal chromowa jest odporna na ścieranie. Stale o zawartości chromu

ponad 13-18% mają zwiększoną odporność na korozję atmosferyczną (stale nierdzewne)

Chrom jest podstawowym dodatkiem stali żaroodpornych,

Mangan zwiększa wytrzymałość i sprężystość stali i sprzyja hartowaniu głębokiemu.

Stale manganowe o zawartości 10 do 15% manganu są odporne na uderzenia i ścieranie. Po

hartowaniu nie zmieniają wymiarów

Krzem wpływa na zwiększenie sprężystości stali Stale krzemowe o zawartości 0,5–1,8%

krzemu stosuje się na sprężyny i resory.

Wolfram zwiększa twardość stali. Stale wolframowe o zawartości 8–22% wolframu są

odporne na zużycie w wysokich temperaturach. Temperatura topnienia wolframu około

3410

0

C jest najwyższą dla wszystkich pierwiastków (z wyjątkiem węgla).

Molibden sprzyja głębokiemu hartowaniu, jego działanie jest prawie dwukrotnie

silniejsze niż chromu i utrzymuje dużą, wytrzymałość stali w wysokich temperaturach.

Kobalt zwiększa twardość i wytrzymałość stali oraz odporność na wysokie temperatury.

Wanad wpływa na zwiększenie hartowności stali, tworzy trwałe i liczne węgliki. Jest

składnikiem stali sprężynowych najwyższej jakości, stali stopowych narzędziowych do pracy

na zimno i na gorąco.

Tytan jest silnie węglikotwórczy, dodaje, się go do stali kwasoodpornych.

Aluminium dodaje się jako składnik stali przeznaczonej do azotowania.

Bor wybitnie zwiększa hartowność stali (260 razy większy wpływ niż wpływ niklu, 90

razy większy niż chromu, 70 razy większy niż molibdenu, 40 razy większy niż manganu).

Dodaje się go zaledwie około 0,003%.

Staliwo jest to stal stosowana w stanie lanym w postaci gotowych przedmiotów

w odróżnieniu od stali którą otrzymuje się w wyniku obróbki plastycznej.

Własności mechaniczne odlewów staliwnych zależą w dużym stopniu od grubości ścianek.

Zarówno R

m

jak i Z maleją wraz ze wzrostem grubości ścianki Wytrzymałość staliwa jest

wyższa niż żeliwa, a cechy plastyczne znacznie wyższe, tak że obecnie staliwa po obróbce

cieplnej często dorównują własnościom stali kutej lub walcowanej. Staliwo nie ma takiej

zdolności pochłaniania drgań jak żeliwo i ma większą wrażliwość na karby.

Staliwa niskowęglowe (C = 0,12–0,25%) są dobrze spawalne i ciągliwe, stosuje się je na

części mało obciążone, jak: podstawy, pokrywy, kadłuby silników elektrycznych, części

taboru kolejowego, mało obciążone części samochodów, niektóre części do nawęglania i inne.

Staliwa ze średnimi zawartościami węgla (C = 0,22–0,45%) są spawalne, lecz po spawaniu

wymagają obróbki cieplnej. Stosuje się je na części bardziej obciążone jak: koła biegowe,

łańcuchowe, liniowe, podstawy maszyn i inne.

Staliwa wysokowęglowe (C = 0,42–0,60%) są trudno spawalne, natomiast odporne na

ścieranie. Stosuje się na części maszyn, odporne na ścieranie i silnie obciążone, jak koła

zębate i inne.

Żeliwo jest to stop żelaza z węglem o zawartości powyżej 2%C Węgiel może

występować w postaci związanej z żelazem lub w postaci nie związanej. W połączeniu

z żelazem tworzy on cementyt, który nadaje żeliwu w przełomie barwę białą, błyszczącą.

Z tego powodu żeliwo zawierające węgiel w postaci związanej nazywamy żeliwem białym.

Węgiel nie związany występuje w żeliwie w postaci grafitu. Nadaje on żeliwu w przełomie

barwę szarą. Dlatego żeliwo zawierające węgiel w postaci nie związanej nazywamy żeliwem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

szarym. Jeżeli w żeliwie szarym cała zawartość węgla występuje w postaci nie związanej

z żelazem, to takie żelazo ma budowę ferrytyczną, to znaczy, że składnikami takiego żeliwa

są ferryt i grafit. Bardzo często tylko część węgla w żeliwie jest związana z żelazem.

Wówczas powstaje struktura żeliwa szarego ferrytyczno-perlitycznego. Składnikami struktury

takiego żeliwa będą ferryt, perlit i grafit. Ilość związanego węgla może w pewnych

przypadkach osiągnąć wartość odpowiadającą ilości węgla w strukturze perlitycznej.

Wówczas powstaje żeliwo perlityczne, którego strukturę tworzą perlit i grafit.

Jeżeli w żeliwie obok miejsc o budowie żeliwa szarego występują miejsca o budowie żeliwa

białego, wówczas nazywamy je żeliwem połowicznym lub pstrym.

Żeliwa zawierające znaczne ilości składników stopowych mogą mieć budowę martenzytyczną

lub austeniczną.

Struktura żeliwa jest zależna głównie od składu chemicznego oraz od szybkości chłodzenia.

Żeliwa zawierające małe ilości krzemu oraz żeliwa szybko chłodzące uzyskują strukturę

żeliwa białego. Wzrost zawartości krzemu w żeliwie sprzyja wydzielaniu się grafitu, czyli

grafityzacji. Podobnie wpływają również i inne domieszki, np. aluminium i nikiel. Mangan

i siarka, wpływają odmiennie niż krzem na rodzaj struktury żeliw. Domieszki te utrudniają

grafityzację, czyli sprzyjają powstawaniu cementytu, wskutek czego przy dostatecznej ilości

tych domieszek można otrzymać żeliwo białe.

Grafit w żeliwie przybiera różne kształty. Na szlifie metalograficznym można wyróżnić kilka

typowych odmian grafitu, np.: iglasty, gwiazdkowy, pasemkowy oraz sferoidalny.

Żeliwo szare występuje w nim grafit w postaci iglastej lub pasemkowej. Takie kształty

grafitu w znacznym stopniu zmniejszają wytrzymałość żeliwa wskutek działania karbu

i osłabienia przekroju. Z tego powodu w celu zmniejszenia szkodliwego wpływu grafitu na

wytrzymałość żeliwa staramy się rozdrobnić płytki grafitu. Osiąga się to przez modyfikację

żeliwa.

Żeliwo szare modyfikowane jest to odmiana żeliwa szarego otrzymana przez

wprowadzenie do ciekłego żeliwa pewnych dodatków, zwanych modyfikatorami. Najczęściej

do tego celu stosuje się rozdrobniony żelazokrzem, stopy wapnia z krzemem lub stopy

aluminium, krzemu i żelaza. Modyfikacja powodująca rozdrobnienie grafitu wpływa na

poprawę własności wytrzymałościowych żeliwa, zwłaszcza wytrzymałości na rozciąganie.

Rozdrobnienie grafitu w żeliwie szarym przyczynia się do znacznego wzrostu wytrzymałości

na rozciąganie tego materiału. Żeliwo modyfikowane odznacza się nie tylko dobrymi

własnościami wytrzymałościowymi, lecz ponadto ma zdolność tłumienia drgań. Z tego

powodu ma ono zastosowanie tam, gdzie konstrukcje są narażone na różnego rodzaju

wstrząsy. Żeliwo modyfikowane stosuje się na koła zębate, części maszyn pracujące przy

zmiennych obciążeniach itp.

Żeliwo szare sferoidalne. Przez odpowiednią modyfikację żeliwa szarego w stanie

ciekłym można uzyskać grafit kulisty. Osiąga się to przez dodanie do ciekłego żeliwa stopu

magnezu z niklem lub stopu magnezu z miedzią i niekiedy żelazokrzemu. Żeliwo takie ze

względu na sferyczny kształt grafitu nazywa się sferoidalnym. Grafit sferoidalny (ziarnisty)

może występować na podłożu perlitycznym lub ferrytycznym.

Żeliwem sferoidalnym perlitycznym nazywamy takie żeliwo szare, w którym grafit ma kształt

sferoidalny, a osnowę stanowi w przeważającej części perlit. Zależnie od zawartości fosforu

w żeliwie rozróżniamy żeliwo sferoidalne perlityczne o normalnej zawartości fosforu

(poniżej 0,15%) oraz żeliwo sferoidalne perlityczne o zwiększonej zawartości fosforu (zwykle

0,20–0,30% fosforu). Z żeliwa sferoidalnego wyrabia się obecnie koła zębate, wały

wykorbione, wałki rozrządcze, korpusy maszyn, cylindry silników spalinowych, pierścienie

tłokowe itp. części maszyn i urządzeń.

Przy doborze gatunku żeliwa sferoidalnego kierujemy się zasadą, że żeliwo sferoidalne

ferrytyczne stosujemy tam, gdzie części maszyn powinny wykazywać pewną plastyczność

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

i odporność na uderzenia, a żeliwo sferoidalne perlityczne tam, gdzie części maszyn powinny

się odznaczać wytrzymałością na rozciąganie, twardością i odpornością na ścieranie.

Żeliwo ciągliwe powstaje przez obróbkę cieplną żeliwa białego. Obróbka cieplna

przeprowadzona w celu zmiany żeliwa białego na żeliwo ciągliwe polega na długotrwałym

wyżarzaniu odlewu w temperaturze 800–1000

0

C. Zależnie od rodzaju atmosfery, w której

przeprowadza się wyżarzanie, powstaje żeliwo ciągliwe białe lub czarne.

Żeliwo ciągliwe białe powstaje podczas wyżarzania w atmosferze utleniającej. Przełom

powstałego w takich warunkach żeliwa jest jasny, a materiał uzyskuje pewne, niewielkie

zresztą, własności plastyczne.

Żeliwo ciągliwe czarne powstaje podczas wyżarzania żeliwa białego w atmosferze

obojętnej. Charakteryzuje je w przełomie ciemna barwa, spowodowana rozkładem cementytu

i wydzielaniem się węgla żarzenia, który może przybierać różne kształty.

Żeliwa stopowe. Największy wpływ na budowę surówek i żeliw mają: skład chemiczny

i szybkość chłodzenia. Pewne składniki, jak krzem, nikiel, aluminium, sprzyjają wydzielaniu

się grafitu, a przez to powstawaniu surówki lub żeliwa szarego, natomiast inne, jak mangan,

siarka, sprzyjają wydzielaniu się cementytu, a przez to powstawaniu surówki lub żeliwa

białego. Poza tym powolne studzenie sprzyja wydzielaniu się grafitu, czyli powstawaniu

surówki lub żeliwa szarego, natomiast szybkie sprzyja wydzielaniu się cementytu, czyli

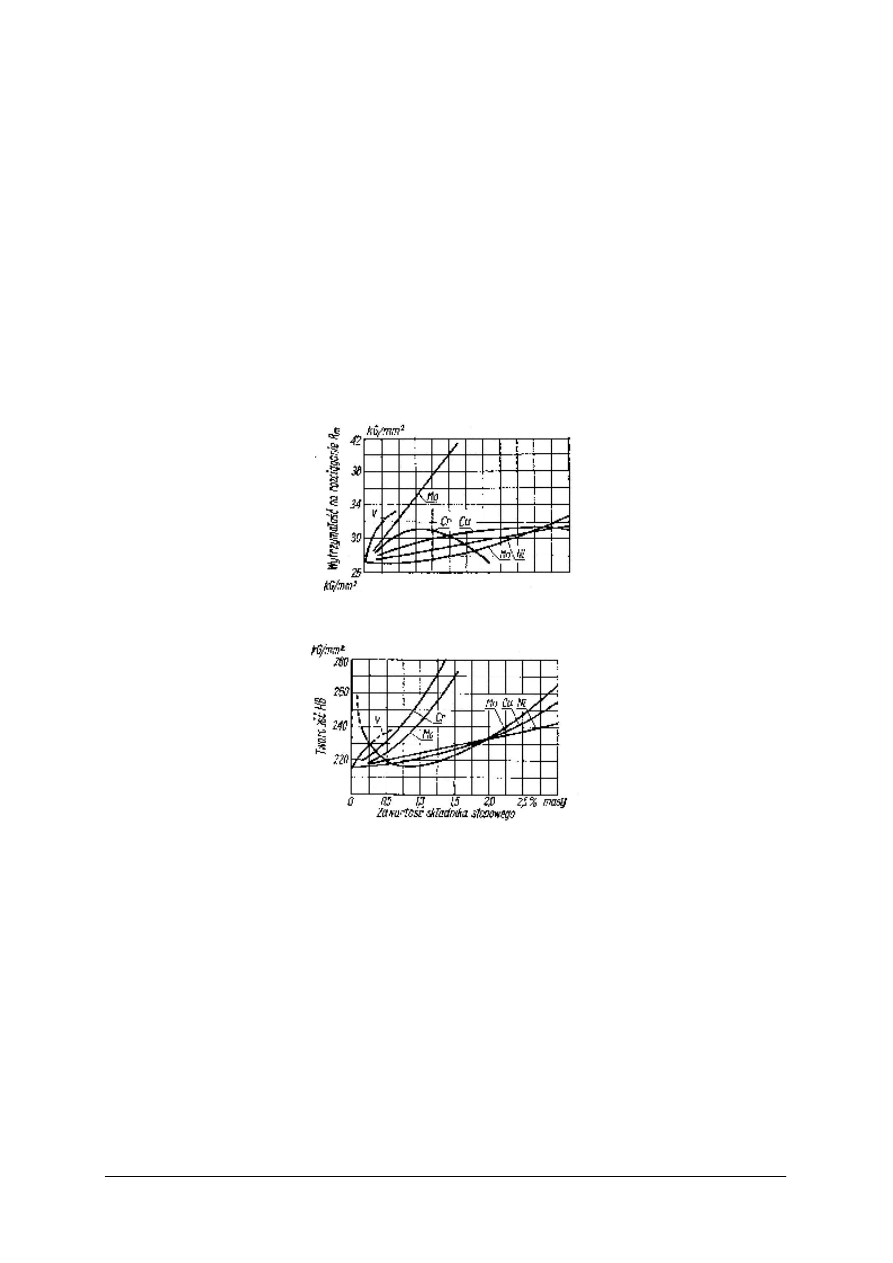

powstawaniu surówki lub żeliwa białego. Wpływ dodatków stopowych na wytrzymałość

żeliwa i twardość obrazuje Rys. 15 i Rys. 16.

Krzem najczęściej występuje w surówkach i żeliwach w ilości 0,3–3%, chociaż

w specjalnych żeliwach kwasoodpornych jego zawartość może dochodzić nawet do 18%.

Sprzyja on wydzielaniu się grafitu i powstawaniu surówki lub żeliwa szarego, przy. czym od

stosunku węgla do krzemu zależy czy osnowa składa się z samego perlitu, czy z perlitu

i ferrytu, czy nawet z samego ferrytu. Sam krzem rozpuszcza się w pewnym stopniu

w ferrycie, tworząc roztwór stały, zwany ferrytem krzemowym. Budowa żeliwa zależy

również od grubości ścianek odlewu. W odlewach o cienkich ściankach, na skutek szybkiego

chłodzenia, otrzymuje się żeliwo białe, w odlewach o nieco grubszych ściankach, a więc

również przy nieco powolniejszym chłodzeniu − żeliwa pstre, a w odlewach o jeszcze

grubszych ściankach, więc i powolnym, chłodzeniu − żeliwo szare z tym, że wzrost grubości

ścianek odlewu sprzyja skłonności do tworzenia się surówki szarej o osnowie ferrytycznej.

Mangan występuje w żeliwie zwykle w ilościach 0,3–1,2%, a w żeliwie utwardzonym

również w większej ilości. Wpływa na wydzielanie się węgla pod postacią cementytu.

Mangan znajdujący się w żeliwie ciekłym działa odsiarczające, przy czym utworzone siarczki

manganu częściowo wypływają na powierzchnię jeszcze ciekłego żeliwa i tam łączą się

z innymi składnikami żużla, częściowo zaś pozostają w żeliwie pod postacią zaokrąglonych

wtrąceń niemetalicznych, mniej jednak szkodliwych. niż siarczki żelaza. Większe zawartości

manganu, szczególnie w obecności innych pierwiastków stopowych, jak np. niklu, wpływają

na tworzenie się żeliwa o budowie martenzytycznej, a jeszcze większe − austenitycznej.

Fosfor występuje w żeliwie najczęściej w ilości 0,1–0,6%. Większa zawartość fosforu

(0,6–0,7–1,8%) zwiększa rzadkopłynność (potrzebną do uzyskania odlewów cienkościennych

lub o zwiększonej odporności na ścieranie), wpływa jednak na kruchość żeliwa.

Siarka w ilości do 0,12% nie jest jeszcze szkodliwa, zwłaszcza gdy w żeliwie znajduje się

dosyć dużo manganu, aby ją związać pod postacią siarczku manganu. Większe zawartości

siarki powodują jednak kruchość żeliwa oraz zwiększają skłonność do wydzielania się

pęcherzy gazowych i tworzenia jam skurczowym. Poza tym siarka zmniejsza rzadkopłynność

ciekłego żeliwa.

Nikiel sprzyja częściowo wydzielaniu się węgla pod postacią grafitu, lecz w stopniu

znacznie słabszym niż krzem. Przy większych zawartościach niklu (3–6%) i normalnym

chłodzeniu żeliwo uzyskuje budowę martenzytyczną, a przy jeszcze większych austenityczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Chrom w żeliwie tworzy węgliki. Zależnie od rodzaju żeliwa zawartość w nim chromu

wynosi od 0,3%, w celu podwyższenia twardości, aż do 30% w celu zwiększenia

kwasoodporności i żaroodporności. Stosuje się go często łącznie z niklem.

Wolfram zwiększa własności wytrzymałościowe żeliwa i z tego powodu jest stosowany

w ilości 0,25-10%, zazwyczaj obok chromu, wanadu i niklu.

Molibden tworzy węgliki i wpływa na zmniejszenie ziarna, co z kolei polepsza własności

wytrzymałościowe.

Wanad działa odtleniająco. Wpływa na zmniejszenie ziarna i uzyskanie lepszych

własności mechanicznych.

Tytan działa odtleniająco i odazotowująco. Sprzyja powstawaniu drobnoziarnistej

struktury i wpływa na polepszenie własności wytrzymałościowych.

Miedź zwiększa odporność żeliwa na korozję i skraca czas wygrzewania odlewów

z żeliwa białego.

Aluminium działa odtleniająco, sprzyja wydzielaniu się grafitu w procesie grafityzacji.

Rys. 15. Wpływ składników stopowych na

wytrzymałość żeliwa o zawartości 3,2%C

[8, s. 141]

Rys. 16. Wpływ składników stopowych na

twardość żeliwa o zawartości 3,2%C [8, s. 141]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wpływa wzrastająca zawartość węgla w stali na: twardość, wytrzymałość na

rozciąganie, wydłużenie?

2. Jak wpływa fosfor na właściwości stali?

3. Jak wpływa siarka na właściwości stali?

4. Co to jest staliwo?

5. Jakie staliwo ma zalety i wady w stosunku do żeliwa?

6. Co to jest żeliwo?

7. Co to jest żeliwo białe?

8. Co to jest żeliwo szare?

9. Co to jest żeliwo modyfikowane?

10. Co to jest żeliwo sferoidalne?

11. Co to jest ferryt?

12. Co to jest perlit?

13. W jaki sposób dodatki stopowe zmieniają strukturę stali?

14. Jak dodatki stopowe zmieniają własności stali?

15. Co to jest cementyt?

16. W jakiej postaci występuje węgiel w żeliwach?

17. W jakiej postaci występuje węgiel w żeliwie białym?

18. W jakiej postaci występuje węgiel w żeliwie szarym?

19. W jakiej postaci występuje węgiel w żeliwie sferoidalnym?

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ strukturę, własności i rodzaj stali na podstawie badań metalograficznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić obserwację struktur próbek stalowych, zwracając uwagę na kształt

i rozmiar ziaren ferrytu i perlitu oraz wtrąceń niemetalicznych,

2) naszkicować odręcznie oglądane struktury,

3) porównać badaną próbkę z atlasem mikrostruktur, zaklasyfikować badaną stal,

4) opisać, jak wpływa struktura na własności badanej stali.

Wyposażenie stanowiska:

−

komplet próbek stali węglowych,

−

mikroskop metalograficzny z wyposażeniem,

−

atlas mikrostruktur,

−

katalog stali, normy PN dot. stali.

Ćwiczenie 2

Określ strukturę, własności i rodzaj żeliwa na podstawie badań metalograficznych.

Sposób wykonania ćwiczenia ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeprowadzić obserwację struktur próbek żeliwnych, zwracając uwagę na postać

występującego węgla,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

2) naszkicować odręcznie, oglądane struktury,

3) porównać badaną próbkę z atlasem mikrostruktur, zaklasyfikować badane żeliwo,

4) opisać, jak wpływa struktura na własności badanego żeliwa.

Wyposażenie stanowiska:

−

komplet próbek żeliwnych,

−

mikroskop metalograficzny z wyposażeniem,

−

atlas mikrostruktur,

−

katalog żeliw, normy PN dot. żeliwa.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: stal, staliwo, żeliwo?

2) zdefiniować: żeliwo modyfikowane, sferoidalne, ciągliwe?

3) określić wpływ dodatków stopowych na własności stali, żeliwa?

4) rozróżnić

strukturę

żeliwa białego, szarego, sferoidalnego,

ciągliwego?

5) rozróżnić stal o różnej zawartości węgla?

6) określić własności stali na podstawie obserwowanej struktury?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Klasyfikacja stali węglowych i stopowych, żeliwa i staliwa.

Znakowanie i zastosowanie stopów żelaza z węglem.

4.5.1. Materiał nauczania

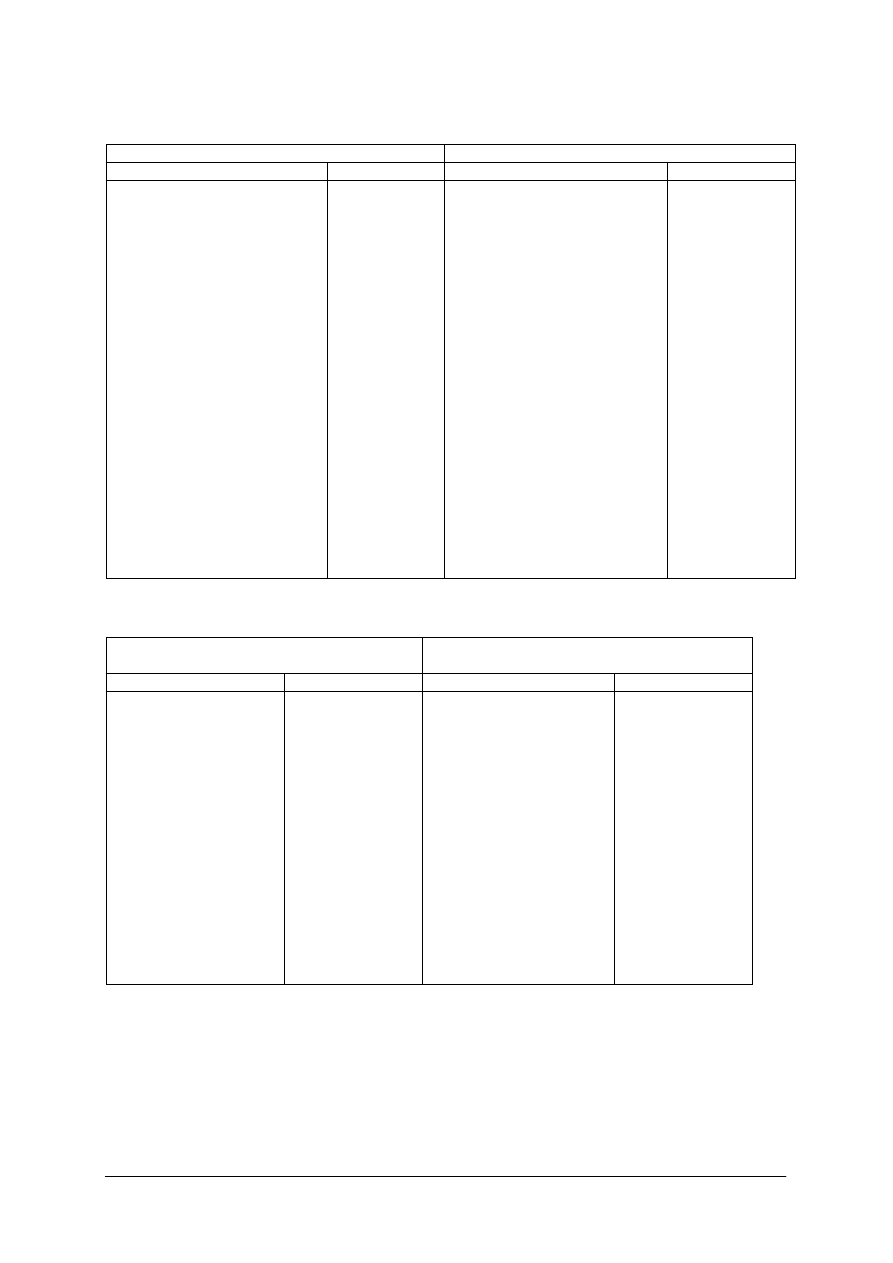

Podział stali węglowej i stopowej przedstawiony jest w tabeli 6.

Tabela. 6. Klasyfikacja stali [9, s.70-85]

Spawalna

Z określoną zawartością C, Mn, Si.

Konstrukcyjna

Z obniżoną zawartością F i S

Jakościowe

Do ulepszania cieplnego

Specjalna

Do nawęglania

Stal

Niestopowa

(węglowa)

Odporna na korozje

---------------------------------

O podwyższonej wytrzymałości

Do ulepszania cieplnego

Do azotowania

Do nawęglania

Sprężynowe

Łożyskowe

Odporne na korozję

Kwasoodporne

Żaroodporne i żarowytrzymałe

Stal

stopowa

Niskostopowa

Średniostopowa

Wysokostopowa

O szczególnych własnościach

Biorąc pod uwagę zawartość węgla, dzielimy stale na: niskowęglowe do 0,25%C,

średniowęglowe o zawartości 0,25 – 0,6%C i wysokowęglowe powyżej 0,6%C. W tablicy 7

podano oznaczenia i zastosowanie stali węglowej konstrukcyjnej:

Tabela. 7. Oznaczenia i zastosowanie stali węglowej konstrukcyjnej [9.str.70-72]

Rodzaj stali

konstrukcyjnej

Oznaczenie

Zastosowanie

S185 (St0S)

Części małe, najmniej odpowiedzialne, bez obróbki

cieplnej

S235JR ( St3S)

S275J0 (St3V) S275J2G3

Najczęściej stosowana w konstrukcjach

budowlanych, mosty, hale, suwnice, kratownice.

Niestopowa

PN-EN 10020:

2003

PN-EN 10027-1

2007

E295 (MSt5)

E335 (MSt6)

Mniej odpowiedzialne części w środkach transportu,

nie spawalna

C10E (10), C22 (15), C22R (20),

Drobne części rowerowe, maszyn do szycia, małe

koła zębate, tuleje, sworznie. Do nawęglania i

hartowania

C25R (25), C30E (30), C35 (35), C40

(40), C45 (45), C50 (45G)

Wały wykorbione, korbowody, kliny, śruby,

wrzeciona. Normalizowane lub ulepszone cieplnie

Niestopowa

specjalne

PN-EN 10083-1

2006

PN-EN 10083-2

2006

C60 (55, 60), C65D (65G)

Części o większej wytrzymałości i odporności na

ścieranie, koła zębate, ślimaki, mimośrody.

Hartowane powierzchniowo

(…) W nawiasie podano oznaczenia według starej normy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Stale konstrukcyjne stopowa

W oznaczeniach stali konstrukcyjnych stopowych wg starszej normy, stosuje się na

początku liczby, które oznaczają zawartość węgla w setnych częściach procentu i dalej

symbole literowe oznaczają zawartość składnika stopowego, jeżeli za tym symbolem jest

liczba, oznacza ona zawartość procentową tego składnika w stopie. Stosuje się symbole:

G- mangan, H- chrom, N- nikiel, M- molibden, T- tytan, S- krzem, F- wanad, B- bor,

W- wolfram, J- aluminium, K- kobalt A- stal wyższej jakości

Oznaczenie i zastosowanie w/w stali podaje tabela.8. W nawiasie podane jest oznaczenie stali

wg starej normy.

Staliwo PN-ISO 3755:1994

Stosuje się na drobne części w postaci odlewów, co jest bardziej ekonomiczne, zwłaszcza

przy skomplikowanych kształtach części. Ma dobre właściwości mechaniczne i przy małej

zawartości węgla, dobrą spawalność, co umożliwia regenerację części poprzez napawanie.

W porównaniu do żeliwa, ma gorsze właściwości odlewnicze i wysoką temperaturę topnienia.

Oznaczenie: 200-400, 200-400W, 230-450, 230-450W,.....350-550W, pierwsza liczba

oznaczają granicę plastyczności w [MPa], druga wytrzymałość na rozciąganie w [MPa], na

końcu „W” oznacza określoną maksymalną zawartość pierwiastków.

Żeliwo

Stop odlewniczy szeroko stosowany w produkcji części maszyn ze względu na niskie

koszty wytwarzania skomplikowanych części, zdolność tłumienia drgań, małą wrażliwość na

działanie karbu, dobrą obrabialność. Stosuje się w częściach które nie wymagają dużej

wytrzymałości. W bardziej obciążonych elementach stosuje się żeliwa sferoidalne i ciągliwe.

Przykłady oznakowań i zastosowania podano w tabeli 9.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Tabela 8. Oznaczenia i zastosowanie stali stopowej konstrukcyjnej [9. str.75-82]

Stal stopowa

konstrukcyjna

Oznaczenie

Wymagania i zastosowanie

niskostopowa o

podwyższonej

wytrzymałości

PN-EN 10025-

-1,3,4:2005

S275M (09G2)

P355NL1 (5G2ANb)

P460N (18G2ACu)

(18G2AV)

Części które nie wymagają obróbki cieplnej, stosuje się w stanie

normalizowanym; części z podwyższoną granicą plastyczności

Do nawęglania

PN-EN 10084:

2002

20Cr4 (20H)

16MnCr5 (16HG)

18CrMo4 (18HGM)

20NiCrMo2-2

20HNM

Drobne części o małych przekrojach od których wymaga się dużej

twardości powierzchni, przy plastycznym rdzeniu lub o małej

wytrzymałości rdzenia. Dodatki stopowe zmniejszają naprężenia

hartownicze i skłonność do odkształceń.

Do ulepszania

cieplnego

PN-EN 10083-1

2006

34Cr4 (30H),

42CrMo4 (30HN),

34CrNiMo4 (37HNM)

41Cr4 (40H)

25CrMo4 (30HGS)

Części maszyn podlegające dużym obciążeniom. Po ulepszaniu

cieplnym tj. hartowaniu i odpuszczaniu wysokim, uzyskuje się

wysoką wytrzymałość, plastyczność i sprężystość, także dużą

ciągliwość i udarność. Części maszyn o średnich przekrojach i

dużej wytrzymałości.

Sprężynowe

PN-EN10132-4

2004

60Si7 (85, 65G, 45S),

51CrV2 (50HSA,

50HFA)

Od tych stali wymaga się wysokiej granicy sprężystości oraz

znaczną wytrzymałość zmęczeniową. Podstawowym składnikiem

jest krzem.

Łożyskowe

(ŁH15)

(Łh15SG)

Elementy łożysk tocznych jak, kulki, wałki, pierścienie, wymagają

dużej twardości, odporności na ścieranie i wytrzymałości na

ściskanie. Zawartość węgla wynosi około 1%, Cr 1,3-1,65%

Tabela 9. Oznaczenie i zastosowanie żeliw wg normy PN-88/H-83144. [5.str.179-183]

Żeliwo

Oznacz

enie

Gatunek

Własności i zastosowanie

Szare

Zl

100

1)

, 150,

200, 250,

300, 350

Najszersze zastosowanie na korpusy, obudowy, bloki

cylindrów, łoża obrabiarek. Tanie, łatwo obrabialne, dobrze

tłumi drgania.

W tej grupie są żeliwa modyfikowane.

Sferoidalne

Zs

350-22

2)

, 400-18,

400-15, 450-10,

500-7, 600-3,

700-2, 800-2,

900- 2

Posiada dobre własności wytrzymałościowe i plastyczne.

Stosowana na bardziej obciążone części maszyn jak: wały

korbowe, korbowody, wałki rozrządu

Zcb

W35-04

3)

,

W38-12,

W40-05, W40-07

Cienkościenne odlewy, dobrze spawalne, gorsza obrabialność

Zcc

B30-06, B32-12,

B35-10.

Ma największe wartości wydłużenia, dobra skrawalność. Na

mniejsze elementy maszyn rolniczych, maszyn do szycia.

Ciągliwe

Białe-W

Czarne-B

Perlityczne- P

Zcp

P45-06, P50-05,

P55-04, P60-03,

P65-02, P70-02

P80-01

Podobne własności jak żeliwo ciągliwe czarne, zastosowanie

w częściach wymagających większej wytrzymałości

1) minimalna wytrzymałość na rozciąganie w [MPa]; 2) minimalna wytrzymałość na rozciąganie w [MPa]

i minimalne wydłużenie w %; 3) minimalna wytrzymałość na rozciąganie w [MPa] podzielona przez 10

i minimalne wydłużenie w %. Dla żeliw stopowych obowiązują normy: PN-EN 13835:2005, PN-EN 12513:2003

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do ćwiczeń

1. Od czego zależy podział stali?

2. Jakie jest kryterium zaklasyfikowania stali do stali stopowych?

3. Co oznacza symbol cyfrowy w oznakowaniu staliwa?

4. Co oznacza liczba w oznakowaniu stali węglowej wyższej jakości?

5. W jaki sposób oznacza się żeliwa sferoidalne?

6. Jak wpływa drobnoziarnistość struktury na własności stali?

7. Jakie dodatki stopowe wpływają na poprawę własności mechanicznych po obróbce

cieplnej?

8. Jaki symbol mają: molibden, mangan, chrom, w oznakowaniu stali stopowej

konstrukcyjnej?

9. Jaka struktura charakteryzuje żeliwo o dobrych własnościach plastycznych?

10. Co oznaczają symbole cyfrowe w oznakowaniu żeliw?

11. Jak różnica w wytrzymałości na rozciąganie jest, między żeliwem szarym

a sferoidalnym?

4.5.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj, własności, zastosowanie stali stopowej na podstawie oznakowania, określ

strukturę na podstawie badań metalograficznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie oznakowani danej próbki, określć rodzaj, własności, zastosowanie

i obróbkę cieplną,

2) przeprowadzić obserwację struktur próbek stalowych w stanie normalizowanym i po

obróbce cieplnej,

3) naszkicować odręcznie, oglądane struktury,

4) porównać badane próbki z atlasem mikrostruktur, określić różnice w strukturze,

5) opisać, jak wpływa obróbka cieplna na zmianę struktury i na własności badanej stali.

Wyposażenie stanowiska:

−

komplet próbek stali stopowych normalizowanych i po obróbce cieplnej,

−

mikroskop metalograficzny z wyposażeniem,

−

atlas mikrostruktur,

−

katalog stali,

−

normy PN dotyczące stali.

Ćwiczenie 2

Określ rodzaj, własności, zastosowanie żeliwa na podstawie oznakowania, określ

strukturę na podstawie badań metalograficznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) na podstawie oznakowania danej próbki, określić rodzaj, własności i zastosowanie

żeliwa,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

2) przeprowadzić obserwację struktur próbek żeliwnych,

3) naszkicować odręcznie, oglądane struktury,

4) porównać badane próbki z atlasem mikrostruktur, określić różnice w strukturze,

5) opisać, jak wpływa struktura na własności badanej próbki żeliwnej.

Wyposażenie stanowiska:

−

komplet próbek żeliwnych,

−

mikroskop metalograficzny z wyposażeniem,

−

atlas mikrostruktur,

−

katalog żeliw, normy PN dot. żeliwa.

4.5.4. Sprawdzian postępów.

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcia: stal stopowa, żeliwo stopowe?

2) zdefiniować: symbole w oznakowaniu stali stopowych ?

3) określić pływ dodatków stopowych na właściwości żeliwa?

4) rozróżnić strukturę różnego rodzaju stali i żeliw stopowych?

5) określić wpływ obróbki cieplnej na własności stali?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.6. Metale nieżelazne i ich stopy. Znakowanie i zastosowanie

stopów metali nieżelaznych

4.6.1. Materiał nauczania

Miedź, ma dobre własności plastyczne ale niską twardość i wytrzymałość na rozciąganie.

Jest barwy czerwonawej. Ma bardzo dobrą przewodność elektryczną i odporność na korozję.

W stanie czystym stosowana jest w elektrotechnice i przemyśle chemicznym.

Stopy miedzi:

Mosiądz, stop miedzi z cynkiem do 45% Zn. Większość stopów metali nieżelaznych

dzielą się na stopy: przerabiane plastycznie lub odlewnicze.

Mosiądz przerabiany plastycznie, najczęściej CuZn5, CuZn10 jest odporny na czynniki

atmosferyczne oraz ma dobrą przewodność cieplną, stąd zastosowanie na chłodnice silników

spalinowych. CuZn15 (tombak), ze względu na złocistą barwę i odporność na czynniki

atmosferyczne stosowany jest na wyroby jubilerskie i złotnicze.

Mosiądz odlewniczy, dla polepszenia własności odlewniczych zawiera dodatki ołowiu

i krzemu. Najczęściej stosowany CuZn39Pb2, ze względu na dużą odporność na korozję

i ścieranie stosowany na armaturę wodną pracującą do 200

o

C.

Mosiądz wysokoniklowy, nowe srebro, jest bardzo plastyczne i posiada piękne srebrzyste

zabarwienie, stosuje się go na nakrycia stołowe, części aparatów pomiarowych, urządzenia

sanitarne.

Brąz, stop miedzi z cyną do 16 – 20% Sn, dość drogie stopy ze względu na deficytową

cynę.

Brąz przerabiany plastycznie, często stosowane CuSn4 lub CuSn8, mają dobre własności

plastyczne i wytrzymałościowe. Obróbka plastyczna (zgniot) powoduje zwiększenie

twardości i wytrzymałości . Stop CuSn5 dawniej stosowany był do produkcji monet, medali.

Brązy odlewnicze np. CuSn10 ma dobre własności cierne i jest stosowany na panewki.

Brąz wieloskładnikowy CuSn5Zn5Pb5 stosuje się na przewody armatury wodnej i parowej.

Stop miedzi z innym składnikiem niż cyna, jest też brązem z dodaną nazwą drugiego

składnika:

Brąz aluminiowy do 11% Al, do przeróbki plastycznej, CuAl5 jest obecnie stopem

monetowym; CuAl8 na części sprężynujące aparatów i urządzeń.

Brąz aluminiowy odlewniczy jest trudno odlewalny, stąd stosuje się brązy

wieloskładnikowe (PN-91/H-87026), np. CuAl9Fe3 który posiada dużą odporność na korozje,

także wody morskiej, dobra odporność na ścieranie, może pracować w podwyższonej

temperaturze. Ma zastosowanie na śruby okrętowe, osprzęt okrętowy, armaturę parową,

elementy turbin parowych, w przemyśle papierniczym i naftowym.

Brąz krzemowy, do 5%Si, CuSi3Mn1 ma dużą wytrzymałość zmęczeniową, odporność

na korozję, nie iskrzy stąd zastosowanie w przemyśle materiałów wybuchowych,

spożywczym, papierniczym. Oznakowanie stopów miedzi podane są w tabeli 10 i 11.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

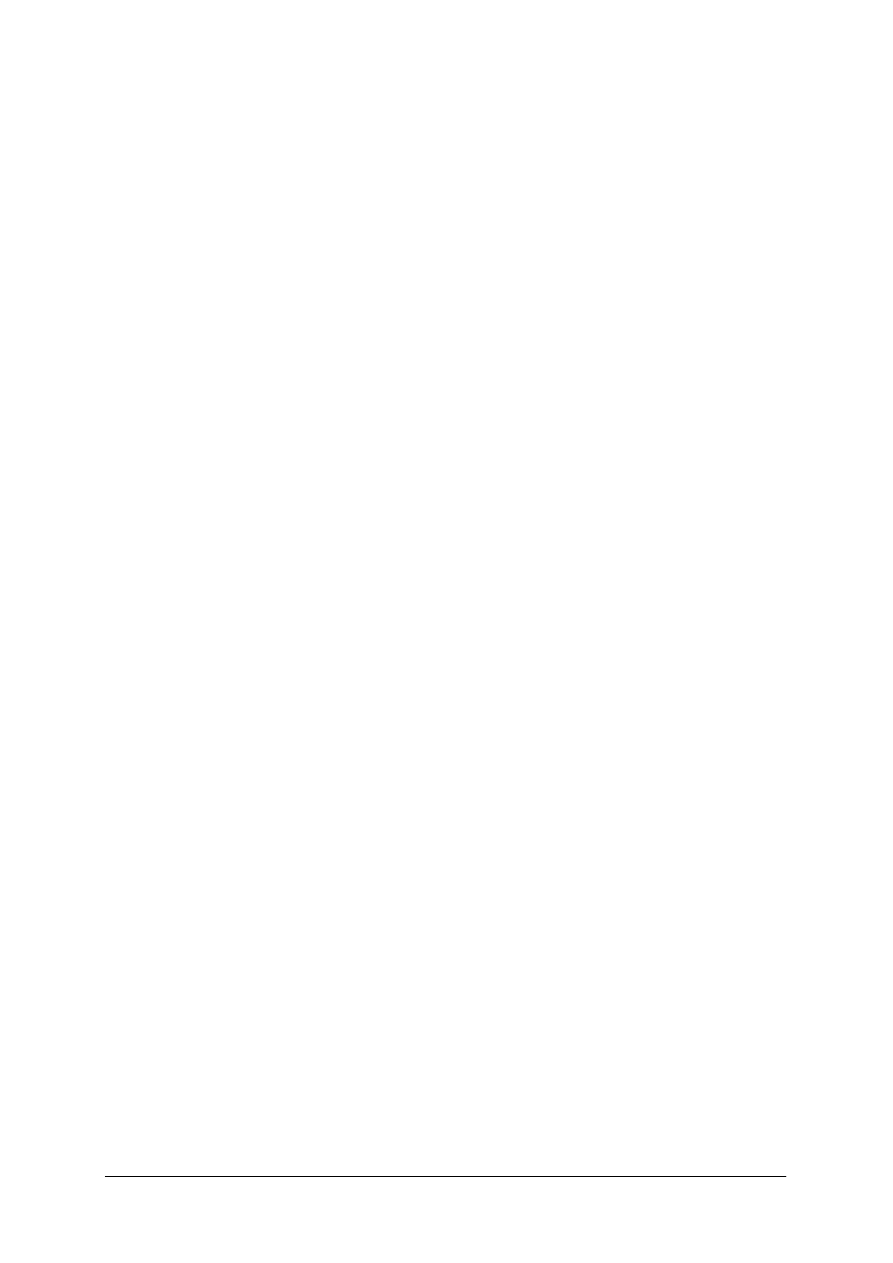

Tabela. 10. Brązy, skład chemiczny i oznaczenie stopu [9. str. 90]

Brązy do przeróbki plastycznej

Brązy na odlewy PN-EN 1982:2002

Znak (skład stopu)

Cecha

Znak (skład stopu)

Cecha

Wg PN-EN 12451:2002

CuSn2

CuAl8Fe

CuSn4 Pb4Zn3

Wg PN-92/H-87050

CuSn4P

CuSn4Zn3

CuSi3Mn1

CuNi3Si1

CuMn5

CuAl10Fe3Ni4A

CuAl9Fe3A

CuAl5

CuAl7

CuAl9Mn2A

CuNi6Al2

B2

B6

B8

B443

BK31

BN31

BM5

BA1032

BA19044A

BA94A

BA5

BA7

BA92A

BN62

BB2

CuSn10-C

CuSn10P-C

CuSn10Zn2-C

CuSn6Zn6Pb5-C

CuSn10Pb10-C

CuSi3Zn3Mn1-C

CuAl10Fe3Mn2-C

CuAl10Fe4Ni4B-C

CuAl9Fe3B-C

B10

B101

B102

B555

B1010

BK331

BA1032

BA1044

BA93

Aluminium, bardzo miękkie, plastyczne, bardzo lekkie, dobra przewodność ciepła i

prądu. Odporne na działanie czynników atmosferycznych. Ma zastosowanie w przemyśle

chemiczno-spożywczym. Powszechnie stosowana jest folia aluminiowa na opakowania

środków spożywczych.

Stopy aluminium mają dość szerokie zastosowanie ze względu na lekkość stopu,

odporność na korozję, dobrą przewodność ciepła i dobre własności technologiczne. Tworzy

stopy:

a) z krzemem, do 15%Si

b) z miedzią, do35%Cu

c) z magnezem, do 40%Mg

d) z cynkiem

Stopy aluminium dzielą się na stopy odlewnicze lub do przeróbki plastycznej.

Stopy aluminium odlewnicze, najczęściej stosowane z krzemem o 11-14%Si (silumin),

dość dobre własności wytrzymałościowe, dobra własności odlewnicze, stąd stosuje się na

skomplikowane odlewy kadłubów silników, różnego rodzaje obudowy, w przemyśle

elektrotechnicznym, okrętownictwie. Stop AlSi13Mg1CuNi jest materiałem na tłoki silników

spalinowych, jest bardzo lekki o dobrych własnościach mechanicznych.

Stopy aluminium do przeróbki plastycznej, są to stopy lekkie, odporne na korozję. Stop

AlCu4Mg1 (duraluminium, dural) ma dość dużą wytrzymałość i jest często stosowany na

części maszyn bardziej obciążone. Niestety, ten stop jest mało odporny na korozję.

Oznakowanie stopów aluminium podane jest w tabeli 12

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Tabela 11. Mosiądze, skład chemiczny i oznaczenie stopu. [9. str. 88]

Mosiądze do przeróbki plastycznej PN-92/H87025

Mosiądze na odlewy PN-EN 1982:2002

Znak (skład stopu)

Cecha

Znak (skład stopu)

Cecha

CuZn4

CuZn10

CuZn15

CuZn20

CuZn30

CuZn32

CuZn37

CuZn40

CuZn40Pb2

CuZn39Pb1

CuZn39Pb

CuZn36Pb1

CuZn34Pb3

CuZn10Sn

CuZn28Sn1

CuZn38Sn1

CuZn21Al2

CuZn36Al3Ni2

CuZn38Al2MnFe

CuZn40Mn

CuZn40FeMnSnAl

CuZn39Mn3Al

M96

M90

M85

M80

M70

M68

M63

M60

MO58

MO59

MO60

MO63

MO64

MC90

MC70

MC62

MA77

MA59

MA58

MM59

MM57

MM56

CuZn33Pb2-B

CuZn33Pb2-C

CuZn33Pb2Si-B

CuZn33Pb2Si-C

CuZn35Pb2Al-B

CuZn35Pb2Al-C

CuZn39Pb1Al-B

CuZn39Pb1Al-C

CuZn15As-B

CuZn15As-C

CuZn35Mn2Al1Fe1-B

CuZn35Mn2Al1Fe1-C

CB750S

CC750S

CB751S

CC751S

CB752S

CC752S

CB754S

CC754S

CB760S

CC760S

CB765S

CC765S

Tabela 12. Stopy aluminium, oznakowanie

Stopy aluminium odlewnicze

PN-EN 1706:2001

Stopy aluminium do przeróbki plastycznej

PN-EN 573-3:2005

Grupa stopu

Cecha

Znak (skład stopu)

Cecha

AlCu

AlSiMgTi

AlSi7Mg

AlSi10Mg

AlSi

AlSiCu

EN AC-21000

EN AC-21100

EN AC-41000

EN AC-42000

EN AC-42100

EN AC-42200

EN AC-43000

EN AC-43100

EN AC-43200

EN AC-43300

EN AC-44000

EN AC-44100

EN AC-44200

EN AC-45000

EN AC-45100

EN AC-45200

EN AC-45300

EN AW-AlMg4Mn

EN AW-AlMg1Si1Mn06

EN AW-AlCu4MgSi

EN AW-AlCu4Mg2

EN AW-AlZn6Mg2Cu2

5083

6082

2017

2024

7075

Magnez, bardzo lekki, kruchy, mało trwały. Czysty magnez nie ma praktycznego

zastosowania. Głównymi składnikami stopów magnezu są aluminium, cynk, mangan i krzem.

Stopy magnezu z aluminium i cynkiem (elektrony) są najlżejszymi ze znanych stopów, są