Klasyfikacja materiałów budowlanych

1) Skład chemiczny – pochodzenie mineralne (zaprawy, spoiwa, cement, szkło)

2) Skład organiczny – tworzywa sztuczne, drewno, materiały drewnopochodne, wyroby bitumiczne

3) Metale i ich stopy

Klasyfikacja ze względu na rodzaj tworzywa

Materiały kamienne,

metalowe,

ceramiczne,

tworzyw sztucznych,

bitumiczne,

betonowe i inne

Klasyfikacja ze względu na przeznaczenie i zastosowanie

materiały ścienne

materiały stropowe

materiały posadzkowe

materiały dekoratorskie

materiały dekoracyjne

Klasyfikacja ze względu na właściwości mechaniczne

materiały konstrukcyjne

materiały izolacyjne (izolacje termiczne, wilgociowe)

Materiały o budowie (strukturze) jednorodnej (izotropowe) właściwości są jednakowe bez względu na kierunek

ich pomiaru np. betony, zaprawy, szkło.

Materiały niejednorodne (anizotropowe) np. materiały warstwowe lub inne: drewno, pustaki, wyroby drążone,

żelbet.

Podział właściwości i cech materiałowych

a) Właściwości fizyczne

Ciężar właściwy

Gęstość objętościowa

Szczelność

Porowatość

Wilgotność

Nasiąkliwość

Kapilarność

Higroskopijność

Przewodność cieplna

Przepuszczalność pary wodnej

Palność

Ogniotrwałość

Mrozoodporność

b) Właściwości mechaniczne

Wytrzymałość na ściskanie

Wytrzymałość na zginanie

Wytrzymałość na rozciąganie

Twardość

Kruchość

Ścieralność

Własności fizyczne

Gęstość – (ciężar właściwy), q (ro); q/cm³ (kg/dcm³) (kg/m³) jest to stosunek masy materiału do jego objętości

absolutnej bez uwzględniania porowatości wewnętrznej

Gęstość objętościowa - qo (ro); q/cm³ (kg/dcm³) (kg/m³) jest to stosunek masy materiału do objętości jaką

zajmuje z uwzględnieniem porów wewnętrznych oraz w niektórych przypadkach otworów technologicznych

Szczelność – S= qo/q W większości przypadków S<1, ale istnieją wyjątki dla których S=1 są to bitumy, metale,

szkło

Porowatość – P=(1 – S) x 100% = (1 - qo/q) x 100%. Dla szkła, bitumów i metali P=0%

Wilgotność – zawartość wilgoci w danym materiale, określonych warunkach cieplno wilgotnościowych

w=(Mw-Ms/MS)x100%

Mw – masa materiału zawilgoconego,

MS – masa materiału suchego.

Najdokładniejszą metodą oznaczenia wilgotności jest metoda suszarkowo – wagowa

Gips suszy się w 45°C a pozostałe materiały w 105°C

Nasiąkliwość – maxymalna ilość wody jaką materiał może wchłonąć i utrzymać w sobie n=(Mn –

MS/MS)x100%. Nasiąkliwość jest granicznym przypadkiem wilgotności.

Higroskopijność – zdolność wchłaniania przez materiały wody (wilgoci) zawartej w powietrzu.

Kapilarność – zdolność podciągania wody i migracji wody w pionie i poziomie za pośrednictwem różnego

rodzaju kapilar

Mrozoodporność – odporność materiałów na działanie niskich temperatur (napowietrzanie betonu aby był

mrozoodporny) . Miarą mrozoodporności jest liczba cykli zamarzania i rozmarzania próbek, przewidziana

odpowiednią normą przedmiotową i nie powodującą określonych uszkodzeń w materiale. Zamarzanie - -18°C -

20°C przez 4 godziny i rozmarzanie w temperaturze 18°C przez 4 godziny. W przypadku betonu norma

przewiduje, że beton jest mrozoodporny, kiedy po wykonanej zgodnie z przepisami normowymi liczbie cykli

zamarzania i rozmarzania próbki nie wykazują wyraźnych spękań, ubytek masy jest nie większy niż 5% i spadek

wytrzymałości nie większy niż 20%

Przewodność cieplna – zdolność materiału do przewodzenia ciepła, miarą jest współczynnik przewodzenia

ciepła określony ה (lambda). Jest to ilość cipła wyrażona w watach jaka przechodzi przez materiał o powierzchni

1m² i o grubości 1 m w czasie jednej godziny przy różnicy temperatur na obu przeciwległych powierzchniach

wynoszących 1°C. Przewodność ciepła zależy od ilości porów ich charakteru oraz zawilgocenia materiału. Im

porowatość jest mniejsza oraz im więcej porów jest otwartych i im większe zawilgocenie materiału tym lambda

jest większa czyli tym mniejsza izolacyjność materiału. [W\m x K] Wat na metr x °K.

Szybkość wysychania – jest to naturalna zdolność oddania wody do otoczenia. Miarą tej cechy jest ilość wody

jaką materiał traci w ciągu doby w powietrzu o temperaturze 20°C i wilgotności około 60%. Po pewnym czasie

ustala się równowaga termo-dynamicza między wilgotnością materiału lub konstrukcji i wilgotności powietrza.

Ustalonych w takich warunkach poziom zawilgocenia materiału nosi nazwę wilgotności w stanie powietrzno –

suchym.

Beton zwykły około 3% wilgotności

Ceramika około 1-2%

Beton komórkowy około 8%

Wyroby drewniane około 10%

Zależy od struktury materiału.

Przewodność pary wodnej – (przepuszczalność pary wodnej) miarą paroprzepuszczalności jest współczynnik

przepuszczalności pary wodnej Б, który oznacza ilość pary w gramach jaka przechodzi przez materiał o

powierzchni 1 m² i grubości 1 mw czasie jednej godziny przy różnicy ciśnień naprzeciw ległych powierzchniach

równej 1 Pa. Jednostka Б=[g/m x h x Pa]

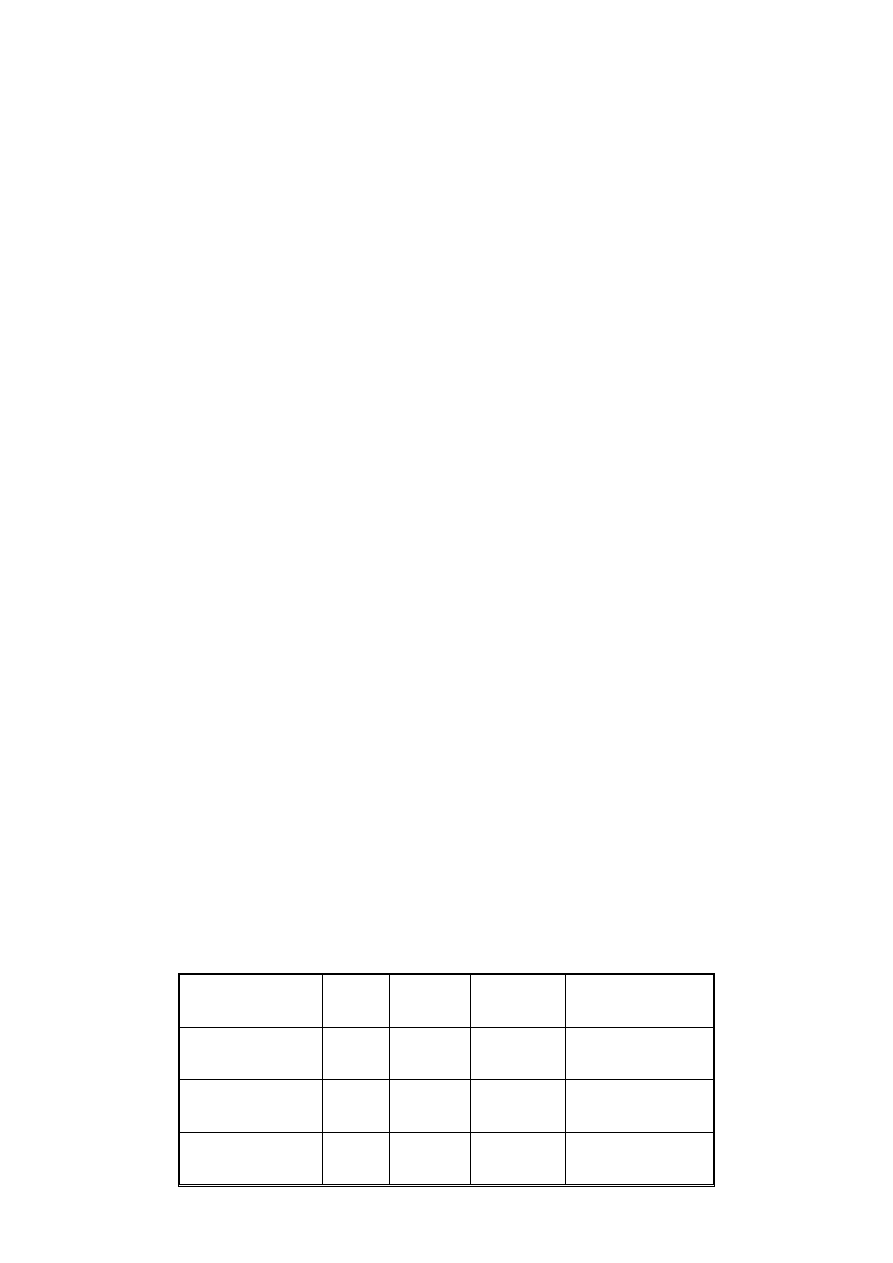

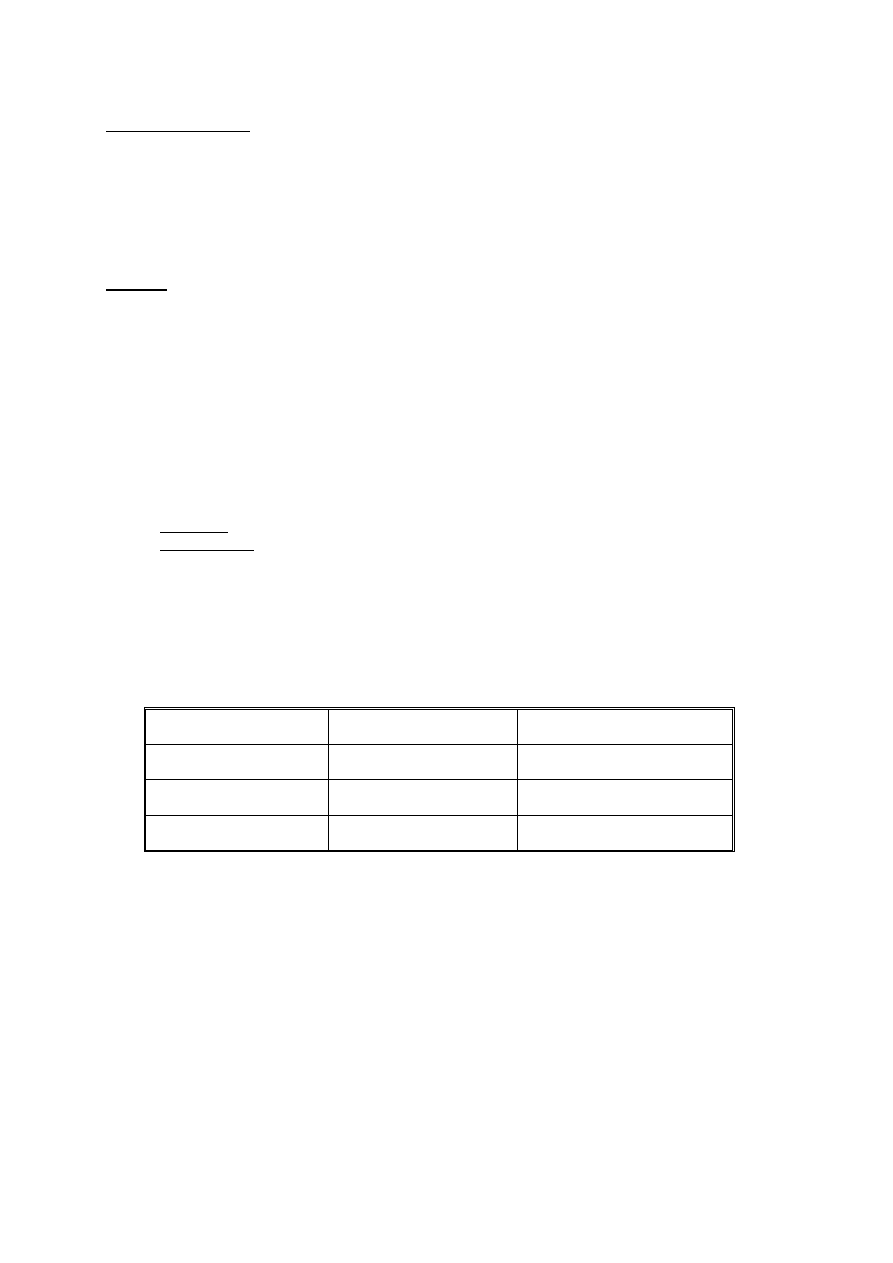

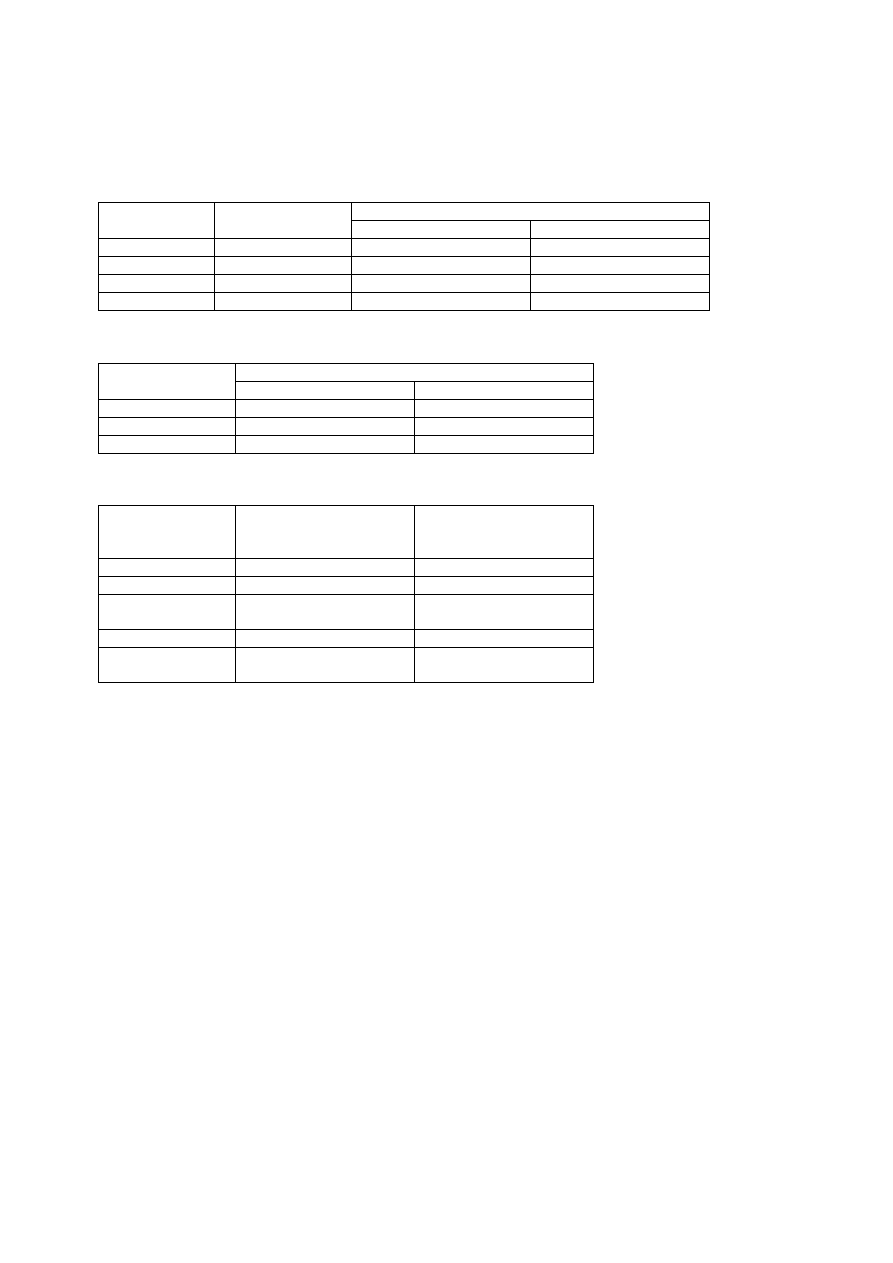

materiał

q

q/cm³

qo

q/cm³

ה

W\m x K

Б=g/m x h x Pa

10^-4

Stal

Aluminium

miedź

7,8

2,5

8,8

7,8

2,5

8,8

58

200

370

0,0

0,0

0,0

Granit

bazalt

marmur

2,8

2,7

3,5

7,5

Beton zwykły

Cegła cer. Pełna

Cegła kratówka

2,6

2,7

2,7

2,4

1,8

1,3

1,7

0,7

0,56

30

135

150

Ogniotrwałość – odporność materiału na działanie wysokich temperatur bez zmiany kształtu.

Ogniotrwałe > 1580°C (cegły szamotowe, magnetyzowe, cementy glinowe)

Wysokotopliwe 1350°C - 1580°C (wyroby ceramiczne nie które klinkiery)

Niskotopliwe < 1350°C

Palność – 3 grupy

Łatwopalne – asfalty, tworzywa sztuczne, drewno nieimprgnowane

Trudnopalne (drewno zaimpregnowane, płyty pilśniowe twarde)

Niepalne – metale, ceramika, kruszywa, spoiwa mineralne, szkło

Własności mechaniczne

Wytrzymałość na ściskanie – największe naprężenia jakie przenosi próbka materiału stosunek siły do

powierzchni. Zależy od:

Struktury materiału (izotropowy czy anizotropowy)

Zawilgocenia (w wielu przypadkach im większe zawilgocenie wytrzymałość większa. Gips przy dużym

zawilgoceniu traci wytrzymałość nawet o 80% p=02 – 0,4. P=Rcw/Rcs. Rcw – wytrzymałość próbek na

ściskanie wilgotnych, Rcs – wytrzymałość próbek suchych. Wielkość i kształt próbek w przypadku

betonu 15x15x15 cm

Prędkości i przyrostu siły.

Wytrzymałość na rozciąganie – jest to największe naprężenie jakie przeniesie próbka badanego materiału

podczas rozciągania Rr [MPa N/mm²]

Kruchość – wyznacza się dla danego materiału stosunkiem wytrzymałości na rozciąganie do wytrzymałości na

ściskanie w temperaturze 20°C. Za materiały kruche uważa się te w przypadku których w temperaturze 20°C

Rr/Rc ≤ 1/8.

Materiały kruche:

Szkło, beton, zaprawy, ceramika, żeliwo

Materiały nie kruche:

Tw. Sztuczne, bitumy, drewno, metale, kity

Wiele materiałów traci swój stan co w temperaturze 20°C przy zmianie temperatury nr. Asfalt

Ścieralność – stosunek objętości materiału startego do powierzchni ścierania S=V/s [mm³/5000mm²] Do

badania stosuje się tarczę BOEHMEGO – tarcza do badania zapraw i betonów. Wykonuje się 16 cykli na próbie

50cm²

Drewno sosna

wzdłuż włókien

w poprzek włókien

1,55

1,55

0,12

0,25

0,55

0,55

60

320

Beton komórkowy

Styropian

Wełna mineralna

2,6

1,7

2,9

0,6

0,02

0,10

0,17

0,03

0,04

225

12

480

KRUSZYWA BUDOWLANE

W budownictwie kruszywa stosowane są najczęściej do produkcji zapraw i betonów jako wypełniacze.

Podział kruszyw:

1. W zależności od rodzaju surowca i sposobu produkcji

kruszywa sztuczne (keramzyt, popiołoporyt, łupkoporyt)

kruszywa skalne naturalne i łamane (żwiry, grysy) Kruszywa naturalne to: nie kruszone i

kruszone i łamane zwykłe i granulowane

2. Podział w zależności od wielkości ziaren.

Kruszywa drobne do 4mm

Kruszywa grube od 4 – 63mm

Kruszywa bardzo grube 63-250 mm

3. Podział w zależności od gęstości

Kruszywa ciężkie o gęstości qo > 3000 kg/m³ - kruszywa barytowe

Kruszywa zwykłe gęstość 1800 < qo < 3000 kg/m³ (żwiry, piaski, grysy)

Kruszywa lekkie gęstość qo < 1800 kg/m³ (keramzyt, popiołoporyt, tufy wulkaniczne).

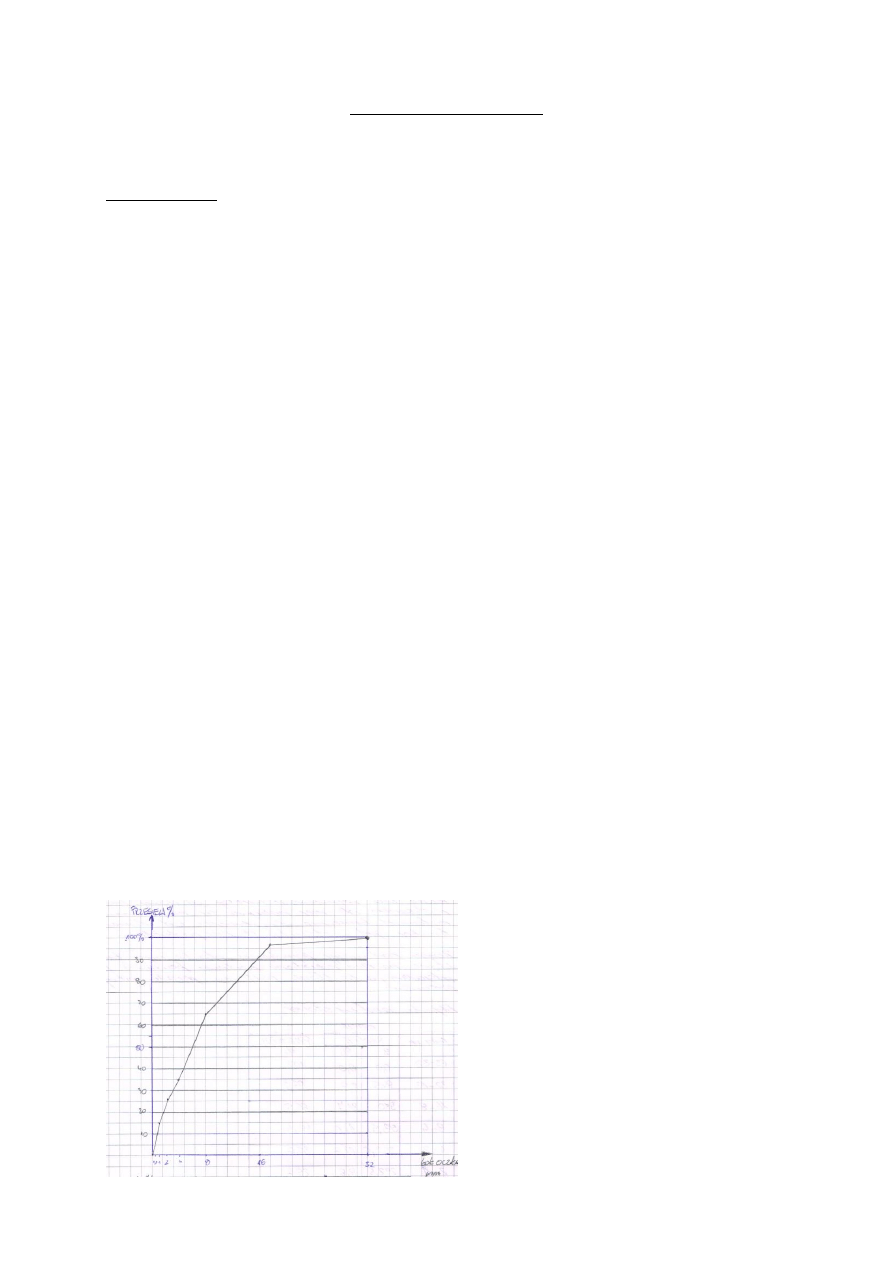

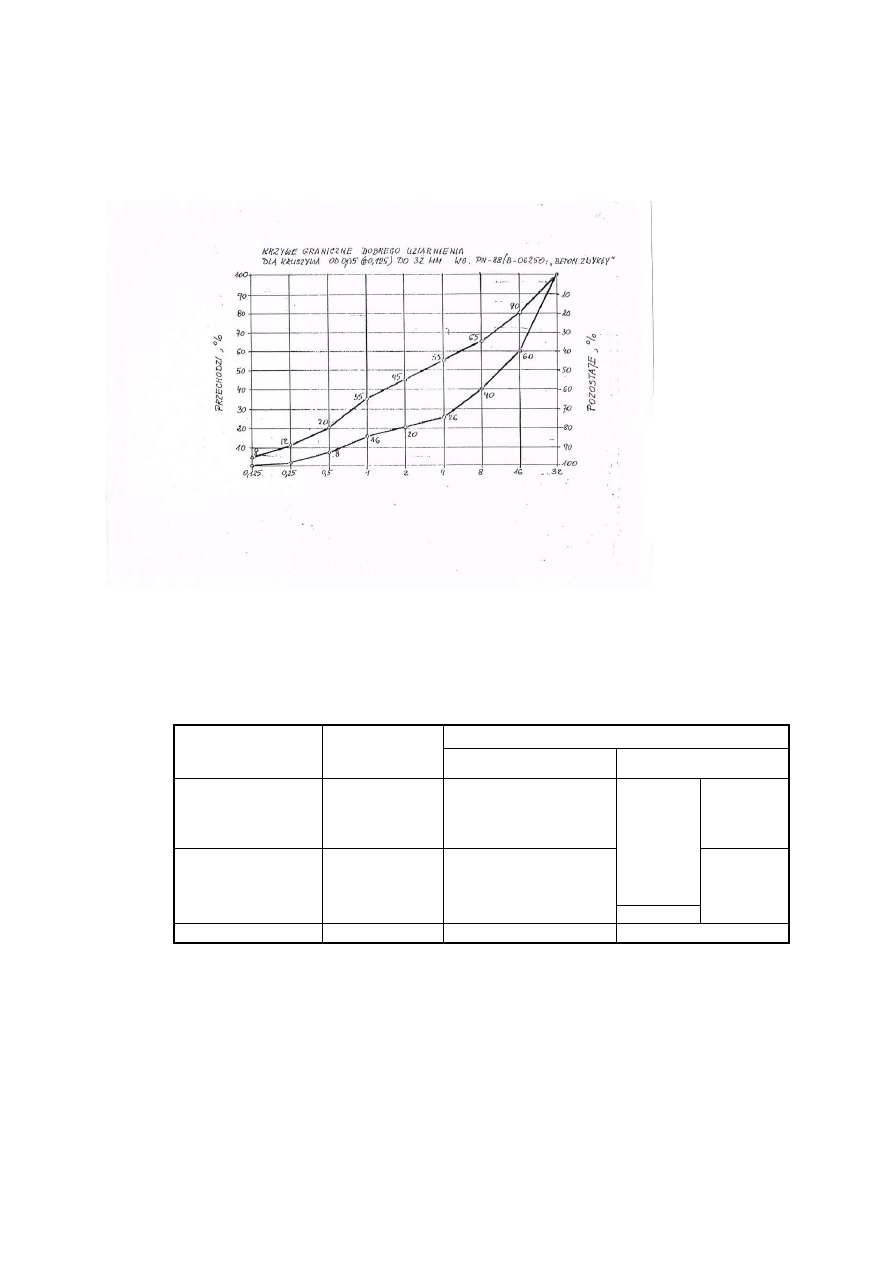

Uziarnienie nazywamy procentową zawartość poszczególnych frakcji ziarnowych w kruszywie. Cechę tą

wyznacza się wykonując analizę sitową, polegającą na przesianiu próbki kruszywa przez zestaw sit normowych

zwanych sitami nominalnymi.

Frakcja – frakcją nazywamy tę część kruszywa, którego uziarnienie mieści się między dwoma sąsiednimi sitami

normowymi.

Biorąc pod uwagę dowolną frakcję to kruszywo, które ma uziarnienie większą od danej frakcji w stosunku do

niej nazywa się nadziarnem natomiast kruszywo drobniejsze od danej frakcji jest w stosunku do niej

podziarnem.

Biorąc pod uwagę pojedyncze sito ta część kruszyw, ta część kruszyw, które na nim pozostanie podczas badania

nazywamy odsiewem, a ta która przez nie przeszła nazywamy przesiewem.

Uziarnienie kruszywa można przedstawić albo tabelarycznie albo w sposób graficzny w postaci krzywych

uziarnienia lub krzywych przesiewu.

Krzywa przesiewu może być skonstruowana w dwóch wersjach jako krzywa proporcjonalna i krzywa

logarytmiczna

Zasady konstruowania krzywych uziarnienia:

1. Na osi odciętych zawsze umieszcza się wartość przesiewu.

2. Na osi rzędnych oznacza się wielkość oczek sit, przy czym jako ostatni punkt zaznacza się numer sita przez

które przesiew wynosi 100%

3. Przypadku krzywej proporcjonalnej oś rzędnych dzieli się na odcinki zmniejszające się proporcjonalnie od

początku układu współrzędnych, tak jak zmniejszają się oczka w zestawie sit normowych.

4. W przypadku logarytmicznej osi rzędnych dzieli na odcinki równe.

Krzywa logarytmiczna – służy przydatności dowolnego kruszywa do produkcji betonów przemysłowych .

Kruszywo bez zastrzeżeń nadaje się do produkcji betonów, jeżeli jego krzywa logarytmiczna uziarnienia w

całości mieści się w polu dobrego uziarnienia zawartym między normowymi krzywymi granicznymi – dobrego

uziarnienia.

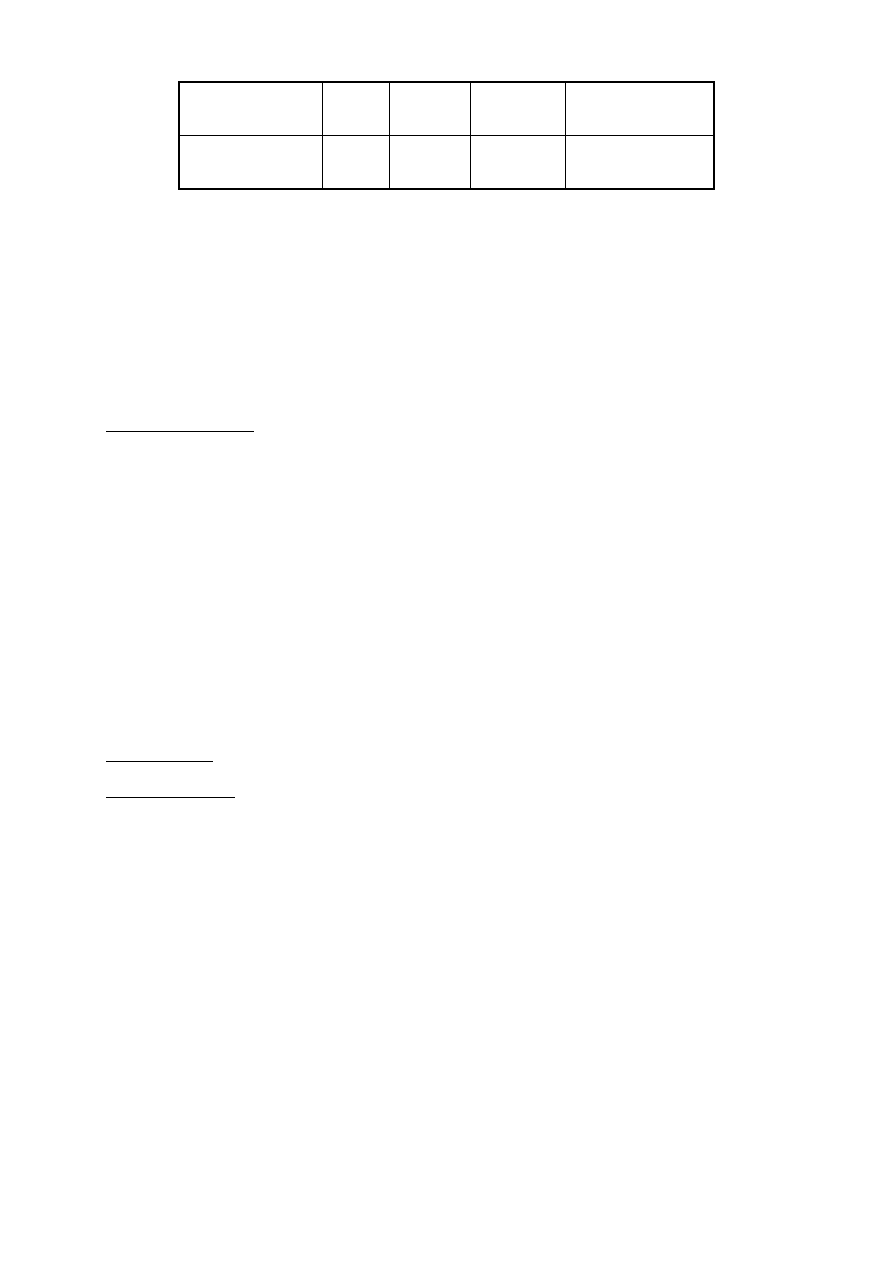

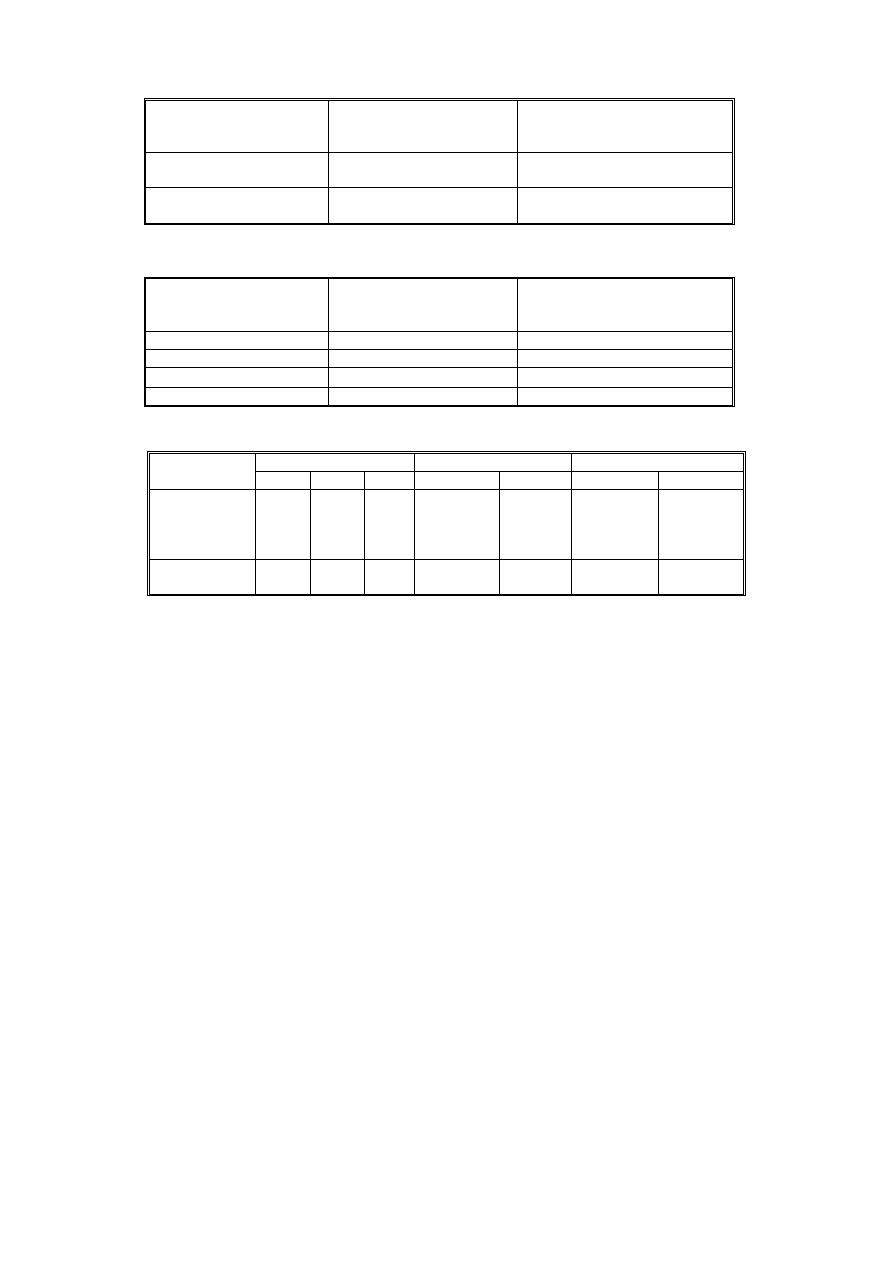

Rodzaj kruszyw

Wielkość

ziaren

w mm

Kruszywa naturalne

Naturalne nie kruszone

Naturalne kruszone

Drobne

0-2

2-4

Piasek zwykły

Żwir, pospółka,

mieszanka kruszyw

naturalnych

Piasek

kruszony

Mieszanka

otoczaków

Grube

4-8

8-16

16-32

32-63

Żwir, pospółka,

mieszanka kruszywa

naturalnego

Bardzo grube

63-250

Otoczaki

Żwir – kruszywo naturalne nie kruszone o uziarnieniu od 2 -63 mm

Pospółka – kruszywo naturalne nie kruszone wielofrakcyjne składa się z piasku i żwiru o składzie ziarnowym

ustalonym siłami natury

Mieszanka kruszywa naturalnego – kruszywo nie kruszone wielofrakcyjne składające z pisaku i ze żwiru o

składzie ziarnowym zaprojektowanym przez człowieka

Rodzaj kruszyw

Wielkość

ziaren

w mm

Kruszywa łamane

Łamane zwykłe

Łamane granulowane

Drobne

0-2

2-4

Miał

Niesort

Piasek

łamany

Mieszanka

kruszywa

łamanego

sortowana

grys

Grube

4-8

8-16

16-32

32-63

Kliniec

Tłuczeń

Bardzo grube

63-250

Kamień łamany

Kruszywo naturalne - powstaje w wyniku naturalnego rozdrobnienia skał w skutek działania procesów

wietrzno fizycznych i chemicznych. Odspojony materiał skalny jest transportowany do niżej położonych miejsc

poprzez wycofujące się lodowce oraz przez rzeki po drodze ulega dodatkowym rozdrobnieniu oraz wzajemnym

ścieraniu stąd ziarna kruszyw naturalnych są zaokrąglone, mają gładkie powierzchnie oraz stępione naroża i

krawędzie . Dają betony o dobrej urabialności.

Kruszywa łamane – otrzymuje się w kamieniołomach przez sztuczne odspojenie od skał litych, a następnie ich

rozkruszenie mechaniczne i posortowanie na poszczególne asortymenty. Ziarna kruszywa łamanego mają

szorstkie powierzchnie ostre krawędzie i naroża, dają miesznki betonowe gorszej urabialności, lecz o większej

wytrzymałości na ściskanie.

Piasek zwykły od 0-2mm

Frakcje pyłowe (pyły mineralne) ø=0,05 – 0,002mm

Frakcje iłowe (ilaste) o ø< 0,002 mm

Nadmierna zawartość tych frakcji utrudnia wiązanie cementu i powoduje zmniejszenie przyczepności między

stwardniałym zaczynem a kruszywem. Zawartość frakcji pyłowych i iłowych wyznacza się przez ich

wypłukiwanie wodą. Przy ponad normatywnej zawartości tych frakcji kruszywo należy czyścić przez płukanie

wodą.

Kruszywa sztuczne – kruszywa lekkie

Łupkoporyt – powstaje po spaleni się węgla na hałdach

Keramzyt (pollytag) – otrzymuje się przez wypalenie zgranulowanych niskotopliwych surowców ilastych,

które wykazują składność do pizolitycznego pęcznienia. Podczas wypalania pęcznieją. Keramzyt z budowany

jest z zeszkliwionej otoczki (0,1 – 0,2 mm) oraz wewnętrznych pęcherzyków powietrza (ø0,1-1,0 mm) całkowita

ilość 80% z czego 90% to pory zamknięte. Frakcje ziarnowe 0-4, 4-8, 8-16, 16-32mm

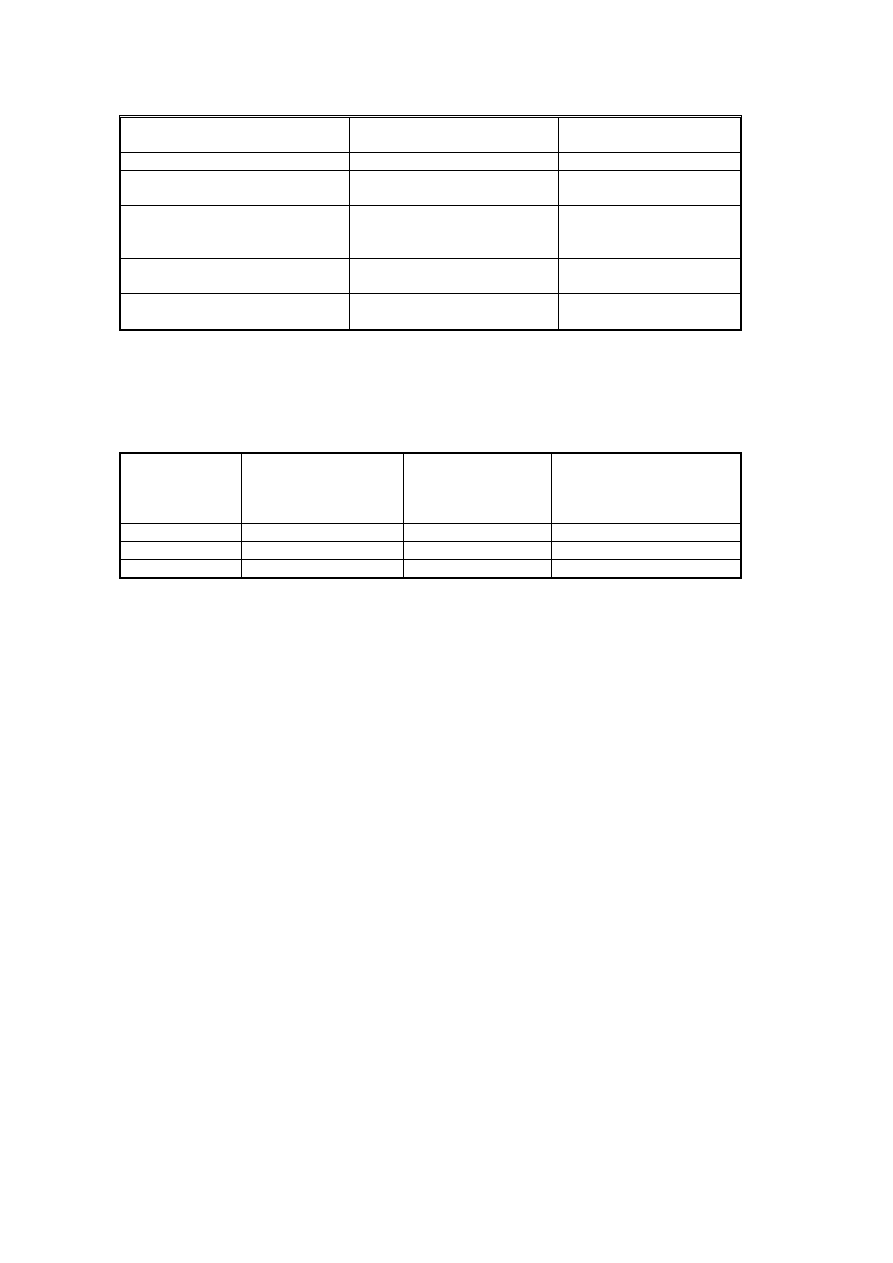

Klasy

300

500

700

Gęstość nasypowa

Kg/m³

Do 400

401-600

601-800

Rc minimalne

Mpa

0,8

1,8

3,5

Zastosowanie keramzytu do betonów izolacyjnych i izolacyjno – konstrukcyjnych oraz do wykonania nie

których betonów np. pustaki ścienne, pustaki stropowe np. teriva, wypełnienie stropów.

Gęstość nasypowa – qn [kg/dm³, kg/m³] jest to stosunek masy materiału stanowiącego zbiór luźnych zarn lub

innych części do objętości jaką on zajmuje.

Gęstość nasypowa w stanie luźnym qnl = (m1-m)/√

Gęstość nasypowa w stanie utrzęsionym qnu = (m2-m)/√

m – masa cylindra pustego

√ - objętość cylindra

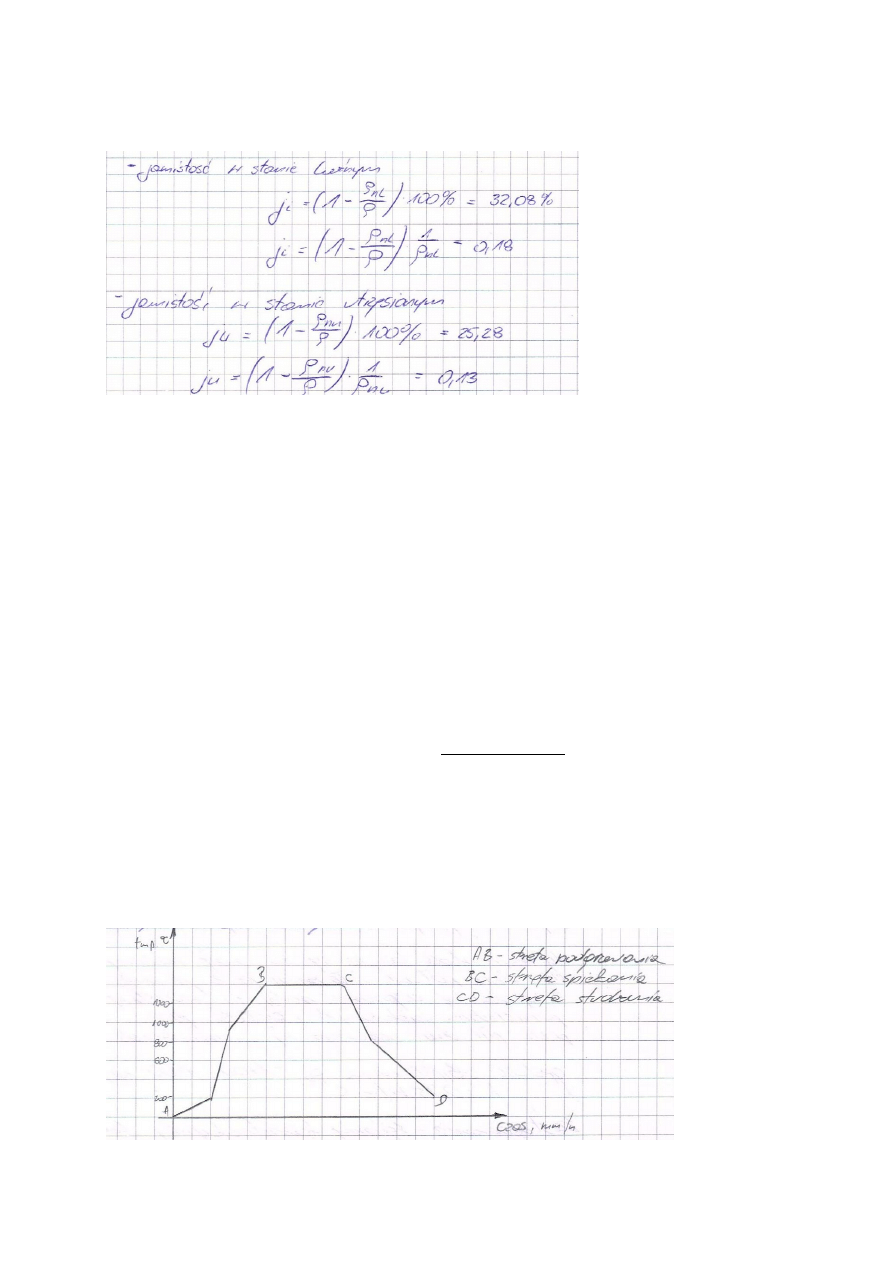

Jamistość – [j] [%, dm³/kg] – nazywamy zawartośc wolnych przestrzeni między ziarnowych w kruszywie

Ustalenie substancji organicznych w kruszywie – pod pojęciem substancji organicznych rozumiemy

zaabsorbowane na powierzchni ziaren produkty przemiany materii organizmów żywych oraz przetworzone

biochemiczne szczątki roślinne i zwierzęce. Nadmierna zawartość substancji organicznych w kruszywie utrudnia

a ni kiedy uniemożliwia wiązanie cementu. Przy nadmiernej zawartości substancji organicznych w kruszywo

należy płukać wodą. X=(m-m1)/m100%

WYROBY CERAMIKI BUDOWLANEJ

W świetle współczesnej techniki materiałami ceramicznymi nazywa się wyroby otrzymywane z surowców

naturalnych o charakterze glin-krzemianowych (ceramika budowlana, materiały ogniotrwałe, ceramika

szlachetna oraz surowce syntetyczne tlenki węglików, azotków, borki, materiały ścienne, ceramikę

elektroniczną, ferrimagnetyki – produkcja kaset VHS lub magnetofonowych.

Surowce ceramiki budowlanej dzieli się na plastyczne (gliny, iły, mułki, lessy) i nie plastyczne.

Głównym składnikiem mineralnym surowców plastycznych są minerały ilaste np. kaleonit, ilit, montromolit.

Minerały te posiadają strukturę warstwową pakietową. Między poszczególne pakiety migruje słabo powiązane

siły hydrostatycznymi. Migrują cząstki wody tworząc warstwę poślizgową, które odpowiadają za plastyczność

surowców ceramicznych.

Plastyczność jest podstawową cechą technologiczną surowców ilastych jest to zdolność tworzenia po zarobieniu

wodą masy, którą można formować w dowolny sposób i która zachowuje nadany jej kształt po wysuszeniu i

wypaleniu.

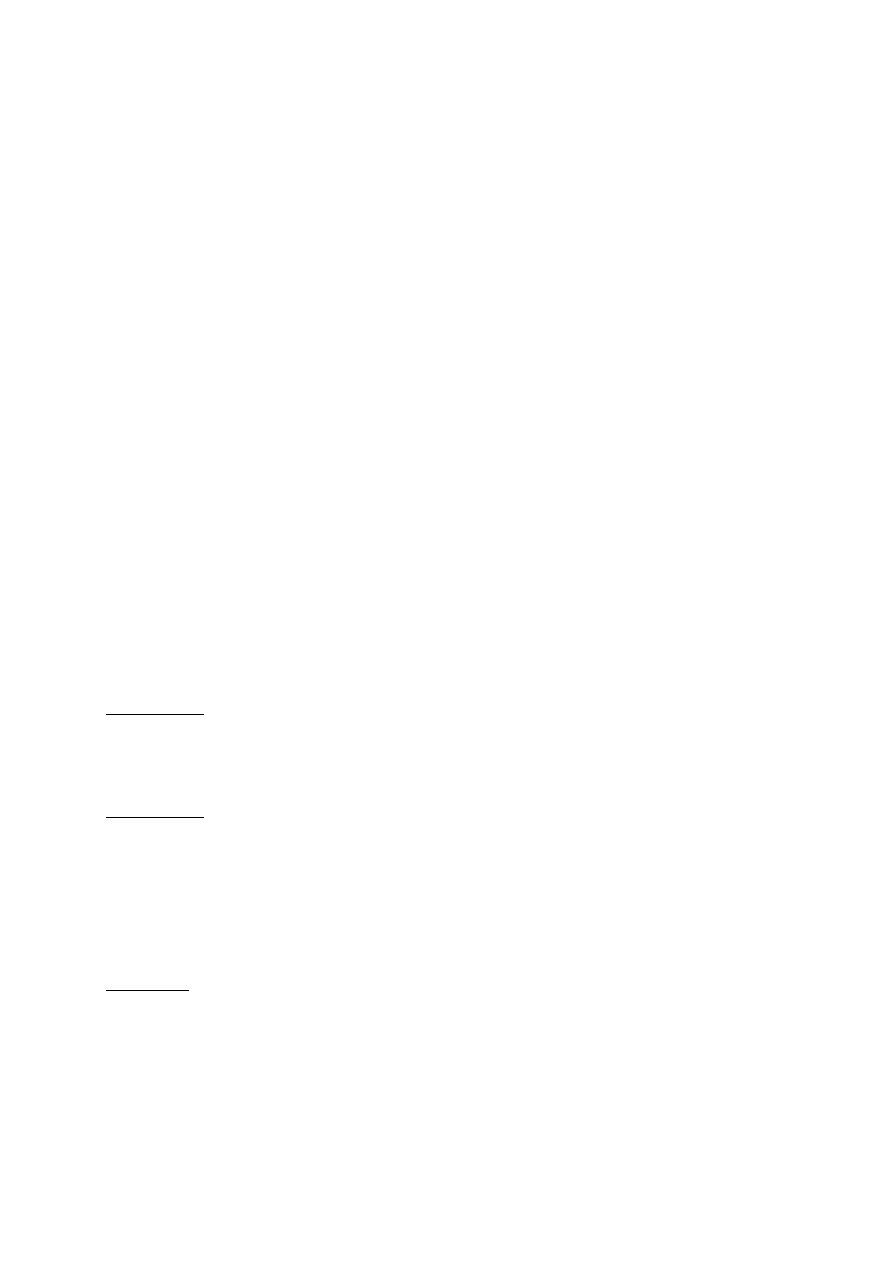

Podstawowym procesem technologicznym przy produkcji wyrobów ceramicznych jest ich wypalanie. Podczas

wypalania podstawowe minerały ilaste ulegają rozkładowi, a w ich miejsce tworzy się nowe fazy mineralnej

odpowiedzialnej za wytrzymałość mechaniczna wyrobów oraz za ich odporność na działanie wody i czynników

atmosferycznych oraz chemicznych w tym kwaśnych.

Podział wyrobów ceramiki budowlanej w zależności od ich struktury

1. Wyroby ceramiczne o strukturze porowatej i nasiąkliwości 22%

Cegły (pełna, zwykła, dziurawka, klinkierowa, szamotowa)

Pustaki ścienne

Pustaki stropowe

Dachówki

Sączki drenarskie, ceramiczne

Kafle piecowe

2. Ceramika o strukturze zwartej spieczonej nasiąkliwość do 12%

Klinkier pełny

Wyroby kamionkowe

Podokienniki okienne

Pustaki do przewodów dymowych

Niektóre rodzaje dachówek i gąsiorów

Płytki ceramiczne

3. Wyroby ceramiki półszlachetnej

Wyroby te posiadają czerep (przełam) porowaty natomiast powierzchniowo są szkliwione w ten sposób

są nienasiąkliwe i nie przepuszczalne dla cieczy i gazów. Nazwy techniczne to fajans i porcelit. Wyroby

to umywalki, muszle klozetowe, bidety, płytki ścienne łazienkowe i kuchenne drobna galanteria

użytkowa o charakterze dekoracyjnym.

Przegląd wyrobów ceramiki budowlanej

Cegła pełna zwykła – składa się z główki, wozówki, podstawa. 250x120x65 mm. Cechy techniczne: klasy: 5;

7,5; 10; 15; 20; 25 Klasą wytrzymałościową cegły i innych wyrobów ceramicznych nazywamy symbol liczbowy

odpowiadający minimalnej wytrzymałości na ściskanie. Wytrzymałość bada się, że cegłę należy przeciąć na

dwie połowy i łączy się je zaprawą cementową 1:1 z tej samej zaprawy robi się warstwy wyrównawcze

powierzchni ściskanych i całość przed badaniem przez pięć dni sezonuje w warunkach mokrych. Gęstość

objętościowa 1700-1900 kg/m³

Zastosowanie – ściany konstrukcyjne, działowe, kominy

Cegła dziurawka – wymiary 250x120x65mm. Mogą mieć przebieg otworów równoległy do dłuższej krawędzi i

nazywają się cegłami wozówkowymi albo przebieg otworów może być prostopadły do dłuższej krawędzi i

nazywamy cegłę główkową. Otwory mogą mieć przekrój okrągły, kwadratowy a cegle główkowej owalny i

prostokątny. Klasa wytrzymałości to 3,5; 5 Gęstość objętościowa 1100-1300 kg/m³

Zastosowanie – ściany działowe.

Cegła kratówka – kratówki posiadają otwory w kształcie rombów prostopadłe do podstawy a sumaryczna

powierzchnia tych otworów wynosi około 30% powierzchni podstawy. Klasy wytrzymałości 7,5; 10; 15.

Gęstość objętościowa ≤1300 kg/m³

Rozróżniamy cztery typy:

K-1 – 250x120x65mm

K-2 – 250x120x140mm

K-2,5 – 250x120x188mm

K-3 – 250x120x220mm

Zastosowanie – ściany konstrukcyjne zewnętrzne i wewnętrzne w budynkach o wysokości do 3 kondygnacji

oraz ściany działowe.

Cegła klinkierowa – 250x120x65mm Wyroby klinkierowe otrzymywane są ze specjalnie wyselekcjonowanych

surowców ceramicznych, aby udział w nich SiO2 wynosił ≥ 60% a udział Al2O3 ≈ 20%. Powyższy skład

surowcowy przyczynia się do stosowania bardzo wysokiej temperatury spiekania (1300-1350°C), ale za to

uzyskane wyroby charakteryzują się bardzo dużą wytrzymałością na ściskanie oraz wysoką odpornością na

działanie czynników atmosferycznych oraz chemicznych zwłaszcza kwaśnych. Klasy 30; 35; 45 i 60. Gęstość

objętościowa 2000-2500 kg/m³ przenikalność ה=0,8 W/m x K.

Cegły pełne klinkierowe mogą mieć otwory prostopadłe do podstawy przechodząc przez całą długość cegły pod

warunkiem, że sumaryczna powierzchnia otworów będzie nie większa niż 10% powierzchni podstawy a

powierzchnia pojedynczego otworu nie większa niż 2 cm². Zadaniem tych otworów jest zwiększenie

przyczepności między cegłami a zaprawą.

Zastosowanie klinkieru –

Do elementów nośnych – ściany konstrukcyjne, słupy kolumny, w budynkach użyteczności publicznej

o charakterze monumentalnym NT kościoły, tablice, a w dawnych okresach budowle ochronne np.

cytadele.

Do budowy kominów w budownictwie mieszkaniej zwłaszcza w częściach wyniesionych ponad dach.

Do celów elewacyjnych i małej architektury. W ostatnim przypadku firmy oferują szerokie systemy

kształtek klinkierowych dzięki którym w sposób estetyczny i interesujący można wykończyć otoczenie

budynku. Do łączenia stosuje się specjalne zaprawy do murowania klinkieru zabezpieczające elewację.

SPOIWA

Substancje służące do spajania różnych innych materiałów i wyrobów dzielą się na lepiszcza i spoiwa.

Lepiszcze – substancje w przypadku których proces łączenia następuje w wyniku przemian fizycznych takich

jak odparowanie rozpuszczalnika, bądź rozcieńczalnika, albo zmian konsystencji wraz ze zmianą temperatury.

Przykład Glina, lepiki asfaltowe, niektóre kleje np. pochodzenia roślinnego lub zwierzęcego i inne.

Spoiwa – są to substancje chemiczne aktywne, które wiąża wyniku zachodzenia reakcji chemicznych ale tylko w

obecności aktywatorów lub katalizatorów (cementy, gips, wapno, żywice syntetyczne)

Spoiwa dzielą się na:

Organiczne – żywice epoksydowe, poliestrowe, ftalowe, akrylowe, formaldehydowe, formahydowo-

mocznikowe.

Mineralne – cement gips.

Powietrzne tylko w powietrzu wapno gips, anhydryt, magnezjowe, krzemianowe

Hydrauliczne – wiążą i twardnieją również bez obecności powierzna np. w próźni pod wodą CaCo3

→ 850-950°C→CaO (wapno palon) + Co2 + Q

Zastosowanie wapna palonego → do produkcji wyrobów silikatowych do betonów komórkowych i do

wytwarzania wapna gaszonego

Reakcja karbonizacji:

CaO →H2OCo2→Ca(OH)2 Ca(HCO3)2 →CaCO3 +Q

Dlatego wapno palone po dostawie na budowę należy zgasić wodą w terminie do 14 dni.

Rodzaje

wapna palonego

Czas

temperatura gaszenia

Ilość wody do

zgaszenia 1 tony wapna

Wapno szybko gaszące się do 15 minut

Temp. 60-80°C

4,0-4,5 m³/1 tonę

Wapno umiarkowanie

gaszące się

15 - 30 minut

Temp. 40-60°C

3,0-4,0 m³/1 tonę

Wapno długo gaszące się

Powy. 30 minut

Temp. 25-35°C

2,5-3,0 m³/1 tonę

W warunkach przemysłowych wapno palone gasi się ilością wody zbliżoną do stechiometrycznej, trzymywane

wapno gaszone w postaci proszku, który do celów handlowych konfekcjonowany jest w papierowych włóknach.

Ciasto wapienne z przeznaczeniem do zapraw murarskich powinno być dołowane przez trzy tygodnie natomiast

do zapraw tynkarskich przez trzy miesiące. Such gaszone w warunkach przemysłowych (hydratyzowane) do

zapraw murarskich może być użyte bezpośrednio po otwarciu worka, natomiast w przypadku prac tynkarskich

powinno być zamoczone w wodzie na co najmniej 24 godziny przed użyciem.

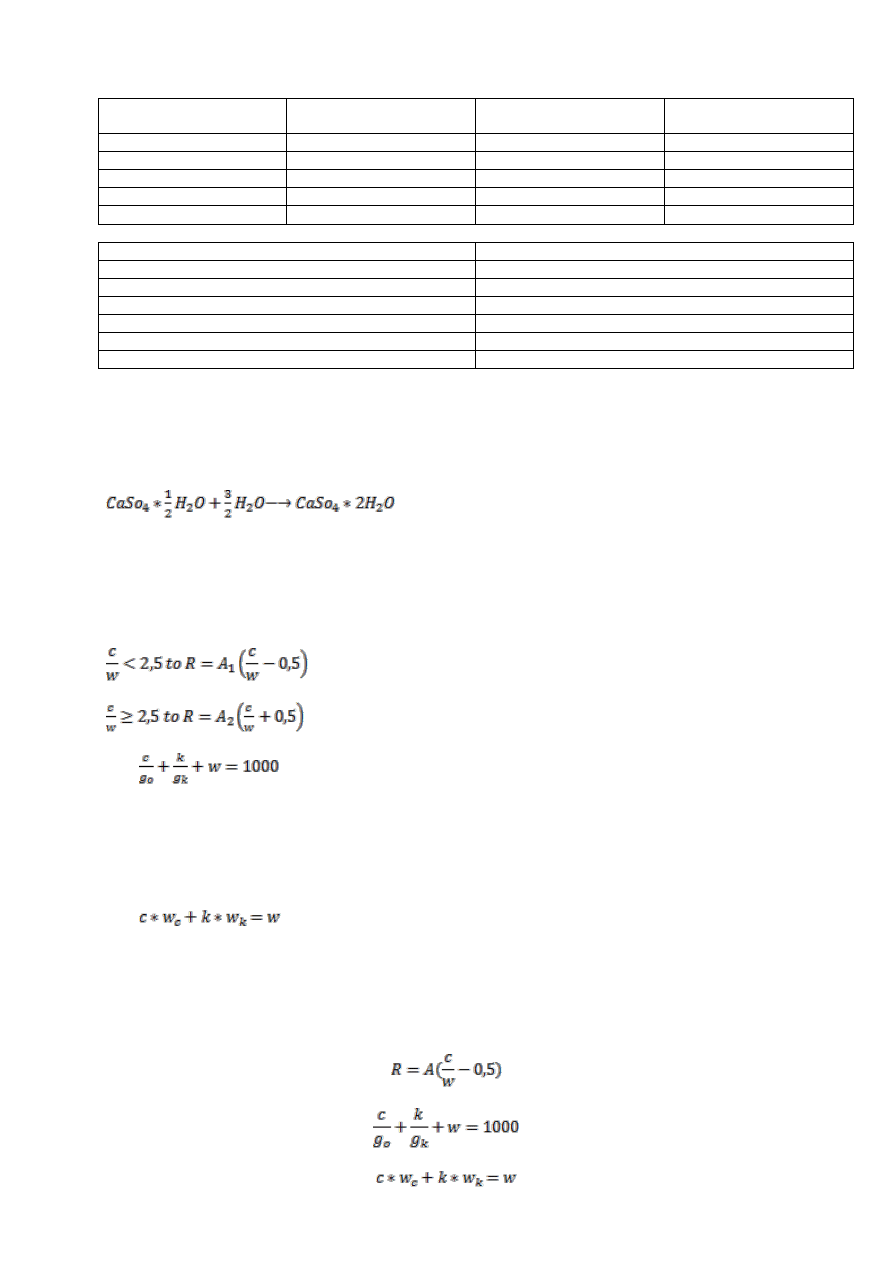

Gips budowlany – surowce kamień gipsowy (CoSo4 + 2H2O) Gips syntetyczny – gips przemysłowy (Rea

gips). Alabaster – skryto krystaliczna odmiana gipsu).

Reakcja wiązania: CaSo4 x 1/2H2O = 3/2H2O → CaSo4 x 1/2H2O+Q

Podstawową cechą techniczną gipsu i cementu jest ich czas wiązania. Cecha ta składa się z dwóch elementów.

Początek wiązania

Koniec wiązania

Czas wiązania badany jest za pomocą aparatu Viccata polega na zanurzaniu w znormalizowanym zaczynie

normowej igły zwanej imobikata. Przyjęto że kiedy ta igła swobodnie opuszczana po raz pierwszy nie przebije

całej próbki to jest początek wiązania, a kiedy zagłębi się nie więcej niż 1 mm próbkę to mówimy koniec

wiązania. Czas ten wyrażony jest w minutach albo godzinach od chwili rozpoczęcia mieszania spoiwa z wodą.

Nazwa

Początek wiązania

RC MPa

Gips grubo mielony

GB-G

Do 3 minut

6,00

Gips drobno mielony

GB-D

Do 6 minut

8,0

Orientacyjne cechy odlewów gipsowych w zależności od ilości wody zabsorbowanej

WIG

RC MPa

qo; kg/m³

0,5

12,0

1250

0,6

9,0

1200

0,7

6,5

1100

0,8

4,5

1000

Gipsy specjalne

B – betonowych, szpachlowych

G – szpachlowanie powierzchni gipsowych

F – spoinowanie płyt gipsowo – kartonowych

GTM – tynk do nakładania maszynowego

GTR – Nakładanie ręczne

P – do łączenia płyt gipsowych np. ściennych

T – osadzanie płyt G-K na dowolnym podłożu.

Anhydryt (CaSo4)

Anhydryt + katalizator → Rc do 20Mpa

K2So4 do 0,2% - 1,5%

Stosuje się do posadzek samopoziomujących.

Cement

Surowce do otrzymywania

Skały wapienne 72-78% wagi.

Gliny praz mangle 28 – 22% wagi

Dodatki główne do cementu:

Granulowany żużel wielkopiecowy (S)

Popioły lotne

- popiół krzemionkowy (V)

- popiół wapienny (W)

Kamień wapienny mielony (L)

Pył krzemionkowy (D)

Parametr

Gips szpachlowy

Gipsy tynkarskie

Kleje gipsowe

B

G

F

GTM

GTR

P

T

Początek

wiązania,

najwcześniej

po min

60

60

30

90

60

60

25

Rc Mpa

3,0

2,5

3,0

2,5

2,5

3,0

6,0

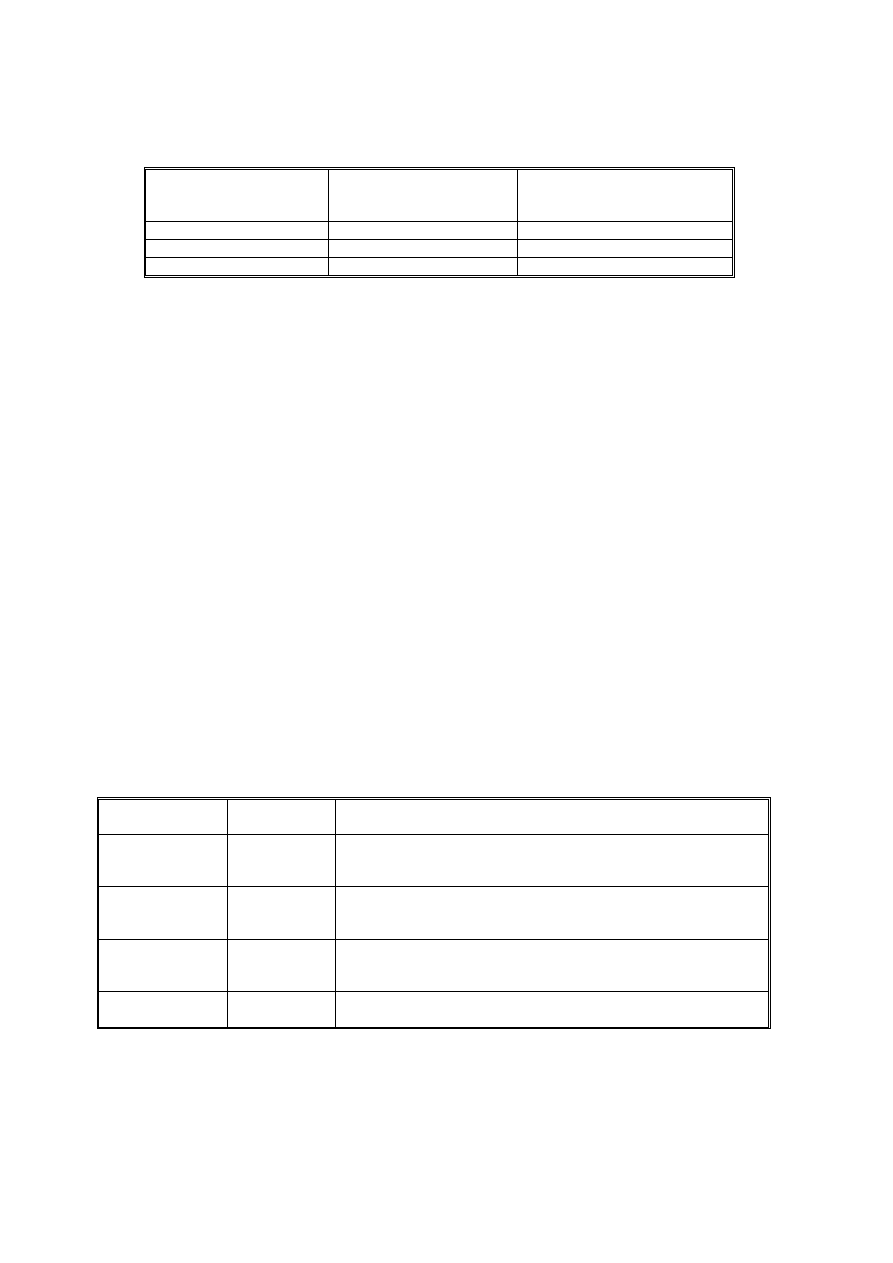

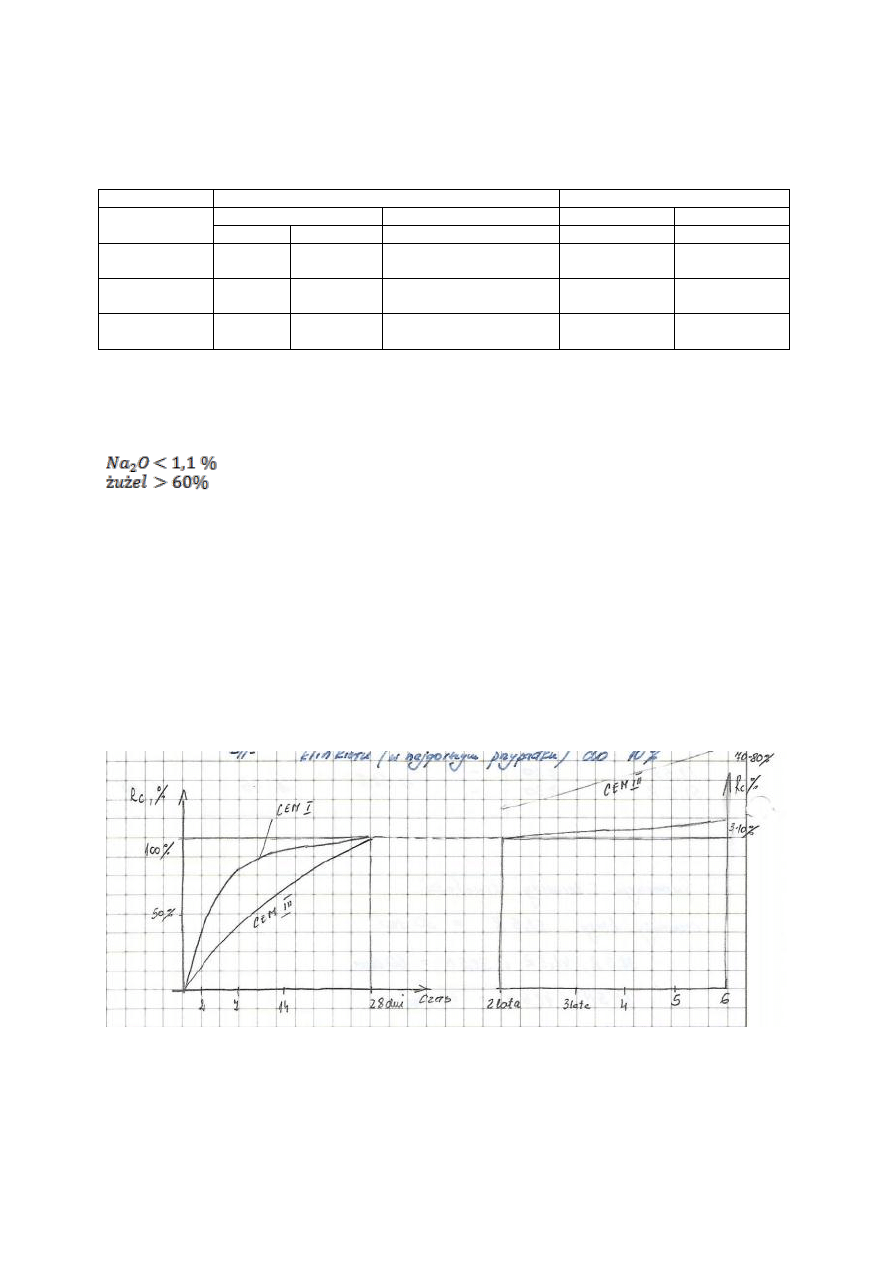

Podział cementu powszechnego użytku

Nazwa

Oznaczenie cementu

Maksymalna zawartość

dodatku w %

Cement portlandzki

CEM I

-

Cement portlandzki

wieloskładnikowy

CEM II/A

CEM II/B

20

35

Cement hutniczy

CEM III/A

CEM III/B

CEM III/C

65

80

95

Cement pucalanowy

CEM IV/A

CEM IV/B

35

55

Cement wieloskładnikowy

CEM V/A

CEMV/B

60

80

Cement pucalanowy w Polsce nie dostępny składa się z mielonych skał wulkanicznych lub zmielonych

materiałów ceramicznych

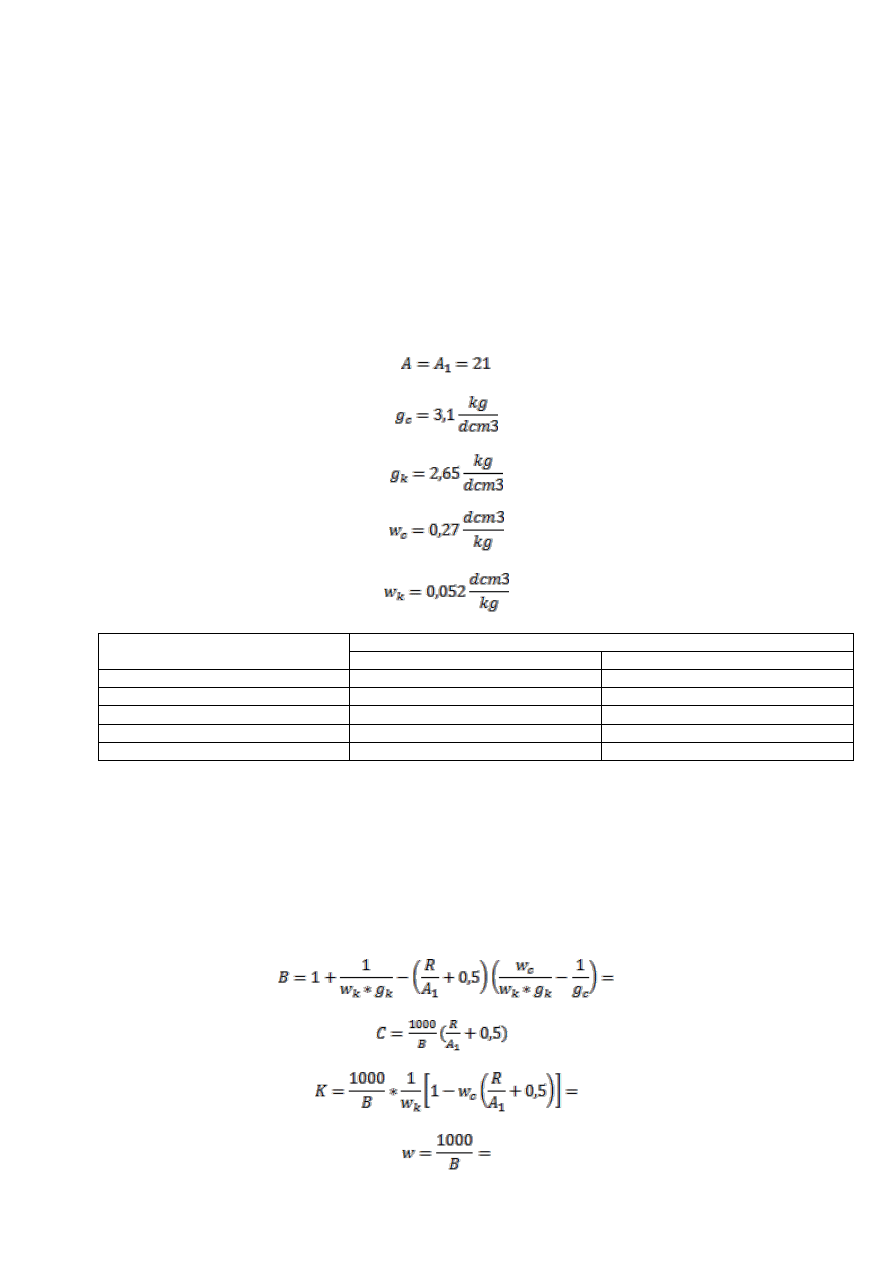

Klasy wytrzymałości cementu

Klasa

wytrzymałości

Cement normalnie

twardniejący

Cement o

podwyższonej

wcześniejszej

wytrzymałości

Cement o spowolnionym

przyroście wytrzymałości

wczesnej

32,2

32,5N

32,5R

32,5L

42,5

42,5N

42,5R

42,5L

52,5

52,5N

52,5R

52,5L

Klasą cementu nazywamy symbol liczbowy odpowiadający wytrzymałości na ściskanie zaprawy normowej

wykonanej z tego cementu.

Cement = 450g

Piasek = 1350g

Woda = 225 cm³

C : P : W → 1 : 3 : 0,5

Rodzaje dachówek

Karpiówka

Esówka

Rzymska

Mnich – mniszka

Francuska

Zakładkowa

marsylianka

Pustaki ścienne

Pustaki o znaczeniu Historyczny

Nazwa

Współczynnik

przewodności cieplnej

ה, w/m∙ k

Współczynnik przenikania

ciepła ų W/m² ∙ k

UNI, SZ, Max, Unimax

0,40-0,45

1,00 – 1,15

M-44, KO65

0,35 – 0,40

0,8 – 1,00

PC

0,35 – 0,40

0,5 – 0,8

Pustaki ścienne poryzowane – mają one system szczelin prostopadłych do podstawy. Sumaryczna

powierzchnia tych szczelin sięga 50-55% powierzchni podstawy, oprócz tego do masy ceramicznej dodaje się

wybrane substancje organiczne, które spalają się w procesie wypalania wyrobów a wydzielające się gazy

powodują dodatkowe napowietrzania struktury wyrobu. Tymi dodatkami mogą być drobno granulowany

styropian albo drobne trociny drzewne. W związku z powyższym współczynnik przewodzenia ciepła wyrobów

palonych sięga wartość ה = 0,18-22 W/m ∙ K. współczynnika przenikania ciepła 0,27 – 0,30 W/m² ∙ k.

Zastosowane dodatki spalające się działają również jak typowe materiały schłodzające niwelujące zjawisko

Skórczu podczas suszenia i wypalania. W związku z powyższym wyroby pochodzące z długich serii

produkcyjnych, charakteryzują się bardzo dobrą powtarzalnością wymiarów. Przyczynia się do stosowania spoin

pocienionych o grubości 1-3mm i do dużej oszczędności.

Sposoby łączenia pustaków

Spoiny pionowe – pozostają się jako bez zaprawowe łączenia na tzw suchy styk. Sztywność poprzeczną

ściany uzyskuje się poprzez zastosowanie zamka typu pióro wpust

Spoiny poziome - do łączenia zaleca się używać zaprawy ciepło – chronne lub klejowe dające cienką

spoinę do 1-3mm. Istniej kilka technologii nakładania zaprawy na powierzchnię pustaków. Nic nie

powinno się nakładać się zaprawy z kielni.

Płyty ścienne o nazwie PRO-MONTA - zaczyn gipsowy nie zbrojony stosowany jest do ścianek działowych w

budownictwie mieszkaniowym w tym także do ścian działowych między mieszkaniami. W drugim przypadku

ściany wykonuje się jako podwójną z pustkę powietrzną w środku wypełnioną wełną mineralną. Wymiar

667x500x80/100mm. Płyty wyposażone są w pióro i wpust, a spoinę wypełnia się klejem gipsowym

Płyty ścienne o nazwie MULTI – GIPS – zastosowanie takie samo jak wyżej wymiary 666x500x60

/80/100mm. Produkt niemiecki. W systemie tym występują płyty oraz zaprawa klejowa. Środek hydrofobowy.

Płyty mają podwyższoną odporność na działanie wody i są oznakowane zielonym barwnikiem

Płyty gipsowo – kartonowe (g-k) rigips

Rodzaj wg starej

normy

Rodzaj wg

PN-EN520

Opis

GKB

A

Płyta gipsowo kartonowa zwykła ogólnego przeznaczenia,

dopuszczona do stosowania w pomieszczeniach o wilgotności >70%

karton jasno szarya nadruk niebieski

GFK

F

Rdzeń gipsowy zawiera dodatek cienkiego włókna szklanego

podwyższona odporność na działanie ognia karton jasno szary i

nadruk czerwony lub karto różowy – nadruk niebieski

GKBJ

H2

Płyta z dodatkiem środka hydrofobowego o podwyższonej

odporności na działanie wody – kolor zielony nadruk niebieski <70%

nie dłużej niż 12 godzin

GKFJ

FH2

Płyta o podwyższonej odporności ognia i wody. Karton zielony

nadruk czerwony

W zależności od ukształtowania najdłuższej krawędzi dzieli się na pięć odmian z których najpopularniejszą jest

płyta KPOS o krawędzi zaokrąglonej i spłaszczonej

Wymiar płyt g-k

Grubość 9,5; 12,5; 15; 18 mm – specjalne przeznaczenie 36 mm

Szerokość 600; 900; 1200; 1250mm

Długość 2000 – 4000 mm – standartowo 2500; 2550; 2600; 265.

Zastosowanie

Suche tynki w budynkach nowych i starych remontowanych

Lekkie ścianki działowe

Wykonywanie sufitów

Adaptacje pomieszczeń

Otaczani elementów konstrukcyjnych budynków wysokich przed działaniem ognia

Właściwości cementu w zależności od klasy:

KLASA

Wytrzymałość na ściskanie [MPa]

Czas wiązania [h]

wczesna

normalna

Początek

koniec

2 dni

7 dni

28 dni

mm

h

32,5 N

32,5 R

-

>=10

>=16

-

32,5 -52,5

42,5 N

45,5 R

>=10

>=20

-

-

42,5-62,5

>=60

<=12

52,5 N

52,5 R

>=20

>=30

-

-

>=52,5

>=45

<=10

Gwarancja i terminy trwałości:

Cement klasy: 52,5 R – 30 dni, 32,5R, 42,5R i 52,5 N – 60 dni, 32,5 N i 42,5 N = 90dni

Cement o niskim cieple hydratacji (oznakowanie LH) Do spoin o niskim cieple hydratacji zaliczamy, te które w

okresie pierwszych 7 dni twardnienia wydzielają ciepło mniejsze niż Q=<270 J/g. Cementy o zwiększonej

odporności na działanie siarczanów (SR). Cementy o obniżonej zawartości alkaliów (NA)

Przykłady praktycznego oznakowania cementu:

CEM I 32,5 N – cement portlandzki klasy 32,5 normalnie wczesnej wyt.

CEM II 42,5 R – cement port. Kl. 42,5 o podwyższonej wczesnej wytrzymałości

CEM II/A – S 32,5 N – cem. Wieloskładnikowy, żużlowy o zaw. Żużla do 20%, kl. 32,5 normalnie twardniejący

CEM II/B –V 42,5R – cem. Wieloskładnikowy popiołowy o zaw. Popiołu do 35%, kl. 42,5 o wys.

Wytrzymałości wczesnej

CEM III/B 32,5N –LH – cement hutniczy zaw. Żużla 65-80% kl. 32,5 normalnie twardniejący o niskim cieple

hydratacji

CEM V/A (S-V) 32,5 N – cem. Wieloskładnikowy żużlowo-popiołowy o zaw. Żużla i popiołu do 30% każdego

z niego kl. 32,5 normalnie twardniejący

Porównanie właściwości i kierunki stosowania.

CEM I i CEM III tej samej klasy

CEM I – zawartość klinkieru ~ 100%

CEM II – zawartość żużla SiO2, AL2O3, tlen + żelazo, do 90%; zawartość klinkieru (w najgorszym przypadku)

do 10%

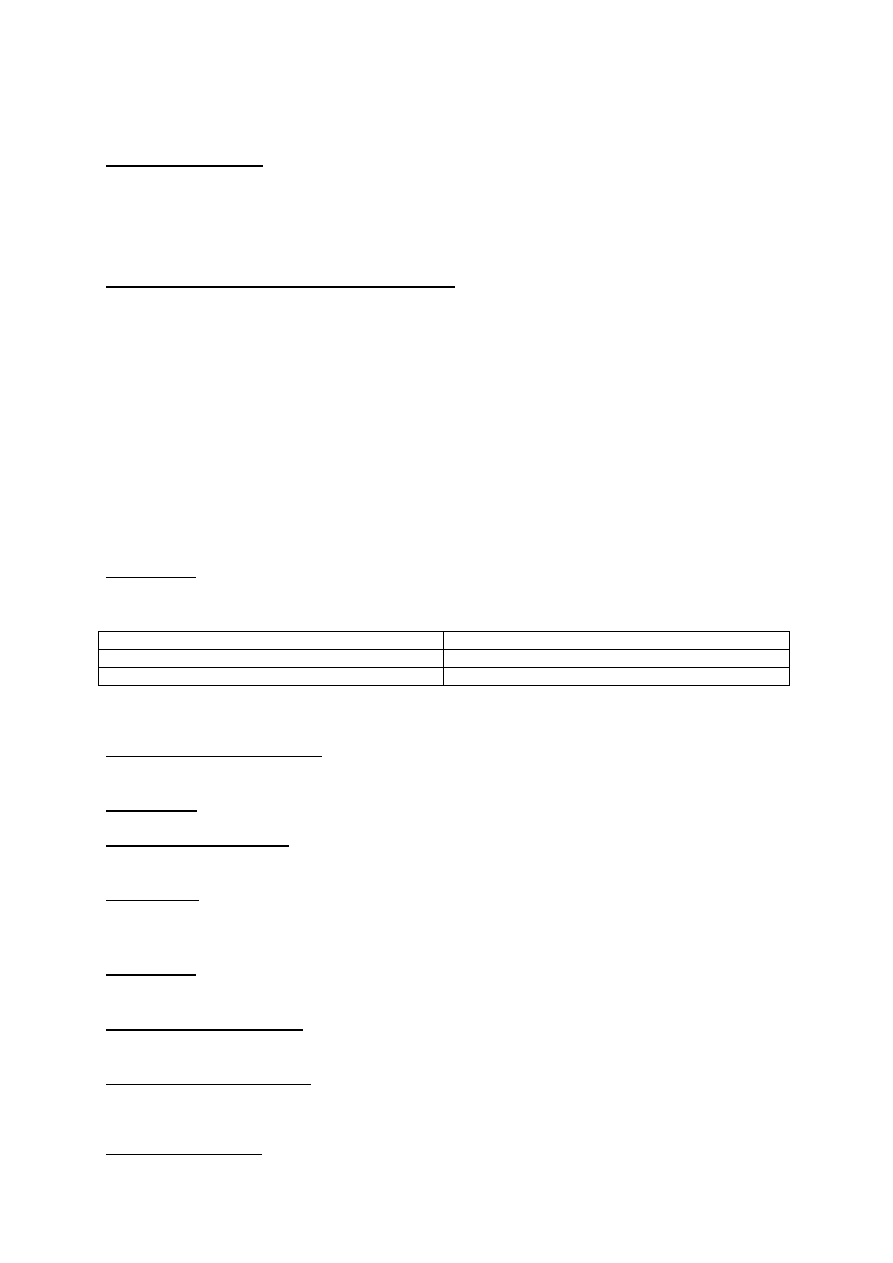

Cement hutniczy- różni się od portlandzkiego wolniejszym twardnieniem w ciągu pierwszych tygodni.

- Jako cement o niskim cieple hydratacji charakteryzuje się opóźnieniem przyrostu wytrzymałości w temp.

Poniżej +10 C

- posiada większą wrażliwość na przedwczesne wysychanie

- większą odpornością na działanie kwaśnych mediów

Zastosowanie: nie należy go stosować przy temp. Poniżej +5C bez specjalnych środków ochronnych, nie wolno

go stosować zimą do konstrukcji cienkościennych, betony i inne wyroby powinny być przez dwa tygodnie

zwilżane wodą

Zalecane kierunki stosowania wyrobów na cem. Hutniczym: budownictwo hydrotechniczne śródlądowe i

nadmorskie, elementy betonowe kanalizacyjne, kominy przemysłowe, fundamenty w gruntach zakwaszonych,

do masywnych elementów betonowych wykonywanych na warunkach letnich z temp. Powyżej 20C.

Zaprawy ciepłochronne: spoiwem jest cement i wapno, wypełniaczami są popioły lotne , mączki

gazobetonowe, grubo granulowany styropian i włókna celulozowe. Zaprawy są konfekcjonowane. W stanie

suchym gęstość objętościowa 560 kg/m3, po zwiększeniu przy wytrzymałości zaprawy 2MPa gęstość

objętościowa 700 kg/m3, przy wytrzymałości zaprawy 3 MPa gęstość objętościowa nie więcej niż 800 kg/m3.

Współczynnik przenikania ciepła <0,2W/ mK. Przeznaczenie zapraw ciepłochronnych: do celów murarskich, do

łączenia pustaków ceramicznych poryzowanych i bloczków z betonu komórkowego.

Masy tynkarskie do wykonywania wypraw elewacyjnych pocienionych:

Podział mas tynkarskich ze względu na rodzaj spoiwa:

1. Na spoiwach z dyspersji wodnych polimerów jedno lub dwu składnikowe; charakteryzują się

utrudnioną przepuszczalnością dla pary wodnej. Zalecane są do układania na powierzchniach

betonowych oraz na styropianie.

2. Na spoiwach z roztworów syntetycznych nierozcieńczalne wodą; nie przepuszczają pary wodnej.

Stosowane na styropianie i podłożach betonowych.

3. Na spoiwach mineralnych głownie cementowo wapiennych z dodatkami modyfikującymi;

paroprzepuszczalne. Zalecane na wełnę mineralną, ściany gipsowe i bloczków z betonu komórkowego.

4. Na spoiwach mineralnych, mineralno-organiczne rozcieńczalne wodą. Paro przepuszczalność

utrudniona. Podłoża betonowe, styropianowe, gipsowe.

Beton zwykły. Mieszanina cementu z kruszywem drobnym i grubym, wodą.

W zależności od gęstości objętościowej, betony dzieli się na trzy rodzaje:

Beton ciężki

q>2 600 kg/m3

Beton zwykły

2 000 < q < 2 600 kg/m2

Beton lekki

G < 2 000 kg/m3

Beton zwykły: PN-88/B-06250 „Beton zwykły” lub PN –EN 206-1 „Beton. Cz. I Wymagania, właściwości,

produkcja i zgodność.

Urabialność mieszanki betonowej: jest to zdolność do łatwego o szczelnego wypełnienia formy przy

zachowaniu pełnej jednorodności mieszanki betonowej.

Konsystencja: jest to inaczej stopień ciekłości mieszanki betonowej.

Zarób mieszanki betonowej: jest to ilość mieszanki betonowej jednorazowo otrzymanej z urządzenia

mieszającego lub pojemnika transportowego. Wielkość zarobu może być od kilkudziesięciu litrów do kilku m3.

Partia betonu: ilość betonu o tym samych wymaganiach, podlegające oddzielnej ocenie, wyprodukowane w

okresie normowym lecz nie dłuższym nić 1 miesiąc, z takich samych składników, według tej samej technologii i

w takich samych warunkach.

Klasa betonu: (wg starej normy) jest to symbol literowo-liczbowy (np. B25) klasyfikujący beton pod względem

jego wytrzymałości na ściskanie. Liczba po literze B oznacza wytrzymałość gwarantowaną.

Wytrzymałość gwarantowana: jest to wytrzymałość na ściskanie w N/mm2 badana na próbkach sześciennych

o boku 15 cm po 28 dniach twardnienia, gwarantowana przez producenta betonu w prawdopodobieństwem 95%.

Klasy betonu wg. Starej normy: B7.5, B10, B12.5, B15, B17.5, B20, B25, B30, B35, B40, B50

BWW – betony o wysokiej wytrzymałości powyżej B50.

Płyty wiórowo- gipsowe. Otrzymuje się przez prasowanie mieszaniny z zaczynu gipsowego z odpadami

papierniczymi zawierającymi włókna celulozowe.

W przeliczeniu na suche składniki stosunek wagowy gipsu do włókien celulozowych powinien być 80:20

Fermacell- nazwa płyty gipsowo-włóknowej. Płyty te posiadając o wiele wyższą wytrzymałość na ściskanie i

zginanie niż płyty GK. Są odporne na drgania, uderzenia oraz naciski punktowe, w odróżnieniu od płyt GK nie

są kruche i mają podwyższoną odporność na działanie wilgoci i ognia. Kierunki zastosowania: tam gdzie płyty

GK jednak ze szczególnym zalecaniem do pomieszczeń wilgotnych(kuchnie, łazienki, poddasza). Wymiary płyt

Grubość: 10, 12.5, 15, 18 mm

Pozostałe wymiary:150x100, 200x120, 250x120, 260x120, 270x120, 300x120 cm

Z płyt tych można wykonywać elementy podłogowe stanowiące podłoże pod posadzki. Elementy te składają się

z dwóch sklejonych ze sobą płyt gipsowo- włóknowych o gr. 12,5 mm każda, przesuniętych względem siebie

wzdłuż przekątnej o 5 cm, przez co powstaje szeroka zakładka o dużej wytrzymałości mechanicznej. Płyta taka

może być wykończona dowolnym materiałem posadzkowym. Od strony spodniej powinno przykleić się do

takiej płyty materiał spełniający rolę izolacji termicznej i akustycznej jak np. płytę pilśniową miękką, płytą z

wełny mineralnej lub z tworzywa spienionego.

Wyroby wapienno – piaskowe(silikaty) silka (xella) Surowce: wapno palone(7%), piasek kwarcowy(90%),

woda (5% - wagowo). Cegły pełne oraz bloczki silikatowe otrzymuje się przez prasowanie pod wysokim

ciśnieniem mieszaniny w/w składników i następnie poddanie ich przyśpieszonemu twardnieniu w procesie

autoklawizacji. Proces ten przebiega w środowisku nasyconej pary wodnej o temp. 200C, przy ciśnieniu ok.

16barów w czasie ok. 6h.W tych warunkach między wapnem i krzemionką tworzą się silne wiązania chemiczne

a powstałe w wyniku tego krzemiany wapnia charakteryzują się wysoką wytrzymałością na ściskanie oraz

odpornością na działanie czynników atmosferycznych i chemicznych. Po kilku dniach sezonowanie na wolnym

powietrzy silikaty mogą być bezpośrednio wykorzystane na budowie. Właściwości: gęstość objętościowa cegła

pełna (1700-1900 kg/m3), bloczki drążone (1500-1600 kg/m3), wytrzymałość na ściskanie Rc do 30 N/mm2,

współczynnik przenikania ciepła =0,80 W/mK. Wymiary: cegły typ. 1NF-250x120x65mm, 1,5NF-

250x120x104mm; bloczki typ: 2NFD-250x140x120, 3NFD- 250x220x120, 6NFD-250x220x250 mm.

Zastosowanie: ściany konstrukcyjne zewnętrzne i wewnętrzne w budynkach o wysokości do 10 kondygnacji,

ścianki działowe, ścianki ogniowe i kominy, mury piwnic, do celów elewacyjnych i małej architektury.

Wyroby z betonu komórkowego: beton komórkowy, gazobeton, siporex, ytong, wyroby z betonu

komórkowego otrzymuje się z drobnoziarnistej zaprawy cementowej lub cementowo – wapiennej z dodatkiem

wapna palonego, proszku aluminiowego oraz dodatków chemicznych regulujących lepkość tej masy.

Wypełniaczami mogą być popioły lotnbe lub drobno mielony piasek kwarcowy. Siporex(popioły lotne), ytong

(drobno mielony piasek kwarcowy). Betony te posiadaja strukturę komórkową, która uzyskuje się poprzez

spulchnienie świeżej masy za pomocą gazu. Jest nim najczęściej wodór powstający w wyniku reakcji proszku

aluminiowego w wapnem. Wyrośnięta i wstępnie stwardniałą masę tnie się na bloczki, które następnie poddaje

się przyśpieszonemu twardnieniu w procesie autoklawizacji (temp. Pary wodnej 160C, 12bar, czas 6h). po kilku

dniach sezonowania na wolnym powietrzu elementy mogą być wbudowane w konstrukcję).

Właściwości betonów komórkowych:

Odmiany

Gęstość objętościowa kg/m3

W/mK

Klasy

wytrzymałościowe

*prawidłowe symbole

podane są poza

tabelką

Stan suchy

Stan powietrzno-

suchy

Stan suchy

M400

Do 450

Do 580

0,10

1,5

M500

451-550

690

0,14

2,0; 2,5; 3,0

M600

551-650

810

0,17

3,0; 3,5; 4,0; 4,5

M700

651-750

940

0,20

4,5; 5,0; 6,5; 7,0

x) beton komórkowy w piśmiennictwie technicznym, za normami europejskimi oznaczany jest symbolem AAC

(z ang. Autoklavea Aersted Concrete – autoklawizowany napowietrzany beton) W związku z tym prawidłowa

symbolika klas wytrzymałościowych powinna być następująca:

Klasa

AAC1,5

AAC2

AAC2,5

…

AAC7

fck

1,5

2,0

2,5

…

7,0

Kierunki stosowania bet. Komórkowych: ściany konstrukcyjne zewnętrzne i wewnętrzne w budynkach

mieszkalnych o wysokości do 3 kondygnacji ( do celów konstrukcyjnych można stosować bloczki o odmianie

nie mniejszej niż M600 i klasie nie niższej niż AAC4); ścianki działowe, elementy ukształtne do wykonywania

nadproży, płyty stropowe i dachowe.

Wymiary na przykładzie siporeksu:

Długość: 49 i 59 cm

Wysokość: 24 cm

Szerokość: 6,8,10 (płytki) 12, 18, 24, 30, 36 cm ( bloczki)

Ytong;

Długość: 60 cm

Szerokość: 20 cm

Szerokość: 11.5, 17.5, 30, 36, 40 cm

W przypadku betonów komórkowych wyróżnia się 2 klasy dokładności jeśli chodzi o wymiary:

I klasa GPLM wyroby do łączenia zaprawami zwykłymi lub ciepłochronnymi (siporeks)

II klasa TLMA wyroby łączone zaprawami klejowymi na cienkie spoiny o gr. Do 3 mm (ytong, h+h)

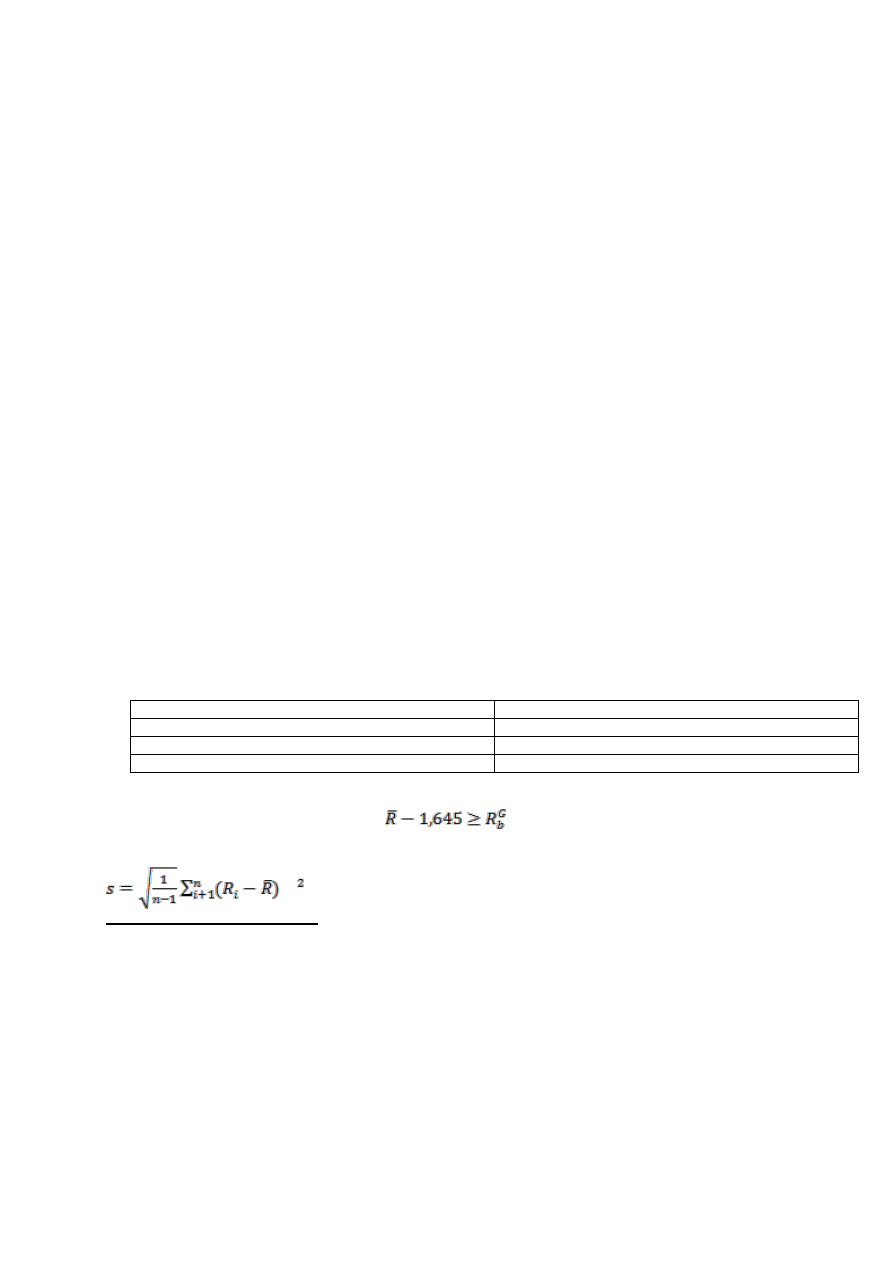

Partia betonu może być zakwalifikowana do danej klasy jeśli jego wytrzymałość na ściskanie określona na

próbkach kontrolnych 150x150x150 mm spełnia następujące warunki:

1. Gdy liczba kontrolnych próbek 3<n<15

Rimin>= d RGb gdzie Rimin- minimalna wartość pomiaru w serii n zbadanych próbek

RGb – wytrzymałość gwarantowana

L- współczynnik teoretyczny zależny od zbadanych próbek

Liczba próbek

L

3-4

1.15

5-8

1.10

9-14

1.05

2. Liczba próbek n>=15

R-wytrzymałość średnia

s-odchylenie standardowe

Stopień i wodoszczelność betonu; cecha ta określana jest za pomocą stopnia wodoszczelności (np. W4), który

klasyfikuje beton pod względem przepuszczalności wody. Liczba po literze W oznacza dziesięciokrotną wartość

ciśnienia wody w N/mm2 działającego na próbki betonowe. Stopnie wodoszczelności: W2, W4, W6, W8,W10,

W12.

Mrozoodporność betonu: określa ją tzw. Stopień mrozoodporności, który jest symbolem literowo-liczbowym

np. F50 klasyfikujący beton pod względem odporności na działanie mrozu. Liczba po literze F oznacza

wymagana liczbę cykli zamrażania i odmrażania próbek betonowych. Ta liczba cykli zamrażania i odmrażania

jest zależna od liczby przewidywanych lat użytkowania elementu lub konstrukcji.

Jeżeli elementy betonowe narażone są na kapilarne podciąganie wody liczbę przewidywanych cykli należy

zwiększyć o 50, jeżeli natomiast elementy betonowe oprócz oddziaływania wody podlegają również działaniu

soli odladzających lub innych chemikali liczbę cykli należy zwiększyć o 100.

Lata użytkowania

Stopień mrozoodporności

Do 25 lat

F25

26-50

F50

51-75

F75

76-100

F100

101-150

F150

151-200

F200

Ponad 200 lat

F300

Stopień mrozoodporności betonu osiągnięty jest wówczas jeżeli po wymaganej w jego symbolu liczbie cykli

zamrażania i rozmrażania spełnione są następujące warunki

-próbka nie wykazuje spękań

- łączna masa ubytków betonu nie przekracza 5% masy próbek niezamrażanych

- obniżenie wytrzymałości betonu jest nie większe niż 20%

warunki dojrzewania betonu- są to warunki, w których znajduje się beton od momentu jego wykonania do 28

dni jego twardnienia.

a) warunki laboratoryjne – temp. 18 +-2C wilgotność powietrza powyżej 90%

b) warunki naturalne – temp. Średnia dobowa nie większa niż 10C

c) warunki obniżonej temp. – temp. Średnia dobowa od 5 do 10C

d) warunki zimowe – temp. Średnia dobowa poniżej C

e) warunki podwyższonej temp. – które występują w procesie przyśpieszonego dojrzewania betonu.

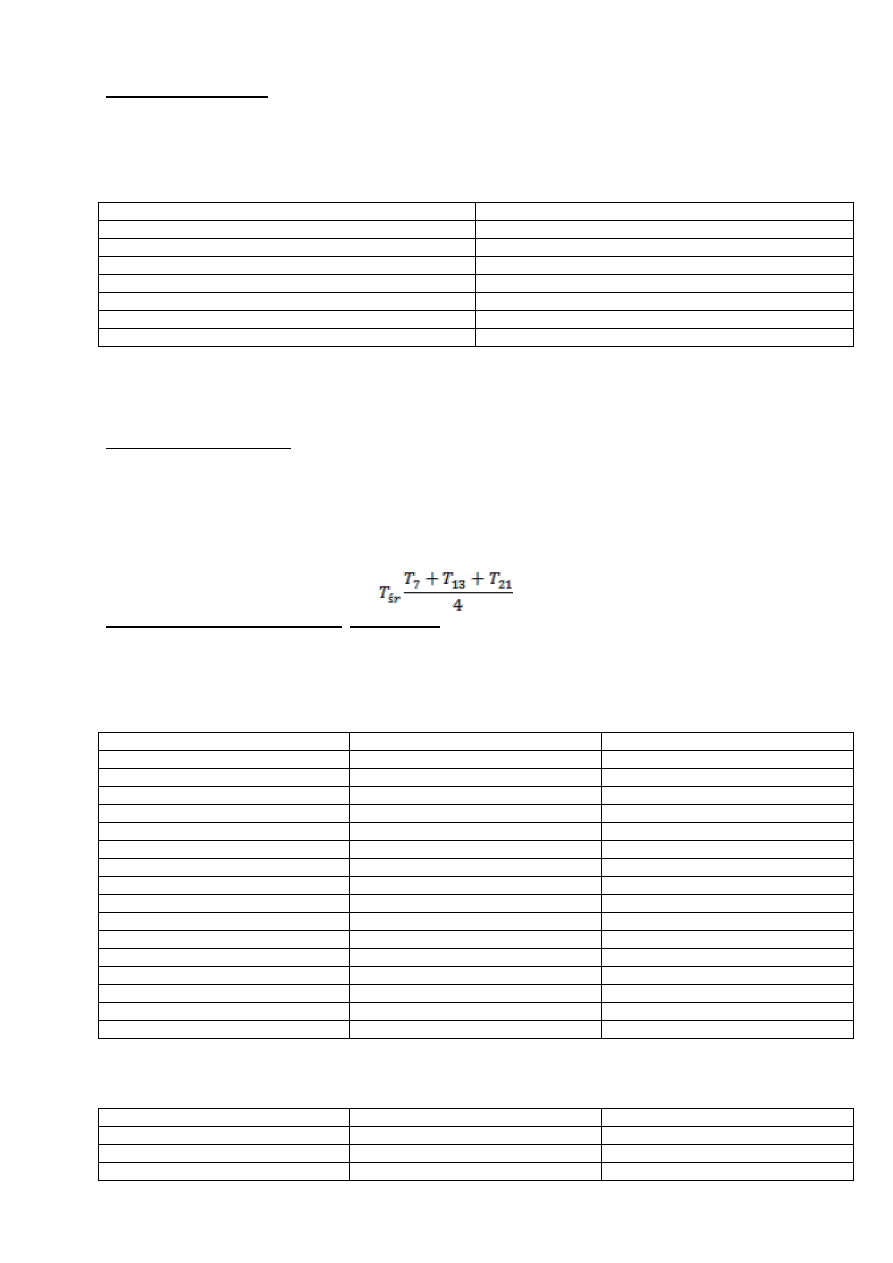

Temperatura średnia dobowa:

Klasy wytrzymałości na ściskanie wg. Nowej normy. Podstawą klasyfikacji może stanowić wytrzymałość

charakterystyczna na ściskanie (fck) określana w 28 dniu dojrzewania na próbkach walcowych o średnicy

150mm i wysokości 300mm (fck,cyl) lub na próbkach sześciennych o boku 150mm (fck,cub)

Fck- wytrzymałość charakterystyczna jest to wytrzymałość na ściskanie [N/mm2] którą gwarantuje producent

betonu z prawdopodobieństwem 95%

Fck jest to wartość wytrzymałości poniżej której może się znaleźć 5% wszystkich możliwych oznaczeń

wytrzymałości dla danej partii betonu.

Klasy wytrzymałości

Minimalna fck, cyl [N/mm2]

Minimalna fck, cube [N/mm2]

C8/10

8

10

C12/15

12

15

C16/20

16

20

C20/25

20

25

C25/30

25

30

C30/37

30

37

C35/45

35

45

C40/50

40

50

C45/55

45

55

C50/60

50

60

C55/67

55

67

C60/75

60

75

C70/85

70

85

C80/95

80

95

C90/105

90

105

C100/115

100

115

Betony lekkie

Klasy wytrzymałości

Fck, cyl [N/mm2]

Fck, cube [N/mm2]

LC 8/9

8

9

LC 12/13

12

13

LC 16/18

16

18

LC 20/22

20

22

LC 25/28

25

28

LC 30/33

30

33

LC 35/38

35

38

LC 40/44

40

44

LC 50/55

50

55

LC 55/60

55

60

LC 60/66

60

66

LC 70/77

70

77

LC 80/88

80

88

Klasa gęstości

D1,0

D1,2

D1,4

D1,6

D1,8

D2,0

Zakres

gęstości kg/m3

800-1000

1000-1200

1200-1400

1400-1600

1600-1800

1800-2000

Kryteria zgodności dotyczące wytrzymałości na ściskanie:

Rodzaj produkcji

Liczba ”n” wyników badań

Kryterium I

Kryterium II

Średnia z „n” wyników

(fcm) N/mm2

Dowolny pojedynczy wynik

z „n” wyników N/mm2

Początkowa

3

Fcm>=fck+4

Fci>=fck-4

ciagła

15

Fcm>=fck+1,485

Fci>=fck-4

Plan pobierania próbek do badań

Produkcja początkowa obejmuję produkcje betonu do momentu uzyskania co najmniej 35wyników badań.

Produkcja ciągła jest wtedy gdy uzyska się powyżej 35 wyników badań ale w obrębie nie przekraczającym 12

miesięcy.

*minimalna częstotliwość pobierania próbek do badań

Produkcja

Pierwsze 50m3 produkcji

Po pierwszych 50m3 produkcji

Początkowa

3 próbki

1 próbka na 200m3 betonu

2 próbka na 1 tydzień produkcji

ciągła

-

1 próbka na 400m3

1 próbka na tydzień

Stopień konsystencji:

1. Wilgotna K-1

2. Gęstoplastyczna K-2

3. Plastyczna K-3

4. Półciekła K-4

5. Ciekła K-5

Zależności między stopniem konsystencji a warunkami formowania.

K-1 wilgotna – przypadku mieszanek wibrowanych powyżej 100Hc a także mieszanki wibroprasowane,

elementy masywne lub elementy drobnowymiarowe o wysokiej wytrzymałości docelowej. Warunek

wytrzymałości:

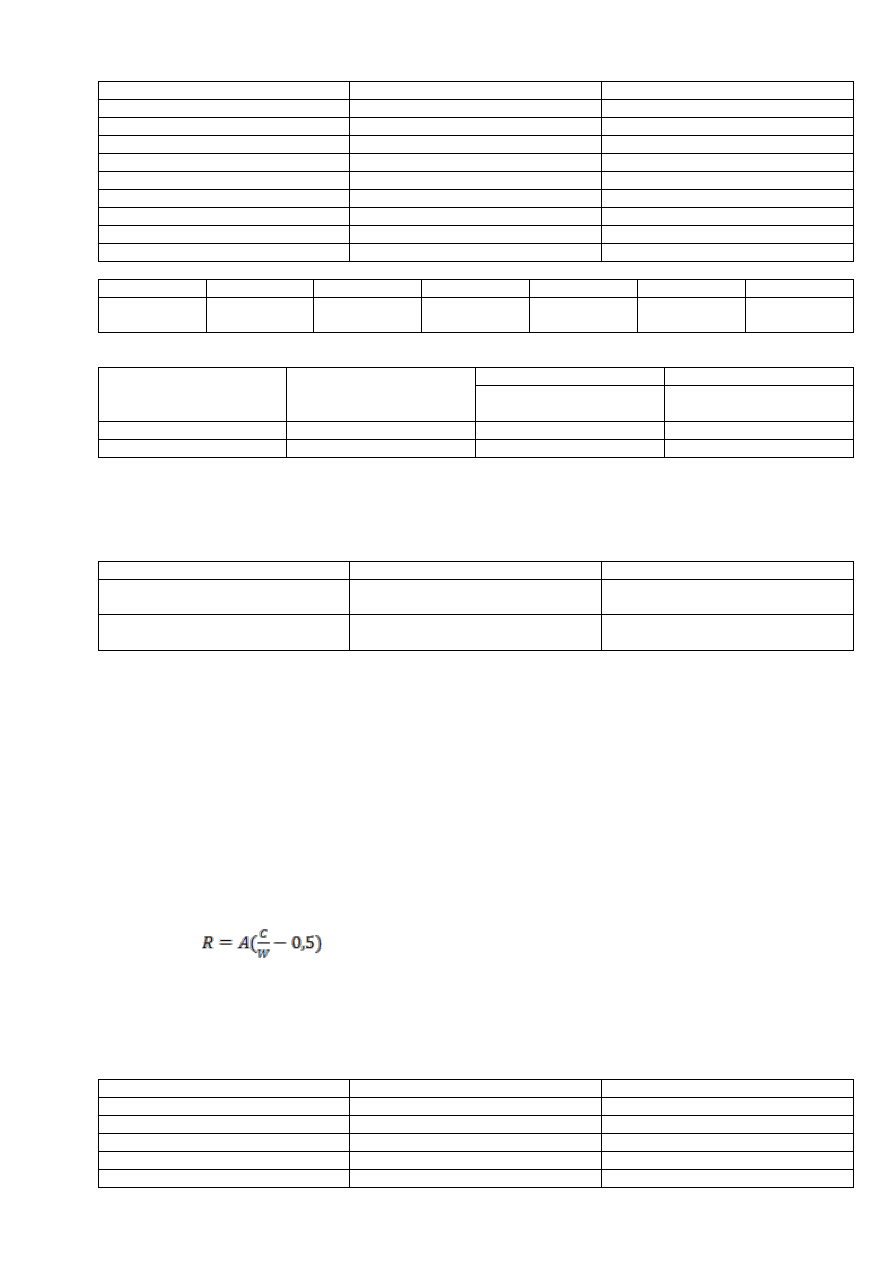

gdzie: A- stała od klasy cementu, c- ilość cementu, w – ilość wody.

K-2 gęstoplastyczna – mieszanki wibrowane lub ubijane ręcznie, przekroje mogą być proste i rzadko zbrojone.

K-3 plastyczna – mieszani wibrowane lub sztychowane ręcznie, przekroje proste lub złożone normalnie zbrojone

(1-2,5% stali)

K-4 półciekłe- mieszanki wibrowane lub sztychowane ręcznie przekroje złożone normalnie lub gęsto zbrojone.

K-5 ciekła – przekroje złożone, gęsto zbrojone lub betony wykonywane na dużych powierzchniach.

Zagęszczanie przez wibrowanie lub sztychowanie ręczne lub mieszanki samozagęszczające.

Metoda stożka opadowego:

Stopień konsystencji

Opad [cm] stożek Abramsa

Metoda (wg. Starej normy Ve-Be)

K-1

-

>=28s

K-2

-

27-14

K-3

2-5

13-7

K-4

6-11

<=6

K-5

12-15

-

Wg. Nowej normy

Klasy konsystencji

Opad

Klasy wg. VeBe norma

nowa

Czas w [s]

S1

10-40

V0

>=31

S2

50-90

V1

30-21

S3

100-150

V2

20-11

S4

160-210

V3

10-6

S5

>=210

V4

5-3

Wg. Stopnia zagęszczalności- klasa konsystencji wg metody rozpływu

Klasa

Średnia rozpływu [mm]

F1

<=340

F2

350-410

F3

420-480

F4

490-550

F5

560-620

F6

>=630mm

Badania spoiw.

Określenie czasu wiązania gipsu:

Czas wiązania spoiw bada się przy pomocy aparatu Vicata na zaczynach o konsystencji tzw. Normalnej. Zaczyn

gipsowy posiada konsystencję normalną wówczas, kiedy jego rozpływ mierzony za pomocą aparatu Southarda

osiągnie średnicę 18+-2 cm

Jeżeli

-dla konsystencji gęstych

Ad2.

Gdzie. Go- gęstość cementu

Gk- gęstość kruszyw

c,k,w – ilość cementu, kruszyw, wody

Ad.3.

Gdzie wc - wodorządność cementu

Wk – wodorządność kruszywa

Projektowanie składu betonu zwykłego metodą trzech równań:

Definicja projektowania betonu:

Jest to ustalenie ilości podstawowych składników w kg/m3 mieszanki betonowej przy określeniu danych

wyjściowych które wynikają między innymi z konstrukcji lub elementu, sposobu i warunków prowadzenia

robót budowlanych, właściwości składników i oczekiwanych cech betonu stwardniałego w różnych warunkach

środowiskowych.

Przykład. Zaprojektować beton zwykły klasy C20/25 na kruszywie naturalnym o ustalonym składzie ziarnowym,

przy założeniu, że konsystencja mieszanki będzie plastyczna. Przygotowanie recepty roboczej dla betoniarki o

pojemności teoretycznej 500l.

I etap: Ustalenie danych wyjściowych.

R=32,5 cement CEMII 32,5

konsystencja

Wodorządność

32,5

42,5 i 52,5

Wilgotna

0,23

0,26

Gęstoplastyczna

0,25

0,28

Plastyczna

0,27

0,30

Półciekła

0,29

0,32

Ciekła

0,31

0,34

Wk- wodorządność kruszyw, ilość wody wyrażona w litrach jaką należy dodać do 1kg kruszyw by samo

kruszywo osiągnęło pożądaną konsystencję

Przy konsystencji plastycznej dla kruszywa naturalnego składającego się z żwiru - 60% i piasku 40% można

przyjąć wodorządność 0,052 dcm3/kg

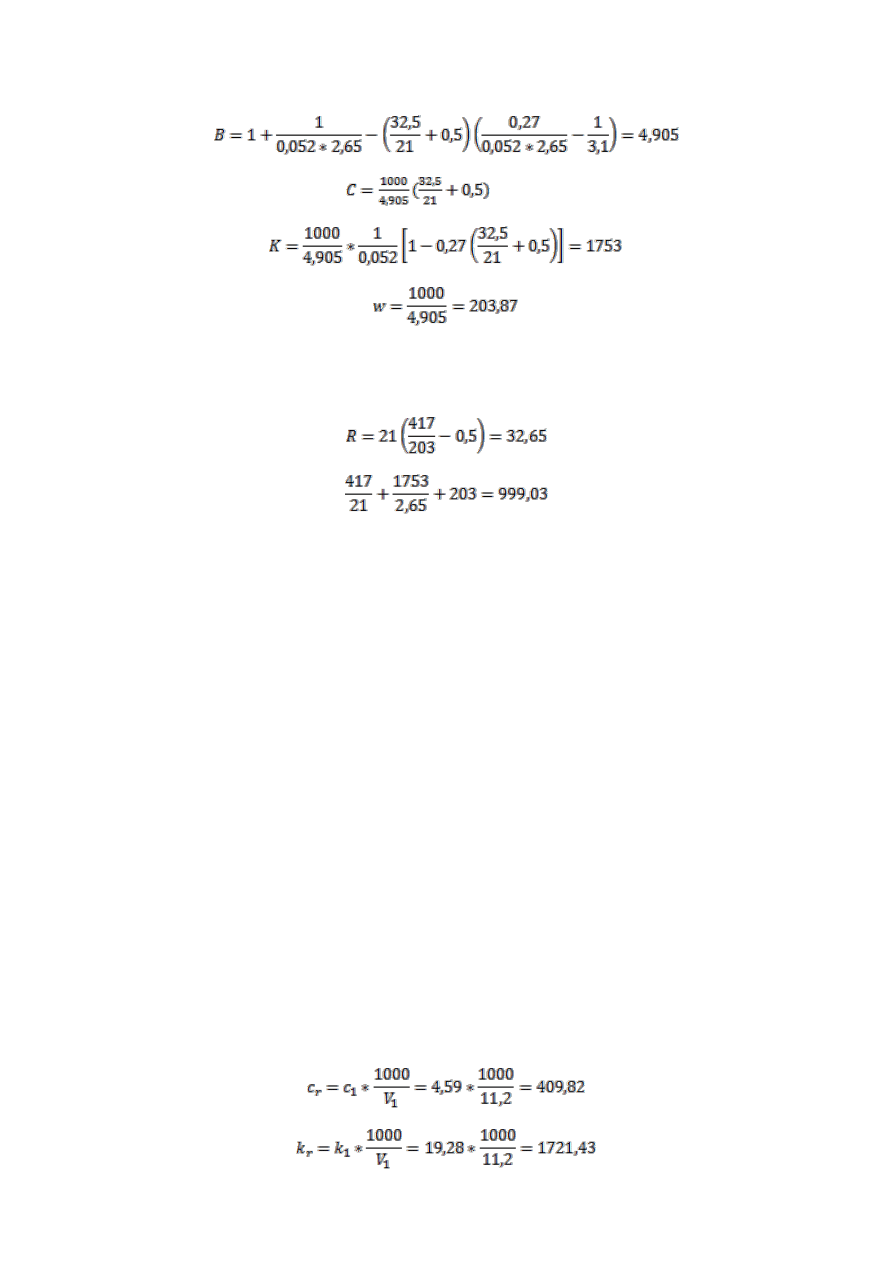

II etap. Rozwiązanie układu 3 równań względem c, k, w

Przytoczony układ 3 równań można w prosty sposób rozwiązać stosując różnego rodzaju uproszczenia np.

uproszczenie wg. Kluza i Eymana

=

=417,455

III etap. Sprawdzenie rachunkowe

Wyliczenie ilości c, k, w (podstawiamy do dwóch pierwszych równań)

IV etap. Sprawdzenie doświadczalne; wykonanie próbnego zarobu.

Próbny zarób jest to niewielka ilość mieszanki betonowej, do 1l w której proporcje poszczególnych składników

muszą być takie same jak wyliczone z układu trzech równań. Próbny zarób służy do sprawdzenia konsystencji

mieszanki, wydajności objętościowej, gęstości, porowatości oraz wytrzymałości na ściskania, wydajności

wytrzymałościowej.

Skład próbnego zarobu:

V1=11 dcm3

C1=4,59kg

K1=19,28kg

W1=2,23 dcm3

Suma:26,07 kg

Sprawdzenie wydajności objętościowej

V1= 11,2 dcm3

Założymy, że rzeczywista objętość zarobu wyniosła v1=11,2dcm3

- umożliwia wprowadzenie poprawek do ilości cementu, kruszywa i wody wyliczonych z etapie drugim i oblicz.

Rzeczywistej ich ilości w 1m3.

V etap. Wyznaczenie recepty laboratoryjnej czyli obliczenie rzeczywistych ilości składników w 1m3 betonu.

VI etap. Opracowanie recepty roboczej.

a) Uwzględnienie wilgotności naturalnej kruszywa

Zakładamy, ze w=0,8%

b) Obliczenie ilości składników na jeden zarób betoniarki

Dla konsystencji plastycznej Vrb=0,7Utb

Np. jeżeli Vtb=500dcm3

Vrb=0,7*500=350 dcm3

Klasy ekspozycji betonu:

Charakterystyka

oddziaływania

Symbol

klasy

ekspozycji

Opis środowiska

Maks. w/c Min. Udział

cementu

kg/m3

Min. Klasa betonu

neutralne

XO

Suche-wewnątrz

budynku

-

-

C12/15

Karbonatyzacja

XC1

XC2

XC3

XC4

Suche

Mokre i

sporadycznie

suche

Umiarkowanie

wilgotne

Mokre i suche

0,65

0,60

0,55

0,50

260

280

280

300

C20/25

C25/30

C30/37

C30/37

Środowisko

chlorków

niepochodzących z

wody morskiej

XD1

XD2

Chlorki z

powietrza

Bet. Narażone na

chlorki

pochodzenia

przemysłowego

0,55

0,55

300

300

C30/37

C30/37

XD3

oraz baseny

kąpielowe

Cyklicznie

mokre i suche

0,45

320

C35/45

Chlorki

pochodzące z

wody morskiej

XS1

XS2

XS3

Działanie soli z

powietrza

Elementy

budowli

morskich

Strefa

rozbryzgów,

przypływu itp

0,50

0,45

0,45

300

320

340

C30/37

C35/45

C35/45

Korozja betonu

bet. Spowodowana

zamrażaniem i

rozmrażaniem

XF1

XF2

XF3

XF4

Środowisko

umiarkowana,

nasycone wodą

Umiarkowanie

nasycenie wodą

wraz z środkami

obladzającymi

Silne nasycenie

wodą bez

środków

odladzających

Silne nasycenie

wodą, ze

środkami

odladzającymi

0,55

0,55

0,50

0,45

300

300

320

340

C30/37

C30/37(napowietrzanie

ilości do 4%)

C30/37

napowietrzenie~4%

C30/37(+napowietrzenie w

ilości 4-6%)

Agresja chemiczna

XA1

XA2

XA3

Słaba agresja

chemiczna

Umiarkowana

agresja

chemiczna

Silna agresja

chemiczna

0,55

0,50

0,45

300

320

360

C30/37

C30/37

C35/45

Ścieranie

mechaniczne

XM1

XM2

XM3

Umiarkowane

ścieranie

Silne zagrożenie

ścieraniem

Ekstremalne

ścieranie

0,55

0,55

0,45

300

300

320

C30/37

C30/37+obróbka pow. Bet.

Warstwami trudno

ścieralnymi

C35/45 –j/w

Wartości graniczne dla klas ekspozycji dotyczące agresji chemicznej

składnik

XA1

XA2

XA3

200-600

600-3000

3000-6000

pH

6,5-5,5

5,5-4,5

4,5-4

agresywne

15-40

40-100

<100

Równania opisujące beton i mieszankę betonową:

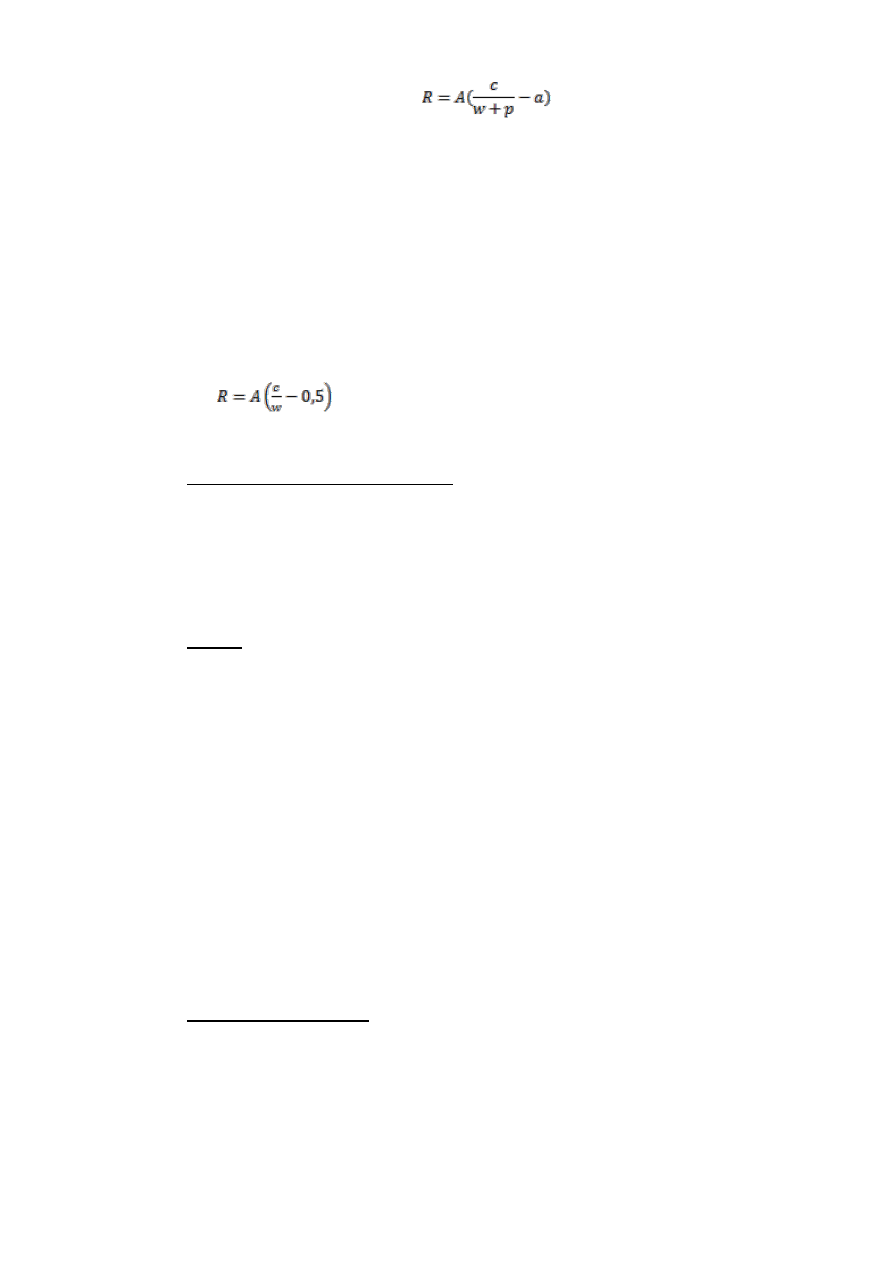

1. Warunek wytrzymałości

2. Warunek szczelności

3. Warunek konsystencji (urabialności lub wzór na wodę)

Ad1. Pierwowzorem był wzór Fereta

Gdzie:

a=0,5 (zawsze)

c-ilość cementu w kg na 1m3 betonu

w- ilość wody w litrach w 1m3 betonu

p- porowatość betonu

A-stała zależna od rodzaju kruszywa i klasy cementu (odczytuje się z tabelki)

Bolney założył, że w dobrze zagęszczonym betonie porowatość powinna wynosić 0%

Stąd:

Wzór ten jest słuszny gdy:

Domieszki chemiczne do betonu i dodatki

Pod pojęciem domieszek rozumiemy substancje chemiczne dodawane w niewielkich ilościach (do

2% w stosunku do masy cementu), które w istotny sposób zmieniają wybrane właściwości

mieszanki betonowej i betonu.

Domieszki występują w postaci cieczy, dodawane są z wodą zarobową i nie stanowią

dodatkowego składnika objętościowego betonu.

Dodatki są to substancje mineralne, występujące w postaci sproszkowanych ciał stałych, które

zmieniają niektóre cechy mieszanki betonowej i betonu. Domieszki stosuje się w ilości 20% w

stosunku do masy cementu, mogą być one stosowane jako zamiennik cementu lub dodatek bez

ujmowania ilości cementu. Stanowią one dodatkowy składnik objętościowy betonu.

W zależności od mechanizmu oddziaływania oraz osiąganych rezultatów domieszki dzielą się na:

- uplastyczniające w tym super plastyfikatory

- napowietrzające

- regulujące czas wiązania i twardnienia:

a)domieszki opóźniające wiązanie i twardnienie

b)domieszki spowalniające wiązanie i twardnienie

-uszczelniające

-przeciwmrozowe

Domieszki uplastyczniające-są to związki organiczne o łańcuchowej budowie cząsteczek, które z

jednej strony wykazują dobrą przyczepność do ziaren cementu natomiast z drugiej strony są

hydrofilne, czyli przyciągają cząsteczki wody. Cząsteczki zmniejszają napięcie powierzchniowe,

zwiększają stopień zwilżenia ziaren cementu, działają w sposób smarny i tym samym przy nie

zmienionej ilości wody zarobowej powodują upłynnienie mieszanki betonowej. Stosując domieszki

plastykujące przy zachowaniu nie zmienionej konsystencji możemy zmniejszyć ilość wody

zarobowej nawet o 50% co rzutuje w konsekwencji na wzrost wytrzymałości stwardniałego betonu

nawet o 20%. Stosowanie plastyfikatorów przy niezmienionej wytrzymałości końcowej elementów

betonowych może skutkować zaoszczędzeniem zużytego cementu nawet o 15%.Domieszki

uplastyczniające polecane są m.in.:

- w betonach transportowanych na znaczne odległości

- -||-metodami pompowymi

- do budowli hydrotechnicznych

Domieszki napowietrzające zmniejszają one napięcie powierzchniowe układu i mają zdolność do

tworzenia trwałej „piany” w całej objętości mieszanki betonowej. „piana” ta składa się z

niezliczonych drobnych pęcherzyków powietrza od 0,05-0,1 mm. W betonach o zawartości

cementu powyżej 25 kg/m3 i o kruszywie drobnym zalecana zawartość powietrza powinna mieścić

się w granicach 3-6%. W przypadku betonów chudych poniżej 250kg/m3 zawartość powietrza

może być między 6-12%. Betony napowietrzane mają kilkakrotnie podwyższoną mrozoodporność

w stosunku do betonu nienapowietrzanego. Są trudniej ścieralne. Natomiast elementy betonowe po

zdjęciu szalunków charakteryzuje się dużym stopniem gładkości jakby były polerowane. Kierunki

stosowania betonów napowietrzanych:

- budowle hydrotechniczne

- nawierzchnie autostrad oraz pasów startowych na lotniskach

- do bet. Architektonicznych

Domieszki przeciwmrozowe przyśpieszają twardnienie betonu w warunkach niskich temperatur,

zawierają glikol etylenowy, gliceryna albo alkohol metylowy. Gelex, antigel

Dodatki barwiące- są wykorzystywane do barwienia różnego rodzaju wyrobów

drobnowymiarowych z zapraw i betonów (np. kostki brukowe. Elementy ogrodzeniowe,

dachówki).

DREWNO I MATERIAŁY DREWNOPOCHODNE

Asortyment drewna okrągłego

Nazwa

Długość [m]

Średnica [cm]

najmniejsza

największa

Dłużyce

≥ 9

7

20

Kłody

2,5 – 8,9

7

20

Wyżynki

≤ 2,4

7

14

Żerdzie

≤ 15

7

14

Tarcica obrzynana podział wg długości

Asortyment

Tarcica

długa

Średniej długości

Deski i bale

2,4 – 6,30

0,90 – 2,30

Kłody, krokwie

2,4 – 6,30

-

Belki

3,00 – 6,30

-

Pozostałe wymiary

Deski

Grubość [mm]

5 - 13

Szerokość [mm]

50 i wzwyż

Deski

16 - 50

80 i więcej

Bale

50 - 100

Co najmniej 2 ???

Belki

Od 120 x 200

do 220 x 280

Krawędziaki

Od 100x100

75 x 125

Łaty

od 3238

do 75x100

KLASY WYTRZYMAŁOŚCI DREWNA SYMBOLE:

a) według starej normy K21, K27, K33, K39

Cyfra po literze oznacza wytrzymałość drewna na zginanie wyrażona w MPa przy wilgotności równej 10%

b) Według PN-EN338

Dla drewna iglastego C14; C16; C18; C22; C24; C27; C30; C35; C40

Dla drewna liściastego (bez topoli) D30; D35; D40; D50; D60; D70

Cyfra po literze oznacza wytrzymałość drewna na zginanie wyrażona w N/mm² przy wilgotności drewna

równej 12%

c) dla drewna klejonego GL24h, GL284h; GL32h; GL36h Cyfra po literze oznacza wytrzymałość

drewna na zginanie wyrażona w N/mm²

TWARDOŚĆ DREWNA

Wyróżniamy dwie metody wyznaczenia twardości drewna metoda laboratoryjna Briniella i metoda Janki.

Metoda Janki Sila jest wyrażona w MPa z jaką należy wcisnąć w drewno kulkę stalową o przekroju

średnicowym 1,0cm² na głębokość równą promieniowi kulki. Wyróżniamy 6 klas twardości.

I klasa – drewno bardzo miękki o twardości HI<35 MPa (lipa, leszczyna, kasztanowiec, osika, topola, wierzba)

II Klasa – średnio twarde – HI=35 – 50 MPa (sosna, modrzew, brzoza)

III Klasa – średnio twarde – HI=50 – 65 (Dąb, wiąz, orzech, sosna czarna)

IV Klasa – drewno twarde HI = 65- 100 MPa (jesion, drewno tekowe)

V Klasa – bardzo twarde HI = 100 – 150 MPa Buk, grab, cis, grochodrzew.

VI Klasa – drewno nadzwyczaj twarde HI>150 MPa (heban, kokos, drewno dwojakowi)

MATERIAŁY DREWNOPOCHODNE

Forniry – są to cienkie płaty drewna o grubości do 3 mm, otrzymywane w wyniku skrawania obwodowego pni.

Dzielą się one na obłogi i okleiny.

Obłogi – są to forniry o grubości od 1,00 do 3,00 mm, które stosuje się jako wewnętrzne warstwy niektórych

elementów drewno pochodnych takich jak sklejki lub płyty stolarskie

Okleiny – są to forniry o grubości od 0,6 – 1,0 mm. Stosuje się je jako warstwy zewnętrzne na elementach

drewnianych i drewnopochodnych lub drewnopodobnych, w celu nadania im szlachetnego wyglądu. Otrzymuje

się je z drewna takiego jak Bug, dąb, jesion, orzech, czereśnia, brzoza i mahoń.

Wyszukiwarka

Podobne podstrony:

szczegółowa próba rozciagania, AM Gdynia, Sem. III,IV, Wytrzymałość materiałów - laborki

Egzamin 2014 Zjazdy II semestry, AM Gdynia, Sem. III,IV, Wytrzymałość materiałów - wykład

1. Podstawowe określenia. Jednostki miary, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- D

Prawo administracyjne ćw.sem.III.;IV, Prawo, Prawo administracyjne

KP1 POMIARY WYMIARÓW ZEWNĘTRZNCH, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- Daszyk

8. Klasyfikacja i właściwości metrologiczne narzędzi pomiarowyc, AM Gdynia, Sem. III,IV, Miernictwo

2. Przyrzady pomiarowe podziałki, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- Daszy

7. Racjonalny dobór narzędzi, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- Daszyk

3. Błędy pomiarów. Bł.systematyczny i przypadkow, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomia

CHEMIA II KOLO, AM Gdynia, Sem. III,IV, Chemia wody, paliw i smarów

pytania z mechaniki plynow, AM Gdynia, Sem. III,IV, Mechanika płynów - wykład

Zadanie 2, AM Gdynia, Sem. III,IV, Mechanika Techniczna- ćwiczenia -Król

elektrotechnika labolatorium -cewka agata, AM Gdynia, Sem. III,IV, E i E - laborki - Piłat

ĆWICZENIE NR5 POMIAR PARAMETRÓW GWINTU, AM Gdynia, Sem. III,IV, Miernictwo i systemy pomiarowe- Da

Zadanie 4, AM Gdynia, Sem. III,IV, Mechanika Techniczna- ćwiczenia -Król

Zadanie 3, AM Gdynia, Sem. III,IV, Mechanika Techniczna- ćwiczenia -Król

rozkł ULO sem III,IV

materialy budowlane grupa III

więcej podobnych podstron