„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

w

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Szewczyk

Stosowanie procedur zarządzania jakością w zakładach

ceramicznych 311[30].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Adam Barczyk

mgr inż. Katarzyna Golec

Opracowanie redakcyjne:

mgr Ewa Szewczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[30].Z2.05

„

Stosowanie procedur zarządzania jakością w zakładach ceramicznych”, zawartego

w modułowym programie nauczania dla zawodu technik technologii ceramicznej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Badanie wyrobów gotowych

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Zasady pobierania próbek do badań. Badanie właściwości surowców

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

14

4.3. Badania niszczące i nieniszczące wyrobów

15

4.3.1. Materiał nauczania

15

4.3.2. Pytania sprawdzające

18

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

20

4.4. Oględziny zewnętrzne, dopuszczalne odchylenia

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające

22

4.4.3. Ćwiczenia

23

4.4.4. Sprawdzian postępów

23

4.5. Oznaczenie zawartości wody zarobkowej oraz sprawdzenie odporności

termicznej wyrobów i szkliwa

24

4.5.1. Materiał nauczania

24

4.5.2. Pytania sprawdzające

28

4.5.3. Ćwiczenia

28

4.5.4. Sprawdzian postępów

29

4.6. Badania właściwości mechanicznej (odporności na uderzenia, zginanie,

zgniatanie)

30

4.6.1. Materiał nauczania

30

4.6.2. Pytania sprawdzające

34

4.6.3. Ćwiczenia

34

4.6.4. Sprawdzian postępów

35

4.7. Badanie odporności na działanie czynników chemicznych

36

4.7.1. Materiał nauczania

36

4.7.2. Pytania sprawdzające

37

4.7.3. Ćwiczenia

37

4.7.4. Sprawdzian postępów

38

4.8. System certyfikacji w Polsce

39

4.8.1. Materiał nauczania

39

4.8.2. Pytania sprawdzające

42

4.8.3. Ćwiczenia

42

4.8.4. Sprawdzian postępów

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Ustawa o systemie zgodności

44

4.9.1. Materiał nauczania

44

4.9.2. Pytania sprawdzające

46

4.9.3. Ćwiczenia

46

4.9.4. Sprawdzian postępów

47

4.10. Przepisy dotyczące znakowania wyrobów

48

4.10.1. Materiał nauczania

48

4.10.2. Pytania sprawdzające

52

4.10.3. Ćwiczenia

52

4.10.4. Sprawdzian postępów

54

4.11. Dopuszczenia wyrobów do obrotu i powszechnego stosowania. Deklaracje

producenta, odpowiedzialność za wyrób

55

4.11.1. Materiał nauczania

55

4.11.2. Pytania sprawdzające

59

4.11.3. Ćwiczenia

59

4.11.4. Sprawdzian postępów

60

4.12. Przepisy i procedury zarządzania jakością laboratoriów badawczych

61

4.12.1. Materiał nauczania

61

4.12.2. Pytania sprawdzające

70

4.12.3. Ćwiczenia

71

4.12.4. Sprawdzian postępów

71

4.13. Obcojęzyczna terminologia zawodowa. Nawiązywanie i podtrzymywanie

kontaktu z rozmówcą w języku obcym

72

4.13.1. Materiał nauczania

72

4.13.2. Pytania sprawdzające

74

4.13.3. Ćwiczenia

74

4.13.4. Sprawdzian postępów

76

5. Sprawdzian osiągnięć

77

6. Literatura

82

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej stosowania procedur

zarządzania jakością w zakładach ceramicznych.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte w rozdziałach,

−

ćwiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw pytań, pozytywny wynik sprawdzianu

potwierdzi,

że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−

literaturę.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na te pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po opanowaniu rozdziału „Materiał nauczania”, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości i ukształtowanie umiejętności dotyczących badań wyrobów gotowych, pobierania

próbek, oznaczania

ścieralności, nasiąkliwości, odporności chemicznej wyrobów

ceramicznych, funkcjonowania laboratoriów badawczych zgodnie z wymaganiami norm,

wdrażania systemu jakości przez zakłady ceramiczne. Również posługiwanie się językiem

obcym zawodowym dotyczącym ceramiki oraz jakości.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

„Sprawdzian postępów”.

Odpowiedzi NIE wskazują na luki w Twojej wiedzy. Oznacza to konieczność powrotu do

treści, które nie zostały jeszcze dostatecznie opanowane.

Przyswojenie przez Ciebie wszystkich wiadomości z zakresu stosowania procedur

zarządzania jakością w zakładzie ceramicznym będzie stanowiło dla nauczyciela podstawę do

przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości i nabytych umiejętności.

W tym celu nauczyciel może posłużyć się zadaniami testowymi.

W poradniku jest zamieszczony sprawdzian osiągnięć, który zawiera przykład takiego

testu oraz instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu i przykładową kartę odpowiedzi, w której, w przeznaczonych miejscach zakreśl

właściwe odpowiedzi spośród zaproponowanych.

Jednostka modułowa: „Stosowanie procedur zarządzania jakością w zakładach

ceramicznych”, której treść teraz poznasz jest jednym z elementów koniecznych do zdobycia

wiedzy z zakresu badania materiałów ceramicznych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni komputerowej, zakładach ceramicznych oraz

w specjalistycznym akredytowanym laboratorium badającym wyroby ceramiczne musisz

przestrzegać regulaminu, przepisów bhp i higieny pracy, wynikających z rodzaju

wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

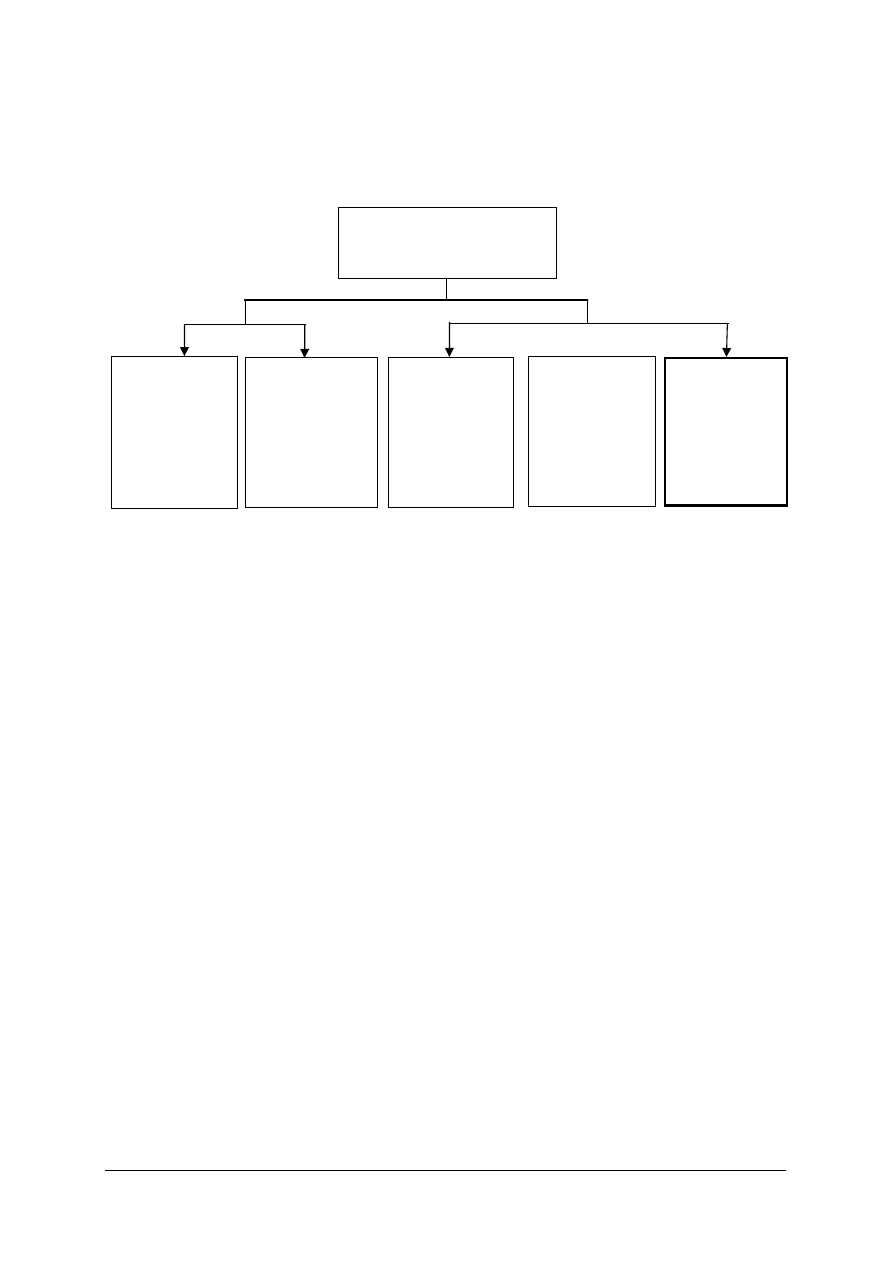

Schemat układu jednostek modułowych

311[30].Z2

Badania materiałów

ceramicznych

311[30].Z2.01

Badanie

właściwości

fizyczno-

chemicznych

surowców

i kruszyw

ceramicznych

311[30].Z2.02

Badanie

właściwości

technologicznych

mas

ceramicznych

311[30].Z2.03

Badanie

surowców i mas

stosowanych

w ceramice

szlachetnej

311[30].Z2.04

Badanie

surowców, mas

i wyrobów

ogniotrwałych

311[30].Z2.05

Stosowanie

procedur

zarządzania

jakością

w zakładach

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji w celu doskonalenia umiejętności zawodowych,

−

posługiwać się terminologią z zakresu technologii wytwarzania wyrobów ceramicznych,

−

współpracować w zespole,

−

posługiwać się techniką komputerową,

−

selekcjonować, porządkować i przechowywać informacje,

−

wyszukiwać informacje w Internecie,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego

zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

wykorzystać komputery do prowadzenia procesów technologicznych i ich kontroli,

–

dokonać analizy przepisów dotyczących badań jakości wyrobów ceramicznych i ich

certyfikacji,

–

pobrać próbki do badań kontrolnych,

–

dobrać aparaturę badawczą niezbędną do wykonywania badań wyrobów gotowych,

–

ocenić jakość partii wyrobu według wymagań jakościowych,

–

dobrać normy i instrukcje opisujące metody badań oraz udokumentować

wyniki badań,

–

określić warunki niezbędne do zapewnienia jakości,

–

scharakteryzować system zarządzania jakością oparty o wymagania normy PN-EN ISO

9001:2001,

–

porozumieć się w języku obcym podczas realizacji zadań zawodowych,

–

przeczytać ze zrozumieniem obcojęzyczną literaturę i prasę zawodową oraz instrukcje

i normy techniczne,

–

przetłumaczyć teksty zawodowe,

–

skorzystać z obcojęzycznych źródeł informacji w celu doskonalenia wiedzy zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Badanie wyrobów gotowych

4.1.1. Materiał nauczania

Laboratorium zakładowe jest komórką powołaną do wykonywania badań surowców,

półfabrykatów, wyrobów gotowych oraz do wykonywania bieżącej kontroli przebiegu

procesu produkcyjnego.

Do badań mas, półproduktów i wyrobów gotowych wykonywanych na próbkach

laboratoryjnych zalicza się głównie:

−

oznaczenie wody zarobkowej,

−

oznaczenie skurczliwości suszenia i wypalania,

−

oznaczenie nasiąkliwości po wypaleniu,

−

oznaczenie wytrzymałości mechanicznej,

−

oznaczenie barwy po wypaleniu,

−

oznaczenie termicznej odporności szkliwa,

−

oznaczenie odporności na działanie czynników chemicznych,

−

oznaczenie odporności na wstrząsy termiczne.

Badania konieczne dla danego wyrobu określono w normach przedmiotowych. Badania

właściwości fizykochemicznych przeprowadza się zgodnie z obowiązującymi normami

państwowymi PN, a w razie ich braku zgodnie z normami branżowymi BN.

I tak na przykład od wyrobów porcelanowych stołowych wymaga się nasiąkliwości

najwyżej 0,2%, wydawania czystego dźwięku, białości według wzorca zakładowego oraz

odporności na zmiany temperatury.

Wyroby fajansowe powinny wydawać czysty dźwięk i wykazywać odporność na

pęknięcia włosowate szkliwa w temperaturze 150

o

C do 180

o

C, odporność mechaniczną

określoną wytrzymałością na uderzenie oraz odporność na działanie czynników chemicznych

(określona rozpuszczalność ołowiu).

Proces kontroli jakości wyrobów szklanych dzieli się na:

−

kontrolę jakości masy szklanej,

−

kontrolę jakości wyrobów.

Różnorodny charakter eksploatacji wyrobów ze szkła laboratoryjnego stawia tym

wyrobom następujące wymagania:

−

odpowiedni gatunek masy szklanej,

−

odpowiednia jednorodność chemiczna i termiczna masy szklanej,

−

dobra lub bardzo dobra odporność na działania chemiczne,

−

stały współczynnik rozszerzalności cieplnej szkła,

−

wysoka odporność na nagłe zmiany temperatury,

−

dobra wytrzymałość mechaniczna,

−

odpowiedni kształt wyrobów,

−

równomierna grubość ścianek.

Kontrolę jakości masy szklanej przeprowadza laboratorium zakładowe. Badaniom

podlegają następujące właściwości fizyko-chemiczne masy szklanej:

−

skład chemiczny,

−

odporność na działanie wody,

−

odporność na działanie kwasów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

odporność na działanie zasad,

−

ciężar właściwy,

−

średni liniowy współczynnik rozszerzalności cieplnej,

−

współczynnik rozszerzalności liniowej,

−

odporność szkła na nagłe zmiany temperatury,

−

punkt mięknięcia szkła,

−

górna temperatura odprężania,

−

właściwości elektryczne.

Nie wszystkie wymienione badania wykonuje się dla każdego asortymentu. Wyroby

powinny również odpowiadać wymaganiom dotyczącym odchyleń wymiarów i masy.

W normach określa się również ile i jakich wad dopuszcza się w wyrobach

zakwalifikowanych do danego gatunku.

Badania laboratoryjne mas, półfabrykatów oraz wyrobów gotowych powinny być częścią

składową procesu technologicznego. Trudno sobie wyobrazić produkowanie wysokiej jakości

wyrobów bez ciągłej i systematycznej kontroli laboratoryjnej.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest rola laboratorium zakładowego?

2. Jakie przepisy regulują metody badań wyrobów gotowych?

3. Jakie znasz metody badań wyrobów gotowych?

4. Jak dzieli się proces kontroli jakości?

5. Jakie właściwości masy szklanej badają laboratoria zakładowe?

6. Jakie są wymagania wobec szkła laboratoryjnego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Korzystając z odpowiednich norm branżowych ustal rodzaje badań dla następujących

wyrobów gotowych.

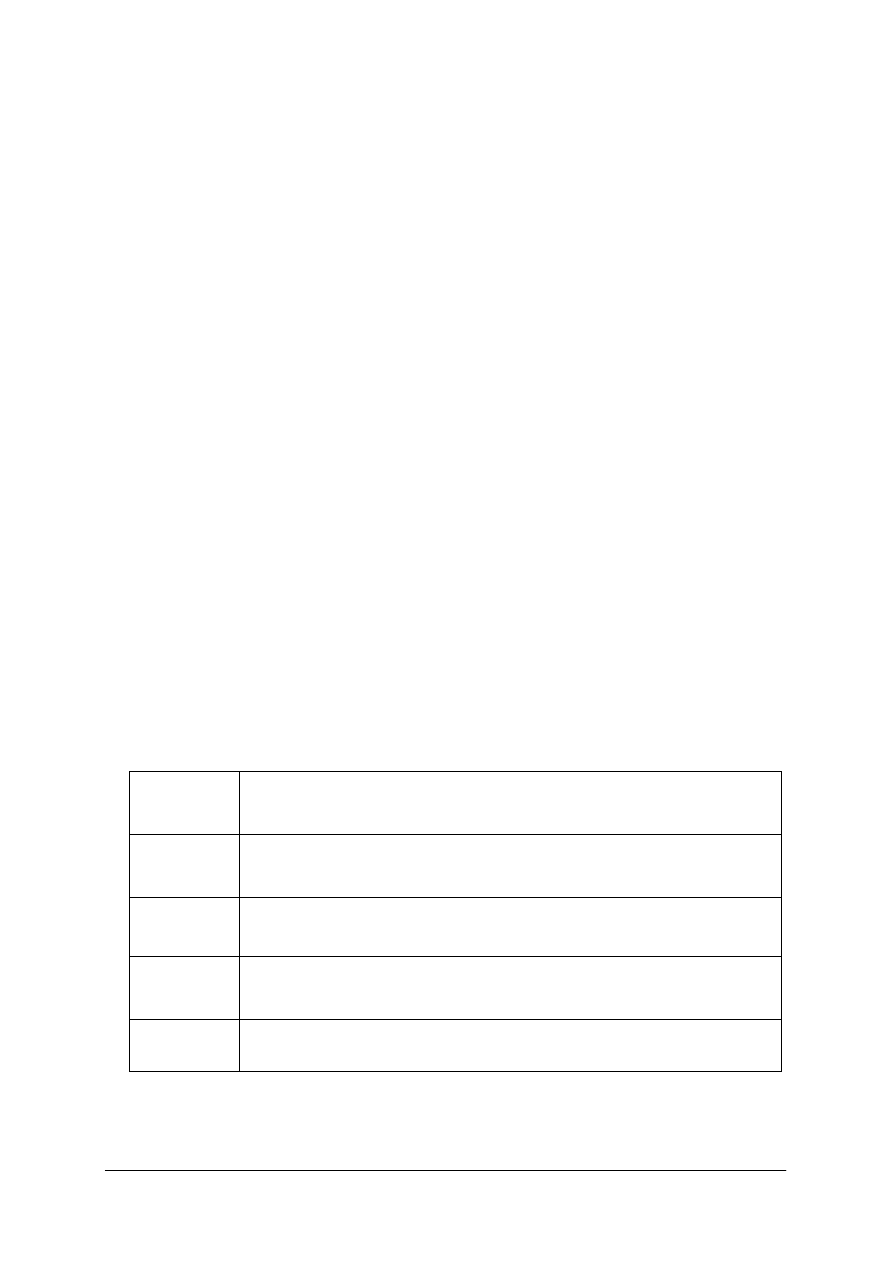

Rodzaj

wyrobów

ceramicznych

Metody badań wyrobów ceramicznych

Naczynia

ceramiczne

porcelanowe

.....................................................................................................................................

.....................................................................................................................................

.....................................................................................................................................

Szkło

.....................................................................................................................................

.....................................................................................................................................

...................................................................................................................................

Fajansowe

płytki

ścienne

...................................................................................................................................

....................................................................................................................................

....................................................................................................................................

Cegła

klinkierowa

...................................................................................................................................

..................................................................................................................................

.................................................................................................................................

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać odpowiednią normę,

2) zapoznać się z zasadami badań wyrobów gotowych,

3) przeanalizować metody badania ceramiki w oparciu o normy,

4) wypisać i scharakteryzować rodzaje badań dla poszczególnych wyrobów ceramicznych,

5) zaprezentować wyniki na forum grupy.

Wyposażenie stanowiska pracy:

−

normy określające metody badań wyrobów ceramicznych,

−

białe kartki A4,

−

komputer z dostępem do Internetu i drukarką.

Ćwiczenie 2

Dokonaj analizy zagadnień związanych z badaniem wyrobów gotowych ceramicznych.

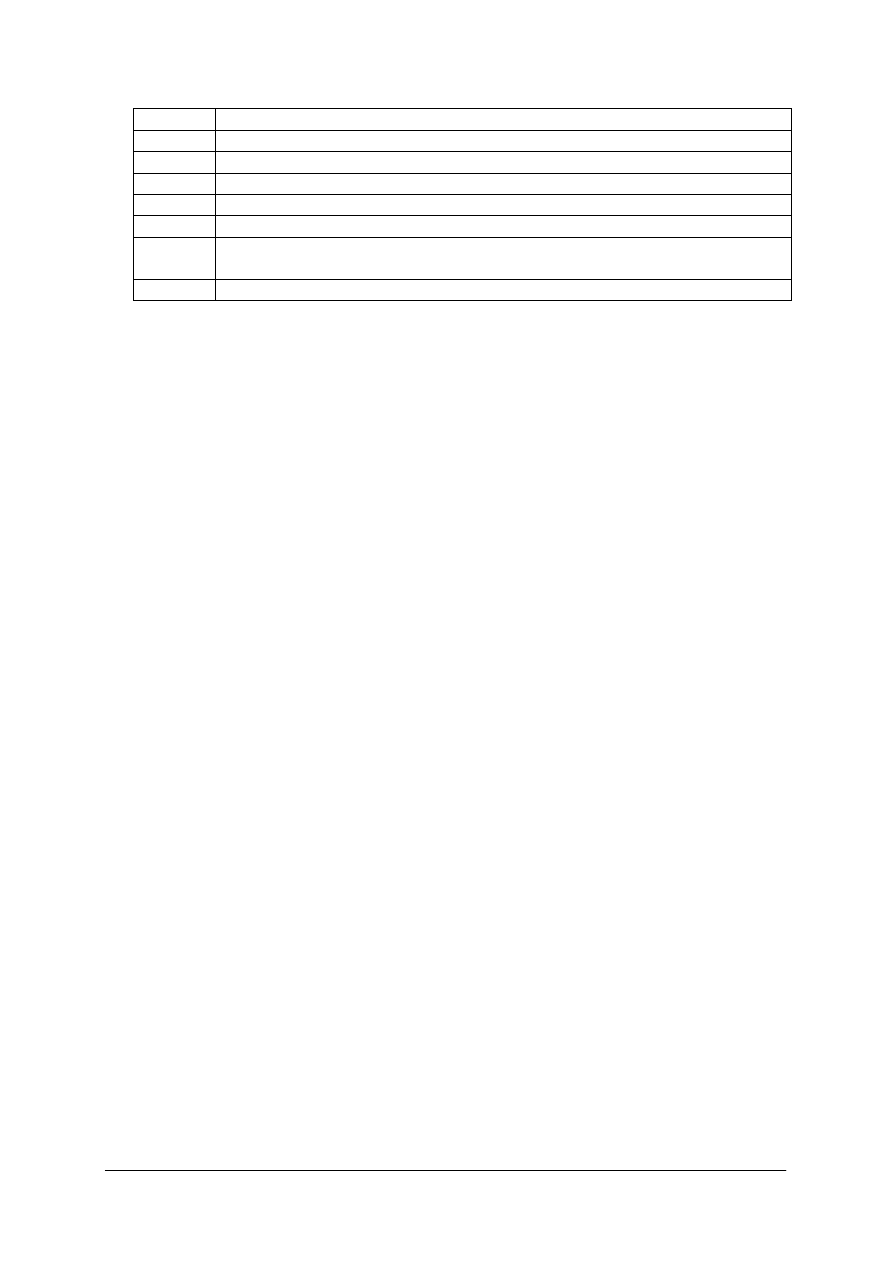

Prawda (p)

/ Fałsz (f)

Zdanie

................ Badania konieczne dla danego wyrobu określono w ustawie o badaniach

i certyfikacji.

................. Laboratorium zakładowe jest komórką powołaną do wykonywania badań

surowców, półfabrykatów, wyrobów gotowych oraz do wykonywania

bieżącej kontroli przebiegu procesu produkcyjnego.

................ Kontrolę jakości masy szklanej przeprowadza laboratorium zakładowe.

................ Kontrolę jakości masy szklanej może dotyczyć składu chemicznego oraz

właściwości elektrycznych.

................ Wszystkie metody badań wykonuje się dla każdego wyrobu ceramicznego.

................ Proces kontroli jakości dotyczy tylko wyrobów gotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać dokładnie zdania w tabeli,

2) wpisać literę P jeśli zdanie jest prawdziwe lub literę F jeśli zdanie jest fałszywe,

3) porównać otrzymane wyniki.

Wyposażenie stanowiska pracy:

−

foliogramy,

−

rzutnik pisma.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować normy tematyczne dotyczące wyrobów ceramicznych?

2) scharakteryzować metody badań wyrobów ceramicznych?

3) określić czego dotyczy kontrola jakości?

4) scharakteryzować czego dotyczy kontrola jakości masy szklanej?

5) wyjaśnić zasady wykonywania badań wyrobów ceramicznych?

6) określić przykłady wymagań jakie muszą spełniać wyroby ceramicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Zasady pobierania próbek do badań. Badanie właściwości

surowców

4.2.1. Materiał nauczania

W każdym zakładzie produkcyjnym zajmującym się wytwarzaniem wyrobów

ceramicznych znajduje się laboratorium przyzakładowe.

Każde laboratorium wykonuje na bieżąco szereg badań surowców w zależności od

potrzeb i wyposażenia.

Zgodnie z PN-EN ISO/IEC 17025:2001 – „Ogólne wymagania dotyczące kompetencji

laboratoriów badawczych i wzorujących” kierownictwo zakładu powinno upoważnić

określony personel do przeprowadzania poszczególnych sposobów pobierania próbek, badań

i/lub wzorcowań, wystawiania sprawozdań z badań i świadectw wzorcowań, wydawania

opinii i interpretacji oraz obsługiwania poszczególnych rodzajów wyposażenia.

Pobieranie próbek:

−

powinno przebiegać według ustalonego planu, opartego na metodach statystycznych,

−

wybór odpowiedniej próbki lub próbek z większej ilości materiału jest procesem bardzo

ważnym a jednocześnie skomplikowanym,

−

należy stosować system identyfikacji próbek i obiektów badań za pomocą dokumentów

lub przez odpowiednie oznakowanie,

−

należy nadzorować i kontrolować czynniki wpływające na miarodajność próbek oraz

tworzyć zapisy zapewniające identyfikację pobierającego, zastosowanej procedury

i planu pobierania oraz warunków środowiskowych (o ile mają znaczenie),

−

powinny istnieć procedury dotyczące transportu, przyjmowania, identyfikacji,

przechowywania i pozbywania się obiektów badań, zapewniające niezmienność

właściwości materiału.

Laboratoria w przemyśle ceramicznym powinny posiadać działy, które zajmują się

określeniem cech oraz właściwości surowców.

Wymagania odnośnie poszczególnych badań są różne w zależności od branży przemysłu

ceramicznego.

Wyposażenie laboratoriów zależy od tego czy jest to laboratorium przyzakładowe, czy

większe laboratorium przy zakładzie badawczym bądź jednostce centralnej.

W różnych stopniach organizacyjnych laboratoriów występują następujące działy:

−

przygotowania próbek laboratoryjnych,

−

oznaczania właściwości fizycznych surowców,

−

oznaczania i badania właściwości chemicznych surowców,

−

oznaczania właściwości mechanicznych surowców,

−

oznaczania właściwości termicznych surowców,

−

badania składu mineralnego i struktury surowców,

−

inne, zależnie od potrzeb.

Laboratoria przyzakładowe powinny być wyposażone w sprzęt potrzebny do wykonania

oznaczeń prostych, niezbędnych do prawidłowego prowadzenia procesu produkcyjnego.

Do ważniejszych badań surowców wykonywanych systematycznie w zakładzie

produkcyjnym zalicza się:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Badanie wilgotności surowca

Wilgotność surowca należy uwzględniać podczas odważania ilości poszczególnych

składników masy ceramicznej. Nieuwzględnienie wilgoci w surowcach może spowodować

zestawienie masy ceramicznej lub szkliwa niezgodnie z recepturą.

Badanie to wykonują wszystkie zakłady, w których dozowanie surowców odbywa się

wagowo. Laboratorium musi na bieżąco oznaczać wilgotność surowca. Zawartość wody

w materiale odważanym według receptury ma duży wpływ na prawidłowość zestawionych

mas i szkliw.

Pracownik laboratorium pobiera średnią próbę, odzwierciedlającą średnie właściwości

surowca i poddaje surowiec badaniu.

Oznaczenie wilgotności surowca można przeprowadzić czterema metodami:

−

tradycyjną metodą suszenia w suszarkach laboratoryjnych,

−

metodą karbidową,

−

metodą spirytusową,

−

metodą suszarki pospiesznej.

Oznaczenie wilgotności surowców ma dla firmy duże:

Wilgotność surowców długo magazynowanych może zmieniać się wskutek

odparowywania z nich wody. Nieznajomość wilgotności surowców wyklucza możliwość

skorygowania receptur, a w konsekwencji wykonywanie zestawów mas i szkliw o zupełnie

innym składzie. Zakład płaci za surowce suche lub za surowce o wilgotności określonej

normą. Dostawa surowców o znacznie wyższej wilgotności jest podstawą do złożenia

reklamacji lub do zapłaty za ilość odpowiednio mniejszą.

Badanie składu granulometrycznego

Badania składu granulometrycznegowskazuje na zastosowanie odpowiedniego czasu ich

przemiału w procesie przygotowania masy ceramicznej w urządzeniach rozdrabniających.

Wykonuje się zwykle skróconą analizę sitową na jednym sicie o wielkości oczek 0,06 mm

(10 000 oczek/cm

2

), tzw. „przemiał”.

Badanie plastyczności surowca metodami pośrednimi

Do metod pośrednich oznaczania plastyczności surowców zalicza się m.in.:

−

oznaczenie plastyczności metodą Pfefferkorna,

−

oznaczenie skurczliwości suszenia,

−

oznaczenie ilości wody zarobowej,

−

oznaczenie wytrzymałości mechanicznej na zginanie w stanie surowym,

−

oznaczenie stopnia wiązania materiałów schudzających,

−

badanie gliny na rozmiękanie w wodzie.

Badanie plastyczności surowców, a tym samym ich masy ma wpływ na właściwości

formiercze masy i na wyrób o właściwej technologii oraz parametry formowania.

Od plastyczności masy zależy wielkość stosowanych nacisków podczas prasowania

półsuchego, obroty wrzecion w urządzeniach formujących wyroby metodą przez toczenie.

Oprócz wyżej wymienionych metod w laboratoriach badawczych oznacza się inne

właściwości mające wpływ na zastosowanie innych technologii na poszczególnych odcinkach

procesu wytwórczego.

Wielkość skurczliwości wypalania i całkowitej decyduje o wykonaniu form

o właściwych rozmiarach, które służą do nadania kształtów półfabrykatom.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wynik oznaczania nasiąkliwości surowców po wypaleniu wskazuje czy opracowano

odpowiednie receptury mas ceramicznych w celu uzyskania wyrobów gotowych o zgodnej

z wymaganiami normowymi nasiąkliwości i porowatości.

Oznaczenie temperatury maksymalnego spiekania się surowca pozwala na ustalenie

właściwego procesu wypalania półfabrykatów.

Dla surowców biało wypalających się jednym z podstawowych badań jest oznaczenie

zabarwienia po wypaleniu. Zabarwienie poszczególnych surowców decyduje o kolorze

gotowych wyrobów.

Bardzo ważnym badaniem surowców jest oznaczenie współczynnika rozszerzalności

termicznej. Właściwy dobór składów surowcowych mas i szkliw tak, aby ich współczynniki

rozszerzalności termicznej były w przybliżeniu równe, daje gwarancję otrzymania wyrobów

gotowych o niespękanym szkliwie lub czerepie, co podnosi znacznie walory estetyczne

i higieniczne gotowych wyrobów.

Oznaczenie składu chemicznego surowca dotyczy różnych właściwości, jakimi się on

charakteryzuje. Znajomość składu chemicznego ma duże znaczenie podczas opracowywania

nowych zestawów mas i szkliw.

Zawartość Al

2

O

3

określa głównie ogniotrwałość zwykłą tego surowca. Zawartość SiO

2

informuje o plastyczności. Ilość Fe

2

O

3

i TiO

2

wskazują na zawartość biało wypalających się

szkodliwych domieszek barwiących, czyli decyduje o barwie gotowych wyrobów. Zawartość

związków barwiących w glinach biało wypalających się nie może przekraczać 1,5%,

a w kaolinach 0,8%.

Znajomość składu chemicznego pozwala również wyliczyć skład mineralny surowca,

czyli ustalić zawartość substancji ilastej, skalenia i kwarcu.

Skład chemiczny surowców oprócz tradycyjnej analizy chemicznej wykonuje się za

pomocą specjalnych urządzeń tj. kolorymetry, fotokolorymetry, spektografy.

W ramach badań laboratoryjnych ustala się kwasowość surowca, zdolność do upłynnienia

i wiele innych cech, które wpływają na przebieg procesu produkcyjnego oraz jakość

produktów gotowych.

Znajomość właściwości surowców pozwala na porównanie ich z wymaganiami

normalizacyjnymi oraz na zastosowanie właściwych technologii w procesie produkcji

wyrobów ceramicznych. Systematyczne badanie właściwości surowców gwarantuje

uzyskanie wyrobów o wysokiej jakości i zmniejsza liczbę braków.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka norma reguluje przepisy w zakresie ogólnych wymagań dotyczących laboratoriów

badawczych?

2. Jakie są zasady pobierania próbek do badań?

3. Jakie działy występują w różnych stopniach organizacyjnych laboratoriów?

4. Jakie badania surowców przeprowadza się w zakładzie produkującym wyroby

ceramiczne?

5. Jakie znaczenie dla firmy ma oznaczenie wilgotności surowców?

6. Jakie znasz metody pośrednie oznaczania plastyczności surowców?

7. Jaki jest cel określania właściwości surowców?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.3. Ćwiczenia

Ćwiczenie 1

Pobierz odpowiednią ilość próbek do badań kontrolnych. Oznacz wilgotność surowca

masy ceramicznej stosując następujące metody:

a.

karbidową,

b.

spirytusową,

c.

tradycyjną

metodą

suszenia

w suszarkach laboratoryjnych,

d.

suszarki

pospiesznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać odpowiednią ilość próbek do badań,

2) oznaczyć wilgotność surowca wykorzystując wskazane metody,

3) zaprezentować na forum grupy wyniki i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

−

podstawowe wyposażenie laboratorium badawczego zakładu ceramicznego,

−

materiały do badań: próbki wyrobów ceramicznych,

−

normy.

Ćwiczenie 2

Określ procedury pobierania próbek do badań kontrolnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać odpowiednią normę,

2) obserwować pracę laboranta w laboratorium badającym wyroby ceramiczne,

3) sporządzić procedurę,

4) zaprezentować swoje wyniki.

Wyposażenie stanowiska pracy:

−

zestaw komputerowy z dostępem do Internetu,

−

normy.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasadność pobierania odpowiedniej ilości próbek do

badań kontrolnych?

2) scharakteryzować badania surowców, systematycznie wykonywanych

przez laboratoria badawcze?

3) scharakteryzować

wymagania

dotyczące

zapewnienia

jakości

wyposażenia pomiarowego?

4) scharakteryzować wady i zalety poszczególnych badań surowców?

5) scharakteryzować przepisy BHP na stanowisku pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3. Badania niszczące i nieniszczące wyrobów

4.3.1. Materiał nauczania

W badaniach materiałowych badania nieniszczące jak i niszczące spełniają ważną rolę.

Badania niszczące łącznie z badaniami nieniszczącymi stanowią o wyniku z badań

materiałowych.

Badania niszczące przeprowadza się na specjalnie przygotowanych próbkach lub na

gotowych wyrobach. Jedne jak i drugie w trakcie badania ulegają zniszczeniu, stąd

stosowanie tego typu badań ograniczone jest najczęściej do kilku (3-5) sztuk tzw.

reprezentatywnych.

Badania niszczące obejmują między innymi próby i rodzaje przedstawione

w tabeli 1.

W procesie badań niszczących należy również uwzględnić podprocesy dotyczące:

−

pobierania próbek badawczych,

−

przygotowania próbek badawczych.

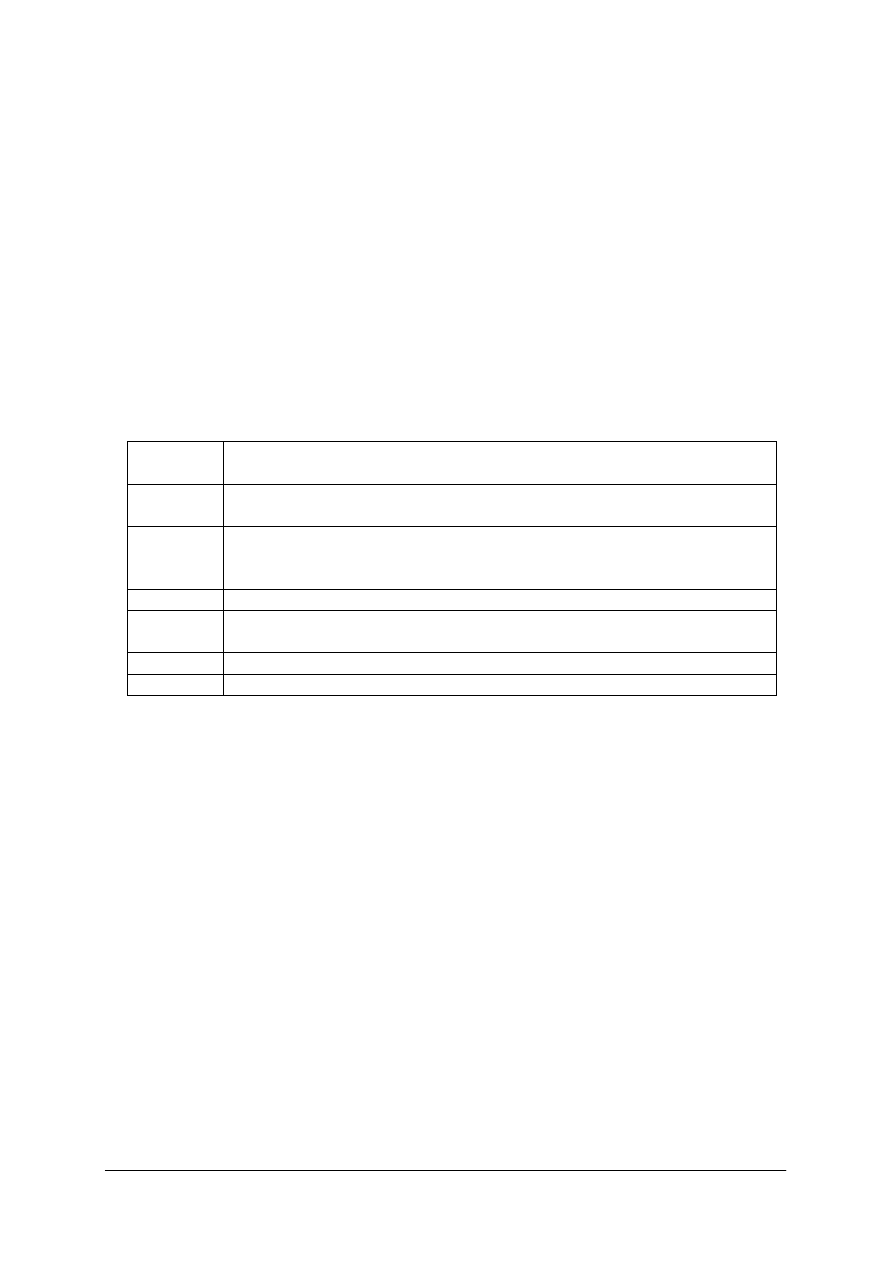

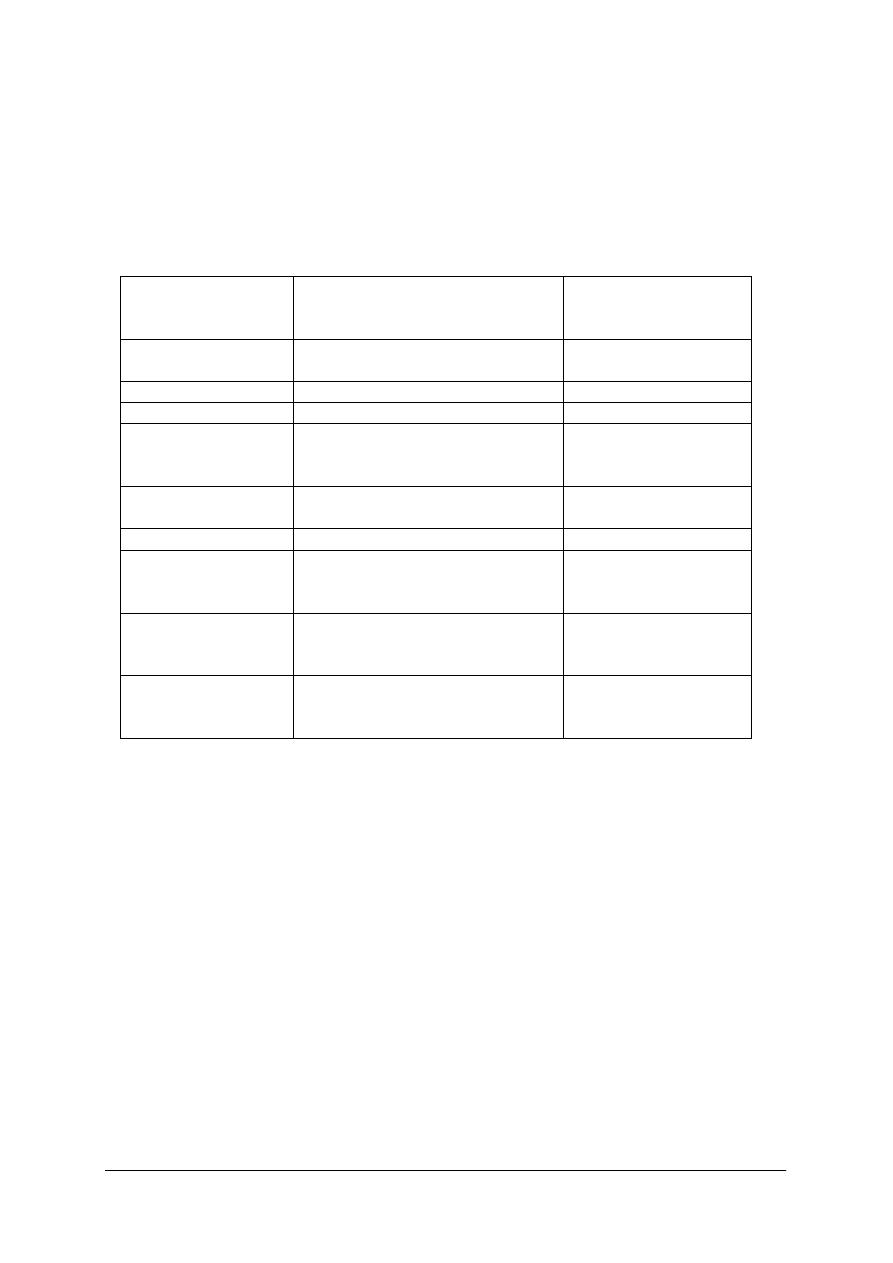

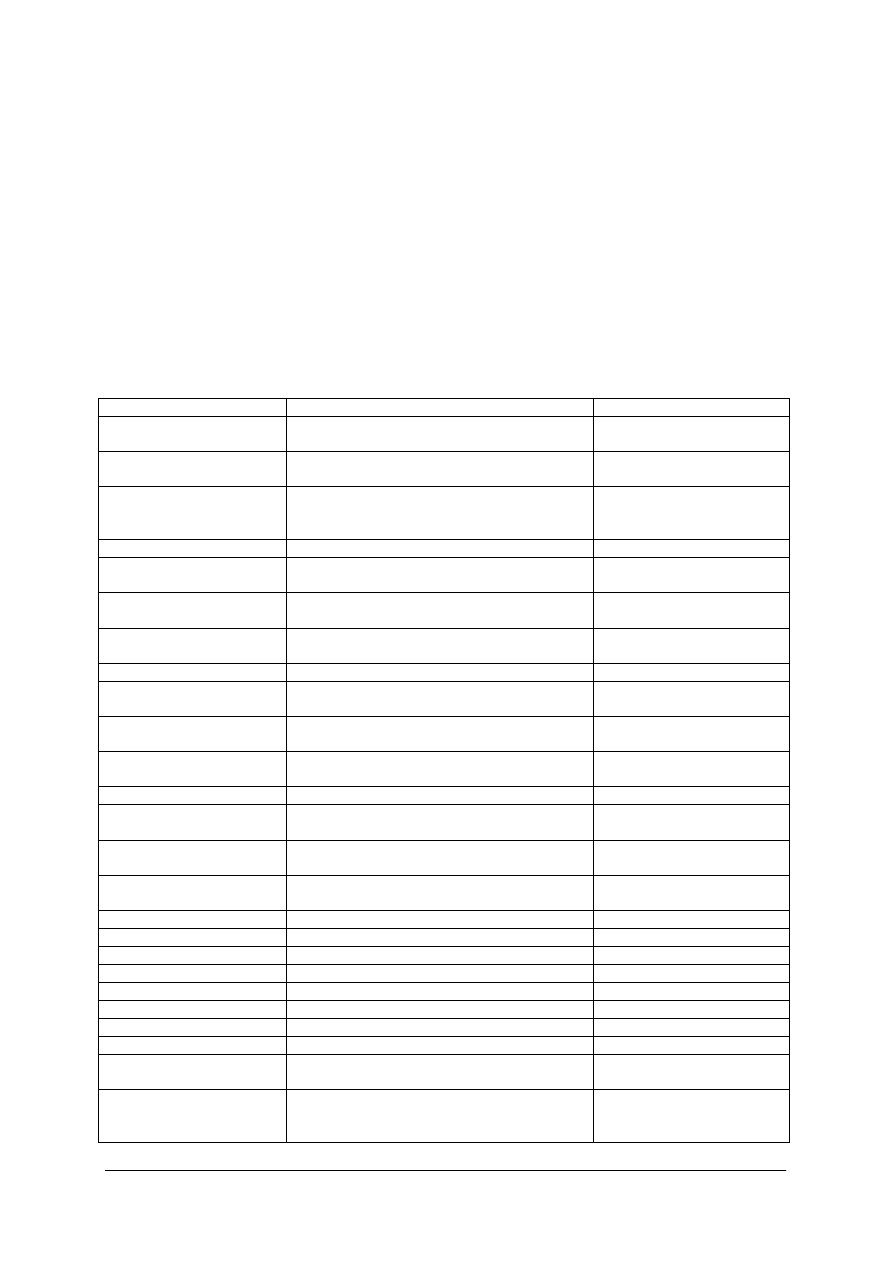

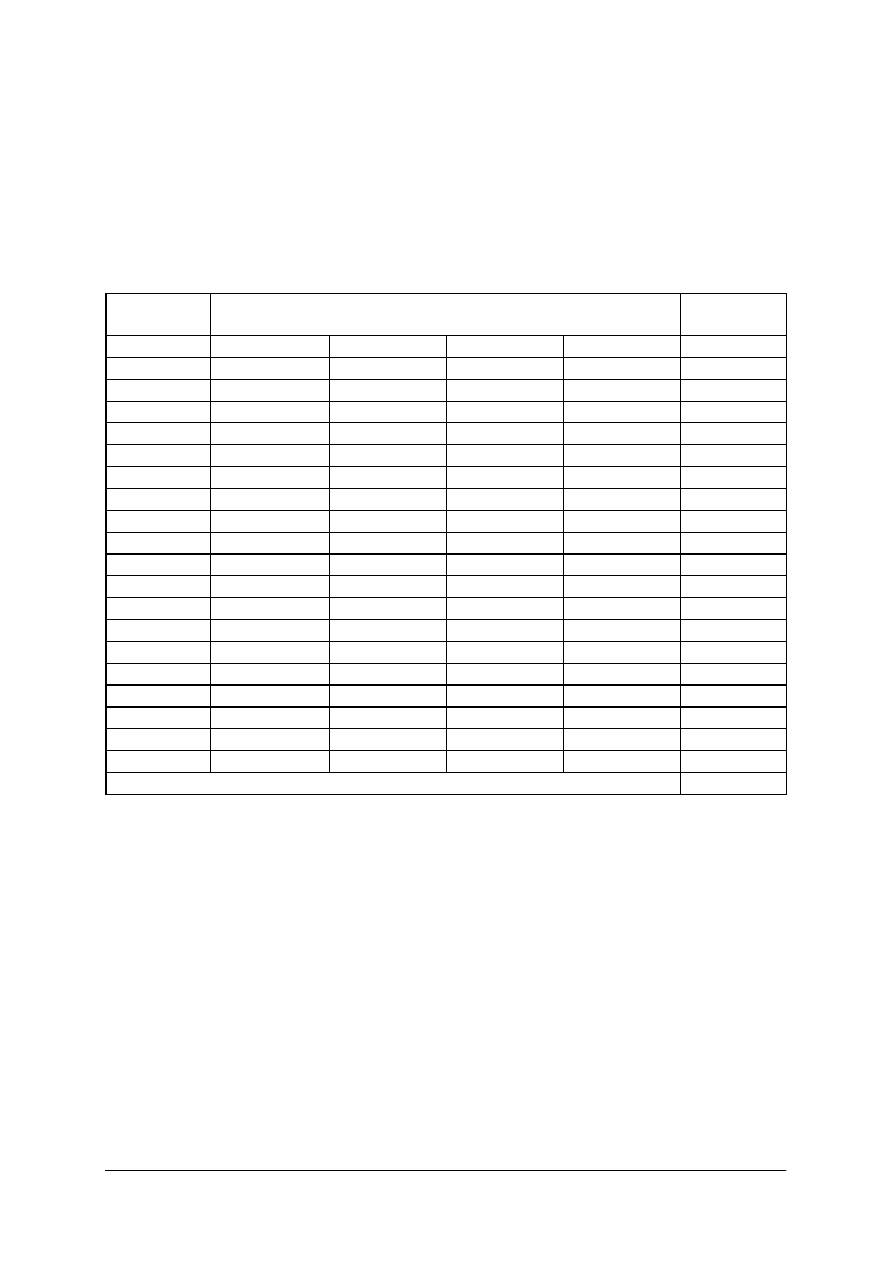

Tabela 1. Rodzaje badań niszczących [11, s. 5]

Rodzaje badań

niszczących

Przykłady

1. Badania właściwości

mechanicznych

−

próby pełzania

−

próby zmęczeniowe

−

statyczna próba ścinania

2. Badania własności

technologicznych

−

próba łamania

−

próba przeginania

−

próba skręcania

3. Badania metalograficzne

−

badania mikroskopowe mikroskopami optycznymi

−

badania mikroskopowe mikroskopami elektronowymi

−

badania rentgenowskie dyfrakcyjne

4. Badania chemiczne

−

badania składu chemicznego metodą chemiczną

−

badania składu chemicznego metodą staloskopową

−

badania składu chemicznego metodami fizycznymi

5. Badania inne

−

tensometryczne badania naprężeń własnych

Badania niszczące obejmują bardzo szeroki zakres działań w badaniach materiałowych,

a wyniki tych badań są uwzględniane w technice badań materiałowych.

Badania nieniszczące stanowią grupę metod badań, które dostarczają informacji

o właściwościach przedmiotu badanego bez pozbawienia go wartości użytkowych, tzn. bez

zmiany jego eksploatacyjnej przydatności.

Obszary zastosowania badań nieniszczących obejmują następujące sfery:

−

projektowania badań,

−

produkcji przemysłowej,

−

eksploatacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Przyczyny stosowania badań nieniszczących

Jednym z powodów zastosowania badań nieniszczących wyrobów jest bezpieczeństwo.

Przesądziło ono o zastosowaniu badań nieniszczących przede wszystkim w takich

dziedzinach jak np.: lotnictwo, astronautyka, energetyka jądrowa, przemysł wydobywczy

i petrochemiczny, stoczniowy, a także motoryzacyjny.

Również powód ekonomiczny uzasadnia potrzebę stosowania badań nieniszczących

w wypadku produkcji wielkoseryjnej lub kosztownych w skutkach awarii.

Do zalet stosowania badań nieniszczących należą:

−

oszczędność osiągana przez eliminowanie z procesu produkcji półwyrobów lub wyrobów

wadliwych,

−

zmniejszenie do minimum awaryjności urządzeń,

−

podwyższona jednorodność, a tym samym porównywalna jakość wyrobów.

Zagadnienia potrzebne do dokonania analizy posiadanych informacji i wyboru

optymalnej metody badania.

1. Charakterystyka kontrolowanego wyrobu:

−

rodzaj materiału,

−

struktura materiału,

−

stan powierzchni,

−

wymiary,

−

kształt,

−

metoda wytwarzania.

2. Charakterystyka szukanych wad:

−

rodzaj wady,

−

wymiary,

−

orientacja,

−

lokalizacja,

−

normy i wzorce.

Wyróżnia się następujące rodzaje wad w zależności od ich położenia w badanym

materiale lub wyrobie:

−

wady zewnętrzne czyli geometryczne i powierzchni,

−

wady wewnętrzne czyli wszelakiego rodzaju wewnętrzne nieciągłości materiału w skali

makro, np. wtrącenia, pęcherze, żużle, pęknięcia.

Ze względu na genezę wyróżnia się:

−

wady technologiczne – związane z metodą wytwarzania elementu lub konstrukcji,

powstają w trakcie błędnie prowadzonej operacji technologicznej,

−

wady eksploatacyjne – spowodowane środowiskiem pracy i/lub charakterem obciążenia

elementu lub badanej konstrukcji

Istnieje pewna liczba metod pomiarowych nieniszczących, które umożliwiają wykrycie

degradacji już w początkowej fazie rozwoju. Na ogół wymagają one specjalistycznej

aparatury i pewnego doświadczenia.

Najczęściej stosowane metody badań:

−

oględziny zewnętrzne,

−

badania penetracyjne,

−

badania magnetyczno-proszkowe,

−

badania prądami wirowymi,

−

badania radiograficzne,

−

badania ultradźwiękowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Oględziny zewnętrzne tzw. wzrokowe, prowadzone nieuzbrojonym okiem lub

z zastosowaniem prostych urządzeń dodatkowych, jak np.: lupa, latarka, lusterko.

Mają one na celu wykrycie ewidentnych wad i wyeliminowanie z dalszych badań

elementów lub obszarów wadliwych oraz wytypowanie elementów lub obszarów o wątpliwej

jakości do dalszych badań szczegółowych.

Metody penetracyjne wykorzystują zjawisko włoskowatości. Wszelkiego rodzaju

zewnętrzne wady szczelinowe zachowują się jak kapilary, w które wnika ciecz zwana

penetrantem.

Zalety metod penetracyjnych:

−

szybki i prosty proces badania, niezbyt wysokie kwalifikacje,

−

możliwość badania różnych materiałów i wyrobów o dowolnych kształtach i wymiarach,

−

łatwość wykrywania wad o wielkości od ok. 0,001 mm,

−

łatwość stosowania w warunkach warsztatowych i terenowych,

−

niskie koszty badania,

−

możliwość mechanizacji procesu badania,

−

duża skuteczność wykrywania wad.

Wady metod penetracyjnych:

−

konieczność wstępnego oczyszczenia i odtłuszczenia powierzchni badanej oraz

oczyszczenia powierzchni po badaniu,

−

wpływ temperatury obiektu na właściwości preparatów,

−

starzenie się preparatów,

−

duża toksyczność preparatów.

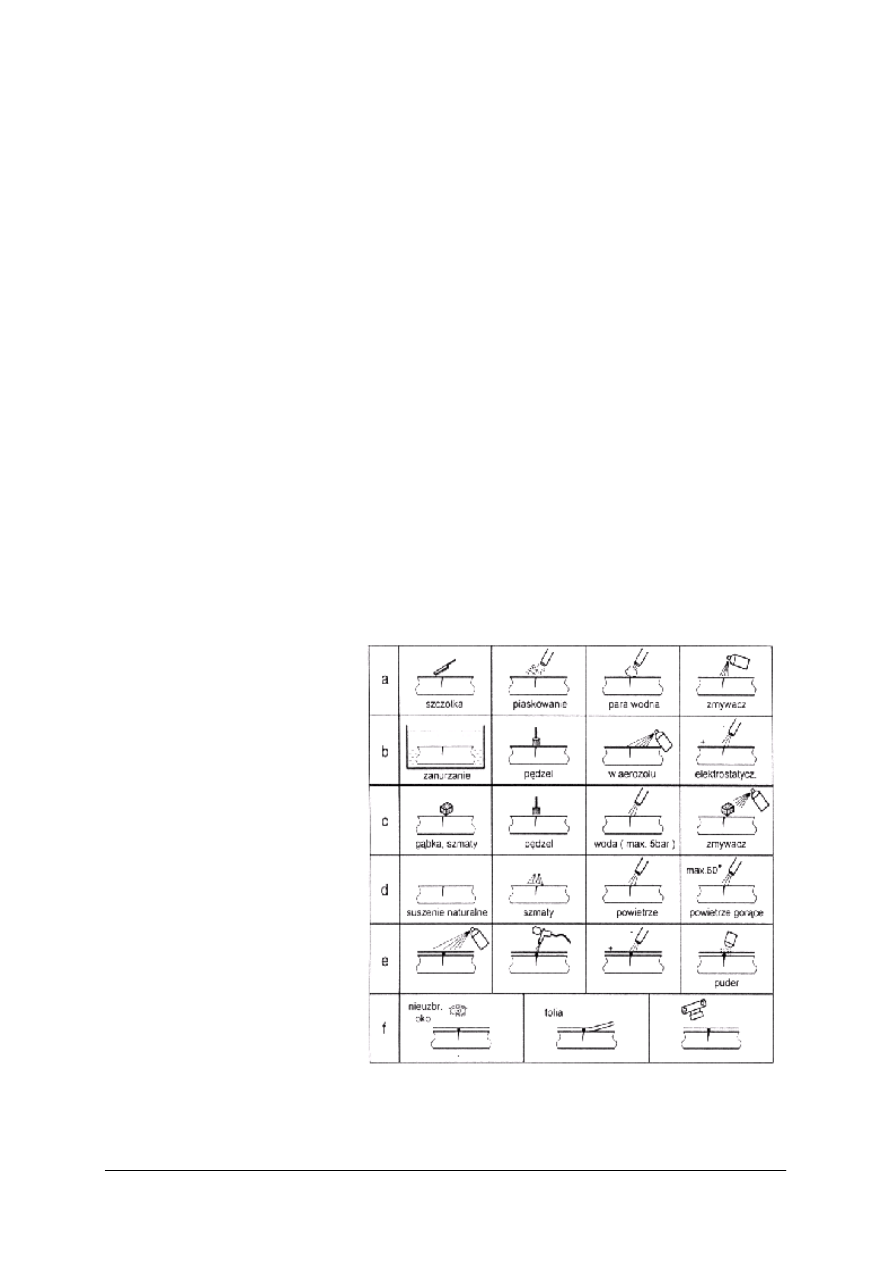

Etapy procesu badania penetracyjnego są:

a) Oczyszczenie powierzchni.

b) Naniesienie penetranta.

c) Usunięcie nadmiaru penetranta

po czasie jego wnikania.

d) Suszenie powierzchni.

e) Naniesienie wywoływacza.

f) Poszukiwanie wad i ich

dokumentowanie (zapis).

Rys. 1

.

Etapy procesu badania penetracyjnego [22]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Metody

magnetyczno-proszkowe

wykorzystują

zjawisko

rozproszenia

pola

magnetycznego lub zmiany przenikalności magnetycznej w miejscach występowania wad.

W czasie badania na powierzchnię obiektu nanosi się podczas magnesowania

drobnoziarnisty proszek magnetyczny.

Do zalet metody magnetyczno-proszkowej należy duża skuteczność wykrywania wad,

znacznie mniejsza wrażliwość na zabrudzenie powierzchni badanej oraz tzw. zamknięcie wad

jak w metodach penetracyjnych, a także szybki i prosty proces badania.

Wadami tej metody jest częsta konieczność oczyszczania i rozmagnesowania elementu

przed i po kontroli. Aparatura bardziej skomplikowana jak w metodzie penetracyjnej,

W metodach radiacyjnych wykorzystuje się zjawiska towarzyszące promieniowaniu

jonizującemu, a przede wszystkim zjawisko fotochemiczne. Promieniowanie jonizujące

posiada zdolność przenikania przez różne materiały oraz zdolność naświetlania błony

fotograficznej. Ilość promieniowania przenikającego przez materiał zmienia się dla różnych

materiałów wraz ze zmianą ich gęstości, a dla tych samych materiałów zależnie od ich

grubości lub obecności wad. Na wywołanej błonie otrzymuje się dwuwymiarowy, płaski

obraz, będący rzutem badanego obiektu lub jego fragmentu.

Zaletą tej metody jest możliwość badania materiałów o dowolnych własnościach, dobra

wykrywalność wad stanowiących ubytek grubości badanego obiektu od około 5% .

Wadą zaś wysokie koszty aparatury, sprzętu i badań, ograniczona wykrywalność wad

w elementach grubościennych i o skomplikowanych kształtach, brak wykrywalności płaskich

wad równoległych do powierzchni.

Metody ultradźwiękowe wykorzystują zjawiska towarzyszące rozchodzeniu się fal

o częstotliwości ultradźwiękowej, tzn. większej od górnej granicy słyszalności ucha ludzkiego

(ponad 20 000 Hz). Stosowana jest metoda echa i metoda przenikania.

Zalety metod ultradźwiękowych to m.in. szybkość badania i bezpośrednia dostępność

wyników, możliwość dokładnej lokalizacji wad, możliwość pomiaru grubości elementów

jednostronnie dostępnych z dokładnością rzędu 0,1 mm lub większą, przenośna i lekka

aparatura.

Wady metod ultradźwiękowych to m.in.:

−

konieczne wysokie kwalifikacje badającego,

−

utrudnione lub niemożliwe badania elementów bardzo małych,

−

konieczność dobrego przygotowania powierzchni badania.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są badania niszczące wyrobów?

2. Co to są badania nieniszczące wyrobów?

3. Jakie są rodzaje badań niszczących wyroby?

4. Jakie są rodzaje badań nieniszczących wyroby?

5. Jakie są obszary zastosowania badań nieniszczących?

6. Jakie są etapy procesu badania penetracyjnego?

7. Jakie zagadnienia potrzebne są do dokonania analizy posiadanych informacji i wyboru

optymalnej metody badania?

8. Jakie są wady badań nieniszczących?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.3. Ćwiczenia

Ćwiczenie 1

Podaj przykłady dokumentów normatywnych oraz specyfikacji technicznych

dotyczących badań niszczących wyrobów ceramicznych. Określ czy w dokumentach tych

wskazano odniesienia do wymagań kwalifikacyjnych personelu przeprowadzającego takie

badania.

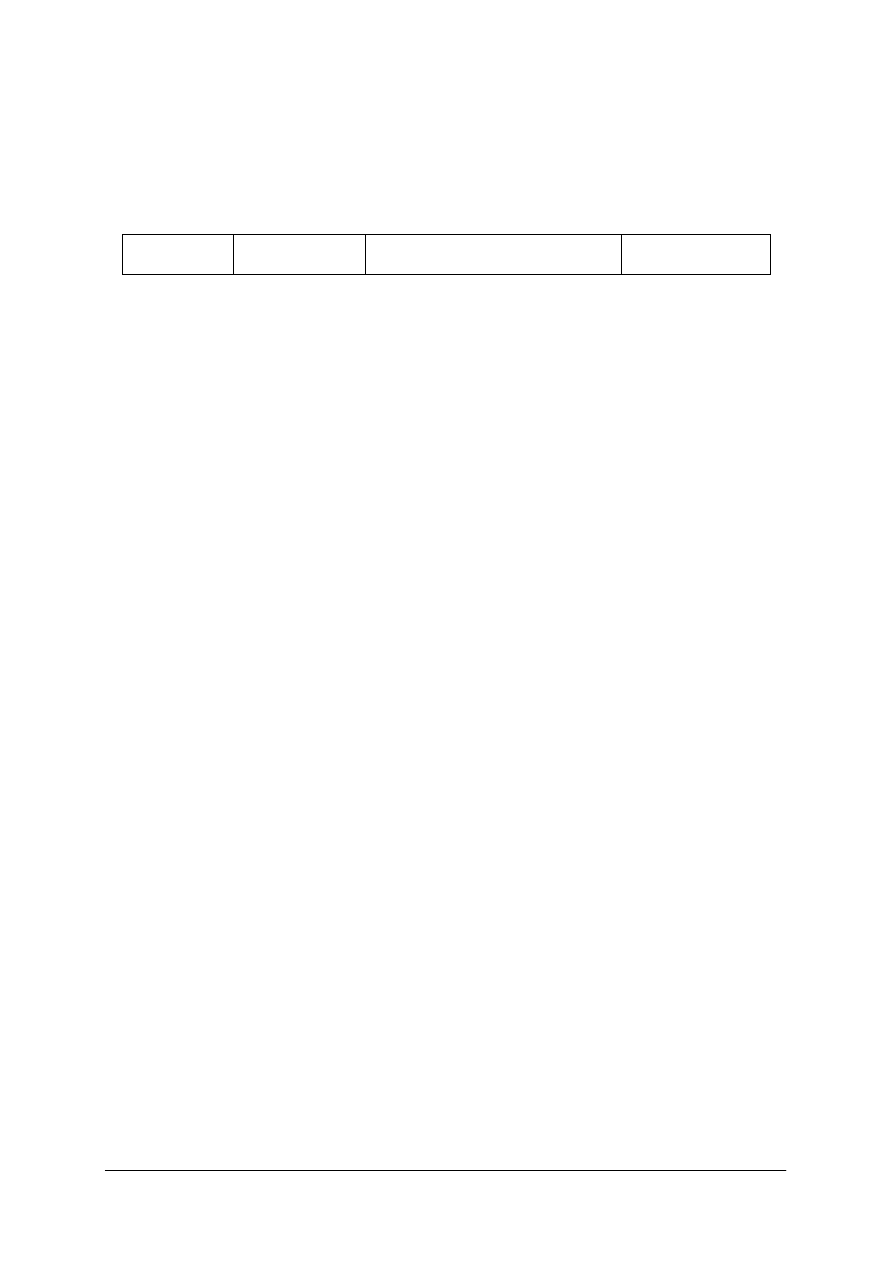

Rodzaje badań

niszczących

Przykłady dokumentów

normatywnych i specyfikacji

technicznych (Numer normy)

Wymagania dla

personelu

Próba łamania.

Próba skręcania.

Próba przeginania.

Badania składu

chemicznego metodą

chemiczną.

Statyczna próba

ścinania.

Próby zmęczeniowe.

Badania

rentgenowskie

dyfrakcyjne.

Badania składu

chemicznego metodą

staloskopową.

Badania składu

chemicznego

metodami fizycznymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać odpowiednią dokumentację normatywną oraz specyfikacje techniczne

dotyczące badań niszczących,

2) uzupełnić tabelę,

3) zaprezentować swoją pracę i porównać z innymi osobami.

Wyposażenie stanowiska pracy:

−

dokumenty normatywne,

−

specyfikacja techniczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Ćwiczenie 2

Wykonaj dokumentowanie wyników badań nieniszczących wyrobów ceramicznych

wykonanych metodą penetracyjną w laboratorium badawczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać normy i instrukcje opisujące metodę penetracyjną,

2) obserwować wykonywanie badań nieniszczących wyrobów ceramicznych w laboratorium,

3) wskazać poszczególne etapy procesu badania penetracyjnego,

4) wykonać dokumentowanie wyników przeprowadzonych badań,

5) odczytać wyniki i dokonać weryfikacji z innymi osobami.

Wyposażenie stanowiska pracy:

−

normy i instrukcje,

−

podstawowe wyposażenie laboratorium badawczego zakładu ceramicznego,

−

materiały do badań: próbki wyrobów ceramicznych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, jakie przepisy regulują zagadnienia w zakresie badań

niszczących i nieniszczących wyrobów ceramicznych?

2) określić zasady dokumentowania wyników badań?

3) scharakteryzować etapy procesu badania penetracyjnego?

4) scharakteryzować procesy jakie zaszły podczas wykonywania badań

nieniszczących?

5) określić, czy w dokumentach normatywnych i specyfikacji

technicznej wskazano odniesienia do wymagań kwalifikacyjnych

personelu

przeprowadzającego

badania

niszczące

wyrobów

ceramicznych?

6) objaśnić cel przeprowadzania badań niszczących i nieniszczących?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Oględziny zewnętrzne, dopuszczalne odchylenia

4.4.1. Materiał nauczania

Wyroby ceramiczne poddawane są kontroli i sortowaniu po każdej operacji

technologicznej przez sortowacza – brakarza ceramika. Wysuszone półfabrykaty poddaje się

kontroli głównie pod względem ewentualnie powstałych pęknięć lub deformacji. Dobre

wyroby przekazuje się do wypalania biskwitowego.

Podobnym badaniom poddaje się wyroby wypalone na biskwit. Badanie pęknięć

wykonuje się na podstawie dźwięku wydawanego po lekkim uderzeniu metalowym

przedmiotem. Wyroby pęknięte wydają dźwięk głuchy, przytłumiony. Bardzo drobne

pęknięcia włosowate można sprawdzić również przez malowanie pędzlem wyrobów

barwnikiem anilinowym (organicznym). Wyroby niepopękane i niezdeformowane szkliwi się

i wypala na ostro. Wyroby wypalane na ostro ze szkliwem sortuje się na podstawie wymagań

podanych w normach.

Wyroby sortuje się na wypalone normalnie, niedopalone, przepalone, wyroby wadliwe

(niedokładnie wykończone brzegi, źle przytwierdzone detale, zmarszczki na dnie) i złom

(pęknięcia,

nadtłuczenia).

Wystąpienie

chociażby

jednej

wady

niedopuszczalnej

dyskwalifikuje wyrób i zostaje on przekazany na złom. Przy sposobności można usunąć

papierem ściernym zanieczyszczenia.

Wyroby produkowane seryjnie, również eksportowane powinny odpowiadać

wymaganiom zawartym w Polskich Normach (PN). Polskie Normy wydaje i zatwierdza

Polski Komitet Normalizacyjny (PKN). Wymagania stawiane wyrobom wyprodukowanym

w mniejszych seriach zawarte są w normach branżowych (BN). Normy te są zatwierdzane

przez właściwe ministerstwa lub centralne instytucje nadzorujące.

Dla wyrobów produkowanych jednorazowo lub w bardzo małych ilościach opracowuje

się normy zakładowe. Normy te zatwierdzają jednostki nadrzędne nadzorujące działalność

zakładów.

Sortowanie wyrobów przeprowadza się na podstawie specjalnych tabel sortowniczych.

Pracownicy sortujący badają każdy wyrób. Wyroby nie powinny mieć nacieków powstałych

wskutek nieprawidłowego rozpływu szkliwa. Szkliwo nie może wykazywać pęknięć

włosowatych (tzw. harysu). Wyrób nie powinien mieć miejsc nie pokrytych szkliwem,

(z wyjątkiem miejsc, gdzie szkliwo jest nieprzewidziane). Miejsca niepokryte szkliwem

nazywa się łysinami. Normy dokładnie określają dopuszczalną liczbę i wielkość tzw. pianki

(są to drobniutkie pęcherzyki szkliwa), bąbli i nakłuć. Nakłucia są to maleńkie kraterki

(dziurki) w szkliwie. Muszką nazywa się ciemne wytopy związków barwiących na czerepie

lub szkliwie.

Określa się również liczbę i wielkość szczerb i pęknięć wyrobu. Stwierdza się czy wyrób

nie ma szwów powstałych w miejscach złącz form gipsowych, wgłębień i wypukłości, czy

części doklejane (np. uszka, dzióbki, uchwyty) nie odkleiły się i czy nie ma w miejscach

klejenia niedozwolonych pęknięć. Pracownik sortujący bada również krzywizny oraz

odchylenia od liniowych i objętościowych wymiarów.

Normy dokładnie określają dopuszczalną liczbę wad na jednym wyrobie, oczywiście

z grupy wad dopuszczalnych. W poniższej tabeli zaprezentowano dopuszczalną liczbę wad na

jednym wyrobie naczyń ceramicznych z mas porcelanowych i półporcelanowych.

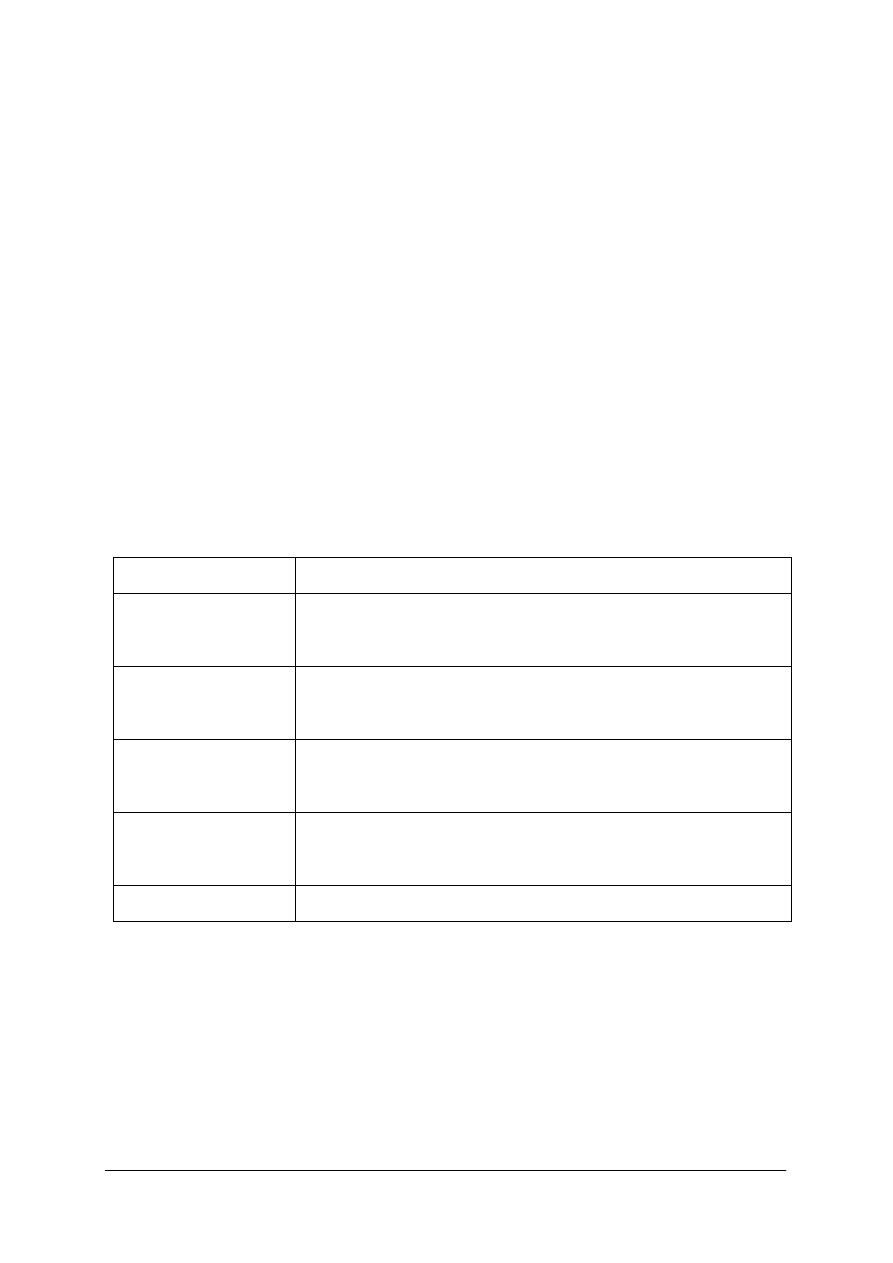

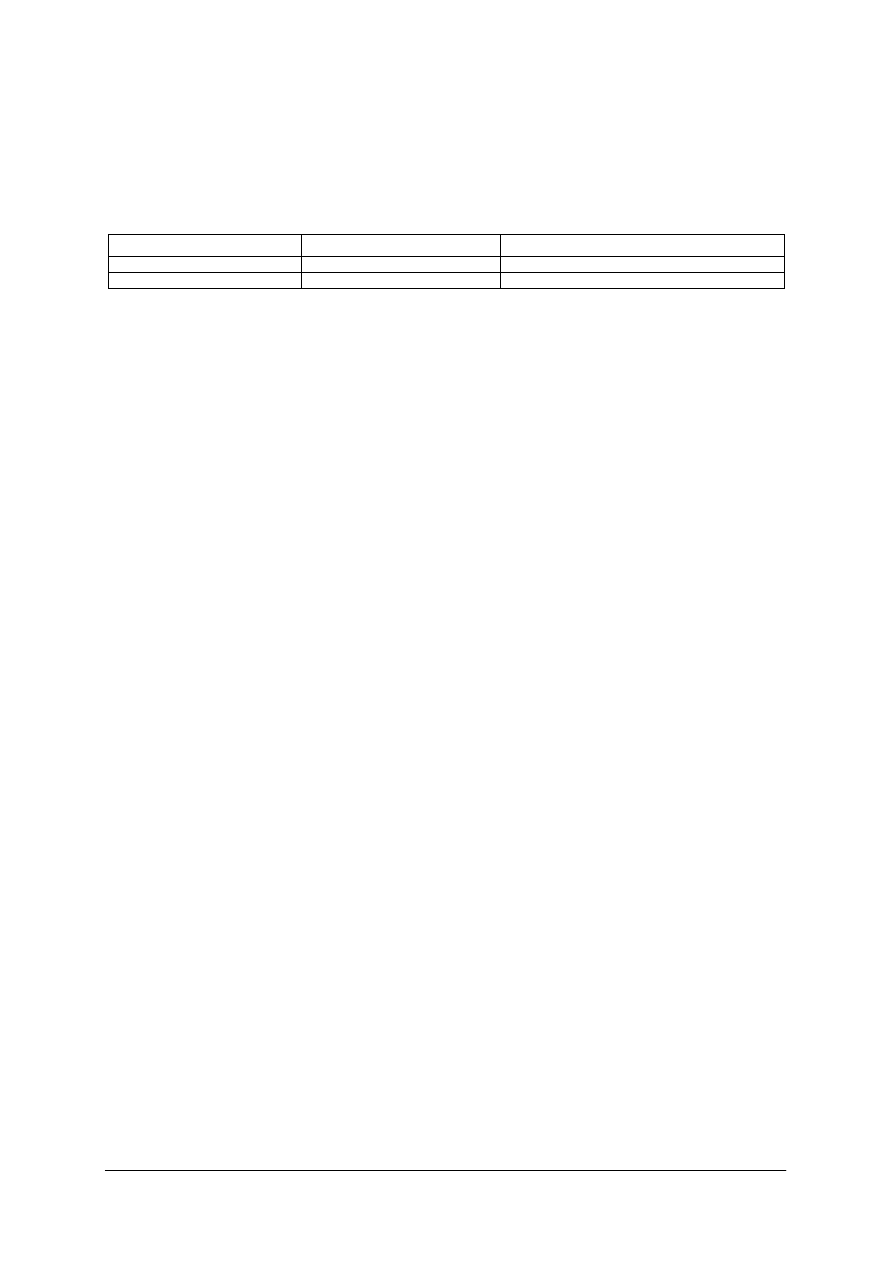

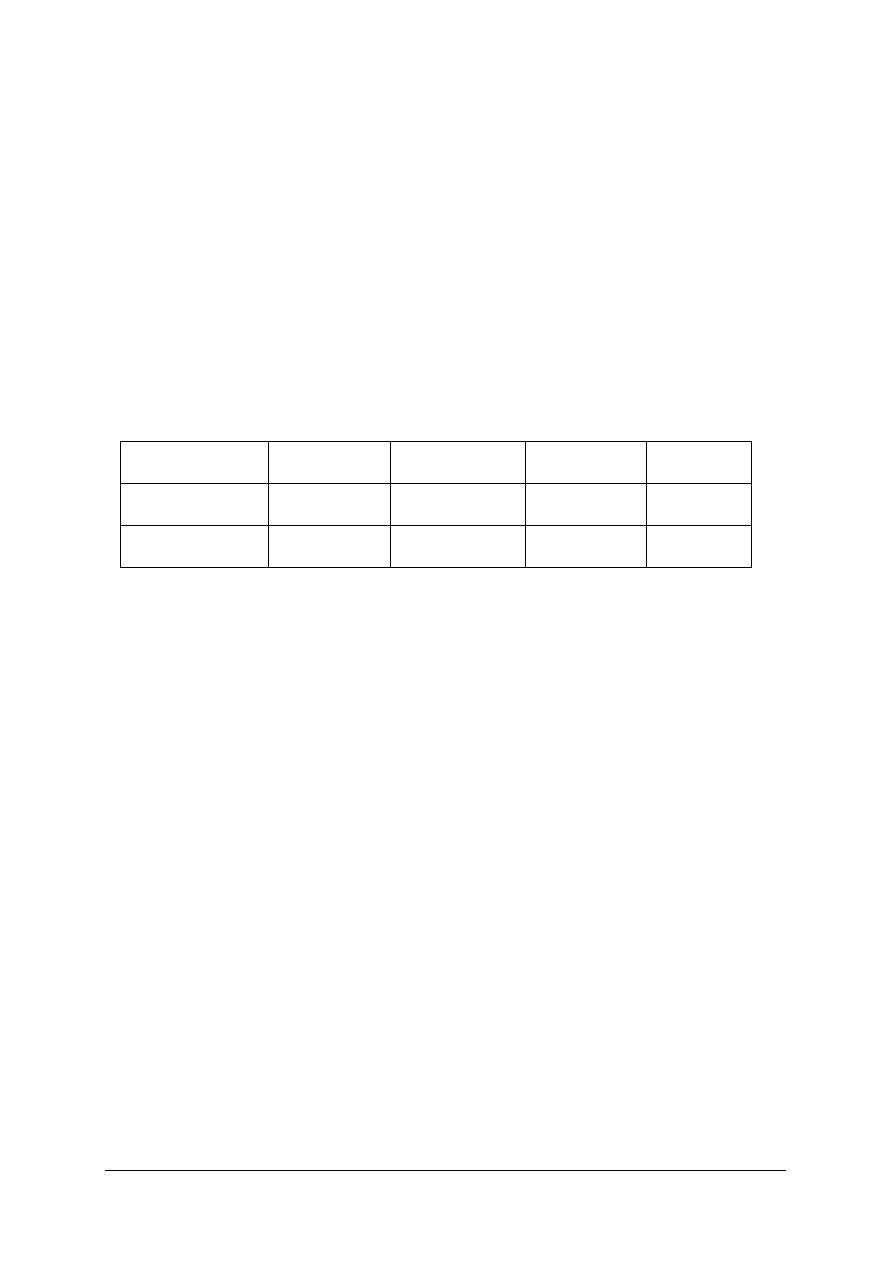

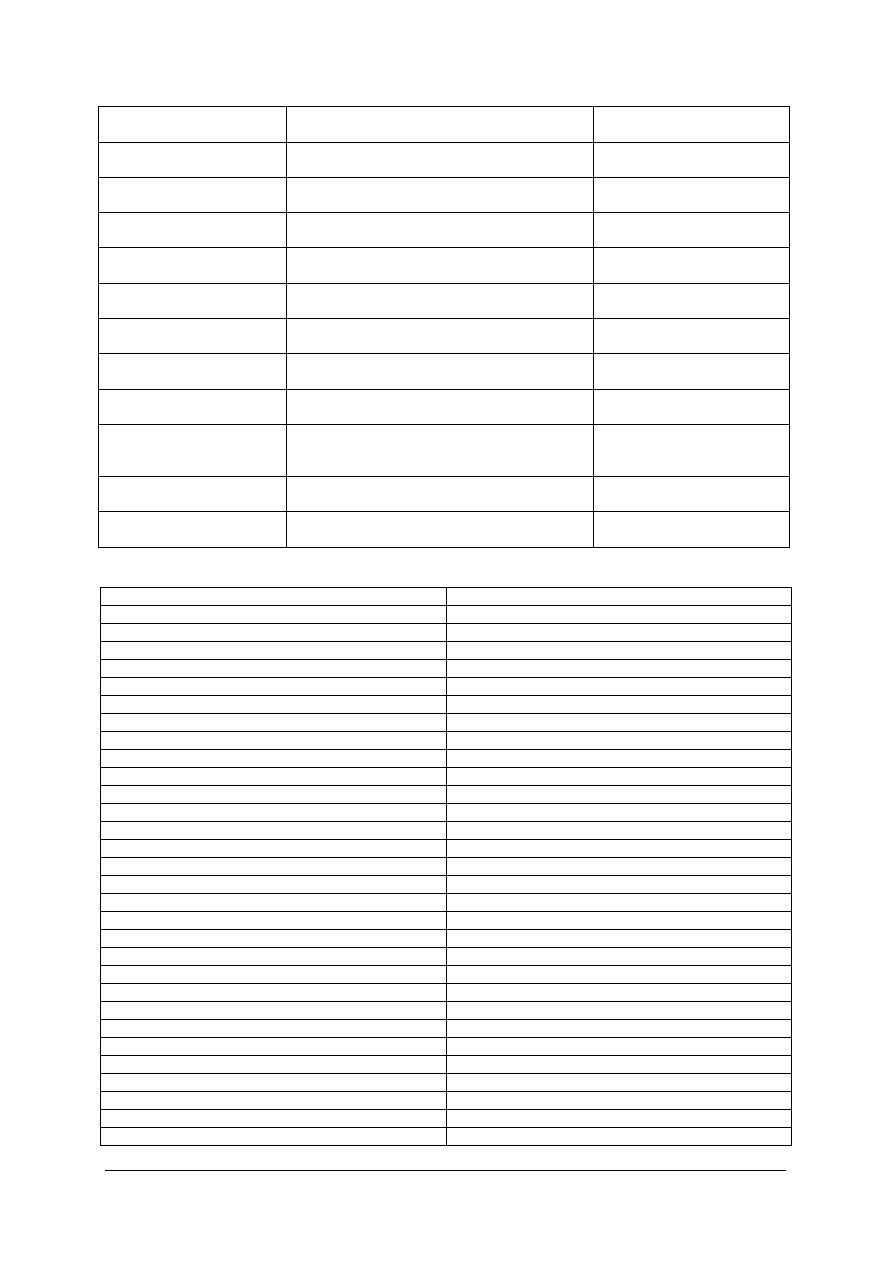

Tabela 2. Dopuszczalna liczba rodzajów wad na jednym naczyniu [2, s.335]

Gatunek

Wyroby

I

II

III

Obowiązująca norma

Naczynia ceramiczne porcelanowe

3

5

8

PN-A-12450:1975

Naczynia półporcelanowe

3

5

8

PN-A-12480:1975

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Podczas sortowania oddziela się wyroby przeznaczone do dekorowania oraz wyroby

przeznaczone do handlu bez dekoracji. Dekoruje się wyroby pierwszego i drugiego gatunku.

Wyroby trzeciego gatunku nie dekoruje się ze względów ekonomicznych.

Fajansowe płytki ścienne sortuje się na podstawie normy PN-B-12031:1978. Norma

przewiduje dwa gatunki. Klasyfikacja wg gatunku odbywa się głównie na podstawie

określenia cech zewnętrznych płytek. Przede wszystkim sprawdza się wymiary, wichrowatość

powierzchni oraz wygląd powierzchni licowej. Płytki powinny charakteryzować się gładką

powierzchnią, lśniącym połyskiem szkliwa, brakiem wad szkliwa i czerepu (pęknięcia

włosowate szkliwa, muszka, zaprószenia).

Norma PN-B-12630:1978 (wyroby porcelanowe i półporcelanowe) przewiduje podział

wyrobów ceramiki sanitarnej na dwa gatunki oraz szczegółowo określa liczbę i wielkość

dopuszczalnych wad dla każdego gatunku. Dopuszczalnych jest dla I gatunku: do 5 wad, zaś

dla II gatunku: do 7.

Cegła klinkierowa odpowiada wymaganiom normy PN-71/B-12008. Cegłę tą stosuje się

na konstrukcje murowe o dużym obciążeniu, budowle wodne oraz na okładzinę konstrukcji

narażonych na uderzenia mechaniczne, działanie kwasów lub stałej wilgoci. Wytwarza się ją

przez wypalanie surowego wyrobu, uformowanego ze specjalnych gatunków glin

ogniotrwałych, w wysokiej temperaturze, w wyniku, czego uzyskuje się materiał ceramiczny

o wysokiej wytrzymałości, szczelności i trwałości. Cegły klinkierowe produkowane są jako

pełne lub otworowe, z otworami przebiegającymi prostopadle do większej powierzchni.

Rozróżnia się dwie klasy wytrzymałości: 35 oraz 25. W zależności od składu surowca cegła

może mieć barwę od jasnobrązowej do ciemnoszarej. W stosunku do tego materiału

obowiązują ostrzejsze wymagania niż dla innych wyrobów ceramicznych, a w szczególności

w zakresie odporności na uderzenia, dopuszczalnych uszkodzeń i odchyłek wymiarowych.

Cegła puszczona z wysokości 1,5 m nie może się wyszczerbić. Powierzchnie licowe nie mogą

mieć pęknięć przechodzących przez całą grubość cegły.

Dopuszczalne odchyłki wymiarowe wynoszą:

−

długość (250 mm ) +/– 6 mm

−

szerokość (120 mm ) +/– 4 mm

−

grubość (65 mm ) +/– 2 mm

O wiele bardziej szczegółowo i większym zakresie bada się wyroby ceramiki

elektrotechnicznej. Porcelanę niskonapięciową bada się głównie określając cechy zewnętrzne.

Dla porcelany wysokonapięciowej wymagania są większe. Każdy z izolatorów

wysokonapięciowych poddawany jest badaniu wytrzymałości dielektrycznej w specjalnej

stacji prób. Także badaniu cech zewnętrznych poddawany jest każdy izolator. Badaniu innych

właściwości elektrycznych, termicznych, mechanicznych oraz na działanie wpływów

atmosferycznych poddaje się izolatory pobrane do badań w sposób losowy.

Normy dokładnie określają liczbę i sposób pobrania wyrobów do określonych badań.

Sortowanie wyrobów małych, produkowanych seryjnie w dużych ilościach np. płytek

ściennych, gładkości powierzchni czy podział na gatunki przeprowadza się w specjalnych

urządzeniach automatycznych.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak przeprowadza się oględziny zewnętrzne wyrobów?

2. Jakie dokumenty określają dopuszczalne odchylenia wyrobów ceramicznych?

3. Jak sortuje się wyroby ceramiczne?

4. Jaka instytucja wydaje i zatwierdza Polskie Normy?

5. Co to jest harys?

6. Co określa się muszką w przemyśle ceramicznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4.3. Ćwiczenia

Ćwiczenie 1

Korzystając z odpowiednich dokumentów normatywnych, określ dopuszczalne

odchylenia od normy pięciu wybranych wyrobów ceramicznych.

Wyrób ceramiczny

Tytuł normy

Dopuszczalne odchylenia od normy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać pięć wyrobów ceramicznych,

2) wyszukać odpowiednią normę tematyczną,

3) sporządzić tabelę według powyższego przykładu i ją uzupełnić,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

Polskie Normy,

−

zestaw komputerowy z dostępem do Internetu.

Ćwiczenie 2

Wykonaj dokumentowanie oględzin zewnętrznych partii wyprodukowanych wyrobów

ceramicznych w zakładzie ceramicznym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeprowadzić oględziny zewnętrzne partii wyprodukowanych wyrobów ceramicznych,

2) ocenić jakość partii wyrobów ceramicznych według wymagań jakościowych,

3) udokumentować wyniki oględzin i porównać je z wymaganiami odpowiedniej normy,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

Polskie Normy,

−

instrukcje bezpieczeństwa i higieny pracy.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować w jakim celu przeprowadza się oględziny zewnętrzne

wyrobów ceramicznych?

2) scharakteryzować wybrane normy tematyczne określające dopuszczalne

odchylenia wyrobów ceramicznych?

3) określić zasady dokumentowania oględzin zewnętrznych?

4) określić warunki niezbędne do zapewnienia jakości ?

5) wyjaśnić rolę poszczególnych norm?

6) wyjaśnić w jaki sposób przeprowadza się oględziny zewnętrzne

wyrobów ceramicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.5. Oznaczenie zawartości wody zarobkowej oraz sprawdzenie

odporności termicznej wyrobów i szkliwa

4.5.1. Materiał nauczania

Materiały ceramiczne są tworzone głównie z materii nieorganicznej, z wyłączeniem

metali i ich stopów. Technologia wytwarzania opiera się zazwyczaj na spiekaniu.

Dawniej ceramiką nazywano dziedzinę nauki obejmującą technologie przetwórstwa gliny

oraz jej mieszaniu z przeróżnymi materiałami mineralnymi i organicznymi; wypalane

w piecach do stanu spieczenia; w ten sposób powstawały m.in. cegły.

Obecnie grupa materiałów ceramicznych obejmuje o wiele szerszą gałąź przemysłu,

bowiem dziś do ceramiki zaliczamy m.in.:

−

szkło (i jego wszelkie odmiany, za wyjątkiem szkieł polimerowych),

−

emalie,

−

materiały wiążące (cement, wapno, gips),

−

materiały ścierne,

−

tworzywa szklanokrystaliczne,

−

niemetaliczne materiały magnetyczne,

−

i inne.

Oznaczenie zawartości wody zarobkowej

Do otrzymania wyrobów ceramicznych oprócz podstawowych surowców naturalnych

takich jak gliny, różne rodzaje kwarcu (trydymit, krystobalit), kaolin stosuje się rożnego

rodzaju związki chemiczne: sole, tlenki, węglany, azotki, węgliki, krzemki, siarczki wielu

pierwiastków chemicznych

Materiały ceramiczne charakteryzują się dużą odpornością na wysokie temperatury,

odczynniki chemiczne, posiadają wysoką twardość, zazwyczaj bardzo wysoką rezystywność,

opór cieplny i opór akustyczny; w zależności od szczelności i porowatości materiału.

Gęstość materiałów ceramicznych przyjmuje wartość od 1,8 g/cm

3

(ceramika porowata)

do około 9,7 g/cm

3

(tlenek toru, torianit).

Wytrzymałość dielektryczna zależy przede wszystkim od mikrostruktury materiału jego

spoistości oraz zawartości obcych zanieczyszczeń, ciekłych i gazowych. Dlatego też tak

ważne są badania nasiąkliwości i porowatości materiałów.

Wytrzymałość wynosi od 10–15 kV dla korundu, do 30-40 kV dla tworzyw

celsjanowych. Szczególnie niebezpieczna dla własności ceramiki dielektrycznej jest obecność

porów otwartych, które są powodem występowania przebicia zapoczątkowanego przez

przebicie niezupełne.

Pory otwarte powodują znaczną nasiąkliwość materiału (aż do 20% masy) co pogarsza

wszystkie właściwości elektryczne. W dodatku podwyższona temperatura wpływa

niekorzystnie na tworzywa nasączone wodą, począwszy od własności elektrycznych,

skończywszy na własnościach dielektrycznych i mechanicznych – spada wytrzymałość

materiału na przebicie.

Tworzywa porowate z małą ilością porów otwartych, nie nasączone wodą mają o wiele

lepsze właściwości termoizolacyjne niż ich odpowiedniki pozbawione porów. Dlatego też

wielu materiałom budowlanym ceramicznym celowo technologicznie wykonuje się otwory,

w celu poprawienia oporu cieplnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

V

g

C

1

0

=

O przesiąkliwości i nasiąkliwości tworzyw porowatych decydują w pierwszym rzędzie

wielkość porów oraz stopień ich wzajemnego połączenia (pory otwarte i/lub zamknięte).

Wilgotność jest to względna zawartość wody w materiale będąca wynikiem stanu

naturalnego lub skutkiem działania czynników atmosferycznych lub eksploatacyjnych.

Wilgotność materiału budowlanego zależy od jego właściwości sorpcyjnych.

Sorpcja jest to zjawisko związane ze zdolnością materiału do pochłaniania pary wodnej

z powietrza, przy czym adsorpcja to pochłanianie powierzchniowe pary wodnej, a absorpcja

to wnikanie jej w głąb.

Wielkości te zależą od struktury materiału oraz temperatury i wilgotności powietrza.

Wysoką zdolność sorpcyjną ma beton.

Zawilgocenie materiałów budowlanych i ceramicznych jest cechą niekorzystną, ponieważ

pogarsza ich właściwości fizyczne i mechaniczne oraz sprzyja rozwojowi drobnoustrojów

(obniża np. właściwości termoizolacyjne i wytrzymałość).

Różne materiały budowlane w zależności od ich budowy i struktury wewnętrznej różnią

się nasiąkliwością, czyli zdolnością wchłaniania i oddawania wody.

Wilgotność materiału w stanie powietrzno-suchym to stan równowagi, jaki ustala się

w dłuższym okresie czasu w warunkach normalnej eksploatacji (np. beton komórkowy 4 do

8%, keramzytobeton 6%, silikat 3 %, beton 2%, ceramika 1%)

Porowatość całkowita P oznacza ilość porów zawartą w jednostce objętości danego

materiału (wg PN-66/B-04100)

gdzie:

C

w

– gęstość materiału,

C

0

– gęstość pozorna materiału, zwana też masą objętościową.

C

0

– gęstość pozorna oznacza masę materiału wraz z zawartą wewnątrz materiału ilością

por, pęknięć, rozwarstwień pomijając masę gazów, jakie znajdują się w tych przestrzeniach.

Dla materiałów budowlanych ceramicznych uznaje się, że gęstość pozorną podaje się do

2-ego miejsca po przecinku.

gdzie:

g

1

– masa próbki,

V – objętość próbki (pojemność).

C

w

– gęstość materiału lub masa właściwa jest to gęstość materiału obliczana bez udziału

porów. Aby ją wyznaczyć stosuje się piknometr lub kolbę Le Chateliera. Przy badaniu

ceramiki mieli się materiał na proszek, aby pozbyć się porów.

Szczelność S badanego materiału ceramicznego oznacza tę część objętości materiału,

która jest wypełniona masą materiału ceramicznego, według wzoru:

w

w

C

C

C

P

0

−

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

gdzie:

C

w

– gęstość materiału,

C

0

– gęstość pozorna materiału, zwana też masą objętościową.

Z powyższych wzorów wynika, że im wyższa jest szczelność tym mniejsza jest

porowatość i odwrotnie, czyli:

gdzie:

P – porowatość całkowita,

S – szczelność.

Gdy szczelność wynosi 100% oznacza to, że materiał jest pozbawiony porów. Gdy

szczelność jest mniejsza, istnieje większe prawdopodobieństwo, iż mamy do czynienia z

materiałem nasiąkliwym, że pory są porami otwartymi i wychodzą na zewnątrz materiału.

Oczywiście nigdy nie będzie tak, aby wszystkie pory zapełniły się wodą, dlatego też

wprowadzono pojęcie nasiąkliwości.

Oznaczenie nasiąkliwości

Nasiąkliwość jest to zdolność pobierania wody przez materiał. Badanie nasiąkliwości

przeprowadza się w określonych warunkach normy.

Oznaczenie nasiąkliwości próbek wypalanych w ceramice szlachetnej, ze względu na

duże spieczenie czerepu i małą ilość bardzo drobnych porów otwartych, wykonuje się na

gorąco przez gotowanie.

Z próbek odłamuje się naroża, a z próbek szkliwionych warstwę szklistą zeszlifowuje się.

Próbki suszy się w suszarce w temperaturze od 105

o

C do 110

o

C do stałej masy i waży

z dokładnością do 0,01 g.

Próbki wkłada się do naczynia z wodą i ogrzewa do wrzenia, po czym gotuje się w ciągu

4 godzin, a następnie wyjmuje, wyciera wilgotną szmatką z nadmiaru wody i waży

z dokładnością również do 0,01 g. Nasiąkliwość w procentach wagowych W

c

oblicza się

według wzoru:

gdzie:

g

1

– masa próbki suchej w g,

g

2

– masa próbki nasyconej wodą w g.

Często nasiąkliwość wyrobów ceramiki technicznej i elektrotechnicznej bada się pod

ciśnieniem w specjalnych komorach ciśnieniowych. Wyroby te powinny być nienasiąkliwe

nawet pod ciśnieniem.

100

*

1

1

2

g

g

g

W

c

−

=

w

C

C

S

0

=

S

P

−

=

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Sprawdzenie odporności termicznej wyrobów i szkliwa

Do metod wykorzystywanych do oznaczenia termicznej odporności szkliwa należą m.in.

metoda tygielków, Schurechta, Hinda, Harkorta, autoklawowa, Stegera i inne.

Najstarszą i najczęściej stosowaną przez laboratoria jest metoda Harkorta.

Badania wykonuje się na odłamkach z wyrobów, na całych wyrobach lub na specjalnie

wykonanych naczyniach o wysokości 90 mm, średnicy górnej 70 mm, dolnej 55 mm

i grubości ścianek od 5 do 6 mm.

Do badania bierze się od 5 do 6 próbek i ogrzewa w suszarce do temperatury 100

o

C.

Próbki wyjmuje się i studzi w wodzie o temperaturze od 15

o

C do 20

o

C. Każde następne

ogrzewanie prowadzi się w temperaturze o 10

o

C wyższej.

Studzenie prowadzi się w wodzie o tej samej temperaturze. Badanie prowadzi się do

momentu pojawienia się na próbkach pęknięć włoskowatych szkliwa. W celu łatwiejszego

uchwycenia momentu pojawienia się pęknięć włoskowatych studzenie prowadzi się w wodzie

z barwnikiem anilinowym.

Z uzyskanych wyników wytrzymałości na wstrząsy termiczne można wnioskować

o odporności szkliwa na pęknięcia w czasie użytkowania wyrobu stosując następującą skalę:

−

pęknięcia wystąpiły w temperaturze 120

o

C – odporność kilkudniowa,

−

pęknięcia wystąpiły w temperaturze 150

o

C – odporność od 3 do 4 miesięcy,

−

pęknięcia wystąpiły w temperaturze 160

o

C – odporność 15-miesięczna,

−

pęknięcia wystąpiły w temperaturze od 170

o

C do 180

o

C – odporność z małymi

wyjątkami 30-miesięczna,

−

pęknięcia wystąpiły w temperaturze 190

o

C – odporność ponad 30-miesięczna.

Oznaczenie odporności na nagłe zmiany temperatury wykonuje się podobnie do oznaczeń

odporności termicznej szkliwa metodą Harkorta. Badanie elektroizolacyjnych materiałów

ceramicznych prowadzone jest na próbkach cylindrycznych (pełnych) o średnicy i wysokości

równej 25 mm. Próbki wkłada się do specjalnego pieca rurowego i ogrzewa do temperatury

100

o

C. Piec jest tak skonstruowany, że można go przechylać. Po nagrzaniu w okresie 30

minut otwiera się drzwiczki pieca i przechyla, a próbki (3 sztuki) wypadają do naczynia

z bieżącą wodą o temperaturze 20

o

C. Po ostudzeniu w okresie 5 minut wyciera się szmatką

(ewentualnie suszy w suszarce, jeżeli próbki są z materiału porowatego) i ponownie nagrzewa

w piecu w temperaturze o 10

o

C wyższej.

Kolejne cykle nagrzewania i studzenia prowadzi się do momentu wystąpienia pęknięć.

Wynikiem pomiaru jest różnica ostatniej temperatury nagrzewania i temperatury wody

chłodzącej.

Przy oznaczaniu odporności na wstrząsy termiczne innych materiałów ceramicznych

można próbki nagrzewać ciągle do tej samej, ściśle określonej dla danych wyrobów,

temperatury. Wynikiem oznaczenia jest liczba cykli podgrzewania i studzenia do momentu

wystąpienia pęknięć.

Odporność termiczna wzrasta ze wzrostem porowatości. Na odporność termiczną wpływa

również rozmiar wyrobu, ze wzrostem rozmiaru wartość dopuszczalnego spadku odporności

termicznej zmniejsza się.

Praktyczne sposoby zwiększania odporności termicznej wyrobów ceramicznych są

następujące:

−

zmniejszenie

współczynnika

rozszerzalności

cieplnej

materiału

ceramicznego,

efektywnej grubości wyrobu, obniżenie temperatury w wyrobie i współczynnika

sprężystości,

−

zwiększenie przewodności cieplnej i wytrzymałości materiału wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Miarą odporności szkła na nagłe zmiany temperatury jest średnia różnica temperatur,

którą próbki przy nagłym ostudzeniu wytrzymują bez pękania. Przy raptownym studzeniu

zewnętrzne warstwy szkła studzą się szybciej od warstw wewnętrznych, powodując

powstawanie naprężeń rozrywających. Odwrotnie, przy szybkim ogrzewaniu wywołuje się

w warstwach powierzchniowych naprężenia ściskające. Szkło jest o wiele bardziej odporne na

naprężenia ściskające niż na rozrywające.

Odporność szkła na nagłe zmiany temperatury zależy od szeregu właściwości fizycznych,

np. od współczynnika rozszerzalności, kształtu, grubości ścianek, rozłożenia masy szklanej

w wyrobie, modułu sprężystości, itd. Z właściwości masy szklanej największy wpływ

wywiera współczynnik rozszerzalności. Im mniejszy współczynnik rozszerzalności, tym

większa jest odporność szkła na nagłe zmiany temperatury. I odwrotnie, im większy jest

współczynnik rozszerzalności, tym mniejsza jest wytrzymałość na nagłe zmiany temperatury.

Wielkość współczynnika rozszerzalności zależy od chemicznego składu szkła. Najbardziej

zwiększają go tlenki metali ziem alkaicznych.

Określenie właściwości szkliwa nowo opracowanego polega na oznaczeniu lepkości,

napięcia powierzchniowego, charakterystycznych punktów topnienia, współczynnika

rozszerzalności cieplnej, odporności na pęknięcia włoskowate szkliwa na czerepie

ceramicznym, naprężeń między szkliwem a czerepem, twardość, ścieralność.

Wyżej wymienione oznaczenia wymagają odpowiedniej specjalistycznej aparatury

i wykonuje się je w ośrodkach zaplecza naukowo-badawczego zgodnie z obowiązującymi

normami.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest ceramika?

2. Na czym polega oznaczenie zawartości wody zarobkowej?

3. Na czym polega sprawdzenie odporności termicznej wyrobów i szkliwa?

4. Co to jest nasiąkliwość?

5. W jaki sposób wyznacza się porowatość, szczelność i nasiąkliwość?

6. Jakie są metody wykorzystywane do oznaczenia termicznej odporności szkliwa?

7. Co decyduje o przesiąkliwości i nasiąkliwości tworzyw porowatych?

8. Co to jest sorpcja, absorpcja i adsorpcja?

4.5.3. Ćwiczenia

Ćwiczenie 1

Oznacz nasiąkliwość próbek wypalanych w ceramice szlachetnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać próbki do badań kontrolnych,

2) suszyć próbkę do stałej masy, a następnie zważyć,

3) włożyć próbkę do naczynia z wodą i gotować przez 4 godziny,

4) pozostawić próbkę w wodzie przez 48 godzin, następnie ją wyjąć, wytrzeć i zważyć,

5) obliczyć nasiąkliwość próbki,

6) udokumentować wyniki badań,

7) dokonać interpretacji uzyskanych wyników,

8) zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

materiały do badań: próbki wyrobów ceramicznych,

−

podstawowe wyposażenie laboratorium badawczego zakładu ceramicznego,

−

kalkulator,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Korzystając z informacji uzyskanych w ćwiczeniu 1 wyznacz porowatość oraz szczelność

badanego materiału ceramicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić wartości niezbędne do obliczeń,

2) obliczyć porowatość i szczelność próbki,

3) udokumentować wyniki badań,

4) dokonać interpretacji uzyskanych wyników,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały do badań: próbki wyrobów ceramicznych,

−

podstawowe wyposażenie laboratorium badawczego zakładu ceramicznego.

Ćwiczenie 3

Oznacz ścieralność szkliwa stosując metodę Harkorta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) pobrać próbki do badań kontrolnych ,

2) wykonać oznaczenie termicznej odporności szkliwa,

3) udokumentować wyniki badań,

4) dokonać interpretacji uzyskanych wyników,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały do badań: próbki wyrobów ceramicznych,

−

podstawowe wyposażenie laboratorium badawczego zakładu ceramicznego.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić sposób przeprowadzenia oznaczenia nasiąkliwości próbek ?

2) wyjaśnić sposób przeprowadzenia oznaczenia termicznej odporności

szkliwa?

3) scharakteryzować sposób pobrania próbek do badań kontrolnych?

4) określić cel oznaczenia zawartości wody zarobkowej w przemyśle

ceramicznym?

5) określić cel sprawdzenia odporności termicznej szkliwa w ceramice?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.6. Badania właściwości mechanicznej (odporności na uderzenia,

zginanie, zgniatanie)

4.6.1. Materiał nauczania

Materiały ceramiczne to zagęszczone tworzywa polikrystaliczne nieorganiczne –

niemetaliczne, uzyskujące charakterystyczne właściwości podczas wytwarzania w wysokiej

temperaturze, przeważnie 800˚C.

Podstawowymi zaletami wyrobów ceramicznych są duża twardość, żaroodporność,

żarowytrzymałość.

Ceramikę techniczną dzielimy na:

−

funkcjonalną – spełniającą funkcje: dielektryczną, magnetyczną, optyczną, chemiczną

i inną,

−

konstrukcyjną – materiały, które przenoszą obciążenia mechaniczne.

Wyroby ceramiczne oferują szereg właściwości użytkowych:

−

korzystny stosunek masy do objętości,

−

określoną względną przenikalność dielektryczną,

−

dużą przenikalność magnetyczną i przeźroczystość optyczną,

−

dużą odporność korozyjną,

−

bio-kompatybilność,

−

wysoką temperaturę topnienia,

−

dużą stabilność termiczną oraz wytrzymałość mechaniczną w podwyższonej

temperaturze (żaroodporność, żarowytrzymałość),

−

dużą twardość i związana z nią odporność na ścieranie.

Właściwości wyrobów ceramicznych

Mimo znaczących osiągnięć inżynierii materiałowej, wyroby ceramiczne, mimo, że

bardzo atrakcyjne ze względu na unikatowe właściwości, nie spotykane wśród innych grup

materiałów, nadal pozostają materiałem kruchym. Dodatkowym problemem jest opisany

wcześniej rozrzut właściwości mechanicznych. Stwarza to specyficzne problemy podczas

projektowania wyrobów z jej udziałem. Charakterystyczne właściwości wyrobów

ceramicznych zmuszają do przestrzegania pewnych zasad przy projektowaniu wyrobów.

1. Zasady konstrukcyjne:

−

unikanie rozwiązań, które mogą prowadzić do koncentracji naprężeń,

−

zachowanie jednorodności strukturalnej,

−

w miarę możliwości minimalizacja gabarytów wyrobu,

2. Zasady eksploatacyjne:

−

unikanie obciążeń skoncentrowanych,

−

minimalizacja gwałtownych zmian temperatury (szok cieplny),

−

unikanie obciążeń udarowych,

3. Zasady kształtowania:

−

staranna i powolna obróbka mechaniczna powierzchni w celu minimalizacji

defektów powierzchniowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Spełnienie tych zasad umożliwia szerokie zastosowanie nowoczesnej ceramiki

technicznej w dziedzinach, gdzie sprawą pierwszoplanową jest sztywność, twardość

i odporność na działanie wysokiej temperatury.

Znajomość wytrzymałości mechanicznej na zginanie masy w stanie surowym umożliwia

ustalenie właściwych sposobów ustawiania wyrobów do wypalania, tak aby nie uległy one

uszkodzeniu pod naciskiem odpowiedniej liczby warstw. Sygnalizuje również o wyborze

właściwych metod transportu półfabrykatów i obchodzenia się z nimi w czasie operacji

wykończeniowych.

Porcelana podobnie jak dowolny wyrób ceramiczny reaguje dobrze na ściskanie i słabo

na rozciąganie.

Bardzo duży wpływ na wytrzymałość wywiera wielkość przekroju próbki. Ze wzrostem

przekroju ciała wytrzymałość jego zmniejsza się nieliniowo.

Odporność wyrobów ceramicznych na złamanie pod wpływem uderzenia, badania

młotem Sharpa, może dać bardzo różne wyniki w zależności od sposobu badania.

Powierzchnia próbek o przekroju kołowym wykazuje większe wartości niż powierzchnia

próbek o przekroju kwadratowym.

Na wytrzymałość porcelany mają wpływ również dodatki. Stłuczka porcelanowa dodana

w ilości 5%, talk, cyjanit zwiększają nieznacznie wytrzymałość porcelany. Zaś beryl i cyrkon

znacznie zwiększają jej wytrzymałość na obciążenia dynamiczne. Podstawowy wpływ na

wytrzymałość mechaniczną porcelany ma zawarte w niej szkło. W przypadku wyrobów

przepalonych (wypalanie do 1410

o

C) wytrzymałość porcelany wysokonapięciowej

gwałtownie się obniża.

Odporność powierzchniowa izolatora zależy również od jego kształtu. Jeżeli izolator

posiada części wygięte to twardość szkliwa można ocenić na podstawie próby zarysowania

ostrzem stalowym (twardość w skali Mohsa 7).

Właściwości mechaniczne

Wyroby ceramiczne można uznać za całkowicie kruche (zniszczenie nie jest poprzedzone

odkształceniem plastycznym). Zdecydowanie większa jest wytrzymałość wyrobów

ceramicznych na ściskanie w porównaniu z wytrzymałością na rozciąganie oraz większa

sztywność materiałów ceramicznych w porównaniu do metali.

Twardość

Większość wyrobów ceramicznych odznacza się dużą twardością. Twardość jest również

miarą plastyczności, ponieważ pomiar twardości wiąże się z odkształceniem trwałym

w bezpośrednim otoczeniu wgłębnika penetrującego materiał pod wpływem przyłożonego

obciążenia. Odkształcenie trwałe – plastyczne występuje wtedy, gdy zajdzie przemieszanie

się jednej objętości materiału względem drugiej, co zwykle odbywa się za pośrednictwem

defektów liniowych zwanych dyslokacjami.

Wobec silnych wiązań kowalencyjnych czy jonowych występujących w wyrobach

ceramicznych, krytyczne naprężenie poślizgu dyslokacji powinno być odpowiednio duże.

Ruch dyslokacji jest dodatkowo utrudniany przez to, że wiązania w materiałach ceramicznych

są zlokalizowane.

O ile w metalach przesunięcie atomów nad płaszczyzną poślizgu minimalnie oddziałuje

na wiązania między elektronami i jonami o tyle w wyrobach ceramicznych przemieszczenie

atomów wymaga rozerwania i odbudowy wiązań między atomami.

Tak, więc duża twardość materiałów ceramicznych jest wynikiem dużego oporu, jaki

stawia sieć poruszającym się dyslokacjom. Skutkiem tego krytyczne naprężenia

uruchamiające dyslokacje są odpowiednio duże i osiągają wartość rzędu E/30, podczas gdy

w przypadku metali wynoszą ono E/1000 lub mniej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Moduł sprężystości

W pierwszej kolejności założono, że interesuje nas ceramika polikrystaliczna, której

struktura zawiera przynajmniej dwie fazy. Jeśli skoncentrować się na materiale dwufazowym

i poczynić pewne założenia upraszczające, to korzystając z tzw. reguły mieszanin możemy

zapisać, że:

E = E

I

V

I

+ E

II

(1-V

I

)

gdzie:

E

I

oraz E

II

– moduły sprężystości fazy I i II, V

I

,

(1-V

I

) – udział objętościowy każdej fazy.

Moduł sprężystości Younga materiału dwufazowego jest średnią ważoną modułów obu

faz.

Jeśli drugą „fazą” będą po prostu pory, dla których E

II

=0, można wówczas zapisać, że:

E=E

I

V

I

przy czym należy pamiętać, że objętość V

I

nie równa się 1 lecz jest pomniejszona

o objętość porów. Należy również pamiętać, że wykorzystana reguła mieszanin jest tylko

pierwszym przybliżeniem, ponieważ nie uwzględnia oddziaływania nieciągłości jako

koncentratorów naprężeń, zwiększających gęstość zmagazynowanej energii odkształcenia

sprężystego.

Jeśli rozważyć sytuację, kiedy, w wyniku równomiernego obciążenia, zachodzi

rozciąganie wiązań między atomami a tym samym wzrost energii odkształcenia sprężystego

to może się zdarzyć, iż np. trzy spośród wiązań zostaną rozerwane. W związku z tym, że

przenoszenie obciążenia przez rozerwanie wiązania jest niemożliwe, „nadwyżka” tego

obciążenia musi być przekazana pozostałym – nie rozerwanym wiązaniom.

Tym samym rozkład naprężenia przyjmie postać, którą opisuje równanie:

r

a

r

a

σ

σ

σ

2

2

1

max

≈

+

=

gdzie:

a – długość pęknięcia,

r – promień krzywizny wierzchołka pęknięcia.

Z analizy równania wynika jednoznacznie, że σ

max

może być znacznie większy od

wartości średniej i to tym bardziej im mniejszy jest promień krzywizny wierzchołka pęknięcia

– r. Jest to szczególnie ważne w przypadku materiałów ceramicznych. Wiąże się to z małą

zdolnością ceramiki do odkształceń plastycznych, które mogłyby po pierwsze umożliwić

relaksację naprężenia, po drugie doprowadzić do „stępienia” wierzchołka pęknięcia.

Stępienie to jest równoznaczne zwiększeniu promienia krzywizny – r, a tym samym

zmniejszeniu lokalnego naprężenia σ

max

, które jest większe od naprężenia średniego – σ,

operującego w znacznej odległości od wierzchołka pęknięcia. Jeśli uwzględnić koncentrację

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33