Oprzyrządowanie

przedmiotowe

część 01

2012 dr inż. Stanisław Kowalski

POLITECHNIKA POZNAŃSKA

Wydział Budowy Maszyn

i Zarządzania

dr inż. Stanisław KOWALSKI

Zakład Projektowania Technologii

Instytut Technologii Mechanicznej PP

tel. służb. 61 665 20 51

(w terminie dyżuru)

tel. pryw. 61 832 3159

tel. kom. 501 051 945

e

–mail: stanislaw.kowalski@ put.poznan.pl

kowalski@netkurier.pl

Dyżur i konsultacje w PP pok. 637 BM:

środa

13.30-14.30

- aktualne od 15-02-2012

inny termin po ewentualnym

indywidualnym uzgodnieniu

dr inż. Stanisław KOWALSKI

002

03

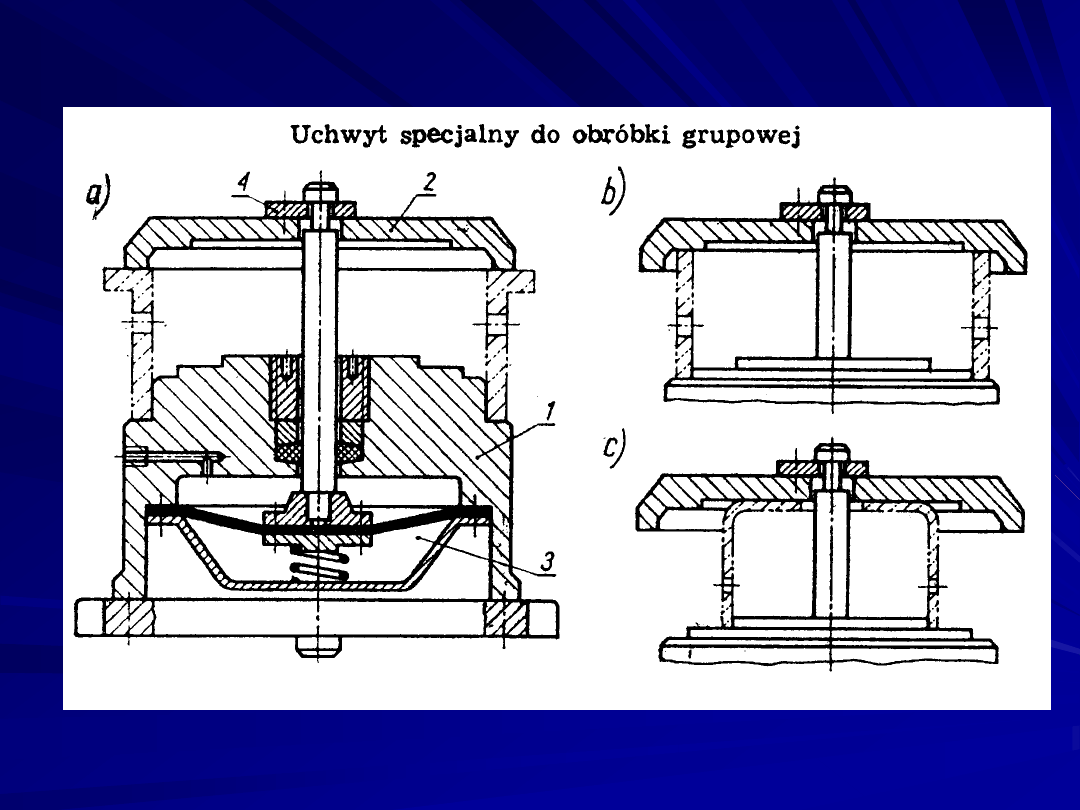

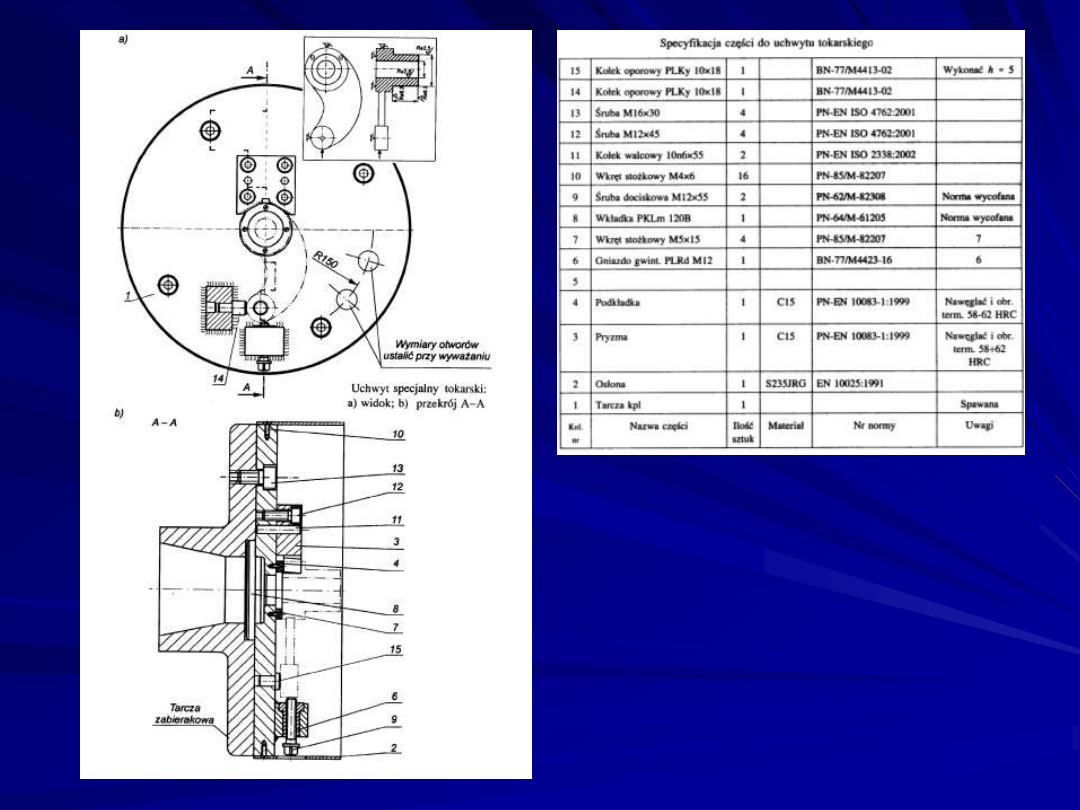

- charakterystyka uchwytu

- podstawowe określenia, definicje i oznaczenia

- systematyka uchwytów

- struktura funkcjonalna uchwytu w jego rola w systemie O-U-P-N

obróbki

- cel stosowania uchwytów obróbkowych

Wiadomości wstępne

04

Narzędzia

Uchwyty

Informacja

Energia

Materiał

Obsługa

Wyrób

OBRABIARKA

inne

Elementarny system wytwarzania

– stanowisko wytwórcze

05

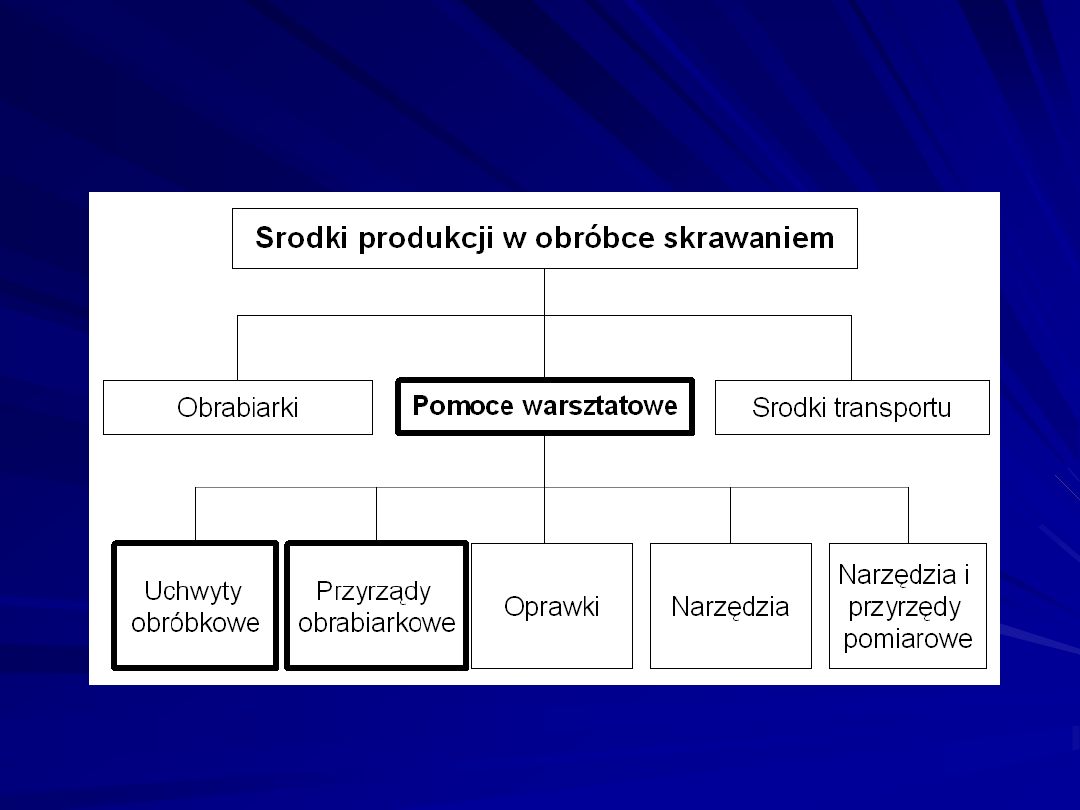

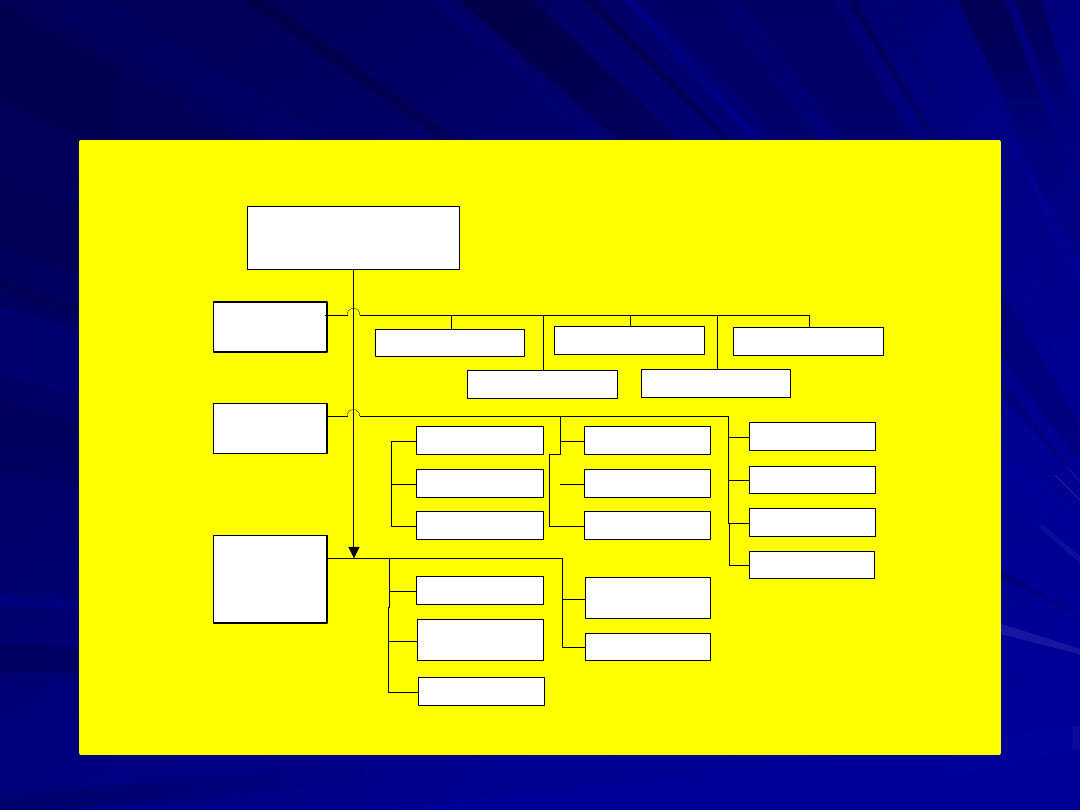

Podział środków produkcji w obróbce

skrawaniem

06

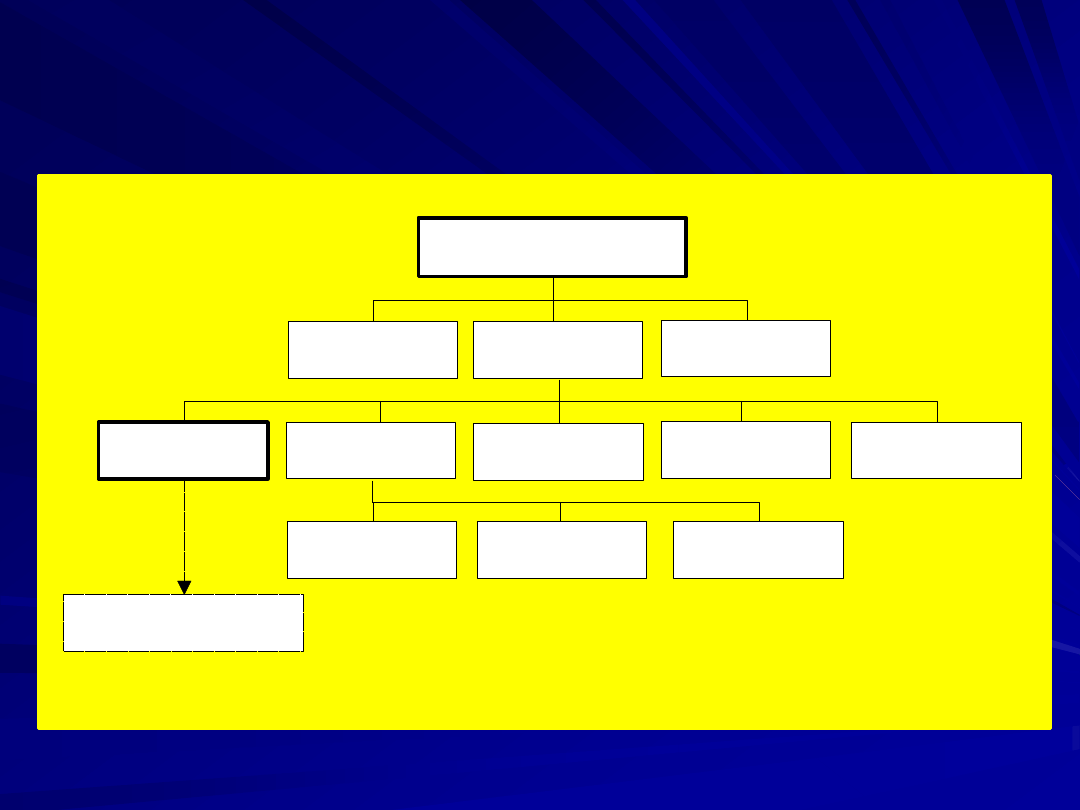

Miejsce uchwytów wśród środków produkcji

w obróbce skrawaniem

Środki produkcji w obróbce

skrawaniem

Obrabiarki

Środki transportu

Przyrządy

obrabiarkowe

Narzędzia

Narzędzia i środki

pomiarowe

Pomoce

warsztatowe

Uchwyty

obróbkowe

Oprawki

Podzielnice

Stoły obrotowe

Głowice

wiertarskie

Kryteria podziału

uchwytów obóbkowych

07

Proces technologiczny wymaga do realizacji środków

technologicznych w postaci wyposażenia technologicznego i

pomocy warsztatowych.

Pomocami warsztatowymi - nazywa się środki technologiczne

stosowane przy obróbce, montażu, kontroli lub transporcie

stanowiskowym przedmiotu pracy, będące uzupełnieniem maszyn

i urządzeń technologicznych lub służące bezpośrednio

pracownikowi przy pracy.

Do środków produkcji w mechanicznej obróbce metali skrawaniem

zalicza się:

a) obrabiarki skrawające,

b) narzędzia skrawające,

c) uchwyty, przyrządy i oprawki,

d) narzędzia i przyrządy pomiarowe oraz sprawdziany,

e) urządzenia transportowe tzw. transportu bliskiego

(przenośniki, podnośniki, podajniki itd.).

08

Do pomocy warsztatowych zalicza się między innymi:

• uchwyty i przyrządy do obróbki, montażu i kontroli,

• oprawki,

• sprawdziany,

• tłoczniki,

• podajniki,

• formy odlewnicze itp.

Pomoce warsztatowe dzieli się na:

• znormalizowane,

• specjalizowane,

• specjalne.

Pomoce specjalizowane to najczęściej oprzyrządowanie uniwersalne

uzupełnione elementami specjalnymi.

Pomoce specjalne są projektowane i wykonywane indywidualnie,

jako pomoce niezbędne w procesie wytwarzania danego wyrobu

oraz konieczne do utrzymania jego żądanej dokładności.

Rola oprzyrządowania i zakres stosowania

Podjęcie produkcji nowego wyrobu musi być poprzedzone wykonaniem

wielu prac przygotowawczych.

Zasadniczym elementem tych prac jest technologiczne przygotowanie

produkcji, w skład którego wchodzi:

• zaprojektowanie procesu technologicznego,

• konstrukcja oprzyrządowania,

• opracowanie norm czasu pracy i zużycia materiału,

• kalkulacja kosztów wdrożenia i wariantowości opracowywanych

koncepcji produkcyjnych.

Najtrudniejszym i najbardziej pracochłonnym etapem przygotowania

produkcji jest zaprojektowanie oprzyrządowania specjalnego.

09

10

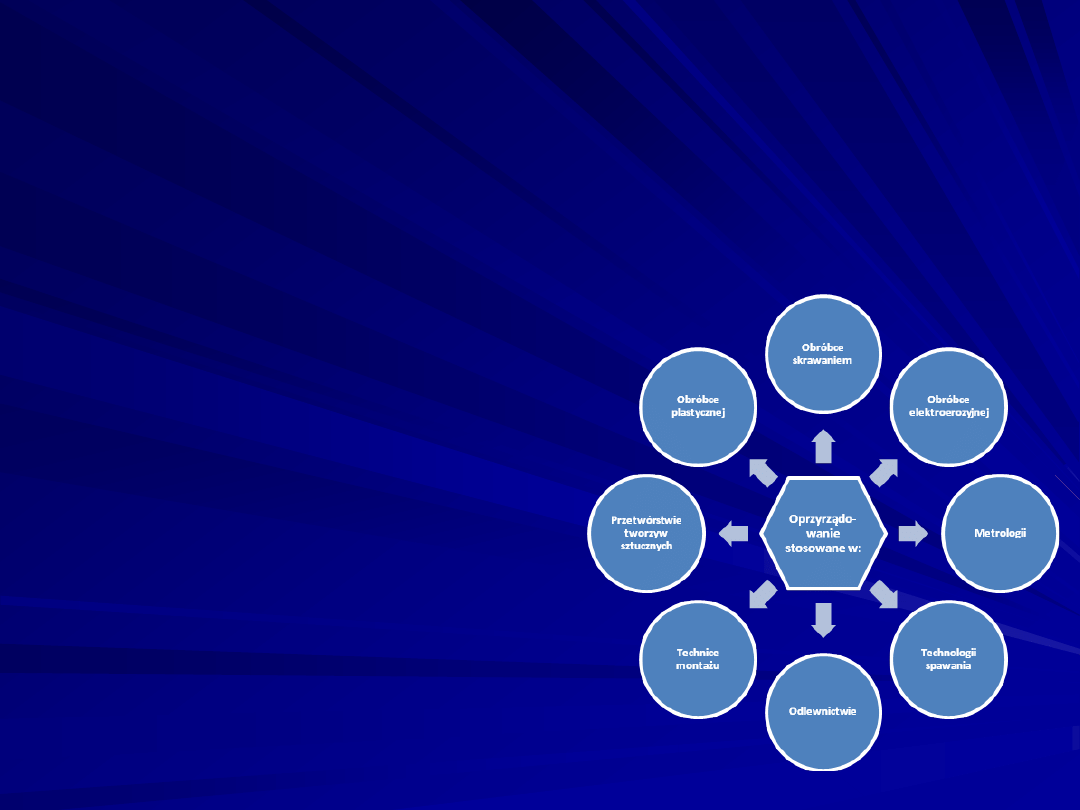

Podział oprzyrządowania przedmiotowego

Każda dziedzina technologiczna wymaga stosowania oprzyrządowania. Taka

kolej rzeczy podyktowana jest koniecznością uzyskiwania wysokich dokładności

w poszczególnych procesach, co można uzyskać np. przez odpowiednie

zastosowanie uchwytu obróbczego i jego poszczególnych elementów.

Obszar wykorzystania oprzyrządowania w

przemyśle maszynowym jest bardzo szeroki

jak pokazano na rysunku . W obszarze tym

wykorzystywane są zarówno tradycyjne

techniki wytwarzania, jak również ich nowsze

odmiany - w tym ze sterowaniem

numerycznym.

Podział oprzyrządowania wg technik

wytwarzania

011

Inny podział pomocy warsztatowych

wynika ze stosowania ich w określonych

technikach wytwarzania

W tym ujęciu można wydzielić następujące ważniejsze grupy:

• oprzyrządowanie obróbki skrawaniem,

• oprzyrządowanie obróbki plastycznej,

• oprzyrządowanie odlewnicze,

• oprzyrządowanie stosowane w technologiach spajania,

• oprzyrządowanie w przetwórstwie tworzyw sztucznych,

• oprzyrządowanie stosowane w technice montażu itd.

• inne

Z powodu rozległego obszaru wykorzystania oprzyrządowania w przemyśle

maszynowym m. in.: w spawalnictwie, przetwórstwie tworzywach sztucznych,

obróbce cieplnej, czy metrologii – dla oprzyrządowania przedmiotowego

(służącego do bazowania, ustalania i mocowania przedmiotów obrabianych,

pomiarów itp.) - tradycyjnie najczęściej używaną nazwą jest nazwa - przyrząd.

W obróbce skrawaniem oprzyrządowanie obróbkowe to uchwyty które dzieli się

na: uchwyty obróbkowe i przyrządy obrabiarkowe.

Miejsce uchwytów wśród środków produkcji w obróbce skrawaniem

przedstawiono na rysunku.

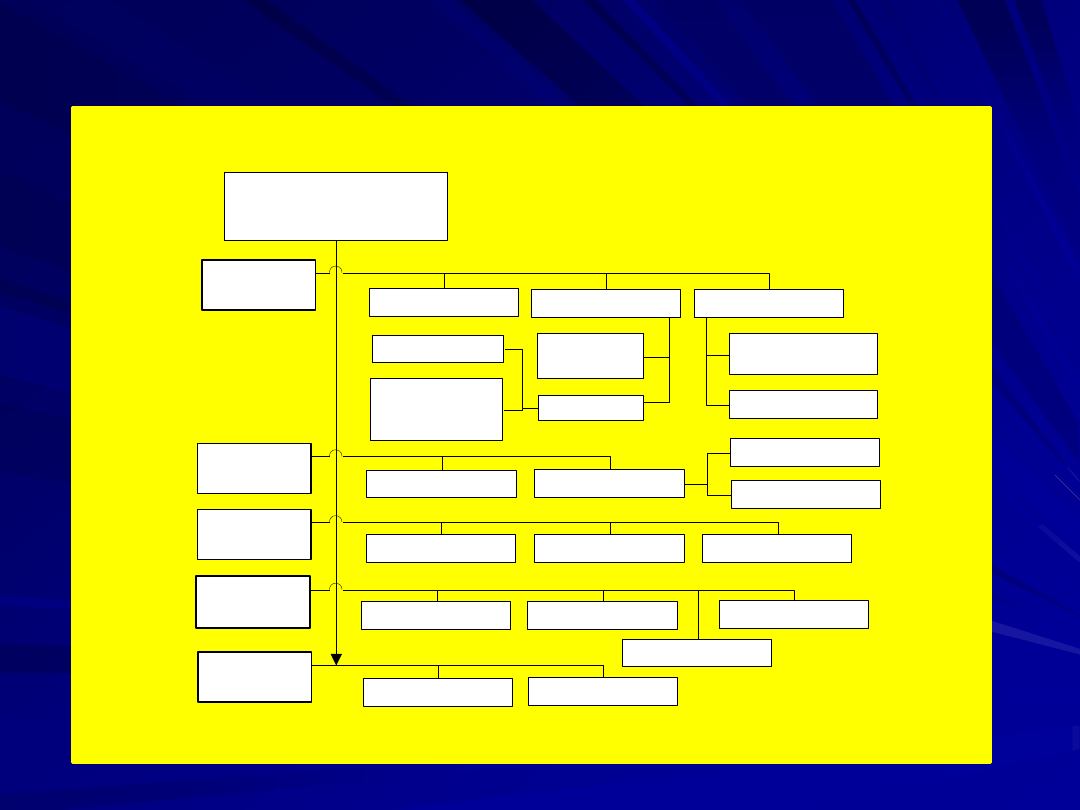

Dla uchwytów obróbkowych spotykanych jest szereg podziałów wg różnych

kryteriów. Poniżej na przedstawiono zestawienie najczęściej spotykanych

podziałów.

012

Oprzyrządowanie stosowane

w technologiach spajania

Technologie spajania, to przede wszystkim spawanie, zgrzewanie,

lutowanie i klejenie.

Spośród nich najbardziej rozpowszechnione jest spawanie.

Oprzyrządowanie stosowane w technice spawania można podzielić na

trzy grupy:

• uchwyty do spawania,

• urządzenia do manipulowania przedmiotem spawanym,

• urządzenia do manipulowania głowicą spawalniczą.

Urządzenia do manipulowania przedmiotem spawanym, to wszelkiego

typu manipulatory i obrotniki, występujące najczęściej jako

oprzyrządowanie uniwersalne.

Urządzenia do manipulowania głowicą spawalniczą (wysięgniki) mają

ułatwić prowadzenie i zapewnić jej odciążenie.

013

Oprzyrządowanie stosowane

w technologii montażu

W technice montażu można wyróżnić:

• uchwyty montażowe,

• wyposażenie stanowisk montażowych,

• uchwyty montażowe narzędziowe.

Uchwyty montażowe projektuje się na poszczególne stanowiska dla

ułatwienia procesu montażu, bądź dla zwiększenia jego dokładności.

Wyposażenie stanowisk montażowych ma na celu zarówno poprawienie

procesu montażu, jak i jego ułatwienie.

Jest to zazwyczaj oprzyrządowanie środków produkcji znajdujących się

na danym stanowisku montażowym.

Uchwyty montażowe narzędziowe występują przede wszystkim w

produkcji seryjnej i wielkoseryjnej.

Mają one na celu ułatwienia pracy ręcznej przez jej mechanizację za

pomocą narzędzi z napędem mechanicznym.

014

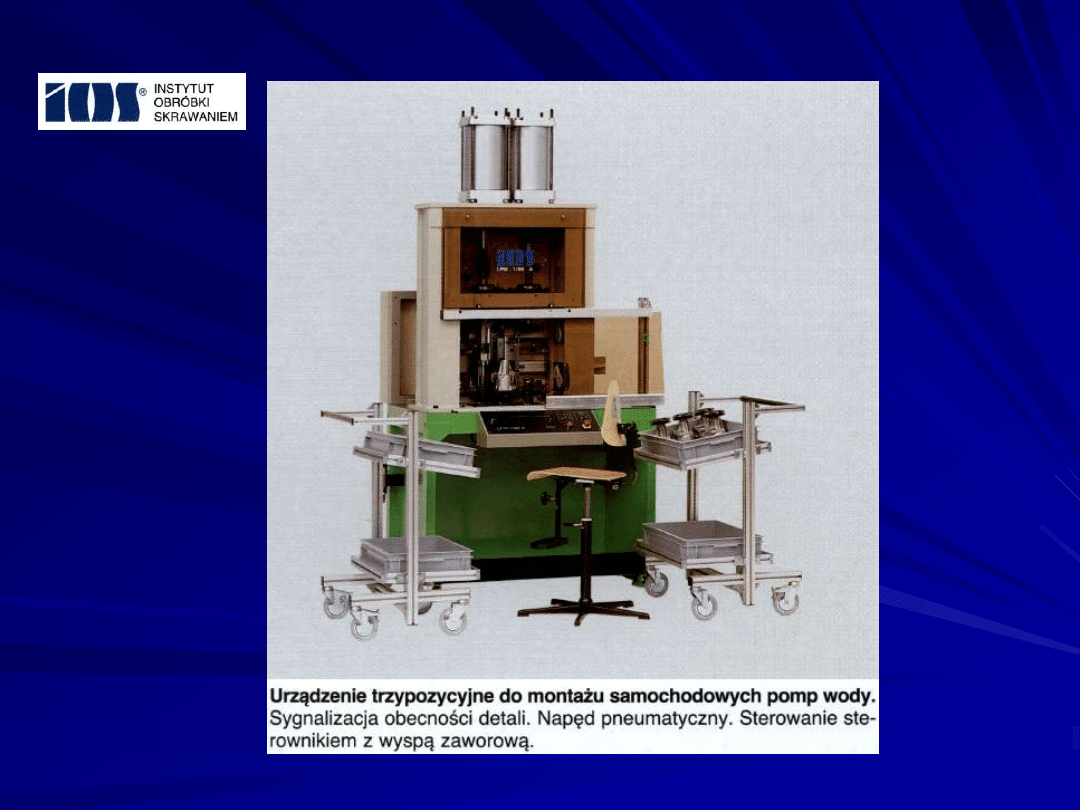

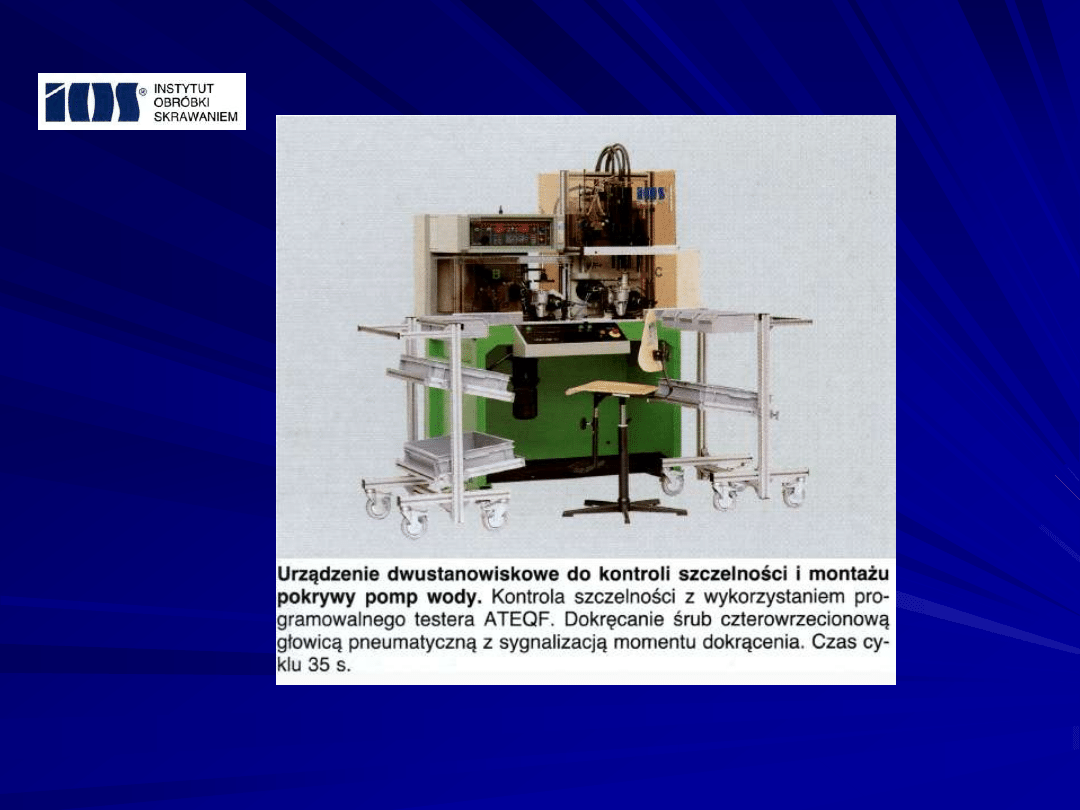

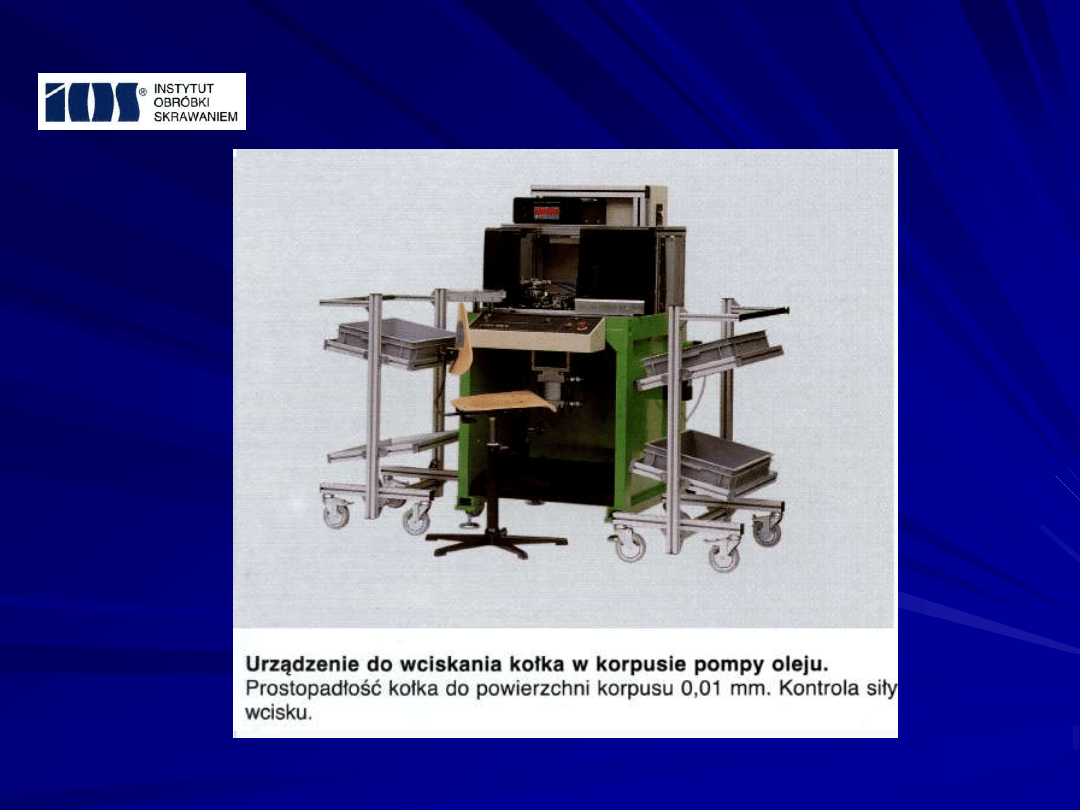

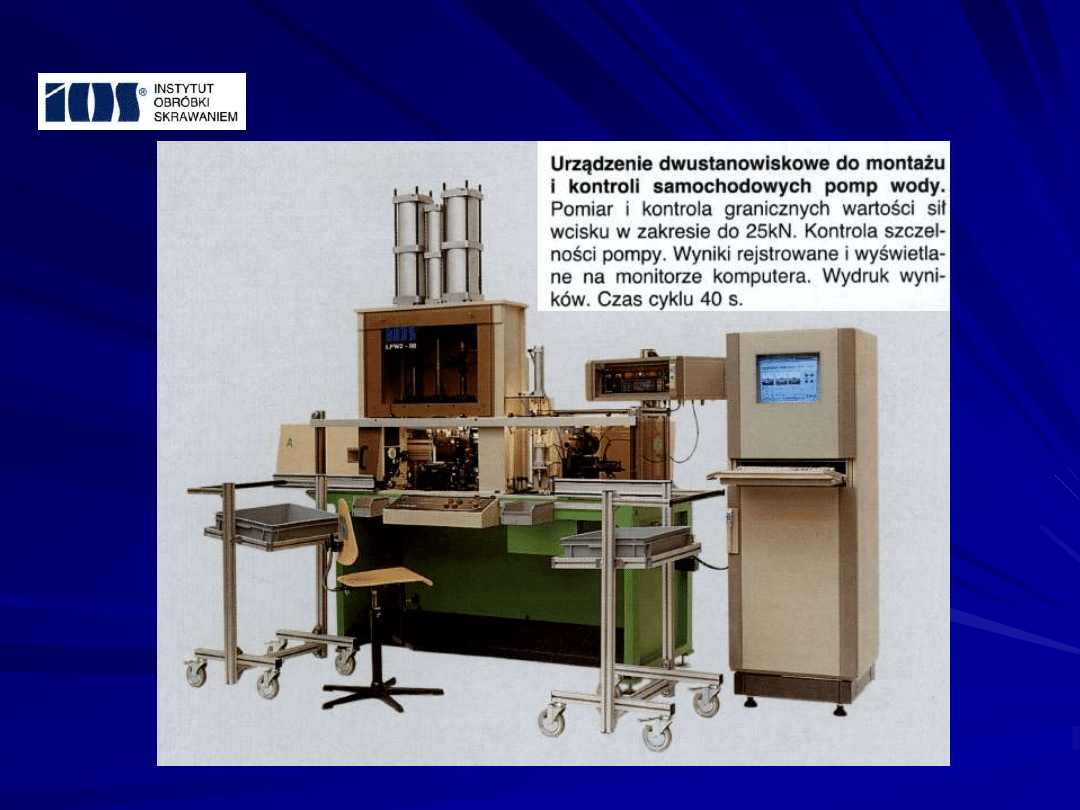

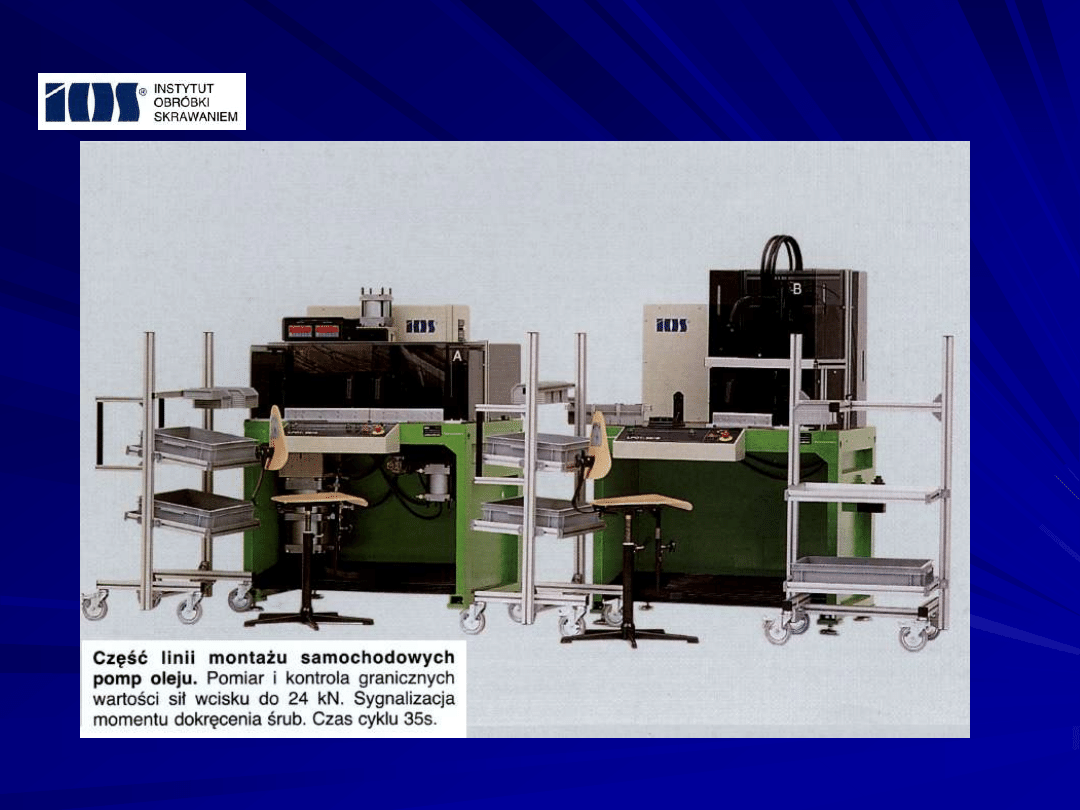

Przykłady oprzyrządowania

stanowisk montażowych

015

016

017

018

019

020

Oprzyrządowanie do obróbki plastycznej

Dla wykonania określonego przedmiotu w większości przypadków

wymagane jest oprzyrządowanie specjalne.

Jest to z reguły oprzyrządowanie drogie, dlatego sposoby tej obróbki

stosowane są w produkcji wielkoseryjnej i masowej.

W oprzyrządowaniu stosowanym w obróbce plastycznej występują

zupełnie odmienne elementy od tych, jakie występowały w obróbce

skrawaniem, spawaniem i technologii montażu.

Wiele z nich jest również znormalizowanych.

Charakter oprzyrządowania jest zupełnie odmienny.

W zakładach budowy maszyn spotyka się trzy podstawowe sposoby

obróbki plastycznej:

• tłoczenie,

• ciągnienie,

• kucie.

021

Oprzyrządowanie stosowane w odlewnictwie

Oprzyrządowanie stosowane w procesie odlewania jest ściśle związane

z zastosowaną metodą odlewania.

W każdej jednak metodzie wystąpi forma odlewnicza, która stanowi

zespół elementów tworzących po złożeniu wnękę formy o kształtach

odpowiadających kształtom odlewu.

W praktyce stosowane są formy nietrwałe (jednorazowe) wykonywane z

masy formierskiej i formy trwałe wykonywane jako metalowe.

W każdej metodzie odlewania można jeszcze stosować dodatkowe

oprzyrządowanie.

Przy odlewaniu w formach jednorazowych może to dotyczyć

oprzyrządowania do wykonywania modeli, płyt modelowych i rdzennic.

W przypadku odlewania w formach trwałych oprzyrządowanie może

dotyczyć kokili, form do odlewania pod ciśnieniem i odlewania

odśrodkowego.

022

Oprzyrządowanie stosowane w przetwórstwie

tworzyw sztucznych

Podstawowymi procesami stosowanymi w przetwórstwie tworzyw

sztucznych są:

• wytłaczanie,

• prasowanie wtryskowe,

• kształtowanie próżniowe

• walcowanie i kalandrowanie.

Przy wytwarzaniu określonych wyrobów o kształcie bryłowym i

profilowym oprócz urządzenia technologicznego wymagane jest

odpowiednie narzędzie formujące dany wyrób.

Generalnie narzędzia te dzielą się na formy, głowice i kalibratory.

Forma jest dzielona, co po zestaleniu tworzywa umożliwia wyjęcie

gotowego wyrobu.

Formy są każdorazowo projektowane i należy je traktować jako

oprzyrządowanie specjalne.

Głowice to narzędzia przeznaczone do wytwarzania w sposób ciągły

wyrobów profilowych np.: rur, prętów, kabli, węży.

023

Ocenia się, że pracochłonność konstrukcji oprzyrządowania specjalnego

wynosi 60÷70 % pracochłonności technologicznego przygotowania

produkcji seryjnej, a w niektórych przypadkach nawet 90 %.

Wynika stąd, że termin uruchomienia produkcji jest zależny od

wykonania oprzyrządowania technologicznego.

Równocześnie konstrukcja oprzyrządowania w znacznym stopniu wpływa

na wydajność i jakość procesów wytwarzania i montażu.

Oprzyrządowanie stosowane w obróbce

skrawaniem

Oprzyrządowanie stosowane w obróbce skrawaniem należy do

najliczniejszej grupy oprzyrządowania spośród wszystkich technik

wytwarzania.

Oprzyrządowanie to stanowi przedmiot dalszych naszych wykładów,

ćwiczeń i projektu.

024

Oprzyrządowanie stosowane w obróbce

skrawaniem

Do obróbki skrawaniem przedmioty obrabiane i narzędzia skrawające

muszą być związywane z obrabiarką w położeniach odpowiadających

zamierzonej obróbce.

Związanie przedmiotu lub narzędzia z obrabiarką może być:

a) bezpośrednie (rys. a), gdy części przedmiotu lub narzędzia,

które mają stykać się z obrabiarką, mają kształty i wymiary

umożliwiające bezpośrednie połączenie z odpowiednim

elementem obrabiarki, we właściwym położeniu,

b) za pośrednictwem dodatkowych urządzeń (rys. b), jeśli kształty

i wymiary przedmiotu lub narzędzia nie umożliwiają

bezpośredniego połączenia z obrabiarką w żądanym położeniu

lub gdy uzyskanie takiego położenia jest wprawdzie możliwe,

ale trudne i pracochłonne; tymi dodatkowymi urządzeniami są

uchwyty do przedmiotów obrabianych, oprawki do narzędzi

oraz przyrządy obrabiarkowe.

025

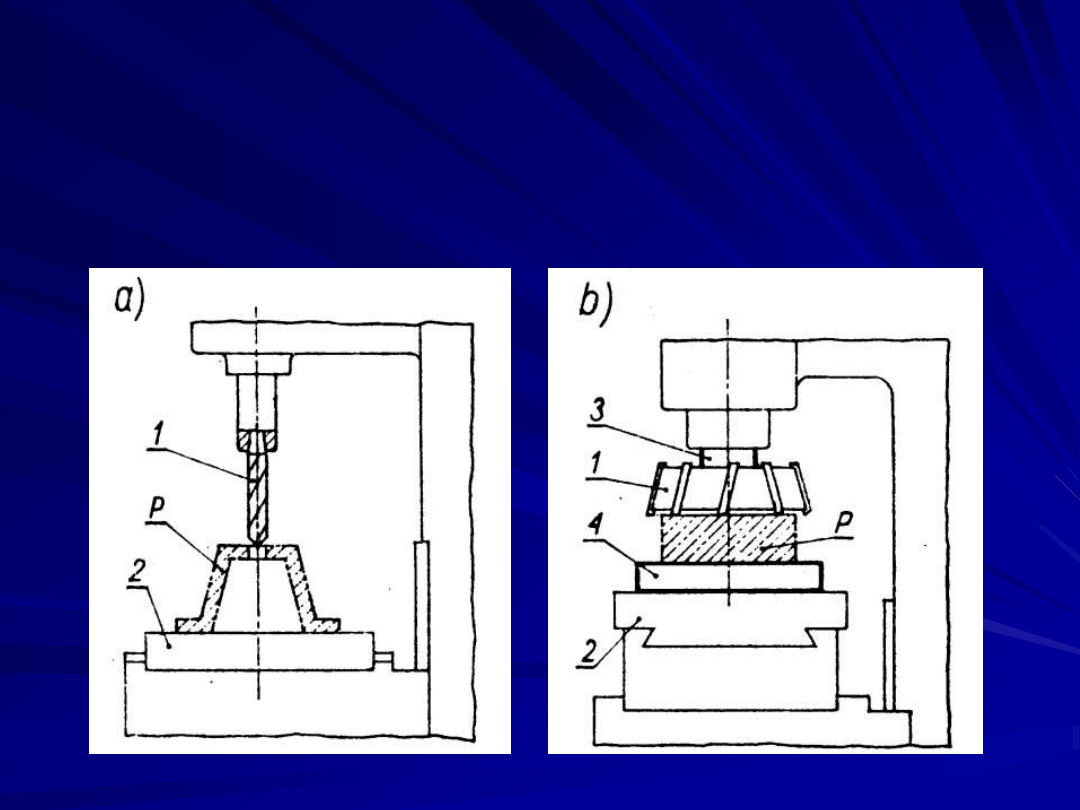

Układ: obrabiarka - uchwyt - przedmiot obrabiany - narzędzie

to tzw. układ O-U-P-N

a

) przedmiot P i narzędzie 1 związane bezpośrednio z obrabiarką 2;

b) przedmiot P i narzędzie 1 związane z obrabiarką 2 za pośrednictwem

oprawki do narzędzia 3 i uchwytu do przedmiotu 4

026

Podstawowe określenia i definicje

Dotyczące uchwytów

Uchwyt obróbkowy

– jest to urządzenie, które służy albo do ustawienia przedmiotu

obrabianego, nadania mu określonego położenia na obrabiarce, albo do

zamocowania go na niej, bądź wreszcie spełnia obie te funkcje razem.

Ponadto uchwyt może być w razie potrzeby zaopatrzony w elementy które służą

do spełniania dodatkowych zadań, np. do prowadzenia narzędzi (tulejki

wiertarskie) oraz w elementy lub mechanizmy umożliwiające nadawanie

przedmiotowi podczas jednej operacji szeregu kolejnych określonych położeń

względem obrabiarki i narzędzia jak np. mechanizmy podziałowe.

Przyrząd obrabiarkowy

– jest to urządzenie, które stanowi przedłużenie łańcucha

kinematycznego obrabiarki i jest przeznaczone do rozszerzenia jej możliwości

obróbkowych przez realizowanie dodatkowych, potrzebnych przy obróbce ruchów

w układzie: przedmiot obrabiany – narzędzie.

Przyrządem jest np. stół obrotowy na frezarce, który umożliwia obróbkę ciągłą

kolejnych przedmiotów, ustawianych i zamocowywanych w uchwycie podczas

obróbki uprzednio założonych przedmiotów, przyrządem jest także głowica

wielowrzecionowa do wiertarki jednowrzecionowej, podzielnica itp..

027

Przyrząd (obrabiarkowy)

- jest to urządzenie, które stanowi przedłużenie

łańcucha kinematycznego obrabiarki i jest przeznaczone do rozszerzenia

jej możliwości obróbkowych przez realizowanie dodatkowych, potrzebnych

przy obróbce ruchów w układzie:

przedmiot obrabiany - narzędzie

Przykładem może tu być stół obrotowy i podzielnica na frezarce bądź też

głowica wielowrzecionowa na wiertarce jednowrzecionowej.

Ponieważ nazwy „uchwyt" i „przyrząd" są szeroko stosowane w przemyśle

maszynowym poza obróbką mechaniczną skrawaniem (istnieją uchwyty i

przyrządy spawalnicze, montażowe, do obróbki cieplnej itd.).

Uchwyty do mechanicznej obróbki skrawaniem są nazywane dla

odróżnienia uchwytami obróbkowymi.

Przyrządy do mechanicznej obróbki skrawaniem — przyrządami

obrabiarkowymi.

[wg Dobrzańskiego, Żebrowskiego]

028

Uchwyty znormalizowane

, tzn. wykonywane wg odpowiednich

norm przedmiotowych polskich, branżowych lub zakładowych;

Uchwyty składane,

montowane z uniwersalnych elementów

przeznaczonych do wielokrotnego użycia.

Można również w grupach pomocy wyróżnić

pomoce katalogowe

, do

których zalicza się te pomoce znormalizowane i specjalne, które są

wykonywane przez wyspecjalizowanych producentów.

Oprawka -

jest to urządzenie, które służy do ustawiania i

zamocowania na obrabiarce jednego lub więcej narzędzi, np. oprawka

do noży tokarskich, wierteł, rozwiertaków i gwintowników lub trzpienie

frezarskie, wytaczadła itp.

029

Uchwyty obróbkowe uniwersalne

– służą do mocowania i ustalania przedmiotów

prostych konstrukcyjnie, o różnych kształtach, w różnych operacjach, na różnych

obrabiarkach. Za przykład mogą posłużyć imadła maszynowe, uchwyty tokarskie

samocentrujące. Elementy te są z reguły znormalizowane.

Uchwyty obróbkowe specjalne

– są wykorzystywane głównie w produkcji

wielkoseryjnej, na potrzeby konkretnej operacji, przy często skomplikowanych

kształtach przedmiotu obrabianego.

Uchwyty obróbkowe specjalizowane –

są to inaczej przeprojektowane,

zmodyfikowane uchwyty uniwersalne lub uchwyty do których dodano pewne

elementy specjalne, po to by dostosować je do konkretnej operacji do której nie

były przeznaczone w stanie pierwotnym. Jest to bardzo oszczędny zabieg, jeśli

oczywiście możliwa jest powrotna zmiana do stanu poprzedniego.

Uchwyty obróbkowe składane z kompletów UPS

– montowane ze zbioru

znormalizowanych elementów ustalanych za pomocą połączeń rowkowych

(rowków T-owych) bądź otworowych. Komplety (ok. 30÷35000 elementów)

pozwalały na montaż pewnej ilości uchwytów jednocześnie (wg różnych źródeł ok.

10

÷50).

Obecnie nie stosowane ze względów ekonomicznych (zbyt drogie) i ponieważ nie

zapewniały oczekiwanej dokładności. Najlepsze doświadczenia z ich eksploatacji

wykorzystano podczas tworzenia nowej generacji uchwytów składanych.

030

Uchwyty obróbkowe składane (modular flexible fixtures)

– są stosunkowo młodą

generacją uchwytów, wykorzystywanych głównie przy produkcji jednostkowej i

małoseryjnej. Uchwyty takie są montowane jest ze zbioru katalogowych

elementów, ustalonych między sobą za pomocą połączeń rowkowych (rowki T-

owe) lub otworowych z kompletów liczących ok. 170÷180 elementów, z czego

wynika ich duża łatwość i różnorodność stosowania.

Uchwyty są wykorzystywane w produkcji jednostkowej i małoseryjnych najczęściej

w obróbce na obrabiarkach OSN a również w spawalnictwie, montażu oraz kontroli

jakości.

Jest to najnowsza generacja uchwytów obróbkowych (komplet jednej wielkości to

ok. 170 części).

Oprócz kompletów systemowych znanych producentów jednocześnie istnieje wielu

różnych producentów katalogowych elementów pozwalających składać podobne

uchwyty. Często brak jednak pomiędzy nimi kompatybilności.

Systemy mocowania z punktem zerowym (Zero Point Clamping Systems)

– tzw.

systemy paletyzowania, pozwalają na uzyskanie bardzo wysokich dokładności

styku przyrządu z przedmiotem obrabianym, a co z tym związane i styku narzędzia

obróbczego z powierzchnią obrabianego przedmiotu.

Taka technika mocowania pozwala na uzyskanie wysokiej wydajności produkcyjnej

i obniżenie czasów przygotowawczych do 90%.

031

Podstawowe określenia i definicje

Dotyczące elementów uchwytów

Ustalenie

-

pojęciem ustalenia przedmiotu obrabianego rozumie się nadanie mu

ściśle określonego położenia w uchwycie. Ustalenie może być całkowite,

częściowe, może także nastąpić przestalenie. To czy zastosuję się ustalenie

całkowite, czy częściowe jest zależne od zadania obróbkowego, jakie należy

wykonać i od liczby stopni swobody, jaką będzie trzeba odebrać przedmiotowi [2].

Elementy ustalające

– mają za zadanie pozycjonowanie przedmiotu, mając na

względzie pozycję narzędzia w procesie obróbczym.

Elementy zamocowujące

– służą do bezpiecznego zamocowania przedmiotu w

uchwycie w trakcie operacji obróbczych.

Elementy prowadzące narzędzia

– są pomocne przy ustalaniu, bądź prowadzeniu

narzędzia, z zachowaniem odpowiednich dystansów między narzędziem, a

przedmiotem obrabianym. Przykładami są tulejki wiertarskie i wytaczarskie.

032

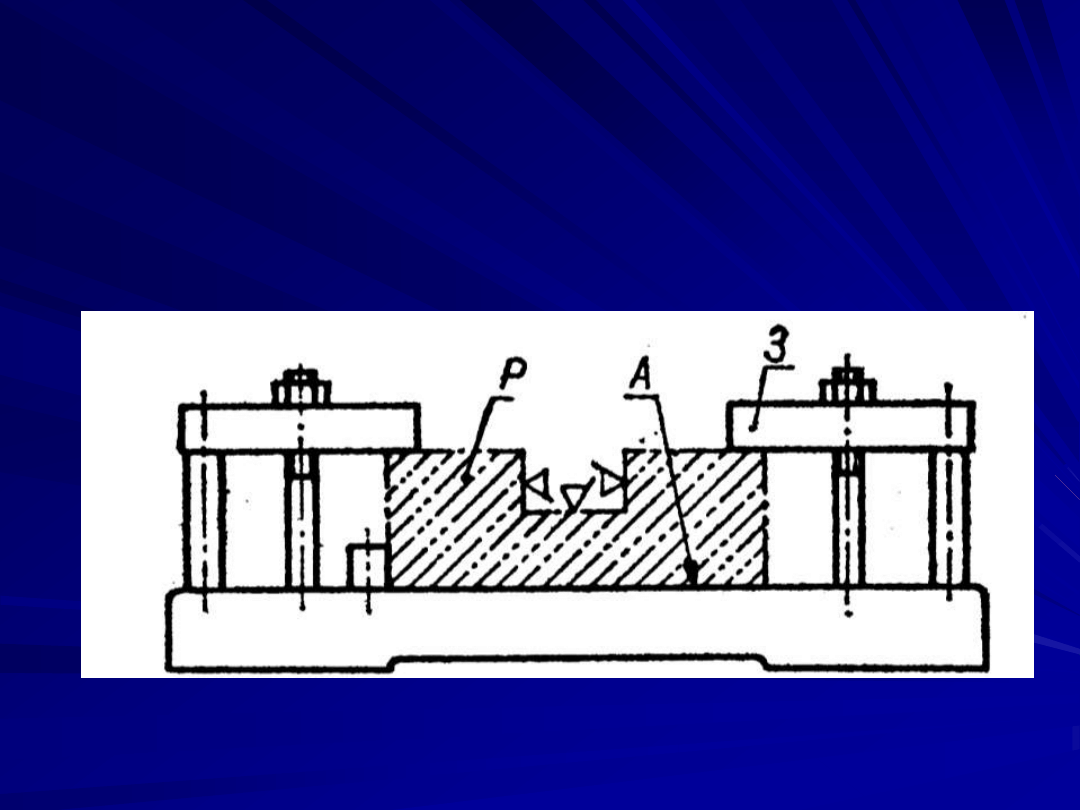

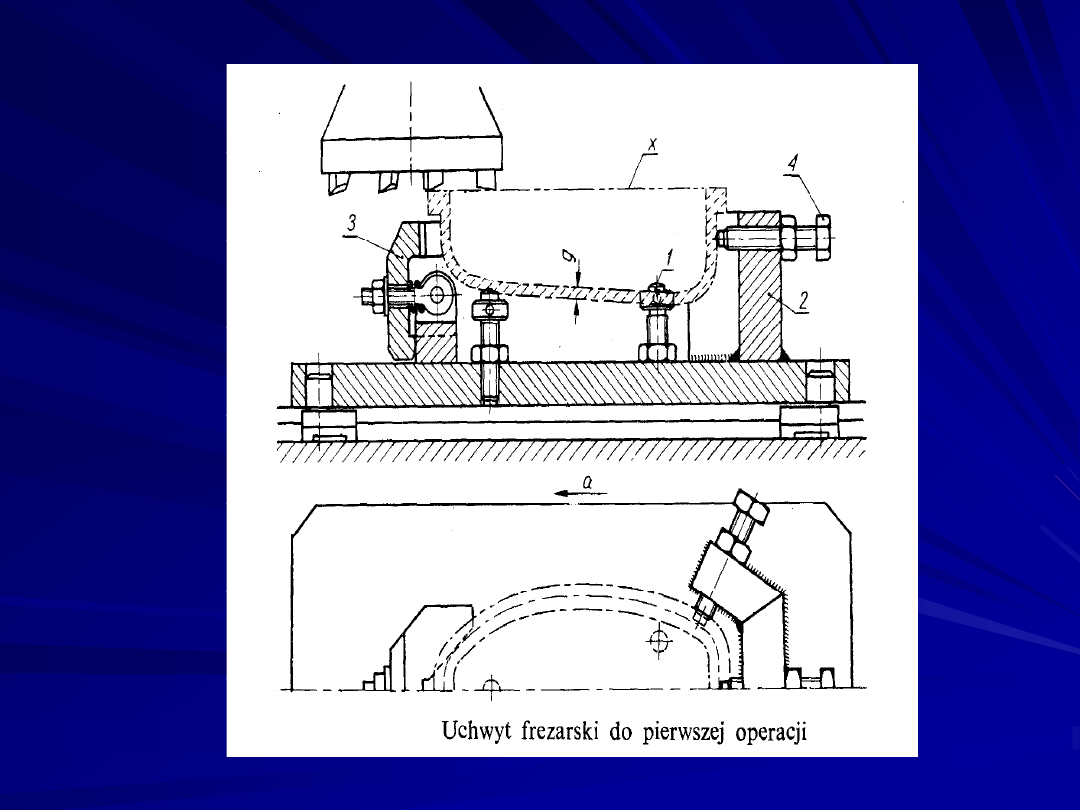

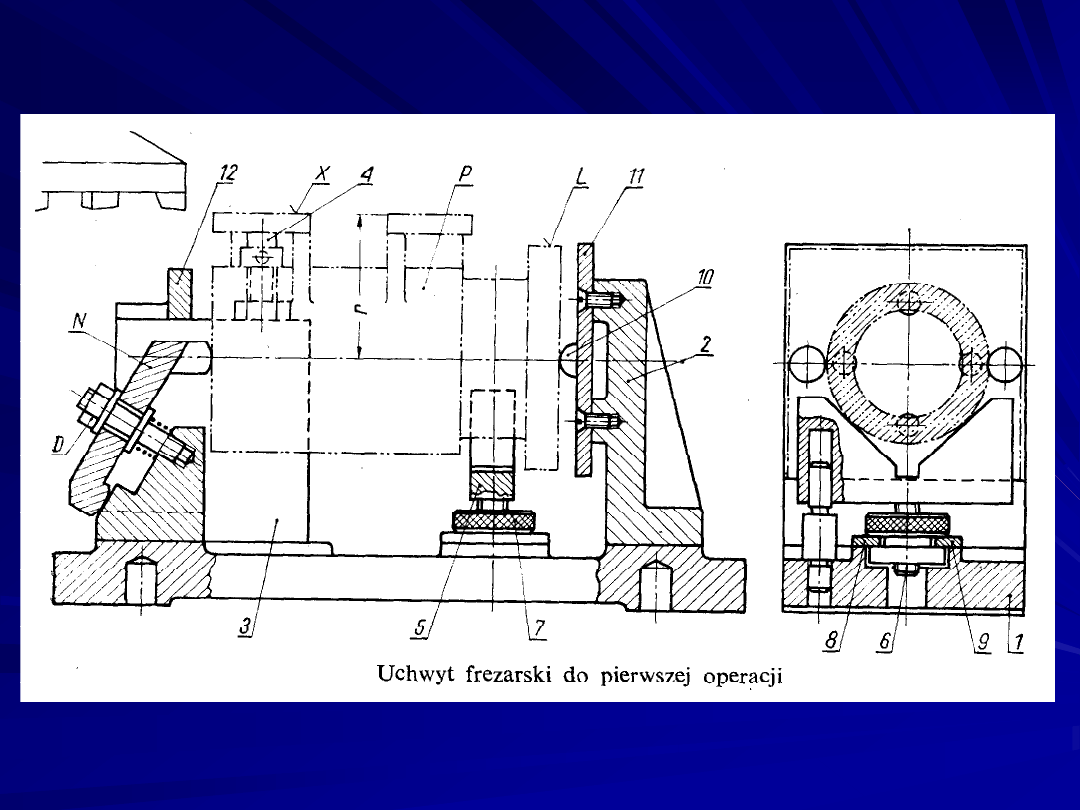

Na rysunku poniżej pokazano uchwyt frezarski służący do ustawienia i

zamocowania przedmiotu obrabianego P, w którym ma być obrabiany

rowek,

Przykład uchwytu frezarskiego

033

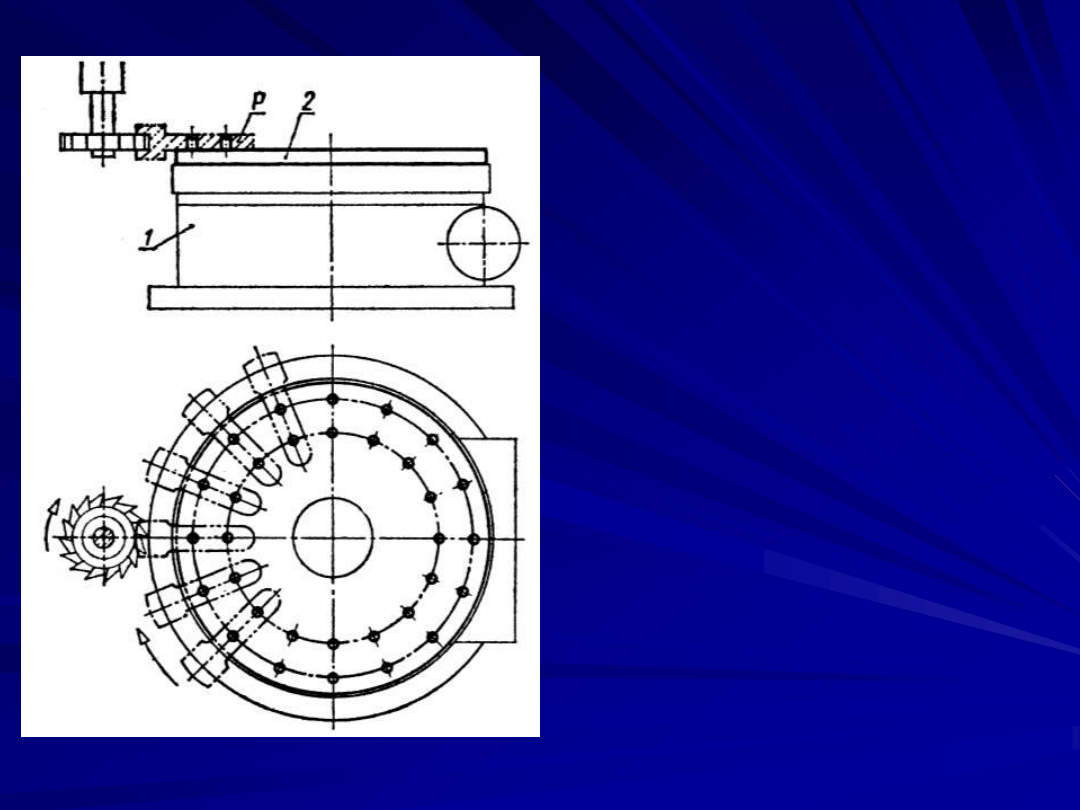

Przykład uchwytu wiertarskiego przestawnego

Na rysunku poniżej przedstawiono — uchwyt wiertarski przestawny, w

którym wierci się w przedmiocie P otwory z dwóch stron, w kierunkach

pokazanych strzałkami, po odpowiednim ustawieniu uchwytu na stole

obrabiarki.

034

Przykład uchwytu frezarskiego 2

połączonego

z przyrządem uniwersalnym 1

(stołem obrotowym)

Przyrządem jest np. stół obrotowy 1

na frezarce (rys. obok), który

umożliwia obróbkę ciągłą kolejnych

przedmiotów P, ustawianych i

zamocowywanych w uchwycie 2

podczas obróbki uprzednio

założonych przedmiotów;

przyrządem jest także głowica

wielowrzecionowa do wiertarki

jednowrzecionowej, podzielnica itp.

035

036

Zakres

zastosowania

Liczba pozycji

Liczba

przedmiotów

Cechy

konstrukcyjne

Sposób

obsługi

Uniwersalne

Kryteria podziału uchwytów

obóbkowych wg

wielokrotnego

stosowania

grupowe

jednopozycyjne

wielopozycyjne

przestawne

jednoprzedmiotowe

skrzynki

trzpienie

ręczny

Specjalne

Specjalizowane

z wyposażeniem

specjalnym

podziałowe

do obróbki ciągłej

wieloprzedmiotowe

płyty

inne

automatyczny

z kompletu UPS

z kompletu

uchwytów.

składanych

składane

Podział uchwytów obróbkowych

037

Kryteria podziału uchwytów

obóbkowych wg

Rodzaj napędu

Rodzaj

obróbki

Ruchy

wykonywane

podczas

obóbki

hydrauliczny

tokarskie

szlifierskie

dłutownicze

pneumo-hydraul.

elektryczny

wytarczarskie

do przeciągania

mechaniczny

pneumatyczny

obracające się

wiertarskie

wykonujące ruch

prostoliniowy

do docierania

do dogładzenia

wykonujące ruch

krzywoliniowy

nieruchome

o gładzenia

inne

inne

Podział uchwytów obróbkowych cd.

038

Stosowanie pomocy warsztatowych przez

realizację zadań wynikających z definicji

ma na celu:

• obniżenie kosztów produkcji,

• zapewnienie niezbędnej dokładności obróbki,

• zmniejszenie umysłowego i fizycznego wysiłku robotnika,

• polepszenie warunków pracy i zwiększenie bezpieczeństwa.

Wymienione cele uzyskuje się między innymi przez:

• skrócenie czasu potrzebnego na ustawienie, zamocowanie i

odmocowanie przedmiotu, dzięki zastosowaniu elementów

zapewniających dokładne i szybkie ustawienie, szybkie

zamocowanie i odmocowanie przedmiotu;

• skrócenie czasu potrzebnego na zmiany pozycji przedmiotu w

wyniku zastosowania w uchwycie elementów umożliwiających

zajęcie przez przedmiot potrzebnych do obróbki pozycji bez

konieczności jego przemocowywania;

039

• skrócenie czasu nastawiania narzędzia na określony

wymiar dzięki zastosowaniu służących do tego celu

elementów;

• skrócenie czasu na wymianę narzędzi przez stosowanie oprawek

do automatycznej wymiany;

• skrócenie czasu głównego operacji przez stosowanie wydajnych

parametrów obróbki oraz obróbki wielonarzędziowej dzięki

pewnemu zamocowaniu przedmiotu;

• skrócenie czasów potrzebnych na dobieg i wybieg narzędzia w

wyniku stosowania jednoczesnej obróbki kilku przedmiotów;

• pokrywanie czasów zamocowania i odmocowania przedmiotu

czasem głównym operacji dzięki stosowaniu obróbki ciągłej lub

wahadłowej;

• stosowanie uchwytów z zamocowaniem mechanicznym

przedmiotu oraz pomocy umożliwiających pracę w cyklu

półautomatycznym;

• uzależnienie dokładności obróbki w większym stopniu od

uchwytu niż od umiejętności robotnika;

040

• zwiększenie zakresu technologicznych możliwości obrabiarek

przez stosowanie przyrządów;

• wykorzystanie mniej dokładnych obrabiarek do dokładnej obróbki

w wyniku zastosowania m.in. elementów prowadzących

narzędzie;

• zwiększenie stopnia wykorzystania obrabiarek przez

intensyfikację wykonania operacji w uchwytach;

• zwiększenie bezpieczeństwa pracy przez stosowanie elementów

osłaniających ruchome części uchwytu;

• wprowadzenie wielowarsztatowości dzięki zmniejszeniu czasów

pomocniczych na poszczególnych stanowiskach.

Aby ten cel został osiągnięty, użycie uchwytów specjalnych musi być

uzasadnione względami technologicznymi, głównie zaś skalą produkcji.

Stosowanie ich w produkcji wielkoseryjnej i masowej jest konieczne,

natomiast w małoseryjnej i jednostkowej w wielu wypadkach -

nieopłacalne.

W tych wypadkach należy stosować uchwyty uniwersalne i

specjalizowane.

041

Przyrządy i uchwyty powinny być:

• wykonane z dokładnością określoną w dokumentacji,

• dostatecznie sztywne, aby zapewnić żądaną dokładność

obróbki,

• wygodne w użyciu i szybko działające,

• wygodne do ustawienia na obrabiarkach,

• możliwie proste i tanie w wykonaniu,

• łatwe do remontu i wymiany zużytych elementów,

• możliwie lekkie, estetyczne i bezpieczne w obsłudze.

Od początku stosowania uchwytów obróbkowych wykształciły się

podstawowe funkcje spełniane przez uchwyt oraz odpowiadające im

elementy składowe i podzespoły.

Na rysunku przedstawiono te funkcje i odpowiadające im zespoły i

podzespoły w tradycyjnych uchwytach obróbkowych.

042

Uchwyt obróbkowy U

Funkcja uchwytu

Ustalenie i prowadzenie

narzędzia

Ustalenie przedmiotu

chwytu w uchwycie

Mocowanie uchwytu na

obrabiarce

Mocowanie przedmiotu w

uchwycie

Zmiana

położenia

przedmiotu

Ułatwienie obsługi

Ustalenie uchwytu na

obrabiarce

E

lementy i podzespoły

uchwytu

E

lementy ustalujące

E

lementy i zespoły

ustalujące

E

lementy mocujące uchwyt

E

lementy i zespoły

mocujące przedmiot

Elementy pomocnicze

Korpusy

Mechanizmy podziałowe

Elementy ustalujące i

prowadzące narzędzie

Elementy złączne

Scalenie konstrukcji

Podstawowe funkcje uchwytu

i elementy je realizujące

043

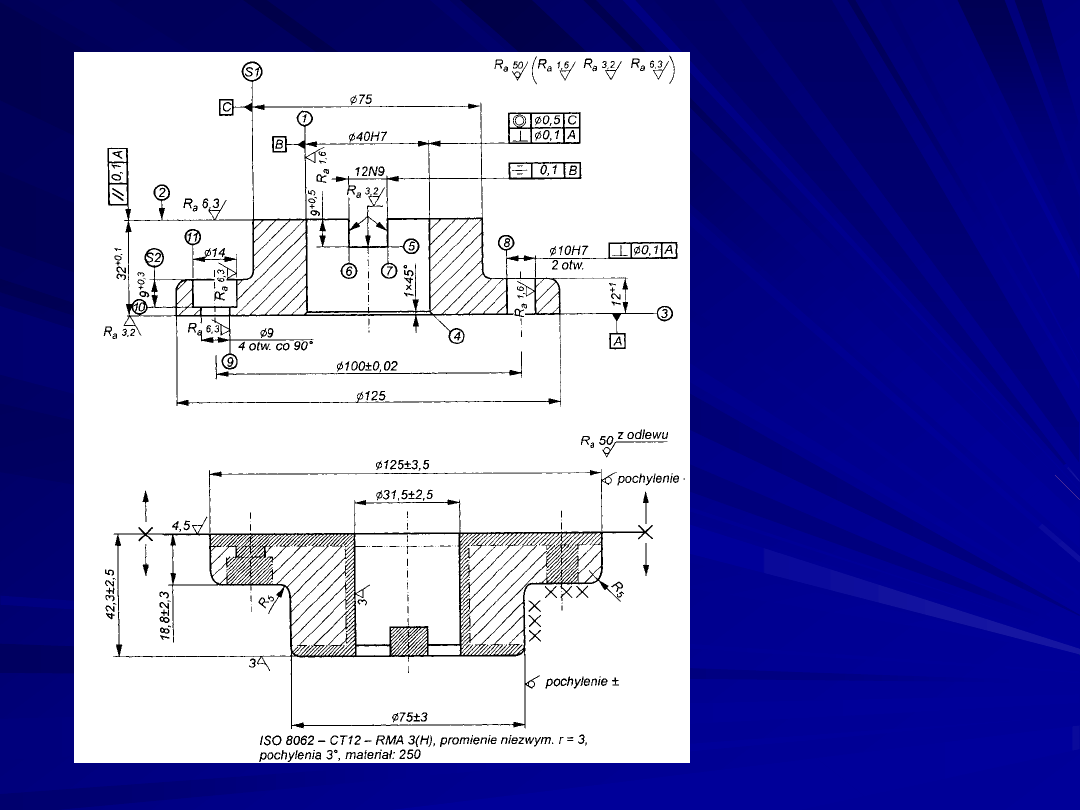

Przykład projektowania

procesu technologicznego

i jego oprzyrządowania

044

Przykład tworzenia

rysunku odlewu:

a) rysunek konstrukcyjny,

b) rysunek surowego

odlewu

a)

b)

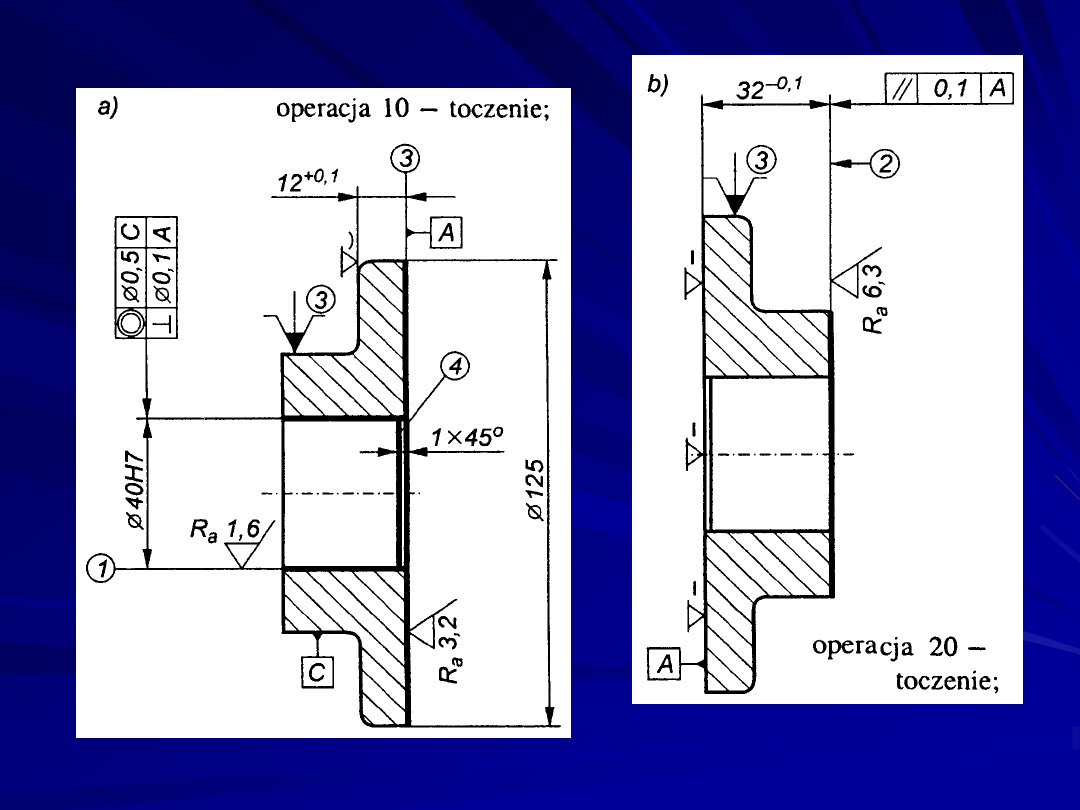

045

046

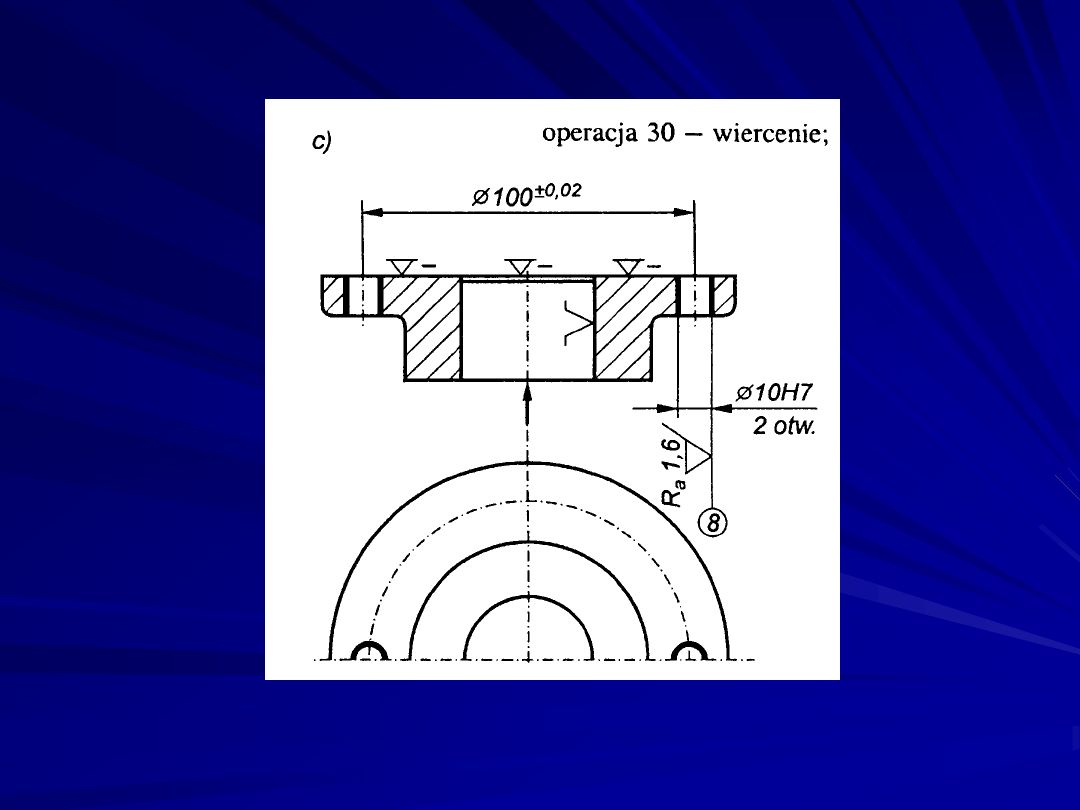

047

048

049

050

051

052

053

054

055

056

057

Dziękuję za uwagę

Wyszukiwarka

Podobne podstrony:

01 OT wprowadzenie

01 Gramatyka wprowadzenie

01 CalkaNieozn Wprowadzenieid 3058

01 NoZ wprowadzenie

01 html wprowadzenie

01 Algorytmy wprowadzenieid 2595 ppt

01 xml wprowadzenie

01-CalkaNieozn-Wprowadzenie

MEBS 01 Metody wprowadzenie

01 PKON wprowadzenie

01 opengl 4 2 wprowadzenie

01 Gramatyka wprowadzenie

01 CalkaNieozn Wprowadzenieid 3058

01 Algorytmy wprowadzenieid 2595 ppt

01 opengl wprowadzenie 2011id 2873 pptx

więcej podobnych podstron