dr Jana Pieriegud

Nowoczesne systemy dystrybucji w

przemy

ś

le i handlu

Zarz

ą

dzanie zintegrowanym ła

ń

cuchem dostaw na przykładzie

przemysłu motoryzacyjnego cz. I

PEŁNE WYKŁADY ONLINE

Globalizacja przemysłu i handlu sprawia, że łańcuchy dostaw (supply chain) stają się coraz bardziej

skomplikowane, gdyż obejmują coraz większą liczbę, coraz bardziej zróżnicowanych ogniw. Jeśli spojrzeć

na łańcuch z punktu widzenia jego struktury, okazuje się, że jest on złożoną siecią (supply network), gdzie

mamy do czynienia z wieloma uczestnikami organizującymi proces przepływu towarów, informacji oraz

ś

rodków pieniężnych.

Główne zmiany zachodzące w europejskich łańcuchach podaży i systemach dystrybucji, są związane z

zanikiem granic między gospodarkami poszczególnych krajów. Poszukiwane są przede wszystkim

rozwiązania problemów transportowych na poziomie regionalnym (gdzie za region uważa się kilka krajów,

np. Skandynawię) lub transkontynentalnym, a nie lokalnym, bądź krajowym. Warunkiem zaistnienia na

rynku globalnym i paneuropejskim jest integracja działań z partnerami, której podstawą jest

koncepcja

zarz

ą

dzania zintegrowanym ła

ń

cuchem dostaw

(Integrated Supply Chain Management - tzw. SCM).

W dyskusjach o charakterze zintegrowanych łańcuchów dostaw dominują rozważania poświęcone obsłudze

logistycznej markowych artykułów konsumpcyjnych żywnościowych i nieżywnościowych oraz markowych

urządzeń technicznych powszechnego użytku, w tym pojazdów. Uważa się, że stopień integracji łańcuchów

dostaw, w których dominującą rolę odgrywają największe sieci handlowe (np. Wal-Mart czy Metro) bądź

producenci samochodów (np. General Motors, Ford czy Toyota) stanowi wzór do naśladowania.

W branży samochodowej powstaje najwięcej nowatorskich rozwiązań z zakresu logistyki. To właśnie w

sektorze motoryzacyjnym narodziły się nowe wyrafinowane koncepcje, takie jak: just-in-time czy kanban.

Wysoka wartość sprzedawanych produktów oraz wielkość obrotu sprawia, że przemysł motoryzacyjny

(obok elektronicznego i farmaceutycznego) najszybciej rozwija i wdraża koncepcję SCM.

Samochód stał się bardzo skomplikowanym wysoko technologicznym produktem, który ma jak najlepiej

spełniać wymagania klienta. Słowa Henry'ego Forda: Możecie oferować nabywcy samochód w każdym

kolorze, pod warunkiem, że będzie to kolor czarny dawno straciły na aktualności. Żaden inny produkt nie

jest obecnie oferowany w tylu wariantach, w tak różnych przedziałach cenowych oraz w tak różnej formie

jak samochód osobowy. Dlatego wyspecjalizowany w branży motoryzacyjnej operator logistyczny musi

znać nowoczesne metody zarządzania łańcuchem dostaw, aby dostosować się do wymagań zarówno

producentów jak i klientów finalnych. Samochody i części samochodowe są towarem ekskluzywnym,

drogim i podatnym na uszkodzenia, który powinien być przewożony i składowany w specjalnych

warunkach. Specyfika oraz złożoność procesów powoduje, że niewiele jest firm logistycznych i

WPROWADZENIE

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

1 z 31

2014-01-20 21:28

transportowych, które specjalizują się w tej branży. Są to zazwyczaj firmy globalne (TNT, Gefco, DHL),

które w różnych regionach świata posiadają wyodrębnione spółki zajmujące się wyłącznie logistyką w

branży samochodowej. Wyzwaniem na następne lata dla branży motoryzacyjnej w Europie staje się

zwiększenie efektywności funkcjonowania tego sektora poprzez integrację działań w zakresie stworzenia

paneuropejskiego systemu, pozwalającego na śledzenie całego cyklu życia samochodów i jego

podstawowych części zamiennych.

Cel wykładu

Zrozumienie istoty zarządzania zintegrowanym łańcuchem dostaw na przykładzie przemysłu

motoryzacyjnego.

Plan wykładu

Istota zarządzania łańcuchem dostaw

1.

Ewolucja zarządzania łańcuchem logistycznym w dystrybucji samochodów osobowych

2.

Specyfika dystrybucji nowych samochodów

3.

Dystrybucja na rynku globalnym

4.

Dystrybucja w Europie

5.

Przemysł samochodowy w Polsce

6.

We wprowadzeniu użyto zdjęć własnych.

Łańcuch dostaw (supply chain) stał się w ostatnio pojęciem bardzo modnym i często używanym. Należy

pamiętać, że jego interpretacja ewoluowała wraz ze zmianą warunków konkurowania, rozwojem

globalizacji i postępem technologicznym. Przyjmuje się, że

1

:

Łańcuch dostaw to współdziałające w różnych obszarach funkcjonalnych firmy wydobywcze,

produkcyjne, handlowe, usługowe oraz ich klienci, miedzy którymi przepływają strumienie

produktów, informacji i środków finansowych.

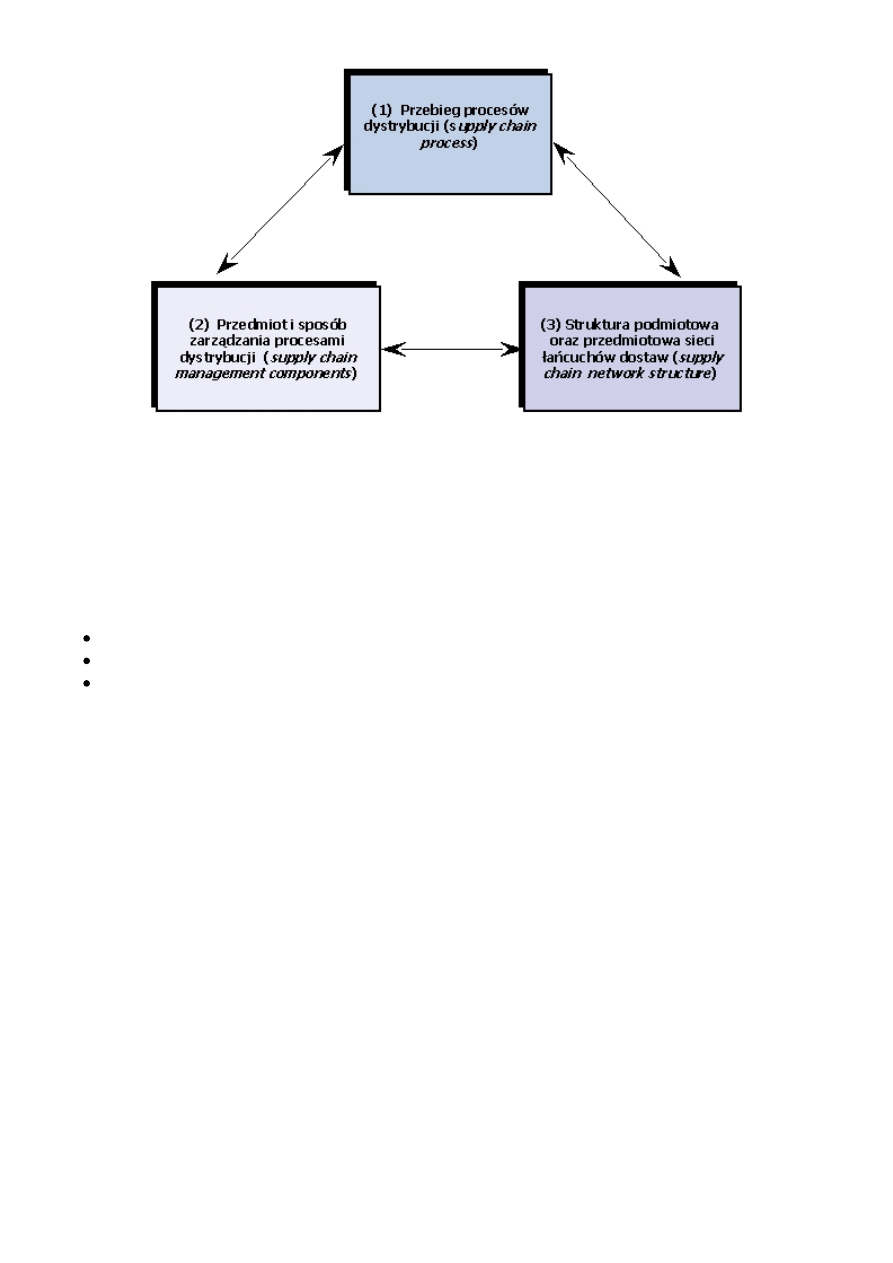

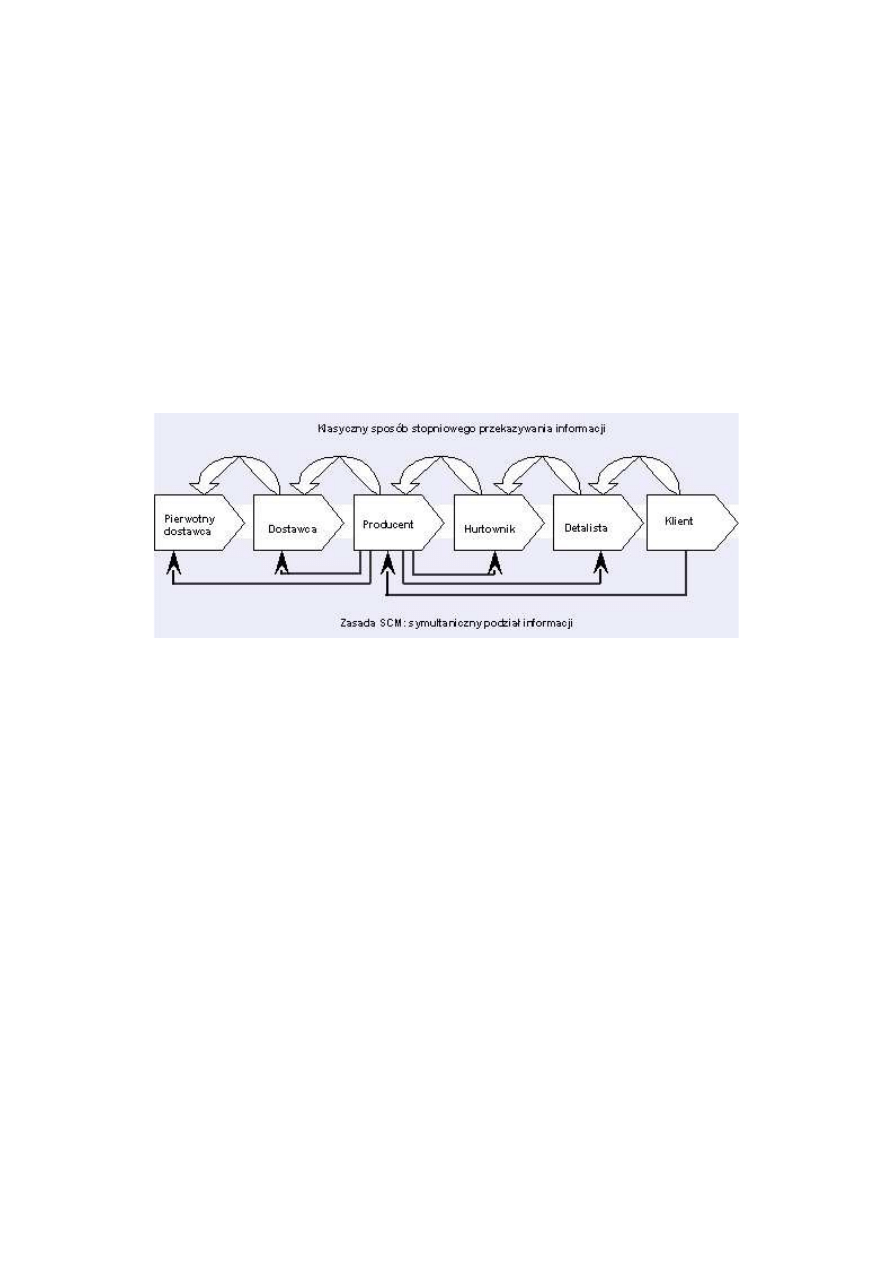

Koncepcja zarządzania łańcuchami dostaw powstała jako alternatywa wobec tradycyjnego sposobu

pojmowania relacji między dostawcami i odbiorcami. Zarządzanie łańcuchem dostaw można opisać,

wykorzystując jego podstawowe elementy przedstawione na rys. 1.

Rys. 1. Ramy zarządzania łańcuchem dostaw

(Supply Chain Management Framework)

ISTOTA ZARZĄDZANIA ŁAŃCUCHEM DOSTAW

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

2 z 31

2014-01-20 21:28

(1) PRZEBIEG PROCESU DYSTRYBUCJI

Proces dystrybucji rozpoczyna się w momencie podjęcia decyzji o uruchomieniu produkcji, gdyż od tego

momentu powstaje potrzeba fizycznej obsługi procesu zaopatrzenia w surowce i komponenty oraz

dystrybucji produktu gotowego. Elementem procesu dystrybucji jest dostawa do miejsca produkcji lub

punktu pośredniego w łańcuchu logistycznym:

opakowań,

etykiet i dokumentów towarzyszących (np. gwarancji),

wyposażenia dodatkowego, stosowanego na rynku lokalnym.

Łańcuch logistyczny na rynku globalnym prowadzi przez punkty przekraczania granicy, która oddziela

regionalne rynki, chronione dzięki stosowaniu barier militarno-policyjnych (zakaz przekraczania),

ekonomicznych (cła) i administracyjnych (zezwolenia, kontyngenty), w tym barier o tzw. obiektywnym

charakterze (np. związanych z ochroną zdrowia ludności i zwierząt).

Najtrudniejszym odcinkiem łańcucha logistycznego jest "last mile", szczególnie w segmencie "B2C"

(business-to-customers), którego pokonanie wymaga utrzymywania potencjału logistycznego zdolnego

obsłużyć potok towarów w okresie szczytowego wzrostu popytu (np. przed Świętami Bożego Narodzenia).

Swoboda ruchu środków transportu jest ograniczana, m.in. ze względu na przeciążenie infrastruktury (np.

ulic centrów miast) i wymogi ochrony środowiska (np. ochrony czystości powietrza w miastach, regionach

objętych szczególną ochroną przyrody).

Procesu dystrybucji powinien się zakończyć w wyznaczonym czasie, gdyż odbiorca wybiera dostawcę nie

tylko ze względu na cechy kupowanego towaru, ale także ze względu na jego dostępność (geograficzną i

czasową).

(2) PRZEDMIOT I SPOSÓB ZARZĄDZANIA PROCESAMI DYSTRYBUCJI

Zarządzanie procesami dystrybucji odnosi się do czynności fizycznej dystrybucji towaru oraz czynności

będących we wzajemnym związku z procesami logistycznymi, a mianowicie czynności:

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

3 z 31

2014-01-20 21:28

projektowania produktów,

zakupu surowców i komponentów,

procesu produkcyjnego,

sprzedaży produktów gotowych i obsługi posprzedażnej,

zagospodarowania opakowań, w tym opakowań wielokrotnego użycia,

utylizacji odpadów produkcyjnych i produktów wycofanych z eksploatacji.

Zarządzanie łańcuchem dostaw oparte na analizie i planowaniu działania wszystkich uczestników łańcucha

logistycznego służy zapewnieniu sprawnego i efektywnego przebiegu czynności fizycznej dystrybucji

towarów. Przy wyborze metody zarządzania konieczne jest uwzględnienie występowania antagonistycznych

celów cząstkowych uczestników łańcucha logistycznego. Zarządzanie łańcuchami dostaw powinno

uwzględniać zachowania deliktowe uczestników - podmiotów fizycznych i instytucjonalnych.

(3) STRUKTURA (PODMIOTOWA ORAZ PRZEDMIOTOWA) SIECI ŁAŃCUCHÓW

LOGISTYCZNYCH

Struktura podmiotowa sieci obejmuje:

producentów,

pośredników uczestniczących w procesie transakcji handlowej, w tym organizacje handlowe,

operatorów logistycznych,

podmioty komercyjne wykonujące czynności uzupełniające (np. przedsiębiorstwa kontroli jakości i

standaryzacji towarów),

podmioty administracji państwowej, kontrolującej obrót towarowy.

Na rynkach podstawowych potoki towarów są wystarczająco duże, aby móc zapewnić racjonalne

wykorzystanie potencjału licznych punktów rozbudowanej terytorialnie sieci handlu detalicznego

(marketów, salonów sprzedaży). Na tzw. rynkach wschodzących wielkość potoków towarów może być

niewystarczająca, aby ich obsługa we własnym zakresie zapewniała efektywność ekonomiczną - pod presją

ograniczania kosztów logistycznych prowadzone są poszukiwania rozwiązań alternatywnych, bazujących na

wykorzystaniu obcego potencjału kanałów dystrybucji.

Główne zmiany zachodzące w europejskich łańcuchach podaży i systemach dystrybucji, są związane z

zanikiem granic między gospodarkami poszczególnych krajów. Poszukiwane są przede wszystkim

rozwiązania problemów transportowych na poziomie regionalnym lub transkontynenalnym, a nie lokalnym

bądź krajowym. Warunkiem zaistnienia na rynku globalnym i paneuropejskim jest integracja działań z

partnerami, której podstawą jest

koncepcja zarz

ą

dzania zintegrowanym ła

ń

cuchem dostaw

(Integrated Supply

Chain Management).

Integracja w łańcuchach dostaw zakłada konsolidację jego uczestników, którzy działając na zasadach

wzajemnej współpracy, wspólnie planują, organizują, kontrolują i optymalizują proces przepływu towarów,

informacji i środków finansowych, zaczynając od dostawców do ostatecznych odbiorców. Każdy z

uczestników zintegrowanego łańcucha dostaw pełni w nim swą indywidualną rolę - jego działanie jest

komplementarne w stosunku do działania pozostałych uczestników. Ponieważ każdy z nich jest uzależniony

od sprawności i skuteczności działania pozostałych uczestników, to można stwierdzić, iż sukces jednego

tworzony jest przez wspólne, zharmonizowane działanie wszystkich. Uznaje się, że kluczem do sukcesu jest

osiągnięcie takiego stopnia integracji działań, przy którym efektywność wspólnego działania daje przewagę

nad konkurentami, współdziałającymi w alternatywnych zintegrowanych łańcuchach dostaw.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

4 z 31

2014-01-20 21:28

Cechą szczególną zintegrowanych łańcuchów dostaw jest przesunięcie głównego znaczenia z procesów

fizycznej dystrybucji towarów, tj. procesów przewożenia, przeładunku, konfekcjonowania i

przepakowywania poszczególnych partii towarów, na procesy tworzenia, wymiany i przetwarzania

informacji o towarach: o pojawiających się zleceniach od nabywców, o położeniu w czasie i przestrzeni

zapasów gotowych produktów oraz surowców i komponentów niezbędnych dla wytworzenia zamówionych

towarów.

Uważa się, że najwyższym stopniem integracji partnerów w świecie logistycznym jest strategiczne

partnerstwo w łańcuchu dostaw, oparte na ścisłej i długotrwałej współpracy jego uczestników (tzw. Supply

Chain Collaboration) na zasadach wzajemnego zaufania oraz podziału ryzyka i korzyści. Taka współpraca

dokonuje się nie tylko przez nowe technologie informatyczne, ale przede wszystkim przez rzeczywisty i

równoczesny dostęp partnerów do istotnych dla nich danych (rys. 2).

Rys. 2. Przepływ informacji w łańcuchu wartości dodanej

Źródło: U. Marquartdt, Integrative Logistikstrategien, Diebold-Studie. http://www.diebold.de

Rozwój nowoczesnych technologii w zakresie przesyłania i przetwarzania informacji przyczynił się

bezpośrednio do skracania cyklów/czasu realizacji zamówień, co z kolei spowodowało, że w strategii

działania przemysłu tworzącego nową gospodarkę zrezygnowano z koncepcji "pchania" (push) towarów na

rynek, tj. sprzedawania towarów wyprodukowanych w długich seriach bez uprzedniego rozpoznania

wielkości popytu, zastępując ją nową koncepcją "ciągnienia" (pull) produkcji przez rynek, tj. wytwarzania

towarów w krótkich seriach po uzyskaniu zamówień lub sygnałów z rynku o nasilającym się popycie. Po

wdrożeniu tej koncepcji zupełnie inaczej kształtują się więzi informacyjne między podmiotami.

Jak przedstawiono na rys. 2, w systemie pull informacje od klientów trafiają bezpośrednio do producentów

towarów, którzy przetwarzają je na informacje użyteczne wewnętrznie oraz informacje transferowane

symultanicznie do pozostałych uczestników łańcucha logistycznego. W przeciwieństwie do klasycznego

rozwiązania push informacje od klientów nie przechodzą drogi etapami od jednego do drugiego i kolejnego

uczestnika kanału dystrybucji. W systemie pull wyeliminowano przyczyny uzależnienia czasu uzyskania

informacji przez producenta od zachowania poszczególnych pośredników występujących w kanałach

dystrybucji oraz prawie całkowicie usunięto przyczyny zniekształcenia lub utraty części informacji.

Skuteczne i efektywne zarządzanie łańcuchem dostaw nie jest możliwe bez odpowiednich narzędzi

informatycznych.

Zarządzanie zintegrowanym łańcuchem dostaw (SCM) staje się coraz bardziej krytyczne dla realizacji

strategii i budowy przewagi konkurencyjnej firm. Dynamiczne zarządzanie łańcuchem dostaw w coraz

większym stopniu pogłębia różnicę pomiędzy wiodącymi i przeciętnymi graczami na rynku. Według badań

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

5 z 31

2014-01-20 21:28

Pittiglio Rabin Todd & McGrath, firmy stosujące najlepsze techniki zarządzania łańcuchem dostaw osiągają

40-50-procentową przewagę w cyklach gotówkowych oraz 7-procentową przewagę kosztową nad firmami

przeciętnymi. Utrzymują one również od 50 do 80% mniejsze zapasy niż ich konkurenci. Jednakże trzeba

pamiętać, że tworzenie zintegrowanego i zsynchronizowanego łańcucha dostaw jest procesem długotrwałym

i trudnym do przeprowadzenia, wymaga dużo starań i cierpliwości od przedsiębiorstw w celu realizacji

zaplanowanych przedsięwzięć. W sferze logistyki poszczególni producenci samochodów stosując SCM chcą

uzyskać przewagę konkurencyjną na rynku bądź bronią się przed utratą zdolności konkurencyjnej.

1

J. Witkowski, Zarządzanie łańcuchem dostaw, PWE, Warszawa 2003, s. 17.

Pytanie 1

Które pojęcie jest szersze:

a) łańcuch dostaw,

b) łańcuch logistyczny.

Pytanie 2

Co stanowi istotę koncepcji Supply Chain Management?

Początek nowoczesnej logistyki w dystrybucji samochodów osobowych odnosi się do drugiej wojny

ś

wiatowej, kiedy w ramach amerykańskiej pomocy trzeba było organizować dostawę sprzętu wojskowego

dla sojuszników w Europie. Wtedy samochody - głównie małe auta terenowe (jeepy i samochodowe

ciężarowe o średniej ładowności - do 6,5 t) zaczęto transportować różnymi gałęziami transportu: drogowym,

morskim i kolejowym (chociaż w dużo mniejszym stopniu ze względu na zniszczenia sieci kolejowej w

Europie).

Lata 50

. Na początku lat 50. ubiegłego wieku w fabrykach (przede wszystkim w Niemczech) rozpoczęła się

produkcja samochodów osobowych na masową skalę. Wkrótce okazało się, że na placach przyfabrycznych

nie ma fizycznej możliwości magazynowania dużej liczby wyprodukowanych samochodów. Wynikało to

m.in. z: powolnego rozwoju sieci dealerskich, braku miejsca na przechowywanie dużej liczby samochodów,

EWOLUCJA ZARZĄDZANIA ŁAŃCUCHEM LOGISTYCZNYM W DYSTRYBUCJI SAMOCHODÓW OSOBOWYCH

1

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

6 z 31

2014-01-20 21:28

szybko rosnącego popytu na samochody. W tym czasie zaczęły powstawać pierwsze firmy "logistyczne" -

początkowo małe rodzinne przedsiębiorstwa, które często własnymi siłami budowały naczepy do przewozu

samochodów, znacznie częściej przerabiając dawne platformy wojskowe. Przy szybko wzrastającym

wolumenie okazało się, że kluczowym problemem jest możliwość przewozu kilku nowych samochodów

jednorazowo. Dawało to wymierne oszczędności transportu kilku nowych aut do tego samego dealera.

Zaczęły powstawać specjalistyczne firmy oferujące stalowe naczepy z drewnianymi pokładami do przewozu

4-6 samochodów. Znacznie później powstały naczepy dwupokładowe z ruchomy górnym pokładem. Jednak

wykorzystanie środków transportu samochodowego było tylko częściowym rozwiązaniem problemu.

Dla przewozu większej liczby samochodów i na dłuższe odległości postanowiono wykorzystać wagony

kolejowe. Sprzyjał temu fakt, że armia po wojnie dysponowała dużą liczbą wagonów - tzw. platform

jednopokładowych - na których można było przewozić samochody. Początkowo samochody ustawiono

obok siebie. Dopiero w końcu lat 50. rozpoczęto budowę wagonów dwupokładowych (niektóre z nich nawet

do dziś jeżdżą po torach europejskich). Z reguły były to proste wagony stalowe z drewnianymi pokładami,

na których mocowano samochody za pomocą lin lub klocków z drewna blokujących koła i przybijanych

gwoździami do pokładów wagonów.

Mimo wszystko, problem magazynowania nowych samochodów nasilał się. Dlatego firmy logistyczne

często "zmuszano" do czasowego przechowywania samochodów, wtedy zaczęły powstawać place składowe

dla nowych samochodów osobowych i dostawczych.

Lata 60

. Na początku lat 60. w branży samochodowej dominowały rynki narodowe, a import dotyczył

wyłącznie marek luksusowych, tj. niszowych. Fabryki natomiast podwajały produkcję - budowano

nowoczesne zakłady produkujące nawet 80-100 samochodów dziennie (dla porównania dzisiaj w Tychach

produkuje się ponad 1200 pand). Rozwijał się kolejowo-drogowy model logistyki z uwzględnieniem placów

składowych, a mianowicie:

odbiór z fabryki koleją → plac składowy →

przewóz transportem samochodowym do dealera

Wykorzystanie transportu kolejowego miało wiele zalet, m.in. dawało możliwość załadownia jednorazowo

jedno- lub dwudniowej produkcji. Rozpoczęto masową produkcję specjalistycznych wagonów,

opatentowano nowy rodzaj mocowania samochodów na wagonów, standardem stały się wagony

dwupokładowe.

Można powiedzieć, że pod koniec lat 60. ubiegłego wieku w Europie Zachodniej utrwalał się nowoczesny

model logistyki kolejowo-samochodowej. Ponadto producenci narodowi zaczęli eksportować swoje

najnowsze modeli do krajów sąsiednich.

Lata 70. i 80

. W latach 70. rozpoczął się dynamiczny rozwój transportu morskiego, którego rozwojowi

sprzyjała konteneryzacja. Największym wyzwaniem w owym czasie stała się masowa ekspansja firm

japońskich na rynki USA i Europy Zachodniej. Tysiące nowych modeli samochodów (datsuny, toyoty i

hondy), początkowo budowanych tylko w Japonii, były przewożone do portów europejskich. Najpierw do

transportu wykorzystywano zwykłe statki z odkrytymi górnymi pokładami; nieco później rozpoczęto

budowę nowoczesnych samochodowców z ruchomymi pokładami i własnymi rampami załadowczymi.

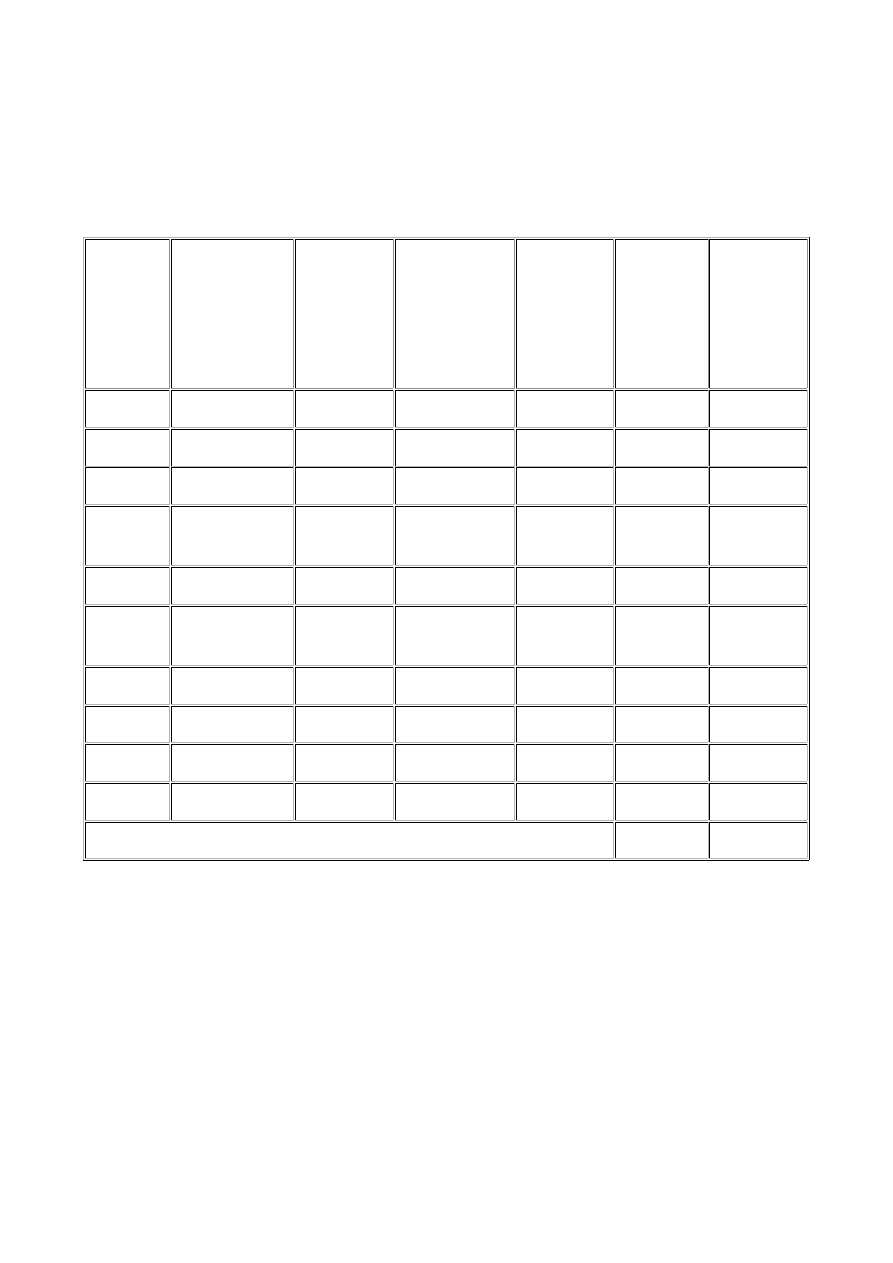

Lata 90

. W ostatnim dziesięcioleciu XX w. nastąpił definitywny koniec producentów narodowych, a także

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

7 z 31

2014-01-20 21:28

wystąpiło niespotykane dotychczas w historii nasilenie procesów fuzji i przejęć jednych marek przez drugie

(patrz tabela 1). Łączna wartość transakcji zawartych w ciągu tych dziesięciu lat osiągnęła kwotę 123, 8 mld

USD.

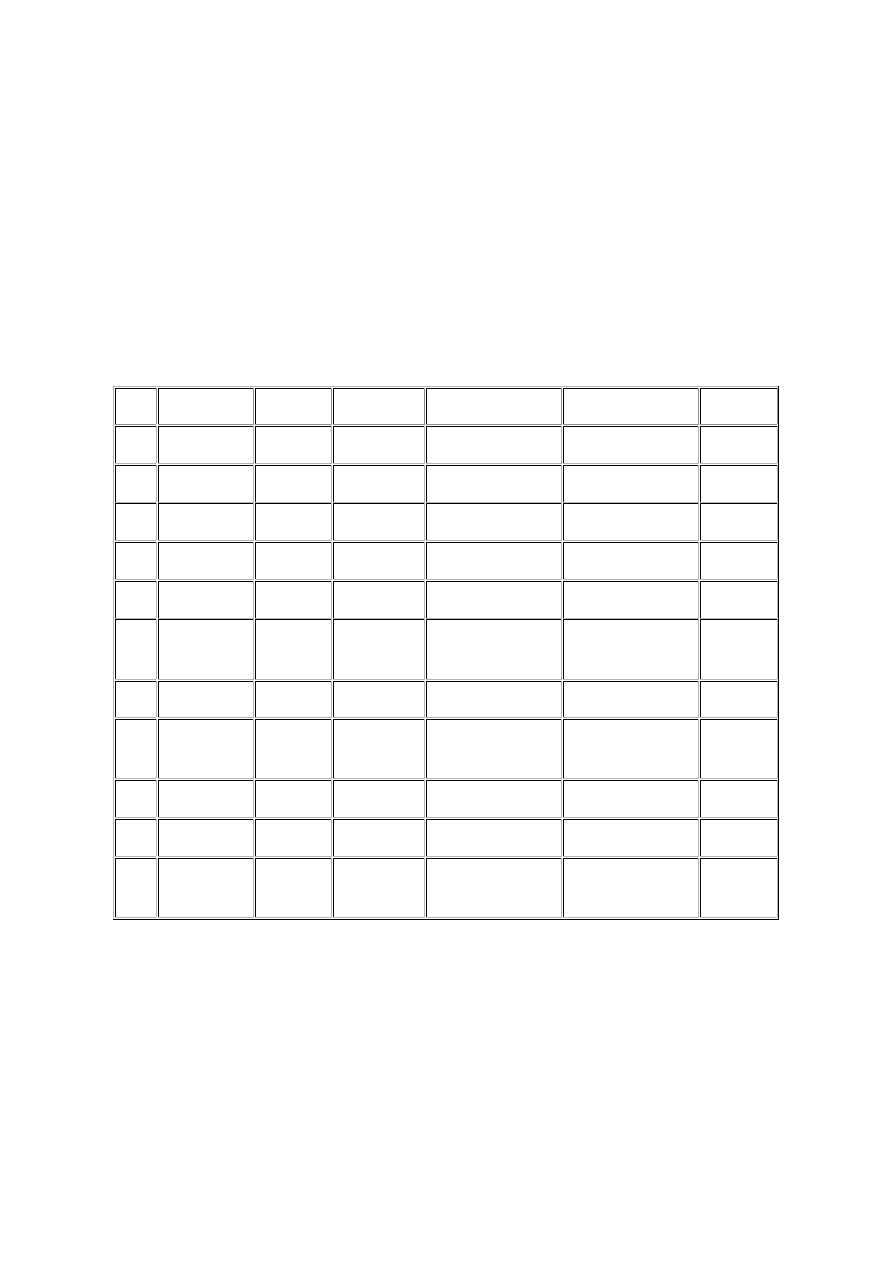

Tabela 1. Największe międzynarodowe fuzje i przejęcia w sektorze motoryzacyjnym w latach

1990-2000

Rok

przejęcia

Firma

przejmująca

Kraj

Firma

przejmowana

Kraj

Wartość

transakcji

(w mld

USD)

Udział w

ogólnej

wartości

wszystkich

transakcji

(w %)

1990

Volvo AB

Szwecja

Renault SA

Francja

3,6

2,9

1990

Renault SA

Francja

Volvo AB

Szwecja

2,66

2,1

1994

BMW

Niemcy

Rover Group

W.Brytania

2,56

2,1

1996

Lucas

Industries

W.Brytania

Varity Copr.

USA

1,95

1,6

1998

Federal-Mogul

USA

T&N PLC

W.Brytania

2,25

1,8

1998

Daimler-Benz

Niemcy

Chrysler

Copr.

USA

40,47

32,7

1999

TWR Inc.

USA

Lucas Varity

W.Brytania

6,83

5,5

1999

Ford Motor

USA

Volvo Car

Szwecja

6,45

5,2

1999

Renault SA

Francja

Nissan Motor

Japonia

4,91

4,0

2000

Ford Motor

USA

Land Rover

W.Brytania

2,72

2,2

OGÓŁEM

74,39

60,1

Źródło: New Patterns of Industrial Globalization, Cross-border Merges and Acquisition and

Strategic Alliamces, OECD, 2001, s. 158.

Dążąc do optymalizacji produkcji i całego łańcucha logistycznego w latach 90. ulegały zmianom podejścia

poszczególnych producentów do planowania i organizacji produkcji oraz współpracy z dealerami w zakresie

zaopatrywania ich w samochody

2

. Nie sprawdziła się, na przykład, koncepcja Fiata, która miała polegać na

budowie tego samego samochodu w różnych wersjach nadwozia na różne rynki. Sprawdził się natomiast

pomysł stosowania tej samej płyty podłogowej (platformy) oraz silników i elementów zawieszenia w

różnych modelach tego samego koncernu. Prekursorem tego rozwiązania była grupa VW, której samochody

były produkowane w różnych fabrykach koncernów w całej Europie, a nawet na świecie. Inaczej jest

zorganizowana logistyka samochodów produkcji dalekowschodniej - japońskiej czy koreańskiej.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

8 z 31

2014-01-20 21:28

Pocz

ą

tek XXI w.

Na początku XXI w. obserwujemy z jednej strony - pogłębienie się procesów globalizacji, a z

drugiej strony - zacieśnienie integracji regionalnej. W tym miejscu warto przytoczyć powiedzenie, które

określa dzisiaj strategie działania wielu firm:

In the regional market, it's good to have a partner with global vision.

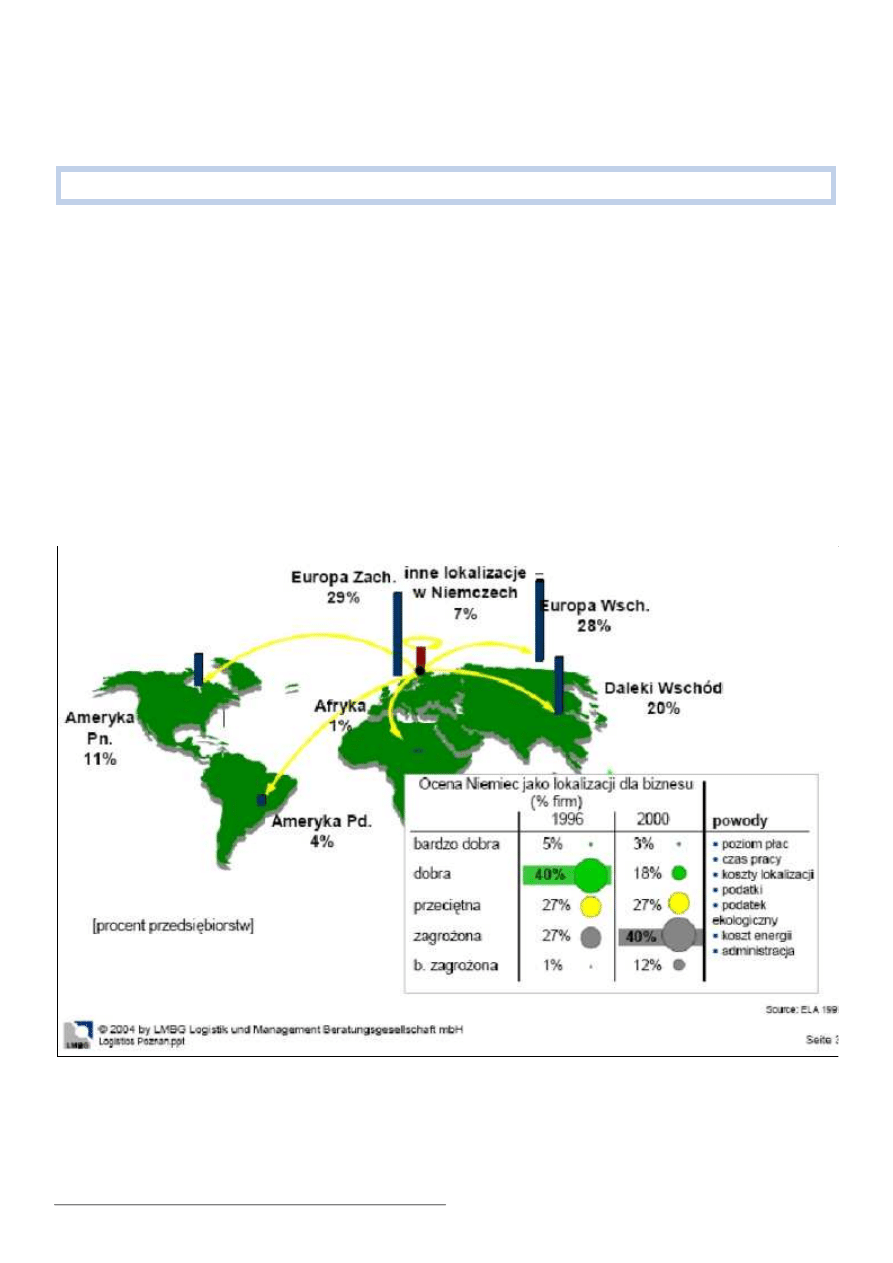

Wymienione powyżej trendy prowadzą do zanikania granic do alokacji czynników produkcji, a zwłaszcza

kapitału. Jesteśmy świadkami procesu przeniesienia przez dużych producentów swojej produkcji z zachodu

na wschód Europy, do krajów, gdzie rośnie siła nabywcza konsumentów, a jednocześnie koszty siły

roboczej nadal są tanie (por. rys. 3). Znaczenie logistyki w krajach Europy Środkowej i Wschodniej

nieustannie wzrasta, zmuszając producentów do poszukiwania nowych rozwiązań w łańcuchu dostaw.

Wyzwaniem staje się organizacja sprawnych łańcuchów logistycznych na tzw. rynkach wschodzących, m.in.

w Rosji, Indiach czy Indiach, uwzględniających specyficzne wymagania na tych rynkach, odbiegające od

warunków funkcjonowania np. na rynkach Europy Zachodniej.

Rys. 3. Relokacja produkcji na przykładzie firm niemieckich

Ź

ródło: ELA.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

9 z 31

2014-01-20 21:28

1

Na podstawie: P. Cichowicz, W. Dutkiewicz, Organizacja łańcucha logistycznego w dystrybucji samochodów osobowych, [w:]

Sieci logistyczne na zintegrowanym rynku europejskim, Materiały Konferencyjne Polskiego Kongresu Logistycznego Logistics 2004,

Poznań, 19-21 maja 2004 r., 109-115. Patrz również: History of car transportation, "La Vie de l'Auto", No. 819, 20 November 1997.

http://www.stva.com/stva/mag_uk_04.asp?a=3&b=3&lang=uk.

2

Szerzej na ten temat w: M. Rester, Zaplanowana produkcja, "Logistyka a Jakość", 2003, nr 3, s. 16-17.

Pytanie 1

Przyporządkuj poszczególne cechy do odpowiednich etapów rozwoju systemów produkcyjnych i

logistycznych w sektorze motoryzacyjnym:

Lata 50

Lata 60

Lata 70 i 80

Lata 90

Początek XXI

w.

Rozwój kolejowo-

drogowego modelu

logistyki

Rozwój

transportu

morskiego

relokacja

produkcji

Początki

produkcji

na

masową skalę

boom

konsolidacji

Na organizację systemów dystrybucji mają wpływ następujące cechy nowych samochodów:

Wysoka wartość jednostkowa, znacznie przekraczająca towar konwencjonalny;

Ładunek objętościowy, transportowany "bez opakowania" (za wyjątkiem bardzo drogich modeli,

które są transportowane w kontenerach), nie może być spiętrzany;

Ładunek transportowany zazwyczaj bez zabezpieczenia, pokryty cienką warstwą wosku lub

copolymeru, albo w specjalnych pokrowcach (jak np. BMW). Bezpośrednio przed wydaniem

samochodu klientowi wosk musi być usunięty (tzw. de-protection), co stawia dodatkowe wymagania

ze względu na ochronę środowiska naturalnego. Dlatego coraz bardziej popularne staje się foliowane

dużych płaskich powierzchni samochodów (dachów, masek, pokryć drzwi). Mimo to przez cały czas

transportu samochód jest narażony na uszkodzenia.

SPECYFIKA DYSTRYBUCJI NOWYCH SAMOCHODÓW

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

10 z 31

2014-01-20 21:28

Przygotowanie samochodu przed dostawą do salonu sprzedaży: usuniecie warstwy zabezpieczającej

oraz sprzątanie zewnętrzne i wewnętrzne.

Źródło: STVA.

Ładunek wymagający stosowania specjalizowanego taboru (samochodów ciężarowych, wagonów

kolejowych, barek rzecznych i statków morskich). Nieustannie zmieniające się wymiary i waga

samochodów - są one coraz cięższe i wyższe - wpływają na ładowność środków transportu i

wymagają nowych typów taboru;

Skrócenie cyklu życia nowych modeli, stosowanie tzw. face liftingu oraz coraz większe

zróżnicowanie wersji nadwoziowych i silnikowych komplikuje procesy logistyczne i wymaga

ciągłych zmian z systemach dystrybucji;

Nie występuje zwrot do producenta.

Klient nie może otrzymać uszkodzonego pojazdu, jednakże:

Przy wydawaniu samochodu klientowi może się okazać, że brakuje części (np. koła zapasowego);

Podczas transportu mogą wystąpić uszkodzenia lakieru, wgniecenia blachy, zbicie szyby lub lusterka

zewnętrznego;

Podczas transportu samochód może zostać uszkodzony w stopniu przekraczającym drobną naprawę

lub zainstalowanie zniszczonej bądź skradzionej części;

Po sprzedaży samochodu muszą być zapewnione serwisowanie i usługi naprawcze samochodów.

Nadal jedynie niewielka część produkcji samochodów (ok. 20%) wykonywana jest na indywidualne

zlecenie klienta. Dzięki zastosowaniu najnowszych rozwiązań informatycznych poszczególne egzemplarze

indywidualnie zamówionych samochodów mogą być śledzone na etapie zamawiana części, produkcji i

realizowania dostawy. W przemyśle motoryzacyjnym stawiany jest cel stałego zwiększania udziału

samochodów indywidualnie zamawianych w produkcji ogółem, przy jednoczesnym rozszerzaniu zasięgu

geograficznego zintegrowanego łańcucha logistycznego.

Łańcuch logistyczny w branży samochodowej zaczyna się w momencie wyprodukowania poszczególnych

części samochodu u podwykonawców, które muszą być dostarczone (np. przez operatora logistycznego) do

fabryki, gdzie montowane są samochody. Do najpopularniejszych technik planowania i sterowania

produkcją w przemyśle motoryzacyjnym należą systemy:

just-in-time

wraz z jego integralnym elementem

kanbanem

oraz

just-in-sequence

, czyli sposób, w jaki podstawia się komponenty w różnych fazach obróbki lub na linię

montażową.

Celem systemu just-in-time jest: wyprodukowanie i dostarczenie gotowych dóbr

dokładnie wtedy, kiedy

mają

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

11 z 31

2014-01-20 21:28

one zostać sprzedane, podzespołów w czasie, kiedy mają być złożone w finalne produkty, gotowych części -

kiedy mają być złożone w podzespoły oraz zakupionych materiałów - kiedy mają być przetworzone na

części. Jest to system oparty na zasadzie pull w odróżnieniu od poprzednio stosowanego systemu push

(patrz wykład nr 3). Istotą just-in-time jest ścisłe, elastyczne planowanie i sterowanie ruchem materiałów

oraz części do/z procesu wytwarzania tak, aby minimalizować czas oczekiwania, by dostarczyć w

odpowiednie miejsce w "ostatnim momencie". Po raz pierwszy system just-in-time był zastosowany na

początku lat 60. ub. wieku w fabryce Toyoty. Stosowanie tej zasady pozwala firmie na minimalizację strat z

tytułu: nadprodukcji, nierównomiernego rozłożenia pracy pomiędzy odcinkami produkcyjnymi, zapasów

produkcji w toku, nadmiaru operacji materiałowych, zbędnych procesów produkcyjnych, produkowania

wyrobów wadliwych. W ten sposób firma może uzyskać fundamentalne korzyści: minimalny koszt zapasów

oraz szybką reakcje na potrzeby klienta.

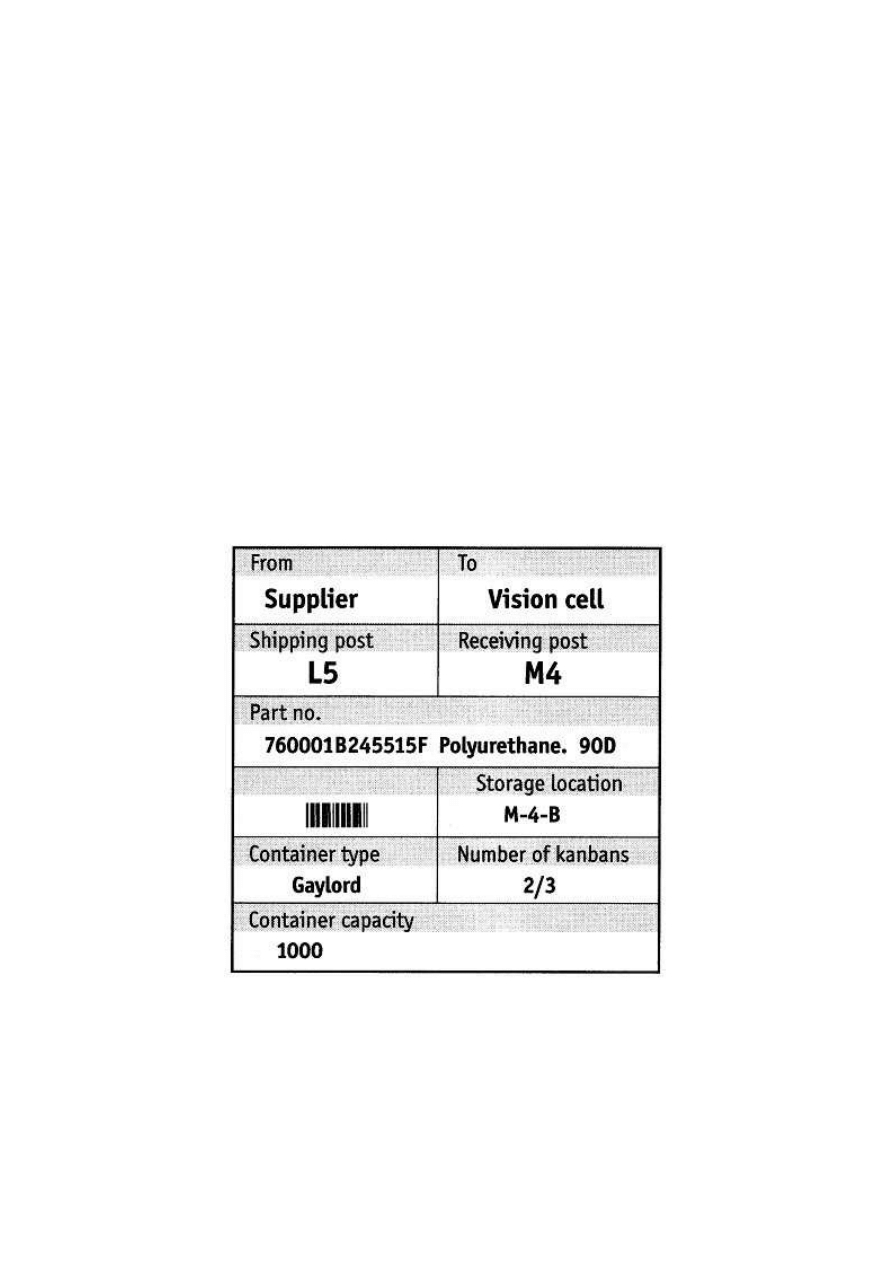

System kanban (z japońskiego karta) jako ważny element systemu just-in-time ma zapewnić sprawny

przepływ informacji i części do produkcji, a także ściślejszą kontrolę stanu zapasów i wielkości dziennej

produkcji. Do sterowania ilością i czasem przepływu materiałów w systemie kanban wykorzystuje się dwa

rodzaje kart: produkcyjne i transportowe. kanban produkcyjny (uruchamiający produkcję) określa liczbę

wyrobów, jakie poprzedzające stanowisko powinno wyprodukować w celu uzupełnienia ubytków

powstałych wskutek przekazywania wyrobu do stanowiska następnego. kanban transportowy (patrz rys. 4)

sygnalizuje potrzebę przemieszczania określonych pozycji z miejsca składowania do miejsca przeznaczenia.

Rys. 4. Typowa karta Kanban-Transport

System kanban posłużył za podstawę słynnego Systemu Produkcyjnego Toyoty (Toyota Production System

- TPS), uważanego za najbardziej konkurencyjny system sterowania procesem produkcji w branży

samochodowej. Produkcja na zasadach just-in-time jak również system kanban są jednak czymś więcej, niż

dążeniem do ograniczenia nadmiernych zapasów. Jest to strategia ciągłego doskonalenia (continuous

improvement) poprzez tzw. "koła jakości". System kaizen (z japońskiego kai - robić i zen - dobrze) to droga

doskonalenia organizacji, uznająca czynnik czasu za wiodący dla rozwoju przedsiębiorstwa.

Z Toyotą wiąże się również metoda szczupłego zarządzania produkcją –

Lean Manufacturing

. Czy oprócz zalet

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

12 z 31

2014-01-20 21:28

może ona stanowić zagrożenie dla działalności firmy? Zapoznaj się z materiałem

Business Global

Consulting Polska.

Organizacja dystrybucji wyprodukowanego samochodu jest procesem złożonym i składa się zazwyczaj z

następujących etapów:

podstawowy przewóz

(primary transportation) - dostawy z fabryk, często via centrum dystrybucyjne, do

kraju sprzedaży samochodu;

operacje towarzysz

ą

ce

(compound logistics) - operacje na placu składowym, m.in.: składowanie,

ewentualne naprawy szkód transportowych, mycie i doposażanie pojazdów;

dystrybucja lokalna

(local distribution) - fizyczne przemieszczanie (z reguły autotransporterem) do

miejsca sprzedaży nowego samochodu, czyli dealera.

Coraz częściej stosowanym rozwiązaniem jest powstawanie przy fabrykach samochodów osobowych

dużych hal, gdzie przenoszą część swojej produkcji dostawcy z branży - tzw.

parki dostawców

. Pod jednym

dachem znajduje się od kilkunastu do kilkudziesięciu firm, które wytwarzają swoje wyroby na potrzeby linii

produkcyjnych ich odbiorców. W Europie obecnie funkcjonuje ok. 50 parków dostawców w tym jeden w

Polsce, który znajduje się w pobliżu fabryki firmy Volkswagen w Poznaniu.

Ponieważ każde przemieszczanie zwiększa ryzyko uszkodzeń samochodu, dąży się do zastosowania takich

rozwiązań, które przewidują bezpośrednią dostawę pojazdu z fabryki do dealera. Przygotowanie i wdrożenie

takich rozwiązań z różnych względów jest bardzo trudne, m.in. technicznych (np. brak miejsca na

składowanie dużej liczby pojazdów bezpośrednio przy fabryce).

Dlatego praktycznie każdy transport nowych samochodów jest organizowany w ramach złożonego łańcucha

logistycznego, przy wykorzystaniu co najmniej dwóch, a często trzech gałęzi transportu: morskiego,

samochodowego i kolejowego. Głównymi kryteriami, którymi kierują się producenci przy wyborze

właściwego środka transportu, są:

jako

ść

, terminowo

ść

i cena usługi przewozu

.

W każdej z gałęzi transportu najbardziej preferowane są zamknięte środki transportu, które chronią

samochody przed działaniem warunków atmosferycznych oraz zabezpieczają przed kradzieżą i

uszkodzeniami. Wadą stosowania taboru specjalizowanego, przeznaczonego wyłącznie do przewozu

samochodów osobowych, są jednak wysokie koszty jego amortyzacji oraz bardzo ograniczone możliwości

jego wykorzystania, gdyż nie jest wykorzystywany cały potencjał tego taboru.

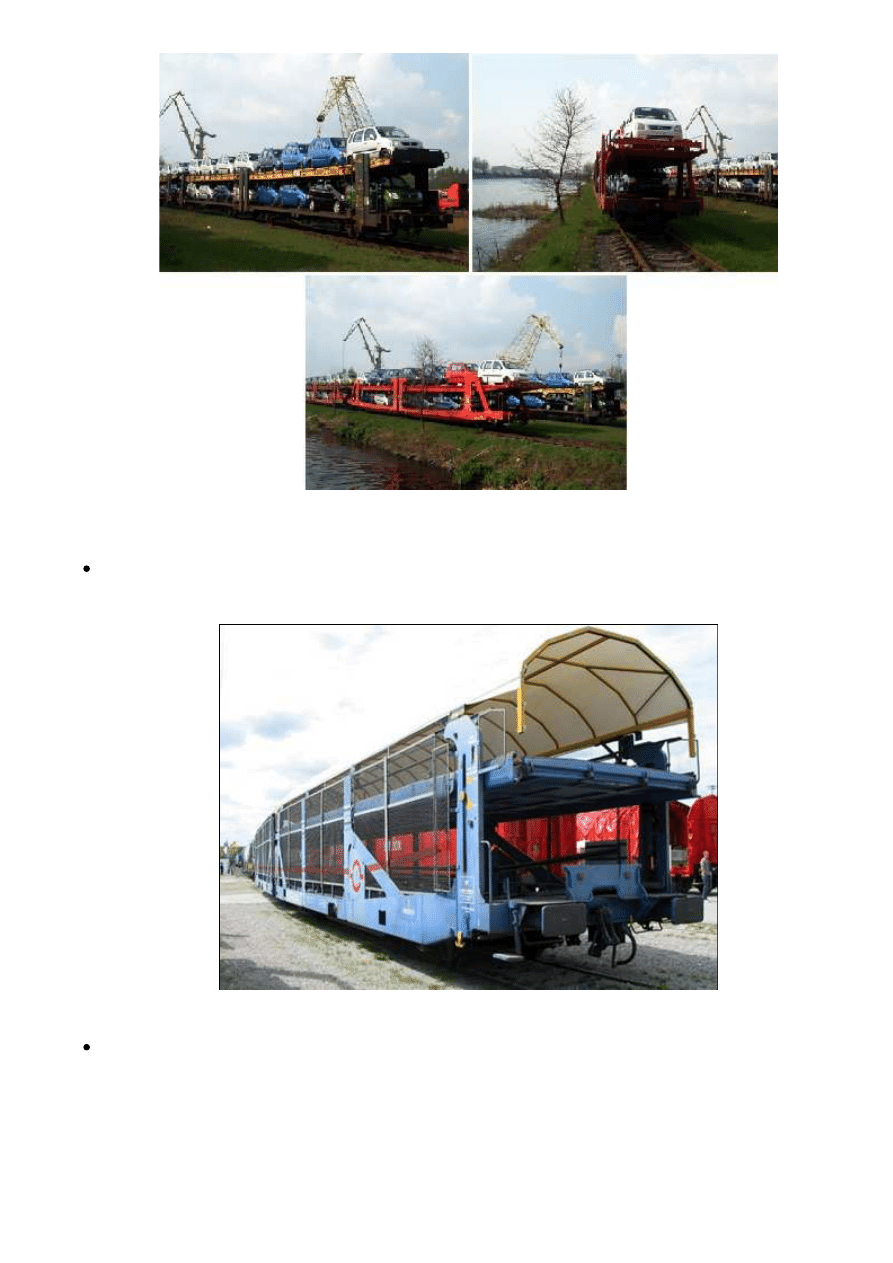

W transporcie kolejowym dla przewozu samochodów stosowane są trzy podstawowe typy wagonów

dwupokładowych:

odkryte, na które samochody ładowane są na pokłady i odbywają podróż bez żadnego zabezpieczenia,

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

13 z 31

2014-01-20 21:28

Zdjęcia własne zrobione na terenie WOC Gliwice, 2002.

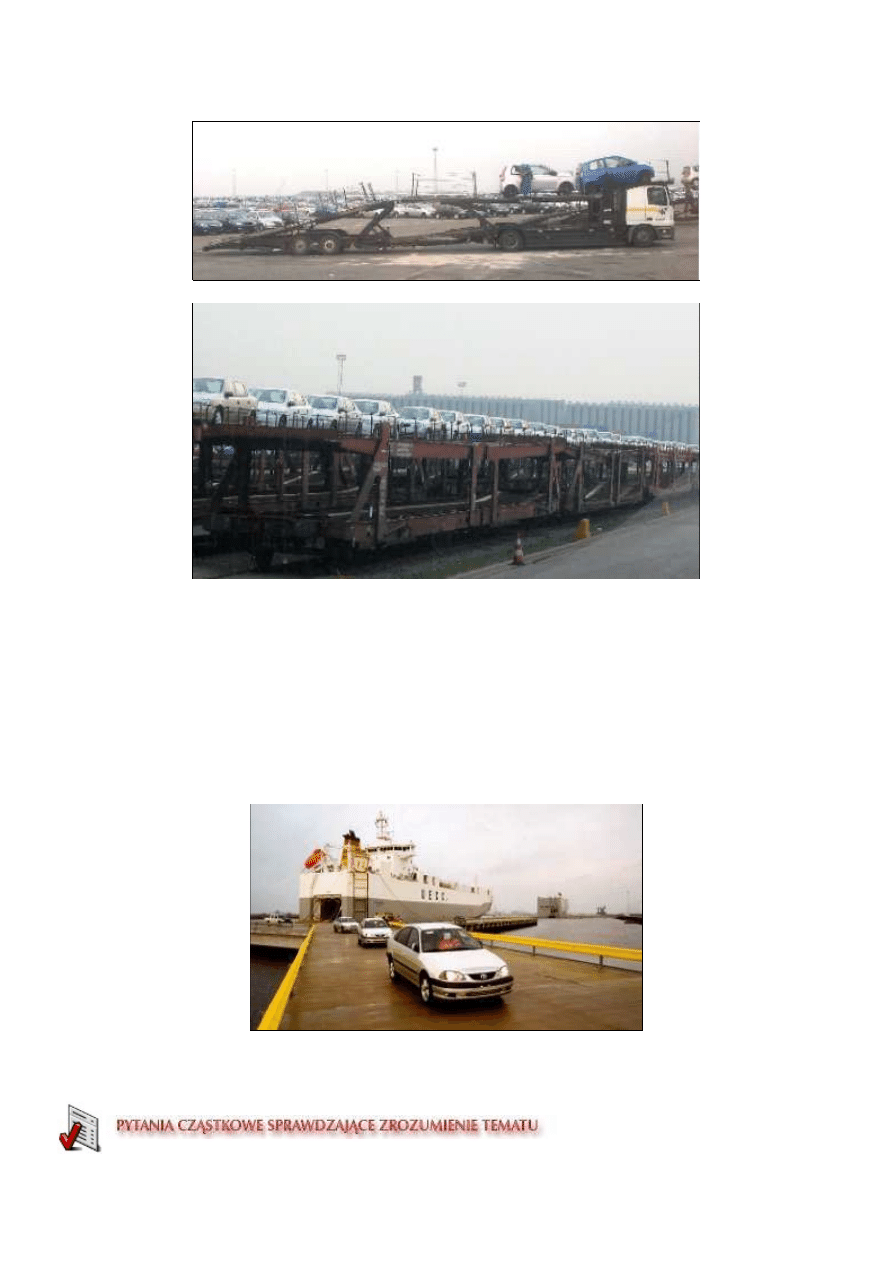

cz

ęś

ciowo osłoni

ę

te

(tzw. side protected), które mają osłony z siatki bez lub elementy z tworzyw

sztucznych, co zabezpiecza samochody głównie przed aktami wandalizmu.

wagony kryte

, które całkowicie zabezpieczają samochody podczas transportu, jednak są drogie i

wymagają znacznie więcej czasu na operacje załadunkowo-wyładunkowe. Przykładem najnowszej

generacji takiego taboru, jest tzw. The Tube, specjalny, hermetycznie zamknięty dwupiętrowy wagon,

zaprojektowany przez DaimlerChrysler do transportu samochodów dostarczanych do odbiorców poza

Europą. Wagon ma długość 54 m i składa się z czterech połączonych ze sobą ruchomo - za pomocą

harmonii - pojedynczych wagonów (konstrukcja ta przypomina autobus-przegubowiec). Podłogi

wagonów są absolutnie gładkie. Na pokład jednego wagonu można wprowadzić 20 mercedeców

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

14 z 31

2014-01-20 21:28

ś

redniej klasy. Załadunek i wyładunek samochodów odbywa się poprzez czołową i tylną stronę

wagonu i trwa zaledwie kilkadziesiąt minut. Dach każdej jednostki można hydraulicznie podnosić i

opuszczać. W czasie transportu cały pociąg (max 10 jednostek) jest hermetycznie zamknięty, co

chroni pojazdy przed działaniem jakichkolwiek czynników zewnętrznych. Wagonów tego typu nie

można łączyć z wagonami innego typu, dlatego są one z reguły wykorzystywane jako "wahadłowce"

dla drogich marek samochodów (np. pomiędzy zakładami Sindelfingen do terminalu samochodowego

w porcie Bremerhaven). Pojedyncze wagony nowego pociągu kosztują więcej niż Maybach (model

mercedesa), co ma wpływ na cenę transportu.

Zdjęcia własne zrobione podczas Targów TransportLogistic w Monachium, 2003.

Jednorazowo koleją można przewieźć do 200 średniej wielkości samochodów. W celu zmniejszenia ryzyka

kradzieży i uszkodzeń powstających na skutek wandalizmu stosuje się przewóz samochodów w zwartych

składach pociągów (tzw. block train), kursujących według stałego rozkładu jazdy. Na przykład, Railion

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

15 z 31

2014-01-20 21:28

Deutschland w Niemczech od 1 stycznia 2003 r. oferuje dla swoich klientów 3 rodzaje produktu typu block

train: Plantrain (najtańszy), Variotrain (zmienny i pewny) oraz Flextrain (najbardziej elastyczny).

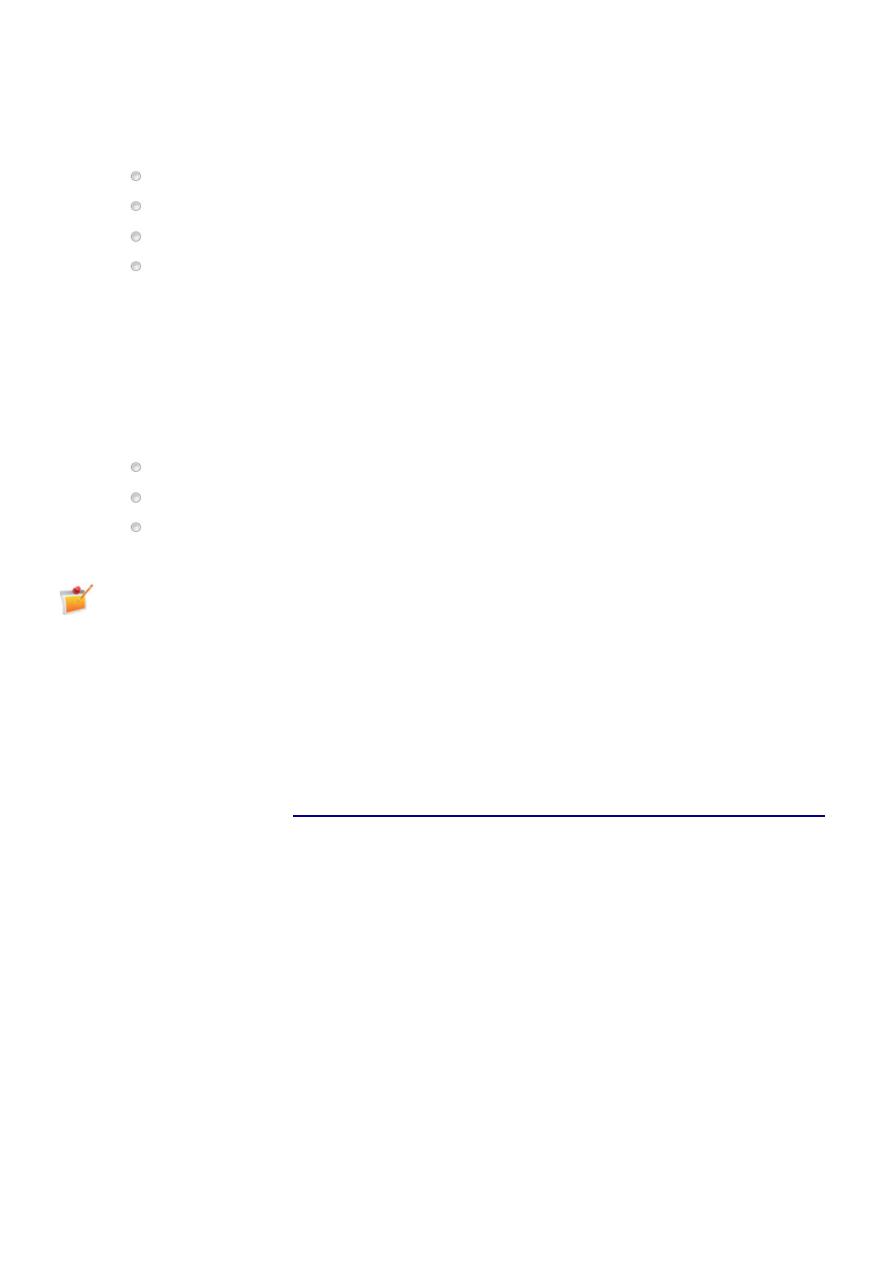

Przewóz nowych aut specjalistycznym autotransporterem drogowym jest najszybszy i mało szkodowy, ale

jest możliwy do zastosowania w przypadku małych wolumenów sprzedaży. W transporcie drogowym coraz

bardziej wyrafinowane technicznie autotransportery - naczepy nożycowe - pozwalają przewozić różnego

rodzaju samochody (od 8 aut). Stosowanie autotransporterów z tzw. łamanymi pokładami pozwala

wykorzystywać je do przewozu różnych modeli pojazdów. Ze względu na swoją konstrukcję naczepy

powinny być eksploatowane wyłącznie na drogach o bardzo dobrej jakości, z właściwymi profilami

nachyleń poprzecznych i podłużnych. W Polsce zdegradowane drogi stanowią przeszkodę, gdyż grożą

uszkodzeniem taboru w przypadku uderzenia nisko zawieszonego podwozia w garby na jezdni.

Zdjęcia własne zrobione podczas Targów TransportLogistic w Monachium, 2003 i 2005.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

16 z 31

2014-01-20 21:28

Załadunek samochodów osobowych na terminalu samochodowym w Porcie Antwerpia.

Zdjęcia własne

W

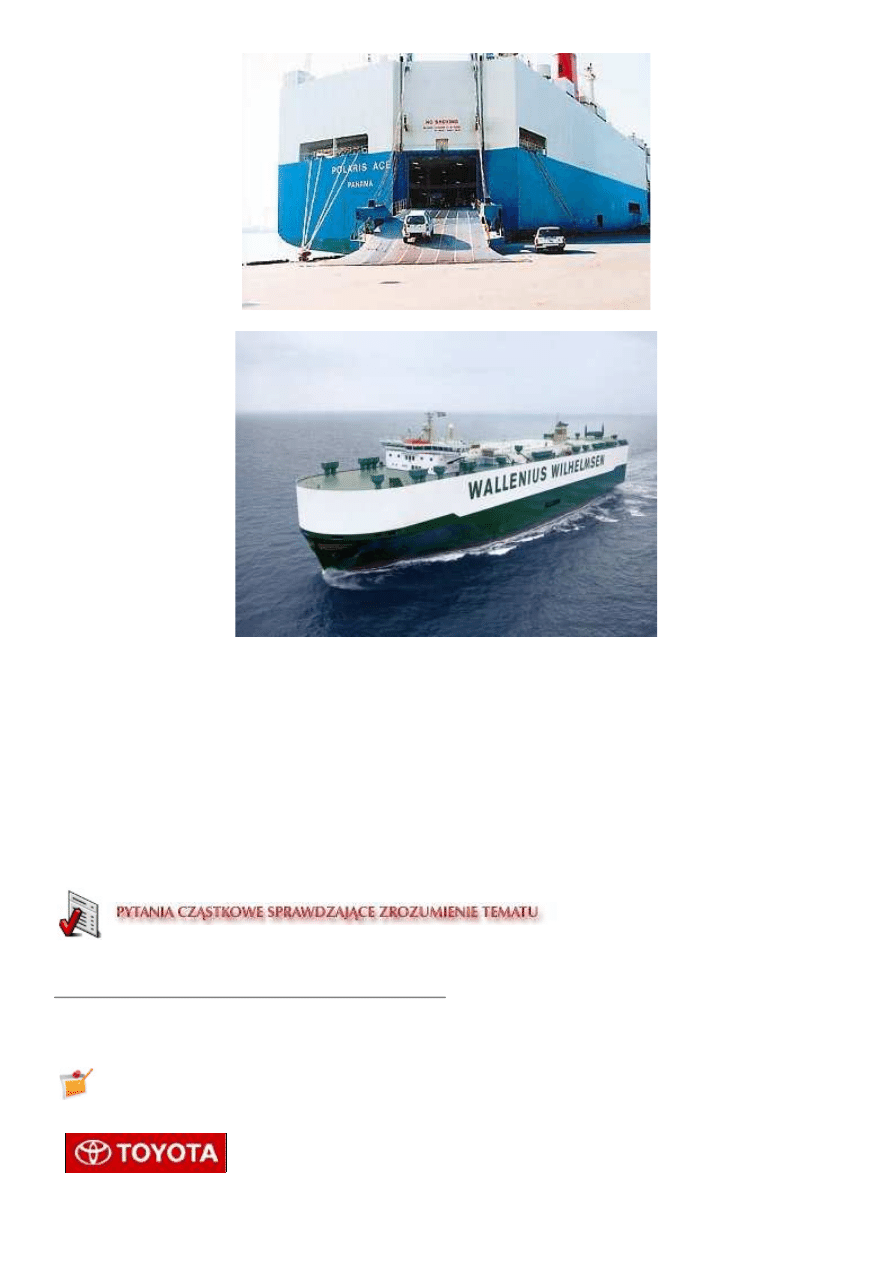

transporcie morskim

wykorzystuje się zarówno specjalizowane statki do przewozu samochodów z

hydraulicznie lub elektrycznie regulowanymi i zamkniętymi pokładami, zdolnymi do przewozu

jednorazowo nawet kilku tysięcy samochodów różnego typu, jak i w miarę uniwersalne statki, które szybko

można dostosować do przewozu kontenerów albo po zainstalowaniu ażurowych pokładów do przewozu

samochodów. W relacjach fabryka - port rozwija się również transport samochodów barkami rzecznymi

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

17 z 31

2014-01-20 21:28

Pytanie 1

Specyficzną cechą w dystrybucji samochodów nie jest:

a) wysoka wartość jednostkowa ładunku,

b) transport "bez opakowania",

c) możliwość zwrotu za producenta,

d) konieczność stosowania specjalistycznych środków transportu.

Pytanie 2

Zapewnienie sprawnego przepływu informacji i części do produkcji, a także ściślejszej kontroli stanu

zapasów i wielkości dziennej produkcji, jest zadaniem systemu:

a) just-in-time,

b) just-in-sequance,

c) kanban.

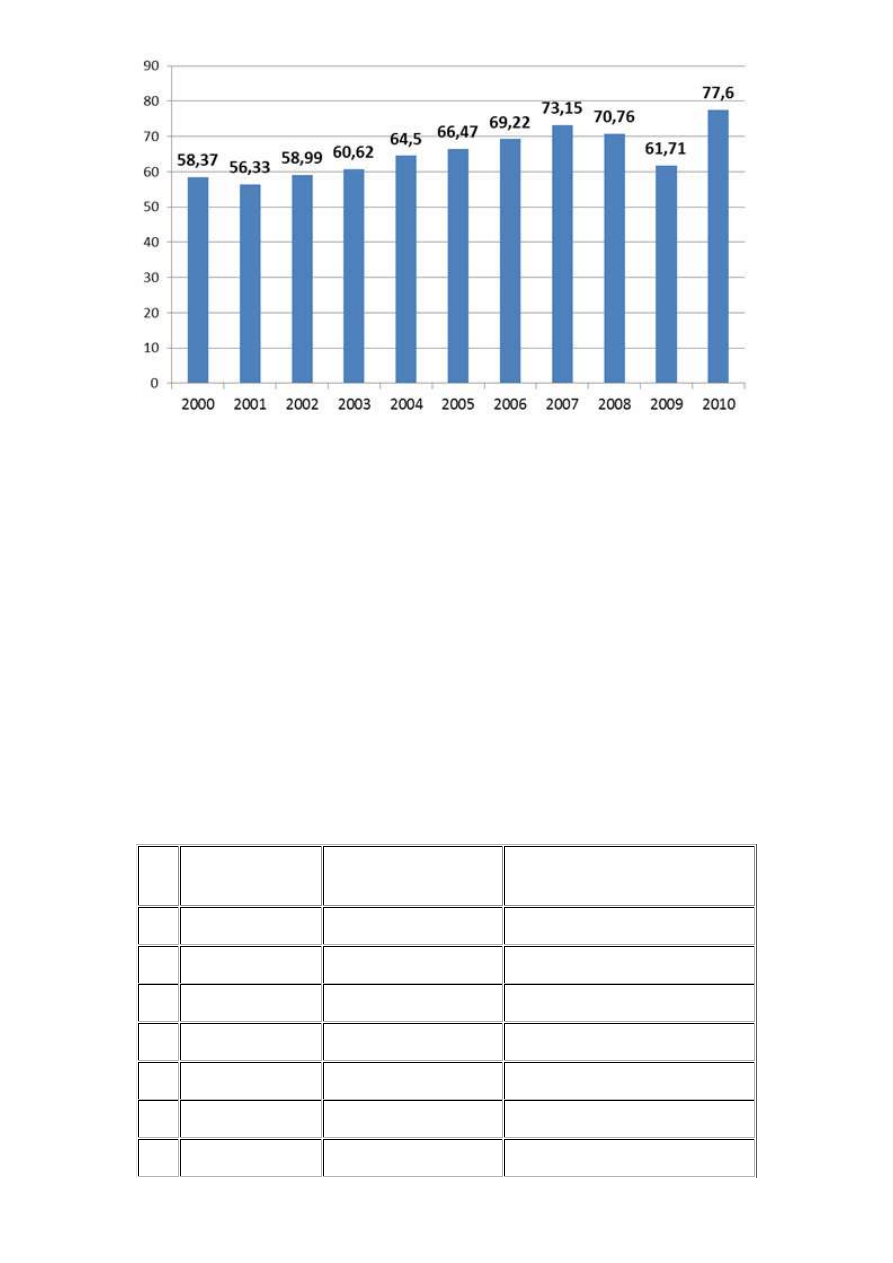

W 2010 roku na świecie wyprodukowano 77,6 mln samochodów. Był to największy poziom produkcji w

całym dziesięcioleciu (zob. wykres poniżej). Produkcja samochodów znowu zaczęła nabierać tempa po

spadku w 2009 r., związanym ze światowym kryzysem gospodarczym, którego skutki branża motoryzacyjna

odczuła bardzo dotkliwie.

Przeczytaj artykuł H. Woźniaka:

Kryzys w światowym przemyśle motoryzacyjnym jako nowe wyzwanie dla logistyki

.

Wykres 1. Światowa produkcja nowych samochodów w latach 2000-2010 (w mln szt.)

DYSTRYBUCJA NA RYNKU GLOBALNYM

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

18 z 31

2014-01-20 21:28

Źródło: opracowanie własne na podstawie danych Międzynarodowej Organizacji Producentów Pojazdów Samochodowych, OICA, http://oica.net

Ś

wiatowym liderem w produkcji samochodów została

Toyota

, która w 2010 roku wyprodukowała prawie 8,6

mln pojazdów. Drugie miejsce zajął koncern

General Motors

z 8,5 mln wyprodukowanymi pojazdami.

Trzecim producentem w 2010 roku był

Volkswagen

, którego fabryki opuściło 7,3 mln samochodów. Z

powodu wydarzeń w Japonii, które miały miejscu wiosną 2011 r. (trzęsienie ziemi oraz fala tsunami)

koncern Toyota straci tytuł lidera w produkcji samochodów. Produkcja w fabrykach w Japonii została na

pewien czas zatrzymana. W ciągu niespełna miesiąca od dnia katastrofy japońska produkcja samochodów

zmniejszyła się o ponad 500 tys. sztuk. W kwietniu zatrzymano na kilka dni produkcję w większości z

czternastu fabryk fabrykach toyoty w Ameryce Północnej oraz w pięciu fabrykach w Europie. Wszystko to

przez brak części do produkcji sprowadzanych z Japonii – fabryki części samochodowych w północno-

wschodniej Japonii uległy zniszczeniu wskutek trzęsienia ziemi. Jego skutki odczuwają również inni

producenci samochodów, w kwietniu, właśnie ze względu na zakłócenia w dostawach części z Japonii, na

kilka dni wstrzymana została produkcja w fabrykach Ford Motor Co. i Nissana, zakłócenia produkcji

wystąpiły również w Chryslerze

1

.Według szacunków IHS Automotive, globalna produkcja samochodów

wskutek wydarzeń w Japonii spadnie o 3,6 mln pojazdów w 2011 r. oraz o ok. 3 mln w 2012 r.

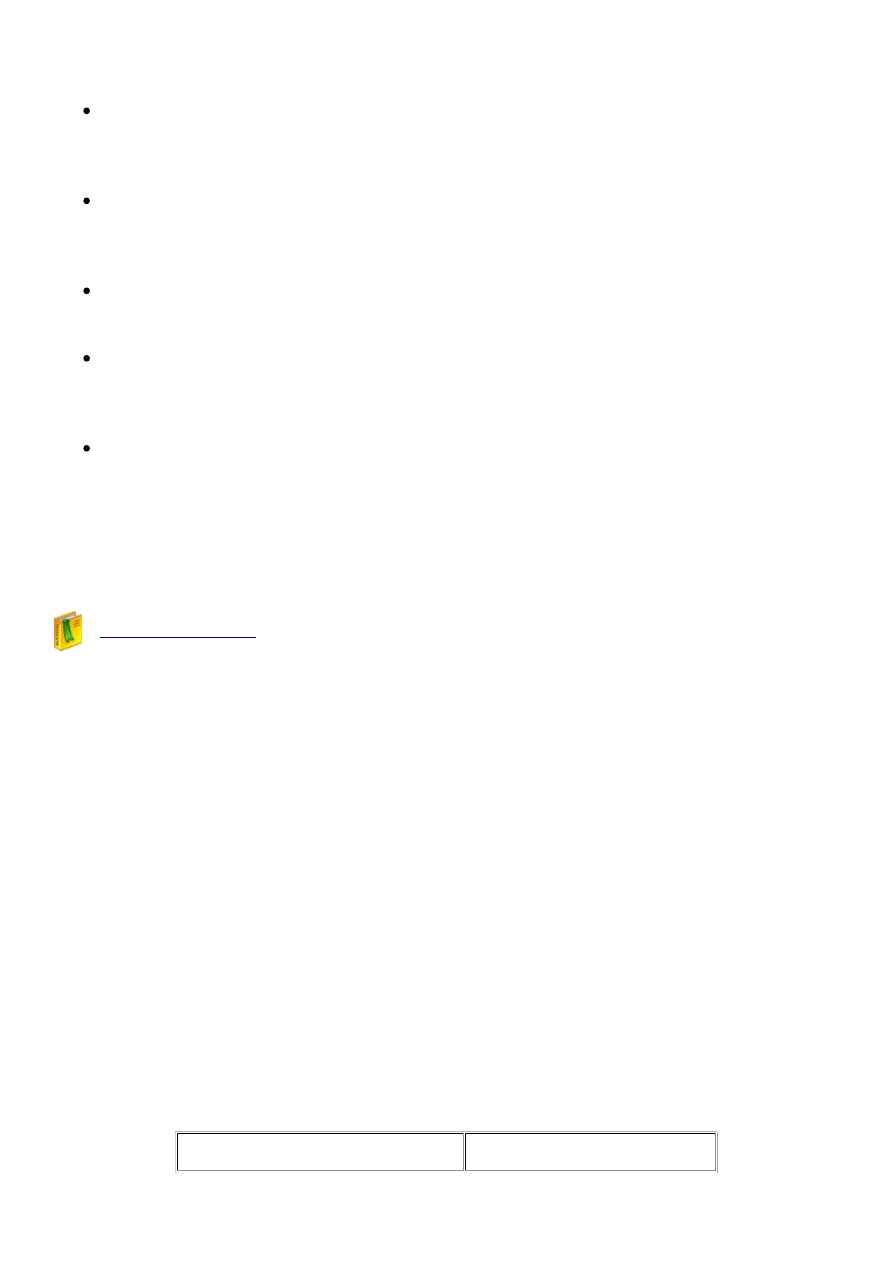

Tabela 2. Najwięksi światowi producenci samochodów (2010)

Lp.

Producent

Sprzedaż (w tys.

sztuk)

Udział w globalnym rynku (w

%)

1.

TOYOTA

8 557,4

11,0

2.

GM

8 476,2

10,9

3.

VOLKSWAGEN

7 341,1

9,4

4.

HYUNDAI

5 764,9

7,4

5.

FORD

4 988,0

6,4

6.

NISSAN

3 982,2

5,1

7.

HONDA

3 643,1

4,7

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

19 z 31

2014-01-20 21:28

8.

PSA

3 605,5

4,6

9.

SUZUKI

2 892,9

3,7

10.

RENAULT

2 716,3

3,5

11.

FIAT

2 410,0

3,1

12.

DAIMLER

1 940,5

2,5

13.

CHRYSLER

1 578,5

2,0

14.

BMW

1 481,3

1,9

15.

MAZDA

1 307,5

1,7

Ogółem

77 743,8

77,9

Źródło: opracowanie własne na podstawie danych OICA. Więcej zob. Ranking car producer 2010

Jak już wspomniano wcześniej, potrzeba przewozów samochodów na dużą skalę wpłynęła na zmianę

sposobu ich transportu drogą morską. Poprzednio wystarczały statki konwencjonalne, obecnie duże

przedsiębiorstwa żeglugowe korzystają ze specjalnych statków - samochodowców typu ro-ro. Nowe

samochody przewożone są głównie w relacjach:

z Japonii i Korei do USA, Europy i na Środkowy Wschód,

z Europy na Daleki i Środkowy Wschód oraz do USA.

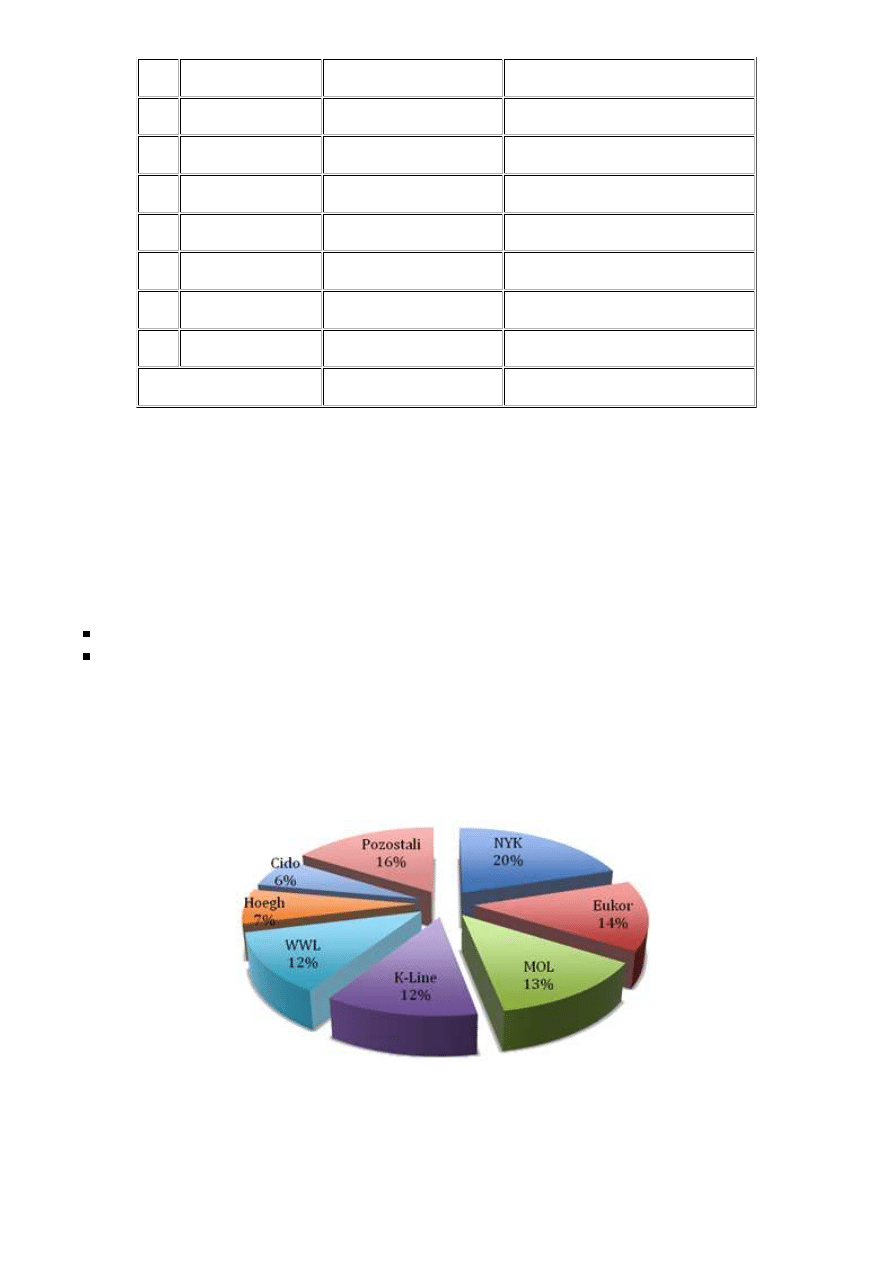

5 największych armatorów – NYK, Eukor, MOL, K-Line i WWL – obsługują ponad 70% tego rynku.

Wykres 2. Najwięksi armatorzy ro-ro (2009)

Źródło: Ernst Rus, Car & Ro/Ro Desk, 2009

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

20 z 31

2014-01-20 21:28

Oprócz dużych przewoźników dysponujących statkami, które mogą transportować ponad 6 000 pojazdów,

istnieje sporo armatorów specjalizujących się w usługach dowozowych (tzw. feedery). Są to: UECC,

Cobelfret, Harms Car Feeder Service, Grimaldi, van Uden, Neptun i Vapores Suardiaz.

Dla producentów samochodów i armatorów ro-ro coraz większe znaczenie nabiera zdolność przeładunkowa

i usługi specjalne oferowane przez porty morskie.

http://moto.wp.pl/kat,89554,title,Toyota-zawiesza-produkcje-w-Europie,wid,13315324,wiadomosc.html, z dnia 02.05.2011.

1.

TOYOTA I JEJ DROGA NA SZCZYT BRANŻY MOTORYZACYJNEJ

1

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

21 z 31

2014-01-20 21:28

OD BAWEŁNY DO SAMOCHODÓW.

Geneza firmy to narodziny dwóch ludzi: Sakichi Toyoda, ojca

założyciela spółki, który zrewolucjonizował japoński przemysł

tekstylny i jego syna Kiichira Toyoda.

Sakichi Toyota był wynalazcą pierwszego w Japonii automatycznego

krosna. Wynalazek swój opatentował w Urzędzie Patentowym w roku 1885. Przez Urząd został mianowany

jednym z dziesięciu najważniejszych japońskich wynalazców. Jego fascynacja maszynami i wytwórstwem

obecna jest w Toyocie do dziś.

Można pokusić się o porównanie wpływu, jaki na przemysł odzieżowy wywarł Sakichi Toyoda z siłą, z jaką

Toyota stara się unowocześniać produkcję swoich pojazdów. Pierwszym opatentowanym wynalazkiem

Sakichi Toyody był drewniany warsztat tkacki. Jego zastosowanie polepszyło jakość wyrobu i zwiększyło

produkcję o 50%. Wprowadzenie na rynek krosna automatycznego podniosło ją czterokrotnie, przy 50%

obniżce kosztów wytwarzania materiału.

Skonstruowanie tej maszyny trafiło dokładnie w czas, gdy w Japonii wzrosło zapotrzebowanie na tanie, ale

wysokojakościowe materiały tekstylne. Po kilkukrotnych próbach znalezienia partnerów w interesach i

spółkach, w styczniu 1918 r. Sakichi Toyoda zarejestrował firmę Toyoda Spinning and Weaving Co. Ltd.

(Przędzalnictwo i Tkactwo).

Reminiscencje przedsięwzięć Sakichi Toyody na dalszy rozwój firmy jest znaczący. Również jego styl

bycia nie pozostał bez echa. Nawet, gdy prezesował już spółce, widok pryncypała zbierającego z posadzki

niepotrzebne gwoździe czy walające się kłębki bawełny nie był dla pracowników czymś nadzwyczajnym.

Zawsze wierzył w uczciwą pracę, wdzięczność i oddanie, przede wszystkim zaś w moc eksperymentowania.

30 października 1935 r., w pięć lat po jego śmierci, opracowane zostały Maksymy Toyody. Te normy

obowiązują również obecnie. Stworzyły podwaliny nowoczesnego zarządzania firmą, widoczne są w

Zasadach Toyota Motor Company i Stylu Toyoty.

KIICHIRO TOYODA - PIERWSZY PRODUCENT TOYOT.

Fascynacją Kiichiro Toyoda, podobnie jak jego ojca, były maszyny i urządzenia

mechaniczne. Wykształcenie, jakie zdobył, idealnie pasowało do zainteresowania rynku

inżynierią samochodową. Kiichiro odbył podróże po Ameryce i Europie, przyglądał się

tamtejszym rynkom samochodowym, a po powrocie do Japonii podjął decyzję o zmianie

profilu produkcji.

Japoński rynek samochodowy był bardzo niewielki. W 1929 r. w Japonii

zarejestrowanych było 80 000 pojazdów, natomiast produkcja trzech największych

japońskich producentów aut nie przekraczała 400 samochodów rocznie. To również było powodem

przekwalifikowania Zakładów Tkackich Toyoda w fabrykę motoryzacyjną. Najpierw należało zakupić

maszyny. Potem zainstalowano elektryczne piece i precyzyjne urządzenia. W czasie przygotowywania

produkcji zaczęła kształtować się strategia Kiichiro Toyody.

Dobre samochody, tak uważał, nie będą wiele warte, jeżeli ich cena będzie przekraczać możliwości

finansowe nabywców. Wiedział, że muszą być tańsze od aut z importu. Celem Toyody było stworzenie

pojazdu, który mógłby kupić masowy odbiorca, czyli pojazdu z silnikiem o pojemności 3000 centymetrów

sześciennych, konkurencyjne wobec Forda czy Chevroleta. We wrześniu 1933 r., w Zakładach Tkackich

Toyoda otworzono wydział samochodowy. W tym samym roku wyprodukowany został pierwszy silnik,

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

22 z 31

2014-01-20 21:28

sześciocylindrowy o pojemności 3389 centymetrów sześciennych. W maju 1935 r. fabrykę opuścił Model

A1 z silnikiem typu A.

Był to pierwszy prototyp Toyoty. Po raz pierwszy koncepcja "tak jak trzeba" pojawiła się w 1937 r. Kiichiro

Toyoda powiedział wtedy:

to, co rozumiem pod pojęciem "tak jak trzeba" to nie tylko wykonanie pracy w określonym

terminie, to również precyzja wykonania i nieprzygotowanie czegoś wcześniej, bo wcześniej

oznacza stratę.

System "tak jak trzeba" stał si

ę

w pó

ź

niejszym czasie kluczowym elementem strategii Systemu Produkcyjnego Toyoty.

Zdefiniowany w 1937, ci

ą

gle udoskonalany, zmieniany i zatwierdzony przez Toyot

ę

w roku 1954.

A potem przyjęty

przez innych wytwórców samochodowych na całym świecie.

Chociaż firma skupiła się na produkcji pojazdów ciężarowych i autobusów, trwały prace nad dalszym

udoskonaleniem pojazdu osobowego Toyoty. Wkrótce Model AA zastąpił swego poprzednika. Zdając sobie

sprawę z wagi oryginalności wykonania, przystąpiono do stworzenia logotypu firmy.

Wygląd nowego logo oddawał znaczenie prędkości, składał się z ośmiu elementów, bo japońska ósemka

przynosi szczęście. Wtedy też zmieniona nazwę firmy z hasłowego nazwiska Toyoda na Toyota. Znak ten

używany jest po dziś dzień jako logo Toyota Motor Corporation.

POCZĄTKI TOYOTA MOTOR CORPORATION

Fabryka Toyoty zlokalizowana była początkowo w Karaya, po 1936 r. Kiichiro Toyoda zakupił ziemię w

Koromo-cho. To tam właśnie na 2 milionach metrów kwadratowych w 1959 r. wybudowano Toyota City.

Wydział samochodowy stale się rozwijał, zdecydowano o rozbudowie fabryki nastawionej na masową

produkcję aut. W marcu 1937 r. zarząd spółki uchwalił powstanie nowej firmy z siedzibą w Koromo. Toyota

Motor Co. Ltd rozpoczęła swoją działalność 28 sierpnia 1937 r. Budowa fabryki w Koromo (obecna fabryka

Honsha) rozpoczęta została we wrześniu 1937 r. i ukończona rok później. Otwarcie fabryki to data

rozpoczęcia działalności handlowej Toyota Motor Corporation (TMC). TMC stawała się szybko potężną

firmą, w 1945 r. jej kapitał wynosił 91,5 mln jenów, była właścicielem 6 fabryk produkcyjnych (w tym

trzech lotniczych). Jednakże w roku, gdy spółka wyprodukowała 3275 ciężarówek, linii produkcyjnej nie

opuścił żaden samochód osobowy.

Koniec lat 40. to ciężki czas dla Toyoty. Z 9600 zatrudnionych w fabryce Koromo do października 1945 r.

zostało zaledwie 3700. Kiichiro nie zrezygnował jednak z zamysłu skonstruowania małego samochodu

osobowego. Zaprojektował pojazd o długości 4,5 m z silnikiem o pojemności pomiędzy 1000 a 1500

centymetrów. Po przyjęciu wstępnego projektu przez inżynierów Toyoty w styczniu 1947 r. powstał

prototyp Modelu S.A. z silnikiem typu S. Nadal obowiązywał zakaz produkcji samochodów osobowych

wydany przez Ministerstwo Handlu i Przemysłu.

Kiedy zakaz został cofnięty, przystąpiono do produkcji S.A. - pierwszego małego pojazdu osobowego

Toyoty. Następne lata były ciężką próbą dla nowej firmy. Model S.A. nie cieszył się popularnością, zyski

spółki szybko malały. Rynek opanowała inflacja, firma zaciągała coraz większe długi. Niezbędne były

nakłady na inwestycje. Firma trwała przy polityce niezwalniania personelu, choć często zdarzało się, ż

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

23 z 31

2014-01-20 21:28

przeciągała się wypłata poborów dla pracowników. Szczyt kryzysu finansowego nastąpił w roku 1950. 2146

pracowników zwolniło się na własne życzenie. Wtedy to Taizo Ishida objął stanowisko prezesa stojącej na

krawędzi bankructwa firmy.

Tarapaty finansowe były gorzką lekcją, ale nauczyły TMC, że musi polegać wyłącznie na sobie. W każdym

wydziale trwały prace nad znalezieniem źródeł i metod wytwarzania własnych materiałów produkcyjnych -

zasada ta, może nawet obsesyjna, obowiązuje w Toyocie do dziś. Ustąpienie ze stanowiska przez Kiichiro

zbiegło się z ogólną tendencją poprawy całej japońskiej gospodarki. Wydział Eksportowy Toyoty Motor

Sales Company dostał pierwsze zlecenie. Strata 76,5 mln jenów w roku finansowym 1950 zmieniła się w

zysk rzędu 249,3 mln w roku następnym. W ciągu pięciu lat firma zintensyfikowała wysiłki nad

modernizacją i większą wydajnością, nie tylko produkcyjną. Wzrastał popyt na pojazdy ciężarowe i

osobowe.

Toyota Motor Sales Company w dalszym ciągu opierała się o system miesięcznych rat, powszechnie

uznanych jako początek nowoczesnego systemu sprzedaży i finansowania wewnątrz firmowego. Wzrosły

nakłady inwestycyjne. Masaya Hanai, główny księgowy, przyrównał konstruktorów firmy do "dzieci w

sklepie z zabawkami, nagabywających rodziców o to i owo". W 1952 r. produkcja Toyoty to 14 000

pojazdów rocznie.

INNOWACJE W SFERZE PRODUKCJI

Lata 1955-1964 to lata rozwoju zarówno gospodarki japońskiej, jak i Toyoty. Na rynku pojawiło się wiele

małych firm, które potrzebowały niewielkich ciężarówek do przewożenia towarów. Największą ich liczbę

sprzedano w latach 1955-1960. Wielkość produkcji pojazdów osobowych wzrosła z 20 000 do 165 000 w

roku 1960. Rozpoczął się wyścig różnych producentów o zdobycie największego udziału w rynku pojazdów

osobowych. Najlepszy okazał się model Crown Toyoty, a później, od 1957 -

Corona

.

Podniesienie poziomu produkcji zaowocowało zwiększonymi inwestycjami w rozbudowę fabryk. W

kwietniu 1956 r. zrealizowany został wyznaczony dużo wcześniej cel produkcji 3000 pojazdów w miesiącu,

następną poprzeczką, osiągniętą dość szybko, była liczba 10 000 pojazdów miesięcznie.

Gwałtowny wzrost produkcji wymagał wdrożenia nowych technik produkcyjnych, których opracowanie

zaczęło się wraz z koncepcją "na czas" Kiichiro Toyody z roku 1937.

Na taśmach produkcyjnych zainstalowano nowe, znacznie wydajniejsze maszyny. Wdrożono system

"jidoka" umożliwiający płynną regulację produkcyjną - zwiększanie i zmniejszanie wysokości produkcji w

zależności od koniunktury na rynku.

System zakładał przyuczenie pracowników do wielorakich funkcji produkcyjnych, a nie obsługiwania

jedynie jedynego jej odcinka. Jasno potwierdzał zasadę nieprodukowania większej, niż potrzeba w całym

produkcie, ilości części i pozostaje jednym z naczelnych założeń Systemu Produkcji Toyoty, także obecnie.

Po dopracowaniu metod produkcji przyszła kolej na wdrożenie systemu ciągłego doskonalenia.

System

Kaizen

motywuje i zachęca pracowników do projektowania miejsca i polepszania warunków ich pracy.

Natomiast

system Kanban

ułatwiał efektywniejszy obieg informacji i tym samym usprawniał system "tak jak

trzeba".

Systemy na czas, Kaizen i Jidoka

podlegały ustawicznym przeobrażeniom i modyfikacjom. W procesie prób i

błędów opracowano spójny model systemu produkcyjnego, który wdrożony został we wszystkich fabrykach

Toyoty, także w zakładach produkujących części i materiały produkcyjne.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

24 z 31

2014-01-20 21:28

System ten nazwano Systemem Produkcyjnym Toyoty (Toyota Production System - TPS). Jego zasady

głoszą:

Należy zmniejszać wielkość produkcji, dążyć do jej elastyczności.

1.

Należy stale kontrolować miejsce i czas zastosowania części wymaganych w produkcji.

2.

Ustawienie maszyn powinno zostać podporządkowane zasadzie ułatwiania pracy ludziom, nie należy

kierować się ich pokrewnymi funkcjami.

3.

Innowacje i filozofia zarz

ą

dzania

stworzone przez Toyotę pozwoliły jej z wytwórcy krajowego objąć pozycję

jednego ze światowych liderów. Obecnie TPS znany jest w całym przemyśle motoryzacyjnym i używany

przez firmy nie tylko z tej branży. Zawiera wiele koncepcji znajdujących powszechne uznanie - koncepcji,

których podwaliny położyli założyciele koncernu Toyoty.

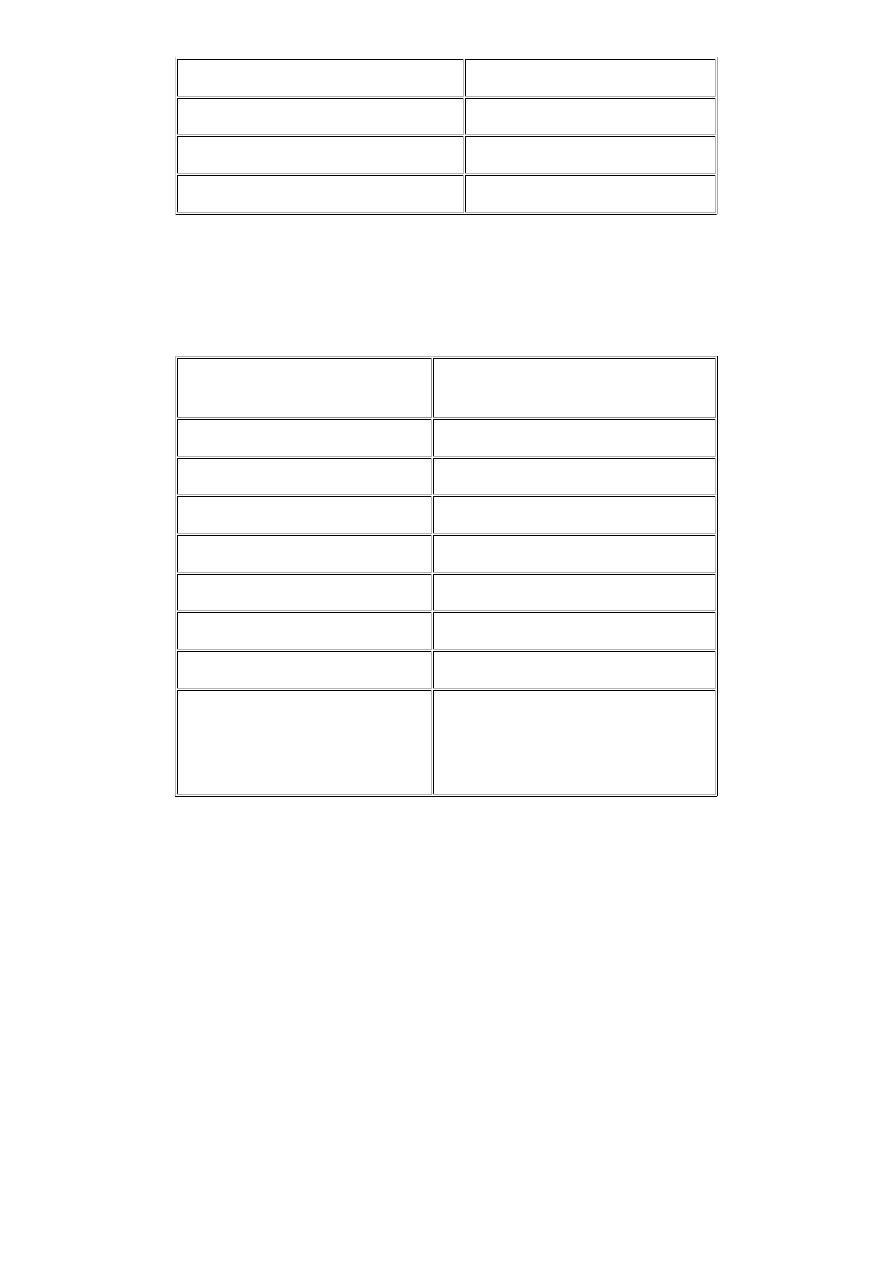

Tabela. Toyota i jej podróż na szczyty branży motoryzacyjnej

Lp.

1950

1970

1994

2004

2005

2008

1

GM

GM

GM

GM

GM

Toyota

2

Ford

Ford

Ford

Ford

Toyota

GM

3

Chrysler

Chrysler

Toyota

Toyota

Ford

VW

4

Studebaker

VW

VW

Renault-Nissan

VW

Ford

5

Nash

Fiat

Nissan

VW

DaimlerChrysler

Honda

6

Kaiser-

Frazer

Toyota

Chrysler

DaimlerChrysler

Nissan

Nissan

7

Morris

Nissan

Fiat

Hyundai

Honda

PSA

8

Hudson

Renault

Peugeot

PSA

PSA Peugeot

Citroen

Hyundai

9

Austin

BL

Mitsubishi

Honda

Hyundai-Kia

Suzuki

10

Renault

Peugeot

Renault

Fiat

Renault

Fiat

Toyota - #

200

POCZĄTKI LEGENDY - OD WYTWÓRCY KRAJOWEGO DO POTĘGI ŚWIATOWEJ

Na przełomie lat 50.i 60. ubiegłego wieku zapotrzebowanie na samochody wciąż rosło. Toyota zdecydowała

się nie modernizować już istniejącego modelu Publica, lecz stworzyć samochód zupełnie nowy i lepszy.

Toyota zaprezentowała światu Corollę. Pojawienie się Corolli było przełomem w historii firmy. Ten

samochód zapoczątkował tendencję wyraźną u wszystkich jej następców - należy tak konstruować pojazdy,

aby ich jakość biła na głowę wszystkie auta konkurencyjne, pamiętając o tym, że muszą być dostępne dla

przeciętnego zjadacza chleba. Corolla to nowa stylistyka, nowe zawieszenie, nowy silnik i nowa fabryka, w

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

25 z 31

2014-01-20 21:28

której była produkowana. We wrześniu 1966 r. powstał zakład w Takaoka. Początkowa wydajność

produkcyjna tej fabryki, o powierzchni 1 360 000 m kw., to 20 000 pojazdów miesięcznie. Handlowy sukces

Corolli umożliwił Toyocie zbudowanie potężnej sieci sprzedaży. W 1968 r. roczna produkcja osiągnęła

poziom miliona pojazdów.

Europa, kolebka przemysłu motoryzacyjnego, stała się dla Toyoty poważnym wyzwaniem. Rynek

europejski uważa się za najbardziej wymagający. Kiedy Duńczycy pojawili się na Tokyo Motor Show w

październiku 1962 r., i byli zainteresowani dystrybucją Toyoty w Danii, Szwecji, Norwegii i Islandii, ich

prośbę odrzucono.

Natarczywość ekipy duńskiej zaprocentowała jednak wysłaniem próbnej partii Toyot do Danii w grudniu.

Toyota autoryzowała swojego pierwszego dystrybutora europejskiego. W roku następnym do Danii

wyeksportowano 400 Toyot Crown z kierownicą po prawej stronie, 1 500 w 1964 r. Rok później działało już

przedstawicielstwo Toyoty w Finlandii, które sprowadziło od razu 2000 pojazdów po osobistym

przetestowaniu jazdy Toyotą Corona. Po Skandynawii przyszedł czas na Holandię, potem Belgię i

Szwajcarię. Po koniec lat 60. dealerzy Toyoty działali już w Wielkiej Brytanii, Francji, we Włoszech,

Austrii i Grecji. Pod koniec dekady TMS eksportowała już swoje produkty do niemal wszystkich krajów

europejskich. Największymi odbiorcami były wciąż kraje skandynawskie i Benelux. W innych wciąż

przeważała produkcja europejska.

Zmieniło się to w latach 70. Eksport do Wielkiej Brytanii wzrósł z 1000 w 1970 r. do 19 000 pojazdów w

1973 r. Poprawie uległ też eksport do Francji i Niemiec. W roku 1960 Toyota wyeksportowała do Europy 13

samochodów, w 1965 r. było ich 5 900 sztuk. Osiem lat później - 163 000.

Kryzys naftowy przez moment zagroził eksportowi, ale, paradoksalnie, kiedy rozszerzył się na inne rynki,

wzrosło zapotrzebowanie na japońskie samochody, znane już ze swej jakości i niskiego zużycia paliwa.

Najwięcej Toyot sprzedawało się w Ameryce Północnej. Zużycie paliwa stało się jednym z czynników

decydujących przy zakupie auta, gwałtownie wzrósł popyt na pojazdy małolitrażowe.

FUZJA I REORGANIZACJA

W roku 1982 r. powstała Toyota Motor Corporation z połączenia się Toyoty Motor Company i Toyota

Motor Sales. Fuzja ta przyrównana została przez prezydentów Toyoty - Eiji Toyoda i Shoichiro Toyoda do

integracji dwu stron jednej monety. Zjednoczenie pozwoliło na szybsze podejmowanie decyzji i

efektywniejsze działanie na rynku. Zachowany został podział na działalność krajową i produkcję

eksportową, jednak nowa struktura umożliwiała krótsze przetrzymywanie już wyprodukowanych pojazdów

przeznaczonych na eksport w Japonii. W tym samym roku Toyota mogła się już poszczycić opanowaniem

40% japońskiego rynku motoryzacyjnego. Reorganizacja sprzyjała także procesowi wdrażania

zaawansowanych technologii w latach osiemdziesiątych.

Centralne Laboratoria Toyoty Badań i Rozwoju przeniesione zostały do nowej siedziby, dwukrotnie

większej od pierwotnej. Inwestowanie w rozwój badań zaowocował wdrażaniem do produkcji nowych

technologii. Zmieniona została również struktura organizacyjna Toyoty w Stanach. Amerykanie

wprowadzili obostrzenia celne na towary importowane. Stało się jasne, że aby Toyota mogła sprawnie

funkcjonować na tym jakże ważnym rynku, musi wybudować w Stanach swoje fabryki montażowe.

Nie było to łatwe zadanie. Propozycja fuzji z Fordem odrzucona została po rocznych negocjacjach. Nie

przyniosły one spodziewanego rezultatu stworzenia wspólnego modelu pojazdu. Rozmowy z GM okazały

się bardziej owocne i obie firmy podpisały umowę o produkcji 200 000 samochodów osobowych

skonstruowanych na bazie FF Sprintera. Nowa spółka The United Motor Manufacturing Inc. powstała w

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

26 z 31

2014-01-20 21:28

roku 1984. Po doświadczeniu joint venture, łatwiejszym stało się uzyskanie zezwolenia na budowę

własnych fabryk. Na miejsce ich budowy wybrano Georgetown, Kentucky i Cambridge Ontario. Wielkość

produkcji wszystkich zakładów oszacowano na 250 000 sztuk pojazdów rocznie. W 1986 r. powstały

Toyota Motor Manufacturing USA i Toyota Motor Manufacturing Canada.

W Europie było nieco trudniej. Konkurencja cenowa spowodowała, że większy nacisk położono na

rozwiązanie problemów bezpieczeństwa jazdy i zabezpieczeń antykorozyjnych. W latach 1982-1984 poziom

sprzedaży utrzymywał się na tym samym poziomie. Opracowany został pięcioletni plan wzrostu sprzedaży

na rynku europejskim, wysokość sprzedaży ustalono na poziomie 400 000 pojazdów. Wprowadzenie

nowych modeli, wzmożone działania marketingowe oraz wsparcie finansowe dla najsłabszych rynków

zaprocentowały szybko. Cel osiągnięty został już po dwu latach, w roku 1986.

TOYOTA DZIŚ

Historia Toyoty to pasmo innowacji i wprowadzania różnorakich zmian - począwszy od Zakładów Tkackich

Toyody do osiągnięcia pozycji światowego producenta samochodów.

Do tej pory stosowane są tzw.

maksymy Toyody

:

Przyczyniaj się do rozwoju i dobrobytu kraju poprzez pracę w grupie, niezależnie od stanowiska czy

pozycji, wypełniaj uczciwie to, co do Ciebie należy.

1.

Bądź zawsze w awangardzie, myśl kreatywnie, nie wahaj się zadawać pytań, doskonal się

ustawicznie.

2.

Myśl praktycznie, nie bądź lekkomyślny.

3.

Bądź uprzejmy i wspaniałomyślny, stwarzaj wokół siebie ciepłą, przyjazną atmosferę.

4.

Szanuj innych, zawsze okazuj swoją wdzięczność za uczynki duże i małe, nawet za te niedokonane, a

tylko pomyślane.

5.

Działalność współczesnej Toyota Group odzwierciedla starania o stałe podnoszenie standardów produkcji,

trendu zapoczątkowanego już przez Kiichiro Toyodę, który dostrzegł potrzebę podniesienia jakości

produktów niezbędnych w procesie produkcji. Od jego czasów datuje się dążenie firmy do

samowystarczalności w tym względzie. Dlatego dzisiejsza Toyota Group składa się z 15 głównych firm.

Toyoda Automatic Loom Works Ltd, stworzona przez Sakichi Toyodę w roku 1926, wciąż działa na

rynku. Obecnie dysponuje 6 krajowymi i dwoma fabrykami wybudowanymi poza granicami kraju.

Produkują one maszyny przędzalnicze i tkackie, kompresory, silniki samochodowe oraz podzespoły

elektroniczne.

W 1934 r. w firmie wyodrębniono spółkę Aichi Steel Works, która od 1940 r. funkcjonuje jako

jednostka samodzielna, zatrudniająca 9000 pracowników pracujących przy produkcji elementów

toczonych i wytapianych, części elektronicznych i maszyn produkcji motoryzacyjnej.

Toyoda Machine Works Ltd, to firma stworzona przez Kiichiro Toyodę w 1940 r. w celu zapewnienia

własnego parku maszynowego. Fabryka powstałą w Kariya, które pozostaje siedzibą firmy do dziś

nadzorując pracę 6 krajowych i trzech zagranicznych zakładów produkcyjnych.

Toyoda Spinning & Weaving Co. Ltd, ustanowiona przez Sakichi Toyodę w 1918 r., obecnie działa

pod nazwą Toyoda Boshoku. Produkuje filtry powietrza, materiały wykończeniowe i odzieżowe. W

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

27 z 31

2014-01-20 21:28

jej obrębie funkcjonuje Toyota Tsusho Corporation, zajmująca się sprzedażą produktów

motoryzacyjnych. Ma 60 biur na całym świecie.

Aisin Seiki Co. Ltd stworzona została w roku 1934. Na potrzeby przemysłu zbrojeniowego

produkowała w czasie wojny części i silniki samolotowe. Dzisiaj zajmuje się wytwarzaniem części

silników, karoserii, systemów komunikacyjnych, skrzyń biegów, układów hamulcowych i

podzespołów elektronicznych, a także łóżek, maszyn do szycia i wyposażenia łazienkowego.

Denso Corporation początkowo funkcjonujące pod nazwą Nippondenso Co Ltd, od 1949, jest drugą

co do wielkości firmą Toyoty Group. Ma 35 zakładów produkujących klimatyzatory, systemy

grzewcze, części elektryczne, układy zasilania paliwowego, radiatory i filtry. Mając na uwadze zasadę

samowystarczalności firmy w roku 1953 utworzono

Towa Real Estate Co. Ltd., która jest jednostką zajmująca się budownictwem. Jeszcze ciekawszym

związkiem z dziedziną nieruchomości jest Kanto Auto Works Ltd, produkująca domy, lecz także

samochody osobowe.

Toyota CRDL, Inc. zajmuje się opracowywaniem nowoczesnych technologii i materiałów używanych

w produkcji. Prowadzi badania nad dynamiką jazdy, automatyzacją, nowych materiałów, silników i

bio-technologii. Toyoda Gosei Co. Ltd. (oryginalnie Nagoya Rubber Company) wytwarza materiały

stosowane w samochodach z polimerów wysokocząsteczkowych.

Toyota Motor Corporation - ta największa firma w grupie powstała z połączenia Toyota Motor Sales i

Toyota motor Company w 1982 r. Obecnie zatrudnia 68 000 pracowników, jej roczny obrót to 7 525

555 jenów (dane za rok finansowy 1998) w 1996 r. firma wyprodukowała

dziewięćdziesięciomilionowy samochód. Oferuje ponad 50 modeli samochodów osobowych,

rekreacyjnych, dostawczych i przemysłowych. Toyota to potentat światowy. Zajmuje pierwsze

miejsce w rankingu producentów motoryzacyjnych w Japonii, a czwarte w USA pod względem

udziału w rynku.

Zobacz

mapę:

http://www.toyota-global.com/company/profile/facilities

/worldwide_operations.html

Reorganizacja systemu dystrybucji Toyoty na rynku europejskim

2

Strategicznym celem Toyoty jest odgrywać kluczową rolę na rynku europejskim. Ogólna sprzedaż Toyoty w

Europie wzrosła z 540 tys. pojazdów w 1998 r. do 915 tys. w 2004 r., a w najbliższych latach planuje się

osiągniecie poziomu sprzedaży 1,2 mln sztuk. Z pewnością do sukcesu przyczyniło się pojawienie się w

marcu 1999 r. modelu Yaris, który zyskał ogromną popularność w Europie, w tym również w Polsce.

Dla osiągnięcia postawionego celu po zwiększeniu udziału w rynku europejskim, od pięciu lat przez

Toyota

Motor Marketing Europe (TMME)

wdrażany jest plan dotyczący konsolidacji sieci dystrybucji w Europie.

Głównym zamierzeniem TMME jest objęcie kontroli nad procesem dystrybucji samochodów w całej

Europie tak, aby móc oferować klientom najbardziej efektywny system logistyczny. Opracowanie planu

konsolidacji wymagało dogłębnej analizy: sieci sprzedaży, kosztów, czasu dostaw oraz sieci dealerów.

Program konsolidacji znany jako

SPIL - Sales Process Integrated Logistics

- poprzez konsolidację centów

dystrybucji (DC) ma wyeliminować zbędne (powtarzające się) koszty i procesy, takie jak np.:

magazynowanie, inwentaryzacja, przeglądy przed dostawą (tzw. pre-delivery inspection). Przed wdrożeniem

systemu SPIL procesy te były wykonywane na poziomie rynków narodowych.

Fabryki Toyoty w Europie

Lokalizacja

Rok uruchomienia

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

28 z 31

2014-01-20 21:28

Adapazari, Turcja

1990

Burnaston, W.Brytania

1992

Valenciennes, Francja

1998

Kolin, Czechy

2005

Centra dystrybucji Toyoty w Europie

Funkcjonujące w systemie

TMME

Funkcjonujące poza systemem

TMME

Valenciennes, Francja

Portbury, W.Brytania

Zeebrugge, Belgia

Dublin,

Derby, W.Brytania

Livorno, Włochy

Grimsby, W.Brytania

Chignolo, Włochy

Malmo, Swecja

Santander, Hiszpania

Hanko, Finlandia

Vigo, Portugalia

Adapazari, Turcja

Piraeus

Kolin, Czechy

Koper, Słovenia

Mczczonów, Polska

Budaors, Węgry

Dobrovice

Pierwszym regionem, gdzie nastąpiła konsolidacja sieci była Europa Zachodnia, a mianowicie: Belgia,

Holandia, Luksemburg, Francja Niemcy, Dania, Norwegia, Szwecja i Finlandia. Głównym celem

rekonfiguracji sieci były redukcja kosztów oraz standaryzacja procesów, w tym stosowania kluczowych

wskaźników (tzw. KPI) do mierzenia i monitorowania procesów. Wymagało to m.in. zmniejszenia liczby

portów, przez które dystrybuowane były samochody na terytorium Europy oraz zmiany zasady "jedno

centrum dystrybucji - jeden kraj" na dystrybucję o zasięgu paneuropejskim. Na przykład, przed

reorganizacją rynek francuski był obsługiwany przez port Cherbourg and Calais, belgijski przez Antwerpię,

holenderski przez Rotterdam, a niemiecki przez Bremerhaven. Obecnie rynki wszystkich tych krajów

obsługuje port w Zeebrugge. Również obsługa krajów skandynawskich odbywa się przez jeden port w

Malmo w porównaniu z dotychczasowymi czterema.

Następny etap konsolidacji będzie dotyczył krajów Europy środkowej i wschodniej, a mianowicie: Czech,

Słowacji, Węgier, Polski, Austrii i Niemiec, które mają być zaopatrywane z fabryki w Kolin. Obecnie trwają

prace nad uruchomieniem w pełni scentralizowanego hub'u, który jest zlokalizowany w pobliżu fabryki w

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

29 z 31

2014-01-20 21:28

Kolin.

Zmiany w systemie dystrybucji Toyota Europe pokazują, że przy pomocy strategicznie zlokalizowanych

centrów dystrybucji rozszerzony rynek unijny będzie obsługiwany bardziej efektywnie i na najwyższym

poziomie jakościowym.

1

Na podstawie: http://www.toyota.com.pl

2

Na podstawie: A. Coia, Flexible friends, "Automotive Logistics" 2005, May/June, s. 44-48

Pytanie 1

Która z firm w 2010 r. nie należała do czołowej piątki globalnych producentów samochodów:

a) GM,

b) FIAT,

c) FORD,

d) TOYOTA,

e) VOLKSWAGEN.

Pytanie 2

Wymień największych globalnych armatorów ro-ro na świecie.

NYK, Eukor, MOL, K-Line i WWL - obsługują ponad 70% tego rynku

Witkowski J.,

Zarz

ą

dzanie ła

ń

cuchem dostaw

, PWE, Warszawa 2003.

1.

Rester M.,

Zaplanowana produkcja

, "Logistyka a Jakość" 2003, nr 3.

2.

Cichowicz P., Dutkiewicz W.,

Organizacja ła

ń

cucha logistycznego w dystrybucji samochodów osobowych

,

[w:]

Sieci logistyczne na zintegrowanym rynku europejskim

, Materiały Konferencyjne Polskiego Kongresu

Logistycznego Logistics 2004, Poznań, 19-21 maja 2004 r.

3.

History of car transportation

, "La Vie de l'Auto" 1997, No. 819, 20 November.

4.

Milewska B., Milewski D.,

Uwagi o logistyce w produkcji i sprzeda

ż

y samochodów

, "Logistyka" 2000, nr 5.

5.

Czasopismo "Automotive Logistics".

6.

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

30 z 31

2014-01-20 21:28

System kanban - narzędzie systemu just-in-time, które ma zapewnić sprawny przepływ

informacji i części do produkcji, a także ściślejszą kontrolę stanu zapasów i wielkości dziennej

produkcji.

Just-in-sequence - sposób, w jaki podstawia się komponenty w różnych fazach obróbki lub na

linię montażową.

Łańcuch dostaw - współdziałające w różnych obszarach funkcjonalnych firmy wydobywcze,

produkcyjne, handlowe, usługowe oraz ich klienci, miedzy którymi przepływają strumienie

produktów, informacji i środków finansowych.

SŁOWNIK KLUCZOWYCH POJĘĆ

Zarządzanie zintegrowanym łańcuchem dostaw na przykładzie przemy... http://www.e-sgh.pl/lms/content/9240107/do_druku.php?id_kursu=135006

31 z 31

2014-01-20 21:28

Wyszukiwarka

Podobne podstrony:

Łańcuch dostaw na przykładzie firmy Apple

Dystrybucja artykułów FMCG na rynku globalnym, europejskim i krajowym Wersja do druku

zintegrowane łańcuchy dostaw

waga informacji w zarządzaniu zintegrowanym łańcuchem dosta, Zarządzanie(1)

Klasyfikacja i ocena dostawców na przykładzie przedsiębiorstwa

zintegrowane łańcuchy dostaw

Zarządznie zasobami ludzkimi w przesiembiorstwie na przykladzie hotelu

Zieliński Wybór i ocena dostawców na przykładzie małego przedsiębiorstwa produkcyjnego

Piestrzyński, Tomasz Kontrola zarządcza i zarządzanie ryzykiem w bibliotece akademickiej – na przyk

Klasyfikacja i ocena dostawców na przykładzie przedsiębiorstwa Kuźnia Jawor S A

Problem implementacji zintegrowanego systemu informatycznego na przykładzie sieci franczyzowej

praca magisterska licencjacka Wdrażanie systemu zarządzania jakością w urzędzie administracyjnym, na

zintegrowane łańcuchy dostaw

Zarządzanie ryzykiem w łańcuchu dostaw

Klasyfikacja i ocena dostawców na przykładzie przedsiębiorstwa

Klasyfikacja i ocena dostawców na przykładzie przedsiębiorstwa PHILIPS

Optymalizacja zapasów w przedsiębiorstwie i łańcuchu dostaw Wersja do druku

więcej podobnych podstron