„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Elżbieta Kuskowska

Dobieranie materiałów, narzędzi i sprzętu do robót

murarskich 712[07].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Eligia Łukasiewicz

mgr inż. arch. Anna Niedzielska

Opracowanie redakcyjne:

mgr inż. arch. Anna Preis

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[07].Z2.03

„Dobieranie materiałów, narzędzi i sprzętu do robót murarskich” zawartego w modułowym

programie nauczania dla zawodu: renowator zabytków architektury 712[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

2. Wymagania wstępne

3. Cele kształcenia

4. Materiał nauczania

4.1. Dobieranie materiałów podstawowych i pomocniczych stosowanych w

robotach murarskich

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

4.2.Dobieranie materiałów do izolacji cieplnej i przeciwwilgociowej

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

4.3.Narzędzia, sprzęt i przyrządy pomiarowe stosowane w robotach

murarskich

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

3

5

6

7

7

7

22

23

23

24

25

25

29

30

31

32

42

42

42

5. Sprawdzian osiągnięć

6. Literatura

43

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik będzie Ci pomocny w przyswajaniu wiadomości i kształtowaniu

umiejętności dobierania materiałów, narzędzi i sprzętu do robót murarskich, renowacyjnych.

W poradniku zamieszczono:

−

wymagania wstępne, w których wykazano umiejętności, jakie powinieneś posiadać przed

rozpoczęciem pracy z poradnikiem,

−

cele kształcenia, które wskazują umiejętności, jakie będziesz kształtował w procesie

nauczania – uczenia się w niniejszej jednostce modułowej,

−

materiał nauczania podzielony na 3 tematy, pozostające względem siebie

w logicznym chronologicznym układzie, w którym zostały wyodrębnione następujące

elementy:

−

treści kształcenia, mające na celu zdobycie wiadomości i ukształtowanie

umiejętności, umożliwiające Ci wykonywanie prac renowacyjnych,

−

pytania sprawdzające, które umożliwią Ci samoocenę w zakresie przygotowania do

wykonania ćwiczeń,

−

wykaz ćwiczeń ułatwiających kształtowanie planowanych umiejętności,

−

sprawdzian postępów, zawierający zestaw pytań sprawdzających, dzięki którym

będziesz miał możliwość dokonania samooceny, czy wszystko zrozumiałeś i możesz

kontynuować proces nauczania-uczenia się,

−

sprawdzian osiągnięć, który pozwoli Ci ocenić poziom ukształtowanych przez Ciebie

umiejętności w całej jednostce modułowej,

−

wykaz literatury, który ułatwi Ci pogłębianie wiedzy z zakresu jednostki modułowej oraz

doskonalenie umiejętności.

Przechodząc kolejne etapy uczenia się, zwróć szczególną uwagę na:

−

dobieranie materiałów posiadających certyfikaty, dopuszczenia do stosowania, atesty,

−

dobieranie materiałów budowlanych stosownie do określonego zakresu robót i zgodnie z

dokumentacją techniczną,

−

zastosowanie narzędzi, sprzętu i urządzeń zgodnie z przeznaczeniem, zgodnie z

przepisami i instrukcją ich stosowania.

Bezpieczeństwo i higiena pracy

W pracy musisz przestrzegać regulaminu pracowni, przepisów bhp i higieny pracy oraz

instrukcji przeciwpożarowych. Szczególną uwagę musisz zwrócić na zasady bhp w czasie

wykonywania ćwiczeń laboratoryjnych. W czasie przygotowywania stanowiska pracy zwróć

uwagę na zasady ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

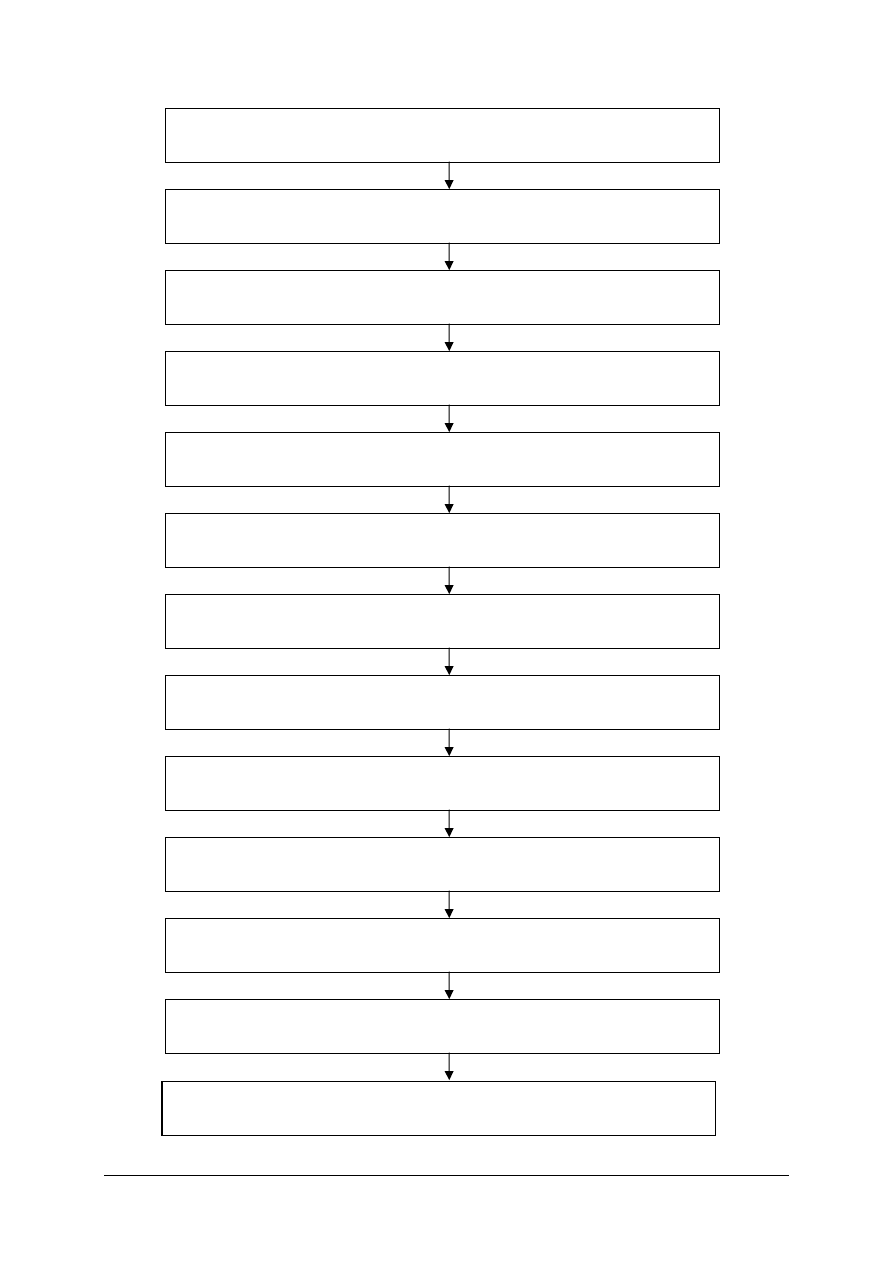

Schemat układu jednostek modułowych

712[07].Z2

TECHNOLOGIA ROBÓT MURARSKICH

712[07].Z2.01

Stosowanie przepisów bhp przy wykonywaniu robót murarskich

712[07].Z2.02

Organizowanie stanowiska prac murarskich

712[07].Z2.03

Dobieranie materiałów, narzędzi i sprzętu do robót murarskich

712[07].Z2.04

Wykonywanie zapraw budowlanych i betonów

712[07].Z2.05

Wykonywanie murów nośnych z różnych materiałów, o różnej grubości

712[07].Z2.06

Wykonywanie ścian działowych

712[07].Z2.07

Wykonywanie ścian z kanałami, słupów i filarów międzyokiennych

712[07].Z2.08

Wykonywanie sklepień, nadproży i stropów murarskich

712[07].Z2.09

Wykonywanie gzymsów i attyk

712[07].Z2.10

Naprawianie i konserwacja konstrukcji murowych

712[07].Z2.11

Spoinowanie i licowanie ścian

712[07].Z2.12

Wykonywanie robót rozbiórkowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

rozróżniać elementy budowli i ich funkcje,

−

rozróżniać rodzaje budowli i budynków,

−

stosować terminologię budowlaną,

−

odróżniać technologie wykonania budynku,

−

rozpoznawać i charakteryzować podstawowe materiały budowlane,

−

rozróżniać elementy konstrukcyjne i nie konstrukcyjne budynku,

−

rozróżniać rodzaje ścian ze względu na konstrukcję i rodzaj materiału,

−

rozróżniać obciążenia działające na budowlę,

−

czytać dokumentację techniczną w zakresie rzutów i przekrojów pionowych budynku,

−

wykonywać szkice elementów budowlanych,

−

przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

−

transportować materiały budowlane,

−

organizować stanowiska składowania i magazynowania materiałów budowlanych,

−

organizować stanowiska prac murarskich,

−

posługiwać się podstawowym sprzętem transportowym w budownictwie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji jednostki modułowej powinieneś umieć:

−

rozpoznać materiały przydatne do robót murarskich,

−

ocenić przydatność materiału do wykonania budowlanego ustroju murowanego,

−

ocenić jakość materiału metodą organoleptyczną,

−

określić ilość materiału potrzebnego do wykonania robót, sporządzić zapotrzebowanie

i rozliczenie materiałowe,

−

sporządzić zapotrzebowanie na narzędzia i urządzenia,

−

składować materiały na stanowisku pracy,

−

przetransportować materiały w poziomie i pionie,

−

dobrać potrzebne narzędzia, sprzęt i urządzenia do wykonania robót,

−

przeprowadzić bieżącą konserwację narzędzi i sprzętu,

−

zastosować narzędzia, sprzęt i urządzenia zgodne z przeznaczeniem,

−

posłużyć się narzędziami, sprzętem i urządzeniami zgodnie z przepisami,

−

przygotować i zastosować materiały pomocnicze,

−

zastosować materiały racjonalnie i zgodnie z normami,

−

porozumieć się z przełożonym i współpracownikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Dobieranie materiałów podstawowych i pomocniczych

stosowanych w robotach murarskich

4.1.1. Materiał nauczania

Specyfika zawodu renowator zabytków architektury wymaga znajomości materiałów

stosowanych do realizacji obiektów historycznych oraz materiałów będących w użyciu dzisiaj

i wykorzystujące najnowsze technologie. Działając w starych obiektach staramy się w

miejscach widocznych, używać materiałów maksymalnie zbliżonych istotnymi cechami do

oryginalnych, a jednocześnie stosować rozwiązania współczesne, wielokrotnie ratujące nasze

zabytki. Działania remontowe i renowacyjne powinny być prowadzone w oparciu o

zatwierdzoną dokumentację projektową i stosować się ściśle do zawartych w niej rozwiązań.

Wszelkie problemy wynikłe na budowie, nieprzewidziane w dokumentacji oraz ewentualne

odstępstwa od projektu należy konsultować z projektantem i kierownikiem budowy.

Pamiętać należy, że nie wolno ograniczać swojej wiedzy do informacji zawartych w

przedstawionym poradniku. W tym poradniku skupimy się na zaprezentowaniu

podstawowych materiałów stosowanych współcześnie.

Materiały podstawowe

Elementy murowe ceramiczne

Elementy ceramiczne stanowią grupę wyrobów o bardzo zróżnicowanych parametrach

technicznych, co w dużym stopniu wynika ze sposobu ich prefabrykacji. W tablicy poniżej

zestawiono informacje o podstawowych rodzajach wyrobów ceramicznych.

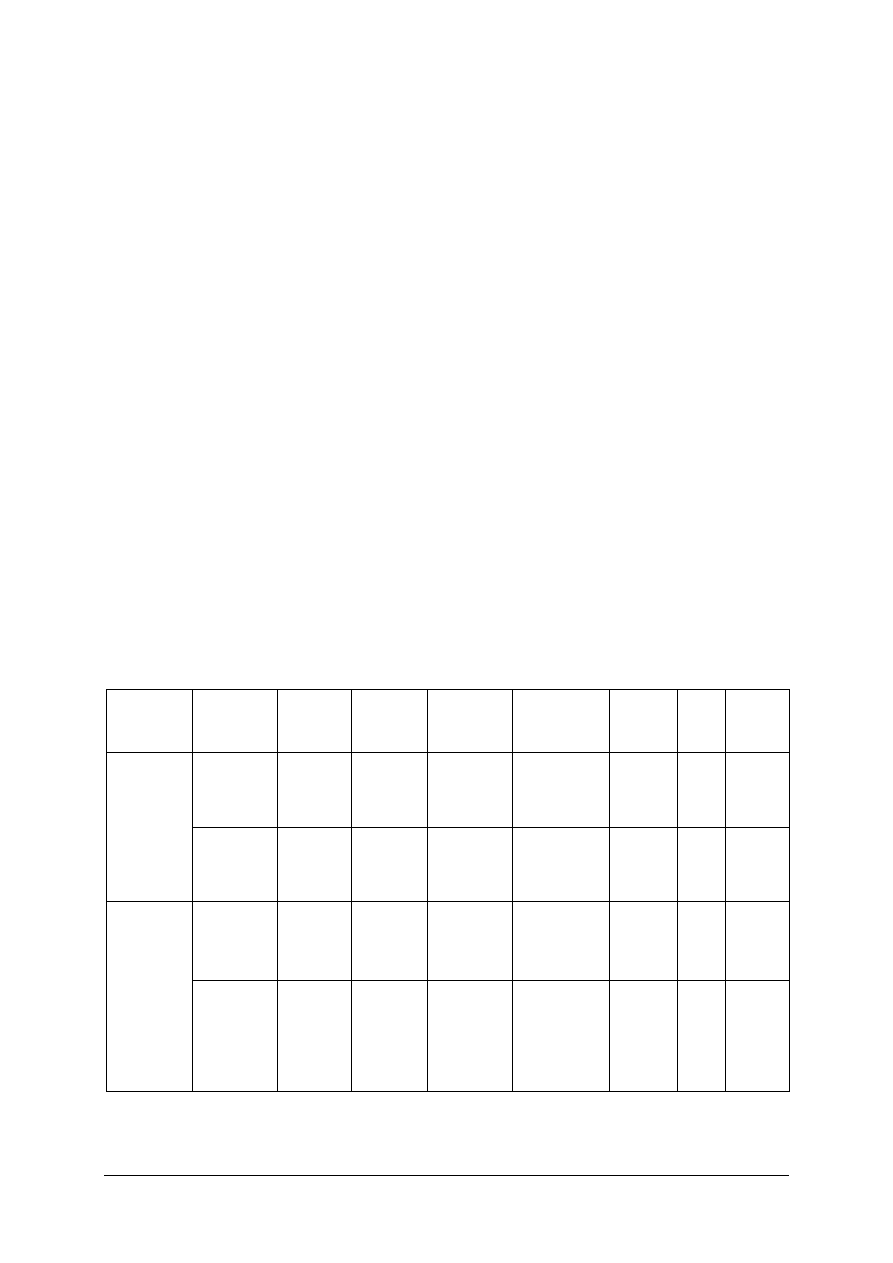

Rodzaj

ceramiki

Dodatki do

masy gliniastej

Temperatura

wypału, °C

Proces wytwa-

rzania

Wygląd

czerepu po

wypaleniu

Wyroby

Gęstość

tworzywa

kg/dm

3

Nasiąkli

wość,

%

Wytrzyma-

łość na

ściskanie

MPa

Specjalne

dodatki

spulchniające

950-1000

wypalanie

Bardzo

porowaty, tzw.

poryzowany

Cegły, pustaki i

elementy

poryzowane

< 1,2

12-28

5-20

Ceramika o

czerepie

porowatym

mączka

bazaltowa (nie

zawsze)

1000-1100

wypalanie +

początek fazy

spiekania

o zmniejszonej

liczbie porów

Cegły i kształtki

ceramiczne

licowe lub

elewacyjne

1,9

4-12

15-45

mączka

bazaltowa

1100-1300

Spiekanie

spoisty

Cegły i kształtki

klinkierowe

zwykłe i licowe

1,9-2,2

2,5-5

30-170

Ceramika o

czerepie

ścisłym,

spieczonym

specjalne gliny

1300

Spiekanie

spoisty

Płytki ścienne,

kształtki

kominowe

kamionkowe

>2,0

1,5-6

> 100 (na

zginanie

> 1 5 )

Tablica 1. Specyfikacja wyrobów ceramicznych w zależności od surowców i wypału

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Cegła pełna zwykła ma znormalizowane wymiary 250x120x65 mm. W zależności od

wytrzymałości na ściskanie oraz cech fizycznych rozróżnia się 5 klas cegieł: 20, 15, 10, 7,5

i 5 (wartość liczbowa klasy odpowiada orientacyjnie wytrzymałości cegły na ściskanie

obliczonej w MPa).

Współczynnik przewodzenia ciepła dla cegły pełnej wynosi λ=0,77 W/mK.

Cegłę pełną wykorzystuje się do wznoszenia ścian zewnętrznych i wewnętrznych. W

robotach remontowych i renowacyjnych ma ona duże zastosowanie w związku z faktem, że

obiekty stare często wznoszone były z cegły pełnej, która w rożnych okresach historycznych

miała wymiary inne niż współczesna. Tam gdzie chcemy nawiązać do materiału pierwotnego,

gdzie uzupełniamy, bądź wymieniamy zniszczone fragmenty budowli cegła pełna jest

najczęściej używanym materiałem. Cegłę pełną oraz cegłę dziurawkę używamy do

wykonywania stropów typu Kleina, w których płaskie płyty ceglane zbrojone są

płaskownikiem albo pętami okrągłymi, opartymi na murach lub przy dużych rozpiętościach –

na belkach stalowych. Cegłę stosujemy do budowy nadproży sklepionych płaskich oraz

łukowych. Cegła jest wykorzystywana do budowy, naprawy, odbudowy sklepień łukowych i

sklepienia odcinkowego. Tego typu konstrukcje nadproży i stropów i sklepień bardzo często

spotykamy w obiektach poddawanych renowacji.

Cegła drążona - dziurawka wytwarzana jest w jednej wielkości odpowiadającej formatowi

cegły zwykłej. W zależności od kierunku otworów przelotowych rozróżnia się dwa rodzaje

dziurawek W- wozówkowa i G- główkowa:

W związku niską wytrzymałością w kierunku pionowym znacznie lepszą wytrzymałością w

kierunku poziomym oraz dobrymi właściwościami akustycznymi. Mogą być stosowane w

ścianach działowych, w nadprożach oraz jako elementy uzupełniające w murach z pustaków

ceramicznych. Współczynnik przewodzenia ciepła dla cegły dziurawki wynosi λ=0,62 W/mK.

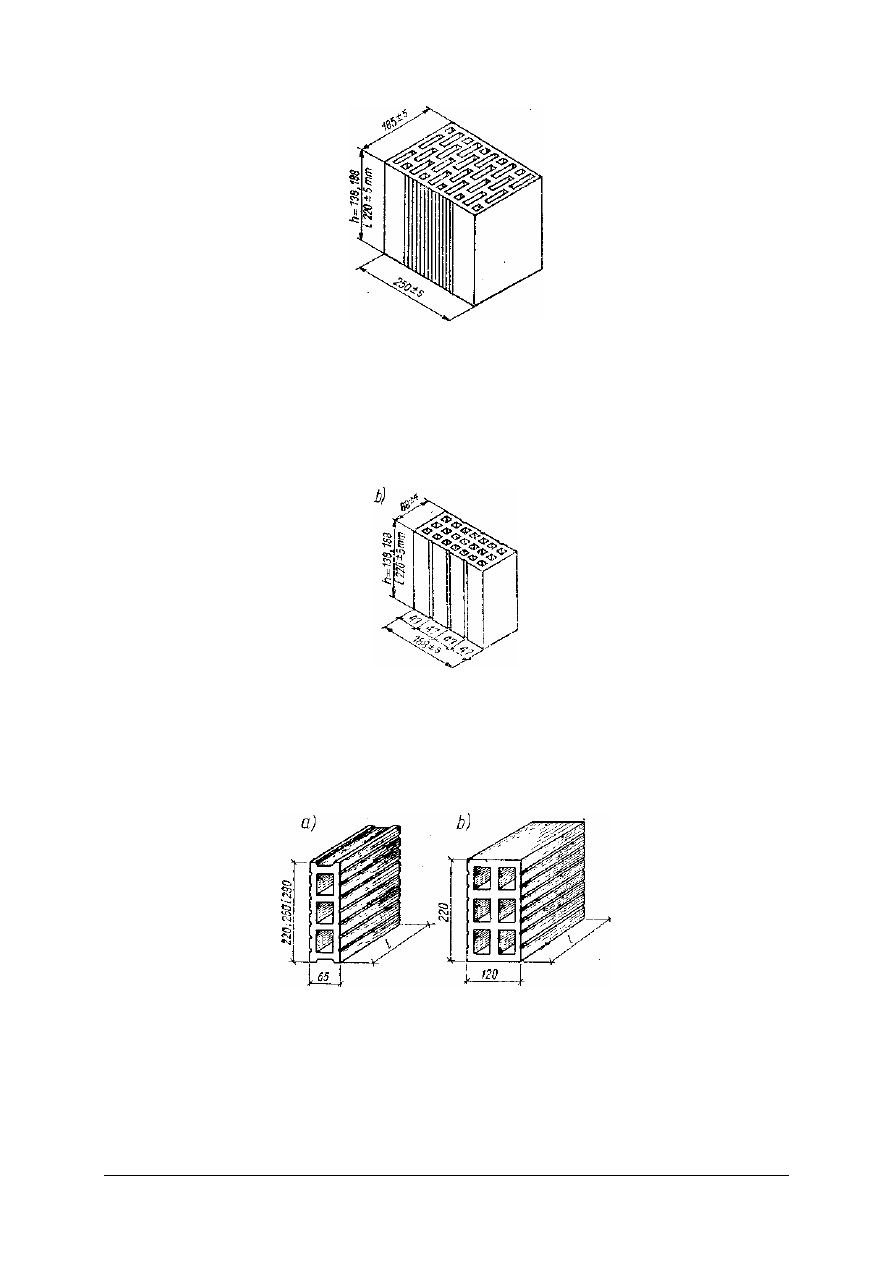

Rys. 1. Cegła dziurawka [4]

Cegły kratówki produkuje się w dwóch typach: typu K l – o wymiarach 250 x 120 x 65 mm

i typu K2 – o wymiarach 250 x 120 x 140 mm. Otwory w cegle kratówce mają kształt

rombów i są prostopadłe do podstawy. Nazwa cegły pochodzi od układu otworów i ścianek

między nimi przypominających kratę. Dzięki takiej budowie wewnętrznej kratówka wykazuje

dużą wytrzymałość na ściskanie w kierunku równoległym do otworów i dobrą izolacyjność

cieplną. Powierzchnie boczne kratówek są rowkowane w celu zwiększenia przyczepności

zaprawy. Gęstość pozorna cegieł kratówek nie powinna przekraczać 1400 kg/m

3

. Masa jednej

cegły kratówki typu K l wynosi około 2,6 kg, a typu K2 – około 4,6 kg. W zależności od

wytrzymałości na ściskanie rozróżnia się cztery klasy kratówek: 15, 10, 7,5 i 5. Cegły

kratówki klasy 15, 10 i 7,5 mogą być stosowane do wznoszenia ścian nośnych budynków

przemysłowych, wielokondygnacyjnych budynków mieszkalnych oraz do budowy murów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

piwnicznych w gruntach suchych. Do budowy ścian nośnych w budynkach niskich (do dwóch

kondygnacji), ścian wypełniających szkieletowych i ścian działowych stosuje się cegły

kratówki klasy 7,5 i 5).

Współczynnik przewodzenia ciepła dla cegły kratówki wynosi λ=0,56 W/mK.

Cegieł kratówek nie należy stosować do budowy fundamentów w gruntach o wysokim

poziomie wody gruntowej oraz do budowy murów kominowych.

Do murowania murów z cegieł pełnych, dziurawki i kratówki używa się zapraw: cementowej,

cementowo-wapiennej, wapiennej marki zgodnej z przyjętą w dokumentacji projektowej.

Poszczególne elementy łączymy spoinami poziomymi i pionowymi. Wymienione w tej grupie

materiały stosować najczęściej będziemy do uzupełnień w istniejących murach wykonanych z

cegły, zamurowania istniejących otworów, wykonania ścianek działowych według posiadanej

dokumentacji, do dobudowy nowych części obiektu w powiązaniu z istniejącymi ścianami.

Cegły klinkierowe są zaliczane do drobnowymiarowych elementów z ceramiki spiekanej

odznaczającej się dużą spoistością, znaczną odpornością na działanie czynników

atmosferycznych (wody, mrozu, silnego nasłonecznienia) oraz odpornością na korozję

biologiczną i chemiczną, a także wysoką wytrzymałością. Jedynie pod względem izolacyjności

cieplnej ceramika spiekana ustępuje ceramice wypalanej. Istnieje na rynku bardzo bogaty asortyment

kształtów cegieł klinkierowych, umożliwiających dostosowanie i podkreślenie form architektonicznych

i ciekawych detali. Kształty cegieł klinkierowych uwzględniają ścięcia pod różnym kątem i

zaokrąglenia krawędzi oraz elementy narożnikowe. Cegły klinkierowe mogą być stosowane do

murowania:

— licowania ścian zewnętrznych,

— detali architektonicznych,

— ścian podziemnych w gruncie agresywnym chemicznie,

— filarów mostowych i innych obiektów inżynierii wodnej,

— ścian nośnych budynków wysokości do 17 kondygnacji (Wielka Brytania),

— ścian w pomieszczeniach laboratoryjnych i fabrycznych narażonych na oddziaływanie

środowiska agresywnego chemicznie i biologiczne lub na silne zawilgocenie,

— stropów, sklepień, łuków, słupów, pilastrów i kominów.

Często też są stosowane do wznoszenia całych obiektów użyteczności publicznej. Cegły

klinkierowe, podobnie jak ceramiczne, dzielą się na zwykłe i licowe. Z uwagi na rodzaj

otworów rozróżnia się cegły bez otworów, pełne, drążone oraz szczelinowe z otworami i bez

otworów. Zakres stosowania cegieł klinkierowych licowych jest taki sam jak cegieł

ceramicznych licowych, z tym że klinkierowe bardziej nadają się do wykorzystania w

środowisku chemicznie i biologicznie agresywnym. Powierzchnia otworów w cegłach

klinkierowych nie przekracza 25%.

Cegła klinkierowa zrzucona z wysokości l ,5 m na płask na inne cegły może się wyszczerbić,

lecz nie powinna pęknąć, a cegła pełna zwykła może pęknąć, lecz nie powinna rozpaść się na

kawałki. Zarówno cegła budowlana pełna, jak i klinkierowa podczas uderzenia młotkiem

stalowym powinna wydawać czysty metaliczny dźwięk. Przełam cegieł powinien być

jednorodny, bez widocznych uwarstwień.

Współczynnik przewodzenia ciepła dla cegły klinkierowej wynosi λ=1,05 W/mK.

Cegieł klinkierowych nie wolno murować na zaprawach z dodatkiem wapna, najlepiej

stosować specjalne gotowe zaprawy do klinkieru, przygotowując je zgodnie z instrukcja

producenta. Przy murowaniu z cegieł klinkierowych należy dbać o dokładność murowania,

uwzględniając równe spoiny i nie dopuszczając do zanieczyszczenia muru.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

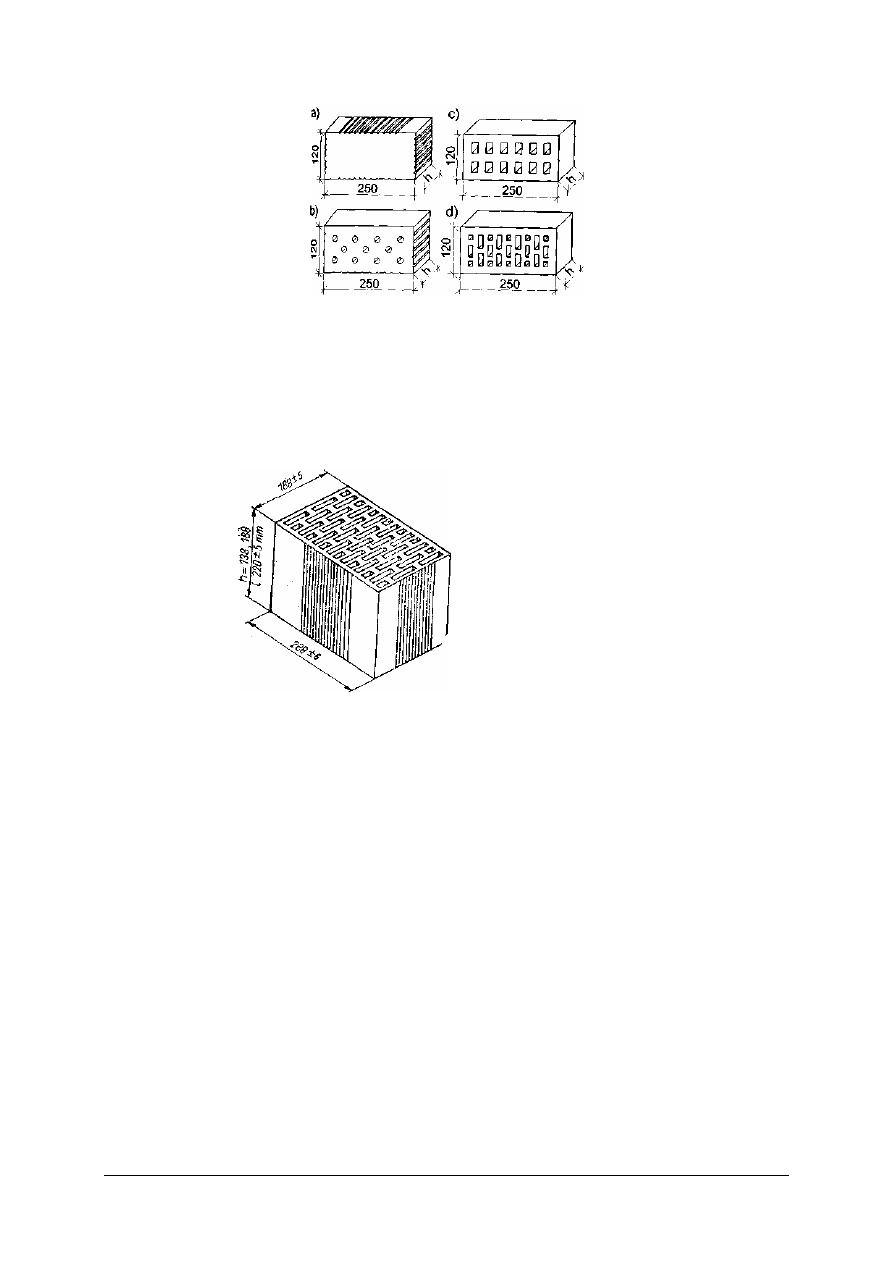

Rys 2.

Cegły klinkierowe wg PN-B-12008:1996: a) zwykła bez otworów, b) zwykła pełna, c) licowa drążona, d) licowa

szczelinowa; h - wysokość

Pustaki szczelinowe SZ (modularne). Pustaki te mają kształt i wymiary jak na rysunku. Są

one przystosowane do modułów budowlanych, czyli podstawowych wymiarów

obowiązujących w projektowaniu wyrobów, elementów i budynków. W budownictwie

stosuje się moduł podstawowy 10 cm oraz moduły będące wielokrotnością 30 cm.

Rys 3. Pustak szczelinowy SZ [4]

Produkuje się pustaki szczelinowe w następujących klasach: 5; 7,5; 10 i 15. Pustaki klas

wyższych od 5 powinny być mrozoodporne. Stosuje się je do budowy ścian zewnętrznych

i wewnętrznych z wyjątkiem murów fundamentowych i piwnicznych.

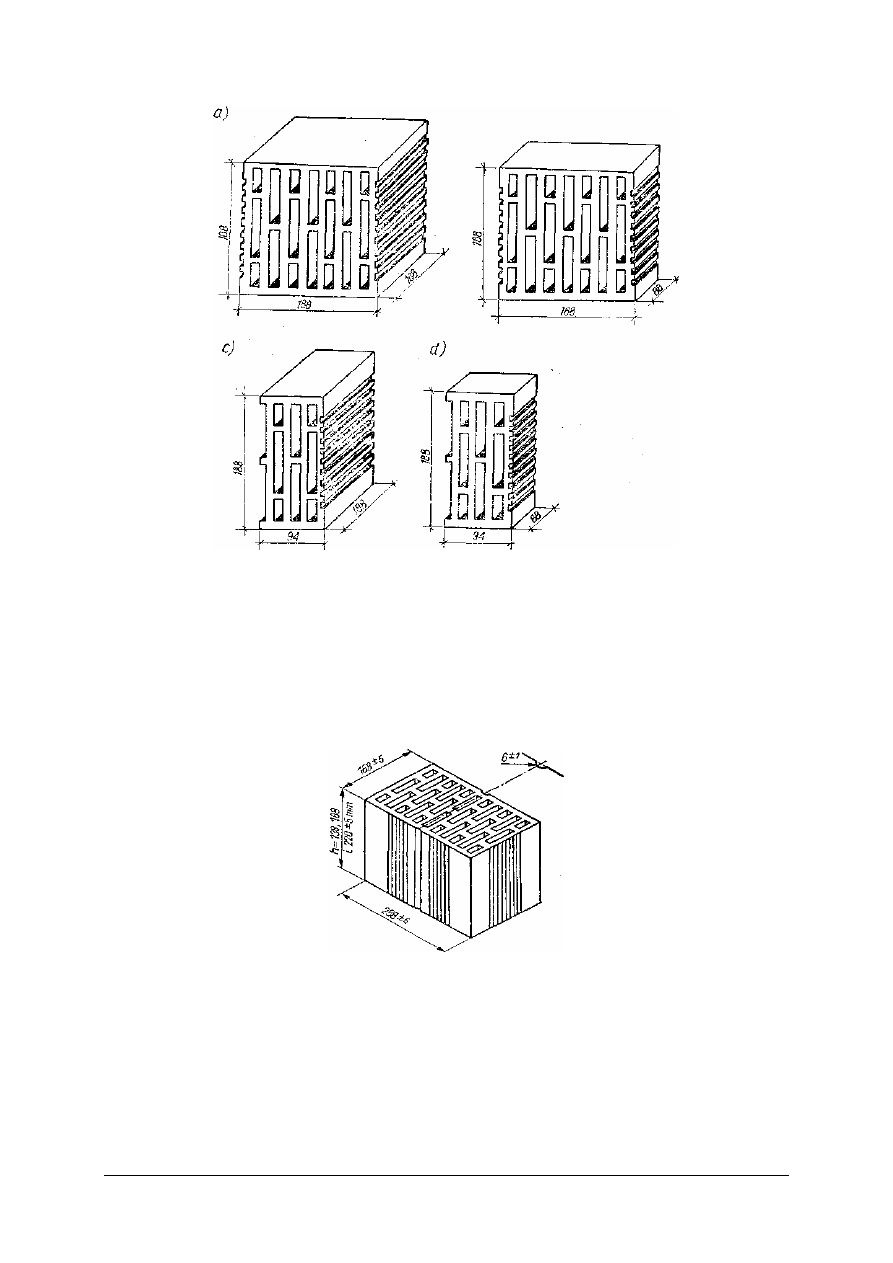

Pustaki typu UNI, przeznaczone do wznoszenia ścian zewnętrznych i wewnętrznych

budynków produkuje w czterech typach:

–

typ A – podstawowy o wymiarach 188x188x188 mm i objętości 3,2 normalnej,

–

typ B – uzupełniający o wymiarach 88x188x188 mm i objętości 1,6 cegły,

–

typ C – uzupełniający o wymiarach 188x94x188 mm i objętości 1,7 cegły,

–

typ D – uzupełniający o wymiarach 88x94x188 mim i objętości 0,8 cegły.

Współczynnik przenikania ciepła dla ściany gr. 29 cm z pustaków siedmiorzędowych typu

Uni z obustronnym tynkiem i na zaprawie cementowej wynosi U=1,28 W/m

2

K.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 4. Pustak typu UNI [4]

Pustaki szczelinowe MAX produkuje się o wymiarach: długość 288 mm, szerokość

188 mm oraz trzy wysokości w zależności od odmiany: 138, 188 i 220 mm. Rozróżnia się

cztery klasy: 5; 7,5; 10 i 15. Pustaki MAX mają w środku ich długości rowek ułatwiający

przecięcie pustaka w celu otrzymania pustaków połówkowych stosowanych do

przewiązywania muru.

Współczynnik przenikania ciepła dla ściany gr. 29 cm z pustaków typu Max z obustronnym

tynkiem i na zaprawie cementowej wynosi U=1,16 W/m

2

K.

Rys. 5. Pustak szczelinowy typu MAX [4]

Pustaki szczelinowe typu U wykonuje się o następujących wymiarach: długość 250 mm,

szerokość 185 mm i wysokość, zależnie od odmiany, 138, 188 i 220 mm. Rozróżnia się cztery

klasy: 5, 7,5, 10 i 15. Masa pustaka w zależności od odmiany (wysokości) wynosi: 8,0; 10,9

i 12,7 kg.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Pustak szczelinowy typu U. [4]

Pustaki UZ (uzupełniające) produkuje się o wymiarach: długość 188 mm, szerokość 88 mm

i wysokość w zależności od odmiany pustaka: 138, 188 i 220 mm. Masa pustaków

w zależności od odmiany wynosi 3,2, 4,4 i 5,1 kg. Pustaki UZ stosuje się jako elementy

uzupełniające przy wiązaniu murów z pustaków pionowo drążonych typu SZ, MAX i U.

Rys.7. Pustak szczelinowy typu U [4]

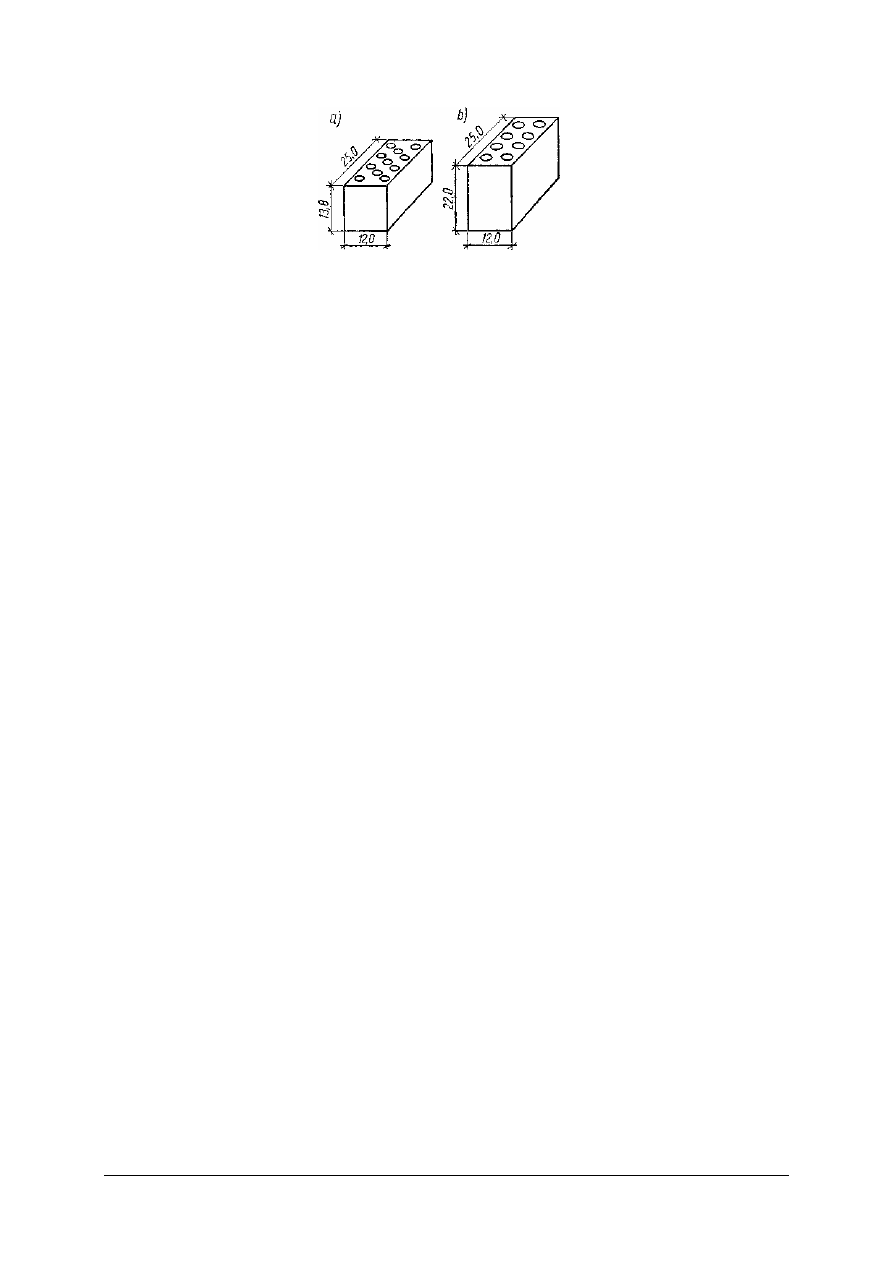

Pustaki do ścian działowych zgodnie z normą dla ścian działowych produkuje się dwa

typy pustaków ceramicznych:

–

pustaki typu Pdl, zwane pojedynczymi, grubości 65 mm,

–

pustaki typu Pd2, zwane podwójnymi, grubości 120 mm.

Rys. 8. Pustak szczelinowy typu U [4]

Produkuje się pustaki całkowite, których długość l może wynosić 250+.5 mm, 290 + 5 mm

i 330 ±6 mm oraz pustaki połówkowe, długości 125 ±3 mm, 145 ±3 mm lub 165+4 mm.

Materiały należące do wyżej opisanej grupy stosowane są do wznoszenia, uzupełniania ścian

konstrukcyjnych i działowych, zewnętrznych i wewnętrznych, ze względu na wykorzystanie

cech takich jak: dobra izolacyjność termiczna i akustyczna, mniejsza niż dla elementów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

pełnych gęstość objętościowa, dobre parametry wytrzymałościowe. Wybór elementów

spośród tych materiałów podyktowany jest często np. wymiarami elementów dostosowanymi

do wymiarów istniejących ścian lub otworów. Łączenie elementów z tej grupy materiałów

wykonuje się na spoiny poziome i pionowe, z użyciem tradycyjnych zapraw, wykonywanych

na budowie według wymaganej receptury lub przygotowywanych z gotowych mieszanek

według instrukcji producenta. Zakres wykonywanych prac decyduje często o wyborze

technologii przygotowania zaprawy.

Ceramika poryzowana to materiał stosowany od niedawna, otrzymywany poprzez proces

poryzacji, polegający na uzyskaniu wypełnionych powietrzem pustek (mikroporów) w

materiale ceramicznym. Jest to możliwe dzięki dodaniu do gliny drobnych trocin, które

ulegają spaleniu podczas procesu wypalania cegieł. Wraz z drążeniami w pustakach

mikroskopijne pory poprawiają właściwości termoizolacyjne ceramiki.

Porotherm cegły z ceramiki poryzowanej o wymiarach:

- 500x248x238 mm do wznoszenia ścian o grubości 50 cm,

- 440x248x238 mm do wznoszenia ścian o grubości 44 cm,

- 380x248x238 mm do wznoszenia ścian o grubości.

Inne elementy tego systemu mają grubości 30 cm, 25 cm, 18,8 cm, 11,5 cm, 8 cm.

Współczynnik przenikania ciepła dla ściany gr. 50 cm z tego materiału murowanej na

zaprawie termoizolacyjnej wynosi U=0,29 W/m

2

K, a na zaprawie zwykłej U=0,34 W/m

2

K.

Elementy Porotherm przewidziane są do połączeń na pióro i wpust zamiast pionowej spoiny.

Spoiny poziome natomiast należy wykonywać z zaprawy ciepłochronnej, np.

termoizolacyjnej zaprawy murarskiej Porotherm TM, która w porównaniu z tradycyjną

zaprawą znacznie polepsza izolacyjność cieplną ścian. Grubość warstwy zaprawy powinna

wynosić 8÷15 mm optymalnie 12 mm. Te cechy materiału sprawiają, że używamy go do

wznoszenia jednowarstwowych ścian zewnętrznych o dobrych parametrach izolacyjności

cieplnej. Porothermu możemy używać w starych obiektach, tam gdzie nie chcemy dociążać

konstrukcji, zależy nam na dobrych parametrach izolacyjnych, a nie jest istotny rysunek na

płaszczyźnie ściany, nawiązujący do materiału historycznego. Elementy Porothermu można

przycinać bez problemu zwykłą piłką, co ułatwia np. wykonanie wnęk, czy dopasowanie do

potrzebnego kształtu wypełnianego elementu.

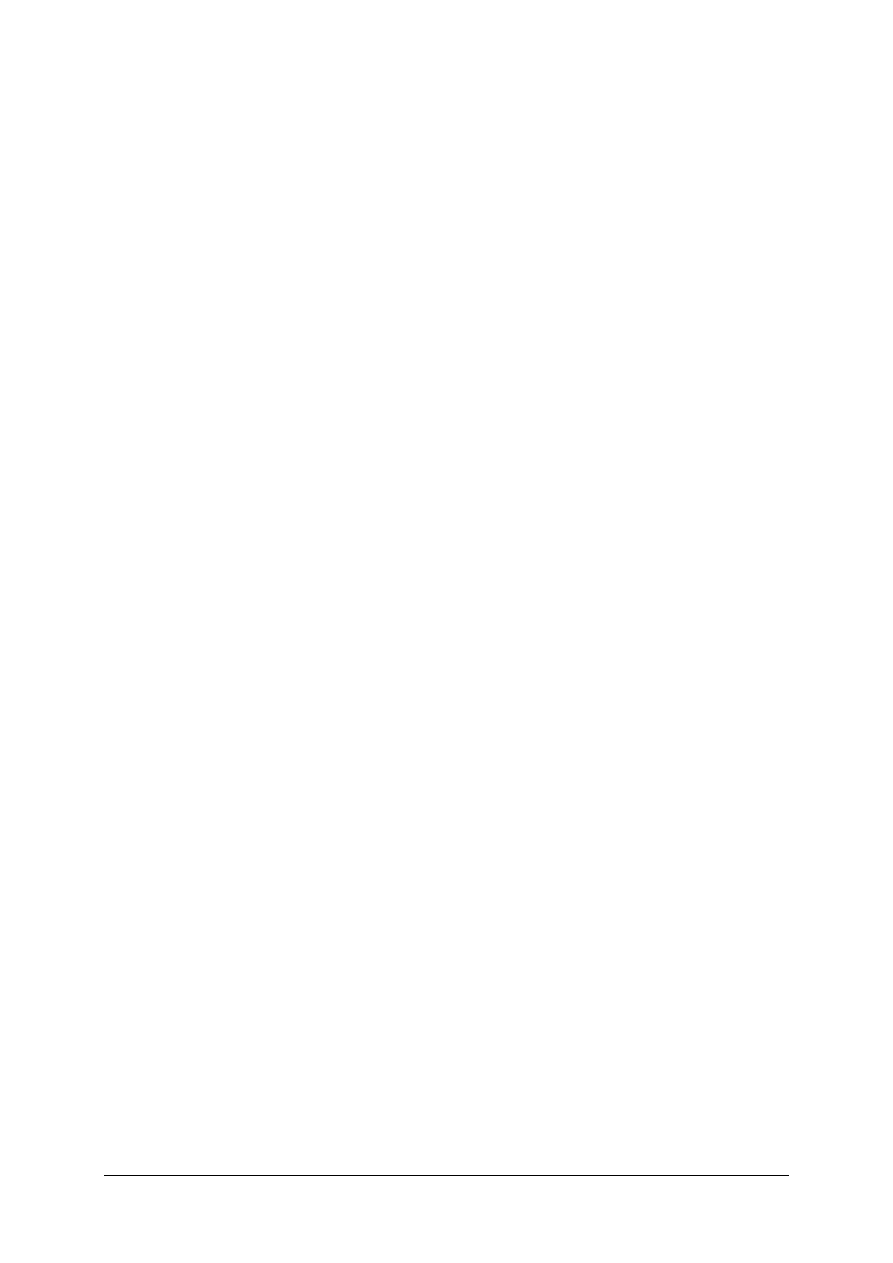

Cegły i bloczki wapienno-piaskowe silikatowe produkuje się jako pełne lub pionowo

drążone z mieszaniny drobnoziarnistego piasku kwarcowego i wapna gaszonego. Po

uformowaniu metodą prasowania poddaje się je naparzaniu w autoklawach parą wodną pod

ciśnieniem.

Zależnie od wymiarów rozróżnia się zgodnie z PN-75/B-12003 następujące rodzaje

wyrobów:

–

cegła pełna typu 1 NF o wymiarach jak dla cegły ceramicznej (250x120x65 mm),

–

cegła pełna typu 1,5NF o wymiarach 250x120X104 mm,

–

bloczki drążone typ 2NFD o wymiarach 250x120x138 mm,

–

bloczki drążone typ 3NFD o wymiarach 250x120x220 mm,

–

bloczki drążone typ 6NFD o wymiarach 250x250x220 mm.

Asortyment oferowany aktualnie przez producentów koncernu Xella jest o wiele bogatszy,

np. obejmuje kształtki nadprożowe rożnych szerokości do wykonywania nadproży czy

bloki wentylacyjne z otworami średnicy 160 cm do prowadzenia kanałów wentylacyjnych

w grubości ściany.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 9. Bloczki drążone wapienno-piaskowe: a) bloczki typu 2NFD, b) bloczki typu 3NFD [4]

Cegły i bloczki produkuje się w klasach: 7,5; 10; 15; 20 MPa zależnie od typu.

Współczynnik przewodzenia ciepła dla silikatowej pełnej wynosi λ=1,00 W/mK, natomiast

dla cegły silikatowej drążonej λ=0,80 W/mK.

Równe i gładkie powierzchnie cegieł i bloczków silikatowych decydują o

wykorzystywaniu ich do wznoszenia ścian, dla których wymagamy gładkiej powierzchni.

Wyroby silikatowe stosujemy na ściany zewnętrzne i wewnętrzne, ściany licowe nie

wymagające tynkowania, ścianki działowe, ścianki wypełniające konstrukcje szkieletowe,

ściany przeciwogniowe i kominy, mury piwniczne. Istotną cechą decydującą często o

zastosowaniu elementów silikatowych jest ich wysoka izolacyjność i szczelność ogniowa

pozwalająca na wykonywanie z nich; obudowy ochraniającej palne elementy

konstrukcyjne, kominy przechodzące obok elementów konstrukcyjnych drewnianych,

ścian kotłowni i ścian ogniowych. Cegły i bloczki silikatowe mogą być murowane na

zwykłej zaprawie.

Bloczki i płyty z autoklawizowanego betonu komórkowego- pianobetony

Z betonu komórkowego produkuje się bloczki o długości 49 lub 59 cm, wysokości 24 cm i

różnorodnych szerokościach 36, 30, 24, 18, 12, 8 i 6 cm, przystosowanych do wznoszenia

jednowarstwowych ścian różnych grubości. Uzupełnieniem są elementy nadproży w postaci

U-kształtek, które należy podstemplować, zazbroić i wypełnić mieszanką betonową oraz

elementy ocieplenia wieńców – płytki z doklejonym styropianem wykorzystywane jako

izolacja dla wylewanego wieńca. Elementy pianobetonowe produkowane są w odmianach 05,

06, 07 i 08. Odmiany odpowiadają różnej gęstości pozornej betonu komórkowego, z jakiego

wykonano bloczki, np. odmiana 05 oznacza gęstość pozorną betonu 500 kg/m

3

. Pianobetony

są materiałem „ciepłym” ich współczynnik przewodzenia ciepła jest zależy od gęstości

objętościowej materiału i na przykład dla odmiany 500 w stanie suchym wynosi

λ=0,119 W/mK. Do murowania ścian zewnętrznych, jednowarstwowych z pianobetonu

należy używać specjalnych zapraw do cienkich spoin. Grubość spoin klejonych wynosi

wtedy 1 – 3 mm. Zaprawami takimi mogą być np. gotowa zaprawa Celat, Gabit S,

Atlas KB-15, Ceresit CT-21. Beton komórkowy jest materiałem niepalnym i

nierozprzestrzeniającym ognia (ściany gr. min. 24 cm wytrzymują czterogodzinną próbę

ogniową), odpornym na działanie mrozu, łatwym w obróbce (wycinanie brud i wymaganych

kształtów jest łatwe i proste – przy użyciu piłki). Cechy te decydują o przydatności tego

materiału do robót w starych obiektach, gdzie nie chcemy dodatkowo obciążać konstrukcji,

zależy nam na dokładności i uformowaniu kształtu dostosowanego do form danym obiekcie.

Powszechnie stosowane są prefabrykowane elementy z pianobetonu zbrojonego w postaci

gotowych belek nadprożowych typu L-19. Elementy te produkowane są o długościach od 90

do 300 cm ze skokiem co 30 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Bloczki i płyty gipsowe

Dokonując przeglądu materiałów do robót murarskich należy również uwzględnić materiały

z gipsu. W pracach renowacyjnych mają one zastosowanie przy wykonywaniu ścianek

działowych, a płyty gipsowo-kartonowe do montażu lekkich ścianek działowych,

wykończenia powierzchni ścian i sufitów z nadawaniem im różnorodnych kształtów

nawiązujących do form historycznych oraz do montażu osłon ogniochronnych palnych

elementów konstrukcyjnych. Bloczki gipsowe łączy się na specjalne kleje gipsowe uzyskując

cienkie spoiny. Do klejenia prefabrykatów gipsowych: bloczków, płyt gipsowych ściennych,

galanterii gipsowej, sztukaterii, płyt stosowanych wewnątrz obiektów służą kleje gipsowe P.

Kleje gipsowe T przeznaczone są do klejenia płyt gipsowo-kartonowych do ścian z cegły

ceramicznej, silikatowej, betonu i betonu komórkowego wewnątrz pomieszczeń, a także do

spoinowania połączeń płyt gipsowo-kartonowych.

Materiały pomocnicze do robót murarskich

Do łączenia ze sobą poszczególnych elementów materiałów murarskich do wznoszenia ścian

czy stropów murarskich wykorzystuje się zaprawy, zaprawy klejowe i kleje dobrane

odpowiednio do łączonego materiału i warunków pracy gotowego elementu budowlanego.

Dobierając materiał łączący w starych obiektach bierzemy również pod uwagę rozwiązanie

pierwotne, aktualne warunki konieczne do spełnienia i dzisiejszy stan wiedzy technicznej.

Dobór materiałów do wykonywania robót w obiektach podlegających renowacji powinien być

uwzględniony w opracowanej dokumentacji technicznej.

Poniżej dokonamy przeglądu spoiw, kruszywa, zapraw budowlanych, zapraw klejowych

i klejów.

Spoiwa budowlane, zaprawy

Zasadniczymi składnikami zapraw budowlanych są spoiwa, takie jak wapno, cement, gips,

oraz wypełniacze — najczęściej piasek lub różne specjalnie przygotowywane drobne

kruszywa ze skał naturalnych (np. wapieni) lub sztucznie wypalane (np. keramzyt). Zadaniem

spoiw, jak wskazuje ich nazwa, jest powiązanie wszystkich składników zaprawy.

Najdawniej znanymi i stosowanymi w budownictwie spoiwami są wapno i gips. Gips

zastosowano do celów budowlanych przy budowie piramid w Egipcie (ok. 2600 lat przed

naszą erą), a stosowanie spoiw wapiennych stwierdzono w budowlach Babilonu

(ok. 600 lat p.n.e.).

Spoiwa wapienne dzieli się na następujące rodzaje: ciasto wapienne, wapna suchogaszone

(hydratyzowane), wapno palone mielone, wapno pokarbidowe, wapno hydrauliczne i wapno

magnezjowe.

W celu otrzymania ciasta wapiennego wapno palone gasi się przez zmieszanie z wodą,

a następnie przetrzymuje odpowiednio długo w dołach (dołuje). Czas dołowania zależy od

przeznaczenia wapna. Prawidłowe gaszenie wapna palonego jest warunkiem dobrej jakości

otrzymanego ciasta wapiennego.

Gaszenie wapna sposobem ręcznym wymaga uprzedniego przygotowania odpowiednich

stanowisk oraz dołów do jego przechowywania („lasowania”). Stanowisko do gaszenia wapna

składa się z magazynu (szopy) do składowania wapna palonego oraz skrzyni do gaszenia

wapna. Do gaszenia wapna w skrzyni służy graca.

Spoiwa cementowe

Cementy są spoiwami hydraulicznymi, tzn. że mogą twardnieć również pod wodą.

Do najbardziej znanych i najczęściej stosowanych w budownictwie spoiw cementowych

zalicza się cement portlandzki oraz cement hutniczy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Cement portlandzki otrzymuje się przez zmielenie klinkieru cementowego z dodatkiem

gipsu i domieszek hydraulicznych. Klinkier powstaje w wyniku wypalenia w piecach

obrotowych margla lub gliny oraz wapienia w temperaturze 1440°C. Klinkier, wychodzący

z pieca w postaci okrągłych ziarenek średnicy 3-20 mm, miele się na cement dodając 25%

surowego gipsu dwuwodnego dla regulacji czasu wiązania.

Cement hutniczy otrzymuje się przez zmielenie klinkieru cementowego z żużlem

wielkopiecowym granulowanym i aktywnymi popiołami lotnymi. W czasie mielenia dodaje

się gipsu surowego, podobnie jak do cementu portlandzkiego, lecz w większej ilości (do 6%),

wskutek czego cement hutniczy wiąże znacznie wolniej niż cement portlandzki,

charakteryzuje się też mniejszą kalorycznością (wydziela mniej ciepła w czasie wiązania)

i wolniejszym przyrostem wytrzymałości w pierwszych dniach twardnienia. Cechy te trzeba

uwzględniać, gdy stosuje się cement hutniczy w robotach prowadzonych zimą.

Spoiwa gipsowe otrzymuje się w wyniku wypalania kamienia gipsowego (gips dwuwodny

o wzorze chemicznym CaSO

4

• 2H

2

O) w piecach szybowych lub obrotowych. Spoiwa

gipsowe należą do najoszczędniejszych pod względem zużycia energii, gdyż na wypalenie l t

gipsu potrzeba zaledwie 50-60 kg węgla, podczas gdy na l t cementu zużywa się 200-275 kg

węgla o kaloryczności 23,33 MJ/kg.

Spoiwa gipsowe, których podstawowym składnikiem jest, jak widać ze wzoru, siarczan

wapniowy CaSO

4

, dzielą się na następujące rodzaje:

1) spoiwa gipsowe szybko wiążące, do których należy produkowany w Polsce gips

budowlany szybko wiążący; koniec wiązania tych spoiw następuje przed upływem 15 minut.

2) spoiwa gipsowe normalnie wiążące, których koniec wiązania następuje w czasie nie

krótszym niż 15 minut i nie dłuższym niż 40 minut; do spoiw tego rodzaju należą gips

budowlany oraz gips modelowy.

3) spoiwa gipsowe wolno wiążące, do których zalicza się spoiwa o początku wiązania nie

wcześniejszym niż 40 minut. do spoiw tych należy produkowany w Zakładach „Doliny Nidy”

w Gackach k. Buska gips tynkarski

.

Zaprawy

Zaprawy wapienne. Zaprawę wapienną stosuje się najczęściej do zwykłych wypraw

wewnętrznych, niekiedy do wypraw zewnętrznych, oraz do murowania niezbyt silnie

obciążonych murów, Obowiązujące instrukcje zalecają stosowanie zapraw wapiennych do

murowania ścian budynków niskich (do dwóch pięter) i do murów ostatnich dwóch

górnych kondygnacji budynków kilkupiętrowych. Wynika to z niewielkiej wytrzymałości tej

zaprawy. Zaprawa wapienna nie może stykać się z wodą, nie powinno się też stosować jej

w miejscach wilgotnych.

Zaprawę z wapna hydratyzowanego przygotowuje się mieszając najpierw wapno z wodą,

w miarę możności na 24-36 godzin przed dosypaniem piasku. Jeżeli brak na to czasu, należy

najpierw wymieszać na sucho proszek wapienny z piaskiem, a następnie dodać stopniowo

potrzebną ilość wody i mieszać składniki aż do uzyskania jednorodnej, plastycznej masy.

Zaprawy cementowe. Zaprawy te stosuje się do murowania silnie obciążonych ścian

budynków, na podłoża i posadzki cementowe oraz do obrzutki pod tynk.

Ustalono następujące marki zapraw cementowych: 12; 10; 8, 5; 3; 1,5 o wytrzymałości 12,

10, 8, 5, 3 i 1,5 MPa. Jeśli zaprawę przygotowuje się ręcznie, miesza się najpierw piasek

z cementem, a następnie dolewa wody. Pożądane jest, aby piasek był odpowiednio suchy,

inaczej trudno go zmieszać na sucho z cementem (tworzą się wówczas grudki). Piasek winien

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

mieć taką wilgotność, aby ściśnięty w ręku nie lepił się, a po rozprostowaniu dłoni

rozsypywał.

Zaprawy cementowo-wapienne. Zaprawy te stosuje się przeważnie do robót murarskich i na

spodnie warstwy tynków. Proporcje składników zaprawy zależą od jej przeznaczenia.

W robotach budowlanych stosuje się zaprawy cementowo-wapienne następujących marek: 5,

3, 1,5 i 0,8. Przygotowując zaprawę ręcznie, rozrabia się najpierw ciasto wapienne wodą,

a następnie wsypuje mieszaninę piasku z cementem i całość starannie przerabia. Mieszaninę

piasku z cementem przygotowuje się tak samo jak do zaprawy cementowej. Jeżeli zamiast

ciasta wapiennego stosuje się wapno hydratyzowane w proszku, miesza się je najpierw -

z piaskiem i cementem, a potem dodaje się wody.

Zaprawy gipsowo-wapienne i gipsowe. Zaprawy te stosuje się rzadziej od poprzednio

omówionych – zwykle w robotach tynkarskich oraz do murowania ścianek działowych

z elementów gipsowych.

Zgodnie z normą stosuje się następujące marki zapraw gipsowo-wapiennych: 3; 1,5; 0,8 i 0,4.

Przygotowanie zaprawy gipsowo-wapiennej polega na dodaniu gipsu do gotowej zaprawy

wapiennej z ciasta wapiennego.

W razie stosowania wapna hydratyzowanego miesza się najpierw składniki sypkie na sucho,

a następnie wsypuje się je do odmierzonej ilości wody, ewentualnie wymieszanej uprzednio

starannie z opóźniaczem wiązania gipsu (przygotowanego fabrycznie lub na budowie –

z kleju kostnego, albo z sierści bydlęcej).

Jeżeli zaprawa z dodatkiem opóźniacza ma być mieszana mechanicznie, miesza się najpierw

wodę z opóźniaczem – l minutę, a następnie kolejno dozuje się piasek i wapno, mieszając

zaprawę z każdym dodawanym składnikiem l minutę, a na końcu wsypuje się gips i miesza

jeszcze 2 minuty.

Zaprawy cementowo-gliniane. Zaprawami cementowo-glinianymi zastępuje się niekiedy

zaprawy cementowe i cementowo – wapienne . Można je stosować do murów i fundamentów

budynków mieszkalnych oraz do wypraw wewnętrznych i zewnętrznych. Ponadto zaprawy

cementowo-gliniane stosuje się do wykonywania izolacji pionowych ścian budynków

podpiwniczonych, zbiorników na wodę, silosów do kiszenia pasz zielonych, zbiorników na

gnojówkę itp., zaprawy do celów izolacyjnych wykonuje się jako wodoszczelne.

Nie zaleca się stosowania zapraw cementowo-glinianych zamiast zapraw wapiennych.

Zaprawa cementowo-gliniana składa się z cementu, gliny i piasku, charakteryzuje się

mniejszym zużyciem cementu niż poprzednio omówione zaprawy. Glinę dodaje się w postaci

zawiesiny, to znaczy najpierw rozprowadza się ją wodą, a następnie przepuszcza przez sito.

Zaprawę przygotowuje się mieszając najpierw zawiesinę glinianą z cementem, a następnie

dodając piasku.

Do przygotowania zapraw cementowo – glinianych najbardziej odpowiednie są gliny

o zawartości piasku najwyżej 30%.

Zaprawy szlachetne. Składniki suche zapraw szlachetnych przygotowuje się fabrycznie

i sprzedaje w 50-kilogramowych workach papierowych, podobnie jak cement lub wapno

hydratyzowane.

Gotowe suche zaprawy przygotuje się zgodnie z instrukcją producenta.

Zaprawy specjalne. Nazwą „specjalne" określa się zaprawy, które po związaniu odznaczają

się szczególnymi właściwościami, jak np. odpornością na wysoką temperaturę, na działanie

kwasów i ługów itp.

Kruszywa budowlane i ich zastosowanie

Kruszywa budowlane dzielą się na trzy rodzaje: naturalne, łamane ze skał i sztuczne.

Kruszywa naturalne dzielą się na wydobywane z rzek i na kopalniane. Do kruszyw

naturalnych należą: piaski, żwiry i mieszaniny piasków i żwirów, zwane pospółkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Kruszywa łamane ze skał dzielą się na grysy i tłucznie.

Kruszywa sztuczne produkuje się z glin i odpadów przemysłowych jak, np. z łupków

przywęglowych, popiołów lotnych, żużli paleniskowych itp.

Podstawowymi cechami technicznymi kruszywa są: frakcja lub grupa frakcji oraz uziarnienie.

Piasek do zapraw i wypraw budowlanych. Do piasków zaliczamy kruszywa drobne

o wymiarach ziaren nie przekraczających 5 mm. Piasek do zapraw i wypraw budowlanych

dzieli się na 3 odmiany:

1) piasek do zapraw murarskich,

2) piasek do zapraw tynkarskich,

3) piasek do gładzi.

Do zapraw stosuje się także piaski wytwarzane sztucznie (np. piaski keramzytowe).

Żwir jest kruszywem grubym o ziarnach od 5 do 80 mm. Do betonów klas wyższych niż 15B

powinno się stosować żwiry, w których wytrzymałość poszczególnych frakcji wynosi 7,0÷21

MPa.

Kruszywa łamane otrzymuje się ze skał magmowych i przeobrażonych oraz ze skał

osadowych. Ze skał magmowych i przeobrażonych wyrabia się kruszywo łamane do betonu

zwykłego o klasie powyżej B 25. Ze skał osadowych – wapieni, marmurów i ciężkich

dolomitów produkuje się kruszywa odpowiadające wymaganiom. Kruszywa łamane

z wapieni lekkich o gęstości objętościowej mniejszej od 1800 kg/m

3

nazywamy

węglanoporytami.

Kruszywa sztuczne, stosuje się głównie do betonów lekkich i podzieli je na trzy grupy:

1) kruszywa otrzymywane z odpadów powstających w czasie spalania węgla kamiennego

w paleniskach rusztowych – są to żużle paleniskowe,

2) kruszywa otrzymywane przez gwałtowne chłodzenie szlaki spływającej z wielkich pieców

w czasie wytopu stali – są to granulowane żużle hutnicze,

3) kruszywa produkowane z glin i łupków. Do tej grupy należą:

a)

keramzyt, otrzymywany przez wypalanie glin pęczniejących w piecach obrotowych

w temperaturze do 1250°C,

b)

glinoporyt, otrzymywany przez spiekanie glin i rozkruszanie spieków na frakcje,

c)

łupkoporyt, otrzymywany przez spiekanie łupków przywęglowych albo pochodzący

ze zwałów samoczynnie przepalonego łupka przywęglowego,

d)

elporyt otrzymywany w wyniku odwodnienia i rozdrobnienia spienionego żużla

pochodzącego z pyłowych palenisk komorowych elektrowni,

e)

agloporyt – otrzymywany z popiołów lotnych przez spiekanie ich w specjalnych

urządzeniach.

Kleje gipsowe to suche mieszanki produkowane na bazie gipsu półwodnego o dużej

zawartości spoiwa ( około 90%), zawierające komponenty wydłużające czas wiązania oraz

powodujące, że zaprawa jest plastyczna i ma dobre właściwości klejące. Ze względu na dużą

zawartość spoiwa oraz dodatki modyfikujące kleje gipsowe charakteryzują się wysoką

wytrzymałością oraz przyczepnością do podłoża. Gipsowe zaprawy służą do trwałego

łączenia wyrobów gipsowych zwykłych i wodoodpornych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Drewno

Materiałem pomocniczym w robotach murowych jest drewno, stosowane do wykonywania

szalunków, podtrzymywania deskowania, profilowania deskowania, klinowania elementów

niezbędnych do właściwego wyprofilowania szablonów, stanowiących formę, nadającą

wymagany kształt wykonywanym elementom murowanym, do czasu związania zaprawy

i uzyskania wymaganych parametrów wytrzymałościowych. Do robót murarskich

wykorzystuje się przede wszystkim materiał z drzew iglastych.

Sortymenty drewna budowlanego

Drewno na stemple budowlane otrzymuje się z wyrębu drzew iglastych po oczyszczeniu

z sęków i okorowaniu. W zależności od długości i średnic drewno na stemple budowlane

dzieli się na: dłużyce, kłody, i wyrzynki. Na stemple budowlane wybiera się drewno okrągłe

o długościach od 2,4 m do 9 m i średnicy najmniejszej w cieńszym końcu minimum 6 cm,

największej w grubszym końcu 20 cm. Drewno na stemple budowlane powinno odpowiadać

określonym normom i warunkom jakościowym.

Żerdzie są sortymentem drewna okrągłego iglastego o średnicy 7-14 cm, mierzonej wraz

korą w odległości l m od grubszego końca. Żerdzie wykorzystuje się głównie do wygradzania

terenu w czasie robót budowlanych, budowie zabezpieczeń, poręczy, elementów ochronnych.

Warunki jakościowe:

–

dopuszczalna krzywizna jednostronna lub wielostronna,

–

dopuszczalny mursz twardy,

–

niedopuszczalny mursz miękki.

Tarcica nie obrzynana otrzymywana jest z jednorazowego przetarcia kłody, ma nie

naruszone dwie płaszczyzny boczne.

Tarcica obrzynana to materiał drzewny, który ma obrobione piłą płaszczyzny, boki i czoła,

przy czym boki i czoła tworzą prostoką

ty.

Sortymenty tarcicy zależą od wymiarów przekroju poprzecznego tarcicy obrzynanej

i dzielą się na:

- deski o grubości 25 ÷ 50 mm,

- bale o grubości 50 ÷ 90 mm,

- listwy o grubości 12 ÷ 30 mm,

- łaty o przekroju od 38 x 63 mm do 75 x 140 mm,

- krawędziaki o wymiarach przekroju od 100 x 100 mm do 150 x 150 mm,

- belki o wymiarach przekroju powyżej 150 x 150 mm.

Dobieranie sortymentów tarcicy stosowanej w robotach murarskich

Do budowania rusztowań używanych do robót murarskich wykorzystujemy:

- krawędziaki od 76 x 76 mm do 120 x 120 mm ( na kozły),

- deski o grubości co najmniej 32 mm do budowy pomostów, lub gr. 25 mm w przypadku

gdy pomost wykonany jest na rygach z krawędziaków.

Do podpierania nadproży płaskich wykorzystujemy

- deski gr. 25 mm i podpieramy je stemplami w ilości i przekrojach dostosowanych do

rozpiętości nadproża.

Przy realizacji nadproży sklepionych i łukowych używane są:

- deski gr. 25 mm, bądź krążyny wycięte z desek lub sklejki czy płyt paździerzowych,

wyprofilowanych do żądanego kształtu,

- oparcie desek i krążyn wykonujemy na rygach z desek gr. 32 lub 38 mm, podpartych na

łatach mocowanych do ścian lub słupkami ustawionymi na podwalinie i zaklinowanych

przed przesunięciem klinami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Przy wykonywaniu stropów murarskich wymagających szalowania pełnego lub ażurowego

wykorzystujemy:

- deski gr. 25 mm na szalowanie,

- deski gr. 38 ÷ 45 mm lub beleczki na podtrzymanie deskowania,

- stemple o średnicach i długościach zależnych od powierzchni stropu i gęstości

podpierania, ustawione na trwałym podłożu i zaklinowane.

Do wykonywania sklepień odcinkowych i półkolistych wykorzystujemy:

- deski gr. 25 mm na szalunki,

- deski gr. 38 mm lub sklejkę ewentualnie płyty paździerzowe na krążyny wycięte

w wymaganym kształcie,

- krawędziaki do oparcia krążyn oraz na podpierające słupki,

- deski i krawędziaki o różnych przekrojach, do budowy konstrukcji opierającej

i usztywniającej krążyny,

- kliny ułatwiające wypoziomowanie szalunków i na koniec usunięcie krążyn po

wymurowaniu sklepienia.

Stal zbrojeniowa, profile stalowe walcowane na zimno i na gorąco

W robotach murarskich używa się wyroby ze stali w celu zazbrojenia elementów

wylewanych, takich jak; wieńce, nadproża, rdzenie wzmacniające ściany; zazbrojenia

murowanych z cegły nadproży płaskich, czy przy wykonywaniu stropów np. Kleina,

odcinkowych. Używamy wtedy stali zbrojeniowej lub kształtowników stalowych.

Rozwiązanie materiałowe powinno być podane w opracowanej dokumentacji projektowej.

Klasyfikację wyrobów ze stali podaje norma PN-EN 10020 z 1996 r.

Stal zbrojeniowa

Beton dobrze przenosi siły ściskające, a znacznie gorzej przenosi rozciąganie. Zazbrojony wg

obliczeń wkładkami stalowymi jest w stanie przenosić duże i różnie ukierunkowane

obciążenie. Wkładki z prętów stalowych umiejscawia się w tych strefach betonu słupów,

belek, płyt itp., w których występują naprężenia rozciągające, jak również w tych strefach,

gdzie wytrzymałość betonu na ściskanie jest przekraczana. Zadaniem prętów stalowych jest

przejmowanie naprężeń.

Klasy i rodzaje stali zbrojeniowej.

Walcówki ze stali zbrojeniowej są dostarczane na budowę w kręgach lub prostych prętach.

Średnica prętów gładkich wynosi 6÷40 mm a długość 6÷12 m. Pręty okrągłe produkuje się ze

stali węglowej oznaczanej A-) i A-I. Pręty okrągłe żebrowane produkuje się z różnych stali,

np. 18G2, St50B, 34 GS, 20HG2V. Aby ułatwić rozpoznawanie stali wykonuje się pręty z

żebrami o różnych kształtach. Średnice prętów ze stali okrąglej żebrowanej wynoszą

6÷32 mm.

Stal zbrojeniową używa się do zbrojenia wieńcy, nadproży wylewanych, słupów, rdzeni. Ilość

i rodzaj użytej do wykonania danego elementu stali odczytać można z dokumentacji

technicznej.

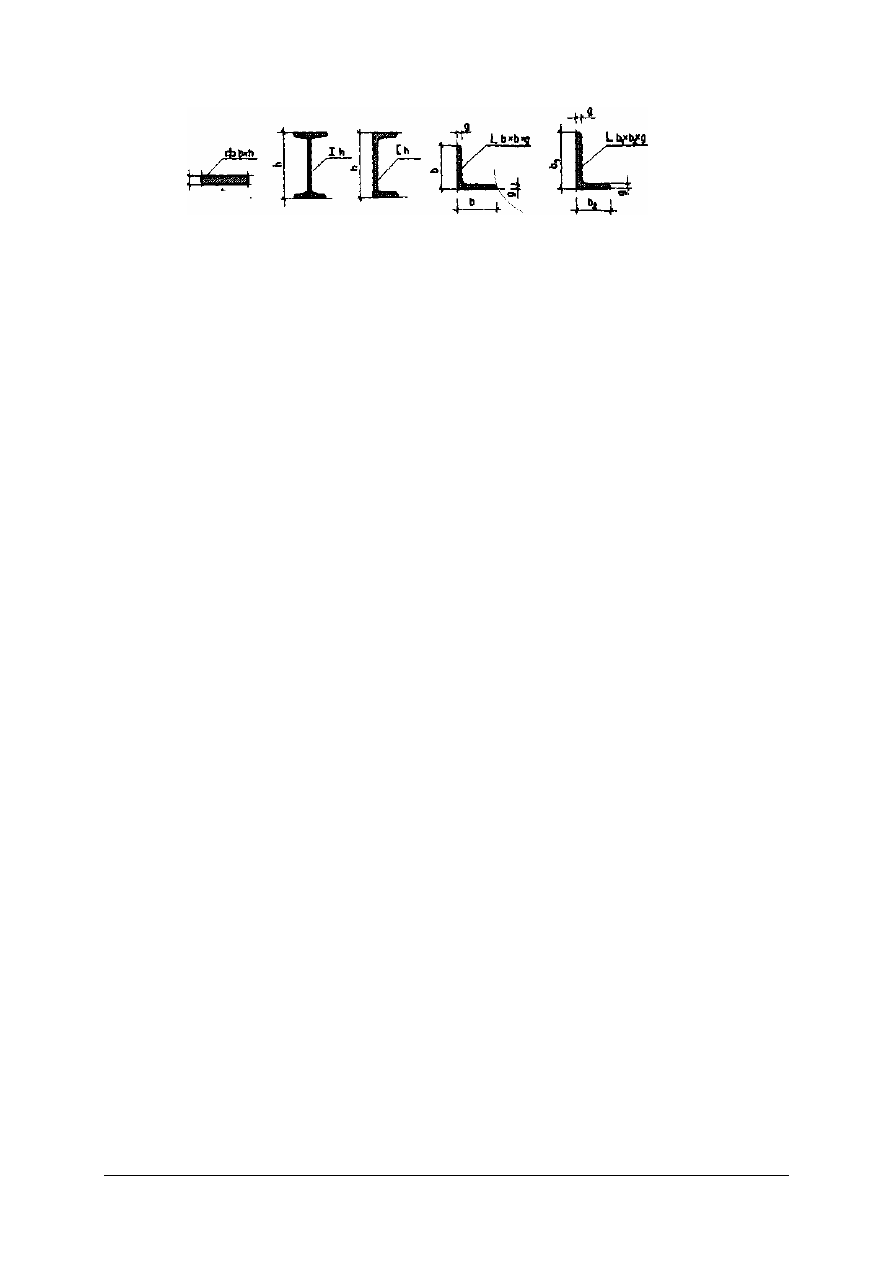

Kształty profili walcowanych:

- płaskownik (płaskowniki o gr. 1,5÷5 mm i szerokości 20÷100 mm są nazywane bednarką),

- dwuteownik,

- ceownik,

- kątownik równoramienny,

- kątownik nierównoramienny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 10. Przekroje profili walcowanych [5]

Wymiary wszystkich profili podawane są w milimetrach np. I-200 oznacza dwuteownik

wysokości 200 mm.

Bednarka używana jest przy wykonywaniu nadproży ceglanych i stropów Kleina, gdzie

wprowadza się ją w spoiny między układaną cegłą.

Stal kształtową używa się przy:

- wykonywaniu konstrukcji nadproży, zwłaszcza nowo wykonywanych w istniejących

ścianach (dwuteowniki, kątowniki i ceowniki),

- wykonywaniu stropów – np. jak belki stropu Kleina, czy stropu odcinkowego

(dwuteowniki).

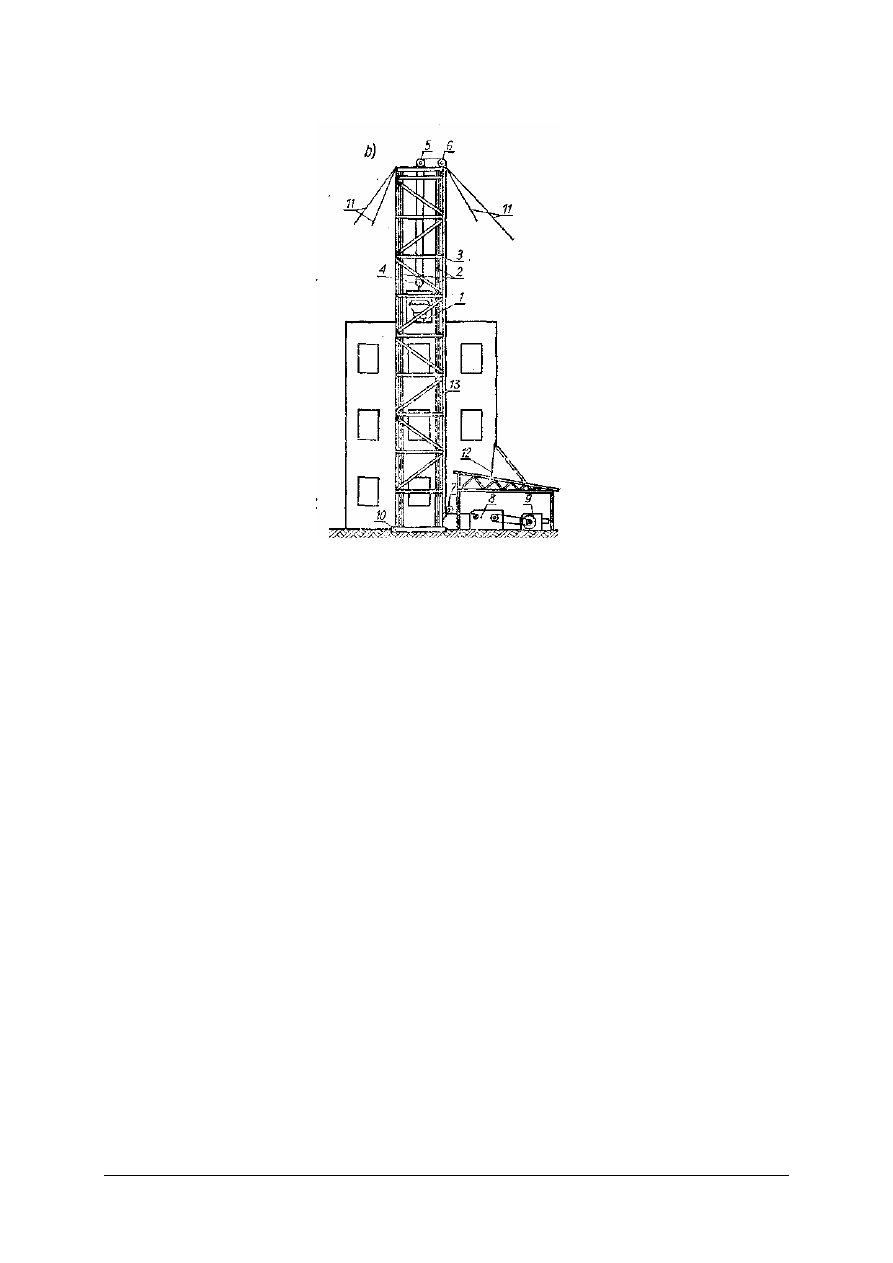

Transport materiałów do robót murarskich

Transport materiałów budowlanych do robót murarskich dzieli się na poziomy i pionowy.

Transport poziomy może być zewnętrzny lub wewnętrzny. Środkami transportu

zewnętrznego, obejmującego dowożenie materiałów z zewnątrz na plac budowy są

najczęściej samochody, niekiedy specjalnie przystosowane do określonych zadań.

Dostarczone na budowę materiały są zwykle przechowywane w przeznaczonych do tego celu

magazynach, lub na wyznaczonych na placu budowy miejscach. Niekiedy np. przy

ograniczonej powierzchni placu budowy, co często zdarza się przy robotach remontowych

i renowacyjnych, materiały trafić muszą bezpośrednio z środka transportu na miejsce

zastosowania.

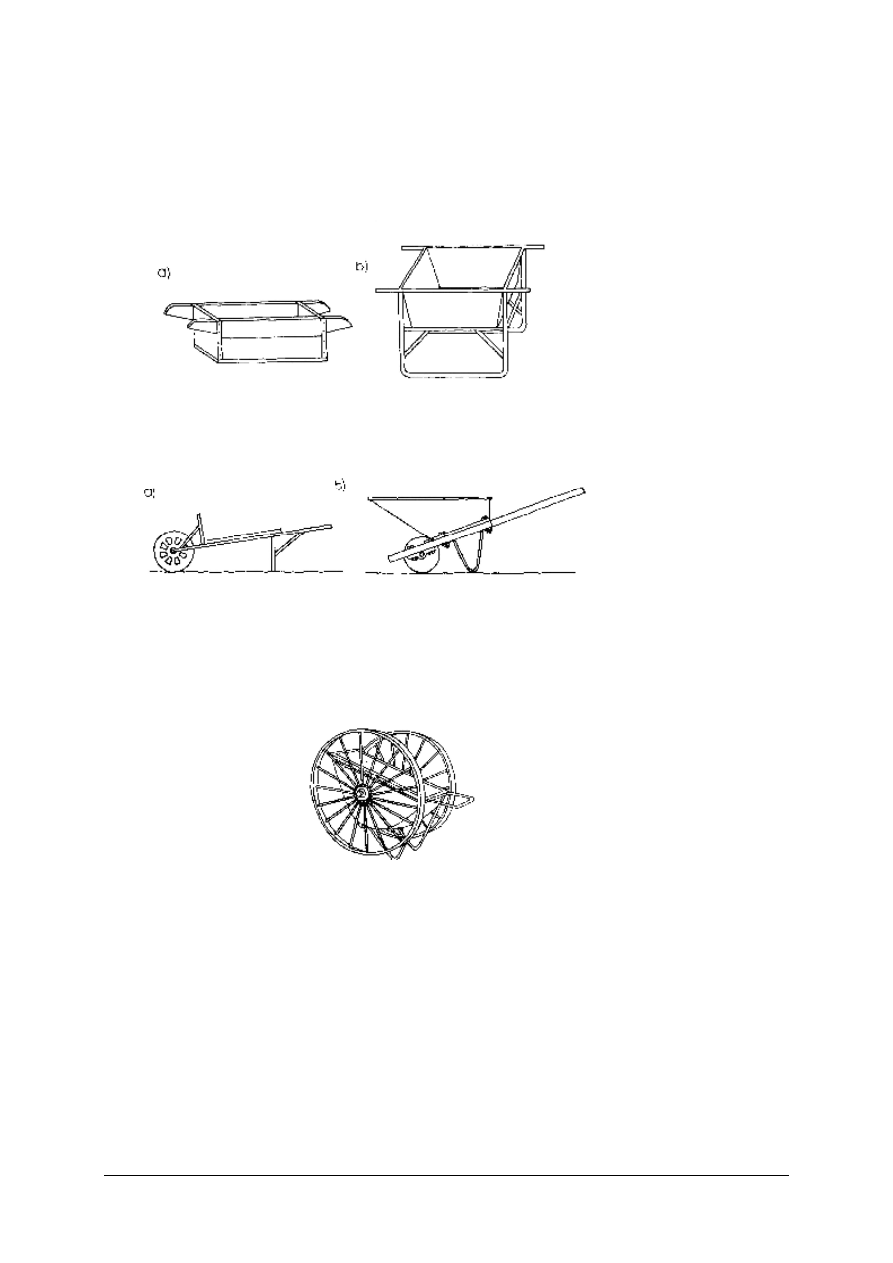

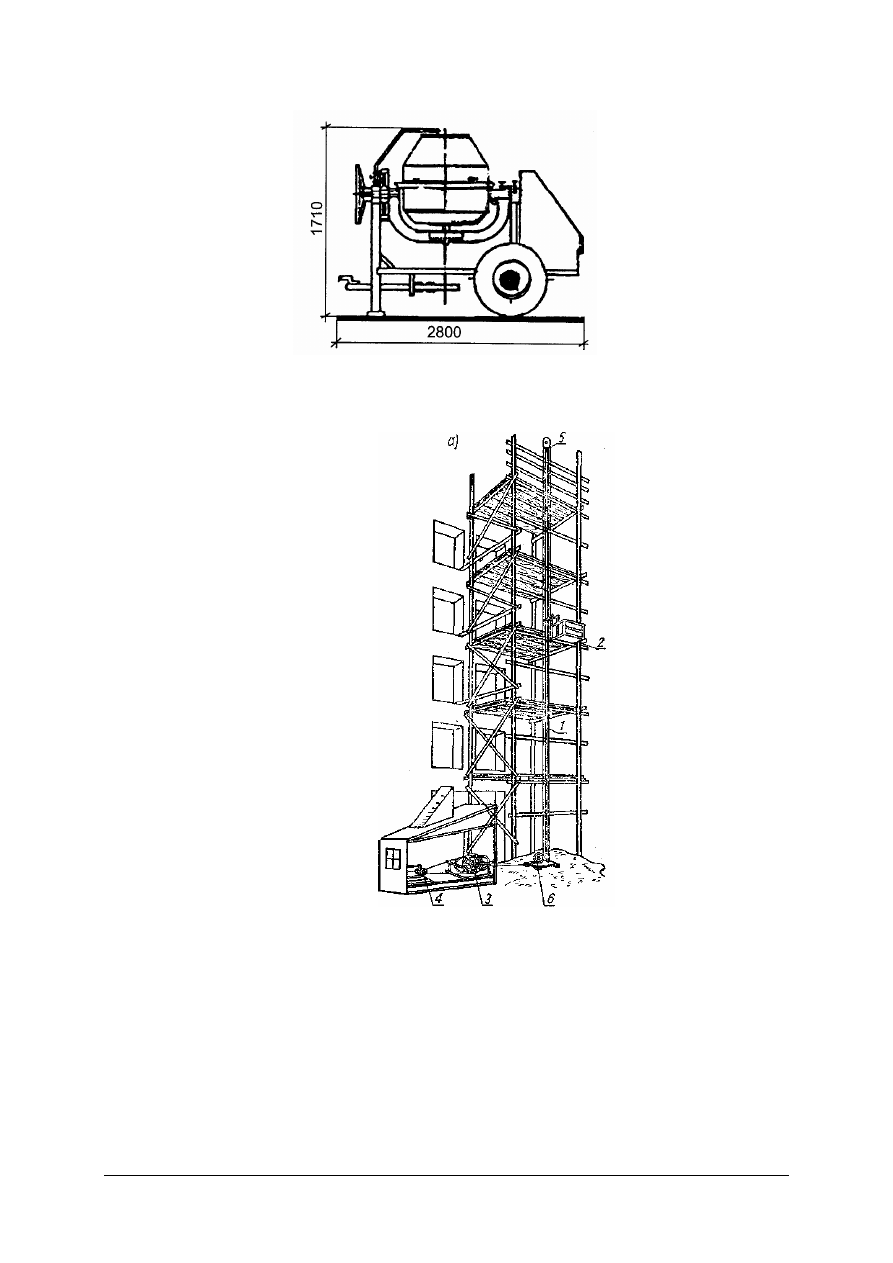

Wewnętrzny transport poziomy i pionowy, odgrywa decydującą rolę w organizacji i postępie

robót na budowie. Transport ten dzieli się na ręczny i mechaniczny. Ręczne środki transportu

poziomego i pionowego służące do przewozu i podnoszenia cegły, zaprawy to: płaskie taczki

drewniane, taczki metalowe, wywrotki kolebkowe różnej pojemności, wózki podnośnikowe.

Materiał budowlany jest obecnie pakowany i umieszczany na paletach, co bardzo ułatwia

transport, zapobiega rozproszeniu i niszczeniu materiału oraz ułatwia zachowanie porządku.

Do transportu cegły można również użyć ramek drewnianych lub stalowych bądź

pojemników ramkowych czy klatkowych. Do mechanicznych środków transportu pionowego

cegieł i pustaków należą podnośniki mechaniczne (wyciągi słupowe i szybowe), żurawie ( np.

wieżowe, samochodowe), przenośniki taśmowe.

Do transportu zaprawy lub betonu na stanowisko murowania lub betonowania, wykorzystuje

się taczki, wózki dwukołowe oraz żurawie zaopatrzone w pojemniki na zaprawę. Beton

z wytwórni przewozi się w betoniarkach na podwoziu samochodowym i za pomocą pomp

podaje bezpośrednio na stanowisko betonowania.

Wybór środka transportu zależy od zakresu robót i wielkości placu budowy.

Materiały na stanowisku pracy: cegłę i zaprawę składuje się w ilościach wynikających

z organizacji pracy, w miejscu zwanym pasmem materiałowym, tak, aby robotnik miał

przygotowane materiały w zasięgu ręki. Ilość zgromadzonych materiałów musi być

dostosowana do nośności rusztowania i zgodna z warunkami bezpiecznej pracy.

Zapotrzebowanie i rozliczenie materiałów

Wszystkie materiały używane na budowie powinny być stosowane racjonalnie, zgodnie

z przewidywanymi dla danego typu robót normami zużycia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ilość materiału, potrzebnego do wykonania określonego zadania, możemy przewidzieć,

wykonując stosowne obliczenia. W tym celu sporządzamy najpierw przedmiar robót

murarskich, podając w określonych jednostkach: metrach sześciennych, metrach

kwadratowych, metrach bieżących, sztukach, wielkości elementów budowlanych ( np. ścian)

do wykonania. Posługujemy się przy tym projektem. Następnie, korzystając w Katalogu

Nakładów

Rzeczowych,

obliczamy

ilość

potrzebnego

materiału

podstawowego,

pomocniczego, czas pracy sprzętu oraz wymaganą ilość roboczogodzin określonych grup

zawodowych przewidzianych do wykonania zadania.

W oparciu o tak przygotowane informacje można sporządzić zapotrzebowanie materiałowe

przewidzianych w dokumentacji robót.

Rozliczenie wykonanych robót odbywa się podobnie, z tym, że po wykonaniu prac

dokonujemy z natury obmiaru wykonanych elementów.

Praca na budowie jest pracą w grupach, przydzieloną według zadań dla określonych grup

robotników, którymi kierują odpowiedzialni za zespół i pracę na danym odcinku brygadziści,

mistrzowie i kierownicy. Praca musi być zorganizowana, przebiegać bezpiecznie, sprawnie

i odpowiedzialnie. Ważne jest zatem właściwe porozumiewanie się z przełożonymi

i współpracownikami w zakresie uzgodnienia przydziału robót, wydawania poleceń

i realizacji przydzielonych zadań. Ważnym jest rzeczowe porozumiewanie się między sobą w

czasie wykonywania pracy i reagowanie na zaistniałe sytuacje.

Polecenia wydawane na budowie powinny jasne i precyzyjne, skierowane do konkretnych

osób odpowiedzialnych za wykonanie zadania. Wszelkie wątpliwości powinny być zgłaszane

do przełożonych, którzy są w stanie podjąć odpowiedzialną decyzję. Kwestie dotyczące

niejasności dokumentacji lub zmian w dokumentacji należy uzgadniać z projektantem.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymiary ma cegła pełna?

2. Jakie rozróżniamy rodzaje dziurawek?

3. Jaka jest różnica pomiędzy cegłą klinkierową a cegłą porowatą?

4. Jaką cegłę dobierzesz do wykonania licowej warstwy muru?

5. Wymień rodzaje pustaków ceramicznych.

6. Jak powstaje ceramika poryzowana?

7. Jakim zaprawą połączysz pustaki Porothem?

8. Jakim zaprawą połączysz bloczki pianobetonowe?

9. Wymień rodzaje spoiw.

10. Wymień rodzaje zapraw murarskich.

11. Jaka jest kolejność mieszania składników w zaprawie cementowo-wapiennej?

12. Gdzie można użyć zaprawy cementowo-glinianej?

13. Podaj rodzaje kruszyw.

14. Podaj przykłady kruszyw sztucznych.

15. Wskaż miejsca zastosowania krawędziaków przy robotach murarskich.

16. Podaj miejsca zastosowania zbrojenia w robotach murarskich.

17. Wymień podstawowe profile stalowe używane w robotach murarskich.

18. Czym różnią się przedmiar i obmiar robót?

19. Jakie środki transportu poziomego i pionowego zastosujesz do transportu cegły

z magazynu na placu budowy do stanowiska murowania?

20. Wymień mechaniczne środki transportu pionowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.1.3. Ćwiczenia

Ćwiczenie 1

Oblicz,

jaka ilość cegieł pełnych i zaprawy cementowej będzie Ci potrzebna, do

zamurowania otworu okiennego pokazanego w dokumentacji budowlanej stanowiącej

załącznik do ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją i dokumentacją zadania,

2) odczytać z dokumentacji wymiary otworu do zamurowania i grubość wypełnienia,

3) obliczyć powierzchnię otworu,

4) odczytać z KNR jednostkowe zapotrzebowanie cegieł i zaprawy przy określonej grubości

muru,

5) obliczyć potrzebną ilość cegieł i zaprawy,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika,

−

instrukcja zadania wraz z dokumentacją techniczną,

−

przybory do pisania,

−

karty katalogowe KNR.

Ćwiczenie 2

Dobierz odpowiedni sortyment drewna potrzebnego do wykonywania stropu

odcinkowego nad pomieszczeniem wskazanym w dokumentacji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją,

2) określić wymiary pomieszczenia, nad którym ma być wykonany strop,

3) odczytać z dokumentacji wysokość pomieszczenia, nad którym ma być wykonany strop,

4) dobrać sortyment drewna potrzebnego do szalowania,

5) dobrać materiał na krążyny,

6) dobrać materiał na stemple,

7) zaprezentować swoją pracę,

8) ocenić wykonane zadanie.

Wyposażenie stanowiska

pracy:

−

instrukcja zdania,

−

dokumentacją techniczną,

−

przybory do pisania,

−

literatura rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić materiały ceramiczne?

□

□

2) rozpoznać ceramikę porowatą?

□

□

3) określić zastosowanie elementów z pianobetonu?

□

□

4) wymienić rodzaje zapraw murarskich?

□

□

5) dobrać rodzaj zaprawy do materiału murarskiego?

□

□

6) dobrać zaprawę do cegły klinkierowej?

□

□

7) opisać zastosowania poszczególnych kruszyw?

□

□

8) dobierać materiały do opisanych w dokumentacji robót

murarskich?

□

□

9) określić zastosowanie stali zbrojeniowej przy robotach murarskich?

□

□

10) określić zastosowanie kształtowników stalowych przy robotach

murarskich?

□

□

11) dobrać środki transportu zaprawy z placu budowy na stanowisko

pracy na trzeciej kondygnacji w remontowanym budynku?

□

□

12) obliczyć zapotrzebowanie na materiały do wykonania określonego

zakresu robót murarskich ?

□

□

13) rozliczyć materiały murarskie użyte do wykonania określonego

zadania?

□

□

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2. Dobieranie materiałów do izolacji cieplnej

i przeciwwilgociowej

.

4.2.1. Materiał nauczania

Materiały do izolacji cieplnej dzielimy na:

–

pochodzenia mineralnego (wyroby z wełny mineralnej i szklanej oraz szkło piankowe),

–

spienione tworzywa sztuczne (styropian, pianka poliuretanowa, pianka krylaminowa),

–

pochodzenia roślinnego, z których najbardziej są znane płyty pilśniowe porowate i płyty

wiórkowo-cementowe.

Wyroby z wełny mineralnej i szklanej. Wyroby termoizolacyjne z włókien mineralnych

zajmują dominującą pozycję w budownictwie. W wielu krajach produkuje się wełnę

mineralną i wełnę szklaną. Wyroby te mają bardzo dobre właściwości ciepłochronne,

odznaczają się dużą trwałością i są produkowane z łatwo dostępnych surowców. W Polsce

wytwarza się głównie wyroby z wełny mineralnej w postaci płyt miękkich, półtwardych

i twardych. Ponadto produkuje się maty, wełnę granulowaną oraz otuliny do izolacji rur.

W zależności od stopnia zagęszczenia włókien produkuje się płyty w wielu odmianach, które

odznaczają się różnymi gęstościami objętościowymi - od 35 do 180 kg/m

3

i w związku z tym,

ich właściwości techniczne różnią się, co dotyczy zwłaszcza ściśliwości. Lekkie odmiany są

miękkie, dlatego nie należy ich stosować w miejscach, gdzie będą poddane obciążeniu,

natomiast płyty o dużych gęstościach są twarde i mogą przenosić obciążenia.

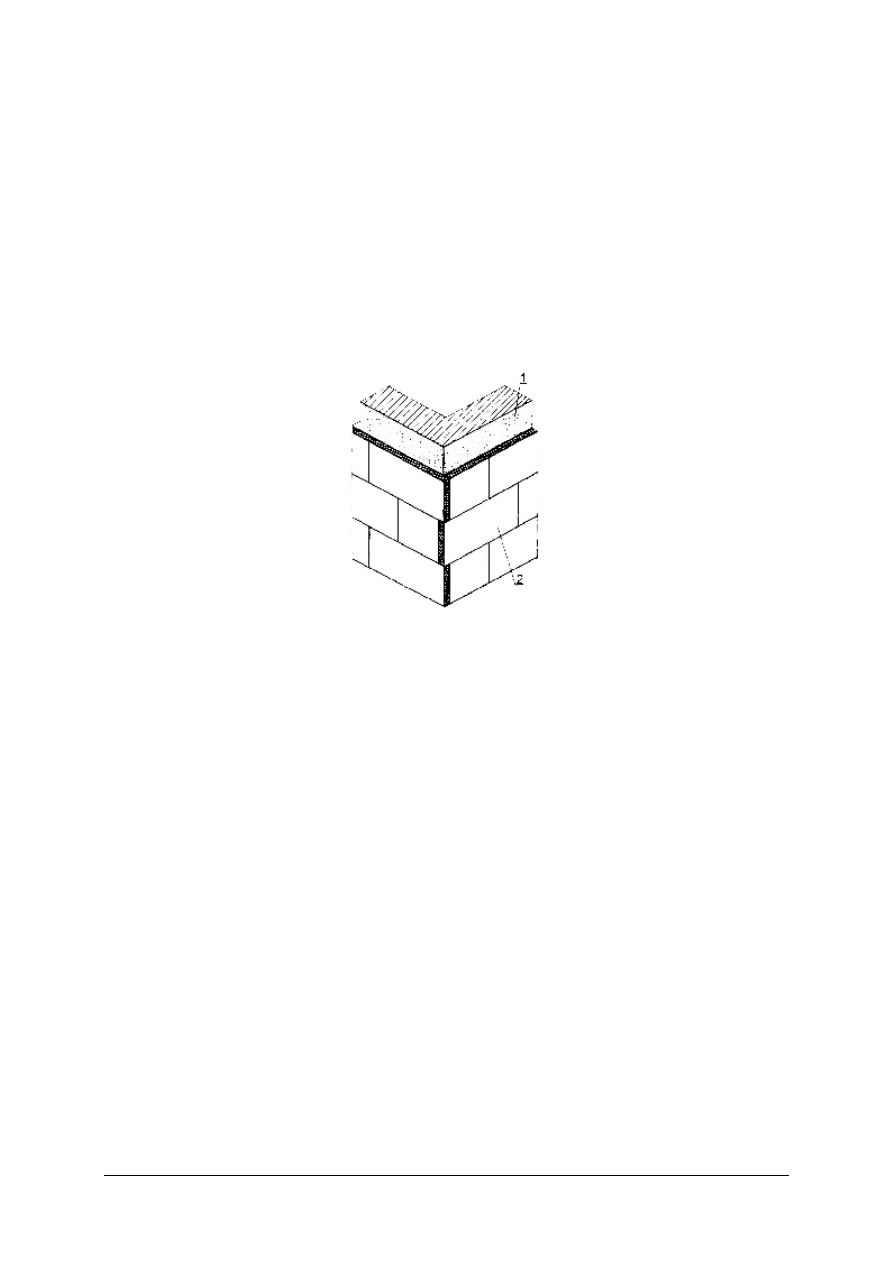

Rys.11. Sposób ocieplenia stropodachu w budynku istniejącym: 1-strop z płyt panwiowych, 2-stara

termoizolacja, 3-gładź cementowa, 4-stare pokrycie z papy, 5 – twarde płyty z wełny mineralnej, 6- nowe

pokrycie z papy. [4]

Szkło piankowe jest bardzo dobrym materiałem termoizolacyjnym. Odznacza się dużą

wytrzymałością mechaniczną, małym współczynnikiem przewodzenia ciepła, całkowitą

odpornością na nasiąkliwość wodą i dyfuzję pary wodnej. Jest niepalne i obojętne dla

środowiska. Jest to materiał dość drogi, dlatego powinien być używany tam, gdzie występują

duże naciski na warstwę ocieplającą oraz możliwość zawilgocenia. Zaleca się je stosować do

ocieplania stropodachów pełnych, zwłaszcza na warstwie nośnej z blach fałdowych, nad

pomieszczeniami o dużej wilgotności powietrza oraz do ocieplania podłoży i podłóg na

gruncie, na których występują duże naprężenia ściskające.

Wyroby ze spienionych tworzyw sztucznych są bardzo lekkie, charakteryzują się

doskonałymi właściwościami termoizolacyjnymi oraz znaczną wytrzymałością mechaniczną

i odpornością na zawilgocenie. Ich wadą jest palność.

Wprawdzie są produkowane wyroby samogasnące, lecz w ogniu spalają się, a

w temperaturach podwyższonych ulegają rozkładowi. Asortyment tworzyw sztucznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

piankowych jest duży, ale w Polsce szerokie zastosowanie w budownictwie znalazł tylko

styropian. W znacznie mniejszych ilościach są używane pianki: poliuretanowa, krylaminowa

i mocznikowa.

Styropian jest produkowany w postaci płyt jako palny i samogasnący. Odmiana samogasnąca

pali się również w zetknięciu z ogniem, ale płomień nie rozszerza się i po chwili gaśnie.

Styropian palny jest oznaczony literą S, samogasnący FS.

Im większa gęstość styropianu, tym powinna być większa wytrzymałość mechaniczna

i mniejsza ściśliwość, ale nie zawsze tak jest, gdyż właściwości te zależą także od stopnia

spienienia. Jeśli perełki polistyrenowe nie są dostatecznie spienione i połączone ze sobą, to

płyty styropianowe mają zwiększoną gęstość objętościową, lecz małą wytrzymałość

mechaniczną.

Rys.12. Układ płyt styropianowych przy narożniku budynku: 1-ściana istniejąca, 2-płyty styropianowe. [4]

Cenną właściwością styropianu jest odporność na zawilgocenie (po zanurzeniu na całą dobę

w wodzie wykazuje małą nasiąkliwość). Wadą jest natomiast palność, niszczenie przez

gryzonie i mała odporność na temperaturę - już od 80°C rozpoczyna się „topienie", dlatego

nie należy go stosować tam, gdzie istnieje obawa, że temperatura ta zostanie przekroczona.

Styropian jest stosowany przede wszystkim do ocieplania stropodachów pełnych oraz ścian

zewnętrznych istniejących budynków. Może też stanowić warstwę termoizolacyjną podłóg

oraz ścian betonowych wielkopłytowych, pod warunkiem jednak, że w czasie nagrzewania

prefabrykatów temperatura nie przekroczy 80°C. Nie należy go używać do ocieplania stropów

pod poddaszem nieogrzewanym, ze względu na palność oraz możliwość gnieżdżenia się w

nim gryzoni. Nie zaleca się także stosowania tego materiału w ścianach szczelinowych,

ponieważ tu bardziej odpowiednie są płyty z wełny mineralnej.

Piankę poliuretanową produkuje się w dwóch postaciach jako miękką (sprężystą) i sztywną.

Pianka miękka jest stosowana do produkcji wielu wyrobów, m.in. materaców i siedzeń oraz

uszczelek, natomiast z pianki twardej wyrabia się płyty termoizolacyjne oraz otuliny na rury.

Pianka poliuretanowa stanowi warstwę izolacyjną – rdzeń- płyt warstwowych z okładzinami

z blachy stalowej powlekanej. Pianka poliuretanowa jest sztywna, ma właściwości podobne

do styropianu. Od gęstości zależą właściwości mechaniczne - im większa gęstość, tym

mniejsza ściśliwość. Współczynnik przewodzenia ciepła zależy od czynnika spieniającego

i sposobu wbudowania materiału. Jeżeli nie zastosowano szczelnej osłony, to środek

spieniający ulatnia się, na jego miejsce wchodzi powietrze, co zwiększa przewodzenie ciepła.

Pianka poliuretanowa jest produkowana jako palna i samogasnąca. Wykazuje odporność na

zawilgocenie oraz na temperaturę nie wyższą niż 100°C.

Pianka poliuretanowa jest znacznie droższa niż styropian, dlatego jest stosowana

w budownictwie w dużo mniejszym zakresie. Można założyć, że w przyszłości stropodachy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

będą ocieplane pianką spienianą bezpośrednio na budowie. Potrzebna jest do tego kosztowna

aparatura oraz bardzo dokładnie przeszkoleni pracownicy.

Pianka krylaminowa

jest produkowana z żywicy

mocznikowo-formaldehydowej.

Przewodność cieplna pianki krylaminowej jest taka sama jak styropianu, ale jej wytrzymałość

mechaniczna jest bardzo mała. Pod niewielkim naciskiem ulega zgnieceniu, w zetknięciu

z wodą szybko ulega zawilgoceiu, jest trudno palna. Pianka krylaminowa wydziela

formaldehyd, który jest szkodliwy dla zdrowia. Wprawdzie z upływem czasu związek ten

ulatnia się, ale świeżo wyprodukowana pianka jest niebezpieczna i dlatego może być

stosowana tylko tam, gdzie istnieje pewność, ze formaldehyd nie zagrozi ludziom.

Wyroby termoizolacyjne pochodzenia roślinnego są wytwarzane z surowców łatwo

dostępnych lub odpadowych i znajdują zastosowanie w wielu dziedzinach.

Płyty wiórkowo-cementowe, nazywane supremą, produkowane z wełny drzewnej połączonej

spoiwem cementowym, były w przeszłości powszechnie stosowane do ocieplania ścian

bezpośrednio pod tynk oraz na podsufitki, możemy więc je spotkać przy renowacji starych

obiektów. Ich wadą jest duża przewodność cieplna, około trzykrotnie większa niż płyt

z wełny mineralnej, oraz wrażliwość na zawilgocenie, która w efekcie powoduje gnicie tego

materiału. Przy pracach remontowych usuwamy ten materiał i zastępujemy go innym.

Płyty pilśniowe porowate są od dawna znanym wyrobem termoizolacyjnym produkowanym

z odpadów drzewnych. Podobnie jak drewno są podatne na zagrzybienie i gnicie, ale tylko

wtedy, gdy ulegną zawilgoceniu. Natomiast utrzymane w stanie suchym i niewystawione na

działanie czynników atmosferycznych nie ulegają prawie żadnym zmianom. Płyty pilśniowe

stosowane były do ocieplania lekkich ścian osłonowych, stropów poddasza, połaci

dachowych, a także do wykonywania ścianek pomieszczeń poddasza ogrzewanego. Aktualnie

ich zastosowanie maleje, wypierają je inne, nowe bardziej uniwersalne materiały.

Ekofiber jest nowością na naszym rynku. Jest to materiał luźny, produkowany z makulatury

gazetowej z dodatkiem soli boru, preparatu bio- i ogniochronnego. Wyrób ten jest trudno

zapalny, a ułożony warstwowo na powierzchniach poziomych nie rozprzestrzenia ognia.

Ekofiber jest przydatny do ocieplania stropów poddasza, zwłaszcza niedostępnych, gdyż

wdmuchuje się go specjalnymi dmuchawami. Wadą tego materiału jest jego stosunkowo

wysoka cena i technologia wykonania izolacji z ekofibru, wymaga bowiem użycia

specjalnych agregatów.

Keramzyt jest kruszywem powstającym ze spiekanych w bardzo wysokiej temperaturze

(około 1200°C) iłów lub glin pęczniejących. Używany jest głównie do produkcji pustaków,

belek i nadproży keramzytobetonowych, a także do produkcji zapraw, podsypek i posadzek

wykonywanych bezpośrednio na gruncie, może być wykorzystywany jako wypełnienie

i ocieplenie przestrzeni nad sklepieniami. Elementy keramzytobetonowe charakteryzują się

dobrą termoizolacyjnością, małą gęstością objętościową, niską nasiąkliwością, dobrą

izolacyjnością akustyczną, wysoką odpornością na mróz i ogień.

Materiały do izolacji przeciwwilgociowej dzielimy na:

–

mineralne powłoki uszczelniające,

–

izolacyjne masy powłokowe,

–

izolacyjne materiały rolowe,

–

materiały iniekcyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Mineralne powłoki uszczelniające są to suche mieszanki cementu, piasku i dodatków

chemicznych, do których na miejscu ich użycia dodaje się odpowiednią ilość wody. Nakłada

się je pędzlem lub szczotką na wyrównane i uprzednio namoczone podłoże. Tego rodzaju

zabezpieczenie należy jednak dokonywać wyłącznie na sztywnych, nieodkształcalnych

i dobrze przygotowanych podłożach. Źle przygotowane podłoże nie daje możliwości

równomiernego rozłożenia powłoki o jednakowej grubości na całej powierzchni. Ruchy

podłoża np. w obszarze spoin lub połączeń różnych materiałów są przyczyną powstawania rys

również w warstwie powłoki uszczelniającej, co może powodować wnikanie wody do

zabezpieczonej konstrukcji.

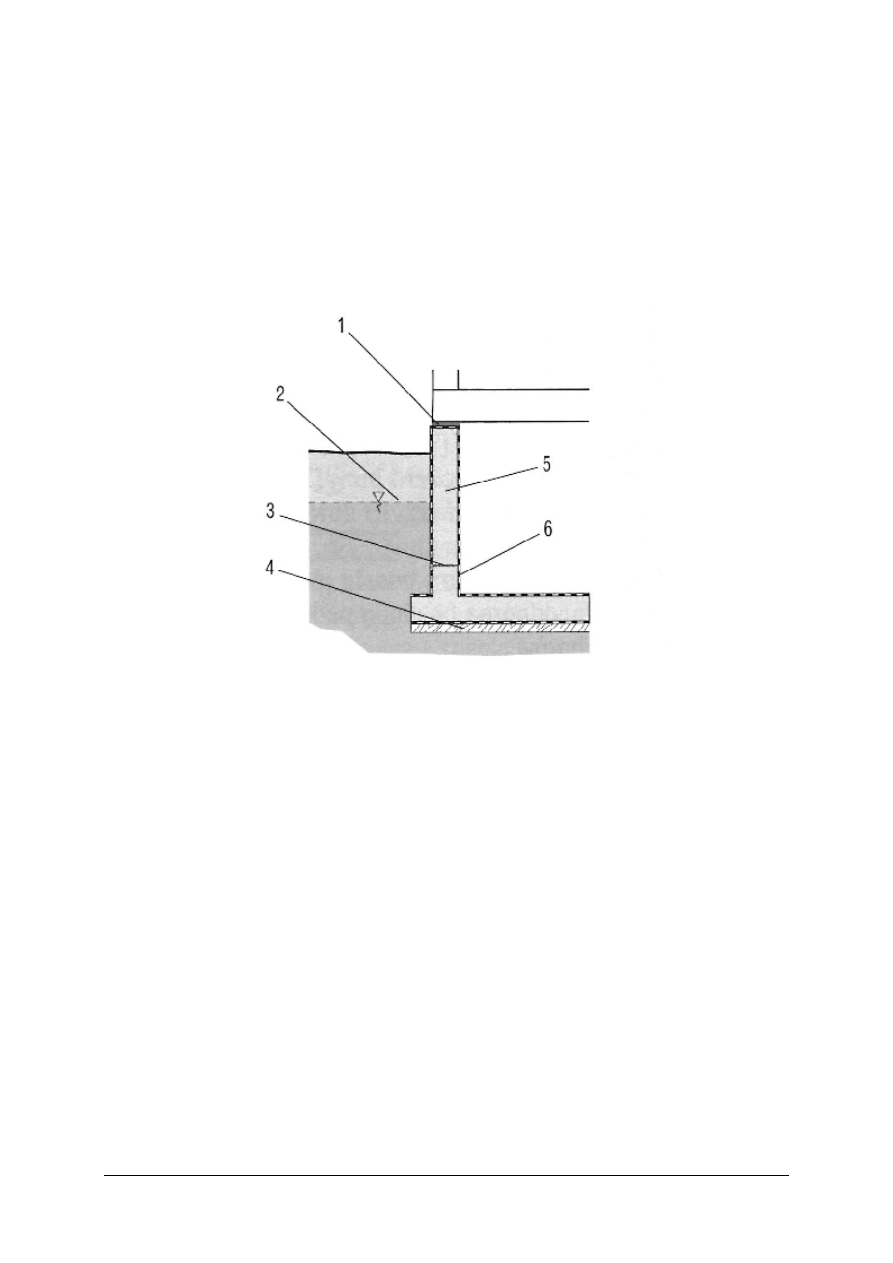

Rys. 13. Hydroizolacja podziemi przy wysokim poziomie wód gruntowych: 1-zaprawa wodoszczelna, 2-poziom

wody gruntowej (zmienny), 3-specjalna warstwa szczepna na tzw. styku roboczym, 4- beton, 5-skrzynia

żelbetowa zbrojona, 6-mineralna powłoka uszczelniająca. [1]

Wśród izolacyjnych mas powłokowych można wyróżnić:

–

masy na rozcieńczalnikach organicznych (asfaltowe, asfaltowo-kauczukowe, polimerowe

itp.),

–

masy dyspersyjne (wodorozcieńczalne),

–

masy szpachlowe układane za pomocą kielni lub szpachli.

Powłoki z mas powinny być układane na równym, sztywnym i zagruntowanym podłożu, co

najmniej w dwóch warstwach. Uzyskiwane w ten sposób izolacje mają zwykle grubość

0,2÷3 mm, określoną elastyczność, ale są wrażliwe na uszkodzenia mechaniczne, przez co

powinny być zabezpieczone warstwą ochronną.

Izolacyjne materiały rolowe są to najpowszechniej stosowane materiały do wykonywania

instalacji przeciwwilgociowej. Zaliczamy do nich:

–

papy zwykłe na osnowie z tektury budowlanej, z włókna szklanego lub poliestrowego,

–

papy termozgrzewalne,

–

membrany samoprzylepne,

–

folie z tworzyw sztucznych.

–

Papy zwykłe na osnowie z tektury budowlanej są najsłabszym materiałem do robót

hydroizolacyjnych. Przy stałym oddziaływaniu wody z czasem nasiąkają, tracąc

wytrzymałość i właściwości izolujące.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Papy na osnowie z włókna szklanego czy poliestrowego są to materiały stosunkowo sztywne,

a więc wymagające równego podłoża. Przy ich układaniu należy pamiętać o wcześniejszym

zagruntowaniu powierzchni i równomiernym rozłożeniu bitumicznej masy klejącej.

Wydłużalność przy rozciąganiu pap na osnowie z tektury i włókna szklanego wynosi

zaledwie 2%, co powoduje, że przy wywinięciu pod kątem prostym papy te pękają. Należy

więc wyrabiać zaokrąglenia w narożach. Dużo bardziej elastyczne są papy na osnowie

poliestrowej – ich wydłużalność wynosi 40%.

Asfaltowe

papy

termozgrzewalne

nowej

generacji

modyfikuje

się

dodatkami

uszlachetniającymi. Zwiększają one temperaturę mięknienia (lepsze właściwości materiału

w wysokich temperaturach) i poprawiają elastyczność w niskich temperaturach, a także

zwiększają odporność na starzenie.

Papy są przyklejane na zagruntowane podłoże i między sobą w wyniku nadtopienia palnikami

gazowymi masy bitumicznej i dociśnięcie do podłoża już ułożonej warstwy. Z uwagi na dużą

zawartość masy oraz stosowanie osnowy z włókna poliestrowego, papy te są bardzo

wytrzymałe i wodoszczelne, nawet przy oddziaływaniu dużych ciśnień. Podstawową

przyczyną powstawania nieszczelności są trudności w izolowaniu papą termozgrzewalną

naroży i wszelkich elementów wystających z poziomych płaszczyzn.

Izolację najłatwiej wykonać używając membran samoprzylepnych. Są to zwykle materiały

jednowarstwowe, które układa się na wyrównanym i zagruntowanym podłożu. Ponieważ są

cienkie i giętkie, stąd łatwo obrabia się nimi wszelkie występy i naroża. Membrany

samoprzylepne charakteryzują się dużą wydłużalnością przy rozciąganiu (200%), co daje

możliwość dobrego krycia wszelkich zarysowań powstających na powierzchniach.

Ich uszkodzenia występują głównie podczas transportu po izolowanych powierzchniach

np. elementów zbrojenia, przejazdu taczki itp.

Folie izolacyjne są produkowane głównie z polietylenu, polipropylenu i PVC, w postaci

cienkowarstwowych (grubości 0,2 – 1 mm) arkuszy, pasm i brytów. Folie układa się luźno na

izolowanych powierzchniach, z ewentualnym punktowym przyklejaniem do podłoża

i z połączeniem arkuszy przez zagrzewanie lub sklejenie. Są to materiały bardzo wrażliwe na

przebicie i rozdarcie oraz na wszelkie inne oddziaływania mechaniczne.

Materiały iniekcyjne to roztwory i emulsje żywic, krzemiany lub związki akrylowe, które

powodują powstanie poziomej lub pionowej izolacji (blokady powierzchniowej) w murze lub

konstrukcji. Są one aplikowane metodą iniekcji (ciśnieniowej lub grawitacyjnej) lub aplikacji

powierzchniowej. Mają one szczególne zastosowanie w przypadkach, gdy użycie metod

nieiniekcyjnych nie jest możliwe lub wiązałoby się z koniecznością rozebrania części

konstrukcji. Najczęściej zdarza się to w przypadku obiektów zabytkowych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy materiały do izolacji przeciwwilgociowej?

2. Czym są mineralne powłoki uszczelniające?

3. Jak dzielimy izolacyjne masy powłokowe?

4. Jak dzielimy izolacyjne materiały rolowe?

5. Co to są materiały iniekcyjne?

6. Jak dzielimy materiały do izolacji termicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

7. Co to jest styropian?

8. Jakie znasz wyroby termoizolacyjne pochodzenia roślinnego?

9. Co to jest ekofiber?

10. Co to jest keramzyt?

4.2.3.

Ćwiczenia

Ćwiczenie 1

Odczytaj z dokumentacji materiał i jego grubość, przewidziany do wykonania izolacji

termicznej ściany zewnętrznej wskazanej na załączonej dokumentacji. Oblicz potrzebną ilość

materiału izolacyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją ćwiczenia,

2) zapoznać się z dokumentacją techniczną,

3) określić przewidziany w dokumentacji materiał izolacyjny,

4) obliczyć potrzebną ilość materiału,

5) zaprezentować wykonane ćwiczenie,

6) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– materiały piśmienne,

– dokumentacja techniczna,

– katalogi i prospekty firm produkujących materiały izolacyjne.

Ćwiczenie 2

Na podstawie otrzymanej dokumentacji dokonaj wyboru, spośród zaprezentowanych

próbek, materiałów potrzebnych do wykonania izolacji poziomej ściany, poniżej stropu nad

piwnicą.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją ćwiczenia,

2) zapoznać się z dokumentacją techniczną,

3) spośród przedstawionych wybrać odpowiednie materiały,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

– dokumentacja techniczna,

– próbki materiałów izolacyjnych,

– notatnik, przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać podziału materiałów do izolacji przeciwwilgociowej?

¨

¨

2) określić, czym są mineralne powłoki uszczelniające?

¨

¨

3) dokonać podziału izolacyjnych mas powłokowych?

¨

¨

4) dokonać podziału izolacyjnych materiałów rolowych?

¨

¨

5) określić, co to są materiały iniekcyjne?

¨

¨

6) dokonać podziału materiałów do izolacji termicznej?

¨

¨

7) określić, co to jest styropian?

¨

¨

8) wskazać wyroby termoizolacyjne pochodzenia roślinnego?

¨

¨

9) określić, co to jest ekofiber?

¨

¨

10) określić, co to jest keramzyt?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3. Narzędzia, sprzęt i przyrządy pomiarowe stosowane

robotach murarskich

4.3.1. Materiał nauczania

Jakość i wydajność pracy zależy od stopnia wykwalifikowania ludzi pracujących w

brygadzie oraz od doboru odpowiednich narzędzi, sprzętu i maszyn oraz właściwej

organizacji pracy.

Środki pracy są to narzędzia, sprzęt i urządzenia, którymi człowiek posługuje się w procesie

pracy.

Wyróżniamy następujące narzędzia i urządzenia :

−

ręczne,

−

elektronarzędzia,

−

mechaniczne,

−

agregaty i maszyny,

−

narzędzia i sprzęt pomiarowy.

Do realizacji określonych zadań należy wybrać narzędzia i sprzęt tylko ten, który będzie

potrzebny do zrealizowania określonego zadania.

O wyborze właściwych narzędzi i sprzętu decyduje:

−

rodzaj zadania,

−

wymagana jakość pracy,

−

miejsce budowy,

−

przyjęta technologia,

−

czas trwania prac,

−

sposób organizacji pracy.

Po każdym użyciu narzędzia należy umyć i konserwować. Należy zawsze sprawdzić, czy

narzędzia są sprawne.

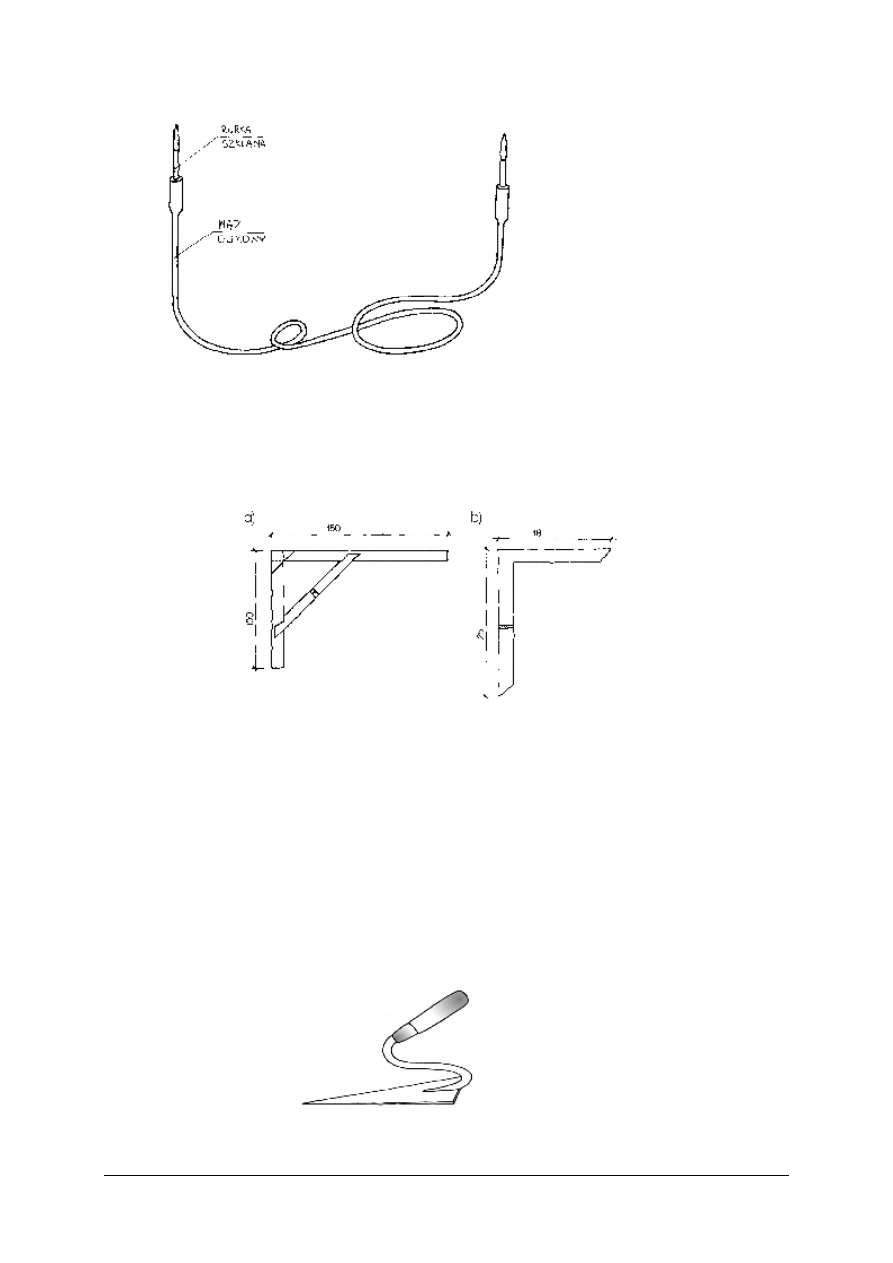

Narzędzia i przyrządy pomiarowe bezpośredniego użytku.

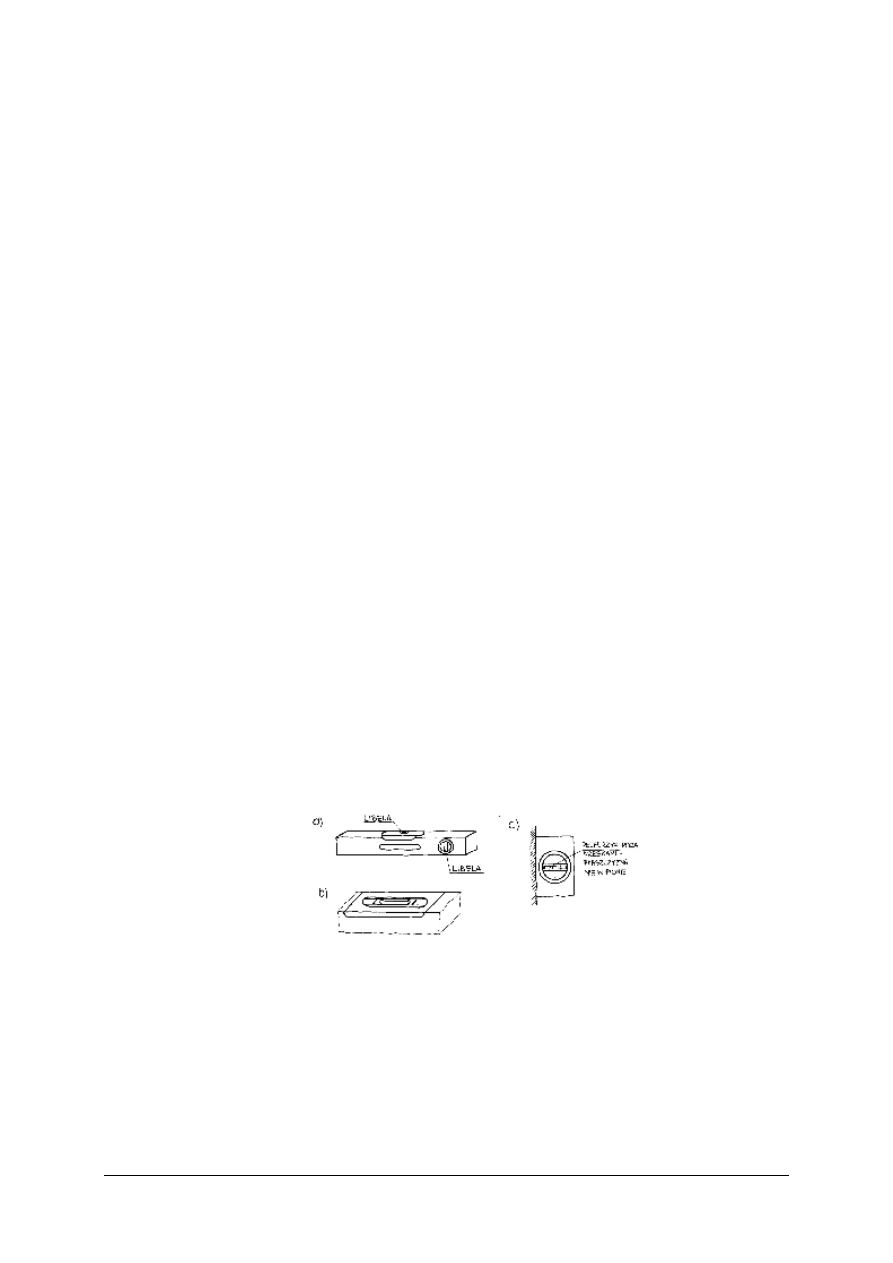

Rys. 14. Poziomnica [9]

Poziomnica służy do kontroli, poziomu i pionu. Poziomnica składa się z oprawy w

kształcie prostopadłościanu. W oprawie umieszczone są dwie libele o osiach wzajemnie

prostopadłych.

Libela jest to rurka szklana wypełniona cieczą w taki sposób, że pozostaje w niej niewielka

przestrzeń w postaci ruchomego pęcherzyka powietrza. W środkowej części libeli zaznaczone

są dwie kreski, między którymi powinien zatrzymać się pęcherzyk przy sprawdzaniu muru

wykonanego pionowo lub warstwy ułożonej poziomo. Libela położona w środkowej części

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

poziomnicy, o osi równoległej do najdłuższych krawędzi poziomnicy, służy do sprawdzania

krawędzi i płaszczyzn poziomych. Płaszczyzny i krawędzie pionowe sprawdza się libelą o osi

prostopadłej do najdłuższych krawędzi poziomnicy. Długość poziomnicy wykorzystywanej w

robotach murarskich powinna wynosić conajmiej 50cm.