„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Piotr Korsak

Mechaniczne metody obróbki wykańczającej

731[06].Z1.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

Jerzy Kubica

Franciszek Olczyk

Opracowanie redakcyjne:

Antoni Korsak

Konsultacja:

Zenon W. Pietkiewicz

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej „Mechaniczne

metody obróbki wykańczającej” 731[06].Z1.04 zawartego w modułowym programie

nauczania dla zawodu złotnik-jubiler.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2005

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Szlifowanie

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

15

4.2. Polerowanie

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

22

4.3. Szczotkowanie, piaskowanie, skrobanie. Wady występujące w efekcie procesów

obróbki wykańczającej i sposoby zapobiegania ich powstawaniu

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć

32

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o metodach obróbki wykańczającej

stosowanych w złotnictwie i jubilerstwie.

Poradnik ten zawiera:

Poradnik ten zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

– materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

– zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

– ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

– sprawdzian postępów,

– sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

– literaturę.

Bezpieczeństwo i higiena pracy

Podczas wykonywania czynności w pracowni należy stosować się do regulaminu,

przepisów bhp oraz instrukcji przeciwpożarowych wynikających z rodzaju wykonywanych

prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych w module 731[06].Z1

„Montaż i obróbka wykańczająca wyrobów złotniczych”.

Moduł 731[06].Z1

Montaż i obróbka wykańczająca

wyrobów złotniczo-jubilerskich.

731[06].Z1.01

Stosowanie przepisów bhp przy montażu

i obróbce wykańczającej wyrobów

złotniczo-jubilerskich

.

731[06].Z1.02

Montaż wyrobów złotniczych.

731[06].Z1.06

Naprawa wyrobów złotniczo-jubilerskich.

731[06].Z1.04

Mechaniczne metody obróbki

wykańczającej.

731[06].Z1.05

Chemiczne i elektrochemiczne

metody obróbki wykańczającej.

731[06].Z1.03

Oprawianie kamieni jubilerskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

rozpoznawać wyroby złotnicze pochodzące z różnych okresów historycznych,

−

stosować się do przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska,

−

rozpoznawać podstawowe materiały stosowane w złotnictwie i jubilerstwie,

−

posługiwać się dokumentacją techniczną,

−

projektować wyroby złotniczo-jubilerskie,

−

rozróżniać maszyny i urządzenia stosowane w złotnictwie i jubilerstwie,

−

wykonywać prace z zakresu obróbki ręcznej,

−

stosować przepisy bezpieczeństwa i higieny pracy przy obróbce i montażu

wykańczającym wyroby złotniczo-jubilerskie,

−

montować wyroby złotnicze,

−

oprawiać kamienie jubilerskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

wykonać obróbkę wykańczającą zgodnie z przepisami bhp i ochrony przeciwpożarowej,

−

zorganizować stanowisko do obróbki wykańczającej zgodnie z wymaganiami

technologicznymi,

−

zasadami ergonomii, przepisami bezpieczeństwa i higieny pracy oraz ochrony przeciw

pożarowej,

−

rozróżnić mechaniczne metody obróbki wykańczającej,

−

wyjaśnić zjawiska chemiczne występujące podczas mechanicznej obróbki wykańczającej,

−

określić właściwości i zastosowanie materiałów stosowanych do obróbki wykańczającej,

−

dobrać narzędzia i urządzenia stosowane do obróbki wykańczającej,

−

określić zasady użytkowania narzędzi i urządzeń stosowanych do obróbki wykańczającej,

−

odczytać dokumentację technologiczną w zakresie niezbędnym do wykonania zadań,

−

ocenić stan techniczny narzędzi i urządzeń, przeprowadzić bieżącą konserwację,

−

sporządzić zapotrzebowanie i rozliczenie materiałowe,

−

zebrać i dokonać selekcji odpadów metali szlachetnych,

−

wykonać obróbkę wykańczającą z zastosowaniem skrobania, szczotkowania, szlifowania,

matowania i polerowania,

−

ocenić jakość wykonanych prac oraz ujawnić przyczyny powstawania wad,

−

skorzystać z PN i BN.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Szlifowanie

4.1.1. Materiał nauczania

Obróbka wykańczająca

Obróbka wykańczająca jest ostatnim procesem wytwarzania wyrobów jubilerskich.

Pojęcie to obejmuje wiele różnorodnych procesów technologicznych, dzięki którym

przedmioty uzyskują swą ostateczną postać. Od sposobu i jakości obróbki wykańczającej

w znacznym stopniu zależy artystyczna wyrazistość i jednorodność wyrobu. Dzięki

umiejętnemu jej stosowaniu można:

– podkreślić linię przedmiotu,

– uzyskać większą wyrazistość kompozycji,

– rozjaśnić bądź przyciemnić tło,

– uwypuklić płaszczyzny bądź je obniżyć,

– zwiększyć kontrastowość fragmentów wyrobów czyniąc je bardziej czytelnymi,

– zmniejszyć połysk powierzchni,

– zatrzeć i zwiększyć przejścia pomiędzy występami i wgłębieniami powierzchni

cyzelowanych.

Wyróżniamy następujące metody obróbki wykańczającej:

– ręczne,

– mechaniczne,

– chemiczne,

– elektrochemiczne.

Wśród mechanicznych i ręcznych metod obróbki wykańczającej występują:

– szlifowanie,

– polerowanie,

– obróbka w bębnach,

– szczotkowanie,

– piaskowanie,

– skrobanie ręczne.

Szlifowanie

Obróbka wykańczająca techniką szlifowania umożliwia uzyskanie równych i gładkich

powierzchni. Polega ona na zdjęciu za pomocą ostrych skrawających krawędzi narzędzia

cienkiej warstwy metalu. Operację szlifowania przeprowadza się za pomocą wirującej

ściernicy lub pasków papieru ściernego, nakładanego na płaskie bądź kształtowe deseczki.

Wykonuje się ją w celu:

– nadania przedmiotowi odpowiedniego połysku,

– przygotowania powierzchni do dalszej obróbki wykańczającej, polerowania lub

pokrywania innymi metalami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Szlifowanie ręczne

Do szlifowania ręcznego używamy:

•

papieru ściernego w arkuszach lub rolkach o różnej granulacji:

−

80, 100, 120, 150, 180, 220, 240, 280, 320 do obróbki wstępnej, usuwania dużych

nierówności płaszczyzn, śladów pilnika, głębokich rys,

−

400, 500, 600, 800 do szlifowania pośredniego, usuwania śladów papieru o większej

granulacji, płytkich rys,

−

1000, 1200, 1500, 2000 do szlifowania wykańczającego przed polerowaniem,

usuwania śladów papieru po szlifowaniu pośrednim.

Liczba, jaką określamy papier, oznacza liczbę ziaren ściernych umieszczonych na 1 cm

2

.

•

deseczek płaskich i kształtowych, na które nakładamy papier ścierny; umożliwia to

szlifowanie równych powierzchni i dotarcie do nierówności wyrobu,

•

materiałów szlifierskich w postaci past składających się z:

−

pumeksu – jest to szary, bardzo lekki, gąbczasty materiał pochodzenia

wulkanicznego, służy do szlifowania przedmiotów z metali szlachetnych, w procesie

szlifowania stosowany jest w połączeniu z wodą,

−

korundu – drobnoziarnisty tlenek glinu, wykorzystywany jest do wykonywania

papieru ściernego, tarcz i kamieni szlifierskich, do szlifowania często stosuje się go

w postaci proszku,

−

karborundu – jest to węglik krzemu o twardości ok. 9 w skali Mohsa, ma barwę

szmaragdowo-zieloną, wykorzystywany jest do tych samych celów co korund,

sporządza się z niego tarcze i kamienie szlifierskie oraz używa do szlifowania kamieni

szlachetnych poza diamentem,

−

węgla drzewnego, który również stanowi bardzo dobry materiał szlifierski, do szlifu

wykańczającego stosuje się miękki węgiel z drewna lipowego lub wierzbowego, im

bardziej błyszczący i zbity jest węgiel, tym delikatniejszą powierzchnię uzyskuje się

po szlifowaniu; w czasie szlifowania węgiel zwilża się wodą,

−

oprócz wyżej wymienionych środków stosuje się również: tlenek chromowy, tlenek

cynowy, popiół kostny, kaolin i inne materiały.

W skład powszechnie używanych past szlifierskich i polerowniczych wchodzą materiały

szlifierskie stopione ze stearyną i łojem.

Szlifowanie ręczne

Szlifowanie ręczne przeprowadzamy na stanowisku do prac złotniczych. W zależności od

potrzeb, ruch wykonujemy narzędziem szlifującym lub przedmiotem szlifowanym. Przy

wyrównywaniu płaszczyzny arkusz papieru ściernego układamy na płaskiej powierzchni

i wykonując ruchy posuwiste, jednocześnie naciskając, szlifujemy przedmiot. W przypadku

szlifowania powierzchni wklęsłych lub wypukłych, przedmiot opieramy na klinie jubilerskim.

Posuwistymi ruchami szlifujemy go papierem nawiniętym na deseczkę o odpowiednim

kształcie. Duże powierzchnie szlifujemy, używając past szlifierskich. Pastę nakładamy na

bawełnianą szmatkę, przedmiot unieruchamiamy (na przykład w imadle) i szlifujemy.

W trakcie operacji zmieniamy papier lub pastę w zależności o stanu powierzchni szlifowanej,

zaczynamy od tych o niewielkiej ilości ziaren, kończymy na materiałach o dużej ilości ziaren.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Szlifowanie mechaniczne

Szlifowanie mechaniczne w pracowni złotniczej wykonujemy, używając:

−

szlifierki z wałkiem giętkim,

−

szlifierki stołowej.

Szlifierka z wałkiem giętkim składa się z silnika, wałka giętkiego i prostnicy.

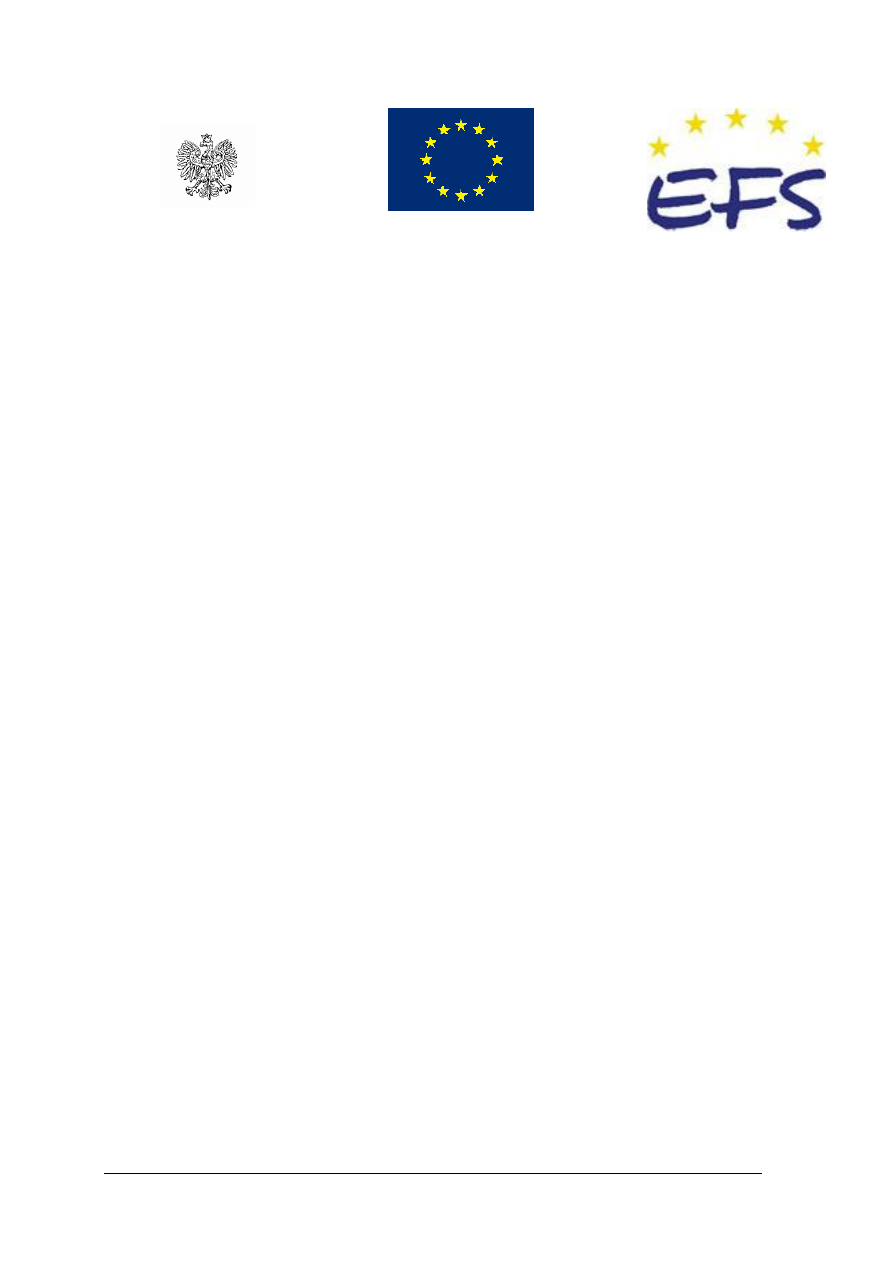

Rys. 1. Szlifierka z wałkiem giętkim [internet]

W uchwycie prostnicy mocujemy narzędzie szlifujące, którym może być:

−

tarcza szlifierska o różnym kształcie i różnej ziarnistości, wykonana z materiałów

ściernych o dużej twardości, służy do wstępnego szlifowania wyrobu, różnorodność

kształtów pozwala na dotarcie narzędzia szlifującego do każdego miejsca wyrobu, jest

zamocowana na trzpieniu,

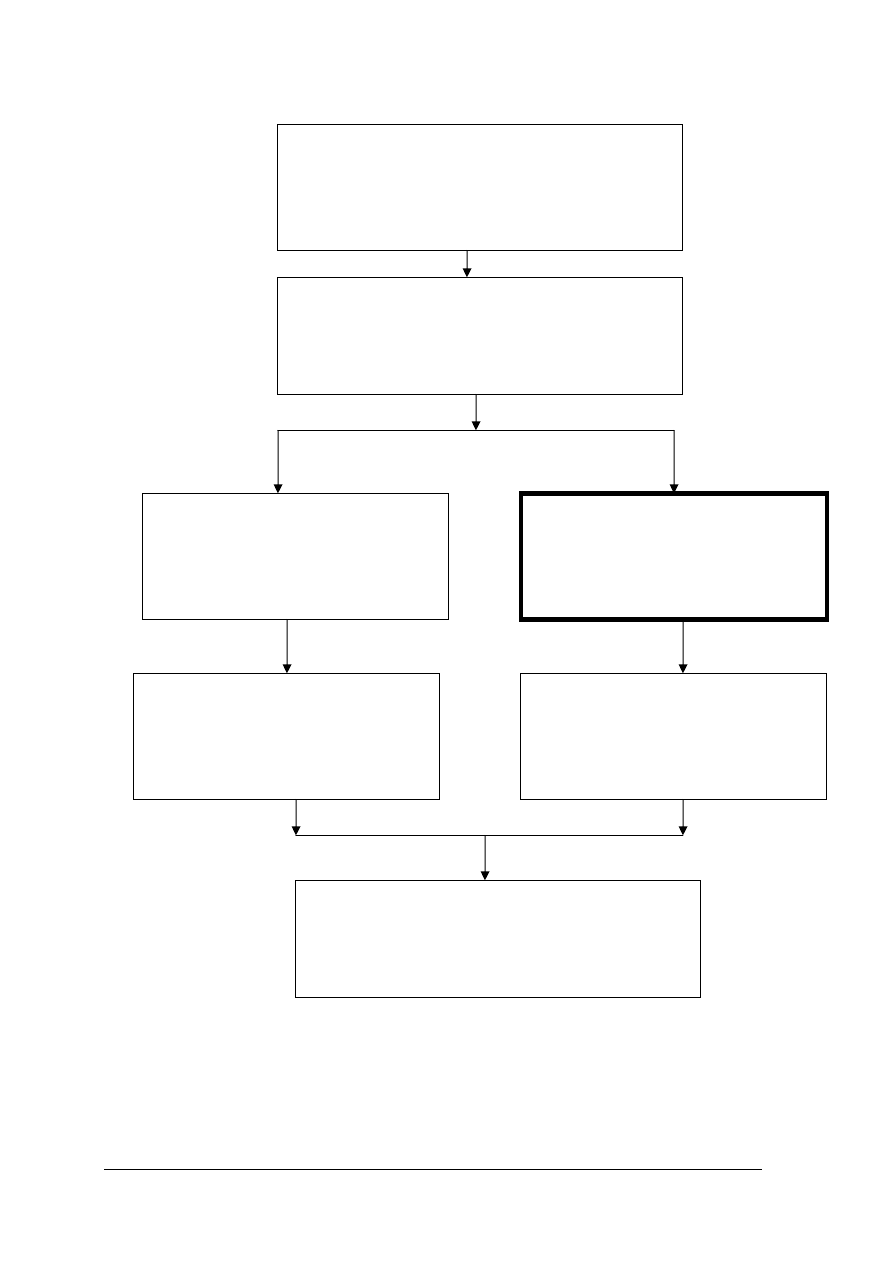

Rys. 2. Tarcze szlifierskie o różnym kształcie [internet]

−

tarcza gumowa o różnym kształcie i twardości, służy do szlifowania wyrobów, ma

mniejszą ziarnistość niż tarcze szlifierskie, zakres jej kształtów jest taki sam, jak tarcz

szlifierskich, jest zamocowana na trzpieniu,

−

krążek i wałek wykonane z papieru ściernego o różnej ziarnistości, przystosowane do

mocowania w uchwycie prostnicy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3. Krążki i wałki [internet]

Szlifowanie przy użyciu szlifierki z wałkiem giętkim wykonujemy na stanowisku do prac

złotniczych. Narzędzie szlifujące mocujemy w uchwycie szlifierki. Wyrób, który chcemy

szlifować, trzymamy w ręku lub mocujemy w imadle albo chwytaku na trzpieniu. Wyrób

szlifujemy, regulując obroty szlifierki i dobierając narzędzie szlifujące w zależności od

potrzeb. Swoboda manewrów i różnorodność kształtu tarcz i wałków umożliwia dotarcie do

każdego fragmentu szlifowanego wyrobu.

Szlifierka stołowa składa się z silnika napędzającego trzpień, na którym zamocowane jest

narzędzie ścierne i obudowy z pochłaniaczem zbierającym odpady. W praktyce najczęściej

korzystamy z polerki dwustanowiskowej. Na jednym stanowisku polerujemy wyroby, na

drugim je szlifujemy. Narzędziem szlifującym jest gumowa tarcza wykonana z materiału

ściernego o różnej gradacji, połączonego gumą.

Rys. 4. Tarcza szlifierska i szlifierka dwustanowiskowa [internet]

Tarczę montujemy na trzpieniu, włączamy szlifierkę i szlifujemy powierzchnię metalu

przykładając ją do tarczy z odpowiednią siłą. Szlifowany przedmiot pod wpływem tarcia

bardzo się nagrzewa, dlatego nakładamy rękawice ochronne skórzane, chwytamy przedmiot

w imak lub wkładamy na trzpień. Ten rodzaj nie zapewnia takiej dokładności i precyzji, jak

w przypadku obróbki szlifierką z wałkiem giętkim, jest jednak szybszy i w przypadku

powierzchni gładkich częściej stosowany.

Szlifowanie w bębnach

Do szlifowania wyrobów lub półfabrykatów stosujemy bębny polerskie:

−

wibracyjne – wsad i wyroby umieszczone są w pojemniku z materiału odpornego na

ścieranie i poddane wibracjom,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

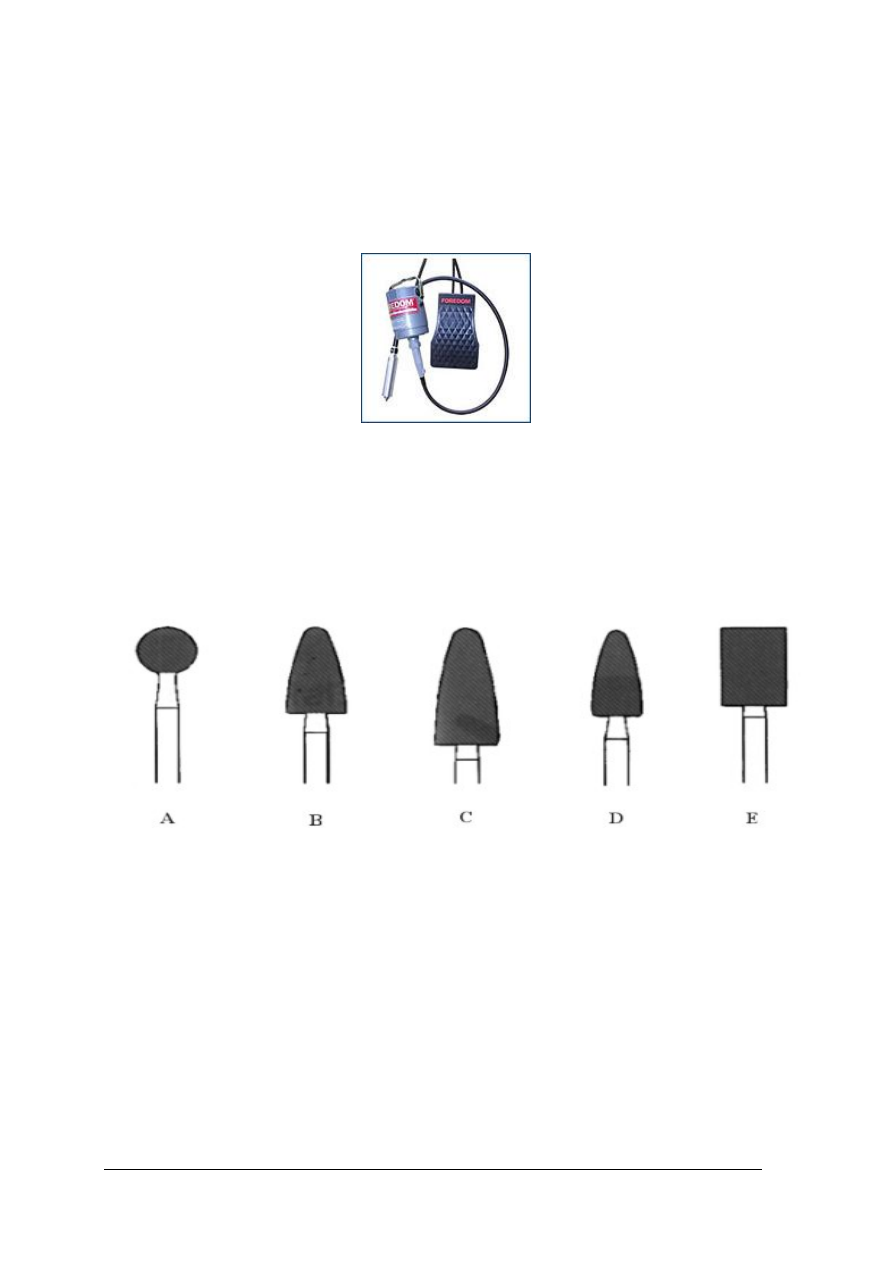

Rys. 5. Bębny polerskie wibracyjne [internet]

−

obrotowe – wsad i wyroby umieszczone są w bębnie mającym wewnątrz kształt

wielokąta, obracają się z prędkością zapewniającą przesypywanie się wkładu

(najczęściej 30-60 obrotów na minutę).

Rys. 6. Bęben polerski obrotowy [internet]

Materiały szlifierskie stosowane w bębnach możemy podzielić na:

•

materiały do szlifowania na sucho, sześciany i kołki o różnych wymiarach, wykonane

z twardego drewna; do wsadu dodajemy pasty szlifujące (ścierne) wspomagające proces

szlifowania,

•

materiały do szlifowania na mokro:

−

wsad ceramiczny – bryły różnych kształtów, wykonane z twardych materiałów o

bardzo dobrych właściwościach szlifierskich; tego wsadu używamy do szlifowania

zgrubnego, wstępnego,

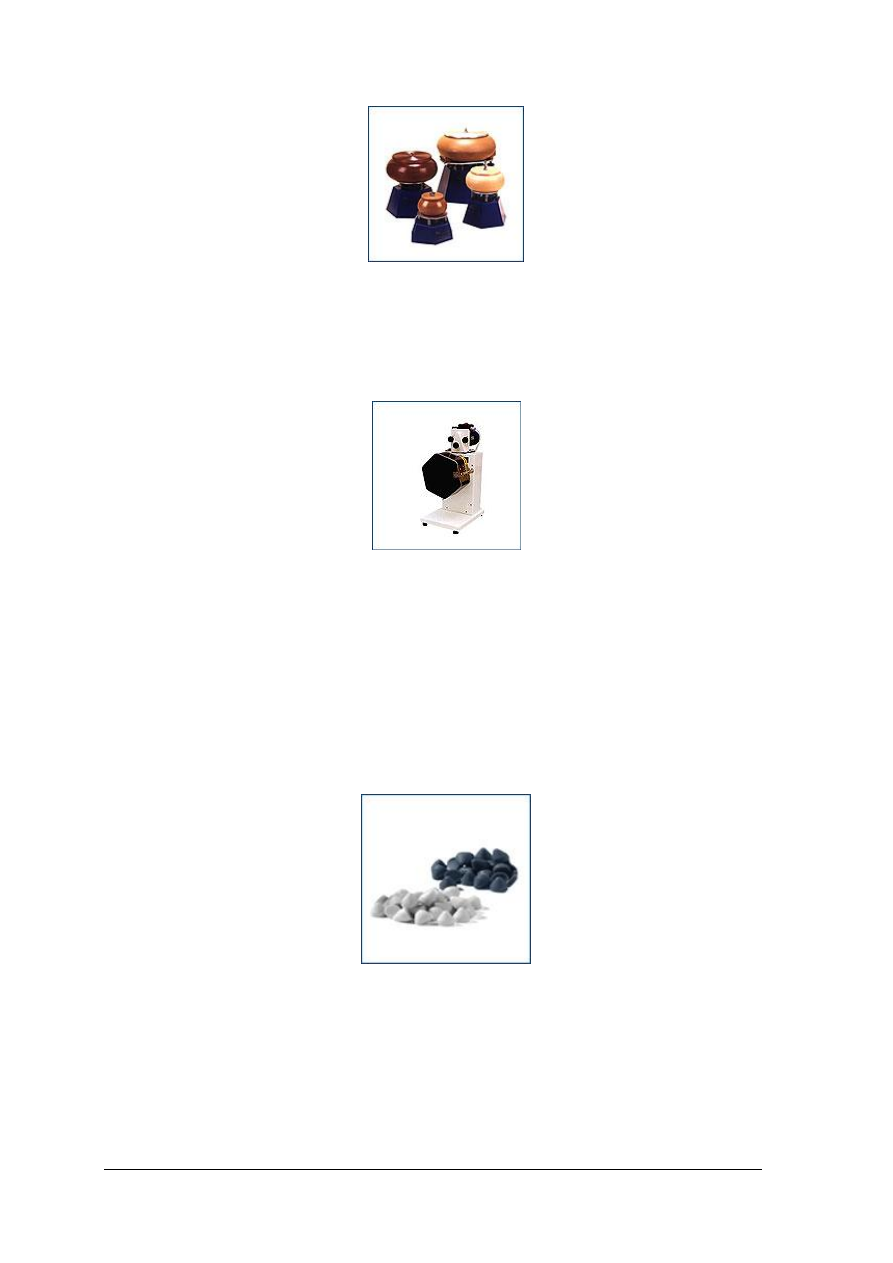

Rys. 7. Wsad ceramiczny [internet]

−

wsad z żywic poliestrowych o takich samych kształtach, jak ceramiczny, ale o

mniejszej twardości i porowatości; wygładza powierzchnię obrabianych przedmiotów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 8. Wsad z żywic poliestrowych [internet]

Szlifowanie na mokro wykonujemy przy użyciu płynów wspomagających proces. Płyny

i pasty do szlifowania w bębnach kupuje się w postaci gotowych preparatów.

Materiał, który chcemy poddać obróbce szlifującej, umieszczamy w bębnie razem

z odpowiednim wsadem. Bęben wypełnia się w 50–80%, przy czym wsadu powinno być

objętościowo dwa razy więcej, niż szlifowanych przedmiotów. Uruchamiamy bęben

i w zależności od oczekiwanej intensywności szlifowania ustalamy czas obróbki. Proces może

trwać od 15 minut do kilkunastu godzin. Po zakończeniu pracy wyłączamy bęben,

wysypujemy wsad na sito umieszczone nad miską i wyjmujemy oszlifowane elementy.

Płuczemy je w wodzie i suszymy za pomocą miękkiej szmatki lub suszarki.

Narzędzie ścierne charakteryzują następujące parametry:

– wielkość i rodzaj ziarna,

– rodzaj spoiwa,

– twardość i struktura.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosuje się operację szlifowania?.

2. Jakie materiały są niezbędne do wykonania tej operacji?

3. Jakie przyrządy i urządzenia są potrzebne do procesu szlifowania?

4. W jaki sposób szlifujemy powierzchnie płaskie?

5. W jaki sposób szlifujemy powierzchnie kształtowe?

6. Jak odbywa się szlifowanie w bębnach szlifierskich?

7. Jakich rodzajów wsadów używamy do szlifowania bębnowego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz materiał i narzędzia do szlifowania ręcznego kolczyków w kształcie kul

wpinanych w uszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać chwytak do przytrzymywania kolczyka podczas wykonania operacji,

2) dobrać papier ścierny, wyciąć paski z arkuszy o różnej granulacji,

3) dobrać narzędzie przytrzymujące papier ścierny,

4) zaprezentować wykonane ćwiczenie

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wyposażenie stanowiska pracy:

−

chwytak do kolczyka,

−

paski papieru różnej granulacji,

−

deseczki do przytrzymywania papieru ściernego.

Ćwiczenie 2

Zorganizuj stanowisko robocze do szlifowania ręcznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zgromadzić przyrządy służące do mocowania przedmiotów szlifowanych,

2) przygotować papier ścierny o różnej granulacji,

3) przygotować narzędzia służące do mocowania papieru ściernego,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

chwytaki ręczne drewniane,

−

chwytaki ręczne metalowe,

−

uchwyty trójszczękowe,

−

papier ścierny o różnej granulacji.

Ćwiczenie 3

Dobierz materiały, narzędzia i urządzenia do szlifowania obrączki płaskiej przy użyciu

szlifierki z wałkiem giętkim. Wyszlifuj obrączkę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją obsługi szlifierki z wałkiem giętkim,

2) przygotować papier ścierny w formie wałków,

3) przygotować uchwyt do mocowania obrączki,

4) przygotować paski papieru ściernego różnej granulacji,

5) dobrać szlifierkę z wałkiem giętkim,

6) oszlifować obrączkę z zewnątrz,

7) oszlifować obrączkę wewnątrz,

8) oszlifować ręcznie krawędzie obrączki na arkuszu papieru ściernego.

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– wałki i paski papieru ściernego różnej granulacji,

– nożyczki,

– arkusz papieru ściernego,

−

szlifierka z wałkiem giętkim,

– nakładki ochronne na palce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 4

Dobierz materiały, narzędzia i urządzenia do szlifowania bębnowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować bęben do procesu szlifowania,

2) przygotować wsad i płyn do procesu szlifowania,

3) przygotować wyroby jubilerskie,

4) ustalić czas przeprowadzenia operacji,

5) zaprezentować wykonanie ćwiczenia,

6) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– bęben szlifierski,

– wkład szlifierski, płyn.

Ćwiczenie 5

Oszlifuj wyroby w bębnie na mokro.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć wyroby przeznaczone do szlifowania,

2) dobrać odpowiedni wsad lub płyn,

3) określić ilość wsadu,

4) zaplanować czas bębnowania,

5) umieścić wsad i wyroby w bębnie,

6) uruchomić bęben,

7) po ustalonym czasie sprawdzić stan oszlifowania,

8) po zakończeniu szlifowania wysypać wsad i wyroby na sito,

9) wyjąć wyroby,

10) wypłukać wyroby pod bieżącą wodą,

11) wysuszyć,

12) zaprezentować wykonanie ćwiczenia,

13) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

szlifierka bębnowa,

−

różne rodzaje wsadu,

−

płyny szlifierskie,

−

wyroby do oszlifowania,

−

sito,

−

dostęp do bieżącej wody,

−

miękka szmatka lub suszarka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojecie obróbki wykańczającej?

2) określić, co powoduje obróbka wykańczająca w procesie technologicznym?

3) wymienić metody obróbki wykańczającej?

4) wymienić rodzaje obróbki wykańczającej?

5) określić cel stosowania obróbki wykańczającej?

6) opisać proces ręcznego szlifowania powierzchni płaskich?

7) opisać proces ręcznego szlifowania powierzchni kształtowych?

8) wymienić materiały szlifierskie stosowane w tym procesie?

9) opisać mechaniczne szlifowanie małych wyrobów złotniczych?

10) opisać metody przemysłowego szlifowania wyrobów złotniczych?

11) wymienić rodzaje bębnów używanych do obróbki szlifowaniem?

12) wymienić rodzaje wsadów szlifujących?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Polerowanie

4.2.1. Materiał nauczania

Polerowanie jest końcowym etapem obróbki wyrobów z metali szlachetnych. Jego celem

jest usunięcie drobnych nierówności z powierzchni wykonanego przedmiotu i nadanie jej

połysku. Polerowanie jest obróbką wykańczającą mającą na celu uzyskanie efektów

dekoracyjnych. Oprócz doboru właściwych proszków i past polerskich bardzo ważnym

czynnikiem mającym wpływ na jakość polerowania jest zachowanie czystości w polerni.

Polerowanie można przeprowadzić ręcznie bądź maszynowo.

Polerowanie ręczne

Polerowanie ręczne wykonujemy dwoma sposobami:

– na płycie metalowej: cynkowej, cynowej lub z brązu, z użyciem środków polerskich,

najczęściej stosowane jest do powierzchni płaskich; płytę metalową pokrywamy cienką

warstwą środka polerowniczego – proszkami lub pastami polerowniczymi, zmieszanymi

z olejem bądź roztworem mydła; przedmiotem wykonujemy ruchy posuwisto zwrotne

bądź kołowe, w zależności od polerowanej powierzchni; stosując pasty i proszki o różnej

granulacji, uzyskujemy pożądany efekt; polerowniki mają różne kształty i wymiary,

wykonane są z miękkiej stali, brązu i cyny; części robocze polerowników są pokryte

drobnymi

poprzecznymi ryskami, nadającymi im odpowiednią ostrość, jak również

zatrzymującymi pewną ilość pasty polerskiej;

– specjalnymi kostkami polerowniczymi wykonanymi z twardego minerału, najczęściej

agatu, krwawnika, hematytu lub dobrze zahartowanej stali; minerały osadzone muszą być

w oprawce miedzianej i posiadać długą drewnianą rączkę.

Powierzchnia części gładzidła z minerału bądź ze stali musi być doskonale

wypolerowana, gdyż w przeciwnym wypadku na powierzchni polerowanej pojawią się

zarysowania.

Polerowanie ręczne trwa znacznie dłużej niż polerowanie maszynowe lecz daje lepszy

efekt końcowy i połysk. Stosowane bywa najczęściej do polerowania przedmiotów złoconych

i srebrzonych galwanicznie, gdyż nie niszczy cienkiej warstwy metalu szlachetnego, a jeszcze

ją umacnia. Polerowanie ręczne przedmiotów wykonanych z metali szlachetnych wymaga

dużej wprawy i polega na tym, że kostką polerowniczą lub gładzikiem stalowym przesuwa się

po polerowanej powierzchni z jednoczesnym silnym do niej dociskiem, w wyniku czego

znikają wszystkie wzniesienia, występy, rysy i inne wady. Powierzchnia wygładza się

i uzyskuje lustrzany połysk. Podczas polerowania powierzchnia powinna być zwilżona

roztworem sody lub mydła, co powoduje zmniejszenie tarcia i odprowadzanie ciepła.

Gładzidła mają różne kształty, co pozwala dokładnie wypolerować wszystkie zagłębienia

przedmiotu polerowanego. Aby nie uległy uszkodzeniom i szkodliwym wpływom czynników

atmosferycznych, przechowuje się je w skórzanych futerałach z wnętrzem posypanym

tlenkiem cynowym i różem polerowniczym. Poza gładzidłami do polerowania używa się

również irchy, filcu, flaneli, sznurków i taśm.

Podczas procesu polerowania ręcznego przedmiot przytrzymujemy za pomocą uchwytów

i przyrządów mocujących.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Polerowanie mechaniczne

Współcześnie w złotnictwie większość prac polerskich wykonujemy, stosując polerki

mechaniczne jedna- lub dwustanowiskowa o regulowanej liczbie obrotów i z wbudowanym

zespołem filtrującym. Ten typ polerki jest najpraktyczniejszy. Dzięki bardzo dobremu

wyciągowi pyłu i kurzu polerskiego redukuje straty metali szlachetnych do minimum.

Inne modele polerek działają na tej samej zasadzie, różnią się od siebie tylko mocą silnika,

rodzajem pochłaniacza lub oświetlenia.

Do polerowania używamy różnego rodzaju szczotek i filców:

−

szczotek szmacianych, impregnowanych o różnych średnicach; są trwałe i mają bardzo

dobre właściwości polerskie, używamy ich do polerowania wszystkich elementów oprócz

wewnętrznych części obrączek i szyn pierścionków,

Rys. 9. Szczotki szmaciane [internet]

−

szczotek bawełnianych o różnej średnicy na drewnianej piaście; mają bardzo miękką

powierzchnię; polerujemy i nabłyszczamy nimi delikatne wyroby,

Rys. 10. Szczotki bawełniane [internet]

−

tarcz filcowych o różnej średnicy i kształcie (soczewkowe, walcowe) do polerowania

płaskich powierzchni lub w przypadku soczewkowych, trudno dostępnych miejsc,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 11. Tarcza filcowa [internet]

−

palców filcowych o różnej średnicy do polerowania wewnątrz szyn pierścionków

i obrączek,

Rys. 12. Palce filcowe [internet]

Oprócz szczotek i filców, do przeprowadzenia omawianego procesu, niezbędne są także

pasty polerskie. Zależnie od etapu polerowania i materiału który polerujemy, używamy

różnych: do polerowania wstępnego, końcowego i do nabłyszczania. Pasty kupujemy gotowe

w formie sztabek lub walców, o różnych kolorach w zależności od przeznaczenia.

Przystępując do polerowania, najpierw dobieramy odpowiednią szczotkę i umieszczamy ją na

trzpieniu polerki. Włączamy maszynę i lekko dotykamy pastą obracającą się szczotkę. Wyrób

polerowany trzymamy w ręce na tyle silnie, by obracająca się szczotka go z niej nie wyrwała.

Szczególnej uwagi wymaga polerowanie wyrobów łańcuszkowych, które przed polerowaniem

należy nawinąć na drewniany walec. Zmniejsza to ryzyko nakręcenia się wyrobu na trzpień

polerki, co może być przyczyną wypadku. Obrączki i pierścionki nakładamy na trzpień

w kształcie stożkowym. W wyniku tarcia podczas polerowania wydziela się ciepło, dlatego

należy polerować w rękawicach ochronnych. Po zakończeniu polerowania myjemy wyrób

z pasty polerskiej, nabłyszczamy bawełnianą szczotką czystą lub z pastą nabłyszczającą.

Miejsca, do których nie możemy dotrzeć podczas pracy polerką mechaniczną, polerujemy

przy użyciu polerki z giętkim wałkiem. Małe szczotki filcowe, bawełniane lub włosowe mają

różne kształty i rozmiary, co pozwala wypolerować każdy element wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 13. Szczotki bawełniane i włosowe [internet]

Polerowanie w bębnach

Polerowanie w bębnach wykonujemy w takich samych urządzeniach, jak szlifowanie,

inny jest tylko wsad:

−

stalowy w kształcie kulek, kołków i satelit o różnej wielkości – do polerowania

i nabłyszczania wyrobów,

−

szklany w kształcie kulek do końcowego nabłyszczania wyrobów, polerowanie w tych

wsadach odbywa się na mokro, z użyciem płynów polerująco-myjących,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

naturalny różnej gradacji, wykonany z łupin orzecha włoskiego, impregnowany pastą

polerską; stosujmy go do polerowania na sucho delikatnych elementów, dociera do trudno

dostępnych miejsc, nadając im połysk.

Czynności wykonywane przy polerowaniu w bębnach są analogiczne, jak przy

szlifowaniu z zastosowaniem bębnów.

Oprócz bębnów obrotowych, do polerowania używamy także polerek magnetycznych.

Wsad i wyroby znajdują się w nieruchomym bębnie i pod wpływem pola magnetycznego się

obracają. Wsadem są cienkie igiełki stalowe o wymiarach 5 mm x 0,3 mm lub 5 mm x 0,5 mm.

Niewielkie wymiary igieł i duża częstotliwość ich obrotu zapewnia penetrację trudno

dostępnych miejsc biżuterii.

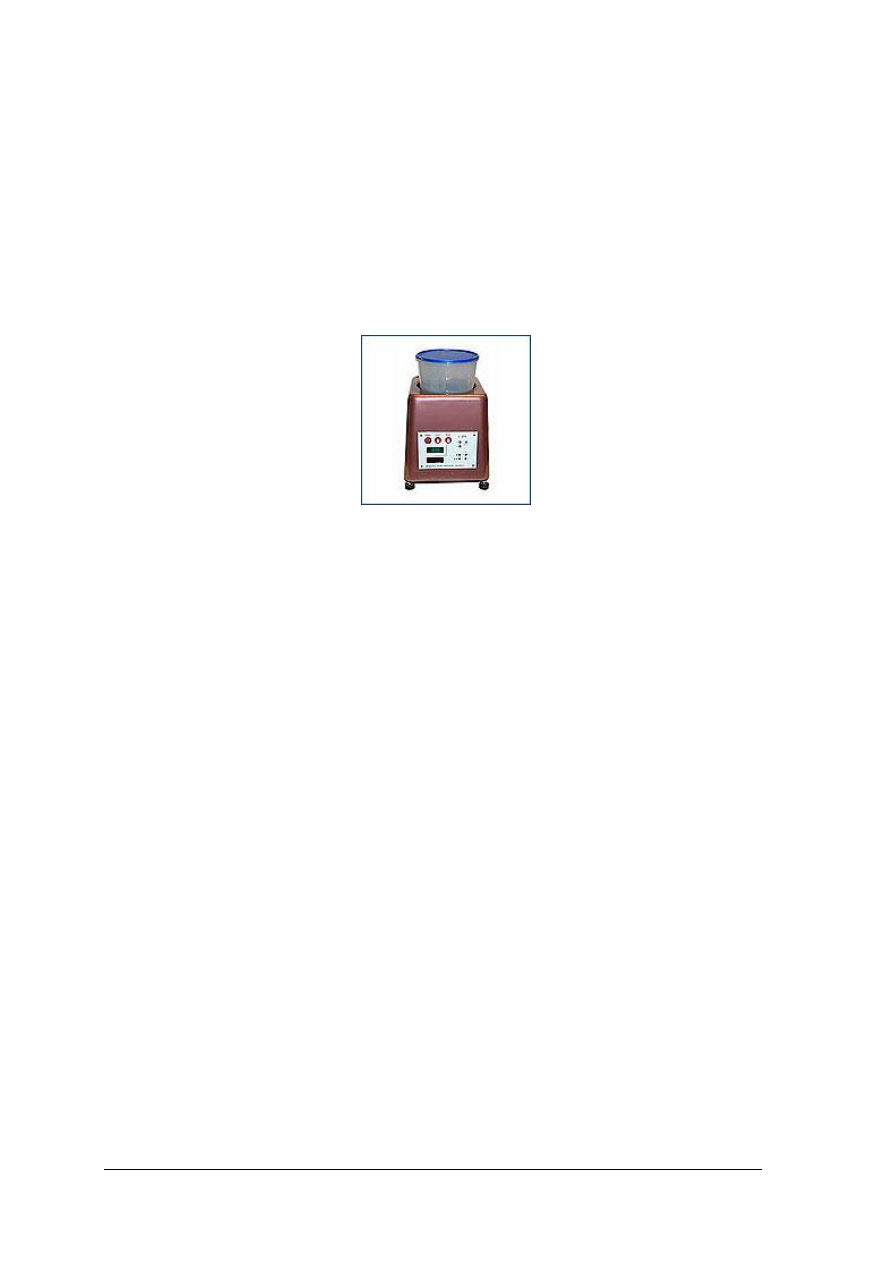

Rys. 14. Polerka magnetyczna [internet]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób polerujemy ręcznie?

2. W co musi być wyposażona polerka, aby wykonać proces polerowania?

3. Jakich środków należy użyć podczas szlifowania określonej partii wyrobów?

4. Czy znasz przepisy bhp i ppoż. obowiązujące przy obsłudze szlifierko-polerki?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie projektu i dokumentacji technicznej wyrobu sporządź zapotrzebowanie

materiałowe potrzebnych maszyn i środków do wypolerowania 50 szt. wyrobów w bębnie

obrotowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z dokumentacją techniczną wyrobów,

2) dobrać odpowiedni typ polerki do wykonania ćwiczenia,

3) dobrać odpowiednią ilość i rodzaj wsadu,

4) dobrać rodzaj płynu do wypełnienia bębna,

5) policzyć łączne koszty wykonania operacji, posługując się cenami materiałów

zamieszczonych w katalogu jubilerskim,

6) zaprezentować ćwiczenie,

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– przybory do pisania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

– projekt dokumentacji technicznej wyrobu jubilerskiego,

−

materiały i urządzenia do polerowania bębnowego,

−

cennik materiałów jubilerskich.

Ćwiczenie 2

Wypoleruj wyroby w bębnie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z instrukcją bhp i ppoż. przy wykonywaniu ćwiczenia,

2) obejrzeć wyroby przeznaczone do polerowania,

3) dobrać odpowiedni wsad lub płyn,

4) określić ilość wsadu,

5) zaplanować czas bębnowania,

6) umieścić wsad i wyroby w bębnie,

7) uruchomić bęben,

8) po ustalonym czasie sprawdzić stan wypolerowania,

9) po zakończenia polerowania wysypać wsad i wyroby na sito,

10) wyjąć wyroby,

11) wypłukać wyroby pod bieżącą wodą i wysuszyć,

12) zaprezentować wykonanie ćwiczenia,

13) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

szlifierka bębnowa,

−

różne rodzaje wsadu,

−

płyny szlifierskie,

−

wyroby do oszlifowania,

−

sito,

−

miska,

−

suszarka,

−

dostęp do bieżącej wody.

Ćwiczenie 3

Wypoleruj obrączkę o profilu półokrągłym przy użyciu polerki mechanicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać odpowiednie pasty, szczotki i filce,

2) zamocować szczotkę na trzpieniu polerki,

3) nanieść pastę polerską na szczotkę,

4) wypolerować obrączkę z zewnątrz,

5) zdjąć szczotkę z trzpienia i założyć palec filcowy,

6) wypolerować obrączkę wewnątrz,

7) wymyć i wysuszyć obraczkę,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

– obrączka,

−

pasty polerskie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

szczotki i filce,

−

polerka,

−

suszarka,

−

bieżąca woda.

Ćwiczenie 4

Wypoleruj wisior przy użyciu szlifierki z wałkiem giętkim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać potrzebne szczotki na trzpieniu,

2) umocować wisior w uchwycie drewnianym ręcznym,

3) zamocować szczotkę w prostnicy szlifierki,

4) nanieść pastę na szczotkę,

5) wypolerować wisior zmieniając kształt szczotek w zależności od potrzeb,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wisior,

−

pasty polerskie,

−

szczotki i filce,

−

szlifierka z wałkiem giętkim.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel procesu polerowania?

2) dokonać klasyfikacji rodzajów polerowania?

3) opisać proces polerowania powierzchni płaskich?

4) wymienić środki używane do polerowania ręcznego?

5) opisać narzędzia zwane polerownikami i opisać sposób posługiwania się

nimi?

6) wyjaśnić cel używania gładzideł (kostek polerowniczych)?

7) posługiwać się kostkami polerowniczymi?

8) umotywować, w jakich dziedzinach stosujemy ręczne polerowanie

naciskowe?

9) omówić, jak przechowujemy gładzidła?

10) wyjaśnić, do czego stosowana jest wiertarka z giętkim wałkiem w procesie

polerowania?

11) wymienić urządzenia służące do mechanicznego polerowania wyrobów

jubilerskich?

12) wskazać, jakich materiałów używamy podczas polerowania mechanicznego?

13) wymienić rodzaje polerek stosowanych przy produkcji masowej wyrobów

jubilerskich?

14) określić, jakich materiałów wsadowych używamy w polerowaniu

mechanicznym?

15) obliczyć ilość materiałów wsadowych użytych do polerowania określonej

ilości wyrobów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Szczotkowanie, piaskowanie, skrobanie. Wady występujące

w efekcie procesów obróbki wykańczającej i sposoby

zapobiegania ich powstawaniu

4.3.1. Materiał nauczania

Szczotkowanie

Szczotkowanie jest to obróbka metalu lub gotowego wyrobu za pomocą wirujących

szczotek. Stosuje się ją jako operację przygotowawczą do obróbki chemicznej lub

galwanicznej. Może także być samodzielną operacją wykańczającą powierzchnię wyrobu

jubilerskiego, szczególnie przy obróbce odlewów artystycznych. Szczotkowanie powierzchni

odlewów za pomocą twardych szczotek nadaje jej charakterystyczny, matowy wygląd,

natomiast po obróbce szczotkami miękkimi powierzchnia jest błyszcząca. Szczotkowanie

stosuje się również w przypadku potrzeby podkreślenia strony czołowej przedmiotu.

Wówczas szczotkujemy tylne i boczne powierzchnie wyrobu. Proces szczotkowania można

przeprowadzić ręcznie za pomocą ręcznych szczotek bądź mechaniczne przy użyciu szlifierek

i odpowiednich szczotek. Małe przedmioty możemy szczotkować przy użyciu szlifierek

z wałkiem giętkim i szczotek mocowanych w uchwyt.

Ze względu na budowę i rodzaj zastosowanego do szczotkowania materiału w złotnictwie

rozróżniamy szczotki:

– zbieżne, włosie twarde lub miękkie zamocowane na drewnianej piaście, średnica szczotki

wynosi 80 bądź 100 mm,

Rys. 15. Szczotka o włosiu zbieżnym [internet]

– równorzędne, włosie twarde lub miękkie, średnica szczotki wynosi 80 bądź 100 mm,

Rys. 16. Szczotka o włosiu równorzędnym [internet]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

– zbieżne, włosie twarde lub miękkie na piaście z tworzywa, średnica szczotki wynosi

80 mm,

– równorzędne, włosie twarde lub miękkie na piaście z tworzywa, średnica szczotki 80 mm,

– wąskie z rdzeniem metalowym przystosowane do mocowania w uchwytach metalowych

o różnym rodzaju twardego i miękkiego włosia, nitek bawełnianych oraz drutach

stalowych i mosiężnych. Średnica szczotek wynosi 50 mm,

Rys. 17. Szczotka stalowa i mosiężna [internet]

– tarczowe z różnymi rodzajami włosia, drutu mosiężnego, stalowego, skóry, bawełny.

Średnica tych szczotek wynosi 21 mm,

– szczotki pędzlowe i kielichowe na trzpieniu mające zastosowanie w szczególnie trudno

dostępnych miejscach, wyposażone są również we wszystkie rodzaje materiałów

szczotkujących,

– druciane,

przeznaczone

do

szlifowania,

satynowania,

matowania,

usuwania

zanieczyszczeń, z powierzchni metalu oraz matowania powierzchni, średnica tych

szczotek wynosi 100 mm,

– ręczne na uchwycie drewnianym do szczotkowania ręcznego.

Rys. 18. Szczotka na uchwycie drewnianym [7]

Kolejność czynności w procesie szczotkowania:

−

dobieramy szczotkę zależnie od materiału, który będziemy szczotkować i efektu, jaki

chcemy uzyskać,

−

dobieramy prędkość obrotów maszyny napędzającej trzpień, na którym montujemy

szczotkę,

−

trzymając w ręku lub w uchwycie drewnianym ręcznym przedmiot który szczotkujemy,

przykładamy go do obracającej się szczotki, regulując siłę nacisku, dobieramy dającą

najlepsze efekty; przy zbyt dużym nacisku możemy źle przeprowadzić pracę lub

uszkodzić szczotkę – przy zbyt małym, nie osiągniemy zamierzonych efektów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Piaskowanie

Piaskowanie jest obróbką wykańczającą polegającą na ścieraniu obrabianej powierzchni

ostrym piaskiem wyrzucanym strumieniami z dużą prędkością przez dyszę za pomocą

sprężonego powietrza. Ma na celu zmatowienie, wygładzenie, fakturowanie lub oczyszczanie

powierzchni przedmiotu. Stosowany piasek oraz sprzężone powietrze powinny być wolne od

smarów i innych zanieczyszczeń. W zależności od ziarnistości piasku i ciśnienia powietrza,

wahającego się w granicach 1–4 at, uzyskuje się fakturę od delikatnej, aksamitnej do

gruboziarnistej.

Ziarnistość piasku dobiera się także do wielkości obrabianego przedmiotu:

−

do piaskowania wyrobów delikatnych (cyzelowanych i tłoczonych) lub w celu uzyskania

najdrobniejszej, aksamitnej faktury stosuje się piasek o granulacji od 0,05 do 0,15 mm

przy ciśnieniu 1-2 at.,

−

do piaskowania wyrobów o większej masie oraz odlewów- piasek o ziarnach

0,2 – 0,5 mm przy ciśnieniu 1-2 at.,

−

do piaskowania dużych wyrobów- rzeźb, płaskorzeźb z brązu, srebra- 2 – 2,5 mm przy

ciśnieniu 2 – 4 at.

Przed przystąpieniem do piaskowania ciśnienie robocze, należy sprawdzić doświadczalne na

próbce o parametrach zbliżonych do piaskowanego wyrobu.

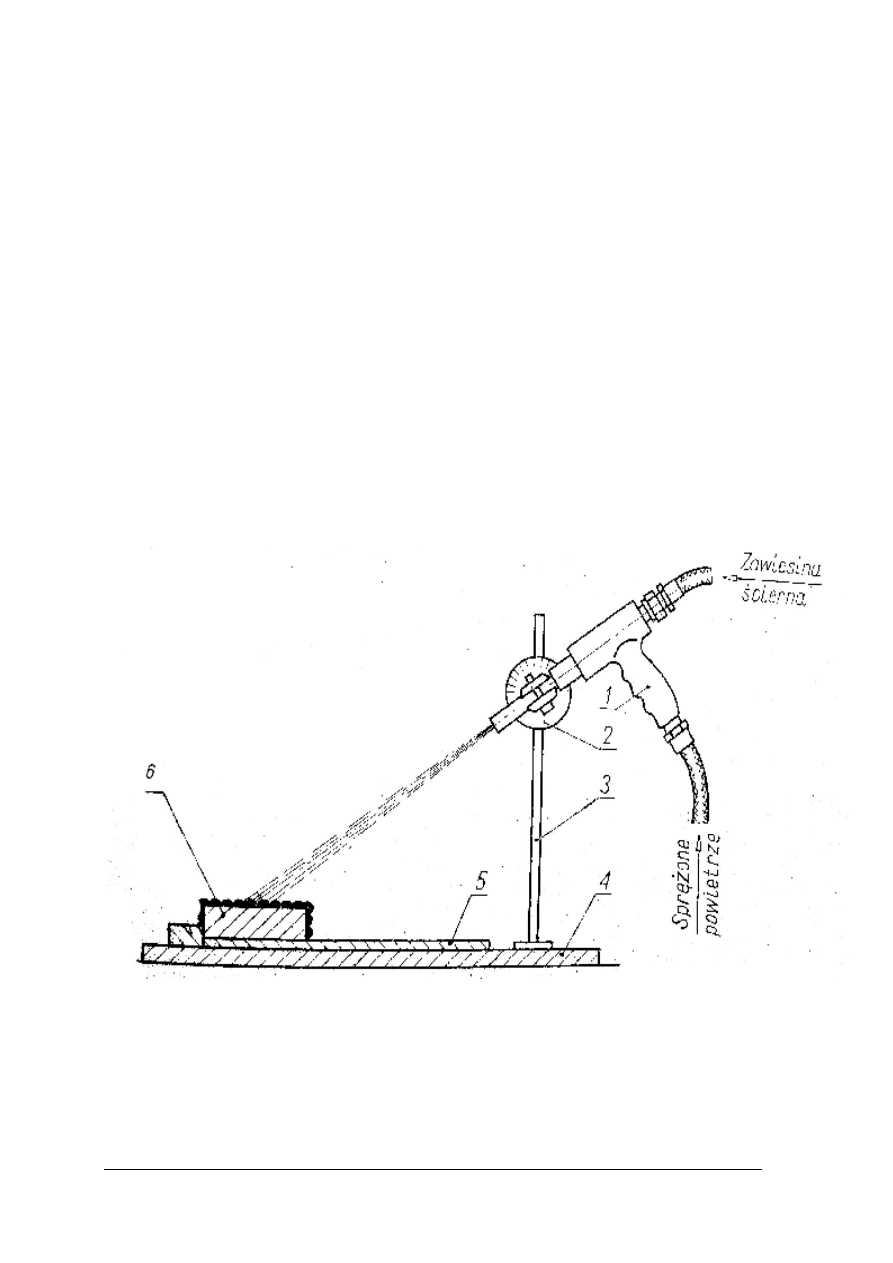

Rys. 19. Schemat urządzenia do piaskowania [9, s. 107]

Do dyszy umieszczonej w rękojeści 1 są doprowadzone dwoma przewodami zawiesina

ścierna oraz sprężone powietrze. Dysza jest zamocowana na przegubie 2, osadzonym na

trzpieniu 3, przytwierdzonym do podstawy 4. Na podstawie jest umieszczona płytka 5 oraz

piaskowany przedmiot 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

W złotnictwie stosujemy również piaskarki polerujące kulkami z bezołowiowego szkła

bardzo drobnej granulacji. Piaskarka zbudowana jest z obudowy do której wkładamy

przedmiot piaskowany, dyszy włącznika nożnego, wyciągu z pochłaniaczem, pojemnika na

substancję piaskującą (piasek lub kulki szklane) i reduktora ciśnienia. Do wytwarzania

ciśnienia służy sprężarka, do której podłącza się piaskarkę.

Rys. 20. Piaskarka [internet]

Ustalamy ciśnienie robocze i ziarnistość piasku, jakiego użyjemy. Przedmiot, który

chcemy piaskować, wkładamy do obudowy. Trzymając go poprzez rękawice stanowiące

część urządzenia mamy możliwość odpowiedniego ustawienia przedmiotu. Włączamy

ciśnienie pedałem i piaskujemy przedmiot obserwując pracę przez szybę piaskarki.

Skrobanie

Skrobanie jest odmianą obróbki wykańczającej głównie przedmioty odlewane w celu

uzyskania gładkich, czystych i równych powierzchni. Skrobanie ręczne lub mechaniczne

przeprowadza się za pomocą skrobaków ręcznych, pneumatycznych lub elektrycznych

o prostym lub krzywym ostrzu do skrobania płaszczyzn. Zeskrobuje się nim z obrabianej

powierzchni bardzo cienki wiór. Grubość wióra podczas obróbki zgrubnej, przy długich

ruchach skrobaka utrzymującego stały kontakt ze skrobaną powierzchnią, wynosi od 0,05 do

0,02 mm. Przy obróbce bardzo dokładnej, przy krótkich przesunięciach skrobaka – 0,02 do

0,01 mm. Skrobanie prowadzi się zazwyczaj naprzemiennie w dwóch, wzajemnie

prostopadłych kierunkach. Skrobaniem obrabia się nie tylko odlewy powierzchni płaskich,

skrobie się również powierzchnie stożkowe, walcowe, stępia się krawędzie otworów

i płaszczyzn.

Do ręcznego skrobania stosowane są następujące skrobaki:

−

płytkie jedna- lub dwustronne,

−

z wstawionym ostrzem ze stali szybkotnącej lub węglików spiekanych,

−

łyżkowe,

−

trójkątne.

Skrobaki wykonuje się ze stali narzędziowej węglowej. W złotnictwie stosuje się skrobaki

głębokościowe, (z regulacją długości krawędzi skrawającej). Są to skrobaki o przekroju

trójkątnym, z możliwością regulacji głębokości skrawanej powierzchni otworów, mające

zastosowanie przy osadzaniu kamieni jubilerskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

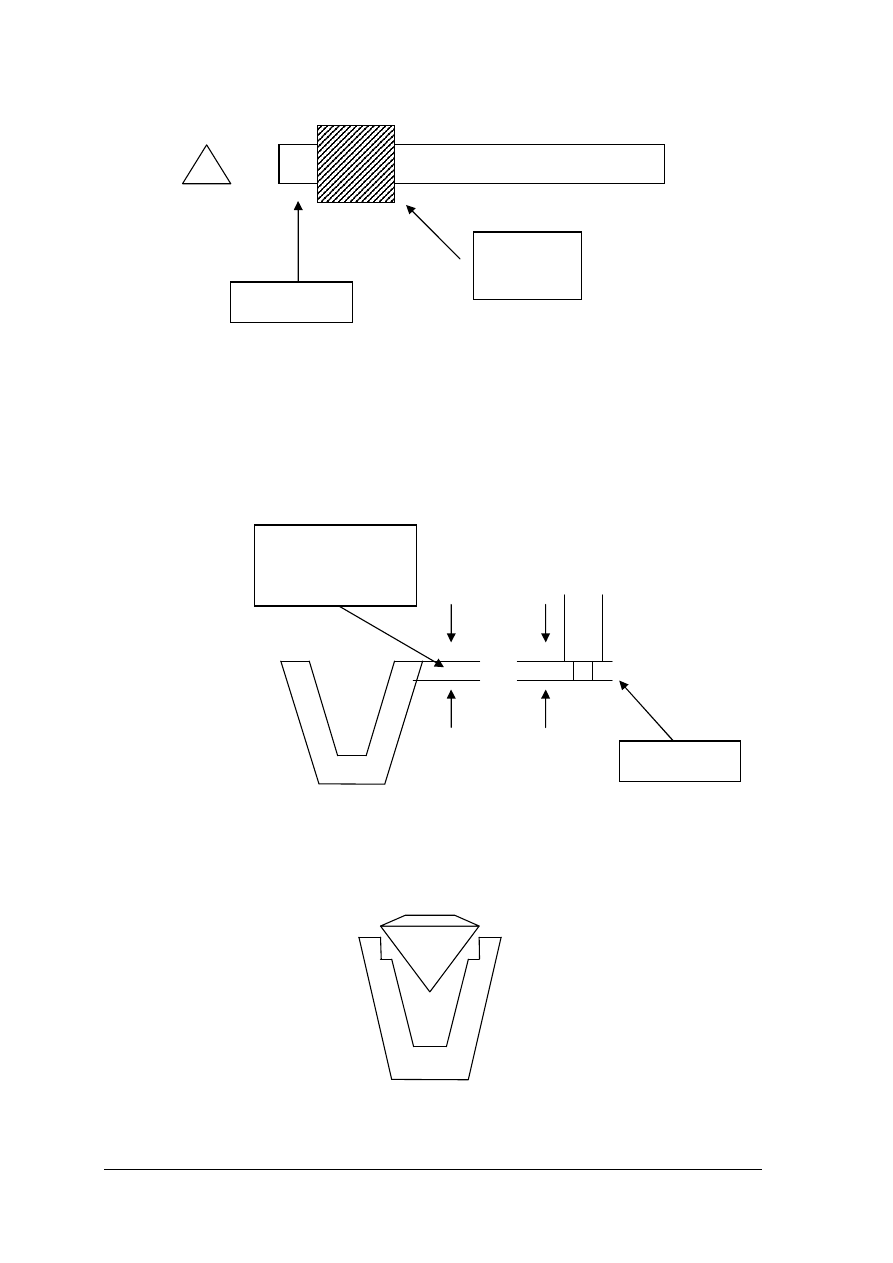

Rys. 21. Schemat skrobaka głębokościowego

Jako przykład operacji wykonanej przy użyciu skrobaka głębokościowego opiszemy

wykonanie gniazda do oprawy kamienia.

W wykonanej oprawie stożkowej lub cylindrycznej ustalamy głębokość, na jaką mamy

wykonać operację skrobania i taką samą wysokość ustawiamy na skrobaku, regulując

nakrętką.

Rys. 22. Schemat wykonania oprawy kamienia rylcem głębokościowym

Ruchami kołowymi wykonujemy skrobanie głębokości i grubości. Wykonujemy w ten sposób

rant, na którym będzie oparta rondysta kamienia.

Rys. 23. Schemat oprawy wykonanej rylcem głębokościowym

nakrętka

regulująca

głębokość

część robocza

głębokość

wykonywanego

skrobania

ostrze skrobaka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Obrabianie płaszczyzn przy użyciu skrobaka wymaga dużej wprawy. Podczas ruchu

roboczego należy wywierać jednakowy nacisk na skrobak, gdyż w przeciwnym razie

płaszczyzna nie będzie równa. Wady występujące podczas procesu skrobania w postaci

zadrapań czy zadziorów powstają w wyniku:

−

niewłaściwie przygotowanego do skrawania skrobaka,

−

niewłaściwej pracy.

Głębokie bruzdy widoczne na skrobanej powierzchni są wynikiem zbyt silnego nacisku na

skrobak. Aby tego uniknąć, należy właściwie przygotować powierzchnię do skrobania,

a skrobakiem zbierać bardzo małe wióry.

Praca skrobakiem mechanicznym nie różni się w zasadzie od pracy skrobakiem ręcznym.

Różnica występuje tylko w tym, że skrobak ruch posuwisty zwrotny wykonuje w sposób

mechaniczny przy zastosowaniu napędu elektrycznego.

Wady i sposoby zapobiegania ich powstawaniu w obróbce wykańczającej

Wady mogące powstać w procesie szlifowania:

−

nierówne płaszczyzny,

−

zbyt grube rysy,

−

rysy krzyżujące się,

−

niejednorodna grubość płaszczyzn,

−

niezaplanowane zaokrąglenia i deformacje wyrobów.

Sposoby zapobiegania powstawania wad:

−

prawidłowy dobór granulacji papieru ściernego,

−

stosowanie narzędzi o różnej granulacji we właściwej kolejności,

−

prawidłowo dobrany kształt narzędzia szlifującego,

−

prawidłowe ruchy robocze,

−

odpowiedni dobór kształtu i granulacji tarcz szlifierskich,

−

odpowiedni nacisk na tarcze szlifierskie.

Wady mogące powstać w procesie polerowania:

−

nierówna powierzchnia płaszczyzn,

−

niejednakowa gładkość powierzchni,

−

brak połysku,

−

różna grubość elementów,

−

niezaplanowane zaokrąglenia,

−

deformacje i uszkodzenia wyrobów.

Sposoby zapobiegania powstawania wad:

−

prawidłowy dobór tarcz polerskich i filców,

−

prawidłowy dobór past,

−

ustalenie odpowiednich obrotów polerki,

−

prawidłowy nacisk przedmiotu polerowanego na tarczę,

Wady mogące powstać w procesie szczotkowania ręcznego i mechanicznego:

−

nierówna powierzchnia,

−

faktura inna od zaplanowanej,

−

uszkodzenie wyrobu.

Sposoby zapobiegania powstawania wad:

−

prawidłowy dobór szczotek,

−

ustalenie odpowiednich obrotów maszyny szczotkującej,

−

prawidłowy nacisk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wady mogące powstać w procesie piaskowania:

−

faktura inna od zaplanowanej,

−

uszkodzenie wyrobu.

Sposoby zapobiegania powstawania wad:

−

prawidłowy dobór ziaren,

−

prawidłowy dobór ciśnienia urządzenia,

−

prawidłowe trzymanie wyrobu.

Wady mogące powstać w procesie skrobania:

−

nierówne powierzchnie skrobanych elementów,

−

krzywe krawędzie skrobanych otworów,

−

inna od zaplanowanej głębokość skrobanych otworów.

Sposoby zapobiegania powstawania wad:

−

prawidłowy dobór narzędzia skrobiącego,

−

odpowiedni nacisk,

−

prawidłowe wykonywanie ruchów roboczych.

Odpady metali szlachetnych w procesach obróbki wykańczającej zbieramy i segregujemy

według próby i rodzaju stopu z jakiego wykonane są wyroby i półfabrykaty. Maszyny

i urządzenia powinny posiadać pochłaniacze zbierające zanieczyszczenia, opiłki, pył polerski

i strużyny do odpowiednich pojemników. Maszyny, w których odbywa się obróbka powinny

być obudowane w sposób, który uniemożliw rozprysk odpadów powstających w procesie.

Przy obróbce wykańczającej stosujemy takie same zasady dotyczące minimalizacji strat

metali szlachetnych jak przy obróbce ręcznej.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy umiesz prawidłowo przeprowadzić proces szczotkowania?

2. Czy znasz zastosowanie różnego rodzaju szczotek?

3. Czy umiesz posługiwać się skrobakiem?

4. Czy umiesz obsługiwać piaskarkę?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj gniazdo do osadzenia kamienia przy pełnej oprawie z zastosowaniem skrobaka

głębokościowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować oprawę o średnicy rondysty kamienia,

2) ustalić głębokość na jaką mamy wykonać skrobanie,

3) nastawić część roboczą skrobaka za pomocą pokrętła głębokości i zablokować pokrętłem

blokującym,

4) zamocować oprawę w uchwycie ręcznym w celu jej unieruchomienia,

5) wykonać skrobanie poprzez kołowe ruchy części roboczej skrobaka, aż do uzyskania

należytej wysokości osadzonego kamienia,

6) zaprezentować wykonanie ćwiczenia

7) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

−

przygotowana oprawa do kamienia,

−

skrobak głębokościowy,

−

uchwyt drewniany ręczny,

−

suwmiarka,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj matowanie powierzchni fragmentu sygnetu męskiego przy zastosowaniu

procesu szczotkowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zamocować sygnet w uchwycie ręcznym,

2) dobrać szczotkę metalową o odpowiedniej grubości i długości drutów,

3) przygotować powierzchnię do matowania,

4) zaprezentować wykonanie ćwiczenia,

5) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

przedmiot matowany,

−

szczotka z matującymi drutami,

−

szlifierko-polerka,

−

literatura z punktu 6.

Ćwiczenie 3

Zaprojektuj bransoletę z segmentami piaskowanymi. Wykonaj piaskowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaprojektować bransoletę składającą się z pięciu elementów, z których trzy będą

piaskowane,

2) przygotować elementy wybrane do piaskowania,

3) dobrać granulację piasku,

4) umieścić pierwszy element w piaskarce,

5) wykonać proces piaskowania,

6) analogicznie wypiaskować pozostałe elementy,

7) zaprezentować wykonanie ćwiczenia,

8) dokonać oceny poprawności i estetyki wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

elementy bransolety przeznaczone do piaskowania,

−

piaskarka,

−

literatura z punktu 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować proces szczotkowania?

2) określić, w jakich przypadkach stosujemy szczotkowanie?

3) wymienić rodzaje szczotkowania?

4) wymienić rodzaje szczotek włosowych?

5) wymienić rodzaje szczotek drucianych?

6) wymienić czynniki mające wpływ na proces szczotkowania?

7) zdefiniować proces piaskowania?

8) określić, od czego zależy faktura piaskowanej powierzchni?

9) zdefiniować proces skrobania?

10) określić rodzaje skrobaków?

11) określić, w jakich operacjach stosujemy proces skrobania?

12) opisać, z jakiego powodu mogą powstawać wady przy wykonywaniu operacji

skrobania?

13) wyjaśnić, na czym polega różnica pomiędzy skrobaniem ręcznym

a mechanicznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5.

SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję.

2. Wpisz imię i nazwisko na kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 zadań dotyczących mechanicznych metod obróbki wykańczającej.

5. Zadania: 1, 3, 5, 7, 8, 12, 13 są to zadania wyboru wielokrotnego i tylko jedna odpowiedź

jest prawidłowa; zadania 4, 9, 10 są to zadania z luką, w zadaniach należy 2, 6, 11, 14, 15,

16, 17, 18, 19, 20 udzielić krótkiej odpowiedzi.

6. Zadania rozwiązuj tylko na załączonej karcie odpowiedzi:

−

w zadaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź X (w przypadku

pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić

odpowiedź prawidłową),

−

w pytaniach z krótką odpowiedzią wpisz odpowiedź w wyznaczone miejsce,

−

w zdaniach do uzupełnienia wpisz brakujące wyrazy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Test składa się z dwóch części o różnym stopniu trudności:

I część – poziom podstawowy – (pytania 1-14),

II część – poziom ponad podstawowy – (pytania 15–20).

9. Jeśli udzielenie odpowiedzi na któreś pytanie będzie Ci sprawiało trudność, to odłóż jego

rozwiązanie na później i rozważ ponownie gdy zostanie Ci czas wolny.

10. Na rozwiązanie testu masz 90 min.

Powodzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

ZESTAW ZADAŃ TESTOWYCH

1. Szlifowanie jest rodzajem obróbki:

a) wstępnej,

b) wykańczającej,

c) barwiącej,

d) chemicznej.

2. Określ, jakich narzędzi i materiałów używamy do szlifowania ręcznego.

3. W procesie szlifowania szlifierką z wałkiem giętkim narzędzie szlifujące mocujemy w:

a) uchwycie prostnicy,

b) wałku giętkim,

c) imadle,

d) uchwycie drewnianym ręcznym.

4. Wsady ……………. i ……………. służą do szlifowania na mokro w bębnach.

5. Bęben obrotowy pracuje z prędkością:

a) 5–10 obrotów na minutę,

b) 30–60 obrotów na minutę,

c) 100–200 obrotów na minutę,

d) 1000–2000 obrotów na minutę.

6. Określ, jakie są zasady i proporcje przy wypełnianiu bębnów obrotowych.

7. Płyta do polerowania ręcznego wykonana jest z:

a) plastiku,

b) drewna,

c) stali,

d) brązu.

8. Palców filcowych używamy do obróbki:

a) kamieni jubilerskich,

b) elementów lutowanych,

c) broszek ażurowych,

d) wewnętrznej części obrączek.

9. Do polerowania w bębnach używamy ……………. …………….. i …………….

o różnych kształtach i wielkości.

10. Polerując wyroby łańcuszkowe, nawijamy je na ……… ………….., co zapobiega

wyrwaniu ich z ręki przez szczotkę.

11. Określ, od czego zależy faktura powierzchni przedmiotu po szczotkowaniu.

12. Materiałem ściernym w procesie piaskowania jest:

a) dysza,

b) szczotka druciana,

c) piasek,

d) szczotka włosiana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

13. Skrobaki wykonane są z:

a) twardych minerałów,

b) stali narzędziowej,

c) włókien węglowych,

d) miedzi lub mosiądzu.

14. Określ, jakie wady mogą powstać w procesie polerowania i w jaki sposób można im

zapobiegać.

15. Opisz proces i wymień narzędzia niezbędne do szlifowania przy użyciu polerki stołowej.

16. Określ, jakich narzędzi używamy i jak wykonujemy proces polerowania szlifierką

z wałkiem giętkim.

17. Opisz kolejność czynności i rodzaje wsadu przy szlifowaniu w bębnach obrotowych.

18. Narysuj i opisz schemat urządzenia do piaskowania.

19. Opisz, na czym polega proces skrobania i jakie narzędzia są niezbędne do jego

wykonania.

20. Określ, jakie wady mogą wystąpić w procesach szlifowania i w jaki sposób możemy

zapobiec ich wystąpieniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

„Mechaniczne metody obróbki wykańczającej”

Zakreśl poprawną odpowiedź, wpisz brakujące części zdania

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

3

a

b

c

d

4

5

a

b

c

d

6

7

a

b

c

d

8

a

b

c

d

9

10

11

12

a

b

c

d

13

a

b

c

d

14

15

16

17

18

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

19

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1. Florow A.W.: Artystyczna obróbka metali. PWN, Warszawa 1989

2. Knobloch M.: Polska biżuteria, Ossolineum 1980

3. Knobloch M.: Złotnictwo. WNT, Warszawa 1977

4. Kosikowski A., Piotrowski P.: Podstawy ślusarstwa. Wydawnictwo Przemysłu Lekkiego

i spożywczego, Warszawa 1965

5. Pallai S.: Metaloplastyka użytkowa. WNT, Warszawa 1976

6. Praca zbiorowa pod redakcją Dubinina M.P.: Technologia metali. PWN, 1956

7. Zastawniak F.: Złotnictwo i probiernictwo. WPLiS, Warszawa 1957

8. Zdankiewicz A.: Technologia powłok galwanicznych. PWZS, Bielsk, 1973

Internet

Strona aktualna na dzień 30 maja 2006:

−

Wyszukiwarka

Podobne podstrony:

białucki,technologia materialów inżynierskich,OBRÓBKA WYKAŃCZAJĄCA I SPECJALNA SPIEKÓW

Konspekt; rodzaje energii mechanicznej, Metodyka, Fizyka-konspekty

11 Mechanizm porodowy w ułożeniu potylicowym przednim

11 diagnostyka i metody oceny stanu technicznego statkow powietrznych

mechaniczne metody zapobiegania ciazy

mechaniczne metody wspomagania krążenia 2

Cz 11 Instrumentalne metody analizy ilościowej Wysokosprawna chromatografia cieczowa (HPLC)

MECHANICZNE METODY OCZYSZCZANIA SCIEKOW I ZWIAZANE Z NIMI TECHNOLOGIE, ochrona środowiska UTP bydgos

MECHANICZNE METODY OCZYSZCZANIA SCIEKOW I ZWIAZANE Z NIMI TECHNOLOGIE

new Mechaniczne metody rozdziału składnikówCw8KaR, Studia, Jakość, OTŻ, OTŻ, KaRlos

metodologia bad.społ. K.Marszałek wyk.1. 2 7.11.10, Metody badań społecznych W dr Marszałek

ecc mechaniczne metody wspomagania krążenia

Wyklad 2, Studia Mgr, II semestr mgr, Mechanistyczne metody wymiarowania nawierzchni

Mechaniczne metody rozdziału składnikówCw8KaR, Studia, Jakość, OTŻ, OTŻ, KaRlos

Metody obrobki plastycznej

Wyklad 5-6, Studia Mgr, II semestr mgr, Mechanistyczne metody wymiarowania nawierzchni

Wyklad 3-4, Studia Mgr, II semestr mgr, Mechanistyczne metody wymiarowania nawierzchni

Elektronika 11, Mechanika i Budowa Maszyn PWR MiBM, Semestr I, Fizyka, Zadania z Fizyki

więcej podobnych podstron