„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Olsza

Rozpoznawanie podstawowych materiałów stosowanych

do budowy rurociągów 713[04].B1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

dr inż. Krzysztof Presz

Opracowanie redakcyjne:

mgr inż. Marek Olsza

Konsultacja:

mgr Janusz Górny

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 713[04].B1.03

Rozpoznawanie podstawowych materiałów stosowanych do budowy rurociągów w modułowym

programie nauczania dla zawodu monter systemów rurociągowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1.Właściwości materiałów stosowanych do budowy systemów rurociągowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Metale i ich stopy

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

26

4.2.3. Ćwiczenia

26

4.2.4. Sprawdzian postępów

27

4.3. Materiały niemetalowe

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

33

4.3.4. Sprawdzian postępów

34

4.4. Materiały do izolacji, konserwacji i zabezpieczenia systemów rurociągowych

35

4.4.1. Materiał nauczania

35

4.4.2. Pytania sprawdzające

41

4.4.3. Ćwiczenia

41

4.4.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w nabywaniu umiejętności z zakresu rozpoznawania

podstawowych materiałów stosowanych do budowy rurociągów.

W poradniku zamieszczono:

−

wymagania wstępne, wykaz umiejętności i wiedzy, jakie powinieneś mieć już opanowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia, wykaz umiejętności, jakie ukształtujesz w czasie zajęć,

−

materiał nauczania – umożliwia przygotowanie się do wykonywania ćwiczeń,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś materiał nauczania,

−

ćwiczenia pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować umiejętności

praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę i umiejętności z zakresu

jednostki modułowej,

−

literaturę uzupełniającą.

W materiale nauczania zostały opisane zagadnienia z zakresu rozpoznawania podstawowych

materiałów stosowanych do budowy rurociągów. Jeżeli masz trudności ze zrozumieniem tematu

lub ćwiczenia, to poproś nauczyciela o wyjaśnienie i ewentualne sprawdzenie, czy dobrze

wykonujesz daną czynność.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji wymagania

wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając na pytania

sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości i umiejętności z zakresu rozpoznawania podstawowych materiałów stosowanych do

budowy rurociągów.

Wykonując ćwiczenia przedstawione w poradniku lub zaproponowane przez nauczyciela,

poznasz zasady rozpoznawania podstawowych materiałów stosowanych do budowy rurociągów.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swojej wiedzy rozwiązując sprawdzian

postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

podaj odpowiedź wstawiając X w podane miejsce Tak lub Nie.

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich zagadnień jeszcze

dobrze nie opanowałeś. Oznacza to także powrót do materiału, który nie jest dostatecznie opanowany.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zestawem zadań

testowych.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zawiera także zadania testowe,

−

przykładową kartę odpowiedzi, w której, zakreśl poprawne rozwiązana do poszczególnych

zadań,

−

zawiera także zadania testowe.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy, wynikających z rodzaju wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

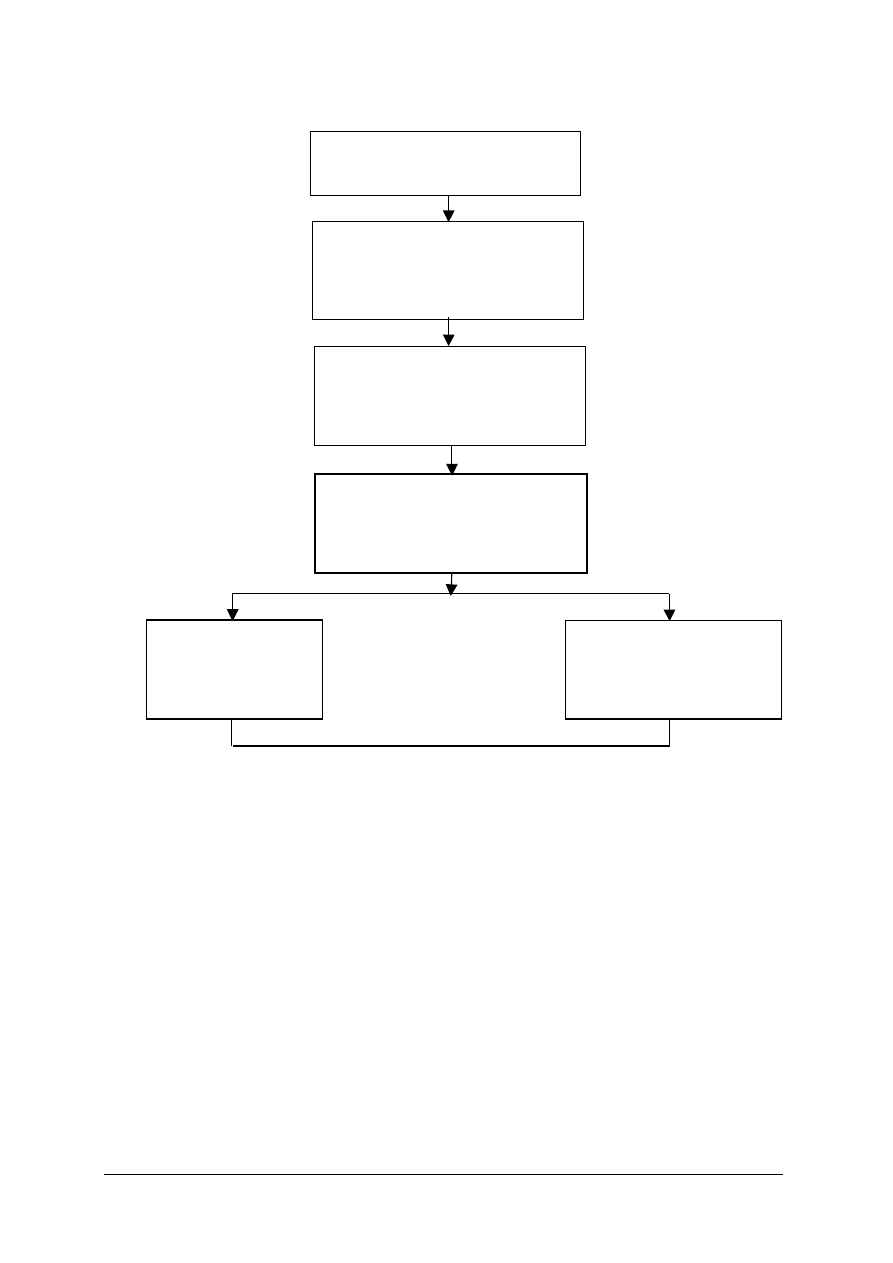

Schemat układu jednostek modułowych

713[04].B1

Techniczne podstawy budowy systemów

rurociągowych

713[04].B1.01

Posługiwanie się podstawowymi

pojęciami z zakresu budowy rurociągów

713[04].B1.04

Posługiwanie się

dokumentacją techniczną

713[04].B1.05

Magazynowanie, składowanie

i transportowanie materiałów

stosowanych do budowy

rurociągów

713[04].B1.02

Przestrzeganie przepisów

bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej

oraz ochrony środowiska

materiałów i wyrobów kowalskich

713[04].B1.03

Rozpoznawanie podstawowych

materiałów stosowanych do budowy

rurociągów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2

.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować układ jednostek SI,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować i przechowywać informacje,

−

interpretować związki wyrażone za pomocą wzorów, wykresów, schematów, diagramów,

tabel,

−

obsługiwać komputer na poziomie podstawowym,

−

posługiwać się kalkulatorem,

−

oceniać własne możliwości sprostania wymaganiom stanowiska pracy i wybranego zawodu,

−

posługiwać się podstawowymi pojęciami z zakresu budowy rurociągów,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

przestrzegać przepisy BHP.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3

.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać materiały konstrukcyjne metalowe stosowane do budowy systemów

rurociągowych ,

−

rozpoznać materiały pomocnicze stosowane do budowy systemów rurociągowych,

−

rozpoznać tworzywa sztuczne stosowane do budowy systemów rurociągowych,

−

rozpoznać materiały używane do konserwacji systemów rurociągowych,

−

rozpoznać

materiały

do izolacji przeciwwilgociowych stosowane w systemach

rurociągowych,

−

rozpoznać materiały do izolacji cieplnych i dźwiękochłonnych stosowane w systemach

rurociągowych,

−

scharakteryzować materiały stosowane w systemach rurociągowych,

−

rozróżnić zaprawy budowlane stosowane w systemach rurociągowych,

−

określić

zastosowanie

poszczególnych

materiałów

stosowanych

w

systemach

rurociągowych,

−

zastosować zasady bezpieczeństwa i higieny pracy oraz ochrony środowiska podczas prac

z materiałami stosowanymi w systemach rurociągowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Właściwości materiałów stosowanych do budowy systemów

rurociągowych

4.1.1. Materiał nauczania

Pierwiastki chemiczne występujące w przyrodzie możemy podzielić na metale i niemetale.

Metale wyróżniają się spośród niemetali m.in. następującymi właściwościami fizycznymi:

−

większą gęstością (na ogół),

−

wyższą temperaturą topnienia,

−

dobrą przewodnością cieplną i elektryczną,

−

dobrymi właściwościami mechanicznymi, do których zalicza się wytrzymałość na różne

obciążenia (rozciągające, ściskające, zginające, skręcające, ścinające), twardość i udarność

(odporność na uderzanie),

−

dobrymi właściwościami technologicznymi, decydującymi o zachowaniu się materiału

np. w czasie obróbki skrawaniem, obróbki plastycznej i odlewania.

Do właściwości chemicznych metali zaliczamy: odporność na korozję atmosferyczną

i działanie czynników chemicznych, odporność na działanie wysokiej temperatury i to, że ich

tlenki w połączeniu z wodą tworzą zasady.

W przemyśle i technice metale chemicznie czyste stosuje się bardzo rzadko. Wynika to stąd,

że ich przemysłowe otrzymywanie jest bardzo trudne (i kosztowne) i że charakteryzują się małą

wytrzymałością. Najczęściej więc w praktyce metale stosuje się albo w stanie technicznie

czystym, tj. z minimalną procentowo ilością domieszek, albo jako stopy z innymi metalami.

W tym ostatnim przypadku projektuje się i wytwarza stopy w celu otrzymania materiałów

o właściwościach, jakich nie mają jego składniki.

Metale stosowane w budownictwie dzielimy na dwie grupy:

−

metale żelazne – stanowiące stopy żelaza z węglem i innymi dodatkami uszlachetniającymi;

do metali żelaznych zaliczamy żeliwo, stal i staliwo,

−

metale nieżelazne (tzw. kolorowe) - składające się z pierwiastków metalicznych bez dodatku

żelaza; należą do nich min. miedź, cynk, aluminium, ołów i ich stopy.

Metale stanowią znaczną większość pierwiastków i wyróżniają się takimi własnościami, jak:

połysk, nieprzezroczystość, dobra przewodność elektryczna i przewodnictwo cieplne, a także

w licznych przypadkach wykazują dobrą plastyczność. Metale odznaczają się innymi

własnościami chemicznymi niż niemetale.

Technicznie czyste metale, to znaczy takie, które zawierają pewną niewielką ilość

zanieczyszczeń pochodzących z procesów metalurgicznych, są bardzo rzadko używane do

wyrobu przedmiotów użytkowych.

Stopy metali mają lepsze własności mechaniczne i technologiczne od czystych metali.

Czyste metale mają gorsze własności odlewnicze niż ich stopy, ponieważ w stanie ciekłym

rozpuszczają w sobie pewną ilość gazów, które wydzielając się podczas krzepnięcia tworzą

w odlewach pęcherze obniżające ich jakość. Również na skutek swej niskiej twardości i dużej

plastyczności czyste metale gorzej się obrabiają niż ich stopy, gdyż wióry przywierają do

narzędzi skrawających.

Natomiast korzystnymi własnościami czystych metali jest ich większa odporność na

niszczące działanie czynników chemicznych i elektrochemicznych, czyli odporność na korozję.

Czyste metale odznaczają się również lepszą przewodnością elektryczną i przewodnictwem

cieplnym niż ich stopy. Własności metali i stopów technicznych dzieli się na: chemiczne,

fizyczne, mechaniczne i technologiczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Własności chemiczne metali

Do własności chemicznych metali i stopów zalicza się odporność na korozję i działanie

czynników chemicznych oraz na działanie temperatury. Dużą odpornością na korozję odznaczają

się niektóre metale, jak: srebro, złoto i platyna i w mniejszym stopniu nikiel i chrom. Wykonuje

się również specjalnie odporne na korozję i działanie czynników chemicznych stopy techniczne,

jak np. stale nierdzewne, kwasoodporne i żaroodporne, zawierające duże ilości niklu i chromu.

Własności fizyczne metali

Do własności fizycznych zalicza się: gęstość, temperaturę topnienia, temperaturę wrzenia,

ciepło właściwe, przewodnictwo cieplne, przewodność elektryczną, własności magnetyczne,

rozszerzalność cieplną i wygląd zewnętrzny.

Gęstość jest to stosunek masy ciała jednorodnego do objętości, wyrażony w kg/m

3

lub

g/cm

3

. Stopy i metale lekkie, jak np.: lit, sód, magnez, aluminium i ich stopy, odznaczają się

małą gęstością. Dużą gęstość mają metale ciężkie, jak np.: żelazo, nikiel, miedź, wolfram,

platyna i ich stopy.

Temperatura topnienia metali i ich stopów jest wyrażana w stopniach Celsjusza (°C).

Wszystkie metale są topliwe, a ponieważ ich temperatura topnienia waha się w bardzo szerokich

granicach, więc dzieli się je na łatwo topliwe, trudno topliwe i bardzo trudno topliwe. Do metali

łatwo topliwych, których temperatura topnienia wynosi do 650°C, zalicza się między innymi

takie metale, jak: cynę, cynk, bizmut, kadm, magnez i ołów. Metale trudno topliwe mają

temperaturę topnienia do 2000°C. Są to np.: chrom, kobalt, miedź, nikiel, platyna i żelazo. Do

metali bardzo trudno topliwych zalicza się molibden, tantal i wolfram. Temperatura topnienia

tych metali wynosi ponad 2000

0

C. Metale mają stałą temperatura topnienia, natomiast

temperatura topnienia większości stopów mieści się w pewnych zakresach temperatury.

Temperatura topnienia stopów metali jest zwykle niższa od temperatury topnienia składnika

o najwyższej temperaturze topnienia. Temperatura wrzenia dla większości metali jest dość

wysoka. Do łatwo wrzących metali zalicza się kadm i cynk. Temperatura wrzenia kadmu wynosi

767°C, a cynku 907°C. Tę własność cynku wykorzystuje się w hutnictwie otrzymując czysty

cynk przez odparowanie z rudy.

Właściwości mechaniczne metali

Własności te stanowią zespół cech określających zdolność do przeciwstawiania się działaniu

sił zewnętrznych oraz zmian temperatury. Pod wpływem działania tych sił mogą nastąpić

odkształcenia, a w przypadku niedostatecznie wytrzymałej konstrukcji - nawet zniszczenie danej

części. Do własności mechanicznych zalicza się: wytrzymałość, twardość i udarność, czyli

odporność na uderzenia.

Wytrzymałość jest określona jako stosunek największej wartości obciążenia uzyskanego

w czasie próby wytrzymałościowej do pola powierzchni przekroju poprzecznego badanego

elementu. W zależności od rodzaju obciążeń rozróżnia się wytrzymałość na rozciąganie,

ściskanie, zginanie, skręcanie, ścinanie i wyboczenie.

Twardość określa odporność materiału na odkształcenia trwałe, powstające wskutek

wciskania weń wgłębnika. Próby twardości dokonuje się sposobem: Brinella, Rockwella

i Vickersa.

Udarność, czyli odporność materiałów na uderzenia, sprawdza się za pomocą próby

udarności polegającej na złamaniu jednym uderzeniem młota wahadłowego próbki

o określonym kształcie i wymiarach. Miarą udarności jest stosunek pracy zużytej na złamanie

próbki do pola przekroju poprzecznego próbki. Próbie udarności poddaje się materiał

przeznaczony na części, które są narażone na uderzenia lub nagłe obciążenia, a niekiedy nawet

gotowe już części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Własności technologiczne metali

Własności technologiczne określają przydatność materiału w procesach wytwarzania

przedmiotów. Do własności technologicznych zalicza się lejność (własności odlewnicze),

plastyczność i skrawalność.

Lejność, czyli zdolność ciekłego metalu lub stopu do wypełniania formy odlewniczej, zależy

od składu chemicznego, struktury i temperatury ciekłego metalu.

Plastyczność określa zdolność ciał stałych do osiągania znacznych odkształceń trwałych pod

działaniem sił zewnętrznych bez naruszania spójności. Inaczej - jest to przydatność materiału do

obróbki plastycznej, czyli do kucia, tłoczenia, walcowania itp.

Skrawalność, czyli podatność materiału do obróbki skrawaniem, bada się stosując próby,

podczas których określa się powierzchnię skrawaną oraz rodzaj wiórów.

Ocenę technologicznych własności plastycznych przeprowadza się na podstawie prób

mających wykazać podatność materiału do odkształceń trwałych, niezbędnych do nadania

właściwych kształtów produktom, przy czym głównie wymienić należy: próbę zginania, próbę

nawijania drutu, próbę kucia oraz próbę tłoczności.

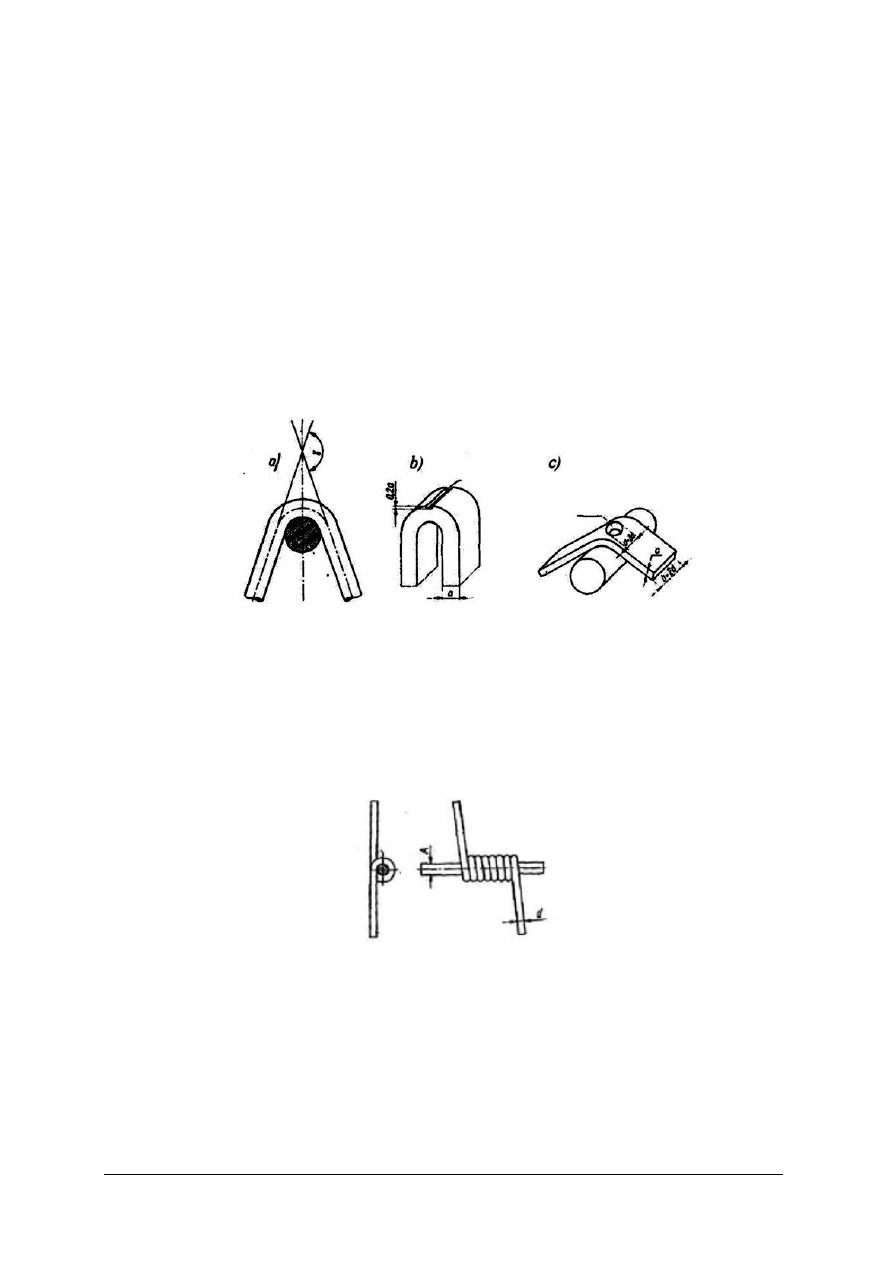

Rys. 1. Próba zginania: a) zwykła, b) obostrzona z karbem, c) obostrzona z otworem [10]

Próbę zginania przeprowadza się na prętach o przekrojach kołowym, kwadratowym lub

prostokątnym. Polega ona na powolnym zginaniu próbki wokół pręta. W niektórych

przypadkach przeprowadza się obostrzoną próbę zginania. W próbie zginania miarą

plastyczności jest wartość kąta, o jaki próbkę można zgiąć bez spowodowania pęknięcia.

Materiały bardzo

plastyczne poddaje się próbie wielokrotnego zginania. Miarą plastyczności

jest liczba określonych przegięć wykonanych do chwili pojawienia się pierwszych pęknięć.

Rys. 2. Próba nawijania drutu [10]

Próbę nawijania stosuje się do drutów o średnicach mniejszych od 6 mm. Określa ona

własności plastyczne drutu oraz pozwala na wykrycie niejednorodności materiału. Ponadto

umożliwia w przypadku drutów emaliowanych określenie w warunkach próby trwałości

nałożonej powłoki. Próba polega na nawinięciu drutu na trzpień o określonej średnicy. Sposób

nawinięcia, liczbę zwojów oraz średnicę trzpienia określa norma.

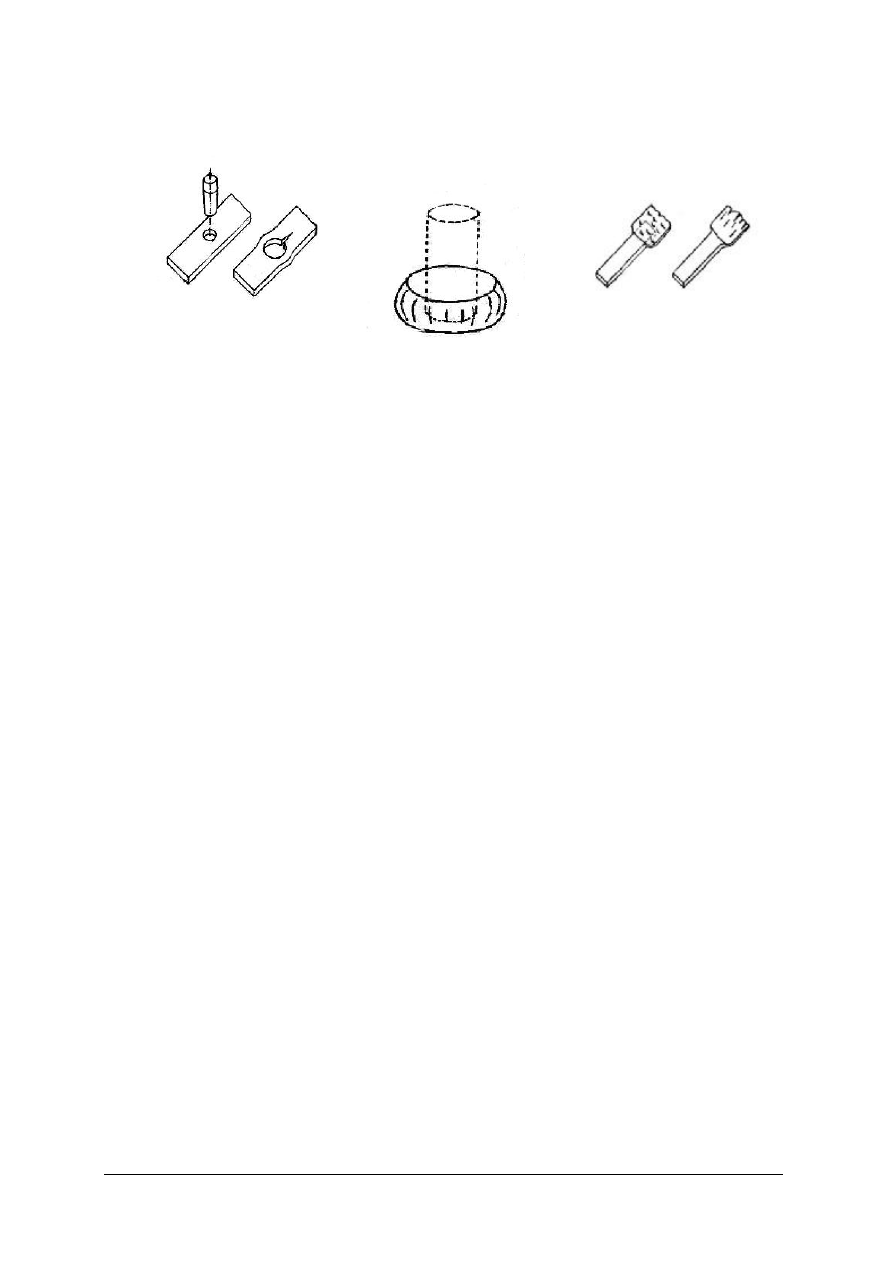

Próba kucia. Próbę kucia można wykonać zależnie od potrzeby jako próbę spęczania, próbę

rozklepywania lub próbę rozbijania. Sposób przeprowadzania tych prób ilustrują rysunki 3, 4, 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Miarą plastyczności w próbie kucia jest stopień odkształcenia uzyskany do chwili pojawienia się

pęknięć materiału.

Rys. 3. Próba rozbijania: 1- trzpień,

2-próbka z otworem [10]

Rys. 4. Próba spęczania [10]

Rys. 5. Próba rozklepywania [10]

Do pomiaru twardości stosuje się najczęściej metody: Brinella, Rockwella, Vickersa, Poldi

i Shore`a. Pomiar twardości metodą Shore`a polega na pomiarze wysokości odbicia się od

powierzchni badanej niewielkiego ciężarka zakończonego twardym wgłębnikiem, który spada na

powierzchnię badaną z odpowiedniej wysokości. Im bardziej materiał jest twardy, tym wyżej

odskoczy ciężarek twardościomierza.

Tworzywa sztuczne

Wśród materiałów, mających duże zastosowanie w robotach instalacyjnych, nie będących

metalami, wyróżnić należy tworzywa sztuczne. Ich składnikiem podstawowym jest polimer

(substancja wielocząsteczkowa), ponadto tworzywa sztuczne zawierają składniki dodatkowe,

nadające tym tworzywom określone właściwości przetwórcze i użytkowe. Surowcami

wyjściowymi do produkcji polimerów są przede wszystkim: ropa naftowa, gaz ziemny i węgiel

kamienny.

Ze względu na właściwości przetwórcze tworzywa sztuczne dzielimy na:

−

tworzywa termoplastyczne, których cechą charakterystyczną jest ich mięknienie (do stanu

plastyczności) pod wpływem podwyższonej temperatury,

−

tworzywa utwardzalne (nieodwracalnie) pod wpływem wyższej temperatury (tzw.

termoutwardzalne) lub środków chemicznych (tzw. chemoutwardzalne).

Z produkowanych obecnie tworzyw termoplastycznych, znajdujących zastosowanie

w robotach instalacyjnych, można wyróżnić: polichlorek winylu (PVC), polietylen (PE)

i polipropylen (PP).

Z tworzyw termo- i chemoutwardzalnych używane są żywice poliestrowe, epoksydowe,

poliuretanowe, fenolowe, fenolowo-form-aldehydowe itp.

Tworzywa sztuczne charakteryzują się:

−

dużą odpornością na działanie agresywnych czynników (mediów) i na korozję,

−

dobrymi właściwościami wytrzymałościowymi w zakresie dopuszczalnej temperatury,

−

złym przewodnictwem elektryczności i ciepła,

−

łatwością przetwarzania na konkretne materiały,

−

łatwością obróbki w trakcie robót montażowych;

jednocześnie jednak:

−

dużą rozszerzalnością (dochodzącą do 14-krotnie większej od stali),

−

słabą odpornością na uderzenia i działanie ognia,

−

słabą odpornością na działanie promieni ultrafioletowych (skłonnością do starzenia).

Własności mechaniczne tworzyw sztucznych.

Ze względu na właściwości mechaniczne, tworzywa klasyfikuje się tradycyjnie na

elastomery i plastomery lub tworzywa miękkie, półsztywne i sztywne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Elastomerem nazywamy tworzywo charakteryzujące się współczynnikiem sprężystości

wzdłużnej (modułem Younga) rzędu od 1 do 4 MPa i wydłużeniem przy rozciąganiu rzędu na

ogół kilkuset procent, nawet 1000% i więcej, w bardzo dużym stopniu sprężystym.

Plastomerem nazywamy tworzywo mające współczynnik sprężystości wzdłużnej od 1000 do

1500 MPa i więcej oraz wydłużenie przy rozciąganiu od ok. 1% (tworzywo kruche) do

100–200% i więcej (tworzywo sprężyste).

Tworzywem miękkim nazywa się tworzywo, którego współczynnik sprężystości wzdłużnej

przy zginaniu (E ) lub rozciąganiu (Ery jeżeli E jest niemierzalny, ma wartość poniżej 700 MPa

w temperaturze pokojowej).

Tworzywem półsztywnym nazywa się tworzywo, którego współczynnik sprężystości

wzdłużnej, określony jak poprzednio, mieści się w zakresie od 700 do 7000 MPa.

Tworzywem sztywnym nazywa się tworzywo, którego współczynnik sprężystości

wzdłużnej, określony jak wyżej przekracza 7000 MPa.

Właściwości cieplno - przetwórcze.

Tworzywo termoplastyczne (termoplast) jest zdolne do wielokrotnego przechodzenia, pod

wpływem ciepła, ze stanu stałego w stan plastyczny i następnie ciekły oraz odwrotnie, bez

istotnych zmian właściwości. Tworzywo utwardzalne (duroplast) pod wpływem ciepła, łącznego

działania ciepła i czynników chemicznych lub fizycznych, lub tylko pod wpływem tych

czynników, przekształca się nieodwracalnie - utwardza w materiał usieciowany, nietopliwy.

Sieciowanie jest to proces tworzenia wielu międzycząsteczkowych wiązań kowalencyjnych

między makrocząsteczkami polimeru. Gdy sieciowanie przebiega przede wszystkim na skutek

działania składnika dodatkowego, zwanego utwardzaczem, w czasie egzotermicznej reakcji

chemicznej, na ogół polimeryzacji addycyjnej, otrzymane tworzywo nazywa się często

tworzywem chemoutwardzalnym. Jeżeli sieciowaniu poddaje się kauczuk naturalny lub

syntetyczny, to nosi ono nazwę wulkanizowania. W wyniku tego procesu otrzymuje się z reguły

elastomer, zwany powszechnie gumą. Gdy sieciowanie przebiega przede wszystkim pod

wpływem ciepła, mikrofal lub głównie promieniowania gamma bądź widzialnego albo pod

wpływem innych czynników fizycznych, najczęściej nosi nazwę tworzywa termoutwardzalnego.

Bardzo użyteczne z punktu widzenia konstruowania, przetwórstwa i użytkowania elementów

z tworzyw, okazało się klasyfikowanie tych materiałów na podstawie obu kryteriów łącznie.

Zgodnie z podanymi dotąd wiadomościami elastomery i plastomery mogą być zarówno

tworzywami termoplastycznymi, jak i utwardzalnymi.

Twardość tworzyw sztucznych:

Pojęcie twardości odnosi się do dwu wzajemnie niezależnych właściwości fizycznych: do

zdolności do wzajemnego rysowania się (twardość Mohsa) i oporu stawianego przez materiał

w czasie prostopadłego wciskania w jego powierzchnię odpowiedniego „wgłębnika” przy

zastosowaniu takich nacisków, aby wystąpiło odkształcenie trwałe. Jako wgłębnik stosuje się

elementy znormalizowane, takie jak: kulki, stożki lub ostrosłupy. Metody oznaczania twardości

tworzyw sztucznych dzieli się na dwie grupy w zależności od tego, czy badane tworzywo ma

temperaturę zeszklenia (Tg) powyżej temperatury normalnej eksploatacji, czy też jest to

tworzywo wysoko sprężyste, dla którego Tg leży poniżej zakresu temperatury normalnej

eksploatacji. Twardość obu grup tworzyw oznacza się innymi metodami, tak dalece różnymi, że

metod przydatnych dla jednej grupy nie można stosować dla grupy drugiej. Różne metody

pomiaru twardości są między sobą tylko w przybliżeniu porównywalne, dlatego przy podawaniu

twardości należy zawsze podawać dodatkowe parametry badania, jak: temperaturę otoczenia,

grubość próbki, czas nacisku itd. Do pomiaru twardości tworzyw stosuje się ogólnie znane

metody: Brinella, Vickersa i Rockwella.

Rozpoznawanie tworzyw sztucznych metodą spalania

W metodzie tej obserwuję się zachowanie próbki tworzywa wprowadzonej do płomienia

palnika. Identyfikację tworzywa przeprowadza się na podstawie następujących kryteriów:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

1. Zmiany po ogrzaniu,

2. Wyglądu płomienia,

3. Zmiany po wyjęciu z płomienia,

4. Zapachu po ogrzaniu.

Niżej znajduję się tabela z informacjami jak można rozpoznać jakie to tworzywo po wykonanej

metodzie spalania.

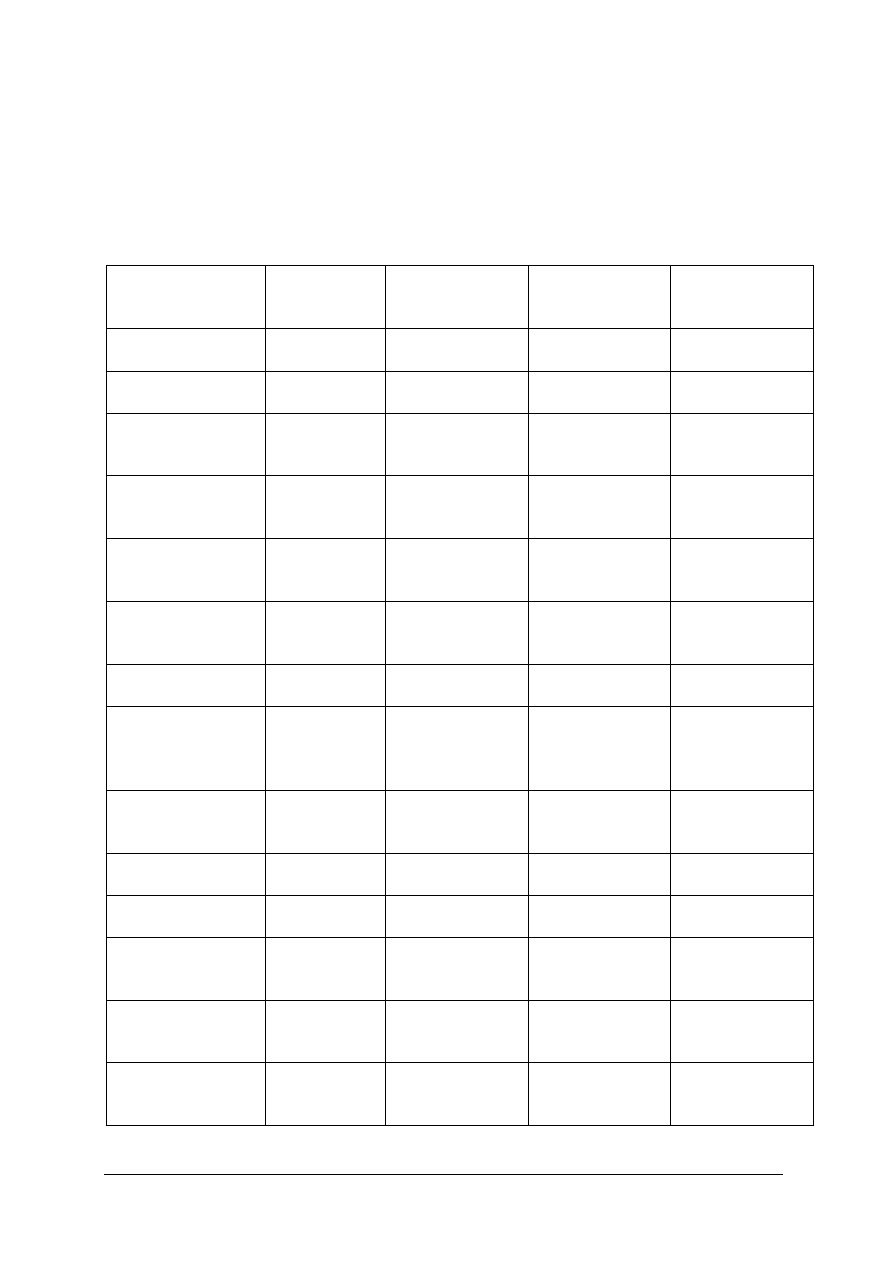

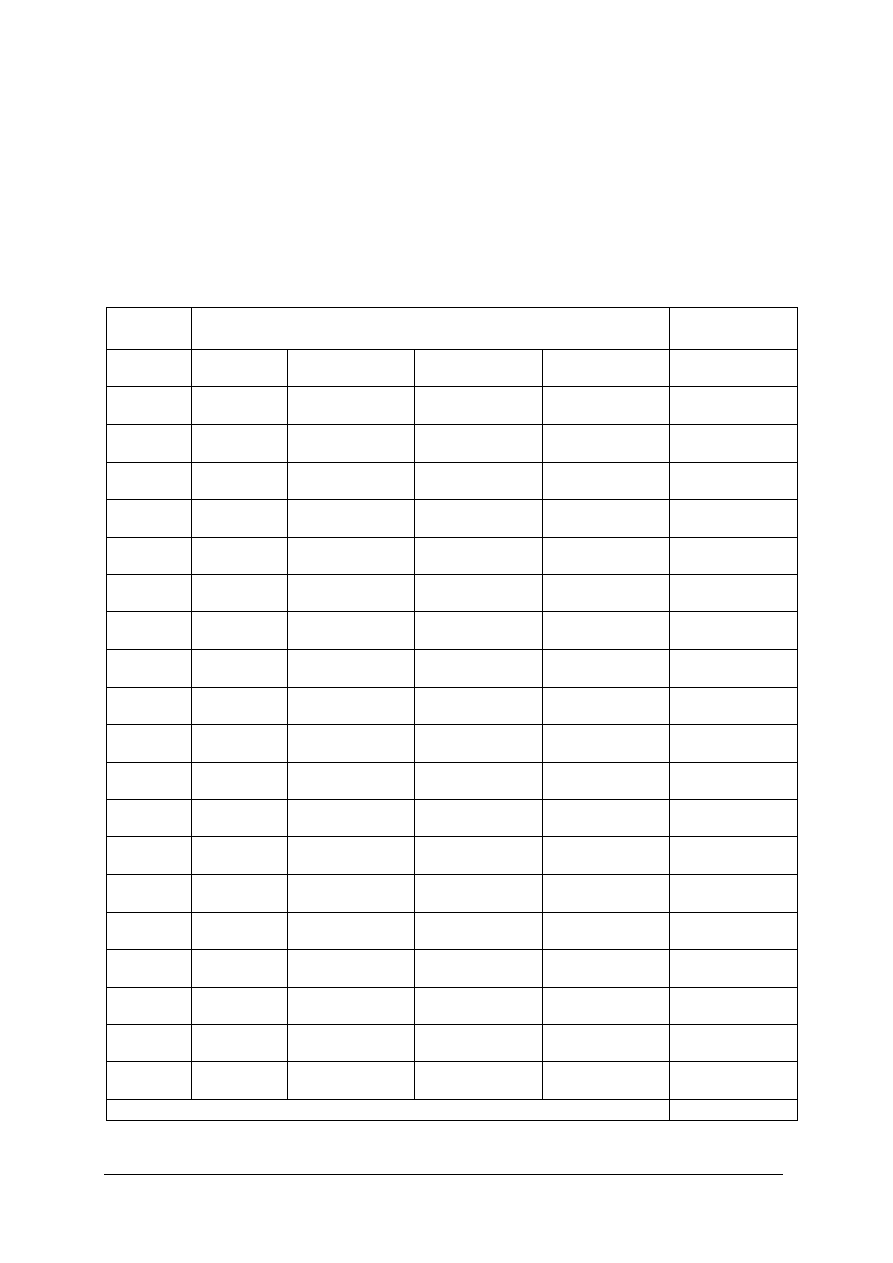

Tabela 1. Rozpoznawanie tworzyw sztucznych [1, s. 67]

Tworzywo

Zmiany po

ogrzaniu

Wygląd

płomienia

Zmiany po

wyjęciu

z płomienia

Zapach po

ogrzaniu

Polietylen

(PE)

topi się, traci

zmętnienie

żółty z niebieska

podstawą

nadal się pali

parafiny

Polipropylen(PP)

topi się traci

zmętnienie

żółty z niebieska

podstawą

nadal się pali

kwaśny parafiny

Polistyren

mięknie, topi

się

żółto-

pomarańczowy,

kopcący

nadal się pali

styrenu

Kopalimar styren-

-akrylonitryl

(SAN)

mięknie, topi

się

żółto-

pomarańczowy,

kopcący

nadal się pali

odrażający

styrenu

Polichlorek winylu

(PCW)

mięknie

żółty, kopcący

z niebieską

podstawą

natychmiast

gaśnie

kwaśny gryzący

Palimetakrylan

metylu

(PMM)

mięknie

żółty z niebieska

podstawą

nadal się pali

estrowy

(owocowy)

Poliwęglan

(PW)

mięknie, pieni

się

żółty, kopcący

po chwili gaśnie

fenalu

Poliamid

traci

zmętnienie,

ciemnieje, topi

się, pieni się

niebieski, prawie

niewidoczny

po chwili gaśnie

palonego rogu

Azolan celulozy

mięknie,

zapala się

intensywnie

intensywny, żółty

pali się

intensywnie

kamfory

Octan celulozy

mięknie

żółty, kopcący

nadal pali się

z odpryskami

octu, palonego

papieru, gryzący

Octo-maślan

celulozy

mięknie

żółty z niebieska

podstawą

pali się nadal

zjełczałego masła

Tłoczywa

melaminowo-

-formaldchydowe

nie zmienia się

niebiesko żółty

natychmiast

gaśnie

palonej ryby

Żywice i

kompozycje

poliestrowe

nie zmienia się

żółto-

pomarańczowy,

kopcący

nadal się pali

styrenu, kwaśno-

słodki

Żywice i

kompozycje

epoksydowe

nie zmienia się

żółto-

pomarańczowy,

kopcący

po chwili gaśnie

specyficzny

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

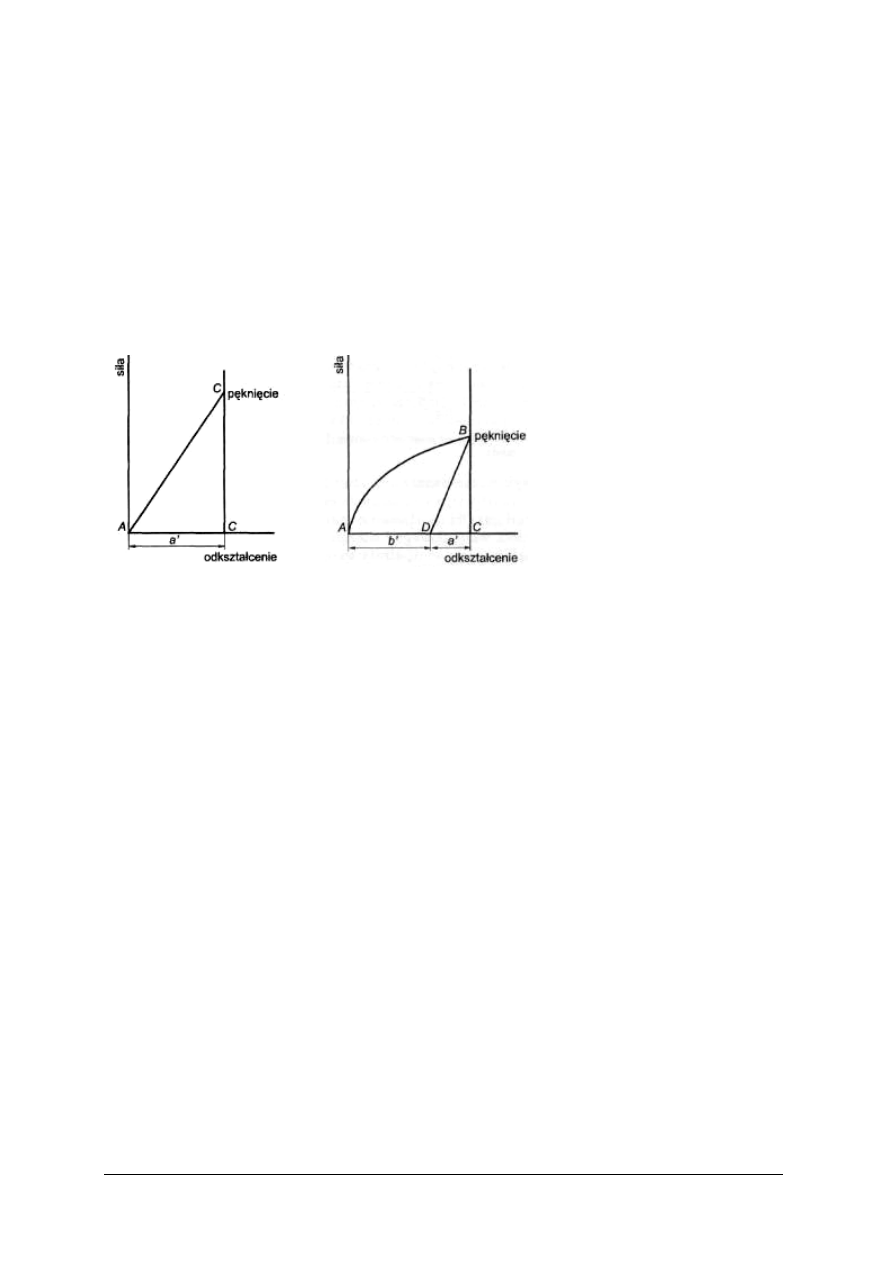

Udarność tworzyw sztucznych.

Udarność jest to odporność tworzywa na złamanie udarowe. Określa się ją stosunkiem pracy

potrzebnej do dynamicznego złamania próbki do przekroju poprzecznego próbki w miejscu

złamania. Oprócz pracy potrzebnej do złamania, celowe jest również określenie odkształcenia

próbki. Dzięki elektronicznym metodom pomiaru siły i odkształcenia można lepiej

scharakteryzować zachowanie się tworzyw sztucznych przy obciążeniach udarowych.

W zależności od właściwości badanego tworzywa pęknięcie w czasie dynamicznego złamania

próbki może być kruche lub plastyczne.

Rysunek 6 - pęknięcie kruche

Rysunek 7 - pęknięcie plastyczne

a' - odkształcenie sprężyste b' - odkształcenie plastyczne

Rys. 6. pęknięcie kruche

[1, s. 67]

Rys. 7. pęknięcie plastyczne

[1, s. 82]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są właściwości chemiczne metali?

2. Jaka jest różnica pomiędzy metalem czystym a stopem?

3. Jak dzielimy tworzywa sztuczne?

4. Jakie są własności fizyczne metali?.

5. Co określają własności technologiczne materiałów?

6. Jakie są właściwości niemetali?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na stanowisko montażowe dostarczono materiały metalowe do konstrukcji rurociągu.

Zmierz

twardość

dostarczonych

materiałów.

Do

pomiaru

twardości

wykorzystaj

twardościomierz Brinella.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeprowadzić pomiar twardości,

3) zmierzyć średnicę odcisku,

4) odczytać z tablic twardość materiału,

5) porównać wyniki,

6) omówić sposób rozwiązania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

−

twardościomierz Brinella,

−

mikroskop pomiarowy lub lupa Brinella,

−

tablice twardości,

−

instrukcja obsługi twardościomierza,

−

katalog wyrobów metalowych,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Dokonaj selekcji na metale i niemetale dostarczonych próbek materiałów używanych

w systemach rurociągowych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) przeprowadzić oględziny próbek,

3) określić zastosowanie próbek materiałów,

4) porównać wyniki.

Wyposażenie stanowiska pracy:

−

katalog wyrobów metalowych,

−

katalog wyrobów niemetalowych

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać metale i niemetale?

¨

¨

2) określić właściwości chemiczne metali?

¨

¨

3) przeprowadzić rozpoznanie rodzaju tworzyw sztucznych?

¨

¨

4) ocenić technologiczne własności plastyczne?

¨

¨

5) rozpoznać podstawowe rodzaje tworzyw sztucznych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Metale i ich stopy

4.2.1. Materiał nauczania

Metale żelazne

Podstawowymi stopami stosowanymi w technice są stopy żelaza z węglem. Produktem

wyjściowym, z którego otrzymuje się techniczne stopy żelaza z węglem, jest surówka

otrzymywana w wielkim piecu z rudy żelaza. Stopy żelaza z węglem zawierają również

domieszki pochodzące z procesu metalurgicznego w postaci krzemu, manganu, siarki i fosforu.

Siarka i fosfor są domieszkami szkodliwymi. Zawartość siarki powoduje kruchość stopu na

gorąco, a zawartość fosforu kruchość na zimno oraz pogarsza własności plastyczne i udarność

stopu. Stopy żelaza z węglem dzieli się na surówki, żeliwa i stale.

Otrzymywanie surówek żelaza z rud odbywa się w piecach hutniczych zwanych wielkimi

piecami. Piece te są budowane w kształcie wieży o wysokości do 30 m i średnicy do 8 m.

Surówka, jako stop żelaza z węglem (ponad 2%) i innymi składnikami (Si, Mn, P, S), otrzymany

w wyniku redukcji rudy w wielkim piecu, stanowi materiał wyjściowy do produkcji stali. Stal

otrzymuje się w wyniku przeróbki surówki, a ponieważ stal może zawierać do 2% węgla,

podczas gdy surówka zawiera 3,2÷4,3% węgla, więc głównym celem procesu otrzymywania

stali jest odwęglenie surówki. Surówka zawiera również domieszki w postaci krzemu, manganu,

siarki

i

fosforu.

Podczas

przerobu

surówki

na

stal

zarówno

węgiel,

jak

i domieszki ulegają częściowemu wypaleniu. Otrzymana w ten sposób ciekła stal użyta na

odlewy nazywa się staliwem, a odlana we wlewki i przewalcowana na walcarkach, zwanych

zgniataczami, nazywa się stalą.

Stale niestopowe konstrukcyjne ogólnego przeznaczenia

Oznaczenie gatunku stali (wg PN-88/H-84020) składa się z liter (St) oraz liczby

porządkowej: 0, 3, 4, 5, 6 lub 7 (im wyższa liczba, tym większa zawartość węgla). Ponadto:

−

gatunki stali o liczbie porządkowej: 0, 3 i 4 oznacza się dodatkowo literą S, np.: StOS, St3S,

St4S, która oznacza przydatność stali do spawania;

−

gatunki stali o liczbie porządkowej: 3 i 4 o podwyższonych wymaganiach jakościowych

(o obniżonej zawartości węgla, fosforu i siarki) oznacza się dodatkowo literą V lub W, np.:

St3V, St3W, St4V, St4W;

−

litery wprowadzone na końcu oznaczenia stali oznaczają: X - tzw. stal nieuspokojoną, np.:

St3X, St3VX; Y - tzw. stal półuspokojoną, np.: St3Y, St35Y, St3VY, St4VY.

Stale niskostopowe konstrukcyjne do utwardzania powierzchniowego i ulepszania

cieplnego

Oznaczenie gatunku stali składa się z liczb, które mogą być uzupełnione literami. Litera po

liczbach oznacza:

G

−

o

podwyższonej

ilości

manganu

(np.: 15G, 20G);

A

−

o podwyższonej czystości fosforu i siarki

(np.: 09A, 14A, 26A);

rs

−

o regulowanej zawartości siarki (np.: 14rs,

26rs);

h

−

o wymaganej hartowności (np.: 36Ah, 46rsh);

H

−

o podwyższonej twardości;

L

−

o obniżonej górnej granicy twardości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Stale konstrukcyjne stopowe

Oznacza sieje za pomocą cyfr i liter. Dwie pierwsze cyfry oznaczają średnią zawartość

węgla w setnych częściach procenta, zaś litery oznaczają pierwiastki stopowe. Cyfry

występujące po literach oznaczających pierwiastki stopowe określają zawartość składnika

stopowego w liczbach całkowitych, gdy jego średnia zawartość przekracza 1,5%. Jeżeli

zawartość procentowa jest niższa niż 1,5%, to po symbolu określającym dany składnik stopowy

nie podaje się cyfr. Przykłady oznaczania stali konstrukcyjnych stopowych:

15H - stal chromowa (średnia zawartość węgla 0,15%, zawierającą poniżej 1,5% chromu);

18H2N2 - stal chromowo-niklowa (średnia zawartość węgla 0,18%, zawartość chromu

i niklu po ok. 2%).

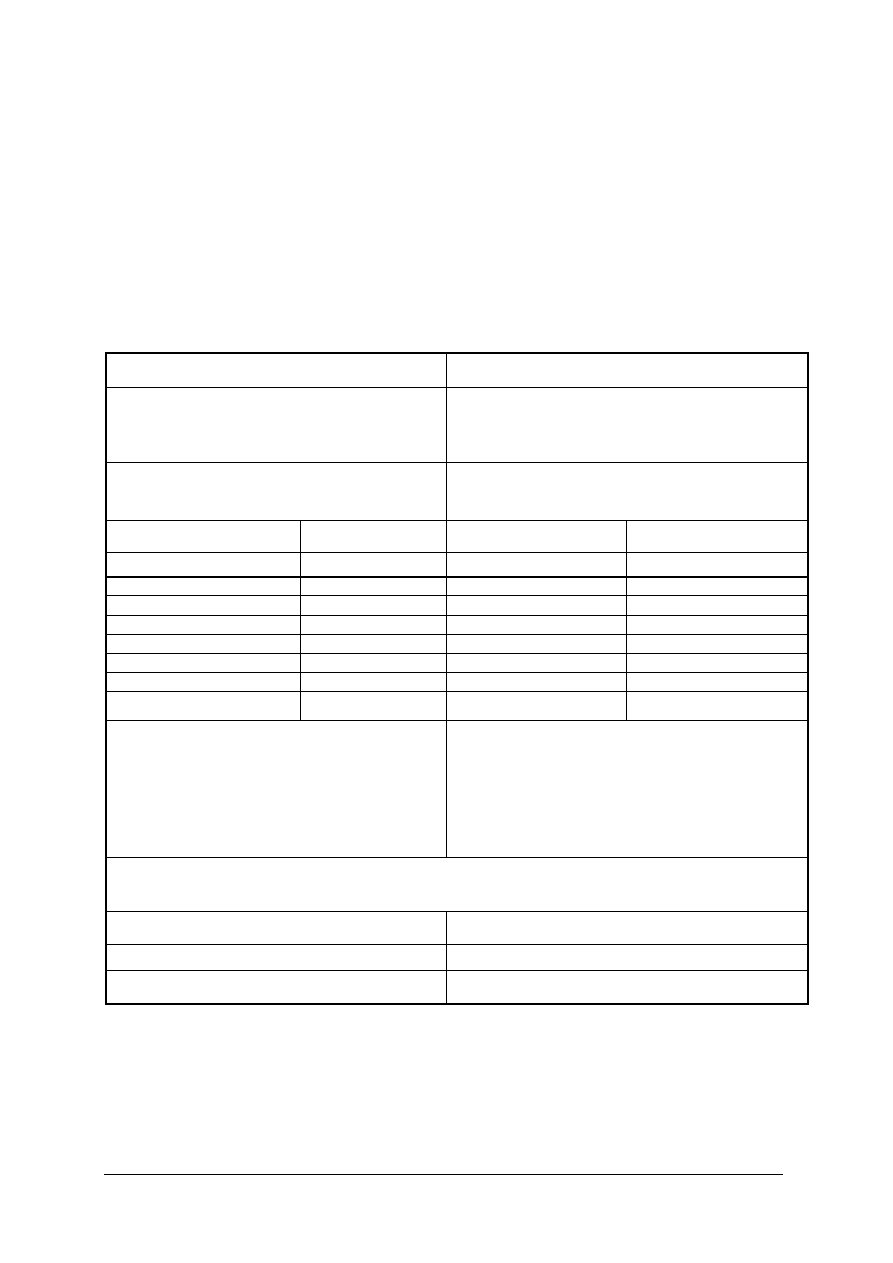

Tabela 2. Porównanie stali [3, s. 102]

Stale węglowe

Stale stopowe

Głównym składnikiem wpływającym na własno-

ści stali jest węgiel

Oprócz węgla, własności stali określają celowo

wprowadzone domieszki jednego lub kilku dodatków

stopowych

Pozostałe składniki (oprócz żelaza) występują w

małych ilościach i są pozostałością procesów

hutniczych

Składniki stopowe są wprowadzane celowo w trakcie

obróbki stali w określonych ilościach

Składnik

Symbol chemiczny

Składnik

Symbol chemiczny

Mangan

Mn

Mangan

Mn

Krzem

Si

Krzem

Si

Chrom

Cr

Chrom

Cr

Nikiel

Ni

Nikiel

Ni

Miedź

Cu

Wolfram

W

Molibden

Mo

Molibden

Mo

Wanad

V

Kobalt

Co

Wyżej wymienione składniki i wzrost procentowy

węgla mają wpływ na:

−

wzrost twardości,

−

zwiększenie wytrzymałości,

−

zwiększenie sprężystości,

−

polepszenie własności mechanicznych

Wyżej wymienione dodatki mają wpływ na:

−

zwiększenie hartowności,

−

uzyskanie lepszych własności

wytrzymałościowych w stanie obrobionym

cieplnie,

−

nadanie specjalnych własności fizycznych

i chemicznych

Niżej wymienione składniki występują w małych ilościach i są zanieczyszczeniami (domieszkami

szkodliwymi) w obu rodzajach stali

Składnik

Symbol chemiczny

Siarka

S

Fosfor

P

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Tabela 3. Klasyfikacja i znakowanie stali [4, s. 130]

Grupa

stali

Barwa

Gatunek stali

Zastosowanie

I

Czerwona Stale węglowe konstrukcyjne zwykłej jakości nity. śruby, sworznie, haki, wały

pędne osie

II

Brązowa Stale węglowe konstrukcyjne wyższej jakości czopy, łańcuchy, sworznie, wały, osie.

tuleje, korbowody

III

Zielona

Stale niskostopowe konstrukcyjne oraz stale

zwykłej jakości

do produkcji rur

IV

Żółta

Stale sprężynowe

walce, płyty do pras, sprężyny, druty

do linek

V

Biała

Stale stopowe konstrukcyjne do nawęglania i

azotowania

wały rozrządu, sworznie, koła zębate

ślimacznice

VI

Niebieska Stale stopowe konstrukcyjne do ulepszania

cieplnego

koła zębate, części konstrukcyjne do

ulepszania cieplnego

VII

Czarna

Stale narzędziowe

wiertła, frezy, noże do tworzyw

sztucznych

VIII

Fioletowa Stale stopowe o szczególnych

właściwościach

sprężyny zwijane, sprężyny talerzowe

Żeliwo i jego podział

Żeliwo jest stopem żelaza z węglem, który zawiera większą zawartość węgla niż stal

(tj. 2 do 3,6%) oraz domieszki: krzemu, manganu, fosforu i siarki. Węgiel w żeliwie może

występować w postaci grafitu (węgiel niezwiązany) lub cementytu (związku chemicznego

z żelazem). Żeliwo stosuje się w przemyśle do wytwarzania metodą odlewania różnych części

maszyn i urządzeń. Odznacza się zdolnością do tłumienia drgań, dobrą obrabialnością, dużą

wytrzymałością i odpornością na ścieranie.

Żeliwo białe ma przełom biały, ze względu na występujący w nim węgiel w postaci

cementytu. Jest twarde, kruche i nie nadaje się do obróbki skrawaniem. Znalazło zastosowanie

przy wytwarzaniu klocków hamulcowych, walców drogowych oraz jako produkt wyjściowy do

otrzymywania żeliwa ciągliwego.

Żeliwo szare ma przełom szary ze względu na występujący w nim węgiel w postaci grafitu.

Odznacza się dobrymi własnościami odlewniczymi, dużą wytrzymałością na ściskanie

i rozciąganie, małą udarnością i minimalną wytrzymałością na skręcanie i zginanie.

W oznaczeniu żeliwa szarego, np. ZL300:

−

symbol ZL - oznacza żeliwo;

−

cyfra 300 - oznacza minimalną wytrzymałość na rozciąganie (Rm

min

= 300 MPa).

Do montażu rurociągów wodnych możemy używać rur z żeliwa.

Rury i kształtki żeliwne ciśnieniowe, pokryte na gorąco z zewnątrz i wewnątrz powłoką

przeciwkorozyjną ze smoły pogazowej, ze względu na kształt dzieli się na:

−

proste bez odgałęzień,

−

proste z odgałęzieniami,

−

zakrzywione po łuku bez odgałęzień.

Ze względu na stosowane połączenia takie rury i kształtki dzieli się na:

−

prostki kołnierzowe i kielichowe,

−

kształtki kielichowe i kołnierzowe,

−

kształtki kielichowo-kołnierzowe.

Prostki ciśnieniowe produkuje się w dwóch klasach LA i A, przy czym ścianka w klasie A

jest o 10% grubsza niż w klasie LA.

W klasie LA produkuje się prostki kielichowe o średnicach nominalnych 50÷1200 mm,

grubości ścianek 6,7 ÷ 22,5 mm i długości 2000 ÷ 6000 mm. W klasie A produkuje się prostki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

kołnierzowe o średnicach nominalnych 80÷1000 mm, grubości ścianek 8,6÷27,0 mm oraz

długości 3000 i 4000 mm.

Omówione rury i kształtki żeliwne ciśnieniowe poddaje się przez 15 s działaniu ciśnienia

próbnego o wartości zależnej od średnicy nominalnej .

Wodociągowe rury żeliwne mogą być łączone na połączenia sztywne (najczęściej) –

kielichowe lub kołnierzowe oraz połączenia elastyczne.

Biorąc pod uwagę fakt, że rury żeliwne nie są odporne na uderzenia i charakteryzują się

małą wytrzymałością na zginanie, w warunkach kiedy te właściwości mają decydujące

znaczenie, zamiast rur żeliwnych używa się rur stalowych.

Żeliwo ciągliwe jest otrzymywane z żeliwa białego, a gatunki i rodzaje określono w normie

PN-92/H-83221, wg której rozróżnia się żeliwo:

−

białe (o symbolu literowym W), np.: W 35-04;

−

czarne (o symbolu literowym B) np.: B 35-10;

−

perlityczne (o symbolu literowym P), np.: P 80-01.

Żeliwo to ma własności zbliżone do stali i odznacza się dużą wytrzymałością na rozciąganie,

twardością oraz dobrą plastycznością.

Żeliwo modyfikowane w porównaniu z żeliwem szarym ma większą odporność na ścieranie

i korozję, wytrzymałość na rozciąganie i zginanie oraz dużą twardość. Nadaje się do obróbki

skrawaniem i ma dobre własności odlewnicze.

Żeliwo sferoidalne ma dużą wytrzymałość na rozciąganie i twardość (zbliżoną do stali).

Jego gatunki i klasyfikację określono w normie PN-92/H-83123.

Żeliwo stopowe uzyskuje się dodając do żeliwa dodatki chromu, niklu, krzemu, aluminium,

molibdenu, magnezu, miedzi, tytanu i wanadu. Charakteryzują je następujące własności:

odporność na korozję, wysoką temperaturę, ścieranie oraz działanie różnych kwasów

i czynników chemicznych. Według normy rozróżnia się następujące gatunki żeliwa stopowego:

−

żaroodporne, np.: ZL Cr 0,8, ZL Al 4 Cr 2,2;

−

odporne na korozję, np.: ZL Ni 15 Cu 6 Cr 2;

−

odporne na ścieranie, np.: ZL Mn 10, ZL Ni.

Oznaczenie zawiera nazwę, skład chemiczny i średnią zawartość pierwiastka, np.:

−

ZL Cr 0,8 (ZL - żeliwo; Cr - chrom; 0,8 - 0,8% chromu);

−

ZL Ni 15 Cu 6 Cr 2 (ZL - żeliwo; Ni - nikiel; 15-15% niklu; Cu - miedź; 6-6% miedzi;

Cr - chrom; 2-2% chromu).

Staliwo

Staliwem nazywa się stal o zawartości węgla od 0,1 do 0,25%, nie poddaną obróbce

plastycznej i odlaną w formy odlewnicze. Rozróżnia się staliwo węglowe i stopowe. Staliwo

węglowe konstrukcyjne w zależności od wymaganych własności, dzieli się na 8 gatunków

różniących się między sobą wytrzymałością, udarnością i zawartością poszczególnych

pierwiastków. Gatunek staliwa określa znak, który składa się z litery, z trzycyfrowej liczby

określającej wymaganą minimalną wartość wytrzymałości na rozciąganie oraz czasami litery

W oznaczającej ograniczony skład chemiczny mający wpływ na jednolitą spawalność.

Staliwo stopowe konstrukcyjne zawiera 0,15÷0,4% węgla oraz dodatki stopowe:

0,40÷1,60% manganu, 0,20÷0,80% krzemu, 0,30÷1,40%, chromu, 0,30÷0,80% niklu,

0,20÷0,60% molibdenu i 0,15÷0,30% wanadu. Znak staliwa składa się z litery L, liczby

określającej średnią zawartość węgla oraz litery oznaczającej pierwiastki stopowe wg

malejących zawartości procentowych składnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

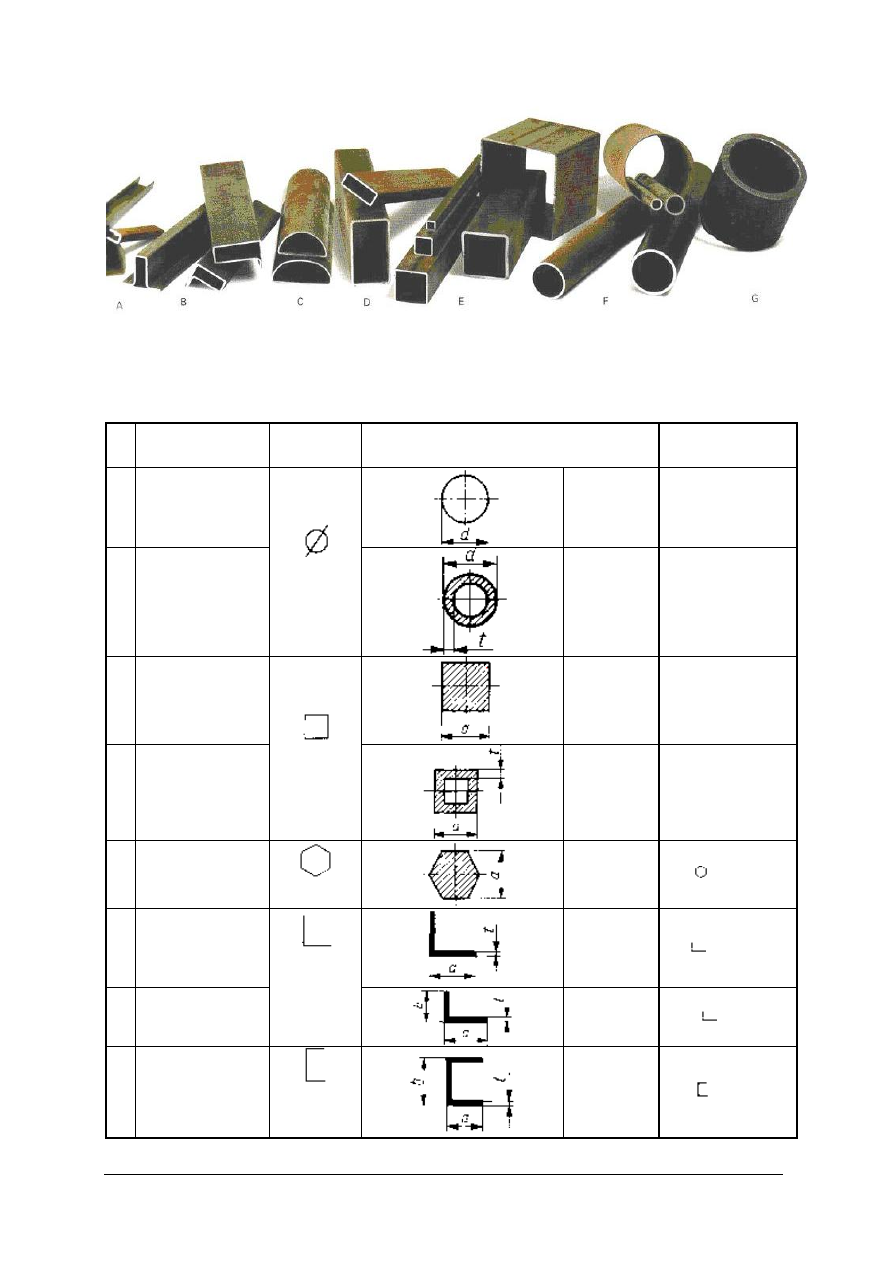

Rys. 8. Różne rodzaje profili kształtowanych na zimno z cienkiej blachy o różnej grubości: otwarte o jednakowych

skrzydełkach, często stosowane do produkcji prowadnic do żaluzji (A), profile stosowane do konstrukcji ram

i drzwi (B), profile używane do wykonywania balustrad (C), profile prostokątne (D), profile kwadratowe (E), profile

okrągłe (F), profile wyprodukowane w wyniku perforacji na gorąco (G) [1, s. 25]

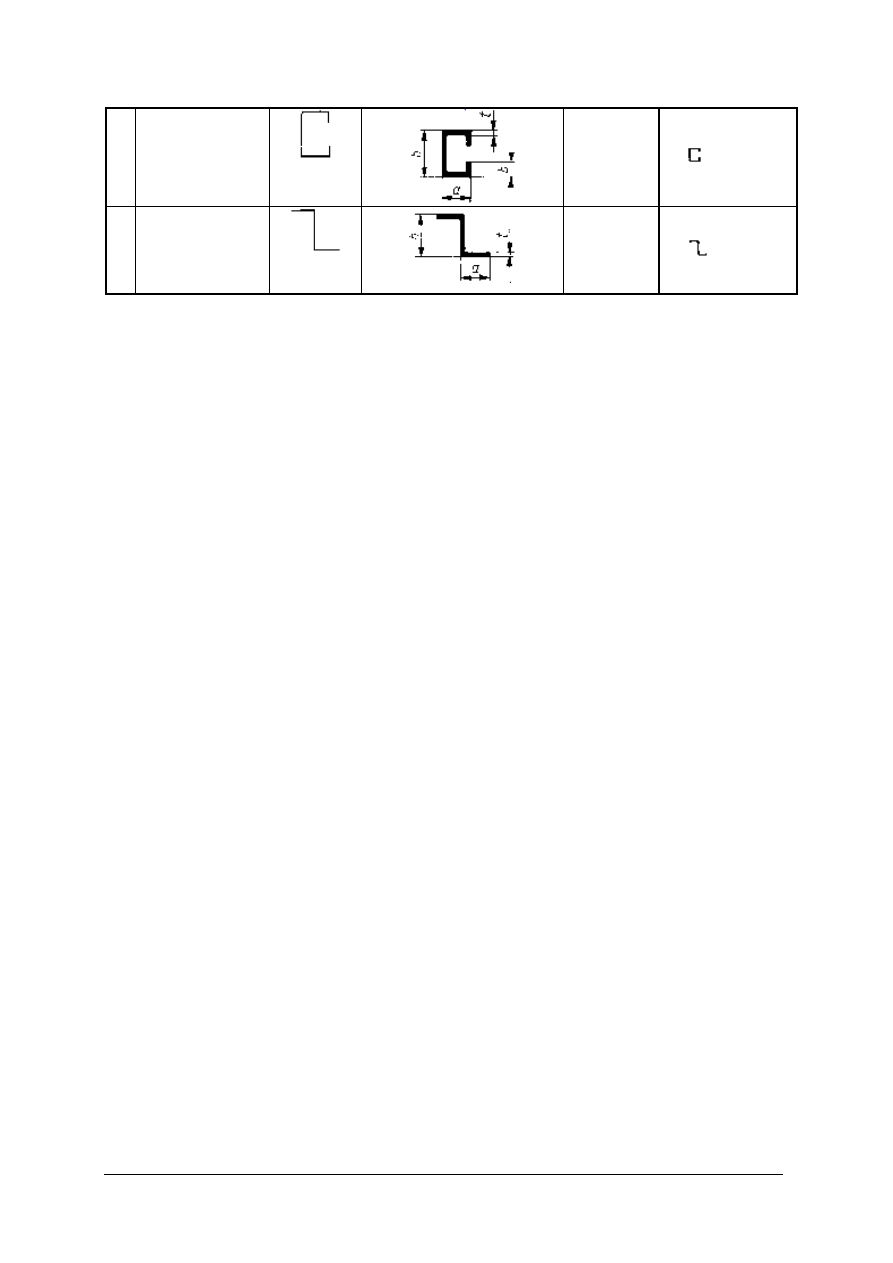

Tabela 4. Wymiarowanie i oznaczanie kształtowników [3, s. 140]

Lp.

Rodzaj przekroju

pręta

Symbol

graficzny

Charakterystyczne wymiary

Przykład

wymiarowania

1

Przekrój okrągły

pełny

d

Ø50-100

2

Rura

d

x

t

Ø 30x2 -300

3

Przekrój

kwadratowy pełny

a

20-65

4

Przekrój

kwadratowy

zamknięty

a

x

t

24

x

1 -1000

5

Przekrój

sześciokątny pełny

a

14 -136

6

Kątownik

równoramienny

a

x

t

50

x

4-200

7

Kątownik

nierównoramienny

a

x

b

x

t

80

x

50

x

7

8

Ceownik

równoramienny

h

x

a

x

t

40

x

20

x

5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

9

Ceownik

półzamknięty

h

x

a

x

b

x

t

60

x

30

x

6

x

3

10 Zetownik

h

x

a

x

t

100

x

30

x

5

Rury i elementy stalowe do budowy rurociągów

Rury stalowe stosuje się do budowy przewodów rurociągowych[0] o ciśnieniu roboczym

powyżej 1,0 MPa, a także na terenach objętych szkodami górniczymi, w gruntach

nawodnionych, przy przejściach przez rzeki, pod torami kolejowymi i tramwajowymi itp.

Rury te układane w ziemi wymagają bardzo starannej izolacji przeciwkorozyjnej.

Od wewnątrz stosuje się powłokę asfaltową, od zewnątrz – powłokę asfaltową lub owijanie

taśmą Denso nasyconą asfaltem. Rury stalowe można łączyć za pomocą spawania, połączeń

kielichowych, kołnierzowych i specjalnych nasuwek (łączenie rur o końcach bosych).

Program produkcji nie przewiduje wytwarzania znormalizowanych kształtek stalowych.

W związku z tym wykonuje się je z odcinków blach stalowych spawanych (odpowiednio

wyprofilowanych) najczęściej bezpośrednio na budowie lub w zakładach produkcji pomocniczej.

Do instalacji wodociągowych stosuje się stal ocynkowaną – powłoka cynkowa zabezpiecza

rury przed korozją.

Podstawowymi zaletami stali są jej własności mechaniczne. Stal jest wytrzymała na

rozciąganie, zginanie i ściskanie - pozwala to na układanie nawet długich instalacji

rurociągowych bez dodatkowych podpór. Instalacje stalowe sprawdzają się też tam, gdzie rury

narażone są na obciążenia mechaniczne.

Stal jest materiałem szczelnym - przez rury stalowe nie przenikają gazy z otoczenia

zewnętrznego (np. tlen). Jest też odporna na oddziaływanie promieni UV - pod ich wpływem

własności stali nie ulegają pogarszaniu.

Stal jest odporna na wysokie temperatury - można z niej wykonywać nie tylko instalacje

wody użytkowej (zimnej i ciepłej), ale też instalacje grzewcze. Stal ma najniższy wśród

materiałów instalacyjnych współczynnik rozszerzalności cieplnej (0,013 mm/mK, co oznacza

wydłużenie 1 metra odcinka rury o 0,65 mm przy wzroście temperatury wody o 50°C.).

Jednocześnie stal jest dobrym przewodnikiem w związku z tym instalacje wody ciepłej

i grzewczej powinny być izolowane - zapobiega to stratom ciepła.

Stal jest podatna na korozję. Dotyczy to szczególnie przewodów, którymi płynie woda

o stosunkowo niskim (poniżej 7) pH. Może to powodować uszkodzenie powłoki z cynku. Ze

względu na dość dużą chropowatość ścianek rur stalowych tworzą się osady złożone ze

związków żelaza i błony biologicznej. Sprawia to, że pogarsza się jakość wody (zawartość

żelaza) oraz jej parametry mikrobiologiczne. Z tego powodu rury stalowe muszą być płukane, co

podwyższa koszt ich eksploatacji; zaś woda musi być dwukrotnie chlorowana (by nie rozwijała

się błona biologiczna), co negatywnie wpływa na jej smak i zapach.

Instalacja z rur stalowych najsłabiej wytłumia drgania, co powoduje, że jest najgłośniej

pracującą instalacją (w porównaniu z miedzią czy tworzywami sztucznymi).

Rury stalowe są łączone za pomocą łączników z żeliwa białego. Łączniki gwintowane

muszą być uszczelniane - taśmami teflonowymi, pastami uszczelniającymi lub – tradycyjnie –

przędzą z konopi. Rury można też łączyć przy pomocy złączek zaciskowych. Rur stalowych

ocynkowanych nie wolno giąć - może to spowodować uszkodzenie powłoki cynkowej. Dlatego

zmiany kierunków trzeba wykonywać za pomocą łączników (kolana, łuki).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Łączenie rur stalowych z miedzianymi jest wskazane tylko przy zachowaniu tzw. reguły

przepływu, tj. w konfiguracji: rura stalowa - rura miedziana (zgodnie z kierunkiem przepływu).

Jeśli kierunek przepływu będzie przeciwny, jony miedzi będą przepływać do rur stalowych, co

spowoduje ich zniszczenie.

Rosnące wymagania w stosunku do jakości i trwałości materiałów, z których wykonywane

są instalacje sanitarne i technologiczne, spowodowały, że stal nierdzewna stała się bardzo

popularna i powszechnie stosowana. Jedyną przeszkodą, która nie służyła jej popularyzacji, była

czasochłonna, wymagająca dużych umiejętności i odpowiedniego sprzętu, metoda łączenia

elementów systemu przez spawanie. W związku z tym zaadaptowano, znaną z innych systemów

instalacyjnych, technologię łączenia opartą na kształtkach zaciskowych.

Systemy rur stalowych ze stali nierdzewnej przystosowane są do montażu w następujących

układach instalacyjnych:

−

ciepła i zimna woda użytkowa,

−

centralne ogrzewanie,

−

woda deszczowa,

−

woda częściowo lub całkowicie zasolona (statki, instalacje solankowe w uzdrowiskach),

−

obieg kolektora słonecznego,

−

woda destylowana,

−

woda technologiczna,

−

woda zmiękczona,

−

woda po dekarbonizacji,

Specjalne zastosowania

−

woda odmineralizowana,

−

instalacje osmozy,

−

sprężone powietrze,

−

instalacje parowe,

−

instalacje w szpitalach, gdzie stosowane są agresywne środki dezynfekujące.

−

obiekty o nowoczesnej architekturze gdzie stal nierdzewna może być elementem wystroju

wnętrz: np. poręcze schodów,

−

obiekty gdzie w wyniku procesów technologicznych powietrze nasycone jest substancjami

powodującymi korozję miedzi lub przyspieszoną korozję stali czarnej lub ocynkowanej: np.

we Włoszech system montowany jest w budynkach inwentarskich gdzie w powietrzu jest

duże nasycenie amoniaku,

−

powietrze o dużej zawartości pary wodnej, związków soli - tutaj stal nierdzewna i łącznik

z brązu są idealne (przemysł stoczniowy).

Ponieważ instalacje ze stali są od wielu lat bardzo popularne, na rynku znajduje się bogaty

asortyment rur i kształtek. Wyroby stalowe mają aprobaty techniczne i dopuszczenia

do stosowania. Ze względu na wieloletnią praktykę rynek wyrobów stalowych jest stabilny,

można też łączyć w jednej instalacji wyroby różnych producentów.

Metale nieżelazne

Miedź i jej stopy

Miedź jest metalem o barwie czerwonozłotej. Jest odporna na korozję, plastyczna i dobrze

przewodzi ciepło i prąd elektryczny. Miedź można obrabiać plastycznie na zimno lub na gorąco

w temperaturze ok. 700°C. Miedź stosuje się na przewody elektryczne, elementy chłodnic

i innych urządzeń w przemyśle spożywczym i chemicznym oraz jako składnik stopów. Niskie

własności wytrzymałościowe czystej miedzi ograniczały jej zastosowanie i dlatego rozpoczęto

wprowadzanie do miedzi różnych składników stopowych. Miedź hutniczą stosuje się do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

przygotowania stopów odlewniczych (mosiądz, brąz itp.), z których wykonuje się m.in. zawory

do instalacji wodociągowych i centralnego ogrzewania.

Miedź stopowa zawiera niewielkie ilości składników stopowych w ilości nie przekraczającej

3%. Miedź arsenowa zawiera 0,3÷0,5% As; jest stosowana na części aparatury chemicznej

i innych urządzeń. Jest ona odporna na utlenianie w podwyższonej temperaturze. Miedź

chromowa zawierająca 0,4÷2% Cr i do 0,5 Zn jest używana na elektrody do zgrzewarek. Miedź

kadmowa zawiera 0,9÷1,2% Cd i jest używana na przewody trakcji elektrycznej. Oprócz wyżej

wymienionych gatunków miedzi stopowej stosuje się też miedź srebrową, manganową, cynową,

cynkową i telurową.

Znak miedzi stopowej jest określony symbolem miedzi, następnie symbolem składnika

stopowego i liczbą określającą zawartość procentową składnika stopowego, np. symbol gatunku

CuAg2 oznacza miedź srebrową o zawartości 1,85÷2,15% Ag.

Zastosowanie miedzi w instalacjach i rurociągach

W instalacjach wodociągowych (zarówno wody ciepłej, jak i zimnej) stosuje się miedź

o oznaczeniu Cu-DHP (miedź odtleniana fosforem). Rodzaj ten spełnia wymogi normowe

dotyczące własności mechanicznych oraz wymogi higieniczne.

Własności miedzi ułatwiające wykonanie instalacji to podatność na obróbkę plastyczną

i jednoczesna wysoka wytrzymałość na rozciąganie. Rury miedziane występują w trzech stanach

materiałowych (tabela), co pozwala na optymalne wykorzystanie ich własności. Przykładowo, na

długich odcinkach warto zastosować rury w stanie twardym (mają największa sztywność);

a prowadząc instalacje zgodnie z kształtem pomieszczeń - rury w stanie miękkim, które można

łatwo wyginać.

Tabela 5. Ogólne własności rur miedzianych

1

2

3

4

R220 - rura rekrystalizowana miękka

6 - 54

220

40

R250 - rura w stanie półtwardym

6 - 159

250

30

R290 - rura w stanie twardym

6 - 267

290

3

1. stan materiału nazwa rury

2. zakres średnic [mm]

3. wytrzymałość na rozciąganie [MPa]

4. wydłużenie [%]

Zagadnieniem, o którym trzeba pamiętać przy projektowaniu instalacji są własności cieplne

miedzi. Po pierwsze, jest ona dobrym przewodnikiem cieplnym (ma wysoki współczynnik

przewodności cieplnej) i konieczna jest izolacja przewodów za pomocą specjalnych otulin

(istnieją gotowe odpowiednie do rodzaju i wymiaru rur). Po drugie, projektując instalację, trzeba

pamiętać o rozszerzalności pod wpływem temperatury. Współczynnik rozszerzalności liniowej

wynosi 0.0166mm/mK, co oznacza, że - przykładowo - odcinek o długości 1 m wydłuża się

o ok. 0,8 mm pod wpływem zmiany temperatury o 50°C. Trzeba więc przewidzieć kompensację

(odpowiednie mocowanie, kompensatory). Jest to szczególnie istotne przy połączeniach,

ponieważ może dojść nawet do uszkodzenia lutowania. Jednocześnie jednak, rury miedziane

wykazują ok. 3,5 razy mniejszą rozszerzalność temperaturową niż tworzywa sztuczne. Na

wykonanie rur miedzianych zużywa się stosunkowo niewiele materiału - mają mniejsze grubości

ścianek, a przez to mniejsze średnice zewnętrzne niż rury stalowe o takich samych średnicach

wewnętrznych.

Najważniejsza jest odporność miedzi na korozję - nie poddaje się ona działaniu związków

występujących w wodzie pitnej. Trzeba jednak zachować pewną ostrożność, ponieważ w rurach

miedzianych występuje tzw. zjawisko korozji równomiernej. Zjawisko to polega na

wypłukiwaniu jonów miedzi ze ścianek rury. Według prawa zarówno polskiego, jak i unijnego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

miedź może być obecna w wodzie pitnej w ilości nie przekraczającej 2 mg/l. Badania wykazują,

że w wodzie płynącej przez instalacje z miedzi wielkość ta nie przekracza 1 mg/l. Woda ta musi

jednak spełniać wymogi stawiane wodzie pitnej.

Miedź wykazuje tzw. własności bakteriostatyczne. Oznacza to, że jej jony są zabójcze dla

bakterii i glonów - w rurach miedzianych nie rozwija się więc tzw. błona biologiczna.

Szczególnie jest to istotne w przypadku bakterii Legionella, które stanowią zagrożenie

w instalacjach wody ciepłej. Rury miedziane są szczelne - nie przenikają przez nie gazy

(własność tę nazywa się szczelnością antydyfuzyjną), promieniowanie ultrafioletowe ani

mikrozanieczyszczenia obecne w powietrzu. Sprawia to, że jakość wody nie ulega pogorszeniu

podczas przepływu przez domową instalację.

Miedź jest niepalna i (w przeciwieństwie do tworzyw sztucznych) nie zawiera

węglowodorów ani związków chloru - oznacza to, że w przypadku pożaru nie emituje

szkodliwych substancji.

Miedź stwarza liczne możliwości co do technologii połączeń. Rury można lutować -

zarówno lutem twardym, jak i miękkim. Można je łączyć za pomocą stałych (nierozłącznych)

połączeń zaprasowywanych. Mogą też być spawane - w praktyce sposób ten wykorzystywany

jest poza budynkiem (raczej w sieci niż w instalacji). Możliwe jest też łączenie rur za pomocą

łączników zaciskowych.

Trzeba pamiętać o kompensacji wydłużenia cieplnego: jeśli przewody ukryte są pod

tynkiem lub pod posadzką betonową, trzeba je umieścić w odpowiedniej elastycznej otulinie,

która umożliwi ich ruch. Kształtki powinny mieć grubszą warstwę otuliny. Przewody trzeba

mocować za pomocą uchwytów - muszą być albo przesuwne, albo stałe z odpowiednio

większym rozstawem.

Miedź może być też stosowana w instalacjach gazowych, chłodniczych i klimatyzacyjnych

oraz ogrzewania podłogowego. Instalacje gazowe należy wykonywać tylko z rur twardych.

Grubość ścianki nie może być mniejsza niż 1 mm - ważne jest, by nie uszkodzić rur podczas

montażu i eksploatacji. Łączenie rur w instalacji gazowej powinno następować przez lutowanie

twarde albo poprzez łączniki mosiężne gwintowane. Nie jest dopuszczalne łączenie przez

łączniki zaciskowe lub zaprasowywanie. W przypadku ogrzewania podłogowego przewody

miedziane muszą być łączone za pomocą lutu twardego. Przy instalacji ogrzewania

podłogowego można użyć rur miedzianych z fabrycznym płaszczem z tworzywa (rolą jego jest

kompensacja wydłużeń temperaturowych). Jest to możliwe, kiedy długość rury między łukami

przejmującymi wydłużenie wynosi najwyżej 5m przy temperaturze wody na doprowadzeniu do

50°C lub 3m przy temperaturze wody do 80°C.

Na rynku dostępny jest następujący asortyment elementów instalacji miedzianych:

−

rury rekrystalizowane miękkie (R220),

−

rury w stanie półtwardym (R250),

−

rury w stanie twardym (R290),

−

łączniki i kształtki (kolana, łuki, mufy, mufy redukcyjne, trójniki równoprzelotowe, trójniki

redukcyjne, zaślepki) zaciskowe, zaprasowywane, z końcówkami do lutowania,

z końcówkami zaciskowymi, z końcówkami gwintowanymi lub kołnierzowymi,

Stopy miedzi znajdują bardzo duże zastosowanie. Do najważniejszych stopów miedzi należy

zaliczyć mosiądze i brązy np. łączniki z brązu i mosiądzu do połączeń gwintowanych;

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

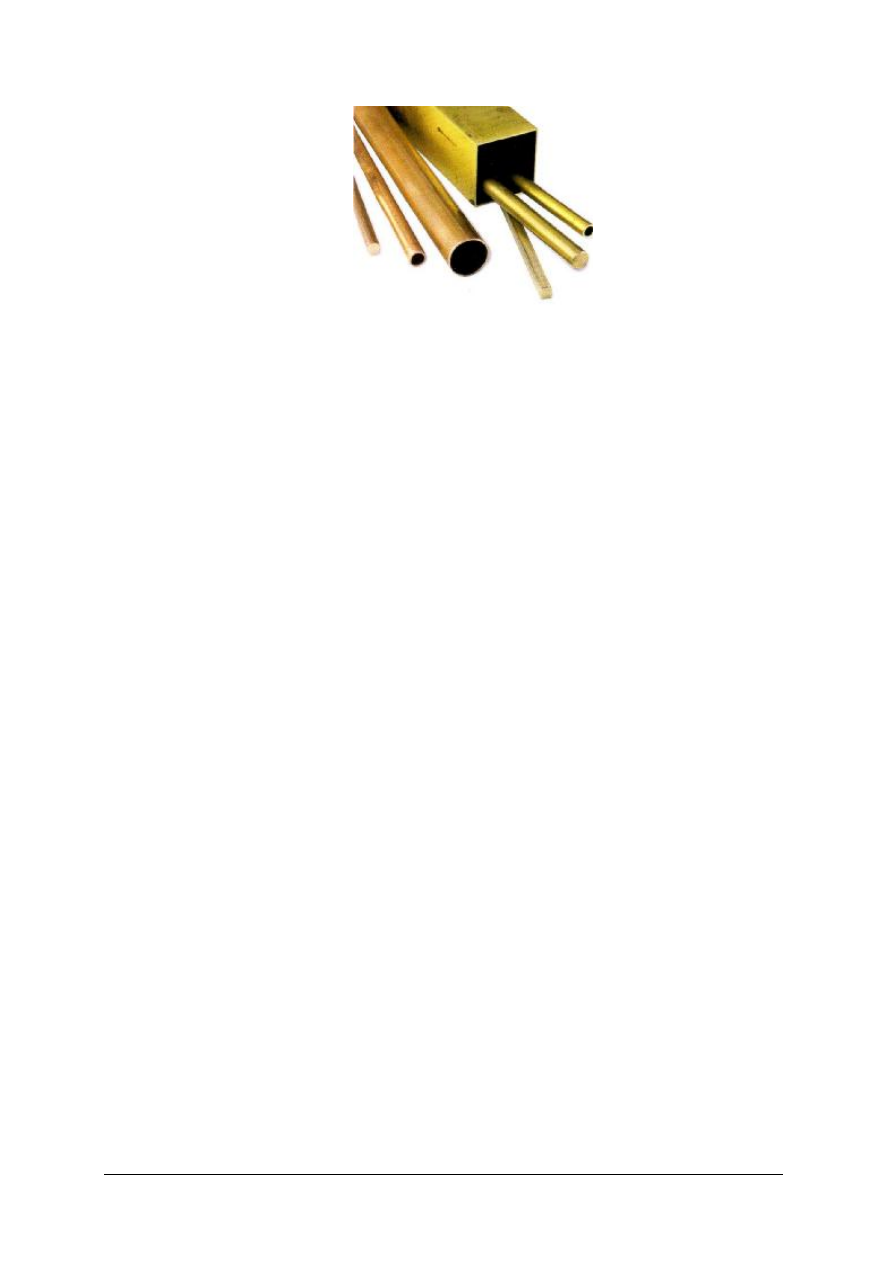

Rys. 9. Profile z miedzi (po prawej) i mosiądzu [1, s. 24]

Mosiądz jest to stop miedzi z cynkiem zawierającym 46,5÷97% miedzi. Mosiądze specjalne

zawierają (oprócz miedzi i cynku) mangan, ołów, żelazo, aluminium, krzem, nikiel i cynę.

Mosiądz jest odporny na korozję, ma dobre własności plastyczne i odlewnicze oraz odznacza się

dobrą skrawalnością.

Mosiądze dzieli się na odlewnicze i do obróbki plastycznej. Mosiądze odlewnicze są

stopami wieloskładnikowymi i zawierają: ołów do 4%, mangan do 4%, aluminium do 3%,

żelazo do 1,5% i krzem do 4,5%. Ołów i krzem poprawiają lejność, a aluminium, mangan

i żelazo podwyższają własności wytrzymałościowe. Aluminium i krzem podwyższają odporność

na korozję i dlatego mosiądze aluminiowe i krzemowe są stosowane na odlewy części, które

powinny być odporne na korozję i ścieranie.

Mosiądze do obróbki plastycznej są stosowane w postaci odkuwek, prętów, kształtowników,

drutów, blach, rur i taśm. Mosiądze dwuskładnikowe, czyli bez dodatków stopowych, mają dużą

podatność do obróbki plastycznej, szczególnie na zimno.

Brązy dzieli się na odlewnicze i do obróbki plastycznej. W zależności od nazwy głównego

składnika stopowego rozróżnia się brązy: cynowe, aluminiowe, berylowe, krzemowe,

manganowe i inne, lecz zazwyczaj, gdy brązy są stopami wieloskładnikowymi to i nazwy ich są

bardziej złożone (np. brąz krzemowo-cynkowo-manganowy).

Brązy odlewnicze są przeważnie wieloskładnikowe i zawierają: cynę do 11%, ołów do 33%,

aluminium do 11%, krzem do 4,5%, cynk do 7%, mangan do 2%, żelazo do 5,5%, nikiel do

5,5% i fosfor do 1,5%.

Brązy do obróbki plastycznej zawierają: mangan do 5,5%, aluminium do 11%, cynę do 7%,

krzem do 3,5%, nikiel do 6,5%, beryl do 8,6%, fosfor do 0,3%, cynk do 5%, ołów do 3,5%

i żelazo do 5,5%. W brązach do obróbki plastycznej stosuje się mniejsze ilości dodatków

stopowych niż w brązach odlewniczych w celu uzyskania lepszych własności plastycznych

stopów.

Aluminium i jego stopy

Aluminium jest pierwiastkiem o barwie srebrzystobiałej. Jest metalem odpornym na korozję

oraz dobrym przewodnikiem prądu elektrycznego i ciepła. Zastosowanie aluminium w stanie

czystym jest ograniczone, głównie ze względu na niską wytrzymałość. Czyste aluminium jest

stosowane na przewody elektryczne, do wyrobu folii, proszków do platerowania naczyń, do

wyrobu farb i jako składnik stopów a w materiałach instalacyjnych jako wkładkę przy produkcji

rur z tworzyw sztucznych.. Dużo większe zastosowanie mają stopy aluminium, które ze względu

na małą gęstość są nazywane stopami lekkimi.

Najczęściej stosowanymi dodatkami stopowymi są: miedź, krzem, magnez, mangan, nikiel

i cynk. Dodatki stopowe zwiększają przede wszystkim wytrzymałość, odporność na korozję

i polepszają obrabialność. Stopy aluminium dzieli się na odlewnicze i do obróbki plastycznej.

Głównymi składnikami odlewniczych stopów aluminium są: krzem, miedź, magnez,

a ponadto w niektórych stopach występują jeszcze mangan, nikiel i tytan. Największe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

zastosowanie mają stopy aluminiowe o dużej zawartości krzemu. Stopy aluminium zawierające

10÷13% krzemu noszą nazwę siluminów.

Stopy aluminium do obróbki plastycznej zawierają procentowo mniejsze zawartości

dodatków stopowych niż stopy odlewnicze aluminium. Głównymi składnikami stopów

aluminium do obróbki plastycznej są: magnez, miedź, mangan, krzem, i w mniejszym stopniu

także nikiel, żelazo, cynk, chrom i tytan.

Stopy aluminium z miedzią i magnezem oraz częściowo również z manganem i krzemem

charakteryzują się dużym oporem plastycznym przy obróbce na zimno i na gorąco. Stopy te są

przede wszystkim używane na konstrukcje lotnicze. Duże zastosowanie przemysłowe znalazły

wieloskładnikowe stopy zwane duralami.

Magnez i jego stopy

Magnez jest metalem bardzo lekkim o niskich własnościach mechanicznych i dużej

aktywności chemicznej. Ze względu na te własności jest stosowany w technice przede

wszystkim w postaci stopów.

Stopy magnezu dzieli się na odlewnicze i do obróbki plastycznej. Głównym składnikiem

stopów magnezu jest aluminium, którego zawartość w stopach odlewniczych może dochodzić do

10%, a w stopach do obróbki plastycznej do 9%. Stopy magnezu zawierają jeszcze cynk do

5,5%, mangan do 2,5%, a także cer i cyrkon. Stopy magnezu z aluminium i cynkiem noszą

nazwę elektronów.

Stopy odlewnicze magnezu są stosowane na odlewy wykonywane przeważnie pod

ciśnieniem. Stopy są stosowane na odlewy części lotniczych silnie obciążone, części silników,

agregatów oraz aparatów fotograficznych i maszyn do pisania.

Stopy do obróbki plastycznej wykazują większą przydatność do obróbki plastycznej na

gorące niż na zimno. Obróbka plastyczna na gorąco zależnie od stopu odbywa się

w temperaturze 230÷450°C.

Cynk i jego stopy

Cynk jest metalem o dobrych własnościach plastycznych, małej wytrzymałości na

rozciąganie i niskiej temperaturze topnienia. Używany jest do wyrobu blach, folii itp., głównie

cynk stosuje się na przeciwkorozyjne powłoki ochronne głównie blach, rur i drutów(np. rury

stalowe ocynkowane).a głównie jako składnik wielu stopów technicznych.

Głównymi składnikami stopów cynku są: aluminium, miedź i niekiedy mangan. Większość

stopów cynku może być stosowana do odlewania i do obróbki plastycznej. Stopy zawierające

powyżej 5,4% aluminium są stopami wyłącznie odlewniczymi.

Stopy cynku znane są pod nazwą znal. Można je łatwo spawać i hartować oraz obrabiać. Znale

po obróbce plastycznej mają dobrą wytrzymałość i plastyczność.

Cyna i jej stopy

Własności mechaniczne czystej cyny są tak niskie, że nie nadaje się jako materiał

konstrukcyjny. Folia cynowa ma duże zastosowanie do pakowania produktów żywnościowych.

Cynę stosuje się do cynowania puszek do konserw, a największe zastosowanie znalazła jako

dodatek stopowy. Cyna stanowi składnik wielu stopów stosowanych w technice (brązu, spiżów,

stopów lutowniczych, łożyskowych itp.), jest także używana do bielenia (powlekania

ochronnego) przedmiotów stalowych, mosiężnych, miedzianych itp.

Stopy cyny dzieli się na odlewnicze i do obróbki plastycznej. Stopy do obróbki plastycznej

są stosowane głównie na folie.

Ołów i jego stopy

Ołów ma bardzo małą wytrzymałość i bardzo dobre własności plastyczne. Jest odporny na

działanie niektórych środowisk chemicznych, jak kwas siarkowy. Istnieje szereg gatunków

ołowiu różniących się między sobą ilością zanieczyszczeń srebrem, arsenem, antymonem, cyną,

żelazem, miedzią, cynkiem i bizmutem. Ołów łatwo obrabia się plastycznie na zimno, dobrze się

skrawa i daje się łatwo lutować oraz spawać.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Stopy ołowiu znalazły szerokie zastosowanie w elektrotechnice, przemyśle chemicznym na

spoiwa do lutowania jako stopy drukarskie i jako stopy łożyskowe. Podstawowymi składnikami

stopów ołowiu są: antymon, cyna, miedź i niekiedy arsen. Stopy ołowiu z antymonem i niekiedy

dodatkiem cyny i arsenu noszą nazwę ołowiu twardego; zawierają one 0,15÷10% antymonu. Są

one stosowane na powłoki kabli, podkładki, uszczelki, rury, blachy, elementy aparatury

chemicznej, anody do galwanizacji, folie, akumulatory, odlewy pomp kwasoodpornych, śrut

i stopy drukarskie. W robotach instalacyjnych ołów stosuje się do uszczelniania połączeń

kielichowych; jako minia ołowiana w roztworze pokostowym służy do uszczelniania połączeń

gwintowych. Rur i blach ołowianych używa się na instalacje w laboratoriach chemicznych

i zakładach przemysłu chemicznego.

Stopy łożyskowe są stosowane na łożyska ślizgowe. Są to stopy ołowiu, cyny i antymonu

z dodatkiem miedzi i niekiedy arsenu, kadmu, niklu, chromu, a nawet telluru.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są rodzaje właściwości metali i ich stopów?

2. Jaka jest różnica pomiędzy stalą a staliwem?

3. Podaj różnice pomiędzy stalą stopową i węglową.

4. Jaki jest podział żeliw?

5. Czy potrafisz wymienić rodzaje profili kształtowanych na zimno i na gorąco?

6. Jakie jest zastosowanie metali nieżelaznych i ich stopów w budowie rurociągów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Do magazynu dostarczono rury stalowe z materiału 15HM. Posługując się katalogiem zapisz

w zeszycie przedmiotowym skład chemiczny i właściwości mechaniczne tych materiałów. Do

jakiego gatunku stali można zaliczyć wymienione materiały.

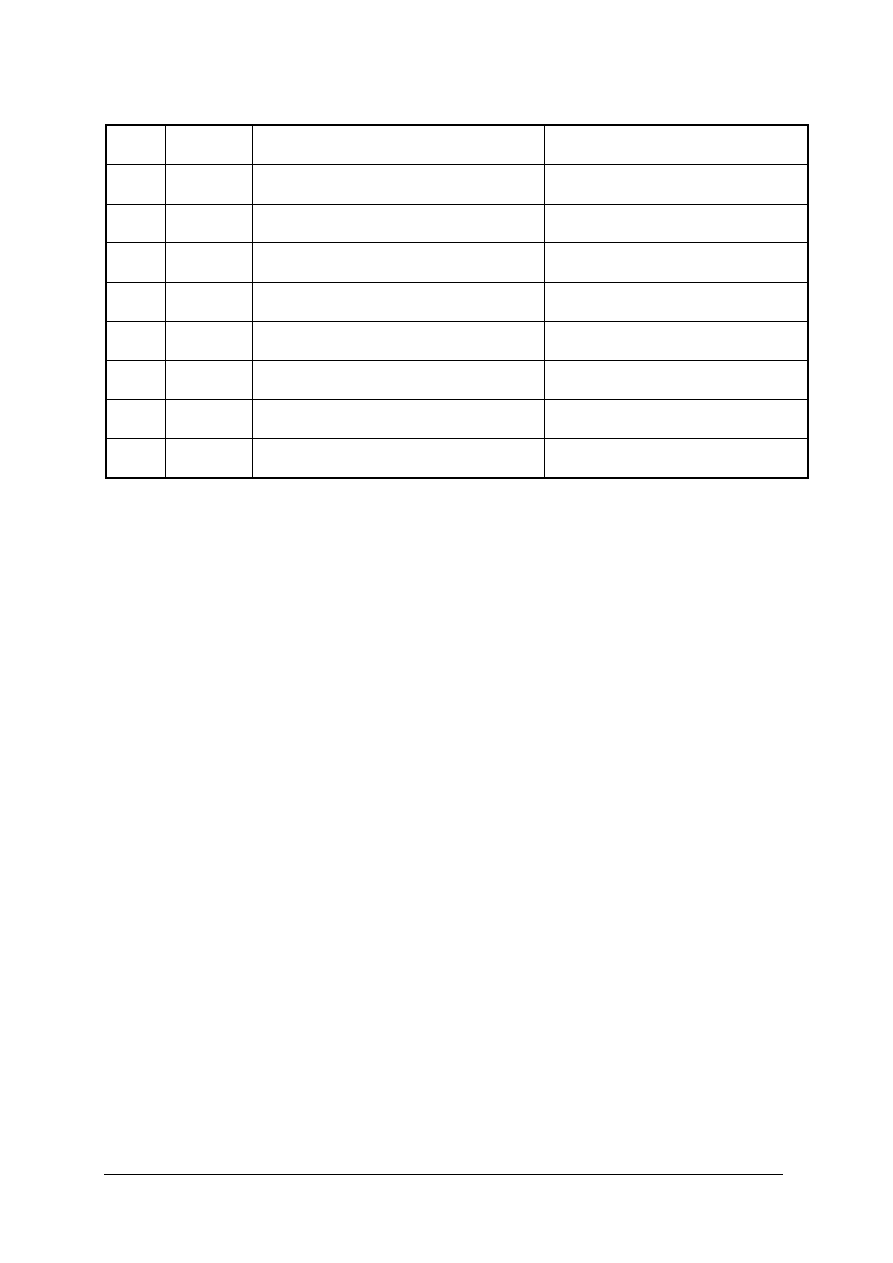

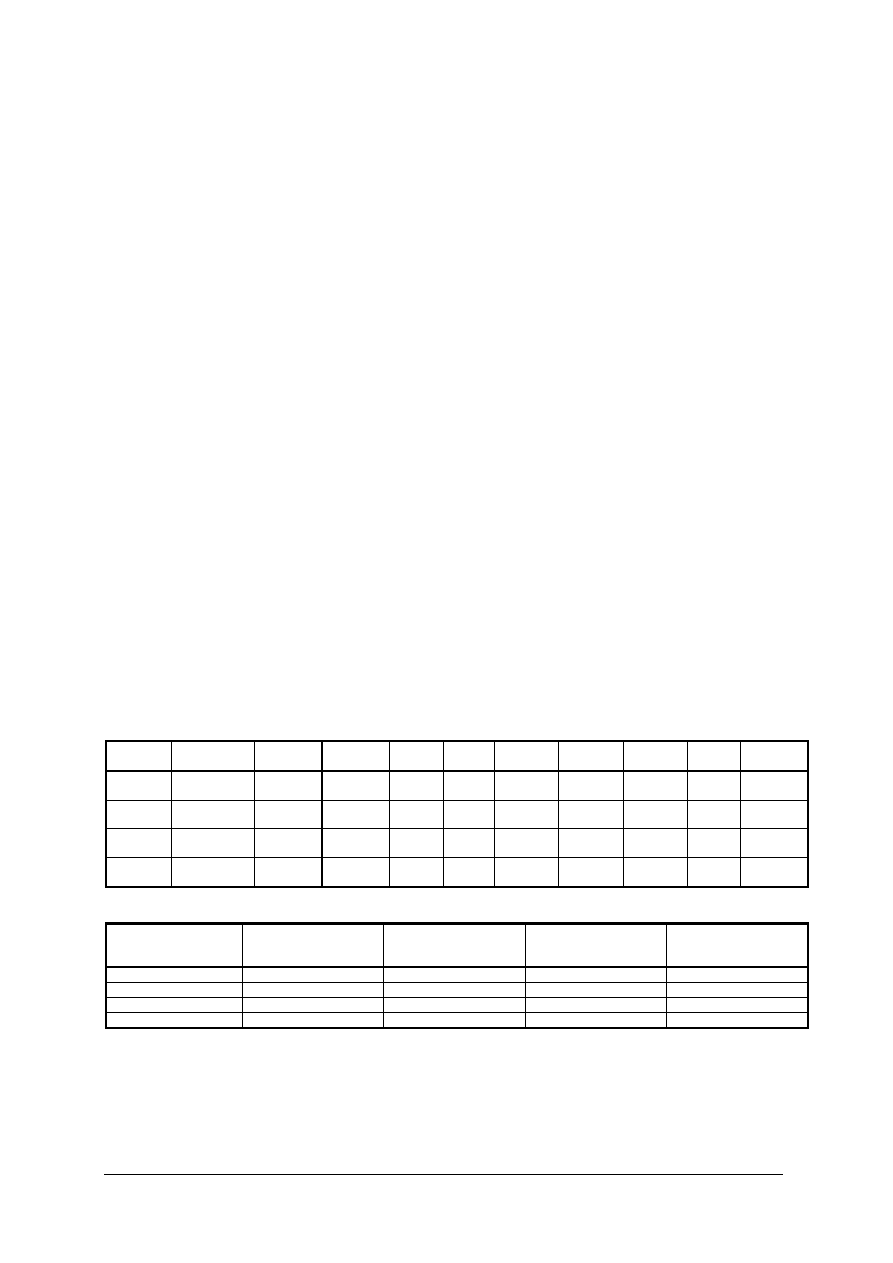

Tabela 6. Tabela do ćwiczenia 1 [9]

Norma

Gatunek

C (%)

Mn(%)

P max

(%)

S max

(%)

Si (%)

Cr(%)

Ni(%)

Cu max

(%)

Mo(%)

PN-H-

74252

15HM

0,10–0,18

0,40–0,70

0,040

0,040

0,15–0,35 0,7–1,00

max 0,35

0,40-0,55

PN-H-

74252

10H2M

0,08–0,15

0,40–0,60

0,030

0,030

0,15–0,50 2,00–2,50 max 0,30

0,90-1,10

PN-H-

74252

13HMF

0,10–0,18

0,40–0,70

0,040

0,040

0,15–0,35 0,30–0,60 max 0,30

0,50-0,65

PN-H-

74252

20H12M1F

0,17–0,23

0,40–0,80

0,035

0,035

0,10–0,50

11,0–12,5

0,30–0,80

0,80-1,20

Tabela 7. Tabela do ćwiczenia 1 [9]

Norma

Gatunek

Min. granica

plastyczno

ści Re (MPa)

min

Wytrzyma

łość na

rozci

ąganie Rm (MPa)

Wyd

łużenie przy

zerwaniu A

5

min (%)

PN-H-74252

15HM

295

440-590

22/20

PN-H-74252

10H2M

265

450-600

20/18

PN-H-74252

13HMF

365

490-690

20/28

PN-H-74252

20H12M1F

490

690-840

17/14

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zapisać w zeszycie przedmiotowym skład chemiczny oraz właściwości mechaniczne stali,

3) przyporządkować gatunki stali,

4) uzasadnić przyjęte rozwiązanie.

Wyposażenie stanowiska pracy:

−

katalog wyrobów metalowych,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

W katalogu przedstawiono kształtowniki wykonane z różnych materiałów. Wypisz

w zeszycie przedmiotowym rodzaje wyrobów oraz materiały, z których zostały wykonane. Jaki

jest skład chemiczny tych materiałów?

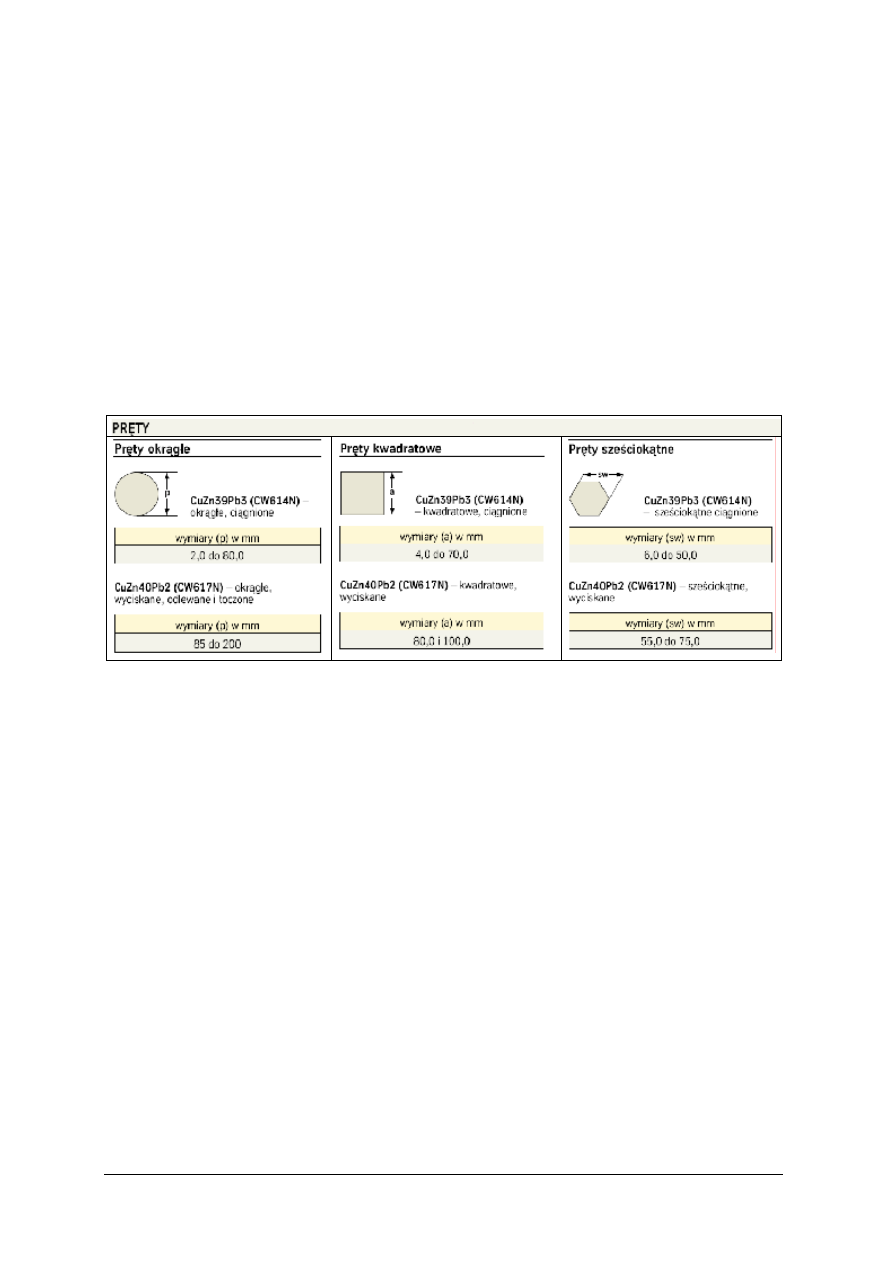

Tabela 8. Tabela do ćwiczenia 2 [9]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) opisać w zeszycie przedmiotowym rodzaje wyrobów oraz materiały, z których zostały

wykonane,

3) omówić sposób rozwiązania.

Wyposażenie stanowiska pracy:

−

katalog wyrobów metalowych,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać metale i ich stopy?

¨

¨

2) określić właściwości metali i ich stopów?

¨

¨

3) przeprowadzić badania własności metali i ich stopów?

¨

¨

4) odczytać oznaczanie stopów żelaza z węglem?

¨

¨

5) odczytać oznaczanie metali nieżelaznych i ich stopów?

¨

¨

6) rozpoznać podstawowe rodzaje półwyrobów hutniczych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3. Materiały niemetalowe

4.3.1. Materiał nauczania

Jak już wspomniano tworzywa sztuczne dzielimy na termoplastyczne oraz termo-

i chemoutwardzalne.

Tworzywa termoplastyczne

Tworzywa termoplastyczne stosuje się m.in. do produkcji rur, kształtek, elementów

armatury, galanterii instalacyjnej, płyt i folii. Rury produkuje się w wytłaczarkach formujących

rury w sposób ciągły z upłynnionego tworzywa. Kształtki, elementy armatury i galanterii

sanitarnej wykonuje się we wtryskarkach, przez wtłoczenie do form podgrzanej masy tworzywa.

Płyty i folie produkuje się metodami wytłaczania, prasowania lub walcowania.

Wśród tworzyw termoplastycznych, stosowanych w robotach instalacyjnych, wyróżnia się

następujące:

−

Polichlorek winylu (PVC) jest polimerem termoplastycznym, produkowanym przemysłowo

w postaci białego proszku. Przerabiany w postaci niezmienionej (bez plastyfikatorów) służy

do produkcji wyrobów, mających duże zastosowanie w budownictwie i przemyśle

chemicznym. Polichlorek winylu charakteryzuje się małą gęstością (ok. 1,4 g/cm3),

odpornością na działanie wody, agresywnych cieczy (o odczynie zasadowym i kwaśnym),

tlenu i ozonu. Zakres stosowania jest ograniczony temperaturą cieczy i gazów przesyłanych

przewodami. Temperatura przesyłanych mediów powinna być zawarta w granicach od 0°C

do

40°C (przy krótkotrwałych przepływach do 60°C). W niskiej temperaturze PVC staje się

kruchy i nieodporny na uderzenia, a w wyższej – uplastycznia się i traci wytrzymałość. Do

zalet PVC zalicza się łatwość obróbki i prostotę montażu wyrobów z niego wytwarzanych.

Stosowany jest do produkcji rur do instalacji kanalizacyjnych i instalacji zimnej wody.

−

Polietylen (PE) otrzymuje się w wyniku polimeryzacji etylenu. Istnieją trzy podstawowe

grupy metod polimeryzacji etylenu: wysoko-, średnio- i niskociśnieniowe. W Polsce

produkowany jest polietylen wysokociśnieniowy. Charakteryzuje się on małą gęstością (ok.

0,92 g/cm3), odpornością na korozję, działanie kwasów (z wyjątkiem stężonego kwasu

siarkowego i azotowego), zasad i roztworów soli oraz dużą elastycznością. Może być

stosowany w temperaturze od -20

÷

60°C. W niskiej temperaturze (w razie zamarznięcia

cieczy w przewodach) nie staje się kruchy i nie pęka. Rury i kształtki produkuje się

podobnie jak z PVC. Rury z polietylenu (w przeciwieństwie do rur z PVC) są łatwe do

zgrzewania w temperaturze 250

÷

270°C (temperatura polifuzyjnego spajania).

−

Polipropylen (PP) otrzymuje się w formie granulatu w wyniku polimeryzacji propylenu.

W Polsce polipropylen jest produkowany na skalę przemysłową w Mazowieckich Zakładach

Rafineryjnych i Petrochemicznych w Płocku, gdyż zapotrzebowanie na ten polimer stale

rośnie. Polipropylen charakteryzuje się małą gęstością (ok. 0,9 g/cm3), dużą odpornością

chemiczną, zerową wrażliwością na działanie wody, roztworów silnych kwasów, zasad i soli

nieorganicznych. Nieodporny na działanie silnych utleniaczy. Mimo że temperatura

mięknienia polipropylenu waha się w granicach 140

÷

155°C, w praktyce stosuje się go tylko

do temperatury 135°C. Przewody z polipropylenu mogą więc być stosowane nie tylko

w instalacjach zimnej i ciepłej wody użytkowej, ale także centralnego ogrzewania dla

temperatury do 70

÷

80°C. Powyżej tej temperatury polipropylen szybko starzeje się i traci

swe właściwości fizyczne. Polipropylen nadaje się do formowania wytłaczanego

i wtryskowego (w zakresie rur i kształtek). Granulat w czasie produkcji można dodatkowo

barwić barwnikami proszkowymi – uzyskuje się wyroby w różnych kolorach. Ponieważ

cena wyrobów z polipropylenu, w porównaniu z polietylenowymi, jest znacznie wyższa,

stosuje się je wówczas, gdy pożądana jest większa sztywność i trwałość kształtu wyrobu.

W praktyce instalacyjnej stosuje się trzy rodzaje polipropylenu:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

Daplen, oznaczony PP-1 - typ l,

−

Hostalen, oznaczony PP-2 - typ 2,

−

Hostalen, oznaczony PP-3 - typ 3.

Rury z polipropylenu (podobnie jak polietylenowe) są łatwe do zgrzewania w temperaturze

225°C (temperatura polifuzyjnego spajania rur i kształtek). Mimo tej samej temperatury

spojenia, nie należy łączyć metodą polifuzji termicznej polipropylenu typ-1 z polipropylenem

typ-2 i typ-3.

Rury z nie zmiękczonego polichlorku winylu PVC-U, jako przewody wodociągowe

ciśnieniowe mogą pracować w temperaturze wody 0

÷

40°C i pod ciśnieniem roboczym do

l MPa oraz w temperaturze do 20°C i pod ciśnieniem roboczym do 1,6 MPa. Produkowane są

jako rury bezkielichowe, kielichowe wciskane i kielichowe klejone, o średnicy zewnętrznej

63

÷

450 mm i w długościach 6

÷

12 m. Charakteryzują się lekkością, odpornością na korozję

i gładkością ścianek wewnętrznych. Ta ostatnia cecha, z jednej strony ma wpływ na obniżenie

oporów podczas przepływu wody, a z drugiej na zmniejszenie stopnia zarastania rur

wytrącającymi się osadami. Ponadto rury są odporne na chemiczne i mechaniczne działanie

wody i roztworów wodnych oraz nie ulegają wpływom prądów błądzących. Rury z PVC-U

należy chronić przed bezpośrednim działaniem słońca, ponieważ promienie ultrafioletowe

powodują przyspieszony proces starzenia się polichlorku winylu.

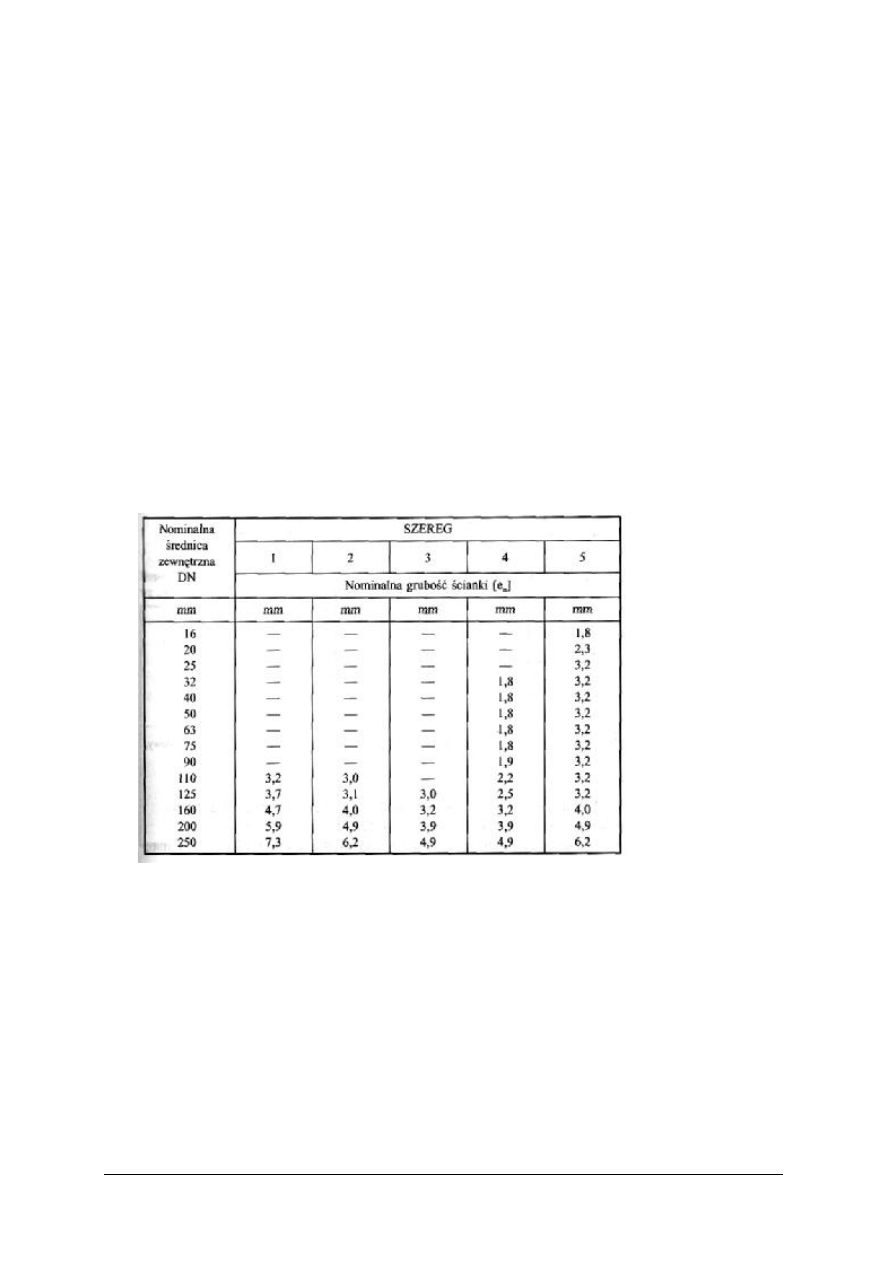

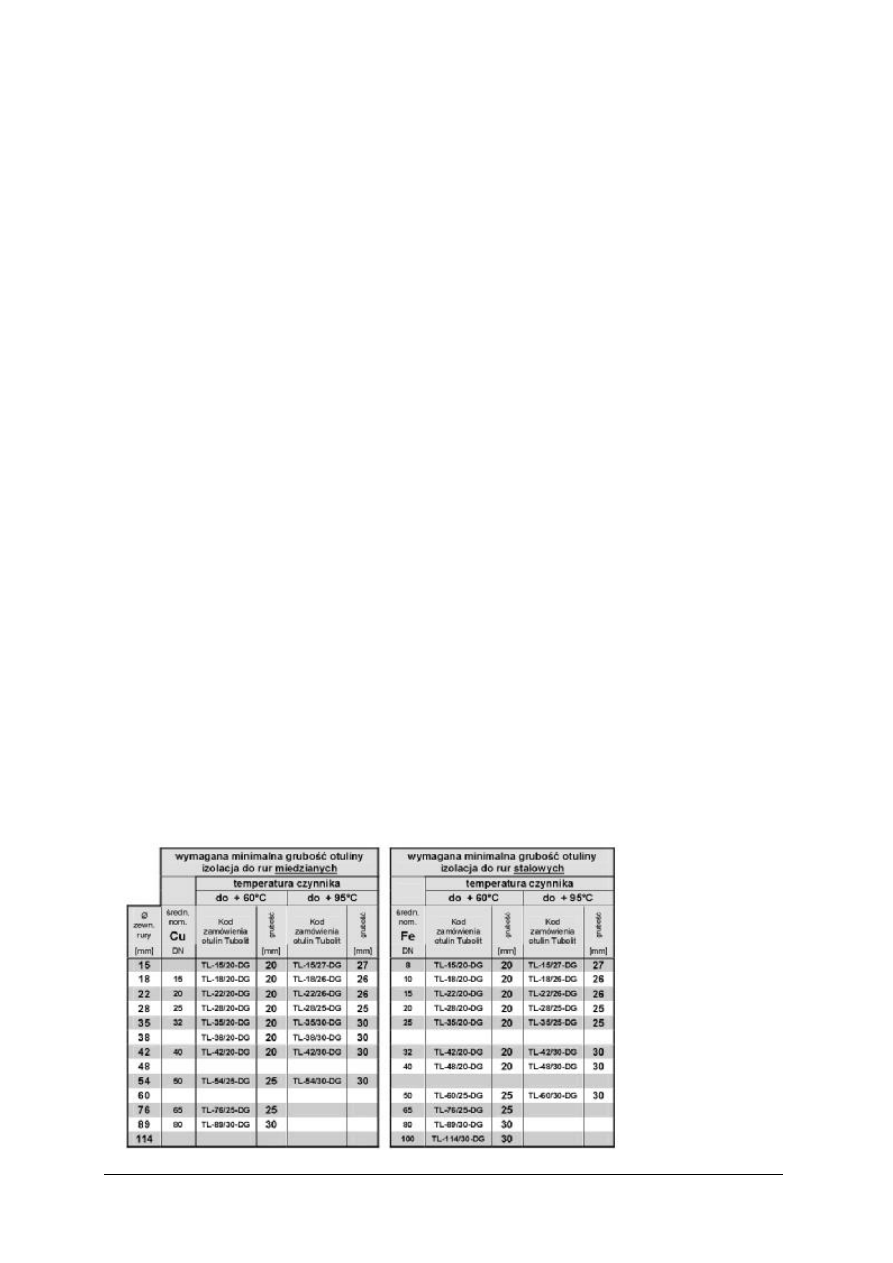

Tabela 9. Nominalne średnice zewnętrzne

Zależnie od rodzaju rur z PVC-U, montując je wykonujemy dwa rodzaje połączeń: stałe

i rozłączne. Korzystamy także z kształtek, wśród których są łuki jednokielichowe, łuki i kolana

dwukielichowe, nasuwki dwukielichowe, trójniki itp. W instalacjach wodociągowych mają

zastosowanie rury z PVC-U, które ze względu na wymiary średnic zewnętrznych i grubości