Instalacja olejowa turbin

parowych

Zadania środka smarującego

Zadaniem środka smarnego w turbinach parowych

jest:

- smarowanie łożysk turbiny i łożysk oporowych,

- smarowanie przekładni

- zapewnienie działania układów hydraulicznego

sterowania

-

dostarczania oleju do skojarzeń trących tego

układu,

- ochrona powierzchni przed korozją,

- odprowadzenie ciepła,

- odprowadzanie produktów zużycia

.

Właściwości

środka smarnego

- odpornością na utlenianie; turbina musi pracować

z tym samym olejem przez dziesiątki tysięcy

godzin. Od olejów do turbin gazowych jest

wymagana większa stabilność termiczna, niż od

olejów do turbin parowych (temperatury łożysk

mogą być o 10 do 150C wyższe). Oleje turbinowe

mają za zadanie przedłużanie życia turbiny. Są one,

w odróżnieniu od olejów silnikowych narażone na

zmieniające

się

temperatury

pozostając

w

kontakcie z metalami, wodą i powietrzem,

-brakiem skłonności do pienienia; celem uniknięcia

ściśliwości oleju w mocno obciążonych łożyskach,

- właściwościami przeciwkorozyjnymi,

Właściwości środka smarnego

- właściwościami deemulgującymi; olej jest

nieuchronnie zanieczyszczany przez wodę, która

pochodzi z przecieków pary na uszczelnieniach i

czasami przypadkowo pojawia się, w skutek

przeciekania zaworu; wymagana jest doskonała

separacja oleju od wody oraz chemiczna stabilność w

obecności wody,

- właściwościami przeciwzużyciowymi; w przypadku

turbin z przekładniami olej powinien mieć właściwości

będące kompromisem pomiędzy właściwościami,

wymaganymi przy smarowaniu turbin i właściwościami

wymaganymi przy smarowaniu przekładni,

- dobrą zdolnością wydzielania powietrza

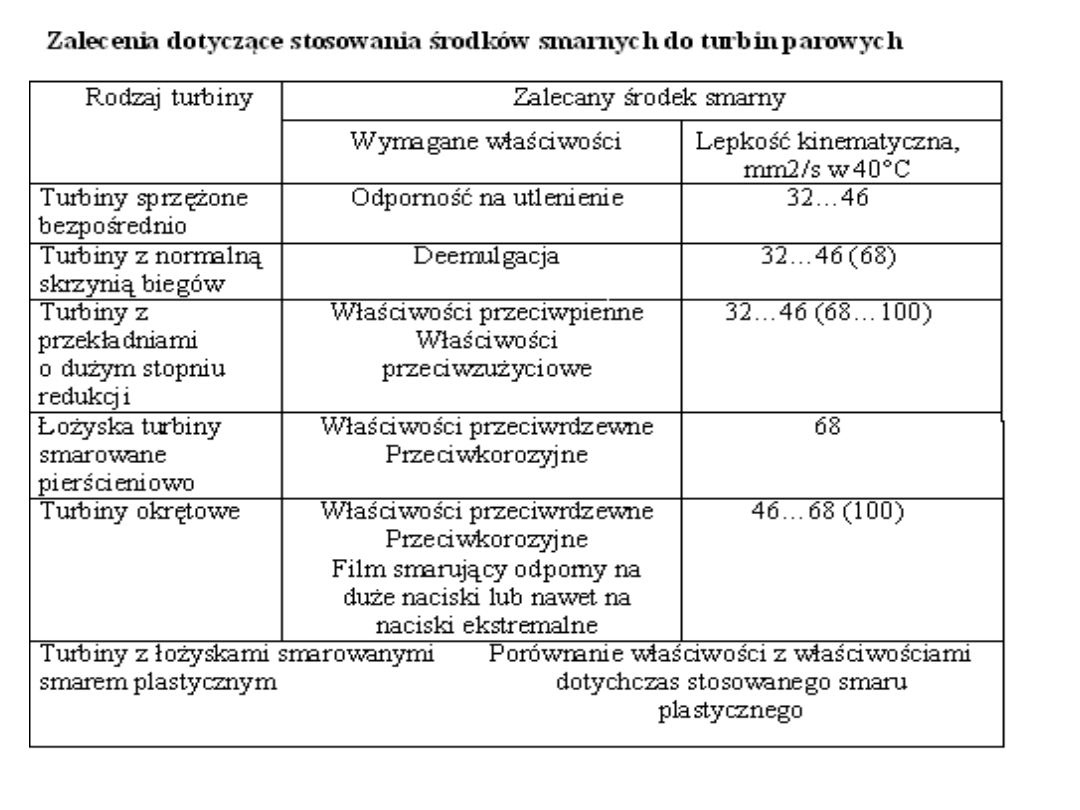

Dobór środków smarnych

W niektórych wybranych przypadkach (np.

turbiny okrętowe), wymagania przekładni mogą

być dominujące i wtedy należy stosować olej o

wysokiej

wytrzymałości

filmu

olejowego,

posiadający właściwości przeciwzużyciowe i

odporność na „duże naciski” lub nawet na

„naciski

ekstremalne”

(oleje

EP).

Często,

podstawowe

„turbinowe”

właściwości

są

poświęcane na korzyść uzyskania właściwości

„przekładniowych”.

Dobór środków smarnych

Przy wyborze oleju do smarowania turbin

parowych, należy ściśle przestrzegać zaleceń

producenta turbiny. Dotyczy to zwłaszcza lepkości

oleju turbinowego. Do smarowania turbin

parowych stosuje się oleje o zakresie lepkości od

32 do 100 mm2/s w temperaturze 40°C. Nie ma

ogólnej reguły, stosowanej przy dobieraniu

lepkości, ponieważ wchodzi tu w rachubę kilka

przeciwstawnych czynników:

- prędkość obrotowa,

- temperatura,

- obecność przekładni.

Smarowanie okrętowych turbin

parowych

Proces smarowania okrętowych turbin parowych

odbywa się obiegowo pod ciśnieniem. Ze względu

na duże naciski powierzchniowe w łożyskach oraz ze

względu na dużą prędkość kątową wału turbinowego

instalację smarową powinna cechować duża

niezawodność pracy, ponieważ nawet krótkotrwałe

przerwy w dostarczaniu oleju do miejsc smarowania

lub nawet zaburzenia w ilości podawanego oleju

mogą powodować poważne uszkodzenia całego

zespołu.

Konieczne

jest

zatem

instalowanie

urządzeń alarmowych lub automatów odcinających

dopływ pary w wypadku awarii instalacji smarowej.

Zadania instalacji olejowej roboczej

Instalacja robocza składa się z systemu

rurociągów, zapewniających obieg oleju smarowego

ze zbiornika ściekowego turbiny , chłodnic, zbiorniki

rozchodowe, filtry itp. Urządzenia do miejsc

smarowych, którymi są głównie: łożyska nośne

turbiny i przekładni, łożyska oporowe i koła zębate

przekładni. Olej smarowy doprowadzany do tych

miejsc ma za zadanie zarówno zmniejszenie tarcia

między

dwoma

elementami

konstrukcyjnymi

turbiny, jak i odprowadzenie ciepła jakie wytwarza

się w wskutek tarcia.

Smarowanie turbin

W turbinach parowych smarowaniu podlegają:

-łożyska wzdłużne i poprzeczne,

-systemy regulacji i dostarczania oleju do skojarzeń

trących,

-przekładnia,

-tuleje łączące,

-akcesoria, urządzenia pomocnicze (np. pompy, itp.).

Do smarowania turbin średniej i dużej mocy, zawsze

stosuje się smarowanie z wymuszonym obiegiem oleju.

Ten sam olej służy jednocześnie do:

-smarowania łożysk i przekładni, jeśli taka jest

stosowana,

-zasilania systemów hydraulicznych i systemów

dostarczania oleju do skojarzeń trących.

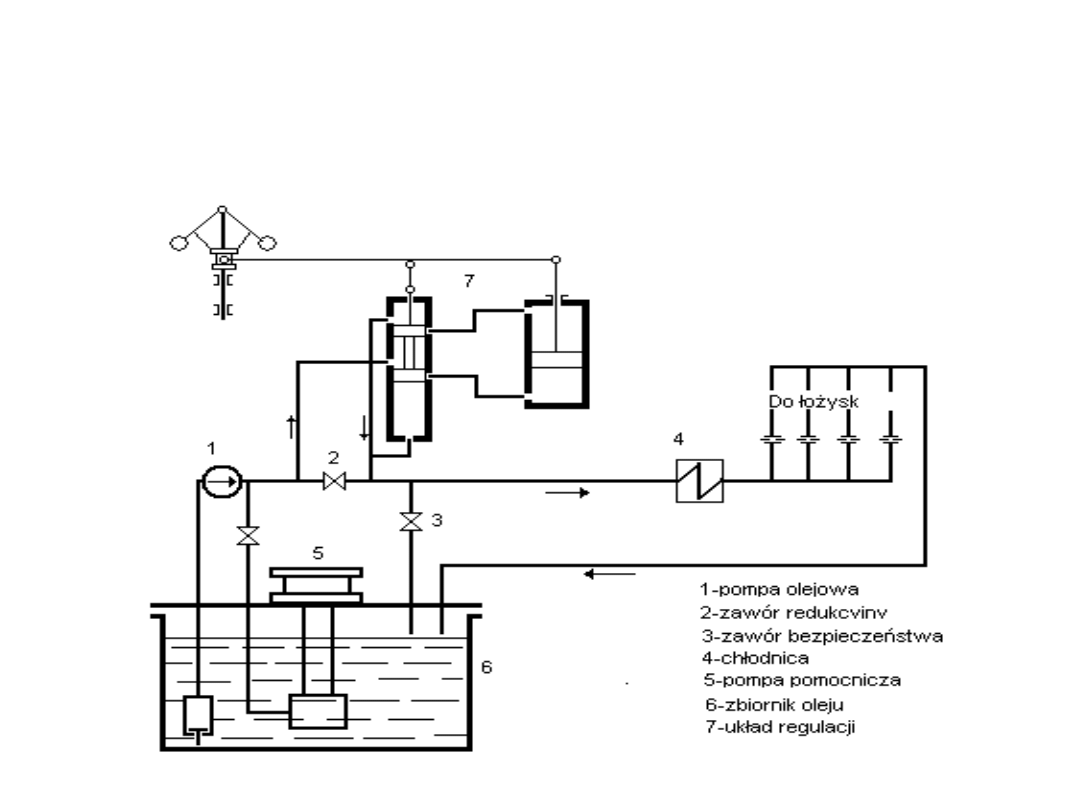

Budowa systemu smarnego

Układ olejowy turbiny parowej jest to zespół

urządzeń

zawierający:

zbiornik,

system

oczyszczania (separator wirówkowy), chłodzenia

(chłodnica powietrzna lub wodna), pompowania

(pompa lub zespół pomp) oraz transportowania

oleju (przewody olejowe). Zalecane jest, aby

zbiornik oleju miał dostatecznie dużą pojemność,

co sprzyja separacji wody i zanieczyszczeń

stałych

Podukłady systemu smarowego

W układach olejowych turbin parowych wyróżnia

się:

- układ olejowy niskiego ciśnienia, do

smarowania łożysk,

-układ olejowy podwyższonego ciśnienia, do

poruszania

serwomechanizmów

układu

regulacji turbiny oraz podnoszenia wirnika przy

użyciu obracarki.

Zapotrzebowanie oleju

Zapotrzebowanie oleju (a więc i wydajność

pompy olejowej) zależne jest głównie od

prędkości kątowej turbiny, jej mocy i

konstrukcji. Przy grawitacyjnym systemie

smarowania dla zespołu o mocy 11 – 15

MW

zapotrzebowanie

wynosi

9,5-8,2

kg/kWh, a przy systemie ciśnieniowym dla

mocy 7 – 40 MW równe jest 7,5-4,35

kg/kWh

Parametry oleju smarowego

W instalacjach smarowych turbin parowych

regulacji podlegają:

- temperatura oleju smarowego za chłodnicą,

- wydajność pomp olejowych i ciśnienie

tłoczenia, czyli natężenie przepływu

oleju smarowego.

Obie te wielkości podlegają we współczesnych

rozwiązaniach siłowni turbinowych regulacji

automatycznej.

Kontrola systemu smarowego

Cały system rurociągów wyposażony jest w

przyrządy kontrolno-pomiarowe, takie jak:

- manometry,

- termometry,

- olejowskazy,

- szkła kontrolne ( wzierniki),

- manometry różnicowe na filtrach.

Podział instalacji

Olej smarowy powinien być podawany do miejsc

smarowania pod ciśnieniem 0,068 – 0,135 MPa. W

zależności od sposobu uzyskania tego ciśnienia w

instalacjach roboczych rozróżniamy:

- grawitacyjną instalację smarową,

- ciśnieniową instalację smarową.

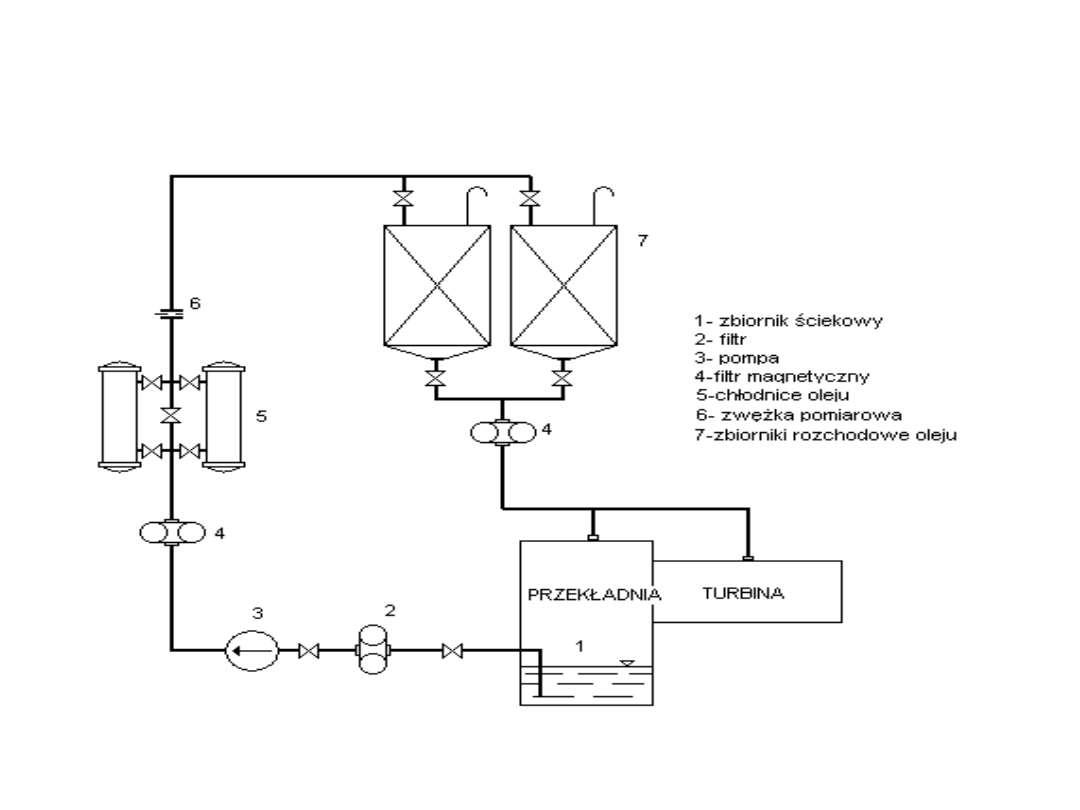

Grawitacyjna instalacja smarowa

W grawitacyjnej instalacji smarowej olej smarowy

dopływa do miejsc smarowania pod siłą własnego

ciężaru z umieszczonych na odpowiedniej

wysokości zbiorników rozchodowych. Ażeby

zabezpieczyć wystarczające ciśnienie oleju na

dolocie

do

łożysk,

zbiorniki

rozchodowe

umieszczone są na wysokości 10-12 m nad osią

wału śrubowego. Olej znajdujący się w zbiorniku

ściekowym turbiny zasysany jest przez pompę

poprzez filtr. Następnie tłoczony jest przez filtr

magnetyczny i chłodnice oleju, a dalej przez

zwężkę pomiarową do zbiorników rozchodowych.

Grawitacyjna instalacja smarowania

Zalety instalacji grawitacyjnej

Główną zaletą instalacji grawitacyjnej jest fakt, że

zapas oleju w zbiorniku rozchodowym pozwala na

kilkuminutowe zasilanie miejsc smarowych od

czasu awarii pompy olejowej. Czas ten pozwala

na uruchomienie pompy awaryjnej, bądź też na

zatrzymanie turbiny, która ze względu na znaczną

masę wirującą z dużą prędkością kątową

zatrzymuje się dość długo.

Wady instalacji grawitacyjnej

Wadą tego systemu jest konieczność

umieszczania dużych, a więc i ciężkich zbiorników

rozchodowych na znacznej wysokości ( od 10 do

12 m nad poziomem wału śrubowego ). Jest to

dość kłopotliwe szczególnie w wypadku jednostek

małych ze względu na brak miejsca jak i z

powodu ujemnego wpływu na stateczność,

ponieważ olej tworzy powierzchnie swobodną.

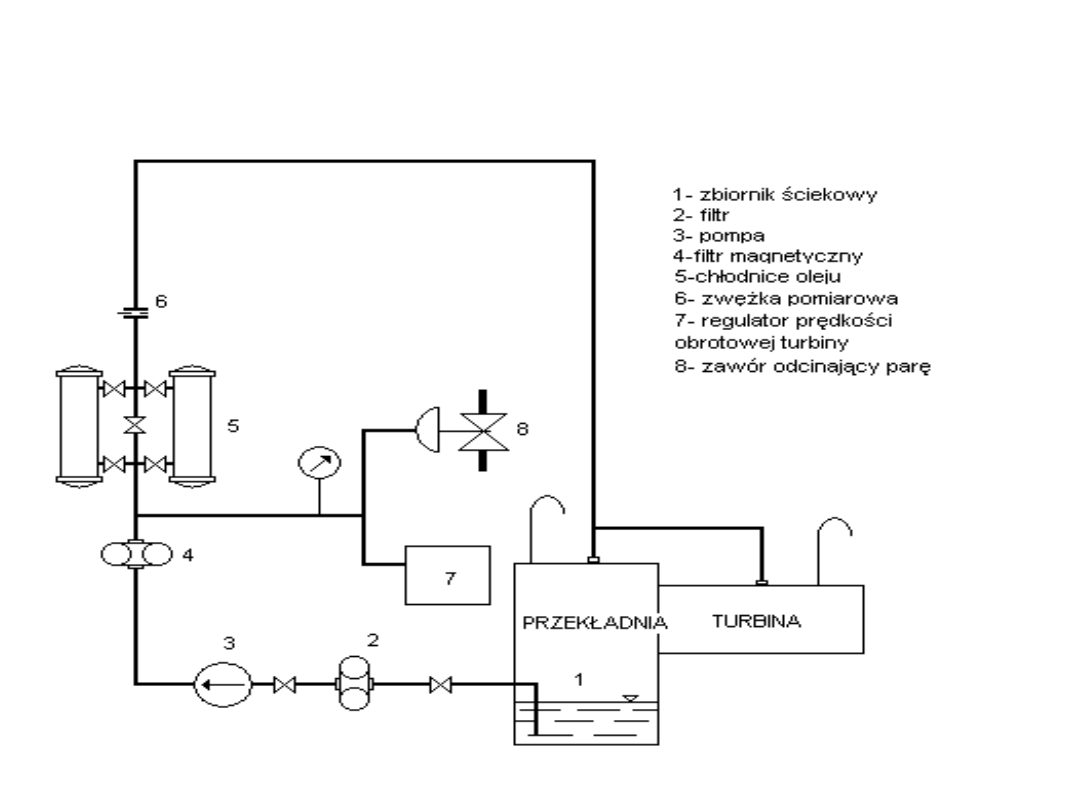

Ciśnieniowa instalacja smarowa

Instalacja ciśnieniowa ma w zasadzie te same

elementy składowe co i instalacja grawitacyjna, z

tym że nie ma tu zbiorników rozchodowych i olej

smarowy podawany jest na łożyska nośne turbiny

i inne punkty smarowe bezpośrednio z pomp

obiegowych oleju. W instalacji tej olej dodatkowo

zasila regulator prędkości obrotowej turbiny oraz

doprowadzony

jest

do

zaworu

szybkozamykającego na dolocie pary zasilającej

turbinę

Ciśnieniowa instalacja smarowa

Ciśnieniowa instalacja smarowa

Zalety instalacji ciśnieniowej

Zaletą systemu jest duża zwartość i możliwość

łatwego rozmieszczenia wszystkich mechanizmów

rurociągów ze względu na to, że nie ma

konieczności

umieszczenia

zbiorników

rozchodowych wysoko w maszynowni a tym

samym nie ma potrzeby prowadzenia rurociągów

na duże odległości. Instalację ciśnieniową można

stosować

już

na

najmniejszych

statkach

wyposażonych w turbiny parowe, ponieważ nie

zajmuje dużo miejsca a maszynowni oraz nie

pogarsza stateczności jednostki pływającej.

Wady instalacji ciśnieniowej

Wadą systemu jest brak jakiegokolwiek zapasu

oleju smarowego w obiegu na wypadek awarii i

nagłego zatrzymania się pomp obiegowych oleju.

Niekiedy stosuje się w tym celu ciśnieniowy

zbiornik wyrównawczy, działający podobnie jak

hydrofor w instalacjach sanitarnych lub wody

pitnej.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

Wyszukiwarka

Podobne podstrony:

219 zbiorniki instalacji olejowej silnika D7ETME3W5YBDK6THYGDAZYNEQSTUEGVX4UDXKSI

instalacja debiana

INSTALACJE TRYSKACZOWE I ZRASZACZOWE

Urządzenia i instalacje elektryczne w przestrzeniach zagrożonych wybuchem

Instalacje elektroenergetObl1

Projekt Instalacji deponowanie 2

Instalacje odgromowe

Turbiny parowe

MODEL MATEMATYCZNY TURBINY

Wybrane elementy automatyki instalacyjnej

instalacje grzewczaet

monter instalacji gazowych 713[07] z2 03 u

8 Instalacja spalin wylotowych id

Installation instructions

ARTICLE SUSPENSION STRUT FRONT REPLACE INSTALL

Instalacja urządzeń grzewczych i wymienników ciepła

więcej podobnych podstron