Projekt reduktora dwustopniowego: Schemat reduktora:

Dane:

P := 7.5

[kW]

moc silnika

i :=

przełożenie całkowite reduktora

c

16

n :=

0

1450 [obr/min]

prędkość obrotowa silnika

T := 10000

[h]

liczba godzin pracy reduktora

Przyjmuje material na koła zębate i wałki stal 40HM

i :=

przełożenie na pierwszym stopniu

1

3.15

i :=

przełożenie na drugim stopniu

2

5

Dobieramy liczby zębów na poszczególne koła: z :=

:= ⋅

=

1

24

z2.

z1 i1

z2.

75.6

Przyjmuje liczbę zębów na drugim kole: z :=

2

77

z :=

:= ⋅

=

3

21

z4.

z3 i2

z4.

105

Przyjmuje liczbę zębów na czwartym kole: z :=

4

104

Sprawdzam przełożenie całkowite:

z ⋅

2 z4

i

:=

=

−

=

prz

i

i

0.111< 2%ic

z ⋅

prz

15.889

c

iprz

1 z3

Obliczam obroty na poszczególnych wałkach: 3

n :=

=

×

1

n0

n1

1.45

10 [obr/min]

n :=

=

2

n

[obr/min]

i

2

460.317

1

n2

n :=

=

3

n

[obr/min]

i

3

92.063

2

Obliczam moduł kół zębatych:

ψ := 16

-współczynnik uwzgledniający dokładność kola zębatego (15-25) λ :=

1

0.397

-współczynnik wytrzymałości zęba u podstawy dobrany z tablic λ :=

2

0.375

z

:=

gj

690 [MPa]

x :=

z

2.2

zgj

k

:=

=

go

k

[MPa]

x

go

313.636

z

3

P

m

:=

⋅

12.

267

z ⋅λ ⋅ψ⋅

⋅

1

1

n1 kgo

3

P

m

:=

⋅

34.

267

z ⋅λ ⋅ψ⋅

⋅

3

2

n2 kgo

m

=

Przyjmuję znormalizowany moduł:

:=

12.

1.272

m12

1.25

m

=

Przyjmuję znormalizowany moduł

:=

34.

1.987

:

m34

2

Obliczam poszczególne średnice kół zębatych: y := 1

- współczynnik wysokości zęba

c :=

- współczynnik luzu wierzchołkowego

1

0.25

Średnice koła pierwszego:

d :=

⋅

=

1

m12 z1

d1

30

[mm]

średnica podziałowa kola

d

:=

⋅

=

b1

d1 cos(20deg)

db1

28.191 [mm]

średnica zasadnicza kola

d

:=

+ ⋅ ⋅

=

a1

d1 2 y m12

da1

32.5

[mm]

średnica wierzchołków kola

d

:=

− ⋅( + )⋅

=

f1

d1 2 y c1 m12

df1

26.875

[mm]

średnica podstaw kola

Średnice koła drugiego:

⋅

=

2

m12 z2

d2

96.25

[mm]

d

:=

⋅

=

b2

d2 cos(20deg)

db2

90.445 [mm]

d

:=

+ ⋅ ⋅

=

a2

d2 2 y m12

da2

98.75 [mm]

d

:=

− ⋅( + )⋅

=

f2

d2 2 y c1 m12

df2

93.125 [mm]

Średnice koła trzeciego:

d :=

⋅

=

3

m34 z3

d3

42

[mm]

d

:=

⋅

=

b3

d3 cos(20deg)

db3

39.467 [mm]

d

:=

+ ⋅ ⋅

=

a3

d3 2 y m34

da3

46

[mm]

d

:=

− ⋅( + )⋅

=

f3

d3 2 y c1 m34

df3

37

[mm]

Średnice koła czwartego:

d :=

⋅

=

4

m34 z4

d4

208

[mm]

d

:=

⋅

=

b4

d4 cos(20deg)

db4

195.456 [mm]

d

:=

+ ⋅ ⋅

=

a4

d4 2 y m34

da4

212

[mm]

d

:=

− ⋅( + )⋅

=

f4

d4 2 y c1 m34

df4

203

[mm]

Obliczam momenty obrotowe na poszczególnych wałkach: P

M :=

⋅

=

1

9550

M

[Nm]

n

1

49.397

1

P

M :=

⋅

=

2

9550

M

[Nm]

n

2

155.599

2

P

M :=

⋅

=

3

9550

M

[Nm]

n

3

777.996

3

Obliczam średnice poszczególnych wałków: 3

3

16⋅M⋅10

D :=

M

k

:=

[MPa]

π⋅

so

70

kso

Przyjmuje:

3

3

16⋅M ⋅

1 10

D

:=

=

:=

1.

D1.

15.318

D1

20

[mm]

70⋅π

3

16⋅M ⋅

2 10

D

:=

=

:=

2.

D2.

22.454

D2

30

[mm]

70⋅π

3

3

16⋅M ⋅

3 10

D

:=

=

:=

3.

D3.

38.396

D3

40

[mm]

70⋅π

Obliczam prędkości obwodowe na poszczególnych kołach: π⋅d ⋅

1 n1

V

:=

=

12

V

[m/s]

60000

12

2.278

π⋅d ⋅

4 n3

V

:=

=

34

V

[m/s]

60000

34

1.003

Obliczam siły obwodowe obciążające poszczególne koła: M

3

1

3

F

:= ⋅

⋅

=

×

t1

2 10

F

[N]

d

t1

3.293

10

1

M

3

2

3

F

:= ⋅

⋅

=

×

t2

2 10

F

[N]

d

t2

3.233

10

2

M

3

2

3

F

:= ⋅

⋅

=

×

t3

2 10

F

[N]

d

t3

7.409

10

3

M

3

3

3

F

:= ⋅

⋅

=

×

t4

2 10

F

[N]

d

t4

7.481

10

4

Obliczeniowe siły obwodowe:

C :=

p

1

-współczynnik przeciążenia wg "PKM - Napędy mechaniczne cz.1" tablica 3.1 , str.83

Dla X klasy dokładności koła obliczam Cd: V12

C

:= +

=

d12

1

C

4

d12

1.377

- współczynnik nadwyżek dynamicznych

V34

C

:= +

=

d34

1

C

4

d34

1.25

3

F

:=

⋅ ⋅

=

×

obl1

Ft1 Cp Cd12

Fobl1

4.536

10

[N]

F

:=

⋅ ⋅

=

×

obl2

Ft2 Cp Cd12

Fobl2

4.453

10

[N]

3

F

:=

⋅ ⋅

=

×

obl3

Ft3 Cp Cd34

Fobl3

9.264

10

[N]

3

F

:=

⋅ ⋅

=

×

obl4

Ft4 Cp Cd34

Fobl4

9.353

10

[N]

Obliczanie zębów na naciski według wzorów Hertza: Szerokość kół zębatych:

b

:= ψ⋅

=

12

m12

b12

20 [mm]

b

:= ψ⋅

=

34

m34

b34

32 [mm]

z

:=

H

800

[MPa]

- wg "PKM - Napędy mechaniczne cz.1" rys. 3.3 , str.93

x

:=

ZH

1.38- współczynnik bezpieczeństwa wymagany w obliczeniach zmęczeniowych na naciski 8

C

:=

CH

1 dla 10cykli obciążenia,wg "PKM - Napędy mechaniczne cz.1" tablica 3.11 , str.94

- współczynnik uwzględniający liczbę cykli obciążenia powierzchni zęba C

:=

mα

478.2

- stała uwzględniająca rodzaj materiałów współpracujących kół wg

"PKM - Napędy mechaniczne cz.1" tablica 3.7 , str.89

p

:= π⋅

=

12

m12

p12

3.927

p

:= π⋅

=

34

m34

p34

6.283

Ft1

C :=

=

1

C

b

⋅

1

41.929

12 p12

°E

:=

50

20

12

Ft2

C :=

=

2

C

b

⋅

2

41.167

12 p12

Ft3

C :=

=

3

C

b

⋅

3

36.852

34 p34

°E

:=

50

30

F

34

t4

C :=

=

4

C

b

⋅

4

37.206

34 p34

Współczynnik Co uwzględniający lepkość oleju E50 dobrany w funkcji C wg "PKM -

Napędy mechaniczne cz.1" tablica 3.10 , str.92

C

:=

o.12

1.055

C

:=

o.34

1.116

Wyznaczenie naprężeń dopuszczalnych kH : z ⋅

⋅

H Co.12 CCH

k

:=

=

H12

k

[MPa]

x

H12

611.594

ZH

z ⋅

⋅

H Co.34 CCH

k

:=

=

H34

k

[MPa]

x

H34

646.957

ZH

Obliczam dopuszczalne naprężenia na naciski na kolach: F

σ

obl1

1

:=

⋅

⋅

+

σ

=

Hmax1

Cmα

1

[MPa]

2

Hmax1

275.524

b

⋅

i

12 d1

1

F

σ

obl2

:=

⋅

⋅( + )

σ

=

Hmax2

Cmα

1

i

[MPa]

2

1

Hmax2

151.025

b

⋅

12 d2

F

σ

obl3

1

:=

⋅

⋅

+

σ

=

Hmax3

Cmα

1

[MPa]

2

Hmax3

212.218

b

⋅

i

34 d3

2

F

σ

obl4

:=

⋅

⋅( + )

σ

=

Hmax4

Cmα

1

i

[MPa]

2

2

Hmax4

96.279

b

⋅

34 d4

σ

≤

- warunek został spełniony

Hmax1..2

kH12

σ

≤

- warunek został spełniony

Hmax3..4

kH34

Obliczam odległość osi kół zębatych: a

:=

⋅( + )

:=

1_2

0.5 d1 d2

a1_2.

63

[mm]

a

:=

⋅( + )

=

2_3

0.5 d3 d4

a2_3

125

[mm]

Rozplanowanie wewnętrzne reduktora:

δ := (

⋅

+ ) δ =

.

0.025 a2_3 3

.

6.125

δ := 8

[mm]

- grubość ścianki reduktora

e = 9

[mm]

- minimalna odległość od wewnętrznej ścianki reduktora do bocznej powierzchni obracającej sie.

e :=

1

5

[mm]

- minimalna odległość od wewnętrznej ścianki reduktora do bocznej powierzchni łożyska tocznego.

e :=

2

5

[mm]

-minimalna odległość w kierunku osiowym między obracającymi sie częściami osadzonymi na jednum wale.

e := ⋅

=

3

1 δ

e3

8

[mm]

-minimalna odległość w kierunku osiowym między obracającymi sie częściami osadzonymi na różnych walach.

e :=

4

7

[mm]

-minimalna odległość w kierunku promieniowym między kołem zębatym jednego stopnia a wałem drugiego stopnia.

e :=

⋅

=

5

1.2 δ

e5

9.6

[mm]

-minimalna odległość w kierunku promieniowym od wierzchołków kół zębatych do wewnętrznej scianki korpusu.

e :=

6

10

[mm]

-minimalna odległość w kierunku promieniowym od wierzchołków kół zębatych do dolnej scianki korpusu e :=

7

8

[mm]

- minimalna odległość od bocznych powierzchni części obracających się razem z wałem do nieruchomych części zewnętrznych reduktora.

d

:=

⋅

=

sr2

1.5 δ

dsr2

12

[mm]

- średnica śruby łączącej kołnierz

k := 24

[mm]

- szerokość kołnierza

s := k + δ + 4

s = 36

[mm]

- szerokość kołnierzy łączonych śrubą z uwzględnieniem grubości ścianki

h :=

1

8

[mm]

- grubość kołnierza pokrywy bocznej

h := 0.8⋅h

:=

1

h

7

[mm]

- wysokość łba śruby

L :=

⋅

=

p

1.8 D1

Lp

36

[mm]

- długośc piasty sprzęgła

Lp :=

⋅

=

2

1.6 D2

Lp2

48

[mm]

- długośc piasty koła drugiego

Lp :=

⋅

=

4

1.6 D3

Lp4

64

[mm]

- długośc piasty koła czwartego

L +

+ +

+ −

−

p

e7 h h1 s e1 7.5

l :=

1

1000

l =

1

0.083

[m]

7.5 + e +

1

+ ⋅

1

e

Lp

2

2

l :=

=

2

l

[m]

1000

2

0.046

7.5 + e + +

+

+

⋅

1

e

b34 e2 Lp2 2

l :=

=

3

l

[m]

1000

3

0.083

1

11.5 + e + +

⋅

1

e

Lp2 2

l :=

=

4

l

[m]

1000

4

0.05

1

Lp ⋅

+

1

+ ⋅

2

e

b

2

2

2

34

l :=

=

5

l

[m]

1000

5

0.045

1 ⋅b + e + e + 11.5

2

34

1

l :=

=

6

l

[m]

1000

6

0.042

11.5 + e + +

+

1

+ ⋅

1

e

Lp2 e2

b

2

34

l :=

=

7

l

[m]

1000

7

0.095

1 ⋅b + e + e + 11.5

2

34

1

l :=

=

8

l

[m]

1000

8

0.042

e +

+

+

+ −

−

7

h

h1 Lp4 s e1 11.5

l :=

=

9

l

[m]

1000

9

0.107

Obliczam siły promieniowe na poszczególnych kołach: 3

F

:=

⋅

=

×

r1

Ft1 tan(20deg)

Fr1

1.199

10

[N]

3

F

:=

⋅

=

×

r2

Ft2 tan(20deg)

Fr2

1.177

10

[N]

3

F

:=

⋅

=

×

r3

Ft3 tan(20deg)

Fr3

2.697

10

[N]

3

F

:=

⋅

=

×

r4

Ft4 tan(20deg)

Fr4

2.723

10

[N]

Obliczenia wytrzymałościowe walów:

Wal 1:

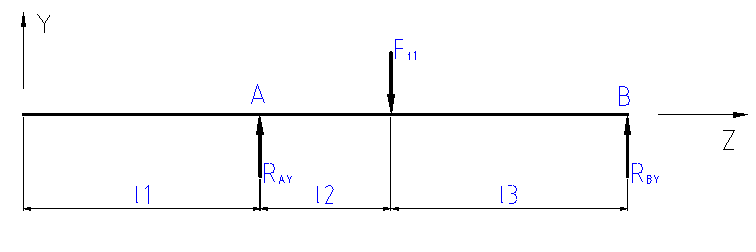

Wyznaczam reakcję w płaszczyźnie YOZ:

M

:=

iA

∑

0

iA

∑

R

⋅

BY (

+ ) − ⋅ =

BY l2

l3

Ft1 l2

0

F ⋅

t1 l2

3

R

:=

=

×

BY

R

[N]

l +

BY

1.171

10

2

l3

P

:=

iY

∑

0

iY

∑

R

+

−

=

AY

R

AY

BY

Ft1

0

3

R

:=

−

=

×

AY

Ft1 RBY

RAY

2.123

10

[N]

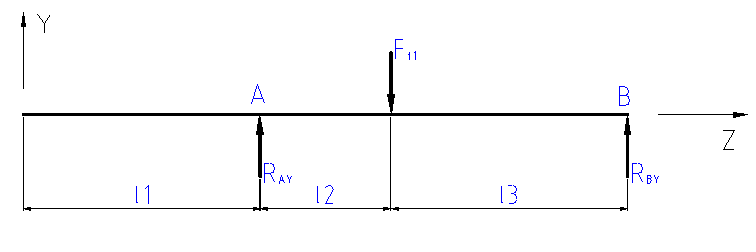

Wyznaczam reakcję w płaszczyźnie XOZ:

M

:=

iA

∑

0

iA

∑

−F ⋅ + R

⋅

BX (

+ ) =

r1 l2

RBX l2 l3

0

r1 l2

R

:=

=

BX

R

[N]

l +

BX

426.062

2

l3

P

:=

iX

∑

0

iX

∑

R

−

+ R

:=

AX

F

AX

r1

R

r1

BX

0

BX

R

:=

−

=

AX

Fr1 RBX

RAX

772.53

[N]

Całkowite reakcje w podporach wałka 1:

2

2

3

R

:=

+

=

×

A

RAX

RAY

RA 2.259 10

[N]

2

2

3

R

:=

+

=

×

B

RBX

RBY

RB

1.246

10

[N]

Momenty gnące w płaszczyźnie XOZ:

Mg

:=

11x

0

[Nm]

Mg

:=

12x

0

[Nm]

Mg

:=

⋅

=

13x

RAX l2

Mg13x

35.15

[Nm]

Mg

:=

14x

0

[Nm]

Moment gnący w płaszczyźnie XOZ

40

30

Mgx 20

10

0

0

83

129

212

l [mm]

Momenty gnące w płaszczyźnie YOZ:

Mg

:=

11y

0

[Nm]

Mg

:=

12y

0

[Nm]

Mg

:=

⋅

=

13y

RAY l2 Mg13y 96.574

[Nm]

:=

14y

0

[Nm]

Moment gnący w płaszczyźnie YOZ

150

100

Mgy

50

0

0

83

129

212

l [mm]

Wypadkowe momenty gnące :

2

2

Mg

:=

+

=

11

Mg11x

Mg11y

Mg11

0

[Nm]

2

2

Mg

:=

+

=

12

Mg12x

Mg12y

Mg12

0

[Nm]

2

2

Mg

:=

+

=

13

Mg13x

Mg13y

Mg13

102.772

[Nm]

2

2

Mg

:=

+

=

14

Mg14x

Mg14y

Mg14

0

[Nm]

Moment gnący wypadkowy

150

100

Mgw

50

0

0

83

129

212

l [mm]

Z

:=

go

508

[MPa]

Z

:=

so

302

[MPa]

Z

α

go

:=

α = 0.841

2⋅Zso

Wyznaczam momenty zastępcze:

Wyznaczam momenty zastępcze: 2

M

:=

(α⋅ )2

+

=

z11

Mg11

M1

Mz11

41.545

[Nm]

2

M

:=

(α⋅ )2

+

=

z12

Mg12

M1

Mz12

41.545

[Nm]

2

M

:=

(α⋅ )2

+

=

z13

Mg13

M1

Mz13

110.852

[Nm]

2

M

:=

(α⋅ )2

+

=

z14

Mg14

M1

Mz14

41.545

[Nm]

Moment gnący zastępczy

150

100

Mgz

50

0

0

83

129

212

l [mm]

Wyznaczam średnice teoretyczne wału 1:

3 32⋅M ⋅

z11 1000

d

:=

=

11

d

[mm]

π⋅

11

11.05

kgo

3 32⋅M ⋅

z12 1000

d

:=

=

12

d

[mm]

π⋅

12

11.05

kgo

3 32⋅M ⋅

z13 1000

d

:=

=

13

d

[mm]

π⋅

13

15.326

kgo

3 32⋅M ⋅

z14 1000

d

:=

=

14

d

[mm]

π⋅

14

11.05

kgo

Średnica teoretyczna wałka

15

d [mm] 10

5

0

0

50

100

150

200

l [mm]

Wał 2:

Wyznaczam reakcję w płaszczyźnieYOZ:

M

:=

iC

∑

0

iC

∑

R

⋅

DY (

+ + ) − ⋅ − ⋅( + ) =

DY l4

l5 l6

Ft2 l4 Ft3 l4 l5

0

F ⋅

+

⋅( + )

t2 l4

Ft3 l4 l5

3

R

:=

=

×

DY

R

[N]

l +

+

DY

6.325

10

4

l5 l6

P

:=

iY

∑

0

iY

∑

R

+

−

−

=

CY

R

CY

DY

Ft2 Ft3

0

3

R

:=

+

−

=

×

CY

Ft2 Ft3 RDY

RCY

4.317

10

[N]

Wyznaczam reakcję w płaszczyźnie XOZ:

M

:=

iC

∑

0

iC

∑

−F ⋅ −

⋅( + ) + R ⋅

DX (

+ + ) =

r2 l4

Fr3 l4 l5

RDX l4 l5 l6

0

F ⋅

+

⋅( + )

r2 l4

Fr3 l4 l5

3

R

:=

=

×

DX

R

[N]

l +

+

DX

2.302

10

4

l5 l6

P

:=

iX

∑

0

iX

∑

R

−

− F + R

:=

CX

F

CX

r2

F

r2

r3

R

r3

DX

0

DX

3

R

:=

+

−

=

×

CX

Fr2 Fr3 RDX

RCX

1.571

10

[N]

Calkowite reakcje w podporach wałka 2:

2

2

3

R

:=

+

=

×

C

RCX

RCY

RC

4.594

10

[N]

2

2

3

R

:=

+

=

×

D

RDX

RDY

RD

6.731

10

[N]

Momenty gnące w płaszczyźnie XOZ:

Mg

:=

21x

0

[Nm]

Mg

:= −

⋅

= −

22x

RCX l4 Mg22x

77.785

[Nm]

Mg

:= −

⋅( + ) + ⋅

= −

23x

RCX l4 l5

Fr2 l5

Mg23x

95.542

[Nm]

Mg

:=

24x

0

[Nm]

Moment gnący w płaszczyźnie XOZ

0

0

50

95

137

Moment gnący w płaszczyźnie XOZ

0

0

50

95

137

-50

Mgx

-100

-150

l [mm]

Momenty gnące w płaszczyźnie YOZ:

[Nm]

Mg

:=

21y

0

Mg

:= −

⋅

= −

22y

RCY l4

Mg22y

213.712

[Nm]

Mg

:= −

⋅( + ) + ⋅

= −

23y

RCY l4 l5

Ft2 l5 Mg23y

262.5

[Nm]

Mg

:=

24y

0

[Nm]

Moment gnący w płaszczyźnie YOZ

0

0

50

95

137

-100

Mgy

-200

-300

l [mm]

Wypadkowy moment gnący:

2

2

Mg

:=

+

=

21

Mg21x

Mg21y

Mg21

0

[Nm]

2

2

Mg

:=

+

=

22

Mg22x

Mg22y

Mg22

227.427

[Nm]

2

2

Mg

:=

+

=

23

Mg23x

Mg23y

Mg23

279.347

[Nm]

2

Mg

:=

+

=

24

Mg24x

Mg24y

Mg24

0

[Nm]

Moment gnący wypadkowy

300

200

Mgw 100

0

0

50

95

137

l [mm]

Wyznaczam momenty zastępcze:

2

M

:=

(α⋅ )2

+

=

z21

Mg21

M2

Mz21

130.868

[Nm]

2

M

:=

(α⋅ )2

+

=

z22

Mg22

M2

Mz22

262.392

[Nm]

2

M

:=

(α⋅ )2

+

=

z23

Mg23

M2

Mz23

308.482

[Nm]

2

M

:=

(α⋅ )2

+

=

z24

Mg24

M2

Mz24

130.868

[Nm]

Moment gnący zastępczy

400

300

Mgz 200

100

0

0

50

95

137

l [mm]

Wyznaczam średnice teoretyczne wału 2:

z21 1000

d

:=

=

21

d

[mm]

π⋅

21

16.198

kgo

3 32⋅M ⋅

z22 1000

d

:=

=

22

d

[mm]

π⋅

22

20.426

kgo

3 32⋅M ⋅

z23 1000

d

:=

=

23

d

[mm]

π⋅

23

21.558

kgo

3 32⋅M ⋅

z24 1000

d

:=

=

24

d

[mm]

π⋅

24

16.198

kgo

Średnica teoretyczna wałka

25

20

15

d [mm] 10

5

0

0

50

100

150

200

l [mm]

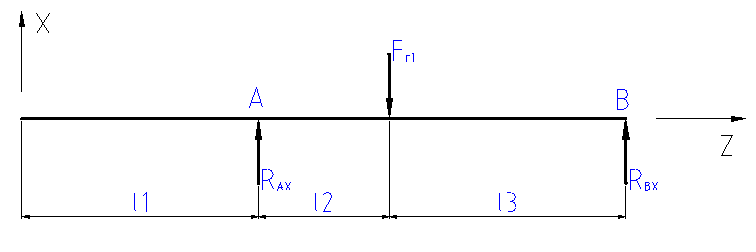

Wal 3:

Wyznaczam reakcję w płaszczyźnie XOZ:

M

:=

iE

∑

0

iE

∑

(

)

⋅

FX (

+ ) − ⋅ =

FX l7

l8

Fr4 l7

0

F ⋅

r4 l7

3

R

:=

=

×

FX

R

[N]

l +

FX

1.892

10

7

l8

P

:=

iX

∑

0

iX

∑

R

+

−

=

EX

R

EX

FX

Fr4

0

R

:=

−

=

EX

Fr4 RFX

REX

830.843

[N]

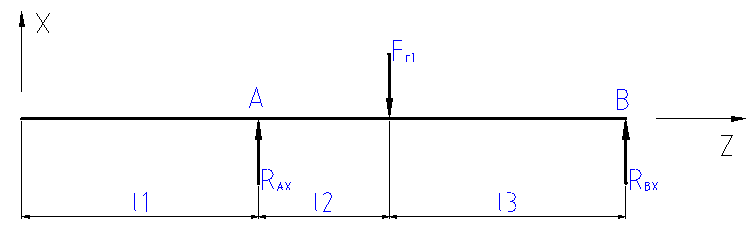

Wyznaczam reakcję w płaszczyźnie YOZ:

M

:=

iE

∑

0

iE

∑

−F ⋅ + R ⋅

FY (

+ ) =

t4 l7

RFY l7 l8

0

F ⋅

t4 l7

3

R

:=

=

×

FY

R

[N]

l +

FY

5.198

10

7

l8

P

:=

iY

∑

0

iY

∑

R

−

+ R

:=

EY

F

EY

t4

R

t4

FY

0

FY

3

R

:=

−

=

×

EY

Ft4 RFY

REY

2.283

10

[N]

Calkowite reakcje w podporach wałka 3:

2

2

3

R

:=

+

=

×

E

REX

REY

RE

2.429

10

[N]

2

2

3

R :=

+

=

×

F

RFX

RFY

RF

5.532

10

[N]

Momenty gnące w płaszczyźnie XOZ: Mg

:=

⋅( + ) − ⋅

=

31x

RFX l8 l7

Fr4 l7 Mg31x

0

[Nm]

Mg

:=

⋅

=

32x

REX l7

Mg32x

78.515

[Nm]

Mg

:=

33x

0

[Nm]

Mg

:=

34x

0

[Nm]

Moment gnący w płaszczyźnie XOZ

100

80

60

Mgx

40

20

0

0

95

137

244

l [mm]

Momenty gnące w płaszczyźnie YOZ:

Mg

:=

⋅( + ) − ⋅

=

31y

RFY l8 l7

Ft4 l7 Mg31y 0

[Nm]

Mg

:=

⋅

=

32y

RFY l8

Mg32y 215.717

[Nm]

Mg

:=

33y

0

[Nm]

Mg

:=

34y

0

[Nm]

Moment gnący w płaszczyźnie YOZ

250

200

150

Mgy 100

50

0

0

95

137

244

l [mm]

2

2

Mg

:=

+

=

31

Mg31x

Mg31y

Mg31

0

[Nm]

2

2

Mg

:=

+

=

32

Mg32x

Mg32y

Mg32

229.561

[Nm]

2

2

Mg

:=

+

=

33

Mg33x

Mg33y

Mg33

0

[Nm]

2

2

Mg

:=

+

=

34

Mg34x

Mg34y

Mg34

0

[Nm]

Moment gnący wypadkowy

250

200

150

Mgw 100

50

0

0

95

137

244

l [mm]

Wyznaczam momenty zastępcze:

2

M

:=

(α⋅ )2

+

=

z31

Mg31

M3

Mz31

654.341

[Nm]

2

M

:=

(α⋅ )2

+

=

z32

Mg32

M3

Mz32

693.441

[Nm]

2

M

:=

(α⋅ )2

+

=

z33

Mg33

M3

Mz33

654.341

[Nm]

2

M

:=

(α⋅ )2

+

=

z34

Mg34

M3

Mz34

654.341

[Nm]

Moment gnący zastępczy

700

680

Mgz 660

640

680

Mgz 660

640

620

0

95

137

244

l [mm]

Wyznaczam średnice teoretyczne wału 3:

3 32⋅M ⋅

z31 1000

d

:=

=

31

d

[mm]

π⋅

31

27.699

kgo

3 32⋅M ⋅

z32 1000

d

:=

=

32

d

[mm]

π⋅

32

28.24

kgo

3 32⋅M ⋅

z33 1000

d

:=

=

33

d

[mm]

π⋅

33

27.699

kgo

3 32⋅M ⋅

z34 1000

d

:=

=

34

d

[mm]

π⋅

34

27.699

kgo

Średnica teoretyczna wałka

28,4

28,2

d [mm]

28

27,8

27,6

0

50

100

150

200

l [mm]

Dla wałka 1 dobieram łożyska walcowe NU2004E

d = 20

[mm]

R

:=

1 = 0.3

[mm]

Lh

10000 [h]

R

=

[mm]

2 = 0.6

[mm]

B = 14

[mm]

D

42

C = 24800 [N]

3 60⋅n ⋅

1 Lh

4

C

:=

⋅

=

×

ob1

RA

C

[N]

6

ob1

2.156

10

10

C > C

Łożysko dobrane prwidłowo.

obl

Dla wałka 2 dobieram łożysko walcowe NU2306E

d = 30

[mm]

R1 = 1.1 [mm]

B = 23 [mm]

D = 72 [mm]

R2 = 1.1 [mm]

C = 67500 [N]

3 60⋅n ⋅

1 Lh

4

C

:=

⋅

=

×

ob2

RD

C

[N]

6

ob2

6.426

10

10

C > C

Łożysko dobrane prawidłowo

ob2

Dla wałka 3 dobieram łożysko wlacowe NU308

d = 40

[mm]

R1 = 1.5

[mm]

B = 23 [mm]

D = 90 [mm]

R2 = 1.5

[mm]

C = 57000 [N]

3 60⋅n ⋅

1 Lh

C

:=

⋅

ob3

RF

4

6

C

=

×

10

ob3

5.281

10

C > C

Łożysko dobrane prawidłowo

ob3

Wyszukiwarka

Podobne podstrony:

Mathcad obliczenia żelbet projekt 14 czerwiec 2011 bez warnów

Mathcad obliczenia

Mathcad Obliczenia dachu IBDpopr

Mathcad, obliczenia 080313

Mathcad, obliczenia Radosz

Mathcad Obliczenia MTM

Mathcad Obliczeniaa

więcej podobnych podstron